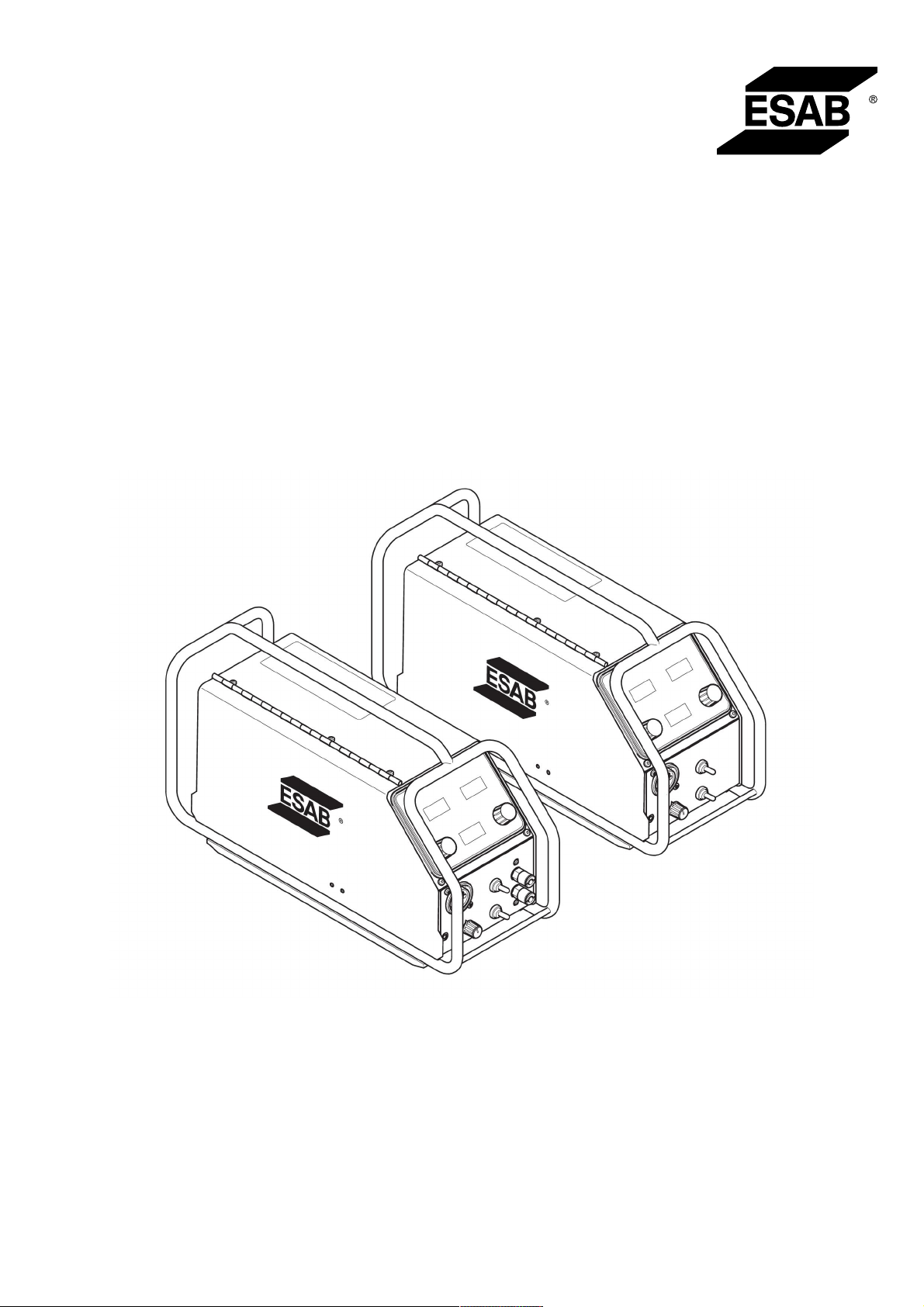

Warrior™ YardFeed 200

Warrior™YardFeed 200w

Betriebsanweisung

0463 387 001 DE 20140813 Valid for: serial no. 427-xxx-xxxx

INHALT

1 SICHERHEIT......................................................................................................... 4

2 EINFÜHRUNG ...................................................................................................... 7

3 TECHNISCHE DATEN.......................................................................................... 8

4 MONTAGE .......................................................................................................... 10

4.1 Hebeanweisungen.............................................................................................. 10

5 BETRIEB............................................................................................................. 11

5.1 Anschlüsse und Bedienelemente .....................................................................12

5.2 Funktion ..............................................................................................................13

5.3 Drahtvorschubdruck.......................................................................................... 15

5.4 Wechseln und Einsetzen von Draht .................................................................15

5.5 Wechsel der Vorschubwalzen...........................................................................16

6 WARTUNG.......................................................................................................... 17

6.1 Kontrolle und Reinigung ...................................................................................17

7 ERSATZTEILBESTELLUNG ..............................................................................18

SCHALTPLAN ........................................................................................................... 19

BESTELLNUMMERN ................................................................................................21

VERSCHLEISSTEILE................................................................................................22

ZUBEHÖR..................................................................................................................24

Änderungen ohne vorherige Ankündigung vorbehalten.

0463 387 001 © ESAB AB 2014

1 SICHERHEIT

1 SICHERHEIT

Nutzer von ESAB-Ausrüstung müssen uneingeschränkt sicherstellen, dass alle Personen,

die mit oder in der Nähe der Ausrüstung arbeiten, die geltenden Sicherheitsvorkehrungen

einhalten. Die Sicherheitsvorkehrungen müssen den Vorgaben für diesen Ausrüstungstyp

entsprechen. Neben den standardmäßigen Bestimmungen für den Arbeitsplatz sind die

folgenden Empfehlungen zu beachten.

Alle Arbeiten müssen von ausgebildetem Personal ausgeführt werden, das mit dem Betrieb

der Ausrüstung vertraut ist. Ein unsachgemäßer Betrieb der Ausrüstung kann zu

Gefahrensituationen führen, die Verletzungen beim Bediener sowie Schäden an der

Ausrüstung verursachen können.

1. Alle, die die Ausrüstung nutzen, müssen mit Folgendem vertraut sein:

○ Betrieb,

○ Position der Notausschalter,

○ Funktion,

○ geltende Sicherheitsvorkehrungen,

○ Schweiß- und Schneidvorgänge oder eine andere Verwendung der Ausrüstung.

2. Der Bediener muss Folgendes sicherstellen:

○ Es dürfen sich keine unbefugten Personen im Arbeitsbereich der Ausrüstung

aufhalten, wenn diese in Betrieb genommen wird.

○ Beim Zünden des Lichtbogens oder wenn die Ausrüstung in Betrieb genommen wird,

dürfen sich keine ungeschützten Personen in der Nähe aufhalten.

3. Das Werkstück:

○ muss für den Verwendungszweck geeignet sein,

○ darf keine Defekte aufweisen.

4. Persönliche Sicherheitsausrüstung:

○ Tragen Sie stets die empfohlene persönliche Sicherheitsausrüstung wie Schutzbrille,

feuersichere Kleidung, Schutzhandschuhe.

○ Tragen Sie keine lose sitzende Kleidung oder Schmuckgegenstände wie Schals,

Armbänder, Ringe usw., die eingeklemmt werden oder Verbrennungen verursachen

können.

5. Allgemeine Vorsichtsmaßnahmen

○ Stellen Sie sicher, dass das Rückleiterkabel sicher verbunden ist.

○ Arbeiten an Hochspannungsausrüstung dürfen nur von qualifizierten Elektrikern

ausgeführt werden.

○ Geeignete Feuerlöschausrüstung muss deutlich gekennzeichnet und in unmittelbarer

Nähe verfügbar sein.

○ Schmierung und Wartung dürfen nicht ausgeführt werden, wenn die Ausrüstung in

Betrieb ist.

0463 387 001

- 4 -

© ESAB AB 2014

1 SICHERHEIT

WARNUNG!

Das Lichtbogenschweißen und Schneiden kann Gefahren für Sie und andere

Personen bergen. Ergreifen Sie beim Schweißen und Schneiden entsprechende

Vorsichtsmaßnahmen. Fragen Sie nach den Sicherheitsroutinen des

Arbeitgebers. Diese sollten auf den Gefahrenangaben des Herstellers basieren.

STROMSCHLAG – Lebensgefahr

• Installieren und erden Sie die Einheit gemäß den geltenden Bestimmungen.

• Berühren Sie keine stromführenden elektrischen Bauteile oder Elektroden mit

• Isolieren Sie sich von Erde und Werkstück.

• Sorgen Sie für eine sichere Arbeitshaltung.

RAUCH UND GASE – Können gesundheitsgefährdend sein.

• Bleiben Sie außerhalb des Rauchbereichs.

• Nutzen Sie eine Ventilation, Entlüftung am Lichtbogen oder beides, um

bloßer Haut, nassen Handschuhen oder nasser Kleidung.

Rauch und Gase aus dem Atembereich sowie dem allgemeinen

Arbeitsbereich abzuleiten.

LICHTBOGENSTRAHLEN – Können Augenverletzungen verursachen und zu

Hautverbrennungen führen.

• Schützen Sie Augen und Körper. Verwenden Sie den korrekten

Schweißschirm und die passende Filterlinse. Tragen Sie Schutzkleidung.

• Schützen Sie Anwesende durch entsprechende Abschirmungen oder

Vorhänge.

FEUERGEFAHR

• Funken (Schweißspritzer) können Brände auslösen. Stellen Sie daher sicher,

dass sich keine brennbaren Materialien in der Nähe befinden.

GERÄUSCHPEGEL – Übermäßige Geräuschpegel können Gehörschäden

verursachen.

• Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder einen anderen

Gehörschutz. Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder

einen anderen Gehörschutz

• Warnen Sie Anwesende vor bestehenden Risiken.

FEHLFUNKTION – Fordern Sie bei einer Fehlfunktion qualifizierte Hilfe an.

Vor Installation oder Verwendung müssen Sie die Betriebsanleitung gelesen und

verstanden haben.

0463 387 001

SCHÜTZEN SIE SICH UND ANDERE!

VORSICHT!

Vor Installation oder Verwendung müssen Sie die

Betriebsanleitung gelesen und verstanden haben.

VORSICHT!

Dieses Produkt ist ausschließlich für das Lichtbogenschweißen vorgesehen.

- 5 -

© ESAB AB 2014

1 SICHERHEIT

VORSICHT!

Ausrüstung der Klasse A ist nicht für den Einsatz in

Wohnumgebungen vorgesehen, wenn eine

Stromversorgung über das öffentliche

Niederspannungsnetz erfolgt. Aufgrund von Leitungsund Emissionsstöreinflüssen können in diesen

Umgebungen potenzielle Probleme auftreten, wenn es

um die Gewährleistung der elektromagnetischen

Verträglichkeit von Ausrüstung der Klasse A geht.

HINWEIS!

Entsorgen Sie elektronische Ausrüstung in einer

Recyclinganlage!

Gemäß EU-Richtlinie 2012/19/EG zu Elektro- und

Elektronikgeräte-Abfall sowie ihrer Umsetzung durch

nationale Gesetze muss elektrischer und bzw. oder

elektronischer Abfall in einer Recyclinganlage entsorgt

werden.

Als für diese Ausrüstung zuständige Person müssen Sie

Informationen zu anerkannten Sammelstellen einholen.

Weitere Informationen erhalten Sie von einem

ESAB-Händler in Ihrer Nähe.

ESAB bietet sämtliche erforderliche Schweißschutzvorrichtungen und

Zubehörkomponenten.

0463 387 001

- 6 -

© ESAB AB 2014

2 EINFÜHRUNG

2 EINFÜHRUNG

Die Drahtvorschubgeräte Warrior™ YardFeed 200 und Warrior™ YardFeed 200w sind für

das MIG/MAG-Schweißen (GMAW) zusammen mit Schweißstromquellen konzipiert:

• Warrior 400i CC/CV

• Warrior 500i CC/CV

Sie sind in verschiedenen Ausführungen erhältlich, siehe Kapitel "BESTELLNUMMERN".

Die Drahtvorschubeinheiten sind abgedichtet und besitzen eine Drahtvorschubeinheit mit

Vierradantrieb sowie eine Steuerelektronik.

Sie können zusammen mit Draht von ESAB verwendet werden, Standard Ø S200mm/Ø

8inch, 5kg / 10lbs.

ESAB-Produktzubehör wird im Kapitel "ZUBEHÖR" in diesem Dokument aufgeführt.

0463 387 001

- 7 -

© ESAB AB 2014

3 TECHNISCHE DATEN

3 TECHNISCHE DATEN

Warrior™ YardFeed 200

Netzspannung 42V, 50-60Hz

Anschlussleistung 252 VA

Nennstromversorgung I

1

6 A

Einstellungsdaten

Drahtvorschubgeschwindigkeit 1,9 – 25,0m/min (75 – 985inch/min)

2/4-Takt 2- oder 4-Takt

Drahtauswahl/Rückbrandzeit Voll- oder Fülldraht

Kriechstart Immer an

Gasspülung Ja

Draht einfädeln Ja

Brenneranschluss EURO

Max. Drahtspulendurchmesser S200mm (8inch), 5kg / 10lbs

Średnica drutu

Fe 0,6 – 1,2mm (0,023 – 0,047inch)

Ss 0,6 – 1,2mm (0,023 – 0,047inch)

Al 1,0 – 1,2mm (0,039 – 0,047inch)

Fülldraht 0,8 – 1,2mm (0,031 – 0,047inch)

Gewicht

WYF 200 11,6 kg (25,6lbs)

WYF 200w 11,8 kg (26,0lbs)

Abmessungen (L x B x H) 593×210×302mm (23,3×8,3×11,9inch)

Betriebstemperatur -10 bis +40°C (+14 bis +104°F)

Transport- und Lagerungstemperatur -20 bis +55°C

Schutzgas Alle Typen für MIG/MAG-Schweißen

vorgesehen

max. Druck 0,5MPA (5bar/72,5psi)

Zulässige Belastung bei

60% Einschaltdauer 365 A

100% Einschaltdauer 280 A

Schutzart IP23

Standardwerkseinstellungen

Die Standardwerkseinstellungen für den Warrior™ YardFeed 200 sind in inch/min

angegeben und alle Gasventile sind geöffnet.

Relative Einschaltdauer (ED)

Als Einschaltdauer gilt der prozentuale Anteil eines 10-min-Zeitraums, in dem ohne

Überlastung eine bestimmte Last geschweißt oder geschnitten werden kann. Die

Einschaltdauer gilt bei einer Temperatur von 40°C (104°F).

0463 387 001

- 8 -

© ESAB AB 2014

3 TECHNISCHE DATEN

Schutzart

Der IP-Code zeigt die Schutzart an, d.h. den Schutzgrad gegenüber einer Durchdringung

durch Festkörper oder Wasser an.

Mit IP23 gekennzeichnete Ausrüstung ist für den Einsatz im Innen- und Außenbereich

vorgesehen.

0463 387 001

- 9 -

© ESAB AB 2014

4 MONTAGE

4 MONTAGE

Die Installation darf nur von Fachpersonal ausgeführt werden.

WARNUNG!

Beim Schweißen in Umgebungen mit erhöhter elektrischer Gefahr dürfen nur

Stromquellen verwendet werden, die für die betreffenden Bedingungen

vorgesehen sind. Diese Stromquellen sind mit folgendem Symbol

gekennzeichnet: .

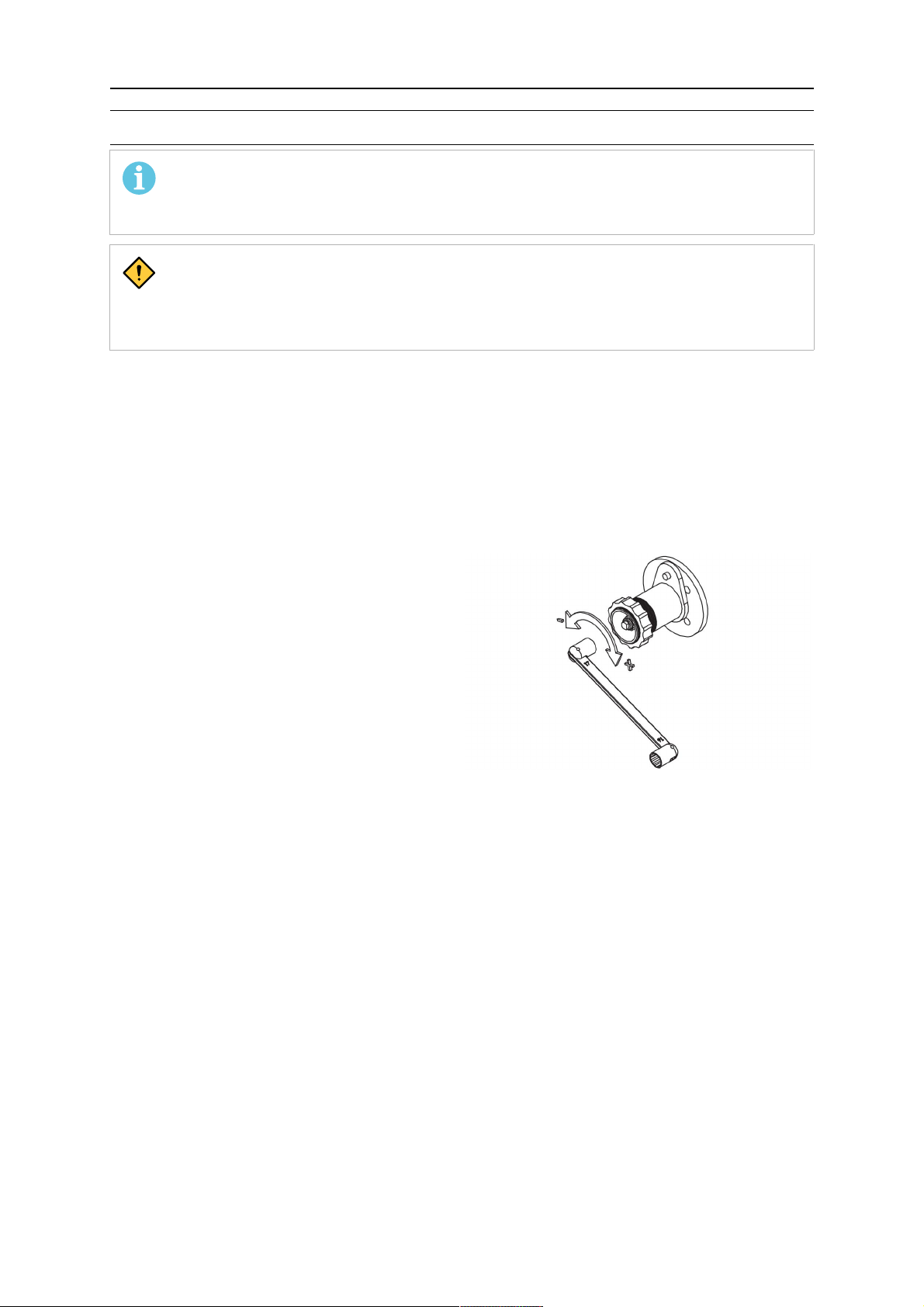

4.1 Hebeanweisungen

0463 387 001

- 10 -

© ESAB AB 2014

5 BETRIEB

5 BETRIEB

Allgemeine Sicherheitshinweise für den Umgang mit der Ausrüstung werden im

Kapitel "SICHERHEIT" in diesem Dokument aufgeführt. Lesen Sie dieses Kapitel,

bevor Sie mit der Ausrüstung arbeiten!

WARNUNG!

Um elektrische Schläge zu vermeiden, berühren Sie nicht den Elektrodendraht

oder mit diesem in Kontakt stehende Teile bzw. unisolierte Kabel oder

Verbindungen.

HINWEIS!

Beim Bewegen der Ausrüstung ist der vorgesehene Transportgriff zu verwenden.

Ziehen Sie das Gerät niemals am Schweißbrenner.

WARNUNG!

Stellen Sie sicher, dass die Seitenabdeckungen beim Betrieb geschlossen sind.

WARNUNG!

Rotierende Teile können Verletzungen hervorrufen.

Lassen Sie besondere Vorsicht walten.

WARNUNG!

Beim Wechsel der Drahtspule besteht

Quetschgefahr!

Tragen Sie keine Schutzhandschuhe, wenn Sie

den Schweißdraht zwischen die Vorschubwalzen

führen.

0463 387 001

- 11 -

© ESAB AB 2014

5 BETRIEB

VORSICHT!

Stellen Sie vor dem Einführen des Schweißdrahts sicher, dass Spitze und Grate

vom Drahtende entfernt wurden, damit der Draht nicht die Brennerverkleidung

beschädigt.

5.1 Anschlüsse und Bedienelemente

1 Sicherheitsschalter 9 ROTER Anschluss für Kühlwasser

zur Stromquelle (Kühlaggregat) **

2 Anschluss für Schweißbrenner

(Euro-Steckverbinder)

3 Anzeige für

10 Kipphebelschalter für

Gasspülung/Kaltdrahtvorschub

11 Umschalter für 2/4-Takt

Drahtvorschubgeschwindigkeit

(inch/min oder m/min)*

4 Regler für Spannungseinstellung 12 Anschluss für Schweißstrom von

der Stromquelle (OKC)

5 Anzeige Strom (A) 13 Anschluss für Schutzgas

6 Anzeige Spannung (V) 14 Anschluss für Steuerkabel von der

Stromquelle

0463 387 001

- 12 -

© ESAB AB 2014

5 BETRIEB

7 Drehknopf zur Einstellung von

Drahtvorschubgeschwindigkeit

15 Anschluss ROT für Kühlwasser zur

Stromquelle (Kühlaggregat)

(m/min oder inch/min)

8 BLAUER Anschluss für Kühlwasser

von Stromquelle (Kühlaggregat) **

16 Anschluss BLAU für Kühlwasser

von Stromquelle (Kühlaggregat)

*Zur Einstellung der Anzeige der Drahtvorschubgeschwindigkeit siehe Kapitel

"Gasflussregelung und Voll-/Fülldraht".

** Kühlwasseranschlüsse sind nur bei bestimmten Modellen verfügbar.

HINWEIS!

Die Anzeige für Drahtvorschubgeschwindigkeit wird wenige Sekunden nachdem

der Sicherheitsschalter auf den "Schweißen EIN" (1) gestellt wurde aktiviert.

HINWEIS!

Kühlwasseranschlüsse gibt es nur bei bestimmten Modellen.

5.2 Funktion

Wasseranschluss

Beim Anschluss eines wassergekühlten Schweißbrenners muss der Netzschalter der

Stromquelle ausgestellt sein und der Schalter für das Kühlaggregat muss sich in der Stellung

0 befinden.

Ein Wasseranschlusssatz kann optional bestellt werden, siehe Kapitel "Zubehör".

Zugentlastung

Befestigen Sie die Zugentlastung im Haken an

der Rückseite der Vorschubeinheit sowie am

Anschlusskabel.

Sicherheitsschalter

0 Schweißen AUS

1 Schweißen EIN

Wärme EIN (Zubehör) und Schweißen

AUS

Der Spulenbereich wird erwärmt, damit

der Schweißdraht beim Schweißen

trocken ist.

0463 387 001

- 13 -

© ESAB AB 2014

5 BETRIEB

Gasflussregelung und Voll-/Fülldraht

Öffnen Sie die Klappe für den Zugriff auf die

Gasflussregelung und die Auswahl von Volloder Fülldraht.

A = Gasflussregelung

B = Gasflussmesser

C = Einstellung von Voll- oder Fülldraht

D = Anzeigeeinstellung, inch/min oder m/min

Drahtauswahl – Volldraht

Ein Kurzschlussabschluss (Short Circuit Termination; SCT) wird beim Loslassen des

Auslösers ausgewählt, um eine Anpassung an das Schweißen mit Volldraht

vorzunehmen.

SCT ist ein Verfahren zum Beenden des Schweißvorganges mit mehreren kleinen

Kurzschlüssen, die den abschließenden Krater und die Oxidation verringern. Es bietet

außerdem den Vorzug einer guten Startleistung bei Volldraht.

Drahtauswahl – Fülldraht

Eine konstante Rückbrandzeit wird beim Loslassen des Auslösers ausgewählt, um

eine Anpassung an das Schweißen mit Fülldraht vorzunehmen.

Gasspülung

Die Gasspülung wird beim Messen des Gasflusses verwendet oder wenn vor

dem Schweißstart Luft oder Feuchtigkeit aus den Gasschläuchen entfernt wird.

Eine Gasspülung findet so lange statt, wie die Taste gedrückt wird. Bei einer

Gasspülung sind weder Spannung noch Drahtvorschub aktiv.

Anschleichen

Das Anschleichen wird verwendet, wenn ein Drahtvorschub ohne das Anliegen

von Schweißspannung erfolgen soll. Ein Drahtvorschub findet so lange statt, wie

die Taste gedrückt wird.

2-Takt

Beim 2-Takt-Schweißen startet die Gasvorströmung, wenn der Auslöser am

Schweißbrenner betätigt wird. Danach startet der Schweißvorgang. Durch

Loslassen des Auslösers hält der Schweißvorgang komplett an und die

Gasnachströmung setzt ein.

0463 387 001

4-Takt

Beim 4-Takt-Schweißen startet die Gasvorströmung, wenn der Auslöser am

Schweißbrenner betätigt wird. Beim Loslassen des Auslösers beginnt der

Drahtvorschub. Der Schweißvorgang wird fortgesetzt, bis der Auslöser erneut

betätigt wird. Danach stoppt der Drahtvorschub. Beim Loslassen des Auslösers

setzt die Gasnachströmung ein.

Spannung

Eine höhere Spannung vergrößert die Lichtbogenlänge und sorgt für einen

wärmeren und breiteren Lichtbogen.

- 14 -

© ESAB AB 2014

5 BETRIEB

Drahtvorschubgeschwindigkeit

Hiermit wird die erforderliche Vorschubgeschwindigkeit für den Fülldraht in

inch/min oder m/min festgelegt.

5.3 Drahtvorschubdruck

Stellen Sie zunächst sicher, dass sich der Draht reibungslos durch die Drahtführung bewegt.

Stellen Sie danach den Druck an den Andruckwalzen des Drahtvorschubs ein. Der Druck

darf keinesfalls zu hoch sein.

Abbildung A Abbildung B

Um zu prüfen, ob der Vorschubdruck korrekt ist, können Sie den Draht gegen einen

einzelnen Gegenstand (z.B. ein Stück Holz) ausgeben lassen.

Wenn Sie den Schweißbrenner ca. 5 mm vor das Holzstück (Abbildung A) halten, sollten sich

die Vorschubwalzen drehen.

Wenn Sie den Schweißbrenner ca. 50 mm vor das Holzstück halten, sollte der Draht

ausgegeben werden und sich biegen (Abbildung B).

5.4 Wechseln und Einsetzen von Draht

1. Öffnen Sie die Seitenabdeckung.

2. Lösen Sie den Drucksensor durch Kippen nach hinten, wobei die Andruckwalzen nach

oben gleiten.

3. Richten Sie den neuen Draht 10 – 20 cm gerade aus und feilen Sie Grate und scharfe

Kanten vom Drahtende ab, bevor Sie den Draht in die Vorschubeinheit einführen.

4. Stellen Sie sicher, dass der Draht korrekt in der Führung der Vorschubwalze und in der

Auslassdüse oder Drahtführung sitzt.

5. Sichern Sie den Drucksensor.

6. Schließen Sie die Seitenabdeckung.

0463 387 001

- 15 -

© ESAB AB 2014

5 BETRIEB

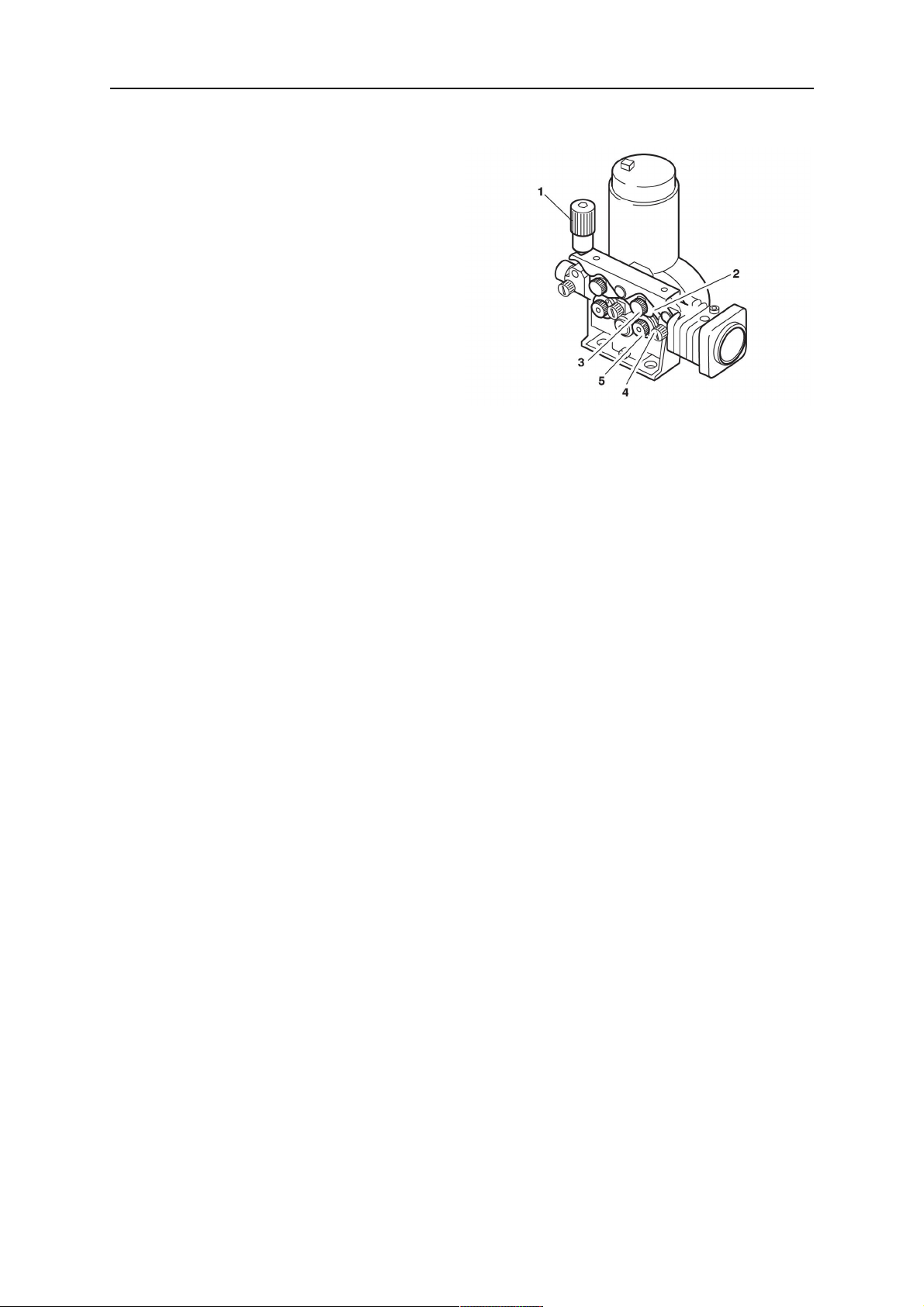

5.5 Wechsel der Vorschubwalzen

1. Öffnen Sie die Seitenabdeckung.

2. Lösen Sie den Drucksensor (1), indem

Sie ihn nach hinten klappen. Die

Druckrollen bewegen sich nach oben.

3. Lösen Sie die Andruckwalzen (2), indem

Sie die Welle (3) um 90° im

Uhrzeigersinn drehen und die Welle

herausziehen. Die Andruckwalzen

werden getrennt.

4. Lösen Sie die Vorschubwalzen (4), indem

Sie die Muttern (5) lösen und die Walzen

herausziehen.

Führen Sie bei der Montage die o.g. Schritte in umgekehrter Reihenfolge aus.

Auswahl der Führung in den Vorschubwalzen

Drehen Sie die Vorschubwalze mit der Abmessungsmarkierung für die erforderliche Führung

zu sich.

0463 387 001

- 16 -

© ESAB AB 2014

6 WARTUNG

6 WARTUNG

HINWEIS!

Eine regelmäßige Wartung ist wichtig für einen sicheren und zuverlässigen

Betrieb.

VORSICHT!

Alle Garantieverpflichtungen seitens des Lieferanten erlöschen, wenn der Kunde

innerhalb des Garantiezeitraums versucht, Produktfehler eigenständig zu

beheben.

6.1 Kontrolle und Reinigung

Drahtvorschubeinheit

Prüfen Sie regelmäßig, ob die Drahtvorschubeinheit frei von Verschmutzungen ist.

Verschleißteile an der Drahtvorschubeinheit sind regelmäßig zu reinigen und zu wechseln,

um einen zuverlässigen Drahtvorschub zu gewährleisten. Hinweis: Bei einer zu starken

Vorbelastung kann es zu übermäßigem Verschleiß an Andruckwalze, Vorschubwalze und

Drahtführung kommen.

Bremsnabe

Die Nabe wird bei der Lieferung angepasst.

Passen Sie die Bremsnabe so an, dass der

Draht leicht durchhängt, wenn der

Drahtvorschub beendet wird.

Schweißbrenner

Reinigung und Wechsel der Brennerverschleißteile sind in regelmäßigen Abständen

vorzunehmen. Dadurch wird ein zuverlässiger Drahtvorschub gewährleistet. Blasen Sie die

Drahtführung regelmäßig sauber und reinigen Sie die Kontaktspitze.

0463 387 001

- 17 -

© ESAB AB 2014

7 ERSATZTEILBESTELLUNG

7 ERSATZTEILBESTELLUNG

VORSICHT!

Reparaturen und elektrische Arbeiten sind von einem autorisierten

ESAB-Servicetechniker auszuführen. Verwenden Sie nur

ESAB-Originalersatzteile und ESAB-Originalverschleißteile.

Die Warrior™ YardFeed 200 und Warrior™ YardFeed 200w wurden gemäß den

internationalen und europäischen Standards IEC/EN60974-5 und IEC/EN60974-10,

kanadischem Standard CAN/CSA-E60974-5 und US-StandardANSI/IEC 60974-5

konstruiert und getestet. Nach dem Abschluss von Service- oder Reparaturarbeiten

muss die ausführende Person bzw. müssen die ausführenden Personen

sicherstellen, dass das Produkt weiterhin den Vorgaben der o.g. Standards

entspricht.

Ersatzteile können über den nächstgelegenen ESAB-Händler bestellt werden, siehe

Rückseite dieses Dokuments. Geben Sie bei einer Bestellung Produkttyp, Seriennummer,

Bezeichnung und Ersatzteilnummer gemäß Ersatzteilliste an. Dadurch wird der Versand

einfacher und sicherer gestaltet.

0463 387 001

- 18 -

© ESAB AB 2014

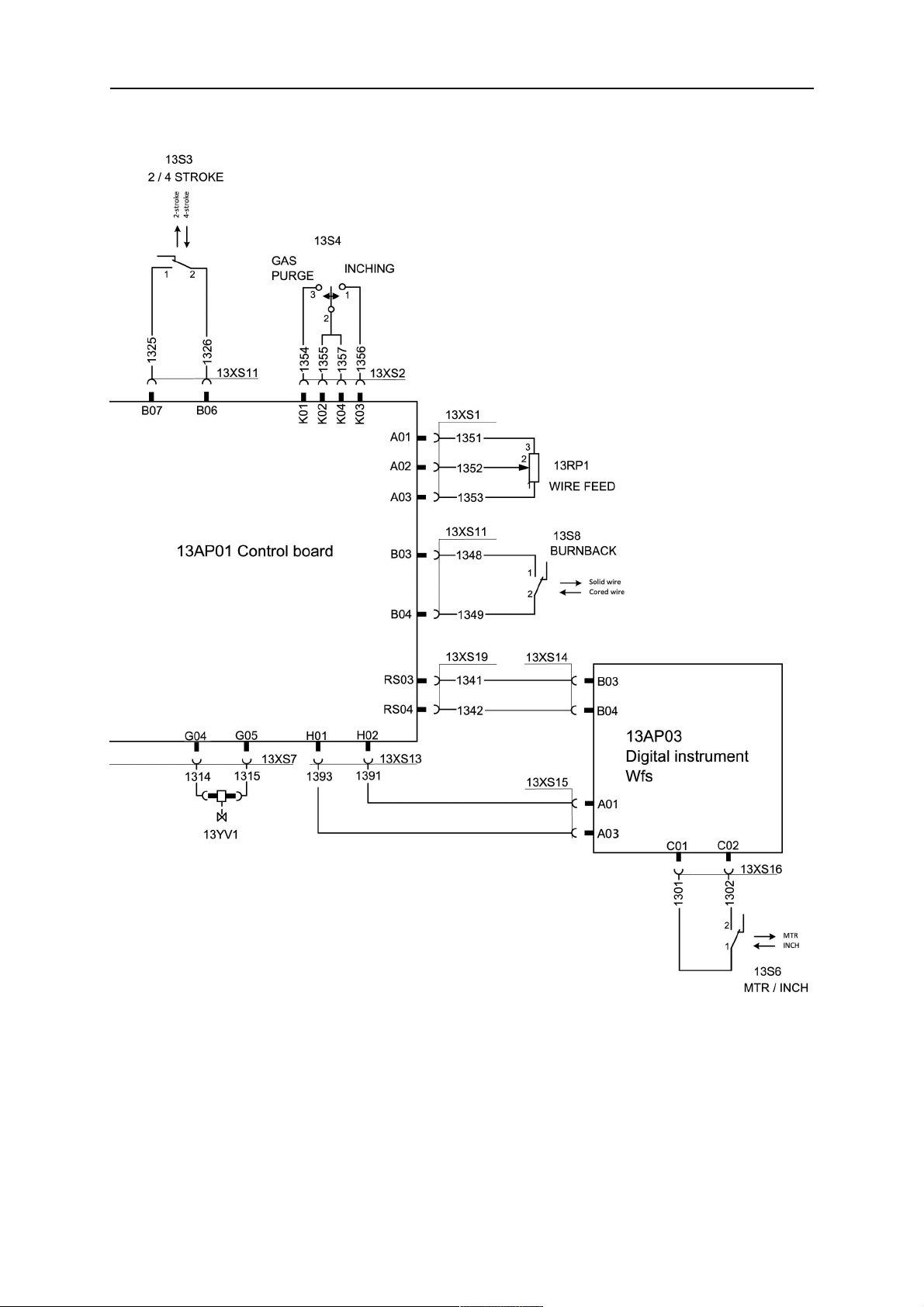

SCHALTPLAN

SCHALTPLAN

Warrior™ Yard Feed 200

0463 387 001

- 19 -

© ESAB AB 2014

SCHALTPLAN

0463 387 001

- 20 -

© ESAB AB 2014

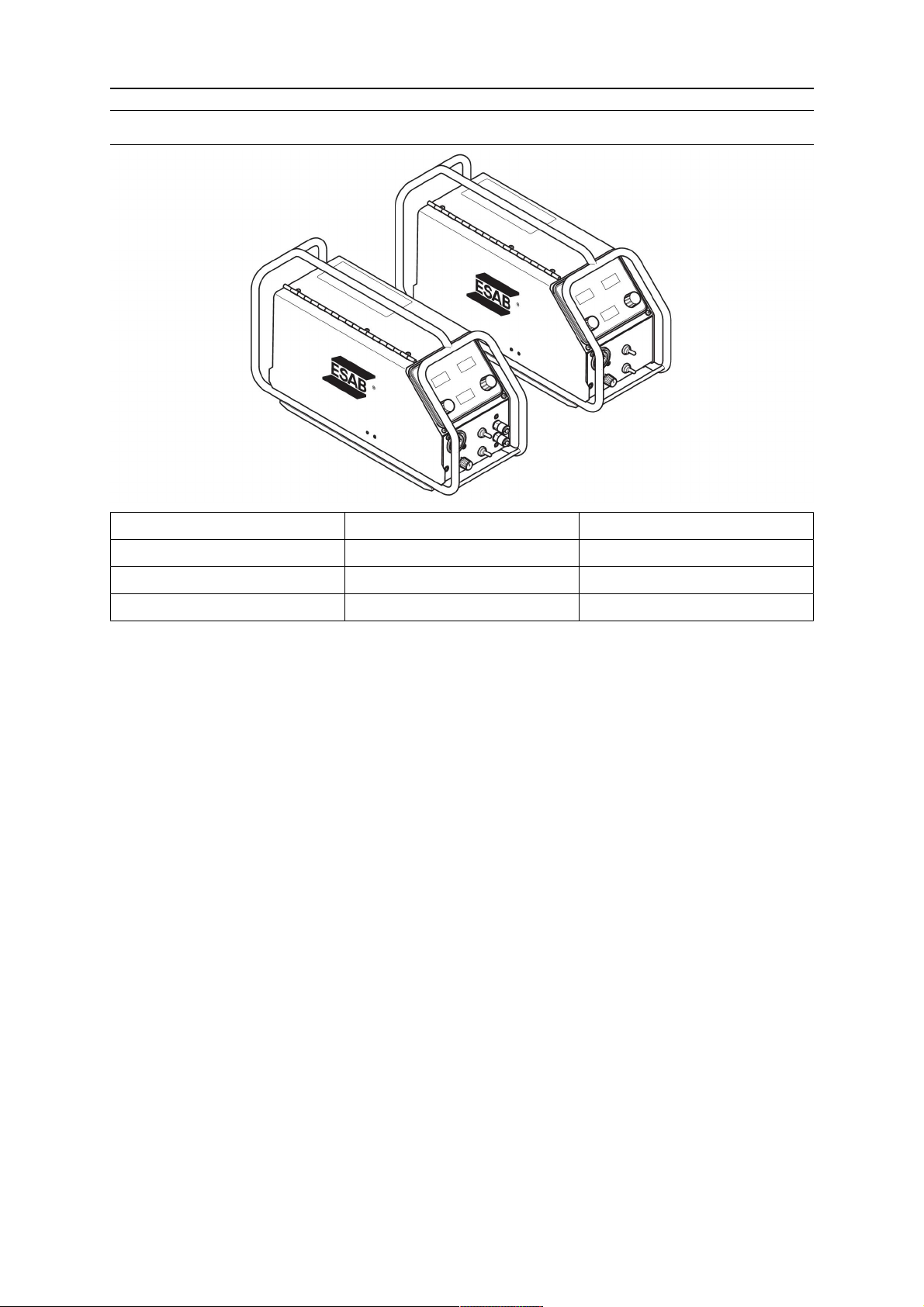

BESTELLNUMMERN

BESTELLNUMMERN

Ordering no. Denomination Type

0459 906 898 Warrior™ YardFeed 200

0459 906 899 Warrior™ YardFeed 200w with water cooling

0463 390 001 Spare parts list

Die Bedienungsanleitung sowie eine Ersatzteilliste finden Sie im Internet unter:

www.esab.com

0463 387 001

- 21 -

© ESAB AB 2014

VERSCHLEISSTEILE

VERSCHLEISSTEILE

Item Ordering no. Denomination Wire type Wire dimensions

HI 1 0455 072 002 Intermediate

nozzle

0456 615 001 Intermediate

Fe, Ss

&Cored

Al

nozzle

HI 2 0469 837 880 Outlet nozzle Fe, Ss

Ø2.0 mm steel for 0.6-1.2 mm

&Cored

0469 837 881 Outlet nozzle Al Ø2.0 mm plastic for 0.8-1.2 mm

HI 3 0191 496 114 Key

HI 4 0215 701 007 Locking washer

HI 5a 0459 440 001 Motor gear euro

Item Ordering no. Denomination Wire type Wire

dimensions

HI 5b 0459 052 001 Feed/pressure

rollers

0459 052 002 Feed/pressure

rollers

0459 052 003 Feed/pressure

rollers

Fe, Ss

&Cored

Fe, Ss

&Cored

Fe, Ss

&Cored

Ø 0.6 &

0.8 mm

Ø 0.8 &

0.9/1.0 mm

Ø 0.9/1.0 &

1.2 mm

Groove

type

Roller

markings

V 0.6 S2 &

0.8 S2

V 0.8 S2 &

0.9/1.0 S2

V 0.9/1.0 S2

& 1.2 S2

0458 825 001 Feed/pressure

rollers

0458 824 001 Feed/pressure

rollers

0458 824 002 Feed/pressure

rollers

0458 824 003 Feed/pressure

Cored Ø 0.9/1.0 &

V-knurled 1.0 R2 &

1.2 mm

Al Ø 0.8 &

U 0.8 A2 &

0.9/1.0 mm

Al Ø 1.0 &

U 1.0 A2 &

1.2 mm

Al Ø 1.2 mm U 1.2 A2

rollers

Use only pressure and feed rollers marked A2, R2 or S2.

Item Ordering no. Denomination Notes

HI 6 Washer Ø 16/5×1

HI 7 Screw M4×12

HI 8 Screw M6×12

HI 9 Washer Ø 16/8.4×1.5

HI 10 0469 838 001 Cover

HI 11 0458 722 880 Axle and Nut

HI 12 0459 441 880 Gear adapter

HI 13 0455 049 001 Inlet nozzle For Fe, Ss, Al and cored wire

1.2 R2

1.0 A2

1.2 A2

0460 007 001 Inlet nozzle Long-life for Fe, Ss, Al and cored wire

HI 14 0458 999 001 Shaft

0463 387 001

- 22 -

© ESAB AB 2014

VERSCHLEISSTEILE

Welding with aluminium wire

In order to weld with aluminium wire, proper rollers, nozzles and liners for aluminium wire

MUST be used. It is recommended to use 3 m long welding gun for aluminium wire,

equipped with appropriate wear parts.

0463 387 001

- 23 -

© ESAB AB 2014

ZUBEHÖR

ZUBEHÖR

0460 005 880 Gas flow meter

0459 941 880 Heating kit

0459 961 880 Control panel protection

0457 341 881 Strain relief for welding gun

Connection set air, 50 mm², 19/19 pole

0459 836 562

0459 836 563

0459 836 564

0459 836 565

0459 836 566

10 m

15 m

25 m

35 m

50 m

Connection set water, 50 mm², 19/19 pole

0459 836 572

0459 836 573

0459 836 574

0459 836 575

0459 836 576

10 m

15 m

25 m

35 m

50 m

0463 387 001

- 24 -

© ESAB AB 2014

ZUBEHÖR

0463 387 001

- 25 -

© ESAB AB 2014

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Heist-op-den-Berg

Tel: +32 15 25 79 30

Fax: +32 15 25 79 44

BULGARIA

ESAB Kft Representative Office

Sofia

Tel: +359 2 974 42 88

Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

www.esab.com

Loading...

Loading...