EPP-201

Plasmasvoeding

Instructiehandleiding (NL)

0558007903 09/2011

ZORG DAT U DEZE INFORMATIE DOORGEEFT AAN DE BEDIENER

VAN DIT APPARAAT.

BIJ UW LEVERANCIER KUNT U EXTRA EXEMPLAREN KRIJGEN.

LET OP

Deze instructies zijn voor ervaren bedieners. Als u niet bekend bent met de principes van

de bediening en veilige werking van booglassen en -snijden, raden wij u dringend aan om

ons boekje “Precautions and Safe Practices for Arc Welding, Cutting, and Gouging,” formulier 52-529 door te lezen. Laat ongetraind personeel dit apparaat NIET installeren, bedienen of onderhouden. Probeer dit apparaat NIET te installeren of te bedienen voordat

u deze instructies volledig hebt gelezen en begrepen. Als u deze instructies niet helemaal

begrijpt, neemt u contact op met de leverancier voor meer informatie. Lees de veiligheidsvoorschriften voordat u dit apparaat installeert of bedient.

VERANTWOORDELIJKHEID VAN DE GEBRUIKER

Dit apparaat werkt conform de beschrijving in deze handleiding en de bijbehorende labels en/of bladen wanneer het wordt geïnstalleerd, bediend, onderhouden en gerepareerd volgens de bijgeleverde instructies. Dit apparaat moet periodiek worden gecontroleerd. Een slecht werkend of verkeerd onderhouden apparaat mag niet

worden gebruikt. Gebroken, ontbrekende, versleten, vervormde of besmette onderdelen moeten onmiddellijk

worden vervangen. Als een dergelijke reparatie of vervanging nodig is, raadt de fabrikant u aan om telefonisch

of schriftelijk een serviceaanvraag in te dienen bij de erkende distributeur, of bij wie u het apparaat hebt aangeschaft.

Dit apparaat en de bijbehorende onderdelen mogen niet zonder voorafgaande schriftelijke toestemming van

de fabrikant worden gewijzigd. De gebruiker van dit apparaat is zelf verantwoordelijk voor defecten die ontstaan vanwege onjuist gebruik, verkeerd onderhoud, schade, verkeerde reparatie of wijzigingen door iemand

anders dan de fabrikant of een servicefaciliteit die door de fabrikant is aangewezen.

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

INHOUDSOPGAVE

HOOFDSTUK / TITEL PAGINA

1.0 Voorzorgsmaatregelen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Beschrijving . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Inleiding . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.2 Algemene specicaties . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.3 Afmetingen en gewichten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

3.0 Installeren. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.1 Algemeen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.2 Uitpakken . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.3 Plaatsen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.4 Voedingsaansluiting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

3.5 Uitgangsaansluitingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3.6 Parallelle installatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

3.7 Interfacekabelstekkers . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

4.0 Bediening . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

4.1 EPP-201 blokschema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

4.2 Bedieningspaneel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

4.3 Bedieningswijzen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.4 Bedieningsstappen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

5.0 Onderhoud. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

6.0 Verhelpen van storingen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

7.0 Reserveonderdelen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

DECLARATION OF CONFORMITY

according to the Low Voltage Directive 2006/95/EC, according to the EMC Directive 2004/108/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

enligt Lågspänningsdirektivet 2006/95/EG, enligt EMC-Direktivet 2004/108/EG

Type of equipment Materialslag

Plasma Cutting Console

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

EPP-201, (0558007800) & EPP-360 (0558007831)

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81000, Fax: +46 584 411 924

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-1, Arc welding equipment – Part 1: Welding power sources

EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: / Tilläggsinformation: Restrictive use, Class A equipment, intended for use in locations other than

residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

Date / Datum

Laxå 2007-12-20

4

WARNING

Read and understand the instruction manual before installing or operating.

Arc welding and cutting can be injurious to yourself and others. Take precausions when welding.

Ask for your employer’s safety practices which should be based on manufacturers’ hazard data.

ELECTRIC SHOCK - Can kill

S Install and earth the welding unit in accordance with applicable standards.

S Do not touch live electrical parts or electrodes with bare skin, wet gloves or wet clothing.

S Insulate yourself from earth and the workpiece.

S Ensure your working stance is safe.

FUMES AND GASES - Can be dangerous to health

S Keep your head out of the fumes.

S Use ventilation, extraction at the arc, or both, to take fumes and gases away from your breathing zone

and the general area.

ARC RAYS - Can injure eyes and burn skin.

S Protect your eyes and body. Use the correct welding screen and filter lens and wear protective

clothing.

S Protect bystanders with suitable screens or curtains.

FIRE HAZARD

S Sparks (spatter) can cause fire. Make sure therefore that there are no inflammable materials nearby.

NOISE - Excessive noise can damage hearing

S Protect your ears. Use earmuffs or other hearing protection.

S Warn bystanders of the risk.

MALFUNCTION - Call for expert assistance in the event of malfunction.

PROTECT YOURSELF AND OTHERS!

WARNING!

Read and understand the instruction manual before installing

or operating.

GB

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

1.0 Veiligheidsvoorschriften

Gebruikers van ESAB-las- en plasmasnijapparaten moeten er zelf voor zorgen dat iedereen die met of in de buurt van het

apparaat werkt zich aan de betreende veiligheidsvoorschriften houdt. De veiligheidsvoorschriften moeten aan de eisen

voor dit type las- of plasmasnijapparaat voldoen. Houd u aan de volgende aanbevelingen en aan de standaardreguleringen

die voor de werkplek gelden.

Het werk moet worden uitgevoerd door getraind personeel dat goed bekend is met de bediening van las- of

plasmijsnijapparaten. Onjuiste bediening van de apparatuur kan leiden tot gevaarlijke situaties, die kunnen leiden tot

persoonlijk letsel en schade aan het apparaat.

1. Iedereen die las- of plasmasnijapparaten gebruikt, moet bekend zijn met:

- de bediening

- de plaats van noodstop

- de werking

- de relevante veiligheidsvoorschriften

- lassen en/of plasmasnijden

2. Degene die het apparaat bedient, moet ervoor zorgen dat:

- er zich geen ongeautoriseerd personeel in het werkgebied van het apparaat bevindt wanneer dit wordt

opgestart

- niemand onbeschermd is wanneer de boog wordt gestart

3. Het werkgebied moet:

- geschikt zijn voor het doel

- vrij zijn van tocht

4. Artikelen voor uw persoonlijke veiligheid:

- Draag altijd de aanbevolen artikelen voor persoonlijke veiligheid, zoals een veiligheidsbril,

vlambestendige kleding en veiligheidshandschoenen.

- Draag geen loszittende artikelen, zoals dassen, armbanden, ringen, enz. Deze kunnen verstrikt raken en

brandwonden veroorzaken.

5. Algemene voorzorgsmaatregelen:

- Zorg dat de retourkabel veilig is aangesloten.

- Werkzaamheden met apparatuur van een hoog voltage mogen alleen door een gekwaliceerde

elektricien worden uitgevoerd.

- De juiste brandblusapparatuur moet duidelijk zijn aangegeven en binnen handbereik staan.

- Tijdens de bediening van het apparaat mag geen smering en onderhoud worden uitgevoerd.

LET OP!

Apparatuur van klasse A (400 V CE) is niet bedoeld voor gebruik in woonwijken waar de elektriciteit wordt geleverd door

het openbare elektriciteitsnet. Op dergelijke plaatsen kunnen

zich vanwege de geleide en uitgestraalde storingen potentiële

problemen voordoen met de elektromagnetische compatibiliteit van klasse A-apparatuur.

5

HOOFDSTUK 1 VEILIGHEIDSVOORSCHRIFTEN

LASSEN EN PLASMASNIJDEN KUNEN PERSOONLIJK LETSEL EN LETSEL BIJ

WAARSCHUWING

ELEKTRISCHE SCHOK - kan dodelijk zijn.

- Installeer en aard de las- of plasmasnijunit volgens de geldende normen.

- Raak geen elektrische onderdelen of elektrodes die onder stroom staan met de blote huid, natte hand

schoenen of natte kleding aan.

- Isoleer uzelf van de aarde en het werkstuk.

- Zorg voor een goede werkhouding.

ROOK EN GAS - kunnen gevaarlijk voor de gezondheid zijn.

- Houd uw hoofd uit de rook.

- Gebruik ventilatie of boogextractie, of beide, om rook en gassen uit de ademzone en de algemene ruimte

te verwijderen.

ANDEREN VEROORZAKEN. NEEM VOORZORGSMAATREGELEN WANNEER

U LAST OF SNIJDT. VRAAG UW WERKGEVER WELKE MAATREGELEN U

MOET TREFFEN, OP BASIS VAN DE RISICOGEGEVENS VAN DE FABRIKANT.

BOOGSTRALEN - kunnen letsel aan ogen en huid veroorzaken.

- Bescherm uw lichaam en uw ogen. Gebruik het juiste las/plasmasnijscherm en lterlens, en draag bescher mende kleding.

- Bescherm omstanders met geschikte schermen of gordijnen.

BRANDGEVAAR

- Vonken (spatten) kunnen brand veroorzaken. Zorg daarom dat er geen ontvlambare materialen in de

buurt staan.

LAWAAI - te veel lawaai kan het gehoor beschadigen.

- Bescherm uw oren. Gebruik oorbeschermers of een andere gehoorbescherming.

- Wijs omstanders op het risico.

DEFECTEN - bel voor assistentie van een expert als het apparaat defect is.

LEES EN BEGRIJP DE INSTRUCTIEHANDELING VOORDAT U HET APPARAAT BEDIENT.

BESCHERM UZELF EN ANDEREN!

6

HOOFDSTUK 2 BESCHRIJVING

2.1 Inleiding

De EPP-voeding is ontworpen voor het markeren en machinaal plasmasnijden met hoge snelheid. Het kan worden gebruikt in combinatie met andere ESAB-producten zoals de PT-15-, PT-19XLS-, PT-600- en PT-36-snijbranders alsmede met de Smart Flow II, een geautomatiseerd gasregel- en -schakelsysteem.

• 10 tot 36 ampère voor markeren

• 30 tot 200 ampère snijstroombereik

• Ventilatorlucht gekoeld

• Vaste gelijkspanningsbron

• Ingangsspanningsbeveiliging

• Plaatselijk of op afstand bediend frontpaneel

• Thermoschakelaarbeveiliging voor hoofdtransformator en vermogenshalfgeleidercomponenten

• Hijsogen aan de bovenkant of vorkheftruckspeling aan de onderkant voor transport

• Mogelijkheden voor aanvullende parallel geschakelde voedingen om het stroomafgiftebereik te verhogen.

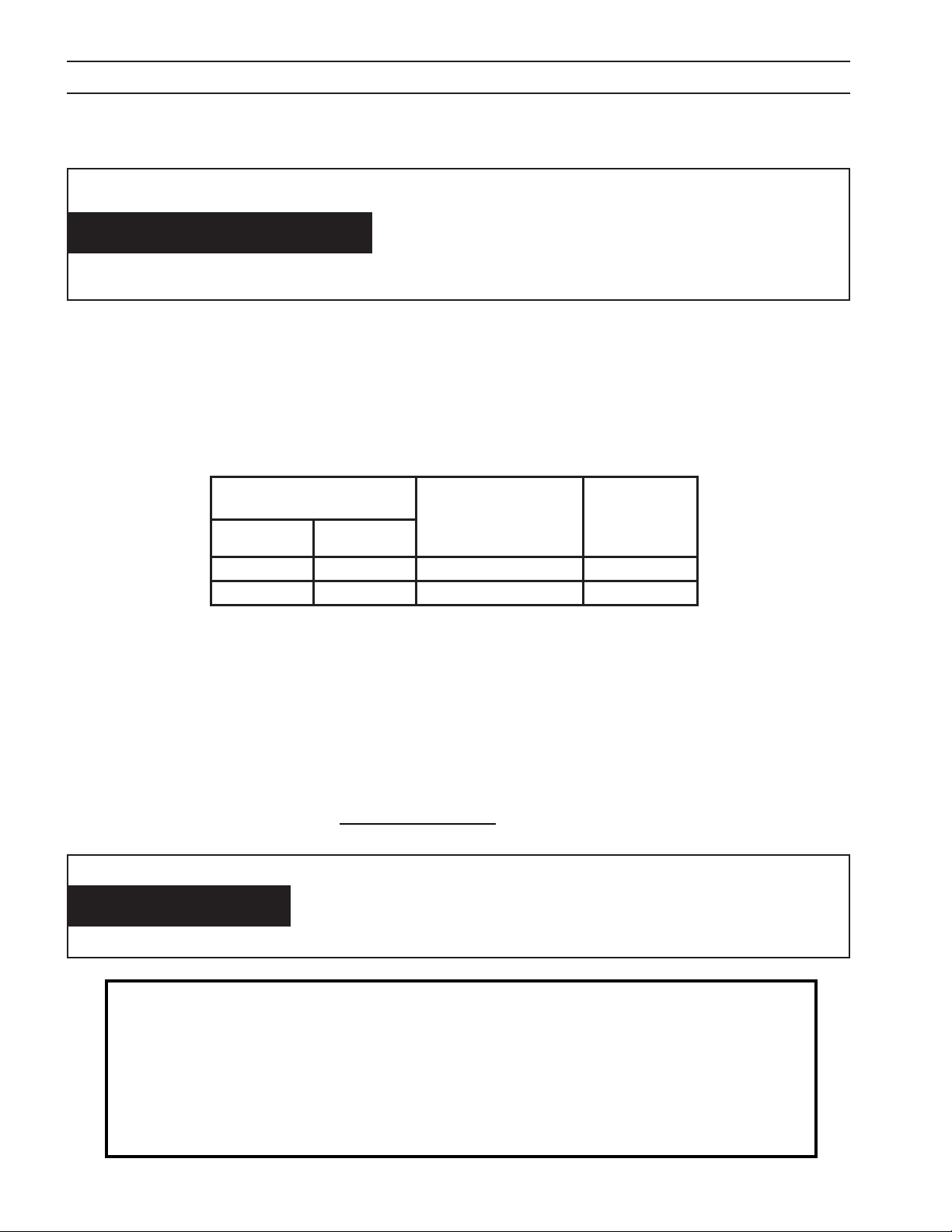

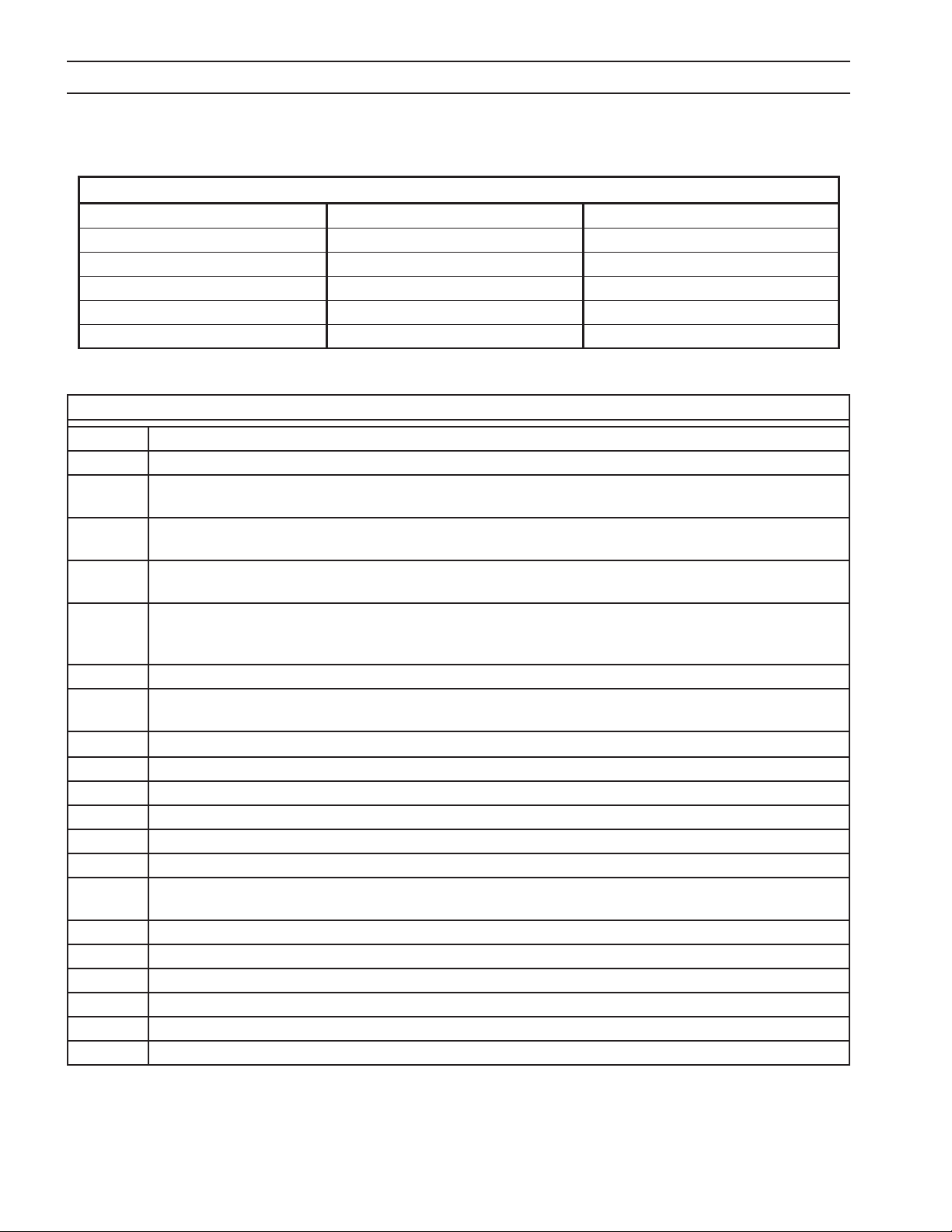

2.2 Algemene specicaties

Onderdeelnummer 0558007800

Spanning 160 VDC

Gelijkstroombereik

Output

(100 % bedrijfs-

cyclus)

Input

(markeren)

Gelijkstroombereik

(snijden)

Vermogen 32 KW

* Nullastspanning (OCV) 360 VDC

Spanning (3-fase) 380 / 400V

Stroom (3-fase) 60 / 57 A RMS

Frequentie 50 / 60 HZ

KVA 39.5 KVA

Vermogen 35.5 KW

Vermogensfactor 90.0 %

Ingangszekering rec. 100 A

EPP-201, CCC/CE, 380 / 400V,

50 / 60Hz

10 A tot 36 A

30 A tot 200 A

Lichtnet 400 V CE ..............................................S

..................................................................................... Z

Lichtnet 400 V CE, S

Minimaal kortsluitingsvermogen van het netwerk conform IEC61000-3-12.

Lichtnet 400 V CE, Z

Maximaal toegestane lijn op netwerkimpedantie conform IEC61000-3-11.

sc min

max

sc min

max

7.2MVA

0.020Ω

7

HOOFDSTUK 2 BESCHRIJVING

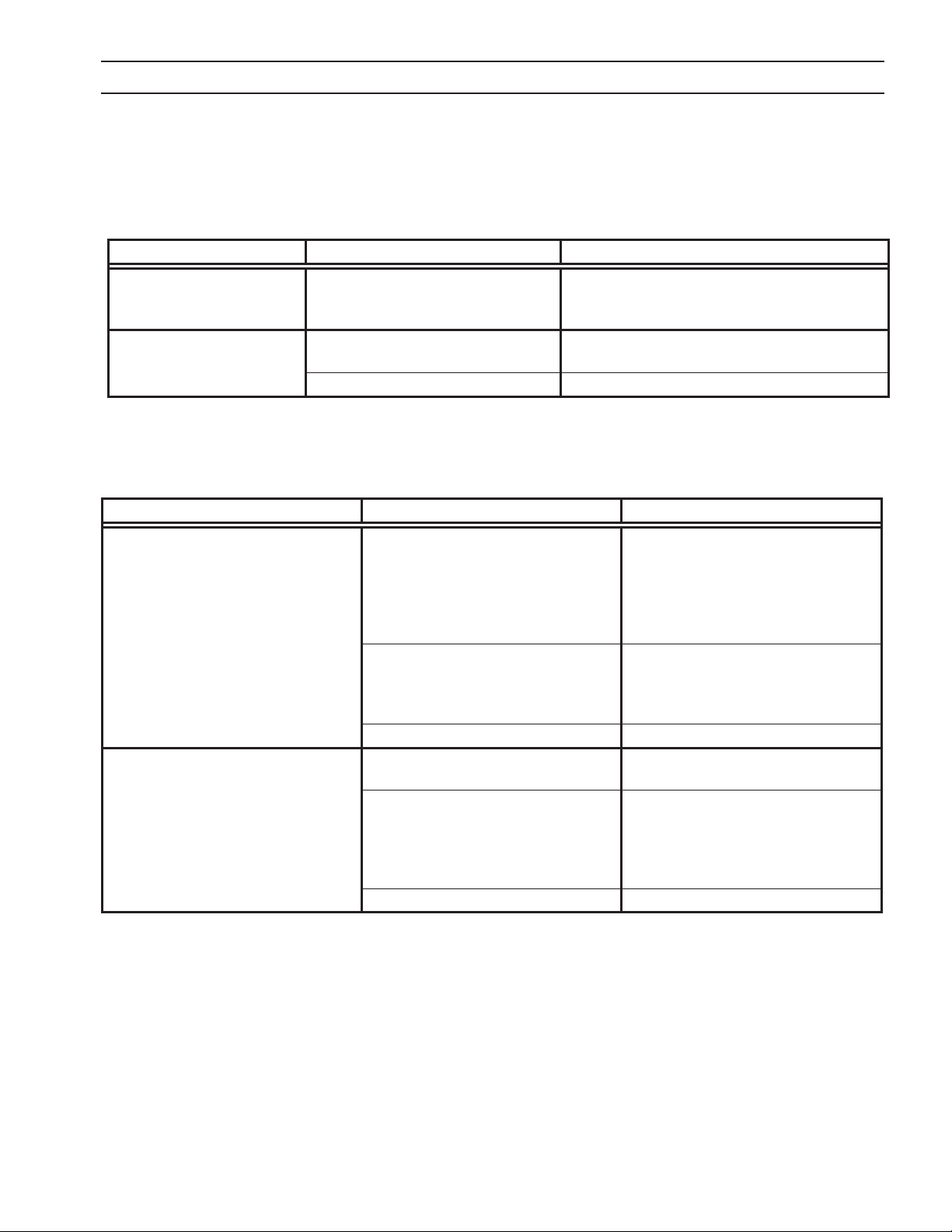

2.3 Afmetingen en gewichten

1035 mm

(40,75”)

603,25 mm

(23,75”)

1200 mm

(47,25”)

Gewicht = 492 kg

(1085 lb)

8

HOOFDSTUK 3 INSTALLEREN

3.1 Algemeen

HET NIETOPVOLGEN VAN DE INSTRUCTIES KAN FA

TAAL LETSEL OF MATERIËLE SCHADE VEROORZAKEN.

VOLG DEZE INSTRUCTIES OP OM LETSEL OF MATERIËLE

WAARSCHUWING

3.2 Uitpakken

• Controleer het product op transportschade direct bij ontvangst.

• Verwijder alle onderdelen uit de verzendcontainer en controleer of er losse onderdelen in de container

aanwezig zijn.

• Inspecteer luchtroosters en verwijder eventuele blokkeringen.

SCHADE TE VOORKOMEN. U MOET ZICH HOUDEN AAN DE

PLAATSELIJKE, REGIONALE EN NATIONALE ELEKTRISCHE

EN VEILIGHEIDSVOORSCHRIFTEN.

3.3 Plaatsen

• Zorg voor een minimumspeling van 1 meter (3 ft.) aan de voor- en achterkant voor een goede luchtkoeling.

• Houd er rekening mee dat de bovenste en zijpanelen moeten worden verwijderd voor onderhouds-,

reinigings- en inspectiewerkzaamheden.

• Plaats de EPP-201 zo dicht mogelijk bij een stroomvoorziening met de juiste zekering.

• Houd de ruimte onder de voeding vrij voor koellucht.

• De omgeving moet relatief vrij zijn van stof, rook en overmatige hitte. Deze factoren zijn van invloed

op het koelrendement.

Geleidende stof en vuil binnenin de voeding kunnen leiden tot

boogoverslag. Daardoor kan materiële schade ontstaan. Kort-

VOORZICHTIG

sluiting kan ontstaan als de stof zich kan ophopen binnenin de

voeding.

Zie het hoofdstuk Onderhoud.

9

HOOFDSTUK 3 INSTALLEREN

3.4 Voedingsaansluiting

ELEKTRISCHE SCHOKKEN KUNNEN DODELIJK ZIJN!

ZORG VOOR MAXIMALE BEVEILIGING TEGEN ELEK

WAARSCHUWING

3.4.1 Primaire voeding

De EPP-201 is een 3-fase-eenheid. Het ingangsvermogen moet worden geleverd door een (wand)hoofdschakelaar met zekeringen of stroomonderbrekers die voldaan aan de plaatselijke or regionale voorschriften.

Aanbevolen maten van voedingsgeleider en hoofdzekering:

TRISCHE SCHOKKEN.

VOORDAT U AANSLUITINGEN BINNENIN DE MACHINE

MAAKT, OPEN DE WANDHOOFDSCHAKELAAR OM DE

STROOM UIT TE SCHAKELEN.

Input bij nominale

belasting

Volt Ampère

380 60 35 (2/0) 100

400 57 35 (2/0) 100

Nominale belasting is het vermogen van 200 A bij 160 V

* Maten volgens de National Electrical Code voor een 90 °C (194 ˚F) nominale koperen geleider bij een omgevingstemperatuur van 40 °C (104 ˚F). Niet meer dan drie geleiders per aanvoerkanaal of kabel. De plaatselijke voorschriften moeten worden opgevolgd als daarin andere maten worden vermeld dan de hierboven

genoemde maten.

Gebruik de onderstaande formule om de ingangsstroom te berekenen voor een groot aantal verschillende

vermogens.

Ingangsstroom =

(V boog) x (I boog) x 0,73

(V lijn)

Voedings- en

massageleider*

CU/mm2 (AWG)

Tijdvertraging zeke-

ringmaat

(Ampère)

Een speciale voedingskabel kan noodzakelijk zijn.

De EPP-201 is uitgerust met netspanningscompensatie, maar om

OPMERKING

een overbelasting van het circuit te voorkomen, kan een speciale

(aparte) voedingskabel noodzakelijk zijn.

LET GOED OP!

Vereisten voor lichtnet 400 V CE:

Hoogvermogenapparatuur kan, omdat de primaire stroom van het lichtnet wordt afgenomen, de vermogenskwaliteit van het net beïnvloeden. Daarom gelden voor bepaalde typen apparatuur mogelijk aansluitbeperkingen of vereisten voor de maximale toegestane lichtnetimpedantie of de vereiste minimale

netcapaciteit op het interfacepunt met het openbare net (zie de technische gegevens). In dit geval is de

installateur of de gebruiker van de apparatuur verantwoordelijk voor de aansluiting van de apparatuur en

moet indien nodig contact worden opgenomen met de operator van het distributienetwerk.

10

HOOFDSTUK 3 INSTALLEREN

3.4.2 Voedingsgeleiders

• Door de klant geleverd

• Kan bestaan uit met zwaar rubber afgedekte koperen geleiders (drie stroom en één massa/aarde) of

zijn ondergebracht in een starre of exibele kabelbuis.

• Maat volgens schema.

3.4.3 Procedure voor het aansluiten van de voedingskabel

ONJUISTE AARDING KAN LEIDEN TOT FATAAL LETSEL.

HET CHASSIS MOET ZIJN AANGESLOTEN OP EEN GOED

WAARSCHUWING

GEKEURDE ELEKTRISCHE AARDE. ZORG ERVOOR DAT DE

MASSAKABEL NIET IS AANGESLOTEN OP EEN PRIMAIRE

KLEM.

Chassismassaverbinding

Toegangsopening voor voedingskabel (achterpaneel)

1. Verwijder het kleine achterpaneel van de EPP-201.

2. Leid de kabels door de toegangsopening in het achterpaneel.

3. Maak de kabels vast met de trekontlasting bij de toegangsopening.

4. Sluit de massakabel aan op het chassiscontactpunt.

5. Sluit de voedingskabels aan op de primaire klemmen.

6. Sluit de voedingsgeleiders aan op de (wand)hoofdschakelaar.

7. Plaats het achterpaneel weer terug en schakel de stroom in.

Primaire klemmen

11

HOOFDSTUK 3 INSTALLEREN

3.5 Uitgangsaansluitingen

ELEKTRISCHE SCHOKKEN KUNNEN DODELIJK ZIJN!

GEVAARLIJKE SPANNING EN STROOM!

TELKENS WANNEER U NABIJ EEN PLASMAVOEDING

WERKT WAARVAN DE AFDEKPLATEN ZIJN VERWIJDERD:

WAARSCHUWING

• SCHAKEL DE STROOM UIT MET DE (WAND)HOOFDSCHAKELAAR.

• LAAT DE UITGANGSRAILS (POSITIEF EN NEGATIEF)

CONTROLEREN MET EEN VOLTMETER.

3.5.1 Uitgangskabels (door de klant geleverd)

Kies de plasmasnijuitgangskabels (door de klant geleverd) op basis van één 4/0 AWG, 600 volt geïsoleerde koperen kabel voor elke 400 ampère uitgangsstroom.

Opm.:

gebruik geen 100 volt geïsoleerde laskabel.

12

HOOFDSTUK 3 INSTALLEREN

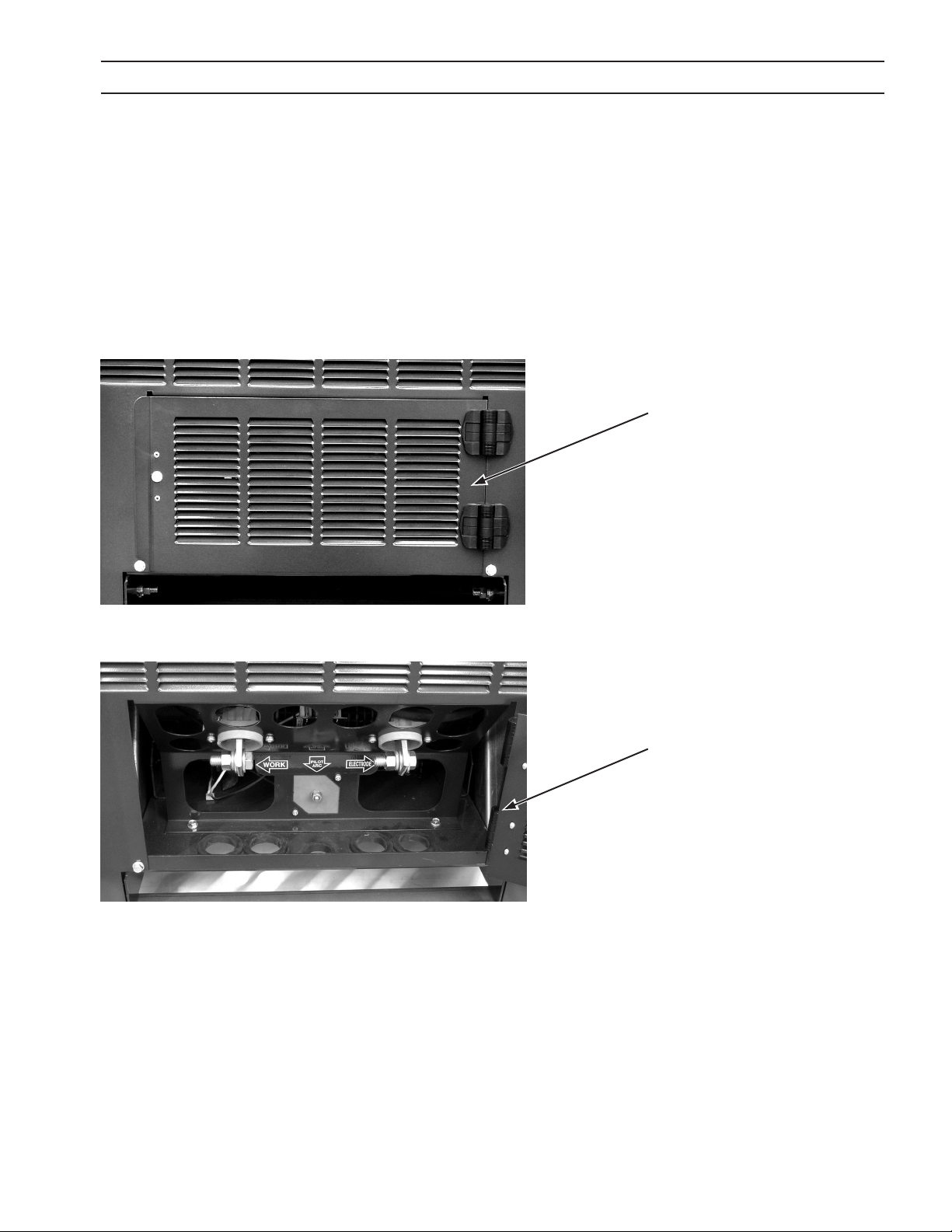

3.5.2 Procedure voor het aansluiten van de uitgangen

1. Open het toegangspaneel onder aan de voorkant van de voeding.

2. Leid de uitgangskabels door de openingen aan de onderkant van de voeding direct achter het frontpaneel.

3. Sluit de kabels aan op de speciale klemmen die zich binnenin de voeding bevinden met UL-goedkeurde

draadklemmen.

4. Sluit het toegangspaneel aan de voorkant.

Toegangspaneel aan

de voorkant gesloten

13

Toegangspaneel aan

voorkant geopend

HOOFDSTUK 3 INSTALLEREN

3.6 Parallelle installatie

Twee EPP-201-voedingen kunnen parallel worden aangesloten om het uitgangsstroombereik te verhogen.

3.6.1 Parallelle aansluitingen voor twee EPP-201’s

Opm.:

De primaire voeding heeft een jumper voor de elektrode (-) geleider.

De aanvullende voeding heeft een werk (-) jumper.

1. Sluit de negatieve (-) uitgangskabels aan op de boogstarter (generator met hoge frequentie).

2. Sluit de positieve (+) uitgangskabels aan op het werkstuk.

3. Sluit de positieve (+) en negatieve (-) geleiders aan tussen de voedingen.

4. Sluit de ontstekingsboogkabel aan op de ontstekingsboogklem van de primaire voeding. De ontstekingsboogaansluiting van de aanvullende voeding wordt niet gebruikt. Het ontstekingsboogcircuit loopt niet

parallel.

5. Sluit een parallelle voedingstuurkabel aan tussen de twee voedingen.

6. Sluit de CNC-stuurkabel aan op de primaire voeding.

Aansluitingen voor de parallelle installatie van twee EPP-201 voedingen

EPP-201 EPP-201

Aanvullende

voeding

werk

(+)

2 - 4/0 600V

positieve kabels

naar werkstuk

met twee werkende voedingen.

elektrode

(-)

P/S parallelle stuurkabel

Primaire

voeding

werk

(+)

ontstekingsboog

1 - 14 AWG 600V

kabel naar ontstekingsboogaansluiting in boogstarter

(HF-generator)

elektrode

(-)

Stuurkabel naar

waterkoeler

CNC-

stuur-

kabel

2 - 4/0 600V

negatieve kabels

in boogstarter

(HF-generator)

14

HOOFDSTUK 3 INSTALLEREN

werk

De EPP-201 is niet uitgerust met een AAN/UIT-schakelaar. De netvoeding wordt geregeld met de (wand)hoofdschakelaar.

GEBRUIK DE EPP201 NIET ALS DE AFDEKPLATEN ZIJN

VERWIJDERD. BLOOTLIGGENDE HOOGSPANNINGSCOM

PONENTEN VORMEN EEN VERHOOGD GEVAAR VAN ELEK

WAARSCHUWING

WAARSCHUWING

TRISCHE SCHOKKEN. INTERNE COMPONENTEN KUNNEN

WORDEN BESCHADIGD OMDAT DE KOELVENTILATOREN

MINDER EFFICIËNT WERKEN.

ELEKTRISCHE SCHOKKEN KUNNEN DODELIJK ZIJN!

BLOOTLIGGENDE ELEKTRISCHE GELEIDERS KUNNEN GEVAARLIJK

ZIJN!

LAAT ELEKTRISCH “HETE“ GELEIDERS NIET BLOOTLIGGEN. CONTRO

LEER, BIJ HET LOSKOPPELEN VAN DE AANVULLENDE VOEDING VAN

DE PRIMAIRE VOEDING, OF DE JUISTE KABELS ZIJN LOSGEKOPPELD.

ISOLEER DE LOSGEKOPPELDE UITEINDEN.

ALS TWEE VOEDINGEN PARALLEL WORDEN AANGESLOTEN EN EEN

VAN DE TWEE HEEFT GEEN VOEDING, OF ALS DE PARALLELLE KABEL

DE TWEE NIET VERBINDT, MOET DE NEGATIEVE ELEKTRODE GELEIDER

WORDEN LOSGEKOPPELD VAN DE AANVULLENDE VOEDING EN

DE LEIDINGDOOS. ALS DIT NIET GEBEURT, ZAL DE AANVULLENDE

VOEDING ELEKTRISCH “HEET” EN ONVEILIG ZIJN EN NIET WERKEN.

Aansluitingen voor de parallelle installatie van twee EPP-201 voedingen

met slechts één werkende voeding.

EPP-201 EPP-201

Aanvullende

voeding

2 - 4/0 600V

positieve kabels

naar werkstuk

elektrode

P/S parallelle stuur-

kabel

Koppel de negatieve

aansluiting los van de

aanvullende voeding en

isoleer deze voor de omschakeling van twee naar

één voeding

15

werk

Primaire

voeding

elektrode

2- 4/0 600V

negatieve kabels

in boogstarter

(HF-generator)

Stuurkabel naar

waterkoeler

HOOFDSTUK 3 INSTALLEREN

3.6.2 Markeren met twee parallelle EPP-201’s

Twee EPP-201’s, parallel op elkaar aangesloten, kunnen worden gebruikt voor het markeren tot 10 A en snijden

van 30 A tot 400 A.

GEBRUIK VAN TWEE PARALLELLE EPP-201’S:

1. Zorg voor logische signalen voor start/stop, Snijden/Markeren, “HOGE STROOM” alsmede logische of analoge ingangen voor het regelen van de ontstekingsstroomsignalen naar de primaire voeding voor zowel

snijden als markeren. Bij het markeren worden beide voedingen ingeschakeld, maar het markeersignaal

schakelt de uitgang van de aanvullende voeding uit.

3.7 Interfacekabelstekkers

Noodstopconnector

Afstandsbediening (CNC)

Paralelle voeding

Koelvloeistofcirculatiesysteem

16

HOOFDSTUK 3 INSTALLEREN

3.7.1 CNC-interfacekabels met bijpassende voedingsconnector en

klemloze CNC-interface

GROEN/GEEL

ROOD NR. 4

3.7.2 CNC-interfacekabels met bijpassende voedingsconnector aan beide uiteinden

GROEN/GEEL

17

ROOD NR. 4

HOOFDSTUK 3 INSTALLEREN

3.7.3 Waterkoelerinterfacekabels met bijpassende voedingsconnector aan beide uiteinden

3.7.4 Parallelle stuurkabel voedingsbron

18

HOOFDSTUK 4 BEDIENING

GEVAARLIJKE SPANNING EN STROOM! ELEKTRISCHE SCHOK

KEN KUNNEN DODELIJK ZIJN!

WAARSCHUWING

4.1 EPP-201 blokschema

CONTROLEER VÓÓR GEBRUIK OF DE INSTALLATIE EN AAR

DINGSPROCEDURES ZIJN OPGEVOLGD. GEBRUIK DIT APPA

RAAT NIET ALS DE AFDEKPLATEN ZIJN VERWIJDERD.

EMC-lter

Hoofd-

contactgever

Hoofd-

transformator

3 ~

gelijkrichter

Vermogens-

factorcorrectie-

inductor

380 / 400 V 3 ~

input

3 x 2 ohm

300 watt

weerstanden

Zacht

startrelais

IGBT-driver

board

4 x 400 amp

IGBT’s

Regelvermogenzekeringen

1 ~

Regel-

transformator

Relais / interface-

board

Hoofdbedienings-

paneel

CNC-

interface

&

isolatie

2 x 6000uf

450V

condensatoren

inductor

Output

Frontpaneel

display

19

HOOFDSTUK 4 BEDIENING

4.2 Bedieningspaneel

E

F

B

H

A

C

D

J

20

HOOFDSTUK 4 BEDIENING

4.2 Bedieningspaneel (vervolg)

A - Voorinstelling-/bedieningsschakelaar

“Middelste” positie = toont de huidige snijparameters

“Bovenste” positie = voorinstelling van ontstekingsboogstroom voor het bedieningspaneel of de afstandsbediening

“Onderste” position = voorinstelling van snijstroom voor het bedieningspaneel of de afstandsbediening

B - Te hoge temperatuur (Over Temp)

Lampje brandt als de voeding oververhit is.

C - Storing (Fault)

Lampje brandt als fatale fouten zoals een eenfasewerking werd vastgesteld.

D - Huidige wijzerplaat (potentiometer)

Wijzerplaat van de EPP-201 afgebeeld. De EPP-201 heeft een bereik van 30 A tot 200 A. Wordt alleen gebruikt

bij het bedieningspaneel.

E - Paneelafstandsbedieningschakelaar

Regelt de huidige stroomregelplaats.

• Zet de schakelaar in de stand PANEL (bedieningspaneel) voor regeling met de stroompotentiometer.

• Zet de schakelaar in de stand REMOTE (afstandsbediening) voor regeling met een extern signaal

(CNC).

F - Meters

Geeft de spanning en stroom weer bij het snijden. De ampèremeter kan worden geactiveerd als niet wordt gesneden om de geschatte snij-/markeerstroom of ontstekingsboogstroom weer te geven voordat men het snijden

wordt begonnen. Zie “A” hierboven. Geeft bij storingen ook de diverse storingscodes weer.

G - Noodstopconnector (niet afgebeeld)

De noodstopconnector zorgt voor een normaal gesproken gesloten contact van de noodstopschakelaar. Het

contact wordt aangesloten op J4-A en J4-B. Het contact wordt geopend als de noodstopknop wordt ingedrukt.

Er wordt dan een signaal gestuurd naar de plasmaregeling dat de voeding een noodstop heeft uitgevoerd.

H - Noodstopknop

De noodstopknop activeert de noodstopschakelaar. Als de knop wordt ingedrukt, wordt er een noodstop uitgevoerd die voorkomt dat de voeding stroom afgeeft zelfs als een startsignaal wordt gegeven.

J - CB1 - 3 ampère

Stroomonderbreker voor 115 VAC naar CNC.

21

HOOFDSTUK 4 BEDIENING

4.3 Bedieningswijzen

De EPP-201 werkt in de Snijmodus (Cutting Mode) met een enkel continu verstelbaar uitgangsstroombereik van

30 A tot 200 A via de stroompotentiometer op het frontpaneel of een stroomreferentiesignaal van de afstandsbediening dat naar connector J1 wordt gestuurd.

Bij gebruik van een afstandsbedieningssignaal komt 1 volt overeen met 36 ampère en 200 A komt overeen met

een signaal van 5.55 VDC.

De EPP-201 werkt standaard in de Snijmodus en schakelt om naar de Markeermodus (Marking Mode) als een

opdrachtsignaal van een afstandsbediening wordt ontvangen.

De voeding wordt in de Markeermodus geschakeld via een extern geïsoleerd relais of schakelcontact dat J1-R

(115VAC) aansluit op J1-C. Zie schema aan de binnenkant van het achterblad. Dit contact moet sluiten voordat

(50 ms of langer) een Start- of Contactgever AAN-opdracht wordt gegeven.

In de CNC-markeermodus wordt de uitgangsstroom geregeld binnen één enkel continu verstelbaar bereik van

0 A tot 36 A via het stroomreferentiesignaal van de afstandsbediening dat naar connector J1 wordt gestuurd. In

de bedieningspaneel-markeermodus kan de uitgangsstroom worden geregeld tussen 0 en 36 A met de bedieningspaneelpotentiometer, zoals het apparaat wordt verzonden. Als SW1-1 (die open is op de bedieningsprintplaat) wordt gesloten, wordt het bereik 0 tot max. 18 A.

Bij gebruik van een afstandsbedieningssignaal komt 1 volt overeen met 3,6 ampère en 36 A komt overeen met

een signaal van 10.00 VDC.

4.3.1. Eén enkele voeding (gebruikt in combinatie met de CNC, twee basisbedieningswijzen zijn mogelijk)

1. Bedieningspaneelmodus (Panel Mode) - (de voeding is uitgerust met een schakelaar) Zet de Panel/Remo-

te-schakelaar in de stand Panel (bedieningspaneel). Wordt gebruikt met een CNC met beperkte capaciteit die

uitsluitend een start/stop-signaal naar de voeding kan sturen. De microcontroller in de voeding accepteert

de analoge instelling van de paneelpotentiometer als de snijstroom. Op basis van deze waarde berekent het

de beginstroom, de ontstekingsboog en de upslopetijd. De snijwaarde en de P.A.-waarde kunnen worden

weergegeven voorafgaand aan het snijden door de snijstroom met behulp van de veerterugslagschakelaar

op de voeding en de ontstekingsboog in de vooraf ingestelde standen te zetten. Als de ontstekingsboogstroom onvoldoende wordt geacht, kan de CNC deze verhogen door de betreende waarden naar de stuurkabels PA0 en PA1 te zenden. De verhoogde waarden zijn als volgt:

PA0 PA1

UIT UIT geen wijziging

AAN UIT waarde verhoogd met 12,5%

UIT AAN waarde verhoogd met 25%

AAN AAN waarde verhoogd met 37,5%

22

HOOFDSTUK 4 BEDIENING

24-GELEIDERKABEL

Plasmasysteemregeling

EPP - 201

OB AAN

WC-DEBIETSTORING: UIT MET LAAG DEBIET

MARKEERMODUS GESELECTEERD

GESLOTEN VOOR MARKEREN

I markeer = (3,6) X (V snijstr.ref)

NOODSTOP: GEÏSOLEERD CONTACT

GESLOTEN VOOR STARTEN

MASTER SELECT – SLUIT H AAN OP R (ALTIJD AANWEZIG)

+

CNC

15V15V

15V CNC

COMMON

WC-NIVEAU: UIT

MET STORING

0 TOT 10V

PLASMA START

I ob = (4,5) X (V ob-str.ref)

BOOG AAN

OB STROOM SELECT

OB STROOM SELECT

STROOM HOOG/LAAG

GESLOTEN VOOR 400 A; OPEN VOOR 200 A

[ALLEEN BIJ PARALLEL GEBRUIK)

niet gebruikt

OPEN VOOR INTERNE REGELING

GESLOTEN VOOR EXTERNE REGELING

VOEDINGSTORING

MASTERSTROOM

KABELDRAAD

ID

ROOD 01

ROOD 02

ROOD 03

ROOD 04

ROOD 05

ROOD 06

ROOD 07

CNC ANALOOG COMMON

0 TOT 10V

SNIJSTROOMREF

+

+

I snijden = (36) X (V snijstr.ref)

OB-STROOMREF

VOOR LAAG: I snijden = (20) X (V snijstr.ref)

VOOR HOOG: I snijden = (40) X (V snijstr.ref)

ROOD 08

ROOD 09

ROOD 10

ROOD 11

ROOD 12

ROOD 13

ROOD 14

ROOD 15

ROOD 16

ROOD 17

ROOD 18

ROOD 19

ROOD 20

ROOD 21

ROOD 22

ROOD 23

GROEN/GEEL

24-

GELEIDER-

CONNECTOR

A

B

C

Z

E

F

G

H

K

L

+

M

N

+

P

Q

R

S

T

U

V

W

X

Y

D

OB AAN

WC-DEBIETSTORING: AAN MET DEBIET OK

MARK MODE SELECT

115V AC NEUTRAAL

NOODSTOP:

NOODSTOP:

CNC +15V DC

MASTER SELECT

STROOMREF. OPDR.J

WC-NIVEAU (OP W/ NIVEAU OK)

SNIJSTROOMREF

PLASMA START

OB-STROOMREF

BOOG AAN

PA0

115V AC H

PA1

HOOG-BEREIK (400 A)

niet gebruikt

SELECTIE VAN PROCESREGELING

VOEDINGSTORING

AAN MET STORING

HAL-OMVORMER

OB STROOM SELECT

OB STROOM SELECT

PS 24V DC COMMON

MASTER-UITGANGSSTROOMSIGNAAL

CHASSIS

10K

24V AC

K4

10K

20K

20K

10K

10K

10K

10K

10K

10K

+

1,0 V = 100 A

CNC +15V DC

24V24V

24V DC

COMMON

115V AC NEUTRAAL

3A

ZEKERING

115V AC

+

23

HOOFDSTUK 4 BEDIENING

De tabel die wordt gebruikt voor het berekenen van de beginstroom, ontstekingsstroom en upslopetijd is opgeslagen in de microcontroller en bevat de volgende informatie:

Snijstroom

(A)

30 20 15 200

50 25 20 250

100 50 25 500

200 100 30 800

Beginstroom

(A)

Ontstekingsboog-

stroom

(A)

Upslopetijd

(msec)

Als andere waarden dan die in de tabel worden gebruikt voor de snijstroom, worden de bijbehorende waarden

berekend uitgaande van een lineaire helling voor alle vereiste parameters.

2. Afstandsbediening (Remote Mode) -

a. Gedeeltelijke CNC-bediening - (CNC-kabelpin “V” open, open voor interne regeling) In deze bedienings-

wijze moet de Panel/Remote-schakelaar In de stand REMOTE (afstandsbediening) staan. De CNC moet het

snijstroomreferentie- en/of start/stop-signaal naar de voeding sturen. Op basis van het snijreferentiesignaal

berekent de microcontroller van de voeding de beginstroom, ontstekingsstroom en upslopetijd.

b. Afstandsbediening met volledige CNC-modus - (CNC-kabelpin “V” gesloten, gesloten voor externe rege-

ling) De Panel/Remote-schakelaar van de voeding wordt in de stand REMOTE (afstandsbediening) gezet. De

CNC moet de ingang “full CNC control (volledige CNC-regeling)” op pin “V” van de onderlinge verbindingskabel activeren. In deze modus worden alle parameters geregeld door de CNC, inclusief beginstroom, ontstekingstroom en upslopetijd. De ontstekingsstroom kan worden geregeld met behulp van logische ingangen

of een analoge ingang. Als het analoge ingang minder dan 0,5 volt is, zal de voeding de logische ingangen

PA0 en PA1 gebruiken om de gevraagde ontstekingsstroom te sturen, gebaseerd op de volgende combinatie:

PA0 PA1

open open 10

gesloten open 20

open gesloten 30

gesloten gesloten 40

Ontstekingsstroom

(A)

Als het analoge referentiesignaal wordt gebruikt, komt 10 VDC overeen met 45 A of 1 V = 4,5 A.

Markeren - Is zowel in de Panel- als in de Remote-modus mogelijk en vereist dat de Markeermodusselectie-

ingang wordt gesloten door de CNC. In de Panel-modus (bedieningspaneel) is de maximale markeerstroom

(ingesteld door de paneelpotentiometer) 36 A. Als SW1-1 (die open is op de bedieningsprintplaat) wordt gesloten, wordt het bereik 0 tot max. 18 A. In de Remote-modus (afstandsbediening) wordt de markeerstroom

ingesteld door de hoofdreferentie-ingang en 10 VDC komt overeen met 36 A of 1 V = 3,6 A markeerstroom.

24

HOOFDSTUK 4 BEDIENING

4.3.2. Meerdere voedingen

1. Parallelle bediening - Sluit de voedingen op elkaar aan zoals afgebeeld in paragraaf 3.6. Zet de Panel/Re-

mote-schakelaars op beide voedingen in de stand Remote (afstandsbediening). Als de eenheden worden gebruikt voor snijden en beide voedingen moeten worden meegenomen voor de snijstroom, moet de logische

input “HI CURRENT (HOGE STROOM)” (pin “T”) van de CNC-kabel worden geactiveerd. Op deze manier kan een

maximale stroom van 400 A worden geleverd voor een analoge ingang van 10 VDC van de CNC. Als de “HI

CURRENT”-ingang wordt gedeactiveerd, zal de aanvullende voeding geen uitgangssignaal sturen, zelfs als deze

is aangesloten op de primaire voeding. In de Markeermodus zal alleen de primaire voeding de markeerstroom

leveren. Als afwisselend wordt gesneden en gemarkeerd, kan de “HI CURRENT”-ingang worden behouden en de

markeeringang zal dan regelen of beide of slechts één voeding de uitgangsstroom zullen leveren. Het markeerstroombereik ligt tussen 10 en 36 A en het snijstroombereik ligt tussen 30 en 400 A.

4.4 Bedieningsstappen

A. Schakel de stroom in door de (wand)hoofdschakelaar te sluiten. De EPP-201 is niet uitgerust met een eigen

AAN/UIT-schakelaar. Nadat de stroom is ingeschakeld, verschijnt kort op de display van de EPP-201 de melding “EPP-201”, gevolgd door “Pr x.xx”, het versienummer van het softwareprogramma, daarna “0 amps” en

“0 volts”.

B. Selecteer de Panel/Remote-modus voor de stroomregeling afhankelijk van het feit of uw CNC over een af-

standsbediening voor de stroomregeling beschikt.

1. In de “Panel”-modus kan de geselecteerde snijstroom worden bekeken door de frontpaneelschakelaar

in de stand “Cut Current Preset (vooraf ingestelde snijstroom)” te zetten en vast te houden. In de “Panel”modus worden de ontstekingsboogstroom, beginstroom en upslopetijd bepaald door de voeding op

basis van de geselecteerde snijstroom. De geselecteerde snijstroom kan worden bekeken door de frontpaneelschakelaar in de stand “PA Current Preset (vooraf ingestelde PA-stroom)” te zetten en vast te houden. Zie paragraaf 4.2 Bedieningspaneel.

2. In de “Remote”-modus zijn er twee bedieningswijzen mogelijk.

a. De standaardmodus is vergelijkbaar met de “Panel”-modus, behalve dat de snijstroomopdracht

wordt gegeven door de CNC in plaats van door de frontpaneelpotentiometer. De schaalverdeling

van het stroomsignaal van de afstandsbediening is 1,0 V DC = 36 A. Deze modus is handig als de

CNC niet over de mogelijkheid beschikt om de beginstroom en de helling van de uitgang te regelen.

Voor aansluitingen van de afstandsbediening zie het CNC-interfaceschema.

b. Als uw CNC de beginstroom en hellingen kan regelen, zet de Panel/Remote-schakelaar dan in de

stand “Remote (afstandsbediening)” en zorg voor een sluitcontact tussen pin “R” en “V” van de

CNC-interfaceconnector. In deze modus moet de CNC het analoge signaal sturen voor het regelen

van de beginstroom, upslopetijd en snijstroom. De schaalverdeling is gelijk aan die in de standaardmodus. De ontstekingsboogstroom wordt geregeld door een twee 0 – 10 V DC analoog signaal,

indien aanwezig, of door het sturen van een binair gecodeerd signaal zoals gedenieerd in het CNCinterfaceschema. De schaalverdeling van het ontstekingsboogsignaal is 10 V DC = 45 A.

C. Begin met plasmasnijden. Daarvoor moeten wellicht nog andere variabelen worden ingesteld zoals gasdruk,

debiet, snijbranderhoogte etc.

D. Als om welke reden dan ook geen snijden of markeren mogelijk is, moet op de display van de EPP-201 een

foutcode verschijnen die de reden aangeeft. Zie “Helpcodes” in het hoofdstuk Verhelpen van storingen.

25

HOOFDSTUK 4 BEDIENING

26

SECTION 5 MAINTENANCE

5.1 General

ELECTRIC SHOCK CAN KILL!

WARNING

WARNING

CAUTION

5.2 Cleaning

SHUT OFF POWER AT THE LINE WALL DISCONNECT BEFORE AT

TEMPTING ANY MAINTENANCE.

EYE HAZARD WHEN USING COMPRESSED AIR TO CLEAN.

• Wear approved eye protection with side shields when cleaning the

power source.

• Use only low pressure air.

Maintenance On This Equipment Should Only Be Performed By

Trained Personnel.

Regularly scheduled cleaning of the power source is required to help keep the unit running trouble free. The

frequency of cleaning depends on environment and use.

1. Turn power o at wall disconnect.

2. Remove side panels.

3. Use low pressure compressed dry air, remove dust from all air passages and components. Pay particular

attention to heat sinks in the front of the unit. Dust insulates, reducing heat dissipation. Be sure to wear

eye protection.

Air restrictions may cause EPP-201 to over heat.

Thermal Switches may be activated causing interruption of func-

CAUTION

WARNING

tion.

Do not use air lters on this unit.

Keep air passages clear of dust and other obstructions.

ELECTRIC SHOCK HAZARD!

BE SURE TO REPLACE ANY COVERS REMOVED DURING CLEANING

BEFORE TURNING POWER BACK ON.

27

SECTION 5 MAINTENANCE

28

SECTION 6 TROUBLESHOOTING

ELECTRIC SHOCK CAN KILL!

DO NOT PERMIT UNTRAINED PERSONS TO INSPECT OR REPAIR THIS

WARNING

CAUTION

6.1 Troubleshooting

Check the problem against the symptoms in the following troubleshooting guide. The remedy may be quite

simple. If the cause cannot be quickly located, shut o the input power, open up the unit, and perform a simple

visual inspection of all the components and wiring. Check for secure terminal connections, loose or burned wiring or components, bulged or leaking capacitors, or any other sign of damage or discoloration.

EQUIPMENT. ELECTRICAL WORK MUST BE PERFORMED BY AN EXPE

RIENCED ELECTRICIAN.

Stop work immediately if power source does not work properly.

Have only trained personnel investigate the cause.

Use only recommended replacement parts.

The cause of control malfunctions can be found by referring to the sequence of operations, electrical schematics

and checking the various components. A volt-ohmmeter will be necessary for some of these checks.

6.2 Troubleshooting Guide

As the unit is powered up, the display should show EPP-201 for one second and then show the program number

such as: Pr 2.01 or higher. If the display remains blank, look for the following:

a. loose or missing display cable between the main control board and the display board

b. lack of +15 volt bias supply which could be caused by blown fuses F1 or F2

c. an open circuit breaker CB1 on the front panel.

If the unit shows Error 5 after the program number display times out, look for a closed start switch. To reset the

unit simply open the start switch. At this point the display should show 0’s in both windows. If the power source

is not connected to a CNC at power up, the emergency stop relay (K4) in the power source is not energized, preventing any relay operation in the power source itself.

If the CNC has been booted up the display should read 0 for both the volts and amps. The unit will not respond to a start signal until it’s master (primary) select input (pin H on J1) is connected to the “HOT

“side of the 115 input (master (primary) select input). This connection is handled in the CNC to primary supply

cable. Note all inputs from the CNC are relay closures, providing 115 V AC inputs to the isolation board (PCB4 in

the power source). The isolation board converts these inputs to open collector type outputs. The control will

monitor various signals in the idle mode and will shut down with an error indication if the condition is not satisfactory: Error 1, 3, 4, 5, 9 or 12 (See 6.3 Help code list).

As the start switch is activated and the unit is being prepared for cutting, additional conditions are being monitored. The resulting error conditions are as follows: Error 2, 6, 8, 12, 13, 15, 17, 18, 19 or 113 (See 6.3 Help code list).

29

SECTION 6 TROUBLESHOOTING

6.3 Help Code list

HELP CODES

01 LINE VOLT, IDLE 08 TORCH ERROR 15 BUS CHARGER FAILURE

02 LINE VOLT, CUTTING 09 OCV OVER 40V, IDLE 17 IGBT DRIVER ERROR

03 CONTROL BIAS 10 OCV OVER 70V, STARTUP 18 CUT/MARK VOLTAGE TOO LOW

04 THERMAL (SWITCH OPEN) 12 1Ф OPERATION, SHUTDOWN 19 SLAVE P/S NOT DETECTED

05 START ON POWER UP 13 OCV FAILURE 20 SHORTED IGBT, BUS CHARGED

06 FAIL TO FIRE 14 AMBIENT TEMP 113 SLAVE P/S ERROR

Error number displays and their meaning for the EPP-360 power supply.

Error 1 +/- 15% deviation in the idle mode is exceeded.

Error 2 Line voltage during cut drops by more than 20 %.

Error 3 Problem with the bias supplies on the control board. The +15 and -15 volt supplies are not balanced, board

should be replaced.

Error 4 Thermal switch has opened. Unit is disabled until overheated component cools down. Look for fans not

working or restrictions on input or output louvers.

Error 5 The start switch from the CNC was already on when the power source was powered up. Unit will not be

functional until start signal is removed and then reapplied.

Error 6 Ignition did not take place during the 10 seconds allowed for arc ignition.

Note: This should rarely occur since the CNC has a much shorter time allowed for the ignition time and

will reset the power source to idle.

Error 7 Not used.

Error 8 Electrode current was present before the PWM was enabled. Most likely caused by an electrode to nozzle

short on the torch.

Error 9 Open circuit voltage in idle mode was over 40 volts. Possible cause leaky IGBTs, faulty PWM drive.

Error 10 Open circuit voltage is over 70 volts when unit is powered up. Possible cause leaky IGBT’s, faulty PWM.

Error 11 Not used.

Error 12 Shut down due to single phasing. Fuse blown in supply line circuit.

Error 13 Open circuit voltage did not reach 300 volts in the allowed time. Check PWM circuit.

Error 14 Ambient temperature exceeded 55 C in control enclosure.

Error 15 Bus voltage did not reach 100 volts during the allowed time. Bus charge relay or surge limiting resistors

defective

Error 16 Not used

Error 17 IGBT driver board error.

Error 18 Cutting voltage fell below 70 volts during cutting or below 40 volts during marking.

Error 19 Master is requested to engage slave power supply but slave is not present.

Error 20 Open circuit voltage detected before PWM was engaged.

Error 113 Error detected in slave power supply.

30

SECTION 6 TROUBLESHOOTING

6.4 Fault Isolation

6.4.1 Fans Not Working

Problem Possible Cause Action

This is normal when not cutting.

All 3 fans do not run

1 or 2 fans do not run.

6.4.2 Torch Will Not Fire

Problem Possible Cause Action

Fans run only when “Contactor On”

signal is received.

Broken or disconnected wire in fan

motor circuit.

Faulty fan(s) Replace fans

None

Repair wire.

Main Arc Transfers to the work with a

short “pop”, placing only a small dimple

in the work.

Arc does not start. There is no arc at the

torch. Open circuit voltage is OK.

Remote control removes the start

signal when the main arc transfers to

the work.

Panel/Remote switch in “Remote” with

no remote control of the current

Remote current control present but

signal missing.

Current pot set too low. Increase current pot setting.

Open connection between the power

source positive output and the work.

Pilot current and/or start current should

be increased for better starts when

using consumables for 100A or higher

(Refer to process data included in torch

manuals)

Faulty PCB1 Replace PCB1

Place Panel/Remote switch in “Panel”

position

Check for current reference signal

between J and L on 24 pin receptacle should be between 0.5 - 10 volts

(5.55 volts = 200 amps)

Repair connection

Increase pilot current. (Refer to process

data included in torch manuals)

31

SECTION 6 TROUBLESHOOTING

32

SECTION 7 REPLACEMENT PARTS

7.0 Replacement Parts

7.1 General

Always provide the serial number of the unit on which the parts will be used. The serial number is stamped on

the unit serial number plate.

7.2 Ordering

To ensure proper operation, it is recommended that only genuine ESAB parts and products be used with this

equipment. The use of non-ESAB parts may void your warranty.

Replacement parts may be ordered from your ESAB Distributor.

Be sure to indicate any special shipping instructions when ordering replacement parts.

Refer to the Communications Guide located on the back page of this manual for a list of customer service phone

numbers.

EPP-201 Information

EPP-201, CCC/CE, 380 / 400V,

50 / 60Hz

0558007800

Note

Items listed in the following Bill of Materials that do not have a part number

shown are not available from ESAB as a replaceable item and cannot be

ordered. Descriptions are shown for reference only. Please use local retail

hardware outlets as a source for these items.

Note

Replacement Parts, Schematics and Wiring Diagrams are

printed on 279.4mm x 431.8mm (11” x 17”) paper and are

included inside the back cover of this manual.

33

NOTES

REVISION HISTORY

Original release - 07/2008.

1. Revision 07/2008 - Updated with E-stop info.

2. Revision 09/2008 - Updated replacement parts and BOM.

3. Revision 04/2009 - Updated replacement parts and BOM.

4. Revision 09/2011 - updates per M. Wright’s mark-up.

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-- Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen--Valby

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel: +39 02 97 96 81

Fax: +39 02 97 28 91 81

THE NETHERLANDS

ESAB Nederland B.V.

Utrecht

Tel: +31 30 2485 377

Fax: +31 30 2485 260

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem--MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 5308 9922

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 3 5296 7371

Fax: +81 3 5296 8080

MALAYSIA

ESAB (Malaysia) Snd Bhd

Shah Alam Selangor

Tel: +60 3 5511 3615

Fax: +60 3 5512 3552

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Representative offices

BULGARIA

ESAB Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

EGYPT

ESAB Egypt

Dokki--Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

ROMANIA

ESAB Representative Office

Bucharest

Tel/Fax: +40 1 322 36 74

RUSSIA--CIS

ESAB Representative Office

Moscow

Tel: +7 095 937 98 20

Fax: +7 095 937 95 80

ESAB Representative Office

St Petersburg

Tel: +7 812 325 43 62

Fax: +7 812 325 66 85

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

ESAB AB

SE--695 81 LAXÅ

SWEDEN

Phone +46 584 81 000

www.esab.com

Loading...

Loading...