EAC 10 Control panel

Manual de instruções

0463 612 001 PT 20220929

Valid for: From software version: 1.10A

ÍNDICE

1

INTRODUÇÃO

1.1 Idioma

1.2 Painel de controlo

1.3 Configuração inicial

2

MENUS

2.1 Geral

2.2 Arranque

2.3 Ecrã Measured (Medidas)

2.4 Ecrã Prepar.

2.4.1 Ecrã Prepar., fonte de alimentação CA ................................................ 9

2.5 Memória dos dados de soldadura

2.6 Welding menu (Menu de soldadura)

2.7 Menu de ferramentas

2.8 Menu de parâmetros gerais

2.9 Menu de configuração da máquina

3

SOLDADURA POR ARCO SUBMERSO (SAW - SUBMERGED ARC

........................................................................................................

WELDING)

3.1 Definições para soldadura por arco submerso

.............................................................................................

......................................................................................................

..................................................................................

...............................................................................

........................................................................................................

..................................................................................................

......................................................................

............................................................................................

........................................................

.....................................................

.............................................................................

...................................................................

......................................................

...................................................................................................

...................................

4

4

4

6

7

7

7

8

8

9

10

11

11

12

15

15

4

SOLDADURA POR ARCO ELÉTRICO EM ATMOSFERA INERTE

(GMAW - GAS METAL ARC WELDING)

4.1 Definições para soldadura por arco eléctrico em atmosfera inerte

5

ARCAIR

5.1 Definições para goivagem

6

EXPLICAÇÃO DAS FUNÇÕES

6.1 Tensão do arco

6.2 CA, corrente de soldadura constante

6.3 CW, velocidade de alimentação de fio constante

6.4 Velocidade de alimentação do fio

6.5 Velocidade de deslocação

6.6 Direcção de soldadura

6.7 Frequência CA

6.8 Equilíbrio CA

6.9 Desvio CA

6.10 Tipo de início

6.11 Enchimento de crateras

6.12 Tempo de "burnback"

.......................................................................................................

.....................................................................

...................................................................

.......................................................................................

.....................................................................

...........................................................................

........................................................................................

...........................................................................................

...............................................................................................

..........................................................................................

.........................................................................

............................................................................

.....................................................

...................................................

...............................

.........................................................

16

..

16

18

18

20

20

20

20

20

20

20

20

20

21

21

21

21

7

FERRAMENTAS

7.1 Resolução de eventos

7.1.1 Registo de erros ................................................................................... 22

7.1.2 Erros activos......................................................................................... 23

7.2 Exportar/Importar

0463 612 001 © ESAB AB 2022

..........................................................................................

...........................................................................

...................................................................................

22

22

23

ÍNDICE

7.3 Funções de qualidade

7.4 Informação da unidade

7.5 Perfis de autorização

8

CÓDIGOS DE ERRO

...................................................................................

NÚMEROS DE ENCOMENDA

............................................................................

..........................................................................

.............................................................................

............................................................................

23

24

24

26

29

Reservamo-nos o direito de alterar as especificações sem aviso prévio.

0463 612 001 © ESAB AB 2022

1 INTRODUÇÃO

1 INTRODUÇÃO

Para tirar o máximo partido do seu equipamento de soldadura, recomendamos a leitura

deste manual de instruções.

Para obter informações gerais sobre a unidade de controlo EAC 10, consulte o manual de

instruções da mesma.

1.1 Idioma

O painel de controlo vem de fábrica com o idioma em inglês. Estão disponíveis os seguintes

idiomas: inglês, sueco, finlandês, dinamarquês, alemão, francês, italiano, neerlandês,

espanhol, português, húngaro, polaco, checo, norueguês, inglês dos EUA, russo e turco.

Para selecionar ou alterar o idioma, siga as instruções na secção "Configuração inicial".

1.2 Painel de controlo

NOTA!

Podem ocorrer diferenças no funcionamento do painel, dependendo do produto em

que está instalado.

1. Paragem de soldadura 8. Direção do movimento de deslocação

manual

2. Início de soldadura 9. Movimento rápido

3. Corrente de soldadura /

Equilíbrio/velocidade de alimentação

do fio

4. Tensão do arco / Tensão de

compensação*

5. OK / Menu de definições 12. Memória 1, 2, 3 / Teclas de função

6. Anterior 13. Velocidade / frequência de deslocação*

7. Alimentação de fio manual ascendente 14. Ligação USB

*Apenas com o Aristo®1000 em modo CA.

0463 612 001

10. Alimentação de fio manual descendente

11. Direção do movimento de deslocação

manual

- 4 -

© ESAB AB 2022

1 INTRODUÇÃO

Para cima

Os botões são utilizados para cima, para baixo,

para a direita, para a esquerda e Confirmar (botão

central) durante as configurações e as definições.

Paragem de soldadura (1). Para todos os movimentos de deslocação, todos

os motores e a corrente de soldadura.

Início de soldadura (2). O LED está aceso e a soldadura está em curso.

O botão OK (5) é utilizado para confirmar uma opção selecionada.

O botão Recuar (6) é utilizado para voltar um passo atrás no menu.

Para definir o tipo e a dimensão do fio, mantenha-o premido durante mais de

3segundos.

Prima o botão Alimentação manual ascendente do fio (7) para alimentar o

fio em direção ascendente. O fio é alimentado enquanto o botão for premido.

Prima o botão Movimento de deslocação (8) para deslocar na direção

indicada pelo símbolo no equipamento de soldadura.

O botão Movimento rápido (9) é utilizado conjuntamente com outros botões

para aumentar a velocidade. Prima o botão para ativar o movimento rápido e

prima o botão de alimentação manual do fio (7, 10) ou o botão de movimento

de deslocação (8, 11). O LED do botão de movimento rápido acende-se

enquanto a função está ativada. Prima novamente para desativar o

movimento rápido.

Durante a configuração, é possível confirmar e guardar um valor e voltar ao

ecrã anterior utilizando o botão de movimento rápido.

Para

esque

rda

a

Para

a

direita

Para baixo

Prima o botão Alimentação manual descendente do fio (10) para alimentar

o fio em direção descendente. O fio é alimentado enquanto o botão for

premido.

Prima o botão Movimento de deslocação (11) para deslocar na direção

indicada pelo símbolo no equipamento de soldadura.

É possível memorizar três opções diferentes de dados de soldadura por

cabeça de soldadura na memória do painel de controlo utilizando as teclas de

função 1, 2 e 3 (12). A funcionalidade das teclas de função também varia de

acordo com o menu apresentado no momento. É possível ver a função atual

no texto apresentado na linha inferior do visor.

O botão1(3) de corrente de soldadura e equilíbrio/velocidade de alimentação

do fio é utilizado para aumentar ou reduzir os valores definidos.

O botão de tensão do arco/tensão de compensação1(4) é utilizado para

aumentar ou reduzir os valores definidos.

0463 612 001

- 5 -

© ESAB AB 2022

1 INTRODUÇÃO

O botão de velocidade/frequência de deslocação1(13) é utilizado para

aumentar ou reduzir os valores definidos.

1

Apenas com o Aristo® 1000 em modo de CA.

1.3 Configuração inicial

No primeiro arranque após a entrega, após uma atualização do programa e a conclusão de

uma reposição, é necessário realizar a configuração inicial do painel de controlo. A

configuração inicial é iniciada automaticamente.

Também é possível iniciar a configuração inicial mantendo premido OK durante o arranque,

enquanto o logótipo ESAB é apresentado.

Um utilizador autorizado pode alterar a configuração em PARÂMETROS GERAIS .

1. Selecione o idioma utilizando os botões Para cima/Para baixo/Direita/Esquerda.

Confirme com OK ou com o botão central.

2. Selecione a unidade de medição utilizando os botões para a Direita/Esquerda.

Confirme com OK ou com o botão central.

3. Defina a data utilizando os botões Para cima/Para baixo. Alterne entre o ano, o mês e

o dia com os botões Direita/Esquerda. Confirme com OK ou com o botão central.

4. Defina a hora utilizando os botões Para cima/Para baixo. Alterne entre as horas e os

minutos com os botões Direita/Esquerda. Confirme com OK ou com o botão central.

5. Selecione o tipo de fio com os botões Para cima/Para baixo. Os tipos de fio

apresentados dependem da cabeça de soldadura detetada durante o arranque.

Confirme com OK ou com o botão central.

6. Selecione a dimensão do fio com os botões Para cima/Para baixo. Confirme com OK

ou com o botão central.

7. Após a configuração inicial, o painel de controlo avança para o menu PREPAR. .

0463 612 001

- 6 -

© ESAB AB 2022

2 MENUS

2 MENUS

2.1 Geral

NOTA!

Premir demoradamente os botões corresponde a premi-los mais de 3 segundos.

Premir brevemente os botões corresponde a premi-los menos de 3 segundos.

Quando qualquer um dos ecrãs DEFINIR ou MEDIDA é apresentado, prima

continuamente o botão OK para abrir o MENU DE SOLDADURA alargado. As

informações apresentadas no visor dependem do nível de autorização. O nível de

autorização é apresentado com um ícone no canto superior direito do visor e

explicado na secção "Perfis de autorização".

2.2 Arranque

1. A versão do software é apresentada no painel de controlo durante o arranque. O

painel de controlo deteta automaticamente a cabeça de soldadura durante o

arranque.

NOTA!

A cabeça de soldadura é identificada pelo respetivo cabo. Se substituir o

cabo, utilize uma peça sobresselente original da ESAB para manter esta

funcionalidade.

2. Se não estiver ligada qualquer fonte de alimentação digital, é apresentado um menu

para selecionar o tipo de fonte de alimentação analógica.

A fonte de alimentação analógica utilizada anteriormente é apresentada se o

interruptor de ligar/desligar estiver na posição II. Prima qualquer botão no prazo de 3

segundos para abrir o menu e alterar a fonte de alimentação analógica utilizando os

botões Para cima/Para baixo e OK.

Se não premir qualquer botão, o arranque continua sem alterações à fonte de

alimentação.

3. O tipo e a dimensão do fio selecionados anteriormente são apresentados. Prima

qualquer botão no prazo de 7 segundos para abrir o menu. Selecione o tipo e a

dimensão do fio utilizando os botões Para cima/Para baixo e OK.

Se não premir qualquer botão, o painel de controlo continua para o menu PREPAR.

sem alterações ao tipo ou à dimensão do fio.

0463 612 001

- 7 -

© ESAB AB 2022

2 MENUS

2.3 Ecrã Measured (Medidas)

PREPAR. MEASURED (Medidas)

O ecrã MEASURED (Medidas) apresenta os valores medidos durante a soldadura. A

informação apresentada no ecrã depende do método de soldadura selecionado.

O ecrã apresenta as informações divididas em quatro partes:

Método, fio, entrada de calor Amperagem

Velocidade de deslocação Tensão

Premir brevemente o botão OK quando uma fonte de alimentação CA está ligada

abre o ecrã de definições de CA. Premir demoradamente o botão OK abre o ecrã

de definições WELDING MENU (MENU DE SOLDADURA) .

Rode qualquer um dos botões após a paragem da soldadura para abrir o ecrã

PREPAR. . Os valores são apresentados e o ecrã PREPAR. mantém-se aberto.

Premir brevemente qualquer uma das teclas 1, 2 ou 3 ativa a entrada de memória

correspondente. O ecrã PREPAR. abre-se e os valores são apresentados.

2.4 Ecrã Prepar.

NOTA!

As funções disponíveis no ecrã DEFINIR dependem do método de soldadura

selecionado.

DEFINIR MEDIDA

O ecrã DEFINIR é utilizado para alterar as definições de soldadura e guardar as mesmas

nas entradas de memória com os botões 1, 2 e 3.

0463 612 001

- 8 -

© ESAB AB 2022

2 MENUS

Rode qualquer um dos botões durante a soldadura para abrir o ecrã DEFINIR a partir do

ecrã MEDIDA. Os valores são apresentados durante 2segundos antes de regressar ao ecrã

MEDIDA, exceto se forem efetuados quaisquer ajustes.

Se o ecrã DEFINIR for aberto sem existir qualquer soldadura em curso, este permanecerá

ativo. Quando a soldadura é iniciada, o ecrã MEDIDA é ativado.

Altere as definições de soldadura ao utilizar o botão junto do valor apresentado no visor. É

possível guardar as definições para facilitar o acesso.

Premir brevemente qualquer uma das teclas 1, 2 ou 3 permite visualizar as

definições dos dados de soldadura guardadas na memória, definir os valores e

apresentar o ecrã MEDIDA novamente. O número da memória de dados de

soldadura em utilização é apresentado no separador DEFINIR, sendo também

apresentada numa barra acima da tecla com o número correspondente.

Com uma fonte de alimentação de CA: premir brevemente o botão OK abre o ecrã

de DEFINIÇÕES DE CA.

Premir continuamente o botão OK abre o MENU DE SOLDADURA. Volte atrás ao

premir o botão Recuar.

Para definir o tipo e a dimensão do fio, mantenha premido o botão Recuar durante

mais de 3segundos.

2.4.1 Ecrã Prepar., fonte de alimentação CA

PREPAR. MEASURED (Medidas)

Com fonte de alimentação CA: Premir brevemente o botão OK abre o ecrã AC

SETTINGS (Definições de CA) .

Com a fonte de alimentação Aristo® 1000 e cabeça de soldadura SAW: Premir

brevemente o botão OK abre um ecrã onde os botões controlam a frequência, o

equilíbrio e o desvio.

Guarde os valores e volte ao ecrã MEDIDAS ao premir o botão Recuar.

2.5 Memória dos dados de soldadura

Podem ser guardados três programas de dados de soldadura diferentes por cabeças de

soldadura na memória do painel de controlo.

Guarde os parâmetros na memória de dados de soldadura premindo demoradamente uma

das teclas de função: 1, 2 ou 3. Os parâmetros anteriormente guardados serão substituídos.

Os parâmetros guardados passarão a ser utilizados automaticamente.

0463 612 001

- 9 -

© ESAB AB 2022

2 MENUS

Para alternar entre as diferentes memórias de dados de soldadura, prima a tecla de função

1, 2 ou 3. A memória de dados de soldadura em utilização será identificada através de uma

linha no visor, sobre a tecla de função, e o número é apresentado no separador PREPAR .

A memória dos dados de soldadura tem uma bateria de segurança para que as definições

continuem ativas mesmo que o equipamento seja desligado.

2.6 Welding menu (Menu de soldadura)

Quando for apresentado o ecrã PREPAR. ou MEDIDA prima demoradamente o

botão OK para expandir o MENU DE SOLDADURA.

A informação no visor depende do nível de autorização e da fonte de alimentação e cabeça

de soldadura ligadas. O nível de autorização é apresentado com um ícone no canto superior

direito do visor.

Exemplo de menu de soldadura do Aristo®1000 AC/DC

MENU DE SOLDADURA

MÉTODO

REGULATION TYPE

START TYPE

CRATER FILL TIME

BURNBACK TIME

CC+

CA

DIRECT

O,O s

0,50 s

Exemplo de menu de soldadura para soldadura GMAW

MENU DE SOLDADURA

MÉTODO

REGULATION TYPE

START TYPE

CRATER FILL TIME

BURNBACK TIME

CC+

CA

DIRECT

O,O s

0,50 s

Exemplo de menu de soldadura SAW com LAF ou TAF

0463 612 001

MENU DE SOLDADURA

REGULATION TYPE

START TYPE

CRATER FILL TIME

BURNBACK TIME

CA

DIRECT

O,O s

0,7 s

- 10 -

© ESAB AB 2022

2 MENUS

Selecione o MENU DE SOLDADURA ao premir o botão Direita.

Selecione uma linha do menu ao utilizar os botões Para cima/Para baixo

e prima OK ou confirme com o botão central.

Defina um valor numérico ao utilizar o botão de tensão do arco / tensão

de compensação (4). É possível selecionar outros valores ao utilizar os

botões Para cima/Para baixo.

Prima OK ou o botão central para confirmar e voltar ao nível de menu

anterior. O novo valor é apresentado.

Volte ao nível de menu anterior SEM alterar as definições com os botões

Recuar ou Esquerda.

2.7 Menu de ferramentas

NOTA!

Nível de autorização: gestor; consulte a secção "Perfis de autorização".

MENU DE FERRAMENTAS

EXPORTAR/IMPORTAR

FUNCOES DE QUALIDADE

INFORMACAO DA

UNIDADE

LISTA DE ERROS

OCORRIDOS

ERROS ATIVOS

Para mais informações, consulte o capítulo "FERRAMENTAS".

2.8 Menu de parâmetros gerais

NOTA!

Nível de autorização: gestor; consulte a secção "Perfis de autorização".

PARÂMETROS GERAIS

LANGUAGE

Português

CALENDARIO

HORA

UNIDADE DE

01-10-2018

12.31.59

METRICO

COMPRIMENTO

O menu Parâmetros gerais é utilizado para aceder aos parâmetros introduzidos durante a

configuração inicial e alterá-los.

A DATA é sempre apresentada no formato AAAA-MM-DD.

0463 612 001

- 11 -

© ESAB AB 2022

2 MENUS

A HORA é apresentada no formato HH:MM.

A UNIDADE DE COMPRIMENTO está no sistema métrico ou em polegadas.

2.9 Menu de configuração da máquina

NOTA!

Nível de autorização: assistência; consulte a secção "Perfis de autorização".

CONFIGURAÇÃO DA MÁQUINA

CÓDIGO DO PRODUTO

PROCESS

EIXO DE ALIMENTAÇÃO

DE FIO 1

EIXO DE DESLOCAÇÃO

CALIBRAÇÃO

CÓDIGO DO PRODUTO

VERSOTRAC

C&B Analog PS

Column & Boom

SAW

0463 612 001

PROCESS

Soldadura por arco

submerso (SAW)

(GMAW)

ARCAIR

- 12 -

© ESAB AB 2022

2 MENUS

EIXO DE ALIMENTAÇÃO DE FIO 1

NUMERADOR

DENOMINADOR

EIXO DE DESLOCAÇÃO

4736

2560

NUMERADOR

DENOMINADOR

4303

3507

0463 612 001

- 13 -

© ESAB AB 2022

2 MENUS

CALIBRAÇÃO

Percentagem elevada

Tensão elevada

Percentagem reduzida

Tensão reduzida

86%

32.0 Volt

59%

24.0 Volt

ATIVAR DESATIVAR

Este menu é utilizado para calibrar a tensão de soldadura e a tensão analógica para fontes

de alimentação analógicas.

Defina uma percentagem elevada (por exemplo, 86), utilize a fonte de alimentação para

soldar durante alguns minutos e meça a tensão.

Defina uma percentagem reduzida (por exemplo, 59), utilize a fonte de alimentação para

soldar durante alguns minutos e meça a tensão.

Introduza os valores e selecione ATIVAR.

0463 612 001

- 14 -

© ESAB AB 2022

3 SOLDADURA POR ARCO SUBMERSO (SAW - SUBMERGED ARC WELDING)

3 SOLDADURA POR ARCO SUBMERSO (SAW -

SUBMERGED ARC WELDING)

Menu principal » Processo

Durante a soldadura por arco submerso (SAW), um arco derrete um fio fornecido

continuamente. O banho de fusão é protegido por fundente. Quando o processo SAW é

selecionado, escolha CA ou CC. CA disponível apenas para Aristo®1000.

Quando o processo SAW é selecionado, escolha REGULATION TYPE. Opte entre corrente

de soldadura constante (CA) ou alimentador de fio constante (CW).

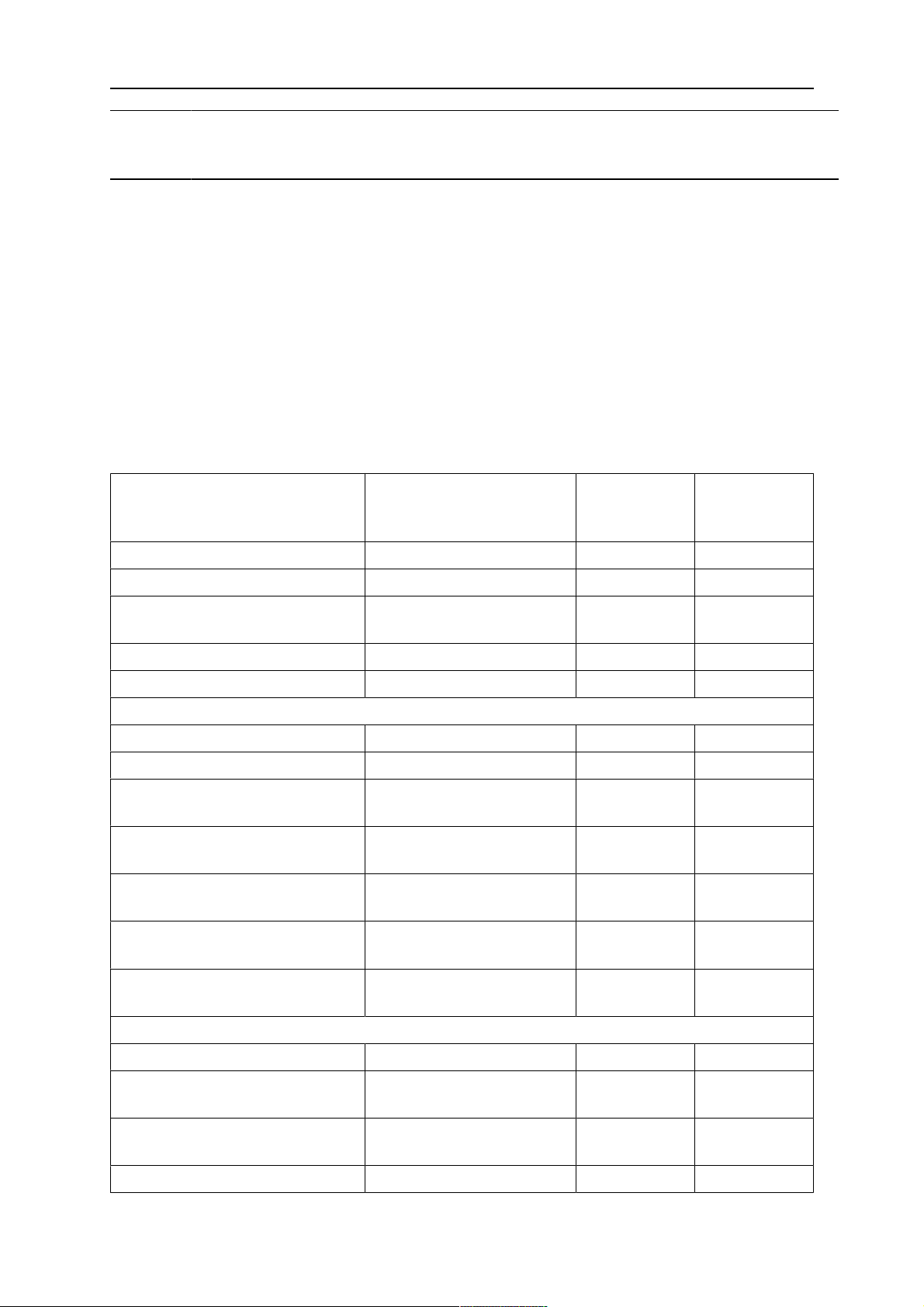

3.1 Definições para soldadura por arco submerso

Definições Intervalo entre os

valores

Em passosdeValor depois

de

reinicializar

Tensão do arco

1)

Corrente de soldadura1)(CA)

Velocidade de alimentação do

14 - 50 V 0,1 V (1 V) 30V

0 - 3200 A 1 A 400 A

0 - 2500 cm/min 1 cm/min 300 cm/min

fio1)(CW)

Velocidade de deslocação* 0 - 200 cm/min 1 cm/min 50 cm/min

Direcção de soldadura ▲ - ▲

Frequência CA

Equilíbrio CA

Desvio CA

3)

3)

3)

Parâmetros de início

2)

10 - 100 Hz 1 50 Hz

25 - 75% 1 50%>

-300 - +300 A/-10 - +10 V 1 A/0,1 V 0

Tipo de início Direct ou Scratch - Direct

Parâmetros de fim

Tempo de enchimento de

2)

0 - 10s 0,1 s 1 s

crateras

Tempo de “burnback” 0 - 10s 0,01 s

0,55s CC

0,66s CA

3)

3)

1)

A variação de parâmetros depende do produto utilizado.

2)

O menu apresenta os parâmetros correspondentes ao tipo de regulação seleccionado.

3)

Aplicável apenas a fontes de alimentação Aristo®1000.

0463 612 001

- 15 -

© ESAB AB 2022

4 SOLDADURA POR ARCO ELÉTRICO EM ATMOSFERA INERTE (GMAW - GAS METAL ARC WELDING)

4 SOLDADURA POR ARCO ELÉTRICO EM ATMOSFERA

INERTE (GMAW - GAS METAL ARC WELDING)

MENU PRINCIPAL » PROCESSO

Durante a soldadura por arco eléctrico em atmosfera inerte (GMAW), um arco derrete um fio

fornecido continuamente. O banho de fusão é protegido por gás de proteção. Quando o

processo de soldadura por arco eléctrico em atmosfera inerte (GMAW) está seleccionado,

pode optar entre dois métodos de controlo assinalando TIPO DE REGULAÇÃO com a ajuda

do botão de posicionamento e carregando em ENTER. Opte entre corrente de soldadura

constante (CA), alimentação de fio constante (CW) ou corrente contínua (CC). A CC é

aplicável apenas a fontes de alimentação Aristo® 1000; consulte as explicações na secção

"EXPLICAÇÃO DAS FUNÇÕES".

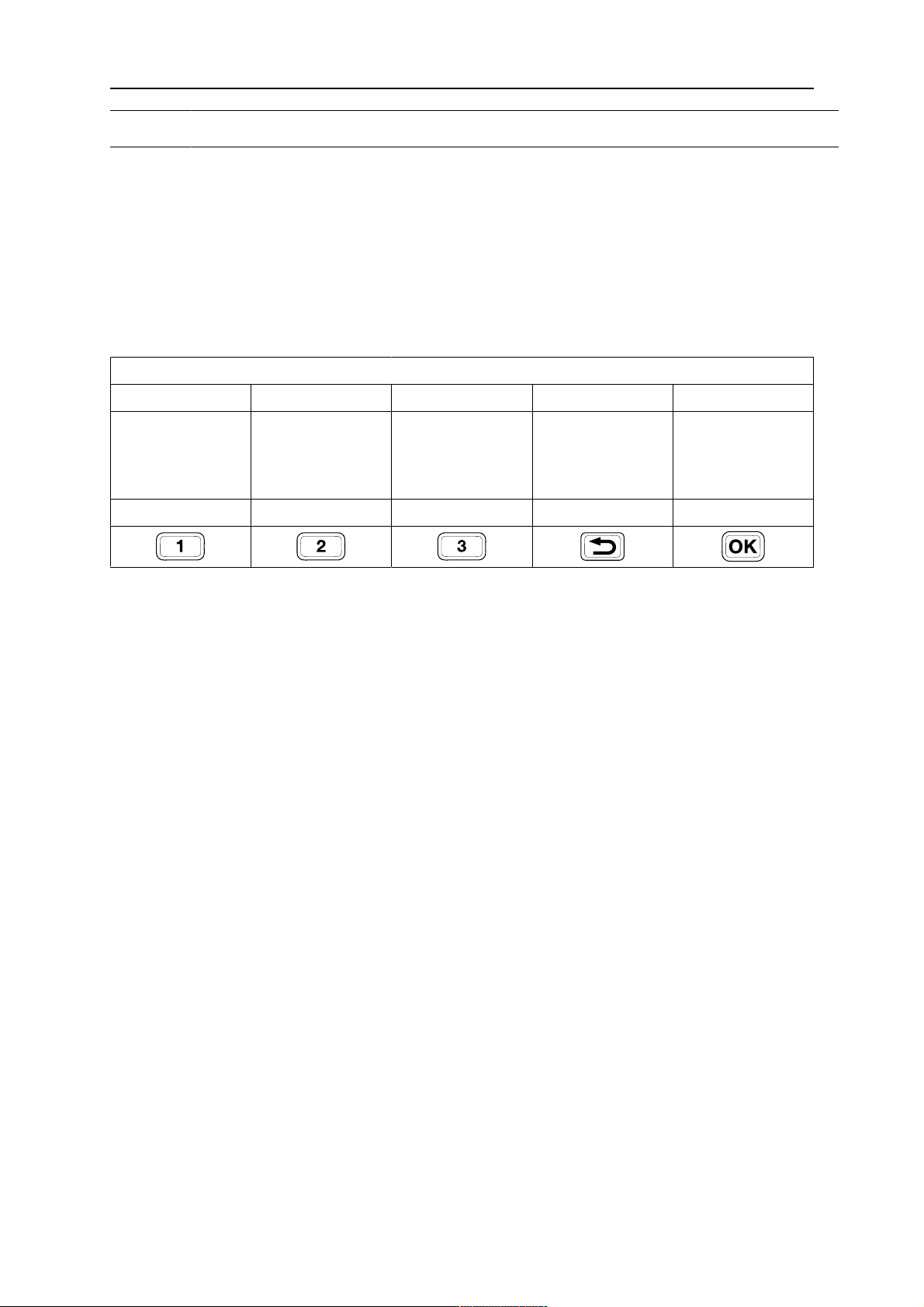

4.1 Definições para soldadura por arco eléctrico em atmosfera inerte

Definições Intervalo entre os

valores

Tensão de arco* 14 - 50 V 0,1 V (1 V) 30 V

Corrente de soldadura* (CA) 0 - 3200 A 1 A 400 A

Velocidade de alimentação do

fio* (CW)

Velocidade de deslocação* 0 - 200 cm/min 1 cm/min 50 cm/min

Direcção de soldadura ▲ - ▲

Parâmetros de início

Fluxo prévio de gás 0 - 99,0s 0,1 s 2,0 s

Tipo de início Directo ou Raspagem - Directo

Início de fluência de fio Velocidade automática ou

Velocidade de início de fluência

de fio

Fases de início Desativado (OFF) ou

Tensão em circuito aberto Desativado (OFF) ou

0 - 2500 cm/min 1 cm/min 300 cm/min

definida

0 - 1000 cm/min 1 cm/min 20 cm/min

ativado (ON)

ativado (ON)

Em passosdeValor depois

de

reinicializar

- Auto

- OFF

- OFF

Tensão máxima em circuito

aberto

Parâmetros de fim

Fluxo posterior de gás 0 - 99,0s 0,1 s 2,0 s

Enchimento de crateras Desativado (OFF) ou

Tempo de enchimento de

crateras

Tempo de “burnback” 0 - 10s 0,01 s 1 s

0463 612 001

5 - 60 V 0,1 V 50 V

- OFF

ativado (ON)

0 - 10s 0,01 s 1 s

- 16 -

© ESAB AB 2022

4 SOLDADURA POR ARCO ELÉTRICO EM ATMOSFERA INERTE (GMAW - GAS METAL ARC WELDING)

Definições Intervalo entre os

valores

Em passosdeValor depois

de

reinicializar

Fases de fim Desativado (OFF) ou

- OFF

ativado (ON)

Regulação dinâmica Valores Auto ou Definido - Auto

Limites de parâmetros - - Limites de medidas - - -

*) A variação de parâmetros depende do produto utilizado.

0463 612 001

- 17 -

© ESAB AB 2022

5 ARCAIR

5 ARCAIR

Disponível consoante o equipamento ligado.

MENU PRINCIPAL » PROCESSO

Com goivagem a arco com jacto de ar comprimido, é utilizado um elétrodo especial

constituído por uma haste de carbono com um revestimento de cobre.

Forma-se um arco entre a haste de carbono e a peça de trabalho que derrete o material. É

fornecido ar para que o material derretido seja soprado para longe.

Quando o processo GOIVAGEM está selecionado, pode optar entre dois métodos de

controlo assinalando TIPO DE REGULAÇÃO com a ajuda do botão de posicionamento e

carregando em ENTER. Opte entre corrente constante CA ou alimentação de fio constante

CW.

5.1 Definições para goivagem

Definições Intervalo entre os

valores

Tensão de arco * 14 - 50V 0,1 V (1 V) 30V

Corrente de soldadura *(CA) 0 - 3200 A 1A 500 A

Velocidade de alimentação do

fio *(CW)

Velocidade de deslocação * 0 - 200 cm/min 1cm/min 30cm/min

Direcção de soldadura ▲-■ - ■

Parâmetros de início

Fluxo prévio de ar 0–99,0s 0,1 s 0s

Ajuste de início Mín. = 50% 1% 100%

Tipo de início Direct (Direto) ouScratch

Início de fluência de fio Velocidade automática

Velocidade de início de fluência

de fio

Fases de início OFF ouON - OFF

0 - 2500cm/min 1cm/min 100cm/min

(Do zero)

oudefinida

0 - 1000cm/min 1cm/min 20cm/min

Em passosdeValor depois

de

reinicializar

- Directo

- Auto

(Desactivado)

Tensão em circuito aberto OFF ouON - OFF

(Desactivado)

Tensão máxima em circuito

aberto

Parâmetros de fim

Fluxo posterior de ar 0–99,0s 0,1 s 0s

Enchimento de crateras OFF ouON - OFF

Tempo de enchimento de

crateras

Tempo de “burnback” 0 - 10s 0,01s 1,50s

0463 612 001

5–60V 0,1V 50V

(Desactivado)

0 -10 s 0,01s 0,0s

- 18 -

© ESAB AB 2022

5 ARCAIR

Definições Intervalo entre os

valores

Em passosdeValor depois

de

reinicializar

Fases de fim OFF ouON - OFF

(Desactivado)

Regulação dinâmica Valores automáticos

- Auto

oudefinidos

Limites de parâmetros - - Limites de medidas - - -

*) A variação de parâmetros depende do produto utilizado.

0463 612 001

- 19 -

© ESAB AB 2022

6 EXPLICAÇÃO DAS FUNÇÕES

6 EXPLICAÇÃO DAS FUNÇÕES

6.1 Tensão do arco

A tensão do arco é definida no visor de medidas, no menu de parâmetros de soldadura ou

no menu de acesso rápido.

Uma tensão de arco mais alta aumenta o comprimento do arco e produz um banho de fusão

mais quente e maior.

6.2 CA, corrente de soldadura constante

O valor de corrente de soldadura constante pode ser selecionado no menu principal.

A alimentação de fio é controlada pela fonte de alimentação, de modo a obter uma corrente

de soldadura constante.

6.3 CW, velocidade de alimentação de fio constante

A alimentação de fio constante pode ser seleccionada no menu principal.

A corrente de soldadura é um resultado da velocidade de alimentação de fio seleccionada.

6.4 Velocidade de alimentação do fio

A velocidade de alimentação do fio é definida no visor de medidas, no menu de parâmetros

de soldadura ou no menu de acesso rápido.

Define a velocidade de alimentação necessária do fio de adição em cm/minuto. Uma

velocidade de fio mais alta resulta numa corrente de soldadura mais alta.

6.5 Velocidade de deslocação

A velocidade de deslocação é definida no visor de medidas, no menu de parâmetros de

soldadura ou no menu de acesso rápido.

A velocidade de deslocação indica a velocidade requerida (cm/min) à qual a coluna e a

lança ou carro se irão deslocar.

6.6 Direcção de soldadura

O movimento de deslocação na direção indicada pelo símbolo no equipamento de

soldadura.

6.7 Frequência CA

Aplicável apenas a fontes de alimentação Aristo®1000.

A frequência CA é seleccionada no menu de parâmetros de soldadura.

A frequência CA refere-se ao número de oscilações por segundo através do nível zero.

6.8 Equilíbrio CA

Aplicável apenas a fontes de alimentação Aristo®1000.

O equilíbrio CA é seleccionado no menu de parâmetros de soldadura.

O equilíbrio CA é a relação entre impulsos positivos (+) e negativos (-). O valor que está

definido indica a percentagem do período que está na secção positiva.

0463 612 001

- 20 -

© ESAB AB 2022

6 EXPLICAÇÃO DAS FUNÇÕES

6.9 Desvio CA

Aplicável apenas a fontes de alimentação Aristo®1000.

O desvio CA é seleccionado no menu de parâmetros de soldadura.

Com o desvio CA, o nível CA é desviado positivamente ou negativamente em relação ao

nível zero.

6.10 Tipo de início

O tipo de início é selecionado em MENU DE SOLDADURA » PARÂM. DE INÍCIO.

Há duas opções para o tipo de início:

• Início Direct (Direto), significa que a velocidade de deslocação inicia quando o arco é

formado.

• Início Scratch (Do zero), significa que a velocidade de deslocação inicia em simultâneo

com a alimentação de combustível.

6.11 Enchimento de crateras

O enchimento de crateras é configurado em MENU DE SOLDADURA » PARÂM. DE FIM

O enchimento de crateras torna possível uma redução controlada do calor e do tamanho do

banho de fusão quando se conclui a soldadura. Tal ajuda a evitar a formação de

porosidades, a fissuração térmica e a formação de crateras no cordão da soldadura.

6.12 Tempo de "burnback"

O tempo de "burnback" é configurado em MENU DE SOLDADURA » BURNBACK TIME

O tempo de “burnback” é um atraso entre a altura em que o fio começa a parar até a altura

em que a fonte de alimentação desliga a tensão do arco. Um tempo de "burnback"

demasiado curto produz um "stickout" longo (extensão do elétrodo) após a conclusão da

soldadura, com o risco de o fio ficar preso no banho de fusão em solidificação. Um tempo de

"burnback" demasiado longo deixa um "stickout" menor, aumentando o risco de o arco voltar

atrás e atingir a ponta de contacto.

0463 612 001

- 21 -

© ESAB AB 2022

7 FERRAMENTAS

7 FERRAMENTAS

MENU PRINCIPAL » FERRAMENTAS

7.1 Resolução de eventos

MENU PRINCIPAL » FERRAMENTAS » RESOLUÇÃO DE EVENTOS

7.1.1 Registo de erros

MENU PRINCIPAL » FERRAMENTAS » RESOLUÇÃO DE EVENTOS » LISTA DE ERROS

OCORRIDOS

LISTA DE ERROS OCORRIDOS

Index Data Hora Unidade Erro

1

2

ELIMINAR DELETE ALL ACTUAL. VOLTA VER TOTAL

Todos os erros que ocorrem durante a utilização do equipamento de soldadura são

documentados como mensagens de erro na lista de erros ocorridos.

Pode guardar-se um máximo de 99 mensagens de erro. Se a lista de mensagens de erro

ficar cheia, isto é 99 mensagens de erro foram guardadas, a mensagem mais antiga é

automaticamente apagada assim que ocorrer o erro seguinte.

Só é apresentada a mensagem de erro mais recente no painel de controlo.

Os erros são monitorizados/detetados de duas formas: através de rotinas de teste que são

realizadas no início e através de funções capazes de detetar um erro quando este ocorre.

Cabeçalhos utilizados na lista de erros ocorridos:

• Index Número da mensagem de erro

• Data Quando o erro ocorreu, no formato AAMMDD

• Hora Quando o erro ocorreu, no formato hh:mm:ss

180917

181021

11:24:13

10:15:36

8

8

19

17

• Unidade Que unidade gerou a mensagem de erro

• Erro Número do código de erro

ID da unidade para fonte de alimentação Aristo®1000:

1= Fonte de alimentação 8 = Unidade de dados de soldadura

6 = Placa de controlo do motor 9 = Placa de E/S analógica

ID da unidade para fontes de alimentação LAF e TAF:

2= Fonte de alimentação 8= Unidade de dados de soldadura

6= Placa de controlo do motor 9 = Placa de E/S analógica

Eliminar mensagens de erro

Para eliminar uma mensagem de erro única da lista de erros ocorridos, coloque o indicador

sobre o erro e prima a tecla de função ELIMINAR.

0463 612 001

- 22 -

© ESAB AB 2022

7 FERRAMENTAS

Para eliminar todas as mensagens de erro da lista de erros ocorridos, prima a tecla de

função DELETE ALL. Esta ação irá eliminar todas as mensagens da lista de erros ocorridos.

7.1.2 Erros activos

MENU PRINCIPAL » FERRAMENTAS » RESOLUÇÃO DE EVENTOS » ACTIVE ERRORS

Este menu apresenta apenas os erros ativos no momento.

7.2 Exportar/Importar

MENU PRINCIPAL » FERRAMENTAS » EXPORTAR/IMPORTAR

No menu EXPORTAR/IMPORTAR é possível transferir informações para o painel do

controlo, e a partir do mesmo, através de uma memória USB.

É possível transferir as seguintes informações:

• CONJUNTOS DE PARAMETROS Exportar/Importar

• DEFINICOES DO SISTEMA Exportar/Importar

• LISTA DE ERROS OCORRIDOS Exportar

• REGISTO FUNÇÂO QUALIDADE Exportar

• ESTATISTICAS DE PRODUCAO Exportar

Guardar na memória USB e a partir da mesma

Introduza a memória USB no painel de controlo.

Seleccione a linha com as informações que vão ser transferidas. Prima EXPORTAR ou

IMPORTARconsoante pretenda exportar ou importar as informações.

A transferência pode demorar vários segundos. A transferência é efetuada quando o visor

apresenta EXPORTADO ou Importado. Retire a memória USB após a confirmação.

Números da memória apresentados na lista

Os números da memória incluídos na lista abaixo são apresentados apenas quando as

informações são exportadas utilizando IMPORTAR/EXPORTAR.

Número da

Cabeças de soldadura

memória

0 - 2 1 EWH 1000 (SAW)

3 - 5 2 EWH 1000 twin (SAW)

9 - 11 4 EWH 1000 gmaw (MIG/MAG)

7.3 Funções de qualidade

MENU PRINCIPAL » FERRAMENTAS » FUNCOES DE QUALIDADE

As funções de qualidade monitorizam vários dados de soldadura interessantes para

processos de soldadura específicos. Estas funções são:

• Hora de início da soldadura.

• Duração da soldadura.

• Corrente máxima, mínima e média durante a soldadura.

• Tensão máxima, mínima e média durante a soldadura.

• Energia máxima, mínima e média por unidade de comprimento durante a soldadura.

O número de soldaduras desde a reinicialização mais recente é apresentado na linha

superior. Podem ser armazenadas informações relativas a cerca de um máximo de 100

0463 612 001

- 23 -

© ESAB AB 2022

7 FERRAMENTAS

soldaduras. No caso de mais de 100 soldaduras, a primeira é apagada e substituída pela

mais recente.

7.4 Informação da unidade

MENU PRINCIPAL » FERRAMENTAS » INFORMACAO DA UNIDADE

As informações da unidade são maioritariamente utilizadas pelos departamentos de serviço

e assistência.

INFORMACAO DA UNIDADE

ID MÁQUINA

47

ID NÓ

18

VERSÃO SOFTWARE

4.65C

SETTING WELD DATA UNIT

ACTUAL.

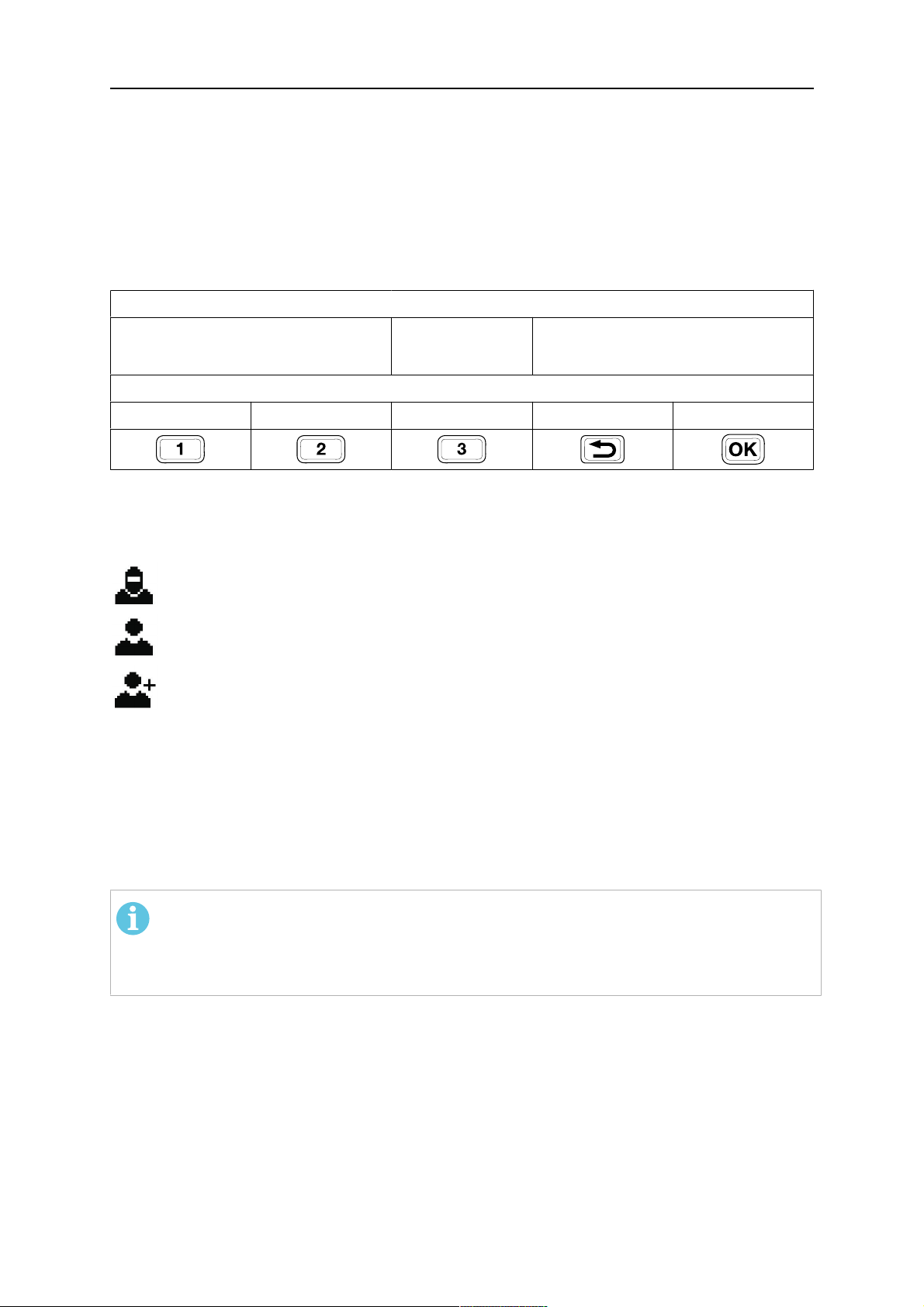

7.5 Perfis de autorização

Existem três perfis de autorização diferentes:

Normal Acesso aos ecrãs de soldador e ao MENU DE

SOLDADURA.

Gerente Acesso a todos os parâmetros, exceto

CONFIGURAÇÃO DA MÁQUINA .

Serviço Acesso a todos os parâmetros.

Alterar nível de autorização

Se não existir uma USB de nível de autorização durante o arranque, o equipamento é

iniciado com o nível de autorização Normal.

Para alterar o nível de autorização, desligue o painel de controlo EAC10. Introduza a

memória USB com o perfil de autorização. Inicie o painel de controlo EAC10. O painel de

controlo EAC10 irá confirmar que existe uma memória USB a emitir um sinal sonoro

aquando do arranque.

NOTA!

Pode voltar a definir o nível de autorização Normal reiniciando a máquina sem a

memória USB introduzida. Se apenas remover a memória USB, sem reiniciar, o

nível de autorização não será alterado.

Criar uma USB com perfil de autorização

Os perfis de autorização são criados utilizando uma memória USB. A memória USB tem de

ser formatada como FAT 32 para que funcione. Crie memórias USB com perfis de

autorização separados para gerentes e pessoal do serviço.

0463 612 001

- 24 -

© ESAB AB 2022

7 FERRAMENTAS

1. Crie um ficheiro de texto denominado profiles.txt no nível de raiz da USB.

2. Edite o ficheiro de texto e introduza MANAGER para criar um perfil de autorização de

Gerente

ou SERVICE para criar um perfil de autorização de Serviço.

NOTA!

O nome do perfil de autorização tem de ser escrito em inglês e em

maiúsculas. O texto é sensível a maiúsculas e minúsculas.

3. Guarde o ficheiro de texto.

0463 612 001

- 25 -

© ESAB AB 2022

8 CÓDIGOS DE ERRO

8 CÓDIGOS DE ERRO

Os códigos de gestão de erros são utilizados para indicar a ocorrência de um erro no

processo de soldadura. São apresentados no visor, num menu de contexto.

Este manual descreve os códigos de erro para o EAC10. Os códigos de erro para outras

unidades estão descritos nos manuais relevantes para essas unidades.

Código de erro Descrição

LAF, TAF Aristo®

1000

6 4201, 4202,

4203

7 Corrente de soldadura baixa

8 Tensão de bateria baixa

Temperatura alta

A fonte de alimentação sobreaqueceu e cancela a soldadura. A

soldadura é novamente permitida quando a temperatura desce

abaixo do parâmetro de temperatura máxima.

Ação: Verificar se as entradas ou saídas do ar de refrigeração

não estão bloqueadas ou obstruídas com sujidade. Verificar o

ciclo de trabalho que está a ser utilizado para ter a certeza de

que o equipamento não está a ser sobrecarregado. Se o erro

persistir, chamar um técnico de assistência.

O arco de soldadura foi encerrado devido a uma corrente de

soldadura demasiado baixa durante o processo de soldadura.

Ação: É reposto no arranque de soldadura seguinte. Se o erro

persistir, chamar um técnico de assistência.

Tensão da bateria demasiado baixa. Se a bateria não for

substituída, perder-se-ão todos os dados memorizados. Este

erro não desactiva quaisquer funções.

Ação: Chamar um técnico de assistência para substituir a

bateria.

11 8411

subcódigo

0

Erro de velocidade num motor. (alimentação de fio, motor de

deslocação)

Um motor não consegue manter a velocidade. A soldadura pára.

Ação: Verificar se a alimentação do fio encravou ou está rápida

demais. Se o erro persistir, chamar um técnico de assistência.

12 12, 93 Erro de comunicação interno (aviso)

A carga no bus CAN do sistema apresenta, temporariamente,

um valor demasiado elevado. A fonte de alimentação pode ter

perdido o contacto com a unidade de controlo.

Ação: Verificar se todo o equipamento está ligado corretamente.

Se o erro persistir, chamar um técnico de assistência.

0463 612 001

- 26 -

© ESAB AB 2022

8 CÓDIGOS DE ERRO

Código de erro Descrição

LAF, TAF Aristo®

1000

14 14, 95 Erro de comunicação

O bus CAN do sistema deixou temporariamente de funcionar

devido a um excesso de carga. O processo de soldadura atual é

interrompido.

Ação: Verificar se todo o equipamento está ligado corretamente.

Desligar a fonte de alimentação da rede elétrica para reiniciar a

unidade. Se o erro persistir, chamar um técnico de assistência.

17 8117 Perda de contacto com a unidade

Ação: Verificar a cablagem e o conector entre a unidade de

controlo e a fonte de alimentação. Se o erro persistir, chamar um

técnico de assistência.

32 Não há fluxo de gás

Arranque impedido.

Ação: Verificar a válvula do gás, as mangueiras e os conectores.

43 71 Corrente de soldadura elevada

A fonte de alimentação desligou o processo de soldadura porque

a corrente excedeu o parâmetro de corrente máxima para a fonte

de alimentação.

Ação: É reposto no arranque de soldadura seguinte. Se o erro

persistir, chamar um técnico de assistência.

44 100 Início de pausa na corrente de soldadura

O processo de soldadura parou porque não avançou nos 10

segundos seguintes.

Ação: É reposto no arranque de soldadura seguinte. Se o erro

persistir, chamar um técnico de assistência.

168, 169 8411

subcódigo

1

Um motor parou.

Não há impulsos do transdutor do motor.

Para LAF e TAF: 168=MotorM1(motordealimentaçãodofio),

169=MotorM2(motordedeslocação)

Ação: Verificar os cabos do motor. Substituir o transdutor de

impulsos.

2310 Saturação do auxiliar de corrente

A fonte de alimentação forneceu corrente máxima

temporariamente.

0463 612 001

Ação: Se o erro continuar, experimentar reduzir os parâmetros

de soldadura.

- 27 -

© ESAB AB 2022

8 CÓDIGOS DE ERRO

Código de erro Descrição

LAF, TAF Aristo®

1000

4 3205 Tensão de CC elevada

Ação: Verificar se a tensão de rede está demasiado baixa ou

demasiado alta.

88 5010 Indutância elevada

A indutância é demasiado elevada, dependendo de cabos de

soldadura compridos e/ou parâmetros de soldadura elevados.

Ação: Tentar ajustar os parâmetros de soldadura.

0463 612 001

- 28 -

© ESAB AB 2022

NÚMEROS DE ENCOMENDA

NÚMEROS DE ENCOMENDA

Ordering number Denomination Type Notes

0445 680 880 Control unit EAC 10

0463 609 * Control unit, Instruction manual

0463 611 001 Spare parts list

Poderá consultar a documentação técnica disponível na Internet em: www.esab.com

0463 612 001

- 29 -

© ESAB AB 2022

ESAB AB, Lindholmsallén 9, Box 8004, 402 77 Gothenburg, Sweden, Phone +46 (0) 31 50 90 00

manuals.esab.com

For contact information visit esab.com

Loading...

Loading...