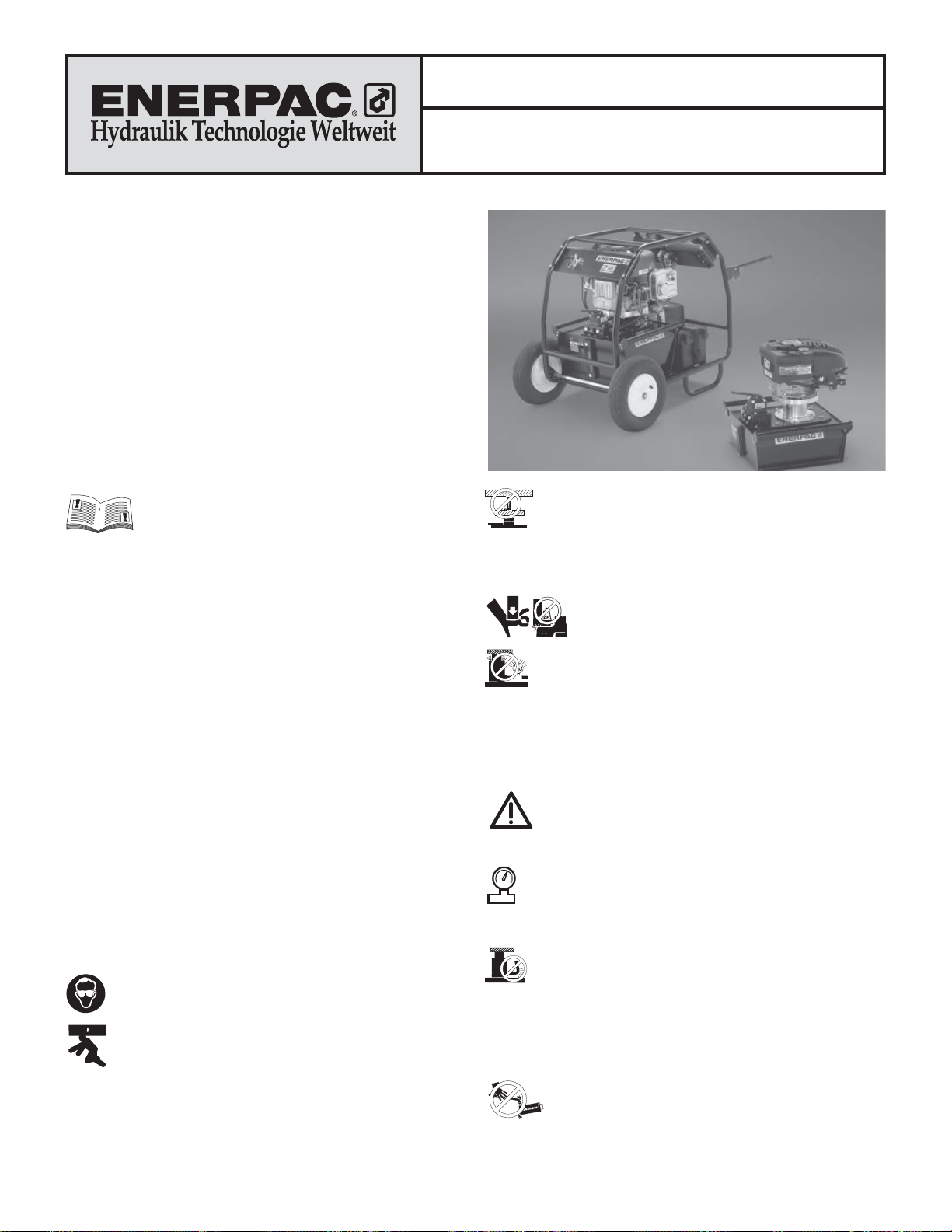

Enerpac ZG Series, ZG5, ZG6 Instruction Sheet

L2680 Rev. C 09/08

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-5

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-11

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12-17

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18-22

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23-27

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28-33

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34-38

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39-43

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44-48

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .49-53

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .54-58

日本語 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59-63

Repair Parts Sheets for this product are available from the Enerpac

web site at www.enerpac.com, or from your nearest Authorized

Enerpac Service Center or Enerpac Sales offi ce.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety,

consult your distribution or service center for a free Enerpac

Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction

of equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by hydraulics.

A cylinder, when used as a load lifting device, should

never be used as a load holding device. After the load

has been raised or lowered, it must always be blocked

mechanically.

Instruction Sheet

ZG-Series Gas Pump

WARNING: USE ONLY RIGID PIECES TO HOLD

LOADS. Carefully select steel or wood blocks that are

capable of supporting the load. Never use a hydraulic

cylinder as a shim or spacer in any lifting or pressing application.

DANGER: To avoid personal injury keep hands

and feet away from cylinder and workpiece

during operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity of

the cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed for a max.

pressure of 700 bar [10,000 psi]. Do not connect a jack or cylinder

to a pump with a higher pressure rating.

Never set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings

may result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it

to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

fl ames and heat. Excessive heat will soften packings

and seals, resulting in fl uid leaks. Heat also weakens

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 65°C [150°F] or higher.

Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected couplers. If

the cylinder becomes extremely overloaded, components

can fail catastrophically causing severe personal injury.

WARNING: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Cylinders should be placed on a fl at

surface that can support the load. Where applicable, use

a cylinder base for added stability. Do not weld or otherwise

modify the cylinder to attach a base or other support.

Avoid situations where loads are not directly centered

on the cylinder plunger. Off-center loads produce

considerable strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially dangerous

results.

Distribute the load evenly across the entire saddle

surface. Always use a saddle to protect the plunger.

Hot surfaces inside. Contact may cause burn. Do

not touch. Allow to cool before servicing.

INHALATION HAZARD. Do NOT breathe exhaust.

Toxic gases or fumes may be present. Follow

approved procedures before operating or servicing.

Use adequate ventilation to maintain safe occupational

exposure limits. Do NOT use inside a closed environment.

Protective gloves must be worn.

Safety glasses must be worn.

Loud noise hazard. Ear protection must be worn.

Flammable material. Keep fi re away.

IMPORTANT: Hydraulic equipment must only be serviced

by a qualifi ed hydraulic technician. For repair service,

contact the Authorized ENERPAC Service Center in your

area. To protect your warranty, use only ENERPAC oil.

WARNING: Immediately replace worn or damaged parts

by genuine ENERPAC parts. Standard grade parts will

break causing personal injury and property damage.

ENERPAC parts are designed to fi t properly and withstand high

loads.

WARNING: Do not use electric pumps in an explosive

atmosphere. Adhere to all local and national electrical

codes. A qualifi ed electrician must do installation and

modifi cation.

WARNING: Keep hands clear of moving parts and

pressurized hoses.

WARNING: These pumps have internal factory

adjusted relief valves, which must not be repaired or

adjusted except by an Authorized Enerpac Service

Center.

CAUTION: To prevent damage to pump electric

motor, check specifi cations. Use of incorrect power

source will damage the motor.

3.0 SPECIFICATIONS

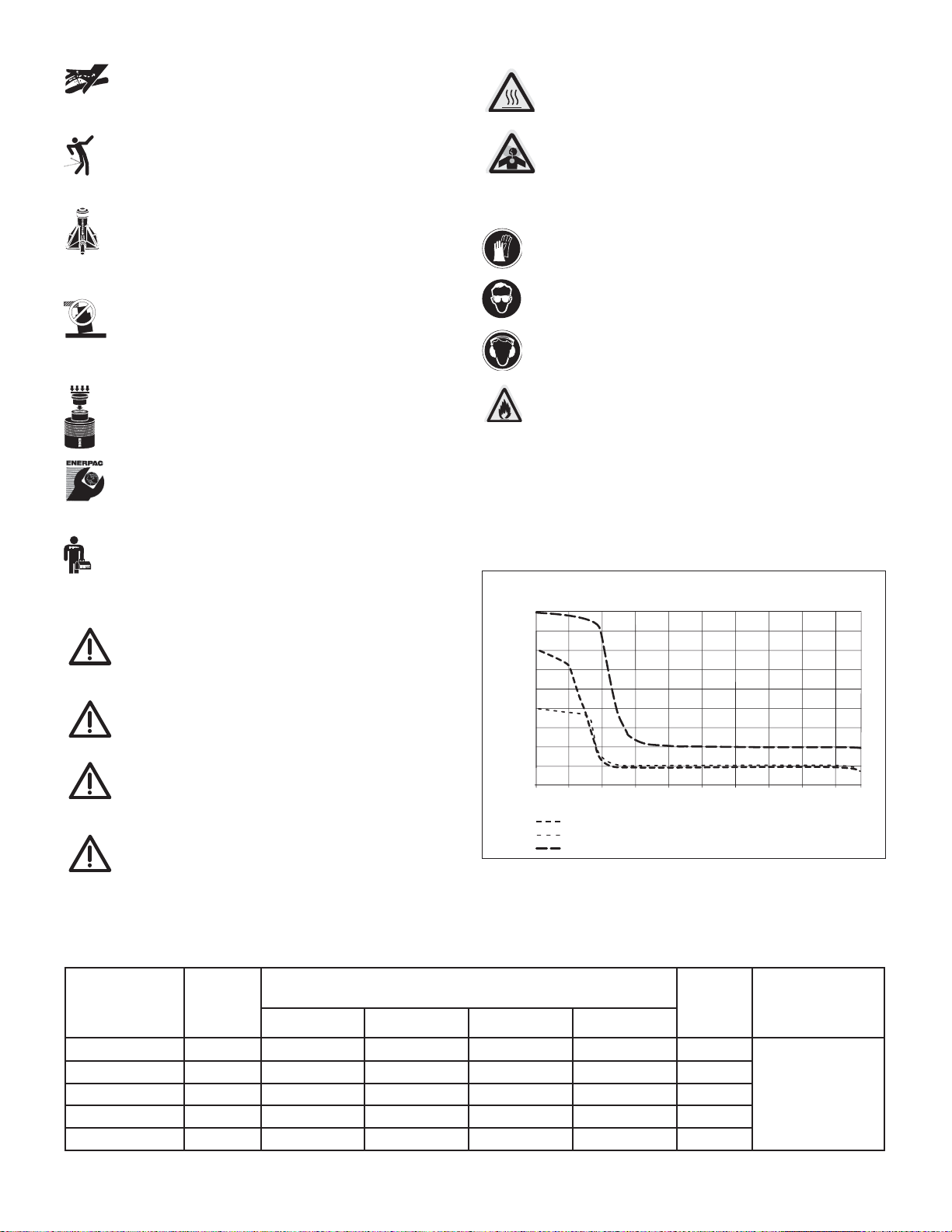

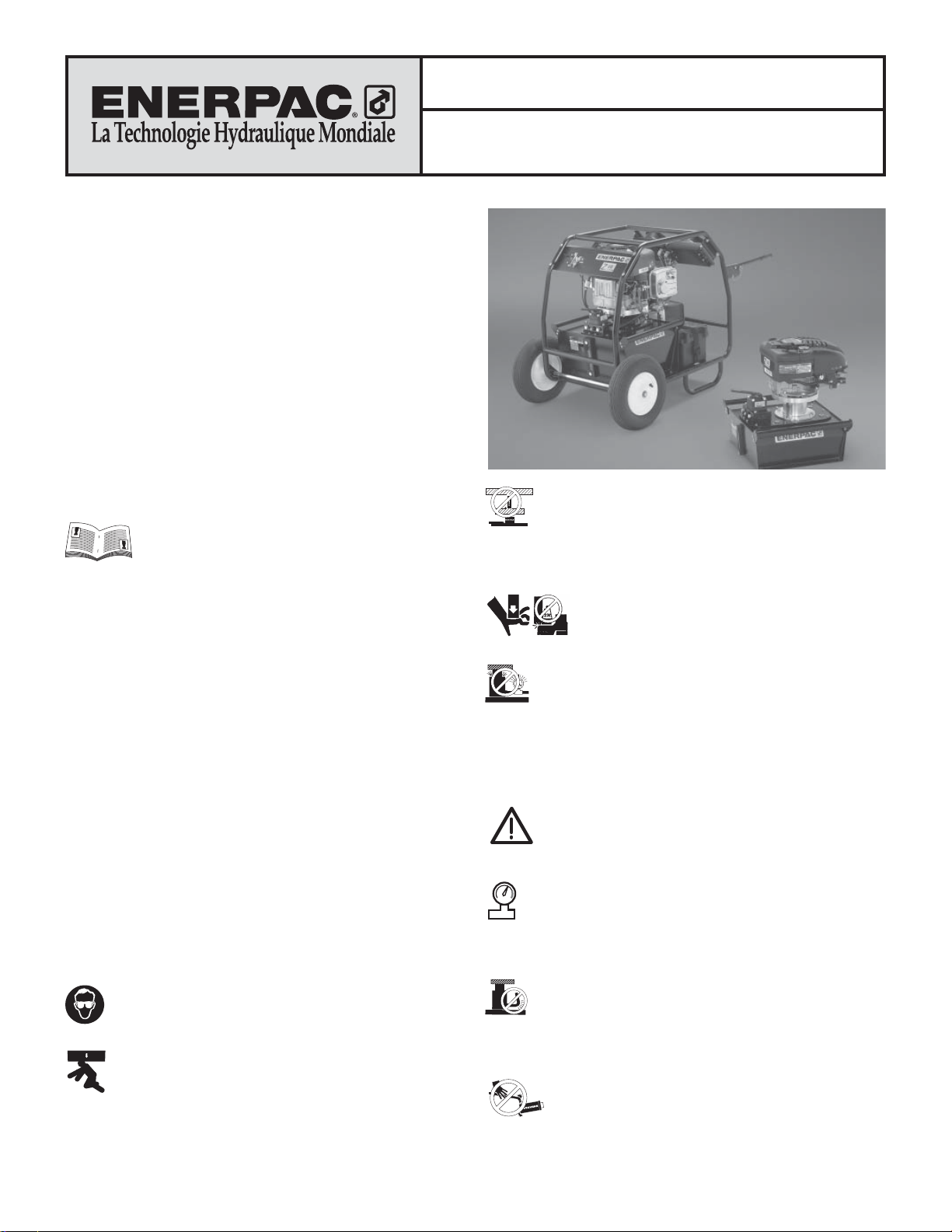

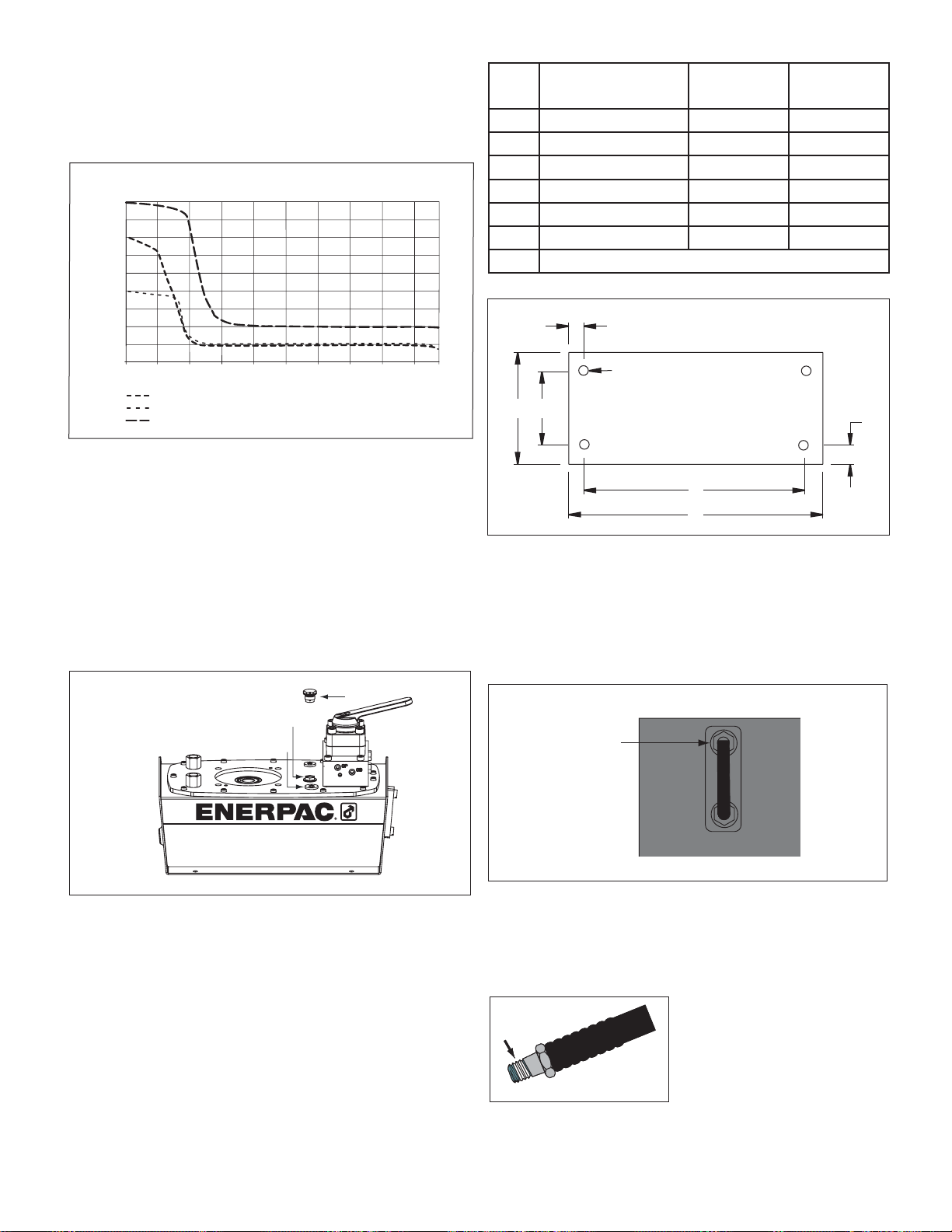

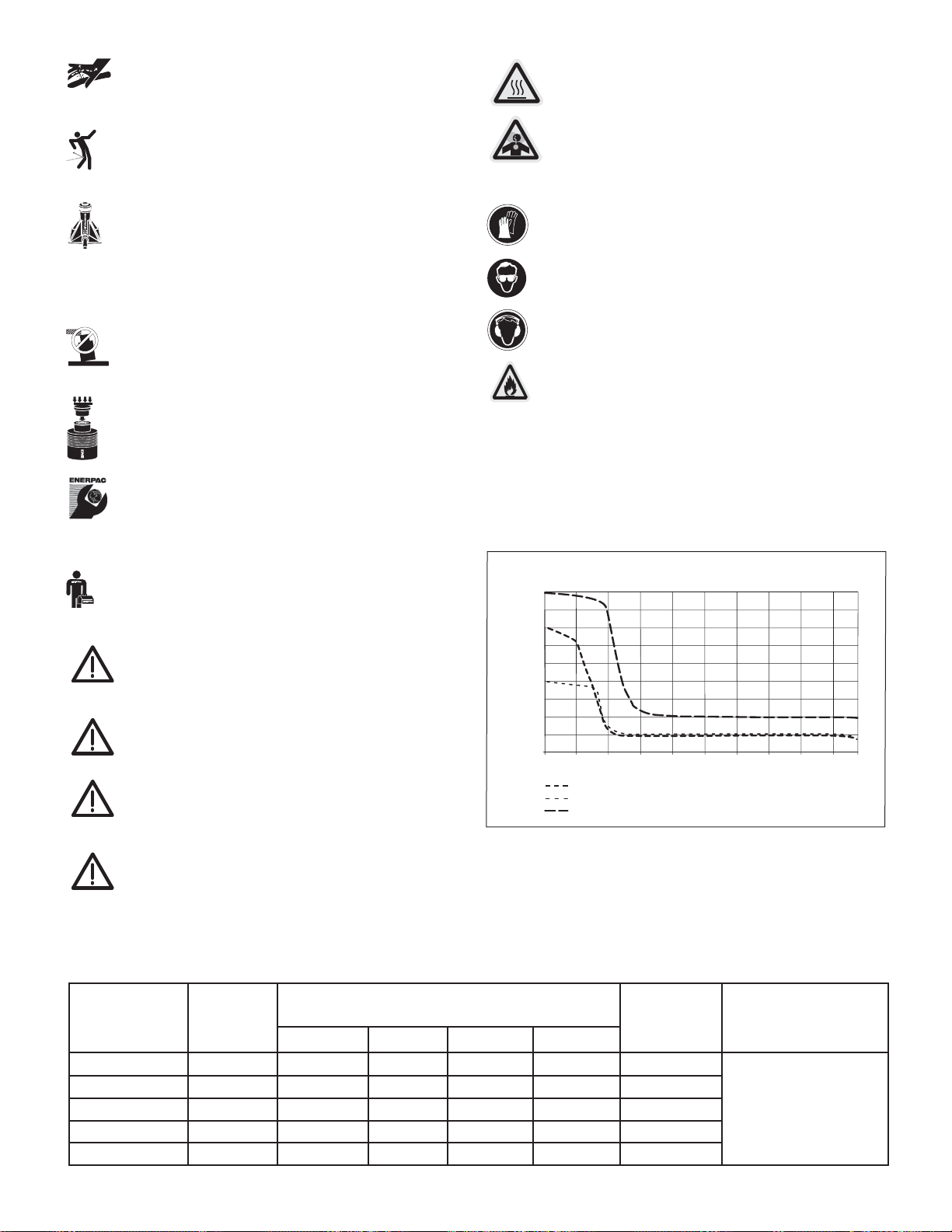

3.1 Performance Chart (see Performance Chart

below)

3.2 Flow Chart

Fig. 1

900

800

/min)

3

700

600

Flow (in

500

400

300

200

100

0

0 1000 2000 3000 4000

ZG5 HONDA 3600 RPM

ZG5 BRIGGS 3600 RPM

ZG6 HONDA 3600 RPM, ZG6 BRIGGS 3600 RPM

Flow vs. Pressure

5000

6000 7000 8000 9000 10,000

Pressure (psi)

▼ ZG PERFORMANCE CHART

Motor

Manufacturer

Briggs & Stratton 6.5 400 380 110 100 91-95

Honda 5.5 700 650 110 100 88-93

Honda 13.0 900 885 225 200 91-95

Briggs & Stratton 12.5 900 885 225 200 91-95

Briggs & Stratton 13.0 900 885 225 200 91-95

Motor Size

(hp)

100 psi 700 psi 5,000 psi 10,000 psi

Output Flow Rate

(in3/min)

2

Sound

Level

(dBA)

Relief Valve

Adjustment Range

(psi)

1000-10,000

4.0 INSTALLATION

Install or position the pump to ensure that air fl ow around the

engine and pump is unobstructed.

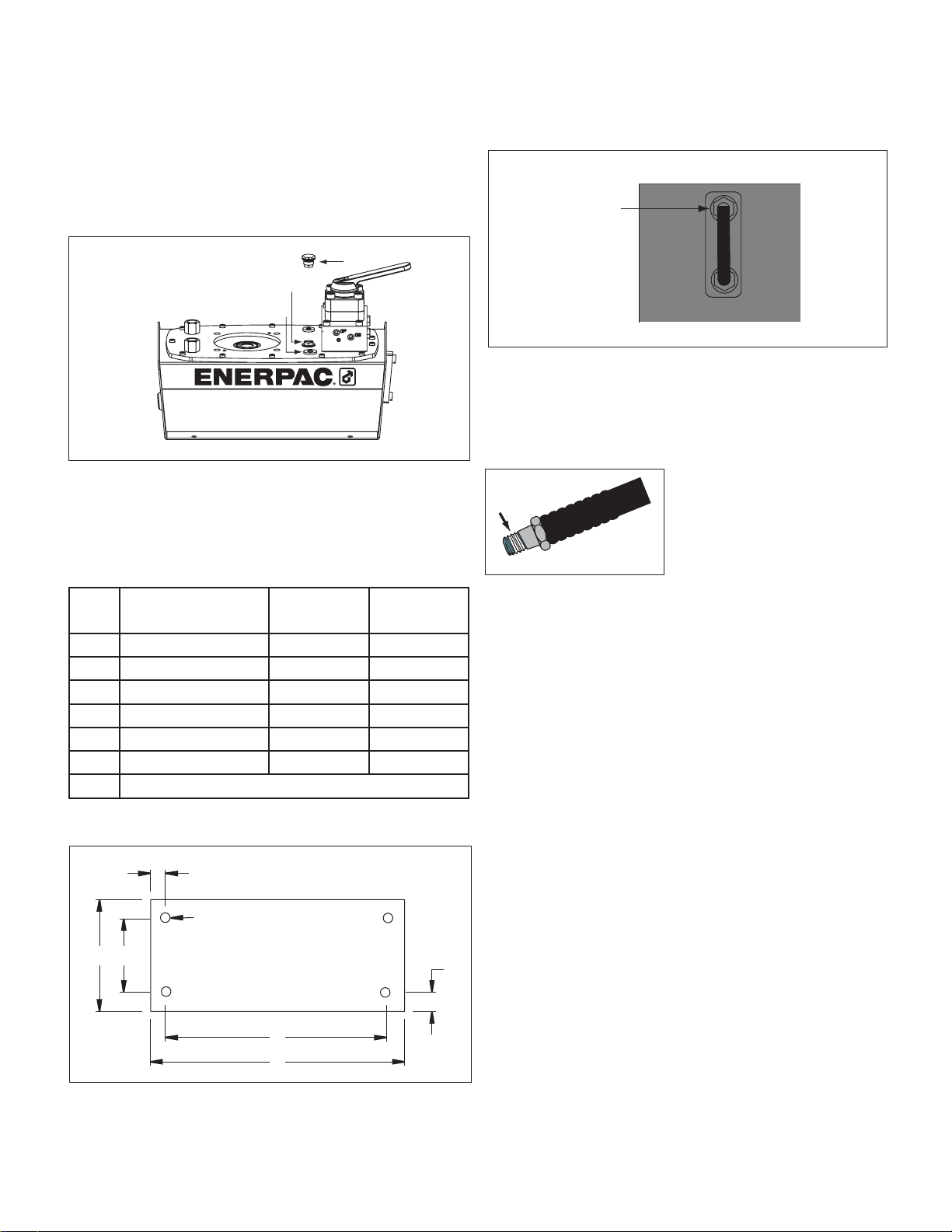

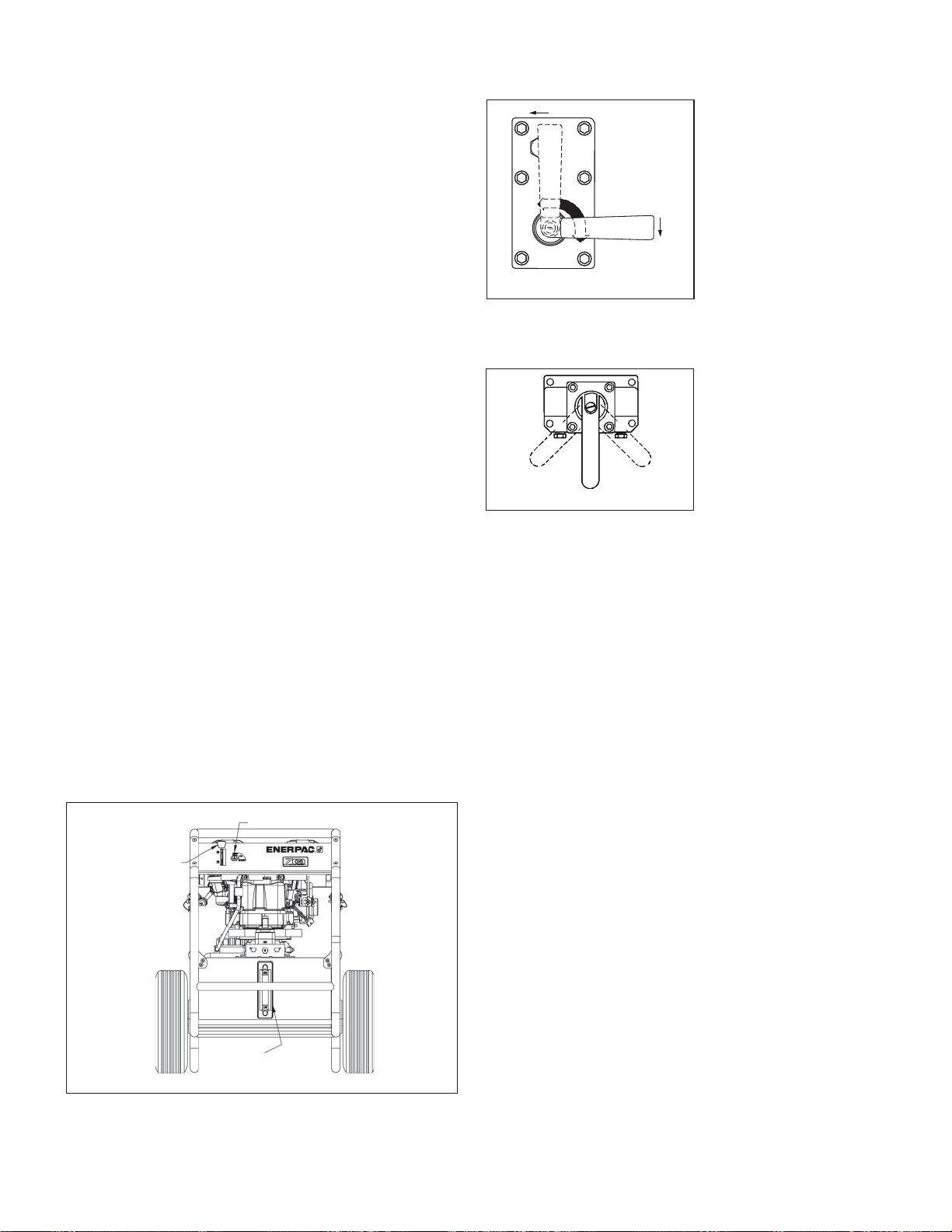

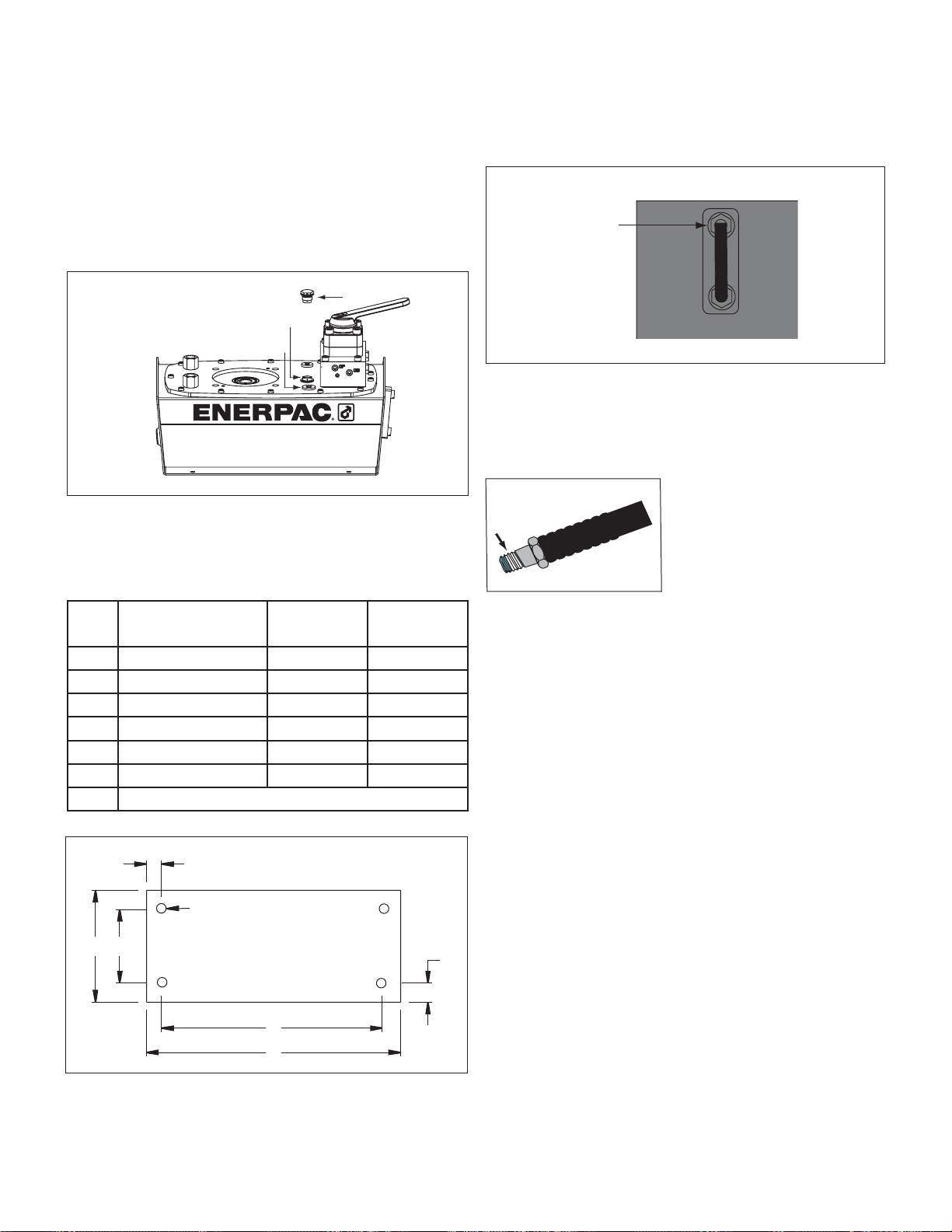

4.1 Reservoir Breather Cap (See Figure 2)

For shipping purposes, a shipping plug (A) is installed in the

breather port on the top of the reservoir. Before using replace

the shipping plug with the breather cap (B). NOTE: The breather

port (B) is separate from the oil fi ll port (C). Oil fi ll port (C) uses a

SAE #10 plug.

B

A

C

Figure 2, ZG Breather Installation

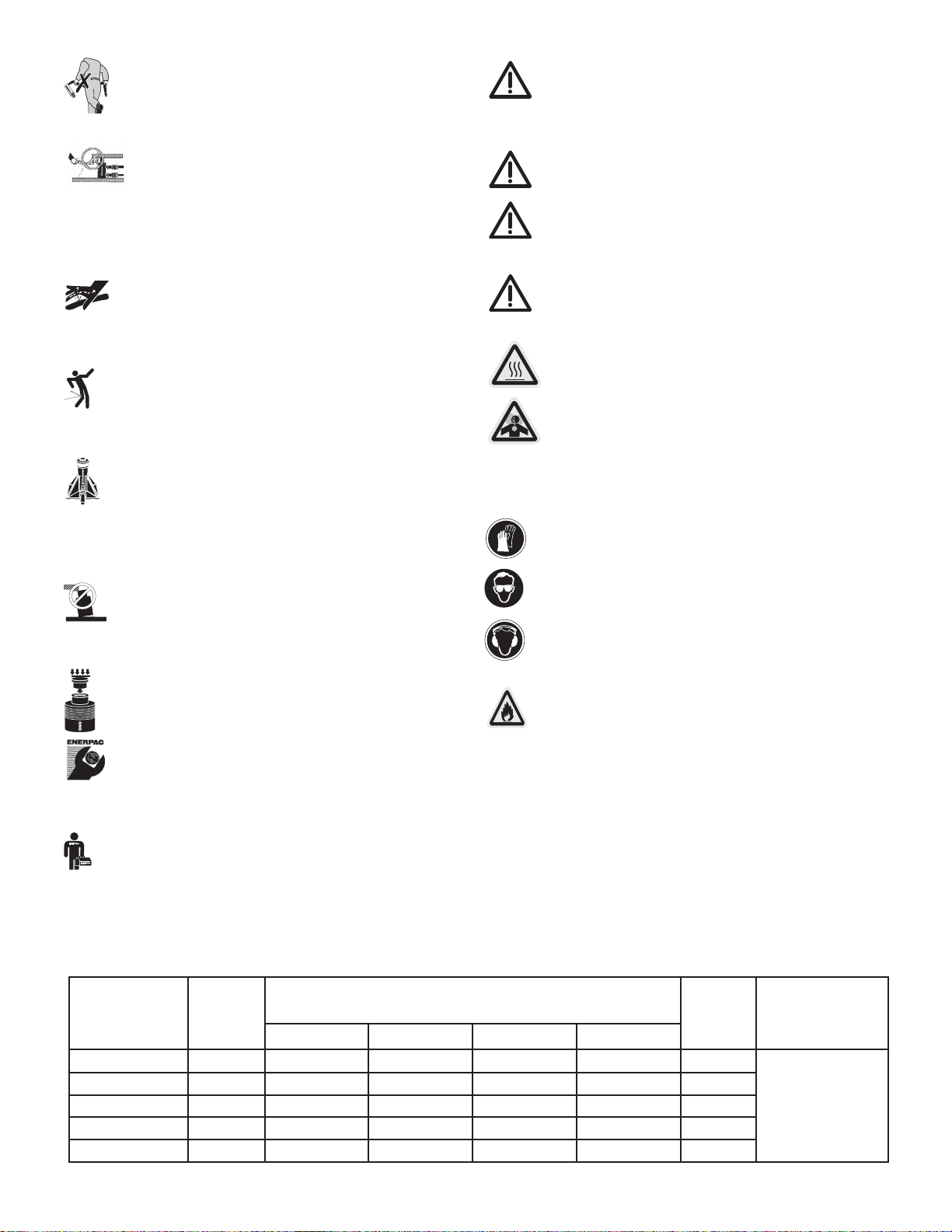

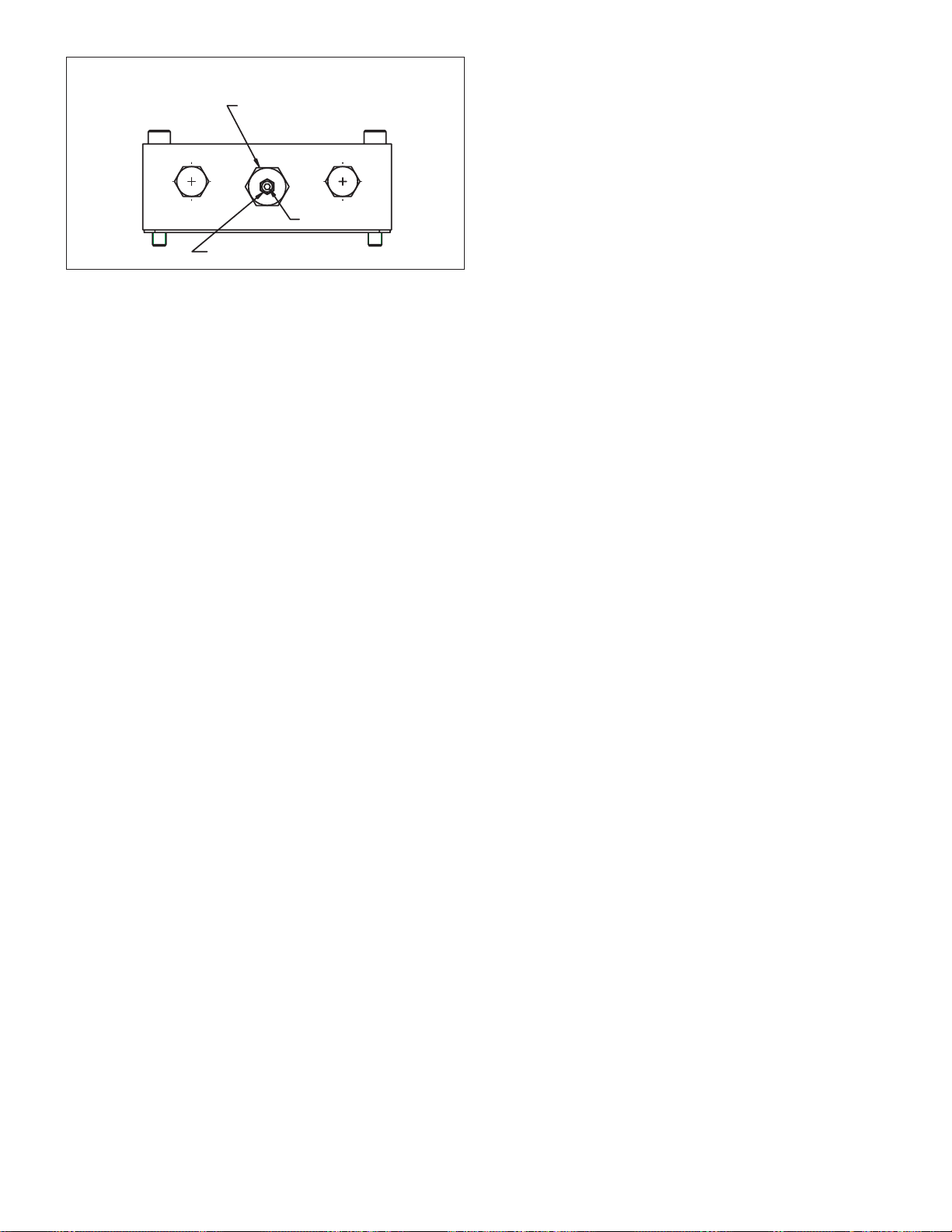

4.2 Pump Mounting

Refer to Figure 3 for mounting dimensions to secure the pump

to a fi xed surface.

2.5 Gal, (10 L)

in. (mm)

A 12.0 (305) 16.6 (421) 19.9 (505)

B 11.0 (279) 15.6 (396) 18.9 (480)

C 17.6 (446) 17.6 (446) 17.6 (446)

D 12.0 (305) 12.0 (305) 12.0 (305)

E 0.5 (13) 0.5 (13) 0.5 (13)

F 2.8 (71) 2.8 (71) 2.8 (71)

G Ø .34 (8.6) diameter through hole

5 Gal, (20 L)

in. (mm)

10 Gal, (40 L)

in. (mm)

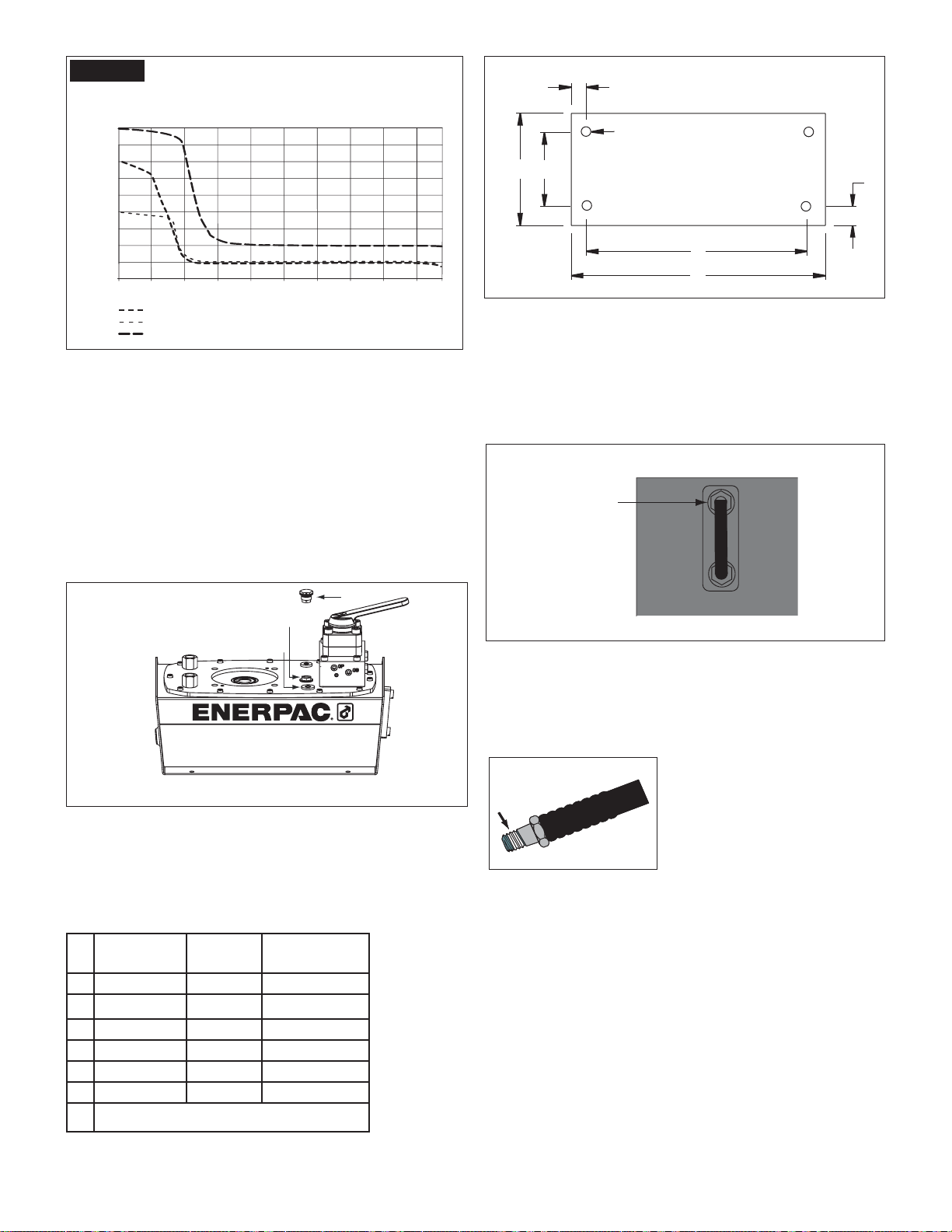

4.3 Fluid Level

Check the oil level of the pump prior to start-up, if necessary

add oil by removing the SAE #10 plug from the cover plate (see

Fig. 2). The reservoir is full when the oil level reaches the top of

the sight glass. (Fig. 4).

Tank is full when

oil level is here.

10 - 40 liter

Figure 4

IMPORTANT: Add oil only when all system components are fully

retracted, or the system will contain more oil than the reservoir

can hold.

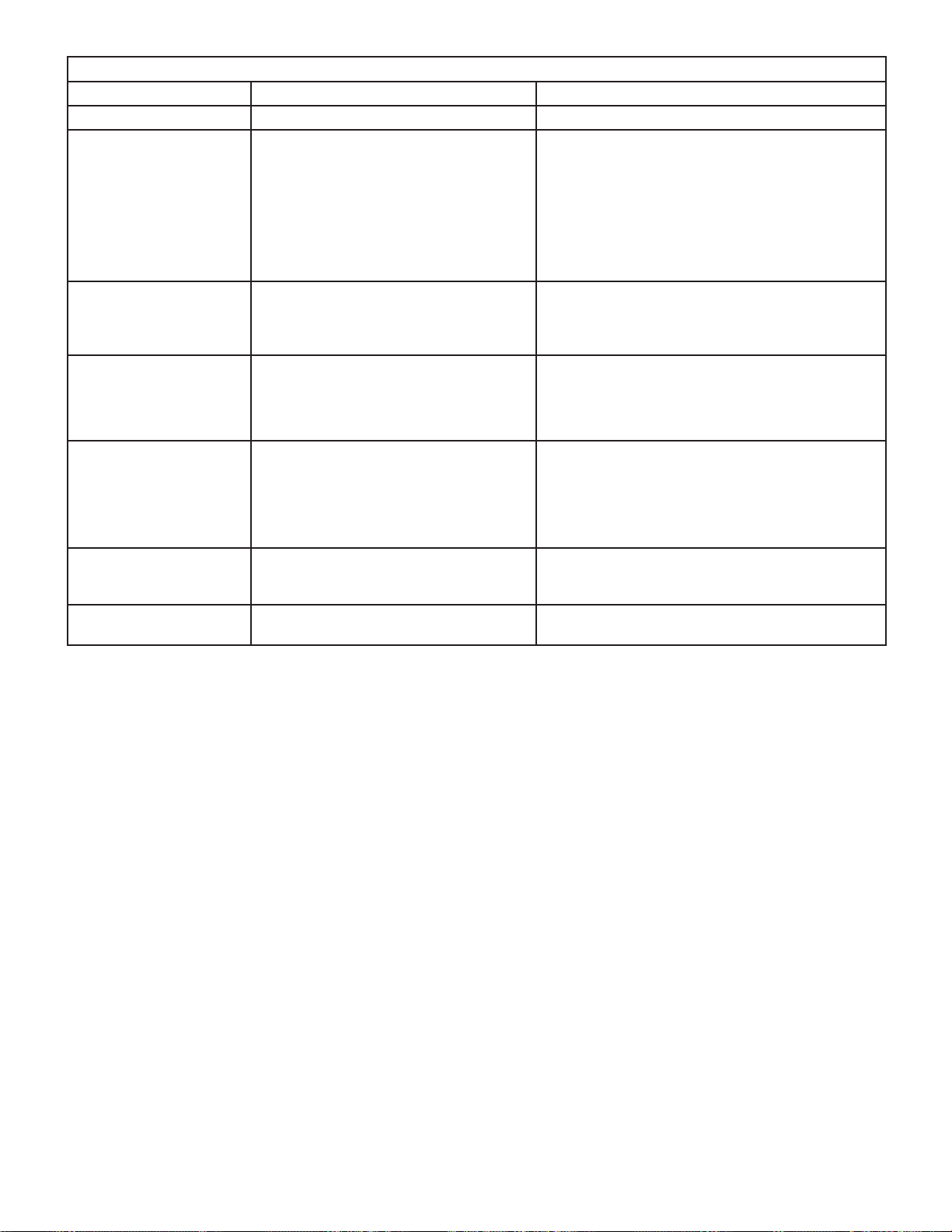

4.4 Hydraulic Connections

Apply 1-1⁄2 wraps of Tefl on tape

or other suitable sealant to the

hydraulic hose fi tting, leaving the

fi rst complete thread free of tape

or sealant as shown in Figure 5.

Thread hose(s) into outlet port(s)

of the valve (see valve body for

Figure 5 Figure 5

port identifi cation).

Extend hose to valve port “A”

Retract hose to valve port “B” (if applicable).

Gauge to valve port “GA, GB, or GP”.

(“GA” measures “A” port pressure, “GB” measures “B” port

pressure, “GP” measures pump pressure down stream of

system check).

4.5 Battery Cable Conection (ZG6 model only)

The negative battery cable is disconnected before shippping for

safety reasons. Insert cable over battery terminal and secure by

tightening screw.

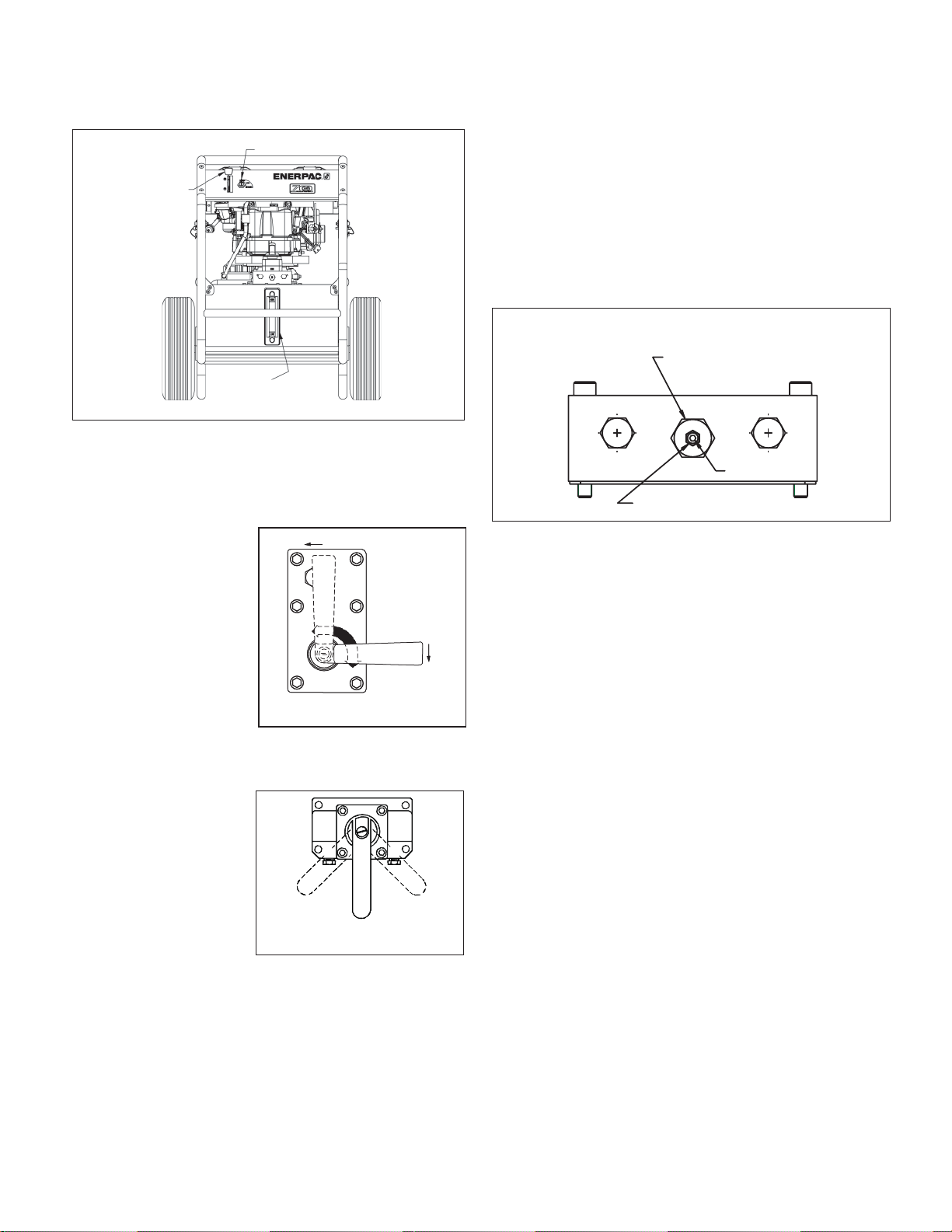

5.0 OPERATION

1. Check gas and engine oil level. See engine Owner’s manual

F

G

A

B

D

C

E

Figure 3

for instructions and recommended fl uids.

2. Check all system fi ttings and connections to be sure they

are tight and leak free.

3. Make sure the shipping plug has been removed and the

breather cap is installed. (See section 4.1)

4. Place manual control valve in the Neutral position.

5. Start engine following procedure in engine Owner’s Manual.

NOTE: ZG6 model is equipped with electric start. Insert key

supplied with pump into key slot on the control panel.

a. Push the throttle above the top detent position, which is

the choke position. The detent in the top position is the

fast throttle, and above this position is the engine choke

position.

b. Turn key to the right until engine starts.

3

c. Lower the throttle down to the detent position for

1

2

1

2

maximum performance. The throttle may be lowered

below the detent for idle. (See Figure 6.)

Key

Throttle

Oil Level

Sight Guage

Figure 6

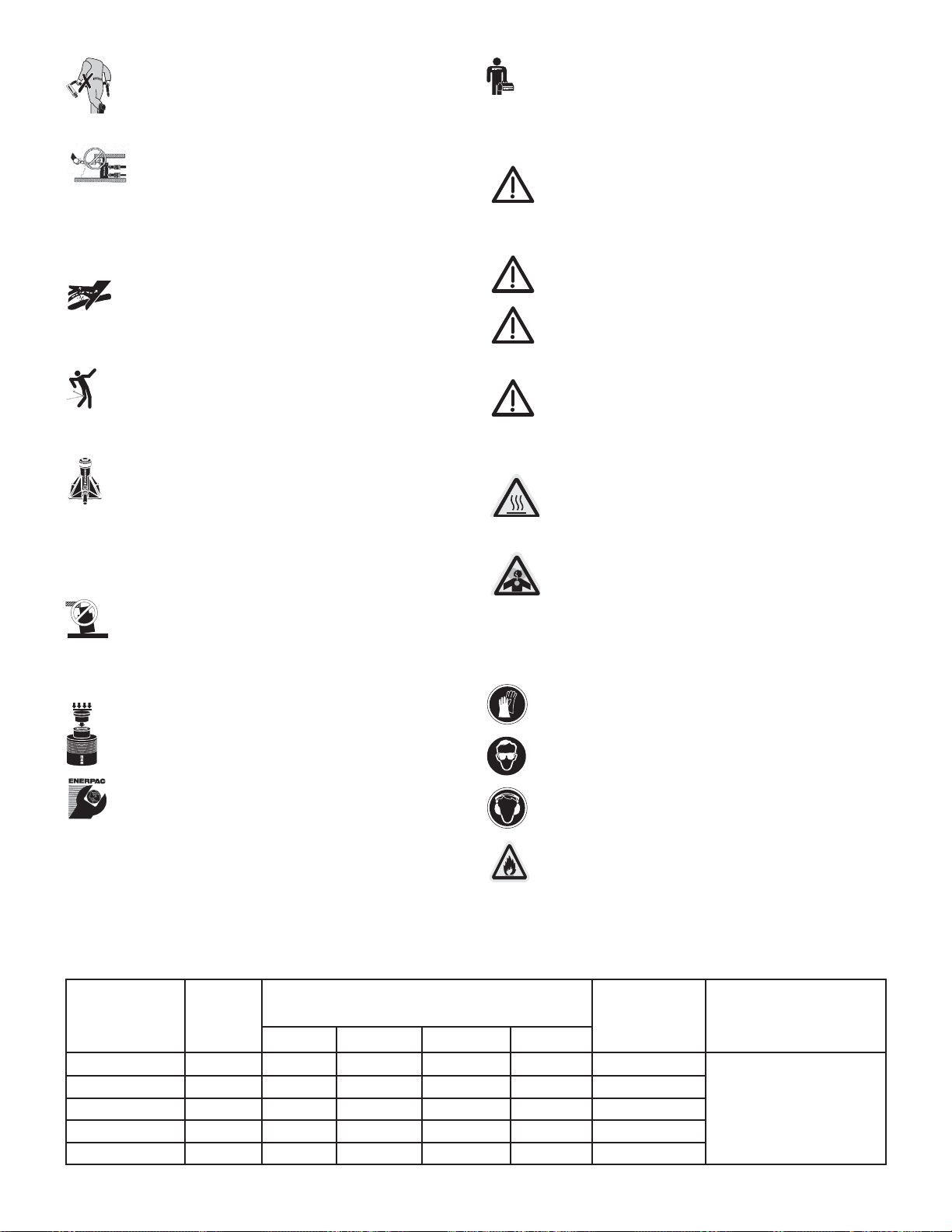

3. Loosen the set screw locking nut.

4. Shift the control valve and build pressure in the system.

Using an Allen wrench, turn the set screw counter-clockwise

to decrease pressure and clockwise to increase pressure.

NOTE: To get an accurate setting, decrease the pressure to

a point below the fi nal setting and then slowly increase the

pressure until it reaches the fi nal setting.

5. Tighten the locking nut when the desired pressure is set.

6. Shift the control valve to the neutral position, allowing the

system pressure to return to 0 psi.

7. Recheck the fi nal pressure setting by shifting the control

valve and pressurizing the system.

Relief valve body (DO NOT TURN relief

valve body.)

B

A

Setscrew

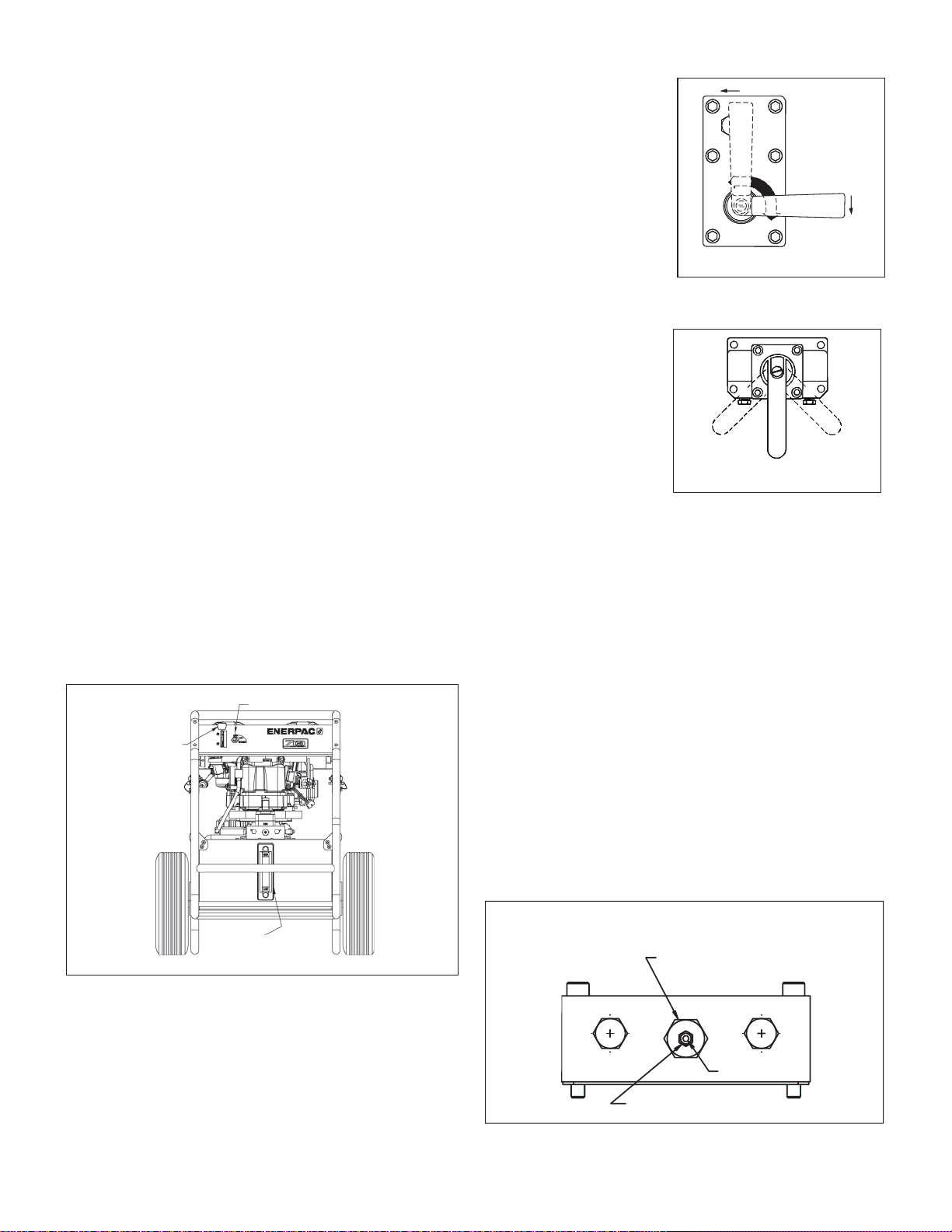

5.1 Manual Valve Operation

VM32 (See Fig. 7)

1. Advance

2. Retract (Neutral)

TANK PRESSURE

TANK PRESSURE

Figure 7

Figure 7

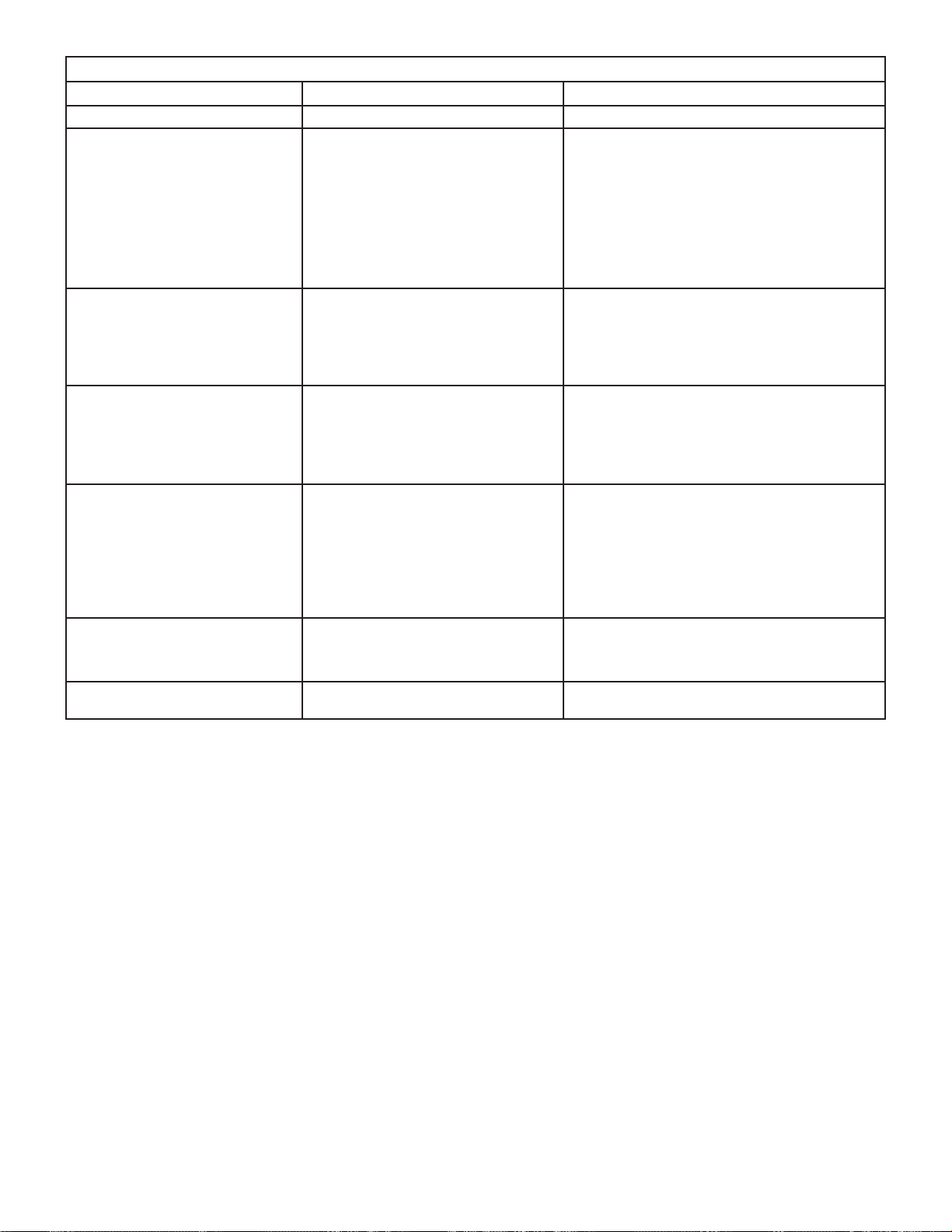

VM33, VM33L, VM43, VM43L (See Fig. 8)

1. Advance

3 - In Use

2. Retract

3. Neutral

3 - In Use

B

B

2

2

3

3

Figure 8

Figure 8

5.2 Relief Valve Adjustment

Z-Class pumps are equipped with one user adjustable relief

valve (see Figure 9.) It can be adjusted as follows:

1. Install a gauge on the pump.

2. Start the pump to allow the oil to warm.

Locknut

Figure 9

6.0 MAINTENANCE

Frequently inspect all system components for leaks or damage.

Repair or replace damaged components.

6.1 Check Oil Level

Check the oil level of the pump prior to start-up, and add oil, if

necessary, by removing the fi ll port cap. Always be sure cylinders

are fully retracted before adding fl uid to the reservoir. See Figure 2.

6.2 Change Oil and Clean Reservoir

Enerpac HF oil is a crisp blue color. Frequently check oil condition

for contamination by comparing pump oil to new Enerpac oil. As

a general rule, completely drain and clean the reservoir every

250 hours, or more frequently if used in dirty environments.

A

A

1

1

NOTE: This procedure requires that you remove the pump from

the reservoir. Work on a clean bench and dispose of used oil

according to local codes.

1. Unscrew the 13 bolts holding the coverplate to the reservoir

and lift the pump unit out of the reservoir. Be careful not to

damage the fi lter screen.

2. Pour all oil out of the reservoir.

3. Thoroughly clean the reservoir and reservoir magnet with a

suitable cleaning agent.

4. Remove the pick-up fi lter screen for cleaning. (Do not pull

on the screen or the bottom of the intake to avoid possible

damage.) Clean the screen with solvent and a soft brush.

Reinstall.

5. Reassemble the pump and reservoir, installing a new

reservoir gasket.

6. Fill the reservoir with clean Enerpac hydraulic oil. The

4

reservoir is full when oil level is in middle of the sight gauge

(see fi gure 4).

6.3 Changing the Filter Element (optional)

A return line fi lter may be ordered as an accessory to the pump.

The fi lter element should be replaced every 250 hours, or more

frequently in dirty environments. The fi lter manifold is equipped

with a 25 psi (1,7 bar) bypass to prevent over pressure rupture

if fi lter plugging occurs. Filter element replacement part number

is PF25.

7.0 TROUBLE-SHOOTING (SEE TROUBLE-SHOOTING

GUIDE)

Only qualifi ed hydraulic technicians should service the pump or

system components. A system failure may or may not be the

result of a pump malfunction. To determine the cause of the

problem, the complete system must be included in any diagnostic

procedure.

The following information is intended to be used only as an aid in

determining if a problem exists. For repair service, contact your

local Authorized Enerpac Service Center.

6.4 Check Engine Operation

See the Honda or Briggs & Stratton Owner's Manual that was

supplied with your pump. Follow the Maintenance Schedule to

keep the engine in proper operating condition.

Trouble-shooting Guide

Problem Possible Cause Action

Engine will not start See engine Owner's Manual See section 5.0 Operation for details

Pump fails to build pressure or less

than full pressure

Pump builds full pressure, but load

does not move

Cylinder drifts back on its own External system leak

Single-acting cylinder will not

return

Double-acting cylinder will not

return

Low oil level

Relief valve set too low

External system leak

Internal leak in pump

Internal leak in valve

Internal leak in system component

Load greater than cylinder capacity at full

pressure

Flow to cylinder blocked

Internal leak in a system component

Non-load holding valve used

No load on a "load return" cylinder

Return fl ow restricted or blocked

Valve malfunction

Cylinder return spring broken

Return fl ow restricted or blocked

Valve malfunction

Add oil per section 4.4

Adjust per section 5.2

Inspect and repair or replace

See authorized service center

See authorized service center

See authorized service center

Reduce load or add cylinder capacity

Check hydraulic couplers for full

engagement

Inspect all hydraulic connections and

replace or repair

See authorized service center

See authorized service center

Add load

Check couplers for full engagement

See authorized service center

See authorized service center

Check couplers for full engagement

See authorized service center

Pump runs hot Advance or retract fl ow restricted Check couplers for full engagement

5

L2680 Rev. C 09/08

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les obtenir

auprès de votre réparateur agréé Enerpac ou auprès d'Enerpac

même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la garantie.

S’il sont abîmés, aviser immédiatement le transporteur, qui est

responsable des frais de réparation et de remplacement résultant

de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises

en garde et tous les avertissements. Suivre toutes

les précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence

de liquides sous haute pression, consulter un centre de distribution

ou de réparation Enerpac pour suivre un cours gratuit sur ce

thème.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil

hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou abaissé la

charge, elle doit être bloquée par un moyen mécanique.

Fiche d’instructions

Séries ZG Pompes à essence

AVERTISSEMENT : UTILISER SEULEMENT DES

PIÈCES RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un vérin

hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER: : Pour écarter tout risque de blessure

personnelle, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures personnelles. Les vérins sont conçus

pour une pression maximale de 700 bar. Ne pas connecter de

cric ou de vérin à une pompe affi chant une pression nominale

supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la pompe

sous peine de provoquer des dégâts matériels et/ou des

blessures personnelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affi chant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifi er ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort retour

de pression. Les plis et coudes prononcés endommageront par

ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression sur

un tuyau endommagé risque d’entraîner sa rupture.

6

IMPORTANT: : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de fl ammes et d’une source de chaleur.

Une forte température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La chaleur affaiblit

également les matériaux et les garnitures du tuyau. Pour une

performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C (150 °F). Protéger tuyaux

et vérins de projections de soudure.

DANGER: Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais utiliser

un vérin en présence de raccords déconnectés. La surcharge

du vérin peut avoir des effets désastreux sur ses composants, qui

peuvent causer des blessures graves.

AVERTISSEMENT : S'assurer de la stabilité de

l'ensemble avant de lever une charge. Le vérin doit

être placé sur une surface plane capable de supporter la

charge. Lorsqu'applicable, utiliser une base de vérin pour

accroître la stabilité. Ne pas souder ou modifi er le vérin de

quelque façon que ce soit pour y fi xer une base ou un autre

dispositif de support.

Éviter les situations où les charges ne sont pas

directement centrées sur le piston du vérin. Les charges

décentrées imposent un effort considérable au vérins et

pistons. En outre, la charge risque de glisser ou de tomber, ce qui

crée un potentiel de danger.

Répartir la charge uniformément sur toute la surface

d'appui. Toujours utiliser un coussinet d'appui si des

accessoires non fi letés sont utilisés.

ATTENTION : Ne pas utiliser les pompes électriques

dans un environnement explosif. Respecter tous les

codes de l’électricité régionaux et nationaux. Seul un

électricien qualifi é doit effectuer l’installation et en faire des

modifi cations.

ATTENTION : Garder les mains éloignées des pièces

mobiles et des fl exibles sous pression.

ATTENTION : Ces pompes sont dotées de valves de

retour réglées à l’usine, qui ne doivent être ni réparées

ni réglées excepté par un centre agréé de réparation

Enerpac.

AVERTISSEMENT : Afi n de ne pas endommager le

moteur de la pompe électrique, vérifi er les

spécifi cations. L’utilisation d’une source d’alimentation

inappropriée endommagera le moteur.

Surfaces chaudes à l’intérieur. Le contact peut

entraîner des brûlures. Ne pas toucher. Laisser refroidir

avant de réparer.

RISQUE D’INHALATION. Ne PAS respirer dans le pot

d’échappement. Des gaz ou de la fumée toxique

pourraient être présents. Suivre les méthodes

approuvées avant de faire fonctionner ou de réparer. Assurer une

bonne ventilation afi n de maintenir une exposition professionnelle

sans risque. Ne PAS utiliser dans un endroit clos.

Il faut porter des gants de protection.

Il faut porter des lunettes de sécurité.

Risque de bruit fort. Il faut porter des protègeoreilles.

Matériel infl ammable. Éloigner du feu.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifi é. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

3.0 SPÉCIFICATIONS

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les pièces

usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les

3.1 Tableau de performance (Consulter le tableau de

performance ci-dessous)

3.2 Courbe de débit

pièces ENERPAC sont conçues pour s’ajuster parfaitement et

résister à de fortes charges.

▼ ZG TABLEAU DE PERFORMANCE

Fabriquant de

moteur

Briggs & Stratton 6.5 6,55 6,23 1,8 1,64 91-95

Honda 5.5 11,47 10,65 1,8 1,64 88-93

Honda 13.0 14,75 14,50 3,69 3,28 91-95

Briggs & Stratton 12.5 14,75 14,50 3,69 3,28 91-95

Briggs & Stratton 13.0 14,75 14,50 3,69 3,28 91-95

Force du

moteur

(hp)

Débit nominal

(l/min)

7 bar 50 bar 350 bar 700 bar

7

Niveau

sonore

(dBA)

Plage de réglage

de la soupape de

sécurité (bar)

70-700

Figure 1

Débit contre pression

F

13,1

11,5

9,8

Débit (l/min)

8,2

6,4

4,9

2,3

1,6

0

070

140 210 280

ZG5 HONDA 3600 RPM

ZG5 BRIGGS 3600 RPM

ZG6 HONDA 3600 RPM, ZG6 BRIGGS 3600 RPM

350

420 490 560 630 700

Pression [bar]

4.0 INSTALLATION

Installer ou positionner la pompe afi n de s’assurer que la circulation

d’air autour du moteur et de la pompe n’est pas obstruée.

4.1 Bouchon renifl ard du réservoir (Voir fi gure 2)

Pour les besoins de transport, un bouchon d’expédition (A) a

été installé à l’ouverture du renifl ard sur le dessus du réservoir.

Avant de l’utiliser, remplacer le bouchon d’expédition par le

bouchon renifl ard (B). REMARQUE : L’ouverture du renifl ard (B)

et l’ouverture de remplissage d’huile (C) sont des ouvertures

distinctes. L’orifi ce de remplissage de l’huile (C) utilise un

bouchon SAE no 10.

G

A

B

D

C

E

Figure 3

4.3 Niveau du fl uide

La pompe requiert une pression d’air dynamique de 4,2 à 7 Vérifi er

le niveau de l’huile de la pompe avant le démarrage, au besoin

enlever le bouchon SAE nº 10 de la plaque de recouvrement

pour ajouter de l’huile (voir fi g. 2). Le réservoir est plein lorsque le

niveau de l’huile atteint le haut du verre-regard. (Fig. 4).

Le réservoir est

plein lorsque

l’huile a atteint ce

niveau.

B

A

C

Figure 2, Installation du renifl ard ZG

4.2 Montage de la pompe

La fi gure 3 présente les dimensions de montage pour l’installation

de la pompe à une surface fi xe.

10 L

mm

A 305 421 505

B 279 396 480

C 446 446 446

D 305 305 305

E13 13 13

F71 71 71

G Ø 8.6 diamètre à travers le trou (6) en profondeur

20 L

mm

40 L

mm

10 - 40 litres

Figure 4

IMPORTANT: Ajoutez de l’huile seulement quand toutes les

pièces du système sont complètement rétractées, ou le système

contiendra plus d’huile que le réservoir ne peut contenir.

4.4 Liaisons hydrauliques

Appliquez 1 tour et demi de

bande Téfl on ou tout autre adhésif

adéquat à l’installation du fl exible

hydraulique, en laissant le premier

fi let complet sans bande ou adhésif

comme montré dans la Figure 5.

Figure 5

Introduisez le(s) tuyau(x) dans l’orifi ce(s) de sortie de la soupape

(voir le corps de la soupape pour l’identifi cation de l’orifi ce).

Étendez le tuyau jusqu’à l’orifi ce de la soupape « A ».

Rétractez le tuyau jusqu’à l’orifi ce « B » de la soupape (si

applicable).

Jauge à l’orifi ce de la soupape « GA, GB, ou GP ».

(« GA » mesure la pression de l’orifi ce « A », « GB » mesure la

pression de l’orifi ce « B », « GP » mesure la pression de la pompe

en aval de la vanne d’arrêt principale).

8

4.5 Câble de connexion batterie

A

B

Pour des raisons de sécurité, Le câble batterie est déconnecté

avant expédition. Connecter le câble à la batterie et assurez vous

du bon montage du coupleur.

5.0 FONCTIONNEMENT

Vérifi er le niveau de l’essence et de l’huile moteur. Consulter le

guide d’utilisation afi n d’obtenir le détail des directives et des

fl uides recommandés.

2. Vérifi er le serrage et l’étanchéité de tous les raccordements

et des connexions du système.

3. Assurez-vous que le bouchon d’expédition a été retiré et que

le bouchon renifl ard est bien installé. (Consulter la section

4.1)

4. Placer la commande manuelle de la pompe, s’il y a lieu, à la

position neutre.

5. Démarrer le moteur en suivant la procédure indiquée dans le

guide d’utilisation.

REMARQUE : Le modèle ZG6 est équipé d’un démarrage

électrique. Insérer la clé fournie avec la pompe dans la

serrure sur le panneau de commande.

a. Pousser la manette des gaz au dessus du cran d’arrêt

supérieur, soit la position de l’étrangleur. Le cran du haut

est une poussée rapide des gaz et le cran au dessus est

la position de l'étrangleur du moteur.

b. Tourner la clé vers la droit jusqu’au démarrage du

moteur.

c. Baisser les gaz jusqu’au cran d’arrêt pour une performance

optimale. Il est possible de mettre la manette des gaz sous

le cran d’arrêt pour obtenir un ralenti. (Voir la fi gure 6)

Clé

Manette des gaz

Jauge de regard

pour niveau d’huile

5.1 Fonctionnement manuel de la soupape

VM32 (Voir fi g. 7).

1. Avance

2. Rétracte (Neutral)

Réservoir Pression

Réservoir Pression

VM33, VM33L, VM43, VM43L (Voir fi g. 8)

1. Avance

2. Rétracte

3. Neutre

2

2

1

1

Figure 7

Figure 7

3 - In Use

3 - In Use

A

B

B

2

2

Figure 8

Figure 8

A

1

1

3

3

5.2 Relief Valve Adjustment

Les pompes de classe Z son dotées d’une soupape de sécurité réglable

par l’utilisateur (voir la fi gure 9). Elle s’ajuste de la façon suivante :

1. Installer un manomètre sur la pompe.

2. Faire démarrer la pompe pour réchauffer l’huile.

3. Desserrez l’écrou de blocage de la vis de calage.

4. Déplacer la soupape de réglage et faire monter la pression dans le

système. À l’aide d’une clé Allen, tourner la vis de réglage dans le

sens contraire aux aiguilles d’une montre pour réduire la pression

et dans le sens des aiguilles d’une montre pour l’augmenter.

REMARQUE : Pour obtenir un réglage correct, diminuer la

pression à un point inférieur au réglage fi nal, puis augmenter

lentement la pression jusqu’à ce qu’elle atteigne le réglage fi nal.

5. Serrer l’écrou de blocage lorsque la pression désirée est atteinte.

6. Mettre la vanne de réglage en position neutre pour permettre que

la pression du système revienne à 0 psi.

7. Vérifi er le réglage de pression fi nal en déplaçant la vanne de

réglage et en mettant le système sous pression.

Corps de la soupape

de sécurité (NE PAS TOURNER le

corps de la soupape de sécurité).

Figure 6

Visdecalage

Écroudeblocage

Figure 9

9

6.0 ENTRETIEN

Inspecter fréquemment l’étanchéité et l’état de tous les composants

du système. Réparer ou remplacer les composants endommagés.

6.1 Vérifi er le niveau de l’huile

Vérifi er le niveau de l’huile de la pompe avant le démarrage et, au

besoin, retirer le bouchon de l’orifi ce de remplissage pour ajouter

de l’huile. Toujours s’assurer que les cylindres sont entièrement

rétractés avant d’ajouter du fl uide dans le réservoir. Voir la fi gure 2.

6.2 Changer l’huile et nettoyer le réservoir

L’huile Enerpac HF est de couleur bleu vif. Vérifi er fréquemment

l’état de l’huile en comparant l’huile de la pompe à une huile neuve

Enerpac pour voir s’il y a eu contamination. En règle générale,

vidanger complètement et nettoyer le réservoir toutes les 250

heures ou plus souvent s’il est utilisé dans un milieu sale.

REMARQUE : Cette procédure exige d’enlever la pompe du

réservoir. Travailler sur un établi propre et éliminer l’huile usée

selon les règlements locaux.

1. Dévisser les 13 boulons retenant la plaque de recouvrement

au réservoir et soulever la pompe hors du réservoir. Faire

attention de ne pas endommager le grillage du fi ltre.

2. Vider toute l’huile du réservoir.

3. Soigneusement nettoyer le réservoir et l’aimant du réservoir

avec un agent nettoyant approprié.

4. Retirer le grillage du fi ltre pour le nettoyer. (Ne pas tirer sur le

fi ltre ni sur le bas de l'admission pour éviter des dommages

éventuels.) Nettoyer le grillage avec un dissolvant et une

brosse douce. Réinstaller.

5. Remonter la pompe et le réservoir, installer un joint de

réservoir neuf.

6. Remplir le réservoir avec de l’huile hydraulique Enerpac

propre. Le réservoir est plein lorsque le niveau de l’huile est

au milieu de la jauge du regard (voir fi gure 4).

6.3 Remplacement de l’élément du fi ltre (facultatif)

Un fi ltre de retour peut être commandé comme accessoire de

la pompe. L’élément du fi ltre doit être remplacé toutes les 250

heures ou plus souvent dans un milieu sale. La rampe de fi ltration

est équipée d’une dérivation de 25 psi (1,7 bar) afi n d’empêcher

une rupture de surpression si le fi ltre venait à être bouché. Le

numéro de pièce du fi ltre de remplacement est PF25.

6.4 Vérifi cation du fonctionnement du moteur

Consulter le manuel d’utilisation Honda ou Briggs & Stratton

fourni avec votre pompe. Respectez le programme d’entretien

afi n de maintenir le moteur en bon état de marche.

7.0 DÉPANNAGE (CONSULTER LE GUIDE DE

DÉPANNAGE)

Seuls des techniciens hydrauliques qualifi és doivent réparer la

pompe ou les composants du système. Une panne du système

peut être ou non consécutive à un mauvais fonctionnement de la

pompe. Afi n d'établir la cause de problème, le système complet

doit être soumis à la procédure de diagnostic.

Les informations suivantes sont destinées à servir comme aide

afi n d'établir si un problème existe. Pour obtenir un service de

réparation, veuillez communiquer avec le Centre de service

Enerpac agréé de votre région.

10

Guide de dépannage

Probléme Cause possible Action

Le moteur ne démarre pas 1. Consulter le guide d’utilisation du moteur 1. Consulter le guide d’utilisation du moteur

La pompe n’accumule pas de pression

ou moins qu’une pression totale

1. Niveau d’huile bas

2. Réglage de soupape de sécurité trop

faible.

3. Fuite du système externe

4. Fuite interne de la pompe

5. Fuite interne de la soupape

6. Fuite interne d’un composant du système

1. Ajouter de l’huile selon la section 4.4

2. Régler selon la section 5.2

3. Vérifi er et réparer ou remplacer

4. Consulter un centre de réparation agréé

5. Consulter un centre de réparation agréé

6. Consulter un centre de réparation agréé

La pompe accumule une pleine

pression, mais la charge ne bouge pas

Le cylindre revient sur lui-même 1. Fuite du système interne

Cylindre à simple effet ne revient pas 1. Pas de chargement sur un vérin de retour

Cylindre à double effet ne revient pas 1. Débit de retour restreint ou bloqué

La pompe est chaude 1. Débit d’avance ou de rappel restreint 1. Contrôler que les coupleurs soient bien engagés.

1. Charge plus élevée que la capacité du

cylindre à pleine pression.

2. Débit au cylindre bloqué

2. Fuite interne d’un composant du système

3. Utilisation d’une soupape sans retenue de

charge

Pas de charge sur le cylindre de « retour

de charge »

2. Débit de retour restreint ou bloqué

3. Mauvais fonctionnement de la soupape

4. Ressort de retour du cylindre brisé

2. Mauvais fonctionnement de la soupape

1. Réduire la charge ou ajouter de la capacité au

cylindre

2. Contrôler que les coupleurs hydrauliques soient bien

engagés.

1. Vérifi er toutes les connexions hydrauliques,

remplacer ou réparer

2. Consulter un centre de réparation agréé

3. Consulter un centre de réparation agréé

1. Ajoutez de la charge

2. Contrôler que les coupleurs soient bien engagés.

3. Voir un centre de service autorisér

4. Voir un centre de service autorisér

1. Ajouter la charge

2. Contrôler que les coupleurs soient bien engagés.

11

L2680 Rev. C 09/08

Das Ersatzteilblatt für dieses Produkt fi nden Sie auf der Enerpac

Website www.enerpac.com, oder bei Ihrem nächstgelegenen

authorisierten Enerpac Service Center oder einem Enerpac

Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN

EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt.

Werden solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das Transportunternehmen

ist für alle Reparatur- und Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

Bedienungsanleitung

ZG-Serie Gaspumpen

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und Vorsichtshinweise

sorgfältig durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu vermeiden.

Enerpac ist weder für Schäden noch Verletzungen haftbar, die

durch einen fahrlässigen Gebrauch des Produkts, mangelhafte

Instand-haltung oder eine unvorschriftsmäßige Anwendung des

Produkts und/oder des Systems verursacht werden. Bei evtl.

Fragen in bezug auf Sicherheitsvorkehrungen und Betriebsabläufe

wenden Sie sich bitte an ENERPAC. Wenn Sie an keinerlei

Sicherheitsschulungen im Zusammenhang mit Hochdruckhydraulikanlagen teilgenommen haben, fordern Sie von Ihrer

Vertriebs- und Kundendienstzentrale einen kostenlosen EnerpacHydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw.

deren Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben

kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals als

ein Lastenhaltegerät verwendet werden. Nach Heben oder

Senken der Last muß diese stets auf mechanische Weise

gesichert werden.

WARNUNG ZUM SICHERN VON LASTEN STETS

NUR STARRE TEILE VERWENDEN. Zum Abstützen

von Lasten sorgfältig dazu geeignete Stahl- oder

Holzblöcke auswählen. Bei Hebe- oder Drückanwendungen

keinesfalls einen Hydraulikzylinder als Abstandsstück oder –halter

verwenden.

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von

Zylinder und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen

max. Druck von 700 bar konstruiert. Keinen Heber oder Zylinder

an eine Pumpe mit einer höheren nominalen Druckleistung

anschließen.

Das Überdruckventil keinesfalls auf einen höheren

Druck als den maximal zulässigen Druck der Pumpe

einstellen. Höhere Einstellungen können zu

Geräteschäden und/oder Verletzungen führen.

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

der niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System

zu installieren. Dies ist das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche

enge Bögen und Abknicken vermeiden. Der Einsatz eines

gebogenen oder geknickten Schlauchs führt zu einem hohen

Rückstau. Starke Biegungen und Knickstellen schädigen den

Schlauch auf der Innenseite und führen zu dessen vorzeitigem

Ausfall.

Keine schweren Gegenstände auf den Schlauch

fallen lassen. Starke Erschütterungen können

Schäden an den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck ausgeübt

wird, kann bersten.

12

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben.

Dazu den Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über

65°C ausgesetzt werden. Außerdem müssen Schläuche und

Zylinder beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Do not handle pressurized hoses. Escaping

oil under Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die

Haut eindringen und schwere Verletzungen verursachen. Falls Öl

unter die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WARNUNG: In einem gekoppelten System dürfen nur

Hydraulikzylinder verwendet werden. Niemals einen Zylinder

mit unverbundenen Kupplungen verwenden. Bei einer

extremen Überlastung des Zylinders können dessen Komponenten

bersten, was schwere Verletzungen hervorrufen kann.

SICHERSTELLEN, DASS DIE ANLAGE STABILISIERT,

BEVOR EINE LAST ANGEHOBEN WIRD. Der Zylinder

sollte auf einer ebenen Oberfl äche aufsitzen, die fest

genug ist, um die Last abzustützen. Wenn möglich einen

Zylinderfuß verwenden, um größere Stabilität zu gewährleisten.

Keine Schweißarbeiten oder andere Änderungen am Zylinder

vornehmen, um einen Zylinderfuß oder andere Abstützungen

anzubringen.

Situationen vermeiden, in denen die Lasten nicht direkt

über dem Kolben des Zylinders ausgerichtet sind.

Seitlich versetzte Lasten führen zu erheblicher Belastung

der Zylinder und Kolben. Außerdem könnte die Last ins Rutschen

geraten oder fallen, was zu äußerst gefährlichen Situationen

führen kann.

Die Last gleichmäßig über die gesamte Fläche des

Druchstückes verteilen. Den Kolben immer mit einem

Druckstück schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen von einem

qualifi zierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und verursachen

Verletzungen und Sachschäden. ENERPAC-Teile werden so

konstruiert, daß sie richtig passen und hohen Lasten

standhalten.

WARNUNG: Verwenden Sie elektrische Pumpen

nicht in einer explosionsgefährdeten Atmosphäre.

Halten Sie alle lokalen und nationalen elektrischen

Normen ein. Einbau und Modifi zierung müssen von einem

qualifi zierten Elektriker durchgeführt werden.

WARNUNG: Greifen Sie nicht in sich bewegende

Teile und halten Sie sich von Druckschläuchen fern.

WARNUNG: Diese Pumpen haben interne, werkseitig

eingestellte Überdruckventile, die nur von einem

autorisierten Enerpac-Servicecenter repariert oder

eingestellt werden dürfen.

ACHTUNG: Um Schäden am Elektromotor der

Pumpe zu verhindern, richten Sie sich nach den

technischen Daten. Die Verwendung einer falschen

Stromquelle führt zu Schäden am Motor.

Heiße Fläche im Inneren. Berührung kann

Verbrennungen verursachen. Nicht berühren. Vor

Servicearbeiten abkühlen lassen.

GEFAHR BEIM EINATMENT. Atmen Sie KEINE

Abgase ein. Toxische Gase oder Dämpfe können

vorhanden sein. Befolgen Sie die zugelassenen

Verfahren vor dem Betrieb oder vor Servicearbeiten. Verwenden

Sie angemessene Entlüftung, um sichere Expositionsgrenzen

bei der Arbeit aufrechtzuerhalten. NICHT in einer geschlossenen

Umgebung verwenden.

Es müssen Schutzhandschuhe getragen werden.

Es muss eine Schutzbrille getragen werden.

Lärmgefahr Es muss ein Ohrschutz getragen werden.

Leicht entzündliches Material. Von Feuer entfernt

halten.

▼ ZG LEISTUNGSTABELLET

Motorhersteller

Briggs & Stratton 6.5 6,55 6,23 1,8 1,64 91-95

Honda 5.5 11,47 10,65 1,8 1,64 88-93

Honda 13.0 14,75 14,50 3,69 3,28 91-95

Briggs & Stratton 12.5 14,75 14,50 3,69 3,28 91-95

Briggs & Stratton 13.0 14,75 14,50 3,69 3,28 91-95

Motorgröß

(PS)

Ausgangsströmungsgeschwindigkeit

(l/min)

7 bar 50 bar 350 bar 700 bar

Lautstärke

13

(dBA)

Einstellbereich des

(bar)

70-700

3.0 TECHNISCHE DATEN

1

1

3.1 Leistungsdiagramm (siehe Leistungsdiagramm

weiter unten)

3.2 Ablaufdiagramm

Abb. 1

Volumenstsrom (l/min)

3,1

1,5

9,8

8,2

6,4

4,9

2,3

1,6

0

070

ZG5 HONDA 3600 RPM

ZG5 BRIGGS 3600 RPM

ZG6 HONDA 3600 RPM, ZG6 BRIGGS 3600 RPM

Strömung vs. Druck

140 210 280

350

420 490 560 630 700

Druck (bar)

10 L

mm

20 L

mm

40 L

mm

A 30 421 505

B 279 396 480

C 446 446 446

D 305 305 305

E13 1313

F71 7171

G Ø 0,34 (8,6) Durchmesser Durchgangsloch

F

G

AB

E

4.0 EINBAU

Bauen Sie die Pumpe so ein, dass die Luftströmung um den

Motor und die Pumpe nicht behindert wird.

4.1 Behälter-Entlüfterkappe (siehe Abb. 2)

D

C

Abb. 3

Für den Versand ist eine Transportsicherung (A) am

Entlüfteranschluss oben auf dem Behälter angebracht. Ersetzen

Sie vor dem Gebrauch die Transportsicherung durch die

Entlüfterkappe (B). HINWEIS: Der Entlüfteranschluss (B) ist

von der Öleinfüllöffnung (C) getrennt. Die Öleinfüllöffnung (C)

verwendet einen Stöpsel SAE Nr. 10.

4.3 Flüssigkeitspegel

Überprüfen Sie den Ölpegel der Pumpe vor dem Start. Geben

Sie nötigenfalls Öl hinzu, indem Sie den Stöpsel SAE Nr. 10 von

der Abdeckplatte entfernen (siehe Abb. 2). Der Behälter ist voll,

wenn der Ölpegel im Sichtglas bis nach oben geht. (Abb. 4).

B

A

C

Der Tank ist voll,

wenn der Ölpegel

hier ist.

10 - 40 Liter

Abb. 4

Abb. 2, ZG Einbau des Entlüfters

4.2 Pump Mounting

WICHTIG: Fügen Sie nur Öl hinzu, wenn alle Systemkomponenten

vollständig zurückgefahren sind, oder das System enthält mehr

Öl als der Behälter fassen kann.

Refer to Figure 3 for mounting dimensions to secure the pump

to a fi xed surface.

4.4 Hydraulische Anschlüsse

Apply 1-1⁄2 wraps of Tefl on

tape or other suitable sealant

to the hydraulic hose fi tting,

leaving the fi rst complete thread

free of tape or sealant as shown

in Figure 5.

Figure 5 Figure 5

14

Schrauben Sie den Schlauch/die Schläuche in den

Ausgangsanschluss/die Ausgangsanschlüsse des Ventils

(Anschlüsse siehe Ventilgehäuse).

Verlängerungsschlauch an Ventilanschluss “A”.

Rückholschlauch an Ventilanschluss “B” (falls zutreffend).

Messgerät an Ventilanschluss “GA, GB oder GP”.

(“GA” misst den Druck an Anschluss “A”, “GB” misst den

Druck an Anschluss “B”, “GP” misst den Pumpendruck der

Systemüberprüfung nachgeschaltet.)

4.5 Batteriekabelverbindung (nur ZG6 Modelle)

Für den Transport ist das Batteriekabel (-) aus Sicherheitsgründen

nicht angeschlossen. Schließen Sie das Kabel an und sichern

dieses druch Anziehen der Schraube.

5.0 BETRIEB

1. Überprüfen Sie den Gas- und Motorölpegel. Eine

Anleitung und die empfohlenen Flüssigkeiten fi nden Sie im

Bedienerhandbuch des Motors.

2. Überprüfen Sie alle Systemverschraubungen und Anschlüsse,

um sicherzustellen, dass sie fest und dicht sind.

3. Achten Sie darauf, dass die Transportsicherung entfernt und

die Entlüfterkappe montiert wurde (Siehe Abschnitt 4.1).

4. Stellen Sie das manuelle Steuerventil in die neutrale Position.

5. Starten Sie den Motor gemäß dem Verfahren im

Bedienerhandbuch des Motors.

HINWEIS: Das Modell ZG6 ist mit einem elektrischen Starter

ausgestattet. Stecken Sie den mit der Pumpe mitgelieferten

Schlüssel in den Schlüsselschlitz am Bedienfeld.

a. Drücken Sie den Gashebel über die obere

Arretierungsposition, d.h. in die Drosselposition. Die

Arretierung in der oberen Position ist die Gashebelposition

und über dieser Position befi ndet sich die MotorDrosselposition.

b. Drehen Sie den Schlüssel nach rechts, bis der Motor

startet.

c. Senken Sie den Gashebel für maximale Leistung in die

Arretierungsposition. Der Gashebel kann für den Leerlauf

unter die Arretierungsposition gesenkt werden. (siehe

Abb. 6).

Schlüssel

Gashebel

5.1

Manueller Ventilbetrieb

VM32 (

siehe Abb.

7)

2

2

1. Vorlauf

2. Rücklauf (neutral)

1

1

TANK DRUCK

TANK DRUCK

Abb. 7

Abb. 7

VM33, VM33L, VM43, VM43L (

siehe Abb

. 8)

1. Vorlauf

3 - In Use

3 - In Use

A

B

B

2

2

Abb. 8

Abb. 8

A

1

1

3

3

2. Rücklauf

3. Neutral

5.2 Einstellen des Druckbegrenzungsventils

Pumpen der Z-Klasse sind mit einem einstellbaren

Druckbegrenzungsventil ausgestattet (siehe Abb. 9). Es kann wie

folgt eingestellt werden:

1. Bauen Sie ein Manometer an der Pumpe ein.

2. Starten Sie die Pumpe, damit sich das Öl erwärmen kann.

3. Lösen Sie die Feststellmutter der Einstellschraube.

4. Verstellen Sie das Steuerventil und bauen Sie Druck im

System auf. Drehen Sie mit Hilfe eines Inbusschlüssels die

Einstellschraube entgegen dem Uhrzeigersinn, um den

Druck zu verringern, und im Uhrzeigersinn, um den Druck zu

erhöhen.

HINWEIS: Um eine akkurate Einstellung zu erhalten,

verringern Sie den Druck bis zu einem Punkt unter der

endgültigen Einstellung und erhöhen Sie dann den Druck

langsam, bis er die endgültige Einstellung erreicht.

5. Ziehen Sie die Feststellmutter an, wenn der gewünschte

Druck eingestellt ist.

6. Verstellen Sie das Steuerventil in die neutrale Position;

dadurch kann der Systemdruck zu 0 psi zurückkehren.

7. Überprüfen Sie die endgültige Druckeinstellung erneut,

indem Sie das Steuerventil verstellen und das System unter

Druck setzen.

Ölstand-Sichtfenster

Abb. 6

15

Druckbegrenzungsventilgehäuse (DREHEN SIE das

Druckbegrenzungsventilgehäuse NICHT).

B

A

6.3 Ändern des Filterelements (optional)

Ein Rückleitungsfi lter kann als Zubehörteil zur Pumpe bestellt

werden. Das Filterelement sollte alle 250 Stunden ausgetauscht

werden, in schmutzigen Umgebungen häufi ger. Der Filterverteiler

ist mit einem Umgehungsleitung mit 26 psi (1,7 Bar) ausgestattet,

um ein Bersten durch Überdruck zu verhindern, wenn der Filter

verstopft. Die Teilenummer für den Austausch des Filterelements

ist PF25.

Feststellschraube

Feststellmutter

Abb. 9

6.0 WARTUNG

Überprüfen Sie alle Systemkomponenten regelmäßig auf

Lecks und Schäden. Reparieren oder ersetzen Sie beschädigte

Komponenten.

6.1 Ölpegel überprüfen

Überprüfen Sie den Ölpegel der Pumpe vor dem Starten und fügen

Sie nötigenfalls Öl hinzu, nachdem Sie die Einfüllöffnungskappe

entfernt haben. Achten Sie immer darauf, dass die Zylinder

vollständig zurückgezogen sind, bevor Sie Flüssigkeit im Behälter

hinzufügen. Siehe Abb. 2.

6.2 Öl wechseln und Behälter reinigen

Enerpac HF-Öl hat eine klare blaue Farbe. Überprüfen Sie

den Ölzustand regelmäßig auf Verunreinigung, indem Sie das

Pumpenöl mit neuem Enerpac-Öl vergleichen. Als allgemeine

Regel gilt, dass Sie den Behälter alle 250 Stunden entleeren und

reinigen sollten. Es sollte häufi ger geschehen, wenn die Pumpe

in schmutzigen Umgebungen eingesetzt wird.

HINWEIS: Für dieses Verfahren müssen Sie die Pumpe vom

Behälter entfernen. Arbeiten Sie an einer sauberen Werkbank

und entsorgen Sie das Altöl gemäß den örtlichen Vorschriften.

1. Unscrew the 13 bolts holding the coverplate to the reservoir

1. Lösen Sie die 13 Schrauben, die die Abdeckplatte des

Behälters halten, und heben Sie die Pumpe aus dem

Behälter. Achten Sie dabei darauf, das Filtersieb nicht zu

beschädigen.

2. Schütten Sie das gesamte Öl aus dem Behälter.

3. Reinigen Sie den Behälter und den Behältermagneten

sorgfältig mit einem geeigneten Reinigungsmittel.

4. Entfernen Sie das Aufnahmefi ltersieb für die Reinigung.

(Ziehen Sie nicht am Sieb oder unten am Einlass, um

mögliche Schäden zu vermeiden.) Reinigen Sie das Sieb

mit Lösungsmittel und einer weichen Bürste. Bauen Sie es

wieder ein.

5. Bauen Sie die Pumpe und den Behälter wieder zusammen

und installieren Sie dabei eine neue Behälterdichtung.

6. Füllen Sie den Behälter mit sauberem Enerpac-Hydrauliköl.

Der Behälter ist voll, wenn der Ölpegel sich in der Mitte des

Sichtfensters befi ndet (siehe Abb. 4).

6.4 Motorbetrieb überprüfen

Sehen Sie im Honda oder Briggs & Stratton Bedienerhandbuch

nach, das mit Ihrer Pumpe geliefert wurde. Befolgen Sie

den Wartungsplan, um den Motor in ordnungsgemäßem

Betriebszustand zu halten.

7.0 FEHLERBEHEBUNG (SIEHE

FEHLERBEHEBUNGSLEITFADEN)

Nur qualifi zierte Hydrauliktechniker sollten die Pumpe oder

Systemkomponenten warten und reparieren. Ein Systemausfall

kann das Ergebnis einer Fehlfunktion der Pumpe sein oder

auch nicht. Um die Ursache des Problems festzustellen, muss

das vollständige System in das Diagnoseverfahren einbezogen

werden.

Die folgenden Informationen sind nur als Hilfe gedacht, um

festzustellen, ob ein Problem vorliegt. Wenden Sie sich für die

Reparatur an Ihr autorisiertes Enerpac-Servicecenter vor Ort.

16

Fehlerbehebungsleitfaden

Problem Mögliche Ursache Maßnahme

Motor startet nicht Siehe Bedienerhandbuch des Motors Siehe Bedienerhandbuch des Motors

Die Pumpe baut keinen

oder weniger als den vollen

Druck auf

Die Pumpe baut den vollen

Druck auf, aber die Last

bewegt sich nicht

1. Niedriger Ölpegel

2. Überdruckventil zu niedrig eingestellt

3. Externes Systemleck

4. Internes Leck in der Pumpe

5. Internes Leck im Ventil

6. Internes Leck in einer

Systemkomponente

1. Last größer als die Zylinderkapazität bei

vollem Druck

2. Fluss zum Zylinder blockiert

1. Öl gemäß Abschnitt 4.4 hinzufügen

2. Gemäß Abschnitt 5.2 einstellen

3. Überprüfen und reparieren oder austauschen

4. Wenden Sie sich an ein autorisiertes Servicecenter

5. Wenden Sie sich an ein autorisiertes Servicecenter

6. Wenden Sie sich an ein autorisiertes Servicecenter

1. Last verringern oder Zylinderkapazität hinzufügen

2. Hydraulische Kupplungen auf vollständiges

Einrasten überprüfen

Der Zylinder geht von

selbst zurück

Einfachwirkende Zylinder

gehen nicht zurück

Doppeltwirkende Zylinder

gehen nicht zurück

Die Pumpe läuft heiß 1. Vorlauf oder Rücklauf eingeschränkt 1. Kupplungen auf vollständiges Einrasten überprüfen

1. Externes Systemleck

2. Internes Leck in einer

Systemkomponente

3. Nicht lasthaltendes Ventil eingesetzt

1. Keine Last auf einem "Lastzurück"Zylinder

2. Rückfl uss eingeschränkt oder blockiert

3. Ventilfehlfunktion

4. Zylinderrückholfeder gebrochen

1. Rückfl uss eingeschränkt oder blockiert

2. Ventilfehlfunktion

1. Alle hydraulischen Anschlüsse überprüfen und

austauschen oder reparieren

2. Wenden Sie sich an ein autorisiertes Servicecenter

3. Wenden Sie sich an ein autorisiertes Servicecenter

1. Last hinzufügen

2. Kupplungen auf vollständiges Einrasten überprüfen

3. Wenden Sie sich an ein autorisiertes Servicecenter

4. Wenden Sie sich an ein autorisiertes Servicecenter

1. Kupplungen auf vollständiges Einrasten überprüfen

2. Wenden Sie sich an ein autorisiertes Servicecenter

17

L2680 Rev. C 09/08

L’esploso delle parti di ricambio per questo prodotto è

ottenibile sul sito web www.enerpac.com, oppure chiamando

il Centro Assistenza Autorizzato a voi più vicino , o il ns. uffi cio

commerciale.

1.0 ISTRUZIONI AL RICEVIMENTO

Controll are visivamente tutti i componenti per accertare eventuali

danni derivanti dal trasporto. Se del caso, sporgere subito

reclamo al trasportatore. I danni causati durante il trasporto non

sono coperti dalla garanzia. Il trasportatore è responsabile degli

stessi e deve rispondere di tutte le spese e costi per la rimessa in

effi cienza del materiale.

SICUREZZA ANZITUTTO

2.0 NORME SULLA SICUREZZA

Leggere attentamente tutte le istruzioni, le

Precauzioni ed Avvertenze che si devono osservare

durante l’impiego delle attrezzature. Rispettare

tutte le norme di sicurezza per evitare infortuni alle persone e

danni alle cose. L’ENERPAC non è responsabile per infortuni e

danni causati dal mancato rispetto delle Norme di Sicurezza,

dall’uso e dall’applicazione impropria del prodotto o dalla sua

mancata manutenzione. In caso di dubbi sulla applicazione del

prodotto o sulla Sicurezza, contattare l’ENERPAC. Se non si

conoscono le Norme di Sicurezza per i Sistemi Oleodinamici ad

Alta Pressione contattare l’ENERPAC o i suoi Rappresentanti per

un corso gratuito di addestramento sulla Sicurezza.

L’inosservanza delle seguenti Norme di Sicurezza può causare

infortuni alle persone e danni alle attrezzature.

PRECAUZIONE: Sta ad indicare la corretta procedura d’impiego

o di manutenzione per evitare danni, anche irreparabili,

dell’attrezzature e delle cose circostanti.

AVVERTENZA: Sta ad indicare un potenziale pericolo che

richiede l’osservanza della procedura per evitare infortuni alle

persone.

PERICOLO: E’usato solo quando una azione od una mancata

azione può provocare gravi infortuni se non la morte.

AVVERTENZA: Durante l’impiego delle attrezzature

oleodinamiche usare sempre gli indumenti protettivi

appropriati.

AVVERTENZA: Non sostare sotto ai carichi sorretti

oleodinamicamente. Quando si impiega un cilindro ,

oleodinamico, per sollevare od abbassare un carico,

non deve mai essere utilizzato come sostegno permanente.

Dopo ogni operazione di sollevamento od abbassamento,

assicurare il carico meccanicamente.

AVVERTENZA: IMPIEGARE SUPPORTI SOLIDI PER

IL SOSTEGNO DEI CARICHI. Carefully select steel or

wood blocks that are capableScegliere blocchi in

acciaio o legno idonei a sostenere il carico. Non usare mai il

cilindro oleodinamico come cuneo o spessore nelle operazioni di

sollevamento o pressatura.

Foglio Istruzione

Pompe per gas serie ZG

PERICOLO Per evitare lesioni personali, tenere

mani e piedi lontano dai cilindri oleodinamici

durante il loro impiego.

AVVERTENZA: Non superare mai la potenza nominale

dell'attrezzatura. Non tentare mai di sollevareun carico

superiore alla capacità del cilindro. I sovraccarichi

possono causare danni all’ attrezzatura ed infortuni alle persone.

I cilindri sono stati progettati per operare ad una pressione di

700 bar max. Non collegare mai i cilindri ad una pompa con

pressione nominale maggiore.

MAI tarare la valvola regolatrice di pressione ad un

valore superiore a quello nominale della pompa. Una

taratura troppo alta può causare lesioni alle persone e

danni alle attrezzature.

AVVERTENZA: : La pressione max. di esercizio, in un

circuito, non deve mai superare quella nominale del

componente a pressione più bassa. Per controllare la

pressione in un circuito, montare un manometro.

PRECAUZIONE: : Evitare di danneggiare il tubo

fl essibile. Evitare curve strette e serpentine dei tubi

fl essibili. Curve troppo strette causano strozzature nella

tubazione che possono dar luogo a pericolose contropressioni le

quali ne compromettono la durata.

NON schiacciare i tubi fl essibili. Lo schiacciamento

od urto, con oggetti pesanti, possono danneggiare le

spirali metalliche interne di rinforzo. Pressurizzare un

tubo fl essibile lesionato ne causa la rottura.

IMPORTANTE: Non usare il tubo fl essibile od il giunto

ruotante per sollevare le attrezzature. Servirsi delle

maniglie di trasporto o di altri mezzi più sicuri.

PRECAUZION: Proteggere tutti i componenti

oleodinamici da fonti di calore. Una temperatura

elevata ammorbidisce le tenute, le guarnizioni ed il

tubo fl essibile, dando origine a perdite d’olio. Per un corretto

funzionamento la temperatura dell’olio non deve superare i

65 °C. Proteggere i tubi fl essibili ed i cilindri dagli spruzzi di

saldatura.

18

PERICOLO: Non maneggiare i tubi fl essibili sotto

pressione. Spruzzi d’olio sotto pressione perforano la

pelle causando serie complicazioni. Se l’olio è penetrato

sotto pelle, consultare immediatamente un Medico.

AVVERTENZA: Impiegare i cilindri solo con innesti collegati.

Non usare MAI i cilindri con gli innesti scollegati. Sovraccarichi

incontrollati sui cilindri possono causare guasti gravissimi e

lesioni alle persone.

AVVERTENZA: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Prima di procedere al sollevamento di un

carico, assicurarsi della perfetta stabilità dei Cilindri. I

cilindri devono essere posizionati su una superfi cie piana, in grado

di sorreggere il carico. Dove è possibile, impiegare la base

d’appoggio per cilindri per aumentarne la stabilità. Non modifi care

in alcun modo i cilindri per collegarli o saldarli a supporti speciali.

Evitare l’impiego dei cilindri quando il carico non è

centrato sul pistone. I carichi disassati generano

dannose sollecitazioni per i cilindri, inoltre, il carico

potrebbe slittare e cadere con conseguenze disastrose

Far appoggiare il carico sull’intera superfi cie della testina

del pistone. Usare sempre le testine per proteggere lo

stelo.

Superfi ci calde all’interno. Il contatto può causare

bruciature. Non toccare. Prima di effettuare la

manutenzione, lasciare raffreddare.

RISCHIO DI INALAZIONE. NON respirare lo scarico.

Possono essere presenti gas o fumi tossici. Usare una

ventilazione adeguata per mantenere limiti di sicurezza

a chi lavora sul posto.

Indossare guanti di sicurezza.

Indossare occhiali di sicurezza.

Rischio di rumori elevati. Indossare protezioni uditive.

Materiale infi ammabile. Tenere lontano dal fuoco.

3.0 SPECIFICHE

IMPORTANTE: La manutenzione delle attrezzature

oleodinamiche deve essere affi data solo a tecnici

qualifi cati. Per il servizio di assistenza tecnica, rivolgersi

al Centro Assistenza Autorizzato ENERPAC di zona. Per

salvaguardare la Vostra garanzia, usare solo olio ENERPAC.

AVVERTENZA: Sostituire immediatamente le parti usurate

o danneggiate con ricambi originali ENERPAC. Le parti

usurate si potrebbero rompere, causando lesioni alle

persone e danni alle cose.

ATTENZIONE: Non usare le pompe elettriche in

atmosfera esplosiva. Adeguarsi a tutti i codici elettrici

locali. L’installazione e le eventuali modifi che debbono

essere effettuate da un elettricista qualifi cato.

ATTENZIONE: Tenere le mani distanti da parti in

movimento e dai tubi fl essibili in pressione.

ATTENZIONE: Queste pompe hanno valvole interne

di scarico tarate in fabbrica. , che possono essere

riparate o regolate solo presso un Centro Autorizzato

Culligan.

PRECAUZIONE: Per impedire il danneggiamento del

motore elettrico della pompa, controllare le specifi che.

L’uso di una fonte di energia non corretta danneggerà

il motore.

3.1 Diagramma delle prestazioni (vedere il diagramma

delle prestazioni qui sotto)

3.2 Diagramma della portata

Figura 1

13,1

11,5

9,8

8,2

6,4

4,9

2,3

Portata in uscita (l/min)

1,6

0

070

ZG5 HONDA 3600 RPM

ZG5 BRIGGS 3600 RPM

ZG6 HONDA 3600 RPM, ZG6 BRIGGS 3600 RPM

140 210 280

Portata/Pressione

350

420 490 560 630 700

Pressione (bar)

▼ DIAGRAMMA PRESTAZIONI ZG

Produttore del

motore

Briggs & Stratton 6.5 6,55 6,23 1,8 1,64 91-95

Honda 5.5 11,47 10,65 1,8 1,64 88-93

Honda 13.0 14,75 14,50 3,69 3,28 91-95

Briggs & Stratton 12.5 14,75 14,50 3,69 3,28 91-95

Briggs & Stratton 13.0 14,75 14,50 3,69 3,28 91-95

Dimensioni

del motore

(hp)

Portata in uscita

(l/min)

7 bar 50 bar 350 bar 700 bar

Livello sonoro

19

(dBA)

Campo di regolazione

valvola di scarico

(bar)

70-700

4.0 INSTALLAZIONE

Installare o posizionare la pompa accertandosi che il fl usso

dell’aria attorno al motore ed alla pompa non sia ostruito.

4.1 Cappuccio sfi atatoio del serbatoio (vedere la

Figura 2)

Per la spedizione, nel raccordo dello sfi atatoio in cima al

serbatoio viene installato un tappo solo per la spedizione. Prima

dell’uso sostituire il tappo installato per la spedizione con un

coperchio sfi atatoio (B). NOTA: il raccordo dello sfi atatoio (B) è

separato dal raccordo (C) per il riempimento dell’olio. Il raccordo

di riempimento (C) usa un tappo SAE #10.

B

A

C

Figura 2. Installazione dello sfi atatoio ZG

4.2 Montaggio della pompa

Fare riferimento alla Figura 3 per le dimensioni di montaggio per

fi ssare la pompa ad una superfi cie fi ssa.

10 L

mm

A 30 421 505

B 279 396 480

C 446 446 446

D 305 305 305

E13 1313

F71 7171

G Diametro Ø 8,6 mm del foro passante

F

G

AB

Figura 3

20 L

mm

D

C

40 L

mm

E

4.3 Livello del fl uido

Controllare il livello dell’olio della pompa prima dell’avvio e, se

necessario, aggiungere olio togliendo il tappo SAE #10 dalla

piastra del coperchio (vedere la Figura 2). Il serbatoio è pieno

quando il livello dell’olio raggiunge il punto più alto del vetro del

livello (Figura 4).

Il serbatoio é

pieno quando

l’olio é qui.

10 - 40 litri

Figura 4

IMPORTANTE: Aggiungere olio quando I componenti del

sistema sono completamente ritornati a riposo, oppure il sistema

conterrà più olio di quanto ne contenga il serbatoio.

4.4 Collegamenti idraulici

Applicare 1-1⁄2 avvolgimenti di

nastro Tefl on oppure un altro

sigillante adatto al raccordo del

tubo idraulico fl essibile, lasciando

il primo fi letto completo libero dal

nastro o sigillante, come mostrato

in Figura 5.

Fig. 5

Avvitare il (i) tubo (i) nel raccordo (1) della valvola (vedere il corpo

della valvola per l’identifi cazione del raccordo). Estendere il tubo

fl essibile al raccrdo “A” della valvola. Il tubo di ritorno deve essere

collegato al raccordo “B” della valvola (se è il caso). Manometro

nel raccordo “GA, GB oppure GP”. (“GA” misura la pressione

nel raccordo “A”, “GB” misura la pressione nel raccordo “B”, e

“GP” misura la pressione della mandata della pompa a valle del

controllo del sistema)

4.5 Collegamento del cavo della batteria (solo per il

Modello ZG6)

Il cavo del polo negativo della batteria é scollegato prima della

spedizione per ragioni di sicurezza. Collegare il cavo al morsetto

negativo e stringere la vite di fi ssaggio.

5.0 FUNZIONAMENTO

1. Controllare il livello del gas e dell’olio del motore.

Vedere il manuale dell’utente per le istruzioni ed i fl uidi

raccomandati.

2. Controllare tutti i raccordi del sistema ed i collegamenti per

assicurarsi che siano stretti e senza perdite.

3. Accertarsi che il tappo di spedizione sia stato tolto e sia

stato installato lo sfi atatoio. (vedere la Sezione 4.1).

4. Porre la valvola manuale di controllo in posizione neutra.

5. Fare partire il motore seguendo la procedura del manuale

del motore.

NOTA: Il modello ZG6 é equipaggiato con l'avviamento

elettrico. Inserire la chiave fornita con la pompa nella cava

per la chiave del pannello di comando.

20

Loading...

Loading...