Instruction Sheet

POWERFUL SOLUTIONS. GLOBAL FORCE.

L2647 Rev. C 04/13

Index:

English: .................... 1-17

Français:..................18-36

Deutsch:..................37-55

Italiano:....................56-73

Portuguese..........110-127

Suomalainen .......128-144

Norsk...................145-161

Svensk ................162-178

Español: ..................74-91

Nederlands:...........92-109

Repair Parts Sheets for this product are available from the Enerpac

web site at www.enerpac.com, or from your nearest Authorized

Enerpac Service Center or Enerpac Sales office.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions carefully.

Follow all safety precautions to avoid personal injury or

property damage during system operation. Enerpac

cannot be responsible for damage or injury resulting

from unsafe product use, lack of maintenance or incorrect product

and/or system operation. Contact Enerpac when in doubt as to the

safety precautions and operations. If you have never been trained on

high-pressure hydraulic safety, consult your distribution or service

center for a free Enerpac Hydraulic safety course.

Failure to comply with the

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by hydraulics.

A cylinder, when used as a load lifting device, should never

be used as a load holding device. After the load has been

raised or lowered, it must always be blocked mechanically.

WARNING: USE ONLY RIGID PIECES TO HOLD LOADS.

®

Carefully select steel or wood blocks that are capable of

®

supporting the load. Never use a hydraulic cylinder as a shim

or spacer in any lifting or pressing application.

following cautions and warnings could

ZE3-6 and ZW4-5

DANGER: To avoid personal injury keep hands and

feet away from cylinder and workpiece durin

operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity of the

cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed for a max.

pressure of 10,000 psi (700 bar). Do not connect a jack or cylinder

to a pump with a higher pressure rating.

Never set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings may

result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

happening in the system.

bends and kinks will internally damage the hose leading to

premature hose failure.

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 150 °F (65 °C) or higher.

Protect hoses and cylinders fro

monitor operating pressure. It is your window to what is

CAUTION: Avoid damaging hydraulic hose.

bends and kinks when routing hydraulic hoses. Using a

bent or kinked hose will cause severe back-pressure. Sharp

Do not drop heavy objects on hose. A sharp impact may

cause internal damage to hose wire strands. Applying

®

pressure to a damaged hose may cause it to rupture.

IMPORTANT: Do not lift hydraulic equipment by the hoses

or swivel couplers. Use the carrying handle or other means

of safe transport.

CAUTION: Keep hydraulic equipment away from

flames and heat. Excessive heat will soften packings

and seals, resulting in fluid leaks. Heat also weakens

m weld spatter.

Avoid sharp

g

2

DANGER: Do not handle pressurized hoses.

Escaping oil under pressure can penetrate the skin,

causing serious injury. If oil is injected under the skin,

see a doctor immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected

couplers. If the cylinder becomes extremely overloaded,

components can fail catastrophically causing severe personal

injury.

WARNING: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Cylinders should be placed on a flat

surface that can support the load. Where applicable, use a

cylinder base for added stability. Do not weld or otherwise

modify the cylinder to attach a base or other support.

Avoid situations where loads are not directly centered on

the cylinder plunger. Off-center loads produce

considerable strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially dangerous

results.

Distribute the load evenly across the entire saddle

surface. Always use a saddle to protect the plunger.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualified hydraulic technician. For repair

service, contact the Authorized ENERPAC Service

Center in your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or damaged

parts by genuine ENERPAC parts. Standard grade parts

will break causing personal injury and property damage.

ENERPAC parts are designed to fit properly and withstand high

loads.

WARNING: Do not use electric pumps in an explosive

atmosphere. Adhere to all local and national electrical

codes. A qualified electrician must do installation and

modification.

WARNING: Start the pump with the valve in the neutral

position to prevent accidental cylinder operation. Keep

hands clear of moving parts and pressurized hoses.

WARNING: These pumps have internal factory adjusted

relief valves, which must not be repaired or adjusted

except by an Authorized Enerpac Service Center.

CAUTION: To prevent damage to pump electric motor,

check specifications. Use of incorrect power source will

damage the motor.

3.0 SPECIFICATIONS

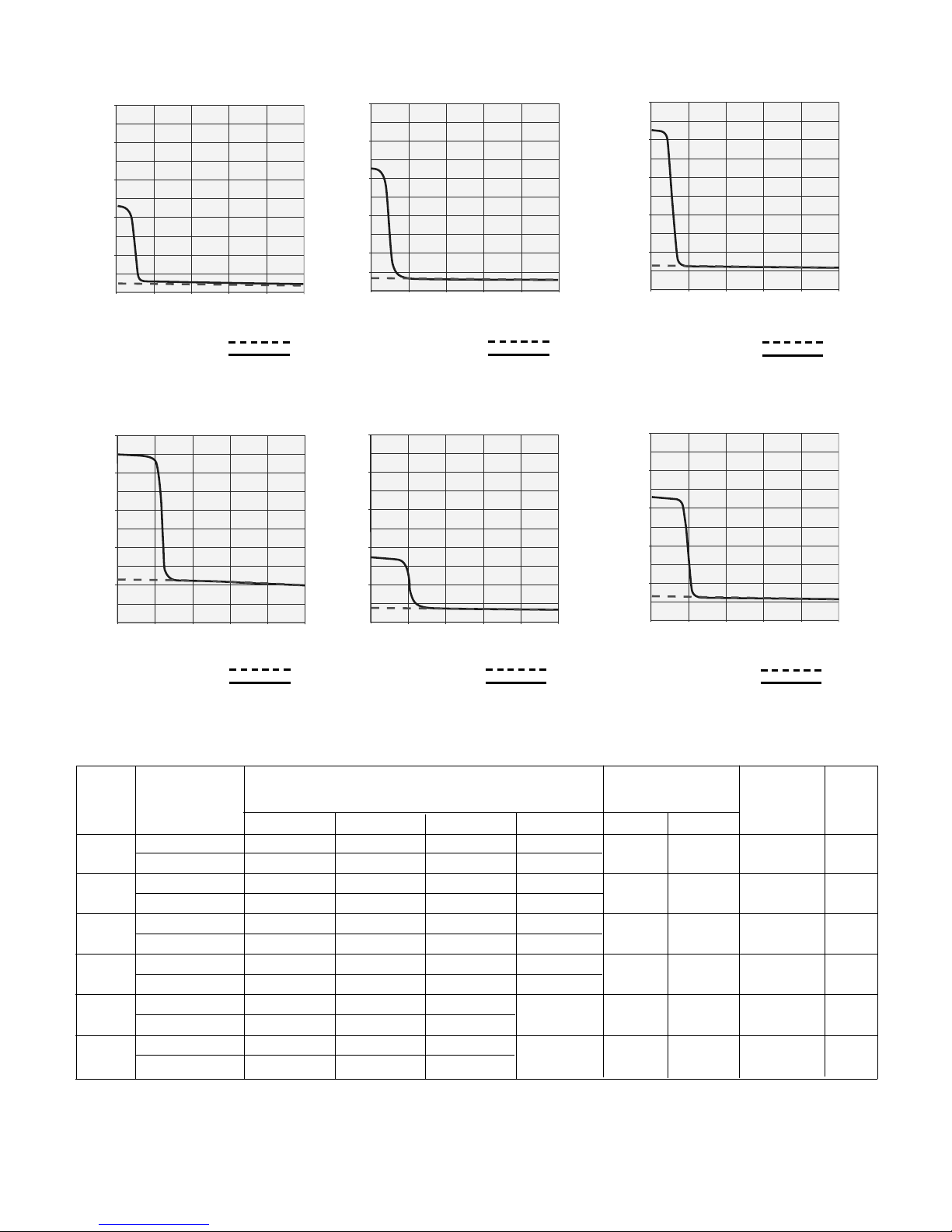

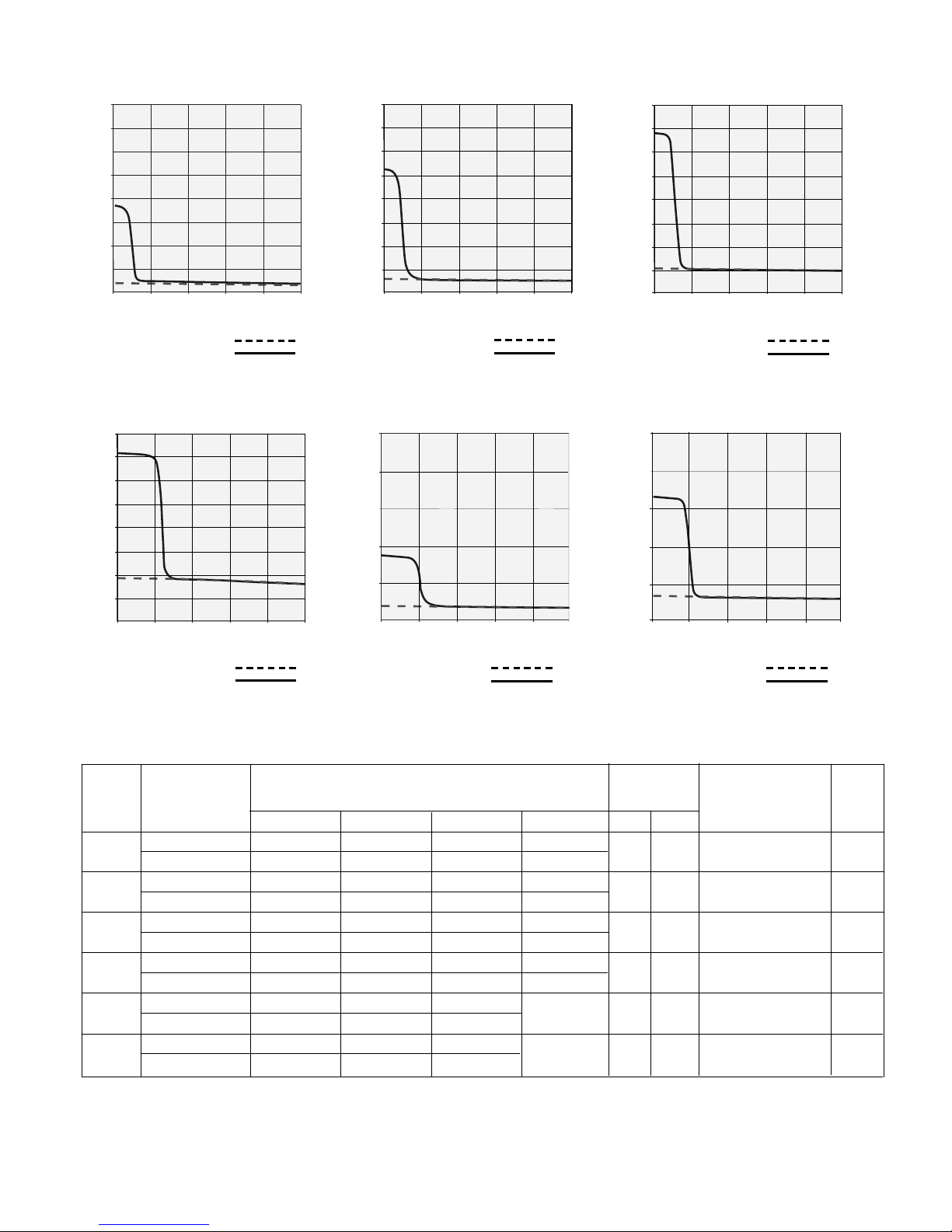

3.1 Performance Chart (see Performance Chart below)

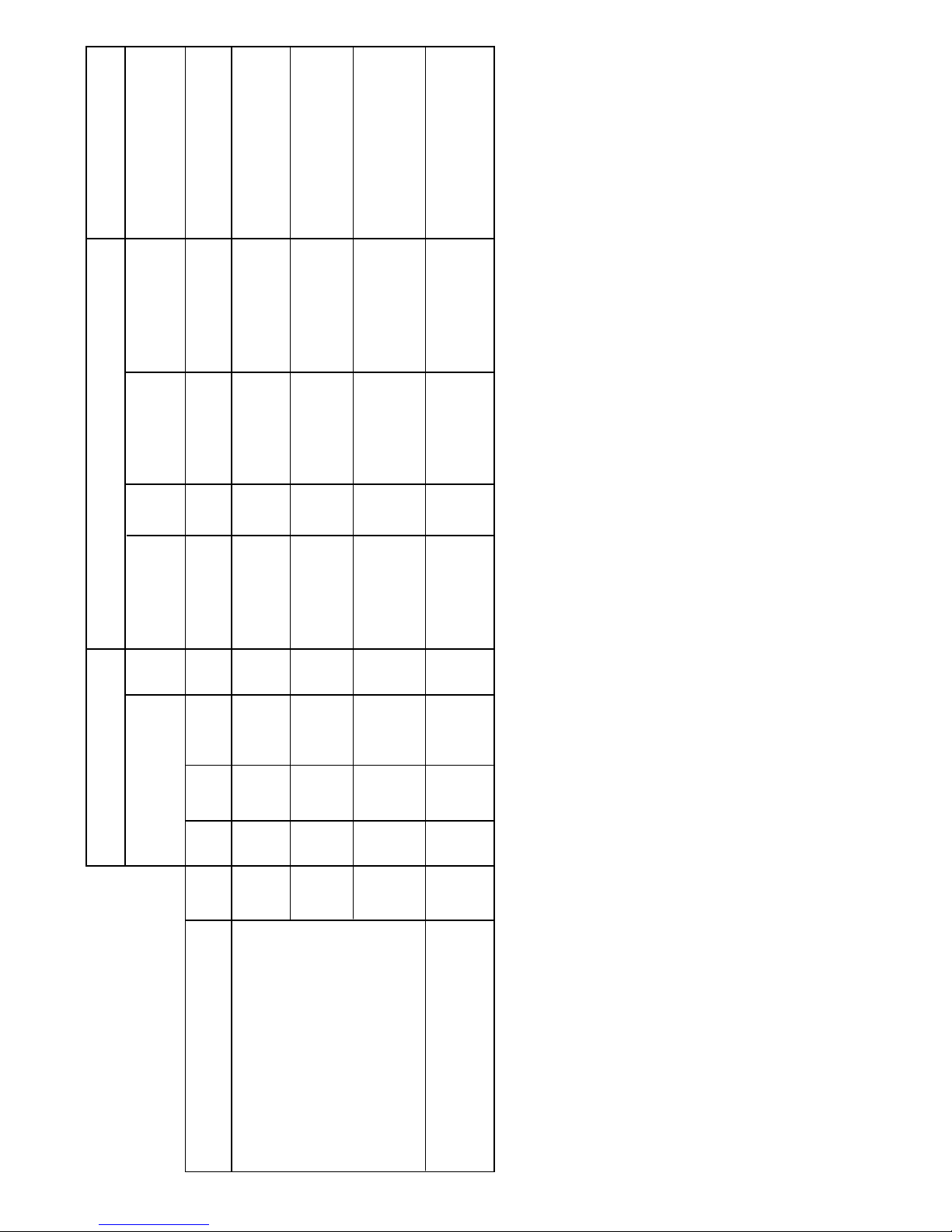

3.2 Flow Charts (see Figure 1)

4.0 INSTALLATION

Install or position the pump to ensure that air flow around the

motor and pump is unobstructed. Keep the motor clean to

ensure maximum cooling during operation.

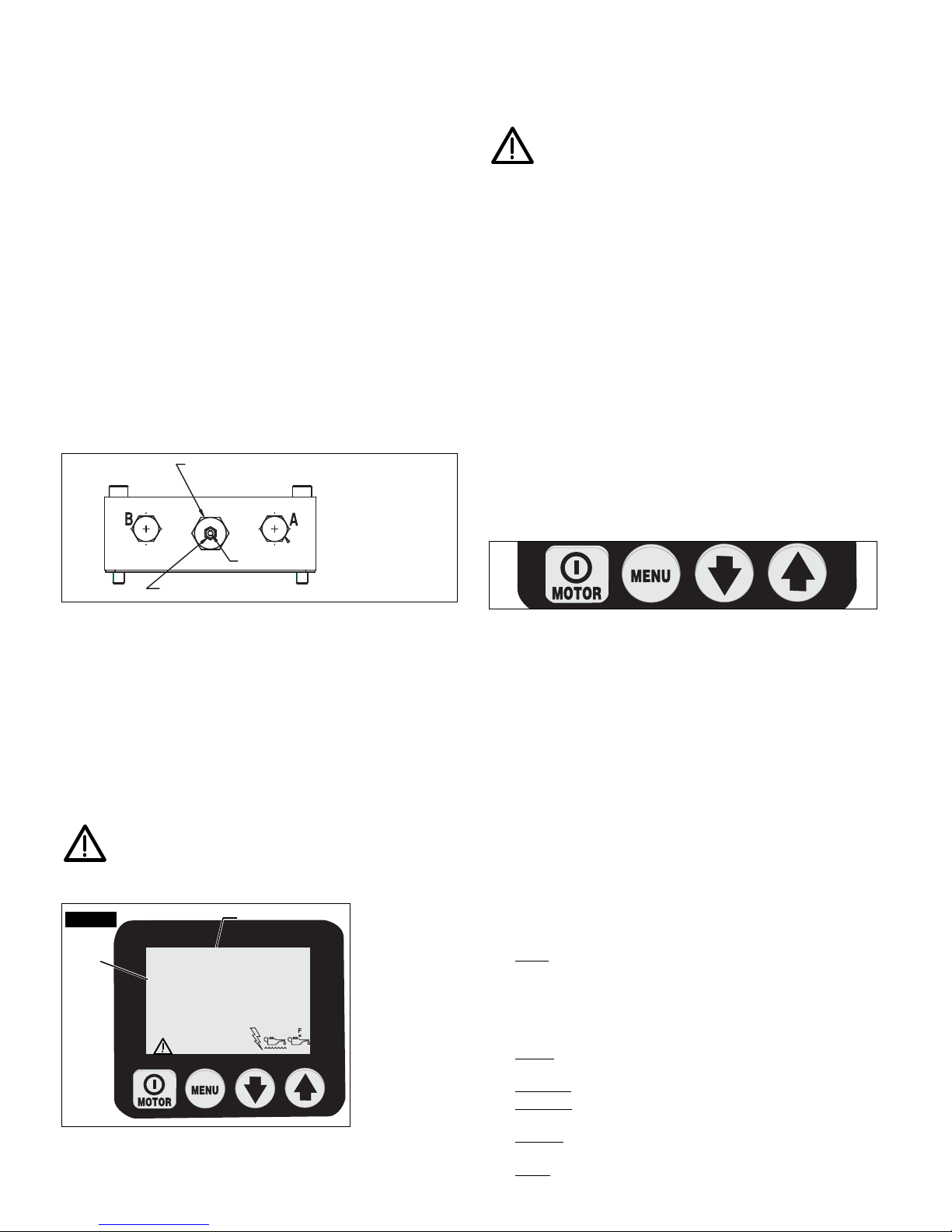

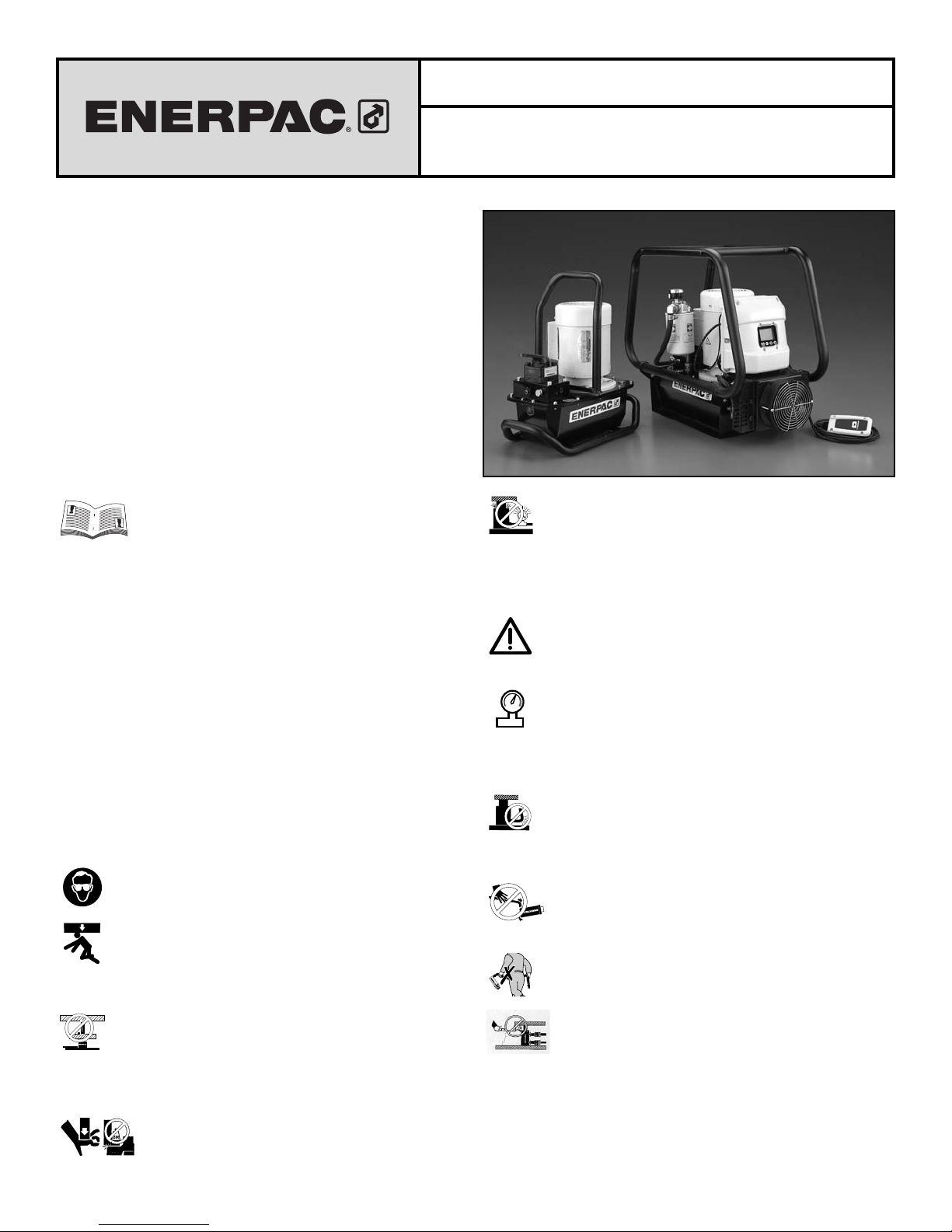

4.1 Reservoir Breather Cap (See Figure 2)

For shipping purposes, a shipping plug (A) is installed in the

breather port on the top of the reservoir. Before using replace

the shipping plug with the breather cap (B). NOTE: The breather

port (B) is separate from the oil fill port (C). Oil fill port (C) uses a

SAE #10 plug.

Figure 2, ZE & ZW Breather Installation

®

B

A

C

3

0 2,000 4,000 6,000 8,000 10,000

100

0

200

300

400

500

600

700

900

800

1000

0 2,000 4,000 6,000 8,000 10,000

100

0

200

300

400

500

600

700

900

800

1000

40

40

60

60

120

120

200

200

NA

NA

1.0

1.5

3.0

7.5

1.0

1.5

Oil Flow (in

3

/min)

Pressure (psi)

FLOW CHARTS

ZE3 series single-stage

ZE3 series two-stage

ZE3 Series

Oil Flow (in

3

/min)

Pressure (psi)

ZE5 series single-stage

ZE5 series two-stage

ZE5 Series

Single-stage

Two-stage

Single-stage

Two-stage

Single-stage

Two-stage

Single-stage

Two-stage

Single-stage

Two-stage

Single-stage

Two-stage

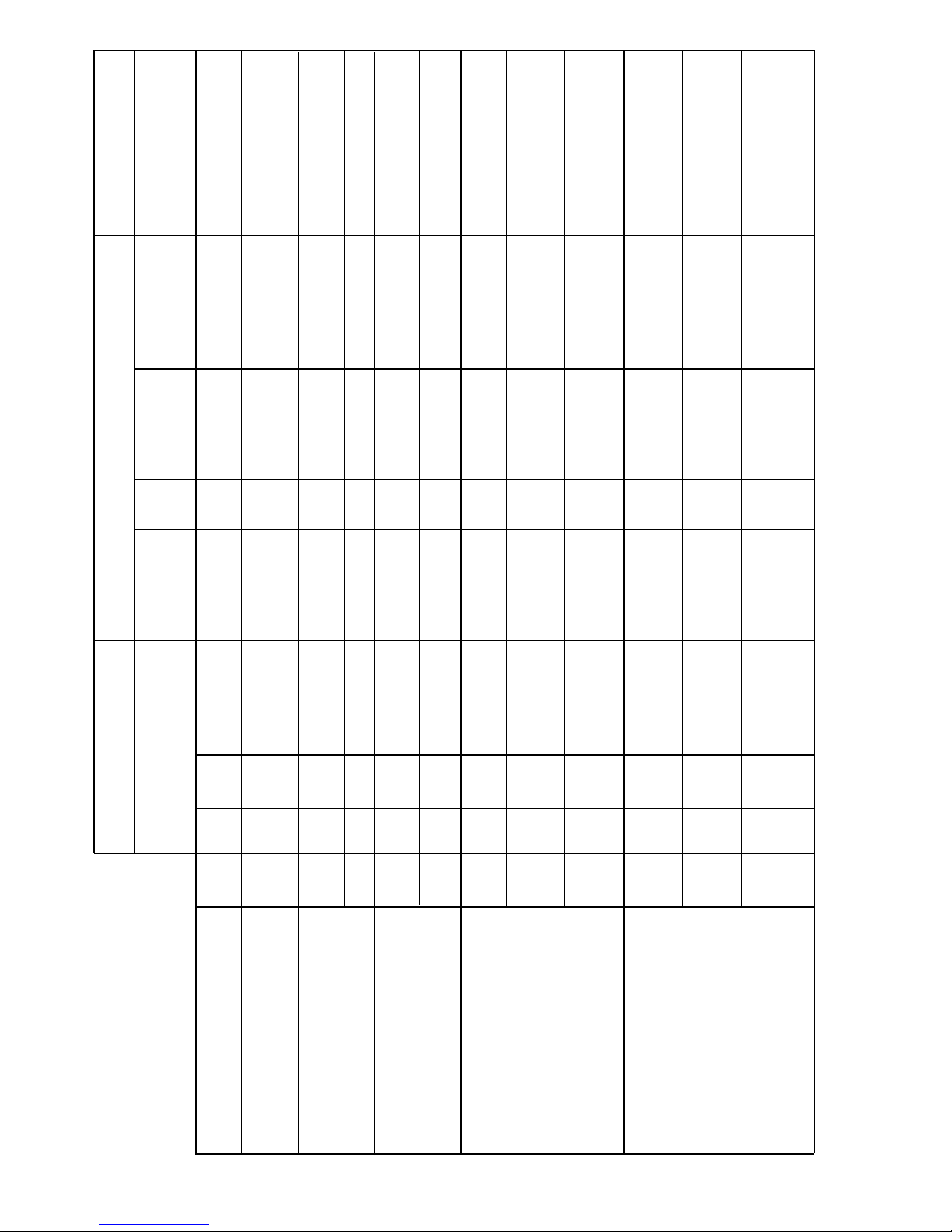

Pump

Series

Operation Motor SizeOutput Flow Rate

(in3/min)

Relief Valve

Adjustment

Range

(psi)

Sound

Level

(dBA)

100 psi 700 psi 5,000 psi 10.000 psi

hp RPM

PERFORMANCE CHART

ZE3

ZE4

ZE5

ZE6

ZW4

ZW5

43

450

64

650

128

850

220

900

64

350

128

650

43

385

64

600

126

825

215

890

63

305

126

602

42

42

62

62

123

123

210

210

60

60

120

120

1750

1750

1750

3450

1750

1750

1,000 10,000

1,000 10,000

1,000 10,000

1,000 10,000

1,000 -

5,000

1,000 -

5,000

75

75

75

80

75

75

Output flow rate is listed at 60 Hz.

Flow rate will be approximately 5/6 of these values at 50Hz.

0 2,000 4,000 6,000 8,000 10,000

100

0

200

300

400

500

600

700

900

800

1000

Oil Flow (in

3

/min)

Pressure (psi)

ZE4 Series

ZE4 series single-stage

ZE4 series two-stage

0 2,000 4,000 6,000 8,000 10,000

100

0

200

300

400

500

600

700

900

800

1000

Oil Flow (in

3

/min)

Pressure (psi)

ZE6 Series

ZE6 series single-stage

ZE6 series two-stage

0 1,000 2,000 3,000 4,000 5,000

100

0

200

300

400

500

600

700

900

800

1000

Oil Flow (in

3

/min)

Pressure (psi)

ZW4 Series

ZW4 series single-stage

ZW4 series two-stage

0 1,000 2,000 3,000 4,000 5,000

100

0

200

300

400

500

600

700

900

800

1000

Oil Flow (in

3

/min)

Pressure (psi)

ZW5 Series

ZW5 series single-stage

ZW5 series two-stage

4

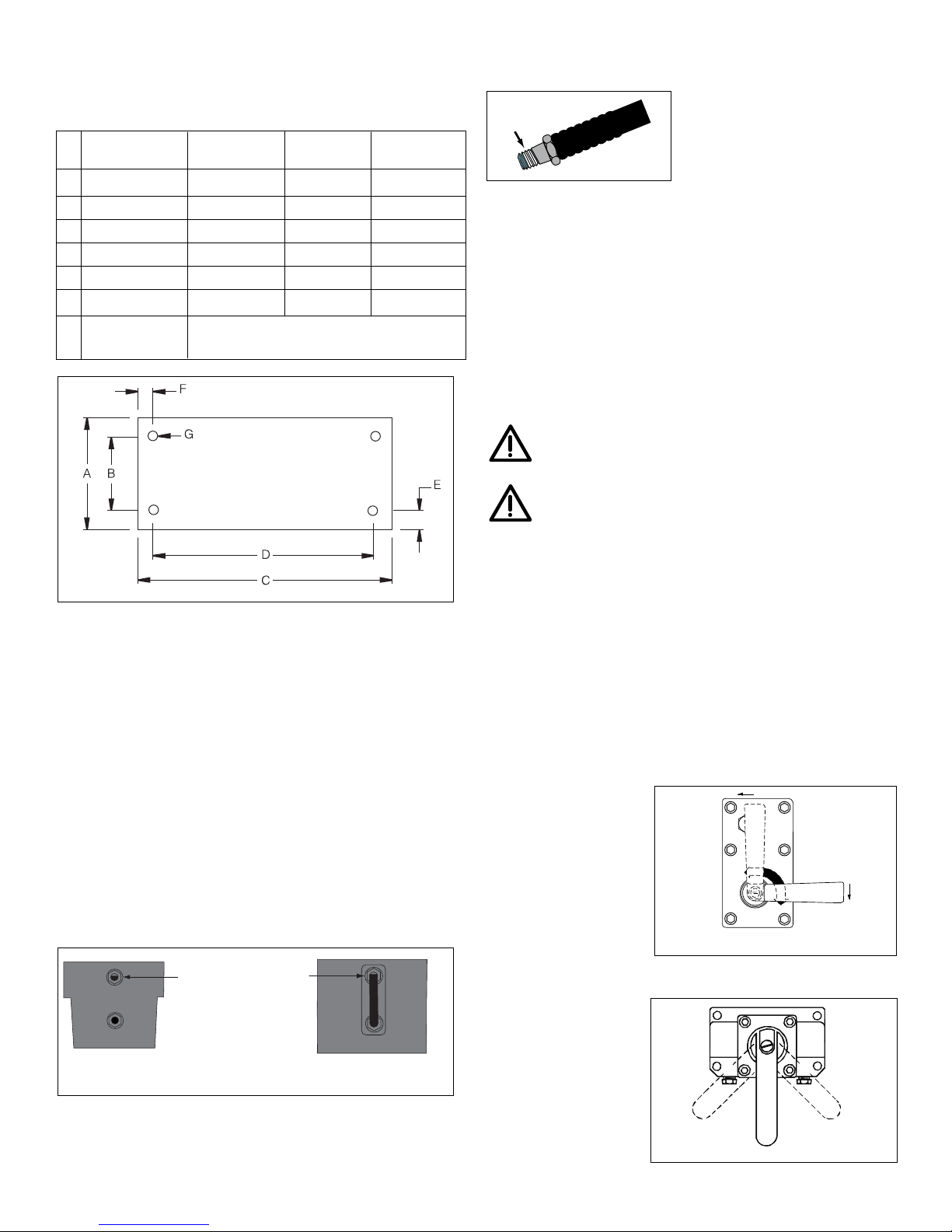

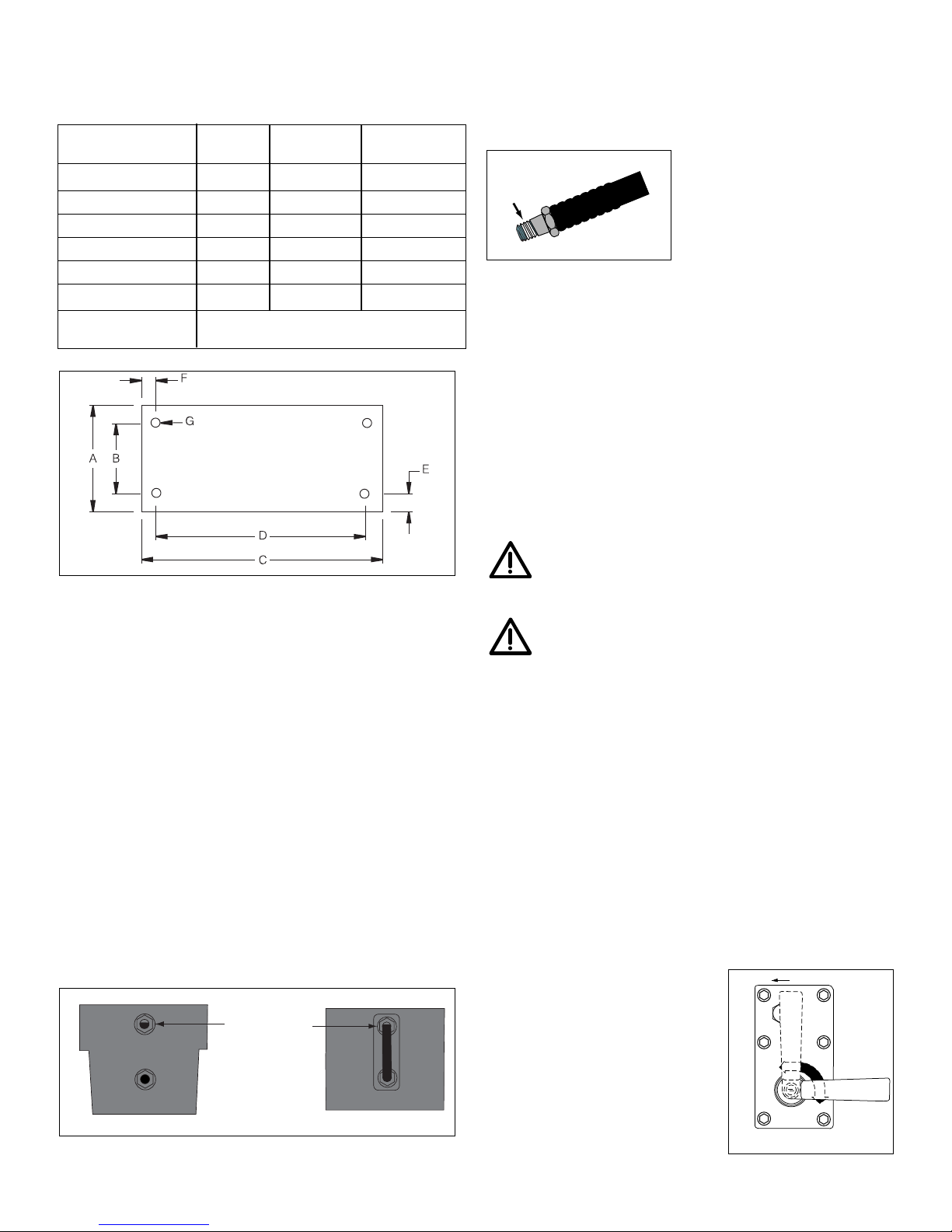

4.2 Pump Mounting

Refer to Figure 3 for mounting dimensions to secure the pump to

a fixed surface.

1, 2 Gal. (4-8 L) 2.5 Gal, (10 L) 5 Gal, (20 L) 10 Gal, (40 L)

in. (mm) in. (mm) in. (mm) in. (mm)

A 9.46 (240) 12.0 (305) 16.6 (421) 19.9 (505)

B 3.75 (95) 11.0 (279) 15.6 (396) 18.9 (480)

C 16.28 (414) 17.6 (446) 17.6 (446) 17.6 (446)

D 9.00 (229) 12.0 (305) 12.0 (305) 12.0 (305)

E 2.86 (73) 0.5 (13) 0.5 (13) 0.5 (13)

F 3.64 (92) 2.8 (71) 2.8 (71) 2.8 (71)

G M8 x 1.25 Ø .34 (8.6) diameter through hole

0.25 (6) deep

Figure 3

4.3 Electrical Connections

THE PUMP IS FACTORY EQUIPPED WITH THE COMMON

ELECTRICAL PLUG FOR A GIVEN VOLTAGE, ALTERING THE

PLUG TYPE SHOULD ONLY BE DONE BY A QUALIFIED

ELECTRICIAN, ADHERING TO ALL APPLICABLE LOCAL

AND NATIONAL CODES.

1. The disconnect and line circuit protection to be provided by customer.

Line circuit protection to be 115% of motor full load current at

maximum pressure of application (see Figure 1).

2. For more information, refer to pump name plate for power rating.

4.4 Fluid Level

Check the oil level of the pump prior to start-up, if necessary add

oil by removing the SAE #10 plug from the cover plate (see Fig.

2). The reservoir is full when the oil level reaches the top of the

sight glass. (Fig. 4).

Figure 4

IMPORTANT: Add oil only when all system components are fully

retracted, or the system will contain more oil than the reservoir

can hold.

4.5 Hydraulic Connections

Apply 1-1⁄2 wraps of Teflon tape

or other suitable sealant to the

hydraulic hose fitting, leaving the

first complete thread free of tape

or sealant as shown in Figure 5.

Figure 5

Thread hose(s) into outlet port(s) of the valve (see valve body for

port identification).

Extend hose to valve port “A”

Retract hose to valve port “B” (if applicable).

Gauge to valve port “GA, GB, or GP”.

(“GA” measures “A” port pressure, “GB” measures “B” port

pressure, “GP measures pump pressure down stream of system

check).

5.0 OPERATION

Warning: Pumps with optional pressure transducer,

review sections 5.7, 6.4 A-B, and 6.5 A-C on

“AUTOMODE” before starting pump.

Warning: Pumps with optional pressure switch, review

sections 5.8 before starting pump.

1. Check the oil level of pump and add oil if necessary.

2. Make sure the shipping plug has been removed and the

breather cap is installed. (See section 4.1)

3. Place manual control valve (if equipped) in the Neutral

position.

4. Connect unit to power. Wait 2 seconds (LCD units, wait until

"OK" is displayed) before pressing any button on shroud or

pendant. NOTE: During the boot sequence, the

microprocessor identifies any button operation as a potential

malfunction and prevents the motor from starting. Reset by

disconnecting power for 10 seconds.

5. For motor On/Off and valve operation, see sections 5.1 – 5.6

for your specific configuration instructions.

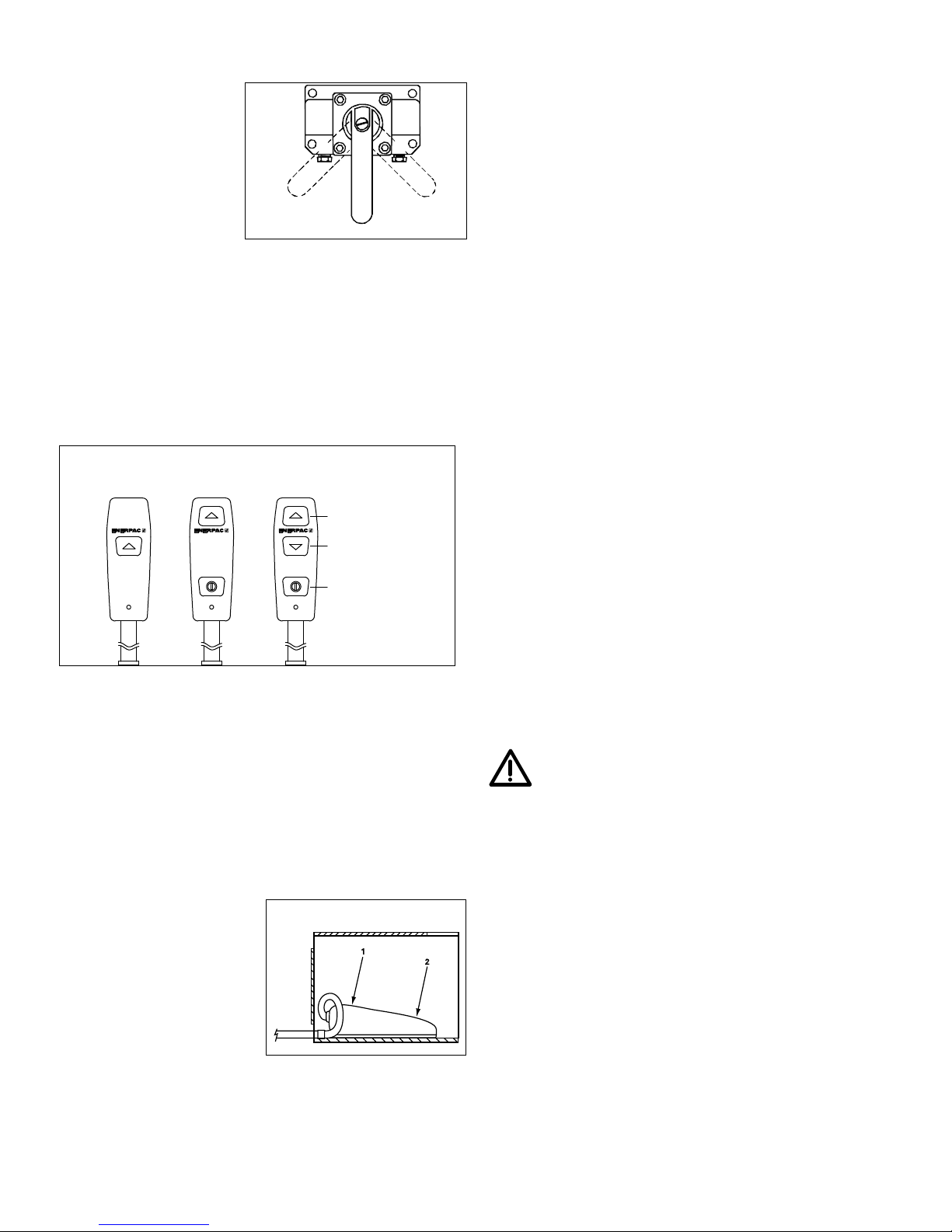

5.1 Manual Valve

Operation

VM32 (See Fig. 6)

1. Advance

2. Retract

Shroud On/off=

Toggle Motor On or Off

VM33, VM33L, VM43,

VM43L (See Fig. 7)

1. Advance

2. Retract

3. Neutral

Shroud On/Off =

Toggle Motor On or Off

1

2

Ta nk

Pressure

Figure 6

Tank is full when

oil level is here.

3 - In Use

1

3

2

A

B

Figure 7

4 and 8 liter

10 - 40 liter

5

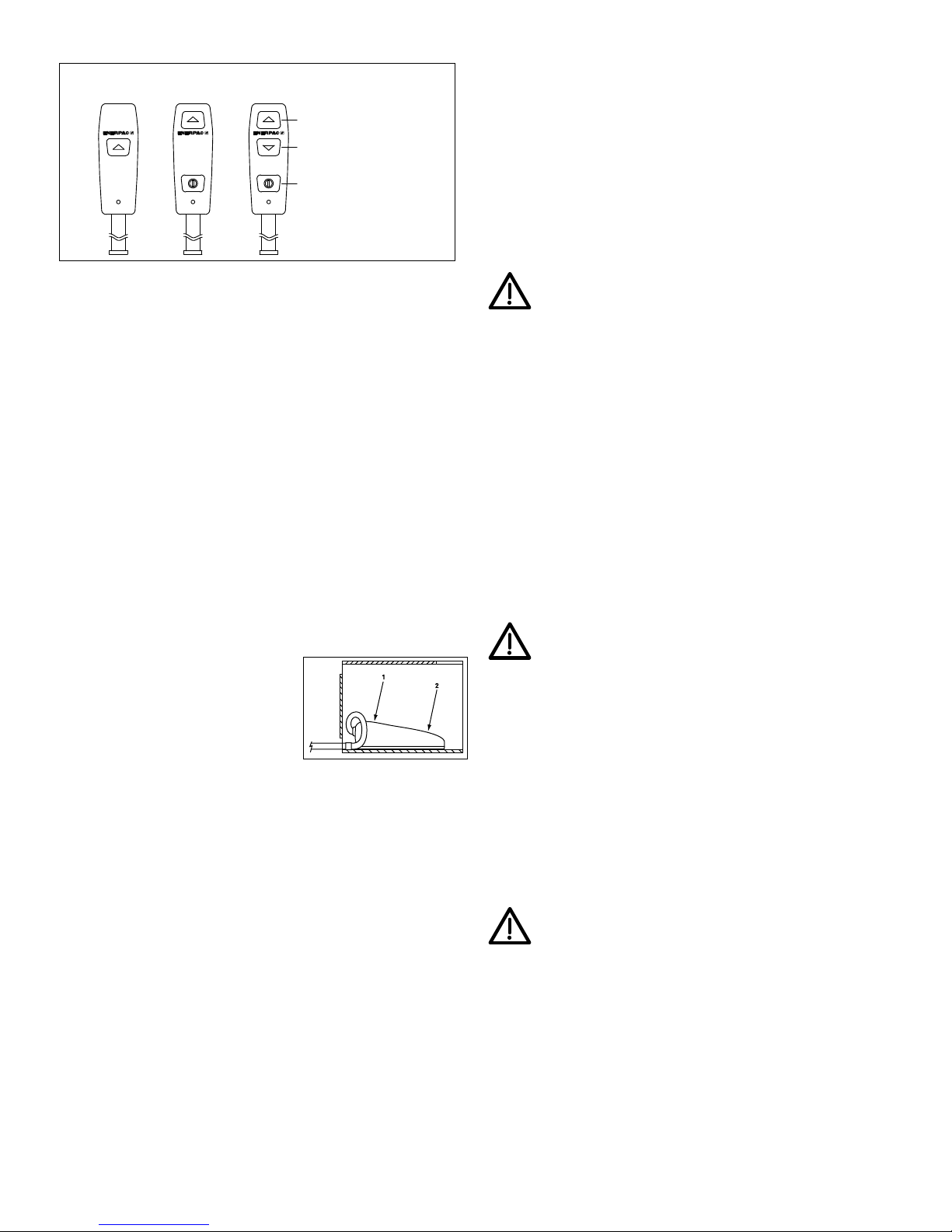

Figure 8, Pendant Button Variations

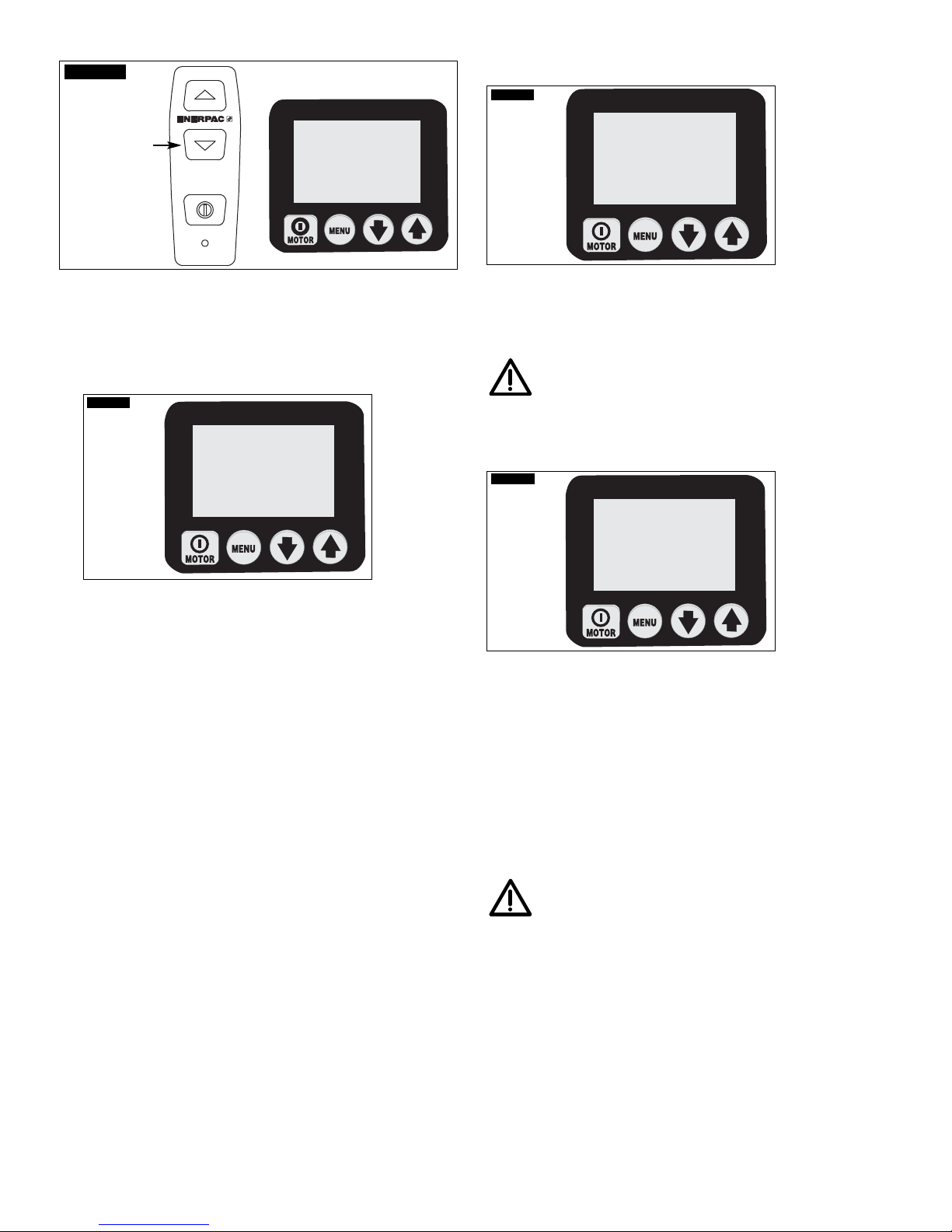

5.2 VE33 and VE43 Electric Valves with 3-Button

Pendant Operation

Also known as a Remote Pump - oil flow and motor are both

controlled by the pendant (see Fig. 8).

1. Up Arrow = Momentary Advance

2. Down Arrow = Momentary Retract

3. On/Off = Toggle Motor On or Off

Shroud On/Off = Toggle motor On or Off

5.3

VE32D Electric Valve with 1-Button Pendant Operation

Also known as a Dump Pump - Oil flow and motor are both

controlled by the pendant. The pump will run and the cylinder

will advance when the pendant button is pressed. Releasing the

button will stop the pump and the cylinder will retract

automatically (see Fig. 8).

1. Up Arrow = Momentary Advance

Shroud On/Off = Toggle Motor Off Only

5.4 Valves with foot switch (see Fig. 9)

A. All valves except VE32D

1. Momentary advance or motor on

2. Momentary retract (if applicable)

Shroud On/Off = Toggle Motor

On or Off

B. VE32D valves

1. Not used

2. Momentary advance

Shroud On/Off = Toggle Motor

Off

5.5 Automatic Pump Operation With Pressure

Transducer Option

In addition to the normal operation details listed above, pumps

with the optional pressure transducer have the ability to react

automatically at a user-defined pressure value. The specific

operation of the motor / electric valve is factory set by pump

model. See the “Pump-Model-Matrix”, Page 16, Table 3 for

details by pump model number. See section 6.4 A-B and

6.5 A – C for setting the pressure values.

A. AUTOMODE

1. AUTOMODE OFF

The pump displays pressure as a simple pressure gauge, no

additional actions will be performed regardless of HI PRESS and

LO PRESS values. Note: The normal operations menu shows

“OK” in the text area when AUTOMODE is set to OFF.

2. AUTOMODE ON withLO PRESS OFF

When the HI PRESS pressure value is reached, the pumps will

either shift the valve (VE33 and VE43 electric valve) or turn the

motor off. Note: The main operations menu text will change from

“OK” to “AUTO” to notify the operator that the pump WILL take

control when the HI PRESS pressure value is reached.

3. AUTOMODE ON and LO PRESS greater than 0

The pump will de-energize the motor / electric valve when the HI

PRESS value is reached and re-energize the motor / electric

valve when the LO PRESS value is reached, acting as a pressure

make up pump. Note: For an additional notice to the operator,

the main operations menu text will change from “AUTO” to

“AUTO ON” and the LCD backlight will flash when the pump

reaches HI PRESS and takes control of making up pressure.

Warning: When the LCD backlight is flashing and “AUTO

ON” is displayed, the pump will automatically start the

motor or energize the valve to rebuild system pressure

without input from the operator. Set “AUTOMODE” to off and

disconnect electrical power to pump before working on pump or

hydraulic system.

a. Control Buttons

i. Before “HI PRESS” value is reached:

Pendant buttons and shroud On / Off button function as

described in sections 5.1 – 5.4.

ii. After “HI PRESS” value is reached:

Press and release any button on pendant (if applicable) or

shroud stops the automatic cycle and “AUTO” is shown on

the LCD. (Pressing the pendant Down-Arrow (if applicable)

will also retract the cylinder. Pressing the motor On/Off

button will also de-energize the motor).

To restart the automatic cycle, press and release the

pendant Up-Arrow button (if applicable) or the motor On/Off

button (See section 5.1– 5.4).

Caution: Due to motor coast down, valve shift time, and

system oil capacitance, always set the user adjustable

relief valve 200 psi above the “SET PRES” or “HI

PRESS” value to prevent pressure spikes.

5.6 Automatic Pump Operation With Pressure Switch Option

With the optional pressure switch installed, the electric motor

will automatically stop and re-start at a user defined setting. This

setting is entered via the pressure switch adjusting screw.

1. Connect unit to power, the LCD will show “OK”.

2. Operate pump via section 5.1 - 5.4.

3. When the “A” port pressure reaches the user defined limit,

the pressure switch opens, the motor is de-energized, the

LCD screen shows “AUTO ON” and the back light will flash

(the microprocessor is now aware that a pressure switch is

controlling the pump).

Warning: When the LCD backlight is flashing and

“AUTO ON” is displayed, the hydraulic system is under

pressure and the pump will automatically start the motor

to rebuild system pressure without input from the operator.

Release hydraulic pressure and disconnect electrical power to

pump before working on pump or hydraulic system.

4. When the “A” port pressure drops 115-550 psi, the pressure

switch closes and the motor is re-energized.

5. Pressing and releasing any button on the pendant (if

applicable) or shroud will stop this automatic cycle.

a. If the pressure switch is closed (motor energized) when

the button is pressed, “AUTO” is shown on the LCD.

b. If the pressure switch is open (motor de-energized) when the

button is pressed, “P Switch Open” is shown on the LCD.

c. Pressing the motor activation button (Section 5.1 - 5.4)

reactivates the automatic pressure switch operation.

¤ ¤ ¤

Up arrow

Down arrow

ON / OFF

One

button

Tw o

button

Three

button

Figure 9

6

d. Pressing the pendant Down-Arrow (if applicable) will also

retract the cylinder.

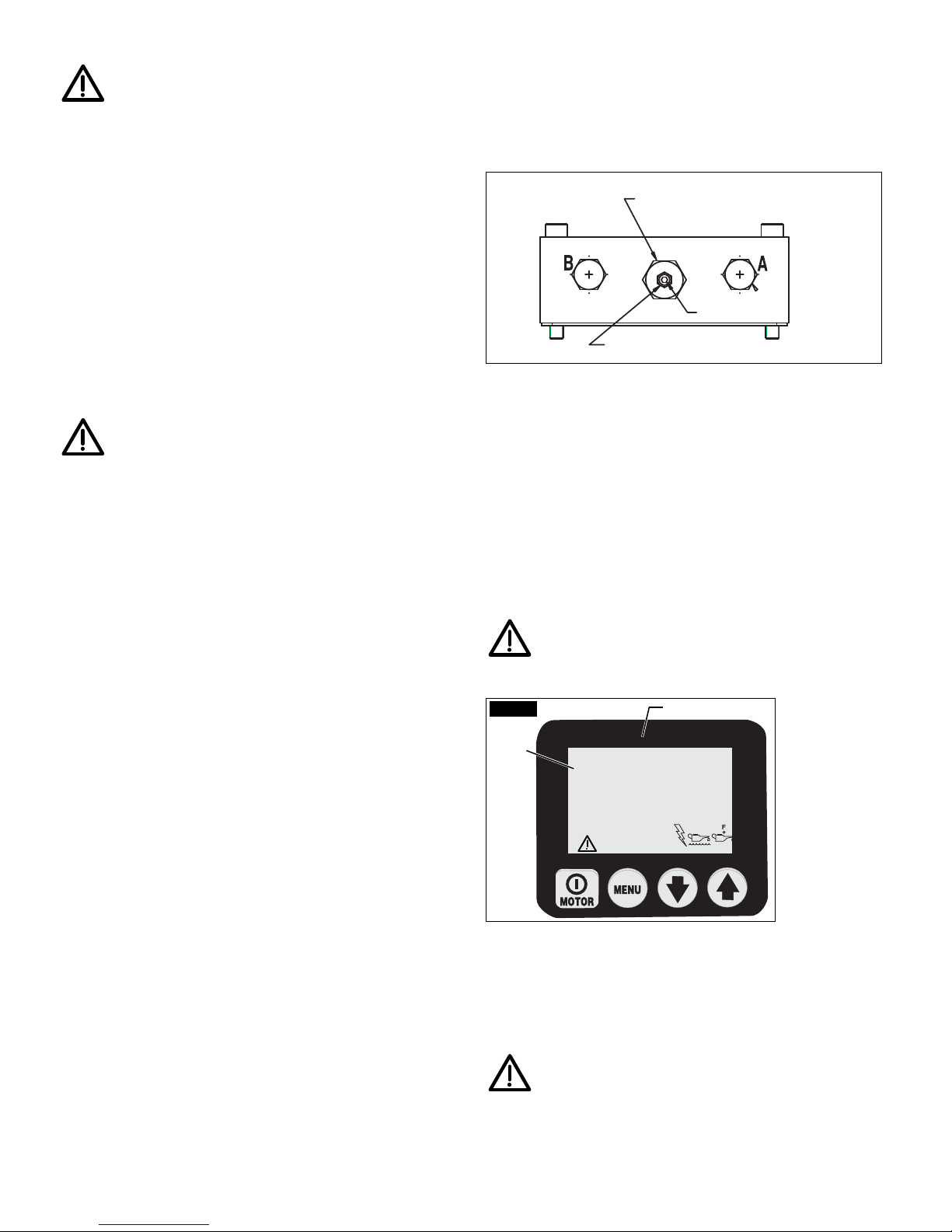

5.7 Relief Valve Adjustment

Z-Class pumps are equipped with one user adjustable relief

valve (see Figure 10.) It can be adjusted as follows:

1. Install a gauge on the pump. If a unit is equipped with

optional pressure transducer, verify AUTOMODE is off. (See

section 6.1C for more details).

2. Start the pump to allow the oil to warm.

3. Loosen the set screw locking nut.

4. Shift the control valve and build pressure in the system.

Using an Allen wrench, turn the set screw counter-clockwise

to decrease pressure and clockwise to increase pressure.

NOTE: To get an accurate setting, decrease the pressure to

a point below the final setting and then slowly increase the

pressure until it reaches the final setting.

5. Tighten the locking nut when the desired pressure is set.

6. Shift the control valve to the neutral position, allowing the

system pressure to return to 0 psi.

7. Recheck the final pressure setting by shifting the control

valve and pressurizing the system.

Figure 10

6.0 LCD ELECTRICAL USE INSTRUCTIONS

The LCD version of the Z-class Pump is driven and operated by

a set of two boards: the Power Board (PB) and the Control Board

(CB), connected to each other by a flat cable.

On the PB are the terminals for the main power supply, the

motor power supply and all peripherals such as fan, valve

solenoids, pendant, pressure switch, pressure transducer, oil

temperature switch, and oil level switch. The PB also contains

the transformer, circuit breaker, rectifier and drivers.

CAUTION: The CB is an electrostatic sensitive device.

Special care has to be taken while handling this board

(i.e.: ESD wristbands).

6.1 LCD Function

Besides the pendant, which is used to switch the motor on/off

and operate the valves, the CB with its four-button switches is

the main interface between the operator and the pump. With the

use of these four-button switches all functions and settings that

are described in the following can be activated.

CAUTION: Make sure that the plastic overlay, that

protects the LCD screen and the button switches, is not

broken or otherwise damaged. Never punch the button

switches with a sharp or pointed instrument, use fingertips only.

Clean the overlay regularly with a damp cloth; never use

aggressive or abrasive detergents.

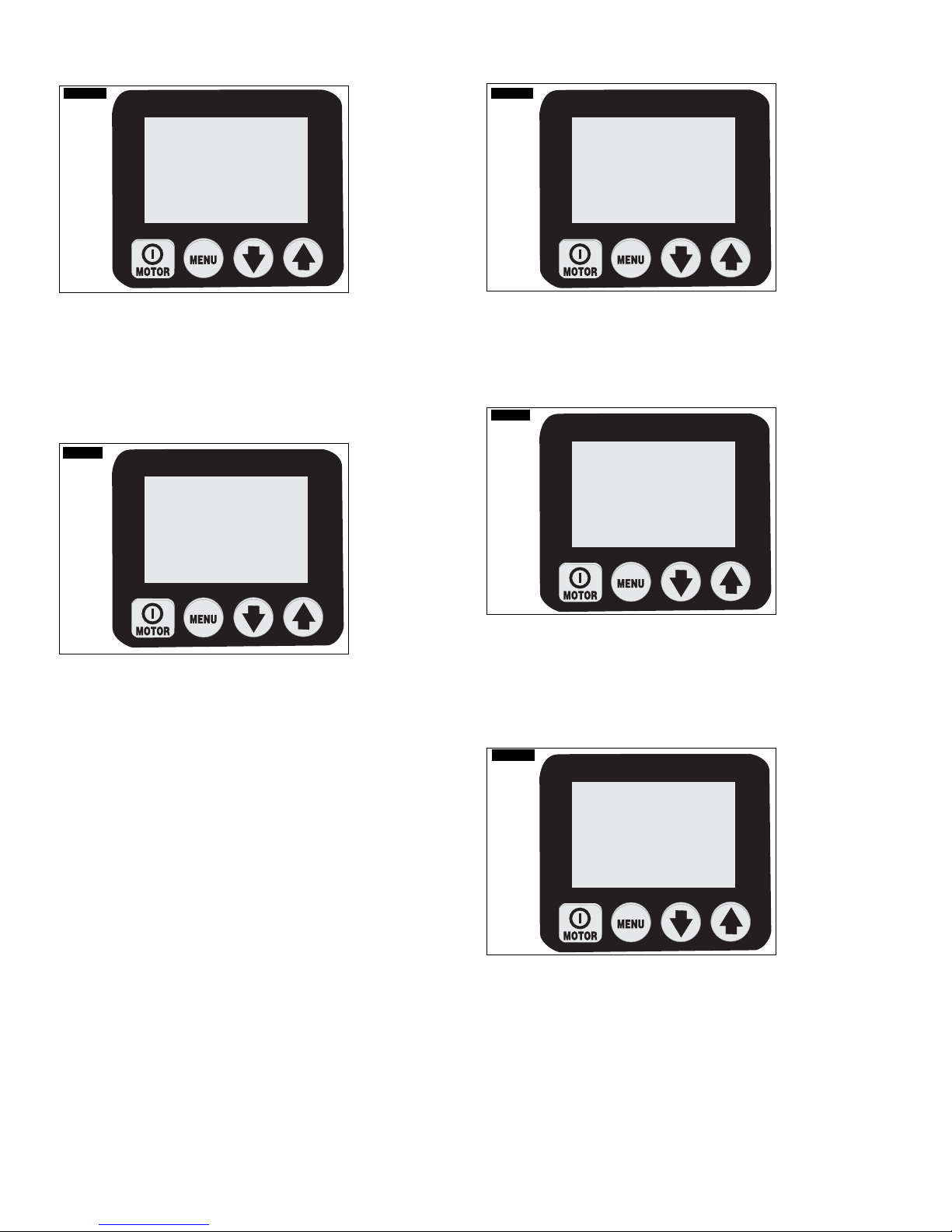

A. Boot Sequence

When the pump is connected to electrical power the LCD screen

will show: “FIRMWARE” x.x for 1 second, then “Model xx" for 0.5

seconds, and then "Motor UN/1P/3P" for 0.5 seconds. Additional

information may appear depending on model and installed

accessories. See section 8.0 for more detailed information.

This is setup information about your pump that maybe needed for

service. The boot sequence is finished successfully when the text

display on the LCD screen shows “OK” (sequence takes

approximately 2 seconds).

The micro-controller will automatically recognize the optional

pressure transducer (if equipped). In this case the reading after

the boot process is “OK” in the text display and the current

pump-pressure on the numeric display.

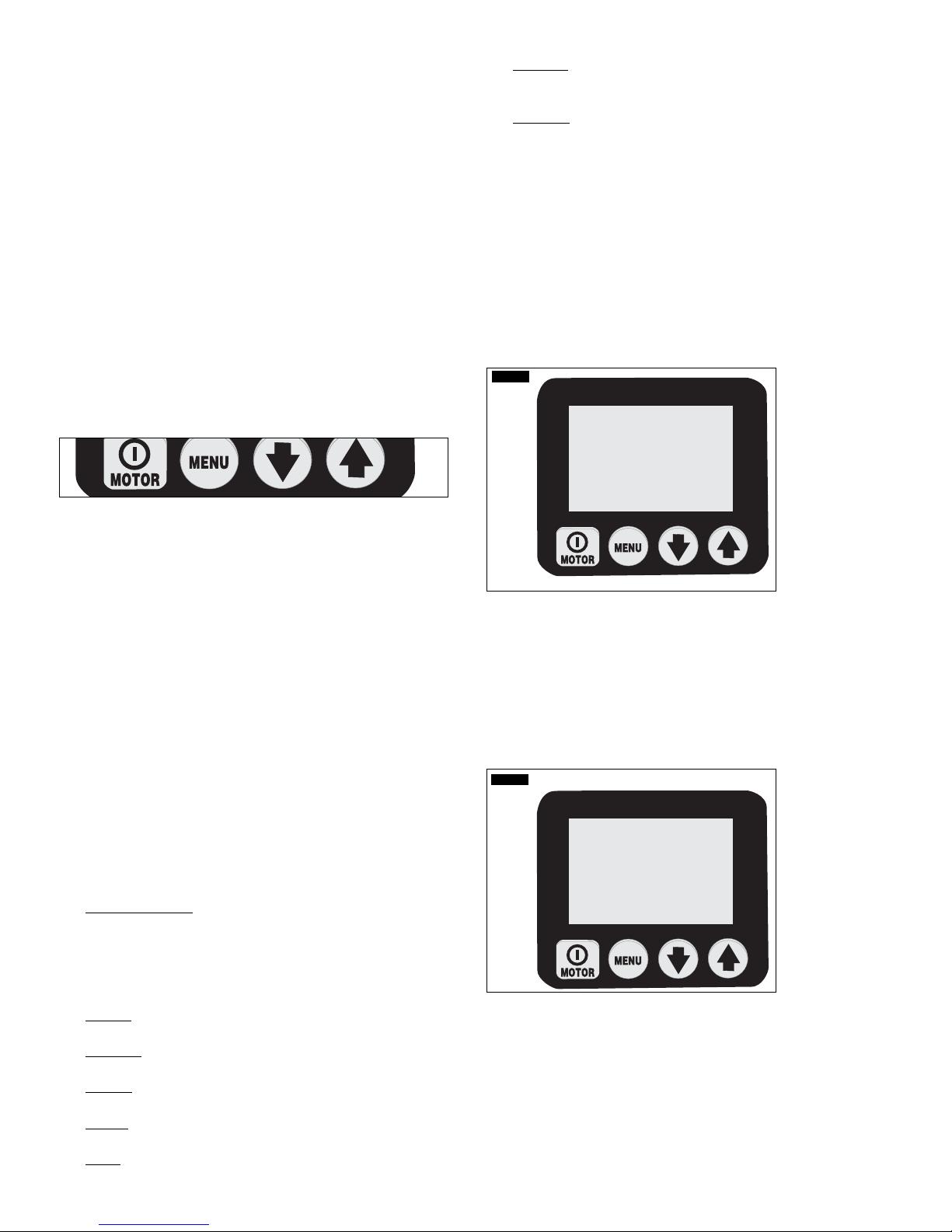

B. LCD Operational Buttons

The CB is equipped with four button switches, from left to right

On/Off / Menu / Down Arrow / Up Arrow

• The On/Off button toggles the motor ON and OFF. The motor

OFF function is available on this button even if the pump is

NOT in the local mode but is operated by using the pendant.

• The Menu button enables the operator to step from normal

operational mode into menus. With repeated pressing the

operator steps through the various menus. Pressing the

Menu button also saves any changes made. To return to the

normal operational mode, press and hold the Menu button

for two seconds or don’t push any button for 60 seconds.

• The Down Arrow and Up Arrow buttons serve two purposes.

When the display shows one of the menus, the Down Arrow

and Up Arrow buttons are used to step through the menu’s

options. When the pump is placed in Local Mode, the Down

Arrow and Up Arrow buttons switch the B and A electric

solenoids (the pendant is non-operational in local mode).

C. Menus Available

The software provides the operator with the following Menus:

• Units

- this menu is only available when the optional pressure

transducer is installed. Set the pressure units to

PSI / BAR / MPa, with psi being the default setting.

The hidden menus for "AUTOMODE" (HI PRESS and LO

PRESS) and Calibration of the digital gauge are accessed

from this menu.

• Motor

- display the motor hour meter and on/off cycle

counter (nonresetable)

• Low Volt

- display the low voltage hour-meter (nonresetable)

• Advance

- display the Advance solenoid hour meter and

on/off cycle counter (nonresetable)

• Retract

- display the Retract solenoid hour meter and on/off

cycle-counter (nonresetable)

• Local

- set the pump local mode on/off

Relief valve body (DO NOT TURN relief

valve body.)

Locknut

Set screw

SET

00000000

0000.0

HOURS CYCLES

LOW MOTOR

VOLTAGE OVERLOAD

PSI MPa

BAR

Screen 1

Number

display

Text display

7

• Language - set the language of the display to English /

Spanish / French / Italian / German / Portuguese, with

English being the default setting

• Diagnose

– display to show input signals from the pendant

and other electrical accessories

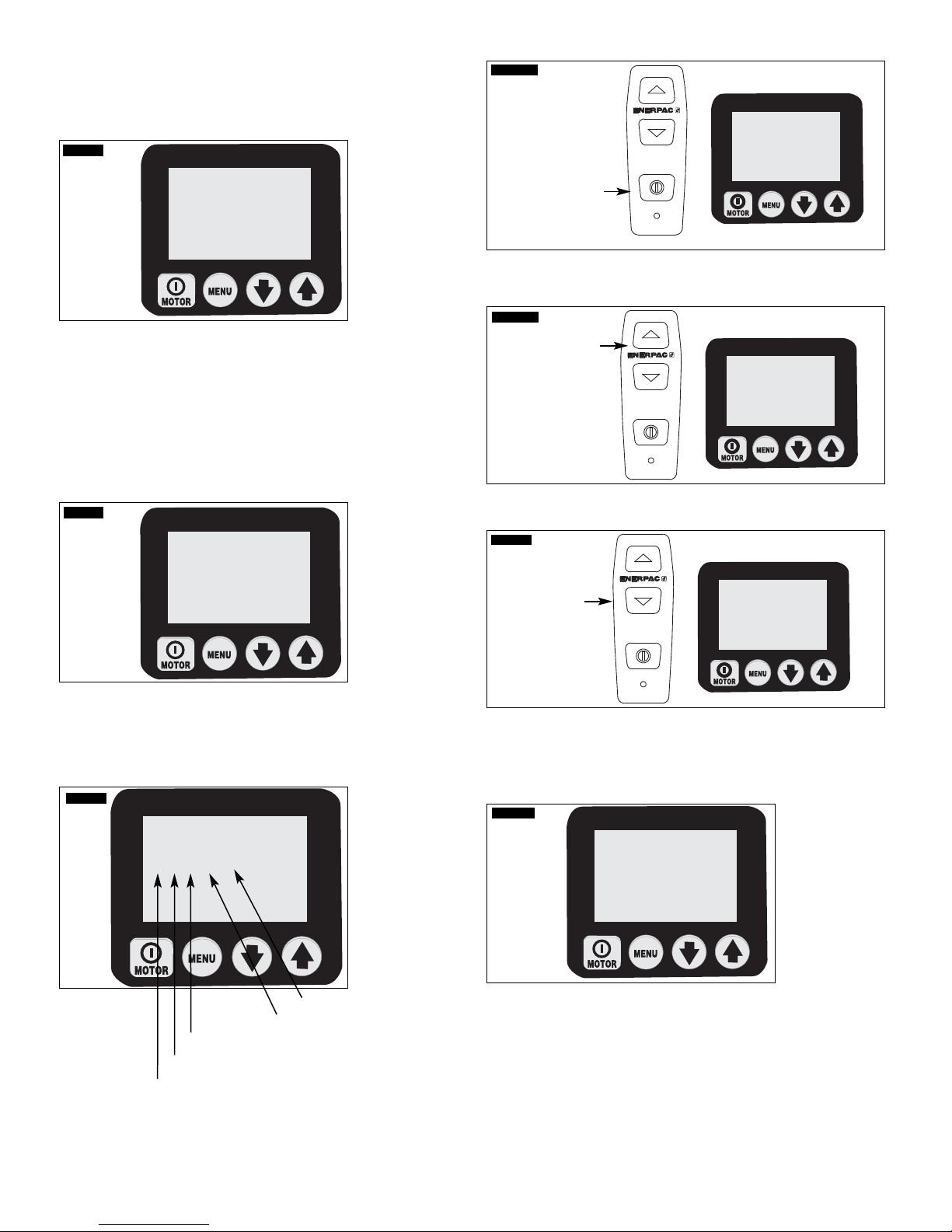

6.2 Fault Conditions

Any fault will shut down and prevent pump from starting.

A. Clearing a Fault Condition from the LCD

After the fault causing problem has been corrected, clear the fault

message from the LCD by disconnecting electrical power from the

pump, wait until all characters clear the LCD (~ 10 seconds), then

reconnect power.

B. Power Failure

Display: "POWER OFF"

The Power Off fault is displayed when the main power supply drops

to 65% or less of nominal voltage. The pump will automatically shut

off the valves and the motor, and display “Power Off” on the LCD.

NOTE: Power Off is also displayed for several seconds after the unit

is disconnected from electrical power.)

C. Button Fault

Display: "Button Fault"

The Button Fault is displayed when the microprocessor detects

any button press during the boot sequence or if shroud on/off

button is held in for more than 3 seconds.

D. Motor Overload

Display: "MTR OVLD"

Motor Overload

The Motor Overload fault is displayed when the electric current

drawn by the motor exceeds the pre-set limit of the internal

circuit breaker. (The internal circuit breaker will automatically

reset once the condition has been corrected; however, the

operator must clear the fault and then press the motor on/off

button to restart the motor).

E. Oil Temperature (requires optional float/temperature

switch)

Display: "OIL TEMP"

The Oil Temperature Fault is displayed when the temperature of the

oil inside the reservoir exceeds 175 ºF (80 °C).

F. Oil Level (requires optional level / temperature switch)

Display: "OIL LEVEL"

The Oil Level Fault is displayed when the oil level inside the

reservoir drops below 1.3" (34 mm) from bottom.

6.3 Warning Conditions

All warnings notify operator of abnormal operating condition,

however, allow pump to continue operating. Warnings will

automatically clear once issue has been resolved.

A. Low Voltage

Display: "LOW VOLT"

Low Voltage

A “Low Voltage" condition is defined as an operating condition

with the main power supply is at or below 80% of nominal

voltage. While running the pump under this condition, the “Low

Voltage” signal will flash on the LCD and the Low Voltage hours

will be counted and stored on the control board. Normal pump

operation is still provided.

Screen 4

Screen 5

Screen 3

MTR OVLD

MOTOR

OVERLOAD

OIL LEVEL

BUTTON

FAULT

OIL TEMP

Screen 6

Screen 7

LOW VOLT

LOW

VOLTAGE

Screen 2

POWER

OFF

CAUTION: For optimized pump performance it is

recommended NOT to run the pump at Low Voltage

condition.

6.4 LCD Menus

(Also refer to Table 1, Quick Reference Chart (QRC) located after

Section 9.0)

A. Normal Operation

(See Screen 8.) LCD screen on a Z-class pump. CB has booted

successfully (OK); the pressure reading is 0 psi. Enter into the

menus by pressing the Menu button. See QRC step #1.

B. "Units" Menu

(See Screen 9.) This screen allows the operator to set the unit of

pressure-measurement by pressing the Down (Up) Arrow

buttons. PSI, BAR, Mpa are the options with PSI being the

default. Save setting and step forward by pressing the Menu

button. See QRC step #2.

C. "Motor" Menu

(See Screen 10.) This screen allows the operator to read the

number of hours (On/Off cycles) the motor has been operated.

Toggle between hours and cycles by pushing either the Down

or Up Arrow button. Step forward by pressing the Menu button.

See QRC step #3.

_________________________________________________________

General note for all hour and cycle displays:

HOURS DISPLAYED

- up to 9999.9 the display will show decimal hours

- between 10,000 - 99,999 whole hours will be displayed

(decimal "." is not displayed).

- over 99,999 hours the meter starts over at 0.0 reading

decimal hours

CYCLES DISPLAYED

- over 99,999 cycles the meter starts over at 0

_________________________________________________________

D. "Low Volt" Menu

(See Screen 11.) This screen allows the operator to read the

number of hours the pump has been operated in low-voltage

condition. Step forward by pressing the Menu button. See QRC

step #4.

E. "Advance" Menu

(See Screen 12.) This screen allows the operator to read the number

of hours (On/Off cycles) the Advance solenoid has been operated.

Toggle between hours and cycles by pushing either the Down or Up

Arrow buttons. Step forward by pressing the Menu button. See

QRC step #5.

F. "Retract" Menu

(See Screen 13.) This screen allows the operator to read the

number of hours (On/Off cycles) the Retract solenoid has been

Screen 8

OK

0

PSI

8

Screen 10

MOTOR

4.8

HOURS CYCLES

SET

UNITS

Screen 9

PSI MPa

BAR

Screen 13

RETRACT

334

HOURS CYCLES

Screen 12

Screen 11

LOW VOLT

.0

HOURS CYCLES

ADVANCE

188

HOURS CYCLES

9

operated. Toggle between hours and cycles by pushing either

the Down or Up Arrow button. Step forward by pressing the

Menu button. See QRC step #6.

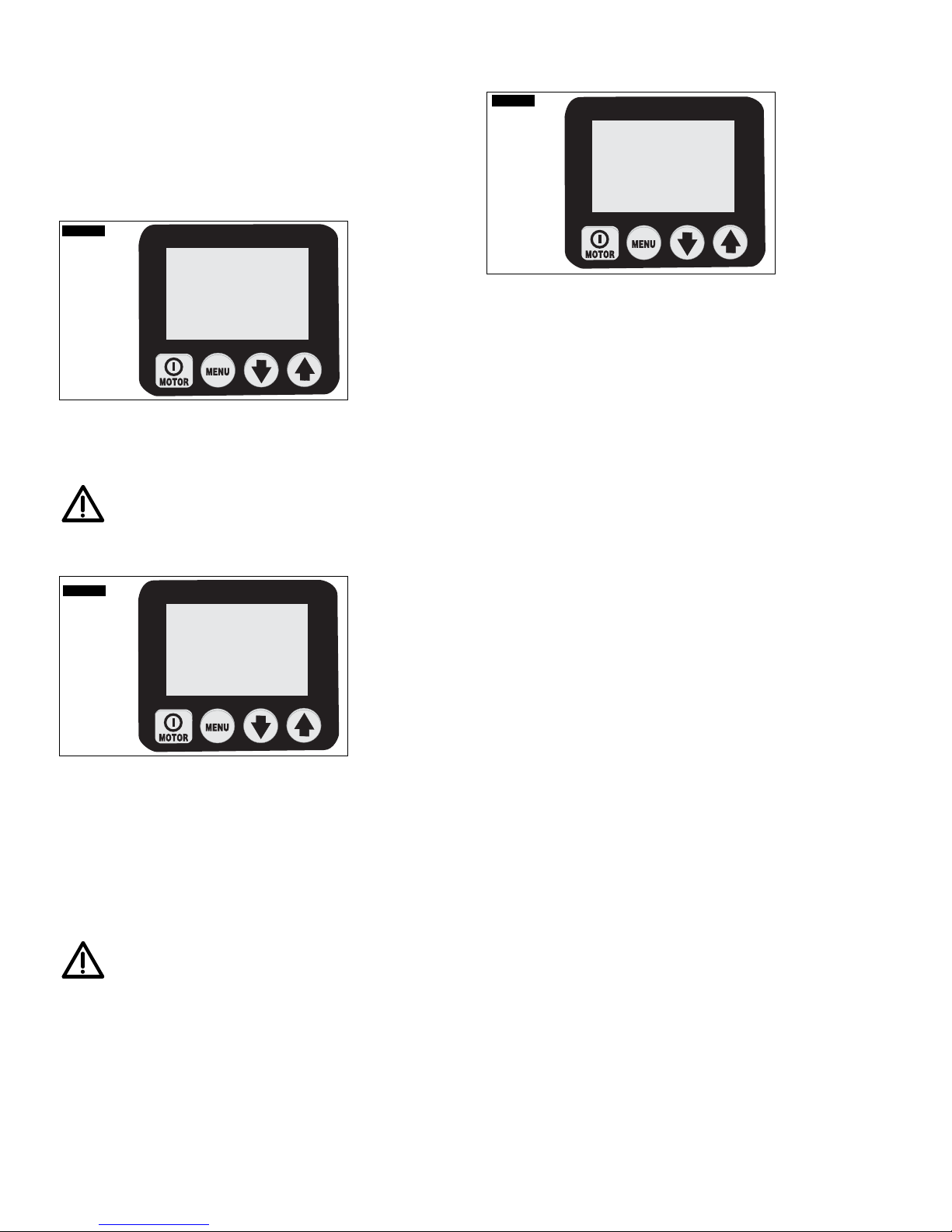

G. "Local" Menu

(See Screen 14.) This screen allows the operator to toggle the Local

mode ON or OFF, default is OFF. With Local mode ON, the shroud

buttons replace the pendant buttons as the method to operate the

pump (NOTE: The word "Local" replaces "OK" on the "Normal

Operations" display and the pendant buttons become deactivated).

Local mode will provide operation of the pump if the pendant or

pendant cord is damaged. Toggle Local mode ON or OFF by

pressing the Down (Up) Arrow button. Save setting and step

forward by pressing the Menu button. See QRC step #7.

H. "Language" Menu

With a language shown on the text display the operator can change

the display language by pressing the Down (Up) Arrow buttons. Save

setting and step forward by pressing the Menu button. See QRC

step #8.

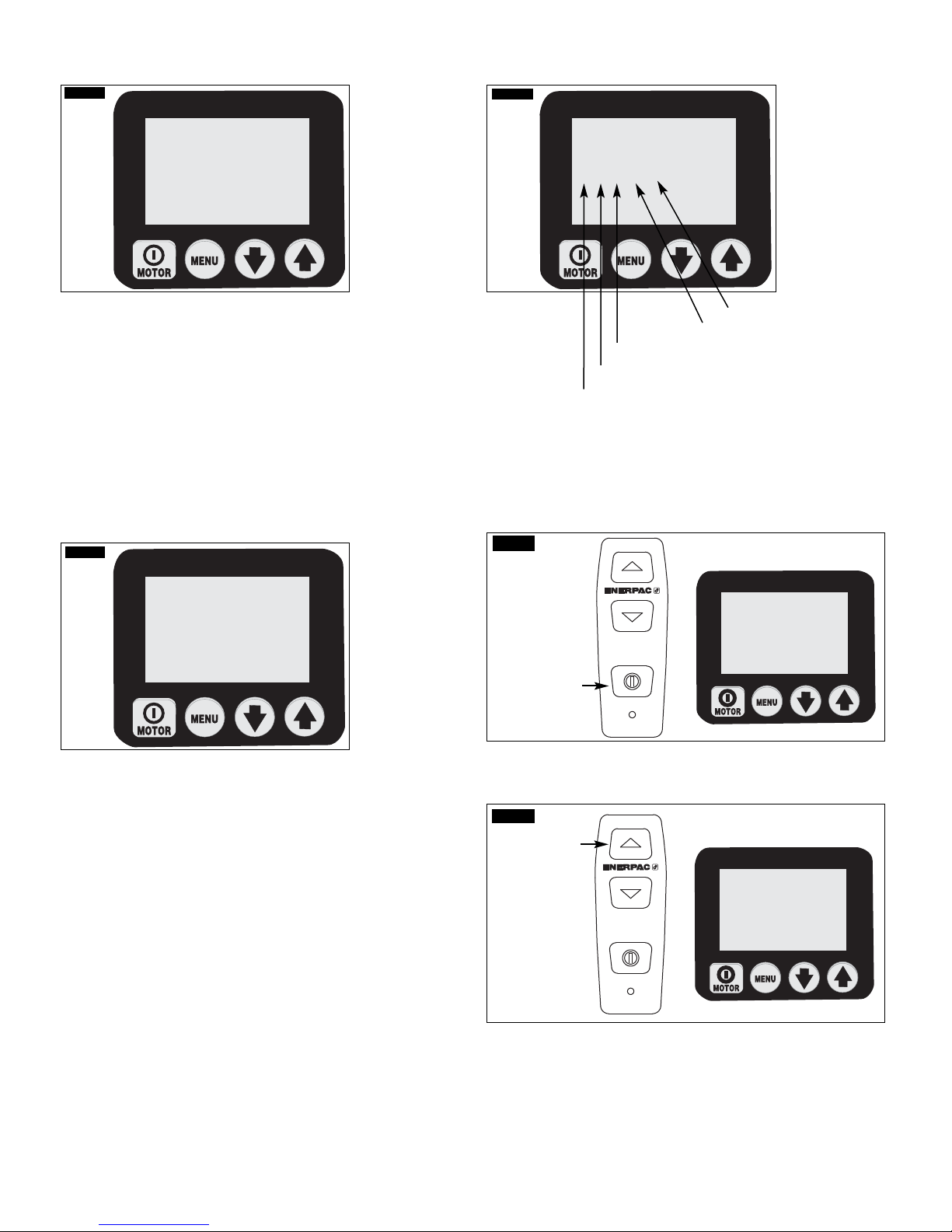

I. "Diagnose" Menu

(not used)

Fan

Pendant DOWN ARROW button

Pendant UP ARROW button

Pendant ON/OFF button

(See Screen 16.) This screen allows the operator to troubleshoot

several pendant problems by displaying if the microprocessor has

received a signal from the pendant button. No signal indicates the

problem is most likely with the pendant keypad or pendant cord.

Use Local mode to operate pump until problem can be corrected.

See QRC step #9.

(See Screen 17.) Diagnose screen with Pendant motor button

pushed.

(See Screen 18.) Diagnose screen with Pendant Advance button pushed.

(See Screen 19.) Diagnose screen with Pendant Retract button pushed.

6.5 LCD Hidden Menus - available when the optional

pressure transducer is installed

A. “AUTOMODE” Menu

(See Screen 20.) This screen allows the operator to toggle Off

and On the pump’s ability to automatically control motor /

electric valve functions. To access this menu, go to the “UNITS”

menu, then press and hold the ON/OFF button in for 7 seconds,

ENTRY CODE will appear. Then press and hold ON/OFF and UpArrow buttons for 7 seconds.

OFF - the pump displays pressure as a simple pressure gauge,

no additional actions will be performed.

ON – the pump will de-energize or energize the motor / electric

valve when the hydraulic pressure reaches operator defined

Screen 17

Press

SET

ENGLISH

Screen 15

Screen 14

SET

LOCAL

OFF

Screen 16

SET

DIAGNOSE

00001

PSI

DIAGNOSE

10001

PSI

DIAGNOSE

01001

PSI

Screen 18

DIAGNOSE

00101

PSI

Press

Screen 19

Press

Screen 14Screen 20

SET

AUTOMODE

OFF

10

levels, similar to a pressure switch pump. These levels are set in

two menus (HI PRESS and LO PRESS) that become available

when AUTOMODE is ON. The main operating menu text will

change from “OK” to “AUTO” to notify the operator that the pump

will take control when certain limits are met. The specific

operation of the motor / electric valve is factory set by pump

model. See the “Pump-Model-Matrix”, Page 15, Table 3 for details

by pump model number.

B. “HI PRESS” Menu

(See Screen 21.) This screen allows the operator to set the high-pressure

limit for the pump to de-energize the motor / electric valve. Maximum

value is 10,500 psi.

Caution: Due to motor coast down, valve shift time, and

system oil capacitance, always set the user adjustable

relief valve 200 psi above the “HI PRESS” value to

prevent pressure spikes.

C. “LO PRESS” Menu

(See Screen 22.) This screen allows the operator to set the low-pressure

limit for the pump to re-energize the motor / electric valve. Maximum

value is 50 psi less than the current HI PRESS value. When LO PRESS

is set to a value higher than OFF, the pump will operate like a pressure

switch pump, de-energizing the motor / electric valve at the HI PRESS

value and re-energizing the motor / electric valve at the LO PRESS value.

For an additional notice to the operator, when pump is latched into this

“pressure switch” mode, the operating menu text will change to “AUTO

ON” and the LCD back light will flash.

Caution: Setting the LO PRESS value too close to the

HI PRESS value may cause the pump to cycle on and

off too often. Frequent starting and stopping of the

motor will increase wear and reduce the life of the pump. Use

appropriate valving in the hydraulic circuit to ensure that the

pump does not cycle on and off more than 3 times per minute.

D. “Calibration ” Menu

(See Screen 23.) This screen allows the operator to adjust the pressure

value shown on the LCD to match a master gauge. To access this

menu, go to “UNITS” menu.

Then press and hold the ON/OFF button in for 7 seconds, ENTRY

CODE will appear. Then press and hold both Down-Arrow and UpArrow buttons for 7 seconds. See Table 2 “Z-Class Pump Calibration”

for adjustment steps.

7.0 MAINTENANCE

Frequently inspect all system components for leaks or damage.

Repair or replace damaged components. Electrical components,

for example, the power-cord, may only be repaired or replaced by

a qualified electrician, adhering to all applicable local and national

codes.

7.1 Check Oil Level

Check the oil level of the pump prior to start-up, and add oil, if

necessary, by removing the fill port cap. Always be sure cylinders

are fully retracted before adding fluid to the reservoir. See Figure 2.

7.2 Change Oil and Clean Reservoir

Enerpac HF oil is a crisp blue color. Frequently check oil condition

for contamination by comparing pump oil to new Enerpac oil. As

a general rule, completely drain and clean the reservoir every 250

hours, or more frequently if used in dirty environments.

NOTE: This procedure requires that you remove the pump from

the reservoir. Work on a clean bench and dispose of used oil

according to local codes.

1. Unscrew the 13 bolts holding the coverplate to the reservoir

and lift the pump unit out of the reservoir. Be careful not to

damage the filter screen.

2. Pour all oil out of the reservoir.

3. Thoroughly clean the reservoir and reservoir magnet with a

suitable cleaning agent.

4. Remove the pick-up filter screen for cleaning. (Do not pull on

the screen or the bottom of the intake to avoid possible

damage.) Clean the screen with solvent and a soft brush.

Reinstall.

5. Reassemble the pump and reservoir, installing a new

reservoir gasket.

6. Fill the reservoir with clean Enerpac hydraulic oil. The

reservoir is full when oil level is in middle of the sight gauge

(see figure 4).

7.3 Changing the Filter Element (optional)

A return line filter may be ordered as an accessory to the pump. The

filter element should be replaced every 250 hours, or more

frequently in dirty environments. The filter manifold is equipped with

a 25 psi (1,7 bar) bypass to prevent over pressure rupture if filter

plugging occurs. Filter element replacement part number is PF25.

Screen 22

Screen 21

SET

HI PRESS

10500

PSI

SET

LO PRESS

OFF

Screen 23

SET

CAL PT A

0

PSI

11

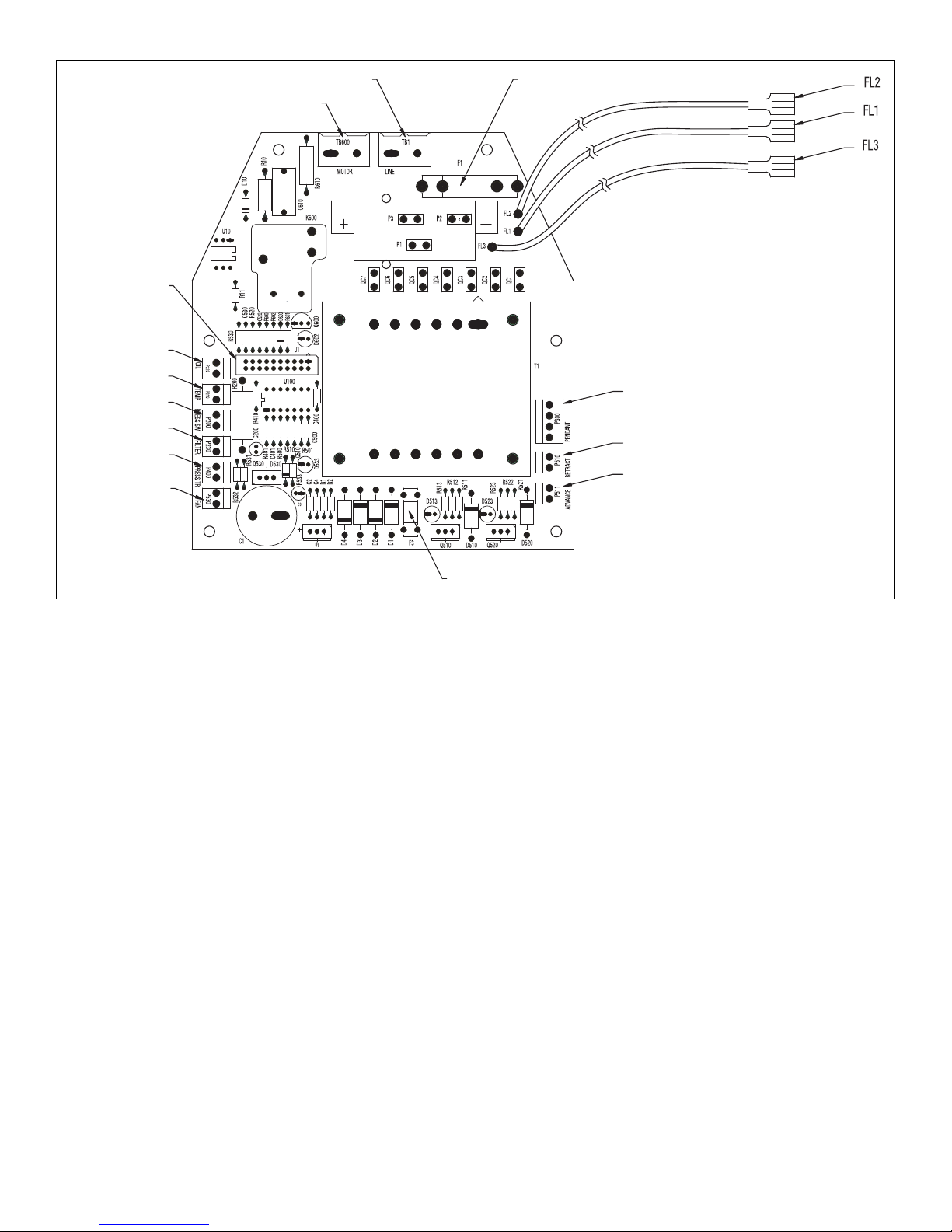

8.0 ACCESSORY INSTALLATION

The pressure transducer, heat exchanger, pressure switch,

pendant / foot switch, valve solenoids (A) and (B) are supplied

with connectors that plug into the proper plug-ins found on the

electrical power board (Figure 11).

For further information and instructions on accessories see the

following web links:

Pressure Transducer

http://www.wika.de/pdf/betriebsanleitungen/ba_m_1x.pdf

Level/Temp Switch

http://www.barksdale.com/products/level/PDF_level/Pg02_7.pdf

http://www.barksdale.com/products/templ/PDF_temp/ml1s.pdf

Pressure Switch

http://www.barksdale.com/products

Heat Exchanger

http://nmbtc.com/ (in the menu bar slide the mouse over

"products" and watch a sub-menu to show up. Click on "cooling

solutions", click on "product catalog" in the list on the right-hand

side and again click on "dc fan". In the following dialogue-screen

enter 5920PL-05W-B40 into the Search-field and click "go".)

8.1 Pressure Transducer Installation (Requires LCD

Electric. Not compatible with pressure switch

option.)

Install pressure transducer into desired gauge port on valve

manifold. "GA" measures "A" port pressure, "GB" measures "B"

port pressure (if applicable), and "GP" measures pump pressure

before the control valve. NOTE: Factory installed pressure

transducers use port "GA".

Disconnect unit from power supply before opening electrical

box. Remove LCD half and one small hole plug from back panel.

Route wire through back panel, connect to power board (see

figure 11), and secure strain relief. Install shroud half.

The microprocessor will automatically detect the pressure

transducer and add the "Units" and "AUTOMODE" menus

during the following power up. Initial pressure transducer offset

and gain values are permanently stored in the microprocessor

memory and allow the pressure transducer to be used without

further setup. If refinement is needed to certify the LCD reading

to a master gauge, see Table 2 for calibration procedure when

using port "GA". "Contact Enerpac on procedure changes when

using port "GB" or "GP".

NOTE: Pump models with remote VE33 or VE43 electric valves,

boot sequence will also show "PRES PORT (A/B)", A = GA, B =

GB. This is the pressure port the microprocessor is

programmed for the pressure transducer to measure. The

location of the pressure transducer must match this value for

proper operation of AUTOMODE. Factory default is A. Contact

Enerpac Technical Service for procedure to move pressure

transducer setting to B port.

Variable Rate Display of Pressure

The pressure transducer is very accurate and measures

pressure real time. To aid the operator when pressure is

changing rapidly, Z-Class provides a variable rate display.

Pressure values are updated 5x per second on the display.

The microprocessor will automatically change the increment

value based on rate of pressure change, increments are 50, 100,

500, and 1000 psi. When the rate of pressure change is slow, the

display will update in 50 psi increments. When it changes

rapidly, the display will update in 1000 psi increments.

8.2 Pressure Switch Installation (Requires LCD

Electric. Not compatible with pressure transducer

option, electric valves, or locking manual valves)

Install pressure switch onto desired gauge port on valve

manifold. “GA” measures “A” port pressure, “GB” measures “B”

port pressure (if applicable), and “GP” measure pump pressure

before the control valve. Note Factory installed pressure

switches use port “GA”.

Disconnect unit from electrical power supply before opening

electrical box. Remove LCD half and one small hole plug from

back panel. Route pressure switch wire through back panel,

connect to power board (see figure 11), and secure strain relief.

Install shroud half.

9.0 TROUBLESHOOTING (SEE TROUBLE-SHOOTING

GUIDE)

Only qualified hydraulic technicians should service the pump or

system components. A system failure may or may not be the

result of a pump malfunction. To determine the cause of the

problem, the complete system must be included in any

diagnostic procedure.

The following information is intended to be used only as an aid

in determining if a problem exists. For repair service, contact

your local Authorized Enerpac Service Center.

Figure 11, Electric Power Board Configuration

Pendant

Replaceable fuse F1

Oil-level switch

Line in

Motor leads

Flat ribbon

cable terminal

Temperature switch

Filter

Pressure transducer

Heat exchanger fan

Pressure switch

Retract

Advance

Replaceable fuse F3

12

13

Trouble-shooting Guide

Problem Possible Cause Action*

* For LCD versions, also see sections 6.2 Fault Conditions, 6.3 Warning Conditions and 6.4 LCD Menus.

Pump will not start

Pendant does not function

Motor stops under load

Electric valve will not

operate

Pump fails to build

pressure or less than full

pressure

Pump builds full pressure,

but load does not move

Cylinder drifts back on its

own

Single-acting cylinder will

not return

Double-acting cylinder will

not return

Pump runs hot

Pump pressure goes

above "HI PRESS" value

AUTOMODE does not

work correctly with VE33

or VE43 valves

After boot-up LCD shows

"P switch open"

LCD display shows

"FILTER"

Fault condition

Pump in local mode

Pendant damage

Low voltage

No power or wrong voltage

Solenoid cable disconnected or damaged

Valve out of adjustment

Low oil level

Relief valve set too low

External system leak

Internal leak in pump

Internal leak in valve

Internal leak in system component

Load greater than cylinder capacity at full pressure

Flow to cylinder blocked

External system leak

Internal leak in a system component

Non-load holding valve used

No load on a "load return" cylinder

Return flow restricted or blocked

Locking valve used

Valve malfunction

Cylinder return spring broken

Return flow restricted or blocked

Locking valve used

Valve malfunction

Advance or retract flow restricted

High ambient temperature

Cylinder comes to a sudden stop (i.e., strokes out)

Pressure transducer installed in pressure port other

than GA

Pressure switch circuit is open and press transducer

is installed

Loose jumper on power board

See section 5.0 Operation and 6.2 Fault Conditions for details

See Section 6.4G, Local Menu

See Section 6.4I, Diagnose Menu

See authorized service center

See Section 6.2B and 6.3A

Turn off other electric loads

Use heavier gauge extension cord

Connect to correct power source per pump name plate

Connect, repair, or replace cable

See authorized service center

Add oil per section 4.4

Adjust per section 5.7

Inspect and repair or replace

See authorized service center

See authorized service center

See authorized service center

Reduce load or add cylinder capacity

Check hydraulic couplers for full engagement

Inspect all hydraulic connections and replace or repair

See authorized service center

See authorized service center

Add load

Check couplers for full engagement

Run motor while retracting

See authorized service center

See authorized service center

Check couplers for full engagement

Run motor while retracting

See authorized service center

Check couplers for full engagement

Install heat exchanger for hydraulic oil

Set user adjustable relief valve 200 psi above "HI PRESS" valve

to redirect excess oil flow.

Move pressure transducer to “GA” (see section 8.1). Change

microprocessor setting to “GB” (see Authorized Service

Center).

Check power board pressure switch jumper for being lose or

missing (see Fig. 11).

Remove pressure switch or pressure transducer from pump.

Check power board for lose or missing jumper at filter (see fig.

11).

14

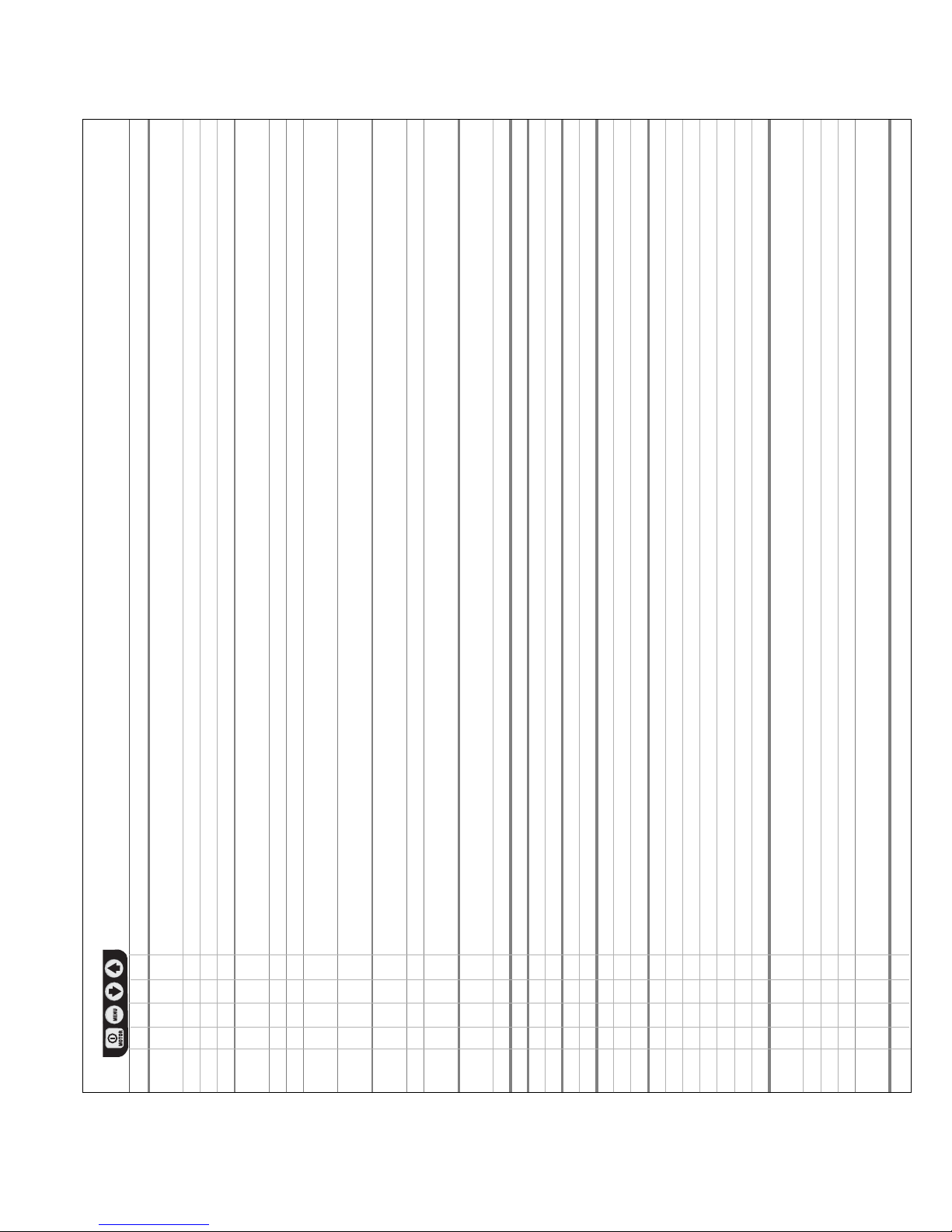

Step Switch Text Expected reading / symbol / status Units Comments

I M t s display digital display

1OK default reading "OK" after power on and boot sequence

2 X UNITS PSI save previous setting and step forward to select units,

default is psi

X " BAR step through units using either the Up or

X " MPA the Down Arrow button

X " PSI

hidden menu

2a X UNITS hold for 7 seconds

X X ITEM CODE hold for 5 seconds

AUTOMODE ON/OFF toggle between on and off using the Arrow-buttons

X HI PRESS value of upper pressure limit for Automode increase/decrease value by using the Arrow-buttons

default value is 10500

X LO PRESS value of lower pressure limit for Automode increase/decrease value by using the Arrow-buttons

default value is OFF

hidden menu

2b X UNITS hold for 7 seconds

X X ITEM CODE hold for 5 seconds

CAL PT A 0 psi start calibration process, see calibration reference chart for

further instructions

3 X MOTOR number of hours HOURS save previous setting and step forward to select

hour-meter function

X " number of cycles CYCLES

4 X LOW VOLT number of hours at low volt, read 0 HOURS select low-voltage check function

5 X ADVANCE number of hours HOURS select hour-meter function

X " number of cycles CYCLES only if solenoid valve is attached

6 X RETRACT number of hours HOURS select hour meter-function

X " number of cycles CYCLES only if solenoid valve is attached

7 X LOCAL OFF select local mode

X " ON toggle between on and off

X"OFF

8 X ENGLISH select language, default is English

X ESPANOL

X FRANCAIS step through languages using either

X ITALIANO the Up- or the Down-Arrow button

X DEUTSCH

X PORTUGUES

X ENGLISH save with Menu button

9 X DIAGNOSE 00001 the digital display is expected to show processor inputs

that are "turned on"

10001 with pendant Motor-button pushed

01001 with pendant Arrow-up button pushed

00101 with pendant Arrow-down button pushed

psi psi-reading present, if pressure transducer is attached and

has been recognized during boot-up

10 X OK hold for 2 seconds to return to "OK" run mode

Table 1, QRC : Quick Reference Chart

15

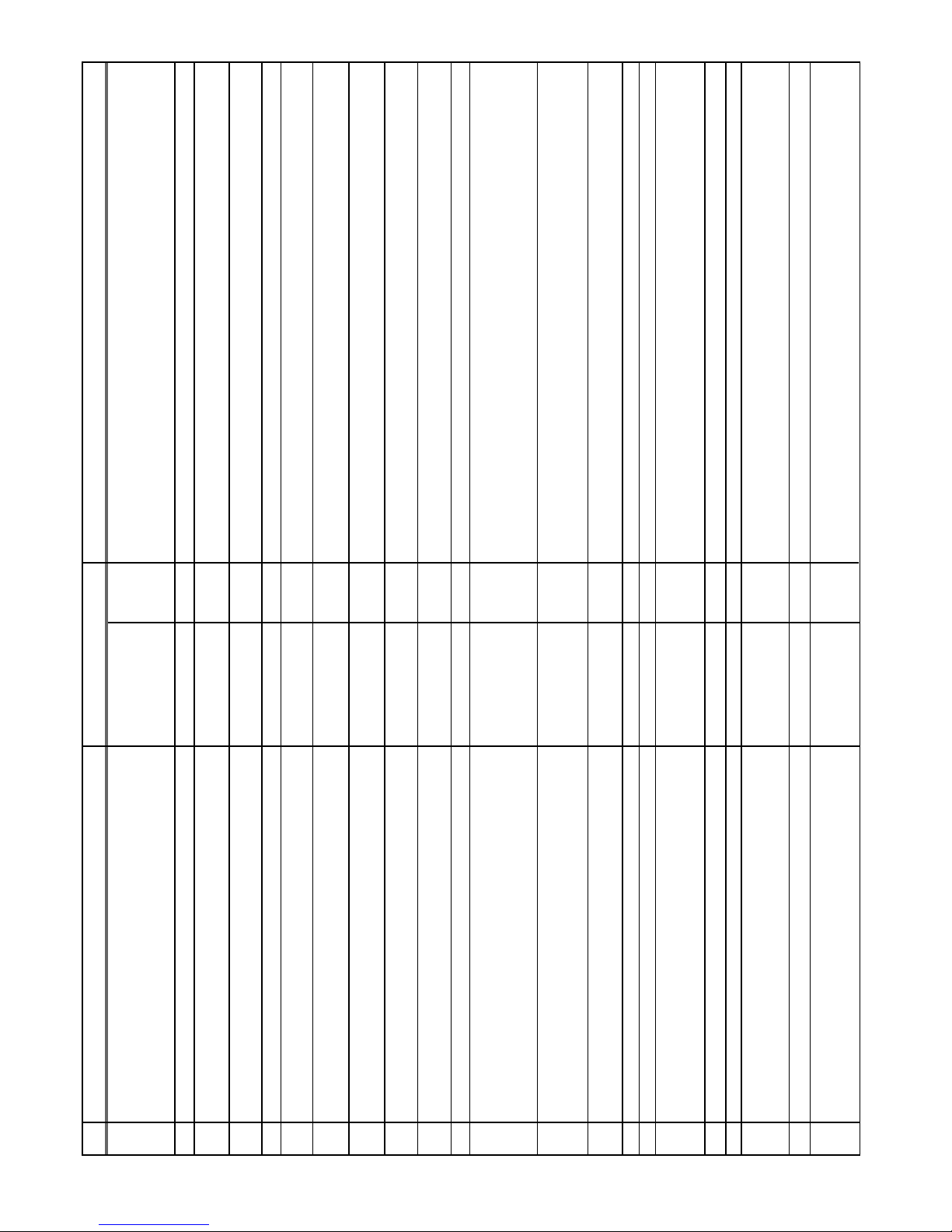

Table 2, Z-class Pressure Transducer Calibration

Operator action

Connect master gauge to port A (Advance port) (also connect hand pump if

applicable - see comments)

Connect electrical power to pump.

Firmware 5.5 and earlier - At main screen, press the Menu button once to display

screen "SET PRES". Skip step 4.

Firmware 5.6 and later - At main screen, press the Menu button once to display

screen "UNITS". Skip step 3.

Press and hold the ON/OFF button for seven seconds

Press and hold the Arrow-up and Arrow-down button together for seven seconds

"Motor" method - Open the pump's user adjustable relief valve and verify both

pump LCD and master gauge read zero

"Hand pump" method - Open the hand pump's user control valve and verify both

pump LCD and master gauge read zero

Press the Menu button to accept the pressure value into temporary memory

Press one Arrow button to change from "no" to "yes"

Press the Menu button once

"Motor" method - Press and release the shroud's ON/OFF motor-button to switch

the pump motor on. Reading the master gauge, apply a pressure of 2000 psi by

closing the pump's user adjustable relief valve

"Hand pump" method - Close the hand pump's control valve. Reading the master

gauge, apply a pressure of 2000 psi

Press the Menu button to accept the pressure value into temporary memory

Press one Arrow button to change from "no" to "yes"

Press the Menu button once

Reading the master gauge, apply a pressure of 8000 psi

Press the Menu button to accept the pressure value into temporary memory

Press one Arrow button to change from "no" to "yes"

Press the Menu button once

Press the Menu button once

Press and hold the Menu button for three seconds to step out of the calibration

mode

Comments

Note - There are two methods of producing the needed pressure in steps 11 and 15, using the pumps "Motor" or

separate "Hand pump". Connect a hand pump only if it will be used to create pressure in steps 11 and 15, and verify

Z-Class pump user adjustable relief valve is set higher than maximum pressure used is step 15.

Boot sequence

xxxx psi is the current pressure value of SET PRES

psi is the current unit of pressure measurement

First step into the hidden calibration mode

Start of calibration process. The advance-solenoid will be powered up to access the pressure transducer through

valve-port A

Calibrate the zero-offset, point "A"

Calibrate the zero-offset, point "A"

Confirm the pressure data should be stored to memory

Calibrating gain is done with two points, starting with point "B"

CAL PT B can be set at any pressure value greater than zero. First obtain the pressure value on the master gauge

(ie 2250 psi) then use the arrow buttons to match the LCD value to the master gauge.

CAL PT B can be set at any pressure value greater than zero. First obtain the pressure value on the master gauge (ie

2250 psi) then use the arrow buttons to match the LCD value to the master gauge.

Confirm the pressure data should be stored to memory

Calibrating gain is done with two points, finishing with point "C"

CAL PT C can be set at any pressure value greater than CAL PT B. First obtain the pressure value on the master gauge

(ie 7500 psi) then use the arrow buttons to match the LCD value to the master gauge.

Confirm the pressure data should be stored to memory

Re-confirm calibration data. Leave "off" to proceed with new calibration data. Only set to "on" to change calibration

data back to factory default settings. Press Arrow button to change.

Save calibration data to permanent memory

Calibration complete, motor stops and electric valves release pressure.

FIRMWARE x.x, then "OK"

SET PRES

UNITS

ENTRY

CAL PT A

CAL PT A

CAL PT A

SAVE A

SAVE A

CAL PT B

CAL PT B

CAL PT B

SAVE B

SAVE B

CAL PT C

CAL PT C

SAVE C

SAVE C

USE DFLT

CAL PT A

OK

0 psi

xxxx psi

psi

CODE

0 psi

0 psi

0 psi

no

yes

2000 psi

2000 psi

2000 psi

no

yes

8000 psi

8000 psinoyes

off

0 psi

0 psi

LCD Reading

No.

1

2

3

4

5

6

7.a

7.b

8

9

10

11.a

11.b

12

131415

161718

19

20

Table 3, Z-class / LCD-version / Pump-Model-Matrix

Pump

No.

1

2

3

4

6

Pump

type

manual

w/LCD

Adv /

Hold /

Ret

Dump

TW-

Enerpac

remote

3/4-way

Pump type

code

ZxxxxxLx

ZxxxxxHx

Zxx2xxSx

Zxx1xxDx

Zxx2xxTx-Ex

Note -

11,600 psi

Zxx3xxSx

Zxx4xxSx

ZxxxxxWx

pendant

none

3-button

1-button

2-button

3-button

none

Item

Motor & Fan

(if attached)

Motor & Fan

(if attached)

Solenoid B

Motor & Fan

(if attached)

Solenoid A

Motor & Fan

(if attached)

Solenoid A

Solenoid B

Motor & Fan

(if attached)

Solenoid A

Solenoid B

Motor

On/Off

na -

no

pendant

na -

disabled

na -

disabled

na -

disabled

na -

disabled

toggle

on/off

off

on

(retract)

toggle

on/off

no

changenochange

Arrow

down

na -

no pendant

na - disabled

momentary

on (retract)

na - disabled

na - disabled

na - disabled

na - disabled

na - disabled

no change

off

momentary

on (retract)

Arrow up

na -

no pendant

momentary on

(advance)

na - disabled

momentary on

(advance)

momentary on

(advance)

no change

momentary

auto-cycle on/off

(advance/retract)

momentary

auto-cycle on/off

(advance/retract)

no change

momentary on

(advance)

off

Motor

On/Off

toggle

on/off

off

off

off

off

off

off

off

toggle

on/off

off

off

off

off

off

off

off

na

switch off in auto-cycle to

stop advancing

switch on in auto-cycle to

start retracting

when HI_PRES is reached

only the valve shuts off,

motor continues running

off

off

10,500 psi

10,500 psi

10,500 psi

Note -

11,600 psi

10,500 psi

3 button pendant used but only Up and Down

Arrow buttons are active

up-arrow now on the middle button-position,

using pin #2 of pendant

time out off (after 20 seconds of no advance

button activity)

rapid valve cycle ~0.5 seconds after motor shut

down command to release pump pressure after

motor stops spinning

rapid valve cycle ~0.5 seconds after motor shut

down command to release pump pressure after

motor stops spinning

Pump type 6 is the default factory setting. 0

means LO_PRES is turned off. Default

manufacturer setting is AUTO MODE off &

LO_PRES is 0

What happens when _____ button is pushed in

normal operation mode (“OK” is displayed on LCD)

Pendant Button

LCD Panel

Button

Action when HI_PRES

(SET_PRES) value is

reached

Max value

for HI_PRES

(SET_PRES)

Additional comments

valve

any manual

VE32

VE32-D

VE42-E TW

VE33 / VE43

none

on

on

na

na - can not change

LO_PRES value from off

na - can not change

LO_PRES value from off

na - LO_PRES is not

available on TW pumps

na - LO_PRES is not

available on TW pumps

na - LO_PRES is not

available on TW pumps

na

on

off

Action when LO_PRES

value is reached (NA -

firmware 5.5 and earlier)

50 psi less than HI_PRES current

value. 0 means LO_PRES is

turned off.

50 psi less than HI_PRES current

value. 0 means LO_PRES is

turned off.

na - can not change LO_PRES

value from off

na - LO_PRES is not available on

TW pumps

na

50 psi less than HI_PRES current

value. 0 means LO_PRES is

turned off

na

Max value for LO_PRES (NA -

firmware 5.5 and earlier)

16

Available with Pressure Transducer Option

foot

switch

NA

Option

Option

NA

Option

17

Pump

No.

7

8

Pump

type

TW

Jog

Pump type

code

Zxx2xxTx

Note - 10,000

psi

ZxxxxxKx

pendant

2-

button

1 or 2-

button

Item

Motor & Fan

(if attached)

Solenoid A

Solenoid B

Motor & Fan

(if attached)

Motor

On/Off

toggle

on/off

off

on

(retract)

toggle

on/off

Arrow

down

na - disabled

na - disabled

na - disabled

momentary

on

Arrow up

no change

momentary

auto-cycle on/off

(advance/retract)

momentary

auto-cycle on/off

(advance/retract)

momentary on

Motor

On/Off

off

off

off

toggle

on/off

na

switch off in auto-cycle to

stop advancing

switch on in auto-cycle to

start retracting

off

Note -

10,000 psi

10,500 psi

time out off (after 20 seconds of no advance

button activity)

rapid valve cycle ~0.5 seconds after motor shut

down command to release pump pressure after

motor stops spinning

rapid valve cycle ~0.5 seconds after motor shut

down command to release pump pressure after

motor stops spinning

safety feature: Arrow-up and arrow-down

buttons switch off motor when pump is running

on toggle-on

valve

VE42-Q TW

any manual

na - LO_PRES is not

available on TW pumps

na - LO_PRES is not

available on TW pumps

na - LO_PRES is not

available on TW pumps

on

na - LO_PRES is not available on

TW pumps

50 psi less than HI_PRES current

value. 0 means LO_PRES is

turned off.

Table 3, Z-class / LCD-version / Pump-Model-Matrix

What happens when _____ button is pushed in

normal operation mode (“OK” is displayed on LCD)

Pendant Button

LCD Panel

Button

Action when HI_PRES

(SET_PRES) value is

reached

Max value

for HI_PRES

(SET_PRES)

Additional comments

Action when LO_PRES

value is reached (NA -

firmware 5.5 and earlier)

Max value for LO_PRES (NA -

firmware 5.5 and earlier)

Available with Pressure Transducer Option

foot

switch

NA

Option

18

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les

obtenir auprès de votre réparateur agréé Enerpac ou auprès

d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’il sont

abîmés, aviser immédiatement le transporteur, qui est responsable

des frais de réparation et de remplacement résultant de dommages

en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises en

garde et tous les avertissements. Suivre toutes les

précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence d’une

formation aux mesures de sécurité à prendre en présence de liquides

sous haute pression, consulter un centre de distribution ou de

réparation Enerpac pour suivre un cours gratuit sur ce thème.

Respecter les mises en garde et avertissements suivants sous peine

de provoquer des dégâts matériels et des blessures personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la prise de

mesures particulières visant à écarter tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un acte de

négligence risque de causer des blessures graves, voire mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges soutenues

par un mécanisme hydraulique. Un vérin, lorsqu’il est

utilisé comme monte-charge, ne doit jamais servir de support

de charge. Après avoir monté ou abaissé la charge, elle doit être

bloquée par un moyen mécanique.

AVERTISSEMENT: UTILISER SEULEMENT DES PIÈCES

RIGIDES POUR SOUTENIR LES CHARGES. Sélectionner

avec précaution des blocs d’acier ou de bois capables de

supporter la charge. Ne jamais utiliser un vérin hydraulique comme

cale ou intercalaire d’appui pour les applications de levage ou de

pressage.

DANGER : Pour écarter tout risque de blessure

personnelle, maintenir les mains et les pieds à l’écart

du vérin et de la pièce à usiner durant l’utilisation.

AVERTISSEMENT: Ne pas dépasser les valeurs nominales du

matériel. Ne jamais essayer de soulever une charge d’un poids

supérieur à la capacité du vérin. Une surcharge entraînera la

panne du matériel et risque de provoquer des blessures personnelles.

Les vérins sont conçus pour une pression maximale de 700 bar. Ne pas

connecter de cric ou de vérin à une pompe affichant une pression

nominale supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la pompe

sous peine de provoquer des dégâts matériels et/ou des

blessures personnelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur. Installer

des manomètres dans le système pour surveiller la pression de

fonctionnement. Ils permettent de vérifier ce qui se passe dans le

système.

ATTENTION: Éviter d’endommager les tuyaux hydrauliques.

Éviter de les plier et de les tordre en les mettant en place. Un

tuyau plié ou tordu entraînera un fort retour de pression. Les

plis et coudes prononcés endommageront par ailleurs l’intérieur du

tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un fort

impact risque de causer des dégâts intérieurs (torons

métalliques). L’application d’ une pression sur un tuyau

endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel hydraulique en

saisissant ses tuyaux ou ses raccords articulés. Utiliser la

poignée de transport ou procéder d’une autre manière sûre.

ATTENTION : Garder le matériel hydraulique à l’écart de

flammes et d’une source de chaleur. Une forte

température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur affaiblit également

les matériaux et les garnitures du tuyau. Pour une performance

maximale, ne pas exposer le matériel à une température supérieure ou

égale à 65 °C (150 °F). Protéger tuyaux et vérins de projections de

soudure.

®

®

®

Fiche d’instructions

ZE3-6 et ZW4-5

L2647 Rev. C 04/13

18

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter immédiatement

un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais utiliser

un vérin en présence de raccords déconnectés. La

surcharge du vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

AVERTISSMENT: S'assurer de la stabilité de l'ensemble

avant de lever une charge. Le vérin doit être placé sur

une surface plane capable de supporter la charge.

Lorsqu'applicable, utiliser une base de vérin pour accroître

la stabilité. Ne pas souder ou modifier le vérin de quelque façon que

ce soit pour y fixer une base ou un autre dispositif de support.

Éviter les situations où les charges ne sont pas

directement centrées sur le piston du vérin. Les charges

décentrées imposent un effort considérable au vérins et

pistons. En outre, la charge risque de glisser ou de tomber, ce qui

crée un potentiel de danger.

Répartir la charge uniformément sur toute la surface

d'appui. Toujours utiliser un coussinet d'appui si des

accessoires non filetés sont utilisés.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifié. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces

ENERPAC authentiques. Les pièces de qualité standard

se casseront et provoqueront des blessures et des dégâts

matériels. Les pièces ENERPAC sont conçues pour s’ajuster

parfaitement et résister à de fortes charges.

ATTENTION : N'utilisez pas de pompe électrique en

atmosphère explosive. Respectez toutes les

réglementations électriques. L'installation ainsi que

toutes modifications doivent obligatoirement être effectuées par

un technicien qualifié.

ATTENTION : Démarrez la pompe avec le distributeur en

position neutre pour éviter tout mouvement accidentel

du vérin. Tenez vos mains éloignées des pièces en

mouvement et des flexibles sous pression.

ATTENTION : Ces pompes sont équipées de vannes

réglées en usine ; celles-ci ne sont réparables ou

réglables que par un centre de service agréé Enerpac.

ATTENTION : Pour éviter d'endommager le moteur

électrique de la pompe, vérifiez ses caractéristiques.

Une alimentation électrique incorrecte provoquera des

dommages au moteur.

3.0 SPÉCIFICATIONS

3.1 Tableau de performance (voir le Tableau de

performance ci-dessous)

3.2 Schémas de procédé (voir Figure 1)

4.0 INSTALLATION

Installez ou positionnez la pompe de manière à vous assurer que

la circulation de l’air autour du moteur et de la pompe est

dégagée. Gardez le moteur propre pour assurer un

refroidissement maximum pendant l’opération.

4.1 Bouchon reniflard du réservoir (Voir Figure 2)

Pour des buts d’expédition, un bouchon d’expédition (A) est

installé dans l’orifice d’alimentation de la partie supérieure du

réservoir. Avant de l’utiliser remplacez le bouchon d’expédition

par le bouchon reniflard (B). REMARQUE : L’orifice

d’alimentation (B) est séparé de l’orifice de remplissage d’huile

(C). L’orifice de remplissage d’huile (C) emploie un bouchon SAE

n° 10.

Figure 2, Installation des reniflards ZE et ZW

®

19

B

A

C

20

0 140 280 420 560 700

0

2

4

6

8

10

14

12

16

0 140 280 420 560 700

0

2

4

6

8

10

14

12

16

0,7

0,7

1,0

1,0

2,0

2,0

3,3

3,3

NA

NA

0,75

1,12

2,24

5,59

0,75

1,12

Débit d'huile (l/min)

Pression (bar)

COURBES DE DÉBITS

Série ZE3 à un étage

Série ZE3 à deux étages

Série ZE3

Débit d'huile (l/min)

Pression (bar)

Série ZE5 à un étage

Série ZE5 à deux étages

Série ZE5

Un étage

Deux étages

Un étage

Deux étages

Un étage

Deux étages

Un étage

Deux étages

Un étage

Deux étages

Un étage

Deux étages

Série

Pompes

Fonctionnement Puissance du

moteur

Débit nominal

l/min

Plage de réglage de la

soupape de sécurité

(bar)

Niveau

sonore

(dBA)

7 bar 50 bar 350 bar 700 bar

kW RPM

TABLEAU DES PERFORMANCES

ZE3

ZE4

ZE5

ZE6

ZW4

ZW5

0,7

7,4

1,0

10,7

2,1

13,9

3,6

14,8

1,0

5,7

2,1

10,6

0,7

6,3

1,0

9,8

2,1

13,5

3,5

14,6

1,0

5,0

2,1

9,9

0,7

0,7

1,0

1,0

2,0

2,0

3,4

3,4

1,0

1,0

2,0

2,0

1750

1750

1750

3450

1750

1750

70 - 700

70 - 700

70 - 700

70 - 700

70 - 350

70 - 350

75

75

75

80

75

75

Le débit nominal indiqué est de 60 Hz.

Le débit atteindra approximativement 5/6 de ces valeurs à 50 Hz.

0 140 280 420 560 700

0

2

4

6

8

10

14

12

16

Débit d'huile (l/min)

Pression (bar)

Série ZE4

Série ZE4 à un étage

Série ZE4 à deux étages

0 140 280 420 560 700

0

2

4

6

8

10

14

12

16

Débit d'huile (l/min)

Pression (bar)

Série ZE6

Série ZE6 à un étage

Série ZE6 à deux étages

0 35028021014070

0

16

13

10

7

3

Débit d'huile (l/min)

Pression (bar)

Série ZW4

Série ZW4 à un étage

Série ZW4 à deux étages

0

35028021014070

0

16

13

10

7

3

Débit d'huile (l/min)

Pression (bar)

Série ZW5

Série ZW5 à un étage

Série ZW5 à deux étages

21

4.2 Plan de fixation

Consultez la Figure 3 pour les dimensions du support pour fixer

la pompe à une surface fixe.

4-8 L 10 L 20 L 40 L

mm mm mm mm

A 240 305 421 505

B 95 279 396 480

C 414 446 446 446

D 229 305 305 305

E 73 13 13 13

F 92 71 71 71

G M8, 12 mm Ø 8.6 diamètre à travers le trou

(6) en profondeur

Figure 3

4.3 Connexions électriques

LA POMPE A ÉTÉ MUNIE EN USINE D’UNE PRISE

ÉLECTRIQUE STANDARD NORMAL POUR UNE TENSION

DONNÉE. LA MODIFICATION DU TYPE DE PRISE DOIT ÊTRE

FAITE SEULEMENT PAR UN ÉLECTRICIEN QUALIFIÉ, EN

RESPECTANT TOUS LES CODES LOCAUX ET NATIONAUX

APPLICABLES.

1. La protection contre la déconnexion et contre le circuit en

ligne sera fournie par le client. La protection contre le circuit

en ligne doit être de 115% du courant de pleine charge du

moteur pour une application à pression maximale (voir

Figure 1).

2. Pour plus de détails, consultez la plaque d’identité de la

pompe pour la puissance nominale.

4.4 Niveau d’huile

Vérifiez le niveau de l’huile de la pompe avant de la mettre en

marche, si nécessaire, ajoutez de l’huile en enlevant le bouchon

SAE n° 10 du couvercle de pompe (voir Fig. 2). Le réservoir est

plein quand le niveau de l’huile arrive en haut du voyant. (Fig. 4).

Figure 4

IMPORTANT: Ajoutez de l’huile seulement quand toutes les

pièces du système sont complètement rétractées, ou le système

contiendra plus d’huile que le réservoir ne peut contenir.

4.5 Liaisons hydrauliques

Appliquez 1 tour et demi de

bande Téflon ou tout autre

adhésif adéquat à l’installation

du flexible hydraulique, en

laissant le premier filet complet

sans bande ou adhésif comme

montré dans la Figure 5.

Figure 5

Introduisez le(s) tuyau(x) dans l’orifice(s) de sortie de la soupape

(voir le corps de la soupape pour l’identification de l’orifice).

Étendez le tuyau jusqu’à l’orifice de la soupape « A ».

Rétractez le tuyau jusqu’à l’orifice « B » de la soupape (si

applicable).

Jauge à l’orifice de la soupape « GA, GB, ou GP ».

(« GA » mesure la pression de l’orifice « A », « GB » mesure la

pression de l’orifice « B », « GP » mesure la pression de la pompe

en aval de la vanne d’arrêt principale).

5.0 FONCTIONNEMENT

Attention : Dans le cas des pompes munies d'un

transducteur de pression facultatif, consulter les

sections 5.7, 6.4 A-B, et 6.5 A-C pour en savoir plus sur

la fonction “AUTOMODE” avant de démarrer la pompe.

Attention : Dans le cas des pompes munies d'un

commutateur de pression facultatif, consulter les

sections 5.8 avant de démarrer la pompe.

1. Vérifier le niveau d’huile de la pompe et ajouter de l'huile au

besoin.

2. Assurez-vous que le bouchon d’expédition a été retiré et que

le reniflard est bien installé. (Consulter la section 4.1)

3. Placer la commande manuelle de la pompe, s'il y a lieu, à la

position neutre.

4. Brancher l’unité à l’alimentation. Attendre 2 secondes que

l’écran ACL affiche « OK » avant d’appuyer sur tout bouton

du carénage ou de la télécommande. REMARQUE : Pendant

la séquence de démarrage, le microprocesseur identifie

toute manipulation d’un bouton comme une défaillance

potentielle et empêche le moteur de démarrer. Pour

réinitialiser le démarrage, couper l’alimentation de l’appareil

pendant dix secondes.

5. Pour ce qui est du fonctionnement de la soupape et de la

fonction Marche/Arrêt du moteur, consulter les sections 5.1-

5.6 pour obtenir des consignes de configuration précises.

5.1 Fonctionnement manuel

des soupapes

VM32 (Voir Fig. 6)

1. Avancer

2. Rétracter

Protecteur de contact On/Off=

Allumer ou éteindre le moteur

Le réservoir est

plein quand le

niveau de

l’huile est ici.

2

Figure 6

Réservoir

Pression

4 and 8 liter

10 - 40 liter

22

VM33, VM33L, VM43, VM43L (Voir Fig. 7)

1. Avancer

2. Rétracter

3. Neutre

Protecteur de contact

On/Off= Allumer ou

éteindre le moteur