Page 1

Instruction Sheet

POWERFUL SOLUTIONS. GLOBAL FORCE.

L2926 Rev. D 05/14

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-14

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15-28

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29-42

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43-56

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .57-70

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .71-84

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .85-98

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .99-112

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 113-126

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .127-140

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .141-154

Русский. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .155-169

Repair Parts Sheets for this product are available from the

Enerpac web site at www.enerpac.com, or from your nearest

Authorized Enerpac Service Center or Enerpac Sales o ce.

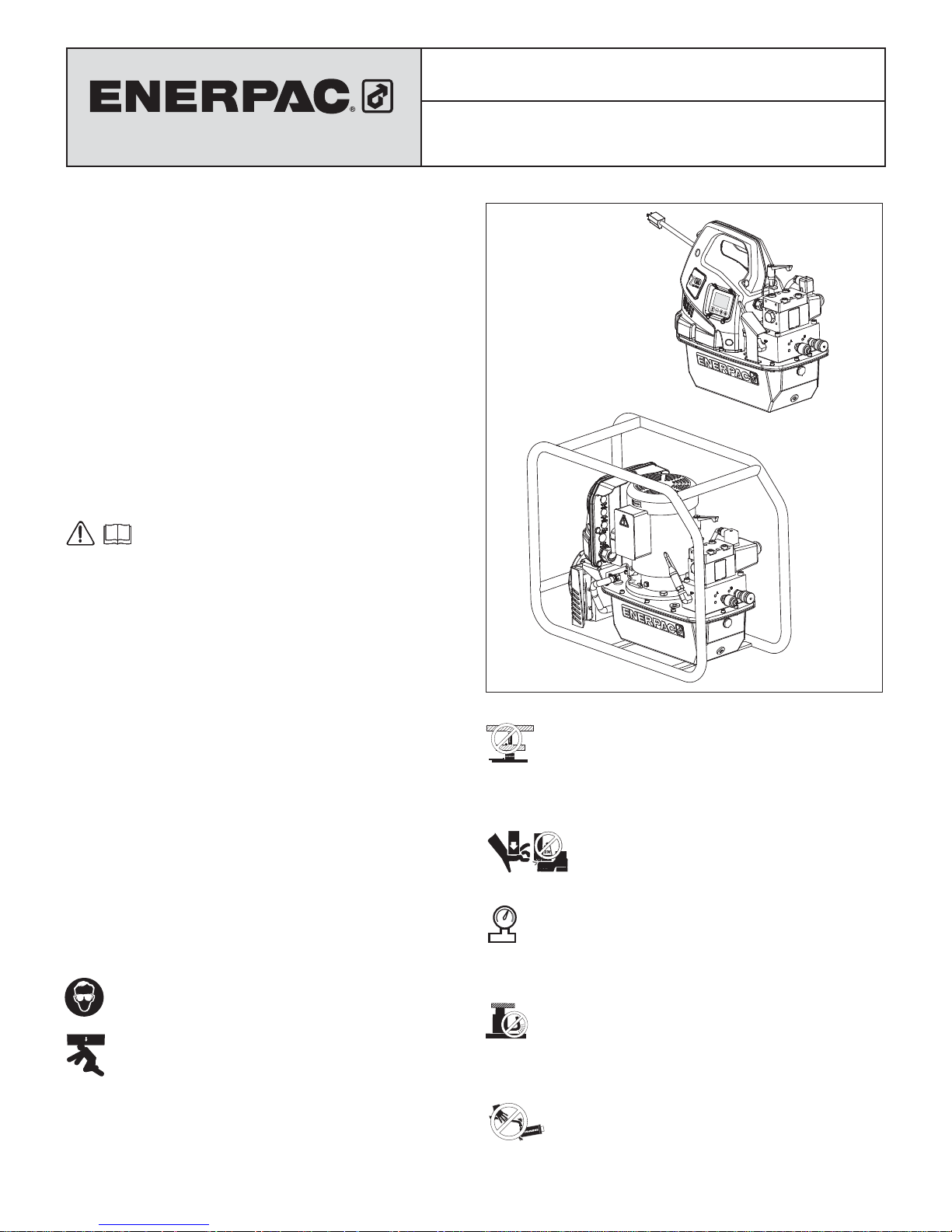

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

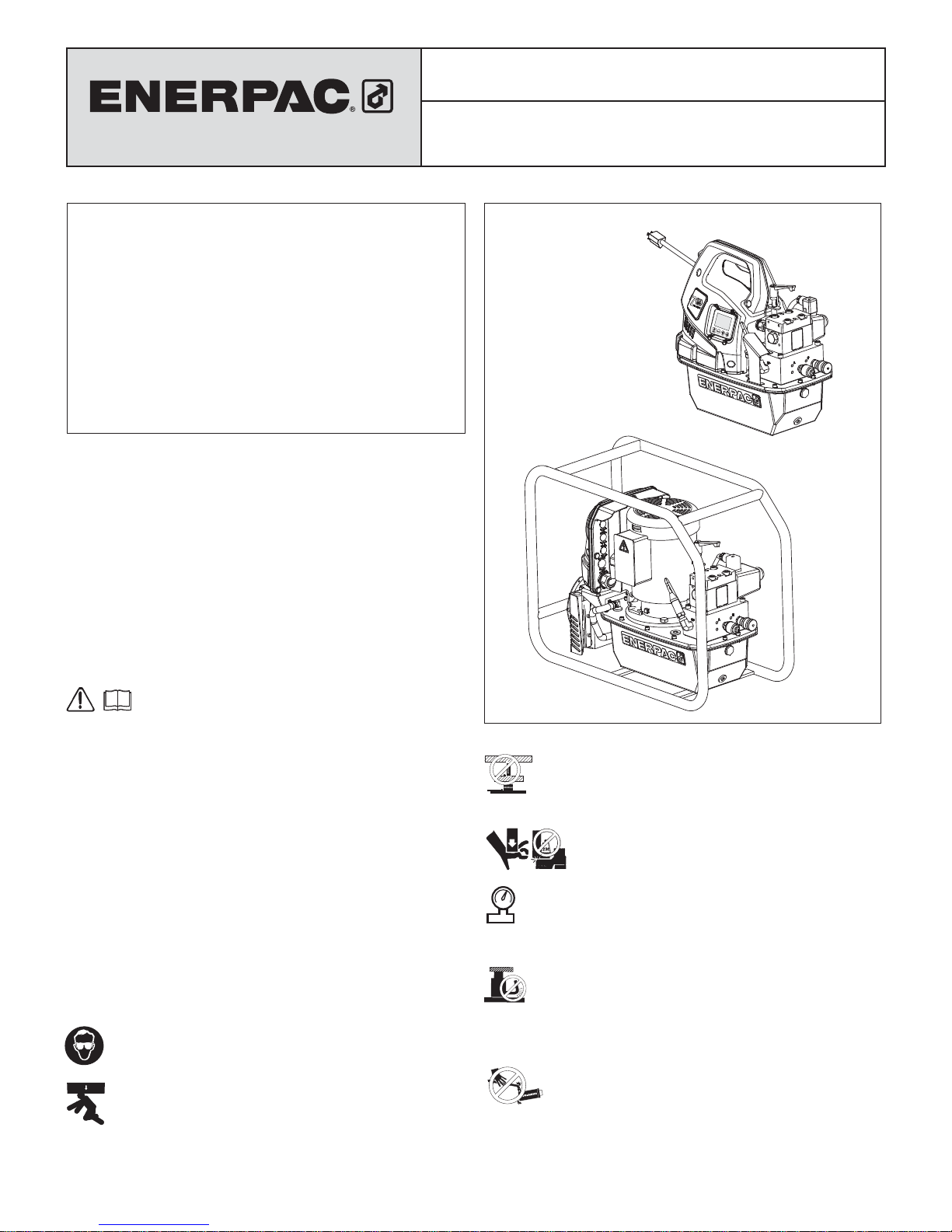

Pro Series Electric Torque Wrench Pumps

Models ZU4, ZE4 and ZE5

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety,

consult your distribution or service center for a free Enerpac

Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by

hydraulics. A cylinder, when used as a load lifting device,

should never be used as a load holding device. After the

load has been raised or lowered, it must always be blocked

mechanically.

WARNING: USE ONLY RIGID PIECES TO HOLD

LOADS. Carefully select steel or wood blocks that are

capable of supporting the load. Never use a hydraulic

cylinder as a shim or spacer in any lifting or pressing application.

DANGER: To avoid personal injury keep hands

and feet away from cylinder and workpiece

during operation.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it

to rupture.

1

Page 2

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

fl ames and heat. Excessive heat will soften

packings and seals, resulting in fl uid leaks. Heat

also weakens hose materials and packings. For optimum

performance do not expose equipment to temperatures of 65°C

[150°F] or higher. Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses.

Escaping oil under pressure can penetrate the skin,

causing serious injury. If oil is injected under the skin,

see a doctor immediately.

WARNING: Only use hydraulic torque wrenches in a

coupled system. Never use a torque wrench with

unconnected couplers. If the torque wrench becomes

extremely overloaded, components can fail catastrophically

causing severe personal injury.

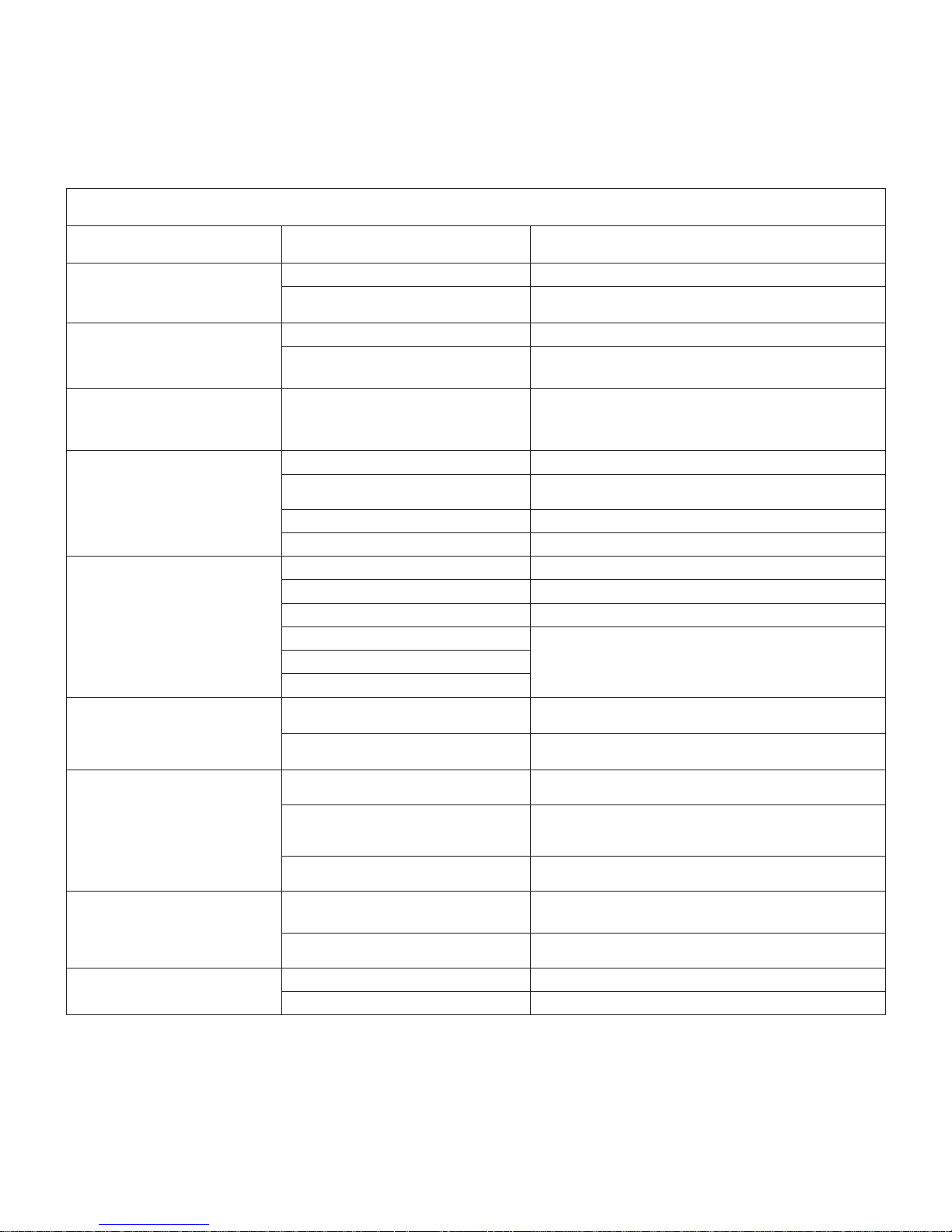

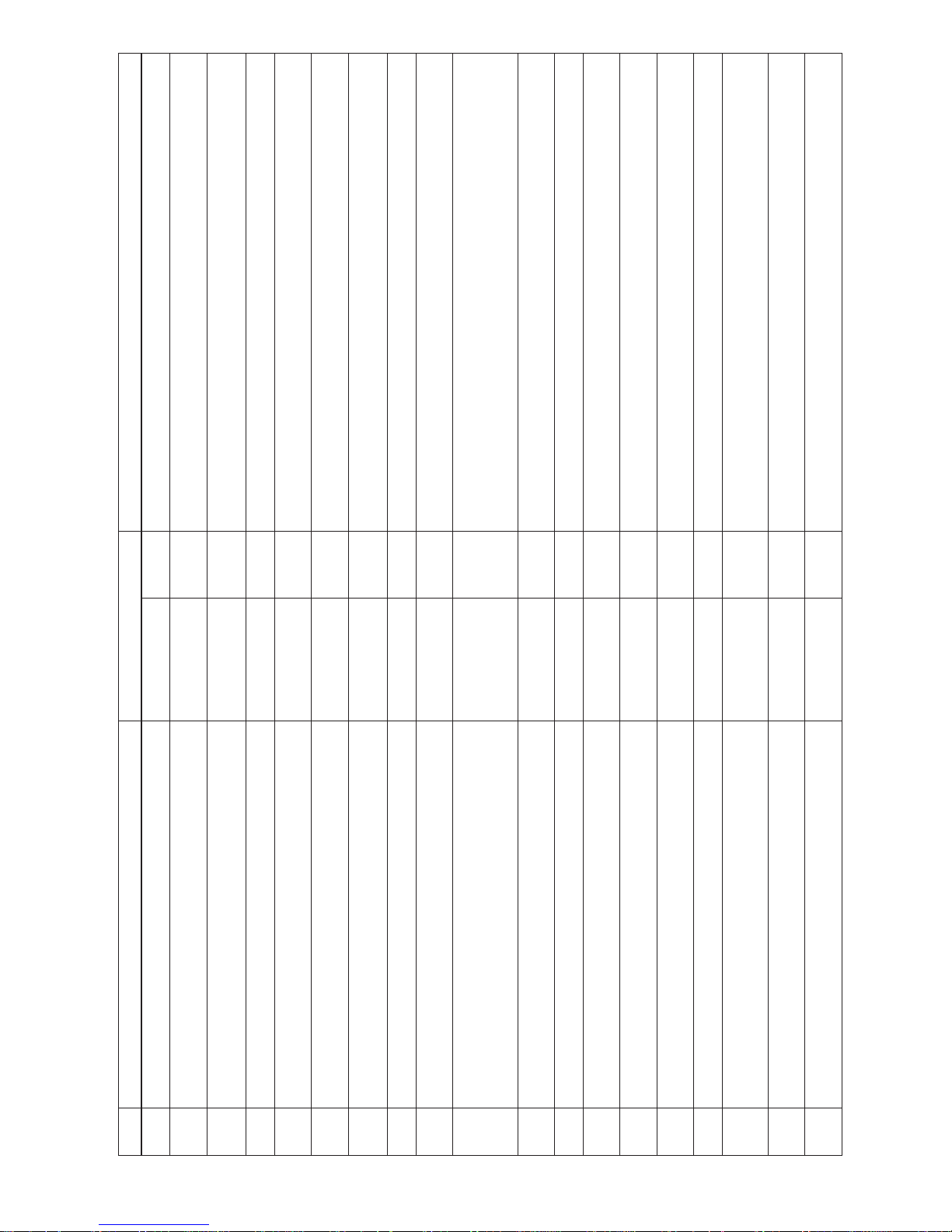

3.0 SPECIFICATIONS

Refer to Section 3.1, Performance Chart, for pump performance

information and specifi cations.

3.1 Performance Chart

IMPORTANT: Hydraulic equipment must only be

serviced by a qualifi ed hydraulic technician. For repair

service, contact the Authorized ENERPAC Service

Center in your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or damaged parts with

genuine ENERPAC parts. Standard grade parts will break

causing personal injury and property damage. ENERPAC

parts are designed to fi t properly and withstand high loads.

WARNING: Do not use electric pumps in an explosive

atmosphere. Adhere to all local and national electrical

codes. A qualifi ed electrician must do installation and

modifi cation.

WARNING: Keep hands clear of moving parts and

pressurized hoses.

WARNING: These pumps have internal factory

adjusted relief valves, which must not be repaired or

adjusted except by an Authorized Enerpac Service

Center.

WARNING: To prevent damage to pump electric motor,

check specifi cations. Use of incorrect power source will

damage the motor.

Pump

Model

ZU4 (-Q) 1.7

ZU4 (-E) 1.7

ZE4 (-Q)

ZE4 (-E)

ZE5 (-Q)

ZE5 (-E)

Motor Output Flow Rate*

3

in

/min

[l/min]

hp

[kW]

[1,25]

[1,25]

1.5

[1,12]

1.5

[1,12]

3.0

[2,24]

3.0

[2,24]

RPM

1750

1750

1750

1750

1750

1750

100 psi

[7 bar]

700

[11,5]

700

[11,5]

650

[10,7]

650

[10,7]

850

[13,9]

850

[13,9]

700 psi

[50 bar]

535

[8,8]

535

[8,8]

600

[9,8]

600

[9,8]

825

[13,5]

825

[13,5]

5,000 psi

[350 bar]

76

[1,2]

76

[1,2]

62

[1,0]

62

[1,0]

123

[2,0]

123

[2,0]

10,000 psi

[700 bar]

60

[1,0]

60

[1,0]

60

[1,0]

60

[1,0]

120

[2,0]

120

[2,0]

Sound

Level

dBA

85-90

85-90

75

75

75

75

Relief Valve

Adjustment

Range

psi

[bar]

1,400-10,000

[70-700]

1,400-11,600

[70-800]

1,400-10,000

[70-700]

1,400-11,600

[70-800]

1,400-10,000

[70-700]

1,400-11,600

[70-800]

* Output fl ow rate is listed at 60 Hz. Flow rate will be approximately ⁄6 of shown values at 50 Hz.

Motor

Electrical

Specifi cations

Maximum

Current

Draw

Volts AC-Ph-Hz Amps

115-1-50/60

230-1-50/60

115-1-50/60

230-1-50/60

(See motor

data plate)

20 (115V)

11 (230V)

24 (115V)

11 (230V)

(See motor

data plate)

2

Page 3

4.0 INSTALLATION

A

Oil Fill

Plug

Install or position the pump to ensure that air fl ow around the

motor and pump is unobstructed. Keep the motor clean to

ensure maximum cooling during operation.

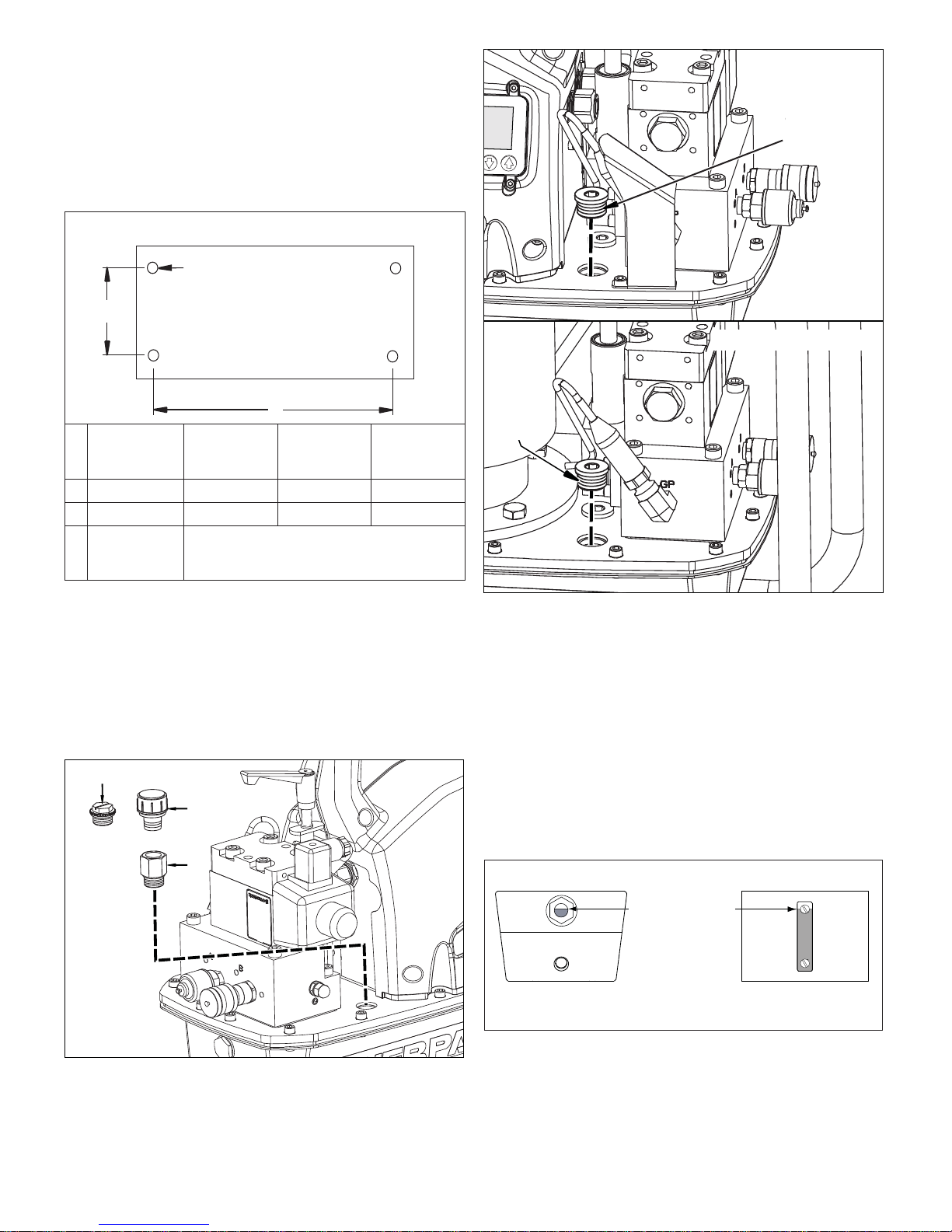

4.1 Pump Mounting

If desired, the pump may be mounted to a fi xed surface. Refer to

Figure 1 for mounting dimensions.

(Note: Reservoir viewed from below)

C

B

1-2 Gal. (4-8 L)

inch [mm]

A 3.75 [95] 11.0 [279] 15.6 [396] 18.9 [480]

B 9.00 [229] 12.0 [305] 12.0 [305] 12.0 [305]

C tapped holes,

M8 x 1.25

2.5 Gal. (10 L)

inch [mm]

Ø 0 .34 [8.6] diameter through holes

0.25 [6] deep

5 Gal. (20 L)

inch [mm]

Figure 1, Mounting Dimensions

10 Gal. (40 L)

inch [mm]

Model ZU4

Oil Fill

Plug

Models ZE4 and ZE5

4.2 Air Breather (See Figure 2)

A shipping plug (A) is installed in the breather port on the top of

the reservoir. Before using the pump, replace the shipping plug

(A) with the air breather (B) and adapter fi tting (C).

A

B

C

Figure 2, Air Breather (ZU4 shown, ZE4 and ZE5 similar)

Figure 3, Oil Fill Plug

4.3 Oil Level (See Figures 3 and 4)

Check the pump oil level prior to start-up. The reservoir is full

when the oil level is as shown in Figure 4. If necessary, remove

the oil fi ll plug from the cover plate as shown in Figure 3 and add

oil as required.

IMPORTANT: Add oil only when all system components are fully

retracted, or the system will contain more oil than the reservoir

can hold.

Tank is full when

oil level is here.

1 and 2 Gal.

(4 and 8 L)

2.5, 5 and 10 Gal.

(10, 20 and 40 L)

Figure 4, Oil Reservoir Sight Glass

3

Page 4

4.4 Electrical Connections

WARNING: The pump is factory equipped with the

common electrical plug for a given voltage. Altering

the plug type should only be done by a qualifi ed

electrician, adhering to all applicable local and national codes.

Note: For 3-Phase ZE4 and ZE5 pumps, no power plug is

provided.

1. The disconnect and line circuit protection is to be provided

by customer. Line circuit protection is to be 115

%

of motor

full load current at maximum pressure of application.

2. For additional information, refer to power rating on pump

name plate and/or motor name plate.

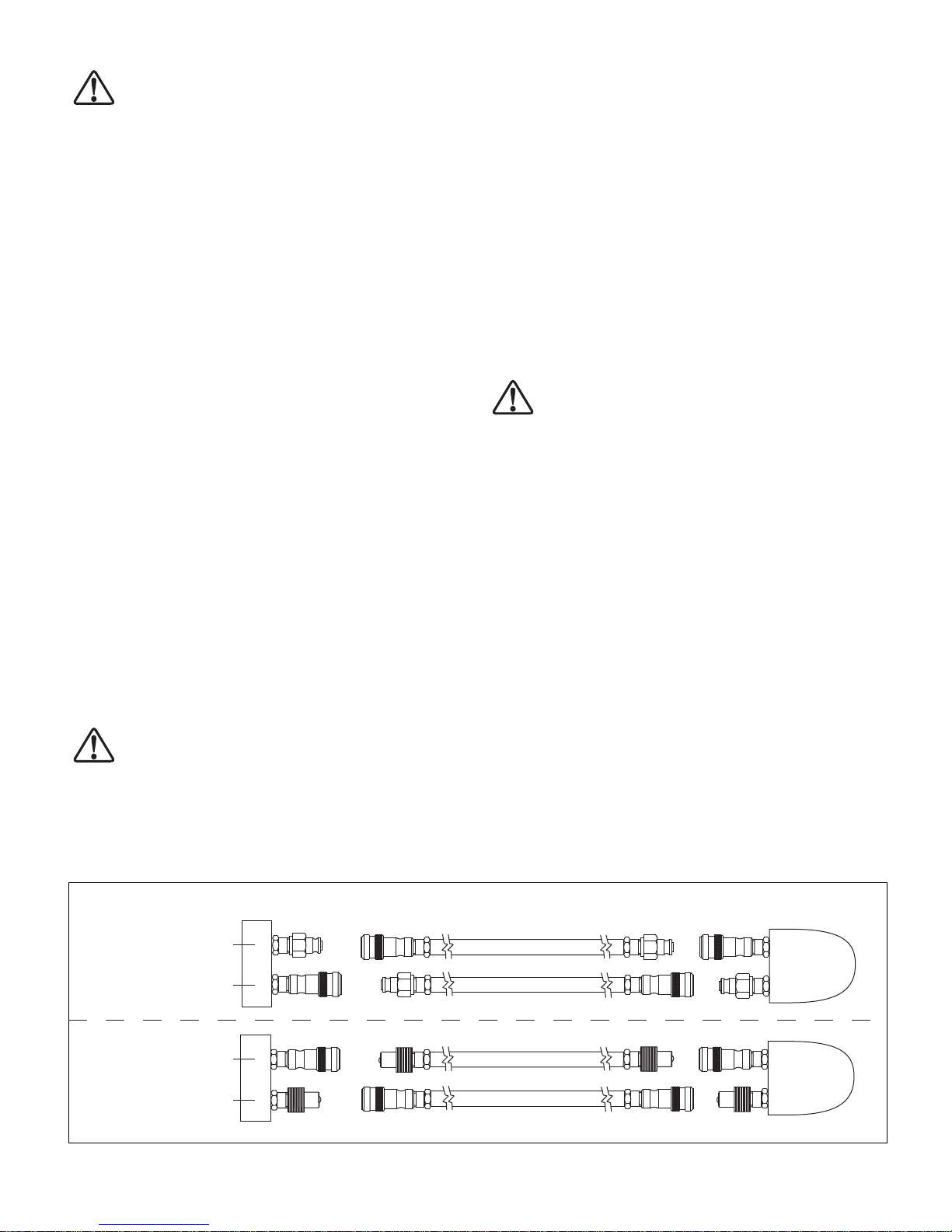

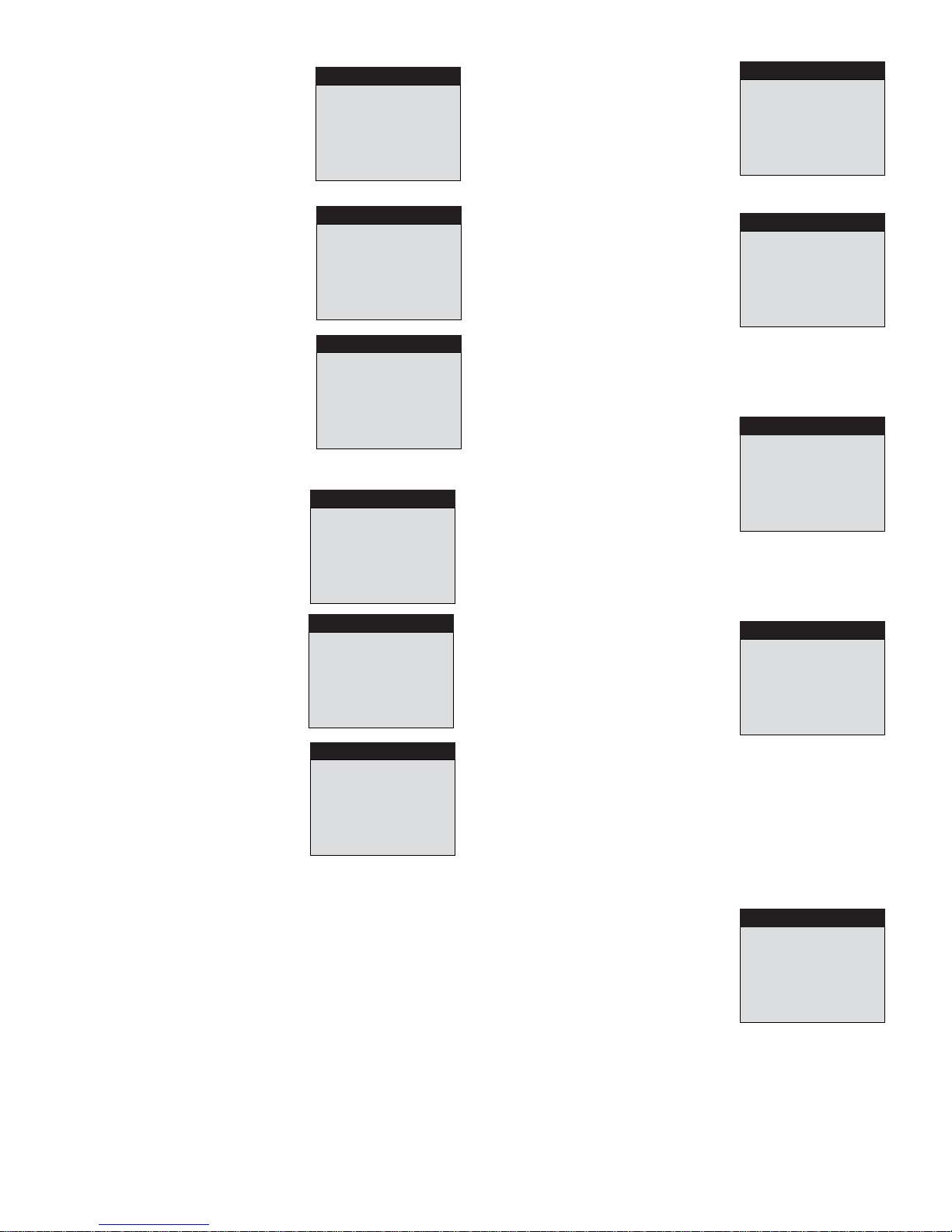

4.5 Hydraulic Hose Connections

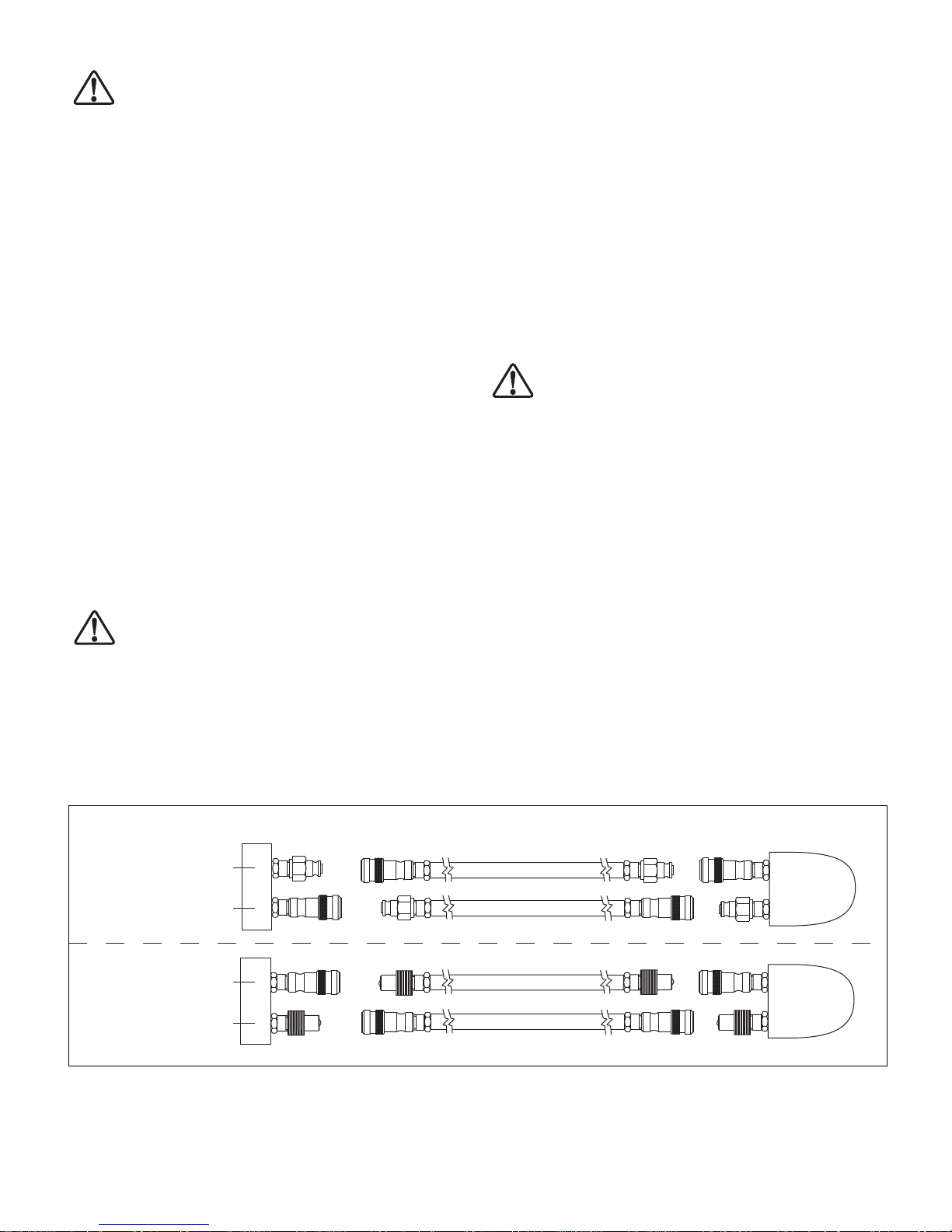

Connect hoses as described for your pump type (-E) or (-Q). Refer

to Figure 5.

1. (-E) Pump type for use with Enerpac SQD and HXD torque

wrenches: Be sure to use hoses marked “Enerpac THC-700

Series - 800 bar/11,600 psi max.” The couplers on these

hoses are “polarized” at the factory to ensure correct wrench

operation.

The (-E) pump’s female couplers are self locking. To connect,

press mating couplers together until coupler lock ring snaps

forward. To disconnect, twist coupler lock ring clockwise and

push away from connection.

2. (-Q) Pump type for use with Enerpac S and W torque wrenches

and other brands: Use hoses marked “Enerpac THQ-700

series - 700 bar/10,000 psi max.” Couplers must be polarized

per Figure 5 for correct wrench operation. Ensure couplers

are fully engaged and tightened before operating. Partial

coupler engagement will prevent proper wrench operation.

WARNING: When using (-Q) pumps with multi-wrench

manifolds, ensure all unused couplers have the

protective caps fully installed before starting pump.

Note: When the wrench is fi rst connected to the pump, air will be

trapped in the hydraulic circuit. Remove air by placing wrench

and straightened hoses below pump, operate wrench without

load until it rotates without hesitation.

5.0 OPERATION

1. Be sure that the air breather and adapter fi tting have been

installed. See Section 4.2.

2. Check the pump oil level and add oil if necessary. See

Section 4.3.

3. Connect unit to power. Wait until “READY” is displayed on

the LCD before pressing any button on shroud or pendant.

Note: During the boot sequence, the microcontroller identifi es

any button operation as a potential malfunction and prevents

the motor from starting. Reset by disconnecting power for 20

seconds.

4. Set the relief valve pressure. See Section 5.2.

5. Using the LCD control panel, set the desired maximum

advance pressure or torque. Refer to sections 6.1 through

6.5 of this document for LCD control panel operation

instructions.

WARNING: As motor starts, the torque wrench will

retract automatically. Verify torque wrench is positioned

to avoid injury or equipment damage before starting

motor.

6. Start motor and retract wrench by pressing and releasing the

pendant on/o button. The LCD will show the pressure in the

retract circuit (B-port bypass), approximately 2500 – 2800 psi

[173 – 193 bar].

7. Advance the torque wrench by pressing and holding the

pendant advance button.

8. Shut-o motor by pressing the pendant on/o button or the

shroud on/o (Motor) button. If no pendant or shroud buttons

are pressed within any continuous 20 second period, the

pump’s built in timer will automatically shut-o the motor.

Note: When the motor is turned o , as the motor stops turning,

the valve will automatically cycle to release all pressure in both

the advance and retract hoses.

Note: Pumps equipped with heat exchangers: Whenever

possible, allow the timer to automatically shut-o the pump.

The 20 second delay will allow additional time for oil to circulate

through the heat exchanger, resulting in improved oil cooling.

Pump Valve Torque Wrench

Retract

B

(-E) Pumps

Advance

A

B

(-Q) Pumps

Advance

A

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THQ-700 SERIES - 700 BAR/10,000 PSI MAX.

ENERPAC THQ-700 SERIES - 700 BAR/10,000 PSI MAX.

Figure 5, Hose Details

4

Page 5

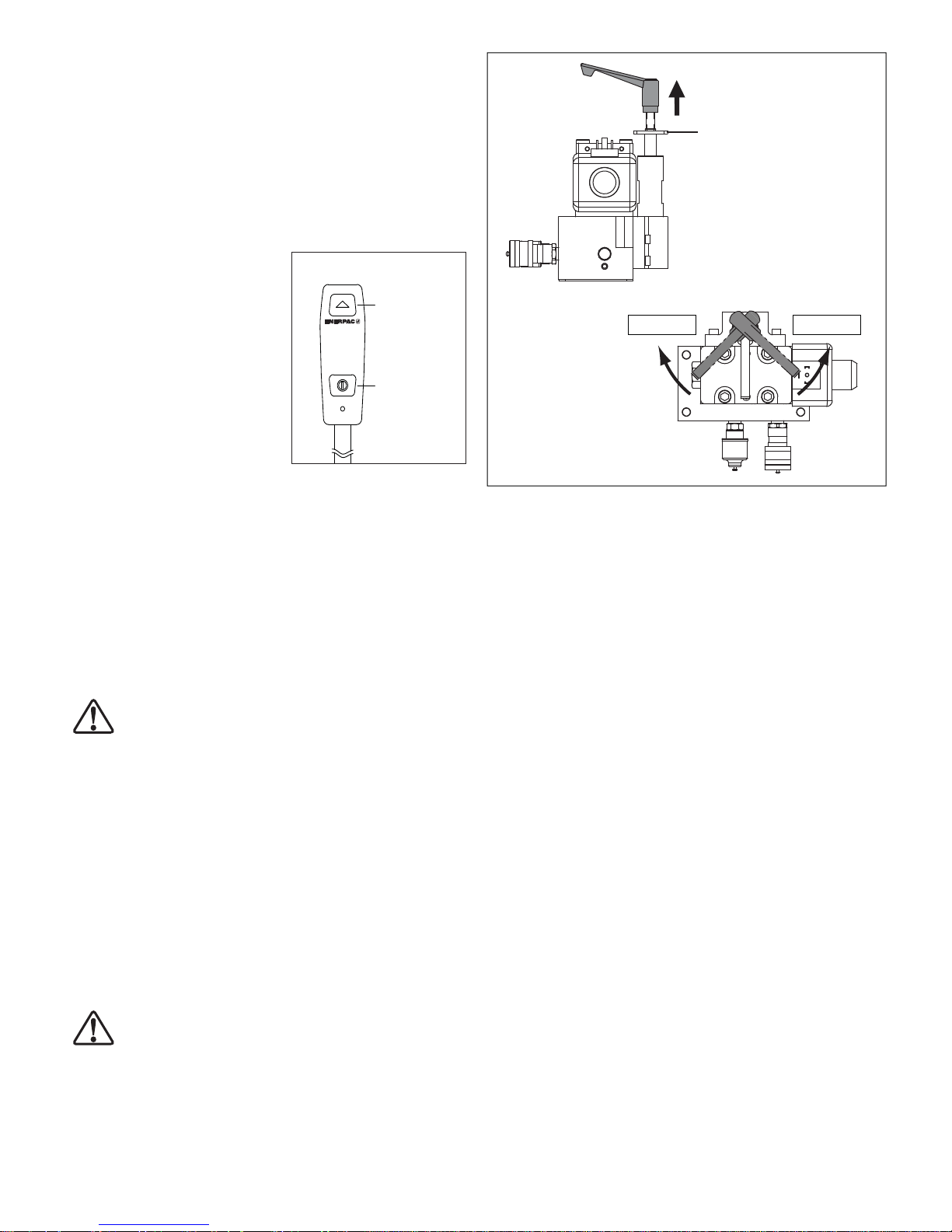

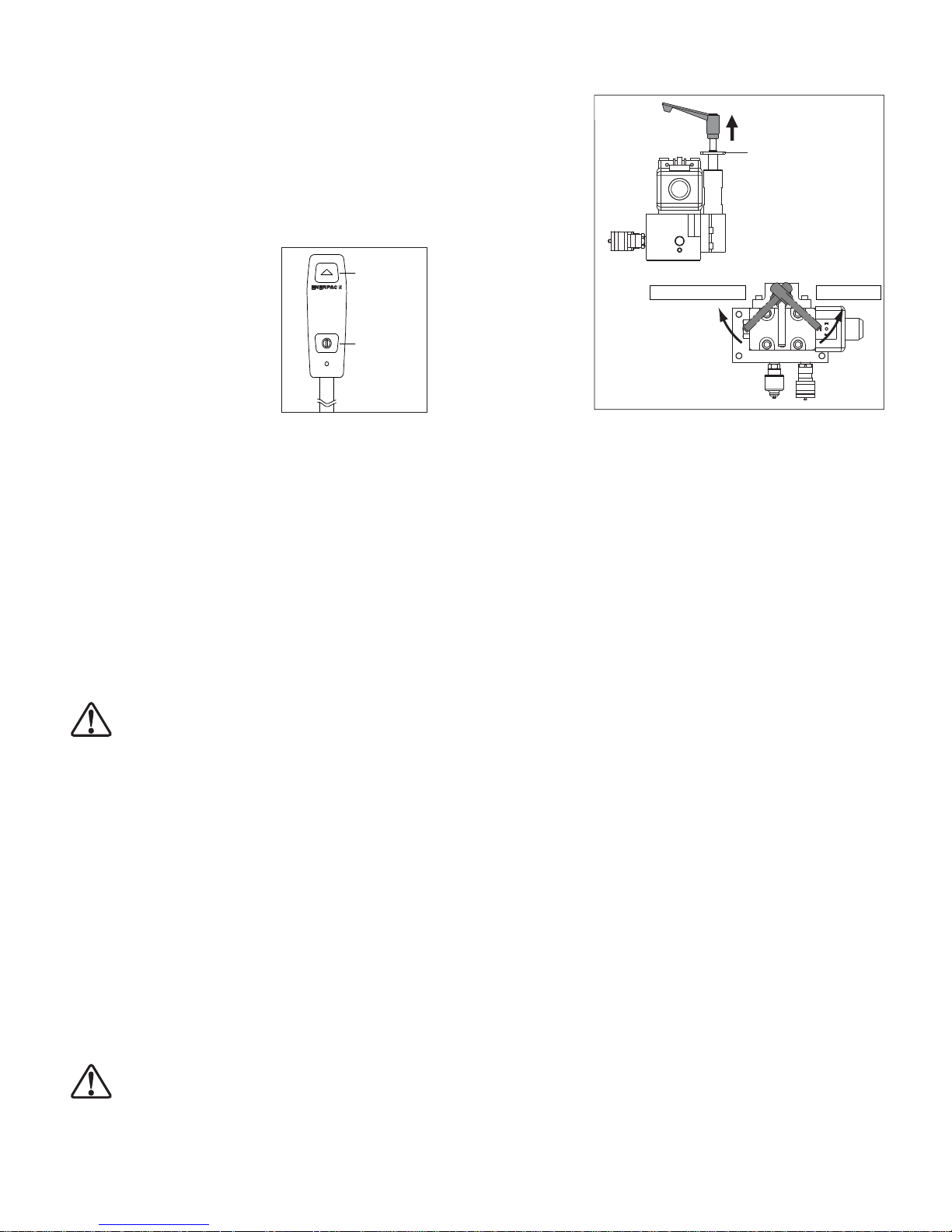

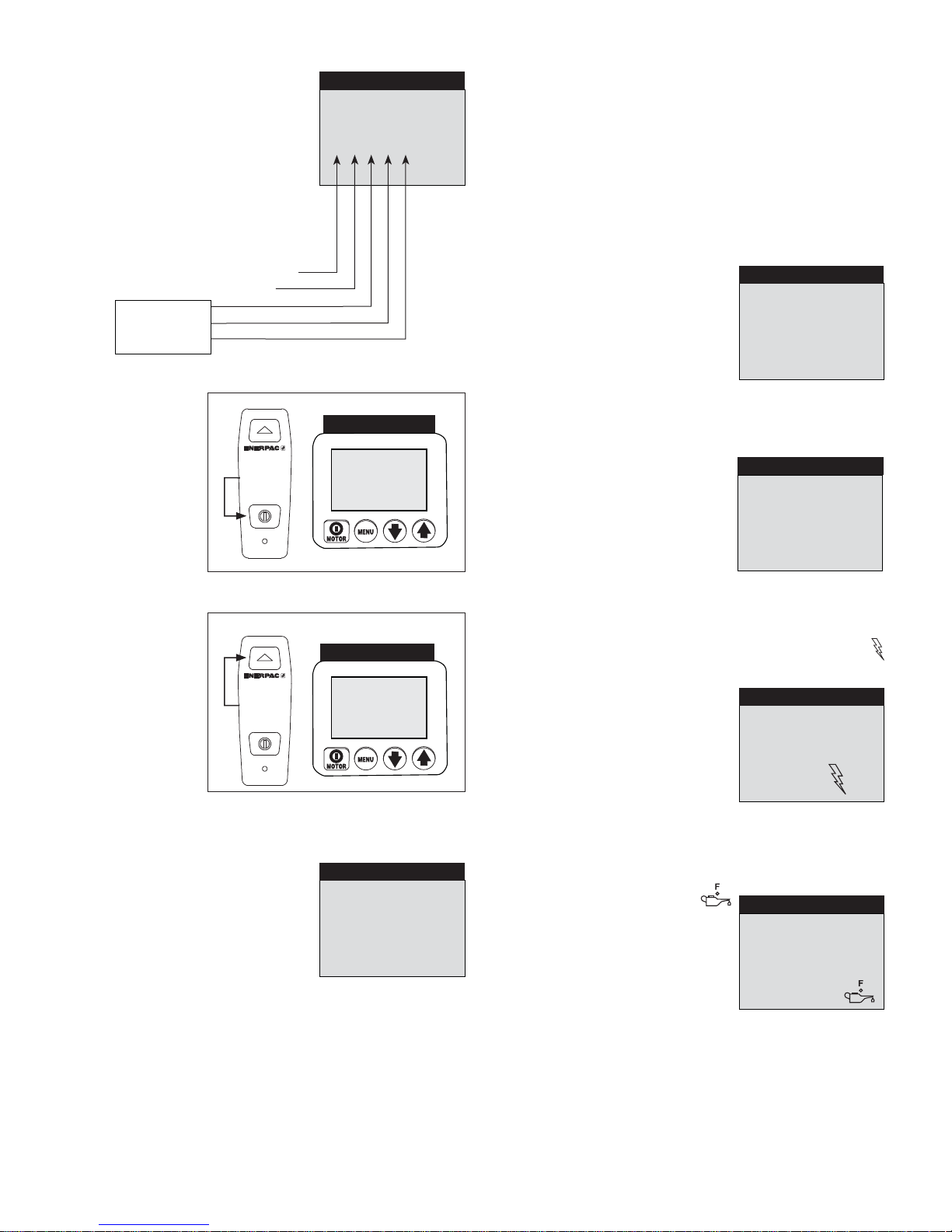

5.1 Pendant Operation

Oil fl ow and motor operation are both controlled by the pendant.

See Figure 6.

1. Pendant advance button:

• Press for momentary wrench advance (Automode OFF).

• Press and hold to auto-cycle wrench between advance and

retract (Automode ON).

• Release to automatically retract wrench

(Automode ON or OFF).

2. Pendant on/o button: Toggles motor ON or OFF

.

Notes:

• If motor is ON, pressing the

shroud motor on/o button will

immediately stop the motor, even

1. ADVANCE

®

when pump is being operated by

the pendant.

• If motor is OFF, pressing the

shroud motor on/o button will

2. ON/OFF

not start the motor, unless the

LCD is in Local mode.

See sections 6.3 and 6.5 M for

additional information.

Figure 6, Pendant Buttons

Pull up to

disengage.

Locking Nut

Increase

Decrease

Figure 7, User-Adjustable Relief Valve

5.2 User-Adjustable Relief Valve

The pump provides two methods of limiting the advance

(A-port) pressure to the wrench:

A) Automode (See Section 5.3)

B) The user-adjustable relief valve

(Refer to the following paragraphs of this section)

The user-adjustable relief valve limits the maximum advance

pressure by opening the relief valve to redirect the pump's oil

fl ow to the reservoir at the user-set pressure value.

WARNING: Make the following adjustments BEFORE

putting torque wrench on nut or bolt head. The pump

relief valve setting must not be above the pressure

needed to provide the required torque for your application.

Exceeding required torque will cause equipment damage and

may lead to serious personal injury.

Adjust the relief valve pressure setting as described in the following

procedure. See Figure 7.

1. Loosen the relief valve locking nut.

2. Rotate relief valve handle counter-clockwise as required, until

there is little or no resistance when turning. When this occurs,

the valve is at its lowest setting.

Note: Relief valve handle will rotate only about two-thirds of a full

turn. When rotation stops, pull up on handle to disengage. Then,

reposition and re-engage handle to allow additional adjustment

(as required).

3. Disconnect hydraulic hoses from couplers on valve.

WARNING: On (-Q) pumps, ensure all couplers have

the protective caps fully installed before starting pump.

4. Connect power to pump. Using the LCD screen and keypad,

verify that Automode is OFF or that the “Hi Press” value is

set to a minimum of 100 psi [7 bar] higher than the desired

relief valve setting (See sections 6.5 D and 6.5 F for additional

information).

5. Press the pendant on/o button. The motor will start.

6. Press and hold the pendant advance button. Pressure will

begin building in the advance (A-Port) circuit.

7. While continuing to hold down the pendant advance button,

SLOWLY rotate relief valve handle clockwise, until the

pressure shown on the LCD increases to the desired setting.

8. Release the pendant advance button to allow the system

pressure to return to the B-port retract setting. The motor will

continue to run.

9. Press and hold the pendant advance button again to recheck

the relief valve pressure setting. Verify that the desired

pressure is indicated on the LCD screen.

Note: If readjustment is necessary: To obtain an accurate setting,

always decrease the pressure to a point below the fi nal setting and

then slowly increase the pressure until the fi nal setting is reached.

10. After the desired pressure setting has been obtained, tighten

the relief valve locking nut.

5.3 Automode Auto-Cycle Operation

(Pressure or Torque Control)

The Automode feature automatically cycles the wrench from

advance to retract operation when the user-adjustable maximum

advance pressure or torque value has been achieved.

Choosing a unit of pressure (PSI, BAR or MPa) on the LCD

keypad and turning Automode ON places the microcontroller in

pressure control mode. In this mode, the user sets the maximum

advance pressure that corresponds to the desired torque value

for the wrench being used.

Choosing a unit of torque (Ft-lb or Nm) and turning Automode ON

places the microcontroller in torque control mode. In this mode,

the user selects from a list of Enerpac torque wrench models

that are programmed into the microcontroller. The maximum

allowable advance torque for the selected wrench model will

appear on the LCD. If desired, this default torque value can be

adjusted lower by the user.

5

Page 6

Depressing and holding the pendant advance button starts autocycle operation. The wrench will begin auto-cycling between

advance and retract, applying the user-determined torque to the

bolt. Cycling will continue for as long as the pendant advance

button remains pressed.

The retract pressure setting is factory-preset and is not user

adjustable. When retract pressure reaches approximately 2000

psi [138 bar], the pump automatically changes wrench operation

from retract back to advance. The pump microcontroller

performs this operation by shifting the electric solenoid valve to

redirect the pump’s oil fl ow between ports.

To operate the pump using Automode:

1. Be sure Automode is ON. Set the desired maximum advance

pressure or torque value. Refer to sections 6.1 through 6.5

for detailed LCD operation instructions.

2. Start pump motor by pressing the pendant on/o button.

3. Press and hold the pendant advance button to start autocycle operation.

4. If the torque wrench does not auto-cycle or does so

erratically, increase the user-adjustable relief valve setting

to a minimum pressure value of 100 psi [7 bar] higher than

the desired auto-cycle value. See Section 5.2 for additional

details.

Note: Maximum advance (A-port) pressure is limited by the

relief valve setting. If the relief valve is set lower than the LCD

pressure setting (or set lower than the pressure setting that

corresponds to the selected torque value), the desired torque

will not be obtained.

Note: Maximum retract pressure, also known as B-port bypass,

is factory set at approximately 2500 - 2800 psi [173 - 193 bar]

and is not user-adjustable.

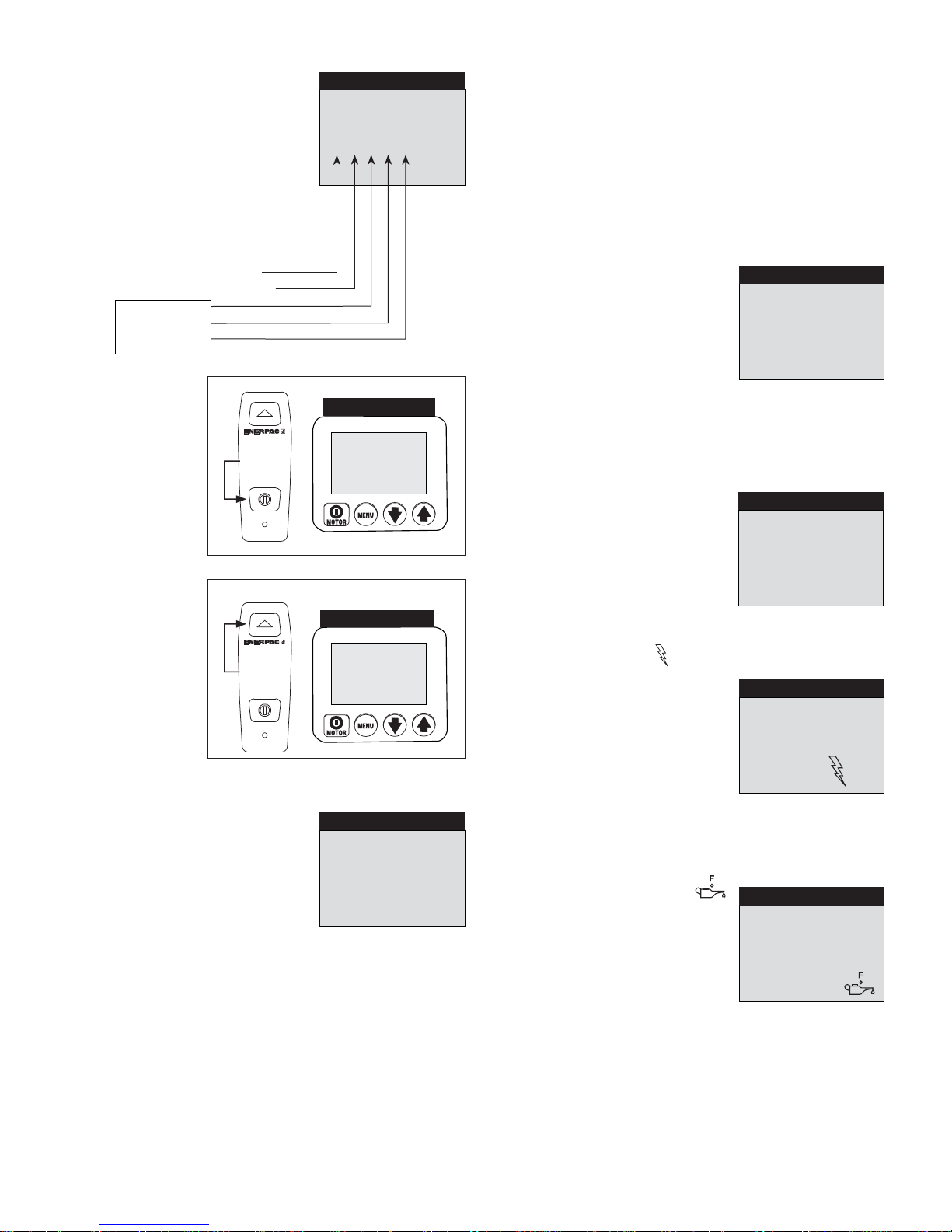

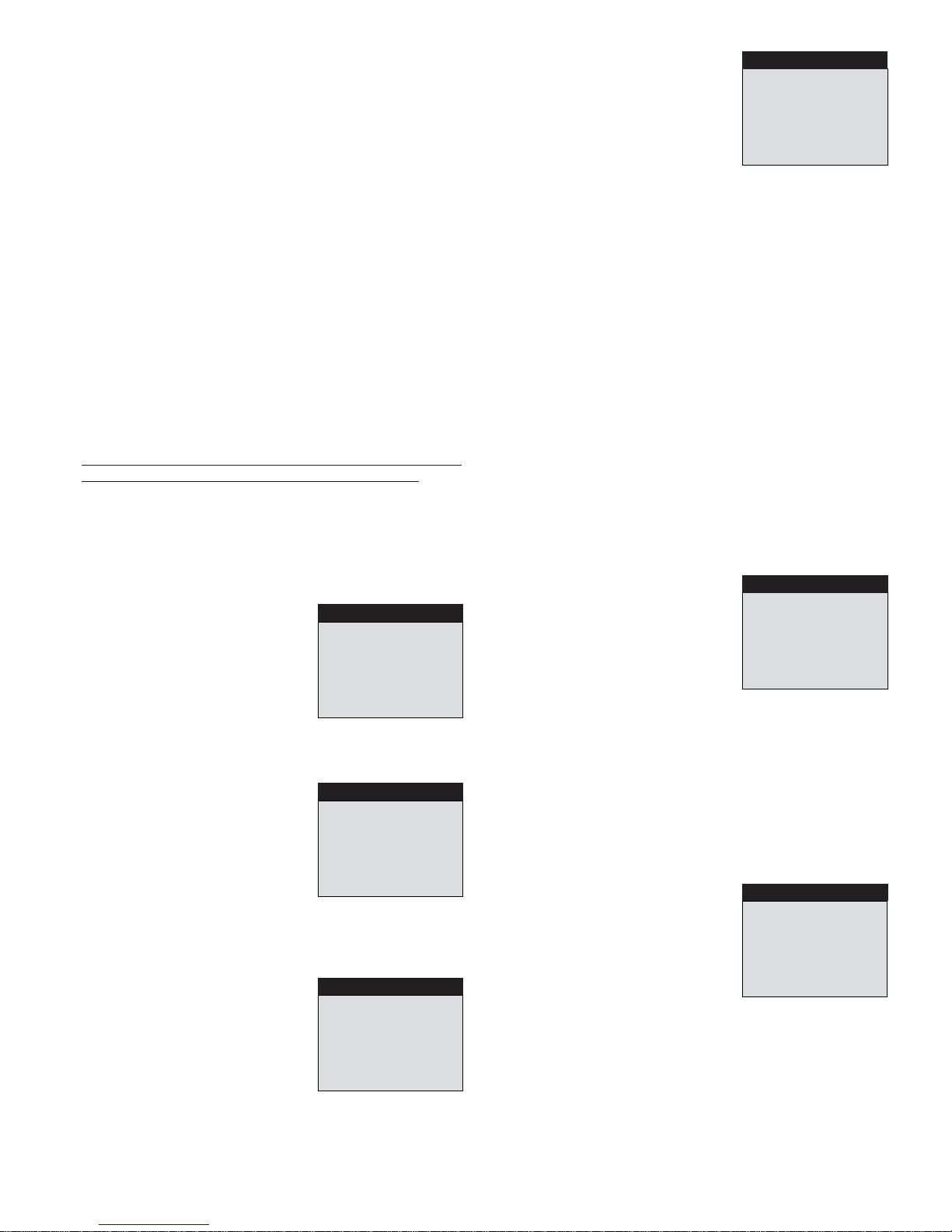

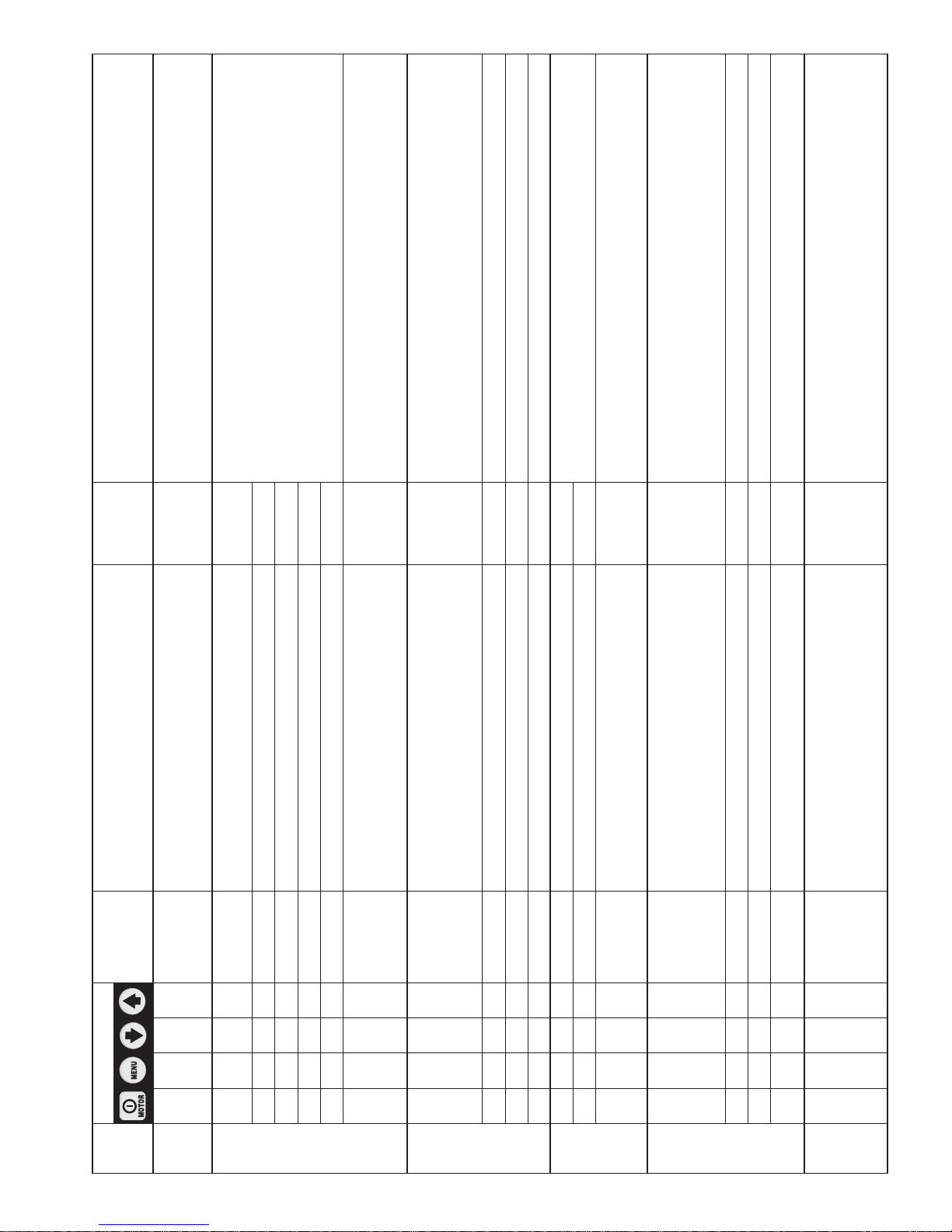

6.0 LCD ELECTRONIC CONTROLS

6.1 LCD Function Overview

Text Display

Numeric

Display

The LCD control panel serves as an interface between the

operator and the pump. By using the LCD control panel's fourbutton switches, and the additional button switches located on

the pendant, all functions and settings described in sections 6.3

through 6.5 of this document can be activated.

In the event of an abnormal condition, the LCD also displays

fault codes and warning alerts as described in sections 6.6 and

6.7.

CAUTION: Make sure that the plastic overlay that

protects the LCD screen and the button switches is

not broken or otherwise damaged. Never punch the

button switches with a sharp or pointed instrument, use

fi ngertips only. Clean the overlay regularly with a damp cloth.

Never use aggressive or abrasive detergents.

SET

00000000

0000.0

HOURS CYCLES

LOW MOTOR

VOLTAGE OVERLOAD

PSI MPa

BAR

Nm

Ft-lb

6.2 Boot Sequence

When the pump is connected to electrical power, the LCD screen

will show: “FIRMWARE 7.x” for 1 second, then “Model 4” (-E

pumps) or “Model 7” (-Q pumps) for 0.5 seconds. Following these

messages

0.5 second

, “Motor UN”, “Motor 1P” or “Motor 3P” will appear for

s. This information may be useful if the pump ever

requires servicing or repairs. Additional information may appear,

depending on pump model and installed accessories.

The boot sequence is successfully completed when the text

display on the LCD screen shows “READY” (sequence takes

approximately 3 seconds). The current system pressure or

corresponding torque value (typically

“0” if motor is not running)

will also appear on the numeric display.

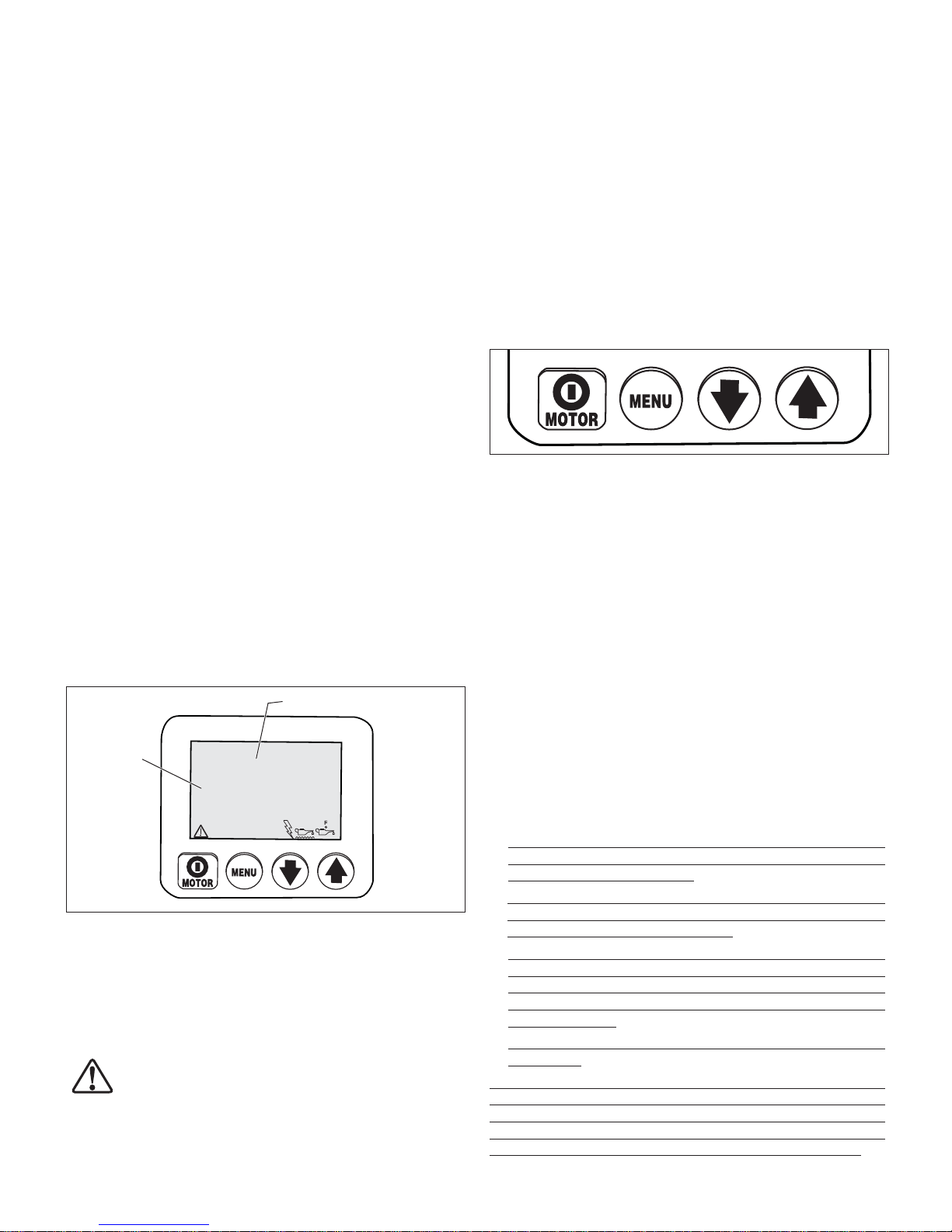

6.3 LCD Operation Buttons

The LCD control panel is equipped with four button switches:

On/O / Menu / Down Arrow / Up Arrow

• Pressing the MOTOR on/o button shuts-o the motor during

normal operation. The motor OFF function is available on this

button even if the pump is being operated by the pendant.

However, the MOTOR on/o button will not turn the motor

ON except if the LCD is in Local mode (See Section 6.5 M).

• Pressing the MENU button enables the operator to step from

normal operational mode into a series of menus. Repeated

pressing allows the operator to step through all available

menus. Pressing the Menu button also saves any changes

made. To return to the normal operational mode, press and

hold the Menu button for three seconds or do not push any

button for 60 seconds.

• The Down Arrow and Up Arrow buttons serve two purposes.

For most LCD menus, the Down Arrow and Up Arrow buttons

are used to step through the menu options. Also, when the

pump is placed in Local mode, pressing the Up Arrow button

switches the valve solenoid on and o (the pendant is nonoperational in Local mode).

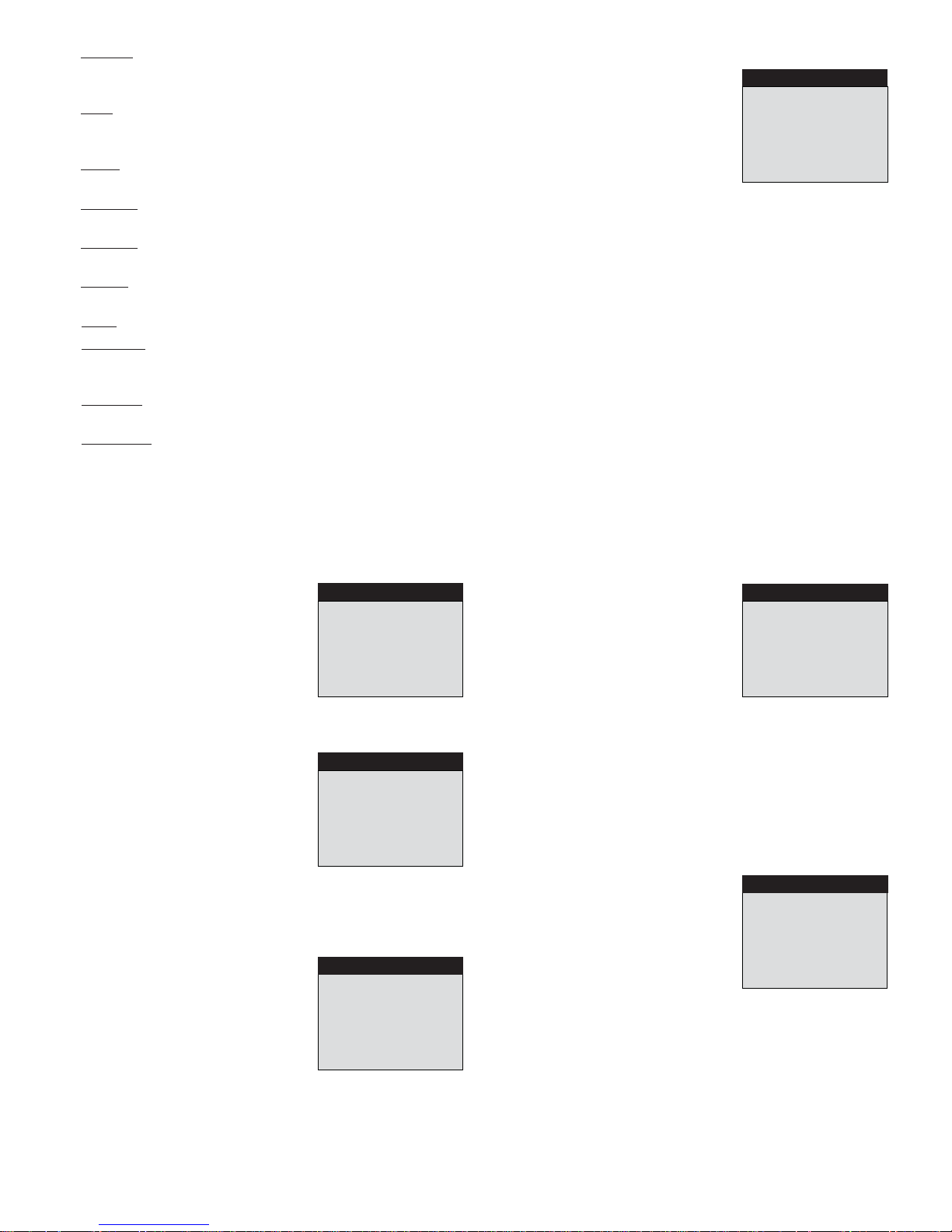

6.4 LCD Menu Overview

The LCD contains the following available menus:

• Normal Operation – Default start-up screen. Appears

immediately after power is connected and microcontroller

has booted.

• Units – Sets the pressure units to PSI / BAR / MPa, (pressure

control) or Ft-lb / Nm (torque control). PSI is the default

setting.

• Torque Wrench Model Selection – (Available only if “Ft-lb” or

“Nm” is selected) Selects the model number of the Enerpac

torque wrench to be used. Choose from SQD and HXD

models (-E pumps) or S and W models (-Q pumps).

• Automode – Switches the Automode function ON or OFF.

• Torque Value Selection – (Available only when Automode

is ON and if “Ft-lb” or “Nm” is selected) Select the desired

torque value at which pump auto-cycle operation will occur.

Maximum allowable torque will vary, depending on wrench

model selected.

6

Page 7

• Hi Press – (Available only when Automode is ON, and if “PSI”,

“BAR” or “MPa” is selected) Sets the advance port pressure

at which pump auto-cycle operation will occur.

• Main – Displays pump status after the desired pump

operational parameters have been input by the user and

saved in the microcontroller memory.

• Motor – Displays the motor hour meter and on/o cycle

counter (non-resettable).

• Low Volt – Displays the low voltage hour meter

(non-resettable).

• Advance – Displays the solenoid hour meter and on/o cycle

counter for torque wrench advance cycles (non-resettable).

• Retract – Displays the solenoid hour meter and on/o cycle-

counter for torque wrench retract cycles (non-resettable).

• Local – Switches the pump Local mode ON or OFF.

• Language – Sets the language of the display to English,

Spanish, French, Italian, German or Portuguese, with English

being the default setting.

• Diagnose – Displays input signals from the pendant and other

electrical accessories.

• Calibration – Allows calibration of pump pressure transducer

(hidden menu - accessed from the Units menu).

6.5 LCD Menus

See the following paragraphs for descriptions of the LCD menus.

Also refer to Table 1, Quick Reference Chart (QRC), located after

Section 9.0.

6.5 A “Normal Operation” Menu

(see Screen 1) LCD screen “READY”

indicates that the microcontroller has

booted successfully. The pressure or

torque reading will be “0” when pump

is fi rst connected to power and motor

is o . Enter into the remaining menus

by pressing the Menu button. Refer to

QRC step #1.

6.5 B “Units” Menu

(see Screen 2) This screen allows the

operator to set the unit of pressuremeasurement by pressing the Up

or Down Arrow buttons. PSI, BAR,

Mpa, Nm and Ft-lb are the available

choices, with PSI being the default.

Save setting and step forward by

pressing the Menu button. Refer to

QRC step #2.

6.5 C “Torque Wrench Model Selection” Menu

(Available only if “Ft-lb” or “Nm” is selected)

(see Screen 3) If foot pounds (Ft-lb) or

Newton Meters (Nm) is selected in the

Units menu (Section 6.5 B), a list of

Enerpac torque wrench models will be

shown on this screen. Scroll through

the list of available models using

either the Up or Down Arrow button.

Press the Menu button to select the

desired model. Refer to QRC step #3.

Screen 1

READY

PSI

0

Screen 2

SET

PSI MPa

Screen 3

SET

UNITS

BAR Nm

Ft-lb

SQD 160 I

6.5 D “Automode” Menu

(see Screen 4) Toggle Automode ON

or OFF by pressing either the Up or

Down Arrow button. Save setting and

step forward by pressing the Menu

button. Refer to QRC step #4.

Notes:

• If PSI, BAR or MPa is selected, the Automode menu will appear

after the Units menu (when the Menu button is pressed).

However, if Ft-lb or Nm is selected, the Automode menu will

appear after the Torque Wrench Model Selection menu.

• If Ft-lb or Nm is selected and Automode is OFF: The Torque

Value Selection menu (See Section 6.5 E) will not be available,

and any previously set torque value will have no e ect on

the pump. The microcontroller will set the advance torque to

the maximum allowable torque value for the wrench model

selected.

• If PSI, BAR or MPa is selected and Automode is OFF: The

Hi Press menu (See Section 6.5 F) will not be available, and

any previously set Hi Press value will have no e ect on pump

operation. The microcontroller will set the advance pressure to

the maximum allowable value for your pump type.

• Whether Automode is ON or OFF, the maximum pressure or

torque will be limited by the relief valve setting (See Section

5.2).

6.5 E “Torque Value Selection” Menu

(Available only when Automode is ON and “Ft-lb” or

“Nm” is selected)

(see Screen 5) After selecting the torque

wrench model, the maximum advance

torque value will be displayed, either

in foot pounds (Ft-lb) or Newton

Meters (Nm). If necessary, reduce the

value by pressing the Down Arrow

button. When the desired torque is

shown, press the Menu button for 3

seconds and the Main menu (See

Section 6.5 G) will appear. Refer to

QRC step #4A.

Note: If the Menu button is pressed for less than 3 seconds, the

selected torque value will be saved. However, the Motor menu

(See Section 6.5 I) will appear instead of the Main menu.

6.5 F “Hi Press” Menu (Available only when Automode is

ON and PSI, BAR or MPa is selected)

(see Screen 6)

operator to set the advance port

pressure at which the torque wrench

will auto-cycle. Make changes in

increments of 50 psi [3.5 bar] by

pressing either Down or Up Arrow

button once. Press and hold either

button to scroll quickly through the

available settings. Maximum pressure value is 11,600 psi [800

bar] for (-E) pumps and 10,000 psi [700 bar] for (-Q) pumps.

Save setting and step forward to the Main menu (See Section

6.5 H) by pressing the Menu button for 3 seconds. Refer to QRC

step #4C.

Note: If the Menu button is pressed for less than 3 seconds,

the selected Hi Press setting will be saved. However, the Motor

menu (See Section 6.5 I) will appear instead of the Main menu.

This screen allows the

Screen 4

SET

AUTOMODE

ON

Screen 5

SET

SQD 160 I

10000

Screen 6

SET

HI PRESS

7500

Ft-lb

PSI

7

Page 8

6.5 G “Main” Menu (Ft-lb or Nm selected)

(see Screens 7A and 7B) If Automode is

ON, and a unit of torque has been

selected, the screen text will alternate

between the selected torque wrench

model and “AUTO”. Refer to QRC

step #4B.

(See Screens 7A and 7C) If Automode

is OFF, the screen text will alternate

between the selected torque wrench

model and “READY”.

Whether Automode is ON or OFF, the

actual torque value (based on system

pressure) will appear on the numeric

display. It will remain at “0” until pump

motor is started.

Screen 7A

SQD 160 I

0

Screen 7B

AUTO

0

Screen 7C

Ft-lb

Ft-lb

READY

0

Ft-lb

6.5 H “Main” Menu (PSI, BAR or MPa selected)

(see Screen 8A) If Automode is ON, and

a pressure unit has been selected,

the screen will display “AUTO”. Refer

to QRC step #4D.

(See Screen 8B) If Automode is OFF,

the screen will display “READY”.

Whether Automode is ON or OFF, the

actual system pressure will appear

on the numeric display. It will remain

at “0” until pump motor is started.

6.5 I “Motor” Menu

(see Screen 9) This screen allows

the operator to read the number

of hours or on/o cycles the motor

has been operated. Toggle between

hours and cycles by pushing either

the Down or Up Arrow button.

Step forward by pressing the Menu

button. Refer to QRC step #5.

____________________________________________________

__General note for all hour and cycle displays:

HOURS DISPLAYED

- up to 9999.9 the display will show decimal hours.

- between 10,000 - 99,999 whole hours will be

displayed (decimal “.” is not displayed).

- over 99,999 hours the meter starts over at 0.0 reading

decimal hours.

CYCLES DISPLAYED

- over 99,999 cycles the meter starts over at 0.

______________________________________________________

Screen 8A

AUTO

0

Screen 8B

READY

0

Screen 9

MOTOR

4.8

HOURS CYCLES

PSI

PSI

6.5 J “Low Volt” Menu

(see Screen 10) This screen allows the

operator to read the number of hours

the pump has been operated in a lowvoltage condition. Step forward by

pressing the Menu button. Refer to

QRC step #6.

6.5 K “Advance” Menu

(see Screen 11) This screen allows the

operator to read the total number

of hours that the valve solenoid has

been in the advance position. It also

displays the total number of advance

cycles. Toggle between hours and

cycles by pushing either the Down or

Up Arrow buttons. Step forward by

pressing the Menu button. Refer to

QRC step #7.

6.5 L “Retract” Menu

(see Screen 12) This screen allows the

operator to read the total number of

hours that the valve solenoid has been

in the retract position. It also displays

the total number of retract cycles.

Toggle between hours and cycles by

pushing either the Down or Up Arrow

buttons. Step forward by pressing the

Menu button. Refer to QRC step #8.

6.5 M “Local” Menu

(see Screen 13) This screen allows the

operator to toggle the Local mode ON

or OFF (default is OFF). Local mode

allows operation of the pump if the

pendant or pendant cord is damaged.

With Local mode ON, the shroud

buttons replace the pendant buttons

as the method of operating the pump,

and the pendant buttons become deactivated. Toggle Local

mode ON or OFF by pressing the Down or Up Arrow button.

When Local mode is ON, the text “LOCAL” replaces “READY”

on the Normal Operation menu. Save setting and step forward

by pressing the Menu button. Refer to QRC step #9.

6.5 N “Language” Menu

(see Screen 14) This screen allows the

operator to change the LCD display

language. When a language is shown on

the LCD, press the Down or Up Arrow

buttons to select a di erent language.

Save setting and step forward by pressing

the Menu button. Refer to QRC step #10.

Screen 10

LOW VOLT

.0

HOURS

Screen 11

ADVANCE

188

HOURS CYCLES

Screen 12

RETRACT

334

HOURS CYCLES

Screen 13

SET

LOCAL

OFF

Screen 14

SET

ENGLISH

8

Page 9

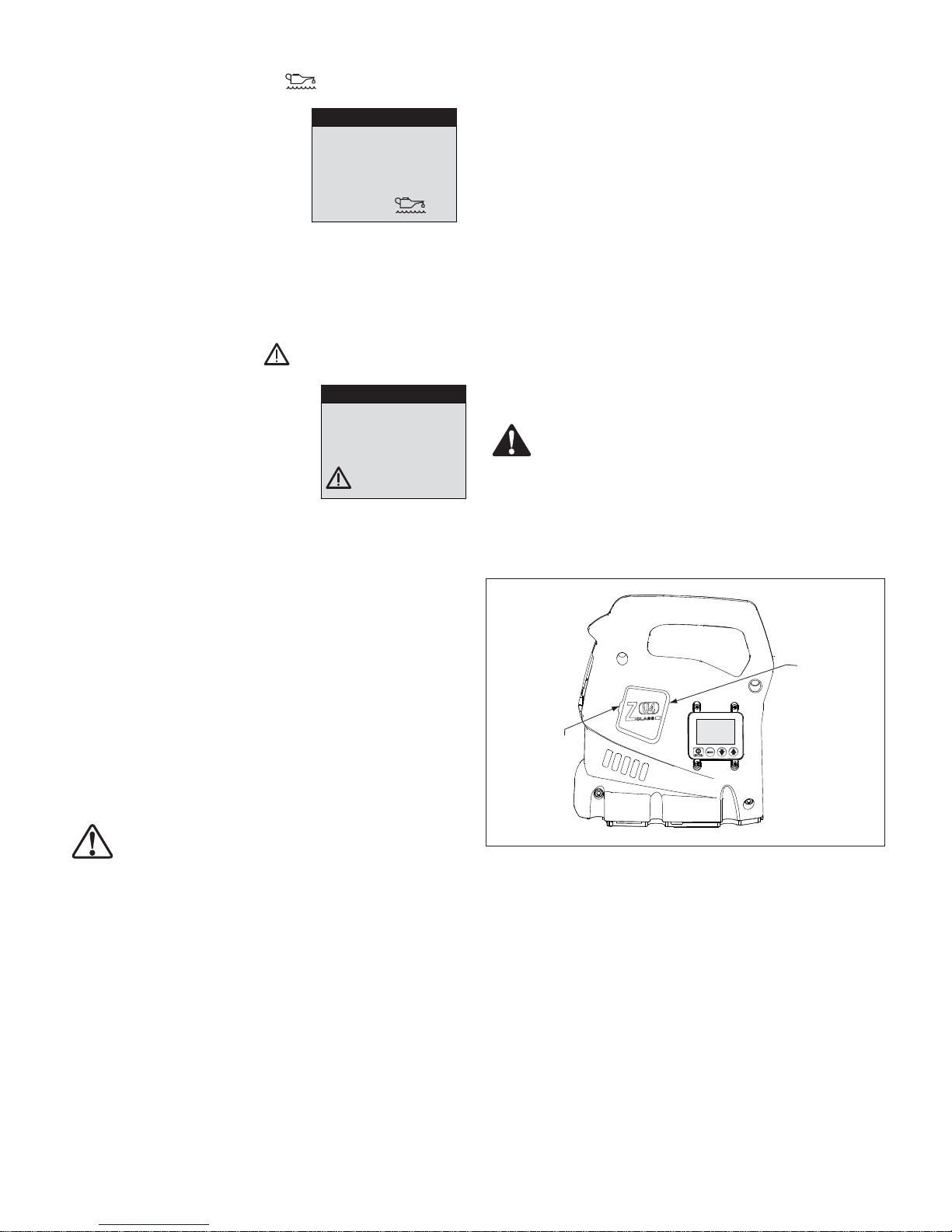

6.5 O “Diagnose” Menu

(see Screen 15)

the operator to troubleshoot various

pendant problems. If the number “1”

does not appear when a pendant button

is pushed, problems with the pendant

button switches and/or pendant cord

may be present (See Screens 16 and

17). Use Local mode to operate pump

until the problem can be corrected.

Refer to QRC step #11.

Diagnose screen

with pendant

on/o button

pushed.

This screen allows

Pendant on/o button

Pendant advance button

(not used

on this

pump version)

Press

Screen 15

DIAGNOSE

00001

Screen 16

DIAGNOSE

01001

PSI MPa

BAR Nm

Ft-lb

PSI MPa

BAR Nm

Ft-lb

6.6 LCD Fault Conditions

Any fault condition will shut down the pump and prevent it from

starting.

6.6 A Clearing a Fault Condition from the LCD

After the fault causing problem has been corrected, clear the fault

message from the LCD by disconnecting electrical power from

the pump. Wait until all characters clear the LCD (~ 20 seconds),

then reconnect power.

6.6 B Power Off Fault

DISPLAY: “POWER OFF”

(see Screen 19) The Power O fault

occurs when the AC line power drops

to 65% or less of nominal voltage. The

pump will automatically shut-o the

valve solenoid and motor, and “Power

O ” will be displayed on the LCD.

Note: The Power O message will also

appear for several seconds after the

pump has been disconnected from

electrical power.

6.6 C Button Fault

DISPLAY: “BUTTON FAULT”

(see Screen 20) The Button fault occurs

when the microcontroller detects that

any button has been pressed during

the boot sequence or if the shroud

Motor on/o button has been pressed

for more than 3 seconds.

Screen 19

POWER

OFF

Screen 20

BUTTON

FAULT

Screen 17

Diagnose screen

with pendant

advance button

.

pushed

6.5 P “Calibration” Menu

(see Screen 18) This screen allows the

operator to adjust the pressure value

shown on the LCD to match a master

gauge.

To access the Calibration menu, fi rst

go to the Units menu.

Then, press and hold the shroud Motor

on/o button for 7 seconds. ENTRY CODE will appear on the

LCD.

Then, press and hold both the Down Arrow and Up Arrow buttons

for 7 seconds. CAL PT A will appear on the LCD.

See Table 2, “Z-Class Pressure Transducer Calibration”, located

near the end of this document. Follow the steps in the table to

perform calibration procedures.

Press

DIAGNOSE

10001

Screen 18

SET

CAL PT A

0

PSI MPa

BAR Nm

Ft-lb

PSI

6.6 D Motor Overload Fault

DISPLAY: “MTR OVLD FAULT”

and “Motor Overload”

(see Screen 21) The Motor Overload

fault occurs when the electrical current

draw exceeds the pre-set limit of

the pump’s internal circuit breaker.

The circuit breaker will automatically

reset in about 2 to 3 minutes after

the condition has been corrected.

However, before the pump can be

restarted, the operator must clear the fault by disconnecting

and reconnecting electrical power as described in Section 6.6 A.

6.6 E Oil Temperature Fault

DISPLAY: “OIL TEMP FAULT”

Note: The LCD will display this fault

only if the pump is equipped with the

optional oil / level temperature switch

(available only on 2.5, 5, and 10 gallon

reservoir sizes).

(see Screen 22) The Oil Temperature

fault occurs when the temperature of the oil inside the reservoir

exceeds 175 ºF [80 °C].

Screen 21

MTR OVLD

FAULT

MOTOR

OVERLOAD

Screen 22

OIL TEMP

FAULT

9

Page 10

6.6 F Oil Level Fault

DISPLAY: “OIL LEVEL FAULT”

Note: The LCD will display this fault

only if the pump is equipped with

the optional oil / level temperature

switch (available only on 2.5, 5, and

10 gallon reservoir sizes).

(see Screen 23) The Oil Level fault

occurs when the oil level drops to less

than 1.3" [34 mm] above the bottom

of the reservoir.

6.7 LCD Low Voltage Warning

Screen 23

OIL LEVEL

FAULT

DISPLAY: “LOW VOLT” and “Low Voltage”

(see Screen 24)

condition is defi ned as an operating

condition when the AC line power is

at or below 80% of nominal voltage.

While running the pump under this

condition, the “Low Voltage” signal will

fl ash on the LCD and the Low Voltage

hours will be counted and stored by the

microcontroller.

The microcontroller will allow the pump to continue operating at

reduced voltage, provided that no fault conditions occur (See

Section 6.6). The Low Voltage warning will automatically clear

once the low voltage condition has been resolved.

IMPORTANT: Pump operation during a Low Voltage condition

is not recommended. Motor RPM and hydraulic fl ow will be

reduced. Excessive current draw may cause the pump's internal

circuit breaker to trip, resulting in a Motor Overload fault (See

Section 6.6 D).

A “Low Voltage”

Screen 24

LOW VOLT

LOW

VOLTAGE

1. Remove the drain plug and drain all oil from the reservoir.

Clean and reinstall the drain plug.

2. Unscrew the 13 bolts holding the cover plate to the reservoir

and lift the pump unit out of the reservoir. Be careful not to

damage the fi lter screen.

3. Thoroughly clean the reservoir and reservoir magnet (if

equipped) with a suitable cleaning agent.

4. Remove the pick-up fi lter screen for cleaning. (Do not pull

on the screen or the bottom of the intake to avoid possible

damage.) Clean the screen with solvent and a soft brush.

Reinstall.

5. Reassemble the pump and reservoir, installing a new

reservoir gasket.

6. Fill the reservoir with clean Enerpac hydraulic oil. The

reservoir is full when oil level is as shown in Figure 4.

7.3 Motor Brush Replacement (ZU4 Models Only)

To prevent motor damage, the ZU4 motor brushes incorporate

an automatic motor stop when one of the brush carbons wears

to a length of 0.25" [6 mm]. Inspect both brushes.

1. Disconnect pump from electrical power.

DANGER: To avoid possible electrocution, pump must

be completely disconnected from electrical power

before brush servicing is attempted.

2. Remove both brush caps (A) by defl ecting the brush cap

latch (B) and gently prying outward. See Figure 8.

3. Remove motor brushes by turning black cap counterclockwise.

4. Replace both brushes and reverse procedure to reassemble.

A

7.0 MAINTENANCE

Frequently inspect all system components for leaks or damage.

Repair or replace damaged components. Electrical components,

such as the power cord, may only be repaired or replaced by a

qualifi ed electrician, adhering to all applicable local and national

codes.

WARNING: Disconnect pump from electrical power

before performing any maintenance or repairs.

7.1 Check Oil Level

Check the pump oil level prior to start-up. If oil level is low,

remove the SAE #10 plug from the cover plate and add oil as

needed (See Figures 3 and 4). Always be sure torque wrench is

fully retracted before adding oil to the reservoir.

7.2 Change Oil and Clean Reservoir

Enerpac HF oil is a crisp blue color. Frequently check oil condition

for contamination by comparing pump oil to new Enerpac oil. As

a general rule, completely drain and clean the reservoir every 250

hours, or more frequently if used in dirty environments.

Note: The following procedure requires that you remove the

pump from the reservoir. Work on a clean bench and dispose of

used oil in accordance with all applicable laws and regulations.

B

Figure 8, Brush Cap Removal

A. Brush Cap B. Brush Cap Latch

8.0 INSTALLATION OF ACCESSORIES

• For ZU4 heat exchanger (optional equipment) installation

instructions, refer to Enerpac instruction sheet L2752.

• For ZE4 and ZE5 heat exchanger (optional equipment)

installation instructions, refer to Enerpac instruction sheet

L2656.

• For ZE4 and ZE5 oil fi lter (optional equipment) installation

instructions, refer to Enerpac instruction sheet L2628.

• For pressure transducer replacement instructions, refer to

Enerpac instruction sheet L2627.

• For pendant replacement instructions, refer to Enerpac

instruction sheet L2625.

10

Page 11

9.0 TROUBLESHOOTING

Only qualifi ed hydraulic technicians should service the pump or system components. A system failure may or may not be the

result of a pump malfunction. To determine the cause of the problem, the complete system must be included in any diagnostic

procedure.

The following information is intended to be used only as an aid in determining if a problem exists. For repair service, contact your

local Authorized Enerpac Service Center.

Troubleshooting Guide*

Problem Possible Cause Action

Pump will not start. Fault condition. See Section 6.6, LCD Fault Conditions.

Motor brushes worn to end of life

(ZU4 Models only).

Pendant does not function. Pump in LOCAL mode. See Section 6.5 M, Local Menu.

Pendant damaged. See Section 6.5 O, Diagnose Menu.

Motor stops under load. Low voltage. See Section 6.5 J and 6.7.

Solenoid valve will not operate. No power to pump or wrong voltage. Connect to correct power source per pump nameplate.

Solenoid cable disconnected or damaged. Connect, repair, or replace cable.

See Section 7.3, Motor Brush Replacement.

See authorized service center.

Turn o other electric loads.

Use heavier gauge extension cord.

Solenoid coil not operational. See authorized service center.

Valve out of adjustment or malfunctioning. See authorized service center.

Pump fails to build pressure or less

than full pressure.

Pump builds full pressure, but torque

wrench does not advance.

Torque wrench does not auto-cycle

or cycles erratically.

Torque wrench will not retract. Return fl ow line restricted or blocked. Check couplers for full engagement per Section 4.5.

Low oil level. Add oil per Section 4.3.

Relief valve set too low. Adjust per Section 5.2.

External system leak. Inspect and repair or replace.

Internal leak in pump.

Internal leak in valve.

Internal leak in system component.

Torque greater than wrench capacity at full

pressure.

Advance fl ow to wrench restricted or

blocked.

Automode is OFF. Turn Automode ON. See sections 5.3 and 6.5 D.

Relief valve setting at or below “HI PRESS”

value (or below the corresponding pressure

setting for the selected torque).

HI PRESS setting below 1400 PSI [96 bar]. Raise HI PRESS setting above 1400 PSI [96 bar].

Valve malfunction. See authorized service center.

See authorized service center.

Use torque wrench with larger capacity.

Check couplers for full engagement per Section 4.5.

Increase relief valve setting. See Section 5.2.

Run motor when retracting.

Pump runs hot. Advance or retract fl ow restricted. Check couplers for full engagement per Section 4.5.

High ambient temperature. Install heat exchanger.

* Refer as needed to sections 6.6 and 6.7 for LCD fault codes and warnings.

11

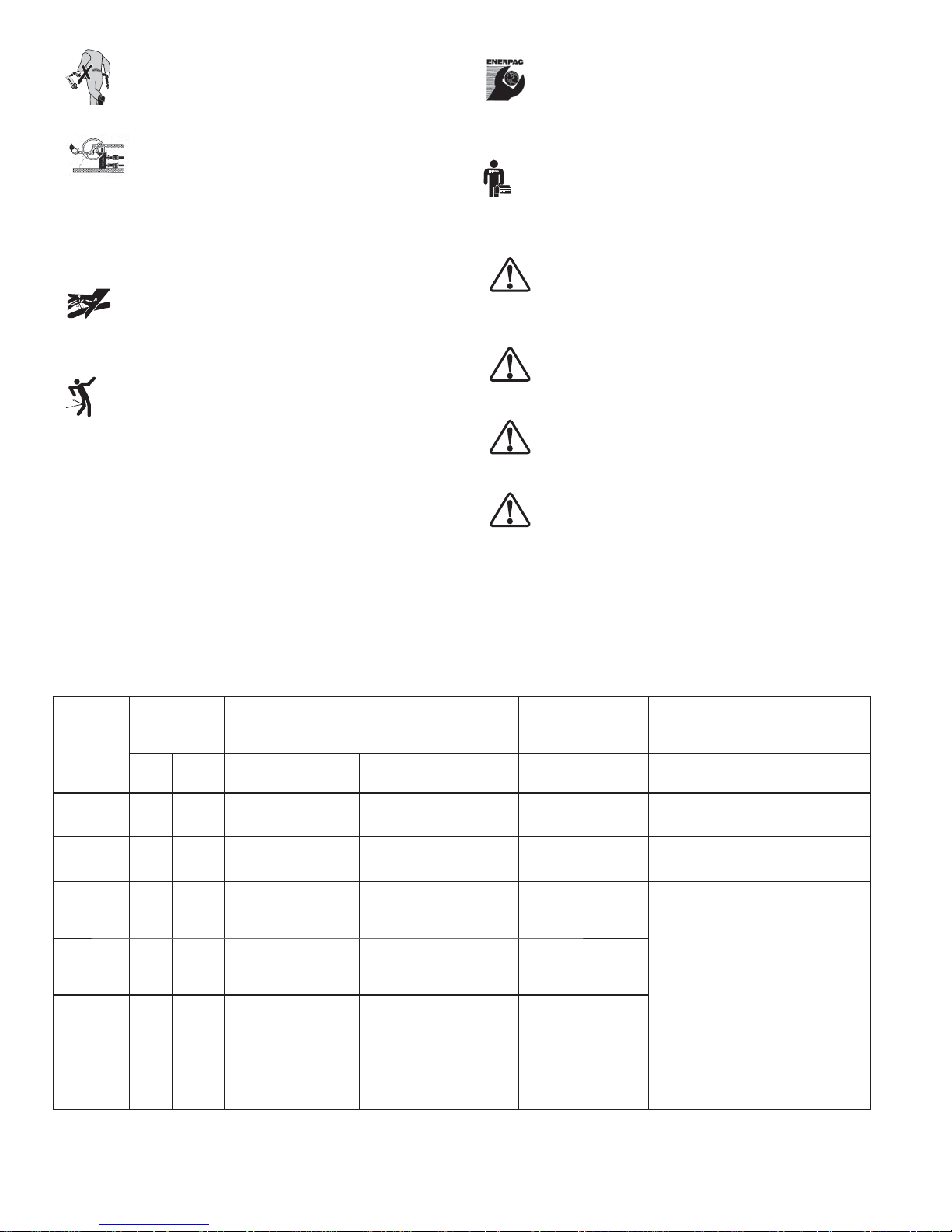

Page 12

(Continued on next page)

Units Comments

Default is PSI.

If “Ft-lb” or “Nm” is selected:

Ft-lb or Nm = Torque Control Mode.

Models will vary, depending on pump type.

PSI, BAR or MPa = Pressure Control Mode.

Save previous setting and step forward to select units,

and motor type “UN” “1P” or “3P” will briefl y appear on LCD.

Firmware version 7.x, pump type 4 (-E pumps) or 7 (-Q pumps),

“READY” appears after power on and boot sequence has completed.

or Nm

MPa, Ft-lb

List of available wrench models will appear.

(-E) pumps: Enerpac SQD and HXD series wrenches only.

Pressure Control Mode: Save and step to #4 by pressing Menu button.

Text Display:

default is max torque.

and press Menu button once.

(-Q) pumps: Enerpac S and W series wrenches only.

Toggle between “ON” and “OFF” using the Arrow buttons.

If “Ft-lb” or “Nm” is selected and Automode is ON:

Note: To step to #5 Motor screen, turn Automode OFF

Set max torque (Ft-lb or Nm) for selected wrench model

Ft-lb

or Nm

Note: torque is not adjustable when Automode is OFF.

" Minimum torque will vary, depending on wrench model.

" Maximum torque will vary, depending on wrench model.

XXXXX (Ft-lb or Nm)

Ft-lb

Numeric display will show “0” when motor is OFF.

Automode ON: Alternate between “AUTO” and wrench model.

Automode OFF: Alternate between “READY” and wrench model.

or Nm

0 (Ft-lb or Nm)

digital display

Expected reading / symbol / status

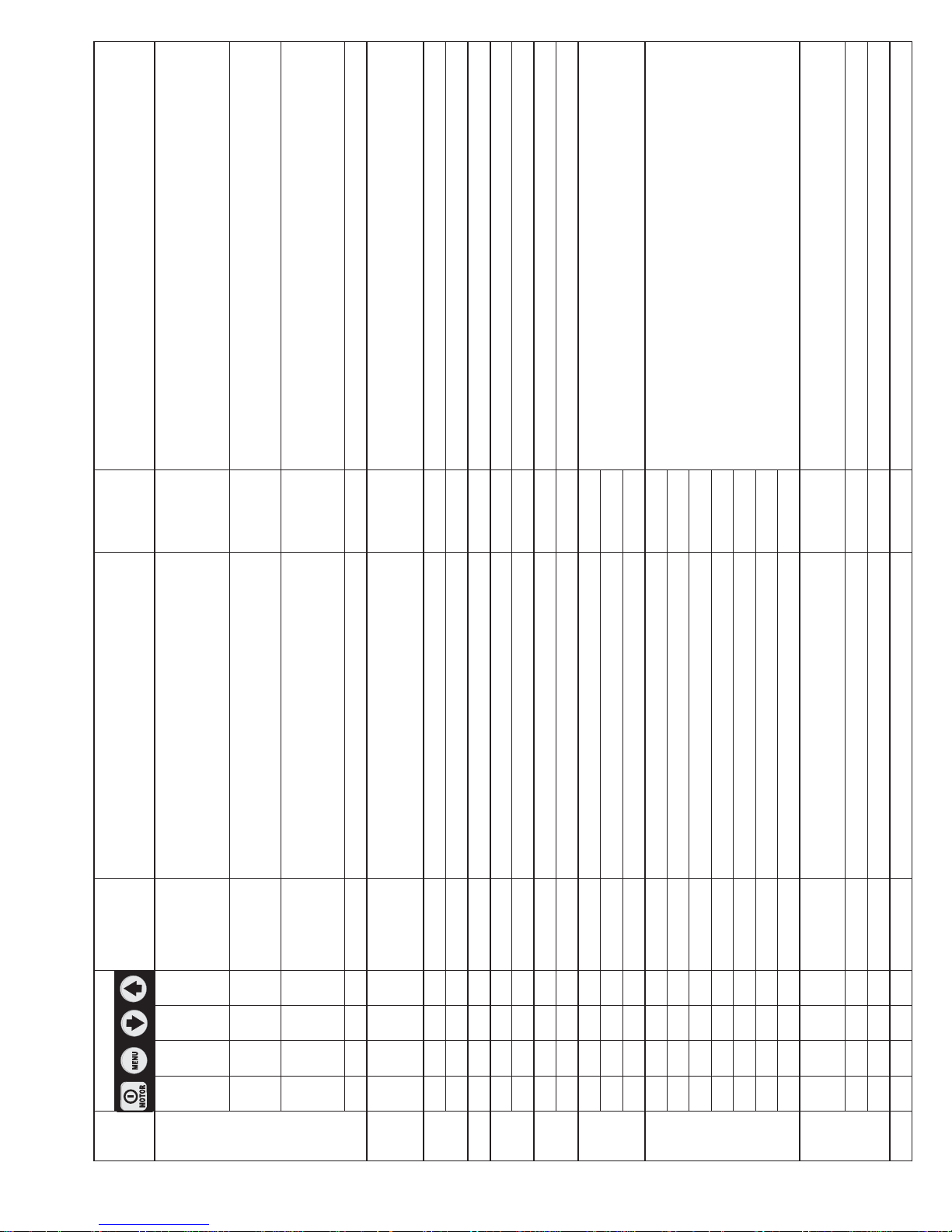

Table 1, QRC: Quick Reference Chart • Pump Firmware Version 7.x • Pump Types 4 and 7

Display

Step Switch Text

1 READY 0 PSI, BAR,

2 X SET UNITS PSI

X" Ft-lb

X" Nm

X" BAR

SQD XXXXX

HXD XXXXX

S XXXXX

SQD XXXXX

HXD XXXXX

S XXXXX

W XXXXX

X " Previous wrench model (each push). Scroll up list of available wrench models using the Up Arrow button.

X" MPa

X Torque Control Mode: Save and step to #3 by pressing Menu button.

3 SET

12

X " Next wrench model (each push). Scroll down list of available wrench models using the Down Arrow button.

XON

X Save and step to #4 by pressing Menu button.

X Save and step to #4A or #4C by pressing Menu button.

4 X AUTOMODE OFF

HXD XXXXX

4A SET SQD XXXXX

S XXXXX

W XXXXX

Next lower torque value (each push).

Next higher torque value (each push).

X

X

X Save and step to #4B by pressing Menu button for 3 seconds.

4B AUTO

W XXXXX

or

READY

Page 13

Text Display:

Units Comments

(Continued from previous page)

digital display

“AUTO” if Automode ON

“READY” if Automode OFF

hold down button for 4 sec. minimum.

hold down button for 4 sec. minimum.

If “PSI”, “BAR” or “MPa” is selected and Automode is ON.

PSI, BAR

Note: pressure not adjustable when Automode is OFF.

Set max. pressure, default value for (-E) pump is 11,600 psi [800 bar].

Set max. pressure, default value for (-Q) pump is 10,000 psi [700 bar].

" Only if pressure transducer is detected,

" Only if pressure transducer is detected,

or MPa

or MPa

PSI, BAR

0 PSI

0 BAR

Select hour meter function (motor).

Numeric display will show “0” when motor is OFF.

0 MPa

Select cycle counter function (motor).

Select “LOCAL” mode.

Toggle between “ON” and “OFF”.

Pressure or torque units will appear,

indicating that pressure transducer is connected.

When pendant buttons are pushed, the digital display

is expected to show processor inputs that are “turned on”.

or Nm

MPa, Ft-lb

10001 With pendant On/O button pushed.

01001 With pendant ADVANCE button pushed.

XXXXX (PSI, BAR or MPa)

Expected reading / symbol / status

Then up 50 psi [4 bar] every 0.05 sec.

Then down 50 psi [4 bar] every 0.05 sec.

Table 1, QRC: Quick Reference Chart • Pump Firmware Version 7.x • Pump Types 4 and 7

Display

Step Switch Text

HI PRESS

X " Up 50 psi [4 bar] per 0.5 sec. for fi rst 3 sec.

X " Down 50 psi [4 bar] per 0.5 sec. for fi rst 3 sec.

X Save and step to #4D by pressing Menu button for 3 seconds.

4C SET

or

READY

X ESPANOL

X FRANCAIS

X ITALIANO

X DEUTSCH

X PORTUGUES

X ENGLISH Save and step to #11 with Menu button.

X " Number of cycles. CYCLES

4D AUTO

5 X MOTOR Number of hours 0.0. HOURS

X " Number of cycles. CYCLES Select cycle counter function (solenoid advance).

X " Number of cycles. CYCLES Select cycle counter function (solenoid retract).

X" ON

X " OFF

6 X LOW VOLT Number of hours at low voltage, displayed as 0.0. HOURS Select hour meter function (low voltage condition).

7 X ADVANCE Number of hours, displayed as 0.0. HOURS Select hour meter function (solenoid advance).

8 X RETRACT Number of hours, displayed as 0.0. HOURS Select hour meter function (solenoid retract).

9 X LOCAL OFF

13

10 X ENGLISH Select language, default is English.

11 X DIAGNOSE 00001 PSI, BAR,

12 X - - - Hold for 3 seconds to return to step 4B or 4D.

Page 14

Torque Wrench Pumps Equipped with Single Solenoid Valve

Table 2 , Z-Class Pressure Transducer Calibration, Firmware 7.x

Comments

LCD Reading

Boot sequence.

psi is the current unit of pressure measurement.

Step into the hidden calibration mode.

Start of calibration process. The advance-solenoid will be powered up to access the pressure transducer

through valve-port A.

Calibrate the zero-o set, point “A”.

0 psi

psi

CODE

O psi

[O bar]

O psi

[O bar]noyes

FIRMWARE 7.x,

then “READY”

UNITS

ENTRY

CAL PT A

CAL PT A

SAVE A

Confi rm the pressure data should be stored to memory.

SAVE A

Calibrating gain is done with two points, starting with point “B”.

5000 psi

[345 bar]

CAL PT B

First obtain the pressure value on the master gauge (ie 5000 psi). Then use the arrow buttons to match the

LCD value to the master gauge.

5000 psi

[345 bar]noyes

CAL PT B

SAVE B

Confi rm the pressure data should be stored to memory.

SAVE B

Calibrating gain is done with two points, fi nishing with point “C”.

8000 psi

[548 bar]

CAL PT C

First obtain the pressure value on the master gauge (ie 8000 psi). Then use the arrow buttons to match the

LCD value to the master gauge.

8000 psi

[548 bar]noyes

CAL PT C

SAVE C

Confi rm the pressure data should be stored to memory.

SAVE C

Re-confi rm calibration data. Leave “o ” to proceed with new calibration data. Only set to “on” to change

o

USE DFLT

calibration data back to factory default settings. Press Arrow button to change.

Save calibration data to permanent memory.

Calibration complete. Motor stops and electric valve releases pressure.

O psi

[O bar]

O psi

[O bar]

CAL PT A

READY

Operator action

Connect a master gauge to port A (Advance port)

Connect electrical power to pump.

At main screen, press the Menu button once to display “UNITS” screen.

Press and hold the ON/OFF button for seven seconds.

Press and hold the Arrow-up and Arrow-down buttons together for seven seconds.

Open the pump’s user-adjustable relief valve and verify both pump LCD and master

1

2

3

4

5

No.

6

gauge read zero.

Press the Menu button to accept the pressure value into temporary memory.

Press one Arrow button to change from “no” to “yes”.

7

8

Press the Menu button once.

Press and release the shroud’s ON/OFF motor-button to switch the pump motor on.

Reading the master gauge, apply a pressure of 5000 psi by closing the pump’s user-

adjustable relief valve.

Press the Menu button to accept the pressure value into temporary memory.

9

10

11

14

Press one Arrow button to change from “no” to “yes”.

Press the Menu button once.

Reading the master gauge, apply a pressure of 8000 psi.

12

13

14

Press the Menu button to accept the pressure value into temporary memory.

Press one Arrow button to change from “no” to “yes”.

Press the Menu button once.

Press the Menu button once.

Press and hold the Menu button for three seconds to step out of the calibration mode.

15

16

17

18

19

Page 15

Fiche d’instructions

POWERFUL SOLUTIONS. GLOBAL FORCE.

Pompes pour clés dynamométriques électriques

L2926 Rev. D 05/14

Repair Parts Sheets for this product are available from the Les

vues éclatées de ce produit sont disponibles sur le site Enerpac

www.enerpac.fr. Vous pouvez également les obtenir auprès de

votre réparateur agréé Enerpac ou auprès d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la garantie.

S’il sont abîmés, aviser immédiatement le transporteur, qui est

responsable des frais de réparation et de remplacement résultant

de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises

en garde et tous les avertissements. Suivre toutes

les précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence

de liquides sous haute pression, consulter un centre de

distribution ou de réparation Enerpac pour suivre un cours gratuit

sur ce thème.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou abaissé la

charge, elle doit être bloquée par un moyen mécanique.

Pro Series Modèles ZU4, ZE4 et ZE5

AVERTISSEMENT : UTILISER SEULEMENT DES

PIÈCES RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un vérin

hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER: : Pour écarter tout risque de blessure

personnelle, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système a chant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifi er ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort retour

de pression. Les plis et coudes prononcés endommageront par

ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression sur

un tuyau endommagé risque d’entraîner sa rupture.

15

Page 16

IMPORTANT : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une

autre manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de fl ammes et d’une source de chaleur.

Une forte température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La chaleur

a aiblit également les matériaux et les garnitures du tuyau. Pour

une performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C (150 °F). Protéger

tuyaux et vérins de projections de soudure.

DANGER: Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Les clés dynamométriques

hydrauliques doivent être utilisées dans un système couplé

seulement. N’utilisez jamais une clé dynamométrique dans

un coupleur non branché. Si la clé dynamométrique est soumise à

une charge excessive, ses composants peuvent se détacher et

causer des blessures graves.

3.0 SPÉCIFICATIONS

Se référer à la Section 3.1, Tableau de performances, pour

accéder aux spécifi cations et informations sur les performances

de la pompe.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifi é. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité

de la garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les

pièces ENERPAC sont conçues pour s’ajuster parfaitement et

résister à de fortes charges.

ATTENTION : N’utilisez pas de pompe électrique en

atmosphère explosive. Respectez toutes les

réglementations électriques. L’installation ainsi que

toutes modifi cations doivent obligatoirement être e ectuées par un

technicien qualifi é.

ATTENTION : Démarrez la pompe avec le distributeur en

position neutre pour éviter tout mouvement accidentel du

vérin. Tenez vos mains éloignées des pièces en

mouvement et des fl exibles sous pression.

ATTENTION : Ces pompes sont équipées de vannes

réglées en usine ; celles-ci ne sont réparables ou réglables

que par un centre de service agréé Enerpac.

ATTENTION : Pour éviter d’endommager le moteur

électrique de la pompe, vérifi ez ses caractéristiques. Une

alimentation électrique incorrecte provoquera des

dommages au moteur.

3.1 Tableau des Performances

Série

Pompes

ZU4 (-Q) 1,25 1750 11,5 8,8 1,2 1,0 85-90

ZU4 (-E) 1,25 1750 11,5 8,8 1,2 1,0 85-90

ZE4 (-Q) 1,12 1750 10,7 9,8 1,0 1,0 75

ZE4 (-E) 1,12 1750 10,7 9,8 1,0 1,0 75

ZE5 (-Q) 2,24 1750 13,9 13,5 2,0 2,0 75

ZE5 (-E) 2,24 1750 13,9 13,5 2,0 2,0 75

Puissance du

moteur

Débit de sortie*

Niveau

sonore

( l/min)

KW RPM 7 bar 50 bar 350 bar 700 bar dBA bar

Gamme de

réglage

de la soupape

de décharge

70-v00

70-800

70-700

70-800

70-700

70-800

Spécifi cations

électriques

du moteur

Volts c.a. – Phase

– Hz

115-1-50/60

230-1-50/60

115-1-50/60

230-1-50/60

(Voir plaque

signalétique du

moteur)

Appel de

courant

maximum

Ampères

20 (115V)

11 (230V)

24 (115V)

11 (230V)

(Voir plaque

signalétique

du moteur)

* Le débit nominal indiqué est de 60 Hz. Le débit atteindra approximativement 5/6 de ces valeurs à 50 Hz.

16

Page 17

4.0 INSTALLATION

A

Oil Fill

Plug

Installer ou placer la pompe de manière à s'assurer que le fl ux

d'air autour du moteur et de la pompe n'est pas obstrué. Garder

le moteur propre pour garantir un refroidissement maximum en

cours de fonctionnement.

4.1 Montage de la pompe

Au besoin, la pompe peut être montée sur une surface fi xe. Se

référer à la Figure 1 pour les dimensions de montage.

(Remarque : Vue du réservoir depuis dessous.)

(Note: Reservoir viewed from below)

C

B

4 à 8 l (1 à 2

gal.)

mm (po)

A 95 (3,75) 279 [11,0] 396 (15,6) 480 (18,9)

B 229 (9,00) 305 (12,0) 305 (12,0) 305 (12,0)

C Orifi ces

taraudés

M8 x 1,25

10 l (2,5 gal.)

mm (po)

Ø 8,6 (0,34) diamétre dans les trous

Profondeur 6 (0,25)

20 l (5 gal.)

mm (po)

40 l (10 gal.)

mm (po)

Bouchon

de

remplissage

d’huile

Modèle ZU4

Bouchon

de

Oil Fill

remplissage

Plug

d’huile

Modèles ZE4 et ZE5

Figure 1, Dimensions de montage

4.2 Reniflard (voir Figure 2)

Un bouchon de transport (A) est installé dans le port de décharge

au sommet du réservoir. Avant d'utiliser la pompe, remplacer

le bouchon de transport (A) par le renifl ard (B) et le raccord

d’adaptateur (C).

A

B

C

Figure 2, Renifl ard (ZU4 illustré, ZE4 et ZE5 identiques)

Figure 3, Bouchon de remplissage d’huile

4.3 Niveau d'huile (voir Figures 3 et 4)

Vérifi er le niveau d’huile de la pompe avant sa mise en route. Le

réservoir est plein quand le niveau d’huile est comme illustré sur

la Figure 4. Enlever le bouchon de remplissage d’huile du capot

(voir Figure 3) et ajouter de l’huile au besoin.

IMPORTANT : Ajouter de l'huile uniquement quand tous les

composants du système sont entièrement rétractés, ou le système

contiendra plus d'huile que le réservoir ne peut en accueillir.

Le réservoir est

plein quand le

niveau de l’huile

est ici.

4 et 8 litres 10

à 40 litres

Figure 4, Verre d’inspection du réservoir d’huile

17

Page 18

4.4 Connexions électriques

AVERTISSEMENT : La pompe est équipée en usine

de la prise électrique habituelle pour une tension

donnée. Seul un électricien qualifi é peut modifi er le

type de prise, en respectant toutes les réglementations locales

et nationales en vigueur.

Remarque : Pour les pompes triphasées ZE4 et ZE5, aucune

prise n'est fournie.

1. Le connecteur mâle-femelle et le disjoncteur de ligne

doivent être fournis par le client. Le disjoncteur de ligne doit

être à 115% du courant à pleine charge du moteur pour une

pression maximum de l'application.

2. Pour plus d'informations, se référer à la puissance nominale

sur la plaque signalétique de la pompe et/ou la plaque du

moteur.

4.5 Connexions des flexibles hydrauliques

Brancher les fl exibles comme décrit pour votre type de pompe

(-E) ou (-Q). Se référer à la Figure 5.

1. Pompe de type (-E) à utiliser avec des clés dynamométriques

Enerpac SQD et HXD : Assurez-vous d'utiliser les fl exibles

portant l'indication « Enerpac THC-700 Series - 800

bar/11,600 psi max ». Les raccords de ces fl exibles sont «

polarisés » en usine pour garantir le bon fonctionnement de

la clé.

Les raccords femelles la pompe (-E) sont autobloquants. Pour

e ectuer la connexion, presser les raccords correspondants

l'un contre l'autre jusqu'à ce que la bague de retenue saute.

Pour déconnecter, tordre la bague de retenue du raccord

dans le sens horaire et écarter le raccord.

2. Pompe de type (-Q) à utiliser avec des clés dynamométriques

Enerpac S et W et d'autres marques : Utiliser les fl exibles

portant l'indication « Enerpac THQ-700 series - 700 bar/10,000

psi max. » Les raccords doivent être polarisés conformément

à la Figure 5 pour un bon fonctionnement de la clé. Avant

de faire fonctionner l’ensemble, s'assurer que les raccords

soient entièrement engagés et serrés. Un engagement partiel

du raccord empêchera le bon fonctionnement de la clé.

WARNING: When using (-Q) pumps with multi-wrench

manifolds, ensure all unused couplers have the

protective caps fully installed before starting pump.

Remarque : Quand la clé est branchée pour la première fois à

la pompe, de l'air est emprisonné dans le circuit hydraulique.

Enlever l’air en plaçant la clé et les fl exibles renforcés en dessous

de la pompe ; faire fonctionner la clé sans charge jusqu'à ce

qu'elle tourne sans hésitation.

5.0 FONCTIONNEMENT

1. S'assurer que le renifl ard et le raccord d'adaptateur ont été

installés. Voir Section 4.2.

2. Contrôler le niveau d'huile de la pompe ; faire l'appoint si

nécessaire. Voir Section 4.3.

3. Brancher l'unité sur l'alimentation. Attendre jusqu'à ce que «

PRET » apparaisse sur l'écran LCD avant d'enfoncer l’un des

boutons de l'enveloppe ou de la télécommande.

Remarque : Lors de la séquence de démarrage, le microcontrôleur

identifi e toute activité des boutons comme un dysfonctionnement

potentiel et empêche le moteur de démarrer. Réarmer en

débranchant l'alimentation pendant 20 secondes.

4. Régler la pression du clapet de décharge. Voir Section 5.2.

5. Utiliser le panneau de commande LCD, régler la pression

d'avancement ou le couple maximum souhaité. Se référer

aux sections 6.1 à 6.5 de ce document pour les consignes

de fonctionnement du panneau de commande LCD.

AVERTISSEMENT : Quand le moteur démarre, la clé

dynamométrique se retire automatiquement. Vérifi er

que la clé dynamométrique soit placée de façon à

prévenir toute blessure ou tout endommagement de l'équipement

avant de démarrer le moteur.

6. Démarrer le moteur et retirer la clé en enfonçant et en relâchant

le bouton « on/o » de la télécommande. L'écran LCD a che

la pression dans le circuit de rétraction (dérivation du port B),

soit environ 173 – 193 bars [2500 – 2800 psi].

7. Avancer la clé dynamométrique en enfonçant et en

maintenant le bouton d'avancée de la télécommande.

8. Eteindre le moteur en enfonçant le bouton « on/o » de la

télécommande ou le bouton « on/o » de l'enveloppe (moteur).

Si aucun bouton de l'enveloppe ou de la télécommande n'est

enfoncé pendant 20 secondes consécutives, la minuterie

intégrée de la pompe éteint automatiquement le moteur.

Remarque : Une fois le moteur éteint, tandis qu'il fi nit de tourner,

la vanne s'actionne automatiquement pour relâcher toute la

pression dans les fl exibles de rétraction et d'avancée.

Remarque : Pompes équipées d'échangeurs de chaleur : Quand

c'est possible, laisser la minuterie éteindre automatiquement

la pompe. Le délai de 20 secondes permet à l'huile de circuler

un peu plus dans l'échangeur de chaleur, améliorant ainsi le

refroidissement de l'huile.

Soupape de pompe Clé dynamométrique

Retract

B

Pompes (-E)

Advance

A

B

Pompes (-Q)

Advance

A

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THQ-700 SERIES - 700 BAR/10,000 PSI MAX.

ENERPAC THQ-700 SERIES - 700 BAR/10,000 PSI MAX.

Figure 5, Détails du fl exible

18

Page 19

5.1 ionnement de la télécommande

La circulation de l'huile et le fonctionnement du moteur sont tous

deux contrôlés par la télécommande. Voir fi gure 6.

1. Bouton d'avancée de la télécommande :

• Enfoncer pour une avancée momentanée de la clé

(Automode OFF).

• Enfoncer et maintenir pour un cycle automatique d'avancée

et de rétraction de la clé (Automode ON).

• Relâcher pour retirer automatiquement la clé (Automode

ON ou OFF).

2. Bouton « on/o » de la télécommande : éteint et allume le moteur.

plus que le réglage souhaité du clapet de décharge (voir sections

6.5 D et 6.5 F pour toute information supplémentaire).

Soulever pour la

retirer.

Écrou de serrage

Remarques :

• Si le moteur tourne,

1. AVANCER

®

enfoncer le bouton « on/

o » de l'enveloppe arrête

immédiatement le moteur,

même quand la pompe est

2. ON/OFF

actionnée par la télécommande.

• Si le moteur est éteint,

enfoncer le bouton « on/o »

sur l'enveloppe du moteur ne

Fig 6, Boutons de télécommande

démarrera pas le moteur à moins que l'écran LCD ne soit en

mode Local.

Voir sections 6.3 et 6.5 M pour toute information supplémentaire.

5.2 Clapet de décharge réglable par l'utilisateur

La pompe dispose de deux méthodes de limitation de la

pression d'avancée (port A) de la clé:

A) Automode (Voir Section 5.3)

B) Clapet de décharge réglable par l'utilisateur

(se référer aux paragraphes suivants de cette section)

Le clapet de décharge réglable par l'utilisateur limite la pression

d'avancée maximale en ouvrant le clapet de décharge pour

rediriger le fl ux d'huile de la pompe vers le réservoir pour une

valeur de pression défi nie par l'utilisateur.

AVERTISSEMENT : Procéder aux réglages suivants

AVANT de placer la clé dynamométrique sur la tête

d’écrou ou de boulon. Le réglage du clapet de décharge

de la pompe ne doit pas être supérieur à la pression nécessaire

pour obtenir le couple requis pour votre application. Un

dépassement du couple requis abîmera l'équipement et pourra

provoquer des blessures graves.

Régler le clapet de décharge comme décrit dans les étapes

suivantes : Voir fi gure 7.

1. Desserrer le contre-écrou de la soupape de sécurité.

2. Tourner la poignée de la soupape de sécurité dans le sens

inverse des aiguilles d'une montre jusqu'à ce qu’il n’y ait

pratiquement plus de résistance. À ce stade, la soupape est

réglée à son minimum.

Remarque : La poignée de la soupape de sécurité tournera

uniquement sur les deux tiers d’un tour complet. Quand la

rotation s’arrête, soulever la poignée pour la retirer. Repositionner

et réengager la poignée par la suite pour permettre un réglage

supplémentaire (si nécessaire).

3. Débrancher les fl exibles hydrauliques des raccords sur le clapet.

AVERTISSEMENT : Sur les pompes (-Q), s'assurer que

tous les raccords disposent de chapeaux de protection

correctement installés avant de démarrer la pompe.

4. Brancher la pompe sur sa source d'alimentation. Au moyen de

l'écran LCD et du clavier, vérifi er que l’Automode est sur OFF ou

que la valeur « Haute P » est réglée sur au moins 7 bar [100 psi] de

Augmentation

Figure 7, Clapet de décharge réglable par l'utilisateur

Diminution

5. Enfoncer le bouton « on/o » de la télécommande. Le moteur

démarre.

6. Enfoncer et maintenir le bouton d’avancée de la télécommande.

La pression commence à monter dans le circuit d'avancée (Port A).

7. Tout en maintenant le bouton d’avancée de la télécommande

enfoncé, tourner LENTEMENT la poignée de la soupape de

sécurité dans le sens des aiguilles d'une montre, jusqu' à ce que

la pression indiquée sur l'écran LCD augmente pour atteindre le

réglage souhaité.

8. Relâcher le bouton d'avancée de la télécommande pour permettre

à la pression du système de revenir au réglage de rétraction du

port B. Le moteur continue à tourner.

9. Enfoncer puis maintenir à nouveau le bouton d'avancée de

la télécommande pour vérifi er une nouvelle fois le réglage de

pression du clapet de décharge. Vérifi er que la pression souhaitée

est indiquée sur l'écran LCD.

Remarque : Si un nouveau réglage est nécessaire : Pour obtenir un réglage

précis, toujours diminuer la pression à un stade inférieur au réglage fi nal

puis augmenter lentement la pression jusqu'à atteindre le réglage fi nal.

10. Une fois que le réglage de pression souhaitée est atteint,

resserrer le contre-écrou de la soupape de sécurité.

5.3 Automode - Fonctionnement en cycle automatique

(contrôle de couple ou de pression)

La fonction Automode actionne automatiquement la clé en mode

d'avancée ou de rétraction quand la valeur de couple ou de

pression d'avancée maximale réglée par l'utilisateur est atteinte.

Choisir une unité de pression (PSI, BAR ou MPa) sur le clavier

LCD et activer le mode Automode ON permet de placer le

microcontrôleur en mode contrôle de la pression. Dans ce mode,