Page 1

L2919 Rev. B 10/13

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-6

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-12

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13-18

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19-24

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25-30

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31-36

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37-42

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43-48

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49-53

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .54-58

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59-63

日本語 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .64-68

Русско. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .69-74

Repair Parts Sheets for this product are available from the

Enerpac web site at www.enerpac.com, or from your nearest

Authorized Enerpac Service Center or Enerpac Sales o ce.

Instruction Sheet

ZA4T Air-Hydraulic Torque Wrench Pump

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety,

consult your distribution or service center for a free Enerpac

Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by hydraulics.

A cylinder, when used as a load lifting device, should

never be used as a load holding device. After the load has

been raised or lowered, it must always be blocked mechanically.

WARNING: USE ONLY RIGID PIECES TO HOLD

LOADS. Carefully select steel or wood blocks that are

capable of supporting the load. Never use a hydraulic

cylinder as a shim or spacer in any lifting or pressing application.

DANGER: To avoid personal injury keep hands

and feet away from cylinder and workpiece

during operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity of

the cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed for a max.

pressure of 700 bar [10,000 psi]. Do not connect a jack or cylinder

to a pump with a higher pressure rating.

Never set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings

may result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it

to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

1

Page 2

CAUTION: Keep hydraulic equipment away from

D

fl ames and heat. Excessive heat will soften packings

and seals, resulting in fl uid leaks. Heat also weakens

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 65°C [150°F] or higher.

Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected couplers. If

the cylinder becomes extremely overloaded, components

can fail catastrophically causing severe personal injury.

WARNING: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Cylinders should be placed on a fl at

surface that can support the load. Where applicable, use

a cylinder base for added stability. Do not weld or otherwise

modify the cylinder to attach a base or other support.

Avoid situations where loads are not directly centered

on the cylinder plunger. O -center loads produce

considerable strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially dangerous

results.

Distribute the load evenly across the entire saddle

surface. Always use a saddle to protect the plunger.

3.0 SPECIFICATIONS

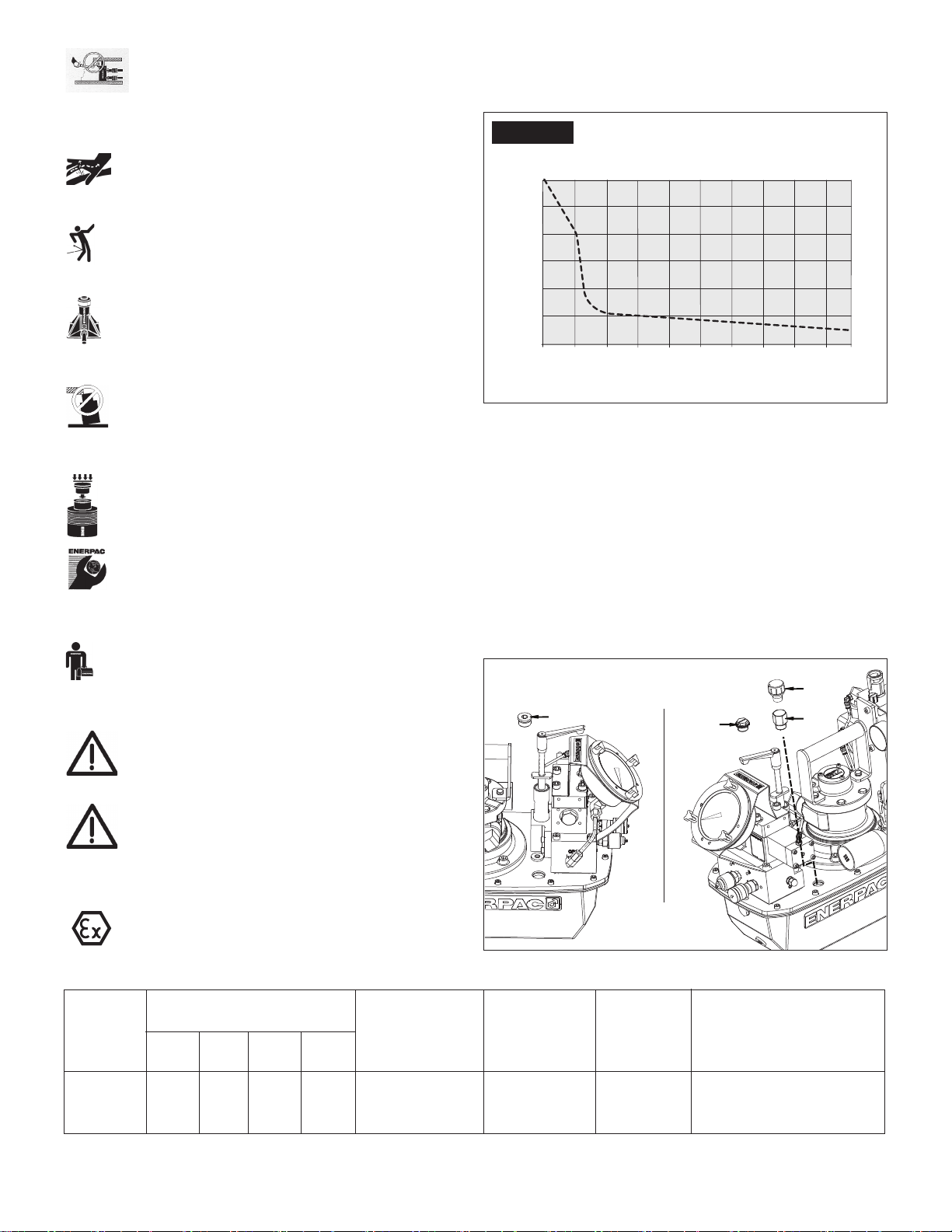

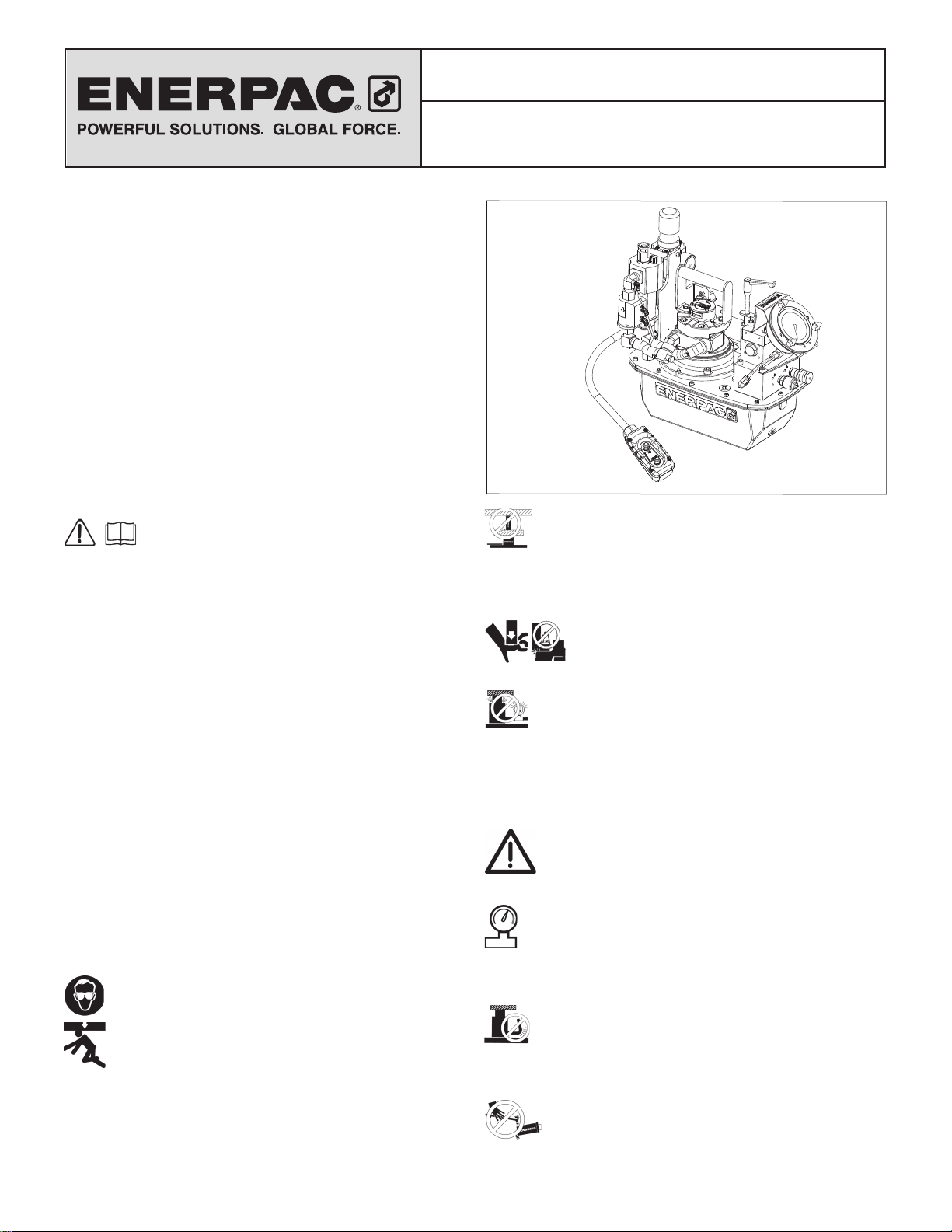

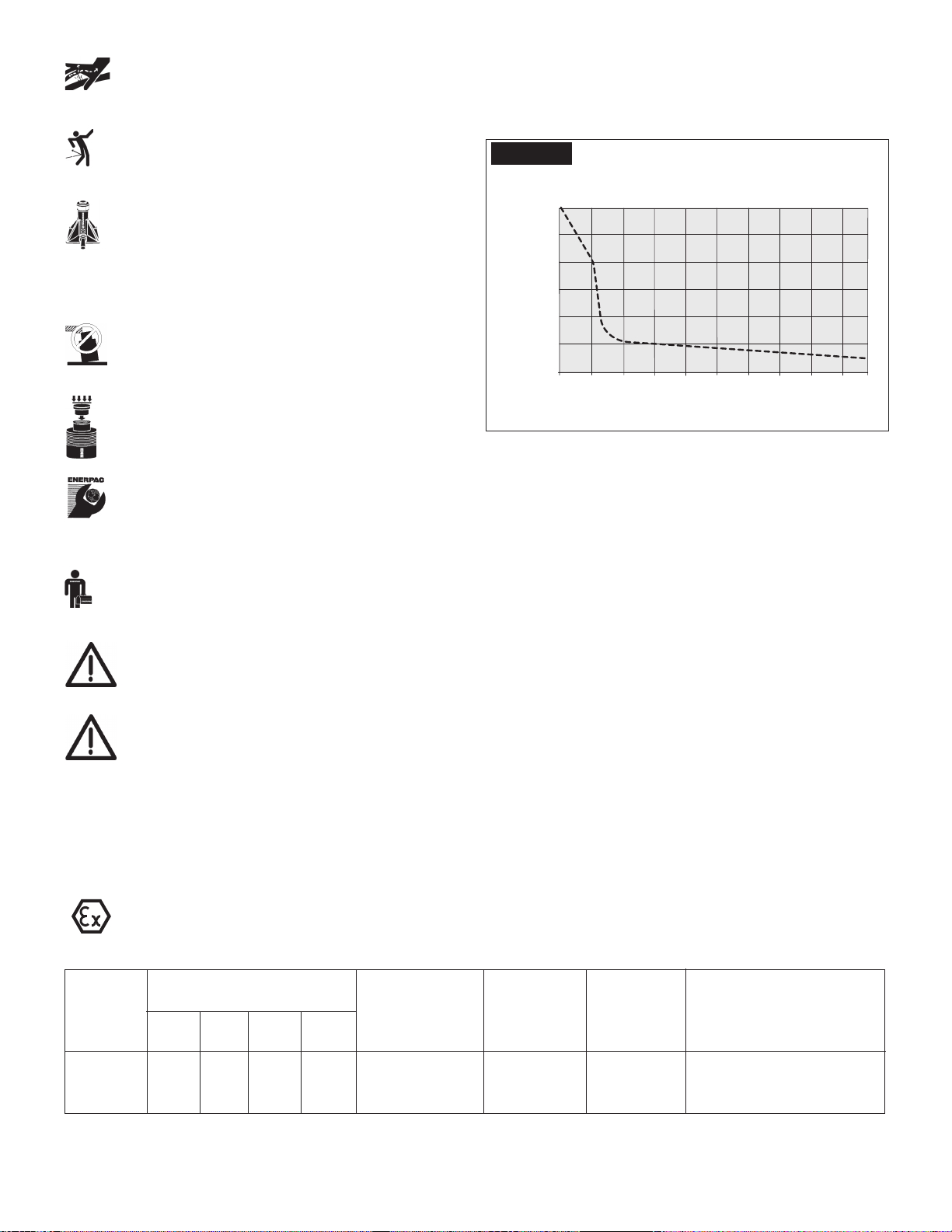

3.1 Performance Chart (see Performance Chart below)

3.2 Flow Chart

Figure 1

Flow vs. Pressure

100 psi dynamic air pressure

@ 70 scfm air consumption standard mu er

600

500

400

/min)

3

300

200

Flow (in

100

0

0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000

Pressure (psi)

Figure 1

4.0 INSTALLATION

Install or position the pump to ensure that air fl ow around the

motor and pump is unobstructed. Keep the motor clean to ensure

maximum cooling during operation.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualifi ed hydraulic technician. For repair

service, contact the Authorized ENERPAC Service

Center in your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or damaged parts

with genuine ENERPAC parts. Standard grade parts will

break causing personal injury and property damage.

ENERPAC parts are designed to fi t properly and withstand high

loads.

WARNING: Start the pump with the valve in the

neutral position to prevent accidental cylinder

operation. Keep hands clear of moving parts and

pressurized hoses.

WARNING: These pumps have internal factory

adjusted relief valves, which must not be repaired or

adjusted except by an Authorized Enerpac Service

Center.

II 2 GD ck T4

▼ ZA4T PERFORMANCE CHART

Motor

Size

(hp)

4*

Output Flow Rate

in3/min

100 700 5,000 10,000

psi psi psi psi

600 500 80 60

Dynamic Air

Pressure Range

(psi)

60-100

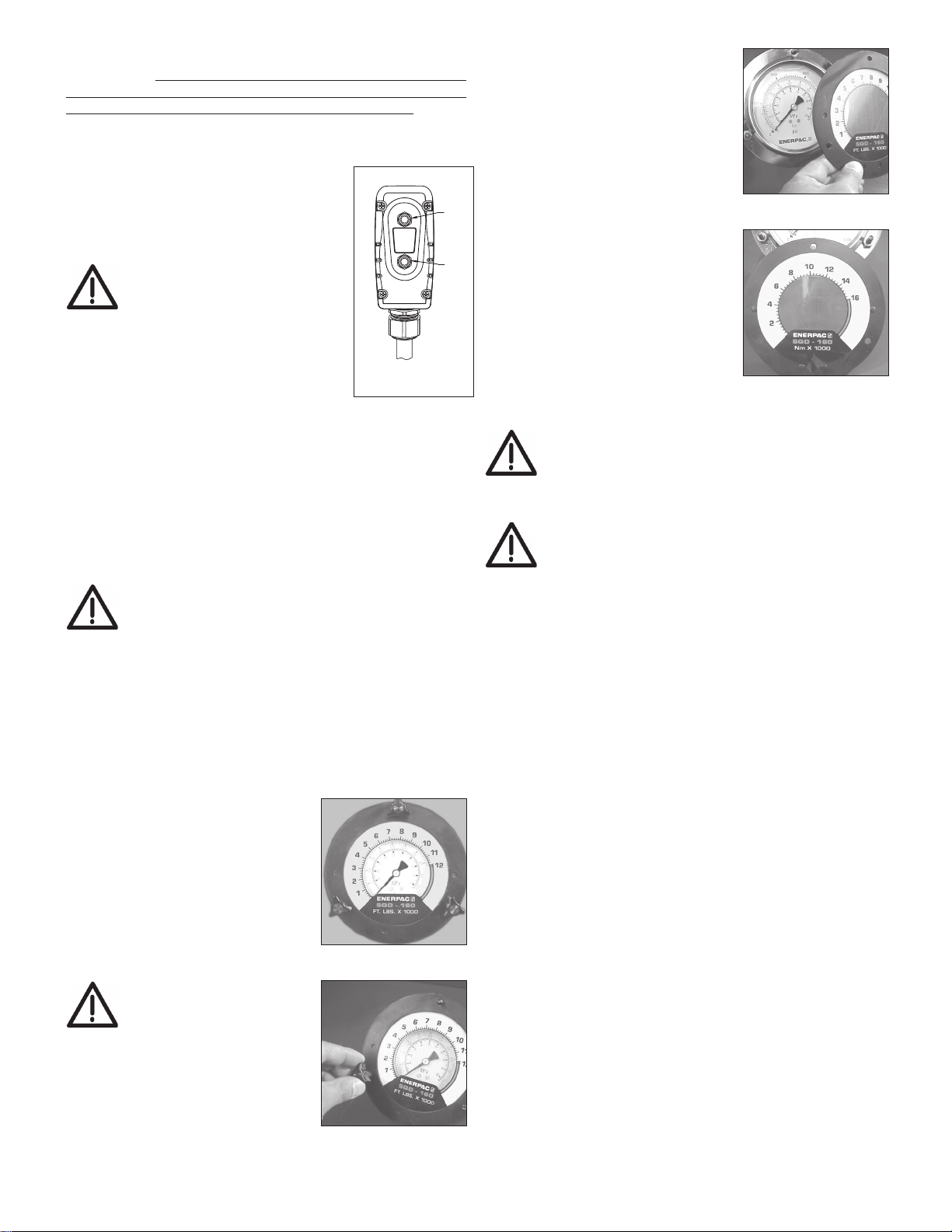

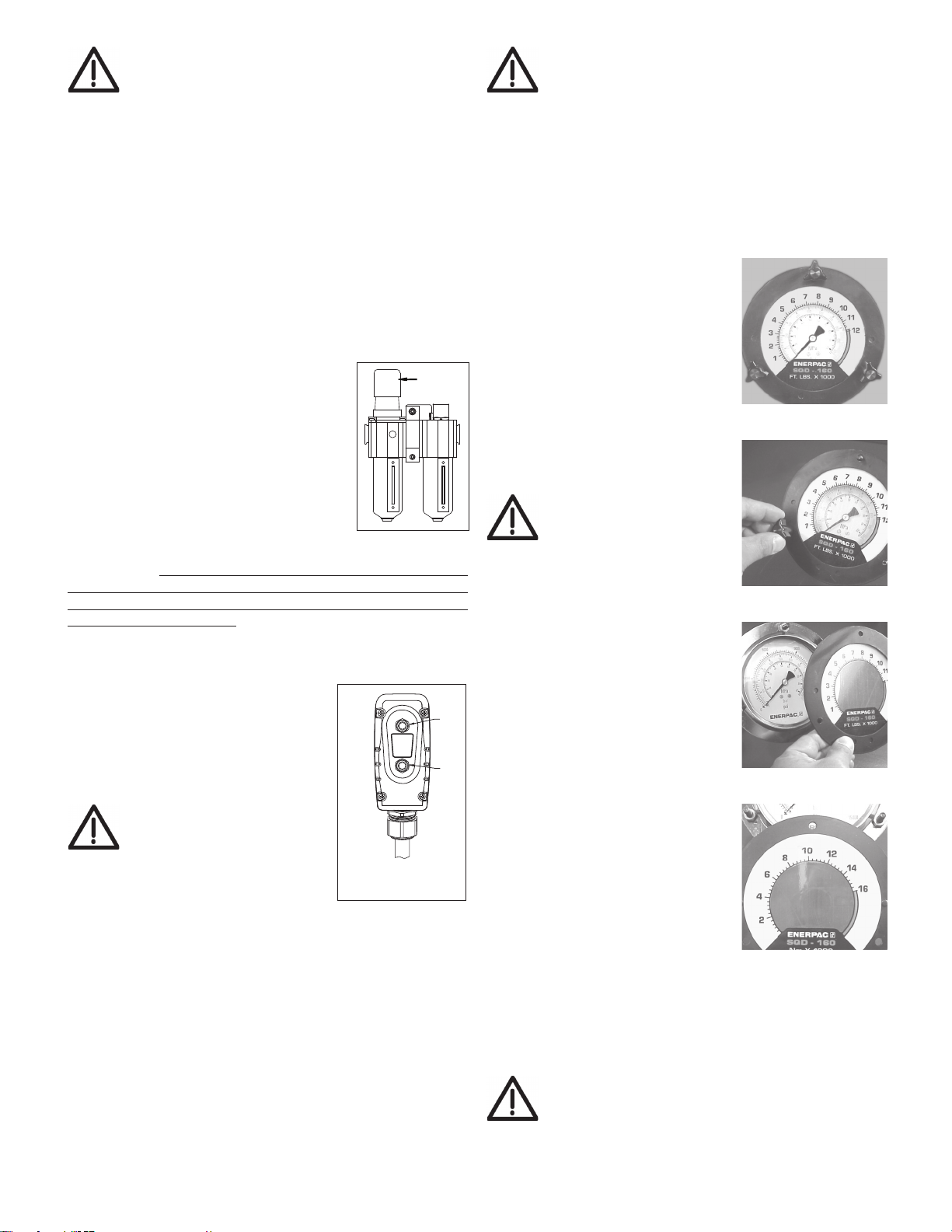

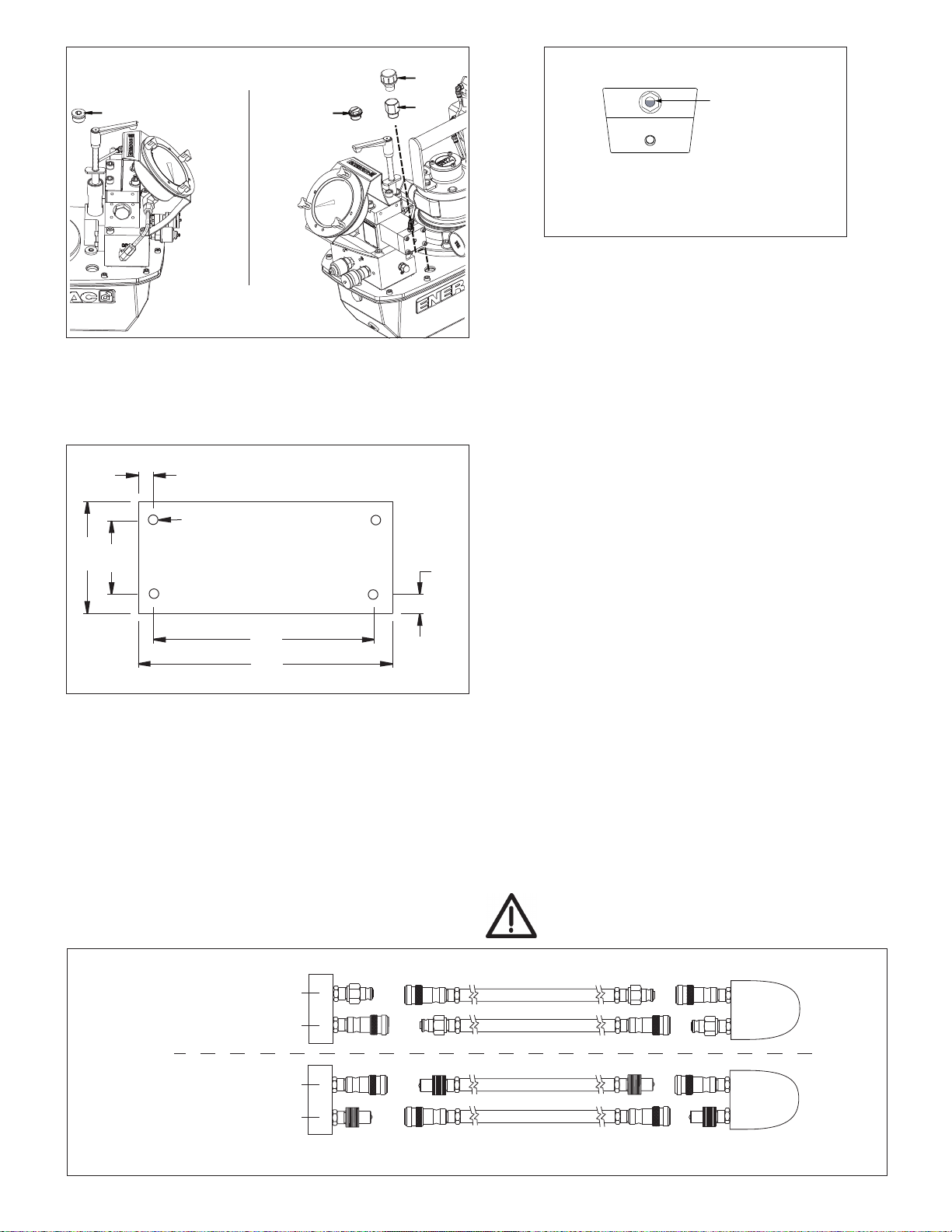

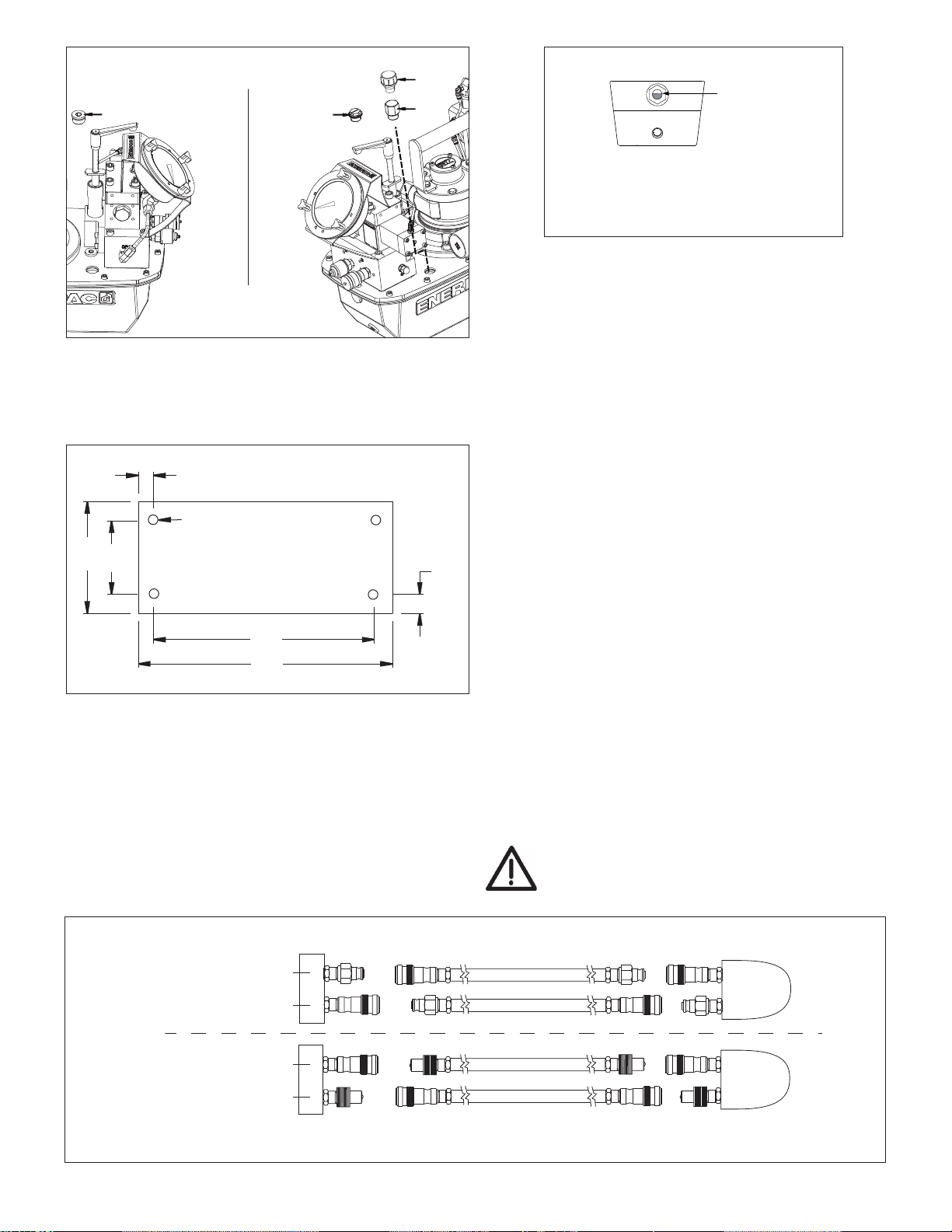

4.1 Breather Cap and Oil Fill Plug (See Figure 2)

A shipping plug (A) is installed in the breather port on the top of

the reservoir. Before using the pump, replace the shipping plug

(A) with the breather cap (B) and adapter fi tting (C). Note: The oil

fi ll port is located on the opposite side of the pump. The oil fi ll

port uses an SAE #10 plug (D).

B

C

Range

(psi)

Figure 2, Oil Fill Plug and Breather Cap

Air

Consumption

(scfm)

20-100

Sound Level

@ 100 psi

dynamic

(dBA)

80-95

A

Relief Valve

Adjustment

1,400-10,000 for "Q" version

1,400-11,600 for "E" version

*Actual power consumption depends on the application. See Figure 1.

2

Page 3

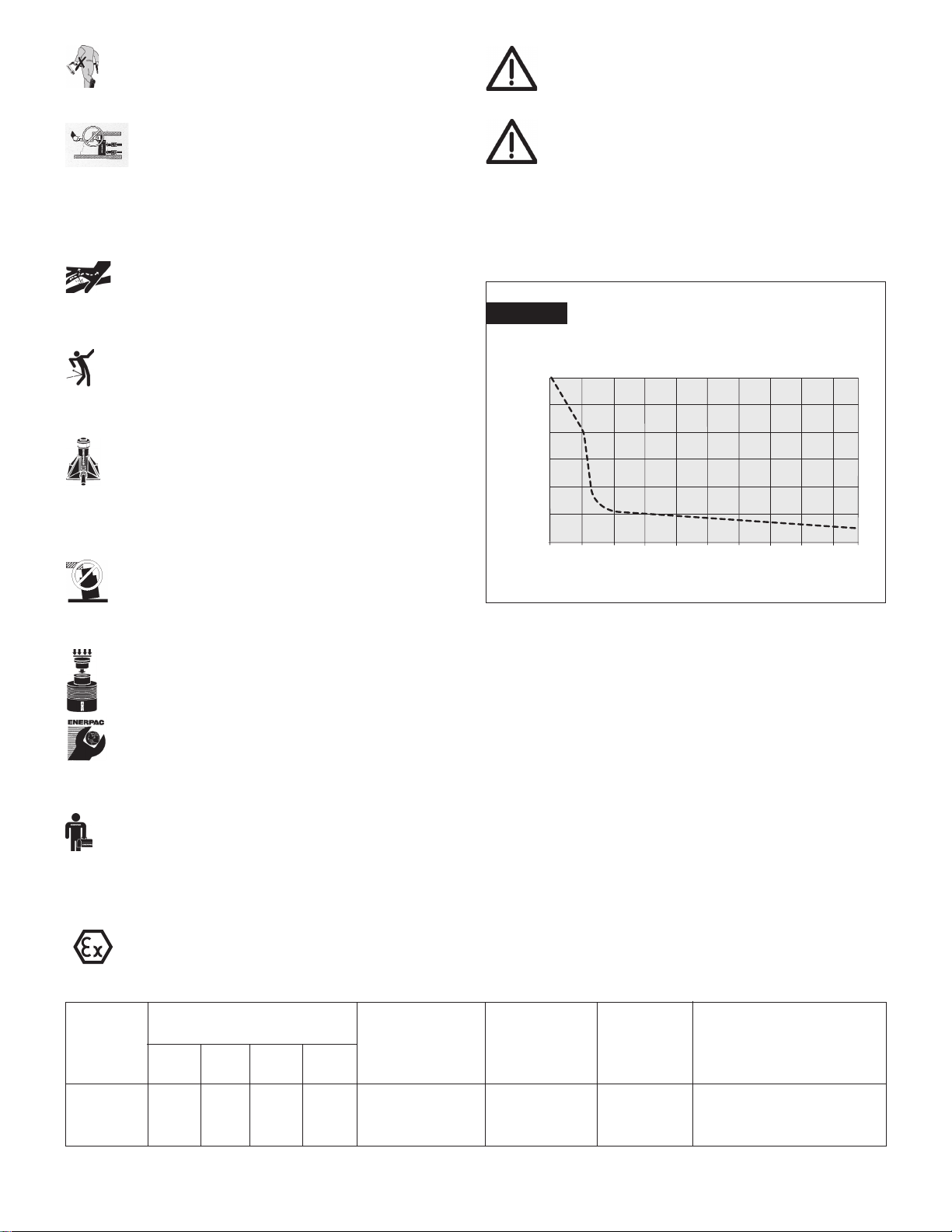

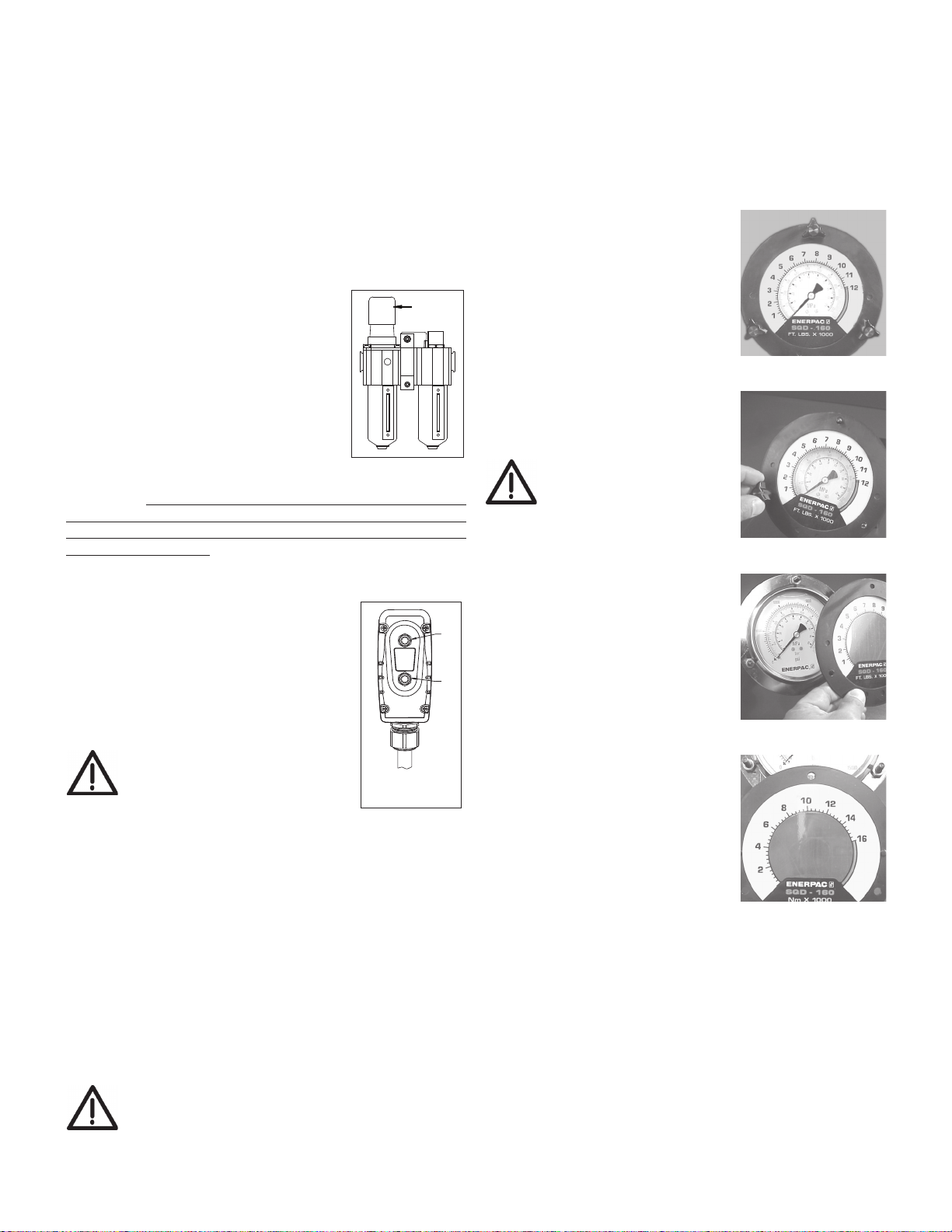

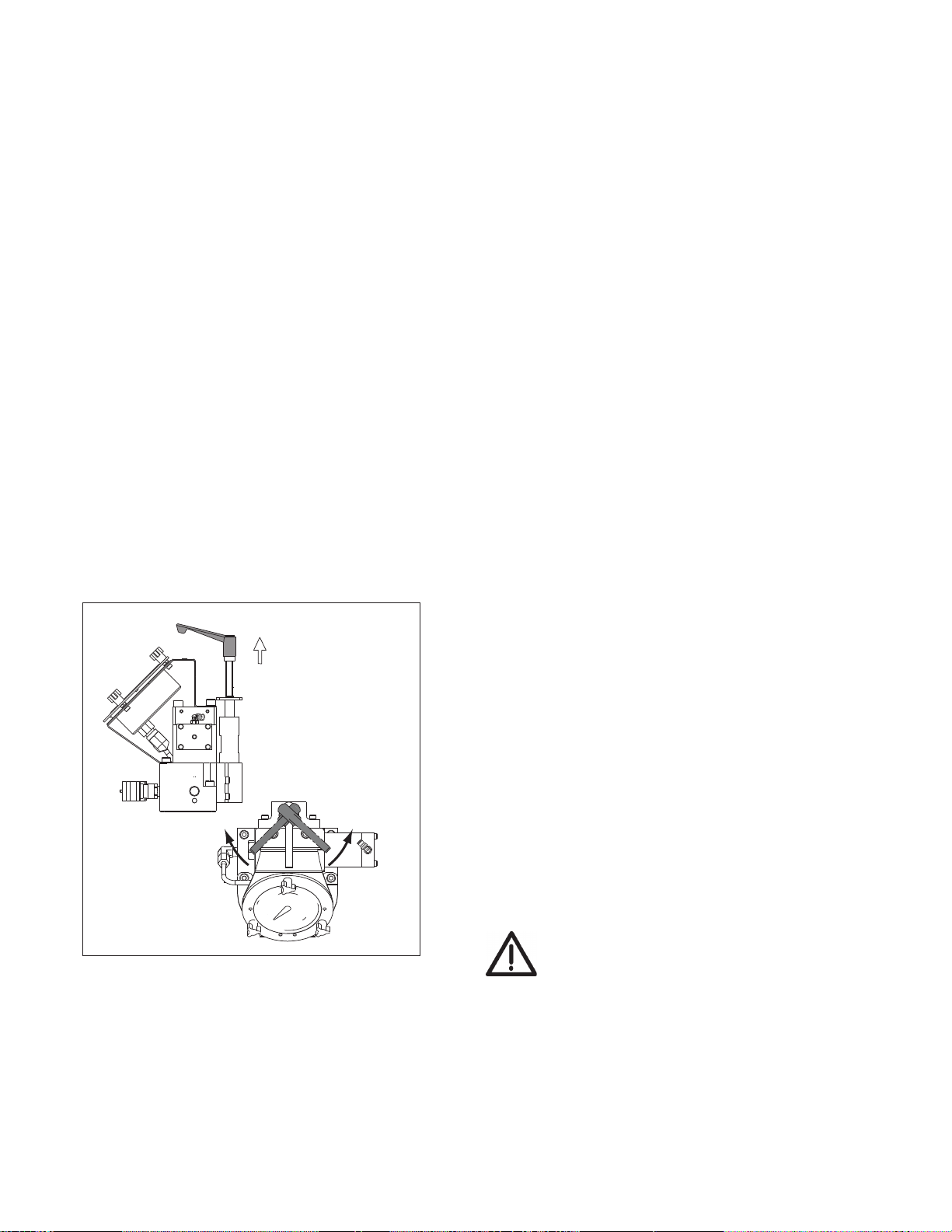

4.2 Pump Mounting

Refer to Figure 3 for mounting dimensions to secure the pump to

a fi xed surface.

3.64

M8 x 1.25

.25 deep

9.46

3.75

9.00

16.28

2.86

Figure 3

4.3 Air Supply Connections

Pump requires 60-100 psi dynamic air pressure at 20-100 cfm.

Attach incoming air supply to the 1/2" NPT port on the regulator/

fi lter/lubricator.

4.4 Fluid Level

Check the oil level of the pump prior to start-up, if necessary add

oil by removing the SAE #10 plug from the cover plate (see Fig. 2).

The reservoir is full when the oil level reaches the top of the sight

glass. (Fig. 4).

Tank is full

when oil level

is here.

4 and 8 liter

Figure 4

IMPORTANT: Add oil only when all system components are fully

retracted, or the system will contain more oil than the reservoir

can hold.

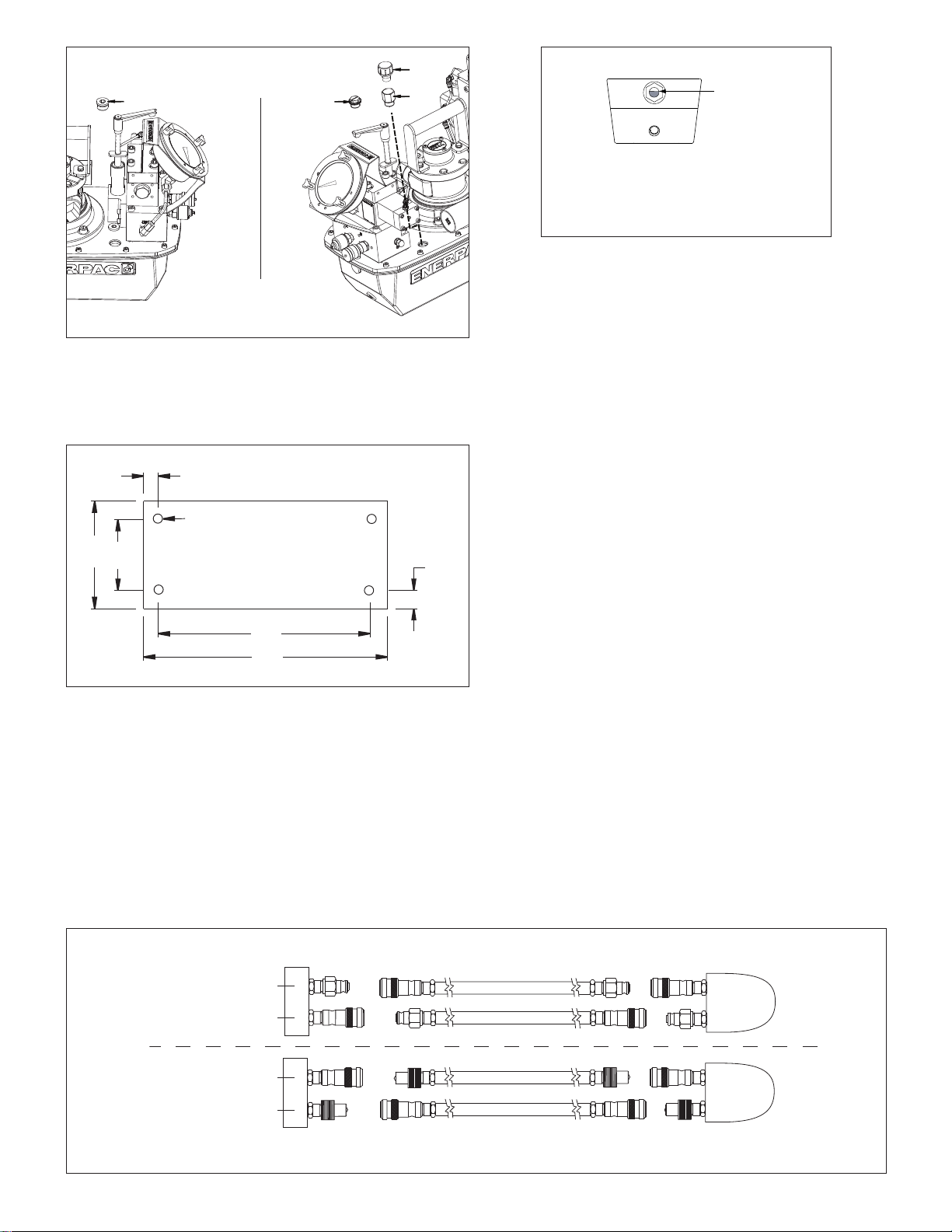

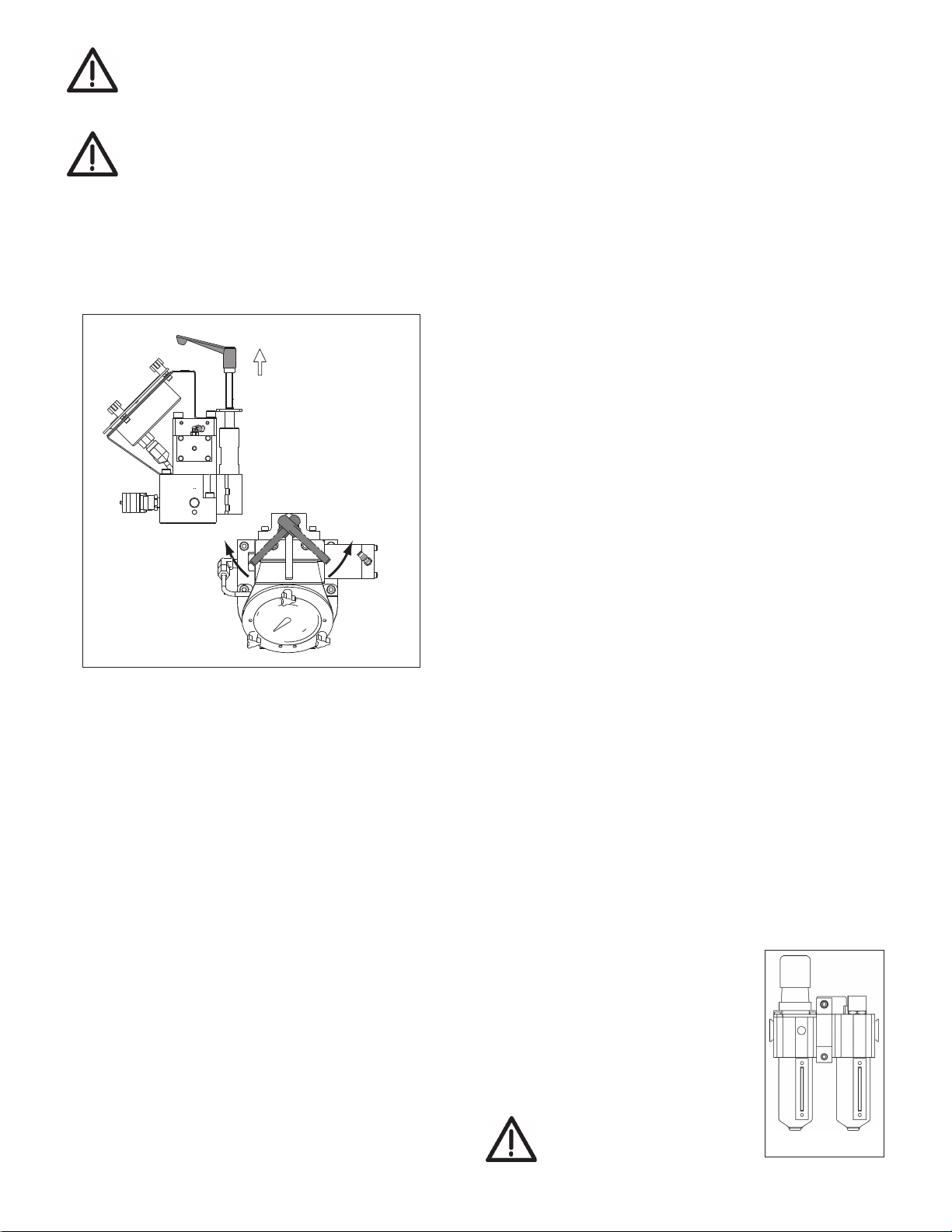

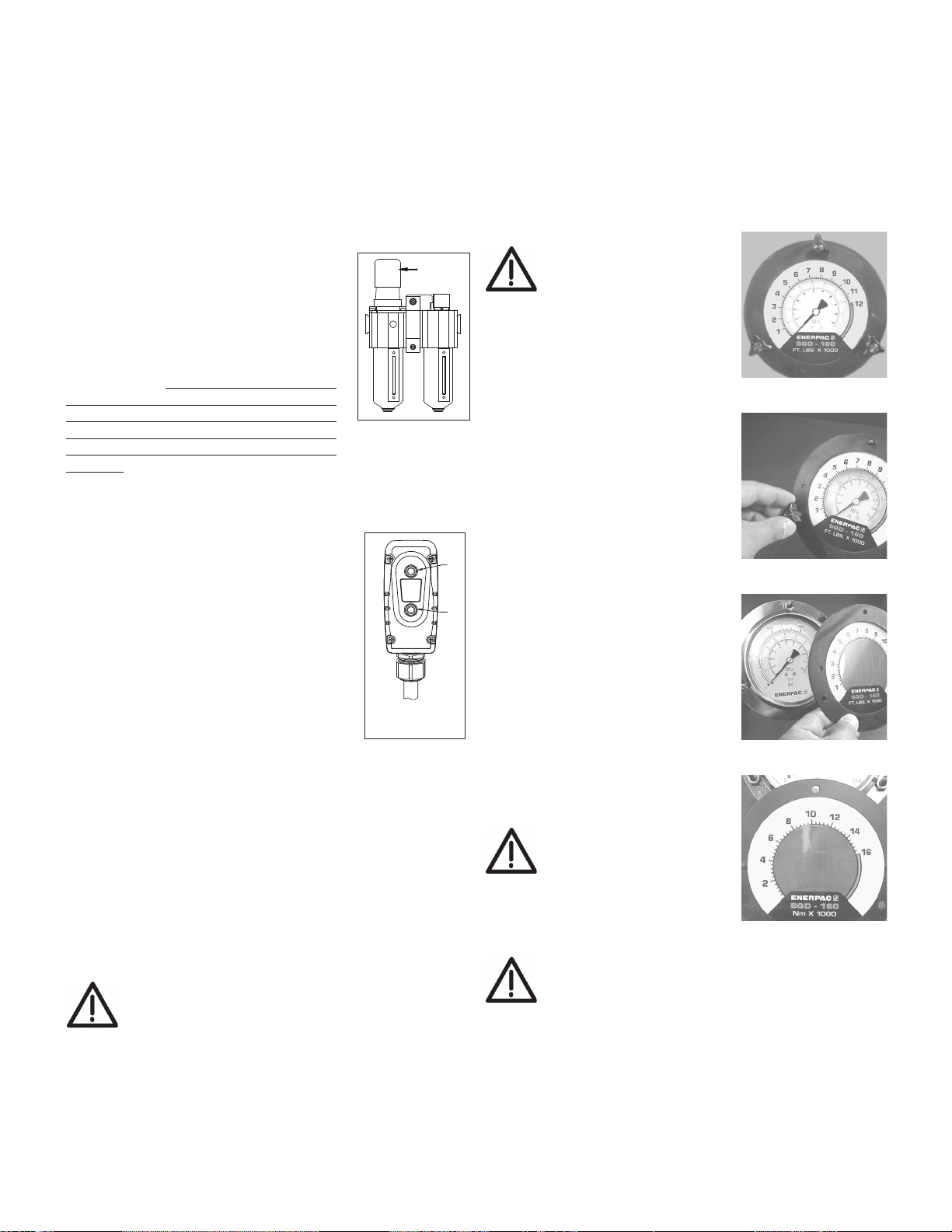

4.5 Connect Hydraulic Hoses

Connect hoses as shown in Figure 5.

1. (-E) Pump type for Enerpac SQD and HXD torque wrenches.

Be sure to use hoses marked “ENERPAC THC-700 SERIES

- 800 Bar/11,600 psi max.” The couplers on these hoses are

“polarized” at the factory to ensure correct wrench operation.

(See fi gure 5.)

A. Hose and wrench female couplers. Hand tighten threaded

coupler lock rings, no tools are required.

B. The (-E) pump’s female couplers are self locking, press

mating couplers together until coupler lock ring snaps

forward. To disconnect, twist coupler lock ring clockwise and

push away from connection.

2. (-Q) Pump type for Enerpac S and W torque wrenches

and other brands. Use hoses marked "Enerpac THQ-700

series-700 bar/10,000 psi max.". Couplers must be polarized

per fi gure 5 for correct wrench operation. Ensure couplers are

fully engaged and tightened before operating. Partial coupler

engagement will prevent proper wrench operation.

4.6 Filling Air Lubricator

Fill lubricator reservoir with a light misting type oil suitable for

compressed air tools.

CAUTION: Maintaining the lubricator oil level is critical

to the life of the pump.

4.7 Air Lubricator Adjustment

The adjustment screw (E) is factory-adjusted fully clockwise, so no oil

is delivered to lubricate the system. To make initial adjustment, turn

on the air and start fl ow to the system. Turn knob to adjust oil drip

rate. Turning knob counter-clockwise increases drip rate. (see Fig. 6)

Set the drip rate to one or two drops per minute initially and fi ne tune

the rate after the system reaches its normal operating temperature.

To check lubrication, hold a mirror near the equipment exhaust. If

a heavy fi lm develops, reduce lubrication.

4.8 Air Pressure Regulator Adjustment

E

Pull knob straight up to unlock. The

adjustment knob must be turned clockwise

to increase and counter-clockwise to

decrease outlet pressure setting. To reduce

pressure, fi rst reduce to a pressure less than

that desired, then increase to the desired

outlet pressure.

(See fi gure 6.)

Figure 6

(-E) Pumps

(-Q) Pumps

Retract

Advance

Retract

Advance

Torque WrenchPump Valve

B

A

B

A

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 700 BAR/10,000 PSI MAX.

ENERPAC THC-700 SERIES - 700 BAR/10,000 PSI MAX.

Figure 5

3

Page 4

5.0 OPERATION

IMPORTANT: When possible, a single user should operate the

torque wrench and pump. This can prevent accidental activation

of the pump while the operator is positioning the wrench.

1. Check all system fi ttings and connections to be sure they are

tight and leak free.

2. Check oil level in reservoir and add oil

if necessary. (see section 4.4)

3. Make sure the shipping plug has

been removed and the breather cap is

installed. (see section 4.1)

WARNING: In the following

ON/ADV

F

OFF

G

step, the pump motor will start

and the valve will shift

automatically, retracting the torque

wrench. Verify torque wrench is positioned

to avoid injury or equipment damage

before starting motor.

Figure 7

4. To start the pump, press the green

"ON/ADV" button (F) on the pendant (handset). The wrench

will advance as long as the green button is held down.

5. Release the green button to retract the wrench. The motor will

remain "ON".

6. Press the red "OFF" button (G) on the pendant to stop the

pump motor.

7. To release hydraulic pressure on the wrench and hoses, press

and hold the red "OFF" button. Press and release the green

"ON/ADV" button 3 or more times until the pressure gauge

reads 0 pressure. The hoses can now be removed.

CAUTION: MAKE SURE THE MOTOR IS TURNED

OFF AND IS NOT RUNNING BY PRESSING THE RED

"OFF" BUTTON, BEFORE THE AIR SUPPLY SOURCE

IS TURNED OFF OR DISCONNECTED.

5.1 Air Removal

When the wrench is fi rst connected to the pump, air will be trapped

in the components. To ensure smooth and safe operation, remove

air by cycling wrench several times without load. Cycle until

wrench advances and retracts without hesitation.

Check oil level before operation.

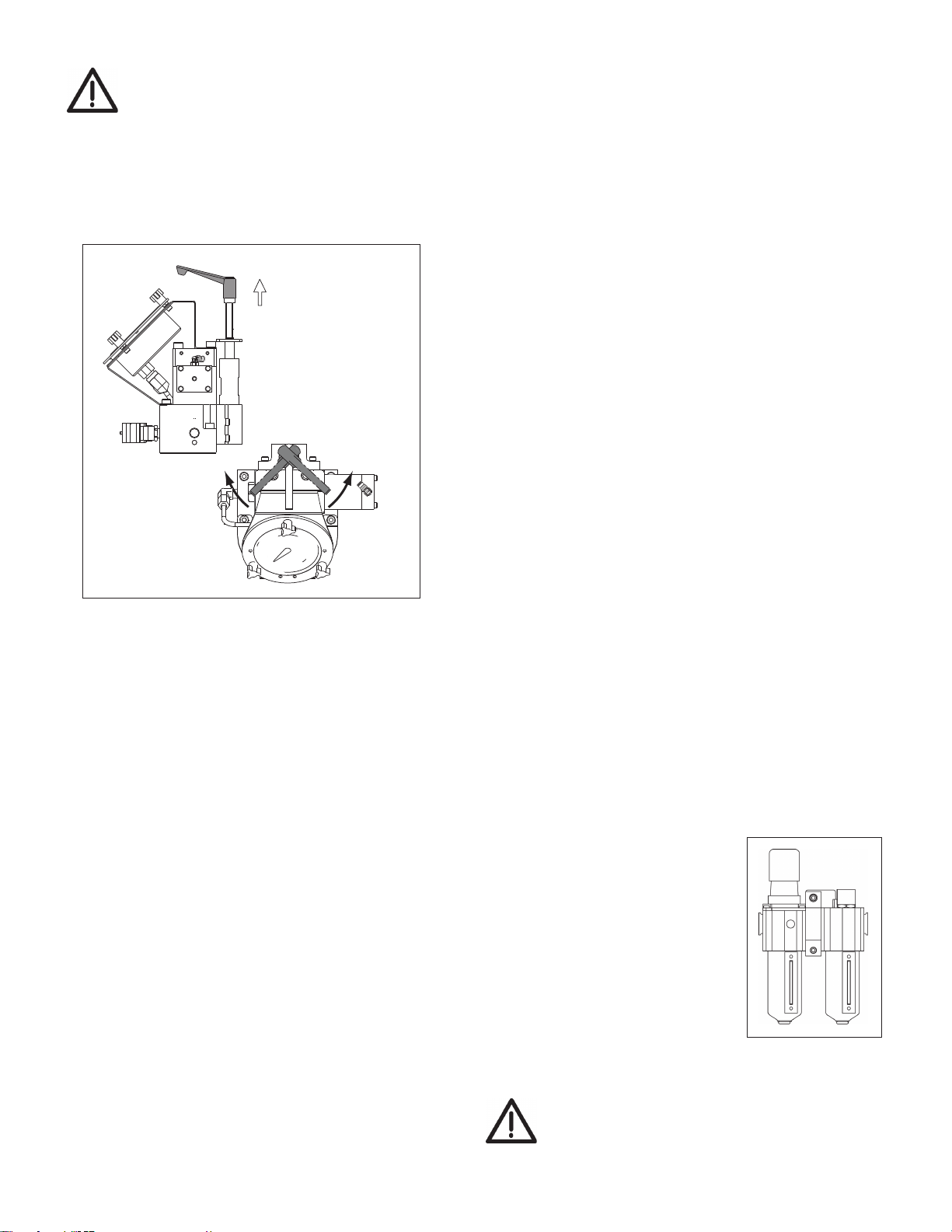

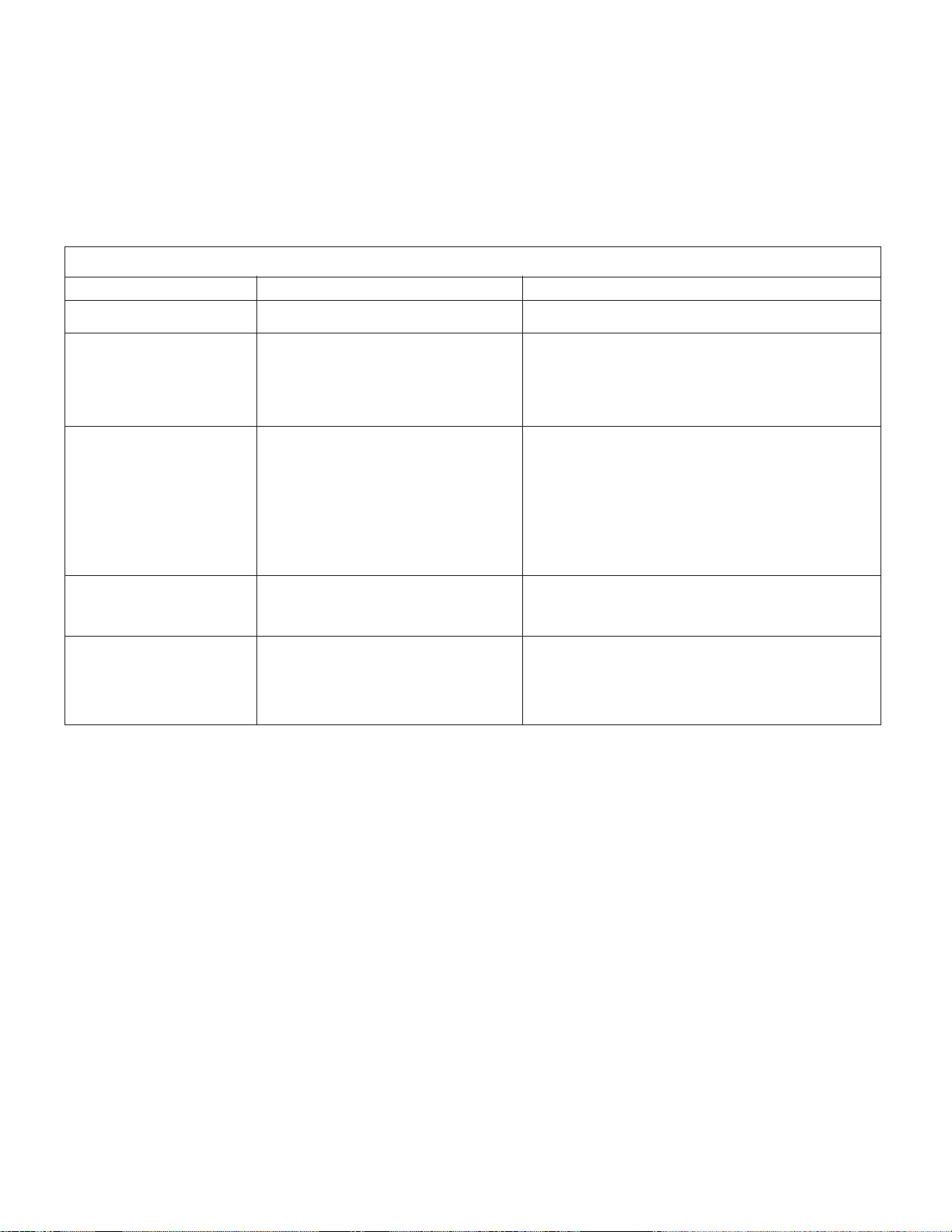

5.2 Gauge and Overlay Operation Procedure

The pump is supplied with a

pressure gauge installed. For your

convenience, torque overlays are

provided with each pump. A torque

overlay fi ts over the pressure gauge

dial face and easily converts pressure

readings to torque readings (see Fig.

8). The overlay has imperial units (FtLbs.) on one side and metric units

(Nm) on the other. To change scales

simply slip overlay over.

Figure 8

WARNING: Each overlay

is sized for a specifi c

Enerpac torque wrench

ONLY. Do not use with other

wrenches.

5.3 Changing the Overlay

1. Remove the three black wing

knobs which hold the front

gauge fl ange in place (see Fig. 9).

Figure 9

2. Remove the front fl ange and

overlay (see Fig. 10.)

3. Insert new overlay (remember to

verify correct overlay to the Enerpac

torque wrench being used) onto the

fl ange, aligning the overlay with the

dimples on the back of the fl ange

(see Fig. 11).

4. While holding the overlay behind the

fl ange (see Fig. 10.) insert the fl ange

Figure 10

onto the knob studs, repositioning

the overlay as needed, and secure

knobs fi nger tight (see Fig. 9).

The fl ange will press the overlay

onto the gauge and secure it

in place. See torque wrench

instructions for amount of pressure

required to produce desired torque.

Note that the maximum pressure

varies for di erent wrenches and

accessories.

Figure 11

CAUTION: Refer to torque wrench instructions for

wrench operating procedure.

5.4 Pressure (Torque) Setting

WARNING: Make these adjustments BEFORE putting

torque wrench on nut or bolt head. The pump pressure

setting may not be above the pressure needed to

provide the required torque for your application. Exceeding

required torque will cause equipment damage and may lead to

serious personal injury.

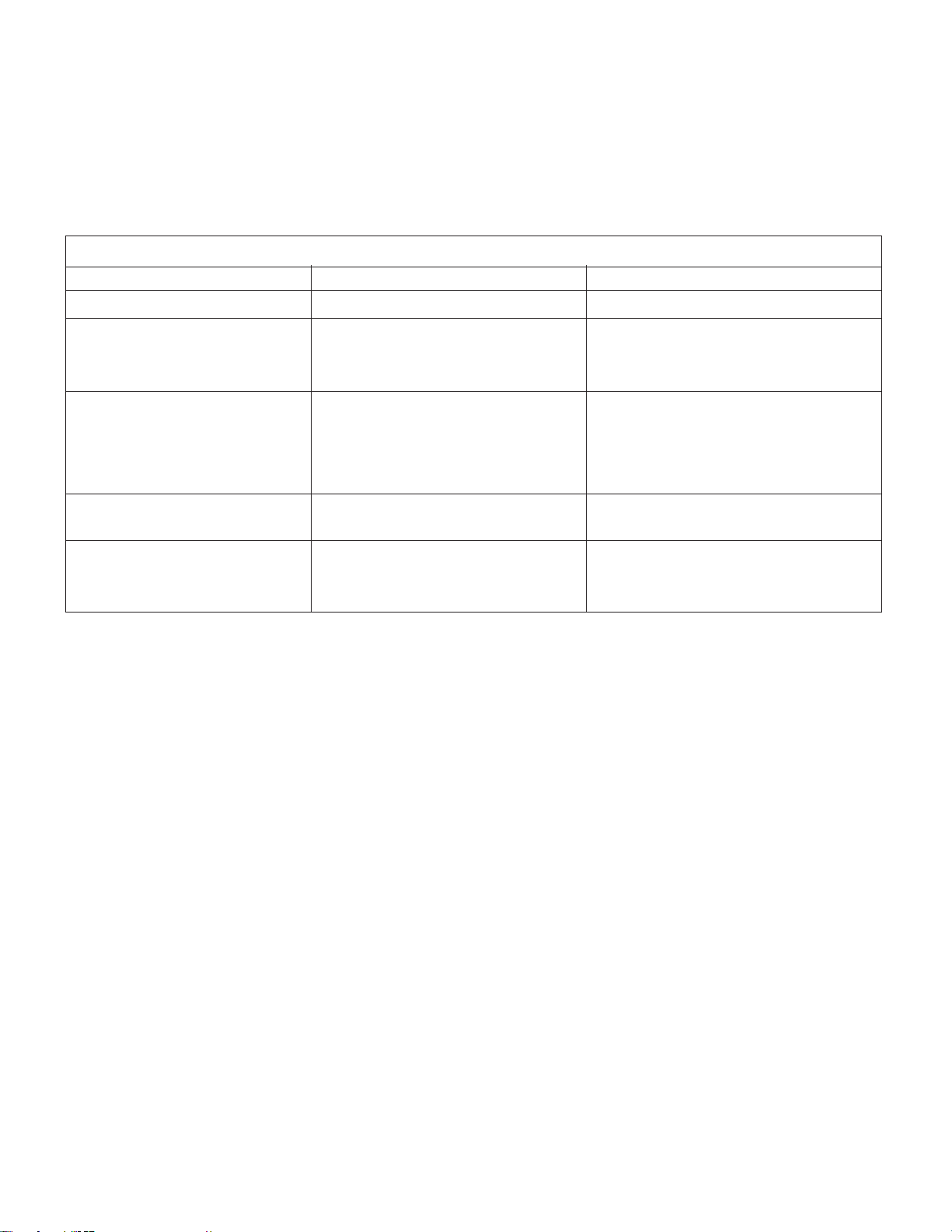

To limit the advance pressure to the torque wrench, adjust the

relief valve as described in the following procedure. See Figure 12.

1. Loosen the relief valve locking nut.

2. Rotate relief valve handle counter-clockwise as required, until

there is little or no resistance when turning. When this occurs,

the valve is at its lowest setting.

Note: Relief valve handle will rotate only about two thirds of a full

turn. When rotation stops, pull up on handle to disengage. Then,

reposition and re-engage handle to allow additional adjustment

(as required).

3. Press and hold the pendant “ON/ADV” button. Motor will start

and pressure will begin building in the A-Port advance circuit.

4. While continuing to hold down the “ON/ADV” button, SLOWLY

rotate relief valve handle clockwise, until pressure increases

to the desired setting.

Note: To obtain an accurate setting, always decrease the pressure

to a point below the fi nal setting and then slowly increase the

pressure until the fi nal setting is reached.

5. Release the “ON/ADV” button to allow the system pressure to

return to the B-port retract setting. The motor will continue to

run.

6. Press and hold the “ON/ADV” button again to recheck the

advance circuit pressure setting. Verify that the desired

pressure is indicated on the pressure gauge.

7. After the desired pressure setting has been obtained, tighten

the relief valve locking nut.

4

Page 5

Handle

Pull up to

disengage

Locking Nut

6.3 Cleaning the Mu er

When the pump is run for long periods of time, ice may form on

the mu er element and must be removed. To clean the mu er,

unscrew and remove any debris.

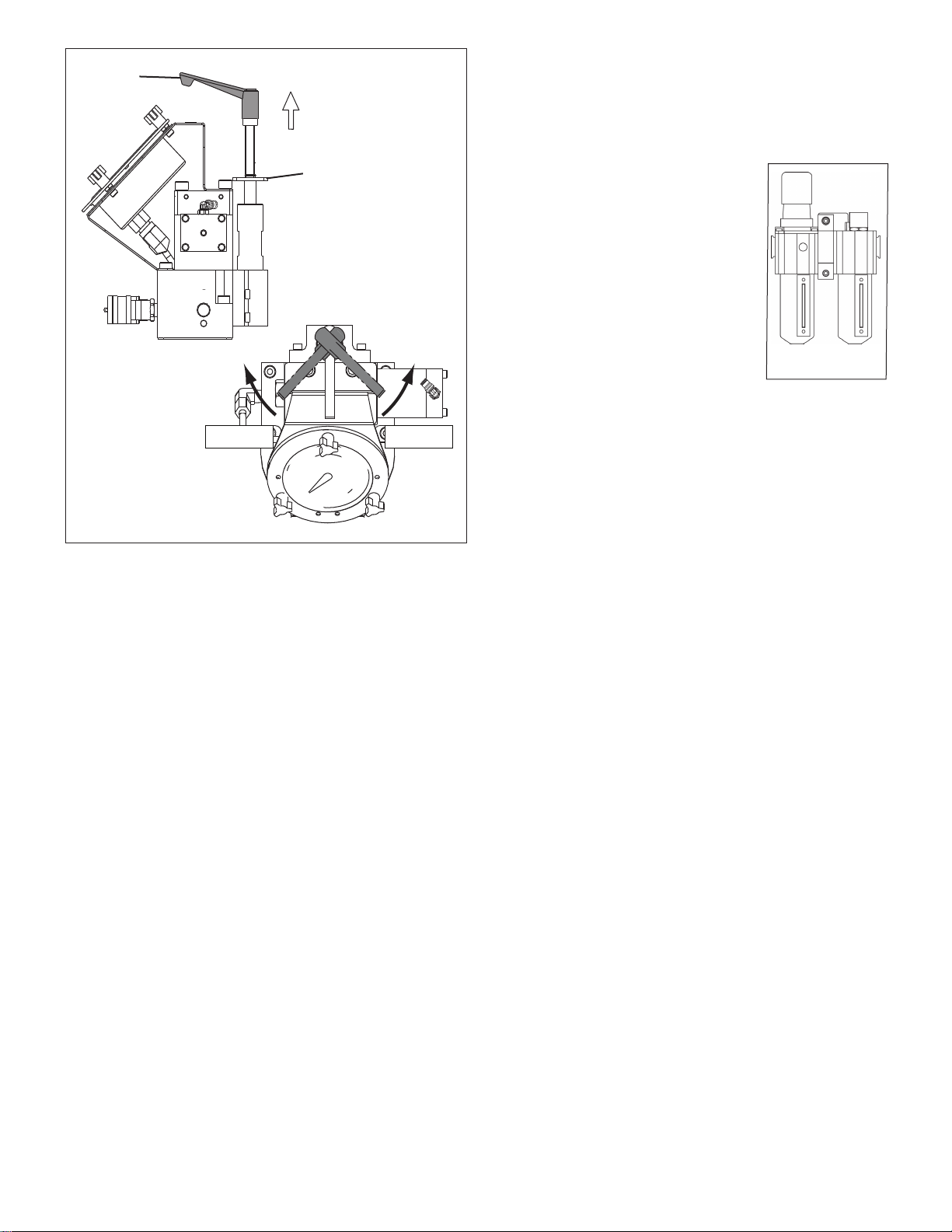

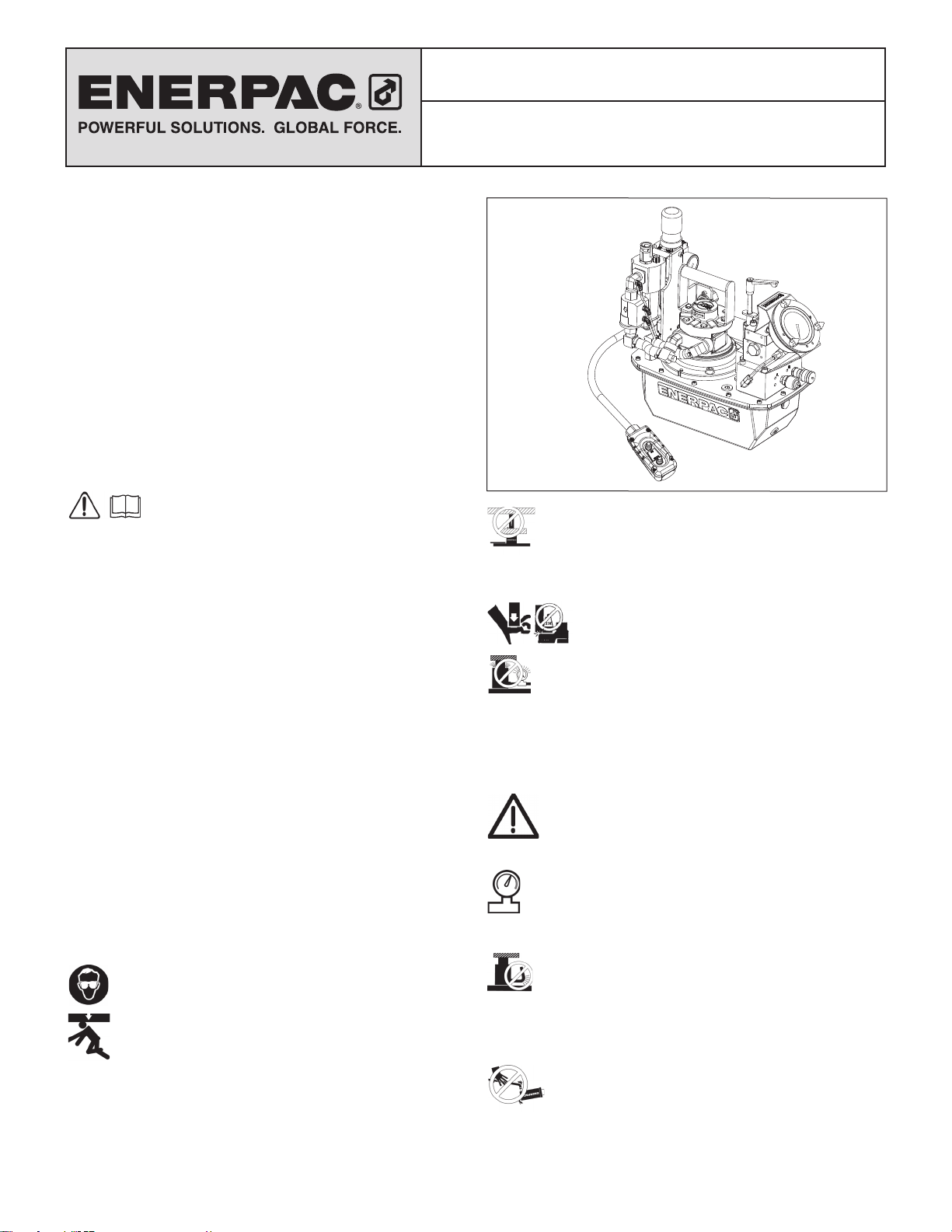

6.4 Cleaning the Air-Filter Lubricator

Inspect the air-fi lter lubricator frequently to detect for damage.

Replace damaged bowls.

Keep the fi lter bowl clean to maintain

fi ltering e ciency. The unit is equipped

with an automatic drain, which

opens around 3 psig and closes at

approximately 5 psig. (See Figure 13.)

A visible coating of dirt or condensate

on the fi lter element or an excessive air

pressure drop indicates that cleaning

is necessary. Depressurize the unit

before removing bowl for cleaning.

CAUTION: Clean fi lter bowl with

Figure 13

household soap only.

Increase

Decrease

Figure 12, Relief Valve Adjustment

6.0 MAINTENANCE

Frequently inspect all system components for leaks or damage.

Repair or replace damaged components.

6.1 Check Oil Level

Check the oil level of the pump prior to start-up, and add oil, if

necessary, by removing the fi ll port cap. Always be sure hydraulic

wrenches are fully retracted before adding fl uid to the reservoir.

See Figure 2.

6.2 Change Oil and Clean Reservoir

Enerpac HF oil is a crisp blue color. Frequently check oil condition

for contamination by comparing pump oil to new Enerpac oil. As

a general rule, completely drain and clean the reservoir every 250

hours, or more frequently if used in dirty environments.

NOTE: This procedure requires that you remove the pump from

the reservoir. Work on a clean bench and dispose of used oil

according to local codes.

1. Unscrew the 13 bolts holding the coverplate to the reservoir

and lift the pump unit out of the reservoir. Be careful not to

damage the fi lter screen.

2. Pour all oil out of the reservoir.

3. Thoroughly clean the reservoir and reservoir magnet with a

suitable cleaning agent.

4. Remove the pick-up fi lter screen for cleaning. (Do not pull

on the screen or the bottom of the intake to avoid possible

damage.) Clean the screen with solvent and a soft brush.

Reinstall.

5. Reassemble the pump and reservoir, installing a new reservoir

gasket.

6. Fill the reservoir with clean Enerpac hydraulic oil. The reservoir is

full when oil level is in middle of the sight gauge (see fi gure 4).

7.0 TROUBLESHOOTING (SEE TROUBLE-SHOOTING

GUIDE)

Only qualifi ed hydraulic technicians should service the pump or

system components. A system failure may or may not be the result

of a pump malfunction. To determine the cause of the problem, the

complete system must be included in any diagnostic procedure.

The following information is intended to be used only as an aid in

determining if a problem exists. For repair service, contact your

local Authorized Enerpac Service Center.

5

Page 6

Trouble-shooting Guide

Problem

Pump will not start

Motor stalls under load

Pump fails to build pressure or less

than full pressure

Wrench will not retract

Low oil fl ow rate

Possible Cause

Air turned o or line blocked

Low air pressure

Mu er plugged; contaminated air

Low oil level

Relief valve set too low

External system leak

Internal leak in pump

Internal leak in valve

Internal leak in system component

Valve malfunction

Return fl ow line restricted or blocked

Inadequate air supply

Dirty air fi lter

Clogged inlet fi lter

Action

See section 5.0 Operation for details

See section 4.8

Reduce load or add cylinder capacity

Check hydraulic couplers for full engagement

Add oil per section 4.4

Adjust per section 5.4

Inspect and repair or replace

See authorized service center

See authorized service center

See authorized service center

See authorized service center

Check couplers for full engagement

See Section 4.3

See Section 6.4

See Section 6.4

6

Page 7

L2919 Rev. B 10/13

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les obtenir

auprès de votre réparateur agréé Enerpac ou auprès d'Enerpac

même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la garantie.

S’il sont abîmés, aviser immédiatement le transporteur, qui est

responsable des frais de réparation et de remplacement résultant

de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et mises

en garde et tous les avertissements. Suivre toutes

les précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence

de liquides sous haute pression, consulter un centre de

distribution ou de réparation Enerpac pour suivre un cours gratuit

sur ce thème.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou abaissé la

charge, elle doit être bloquée par un moyen mécanique.

Fiche d’instructions

ZA4T Pompe air-hydraulique

pour clés dynamo métrique

AVERTISSEMENT : UTILISER SEULEMENT DES

PIÈCES RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un vérin

hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER: : Pour écarter tout risque de blessure

personnelle, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures personnelles. Les vérins sont conçus

pour une pression maximale de 700 bar. Ne pas connecter de

cric ou de vérin à une pompe a chant une pression nominale

supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la pompe

sous peine de provoquer des dégâts matériels et/ou des

blessures personnelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système a chant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifi er ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort retour

de pression. Les plis et coudes prononcés endommageront par

ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression sur

un tuyau endommagé risque d’entraîner sa rupture.

7

Page 8

IMPORTANT: : Ne pas soulever le matériel hydraulique

4

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de fl ammes et d’une source de chaleur.

Une forte température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La chaleur

a aiblit également les matériaux et les garnitures du tuyau. Pour

une performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C (150 °F). Protéger tuyaux

et vérins de projections de soudure.

DANGER: Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais utiliser

un vérin en présence de raccords déconnectés. La surcharge

du vérin peut avoir des e ets désastreux sur ses composants, qui

peuvent causer des blessures graves.

AVERTISSEMENT : S'assurer de la stabilité de

l'ensemble avant de lever une charge. Le vérin doit

être placé sur une surface plane capable de supporter la

charge. Lorsqu'applicable, utiliser une base de vérin pour

accroître la stabilité. Ne pas souder ou modifi er le vérin de

quelque façon que ce soit pour y fi xer une base ou un autre

dispositif de support.

Éviter les situations où les charges ne sont pas

directement centrées sur le piston du vérin. Les charges

décentrées imposent un e ort considérable au vérins et

pistons. En outre, la charge risque de glisser ou de tomber, ce qui

crée un potentiel de danger.

Répartir la charge uniformément sur toute la surface

d'appui. Toujours utiliser un coussinet d'appui si des

accessoires non fi letés sont utilisés.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifi é. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité

de la garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les

pièces ENERPAC sont conçues pour s’ajuster parfaitement et

résister à de fortes charges.

ATTENTION: Démarrez la pompe avec la soupape

sur la position neutre afi n d’empêcher le

fonctionnement imprévu du vérin. Garder les mains

éloignées des pièces mobiles et des fl exibles sous pression.

ATTENTION: Ces pompes sont dotées de limiteurs

de presion réglés à l’usine, qui ne doivent être ni

réparées ni réglées excepté par un centre agréé de

réparation Enerpac

3.0 SPÉCIFICATIONS

3.1 Tableau de performance (Consulter le tableau de

performance ci-dessous)

3.2 Courbe de débita

Figure 1

14,8

13,1

11,5

9,8

8,2

6,4

Débit (l/min)

4,9

2,3

1,6

0

070

@ 70 pi

140 210

Débit contre pression

7 bar pression d’air dynamique

3

/min pot d’échappement standard de

consommation d’air

350

280

420 490 560 630 700

Pression [bar]

4.0 INSTALLATION

Installer ou positionner la pompe afi n de s’assurer que la circulation

d’air autour du moteur et de la pompe n’est pas obstruée. Garder

le moteur propre afi n d’assurer un refroidissement maximum

pendant le fonctionnement.

4.1 Goulotte de décharge et bouchon de remplissage

d’huile (Voir Figure 2 )

Un bouchon de transport (A) est installé dans le port de décharge

au sommet du réservoir. Avant d'utiliser la pompe, remplacer le

bouchon de transport (A) par le bouchon de décharge (B) et le

raccord d’adaptateur (C). Remarque : Le port de remplissage

d’huile est situé sur le côté opposé de la pompe. Le port de

remplissage d’huile est surmonté d’un bouchon SAE #10 (D).

II 2 GD ck T

▼ TABLEAU DE PERFORMANCE ZA4T

Force Du

Moteur

(hp)

4*

Débit nominal

(cm/min)

7 50 350 700

bar bar bar bar

15,2 12,7 2,0 1,5

Échelle de

pression d’air

dynamique

(bar)

4-7

Consommation

* La consommation de courant dépend de l’application. Voir la fi gure 1.

8

d’air

(l3/min)

566-2832

Niveau du

son @ 100 psi

dynamique

(dBA)

80-95

Plage de réglage du

limiteur de pression

(bar)

100 - 700 pour la version « Q »

100 - 800 pour la version « E »

Page 9

B

D

A

C

Figure 2, Bouchon de remplissage d’huile et bouchon

de décharge

4.2 Montage de la pompe

Veuillez consulter la fi gure 3 pour les dimensions de montage afi n

d’installer la pompe à une surface fi xe.

92

M8 x 1.25

0,25 profond

95

240

229

414

73

Figure 3

4.3 Connexions d'alimentation d'air

La pompe requiert une pression d’air dynamique (4.2-7 bar ) de 60

à 100 psi entre 566 et 2832 l

3

/min Fixer l’amenée d’air à une entrée

NPT de ½ po sur le régulateur/fi ltre/lubrifi cateur.

4.4 Niveau du fl uide

Vérifi er le niveau de l’huile de la pompe avant le démarrage, au

besoin enlever le bouchon SAE no 10 de la plaque de recouvrement

pour ajouter de l'huile (voir fi g. 2). Le réservoir est plein lorsque le

niveau de l’huile atteint le haut du regard en verre. (Fig. 4).

Le réservoir

est plein

lorsque l’huile

a atteint ce

4 et 8 litres

niveau.

Figure 4

IMPORTANT: Ajouter de l’huile seulement lorsque les composants

sont complètement rétractés autrement le système contiendra

plus d'huile que ne peut en contenir le réservoir

4.5 Branchement des fl exibles hydrauliques

Raccordez les fl exibles tel qu’indiqué sur l'illustration 5.

1. Pompe de type (-E) pour clés dynamométriques Enerpac

SQD et HXD. Assurez-vous d’utiliser des fl exibles portant

l’identifi cation « ENERPAC THC-700 SERIES - 800 Bar/11,600

psi max ». Les coupleurs de ces fl exibles sont « polarisés

» à l’usine afi n d’assurer le bon fonctionnement de la clé

dynamométrique. (Voir la fi gure 5)

A. Flexible et coupleurs femelles de la clé dynamométrique.

Serrez à la main les joncs d’arrêt fi letés pour coupleur;

aucun outil n’est requis.

B. Les coupleurs femelles de la pompe (-E) sont autobloquants;

pressez les coupleurs correspondants l’un contre l’autre

jusqu’à ce que le jonc d’arrêt bloque en position de

verrouillage. Pour débrancher, tournez le jonc d’arrêt du

coupleur dans le sens des aiguilles d’une montre et tirer

pour dégager.

2. Pompe de type pour (-Q) pour clés dynamométriques Enerpac

S et W et autres marques. Utiliser des tuyaux fl exibles portant

l’identifi cation « Enerpac THQ-700 séries-700 bar/10 000

psi max. ». Les coupleurs doivent être polarisés, comme

sur l'illustration 5, pour permettre le bon fonctionnement de

la clé dynamométrique. S’assurer que les coupleurs sont

bien engagés et serrés avant de faire fonctionner l’appareil.

Si les coupleurs présentent du jeu, la clé dynamométrique

fonctionnera mal.

4.6 Lubrifi cateur d’air de remplissage

Remplir le réservoir du lubrifi cateur avec une huile légère de type

brume pour les outils à air comprimé.

Pompes (-E)

Pompes (-Q)

Rétracté

Avancé

Rétracté

Avancé

Soupape de pompe

B

A

B

A

Clé dynamométrique

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 700 BAR/10,000 PSI MAX.

ENERPAC THC-700 SERIES - 700 BAR/10,000 PSI MAX.

Figure 5

9

Page 10

AVERTISSEMENT : Maintenir le niveau d’huile du

lubrifi cateur est important pour la longévité de la

pompe.

4.7 Réglage du lubrifi cateur d’air

La vis d’ajustement (E) est complètement réglée dans le sens des

aiguilles d’une montre à l’usine, de façon à ce qu’aucune huile

ne puisse lubrifi er le système. Afi n d'e ectuer le premier réglage,

ouvrir le débit d’air vers le système. Tourner la vis pour régler le

débit d’écoulement d’huile. Tourner la vis dans le sens contraire

aux aiguilles d’une montre pour augmenter le débit d’écoulement.

(voir la fi gure 6) En premier, régler le débit d’écoulement à une ou

deux gouttes par minute puis ajuster lorsque le système a atteint une

température normale de fonctionnement.

Pour vérifi er la lubrifi cation, tenir un miroir près de l'échappement de

l'équipement. Si une pellicule épaisse se forme, diminuer la

lubrifi cation.

4.8 Réglage de la pression d’air du régulateur

Tirer la poignée vers le haut pour déverrouiller.

La poignée d’ajustement doit être tournée

E

dans le sens des aiguilles d’une montre pour

augmenter ou dans le sens contraire aux

aiguilles d’une montre pour réduire la pression

de refoulement. Afi n de réduire la pression,

d’abord réduire à une pression plus basse que

celle souhaitée, puis augmenter à la pression

de refoulement voulue. (Voir la fi gure 6)

5.0 FONCTIONNEMENT

Figure 6

IMPORTANT: Autant que possible, un seul utilisateur devrait

faire fonctionner la clé dynamométrique et la pompe. Ceci afi n

d’empêcher la mise en route accidentelle de la pompe pendant

que l’opérateur place la clé.

1. Vérifi er le serrage et l’étanchéité de tous les raccordements et

des connexions du système.

2. Vérifi er le niveau d’huile du réservoir

et ajouter de l'huile au besoin.

(Consulter la section 4.4)

3. S’assurer que le bouchon de

transport a été enlevé et que le

bouchon de décharge est installé.

ON/ADV

F

OFF

G

(voir section 4.1)

AVERTISSEMENT : Dans

l'étape suivante, le moteur de

la pompe démarrera et la valve

s’enclenchera automatiquement,

rétractant la clé dynamométrique.

Vérifi er que la clé dynamométrique

Figure 7

est placée de façon à prévenir toute

blessure ou tout endommagement de l'équipement avant de

démarrer le moteur.

4. Pour démarrer la pompe, appuyer sur la touche verte (F)

« ON/ADV » sur le pendant (combiné). La clé avancera tant

que la touche verte est maintenue enfoncée

5. Relâcher la touche verte pour rétracter la clé. Le moteur

restera activé « ON ».

6. Appuyer sur la touche rouge (G) « OFF » sur le combiné pour

arrêter le moteur de la pompe.

7. Pour relâcher la pression hydraulique sur la clé et les fl exibles,

appuyer et maintenir la touche rouge « OFF ». Appuyer et

relâcher la touche verte « ON/ADV » 3 fois ou plus jusqu’à

ce que la jauge de pression a che une pression à 0. Les

fl exibles peuvent maintenant être retirées.

AVERTISSEMENT : S’ASSURER QUE LE MOTEUR

EST ÉTEINT ET NE TOURNE PAS EN APPUYANT SUR

LA TOUCHE ROUGE « OFF », AVANT DE DÉSACTIVER

OU DÉCONNECTER LA SOURCE D’ALIMENTATION D’AIR.

5.1 Élimination de l’air

Si la clé a été branchée en premier à la pompe, les composants

contiendront de l’air. Afi n de s’assurer d’un fonctionnement sans

danger, éliminer l’air en tournant la clé plusieurs fois sans charge.

Tourner jusqu’à ce que la clé avance et se rétracte sans hésitation.

Vérifi er le niveau d’huile avant l’opération.

5.2 Manomètre et procédure de recouvrement

La pompe est fournie avec un

manomètre à pression installée. À

bien plaire, le recouvrement de couple

est fourni avec chaque pompe. Un

recouvrement du couple s’adapte sur

le cadran du manomètre de pression

et convertit facilement les lectures

de pression en lectures de couple

(Voir fi g. 8). Le recouvrement a che

les unités impériales (pi-lb) sur un

Figure 8

côté et les unités métriques (Nm) sur

l’autre côté. Pour changer d’échelles,

simplement glisser le recouvrement

dessus.

AVERTISSEMENT : La taille

de chaque recouvrement

correspond uniquement

pour la clé dynamométrique Enerpac

spécifi que. Ne pas employer sur

d'autres clés.

5.3 Changement du

Figure 9

recouvrement

1. Enlever les trois onglets noirs qui

retiennent en place la collerette

avant le manomètre (voir fi gure 9).

2. Enlever la collerette avant et le

recouvrement (voir fi gure 10).

3. Insérer le nouveau recouvrement

(ne pas oublier de vérifi er que le

recouvrement correspond bien à

la clé dynamométrique Enerpac

Figure 10

employée) sur la collerette,

aligner le recouvrement avec les

coches à l’arrière de la collerette

(voir fi gure 11).

4. Tout en tenant le recouvrement

derrière la collerette (voir fi gure

10), insérer la collerette dans

les goujons de la poignée,

repositionner le recouvrement au

besoin et serrer manuellement

Figure 11

les poignées (voir fi gure 9).

La collerette appuiera le recouvrement sur la jauge et

la retiendra en place. Consulter les directives de la clé

dynamométrique pour connaître la quantité de pression

requise pour produire le couple souhaité. Tenir compte que la

pression maximum varie selon les clés et les accessoires.

ATTENTION : Consulter les directives de la clé

dynamométrique pour connaître ses procédures de

fonctionnement.

10

Page 11

5.4 Réglage de la pression (couple)

AVERTISSEMENT : Procéder à ces réglages AVANT

de placer la clé dynamométrique sur la tête d’écrou

ou de boulon. Le réglage de pression de la pompe ne

doit pas être supérieur à la pression nécessaire pour obtenir le

couple requis pour votre application. Un dépassement du

couple requis abîmera l'équipement et peut provoquer des

blessures graves.

Pour limiter la pression d'avancement de la clé dynamométrique,

régler la valve de décharge comme indiqué dans la procédure

suivante. Voir fi gure 12.

Poignée ––

Soulever pour

la retirer

––– Écrou de serrage

Diminution

Augmentation

Figure 12, Ajustement de la valve de décharge

1. Desserrer le contre-écrou de la valve de décharge.

2. Tourner la poignée de la valve de décharge dans le sens

inverse des aiguilles d'une montre jusqu'à ce qu’elle n’oppose

pratiquement plus de résistance. À ce stade, la valve est

réglée à son minimum.

Remarque : La poignée de la valve de décharge tournera

uniquement sur les deux tiers d’un tour complet. Quand

la rotation s’arrête, soulever la poignée pour la retirer.

Repositionner et réengager la poignée par la suite pour

permettre un réglage supplémentaire (si nécessaire).

3. Maintenir le bouton « ON/ADV » de la télécommande enfoncé.

Le moteur démarre et la pression commence à s'accumuler

dans le circuit d'avancement du Port A.

4. Tout en maintenant le bouton « ON/ADV » enfoncé, tourner

LENTEMENT la poignée de la valve de décharge dans le

sens des aiguilles d'une montre, jusqu' à ce que la pression

augmente pour atteindre le réglage souhaité.

Remarque : Pour obtenir un réglage précis, toujours diminuer la

pression à un stade inférieur au réglage fi nal puis augmenter

lentement la pression jusqu'à atteindre le réglage fi nal.

5. Relâcher le bouton « ON/ADV » pour permettre à la pression

du système de revenir au réglage de rétraction du port B. Le

moteur continuera à tourner.

6. Maintenir à nouveau le bouton « ON/ADV » enfoncé pour

vérifi er une nouvelle fois le réglage de pression du circuit

d'avancement. Vérifi er que la pression souhaitée est indiquée

sur le manomètre.

7. Une fois que le réglage de la pression souhaitée est atteint,

resserrer le contre-écrou de la valve de décharge.

6.0 ENTRETIEN

Inspecter fréquemment l’étanchéité et l'état de tous les

composants du système. Réparer ou remplacer les composants

endommagés.

6.1 Vérifi er le niveau de l’huile

Vérifi er le niveau de l’huile de la pompe avant le démarrage et,

au besoin, retirer le capuchon de l’orifi ce de remplissage pour

ajouter de l’huile. Toujours s’assurer que les clés hydrauliques sont

entièrement rétractées avant d’ajouter du fl uide dans le réservoir.

Voir la fi gure 2.

6.2 Changer l’huile et nettoyer le réservoir

L’huile Enerpac HF est de couleur bleu vif. Vérifi er fréquemment

l’état de l’huile en comparant l'huile de la pompe à une huile neuve

Enerpac pour voir s'il y a eu contamination. En règle générale,

vidanger complètement et nettoyer le réservoir toutes les 250

heures ou plus souvent si utilisée dans un milieu sale.

REMARQUE : Cette procédure exige d'enlever la pompe du

réservoir. Travailler sur un établi propre et éliminer l’huile usée

selon les règlements locaux

1. Dévisser les 13 boulons retenant la plaque de recouvrement

au réservoir et soulever la pompe hors du réservoir. Faire

attention de ne pas endommager le grillage du fi ltre.

2. Vider toute l’huile du réservoir.

3. Soigneusement nettoyer le réservoir et l’aimant du réservoir

avec un agent nettoyant approprié.

4. Retirer le grillage du fi ltre pour le nettoyer. (Ne pas tirer sur le

fi ltre ni sur le bas de l'admission pour éviter des dommages

éventuels.) Nettoyer le grillage avec un dissolvant et une

brosse douce. Réinstaller.

5. Remonter la pompe et le réservoir, installer un joint de

réservoir neuf.

6. Remplir le réservoir avec l’huile hydraulique Enerpac propre.

Le réservoir est plein lorsque le niveau de l’huile est au milieu

de la jauge de regard (voir fi gure 4).

6.3 Nettoyage du pot d’échappement

Lorsque la pompe fonctionne sur de longues périodes, il est

possible qu'il faille enlever de la glace qui se forme sur le pot

d’échappement. Pour nettoyer le pot d’échappement, dévisser et

enlever les débris.

6.4 Nettoyage du fi ltre à air du lubrifi cateur

Vérifi er l’état du fi ltre à air du lubrifi cateur régulièrement. Remplacer

les bols endommagés.

Garder le bol du fi ltre propre afi n d’assurer

son e cacité de fi ltration. L’appareil

est équipé d’un drain automatique, qui

s’ouvre autour de 3 psig et se ferme à

environ 5 psig.

Une couche visible de saleté ou de

condensé sur le fi ltre ou une chute

excessive de pression d’air indique

qu’un nettoyage est nécessaire.

Dépressuriser l’appareil avant d’enlever

le bol pour le nettoyer. Ne pas tourner

l’évent de lubrifi cation (H) pendant que

Figure 13

le système est sous pression car l’huile

sera expulsée.

AVERTISSEMENT : Nettoyer le bol du fi ltre uniquement

avec un savon domestique.

11

Page 12

7.0 DÉPANNAGE (VOIR LE GUIDE DE DÉPANNAGE

Seuls des techniciens hydrauliques qualifi és doivent réparer la

pompe ou les composants du système. Une panne du système peut

être ou non consécutive à un mauvais fonctionnement de la pompe.

Afi n d'établir la cause de problème, le système complet doit être

soumis à la procédure de diagnostic. Les informations suivantes

sont destinées à servir comme aide afi n d'établir si un problème

existe. Pour obtenir un service de réparation, veuillez communiquer

avec le Centre de service Enerpac agréé de votre région.

Guide de dépannage

Problème

La pompe ne démarre pas

Le moteur s’étou e sous la charge

La pompe n’accumule pas de pression ou

moins qu’une pression pleine

La clé ne se rétracte pas

Débit d’huile bas

Cause possible

Pas d’amenée d’air ou conduite bloquée

Pression d’air faible

Pot d’échappement bouché ; air contaminé

Niveau d’huile basRelief valve set too low

Fuite du système interne

Fuite interne de la pompe

Fuite interne de la soupape

Fuite interne d’un composant du système

Mauvais fonctionnement de la soupape

Débit de retour restreint ou bloqué

Alimentation d’air inadéquate

Filtre à air sale

Entrée du fi ltre bouché

Action

Voir les détails à la section 5.0 Fonctionnement

Voir Section 4.8.

Réduire la charge ou ajouter de la capacité au vérin

Contrôler que les coupleurs hydrauliques soient bien

engagés.

Ajouter de l’huile selon la section 4.4

Régler selon la section 5.4

Vérifi er et réparer ou remplacer

Consulter un centre de réparation agréé

Consulter un centre de réparation agréé

Consulter un centre de réparation agréé

Consulter un centre de réparation agréé

Contrôler que les coupleurs soient bien engagés.

Voir section 4.3

Voir section 6.4

Voir section 6.4

12

Page 13

L2919 Rev. B 10/13

Das Ersatzteilblatt für dieses Produkt fi nden Sie auf der Enerpac

Website www.enerpac.com, oder bei Ihrem nächstgelegenen

authorisierten Enerpac Service Center oder einem Enerpac

Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN

EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt.

Werden solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das Transportunternehmen

ist für alle Reparatur- und Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und Vorsichtshinweise

sorgfältig durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu vermeiden.

Enerpac ist weder für Schäden noch Verletzungen haftbar, die

durch einen fahrlässigen Gebrauch des Produkts, mangelhafte

Instand-haltung oder eine unvorschriftsmäßige Anwendung des

Produkts und/oder des Systems verursacht werden. Bei evtl.

Fragen in bezug auf Sicherheitsvorkehrungen und Betriebsabläufe

wenden Sie sich bitte an ENERPAC. Wenn Sie an keinerlei

Sicherheitsschulungen im Zusammenhang mit Hochdruckhydraulikanlagen teilgenommen haben, fordern Sie von Ihrer

Vertriebs- und Kundendienstzentrale einen kostenlosen EnerpacHydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw.

deren Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben

kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals als ein

Lastenhaltegerät verwendet werden. Nach Heben oder Senken der

Last muß diese stets auf mechanische Weise gesichert werden.

Bedienungsanleitung

ZA4T Lufthydraulische

Drehmomentschlüsselpumpe

WARNUNG ZUM SICHERN VON LASTEN STETS NUR

STARRE TEILE VERWENDEN. Zum Abstützen von

Lasten sorgfältig dazu geeignete Stahl- oder Holzblöcke

auswählen. Bei Hebe- oder Drückanwendungen keinesfalls einen

Hydraulikzylinder als Abstandsstück oder –halter verwenden.

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von

Zylinder und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen

max. Druck von 700 bar konstruiert. Keinen Heber oder Zylinder

an eine Pumpe mit einer höheren nominalen Druckleistung

anschließen.

Das Überdruckventil keinesfalls auf einen höheren

Druck als den maximal zulässigen Druck der Pumpe

einstellen. Höhere Einstellungen können zu

Geräteschäden und/oder Verletzungen führen.

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

der niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System

zu installieren. Dies ist das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche enge

Bögen und Abknicken vermeiden. Der Einsatz eines gebogenen

oder geknickten Schlauchs führt zu einem hohen Rückstau. Starke

Biegungen und Knickstellen schädigen den Schlauch auf der

Innenseite und führen zu dessen vorzeitigem Ausfall.

Keine schweren Gegenstände auf den Schlauch

fallen lassen. Starke Erschütterungen können

Schäden an den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck ausgeübt

wird, kann bersten.

13

Page 14

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben.

Dazu den Tragegri oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über

65°C ausgesetzt werden. Außerdem müssen Schläuche und

Zylinder beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Do not handle pressurized hoses. Escaping

oil under Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die

Haut eindringen und schwere Verletzungen verursachen. Falls Öl

unter die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WARNUNG: In einem gekoppelten System dürfen nur

Hydraulikzylinder verwendet werden. Niemals einen Zylinder

mit unverbundenen Kupplungen verwenden. Bei einer

extremen Überlastung des Zylinders können dessen Komponenten

bersten, was schwere Verletzungen hervorrufen kann.

SICHERSTELLEN, DASS DIE ANLAGE STABILISIERT,

BEVOR EINE LAST ANGEHOBEN WIRD. Der Zylinder

sollte auf einer ebenen Oberfl äche aufsitzen, die fest

genug ist, um die Last abzustützen. Wenn möglich einen

Zylinderfuß verwenden, um größere Stabilität zu gewährleisten.

Keine Schweißarbeiten oder andere Änderungen am Zylinder

vornehmen, um einen Zylinderfuß oder andere Abstützungen

anzubringen.

Situationen vermeiden, in denen die Lasten nicht direkt über

dem Kolben des Zylinders ausgerichtet sind. Seitlich

versetzte Lasten führen zu erheblicher Belastung der

Zylinder und Kolben. Außerdem könnte die Last ins Rutschen geraten

oder fallen, was zu äußerst gefährlichen Situationen führen kann.

Die Last gleichmäßig über die gesamte Fläche des

Druchstückes verteilen. Den Kolben immer mit einem

Druckstück schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen von einem

qualifi zierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPAC-

Kundendienstzentrale der jeweiligen Region wenden.

Zur Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

II 2 GD ck T4

▼ ZA4T LEISTUNGSTABELLE

Motorgröße

(PS)

4*

7 50 350 750

bar bar bar bar

15,2 12,7 2,0 1,5

Ausgangsströ-

mungsgeschwindigkeit

l/min

Dynamischer

Luftdruckbereich

(bar)

60-100

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und verursachen

Verletzungen und Sachschäden. ENERPAC-Teile werden so

konstruiert, daß sie richtig passen und hohen Lasten standhalten.

WARNUNG: Starten Sie die Pumpe mit dem Ventil in

neutraler Position, um versehentliche Zylinderbetätigung

zu verhindern. Greifen Sie nicht in sich bewegende Teile

und halten Sie sich von Druckschläuchen fern.

WARNUNG: Diese Pumpen haben interne, werkseitige

eingestellte Überdruckventile, die nur von einem

autorisierten Enerpac-Servicecenter repariert oder

eingestellt werden dürfen.

3.0 TECHNISCHE DATEN

3.1 Leistungsdiagramm (siehe Leistungsdiagramm weiter

unten)

3.2 Blaufdiagramm

Abb. 1

14,8

13,1

11,5

9,8

8,2

6,4

4,9

2,3

1,6

Volumenstrom (l/min.)

0

bei 1982 l/min. [70 scfm] Luftverbrauch Standarddämpfer

070

140 210 280

Strömung vs. Druck

7 bar dynamischer Luftdruck

350

420 490 560 630 700

Druck (bar)

4.0 EINBAU

Bauen Sie die Pumpe so ein, dass die Luftströmung um den Motor

und die Pumpe nicht behindert wird. Halten Sie den Motor sauber,

um maximale Kühlung während des Betriebs sicherzustellen.

4.1 Entlüfterkappe und Öleinfüllstopfen (siehe Abb. 2)

Eine Transportsicherung (A) ist am Entlüfteranschluss oben auf

dem Behälter angebracht. Ersetzen Sie vor der Verwendung der

Pumpe den Transportstopfen (A) durch die Entlüfterkappe (B)

und die Adapterverschraubung (C). Hinweis: Die Öleinfüllö nung

befi ndet sich an der entgegengesetzten Seite der Pumpe. Die

Öleinfüllö nung verwendet einen Stopfen SAE Nr. 10 (D).

Luftverbrauch

(l/min)

566-2832

Geräuschpegel

bei 7 bar

dynamisch

(dBA)

80-95

Einstellbereich des

Druck begrenzung-

sventils

(bar)

100–700 für Version "Q"

100–800 für Version "E"

*Der tatsächliche Stromverbrauch hängt von der Anwendung ab. Siehe Abb. 1.

14

Page 15

A

B

C

D

Abb. 2, Öleinfüllstopfen und Entlüfterkappe

4.2 Pumpenbefestigung

In Abb. 3 fi nden Sie die Abmessungen für die Befestigung der

Pumpe auf einer festen Fläche.

92

M8 x 1.25

0,25 tief

95

240

229

414

73

Abb. 3

4.3 Luftversorgungsleitungen

Pumpe erfordert 4,2-7 bar (60-100 psi) dynamischen Luftdruck bei

566-2832 l/min. (20-100 cfm). Befestigen Sie die ankommende

Luftversorgung am 1/2" NPT-Anschluss am Regler/Filter

Schmierapparat.

4.4 Flüssigkeitspegel

Überprüfen Sie den Ölpegel der Pumpe vor dem Start. Geben Sie

nötigenfalls Öl hinzu, indem Sie den Stöpsel SAE Nr. 10 von der

Abdeckplatte entfernen (siehe Abb. 2). Der Behälter ist voll, wenn

der Ölpegel im Sichtglas bis nach oben geht. (Abb. 4).

Der Tank ist voll,

wenn der Ölpegel

hier ist.

4 und 8 Liter

Abb. 4

WICHTIG: Fügen Sie nur Öl hinzu, wenn alle Systemkomponenten

vollständig zurückgefahren sind, oder das System enthält mehr Öl

als der Behälter fassen kann.

4.5 Hydraulikschläuche Anschließen

Schließen Sie die Schläuche wie in Abb. 5 dargestellt an.

1. (-E) Pumpentyp für Enerpac SQD- und HXDDrehmomentschlüssel. Achten Sie darauf, Schläuche mit

der Kennzeichnung „ENERPAC THS-700 SERIES – 800

Bar/11,600 psi max.“ zu verwenden. Die Kupplungen

an diesen Schläuchen sind werkseitig „polarisiert“, um

einen ordnungsgemäßen Einsatz des Steckschlüssels zu

gewährleisten. (siehe Abb. 5)

A. Schlauch und Steckschlüssel-Innengewindekupplungen.

Ziehen Sie die Kupplungssicherungsringe mit Gewinde

handfest an, es sind keine Werkzeuge erforderlich.

B. Die Innengewindekupplungen der (-E) Pumpe sind

selbstsichernd. Drücken Sie die passenden Kupplungen

zusammen, bis der Kupplungssicherungsring

nach vorne einrastet. Drehen Sie zum Trennen den

Kupplungssicherungsring im Uhrzeigersinn und drücken

Sie ihn vom Anschluss weg.

2. (-Q) Pumpentyp für Enerpac S und W Drehmomentschlüssel

und andere Marken. Verwenden Sie Schläuche, die mit

"Enerpac THQ-700 series-700 bar/10,000 psi max."

gekennzeichnet sind. Für den ordnungsgemäßen

Steckschlüsseleinsatz müssen Kupplungen wie in Abb. 5

polarisiert sein. Stellen Sie vor Inbetriebnahme sicher, dass

die Kupplungen vollständig eingerastet und angezogen

sind. Teilweises Einrasten der Kupplungen verhindert

ordnungsgemäßen Steckschlüsseleinsatz.

4.6 Luftschmierapparat Füllen

Füllen Sie den Schmiermittelbehälter mit einem leichten Nebelöl,

das für Druckluftwerkzeuge geeignet ist.

ACHTUNG: Die Aufrechterhaltung des Ölpegels im

Schmierapparat ist äußerst wichtig für die Lebensdauer

der Pumpe.

Pumpenventil

(-E) Pumpen

Rücklauf

Vorlauf

(-Q) Pumpen

Rücklauf

Vorlauf

B

A

B

A

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 800 BAR/11,600 PSI MAX.

ENERPAC THC-700 SERIES - 700 BAR/10,000 PSI MAX.

ENERPAC THC-700 SERIES - 700 BAR/10,000 PSI MAX.

Drehmomentschlüssel

Abb. 5

15

Page 16

4.7 Einstellung des Luftschmierapparats

Die Einstellschraube (E) ist werkseitig vollständig im Uhrzeigersinn

eingestellt, es wird also kein Öl für die Schmierung des Systems

zugeführt. Schalten Sie für die erstmalige Einstellung die Luft ein

und starten Sie den Fluss des Systems. Drehen Sie die Schraube,

um die Öltropfrate einzustellen. Drehen der Schraube entgegen

dem Uhrzeigersinn erhöht die Tropfrate (siehe Abb. 6). Stellen

Sie die Tropfrate am Anfang auf ein oder zwei Tropfen pro Minute

ein und nehmen Sie eine Feineinstellung der Rate vor, wenn das

System seine normale Betriebstemperatur erreicht hat.

Um die Schmierung zu überprüfen, halten Sie einen Spiegel in die

Nähe des Geräteauspu s. Wenn sich ein starker Film entwickelt,

verringern Sie die Schmierung

4.8 Einstellung des Luftdruckreglers

Ziehen Sie den Knopf zum Entriegeln gerade

E

nach oben. Der Einstellknopf muss zum

Erhöhen der Auslassdruckeinstellung im

Uhrzeigersinn und zum Verringern entgegen

dem Uhrzeigersinn gedreht werden. Um den

Druck zu verringern, verringern Sie ihn zuerst

auf einen Druck, der niedriger ist als gewünscht,

und erhöhen Sie ihn dann auf den gewünschten

Auslassdruck (siehe Abb. 6).

5.0 BETRIEB

Abb. 6

WICHTIG: Wenn möglich, sollte ein einzelner Benutzer den

Drehmomentschlüssel und die Pumpe betätigen. Dies kann eine

versehentliche Aktivierung, während der Bediener den Schlüssel

positioniert, verhindern.

1. Überprüfen Sie alle Systemverschraubungen und Anschlüsse,

um sicherzustellen, dass sie fest und

dicht sind.

2. Überprüfen Sie den Ölstand im ehälter

und fügen Sie nötigenfalls Öl hinzu.

(Siehe Abschnitt 4.4)

3. Achten Sie darauf, dass die

F

ON/ADV

OFF

G

Transportsicherung entfernt und die

Entlüfterkappe montiert wurde (Siehe

Abschnitt 4.1)

WARNUNG: Im folgenden Schritt

startet der Pumpenmotor und das

Ventil verstellt sich automatisch

Abb. 7

und bewegt den Drehmomentschlüssel

zurück. Überprüfen Sie vor dem Starten des Motors, ob der

Drehmomentschlüssel so positioniert ist, dass Verletzungen

oder Schäden am Gerät vermieden werden.

4. Um die Pumpe zu starten, drücken Sie die grüne Taste "ON/

ADV" (F) auf der Fernbedienung (am Handteil). Der Schlüssel

bewegt sich vorwärts, solange die grüne Taste gedrückt wird.

5. Lassen Sie die grüne Taste los, um den Schlüssel rückwärts

zu bewegen. Der Motor bleibt "ON".

6. Drücken Sie die rote "OFF"-Taste (G) auf der Fernbedienung,

um den Pumpenmotor zu stoppen.

7. Um den hydraulischen Druck am Schlüssel und in den

Schläuchen zu verringern, halten Sie die rote "OFF"-Taste

gedrückt. Drücken Sie die grüne "ON/ADV"-Taste 3 Mal oder

öfter und lassen Sie sie los, bis die Druckanzeige einen Druck

von 0 anzeigt. Die Schläuche können jetzt entfernt werden.

ACHTUNG: STELLEN SIE SICHER, DASS DER

MOTOR AUSGESCHALTET IST UND NICHT LÄUFT,

INDEM SIE DIE ROTE "OFF"-TASTE DRÜCKEN,

BEVOR DIE LUFTVERSORGUGNSQUELLE AUSGESCHALTET

ODER GETRENNT WIRD.

5.1 Entfernen der Luft

Wenn der Steckschlüssel zuerst an die Pumpe angeschlossen

wird, wird Luft in den Komponenten gefangen. Um reibungslosen

und sicheren Betrieb zu gewährleisten, entfernen Sie die Luft,

indem Sie den Schlüssel mehrmals ohne Last drehen. Drehen, bis

der Schlüssel sich ungehindert vorwärts und rückwärts bewegt.

Überprüfen Sie vor dem Betrieb den Ölpegel.

5.2 Messgerät und Aufl agenbetriebsverfahren

Die Pumpe wird mit einem

eingebauten Druckmessgerät

geliefert. Für Ihre Bequemlichkeit

werden Drehmomentaufl agen

mit jeder Pumpe geliefert. Eine

Drehmomentaufl age passt über

die Skala des Druckmessgeräts

und wandelt die Druckanzeigen

problemlos in Drehmomentanzeigen

um (siehe Abb. 8). Die Aufl age

hat englische Maßeinheiten (Ft-

Abb. 8

Lbs.) auf einer Seite und metrische

Maßeinheiten (Nm) auf der anderen

Seite. Um die Skalen zu wechseln,

drehen Sie die Aufl age einfach um.

WARNUNG: Jede

Aufl age ist NUR für einen

bestimmten EnerpacDrehmomentschlüssel ausgelegt.

Verwenden Sie sie nicht mit anderen

Schüsseln.

Abb. 9

5.3 Wechseln der Aufl age

1. Entfernen Sie die drei schwarzen

Flügelknöpfe, die den vorderen

Messgerätefl ansch halten (siehe

Abb. 9).

2. Entfernen Sie den vorderen

Flansch und die Aufl age (siehe

Abb. 10).

3.

Setzen Sie eine neue Aufl age

(denken Sie daran, zu überprüfen,

Abb. 10

ob es die richtige Aufl age für

den verwendeten EnerpacDrehmomentschlüssel ist) auf

den Flansch und richten Sie dabei

die Aufl age mit den Vertiefungen

an der Rückseite des Flansches

aus (siehe Abb. 11).

4. Stecken Sie den Flansch auf

die Knopfstifte, während Sie die

Aufl age hinter den Flansch halten

(siehe Abb. 10), positionieren Sie

Abb. 11

die Aufl age bei Bedarf neu und

befestigen Sie die Knöpfe handfest (siehe Abb. 9).

Der Flansch drückt die Aufl age auf das Messgerät und befestigt

sie. In der Anleitung zum Drehmomentschlüssel fi nden Sie den

Druck, der erforderlich ist, um das gewünschte Drehmoment

zu produzieren. Beachten Sie, dass der maximale Druck sich

für verschiedene Schlüssel und Zubehörteile unterscheidet.

16

Page 17

ACHTUNG: Sehen Sie wegen der Bedienungsverfahren

des Schlüssels in der Anleitung zum Drehmomentschlüssel.

5.4 Druck- (Drehmoment-) Einstellung

WARNUNG: Führen Sie diese Einstellungen durch,

BEVOR Sie den Drehmomentschlüssel an einer Mutter

oder einem Schraubenkopf ansetzen. Die

Pumpendruckeinstellung darf nicht über dem Druck liegen, der nötig

ist, um das erforderliche Drehmoment für Ihre Anwendung zu liefern.

Das Überschreiten des erforderlichen Drehmoments verursacht

Schäden am Gerät und kann zu schweren Verletzungen führen.

Um den Vorlaufdruck auf den Drehmomentschlüssel zu begrenzen,

stellen Sie das Überdruckventil wie im Folgenden beschrieben ein.

Siehe Abb. 12.

Gri ––

Zum Lösen

ziehen

–––Feststellmutter

Verringern

Erhöhen

Abb. 12, Einstellung des Überdruckventils

1. Lösen Sie die Feststellmutter des Überdruckventils.

2. Drehen Sie den Gri des Überdruckventils nach Bedarf

entgegen dem Uhrzeigersinn, bis Sie beim Drehen nur noch

wenig oder keinen Widerstand spüren. Dann ist das Ventil bei

der niedrigsten Einstellung.

Hinweis: Der Gri des Überdruckventils kann nur um zwei

Drittel einer ganzen Umdrehung gedreht werden. Wenn

die Drehung stoppt, ziehen Sie zum Gri , um ihn zu lösen.

Bringen Sie den Gri dann in eine neue Position und lassen

Sie ihn wieder einrasten, um eine weitere Einstellung (nach

Bedarf) zu ermöglichen.

3. Halten Sie die Taste „ON/ADV“ an der Fernbedienung

gedrückt. Der Motor startet und Druck wird am A-Anschluss

des Vorlaufkreislaufes aufgebaut.

4. Halten Sie die Taste „ON/ADV“ weiter gedrückt und drehen Sie

den Gri des Überdruckventils LANGSAM im Uhrzeigersinn,

bis der Druck auf die gewünschte Einstellung steigt.

Hinweis: Um eine akkurate Einstellung zu erhalten, verringern

Sie den Druck immer bis zu einem Punkt unter der endgültigen

Einstellung und erhöhen Sie dann den Druck langsam, bis er

die endgültige Einstellung erreicht.

5. Lassen Sie die Taste „ON/ADV“ los, damit der Systemdruck

zur Rücklaufeinstellung des B-Anschlusses zurückkehren

kann. Der Motor läuft weiter.

6. Halten Sie die Taste „ON/ADV“ erneut gedrückt, um die

Druckeinstellung im Vorlaufkreislauf erneut zu prüfen.

Überprüfen Sie, ob der gewünschte Druck auf dem

Manometer angezeigt wird.

7. Nachdem die gewünschte Druckeinstellung erreicht ist,

ziehen Sie die Feststellmutter des Überdruckventils an.

6.0 WARTUNG

Überprüfen Sie alle Systemkomponenten regelmäßig auf Lecks und

Schäden. Reparieren oder ersetzen Sie beschädigte Komponenten..

6.1 Ölpegel überprüfen

Überprüfen Sie den Ölpegel der Pumpe vor dem Starten und fügen

Sie nötigenfalls Öl hinzu, nachdem Sie die Einfüllö nungskappe

entfernt haben. Achten Sie immer darauf, dass die hydraulischen

Schlüssel vollständig zurückgezogen sind, bevor Sie Flüssigkeit im

Behälter hinzufügen. Siehe Abb. 2

6.2 Wechseln und Behälter reinigen

Enerpac HF-Öl hat eine klare blaue Farbe. Überprüfen Sie den

Ölzustand regelmäßig auf Verunreinigung, indem Sie das Pumpenöl

mit neuem Enerpac-Öl vergleichen. Als allgemeine Regel gilt, dass

Sie den Behälter alle 250 Stunden entleeren und reinigen sollten.

Es sollte häufi ger geschehen, wenn die Pumpe in schmutzigen

Umgebungen eingesetzt wird.

HINWEIS: Für dieses Verfahren müssen Sie die Pumpe vom Behälter

entfernen. Arbeiten Sie an einer sauberen Werkbank und entsorgen

Sie das Altöl gemäß den örtlichen Vorschriften.

1. Lösen Sie die 13 Schrauben, die die Abdeckplatte des Behälters

halten, und heben Sie die Pumpe aus dem Behälter. Achten Sie

dabei darauf, das Filtersieb nicht zu beschädigen.

2. Schütten Sie das gesamte Öl aus dem Behälter.

3. Reinigen Sie den Behälter und den Behältermagneten sorgfältig

mit einem geeigneten Reinigungsmittel.

4. Entfernen Sie das Aufnahmefi ltersieb für die Reinigung. (Ziehen

Sie nicht am Sieb oder unten am Einlass, um mögliche Schäden

zu vermeiden.) Reinigen Sie das Sieb mit Lösungsmittel und

einer weichen Bürste. Bauen Sie es wieder ein.

5. Bauen Sie die Pumpe und den Behälter wieder zusammen und

installieren Sie dabei eine neue Behälterdichtung.

6. Füllen Sie den Behälter mit sauberem Enerpac-Hydrauliköl.

Der Behälter ist voll, wenn der Ölpegel sich in der Mitte des

Sichtfensters befi ndet (siehe Abb. 4).

6.3 Reinigen des Dämpfers

Wenn die Pumpe längerer Zeit läuft, kann sich Eis am Dämpferelement

bilden, das entfernt werden muss. Um den Dämpfer zu reinigen,

schrauben Sie ihn auf und entfernen Sie alle Fremdkörper.

6.4 Reinigen des Luftfi lter-Schmierapparats

Überprüfen Sie den Luftfi lter-Schmierapparat häufi g auf Schäden.

Tauschen Sie beschädigte Schüsseln aus.

Halten Sie die Filterschüssel sauber, um die E zienz des Filters zu

erhalten. Das Gerät ist mit einem automatischen Ablauf ausgestattet,

der sich bei ungefähr 0,21 bar [3 psig] ö net und bei ungefähr 0,35

bar [5 psig] schließt.

Eine sichtbare Beschichtung mit Schmutz

oder Kondensat auf dem Filterelement

oder ein übermäßiger Luftdruckverlust

zeigt an, dass eine Reinigung erforderlich

ist. Machen Sie das Gerät drucklos, bevor

Sie die Schüssel zur Reinigung entfernen.

Drehen Sie die Schmierö nung (H) nicht,

während das System unter Druck steht, da

sonst Öl ausgestoßen wird.

ACHTUNG: Reinigen Sie die

Filterschüssel nur mit

Haushaltsseife.

17

Abb. 13

Page 18

7.0 FEHLERBEHEBUNG (Siehe Fehlerbehebungsleitfaden)

Nur qualifi zierte Hydrauliktechniker sollten die Pumpe oder

Systemkomponenten warten und reparieren. Ein Systemausfall kann

das Ergebnis einer Fehlfunktion der Pumpe sein oder auch nicht.

Um die Ursache des Problems festzustellen, muss das vollständige

System in das Diagnoseverfahren einbezogen werden. Die

folgenden Informationen sind nur als Hilfe gedacht, um festzustellen,

ob ein Problem vorliegt. Wenden Sie sich für die Reparatur an Ihr

autorisiertes Enerpac-Servicecenter vor Ort.

Fehlerbehebungsleitfaden

Problem

Pumpe startet nicht

Motor stirbt unter Last ab

Die Pumpe baut keinen oder

weniger als den vollen Druck auf

Schlüssel bewegt sich nicht

rückwärts

Niedrige Öldurchfl ussrate

Mögliche Ursache

Luft ausgeschaltet oder Leitung blockiert

Niedriger Luftdruck

Dämpfer angeschlossen; verunreinigte Luft

Niedriger Ölpegel

Überdruckventil zu niedrig eingestellt

Externes Systemleck

Internes Leck in der Pumpe

Internes Leck im Ventil

Internes Leck in einer Systemkomponente

Ventilfehlfunktion

Rückfl ussleitung eingeschränkt oder blockiert

Nicht ausreichende Luftversorgung

Schmutziger Luftfi lter

Verstopfter Einlassfi lter

Maßnahme

Details siehe Abschnitt 5.0 Betrieb

Siehe Abschnitt 4,8.

Last verringern oder Zylinderkapazität hinzufügen

Hydraulische Kupplungen auf vollständiges Einrasten

überprüfen

Öl gemäß Abschnitt 4.4 hinzufügen

Gemäß Abschnitt 5.4 einstellen

Überprüfen und reparieren oder austauschen

Wenden Sie sich an ein autorisiertes Servicecenter

Wenden Sie sich an ein autorisiertes Servicecenter

Wenden Sie sich an ein autorisiertes Servicecenter

Wenden Sie sich an ein autorisiertes Servicecenter

Kupplungen auf vollständiges Einrasten überprüfen

Siehe Abschnitt 4.3

Siehe Abschnitt 6.4

Siehe Abschnitt 6.4

18

Page 19

Pompa Torsiometrica Ad Aria/idraulica ZA4T

L2919 Rev. B 10/13

L’esploso delle parti di ricambio per questo prodotto è ottenibile

sul sito web www.enerpac.com, oppure chiamando il Centro

Assistenza Autorizzato a voi più vicino , o il ns. u cio commerciale.

1.0 ISTRUZIONI AL RICEVIMENTO

Controll are visivamente tutti i componenti per accertare eventuali

danni derivanti dal trasporto. Se del caso, sporgere subito reclamo

al trasportatore. I danni causati durante il trasporto non sono

coperti dalla garanzia. Il trasportatore è responsabile degli stessi e

deve rispondere di tutte le spese e costi per la rimessa in e cienza

del materiale.

SICUREZZA ANZITUTTO

2.0 NORME SULLA SICUREZZA

Leggere attentamente tutte le istruzioni, le

Precauzioni ed Avvertenze che si devono osservare

durante l’impiego delle attrezzature. Rispettare

tutte le norme di sicurezza per evitare infortuni alle persone e

danni alle cose. L’ENERPAC non è responsabile per infortuni e

danni causati dal mancato rispetto delle Norme di Sicurezza,

dall’uso e dall’applicazione impropria del prodotto o dalla sua

mancata manutenzione. In caso di dubbi sulla applicazione del

prodotto o sulla Sicurezza, contattare l’ENERPAC. Se non si

conoscono le Norme di Sicurezza per i Sistemi Oleodinamici ad

Alta Pressione contattare l’ENERPAC o i suoi Rappresentanti per

un corso gratuito di addestramento sulla Sicurezza.

L’inosservanza delle seguenti Norme di Sicurezza può causare

infortuni alle persone e danni alle attrezzature.

PRECAUZIONE: Sta ad indicare la corretta procedura d’impiego

o di manutenzione per evitare danni, anche irreparabili,

dell’attrezzature e delle cose circostanti.

AVVERTENZA: Sta ad indicare un potenziale pericolo che

richiede l’osservanza della procedura per evitare infortuni alle

persone.

PERICOLO: E’usato solo quando una azione od una mancata

azione può provocare gravi infortuni se non la morte.

AVVERTENZA: Durante l’impiego delle attrezzature

oleodinamiche usare sempre gli indumenti protettivi

appropriati.

AVVERTENZA: Non sostare sotto ai carichi sorretti

oleodinamicamente. Quando si impiega un cilindro ,

oleodinamico, per sollevare od abbassare un carico,

non deve mai essere utilizzato come sostegno permanente.

Dopo ogni operazione di sollevamento od abbassamento,

assicurare il carico meccanicamente.