Page 1

Instruction Sheet

POWERFUL SOLUTIONS. GLOBAL FORCE.

L3070 Rev. E 05/12

Index:

English ............................................................... 1-9

Français ......................................................... 10-18

Deutsch ........................................................ 19-27

Italiano .......................................................... 28-36

Español ......................................................... 37-45

Nederlands ................................................... 46-54

Portuguese ................................................... 55-63

...........................................................

..........................................................

Finnish ........................................................... 80-88

Norwegian ..................................................... 89-97

Svenska ....................................................... 98-106

Russian ...................................................... 107-115

Greek ......................................................... 116-125

Repair Parts Sheets for this product are available

from the Enerpac web site at www.enerpac.com, or

from your nearest Enerpac Authorized Service Center

or Enerpac Sales office.

64-71

72-79

1.0 IMPORTANT RECEIVING

INSTRUCTIONS

Visually inspect all components for shipping damage.

Shipping damage is not covered by warranty. If

shipping damage is found, notify carrier at once. The

carrier is responsible for all repair and replacement

costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions,

warnings and cautions

precautions to avoid personal injury or property

damage during system operation. Enerpac cannot be

responsible for damage or injury resulting from unsafe

product use, lack of maintenance or incorrect product

and/or system operation. Contact Enerpac when in

doubt as to the safety precautions and operations. If

you have never been trained on high-pressure

hydraulic safety, consult your distribution or service

center for a free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and

warnings could cause equipment damage and

personal injury.

A CAUTION is used to indicate correct operating or

maintenance procedures and practices to prevent

damage to, or destruction of equipment or other

property.

A WARNING indicates a potential danger that

requires correct procedures or practices to avoid

personal injury.

A DANGER is only used when your action or lack of

action may cause serious injury or even death.

carefully. Follow all safety

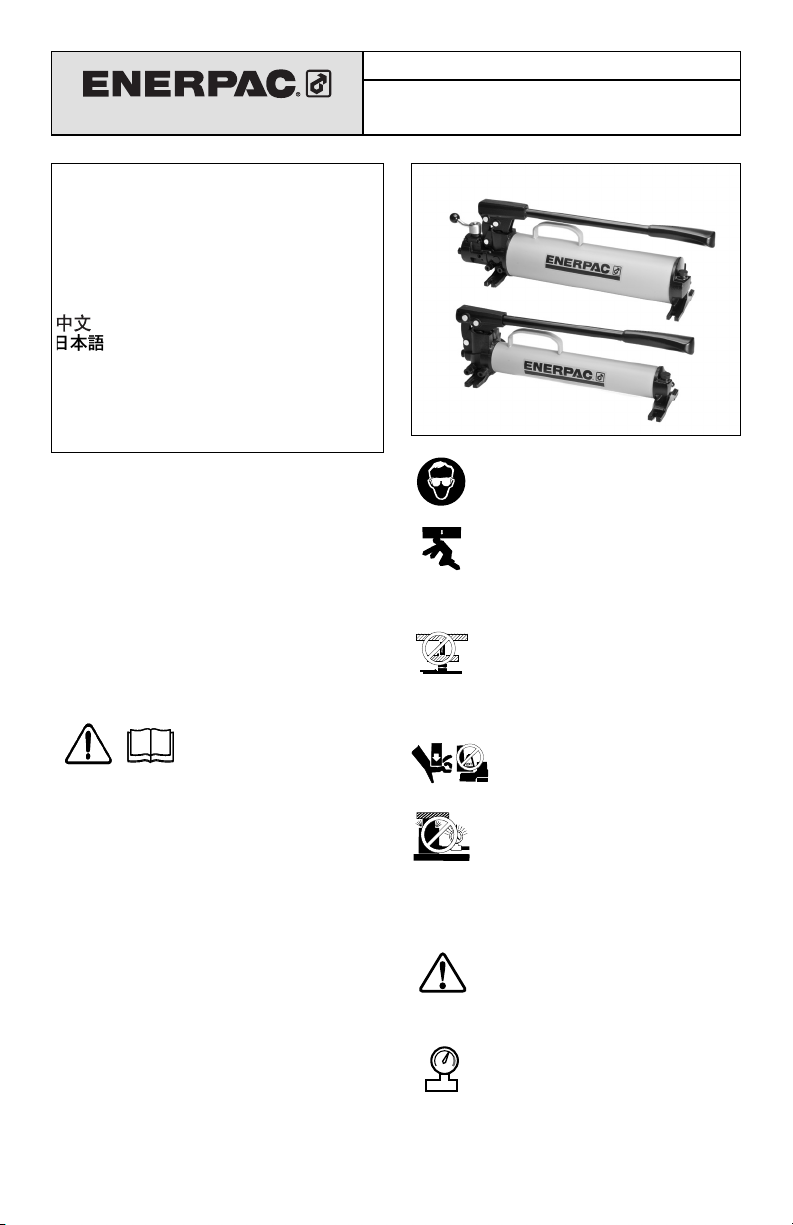

ULTIMA Series Hand Pumps

P-18, P-39, P-77, P-80, P-801 and P-84

WARNING: Wear proper personal

protective gear when operating hydraulic

equipment.

WARNING: Stay clear of loads supported

by hydraulics. A cylinder, when used as a

load lifting device, should never be used

as a load holding device. After the load

has been raised or lowered, it must always be

blocked mechanically.

WARNING: USE ONLY RIGID PIECES

TO HOLD LOADS. Carefully select steel

or wood blocks that are capable of

supporting the load. Never use a hydraulic cylinder

as a shim or spacer in any lifting or pressing

application.

DANGER: To avoid personal injury

keep hands and feet away from cylinder

and workpiece during operation.

WARNING: Do not exceed equipment

ratings. Never attempt to lift a load

weighing more than the capacity of the

cylinder. Overloading causes equipment

failure and possible personal injury. The cylinders are

designed for a max. pressure of 700 bar [10,000 psi].

Do not connect a jack or cylinder to a pump with a

higher pressure rating.

WARNING: Never set the relief valve

pressure above 10,500 psi [725 bar].

Serious personal injury could result if this

maximum limit is exceeded. Damage to pump and

components may also occur.

WARNING: The system operating

pressure must not exceed the pressure

rating of the lowest rated component in

the system. Install pressure gauges in the

system to monitor operating pressure. It is your

window to what is happening in the system.

Page 2

CAUTION: Avoid damaging hydraulic

hose. Avoid sharp bends and kinks when

routing hydraulic hoses. Using a bent or

kinked hose will cause severe backpressure. Sharp bends and kinks will internally

damage the hose leading to premature hose failure.

Do not drop heavy objects on hose. A

sharp impact may cause internal damage

to hose wire strands. Applying pressure to

a damaged hose may cause it to rupture.

IMPORTANT: Do not lift hydraulic

equipment by the hoses or swivel

couplers. Use the pump lifting/transport

handle or other means of safe transport.

CAUTION: Keep hydraulic equipment

away from flames and heat. Excessive

heat will soften packings and seals,

resulting in fluid leaks. Heat also weakens hose

materials and packings. For optimum performance

do not expose equipment to temperatures of 150° F

[65° C] or higher. Protect hoses and cylinders from

weld spatter.

DANGER: Do not handle pressurized

hoses. Escaping oil under pressure can

penetrate the skin, causing serious injury.

If oil is injected under the skin, see a doctor

immediately.

WARNING: Only use hydraulic cylinders in

a coupled system. Never use a cylinder

with unconnected couplers. If the cylinder

becomes extremely overloaded,

components can fail catastrophically causing severe

personal injury.

WARNING: BE SURE SETUP IS STABLE

BEFORE LIFTING LOAD. Cylinders

should be placed on a flat surface that can

support the load. Where applicable, use a

cylinder base for added stability. Do not weld or

otherwise modify the cylinder to attach a base or

other support.

Avoid situations where loads are not

directly centered on the cylinder plunger.

Off-center loads produce considerable

strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially

dangerous results.

Distribute the load evenly across the

entire saddle surface. Always use a saddle

to protect the plunger.

IMPORTANT: Hydraulic equipment must

only be serviced by a qualified hydraulic

technician. For repair service, contact the

Authorized ENERPAC Service Center in

your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or

damaged parts with genuine ENERPAC

parts. Standard grade parts will break

causing personal injury and property

damage. ENERPAC parts are designed to fit properly

and withstand high loads.

CAUTION: Always use the pump lifting/

transport handle to carry the pump.

Carrying the pump by the hose may

damage the hose and/or the pump.

3.0 PRODUCT INFORMATION

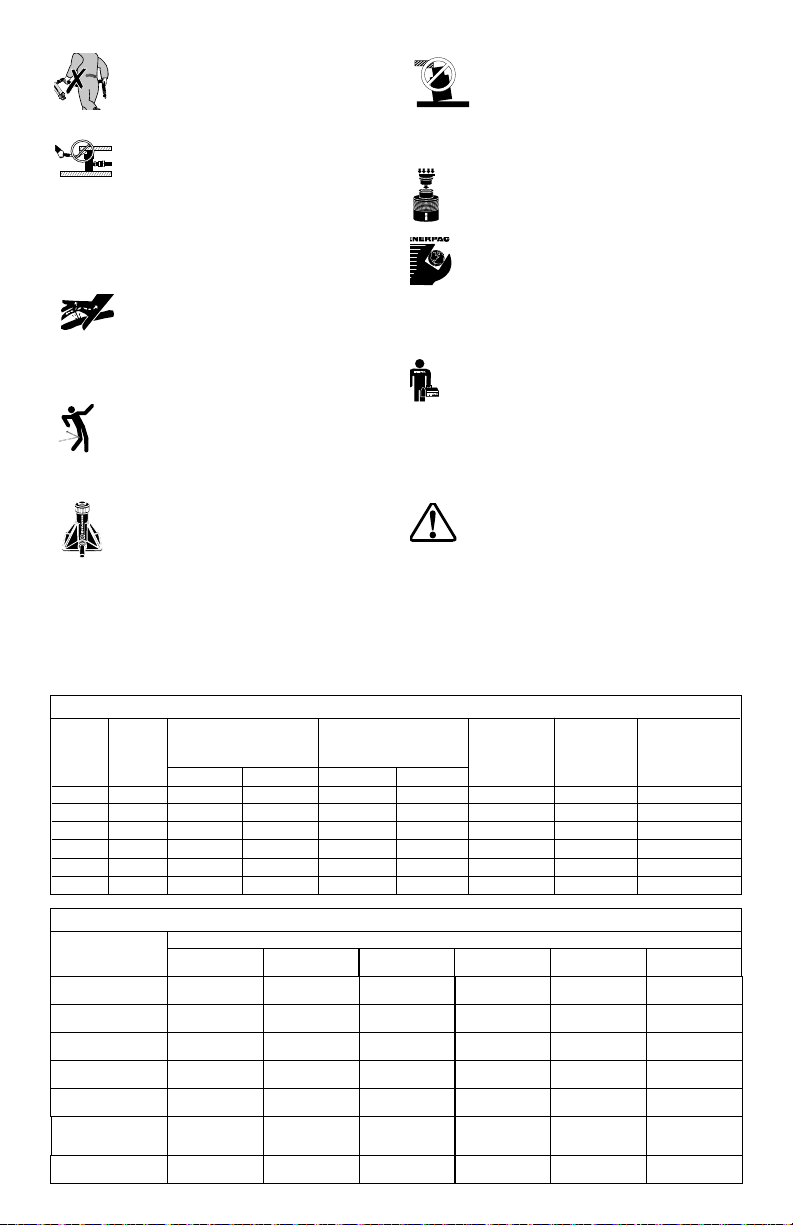

Table 1, Specifications - ULTIMA Series Hand Pumps

Pump

Pump

Model

(Speed)

P-18

P-39

P-77

P-80

P-801

P-84

Item

(See figures 1 thru 4

for item locations)

B

C

D

E

F

G

Max. Pressure Rating

Type

1

1

2

2

2

2

Table 2,

psi [bar]

Stage 1 Stage 1Stage 2 Stage 2

500 [34]

500 [34]

500 [34]

500 [34]

—

—

2850 [200]

10,000 [700]

10,000 [700]

10,000 [700]

10,000 [700]

10,000 [700]

Features and Major Components -

P-18

Release ValveARelease Valve Release Valve Release Valve Release Valve

One 3/8" NPTF

Outlet Port

Oil Fill Plug

Mounting

Slots

User-Adjustable

Relief Valve

—

—

Oil Volume Per Stroke

in3 [cm3]

0.15 [2,46]

—

0.15 [2,46]

—

1.00 [16.38]

1.00 [16.38]

1.00 [16.38]

1.00 [16.38]

0.15 [2,46]

0.15 [2,46]

0.15 [2,46]

0.15 [2,46]

Usable Oil

Capacity

in3 [cm3]

22 [360]

47 [769]

47 [769]

134 [2195]

250 [4095]

134 [2195]

Weight

With Oil

lbs [kg]

11.0 [5,2]

13.6 [6,2]

15.6 [7,1]

23.6 [10,7]

31.0 [14,0]

26.0 [11,7]

Max. Handle

Effort

lbs [kg]

34 [16]

85 [38]

88 [40]

77 [35]

77 [35]

77 [35]

ULTIMA Series Hand Pumps

Pump Model

P-39 P-77 P-80 P-801 P-84

4-Way, 3-Position

One 3/8" NPTF

Outlet Port

Oil Fill Plug Oil Fill Plug Oil Fill Plug Oil Fill Plug Oil Fill Plug

Mounting

Slots

User-Adjustable

Relief Valve

— —

— Bypass Valve Bypass Valve Bypass Valve Bypass Valve

One 3/8" NPTF

Outlet Port

Mounting

Slots

User-Adjustable

Relief Valve

One 3/8" NPTF

Outlet Port

Mounting

Slots

User-Adjustable

Relief Valve

3/8" NPTF Return

to Tank Port

One 3/8" NPTF

Outlet Port

Mounting

Slots

User-Adjustable

Relief Valve

3/8" NPTF Return

to Tank Port

Control Valve

Two 3/8" NPTF

Outlet Ports

Mounting

User-Adjustable

Relief Valve

2

Slots

—

Page 3

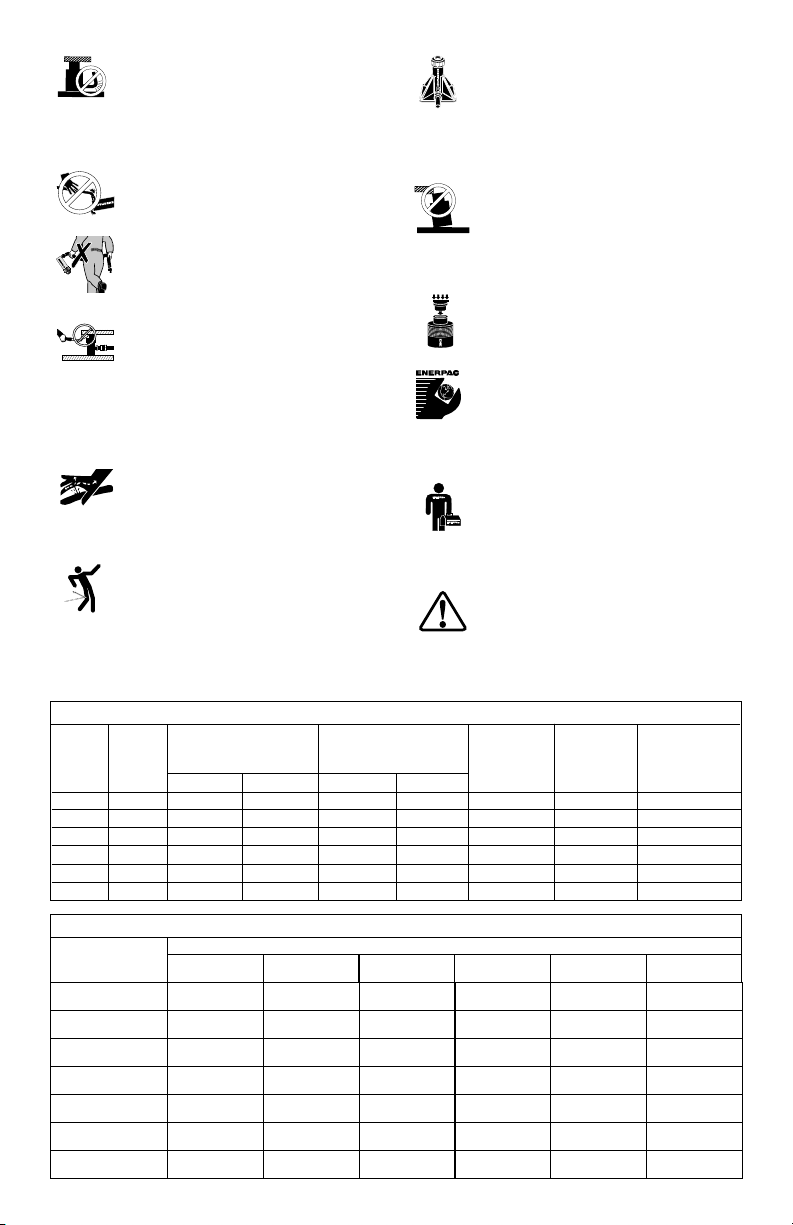

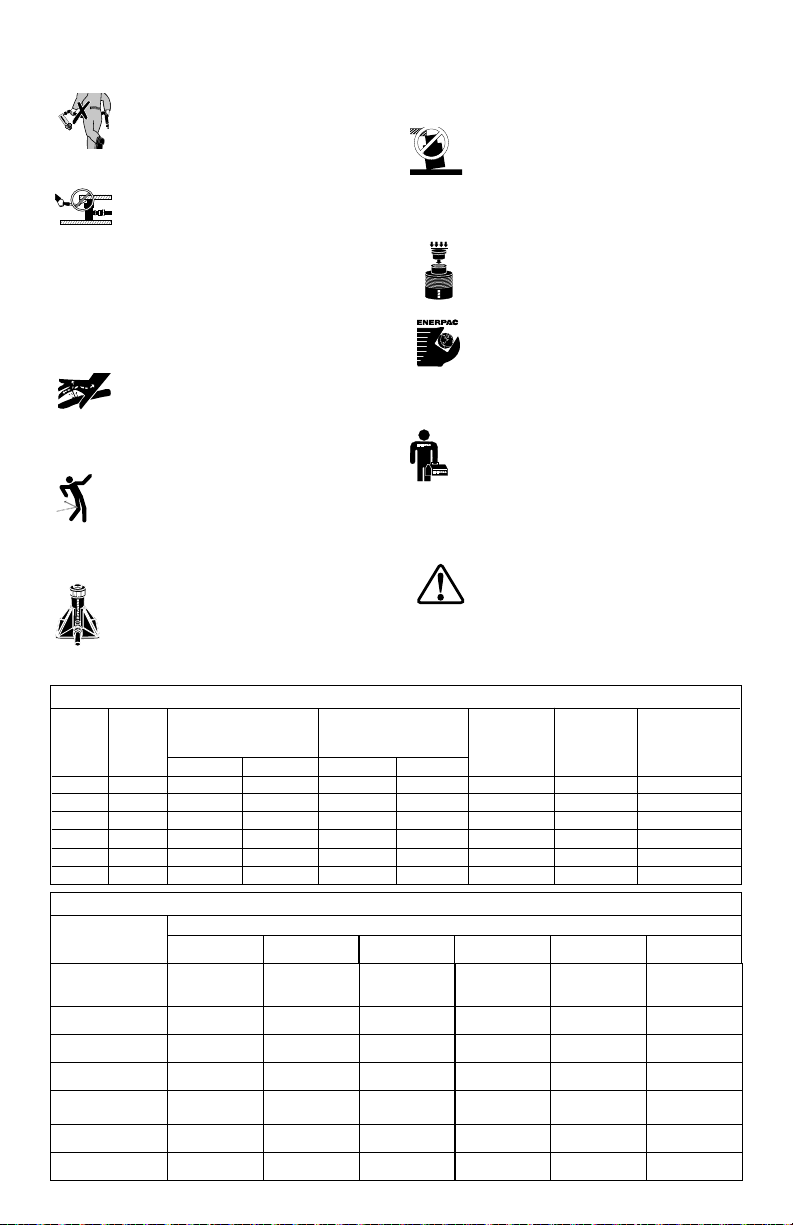

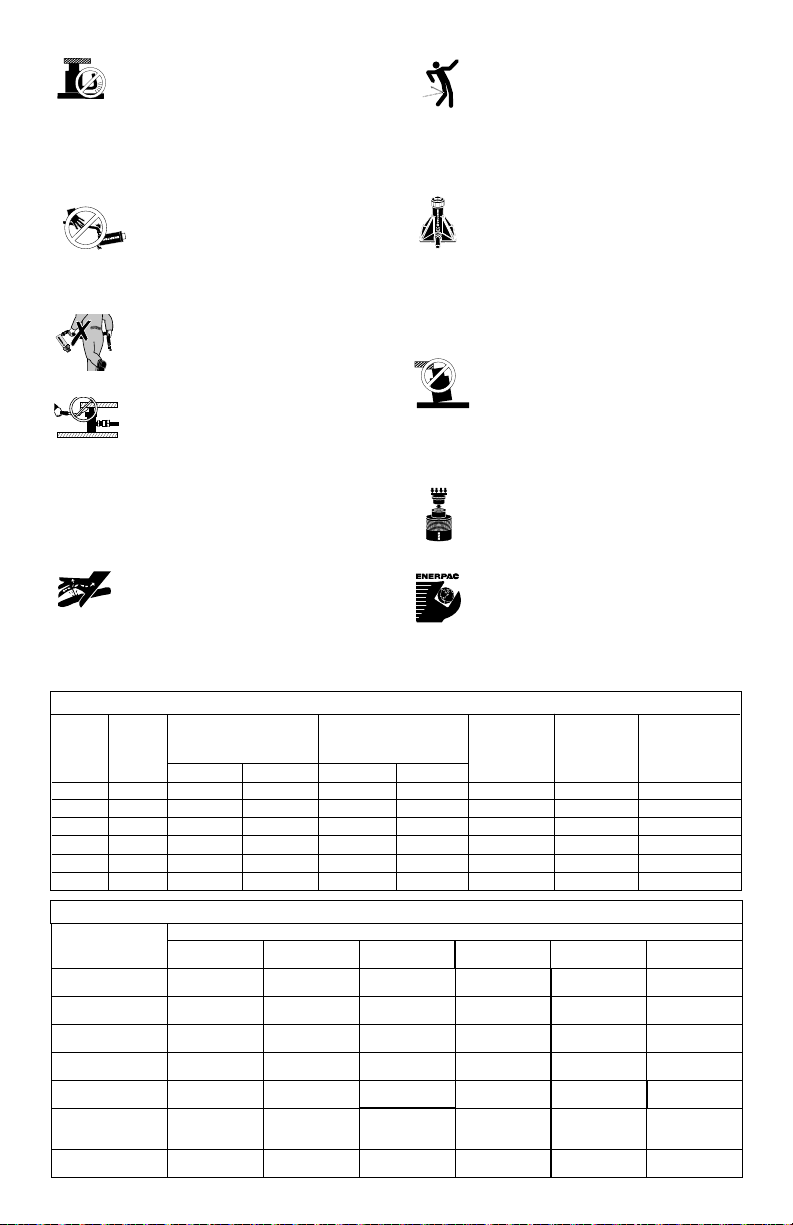

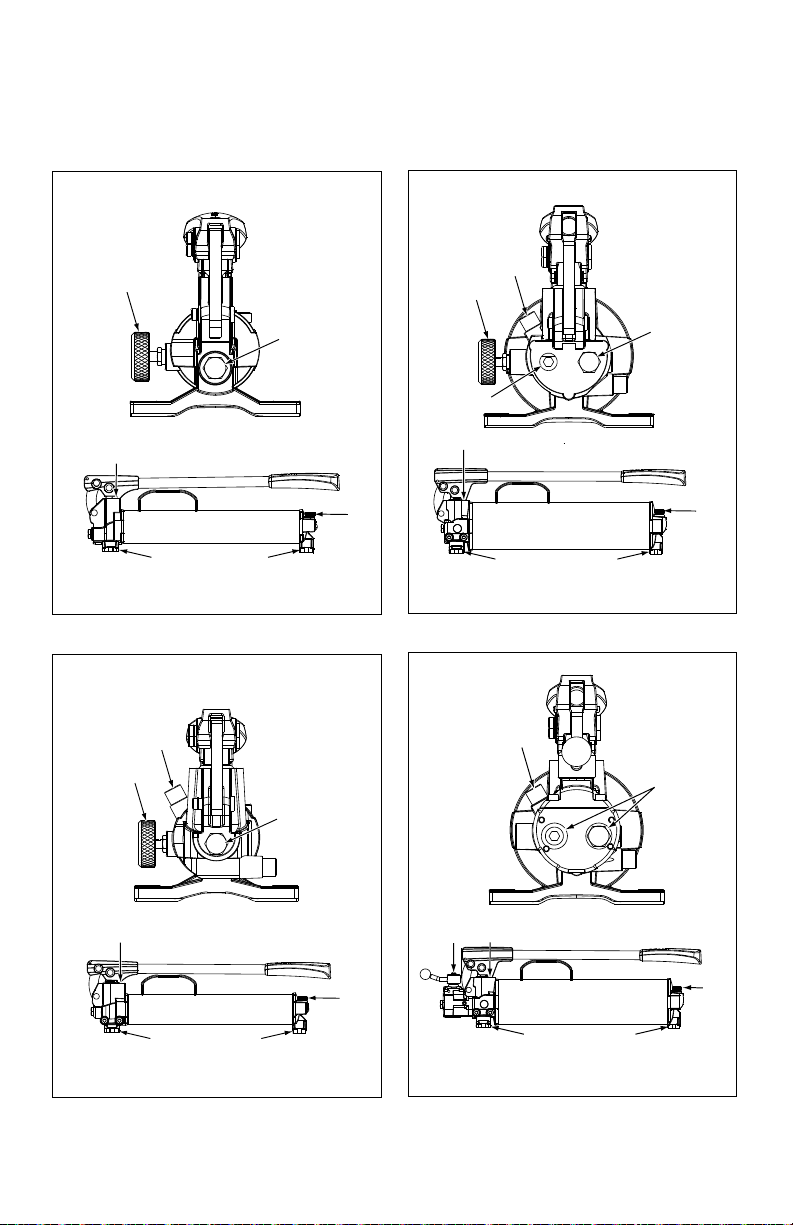

3.1 Pump Features and Major Components

See figures 1 through 4 for the locations of pump

features and major components. Refer to Table 2 for

descriptions of items A through G.

A

B

E

DD

Figure 1, Models P-18 and P-39

E

A

B

E

A

B

F

G

C

C

DD

Figure 3, Models, P-80 and P-801

E

B

G

Figure 2, Model P-77

A G

C

DD

Figure 4, Model P-84

3

DD

C

Page 4

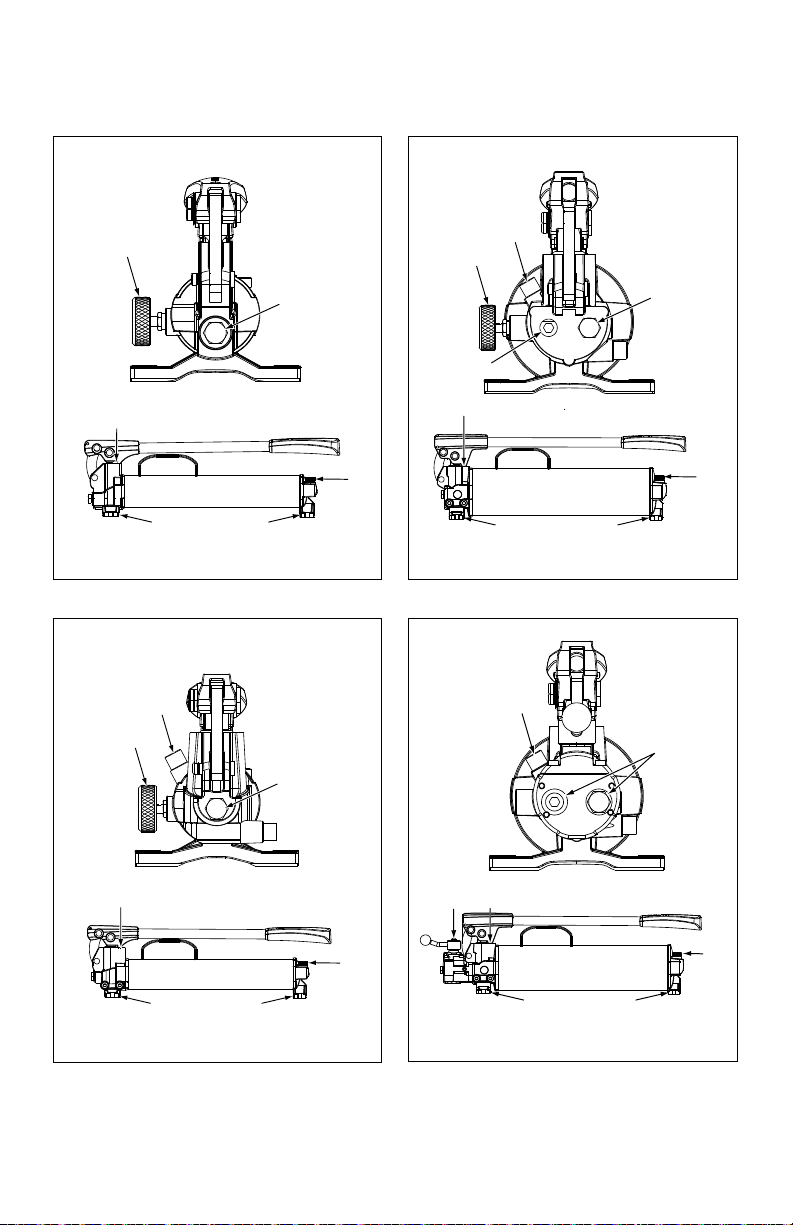

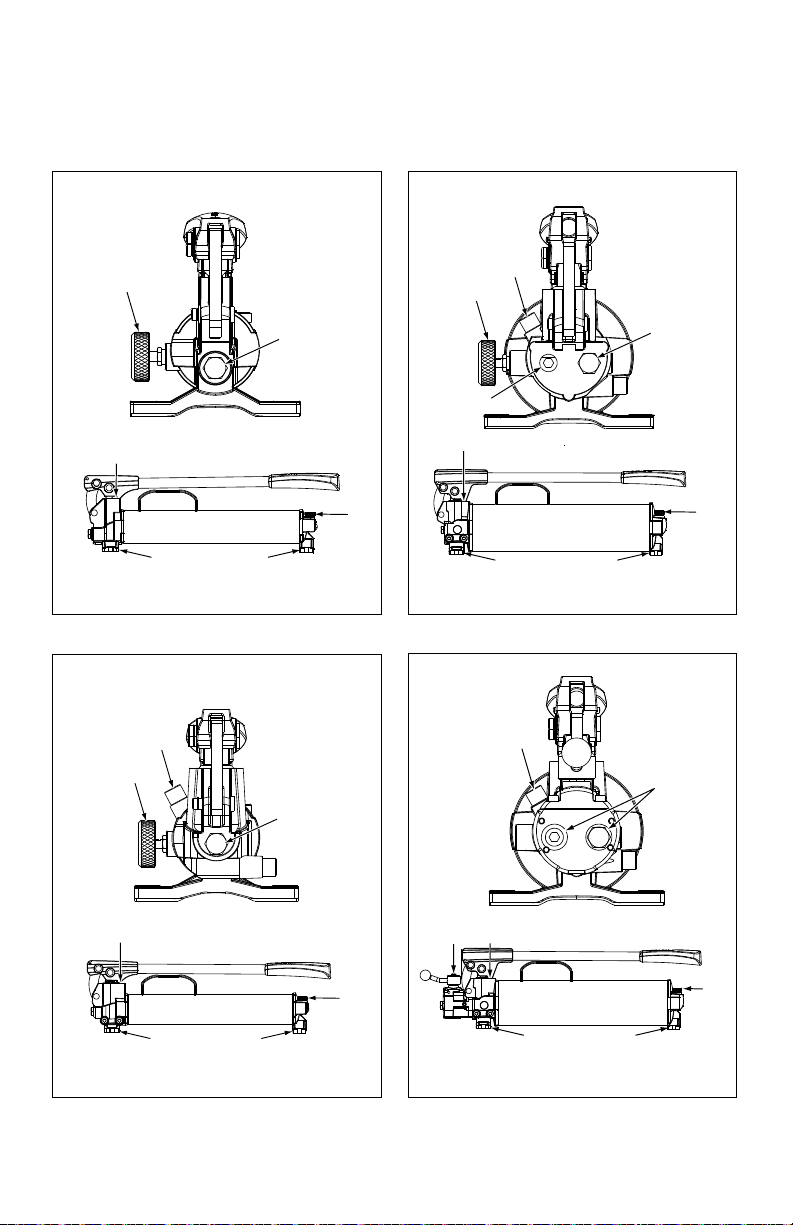

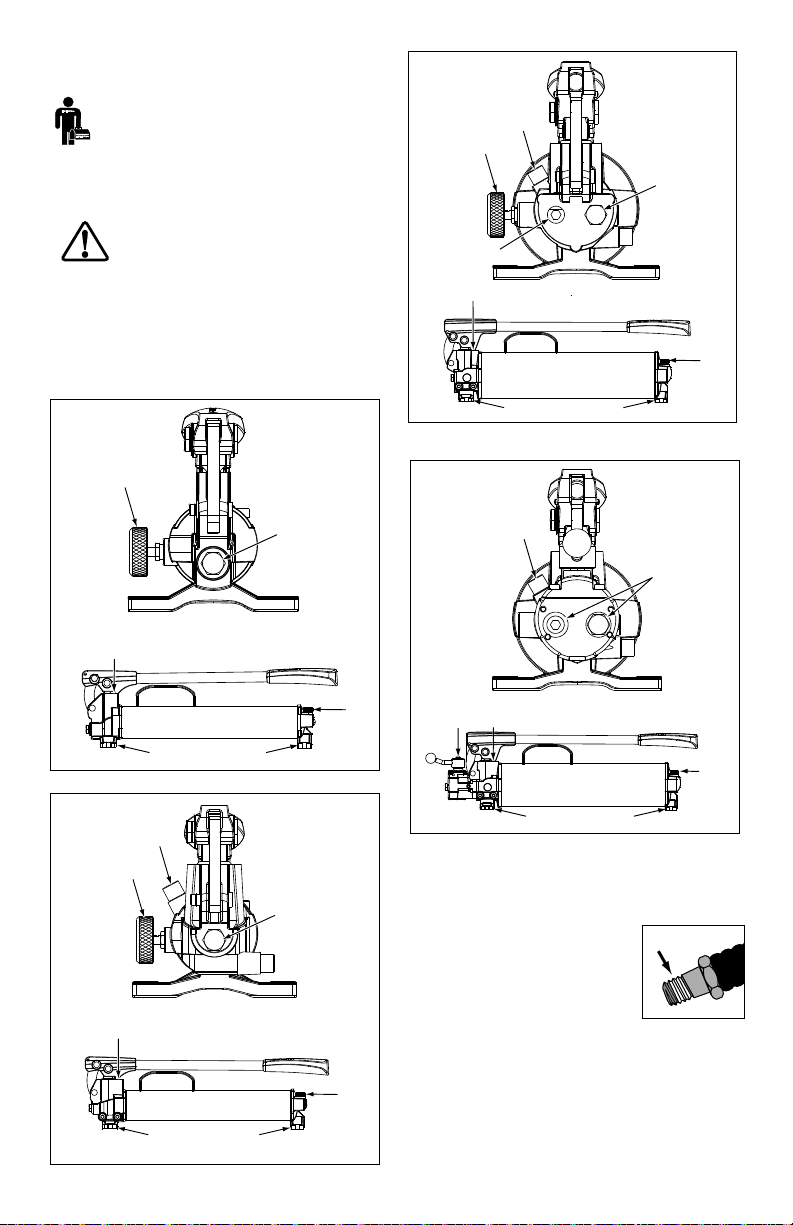

P-18, P-39, P-77, P-80, P-801

810 7

39

8

P-84

4956

Key:

1. Cylinder (single-acting)

2. Cylinder (double-acting)

3. Hand Pump w/Release Valve

4. Hand Pump w/4-Way Valve

5. Hose

6. Male Coupler

Figure 5, Hydraulic Connections (typical)

4.0 INSTALLATION

4.1 Connecting the Pump

1. Remove shipping plug(s)

from pump outlet port(s).

2. Adjust the relief

valve to the desired

hydraulic pressure limit.

See Section 7.0 for

instructions.

3. Connect hose(s) to

pump. To seal threads,

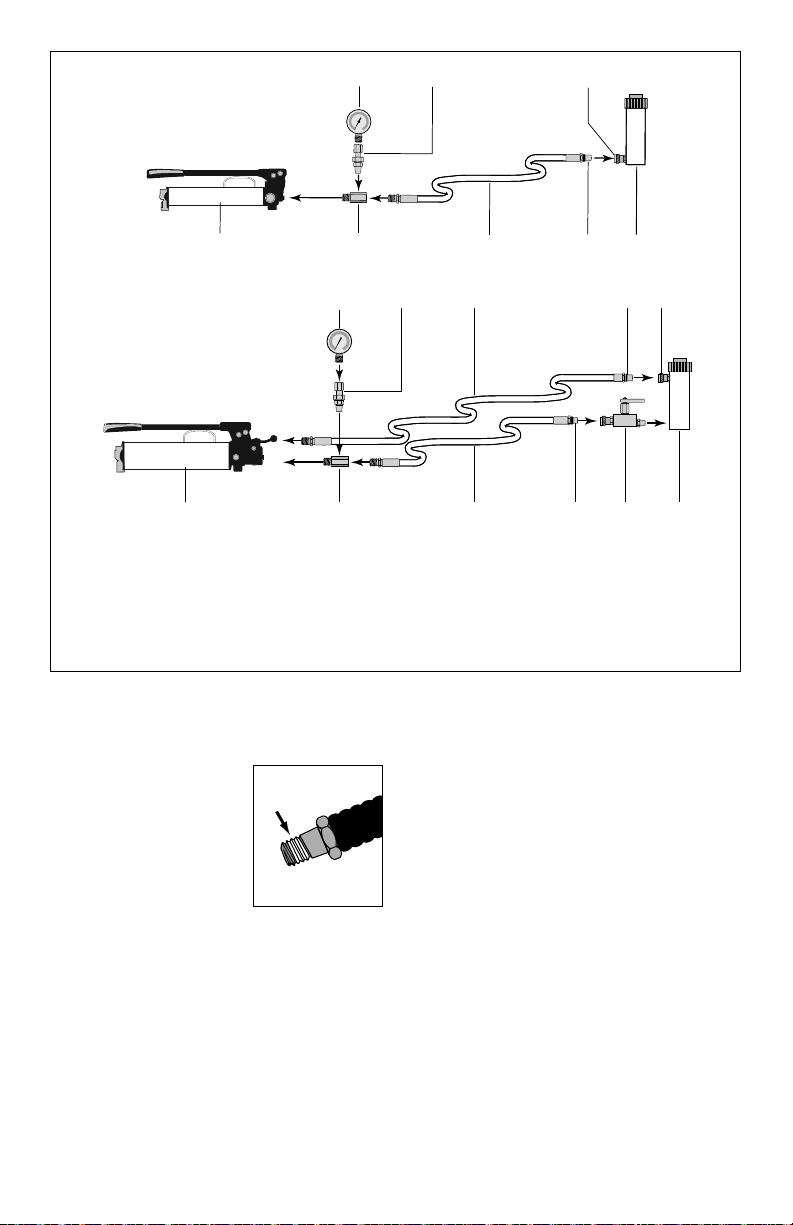

use anaerobic thread sealer,

®

Teflon

paste or Teflon®

tape.

IMPORTANT: When using Teflon

tape one thread back from the end of the fitting to

prevent pieces of tape from entering the hydraulic

system. See Figure 6.

4. Install a pressure gauge in-line from the pump for

added safety and better control.

5. Connect the hose(s) to your cylinder or tool.

• For single-acting cylinders, connect one hose

from the pump to the cylinder.

Figure 6

®

tape, apply the

561

11

7

2

10 5 6

7. Female Coupler

8. Pressure Gauge

9. Gauge Adapter

10. Swivel Connector

11. Safety Holding Valve

• For double-acting cylinders, connect two hoses.

Connect one hose from port (A) of the pump to

the advance port of the cylinder. Connect another

hose from port (B) of the pump to the retract port

of the cylinder.

Models P-80 and P-801 only: If an external

pressure reducing valve is being used in the

circuit, connect the tank port of the valve to the

return-to-tank port on the pump.

Note: Cylinders, hoses and accessories shown

in Figure 5 are sold separately and not included

with pump. Refer to the Enerpac catalog for a

complete description of available components and

accessories. The exact components required for

your system will vary, depending on application and

other factors.

4.2 Pump Venting

The ULTIMA series hand pumps are designed

for non-vented operation. The oil fill plug can be

loosened if needed to vent air from the system but

should be fully installed before using the pump.

IMPORTANT: To prevent contaminants from entering

the hydraulic system, do not operate pump with oil fill

plug loosened or removed.

4

Page 5

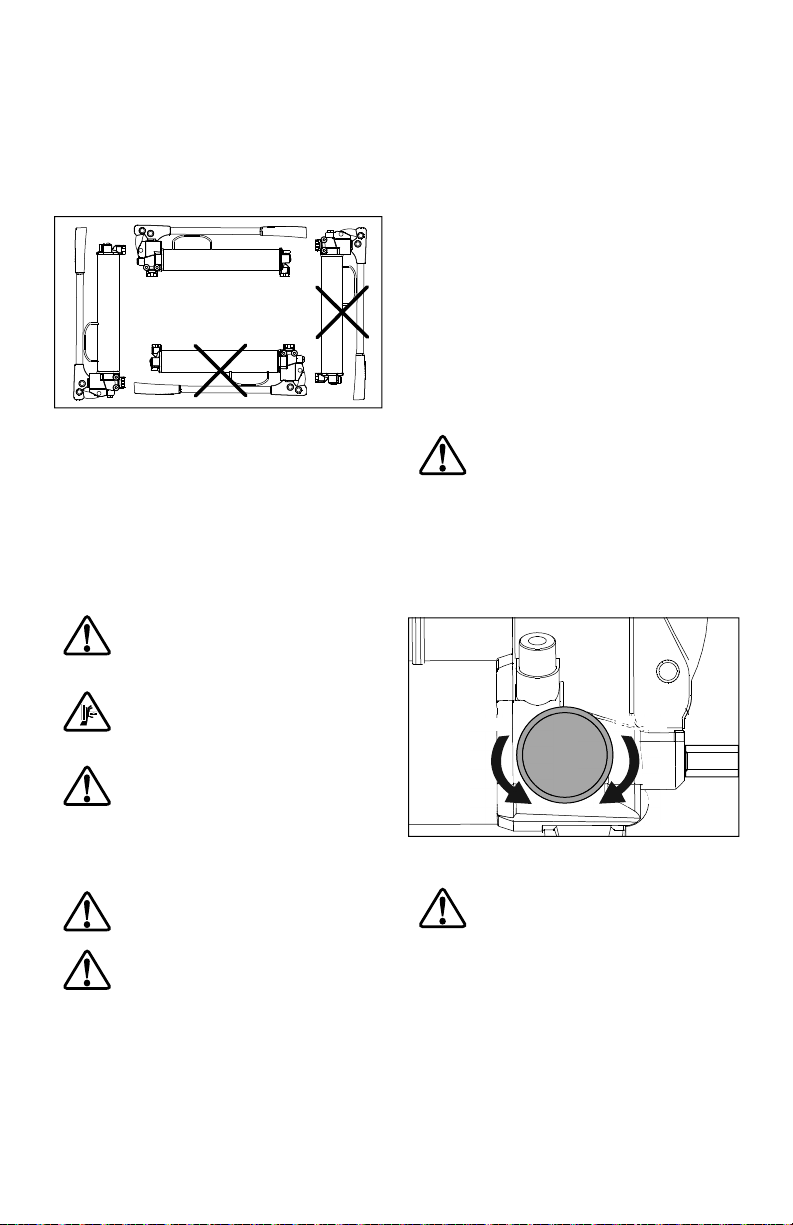

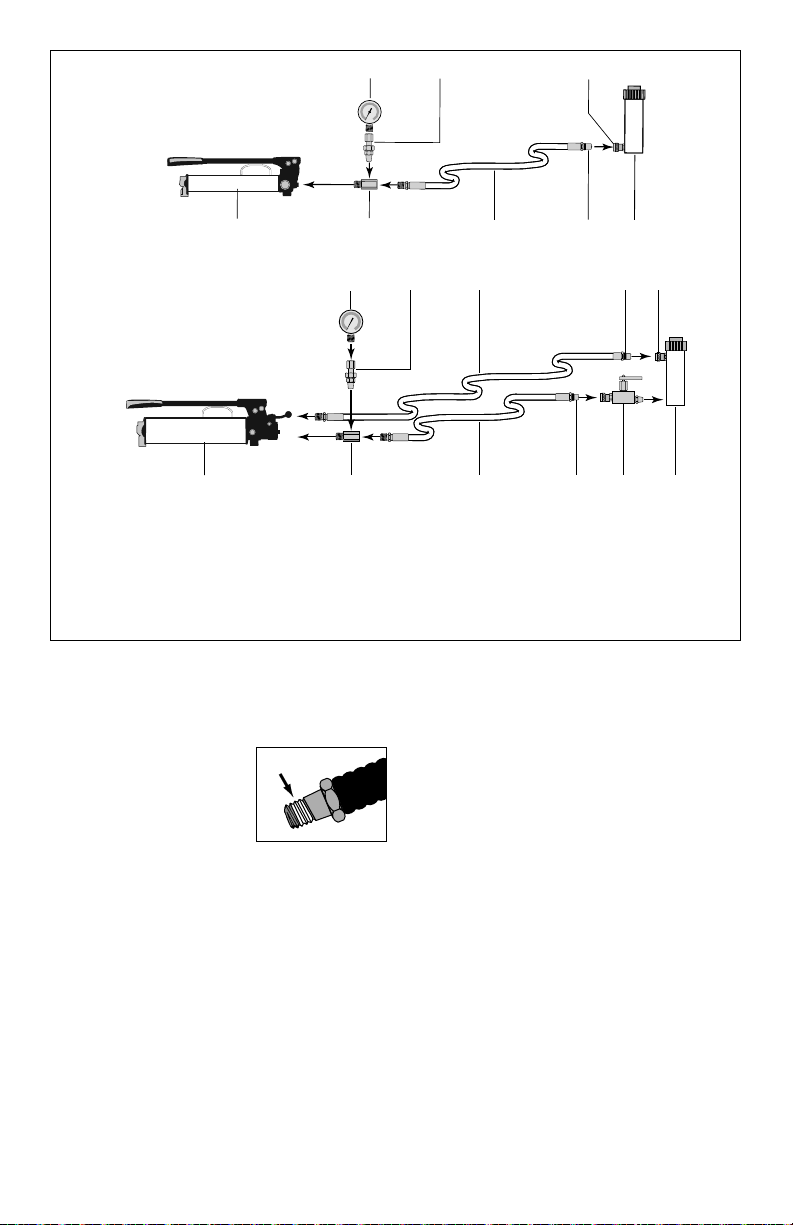

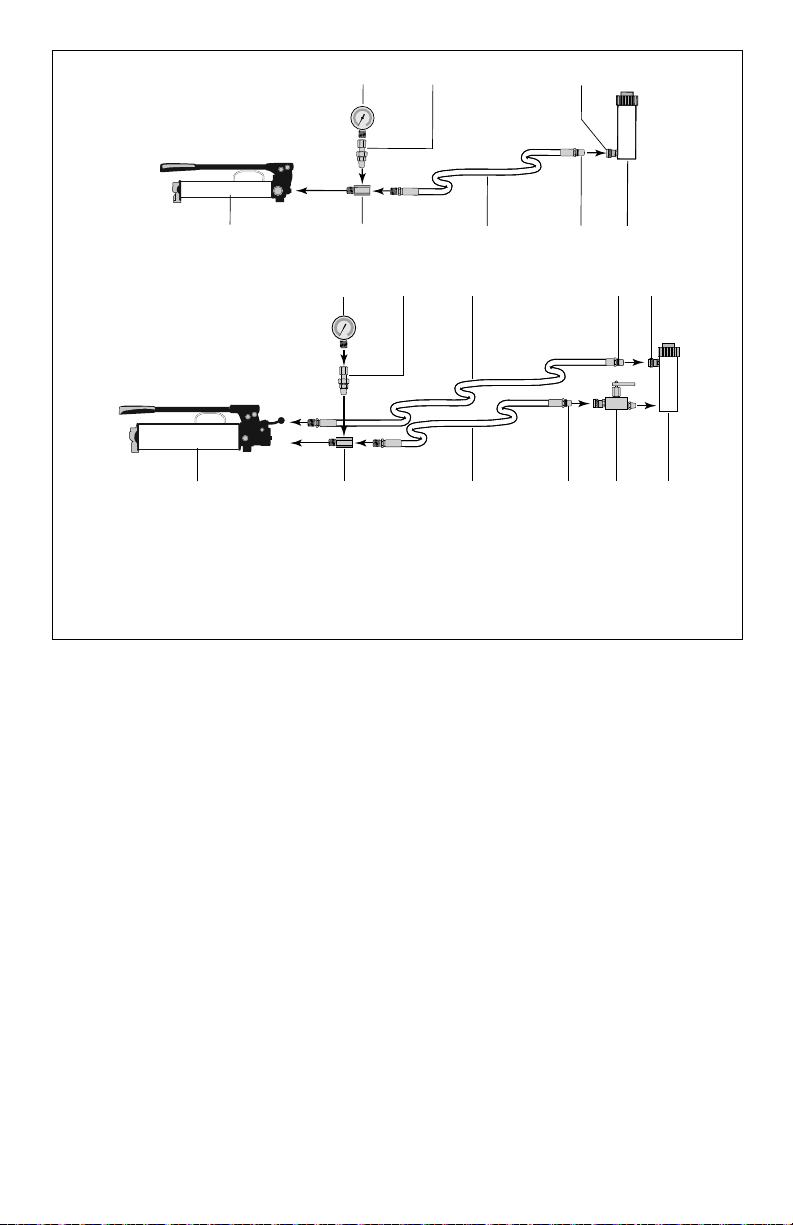

4.3 Pump Position

The pump may be operated in either the horizontal or

vertical position. See Figure 7.

When operated in the vertical position, hose end of

pump must be pointed down, or the pump will pick

up air and will not properly build pressure.

Note: The pump is not designed for use in the

inverted (upside-down) position.

OK

OK

Figure 7, Pump Orientation

5.0 OPERATION

5.1 Before Using the Pump

1. Check all system fittings and connections to be

sure they are tight and leak free.

2. Check oil level in reservoir and add oil if required.

Refer to instructions in Section 9.1.

3. Read and understand the following precautions

before operating pump:

WARNING: In certain situations the pump

handle can “kick back”. Always keep your

body to the side of the pump, away from

the line of force of the handle.

WARNING: When operating the pump

handle, keep hands and fingers away from

pinch point area between pump handle

and lifting/transport handle.

CAUTION: Always remove shipping

plug(s) from pump outlet port(s) and

replace with proper hydraulic fitting(s)

before operating pump handle. If pump handle is

operated with shipping plug(s) installed, plug(s) could

eject from port(s) with great force, resulting in

possible personal injury.

CAUTION: Never add extensions to pump

handle. Extensions cause unstable pump

operation.

CAUTION: To prevent mechanical

damage, do not pull on pump handle after

it has reached the end of its travel. Do not

apply side force to pump handle.

IMPORTANT: To reduce handle effort at high

pressure, take short strokes. Maximum leverage is

obtained in the last 5 degrees of stroke.

5.2 Two Stage Flow

Models P-77, P-80, P-801 and P-84

Two-speed pumps provide two stage flow. Under

no-load, the pump operates in the high flow first

stage for rapid advance. When the load is contacted,

the pump automatically shifts to the second stage

for building pressure. After the pump shifts, pumping

takes less effort.

Note: For best performance, operate pump handle

at moderate speed during the high flow first stage.

Rapid handle speed in the first stage will prevent the

pump from delivering full volume of oil.

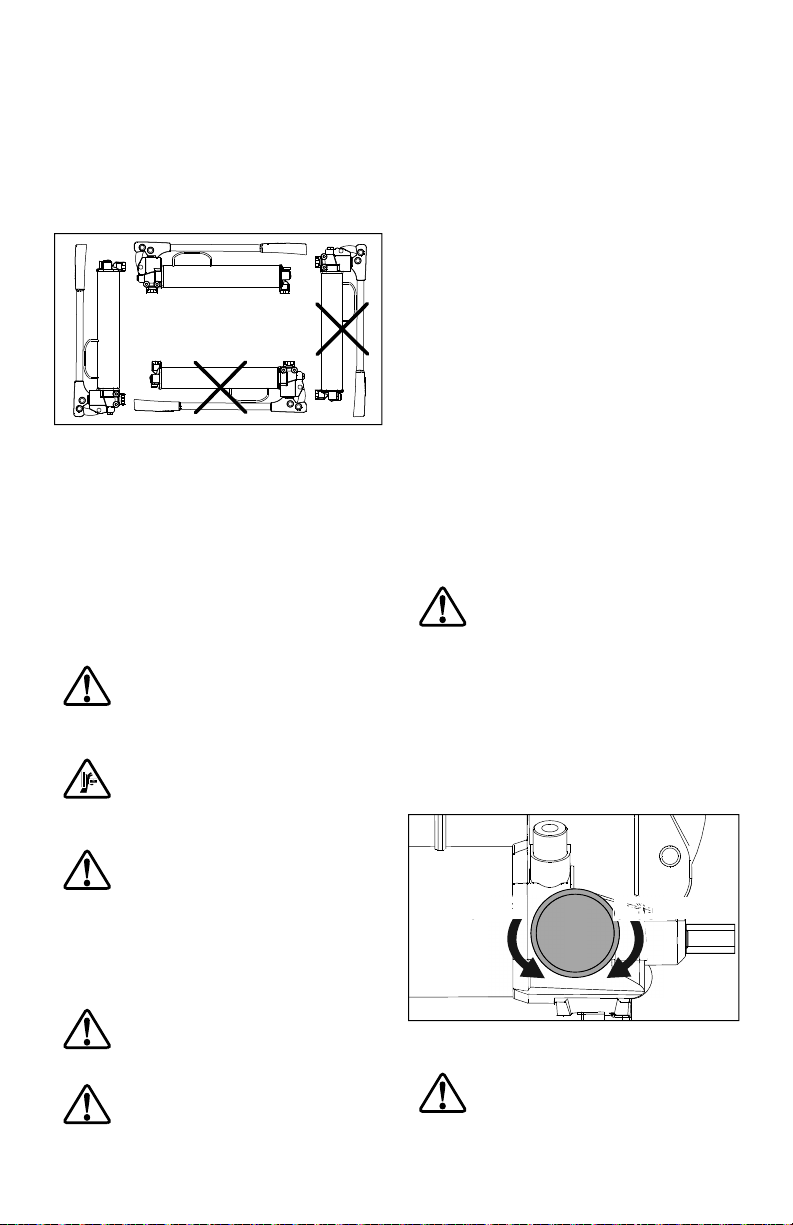

5.3 Pump Operation

Models P-18, P-39, P-77, P-80 and P-801

All pump models except the P-84 are designed for

use with single-acting cylinders and are equipped

with an integral release valve.

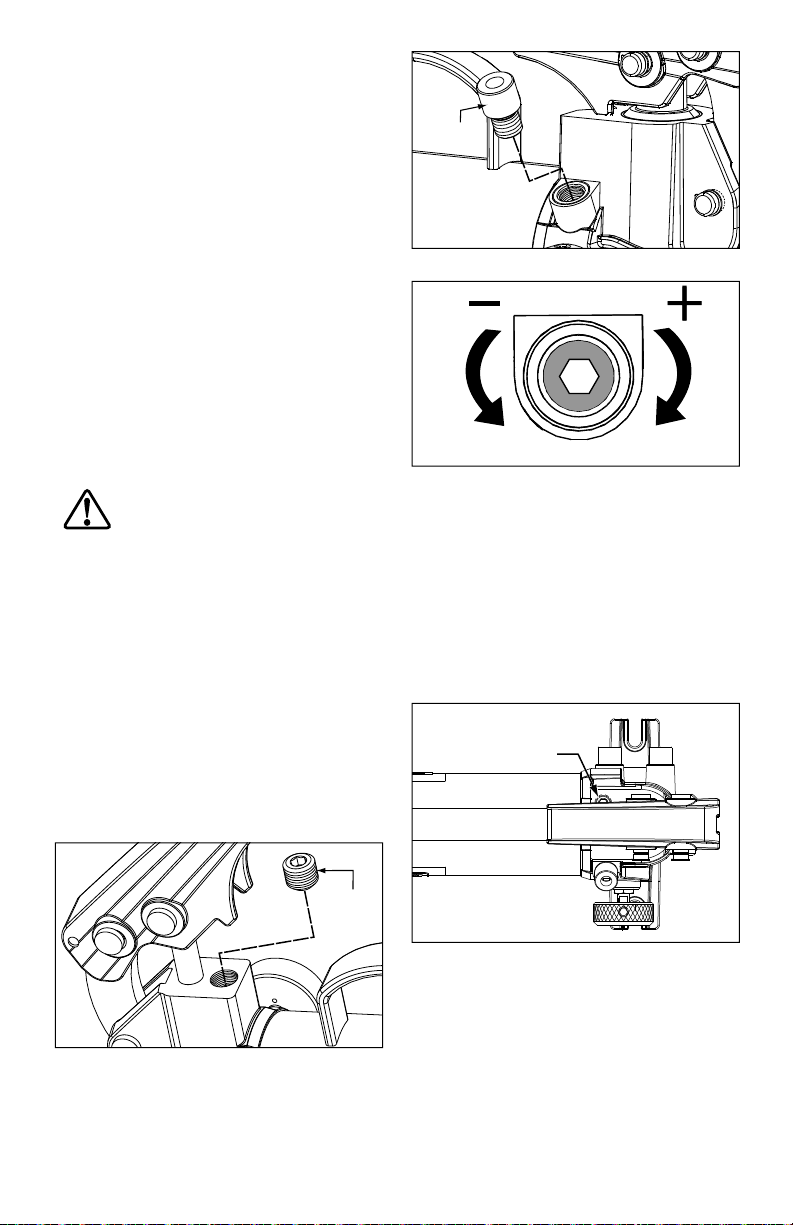

1. Close the release valve by turning knob clockwise

until it stops. See Figure 8.

CAUTION: Close release valve finger tight

ONLY. Using tools on release valve can

malfunction.

2. Operate pump handle to deliver hydraulic power

3. Open the release valve by turning knob counter-

inspected and repaired by an Enerpac Authorized

Service Center.

damage it and cause the pump to

to system. Pressure will be maintained until

release valve is opened.

clockwise. Pressure will be released, allowing oil

to flow back to the reservoir.

OPEN

Figure 8, Release Valve (all except P-84)

CAUTION: If release valve knob is difficult

to turn or becomes stuck, immediately

discontinue using pump. Have pump

CLOSE

5

Page 6

5.4 Pump Operation - Model P-84

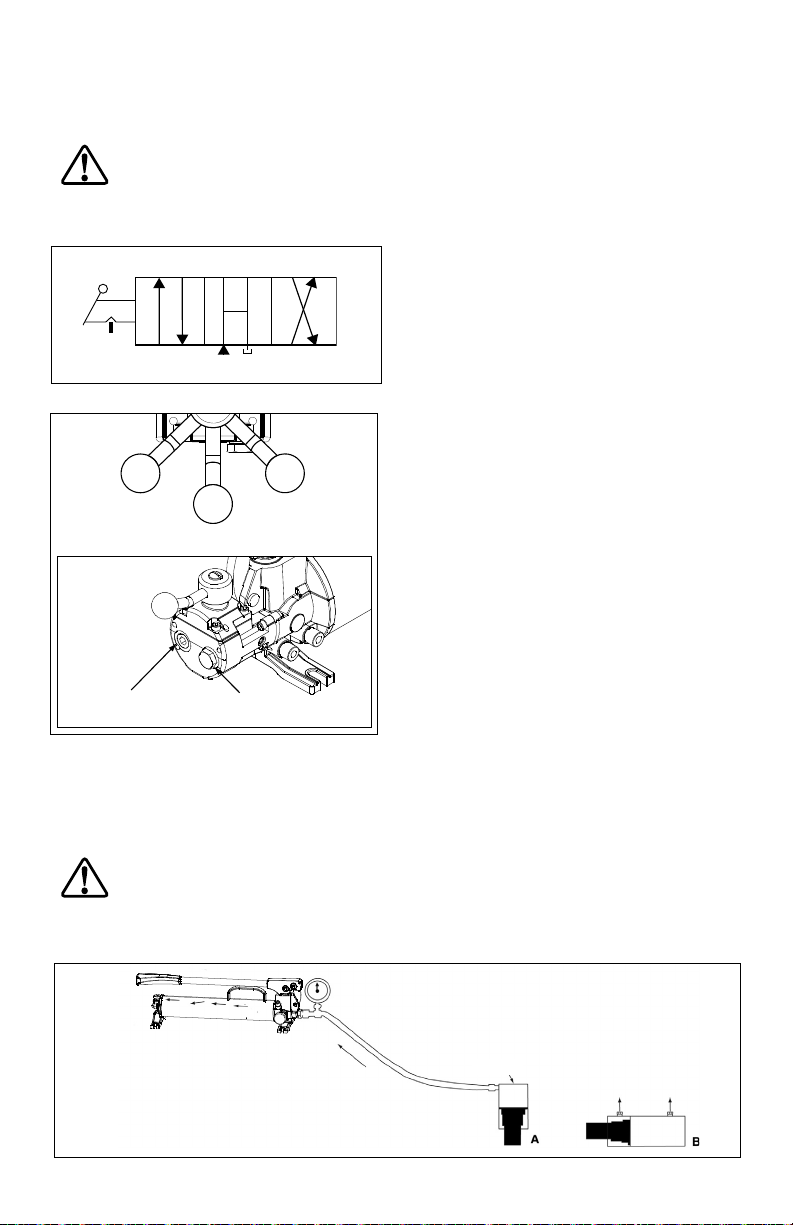

(B) (A)

(N)

The model P-84 is equipped with a 4-way, 3-position

control valve. It is designed for use with doubleacting cylinders. See figures 9 and 10.

1. Position lever on 4-way valve to select function as

follows:

(A) Flow directed to port “A”; port “B” returns flow

to the reservoir.

(N) Neutral (B) Flow directed to port “B”; port “A” returns flow

to the reservoir.

appropriate supports before moving valve lever to the

neutral (N) position.

Figure 10, Control Valve Lever Positions

and Hose Connections (P-84)

ports “A” and “B” open to the reservoir.

WARNING:

device. Be sure load is supported by

blocking, mechanical stands or other

Figure 9, 4-Way Valve Diagram (P-84)

Port

“B”

Valve contains no load holding

AB AB AB

(A) (N) (B)

Port

“A”

2. Operate pump to perform work.

3. Change valve positions as needed.

WARNING: Operate double-acting

cylinder only when both hoses are

connected to the pump. If one coupler is

left unconnected, high pressure will build behind the

coupler which could cause personal injury and/or

equipment damage.

6.0 AIR REMOVAL

Removing air from the hydraulic system will help the

cylinder to advance and retract smoothly.

6.1 Pump With Single-Acting Cylinder

1. Loosen and remove oil fill plug to provide reservoir

venting during the following steps.

2. Fully close release valve.

3. Position pump in the horizontal position at higher

elevation than cylinder. See Figure 11.

4. Position cylinder with the plunger end down (up if

using pull cylinder).

5. Operate pump to fully extend the cylinder (retract

if using pull cylinder).

6. Open release valve to retract cylinder (extend if

using pull cylinder). This will force the trapped air

to move up to the pump reservoir.

7. Repeat steps 2 through 6 as needed, until cylinder

operation is smooth.

8. Add oil if necessary. See Section 9.1.

9. Reinstall oil fill plug.

6.2 Pump With Double-Acting Cylinder

1. Loosen oil fill plug several turns to allow reservoir

venting during the following steps.

2. Position pump in the horizontal position at higher

elevation than cylinder. See Figure 11.

3. Put cylinder in horizontal position with ports up.

4. Fully advance and retract the cylinder 2 to 3 times.

5. Repeat steps 2 through 4 as needed, until cylinder

operation is smooth.

6. Add oil if necessary. See Section 9.1.

7. Reinstall oil fill plug.

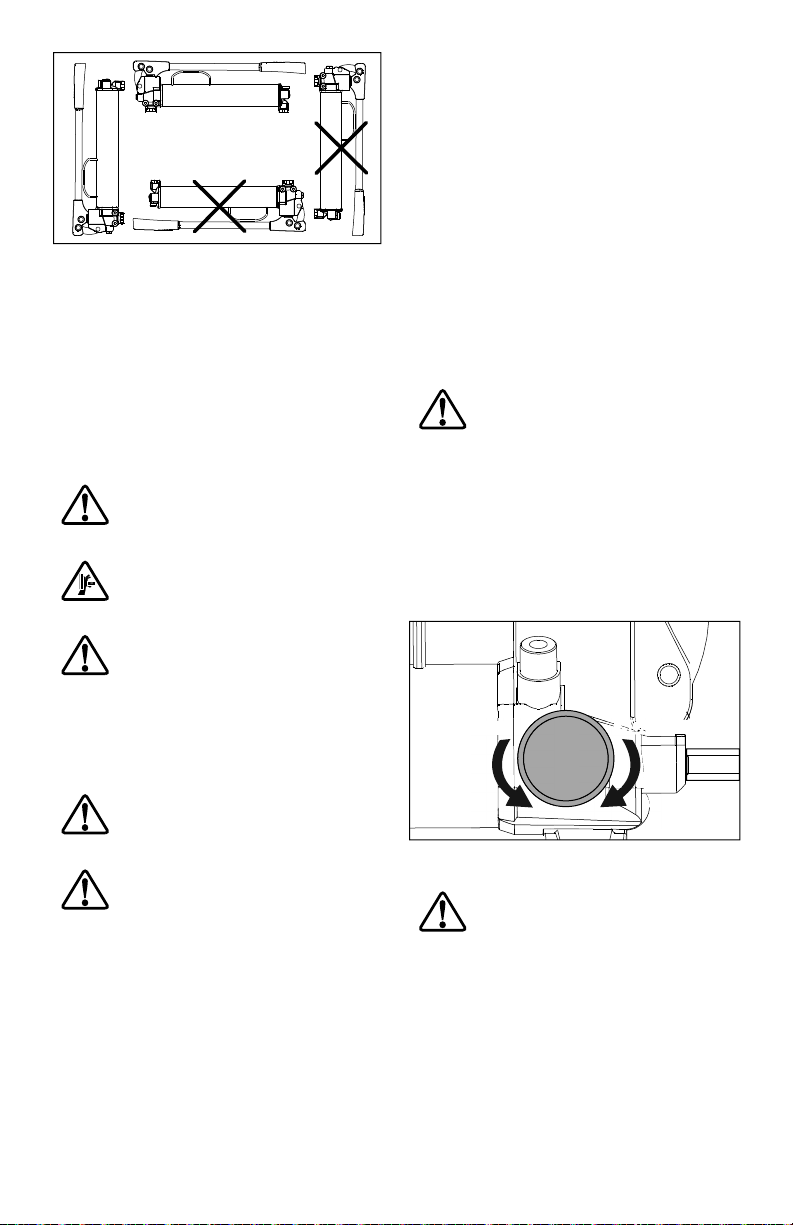

7.0 RELIEF VALVE ADJUSTMENT

1. All models except P-84: Install a 0-15,000 psi

[0-1000 bar] pressure gauge in the pump oil

outlet port. Close the release valve (turn knob fully

clockwise until it stops).

air

Single-acting

Cylinder

Figure 11, Air Removal

6

air

Double-acting

Cylinder

Page 7

2. Model P-84 only: install a 0-15,000 psi [0-1000

bar] pressure gauge in the pump “A” port. Install

a pipe plug in the pump “B” port. Move the control

valve lever to the (A) position.

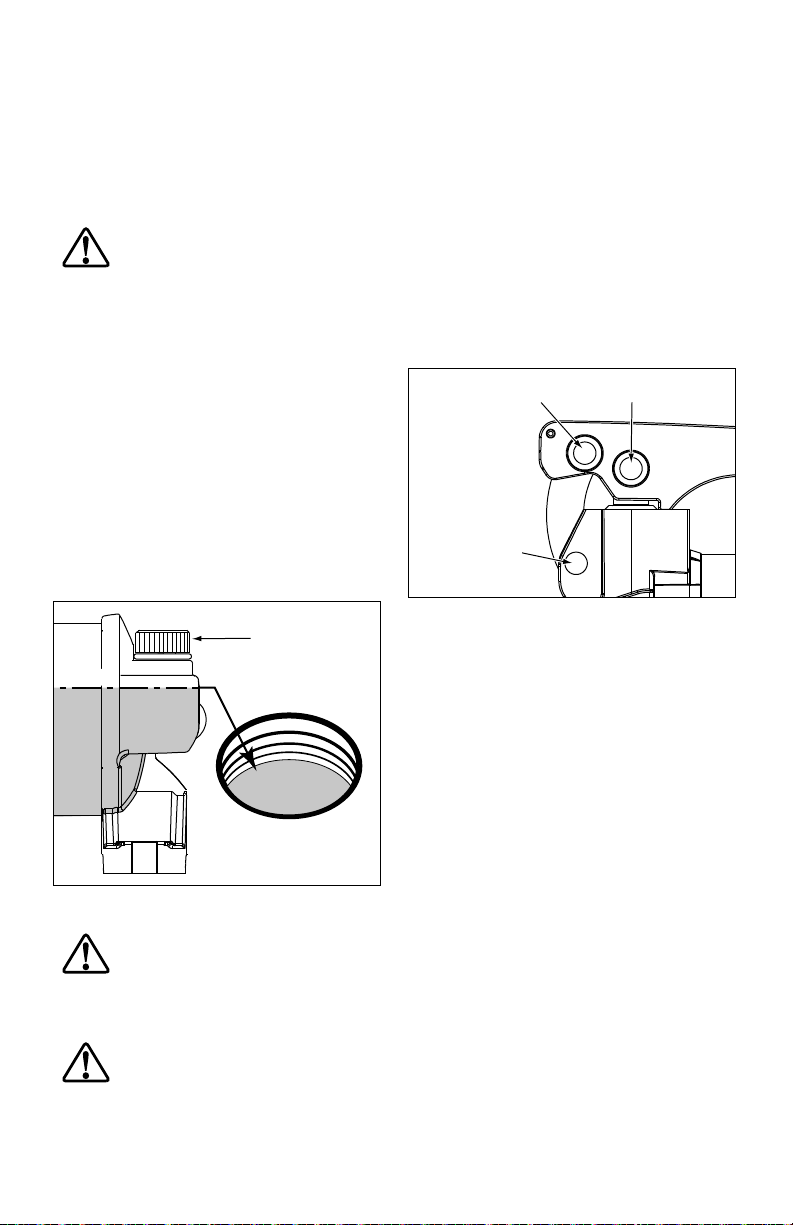

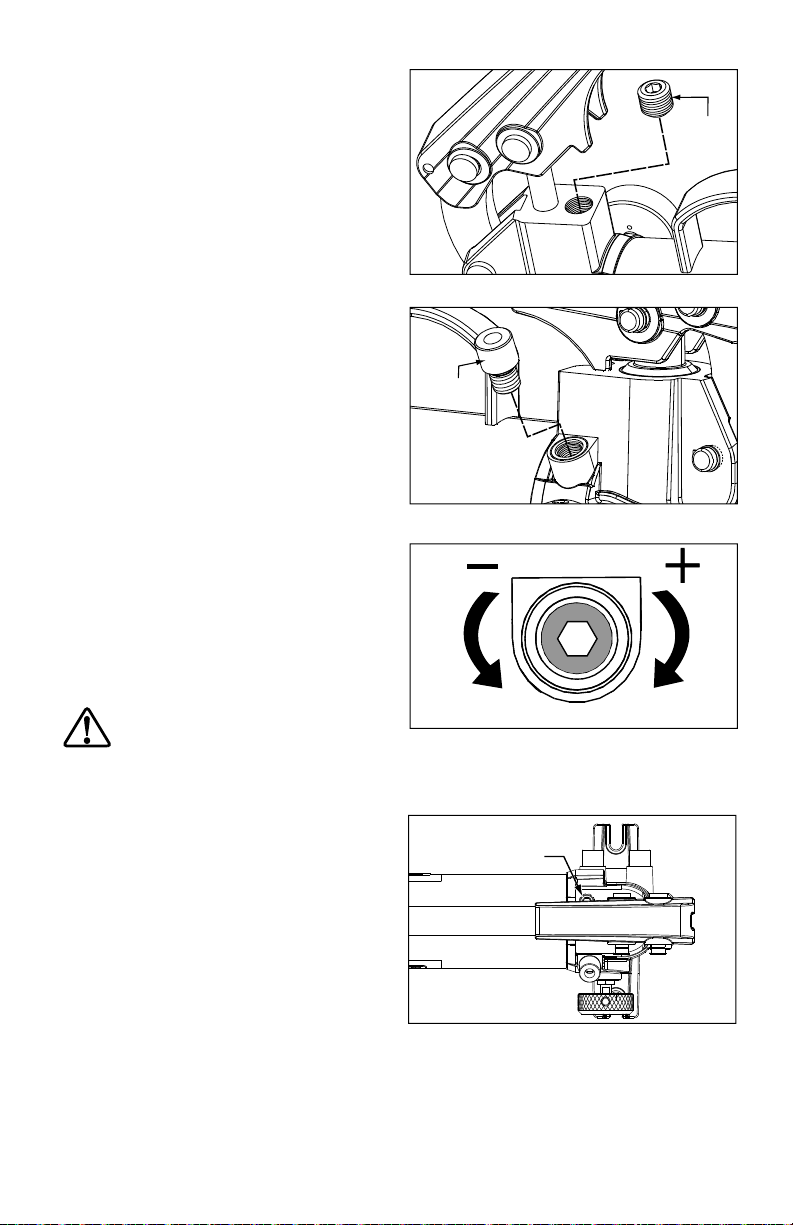

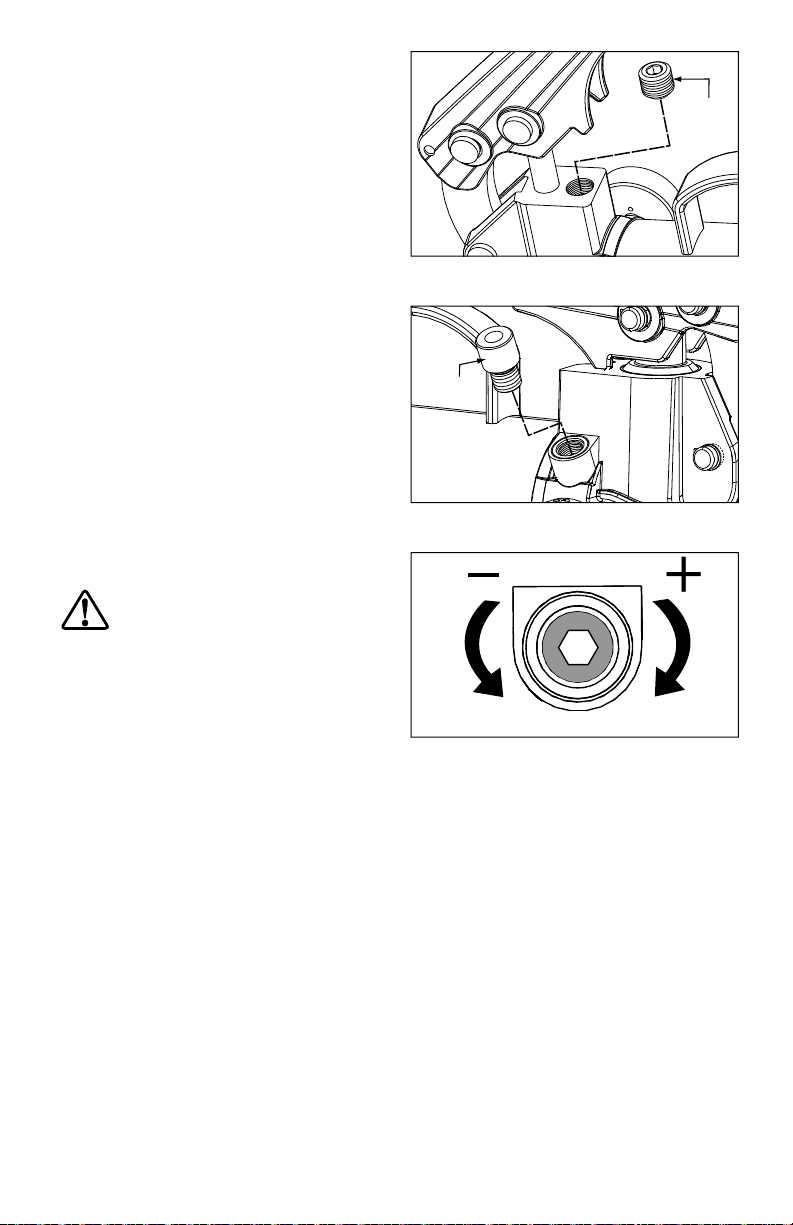

3. Using a 1/4" Allen wrench, remove the dust plug

over the relief valve adjustment screw.

• On models P-18 and P-39, the relief valve is

located on the top surface of the pump head. See

Figure 12.

• On models, P-77, P-80, P-801 and P-84, the

relief valve is located on the side of the pump

head. See Figure 13.

Note: To obtain an accurate setting during the

following steps, always decrease the pressure to a

point below the desired final setting and then slowly

increase the pressure until the final setting is reached.

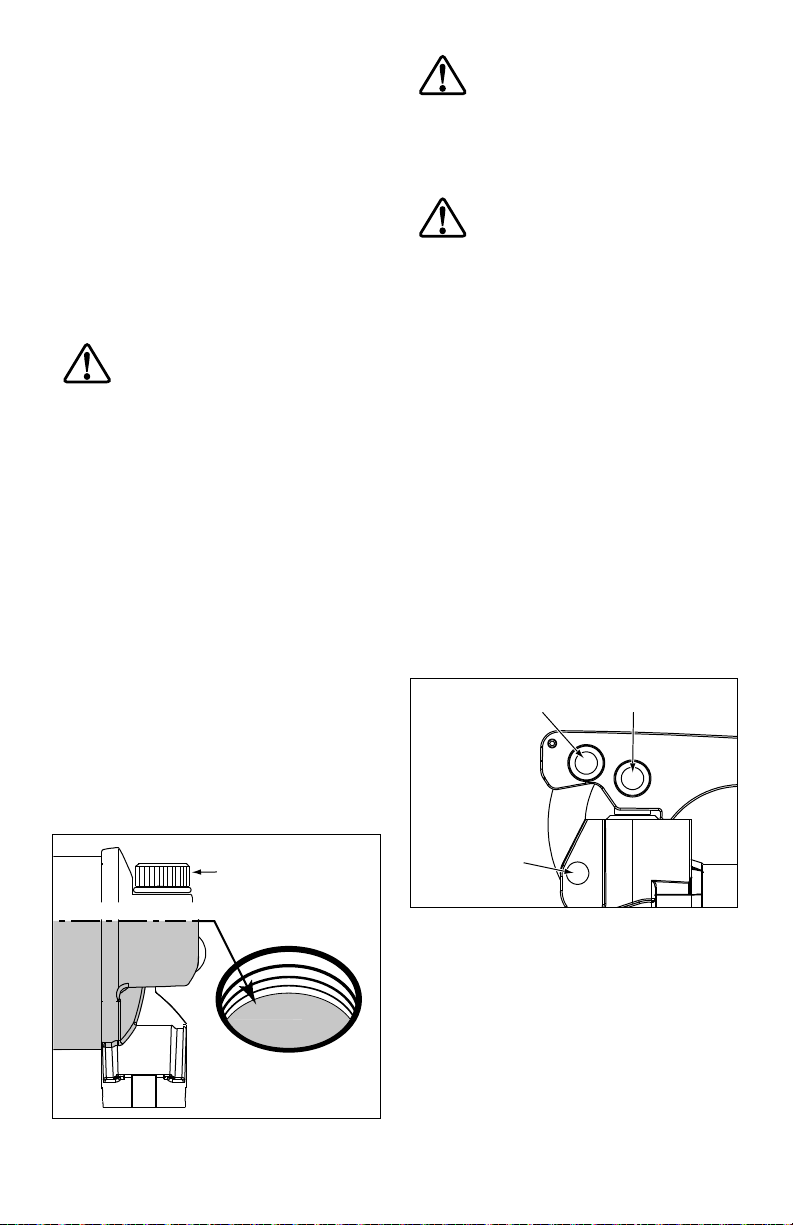

4. Using a 7/32" Allen wrench, loosen the relief valve

adjustment screw about 2 turns. See Figure 14.

5. While operating the pump handle, slowly turn

the relief valve adjustment screw clockwise until

pressure increases to the desired setting. The

pressure setting is indicated when additional

pumping does not result in a higher pressure

reading on the gauge.

WARNING: Never set the relief valve

pressure above 10,500 psi [725 bar].

Serious personal injury could result if this

maximum limit is exceeded. Damage to pump and

components may also occur.

6. All models except P-84: After the desired

setting is obtained, turn the release valve counter

clockwise to relieve system pressure. Check that

pressure gauge indicates zero (0) psi/bar.

7. Model P-84 only: After the desired setting is

obtained, move the valve handle to the (N) neutral

position to relieve system pressure. Check that

pressure gauge indicates zero (0) psi/bar.

8. All models except P-84: Remove pressure gauge

from pump oil outlet port. Reinstall dust plug over

relief valve adjustment screw.

9. Model P-84 only: Remove pressure gauge from

pump “A” port. Remove pipe plug from pump

“B” port. Reinstall dust plug over relief valve

adjustment screw.

Dust

Plug

Figure 13, Relief Valve (P-77, P-80, P-801 and P-84)

Decrease Increase

Figure 14, Relief Valve Adjustment Screw

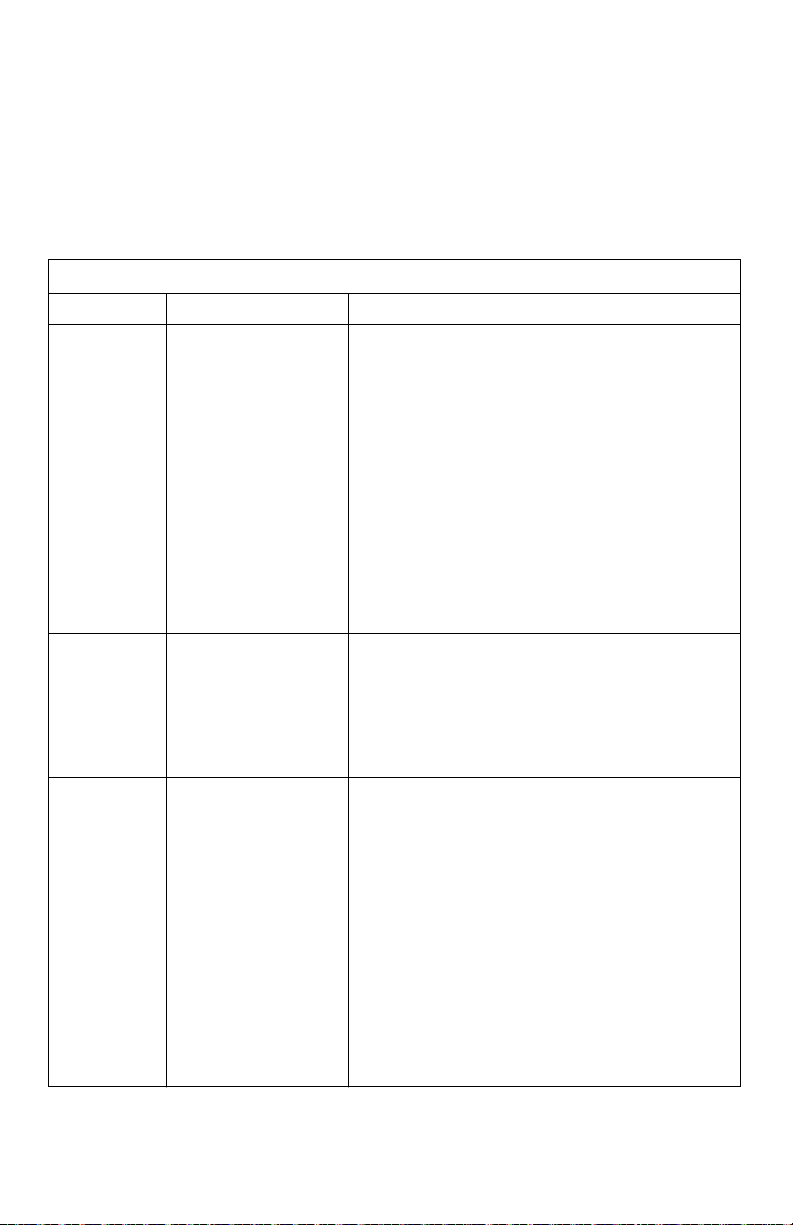

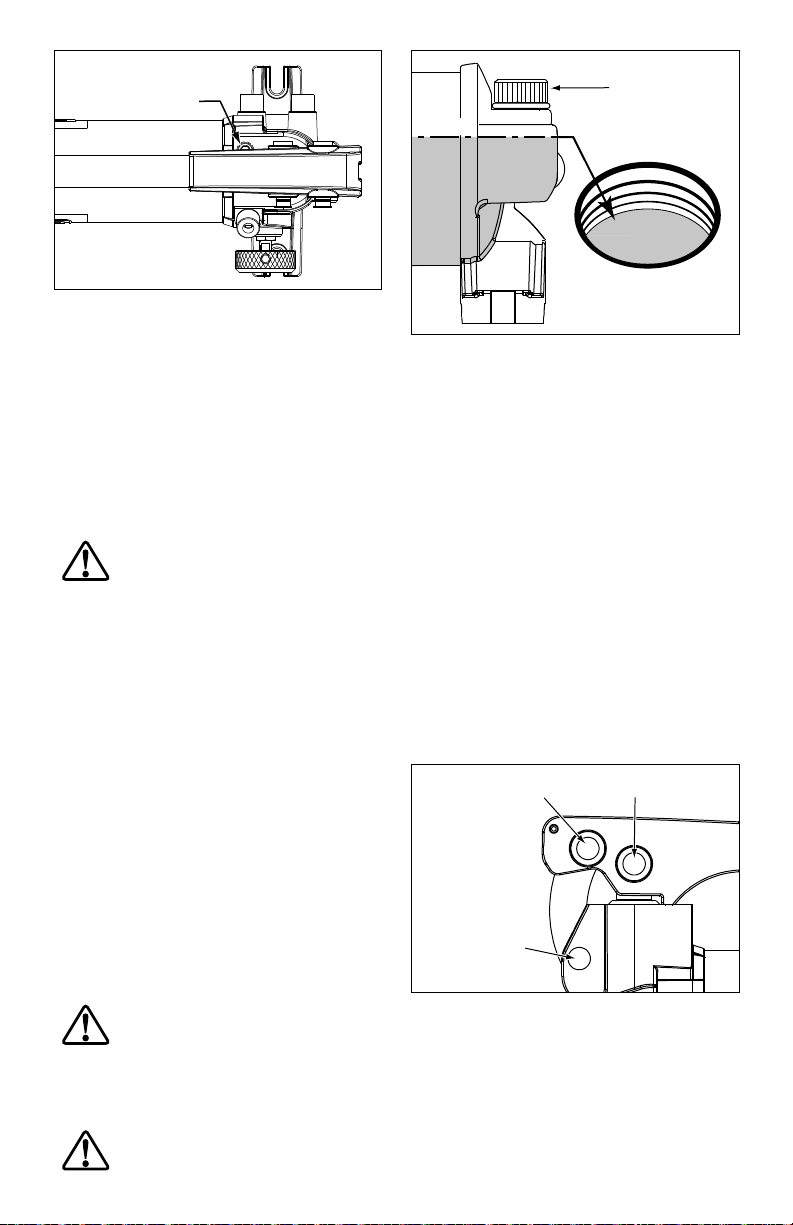

8.0 BYPASS VALVE ADJUSTMENT

MODELS P-77, P-80, P-801 and P-84

The bypass valve controls the pressure at which a

two-speed pump shifts from the first to the second

stage. See Figure 15.

The bypass valve is factory set and should not

require readjustment unless the pump is overhauled

or repaired. If needed, readjustment should be

performed only by an Enerpac Authorized Service

Center.

Bypass

Valve

Dust

Plug

Figure 12, Relief Valve (P-18 and P-39)

Figure 15, Bypass Valve

(P-77, P-80, P-801 and P-84)

7

Page 8

9.0 MAINTENANCE

Use only Enerpac hydraulic oil with the pump to

promote long pump life and to protect your warranty.

Viton and EPR seal kits are available for some hand

pump models. Contact your Enerpac representative

for more information on these products and their

applications.

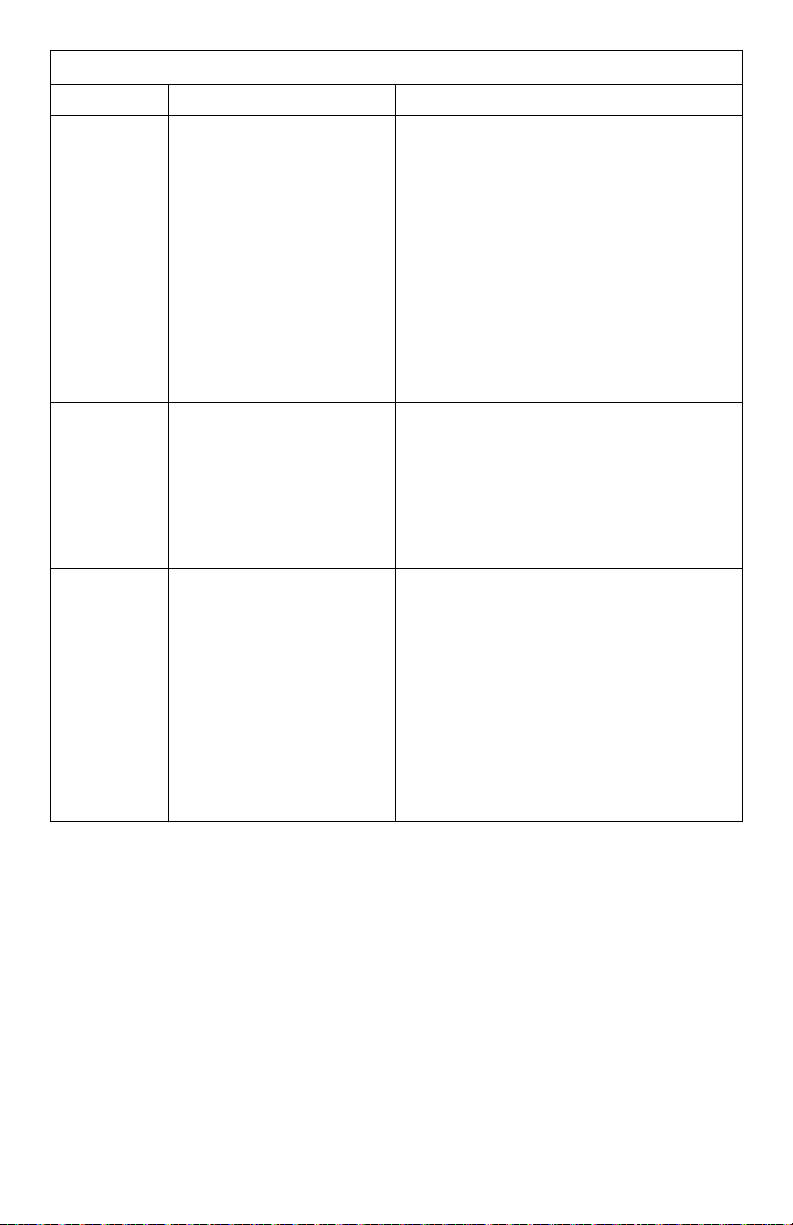

9.1 Adding Oil to the Pump

WARNING: Always add oil with cylinders

fully retracted (extended if pull cylinders)

or the system will contain more oil than the

reservoir can hold.

Check oil level regularly and add oil if needed. Refer

to the following steps:

1. Place pump in the horizontal position on a level

surface.

2. Remove oil fill plug from reservoir.

3. Check oil level. See Figure 16. If oil level is low,

add additional oil until oil level is up to the bottom

thread of the oil fill plug opening.

IMPORTANT: Do not overfill! Some air space must

be present in reservoir to allow proper operation. If

the reservoir contains too much oil, a vacuum will

form, preventing oil flow when pump is operated.

4. Reinstall oil fill plug after adding oil. Be sure that

plug is fully installed (not loose).

5. Remove air from system if necessary. See Section

6.0. Recheck oil level after removing air.

Oil Fill Plug

Fill Line

FILL TO

BOTTOM

OF THREADS

Figure 16, Reservoir Oil Level

WARNING: The oil fill plug contains an

integral pressure relief passage, a safety

feature that prevents over-pressurization

of the reservoir. Use only the oil fill plug supplied with

the pump or a genuine Enerpac replacement plug of

identical specifications.

CAUTION:. Never attempt to return more

oil to the reservoir than it is capable of

holding.

9.2 Changing the Oil

Drain all oil from reservoir and refill with clean

Enerpac oil every 12 months. If pump is used in dirty

environments, change the oil more frequently.

1. Remove oil fill plug from reservoir.

2. Tilt pump to drain out old oil.

IMPORTANT: Dispose of used oil in accordance with

all applicable laws and regulations.

3. Fill reservoir with new Enerpac oil. Refer to

Section 9.1 for additional information.

4. Reinstall oil fill plug.

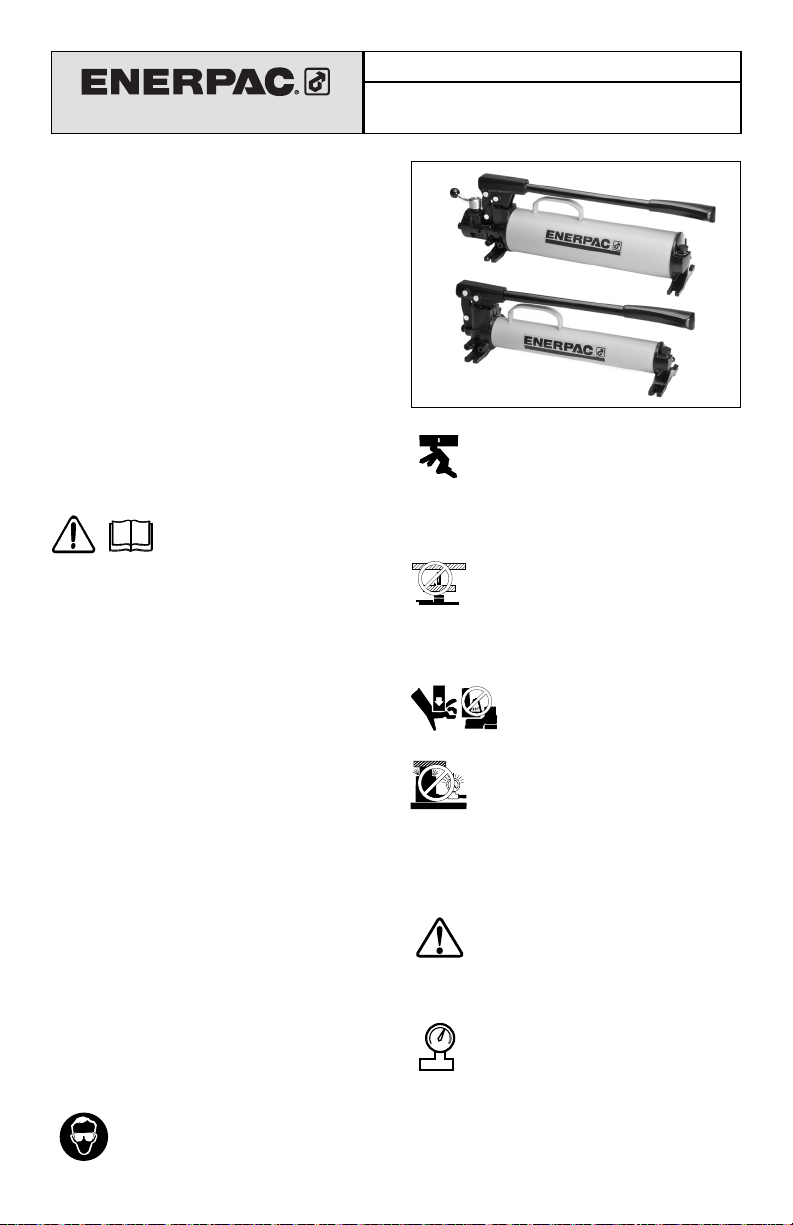

9.3 Lubrication

To extend pump life and improve performance,

lubricate the three pump handle pins regularly, using

roller bearing grease. See Figure 17.

Pin 2

Pin 1

Figure 17, Lubrication Points

Pin 3

9.4 Keeping Oil Lines Clean

Always install dust caps when coupler halves are

disconnected. To help prevent failure of pump and

other components, use every precaution to guard

the system against entrance of dirt and other foreign

matter.

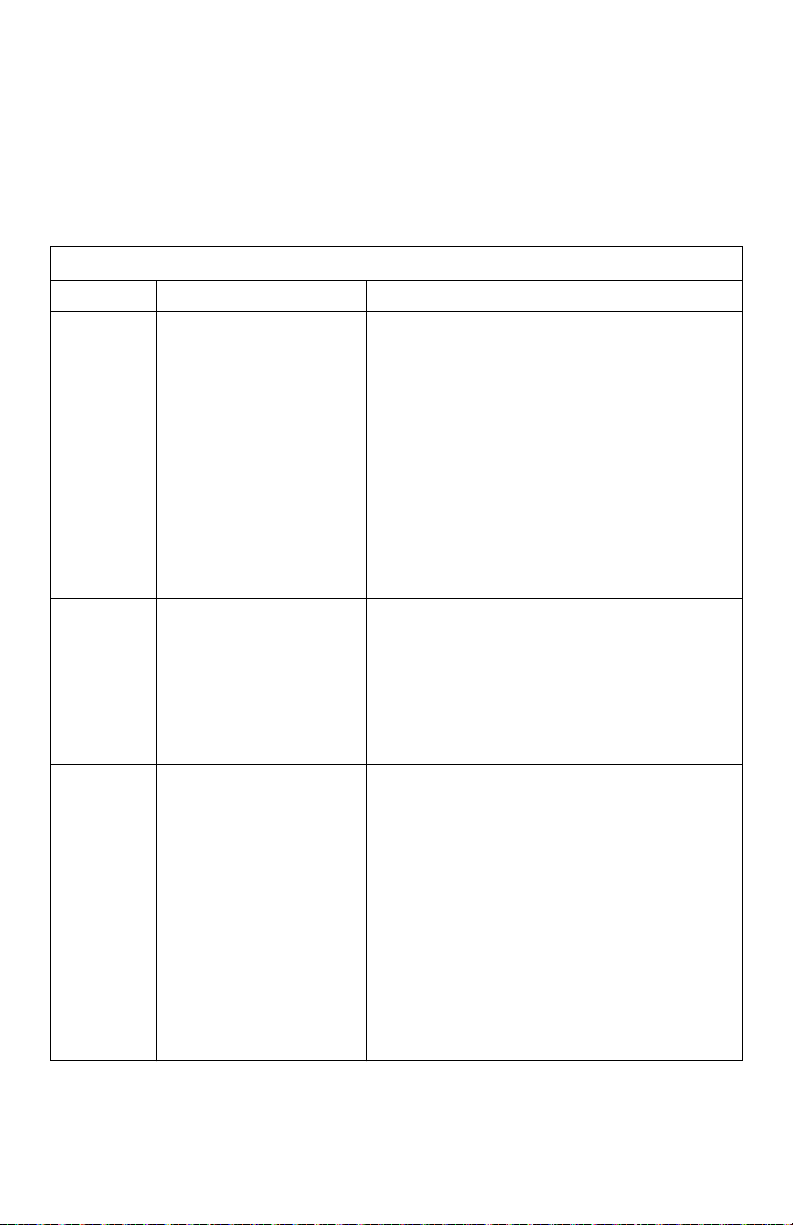

10.0 TROUBLESHOOTING GUIDE

The information in the troubleshooting guide (see

Table 3) is intended only as an aid to help diagnose

and correct selected problems that may occur.

A system failure may or may not be the result of a

pump malfunction. To determine the cause of the

problem, the complete system must be included in

any diagnostic procedure.

For repair service, contact your local Enerpac

Authorized Service Center. Only an Enerpac

Authorized Service Center should service the pump

or system components.

8

Page 9

Problem Possible Cause Solution

Table 3,

Troubleshooting Guide - ULTIMA Series Hand Pumps

Cylinder does

not advance,

advances slowly,

or advances

erratically.

Cylinder

advances, but

does not hold

pressure.

Cylinder does

not retract,

retracts part

way, or retracts

more slowly than

normal.

Note: For the location of your nearest Enerpac Authorized Service Center go to www.enerpac.com

1. Low oil level in pump reservoir.

2. Release valve open or not fully

closed.

3. Relief valve setting too low.

4. Hydraulic coupler not properly

connected.

5. Load is too heavy.

6. Air trapped in system.

7. Reservoir overfilled.

8. Cylinder plunger binding.

1. Leaking connection.

2. Leaking seals.

3. Internal leakage in pump.

4. Bypass valve setting too low.

(Models P-77, P-80, P-801 and

P-84)

1. Release valve closed.

2. Reservoir overfilled.

3. Hydraulic coupler not properly

connected.

4. Air trapped in system.

5. Hose inside diameter too

narrow.

6. Cylinder retraction spring

broken or other cylinder

damage.

7. In-line valve closed.

1. Add oil according to the instructions in Section 9.1.

2. Close the release valve.

3. Set the relief valve pressure according to

instructions in Section 7.0.

4. Check that all couplers are fully tightened.

5. Do not attempt to lift more than rated tonnage.

6. Remove air according to the instructions in

Section 6.0.

7. Remove excess oil from reservoir.

Note: If cylinder operates normally when pump oil fill

plug is loosened, reservoir may be overfilled with oil.

8. Check for damage to cylinder. Have cylinder

serviced by an Enerpac Authorized Service Center.

1. Check that all connections are tight and leak free.

2. Locate leak(s) and have equipment serviced by an

Enerpac Authorized Service Center.

3. Have pump serviced by an Enerpac Authorized

Service Center.

4. Have an Enerpac Authorized Service Center adjust

the bypass valve setting.

1. Open the release valve.

2. Remove excess oil from reservoir.

Note: If cylinder operates normally when pump oil fill

plug is loosened, reservoir may be overfilled with oil.

3. Check that all couplers are fully tightened.

4. Remove air according to the instructions in

Section 6.0.

5. Use larger diameter hydraulic hose.

6. Have cylinder serviced by an Enerpac Authorized

Service Center.

7. Ensure that in-line valves (if used) are correctly

set.

9

Page 10

POWERFUL SOLUTIONS. GLOBAL FORCE.

L3070 Rev. E 05/12

Les vues éclatées de ce produit sont disponibles

sur le site Enerpac www.enerpac.fr. Vous pouvez

également les obtenir auprès de votre réparateur

agréé Enerpac ou auprès d’Enerpac même.

Pompes manuelles de série ULTIMA

1.0 INSTRUCTIONS IMPORTANTES

RELATIVES À LA RÉCEPTION

Inspecter tous les composants pour vous assurer

qu’ils n’ont subi aucun dommage en cours

d’expédition. Les dommages subis en cours de

transports ne sont pas couverts par la garantie. S’ils

sont abîmés, aviser immédiatement le transporteur,

qui est responsable des frais de réparation et de

remplacement résultant de dommages en cours de

transport.

Lire attentivement toutes les

instructions et mises en garde et

toutes les précautions pour éviter d’encourir des

blessures personnelles ou de provoquer des dégâts

matériels durant le fonctionnement du système.

Enerpac ne peut pas être tenue responsable de

dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une

application incorrecte du produit et du système. En

cas de doute sur les précautions ou les applications,

contacter Enerpac.

Respecter les mises en garde et avertissements

suivants sous peine de provoquer des dégâts

matériels et des blessures corporelles.

Une mise en garde ATTENTION sert à indiquer des

procédures d’utilisation et de maintenance correctes

qui visent à empêcher l’endommagement voire la

destruction du matériel ou d’autres dégâts.

Un AVERTISSEMENT indique un danger potentiel

qui exige la prise de mesures particulières visant à

écarter tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une

action ou un acte de négligence risque de causer des

blessures graves, voire mortelles.

servir de support de charge. Après avoir monté ou

abaissé la charge, elle doit être bloquée par un moyen

mécanique.

tous les avertissements. Suivre

AVERTISSEMENT : Porter un équipement

de protection personnelle adéquat pour

utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de

charges soutenues par un mécanisme

hydraulique. Un vérin, lorsqu’il est utilisé

comme monte-charge, ne doit jamais

AVERTISSEMENT : UTILISER

SEULEMENT DES PIÈCES RIGIDES

POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs

Fiche d’instructions

P-18, P-39, P-77, P-80, P-801 et P-84

d’acier ou de bois capables de supporter la charge.

Ne jamais utiliser un vérin hydraulique comme cale ou

intercalaire d’appui pour les applications de levage ou

de pressage.

vérin et de la pièce à usiner durant l’utilisation.

surcharge entraînera la panne du matériel et risque de

provoquer des blessures corporelles. Les vérins sont

conçus pour une pression maximale de 700 bar. Ne

pas connecter de cric ou de vérin à une pompe

affichant une pression nominale supérieure.

dépassement de la limite maximale peut entraîner des

blessures graves. Les composants et la pompe

peuvent aussi être endommagés.

Installer des manomètres dans le système pour

surveiller la pression de fonctionnement. Ils permettent

de vérifier ce qui se passe dans le système.

tuyau plié ou tordu entraînera un fort retour de

pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau,

provoquant son usure précoce.

DANGER : Pour écarter tout risque

de blessure personnelle, maintenir

les mains et les pieds à l’écart du

AVERTISSEMENT : Ne pas dépasser les

valeurs nominales du matériel. Ne jamais

essayer de soulever une charge d’un poids

supérieur à la capacité du vérin. Une

ATTENTION : Ne jamais régler la

pression de la soupape de retour

au-dessus de 725 bars [10 500 psi]. Un

AVERTISSEMENT : La pression de

fonctionnement du système ne doit pas

dépasser la pression nominale du composant

du système affichant la plus petite valeur.

ATTENTION : Éviter d’endommager les

tuyaux hydrauliques. Éviter de les plier et

de les tordre en les mettant en place. Un

Ne pas faire tomber d’objets lourds sur

le tuyau. Un fort impact risque de

causer des dégâts intérieurs (torons

métalliques). L’application d’ une

10

Page 11

pression sur un tuyau endommagé risque d’entraîner

sa rupture.

IMPORTANT : Ne pas soulever le matériel

hydraulique en saisissant ses tuyaux ou

ses raccords articulés. Utiliser la poignée

de trans-port ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel

hydraulique à l’écart de flammes et

d’une source de chaleur. Une forte

température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur

affaiblit également les matériaux et les garnitures du

tuyau. Pour une performance maximale, ne pas

exposer le matériel à une température supérieure ou

égale à 65 °C [150 °F]. Protéger tuyaux et vérins de

projections de soudure.

DANGER : Ne pas manipuler les tuyaux

sous pression. L’huile sous pression qui

risque de s’en échapper peut pénétrer

dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau,

contacter immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins

hydrauliques uniquement dans un système

couplé. Ne jamais utiliser un vérin en présence

de raccords déconnectés. La surcharge du

vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

AVERTISSMENT : S’assurer de la stabilité

de l’ensemble avant de lever une charge.

Le vérin doit être placé sur une surface

plane capable de supporter la charge.

Lorsqu’applicable, utiliser une base de vérin pour

accroître la stabilité. Ne pas souder ou modifier le

vérin de quelque façon que ce soit pour y fixer une

base ou un autre dispositif de support.

Éviter les situations où les charges ne sont

pas directement centrées sur le piston du

vérin. Les charges décentrées imposent un

effort considérable au vérins et pistons. En

outre, la charge risque de glisser ou de tomber, ce qui

crée un potentiel de danger.

Répartir la charge uniformément sur toute la

surface d’appui. Toujours utiliser un

coussinet d’appui si des accessoires non

filetés sont utilisés.

IMPORTANT : Le matériel hydraulique doit

uniquement être réparé par un technicien

hydraulique qualifié. Pour toute réparation,

contacter le centre de réparation ENERPAC

agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement

les pièces usées ou endommagées par des

pièces ENERPAC authentiques. Les pièces de

qualité standard se casseront et provoqueront

des blessures et des dégâts matériels. Les pièces

ENERPAC sont conçues pour s’ajuster parfaitement et

résister à de fortes charges.

AVERTISSEMENT : Toujours utiliser la

poignée de transport/de levage de la

pompe pour la porter. Utiliser le tuyau pour

porter la pompe peut endommager le tuyau

ou la pompe.

3.0 INFORMATION PRODUIT

Tableau 1, Spécifications – Pompes manuelles de série ULTIMA

Modèle

Type de

de

pompe

pompe

(Vitesse)

P-18

P-39

P-77

P-80

P-801

P-84

Tableau 2, Caractéristiques et composants principaux – Pompes manuelles de série ULTIMA

Composant

(Voir figures 1 à 4

pour l’emplacement

des composant)

A

B

C

E

F

G

Capacité de pression

max

bar [psi]

1ère étape 1ère étape2e étape 2e étape

1

1

2

34 [500]

2

34 [500]

2

34 [500]

2

34 [500]

Soupape de

Un orifice de sortie

3/8" NPTF

Bouchon de

remplissage d’huile

Crans de montageDCrans de montage Crans de montage Crans de montage Crans de montage Crans de montage

Clapet de décharge

réglable par

l’utilisateur

—

—

P-18

décharge

—

—

200 [2 850]

700 [10 000]

700 [10 000]

700 [10 000]

700 [10 000]

700 [10 000]

Un orifice de sortie

remplissage d’huile

Clapet de décharge

Volume d’huile par

course

cm3 [in3]

—

2,46 [0.15]

—

[16,38 ] 1.00

[16,38 ] 1.00

[16,38 ] 1.00

[16,38 ] 1.00

P-39 P-77 P-80 P-801 P-84

Soupape de

décharge

3/8" NPTF

Bouchon de

réglable par

l’utilisateur

— —

—

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

Modèle de pompe

Soupape de

décharge

Un orifice de sortie

3/8" NPTF

Bouchon de

remplissage d’huile

Clapet de décharge

réglable par

l’utilisateur

Soupape de

dérivation

11

Capacité

d’huile

utilisable

cm3 [in3]

360 [22]

769 [47]

769 [47]

2195 [134]

4095 [250]

2195 [134]

Soupape de

décharge

Un orifice de sortie

3/8" NPTF

Bouchon de

remplissage d’huile

Clapet de décharge

réglable par

l’utilisateur

Orifice 3/8" NPTF de

retour au réservoir

Soupape de

dérivation

Poids

avec l’huile

kg [lbs]

5,0 [11.0]

6,2 [13.6]

7,1 [15.6]

10,7 [23.6]

14,0 [31.0]

11,7 [26.0]

Soupape de

décharge

Un orifice de sortie

3/8" NPTF

Bouchon de

remplissage d’huile

Clapet de décharge

réglable par

l’utilisateur

Orifice 3/8" NPTF de

retour au réservoir

Soupape de

dérivation

Effort de

poignée max.

kg [lbs]

16 [36]

38 [85]

40 [88]

35 [77]

35 [77]

35 [77]

Vanne de

commande à 3

positions, 4 voies

Deux orifices de

sortie 3/8" NPTF

Bouchon de

remplissage d’huile

Clapet de décharge

réglable par

l’utilisateur

—

Soupape de

dérivation

Page 12

3.1 Caractéristiques et composants

principaux de la pompe

Se reporter aux figures 1 à 4 pour l’emplacement

des caractéristiques et des composants principaux

de la pompe. Se reporter au Tableau 2 pour les

descriptions des composants A à G.

A

B

E

DD

Figure 1, Modèles P-18 et P-39

E

A

B

E

A

B

F

G

C

C

DD

Figure 3, Modèles P-80 et P-801

E

B

G

Figure 2, Modèle P-77

A G

C

DD

Figure 4, Modèle P-84

12

DD

C

Page 13

P-18, P-39, P-77, P-80, P-801

810 7

39

8

P-84

Clé :

1. Cylindre (simple-e et)

2. Cylindre (double-e et)

3. Pompe manuelle avec soupape de décharge

4. Pompe manuelle avec soupape à 4 voies

5. Tuyau

6. Raccord mâle

4956

Figure 5, Raccords hydrauliques (type)

4.0 INSTALLATION

4.1 Raccordement à la pompe

1. Enlever le(s) bouchon(s) de transport du(des)

orifice(s) de la pompe.

2. Régler la soupape de

surpression à la limite

de pression hydraulique

souhaitée. Voir les

directives dans la section

7.0.

3. Brancher le(s) tuyau(x) à la pompe. Pour

étanchéifier les filets, utiliser une pâte d'étanchéité

anaérobie pour raccords filetés, pâte Teflon

ruban Teflon®.

IMPORTANT: En cas d'utilisation de ruban Teflon

poser le ruban en retrait de l'extrémité du raccord

pour empêcher des morceaux de ruban de pénétrer

dans le système hydraulique. Voir

4. Installer un manomètre sur la conduite provenant

de la pompe pour plus de sécurité et un meilleur

contrôle.

5. Brancher le(s) tuyau(x) à votre vérin ou à l'outil.

• Pour les vérins simple-effet, brancher un tuyau

provenant de la pompe au vérin.

• Pour les vérins double-effet, brancher deux

tuyaux. Brancher un tuyau à partir de l'orifice

Figure 6

®

ou

®

,

561

11

7

2

10 5 6

7. Raccord femelle

8. Manomètre

9. Adaptateur de jauge

10. Raccord pivotant

11. Soupape d'arrêt de sûreté

(A) de la pompe à l'orifice d'avancée du vérin.

Brancher un autre tuyau à partir de l'orifice (B)

de la pompe à l'orifice de retour du vérin.

Modèles P-80 et P-801 uniquement : Si une

soupape de sûreté externe est utilisée dans

le circuit, brancher l'orifice du réservoir de la

soupape de sûreté à l'orifice de retour vers le

réservoir sur la pompe.

Remarque: Les vérins, les tuyaux et les accessoires

illustrés à la Figure 5 sont vendus séparément et

ne sont pas inclus avec la pompe. Se référer au

catalogue Enerpac pour une description complète

des composants et des accessoires disponibles.

Les composants exacts requis pour votre système

varieront, selon l'application et d'autres facteurs.

4.2 Purge d’air de la pompe

Les pompes manuelles de série ULTIMA sont

conçues pour un fonctionnement sans évent. Le

bouchon de remplissage d'huile peut-être desserrée,

au besoin, pour purger l'air du système, mais il doit

être complètement resserré avant d'utiliser la pompe.

IMPORTANT : Pour empêcher les contaminants

d'entrer dans le système hydraulique, ne pas

faire fonctionner la pompe avec le bouchon de

remplissage d’huile desserré ou enlevé.

13

Page 14

4.3 Position de la pompe

La pompe peut être utilisée en position horizontale ou

verticale. Voir Figure 7.

Quand elle est utilisée en position verticale, l'extrémité

du tuyau de la pompe doit être dirigée vers le bas

sinon la pompe recueillera de l'air et ne pourra pas

accumuler correctement la pression.

Remarque : La pompe n'est pas conçue pour être

utilisée en position inversée (renversée).

OK

OK

IMPORTANT : Pour réduire l'effort de la poignée en

cas de pression élevée, procéder par courses brèves.

La puissance de levier maximale est obtenue dans

les 5 derniers degrés de la course

5.2 Débit en deux étapes

Modèles P-77, P-80, P-801 et P-84

Les pompes à deux vitesses proposent un débit en

deux phases. À vide, les pompes fonctionnent selon

la première phase à débit élevé pour une avancée

rapide. Une fois le contact avec la charge établi, la

pompe passe automatiquement en deuxième phase

pour accumuler la pression. Une fois que la pompe

est passée en deuxième phase, le pompage requiert

moins d'efforts.

Remarque : Pour une meilleure performance,

actionner la poignée de la pompe à vitesse modérée

pendant la première phase de débit élevé. Une vitesse

rapide de la poignée pendant la première phase

empêche la pompe de délivrer le plein volume d'huile.

Figure 7, Orientation de la pompe

5.0 FONCTIONNEMENT

5.1 Avant d'utiliser la pompe

1. Vérifier tous les raccords et les branchements

du système pour être sûr qu'ils sont serrés et

étanches.

2. Vérifier le niveau d’huile dans le réservoir et faire

l’appoint si nécessaire. Se référer aux instructions

dans la Section 9.1.

3. Lire et comprendre les précautions suivantes

avant de faire fonctionner la pompe :

AVERTISSEMENT : Dans certaines

situations, la poignée de la pompe peut

subir un effet de rebond. Toujours se

maintenir sur le côté de la pompe, à l'écart de la ligne

de force de la poignée.

AVERTISSEMENT : Lors de

l'actionnement de la poignée de la pompe,

maintenir les mains et les doigts à l'écart

de la zone de pincement entre la poignée de la

pompe et la poignée de levage/de transport.

AVERTISSEMENT : Toujours enlever le(s)

bouchon(s) de transport du(des) orifice(s)

de sortie de la pompe et les remplacer par

un(des) raccord(s) hydraulique(s) adapté(s) avant

d'actionner la poignée de la pompe. Si la poignée de

la pompe est actionnée et que le(s) bouchon(s) de

transport est(sont) encore en place, ce(s) dernier(s)

peut(peuvent) être éjecté(s) avec puissance du(des)

orifice(s), ce qui peut entraîner des blessures.

AVERTISSEMENT : Ne jamais installer de

rallonge sur la poignée de la pompe. Les

rallonges peuvent entraîner un

fonctionnement instable de la pompe.

AVERTISSEMENT : Pour ne pas

provoquer de dommages mécaniques, ne

pas tirer sur la poignée de la pompe une

fois qu'elle a atteint la fin de sa course. Ne pas

appliquer de force latérale à la poignée de la pompe.

5.3 Fonctionnement de la pompe

Modèles P-18, P-39, P-77, P-80 et P-801

Tous les modèles de pompe, sauf le modèle P-84,

sont conçus pour utiliser des vérins à simple-effet

et sont équipés d’une soupape de sûreté intégrale.

1. Fermer la soupape de sûreté en la tournant

entièrement dans le sens des aiguilles d'une

montre.

AVERTISSEMENT : Fermer la soupape de

sûreté en la serrant à la main

soupape de sûreté peut l'endommager et provoquer

un dysfonctionnement de la pompe.

2. Actionner la poignée de la pompe pour délivrer

3. Ouvrir la soupape de sûreté en tournant le bouton

l'utilisation de la pompe. Inspecter et réparer la pompe

auprès d'un centre de maintenance Enerpac agréé.

UNIQUEMENT. Utiliser des outils sur la

une puissance hydraulique dans le système. La

pression sera maintenue jusqu'à l’ouverture de la

soupape de sûreté.

dans le sens inverse des aiguilles d'une montre.

La pression sera relâchée, laissant l’huile revenir

au réservoir.

OUVERTURE FERMETURE

OPEN

Figure 8, Soupape de sûreté

(tous les modèles sauf le P-84)

AVERTISSEMENT : Si le bouton de la

soupape de sûreté est difficile à tourner ou

est bloqué, arrêter immédiatement

CLOSE

14

Page 15

5.4 Fonctionnement de la pompe Modèle P-84

Le modèle P-84 est équipé d'une vanne de

commande à 3 positions et à 4 voies. Il est conçu

pour un usage avec des vérins à double-effet. Voir

les figures 9 et 10.

1. Placer le levier sur la vanne à 4 voies pour

sélectionner la fonction de la manière suivante :

(A) Débit dirigé vers l'orifice A ; l'orifice B renvoie

le débit vers le réservoir.

(N) Neutre – orifices A et B ouverts sur le

réservoir.

(B) Débit dirigé vers l'orifice B ; l'orifice A renvoie

le débit vers le réservoir.

AVERTISSEMENT :

équipée d’un dispositif de retenue de

charge. Veiller à ce que la charge soit

maintenue par blocage, par des supports mécaniques

ou par d’autres supports appropriés avant de

déplacer le levier de commande de la valve en

position neutre (N).

AB AB AB

(A) (N) (B)

Figure 9, Schéma de vanne à 4 voies (P-84)

(B) (A)

Orifi ce B

Figure 10, Raccords de tuyau et positions du

levier de la vanne de commande (P-84)

La valve n’est pas

(N)

Orifi ce A

2. Actionner la pompe pour effectuer le travail.

3. Modifier au besoin les positions de la vanne.

AVERTISSEMENT : Actionner le vérin

double-effet uniquement quand les deux

tuyaux sont reliés à la pompe. Si un

coupler n'est pas branché, la pression élevée

s'accumulera derrière le coupleur, ce qui peut

provoquer des blessures et/ou endommager

l'équipement.

6.0 SUPPRESSION DE L'AIR

La suppression de l'air du système hydraulique

favorisera l'avancement et la rétraction en douceur

du vérin.

6.1 Pompe avec vérin simple-effet

1. Desserrer et enlever le bouchon de remplissage

d'huile pour éventer le réservoir pendant les

étapes suivantes.

2. Fermer entièrement la soupape de sûreté.

3. Placer la pompe à l'horizontale, sur une hauteur

supérieure à celle du vérin. Voir Figure 11.

4. Placer le vérin avec le plongeur vers le bas (vers le

haut si vous utilisez un cylindre de traction).

5. Actionner la pompe pour allonger entièrement

le vérin (le rétracter en cas de vérin de traction).

6. Ouvrir la soupape de sûreté pour rétracter le vérin

(l'allonger dans le cas d'un vérin de traction). Ceci

forcera l'air emprisonné à se déplacer vers le haut,

en direction du réservoir de la pompe.

7. Répéter les étapes 2 à 6 au besoin, jusqu'à ce que

le vérin fonctionne de manière fluide.

8. Ajouter de l'huile, si nécessaire. Voir Section 9.1.

9. Réinstaller le bouchon de remplissage d’huile.

6.2 Pompe avec vérin double-effet

1. Desserrer le bouchon de remplissage d'huile

sur plusieurs tours pour permettre l'aération du

réservoir pendant les étapes suivantes.

2. Placer la pompe à l'horizontale, sur une hauteur

supérieure à celle du vérin. Voir Figure 11.

3. Placer le vérin en position horizontale avec les

orifices vers le haut.

4. Avancer et rétracter entièrement le vérin, 2 à 3 fois.

5. Répéter les étapes 2 à 4 au besoin, jusqu'à ce que

le vérin fonctionne de manière fluide.

6. Ajouter de l'huile, si nécessaire. Voir Section 9.1.

7. Réinstaller le bouchon de remplissage d’huile.

air

air

Vérin simplee et

Figure 11, Suppression de l'air

15

Vérin doublee et

Page 16

7.0 RÉGLAGE DE SOUPAPE DE RETOUR

1. Tous les modèles sauf le P-84 : Installer un

manomètre de 0-1000 bars [0-15 000 psi] sur

l'orifice de sortie d’huile de la pompe. Fermer la

soupape de sûreté (en la tournant entièrement

dans le sens des aiguilles d'une montre).

2. Modèle P-84 uniquement : Installer un

manomètre de 0-1000 bars [0-15 000 psi] sur

l'orifice A de la pompe. Installer un bouchon

de canalisation dans l'orifice B de la pompe.

Déplacer le levier de la vanne de commande en

position (A).

3. Au moyen d'une clé Allen de 1/4", enlever le

bouchon protecteur placé sur la vis de réglage de

la soupape de retour.

• Sur les modèles P-18 et P-39, la soupape de

retour est située sur la face supérieure de la tête

de la pompe. Voir Figure 12.

• Sur les modèles P-77, P-80, P-801 et P-84, la

soupape de retour est située sur le côté de la

tête de la pompe. Voir Figure 13.

Remarque : Pour obtenir un réglage précis pendant

les étapes suivantes, toujours diminuer la pression

à un stade inférieur au réglage final souhaité puis

augmenter lentement la pression jusqu'à atteindre

le réglage final.

4. Au moyen d'une clé Allen de 7/32", desserrer la

vis de réglage de la soupape de retour sur près de

2 tours. Voir Figure 14.

5. Tout en actionnant la poignée de la pompe,

tourner lentement la vis de réglage de la soupape

de retour jusqu'à ce que la pression augmente

et atteigne le réglage souhaité. Le réglage

de pression est indiqué quand un pompage

supplémentaire n'aboutit pas à une mesure de

pression plus élevée sur le manomètre.

ATTENTION : Ne jamais régler la

pression de la soupape de retour

au-dessus de 725 bars [10 500 psi]. Un

dépassement de la limite maximale peut entraîner

des blessures graves. Les composants et la pompe

peuvent aussi être endommagés.

6. Tous les modèles sauf le P-84 : Une fois le

réglage souhaité atteint, tourner la soupape de

retour dans le sens des aiguilles d'une montre

pour relâcher la pression du système. Vérifier que

le manomètre indique zéro (0) psi/bar.

7. Modèle P-84 uniquement : Une fois le réglage

souhaité atteint, déplacer la poignée de la vanne

en position neutre (N) pour relâcher la pression du

système. Vérifier que le manomètre indique zéro

(0) psi/bar.

8. Tous les modèles sauf le P-84 : Enlever le

manomètre de l'orifice de sortie d’huile de la

pompe. Réinstaller le bouchon protecteur sur la

vis de réglage de la soupape de retour.

9. Modèle P-84 uniquement : Enlever le manomètre

de l'orifice A de la pompe. Enlever le bouchon de

canalisation de l'orifice B de la pompe. Réinstaller

le bouchon protecteur sur la vis de réglage de la

soupape de retour.

Bouchon

protecteur

Figure 12, Soupape de retour (P-18 et P-39)

Bouchon

protecteur

Figure 13, Soupape de retour

(P-77, P-80, P-801 et P-84)

Diminution Augmentation

Figure 14, Vis de réglage de la soupape de retour

8.0 RÉGLAGE DU CLAPET DE DÉRIVATION

MODÈLES P-77, P-80, P-801 ET P-84

Clapet de

dérivation

Figure 15, Clapet de dérivation

(P-77, P-80, P-801 et P-84)

Le clapet de dérivation contrôle la pression à laquelle

une pompe à deux vitesses passe de la première à la

deuxième phase. Voir Figure 15.

16

Page 17

Le clapet de dérivation est réglé en usine et n'a pas

besoin d'être autrement réglé à moins que la pompe

ne soit révisée ou réparée. Au besoin, un nouveau

réglage doit être effectué, ceci uniquement dans un

centre de maintenance Enerpac agréé.

9.0 ENTRETIEN

Utiliser uniquement de l'huile hydraulique Enerpac

pour favoriser un long cycle de vie de la pompe

et protéger votre garantie. Les kits Viton et de

joints en éthylène propylène sont disponibles pour

certains modèles de pompes manuelles. Contacter

votre représentant Enerpac pour plus d'informations

concernant ces produits et leurs applications.

9.1 Ajouter de l'huile à la pompe

ATTENTION : Toujours ajouter de l'huile

quand les vérins sont entièrement

rétractés (allongés pour les vérins de

traction) ou le système recevra plus d'huile que le

réservoir ne peut en contenir.

Vérifier régulièrement le niveau d’huile et faire

l’appoint si nécessaire. Se reporter aux étapes

suivantes :

1. Placer la pompe à l'horizontale, sur une surface

nivelée.

2. Enlever le bouchon de remplissage d’huile du

réservoir.

3. Vérifier le niveau d'huile. Voir Figure 16. Si le

niveau d'huile est faible, ajouter de l'huile jusqu'à

ce que son niveau atteigne la base du filet de

l'ouverture du bouchon de remplissage d'huile.

IMPORTANT : Ne pas faire déborder ! Un espace

d'air doit être présent dans le réservoir pour

permettre un bon fonctionnement. Si le réservoir

contient trop d'huile, un vide se formera, empêchant

le débit d'huile pendant l’actionnement de la pompe.

4. Réinstaller le bouchon de remplissage d'huile

après avoir ajouté de l’huile. S'assurer que le

bouchon est entièrement installé (pas desserré).

5. Supprimer l'air du système, au besoin. Voir

Section 6.0. Vérifier à nouveau le niveau d'huile

après avoir supprimé l'air.

ATTENTION : Le bouchon de remplissage

d'huile de la pompe comporte un passage

dispositif de sûreté qui empêche la surpression du

réservoir. N'utiliser que le bouchon de remplissage

d'huile fourni avec la pompe ou un bouchon de

remplacement Enerpac authentique ayant les mêmes

spécifications.

de relâchement de pression intégral, un

ATTENTION : Ne jamais essayer de

renvoyer plus d’huile vers le réservoir que

ce que ce dernier est capable de contenir.

9.2 Changer l’huile

Vidanger toute l'huile du réservoir et le remplir à

nouveau d'une huile Enerpac propre tous les 12 mois.

Si la pompe est utilisée dans des environnements

encrassés, changer plus fréquemment l'huile.

1. Enlever le bouchon de remplissage d’huile du

réservoir.

2. Faire basculer la pompe pour vidanger l'ancienne

huile.

IMPORTANT: Se débarrasser de l'huile usagée

conformément à toutes les lois et réglementations

en vigueur.

3. Remplir le réservoir avec une huile Enerpac

neuve. Se référer à la Section 9.1 pour plus

d'informations.

4. Réinstaller le bouchon de remplissage d’huile.

9.3 Lubrification

Pour allonger la durée de vie de la pompe et

améliorer sa performance, lubrifier régulièrement les

trois goupilles de poignée de la pompe, en utilisant

une graisse à roulements. Voir Figure 17.

Goupille 2

Goupille 3

Bouchon de

remplissage d'huileg

Conduite de remplissage

REMPLIR JUSQU'À LA

BASE DES FILETS

Figure 16, Niveau d'huile du réservoir

Goupille 1

Figure 17, Points de graissage

9.4 Maintenir les conduites d'huile propres

Toujours installer des bouchons protecteurs quand

les moitiés de manchon sont débranchées. Pour

aider à prévenir toute panne de la pompe ou d'autres

composants, prendre toutes les précautions pour

protéger le système contre l'entrée de crasse ou

d'autres matériaux étrangers.

17

Page 18

10.0 GUIDE DE DÉPANNAGE

L'information contenue dans ce guide de dépannage

(voir Tableau 3) constitue uniquement une aide au

diagnostic et à la correction des problèmes sélectionnés

pouvant se produire.

Une panne du système n'est pas nécessairement le

résultat d'un dysfonctionnement de la pompe. Pour

déterminer l'origine du problème, le système complet

doit être pris en compte lors de la procédure de

diagnostic.

Pour le service de réparation, contactez votre Centre

de maintenance Enerpac local agréé. Seul un centre de

maintenance Enerpac agréé peut réparer la pompe ou

les composants du système.

Problème Cause possible Solution

Le vérin

n’avance

pas, avance

lentement ou

avance de façon

irrégulière.

Le vérin

avance mais ne

maintient pas la

pression.

Le cylindre ne

se rétracte pas,

se rétracte en

partie ou se

rétracte plus

lentement que la

normale.

Remarque : Pour connaître l'emplacement de votre centre de maintenance Enerpac agréé le plus proche,

visitez le site www.enerpac.com.

Tableau 3, Guide de dépannage – Pompes manuelles de série ULTIMA

1. Niveau d’huile bas dans

le réservoir de la pompe

2. Release valve open or

not fully closed.

3. Réglage de soupape de

retour trop bas.

4. Le manchon hydraulique

n'est pas correctement

branché.

5. La charge est trop

lourde.

6. Air emprisonné dans le

système.

7. Réservoir trop plein.

8. Le plongeur du vérin est

grippé.

1. Fuite d'un raccord.

2. Joints non étanches.

3. Fuite interne à la pompe.

4. Réglage trop faible du

clapet de dérivation

(Modèles P-77, P-80,

P-801 et P-84)

1. La soupape de sûreté

est fermée.

2. Réservoir trop plein.

3. Le manchon hydraulique

n'est pas correctement

branché.

4. Air emprisonné dans le

système.

5. Le diamètre intérieur du

tuyau est trop étroit.

6. Le ressort de rétraction

du vérin est cassé ou

le vérin est autrement

endommagé.

7. Robinet sur canalisation

fermé.

1. Ajouter de l'huile conformément aux instructions de la

Section 9.1.

2. Fermer la soupape de sûreté.

3. Régler la pression de la soupape de retour conformément

aux instructions de la Section 7.0

4. Vérifier que tous les manchons sont complètement serrés.

5. Ne pas essayer de soulever une charge plus lourde que

le tonnage nominal.

6. Supprimer l’air conformément aux instructions de la

Section 6.0.

7. Enlever l'excès d'huile du réservoir.

Remarque : Si le vérin fonctionne normalement quand le

bouchon de remplissage d'huile de la pompe est desserré,

il se peut qu'il y ait trop d’huile dans le réservoir.

8. Vérifier que le vérin n'est pas endommagé. Demander à un

centre de maintenance Enerpac agréé de réparer le vérin.

1. Vérifier que tous les raccords sont serrés et étanches.

2. Localiser la(les) fuites(s) et faire réparer l'équipement par

un centre de maintenance Enerpac agréé.

3. Demander à un centre de maintenance Enerpac agréé de

réparer la pompe.

4. Demander à un centre de maintenance Enerpac agréé de

régler le clapet de dérivation.

1. Ouvrir la soupape de sûreté.

2. Enlever l'excès d'huile du réservoir.

Remarque : Si le vérin fonctionne normalement quand le

bouchon de remplissage d'huile de la pompe est desserré,

il se peut qu'il y ait trop d’huile dans le réservoir.

3. Vérifier que tous les manchons sont complètement serrés.

4. Supprimer l’air conformément aux instructions de la Section

6.0.

5. Utiliser un tuyau hydraulique de diamètre plus grand.

6. Demander à un centre de maintenance Enerpac agréé de

réparer le vérin.

7. S'assurer que les robinets sur canalisation (le cas

échéant) sont correctement réglés.

18

Page 19

POWERFUL SOLUTIONS. GLOBAL FORCE.

L3070 Rev. E 05/12

Das Ersatzteilblatt für dieses Produkt finden Sie

auf der Enerpac Website www.enerpac.com, oder

bei Ihrem nächstgelegenen authorisierten Enerpac

Service Center oder einem Enerpac Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE

FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transportschäden

inspizieren. Transport-schäden sind nicht

von der Garantie gedeckt. Werden solche

Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das

Transportunternehmen ist für alle Reparaturund Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig

durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu

vermeiden. Enerpac ist weder für Schäden noch

Verletzungen haftbar, die durch einen fahrlässigen

Gebrauch des Produkts, mangelhafte Instandhaltung oder eine unvorschriftsmäßige Anwendung

des Produkts und/oder des Systems verursacht

werden. Bei evtl. Fragen in bezug auf

Sicherheitsvorkehrungen und Betriebsabläufe

wenden Sie sich bitte an ENERPAC. Wenn Sie an

keinerlei Sicherheitsschulungen im Zusammenhang

mit Hochdruck-hydraulikanlagen teilgenommen

haben, fordern Sie von Ihrer Vertriebs- und

Kundendienstzentrale einen kostenlosen EnerpacHydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise

und Warnungen kann zu Geräteschäden und

Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf

ordnungsgemäße Betriebs- oder Wartungsverfahren

und –praktiken hingewiesen, um Schäden an den

Geräten oder anderen Sachwerten bzw. deren

Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle

Verletzungsgefahr, die durch ordnungsgemäße

Verfahren oder Praktiken vermieden werden kann.

Ein GEFAHRENSHINWEIS wird nur dann

gegeben, wenn eine bestimmte Handlung oder die

Unterlassung einer bestimmten Handlung schwere

oder tödliche Verletzungen zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer

Anlagen geeignete Schutzkleidung und –

ausrüstung tragen.

Bedienungsanleitung

Handpumpen der ULTIMA-Serie

P-18, P-39, P-77, P-80, P-801 und P-84

WARNUNG: Von Lasten fernhalten, die

durch ein Hydrauliksystem abgestützt

werden. Ein als Lastenhebegerät

eingesetzter Zylinder darf niemals als ein

Lastenhaltegerät verwendet werden. Nach Heben

oder Senken der Last muß diese stets auf mechanische

Weise gesichert werden.

WARNUNG ZUM SICHERN VON LASTEN

STETS NUR STARRE TEILE

VERWENDEN. Zum Abstützen von Lasten

sorgfältig dazu geeignete Stahl- oder

Holzblöcke auswählen. Bei Hebe- oder

Drückanwendungen keinesfalls einen Hydraulikzylinder

als Abstandsstück oder –halter verwenden.

GEFAHR: Zur Vermeidung von

Verletzungen während des Betriebs

Hände und Füße von Zylinder und

Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung

der Geräte nicht überschreiten. Keine Last

zu heben versuchen, deren Gewicht das

Hebevermögen des Zylinders übersteigt.

Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden

für einen max. Druck von 700 bar konstruiert. Keinen

Heber oder Zylinder an eine Pumpe mit einer höheren

nominalen Druckleistung anschließen.

WARNUNG: Stellen Sie den Druck des

Druckbegrenzungsventils nie über 725

bar [10.500 psi] ein. Es kann zu schweren

Verletzungen kommen, wenn die Höchstgrenze

überschritten wird. Außerdem können Schäden an

der Pumpe und an den Teilen auftreten.

WARNUNG: Der System-betriebsdruck

darf den zulässigen Nominaldruck der

System-komponente mit der niedrigsten

Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im

System zu installieren. Dies ist das Fenster zu den

Abläufen im System.

19

Page 20

VORSICHT: Beschädigungen am

Hydraulikschlauch vermeiden. Beim

Verlegen der Hydraulik-schläuche enge

Bögen und Abknicken vermeiden. Der

Einsatz eines gebogenen oder geknickten Schlauchs

führt zu einem hohen Rückstau. Starke Biegungen und

Knickstellen schädigen den Schlauch auf der Innenseite

und führen zu dessen vorzeitigem Ausfall.

Keine schweren Gegenstände auf den

Schlauch fallen lassen. Starke

Erschütterungen können Schäden an

den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck

ausgeübt wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an

den Schläuchen noch den

Gelenkanschlüssen anheben. Dazu den

Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von

Flammen und Hitzequellen fernhalten.

Zu hohe Temperaturen weichen Füllungen

und Dichtungen auf und bewirken Flüssigkeitslecks.

Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur

Gewährleistung einer optimalen Leistung darf die

Anlage keinen Temperaturen über 65°C ausgesetzt

werden. Außerdem müssen Schläuche und Zylinder

beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck stehenden

Schläuchen hantieren. Unter Druck

austretendes Öl kann in die Haut eindringen

und schwere Verletzungen verursachen. Falls Öl unter

die Haut gelangt, ist sofort ein Arzt aufzusuchen.

3.0 PRODUKTINFORMATIONEN

Pumpen-

Pumpen-

modell

(Gesch-

P-18

P-39

P-77

P-80

P-801

P-84

Element

(Position der Elemente

siehe Abb. 1 bis 4)

A

B

E

F

G

Tabelle 1, Technische Daten – Handpumpen der ULTIMA-Serie

typ

wind-

igkeit)

1

1

2

2

2

2

Max. Betriebsdruck

bar [psi]

200 [2 850]

—

700 [10 000]

—

34 [500]

34 [500]

34 [500]

34 [500]

700 [10 000]

700 [10 000]

700 [10 000]

700 [10 000]

Ölvolumen pro Hub

cm3 [in3]

Stufe 1Stufe 1 Stufe 2 Stufe 2

—

—

[16,38 ] 1.00

[16,38 ] 1.00

[16,38 ] 1.00

[16,38 ] 1.00

Tabelle 2, Merkmale und Hauptkomponenten – Handpumpen der ULTIMA-Serie

P-18

Ablassventil

Ein 3/8" NPTF-

Auslassanschluss

ÖlfüllstopfenCÖlfüllstopfen Ölfüllstopfen Ölfüllstopfen Ölfüllstopfen Ölfüllstopfen

MontageschlitzeDMontageschlitze Montageschlitze Montageschlitze Montageschlitze Montageschlitze

Einstellbares Druck-

begrenzungsventil

—

—

P-39 P-77 P-80 P-801 P-84

Ablassventil Ablassventil Ablassventil Ablassventil

Ein 3/8" NPTF-

Auslassanschluss

Einstellbares Druck-

begrenzungsventil

— —

— Umgehungsventil Umgehungsventil Umgehungsventil Umgehungsventil

Ein 3/8" NPTF-

Auslassanschluss

Einstellbares Druck-

begrenzungsventil

20

WARNUNG: In einem gekoppelten

System dürfen nur Hydraulikzylinder

verwendet werden. Niemals einen Zylinder

mit unverbundenen Kupplungen

verwenden. Bei einer extremen Überlastung des

Zylinders können dessen Komponenten einen

Sprungvollausfall erleiden, was schwere Verletzungen

hervorrufen kann.

WARNUNG: Sicherstellen, dass die

anlage stabilisiert, bevor eine last

angehoben wird. Der Zylinder sollte auf

einer ebenen Oberfläche aufsitzen, die fest

genug ist, um die Last abzustützen. Wenn möglich

einen Zylinderfuß verwenden, um größere Stabilität zu

gewährleisten. Keine Schweißarbeiten oder andere

Änderungen am Zylinder vornehmen, um einen

Zylinderfuß oder andere Abstützungen anzubringen.

Situationen vermeiden, in denen die Lasten

nicht direkt über dem Kolben des Zylinders

ausgerichtet sind. Seitlich versetzte Lasten

führen zu erheblicher Belastung der Zylinder

und Kolben. Außerdem könnte die Last ins Rutschen

geraten oder fallen, was zu äußerst gefährlichen

Situationen führen kann.

Die Last gleichmäßig über die gesamte

Fläche des Druchstückes verteilen. Den

Kolben immer mit einem Druckstück

schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen

von einem qualifizierten Hydrauliktechniker

gewartet werden. Bei Reparaturarbeiten an

die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden.

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

2,46 [0.15]

Pumpenmodell

Einstellbares Druck-

Nutzbare

Ölkapazität

cm3 [in3]

360 [22]

769 [47]

769 [47]

2195 [134]

4095 [250]

2195 [134]

Ein 3/8" NPTF-

Auslassanschluss

begrenzungsventil

3/8" NPTF

Anschluss zurück

zum Tank

Gewicht

mit Öl

kg [lbs]

5,0 [11.0]

6,2 [13.6]

7,1 [15.6]

10,7 [23.6]

14,0 [31.0]

11,7 [26.0]

Ein 3/8" NPTF-

Auslassanschluss

Einstellbares Druck-

begrenzungsventil

3/8" NPTF

Anschluss zurück

zum Tank

Max.

Kraftaufwand

kg [lbs]

16 [36]

38 [85]

40 [88]

35 [77]

35 [77]

35 [77]

4-Wege-Steuerventil

mit 3 Positionen

Zwei 3/8" NPTF-

Auslassanschlüsse

Einstellbares Druck-

begrenzungsventil

—

Page 21

Zur Aufrechterhaltung der Garantie nur ENERPAC-Öl

verwenden.

WARNUNG: Abgenutzte oder beschädigte

Teile unverzüglich durch ENERPACOriginalteile ersetzen. Standardteile anderer

Hersteller versagen und verursachen

Verletzungen und Sachschäden. ENERPAC-Teile

werden so konstruiert, daß sie richtig passen und

hohen Lasten standhalten.

ACHTUNG: Zum Tragen der Pumpe

immer den Pumpenhebe-/Transportgriff

getragen wird, kann dies zu Schäden am Schlauch

und/oder an der Pumpe führen.

3.1

Positionen der Pumpenmerkmale und

Hauptkomponenten siehe Abb. 1 bis 4. Beschreibungen

der Elemente A bis G siehe Tabelle 2.

verwenden. Wenn die Pumpe am Schlauch

Pumpenmerkmale und Hauptkomponenten

A

E

A

B

F

G

C

DD

Abb. 3, Modelle P-80 und P-801

B

E

DD

Abb. 1, Modelle P-18 und P-39

E

A

B

G

DD

Abb. 2, Modelle P-77

E

B

C

A G

C

DD

Abb. 4, Modell P-84

4.0 EINBAU

4.1 Anschließen der Pumpe

1. Entfernen Sie die

Transportsicherung(en) von den

Pumpenauslassanschlüssen.

2. Stellen Sie das

Druckbegrenzungsventil auf den

gewünschten hydraulischen

Druckgrenzwert ein. Anleitung

siehe Abschnitt 7.0.

C

3. Schließen Sie den Schlauch/die Schläuche an die

Pumpe an. Verwenden Sie zum Abdichten der

Gewinde anaerobes Gewindedichtmittel Teflon

Paste oder Teflon®-Band.

WICHTIG: Bei Verwendung von Teflon

Sie beim Anbringen einen Gewindegang am Ende

21

Abb. 6

®

-Band sollten

®

-

Page 22

P-18, P-39, P-77, P-80, P-801

810 7

39

8

P-84

Schlüssel:

1. Zylinder (einfach wirkend)

2. Zylinder (doppelt wirkend)

3. Handpumpe mit Ablassventil

4. Handpumpe mit 4-Wege-Ventil

5. Schlauch

6. Steckerkupplung

Verschraubung auslassen, um zu verhindern, dass

Teile des Bandes in das Hydrauliksystem gelangen.

Siehe Abb. 6.

4. Installieren Sie ein Manometer in der von der Pumpe

kommenden Leitung, um erhöhte Sicherheit und

verbesserte Kontrolle zu gewährleisten.

5. Schließen Sie den Schlauch/die Schläuche an den

Zylinder oder das Werkzeug an.

• Bei einfach wirkenden Zylindern wird der

Schlauch von der Pumpe zum Zylinder

angeschlossen.

• Bei doppelt wirkenden Zylindern werden zwei

Schläuche angeschlossen. Schließen Sie einen

Schlauch vom Anschluss (A) der Pumpe an den

Vorlaufanschluss des Zylinders an. Schließen

Sie einen anderen Schlauch vom Anschluss

(B) der Pumpe an den Rücklaufanschluss des

Zylinders an.

Nur Modelle P-80 und P-801: Wenn ein externes

Druckminderventil im Kreislauf verwendet wird,

schließen Sie den Tankanschluss des Ventils an

den Anschluss zurück zum Tank der Pumpe an.

Hinweis: In Abb. 5 dargestellte Zylinder, Schläuche

und Zubehörteile werden getrennt verkauft und

sind nicht im Lieferumfang der Pumpe enthalten.

Im Enerpac-Katalog finden Sie eine vollständige

Beschreibung der erhältlichen Komponenten und

Zubehörteile. Die genauen Komponenten, die für Ihr

4956

Abb. 5, Hydraulische Anschlüsse (typisch)

561

11

7

2

10 5 6

7. Buchsenkupplung

8. Manometer

9. Manometeradapter

10. Drehteilanschluss

11. Sicherheitshalteventil

System erforderlich sind, unterscheiden sich je nach

Anwendung und anderen Faktoren.

4.2 Entlüften der Pumpe

Die Handpumpen der ULTIMA-Serie sind für den

Betrieb ohne Entlüftung gedacht. Der Ölfüllstopfen

kann bei Bedarf gelöst werden, um Luft aus dem

System zu entfernen, er sollte aber vor Verwendung

der Pumpe wieder vollständig angebracht werden.

WICHTIG: Um zu verhindern, dass Verunreinigungen

in das Hydrauliksystem gelangen, sollten Sie die

Pumpe nicht mit gelöstem oder entferntem

Ölfüllstopfen betreiben.

4.3 Pumpenposition

Die Pumpe kann in der horizontalen oder vertikalen

Position betrieben werden. Siehe Abb. 7.

Beim Betrieb in der vertikalen Position muss das

Schlauchende der Pumpe nach unten gerichtet sein

oder die Pumpe nimmt Luft auf und es erfolgt kein

ordnungsgemäßer Druckaufbau.

Hinweis: Die Pumpe ist nicht für die Verwendung in

umgedrehter Position gedacht.

22

Page 23

OK

OK

Abb. 7, Ausrichtung der Pumpe

5.0 BETRIEB

5.1 Vor Verwendung der Pumpe

1. Überprüfen Sie alle Systemverschraubungen und

Anschlüsse, um sicherzustellen, dass sie fest

sitzen und dicht sind.

2. Überprüfen Sie den Ölstand im Behälter und

fügen Sie nötigenfalls Öl hinzu. Siehe Anleitung

in Abschnitt 9.1.

3. Vor Inbetriebnahme der Pumpe sollten Sie die

folgenden Hinweise lesen und verstehen:

WARNUNG: In bestimmten Situationen

kann der Pumpengriff „zurückschlagen“.