Page 1

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage.

Shipping damage is not covered by warranty. If shipping

damage is found, notify carrier at once. The carrier is

responsible for all repair and replacement costs resulting

from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during

system operation. Enerpac cannot be responsible for

damage or injury resulting from unsafe product use, lack of

maintenance or incorrect product and/or system operation.

Contact Enerpac when in doubt as to the safety precautions

and operations. If you have never been trained on highpressure hydraulic safety, consult your distribution or service

center for a free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and warnings

could cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or

maintenance procedures and practices to prevent damage

to, or destruction of equipment or other property.

A WARNING indicates a potential danger that requires

correct procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action

may cause serious injury or even death.

WARNING: Wear proper personal protective gear

when operating hydraulic equipment.

WARNING: Stay clear of loads supported by

hydraulics. A cylinder, when used as a load lifting

device, should never be used as a load holding

device. After the load has been raised or lowered, it

must always be blocked mechanically.

WARNING: USE ONLY RIGID PIECES TO HOLD LOADS.

Carefully select steel or wood blocks that are capable of

supporting the load. Never use a hydraulic cylinder as a

shim or spacer in any lifting or pressing application.

DANGER: To avoid personal injury keep hands

and feet away from cylinder and workpiece

during operation.

Instruction Sheet

PORTABLE ELECTRIC TORQUE WRENCH PUMPS

PME10022, PME10027, PME10422, AND PME10427

L1750 Rev. D 09/13

®

®

Index:

English: ....................................................................1-6

Français: ................................................................7-13

Deutsch:...............................................................14-20

Italiano: ...............................................................21-27

Español:...............................................................28-34

Nederlands:..........................................................35-41

Danish..................................................................42-46

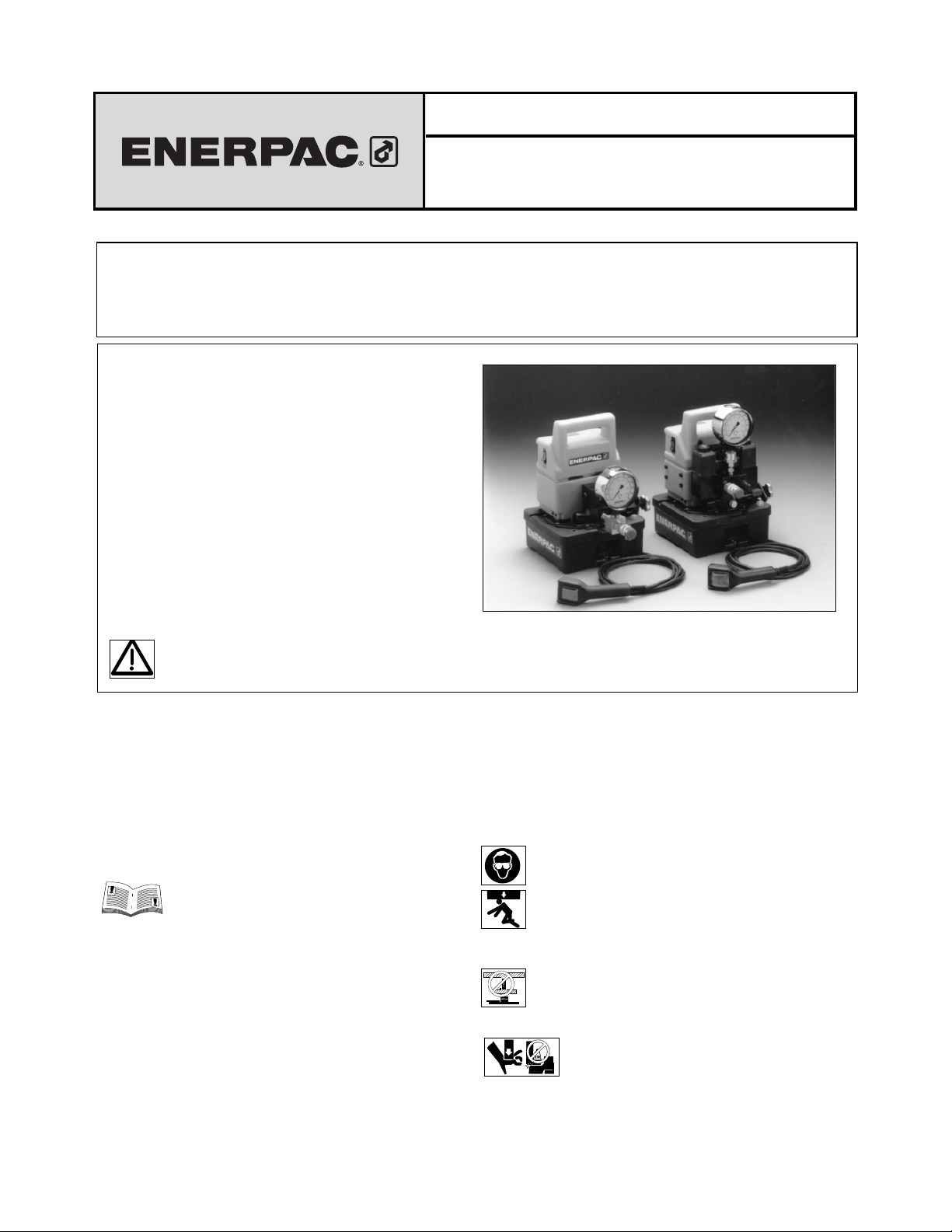

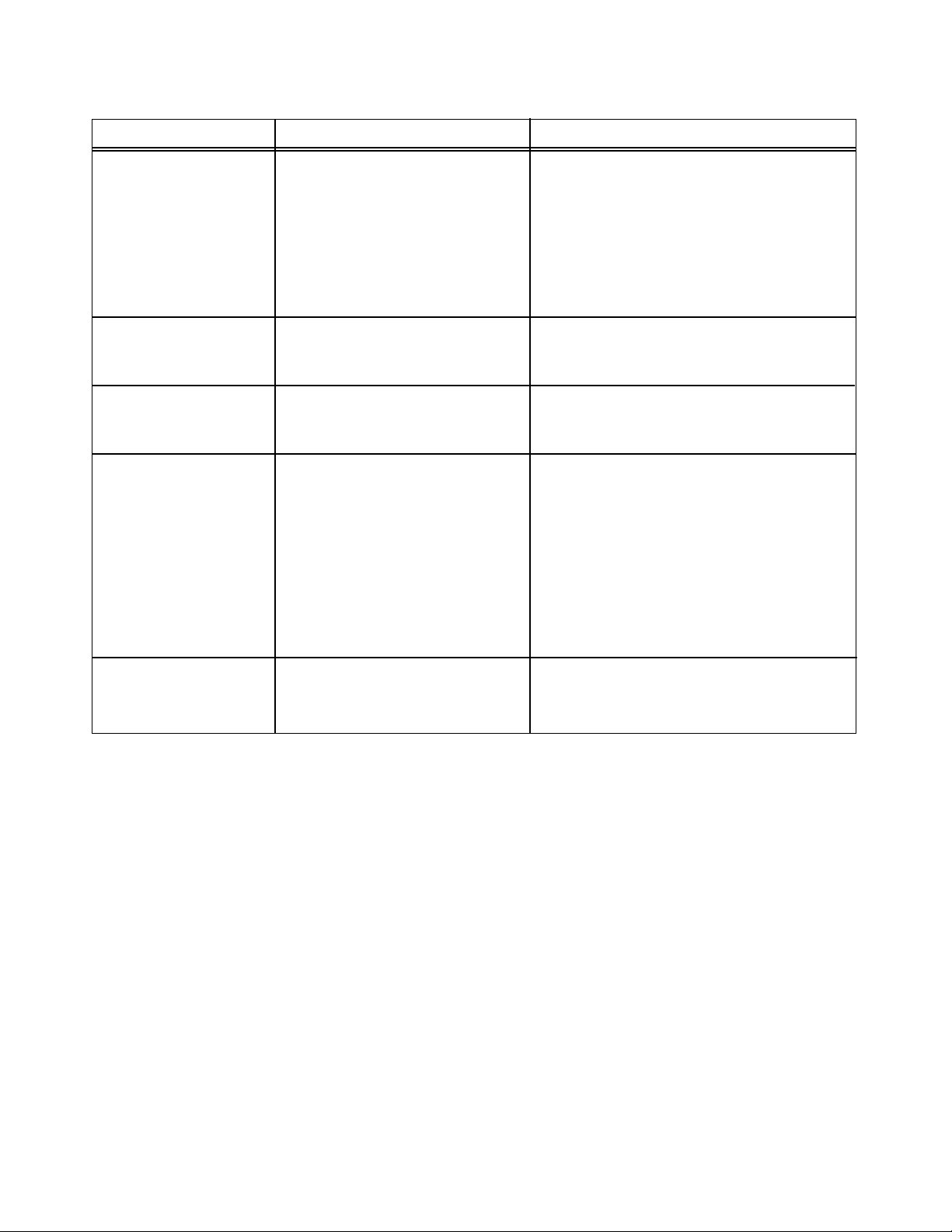

PME10022/PME10027

• For single-acting torque wrenches

• Remote pendant operation

• Glycerine-filled pressure gauge

• Adjustable pressure relief valve

PME10422/PME100427

• For double-acting torque wrenches

• Remote pendant operation

• Time out circuit stops motor after 15 seconds

of idles to prevent heat build-up

• Glycerine-filled pressure gauge

• Adjustable pressure relief valve

WARNING: Use only with equipment designed for 800 bar [11,600 psi]. Equipment with inadequate pressure

rating can fail and cause personal injury.

Page 2

2

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than

the capacity of the cylinder. Overloading causes

equipment failure and possible personal injury. The

cylinders are designed for a max. pressure of 700 bar [10,000

psi]. Do not connect a jack or cylinder to a pump with a

higher pressure rating.

Never set the relief valve to a higher pressure than

the maximum rated pressure of the pump. Higher

settings may result in equipment damage and/or

personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated

component in the system. Install pressure gauges in

the system to monitor operating pressure. It is your window

to what is happening in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe backpressure. Sharp bends and kinks will internally damage the

hose leading to premature hose failure.

Do not drop heavy objects on hose. A sharp

impact may cause internal damage to hose wire

strands. Applying pressure to a damaged hose

may cause it to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

flames and heat. Excessive heat will soften

packings and seals, resulting in fluid leaks. Heat

also weakens hose materials and packings. For optimum

performance do not expose equipment to temperatures

of 65°C [150°F] or higher. Protect hoses and cylinders from

weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected

couplers. If the cylinder becomes extremely

overloaded, components can fail catastrophically causing

severe personal injury.

WARNING: BE SURE SETUP IS STABLE BEFORE

LIFTING LOAD. Cylinders should be placed on a

flat surface that can support the load. Where

applicable, use a cylinder base for added stability. Do

not weld or otherwise modify the cylinder to attach a base or

other support.

Avoid situations where loads are not directly centered

on the cylinder plunger. Off-center loads produce

considerable strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially

dangerous results.

Distribute the load evenly across the entire saddle

surface. Always use a saddle to protect the plunger.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualified hydraulic technician. For

repair service, contact the Authorized ENERPAC

Service Center in your area. To protect your warranty, use

only ENERPAC oil.

WARNING: Immediately replace worn or damaged

parts by genuine ENERPAC parts. Standard grade

parts will break causing personal injury and property

damage. ENERPAC parts are designed to fit properly and

withstand high loads.

3.0 SPECIFICATIONS — See succeeding tables.

CAUTION: To help prevent pump failure, check

reservoir fluid level prior to pump operation. Add oil

to maintain level 1 inch below fill plug opening.

CAUTION: To prevent damage to electric pump motor,

check specifications above and motor data plate. Use

of incorrect power source will damage the motor.

4.0 INSTALLATION

1. Check oil level in reservoir. Oil level should be 1 inch

below vent/fill plug opening. (See “6.1 Adding Oil to the

Pump.”)

2. Vent reservoir by turning vent/fill plug 1 to 2 turns

counter-clockwise from fully closed position.

CAUTION: Reservoir must be vented whenever pump

is running. If not, vacuum may develop in reservoir

preventing the flow of oil through

the pump.

®

®

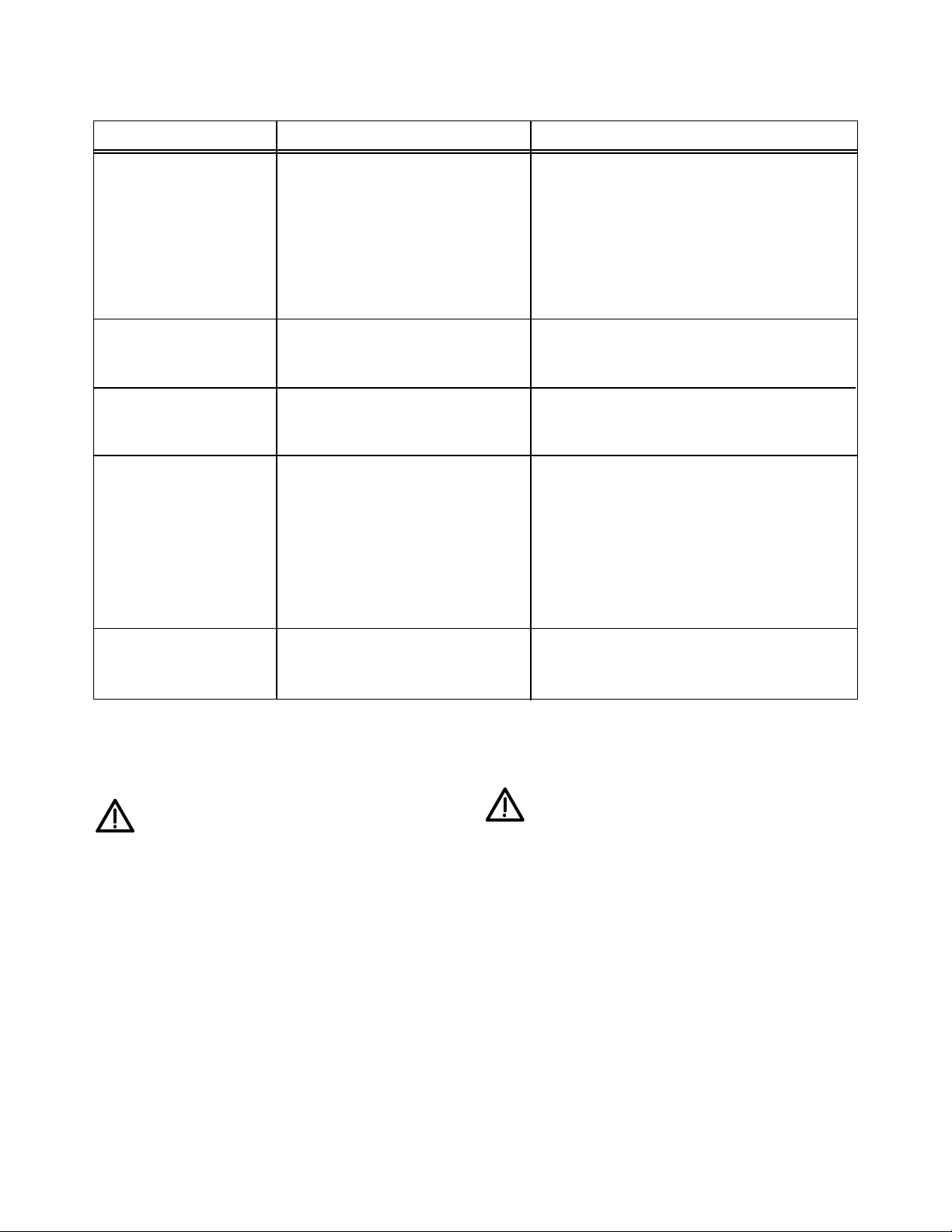

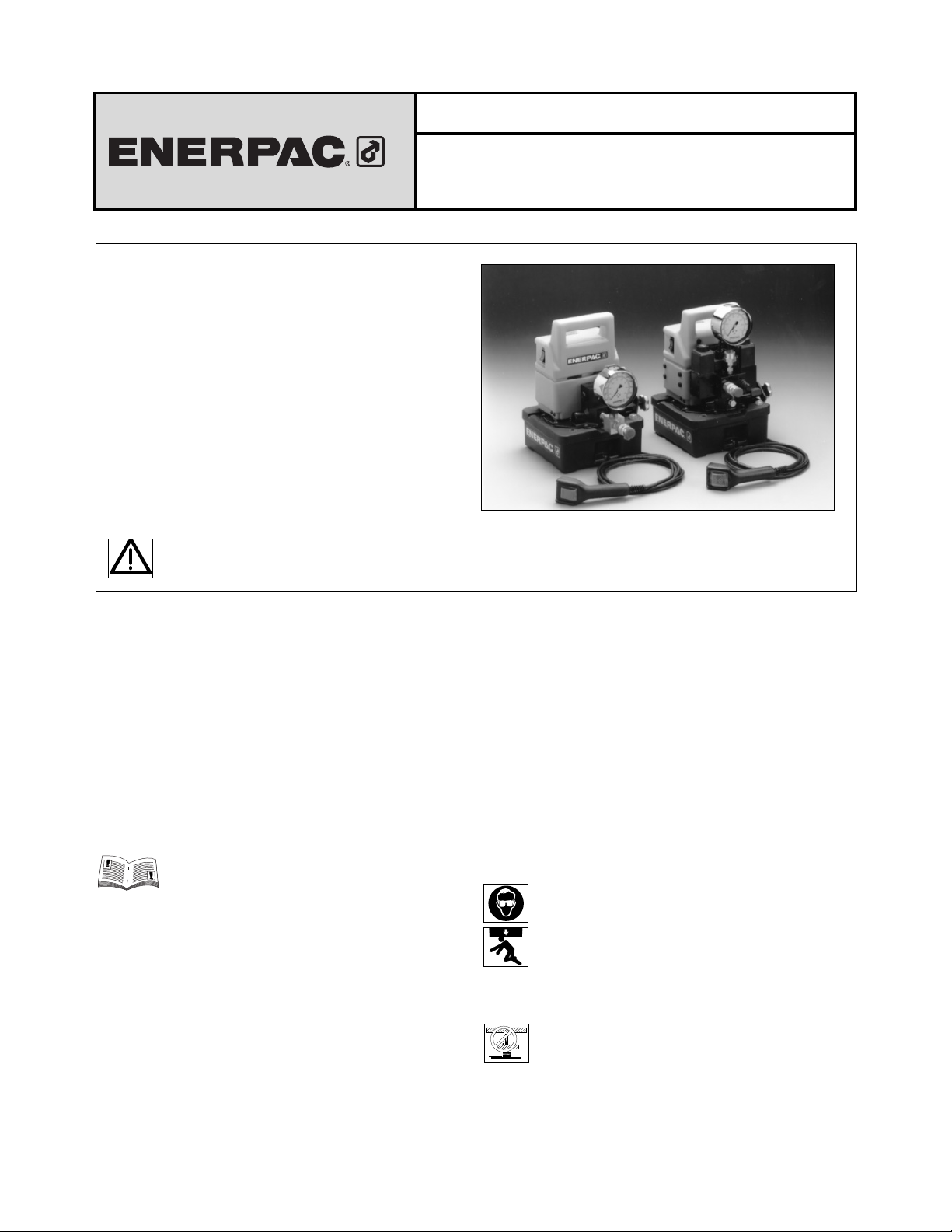

SPECIFICATIONS PUMPS FOR SINGLE-ACTING TORQUE WRENCHES

Model PME10022 PME10027

Electrical Power Source 220V, 1-phase, 50/60 Hz 115V, 1-phase, 50/60 Hz

Motor Rating 0.37 kW Universal, 4 Amps 1/2 HP Universal, 9 Amps

@10,000 PSI (700 Bar) / 85-89 dBA @10,000 PSI (700 Bar) / 85-89 dBA

Shipping Weight 19 kg (42 lbs) includes packaging

Operating Pressure Up to 800 Bar/ 11,600 PSI

Flow vs. Pressure 3.3 L/min @0-50 Bar / 0.3 L/min @800 Bar

200 In3/min @0-700 PSI/18 In3/min @11,600 PSI

Max. Temperature of Oil 65°C (150° F)

Reservoir Capacity 2.8 L (0.75 Gal) total /1.9 L (0.50 Gal) usable

Page 3

3

3. Be sure electrical power source is the correct one for

your pump. (See “3.0 Specifications” for electrical power

source specification).

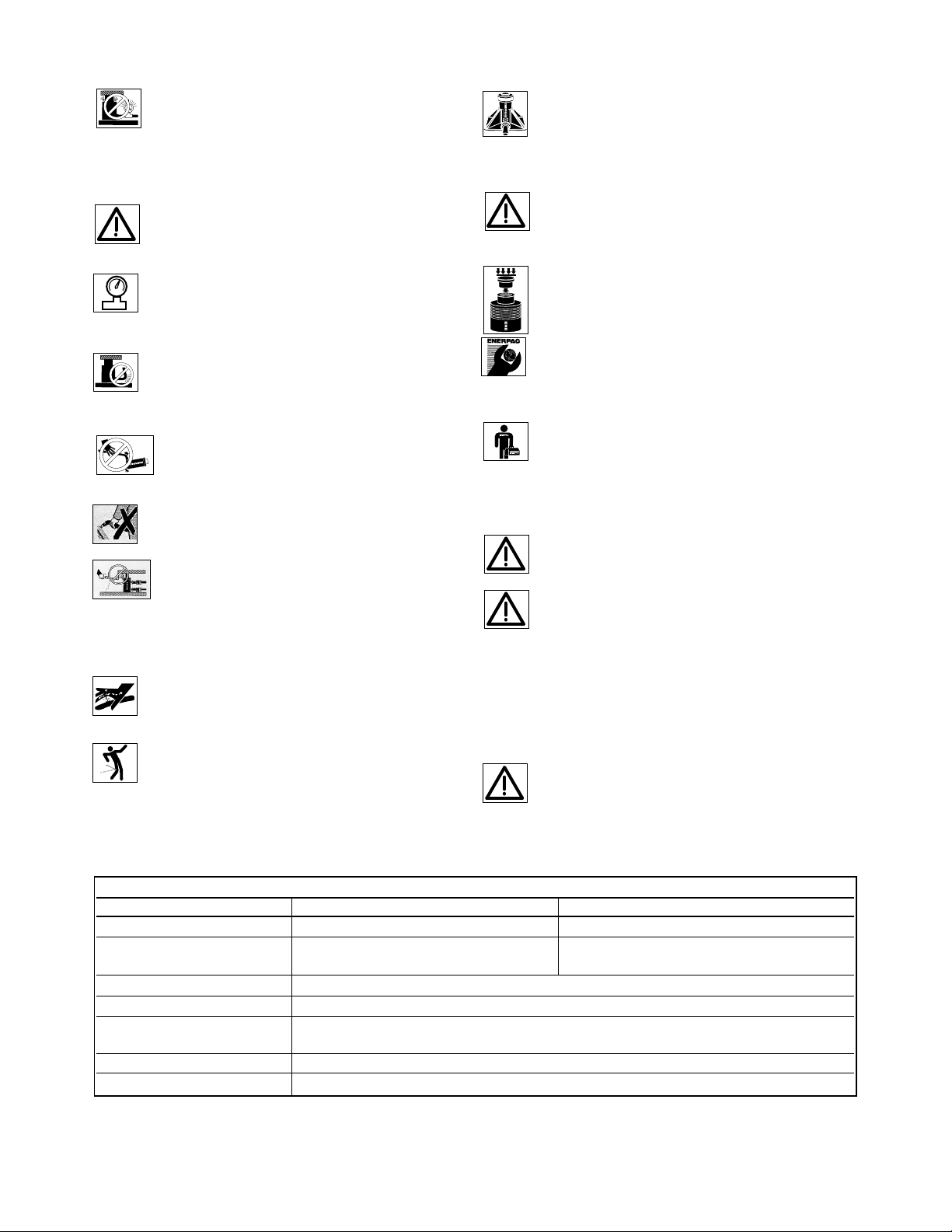

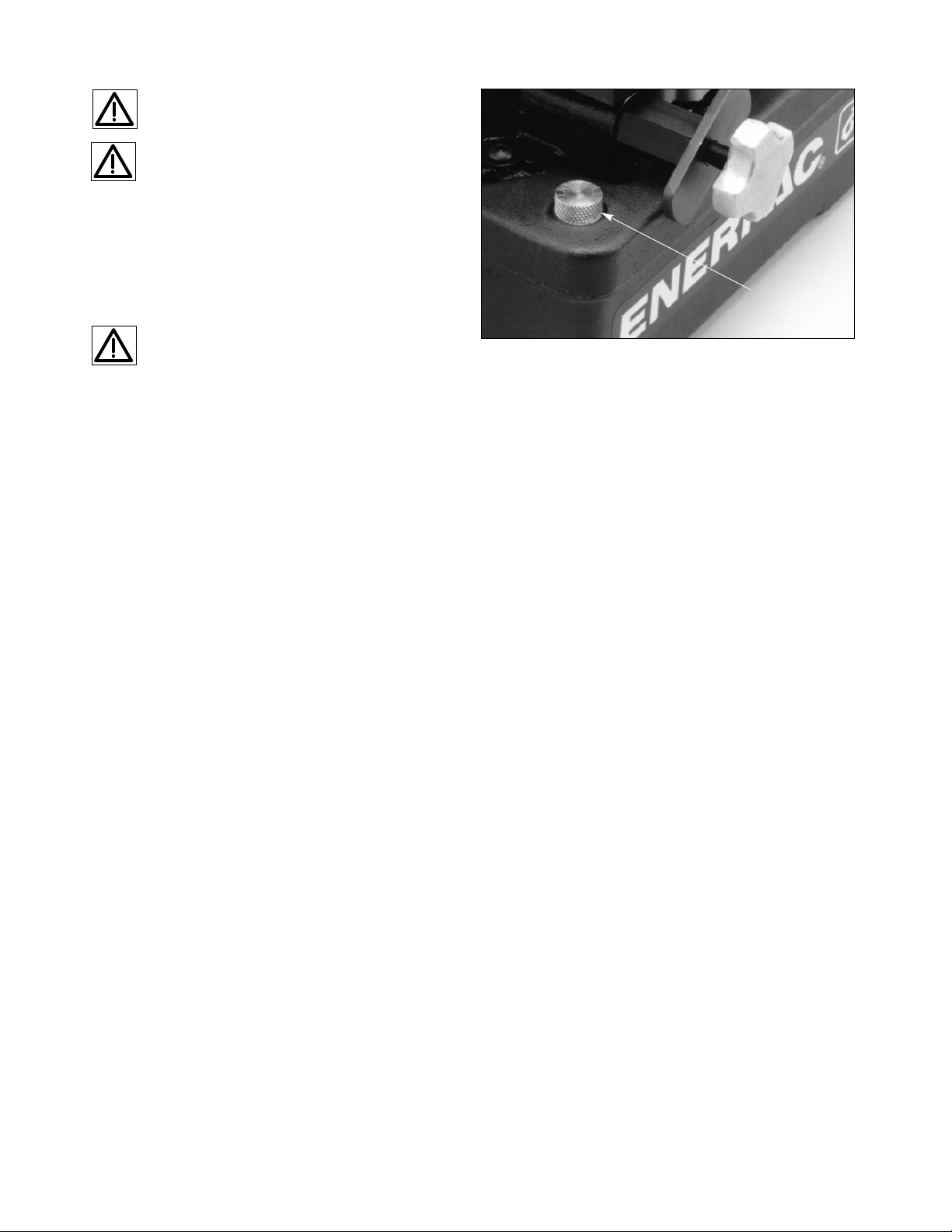

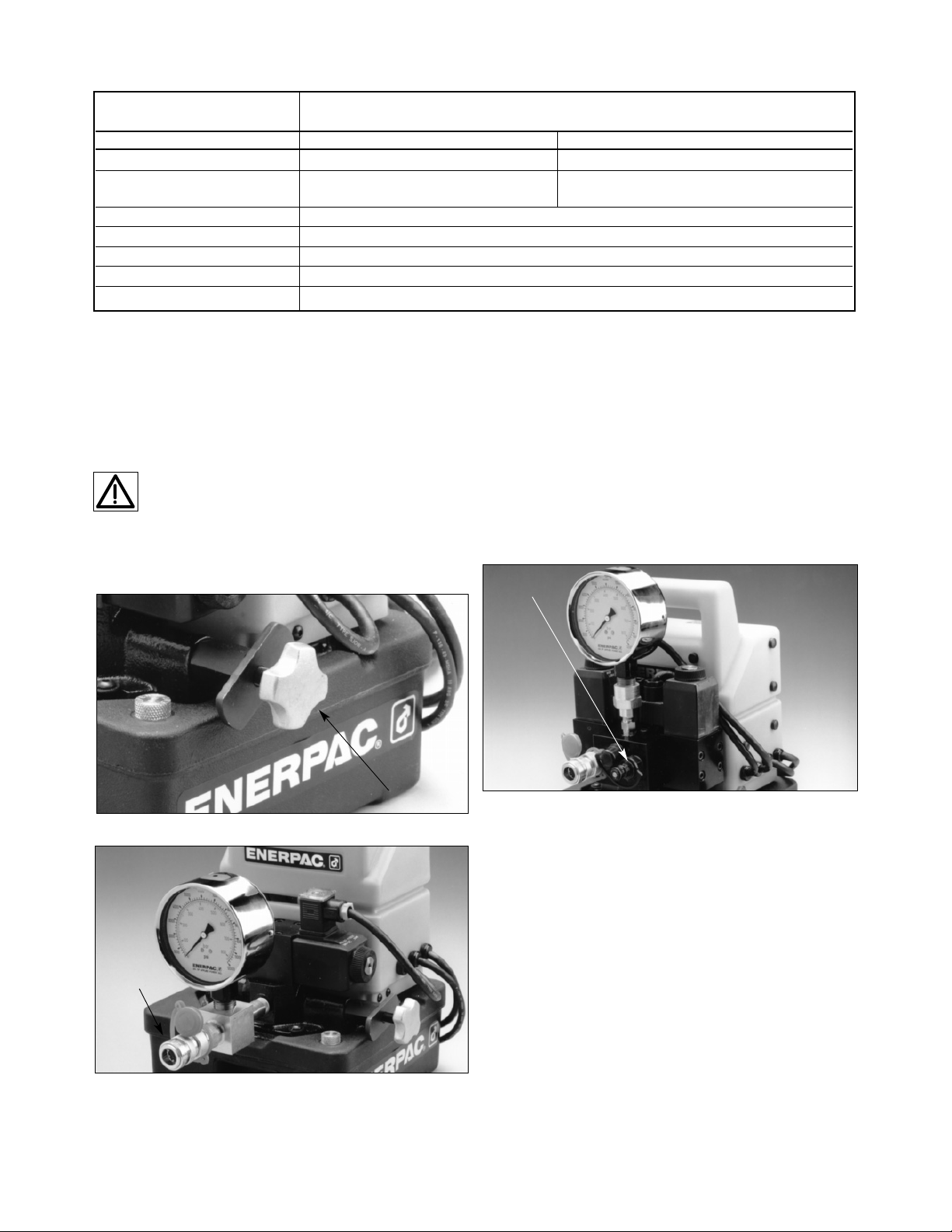

4. Loosen lock nut and back out (turn counter-clockwise)

relief valve to prevent unintended pressure build-up. No

tools are needed to adjust relief valve. See Figure 1.

4.1 Hose Connections for Single-Acting

1. Couple hose to pump outlet shown in Figure 2. BE

SURE to use hose marked “ENERPAC 800 SERIES 800 BAR/11,600 PSI MAX”.

2. Connect other end of hose to coupler on wrench as

shown in Figure 4.

4.2 Hose Connections for Double-Acting

1. Couple hoses to pump outlet manifold shown in Figure

3. BE SURE to use hose marked “ENERPAC 800

SERIES - 800 BAR/11,600 PSI MAX”.

“A” port is for advancing and “B” port is for retracting

the piston in the torque wrench. Pumps are supplied

with the specified coupling halves already connected to

the pump ports to prevent incorrect coupling of hoses

to wrench.

2. Couple hoses to torque wrench as shown in Figure 4.

When using the Enerpac pump and torque wrench

combination, Series 800 hoses and couplers are

designed so that the pump advance port can only be

connected to the wrench advance port, and the pump

retract port can only be connected to the wrench

retract port.

5.0 OPERATION

When possible, a single user should operate the torque

wrench and pump. This can prevent accidental activation of

the pump while the operator is positioning the wrench.

1. Check all system fittings and connections to be sure

they are tight and leak free.

SPECIFICATIONS PUMPS FOR DOUBLE-ACTING TORQUE WRENCHES

Model PME10422 PME10427

Electrical Power Source 220V, 1-phase, 50/60 Hz 115V, 1-phase, 50/60 Hz

Motor Rating 0.37 kW Universal, 4 Amps 1/2 HP Universal, 9 Amps

@10,000 PSI (700 Bar) / 85-89 dBA @10,000 PSI (700 Bar) / 85-89 dBA

Shipping Weight 22 kg (48 lbs) includes packaging

Operating Pressure Up to 800 Bar/ 11,600 PSI

Flow vs. Pressure 3.3 L/min @0-50 Bar / 0.3 L/min @800 Bar

Max. Temperature of Oil 65°C (150° F)

Reservoir Capacity 2.8 L (0.75 Gal) total /1.9 L (0.50 Gal) usable

Figure 1, Pump Relief Valve

Figure 2, Pump Outlet

Relief Valve

Pump

Outlet

Figure 3, Pump Outlet Manifold

Outllet

Manifold

Page 4

4

2. Check oil level in reservoir. Oil level should be 1 inch

below vent/fill plug opening. (See “6.1 Adding Oil to the

Pump.”)

3. Vent reservoir by turning vent/fill plug 1 to 2 turns

counter-clockwise from fully closed position.

CAUTION: Operating pump without a sufficient

amount of oil will damage pump. Add oil only when

system components are retracted or system will

contain more oil than pump reservoir can hold.

CAUTION: Reservoir must be vented whenever pump

is running. If not, vacuum may develop in reservoir

preventing the flow of oil through the pump.

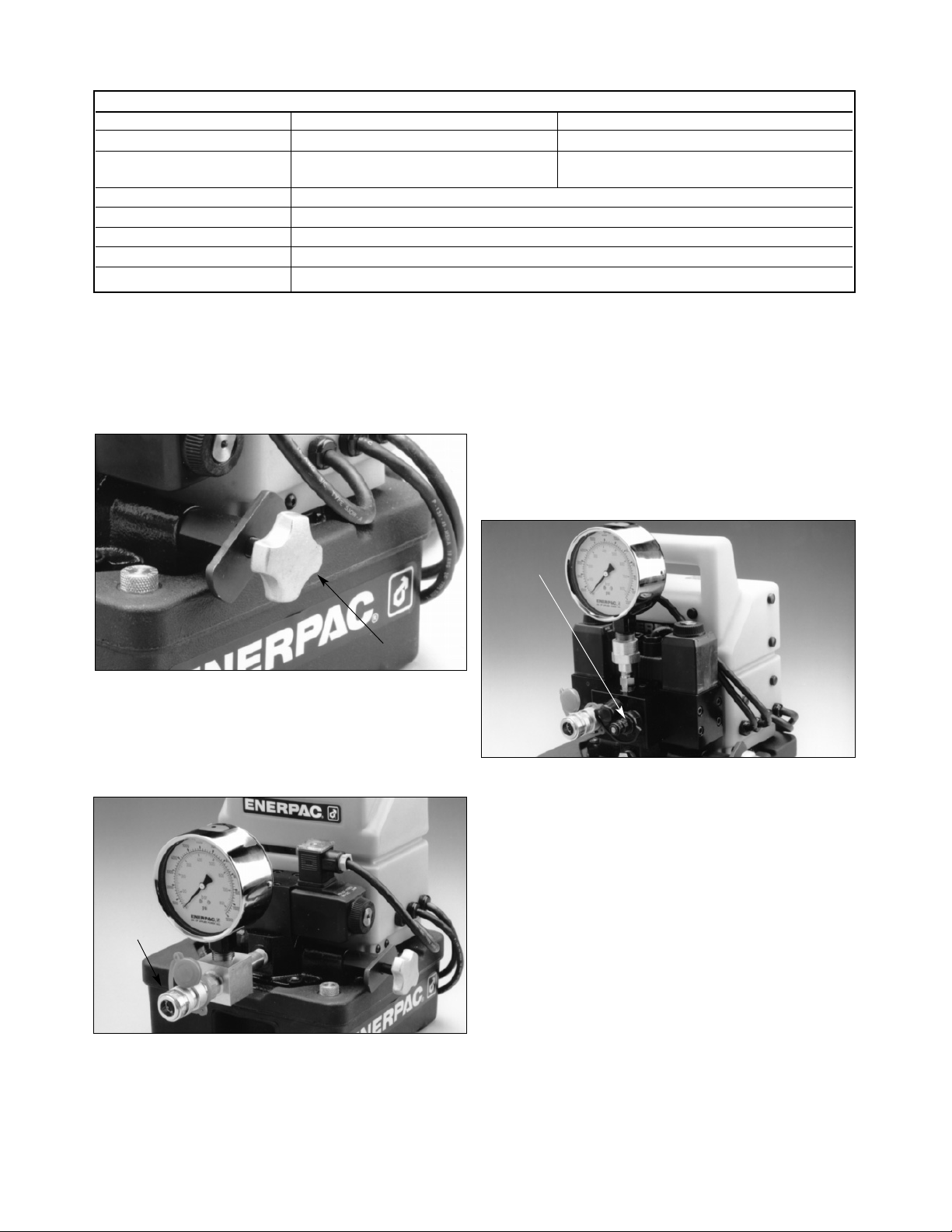

4. Be sure the pump switch is “OFF.” (See Figure 5.)

5. Plug power cord into outlet. Be sure electrical power

source is the correct one for your pump. (See “3.0

Specifications” for electrical power source

specification).

Keep power cords short to avoid power losses. The

pump motor may function at lower voltage, but motor

speed and oil flow will be reduced.

CAUTION: DO NOT attempt to operate pump on less

than 95 volts (190 volts for 220 volt models). Lower

voltages will cause pump malfunctions and damage

the motor.

6. Press “I” on the pump switch to turn power on. Pressing

the “I” activates the electrical circuit, but does not turn

the pump motor on. The pump motor is activated by the

pendant switch.

5.1 Pendant Operation

WARNING: Attempting to couple a hose to the pump

or torque wrench while coupler is under pressure can

result in personal injury or fluid leakage.

WARNING: To ensure proper operation, avoid

kinking or tightly bending hoses. If hose becomes

kinked or otherwise damaged, it MUST BE replaced.

Damaged hoses may rupture at high pressure causing

personal injury.

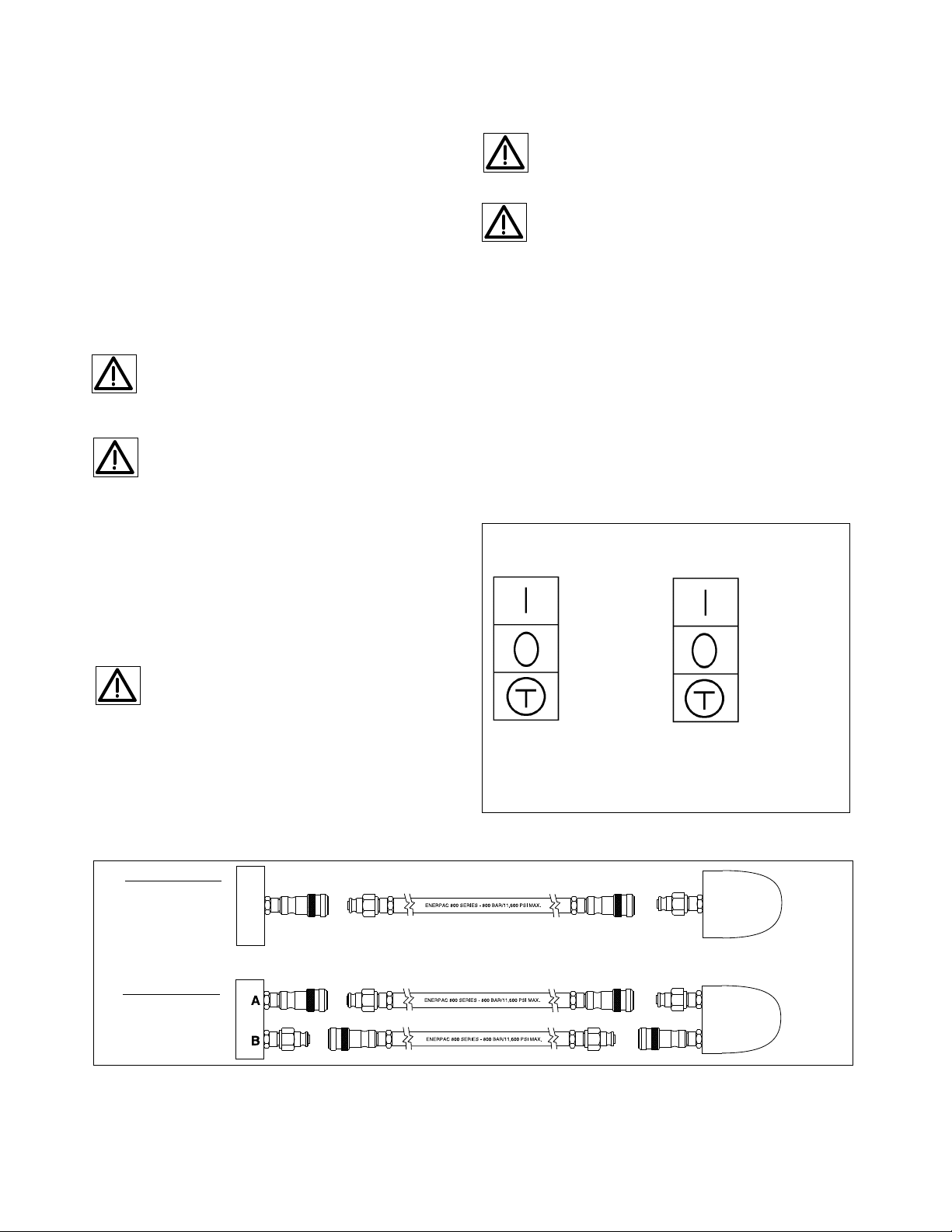

Pendants supplied with the Single-Acting Pumps

(PME10022 and PME 10027) have a momentary

pushbutton for “Advance.” The torque wrench piston will

“Retract” after the “Advance” button is released.

Pendants supplied with the Double-Acting Pumps

(PME10422 and PME 10427) have a three position switch.

Press bottom momentary pushbutton for “Advance.” Release

“Advance” and the torque wrench piston will retract. Use the

“Retract” pushbutton if you need to start the unit in the retract

mode.

NOTE: For Double-Acting Pumps — After the pendant

“Advance” or “Retract” pushbutton is released, the

electric motor will continue running for about 15

seconds before shutting off automatically. This

delay helps prevent heat build-up and unnecessary

wear and tear.

5.2 Air Removal

When the wrench is first connected to the pump, air will be

trapped in the components. To ensure smooth and safe

operation, remove air by cycling wrench several times without

load. Cycle until wrench advances and retracts without

hesitation.

Advance

Advance

Retract

Pump Model

• PME 10422

• PME 10427

Pump Model

• PME 10022

• PME 10027

Double-Acting

Torque Wrench

Single-Acting

Torque Wrench

Figure 4, Coupling Diagram

PME10022 and 10027

PME10422 and 10427

Momentary “ADVANCE”

(Can be used instead of

pendant)

Momentary “RETRACT”

(can be used instead of

pendant)

Figure 5, Pump Switch Positions

“ON”

(Activates electrical

circuit only.)

Momentary

“ADVANCE”

(can be used

instead of pendant.)

“ON”

(Activates electric

circuit only.)

“OFF” “OFF”

“ON”

(Activates electrical

circuit only.)

Page 5

5

CAUTION: DO NOT exceed maximum rated pressure

of torque wrench. See wrench nameplate for rating.

Watch pressure gauge.

CAUTION: Check oil level after removing air.

Operating pump without a sufficient amount of oil

will damage pump.

NOTE: Perform “Air Removal” and “Relief Valve Adjustment:

1. during initial operation or start-up

2. when connecting a different wrench to the pump

3. when changing torque value (relief valve adjustment

only).

5.3 Pressure (Torque) Setting

WARNING: Make these adjustments BEFORE putting

torque wrench on nut or bolt head. The pump

pressure setting may be above the pressure needed

to provide the required torque for your application.

Exceeding required torque will cause equipment damage and

may lead to serious personal injury.

1. See torque wrench instructions for amount of pressure

required to produce desired torque.

2. Loosen lock nut and back out relief valve to prevent

unintended pressure build-up. See Figure 1.

3. Turn pump on. Press and hold the “Advance”

pushbutton, and read pressure gauge.

4. While holding the push button, turn relief valve in

(clockwise) to increase pressure or out (counterclockwise) to decrease maximum pressure. Repeat

until correct pressure is obtained.

5. Tighten lock nut on relief valve to maintain setting.

6. Run pump several times to test this pressure setting.

NOTE: Refer to torque wrench instructions for wrench

operating procedure.

6.0 MAINTENANCE

6.1 Adding Oil to the Pump

Check reservoir hydraulic oil level every 40 hours of

operation. Add Enerpac hydraulic oil when necessary to

bring oil level up to 1 inch below the vent/fill opening.

6.2 Changing the Oil

Completely drain the reservoir after every 100 hours of

operation. If pump is operated in very dusty areas, drain

and refill after 50 hours of operation. If pump is operated

at high temperatures, oil must be changed more

frequently.

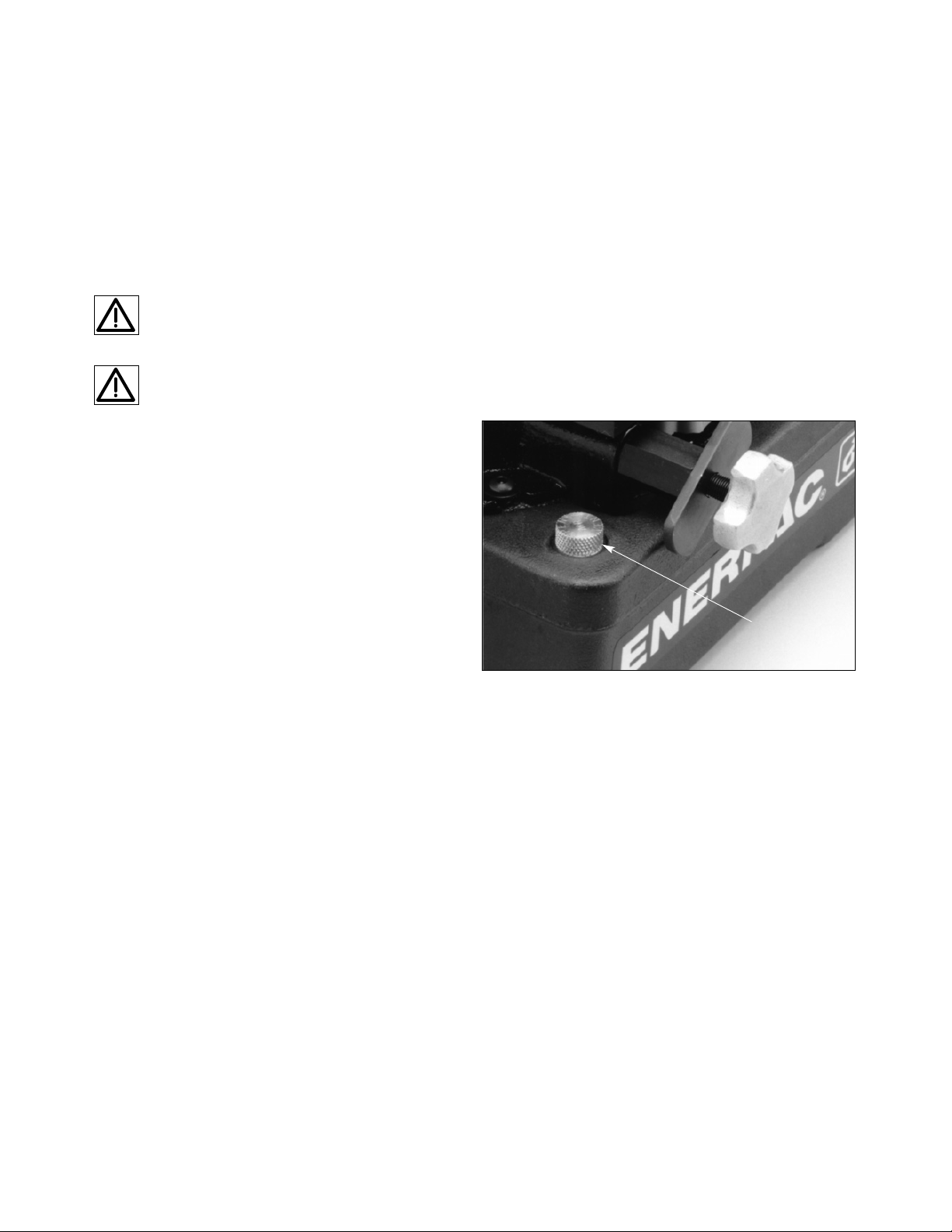

1. Remove the vent/fill plug from reservoir. (See Figure 6.)

2. Tip the pump until all old oil has drained out.

3. Add new Enerpac hydraulic oil through vent/fill opening

until the oil level is 1 inch below the vent/fill opening.

4. Replace the fill plug.

5. DISPOSE OF USED OIL PROPERLY.

6.3 Cleaning the Reservoir

The reservoir can be removed for cleaning. If the pump is

used in a dusty environment, the reservoir should be

cleaned once a year. Install a new gasket when you clean

the reservoir.

1. Remove vent/fill plug from reservoir.

2. Tip the pump until all old oil has drained out.

3. DISPOSE OF USED OIL PROPERLY.

4. You will need to remove the yellow shroud to get at the

screws that hold the pump to the reservoir. Use an Allen

wrench to remove the six screws securing shroud to the

reservoir.

5. Disconnect wire(s) from solenoid valve. Mark wires

before disconnecting from 4-way valve.

6. Lift shroud from reservoir. The electric motor is wrapped

in foam to help keep it cool and quiet. DO NOT remove

the foam insulation. Use care to avoid damaging wires

or pulling wire connections off terminals.

7. Remove eight screws holding pump to reservoir.

8. Lift pump from reservoir using care to avoid damaging

pick-up screens.

9. Remove gasket and discard.

10. Thoroughly clean the reservoir with solvent. Never use

water.

11. Use a soft bristle brush to clean intake screens. Rinse

with solvent.

12. Install a new gasket.

13. Secure pump to reservoir. Torque bolts to 36 - 42 in-lbs.

[4,1 - 4,7 Nm].

14. Place shroud over motor with shroud handle facing

valve side of pump.

15. Install the six mounting screws.

16. Reconnect wire(s) to solenoid valve.

17. Fill reservoir with new Enerpac hydraulic oil until oil

level is 1 inch below the vent/fill opening. Reservoir

capacity is 0.75 gallon (2.8 liters).

Figure 6, Vent/Fill Plug

Vent/Fill Plug

Page 6

6

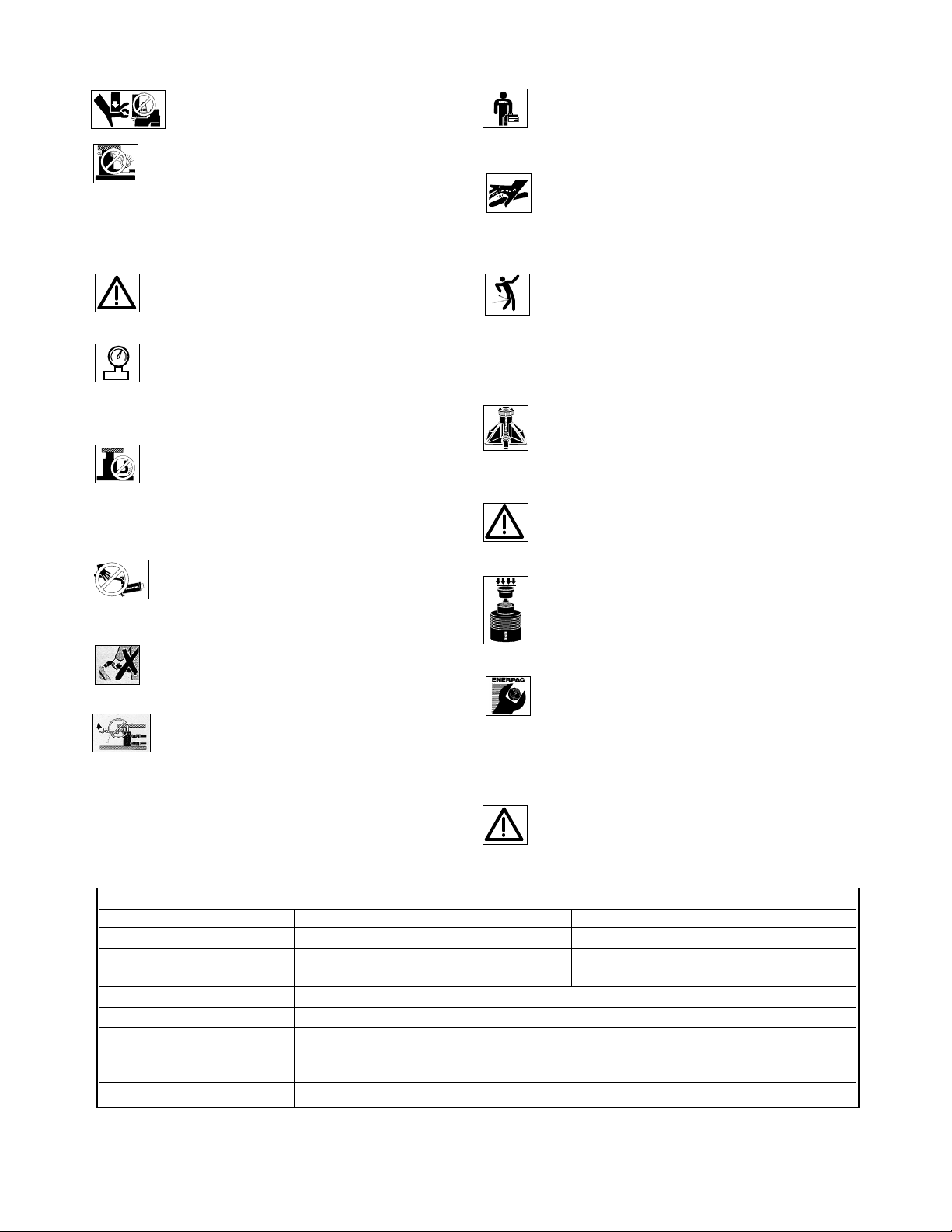

Problem Probable Cause Remedy

Motor current draw is

excessive.

Noisy pump operation

Pump fails to maintaining

pressure.

Low oil output.

Pump builds pressure

slowly or erratically.

Defective motor.

By-pass valve malfunction.

Damaged or worn piston.

Piston block piston sticking. Springs

or balls damaged, or missing

springs.

Oil leaking from one or more

components within the reservoir.

Pump component parts leaking.

By-pass valve may be

malfunctioning.

Oil intake screens on piston blocks

may be clogged with debris.

Low oil level.

Internal leakage in valve.

Remove the motor. Test and replace if

necessary.

Inspect and test the by-pass valve if required.

Valve is preset. If damaged or incorrectly set,

replace.

Test and inspect the piston blocks. Replace if

necessary.

Remove the piston blocks. Inspect and replace

as required. Each piston block is nonserviceable.

Remove the pump from the reservoir and

perform the back pressure test. Contact

Enerpac for test procedure.

Perform the back pressure test to isolate leaks.

Test and inspect by-pass valve. Replace and

set if necessary.

Inspect intake screens. Flush all components of

contamination. Replace damaged components.

Fill reservoir to proper level.

Disassemble valve and replace worn or failed

parts.

TROUBLESHOOTING CHART

6.4 Motor Brushes

Check the electric motor brushes at least once every two

years. For pumps in heavy usage applications, check the

brushes at least once every six months.

DANGER: To avoid possible electrocution, pump must

be completely disconnected from electrical power

before brush servicing is attempted.

7.0 TROUBLESHOOTING (See Chart)

The Troubleshooting Chart is intended as a guide to help you

diagnose and correct various possible pump problems.

Only qualified hydraulic technicians should troubleshoot and

service the pump. For repair service, contact the Enerpac

Authorized Service Center in your area

.

7.1 Circuit Breaker (Pumps with Date Code “F” and Later)

In the event of an electrical overload, the pump circuit breaker

will trip. After investigating and correcting the source of the

overload, push the circuit breaker button to reset.

7.2 Fuses (Pumps with Date Code “F” and Later)

Internal fuses protect the primary and secondary circuits

of the control transformer. If a fuse blows, investigate and

correct the source of the failure. Then, replace the blown

fuse with a new fuse of the correct rating. For fuse ratings,

refer to the Repair Parts Sheet for your pump model.

WARNING: Always disconnect electrical power before

replacing fuses.

8.0 TEST STANDARDS

8.1 Canadian Standards Association (CSA)

Where specified, pump assemblies meet the design

assembly and test requirements of CSA, the Canadian

Standards Association (Refer to CAN/CSA — C22.2 No.

68-92, Motor operated appliances).

8.2 Conformité Européene (CE)

Where specified, an EC Declaration of Conformity and CE

marking of product is provided. These products conform

to European Standards EN982:1996, EN1050:1998 and

EN-ISO-12100-1&2:2003, and to EC Directives

2006/42/EC, 97/23/EC, 2004/108/EC, 2006/95/EC and

97/23/EC.

Page 7

7

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À

LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la

garantie. S’il sont abîmés, aviser immédiatement le

transporteur, qui est responsable des frais de réparation et de

remplacement résultant de dommages en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et

mises en garde et tous les avertissements.

Suivre toutes les précautions pour éviter

d’encourir des blessures personnelles ou de provoquer

des dégâts matériels durant le fonctionnement du

système. Enerpac ne peut pas être tenue responsable de

dommages ou blessures résultant de l’utilisation risquée

du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur

les précautions ou les applications, contacter Enerpac. En

l’absence d’une formation aux mesures de sécurité à

prendre en présence de liquides sous haute pression,

consulter un centre de distribution ou de réparation

Enerpac pour suivre un cours gratuit sur ce thème.

Respecter les mises en garde et avertissements suivants

sous peine de provoquer des dégâts matériels et des

blessures personnelles.

Une mise en garde ATTENTION sert à indiquer des

procédures d’utilisation et de maintenance correctes qui

visent à empêcher l’endommagement voire la destruction

du matériel ou d’autres dégâts.

Un AVERTISSEMENT indique un danger potentiel qui

exige la prise de mesures particulières visant à écarter

tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une action

ou un acte de négligence risque de causer des blessures

graves, voire mortelles.

AVERTISSEMENT : Porter un équipement de

protection personnelle adéquat pour utiliser un

appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne

doit jamais servir de support de charge. Après avoir

monté ou abaissé la charge, elle doit être bloquée par un

moyen mécanique.

AVERTISSEMENT: UTILISER SEULEMENT DES PIÈCES

RIGIDES POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs d’acier ou de

bois capables de supporter la charge. Ne jamais utiliser un

vérin hydraulique comme cale ou intercalaire d’appui pour les

applications de levage ou de pressage.

DANGER : Pour écarter tout risque de blessure

personnelle, maintenir les mains et les pieds à

l’écart du vérin et de la pièce à usiner durant

l’utilisation.

L1750 Rev. D 09/13

PME10022/PME10027

• Pour clés dynamométriques à simple effet

• Commande à boite pendante à distance

• Manomètre à bain de glycérine

• Soupape de sûreté à pression réglable

PME10422/PME100427

• Pour clés dynamométriques à double effet

• Commande à boite pendante à distance

• Circuit avec temporisation qui arrête le moteur

après 15 secondes afin d'éviter l'échauffement

• Manomètre à bain de glycérine

• Soupape de sûreté à pression réglable

AVERTISSEMENT : A utiliser uniquement avec du matériel conçu pour modèles 800 bars. Le matériel

affichant une pression nominale inadéquate risque de se détériorer et de causer des blessures.

®

®

Fiche d’instructions

POMPES DYNAMÉTRIQUES ELECTRIQUES PORTABLES

PME10022, PME10027, PME10422, ET PME10427

Page 8

8

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures personnelles. Les vérins sont conçus

pour une pression maximale de 700 bar. Ne pas connecter de

cric ou de vérin à une pompe affichant une pression nominale

supérieure.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la

pompe sous peine de provoquer des dégâts matériels

et/ou des blessures personnelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifier ce qui

se passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un

fort retour de pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau, provoquant

son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression

sur un tuyau endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une

autre manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de flammes et d’une source de chaleur. Une

forte température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La chaleur

affaiblit également les matériaux et les garnitures du tuyau.

Pour une performance maximale, ne pas exposer le matériel à

une température supérieure ou égale à 65 °C [150 °F]. Protéger

tuyaux et vérins de projections de soudure.

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais

utiliser un vérin en présence de raccords déconnectés.

La surcharge du vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

AVERTISSMENT : S'assurer de la stabilité de

l'ensemble avant de lever une charge. Le vérin doit

être placé sur une surface plane capable de supporter

la charge. Lorsqu'applicable, utiliser une base de vérin

pour accroître la stabilité. Ne pas souder ou modifier le vérin

de quelque façon que ce soit pour y fixer une base ou un autre

dispositif de support.

Éviter les situations où les charges ne sont pas

directement centrées sur le piston du vérin. Les

charges décentrées imposent un effort considérable

au vérins et pistons. En outre, la charge risque de glisser ou

de tomber, ce qui crée un potentiel de danger.

Répartir la charge uniformément sur toute la surface

d'appui. Toujours utiliser un coussinet d'appui si des

accessoires non filetés sont utilisés.

IMPORTANT: Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifié.

Pour toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces

ENERPAC authentiques. Les pièces de qualité

standard se casseront et provoqueront des blessures et des

dégâts matériels. Les pièces ENERPAC sont conçues pour

s’ajuster parfaitement et résister à de fortes charges

3.0 CARACTÉRISTIQUES TECHNIQUES — Voir les

tableaux suivants.

MISE EN GARDE : Pour écarter les risques de panne,

vérifier le niveau d’huile dans le réservoir avant

d’activer la pompe. Ajouter de l’huile pour maintenir

le niveau à 2,5 cm en dessous de l’orifice de remplissage.

MISE EN GARDE : Pour ne pas endommager le moteur

électrique de la pompe, vérifier les spécifications ci-

dessus et celles de la plaque d'identification du moteur.

L'emploi d'une source d'alimentation incorrecte risque

d'endommager le moteur.

®

®

CARACTÉRISTIQUES

TECHNIQUES POMPES POUR CLÉS DYNAMOMÉTRIQUES À SIMPLE EFFET

Modèle PME10022 PME10027

Source d’alimentation électrique 220 V, monophasé, 50/60 Hz 115 V, monophasé, 50/60 Hz

Moteur (valeurs nominales) 0,37 kW universel, 4 A 1/2 HP universel, 9 A

à 700 bars / 85-89 dBA à 700 bars / 85-89 dBA

Poids 19 kg (emballage compris)

Pression de fonctionnement 800 bars max.

Rapport débit / pression 3,3 l/min entre 0 et 50 bars / 0,3 l/min à 800 bars

Température max. de l’huile 65 °C

Capacité du réservoir 2,8 l (totale) / 1,9 l (utile)

Page 9

9

4.0 INSTALLATION

1. Vérifier le niveau d’huile dans le réservoir. Il doit se

trouver à 2,5 cm en dessous de l’orifice de

remplissage. Pour les instructions de remplissage, voir

« 6.1, Ajout d’huile dans la pompe ».

2. Désaérer le réservoir en dévissant le bouchon de

l'orifice de remplissage de 1 à 2 tours à partir de la

position de fermeture complète.

MISE EN GARDE : Le réservoir doit être dégazé chaque

fois que la pompe fonctionne. Dans le cas contraire, un

vide risque de se développer et d’empêcher

l’écoulement d’huile à travers la pompe.

3. S’assurer que la source d’alimentation électrique est

adaptée à votre pompe. Pour la source d’alimentation

électrique spécifiée, voir « 3.0, Caractéristiques techniques ».

4. Desserrer l’écrou de blocage et dévisser la soupape de

sûreté pour éviter les surpressions. Aucun outil n'est

nécessaire pour régler la soupape de sécurité. Voir la

figure 1.

4.1 Raccordement du flexible pour alimentation en

simple effet

1. Raccorder le flexible à la sortie de la pompe illustrée à

la figure 2. VEILLER à utiliser le flexible marqué

« ENERPAC 800 SERIES - 800 BAR/11.600 PSI MAX ».

2. Raccorder l’autre extrémité du flexible au raccord de la

clé, comme illustré à la figure 4.

4.2 Raccordement des flexibles pour alimentation en

double effet

1. Raccorder les flexibles au distributeur de sortie de la

pompe illustré à la figure 3. VEILLER à utiliser le tuyau

marqué « ENERPAC 800 SERIES - 800 BAR/11.600

PSI MAX ».

L'orifice « A » sert à l'avance et l'orifice « B » au retour

de la clé dynamométrique. Les pompes sont fournies

avec les raccords déjà connectées aux orifices de la

pompe pour éviter les erreurs de liaisons entre les

flexibles et la clé.

2. Raccorder les flexibles à la clé dynamométrique

comme illustré à la figure 4, page 10. Avec l'ensemble

pompe Enerpac et clé dynamométrique, les flexibles et

raccords de la série 800 sont équipés en détrompeur

pour éviter toute erreur de liaison entre l'orifice

d'avance et de retour de la clé.

CARACTÉRISTIQUES

TECHNIQUES POMPES POUR CLÉS DYNAMOMÉTRIQUES À DOUBLE EFFET

Modèle PME10422 PME10427

Source d’alimentation électrique 220 V, monophasé, 50/60 Hz 115 V, monophasé, 50/60 Hz

Moteur (valeurs nominales) 0,37 kW universel, 4 A 1/2 HP universel, 9 A

à 700 bars / 85-89 dBA à 700 bars / 85-89 dBA

Poids 22 kg (emballage compris)

Pression de fonctionnement 800 bars max.

Rapport débit / pression 3,3 l/min entre 0 et 50 bars / 0,3 l/min à 800 bars

Température max. de l’huile 65°C

Capacité du réservoir 2,8 l (totale) / 1,9 l (utile)

Figure 1, Soupape de sécurité de la pompe

Figure 2, Sortie de la pompe

Soupape

de sécurité

Sortie de

la pompe

Figure 3, Distributeur de sortie de pompe

Distributeur

Page 10

10

5.0 FONCTIONNEMENT

Si possible, un seul utilisateur doit manipuler la clé

dynamométrique et la pompe afin d'éviter tout accident par

l'utilisation de la pompe pendant la mise en place par

l'opérateur de la clé.

1. Vérifier que tous les raccords et liaisons soient bien

serrés et sans fuite.

2. Vérifier le niveau d’huile dans le réservoir. Il doit se

trouver à 2,5 cm en dessous de l’orifice de

remplissage. Pour les instructions de remplissage, voir

6.1, « Ajout d’huile dans la pompe ».

3. Désaérer le réservoir en dévissant le bouchon de

l'orifice de remplissage de 1 à 2 tours à partir de la

position de fermeture complète.

MISE EN GARDE : L’utilisation de la pompe sans un

niveau d’huile suffisant risque de l’endommager.

Ajouter de l’huile seulement lorsque les composants

du système sont rétractés ou que le système ne nécessite pas

plus d'huile que le réservoir de la pompe ne peut en contenir.

MISE EN GARDE : Le réservoir doit être désaéré

chaque fois que la pompe fonctionne. Dans le cas

contraire, un vide risque de se créer et d'empêcher

l'écoulement d'huile à travers la pompe.

4. S’assurer que l’interrupteur de la pompe est sur

« OFF ». Voir la figure 5.

5. Brancher le cordon d’alimentation sur une prise

secteur. Utiliser la source d’alimentation correcte. (Voir

les « Caractéristiques techniques, 3.0 ».)

Utiliser des cordons d’alimentation courts pour éviter

les pannes d’alimentation. Le moteur de la pompe peut

fonctionner à une tension inférieure, mais la vitesse du

moteur et l’écoulement d’huile seront réduits.

MISE EN GARDE : NE PAS tenter de faire fonctionner

la pompe sur une alimentation de moins de (190 V

pour les modèles de 220 V). Des tensions inférieures

causeront la panne de la pompe et endommageront le moteur.

6. Appuyer sur « | » pour mettre la pompe sous tension.

Le circuit électrique s’active, mais le moteur de la

pompe ne se met pas en marche. Le moteur de la

pompe est activé par l’interrupteur de la boite pendante.

5.1 Fonctionnement de l’interrupteur de la boite

pendante

AVERTISSEMENT : Ne pas essayer de raccorder un

flexible à la pompe ou à la clé dynamométrique

quand le raccord est sous pression sous peine

d'encourir des blessures ou de provoquer des fuites d'huile.

AVERTISSEMENT : Pour garantir un fonctionnement

correct, éviter de tordre ou de couder trop fortement

les flexibles. Si le tuyaux se plisse ou présente

d'autres signes de détérioration, le remplacer

OBLIGATOIREMENT. Les flexibles endommagés risquent de

se rompre sous haute pression et de causer des blessures.

Les interrupteurs pendants fournis avec les pompes pour

simple effet (PME10022 et PME10027) disposent d'un

bouton-poussoir d'avancé momentanée. Le piston de la clé

dynamométrique se rétracte dès relâchement du boutonpoussoir.

Les interrupteurs pendants fournis avec les pompes pour

double effet (PME10422 et PME10427) disposent d'un

interrupteur à trois positions. Appuyer momentanément sur

le bouton-poussoir inférieur pour l'avance du piston.

Relâcher ce bouton pour le retour du piston de la clé

dynamométrique. Utiliser le bouton-poussoir de retour pour

démarrer en mode de retour.

Avance

Avance

Retour

Modèle de pompe

• PME 10422

• PME 10427

Modèle de pompe

• PME 10022

• PME 10027

Clé dynamométrique

à double effet

Clé dynamométrique

à simple effet

Figure 4, Schéma des raccordements

PME10022 et 10027

PME10422 et 10427

« AVANCE »

momentanée

(peut être utilisée à la place

de l’interrupteur de la boite

pendante.)

« RETOUR » momentané

(peut être utilisée à la place

de l’interrupteur de la boite

pendante.)

Figure 5, Pump Switch Positions

« MARCHE »

(Mise sous tension

du circuit électrique

seulement.)

« AVANCE »

momentanée

(peut être utilisée à

la place de

l’interrupteur de la

boite pendante.)

« MARCHE »

(Mise sous tension

du circuit électrique

seulement.)

« ARRÊT » « ARRÊT »

« MARCHE »

(Mise sous tension

du circuit électrique

seulement.)

Page 11

11

REMARQUE : pour les pompes à double effet — Une fois que

le bouton-poussoir « Avance » ou « Rappel » du tirant est relâché, le

moteur électrique continuera de tourner pendant 15 secondes

environ avant de s’éteindre automatiquement. Ce délai permet

d'empêcher la formation de chaleur et l’usure

.

5.2 Purge d’air

Lors du raccordement de la clé à la pompe, de l’air est piégé

dans les composants. Pour garantir un fonctionnement

uniforme et sûr, purger l’air en actionnant plusieurs fois la

clé à vide. Continuer à faire des mouvements d'aller et

retour jusqu'au fonctionnement régulier du système.

MISE EN GARDE : NE PAS dépasser la pression

nominale maximum de la clé dynamométrique. Se

reporter à la plaque d’identification de la clé. Bien

travailler avec le manomètre.

MISE EN GARDE : Vérifier le niveau d’huile après la

purge d’air. L’utilisation de la pompe avec une

quantité d’huile insuffisante endommagera la pompe.

REMARQUE : Effectuer la purge d’air et l’ajustement de la

soupape de sûreté :

1. à la première utilisation ou à la mise en route

2. lors du raccordement d’une autre clé à la pompe

3. lors de la modification de la valeur de couple (réglage

de la soupape de sécurité seulement).

5.3 Paramètre de pression (couple)

AVERTISSEMENT : Effectuer ces réglages AVANT de

positionner la clé dynamométrique sur la tête de l'écrou ou du

boulon. Le réglage de pression de la pompe peut être

supérieur à la pression nécessaire pour fournir le couple

nécessaire à votre application. Le dépassement de la valeur de

couple maxi endommagera le matériel et risque de provoquer

de graves blessures.

1. Pour la pression nécessaire au couple souhaité,

consulter les instructions de la clé dynamométrique.

2. Desserrer l’écrou de blocage du limiteur de pression

pour éviter de travailler immédiatement en haute

pression. Se reporter à la figure 1.

3. Mettre la pompe en marche. Appuyer sur le boutonpoussoir d'avance et lire la pression sur le manomètre.

4. Tout en maintenant le bouton-poussoir enfoncé, tourner

le limiteur de pression dans le sens des aiguilles d'une

montre pour augmenter la pression ou dans le sens

inverse pour la diminuer. Répéter ce réglage jusqu'à

l'obtention de la pression souhaitée.

5. Serrer l’écrou de blocage du limiteur de pression pour

maintenir la valeur.

6. Activer plusieurs fois la pompe pour vérifier la valeur de

réglage.

REMARQUE : Pour le fonctionnement de la clé, se

reporter à ses instructions.

6.0 ENTRETIEN

6.1 Ajout d’huile dans la pompe

Vérifier le niveau d’huile hydraulique dans le réservoir

toutes les 40 heures de fonctionnement. Ajouter de l’huile

hydraulique Enerpac si nécessaire pour l’amener à 2,5 cm

en dessous du l’orifice de remplissage.

6.2 Changement d’huile

Vidanger complètement le réservoir toutes les 100 heures

d’utilisation. Si la pompe est utilisée dans des endroits très

poussiéreux, faire la vidange toutes les 50 heures de

fonctionnement. Si la pompe est utilisée à température

ambiante élevée, changer l’huile plus souvent.

1. Retirer le bouchon de l’orifice de remplissage du réservoir.

Se reporter à la figure 6.

2. Incliner la pompe jusqu’à ce que toute l’huile soit évacuée.

3. Verser de l’huile hydraulique dans l’orifice jusqu’à ce

que le niveau d’huile se trouve à 2,5 cm en dessous de

l’orifice de remplissage.

4. Remettre en place le bouchon.

5. JETER L’HUILE USAGÉE EN RESPECTANT LES

RÉGLEMENTATIONS EN VIGUEUR.

6.3 Nettoyage du réservoir

Le réservoir peut être démonté pour nettoyage. Si la

pompe est utilisée dans un environnement poussiéreux, le

réservoir doit être nettoyé une fois par an. Installer un

nouveau joint lors du nettoyage du réservoir.

1. Retirer le bouchon de l’orifice de remplissage du

réservoir.

2. Incliner la pompe jusqu’à ce que toute l’huile soit

évacuée.

3. JETER L’HUILE USAGÉE EN RESPECTANT LES

RÉGLEMENTATIONS EN VIGUEUR.

4. Retirer la protection jaune pour accéder aux vis qui

fixent la pompe sur le réservoir. Utiliser une clé Allen

pour retirer les 6 vis fixant la protection au réservoir.

5. Déconnecter le(s) fil(s) de l’électrovanne. Marquer les

fils avant de les débrancher du distributeur à 4 voies.

6. Enlever le capot moteur. Le moteur électrique est

enveloppé de mousse qui sert d'isolant acoustique et

l'empêche de trop chauffer. NE PAS retirer la mousse

isolante. Veiller à ne pas endommager les fils et à ne

pas les déconnecter des bornes.

Figure 6, Bouchon de l’orifice de remplissage

Bouchon de

l’orifice de

remplissage

Page 12

12

7. Retirer les 8 vis de fixation de la pompe sur le réservoir.

8. Soulever la pompe du réservoir en veillant à éviter

d’endommager les filtres d'aspiration.

9. Retirer le joint.

10. Bien nettoyer le réservoir avec un solvant. Ne jamais

utiliser d’eau.

11. Utiliser une brosse à poils souple pour nettoyer les

filtres d'aspiration. Rincer avec un solvant.

12. Mettre un joint neuf.

13. Fixer la pompe sur le réservoir. Serrer les boulons entre

4,1 et 4,7 Nm.

14. Placer la protection par-dessus le moteur en plaçant la

poignée de la protection côté limiteur de la pompe.

15. Installer les six vis de fixation.

16. Rebrancher le(s) fil(s) sur l’électrovanne.

17. Remplir le réservoir d’huile hydraulique Enerpac jusqu’à

ce que le niveau d’huile soit à 2,5 cm en dessous de

l’orifice de remplissage. La contenance du réservoir est

de 2,8 l.

6.4 Brosses du moteur

Vérifier les brosses du moteur électrique une fois tous les deux

ans minimum. Pour les pompes sur des applications

fréquemment utilisées, vérifier les brosses une fois tous les six

mois minimum.

DANGER: pour éviter les risques d’électrocution,

débrancher complètement la pompe de toute source

électrique avant d’effectuer l’entretien des brosses.

7.0 DÉPANNAGE (VOIR LE TABLEAU)

Le Tableau de dépannage sert de guide pour vous aider à

diagnostiquer et corriger divers problèmes de pompe éventuels.

Seuls les techniciens hydrauliques agréés doivent dépanner et

réparer la pompe. Pour obtenir un service de réparation, contacter

le Centre de service Enerpac agréé de votre région.

7.1 Disjoncteur (Pompe avec code de date « F »

et ultérieur)

En cas de surcharge électrique, le disjoncteur de pompe se

déclenchera. Après avoir recherché et corrigé la source de la

surcharge, enfoncer le bouton du disjoncteur pour réinitialisert.

7.2 Fusibles (Pompes avec code de date « F »

et ultérieur)

Des fusibles internes protègent les circuits primaire et

secondaire du transformateur de contrôle. Si un fusible venait à

griller, rechercher et corriger la raison de la défaillance. Puis,

remplacer le fusible grillé par un nouveau fusible de calibre

approprié. Pour connaître les calibres de fusible, consulter la

fiche des pièces de rechange de votre modèle de pompe.

ATTENTION: toujours débrancher le courant

électrique avant de remplacer les fusibles.

8.0 NORMES DE TEST

8.1 Canadian Standards Association (CSA)

Lorsque cela est requis, les ensembles de pompe répondent aux

critères de conception et de test de la CSA, la Canadian

Standards Association (se reporter à CAN/CSA — C22.2 N° 6892, Appareils à moteur).

8.2 Conformité Européenne (CE)

Lorsque cela est requis, une déclaration de conformité CE et le

label CE du produit est fourni(e). Ces produits sont conformes

aux normes européennes EN982:1996, EN1050:1998 et ENISO-12100-1&2:2003, et aux directives EC Directives

2006/42/EC, 97/23/EC, 2004/108/EC, 2006/95/EC et 97/23/EC.

Page 13

13

Problème Cause probable Solution

L’appel de courant du

moteur est excessif.

La pompe est bruyante.

La pompe ne reste pas à

la pression correcte.

Faible débit d’huile.

La pompe monte

lentement en pression ou

de manière irrégulière.

Moteur défectueux.

Panne de la soupape by-pass.

Blocs de piston endommagés

ou usés.

Piston du bloc de pistons qui colle.

Ressorts ou billes endommagés sur

la pompe.

Fuite d’un ou de plusieurs

composants.

Fuite à la pompe.

Panne de la soupape by-pass.

Les filtres d'aspiration d'huile sur les

blocs de pistons sont peut-être

bouchés par des impuretés.

Niveau d’huile trop faible.

Fuite interne dans la soupape.

Démonter le moteur. Le vérifier et le remplacer

si nécessaire.

Inspecter et vérifier le by-pass si nécessaire.

La vanne est préréglée. Si elle est

endommagée ou mal réglée, la remplacer.

Vérifier et inspecter les blocs de pistons.

Remplacer si nécessaire.

Démonter les blocs de pistons. Inspecter et

remplacer si nécessaire. Les blocs de pistons

ne sont pas réparables par l’utilisateur.

Démonter la pompe du réservoir et effectuer le

test de pression en retour. Contacter Enerpac

pour la procédure.

Effectuer le test de pression en retour pour

isoler les fuites.

Vérifier et inspecter le by-pass. Le remplacer et

le régler si nécessaire.

Inspecter les filtres d'aspiration. Nettoyer tous

les éléments. Remplacer les composants

endommagés.

Remplir le réservoir au niveau correct.

Démonter le distributeur et remplacer les

pièces usées ou défectueuses.

TABLEAU DE DEPANNAGE

Page 14

14

Anleitungsblatt

TRAGBARE ELEKTRISCHE

DREHMOMENTSCHLÜSSELPUMPEN

PME10022, PME10027, PME10422 UND PME10427

L1750 Rev. D 09/13

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN

EMPFANG:

Alle Komponenten auf sichtbare Transportschäden

inspizieren. Transportschäden sind nicht von der Garantie

gedeckt. Werden solche Schäden festgestellt, ist

unverzüglich das Transportunternehmen zu verständigen.

Das Transportunternehmen ist für alle Reparatur- und

Ersatzkosten, die auf Transportschäden zurückzuführen

sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig durchlesen.

Beachten Sie alle Sicherheitsvorkehrungen, um

Verletzungen oder Sachschäden während des

Systembetriebs zu vermeiden. Enerpac ist weder für

Schäden noch Verletzungen haftbar, die durch einen

fahrlässigen Gebrauch des Produkts, mangelhafte Instandhaltung oder eine unvorschriftsmäßige Anwendung des

Produkts und/oder des Systems verursacht werden. Bei evtl.

Fragen in bezug auf Sicherheitsvorkehrungen und

Betriebsabläufe wenden Sie sich bitte an ENERPAC. Wenn

Sie an keinerlei Sicherheitsschulungen im Zusammenhang

mit Hochdruckhydraulikanlagen teilgenommen haben,

fordern Sie von Ihrer Vertriebs- und Kundendienstzentrale

einen kostenlosen Enerpac-Hydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und

Warnungen kann zu Geräteschäden und Verletzungen

führen.

Mit einem VORSICHTSHINWEIS wird auf

ordnungsgemäße Betriebs- oder Wartungsverfahren und

–praktiken hingewiesen, um Schäden an den Geräten

oder anderen Sachwerten bzw. deren Zerstörung

zu vermeiden.

Eine WARNUNG verweist auf eine potentielle

Verletzungsgefahr, die durch ordnungsgemäße Verfahren

oder Praktiken vermieden werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn

eine bestimmte Handlung oder die Unterlassung einer

bestimmten Handlung schwere oder tödliche Verletzungen

zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals

als ein Lastenhaltegerät verwendet werden. Nach Heben oder

Senken der Last muß diese stets auf mechanische Weise

gesichert werden.

WARNUNG ZUM SICHERN VON LASTEN STETS NUR

STARRE TEILE VERWENDEN. Zum Abstützen von

Lasten sorgfältig dazu geeignete Stahl- oder

Holzblöcke auswählen. Bei Hebe- oder Drückanwendungen

keinesfalls einen Hydraulikzylinder als Abstandsstück oder

–halter verwenden.

®

®

PME10022/PME10027

• Für alle einfachwirkenden Drehmomentschlüssel

• Fernschnurpendel-Betrieb

• Glyzeringefülltes Manometer

• Einstellbares Druckbegrenzungsventil

PME10422/PME100427

• Für alle doppeltwirkenden Drehmomentschlüssel

• Fernschnurpendel-Betrieb

• Zeitsteuerung schaltet den Motor nach 15 Sek.

Leerlauf aus, um Hitzestau vorzubeugen

• Glyzeringefülltes Manometer

• Einstellbares Druckbegrenzungsventil

WARNUNG: Nur für Geräte, die zur Verwendung mit 800 Bar vorgesehen sind. Geräte mit unzureichender

Nenndruckleistung können versagen und Verletzungen verursachen.

Page 15

15

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von

Zylinder und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen

max. Druck von 700 bar konstruiert. Keinen Heber oder

Zylinder an eine Pumpe mit einer höheren nominalen

Druckleistung anschließen.

Das Überdruckventil keinesfalls auf einen höheren

Druck als den maximal zulässigen Druck der Pumpe

einstellen. Höhere Einstellungen können zu

Geräteschäden und/oder Verletzungen führen.

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

der niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System

zu installieren. Dies ist das Fenster zu den Abläufen

im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche

enge Bögen und Abknicken vermeiden. Der Einsatz

eines gebogenen oder geknickten Schlauchs führt zu einem

hohen Rückstau. Starke Biegungen und Knickstellen

schädigen den Schlauch auf der Innenseite und führen zu

dessen vorzeitigem Ausfall.

Keine schweren Gegenstände auf den Schlauch

fallen lassen. Starke Erschütterungen können

Schäden an den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck

ausgeübt wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben.

Dazu den Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und

bewirken Flüssigkeitslecks. Große Hitze schwächt außerdem

die Schlauchmaterialien und –dichtungen. Zur

Gewährleistung einer optimalen Leistung darf die Anlage

keinen Temperaturen über 65°C ausgesetzt werden.

Außerdem müssen Schläuche und Zylinder beim Schweißen

vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck stehenden

Schläuchen hantieren. Unter Druck austretendes Öl

kann in die Haut eindringen und schwere

Verletzungen verursachen. Falls Öl unter die Haut gelangt, ist

sofort ein Arzt aufzusuchen.

WARNUNG: In einem gekoppelten System dürfen

nur Hydraulikzylinder verwendet werden. Niemals

einen Zylinder mit unverbundenen Kupplungen

verwenden. Bei einer extremen Überlastung des Zylinders

können dessen Komponenten einen Sprungvollausfall

erleiden, was schwere Verletzungen hervorrufen kann.

WARNUNG: Sicherstellen, dass die anlage

stabilisiert, bevor eine last angehoben wird. Der

Zylinder sollte auf einer ebenen Oberfläche aufsitzen,

die fest genug ist, um die Last abzustützen. Wenn möglich

einen Zylinderfuß verwenden, um größere Stabilität zu

gewährleisten. Keine Schweißarbeiten oder andere

Änderungen am Zylinder vornehmen, um einen Zylinderfuß

oder andere Abstützungen anzubringen.

Situationen vermeiden, in denen die Lasten nicht

direkt über dem Kolben des Zylinders ausgerichtet

sind. Seitlich versetzte Lasten führen zu erheblicher

Belastung der Zylinder und Kolben. Außerdem könnte

die Last ins Rutschen geraten oder fallen, was zu äußerst

gefährlichen Situationen führen kann.

Die Last gleichmäßig über die gesamte Fläche des

Druchstückes verteilen. Den Kolben immer mit einem

Druckstück schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen von einem

qualifizierten Hydrauliktechniker gewartet werden.

Bei Reparaturarbeiten an die autorisierte ENERPAC-

Kundendienstzentrale der jeweiligen Region wenden.

Zur Aufrechterhaltung der Garantie nur ENERPAC-Öl

verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und

verursachen Verletzungen und Sachschäden. ENERPAC-Teile

werden so konstruiert, daß sie richtig passen und hohen

Lasten standhalten.

3.0 TECHNISCHE DATEN — siehe folgende Tabellen

VORSICHT: Den Flüssigkeitsstand vor

Inbetriebnahme prüfen, um ein Versagen der Pumpe

zu verhindern. Mit Öl auffüllen, um den Pegel auf

einer Höhe von 2,5 cm unterhalb der Füllöffnung

beizubehalten.

®

®

TECHNISCHE DATEN PUMPEN FÜR EINFACHWIRKENDE DREHMOMENTSCHLÜSSEL

Modell-Nr. PME10022 PME10027

Elektrische Stromquelle 220 V AC, 50/60 Hz, Einphasen-Stromkreis 115 V AC, 50/60 Hz, Einphasen-Stromkreis

Motornennleistung 0,37 kW Universal, 4 A 1/2 PS Universalmotor, 9 A

bei 700 Bar/ 85-89 dBA bei 700 Bar/ 85-89 dBA

Versandgewicht: 19 kg inkl. Verpackung

Betriebsdruck Bis zu 800 Bar

Durchflußrate im Vergleich 3,3 L/min bei 0-50 Bar / 0,3 L/min bei 800 Bar

zum Druck

Max. Betriebsöltemperatur 65°C

Tankfassungsvermögen

2.8 L total / 1.9 L usable

Page 16

16

VORSICHT: Die technischen Daten in vorstehenden

Tabellen und auf dem Motortypenschild überprüfen,

um Schäden an dem elektrischen Pumpenmotor zu

vermeiden. Die Verwendung einer falschen Stromquelle führt

zu Schäden am Motor.

4.0 INSTALLATION

1. Den Ölstand im Tank überprüfen. Der Ölpegel sollte

25,40 mm unterhalb der Füllöffnung liegen. (Siehe 6.1

Auffüllen der Pumpe mit Öl)

2. Den Tank entlüften. Dazu den Lüftungs-/Füllstopfen um

1 oder 2 Umdrehungen nach links öffnen.

VORSICHT: Der Tank muß entlüftet werden, wann

immer die Pumpe läuft. Andernfalls kann sich ein

Vakuum im Tank bilden, das den Ölfluß durch die

Pumpe verhindert.

3. Prüfen, ob die Stromquelle für die Pumpe geeignet ist.

(Die technischen Daten der Stromquelle sind unter „3.0

Technische Daten“ nachzulesen.)

4. Die Sperrmutter öffnen und das Entlastungventil etwas

herausdrehen (nach links), um einen unerwünschten

Druckstau zu verhindern. Zur Einstellung des

Entlastungsventils sind keine Werkzeuge notwendig.

Siehe Abb. 1.

4.1 Schlauchanschlüsse für einzelwirkende Pumpen

1. Den Schlauch wie auf Abb. 2 gezeigt am

Pumpenausgang anschließen. DARAUF ACHTEN, daß

ein Schlauch mit der Aufschrift „ENERPAC 800 SERIE

– 800 BAR/11.600 PSI MAX“. verwendet wird.

2. Das andere Schlauchende wie auf Abbildung 4 gezeigt

an die Kupplung am Drehmomentschlüssel

anschließen.

4.2 Schlauchanschlüsse für doppeltwirkende Pumpen

1. Die Schläuche wie auf Abb. 3 gezeigt am

Pumpenausgangsverteiler anschließen. DARAUF

ACHTEN, daß ein Schlauch mit der Aufschrift „ENERPAC

800 SERIE – 800 BAR/11.600 PSI MAX.“ verwendet wird.

Der Port „A“ dient zum Vorschieben des Kolbens im

Drehmomentschlüssel, Port „B“ zum Zurückziehen des

Kolbens. Die Pumpen werden mit den jeweiligen

Kupplungshälften bereits an den Pumpenanschlüssen

befestigt geliefert, um einen falschen Anschluß an den

Drehmomentschlüssel zu verhindern.

TECHNISCHE DATEN PUMPEN FÜR DOPPELTWIRKENDE DREHMOMENTSCHLÜSSEL

Modell-Nr. PME10422 PME10427

Elektrische Stromquelle 220 V AC, 50/60 Hz, Einphasen-Stromkreis 115 V AC, 50/60 Hz, Einphasen-Stromkreis

Motornennleistung 0,37 kW Universal, 4 A 1/2 PS Universalmotor, 9 A

bei 700 Bar/ 85-89 dBA bei 700 Bar/ 85-89 dBA

Versandgewicht 22 kg inkl. Verpackung

Betriebsdruck Bis zu 800 Bar

Durchflußrate im Vergleich 3,3 L/min bei 0-50 Bar / 0,3 L/min bei 800 Bar

zum Druck

Max. Betriebsöltemperatur 65°C

Tankfassungsvermögen

2.8 L total / 1.9 L usable

Abbildung 1 – Druckbegrenzungsventil der Pumpe

Abbildung 2 – Pumpenausgang

Druckbegrenzungsventil

Pumpenausgang

Abbildung 3 – Pumpenausgangsverteiler

Pumpenverteiler

Page 17

17

2. Die Schläuche wie auf Abb. 4 dargestellt an den

Drehmomentschlüssel anschließen. Die Schläuche und

Kupplungen der Serie 800 wurden so konzipiert, daß bei

Verwendung von Enerpac-Pumpen und

Drehmomentschlüsselkombinationen der Vortriebsport der

Pumpe nur an den Vortriebsport des

Drehmomentschlüssels und der Rückziehport der Pumpe

nur an den Rückziehport des Drehmomentschlüssels paßt.

5.0 BETRIEB

Nach Möglichkeit sollte nur ein Benutzer den

Drehmomentschlüssel und die Pumpe betreiben. Dadurch

wird ein zufälliges Aktivieren der Pumpe verhindert, während

der Bediener den Drehmomentschlüssel positioniert.

1. Alle Systemarmaturen und Anschlüsse auf Lecks und

festen Sitz überprüfen.

2. Den Ölstand im Tank überprüfen. Der Ölpegel sollte

25,40 mm unterhalb der Füllöffnung liegen. (Siehe „6.1

Auffüllen der Pumpe mit Öl

“

)

3. Den Tank entlüften. Dazu den Lüftungs-/Füllstopfen um

1 oder 2 Umdrehungen nach links öffnen.

VORSICHT: Wird die Pumpe mit unzureichendem

Ölvorrat betrieben, kommt es zu Beschädigungen.

Das Öl nur im zurückgezogenen Zustand der

Komponenten auffüllen, da andernfalls mehr Öl in den Tank

gelangt als dieser aufnehmen kann.

VORSICHT: Der Tank muß entlüftet werden, wann

immer die Pumpe läuft. Andernfalls kann sich ein

Vakuum im Tank bilden, das den Ölfluß durch die

Pumpe verhindert.

4. Sicherstellen, daß der Pumpenschalter auf „AUS

“

steht. (Siehe Abb. 5)

5. Das Netzkabel in die Steckdose stecken. Prüfen, ob

die Stromquelle für die Pumpe geeignet ist. (Die

technischen Daten der Stromquelle sind unter „3.0

Technische Daten

“

nachzulesen.)

Die Stromkabel möglichst kurz halten, um Stromverlust

zu vermeiden. Der Pumpenmotor funktioniert u.U. auch

bei einer niedrigeren Spannung, aber Geschwindigkeit

und Ölfuß werden dadurch reduziert.

VORSICHT: Von Versuchen, die Pumpe mit weniger

als 95 V (190 V für 220 V-Modelle) zu betreiben, ist

abzusehen. Niedrigere Spannungen führen zur

Fehlfunktion der Pumpe und beschädigen den Motor.

6. Den Punpennetzschalter auf „I" stellen, um die Pumpe

einzuschalten. Durch Drücken von „I" werden die

elektrischen Schaltkreise aktiviert, der Pumpenmotor

bleibt jedoch ausgeschaltet. Der Pumpenmotor wird

am Pendelschalter eingeschaltet.

5.1 Schnurpendelbetrieb

WARNUNG: Versuche, einen Schlauch mit der Pumpe

oder dem Drehmomentschlüssel zu verbinden,

während die Kupplung mit Druck beaufschlagt ist, kann

zu Verletzungen oder einem Auslaufen der Flüssigkeit führen.

WARNUNG: Um einen ordnungsgemäßen Betrieb

sicherzustellen, die Schläuche möglichst nicht biegen

oder knicken. Wird ein Schlauch geknickt oder

anderweitig beschädigt, MUSS er ersetzt werden.

Beschädigte Schläuche können bei hohem Druck platzen und

Verletzungen verursachen.

Die Pendelschnüre, die mit den einzelwirkenden Pumpen

(PME 10022 und PME10027) mitgeliefert werden, sind mit

einem Momentdruckschalter zum „Vortrieb“ ausgerüstet.

Der Drehmomentschlüsselkolben wird „zurückgezogen“,

nachdem die Taste „Vortrieb“ losgelassen wurde.

Die Pendelschnüre, die mit den doppeltwirkenden Pumpen

(PME 10422 und PME10427) mitgeliefert werden, sind mit

einem Drei-Positionsschalter ausgerüstet. Für den „Vortrieb"

den Moment-Druckschalter drücken. „Vortrieb" loslassen,

Vortrieb

Vortrieb

Zurückziehen

Pumpenmodell

• PME 10422

• PME 10427

Pumpenmodell

• PME 10022

• PME 10027

Doppeltwirkender

Drehmomentschlüssel

Einfachwirkender

Drehmomentschlüssel

Abbildung 4 – Verbindungsplan

PME10022 und 10027

PME10422 und 10427

Momentdruckschalter

„VORTRIEB“

(Kann anstelle des

Schnurpendels

verwendet werden)

Momentdruckschalter

„ZURÜCKZIEHEN“

(Kann anstelle des

Schnurpendels

verwendet werden)

Abbildung 5 - Pumpenschalterpositionen

„EIN“

(Aktiviert nur den

elektrischen

Stromkreis.)

Momentdruckschalt

er „VORTRIEB“

(Kann anstelle des

Schnurpendels

verwendet werden)

„EIN“

(Aktiviert nur den

elektrischen

Stromkreis.)

„AUS“ „AUS“

„EIN“

(Aktiviert nur den

elektrischen

Stromkreis.)

Page 18

18

und der Drehmomentschlüsselkolben wird zurückgezogen.

Den Druckschalter „Zurückziehen" verwenden, wenn das

Gerät im Rückziehmodus gestartet werden muß.

HINWEIS: Für doppeltwirkende Pumpen — Nachdem die

Drucktaste „Vorwärts“ oder „Rückwärts“ der

Fernbedienung losgelassen wird, läuft der Elektromotor

ungefähr 15 Sekunden lang weiter, bevor er sich

automatisch abschaltet. Diese Verzögerung verhindert

Hitzebildung und unnötigen Verschleiß.

5.2 Entlüftung

Wenn der Drehmomentschlüssel erstmals an die Pumpe

angeschlossen wird, wird Luft in den Komponenten

eingeschlossen. Um einen glatten und sicheren Betrieb zu

gewährleisten, die Luft durch Ein- und Ausschalten des

Drehmomentschlüssels mehrere Male ohne Belastung

entfernen Solange ein- und ausschalten, bis der

Drehmomentschlüssel sich unbehindert vorschieben und

zurückziehen läßt.

VORSICHT: Den maximal zulässigen Druck des

Drehmomentschlüssels NICHT überschreiten. Die

zulässigen Werte sind auf dem Typenschild

angegeben. Das Manometer beobachten.

VORSICHT: Den Ölstand nach Entfernung der Luft

überprüfen. Wird die Pumpe mit unzureichendem

Ölvorrat betrieben, kommt es zu Beschädigungen.

HINWEIS:

„Entlüftung

“

und „Einstellung des Druck-

begrenzungsventils

“

:

1. während des Erstbetriebs oder beim Starten

2. wenn ein anderer Drehmomentschlüssel an die Pumpe

angeschlossen wird

3. bei Änderung des Drehmomentwertes (nur das

Druckbegrenzungsventil)

5.3 Einstellung von Druck/Drehmoment

WARNUNG: Nehmen Sie diese Einstellung vor,

BEVOR der Drehmomentschlüssel auf eine Muttter

oder einen Schraubenkopf aufgesetzt wird. Die

Pumpendruckeinstellung kann über dem Druck liegen, der zur

Erzielung des notwendigen Drehmoments für Ihre

Anwendung erforderlich ist. Ein Überschreiten des

Drehmoments hat Geräteschäden zur Folge und kann zu

ernsthaften Verletzungen führen.

1. Der für das gewünschte Drehmoment erforderliche

Druck ist in den Anleitungen für den

Drehmomentschlüssel angegeben.

2. Die Sperrmutter öffnen und das Druckentlastungventil

etwas herausdrehen, um einen unerwünschten

Druckstau zu verhindern. Siehe Abb. 1.

3. Die Pumpe einschalten. Den Druckschalter „Vortrieb

“

drücken und gedrückt halten und den Druck auf dem

Manometer ablesen.

4. Bei gedrücktem Druckschalter das

Druckentlastungsventil zum Erhöhen des Drucks nach

rechts und zur Druckminderung nach links drehen.

Wiederholen, bis der richtige Druck eingestellt ist.

5. Die Sperrmutter am Druckbegrenzungsventil

festziehen, um die Einstellung zu sichern.

6. Die Pumpe mehrmals laufen lassen, um diese

Druckeinstellung zu testen.

HINWEIS: Der Betrieb des Drehmomentschlüssels ist

seiner Gebrauchsanleitung zu entnehmen.

6.0 WARTUNG

6.1 Auffüllen der Pumpe mit Öl

Den Hydraulikölstand nach jeweils 40 Betriebsstunden

überprüfen. Ggf. mit Enerpac Hydrauliköl auffüllen, um

den Ölpegel auf einem Stand von 25,40 mm unter der

Füllöffnung beizubehalten.

6.2 Wechseln des Öls

Den Tank nach jeweils 100 Betriebsstunden ganz

entleeren. Wird die Pumpe in einer stark staubhaltigen

Umgebung betrieben, nach 50 Betriebsstunden entleeren

und neu füllen. Wird die Pumpe bei hohen Temperaturen

betrieben, das Öl häufiger wechseln.

1. Den Entlüftungs-/Füllstopfen vom Tank entfernen.

2. Die Pumpe kippen, bis das Altöl ganz

herausgelaufen ist.

3. Mit Enerpac Hydrauliköl bis auf 25,40 mm unter der

Füllöffnung auffüllen

4. Den Füllstopfen wieder einsetzen.

5. ALTÖL ORDNUNGSGEMÄSS ENTSORGEN.

6.3 Reinigen des Tanks

Der Tank kann zum Reinigen ausgebaut werden. Wird die

Pumpe in einer staubigen Umgebung betrieben, sollte der

Tank einmal pro Jahr gereinigt werden. Nach dem

Reinigen des Tanks eine neue Dichtung einsetzen.

1. Den Entlüftungs-/Füllstopfen vom Tank entfernen.

2. Die Pumpe kippen, bis das Altöl ganz herausgelaufen

ist.

3. ALTÖL ORDNUNGSGEMÄSS ENTSORGEN.

Abbildung 6 – Entlüfungs-/Füllstopfen

Entlüfungs-/

Füllstopfen

Page 19

19

4. Das gelbe Schutzblech entfernen, um die sechs

Schrauben freizulegen, mit denen die Pumpe am Tank

befestigt ist. Diese mit einem Inbusschlüssel

herausschrauben.

5. Die Drähte vom Solenoidventil lösen. Die Drähte vor

dem Lösen vom 4-Wege-Ventil markieren.

6. Das Schutzblech vom Tank abheben. Der Elektromotor

ist in Schaum verpackt, damit er kühl bleibt und ruhig

läuft. Die Schaumisolierung NICHT entfernen. Darauf

achten, daß die Drähte nicht beschädigt oder von ihren

Anschlüssen an den Anschlußklemmen gezogen

werden.

7. Die acht Schrauben zur Befestigung der Pumpe am

Tank herausschrauben.

8. Die Pumpe vom Tank heben. Darauf achten, daß die

Auffangsiebe nicht beschädigt werden.

9. Die Dichtung abnehmen und entsorgen.

10. Den Tank gründlich mit Lösungsmittel reinigen. Niemals

Wasser verwenden.

11. Die Eingangssiebe mit einer weichen Bürste reinigen.

Mit Lösungsmittel spülen.

12. Eine neue Dichtung einsetzen.

13. Die Pumpe am Tank befestigen. Die Schrauben mit

einem Drehmoment von 4,1-4,7 Nm anziehen.

14. Das Schutzblech so auf den Motor aufsetzen, daß der

Schutzblechgriff zur Ventilseite der Pumpe zeigt.

15. Mit den sechs Schrauben befestigen.

16. Die Drähte wieder am Solenoidventil anschließen.

17. Den Tank bis auf 25,40 mm unter der Füllöffnung mit

Enerpac Hydrauliköl auffüllen. Der Tank hat ein

Fassungsvermögen von 2,8 l.

6.4 Motorbürsten

Überprüfen Sie die Elektromotorbürsten mindestens einmal alle

zwei Jahre. Überprüfen Sie bei Anwendungen mit starker

Nutzung die Bürsten mindestens einmal alle sechs Monate.

GEFAHR: Um Stromschläge zu vermeiden, muss die

Pumpe vollständig vom Stromnetz getrennt werden,

bevor Reparaturarbeiten durchgeführt werden.

7.0 FEHLERBEHEBUNG (siehe Tabelle)

Die Fehlerbehebungstabelle ist als Leitfaden gedacht, um Ihnen bei

der Diagnose und Behebung verschiedener möglicher

Pumpenprobleme zu helfen.

Die Pumpe sollte nur von qualifizierten Hydrauliktechnikern

repariert und gewartet werden. Wenden Sie sich für die Reparatur

an das autorisiertes Enerpac-Servicecenter in Ihrer Region.

7.1 Lasttrennschalter (Pumpen mit Datumscode „F“

und später)

Bei elektrischer Überlast löst der Lasttrennschalter der Pumpe

aus. Nach Untersuchung und Behebung der Ursache der

Überlast, drücken Sie den Lasttrennschalter, um ihn

zurückzusetzen.

7.2 Sicherungen (Pumpen mit Datumscode „F“

und später)

Interne Sicherungen schützen die Primär- und

Sekundärschaltkreise des Steuerungstransformators. Wenn eine

Sicherung durchbrennt, untersuchen und beheben Sie die

Ursache. Ersetzen Sie dann die durchgebrannte Sicherung

durch eine neue Sicherung mit der richtigen Nennleistung.

Sicherungsnennleistungen finden Sie im Reparaturteileblatt für

Ihr Pumpenmodell.

WARNUNG: Trennen Sie vor Austausch der Sicherung

das Gerät immer vom Strom.

8.0 TESTSTANDARDS

8.1 Canadian Standards Association (CSA)

Wenn angegeben, erfüllen die Pumpenbaugruppen die

Entwurfs- und Testanforderungen der CSA, der Canadian

Standards Association (siehe CAN/CSA — C22.2 Nr. 68-92,

Motorbetriebene Apparate).

8.2 Conformité Européene (CE)

Wenn angegeben, sind eine EU-Konformitätserklärung und

das CE-Zeichen für das Produkt vorhanden. Diese

Produkte erfüllen die europäischen Normen EN982:1996,

EN1050:1998 and EN-ISO-12100-1&2:2003 und die EURichtlinien 2006/42/EC, 97/23/EC, 2004/108/EC,

2006/95/EC und 97/23/EC.

Page 20

20

Problem Wahrscheinliche Ursache Lösung

Der Motor verbraucht

zuviel Strom.

Der Pumpenbetrieb ist zu

laut.

Die Pumpe erhält den

Druck nicht aufrecht.

Niedrige Ölabgabe.

Die Pumpe baut den

Druck nur langsam oder

erratisch auf.

Defekter Motor

Fehlfunktion des Umgehungsventils

Abgenutzter oder beschädigter

Kolben

Kolben des Kolbenblocks steckt

fest. Beschädigte Federn oder

Kugeln bzw. fehlende Federn

Öl leckt von einem oder mehreren

Komponenten im Tank

Leck an Pumpenkomponenten

Mögliche Fehlfunktion des

Umgehungsventils

Ölaufnahmesiebe an den

Kolbenblöcken sind womöglich mit

Schmutz verstopft

Niedriger Ölstand.

Innenleck im Ventil.

Den Motor ausbauen. Testen und ggf. ersetzen.

Das Umgehungsventil überprüfen und ggf.

ersetzen. Das Ventil ist voreingestellt. Falls

beschädigt oder falsch eingestellt, ersetzen.

Die Kolbenblöcke testen und überprüfen. Ggf.

ersetzen.

Die Kolbenblöcke ausbauen. Überprüfen und

ggf. ersetzen. Die einzelnen Kolbenblöcke

können nicht gewartet werden.

Die Pumpe vom Tank nehmen und den

Rückdrucktest ausführen. Auskünfte über das

Testverfahren sind von Enerpac erhältlich.

Den Rückdrucktest ausführen, um die Lecks zu

isolieren.

Das Umgehungsventil testen und überprüfen.

Ggf. ersetzen und einstellen.

Die Eingangssiebe überprüfen. Alle

Komponenten spülen, um Verschmutzungen zu

beseitigen. Beschädigte Bauteile ersetzen.

Tank auf richtigen Füllstand auffüllen.

Ventil ausbauen und abgenutzte oder

beschädigte Teile ersetzen.

FEHLERBEHEBUNGSTABELLE

Page 21

21

1.0 NOTA IMPORTANTE

Ispezionare visivamente tutti i componenti per identificare

eventuali danni di spedizione e, se presenti, avvisare

prontamente lo spedizioniere. I danni subiti durante la

spedizione non sono coperti dalla garanzia vigente. Lo

spedizioniere è il solo responsabile per i costi di

riparazione o di sostituzione conseguenti a danni avvenuti

durante la spedizione.

INFORMAZIONI SULLA SICUREZZA

2.0 INFORMAZIONI SULLA SICUREZZA

Leggere attentamente tutte le istruzioni, le

avvertenze e le precauzioni. Durante il

funzionamento del sistema, rispettare tutte le

norme di sicurezza onde evitare infortuni o danni

all'apparecchiatura. La Enerpac declina ogni

responsabilità per danni risultanti da un uso improprio del

prodotto, dalla mancata manutenzione o dall'applicazione

errata del prodotto e del sistema. In caso di dubbi in

materia di sicurezza o applicazioni, rivolgersi alla Enerpac.

Se si richiede addestramento sulle norme di sicurezza per

sistemi idraulici ad alta pressione, rivolgersi al distributore

o al centro di riparazione di zona, in grado di fornire

gratuitamente un corso di addestramento in materia di

sicurezza idraulica autorizzato dalla Enerpac.

La mancata osservanza delle seguenti precauzioni

potrebbe portare a seri danni all'apparecchiatura e a

lesioni personali.

Una PRECAUZIONE indica le corrette procedure di

azionamento o manutenzione per evitare danni

all'apparecchiatura o all'ambiente circostante.

Un AVVERTENZA indica un potenziale pericolo che

richiede la messa in pratica delle procedure corrette per

evitare infortuni.

Un PERICOLO indica una situazione in cui un'azione o la

mancanza di azione può causare gravi lesioni personali se non

il decesso.

AVVERTENZA: Indossare un'attrezzatura di

protezione appropriata durante il funzionamento

dell'apparecchiatura.

AVVERTENZA: Stare lontano da carichi sospesi e

sostenuti idraulicamente. Un cilindro utilizzato come

attrezzo di sollevamento pesi non deve mai essere

impiegato anche per il loro sostegno. Dopo aver alzato o

abbassato un peso, è necessario che questo venga sempre

bloccato in maniera meccanica.

AVVERTENZA: UTILIZZARE SOLO ATTREZZI RIGIDI

PER IL SOSTEGNO DEI CARICHI. Selezionare con cura

blocchi in acciaio o in legno capaci di supportare il

peso del carico. Non ricorrere mai a un cilindro idraulico come

cuneo o spessore in applicazioni di sollevamento o pressa.

Foglio istruttivo

POMPE ELETTRICHE PORTATILI PER CHIAVI