Page 1

Instruction Sheet

POWERFUL SOLUTIONS. GLOBAL FORCE.

L2923 Rev. C 10/13

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-7

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8-15

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16-23

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24-31

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32-39

Hollands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .40-47

Português . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .48-55

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .56-62

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .63-69

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .70-76

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .77-83

日本語 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 84-90

Repair Parts Sheets for this product are available from the

Enerpac web site at www.enerpac.com, or from your nearest

Authorized Enerpac Service Center or Enerpac Sales o ce.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 GENERAL HYDRAULIC SAFETY PRECAUTIONS

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety, consult

your distribution or service center for a free Enerpac Hydraulic

safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Do not exceed equipment ratings.

Overloading causes equipment failure and possible

personal injury. The nut splitter is designed for a

maximum pressure of 700 bar [10,000 psi]. Do not connect the

nut splitter to a pump with a higher pressure rating.

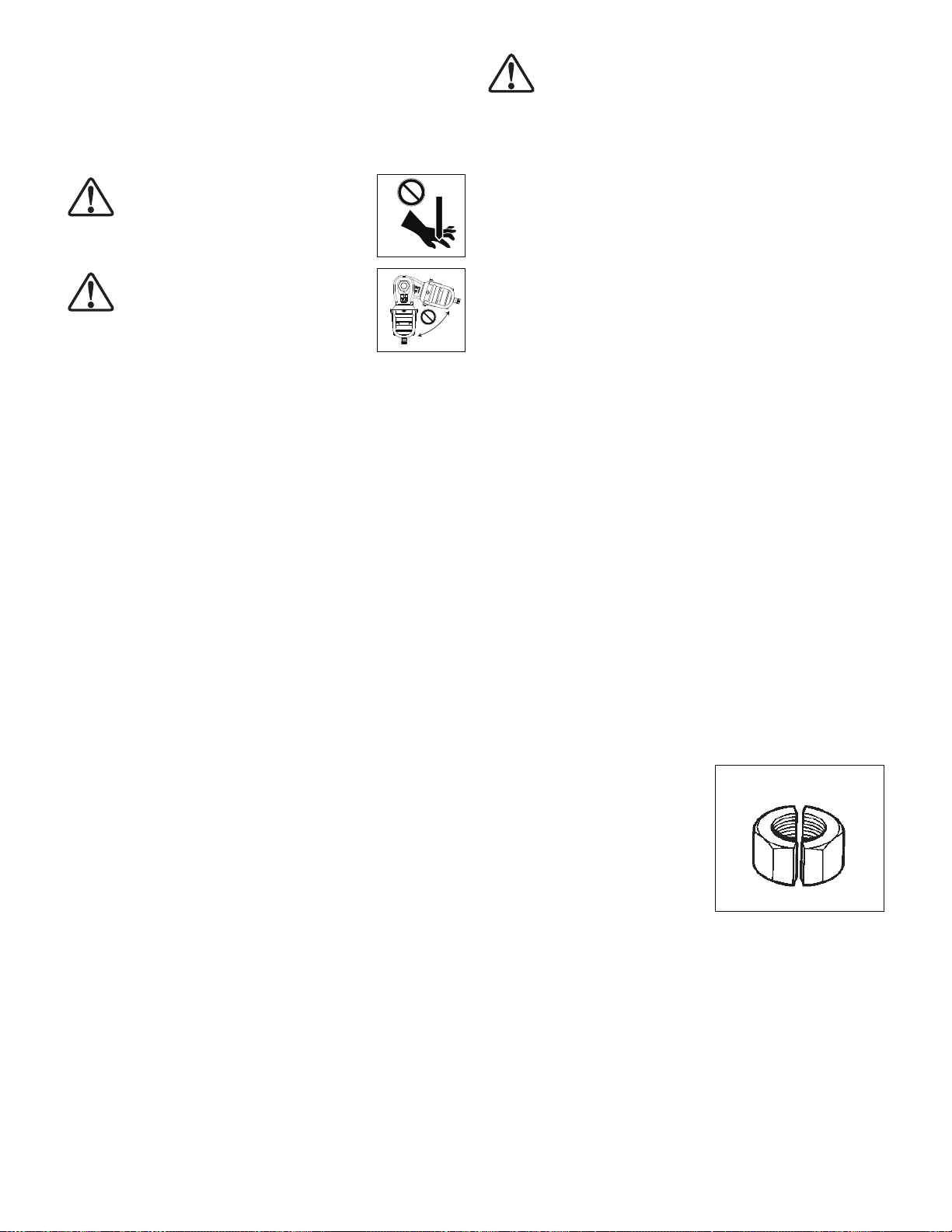

NS Series Hydraulic Nut Splitter

Never set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings

may result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid sharp

bends and kinks when routing hydraulic hoses. Using a

bent or kinked hose will cause severe back-pressure. Sharp

bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact may

cause internal damage to hose wire strands. Applying

pressure to a damaged hose may cause it to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

fl ames and heat. Excessive heat will soften packings

and seals, resulting in fl uid leaks. Heat also weakens

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 65°C [150°F] or higher.

Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

IMPORTANT: Hydraulic equipment must only be serviced

by a qualifi ed hydraulic technician. For repair service,

contact the Authorized ENERPAC Service Center in your

area. To protect your warranty, use only ENERPAC oil.

WARNING: Immediately replace worn or damaged parts by

genuine ENERPAC parts. Standard grade parts will break

causing personal injury and property damage. ENERPAC

parts are designed to fi t properly and withstand high loads.

Page 2

2.1 Hydraulic Nut Splitter Safety Precautions

WARNING: Failure to observe the following precautions

may result in serious personal injury or death!

• Personal protective equipment must be worn at all times. Use

of safety footwear, thick gloves, overalls and safety glasses

is mandatory. These items are in addition to any other safety

equipment required at your site.

• Keep personnel clear while pressurizing the system. Allow only

relevant personnel to be within the work zone.

• Never exceed the maximum working pressure of the nut splitter

or any associated ancillary equipment. The maximum working

pressure of the nut splitter is 10,000 psi [700 bar].

• Do not place fi ngers or any part of the body between the nut

splitter and the nut. Keep hands clear of the nut splitter head at

all times and especially in the vicinity of the blade.

• Do not place fi ngers or hands underneath the body of the

nut splitter to support the weight, as hands or limbs could be

trapped when the pressure is applied.

• Lift the nut splitter using only the provided lifting eyebolt. Always

use appropriate lifting equipment. See Section 3.1 for weights.

• The nut splitter handle is provided for positioning and

maneuvering purposes only. Do not use the handle to carry the

nut splitter.

Do not strike the nut splitter (or any of its components) with a

•

hammer or other objects in an attempt to shock or impact the nut.

• Do not attempt to move or reposition the nut splitter while it is in

operation.

• Do not apply heat to the nut while the nut splitter is positioned

on the nut.

• When in operation, do not stand along the axis of the nut splitter.

Always stand to the side.

•

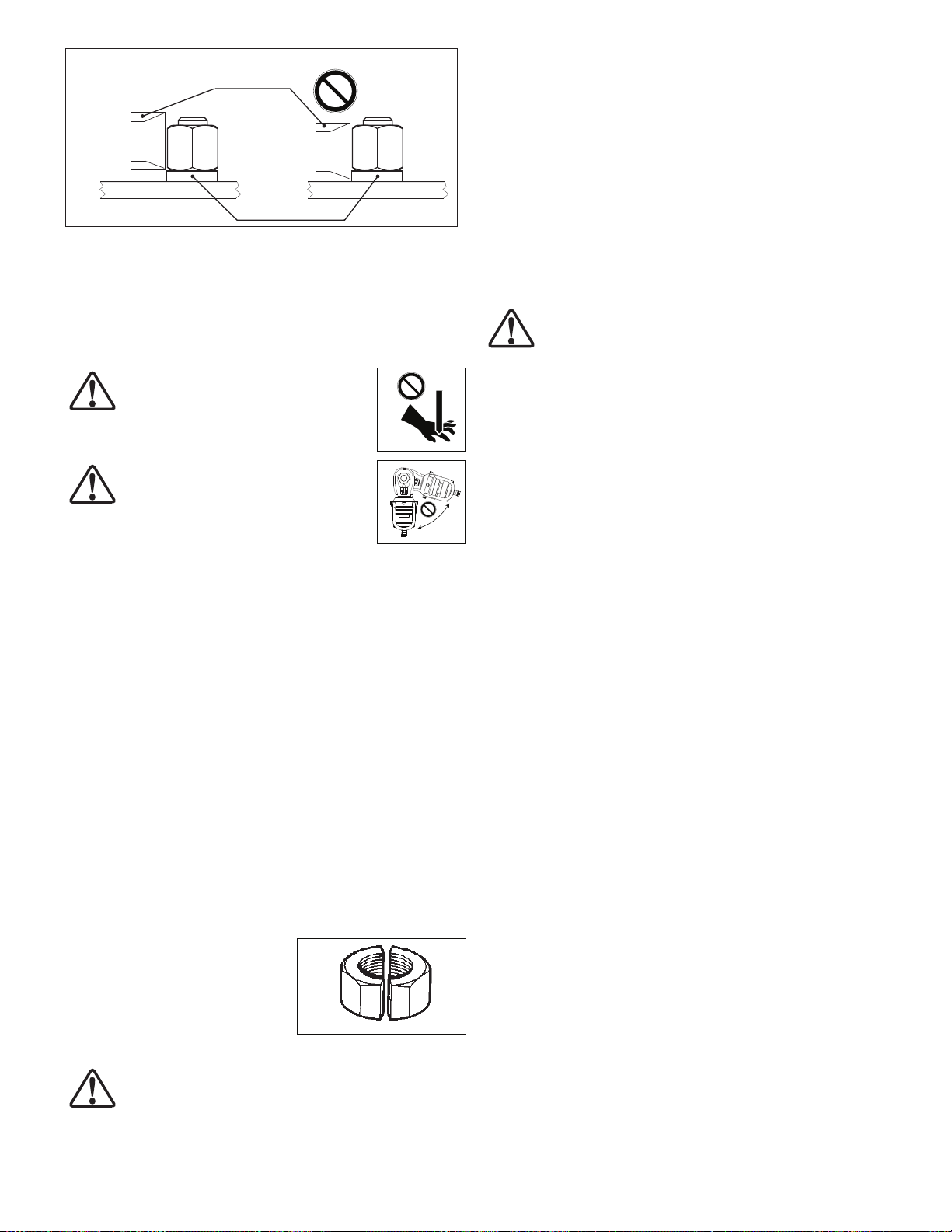

Do not cut the nut into small pieces. Use a maximum of two cuts.

The second cut must always be at 180º (opposite) to the fi rst.

• Hydraulic couplers are susceptible to knocks and damage.

Therefore, be careful when handling the equipment. A damaged

coupler or fi tting may burst or eject fl uid under pressure.

• Always allow the nut splitter cylinder to fully retract before

disconnecting hydraulic hose(s). High-pressure fl uid may be

ejected from an unretracted cylinder if a coupler has been

damaged during handling.

• Fully release hydraulic pressure and disconnect hydraulic

hose(s) from nut splitter cylinder before applying lubricant to

blade or performing any other work inside the cutting zone.

• Be careful when handling severed nuts. Sharp edges can cause

lacerations.

• Always use the correct size cutting head for the nut to be cut.

• Do not insert packing pieces or shims behind the nut or blade

in an attempt to split a nut that is not within the specifi ed size

range for the cutting head.

• Use the nut splitter to cut hexagonal nuts only. Do not attempt

to cut square, round, bi-hex or 12-point nuts.

• Do not use the nut splitter to cut chains or bolts.

• Do not use the nut splitter to rotate nuts.

• Do not use the nut splitter's hydraulic cylinder for jacking, lifting,

pushing or any other purpose than that for which it is intended.

• Sparks can be emitted at the blade tip when the nut fractures. To

minimize the risk of sparks or hot metal fragments, a water spray

can be directed over the entire nut and blade area. However

if there is any doubt as to whether sparks can be e ectively

arrested, then the nut splitter should not be used.

• Never attempt to disconnect or retighten any part of the hydraulic

system while under pressure. Be sure pressure gauge indicates

zero (0) psi/bar before attempting to connect, disconnect or

tighten hydraulic fi ttings.

• Treat hydraulic hoses with care. Do not kink, twist or sharply

bend any hydraulic hose. Never exceed the hose manufacturer's

specifi ed minimum bend radius. Never use a damaged, worn or

split hose.

• Read and understand the operating instructions, maintenance

instructions and safety precautions contained in this instruction

sheet.

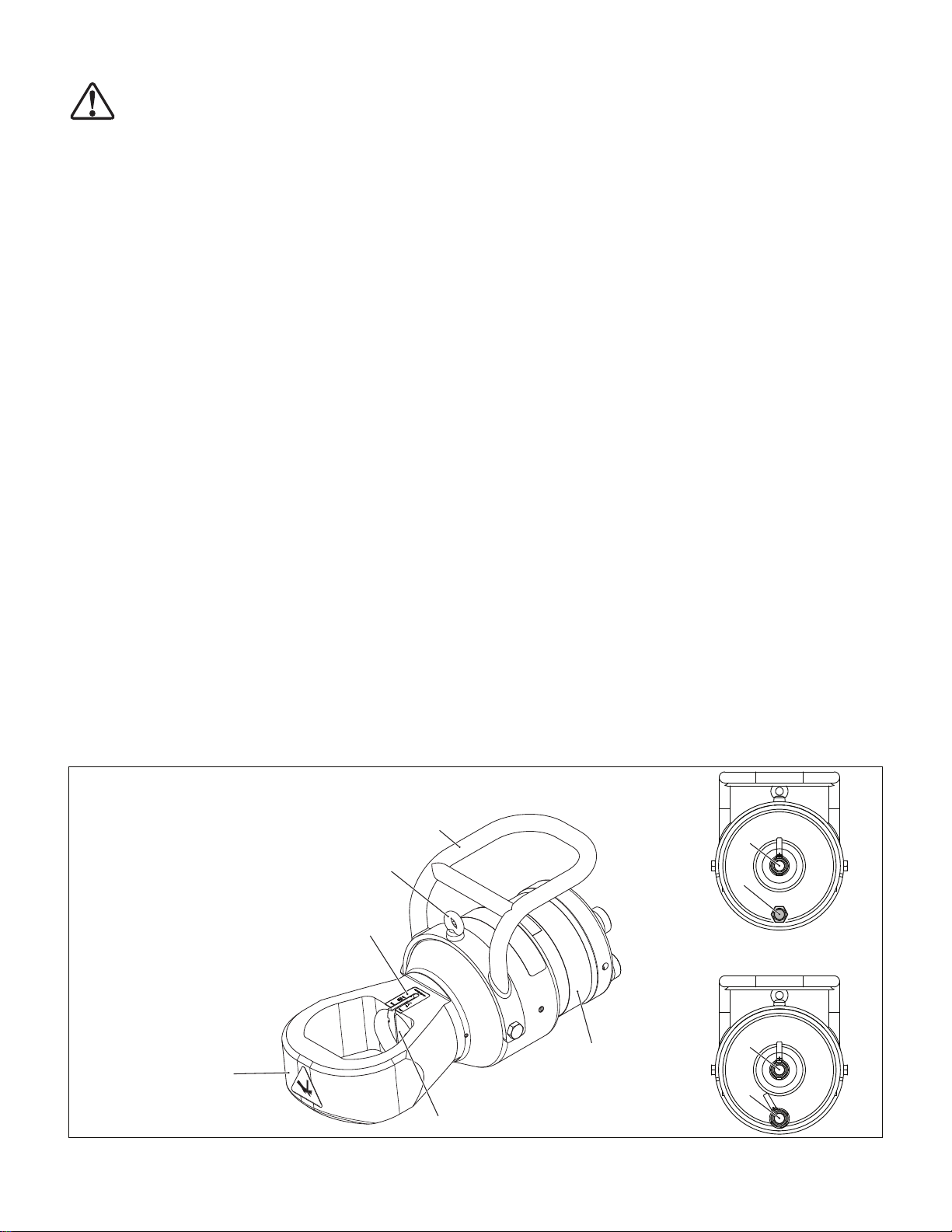

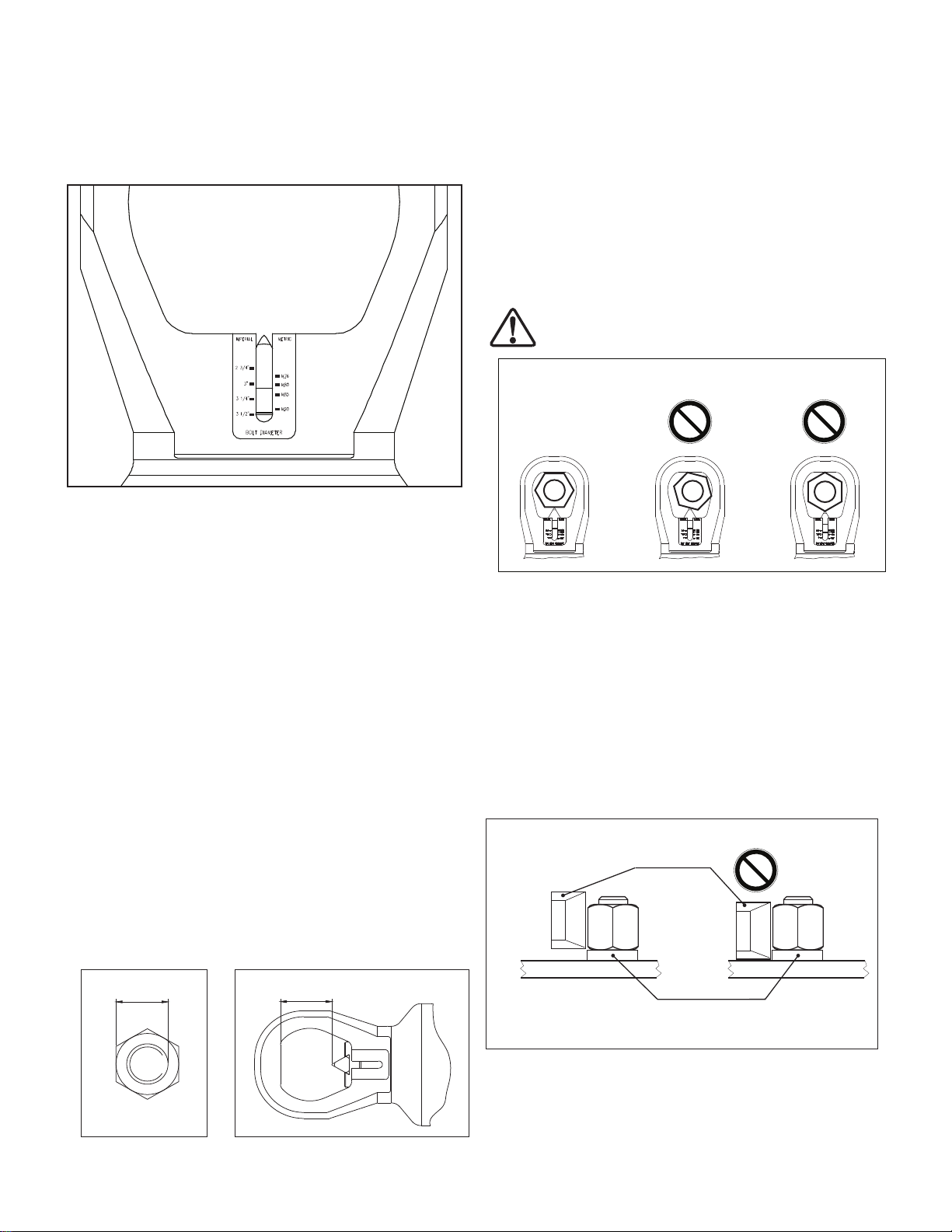

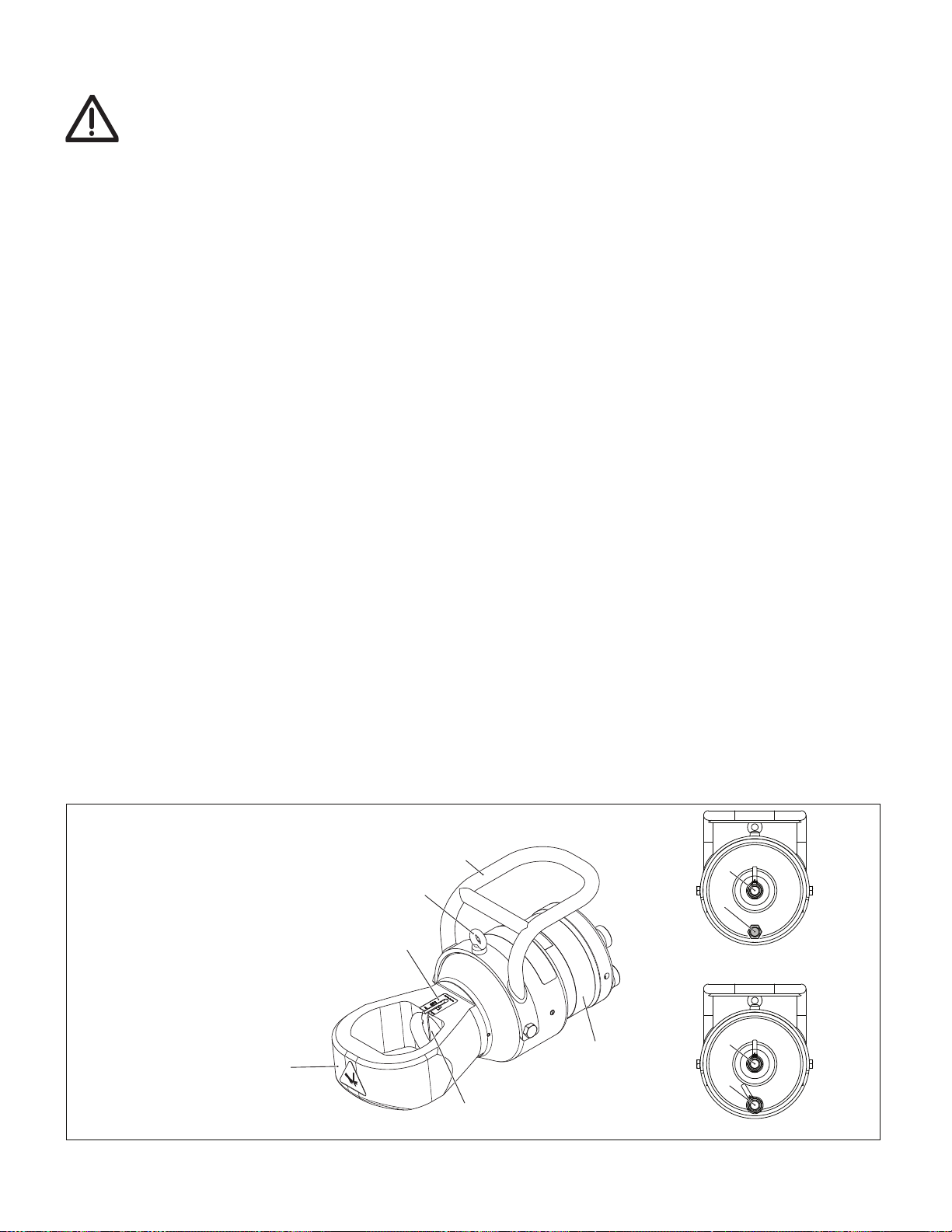

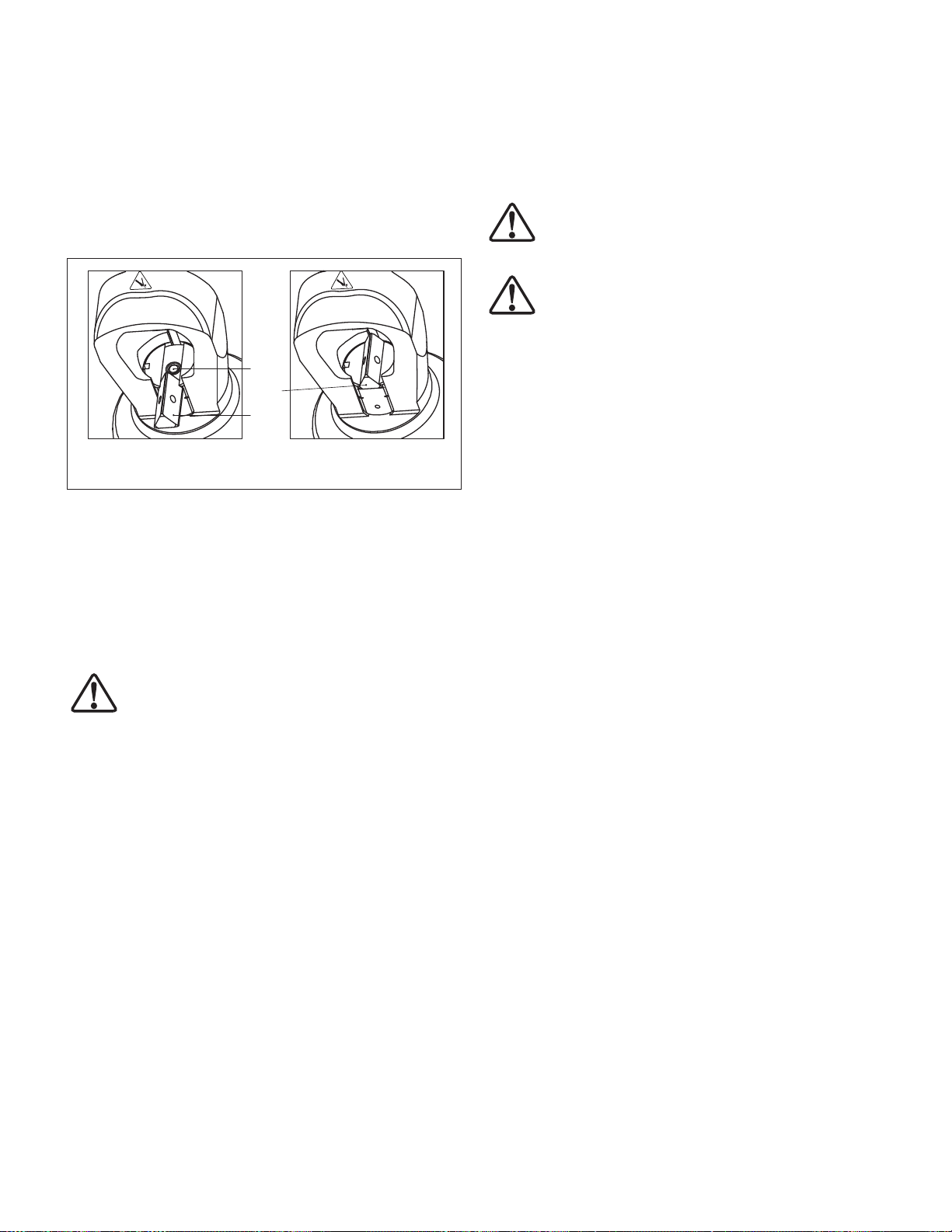

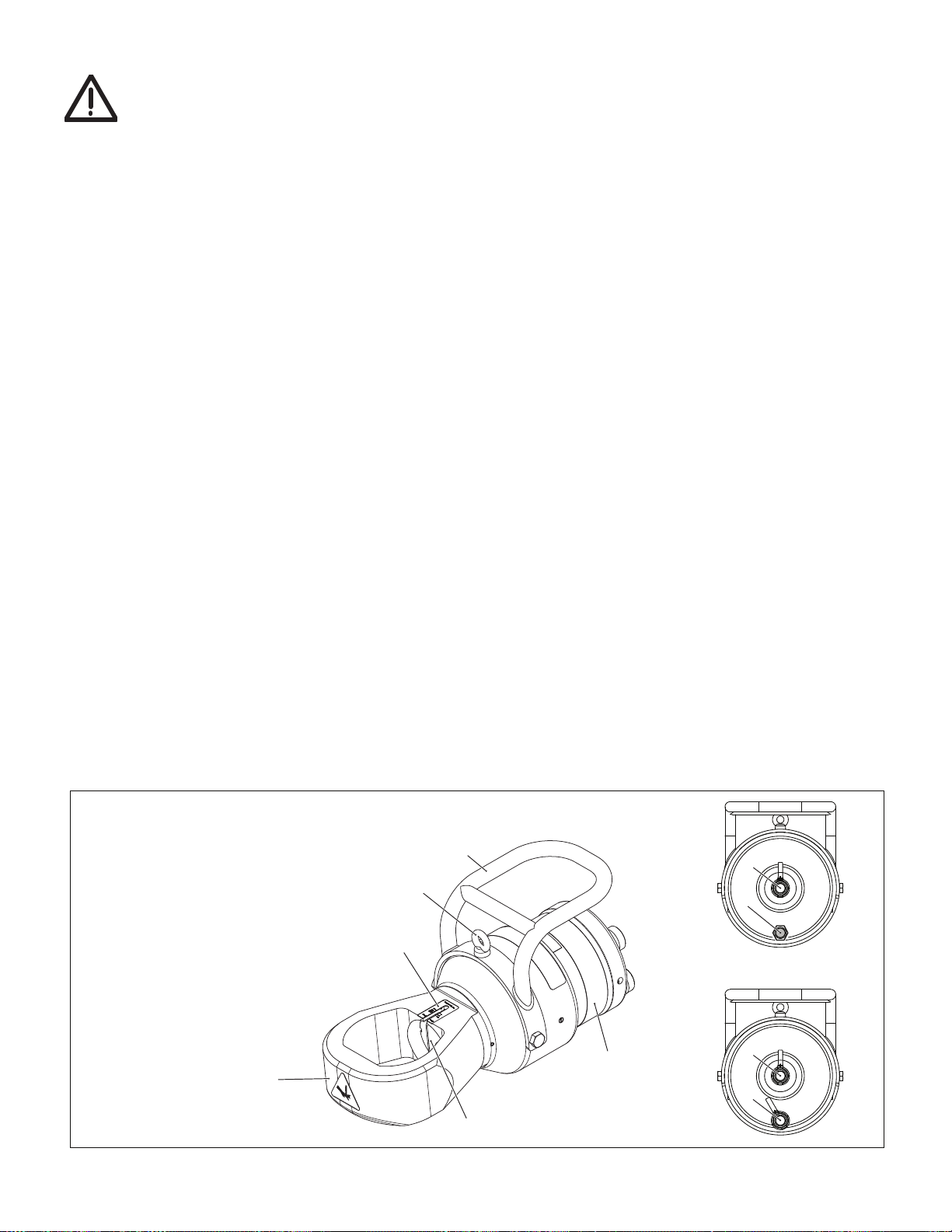

1. Cutting Head

2. Blade Cutting Depth Scale

3. Lifting Eyebolt

4. Handle

5. Hydraulic Coupler

6. Vent Plug

(single acting NS-70 models only)

7. Pipe Plug

(single acting NS-110 models only)

8. Hydraulic Coupler

(double acting models only)

9. Hydraulic Cylinder

10. Cutting Blade

1

4

Single-Acting

3

2

9

10

Models

Double-Acting

Models

Figure 1, Features and Components, NS Series Nut Splitter

2

5

6,

7

(rear view)

5

8

Page 3

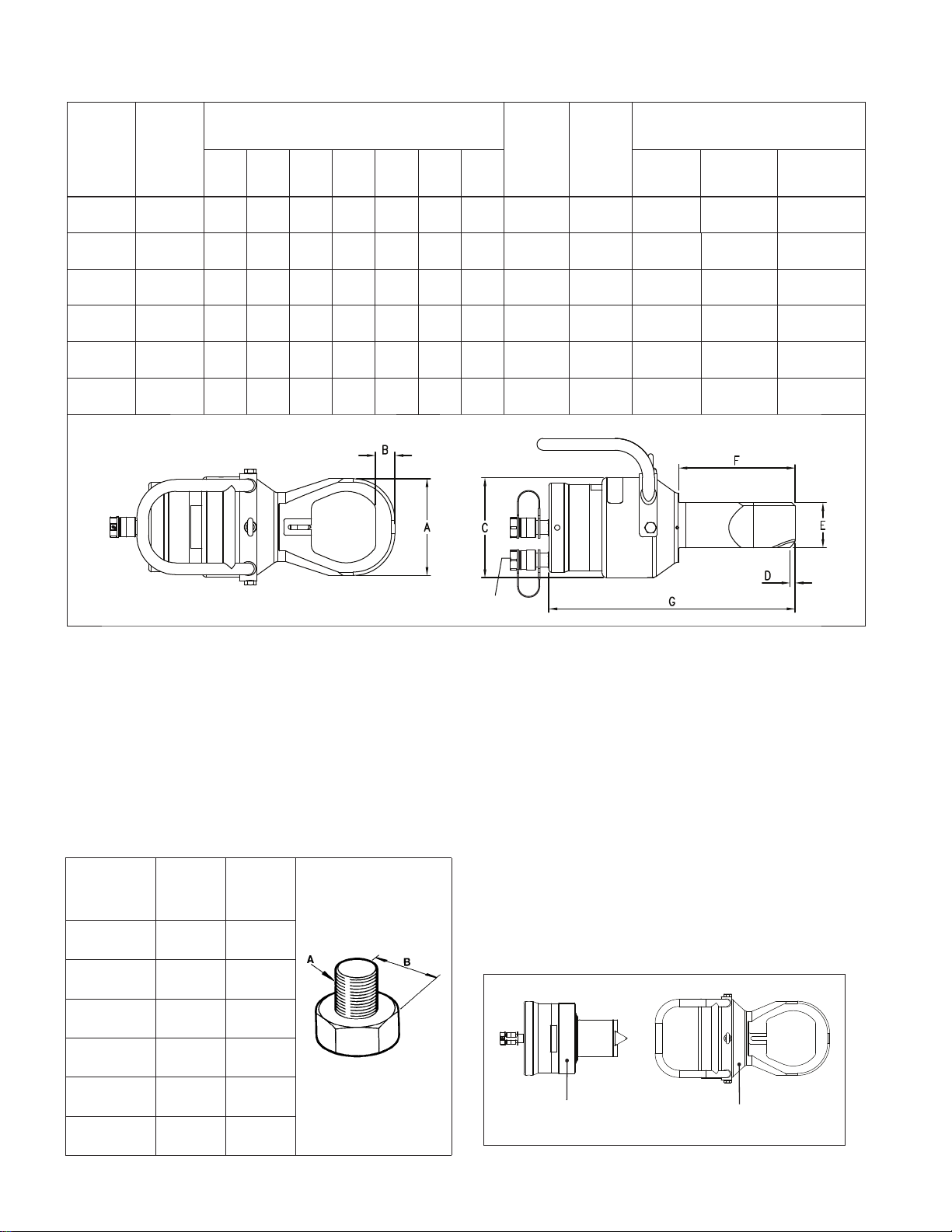

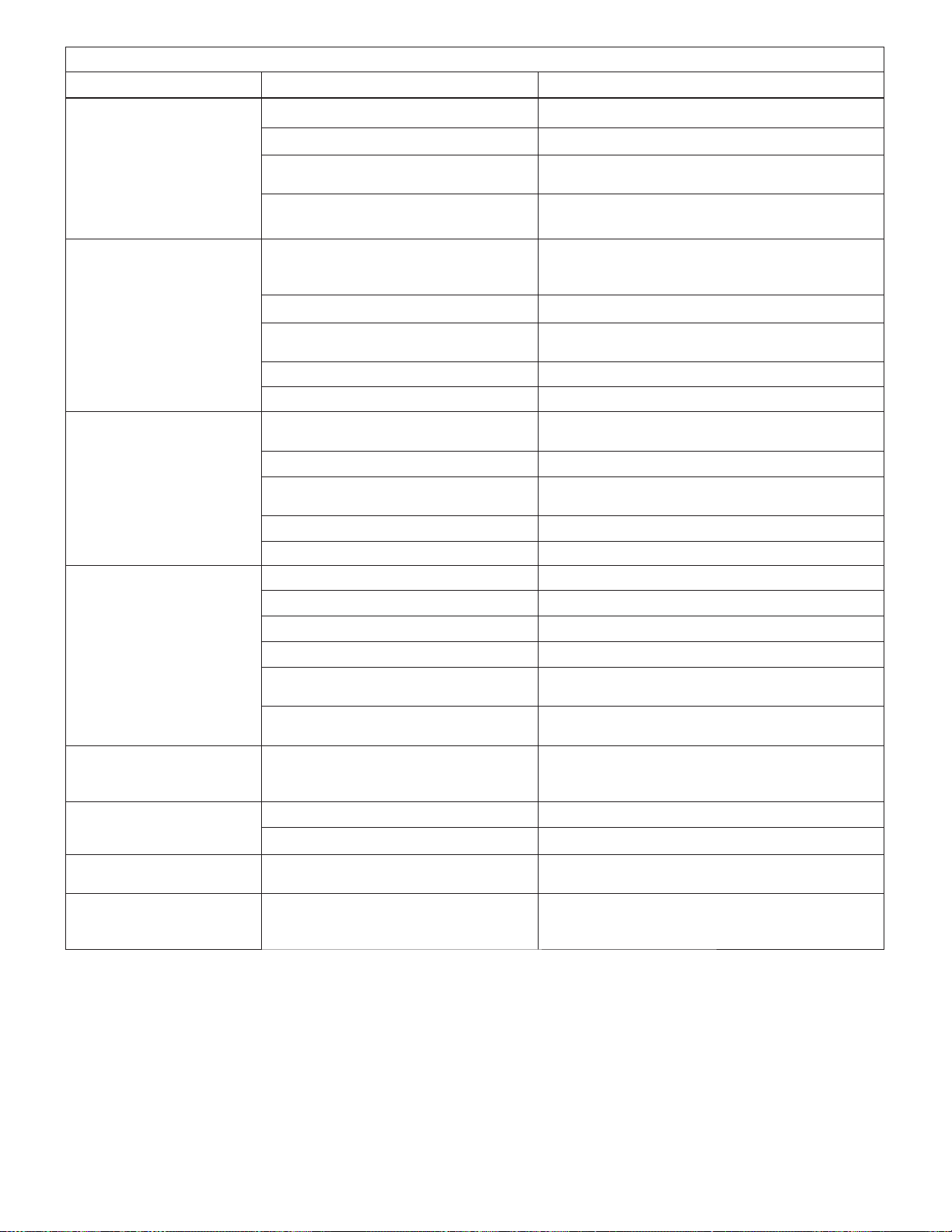

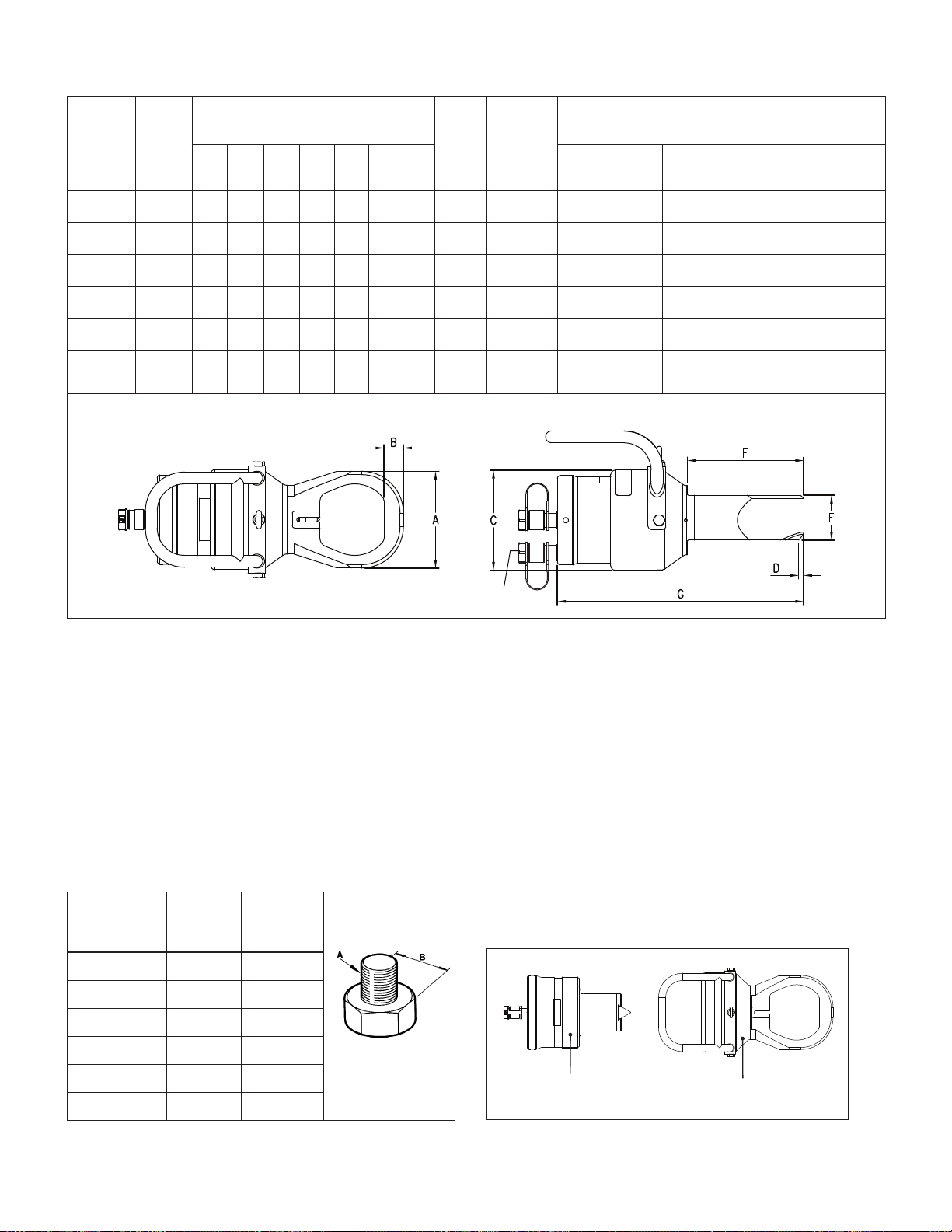

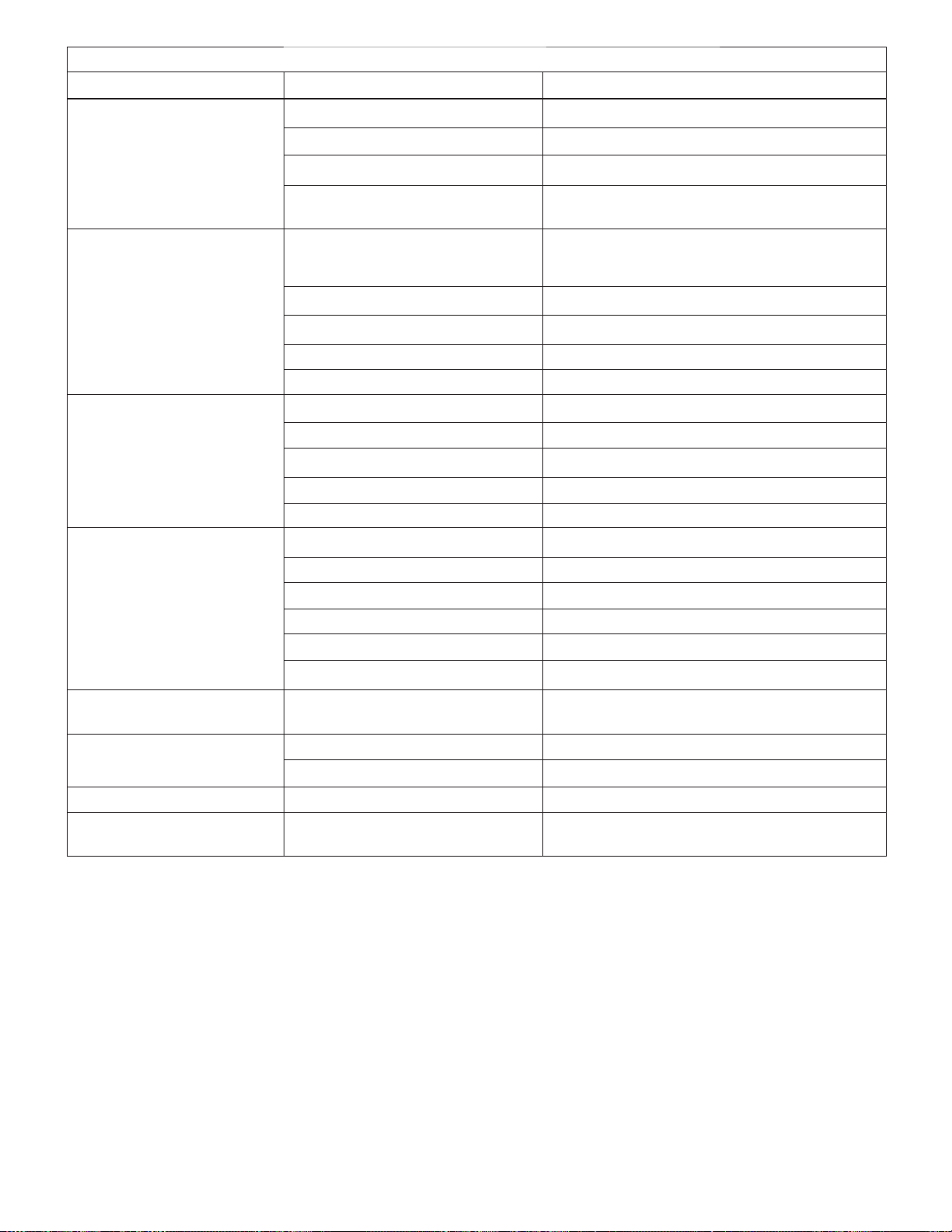

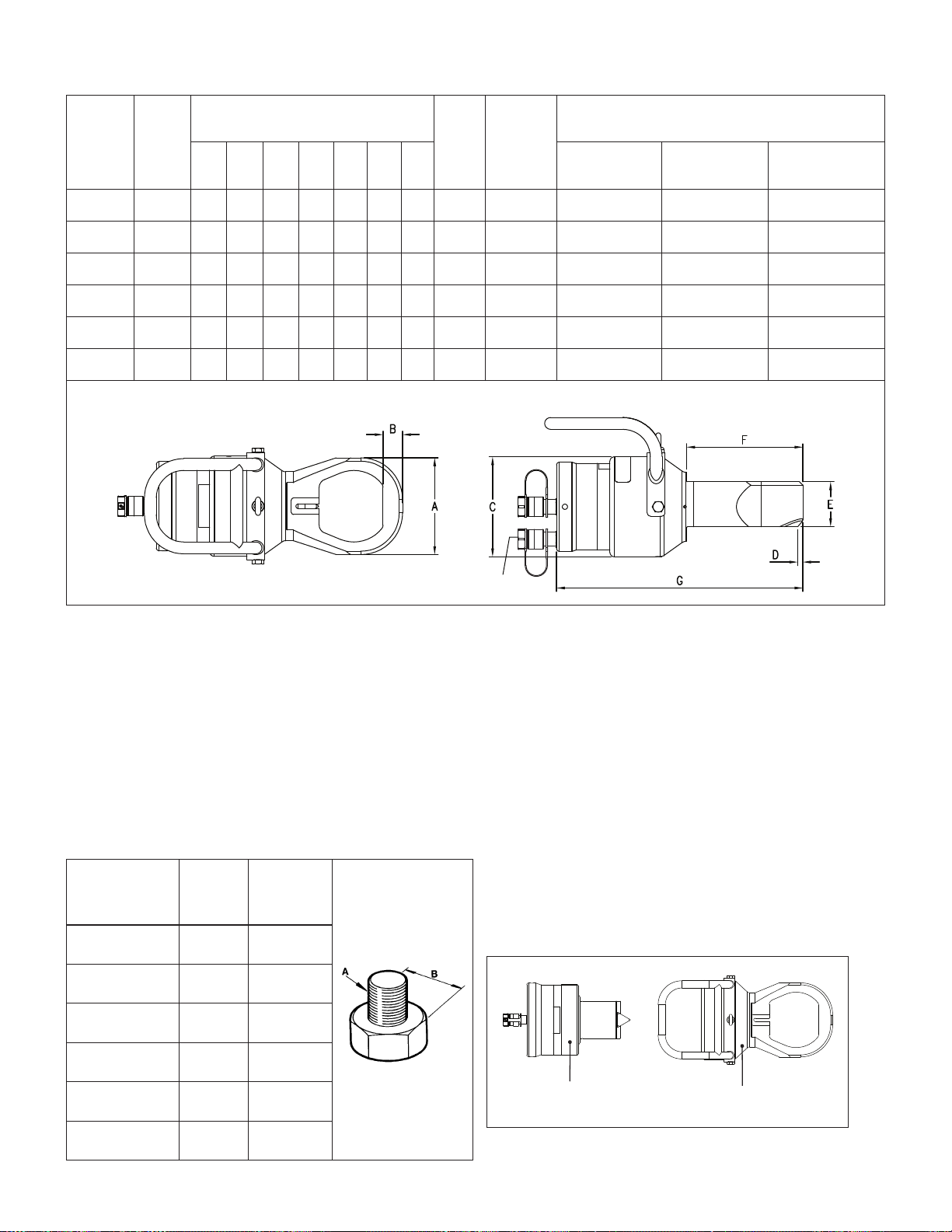

3.0 SPECIFICATIONS

3.1 Dimensions and Capacities

Nut

Splitter

Model

Number

NS-7080

NS-7080D

NS-7085

NS-7085D

NS-7095

NS-7095D

NS-70105

NS-70105D

NS-110115

NS-110115D

NS-110130

NS-110130D

Note: A model number ending with “D” indicates double acting.

Capacity

tons [kN]

103.2

[918]

103.2

[918]

103.2

[918]

103.2

[918]

192.5

[1712]

192.5

[1712]

Dimensions

inch [mm]

ABCDEFG

5.2

1.1

7.1

7.1

7.1

7.1

9.2

9.2

0.3

[8.0]

0.3

[8.0]

0.3

[8.0]

0.4

[9.0]

0.1

[3.7]

0.1

[2.5]

[132]

5.7

[145]

6.3

[160]

6.9

[174]

7.4

[189]

8.6

[219]

[28]

1.2

[30]

1.3

[32]

1.4

[35]

1.4

[36]

1.6

[41]

[180]

[180]

[180]

[180]

[234]

[234]

3.2

[81]

3.2

[81]

3.2

[81]

3.2

[81]

4.4

[111]

4.4

[111]

7.3

16.2

[186]

[412]

7.7

16.6

[196]

[422]

7.9

[201]17[432]

17.5

8.2

[209]

[443]

9.2

18.6

[234]

[472]

9.5

19.4

[242]

[493]

Weight

lb [kg]

81.4

[37.0]

82.7

[37.5]

84.9

[38.5]

87.1

[39.5]

151.6

[68.8]

158.3

[71.5]

Minimum

Pump Oil

Capacity

3

[cm3]

in

23.0

[377.0]

23.0

[377.0]

23.0

[377.0]

23.0

[377.0]

50.0

[819.5]

50.0

[819.5]

Additional Model Numbers

Cylinder

Sub-

Assembly

NSC-70

NSC-70D

NSC-70

NSC-70D

NSC-70

NSC-70D

NSC-70

NSC-70D

NSC-110

NSC-110D

NSC-110

NSC-110D

Cutting

Head Sub-

Assembly

NSH-7080 NSB-70

NSH-7085 NSB-70

NSH-7095 NSB-70

NSH-70105 NSB-70

NSH-110115 NSB-110

NSH-110130 NSB-110

Replacement

Blade

Double Acting Only

Notes:

• The NS Series is available in both single and double acting

models. Single acting models use spring force to retract the

blade. Double acting models use hydraulic force to retract the

blade.

• A model number ending with “D” indicates that the nut splitter

(or cylinder sub-assembly) is double acting. Refer to Section 3.1

for model numbers and additional information.

• Both single and double acting models use the same NSH

series cutting heads shown in Section 3.1.

3.2 Nut and Bolt Ranges

Cutting Head

Subassembly

Model Number

NSH-7080 1.75-2.00

NSH-7085 1.75-2.25

NSH-7095 1.75-2.50

NSH-70105 1.75-2.75

NSH-110115 2.75-3.00

NSH-110130 2.75-3.50

AB

Bolt Range

inch [mm]

[M45-M52]

[M45-M56]

[M45-M64]

[M45-M72]

[M76-M80]

[M76-M90]

Hexagon

Nut Range

inch [mm]

2.75-3.13

[70-80]

2.75-3.50

[70-85]

2.75-3.88

[70-95]

2.75-4.25

[70-105]

4.25-4.63

[110-115]

4.25-5.38

[110-130]

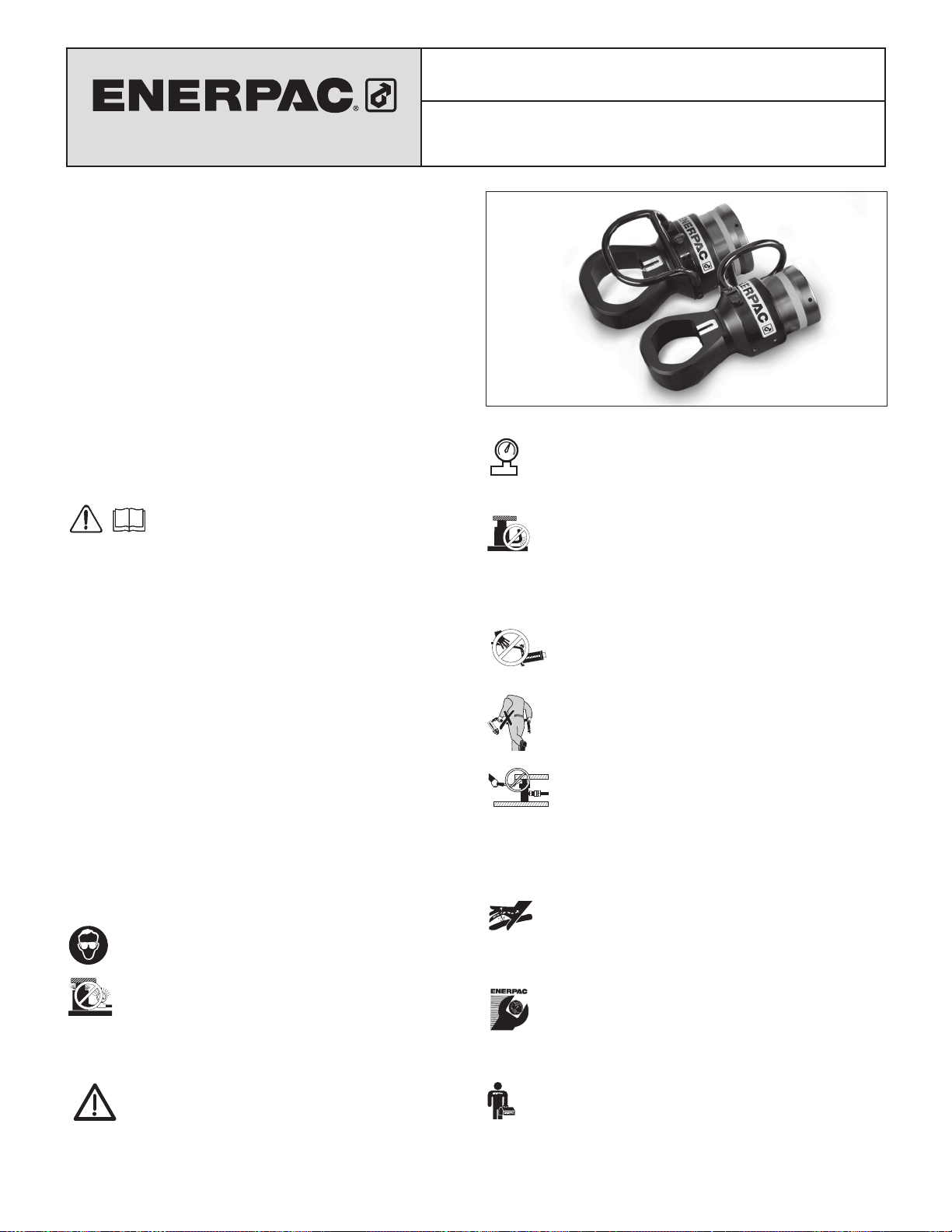

4.0 DESCRIPTION

The NS Series nut splitter is a hydraulically operated industrial

power tool, designed to quickly remove seized or heavily

corroded nuts from threaded studs.

See Figure 1 for an overview of NS nut splitter major features and

components.

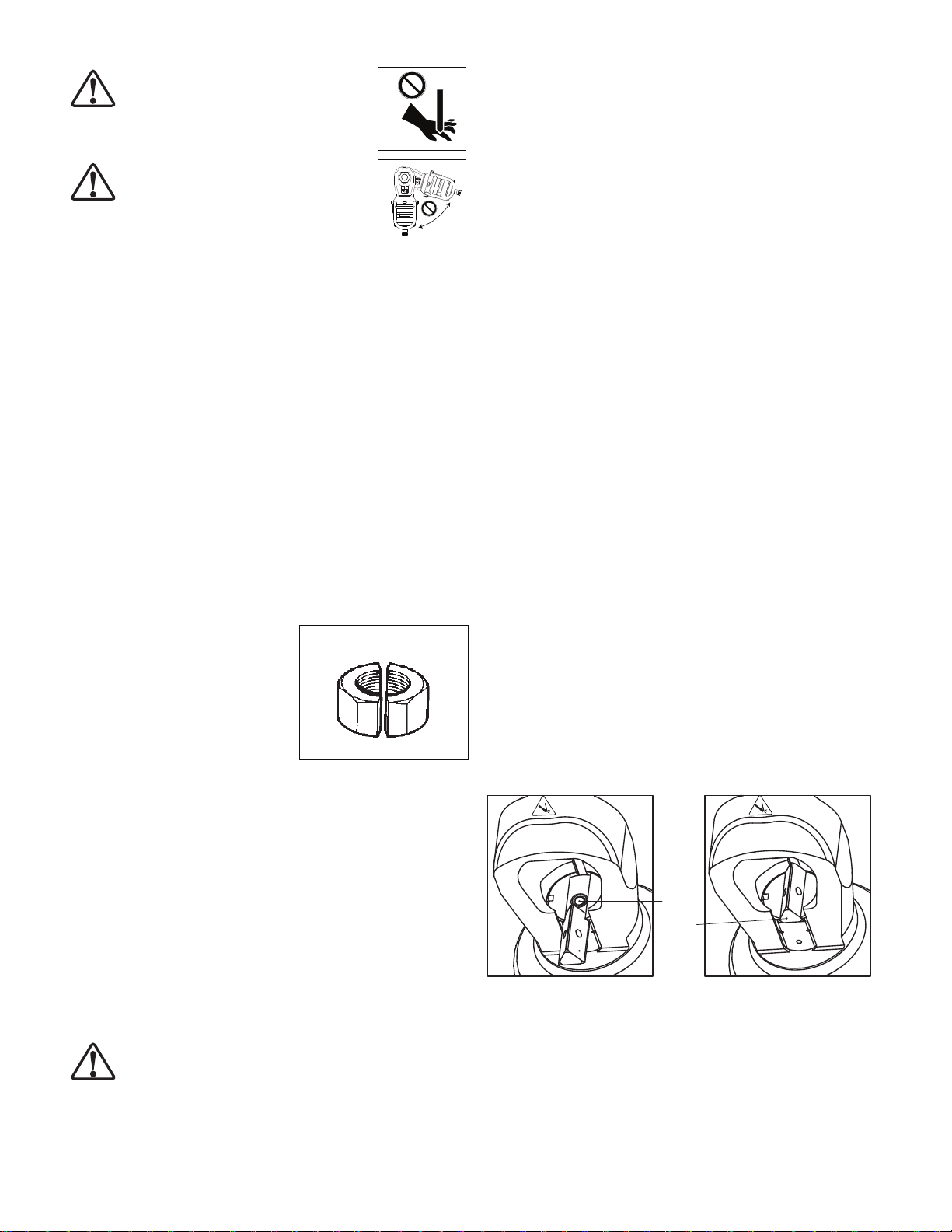

A complete nut splitter consists of two separate subassemblies:

1) a single or double acting hydraulic cylinder and 2) a

matching cutting head designed for use with a specifi ed nut

size range. The replaceable cutting blade is installed in a blade

holder mounted on the shaft of the cylinder subassembly.

See Figure 2.

One cutting head is provided with each nut splitter. If desired,

additional cutting heads for di erent nut size ranges can be

purchased separately from Enerpac.

Refer to sections 3.1 and 3.2 for nut splitter specifi cations and

additional information.

Cylinder

Subassembly

Figure 2, Nut Splitter Subassembly

3

Cutting Head

Subassembly

Page 4

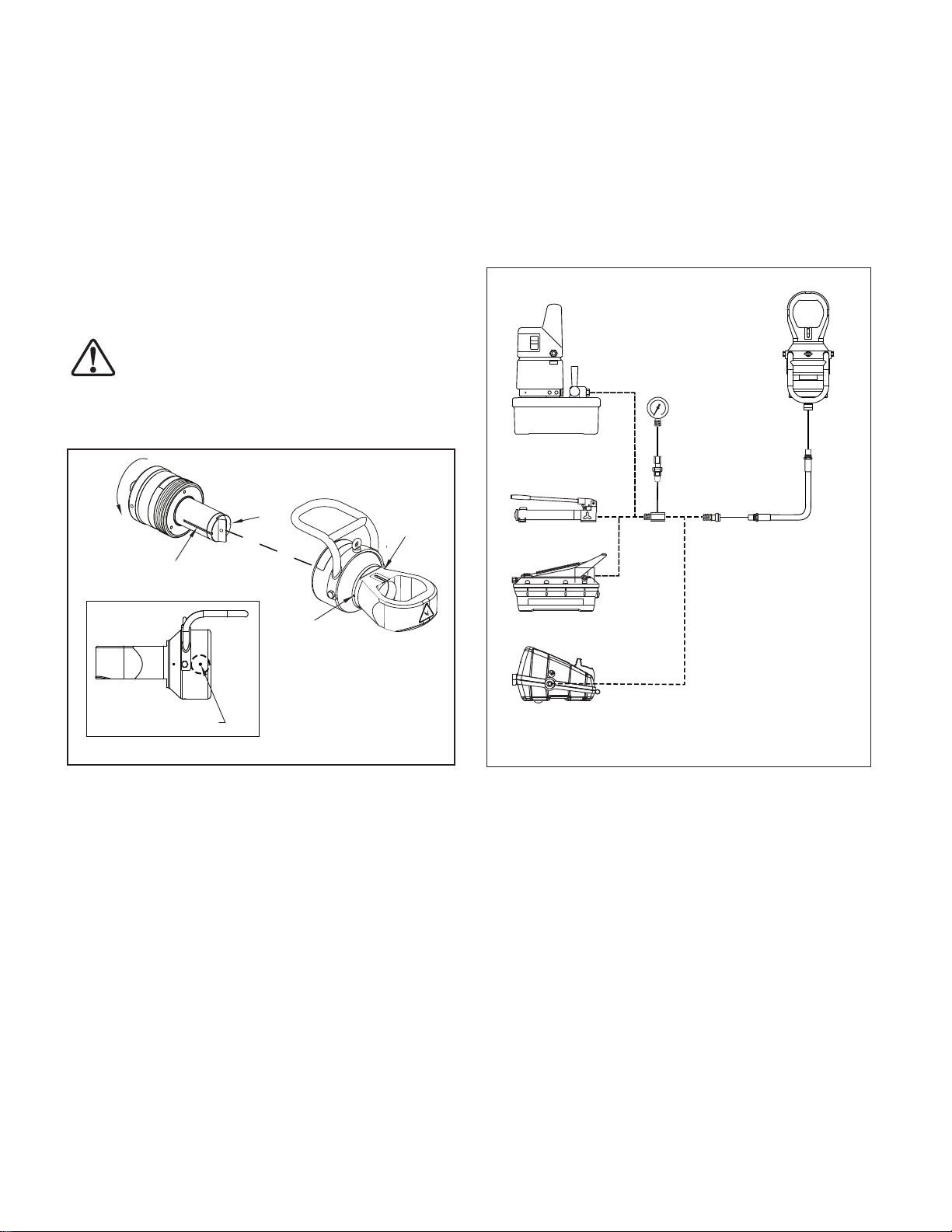

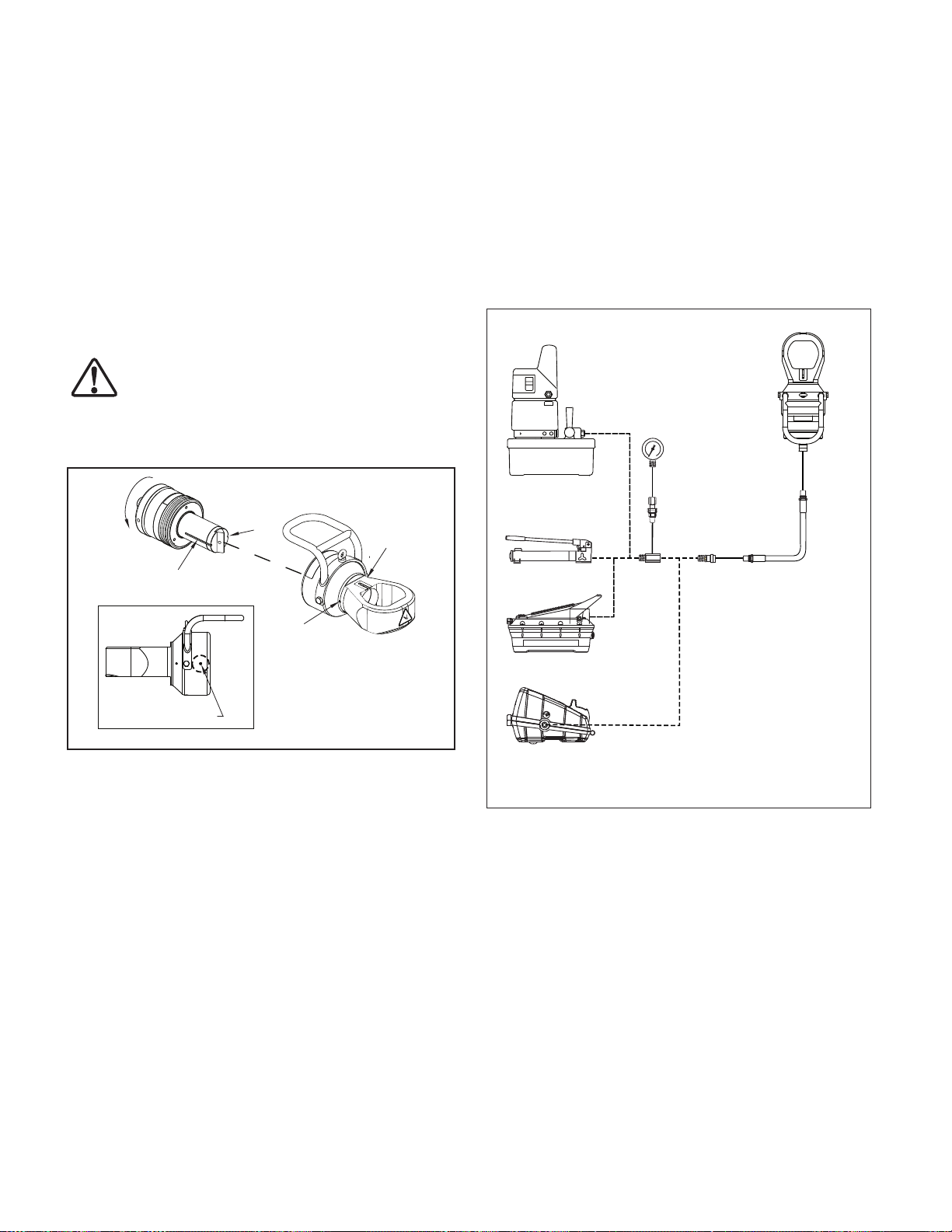

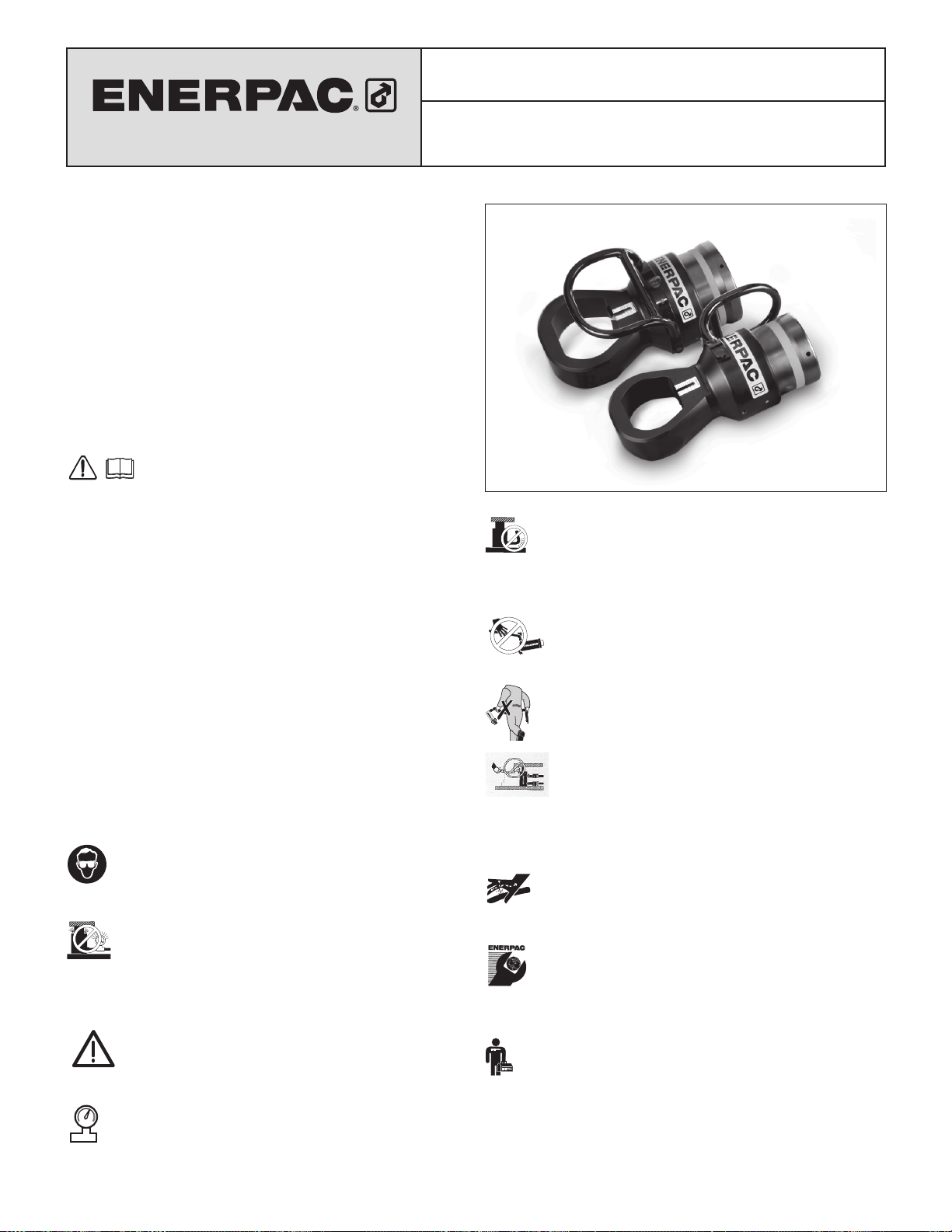

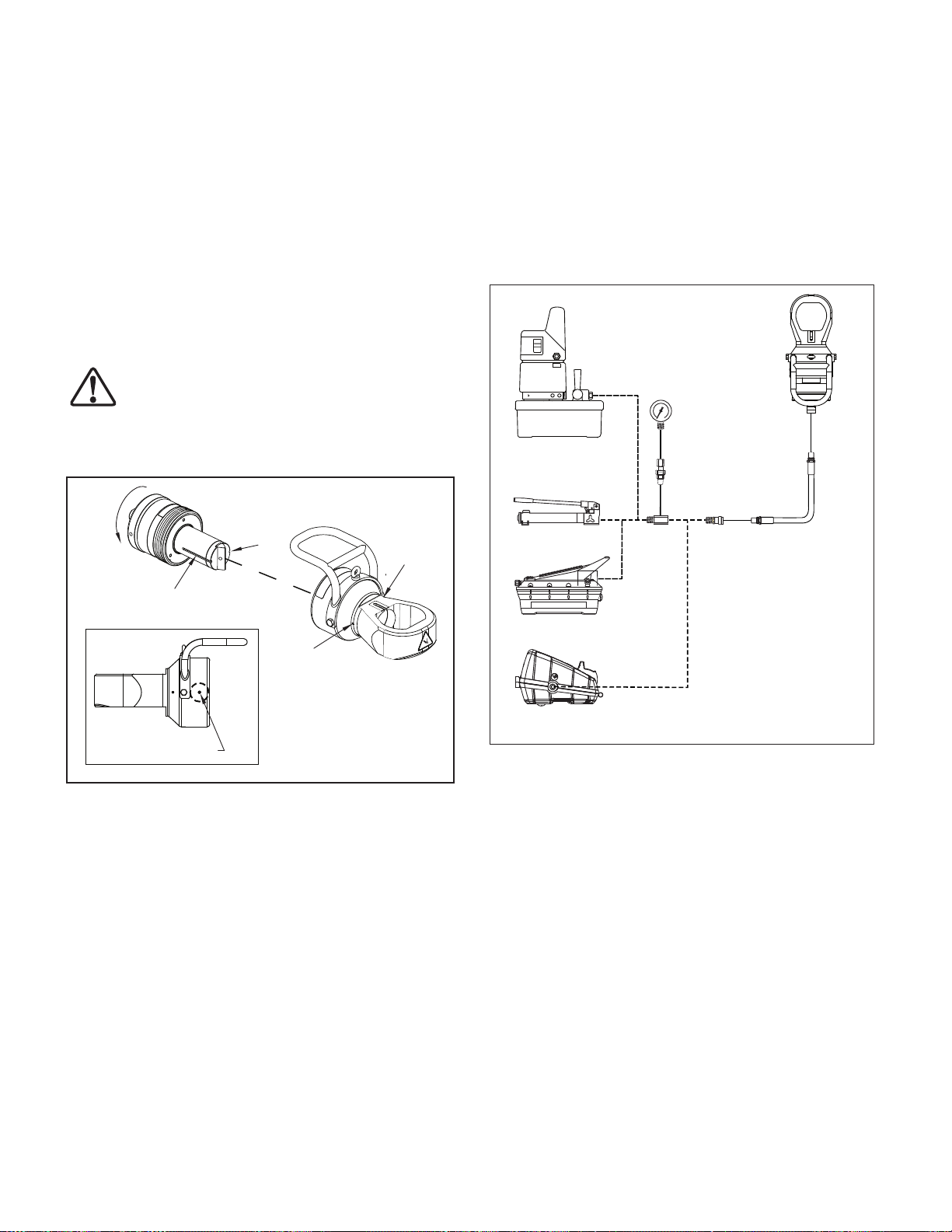

5.0 ASSEMBLY

5.1 Assembling Cutting Head and Cylinder

The cutting head is shipped disassembled from the cylinder.

Assemble as described in the following steps:

1. Be sure that cylinder is fully retracted and disconnected from

the hydraulic pump.

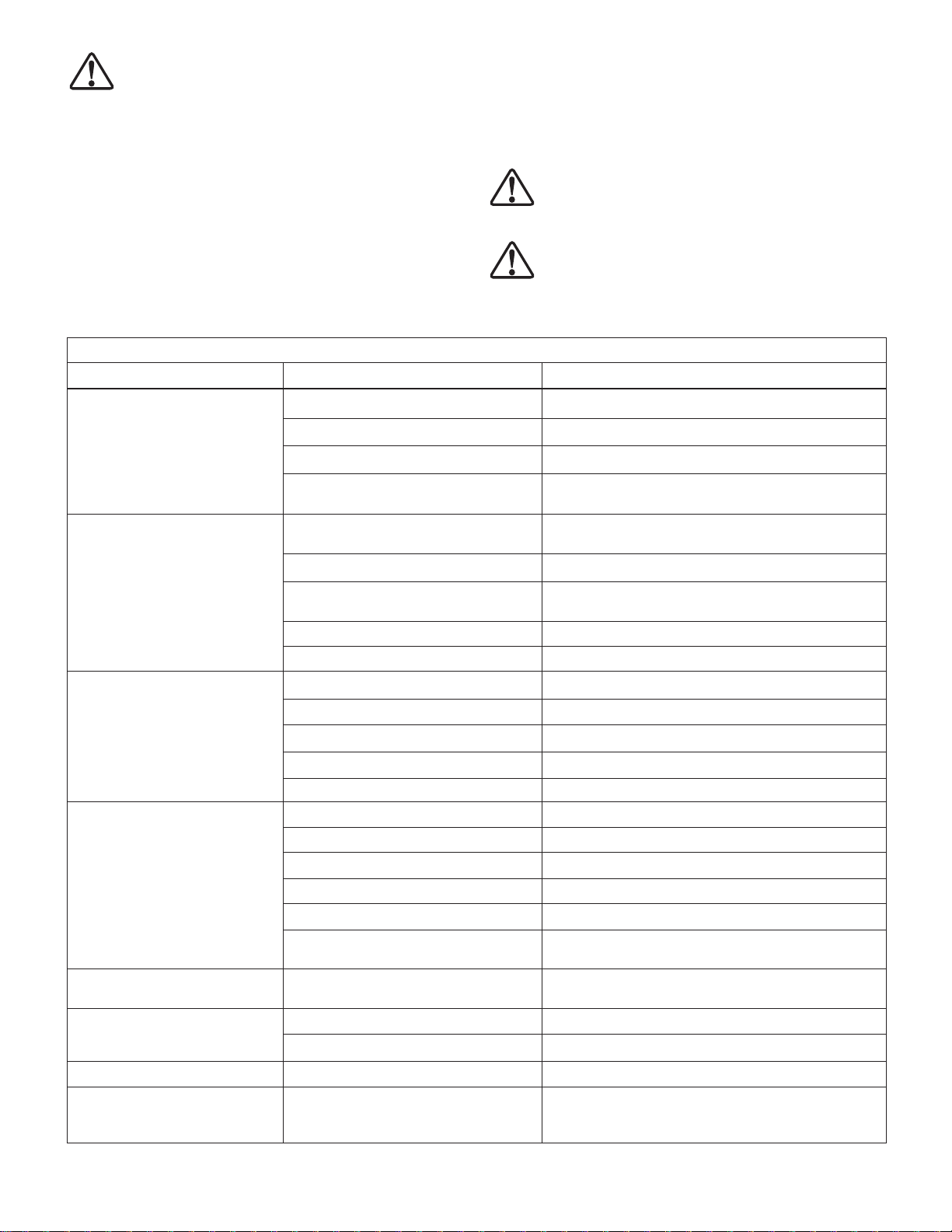

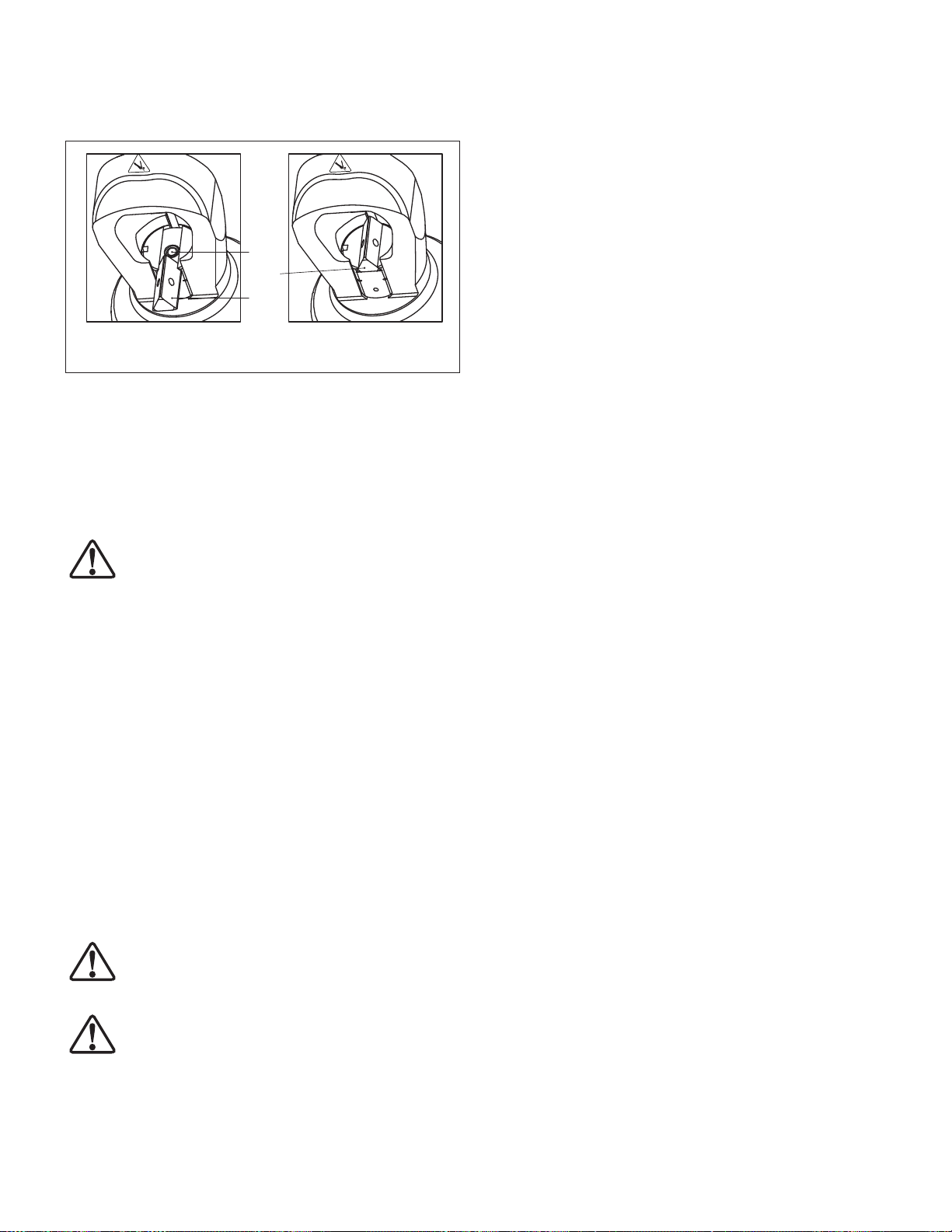

2. Loosen the plastic set screw (Figure 3, item A) located on the

cutting head barrel.

3. Insert the cylinder into the head, aligning the axial slots in the

blade holder (Figure 3, item B) with the spring pins (Figure

3, item C) in the cutting head bore. Once aligned, rotate the

cylinder in the direction shown in order to engage the screw

threads.

4. Continue rotating the cylinder until NO threads are visible on

the outside of the cylinder body (threads fully engaged).

WARNING:

cylinder threads are visible.

Never use the nut splitter if any of the

5.3 Hose Connections

The nut splitter is equipped with an Enerpac CR-400 3/8" female

coupler. Be sure to use only high pressure hoses and fi ttings

designed for 10,000 psi [700 bar] operation. See Figure 4 for

typical pump and hose arrangements.

Single acting nut splitters are equipped with one Enerpac CR400 3/8" female coupler. Double acting nut splitters are equipped

with two Enerpac CR-400 3/8" female couplers.

Connect the hydraulic hose(s) between the pump and the nut

splitter cylinder. Check that couplers on both ends of hose(s)

are fully screwed together. Firmly tighten couplers by hand to

prevent restricted oil fl ow.

5. Install the cutting blade. Refer to Section 7.0 for installation

instructions.

B

C

B

C

A - Set Screw

A

Figure 3, Assembling the Cylinder and Cutting Head

5.2 Hydraulic Pump

A 10,000 psi [700 bar] hydraulic pump is required to operate the

nut splitter.

If a single acting nut splitter is used, the pump must be equipped

with a pressure release valve. If a double acting nut splitter

is used, the pump must be equipped with a suitable 4-way

3-position directional control valve.

Always check the pump hydraulic relief valve setting before

connecting the nut splitter. Maximum pressure must not exceed

10,000 psi [700 bar].

If an air-powered hydraulic pump is used, an air regulator must

be installed in the air supply line, limiting the air pressure to the

recommended range for the pump being used.

If the pump is not equipped with a hydraulic pressure gauge,

install a 0-10,000 psi [0-700 bar] gauge between the pump outlet

and the hydraulic hose.

B - Grooves

C - Spring Pins (inside bore)

0-10,000 psi

[0-700 bar]

Pressure Gauge

Enerpac PU Series

Electric Pump

Enerpac P Series

Hand Pump

Note:

Hose arrangement for

single acting nut splitter

Enerpac PA Series

Air-Hydraulic Pump

models is shown.

Double acting nut splitter

models require TWO

hoses, one for extend

and one for retract.

Enerpac XA Series

Hydraulic Pump

Figure 4, Hydraulic Connections (typical pumps shown)

IMPORTANT: Be sure that all couplers are fully connected.

Loose or partially connected couplers will block the fl ow of oil

between the pump and the nut splitter.

To remove any air trapped in the system, advance and retract the

cylinder several times.

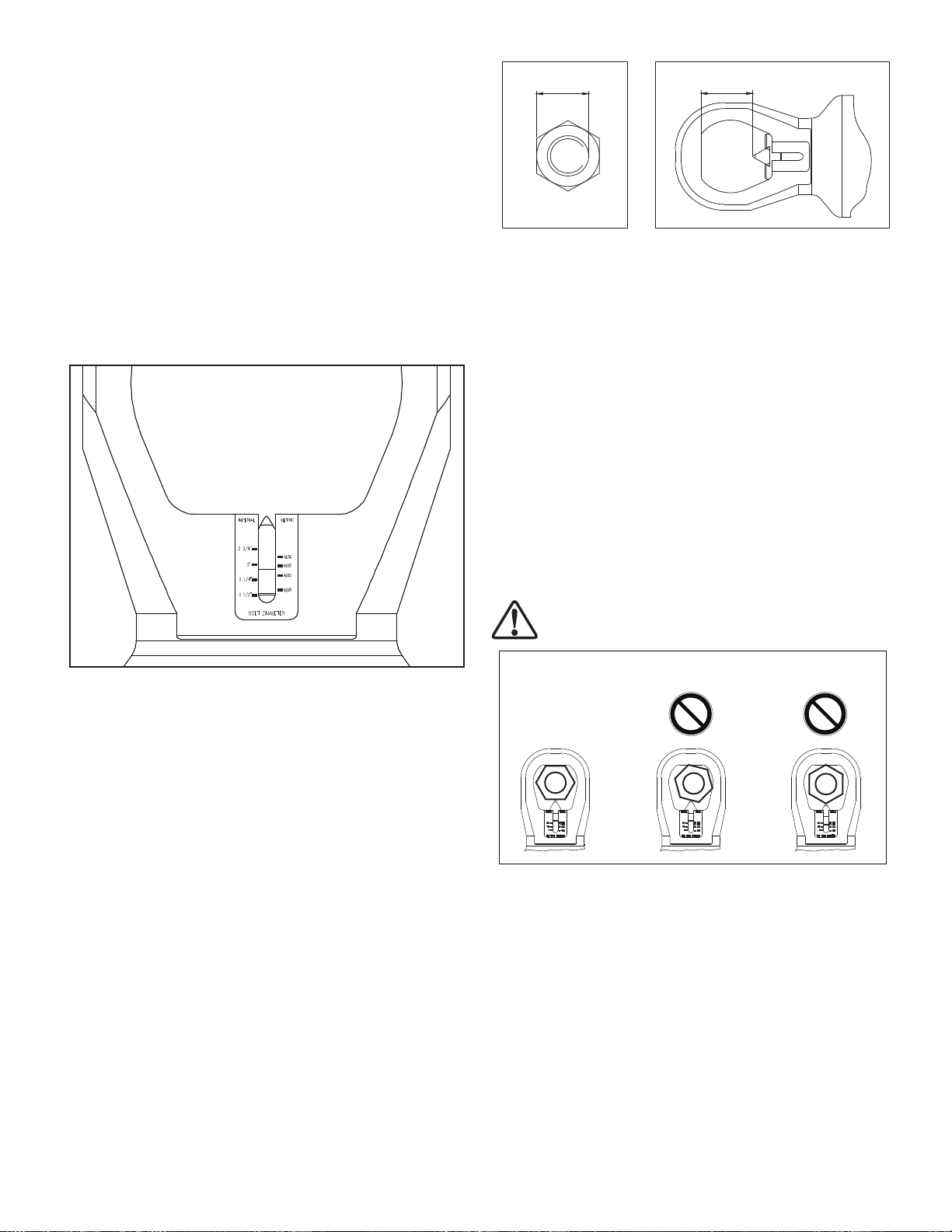

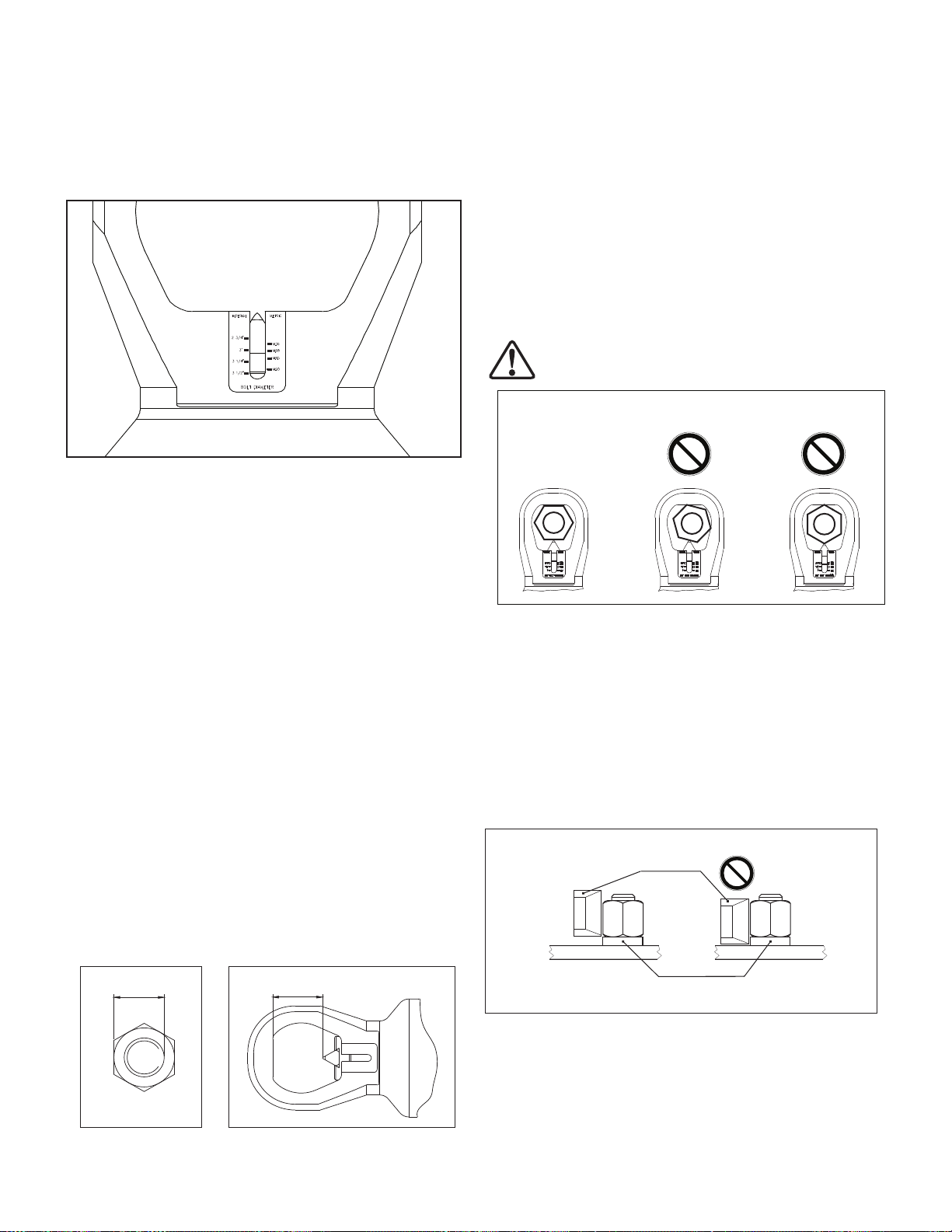

6.0 OPERATION

6.1 Adjusting Blade Cutting Depth

(If bolt diameter is shown on the scale)

The blade cutting depth scale allows the user to set the nut

splitter's maximum stroke, and the corresponding depth of

the cutting blade. This feature helps prevent bolt damage from

occurring due to excessive blade penetration.

Adjust the cutting depth as described in the following steps:

1. Ensure that the nut splitter cylinder is fully retracted.

2. Check that the bolt diameter is within the range of the cutting

head to be used (bolt diameter range is indicated on the

scale). See Section 3.2 for additional information.

4

Page 5

Note: The cutting depth scale is calibrated only for the following

thread, bolt and nut types:

Imperial threads-Unifi ed (UN) bolt threads with heavy series nuts.

Metric threads-Metric (M) bolt threads with standard series nuts.

If any other thread, bolt or nut type is present, skip the following

steps in this section and refer to Section 6.2 for additional

instructions.

Note: Scale markings will vary

depending on cutting head size.

6.3 Nut Splitting Procedure

1. Verify that the nut splitter cutting head is the correct size (bolt

range) for the nut to be cut. See Section 3.2.

2. Ensure that the nut splitter blade is in good condition and that

the cutting edge is not worn, chipped or damaged. Rotate or

replace blade as required.

3. Adjust the blade cutting depth to prevent damage to the

bolt threads. Refer to sections 6.1 and 6.2 for adjustment

instructions.

4. Connect hydraulic hose(s) as described in Section 5.3. Check

that hydraulic pump reservoir is fi lled to the correct level.

5. To help prolong blade life, lubricate the blade cutting edge

and fl anks with a molybdenum disulphide based lubricant or

other high quality lubricant.

CAUTION:

prevent contact with skin.

Wear gloves when applying lubricants to

ABC

Figure 5, Blade Cutting Depth Scale

3. If tight, loosen the plastic set screw located on the cutting

head barrel. See Figure 3, item A.

4. Rotate the cutting head until the red marker line on the blade

holder is aligned with the required bolt size marker line on the

scale. See Figure 5.

5. Retighten the plastic set screw.

6.2 Adjusting Blade Cutting Depth

(If bolt diameter is NOT shown on the scale)

1. Measure the distance from the fl at of the nut to the furthest

side of the bolt. See Figure 6.

2. Advance and hold the nut splitter cylinder at full stroke.

3. If tight, loosen the plastic set screw located in the barrel

portion of the cutting head. See Figure 3, item A.

4. Rotate the cutting head until the distance from the head fl at

to the tip of the blade is the same as the nut to bolt distance

previously measured in Step 1 PLUS an additional 1 to 2

mm (1/16"). See Figure 7.

IMPORTANT: Ensure that the cylinder threads are not exposed.

If the threads are visible, a larger cutting head and possibly a

larger cylinder is required. Refer to Section 3.1 for additional

information.

5. Retighten the plastic set screw.

6. Retract the nut splitter cylinder.

Figure 8, Positioning the Cutting Head

6. Position the cutting head over the nut, ensuring that the

fl at surface of the blade rests against one of the nut fl ats.

Centrally position the nut within the head so that the blade

will cut in the center of the nut fl at. See Figure 8, view “A”.

7. Ensure that the underside of the cutting head is seated against

the fl ange, as the blade must cut as close to the bottom of

the nut as possible. However, if a washer is present under the

nut, position the nut splitter so that the cutting blade will not

contact the washer. See Figure 9.

IMPORTANT: Improper positioning of the nut splitter may cause

damage to the cutting blade, blade holder and piston.

Blade

“X” + inch [mm]

Figure 6 Figure 7

“X” + 1/16" [1-2 mm]

Washer

Figure 9, Blade Position

8. Vented pumps only: open the vent/fi ll plug or loosen the

vent screw to provide venting.

9. Air or electric powered pumps only: Set the pump to deliver

a nominal pressure of 1000 psi [69 bar].

5

Page 6

WAR

NING:

To prevent personal

injury, do not place hands or

fi ngers in the cutting area.

WAR

NING:

Do not move or reposition

nut splitter during operation.

10. Operate the pump to slowly advance the nut splitter blade

until it makes contact with the nut. Check that the blade is

resting squarely on the nut fl at.

Notes:

• Air or electric powered pumps only: Once the

blade has stopped cutting at 1000 psi [69 bar], the

pressure should be gradually increased using the

pressure regulator on the pump. Allow adequate

time for the blade to cut before increasing pressure.

• If pressure is increased too quickly, blade damage

may result. Excessive pressure may also cause the

nut splitter's internal relief valve to open, resulting

in oil leakage from the oil bleed hole located on the

underside of the blade holder.

• On larger nuts, it may be helpful to periodically

retract and re-lubricate the blade. This will reduce

friction and increase blade e ciency.

11. Continue to apply hydraulic pressure until the nut is

completely severed. As the nut splits, a loud “crack” will be

heard, indicating that the nut has been severed.

12. If necessary, a second cut may

be applied, at 180° to the fi rst,

completely severing the nut in

half. See Figure 10.

IMPORTANT: Do not cut the nut

into small pieces. Use a maximum

of two cuts and always at 180º

(opposite) to the fi rst. Otherwise,

nut metal fragments may be

released.

13. After the cut is completed:

• Single acting models: Release the pressure to retract the

nut splitter blade.

• Double acting models: Move the control valve to the

retract position to retract the nut splitter blade.

14. Stop the pump. Check that pressure gauge indicates zero

(0) psi/bar.

15. Remove nut splitter from the nut.

16. Remove the severed nut from the stud.

Fig. 10, Making Two Cuts

2. If the blade cutting depth setting is correct and cylinder

is not at full stroke: Release hydraulic pressure and rotate

the cutting head clockwise one full turn. This will allow the

blade to advance 1 to 2 mm further. Then, re-apply hydraulic

pressure and try again to split the nut.

3. If step 2 did not work: Release hydraulic pressure. Relubricate the blade and the groove in the nut where the blade

has penetrated. Then, re-apply pressure, ensuring that the

blade is positioned back in the same nut groove.

4. If step 3 did not work: Re-lubricate the blade and the

nut groove again. Lift and position the nut splitter above

the fl ange surface so that the blade will penetrate the nut

approximately ²⁄³ the height of the nut, and in the same

groove. Then, re-apply pressure.

5. If step 4 did not work: Install a larger cutting head (if

available) or use a larger nut splitter model. Be certain that

the nut size is within the larger equipment's operating range.

6.5 After Using the Nut Splitter

1. Ensure that the nut splitter cylinder is fully retracted. If it is

fully or partially advanced, reconnect the cylinder to the pump

and allow time for full retraction to occur. After ensuring that

there is no pressure present in the system, disconnect the

hydraulic hose(s) from the cylinder.

2. Using a clean cloth, wipe away any debris from the nut

splitter components. Pay particular attention to the cutting

head and blade area. Remove all traces of lubricant from the

blade.

3. Reinstall dust caps and/or plugs on all hydraulic couplers.

4. If nut splitter is to be stored in damp conditions or will not be

used for a long period of time, coat exterior surfaces with a

water-repellent spray or similar removable protective coating.

5. Store the nut splitter subassemblies in their storage cases.

7.0 CUTTING BLADE REPLACEMENT

The blade features three separate cutting edges. If one edge

becomes damaged or severely chipped, the blade can be

removed, rotated 120 degrees, and reinstalled to provide a new

cutting edge.

IMPORTANT: After all three edges are worn, the blade should be

replaced. Do not attempt to sharpen worn or damaged blades.

Replace the blade as described in the following steps. See Figure 11.

/

1

0

6.4 If Nut Does Not Split at Full Hydraulic Pressure

If the nut splitter is at full pressure, 10,000 psi [700 bar], and the

nut does not split:

WARNING

disconnect hydraulic hose(s) from nut splitter cylinder

before applying lubricant to blade or performing any

other work inside the cutting zone.

1. Ensure that the blade cutting depth setting is correct. Also,

check that the cylinder is not at full stroke.

: Fully release hydraulic pressure and

① Ball Detent

② Blade (removed)

Figure 11, Cutting Blade Replacement

1. Be sure that nut splitter cylinder is fully retracted and that

pressure gauge indicates zero (0) psi/bar. Disconnect

hydraulic hose(s) from cylinder coupler(s).

2. Slide the blade from the holder and out through the underside

of the head. If the blade is tight, a light tap on the top surface

of the blade should free it from the ball detent mechanism.

6

③ Blade (installed)

Page 7

C

AUTION: Be careful when handling blades. Fractured

edges can be sharp. Wear appropriate hand protection

when removing and installing blades.

3. Determine if the old blade has any reusable edges. If a new

blade is to be installed, refer to Section 3.1 for replacement

blade part numbers. Be sure to use the proper blade for the

cutting head used on your nut splitter model.

4. From the underside of the head, slide the new or rotated blade

into the dovetail shaped groove in the blade holder, until the

ball detent snaps into position. The blade is fully installed

when the bottom of the blade is fl ush with the fl at bottom of

the blade holder.

Troubleshooting Chart

Problem Possible Cause Action

8.0 TROUBLESHOOTING

The Troubleshooting Chart is intended as a guide to help you

diagnose and correct various possible problems.

Only qualifi ed hydraulic technicians should troubleshoot and

service the nut splitter. For repair service, contact the Authorized

Enerpac Service Center in your area.

W

ARNING: Fully release hydraulic pressure and

disconnect hydraulic hose(s) from nut splitter cylinder

before performing any adjustments, repairs or

maintenance.

C

AUTION: Piston retract spring and other internal parts

may eject from cylinder suddenly during disassembly.

To avoid personal injury, use caution if cylinder

disassembly is necessary. Cylinder disassembly and repairs

should be performed only by qualifi ed personnel.

1. Nut splitter cylinder will not

hold pressure.

2. Nut splitter cylinder builds

pressure, but piston and blade

do not move or move only a

partial amount.

3. Nut splitter cylinder will not

build pressure.

4. Nut splitter cylinder will not

retract or retracts very slowly.

Piston seal leaking. Replace seal.

Coupler leaking. Replace coupler.

Cylinder internal relief valve malfunction. Check relief valve and replace if required.

Hydraulic pump malfunction. Check hydraulic pump for proper operation. Repair or

replace pump as required.

Pump reservoir not vented. If using a vented pump, loosen vent/fi ll cap or vent

screw as required to provide venting.

Coupler not fully assembled. Check couplers.

Both hoses not connected.

(double acting models only)

Piston at full stroke. Allow piston to retract.

Blocked hose. Replace hose.

Pump release valve open. Close pump release valve.

Piston seal leaking. Replace seal.

Cylinder internal relief valve malfunction. Check relief valve and replace if required.

Insu cient oil in pump. Add oil to pump reservoir as required.

Coupler leaking. Replace coupler.

Loose coupler. Check coupler and tighten if loose.

Restricted or blocked hose. Replace hose.

Incorrect coupler being used. Install correct coupler.

Incorrect hose being used. Install correct hose.

Pump release valve closed. Open pump release valve.

Be sure that both hoses are connected.

Broken or weak piston return spring.

(single acting models only)

5. Nut splitter builds full pressure,

but will not split nut.

6. Hose is di cult to assemble. Damaged coupler. Replace coupler.

7. Frequent blade replacement. Lubricant not used. Use lubricant.

8. Leakage from nut splitter oil

bleed hole on underside of

blade holder.

(See Section 6.4 of instructions.) (See Section 6.4 of instructions.)

Internal pressure within hose. Vent hose.

Pressure above 10,000 psi [700 bar]. Release system pressure to allow cylinder internal

7

Replace return spring.

relief valve to reset.

Page 8

Fiche d’instructions

POWERFUL SOLUTIONS. GLOBAL FORCE.

L2923 Rev. C 10/13

Les vues éclatées de ce produit sont disponibles sur le site Enerpac

www.enerpac.fr. Vous pouvez également les obtenir auprès de

votre réparateur agréé Enerpac ou auprès d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES

À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’il sont

abîmés, aviser immédiatement le transporteur, qui est responsable

des frais de réparation et de remplacement résultant de dommages

en cours de transport.

LA SÉCURITÉ AVANT TOUT !

2.0 PRÉCAUTIONS GÉNÉRALES DE SÉCURITÉ DE

L’ÉQUIPEMENT HYDRAULIQUE

Lire attentivement toutes les instructions et mises

en garde et tous les avertissements. Suivre toutes

les précautions pour éviter d’encourir des

blessures personnelles ou de provoquer des dégâts matériels

durant le fonctionnement du système. Enerpac ne peut pas être

tenue responsable de dommages ou blessures résultant de

l’utilisation risquée du produit, d’un mauvais entretien ou d’une

application incorrecte du produit et du système. En cas de doute sur

les précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence de

liquides sous haute pression, consulter un centre de distribution ou

de réparation Enerpac pour suivre un cours gratuit sur ce thème.

Respecter les mises en garde et avertissements suivants sous peine

de provoquer des dégâts matériels et des blessures personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la prise

de mesures particulières visant à écarter tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil hydraulique.

AVERTISSEMENT : Ne pas dépasser les capacités de

l'équipement. Une surcharge peut provoquer une panne

de l'équipement et des blessures. Le casse-écrou est

conçu pour une pression maximum de 700 bars. Ne pas connecter

le casse-écrou à une pompe ayant une capacité de pression

supérieure

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la pompe

sous peine de provoquer des dégâts matériels et/ou des

blessures personnelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système a chant la plus petite valeur.

Casse-écrou hydraulique Série NS

Installer des manomètres dans le système pour surveiller la pression

de fonctionnement. Ils permettent de vérifi er ce qui se passe dans

le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort retour de

pression. Les plis et coudes prononcés endommageront par ailleurs

l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un fort

impact risque de causer des dégâts intérieurs (torons

métalliques). L’application d’ une pression sur un tuyau

endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel hydraulique en

saisissant ses tuyaux ou ses raccords articulés. Utiliser la

poignée de transport ou procéder d’une autre manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de fl ammes et d’une source de chaleur. Une

forte température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur a aiblit également

les matériaux et les garnitures du tuyau. Pour une performance

maximale, ne pas exposer le matériel à une température supérieure

ou égale à 65 °C (150 °F). Protéger tuyaux et vérins de projections

de soudure.

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter immédiatement un

médecin.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifi é. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les pièces

usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les pièces

ENERPAC sont conçues pour s’ajuster parfaitement et résister à de

fortes charges.

8

Page 9

2.1 Consignes de sécurité concernant le

casse-écrou hydraulique

MISE EN GARDE : Ne pas respecter les précautions

suivantes peut entraîner des blessures graves et/ou fatales !

• L’équipement de protection individuelle doit être porté à tout

moment. Il est obligatoire de porter des chaussures de sécurité,

des gants épais, une combinaison et un écran facial intégral. Ces

articles s'ajoutent au reste de l'équipement de sécurité obligatoire

sur votre site.

• Maintenir le personnel à distance lors de la pressurisation du

système. N’autoriser que le personnel concerné à pénétrer la zone

de travail.

• Ne jamais dépasser la pression de fonctionnement maximale

du casse-écrou ou de tout accessoire associé. La pression de

fonctionnement maximale du casse-écrou est de 700 bars.

• Ne pas placer vos doigts ou toute autre partie du corps entre le

casse-écrou et l'écrou. Tenir à tout moment vos mains à distance

de la tête du casse-écrou et plus particulièrement à proximité de la

lame.

• Ne pas placer vos doigts ou vos mains en dessous du corps du

casse écrou pour soutenir son poids, car les mains ou les membres

peuvent se retrouver coincés lors de l'application de la pression.

• Soulever le casse-écrou en utilisant uniquement l'anneau de levage

à disposition. Toujours utiliser l'équipement de levage approprié.

Voir la Section 3.1 pour les poids.

• La poignée du casse-écrou n'est destinée qu'au positionnement et à

la manœuvre. Ne pas utiliser la poignée pour porter le casse-écrou.

• Ne pas frapper le casse-écrou (ou l'un de ses composants) avec un

marteau ou tout autre objet pour tenter de faire vibrer ou d'appliquer

un impact sur l'écrou.

• Ne pas tenter de déplacer ou de repositionner le casse-écrou en

cours d'utilisation.

• Ne pas appliquer de chaleur sur l'écrou lorsque le casse-écrou est

placé sur ce dernier.

• En cours d'utilisation, ne pas se placer dans l'axe du casse-écrou.

Toujours se tenir sur le côté.

• Ne pas couper l'écrou en petits morceaux. Utiliser deux coupes au

maximum. La deuxième coupe doit toujours être à 180º (en face) de

la première.

• Les raccords hydrauliques peuvent être soumis à des coups et

être endommagés. Il est donc nécessaire de faire attention lors de

la manipulation de l'équipement. Une installation ou un raccord

endommagé peut éclater ou projeter un liquide sous pression.

• Toujours laisser le vérin du casse-écrou se rétracter entièrement

avant de débrancher le(s) fl exible(s) hydraulique(s). Du liquide hautepression peut être éjecté d'un vérin non rétracté si un raccord a été

abîmé pendant la manipulation.

• Relâcher entièrement la pression hydraulique et débrancher le(s)

fl exible(s) hydraulique(s) du vérin de casse-écrou avant d'appliquer

un lubrifi ant sur la lame ou d'e ectuer d’autres travaux au sein de la

zone de découpe.

• Faire attention lors de la manipulation d'écrous gravement

endommagés. Leurs bords tranchants peuvent être coupants.

• Toujours utiliser la taille de tête de coupe appropriée pour l'écrou

devant être coupé.

• Ne pas insérer de cales derrière l'écrou ou la lame pour essayer de

couper un écrou qui ne serait pas de la taille spécifi ée pour la tête

de coupe.

• Utiliser le casse-écrou uniquement pour couper des écrous

hexagonaux. Ne pas tenter de couper des écrous carrés, ronds ou

bi-hexagonaux (2 x 6 pans).

•

Ne pas utiliser le casse-écrou pour couper des chaînes ou des boulons.

• Ne pas utiliser le casse-écrou pour tourner des écrous.

• Ne pas utiliser le cylindre hydraulique du casse-écrou en tant que

vérin, dispositif de levage ou de poussée ou à d'autres fi ns que celle

pour laquelle il est prévu.

• La pointe de la lame peut provoquer des étincelles lorsque l'écrou

se brise. Pour minimiser le risque de projection d'étincelles ou de

fragments de métaux chauds, il est conseillé de pulvériser de l’eau

sur l'ensemble de la surface de la lame et de l'écrou. Si cependant

un doute persiste quant à la prévention e cace de la projection

d’étincelles, le casse-écrou ne doit alors pas être utilisé.

• Ne jamais essayer de débrancher ou de resserrer une pièce du

système hydraulique lorsqu'il est sous pression. S'assurer que le

manomètre indique (0) psi/bar avant d'essayer de brancher, de

débrancher ou de serrer des raccords hydrauliques.

• Prendre soin des fl exibles hydrauliques. Ne pas tortiller, tordre ou

plier les fl exibles hydrauliques. Ne jamais dépasser le rayon de

courbure minimal spécifi é par le fabricant. Ne jamais utiliser un

fl exible endommagé, usé ou brisé.

• Lire et comprendre les consignes de fonctionnement et d'entretien

et les précautions de sécurité contenues dans cette fi che

d'instruction.

1. Tête de coupe

2. Échelle de profondeur de

coupe de la lame

3. Anneau de levage

4. Poignée

5. Raccord hydraulique

6. Bouchon d’évent (modèles NS-70

simple effet uniquement)

7. Bouchon de canalisation (modèles

NS-110 simple effet uniquement)

8. Raccord hydraulique (modèles

double effet uniquement)

9. Vérin hydraulique

10. Lame de coupe

1

Figure 1, Caractéristiques et composants, Casse-écrou série NS

4

9

Modèles

simple

effet

Modèles

double

effet

3

2

10

9

5

6,

7

vue arrière

5

8

Page 10

3.0 SPÉCIFICATIONS

3.1 Dimensions et capacités

Référence

du modèle

de casse-

écrou

NS-7080

NS-7080D

NS-7085

NS-7085D

NS-7095

NS-7095D

NS-70105

NS-70105D

NS-110115

NS-110115D

NS-110130

NS-110130D

Remarque : Si la référence se termine par D, il s’agit d’un modèle double e et.

Capacité

(kN)

ABCDEFG

918 132 28 180 8.0 81 186 412 37.0 377.0 NSC-70

918 145 30 180 8.0 81 196 422 37.5 377.0 NSC-70

918 160 32 180 8.0 81 201 432 38.5 377.0 NSC-70

918 174 35 180 9.0 81 209 443 39.5 377.0 NSC-70

1712 189 36 234 3.7 111 234 472 68.8 819.5 NSC-110

1712 219 41 234 2.5 111 242 493 71.5 819.5 NSC-110

Dimensions (mm) Poids

minimale d’huile

kg

Capacité

de la pompe

3

cm

Références de modèles supplémentaires

Sous-ensemble

de cylindre

NSC-70D

NSC-70D

NSC-70D

NSC-70D

NSC-110D

NSC-110D

Sous-ensemble

de tête de coupe

NSH-7080 NSB-70

NSH-7085 NSB-70

NSH-7095 NSB-70

NSH-70105 NSB-70

NSH-110115 NSB-110

NSH-110130 NSB-110

Lame de

rechange

Double e et uniquement

Remarques :

• La série NS est disponible à la fois en modèles simple et double

e et. Les modèles simple e et utilisent la force du ressort pour

faire revenir la lame. Les modèles double e et utilisent la force

hydraulique pour faire revenir la lame.

• Si la référence du modèle se termine par D, le casse-écrou

(ou le sous-montage de vérin) est à double e et. Se référer à la

Section 3.1 pour les références de modèle et des informations

supplémentaires.

• Les modèles à simple et double e et utilisent tous deux les

mêmes têtes de coupe de série NSH illustrées à la Section 3.1.

3.2 Gammes d’écrou et de boulon

Référence du

modèle de sous-

ensemble de tête

de coupe

NSH-7080 M45-M52 70-80

NSH-7085 M45-M56 70-85

NSH-7095 M45-M64 70-95

NSH-70105 M45-M72 70-105

NSH-110115 M76-M80 110-115

NSH-110130 M76-M90 110-130

AB

Gamme de

boulon

(mm)

Gamme d'écrou

hexagonal

(mm)

2) une tête de coupe correspondante conçue pour être utilisée avec

une gamme de taille d'écrou spécifi ée. Voir la Figure 2. La lame

de coupe remplaçable est installée dans un porte-lame monté sur

l'arbre du sous-ensemble de vérin.

Une tête de coupe est fournie avec chaque casse-écrou. Si vous le

souhaitez, vous pouvez acheter des têtes de coupe supplémentaires

pour di érentes gammes de taille d'écrou auprès d'Enerpac.

Se référer aux sections 3.1 et 3.2 pour les spécifi cations du

casse-écrou et toute information supplémentaire.

Sous-ensemble

de cylindre

Sous-ensemble de

tête de coupe

Figure 2, Sous-ensembles de casse-écrou

5.0 MONTAGE

4.0 DESCRIPTION

Le casse-écrou série NS est un outil mécanique industriel

hydraulique conçu pour enlever rapidement des écrous grippés ou

lourdement corrodés des goujons fi letés.

Voir la Figure 1 pour un aperçu général des caractéristiques et des

composants principaux du casse-écrou NS.

Un casse-écrou complet est constitué deux sous-ensembles

séparés : 1) un vérin hydraulique à simple ou double e et et

5.1 Montage de la tête de coupe et du cylindre

La tête de coupe est livrée démontée du cylindre. Suivre les

étapes suivantes pour le montage :

1. S'assurer que le cylindre est entièrement rétracté et débranché

de la pompe hydraulique.

2. Desserrer la vis de serrage en plastique (Figure 3, article A)

située sur le baril de tête de coupe.

3. Insérer le cylindre dans la tête, en alignant les entailles axiales

dans le porte-lame (Figure 3, article B), les goupilles creuses

10

Page 11

(Figure 3, article C) dans l’alésage de tête de coupe. Une fois

qu’il est aligné, tourner le cylindre dans le sens indiqué pour

engager les fi lets de la vis.

4. Continuer à tourner le cylindre jusqu'à ce qu'AUCUN fi let ne

soit visible à l'extérieur du corps de cylindre (fi lets entièrement

enfoncés).

AVERTISSEMENT :

Ne jamais utiliser le casse-écrou si

des fi lets de cylindre sont visibles.

5. Installer la lame de coupe. Se référer à la Section 7.0 pour les

consignes d'installation.

B

C

B

C

A - Vis de serrage

B - Cannelures

C - Goupilles creuses (à

A

Figure 3, Montage du cylindre et de la tête de coupe

5.2 Pompe hydraulique

Une pompe hydraulique de 700 bars est nécessaire pour

actionner le casse-écrou.

Dans le cas de l’utilisation d’un casse-écrou simple e et, la

pompe doit être équipée d’un clapet de décharge. Si un casseécrou double e et est utilisé, la pompe doit être équipée d’une

vanne de commande 4-voies à 3 positions.

Toujours vérifi er le réglage la valve de décharge de la pompe

hydraulique avant de raccorder le casse-écrou. La pression

maximale ne doit pas dépasser 700 bars.

Si une pompe hydraulique pneumatique est utilisée, un régulateur

d'air doit être installé dans la conduite d'alimentation en air,

limitant la pression d'air à la plage conseillée pour la pompe

étant utilisée.

Si la pompe n'est pas équipée d'un manomètre, installer un

manomètre de 0-700 bars entre la sortie de la pompe et le

fl exible hydraulique.

5.3 Branchements des fl exibles

Utiliser uniquement des accessoires et fl exibles haute pression

prévus pour un fonctionnement à 700 bars. Voir la Figure 4 pour

les installations types de fl exible et de pompe.

Les casse-écrous simple e et sont équipés d'un raccord femelle

Enerpac CR-400 3/8". Les casse-écrous double e et sont

équipés de deux raccords femelles Enerpac CR-400 3/8".

Brancher le(s) fl exible(s) hydraulique(s) entre la pompe et le vérin

de casse-écrou. Vérifi er que les raccords aux deux extrémités

de(s) fl exible(s) soient entièrement vissés et solidaires. Resserrer

fermement les raccords à la main pour empêcher une limitation

du débit d'huile.

l’intérieur de l’alésage)

Manomètre

0-700 bars

Pompe électrique

Enerpac de série PU

Pompe manuelle

Enerpac de série P

Remarque :

La disposition des

fl exibles pour les

Pompe hydropneumatique

Enerpac de série PA

modèles de casse-écrou

simple e et est illustrée.

Les modèles de casseécrous double e et

nécessitent DEUX

Pompe hydraulique

Enerpac de série XA

fl exibles, un pour

l’avancée et l’autre pour

la rétraction.

Figure 4, Raccords hydrauliques (pompes types illustrées)

IMPORTANT : Vérifi er que tous les raccords sont correctement

branchés. Des raccords détachés ou partiellement connectés

bloqueront le fl ux d'huile entre la pompe et le casse-écrou.

Pour complètement supprimer l'air emprisonné dans le système,

avancer et rétracter plusieurs fois le vérin.6.0 Fonctionnement

6.0 FONCTIONNEMENT

6.1 Réglage de la profondeur de lame de coupe (si le

diamètre du boulon est indiqué sur l'échelle)

L'échelle de profondeur de coupe de la lame permet à l'utilisateur

de régler la course maximale du casse-écrou et la profondeur

correspondante de la lame de coupe. Cette caractéristique

permet de ne pas abîmer le boulon en raison d’une pénétration

excessive de la lame.

Régler la profondeur de coupe comme décrit dans les étapes

suivantes :

1. S’assurer que le cylindre du casse-écrou est entièrement

rétracté.

2. Vérifi er que le diamètre du boulon est compris dans la plage

de la tête de coupe utilisée (la plage de diamètre du boulon

est indiquée sur l'échelle). Voir la Section 3.2 pour plus

d'informations.

Remarque: L'échelle de profondeur de coupe est uniquement

calibrée pour les types de fi letage, de boulon et d’écrou suivants :

Filets impériaux - Filets de boulon unifi és (UN) avec écrous de

série forte.

Filets métriques - Filets de boulon métriques (M) avec écrous de

série standard.

Si un autre type d'écrou, de boulon ou de fi letage est utilisé,

passer les étapes suivantes de cette section et se reporter à la

Section 6.2 pour des consignes supplémentaires.

11

Page 12

Remarque : Les marquages de

l'échelle varieront selon la taille

de la tête de coupe.

Figure 5, Échelle de profondeur de la lame de coupe

3. Si elle est serrée, desserrer la vis de serrage en plastique

située sur le baril de tête de coupe. Voir Figure 3, article A.

4. Tourner la tête de coupe jusqu'à ce que la ligne de marquage

rouge sur le porte-lame soit alignée sur la ligne de marquage

de la taille requise du boulon sur l'échelle. Voir fi gure 5.

5. Resserrer la vis de serrage en plastique.

6.3 Procédure de rupture de l'écrou

1. Vérifi er que la tête de coupe du casse-écrou est de la bonne

taille (gamme de boulon) pour l'écrou devant être coupé.

Voir Section 3.2.

2. Vérifi er que la lame du casse-écrou est en bon état et que les

bords tranchants ne sont pas usés, écaillés ou endommagés.

Tourner ou remplacer la lame au besoin.

3. Ajuster la profondeur de coupe de la lame pour ne pas

abîmer les fi lets du boulon. Se référer aux sections 6.1 et 6.2

pour les consignes d'ajustement.

4. Brancher le(s) fl exible(s) hydraulique(s) comme indiqué à la

Section 5.3. Vérifi er que le niveau du réservoir de la pompe

hydraulique soit correct.

5. Pour prolonger la durée de vie de la lame, lubrifi er le bord

tranchant de la lame et ses fl ancs à l’aide d’un lubrifi ant à

base de bisulfure de molybdène ou d’un autre lubrifi ant de

qualité supérieure.

ATTENTION :

lubrifi ants pour éviter tout contact avec la peau.

Porter des gants lors de l'application des

ABC

6.2 Réglage de la profondeur de la lame de coupe

(si le diamètre du boulon n’est PAS indiqué sur

l'échelle)

1. Mesurer la distance à partir du plat de l'écrou jusqu'au côté le

plus éloigné du boulon. Voir fi gure 6.

2. Avancer et maintenir le cylindre du casse-écrou entièrement

ouvert.

3. Si elle est serrée, desserrer la vis de serrage en plastique

située sur le baril de la tête de coupe. Voir Figure 3, article A.

4. Tourner la tête de coupe jusqu'à ce que la distance entre le

plat de la tête et le sommet de la lame soit la même que la

distance entre l'écrou et le boulon précédemment mesurée

lors de l’étape 1 et y AJOUTER 1 à 2 mm (1/16"). Voir fi gure 7.

IMPORTANT : S'assurer que les fi lets du cylindre ne sont pas

exposés. Si les fi lets sont visibles, une tête de coupe plus grande

et probablement un cylindre plus grand seront nécessaires. Se

référer à la Section 3.1 pour plus d'informations.

5. Resserrer la vis de serrage en plastique.

6. Rétracter le cylindre du casse-écrou.

“X” + mm

“X” + 1-2 mm

Figure 8, Positionnement de la tête de coupe

6. Disposer la tête de coupe sur l'écrou, en s'assurant que la

surface plane de la lame repose contre l'un des pans de

l'écrou. Centrer l'écrou à l'intérieur de la tête de manière à

ce que la lame coupe le centre du plat de l'écrou. Voir Figure

8, Vue A.

7. S'assurer que le dessous de la tête de coupe soit bien

callé contre la bride, car la lame doit couper aussi près

de la base de l'écrou que possible. Cependant, en cas de

présence d'une rondelle sous l'écrou, placer le casse-écrou

de manière à ce que la lame de coupe n’entre pas en contact

avec cette rondelle. Voir fi gure 9.

IMPORTANT : Un mauvais positionnement du casse-écrou peut

abîmer la lame de coupe, le porte-lame et le piston.

Lame

Figure 6 Figure 7

12

Figure 9, Position de la lame

Rondelle

Page 13

8. Pompes à reprise d’air uniquement : Ouvrir le bouchon

d'aération/remplissage ou desserrer la vis d’évent pour

permettre l'aération.

9. Pompes électriques ou pneumatiques uniquement :

Régler la pompe de manière à ce qu'elle délivre une pression

nominale de 69 bars.

AVERTISSEMENT

toute blessure, ne pas placer vos

mains ou vos doigts dans les zones

de coupe.

AVERTISSEMENT

ou repositionner le casse-écrou

pendant son fonctionnement.

10. Actionner la pompe pour avancer lentement la lame du

casse-écrou jusqu'à ce qu'elle entre en contact avec ce

dernier. Vérifi er que la lame repose en angle droit contre le

plan de l'écrou.

Remarques :

• Pompes électriques ou pneumatiques uniquement:

Once the blade has stopped cutting at 1000 psi [69

bar], the pressure should be gradually increased using

the pressure regulator on the pump. Allow adequate

time for the blade to cut before increasing pressure.

• Une augmentation trop rapide de la pression peut

abîmer la lame. Une pression excessive peut aussi

provoquer l'ouverture de la valve de décharge interne

du casse-écrou, entraînant une fuite d'huile provenant

du trou de vidange situé en dessous du porte-lame.

• Sur les plus grands écrous, il peut être utile de rétracter

et de relubrifi er régulièrement la lame. Ceci réduira le

frottement et augmentera l'e cacité de la lame.

11. Continuer à appliquer une pression hydraulique jusqu'à ce

que l'écrou soit complètement coupé. Tandis que l'écrou se

sépare, un craquement fort se fait entendre, indiquant que

l'écrou a été coupé.

12. Au besoin, une deuxième coupe peut être e ectuée, à 180°

de la première, pour couper complètement l'écrou en deux.

Voir fi gure 10.

IMPORTANT : Ne pas couper l'écrou en petits morceaux.

Utiliser au maximum deux coupes et toujours à 180º (en face)

de la première. Sinon, l'opération peut provoquer la libération de

fragments de métaux.

13. Une fois la coupe terminée :

• Modèles simple e et : Relâcher la pression pour rétracter

la lame du casse-écrou.

• Modèles double e et : Placer la vanne de commande en

position de rétraction pour faire revenir la lame du casseécrou.

14. Arrêter la pompe. Vérifi er que le manomètre indique zéro (0)

psi/bar.

15. Enlever le casse-écrou de l'écrou.

16. Enlever l'écrou coupé du goujon.

: Pour prévenir

: Ne pas déplacer

6.4 Si l'écrou ne se brise pas à la pression

hydraulique maximale

Si le casse-écrou est à pression maximale, 700 bars, et que

l'écrou ne se brise pas :

AVERTISSEMENT : Relâcher entièrement la pression

hydraulique et débrancher le(s) fl exible(s) hydraulique(s)

du vérin de casse-écrou avant d'appliquer un lubrifi ant

sur la lame ou d'e ectuer d’autres travaux au sein de la

zone de découpe.

1. S'assurer que le réglage de la profondeur de coupe de la lame

est correct. Vérifi er aussi si le cylindre n'est pas complètement

ouvert.

2. Si le réglage de profondeur de coupe de la lame est correct

et que le cylindre n'est pas complètement ouvert : Relâcher

de la pression hydraulique et tourner la tête de coupe dans

le sens des aiguilles d'une montre sur un tour complet. Ceci

permettra à la lame d’avancer de 1 à 2 mm supplémentaires.

Puis, réappliquer une pression hydraulique et essayer à

nouveau de briser l'écrou.

3. Si l'étape 2 ne fonctionne pas : Lubrifi er une nouvelle fois la

lame et la cannelure de l'écrou. Soulever et placer le casseécrou au-dessus de la surface de bride de manière à ce que

la lame pénètre l'écrou sur environ deux tiers de la hauteur

de ce dernier, et ceci dans la même cannelure. Appliquer à

nouveau une pression.

4. Si l'étape 3 ne fonctionne pas : Lubrifi er une nouvelle fois la

lame et la cannelure de l'écrou. Soulever et placer le casseécrou au-dessus de la surface de bride de manière à ce que

la lame pénètre l'écrou sur environ deux tiers de la hauteur

de ce dernier, et ceci dans la même cannelure. Appliquer à

nouveau une pression.

5. Si l'étape 4 ne fonctionne pas : Installer une tête de coupe

plus grande (si disponible) ou utiliser un modèle de casseécrou plus grand. S'assurer que la taille de l'écrou est

comprise dans la plage opérationnelle de l'équipement plus

grand.

6.5 Après avoir utilisé le casse-écrou

1. S’assurer que le vérin de casse-écrou soit entièrement

rétracté. S'il est entièrement ou partiellement avancé,

rebrancher le vérin à la pompe et lui laisser le temps de

se rétracter entièrement. Après avoir vérifi é qu'il n'y a plus

de pression dans le système, débrancher le(s) fl exible(s)

hydraulique(s) du vérin.

2. Avec un linge propre, essuyer tous les débris des composants

de casse-écrou. Faire

particulièrement attention à

la tête de coupe et à la lame.

Enlever toutes les traces de

lubrifi ant de la lame.

3. Réinstaller les bouchons et/

ou chapeaux fi letés sur les

raccords hydrauliques.

4. Si le casse-écrou doit être

stocké dans des conditions

humides ou s’il n’est pas

utilisé pendant un long

moment, recouvrir les surfaces

extérieures d'un spray hydrofuge ou d'un revêtement de

protection amovible similaire.

5. Stocker les sous-ensembles du casse-écrou dans leurs

boîtes de rangement.

E ectuer deux coupes

Fig. 10,

7.0 REMPLACEMENT DE LA LAME DE COUPE

La lame présente trois tranchants indépendants. Si un tranchant

est endommagé ou sévèrement écaillé, la lame peut être enlevée,

pivotée à 120°, puis réinstallée pour o rir un nouveau tranchant.

13

Page 14

IMPORTANT : Une fois que les trois tranchants sont usés, la lame

doit être remplacée. Ne pas tenter d'aiguiser des tranchants usés

ou endommagés.

Changer la lame comme décrit dans les étapes suivantes : Voir

fi gure 11.

/

1

0

① Détente à bille

② Lame (enlevée)

Figure 11, Cutting Blade Replacement

1. S'assurer que le vérin de casse-écrou soit entièrement

rétracté et que le manomètre indique (0) psi/bar. Débrancher

le(s) fl exible(s) hydraulique(s) du(des) raccord(s) de vérin.

2. Faire glisser la lame de son support et la faire sortir par le

dessous de la tête. Si la lame est serrée, tapoter légèrement

sur le dessus de la lame pour la libérer du mécanisme de

détente à bille.

ATTENTION

lames. Les bords brisés peuvent être tranchants. Porter

une protection des mains appropriée lors de la dépose

et de l'installation des lames.

3. Déterminer si l’ancienne lame comporte des tranchants

réutilisables. Si une lame neuve doit être installée, se reporter

à la Section 3.1 pour les numéros de pièces des lames de

rechange. S'assurer d'utiliser la lame appropriée pour la tête

de coupe utilisée sur votre modèle de casse-écrou.

4. Par le dessous de la tête, faire glisser la lame neuve ou

pivotée dans la cannelure en queue d'aronde dans le portelame, jusqu'à ce que les mécanismes de détente à bille

s'enclenchent. La lame est entièrement installée quand le

fond de la lame se trouve au ras du fond plat du porte-lame.

: Faire attention lors de la manipulation des

③ Lame (installée)

8.0 DÉPANNAGE

Le Tableau de dépannage est destiné à servir de référence si vous

aviez à diagnostiquer et à corriger divers problèmes possibles.

Seuls des techniciens hydrauliques qualifi és peuvent entreprendre

un dépannage et une réparation du casse-écrou. Pour le service

de réparation, contactez votre Centre de maintenance Enerpac

local agréé.

AVERTISSEMENT : Relâcher entièrement la pression

hydraulique et débrancher le(s) fl exible(s) hydraulique(s)

du vérin de casse-écrou avant de procéder à des

réglages, d'e ectuer des réparations ou un entretien.

ATTENTION : Le ressort de rétraction du piston et les

autres pièces internes peuvent être soudainement

éjectées du cylindre lors de son démontage Pour éviter

toute blessure, faire preuve de prudence si un

démontage du cylindre est nécessaire. Seul un personnel qualifi é

peut entreprendre le démontage et les réparations du cylindre.

14

Page 15

Tableau de dépannage

Problème Cause possible Action

1. Le cylindre du casse-écrou

ne garde pas la pression.

2. Le cylindre du casse-écrou

accumule la pression,

mais le piston et la lame

ne se déplacent pas ou se

déplacent partiellement.

3. Le cylindre du casseécrou n'accumule pas la

pression.

4. Le cylindre du casse-écrou

ne se rétracte pas ou se

rétracte très lentement.

5. Le casse-écrou accumule

toute la pression, mais ne

casse pas l'écrou.

6. Le fl exible est di cile à

brancher.

Fuite du joint de piston. Remplacer le joint.

Fuite du raccord. Remplacer le raccord.

Dysfonctionnement de la valve de

Vérifi er la valve de décharge et la remplacer au besoin.

décharge interne du cylindre.

Dysfonctionnement de la pompe

hydraulique

Vérifi er le fonctionnement de la pompe hydraulique.

Réparer ou remplacer la pompe au besoin.

Le réservoir de la pompe n'est pas aéré. Dans le cas de l'utilisation d'une pompe à reprise

d'air, desserrer le bouchon d’évent/remplissage ou la

vis d’évent, au besoin, pour permettre un apport d’air.

Le raccord n'est pas entièrement monté. Vérifi er les raccords.

Les deux fl exibles sont débranchés

S'assurer que les deux fl exibles sont branchés.

(modèles double e et uniquement).

Piston à course pleine. Laisser le piston se rétracter.

Flexible bloqué. Remplacer le fl exible.

La valve de décharge de la pompe est

Fermer la valve de décharge de la pompe.

ouverte.

Fuite du joint de piston. Remplacer le joint.

Dysfonctionnement de la valve de

Vérifi er la valve de décharge et la remplacer au besoin.

décharge interne du cylindre.

Insu sance d'huile dans la pompe. Au besoin, ajouter de l'huile au réservoir de la pompe.

Fuite du raccord. Remplacer le raccord.

Raccord desserré. Vérifi er le raccord et le serrer au besoin.

Flexible bloqué ou limité. Remplacer le fl exible.

Utilisation d'un raccord incorrect. Installer un raccord correct.

Utilisation d'un fl exible incorrect. Installer un fl exible correct.

La valve de décharge de la pompe est

Ouvrir la valve de décharge de la pompe.

fermée.

Le ressort de retour de piston est faible ou

Remplacer le ressort de retour.

cassé. (modèles simple e et uniquement)

(Voir section 6.4 des instructions). (Voir section 6.4 des instructions).

Raccord endommagé. Remplacer le raccord.

Pression interne dans le fl exible. Aérer le fl exible.

7. Remplacement régulier de

la lame.

8. Fuite du trou de vidange du

casse-écrou en dessous

du porte-lame

Lubrifi ant inutilisé. Utiliser du lubrifi ant.

Pression supérieure à 700 bars. Relâcher la pression du système pour permettre à la

valve de décharge interne du cylindre de se réarmer.

15

Page 16

Bedienungsanleitung

POWERFUL SOLUTIONS. GLOBAL FORCE.

Hydraulischer Mutternsprenger der NS-Serie

L2923 Rev. C 10/13

Das Ersatzteilblatt für dieses Produkt fi nden Sie auf der Enerpac

Website www.enerpac.com, oder bei Ihrem nächstgelegenen

authorisierten Enerpac Service Center oder einem Enerpac

Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN

EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden solche

Schäden festgestellt, ist unverzüglich das Transportunternehmen

zu verständigen. Das Transportunternehmen ist für alle Reparaturund Ersatzkosten, die auf Transportschäden zurückzuführen sind,

verantwortlich.

SICHERHEIT GEHT VOR

2.0 ALLGEMEINE HYDRAULISCHE

SICHERHEITSMASSNAHMEN

Alle Anleitungen, Warnungen und Vorsichtshinweise

sorgfältig durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu vermeiden. Enerpac

ist weder für Schäden noch Verletzungen haftbar, die durch einen

fahrlässigen Gebrauch des Produkts, mangelhafte Instand-haltung

oder eine unvorschriftsmäßige Anwendung des Produkts und/oder

des Systems verursacht werden. Bei evtl. Fragen in bezug auf

Sicherheitsvorkehrungen und Betriebsabläufe wenden Sie sich bitte

an ENERPAC. Wenn Sie an keinerlei Sicherheitsschulungen im

Zusammenhang mit Hochdruck-hydraulikanlagen teilgenommen

haben, fordern Sie von Ihrer Vertriebs- und Kundendienstzentrale

einen kostenlosen Enerpac-Hydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw. deren

Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr, die

durch ordnungsgemäße Verfahren oder Praktiken vermieden werden

kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen geeignete

Schutzkleidung und –ausrüstung tragen.

WARNUNG: Überschreiten Sie die Gerätenennwerte nicht.

Überlastung führt zu Geräteausfall und möglicherweise zu

Verletzungen. Der Mutternsprenger ist für einen maximalen

Druck von 700 bar [10.000 psi] ausgelegt. Verbinden Sie den

Mutternsprenger nicht mit einer Pumpe mit einem höheren

Nenndruck.

Das Überdruckventil keinesfalls auf einen höheren

Druck als den maximal zulässigen Druck der Pumpe

einstellen. Höhere Einstellungen können zu

Geräteschäden und/oder Verletzungen führen.

WARNUNG: Der Systembetriebsdruck darf den zulässigen

Nominaldruck der Systemkomponente mit der niedrigsten

Nennleistung nicht überschreiten. Zur Überwachung des

Betriebsdrucks sind Manometer im System zu installieren. Dies ist

das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche enge

Bögen und Abknicken vermeiden. Der Einsatz eines gebogenen

oder geknickten Schlauchs führt zu einem hohen Rückstau. Starke

Biegungen und Knickstellen schädigen den Schlauch auf der

Innenseite und führen zu dessen vorzeitigem Ausfall.

Keine schweren Gegenstände auf den Schlauch fallen

lassen. Starke Erschütterungen können Schäden an den

im Schlauchinnern verlaufenden Drahtlitzen verursachen.

Ein Schlauch, auf den Druck ausgeübt wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an den Schläuchen

noch den Gelenkanschlüssen anheben. Dazu den

Tragegri oder eine andere sichere Transportmethode

verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen weichen

Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über 65°C

ausgesetzt werden. Außerdem müssen Schläuche und Zylinder

beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Do not handle pressurized hoses. Escaping oil

under Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen. Falls Öl unter

die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WICHTIG: Hydraulische Geräte müssen von einem

qualifi zierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und verursachen

Verletzungen und Sachschäden. ENERPAC-Teile werden so

konstruiert, daß sie richtig passen und hohen Lasten standhalten.

16

Page 17

2.1 Sicherheitsmaßnahmen für hydraulische

Mutternsprenger

WARNUNG: Nichtbeachten der folgenden

Sicherheitsmaßnahmen kann zu schweren

Verletzungen oder Todesfällen führen!

• Es muss immer persönliche Schutzausrüstung getragen werden. Die

Verwendung von Sicherheitsschuhen, dicken Handschuhen, Overalls

und eines Gesichtsschutzes ist vorgeschrieben. Diese Artikel müssen

zusätzlich zu anderer Sicherheitsausrüstung verwendet werden, die

an Ihrem Standort erforderlich ist

•

Halten Sie andere Personen fern, während Sie das System unter Druck

setzen. Lassen Sie nur beteiligte Personen im Arbeitsbereich zu.

• Überschreiten Sie nie den maximalen Arbeitsdruck des

Mutternsprengers oder verbundener Zusatzgeräte. Der maximale

Arbeitsdruck des Mutternsprengers beträgt 700 bar [10.000 psi].

• Legen Sie nicht die Finger oder andere Körperteile zwischen den

Mutternsprenger und die Mutter. Halten Sie die Hände immer vom

Kopf des Mutternsprengers und insbesondere vom Messer fern.

• Legen Sie nicht die Finger oder Hände unter das Gehäuse des

Mutternsprengers, um das Gewicht zu halten, da Hände oder

Gliedmaßen eingequetscht werden können, wenn Druck aufgewandt

wird.

• Heben Sie den Mutternsprenger nur mithilfe des mitgelieferten

Hebeösenbolzens. Verwenden Sie immer geeignete

Hebeeinrichtungen. Gewichte siehe Abschnitt 3.1.

• Der Gri des Mutternsprengers ist nur für Positionierungs- und

Manövrierzwecke gedacht. Verwenden Sie den Gri nicht zum Tragen

des Mutternsprengers.

• Schlagen Sie den Mutternsprenger (oder eine seiner Komponenten)

nicht mit einem Hammer oder anderen Gegenständen, um zu

versuchen, die Mutter zu erschüttern oder zu schlagen.

• Versuchen Sie nicht, den Mutternsprenger während des Betriebs zu

bewegen oder umzustellen.

• Wenden Sie keine Hitze auf die Mutter auf, während sich der

Mutternsprenger auf der Mutter befi ndet.

• Stellen Sie sich während des Betrieb nicht entlang der Achse des

Mutternsprengers auf. Stellen Sie sich immer seitlich.

• Schneiden Sie die Mutter nicht in kleine Stücke. Verwenden Sie

höchstens zwei Schnitt. Der zweite Schnitt muss immer in einem

Winkel von 180° (gegenüber) dem ersten erfolgen.

• Hydraulikkupplungen sind empfi ndlich für Stöße und Schäden.

Seien Sie deshalb vorsichtig, wenn Sie mit dem Gerät arbeiten.

Eine beschädigte Kupplung oder Verschraubung kann unter Druck

brechen oder Flüssigkeit ausstoßen.

• Lassen Sie den Mutternsprengerzylinder immer vollständig

zurücklaufen, bevor Sie die Hydraulikschläuche trennen. Ein nicht

zurückgezogener Zylinder kann Flüssigkeit unter hohem Druck

ausstoßen, wenn eine Kupplung beschädigt wurde.

• Verringern Sie den hydraulischen Druck vollständig und trennen

Sie die Hydraulikschläuche vom Mutternsprengerzylinder, bevor

Sie Schmierfett auf das Messer aufbringen oder Arbeiten im

Schneidbereich durchführen.

• Seien Sie beim Umgang mit getrennten Muttern vorsichtig. Scharfe

Kanten können Schnittwunden verursachen.

• Verwenden Sie immer einen Schneidkopf der richtigen Größe für die

zu schneidende Mutter.

• Stecken Sie keine Unterlegscheiben oder Beilagscheiben hinter

die Mutter oder das Messer, um eine Mutter zu trennen, die nicht

innerhalb des angegebenen Bereichs des Schneidkopfes liegt.

• Verwenden Sie den Mutternsprenger nur zum Schneiden von

Sechskantmuttern. Versuchen Sie nicht, Vierkant-, Rund- oder

Zwölfkantmuttern zu schneiden.

• Verwenden Sie den Mutternsprenger nicht, um Ketten oder Schrauben

zu schneiden.

• Verwenden Sie den Mutternsprenger nicht, um Muttern zu drehen.

• Verwenden Sie den Hydraulikzylinder des Mutternsprengers nicht

zum Stützen, Heben, Drücken der für andere Zwecke, für die er nicht

gedacht ist.

• Wenn die Mutter bricht, können Funken aus der Messerspitze kommen.

Um die Gefahr von Funken oder heißer Metallteile zu minimieren,

kann Wasser direkt über den gesamten Mutter- und Messerbereich

gesprüht werden. Wenn jedoch Zweifel bestehen, ob die Funken

wirksam gestoppt werden können, sollte der Mutternsprenger nicht

verwendet werden.

• Versuchen Sie nie, einen Teil des Hydrauliksystems zu trennen

oder erneut anzuziehen, während es unter Druck ist. Vergewissern

Sie sich, dass das Manometer null (0) bar/psi anzeigt, bevor Sie

versuchen, Hydraulikverschraubungen zu verbinden, zu trennen oder

anzuziehen.

• Behandeln Sie Hydraulikschläuche vorsichtig. Knicken, drehen

oder biegen Sie Hydraulikschläuche nicht stark. Überschreiten Sie

nie den vom Schlauchhersteller angegebenen Mindestbiegeradius.

Verwenden Sie keine beschädigten, abgenutzten oder geteilten

Schläuche.

• Lesen Sie die Bedienungsanleitung, Wartungsanleitung und

Sicherheitsmaßnahmen, die in diesem Anleitungsblatt enthalten sind,

sorgfältig durch.

1. Schneidkopf

2. Schnitttiefenskala des Messers

3.Hebeösenbolzen

4. Griff

5. Hydraulikkupplung

6. Entlüftungsstopfen (nur

einfachwirkende NS-70-Modelle)

7. Rohrstopfen (nur einfachwirkende

NS-110-Modelle)

8. Hydraulikkupplung (nur

doppeltwirkende Modelle)

9. Hydraulikzylinder

10. Schneidmesser

1