Page 1

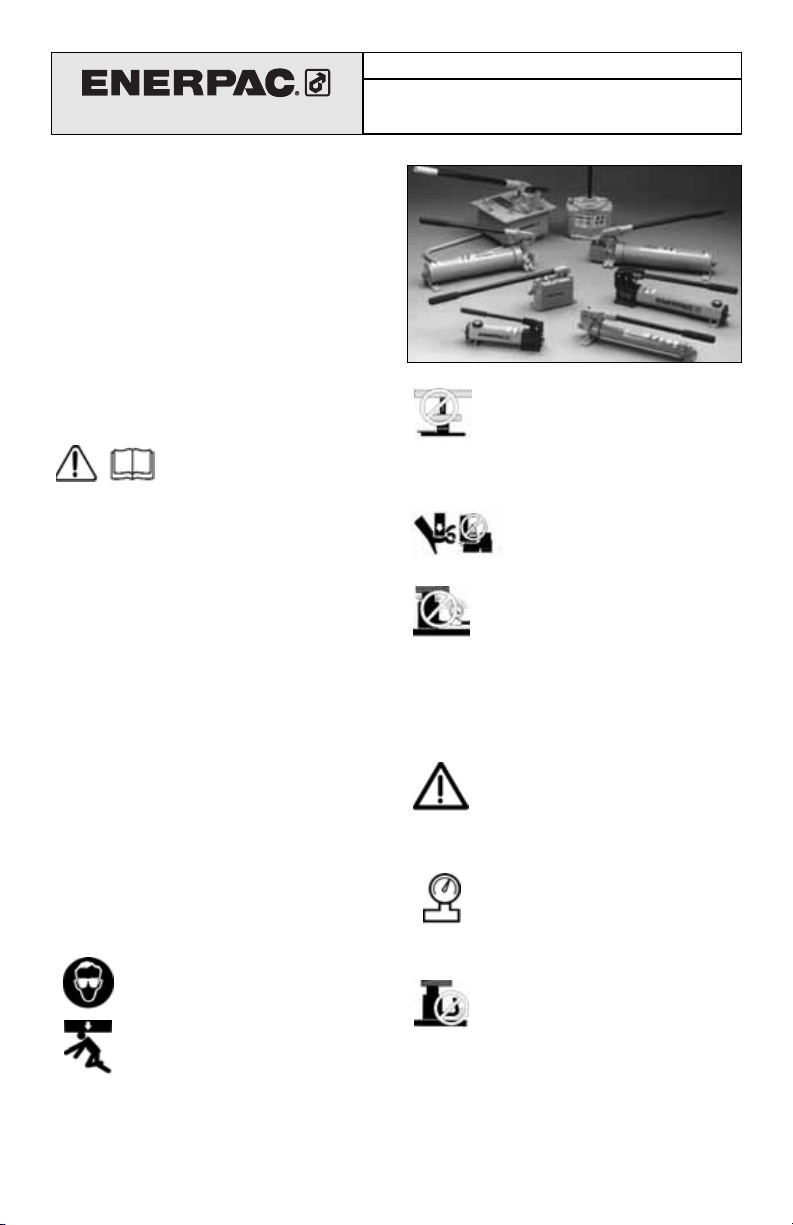

Instruction Sheet

Hydraulic Hand Pumps

L1763 Rev I 03/09

Repair Parts Sheets for this product are available

from the Enerpac web site at www.enerpac.com, or

from your nearest Authorized Enerpac Service Center

or Enerpac Sales office.

1.0 IMPORTANT RECEIVING

INSTRUCTIONS

Visually inspect all components for shipping damage.

Shipping damage is not covered by warranty. If

shipping damage is found, notify carrier at once. The

carrier is responsible for all repair and replacement

costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions,

warnings and cautions

carefully. Follow all safety

precautions to avoid personal injury or property

damage during system operation. Enerpac cannot be

responsible for damage or injury resulting from unsafe

product use, lack of maintenance or incorrect product

and/or system operation. Contact Enerpac when in

doubt as to the safety precautions and operations. If

you have never been trained on high-pressure

hydraulic safety, consult your distribution or service

center for a free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and

warnings could cause equipment damage and

personal injury.

A CAUTION is used to indicate correct operating or

maintenance procedures and practices to prevent

damage to, or destruction of equipment or other

property.

A WARNING indicates a potential danger that

requires correct procedures or practices to avoid

personal injury.

A DANGER is only used when your action or lack of

action may cause serious injury or even death.

WARNING: Wear proper personal

protective gear when operating hydraulic

equipment.

WARNING: Stay clear of loads supported

by hydraulics. A cylinder, when used as a

load lifting device, should never be used

as a load holding device. After the load

has been raised or lowered, it must always be

blocked mechanically.

WARNING: USE ONLY RIGID PIECES

TO HOLD LOADS. Carefully select steel

or wood blocks that are capable of

supporting the load. Never use a hydraulic cylinder

as a shim or spacer in any lifting or pressing

application.

DANGER: To avoid personal injury

keep hands and feet away from cylinder

and workpiece during operation.

WARNING: Do not exceed equipment

ratings. Never attempt to lift a load

weighing more than the capacity of the

cylinder. Overloading causes equipment

failure and possible personal injury. The cylinders are

designed for a max. pressure of 700 bar [10,000 psi].

Do not connect a jack or cylinder to a pump with a

higher pressure rating.

DANGER: Never set the relief valve to a

higher pressure than the maximum rated

pressure of the pump. Higher settings

may result in equipment damage and/or

personal injury. Do not remove relief valve.

WARNING: The system operating

pressure must not exceed the pressure

rating of the lowest rated component in

the system. Install pressure gauges in the

system to monitor operating pressure. It is your

window to what is happening in the system.

CAUTION: Avoid damaging hydraulic

hose. Avoid sharp bends and kinks when

routing hydraulic hoses. Using a bent or

kinked hose will cause severe backpressure. Sharp bends and kinks will internally

damage the hose leading to premature hose failure.

Do not drop heavy objects on hose. A

sharp impact may cause internal damage

to hose wire strands. Applying pressure to

a damaged hose may cause it to rupture.

Index:

English ..................................................................1-7

Français ............................................................. 8-14

Deutsch............................................................ 15-22

Italiano ............................................................. 23-29

Español ............................................................ 30-36

Nederlands....................................................... 37-44

Portuguese....................................................... 45-51

........................................................... 52-58

...............................................................59-64

Svenska.............................................................

65-71

Greek.................................................................

72-80

Finnish...............................................................

81-87

Russian..............................................................

88-95

POWERFUL SOLUTIONS. GLOBAL FORCE.

Page 2

2

IMPORTANT: Do not lift hydraulic

equipment by the hoses or swivel

couplers. Use the carrying handle or other

means of safe transport.

CAUTION: Keep hydraulic equipment

away from flames and heat. Excessive

heat will soften packings and seals,

resulting in fluid leaks. Heat also weakens

hose materials and packings. For optimum

performance do not expose equipment to

temperatures of 65 °C [150 °F] or higher. Protect

hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized

hoses. Escaping oil under pressure can

penetrate the skin, causing serious injury.

If oil is injected under the skin, see a doctor

immediately.

WARNING: Only use hydraulic cylinders in

a coupled system. Never use a cylinder

with unconnected couplers. If the cylinder

becomes extremely overloaded,

components can fail catastrophically causing severe

personal injury.

WARNING: BE SURE SETUP IS STABLE

BEFORE LIFTING LOAD. Cylinders

should be placed on a flat surface that can

support the load. Where applicable, use a

cylinder base for added stability. Do not

weld or otherwise modify the cylinder to attach a

base or other support.

Avoid situations where loads are not

directly centered on the cylinder plunger.

Off-center loads produce considerable

strain on cylinders and plungers. In

addition, the load may slip or fall, causing potentially

dangerous results.

Distribute the load evenly across the entire

saddle surface. Always use a saddle to

protect the plunger.

IMPORTANT: Hydraulic equipment must

only be serviced by a qualified hydraulic

technician. For repair service, contact the

Authorized ENERPAC Service Center in

your area. To protect your warranty, use only

ENERPAC oil.

WARNING: Immediately replace worn or

damaged parts by genuine ENERPAC

parts. Standard grade parts will break

causing personal injury and property

damage. ENERPAC parts are designed to fit properly

and withstand high loads.

CAUTION: Always use the handle to carry

the pump. Carrying the pump by the hose

may damage the hose and/or the pump.

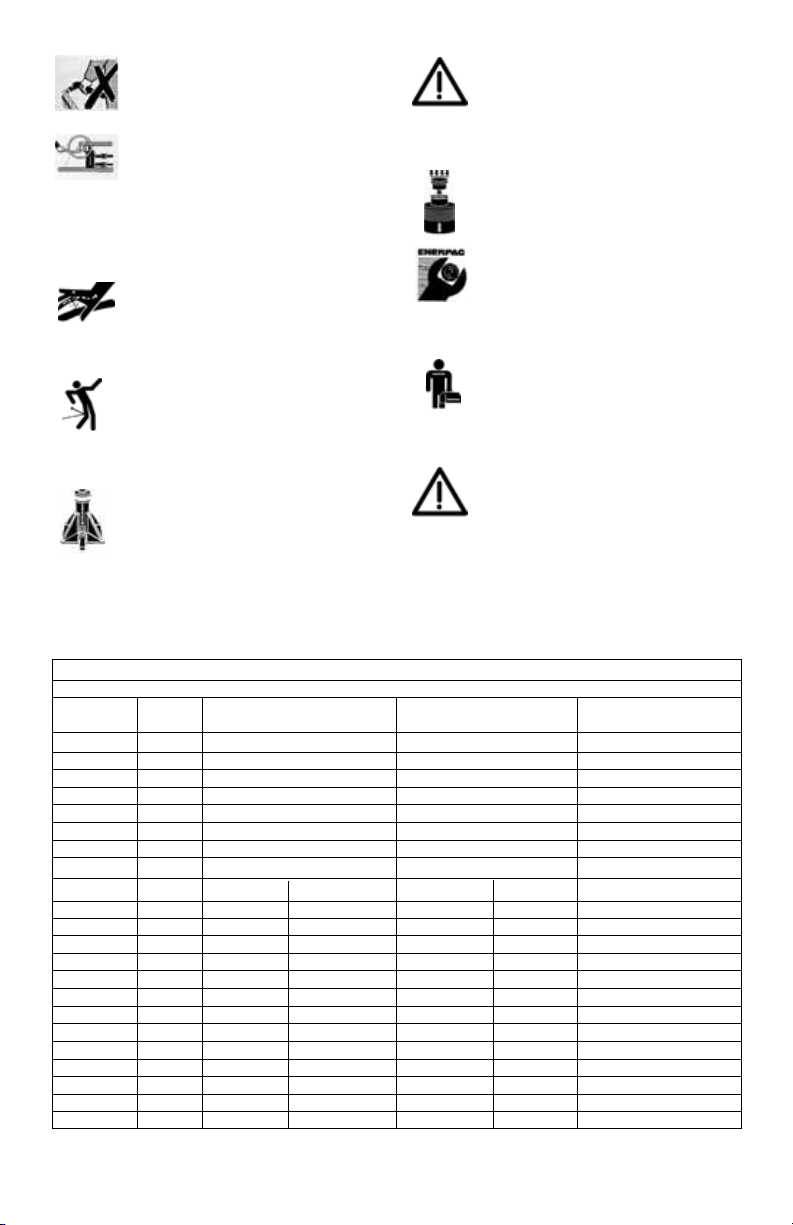

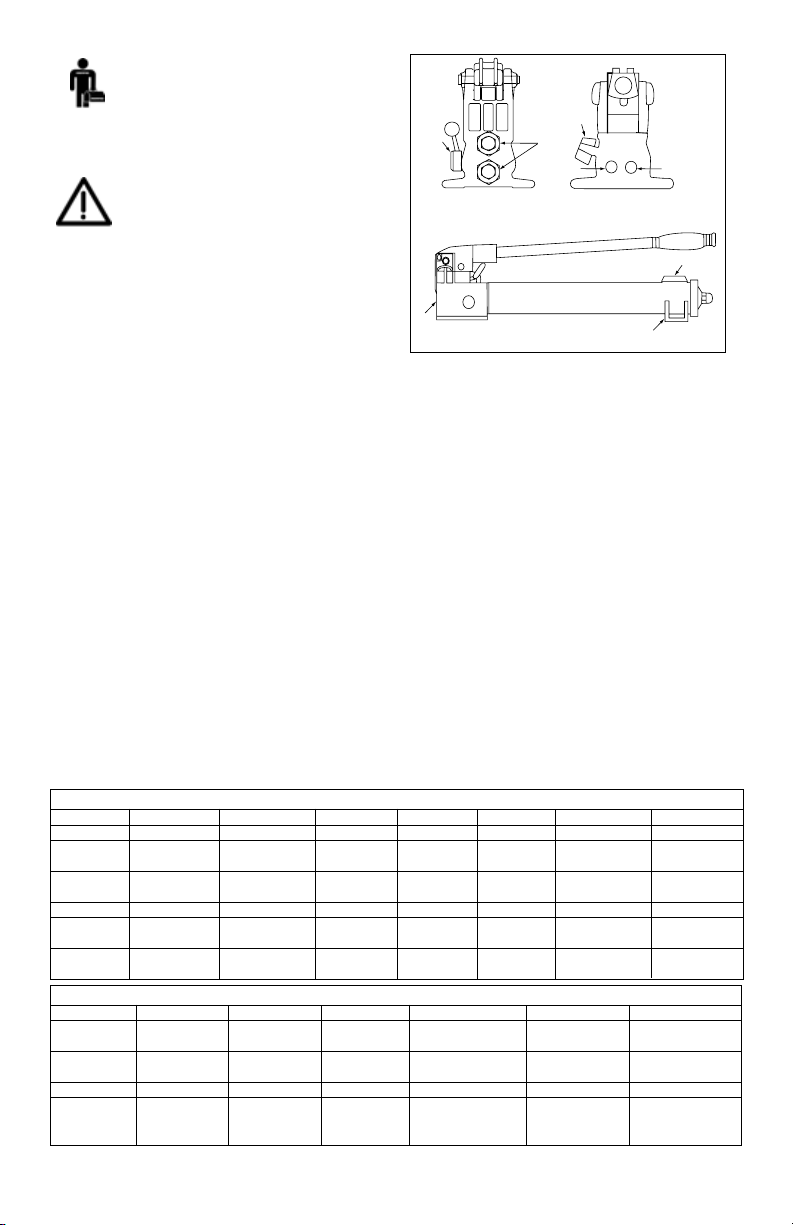

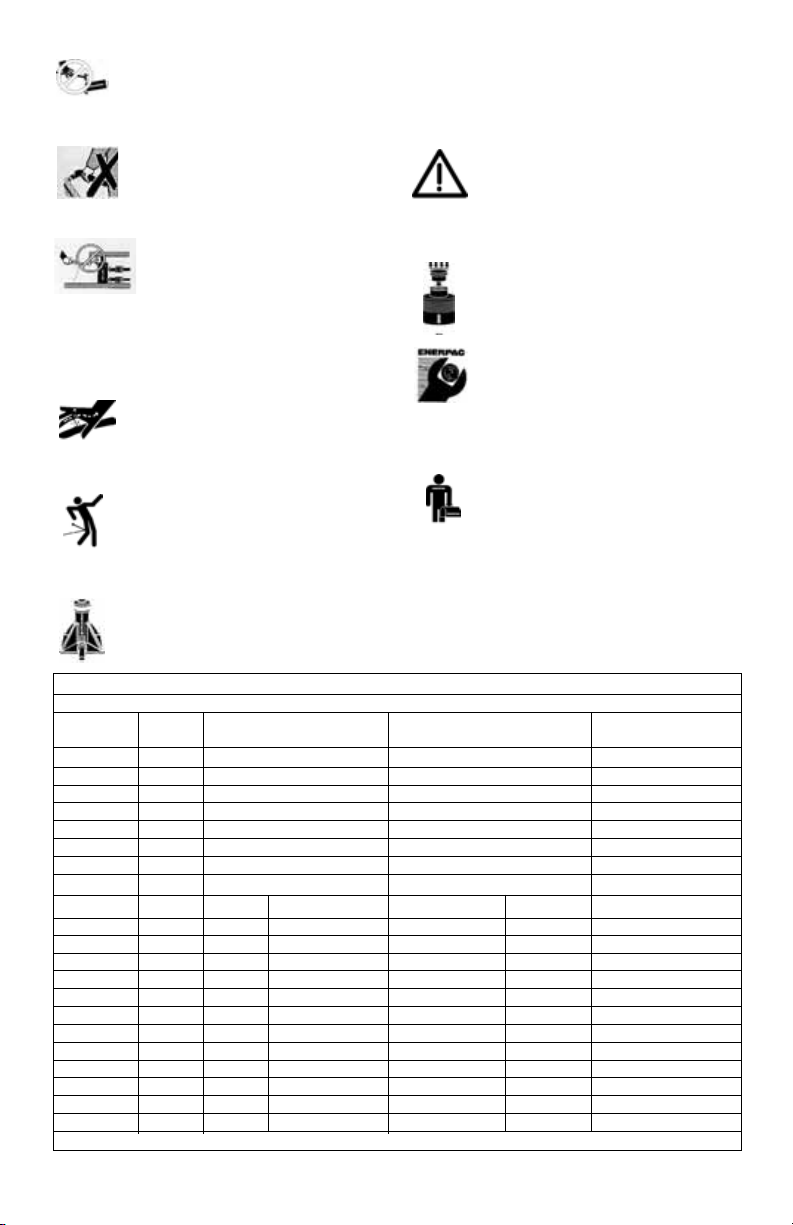

SPECIFICATIONS – Use this instruction sheet for the following hand pump models.

Hand Pump Specifications

Model Type Maximum Pressure Oil Volume per Stroke Usable Oil Capacity

(Speed) Rating psi [bar] in3[cm3]in

3

[cm3]

EHF-65 1 6,500 [440] .16 [2.62] 22 [360]

P-18 1 2,850 [200] .16 [2.62] 22 [360]

P-25 1 2,500 [170] .58 [9.51] 231 [3786]

P-39, 1003 1 10,000 [700] .16 [2.62] 43 [705]

P-50 1 5,000 [340] .29 [4.75] 231 [3786]

P-51 1 3,000 [210] .25 [4.09] 50 [820]

P-141, 1001 1 10,000 [700] .055 [.90] 20 [328]

P-391, 1004 1 10,000 [700] .151 [2.47] 55 [900]

Stage 1 Stage 2 Stage 1 Stage 2

P-80, 1006 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 140 [2295]

P-84 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 140 [2295]

P-142, 1002 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 20 [328]

P-142AL 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 9.0 [148]

P-202 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 55 [900]

P-77 2 200 [14] 10,000 [700] .63 [16.0] .094 [2.41] 47 [769]

P-392, 1005 2 200 [14] 10,000 [700] .687 [11.26] .151 [2.47] 55 [900]

P-392AL 2 200 [14] 10,000 [700] .687 [11.26] .151 [2.47] 55 [900]

P-462 2 200 [14] 10,000 [700] 7.69 [126.00] .29 [4.75] 462 [7572]

P-464 2 200 [14] 10,000 [700] 7.69 [126.00] .29 [4.75] 462 [7572]

P-801 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 250 [4095]

P-802 2 400 [28] 10,000 [700] 2.40 [39.34] .15 [2.46] 155 [2540]

P-842 2 400 [28] 10,000 [700] 2.40 [39.34] .15 [2.46] 155 [2540]

Page 3

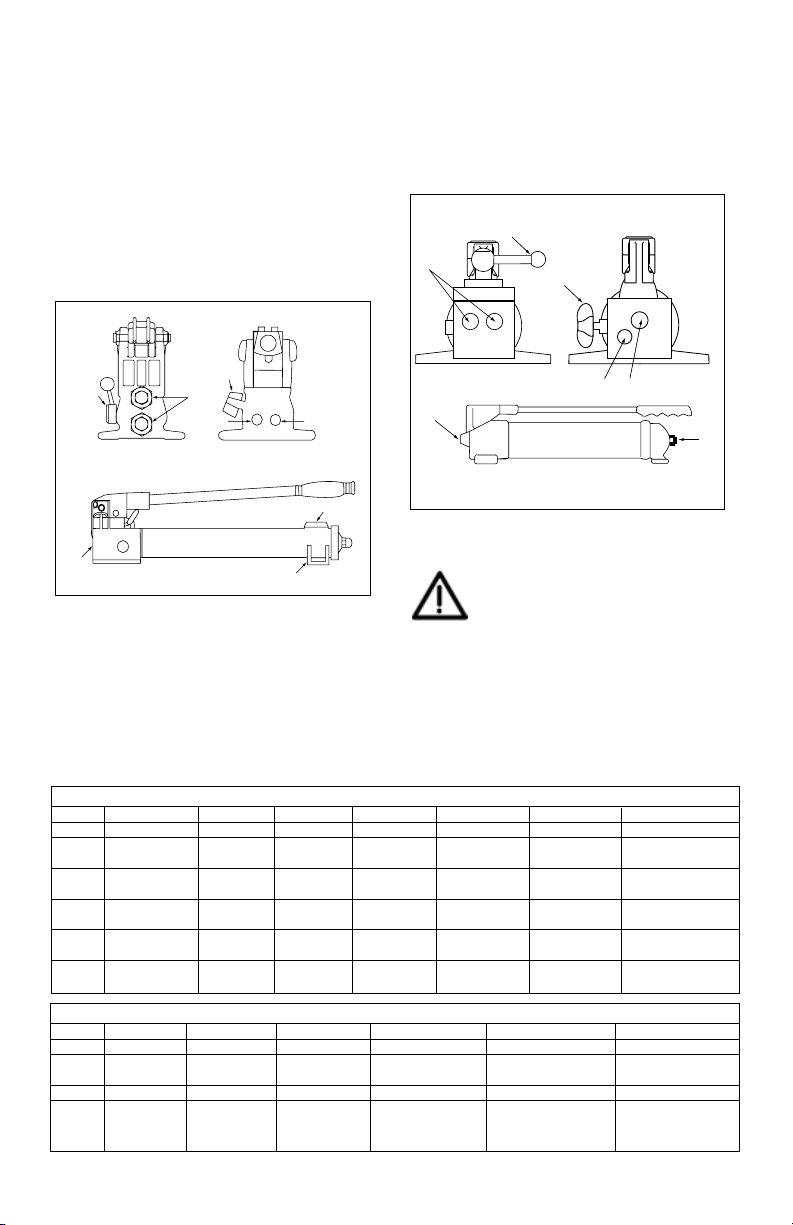

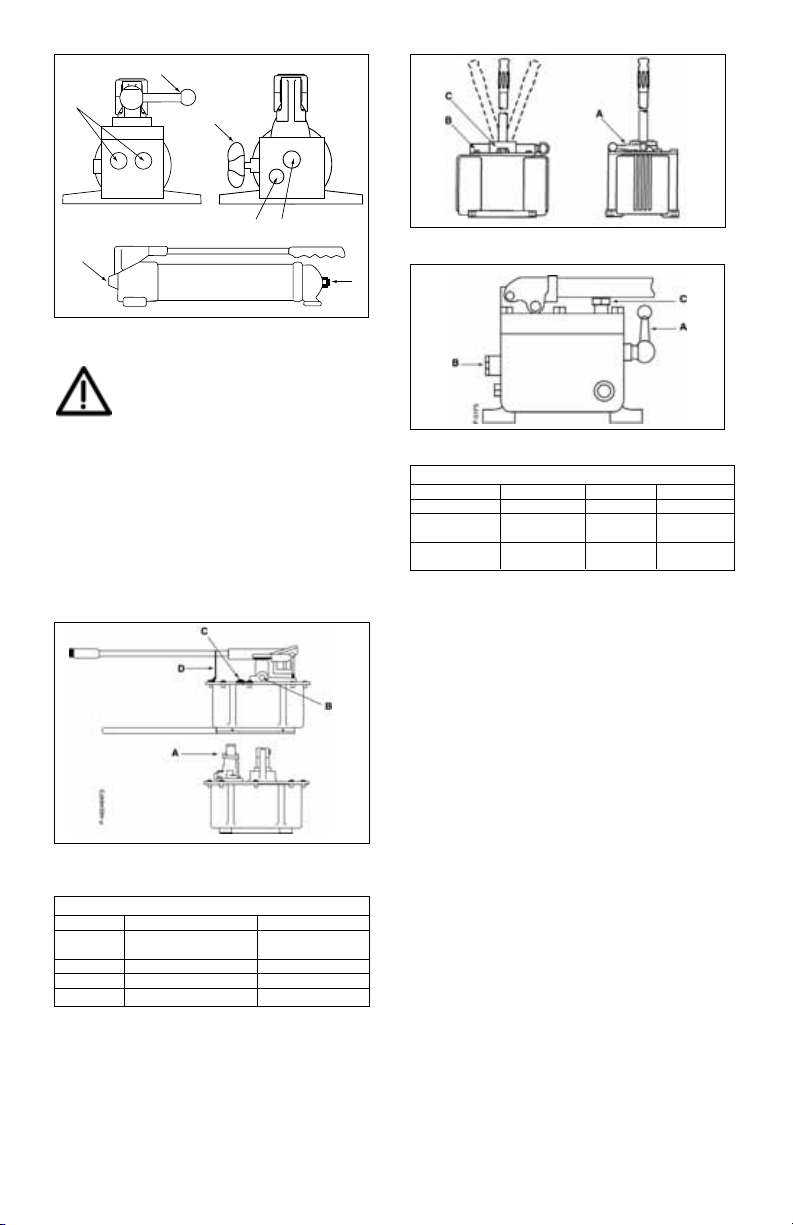

3.0 DESCRIPTION

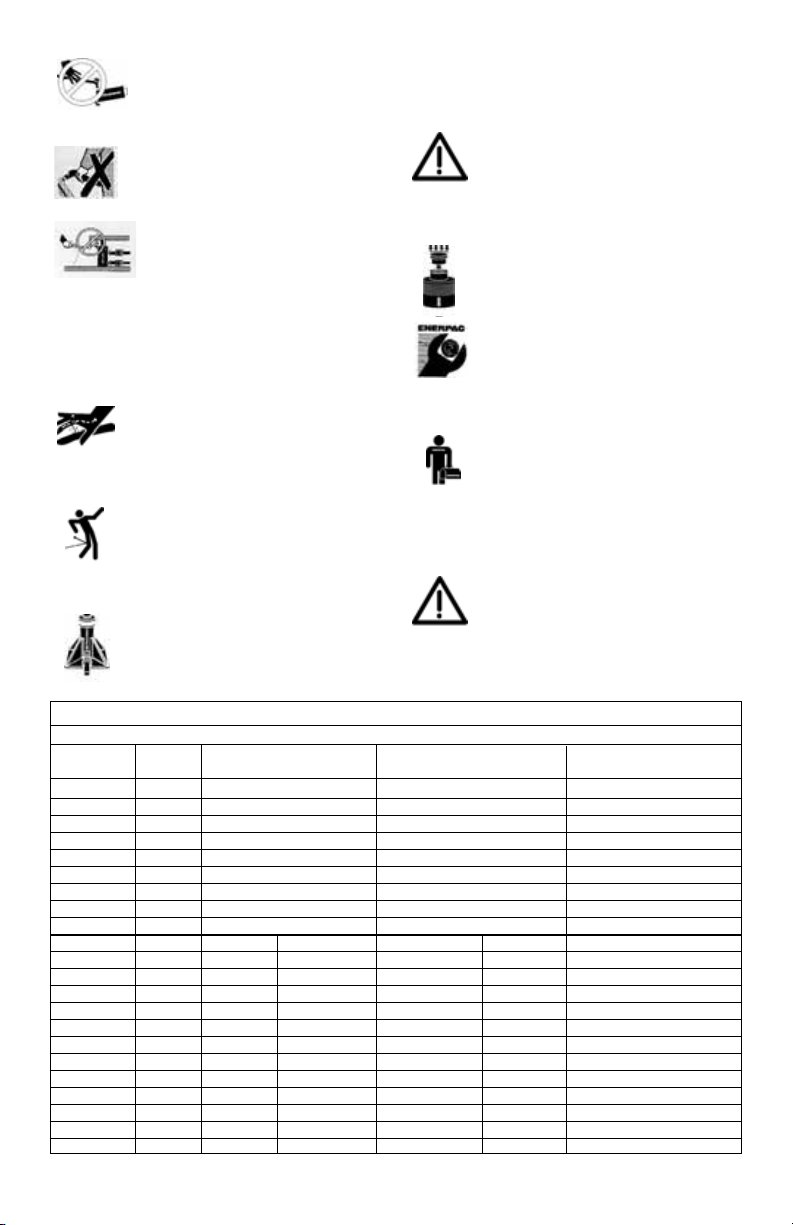

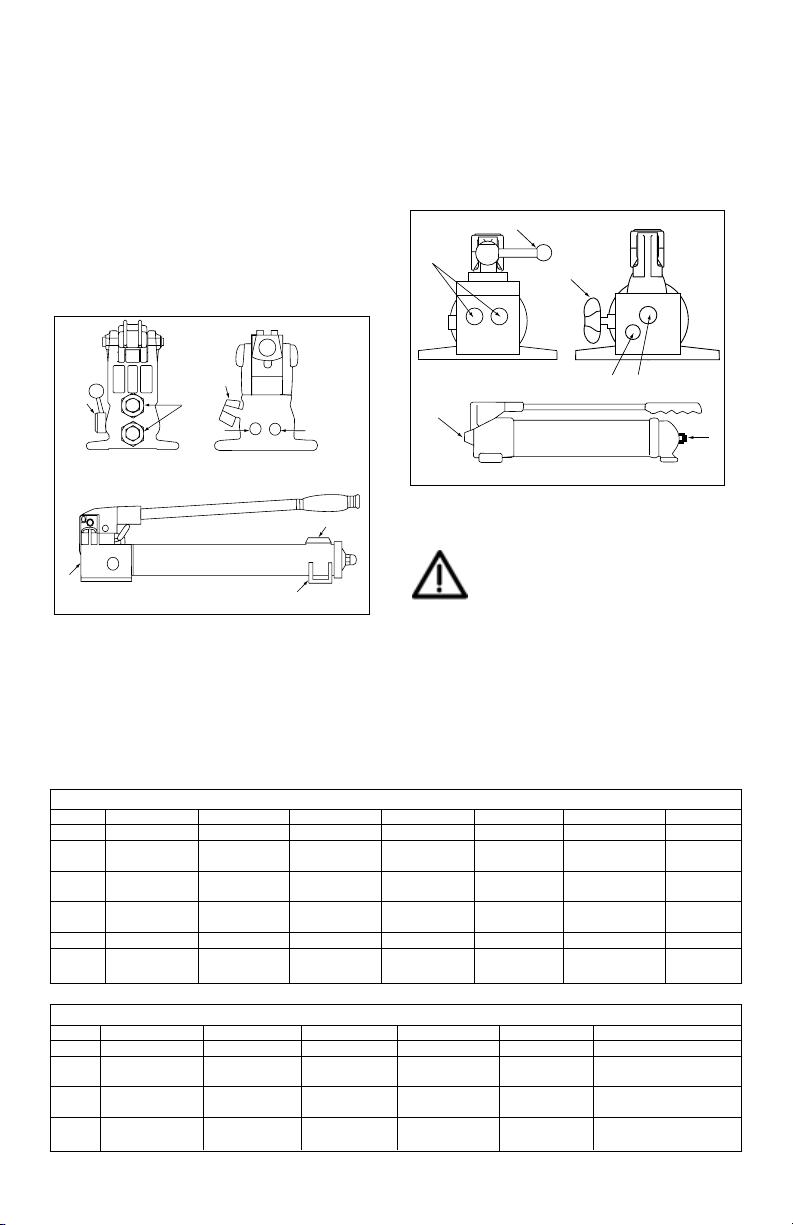

3.1 Models P-141, 1001; P-142, 1002;

P-202; P-391, 1004; P-392, 1005; P-802;

P-842

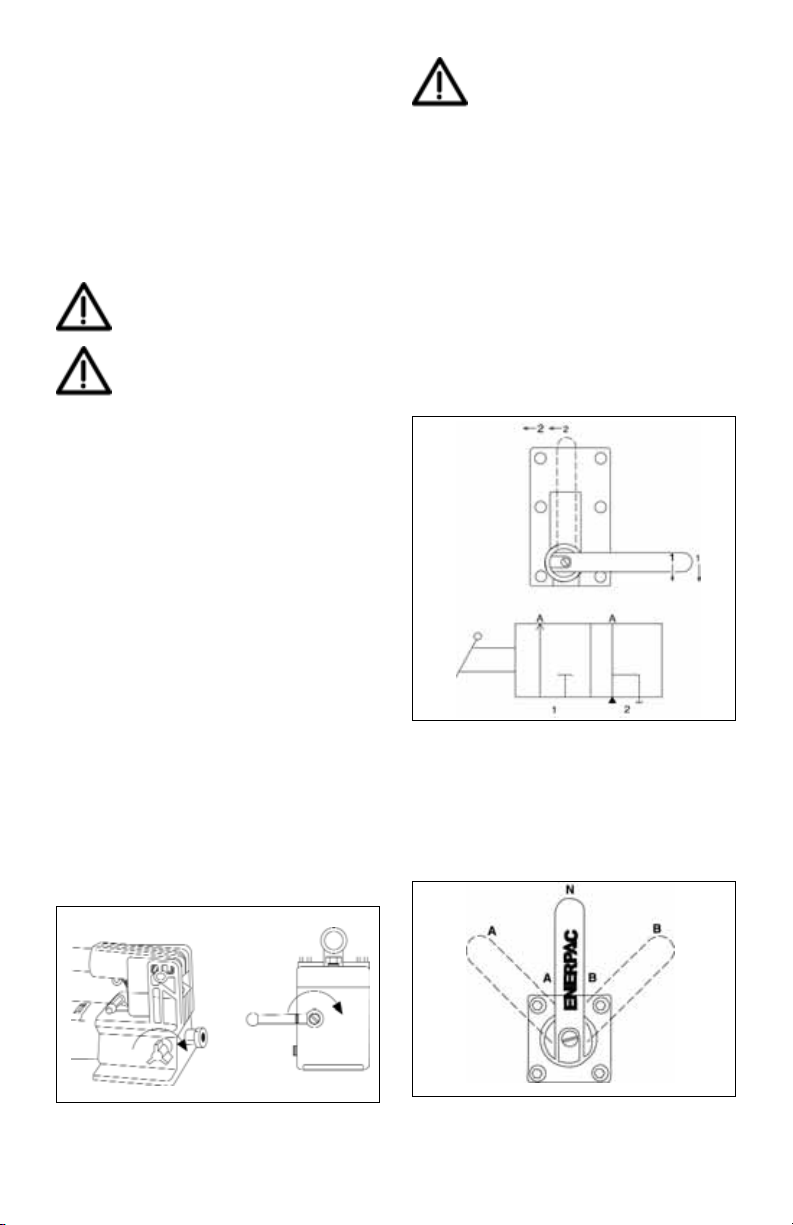

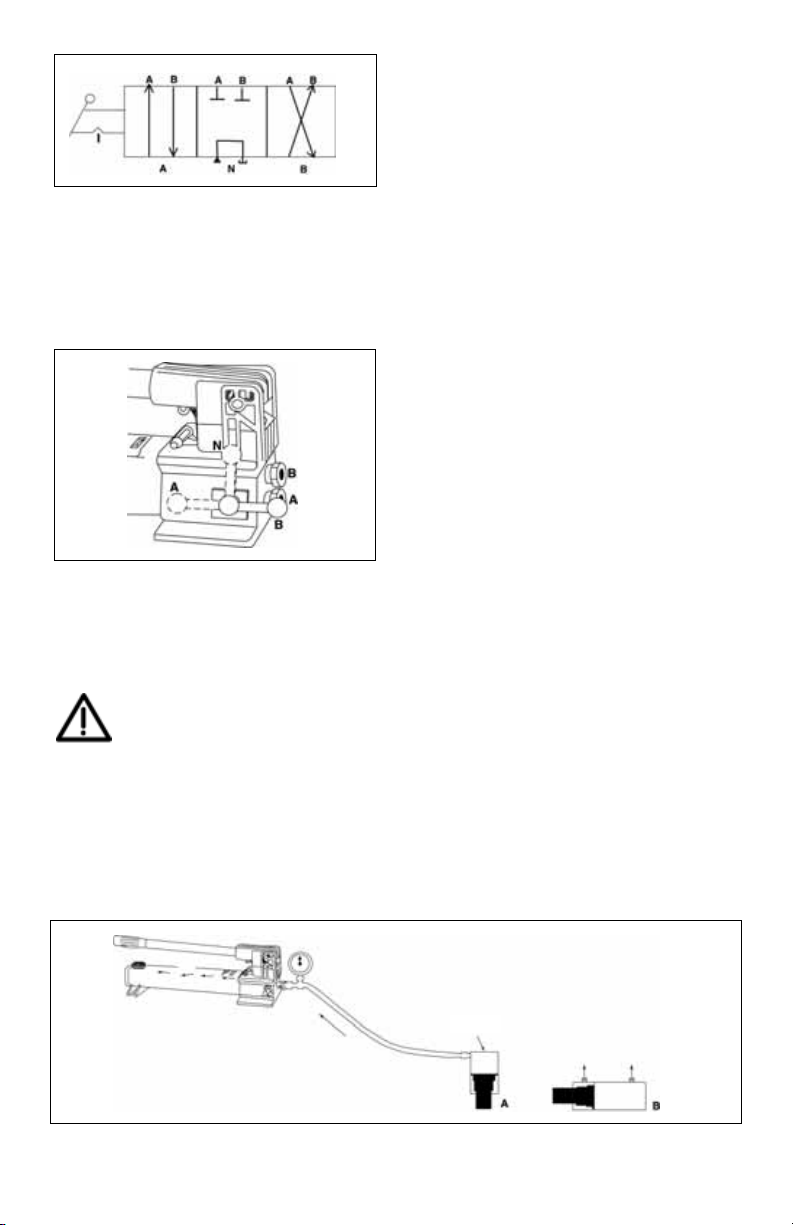

Figure 1 and the corresponding table show the main

components of hand pump models P-141, P-142, P202, P-391, P-392, P-802, and P-842. The dualpurpose vent/fill cap acts as a pressure relief valve in

case of accidental reservoir pressurization. To

provide an access port at the rear of the reservoir for

remote valves, use a return-to-tank kit. See the Table

1 for kit model numbers.

Figure 1

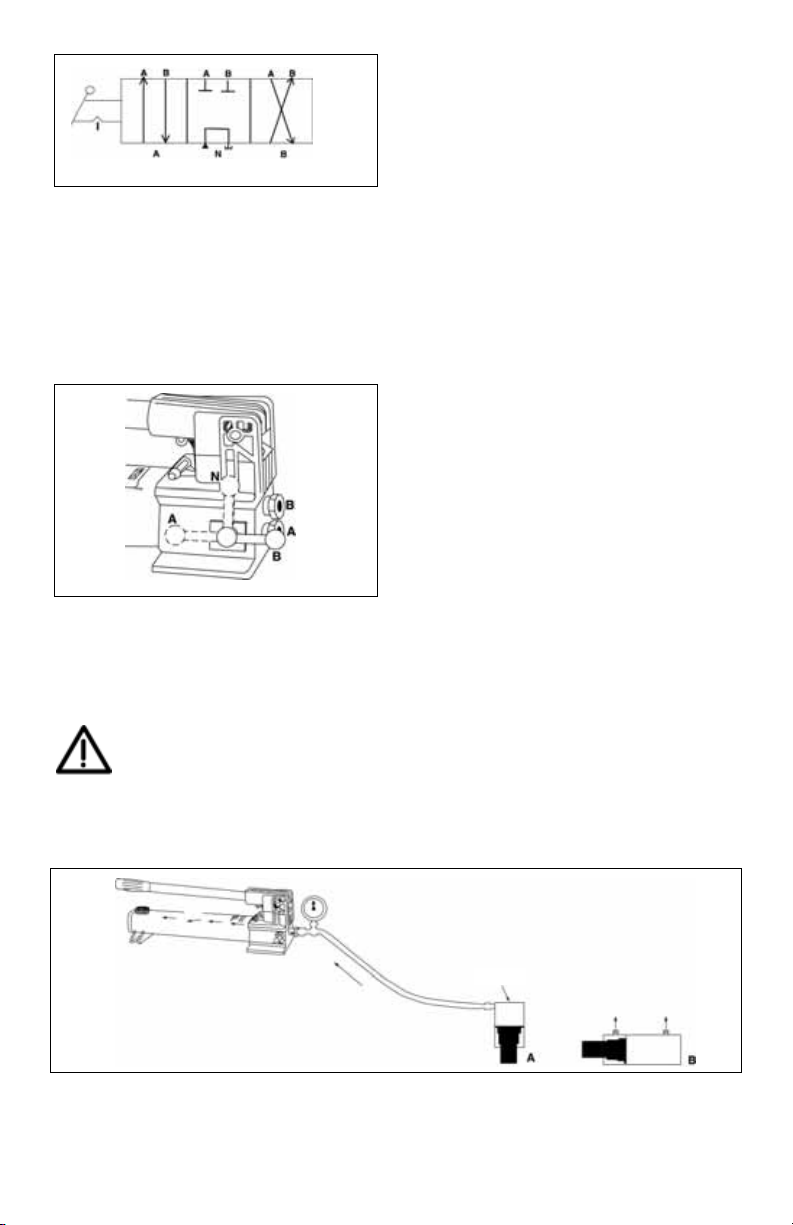

3.2 Models P-18/P-39, 1003/P-80, 1006/

P-84/P-801, P-77

Figure 2 and the corresponding table below show the

main components of these hand pump models.

Model P-84 is equipped with a 4-way, 3-position

valve for use with double-acting cylinders. To convert

models P-18 or P-39 to foot operation, order Kit PC-10.

Figure 2

WARNING: These pumps are operated

with a non-vented reservoir. If the

reservoir is subjected to high pressure,

the casing may rupture, causing

personal injury and/or equipment damage.

NEVER attempt to return more oil to the reservoir

than it is capable of holding.

3

Tab le 1

Fig. 1 P-141, 1001 P-142, 1002 P-202 P-391, 1004 P-392, 1005 P-802 P-842

A Release Valve Release Valve Release Valve Release Valve Release Valve Release Valve 4-Way Valve

B 1 /4 NPTF 1 /4 NPTF 1 /4 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF

Outlet Port Outlet Port Outlet Port Outlet Port Outlet Port Outlet Port Outlet Port

C Vent/Fill Vent/Fill Vent/Fill Vent/Fill Vent/Fill Vent/Fill Vent/Fill

Cap Cap Cap Cap Cap Cap Cap

D Mounting Mounting — — — Mounting Mounting

Slots Slots Slots

E — — — — — Return-to-Tank —

Por t

Return-to PC-20 PC-20 PC-25 PC-25 PC-25 — —

-Tank Kit

Tab le 2

Fig. 2 P-18 P-39, 1003 P-77 P-80, 1006 P-84 P-801

A Release Valve Release Valve Release Valve Release Valve Release Valve Release Valve

B 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF

Outlet Port Outlet Port Outlet Port Outlet Port Outlet Port Outlet Port

C Fill Plug Fill Plug Fill Plug Fill Plug Fill Plug Fill Plug

D — — — 1/4 NPTF

—

1/4 NPTF

Return-to-Tank Port Return-to-Tank Port

A

B

A

A

P842

A

B

BE

C

B

DB

B

D

C

Page 4

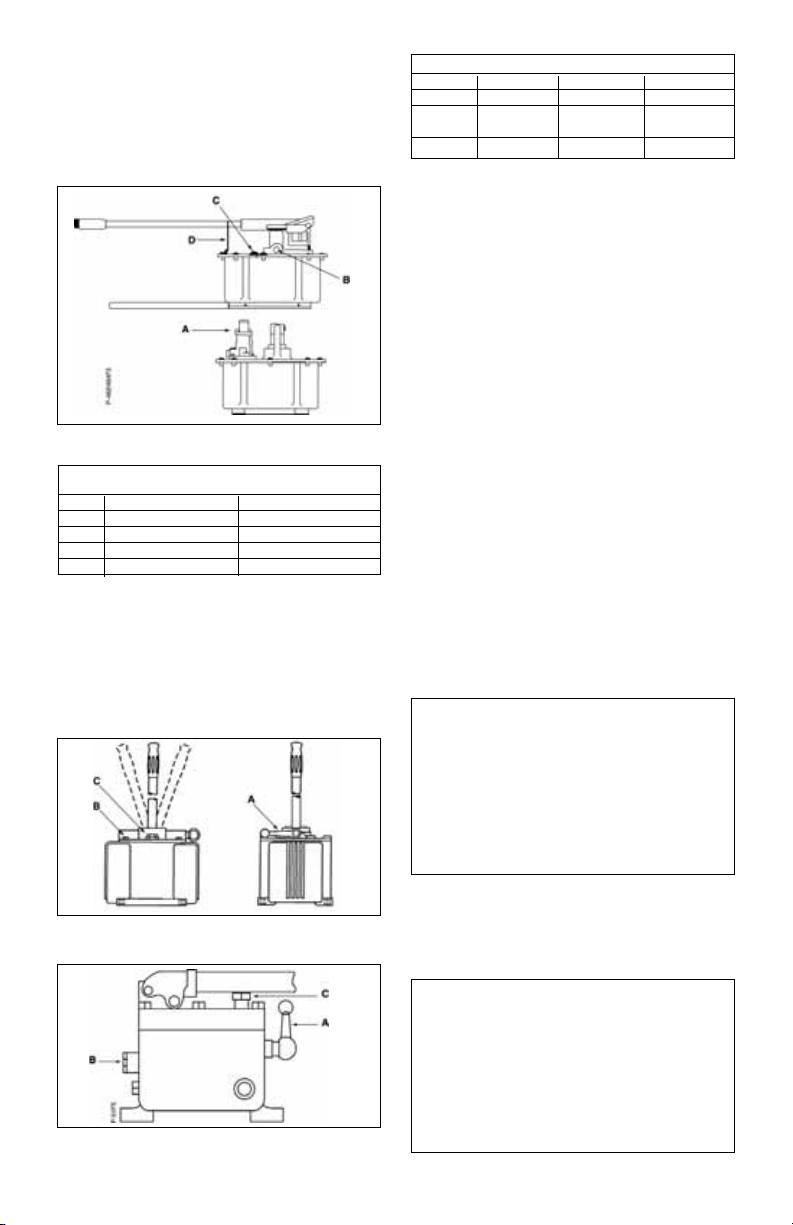

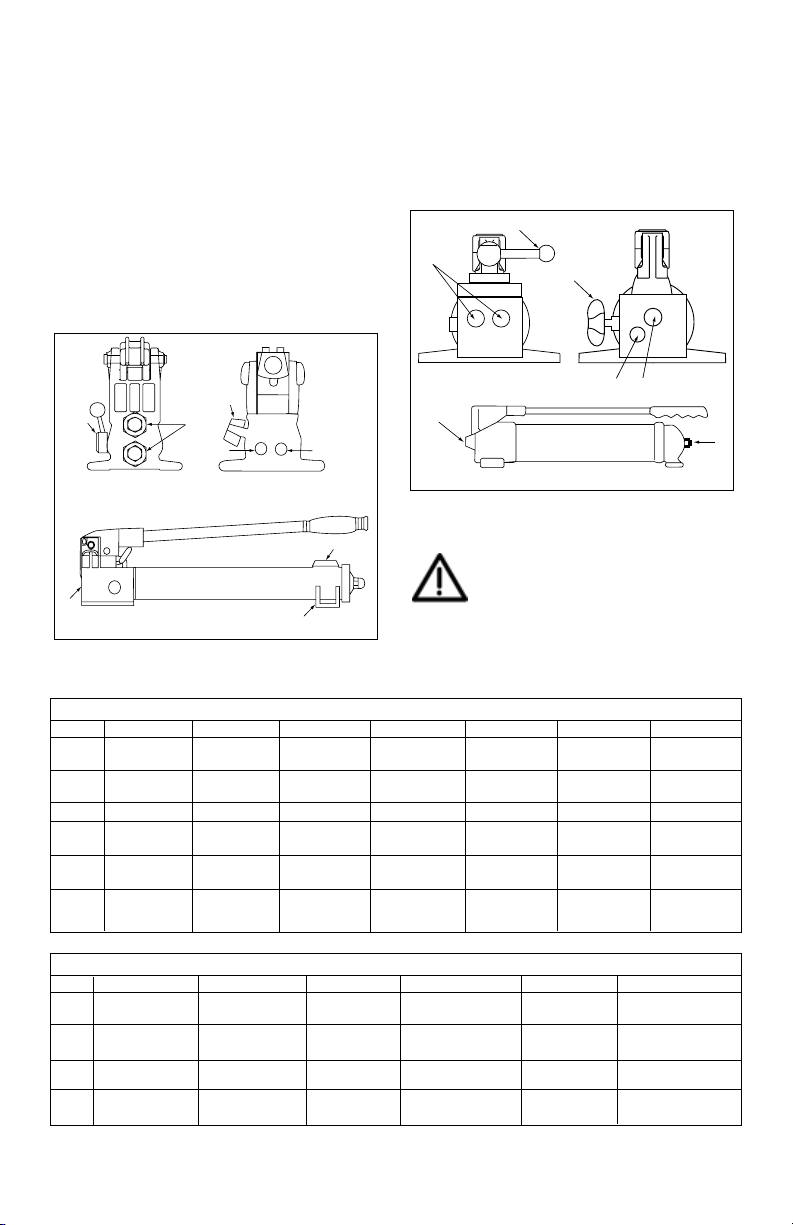

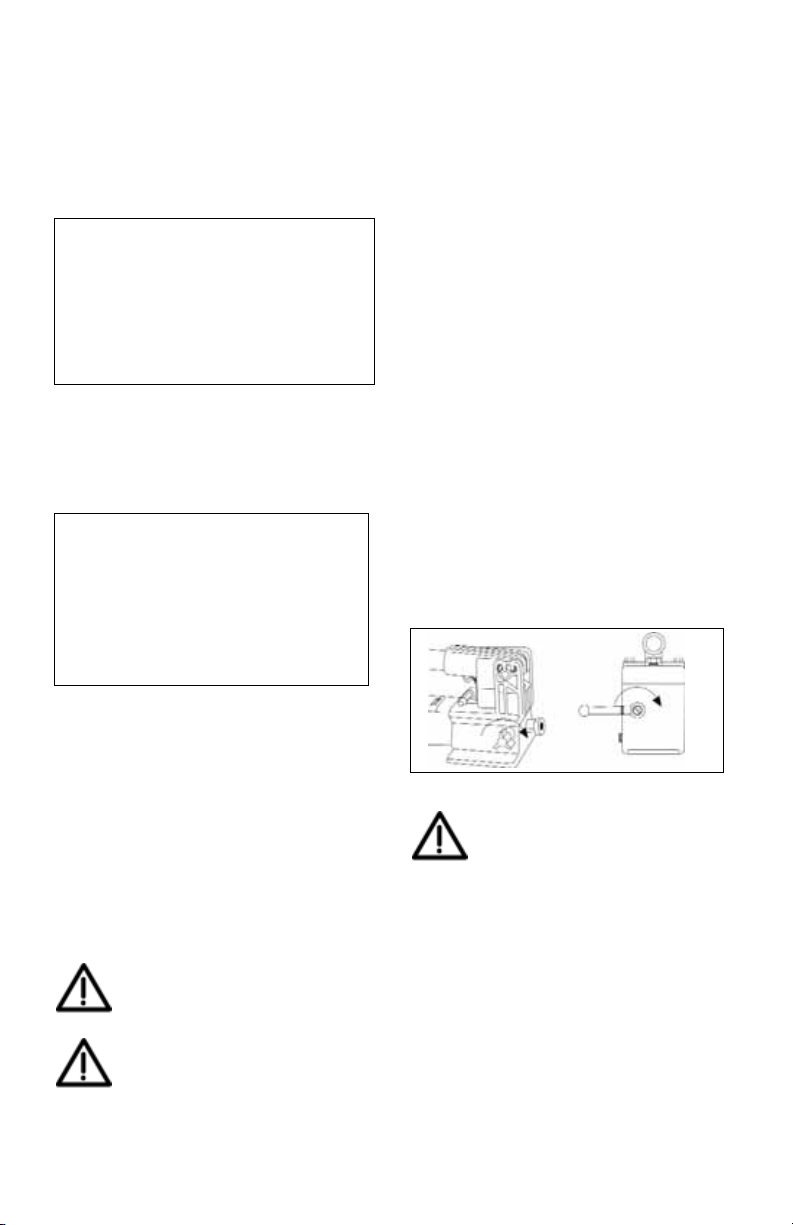

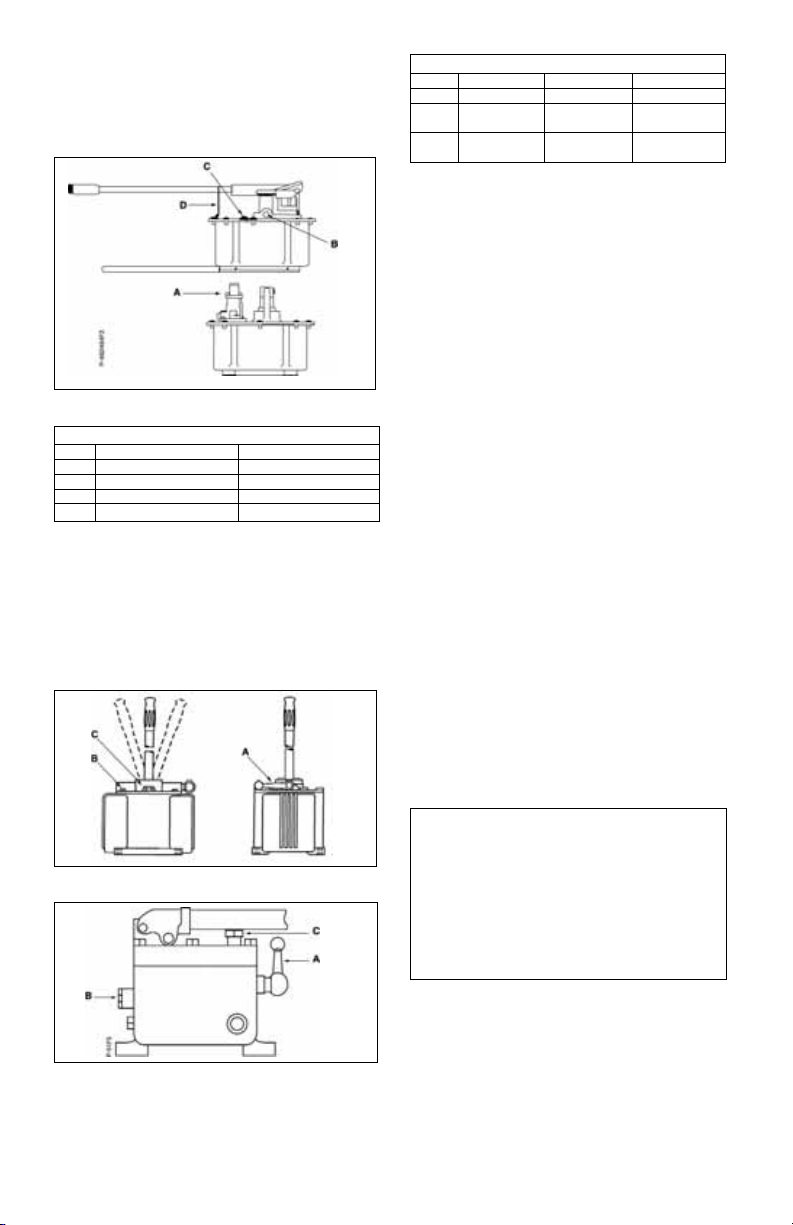

3.3 Models P-462 and P-464

Figure 3 and the table below show the main features

of hand pump models P-462, for use with singleacting cylinders, and P-464, for use with doubleacting cylinders.

Figure 3, Models P-462, P-464

3.4 Models P-25, P-50, and P-51

Figure 4 shows hand pump models P-25 and P-50,

both of which are equipped with a handle that

operates in both directions. Figure 5 shows the P-51

hand pump. The main components of these pumps

are listed in the table below.

Figure 4, Models P-25 and P-50

Figure 5, Model P-51

4.0 INSTALLATION

4.1 Connecting the Pump

1. Thread hose into pump outlet. Use 1 1/2 wraps of

Teflon tape (or suitable thread sealant) on hose

fitting, leaving the first complete thread free of tape

to ensure that tape does not shed into hydraulic

system, causing damage. Trim loose ends.

2. Install a pressure gauge in-line from the pump for

added safety and better control.

3. Connect the hose(s) to your cylinder or tool.

NOTE: For single-acting cylinders, connect one

hose from the pump to the cylinder. For doubleacting cylinders, connect two hoses. Connect

one hose from the pressure port of the pump to

the pressure port of the cylinder. Connect another

hose from the retract port of the pump to the

retract port of the cylinder.

4.2 Pump Venting

See table below to determine if your pump should be

operated with a vented or non-vented reservoir.

Vented pumps provide slightly better performance.

For pumps with nylon reservoir, turn vent/fill cap 1/4

turn counter-clockwise to vent. For other pumps, see

decal on pump. Close vent prior to transporting

pump to prevent oil leakage. P-80, P-801, and P-84

are vented by turning the valve counterclockwise. To

close the vent, turn the valve clockwise.

4.3 Pump Position

See table below to determine the correct operating

position for your pump, horizontal or vertical. The P-80,

P-801, and P-84 cannot be vented when operated vertically.

OPERATING POSITION

EHF-65 . . . . . . . . . either

P-18 . . . . . . . . . . . either

P-25 . . . . horizontal only

P-39, 1003 . . . . . . either

P-50 . . . . horizontal only

P-51 . . . . horizontal only

P-80, 1006 . . . . . . either

P-84 . . . . . . . . . . . either

P-141, 1001 . . . . . either

P-142, 1002 . . . . . either

P-142AL . . . . . . . . either

P-202 . . . . . . . . . . either

P-391, 1004 . . . . . either

P-77 . . . . . . . . . . . either

P-392, 1005 . . . . . either

P-392AL . . . . . . . . either

P-462 . . . horizontal only

P-464 . . . horizontal only

P-801 . . . . . . . . . either

P-802 . . . . . . . . . . either

P-842 . . . . . . . . . . either

VENTING OPTIONS

EHF-65 ..........non-vented

P-18 ...............non-vented

P-25 ........................either

P-39, 1003 .....non-vented

P-50 ........................either

P-51 ......................vented

P-80, 1006 ..............either

P-84 ........................either

P-141, 1001 ............either

P-142, 1002 ............either

P-142AL.........non-vented

P-202 ......................either

P-391, 1004 ............either

P-77 ......................vented

P-392, 1005 ........... either

P-392AL ................vented

P-462 ....................vented

P-464 ....................vented

P-801 .............non-vented

P-802 ......................either

P-842 ......................either

Table 4 and 5

Fig. 4 & 5 P-25 P-50 P-51

A Release Valve Release Valve Release Valve

B 1/4 NPTF 1/4 NPTF 1/4 NPTF

Outlet Port Outlet Port Outlet Port

C Vent/Fill Cap Vent/Fill Cap Vent/Fill Cap

Tab le 3

Fig. 3 P-462 P-464

A 3-Way 2-Position Valve 4-Way 3-Position Valve

B 3/8 NPTF Outlet Port 3/8 NPTF Outlet Port

C Vent/Fill Plug Vent/Fill Plug

D Handle Clip Handle Clip

4

Page 5

NOTE: When operating the pump in the vertical

position, the hose end must be pointed down, or the

pump will pick up air and will not build pressure properly.

5.0 OPERATION

5.1 Before Using the Pump

1. Check all system fittings and connections to be

sure they are tight and leak free.

2. Check oil level in reservoir before operating

pump. See "Adding Oil to the Pump" on page 7.

CAUTION: NEVER add extensions to

pump handle. Extensions cause

unstable pump operation.

WARNING: In certain situations the

pump handle can "kick back". Always

keep your body to the side of the pump,

away from the line of force of the handle.

NOTE: To reduce handle effort at high pressure, take

short strokes. Maximum leverage is obtained in the

last 5° of stroke.

5.2 Using Two-Speed Pumps

These pumps provide 2-stage flow. Under no-load,

the pump operates in the high flow first stage for

rapid advance. When the load is contacted, the pump

automatically shifts to the second stage for building

pressure. For P-462 or P-464 models, when pump

pressure reaches approximately 200 psi [14 bar], you

must momentarily stop pumping and raise the handle

to shift to the high pressure stage. For P-802 or

P-842 models, when pump pressure reaches

approximately 400 psi [28 bar], you must momentarily

stop pumping and raise the handle to shift to the high

pressure stage. After the pump shifts, pumping takes

less effort.

NOTE: For best performance, operate pump handle

at moderate speed during the high flow first stage.

Rapid handle speed in the first stage will prevent the

pump from delivering full volume of oil.

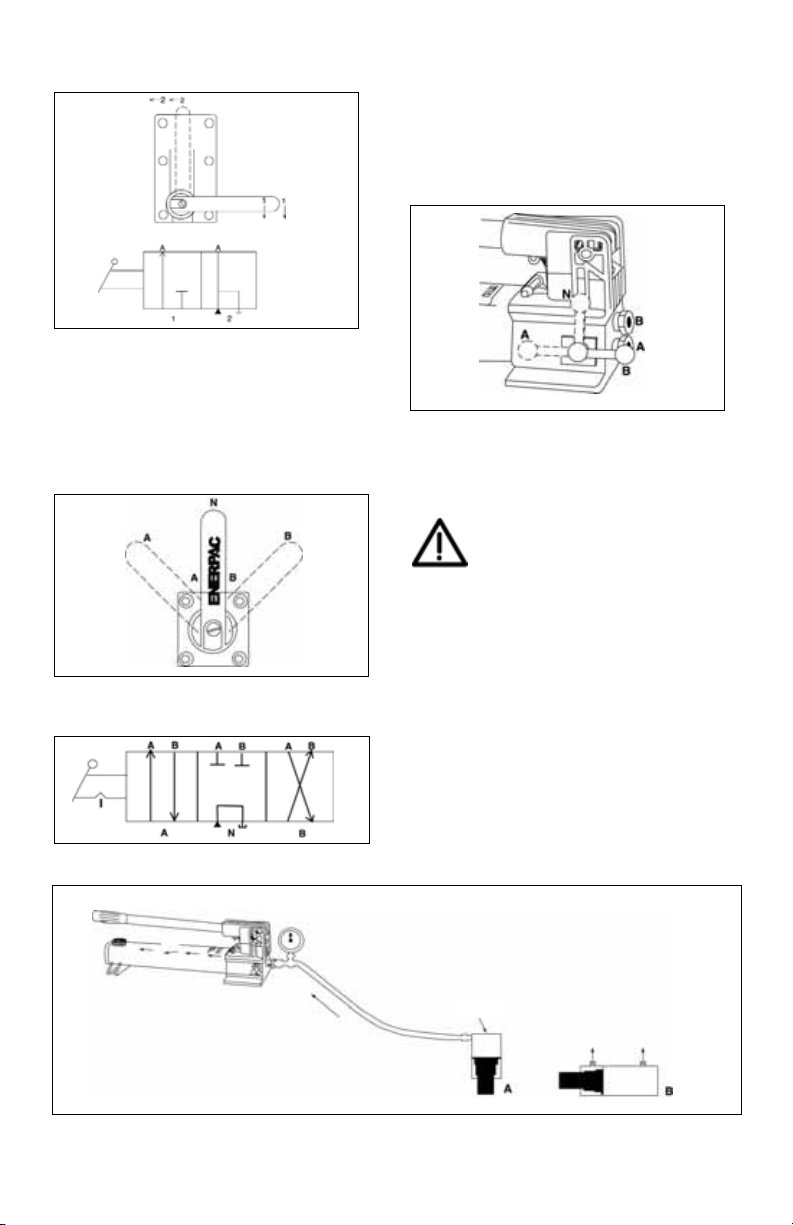

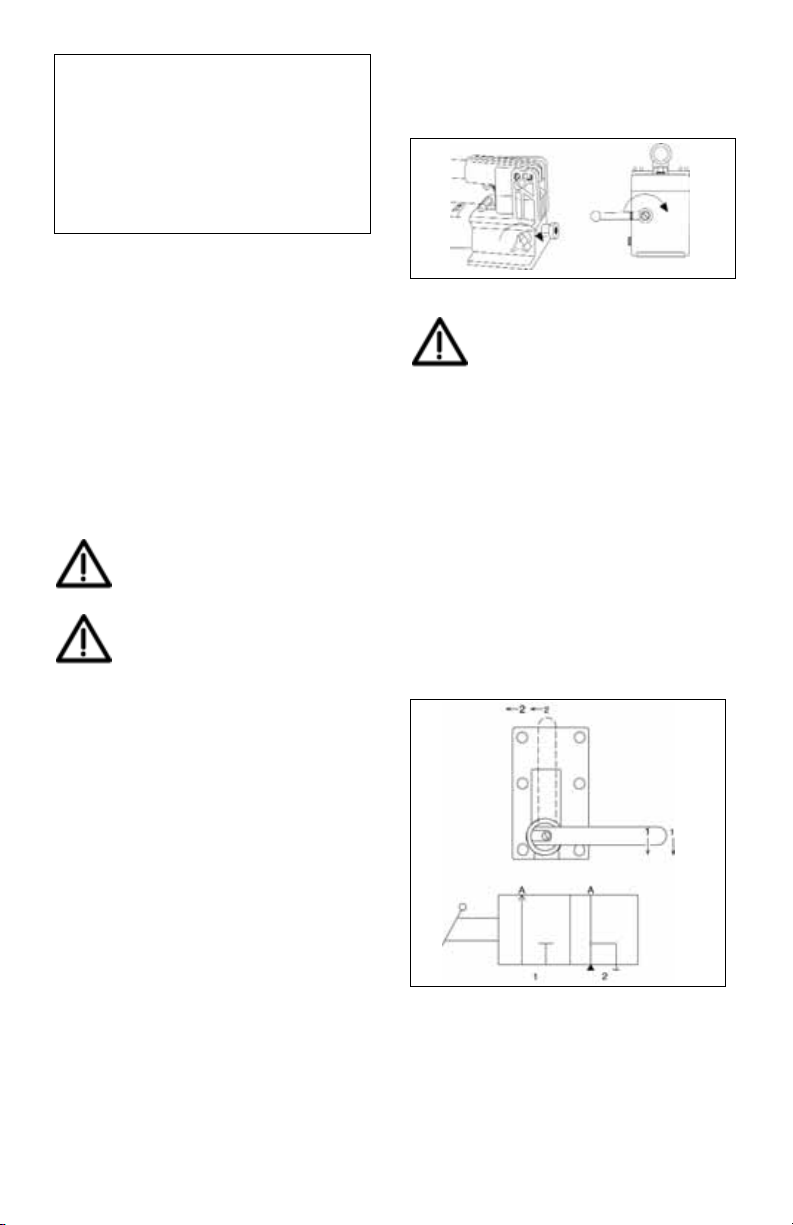

5.3 Single-Acting Applications with

Release Valve

1. Close release valve by turning clockwise, as

shown in Figure 6.

Figure 6

CAUTION: Close release valve finger

tight ONLY. Using tools on release valve

can damage it and cause the pump to

malfunction.

2. Operate pump handle to deliver hydraulic power

to system. Pressure will be maintained until

release valve is opened.

3. Open release valve (turn counter-clockwise) to

release pressure, allowing oil to flow back to the

reservoir.

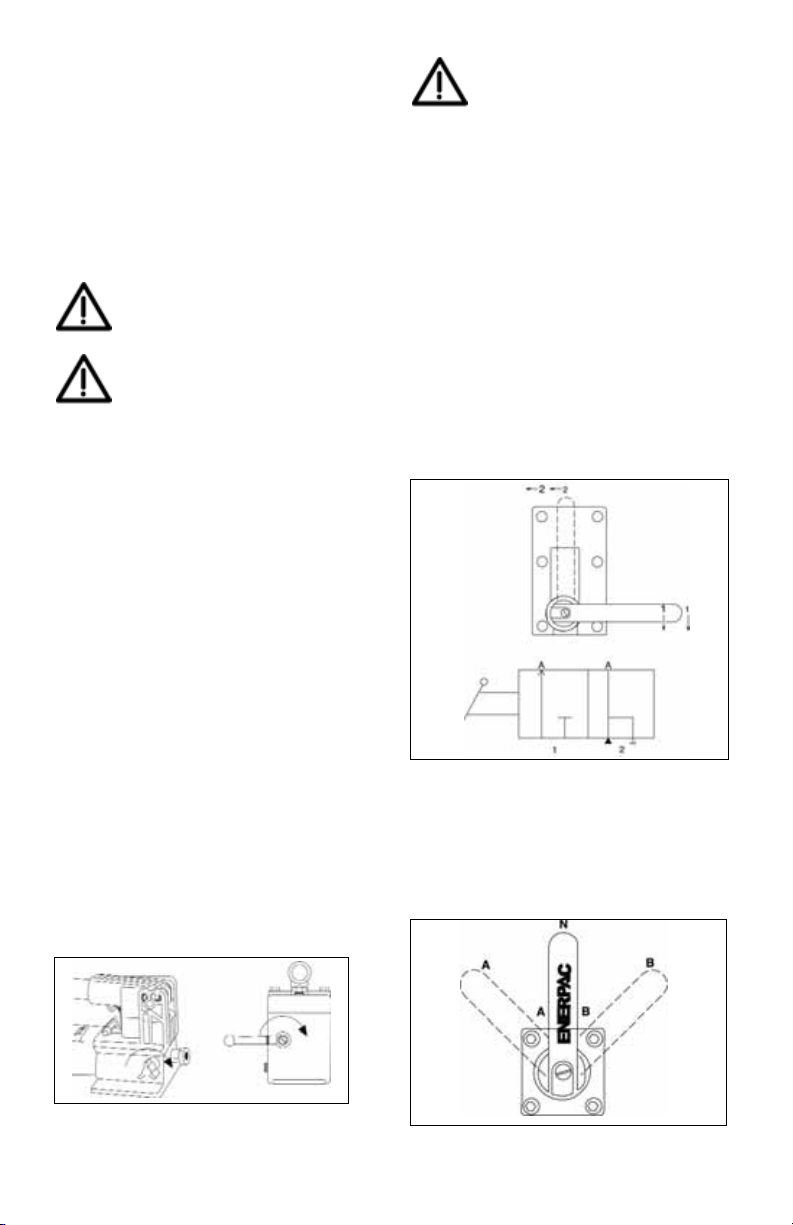

5.4 Single-Acting Applications with 3-Way,

2 Position Manual Valve

1. Shift valve handle to position 1 as shown in Figure 7.

2. Operate pump handle to deliver hydraulic power

to the system. Pressure will be maintained until

the valve is shifted.

3. To allow oil to return to the reservoir, shift valve

handle to position 2.

Figure 7

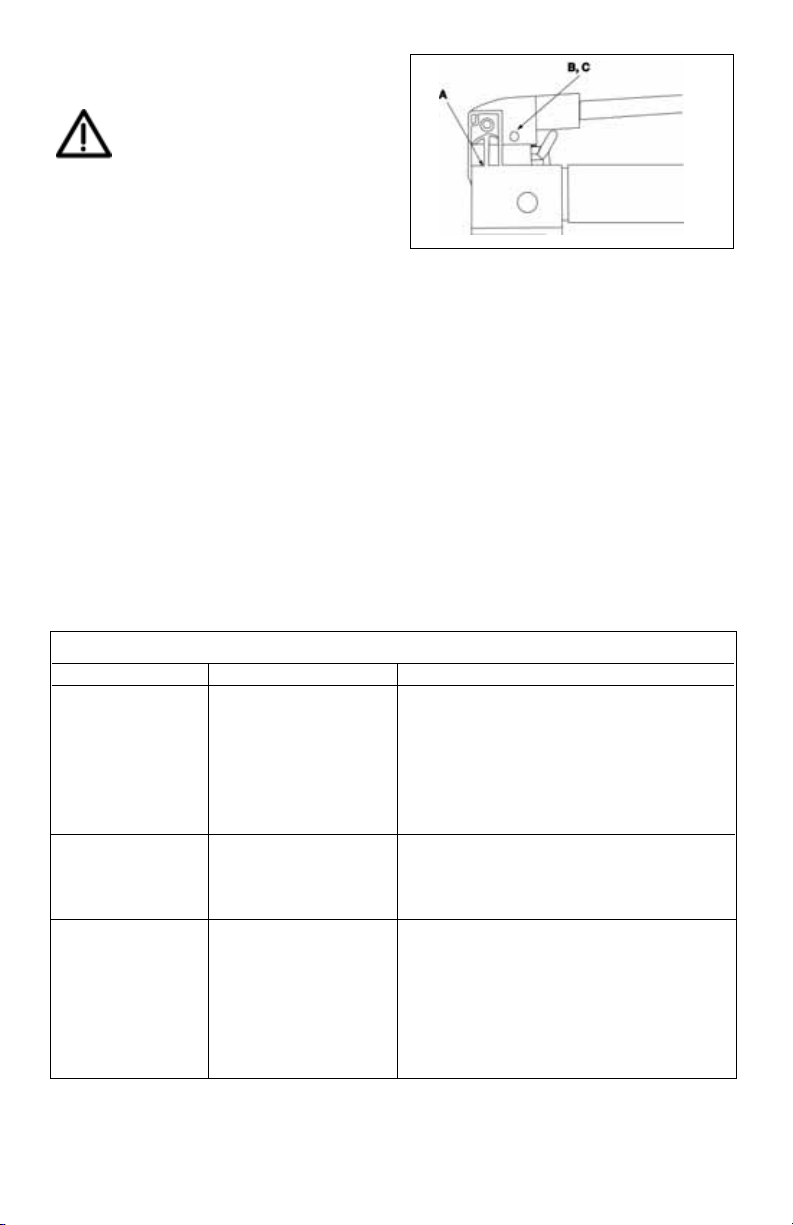

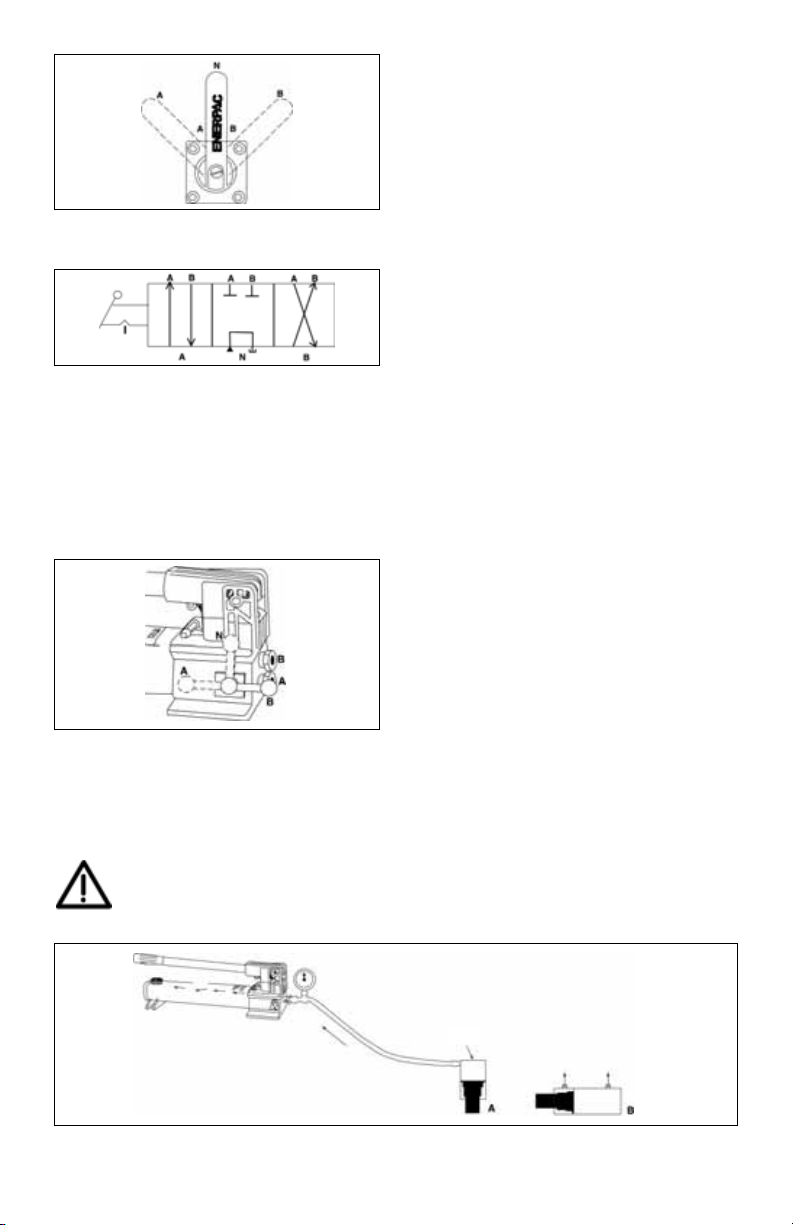

5.5 Double-Acting Applications with 4-Way,

3 Position Manual Valve

Pumps with 4-way control valves are designed to

operate double-acting cylinders. See Figure 8 for

valve positions.

Figure 8a

5

Page 6

Figure 8b

1. Position lever on 4-way valve to select function as

follows:

(A) Flow to Port "A"; port "B" returns flow to the

reservoir

(N) Neutral; ports "A" and "B" are blocked

(B) Flow to port "B"; port "A" returns flow to the

reservoir

Figure 8c

2. Operate pump to perform work.

3. Change valve positions as needed.

WARNING: Operate double-acting

cylinder only when both hoses are

connected to the pump. If one coupler

is left unconnected, high pressure will

build behind the coupler which could cause

personal injury and/or equipment damage.

5.6 Relief Valve Adjustment

All pumps contain a factory set relief valve to prevent

over-pressurization of the system. Lower pressure

settings can be obtained. Contact your Authorized

Enerpac Service Center.

6.0 AIR REMOVAL

Removing air from the hydraulic system will help the

cylinder to advance and retract smoothly (see figure 9).

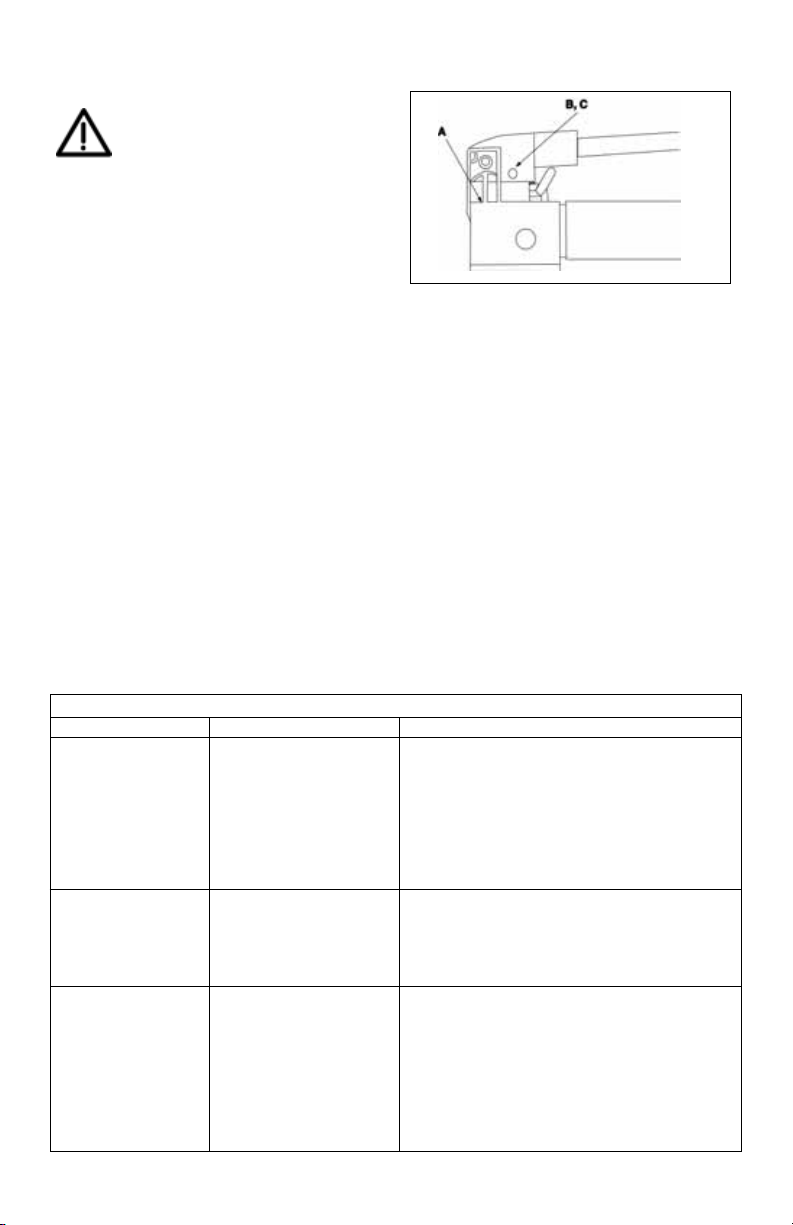

6.1 Pump With Single-Acting Cylinder (A)

1. Vent pump reservoir (for vented pumps only) and

close release valve.

2. Position pump at higher elevation than cylinder.

3. Position cylinder with the plunger end down (up if

using pull cylinder). See Figure 9 below.

4. Operate pump to fully extend the cylinder (retract

if using pull cylinder).

5. Open release valve to retract cylinder (extend if a

pull cylinder). This will force the trapped air to

move up to the pump reservoir.

6. Repeat the above steps as necessary.

7. Add oil if necessary. See page 7.

8. Return vent/fill cap to operating position.

6.2 Pump With Double-Acting Cylinder (B)

1. Vent pump reservoir (for vented pumps only).

2. Position pump at higher elevation than cylinder.

3. Put cylinder in horizontal position with ports up.

See Figure 9.

4. Fully advance and retract the cylinder 2 to 3 times.

5. Repeat the above steps as necessary.

6. Add oil if necessary. See page 7.

7. Return vent/fill cap to operating position.

7.0 MAINTENANCE

Use only Enerpac hydraulic oil with these pumps to

promote long pump life and to protect your warranty.

Viton and EPR seal kits are available for some hand

pumps. Contact your Enerpac representative for more

information on these products and their applications.

6

Figure 9

air

air

Page 7

7.1 Adding Oil to the Pump

Check oil level regularly.

WARNING: Always add oil with

cylinders fully retracted (extended if

pull cylinders) or the system will contain

more oil than the reservoir can hold.

1. Remove vent/fill cap from reservoir.

2. Fill reservoir only to level mark shown on pump.

3. Remove air from system if necessary. See page 6.

Recheck oil level after removing air.

4. Return vent/fill cap to proper position.

NOTE: Non-vented hand pumps require air in the

reservoir to function properly. If the reservoir is

completely filled, a vacuum will form preventing

oil from flowing out of the pump.

7.2 Keeping Oil Lines Clean

When coupler halves are disconnected, always screw

on dust caps. Use every precaution to guard unit

against entrance of dirt because foreign matter may

cause pump, cylinder, or valve failure.

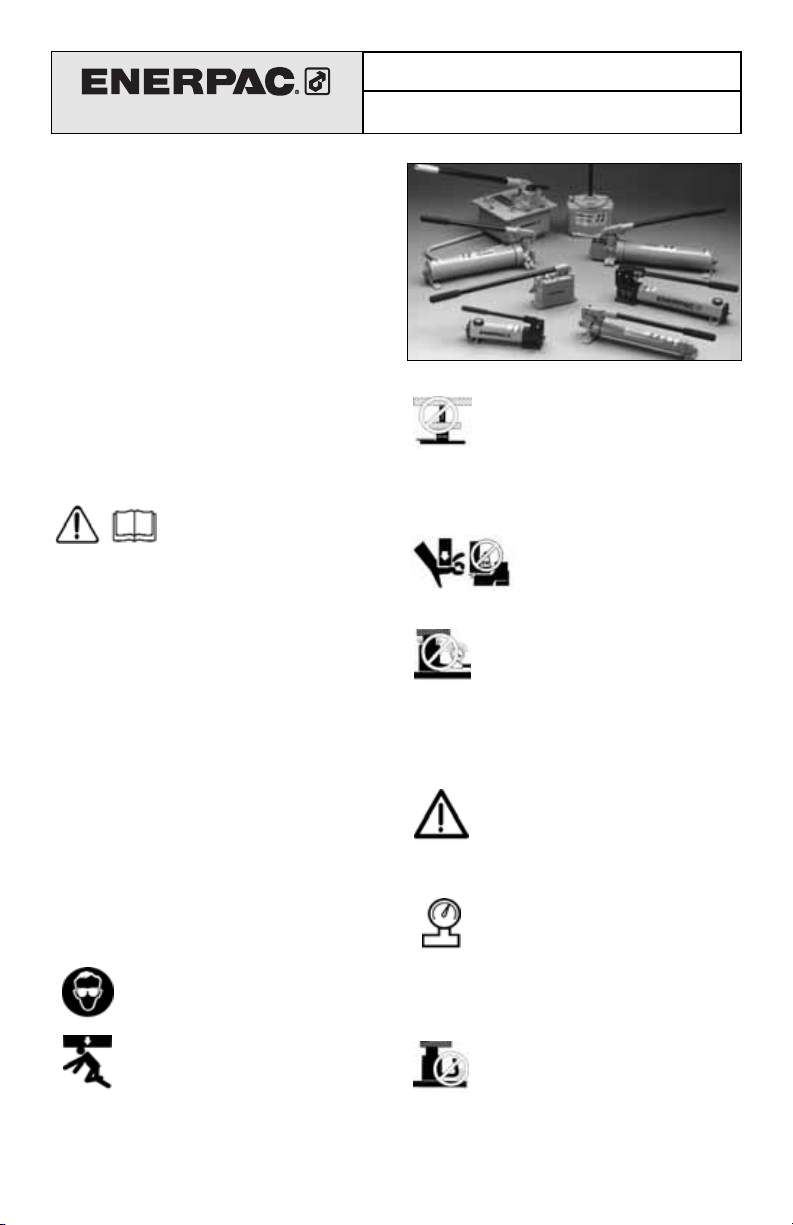

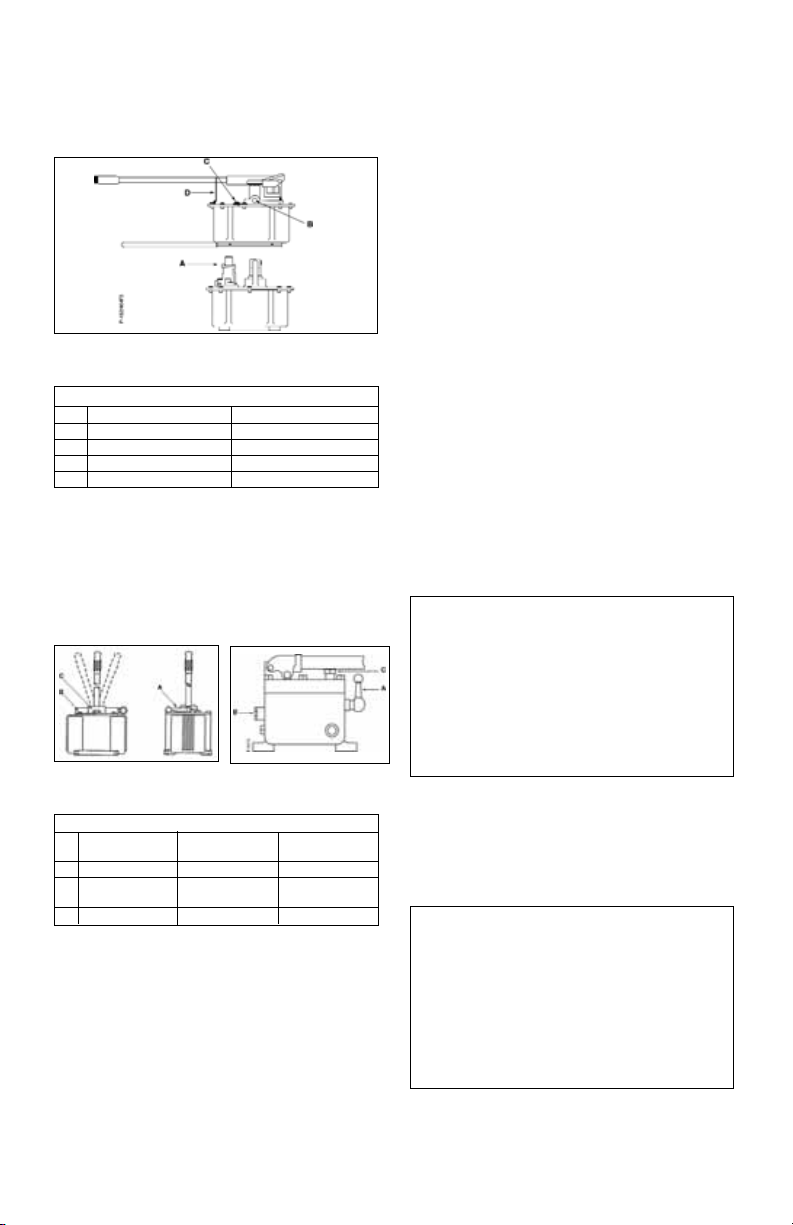

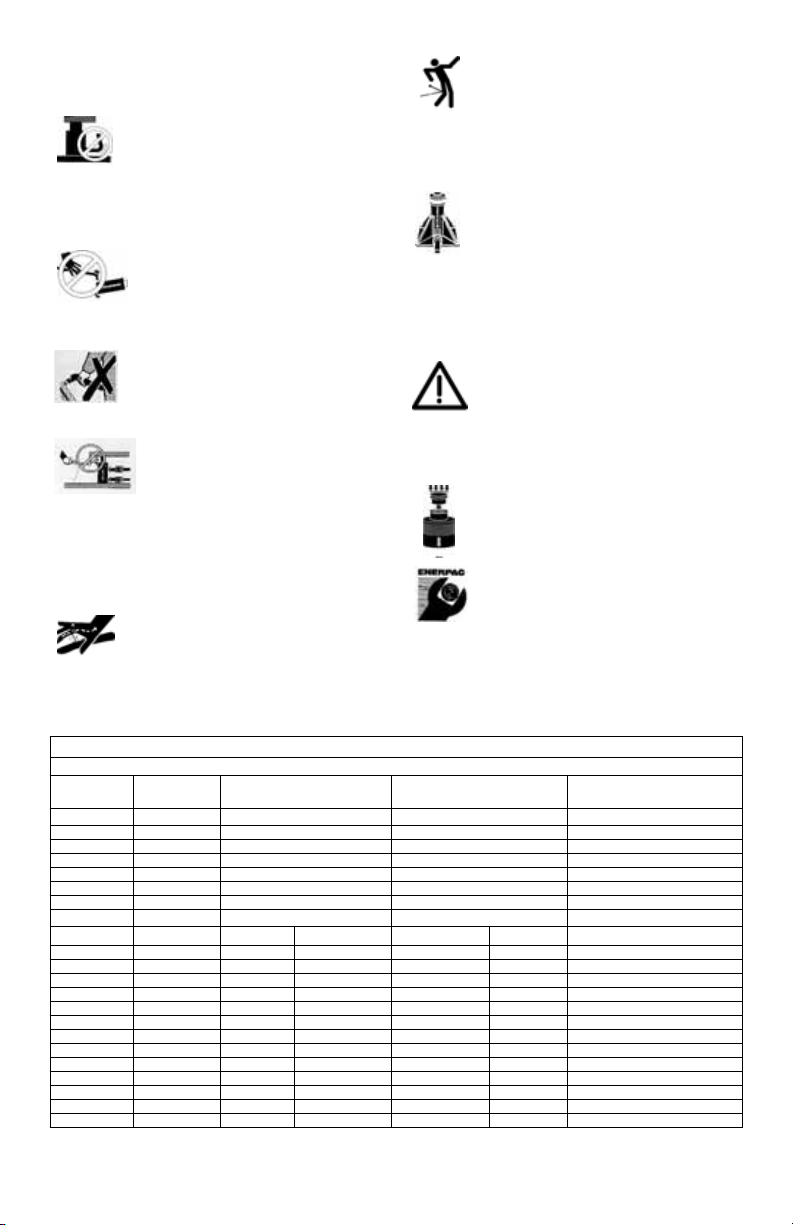

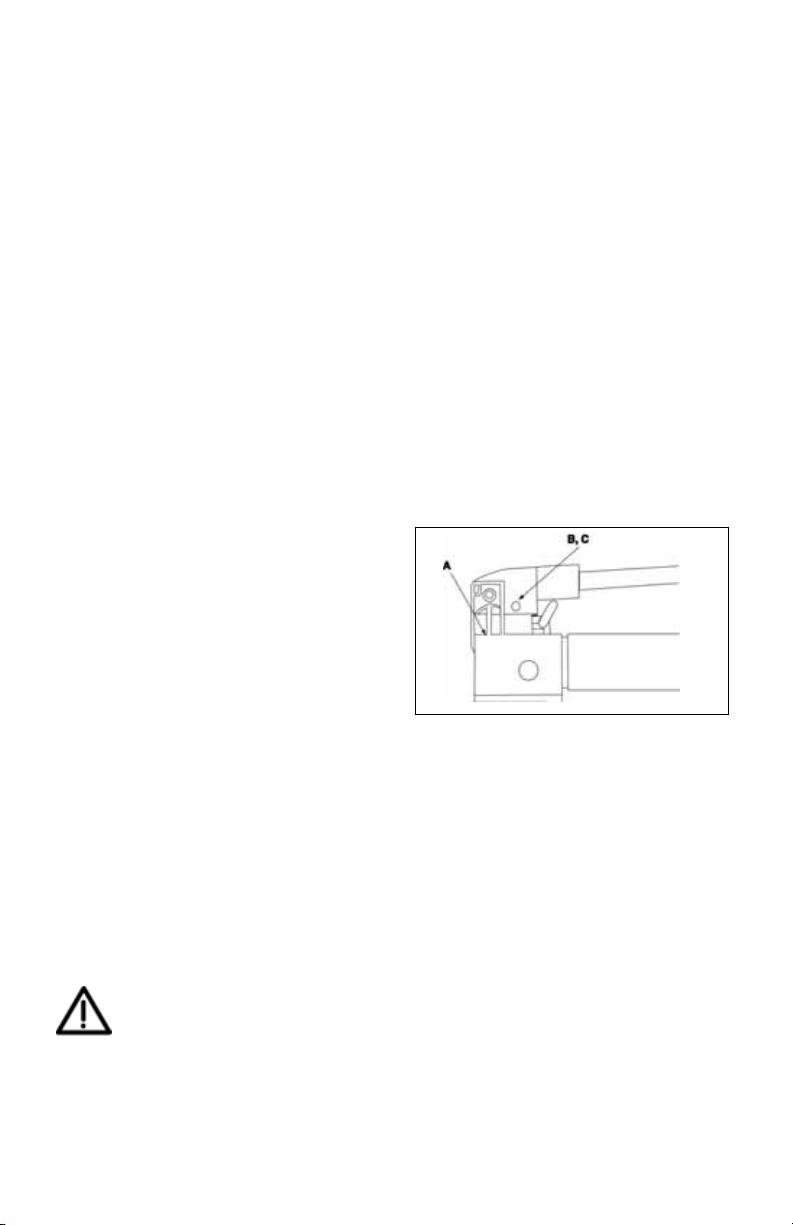

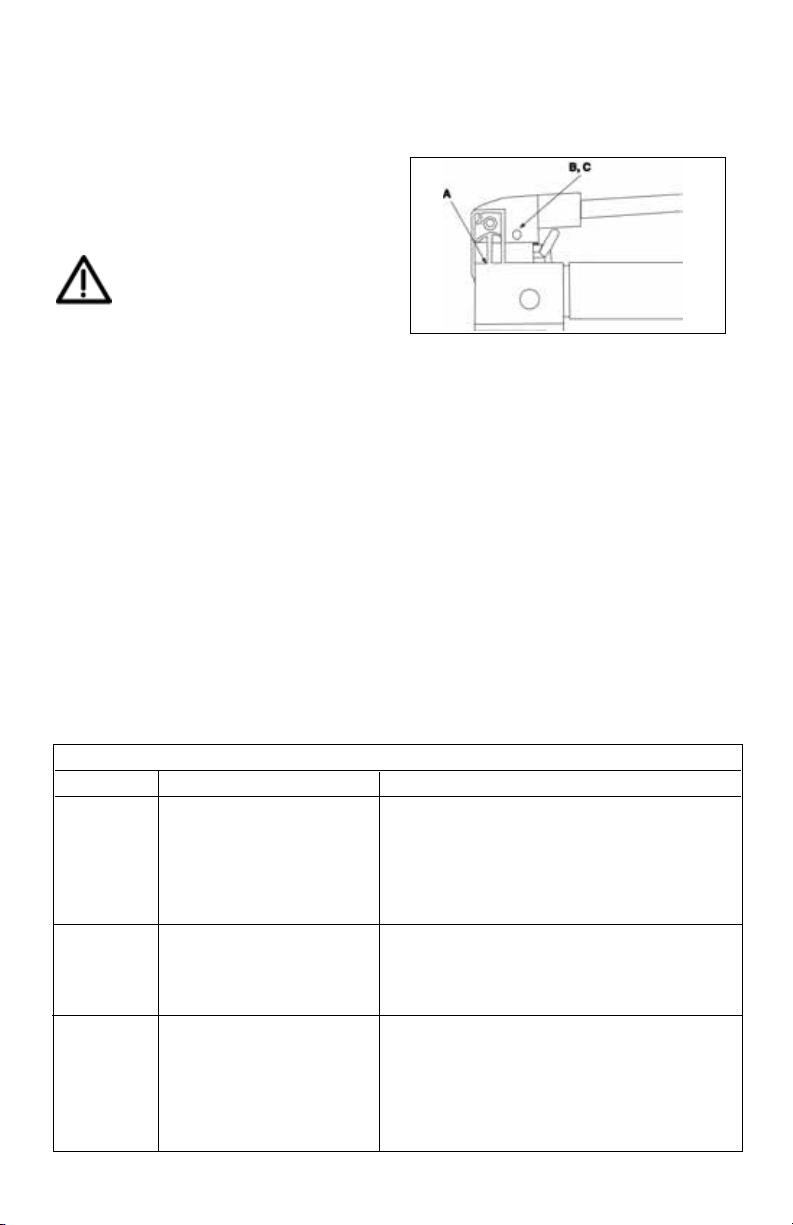

7.3 Lubricating the Pump

To extend pump life and improve performance,

lubricate the beam pin (A), cross pin (B), and piston

head (C) regularly, using roller bearing grease. See

Figure 10.

Figure 10

7.4 Changing the Oil

1. Drain all oil and refill with clean Enerpac oil every

12 months. If pump is used in dirty environments,

change the oil more often.

2. Remove vent/fill cap or plug from reservoir.

3. Tilt pump to drain out old oil.

4. Fill reservoir only to level mark shown on pump.

5. Replace the vent/fill cap or plug.

6. Dispose of used oil properly.

8.0 TROUBLESHOOTING GUIDE

The following information is intended as an aid in

determining if a problem exists. For repair service,

contact the Authorized Enerpac Service Center in

your area.

7

TROUBLESHOOTING

Problem Possible Cause Solution

Cylinder does not

advance, advances

slowly, or advances in

spurts.

Cylinder advances, but

does not hold pressure.

Cylinder does not retract,

retracts part way, or

retracts more slowly than

normal.

1. Oil level in pump reservoir is

low.

2. Release valve open.

3. Loose hydraulic coupler.

4. Load is too heavy.

5. Air trapped in system.

6. Cylinder plunger binding.

1. Leaking connection.

2. Leaking seals.

3. Internal leakage in pump.

1. Release valve closed.

2. Pump reservoir is over-filled.

3. Loose hydraulic coupler.

4. Air trapped in system.

5. Hose I.D. too narrow.

6. Cylinder retraction spring

broken or other cylinder

damage.

1. Add oil according to the Maintenance instructions on

page 6.

2. Close the release valve.

3. Check that all couplers are fully tightened.

4. Do not attempt to lift more than rated tonnage.

5. Remove air according to the instructions on page 6.

6. Check for damage to cylinder. Have cylinder serviced by

a qualified hydraulic technician.

1. Check that all connections are tight and leak free.

2. Locate leak(s) and have equipment serviced by a

qualified hydraulic technician.

3. Have pump serviced by a qualified hydraulic technician.

1. Open release valve.

2. Drain oil level to full mark. See page 7 instructions for

adding oil.

3. Check that all couplers are fully tightened.

4. Remove air according to the instructions on page 6.

5. Use larger diameter hydraulic hose.

6. Have cylinder serviced by a qualified hydraulic

technician.

Page 8

8

Les vues éclatées de ce produit sont disponibles sur

le site Enerpac www.enerpac.fr. Vous pouvez

également les obtenir auprès de votre réparateur

agréé Enerpac ou auprès d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES

RELATIVES À LA RÉCEPTION

Inspecter tous les composants pour vous assurer

qu’ils n’ont subi aucun dommage en cours

d’expédition. Les dommages subis en cours de

transports ne sont pas couverts par la garantie. S’ils

sont abîmés, aviser immédiatement le transporteur,

qui est responsable des frais de réparation et de

remplacement résultant de dommages en cours de

transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les

instructions et mises en garde et

tous les avertissements. Suivre

toutes les précautions pour éviter

d’encourir des blessures personnelles ou de

provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas

être tenue responsable de dommages ou blessures

résultant de l’utilisation risquée du produit, d’un

mauvais entretien ou d’une application incorrecte du

produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac.

Respecter les mises en garde et avertissements

suivants sous peine de provoquer des dégâts

matériels et des blessures corporelles.

Une mise en garde ATTENTION sert à indiquer des

procédures d’utilisation et de maintenance correctes

qui visent à empêcher l’endommagement voire la

destruction du matériel ou d’autres dégâts.

Un AVERTISSEMENT indique un danger potentiel qui

exige la prise de mesures particulières visant à écarter

tout risque de blessure.

La mention DANGER n’est utilisée que lorsqu’une

action ou un acte de négligence risque de causer des

blessures graves, voire mortelles.

AVERTISSEMENT : Porter un équipement

de protection personnelle adéquat pour

utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de

charges soutenues par un mécanisme

hydraulique. Un vérin, lorsqu’il est utilisé

comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou

abaissé la charge, elle doit être bloquée par un

moyen mécanique.

AVERTISSEMENT : UTILISER

SEULEMENT DES PIÈCES RIGIDES

POUR SOUTENIR LES CHARGES.

Sélectionner avec précaution des blocs

d’acier ou de bois capables de supporter la charge.

Ne jamais utiliser un vérin hydraulique comme cale

ou intercalaire d’appui pour les applications de

levage ou de pressage.

DANGER : Pour écarter tout risque

de blessure personnelle, maintenir

les mains et les pieds à l’écart du

vérin et de la pièce à usiner durant

l’utilisation.

AVERTISSEMENT : Ne pas dépasser les

valeurs nominales du matériel. Ne jamais

essayer de soulever une charge d’un

poids supérieur à la capacité du vérin. Une

surcharge entraînera la panne du matériel et risque

de provoquer des blessures corporelles. Les vérins

sont conçus pour une pression maximale de 700 bar.

Ne pas connecter de cric ou de vérin à une pompe

affichant une pression nominale supérieure.

DANGER: Ne jamais régler la soupape de

sûreté à une pression supérieure à la

pression nominale maximale de la pompe

sous peine de provoquer des dégâts

matériels et/ou des blessures corporelles. Ne pas retirer

le limiteur de pression.

AVERTISSEMENT : La pression de

fonctionnement du système ne doit pas

dépasser la pression nominale du

composant du système affichant la plus

petite valeur. Installer des manomètres dans le

système pour surveiller la pression de

fonctionnement. Ils permettent de vérifier ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les

tuyaux hydrauliques. Éviter de les plier et

de les tordre en les mettant en place. Un

tuyau plié ou tordu entraînera un fort

retour de pression. Les plis et coudes prononcés

endommageront par ailleurs l’intérieur du tuyau,

provoquant son usure précoce.

Fiche d’instructions

Pompes á Main Hydrauliques

L1763 Rev I 03/09

POWERFUL SOLUTIONS. GLOBAL FORCE.

Page 9

Ne pas faire tomber d’objets lourds sur le

tuyau. Un fort impact risque de causer

des dégâts intérieurs (torons métalliques).

L’application d’ une pression sur un tuyau

endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel

hydraulique en saisissant ses tuyaux ou ses

raccords articulés. Utiliser la poignée de transport ou procéder d’une autre manière sûre.

ATTENTION : Garder le matériel

hydraulique à l’écart de flammes et

d’une source de chaleur. Une forte

température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La

chaleur affaiblit également les matériaux et les garnitures

du tuyau. Pour une performance maximale, ne pas

exposer le matériel à une température supérieure ou

égale à 65 °C [150 °F]. Protéger tuyaux et vérins de

projections de soudure.

DANGER : Ne pas manipuler les tuyaux

sous pression. L’huile sous pression qui

risque de s’en échapper peut pénétrer dans

la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

AVERTISSEMENT : Utiliser des vérins

hydrauliques uniquement dans un système

couplé. Ne jamais utiliser un vérin en présence

de raccords déconnectés. La surcharge du

vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

AVERTISSMENT : S'assurer de la stabilité

de l'ensemble avant de lever une charge.

Le vérin doit être placé sur une surface plane

capable de supporter la charge.

Lorsqu'applicable, utiliser une base de vérin pour

accroître la stabilité. Ne pas souder ou modifier le vérin

de quelque façon que ce soit pour y fixer une base ou

un autre dispositif de support.

Éviter les situations où les charges ne sont

pas directement centrées sur le piston du

vérin. Les charges décentrées imposent un

effort considérable au vérins et pistons. En

outre, la charge risque de glisser ou de tomber, ce qui

crée un potentiel de danger.

Répartir la charge uniformément sur toute la

surface d'appui. Toujours utiliser un

coussinet d'appui si des accessoires non

filetés sont utilisés.

IMPORTANT : Le matériel hydraulique doit

uniquement être réparé par un technicien

hydraulique qualifié. Pour toute réparation,

contacter le centre de réparation ENERPAC

agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer

immédiatement les pièces usées ou

endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité

standard se casseront et provoqueront des blessures et

des dégâts matériels. Les pièces ENERPAC sont

conçues pour s’ajuster parfaitement et résister à de

fortes charges.

PRÉCAUTION : Toujours porter la pompe

par son levier. Si la pompe est portée par le

flexible, le flexible ou la pompe risque d’en

souffrir.

9

FICHE TECHNIQUE - Utiliser cette notice d’emploi pour les modèles de pompe à main suivants.

Fiche Technique

Modèle Type Pression nominale Volume d’huile Capacité d’huile

(Vitesse) max. psi [bar] par coup in3[cm3] utilisable in3[cm3]

EHF-65 1 6,500 [440] .16 [2.62] 22 [360]

P-18 1 2,850 [200] .16 [2.62] 22 [360]

P-25 1 2,500 [170] .58 [9.51] 231 [3786]

P-39, 1003 1 10,000 [700] .16 [2.62] 43 [705]

P-50 1 5,000 [340] .29 [4.75] 231 [3786]

P-51 1 3,000 [210] .25 [4.09] 50 [820]

P-141, 1001 1 10,000 [700] .055 [.90] 20 [328]

P-391, 1004 1 10,000 [700] .151 [2.47] 55 [900]

1ère étape 2e étape 1ère étape 2e étape

P-80, 1006 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 140 [2295]

P-84 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 140 [2295]

P-142, 1002 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 20 [328]

P-142AL 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 9.0 [148]

P-202 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 55 [900]

P-77 2 200 [14] 10,000 [700] .63 [16.0] .094 [2.41] 47 [769]

P-392, 1005 2 200 [14] 10,000 [700] .687 [11.26] .151 [2.47] 55 [900]

P-392AL 2 200 [14] 10,000 [700] .687 [11.26] .151 [2.47] 55 [900]

P-462 2 200 [14] 10,000 [700] 7.69 [126.00] .29 [4.75] 462 [7572]

P-464 2 200 [14] 10,000 [700] 7.69 [126.00] .29 [4.75] 462 [7572]

P-801 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 250 [4095]

P-802 2 400 [28] 10,000 [700] 2.40 [39.34] .15 [2.46] 155 [2540]

P-842 2 400 [28] 10,000 [700] 2.40 [39.34] .15 [2.46] 155 [2540]

Page 10

3.0 DESCRIPTION

3.1 Modèles P-141, 1001/P-142, 1002/

P-202/P-391, 1004/P-392, 1005/P802, et

P-842

La figure 1 et le tableau qui l’accompagne ci-dessous

montrent les pièces principales des modèles de

pompe à main P-141, P-142, P-202, P-391, P-392,

P802, et P842. Le bouchon reniflard à deux fonctions

(aération et remplissage) sert à dissiper la pression en

cas de mise sous pression accidentelle du réservoir.

Pour fournir un orifice d’accès à l’arrière du réservoir

à l’intention des vannes à distance, utiliser un jeu de

retour au réservoir. Le tableau ci-dessous donne les

numéros de modèle des différents jeux.

Figure 1

3.2 Modèles P-18/P39, 1003/P-80, 1006/

P-84/P-801, P-77

La figure 2 et le tableau correspondant montrent les

pièces principales de ces modèles de pompe à main.

Les modèles P-84 sont équipés d’un distributeur à 4

voies et 3 positions destiné aux vérins à double effet.

Pour convertir les modèles P-18 ou P-39 pour

l’utilisation au pied, commander le jeu PC-10.

Figure 2

AVERTISSEMENT : Ces pompes

fonctionnent avec un réservoir non aéré.

Si le réservoir est soumis à une pression

élevée, le carter risque d’éclater et de

causer des blessures et (ou) des dégâts matériels. NE

JAMAIS essayer de renvoyer au réservoir plus d’huile

qu’il ne peut en contenir.

10

Tableau 1

Fig. 1 P-141, 1001 P-142, 1002 P-202 P-391, 1004 P-392, 1005 P-802 P-842

A Robinet de Robinet de Robinet de Robinet de Robinet de Robinet de Distributeur 4

décharge décharge décharge décharge décharge décharge voies

B Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie

1 /4 NPTF 1 /4 NPTF 1 /4 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPT

C Bouchon reniflard Bouchon reniflard Bouchon reniflard Bouchon reniflard Bouchon reniflard Bouchon reniflard Bouchon reniflard

D Encoches de Encoches de — — — Encoches de Encoches de

montage montage montage montage

E — — — — — Oriface de retour —

au réservoir

Jeu de PC-20 PC-20 PC-25 PC-25 PC-25 — —

retour au

réservoir

Tableau 2

Fig. 2 P-18 P-39, 1003 P-77 P-80, 1006 P-84 P-801

A Robinet de décharge Robinet de décharge Robinet de décharge Robinet de décharge Distributeur Robinet de décharge

4 voies 3 positions

B Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie Orifice de sortie

3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF

C Bouchon de Bouchon de Bouchon de Bouchon de Bouchon de Bouchon de

remplissage remplissage remplissage remplissage remplissage remplissage

D — — — Oriface de retour

—

Oriface de retour

au réservoirt 1 /4 NPTF au réservoirt 1 /4 NPTF

A

B

A

A

A

B

BE

B

DB

P842

C

B

D

C

Page 11

11

3.3 Modèles P-462 et P-464

La figure 3 et le tableau ci-dessous montrent les

éléments principaux des modèles de pompe à main

P-462, pour vérins à simple effet, et P-464, pour

vérins à double effet.

Figure 3, P-462 ry P-464

3.4 Modèles P-25, P-50 et P-51

La figure 4 illustre les modèles de pompe à main P25 et P-50, lesquels sont tous deux équipés d’un

levier fonctionnant dans les deux sens. La figure 5

représente la pompe à main P 51. Les éléments

principaux de ces pompes sont indiqués dans le

tableau ci-dessus.

Fig. 4, Modèles P-25 and P-50 Fig. 5, Modèle P-51

4.0 INSTALLATION

4.1 Raccordement de la pompe

1. Visser le flexible dans l’orifice de la pompe.

Entourer le raccord de flexible de 1 1/2 tour de

ruban Téflon (ou utiliser un matériau d’étanchéité

qui convient), en ne couvrant pas le premier filet

afin d’éviter que des lambeaux de ruban

pénètrent dans le circuit hydraulique et causent

des dégâts. Couper les parties qui dépassent.

2. Par mesure de prudence et pour permettre de

surveiller la pression plus aisément, poser un

manomètre sur la conduite sortant de la pompe.

3. Raccorder le ou les flexibles au vérin ou outil.

NOTE : Dans le cas des vérins à simple effet,

brancher un flexible entre la pompe et le vérin.

Pour les vérins à double effet, raccorder deux

flexibles. Connecter un flexible entre l’orifice de

pression de la pompe et l’orifice de pression du

vérin. Brancher l’autre entre l’orifice de rentrée de

la pompe et l’orifice de rentrée du vérin.

4.2 Aération de la pompe

Le tableau ci-dessous permet de déterminer si la

pompe doit être utilisée avec un réservoir équipé de

mise à l'air ou non. Les pompes équipées de

réservoir avec mise à l'air ont généralement de

meilleures performances. Pour les pompes avec

réservoir nylon, tourner le bouchon de mise à l'air de

90° dans le sens inverse des aiguilles d'une montre.

Pour les autres modèle voir les instructions sur

l'autocollant. Toujours fermer la mise à l'air avant de

transporter la pompe.

La mise à l'air du réservoir sur les pompes P-80, P801 et P84 s'effectue par l'ouverture du bouchon

dans le sens inverse des aiguilles d'une montre. Pour

refermer la mise à l'air, tourner la valve dans le sens

des aiguilles d'une montre.

4.3 Position de la Pompe

Voir le tableau ci-dessous pour déterminer la position

de service correcte pour (horizontale ou verticale). La

mise à l'air du réservoir sur les pompes P80-P801 et

P84 est impossible quand la pompe est à la verticale.

Tableau 4 et 5

Fig.

4, 5 P-25 P-50 P-51

A Robinet de décharge Robinet de décharge Robinet de décharge

B Orifice de sortie Orifice de sorti Orifice de sorti

3/8 NPTF 3/8 NPTF 3/8 NPTF

C Bouchon reniflard Bouchon reniflard Bouchon reniflard

POSITION DE SERVICE

EHF-65 . . . . . .

sans importance

P-18 . . . . . . . .

sans importance

P-25. . . . horizontale seulement

P-39, 1003 . . .

sans importance

P-50. . . . horizontale seulement

P-51. . . . horizontale seulement

P-80, 1006 . . .

sans importance

P-84 . . . . . . . .

sans importance

P-141, 1001 . .

sans importance

P-142, 1002 . .

sans importance

P-142AL . . . . .

sans importance

P-202 . . . . . . .

sans importance

P-391, 1004 . .

sans importance

P-77 . . . . . . . .

sans importance

P-392, 1005 . .

sans importance

P-392AL . . . . .

sans importance

P-462 . . horizontale seulement

P-464 . . horizontale seulement

P-801 . . . . . .

sans importance

P-802 . . . . . . .

sans importance

P-842 . . . . . . .

sans importance

OPTIONS D’AÉRATION

EHF-65 . . . . . . . . . . . . non aéré

P-18 . . . . . . . . . . . . . . non aéré

P-25 . . . . . . . . sans importance

P-39, 1003 . . . . . . . . . non aéré

P-50 . . . . . . . . sans importance

P-51. . . . . . . . . . . . . . . . . . aéré

P-80, 1006 . . . sans importance

P-84 . . . . . . . . sans importance

P-141, 1001 . . sans importance

P-142, 1002 . . sans importance

P-142AL . . . . . . . . . . . non aéré

P-202 . . . . . . . sans importance

P-391, 1004 . . sans importance

P-77. . . . . . . . . . . . . . . . . . aéré

P-392, 1005. . sans importance

P-392AL . . . . . . . . . . . . . . aéré

P-462. . . . . . . . . . . . . . . . . aéré

P-464. . . . . . . . . . . . . . . . . aéré

P-801 . . . . . . . . . . . . . non aéré

P-802 . . . . . . . sans importance

P-842 . . . . . . . sans importance

Tableau 3

Fig. 3 P-462 P-464

A Distributeur 3 voies 2 positions Distributeur 4 voies 3 positions

B Orifice de sortie 3/8 NPTF Orifice de sortie 3/8 NPTF

C Bouchon reniflard Bouchon reniflard

D Attache-levier Attache-levier

Page 12

12

NOTE : Quand la pompe est utilisée en position

verticale, le côté flexible doit être dirigé vers le bas

sinon la pompe risque d’attirer de l’air et de ne pas

donner la pression qui convient.

5.0 FONCTIONNEMENT

5.1 Avant d’utiliser la pompe

1. Vérifier tous les raccords et toutes les connexions du

circuit pour s’assurer de leur intégrité et leur

étanchéité.

2. Vérifier le niveau d’huile dans le réservoir avant de

faire fonctionner la pompe. Voir "Appoint d’huile

dans la pompe", page 14.

PRÉCAUTION : NE JAMAIS ajouter de

rallonges au levier de la pompe, sous

peine de déstabiliser le fonctionnement de

la pompe.

AVERTISSEMENT : Il peut arriver que le

levier de la pompe revienne brusquement

en arrière. Toujours se tenir sur le côté de

la pompe, hors de portée du levier.

NOTE : Pour réduire l’effort à exercer sur le levier aux

pressions élevées, pomper par petits coups. L’effet de

levier maximum est obtenu dans les cinq derniers

degrés de la course du levier.

5.2 Utilisation des pompes à deux vitesses

Ces pompes fournissent un débit en deux étapes. À

vide, la pompe fonctionne en première étape à débit

élevé pour assurer une sortie rapide du vérin. Quand

il y a contact avec la charge, la pompe passe

automatiquement à la deuxième étape afin de donner

de la pression. Dans le cas des modèles P-462 ou

P-464, lorsque la pression de la pompe est de l’ordre

de 200 psi [14 bar], il faut s’arrêter de pomper

momentanément et relever le levier pour passer à

l’étape haute pression. Dans le cas des modèles P-

802 ou P-842, lorsque la pression de la pompe est de

l’ordre de 400 psi [28 bar], il faut s’arrêter de pomper

momentanément et relever le levier pour passer à

l’étape haute pression. Après ce changement

d’étapes, la pompe s’actionne avec moins d’effort.

NOTE : Pour optimiser les performances, actionner le

levier de la pompe à vitesse modérée durant la première

étape à débit élevé. Si l’on pompe trop vite dans la

première étape, le volume d’huile fourni ne sera pas

suffisant.

5.3 Applications à simple effet avec robinet

de décharge

1. Fermer le robinet de décharge en le tournant vers

la droite, comme l’illustre la figure 6.

Figure 6

PRÉCAUTION : Serrer le robinet de

décharge à la main UNIQUEMENT.

L’emploi d’outils sur le robinet de

décharge peut l’endommager et risque

de causer un mauvais fonctionnement de la pompe.

2. Actionner le levier de la pompe afin d’alimenter le

circuit en puissance hydraulique. La pression est

maintenue jusqu’à ce que le robinet de décharge

soit ouvert.

3. Ouvrir le robinet de décharge (en le tournant vers

la gauche) pour dissiper la pression, ce qui

permet le retour de l’huile vers le réservoir.

5.4 Applications à simple effet avec

distributeur manuel à 3 voies et 2

positions

1. Placer la manette du distributeur en position 1,

comme le montre la figure 7.

2. Actionner le levier de la pompe afin d’alimenter le

circuit en puissance hydraulique. La pression est

maintenue jusqu’à ce que le distributeur change de

position.

3. Pour laisser l’huile revenir au réservoir, placer la

manette du distributeur en position 2.

Figure 7

5.5 Applications à double effet avec

distributeur manuel à 4 voies et 3

positions

Les pompes équipées de distributeurs à 4 voies sont

conçues pour faire fonctionner des vérins à double

effet. La figure 8, illustre les positions du distributeur.

Figure 8a

Page 13

Figure 8b

1. Positionner la manette du distributeur à 4 voies

selon la fonction désirée :

(A) Débit vers l’orifice "A" ; retour depuis l’orifice

"B" vers le réservoir

(N) Neutre ; orifices "A" et "B" bouchés

(B) Débit vers l’orifice "B", retour depuis l’orifice

"A" vers le réservoir

Figure 8c

2. Actionner la pompe selon le service désiré.

3. Changer le distributeur de position quand cela

s’avère nécessaire.

AVERTISSEMENT : Ne faire fonctionner

un vérin à double effet que lorsque les

deux flexibles sont connectés à la

pompe. Si un raccord est laissé

débranché, une pression élevée risque de se

constituer derrière le raccord, d’où risques de

blessures et (ou) de dégâts matériels.

5.6 Réglage du robinet de décharge

Toutes les pompes sont munies d’un robinet de

décharge réglé en usine qui permet d’empêcher le

circuit de se pressuriser plus que nécessaire. Il est

possible de régler ce robinet sur une pression moins

élevée. Contacter le Service après-vente agréé

Enerpac le plus proche.

6.0 PURGE DE L’AIR

L’élimination de l’airdu circuit hydraulique aide le

vérin à sortir et rentrer en douceur. Voir figure 9.

6.1 Pompe associée à un vérin à simple

effet (A)

1. Aérer le réservoir de la pompe (pompes aérées

uniquement) et fermer le robinet de décharge.

2. Positionner la pompe plus haut que le vérin.

3. Positionner le vérin côté piston vers le bas (ou le

haut s’il s’agit d’un vérin à traction). Voir figure 9.

4. Actionner la pompe pour faire sortir le vérin

jusqu’au bout (le faire rentrer s’il s’agit d’un vérin

à traction).

5. Ouvrir le robinet de décharge pour faire rentrer le

vérin (le faire sortir s’il s’agit d’un vérin à traction).

L’air piégé est ainsi forcé à remonter vers le

réservoir de la pompe.

6. Répéter les opérations ci-dessus, au besoin.

7. Ajouter de l’huile si nécessaire. Voir page 14.

8. Remettre le reniflard en position de service.

6.2 Pompe associée à un vérin à double

effet (B)

1. Aérer le réservoir de la pompe (pompes aérées

uniquement).

2. Positionner la pompe plus haut que le vérin.

3. Positionner le vérin en position horizontale, orifices

vers le haut. Voir figure 9 ci-dessous.

4. Faire sortir et rentrer le vérin jusqu’au bout, deux ou

trois fois.

5. Répéter les opérations ci-dessus, au besoin.

6. Ajouter de l’huile si nécessaire. Voir page 14.

7. Remettre le bouchon reniflard en position de service.

7.0 ENTRETIEN

Utiliser uniquement de l’huile hydraulique Enerpac

avec ces pompes afin d’en prolonger la durée de vie

et de protéger la validité de la garantie. Des jeux

d’étanchéité Viton et EPR peuvent être fournis pour

certaines pompes à main. Demander plus

d’informations sur ces produits et leurs applications

au représentant Enerpac.

13

Figure 9

air

air

Page 14

7.1 Appoint d’huile à la pompe

Vérifier régulièrement le niveau d’huile.

AVERTISSEMENT : Les vérins doivent

être complètement rentrés (ou sortis si

vérins de traction) quand l’huile est

ajoutée, sinon le circuit risque de

renfermer plus d’huile que le réservoir ne peut en

contenir.

1. Retirer le bouchon reniflard du réservoir.

2. Remplir le réservoir en s’arrêtant au repère marqué

sur la pompe.

3. Éliminer l’air du circuit si nécessaire. Voir page 13.

Revérifier le niveau d’huile après cette opération.

4. Remettre le bouchon reniflard sur la position qui

convient.

NOTE : Les pompes à main non aérées ont besoin

d’air dans le réservoir pour fonctionner

correctement. Si le réservoir est rempli à ras bord,

un effet de vide se crée empêchant l’huile de sortir

de la pompe.

7.2 Protection des conduites d’huile contre

les saletés

Quand les deux moitiés d’un raccord sont séparées,

toujours protéger les ouvertures par des capuchons

anti-poussière. Prendre toutes les mesures

nécessaires pour protéger l’appareil contre la

pénétration de saletés, car les corps étrangers

peuvent provoquer une défaillance au niveau de la

pompe, du vérin ou des soupapes.

7.3 Lubrification de la pompe

Pour prolonger la durée de vie de la pompe et en

améliorer les performances, lubrifier l’axe du

balancier (A), l’axe transversal (B) et la tête de piston

(C) régulièrement en utilisant de la graisse pour

roulements à rouleaux. Voir figure 10

Figure 10

7.4 Vidange d’huile

1. Vider toute l’huile et faire le plein d’huile Enerpac

propre tous les 12 mois. Si la pompe est utilisée

dans des conditions de grande saleté, changer

l’huile plus souvent.

2. Retirer le bouchon reniflard ou le bouchon de

remplissage du réservoir.

3. Pencher la pompe pour faire partir toute l’huile

usée.

4. Remplir le réservoir en s’arrêtant au repère marqué

sur la pompe.

5. Remettre le bouchon reniflard ou de remplissage.

6. Jeter l’huile usée selon les méthodes appropriées.

8.0 GUIDE DE DÉPANNAGE

Les informations qui suivent sont à utiliser à titre de

guide pour déterminer l’existence d’un problème.

Pour les réparations, contacter le Service aprèsvente agréé Enerpac le plus proche.

14

GUIDE DE DÉPANNAGE

Problème Cause possible Solution

Le vérin ne sort pas, sort

lentement ou sort par àcoups.

Le vérin sort mais ne

maintient pas la pression.

Le vérin ne rentre pas,

rentre partiellement ou

rentre plus lentement qu’il

ne devrait.

1. Niveau d’huile insuffisant

dans le réservoir de la

pompe.

2. Robinet de décharge

ouvert.

3. Raccord hydraulique

desserré.

4. Charge trop importante.

5. Air piégé dans le circuit.

6. Piston du vérin coince.

1. Fuite aux connexions.

2. Fuite aux joints.

3. Fuite interne dans la

pompe.

1. Robinet de décharge fermé.

2. Réservoir de la pompe trop

rempli.

3. Raccord hydraulique

desserré.

4. Air piégé dans le circuit.

5. Diamètre intérieur du

flexible trop petit.

6. Ressort de rappel du vérin

cassé ou autre problème de

vérin.

1. Ajouter de l’huile suivant les instructions d’entretien de

la page 14.

2. Fermer le robinet de décharge.

3. Vérifier que tous les raccords sont bien serrés.

4. Ne pas tenter de soulever plus que la charge nominale.

5. Éliminer l’air suivant les instructions de la page 13.

6. Vérifier l’état du vérin. Faire réparer le vérin par un

technicien qualifié en hydraulique.

1. Vérifier l’intégrité et l’étanchéité de toutes les

connexions.

2. Localiser la ou les fuites et faire réparer le matériel par

un technicien qualifié en hydraulique.

3. Faire réparer la pompe par un technicien qualifié en

hydraulique.

1. Ouvrir le robinet de décharge.

2. Vider de l’huile pour redescendre au repère plein.

Instructions pour l’appoint d’huile à la page 14.

3. Vérifier que tous les raccords sont bien serrés.

4. Éliminer l’air suivant les instructions de la page 13.

5. Utiliser un flexible hydraulique à plus grand diamètre.

6. Faire réparer le vérin par un technicien qualifié en

hydraulique.

Page 15

15

Das Ersatzteilblatt für dieses Produkt finden Sie auf

der Enerpac Website www.enerpac.com, oder bei

Ihrem nächstgelegenen authorisierten Enerpac

Service Center oder einem Enerpac Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE

FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transportschäden

inspizieren. Transport-schäden sind nicht von der

Garantie gedeckt. Werden solche Schäden

festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das

Transportunternehmen ist für alle Reparatur- und

Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig

durchlesen. Beachten Sie alle

Sicherheitsvorkehrungen, um Verletzungen oder

Sachschäden während des Systembetriebs zu

vermeiden. Enerpac ist weder für Schäden noch

Verletzungen haftbar, die durch einen fahrlässigen

Gebrauch des Produkts, mangelhafte Instandhaltung oder eine unvorschriftsmäßige Anwendung

des Produkts und/oder des Systems verursacht

werden. Bei evtl. Fragen in bezug auf

Sicherheitsvorkehrungen und Betriebsabläufe

wenden Sie sich bitte an ENERPAC. Wenn Sie an

keinerlei Sicherheitsschulungen im Zusammenhang

mit Hochdruck-hydraulikanlagen teilgenommen

haben, fordern Sie von Ihrer Vertriebs- und

Kundendienstzentrale einen kostenlosen EnerpacHydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und

Warnungen kann zu Geräteschäden und

Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf

ordnungsgemäße Betriebs- oder Wartungsverfahren

und –praktiken hingewiesen, um Schäden an den

Geräten oder anderen Sachwerten bzw. deren

Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle

Verletzungsgefahr, die durch ordnungsgemäße

Verfahren oder Praktiken vermieden werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben,

wenn eine bestimmte Handlung oder die

Unterlassung einer bestimmten Handlung schwere

oder tödliche Verletzungen zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer

Anlagen geeignete Schutzkleidung und

–ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die

durch ein Hydrauliksystem abgestützt

werden. Ein als Lastenhebegerät

eingesetzter Zylinder darf niemals als ein

Lastenhaltegerät verwendet werden. Nach Heben

oder Senken der Last muß diese stets auf

mechanische Weise gesichert werden.

WARNUNG ZUM SICHERN VON

LASTEN STETS NUR STARRE TEILE

VERWENDEN. Zum Abstützen von Lasten

sorgfältig dazu geeignete Stahl- oder

Holzblöcke auswählen. Bei Hebe- oder

Drückanwendungen keinesfalls einen

Hydraulikzylinder als Abstandsstück oder –halter

verwenden.

GEFAHR: Zur Vermeidung von

Verletzungen während des Betriebs

Hände und Füße von Zylinder und

Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung

der Geräte nicht überschreiten. Keine Last

zu heben versuchen, deren Gewicht das

Hebevermögen des Zylinders übersteigt.

Überlasten verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden

für einen max. Druck von 700 bar konstruiert. Keinen

Heber oder Zylinder an eine Pumpe mit einer höheren

nominalen Druckleistung anschließen.

GEFAHRENSHINWEIS: Das

Überdruckventil keinesfalls auf einen

höheren Druck als den maximal zulässigen

Druck der Pumpe einstellen. Höhere

Einstellungen können zu Geräteschäden und/oder

Verletzungen führen. Nicht das DruckbegrenzungsVentil entfernen!

WARNUNG: Der System-betriebsdruck

darf den zulässigen Nominaldruck der

System-komponente mit der niedrigsten

Nennleistung nicht überschreiten. Zur

Bedienungsanleitung

Hydraulische Handpumpen

L1763 Rev I 03/09

POWERFUL SOLUTIONS. GLOBAL FORCE.

Page 16

Überwachung des Betriebsdrucks sind Manometer im

System zu installieren. Dies ist das Fenster zu den

Abläufen im System.

VORSICHT: Beschädigungen am

Hydraulikschlauch vermeiden. Beim

Verlegen der Hydraulik-schläuche enge

Bögen und Abknicken vermeiden. Der

Einsatz eines gebogenen oder geknickten Schlauchs

führt zu einem hohen Rückstau. Starke Biegungen und

Knickstellen schädigen den Schlauch auf der

Innenseite und führen zu dessen vorzeitigem Ausfall.

Keine schweren Gegenstände auf den

Schlauch fallen lassen. Starke

Erschütterungen können Schäden an

den im Schlauchinnern verlaufenden

Drahtlitzen verursachen. Ein Schlauch, auf den Druck

ausgeübt wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an

den Schläuchen noch den

Gelenkanschlüssen anheben. Dazu den

Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von

Flammen und Hitzequellen

fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf

und bewirken Flüssigkeitslecks. Große Hitze schwächt

außerdem die Schlauchmaterialien und –dichtungen. Zur

Gewährleistung einer optimalen Leistung darf die Anlage

keinen Temperaturen über 65°C ausgesetzt werden.

Außerdem müssen Schläuche und Zylinder beim

Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck stehenden

Schläuchen hantieren. Unter Druck

austretendes Öl kann in die Haut

eindringen und schwere Verletzungen

verursachen. Falls Öl unter die Haut gelangt, ist sofort

ein Arzt aufzusuchen.

WARNUNG: In einem gekoppelten

System dürfen nur Hydraulikzylinder

verwendet werden. Niemals einen

Zylinder mit unverbundenen Kupplungen

verwenden. Bei einer extremen Überlastung des

Zylinders können dessen Komponenten einen

Sprungvollausfall erleiden, was schwere Verletzungen

hervorrufen kann.

WARNUNG: Sicherstellen, dass die

anlage stabilisiert, bevor eine last

angehoben wird. Der Zylinder sollte auf

einer ebenen Oberfläche aufsitzen, die fest

genug ist, um die Last abzustützen. Wenn

möglich einen Zylinderfuß verwenden, um größere

Stabilität zu gewährleisten. Keine Schweißarbeiten

oder andere Änderungen am Zylinder vornehmen, um

einen Zylinderfuß oder andere Abstützungen

anzubringen.

Situationen vermeiden, in denen die Lasten

nicht direkt über dem Kolben des Zylinders

ausgerichtet sind. Seitlich versetzte Lasten

führen zu erheblicher Belastung der

Zylinder und Kolben. Außerdem könnte die Last ins

Rutschen geraten oder fallen, was zu äußerst

gefährlichen Situationen führen kann.

Die Last gleichmäßig über die gesamte

Fläche des Druchstückes verteilen. Den

Kolben immer mit einem Druckstück

schützen, wenn keine Zusatzgeräte mit

Gewinde benutzt werden.

WICHTIG: Hydraulische Geräte müssen

von einem qualifizierten Hydrauliktechniker

gewartet werden. Bei Reparaturarbeiten an

die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden.

Zur Aufrechterhaltung der Garantie nur ENERPAC-Öl

verwenden.

16

TECHNISCHE DATEN - Diese Bedienungsanleitung ist für die nachstehenden Handpumpen-Modelle zu benutzen.

Technische Daten

Modell Typ Maximaler Nenndruck Ölvolumen per Hub Nutzbares Öltank

(Druckstufen) psi [bar] in3[cm3] Fassungsvermö gen in3[cm3]

EHF-65 1 6,500 [440] .16 [2.62] 22 [360]

P-18 1 2,850 [200] .16 [2.62] 22 [360]

P-25 1 2,500 [170] .58 [9.51] 231 [3786]

P-39, 1003 1 10,000 [700] .16 [2.62] 43 [705]

P-50 1 5,000 [340] .29 [4.75] 231 [3786]

P-51 1 3,000 [210] .25 [4.09] 50 [820]

P-141, 1001 1 10,000 [700] .055 [.90] 20 [328]

P-391, 1004 1 10,000 [700] .151 [2.47] 55 [900]

Stufe 1 Stufe 2 Stufe 1 Stufe 2

P-80, 1006 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 140 [2295]

P-84 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 140 [2295]

P-142, 1002 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 20 [328]

P-142AL 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 9.0 [148]

P-202 2 200 [14] 10,000 [700] .221 [3.62] .055 [.90] 55 [900]

P-77 2 200 [14] 10,000 [700] .63 [16.0] .094 [2.41] 47 [769]

P-392, 1005 2 200 [14] 10,000 [700] .687 [11.26] .151 [2.47] 55 [900]

P-392AL 2 200 [14] 10,000 [700] .687 [11.26] .151 [2.47] 55 [900]

P-462 2 200 [14] 10,000 [700] 7.69 [126.00] .29 [4.75] 462 [7572]

P-464 2 200 [14] 10,000 [700] 7.69 [126.00] .29 [4.75] 462 [7572]

P-801 2 350 [25] 10,000 [700] .99 [16.23] .15 [2.46] 250 [4095]

P-802 2 400 [28] 10,000 [700] 2.40 [39.34] .15 [2.46] 155 [2540]

P-842 2 400 [28] 10,000 [700] 2.40 [39.34] .15 [2.46] 155 [2540]

Page 17

WARNUNG: Abgenutzte oder beschädigte

Teile unverzüglich durch ENERPACOriginalteile ersetzen. Standardteile

anderer Hersteller versagen und

verursachen Verletzungen und Sachschäden.

ENERPAC-Teile werden so konstruiert, daß sie richtig

passen und hohen Lasten standhalten.

VORSICHT: Benutzen Sie zum Tragen der

Pumpe stets den Griff. Wird die Pumpe

beim Tragen am Schlauch gehalten, kann

der Schlauch und/oder die.Pumpe

beschädigt werden.

3.0 BESCHREIBUNG

3.1 Modelle P-141, 1001/P-142, 1002/P-

202/P-391, 1004/P-392, 1005/P-802,

und P-842

In Abbildung 1 und in der dazugehörigen

nachstehenden Tabelle werden die

Hauptkomponenten der Handpumpen-Modelle P141, P-142, P-202, P-391, P-392, P-802 und P-842

gezeigt. Der Verschlußdeckel des Entlüftungs

/Einfüllstutzens dient bei unvorhergesehenem

Druckaufbau im Tank als Sicherheitsventil. Um eine

Zugangsöffnung für externe Ventile im hinteren Teil

des Tanks bereitzustellen, wird ein Tankrücklauf-Satz

benutzt. Siehe nachstehende Tabelle für

Modellnummern des Satzes.

Abbildung 1

3.2 Modelle P-18/P-39, 1003/P-80, 1006/P84/P-801, P-77

In Abbildung 2 und in der dazugehörigen

nachstehenden Tabelle werden die

Hauptkomponenten dieser Handpumpen-Modelle

gezeigt. P-84 Modelle sind mit einem 4-Wege-Ventil

mit drei Stellungen ausgestattet, das für den Betrieb

mit doppeltwirkenden Zylindern vorgesehen ist. Zum

Umbau der Modelle P-18 oder P-39 auf

Fußhebelbedienung bestellen Sie den Satz PC-10.

17

Tabelle 1

Abbidldung 1 P-141, 1001 P-142, 1002 P-202 P-391, 1004 P-392, 1005 P-802 P-842

A Ablassventil Ablassventil Ablassventil Ablassventil Ablassventil Ablassventil 4-Wege-Ventil

B 1/4 NPTF 1/4 NPTF 1/4 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF

Ölanschluß Ölanschluß Ölanschluß Ölanschluß Ölanschluß Ölanschluß Ölanschluß

C Entlüft.- Entlüft.- Entlüft.- Entlüft.- Entlüft.- Entlüft.- Entlüft.-

/Einfülldeckel /Einfülldeckel /Einfülldeckel /Einfülldeckel /Einfülldeckel /Einfülldeckel /Einfülldeckel

D Montage schlitze Montage schlitze — — — Montage schlitze Montage schlitze

E — — — — — Tankrücklauf- —

öffnung

Tankrücklauf PC-20 PC-20 PC-25 PC-25 PC-25 — —

Satz

Tabelle 2

Abbidldung 2 P-18 P-39, 1003 P-77 P-80, 1006 P-84 P-801

A Ablassventil Ablassventi Ablassventi Ablassventil 4-Wege-Ventil Ablassventil

3 Stellungen

B 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF 3/8 NPTF

Ölanschluß Ölanschluß Ölanschluß Ölanschluß Ölanschluß Ölanschluß

C Öleinfüllstutzen Öleinfüllstutzen Öleinfüllstutzen Öleinfüllstutzen Öleinfüllstutzen Öleinfüllstutzen

D — — — 1/4 NPTF — 1/4 NPTF

Tankrücklauf-öffnung Tankrücklauföffnung

A

A

B

BE

P842

C

B

D

Page 18

Abbildung 2

ACHTUNG: Diese Pumpen werden mit

einem nicht entlüfteten Tank betrieben.

Falls der Tank hohem Druck ausgesetzt

wird, kann das Gehäuse brechen.

Verletzungen und/oder Schäden können die Folge

sein. NIEMALS versuchen, mehr Öl in den Tank

zurückzuleiten, als dieser fassen kann.

3.3 Modelle P-462 and P-464

In Abbildung 3 aufund in der nachstehenden Tabelle

werden die Hauptleistungsmerkmale der

Handpumpen-Modelle P-462, für den Betrieb mit

einfachwirkenden Zylindern, und P-464, für

doppeltwirkende Zylinder, gezeigt.

Abbildung 3, Modelle P-462 und P-464

3.4 Modelle P-25, P-50, und P-51

In Abbildung 4 werden die Handpumpen-Modelle P25 und P-50 gezeigt, die beide mit einem Griff

ausgestattet sind, der in zwei Richtungen arbeitet.

Abbildung 5 zeigt die Handpumpe P-51. Die

Hauptkomponenten dieser Pumpen sind in der

nachstehenden Tabelle aufgeführt.

Abbildung 4, Modelle P-25 und P-50

Abbildung 5, Modelle P-51

4.0 INSTALLATION

4.1 Anschließen der Pumpe

1. Schrauben Sie den Schlauch mit dem Gewinde in

den Ausgang der Pumpe ein. Benutzen Sie für die

Schlauchanschlüsse 1 1/2 Lagen Teflonband (oder

ein anderes geeignetes Gewindedichtungsmittel),

wobei der erste volle Gewindegang frei bleiben

muß, um zu verhindern, daß das Band reißt und in

das System gelangt und Schaden verursacht.

Lose Enden abschneiden.

2. Installieren Sie in der von der Pumpe kommenden

Leitung ein Druckmeßgerät, um erhöhte Sicherheit

und verbesserte Kontrolle zu gewährleisten.

3. Schließen Sie den Schlauch (bzw. die Schläuche)

an den Zylinder oder das Werkzeug an.

HINWEIS: Bei einfachwirkenden Zylindern wird ein

Schlauch von der Pumpe zum Zylinder

angeschlossen. Bei doppeltwirkenden Zylindern

werden zwei Schläuche angeschlossen. Schließen

Sie einen Schlauch vom Druckanschluß der Pumpe

am Druckanschluß des Zylinders an. Schließen Sie

einen zweiten Schlauch vom Einfahranschluß der

Pumpe an den Einfahranschluß des Zylinders an.

4.2 Entlüften der Pumpe

Entnehmen Sie der nachstehenden Tabelle, ob Ihre

Pumpe mit einem entlüfteten oder nicht entlüfteten

Tank betrieben werden soll. Entlüftete Pumpen bieten

eine geringfügig bessere Leistung. Bei Pumpen mit

Nylontank wird der Entlüftungs-/Einfülldeckel zur

Tabelle 4 und 5 for Modelle P-25, P-50, P-51

Abbildungen 4, 5 P-25 P-50 P-51

A Ablassventil Ablassventil Ablassventil

B 1/4 NPTF 1/4 NPTF 1/4 NPTF

Ölanschluß Ölanschluß Ölanschluß

C Entlüft.-/ Entlüft.-/ Entlüft.-/

Einfüllstutzen Einfüllstutzen Einfüllstutzen

Tabelle 3

Abbildung 3 P-462 P-464

A 3-Wege-Ventil, 2 Stellungen 4-Wege-Ventil, 3

Stellungen

B 3 /8 NPTF Ölanschluß 3 /8 NPTF Ölanschluß

C Entlüft.-/Einfüllstutzen Entlüft.-/Einfüllstutzen

D Griffklemme Griffklemme

A

18

B

B

A

DB

C

Page 19

Entlüftung eine Vierteldrehung gegen den

Uhrzeigersinn gedreht. Bei anderen Pumpen ist das

an der Pumpe angebrachte Hinweisschild zu

beachten. Die Entlüftungsöffnung muß vor dem

Transport der Pumpe geschlossen werden, um ein

Ölverlust zu vermeiden. Die Pumpen P-80, P-801 und

P-84 werden belueftet indem das Ventil entgegen

dem Uhrzeigersinn aufgedreht wird. Zum Schliessen

des Ventils ist dises im Uhrzeiger zu drehen.

4.3 Pumpenstellung

Entnehmen Sie der nachstehenden Tabelle die

entsprechende Betriebsstellung für Ihre Pumpe,

horizontal oder vertikal. Die Pumpen P-80, P-801 und P84 koennen bei vertikalem Einsatz nicht belueftet werden.

HINWEIS: Wenn die Pumpe in vertikaler Stellung

betrieben wird, muß der Ausgang (Schlauchseite) nach

unten zeigen, andernfalls saugt die Pumpe Luft an und

kann den Druck nicht ordnungsgemäß aufbauen.

5.0 BETRIEB

5.1 Vor Inbetriebnahme der Pumpe

1. Prüfen Sie alle Systemanschlüsse und

Verbindungen, um sicherzustellen, daß diese fest

sitzen und dicht sind.

2. Prüfen Sie den Ölstand im Tank, bevor die Pumpe

betrieben wird. Siehe "Auffüllen der Pumpe mit

Öl" auf Seite 21.

VORSICHT: Bringen Sie NIEMALS eine

Verlängerung am Pumpengriff an.

Verlängerungen führen dazu, daß die

Pumpe beim Betrieb instabil wird.

ACHTUNG: Unter gewissen Umständen

kann der Pumpengriff "zurückschlagen".

Achten Sie darauf, daß Sie stets seitlich

zur Pumpe stehen, und daß sich Ihr Körper

außerhalb der Reichweite des Griffs befindet.

HINWEIS: Um bei der Betätigung des Griffs bei

hohem Druck Kraft zu sparen, führen Sie kurze Züge

aus. Die größte Pumpwirkung wird in den letzten 5

Grad des Zuges erzielt.

5.2 Verwendung von Pumpen mit zwei

Geschwindigkeiten

Diese Pumpen bieten einen zweistufigen Förderstrom.

Ohne Belastung arbeitet die Pumpe in der ersten Stufe

mit hohem Förderstrom für schnelles Ausfahren.

Sobald Kontakt mit der Last besteht, stellt sich die

Pumpe automatisch in die zweite Stufe um, um Druck

aufzubauen. Bei Modellen P-462 oder P-464: Wenn

der Pumpendruck ungefähr 200 psi erreicht, muß man

das Pumpen kurzzeitig unterbrechen und den Griff

heben, um damit in die zweite Stufe (hoher Druck) zu

schalten. Bei Modellen P-802 oder P-842: Wenn der

Pumpendruck ungefähr 400 psi erreicht, muß man das

Pumpen kurzzeitig unterbrechen und den Griff heben,

um damit in die zweite Stufe (hoher Druck) zu schalten.

Nachdem sich die Pumpe umgestellt hat, ist weniger

Kraftaufwand zum Pumpen erforderlich.

HINWEIS: Um die optimale Leistung zu erzielen, wird

der Pumpengriff in der ersten Stufe (hohe

Fördermenge) mit mittlerer Geschwindigkeit betätigt.

Rasche Betätigung des Pumpengriffs in der ersten

Stufe verhindert, daß die Pumpe die maximale

Fördermenge liefert.

5.3 Einfachwirkende Anwendungen mit

Ablassventil

1. Schließen Sie das Ablassventil durch Drehen im

Uhrzeigersinn, wie in Abbildung 6.

Abbildung 6

VORSICHT: Das Ablassventil NUR

fingerfest schließen. Wird das

Ablassventil mit einem Werkzeug

umgestellt, so kann es beschädigt

werden und einen Ausfall der Pumpe verursachen.

2. Betätigen Sie den Pumpengriff, um Hydraulikdruck

in das System einzubringen. Der Druck wird solange

gehalten, bis das Ablassventil geöffnet wird.

3. Öffnen Sie das Ablassventil (Drehung gegen den

Uhrzeigersinn), um den Druck abzulassen. Das Öl

fließt nun wieder in den Tank zurück.

5.4 Einfachwirkende Anwendungen mit

manuellem 3-Wege-Ventil mit 2

Stellungen

1. Ventilgriff in Stellung 1 bringen, wie in Abbildung 7.

2. Betätigen Sie den Pumpengriff, um Hydraulikdruck

in das System einzubringen. Der Druck wird

solange gehalten, bis das Ventil umgeschaltet wird.

BETRIEBSSTELLUNG

EHF-65 . . . . . . . beides möglich

P-18. . . . . . . . . . beides möglich

P-25 . . . . . . . . . . nur horizontal

P-39, 1003 . . . . beides möglich

P-50 . . . . . . . . . . nur horizontal

P-51. . . . . . . . . . . nur horizontal

P-80, 1006 . . . . beides möglich

P-84 . . . . . . . . . beides möglich

P-141, 1001 . . . beides möglich

P-142, 1002 . . . beides möglich

P-142AL . . . . . . . beides möglich

P-202 . . . . . . . . . beides möglich

P-391, 1004 . . . beides möglich

P-77. . . . . . . . . . beides möglich

P-392, 1005 . . . beides möglich

P-392AL . . . . . . beides möglich

P-462. . . . . . . . . . nur horizontal

P-464. . . . . . . . . . nur horizontal

P-801. . . . . . . . . beides möglich

P-802. . . . . . . . . beides möglich

P-842. . . . . . . . . beides möglich

ENTUFTÜNGSOPTIONEN

EHF-65 . . . . . . . . . nicht entlüftet

P-18 . . . . . . . . . . . nicht entlüftet

P-25 . . . . . . . . . . beides möglich

P-39, 1003 . . . . . . nicht entlüftet

P-50 . . . . . . . . . . beides möglich

P-51 . . . . . . . . . . . . . . . entlüftet

P-80, 1006 . . . . . . nicht entlüftet

P-84 . . . . . . . . . . . nicht entlüftet

P-141, 1001 . . . . beides möglich

P-142, 1002 . . . . beides möglich

P-142AL . . . . . . . . nicht entlüftet

P-202 . . . . . . . . . beides möglich

P-391, 1004 . . . . beides möglich

P-77 . . . . . . . . . . . . . . . entlüftet

P-392, 1005 . . . . beides möglich

P-392AL . . . . . . . . . . . . entlüftet

P-462 . . . . . . . . . . . . . . entlüftet

P-464 . . . . . . . . . . . . . . entlüftet

P-801 . . . . . . . . . . nicht entlüftet

P-802 . . . . . . . . beides möglich

P-842 . . . . . . . . . beides möglich

19

Page 20

3. Bringen Sie den Ventilgriff in Stellung 2, damit das

Öl wieder in den Tank zurückfließen kann.

Abbildung 7

5.5

Doppeltwirkende Anwendungen mit

manuellem 4-Wege-Ventil mit 3 Stellungen

Pumpen mit 4-Wege-Ventilen sind zur Verwendung

mit doppeltwirkenden Zylindern konstruiert.

Ventilstellungen, siehe Abbildung 8.

Abbildung 8a

Abbildung 8b

1. Der Ventilhebel des 4-Wege-Ventils wird zur

Funktionsauswahl wie folgt geschaltet:

(A) Ausgang zum Anschluß "A", Anschluß "B"

dient als Rücklauf zum Tank

(N) Neutralstellung, Anschlüsse "A" und "B" sind

gesperrt

(B) Ausgang zum Anschluß "B", Anschluß "A"

dient als Rücklauf zum Tank

Abbildung 8c

2. Betätigen Sie die Pumpe, um die Arbeit

auszuführen.

3. Ändern Sie die Ventilstellung nach Bedarf.

ACHTUNG: Doppeltwirkenden Zylinder

nur dann in Betrieb nehmen, wenn beide

Schläuche an der Pumpe angeschlossen

sind. Wenn eine Kupplung frei bleibt,

baut sich hoher Druck hinter der Kupplung auf, was

zu Verletzungen und/oder Schäden führen kann.

5.6 Einstellung des Druckbegrenzungsventils

Alle Pumpen sind mit einem werkseitig eingestellten

Druckbegrenzungsventil ausgestattet, um Überdruck

im System zu verhindern. Das Ventil kann auf

niedrigere Druckwerte eingestellt werden. Wenden

Sie sich an Ihr autorisiertes Enerpac Service Center.

6.0 ENTLÜFTUNG

Durch das Entfernen von Luft aus dem

Hydrauliksystem wird geschmeidiges Ausfahren und

Einfahren des Zylinders erreicht. Siehe Abbildung 9.

20

Abbildung 9

Lüft

Lüft

Page 21

6.1 Pump With Single-Acting Cylinder (A)

Pumpe mit einfachwirkendem Zylinder (A):

1. Pumpentank entlüften (nur bei entlüfteten

Pumpen) und Ablassventil schließen.

2. Die Pumpe in einer höheren Lage als den Zylinder

positionieren.

3. Den Zylinder so aufstellen, daß das Kolbenende

nach unten zeigt (nach oben bei Zugzylinder).

Siehe Abbildung 9.

4. Pumpe betätigen, um den Zylinder voll

auszufahren (Zugzylinder voll einfahren).

5. Druckentlastungsventil öffnen, um den Zylinder

einzufahren (Zugzylinder ausfahren). Dadurch

wird die eingeschlossene Luft nach oben in den

Pumpentank gepreßt.

6. Die obigen Schritte so oft wie nötig wiederholen.

7. Wenn erforderlich, Öl auffüllen. Siehe Seite 21.

8. Den Entlüftungs-/Einfülldeckel wieder in die

Betriebsstellung bringen.

6.2 Pumpe mit doppeltwirkendem Zylinder

(B)

1. Pumpentank entlüften (nur bei entlüfteten

Pumpen).

2. Die Pumpe in einer höheren Lage als den Zylinder

positionieren.

3. Den Zylinder in die waagerechte Stellung bringen,

wobei die Anschlüsse nach oben gerichtet sind.

Siehe Abbildung 9.

4. Den Zylinder zwei- bis dreimal voll aus- und

einfahren.

5. Die obigen Schritte so oft wie nötig wiederholen.

6. Wenn erforderlich, Öl auffüllen. Siehe diese Seite 21.

7. Den Entlüftungs-/Einfülldeckel wieder in die

Betriebsstellung bringen.

7.0 MAINTENANCE

Benutzen Sie für diese Pumpen nur EnerpacHydrauliköl, um eine lange Lebensdauer der Pumpen

zu erreichen und den Garantieschutz aufrecht zu

erhalten. Viton- und EPR-Dichtungssätze sind für

einige Pumpen erhältlich. Wenden Sie sich an die

zuständige Enerpac Vertriebsstelle, um Informationen

über diese Produkte und ihre Anwendung zu

erhalten.

7.1 Auffüllen der Pumpe mit Öl

Prüfen Sie den Ölstand regelmäßig.