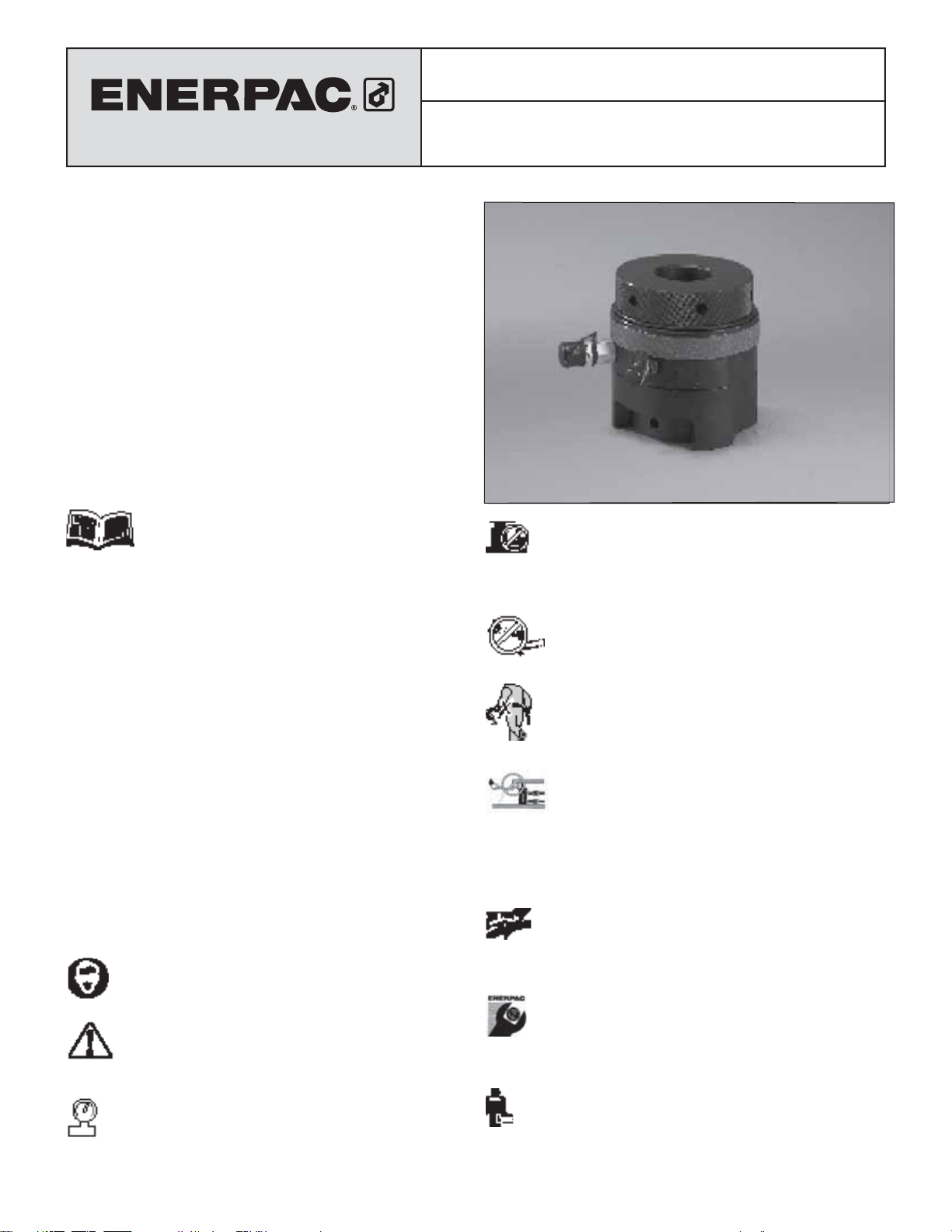

Page 1

Instruction Sheet

POWERFUL SOLUTIONS. GLOBAL FORCE.

L2714 Rev. B 11/09

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-11

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-22

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23-34

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35-45

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .46-56

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .57-67

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .68-78

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .79-89

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .90-100

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .101-111

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .112-122

日本語 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .123-133

Repair Parts Sheets for this product are available from the

Enerpac web site at www.enerpac.com, or from your nearest

Authorized Enerpac Service Center or Enerpac Sales offi ce.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is

found, notify carrier at once. The carrier is responsible for

all repair and replacement costs resulting from damage in

shipment.

2.0 SAFETY

2. 1 General Hydraulic Safety Precautions

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety,

consult your distribution or service center for a free Enerpac

Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction

of equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

Never

set the relief valve to a higher pressure than the

maximum rated pressure of the pump. Higher settings may

result in equipment damage and/or personal injury.

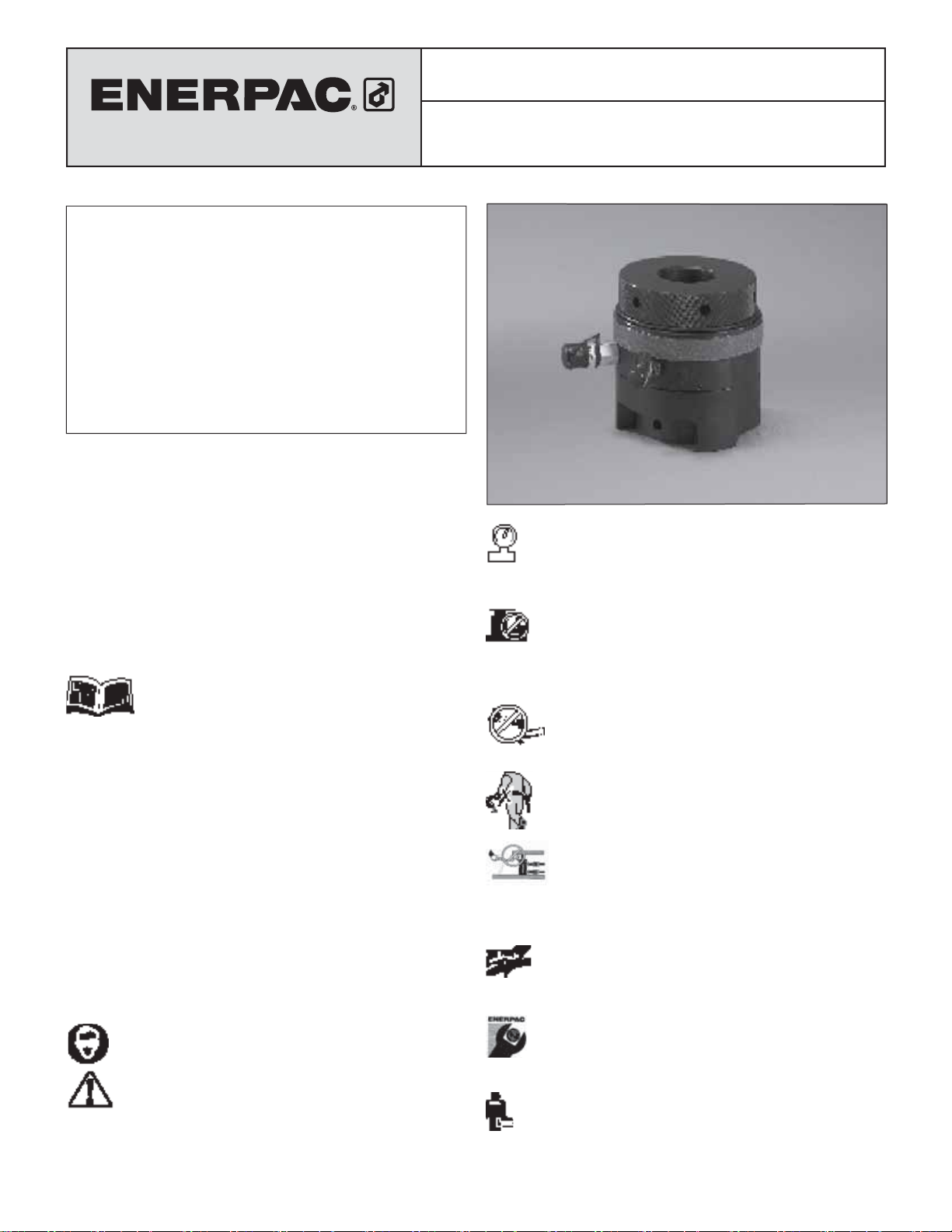

GT Series Hydraulic Tensioners

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it

to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

fl ames and heat. Excessive heat will soften packings

and seals, resulting in fl uid leaks. Heat also weakens

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 65°C [150°F] or higher.

Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

IMPORTANT: Hydraulic equipment must only be serviced

by a qualifi ed hydraulic technician. For repair service,

contact the Authorized ENERPAC Service Center in your

area. To protect your warranty, use only ENERPAC oil.

WARNING: Immediately replace worn or damaged parts

with genuine ENERPAC parts. Standard grade parts will

break causing personal injury and property damage.

ENERPAC parts are designed to fi t properly and withstand high

loads.

1

Page 2

2.2 Hydraulic Tensioner Safety Precautions

DANGER: Failure to observe the following precautions

may result in serious personal injury or death.

WARNING: Hydraulic tensioners must be installed,

operated and maintained only by trained and skilled

personnel familiar with the safe operation of high

pressure tensioning devices and related equipment. All

calculations must be performed by a qualifi ed engineer with

appropriate training and bolting experience.

Always wear eye protection, gloves and boots when working

•

near a pressurized hydraulic system.

When working on site, the work

•

area should be roped-off and all non

essential personnel not involved with

the site operation should be kept clear

of the working area.

Before starting tensioning procedures,

•

be sure that all personnel are aware

that pressurization of high pressure

hydraulic equipment is about to occur.

Never exceed the maximum working pressure of the hydraulic

•

tensioner (1500 bar or 21,750 psi unless otherwise specifi ed).

Maximum working pressure is stamped on the tensioner body.

• Do not exceed the maximum allowable

piston movement (stroke) of the

hydraulic tensioner. An indicator will

appear when the tensioner is near

maximum extension. Refer to the

maximum stroke dimension stamped

on the tensioner body.

Never stand in-line with the bolt axis while tensioning or de-

•

tensioning is in progress. If the bolt should fail, serious personal

injury or death could result if loose or

broken parts become projectiles. All

personnel must be aware of this potential

hazard at all times.

Allow personnel to be near pressurized

•

hydraulic tensioners only when

absolutely necessary and only when the

pressure is steady. Continually observe

the pump pressure gauge.

Check that the threaded puller portion of the tensioner is fully

•

screwed onto the stud, and that the thread engagement is

suffi cient. Refer to the stud extension requirements diagram

(Figure 5) later in this document.

High pressure hydraulic equipment can be very dangerous if

•

misused. Keep away from oil leakages at high pressure. Liquid

escaping from highly pressurized equipment has suffi cient

power to penetrate the skin, which can cause blood poisoning.

In the case of such an accident, seek IMMEDIATE medical

attention.

Never attempt to repair leaks while the

•

system is pressurized. Be sure system

pressure gauge indicates zero (0) psi/bar

before making repairs.

Never attempt to disconnect a hydraulic

•

coupler while it is under pressure.

• Do not move or lift the hydraulic tensioners

using the hydraulic hoses and fi ttings.

Hoses should not be twisted or bent

•

too sharply. The bend radius should

not be less than the manufacturer’s

specifi ed minimum bend radius for

your hose type.

Before pressurizing the system, carefully inspect all hydraulic

•

hose assemblies. Replace any damaged, crushed or kinked

hoses immediately.

Before pressurizing the system, be sure that all hydraulic hoses

•

are connected. Each male coupler must be connected to a

corresponding female coupler. Verify that each coupler is fully

engaged and securely locked into position by physically pulling

on the connection.

Never pressurize the back of a

•

disconnected male coupler. Male

couplers cannot withstand high

pressures when disconnected.

Serious personal injury could

result if the coupler fails while

it is disconnected and under

pressure.

Only the female coupler on the LAST tensioner in the circuit

•

can remain uncoupled. All other couplers must be connected.

Check that the bolt material is capable of taking the initial load

•

to be applied. Hydraulic tensioners are powerful tools and are

capable of yielding or breaking studs/bolts if tensile/yield

properties are not suffi cient to support the load applied.

Use caution when pressurizing a system. Pressure can rise

•

faster than anticipated. Continuously monitor the pressure

gauge during pressurization. Be prepared to stop the pump

immediately at any time.

When using a powered pump, be sure that the relief valve is

•

adjusted to the appropriate setting, so the hydraulic tensioners

do not apply excessive force for the application. The hydraulic

working pressure must not exceed 1500 bar [21,750 psi].

Never leave a pressurized system

•

unattended. If you must leave the area,

stop the pump, fully open the pressure

release valve and ensure that hydraulic

pressure gauge indicates zero (0) psi/

bar.

Any maintenance or repairs to the hydraulic tensioners, the

•

pump or related components must be performed with the

equipment in the unpressurized state (0 psi/bar).

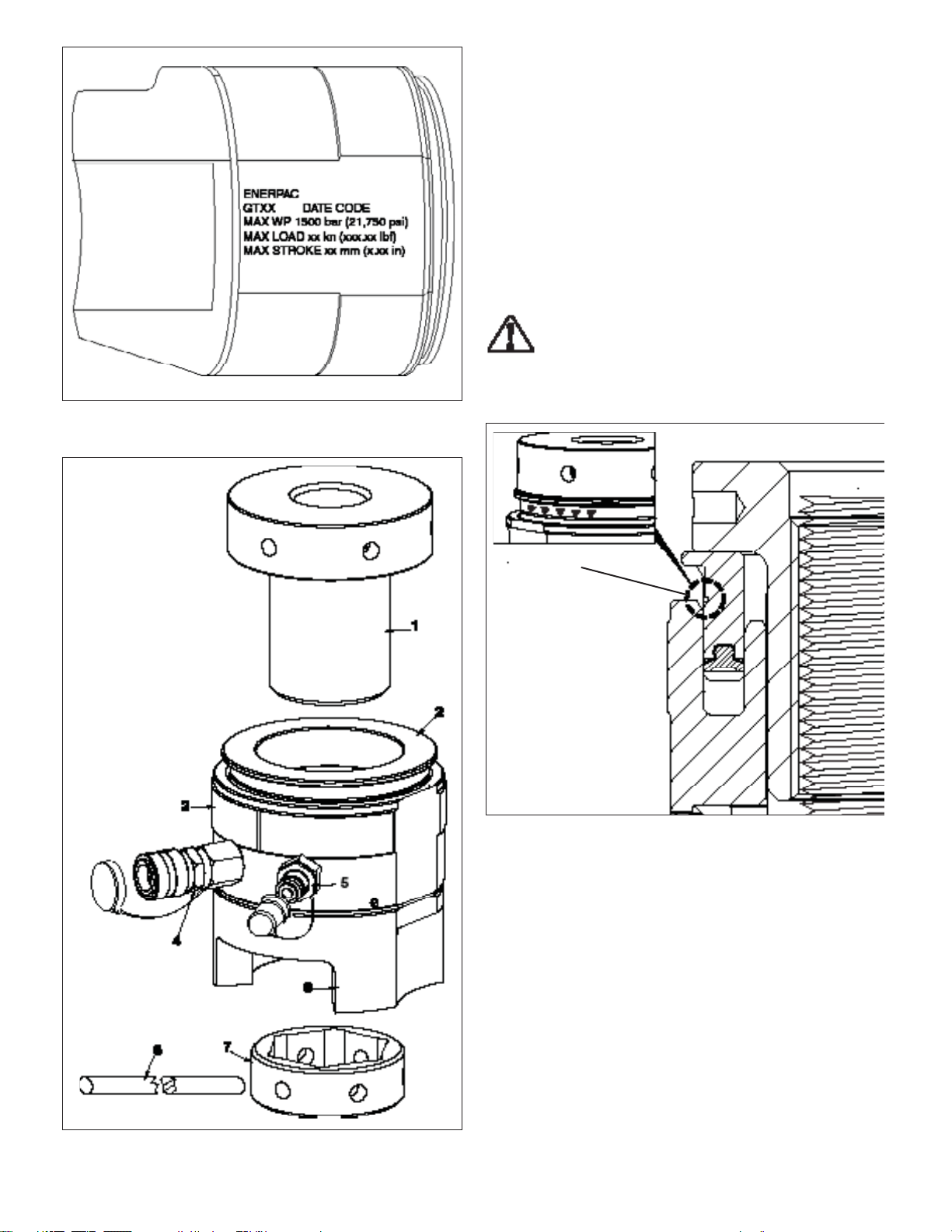

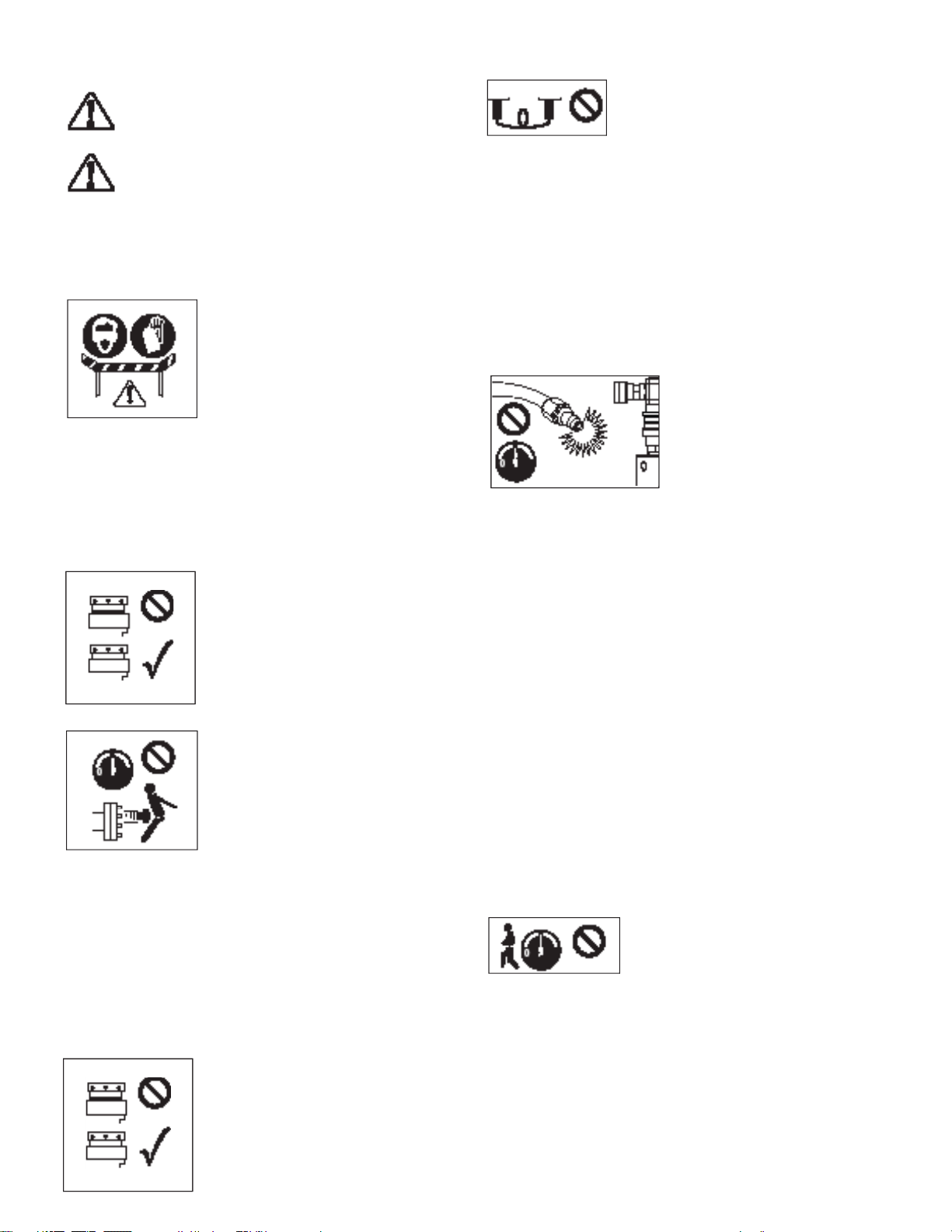

3.0 SPECIFICATIONS

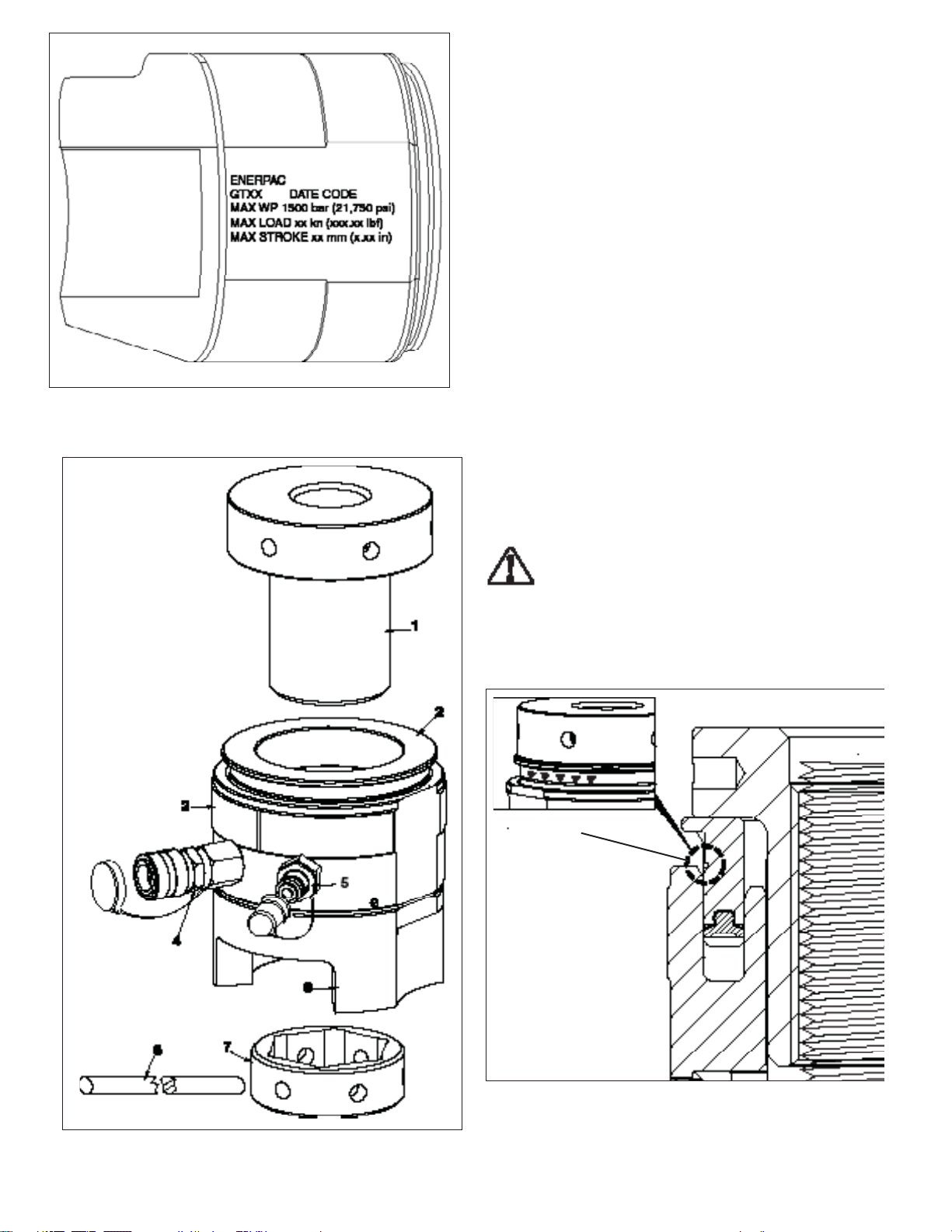

Major tensioner specifi cations, such as maximum working

pressure, maximum load and maximum stroke are

stamped into the side of the hydraulic tensioner body. See

Figure 1. Be aware of these specifi cations during installation and

set-up.

IMPORTANT: The required working pressure for the tensioning

application will typically be less than the maximum working

pressure stamped on the tensioner body.

Refer to Table 2 (located near the end of this document) for

additional GT Series tensioner specifi cations.

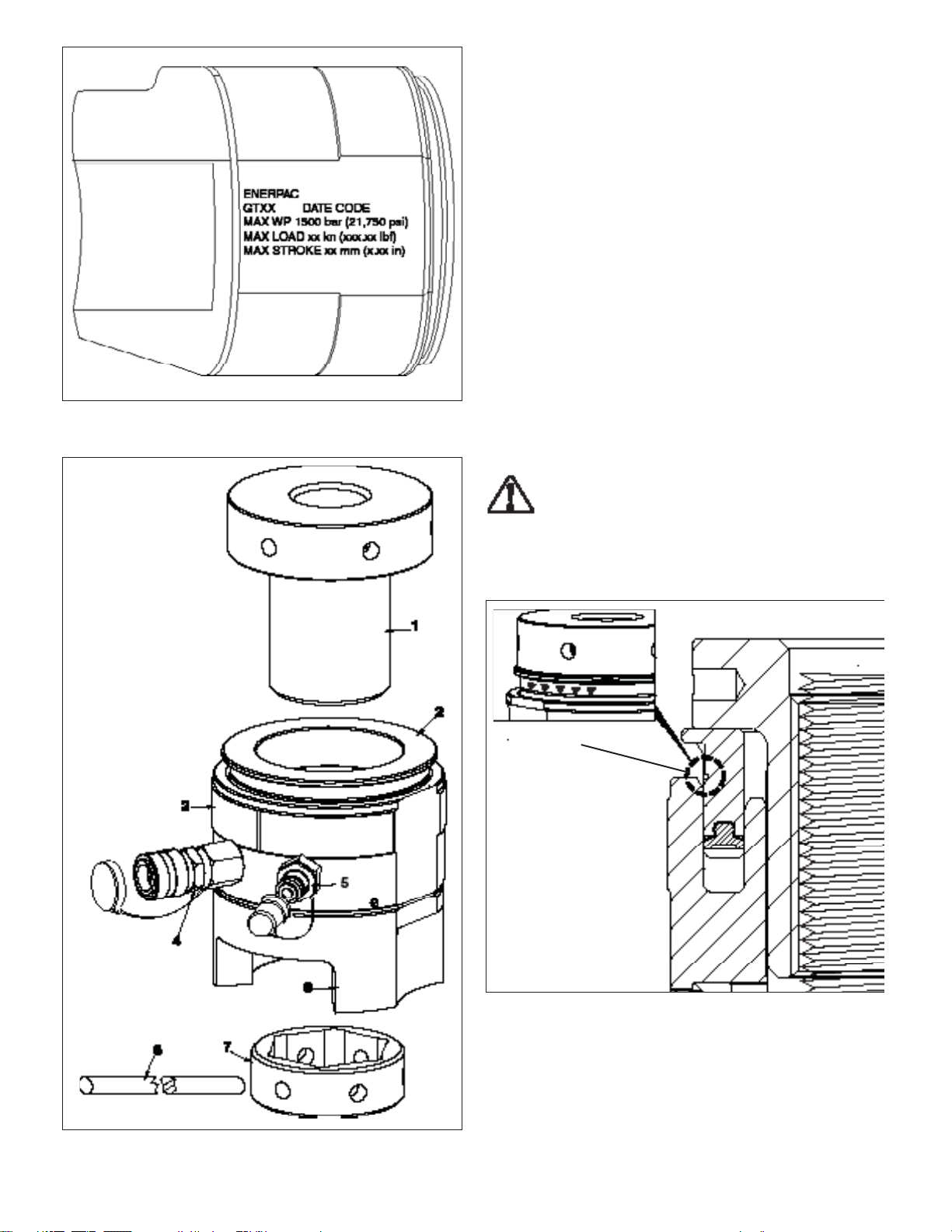

4.0 FEATURES AND COMPONENTS

Refer to Figure 2 for a diagram of GT Series tensioner major

components.

2

Page 3

Figure 1, Tensioner Data

4.1 Maximum Stroke Indicator

Maximum allowable tensioner stroke is visually indicated by a

yellow painted groove located on the piston’s circumference.

Continually watch for the maximum stroke indicator during

tensioning procedures. Stop pressurizing the system immediately

if the indicator becomes visible.

If during any tensioning procedure, the maximum stroke indicator

appears before the desired hydraulic pressure is reached: STOP

the pump, tighten nut(s) at the tensioner(s) and release hydraulic

pressure. Then, turn down the threaded puller(s) to return the

piston(s) back into the tensioner(s).

To ensure proper tensioning, always repeat the tensioning stage

(start over) if the maximum stroke indicator appears before the

desired hydraulic pressure is reached.

WARNING: Continuing to pressurize the system after

the maximum stroke indicator becomes visible may

result in high pressure hydraulic oil leakage. Serious

personal injury could result if a stream of pressurized hydraulic

oil penetrates the skin. Damage to tensioner components and

joint may also occur if maximum stroke is exceeded.

Key:

1 - Threaded Puller

2 - Piston

3 - Body

4 - Coupler, Female

5 - Coupler, Male

6 - Bridge

7 - Socket

8 - Tommy Bar

Note: The tensioner

“load cell” includes

items 2, 3, 4 and 5

(assembled).

Maximum

Stroke

Indicator

(Yellow Groove)

Figure 3, Maximum Stroke Indicator

5.0 SETTING UP

5.1 Hydraulic Oil

Oil requirements will vary, depending on pump model and type.

Refer to your pump instruction manual for oil specifi cations.

Failure to use genuine Enerpac hydraulic oil may void warranty.

5.2 Hoses and Fittings

All hydraulic hoses and fi ttings used in the circuit must be rated

at or above the maximum working pressure of the tensioner 1500 bar [21,750 psi].

To ensure safe and reliable operation, use of Enerpac approved

high pressure hoses is strongly recommended. Refer to the

Enerpac Bolting Solutions Catalog for a complete list of available

hoses, fi ttings and related accessories.

Figure 2, Tensioner Major Components

3

Page 4

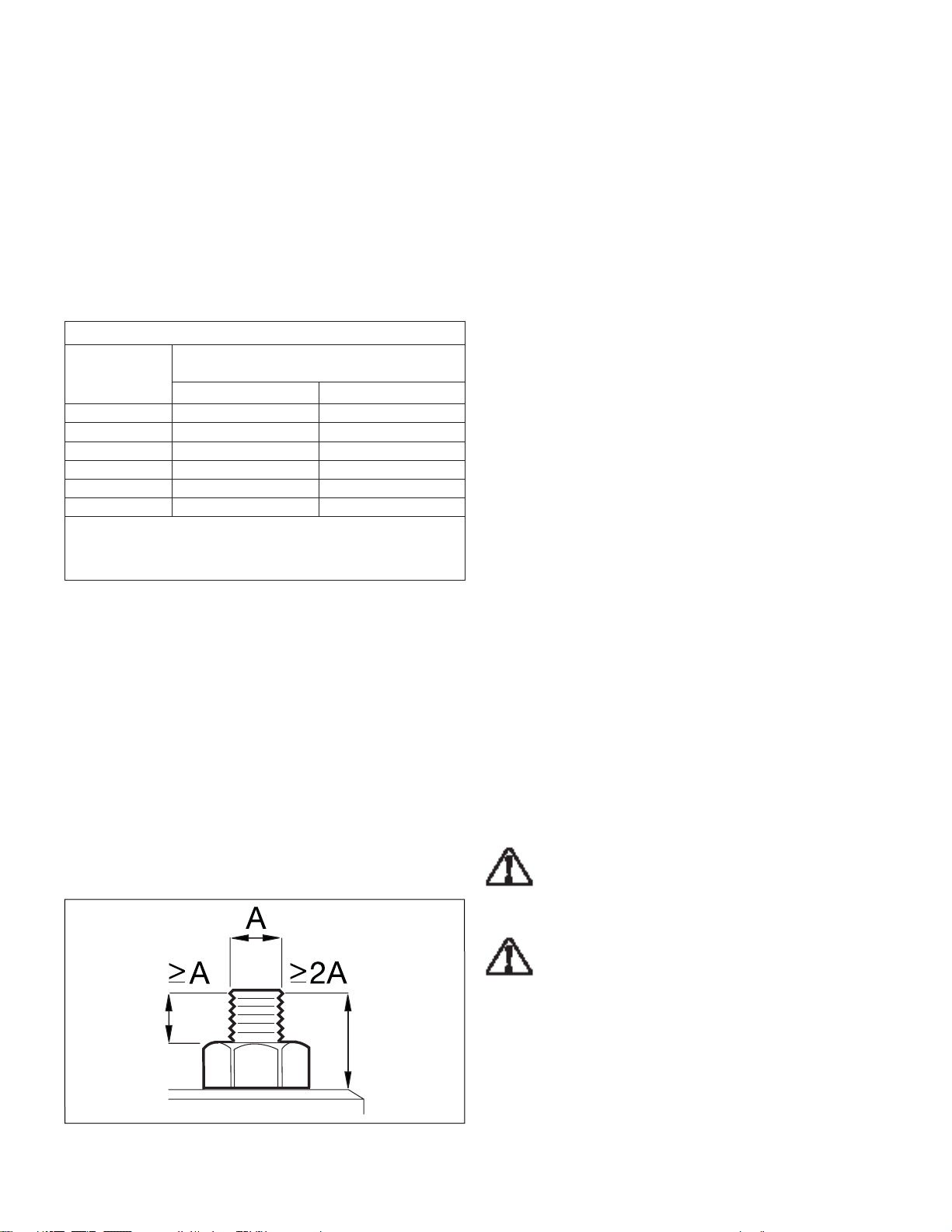

6.0 INSTALLATION

6.1 Before You Begin

1. Be sure that ALL calculations (bolt load, hydraulic pressure,

etc.) have been made prior to starting the tensioning

process and that they have been reviewed and approved by

a qualifi ed engineer with bolting experience.

2. Be sure all personnel involved in this procedure are trained

in joint tightening procedures and the tensioning equipment

being used. Ensure that all personnel read and understand

the safety information contained in sections 2.1 and 2.2 of

this document.

3. Be sure that the pump reservoir oil capacity is adequate for

the number of tensioners to be used in the circuit. Refer to

Table 1 for tensioner oil volumes.

Table 1 - Tensioner Oil Volumes

Maximum Oil Volume at Maximum Stroke

Series

fl uid ounces (US) cubic centimeters

GT1 0.65 19,4

GT2 1.16 34,5

GT3 2.25 66,7

GT4 3.95 117,0

GT5 5.84 173,9

GT6 7.63 225,9

Note: To determine total oil volume required, multiply the oil volume

for your tensioner series by the number of tensioners to be used in

the circuit. Oil volumes shown are approximate. Additional oil will be

contained inside hoses and fi ttings.

4. Be sure all personnel are aware of the maximum working

pressure and maximum stroke applicable to the tensioner(s)

being used. This information is stamped on the tensioner

body. See Section 3.0 for additional information.

5. Inspect the studs to verify that they contain no obvious damage

or defects, and that they appear capable of withstanding the

force that will be applied by the tensioners.

6. Be sure that all nuts and threaded pullers are free running on

the studs over the entire stud length protruding through the

joint.

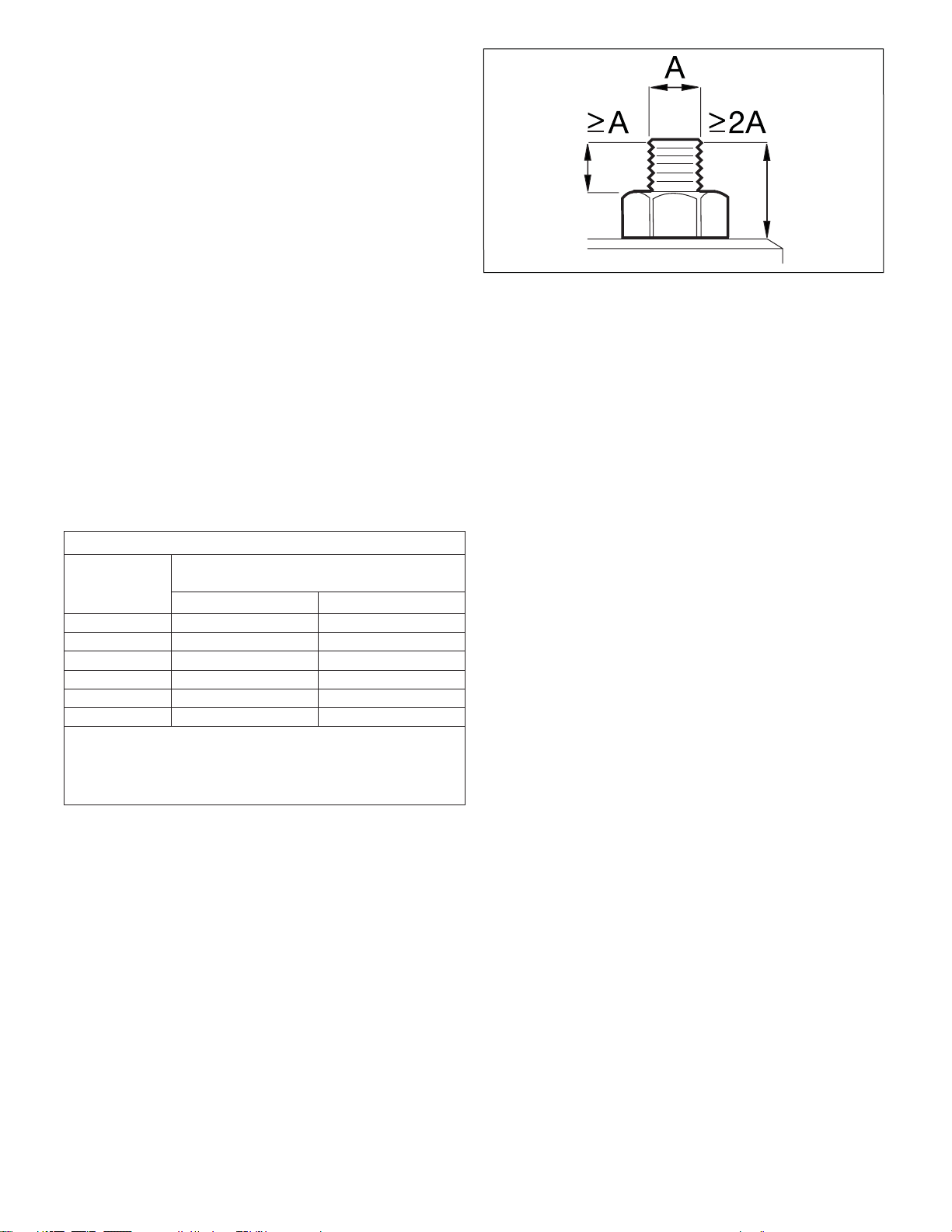

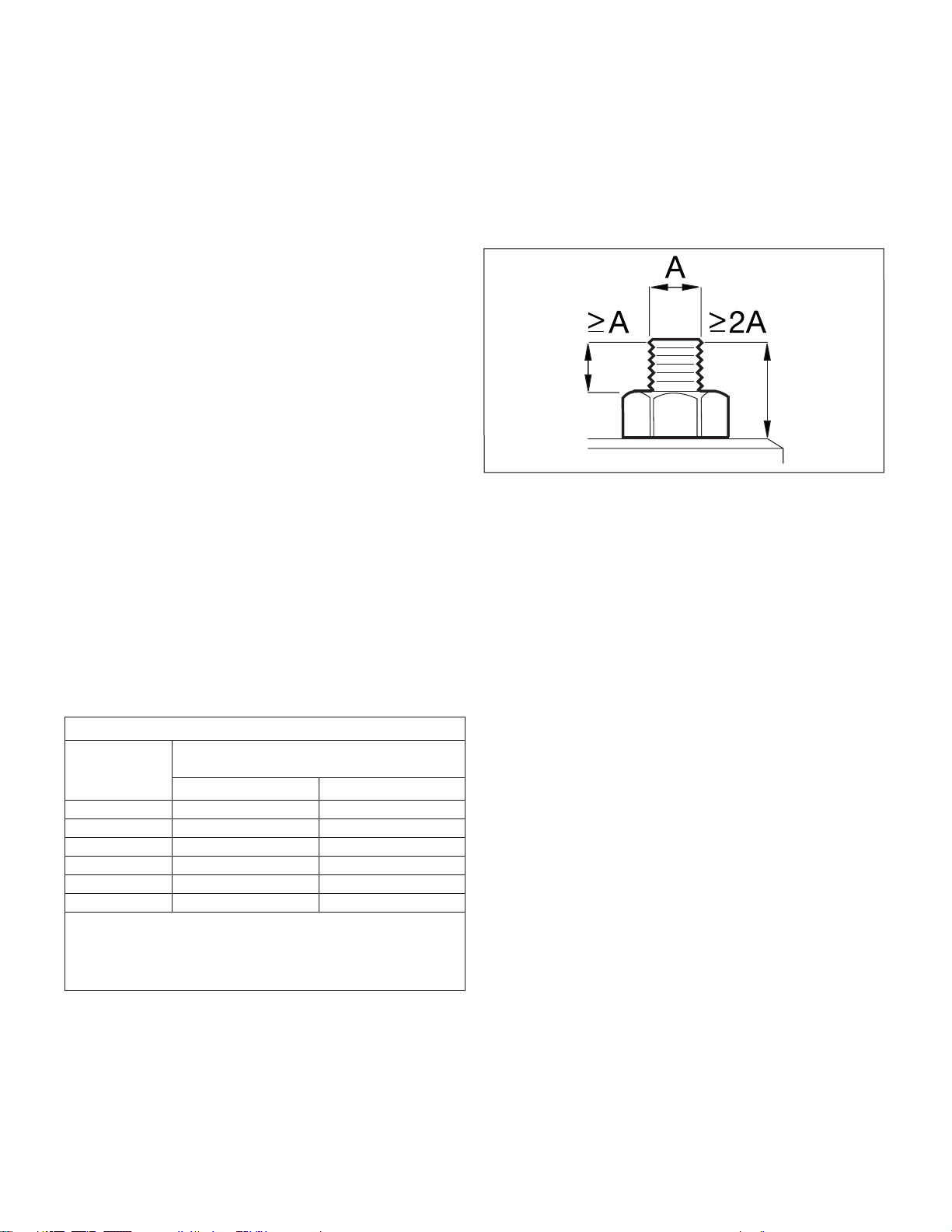

7. Check that each stud is correctly installed and that there

is suffi cient stud extension to engage the tensioner. The

exposed portion of the stud (above the nut) should be at

least the same dimension as the stud diameter. The total

protruding length of the stud (from joint surface to end of

stud) must be at least twice the length of the exposed portion

of the stud. See Figure 4.

(each tensioner)

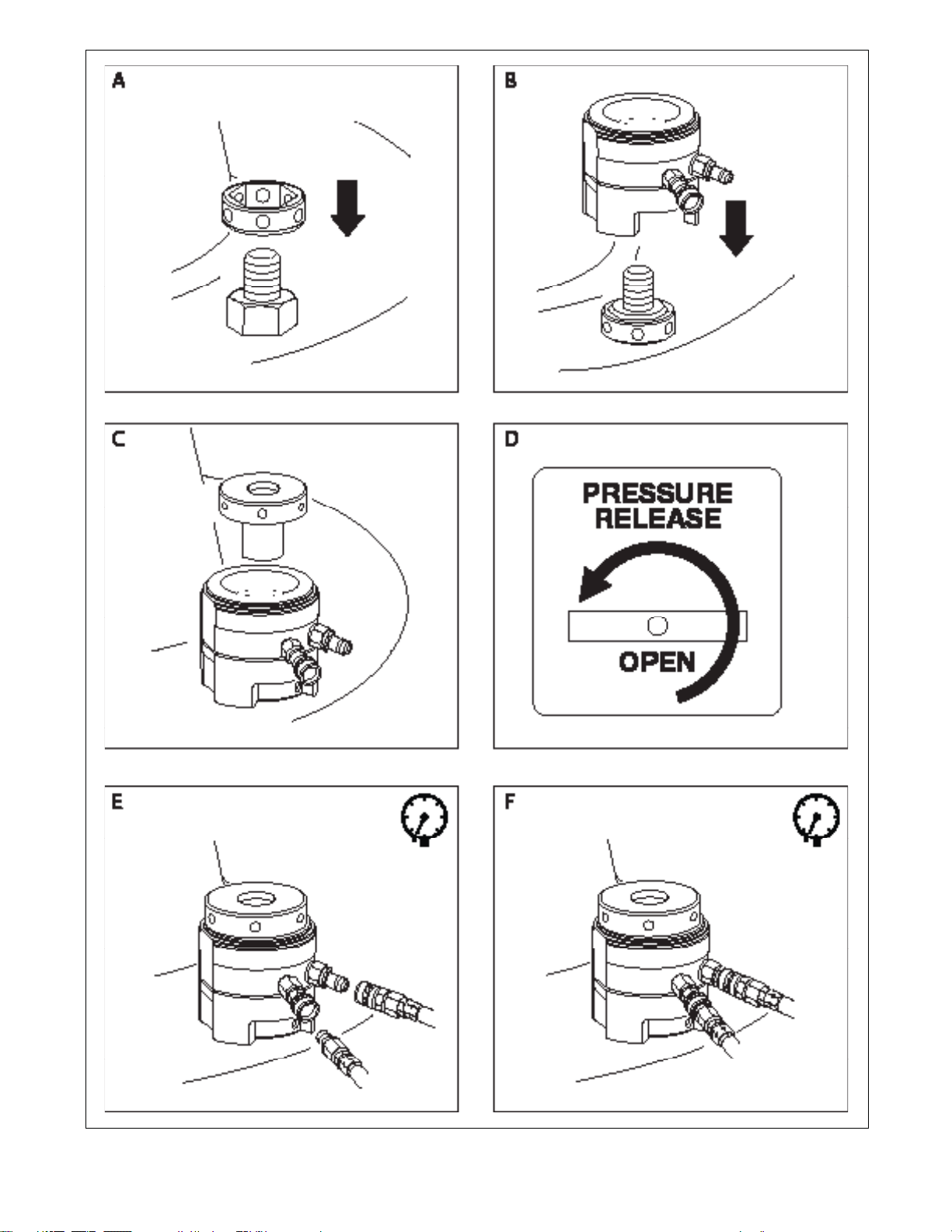

6.2 Tensioner Installation and Hook-up

1. Refer to Section 6.1, Before You Begin. All personnel to be

involved in tensioning procedures must read, understand

and follow the instructions contained in Section 6.1.

2. Determine the tensioner arrangement around the joint

surface. Refer to Section 6.3 for examples and additional

information.

3. Before installing the fi rst tensioner, be sure that the threaded

portions of the stud and threaded puller are clean and free of

damage.

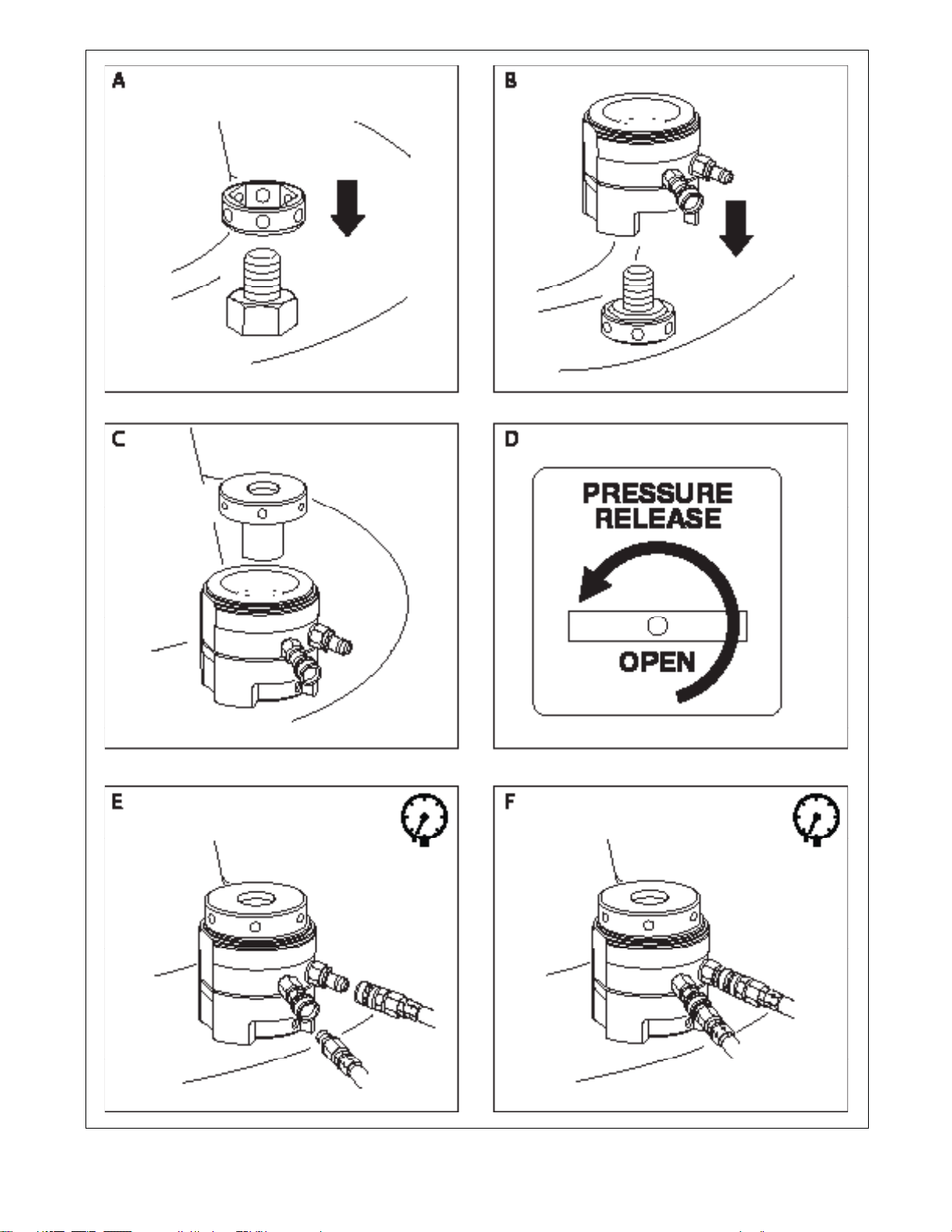

4. Position the socket over the nut. Ensure that the socket fi ts

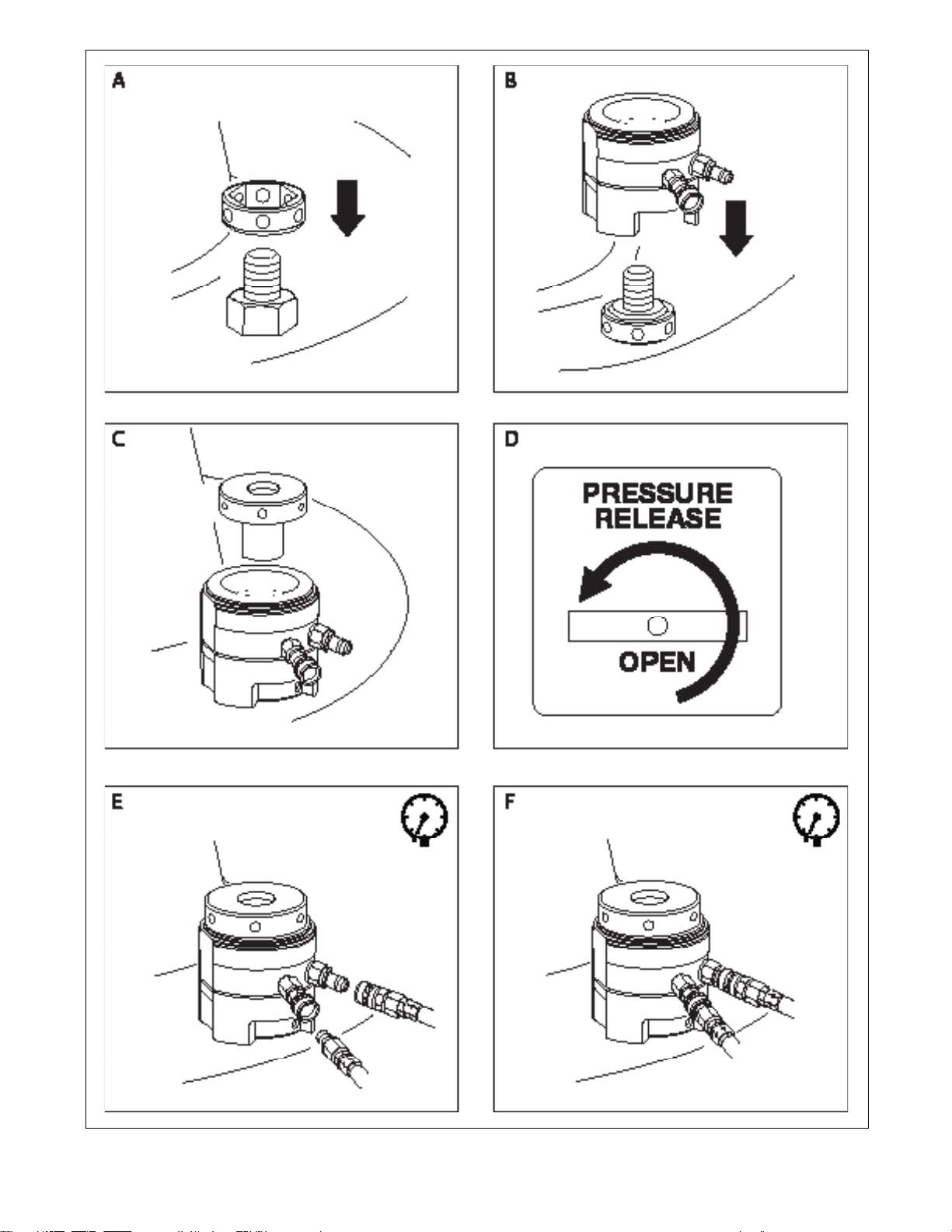

over the nut without force. See Figure 5, View A.

5. Place the tensioner over the stud. See Figure 5, View B.

a. Ensure that the tommy bar slot in the bridge faces

outward.

b. Ensure that the hydraulic couplers are positioned outward,

to allow easier connection of hydraulic hoses.

6. Locate the end of the stud with the threaded puller. Using

a tommy bar, screw down the threaded puller on the stud

until the puller shoulder seats fi rmly against the piston. See

Figure 5, View C.

7. Assemble any additional tensioners in the system in the

same manner, following steps 3 through 6 of this section.

8. Check that the pump pressure release valve is OPEN. See

Figure 5, View D.

9. Connect hydraulic hoses to the tensioners. See Figure 5,

views E and F. Also refer to Section 6.3 for typical hose

connection arrangements.

10. At each stud, verify that the piston is fully retracted into the

tensioner body. If necessary, turn down the threaded puller

(as required) to fully retract the piston.

11. Before pressurizing the system, be sure that all hydraulic

hoses are connected. Each male coupler must be connected

to a corresponding female coupler. Verify that each coupler is

fully engaged and securely locked into position by physically

pulling on the connection.

IMPORTANT: ONLY the unused female coupler on the LAST

tensioner at the end of the circuit can remain disconnected.

A female coupler can remain disconnected (open ended)

while under pressure. However, as a precaution, it is strongly

recommended that a blanking plug be installed in the coupler

before beginning pressurization.

WARNING: Never pressurize the back side of a

disconnected (open ended) male coupler. Disconnected

male couplers may leak when pressurized from the

back side. Serious personal injury could result if leakage occurs,

and a high pressure oil stream penetrates the skin.

WARNING: If only a single tensioner is being used,

always pressurize the tensioner using ONLY the MALE

tensioner coupler. To prevent possible high pressure oil

leakage, NEVER use the female tensioner coupler to pressurize a

single tensioner.

Figure 4, Stud Extension Requirements

4

Page 5

Figure 5, Hydraulic Tensioner Installation

5

Page 6

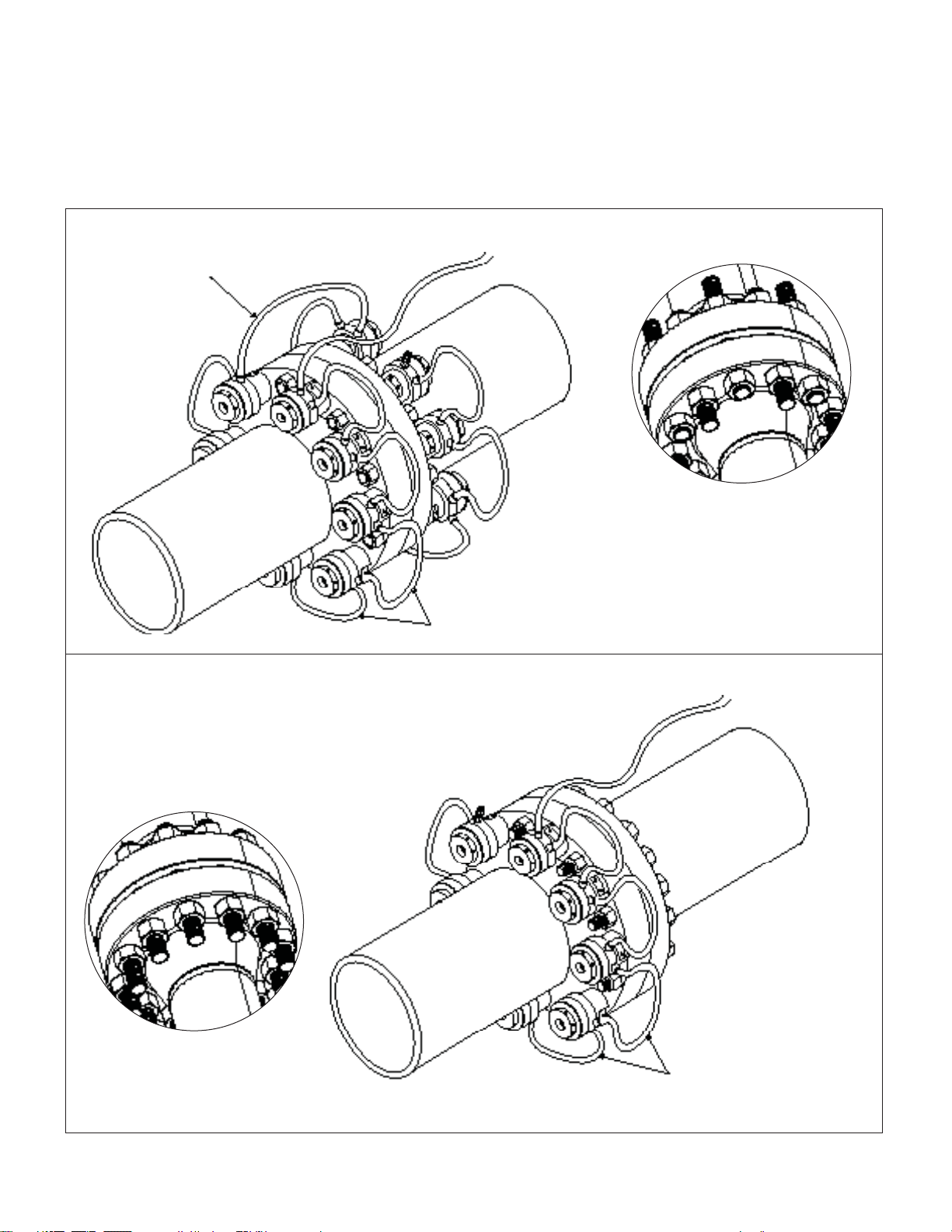

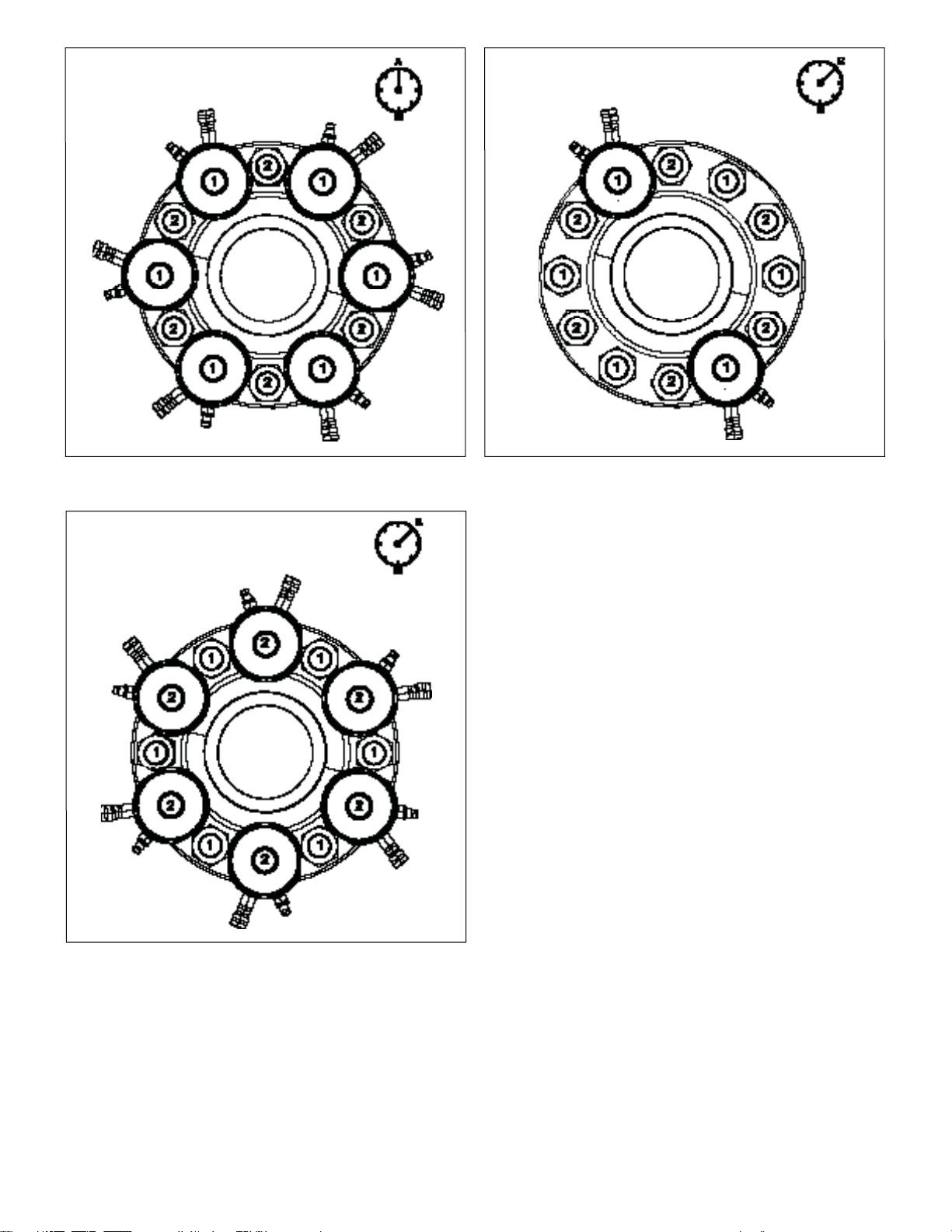

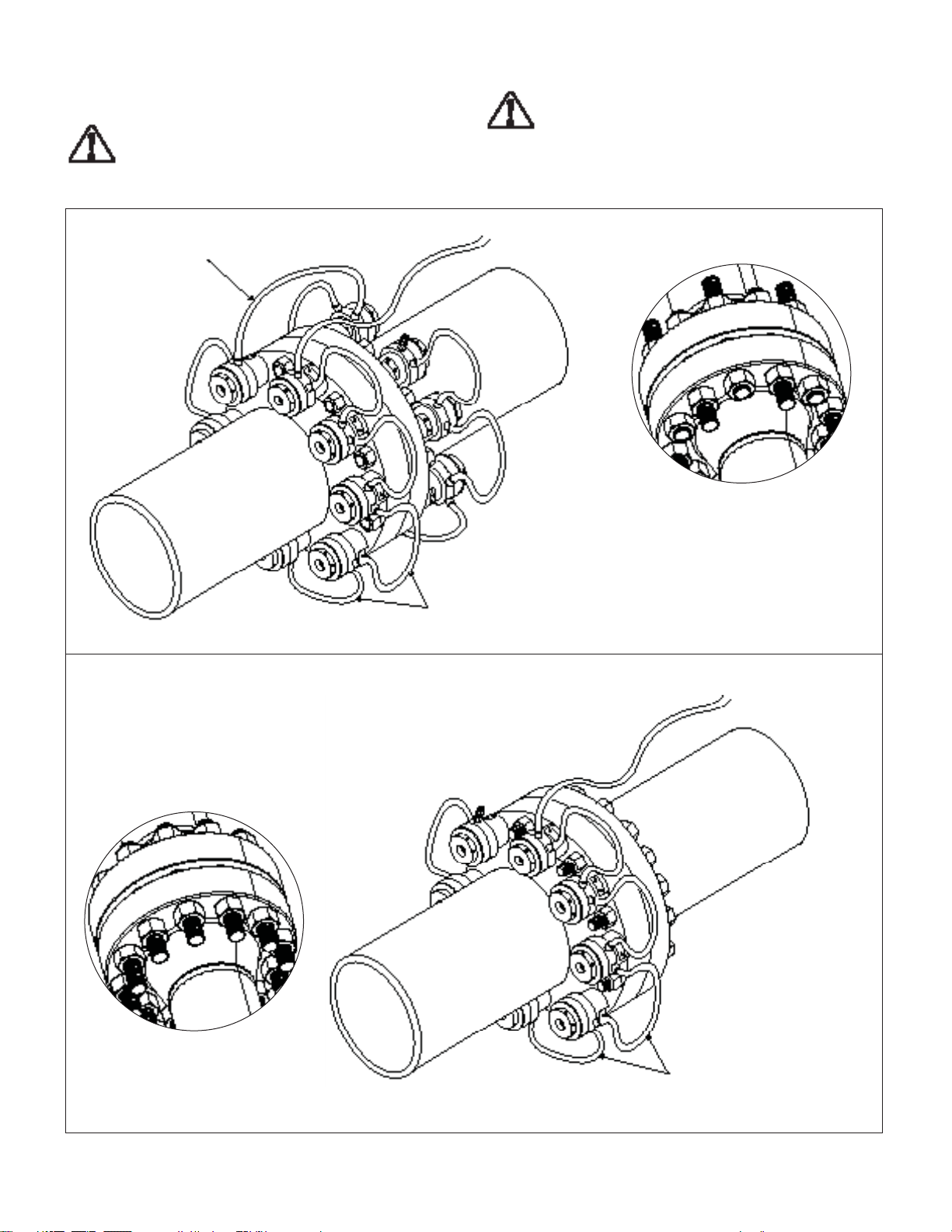

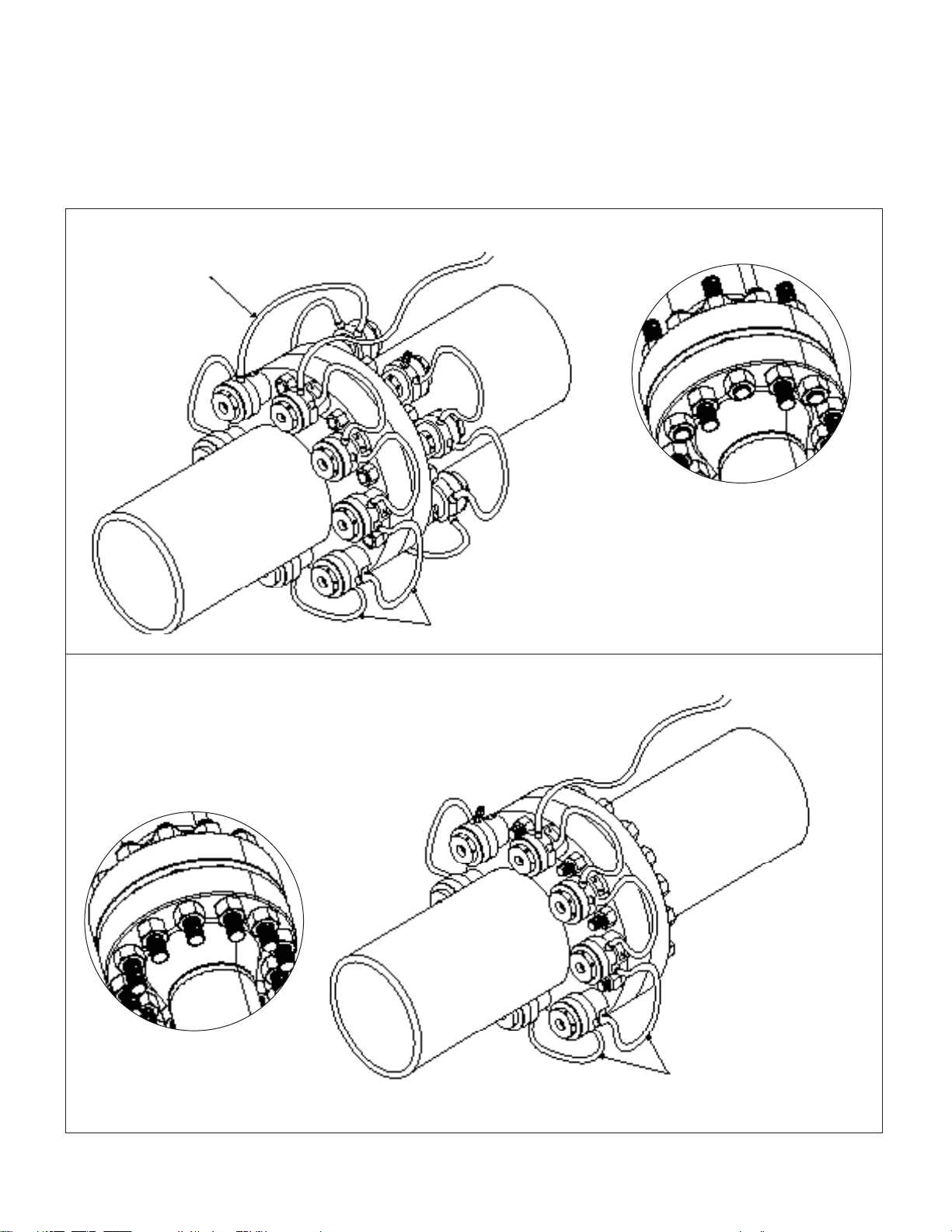

6.3 Tensioner Arrangements (typical)

Hydraulic tensioners can be mounted on either one or both sides

of the joint, depending on available clearance and work room.

Whenever possible, all studs on the joint should be tensioned

at the same time. Typical examples of 100% and 50% tensioner

coverage are shown in Figure 6. Contact Enerpac for additional

information regarding tensioner arrangements of less than 50%

coverage.

Note: For less than 100% coverage, divide the quantity of

tensioners available into the quantity of studs in the joint. This will

determine the stud locations to be tightened during each pass.

For example, if 18 tensioners are available for a 36 bolt joint,

then every second stud will contain a tensioner (50% coverage).

If 12 tensioners are available, then every third stud will contain a

tensioner (33% coverage).

Interconnecting hose

100% Coverage

(typical arrangement)

Feed Hose to Pump

Note: Using this method of assembly, all

studs are tightened simultaneously in one

operation. To allow room for all tensioners,

the protruding studs must be staggered over

each side of the joint (see above).

Interconnecting hoses

Note: This method of assembly is often used

where studs can be tensioned from only one

side of the joint due to an access restriction

on the opposite side. The studs must be

assembled with the protrusions on the same

side of the joint (see below).

Feed Hose to Pump

50 % Coverage

(typical arrangement)

Note: In stage one, 50 %

of the studs are tensioned,

In stage two, the remaining

50% of the studs are

tensioned.

Interconnecting hoses

Figure 6, Hydraulic Tensioner Mounting Arrangements (typical)

6

Page 7

7.0 TENSIONING AND DE-TENSIONING

WARNING: Never stand in-line with the bolt axis while

the system is pressurized. If the bolt should fail,

serious personal injury or death could result if loose or

broken parts become projectiles. All personnel must be aware

of this potential hazard at all times.

WARNING: Ensure that the maximum working pressure

and maximum stroke are not exceeded. Refer to the

specifi cations stamped on the tensioner body. Also see

Table 2 at the end of this document.

IMPORTANT: If the maximum stroke indicator appears at any

time during the following procedures, immediately STOP the

pump, tighten nut(s) at the tensioner(s) and release hydraulic

pressure. Then, turn down the threaded puller(s) to return the

piston(s) back into the tensioner(s) before continuing. Refer to

Section 4.1 for additional information.

IMPORTANT: If any leaks occur, immediately stop the pump and

open the pressure release (return-to-tank) valve. Be sure that

the oil pressure gauge indicates zero (0) psi/bar. Make repairs as

required before continuing with tensioning procedures.

Note: For improved illustration clarity, only one hydraulic hose is

shown connected to the tensioner in fi gures 7-11.

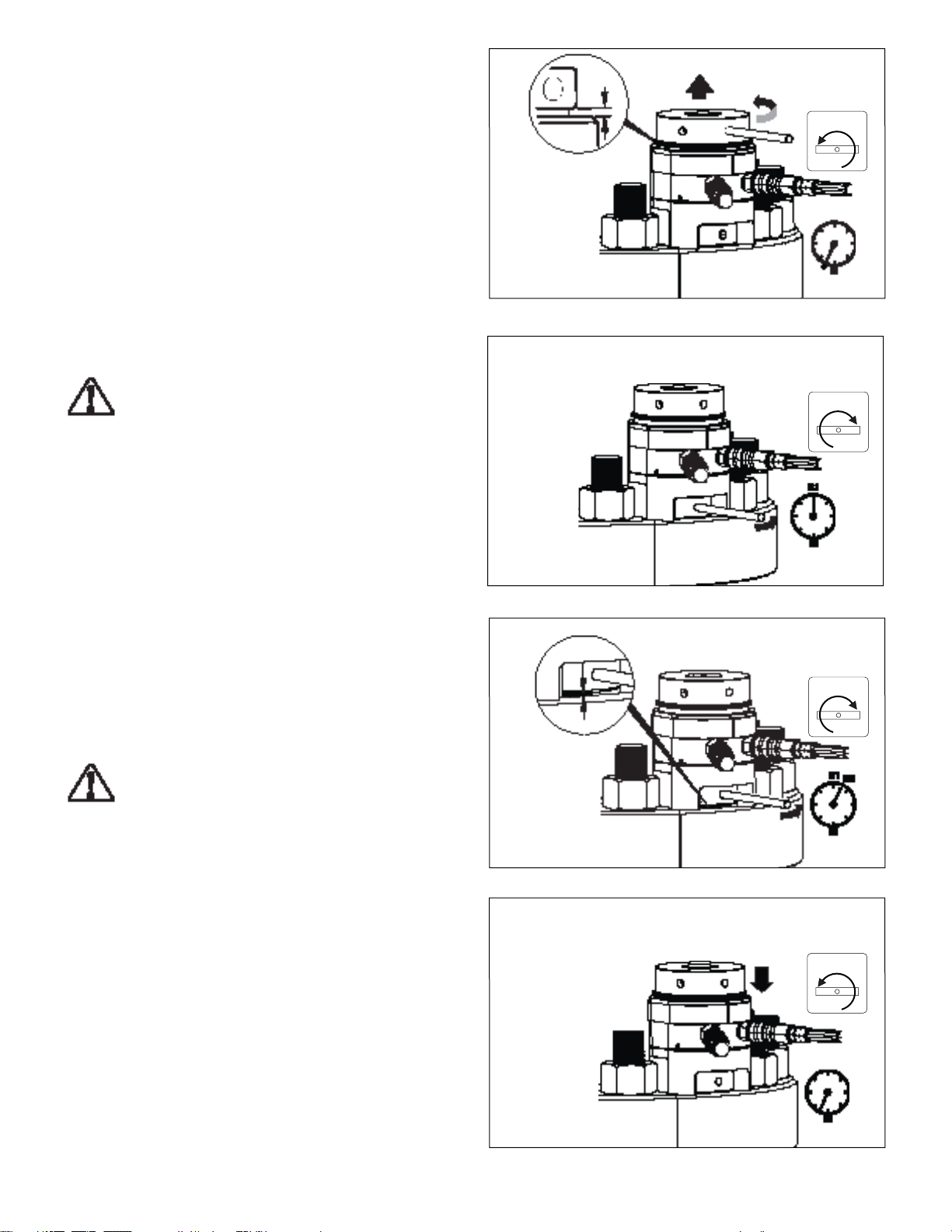

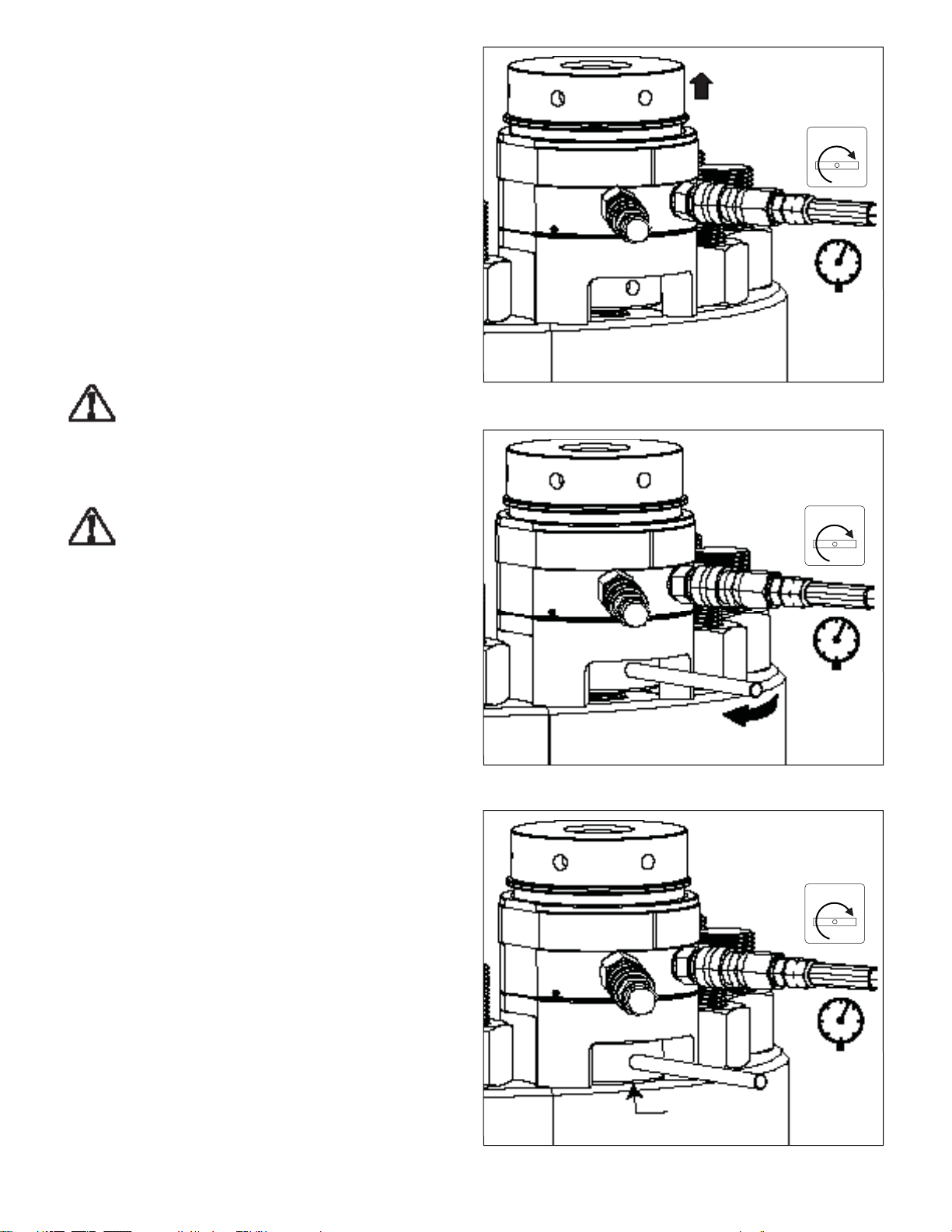

7.1 Tensioning Instructions - 100% Coverage

(tensioner installed on each stud)

IMPORTANT: Read precautions and instructions at beginning of

Section 7.0 before beginning the following steps. Also refer to

safety information contained in sections 2.1 and 2.2.

1. Ensure that the joint is correctly aligned.

2. Assemble the tensioner(s) to the stud(s) and connect

hydraulic hoses. Refer to sections 6.1 and 6.2 for additional

tensioner installation and hose connection instructions.

3. Determine the required hydraulic tensioning pressure. This

value must be calculated by a qualifi ed engineer with bolting

experience.

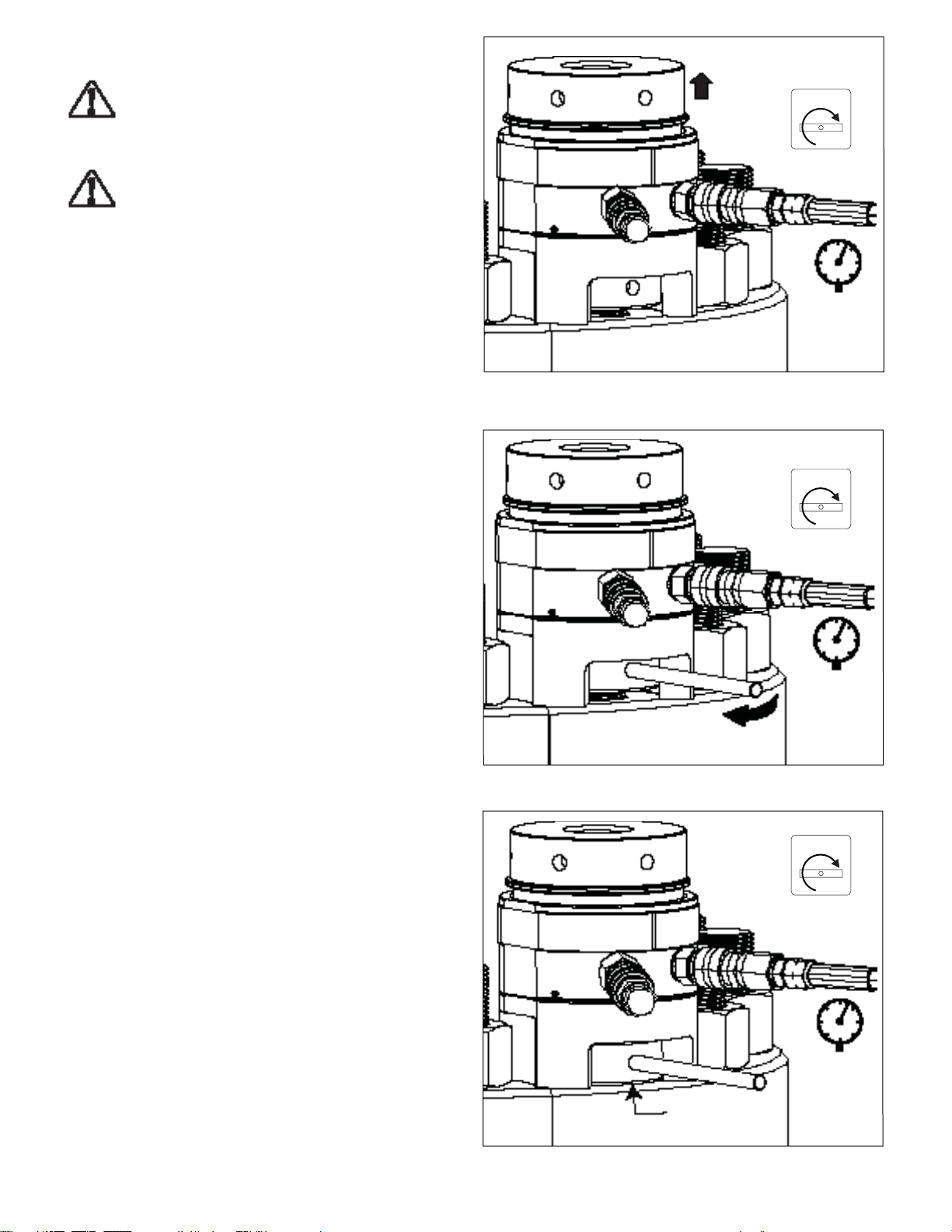

4. Operate the pump and pressurize the tensioners up to

approximately 1000 PSI [70 bar]. Check for oil leaks.

5. If no leaks are found, continue pressurizing the tensioners

to the calculated value determined in step 3. Continually

observe the tensioner stroke and hydraulic pressure at all

times during pressurization.

6. When the calculated hydraulic pressure is reached, stop

the pump. Recheck the oil pressure gauge after pump has

stopped. Be sure the pressure is stable (not increasing or

decreasing). Threads may be visible between the nut and the

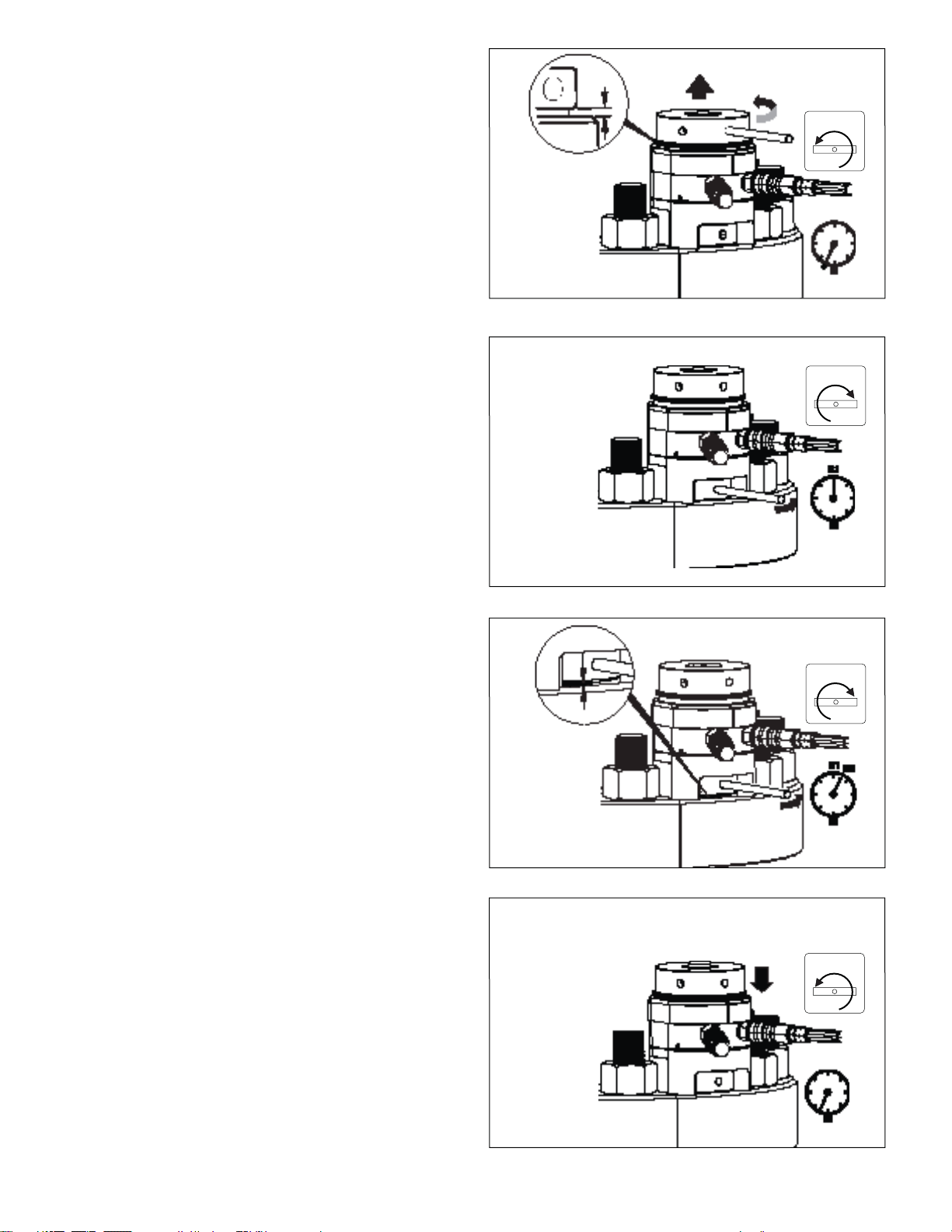

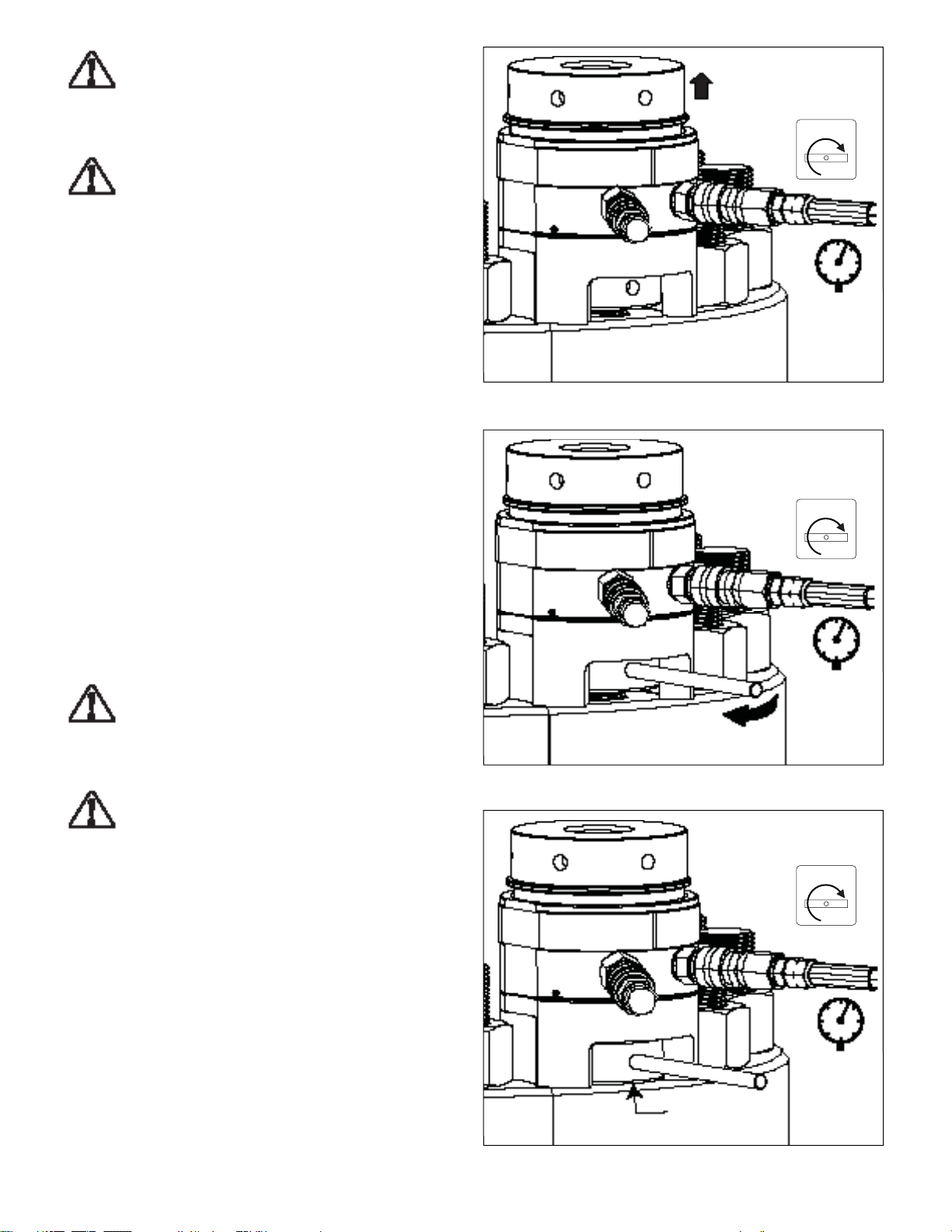

joint surface at each tensioner. See Figure 7.

7. While holding the pressure constant, use a tommy bar to turn

down the fi rst socket and nut by hand. Continue tightening

until the nut is fi rmly seated against the joint surface. See

fi gures 8 and 9.

8. Repeat step 7 for all remaining studs in the circuit.

9. Release the hydraulic pressure by SLOWLY opening the

pump pressure release (return to tank) valve. Verify that the

oil pressure gauge indicates zero (0) psi/bar. See Figure 10.

10. Check the piston stroke. If necessary, turn down the threaded

puller until the piston is fully retracted into the tensioner

body. See Figure 11.

11. Repeat steps 4 through 10 a second time.

12. Repeat steps 4 through 10 a third time.

PRESSURE

RELEASE

CLOSED

Figure 7, Pressurizing the Tensioner

PRESSURE

RELEASE

CLOSED

Figure 8, Turning Down the Socket and Nut

PRESSURE

RELEASE

CLOSED

NO Threads

Figure 9, Socket and Nut Firm Against Joint

7

Page 8

PRESSURE

RELEASE

OPEN

Figure 10, Pressure Released After Turning Down Nut

PRESSURE

RELEASE

OPEN

Figure 11, Turning Down the Threaded Puller (as required)

13. As an optional check, apply hydraulic pressure a fourth time

and attempt to tighten the nuts again.

• If the nuts cannot be turned, then tensioning is complete.

Relieve hydraulic pressure. Go to Step 14.

• If the nuts can still be turned, repeat steps 4 through 10

until no additional movement can be obtained. However,

caution must be observed as excessive movement may

indicate that a joint problem exists.

14. Verify that the oil pressure gauge indicates zero (0) psi/bar. If

any pressure is indicated, release the hydraulic pressure by

SLOWLY opening the pump pressure release (return to tank)

valve.

15. Turn down the threaded pullers until the pistons are fully

retracted. Disconnect hydraulic hoses and install a dust

cap (not shown) over each disconnected coupler. Remove

tensioners from the studs.

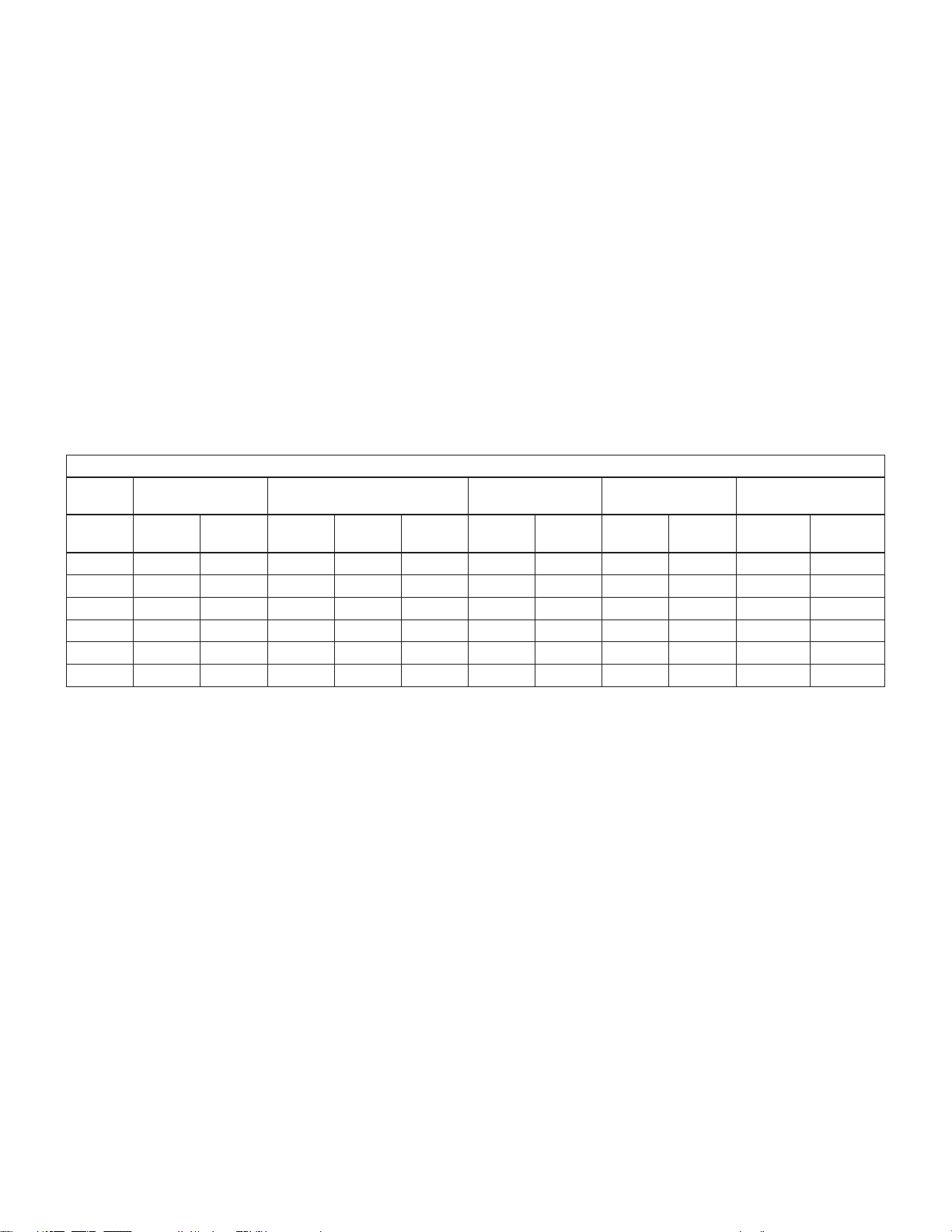

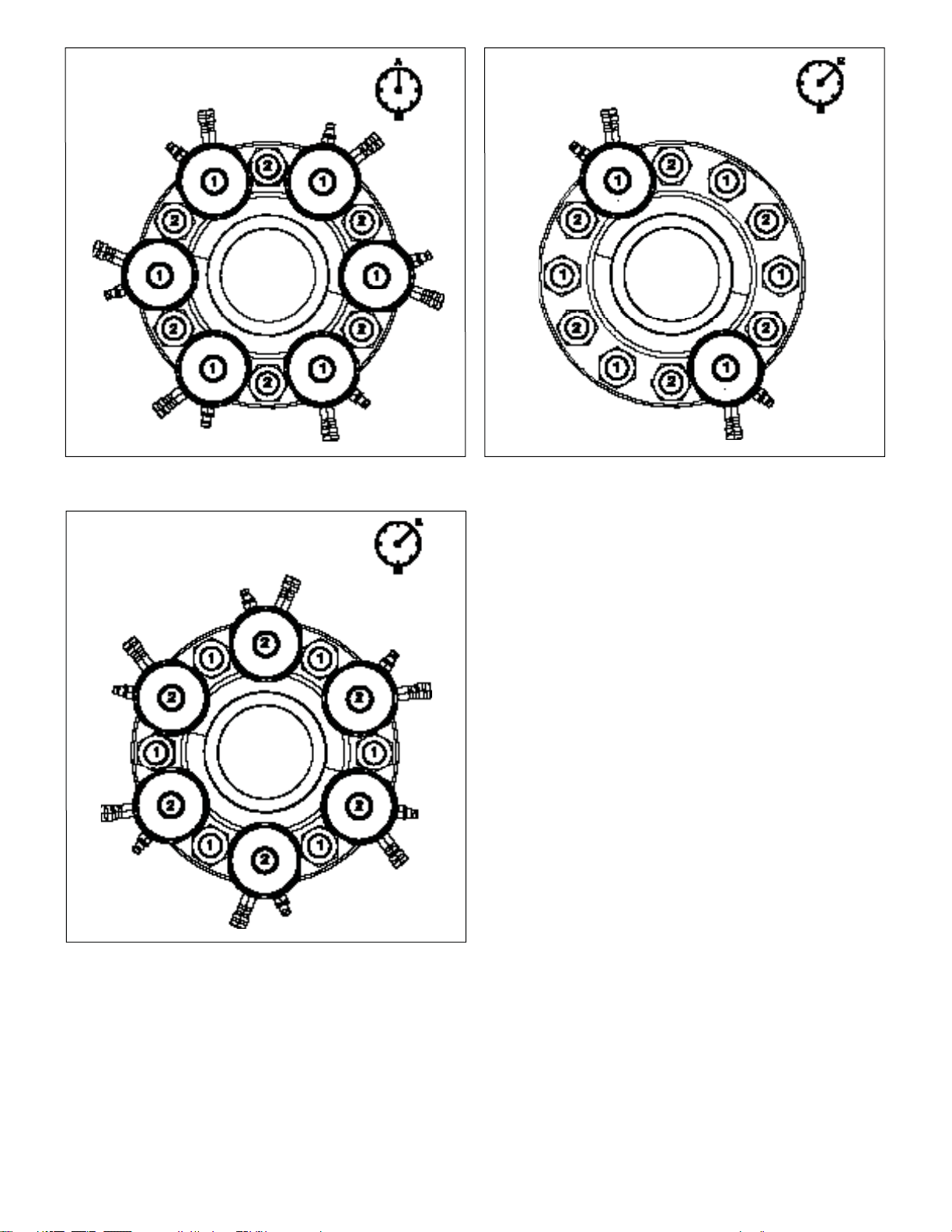

7.2 Tensioning Instructions - 50% Coverage

(tensioner installed on every other stud)

IMPORTANT: Read precautions and instructions at beginning of

Section 7.0 before beginning the following steps. Also refer to

safety information contained in sections 2.1 and 2.2.

1. Ensure that the joint is correctly aligned.

2. Alternately number each bolt “1” and “2” for future

reference.

3. Assemble the tensioner(s) to the studs marked “1” and

connect the hydraulic hoses. See Figure 12 for typical

tensioner arrangement. Also refer to sections 6.1 and 6.2 for

additional tensioner installation and hook-up instructions.

4. Determine the “fi rst pass” pressure “A” value. This value

must be calculated by a qualifi ed engineer with bolting

experience.

Note: The pressure “A” value used to tension the bolts marked

“1” is typically higher than the pressure “B” value used later

to tighten the bolts marked “2”. This is to allow for additional

load losses which may occur when performing less than 100%

coverage tensioning.

5. Operate the pump and pressurize the tensioners up to

approximately 1000 PSI [70 bar]. Check for oil leaks.

6. If no leaks are found, restart the pump and pressurize the

tensioners to the “fi rst pass” pressure “A” value determined

in step 4. Continually observe the tensioner stroke and

hydraulic pressure at all times during pressurization.

7. When the “fi rst pass” pressure “A” is reached, stop the

pump. Recheck the oil pressure gauge after pump has

stopped. Be sure the pressure remains stable (not increasing

or decreasing). Threads may be visible between the nut and

the joint surface at each tensioner. See Figure 7.

8. While holding the pressure constant, use a tommy bar to turn

down the fi rst socket and nut by hand. Continue tightening

until the nut is fi rmly seated against the joint surface. See

fi gures 8 and 9.

9. Repeat step 8 for the remaining “fi rst pass” tensioners in the

circuit.

10. Release the hydraulic pressure by SLOWLY opening the

pump pressure release (return to tank) valve. Verify that the

oil pressure gauge indicates zero (0) psi/bar. See Figure 10.

11. Check the piston stroke at each tensioner in the circuit. If

necessary, turn down the threaded puller until the piston is

fully retracted into the tensioner body. See Figure 11.

12. Repeat steps 5 through 11 a second time (to pressure “A”).

13. Repeat steps 5 through 11 a third time (to pressure “A”).

14. Move the tensioners to the remaining 50% of the bolts (i.e.

all bolts numbered “2”). See Figure 13.

15. Determine the “second pass” pressure “B” value. This value

must be calculated by a qualifi ed engineer with bolting

experience.

Note: The pressure “B” value is typically lower than the pressure

“A” value (see note after step 4 for additional information).

16. Operate the pump and pressurize the tensioners up to

approximately 1000 PSI [70 bar]. Check for oil leaks.

17. If no leaks are found, continue pressurizing the tensioners to

the calculated “second pass” pressure “B” value determined

in step 15. Continually observe the tensioner stroke and

hydraulic pressure at all times during pressurization.

8

Page 9

Apply Pressure “A”

(At all studs marked “1”)

Apply Pressure “B”

(At two diametrically

opposite studs marked “1”)

Figure 12, Tensioner Arrangement, First Pass - Typical

(50% Tensioner Coverage)

Apply Pressure “B”

(At all studs marked “2)

Figure 13, Tensioner Arrangement, Second Pass - Typical

(50% Tensioner Coverage)

18. When the “second pass” pressure “B” is reached, stop

the pump. Recheck the oil pressure gauge after pump has

stopped. Be sure the pressure remains stable (not increasing

or decreasing). Threads may be visible between the nut and

the joint surface at each tensioner. See Figure 7.

19. While holding the pressure constant, use a tommy bar to turn

down the fi rst socket and nut by hand. Continue tightening

until the nut is fi rmly seated against the joint surface. See

fi gures 8 and 9.

Figure 14, Rechecking First Pass Tension

(50% Tensioner Coverage)

20. Repeat step 19 for the remaining “second pass” tensioners

in the circuit.

21. Release the hydraulic pressure by SLOWLY opening the

pump pressure release (return to tank) valve. Verify that the

oil pressure gauge indicates zero (0) psi/bar. See Figure 10.

22. Check the piston stroke at each tensioner in the circuit. If

necessary, turn down the threaded puller until the piston is

fully retracted into the tensioner body. See Figure 11.

23. Repeat steps 16 through 22 a second time (to pressure “B”).

24. Repeat steps 16 through 22 a third time (to pressure “B”).

25. As an optional check to determine if an excessive

load has been lost in the fi rst 50% of bolts tightened

(bolts numbered “1”):

a. Assemble tensioners on any two “fi rst pass” bolts

(labeled “1”) located diametrically opposite of each other.

See Figure 14.

b. Connect hydraulic hoses.

c. Apply the “second pass” pressure “B”.

d. Using the tommy bar, attempt to tighten the nuts on these

bolts by hand.

• If the nuts cannot be turned, then tensioning is complete.

Relieve hydraulic pressure. Go to Step 26.

• If the nuts can be turned, then re-install the tensioners to

the remainder of the “fi rst pass” bolts (numbered “1”), apply

the “second pass” pressure “B” and turn-down the nuts one

more time as described in steps 16 through 22.

26. Verify that the oil pressure gauge indicates zero (0) psi/bar.

If any pressure is indicated, release the hydraulic pressure

SLOWLY by opening the pump pressure release (return to

tank) valve.

27. Turn down the threaded pullers until the pistons are fully

retracted. Disconnect hydraulic hoses and install a dust

cap (not shown) over each disconnected coupler. Remove

tensioners from the studs.

9

Page 10

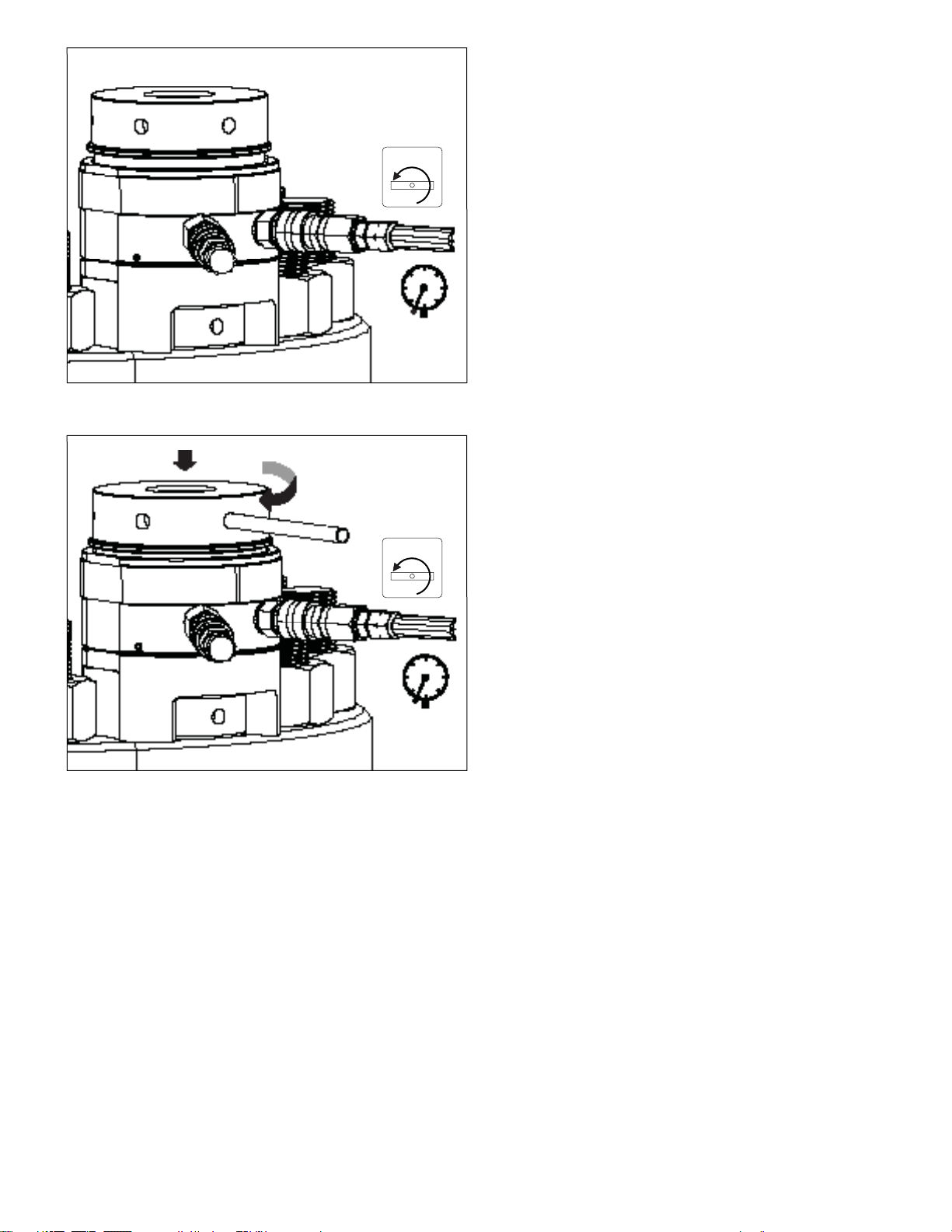

7.3 De-tensioning Instructions - 100% Coverage

(tensioner installed on each stud)

IMPORTANT: Read precautions and instructions at beginning of

Section 7.0 before beginning the following steps. Also refer to

safety information contained in sections 2.1 and 2.2.

Note: For improved illustration clarity, only one hydraulic hose is

shown connected to the tensioner in fi gures 15-18.

1. Assemble the tensioner(s) to the stud(s) to be de-tensioned

and connect the hydraulic hoses. Refer to sections 6.1 and

6.2 for additional tensioner installation and hose connection

instructions.

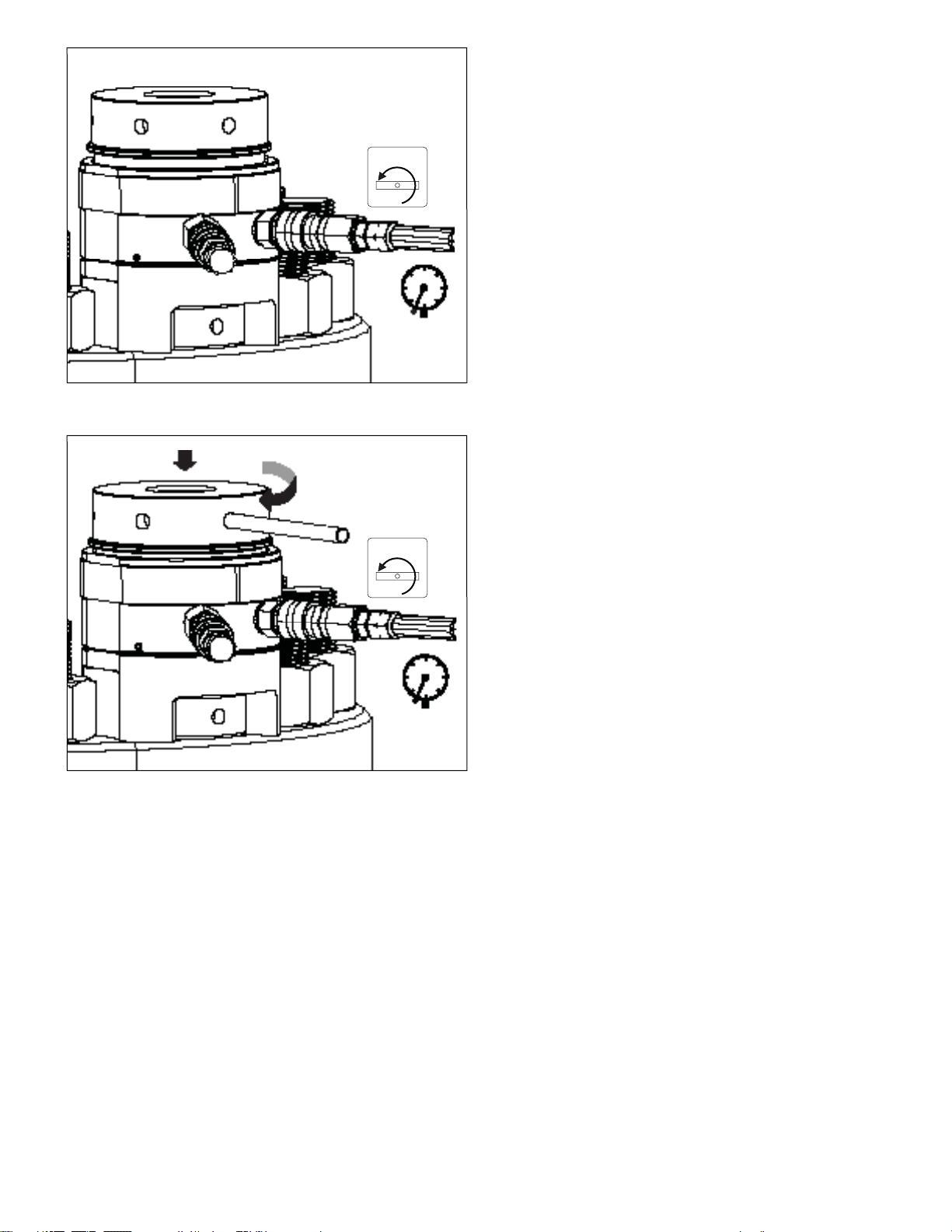

2. BEFORE applying any hydraulic pressure, turn up the threaded

puller at each stud as required, so that approximately a 3/16

inch [5 mm] gap appears between the fully retracted piston

and the threaded puller. See Figure 15.

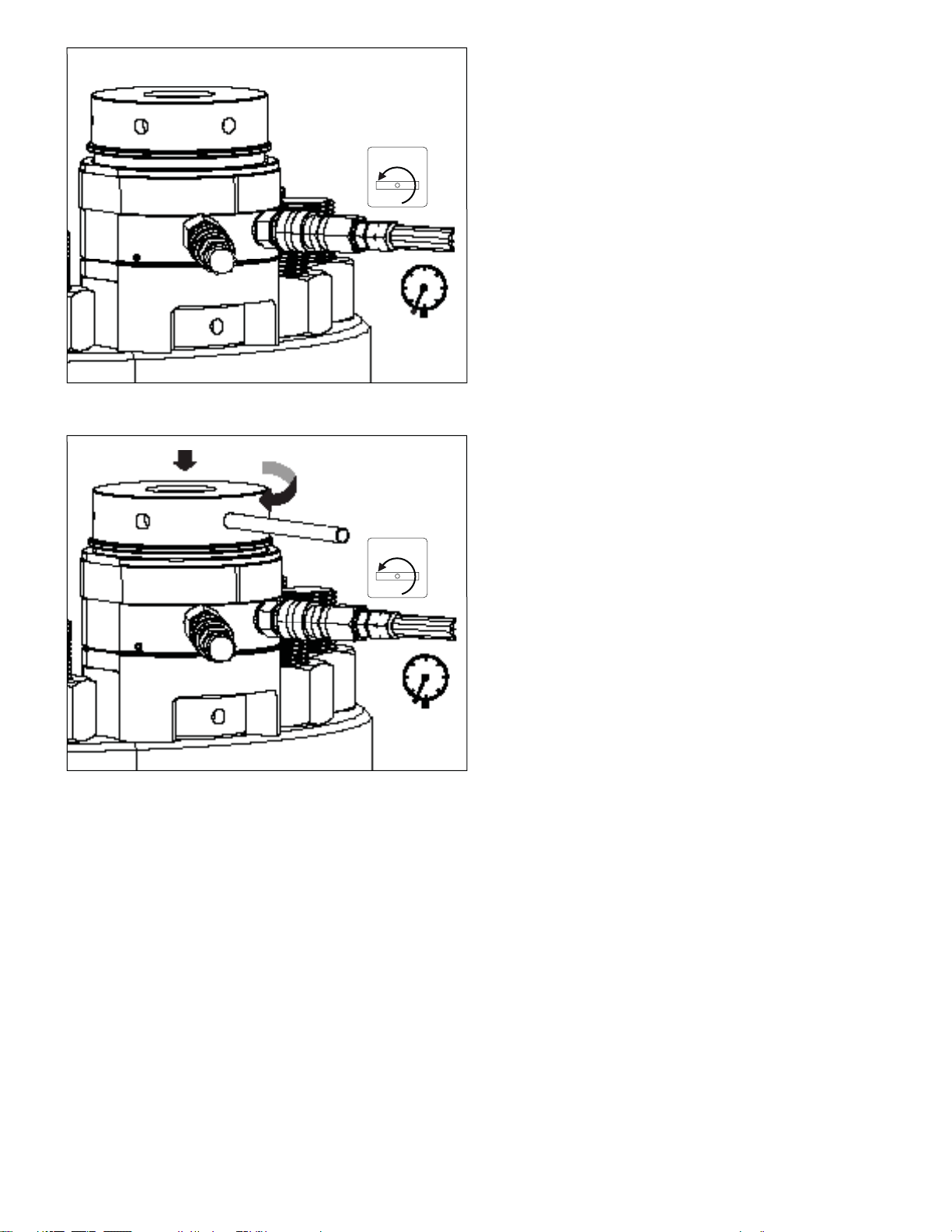

3. Operate the pump to pressurize the tensioners up to

approximately 1000 PSI [70 bar]. Check for oil leaks.

WARNING: In the following de-tensioning steps, be

certain that the hydraulic pressure remains below the

maximum allowable hydraulic pressure of 21,750 psi

[1500 bar], and that the load applied does not exceed the tensile

strength of the stud.

4. If no leaks are found, continue operating the pump. Slowly

raise the pressure until the “break loose” hydraulic pressure

value is reached. This is the pressure at which a nut on one

of the tensioners just begins to loosen and can be turned by

hand with the tommy bar. Record this pressure for reference.

See Figure 16.

5. Increase the hydraulic pressure approximately 5 percent

above the “break loose” pressure recorded in step 4. Then,

stop the pump.

6. While holding the pressure constant, turn up (loosen) the nut

at the fi rst tensioner, so that there is approximately a 1/8 inch

[3-4 mm] gap between the nut and the joint surface. See

Figure 17.

Note: Dimension of gap in step 6 must not exceed the dimension

of gap in step 2.

7. Repeat step 6 at all remaining studs.

CAUTION: If nuts are diffi cult to turn, hydraulic pressure

may be increased in additional 5 percent increments.

However, NEVER raise hydraulic pressure above 21,750

psi [1500 bar]. Ensure that the load applied does not exceed the

tensile strength of the stud.

8. Release the hydraulic pressure by SLOWLY opening the

pump pressure release (return to tank) valve. Verify that the

oil pressure gauge indicates zero (0) psi/bar. See Figure 18.

The studs are now fully de-tensioned.

9. Turn down the threaded pullers until the pistons are fully

retracted. Disconnect hydraulic hoses and install a dust

cap (not shown) over each disconnected coupler. Remove

tensioners from the studs.

3/16 inch [5mm]

Figure 15, Turning Up the Threaded Puller

Note: Try to turn up the

nut while slowly raising the

hydraulic pressure. When

the nut just begins to turn,

the “break loose” pressure

(B1) has been reached.

B1= Break Loose Pressure

Figure 16, Determining the “Break Loose” Pressure

B2= Break Loose Pressure (B1) + 5%

1/8 inch

[3-4mm]

Figure 17, Turning Up the Nut

PRESSURE

RELEASE

OPEN

PRESSURE

RELEASE

CLOSED

PRESSURE

RELEASE

CLOSED

PRESSURE

RELEASE

OPEN

10

Figure 18, Pressure Released - Nut De-tensioned

Page 11

7.4 De-tensioning Instructions - 50% Coverage

(tensioner installed on every other stud)

IMPORTANT: Read precautions and instructions at beginning of

Section 7.0 before beginning the following steps. Also refer to

safety information contained in sections 2.1 and 2.2.

1. Assemble the tensioner(s) to the fi rst 50% of stud(s) to be

de-tensioned and connect the hydraulic hoses. Refer to

sections 6.1 and 6.2 for additional tensioner installation and

hose connection instructions.

2. Follow steps 2 through 8 of Section 7.3 for the fi rst 50% of

studs.

3. Move the tensioners to the second 50% of studs.

4. Follow steps 2 through 9 of Section 7.3 for the remaining

50% of studs. Note that the “break loose” hydraulic pressure

for the second set of studs will likely be about the same or

slightly lower than that for the fi rst set.

Table 2, Technical Data, Enerpac GT Series Hydraulic Tensioners

Series

Maximum

Pressure

Max Load

8.0 STORAGE

The tensioner’s black oxide fi nish will help protect it from rust

•

and corrosion. However, for added protection, a light coating of

oil or rust inhibitor should be applied to all metal surfaces.

Cover the internal threads of the threaded puller with oil or a

•

suitable rust inhibitor.

Store the tensioner upright, with the piston fully retracted

•

inside the body.

Always keep dust caps installed on couplers when the tensioner

•

is not being used.

Wipe all hoses clean and apply a light coating of oil or suitable

•

rust inhibitor to all couplers.

Hydraulic

Effective Area

Maximum Stroke Weight

psi bar

GT1 21,750 1500 50,414 50,4 224 2.32 1496 0.39 10,0 9.7-11.1 4,2-4,8

GT2 21,750 1500 90,256 90,2 402 4.15 2677 0.39 10,0 14.5-23.1 6,3-7,0

GT3 21,750 1500 172,847 172,8 769 7.95 5127 0.39 10,0 26.3-29.9 11,4-13,0

GT4 21,750 1500 329,780 329,7 1467 15.16 9782 0.39 10,0 47.2-53.4 20,5-23,2

GT5 21,750 1500 508,374 508,3 2262 23.37 15079 0.39 10,0 73.9-84.5 32,1-36,7

GT6 21,750 1500 639,598 639,5 2846 29.41 18972 0.39 10,0 103.1-115.7 44,8-50,3

lbf klbf kN inch

2

mm

2

inch mm lbs. Kg

11

Page 12

Fiche d’instructions

POWERFUL SOLUTIONS. GLOBAL FORCE.

L2714 Rev. B 11/09

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les obtenir

auprès de votre réparateur agréé Enerpac ou auprès d'Enerpac

même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la garantie.

S’il sont abîmés, aviser immédiatement le transporteur, qui est

responsable des frais de réparation et de remplacement résultant

de dommages en cours de transport

2.0 SÉCURITÉ

2. 1 CONSIGNES DE SECURITE HYDRAULIQUES

GENERALES

Lire attentivement toutes les instructions et mises

en garde et tous les avertissements. Suivre toutes

les précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence

de liquides sous haute pression, consulter un centre de

distribution ou de réparation Enerpac pour suivre un cours gratuit

sur ce thème.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un acte

de négligence risque de causer des blessures graves, voire mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil

hydraulique.

Ne jamais régler la soupape de sûreté à une pression

supérieure à la pression nominale maximale de la pompe

sous peine de provoquer des dégâts matériels et/ou des

blessures personnelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affi chant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifi er ce qui se

passe dans le système.

Tendeur hydraulique GT Series

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort retour

de pression. Les plis et coudes prononcés endommageront par

ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression

sur un tuyau endommagé risque d’entraîner sa rupture.

IMPORTANT: : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de fl ammes et d’une source de chaleur.

Une forte température amollira les garnitures et les

joints et provoquera par conséquent des fuites. La chaleur

affaiblit également les matériaux et les garnitures du tuyau. Pour

une performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C (150 °F). Protéger

tuyaux et vérins de projections de soudure.

DANGER: Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures

graves. En cas d’injection d’huile sous la peau, contacter

immédiatement un médecin.

MPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifi é. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les

pièces ENERPAC sont conçues pour s’ajuster parfaitement et

résister à de fortes charges.

12

Page 13

2.2 Précautions de sécurité concernant le tendeur

hydraulique

DANGER: Ne pas respecter les précautions suivantes

peut entraîner des blessures graves et/ou fatales.

AVERTISSEMENT:

les précautions à respecter pour utiliser le dispositif de mise

sous tension à haute pression et des équipements annexes en

toute sécurité peut installer, utiliser et entretenir les tendeurs hydrauliques.

Tous les calculs doivent être effectués par un ingénieur qualifi é ayant une

formation appropriée et une expérience du verrouillage.

Porter systématiquement une protection oculaire, des gants et des bottes

•

à proximité d’un système hydraulique pressurisé.

Ne jamais dépasser la pression de fonctionnement maximum du tendeur

•

hydraulique (1500 bars ou 21 750 psi à moins que ce ne soit spécifi é

autrement). La pression de fonctionnement maximum est estampillée sur

le corps du tendeur.

Vérifi er que la portion fi letée de l’extracteur du tendeur est entièrement

•

vissée sur le goujon et que l’engagement du fi letage est suffi sant. Se

référer au diagramme des conditions d’extension du goujon (Figure 5)

fi gurant plus loin dans ce document.

L’équipement hydraulique haute pression peut être très dangereux s’il

•

n’est pas employé correctement. Maintenir à distance des fuites de

carburant à haute pression. Le liquide s’échappant d’un équipement

extrêmement pressurisé a suffi samment de puissance pour pénétrer la

peau, ce qui peut empoisonner le sang. En cas d’accident de ce type,

demander IMMEDIATEMENT un avis médical.

Seul un personnel qualifi é familier avec

Lorsqu’une opération est réalisée sur un

•

site, la zone de travail en question doit être

encordée et tout le personnel facultatif non

impliqué dans le fonctionnement du site doit

être tenu à l’écart de la zone de travail.

Avant de commencer les procédures de mise

•

sous tension, vérifi er que tout le personnel a

connaissance du fait qu’une pressurisation de

l’équipement hydraulique haute pression est

sur le point de se produire.

• Ne pas dépasser le mouvement (course)

maximal(e) admissible du piston du tendeur

hydraulique. Un indicateur apparaît quand le

tendeur est proche de l’extension maximale.

Vérifi er la dimension maximale de la course

estampillée sur le corps du tendeur.

Ne jamais se tenir dans l’axe du boulon lorsque

•

la tension ou la détente sont en cours. Si le

boulon devait se briser, il pourrait entraîner des

blessures graves et/ou fatales si des parties

détachées ou cassées se transformaient

en projectiles. Tout le personnel doit être

conscient de ce danger potentiel à tout

instant.

Ne laisser le personnel s’approcher des

•

tendeurs hydrauliques pressurisés que lorsque

c’est absolument nécessaire et uniquement

quand la pression est stable. Surveiller

continuellement le manomètre de la pompe.

Ne jamais essayer de réparer des fuites quand

•

le système est pressurisé. Vérifi er que le

manomètre du système indique zéro (0) bar/psi

avant de procéder aux réparations.

Ne jamais essayer de débrancher un raccord

•

hydraulique lorsqu’il est sous pression

.

•

Ne jamais essayer de débrancher un raccord hydraulique lorsqu’il est

sous pression.

•

Ne pas déplacer ou soulever les tendeurs

hydrauliques en utilisant les fl exibles et

raccords hydrauliques.

• Les fl exibles ne doivent pas être tordus ou courbés sur un angle

trop important. Le rayon de courbure ne doit pas être inférieur

à la courbe minimum spécifi ée par le fabricant pour ce type de

fl exible.

• Avant de pressuriser le système, inspecter soigneusement

tous les fl exibles hydrauliques. Remplacer immédiatement

tous les fl exibles endommagés, écrasés ou tordus.

•

Avant de pressuriser le système, vérifi er que tous les fl exibles

hydrauliques sont raccordés. Chaque raccord mâle doit être

connecté au raccord femelle correspondant. Vérifi er que

chaque raccord est entièrement engagé et qu’il est fermement

verrouillé en place en tirant physiquement sur le raccord.

•

Ne jamais pressuriser le dos d’un

raccord mâle déconnecté. Les

raccords mâles ne peuvent pas

résister aux pressions élevées

quand ils sont déconnectés.

Une défaillance du raccord peut

entraîner des blessures graves

lorsqu’il est déconnecté et sous

pressione.

•

Seul le raccord femelle sur le DERNIER tendeur du circuit

peut rester déconnecté. Tous les autres raccords doivent être

connectés.

•

Vérifi er que le matériau du boulon est capable supporter la

charge initiale devant être appliquée. Les tendeurs hydrauliques

sont des outils puissants et capables de faire céder ou de

briser les goujons/boulons si les propriétés de résistance ne

sont pas suffi santes pour supporter la charge appliquée.

•

Observer la plus grande prudence lors de la mise sous

pression du système. La pression est susceptible d’augmenter

plus rapidement que prévu. Surveiller continuellement le

manomètre pendant la pressurisation. Se tenir prêt à arrêter la

pompe immédiatement à tout moment.

•

En cas d’utilisation d’une pompe électrique, s’assurer que

la soupape de retour est correctement réglée, de manière à

ce que les tendeurs hydrauliques n’appliquent pas une force

excessive pour l’application. La pression hydraulique de

fonctionnement ne doit pas dépasser 1500 bars [21 750 psi].

•

Ne jamais laisser un système pressurisé sans surveillance.

Si vous devez quitter la zone, arrêtez la pompe, ouvrez

complètement la valve de décharge de pression et assurezvous que le manomètre hydraulique indique zéro (0) bar/psi.

•

Tout entretien ou réparation réalisé(e)

sur les tendeurs hydrauliques, la

pompe ou les composants relatifs doit

être exécuté(e) sur un équipement non

pressurisé (0 bar/psi).

3.0 SPÉCIFICATIONS

Les spécifi cations maximales du tendeur, par exemple la pression

de fonctionnement maximale, la charge maximale et la course

maximale sont estampillées sur le côté du corps du tendeur

hydraulique. Voir la Figure 1. Garder ces spécifi cations à l’esprit

pendant l’installation et le montage.

IMPORTANT: La pression de fonctionnement exigée pour

le tendeur sera typiquement inférieure à la pression de

fonctionnement maximale estampillée sur le corps du tendeur.

13

Page 14

Figure 1, Caractéristiques du tendeur

Clé:

1 - Extracteur fi leté

2 - Piston

3 - Corps

4 - Raccord, femelle

5 - Raccord, mâle

6 - Traverse

7 - Douille

8 - Broche

Consulter le tableau 2 (situé en fi n de document) pour les

spécifi cations complémentaires du tendeur GT Series.

4.0 CARACTÉRISTIQUES ET COMPOSANTS

Consulter la Figure 2 pour un schéma des composants majeurs

de tendeur GT Series.

4.1 Indicateur de course maximale

La course maximale autorisée du tendeur est indiquée par une

cannelure peinte en jaune située sur la circonférence du piston.

Surveiller en permanence l’indicateur de course maximale pendant

les procédures de mise sous tension. Arrêter immédiatement de

pressuriser le système si l’indicateur devient visible.

Si, au cours d’une procédure de mise sous tension, l’indicateur

de course maximale apparaît avant que la pression hydraulique

souhaitée ne soit atteinte : ARRÊTER la pompe, resserrer l’écrou

(les écrous) sur le(s) tendeur(s) et relâcher la pression hydraulique.

Visser ensuite le(s) extracteur(s) fi leté(s) pour réinsérer le(s)

piston(s) dans le(s) tendeur(s).

Pour garantir une tension correcte, toujours répéter l’étape de

mise sous tension (recommencer depuis le début) si l’indicateur

de course maximale apparaît avant que la pression hydraulique

souhaitée ne soit atteinte..

AVERTISSEMENT: Continuer à pressuriser le système

après que l’indicateur de course maximale soit visible

peut entraîner une fuite d’huile hydraulique à haute

pression. Ceci peut provoquer des blessures graves si un jet

d’huile hydraulique pressurisé pénètre la peau. Les composants

du tendeur ou un joint peuvent aussi s’abîmer si la course

maximale est dépassée.

Indicateur

de course

maximale

Remarque:

Le tendeur« cellule de

charge » comprend

les articles 2, 3, 4 et 5

(assemblé).

Figure 2, Composants majeurs du tendeur

(Cannelure jaune)

Figure 3, Indicateur de course maximale

5.0 MONTAGE

5.1 Huile hydraulique

Les spécifi cations de l’huile varient en fonction du modèle et

du type de pompe. Se référer au manuel d’instruction de la

pompe pour les spécifi cations de l’huile. Ne pas utiliser l’huile

hydraulique Enerpac d’origine peut annuler la garantie.

14

Page 15

5.2 Flexibles et raccords

Tous les fl exibles et raccords hydrauliques utilisés dans le circuit

doivent avoir une capacité égale ou supérieure à la pression de

fonctionnement maximum du tendeur - 1500 bars [21 750 psi].

Pour garantir un fonctionnement sans danger et fi able, il est

fortement conseillé d’utiliser des fl exibles haute pression

approuvés par Enerpac. Consulter le catalogue Enerpac Bolting

Solutions Catalog (Catalogue des solutions de boulonnage

Enerpac) pour une liste complète des fl exibles, des raccords et

des accessoires disponibles.

6.0 INSTALLATION

6.1 Avant de commencer

1. S’assurer que TOUS les calculs (charge des boulons,

pression hydraulique, etc.) ont été faits avant de lancer le

processus de mise sous tension et qu’ils ont été réexaminés

et approuvés par un ingénieur qualifi é et expérimenté en

verrouillage.

2. S’assurer que tout le personnel impliqué dans cette

procédure est formé aux procédures de serrage de joints et

à l’équipement de mise sous tension utilisé. S’assurer que

tout le personnel a lu et compris les informations de sécurité

contenues dans les sections 2.1 et 2.2 de ce document.

3. S’assurer que la capacité du réservoir d’huile de la pompe est

suffi sante pour le nombre de tendeurs utilisés dans le circuit. Se

référer au Tableau 1 pour les volumes d’huile des tendeurs.

Tableau 1 - Volumes d’huile des tendeurs

Volume maximal d’huile en course maximale

Series

onces liquides (US) centimètres cube

GT1 0.65 19,4

GT2 1.16 34,5

GT3 2.25 66,7

GT4 3.95 117,0

GT5 5.84 173,9

GT6 7.63 225,9

Remarque : Pour déterminer le volume d’huile total nécessaire, mul-

tiplier le volume d’huile de la série de votre tendeur par le nombre

de tendeurs devant être utilisé dans le circuit. Les volumes d’huile

indiqués sont approximatifs. Un supplément d’huile sera contenu

dans les fl exibles et les raccords.

4. S’assurer que le tout personnel connaît la pression maximale

de fonctionnement et de la course maximale applicable au(x)

tendeur(s) utilisé(s). Ces informations sont estampillées sur le

corps du tendeur. Voir Section 3.0 pour plus d’informations.

5. Inspecter les goujons pour vérifi er qu’ils ne sont pas abîmés

ou ne présentent pas de défauts évidents, et qu’ils semblent

capables de résister à la force qui sera appliquée par les

tendeurs.

6. S’assurer que tous les écrous et que tous les extracteurs

fi letés passent librement sur les goujons sur toute la longueur

dépassant du joint.

7. Vérifi er que chaque goujon est correctement installé et

qu’une extension suffi sante est exercée pour l’engager

dans le tendeur. La partie exposée du goujon (au-dessus

de l’écrou) doit être au moins de la même dimension que le

diamètre du goujon. La longueur totale dépassant du goujon

(de la surface du joint à l’extrémité du goujon) doit être d’au

moins deux fois la longueur de la partie exposée du goujon.

Voir fi gure 4.

(pour chaque tendeur)

Figure 4, Conditions d’extension du goujon

6.2 Installation du tendeur et connexion

1. Se référer à la Section 6.1, Avant de commencer. Tout le

personnel impliqué dans les procédures de mise sous

tension doit lire, comprendre et suivre les instructions

indiquées dans Section 6.1.

2. Déterminer la position du tendeur autour de la surface du

joint. Consulter la Section 6.3 pour accéder à des exemples

et informations supplémentaires.

3. Avant d’installer le premier tendeur, s’assurer que les parties

fi letées du goujon et de l’extracteur fi leté sont propres et ne

sont pas abîmées.

4. Placer la douille sur l’écrou. S’assurer que la douille s’ajuste

sur l’écrou sans forcer. Voir Figure 5, Vue A.

5. Placer le tendeur sur le goujon. Voir Figure 5, Vue B.

a. S’assurer que la fente de la broche dans la traverse fait

face à l’extérieur.

b. S’assurer que les raccords hydrauliques sont positionnés

vers l’extérieur, pour faciliter le raccord des fl exibles

hydrauliques.

6. Localiser l’extrémité du goujon avec l’extracteur fi leté. En

utilisant une broche, visser l’extracteur fi leté sur le goujon

jusqu’à ce que l’épaule de l’extracteur repose fermement

contre le piston. Voir Figure 5, Vue C.

7. Assembler les tendeurs supplémentaires dans le système

de la même manière, en suivant les étapes 3 à 6 de cette

section.

8. Vérifi er que la valve de décharge de la pompe soit OUVERTE.

Voir Figure 5, Vue D.

9. Connecter les fl exibles hydrauliques aux tendeurs. Voir la

Figure 5, vues E et F. Se référer aussi à la Section 6.3 pour

les dispositions types de raccord de fl exibles.

10. Sur chaque goujon, vérifi er que le piston est entièrement

engagé dans le corps de tendeur. Au besoin, visser

l’extracteur fi leté (comme exigé) pour rentrer entièrement le

piston.

11. Avant de pressuriser le système, assurez-vous que tous

les fl exibles hydrauliques sont raccordés. Chaque raccord

mâle doit être connecté au raccord femelle correspondant.

Vérifi ez que chaque raccord est entièrement engagé et qu’il

est fermement verrouillé en place en tirant physiquement sur

le raccord.

IMPORTANT : SEUL le raccord femelle non utilisé sur le DERNIER

tendeur à la fi n du circuit peut rester débranché.

15

Page 16

Figure 5, Installation d’un tendeur hydraulique

16

Page 17

Un raccord femelle peut rester débranché (extrémité ouverte)

sous pression. Cependant, par précaution, il est fortement

conseillé qu’un obturateur soit installé dans le raccord avant de

commencer la pressurisation.

AVERTISSEMENT: e pressurisez jamais le dos d’un

raccord mâle déconnecté (extrémité ouverte).

Débrancher les raccords mâles peut entraîner une fuite

lorsqu’ils sont pressurisés par l’arrière. Ceci peut provoquer des

blessures graves en cas de fuite et un jet d’huile ou de pression

peut pénétrer la peau.

AVERTISSEMENT: Si un seul tendeur est utilisé,

pressuriser toujours le tendeur en utilisant UNIQUEMENT

le raccord MÂLE du tendeur. Pour empêcher une fuite

possible d’huile haute pression, ne JAMAIS utiliser le raccord de

tendeur femelle pour pressuriser un seul tendeur.

Flexible de

raccordement

Couverture de 100 %

(disposition type)

Flexible d’alimentation

vers la pompe

Remarque : En utilisant cette méthode

de montage, tous les goujons sont serrés

simultanément en une seule opération. Pour

laisser un espace à tous les tendeurs, les

goujons dépassant doivent être décalés de

chaque côté du joint (voir ci-dessus).

Flexibles de

raccordement

Remarque: Cette méthode de montage est

souvent utilisée lorsque les goujons sont mis

sous tension à partir d’un seul côté du joint

en raison d’un accès restreint depuis le côté

opposé. Les goujons doivent être assemblés

avec les protubérances du même côté du

joint (voir ci-dessous).

Flexible d’alimentation

vers la pompe

Couverture de 50 %

(disposition type)

Remarque : Lors de la

première étape, 50 % des

goujons sont mis sous

tension. Lors de la deuxième

étape, les 50% de goujons

restants sont mis sous

tension.

Flexibles de

raccordement

Figure 6, Dispositions de montage d’un tendeur hydraulique (type)

17

Page 18

6.3 Dispositions d’un tendeur (type)

Les tendeurs hydrauliques peuvent être montés sur un ou sur

les deux côtés du joint, selon le jeu disponible et l’espace de

travail. Lorsque c’est possible, tous les goujons sur le joint

doivent être mis sous tension au même moment. Des exemples

typiques d’une couverture de tendeur de 100% et 50% sont

illustrés à la Figure 6. Contactez Enerpac pour toute information

supplémentaire quant aux dispositions des tendeurs ayant une

couverture inférieure à 50 %.

Remarque: Pour une couverture inférieure à 100 %, diviser la

quantité disponible de tendeurs par la quantité de goujons dans

le joint. Ceci déterminera les emplacements des goujons devant

être serrés à chaque passage. Par exemple, si 18 tendeurs sont

disponibles pour une fi xation de 36 boulons, alors un goujon sur

deux accueillera un tendeur (50% de couverture). Si 12 tendeurs

sont disponibles, alors un goujon sur trois accueillera un tendeur

(33% de couverture).

7.0 MISE SOUS TENSION ET DÉTENTE

PRESSURE

RELEASE

CLOSED

AVERTISSEMENT: Ne jamais rester dans la lignée de

l’axe du boulon pendant que le système est

pressurisé. Si le boulon devait se briser, il pourrait

entraîner des blessures graves et/ou fatales si des parties

détachées ou cassées devenaient des projectiles. Tout le

personnel doit être conscient de ce danger potentiel à tout

instant.

AVERTISSEMENT: S’assurer que la pression de

fonctionnement maximum et la course maximale ne

sont pas dépassées. Se référer aux spécifi cations

estampillées sur le corps du tendeur. Voir aussi le Tableau 2 à la

fi n de ce document.

IMPORTANT: Si l’indicateur de course maximale apparaît à

tout moment pendant les procédures suivantes, ARRETER

immédiatement la pompe, resserrer l’écrou (les écrous) au niveau

du (des) tendeur(s) et relâcher la pression hydraulique. Visser

ensuite le(s) extracteur(s) fi leté(s) pour réinsérer le(s) piston(s)

dans le(s) tendeur(s) avant de continuer. Se référer à la Section

4.1 pour plus d’informations.

IMPORTANT: En cas de fuite, arrêter immédiatement la pompe

et ouvrir la valve de décharge (retour au réservoir). Vérifi er que

le manomètre indique zéro (0) bar/psi. Effectuer les réparations

nécessaires avant de poursuivre la procédure de mise sous

tension.

Remarque: Pour que le schéma soit plus clair, un seul fl exible

hydraulique raccordé au tendeur est représenté sur les fi gures 7-11.

7.1 Instructions de mise sous tension - 100%

Couverture (tendeur installé sur chaque goujon)

IMPORTANT : Lire les précautions et les instructions au début

de la Section 7.0 avant de suivre les étapes suivantes. Se référer

aussi aux informations de sécurité contenues dans les sections

2.1 et 2.2.

1. S’assurer que le joint est correctement aligné.

2. Monter le(s) tendeur(s) sur le(s) goujon(s) et connecter les

fl exibles hydrauliques. Se référer aux sections 6.1 et 6.2 pour

des consignes supplémentaires concernant les raccords

des fl exibles et l’installation des tendeurs.

3. Déterminer la pression de tension hydraulique requise. Cette

valeur doit être calculée par un ingénieur qualifi é expérimenté

en verrouillage.

4. Faire fonctionner la pompe et pressuriser les tendeurs

jusqu’à approximativement 70 bars [1 000 psi] . Vérifi er

l’absence de fuites d’huile.

Figure 7, Pressurisation du tendeur

PRESSURE

RELEASE

CLOSED

Figure 8, Visser la douille et l’écrou

PRESSURE

RELEASE

CLOSED

Figure 9, Appui ferme de la douille et de l’écrou contre le joint

18

Page 19

PRESSURE

RELEASE

OPEN

Figure 10, Pression relâchée après vissage de l’écrou

10. Vérifi er la course du piston. Au besoin, visser l’extracteur

fi leté jusqu’à ce que le piston soit entièrement rétracté dans

le corps du tendeur. Voir fi gure 11.

11. Répéter les étapes 4 à 10 une deuxième fois.

12. Répéter les étapes 4 à 10 une troisième fois.

13. Facultativement, il est conseillé d’appliquer la pression

hydraulique une quatrième fois et essayer de resserrer à

nouveau les écrous.

• Si les écrous ne peuvent pas être tournés, alors la mise

sous tension est terminée. Relâcher de la pression

hydraulique. Passer à l’étape 14.

• Si les écrous ne peuvent toujours pas être tournés,

répéter les étapes 4 à 10 jusqu’à ce qu’aucun mouvement

supplémentaire ne puissent être obtenu. Cependant, il est

nécessaire d’être prudent car un mouvement excessif

peut être le signe d’un problème de joint.

14. Vérifi er que le manomètre indique zéro (0) bar/psi. Si aucune

pression n’est indiquée, relâcher la pression hydraulique

en ouvrant LENTEMENT la valve de décharge de la pompe

(retour au réservoir).

15. Visser les extracteurs fi letés jusqu’à ce que les pistons soient

entièrement rétractés. Débrancher les fl exibles hydrauliques

et installer un chapeau fi leté (non illustré) sur chaque raccord

débranché. Enlever les tendeurs des goujons.

PRESSURE

RELEASE

OPEN

Figure 11, Visser l’extracteur fi leté (comme exigé)

5. Si aucune fuite n’est constatée, continuer à pressuriser

les tendeurs à la valeur calculée déterminée à l’étape 3.

Surveiller en permanence la course du tendeur et la pression

hydraulique pendant la pressurisation.

6. Une fois que la pression hydraulique calculée est atteinte,

arrêter la pompe. Vérifi er à nouveau le manomètre d’huile

une fois que la pompe est arrêtée. S’assurer que la pression

est stable (pas d’augmentation ou de diminution). Les fi lets

peuvent être visibles entre l’écrou et la surface du joint sur

chaque tendeur. Voir fi gure 7.

7. Tout en maintenant une pression constante, utiliser une

broche pour abaisser la première douille et le premier écrou

à la main. Continuer à resserrer jusqu’à ce que l’écrou soit

fermement placé contre la surface du joint. Voir les fi gures 8

et 9.

8. Répéter l’étape 7 pour tous les goujons présents dans le

circuit.

9. Relâcher la pression hydraulique en ouvrant LENTEMENT la

valve de décharge de la pompe (retour au réservoir). Vérifi er

que le manomètre indique zéro (0) bar/psi. Voir fi gure 10.

7.2 nstructions de mise sous tension - 50%

Couverture (tendeur installé sur un goujon sur

deux)

IMPORTANT: Read precautions and instructions at beginning of

Section 7.0 before beginning the following steps. Also refer to

safety information contained in sections 2.1 and 2.2.

1. S’assurer que le joint est correctement aligné.

2. Numéroter l’un après l’autre chaque boulon « 1 » et « 2 »

pour une utilisation ultérieure.

3. Monter le(s) tendeur(s) sur les goujons marqués « 1 » et

connecter les fl exibles hydrauliques. Voir la Figure 12 pour

la disposition type du tendeur. Se référer aussi aux sections

6.1 et 6.2 pour des consignes supplémentaires concernant

le raccord et l’installation du tendeur.

4. Déterminer la valeur « A » de la pression au « premier

passage ». Cette valeur doit être calculée par un ingénieur

qualifi é expérimenté en verrouillage.

Remarque : La valeur de pression « A » utilisée pour mettre

sous tension les boulons marqués « 1 » est typiquement

plus élevée que la valeur de pression « B » utilisée plus tard

pour serrer les boulons marqués « 2 ». Ceci permet de tenir

compte des pertes de charge supplémentaires pouvant se

produire lorsque l’on effectue une mise sous tension d’une

couverture inférieure à 100%.

5. Faire fonctionner la pompe et pressuriser les tendeurs jusqu’à

approximativement [70 bars] 1 000 psi. Vérifi er l’absence de

fuites d’huile.

6. Si aucune fuite n’est constatée, redémarrer la pompe et

pressuriser les tendeurs à la valeur de pression « A » du

« premier passage » déterminée à l’étape 4. Surveiller en

permanence la course du tendeur et la pression hydraulique

pendant la pressurisation.

7. Une fois que la pression « A » du « premier passage » est

atteinte, arrêter la pompe. Vérifi er à nouveau le manomètre

d’huile une fois que la pompe est arrêtée. S’assurer que la

pression reste stable (pas d’augmentation ou de diminution).

19

Page 20

Appliquer la pression « A »

(à tous les goujons marqués « 1 »)

Appliquer la pression « B »

(aux goujons marqués « 1 »

diamétralement opposés)

Figure 12, Disposition du tendeur, premier passage –

type (couverture de tendeur à 50 %)

Appliquer la pression « B »

(à tous les goujons marqués « 2 »)

Figure 13, Disposition du tendeur, deuxième passage –

type (couverture de tendeur à 50%)

Les fi lets peuvent être visibles entre l’écrou et la surface du

joint sur chaque tendeur. Voir fi gure 7.

8. Tout en maintenant une pression constante, utiliser une

broche pour abaisser la première douille et le premier écrou

à la main. Continuer à resserrer jusqu’à ce que l’écrou soit

fermement placé contre la surface du joint. Voir les fi gures 8

et 9.

9. Répéter l’étape 8 pour le reste des tendeurs de « premier

passage » dans le circuit.

Figure 14, Deuxième vérifi cation de la tension de premier

passage (couverture de tendeur de 50%)

10. Relâcher la pression hydraulique en ouvrant LENTEMENT la

valve de décharge de la pompe (retour au réservoir). Vérifi er

que le manomètre indique zéro (0) bar/psi. Voir fi gure 10.

11. Vérifi er la course du piston au niveau de chaque tendeur

dans le circuit. Au besoin, visser l’extracteur fi leté jusqu’à

ce que le piston soit entièrement rétracté dans le corps du

tendeur. Voir fi gure 11.

12. Répéter les étapes 5 à 11 une deuxième fois (à la pression

« A »).

13. Répéter les étapes 5 à 11 une troisième fois (à la pression

« A »).

14. Transférer les tendeurs sur le reste des 50% de boulons

restants (c.-à-d. tous les boulons numérotés « 2 »). Voir

fi gure 13.

15. Déterminer la valeur « B » de la pression au « deuxième

passage ». Cette valeur doit être calculée par un ingénieur

qualifi é expérimenté en verrouillage.

Remarque : La valeur de pression « B » est typiquement

inférieure à la valeur de pression « A » (voir la remarque qui

suit l’étape 4 pour plus d’informations).

16. Faire fonctionner la pompe et pressuriser les tendeurs jusqu’à

approximativement 70 bars [1 000 psi]. Vérifi er l’absence de

fuites d’huile.

17. Si aucune fuite n’est constatée, continuer à pressuriser

les tendeurs à la valeur de pression « B » de « deuxième

passage » calculée à l’étape 15. Surveiller en permanence

la course du tendeur et la pression hydraulique pendant la

pressurisation.

18. Une fois que la pression « B » du « deuxième passage » est

atteinte, arrêter la pompe. Vérifi er à nouveau le manomètre

d’huile une fois que la pompe est arrêtée. S’assurer que la

pression reste stable (pas d’augmentation ou de diminution).

Les fi lets peuvent être visibles entre l’écrou et la surface du

joint sur chaque tendeur. Voir fi gure 7.

19. Tout en maintenant une pression constante, utiliser une

20

Page 21

broche pour abaisser la première douille et le premier écrou

à la main. Continuer à resserrer jusqu’à ce que l’écrou soit

fermement placé contre la surface du joint. Voir les fi gures

8 et 9.

20. Répéter l’étape 19 pour le reste des tendeurs de « deuxième

passage » dans le circuit.

21. Relâcher la pression hydraulique en ouvrant LENTEMENT la

valve de décharge de la pompe (retour au réservoir). Vérifi er

que le manomètre indique zéro (0) bar/psi. Voir fi gure 10.

22. Vérifi er la course du piston au niveau de chaque tendeur dans

le circuit. Au besoin, visser l’extracteur fi leté jusqu’à ce que

le piston soit entièrement rétracté dans le corps du tendeur.

Voir fi gure 11.

23. Répéter les étapes 16 à 22 une deuxième fois (à la pression

« B »).

24. Répéter les étapes 16 à 22 une troisième fois (à la pression

« B »).

25. Facultativement, il est conseillé de vérifi er si une charge

excessive a été perdue dans les premiers 50 % de boulons

serrés (boulons numérotés « 1 ») :

a. Monter les tendeurs sur n’importe lequel des boulons

de « premier passage » (numéroté « 1 ») diamétralement

opposés. Voir fi gure 14.

b. Connecter des fl exibles hydrauliques.

c. Appliquer la valeur de pression « B » de « deuxième

passage ».

d. À l’aide d’une broche, essayer de serrer les écrous à la

main sur ces boulons.

• Si les écrous ne peuvent pas être tournés, alors la mise

sous tension est terminée. Relâcher de la pression

hydraulique. Passer à l’étape 26.

• Si les écrous peuvent être tournés, réinstaller alors

les tendeurs sur le reste des boulons de « premier

passage » (numérotés « 1 »), appliquer la pression

« B » de « deuxième passage » et visser une nouvelle

fois les écrous comme décrit lors des étapes 16 à 22.

26. Vérifi er que le manomètre indique zéro (0) bar/psi. Si aucune

pression n’est indiquée, relâcher la pression hydraulique

en ouvrant LENTEMENT la valve de décharge de la pompe

(retour au réservoir).

27. Visser les extracteurs fi letés jusqu’à ce que les pistons soient

entièrement rétractés. Débrancher les fl exibles hydrauliques

et installer un chapeau fi leté (non illustré) sur chaque raccord

débranché. Enlever les tendeurs des goujons.

7.3 Instructions de détente - 100% Couverture

(tendeur installé sur chaque goujon)

IMPORTANT : Lire les précautions et les instructions

au début de la Section 7.0 avant de suivre les étapes

suivantes. Se référer aussi aux informations de sécurité

contenues dans les sections 2.1 et 2.2.

Remarque : Pour que le schéma soit plus clair, un seul fl exible

hydraulique raccordé au tendeur est représenté sur les fi gures

15-18.

1. Monter le(s) tendeur(s) sur le(s) goujon(s) devant être

détendu(s) et connecter les fl exibles hydrauliques. Se référer

aux sections 6.1 et 6.2 pour des consignes supplémentaires

concernant les raccords des fl exibles et l’installation des

tendeurs.

2. AVANT d’appliquer une pression hydraulique, dévisser

5 mm [3/16 pouces]

Figure 15, Dévissage de l’extracteur fi leté.

Remarque :

Essayer de

dévisser l’écrou

tout en élevant

lentement

la pression

hydraulique.

Quand l’écrou

commence

juste à tourner,

la pression de «

détachement »

(B1) est atteinte

B1 = pression de détachement

Figure 16, Déterminer la pression de « détachement »

B2 = Pression de détachement (B1) + 5%

3-4 mm [1/8 pouces]

Figure 17, Dévisser l’écrou

Figure 18, Pression relâché – Écrou détendu

21

PRESSURE

RELEASE

OPEN

PRESSURE

RELEASE

CLOSED

PRESSURE

RELEASE

CLOSED

PRESSURE

RELEASE

OPEN

Page 22

l’extracteur fi leté sur chaque goujon comme indiqué, de

manière à ce qu’un écart d’à peu près [5 mm] 3/16 pouce

apparaisse entre le piston entièrement rétracté et l’extracteur

fi leté. Voir fi gure 15.

3. Faire fonctionner la pompe pour pressuriser les tendeurs

jusqu’à approximativement 70 bars [1 000 psi]. Vérifi er

l’absence de fuites d’huile.

AVERTISSEMENT: Lors des étapes de détente

suivantes, s’assurer que la pression hydraulique reste

inférieure à la pression hydraulique maximale autorisée

de 1 500 bars [21 750 psi], et que la charge appliquée ne dépasse

pas la résistance du goujon.

4. i aucune fuite n’est décelée, continuer à faire fonctionner la

pompe. Augmenter lentement la pression jusqu’à ce que la

valeur de la pression hydraulique de « détachement » soit

atteinte. Il s’agit de la pression à laquelle un écrou sur l’un

des tendeurs commence à se desserrer et peut être tourné à

la main à l’aide de la broche. Enregistrer cette pression pour

référence. Voir fi gure 16.

5. Augmenter la pression hydraulique d’à peu près 5% au-

dessus de la pression de « détachement » enregistrée lors

de l’étape 4. Arrêter ensuite la pompe.

6. Tout en maintenant une pression constante, dévisser

(desserrer) l’écrou sur le premier tendeur, de manière à ce

qu’il y ait un écart d’à peu près [3-4 mm] 1/8 pouces entre

l’écrou et la surface du joint. Voir fi gure 17.Note: Dimension

of gap in step 6 must not exceed the dimension of gap in

step 2.

Remarque : L’écart mesuré à l’étape 6 ne doit pas dépasser

l’écart mesuré à l’étape 2.

7. Répéter l’étape 6 pour tous les goujons restants.

ATTENTION: Si les écrous sont diffi ciles à tourner, la

pression hydraulique peut avoir atteint un niveau

supérieur aux 5 % d’augmentation. Cependant, ne

JAMAIS augmenter la pression hydraulique au-dessus de

1500 bars [21 750 ps]. S’assurer que la charge appliquée ne

dépasse pas la résistance du goujon.

8. Relâcher la pression hydraulique en ouvrant LENTEMENT la

valve de décharge de la pompe (retour au réservoir). Vérifi er

que le manomètre indique zéro (0) bar/psi. Voir Figure 18. Les

goujons ne sont pas entièrement détendus.

9. Visser les extracteurs fi letés jusqu’à ce que les pistons soient

entièrement rétractés. Débrancher les fl exibles hydrauliques

et installer un chapeau fi leté (non illustré) sur chaque raccord

débranché. Enlever les tendeurs des goujons.

7.4 Instructions de détente – Couverture à 50%