Page 1

Instruction Sheet

POWERFUL SOLUTIONS. GLOBAL FORCE.

L1697 Rev. B 05/14

IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. If any shipping damage is found, notify

carrier at once. Shipping damage is NOT covered by warranty. The carrier is responsible for all

repair or replacement cost resulting from damage in shipment.

Posi Lock Puller System

DESCRIPTION

CONTENTS

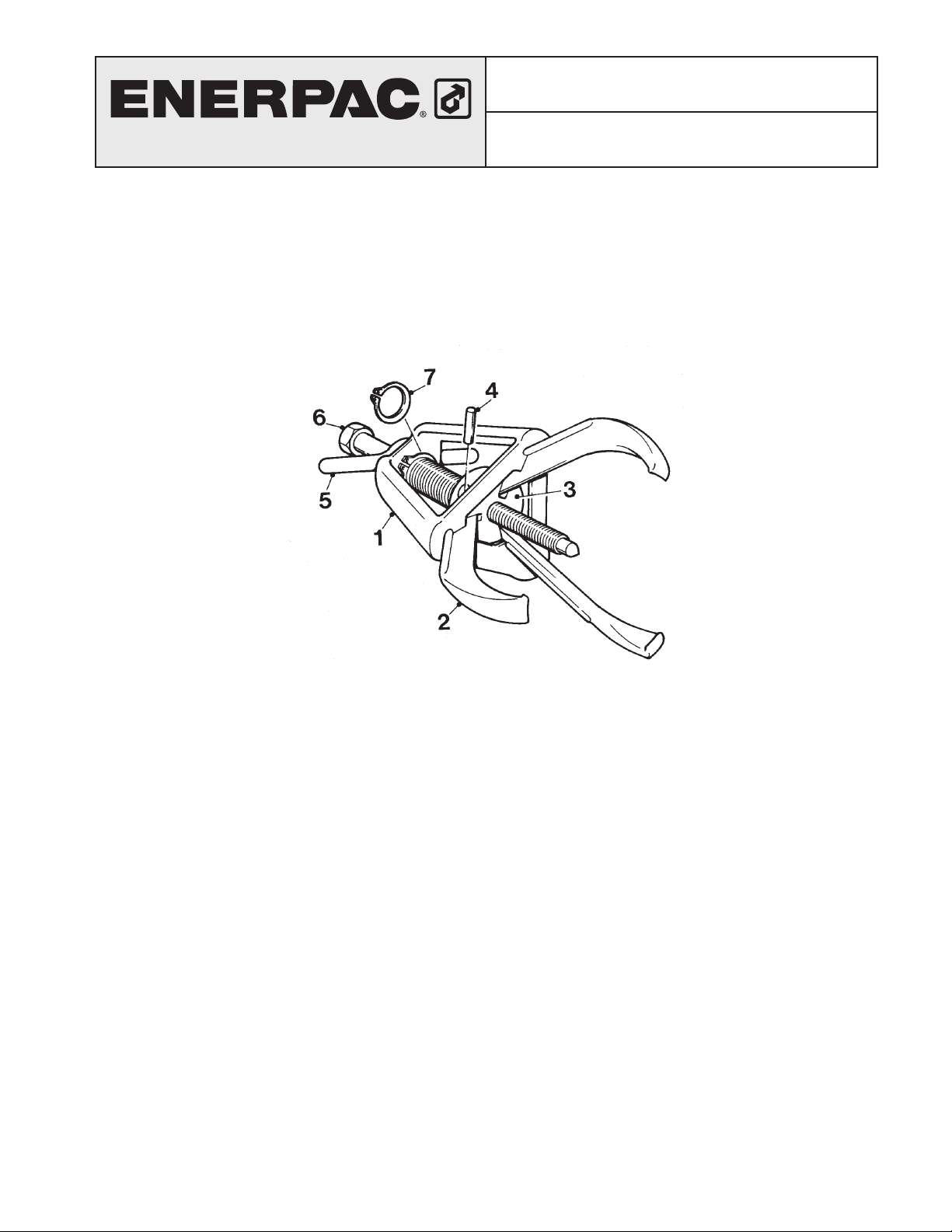

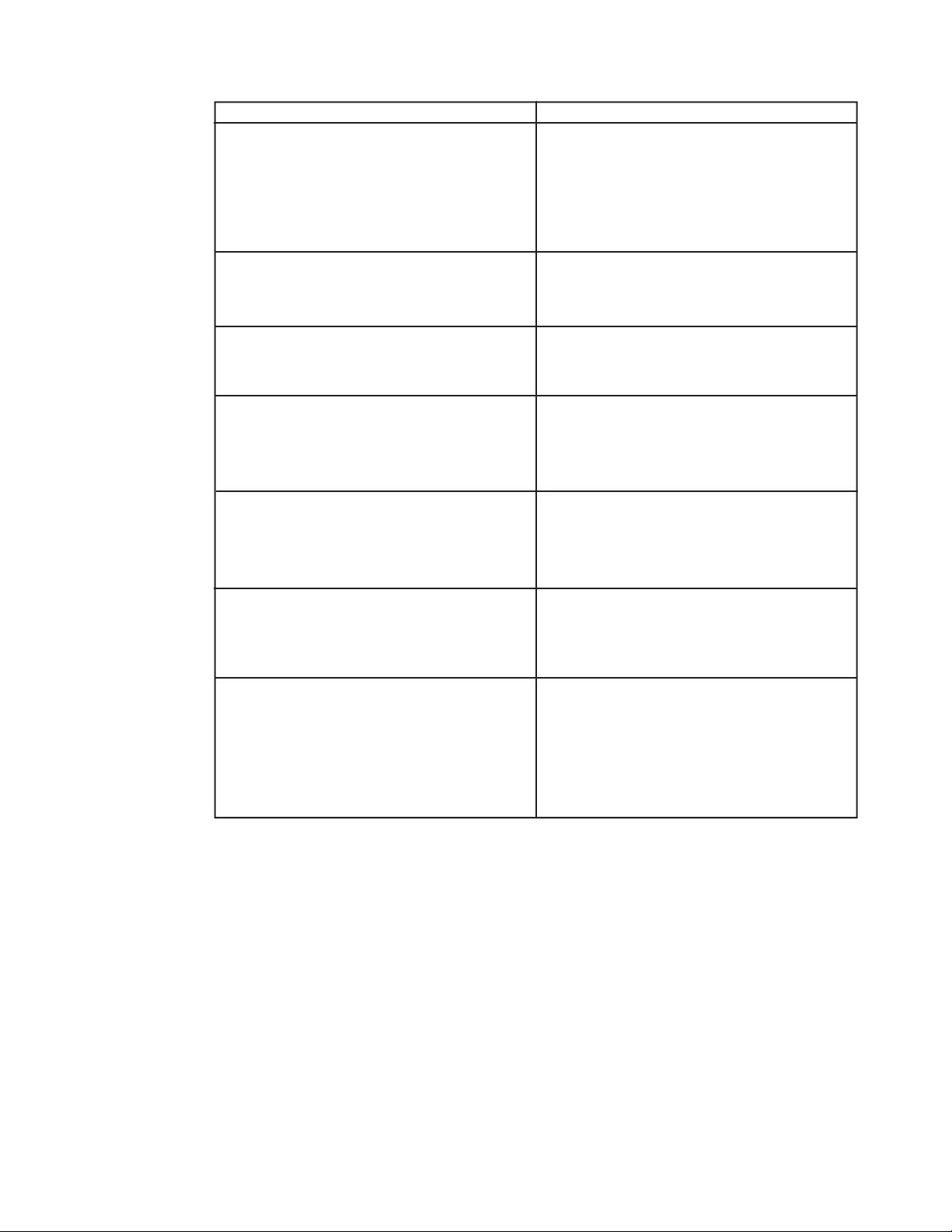

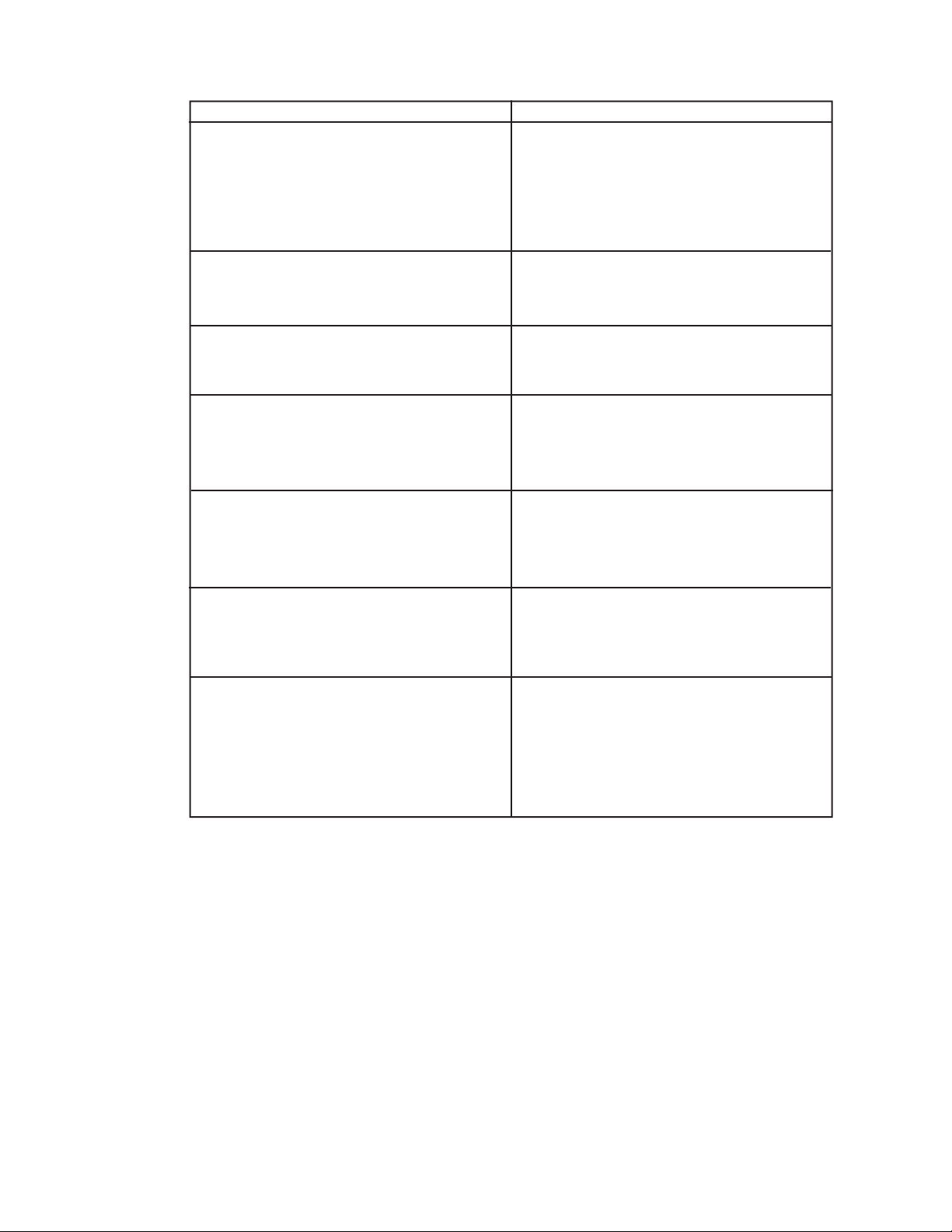

Figure 1, Components of Posi Lock Puller

(see page 50 for parts list)

The Enerpac Posi Lock Puller System is manually or hydraulically operated. The puller consists

of a control cage (item 1), jaw (item 2), jaw-head assembly (item 3), ball lock pins (item 4),

T-handle (item 5), center bolt (item 6), and a snap ring (item 7). The control cage holds the puller

jaws securely in any position. Operating, closing, locking, and aligning the jaws is done by turning the T-Handle. In hydraulic pullers, the center bolt is replaced by a hydraulic cylinder.

The 100 ton puller comes with an electrically powered lift cart, enabling the puller to be raised

up to 5 feet above ground.

English . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Français . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Italiano . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Русский . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

(1)

Page 2

SAFETY INFORMATION

WARNING

Do not overload cylinder. Do not exceed clamping forces. Overloading causes

equipment failure and possible personal injury. Use hydraulic gauges to ensure proper

operating pressure in each hydraulic system. Do NOT exceed maximum pressure

limits of lowest rated component in your system. Always use high pressure hoses and

fittings.

WARNING

Do not over-extend the cylinder. Do not operate beyond limits of its rated stroke. It

will cause unnecessary strain to the cylinder.

WARNING

AVOID SHARP BENDS AND KINKS IN HOSES. The oil flow will be restricted

causing severe back-pressure. Sharp bends and kinks will internally damage

hoses leading to premature failure.

WARNING

WEAR SAFETY GLASSES to protect your eyes against injury.

WARNING

KEEP FINGERS AWAY. During operation, keep hands and fingers away from the

operation area to avoid personal injury.

INSTALLATION

Selection guide

When determining which puller to use, follow these guidelines:

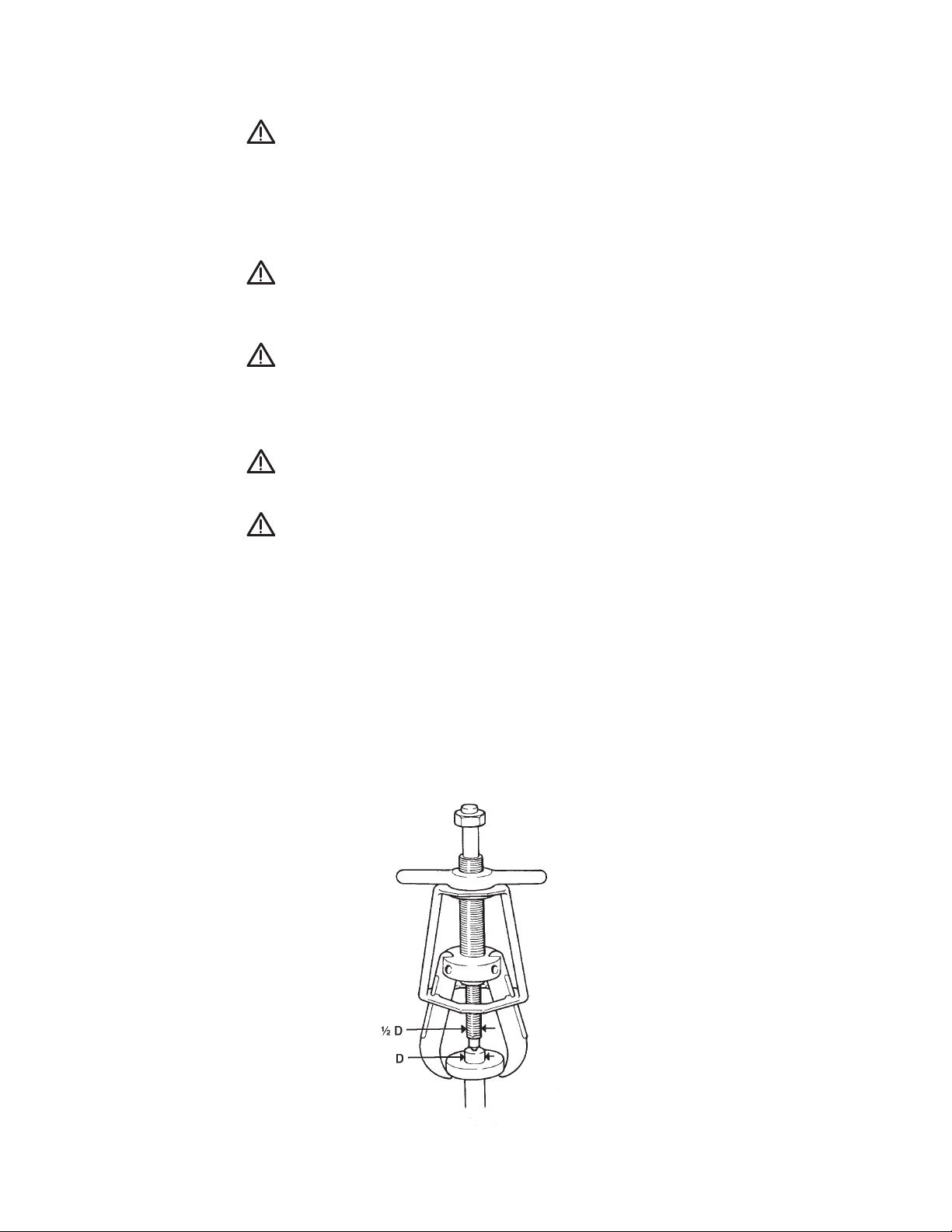

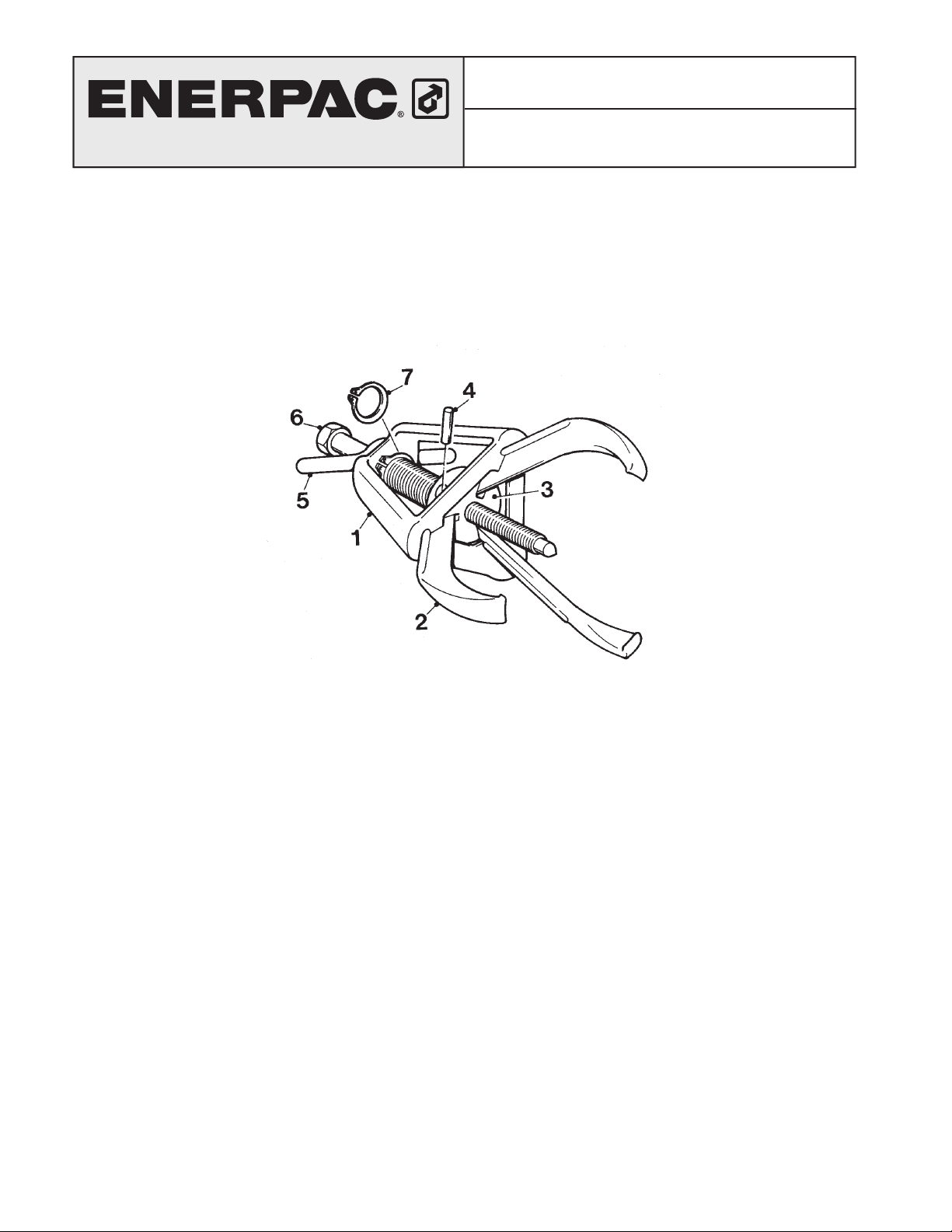

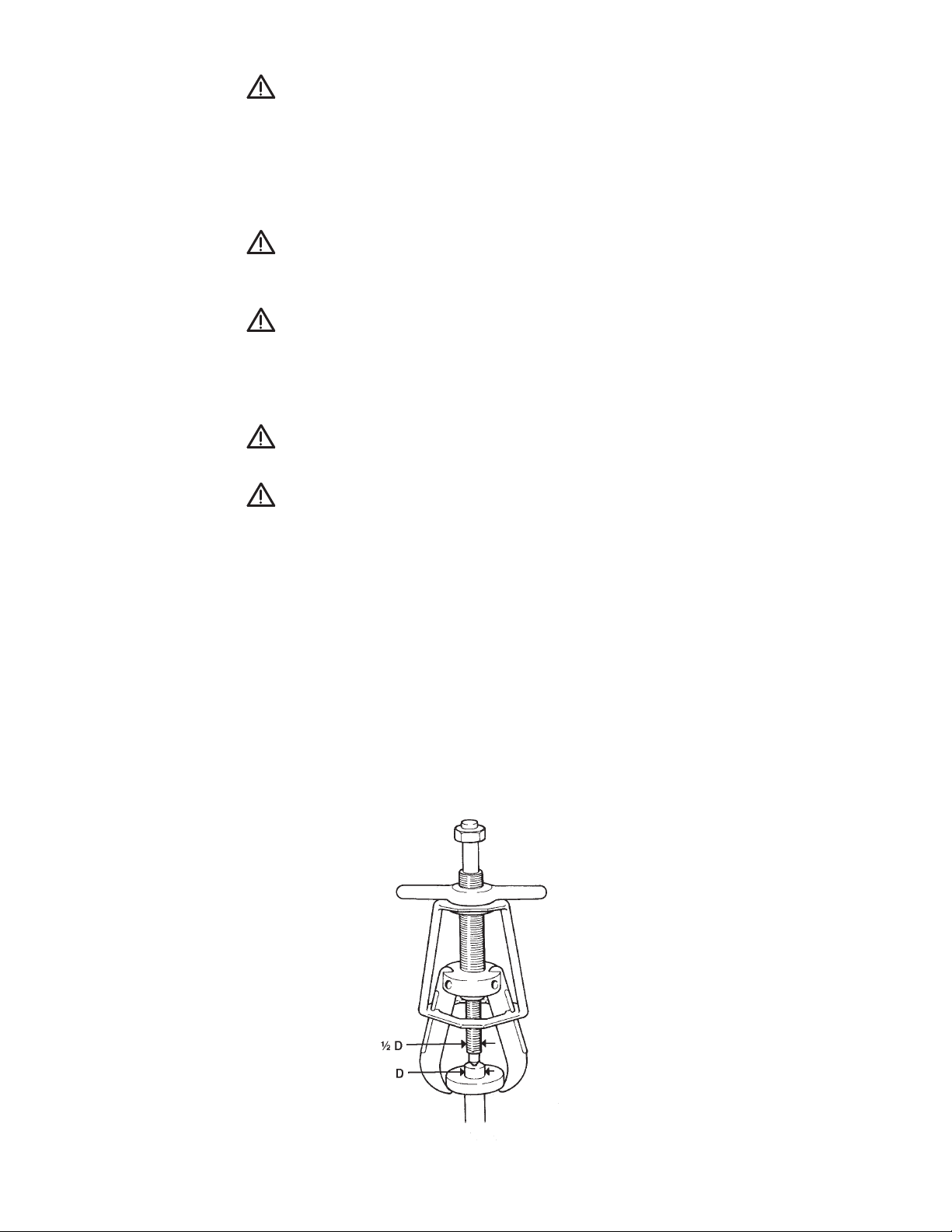

• The mechanical puller’s center bolt diameter must be at least one half

as large as the diameter of the shaft from which the object will be

removed. (See figure 2.)

Figure 2, Relative Size of Center Bolt versus Diameter of Shaft

(2)

Page 3

• The maximum force exerted in tons should be 7 to 10 times the diameter of the shaft in

inches or 0.3 to 0.4 times the diameter in millimeters. (Example: A 1½” (40mm) diameter

shaft would generally require a 15 ton puller.)

• Long Jaws are available for larger capacity pullers. To change jaws, remove the ball lock

pins and slide the standard jaws out of the cage. Insert the “T” of the long jaws into the

T-slot of the cage and secure the jaws by inserting ball lock pins.

CAUTION

The rating of the puller remains the same when using the long jaws but the gripping

force is reduced by 75%. Never attempt to pry the puller by inserting anything

between the jaws. This may cause center bolt damage.

• Distortion of the jawhead assembly will occur if the bolt nut is continually forced against the

jawhead assembly. To reduce this risk, use the optional shaft protectors/ extenders that fit

over the puller’s end for tip protection and additional reach.

Note

It is impossible to predict the exact force needed for every pulling situation. The amount of press

fit and force of removal can vary greatly between jobs. The set-up requirements along with the

size, shape, and condition of the parts being pulled are variables which must be considered.

Study each pulling application before you select your puller. Notice that a significant amount of

force can be exerted with a puller. Respect these forces and always observe all safety precautions

and warnings.

OPERATION

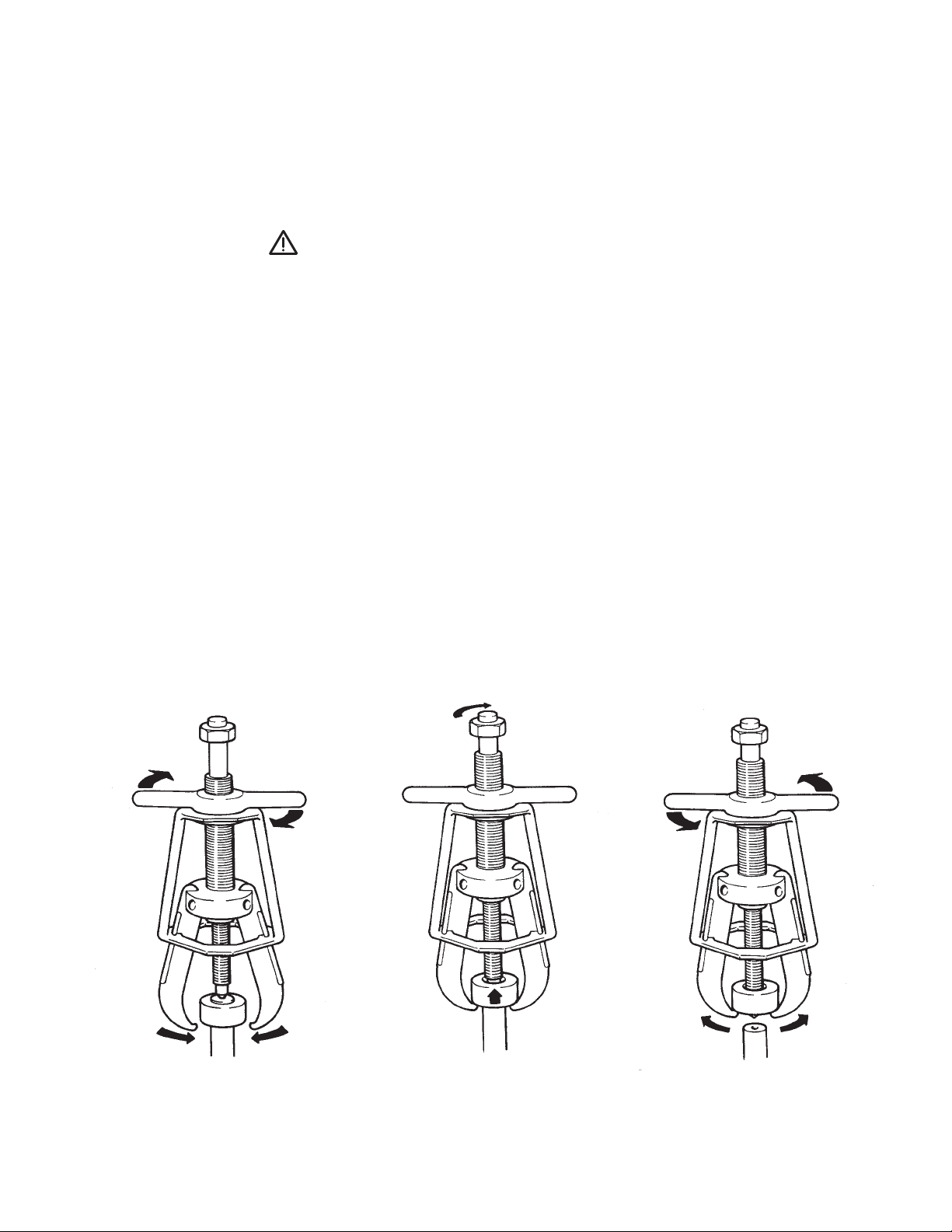

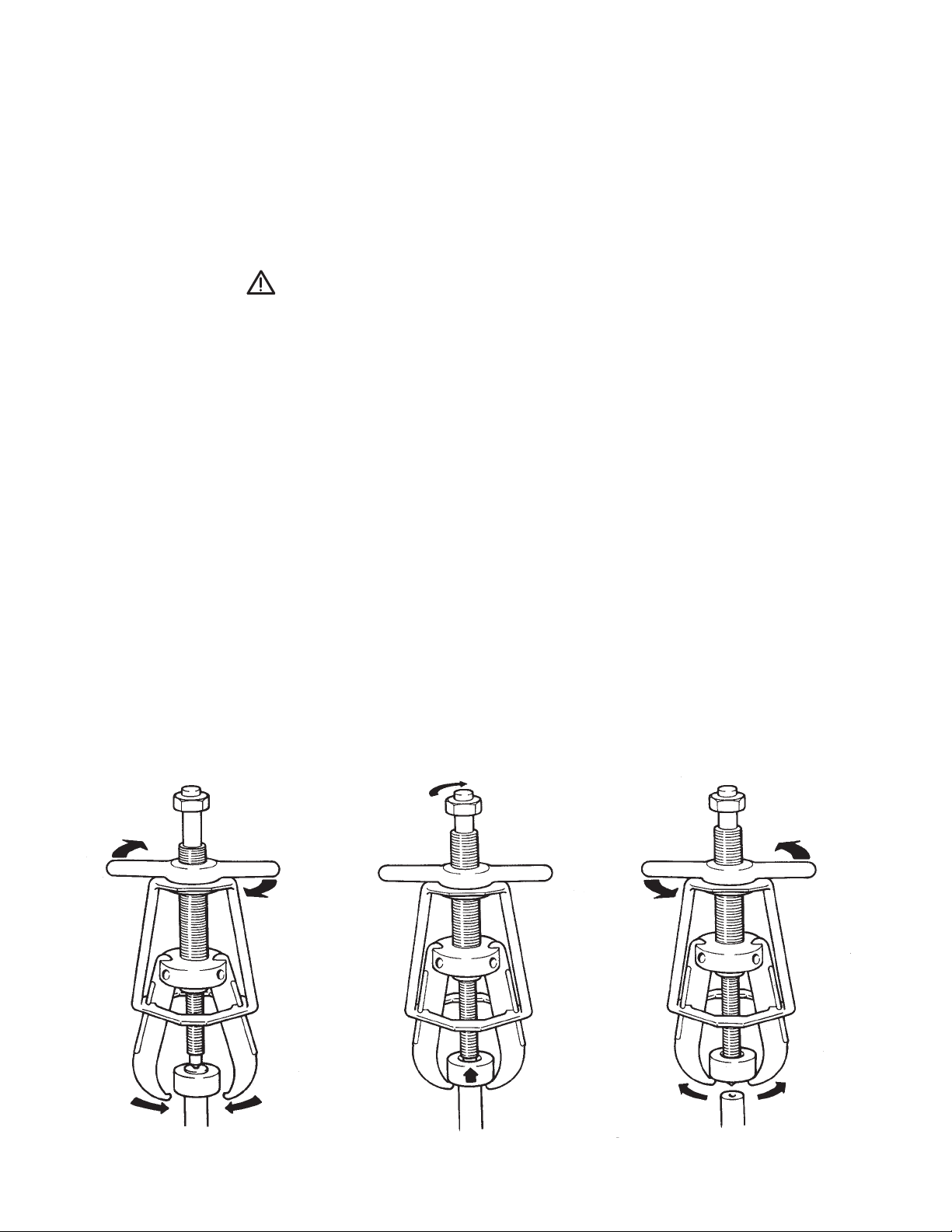

Figure 3

Figure 4

Figure 5

(3)

Page 4

Mechanical Pullers

1. Make sure that all items being pulled are supported by a means other than the puller. Do not

use the puller for lifting or supporting objects.

2. Before each use, lubricate the center bolt threads with a graphite-based lubricant.

3. To operate puller, grasp the puller with one hand and turn the T-handle counter-clockwise

with the other hand until the jaw opening is big enough to fit over the component to be

pulled.

CAUTION

Do not pinch your fingers during this process.

4. Place puller over component to be pulled. When only the inner bearing race is remaining on

the shaft, clean the shaft first with emery cloth and then attach the jaws in the ball groove.

If the jaws appear to be coming out of the ball groove, loosen the center bolt and re-tighten

the T-Handle by hand. This may be necessary when the puller is new to get the jaws to

properly seat in the cage.

5. Turn the T-Handle clockwise to tighten the jaws firmly onto the component. (See Figure 3.)

6. Make sure that the center of the puller is aligned with the center of the shaft of the

component to be pulled. Using hand tools only, tighten the center bolt to pull the component

off of its shaft. (See Figure 4.)

To remove the component from the puller, turn the T-Handle counter-clockwise to open the

jaws. (See Figure 5.)

Maintenance

Always clean the puller after use and store in a clean, dry place.

Hydraulic Pullers

1. Make sure that all items being pulled are supported by a means other than the puller. Do not

use the puller for lifting or supporting objects.

2. Install cylinder into puller by threading collar threads clock-wise into the jawhead assembly.

Make sure that the cylinder collar threads are fully engaged in the puller. Attach lift plate

to the coupler-end of the cylinder. Remove the saddle from the cylinder and insert the ram

point into the plunger. Select the ram point that will provide maximum contact with the shaft

end.

3. To operate puller, grasp the puller with one hand and turn the T-handle counter-clockwise

with the other hand until the jaw opening is big enough to fit over the component to be

pulled.

CAUTION

Do not pinch your fingers during this process.

(4)

Page 5

4. Place the puller over the component to be pulled. (See Figure 3.) When only the inner

bearing race is remaining on the shaft, clean the shaft first with emery cloth and then attach

the jaws in the ball groove.

If the jaws appear to be coming out of the ball groove, release hydraulic pressure and re-

tighten the T-Handle by hand. This may be necessary when the puller is new to get the jaws

to properly seat in the cage.

5. Turn the T-handle clockwise to tighten the jaws firmly onto the component.

6. Make sure that the puller is square with the component to be pulled. Advance the plunger

until the ram point contacts the shaft to ensure correct alignment. (If necessary, refer to the

pump’s instruction sheet.) The center of the ram point should be aligned with the center of

the shaft. Continue to advance the plunger slowly to pull the component off of the shaft. Do

not re-tighten the T-handle during the pulling operation. Never exceed the maximum torque

rating of the pullers.

Maintenance

Always clean the puller after use and store in a clean, dry place.

100-Ton Hydraulic Puller

WARNING

Do stand on, under, or near puller while in use. Keep hands, feet and clothing

away from moving parts.

WARNING

When transporting puller, always place the puller in its lowest position and

remove ram extenders.

1. Make sure that all items being pulled are supported by a means other than the puller. Do not

use the puller for lifting or supporting objects.

2. Align the puller to the shaft to ensure a straight pull. (The puller’s lift cart can raise the

puller up to 5 feet. For distances beyond 5 feet, the puller can be removed from the cart. See

Removing Puller from Lift Cart.)

To raise the puller, place the cylinder control valve in the “Hoist Oil Supply” position, open

the puller hoist vertical control valve, and raise the puller by placing the remote jog switch

in the “On” position.

When puller has reached the desired height, release the remote jog switch and close the

vertical control valve.

To lower the puller, place the cylinder control valve in the “Hoist Lower” position, turn the

hoist vertical control valve counterclockwise, and close the hoist vertical control valve after

the puller has reached its desired height.

Note

The restrictor valve, located at the top of the hoist cylinder, is used to control the rate of

puller descent. This valve should be set at the desired rate and locked in place using the nut

on the valve shaft. (An appropriate starting point is one full turn from the closed position

This restrictor valve is only a one-way restrictor valve; it does not affect the rate at which

the puller is raised.)

(5)

Page 6

WARNING

Always keep the puller hoist vertical control valve closed when not adjusting the

vertical position.

3. Open the jaws to the desired spread.

Place the cylinder control valve lever in the “Oil Supply” position, place the cage control

valve lever in the “Jaw Open” position, and activate the pump by placing the remote jog

switch in the “On” position. Release the remote jog switch when the jaws have reached the

correct spread.

To close jaws, place the cylinder control valve in the oil supply position, place the cage

control valve lever in the “Jaw Control” position, and activate the pump by placing the

remote jog switch in the “On” position.

4. Adjust jaw tips so the jaws will pull on a flat surface.

Always use the maximum pulling surface of the jaw. Adjust the jaw tips by turning the 1 1/4"

cap screw. To angle tip inward, turn the cap screw clockwise. To angle the tip outward, turn

the cap screw counterclockwise. Before pulling, always ensure that the machined caps are

properly fitted to the curved surface.

5. Extend the 100-ton cylinder.

Place the 100-ton cylinder control valve in the “Extend” position and activate the pump by

placing the remote jog switch in the “On” position.

To retract cylinder, place the 100-ton cylinder control valve in the “Retract” position. The

cylinder will retract automatically without activating the pump.

Removing Puller from Lift Cart

1. Support puller weight using the lifting brackets provided.

2. Close the puller hoist vertical control valve.

3. Disconnect the puller hoist hose coupler at the control panel.

4. Remove the (2) 1/2" bolts that fasten the locking plate to the puller lift bracket.

5. Remove the puller from the cart by rotating the cart while keeping the puller stationary.

Maintenance

Keep slide rollers and mast clean and lubricated with light machine oil. Note that a

small amount of oil seepage from the breather vent on the hoist cylinder is normal.

(6)

Page 7

Troubleshooting

Problem

1. Cylinder will not advance

2. Cylinder advances partly

3. Cylinder advances in spurts

4. Cylinder advances slower than

normal

5. Cylinder advances but will not hold pressure

Possible Cause

A. Pump release valve open

B. No oil in pump

C. Air in hydraulic system

D. Couplers are not fully tightened

E. Blocked hydraulic line

A. Oil level in pump too low

B. Cylinder’s plunger binding

A. Air in hydraulic system

B. Cylinder’s plunger binding

A. Leaking connection

B. Restricted hydraulic line

C. Loose coupler or fitting

A. Seals leaking

B. Leaking connection

C. Pump malfunction

6. Cylinder leaks oil

7. Cylinder will not retract or retracts slower

than normal

A. Worn or damaged plunger

B. Leaking or loose connection

C. Internal leakage

A. Pump release closed

B. Coupler not fully closed

C. Blocked hydraulic line

D. Pump reservoir over-filled

E. Cylinder damaged

(7)

Page 8

Bedienungsanleitung

POWERFUL SOLUTIONS. GLOBAL FORCE.

Posi Lock Abziehsystem

L1697 Rev. B 05/14

WICHTIGE ANWEISUNGEN FÜR DIE EINGANGSKONTROLLE

Unterziehen Sie alle Teile einer Sichtkontrolle auf eventuelle Transportschäden. Wird ein solcher

Transportschaden festgestellt, benachrichtigen Sie unverzüglich den Spediteur. Transportschäden

sind von der Gewährleistung NICHT abgedeckt. Der Spediteur haftet für alle Reparatur- und

Austauschkosten, die sich aus einer Beschädigung beim Transport ergeben.

BESCHREIBUNG

Abbildung 1, Komponenten der Posi Lock Abziehvorrichtung

(Teileliste siehe Seite 50)

Das Enerpac Posi Lock Abziehsystem wird manuell oder hydraulisch betrieben. Die

Abziehvorrichtung besteht aus einem Steuergerippe (Element 1), den Klemmbacken (Element

2), dem Backenkopf (Element 3), den Kugelsperrstiften (Element 4), dem Knebelgriff (Element

5), dem Mittelbolzen (Element 6) und einem Sprengring (Element 7). Das Steuergerippe hält

die Zugbacken in beliebigen Stellungen sicher fest. Der Betrieb, das Schließen, Verriegeln

und Ausrichten der Klemmbacken erfolgt durch Drehen des Knebelgriffs. Bei hydraulischen

Abziehvorrichtungen wird der Mittelbolzen durch einen hydraulischen Zylinder ersetzt.

Die Abziehvorrichtung für 100 US-Tonnen (90,7 Tonnen) wird mit einem elektrisch angetriebenen Hebewagen geliefert, wodurch es möglich ist, die Abziehvorrichtung bis zu 1,5 Meter

über dem Boden anzuheben.

(8)

Page 9

SICHERHEITSINFORMATIONEN

ACHTUNG

Den Zylinder nicht überlasten. Die Spannkräfte nicht überschreiten. Durch

Überlastung können Sachschäden und Körperverletzungen hervorgerufen

werden. Hydraulikmanometer verwenden, um den richtigen Betriebsdruck in

jedem Hydrauliksystem sicherzustellen. Den maximalen Druck der Komponente

mit dem niedrigsten Nenndruck in ihrem System NICHT überschreiten. Stets

Hochdruckschläuche und -fittings verwenden.

ACHTUNG

Den Zylinder nicht zu weit ausfahren. Nicht über den Nennhub hinaus betreiben. Dies

würde den Zylinder unnötigerweise belasten.

ACHTUNG

SCHARFE BIEGUNGEN UND KNICKE IN SCHLÄUCHEN VERMEIDEN. Dadurch würde

der Ölfluß eingeschränkt, wodurch beträchtlicher Staudruck verursacht wird. Scharfe

Biegungen und Knicke führen zu inneren Schäden in Schläuchen, was vorzeitigen

Ausfall zur Folge hat.

ACHTUNG

EINE SCHUTZBRILLE TRAGEN, um Augen vor Verletzungen zu schützen.

ACHTUNG

DIE FINGER FERNHALTEN. Während des Betriebs Hände und Finger vom

Arbeitsbereich fernhalten, um Verletzungen zu verhüten.

INSTALLATION

Leitfaden zur Auswahl

Bei der Auswahl der zweckmäßigen Abziehvorrichtung sind die folgenden Richtlinien zu befolgen:

• Der Durchmesser des Mittelbolzens der mechanischen Abziehvorrichtung muß mindestens

halb so groß sein wie der Durchmesser der Welle, von der das Objekt abgezogen wird.

(Siehe Abbildung 2.)

Abbildung 2, Relative Größe des Mittelbolzens im Verhältnis zum Wellendurchmesser

(9)

Page 10

• Die in US-Tonnen ausgedrückte maximale Kraft sollte 7- bis 10-mal so groß wie der

Wellendurchmesser in Inch oder 0,3- bis 0,4-mal so groß wie der Durchmesser in mm

sein. Beispiel: Eine Welle mit 40 mm (1½ Inch) Durchmesser würde im allgemeinen eine

Abziehvorrichtung mit 15 US-Tonnen (13,6 Tonnen) Zugkraft erfordern.

• Lange Klemmbacken sind für Abziehvorrichtungen mit höherer Kapazität lieferbar.

Zum Austauschen der Klemmbacken die Kugelsperrstifte entnehmen und die

Standardklemmbacken aus dem Gerippe schieben. Das „T“ der langen Klemmbacken in den

T-Schlitz des Gerippes einlegen und die Klemmbacken sichern, indem die Kugelsperrstifte

eingeführt werden.

VORSICHT

Die Nennwerte der Abziehvorrichtung bleiben gleich, wenn die langen Klemmbacken

verwendet werden, doch die Greifkraft wird um 75 % verringert. Niemals versuchen,

die Abziehvorrichtung aufzupressen, indem etwas zwischen die Klemmbacken

eingeführt wird. Dadurch kann es zur Beschädigung des Mittelbolzens kommen.

• Eine Verwindung des Backenkopfes tritt auf, wenn die Bolzenmutter ständig gegen den

Backenkopf gedrückt wird. Zur Verringerung dieses Risikos die als Sonderausstattung

lieferbaren Wellenschutz-/verlängerungsvorrichtungen verwenden, die über das Ende

der Abziehvorrichtung passen, um die Spitze zu schützen und zusätzliche Reichweite zu

erzielen.

BETRIEB

Hinweis

Es ist unmöglich, die für die jeweilige Abziehsituation erforderliche Kraft genau vorauszuberechnen. Das Ausmaß der Preßpassung und der Abziehkraft kann von Fall zu Fall sehr verschieden

sein. Zu den in Betracht zu ziehenden Variablen zählen die Einrichtungserfordernisse sowie

Größe, Form und Zustand der abzuziehenden Werkstücke.

Jede Abziehsituation sollte vor der Auswahl der Abziehvorrichtung genau untersucht werden.

Es ist zu beachten, daß mit einer Abziehvorrichtung eine erhebliche Kraft ausgeübt werden

kann. Diese Kräfte dürfen nicht unterschätzt werden; stets alle Sicherheitsvorkehrungen und

Warnhinweise beachten.

Abbildung 3

Abbildung 4

(10)

Abbildung 5

Page 11

Mechanische Abziehvorrichtungen

1. Sicherstellen, daß alle Werkstücke, an denen gezogen wird, durch andere Vorrichtungen

außer der Abziehvorrichtung unterstützt werden. Die Abziehvorrichtung nicht zum Heben

oder Stützen von Werkstücken verwenden.

2. Vor jedem Einsatz das Gewinde des Mittelbolzens mit einem Schmiermittel auf Graphitbasis

schmieren.

3. Zur Verwendung der Abziehvorrichtung diese mit einer Hand halten und den Knebelgriff

mit der anderen Hand nach links drehen, bis die Backenöffnung hinreichend groß ist, so daß

sie über die abzuziehende Komponente paßt.

VORSICHT

Während dieses Vorgangs nicht die Finger einklemmen.

4. Die Abziehvorrichtung über der abzuziehenden Komponente plazieren. Wenn nur der

Innenlagerlaufring auf der Welle verbleibt, die Welle zunächst mit einem Schmiergelleinen

reinigen und dann die Klemmbacken in der Kugelrille anbringen.

Wenn es den Anschein hat, als ob die Klemmbacken aus der Kugelrille herausrutschen, den

Mittelbolzen lösen und den Knebelgriff von Hand nachziehen. Dies kann bei einer neuen

Abziehvorrichtung nötig sein, um sicherzustellen, daß die Klemmbacken richtig im Gerippe

sitzen.

5. Den Knebelgriff nach rechts drehen, um die Klemmbacken fest auf der Komponente

anzuspannen. (Siehe Abbildung 3.)

6. Sicherstellen, daß die Mittellinie der Abziehvorrichtung an der Mittellinie der Welle der

abzuziehenden Komponente ausgerichtet ist. Nur Handwerkzeuge verwenden, um den

Mittelbolzen so anzuziehen, daß die Komponente von ihrer Welle abgezogen wird. (Siehe

Abbildung 4.)

Zum Entfernen der Komponente aus der Abziehvorrichtung den Knebelgriff nach links

drehen, um die Klemmbacken zu öffnen. (Siehe Abbildung 5.)

Wartung

Die Abziehvorrichtung nach der Verwendung stets reinigen und an einem sauberen,

trockenen Ort lagern.

Hydraulische Abziehvorrichtungen

1. Sicherstellen, daß alle Werkstücke, an denen gezogen wird, durch andere Vorrichtungen

außer der Abziehvorrichtung unterstützt werden. Die Abziehvorrichtung nicht zum Heben

oder Stützen von Werkstücken verwenden.

2. Den Zylinder in die Abziehvorrichtung einbauen, indem das Muffengewinde nach rechts in

den Backenkopf eingeschraubt wird. Sicherstellen, daß das Zylindermuffengewinde völlig in

der Abziehvorrichtung eingreift. Die Hebeplatte am Kupplungsende des Zylinders anbringen.

Das Druckstück vom Zylinder abnehmen und den Treibdorn in den Kolben einführen. Den

Treibdorn auswählen, der maximalen Kontakt mit dem Wellenende ergibt.

3. Zur Verwendung der Abziehvorrichtung diese mit einer Hand halten und den Knebelgriff

mit der anderen Hand nach links drehen, bis die Backenöffnung hinreichend groß ist, so daß

sie über die abzuziehende Komponente paßt.

VORSICHT

Während dieses Vorgangs nicht die Finger einklemmen.

(11)

Page 12

4. Die Abziehvorrichtung über der abzuziehenden Komponente plazieren. (Siehe Abbildung

3.) Wenn nur der Innenlagerlaufring auf der Welle verbleibt, die Welle zunächst mit einem

Schmiergelleinen reinigen und dann die Klemmbacken in der Kugelrille anbringen.

Wenn es den Anschein hat, als ob die Klemmbacken aus der Kugelrille herausrutschen, den

Hydraulikdruck verringern und den Knebelgriff von Hand nachziehen. Dies kann bei einer

neuen Abziehvorrichtung nötig sein, um sicherzustellen, daß die Klemmbacken richtig im

Gerippe sitzen.

5. Den Knebelgriff nach rechts drehen, um die Klemmbacken fest auf der Komponente

anzuspannen.

6. Sicherstellen, daß die Abziehvorrichtung winkelrecht an der abzuziehenden Komponente

anliegt. Den Kolben ausfahren, bis der Treibdorn die Welle berührt, um die korrekte

Ausrichtung sicherzustellen. (Gegebenenfalls die Bedienungsanleitung der Pumpe zu Rate

ziehen.) Die Mittellinie des Treibdorns muß an der Mittellinie der Welle ausgerichtet sein.

Den Kolben weiterhin langsam ausfahren, um die Komponente von der Welle abzuziehen.

Den Knebelgriff während des Abziehvorgangs nicht weiter anziehen. Das maximale

Nenndrehmoment der Abziehvorrichtung niemals überschreiten.

Wartung

Die Abziehvorrichtung nach der Verwendung stets reinigen und an einem sauberen,

trockenen Ort lagern.

Hydraulische Abziehvorrichtung für 100 US-Tonnen

ACHTUNG

Nicht auf, unter oder neben einer Abziehvorrichtung stehen, während diese verwendet

wird. Hände, Füße und Bekleidung von beweglichen Teilen fernhalten.

ACHTUNG

Beim Transport der Abziehvorrichtung diese stets in ihre niedrigste Stellung bringen

und die Dornverlängerungen entfernen.

1. Sicherstellen, daß alle Werkstücke, an denen gezogen wird, durch andere Vorrichtungen

außer der Abziehvorrichtung unterstützt werden. Die Abziehvorrichtung nicht zum Heben

oder Stützen von Werkstücken verwenden.

2. Die Abziehvorrichtung an der Welle ausrichten, um einen geradlinigen Zugvorgang

sicherzustellen. (Der Hebewagen der Abziehvorrichtung kann diese um bis zu 1,5 Meter

anheben. Für größere Abstände als 1,5 Meter kann die Abziehvorrichtung vom Wagen

entfernt werden. Siehe den Abschnitt Entfernen der Abziehvorrichtung vom Hebewagen.)

Zum Anheben der Abziehvorrichtung das Zylindersteuerventil in die Stellung „Hebezeug-

Ölzufuhr (Hoist Oil Supply)“ bringen, das senkrechte Steuerventil des AbziehvorrichtungHebezeugs öffnen und die Abziehvorrichtung anheben, indem der FernsteuerungsSchubschalter in die Stellung „Ein (On)“ geschaltet wird.

Wenn die Abziehvorrichtung die gewünschte Höhe erreicht hat, den Fernsteuerungs-

Schubschalter loslassen und das senkrechte Steuerventil schließen.

Zum Absenken der Abziehvorrichtung das Zylindersteuerventil in die Stellung „Hebezeug

absenken (Hoist Lower)“ bringen, das senkrechte Steuerventil des Hebezeugs nach

links drehen und das senkrechte Steuerventil des Hebezeugs schließen, nachdem die

Abziehvorrichtung die gewünschte Höhe erreicht hat.

(12)

Page 13

Hinweis

Mit Hilfe des oben am Hebezeugzylinder befindlichen Drosselventils kann geregelt werden,

wie schnell die Abwärtsbewegung der Abziehvorrichtung erfolgt. Dieses Ventil muß auf

das gewünschte Maß eingestellt und mit Hilfe der Mutter am Ventilschaft gesichert werden.

(Ein zweckmäßiger Ausgangspunkt wird durch eine volle Umdrehung von der geschlossenen

Stellung erreicht. Dieses Drosselventil ist nur ein Einweg-Drosselventil; es wirkt sich nicht

darauf aus, wie schnell die Abziehvorrichtung angehoben wird.)

ACHTUNG

Das senkrechte Steuerventil des Abziehvorrichtungs-Hebezeugs stets geschlossen

halten, wenn die senkrechte Stellung nicht eingestellt wird.

3. Die Klemmbacken auf die gewünschte Spanne öffnen.

Den Hebel des Zylindersteuerventils in die Stellung „Ölzufuhr (Oil Supply)“ bringen, den

Hebel des Gerippesteuerventils in die Stellung „Backe offen (Jaw Open)“ bringen und die

Pumpe aktivieren, indem der Fernsteuerungs-Schubschalter in die Stellung „Ein (On)“

gebracht wird. Den Fernsteuerungs-Schubschalter loslassen, wenn die Klemmbacken die

richtige Spanne erreicht haben.

Zum Schließen der Klemmbacken das Zylindersteuerventil in die Stellung „Ölzufuhr (Oil

Supply)“ bringen, den Hebel des Gerippesteuerventils in die Stellung „Backensteuerung

(Jaw Control)“ bringen und die Pumpe aktivieren, indem der Fernsteuerungs-Schubschalter

in die Stellung „Ein (On)“ gebracht wird.

4. Die Backenspitzen so einstellen, daß die Klemmbacken an einer ebenen Oberfläche ziehen.

Stets die maximale Zugoberfläche der Klemmbacke ausnutzen. Die Backenspitzen einstellen,

indem die 1 1/4 Inch-Kopfschraube gedreht wird. Die Kopfschraube nach rechts drehen,

damit die Spitze weiter nach innen weist. Die Kopfschraube nach links drehen, damit die

Spitze weiter nach außen abgewinkelt wird. Vor dem Ziehen stets sicherstellen, daß die

bearbeiteten Kappen vorschriftsmäßig an die gekrümmte Oberfläche angepaßt sind.

5. Den 100 US-Tonnen-Zylinder ausfahren.

Das Steuerventil des 100 US-Tonnen-Zylinders in die Stellung „Ausfahren (Extend)“

bringen und die Pumpe aktivieren, indem der Fernsteuerungs-Schubschalter in die Stellung

„Ein (On)“ geschaltet wird.

Zum Einfahren des Zylinders den 100 US-Tonnen-Zylinder in die Stellung „Einfahren

(Retract)“ bringen. Der Zylinder wird automatisch eingefahren, ohne die Pumpe zu aktivieren.

Entfernen der Abziehvorrichtung vom Hebewagen

1. Das Gewicht der Abziehvorrichtung mit Hilfe der mitgelieferten Hebehalterungen

abstützen.

2. Das senkrechte Steuerventil des Abziehvorrichtungs-Hebezeugs schließen.

3. Die Schlauchkupplung des Abziehvorrichtungs-Hebezeugs am Steuerpult abnehmen.

4. Die beiden (2) 1/2 Inch-Bolzen, mit denen die Sicherungsscheibe an der

Abziehvorrichtungs-Hebehalterung befestigt ist, entfernen.

5. Die Abziehvorrichtung vom Wagen entfernen, indem der Wagen gedreht wird, während

die Abziehvorrichtung stationär bleibt.

Wartung

Die Gleitrollen und den Mast sauber halten und für ständige Schmierung mit leichtem Maschinenöl sorgen. Es ist zu beachten, daß eine geringe Ölversickerung an der

Entlüftungsöffnung des Hebezeugzylinders normal ist.

(13)

Page 14

Fehlersuche

Problem

1. Zylinder fährt nicht aus

2. Zylinder fährt nur teilweise aus

3. Zylinder fährt stoßweise aus

4. Zylinder fährt langsamer als normal aus

5. Zylinder fährt aus, hält den Druck aber nicht

Mögliche Ursache

A. Druckentlastungsventil der Pumpe offen.

B. Kein Öl in der Pumpe.

C. Luft im Hydrauliksystem.

D. Kupplungen sind nicht völlig fest eingerastet.

E. Verstopfte Hydraulikleitung.

A. Ölstand in der Pumpe zu niedrig.

B. Kolben des Zylinders ist festgefahren.

A. Luft im Hydrauliksystem.

B. Kolben des Zylinders ist festgefahren.

A. Undichte Verbindung.

B. Hydraulikleitung mit eingeschränktem Fluß.

C. Hydraulikkupplung oder -fitting lose.

A. Undichte Dichtungen.

B. Undichte Verbindung.

C. Funktionsstörung der Pumpe.

6. Zylinder leckt Öl

7. Zylinder fährt nicht zurück oder fährt

langsamer als normal zurück

A. Abgenutzter oder schadhafter Kolben.

B. Undichte oder lose Verbindung.

C. Interne Leckstelle.

A. Druckentlastungsventil der Pumpe

geschlossen.

B. Kupplung nicht ganz geschlossen.

C. Verstopfte Hydraulikleitung.

D. Pumpenbehälter überfüllt.

E. Zylinder beschädigt.

(14)

Page 15

Notice d’emploi

POWERFUL SOLUTIONS. GLOBAL FORCE.

Système d’extraction Posi Lock

L1697 Rév. B 05/14

INSTRUCTIONS IMPORTANTES POUR LA RÉCEPTION

Inspecter toutes les pièces en vue de dommages subis pendant l’expédition. Signaler immédiatement au transporteur les dégâts constatés. Les dommages survenus pendant l’expédition NE

SONT PAS couverts par la garantie. Le transporteur est responsable de tous les frais de réparation et de remplacement résultant de dommages subis lors du transport.

DESCRIPTION

Figure 1, composants de l’extracteur Posi Lock

(Voir page 50 pour la liste des pièces)

Le système d’extraction Posi Lock Enerpac peut être actionné manuellement ou par commande hydraulique. L’extracteur est constitué d’une cage de contrôle (article 1), d’une mâchoire

(article 2), d’un porte-mâchoire (article 3), de goupilles de verrouillage à billes (article 4), d’une

poignée en T (article 5), d’un boulon central (article 6) et d’un circlip (article 7). La cage de

contrôle maintient solidement les mâchoires de l’extracteur, dans n’importe quelle position.

L’actionnement, la fermeture, le verrouillage et l’alignement des mâchoires se font en tournant la

poignée en T. Sur les modèles hydrauliques, le boulon central est remplacé par un vérin.

L’extracteur 100 tonnes U.S. est fourni avec un chariot de relevage électrique capable de le soulever jusqu’à 1,5 m du sol.

(15)

Page 16

INFORMATIONS POUR LA SÉCURITÉ

AVERTISSEMENT

Ne pas surcharger le vérin. Ne pas dépasser les forces de bridage. Une surcharge

causerait la défaillance du matériel et, éventuellement, des blessures. Utiliser des

manomètres pour vérifier que la pression de service est correcte dans chaque circuit

hydraulique. Ne PAS dépasser la pression maximum de l’élément possédant la valeur

nominale la plus faible du système. Toujours utiliser des flexibles et raccords haute

pression.

AVERTISSEMENT

Ne pas étendre le vérin excessivement. Ne pas l’utiliser au-delà des limites de course.

Ceci causerait une contrainte excessive.

AVERTISSEMENT

ÉVITER LES COUDES À ANGLE VIF ET LE VRILLAGE DES FLEXIBLES. Cela pourrait

bloquer le passage de l’huile et causer une forte pression de retour. Les coudes à

angle vif et le vrillage causeraient des dommages internes aux flexible et leur usure

prématurée.

AVERTISSEMENT

PORTER DES LUNETTES DE SÉCURITÉ.

AVERTISSEMENT

GARDER LES DOIGTS À L’ÉCART. Pendant l’utilisation, garder les main et les doigts à

l’écart de l’appareil pour éviter les risques de blessures.

INSTALLATION

Guide de sélection

Pour déterminer quel extracteur utiliser, procéder comme suit :

• Le diamètre du boulon central de l’extracteur mécanique doit être au moins la moitié de

celui de l’arbre duquel l’objet doit être extrait. (Voir la figure 2.)

Figure 2, Diamètre du boulon central par rapport à celui de l’arbre

(16)

Page 17

• La force maximum exercée en tonnes U.S. doit être égale à 7 à 10 fois le diamètre de l’arbre

exprimé en pouces ou 0,3 à 0,4 fois cette valeur exprimée en millimètres. Exemple : en

général, pour un arbre de 40 mm (1 1/2 po), la force requise est de 15 tonnes U.S. (13,6

tonnes métriques).

• Des mâchoires longues sont disponibles pour les extracteurs de plus forte capacité. Pour

changer de mâchoires, retirer les goupilles de verrouillage à billes et glisser les mâchoires

standard hors de la cage. Insérer le «T» des mâchoires longues dans la fente en T de la cage

et les assujettir en insérant les goupilles de verrouillage à billes.

ATTENTION

La capacité nominale de l’extracteur reste la même, toutefois, la force de préhension

est réduite de 75 %. Ne jamais essayer de tirer l’extracteur en insérant un objet entre

les mâchoires. Ceci pourrait endommager le boulon central.

• Si l’écrou du boulon est continuellement forcé contre le porte-mâchoire, il risque de le

déformer. Pour réduire ce risque, utiliser les protections/extensions d’arbre en option qui se

montent sur l’extrémité du boulon afin de le protéger et d’en accroître la portée.

Note

Il est impossible de prévoir la force exacte nécessaire pour chaque extraction. Les forces de

serrage et de traction peuvent varier considérablement d’un travail à l’autre. Les conditions de

positionnement, ainsi que la taille, la forme et l’état des pièces à extraire sont des variables dont

il faut tenir compte.

Étudier chaque travail avant de choisir un extracteur. Ne pas oublier qu’une force considérable

peut être exercée avec un extracteur. Respecter cette force et toujours respecter les mises en

garde et avertissements de sécurité.

FONCTIONNEMENT

Figure 3

Figure 4

(17)

Figure 5

Page 18

Extracteurs mécaniques

1. Veiller à ce que tous les objets à extraire soient soutenus par un dispositif autre que

l’extracteur. Ne pas utiliser l’extracteur pour soulever ou soutenir des objets.

2. Avant chaque utilisation, graisser le boulon central avec un lubrifiant au graphite.

3. Utilisation : saisir l’extracteur d’une main et tourner la poignée en T vers la gauche de

l’autre jusqu’à ce que l’écartement des mâchoires soit suffisant pour les engager sur la pièce

à extraire.

ATTENTION

Veiller à ne pas se pincer les doigts lors de cette opération.

4. Placer l’extracteur sur la pièce à tirer. Lorsque seule la bague de roulement intérieure reste

sur l’arbre, nettoyer ce dernier à la toile émeri et engager les mâchoires dans la gorge des

billes.

Si les mâchoires semblent sortir de la gorge, desserrer le boulon central et resserrer la

poignée en T à la main. Ceci peut s’avérer nécessaire pour engager correctement les

mâchoires dans la gorge lorsque l’extracteur est neuf.

5. Tourner la poignée en T vers la droite pour serrer les mâchoires fermement sur la pièce.

(Voir la figure 3.)

6. S’assurer que le centre de l’extracteur est aligné sur celui de l’arbre de la pièce à extraire.

Avec des outils à main exclusivement, serrer le boulon central pour dégager la pièce de son

arbre. (Voir la figure 4.)

Pour retirer la pièce de l’extracteur, tourner la poignée en T vers la gauche afin d’ouvrir les

mâchoires. (Voir la figure 5.)

Entretien

Toujours nettoyer l’extracteur après usage et le ranger dans un endroit propre et sec.

Extracteurs hydrauliques

1. Veiller à ce que tous les objets à extraire soient soutenus par un dispositif autre que

l’extracteur. Ne pas utiliser l’extracteur pour soulever ou soutenir des objets.

2. Installer le vérin dans l’extracteur en vissant le collier vers la droite, dans le porte-mâchoires.

S’assurer que le collier est vissé à fond sur l’extracteur. Monter la plaque de levage sur

l’extrémité raccord du vérin. Retirer la sellette du vérin et insérer la pointe de chassage dans

la tige du vérin. Choisir la pointe offrant la plus grande surface de contact avec l’extrémité

de l’arbre.

3. Utilisation : saisir l’extracteur d’une main et tourner la poignée en T vers la gauche de

l’autre jusqu’à ce que l’écartement des mâchoires soit suffisant pour les engager sur la pièce

à extraire.

ATTENTION

Veiller à ne pas se pincer les doigts lors de cette opération.

(18)

Page 19

4. Placer l’extracteur sur la pièce à tirer. (Voir la figure 3.) Lorsque seule la bague de

roulement intérieure reste sur l’arbre, nettoyer ce dernier à la toile émeri et engager les

mâchoires dans la gorge des billes.

Si les mâchoires semblent sortir de la gorge, relâcher la pression hydraulique et resserrer

la poignée en T à la main. Ceci peut s’avérer nécessaire pour engager correctement les

mâchoires dans la gorge lorsque l’extracteur est neuf.

5. Tourner la poignée en T vers la droite pour serrer les mâchoires fermement sur la pièce.

6. S’assurer que l’extracteur est bien aligné sur la pièce à extraire. Avancer la tige du vérin

jusqu’à ce que la pointe de chassage contacte l’arbre afin d’assurer un bon alignement. (Au

besoin, voir la feuille d’instructions de la pompe.) Le centre de la pointe de chassage doit

être aligné sur celui de l’arbre. Continuer d’avancer la tige du vérin lentement pour extraire

la pièce de l’arbre. Ne pas resserrer la poignée en T durant cette opération. Ne jamais

excéder le couple nominal de l’extracteur.

Entretien

Toujours nettoyer l’extracteur après usage et le ranger dans un endroit propre et sec.

Extracteur hydraulique 100 tonnes U.S.

AVERTISSEMENT

Ne pas se tenir sur, sous ou près de l’extracteur lorsqu’il est en usage. Garder les

mains, pieds et vêtements à l’écart des pièces mobiles.

AVERTISSEMENT

Lors du transport, toujours mettre l’extracteur sur sa position la plus basse de retirer

les extensions du chassoir.

1. Veiller à ce que tous les objets à extraire soient soutenus par un dispositif autre que

l’extracteur. Ne pas utiliser l’extracteur pour soulever ou soutenir des objets.

2. Aligner l’extracteur sur l’arbre pour assurer un tirage en droite ligne. (Le chariot de levage

peut lever l’extracteur à 1,5 m du sol. S’il doit être levé plus haut, l’extracteur peut être

retiré du chariot. Voir Retrait de l’extracteur du chariot de levage.)

Pour lever l’extracteur, mettre la vanne de commande du vérin en position «Hoist Oil

Supply» (alimentation huile de levage), ouvrir la vanne de commande de levage vertical de

l’extracteur et mettre l’interrupteur de commande à distance sur «On» (marche).

Une fois l’extracteur parvenu à la hauteur désirée, relâcher l’interrupteur et fermer la vanne

de commande verticale.

Pour abaisser l’extracteur, mettre la vanne de commande du vérin sur «Hoist Lower»

(abaissement), tourner la vanne de commande verticale vers la gauche et la fermer une fois

l’extracteur parvenu à la hauteur désirée.

Note

Le régulateur de débit situé en haut du vérin de levage permet de contrôler la vitesse

d’abaissement de l’extracteur. Ce régulateur doit être ajusté à la vitesse désirée et verrouillé

au moyen de l’écrou de sa tige. (Un bon point de départ est obtenu en donnant un tour

complet, à partir de la position fermée. Ce régulateur est unidirectionnel et n’affecte pas la

vitesse de levage de l’extracteur.)

(19)

Page 20

AVERTISSEMENT

Toujours laisser la vanne de commande verticale en position fermée, sauf pour ajuster

la position verticale.

3. Ouvrir les mâchoires à la largeur désirée.

Mettre la vanne de commande du vérin en position «Oil Supply» (alimentation huile),

mettre le levier de la vanne de commande de cage sur «Jaw Open» (mâchoires ouvertes) et

l’interrupteur de commande à distance sur «On» (marche). Relâcher l’interrupteur une fois

l’écartement de mâchoire désiré obtenu.

Pour fermer les mâchoires, mettre la vanne de commande du vérin en position «Oil Supply»,

mettre le levier de la vanne de commande de cage sur «Jaw Control» (commande mâchoires)

et mettre l’interrupteur de commande à distance sur «On» (marche) pour activer la pompe.

4. Ajuster les pointes des mâchoires de manière à ce qu’elles tirent sur une surface plate.

Toujours utiliser la surface de traction maximum des mâchoires. Régler les pointes de

mâchoire en tournant le boulon de 1-1/4”. Pour tourner les pointes vers l’intérieur, tourner

le boulon vers la droite. Pour les tourner vers l’extérieur, tourner le boulon vers la gauche.

Avant de tirer, toujours vérifier que les embouts usinés sont correctement ajustés sur la

surface incurvée.

5. Pour étendre le vérin de 100 tonnes U.S., mettre sa vanne de commande en position

«Extend» (extension) et mettre l’interrupteur de commande à distance sur «On» (marche)

pour activer la pompe.

Pour le rétracter, mettre la vanne de commande du vérin sur «Retract» (rétraction). Le vérin

se rétracte automatiquement sans activer la pompe.

Retrait de l’extracteur du chariot de levage

1. Soutenir l’extracteur au moyen des supports de levage fournis.

2. Fermer la vanne de commande de levage vertical.

3. Débrancher le flexible de levage du panneau de commande.

4. Retirer les (2) boulons de 1/2” fixant la plaque de verrouillage sur le support de levage

de l’extracteur.

5. Retirer l’extracteur du chariot en faisant tourner ce dernier tout en maintenant

l’extracteur immobile.

Entretien

Garder les galets de glissière et le mât propres et correctement lubrifiés avec de l’huile pour

machines légère. Noter qu’un léger suintement d’huile du reniflard du vérin de levage est

normal.

(20)

Page 21

Dépannage

Problème

1. Le vérin ne s’étend pas

2. Le vérin s’étend partiellement

3. Le vérin s’étend par à-coups

4. Le vérin s’étend plus lentement que la

normale

5. Le vérin s’étend mais perd de la pression

Cause possible

A. Robinet de détente de la pompe ouvert

B. Pas d’huile dans la pompe

C. Air dans le circuit hydraulique

D. Les raccords ne sont pas bien serrés

E. Conduite hydraulique obstruée

A. Niveau d’huile de la pompe insuffisant

B. La tige du vérin se bloque

A. Air dans le circuit hydraulique

B. La tige du vérin se bloque

A. Fuite de raccord

B. Conduite hydraulique obstruée

C. Raccord ou graisseur desserré

A. Fuite aux joints

B. Fuite de raccord

C. Mauvais fonctionnement de la pompe

6. Fuite d’huile au vérin

7. Le vérin ne se rétracte pas ou se rétracte

plus lentement que la normale

A. Tige du vérin usée ou endommagée

B. Fuite de raccord ou raccord mal serré

C. Fuite interne

A. Rappel de pompe fermé

B. Raccord pas complètement fermé

C. Conduite hydraulique obstruée

D. Trop d’huile dans le réservoir de la pompe

E. Vérin endommagé

(21)

Page 22

Hoja de instrucciones

POWERFUL SOLUTIONS. GLOBAL FORCE.

Sistema de extractor Posi Lock

L1697 Rev. B 05/14

INSTRUCCIONES IMPORTANTES PARA LA RECEPCION

Inspeccione visualmente todos los componentes para ver si han sufrido daños durante el transporte. Si existe algún deterioro comuníqueselo inmediatamente al transportista. Los daños ocurridos durante el transporte NO están cubiertos por la garantía. El transportista debe responder de

los costos de reparación o reemplazo de las piezas debido a daños ocurridos durante el transporte.

DESCRIPCION

Figura 1, Componentes de un extractor Posi Lock

(Consulte la página 50 para la lista de piezas)

El sistema de extractor Posi Lock de Enerpac se acciona por medios manuales o hidráulicos. El

extractor se compone de una armazón de control (pieza 1), mandíbulas (pieza 2), conjunto de

cabeza (pieza 3), pasadores de bloqueo (pieza 4), manija en T (pieza 5), perno central (pieza 6)

y un anillo elástico (pieza 7). La armazón de control sujeta las mandíbulas del extractor firmemente en cualquier posición. Las operaciones de accionamiento, cierre, bloqueo y alineación de

las mandíbulas se hacen girando la manija en T. En los extractores hidráulicos, el perno central

es reemplazado por un cilindro hidráulico.

El extractor de 100 toneladas EE.UU. (90,7 toneladas métricas) viene con una carretilla elevadora de accionamiento eléctrico que permite levantar el extractor hasta 1,5 m sobre el suelo.

(22)

Page 23

INFORMACION SOBRE SEGURIDAD

ADVERTENCIA

No cargue el cilindro excesivamente. No exceda los límites de fuerza de fijación.

La sobrecarga causa fallos en el equipo y posibles lesiones personales. Utilice

manómetros para asegurarse que la presión de accionamiento de cada sistema

hidráulico sea la correcta. NO exceda el límite de presión máxima del régimen

del componente de presión más baja en el sistema. Siempre use mangueras y

adaptadores para presión alta.

ADVERTENCIA

No extienda el cilindro excesivamente. No exceda los límites de extensión de su

carrera. Esto aplica esfuerzos innecesarios al cilindro.

ADVERTENCIA

EVITE LAS CURVAS PRONUNCIADAS Y DEFORMACIONES EN LAS MANGUERAS.

El caudal de aceite quedará restringido, generando una contrapresión excesiva.

Las curvas pronunciadas y deformaciones causan daños internos a la manguera,

provocando su falla prematura.

ADVERTENCIA

USE GAFAS DE SEGURIDAD para protegerse los ojos contra las lesiones.

ADVERTENCIA

MANTENGA LOS DEDOS ALEJADOS. Durante el uso, mantenga las manos y los

dedos alejados de la zona de accionamiento para evitar las lesiones personales.

INSTALACION

Guía para la selección

Para determinar el modelo de extractor a usar, siga las recomendaciones dadas a continuación:

• El diámetro del perno central del extractor debe ser no menor que la mitad del diámetro del

eje del cual se extraerá algún objeto. (Vea la Figura 2.)

Figura 2, Tamaño relativo del perno central en comparación con el diámetro del eje

(23)

Page 24

• La fuerza máxima aplicada (en toneladas EE.UU.) debe ser 7 a 10 veces el diámetro del eje

expresado en pulgadas, ó 0,3 a 0,4 veces el diámetro expresado en milímetros.

Por ejemplo: Un eje de 40 mm (1-1/2 pulg) de diámetro generalmente requiere un

extractor de 15 toneladas EE.UU. (13,6 toneladas métricas).

• Se ofrecen mandíbulas largas para extractores de capacidad más grande. Para cambiar las

mordazas, saque los pasadores de bloqueo y deslice las mandíbulas normales para sacarlas

de la armazón. Inserte la “T” de las mandíbulas largas en la ranura correspondiente de la

armazón e inserte los pasadores de bloqueo para fijar las mandíbulas.

ATENCION

La capacidad nominal del extractor permanece igual cuando se usan las mandíbulas

largas, pero la fuerza de sujeción se reduce en 75%. Nunca inserte objeto alguno

entre las mandíbulas para abrir el extractor. Esto puede dañar el perno central.

• El conjunto de la cabeza se deforma si el perno central se fuerza continuamente contra el

conjunto de la cabeza. Para reducir este riesgo, utilice los protectores/extensores opcionales

que se instalan en la punta del extractor para protegerla y darle mayor alcance.

Nota

Es imposible pronosticar la fuerza exacta que es necesario aplicar en una operación de tracción

dada. La instalación de la pieza a presión y la fuerza de extracción pueden variar significativamente entre un trabajo y el siguiente. Los requisitos de emplazamiento, junto con el tamaño,

forma y condición de los componentes extraídos son factores que deben tomarse en consideración.

Estudie cada trabajo de tracción antes de elegir el extractor a usar. Obsérvese que un extractor puede aplicar una cantidad significativa de fuerza. Trate estas fuerzas con respeto y siempre

observe todas las precauciones y advertencias de seguridad.

FUNCIONAMIENTO

Figura 3

Figura 4

(24)

Figura 5

Page 25

Extractores mecánicos

1. Asegúrese que todos los componentes a ser extraídos estén sostenidos por otros medios

aparte del extractor. No use el extractor para levantar ni sostener objetos.

2. Antes de usarlo, lubrique las roscas del perno central con un lubricante a base de grafito.

3. Para accionar el extractor, sujételo con una mano y gire la manija en T en sentido

contrahorario con la otra mano hasta que la abertura entre las mandíbulas sea lo

suficientemente grande para ajustarse sobre el componente a ser extraído.

ATENCION

Evite atraparse los dedos durante este procedimiento.

4. Coloque el extractor sobre el componente que se desea extraer. Cuando sólo queda la pista

de cojinete interior en el eje, limpie el eje primero con arpillera y después fije las mandíbulas

en la ranura de las bolas.

Si parece que las mandíbulas van a salirse de la ranura de bolas, afloje el perno central

y vuelva a apretar la manija en T con la mano. Puede ser necesario hacer esto cuando el

extractor es nuevo para asentar las mandíbulas correctamente en la armazón de control.

5. Gire la manija en T en sentido horario para apretar las mandíbulas firmemente en el

componente. (Vea la Figura 3.)

6. Asegúrese que el centro del extractor quede alineado con el centro del eje del componente a

extraerse. Utilice herramientas de mano solamente para apretar el perno central y extraer el

componente de su eje. (Vea la Figura 4.)

Para quitar el componente del extractor, gire la manija en T en sentido contrahorario para

abrir las mandíbulas. (Vea la Figura 5.)

Mantenimiento

Siempre limpie el extractor después de haberlo usado y guárdelo en un lugar limpio y seco.

Extractores hidráulicos

1. Asegúrese que todos los componentes a ser extraídos estén sostenidos por otros medios

aparte del extractor. No use el extractor para levantar ni sostener objetos.

2. Instale el cilindro en el extractor enroscando el cuello en el conjunto de la cabeza. Asegúrese

que las roscas del cuello del cilindro estén bien engranadas en el extractor. Fije la placa

elevadora al extremo del acoplador del cilindro. Quite el asiento del cilindro e inserte

la punta de ariete en el émbolo. Elija la punta de ariete que proporcione la superficie de

contacto máxima con el extremo del eje.

3. Para accionar el extractor, sujételo con una mano y gire la manija en T en sentido

contrahorario con la otra mano hasta que la abertura entre las mandíbulas sea lo

suficientemente grande para ajustarse sobre el componente a ser extraído.

ATENCION

Evite atraparse los dedos durante este procedimiento.

(25)

Page 26

4. Coloque el extractor sobre el componente a extraerse. (Vea la Figura 3.) Cuando sólo queda

la pista de cojinete interior en el eje, limpie el eje primero con arpillera y después fije las

mandíbulas en la ranura de las bolas.

Si parece que las mandíbulas van a salirse de la ranura de bolas, alivie la presión hidráulica

y vuelva a apretar la manija en T con la mano. Puede ser necesario hacer esto cuando el

extractor es nuevo para asentar las mandíbulas correctamente en la armazón de control.

5. Gire la manija en T en sentido horario para apretar las mandíbulas firmemente en el

componente.

6. Asegúrese que el extractor quede en escuadra respecto al componente a ser extraído.

Extienda el émbolo hasta que la punta de ariete toque el eje para asegurarse que el

alineamiento sea adecuado. (De ser necesario, consulte la hoja de instrucciones de uso de la

bomba.) El centro de la punta de ariete debe quedar alineado con el centro del eje. Continúe

extendiendo el émbolo lentamente para extraer el componente del eje. No vuelva a apretar la

manija en T durante el procedimiento de extracción. Nunca exceda el par de torsión máximo

de los extractores.

Mantenimiento

Siempre limpie el extractor después de haberlo usado y guárdelo en un lugar limpio y seco.

Extractor hidráulico de 100 toneladas

ADVERTENCIA

No se pare sobre el extractor, debajo, ni cerca del mismo cuando está en uso.

Mantenga las manos, pies y la ropa alejados de los componentes en movimiento.

ADVERTENCIA

Al transportar el extractor, colóquelo en su posición más baja y retire los extensores

de ariete.

1. Asegúrese que todos los componentes a ser extraídos estén sostenidos por otros medios

aparte del extractor. No use el extractor para levantar ni sostener objetos.

2. Alinee el extractor respecto al eje para asegurarse que la tracción se produzca en línea recta.

(La carretilla elevadora del extractor puede levantar el extractor hasta 1,5 m. Para alturas

mayores que 1,5 m, se puede quitar el extractor de la carretilla. Vea Retiro del extractor de

su carretilla elevadora.)

Para elevar el extractor, coloque la válvula de control del cilindro en la posición de

suministro de aceite (“Hoist Oil Supply”), abra la válvula de control de elevación vertical

y eleve el extractor poniendo el interruptor de accionamiento remoto en la posición de

conectado (“On”).

Una vez que el extractor alcanza la altura deseada, suelte el interruptor de accionamiento

remoto y cierre la válvula de control vertical.

Para bajar el extractor, coloque la válvula de control del cilindro en la posición de bajar

(“Hoist Lower”), gire la válvula de control de elevación vertical en sentido contrahorario y

cierre la válvula de control vertical una vez que el extractor alcanza la altura deseada.

Nota

La válvula restrictora, ubicada en la parte superior del cilindro elevador, se usa para

controlar la velocidad de bajada del extractor. Esta válvula debe ajustarse para proporcionar

(26)

Page 27

la velocidad deseada y bloquearse en posición usando la tuerca del eje de la válvula.

(Un buen ajuste inicial es una vuelta completa desde la posición de cerrado. Esta válvula

restrictora es unidireccional; no afecta la velocidad a la cual se eleva el extractor.)

ADVERTENCIA

Mantenga la válvula de control de elevación vertical cerrada cuando no se esté

ajustando la posición vertical.

3. Abra las mandíbulas hasta la posición deseada.

Coloque la palanca de la válvula de control del cilindro en la posición de suministro de

aceite (“Oil Supply”), coloque la palanca de la armazón de control en la posición de abrir

mandíbulas (“Jaw Open”) y active la bomba poniendo el interruptor de accionamiento

remoto en la posición de conectado (“On”). Suelte el interruptor de accionamiento remoto

una vez que las mandíbulas se hayan abierto a la distancia deseada.

Para cerrar las mandíbulas, coloque la válvula de control del cilindro en la posición de

suministro de aceite, coloque la palanca de la armazón de control en la posición de control

de mandíbulas (“Jaw Control”) y active la bomba poniendo el interruptor de accionamiento

remoto en la posición de conectado (“On”).

4. Ajuste las puntas de las mandíbulas de manera que las mismas tiren sobre una superficie

plana.

Siempre utilice la superficie de tracción más grande de las mandíbulas. Ajuste las puntas

de las mandíbulas girando el perno de 1-1/4 pulg. Para inclinar la punta hacia adentro, gire

el perno en sentido horario. Para inclinar la punta hacia afuera, gire el perno en sentido

contrahorario. Antes de tirar, asegúrese que las tapas fresadas estén debidamente colocadas

en la superficie curva.

5. Extienda el cilindro de 100 toneladas.

Coloque la válvula de control del cilindro en la posición de extender (“Extend”) y active la

bomba poniendo el interruptor de accionamiento remoto en la posición de conectado (“On”).

Para retraer el cilindro, coloque la válvula de control del cilindro de 100 toneladas en la

posición de retraer (“Retract”). El cilindro se retrae automáticamente sin activar la bomba.

Retiro del extractor de su carretilla elevadora

1. Sostenga el peso del extractor usando las escuadras elevadoras provistas.

2. Cierre la válvula de control de elevación vertical del extractor.

3. Desconecte del tablero de control el acoplador de la manguera de elevación del

extractor.

4. Saque los dos (2) pernos de 1/2 pulg que sujetan la placa de bloqueo a la escuadra

elevadora del extractor.

5. Retire el extractor de la carretilla girándola a la vez que se mantiene el extractor

inmóvil.

Mantenimiento

Mantenga las ruedas y el mástil limpios y lubricados con aceite liviano para máquinas.

Obsérvese que es normal que haya una pequeña fuga de aceite por el respiradero del cilindro

elevador.

Localización de averías

(27)

Page 28

Localización de averías

Problema

1. El cilindro no avanza.

2. El cilindro avanza parcialmente.

3. El cilindro avanza de forma irregular.

4. El cilindro avanza más lento que lo normal.

5. El cilindro avanza pero no retiene su

presión.

Causa posible

A. La válvula de alivio de la bomba está abierta.

B. Falta de aceite en la bomba.

C. Aire en el sistema hidráulico.

D. Los acopladores no están bien apretados.

E. Línea hidráulica obstruida.

A. Nivel bajo de aceite en bomba.

B. Agarrotamiento del émbolo del cilindro.

A. Aire en el sistema hidráulico.

B. Agarrotamiento del émbolo del cilindro.

A. Conexión con fugas.

B. Línea hidráulica restringida.

C. Acoplador o adaptador flojo.

A. Fugas en sellos.

B. Conexión con fugas.

C. Avería de la bomba.

6. Fugas de aceite en el cilindro.

7. El cilindro no se retrae o se retrae más lento

que lo normal.

A. Embolo desgastado o dañado.

B. Conexión con fugas o floja.

C. Fugas internas.

A. Válvula liberadora de la bomba cerrada.

B. El acoplador no está completamente cerrado.

C. Línea hidráulica obstruida.

D. Depósito de la bomba excesivamente lleno.

E. Cilindro dañado.

(28)

Page 29

Manuale di istruzioni

POWERFUL SOLUTIONS. GLOBAL FORCE.

Estrattore a bloccaggio di

L1697 Rev. B 05/14

IMPORTANTI ISTRUZIONI AL RICEVIMENTO

Ispezionare visivamente tutti i componenti per accertare eventuali danni derivanti dal trasporto.

Se del caso, sporgere subito reclamo all’impresa di trasporti. I danni di trasporto NON sono coperti dalla garanzia. L’impresa di trasporti è responsabile degli stessi e deve rispondere di tutti i

costi di riparazione e sostituzione dei componenti.

sicurezza Posi Lock

DESCRIZIONE

Figura 1, Componenti dell’estrattore Posi Lock

(Vedere a pag. 50 per l’elenco dei componenti)

L’estrattore a bloccaggio di sicurezza Enerpac Posi Lock può essere azionato manualmente o

idraulicamente. È composto dalla gabbia di regolazione (componente n. 1), dalle griffe (componente n. 2), dal gruppo testa-griffe (componente n. 3), dalle spine di bloccaggio sferiche (componente n. 4), dalla leva a T (componente n. 5), dal bullone centrale (componente n. 6) e dall’anello

elastico (componente n. 7). La gabbia di regolazione blocca saldamente le griffe in qualsiasi

posizione. L’azionamento, la chiusura, il bloccaggio e l’allineamento delle griffe vengono effettuati girando la leva a T. Negli estrattori idraulici il bullone centrale è sostituito da un cilindro

idraulico.

L’estrattore da 100 tonnellate US (90,7 tonnellate metriche) include un carrello elevatore azionato elettricamente, che consente di sollevare l’estrattore fino a 1,5 metri dal suolo.

(29)

Page 30

INFORMAZIONI SULLA SICUREZZA

AVVISO

Non sovraccaricare il cilindro. Non superare le forze di serraggio. Eventuali

sovraccarichi causano guasti all’attrezzatura e possono causare infortuni. Usare

manometri idraulici per assicurare la giusta pressione di esercizio in ogni sistema

idraulico. NON superare il limite massimo di pressione del componente dell’impianto

che presenta la minima pressione nominale. Usare sempre raccordi e tubi flessibili

per alte pressioni.

AVVISO

Non estendere eccessivamente il cilindro. Non farlo funzionare oltre i limiti della sua

corsa nominale. Ciò causa l’applicazione di sollecitazioni non necessarie sul cilindro.

AVVISO

EVITARE CURVATURE ELEVATE E ATTORCIMENTI DEI TUBI FLESSIBILI. Ciò riduce la

portata dell’olio, causando contropressioni elevate. Curvature elevate e attorcimenti

inoltre causano danni interni ai tubi flessibili che ne riducono la vita utile.

AVVISO

INDOSSARE OCCHIALI DI SICUREZZA per proteggere gli occhi da eventuali lesioni.

AVVISO

TENERE LE DITA A DISTANZA DI SICUREZZA. Durante le operazioni, per evitare

infortuni tenere le mani e le dita a distanza di sicurezza dall’area delle operazioni.

INSTALLAZIONE

Guida alla selezione

Per determinare quale estrattore usare, utilizzare le direttive che seguono.

• Il diametro del bullone centrale di un estrattore meccanico deve essere uguale ad almeno la

metà del diametro dell’albero da cui si deve estrarre il componente (vedi Figura 2).

Figura 2, Diametro del bullone centrale rispetto al diametro dell’albero

(30)

Page 31

• La forza massima applicata (in tonnellate US) deve essere uguale a un valore compreso

tra 7 e 10 volte il diametro dell’albero in pollici, oppure tra 0,3 e 0,4 volte il diametro in

millimetri. Per esempio: un albero di 1,5 pollici (40 mm) di diametro richiede un estrattore

da 15 tonnellate US (13,6 tonnellate metriche).

• Per estrattori di capacità di estrazione superiore sono disponibili griffe lunghe. Per cambiare

le griffe, estrarre le spine di bloccaggio sferiche e sfilare le griffe standard dalla gabbia.

Inserire la “T” delle griffe lunghe nel foro asolato a T della gabbia e assicurarle mediante le

spine di bloccaggio sferiche.

ATTENZIONE

I valori nominali dell’estrattore rimangono gli stessi quando si usano le griffe lunghe,

ma la forza di presa è ridotta del 75%. Non tentare mai di fare leva sull’estrattore

inserendo un qualunque oggetto tra le griffe, poiché si può danneggiare il bullone

centrale.

• Se il dado del bullone viene continuamente forzato contro il gruppo testa-griffe, si verifica

una distorsione del gruppo stesso. Per ridurre questo rischio, utilizzare prolunghe/dispositivi

di protezione albero (optional) adattabili sull’estremità dell’estrattore, per proteggere la

punta e ottenere una maggiore disponibilità di lunghezza.

Nota

È impossibile prevedere con esattezza la forza necessaria per ogni operazione di estrazione. La

pressione alle superfici di presa e la forza di estrazione possono variare grandemente a seconda

del tipo di intervento. I requisiti di predisposizione, insieme alle dimensioni, alla forma e alle

condizioni dei componenti da estrarre sono variabili di cui bisogna tenere conto.

Esaminare ciascun intervento di rimozione prima di selezionare l’estrattore che si userà. Si noti

che mediante un estrattore è possibile applicare una forza elevata. Fare attenzione quando si

applica tale forza ed osservare sempre tutte le precauzioni e le avvertenze di sicurezza.

FUNZIONAMENTO

Figura 3

Figura 4

(31)

Figura 5

Page 32

Estrattori meccanici

1. Accertarsi che tutti i componenti da rimuovere siano sostenuti da altri attrezzi e non

dall’estrattore. Non usare l’estrattore né per sollevare né per sostenere componenti.

2. Prima di ogni utilizzo, lubrificare i filetti del bullone centrale con un lubrificante a base di

grafite.

3. Per azionare l’estrattore, afferrarlo con una mano e con l’altra girare la leva a T in senso

antiorario finché le griffe non si aprono in misura sufficiente ad adattarsi sul componente da

estrarre.

ATTENZIONE

Fare attenzione a non schiacciarsi le dita durante questa operazione.

4. Situare l’estrattore sul componente da rimuovere. Quando sull’albero rimane solamente la

pista interna del cuscinetto, innanzitutto pulire l’albero con tela smeriglio, quindi fissare le

griffe nella gabbia delle sfere.

Se le griffe si sfilano dalla gabbia delle sfere, allentare il bullone centrale e serrare

nuovamente la leva a T a mano. Ciò potrebbe essere necessario quando l’estrattore è nuovo,

per riuscire a sistemare correttamente le griffe nella gabbia.

5. Girare leva a T in senso orario affinché le griffe afferrino saldamente il componente (vedi

Figura 3).

6. Accertarsi che il centro dell’estrattore sia allineato con il centro dell’albero del componente

da rimuovere. Usando solo utensili manuali, serrare il bullone centrale per tirare il

componente dall’albero (vedi Figura 4).

Per rimuovere il componente dall’estrattore, girare leva a T in senso antiorario aprendone le

griffe (vedi Figura 5).

Manutenzione

Pulire l’estrattore dopo ogni utilizzo e conservarlo in un luogo pulito e asciutto.

Estrattori idraulici

1. Accertarsi che tutti i componenti da rimuovere siano sostenuti da altri attrezzi e non

dall’estrattore. Non usare l’estrattore né per sollevare né per sostenere componenti.

2. Montare il cilindro nell’estrattore avvitando i filetti del collare in senso orario nel gruppo

testa-griffe. Accertarsi che i filetti del collare siano completamente accoppiati all’estrattore.

Collegare la piastra di sollevamento all’attacco del cilindro. Togliere la sella dal cilindro e

inserire la punta battente nello stantuffo. Selezionare la punta battente che offra la massima

superficie di contatto con l’estremità dell’albero.

3. Per azionare l’estrattore, afferrarlo con una mano e con l’altra girare in senso antiorario la

leva a T finché le griffe non si aprono in misura sufficiente ad adattarsi sul componente da

estrarre.

ATTENZIONE

Fare attenzione a non schiacciarsi le dita durante questa operazione.

(32)

Page 33

4. Posizionare l’estrattore sul componente da rimuovere (vedi Figura 3). Quando sull’albero

rimane solamente la pista interna del cuscinetto, innanzitutto pulire l’albero con tela

smeriglio, quindi fissare le griffe nella gabbia delle sfere.

Se le griffe si sfilano dalla gabbia delle sfere, diminuire la pressione idraulica e serrare

nuovamente la leva a T a mano. Ciò potrebbe essere necessario quando l’estrattore è nuovo,

per riuscire a sistemare correttamente le griffe nella gabbia.

5. Girare leva a T in senso orario affinché le griffe afferrino saldamente il componente.

6. Accertarsi che l’estrattore sia perfettamente allineato con il componente da rimuovere. Fare

avanzare lo stantuffo finché la punta battente non è in contatto con l’albero, per assicurare

un allineamento corretto (se necessario, consultare il manuale di istruzioni della pompa).

Il centro della punta battente deve essere allineato con il centro dell’albero. Continuare a

fare avanzare lo stantuffo lentamente per rimuovere il componente dall’albero. Non serrare

ulteriormente la leva a T durante l’estrazione. Non superare mai la coppia nominale massima

degli estrattori.

Manutenzione

Pulire l’estrattore dopo ogni utilizzo e conservarlo in un luogo pulito e asciutto.

Estrattore idraulico da 100 tonnellate US

AVVISO

Non sostare né sopra o sotto, né in prossimità dell’estrattore durante il suo utilizzo.

Tenere mani, piedi e indumenti a distanza di sicurezza da parti in movimento.

AVVISO

Quando si trasporta l’estrattore, disporlo sempre nella sua posizione di minima

altezza e togliere le prolunghe battenti.

1. Accertarsi che tutti i componenti da rimuovere siano sostenuti da altri attrezzi e non

dall’estrattore. Non usare l’estrattore né per sollevare né per sostenere componenti.

2. Allineare l’estrattore con l’albero per assicurare che l’estrazione venga effettuata in direzione

rettilinea. (Il carrello elevatore dell’estrattore permette di sollevare l’attrezzo fino a 1,5

metri. Per altezze superiori a 1,5 metri, è possibile rimuovere l’estrattore dal carrello. Vedi

Rimozione dell’estrattore dal carrello elevatore.)

Per sollevare l’estrattore, portare la valvola di regolazione del cilindro nella posizione di

“Alimentazione olio elevatore” (Hoist Oil Supply), aprire la valvola di regolazione verticale

dell’elevatore e sollevare l’estrattore portando l’interruttore di azionamento manuale remoto

nella posizione di azionamento (On).

Quando l’estrattore raggiunge l’altezza desiderata, rilasciare l’interruttore di azionamento

manuale remoto e chiudere la valvola di regolazione verticale.

Per abbassare l’estrattore, portare la valvola di regolazione del cilindro nella posizione di

“Abbassamento elevatore” (Hoist Lower), girare in senso antiorario la valvola di regolazione

verticale dell’elevatore e chiuderla quando l’elevatore raggiunge l’altezza desiderata.

Nota

La valvola con strozzatura, situata nella parte superiore del cilindro dell’elevatore, che serve

a regolare la velocità di discesa dell’estrattore, va regolata per la velocità desiderata e quindi

(33)

Page 34

bloccata in tale posizione utilizzando il dado del suo otturatore. (Un punto di avvio adeguato

è ad un giro completo dalla posizione di chiusura. La valvola con strozzatura è una valvola

di non ritorno e non influisce sulla velocità di sollevamento dell’estrattore.)

AVVISO

Tenere sempre chiusa la valvola di regolazione verticale dell’elevatore quando non si

regola la posizione verticale.

3. Aprire le griffe del valore desiderato.

Portare la leva della valvola di regolazione del cilindro nella posizione di “Alimentazione

olio” (Oil Supply), portare la leva della valvola di regolazione della gabbia nella posizione

di “Apertura griffe” (Jaw Open) e azionare la pompa portando l’interruttore di azionamento

manuale remoto nella posizione di azionamento (On). Rilasciare l’interruttore di

azionamento manuale remoto quando le griffe raggiungono l’apertura adeguata.

Per chiudere le griffe, portare la valvola di regolazione del cilindro nella posizione di

“Alimentazione olio” (Oil Supply), portare la leva della valvola di regolazione della

gabbia nella posizione di “Regolazione griffe” (Jaw Control) e azionare la pompa portando

l’interruttore di azionamento manuale remoto nella posizione di azionamento (On).

4. Regolare le punte delle griffe affinché queste ultime facciano presa su una superficie piatta.

Per l’estrazione, utilizzare sempre la massima superficie possibile delle griffe. Regolarne

le punte girando la vite da 1 1/4”. Girare la vite in senso orario per inclinare le punte

verso l’interno, girarla in senso antiorario per inclinarle verso l’esterno. Prima di azionare

l’estrattore, accertarsi che i puntalini lavorati di macchina si adattino adeguatamente alla

superficie curva.

5. Estendere il cilindro da 100 tonnellate US.

Portare la valvola di regolazione del cilindro da 100 tonnellate US nella posizione di

“Estensione” (Extend) e azionare la pompa portando l’interruttore di azionamento manuale

remoto nella posizione di azionamento (On).

Per retrarre il cilindro, portare la valvola di regolazione del cilindro da 100 tonnellate

US nella posizione di “Retrazione” (Retract). Il cilindro si retrae automaticamente senza

necessità di azionare la pompa.

Rimozione dell’estrattore dal carrello elevatore

1. Sostenere l’estrattore utilizzando le staffe di sollevamento in dotazione.

2. Chiudere la valvola di regolazione verticale dell’elevatore.

3. Dal quadro di comando, scollegare il raccordo del tubo flessibile dell’elevatore.

4. Estrarre i due bulloni da 1/2” che fissano la piastra di bloccaggio alle staffe di

sollevamento dell’estrattore.

5. Rimuovere l’estrattore dal carrello ruotando quest’ultimo e al contempo tenendo fermo

l’estrattore.

Manutenzione

Mantenere puliti i rulli scorrevoli e il montante, e lubrificarli con olio di macchina a bassa

densità. Si noti che un leggero trafilamento di olio dall’apertura di sfiato del cilindro

dell’elevatore è normale.

(34)

Page 35

Ricerca dei guasti

Problema

1. Il cilindro non avanza

2. Il cilindro avanza parzialmente

3. Il cilindro avanza a scatti

4. Il cilindro avanza più lentamente del

normale

5. Il cilindro avanza ma non mantiene la

pressione

A. La valvola di rilascio della pompa è aperta

B. Non c’è olio nella pompa

C. Aria nell’impianto oleodinamico

D. I raccordi non sono serrati bene

E. Linea idraulica ostruita

A. Il livello dell’olio nella pompa è troppo basso

B. Grippaggio dello stantuffo del cilindro

A. Aria nell’impianto oleodinamico

B. Grippaggio dello stantuffo del cilindro

A. Perdite nei collegamenti

B. Linea idraulica strozzata

C. Raccordi allentati

A. Guarnizioni non a tenuta

B. Perdite nei collegamenti

C. Guasto della pompa

Causa possibile

6. Il cilindro perde olio

7. Il cilindro non si retrae o si retrae più lentamente del normale

A. Stantuffo usurato o danneggiato

B. Collegamenti allentati o con perdite

C. Perdita interna

A. La valvola di rilascio della pompa è chiusa

B. Raccordo non chiuso completamente

C. Linea idraulica ostruita

D. Serbatoio della pompa eccessivamente pieno

E. Cilindro danneggiato

(35)

Page 36

Handleiding

POWERFUL SOLUTIONS. GLOBAL FORCE.

Posi Lock trekkerset

L1697 Rev. B 05/14

BELANGRIJKE INSTRUCTIES BIJ ONTVANGST

Controleer alle onderdelen op transportschade. Als er sprake is van transportschade, waarschuw

dan onmiddellijk de vervoerder. Transportschade valt NIET onder de garantie. De vervoerder is

aansprakelijk voor alle kosten van reparatie of vervanging als gevolg van beschadiging tijdens

vervoer.

BESCHRIJVING

Afbeelding 1, Onderdelen van Posi Lock trekkerset

(Zie pagina 50 voor onderdelenlijst)

De Posi Lock trekkerset van Enerpac kan handmatig of hydraulisch worden bediend. De trekker

bestaat uit een veiligheidskooi (item 1), trekkerarm (item 2), trekkerarmkop (item 3), kogelvergrendelpennen (item 4), T-hendel (item 5), midenbout (item 6) en een veerring (item 7). De

veiligheidskooi houdt de trekkerarmen van de trekker stevig in iedere stand vast. Door aan de

T-hendel te draaien kan men de trekkerarm bedienen, sluiten, vergrendelen en richten. In hydraulische trekkers is de middenbout door een hydraulische cilinder vervangen.

De trekker voor 100 Amerikaanse ton (90,7 ton) wordt geleverd met een elektrisch aangedreven

hefwagen, waarmee de trekker maximaal 1,5 m boven de grond geheven kan worden.

(36)

Page 37

VEILIGHEIDSINFORMATIE

WAARSCHUWING

Overbelast de cilinder niet. Overschrijd de klemkracht niet. Overbelasting veroorzaakt

defecten aan de apparatuur en mogelijk lichamelijk letsel. Maak gebruik van

waterdrukmeters om in elk hydraulisch systeem de juiste bedrijfsdruk te garanderen.

Overschrijd NOOIT de maximale drukgrenzen van het onderdeel met de laagste

nominale druk in uw systeem. Gebruik altijd hogedrukslangen en -fittingen.

WAARSCHUWING.

Laat de cilinder niet te ver uitlopen. Gebruik de cilinder niet buiten de grenzen van de

nominale slag. De cilinder kan hierdoor onnodig belast worden.

WAARSCHUWING

VERMIJD SCHERPE BOCHTEN EN KNIKKEN IN SLANGEN. De oliestroom wordt dan

belemmerd en dit veroorzaakt aanzienlijke tegendruk. Ook veroorzaken scherpe

bochten en knikken inwendige beschadiging in de slangen, wat tot een kortere

levensduur leidt.

WAARSCHUWING

DRAAG EEN VEILIGHEIDSBRIL om uw ogen tegen letsel te beschermen.

WAARSCHUWING

HOUD VINGERS UIT DE BUURT. Houd tijdens gebruik uw handen en vingers uit de

buurt van het apparaat om lichamelijk letsel te vermijden.

INSTALLATIE

Leidraad bij keuze

Volg de onderstaande richtlijnen bij de keuze tussen verschillende trekkers:

• De diameter van de middenbout van de mechanische trekker moet ten minste

anderhalf maal zo groot zijn als de diameter van de as waarvan het voorwerp

verwijderd moet worden. (Zie afbeelding 2.)

• De maximale kracht die wordt uitgeoefend, uitgedrukt in Amerikaanse ton, behoort 7

Afbeelding 2, Relatieve grootte van de middenbout t. o. v. de diameter van de as

(37)

Page 38

tot 10 maal de diameter van de as in inches of 0,3 tot 0,4 maal de diameter in millimeter

te bedragen. Voorbeeld: Een as met een diameter van 40 mm (1½ inch) vergt over het