Page 1

Repair Parts Sheets for this product are available from the Enerpac

web site at www.enerpac.com, or from your nearest Authorized

Enerpac Service Center or Enerpac Sales office.

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

SAFETY FIRST

2.0 SAFETY ISSUES

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to

avoid personal injury or property damage

during system operation. Enerpac cannot be responsible for

damage or injury resulting from unsafe product use, lack of

maintenance or incorrect product and/or system operation.

Contact Enerpac when in doubt as to the safety precautions and

operations. If you have never been trained on high-pressure

hydraulic safety, consult your distribution or service center for a

free Enerpac Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction of

equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

WARNING: Stay clear of loads supported by

hydraulics. A cylinder, when used as a load lifting device,

should never be used as a load holding device. After the

load has been raised or lowered, it must always be blocked

mechanically.

DANGER: To avoid personal injury keep hands and

feet away from cylinder and workpiece during

operation.

WARNING: Do not exceed equipment ratings. Never

attempt to lift a load weighing more than the capacity of

the cylinder. Overloading causes equipment failure and

possible personal injury. The cylinders are designed for a max.

pressure of 350 bar [5,000 psi]. Do not connect a jack or cylinder

to a pump with a higher pressure rating.

DANGER: Never set the relief valve to a higher pressure

than the maximum rated pressure of the pump. Higher

settings may result in equipment damage and/or personal

injury. Do not remove relief valve.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is

happening in the system.

CAUTION: Avoid damaging hydraulic hose. Avoid sharp

bends and kinks when routing hydraulic hoses. Using a

bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact may

cause internal damage to hose wire strands. Applying

pressure to a damaged hose may cause it to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or other

means of safe transport.

CAUTION: Keep hydraulic equipment away from

flames and heat. Excessive heat will soften packings and

seals, resulting in fluid leaks. Heat also weakens hose

materials and packings. For optimum performance do not expose

equipment to temperatures of 65 °C [150 °F] or higher. Protect

hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing serious

injury. If oil is injected under the skin, see a doctor

immediately.

WARNING: Only use hydraulic cylinders in a coupled

system. Never use a cylinder with unconnected couplers. If

the cylinder becomes extremely overloaded, components

can fail catastrophically causing severe personal injury.

IMPORTANT: Hydraulic equipment must only be serviced

by a qualified hydraulic technician. For repair service,

contact the Authorized ENERPAC Service Center in your

area. To protect your warranty, use only ENERPAC oil.

WARNING: Immediately replace worn or damaged parts by

genuine ENERPAC parts. Standard grade parts will break

causing personal injury and property damage. ENERPAC

parts are designed to fit properly and withstand high loads.

Instruction Sheet

BD, BMD, BS and BMS

Metric Block Cylinders

EIS69.118-1 11/03 Rev C

Index:

English: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1-6

Figures 6-7, Table D . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-5

Français: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-11

Deutsch: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12-16

Italiano: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-20

Español: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21-25

Nederl

ands: . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26-30

®

®

Page 2

2

0,1mm

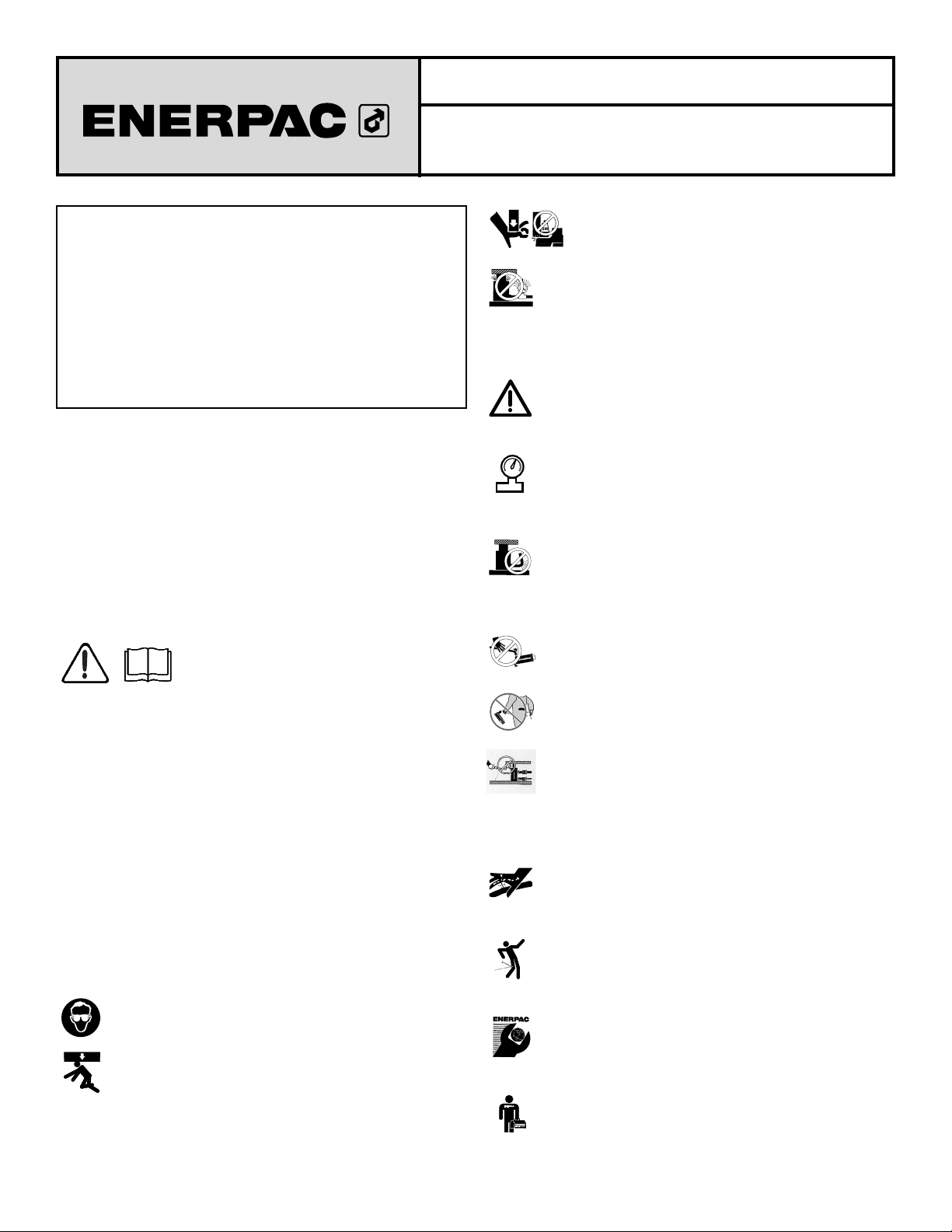

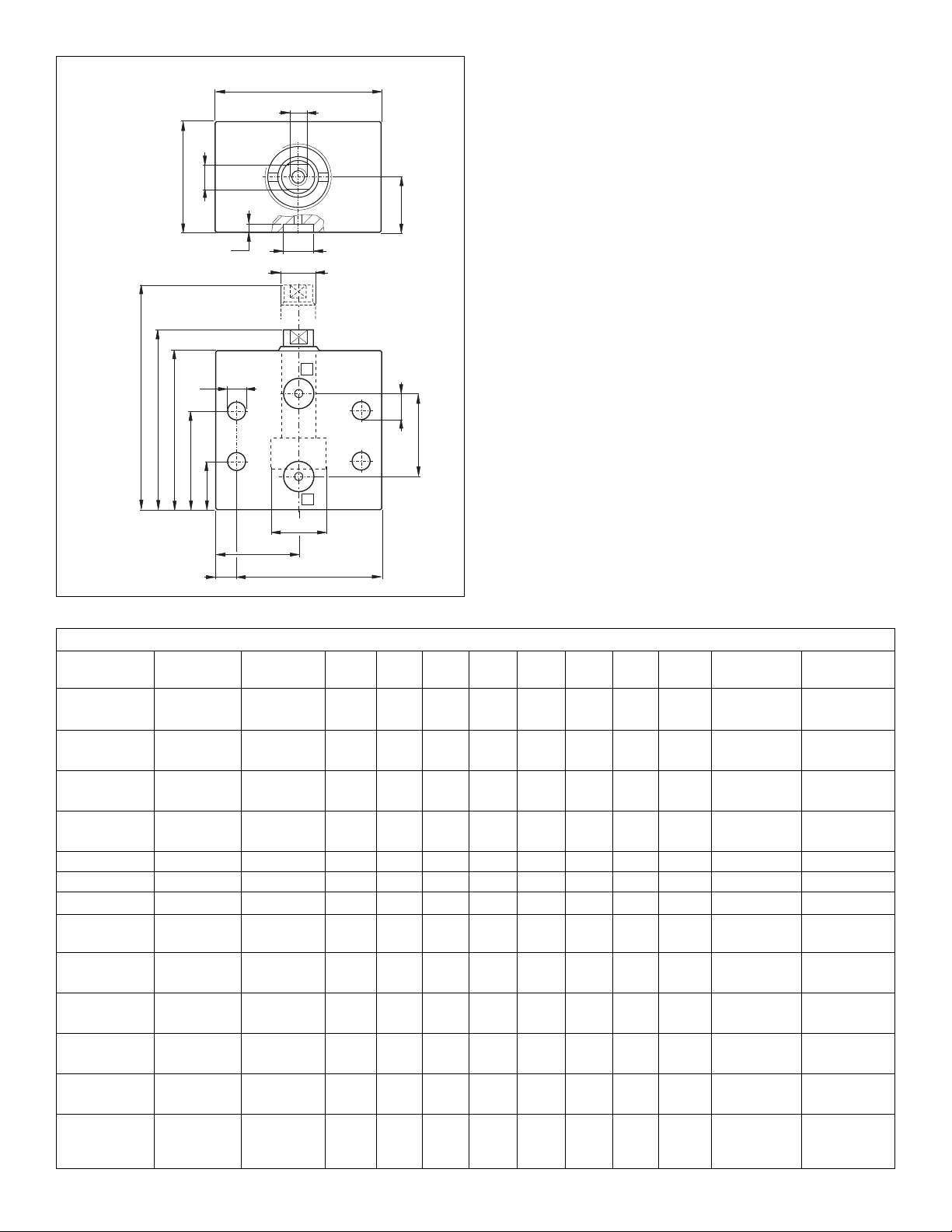

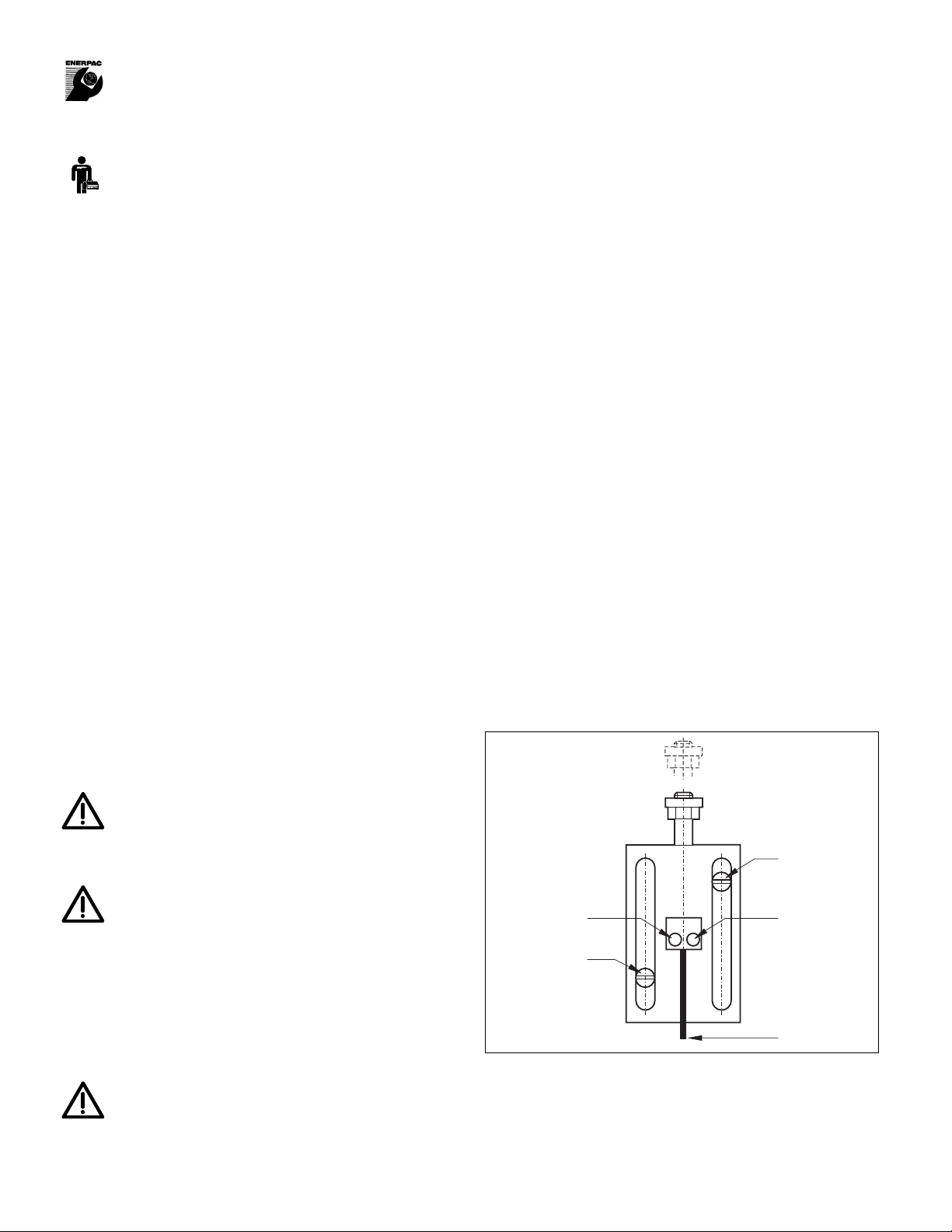

Illustration 1 - BMD Cylinder

Illustration 2 - BS Cylinder

Table A - Installation information. See illustration 1 and 2.

Maximum Oil Channel O-ring O-ring Mounting Min. Thread Bolt Torque Min. Support

Clamping Diameter Ø Di x W Part Thread Length Type Height H (mm)

Capacity A (mm) (mm) Number C (mm) D (mm) (Nm) Pressure >150 Bar

11 kN Ø 4 4,34 x 3,53 CZ392.041 M6 10 12.9 DIN912 17 5

17 kN Ø 4 4,34 x 3,53 CZ392.041 M8 12 12.9 DIN912 40 5

44 kN Ø 4 4,34 x 3,53 CZ392.041 M10 16 12.9 DIN912 85 5

68 kN Ø 4 4,34 x 3,53 CZ392.041 M12 18 12.9 DIN912 145 5

175 kN Ø 6 7,52 x 3,53 CZ935.041 M16 24 12.9 DIN912 355 10

275 kN Ø 6 7,52 x 3,53 CZ935.041 M20 30 12.9 DIN912 675 10

Ta ble B - Specifications. Maximum operating pressure 350 bar.

Model No. Model No. Max. Clamp Stroke Effective Max. Oil Spring Weight

Manifold Threaded Force (kN) Area (cm

2

) Capacity (cm3)Return Force

O-ring Port Port push pull (mm) push pull push pull (N) (kg)

BMS-1082 BS-1082 10,9 — 8 3,1 — 2,5 — 93 0,9

BMS-10182 BS-10182 10,9 — 18 3,1 — 5,7 — 108 1,2

BMS-18102 BS-18102 17,0 — 10 4,9 — 4,9 — 168 1,3

BMS-18252 BS-18252 17,0 — 25 4,9 — 12,3 — 157 1,8

BMS-40122 BS-40122 43,6 — 12 12,6 — 15,1 — 378 2,0

BMS-40252 BS-40252 43,6 — 25 12,6 — 31,4 — 381 2,7

BMS-70122 BS-70122 68,2 — 12 19,6 — 23,6 — 471 3,3

BMS-70252 BS-70252 68,2 — 25 19,6 — 49,1 — 425 4,4

BMS-180202 BS-180202 174,9 — 20 50,2 — 100,5 — 917 12,0

BMS-280252 BS-280252 273,4 — 25 78,5 — 196,3 — 1419 19,0

BMD-10162 BD-10162 11,0 7,0 16 3,1 2,0 5,0 3,2 — 0,9

BMD-10362 BD-10362 11,0 7,0 36 3,1 2,0 11,3 7,2 — 1,2

BMD-18202 BD-18202 17,2 10,1 20 4,9 2,9 9,8 5,8 — 1,3

BMD-18502 BD-18502 17,2 10,1 50 4,9 2,9 24,5 14,5 — 1,8

BMD-40252 BD-40252 44,0 26,8 25 12,6 6,3 31,4 15,8 — 1,9

BMD-40502 BD-40502 44,0 26,8 50 12,6 6,3 62,8 31,6 — 2,6

BMD-70252 BD-70252 68,7 40,6 25 19,6 11,6 49,1 29,0 — 3,2

BMD-70502 BD-70502 68,7 40,6 50 19,6 11,6 98,2 58,0 — 4,3

BMD-180252 BD-180252 175,8 107,2 25 50,2 30,6 125,6 76,6 — 9,3

BMD-180502 BD-180502 175,8 107,2 50 50,2 30,6 251,2 153,1 — 11,5

BMD-280282 BD-280282 274,8 165,7 28 78,5 47,3 219,8 132,6 — 14,7

BMD-280562 BD-280562 274,8 165,7 56 78,5 47,3 439,6 265,1 — 18,2

A B

H

H

D

1,6

A

C

Page 3

3

3.0 Product Description

These cylinders are designed according to ISO standards and are

available as single-acting spring return and double-acting

cylinders. All cylinders have a plunger wiper and chrome plated

plunger. Each plunger has an internal thread to allow attachments.

The maximum operating pressure is 350 bar. These cylinders

generate from 10,9 kN to 274,8 kN of clamping force. BS and

BMS are single-acting cylinders, BD and BMD are double-acting

models. BS and BD cylinders have BSPP1/4" oil port connections.

BMS and BMD cylinders have o-ring manifold connections. for the

oil port locations, see illustration 5, 6, and 7.

All double-acting cylinders can be equipped with electronic

position monitoring. See §6.0 for description, specification and

adjustment of this electronic device.

4.0 APPLICATION

Hydraulic block cylinders can be used in many workholding

applications such as puling, pressing, punching, riveting and

bending. Using the electronic position monitoring (optional on

double-acting cylinders only), the adjustable retracted and

extended plunger monitoring positions can be detected by

inductive proximity switches (§6.0).

5.0 INSTALLATION

IMPORTANT: It is mandatory that the operator has a full

understanding of all instructions, safety regulations,

cautions, and warnings, before starting to operate any of

the equipment. In case of doubt, contact Enerpac.

WARNING: To avoid personal injury and possible

equipment damage, make sure the manifold or fixture, all

fittings and piping are able to withstand the maximum

operating pressure of 350 bar.

RECOMMENDATION: Use hydraulic gauges to indicate safe

operating pressures in each hydraulic system. Do not exceed the

safety limits of the lowest rated component within your hydraulic

system.

Depending on block cylinder model, two mounting options are

available. See illustrations 1 and 2.

CAUTION: When operating above 150 bar of hydraulic

pressure in applications, as shown in illustrations 1 and 2,

provide cylinder back-up using a support to eliminate

shear loads on the mounting bolts. This minimum support height

H is specified in Table A - Installation Information.

Illustration 1 - Manifold mounting: when hydraulic connections are

made through the standard integrated o-rings ports, the sealing

surface must have a maximum roughness of Ra 1,6 µm and a

flatness of 0,1 mm.

Illustration 2 - for all single-acting cylinders: if there is a risk of

machining coolants or debris entering the breather vent (port B), it

is recommended to pipe this port to an area outside the fixture

that is protected from machining coolants and debris.

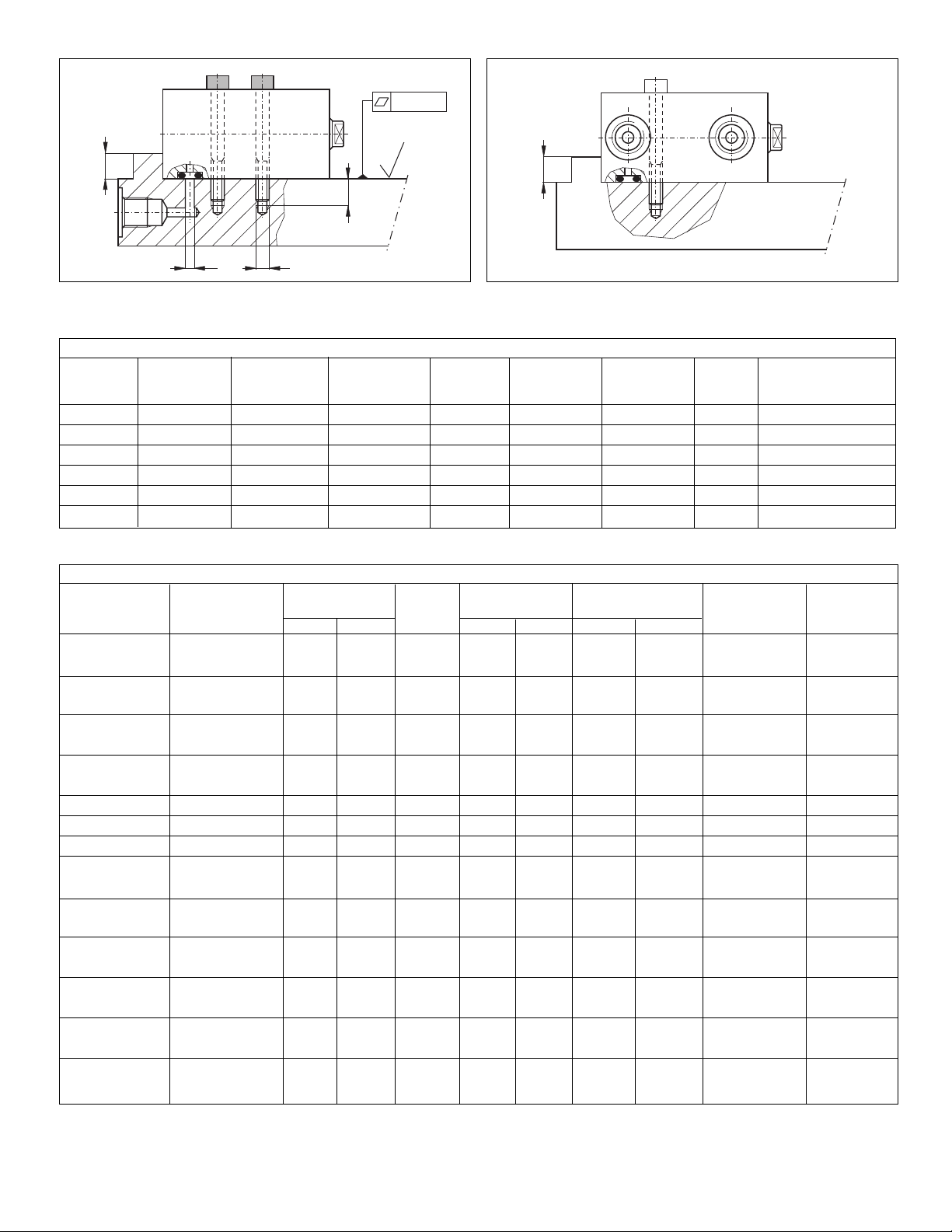

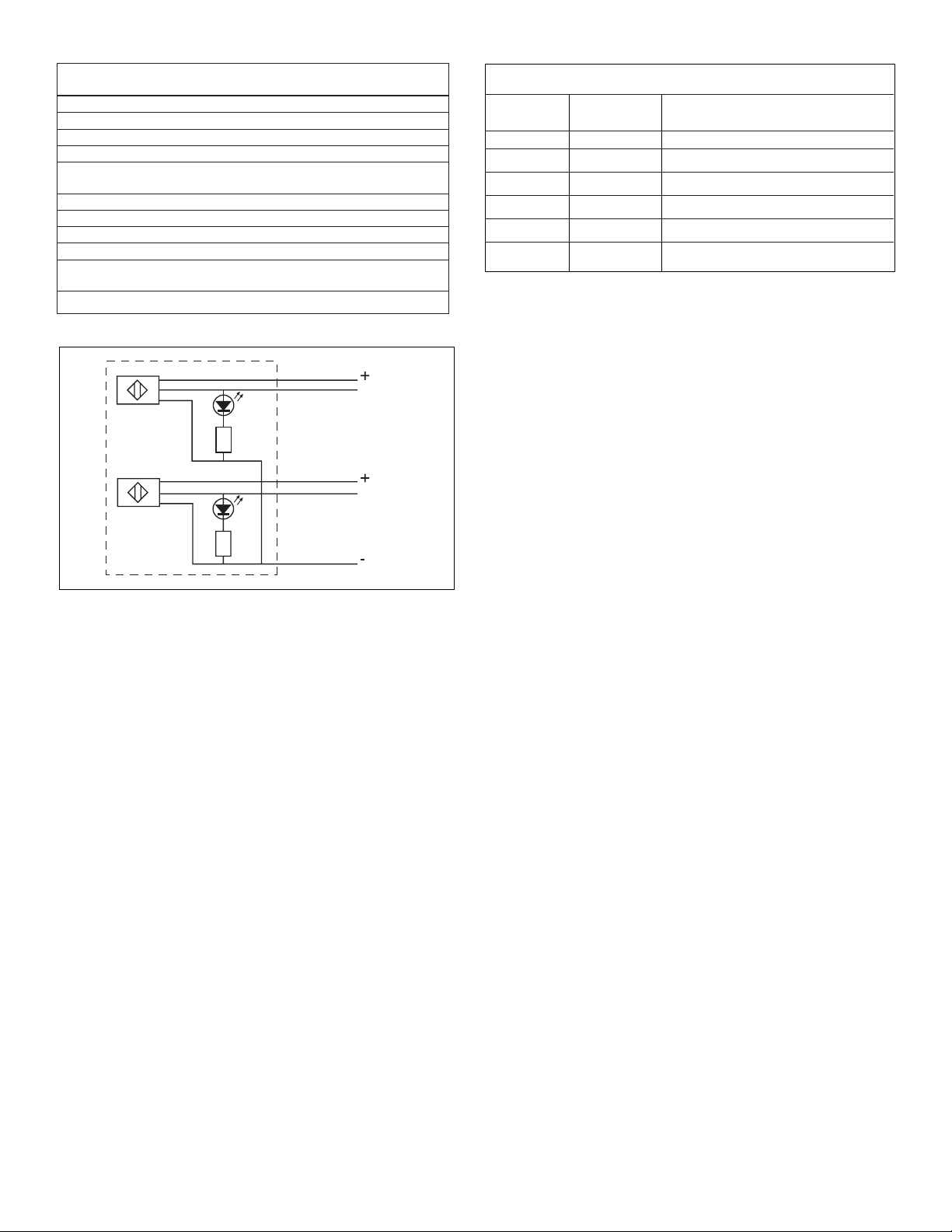

6.0 ELECTRONIC POSITION CONTROL

All double-acting cylinders (BD and BMD) ending with suffix P are

provided with the electronic position monitoring device. The

electronic monitoring is achieved by two proximity switches,

detecting a vane which is assembled on top of the plunger. Both

proximity switches can be adjusted over the full plunger stroke

(see §6.1) and are assembled in a box, mounted on the cylinder

base.

Two LEDs indicate the plunger positions: the red LED indicates the

extend (clamp) position, the green LED indicates the retract

(unclamp) position. See illustration 3.

6.1 Proximity Switch Adjustment

To r ealize different switching points, the proximity switches can be

adjusted in a slot over the full plunger stroke (see illustration 3).

Follow the steps below to adjust the proximity switch positions.

1. Remove the cover plate from the switch box.

2A. RESET SWITCH FOR EXTENDED POSITION: switch is

factory set at 5 mm before the end of the total plunger stroke.

Determining switching point and position is done by

calculating: full stroke - required stroke - 5 mm. Example: you

need a stroke of 30 mm, but total stroke is 50 mm.

Illustration 3 - Proximity Switch Adjustment

Table C - Specifications Proximity Switch

Type PNP output, normally open

Supply voltage 4,75 - 30 VDC

Voltage drop 1 Volt maximum

Max. voltage fluctuation 10%

Tur n-on current (no load) 10 mA maximum

Max. load current 100 mA

Leakage current 50 µA maximum

Ambient operating temp. -10 to +65 °C

Protection IP 67

Circuit protection Protected against reverse polarity and

sustained short circuit.

Cable 5 x 0,14 mm

2

, PVC, 2 meters

Illustration 4 - Electric Scheme

Red LED

Switch for

retracted position

Switch for

extended position

Green LED

Wire

Extend

White

Grey

Output

Extend

Green

Brown

Yellow

Output

Retract

Retract

Green

Red

Page 4

4

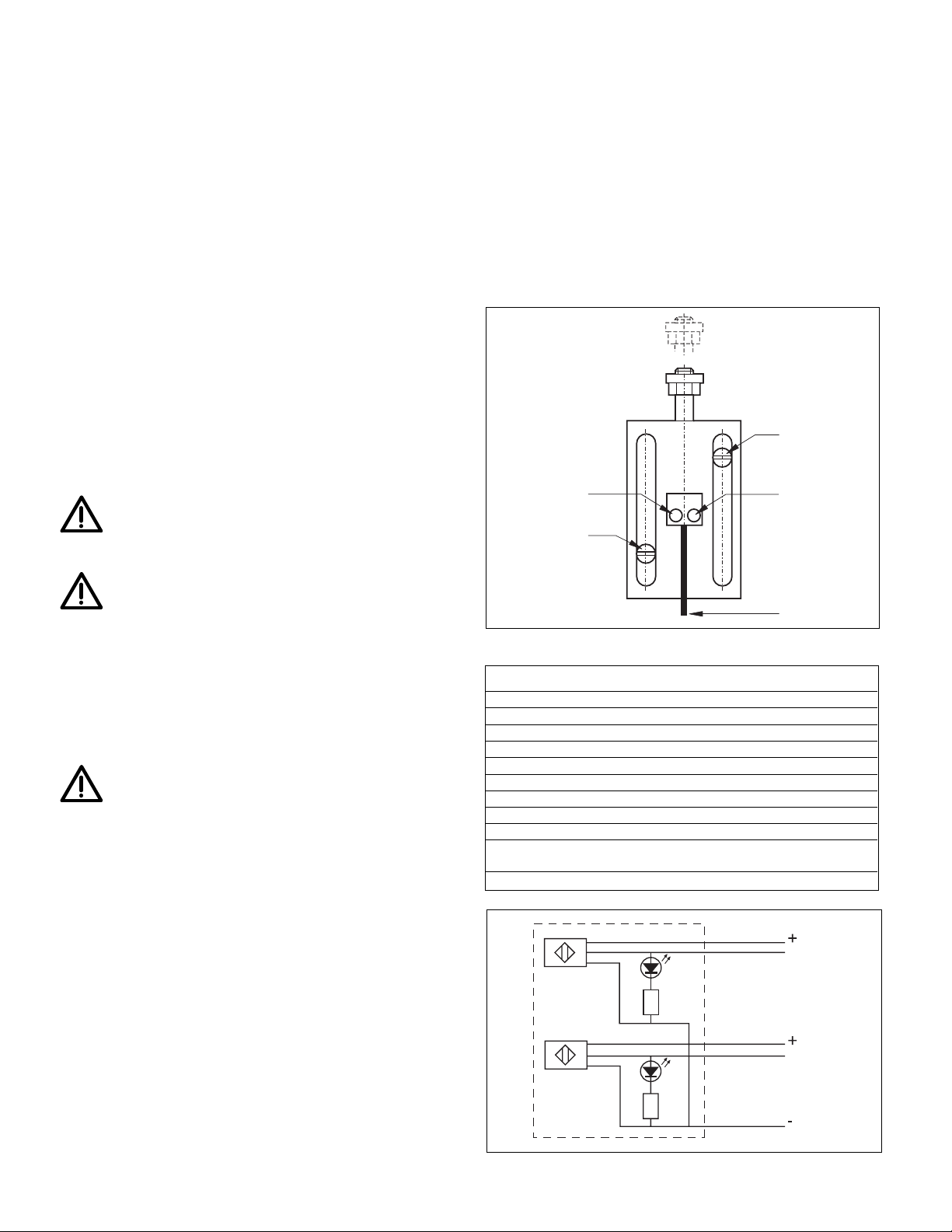

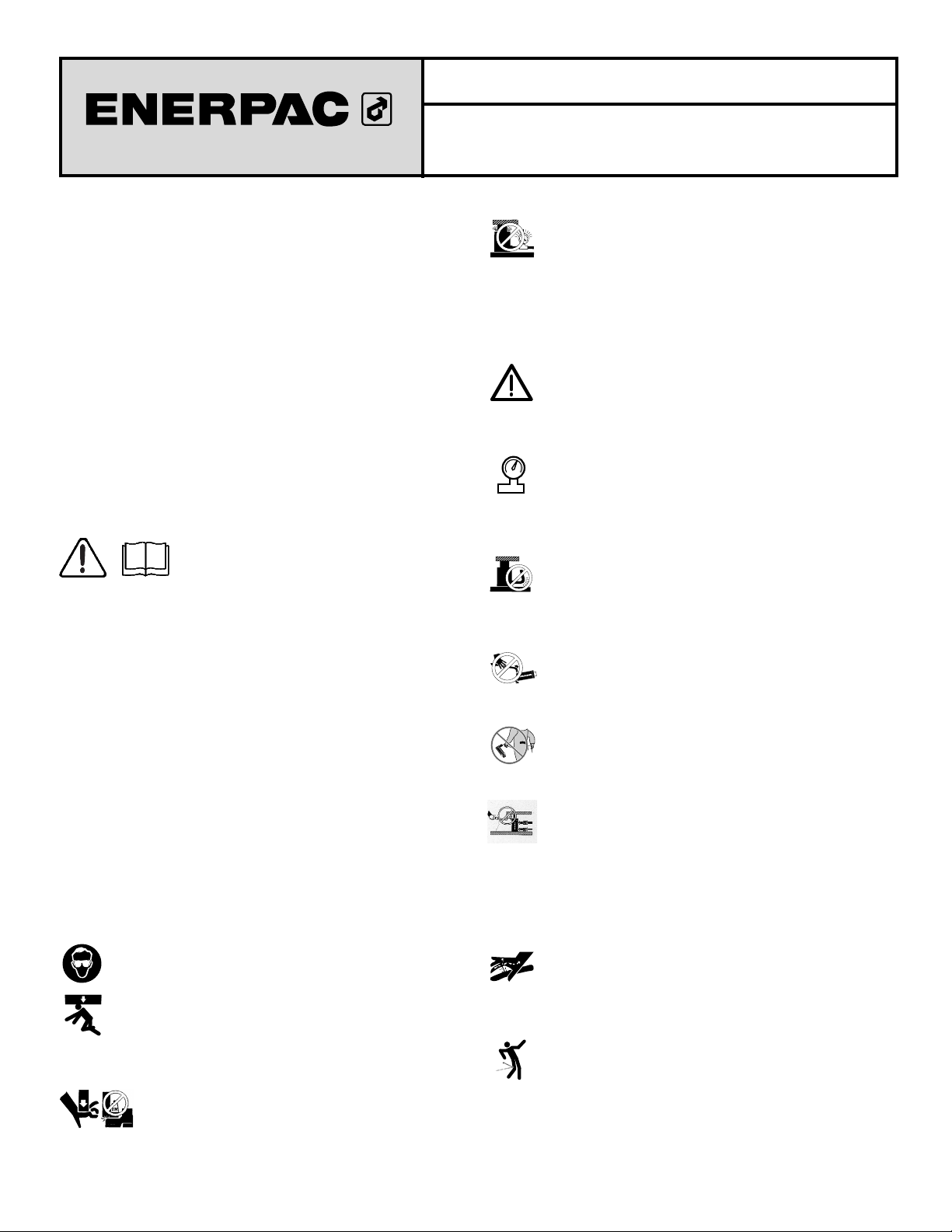

Table D - Dimensions in mm.

Model No. Model No. A B C D E F G H I J K L M

BMS-1082 BS-1082 62 70 54,5 60 20 12 12,0 25 24,5 7,5 45 25

BMS-10182 BS-10182 82 100 74,5 60 20 12 12,0 45 44,5 7,5 45 25

BMS-18102 BS-18102 70 80 62,0 65 25 16 12,0 30 27,0 7,5 50 30

BMS-18252 BS-18252 100 125 92,0 65 25 16 12,0 60 57,0 7,5 50 30

BMS-40122 BS-40122 80 92 68,0 80 40 25 12,0 35 32,0 10,0 60 35

BMS-40252 BS-40252 105 130 93,0 80 40 25 12,0 60 57,0 10,0 60 35

BMS-70122 BS-70122 90 102 76,0 100 50 32 14,0 40 35,0 10,0 80 45

BMS-70252 BS-70252 115 140 101,0 100 50 32 14,0 65 60,0 10,0 80 45

BMS-180202 BS-180202 131 151 114,0 140 80 50 15,5 70 66,5 15,0 110 80

BMS-280252 BS-280252 152 177 132,5 170 100 63 18,0 80 77,5 17,5 135 90

BMD-10162 BD-10162 62 78 54,5 60 20 12 12,0 25 24,5 7,5 45 25

BMD-10362 BD-10362 82 118 74,5 60 20 12 12,0 45 44,5 7,5 45 25

BMD-18202 BD-18202 70 90 62,0 65 25 16 12,0 30 27,0 7,5 50 30

BMD-18502 BD-18502 100 150 92,0 65 25 16 12,0 60 57,0 7,5 50 30

BMD-40252 BD-40252 80 105 68,0 80 40 25 12,0 35 32,0 10,0 60 35

BMD-40502 BD-40502 105 155 93,0 80 40 25 12,0 60 57,0 10,0 60 35

BMD-70252 BD-70252 90 115 76,0 100 50 32 14,0 40 35,0 10,0 80 45

BMD-70502 BD-70502 115 165 101,0 100 50 32 14,0 65 60,0 10,0 80 45

BMD-180252 BD-180252 106 131 89,0 140 80 50 15,5 45 41,5 15,0 110 80

BMD-180502 BD-180502 131 181 114,0 140 80 50 15,5 70 66,5 15,0 110 80

BMD-280282 BD-280282 124 152 104,5 170 100 63 18,0 52 49,5 17,5 135 90

BMD-280562 BD-280562 152 208 132,5 170 100 63 18,0 80 77,5 17,5 135 90

Illustration 5 Illustration 6

BS

G1/4"

BD

G1/4"

All BS and BD

cylinders

* Vent plug, for

single-acting only.

K

P

M

B

A

C

BMS-1082

D

V

O

BMS-18102

BMS-40122

BMS-70122

D

O

BMS-180202

BMS-10162

BMS-18202

R

BMS-40252

BMS-70252

L

F

BMS-180252

BMS-280282

P

R

Z

Y

F

*

V

B

B

V

A

C

B

W

X

I

J

J

E

K

L

A

G1/4"

A

H

E

T

K

L

Page 5

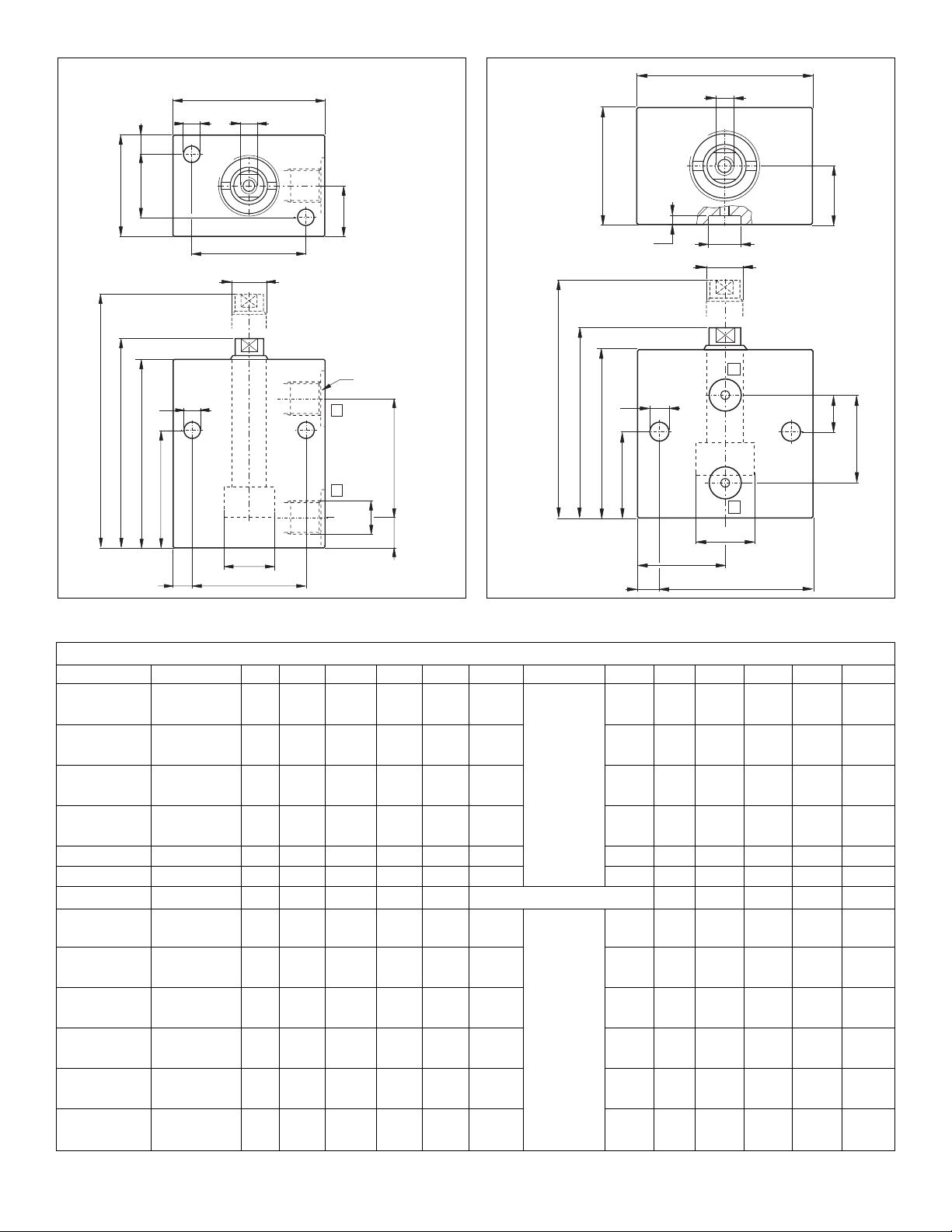

5

BMS-10182

Illustration 6

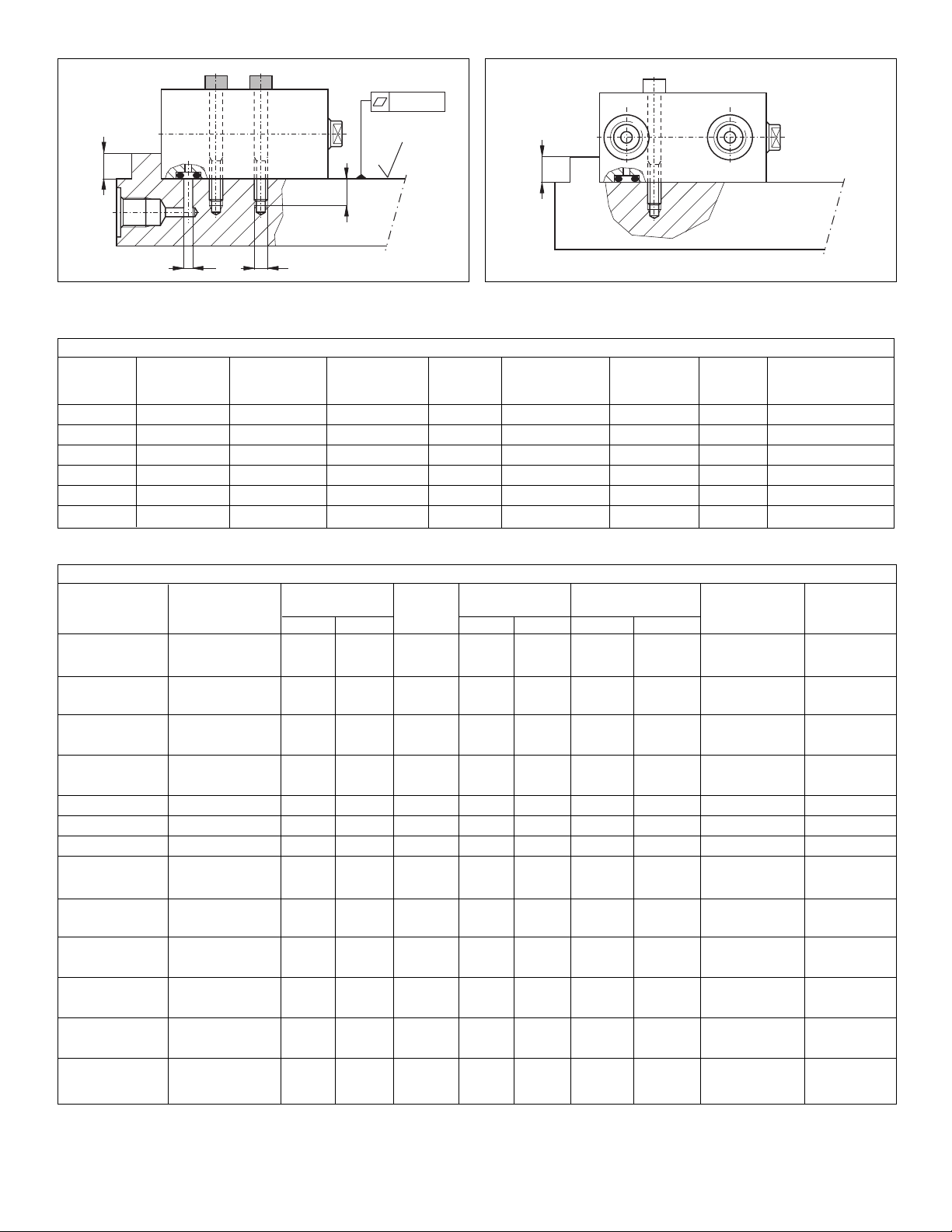

Table D - Continued. Dimensions in mm.

Model No. Model No. O P R S T U V W X Y Z

BMS-1082 BS-1082 M6 x 10 40 20,0 9 30,0 — 7,0 12,5 25,0 11,0 x 11,1 2,8 x 2,9

BMS-10182 BS-10182 M6 x 10 40 20,0 9 30,0 24,5 7,0 12,5 45,0 11,0 x 11,1 2,8 x 2,9

BMS-18102 BS-18102 M8 x 12 45 22,5 13 32,5 — 9,0 15,0 30,0 11,0 x 11,1 2,8 x 2,9

BMS-18252 BS-18252 M8 x 12 45 22,5 13 32,5 27,0 9,0 15,0 60,0 11,0 x 11,1 2,8 x 2,9

BMS-40122 BS-40122 M16 x 25 55 27,5 22 40,0 — 11,0 16,5 37,5 11,0 x 11,1 2,8 x 2,9

BMS-40252 BS-40252 M16 x 25 55 27,5 22 40,0 27,0 11,0 16,5 62,5 11,0 x 11,1 2,8 x 2,9

BMS-70122 BS-70122 M20 x 30 65 32,5 27 50,0 — 12,5 16,5 40,0 11,0 x 11,1 2,8 x 2,9

BMS-70252 BS-70252 M20 x 30 65 32,5 27 50,0 26,0 12,5 16,5 65,0 11,0 x 11,1 2,8 x 2,9

BMS-180202 BS-180202 M30 x 45 110 55,0 41 70,0 26,5 17,0 19,0 70,0 14,1 x 14,2 2,8 x 2,9

BMS-280252 BS-280252 M36 x 50 125 62,5 50 85,0 37,5 21,0 20,5 80,0 14,1 x 14,2 2,8 x 2,9

BMD-10162 BD-10162 M6 x 10 40 20,0 9 30,0 — 7,0 12,5 25,0 11,0 x 11,1 2,8 x 2,9

BMD-10362 BD-10362 M6 x 10 40 20,0 9 30,0 24,5 7,0 12,5 45,0 11,0 x 11,1 2,8 x 2,9

BMD-18202 BD-18202 M8 x 12 45 22,5 13 32,5

—

9,0 15,0 30,0 11,0 x 11,1 2,8 x 2,9

BMD-18502 BD-18502 M8 x 12 45 22,5 13 32,5 27,0 9,0 15,0 60,0 11,0 x 11,1 2,8 x 2,9

BMD-40252 BD-40252 M16 x 25 55 27,5 22 40,0 — 11,0 15,0 37,5 11,0 x 11,1 2,8 x 2,9

BMD-40502 BD-40502 M16 x 25 55 27,5 22 40,0 27,0 11,0 15,0 62,5 11,0 x 11,1 2,8 x 2,9

BMD-70252 BD-70252 M20 x 30 65 32,5 27 50,0 — 12,5 16,5 40,0 11,0 x 11,1 2,8 x 2,9

BMD-70502 BD-70502 M20 x 30 65 32,5 27 50,0 26,0 12,5 16,5 65,0 11,0 x 11,1 2,8 x 2,9

BMD-180252 BD-180252 M30 x 45 110 55,0 41 70,0 — 17,0 19,0 45,0 14,1 x 14,2 2,8 x 2,9

BMD-180502 BD-180502 M30 x 45 110 55,0 41 70,0 26,5 17,0 19,0 70,0 14,1 x 14,2 2,8 x 2,9

BMD-280282 BD-280282 M36 x 50 125 62,5 50 85,0 — 21,0 20,5 52,0 14,1 x 14,2 2,8 x 2,9

BMD-280562 BD-280562 M36 x 50 125 62,5 50 85,0 37,5 21,0 20,5 80,0 14,1 x 14,2 2,8 x 2,9

BMS-18242

BMS-40252

BMS-70252

BMS-180252

BMS-280252

BMS-10362

BMS-18502

BMS-40502

BMS-70502

BMS-180502

BMS-280562

D

O

P

S

R

Z

Y

F

B

A

V

C

J

U

K

B

W

X

A

E

T

L

Page 6

Cylinder will not advance

Cylinder leaks oil

Cylinder will not retract

LEDs of the electronic position

control do not light up

6

2B. RESET SWITCH FOR RETRACTED POSITION: switch is

factory set at the end of retracted plunger stroke. If you want

the plunger movement to stop 3 mm before the end of

retracted stroke, the proximity switch must be moved 3 mm.

3. Check the correct functioning of the position monitoring by

activating the block cylinder hydraulically. The green LED

indicates the activated switch of the retracted position, the

red LED indicates the activated switch of the extended

position.

4. Re-assemble the cover plate to the switch box.

6.2 Electric Circuit

See illustration 4 - electric scheme of position monitoring and

Table C - specification proximity switch.

7.0 CYLINDER SPECIFICATIONS

See Table B for clamping force, stroke, oil capacity, etc. and

illustrations 5, 6, and 7 with Table D for cylinder dimensions.

8.0 ACCESSORIES

Contact bolts are available which can be attached to the plunger

end. See Table E for spherical and swivel models.

9.0 MAINTENANCE AND SERVICE

• Regularly inspect all components to detect any problem

requiring maintenance and service. Replace worn or

damaged parts.

• Do not exceed oil temperatures above 65 °C.

• Use clean, high-quality, hydraulic oil in your system.

Contaminated oil causes premature wear to moving parts

and seals. Frequency of changing oil depends on operating

conditions and filters within your system but you should

follow a regular maintenance schedule. Dispose of used oil

properly.

Enerpac offers ready-to-use spare parts kits for repair and/or

replacements.

Table E - Contact Bolts

Model No. Type To be used with

cylinder capacities

BS-6 11 kN

BS-8 17 kN

BS-16 44 kN

BS-20 68 kN

BS-30 175 kN

BS-36 275 kN

BR-8 17 kN

BR-16 44 kN

BR-20 68 kN

Spherical

Contact Bolt

Swivel

Contact Bolt

A. The sequence valve opening pressure is higher than the pump pressure. Adjust the

pressure setting fo the sequence valve.

B. No oil or too low oil level in pump. Refill reservoir.

C. Pump release valve open. Close pump valve.

D. Couplers not completely connected. Check pump valve.

E. Plunger binding. Check cylinder internal parts.

F. When you use the electronic position control, check if green light (LED) is activated.

A. Worn or damaged plunger. Replace plunger and seals.

B. Internal seals damaged. Replace seals.

C. Leaking or loose oil connections.

D. O-ring between manifold and cylinder worn or damaged. Check if surface roughness is

Ra 1,6 µm and replace O-ring.

E. Check if torque of mounting bolts is according to Table A.

A. Pump release valve colsed. Open this valve.

B. couplers not completely connected. Check hydraulic line.

C. Internal damage toplunger. Check parts.

D. Broken spring. Replace spring.

E. Back pressure in hydraulic system too high or return-spring is not strong enough.

Reduce back pressure by reducing the number of couplers, increasing the piping

diameter or by-pass the valving.

F. when you use the electonic positioncontrol, check if red light (LED) is activated.

A. Check if connections are according to specifications and diagram.

B. Check the position of the proximity switches (§6).

10.0 TROUBLESHOOTING GUIDE

Problem Solution

Page 7

7

Les vues éclatées de ce produit sont disponibles sur le site

Enerpac www.enerpac.fr. Vous pouvez également les

obtenir auprès de votre réparateur agréé Enerpac ou auprès

d'Enerpac même.

1.0 INSTRUCTIONS IMPORTANTES RELATIVES

À LA RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont

subi aucun dommage en cours d’expédition. Les dommages

subis en cours de transports ne sont pas couverts par la

garantie. S’ils sont abîmés, aviser immédiatement le

transporteur, qui est responsable des frais de réparation et

de remplacement résultant de dommages en cours de

transport.

LA SÉCURITÉ AVANT TOUT !

2.0 SÉCURITÉ

Lire attentivement toutes les instructions et

mises en garde et tous les avertissements.

Suivre toutes les précautions pour éviter

d’encourir des blessures personnelles ou de provoquer des dégâts

matériels durant le fonctionnement du système. Enerpac ne peut

pas être tenue responsable de dommages ou blessures résultant de

l’utilisation risquée du produit, d’un mauvais entretien ou d’une

application incorrecte du produit et du système. En cas de doute

sur les précautions ou les applications, contacter Enerpac.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

corporelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil hydraulique.

AVERTISSEMENT : Rester à l’écart de charges

soutenues par un mécanisme hydraulique. Un vérin,

lorsqu’il est utilisé comme monte-charge, ne doit jamais

servir de support de charge. Après avoir monté ou abaissé la

charge, elle doit être bloquée par un moyen mécanique.

DANGER : Pour écarter tout risque de blessures

corporelles, maintenir les mains et les pieds à l’écart

du vérin et de la pièce à usiner durant l’utilisation.

AVERTISSEMENT : Ne pas dépasser les valeurs

nominales du matériel. Ne jamais essayer de soulever

une charge d’un poids supérieur à la capacité du vérin.

Une surcharge entraînera la panne du matériel et risque de

provoquer des blessures corporelles. Les vérins sont conçus

pour une pression maximale de 350 bar. Ne pas connecter de cric

ou de vérin à une pompe affichant une pression nominale

supérieure.

DANGER : Ne jamais régler la soupape de sûreté à une

pression supérieure à la pression nominale maximale de

la pompe sous peine de provoquer des dégâts matériels

et/ou des blessures corporelles. Ne pas retirer le limiteur de

pression.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affichant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifier ce qui se

passe dans le système.

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort

retour de pression. Les plis et coudes prononcés endommageront

par ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un fort

impact risque de causer des dégâts intérieurs (torons

métalliques). L’application d’ une pression sur un tuyau

endommagé risque d’entraîner sa rupture.

IMPORTANT : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel hydraulique à l’écart

de flammes et d’une source de chaleur. Une forte

température amollira les garnitures et les joints et

provoquera par conséquent des fuites. La chaleur affaiblit

également les matériaux et les garnitures du tuyau. Pour une

performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C [150 °F]. Protéger tuyaux

et vérins de projections de soudure.

DANGER : Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter immédiatement

un médecin.

AVERTISSEMENT : Utiliser des vérins hydrauliques

uniquement dans un système couplé. Ne jamais utiliser

un vérin en présence de raccords déconnectés. La

surcharge du vérin peut avoir des effets désastreux sur ses

composants, qui peuvent causer des blessures graves.

EIS69.118-1 11/03 Rev C

Fiche d’instructions

Vérins cubes métriques

BD, BMD, BS et BMS

®

®

Page 8

8

0,1mm

Figure 1 - vérin BMD

Figure 2 - vérin BS

Tableau A - Informations pour l'installation. Voir figure 1 et 2.

Force de Ø Passage Joint torique Référence Taraudage Longueur Type Couple Hauteur min. du

bridage d'huile Ø Di x W du joint C min. (D) du du boulon support H (mm)

max. A (mm) (mm) torique (mm) taraudage (mm) (Nm) pression >150 bar

11 kN Ø 4 4,34 x 3,53 CZ392.041 M6 10 12.9 DIN912 17 5

17 kN Ø 4 4,34 x 3,53 CZ392.041 M8 12 12.9 DIN912 40 5

44 kN Ø 4 4,34 x 3,53 CZ392.041 M10 16 12.9 DIN912 85 5

68 kN Ø 4 4,34 x 3,53 CZ392.041 M12 18 12.9 DIN912 145 5

175 kN Ø 6 7,52 x 3,53 CZ935.041 M16 24 12.9 DIN912 355 10

275 kN Ø 6 7,52 x 3,53 CZ935.041 M20 30 12.9 DIN912 675 10

Table B - Caractéristiques. Pression de travail maximale 350 bar.

Réf. modèle Référence Force de bridage Course Surface Capacité d'huile Force ressort Poids

bloc foré/ modèle max. (kN) effective (cm

2

) max. (cm3) de rappel

joint torique orifice fileté pousser tirer (mm) pousser tirer pousser tirer (N) (kg)

BMS-1082 BS-1082 10,9 — 8 3,1 — 2,5 — 93 0,9

BMS-10182 BS-10182 10,9 — 18 3,1 — 5,7 — 108 1,2

BMS-18102 BS-18102 17,0 — 10 4,9 — 4,9 — 168 1,3

BMS-18252 BS-18252 17,0 — 25 4,9 — 12,3 — 157 1,8

BMS-40122 BS-40122 43,6 — 12 12,6 — 15,1 — 378 2,0

BMS-40252 BS-40252 43,6 — 25 12,6 — 31,4 — 381 2,7

BMS-70122 BS-70122 68,2 — 12 19,6 — 23,6 — 471 3,3

BMS-70252 BS-70252 68,2 — 25 19,6 — 49,1 — 425 4,4

BMS-180202 BS-180202 174,9 — 20 50,2 — 100,5 — 917 12,0

BMS-280252 BS-280252 273,4 — 25 78,5 — 196,3 — 1419 19,0

BMD-10162 BD-10162 11,0 7,0 16 3,1 2,0 5,0 3,2 — 0,9

BMD-10362 BD-10362 11,0 7,0 36 3,1 2,0 11,3 7,2 — 1,2

BMD-18202 BD-18202 17,2 10,1 20 4,9 2,9 9,8 5,8 — 1,3

BMD-18502 BD-18502 17,2 10,1 50 4,9 2,9 24,5 14,5 — 1,8

BMD-40252 BD-40252 44,0 26,8 25 12,6 6,3 31,4 15,8 — 1,9

BMD-40502 BD-40502 44,0 26,8 50 12,6 6,3 62,8 31,6 — 2,6

BMD-70252 BD-70252 68,7 40,6 25 19,6 11,6 49,1 29,0 — 3,2

BMD-70502 BD-70502 68,7 40,6 50 19,6 11,6 98,2 58,0 — 4,3

BMD-180252 BD-180252 175,8 107,2 25 50,2 30,6 125,6 76,6 — 9,3

BMD-180502 BD-180502 175,8 107,2 50 50,2 30,6 251,2 153,1 — 11,5

BMD-280282 BD-280282 274,8 165,7 28 78,5 47,3 219,8 132,6 — 14,7

BMD-280562 BD-280562 274,8 165,7 56 78,5 47,3 439,6 265,1 — 18,2

A B

H

H

D

1,6

A

C

Page 9

9

IIMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifié. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les

pièces usées ou endommagées par des pièces

ENERPAC authentiques. Les pièces de qualité standard

se casseront et provoqueront des blessures et des dégâts

matériels. Les pièces ENERPAC sont conçues pour s’ajuster

parfaitement et résister à de fortes charges.

3.0 DESCRIPTION DU PRODUIT

Ces vérins répondent aux normes ISO et sont disponibles en

exécution simple effet avec ressort de rappel et exécution double

effet. Tous les vérins possèdent un joint racleur et un piston

chromé. L'extrémité de chaque piston est taraudée pour le

montage de divers accessoires. La pression de travail maximale

est de 350 bar. Ces vérins permettent d'obtenir une force de

bridage de 10,9 kN à 274,8 kN. Les modèles BS et BMD sont à

simple effet, les modèles BD et BMD à double effet. Les vérins BS

et BD possèdent des orifices de 1/4" BSPP. Les orifices des vérins

BMS et BMD sont prévus pour raccordement avec joint torique

sur bloc foré. Pour la disposition des orifices de raccordement,

voir figures 5, 6 et 7.

Tous les vérins à double effet peuvent être équipés d'un système

de contrôle électronique de position. Voir §6.0 la description, les

caractéristiques de ce système électronique et comment

l'adjuster.

4.0 APPLICATIONS

Les vérins cubes hydrauliques peuvent être utilisés dans de

nombreuses applications de bridage, par exemple pour tirer,

pousser, poinçonner, river et cintrer. Le système de contrôle

électronique de position (en option et uniquement sur les vérins

double effet), ajustable en poussée et en traction, permet de

détecter les positions de la tige du pistion au moyen

d'interrupteurs de proximité inductifs (§6.0).

5.0 INSTALLATION

IMPORTANT: II est impératif pour l'utilisateur d'avoir une

compréhension totale de toutes les instructions, règles

de sécurité, notes attention et avertissement, avant de

commencer à utiliser les équipements. En cas de doute contacter

Enerpac.

AVERTISSEMENT: Pour éviter les blessures et la

détérioration de l'équipement, s'assurer que pour le bloc

foré ou le montage, tous les raccords et les tuyauteries,

peuvent résister à une pression de travail de 350 bar.

RECOMMANDATION: Utiliser des manomètres permettant de lire

la pression hydraulique de chaque système. Ne pas dépasser la

pression de travail limite du composant le moins résistant du

système hydraulique.

II existe deux façons de monter le vérin cube, suivant le modèle.

Voir figures 1 et 2.

ATTENTION: Si les vérins travaillent à une pression

hydraulique supérieure à 150 bars, comme illustré figures

1 et 2, il faut supporter le vérin (H) pour éliminer les forces

de cisaillement agissant sur les boulons de fixation. La hauteur (H)

minimale est indiquée dans le tableau A - Informations pour

I'installation.

Figure 1 - Montage sur bloc foré: lorsque le raccordement

hydraulique se fait par l'orifice bloc foré/joint torique, comme illustré

fig. 1, la surface sur laquelle se fail l'étanchéité doit avoir une

rugosité max. égale à Ra 1,6 µm et un aplatissement de 0,1 mm.

Figure 2 - Pour tous les vérins simple effet: si des copeaux ou du

liquide de refroidissement risquent d'être aspirés à travers l'évent

(orifice B), il est recommandé d'équiper ce dernier d'un tuyau

aboutissant hors du montage, dans une zone libre de copeaux et

de liquide de refroidissement.

6.0 CONTRÔLE ÉLECTRONIQUE DE POSITION

Tous les vérins à double effet (BD et BMD) se terminant par le

suffixe P sont équipés d'un système de contrôle électronique de

position. Le contrôle électronique est réalisé par l'intermédiaire de

deux interrupteurs de proximité, qui détectent une lamelle montée

sur l'extrémité de la tige du piston. Les deux interrupteurs de

proximité peuvent être ajustés sur toute la longueur de la course

de la tige du piston (voir §6.1). Ces interrupteurs sont réunis dans

un boîter lequel est monté sur le corps du vérin.

Deux diodes indiquent la position du vérin: la rouge signifie

bridage, la verte débridage. Voir figure 3.

6.1 Ajustage des indicateurs de proximité

Pour obtenir différents points d'enclenchement les interrupteurs

de proximité peuvent être ajustés sur toute la longueur de la

course, par l'intermédiaire d'une rainure (voir figure 3). Pour

ajuster les interrupteurs de proximité procéder de la façon

suivante:

1. Enlever le couvercle du boîtier contenant les interrupteurs.

2A. AJUSTER L'INTERRUPTEUR POUR LA POSITION TIGE DE

VÉRlN SORTIE: l'interrupteur est ajusté en usine à 5 mm

avant la fin de la course totale de la tige du vérin. Le point de

commutation et la position se calcule de la façon suivante:

course totale - course souhaitée - 5 mm. Exemple: Il faut une

course de 30 mm, la course totale égale 50 mm. Le point de

commutation est donc: 50 mm - 30 mm - 5 mm = 15 mm.

L'interrupteur de proximité doit être déplacé de 15 mm.

Figure 3 - Ajustage des indicateurs de proximité

Diode rouge

Interrupteur

position retour

Interrupteur

position avance

Diode verte

Câble

Page 10

Tableau C - Caractéristiques de l'interrupteur de proximité

Type Sortie PNP, normalement ouvert

Tension 4,75 - 30 VCC

Chute de tension 1 Volt maximum

Fluctuation de tension max. 10%

Courant d'enclenchement 10 mA maximum

(sans charge)

Courant de charge max. 100 mA

Courant de fuite 50 µA maximum

Température ambiante -10 to +65 °C

Protection IP 67

Protection du circuit Protége contre inversion de polarité et

court-circuit entretenu

Câble 5 x 0,14 mm2, PVC, 2 mètres

Figure 4 - Schéma électrique

2B. AJUSTER L'INTERRUPTEUR POUR LA POSITION TIGE DE

VÉRIN RENTRÉE: l'interrupteur est ajusté en usine pour

détecter la fin de la course retour de la tige du piston. Si le

mouvement de la tige doit s'arrêter 3 mm avant la fin de la

course retour, l'interrupteur de proximité doit être déplacé de

3 mm.

3. Vérifier le bon fonctionnement du contrôle de position en

actionnant le vérin cube hydraulique: la diode verte indique

l'interrupteur actif dans la position retour, la diode verte

l'interrupteur actif dans la position avance.

4. Remettre le couvercle du boîtier.

5.2 Circuit électrique

Voir figure 4, schéma électrique du contrôle de position et tableau

C, caractéristiques de l'interrupteur de proximité.

6.0 CARACTÉRISTIQUES DES VÉRINS

Voir tableau B les foroes de bridage, courses, capacités d'huile,

etc. Voir également les figures 5, 6 et 7 ainsi que le tableau D pour

les dimensions des vérins (pages 4-5).

7.0 ACCESSOIRES

Des têtes se fixant à l'extrémité de la tige de piston sont

disponibles. Voir tableau E les têtes sphériques et les têtes

oscillantes. Pour les dimensions voir le catalogue Enerpac des

outillages de production.

Tableau E - Têtes de vérin

Tête Tête A utiliser avec vérin d'une

sphérique oscillante capacité de

BS-6 BR-8 11 kN

BS-8 17 kN

BS-16 BR-16 44 kN

BS-20 BR-20 68 kN

BS-30 175 kN

BS-36 275 kN

8.0 ENTRETIEN ET SERVICE

• Inspecter régulièrement tous les composants afin de détecter

tout problème qui nécessiterait une intervention de service ou

d'entretien. Remplacer les pièces usées ou détériorées.

• La température de l'huile ne doit pas dépasser 65 ˚C.

• Utiliser dans le système de l'huile hydraulique propre de

première qualité. L'huile contaminée est une cause de l'usure

des pièces mobiles et des joints. La fréquence des

changements d'huile dépend des conditions de travail et des

filtres du système; un plan d'entretien devra être établi.

Respecter les conditions imposées par l'environnement pour

l'élimination des huiles usées.

Enerpac propose des jeux de pièces prêtes à être utilisées pour la

réparation et/ou le remplacement. Des feuillets avec dessin et liste

des pièces sont disponibles. Contacter Enerpac.

Sortie

Blanc

Gris

Sortie

Tige

Vert

Brun

Jaune

Rentrée

Tige

Rentrée

Vert

Rouge

10

Page 11

11

Piston ne sort pas.

Fuite d'huile au vérin.

Le piston ne rétracte pas

Les diodes du contrôle

électronique de position ne

s'allument pas.

A. La pression d'ouverture de la valve de séquence est plus élevée que celle délivrée par la

pompe. Modifier la pression d'ouverture de la valve de séquence.

B. Pas d'huile ou niveau d'huile trop bas dans le réservoir. Ajouter de l'huile dans le réservoir.

C. Valve de décharge de la pompe est en position ouverture. Fermer la valve.

D. Raccords mal connectés. Vérifier la ligne hydraulique.

E. Piston coince. Vérifier pièces internes du vérin.

F. A vec contrôle électronique de position, vérifier si la diode verte est allumée.

A. Piston usé ou endommagé. Remplacer le piston et les joints.

B. Joints détériorés. Remplacer les joints.

C. Fuites aux raccords ou raccords détachés.

D. Joint torique entre bloc foré et vérin usé ou endommagé. Vérifier si la rugosité de la

surface est Ra 1,6 µm et remplacer le joint torique.

E. Vérifier si le couple de serrage des boulons de fixation est conforme au tableau A.

A. Valve de décharge de la pompe en position de fermeture. Ouvrir la valve.

B. Raccords mal connectés. Vérifier la ligne hydraulique.

C. Piston endommagé. Vérifier les pièces.

D. Ressort cassé. Remplacer le ressort.

E. Contre-pression dans le système hydraulique ou ressort de rappel trop faible. Réduire la

contre-pression en diminuant le nombre de raccords, en augmentant le diamètre de la

tuyauterie ou en by-passant la valve.

F. A vec contrôle électronique de position, vérifer si la diode rouge est allumée.

A. Vérifier les caractéristiques et si les connexions sont conformes au schéma.

B. Vérifier la position des interrupteurs de proximité (§6.0).

10.0 TROUBLESHOOTING GUIDE

Problème Solution

Page 12

12

EIS69.118-1 11/03 Rev C

Das Ersatzteilblatt für dieses Produkt finden Sie auf der Enerpac

Website www.enerpac.com, oder bei Ihrem nächstgelegenen

authorisierten Enerpac Service Center oder einem Enerpac

Vertriebsbüro.

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden

solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das Transportunternehmen

ist für alle Reparatur- und Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

SICHERHEIT GEHT VOR

2.0 SICHERHEITSFRAGEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig durchlesen.

Beachten Sie alle Sicherheitsvorkehrungen,

um Verletzungen oder Sachschäden während des Systembetriebs

zu vermeiden. Enerpac ist weder für Schäden noch Verletzungen

haftbar, die durch einen fahrlässigen Gebrauch des Produkts,

mangelhafte Instand-haltung oder eine unvorschriftsmäßige

Anwendung des Produkts und/oder des Systems verursacht

werden. Bei evtl. Fragen in bezug auf Sicherheitsvorkehrungen

und Betriebsabläufe wenden Sie sich bitte an ENERPAC. Wenn

Sie an keinerlei Sicherheitsschulungen im Zusammenhang mit

Hochdruckhydraulikanlagen teilgenommen haben, fordern Sie von

Ihrer Vertriebs- und Kundendienstzentrale einen kostenlosen

Enerpac-Hydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw.

deren Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

WARNUNG: Von Lasten fernhalten, die durch ein

Hydrauliksystem abgestützt werden. Ein als

Lastenhebegerät eingesetzter Zylinder darf niemals als ein

Lastenhaltegerät verwendet werden. Nach Heben oder Senken der

Last muß diese stets auf mechanische Weise gesichert werden.

GEFAHR: Zur Vermeidung von Verletzungen

während des Betriebs Hände und Füße von Zylinder

und Werkstück fernhalten.

WARNUNG: Die zugelassene Nennleistung der Geräte

nicht überschreiten. Keine Last zu heben versuchen,

deren Gewicht das Hebevermögen des Zylinders

übersteigt. Überlastungen verursachen Maschinenausfälle und

können zu Verletzungen führen. Die Zylinder wurden für einen max.

Druck von 350 bar konstruiert. Keinen Heber oder Zylinder an eine

Pumpe mit einer höheren nominalen Druckleistung anschließen.

GEFAHRENSHINWEIS: Das Überdruckventil keinesfalls

auf einen höheren Druck als den maximal zulässigen

Druck der Pumpe einstellen. Höhere Einstellungen

können zu Geräteschäden und/oder Verletzungen führen. Nicht

das Druckbegrenzungs-Ventil entfernen!

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit der

niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System zu

installieren. Dies ist das Fenster zu den Abläufen im System.

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche enge

Bögen und Abknicken vermeiden. Der Einsatz eines

gebogenen oder geknickten Schlauchs führt zu einem hohen

Rückstau. Starke Biegungen und Knickstellen schädigen den

Schlauch auf der Innenseite und führen zu dessen vorzeitigem

Ausfall.

Keine schweren Gegenstände auf den Schlauch fallen

lassen. Starke Erschütterungen können Schäden an den

im Schlauchinnern verlaufenden Drahtlitzen verursachen.

Ein Schlauch, auf den Druck ausgeübt wird, kann bersten.

WICHTIG: Hydraulische Geräte weder an den

Schläuchen noch den Gelenkanschlüssen anheben. Dazu

den Tragegriff oder eine andere sichere

Transportmethode verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über

65°C ausgesetzt werden. Außerdem müssen Schläuche und

Zylinder beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen. Falls

Öl unter die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WARNUNG: Hydraulikzylinder nur in einem

gekopelten System verwenden. Niemals einen Zylinder

mit unverbundenen Kupplungen verwenden. Bei einer

extremen Überlastung des Zylinders können dessen

Komponenten schlagartig bersten, was schwere Verletzungen

hervorrufen kann.

Bedienungsanleitung

BD, BMD, BS und BMS

Blockzylinder

®

®

Page 13

13

0,1mm

Abbildung 1 – BMD-Zylinder

Abbildung 2 – BS-Zylinder

Tabelle A - Installationsangaben 1 und 2.

Maximale Ölkanal O-ring O-ring Befestigungs- Min. Bolzen Drehmoment Min. Unterstützungs-

Aufspann- Durchmesser Durchmesser Teilnummer gewinde Gewindelänge Typ höhe H (mm)

kapazität (kN) A (mm) x Breite (mm) C (mm) D (mm) (Nm) Druck >150 bar

11 kN Ø 4 4,34 x 3,53 CZ392.041 M6 10 12.9 DIN912 17 5

17 kN Ø 4 4,34 x 3,53 CZ392.041 M8 12 12.9 DIN912 40 5

44 kN Ø 4 4,34 x 3,53 CZ392.041 M10 16 12.9 DIN912 85 5

68 kN Ø 4 4,34 x 3,53 CZ392.041 M12 18 12.9 DIN912 145 5

175 kN Ø 6 7,52 x 3,53 CZ935.041 M16 24 12.9 DIN912 355 10

275 kN Ø 6 7,52 x 3,53 CZ935.041 M20 30 12.9 DIN912 675 10

Tabelle B - Spezifikationen. Maximaler Betriebsdruck 350 bar.

Modellnr. Modellnr Max. Spannkraft Hub Wirksame Ölvolumen Federrück- Gewicht

Verteiler - Gewinde- (kN) Kolbenfläche (cm

2

) (cm3) stellkraft

O-ring anschluss

Anschluss Druck Zug (mm) Druck Zug Druck Zug (N) (kg)

BMS-1082 BS-1082 10,9 — 8 3,1 — 2,5 — 93 0,9

BMS-10182 BS-10182 10,9 — 18 3,1 — 5,7 — 108 1,2

BMS-18102 BS-18102 17,0 — 10 4,9 — 4,9 — 168 1,3

BMS-18252 BS-18252 17,0 — 25 4,9 — 12,3 — 157 1,8

BMS-40122 BS-40122 43,6 — 12 12,6 — 15,1 — 378 2,0

BMS-40252 BS-40252 43,6 — 25 12,6 — 31,4 — 381 2,7

BMS-70122 BS-70122 68,2 — 12 19,6 — 23,6 — 471 3,3

BMS-70252 BS-70252 68,2 — 25 19,6 — 49,1 — 425 4,4

BMS-180202 BS-180202 174,9 — 20 50,2 — 100,5 — 917 12,0

BMS-280252 BS-280252 273,4 — 25 78,5 — 196,3 — 1419 19,0

BMD-10162 BD-10162 11,0 7,0 16 3,1 2,0 5,0 3,2 — 0,9

BMD-10362 BD-10362 11,0 7,0 36 3,1 2,0 11,3 7,2 — 1,2

BMD-18202 BD-18202 17,2 10,1 20 4,9 2,9 9,8 5,8 — 1,3

BMD-18502 BD-18502 17,2 10,1 50 4,9 2,9 24,5 14,5 — 1,8

BMD-40252 BD-40252 44,0 26,8 25 12,6 6,3 31,4 15,8 — 1,9

BMD-40502 BD-40502 44,0 26,8 50 12,6 6,3 62,8 31,6 — 2,6

BMD-70252 BD-70252 68,7 40,6 25 19,6 11,6 49,1 29,0 — 3,2

BMD-70502 BD-70502 68,7 40,6 50 19,6 11,6 98,2 58,0 — 4,3

BMD-180252 BD-180252 175,8 107,2 25 50,2 30,6 125,6 76,6 — 9,3

BMD-180502 BD-180502 175,8 107,2 50 50,2 30,6 251,2 153,1 — 11,5

BMD-280282 BD-280282 274,8 165,7 28 78,5 47,3 219,8 132,6 — 14,7

BMD-280562 BD-280562 274,8 165,7 56 78,5 47,3 439,6 265,1 — 18,2

A B

H

H

D

1,6

A

C

Page 14

14

WICHTIG: Hydraulische Geräte müssen von einem

qualifizierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile

unverzüglich durch ENERPAC-Originalteile ersetzen.

Standardteile anderer Hersteller versagen und verursachen

Verletzungen und Sachschäden. ENERPAC-Teile werden so

konstruiert, daß sie richtig passen und hohen Lasten standhalten.

3.0 PRODUKTBESCHREIBUNG

Diese Zylinder sind gemäß den ISO-Normen konzipiert. Bei diesen

Serien sind einfachwirkende Zylinder mit Federrückstellung sowie

doppeltwirkende Modelle erhältlich. Alle Zylinder besitzen einen

Schmutzabstreifer und einen hartverchromten Kolben. Jeder

Kolben besitzt ein Innengewinde für Aufsätze. Der maximale

Betriebsdruck beträgt 350 Bar. Diese Zylinder erzeugen eine

Spannkraft zwischen 10,9 kN und 274,8 kN. Die BS- und die BMSSerie umfasst einfachwirkende Zylinder. Bei den BD- und BMDSerien handelt es sich um doppeltwirkende Modelle. Die BS- und

BD-Zylinder weisen BSPP 1/4 Ölanschlüsse auf; die BMS- und

BMD-Zylinder hingegen haben O-Ring - Verteileranschlüsse.

Einzelheiten zu den genauen Positionen der Ölanschlüsse sind den

Abbildungen 5, 6 und 7 zu entnehmen.

Alle doppeltwirkenden Zylinder können je nach Bedarf mit einer

elektronischen Positionsüberwachung ausgestattet werden. Eine

Beschreibung sowie die Spezifikationen und Einzelheiten zur

Nachstellung dieses Elektronikgeräts sind im Absatz 6 zu finden.

4.0 ANWENDUNG

Die hydraulischen Blockzylinder eignen sich für eine Vielzahl von

Anwendungen in der Fertigungstechnik, wie zum Beispiel Ziehen,

Pressen, Stanzen, Nieten und Biegen. Anhand der elektronischen

Positionsüberwachung (optionell nur bei doppeltwirkenden

Zylindern erhältlich) können die Steuerpositionen des ein- und

ausgefahrenen Kolbens über induktive Näherungsschalter

(Absatz 6) ermittelt werden.

5.0 INSTALLATION

WICHTIG: In diesem Zusammenhang ist unbedingt

darauf zu achten, dass das Bedienungspersonal alle

Anweisungen, Sicherheitsvorschriften, Vorsichtsmassnahmen und Warnungen vor der Inbetriebnahme der Geräte gut

verstanden hat. Im Zweifelsfall wenden Sie sich bitte an Enerpac.

ACHTUNG: Zum Schutz vor Personenschäden und

möglichen Sachschäden an den Maschinen und Geräten

ist sicherzustellen, dass der Verteiler beziehungsweise

die Spannvorrichtung sowie alle Verschraubungen und

Rohrleitungen in der Lage sind, dem maximalen Betriebsdruck

von 350 Bar standzuhalten.

EMPFEHLUNG: Verwenden Sie Hydraulikmanometer zur Anzeige

des Betriebsdrucks in den einzelnen Hydrauliksystemen, um hier im

sicheren Bereich zu bleiben. Dabei dürfen die Sicherheitsgrenzen

der Komponente mit den niedrigsten Nennwerten in Ihrem

Hydrauliksystem keinesfalls überschritten werden.

Je nach dem Modell des Blockzylinders sind zwei

Montageoptionen verfügbar. Siehe Abbildungen 1 und 2.

ACHTUNG: Bei einem Hydraulikdruck von über 150 Bar

im Zusammenhang mit Anwendungen wie beispielsweise

denen, die in den Abbildungen 1 und 2 dargestellt sind,

benötigt man einen Zylinder - Backup. Dabei gelangt eine Stütze

zum Einsatz, um der Scherbelastung der Befestigungsbolzen

entgegenzuwirken. Diese minimale Unterstützungshöhe H ist in

der Tabelle A angegeben (Installationsangaben).

Abbildung 1 – Verteiler - Montage: Wenn die Hydraulikanschlüsse

durch die standardmäßigen integrierten O-Ring-Anschlüsse

angelegt werden, muss die Dichtungsfläche eine maximale

Rauhheit von Ra 1,6 µm und eine Flachheit von 0,1 mm aufweisen.

Abbildung 2 – Wenn die Möglichkeit besteht, dass bei

einfachwirkenden Zylindern Bearbeitungskühlmittel oder Schutt in

die Ventilationsöffnung eindringen kann (Anschluss B), dann sollte

man diesen Anschluss an einen Bereich außerhalb der

Spannvorrichtung anschließen, wo keine Bearbeitungskühlmittel

und Schutt vorkommen.

6.0 ELEKTRONISCHE POSITIONSSTEUERUNG

Alle doppeltwirkenden Zylinder (BD- und BMDModelle), die auf das

Suffix P enden, besitzen eine elektronische Positionsüberwachung.

Diese elektronische Überwachungs-funktion basiert auf zwei

Näherungsschaltern, die einen oben auf dem Kolben angebrachten

Schieber erkennen können. Beide Näherungsschalter lassen sich

über die gesamte Länge des Kolbenhubs nachstellen (siehe Absatz

5.1) und befinden sich in einem Kasten, der auf dem Zylinderfuß

montiert ist.

Zwei LED-Lämpchen dienen zur Anzeige der Kolbenpositionen: Das

rote LED-Lämpchen zeigt die Kolbenposition im ausgefahrenen

Zustand an (Spannposition), während das grüne LED-Lämpchen

den Kolben im eingefahrenen Zustand anzeigt

(Entspannungsposition). Einzelheiten sind der Abb. 3 zu entnehmen.

Abbildung 3 – Justierung des Näherungsschalters

Tabelle C - Spezifikationen des Näherungsschalters

Ty p PNP, Ausgang, Schliessen

Spannung 4,75 – 30 V Gleichstrom

Spannungsabfall 1 Volt maximal

Max. Spannungsschwankung 10%

Schaltleistung unbelastet 10 mA maximal

Max. Schaltleistung 100 mA

Stromabfäll 50 µA maximal

Umgebungs-/Betriebstemperatur

10 bis + 65 ºC

Schutzklasse IP 67

Systemschutz Geschützt gegen falsche Polarität und

Dauerkurzschluß

Anschlusskabel 5 x 0,14 mm

2

,

PVC, Länge 2 Meter

rotes

LED-Lämpchen

Schalter für die

Rückzugposition

Schalter für die

Vorschubposition

grünes

LED-Lämpchen

Kabel

Page 15

15

Abbildung 4 – Schaltplan

6.1 Justierung des Näherungsschalters

Um verschiedene Schaltpunkte ansteuern zu können, lassen sich

die Näherungsschalter in einem Schlitz über die gesamte

Kolbenhublänge justieren (siehe Abbildung 3). Zur Justierung der

Näherungsschalterpositionen geht man wie folgt schrittweise vor.

1. Zunächst entfernt man den Deckel vom Schaltkasten.

2A. RÜCKSTELLUNG DES SCHALTERS FÜR DIE

VORSCHUBPOSITION:

Der Schalter ist fabriksseitig auf 5 mm vor dem Ende des

Gesamtkolbenhubs eingestellt. Der Schaltpunkt und die

Position werden rechnerisch ermittelt: Gesamthub – Sollhub

– 5 mm. Beispiel: Sie benötigen einen Hub von 30 mm, der

Gesamthub beträgt jedoch 50 mm. Der Schaltpunkt befindet

sich dann bei 50 mm – 30 mm – 5 mm = 15 mm. Somit muss

der Näherungsschalter um 15 mm verschoben werden.

2B. RÜCKSTELLSCHALTER FÜR DIE RÜCKZUGPOSITION:

Der Schalter ist fabriksseitig auf das Ende des eingefahrenen

Kolbenhubs eingestellt. Soll die Kolbenbewegung 3 mm vor

dem Ende des eingefahrenen Hubs stoppen, muss der

Näherungsschalter um 3 mm verschoben werden.

3. Überprüfen Sie die korrekte Funktion der

Positionsüberwachung durch hydraulische Aktivierung des

Blockzylinders. Das grüne LEDLämpchen zeigt den

aktivierten Schalter in der Rückzugposition an; das rote LEDLämpchen hingegen dient zur Anzeige des aktivierten

Schalters in der Vorschubposition (ausgefahren).

4. Nun setzt man den Deckel wieder auf den Schaltkasten auf.

6.2 Stromkreis

Siehe Abbildung 4 und Schaltplan für die Positionsüberwachung

und Tabelle C – Spezifikationen des Näherungsschalters.

7.0 ZYLINDERSPEZIFIKATIONEN

Einzelheiten bezüglich der Spannkraft, des Hubs, der Ölkapazität

usw. sind der Tabelle B zu entnehmen. Tabelle D sowie die

Abbildungen 5, 6 und 7 enthalten die Zylinderabmessungen.

8.0 ZUBEHÖRTEILE

Passende Druckstücke für das Kolbenende sind erhältlich.

Einzelheiten zu den Kugel- und Pendelmodellen sind der Tabelle

E zu entnehmen. Die Abmessungen sind im Enerpac-Katalog zur

Produktautomatisierung aufgeführt.

9.0 WARTUNG UND SERVICE

• Alle Komponenten sollten regelmäßig inspiziert werden, um

eventuelle Probleme, die eine eventuelle Wartung

beziehungsweise Service erfordern, erkennen zu können.

Abgenutzte beziehungsweise beschädigte Teile sind

auszuwechseln.

• Die Öltemperatur darf 65 °C keinesfalls überschreiten.

•Verwenden Sie ein sauberes, qualitativ hochwertiges

Hydrauliköl in Ihrem System. Verunreinigtes Öl verursacht

vorzeitigen Verschleiß der beweglichen Teile und der

Dichtungen. Die Häufigkeit des Ölwechsels hängt von den

Betriebsbedingungen und den Filtern in 0an jedoch einen

regelmäßigen Wartungsplan einhalten. Das gebrauchte Altöl

ist korrekt zu entsorgen.

Enerpac bietet einsatzbereite Ersatzteilsätze für Reparaturzwecke

und / oder zum Auswechseln an. Ersatzteilblätter mit

Zeichnungen der Teile und eine Teileliste sind bei Enerpac

erhältlich. Wenden Sie sich an uns.

Tabelle E - Druckstück

Modell- Typ Zur Verwendung mit

nummer Zylinderkapazitäten

BS-6 11 kN

BS-8 17 kN

BS-16 44 kN

BS-20 68 kN

BS-30 175 kN

BS-36 275 kN

BR-8 17 kN

BR-16 44 kN

BR-20 68 kN

Ausfahren

Weiß

Grau

Output

Ausfahren

Grün

Braun

Gelb

Output

Rückzug

Einfahren

Grün

Red

Rundes

Druckstück

Pendel-

druckstück

Page 16

16

Der Zylindervorschub

funktioniert nicht

Ölleck beim Zylinder

Der Zylinderrückzug

funktioniert nicht

Die LED-Lämpchen der

elektronischen

Positionssteuerung leuchten

nicht auf

A. Der Öffnungsdruck des Zuschaltventils übersteigt den Pumpendruck. Passen Sie die

Druckeinstellung des Zuschaltventils entsprechend an.

B. Der Ölpegel in der Pumpe ist zu niedrig beziehungsweise es ist gar kein Öl mehr vorhanden.

Öl nachfüllen.

C. Das Pumpenlöseventil ist geöffnet. Schließen Sie da Pumpenventil.

D. Die Kupplungen sind nicht richtig angeschlossen. Überprüfen Sie die Hydraulikleitung.

E. Kolbenbindung. Überprüfen Sie die Innenteile des Zylinders.

F. Gelangt eine elektronische Positionssteuerung zum Einsatz, sollte man nachsehen, ob das

grüne Lämpchen (LED-Lämpchen) leuchtet.

A. Abgenutzter oder beschädigter Kolben. Den Kolben und die Dichtungen auswechseln.

B. Die Innendichtungen sind beschädigt. Die Dichtungen auswechseln.

C. Leckende oder lose Ölanschlüsse.

D. Der O-Ring zwischen dem Verteiler und dem Zylinder ist abgenutzt oder beschädigt.

Überprüfen Sie, ob die Rauhheit der Oberfläche Ra 1,6 µm beträgt; den O-Ring auswechseln.

E. Sicherstellen, dass das Drehmoment der Befestigungsbolzen den Vorgaben der Tabelle A

entspricht.

A. Das Pumpenlöseventil ist geschlossen. Dieses Ventil öffnen.

B. Die Kupplungen sind nicht richtig angeschlossen. Die Hydraulikleitung überprüfen.

C. Der Kolben ist innen beschädigt. Die Teile überprüfen.

D. Gebrochene Feder. Die Feder auswechseln.

E. Der Gegendruck im Hydrauliksystem ist zu hoch oder die Rückstellfeder ist nicht stark genug.

Verringern Sie den Gegendruck, indem Sie die Anzahl der Kupplungen verringern, den

Rohrdurchmesser vergrößern oder die Ventile umgehen.

F. Gelangt eine elektronische Positionssteuerung zum Einsatz, sollte man überprüfen, ob das

rote Lämpchen (LED-Lämpchen) leuchtet.

A. Überprüfen Sie, ob die Anschlüsse den gültigen Spezifikationen und dem Diagramm

entsprechen.

B. Überprüfen Sie die Positionen der Näherungsschalter (Absatz 6).

10.0 HINWEISE ZUR FEHLERSUCHE

Problem Behebung

Page 17

17

L’esploso delle parti di ricambio per questo prodotto è ottenibile

sul sito web www.enerpac.com, oppure chiamando il Centro

Assistenza Autorizzato a voi più vicino , o il ns. ufficio commerciale.

1.0 ISTRUZIONI AL RICEVIMENTO

Controll are visivamente tutti i componenti per accertare eventuali

danni derivanti dal trasporto. Se del caso, sporgere subito

reclamo al trasportatore. I danni causati durante il trasporto non

sono coperti dalla garanzia. Il trasportatore è responsabile degli

stessi e deve rispondere di tutte le spese e costi per la rimessa in

efficienza del materiale.

SICUREZZA ANZITUTTO

2.0 NORME SULLA SICUREZZA

Leggere attentamente tutte le istruzioni, le

Precauzioni ed Avvertenze che si devono

osservare durante l’impiego delle attrezzature.

Rispettare tutte le norme di sicurezza per evitare infortuni alle

persone e danni alle cose. L’ENERPAC non è responsabile per

infortuni e danni causati dal mancato rispetto delle Norme di

Sicurezza, dall’uso e dall’applicazione impropria del prodotto o

dalla sua mancata manutenzione. In caso di dubbi sulla

applicazione del prodotto o sulla Sicurezza, contattare l’ENERPAC.

Se non si conoscono le Norme di Sicurezza per i Sistemi

Oleodinamici ad Alta Pressione contattare l’ENERPAC o i suoi

Rappresentanti per un corso gratuito di addestramento sulla

Sicurezza.

L’inosservanza delle seguenti Norme di Sicurezza può causare

infortuni alle persone e danni alle attrezzature.

PRECAUZIONE: Sta ad indicare la corretta procedura d’impiego

o di manutenzione per evitare danni, anche irreparabili,

dell’attrezzature e delle cose circostanti.

AVVERTENZA: Sta ad indicare un potenziale pericolo che

richiede l’osservanza della procedura per evitare infortuni alle

persone.

PERICOLO: E’usato solo quando una azione od una mancata

azione può provocare gravi infortuni se non la morte.

AVVERTENZA: Durante l’impiego delle attrezzature

oleodinamiche usare sempre gli indumenti protettivi

appropriati.

AVVERTENZA: Non sostare sotto ai carichi sorretti

oleodinamicamente. Quando si impiega un cilindro ,

oleodinamico, per sollevare od abbassare un carico, non

deve mai essere utilizzato come sostegno permanente. Dopo ogni

operazione di sollevamento od abbassamento, assicurare il carico

meccanicamente.

PERICOLO: Per evitare lesioni personali, tenere

mani e piedi lontano dai cilindri oleodinamici

durante il loro impiego.

AVVERTENZA: Non superare mai la potenza nominale

dell'attrezzatura. Non tentare mai di sollevare un carico

superiore alla capacità del cilindro. I sovraccarichi

possono causare danni all’ attrezzatura ed infortuni alle persone. I

cilindri sono stati progettati per operare ad una pressione di 350

bar max. Non collegare mai i cilindri ad una pompa con pressione

nominale maggiore.

PERICOLO: MAI tarare la valvola regolatrice di pressione

ad un valore superiore a quello nominale della pompa.

Una taratura troppo alta può causare lesioni alle persone

e danni alle attrezzature. Non rimuovere la valvola di sicurezza.

AVVERTENZA: La pressione max. di esercizio, in un

circuito, non deve mai superare quella nominale del

componente a pressione più bassa. Per controllare la

pressione in un circuito, montare un manometro.

PRECAUZIONE: Evitare di danneggiare il tubo

flessibile. Evitare curve strette e serpentine dei tubi

flessibili. Curve troppo strette causano strozzature nella

tubazione che possono dar luogo a pericolose contropressioni le

quali ne compromettono la durata.

NON schiacciare i tubi flessibili. Lo schiacciamento od

urto, con oggetti pesanti, possono danneggiare le spirali

metalliche interne di rinforzo. Pressurizzare un tubo

flessibile lesionato ne causa la rottura.

IMPORTANTE: Non usare il tubo flessibile od il giunto

girevole per sollevare le attrezzature. Servirsi delle

maniglie di trasporto o di altri mezzi più sicuri.

PRECAUZIONE: Proteggere tutti i componenti

oleodinamici da fonti di calore. Una temperatura elevata

ammorbidisce le tenute, le guarnizioni ed il tubo flessibile,

dando origine a perdite d’olio. Per un corretto funzionamento la

temperatura dell’olio non deve superare I

65 °C. Proteggere i tubi flessibili ed i cilindri dagli spruzzi di

saldatura.

PERICOLO: Non maneggiare i tubi flessibili sotto

pressione. Spruzzi d’olio sotto pressione perforano la

pelle causando serie complicazioni. Se l’olio è penetrato

sotto pelle, consultare immediatamente un Medico.

AVVERTENZA: Impiegare i cilindri solo con innesti

collegati. Non usare MAI i cilindri con gli innesti

scollegati. Sovraccarichi incontrollati sui cilindri possono

causare guasti gravissimi e lesioni alle persone.

IMPORTANTE: La manutenzione delle attrezzature

oleodinamiche deve essere affidata solo a tecnici

qualificati. Per il servizio di assistenza tecnica, rivolgersi al

Centro Assistenza Autorizzato ENERPAC di zona. Per

salvaguardare la Vostra garanzia, usare solo olio ENERPAC.

AVVERTENZA: Sostituire immediatamente le parti

usurate o danneggiate con ricambi originali ENERPAC. Le

parti usurate si potrebbero rompere, causando lesioni alle

persone e danni alle cose.

EIS69.118-1 11/03 Rev C

Manuale d’istruzione

Cilindri Block-Type

BD, BMD, BS e BMS

®

®

Page 18

0,1mm

Illustrazione 1 - Cilindri BMD

Illustrazione 2 - Cilindri BS

Tabella A - Istruzioni di montaggio. Vedere illustrazione 1 e 2.

Massima Diametro O-ring Modelli Viti di Lunghezza Classe Coppia di Altezza minima

Capacità di Passagio Olio Ø Di x d O-ring montaggio min. filettatura della serraggio Riscontro H (mm)

Bloccaggio A (mm) (mm) C (mm) D (mm) vite (Nm) press. >150 Bar

11 kN Ø 4 4,34 x 3,53 CZ392.041 M6 10 12.9 DIN912 17 5

17 kN Ø 4 4,34 x 3,53 CZ392.041 M8 12 12.9 DIN912 40 5

44 kN Ø 4 4,34 x 3,53 CZ392.041 M10 16 12.9 DIN912 85 5

68 kN Ø 4 4,34 x 3,53 CZ392.041 M12 18 12.9 DIN912 145 5

175 kN Ø 6 7,52 x 3,53 CZ935.041 M16 24 12.9 DIN912 355 10

275 kN Ø 6 7,52 x 3,53 CZ935.041 M20 30 12.9 DIN912 675 10

Tabella B - Specifiche. Pressione massima 350 bar.

Modello a Modello con Forze max. Corsa Area Effettiva Capacità max. olio Forza di Peso

Manifold bocca filettata bloccaggio (kN) (cm

2

) (cm3) ritorno molla

O-ring

Spinta Trazione (mm) Spinta Trazione Spinta Trazione (N) (kg)

BMS-1082 BS-1082 10,9 — 8 3,1 — 2,5 — 93 0,9

BMS-10182 BS-10182 10,9 — 18 3,1 — 5,7 — 108 1,2

BMS-18102 BS-18102 17,0 — 10 4,9 — 4,9 — 168 1,3

BMS-18252 BS-18252 17,0 — 25 4,9 — 12,3 — 157 1,8

BMS-40122 BS-40122 43,6 — 12 12,6 — 15,1 — 378 2,0

BMS-40252 BS-40252 43,6 — 25 12,6 — 31,4 — 381 2,7

BMS-70122 BS-70122 68,2 — 12 19,6 — 23,6 — 471 3,3

BMS-70252 BS-70252 68,2 — 25 19,6 — 49,1 — 425 4,4

BMS-180202 BS-180202 174,9 — 20 50,2 — 100,5 — 917 12,0

BMS-280252 BS-280252 273,4 — 25 78,5 — 196,3 — 1419 19,0

BMD-10162 BD-10162 11,0 7,0 16 3,1 2,0 5,0 3,2 — 0,9

BMD-10362 BD-10362 11,0 7,0 36 3,1 2,0 11,3 7,2 — 1,2

BMD-18202 BD-18202 17,2 10,1 20 4,9 2,9 9,8 5,8 — 1,3

BMD-18502 BD-18502 17,2 10,1 50 4,9 2,9 24,5 14,5 — 1,8

BMD-40252 BD-40252 44,0 26,8 25 12,6 6,3 31,4 15,8 — 1,9

BMD-40502 BD-40502 44,0 26,8 50 12,6 6,3 62,8 31,6 — 2,6

BMD-70252 BD-70252 68,7 40,6 25 19,6 11,6 49,1 29,0 — 3,2

BMD-70502 BD-70502 68,7 40,6 50 19,6 11,6 98,2 58,0 — 4,3

BMD-180252 BD-180252 175,8 107,2 25 50,2 30,6 125,6 76,6 — 9,3

BMD-180502 BD-180502 175,8 107,2 50 50,2 30,6 251,2 153,1 — 11,5

BMD-280282 BD-280282 274,8 165,7 28 78,5 47,3 219,8 132,6 — 14,7

BMD-280562 BD-280562 274,8 165,7 56 78,5 47,3 439,6 265,1 — 18,2

18

A B

H

H

D

1,6

A

C

Page 19

19

3.0 DESCRIZIONE DEL PRODOTTO

Questi cilindri sono disegnati secondo gli standard ISO; sono

disponibili a semplice e doppio effetto. Essi hanno l'anello

raschiatore ed il pistone cromato. Lo stelo è filettato femmina per

il montaggio di eventuali accessori. La pressione max. di esercizio

è di 350 bar. Questi cilindri generano una forza di bloccaggio da

10,9 kN a 274,8 kN. I modelli BS e BMS distinguono cilindri a

semplice effetto, mentre i modelli BD e BMD cilindri a doppio

effetto. I modelli BS e BD hanno bocche filettate BSPP 1/4". I

modelli BMS e BMD hanno connessioni ed O-Ring per montaggi

su manifold. Vedere illustrazioni 5, 6 e 7 per le posizioni delle

forature ingresso olio.

Tutti i cilindri a doppio effetto possono essere dotati di controllo

elettronico della corsa. Le specifiche, il montaggio e la descrizione

di questo dispositivo elettronico si trovano al paragrafo 6.

4.0 APPLICAZIONE

Questi cilindri possono essere utilizzati in diverse applicazioni di

bloccaggio per operazioni di trazione, pressatura, punzonatura,

rivettatura e curvatura.

Usando il controllo elettronico della corsa (opzionale solo su

cilindri a doppio effetto), le posizioni (regolabili) del pistone

rientrato ed esteso sono rilevate da micro di prossimità induttivi.

(Paragrafo 6).

5.0 MONTAGGIO

IMPORTANTE: E' estremamente importante che

l'operatore prima di impiegare i cilindri, abbia una piena

conoscenza di tutte le istruzioni, delle raccomandazioni

di sicurezza, delle avvertenze e precauzioni da prendere. In caso

di dubbio contattare l'E nerpac.

ATTENZIONE: Per evitare danni alle persone ed alle cose,

assicurarsi che il manifold o l'attrezzatura, i vari raccordi e

tubi del circuito siano idonei per operare ad una pressione

massima di esercizio di 350 bar.

RACCOMANDAZIONI: Usare manometri per controllare la

pressione di esercizio in ciascun sistema idraulico. Non superare

i limiti di sicurezza del componente a pressione più bassa

impiegata nel vostro sistema oleodinamico.

A seconda del modello sono disponibili 2 opzioni di montaggio.

Vedere illustrazioni 1 e 2.

PRECAUZIONI: Operando ad una pressione superiore ai

150 bar, in applicazioni come quelle raffigurate nelle

illustrazioni 1 e 2, provvedere a creare una reazione al

cilindro per eliminare sollecitazioni al taglio delle viti di montaggio.

L'altezza minima H di questa reazione è specificata nella tabella A

- informazioni di montaggio.

Illustrazione 1 - Montaggio a manifold: Quando l'alimentazione

oleodinamica è eseguita attraverso le connessioni od O-Ring

(standard), la superficie di montaggio deve avere una rugosità di

1,6 µm Ra e un parallelismo di 0,1 mm.

Illustrazione 2 - Per cilindri a semplice effetto: se vi è rischio che

il liquido refrigerante o trucioli siano risucchiati attraverso lo sfiato

(bocca B), si raccomanda di collegare questa ad una tubazione

che termini in un'area esterna dell'attrezzatura protetta da

inquinamento.

6.0 CONTROLLO ELETTRONICO DELLA CORSA

Tutti i cilindri a doppio effetto (BD e BMD) terminanti con il suffisso

P sono forniti con il dispositivo per il controllo elettronico della

corsa. Tale controllo è assicurato da 2 micro di prossimità che

rilevano la posizione di un'asta collegata alla testa dello stelo.

Questi micro possono essere registrati per tutta la corsa dello

stelo (paragrafo 6.1) e montati all'interno di un contenitore fissato

sul corpo del cilindro.

Due LED indicano le posizioni dello stelo: la luce rossa indica la

posizione esteso (bloccaggio), la luce verde indica la posizione

rientrato (sblocco). Vedere illustrazione n. 3.

illustrazione 3- regolazione micro interruttore

TabelIa C- Specifiche micro di prossimità

Tipo PNP, uscita, normalmente aperto

Tensione di alimentazione 4,75 - 30 VDC

Caduta di tensione Massimo 1 Volt

Massima variazione tensione 10%

Corrente a vuoto (senza carico) Massimo 10 mA

Carico massimo 100 mA

Perdita di corrente Massimo 50 µA

Temperatura ambiente -10 to +65 °C

Protezione IP 67

Protezione circuito Prottetto contro l'inversione di polarità

e cortocircuito.

Cavo 5 x 0,14 mm2, p.v.c., 2 m

illustrazione 4 - schema elettrico

6.1 Regolazione micro di prossimità

Per realizzare diversi punti di rilevamento, i micro di prossimità

posono essere posizionati, in una cava, lungo tutta la corsa del

pistone (illustrazione 3). Seguire le seguenti istruzioni:

1 - Rimuovere il coperchio del contenitore.

2A - REGOLAZIONE POSIZIONE ESTESO: Il micro di prossimità

regolato in fabbrica a 5 mm dal fine corsa.

LED rosso

micro interruttore

per posizione

retratto

micro interruttore

per posizione

esteso

LED verde

cavo

Esteso

Bianco

Grigio

Uscita

Esteso

Verde

Marrone

Giallo

Uscita

Rentratto

Rentratto

Verde

Rosso

Page 20

20

Per determinare la posizione del micro eseguire questo

calcolo: corsa totale meno corsa richiesta meno 5 mm.

Esempio: se richiesta una corsa di 30 mm e la corsa totale è

di 50 mm Il micro interruttore dovrà essere posizionato: 50

mm meno 30 mm meno 5 mm = 15 mm. li micro interruttore

dovrà essere spostato di 5 mm.

2B - REGOLAZIONE POSIZIONE RIENTRATO: Il micro interruttore

è regolato in fabbrica, a fine corsa. Se richiesto che il pistone

si fermi a 3 mm prima del fine corsa, il micro interruttore deve

essere spostato di 3 mm.

3 - Controllare il corretto funzionamento dei micro attivando il

cilindro oleodinamicamente. La luce verde indica l'attivazione

del micro interruttore nella posizione di retratto, quella rossa

indica l'attivazione del micro interruttore nella posizione di

esteso.

4 - Rimontare il coperchio sul contenitore dei micro interruttori.

6.2 Circuito elettrico

Vedere illustrazione 4. Lo schema elettrico dei micro di prossimità

e la tabella C. Specifiche dei micro di prossimità.

7.0 SPECIFICHE CILINDRO

Vedere tabella B pagina 13 per; forza di bloccaggio, corsa,

capacità d'olio ecc. illustrazioni 5, 6 e 7 e tabella D pagina 6-7 per

le dimensioni dei cilindri.

8.0 ACCESSORI

Viti di contatto sono disponibili per essere montate all'estremità

del pistone. Vedere tabella E per i modelli testine sferiche o

autolivellanti. Consultare il catalogo Enerpac per le dimensioni

d'ingombro.

9.0 MANUTENZIONE E SERVIZIO

• Ispezionare periodicamente tutti i componenti per individuare

problemi richiedenti manutenzioni o riparazioni. Sostituire le

parti logorate o danneggiate.

• L'olio non deve superare la temperatura di 65 ˚C.

• Usare olio pulito di alta qualità nel vostro sistema. L'olio

contaminato causa il logorio prematuro delle parti in

movimento e delle guarnizioni. La frequenza dei cambi

dell'olio dipende dalle condizioni d'impiego e dai filtri

disponibili nel sistema. La manutenzione dell'impianto va

perodicamente programmata. Non contaminare l'ambiente

con olio usato.

L'Enerpac fornisce kit di parti di ricambio pronte all'uso per

sostituzioni e riparazioni. Elenchi parti di ricambio sono disponibili

con disegno esploso dei vari componenti. Contattare l'ENERPAC.

Tabella E - Testine

Modello Typo Da usarsi con cilindri di capacità

BS-6 11 kN

BS-8 17 kN

BS-16 44 kN

BS-20 68 kN

BS-30 175 kN

BS-36 275 kN

BR-8 17 kN

BR-16 44 kN

BR-20 68 kN

Testine

Sferica

Testine

Autolivellante

II pistone non avanza

II cilindro perde olio

II cilindro non ritorna

LED del controllo elettronico

della corsa non si accendono

A. La pressione di apertura delle valvole di sequenza è maggiore di quella della pompa.

Tarare la pressione delle valvole di sequenza.

B. Mancanza olio. Livello olio troppo basso nella pompa. Riempire il serbatoio.

C. Valvola di scarico della pompa aperta. Chiudere la valvola.

D. Giunti non perfettamente collegati. Controllare le connessioni.

E. Stelo pistone curvato. Controllare l'interno del cilindro.

F. Quando si usa il controllo elettronico della corsa, accertarsi che la luce verde (LED) sia accesa.

A. Pistone danneggiato o logoro. Sostituire pistone e guarnizioni.

B. Guarnizioni Interne danneggiate. Sostituire le guarnizioni.

C. Connessioni olio allentate.

D. O Ring tra il manifold e cilindro logoro o danneggiato. Controllare la rugosità della superficie - Ra 1,6

µm e sostituire l' ORing.

E. Controllare che la coppia di serraggio delle viti di montaggio sia secondo specifiche della tabella A.

A. La valvola di scarico della pompa è chiusa. Aprire la valvola.

B. Giunti non completamente avvitati. Controllare il circuito oleodinamico.

C. Danno interno al pistone. Controllare le parti.

D. Molla di ritorno rotta. Sostituire la molla.

E. Contropressione nel circuito troppo alta o molla di ritorno debole. Ridurre la contropressione

diminuendo il numero dei giunti, aumentando il diametro dei tubi o bypassando la valvola.

F. Quando utilizzate il controllo elettronico della corsa accertarsi che la luce rossa (LED) sia accesa.