Page 1

L2743 Rev. A 06/10

Index:

English. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1-8

Français. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9-16

Deutsch . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17-24

Italiano. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25-33

Español . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34-41

Nederlands . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42-49

Portuguese . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .50-57

Finnish . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .58-65

Norwegian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .66-73

Swedish. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .74-81

中文 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .82-89

日本語 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .90-97

Russian . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .98-105

1.0 IMPORTANT RECEIVING INSTRUCTIONS

Visually inspect all components for shipping damage. Shipping

damage is not covered by warranty. If shipping damage is found,

notify carrier at once. The carrier is responsible for all repair and

replacement costs resulting from damage in shipment.

2.0 SAFETY

2.1 General Hydraulic Safety Precautions

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to avoid

personal injury or property damage during system

operation. Enerpac cannot be responsible for damage or injury

resulting from unsafe product use, lack of maintenance or

incorrect product and/or system operation. Contact Enerpac

when in doubt as to the safety precautions and operations. If you

have never been trained on high-pressure hydraulic safety,

consult your distribution or service center for a free Enerpac

Hydraulic safety course.

Failure to comply with the following cautions and warnings could

cause equipment damage and personal injury.

A CAUTION is used to indicate correct operating or maintenance

procedures and practices to prevent damage to, or destruction

of equipment or other property.

A WARNING indicates a potential danger that requires correct

procedures or practices to avoid personal injury.

A DANGER is only used when your action or lack of action may

cause serious injury or even death.

WARNING: Wear proper personal protective gear when

operating hydraulic equipment.

Never

set the relief valve (pumps equipped with useradjustable relief valve only) to a higher pressure than the

maximum rated pressure of the pump. Higher settings may

result in equipment damage and/or personal injury.

WARNING: The system operating pressure must not

exceed the pressure rating of the lowest rated component

in the system. Install pressure gauges in the system to

monitor operating pressure. It is your window to what is happening

in the system.

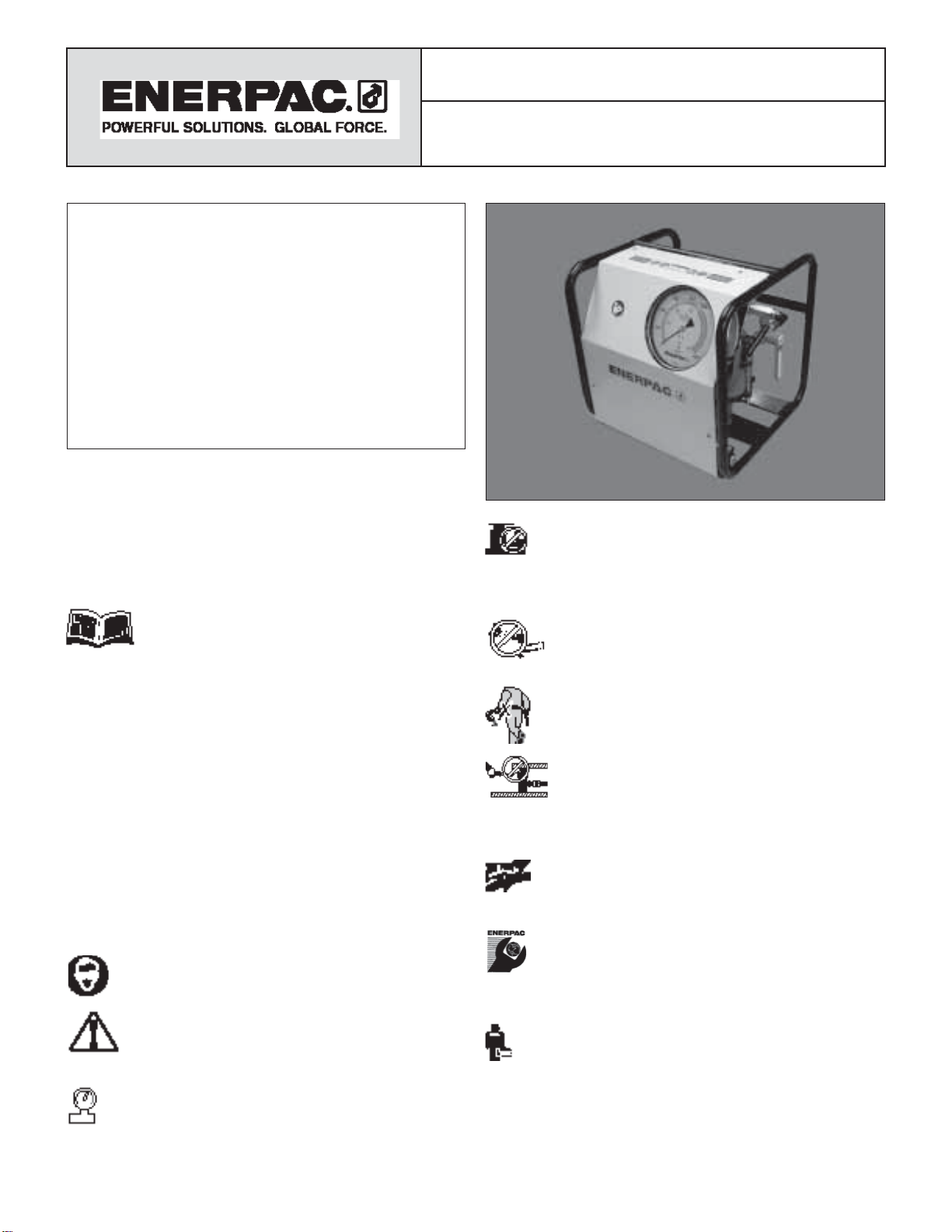

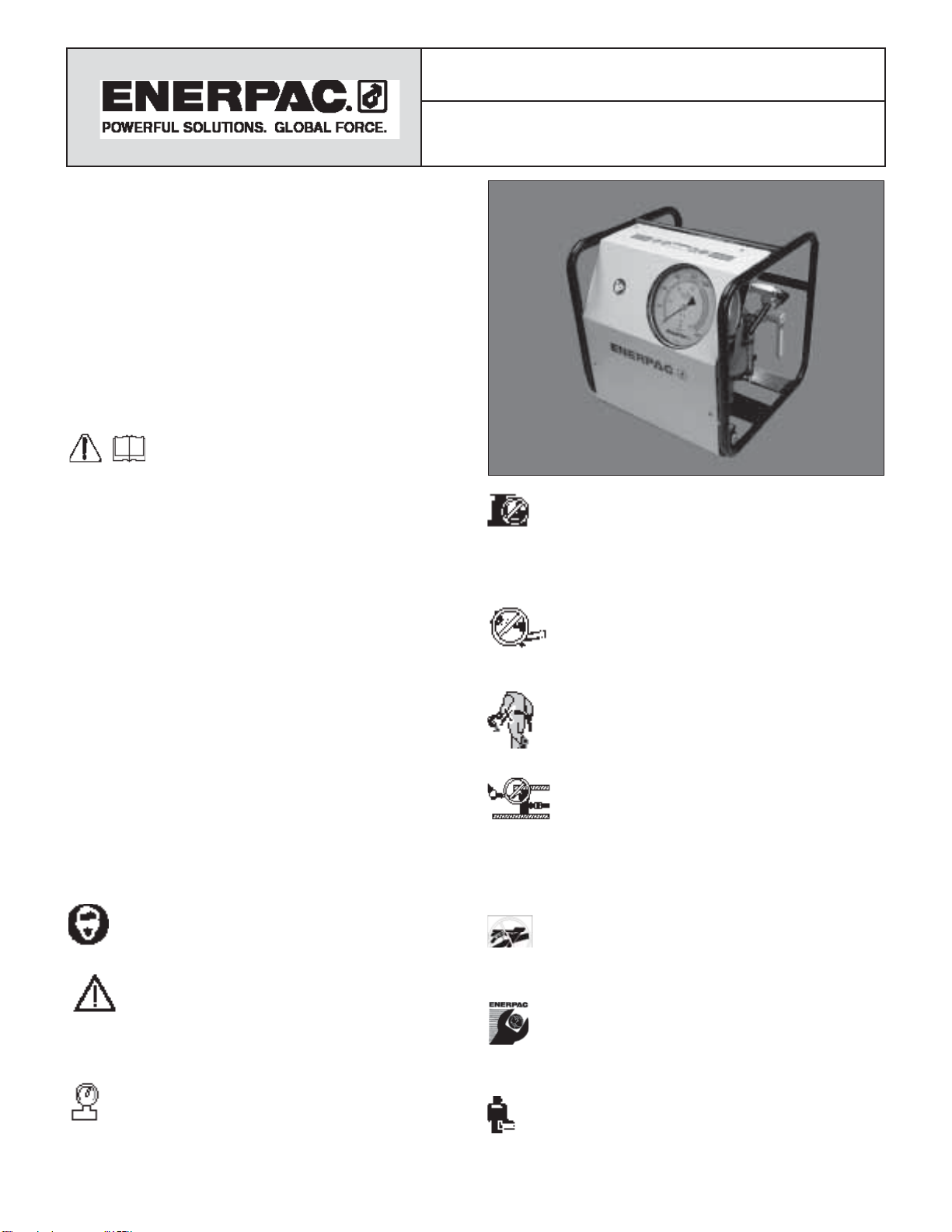

Instruction Sheet

ATP-1500

1500 Bar Air-Hydraulic Pump

CAUTION: Avoid damaging hydraulic hose. Avoid

sharp bends and kinks when routing hydraulic hoses.

Using a bent or kinked hose will cause severe back-pressure.

Sharp bends and kinks will internally damage the hose leading to

premature hose failure.

Do not drop heavy objects on hose. A sharp impact

may cause internal damage to hose wire strands.

Applying pressure to a damaged hose may cause it

to rupture.

IMPORTANT: Do not lift hydraulic equipment by the

hoses or swivel couplers. Use the carrying handle or

other means of safe transport.

CAUTION: Keep hydraulic equipment away from

fl ames and heat. Excessive heat will soften packings

and seals, resulting in fl uid leaks. Heat also weakens

hose materials and packings. For optimum performance do not

expose equipment to temperatures of 65°C [150°F] or higher.

Protect hoses and cylinders from weld spatter.

DANGER: Do not handle pressurized hoses. Escaping

oil under pressure can penetrate the skin, causing

serious injury. If oil is injected under the skin, see a

doctor immediately.

IMPORTANT: Hydraulic equipment must only be

serviced by a qualifi ed hydraulic technician. For repair

service, contact the Authorized ENERPAC Service

Center in your area. To protect your warranty, use only ENERPAC

oil.

WARNING: Immediately replace worn or damaged parts

with genuine ENERPAC parts. Standard grade parts will

break causing personal injury and property damage.

ENERPAC parts are designed to fi t properly and withstand high

loads.

1

Page 2

2.2 ATP-1500 Safety Precautions

Warning: Failure to observe the following precautions may

result in serious personal injury or death!

➍

• Always wear eye protection, gloves and boots when operating

the pump.

• High pressure hydraulic equipment can be very dangerous if

misused. Keep away from oil leakages at high pressure. Liquid

escaping from highly pressurized equipment has suffi cient

power to penetrate the skin, which can cause blood poisoning.

In the case of such an accident, seek IMMEDIATE medical

attention.

• Never attempt to disconnect a

hydraulic coupler while it is under

pressure.

• Never attempt to repair leaks while

the system is pressurized. Be sure

system pressure gauge indicates zero

[0] psi/bar before making any repairs.

• Never pressurize the back of

a disconnected male

coupler. Serious personal

injury could result if the

coupler fails while under

pressure.

• Use caution when

pressurizing a system.

Pressure can rise faster than

anticipated. Continuously

monitor the pressure gauge

during pressurization. Be

prepared to stop

pressurization immediately

at any time.

• Before operation, ensure that quick-disconnect couplings are

properly connected by physically pulling on them.

• Allow only trained and experienced personnel to operate the

pump. Be especially careful to avoid accidental pump start-up.

• Never leave the pump pressurized and unattended. If you must

leave the area, close the air-shutoff valve and ensure that the

release (return-to-tank) valve on the pump is fully open. Turn

the air pressure regulator knob counter-clockwise until zero [0]

psi/bar is indicated on the air pressure gauge.

• Never exceed the safe working pressure for the hydraulic

hoses, tools or pump. The maximum allowable operating

pressure (hydraulic) for the ATP-1500 pump is 21,755 psi [1500

bar].

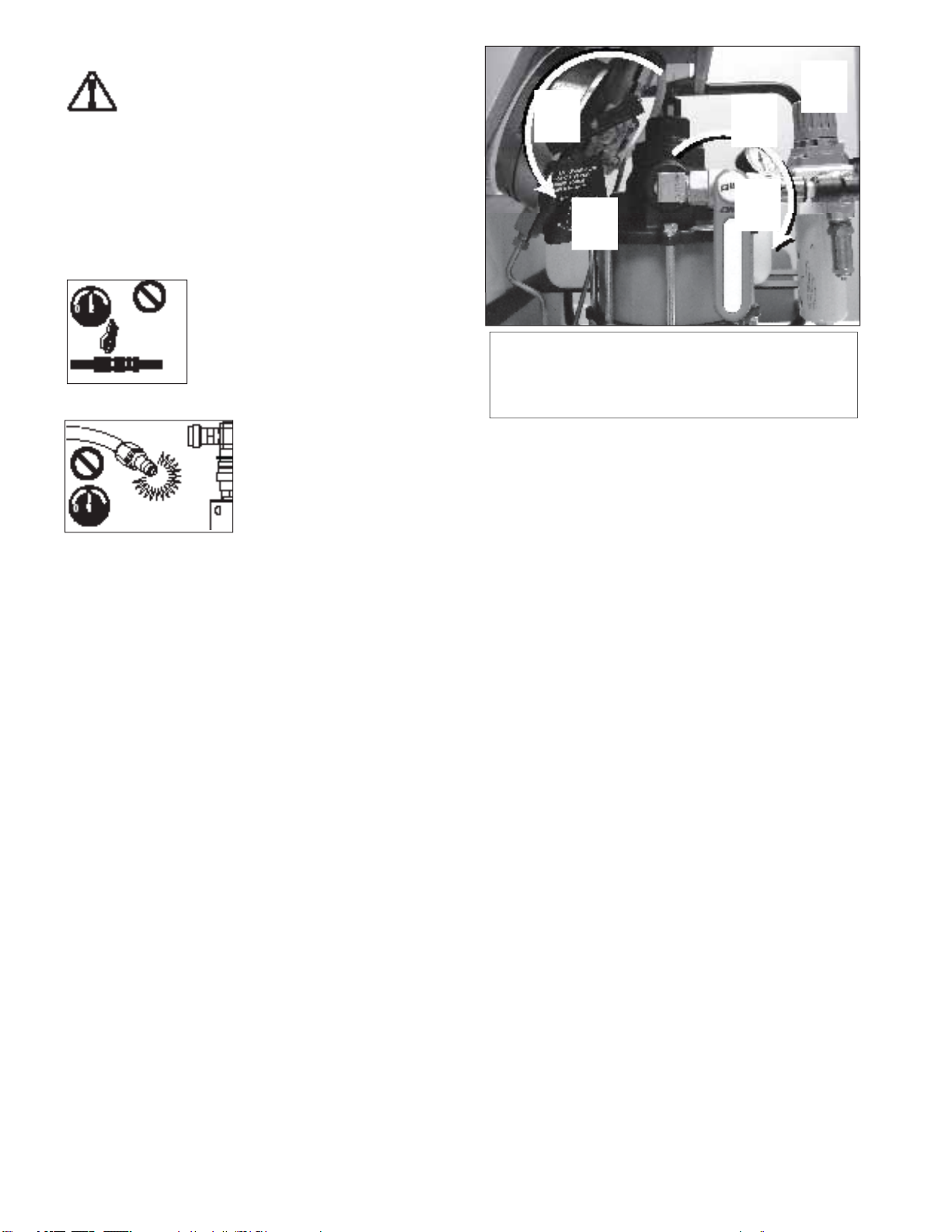

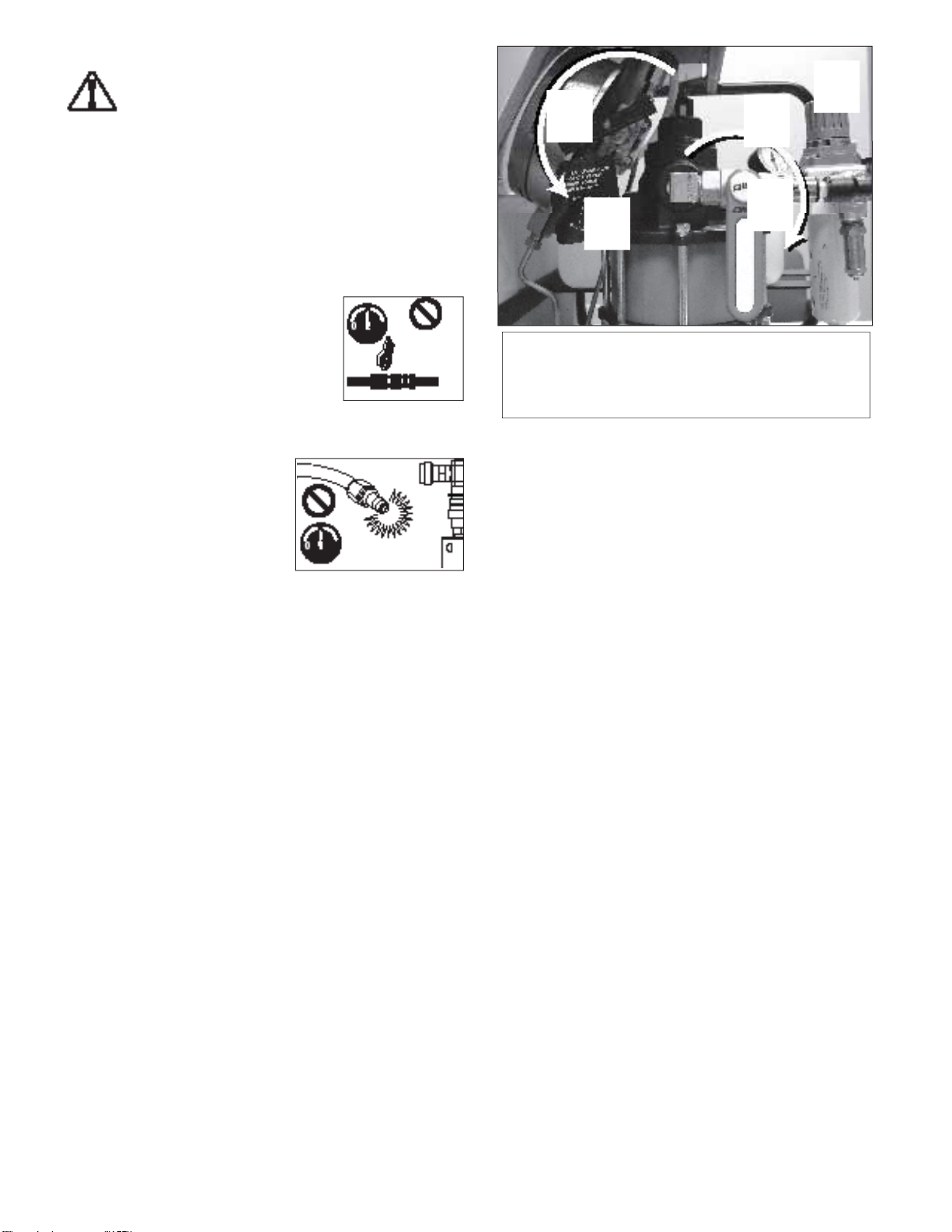

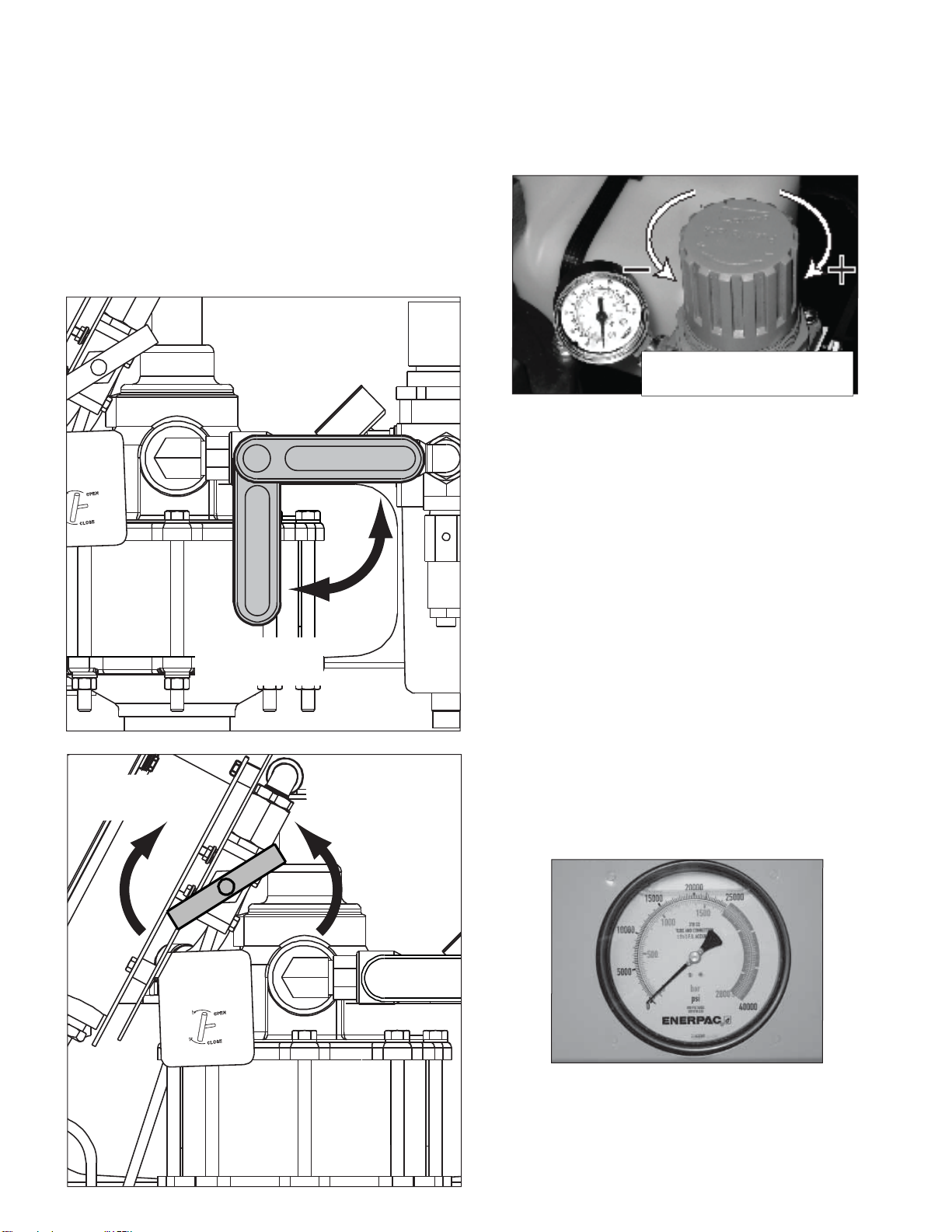

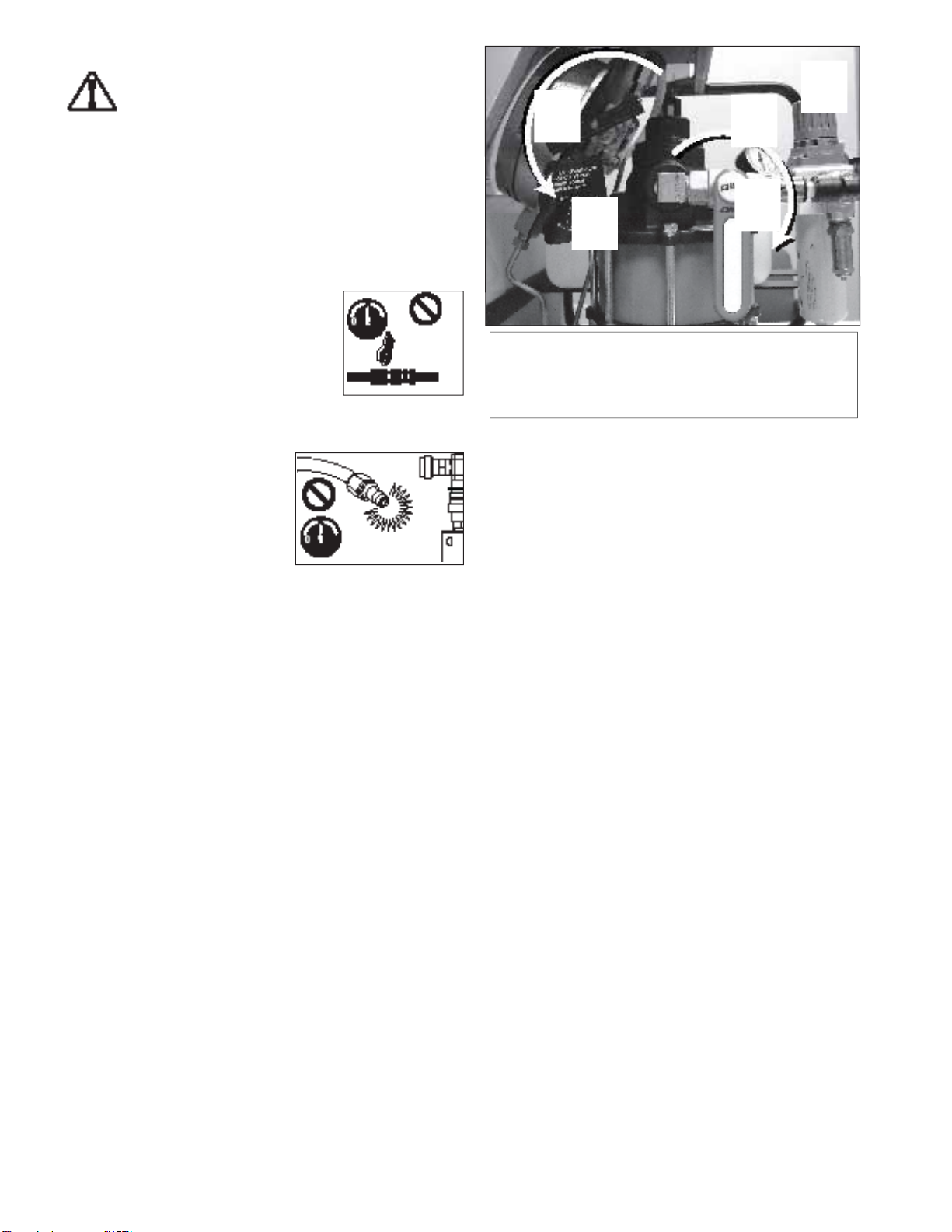

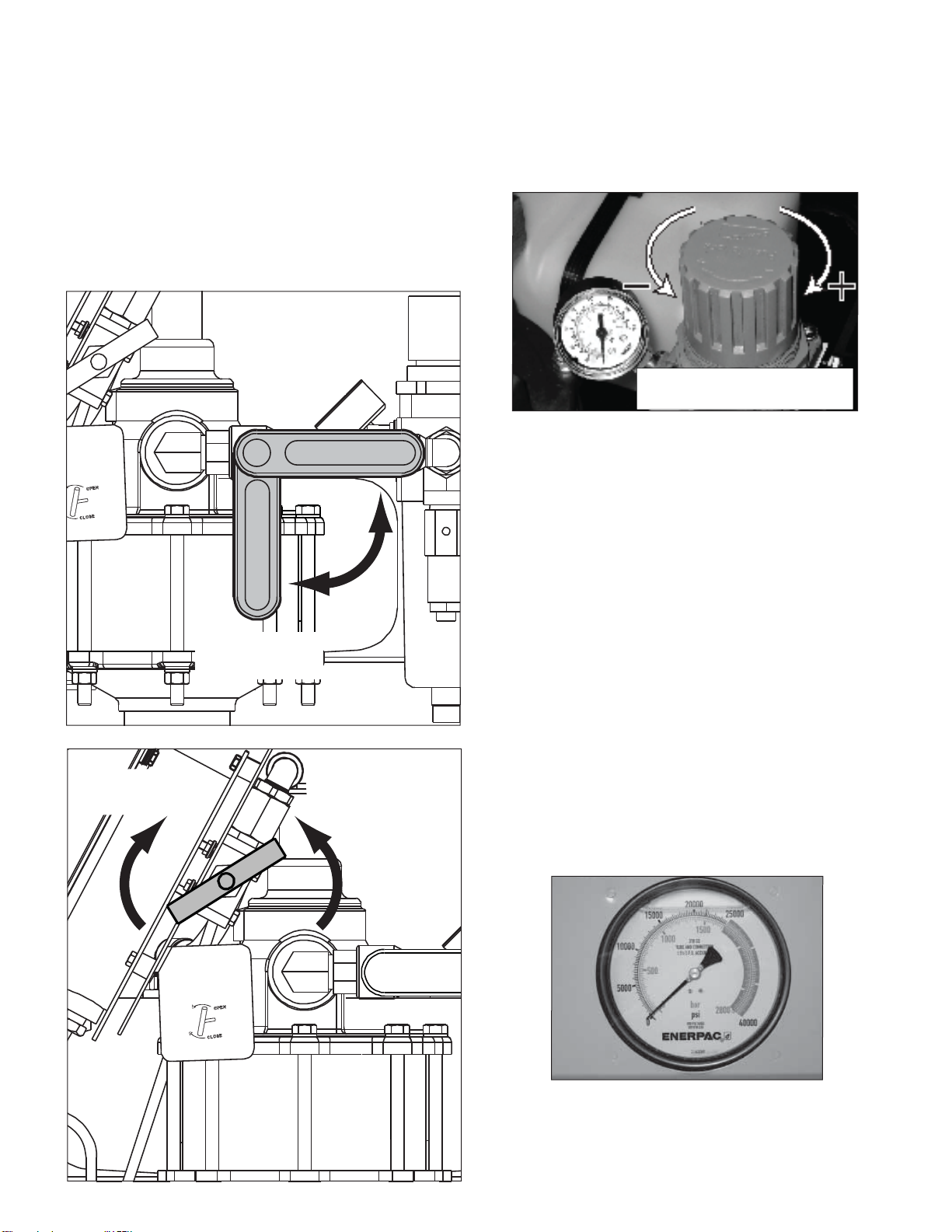

➊

➎

➋

➌

Key:

OPEN

➊

CLOSED

➋

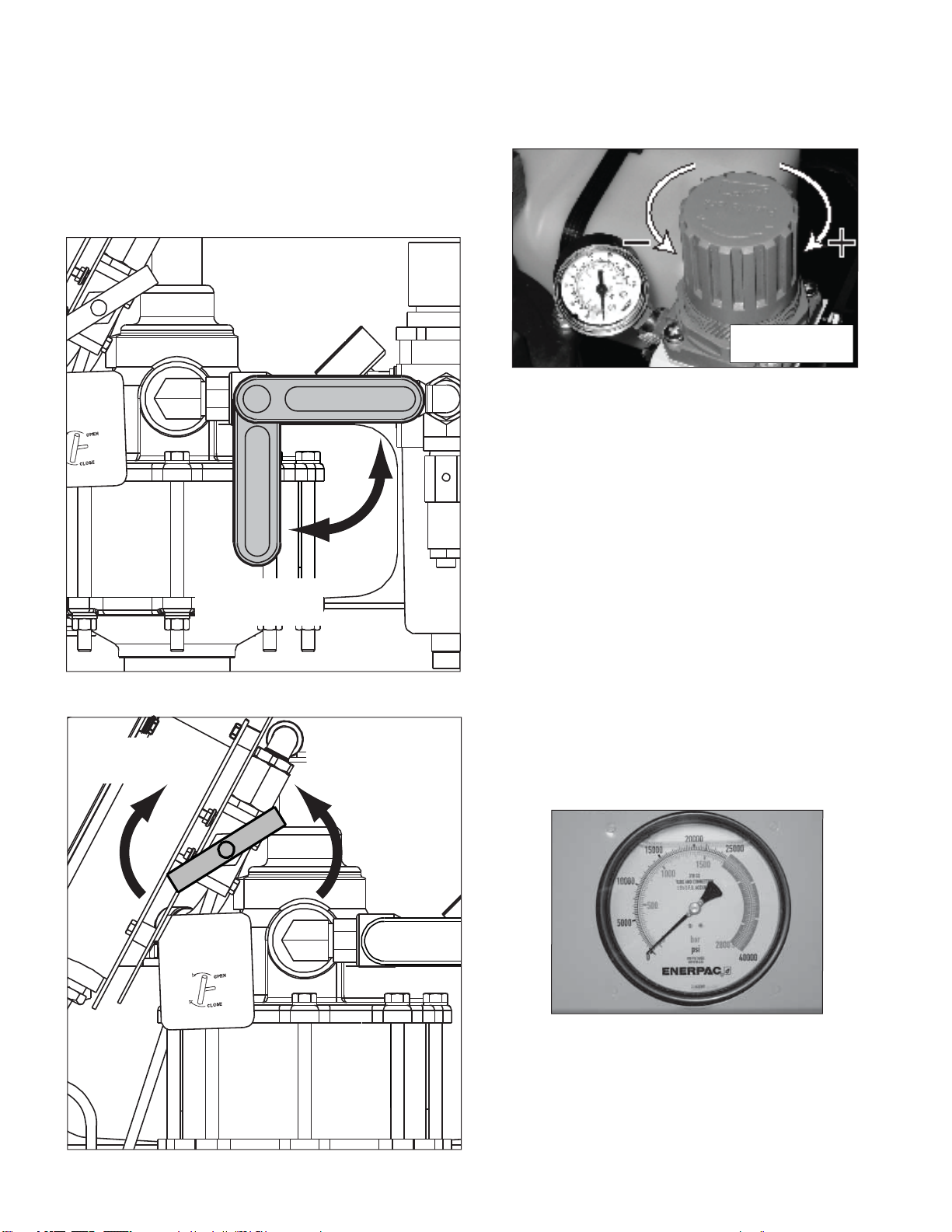

Figure 1, Before Connecting Air Supply

• Before connecting air supply: Ensure that the air-shutoff (onoff) valve is closed (i.e. handle in vertical position) and that the

oil return-to-tank valve is open. See Figure 1.

• Check the air pressure gauge after connecting air supply. If any

pressure is indicated, turn the air pressure regulator knob

counter-clockwise until the gauge indicates zero [0] psi/bar.

• Always pressurize the pump starting at zero [0] psi/bar air

pressure and work upward. Turn air pressure regulator knob

SLOWLY to prevent sudden and unexpected increases in

hydraulic pressure.

• After the desired hydraulic pressure has been obtained, always

close the air-shutoff valve and turn the air pressure regulator

knob counter-clockwise until zero [0] psi/bar is indicated on the

air pressure gauge.

• Always depressurize before leaving the system unattended.

Return-to-Tank Valve

➌

Air Pressure Regulator

➍

Air-Shutoff Valve

➎

2

Page 3

3.0 SPECIFICATIONS

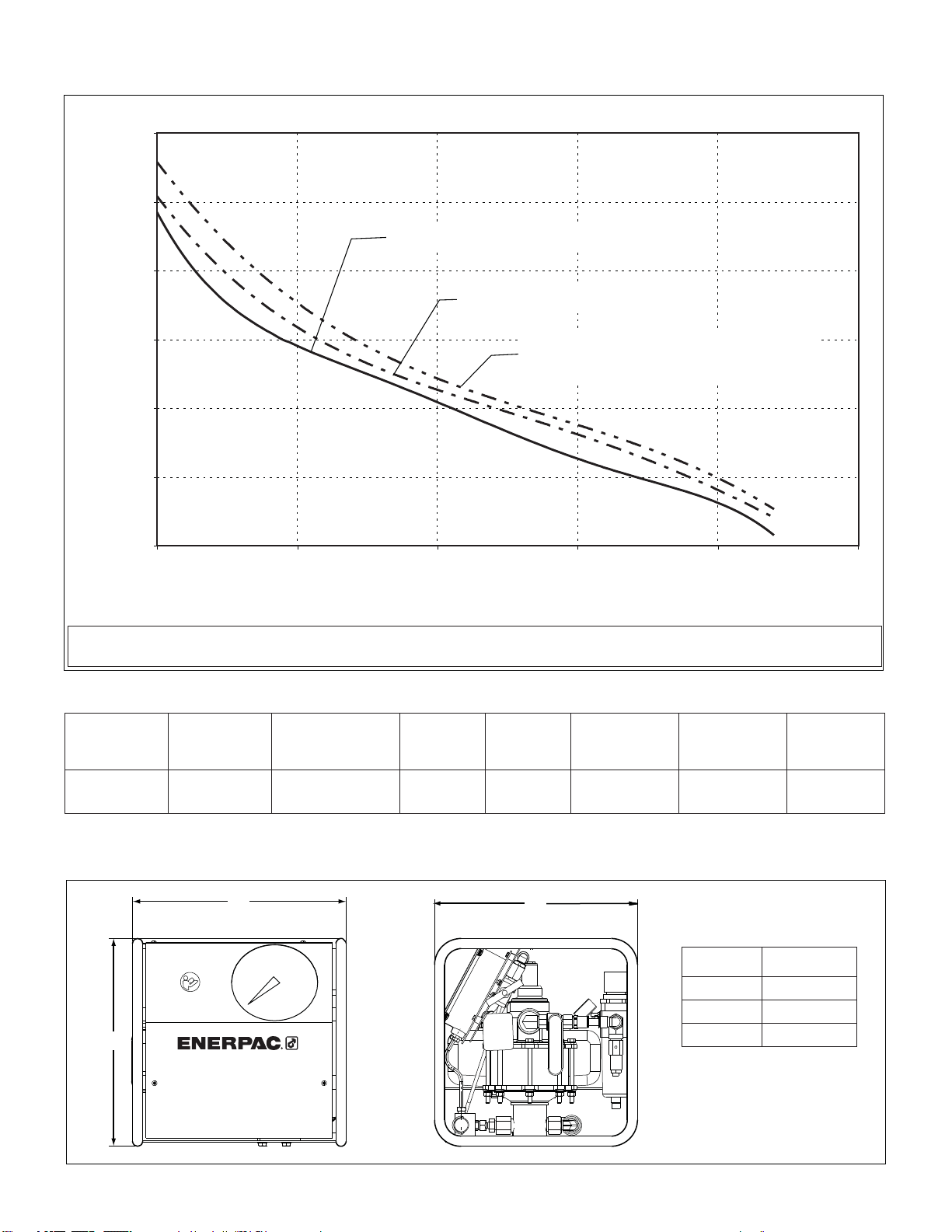

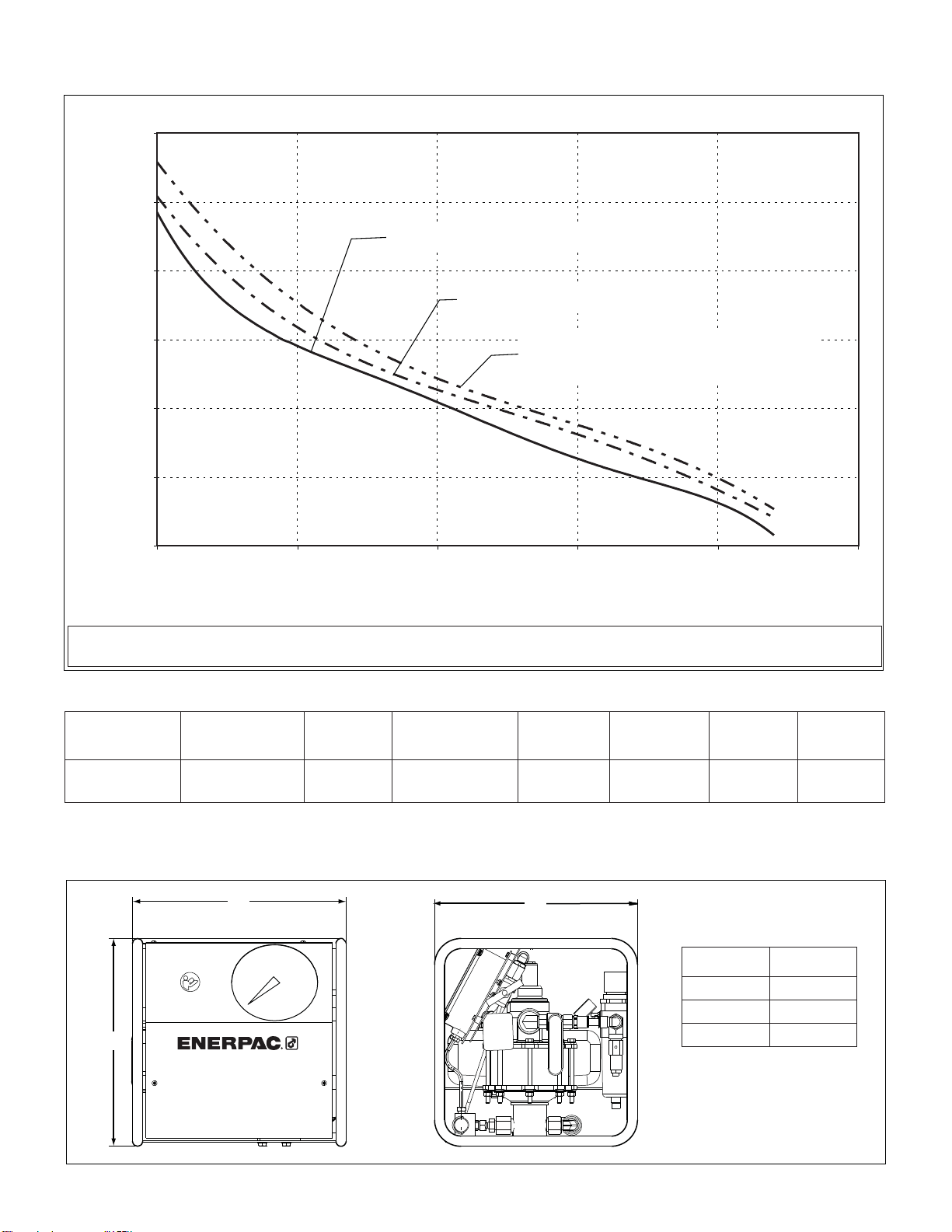

A

B

C

80 PSI [5,5 bar] Air Pressure

90 PSI [6,2 bar] Air Pressure

100 PSI [6,8 bar] Air Pressure

(shown for reference only – see note at bottom of graph)

FLOW

in

3

/min. [l/min]

HYDRAULIC PRESSURE

psi [bar]

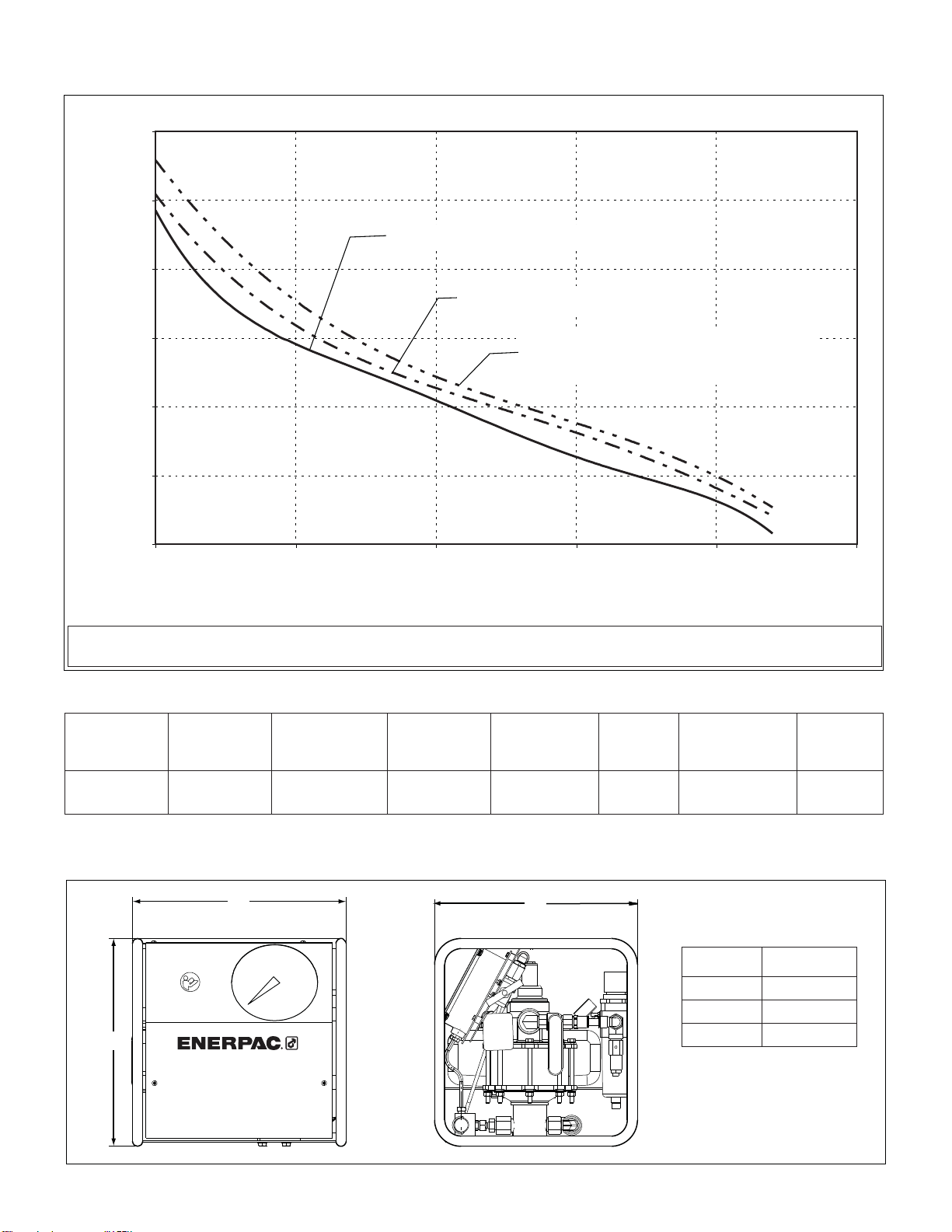

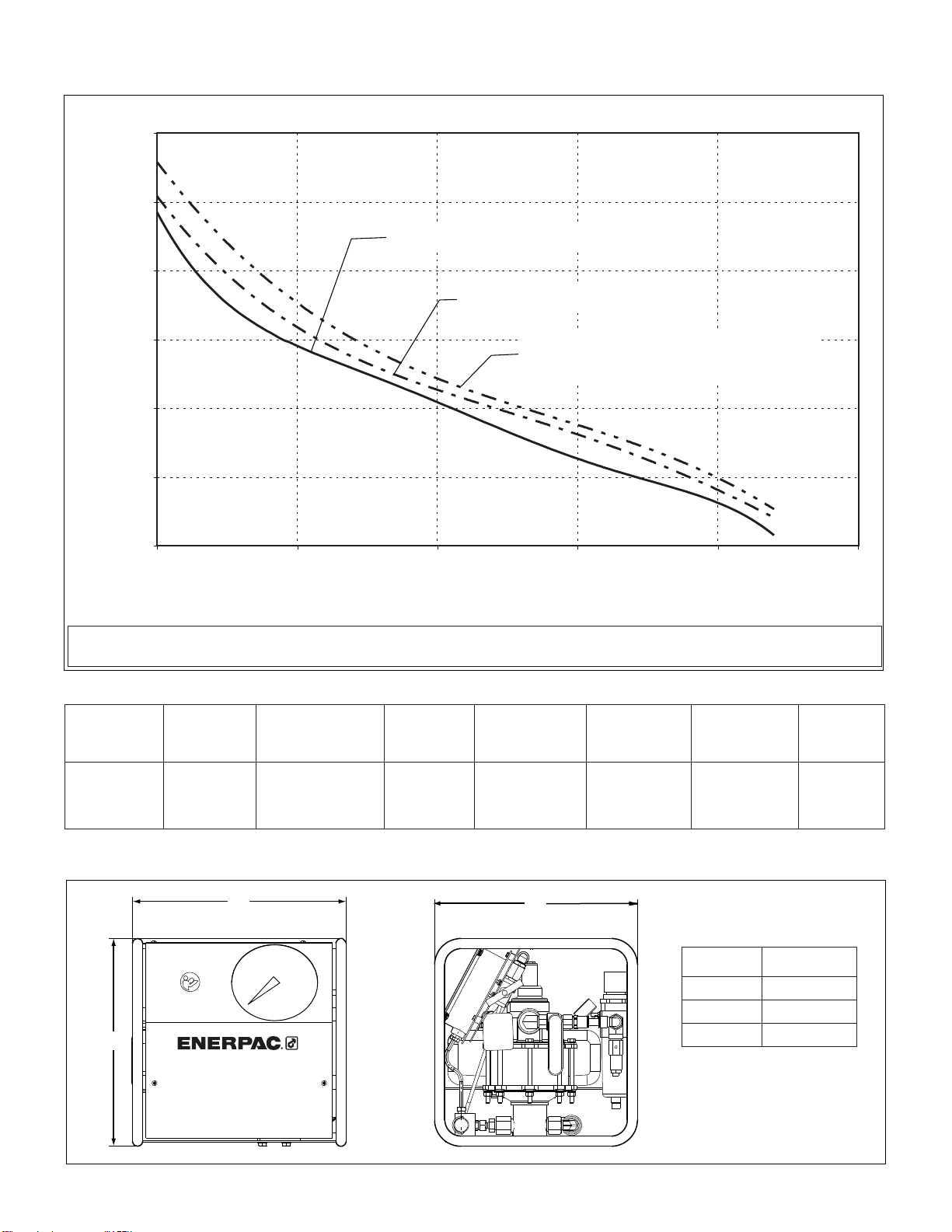

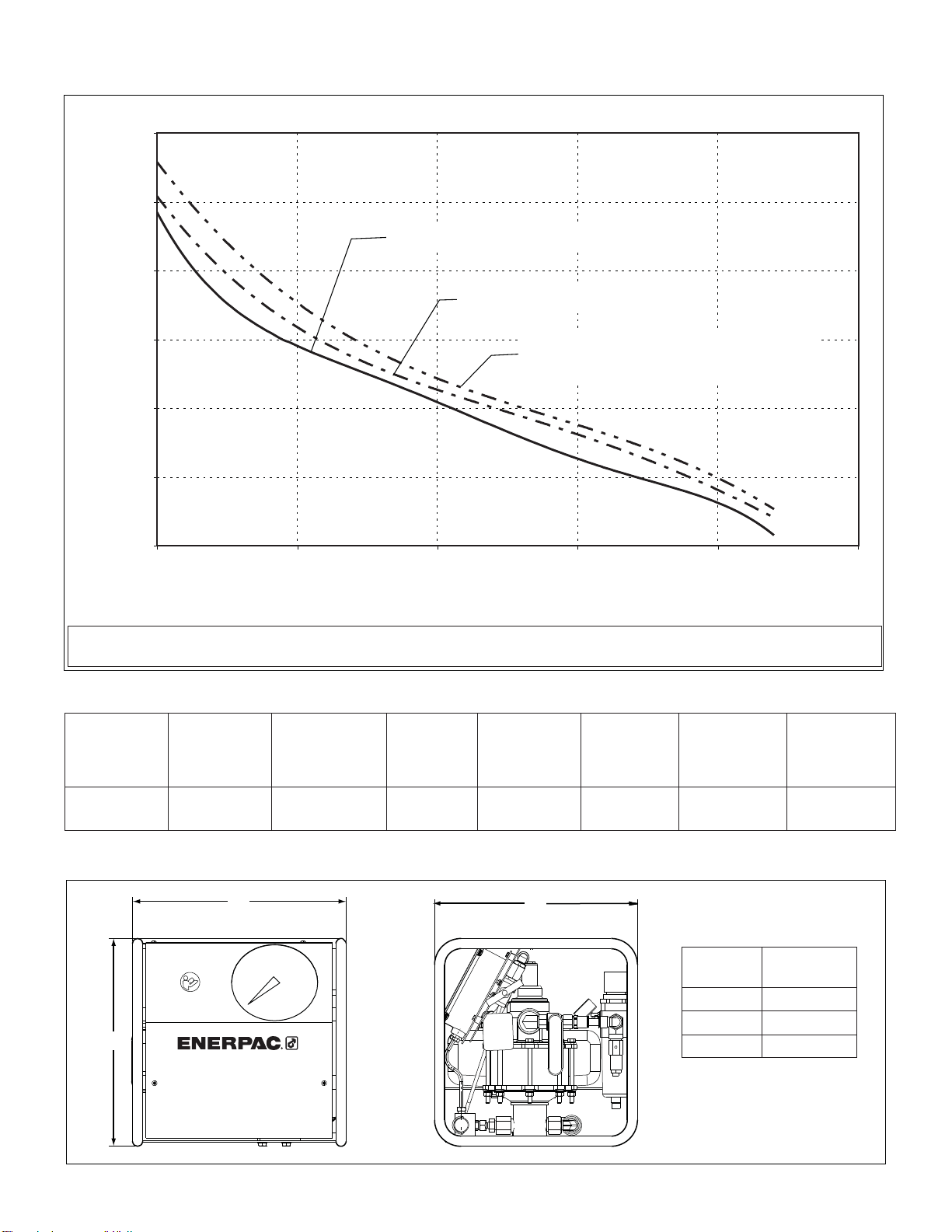

3.1 Performance Data

30

[0,49]

25

[0,40]

20

[0,32]

15

[0,24]

FLOW

/min. [l/min]

3

in

10

[0,16]

5

[0,08]

ATP-1500 Air-Hydraulic Pump – Flow vs. System, Pressure

80 PSI [5,5 bar] Air Pressure

90 PSI [6,2 bar] Air Pressure

100 PSI [6,8 bar] Air Pressure

(shown for reference only – see note at bottom of graph)

0

0 5000 10000 15000 20000 25000

[350] [700] [1050] [1400] [1750]

HYDRAULIC PRESSURE

psi [bar]

Note: Pump air relief valve is factory set at 90 psi [6,2 bar] inlet air pressure, limiting the maximum hydraulic pressure to 25,000 psi [1750 bar].

Maximum hydraulic operating pressure is 21,755 psi [1500 bar].

3.2 Technical Data

Temperature

Range

-20 to +140ºF

[-29 to +50ºC]

Actual air consumption will vary depending on application. Refer to Section 4.3 for additional information.

*

3.3 External Dimensions

Oil Viscosity

Range

150 -165 S.U.S.

[15 - 25 C.S.T.]

Hydraulic

Oil Type

(recommended)

Enerpac HF

Seal

Materials

Buna

and Viton

Max Hyd.

Pressure

(operating)

21,755 psi

[1500 bar]

Sound Level Air

Consumption*

(typical)

70 dBA Max.

21 SCFM

[113 L/Min]

Dimension Inches (mm)

A

B

C

Weight

(including

oil)

54 lbs.

[32 Kg]

15.3 [389]

15.75 [400]

15.0 [381]

3

Page 4

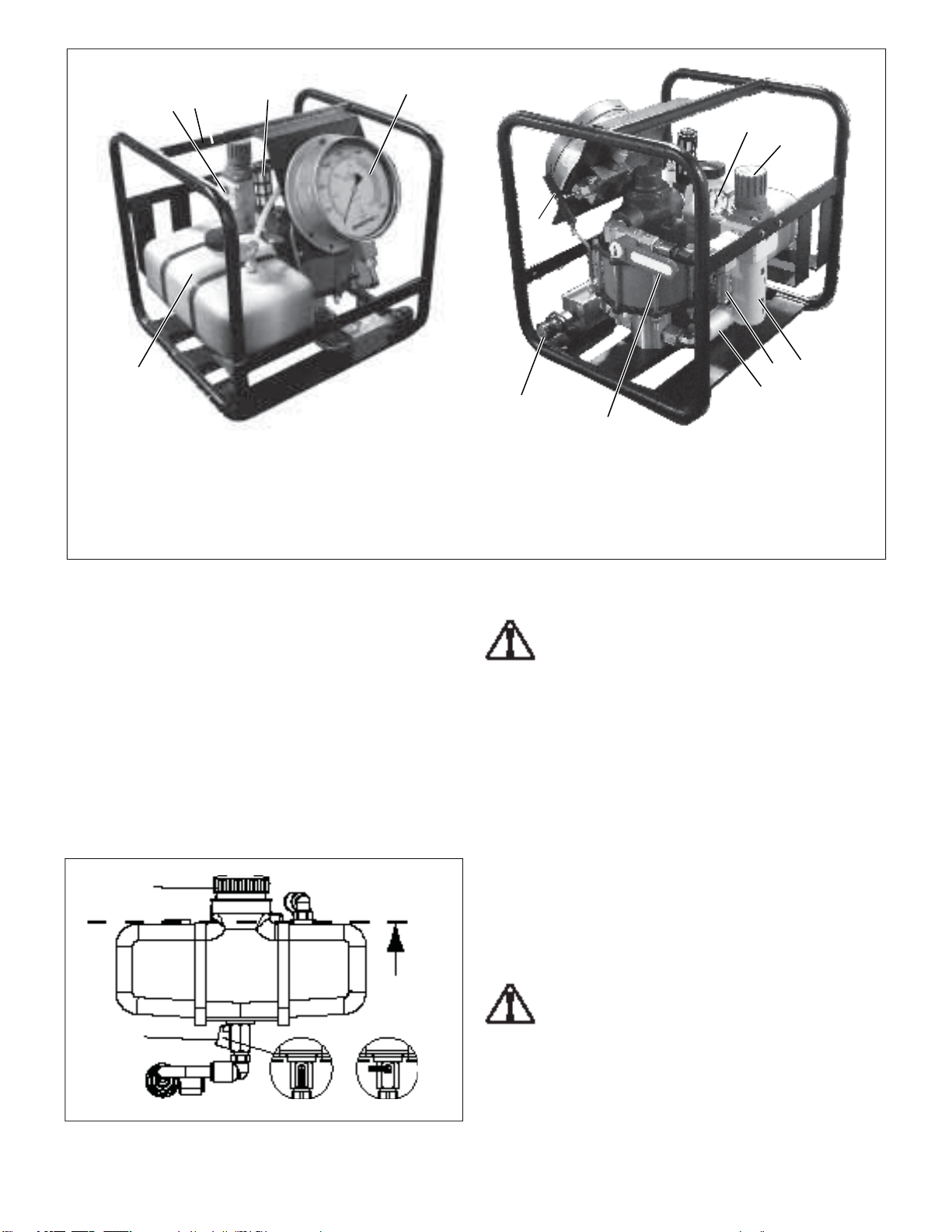

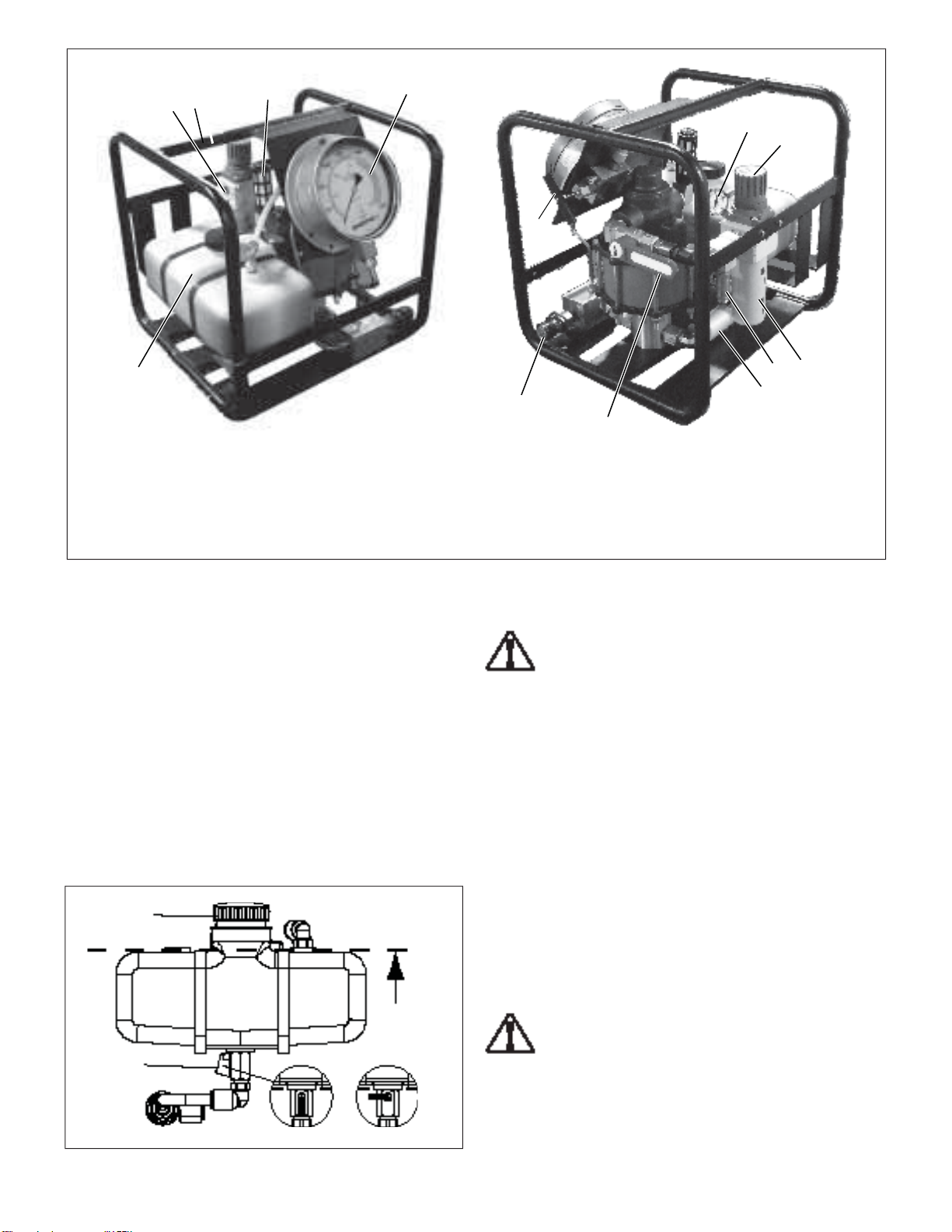

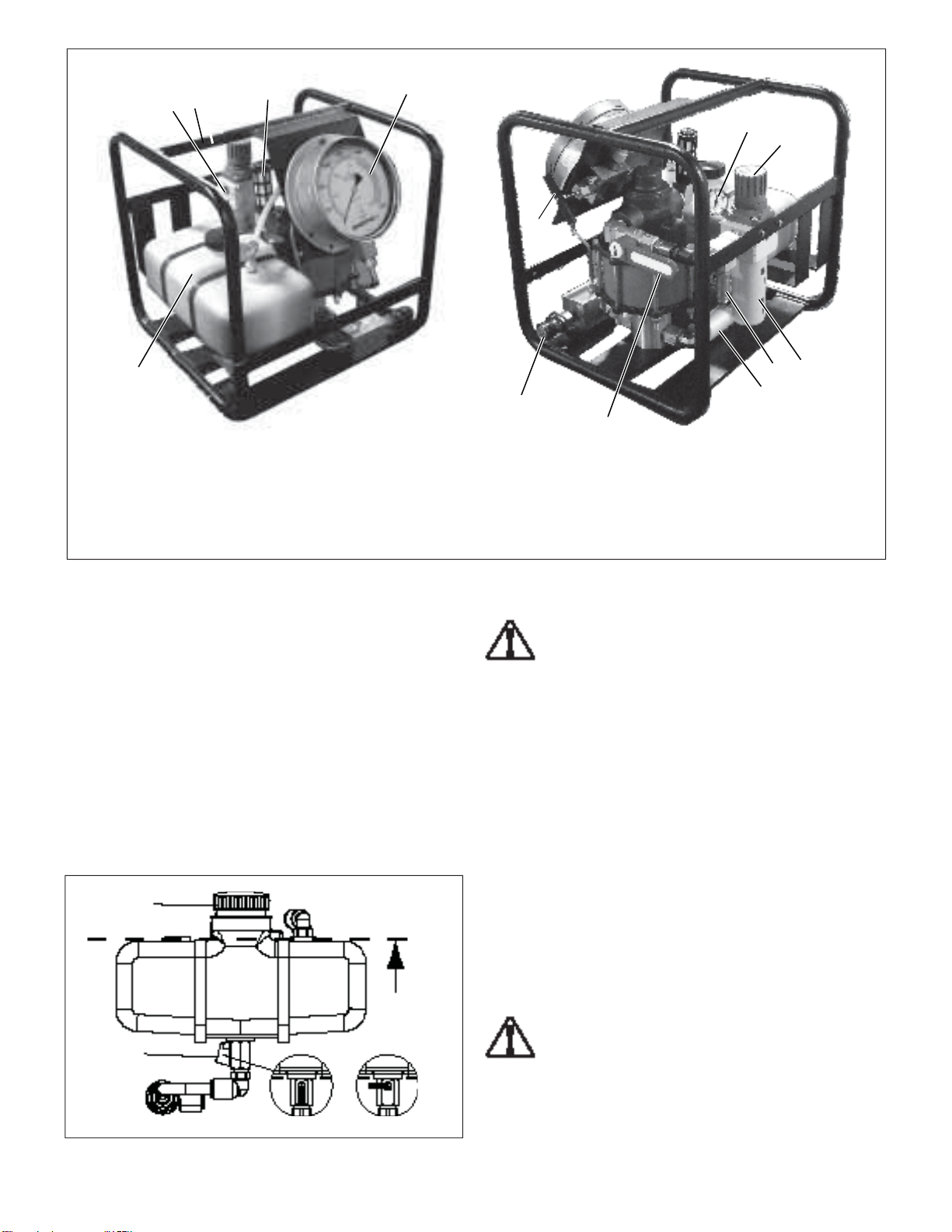

2

1

5

3

4

6

7

13

8

9

12

11

10

Key:

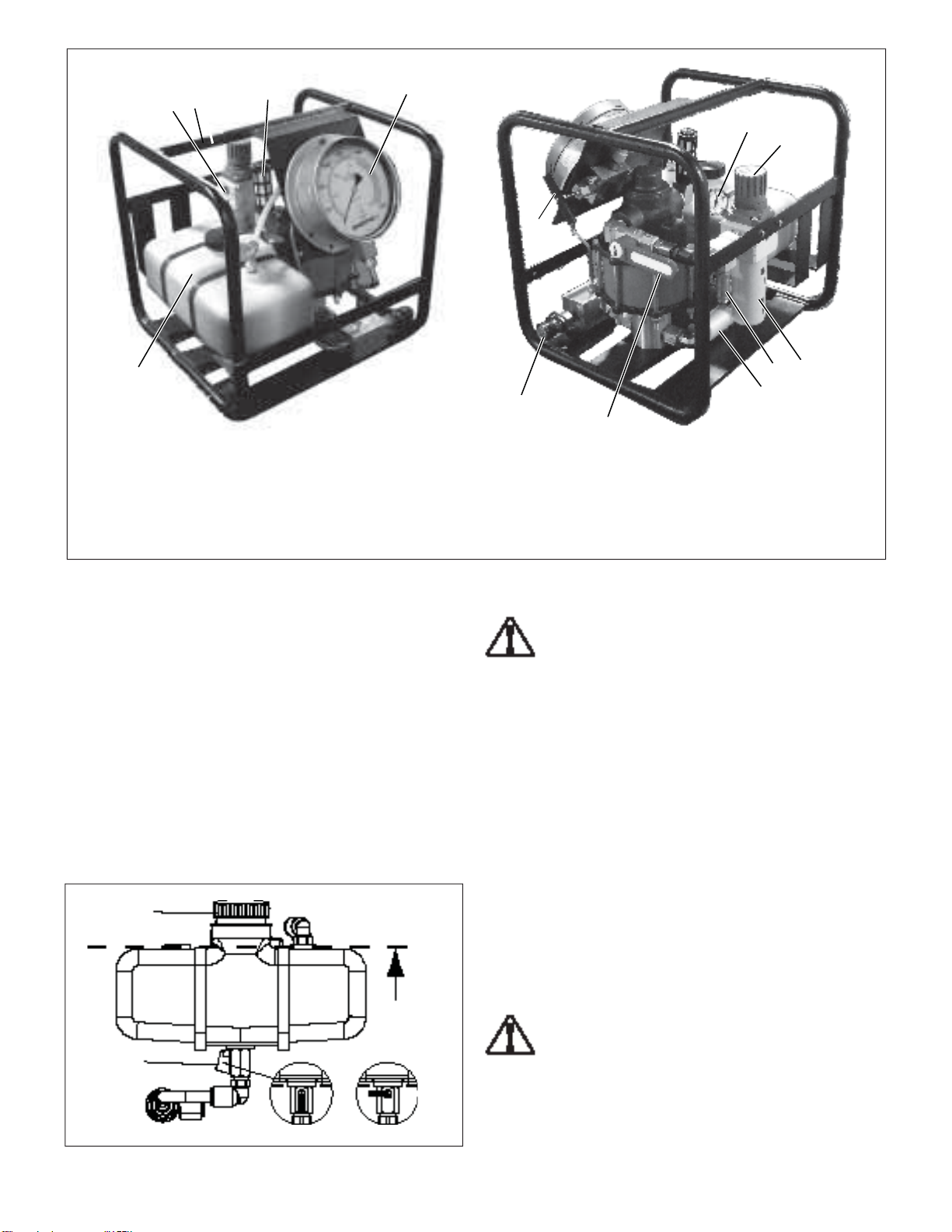

1. Air Inlet Connection (1/2 NPT)

2. Roll Cage

3. Air Muffl er

4. Hydraulic Pressure Gauge

Figure 2, Pump Features and Components (Note: guards and covers removed for illustrative purposes only.)

5. Hydraulic Oil Reservoir

6. Air Pressure Gauge

7. Air Pressure Regulator

8. Filter Bowl Assembly

9. Air Pressure Relief Valve

4.0 PUMP SET-UP

4.1 Oil Reservoir

Check pump oil level prior to start-up. Before checking oil level:

• Be sure that air-shutoff valve is CLOSED and that oil return-totank valve is OPEN. See Figure 1.

• Be sure that the pump hydraulic pressure and air pressure

gauges both indicate zero [0] psi/bar.

The reservoir is FULL when oil level is at the top of the reservoir

as shown in Figure 3. Oil capacity is approximately 1 US gallon

[3,8 liters]. Use Enerpac Type HF Oil.

IMPORTANT: Add oil only when all system components are fully

retracted, or the system will contain more oil than the reservoir

can hold.

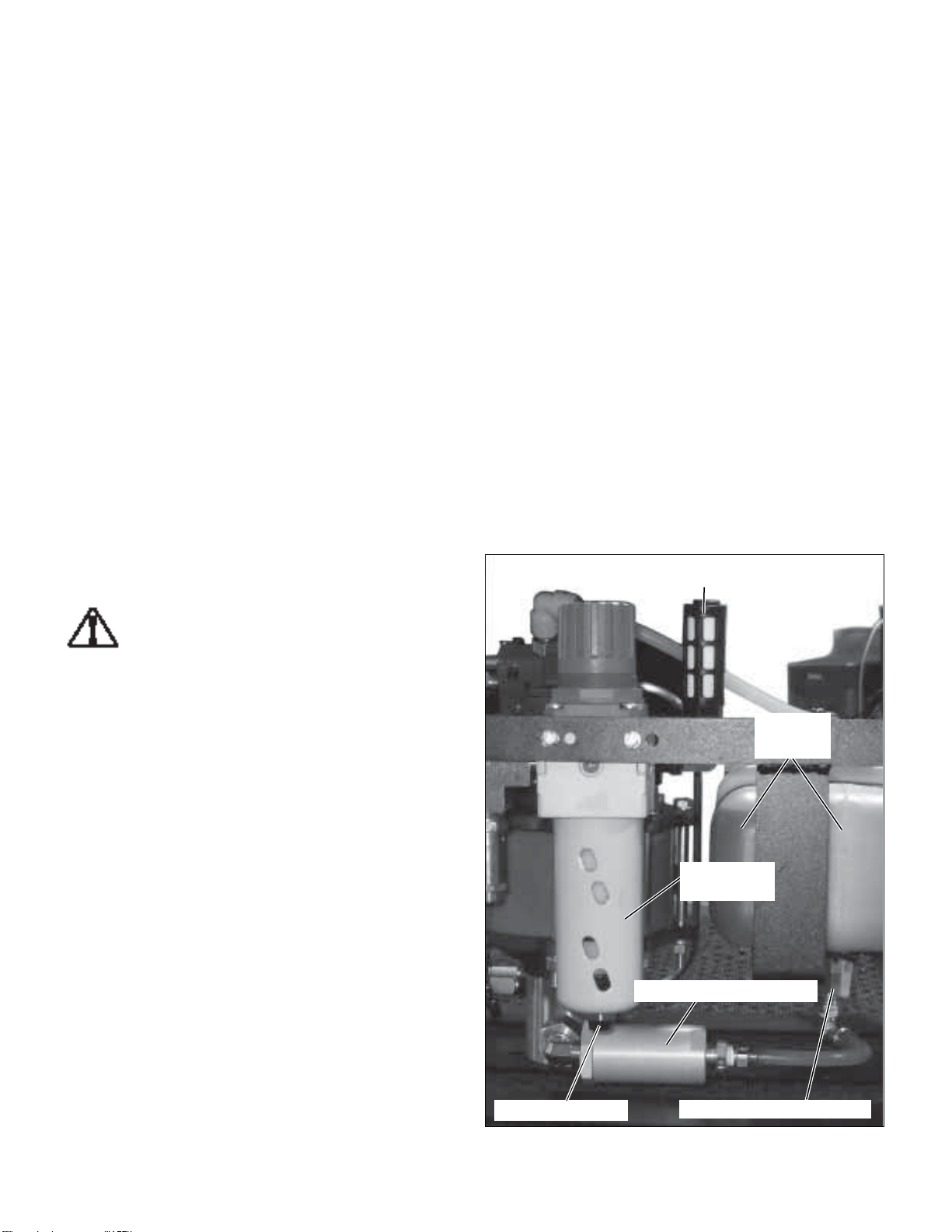

Filler Cap

FULL

OIL LEVEL

Reservoir

Outlet

Valve

OPEN

Figure 3, Hydraulic Oil Reservoir

CLOSED

10. Hydraulic Filter

11. Air-Shutoff Valve

12. Hydraulic Oil Outlet Connection

13. Oil Return-to-Tank Valve

(pressure release to reservoir)

4.2 Air and Hydraulic Connections

WARNING: Before connecting air supply, ensure that

the air-shutoff (on-off) valve is closed (i.e. handle in

vertical position) and that the oil return-to-tank valve is

open. See Figure 1. Also, be sure that the air pressure regulator

is fully turned off, so that pump air pressure gauge indicates zero

[0] psi.

Make connections as required:

• The pump air inlet is located on the air pressure regulator

assembly. It is a standard 1/2" NPT connection.

• The pump hydraulic oil outlet is a 1/4" female BSPP connection.

On pumps used in bolting applications, a female quick-disconnect

coupler is typically installed in the BSPP connection.

4.3 Air Requirements

Pump air consumption is approximately 21 SCFM [113 l/min] of

free air at 100 psi [6,8 bar] oil discharge pressure. At lower air

pressures and higher hydraulic pressures, air consumption will

be reduced proportionally to the fl ow rates indicated.

IMPORTANT: Pump air supply pressure should not exceed 90

psi [6,2 bar] static.

WARNING: The pump air pressure relief valve is factory

set at approximately 90 psi [6,2 bar]. To prevent personal

injury and equipment damage, do not attempt to raise

relief valve setting.

Use only dry and fi ltered compressed air. Use of a water separator

is strongly recommended.

Pump internal components are self-lubricating. Lubricated air is

NOT required.

4

Page 5

4.4 Pump Priming (air bleeding)

E

IMPORTANT: New pumps MUST be primed BEFORE initial startup. Perform priming procedure as described in the following

steps. Refer to fi gures 4 through 7.

1. Be sure that hydraulic reservoir is fi lled with the correct oil

and that reservoir outlet valve is open. Refer to Section 4.1.

2. Be sure that the air-shutoff valve is in the CLOSED position

and that the oil return-to-tank valve is open.

3. Loosen the reservoir fi ller cap about one-half turn to provide

air venting. Venting is required for proper operation.

OPEN

(pump on)

4. Connect air supply hose to the pump air inlet connection.

5. While air-shutoff valve remains CLOSED, activate air

source and check the air pressure gauge. If any pressure is

indicated, turn air pressure regulator knob counter-clockwise

as required, until gauge indicates zero [0] psi/bar.

• Pull up to turn.

• Push down to lock.

E RELEASE VALVE

T CLOSE WITH

UE FORCE.

N SLOWLY

CLOSED

(oil fl ow to tool)

CLOSED

(pump off)

Figure 4, Air-Shutoff Valve

OPEN

(pressure release

to tank)

Figure 6, Air Pressure Gauge and Regulator

6. Connect one end of a 3 foot [1 m] long hydraulic hose to the

pump oil outlet connection.

7. Install an open-ended quick disconnect fi tting on other end

of hose.

8. Unscrew the reservoir fi ller cap. Place hose end with openended fi tting inside reservoir. This will allow oil return during

priming.

9. Close the oil return-to-tank valve. Move the air-shutoff valve

to the OPEN position.

10. Using the air pressure regulator, SLOWLY increase air

pressure from 0 psi to 10-15 psi [0,68 - 1,0 bar] to start

pump operation.

11. Verify that oil is returning to the reservoir through the hose.

Increase air pressure to 40 psi [2,75 bar] until all air is purged

from the system (no bubbles visible in return oil stream).

12. Move the air-shutoff valve back to the CLOSED position.

The pump will stop.

13. Turn the air pressure regulator knob counter-clockwise until

zero [0] psi/bar is indicated on the air pressure gauge.

14. Open the oil return-to-tank valve to relieve any residual

hydraulic pressure. Verify that hydraulic pressure gauge

indicates zero [0] psi/bar.

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Figure 7, Hydraulic Pressure Gauge

15. Remove the 3 foot [1 m] long oil return hose from the

reservoir. Reinstall the reservoir fi ller cap.

16. Disconnect the oil return hose from the pump oil outlet

connection.

Figure 5, Oil Return-to-Tank Valve

5

Page 6

5.0 PUMP OPERATION

Operate the pump as described in sections 5.1 through 5.4.

Refer to Figures 4 through 7.

IMPORTANT: New pumps must be primed before operation.

Refer to Section 4.4.

5.1 Before Pressurizing the Pump

1. Be sure that air-shutoff valve is in the CLOSED position and

that the oil return-to-tank valve is open.

2. Prepare the pump for operation. Check oil level and make hose

connections as required. Refer to sections 4.1, 4.2 and 4.3.

3. While air-shutoff valve remains CLOSED, activate air source

and check the air pressure gauge. If any pressure is indicated,

turn air pressure regulator knob counter-clockwise as required,

until gauge indicates zero [0] psi/bar.

4. Loosen the reservoir fi ller cap about one-half turn to provide

air venting. Venting is required for proper operation.

5.2 Pressurizing the Pump

1. Close the oil return-to-tank valve.

IMPORTANT: Close the oil return-to-tank valve using hand

pressure only. Use of tools may result in damage to the valve

and/or valve seat.

2. Move the air-shutoff valve to the OPEN position.

3. SLOWLY increase air pressure (turn air pressure regulator

knob clockwise) until pump starts running and hydraulic

pressure begins to build.

CAUTION: Continuously monitor the hydraulic pressure

gauge while pump is running. Pressures can rise faster

than anticipated. Be prepared to close the air-shutoff

valve immediately when the desired hydraulic pressure is

indicated.

IMPORTANT: Time required to pressurize the hydraulic circuit

will vary, depending on the number and type of tools connected,

available air volume, hydraulic hose lengths and other factors.

4. When the desired reading is shown on the hydraulic pressure

gauge, stop turning the air regulator knob and move the airshutoff valve to the CLOSED position. The pump will stop.

5. Turn air pressure regulator knob counter-clockwise until air

pressure gauge indicates zero [0] psi/bar.

5. Fully close the reservoir fi ller cap.

IMPORTANT: Reservoir fi ller cap must be fully closed when

pump is not in use to prevent contaminants from entering the

system.

6. Store the pump as described in Section 6.0.

6.0 STORAGE

• Be sure that the oil return-to-tank valve is in the OPEN

position.

• Check that reservoir fi ller cap is fully closed.

• Remove the fi lter bowl. Drain water and remove any debris.

Reinstall bowl after draining.

• Store the pump in the upright position in a clean and dry

location.

• Place dust covers on hydraulic oil outlet and air inlet

connections.

• If the pump will be stored for an extended period of time, apply

a suitable rust inhibitor to all exposed unplated metal items.

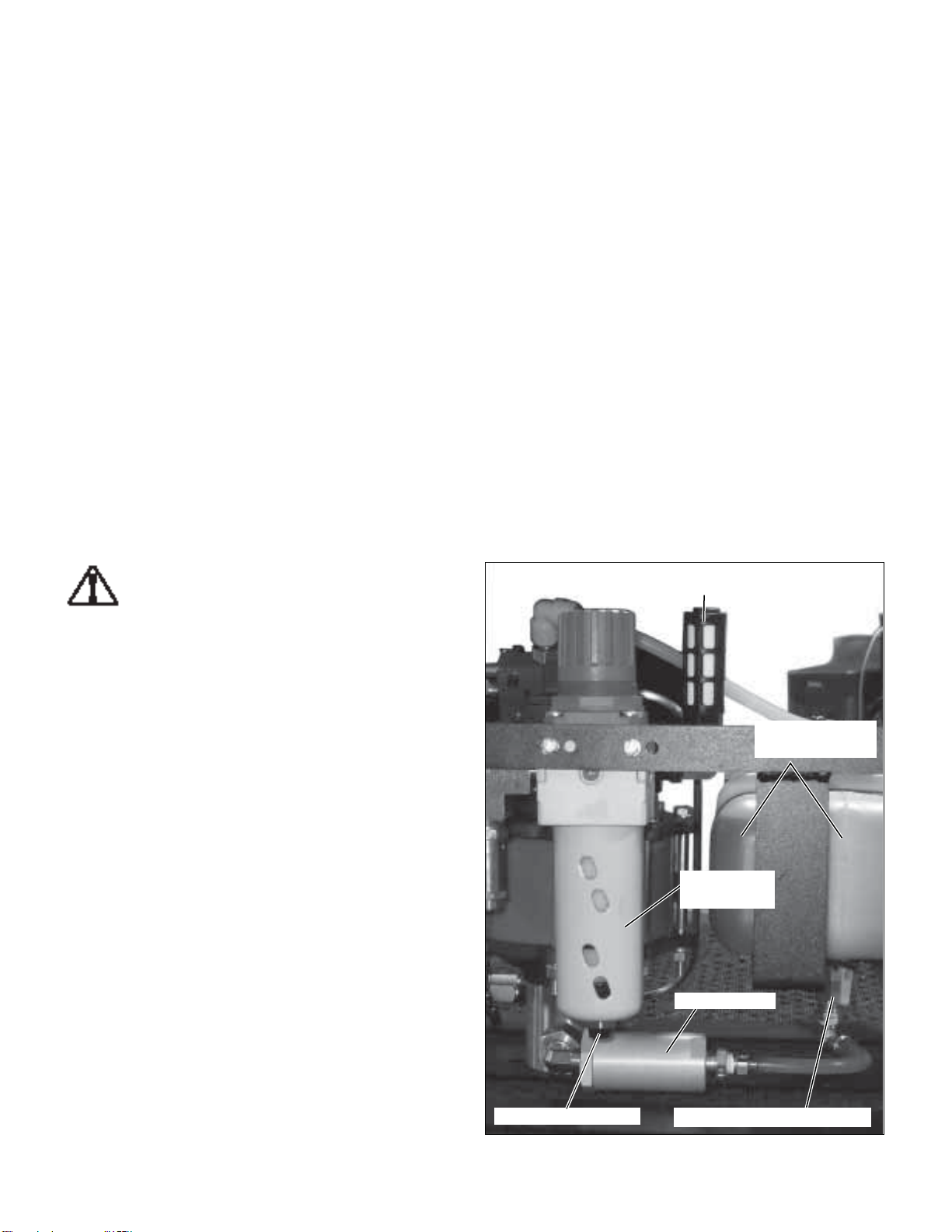

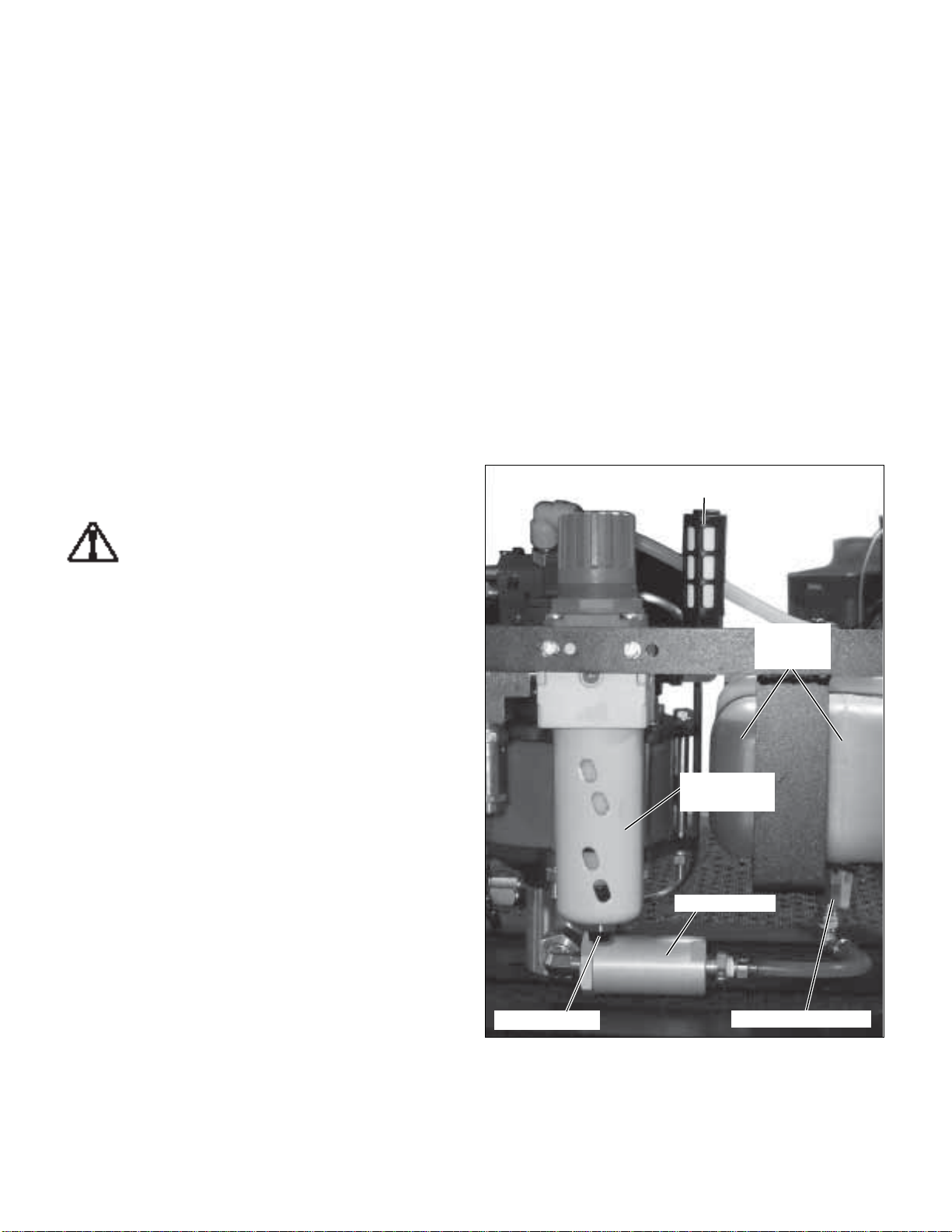

7.0 MAINTENANCE

Refer to Figure 8 for locations of pump maintenance items.

IMPORTANT: Take every precaution to guard the pump and oil

lines against entry of dirt and grit. Foreign matter in the system

may result in pump failure or damage to pump components.

Such damage is not covered under warranty.

Air Muffl er

Hydraulic

Reservoir

5.3 Depressurizing the Pump

1. Be sure the air-shutoff valve is in the CLOSED position.

2. SLOWLY open the oil return-to-tank valve to relieve hydraulic

pressure. Verify that the hydraulic pressure gauge indicates

zero [0] psi/bar.

5.4 Pump Shut Down and Disconnection

1. Be sure that air-shutoff valve is in the CLOSED position.

Turn the air pressure regulator knob counter-clockwise as

required, until the air pressure gauge indicates zero [0] psi/

bar.

2. SLOWLY open the oil return-to-tank valve (if closed) to

purge any remaining hydraulic pressure. Verify that hydraulic

pressure gauge indicates zero [0] psi/bar.

3. Disconnect air supply hose from pump air inlet connection.

4. Disconnect oil supply hose from pump oil outlet

connection.

Filter Bowl

and Air Filter

Hydraulic Filter

Drain Port Reservoir Outlet Valve

Figure 8, Pump Maintenance Items

6

Page 7

WARNING: Before beginning any maintenance or

repairs, be sure that oil return-to-tank valve is open and

that air-shutoff valve is closed. Always disconnect air

and hydraulic lines from pump. Verify that gauges indicate zero

[0] psi/bar.

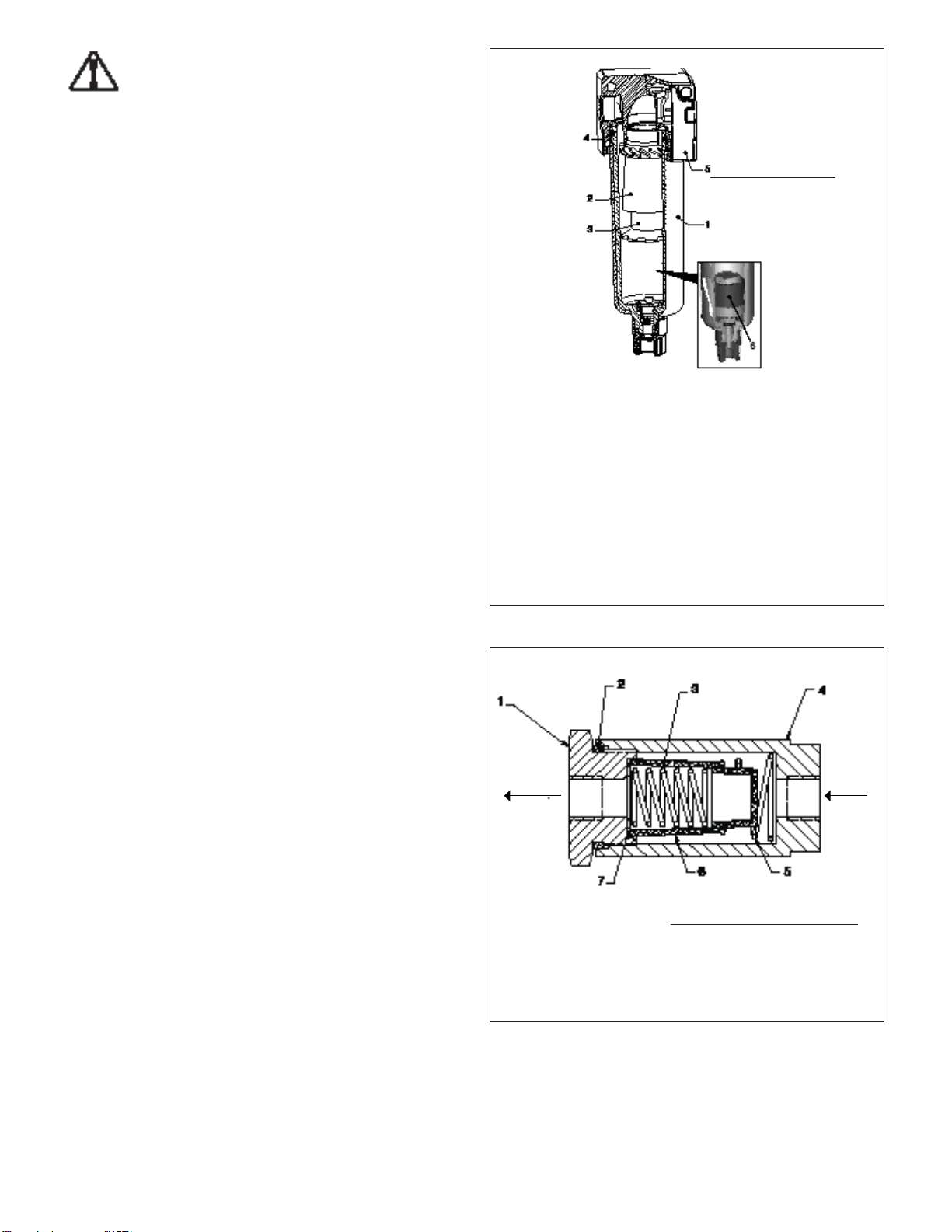

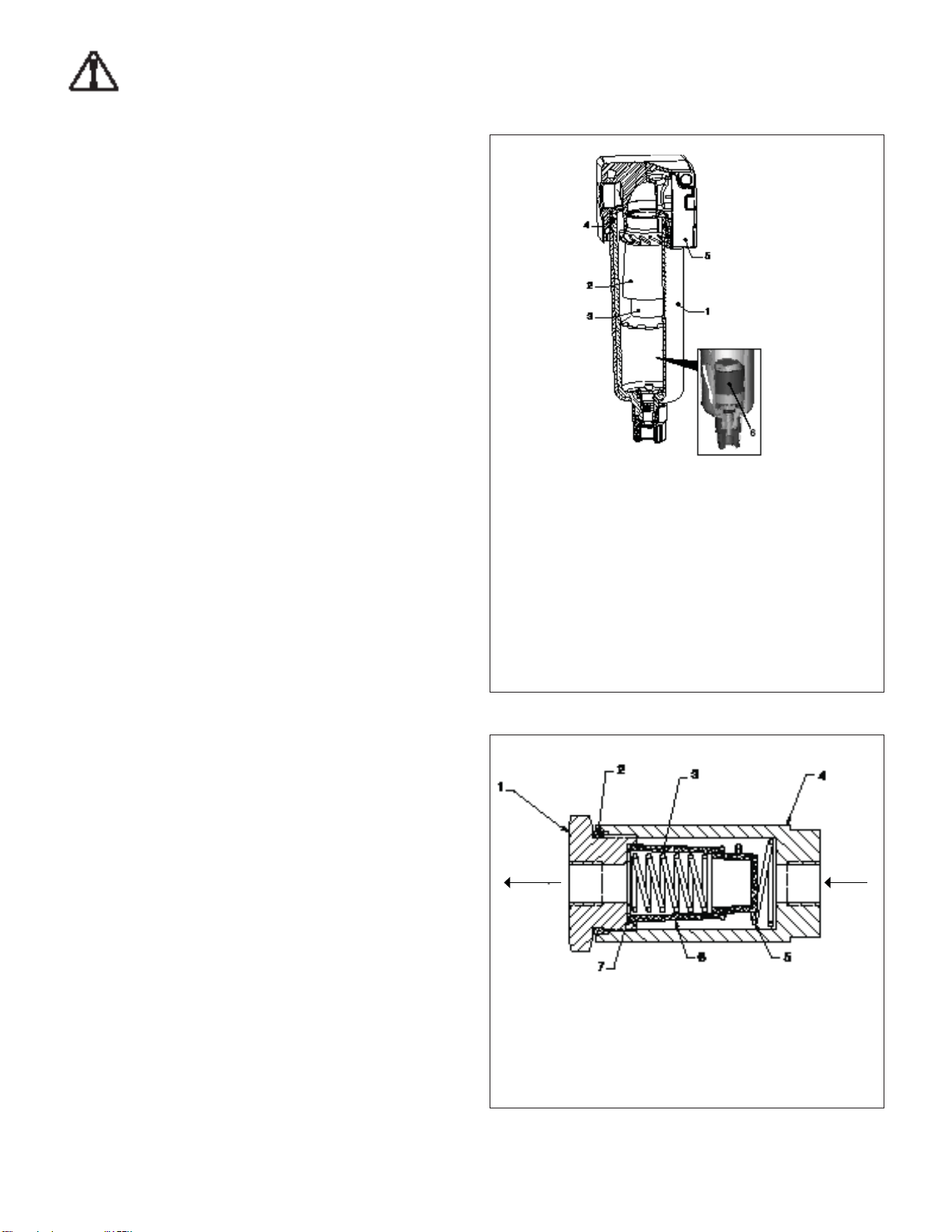

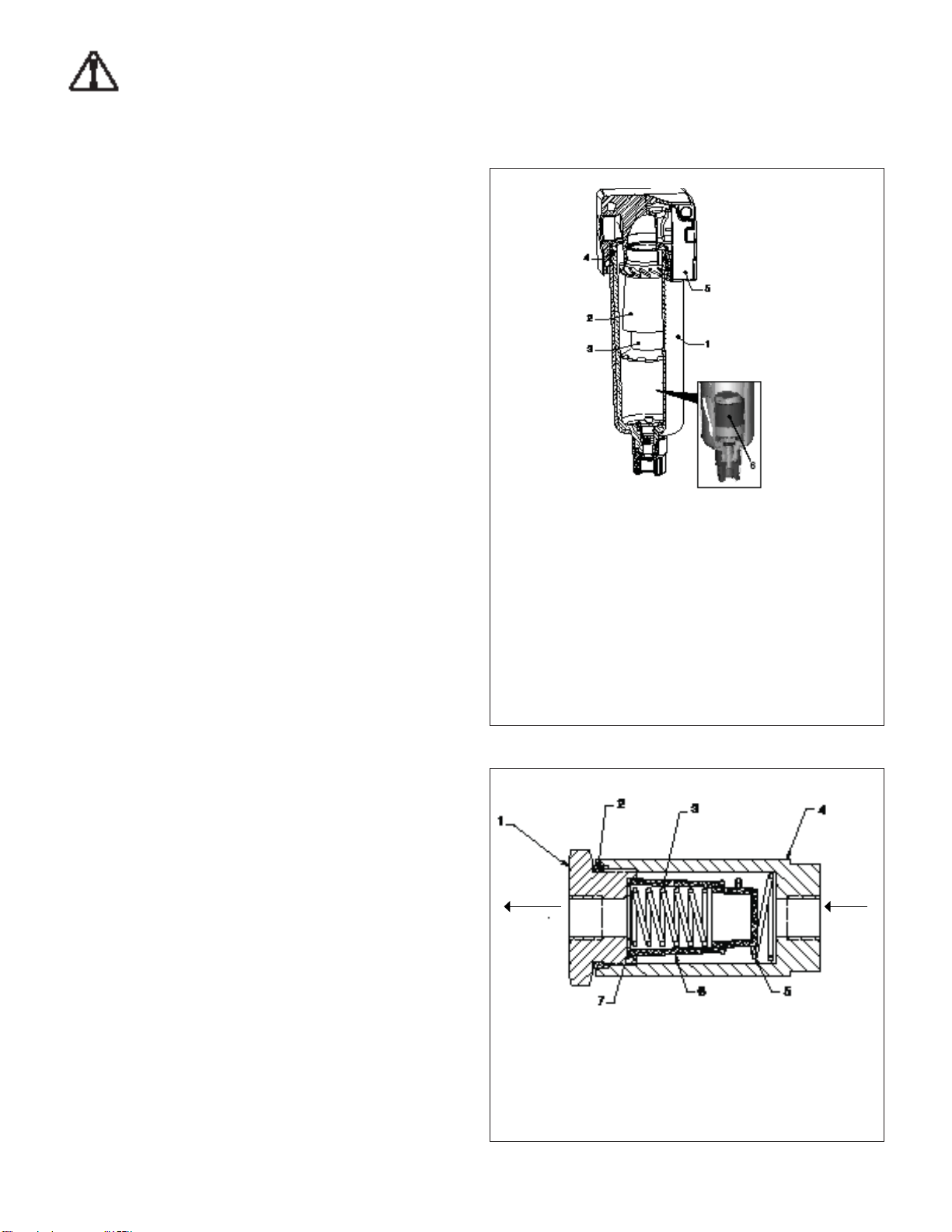

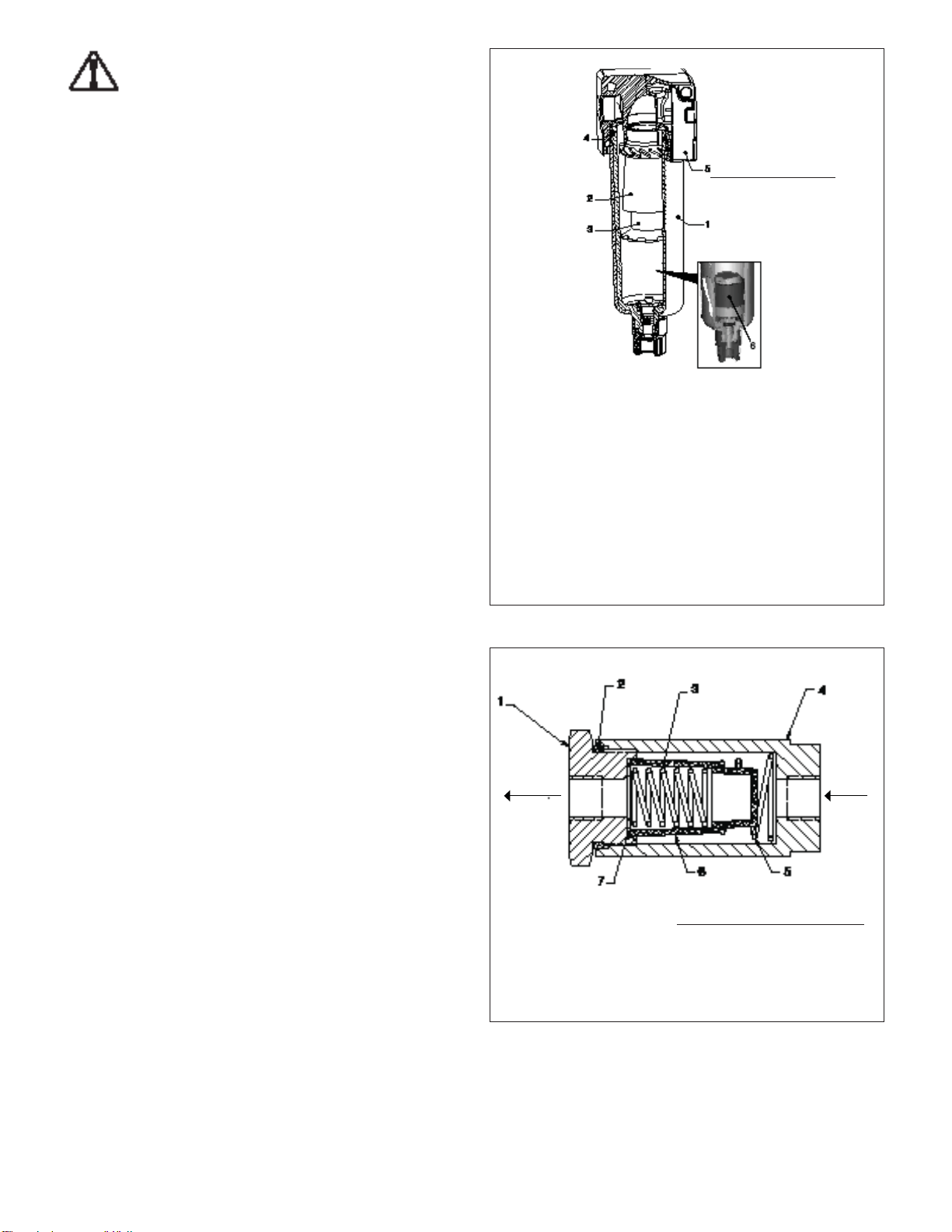

7.1 Air Filter

Replace the air fi lter element if it appears dirty, or if there is a

noticeable drop in airfl ow. See Figure 9 for parts diagram.

7.2 Filter Bowl Drain Port

The fi lter bowl will automatically drain itself when the water level

rises to approximately 1/3 bowl height. The bowl must be

pressurized to at least 22 psi [1,5 bar] for automatic draining to

occur. If desired, a drain hose with a 1/8 inch BSPP fi tting (usersupplied) can be connected to the bowl drain port.

Replace the entire bowl assembly if the auto-drain feature fails to

operate. See Figure 9 for parts diagram.

IMPORTANT: To prevent damage to the auto-drain assembly, do

not attempt to loosen the drain port nut. The bowl contains no

manual drain valve. If manual draining is desired, shut-off air

supply and drain any retained water by removing the bowl.

Note: For additional

information, go to

www.camozzi.com.

7.3 Air Muffl er

Periodically inspect the air muffl er. Remove any loose dirt or oil

residue with a rag. Replace the muffl er if it becomes clogged or

if there is a noticeable increase in pump noise. See Figure 8 for

location.

7.4 Oil Change

Enerpac HF oil is a crisp blue color. Frequently check oil condition

for contamination by comparing pump oil to new Enerpac oil. As

a general rule, completely drain and clean the reservoir every 250

hours, or more frequently if used in dirty environments.

Change the oil as described in the following steps. Refer to Figure

8:

1. Close reservoir outlet valve.

2. Disconnect oil hose at hydraulic fi lter. Place a suitable

container under open end of hose.

3. Open the reservoir outlet valve. Allow oil to drain into the

container below. Dispose of used oil in accordance with all

applicable regulations and laws.

4. Disassemble the hydraulic fi lter assembly. Clean and reinstall

(or replace) the hydraulic fi lter element. Refer to Section 7.5

for additional information.

5. Reattach oil hose to hydraulic fi lter. To prevent air entry or

leaks, be sure connections are tight.

6. Open reservoir outlet valve. Prime the pump as described in

Section 4.4.

7.5 Hydraulic Filter

Remove and inspect the hydraulic fi lter element at every oil

change. The element can be cleaned and reused if it is in good

condition. However, a new element should be installed if the old

element is damaged or has been cleaned more than three times.

Check the element if a noticeable drop in pump performance

occurs. See Figure 10 for parts diagram.

Key:

1. Auto-Drain Bowl Assy. (Camozzi P/N C238-F11/3)

2. Baffl e/Element Assy. (Camozzi P/N 60W3302-0035)

3. Filter Element, 25 Micron (Camozzi P/N 70-3302-0034)

4. O-Ring

5. Housing Assy.

6. Auto-Drain (included with item #1)

Figure 9, Air Filter Bowl Details

OIL OUT OIL IN

Key:

1. End Cap

2. O-Ring

3. Spring

4. Housing

5. Spring

6. Element, 90 Micron (Arrow P/N EK9052V-90)

7. Gasket

Note: For additional information,

go to www.arrowpneumatics.com.

Figure 10, Hydraulic Filter Details

7

Page 8

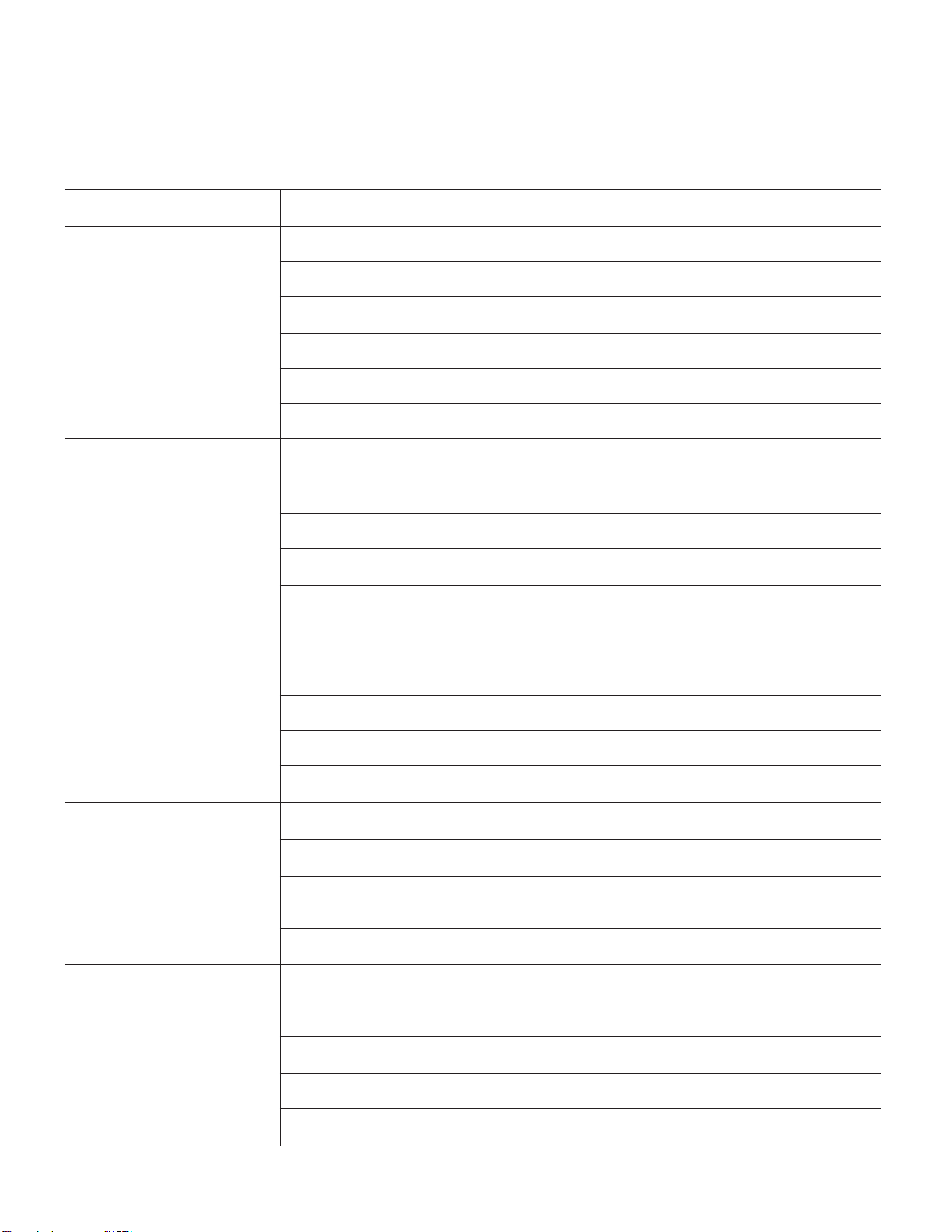

8.0 TROUBLESHOOTING

Only qualifi ed hydraulic technicians should service the pump or system components. A system failure is not necessarily the result of

a pump malfunction. To determine the cause of the problem, the complete system must be considered in any diagnostic

procedure.

The following troubleshooting chart is intended to be used only as an aid in determining if a problem exists. For repair service, contact

your Enerpac Authorized Service Center.

Problem Possible Cause Action

Pump does not cycle. No air pressure at supply. Check air supply.

Pump air-shutoff valve closed. Open pump air-shutoff valve.

Pump air pressure regulator set too low. Check pressure regulator setting.

Pump air fi lter dirty. Replace air fi lter element.

Pump air motor worn or damaged. Contact Enerpac Authorized Service Center.

Pump element jammed. Contact Enerpac Authorized Service Center.

Pump fails to build hydraulic

pressure or builds less than desired

pressure.

Jerky or erratic pump operation. Low air pressure or volume at air supply. Check air supply.

Low air pressure or volume at air supply. Check air supply.

Pump air pressure regulator set too low. Check regulator setting.

Pump air fi lter dirty. Replace air fi lter element.

Pump return-to-tank valve open or not fully closed. Close return-to-tank valve.

Low oil level in reservoir. Check oil level. Add oil as required.

Pump hydraulic fi lter dirty. Clean or replace hydraulic fi lter element.

Oil leakage at hydraulic hoses, fi ttings or tools. Replace leaking items as required.

Pump return-to-tank valve leaking. Replace return-to-tank valve.

Pump air motor worn or damaged. Contact Enerpac Authorized Service Center.

Internal leakage in pump element and/or air motor. Contact Enerpac Authorized Service Center.

Pump not primed and/or air in hydraulic lines. Prime the pump as described in Section 4.4.

Hydraulic oil dirty. Change hydraulic oil. Use only Enerpac HF oil.

Clean or replace hydraulic fi lter element.

Pump element worn or damaged. Contact Enerpac Authorized Service Center.

Excessive moisture in pump exhaust. Excessive water and/or lubricant in supply air. Reduce moisture in air. Install water separator.

Note: Pump components are self-lubricating.

Lubricated air is not required.

Pump air fi lter bowl needs draining. Check bowl for water. Drain as required.

Pump air fi lter dirty. Replace air fi lter element.

Internal leakage in pump element and/or air motor. Contact Enerpac Authorized Service Center.

8

Page 9

L2743 Rev. A 06/10

1.0 INSTRUCTIONS IMPORTANTES RELATIVES À LA

RÉCEPTION

Inspecter tous les composants pour vous assurer qu’ils n’ont subi

aucun dommage en cours d’expédition. Les dommages subis en

cours de transports ne sont pas couverts par la garantie. S’il sont

abîmés, aviser immédiatement le transporteur, qui est responsable

des frais de réparation et de remplacement résultant de dommages

en cours de transport.

2.0 SÉCURITÉ

2.1 CONSIGNES DE SECURITE HYDRAULIQUES

GENERALES

Lire attentivement toutes les instructions et mises en

garde et tous les avertissements. Suivre toutes les

précautions pour éviter d’encourir des blessures

personnelles ou de provoquer des dégâts matériels durant le

fonctionnement du système. Enerpac ne peut pas être tenue

responsable de dommages ou blessures résultant de l’utilisation

risquée du produit, d’un mauvais entretien ou d’une application

incorrecte du produit et du système. En cas de doute sur les

précautions ou les applications, contacter Enerpac. En l’absence

d’une formation aux mesures de sécurité à prendre en présence

de liquides sous haute pression, consulter un centre de distribution

ou de réparation Enerpac pour suivre un cours gratuit sur ce

thème.

Respecter les mises en garde et avertissements suivants sous

peine de provoquer des dégâts matériels et des blessures

personnelles.

Une mise en garde ATTENTION sert à indiquer des procédures

d’utilisation et de maintenance correctes qui visent à empêcher

l’endommagement voire la destruction du matériel ou d’autres

dégâts.

Un AVERTISSEMENT indique un danger potentiel qui exige la

prise de mesures particulières visant à écarter tout risque de

blessure.

La mention DANGER n’est utilisée que lorsqu’une action ou un

acte de négligence risque de causer des blessures graves, voire

mortelles.

AVERTISSEMENT : Porter un équipement de protection

personnelle adéquat pour utiliser un appareil

hydraulique.

Ne jamais régler la soupape de retour (uniquement les

pompes équipées de soupape de retour réglable par

l’utilisateur) à une pression plus élevée que la pression

nominale maximum de la pompe. Un réglage plus élevé peut

entraîner des dommages à l’équipement ou des blessures

corporelles.

AVERTISSEMENT : La pression de fonctionnement du

système ne doit pas dépasser la pression nominale du

composant du système affi chant la plus petite valeur.

Installer des manomètres dans le système pour surveiller la

pression de fonctionnement. Ils permettent de vérifi er ce qui se

passe dans le système.

Fiche d’instructions

Pompe hydropneumatique de 1 500 Bars

ATTENTION : Éviter d’endommager les tuyaux

hydrauliques. Éviter de les plier et de les tordre en les

mettant en place. Un tuyau plié ou tordu entraînera un fort retour

de pression. Les plis et coudes prononcés endommageront par

ailleurs l’intérieur du tuyau, provoquant son usure précoce.

Ne pas faire tomber d’objets lourds sur le tuyau. Un

fort impact risque de causer des dégâts intérieurs

(torons métalliques). L’application d’ une pression sur

un tuyau endommagé risque d’entraîner sa rupture.

IMPORTANT: : Ne pas soulever le matériel hydraulique

en saisissant ses tuyaux ou ses raccords articulés.

Utiliser la poignée de transport ou procéder d’une autre

manière sûre.

ATTENTION : Garder le matériel hydraulique à

l’écart de fl ammes et d’une source de chaleur. Une

forte température amollira les garnitures et les joints

et provoquera par conséquent des fuites. La chaleur affaiblit

également les matériaux et les garnitures du tuyau. Pour une

performance maximale, ne pas exposer le matériel à une

température supérieure ou égale à 65 °C (150 °F). Protéger tuyaux

et vérins de projections de soudure.

DANGER: Ne pas manipuler les tuyaux sous pression.

L’huile sous pression qui risque de s’en échapper peut

pénétrer dans la peau et provoquer des blessures graves.

En cas d’injection d’huile sous la peau, contacter immédiatement

un médecin.

IMPORTANT : Le matériel hydraulique doit uniquement

être réparé par un technicien hydraulique qualifi é. Pour

toute réparation, contacter le centre de réparation

ENERPAC agréé le plus proche. Pour assurer la validité de la

garantie, n’utiliser que de l’huile ENERPAC.

AVERTISSEMENT : Remplacer immédiatement les pièces

usées ou endommagées par des pièces ENERPAC

authentiques. Les pièces de qualité standard se casseront

et provoqueront des blessures et des dégâts matériels. Les pièces

ENERPAC sont conçues pour s’ajuster parfaitement et résister à

de fortes charges.

9

Page 10

2.2 ATP-1500 Consignes de sécurité

Avertissement : Le non respect des consignes suivantes

peut entraîner des blessures graves et/ou fatales !

➍

• Toujours porter une protection oculaire, des gants et des

bottes lors de l'utilisation de la pompe.

• L'équipement hydraulique haute pression peut être très

dangereux s'il n'est pas employé correctement. Maintenir à

distance des fuites de carburant à haute pression. Le liquide

s'échappant d’un équipement extrêmement pressurisé a

suffi samment de puissance pour pénétrer la peau, ce qui peut

empoisonner le sang. Dans le cas d’un tel accident, demander

IMMEDIATEMENT un avis médical.

• Ne jamais essayer de débrancher un

raccord hydraulique lorsqu’il est sous

pression.

• Ne jamais essayer de réparer des fuites

quand le système est pressurisé. Vérifi er

que le manomètre du système indique

zéro (0) bar/psi avant de procéder à

toute réparation.

• Ne jamais pressuriser le dos d'un

raccord mâle déconnecté. La

défaillance d'un raccord lorsqu'il

est sous pression peut provoquer

des blessures graves.

• Faire attention lors de la mise

sous pression du système. La

pression peut augmenter plus rapidement que prévu.

Surveiller en permanence le manomètre pendant la pressurisation.

Être prêt à arrêter immédiatement la pressurisation à tout

moment.

• Avant l'utilisation, s'assurer que les raccords à déclenchement

rapide sont correctement branchés en tirant physiquement

dessus.

• N'autoriser qu'un personnel expérimenté et formé à utiliser la

pompe. Faire particulièrement attention à ne pas démarrer la

pompe de manière accidentelle.

• Ne jamais laisser la pompe pressurisée sans surveillance. Si

vous devez quitter le secteur, fermez la vanne d'isolement d’air

et assurez-vous que la vanne de décharge (retour au réservoir)

de la pompe est complètement ouvert. Tourner la molette du

régulateur de pression d'air dans le sens inverse des aiguilles

d'une montre jusqu'à ce que le manomètre indique zéro [0] bar/

psi.

• Ne jamais dépasser la pression de fonctionnement de sûreté

pour les fl exibles hydrauliques, les outils ou la pompe. La

pression de fonctionnement maximale admissible (hydraulique)

pour la pompe ATP-1500 est de [1 500 bars] 21 755 psi.

➊

➎

➋

➌

Clé

:

OUVERT

➊

FERMÉ

➋

Figure 1, Avant de brancher l'alimentation en air

• Avant de brancher l'alimentation en air : S'assurer que la vanne

d'isolement d’air (marche-arrêt) est fermée (c.-à-d. la poignée

est en position verticale) et que la vanne de retour au réservoir

d'huile est ouverte. Voir fi gure 1.

• Vérifi er le manomètre après avoir branché l'alimentation d’air.

Si une pression est indiquée, tourner la molette du régulateur

de pression d'air dans le sens inverse des aiguilles d'une

montre jusqu'à ce que le manomètre indique zéro [0] bar/psi.

• Toujours pressuriser la pompe en commençant par une

pression d'air de zéro [0] bar/psi et en l’augmentant. Tourner

LENTEMENT la molette du régulateur de pression d'air pour

empêcher des augmentations soudaines et imprévues de la

pression hydraulique.

• Une fois que la pression hydraulique souhaitée est atteinte,

toujours fermer la vanne d'isolement d’air et tourner la molette

du régulateur de pression d'air dans le sens inverse des

aiguilles d'une montre jusqu'à ce que le manomètre indique

zéro [0] bar/psi.

• Toujours dépressuriser avant de laisser le système sans

surveillance

Vanne de retour au réservoir

➌

Régulateur de pression d’air

➍

Vanne d'isolement d’air

➎

10

Page 11

3.0 SPÉCIFICATIONS

A

B

C

Pression d’air de 5,5 bars [80 psi]

Pression d’air de 6,2 bars [90 psi]

Pression d’air de 6,8 bars [100 psi]

(indiquée pour référence uniquement – voir la remarque en

fi n de paragraphe)

CIRCULATION

l/min [cu. po./min.]

PRESSION HYDRAULIQUE

bar [psi]

3.1 Caractéristiques complètes

Pompe hydropneumatique ATP-1500 - Débit par rapport à la pression du système

0,49

[30]

0,40

[25]

0,32

[20]

Pression d’air de 5,5 bars [80 psi]

Pression d’air de 6,2 bars [90 psi]

0,24

[15]

CIRCULATION

l/min [cu. po./min.]

0,16

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

PRESSION HYDRAULIQUE

bar [psi]

Pression d’air de 6,8 bars [100 psi]

(indiquée pour référence uniquement – voir la remarque en

fi n de paragraphe)

Remarque : La soupape de dégagement d'air de la pompe est réglée en usine pour une pression d'air entrant à 6,2 bars [90 psi], limitant la pression hydraulique

maximale à 1 750 bars [25 000 psi]. La pression de fonctionnement hydraulique maximale est de [1 500 bars] 21 755 psi.

3.2 Caractéristiques techniques

Plage de

température

-29 to +50ºC

[-20 to +140ºF]

La consommation réelle d'air variera en fonction de l'application. Se référer à la Section 4.3 pour plus d'informations.

*

Plage de

viscosité de

l'huile

[15 - 25 C.S.T.]

150 -165 S.U.S.

Type d’huile

hydraulique

(conseillé)

Enerpac HF

Matériaux

d'étanchéité

Pression hyd.

max. (en

fonctionnement)

Buna et Viton. 1500 bar

[21,755 psi]

Niveau

sonore

70 dBA

Max.

Consommation

d’air (type)*

113 L/Min

[21 SCFM]

Poids

(huile

comprise)

32 Kg

[54 lbs.]

3.3 Dimensions extérieures

Dimension mm (pouces)

11

A

B

C

389 [15.3]

400 [15.75]

381 [15.0]

Page 12

2

1

5

Clé:

1. Branchement de l'admission d'air

(1/2 NPT)

2. Cadre de protection

3. Silencieux d’air

4. Jauge de pression hydraulique

3

4

13

12

5. Réservoir d’huile hydraulique

6. Manomètre

7. Régulateur de pression d’air

8. Cloche de fi ltre

9. Soupape de sûreté d’air

6

7

8

9

10

11

10. Filtre hydraulique

11. Vanne d'isolement d’air

12. Branchement de sortie d’huile

hydraulique

13. Vanne de retour au réservoir d’huile

(décharge vers le réservoir)

Figure 2, Pump Features and Components (Note: guards and covers removed for illustrative purposes only.)

4.0 MONTAGE DE LA POMPE

4.1 Réservoir d’huile

Vérifi er le niveau d’huile de la pompe avant sa mise en route. Avant de

vérifi er le niveau d’huile :

• S’assurer que la vanne d’isolement d’air EST FERMÉE et que la

vanne de retour au réservoir de l’huile est OUVERTE. Voir fi gure 1.

• S’assurer que la jauge de pression hydraulique de la pompe et que

le manomètre indiquent tous les deux zéro [0] bar/psi.

Le réservoir est PLEIN quand le niveau d’huile atteint le sommet du

réservoir comme illustré à la Figure 3. La capacité en huile est

approximativement de [3,8 litres] 1 gallon US. Utiliser l’huile Enerpac

de type HF.

IMPORTANT: Ajouter de l'huile uniquement quand tous les

composants du système sont entièrement rétractés, sinon le système

contiendra plus d'huile que le réservoir ne peut en accueillir.

Bouchon de

remplissage

PLEIN

NIVEAU

D’HUILE

Vanne de

sortie du

réservoir

fermé

Figure 3,

ouvert

Réservoir d’huile hydraulique

4.2 Branchements d’air et hydrauliques

MISE EN GARDE : Avant de brancher l'alimentation en air,

s'assurer que la vanne d'isolement d’air (marche-arrêt) est fermée

(c.-à-d. la poignée est en position verticale) et que la vanne de

retour au réservoir d'huile est ouverte. Voir la Figure 1. De même, s'assurer

que le régulateur de pression d'air est parfaitement éteint, de manière à ce

que le manomètre de la pompe indique zéro [0] psi.

Procéder aux raccordements nécessaires :

• L'arrivée d'air de la pompe est située sur le régulateur de pression

d’air. Il s'agit d'un raccord 1/2" NPT standard.

• La sortie d'huile hydraulique de la pompe est un raccord femelle

1/4" BSPP. Sur les pompes utilisées dans les applications de

verrouillage, un raccord femelle à déclenchement rapide est

habituellement installé dans le branchement BSPP.

4.3 Consommation d'air

La consommation d'air de la pompe est approximativement de [113

l/min] 21 SCFM d'air ambiant pour une pression de décharge d'huile

de [6,8 bars] 100 psi. Pour des pressions hydrauliques supérieures et

des pressions d'air inférieures, la consommation en air sera réduite

proportionnellement aux débits indiqués.

IMPORTANT : La pression d'alimentation en air de la pompe ne doit

pas dépasser [6,2 bars] 90 psi statique.

MISE EN GARDE: La soupape de dégagement de pression

d’air de la pompe est réglée en usine à environ [6,2 bars] 90

psi. Afi n d'éviter toute blessure et de ne pas abîmer

l'équipement, ne pas essayer d'augmenter le réglage de la soupape

de dégagement.

Utiliser uniquement un air comprimé fi ltré et sec. L'utilisation d'un

séparateur d'eau est fortement conseillée.

Les composants internes de la pompe sont autolubrifi ants. Il n'est

PAS nécessaire d’utiliser un air lubrifi é.

12

Page 13

4.4 Amorçage de la pompe (désaération)

E

IMPORTANT: Les pompes neuves DOIVENT être amorcées AVANT

le démarrage initial. Suivre la procédure d'amorçage telle qu’elle est

décrite dans les étapes suivantes. Se référer aux fi gures 4 à 7.

1. S'assurer que le réservoir hydraulique est rempli avec l’huile

qui convient et que la vanne de sortie du réservoir est ouverte.

Reportez vous à la Section 4,1.

2. S’assurer que la vanne d’isolement d’air EST FERMÉE et que la

vanne de retour au réservoir de l’huile est OUVERTE.

3. Desserrer le bouchon de remplissage du réservoir de près d'un

demi-tour pour laisser une aération. L'aération est nécessaire

au bon fonctionnement.

4. Connecter le fl exible d'alimentation en air à l’entrée d'air de

la pompe.

5. Lorsque la vanne d'isolement d'air est FERMÉE, activer la

source d'air et vérifi er le manomètre. Si une pression est

indiquée, tourner la molette du régulateur de pression d'air

dans le sens inverse des aiguilles d'une montre jusqu'à ce

que le manomètre indique zéro [0] bar/psi.

E RELEASE VALVE

T CLOSE WITH

UE FORCE.

N SLOWLY

Figure 4, Vanne d'isolement d’air

FERMÉ

(débit d’huile vers

l'outil)

OUVERT

(pompe en

marche)

FERMÉ

(pompe éteinte)

OUVERT

(dégagement de

pression vers le

réservoir)

• Tirer pour tourner.

• Appuyer pour verrouiller.

Figure 6, Manomètre et régulateur

6. Brancher une extrémité du fl exible hydraulique de [1 m] 3 pieds à la

sortie d'huile de la pompe.

7. Installer un raccord à déclenchement rapide à extrémité ouverte sur

l'autre extrémité du fl exible.

8. Dévisser le bouchon de remplissage du réservoir. Placer l'extrémité

du fl exible avec le raccord ouvert à l'intérieur du réservoir. Ceci

permettra le retour de l'huile pendant l'amorçage.

9. Fermer la vanne de retour au réservoir d’huile. Placer la vanne de

dégagement d’air en position OUVERTE.

10. À l'aide du régulateur de pression d'air, augmenter LENTEMENT

la pression d’air de [0,68 à 1,0 bar] 0 psi à 10-15 psi pour mettre la

pompe en route.

11. Vérifi er que l'huile revient vers le réservoir par le fl exible. Augmenter

la pression d’air à [2,75 bars] 40 psi jusqu'à ce que tout l’air soit

purgé du système (aucune bulle visible dans le fi let d’huile de

retour).

12. Placer la vanne de dégagement d’air en position FERMÉE. La

pompe s’arrêtera.

13. Tourner la molette du régulateur de pression d'air dans le sens

inverse des aiguilles d'une montre jusqu'à ce que le manomètre

indique zéro [0] bar/psi.

14. Ouvrir la vanne de retour au réservoir d’huile pour relâcher la

pression hydraulique résiduelle. Vérifi er que la jauge de pression

hydraulique indique zéro [0] bar/psi.

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Figure 7, Jauge de pression hydraulique

15. Enlever le fl exible d’huile de [1 m] 3 pieds du réservoir. Revisser le

bouchon de remplissage du réservoir.

16. Débrancher le fl exible de retour d’huile de la sortie d’huile de la

Figure 5, Vanne de retour au réservoir d’huile

pompe.

13

Page 14

5.0 UTILISATION DE LA POMPE

Faire fonctionner la pompe comme décrit dans les sections 5.1 à 5.4. Se

référer aux fi gures 4 à 7.

IMPORTANT: Les pompes neuves doivent être amorcées avant leur

utilisation. Se référer à la Section 4.4.

5.1 Avant de pressuriser la pompe

1. S’assurer que la vanne d’isolement d’air EST FERMÉE et que la vanne

de retour au réservoir de l’huile est OUVERTE.

2. Préparer la pompe pour son utilisation. Vérifi er le niveau d'huile et

procéder aux branchements de fl exibles nécessaires. Se référer aux

sections 4.1, 4.2 et 4.3.

3. Tandis que la vanne d'isolement d'air reste FERMÉE, activer la source

d'air et vérifi er le manomètre. Si une pression est indiquée, tourner

la molette du régulateur de pression d'air dans le sens inverse des

aiguilles d'une montre jusqu'à ce que le manomètre indique zéro [0]

bar/psi.

4. Desserrer le bouchon de remplissage du réservoir de près d'un demitour pour laisser une aération. L'aération est nécessaire au bon

fonctionnement.

5.2 Pressuriser la pompe

1. Fermer la vanne de retour au réservoir d’huile.

IMPORTANT: Fermer la vanne de retour au réservoir d’huile uniquement en

exerçant une pression manuelle. L'utilisation d'outils peut abîmer la vanne

et/ou son siège.

2. Placer la vanne de dégagement d’air en position OUVERTE.

3. Augmenter LENTEMENT la pression d’air (tourner la molette du

régulateur de pression d'air dans le sens des aiguilles d'une montre)

jusqu'à ce que la pompe commence à fonctionner et que la pression

hydraulique commence à augmenter.

ATTENTION : Contrôler en permanence la jauge de pression

hydraulique lorsque la pompe est en marche. Les pressions

peuvent augmenter plus rapidement que prévu. Être prêt à fermer

immédiatement la vanne d'isolement d'air lorsque la pression hydraulique

souhaitée est indiquée.

IMPORTANT: Le temps nécessaire à la pressurisation du circuit hydraulique

varie selon le nombre et le type d'outils connectés, le volume d'air disponible,

les longueurs de fl exibles hydrauliques et d'autres facteurs.

4. Quand la mesure souhaitée est indiquée sur la jauge de pression

hydraulique, arrêter de tourner la molette du régulateur d’air et placer

la vanne d’isolement d’air en position FERMÉE. La pompe s’arrêtera.

5. Tourner la molette du régulateur de pression d’air dans le sens inverse

des aiguilles d’une montre jusqu’à ce que le manomètre indique zéro

[0] bar/psi.

5. Fermer complètement le bouchon de remplissage du réservoir.

IMPORTANT: RLe bouchon de remplissage du réservoir doit être

complètement fermé quand la pompe n'est pas utilisée pour empêcher des

contaminants de pénétrer dans le système.

6. Stocker la pompe comme décrit dans la Section 6.0.

6.0 STOCKAGE

• S’assurer que la vanne de retour au réservoir d’huile est en position

OUVERTE.

• S’assurer que le bouchon de remplissage du réservoir est complètement

fermé.

• Enlever la cloche du fi ltre. Purger l’eau et enlever tous les débris. Réinstaller

la cloche après la vidange.

• Stocker la pompe en position verticale dans un endroit propre et sec.

• Placer des couvercles de protection sur la sortie d’huile hydraulique et les

raccords d'arrivée d'air.

• Si la pompe est rangée pour une période prolongée, appliquer un antirouille

adapté sur tous les éléments métalliques non plaqués exposés.

7.0 ENTRETIEN

Se référer à la Figure 8 pour l’emplacement des articles d'entretien de la

pompe.

IMPORTANT: Prendre toutes les précautions nécessaires pour protéger la

pompe et les durites d'huile contre la poussière et les grenailles. La présence

de matériaux étrangers au sein du système peut provoquer une panne de la

pompe ou abîmer les composants de cette dernière. De tels dommages ne

sont pas couverts par la garantie.

Silencieux d’air

Réservoir

hydraulique

5.3 Dépressuriser la pompe

1. S’assurer que la vanne de dégagement d’air est en position FERMÉE.

2. Ouvrir LENTEMENT la vanne de retour au réservoir d’huile pour

relâcher la pression hydraulique résiduelle. Vérifi er que la jauge de

pression hydraulique indique zéro [0] bar/psi.

5.4 Arrêt de la pompe et déconnexion

1. S’assurer que la vanne de dégagement d’air est en position FERMÉE.

Tourner la molette du régulateur de pression d’air dans le sens inverse

des aiguilles d’une montre jusqu’à ce que le manomètre indique zéro

[0] bar/psi.

2. Ouvrir LENTEMENT la vanne de retour au réservoir d’huile (si elle est

fermée) pour purger toute pression hydraulique résiduelle. Vérifi er que

la jauge de pression hydraulique indique zéro [0] bar/psi.

3. Débrancher le fl exible d'alimentation en air de l’entrée d'air de la pompe.

4. Débrancher le fl exible d'alimentation en huile de l’entrée d'huile de la

pompe.

14

Cloche de fi ltre

et fi ltre à air

Filtre hydraulique

Orifi ce de vidange

Figure 8, Éléments d'entretien de la pompe

Vanne de sortie du réservoir

Page 15

MISE EN GARDE : Avant d'entreprendre toute activité

d'entretien ou de réparation, s'assurer que la vanne de

retour au réservoir d'huile est ouverte et que la vanne

d'isolement d’air est fermée. Toujours débrancher les conduites

d’air et hydrauliques de la pompe. Vérifi er que les jauges indiquent

zéro [0] bar/psi.

7.1 Filtre à air

Remplacer le fi ltre à air s'il semble sale ou si une chute de débit

d’air est constatée. Voir la Figure 9 pour le schéma des pièces.

7.2 Orifi ce de vidange de la cloche de fi ltre

La cloche de fi ltre se purgera automatiquement quand le niveau

d'eau s'élèvera à environ 1/3 de la hauteur de la cloche. La cloche

doit être pressurisée à au moins [1,5 bars] 22 psi pour que la

vidange se fasse automatiquement. Si nécessaire, il est possible

de brancher un fl exible de vidange équipé d'un raccord BSPP de

[3 mm] 1/8 po. (fourni par l'utilisateur) sur l’orifi ce de vidange de

la cloche.

Remplacer l’ensemble de la cloche si le dispositif de purge

automatique ne fonctionne pas. Voir la Figure 9 pour le schéma

des pièces.

IMPORTANT: Pour ne pas abîmer le dispositif de purge

automatique, ne pas essayer de desserrer l'écrou de l’orifi ce de

vidange. La cloche n’est pas équipée d’un robinet de vidange

manuel. Si une vidange manuelle est souhaitable, éteindre

l'alimentation en air et purger l'eau retenue en enlevant la

cloche.

d’huile. Le fi ltre peut être nettoyé et à nouveau utilisé s’il est en

bon état. Cependant, il sera nécessaire d’installer un nouveau

fi ltre si l’ancien est abîmé ou s'il a été nettoyé plus de trois fois.

Vérifi er le fi ltre si une baisse de la performance de la pompe est

constatée. Voir la Figure 10 pour le schéma des pièces.

Remarque : Pour plus

d'informations, visiter le

www.camozzi.com.

site

7.3 Silencieux d'air

Inspecter régulièrement le silencieux d'air. Utiliser un chiffon pour

enlever tout résidu d'huile ou de saleté. Remplacer le silencieux

s'il se bouche ou si vous constatez que la pompe est plus

bruyante. Voir Figure 8 pour son emplacement.

7.4 Remplacement de l’huile

L’huile HF d'Enerpac est de couleur bleue vif. Vérifi er fréquemment

l'état de l’huile pour écarter tout signe de contamination en

comparant l'huile de la pompe à une huile Enerpac neuve. En

règle générale, il est nécessaire de vidanger entièrement et de

nettoyer le réservoir toutes les 250 heures, ou plus fréquemment

en cas d'utilisation dans des environnements sales.

Changer l’huile comme décrit dans les étapes suivantes : Se

référer à la Figure 8 :

1. Fermer la vanne de sortie du réservoir.

2. Débrancher le fl exible d'huile du fi ltre hydraulique. Placer un

récipient approprié en dessous des extrémités de fl exible

ouvertes.

3. Ouvrir la vanne de sortie du réservoir. Laisser l’huile se

vidanger dans le récipient placé en dessous. Se débarrasser

de l'huile usagée conformément à toutes les lois et

réglementations en vigueur.

4. Démonter le fi ltre hydraulique. Nettoyer et réinstaller (ou

remplacer) le fi ltre hydraulique. Se référer à la Section 7,5

pour plus d'informations.

5. Rebrancher le fl exible d'huile sur le fi ltre hydraulique.

S'assurer que les raccords sont bien serrés afi n d’éviter que

l'air ne pénètre ou qu’une fuite ne se produise.

6. Ouvrir la vanne de sortie du réservoir. Amorcer la pompe

comme décrit dans la Section 4.4.

7.5 Filtre hydraulique

Enlever et inspecter le fi ltre hydraulique à chaque changement

Clé:

1 Cloche de fi ltre à purge automatique (Camozzi -

numéro de pièce C238-F11/3)

2. Silencieux (Camozzi - numéro de pièce 60W3302-0035)

3. Filtre, 25 Micron (Camozzi numéro de pièce 70-3302-0034)

4. Joint Torique

5. Logement

6. Purge automatique (fournie avec l'article #1)

Figure 9, Air Filter Bowl Details

SORTIE

D’HUILE

ENTRÉE

D’HUILE

Clé:

1. Capsule de coulisse

2. Joint Torique

3. Ressort

4. Tulipe

Remarque : Pour plus

d’informations, visiter le site

www.arrowpneumatics.com.

5. Ressort

6. Élément, 90 Micron (Arrow numéro de pièce EK9052V-90)

7. Joint

Figure 10, Détails du fi ltre hydraulique

15

Page 16

8.0 DÉPANNAGE

Seuls des techniciens hydrauliques qualifi és sont habilités à intervenir pour entretenir la pompe ou les composants du système. Une

panne du système n'est pas nécessairement le résultat d'un dysfonctionnement de la pompe. Pour déterminer l'origine du problème,

le système complet doit être pris en compte lors de la procédure de diagnostic.

Le tableau de dépannage suivant n'est qu'un outil servant à déterminer si un problème existe. Pour le service de réparation, contactez

votre Centre de maintenance Enerpac agréé.

Problème Cause possible Action

La pompe ne tourne pas. Aucune pression d'air au niveau de l'alimentation. Vérifi er l'alimentation d'air.

La vanne d'isolement d'air de la pompe est fermée. Ouvrir la vanne d'isolement d'air de la pompe.

La pompe n'accumule pas

la pression hydraulique ou

l'accumulation est inférieure à la

pression souhaitée.

Le réglage du régulateur de pression d'air de la

pompe est trop bas.

Le fi ltre à air de la pompe est sale. Remplacer le fi ltre à air.

Le moteur à air de la pompe est usé ou abîmé. Contactez le centre d'entretien Enerpac agréé.

Élément de pompe bloqué. Contactez le centre d'entretien Enerpac agréé.

Pression ou volume d'air faible au niveau de

l'alimentation en air.

Le réglage du régulateur de pression d'air de la

pompe est trop bas.

Le fi ltre à air de la pompe est sale. Remplacer le fi ltre à air.

La vanne de retour au réservoir d’huile est ouverte

ou partiellement fermée.

Niveau d’huile bas dans le réservoir. Vérifi er le niveau d'huile. Ajouter de l'huile comme

Filtre hydraulique de la pompe encrassé. Nettoyer ou remplacer le fi ltre hydraulique.

Fuite d’huile au niveau des fl exibles hydrauliques,

des raccords ou des outils.

Fuite de la vanne de retour au réservoir de la pompe. Remplacer la vanne de retour au réservoir.

Le moteur à air de la pompe est usé ou abîmé. Contactez le centre d'entretien Enerpac agréé.

Vérifi er le réglage du régulateur de pression.

Vérifi er l'alimentation d'air.

Vérifi er le réglage du régulateur.

Fermer la vanne de retour au réservoir.

exigé.

Remplacer les éléments qui fuient.

Fonctionnement saccadé ou

irrégulier de la pompe.

Taux d'humidité excessif dans

l'échappement de la pompe.

Fuite interne dans l'élément de pompe et/ou le

moteur d’air.

Pression ou volume d'air faible au niveau de

l'alimentation en air.

La pompe n'est pas amorcée et/ou il y a de l'air

dans les conduites hydrauliques.

Huile hydraulique encrassée. Changer l'huile hydraulique. Utiliser uniquement de

Élément de pompe usé ou abîmé. Contactez le centre d'entretien Enerpac agréé.

Excès d'eau et/ou de lubrifi ant dans l'air

d'alimentation.

La cloche de fi ltre à air de la pompe doit être purgée. Vérifi er qu'il n'y a pas d'eau dans la cloche. Purger

Le fi ltre à air de la pompe est sale. Remplacer le fi ltre à air.

Fuite interne dans l'élément de pompe et/ou le

moteur d’air.

16

Contactez le centre d'entretien Enerpac agréér.

Vérifi er l'alimentation d'air.

Amorcer la pompe comme décrit dans la

Section 4.4.

l'huile HF Enerpac. Nettoyer ou remplacer le fi ltre

hydraulique.

Réduire l'humidité de l'air. Installer un séparateur

d'eau.

Remarque : Les composants de la pompe sont

autolubrifi ants. L'air lubrifi é n’est pas nécessaire.

au besoin.

Contactez le centre d'entretien Enerpac agréé.

Page 17

Druckluftbetriebene Hydraulikpumpe 1500 bar

L2743 Rev. A 06/10

1.0 WICHTIGE VERFAHRENSHINWEISE FÜR DEN

EMPFANG:

Alle Komponenten auf sichtbare Transportschäden inspizieren.

Transportschäden sind nicht von der Garantie gedeckt. Werden

solche Schäden festgestellt, ist unverzüglich das

Transportunternehmen zu verständigen. Das Transportunternehmen

ist für alle Reparatur- und Ersatzkosten, die auf Transportschäden

zurückzuführen sind, verantwortlich.

2.0 SICHERHEIT

2.1 ALLGEMEINE HYDRAULISCHE

SICHERHEITSMASSNAHMEN

Alle Anleitungen, Warnungen und

Vorsichtshinweise sorgfältig durchlesen. Beachten

Sie alle Sicherheitsvorkehrungen, um Verletzungen

oder Sachschäden während des Systembetriebs zu vermeiden.

Enerpac ist weder für Schäden noch Verletzungen haftbar, die

durch einen fahrlässigen Gebrauch des Produkts, mangelhafte

Instand-haltung oder eine unvorschriftsmäßige Anwendung des

Produkts und/oder des Systems verursacht werden. Bei evtl.

Fragen in bezug auf Sicherheitsvorkehrungen und Betriebsabläufe

wenden Sie sich bitte an ENERPAC. Wenn Sie an keinerlei

Sicherheitsschulungen im Zusammenhang mit Hochdruckhydraulikanlagen teilgenommen haben, fordern Sie von Ihrer

Vertriebs- und Kundendienstzentrale einen kostenlosen EnerpacHydraulik-Sicherheitskurs an.

Ein Mißachten der folgenden Vorsichtshinweise und Warnungen

kann zu Geräteschäden und Verletzungen führen.

Mit einem VORSICHTSHINWEIS wird auf ordnungsgemäße

Betriebs- oder Wartungsverfahren und –praktiken hingewiesen,

um Schäden an den Geräten oder anderen Sachwerten bzw.

deren Zerstörung zu vermeiden.

Eine WARNUNG verweist auf eine potentielle Verletzungsgefahr,

die durch ordnungsgemäße Verfahren oder Praktiken vermieden

werden kann.

Ein GEFAHRENSHINWEIS wird nur dann gegeben, wenn eine

bestimmte Handlung oder die Unterlassung einer bestimmten

Handlung schwere oder tödliche Verletzungen zur Folge haben

kann.

WARNUNG: Beim Betrieb hydraulischer Anlagen

geeignete Schutzkleidung und –ausrüstung tragen.

Stellen Sie das Druckbegrenzungsventil (nur Pumpen,

die mit einem vom Benutzer einstellbaren

Druckbegrenzungsventil ausgestattet sind) nie auf einen

höheren Druck als den maximalen Nenndruck der Pumpe ein.

Höhere Einstellungen können zu Geräteschäden und/oder

Verletzungen führen

WARNUNG: Der Systembetriebsdruck darf den

zulässigen Nominaldruck der Systemkomponente mit

der niedrigsten Nennleistung nicht überschreiten. Zur

Überwachung des Betriebsdrucks sind Manometer im System

zu installieren. Dies ist das Fenster zu den Abläufen im System.

17

Bedienungsanleitung

ATP-1500

VORSICHT: Beschädigungen am Hydraulikschlauch

vermeiden. Beim Verlegen der Hydraulikschläuche enge

Bögen und Abknicken vermeiden. Der Einsatz eines gebogenen

oder geknickten Schlauchs führt zu einem hohen Rückstau. Starke

Biegungen und Knickstellen schädigen den Schlauch auf der

Innenseite und führen zu dessen vorzeitigem Ausfall.

Keine schweren Gegenstände auf den Schlauch fallen

lassen. Starke Erschütterungen können Schäden an

den im Schlauchinnern verlaufenden Drahtlitzen

verursachen. Ein Schlauch, auf den Druck ausgeübt wird, kann

bersten.

WICHTIG: Hydraulische Geräte weder an den Schläuchen

noch den Gelenkanschlüssen anheben. Dazu den

Tragegriff oder eine andere sichere Transportmethode

verwenden.

VORSICHT: Hydraulische Geräte von Flammen und

Hitzequellen fernhalten. Zu hohe Temperaturen

weichen Füllungen und Dichtungen auf und bewirken

Flüssigkeitslecks. Große Hitze schwächt außerdem die

Schlauchmaterialien und –dichtungen. Zur Gewährleistung einer

optimalen Leistung darf die Anlage keinen Temperaturen über 65°C

ausgesetzt werden. Außerdem müssen Schläuche und Zylinder

beim Schweißen vor Funkenschlag geschützt werden.

GEFAHR: Do not handle pressurized hoses. Escaping oil

under Nicht mit unter Druck stehenden Schläuchen

hantieren. Unter Druck austretendes Öl kann in die Haut

eindringen und schwere Verletzungen verursachen. Falls Öl unter

die Haut gelangt, ist sofort ein Arzt aufzusuchen.

WICHTIG: Hydraulische Geräte müssen von einem

qualifi zierten Hydrauliktechniker gewartet werden. Bei

Reparaturarbeiten an die autorisierte ENERPACKundendienstzentrale der jeweiligen Region wenden. Zur

Aufrechterhaltung der Garantie nur ENERPAC-Öl verwenden.

WARNUNG: Abgenutzte oder beschädigte Teile unverzüglich

durch ENERPAC-Originalteile ersetzen. Standardteile anderer

Hersteller versagen und verursachen Verletzungen und

Sachschäden. ENERPAC-Teile werden so konstruiert, daß sie richtig

passen und hohen Lasten standhalten.

Page 18

2.2 AP-1500 Sicherheitsmaßnahmen

Warnung: Nichtbeachten der folgenden

Sicherheitsmaßnahmen kann zu schweren Verletzungen

oder Todesfällen führen!

• Tragen Sie immer einen Augenschutz, Handschuhe und

Stiefel, wenn Sie die Pumpe betreiben.

• Hochdruck-Hydraulikgeräte können bei falschem Gebrauch

sehr gefährlich sein. Halten Sie sich bei Hochdruck von Öllecks

entfernt. Flüssigkeit, die aus unter hohem Druck stehenden

Geräten entweicht, hat genug Kraft, um in die Haut einzudringen

und zu einer Blutvergiftung zu führen. Suchen Sie bei einem

solchen Unfall SOFORT einen Arzt auf.

• Versuchen Sie nie, ein hydraulisches

Kupplungselement zu trennen, während

es unter Druck steht.

• Versuchen Sie nie, Lecks zu reparieren,

während das System unter Druck ist.

Achten Sie darauf, dass das

Systemmanometer null [0] bar/psi

anzeigt, bevor Sie Reparaturen

vornehmen.

• Setzen Sie die Rückseite eines

getrennten Stopfens nie unter

Druck. Es kann zu schweren

Verletzungen kommen, falls das

Kupplungselement unter Druck

bricht.

• Gehen Sie vorsichtig vor, wenn

Sie ein System unter Druck setzen. Druck kann schneller

steigen als erwartet. Überwachen Sie während des Vorgangs

das Manometer ständig. Seien Sie darauf vorbereitet, den

Vorgang jederzeit sofort zu stoppen.

• Stellen Sie vor dem Betrieb sicher, dass

Schnellverschlusskupplungen ordnungsgemäß angeschlossen

sind, indem Sie an ihnen ziehen.

• Lassen Sie nur geschulte und erfahrene Personen die Pumpe

bedienen. Seien Sie besonders vorsichtig, um ein

versehentliches Starten der Pumpe zu vermeiden.

• Lassen Sie die Pumpe nie unter Druck und unbeaufsichtigt.

Wenn Sie den Arbeitsbereich verlassen müssen, schließen Sie

das Luftabsperrventil und stellen Sie sicher, dass das

Ablassventil (Rückleitung zum Tank) an der Pumpe vollständig

geöffnet ist. Drehen Sie den Luftdruckregler entgegen dem

Uhrzeigersinn, bis [0] bar/psi auf dem Luftdruckmesser

angezeigt werden.

• Überschreiten Sie nie den sicheren Arbeitsdruck für

Hydraulikschläuche, Werkzeuge oder die Pumpe. Der maximal

erlaubte Betriebsdruck (Hydraulik) für die

ATP-1500 Pumpe beträgt 1500 bar [21.755 psi].

➍

➊

➎

➋

➌

Schlüssel:

OFFEN

➊

GESCHLOSSEN

➋

Abb. 1, Vor Anschließen der Luftversorgung

• Vor dem Anschließen der Luftversorgung: Stellen Sie sicher,

dass das Luftabsperrventil (ein-aus) geschlossen ist (d.h. Griff

in vertikaler Position) und dass das Ölventil (zurück zum Tank)

offen ist. Siehe Abb. 1.

• Überprüfen Sie den Luftdruckmesser nach dem Anschluss der

Luftversorgung. Wenn ein Druck angezeigt wird, drehen Sie

den Luftdruckregler entgegen dem Uhrzeigersinn, bis das

Messgerät [0] bar/psi anzeigt.

• Beginnen Sie beim unter Druck setzen der Pumpe immer bei

einem Luftdruck von null [0] bar/psi und arbeiten Sie sich nach

oben. Drehen Sie den Luftdruckregler LANGSAM, um eine

plötzliche und unerwartete Steigerung des hydraulischen

Drucks zu verhindern.

• Nach Erhalt des gewünschten hydraulischen Drucks schließen

Sie immer das Luftabsperrventil und drehen Sie den

Luftdruckregler entgegen dem Uhrzeigersinn, bis null [0] bar/

psi auf dem Luftdruckmesser angezeigt werden.

• Machen Sie das System immer drucklos, bevor Sie es

unbeaufsichtigt lassen.

Ventil zurück zum Tank

➌

Luftdruckregler

➍

Luftabsperrventil

➎

18

Page 19

3.0 TECHNISCHE DATEN

A

B

C

Luftdruck von 5,5 bar [80 psi]

Luftdruck von 6,2 bar [90 psi]

Luftdruck von 6,8 bar [100 psi]

(nur als Referenz angezeigt – siehe Hinweis unten im

Diagramm)

DURCHFLUSS

l/min [Kubikzoll/Minute]

HYDRAULIKDRUCK

bar [psi]

3.1 Leistungsdaten

druckluftbetriebene Hydraulikpumpe ATP-1500 – Durchfl uss vs. Systemdruck

0,49

[30]

0,40

[25]

0,32

[20]

Luftdruck von 5,5 bar [80 psi]

Luftdruck von 6,2 bar [90 psi]

0,24

[15]

DURCHFLUSS

0,16

l/min [Kubikzoll/Minute]

[10]

0,08

[5]

0

0 350 700 1050 1400 1750

[5000] [10000] [15000] [20000] [25000]

HYDRAULIKDRUCK

Luftdruck von 6,8 bar [100 psi]

(nur als Referenz angezeigt – siehe Hinweis unten im

Diagramm)

bar [psi]

Hinweis: Das Entlüftungsventil der Pumpe ist werkseitig auf einen Einlassluftdruck von 6,2 bar [90 psi] eingestellt, dadurch wird der maximale hydraulische Druck

auf 1750 bar [25.000 psi] begrenzt. Der maximale hydraulische Betriebsdruck ist 1500 bar [21.755 psi].

3.2 Technische Daten

Temperaturbereich Ölviskositätsbereich Hydrauliköltyp

-29 to +50ºC

[-20 to +140ºF]

Der tatsächliche Luftverbrauch unterscheidet sich je nach Anwendung. In Abschnitt 4,3 fi nden Sie zusätzliche Informationen.

*

[15 - 25 C.S.T.]

150 -165 S.U.S.

(empfohlen)

Enerpac HF

Dichtungsmaterialien Max. hydr.

Druck (Betrieb)

Buna und Viton. 1500 bar

[21,755 psi]

Geräuschpegel Luftverbrauch

70 dBA Max.

(typisch)

113 L/Min

[21 SCFM]

Gewicht (mit

Öl)

32 Kg

[54 lbs.]

3.3 Äußere Abmessungen

Abmessung mm (Zoll)

19

A

B

C

389 [15.3]

400 [15.75]

381 [15.0]

Page 20

2

1

5

Schlüssel:

1. Lufteinlassanschluss (1/2 NPT)

2. Sicherheitskäfi g

3. Luftschalldämpfer

4. Hydraulisches Manometer

Abb. 2, Pumpenmerkmale und Komponenten (Hinweise: Schutzvorrichtungen und Abdeckungen nur für Illustrationszwecke entfernt.)

3

4

5. Hydraulikölbehälter

6. Luftdruckmesser

7. Luftdruckregler

8. Filtertopfbaugruppe

9. Entlüftungsventil

12

13

11

6

7

8

9

10

10. Hydraulikfi lter

11. Luftabsperrventil

12. Hydrauliköl-Auslassanschluss

13. Ölventil zurück zum Tank

(Druckverringerung zum Behälter)

4.0 PUMPENEINRICHTUNG

4.1 Ölbehälter

Überprüfen Sie den Ölstand der Pumpe vor dem Starten. Vor Überprüfen

des Ölstands:

• Vergewissern Sie sich, dass das Luftabsperrventil GESCHLOSSEN

und das Ölventil zurück zum Tank OFFEN ist. Siehe Abb. 1.

• Vergewissern Sie sich, dass der Hydraulikdruck der Pumpe und das

Luftdruckmanometer beide null [0] bar/psi anzeigen.

Der Behälter ist VOLL, wenn der Ölstand oben im Behälter wie in Abb. 3

dargestellt ist. Das Ölfassungsvermögen ist ungefähr 3,8 Liter [1 USGallone]. Verwenden Sie Enerpac-Öl Typ HF:

WICHTIG: Fügen Sie nur Öl hinzu, wenn alle Systemkomponenten

vollständig zurückgefahren sind, oder das System enthält mehr Öl als

der Behälter fassen kann.

Füllungskappe

VOLL

ÖLSTAND

Auslassventil

des

Behälters

geschlossen

Abb. 3,

offen

Hydraulikölbehälter

4.2 Luft- und Hydraulikanschlüsse

WARNUNG: Stellen Sie vor dem Anschließen der

Luftversorgung sicher, dass das Luftabsperrventil (ein-aus)

geschlossen ist (d.h. Griff in vertikaler Position) und dass

das Ölventil (zurück zum Tank) offen ist. Siehe Abb. 1. Stellen Sie

außerdem sicher, dass der Luftdruckregler vollständig ausgeschaltet

ist, so dass der Luftdruckmesser der Pumpe null [0] bar/psi anzeigt.

Nehmen Sie die erforderlichen Anschlüsse vor:

• Der Lufteinlass der Pumpe befi ndet sich am Luftdruckregler. Er ist

ein üblicher ½" NPT-Anschluss.

• Der Hydraulikölauslass der Pumpe ist ein ¼" BSPP-Buchsenanschluss.

Bei Pumpen, die bei Verschraubungsanwendungen verwendet

werden, ist normalerweise eine Schnellverschlussbuchse im BSPPAnschluss eingebaut.

4.3 Luftanforderungen

Der Luftverbrauch der Pumpe beträgt ungefähr 113 l/min [21 SCFM]

freie Luft bei 6,8 bar [100 psi] Ölauslassdruck. Bei niedrigerem

Luftdruck und höherem hydraulischen Druck verringert sich der

Luftverbrauch proportional zu den angebebenen Durchfl ussraten.

WICHTIG: Der Luftversorgungsdruck der Pumpe darf 6,2 bar [90

psi] statisch nicht überschreiten.

WARNUNG: Das Entlüftungsventil der Pumpe ist

werkseitig auf ungefähr 6,2 bar [90 psi] eingestellt. Um

Verletzungen und Schäden am Gerät zu vermeiden, sollten

Sie nicht versuchen, die Einstellung des Überdruckventils zu

erhöhen.

Verwenden Sie nur trockene und gefi lterte Druckluft. Die Verwendung

eines Wasserabscheiders wird stärkstens empfohlen.

Die internen Komponenten der Pumpe sind selbstschmierend.

Geschmierte Luft ist NICHT erforderlich.

20

Page 21

4.4 Vorfüllen der Pumpe (Entleeren der Luft)

E

WICHTIG: Neue Pumpen MÜSSEN VOR der Inbetriebnahme

vorgefüllt werden.

Führen Sie das Vorfüllen wie unten beschrieben durch. Siehe

Abb. 4 bis 7.

1. Vergewissern Sie sich, dass der Hydraulikbehälter mit dem

richtigen Öl gefüllt ist und das Auslassventil des Behälters

offen ist. Siehe Abschnitt 4,1.

2. Vergewissern Sie sich, dass das Luftabsperrventil

GESCHLOSSEN und das Ölventil zurück zum Tank offen ist.

3. Lösen Sie zur Entlüftung die Füllungskappe des Behälters eine

halbe Umdrehung. Die Entlüftung ist für den

ordnungsgemäßen Betrieb erforderlich.

4. Schließen Sie den Luftversorgungsschlauch an den

Lufteinlassanschluss der Pumpe an.

5. Aktivieren Sie bei GESCHLOSSENEM Luftabsperrventil die

Luftquelle und überprüfen Sie den Luftdruckmesser. Wenn

ein Druck angezeigt wird, drehen Sie den Luftdruckregler

so weit wie nötig entgegen dem Uhrzeigersinn, bis das

Messgerät [0] bar/psi anzeigt.

E RELEASE VALVE

T CLOSE WITH

UE FORCE.

N SLOWLY

GESCHLOSSEN

(Pumpe aus)

Abb. 4, Luftabsperrventil

GESCHLOSSEN

(Ölfl uss zu gering)

OFFEN

(Pumpe ein)

OFFEN

(Druckverringerung

zum Tank)

• Zum Drehen nach oben ziehen.

• Zum Verriegeln nach unten drücken.

Abb. 6, Luftdruckmesser und Regler

6. Schließen Sie ein Ende eines 1 m [3 Fuß] langen

Hydraulikschlauchs an den Ölauslassanschluss der Pumpe an.

7. Bringen Sie ein Schnellverschlussverschraubung mit

offenem Ende am anderen Ende des Schlauchs an.

8. Schrauben Sie die Füllungskappe des Behälters ab.

Platzieren Sie das Schlauchende an der Verschraubung mit

offenem Ende im Behälter. So kann das Öl während des

Vorfüllens zurückfl ießen.

9. Schließen Sie das Ölventil zurück zum Tank. Bewegen Sie

das Luftabsperrventil in die Position OFFEN.

10. Erhöhen Sie mithilfe des Luftdruckreglers den Luftdruck

LANGSAM von 0,67 bar – 1,0 bar [0 psi bis 10-15 psi], um

den Pumpenbetrieb zu starten.

11. Überprüfen Sie, ob Öl durch den Schlauch zum Behälter

zurückfl ießt. Erhöhen Sie den Luftdruck auf 2,75 bar [40

psi], bis die gesamte Luft aus dem System entleert ist (keine

Blasen im zurückfl ießenden Ölstrom sichtbar).

12. Bewegen Sie das Luftabsperrventil wieder in die Position

GESCHLOSSEN. Die Pumpe stoppt.

13. Drehen Sie den Luftdruckregler entgegen dem Uhrzeigersinn,

bis [0] bar/psi auf dem Luftdruckmesser angezeigt werden.

14. Öffnen Sie das Ölventil zurück zum Tank, um restlichen

hydraulischen Druck entweichen zu lassen. Überprüfen Sie,

ob das hydraulische Manometer null [0] bar/psi anzeigt.

PRESSURE RELEASE VALVE

DO NOT CLOSE WITH

UNDUE FORCE.

OPEN SLOWLY

.

Abb. 7, Hydraulisches Manometer

15. Entfernen Sie den 1 m [3 Fuß] langen Ölrückfl ussschlauch

vom Behälter. Bringen Sie die Füllungskappe des Behälters

wieder an.

16. Trennen Sie den Ölrückfl ussschlauch von den

Ölauslassanschlüssen der Pumpe.

21

Abb. 5, Ölventil zurück zum Tank

Page 22

5.0 PUMPENBETRIEB

Betreiben Sie die Pumpe wie in den Abschnitten 5.1 bis 5.4 beschrieben.

Siehe Abb. 4 bis 7.

WICHTIG: Neue Pumpen müssen vor dem Betrieb vorgefüllt werden.

Siehe Abschnitt 4,4.

5.1 Vor dem unter Druck setzen der Pumpe

1. Vergewissern Sie sich, dass das Luftabsperrventil GESCHLOSSEN

und das Ölventil zurück zum Tank offen ist.

2. Bereiten Sie die Pumpe auf den Betrieb vor. Überprüfen Sie den

Ölstand und nehmen Sie die erforderlichen Schlauchanschlüsse

vor. Siehe Abschnitt 4.1, 4.2 und 4.3.

3. Aktivieren Sie bei GESCHLOSSENEM Luftabsperrventil die

Luftquelle und überprüfen Sie den Luftdruckmesser. Wenn ein

Druck angezeigt wird, drehen Sie den Luftdruckregler so weit wie

nötig entgegen dem Uhrzeigersinn, bis das Messgerät [0] bar/psi

anzeigt.

4. Lösen Sie zur Entlüftung die Füllungskappe des Behälters eine

halbe Umdrehung. Die Entlüftung ist für den ordnungsgemäßen

Betrieb erforderlich.

5.2 Unter Druck setzen der Pumpe

1. Schließen Sie das Ölventil zurück zum Tank.

WICHTIG: : Schließen Sie das Ölventil zurück zum Tank nur mit

Handdruck. Die Verwendung von Werkzeugen kann zu Schäden am

Ventil und/oder Ventilsitz führen.

2. Bewegen Sie das Luftabsperrventil in die Position OFFEN.

3. Erhöhen Sie LANGSAM den Luftdruck (drehen Sie den

Luftdruckregler im Uhrzeigersinn), bis die Pumpe zu laufen

beginnt und sich hydraulischer Druck aufbaut.

ACHTUNG: Überwachen Sie ständig das hydraulische

Manometer, während die Pumpe läuft. Druck kann schneller

steigen als erwartet. Seien Sie darauf vorbereitet, das

Luftabsperrventil sofort zu schließen, wenn der gewünschte

hydraulische Druck angezeigt wird.

WICHTIG: Die für das unter Druck setzen des hydraulischen Kreises

erforderliche Zeit unterscheidet sich je nach Anzahl und Art der

angeschlossenen Werkzeuge, des verfügbaren Luftvolumens, der

Länge der Hydraulikschläuche und anderen Faktoren.

4. Wenn die gewünschte Anzeige auf dem hydraulischen Manometer

erscheint, hören Sie mit dem Drehen des Luftdruckreglers auf und

bewegen Sie das Luftabsperrventil in die Position GESCHLOSSEN.

Die Pumpe stoppt.

5. Drehen Sie den Luftdruckregler entgegen dem Uhrzeigersinn, bis

der Luftdruckmesser null [0] psi/bar anzeigt.

5. Schließen Sie die Füllungskappe des Behälters vollständig.

WICHTIG: Die Füllungskappe des Behälters muss vollständig

geschlossen sein, wenn die Pumpe nicht verwendet wird, um zu