Page 1

03/2011 - Art. Nr. 4200 1016 4000C

VL 1.40/P

VL 1.42

VL 1.55

VL 1.55P

VL 1.95

Bedieningshandleiding

Voor de gespecialiseerde vakman

Aangeblazen oliebrander...................... 2-13

Operating instructions

For authorised specialists

Forced-draught fuel-oil burners ......... 14-25

nl

en

de, fr, it................................. 4200 1015 5600

............................................. 4200 1016 4100

Page 2

03/2011 - Art. Nr. 4200 1016 4000C2

Overzicht

Inhoudsopgave

Pagina

Overzicht Inhoudsopgave .........................................................2

Belangrijke aanwijzingen .......................................... 2

Beschrijving van de brander ..................................... 3

Werking Opwarm-, werkings-, veiligheidsfunctie ....................4

Branderautomaat ..................................................... 5

Oliebranderpomp ......................................................6

Aansluitschema, aansluitsokkel................................7

Montage Brandermontage, branderinbouwstand..................... 8

Elektrische aansluiting, olieaansluiting ..................... 8

Controles vóór de inbedrijfstelling............................. 8

Inbedrijfstelling Instelgegevens, controle menginrichting................... 9

Luchtregeling ........................................................... 9

Inregelen van de brander, oliedrukregeling ............ 10

Werkingscontrole ....................................................10

Service Onderhoud.............................................................. 11

Storingen verhelpen................................................12

Aanduiding onderhoudsinterval, aanduiding

olievoorraad ...........................................................13

Belangrijke aanwijzingen

De branders VL 1.40/P/42/55/55P/95

zijn ontworpen voor de verbranding van

stookolie EL conform nationale

normering:

AT: ECO-NORM C1109: Standaard en

zwavelarm

BE: NBN T52.716: standaard en NBN

EN590: zwavelarm

CH: SN 181160-2 stookolie EL en eco-

stookolie zwavelarm

DE: DIN 51603-1: standaard en

zwavelarm.

In opbouw en werking zijn de branders

conform EN 267.

De montage, het in bedrijf stellen en het

onderhoud mogen alleen door erkende

vaklui worden uitgevoerd, waarbij de

van kracht zijnde richtlijnen en

voorschriften in acht moeten worden

genomen.

Branderbeschrijving

De brander VL 1.40/P/42/55/55P/95 is

een enkeltraps, volautomatisch

werkende brander in

monoblokuitvoering. Hij is binnen zijn

vermogensbereik geschikt voor de

uitrusting van verwarmingsketels

volgens EN 303 of van

warmeluchtblazers volgens DIN 4794,

DIN 30697 of EN621.

Voor iedere andere vorm van gebruik is

de toestemming vereist van ELCO.

Leveromvang

In de verpakking van de brander

bevinden zich:

1 Klemflens met isolatiering voor de

aansluiting

1 Zakje met bevestigingsonderdelen

1 Etui met technische documentatie

Voor een veilige, milieuvriendelijke en

energiebesparende werking moeten de

volgende normen in acht worden

genomen:

EN 226

Aansluiting van branders met

olieverstuiving en aangeblazen

gasbranders aan warmteproducerende

uitrusting.

EN 60335-2

Veiligheid van elektrische apparaten

voor huishoudelijk gebruik

Plaats van opstelling

De brander mag niet worden opgesteld

in ruimten met agressieve dampen

(bijvoorbeeld haarspray,

perchloorethyleen, tetrachloorkoolstof),

sterke stofbelasting of hoge

vochtigheidsgraad (washok

bijvoorbeeld).

In zoverre er voor de luchtverzorging

geen geïntegreerd luchtaanvoer/

rookgasafvoer-systeem aanwezig is,

moet een opening voor luchttoevoer

aanwezig zijn, met:

DE: tot 50 kW: 150 cm

2

voor elke bijkomende kW: + 2,0

cm

2

CH: QF [kW] x 6= ...cm2; min. echter

200cm

2

.

Plaatselijke voorschriften kunnen leiden

tot afwijkingen.

Voor schade, om de volgende

redenen ontstaan, sluiten wij garantie

uit:

- ongepast gebruik

- foutieve montage of reparatie door

kopers of derden, inclusief gebruik

van onderdelen van andere

constructeurs.

Overdracht en gebruiksaanwijzing

De installateur van de branderinstallatie

dient de gebruiker van de installatie,

uiterlijk bij de oplevering, een

bedienings- en onderhoudshandleiding

te geven. Deze dient in de

plaatsingsruimte van de

warmteproducerende uitrusting duidelijk

zichtbaar te worden opgehangen. Het

adres en telefoonnummer van de

dichtstbijzijnde klantenservice moet

daarop worden ingevuld.

Aanwijzing voor de exploitant

De installatie moet jaarlijks ten minste

een keer worden geïnspecteerd door

een vakman. Om ervoor te zorgen dat

zulks niet wordt vergeten, verdient het

aanbeveling een onderhoudscontract te

sluiten.

Conformiteitsverklaring voor

aangeblazen oliebrander

Wij, de fabriek met erkenningsnummer

AQF030 F-74106 ANNEMASSE Cedex

verklaren op eigen exclusieve

verantwoordelijkheid,

dat de producten

VL 1.40/P

VL 1.42

VL 1.55

VL 1.55P

VL 1.95

conform zijn met de volgende normen

EN 50165

EN 55014

EN 60335

EN 60555-2

EN 60555-3

EN 267

Belgisch Koninklijk Besluit van

08/01/2004

Volgens de bepalingen van de

richtlijnen

98 / 37 /EEG Machinerichtlijn

89 / 336 /EEG EMC-richtlijn

2006 / 95 /EG Laagspannings-

richtlijn

92 / 42 /EEG Rendements-

richtlijn

voeren deze producten het CEkenmerk.

Annemasse, 27 Oktober 2008

M. SPONZA

Page 3

03/2011 - Art. Nr. 4200 1016 4000C 3

Overzicht

Branderbeschrijving

A1 Oliebranderautomaat

A4 Scherm

B3 Vlamdoofveiligheid

M1 Elektromotor voor pomp en

luchtturbine

pL Luchtdruknippel

T1 Ontstekingstransformator

Y Instelschaal

Y1 Magneetventiel

3 Luchtregeling in de branderkop

5 Bevestigingsschroeven voor

basisplaat

7 Ophangsteun

8 Behuizing

9 7-polige contrastekker (verstoken)

14 Branderkap

15 Buizensteun met aansluitflens en

isolatiering

16 Ontgrendelingsknop

102 Oliepomp

103B Luchtregeling

105 Olieslangen

113 Luchtkast

nl

Page 4

03/2011 - Art. Nr. 4200 1016 4000C4

Werking

Opwarmfunctie

Werkingsfunctie

Veiligheidsfunctie

Principeschema

1 Oliebranderpomp cpl.

2 Oliedrukregelaar

3 Oliebranderpomp

4 Magneetventiel

5 Sproeierlijn

(met verwarming bij VL1.40/P en

VL1.55P)

6 Branderkop

7 Stuwschijf

8 Gelineariseerde

luchtdoseertrommel

10 Ventilator

11 Brandermotor

Opwarmfunctie

(alleen bij VL1.40/P en VL1.55P)

Indien van de installatie warmte wordt

gevraagd, dan wordt eerst de

sproeierlijnverwarming ingeschakeld.

Wanneer de

olievoorverwarmingstemperatuur wordt

bereikt, geeft een thermostaat in de

sproeierlijnverwarming het

programmaverloop vrij. De opwarmtijd

bij koude start bedraagt ongeveer 2

minuten.

Werkingsfunctie

- Na warmteverzoek door de

ketelregelaar start de

olieverbrandingsautomaat het

programmaverloop.

- De motor start, de ontsteking wordt

ingeschakeld en de voorventilatietijd

van 15 sec loopt.

- Tijdens de voorventilatie wordt de

branderkamer bewaakt op

vlamsignalen.

- Na afloop van de voorventilatie opent

het oliemagneetventiel en de brander

start.

- De ontsteking wordt uitgeschakeld als

de brander werkt.

Uitschakelen regeling

- De ketelregelaar onderbreekt het

warmteverzoek.

- Het oliemagneetventiel wordt gesloten

en de vlam dooft.

- De brandermotor wordt uitgeschakeld.

- De brander is in stand-by voor

werking.

Veiligheidsfunctie

Een uitschakelen in storingstoestand

treedt op:

- als tijdens de voorventilatie een

vlamsignaal aanwezig is

(parasietlichtbewaking)

- als bij de start (brandstofvrijgave) na 5

sec (veiligheidstijd) geen vlam is

gevormd

- als er bij vlamuitval tijdens de werking

na een vergeefse herstartpoging geen

vlam ontstaat.

Een uitschakelen in storingstoestand

wordt weergegeven door het oplichten

van de storingslamp en kan na het

verhelpen van de storingsoorzaak door

het indrukken van de resetknop weer

worden ontgrendeld.

Voor meer informatie zie beschrijving

branderautomaat.

Page 5

03/2011 - Art. Nr. 4200 1016 4000C 5

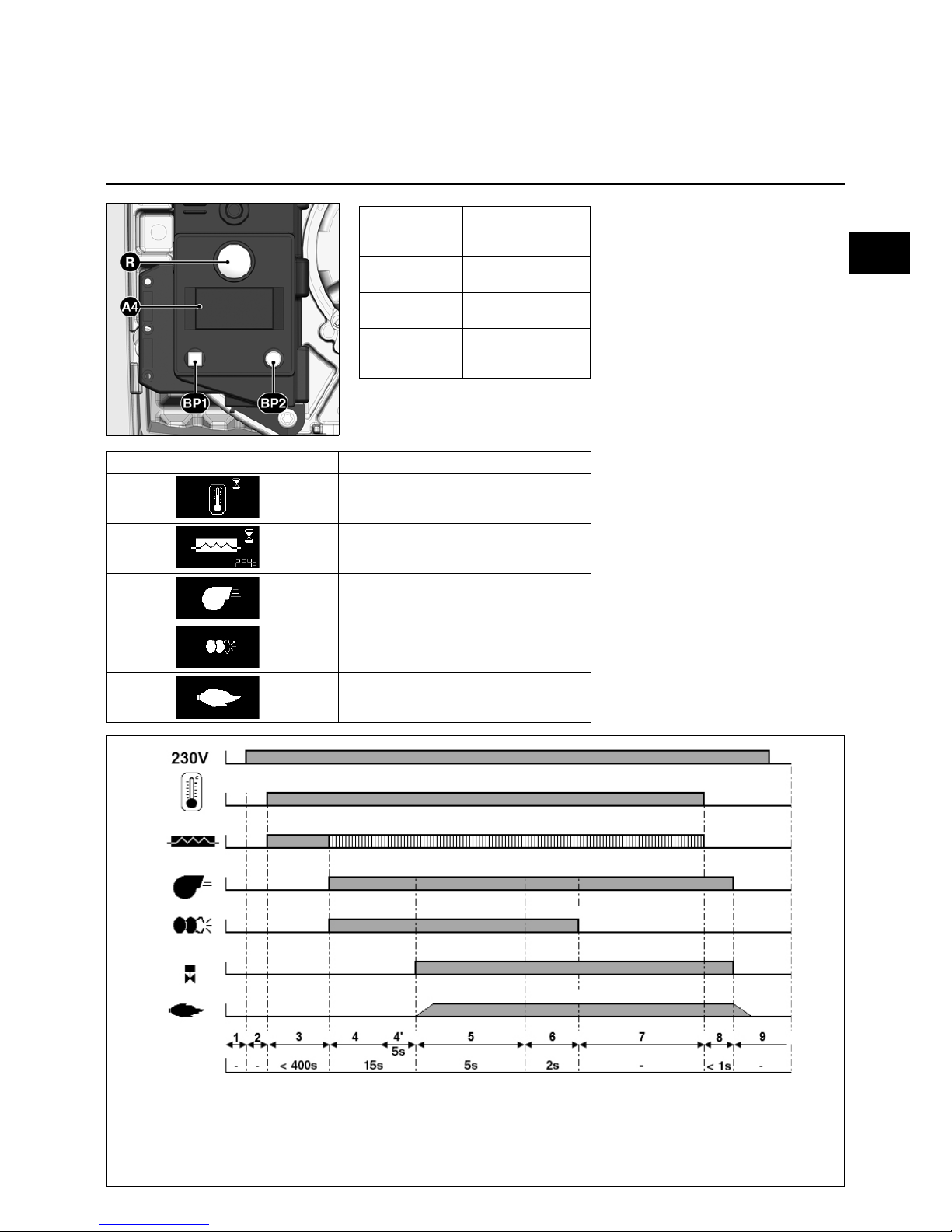

Symbool Benaming

Wacht op warmteverzoek

Wacht op de sproeierlijnverwarming

(voor branders met sproeierlijnverwarming)

Brandermotor ingeschakeld

Ontsteking in

Vlam aanwezig

Werking

Branderautomaat TCH 1xx

Fasen werkingsverloop:

1: Geen spanning

2: Spanningsvoeding aanwezig,

geen warmteverzoek

3: Warmteverzoek:

sproeierlijnverwarming

ingeschakeld

4: Voorventilatie: motor

ingeschakeld, ontsteking

ingeschakeld

4': Parasietlichtbewaking

5: Branderstart: magneetventiel

open, vlamvorming,

veiligheidstijd

6: Vlam aanwezig,

naontstekingstijd

7: Branderwerking

8: Einde van het warmteverzoek,

magneetventiel sluit, brander

stopt

9: Stand-by

De oliebranderautomaat TCH 1xx stuurt

en bewaakt de aangeblazen brander.

Door het microprocessorgestuurde

programmaverloop worden uiterst

stabiele tijden bereikt, die onafhankelijk

zijn van schommelingen in netspanning

en omgevingstemperatuur. De

branderautomaat is niet gevoelig voor

onderspanning. Als de netspanning

onder de vereiste minimumwaarde ligt,

schakelt de automaat uit zonder

storingssignaal. Nadat weer een

normale spanning is bereikt, start de

automaat weer automatisch.

Vergrendeling en ontgrendeling

De automaat kan via de resetknop R

worden vergrendeld (in storingstoestand

gebracht) en worden ontgrendeld (uit

storingstoestand gehaald), op

voorwaarde dat netspanning

voorhanden is op de automaat.

Voor het in- of uitbouwen van de

automaat moet het apparaat

spanningsvrij worden gemaakt. De

automaat mag niet worden

geopend of gerepareerd.

De knop R

indrukken

gedurende ...

… veroorzaakt ...

… 1 seconde ... Ontgrendelen van de

automaat

… 2 seconden... Vergrendelen van

de automaat

… 9 seconden... Wissen van de

statistieken van de

automaat

A4 Scherm

BP1 Drukknop 1

Opvraging: Storingscode

BP2 Drukknop 2

Opvraging: Waarden

nl

Page 6

03/2011 - Art. Nr. 4200 1016 4000C6

Werking

Oliebranderpomp

De gebruikte oliebranderpomp is een

zelfaanzuigende tandwielpomp, die als

tweestrengenpomp via een

ontluchtingsfilter moet worden

aangesloten. In de pomp zijn

aanzuigfilters en oliedrukregelaars

ingebouwd. Vóór de inbedrijfstelling

moeten manometers voor druk- 4 en

onderdrukmetingen 5 worden

gemonteerd.

1 Aanzuigaansluiting

2 Retouraansluiting

3 Drukaansluiting

4 Manometeraansluiting oliedruk

5 Manometeraansluiting onderdruk

6 Oliedrukregeling

10 Elektrische aansluiting

magneetventiel

Y1 Oliemagneetventiel

AS47D

BFP21L3

Page 7

03/2011 - Art. Nr. 4200 1016 4000C 7

Werking

Aansluitschema

Aansluitsokkel

Stekker nr.

Klem

Stekker nr.

Klem

Afstandsontgrendeling

Aarde

Sproeierlijnverwarming

Vlamcontrole

Stroomvoeding L1

Aanduiding storing

Ontsteking

Brandermotor

Magneetventiel

Klem Benaming Stekker nr. Klem Benaming Stekker nr.

1 Aarde

11

14 Fase brandermotor

4

2 Signaal vlamdoofveiligheid 15 Aarde

3 Fase 16 Neutraal

4 Signaal afstandsontgrendeling

20

17 L1 Magneetventiel netaansluiting

1

5 Fase 18 Aarde

6Fase

25

19 Neutraal

7 Sproeierlijnverwarming/vrijgavecontact 20 Neutraal

5

8 Aarde 21 Fase onstekingstransformator

9 Neutraal 22 Aarde

10 Fase

6

23

10

11 Aarde 24

12 Neutraal 25 Fase storingsaanduiding

21

13 Aarde 26 Neutraal

nl

Page 8

03/2011 - Art. Nr. 4200 1016 4000C8

Montage

Brandermontage

Branderinbouwstand

Controles vóór de inbedrijfstelling

Montage van de brander

De branderflens 3 is voorzien van

langwerpige gaten en kan worden

gebruikt voor een diameter van de

gatencirkel gaande van 150 tot 170 mm.

De afmetingen voldoen aan EN 226.

Door verschuiven van de buizensteun 2

op de branderbuis kan de insteekdiepte

van de menginrichting worden

aangepast aan de afmetingen van de

verbrandingsruimte. De insteekdiepte

blijft ongewijzigd bij het in- en

uitbouwen.

Via de buizensteun 2 wordt de brander

op de aansluitflens en dus aan de ketel

bevestigd. De verbrandingsruimte wordt

hierdoor dicht afgesloten.

Inbouwen:

• Aansluitflens 3 met bouten 4 aan de

ketel bevestigen

• Buizensteun 2 aan de branderbuis

monteren en met een schroef 1

bevestigen. Schroef 1 met een koppel

van max. 6 Nm vastdraaien.

• Brander enigszins draaien, in de flens

invoeren en met schroef 5 bevestigen.

Uitbouwen:

• Bout 5 losdraaien

• Brander uitdraaien en uit de flens

trekken.

Olieaansluiting

De meegeleverde olieslangen zijn al

aangesloten op de oliebranderpomp.

Om verwisseling te voorkomen is de

toevoerslang speciaal gemarkeerd. De

olieaansluiting wordt gerealiseerd via

een ontluchtingsfilter. Het filter moet

dusdanig worden geplaatst dat een

vakkundige slanggeleiding is

gegarandeerd.

De slangen mogen geen knikpunt

vertonen.

Voor de olieleiding moet een koperbuis

DN 4 (4x6) worden gebruikt.

CH: Polyamide-olieleiding DN4,

DIN 16773, Art. nr. 501183.

Voor de maximale lengtes van de

zuigleiding en de aanzuighoogten: zie

de richtlijn voor het ontwerp en de

dimensionering van installaties met

zuiginrichting. Deze richtlijn is onderdeel

van de ontwerpbeginselen van ELCO.

De zuigleiding wordt bij vierkante tanks

tot 5 cm en bij cilindrische tanks tot 10

cm over de tankbodem gevoerd.

Elektrische aansluiting

De elektrische installatie en de

aansluitwerkzaamheden mogen

uitsluitend door een erkend

elektrotechnicus worden uitgevoerd.

Daarbij dienen de geldende

voorschriften en bepalingen in acht te

worden genomen. Deze brander omvat

elektronische componenten; het is aan

te bevelen vóór de installatie een

automatische differentieelschakelaar

van het type A te voorzien, om

zwerfstromen met een

gelijkstroomcomponent op te sporen.

• Controleren of de netspanning met de

opgegeven werkingsspanning van

230 V, 50 Hz overeenstemt.

• Zekering voor de brander: 10 A

De brander en de warmteproducerende

uitrusting worden via een zevenpolige

stekkerverbinding 1 aangesloten.

Controles vóór de inbedrijfstelling

Volgende punten op de installatie

controleren:

- De waterdruk in het

verwarmingscircuit

- Circulatiepompen in werking

- Secundaire-luchtvoorziening in de

schoorsteen in werking (indien

voorhanden)

- Stroomverzorging (230V) naar het

schakelbord van de ketel is

gegarandeerd

- Het oliepeil in de tank

- Aansluitingen van de olieslangen

- (toevoer/retour, dichtheid)

- Olieventielen open

- Instellingen van de menginrichting van

de brander

- Instelling van de onstekingselektroden

- Instelling van de thermostaten

Vóór inbedrijfstelling olie met handpomp

aanzuigen. Brander inschakelen voor de

inbedrijfstelling. Voor volledige

ontluchting, de ontluchtingsschroef op

het oliefilter openen. Hierbij mag een

onderduk van 0,4 bar niet worden

overschreden. Als het filter volledig met

olie gevuld is en de olie zonder bellen

uitstroomt, de brander uitschakelen.

Ontluchtingsschroef sluiten.

Page 9

03/2011 - Art. Nr. 4200 1016 4000C 9

Inbedrijfstelling

Instelgegevens

Luchtregeling

De hierboven vermelde instellingen zijn

basisinstellingen. De

fabrieksinstelgegevens zijn vet omrand.

Met deze instellingen kan normaal

gesproken de brander in bedrijf worden

genomen.

In ieder geval de instelwaarden

zorgvuldig controleren. Correcties

vanwege de installatie kunnen

noodzakelijk zijn.

Gunstige verbrandingswaarden zijn te

bereiken door het gebruik van de

volgende sproeiers:

Danfoss 45° S, 60° S

Steinen 45° S, 60° S

Fluidics 45° S, 60° S

De luchtregeling wordt gerealiseerd op

twee plekken:

- Aan de drukzijde van de ventilator door

middel van een luchtdoseertrommel

- In de branderkop door middel van de

stuwschijf en het mondstuk van de

branderbuis.

De luchtdoseertrommel heeft een lineaire

regelkarakteristiek en wordt bediend

door verdraaien van de regelknop 103B.

De ingestelde waarde kan via de

instelschaal worden gecontroleerd.

De luchtregeling in de branderkop

beïnvloedt behalve de luchthoeveelheid

ook de mengzone en de luchtdruk in de

branderbuis. Verdraaien van schroef 3

- naar de rechterkant = meer lucht

- naar de linkerkant = minder lucht

Op de schaalverdeling Y kan de stand

van de stuwschijf worden gecontroleerd.

De stand van de stuwschijf (maat C)

komt overeen met de waarde op de

schaal Y.

Het justeren op 0 wordt in de fabriek

uitgevoerd.

Als bijstellen of een nieuwe justering

nodig is, dient als volgt te werk worden

gegaan:

• Dekplaat demonteren, daartoe de

springveren aan de binnenkant

losmaken

• Schaal Y door in- of uitdraaien in de

gewenste stand brengen.

• Dekplaat weer monteren.

De aanzuigluchtgeleiding 6 wordt in de

fabriek op 1 ingesteld.

Stand 1 = max. ventilatordruk

Stand 5 = min. ventilatordruk

In gevallen waar een hoge ventilatordruk

een nadeel is, bijvoorbeeld bij sterke

onderdruk in de haard, kan de druk

worden verminderd door de geleiding

van aanzuiglucht te veranderen:

• De bevestigingsschroef 7 losdraaien

• De geleiding van aanzuiglucht op een

nieuwe waarde instellen

• Schroef weer aanspannen.

nl

45°S 60°S

21 1.8 - 0.50 11 6 6 7 1

27 2.3 - 0.60 11 10 10 9 1

38 3.2 - 0.85 11 15 15 14 1

31 2.6 - 0.60 11 10 10 10 1

38 3.2 0.75 - 11 15 15 14 1

40 3.4 0.85 - 11 10 10 13 1

46 3.9 1.00 - 11 15 15 15 1

52 4.4 1.10 - 11 20 20 18 1

58 4.9 1.25 - 11 5 10 8 -

72 6.1 1.50 - 11 10 15 11 80 6.7 1.75 - 11 15 20 13 -

VL1.40/P

VL1.42

VL1.55

VL1.55 P

VL1.95

Maat

Y

mm

Maat

C

mm

Luchtregeling

Schaalwaarde

A

anzuiglucht-

geleiding

Stand

Pomp-

druk

bar

Brander

Brande rverm ogen

kW

Oliedebiet

kg/h

Sproeier

Danfoss

GpH

Page 10

03/2011 - Art. Nr. 4200 1016 4000C10

Inbedrijfstelling

De brander inregelen

Oliedrukregeling

Werkingscontrole

Brander starten

Vóór de start van de brander olie met de

handpomp aanzuigen, tot het filter volledig

gevuld is.

Vervolgens brander starten door het

inschakelen van de ketelregelaar. Om de

olieleiding tijdens de voorventilatiefase

volledig te ontluchten, de ontluchtingsbout op

het oliefilter openen. Hierbij mag de

onderdruk niet lager zijn dan 0,4 bar. Als de

olie zonder gasbellen uitstroomt en het filter

volledig met olie gevuld is,

ontluchtingsschroef sluiten.

Explosiegevaar!

Tijdens het inregelen continu CO, CO

2

en

roetemissies controleren. Bij CO-vorming

verbrandingswaarden optimaliseren. COgehaltes mogen 50 ppm niet

overschrijden.

Instelling brandervermogen

• Via de drukregelaar de oliedruk

overeenkomstig het gewenste

brandervermogen instellen. Hierbij continu

de verbrandingswaarden controleren (CO,

CO

2

, roettest). Indien nodig

luchthoeveelheid aanpassen, zo nodig

stap voor stap.

Verbrandingswaarden optimaliseren

Zo nodig verbrandingswaarden via instelling

van de stuwschijfstand (maat Y)

optimaliseren.

Hierdoor kunnen startgedrag, pulsatie en

verbrandingswaarden worden beïnvloed.

Bij reductie van de schaalwaarde Y stijgt de

CO

2

-waarde, het startgedrag wordt echter

harder.

Indien nodig luchthoeveelheidwijziging door

aanpassing van luchtklepstand

compenseren.

Let op: Minimaal noodzakelijke

rookgastemperatuur in acht nemen

volgens opgave van de ketelfabrikant en

overeenkomstig eisen rookgaswegen ter

voorkoming van condensatie.

Werkingscontrole

Een veiligheidstechnische controle van

de vlambewaking moet zowel bij de

eerste inbedrijfstelling als ook na

revisies of langere stilstand van de

installatie worden uitgevoerd.

- Startpoging met verduisterde

vlamdoofveiligheid: na het einde van

de beveiligingstijd moet de

branderautomaat op storing

schakelen!

- Starten met verlichte

vlamdoofveiligheid: na 10 seconden

voorventilatie moet de

verbrandingsautomaat op storing

schakelen!

- Normale start; als de brander in bedrijf

is, vlamdoofveiligheid verduisteren:

na nieuwe start en nieuw einde van de

veiligheidstijd moet de

verbrandingsautomaat op storing

schakelen!

1 Aanzuigaansluiting

2 Retouraansluiting

3 Drukaansluiting

4 Manometeraansluiting oliedruk

5 Manometeraansluiting onderdruk

6 Oliedrukregeling

10 Elektrische aansluiting

magneetventiel

Y1 Oliemagneetventiel

Oliedrukregeling

De oliedruk, en daarmee het

brandervermogen, wordt met de

oliedrukregelaar 6 in de pomp ingesteld.

Draaien naar

- rechts: drukverhoging

- links: drukverlaging

Ter controle moet op

manometeraansluiting 4 een

manometer worden aangesloten,

schroefdraad R1/8“.

Onderdrukcontrole

De vacuümmeter voor de

onderdrukcontrole moet op aansluiting 5

worden aangesloten, R1/8". Hoogst

toegestane onderdruk 0,4 bar. Bij een

hogere onderdruk verdampt de

stookolie, waardoor krassende geluiden

in de pomp ontstaan en de pomp schade

oploopt.

Pompfilter reinigen

Het filter bevindt zich onder het

pompdeksel. Om het te reinigen moet,

na het losdraaien van de schroeven, het

deksel worden gedemonteerd.

• Pompdekselafdichting controleren en

zo nodig vervangen.

AS47D

BFP21L3

Page 11

03/2011 - Art. Nr. 4200 1016 4000C 11

Service

Onderhoud

Servicewerkzaamheden aan de ketel

en brander worden uitsluitend door

een erkende verwarmingsmonteur

uitgevoerd. Om een regelmatige

uitvoering van het onderhoud te

waarborgen, moet aan de gebruiker

van de installatie het afsluiten van

een onderhoudscontract worden

aanbevolen.

Opgelet

• Vóór onderhouds- en

schoonmaakwerkzaamheden, stroom

uitschakelen.

Controle van de rookgastemperatuur

• Regelmatig de rookgastemperatuur

controleren.

• Ketel reinigen, als de

rookgastemperatuur de waarde van

de inbedrijfstelling met meer dan 30°C

overschrijdt.

• Om de controle te vereenvoudigen

een rookgasthermometer

aanbrengen.

Onderhoudsstanden brander

• Na het losdraaien van schroeven 1

kan de basisplaat in twee

onderhoudsstanden worden

opgehangen.

Stand 1

Als voorbeeld voor het vervangen van

de sproeierlijn:

• Olieaansluiting 12 losdraaien

• Stekkerverbinding 9 afkoppelen

• Elektrodenblok 10 verwijderen.

1 Bevestigingsschroeven

2 Ophangopening

3 Ontstekingstranformator

5 Oliebranderautomaat

6 Oliebranderpomp

7 Sproeierlijn

8 Vlamdoofveiligheid

9 El. aansluiting sproeierlijn

10 Elektrodenblok

11 Regelschroef branderkop

12 Olieaansluiting, sproeierlijn

13 Sproeier

14 Stuwschijf

15 Luchtturbine

Onderhoudswerkzaamheden aan de

brander

Onderhoudsstand 1

• De olieleidingscomponenten (slangen,

pompen, sproeiertoevoerleiding)

alsook hun verbindingen controleren

op lekkages en tekenen van slijtage.

Eventueel vervangen.

• De elektrische aansluitingen en

verbindingskabels controleren op

beschadigingen. Eventueel

vervangen.

• Pompfilter controleren en eventueel

reinigen.

Onderhoudsstand 2

• Ventilatorturbine en behuizing reinigen

en controleren op beschadigingen.

• Menginrichting controleren en

reinigen.

• Stuwschijf demonteren.

• Oliesproeier vervangen.

• Ontstekingselektroden controleren,

eventueel bijstellen of vervangen.

• Menginrichting monteren. Instelmaten

(zie pagina 9) in acht nemen.

• Brander monteren.

• Brander starten, rookgasgegevens

controleren, eventueel

branderinstellingen corrigeren.

• Werkingscontrole vlamdoofveiligheid

(zie pagina10) uitvoeren.

Stand 2

Bijvoorbeeld voor het vervangen van de

sproeiers en de luchtturbine. In die stand

hoeft de sproeierlijn niet leeg te worden

gemaakt om de sproeiers te vervangen.

Montage van de luchtturbine

Bij vervanging van de motor en de

luchtturbine, het volgende

positioneringsschema in acht nemen.

De binnenste flens A van de luchtturbine

moet ter hoogte van de basisplaat B

worden aangebracht. Een liniaal tussen

de schoepen van de turbine voeren en A

en B op dezelfde hoogte brengen,

tapeind aan de turbine aantrekken

(onderhoudsstand 2).

nl

Réinitialisation de l’indicateur de

maintenance

Le symbole de maintenance apparaît

sur l’afficheur du coffret après 30 000

démarrages. C’est pourquoi il est

nécessaire, après chaque entretien, de

réinitialiser le compteur de

maintenance. Pour ce faire, appuyer

pendant au moins 9 secondes sur le

bouton de déverrouillage du coffret.

Page 12

03/2011 - Art. Nr. 4200 1016 4000C12

Service

Storingen verhelpen

Oorzaken en verhelpen van storingen

Bij storingen moeten eerst de

basisvoorwaarden voor een goede

werking worden gecontroleerd:

1. Is er stroom aanwezig?

2. Is er stookolie in de tank?

3. Staan alle afsluitkranen open?

4. Zijn alle regel- en

veiligheidstoestellen, zoals

ketelthermostaat,

droogloopbeveiliging,

eindschakelaar etc., ingesteld?

Als de storing na controle van de

hiervoor genoemde punten niet kan

worden verholpen, test dan de met de

afzonderlijke branderonderdelen

samenhangende functies.

De veiligheidsonderdelen mogen niet

worden gerepareerd, maar dienen te

worden vervangen door onderdelen met

hetzelfde nummer.

Gebruik alleen originele

onderdelen van de fabrikant.

Voor onderhouds- en

reinigingswerkzaamheden, de

stroom uitschakelen.

Na elke ingreep de

verbrandingswaarden onder

werkingsomstandigheden

controleren (deur van stookruimte

gesloten, kap gemonteerd, enz.).

Meetwaarden in documenten

verwarmingsruimte noteren.

Symbool Storing Oorzaak Verhelpen

Geen aanvraag naar

warmte

Thermostaten defect of

ontregeld.

thermostaten instellen of vervangen

Brander start niet na

thermostaatuitschakeling.

Er is geen storingsmelding

op de branderautomaat.

Geen of te lage

netspanning.

Storing van de automaat

Oorzaak van te lage spanning of van

stroomonderbreking opsporen.

De automaat vervangen.

Brander start bij

inschakeling heel kort, en

schakelt uit

Automaat werd opzettelijk

vergrendeld.

Automaat weer ontgrendelen.

Brander start en schakelt

na voorventilatie uit

Parasietlicht bij

voorventilatie-/

voorontstekingsfase

Ontstekingsvonken controleren/elektrode

instellen/vervangen

Oliemagneetventiel controleren/vervangen

Brander start en schakelt

na openen van de

magneetventielen uit

Geen vlam na afloop van

de veiligheidstijd

Oliepeil in de tank controleren.

Tank eventueel bijvullen.

Ventielen openen.

Oliedruk en werking van de pomp, koppeling,

filter, magneetventiel controleren.

Ontstekingscircuit, elektrode-instelling

controleren. Elektroden reinigen/vervangen.

Vlamdoofveiligheid reinigen/vervangen.

Indien nodig, volgende onderdelen

vervangen:

Ontstekingselektroden/ontstekingskabel/

ontstekingstrafo/sproeier/pomp/

magneetventiel/branderautomaat.

Vlamuitval tijdens de

werking

Vlam dooft tijdens de

werkingsfase

A4 Scherm

BP1 Drukknop 1

Opvraging: Storingscode

BP2 Drukknop 2

Opvraging: Waarden

Page 13

03/2011 - Art. Nr. 4200 1016 4000C 13

Service

Aanduiding onderhoudsinterval

Aanduiding olievoorraad

Gedurende de werking kunnen na enige

tijd de volgende inlichtingen verschijnen:

Dat betekent dat het

tijd is voor

onderhoud door een

vakman.

Als de installateur

zijn

telefoonnummer

heeft opgetekend,

dan verschijnt dat,

alsook het

nummer van het

afgesloten

onderhoudscontract

(toegankelijk via het

storingsmenu)

Om het telefoonnummer te wijzigen:

• Door indrukken van BP1 het

storingsmenu oproepen en de

uitlezing door verder bedienen van

BP1 doorlopen tot het gewenste

pictogram verschijnt.

• Op BP2 drukken om de wijziging in te

geven: het eerste cijfer knippert.

• De waarde (van 0 tot 9) kiezen door

herhaald drukken van BP1.

• Op BP2 drukken om te bevestigen.

• De procedure herhalen tot het laatste

cijfer.

Na het bevestigen van het laatste cijfer,

wordt het volledige pictogram

gedurende 5 sec. weergegeven. Daarna

verschijnt opnieuw de werkingsuitlezing.

Om het contractnummer te wijzigen:

• Door indrukken van BP1 het

storingsmenu oproepen en door

verder bedienen de uitlezing

doorlopen tot het gewenste pictogram

"Contractnummer" verschijnt.

• Op BP2 drukken om de wijziging in te

voeren: het eerste cijfer knippert.

• De waarde (van 0 tot 9) kiezen door

herhaald drukken van BP1.

• Op BP2 drukken om te bevestigen.

• De procedure herhalen tot het laatste

cijfer.

Na het bevestigen van het laatste cijfer,

wordt het volledige pictogram

gedurende 5 sec. weergegeven. Daarna

verschijnt opnieuw de werkingsuitlezing.

De aanduiding van de olievoorraad is

eveneens toegankelijk:

Sproeiergrootte

(veranderbare

waarde)

(0,5 - 1,5)

Pompdruk

(veranderbare

waarde)

(8,0 - 17,0)

Stookoliehoeveelh

eid in de tank

(veranderbare

waarde)

Schatting van de

stookoliehoeveelh

eid in de tank

(berekende waarde)

Hiertoe, met de brander in werking,

als volgt te werk gaan:

• De knop BP1 ten minste 5 seconden

lang ingedrukt houden: Het

pictogramm van de sproeiergrootte

wordt weergegeven.

Om de sproeiergrootte te wijzigen:

• Op BP2 drukken om de wijziging in te

geven: het cijfer knippert.

• De waarde (sproeiergrootte, in stappen

van 0,05 US GAL/h) door herhaald

indrukken van BP1

uitkiezen.

• Op BP2 drukken om te bevestigen.

Op het scherm verschijnt vervolgens de

pompdruk.

Om de waarde van de pompdruk te

veranderen:

• Op BP2 drukken om de wijziging in te

geven: het cijfer knippert.

• De waarde

(in stappen van 0,5 bar) door herhaald

drukken van BP1 verhogen.

• Op BP2 drukken om te bevestigen.

Op het scherm wordt vervolgens de

stookoliehoeveelheid weergegeven

(stookolievoorraad).

Voor het invoeren van de

stookolievoorraad:

• Op BP2 drukken om de wijziging in te

geven: het cijfer knippert.

• De waarde (4 cijfers tussen 0 en 9)

invoeren met herhaald drukken van

BP1.

• Op BP2 drukken om te bevestigen.

Op het scherm verschijnt vervolgens een

schatting van de stookoliehoeveelheid in

de tank. Die waarde verandert naar

verloop van tijd in functie van de

hierboven ingevoerde waarde en van de

looptijd van de brander.

A4 Scherm

BP1 Drukknop 1

Opvraging: Storingscode

BP2 Drukknop 2

Opvraging: Waarden

nl

Page 14

03/2011 - Art. Nr. 4200 1016 4000C14

Overview

Contents

Page

Overview Contents.................................................................. 14

Important notes....................................................... 14

Burner description...................................................15

Function Heating, operating and safety function ..................16

Automatic combustion control unit..........................17

Oil burner pump ..................................................... 18

Allocation chart, connection socket......................... 19

Assembly Burner assembly, burner installation position ......... 20

Electrical/oil connection .......................................... 20

Checks before commissioning................................ 20

Commissioning Setting data, combustion head check ..................... 21

Air regulation,......................................................... 21

Burner adjustment, oil pressure regulation .............22

Operating check......................................................22

Service Maintenance ........................................................... 23

Troubleshooting ......................................................24

Maintenance frequency indicator,

fuel oil stock indicator.............................................. 25

Important notes

VL 1.40/P/42/55/55P/95 burners are

designed for the combustion of domestic

fuel oil in accordance with national

standards:

AT: ÖNORM C1109: standard or low

sulphur

BE: NBN T52.716: standard or NBN

EN 590: low sulphur

CH: SN 181160-2: domestic fuel oil

and low-sulphur eco fuel oil

DE : DIN 51603-1: standard and low

sulphur.

The design and function of the burners

meet standard EN 267.

Assembly, commissioning and

maintenance must be carried out only by

authorised specialists and all applicable

guidelines and regulations must be

observed.

Burner description

The VL 1.40/P/42/55/55P/95 burner is a

single-stage, fully-automatic

monoblock-type burner. It is suitable for

use, within its range of performance,

with boilers complying with EN 303 or

hot-air generators in line with DIN 4794,

DIN 30697 or EN 621.

Use for any other application requires

the approval of ELCO.

Scope of delivery

The burner packaging also contains:

1 connection clamping flange with

insulation

1 bag containing installation fittings

1 bag containing Technical

Documentation

The following standards should be

observed in order to ensure safe,

environmentally sound and energyefficient operation:

EN 226

Connection of vaporising oil and forced

draught gas burners to the heat

generator

EN 60335-2

Safety of electrical equipment for

domestic use

Place of installation

The burner must not be used in rooms

exposed to aggressive vapours (e.g.

hairspray, tetrachloroethylene or carbon

tetrachloride), large amounts of dust, or

high levels of air humidity (e.g. in laundry

rooms).

If no connection to an air exhaust

system is provided for the air supply,

there must be a supply air inlet

measuring:

DE: up to 50kW: 150 cm

2

per additional kW: + 2.0 cm

2

CH: QF [kW] x 6= ...cm2; but at least

200 cm

2

.

Variations may arise as a result of local

regulations.

We can accept no warranty liability

whatsoever for loss, damage or injury

caused by any of the following:

- Inappropriate use.

- Incorrect assembly or repair by the

customer or any third party, including

the fitting of non-original parts.

Provision of the system and the

operating instructions

The firing system manufacturer must

supply the operator of the system with

operating and maintenance instructions

on or before final delivery. These

instructions should be displayed in a

prominent location at the point of

installation of the heat generator, and

should include the address and

telephone number of the nearest

customer service centre.

Notes for the operator

The system should be inspected by a

specialist at least once a year. It is

advisable to take out a maintenance

contract to guarantee regular servicing.

Declaration of conformity

for forced-draught oil burner

We, the works certified with nr AQF030

F-74106 ANNEMASSE Cedex

declare under our sole responsibility

that the products

VL 1.40/P

VL 1.42

VL 1.55

VL 1.55P

VL 1.95

comply with the following standards:

EN 50165

EN 55014

EN 60335

EN 60555-2

EN 60555-3

EN 267

Belgian royal decree dated 08/01/2004

In accordance with the stipulations of

the following European Directives

98 / 37 /EECMachinery Directive

89 /336 /EECEMC directive

2006 /95 /ECLow Voltage Directive

92 /42 /EECEfficiency directive

these products bear the CE marking.

Annemasse, 27th October 2008

M. SPONZA

Page 15

03/2011 - Art. Nr. 4200 1016 4000C 15

Overview

Burner description

A1 Oil combustion system

A4 Display

B3 Flame monitor

M1 Electric motor for pump and blower

wheel

pL Air pressure nipple

T1 Ignition transformer

Y Graduated scale

Y1 Solenoid valve.

3 Air regulation in the burner head

5 Fastening screws for equipment plate

7 Mounting bracket

8 Housing

9 7-pin connecting socket (covered)

14 Burner hood

15 Pipe bracket with connecting flange

and insulation

16 Release knob

102 Fuel-oil pump

103B Air regulation

105 Hoses

113 Air intake box

en

Page 16

03/2011 - Art. Nr. 4200 1016 4000C16

Function

Heating function

Operating function

Safety function

Principle diagram

1 Oil burner pump, complete

2 Oil pressure regulator

3 Oil burner pump

4 Solenoid valve

5 Nozzle rod (with heating

on VL1.40/P and VL1.55P)

6 Burner head

7 Baffle plate

8 Linearised air metering drum

10 Blower

11 Burner motor

Heating function

(only on VL1.40/P and VL1.55P)

If the system demands heat, the preheater is switched on first.

When the oil preheating temperature is

reached, a thermostat in the pre-heater

activates the program sequence. The

heating time with cold start is

approximately 2 minutes.

Operating function

- If heat is requested by the boiler

regulator, the automatic oil

combustion control unit starts the

program sequence.

- The motor starts, the igniter is

switched on and the preventilation

period of 15 seconds commences.

- During the preventilation period, the

furnace is monitored for flame signals.

- At the end of the preventilation period,

the fuel-oil solenoid valve opens and

the burner starts.

- The igniter remains switched off while

the burner is in operation.

Controlled shutdown

- Boiler regulator interrupts heat

request.

- The fuel-oil solenoid valve closes and

the flame is extinguished.

- Burner motor switches off.

- Burner enters standby.

Safety function

A safety shutdown occurs:

- if a flame signal is present during

preventilation (parasitic flame

monitoring)

- if no flame is produced within 5

seconds (safety time) of start-up (fuel

authorisation)

- if no flame is produced after an

unsuccessful restart attempt in the

event of flame failure during

operation.

A safety shutdown is indicated by the

malfunction lamp lighting up and it is

then only possible to reenable the

burner by pressing the reset button after

the cause of the malfunction has been

rectified.

For further information, see the

automatic combustion control unit

description.

Page 17

03/2011 - Art. Nr. 4200 1016 4000C 17

Symbol Designation

Waiting for heat request

Waits for pre-heater

(for burner with pre-heater)

Burner motor on

Start of ignition

Flame present

Function

Automatic combustion control unit TCH 1xx

Functional sequence phases:

1: No voltage

2: Power supply on, no heat

request

3: Heat request: Pre-heater on

4: Preventilation: motor on,

ignition on

4: Parasitic flame monitoring

5: Burner start: solenoid valve off,

flame production, safety time

6: Flame present, post-ignition

period

7: Burner operation

8: End of heat request, solenoid

valve closes, burner stop

9: Standby

The TCH 1xx fuel oil control and safety

unit controls and monitors the forced

draught burner. The microprocessorcontrolled program sequence ensures

maximum stability of time periods,

regardless of fluctuations in the power

supply or ambient temperature. The

design of the automatic combustion

control unit protects it from the effects of

brownouts. Whenever the supply

voltage drops below its rated minimum

level, the control unit shuts down - even

in the absence of a malfunction signal.

The control unit switches itself back on

again once the voltage has returned to

normal levels.

Locking and unlocking the system

The control unit can be locked (switched

to malfunction) and unlocked

(malfunction cleared) by pressing the R

reset button, provided the system is

connected to the mains power supply.

Always disconnect the power

supply before installing or

removing the control unit. Do not

attempt to open or carry out

repairs on the control unit.

Pressing and

holding the R

button for ...

... leads to ...

… 1 second... Unlocking of the

control unit

... 2 seconds.... Locking of the

control unit

... 9 seconds.... Clearance of control

unit statistics

A4 display

BP1 push-button 1

Request: fault code

BP2 push-button 2

Request: values

en

Page 18

03/2011 - Art. Nr. 4200 1016 4000C18

Function

Oil burner pump

The oil burner pump used is a selfpriming gear pump, which must be

connected as two-line pump via a bleed

filter. There is an intake filter and an oil

pressure regulator integrated in the

pump. Pressure gauges for pressure

measurements 4 and negative pressure

measurements 5 must be connected

before the equipment is commissioned.

1 Suction intake connection

2 Return connection

3 Pressure connection

4 Oil pressure gauge connection

5 Negative pressure gauge

connection

6 Oil pressure regulator

10 Solenoid valve electrical

connection

Y1 Fuel-oil solenoid valve

AS47D

BFP21L3

Page 19

03/2011 - Art. Nr. 4200 1016 4000C 19

Function

Allocation chart

Connection socket

Connector

no.

Terminal

Connector

no.

Terminal

Remote unlocking

Earth

Pre-heater

Flame monitor

L1 power supply

Malfunction light

Firing

Burner motor

Solenoid valve

Terminal Designation Connector no. Terminal Designation Connector no.

1Earth

11

14 Burner motor phase

4

2 Flame monitor signal 15 Earth

3 Live 16 Neutral

4 Remote release signal

20

17 L1 solenoid valve network-side

1

5Live 18Earth

6Live

25

19 Neutral

7 Pre-heater/release contact 20 Neutral

5

8 Earth 21 Ignition transformer phase

9 Neutral 22 Earth

10 Live

6

23

10

11 Earth 24

12 Neutral 25 Fault display phase

21

13 Earth 26 Neutral

en

Page 20

03/2011 - Art. Nr. 4200 1016 4000C20

Assembly

Burner assembly

Burner installation position

Checks before commissioning

Burner assembly

The burner flange 3 is equipped with

elongated holes and can be used with a

hole circle diameter of 150 - 170 mm.

These dimensions comply with EN 226.

Sliding the pipe bracket 2 on the burner

pipe makes it possible to adjust the

installed depth of the combustion head

to the geometry of the combustion

chamber concerned. The installed depth

remains the same during fitting and

removal.

Pipe bracket 2 secures the burner to the

connecting flange and therefore to the

boiler. This completely seals off the

combustion chamber.

Installation:

• Secure connecting flange 3 to the

boiler using screws 4

• Fit pipe bracket 2 to the burner pipe

and secure using screw

1. Tighten screw 1 to a maximum

torque of 6 Nm.

• Turn the burner slightly, guide it into

the flange and secure using screw 5.

Removal:

• Loosen screw 5

• Turn the burner out and pull it out of

the flange.

Oil connection

The oil hoses supplied are already

connected to the oil burner pump. The

supply hose is individually marked to

reduce the risk of swapping the hoses.

The oil connection is made by means of

a bleed filter. The filter must be located

in such a way that the correct hose

routing cannot be impaired.

The hoses must not kink.

Cu pipe DN 4 (4x6) should be used as a

fuel-oil tube.

CH: Polyamide fuel-oil tube DN4,

DIN 16773, item no. 501183.

For threshold values for suction line

lengths and suction heights, see the

guideline for planning and dimensioning

plants with suction installations. This

guideline is an integral part of the ELCO

planning criteria.

The suction conduit is passed up to 5 cm

above the tank floor in cubic tanks, and

up to 10 cm above the tank floor in

cylindrical tanks.

Electrical connection

The electrical installation and

connection work must only be carried

out by an authorised electrical specialist.

All applicable rules and regulations must

be observed.

This burner contains electronic

components; it is advisable to connect a

type A FI multipole switch upstream of

the system to detect error currents with

a direct current component.

• Check to ensure that the power supply

voltage is as specified (230 V, 50 Hz)

• Burner fuse: 10 A

The burner and heat generator are

connected by a 7-pin connector 1.

Checks before commissioning

Check the following points on the

system:

- Water pressure in heating circuit

- Circulation pumps in operation

- Additional air device in flue operable (if

present)

- Power supply (230 V) to the boiler

control panel is ensured

- Oil level in tank

- Oil hose connections

- (feed/return, tightness)

- Open fuel-oil valves

- Burner combustion head settings

- Ignition electrode settings

- Thermostat settings

Before start-up, draw up oil with a hand

pump. Switch on the burner for start-up.

Open the bleed screw at the oil filter to

allow the oil line to bleed fully. Negative

pressure should not drop below 0.4 bar.

Switch off the burner once the oil comes

out free of bubbles and the filter is

completely full of oil. Close the bleed

screw.

Page 21

03/2011 - Art. Nr. 4200 1016 4000C 21

Start up

Setting data for

air regulation

The settings above are basic settings.

The factory-set adjustment values are

outlined in bold. These adjustment

values are normally suitable for

commissioning the burner.

Always check the adjustment values on

a case by case basis.

System-specific corrections may be

necessary.

Favourable combustion values can be

achieved using the following nozzles:

Danfoss 45° S, 60° S

Steinen 45° S, 60° S

Fluidics 45° S, 60° S

Air is regulated at two points:

- On the pressure side of the ventilator

via an air metering drum

- In the burner head via the baffle plate

and burner pipe nozzle.

The air metering drum has a linear

regulating characteristic and is operated

by turning regulating knob 103B. The

value set can be checked on the control

dial.

The regulation of air in the burner

head influences not only the airflow but

also the mixing zone and the air

pressure in the burner pipe. Turn

screw 3.

- clockwise = more air

- anti-clockwise = less air

The position of the baffle plate can be

controlled on dial Y.

The baffle plate position (dimension C)

corresponds to the value on the Y scale.

It is adjusted to 0 in the factory.

If readjustment is required, proceed as

follows:

• Remove the cover plate by loosening

the catch springs from the inside.

• Move the Y scale to the required

position by screwing in or out.

• Refit the cover plate.

The air intake adjuster 6 is set at the

factory to 1.

Position 1 = max. blower pressure

Position 5 = min. blower pressure

In cases where a higher blower pressure

proves a disadvantage, e.g. large

negative pressure in the combustion

chamber, the pressure can be reduced

by adjusting the air intake adjuster:

• Loosen adjustment screw 7.

• Set air intake adjuster to the new

value.

• Tighten the screw again.

45° S 60° S

21 1,8 - 0,5 11 6 6 7 1

27 2,3 - 0,6 11 10 10 9 1

38 3,2 - 0,85 11 15 15 14 1

31 2,6 - 0,6 11 10 10 10 1

38 3,2 0,75 - 11 15 15 14 1

40 3,4 0,85 - 11 10 10 13 1

46 3,9 1 - 11 15 15 15 1

52 4,4 1,1 - 11 20 20 18 1

58 4,9 1,25 - 11 5 10 8 -

72 6,1 1,5 - 11 10 15 11 80 6,7 1,75 - 11 15 20 13 -

A i r regulat ion

scale value

Air intake

adjuster

setting

VL1.40

VL1.40P

VL1.42

Danfoss

GpH no zzl e

Pump

pressure

bar

Dimension

Y

mm

Dimension

C

mm

Burner output

kW

Oil

throughput

kg/h

Burner

VL1.55

VL1.55P

VL1.95

en

Page 22

03/2011 - Art. Nr. 4200 1016 4000C22

Start up

Adjusting burner output

Oil pressure regulation

Operating check

Burner start

Before starting the burner, draw oil in

using a hand pump until the filter is

completely filled.

Then start the burner by switching on the

boiler regulator. Open the bleed screw

on the oil filter to allow the oil line to

bleed fully during the preventilation

phase. The negative pressure must not

fall below 0.4 bar. Close the bleed screw

when the filter is completely filled with oil

and oil is flowing out without bubbles.

Risk of air blast!

Continuously check CO, CO

2

and

soot emissions when adjusting the

output of the burner. Optimise combustion values in the event of CO formation. CO must not exceed 50 ppm.

Burner output adjustment

• Use the pressure regulator to adjust

the oil pressure in accordance with the

burner output desired. Monitor the

combustion values continuously as

you do so (CO, CO2, soot test). Adjust

the airflow gradually if necessary.

Optimising combustion values

Optimum combustion values can be

achieved by adjusting the position of the

baffle plate (dimension Y) if necessary.

Doing this can have an effect on starting

characteristics, pulsation and

combustion values.

Any reduction in scale value Y increases

the CO

2

value. However, starting

characteristics become harsher.

Compensate for the change in airflow if

necessary by adjusting the air flap

position.

N.B.: Observe the minimum required

flue gas temperature specified by the

boiler manufacturer and the

requirements demanded of flue gas

ducts for avoiding condensation.

Operating check

Flame monitoring must be checked for

safety as part of initial commissioning

and also after servicing or if the system

has been out of operation for any

significant period of time.

- Starting attempt with flame monitor

unlit: the automatic combustion

control unit must switch to malfunction

at the end of the safety time

- Start with flame monitor lit: the

automatic combustion control unit

must switch to malfunction after 10

seconds of preventilation

- Normal start-up: flame monitor goes

out when burner in operation: the

automatic combustion control unit

must switch to malfunction after the

restart and end of the safety time

1 Suction intake connection

2 Return connection

3 Pressure connection

4 Oil pressure gauge connection

5 Negative pressure gauge

connection

6 Oil pressure regulator

10 Solenoid valve electrical

connection

Y1 Fuel-oil solenoid valve

Oil pressure regulation

The oil pressure, and therefore burner

output, is adjusted using oil pressure

regulator 6 in the pump.

Turn to

- right: to increase pressure

- left: to reduce pressure

Connect a pressure gauge at point 4

(with R1/8" thread).

Checking negative pressure

The vacuum meter for checking

negative pressure must be connected to

point 5, R1/8". Maximum permissible

negative pressure is 0.4 bar. At higher

negative pressures, the fuel oil gasifies,

which causes scraping noises in the

pump and ultimately leads to pump

damage.

Cleaning the pump filter

The filter is located under the pump

cover. To be able to clean the filter, it is

necessary to loosen the screws and

remove the cover first.

• Check the pump cover seal and

replace it if necessary.

AS47D

BFP21L3

Page 23

03/2011 - Art. Nr. 4200 1016 4000C 23

Service

Maintenance

Burner and boiler servicing must only

be carried out by a professionally

qualified heating engineer. The

system operator is advised to take

out a service contract to guarantee

regular servicing.

Please observe the following points:

• Disconnect the electrical supply before

carrying out any maintenance or

cleaning work.

Checking the exhaust gas

temperature

• Check the flue gas temperature at

regular intervals.

• Clean the boiler if the flue gas

temperature is more than 30°C above

the value measured at the time of

commissioning.

• To simplify the check, use a flue gas

temperature indicator.

Burner maintenance positions

• After removing the screws 1, the

equipment plate can be hung in two

maintenance positions.

Position 1

For example, for replacing the nozzle

rod:

• Loosen oil connection 12

• Disconnect connector 9

• Remove electrode block 10

1 Fastening screws

2 Mounting opening

3 Ignition transformed

5 Oil combustion system

6 Oil burner pump

7Nozzle rod

8 Flame monitor

9 El. connection for nozzle rod

10 Electrode block

11 Regulating screw for combustion

head

12 Oil connection, nozzle rod

13 Nozzle

14 Baffle plate

15 Blower wheel

Maintenance on the burner

Maintenance position 1

• Check oil supply components (tubes,

pumps, oil feed tube) and their connections for leaks or signs of wear,

replace if necessary.

• Check electrical connections and con-

nection cables for damage, replace if

necessary.

• Check pump filter and clean if neces-

sary.

Maintenance position 2

• Clean blower wheel and housing and

check for damage.

• Check and clean the combustion

head.

• Remove baffle plate.

• Replace oil nozzle.

• Check ignition electrodes, readjust or

replace as necessary.

• Fit combustion head. Observe adjust-

ment dimensions (see page 21).

• Fit burner.

• Start burner, check flue gas data,

correct burner settings if necessary.

• Perform flame monitor function check

(see page 22).

Position 2

For instance, for replacing the nozzle

and blower wheel . This position avoids

having to empty the nozzle rod when the

nozzle is changed.

Blower wheel assembly

Observe the positioning diagram below

when replacing the motor and blower

wheel. The inside flange A of the blower

wheel must be fitted at the same level as

the equipment plate B. Insert a straight

edge between the wing of the blower

wheel and set A and B to the same

height, tighten the set screw on the

blower wheel (maintenance position 2).

en

Réinitialisation de l’indicateur de

maintenance

Le symbole de maintenance apparaît

sur l’afficheur du coffret après 30 000

démarrages. C’est pourquoi il est

nécessaire, après chaque entretien, de

réinitialiser le compteur de

maintenance. Pour ce faire, appuyer

pendant au moins 9 secondes sur le

bouton de déverrouillage du coffret.

Page 24

03/2011 - Art. Nr. 4200 1016 4000C24

Service

Troubleshooting

Fault diagnosis and repair

In the event of a malfunction, first check

that the prerequisites for correct

operation are fulfilled:

1. Is the system connected to the

power supply?

2. Is there oil in the tank?

3. Are all shut-off valves open?

4. Are all control and safety devices,

such as the boiler thermostat, lowwater detector, limit switch, etc.

adjusted correctly?

If the cause of the malfunction cannot be

ruled out by the checks described

above, check the functions associated

with individual burner parts.

Safety components must not be

repaired. They must always be replaced

with parts with the same order number.

Only use original spare parts.

Disconnect the electrical supply

before carrying out any

maintenance or cleaning work.

After any work in the system, check

combustion under normal operating

conditions (doors closed, cover

fitted, etc.). Enter the measurement

values in the boiler room

documentation.

Symbol Symbol Fault Cause Remedy

No heat request Thermostats defective or

incorrectly adjusted

Adjust the thermostats, replace if necessary.

Burner does not start after

thermostat shutdown.

No malfunction indicated

on the automatic

combustion control unit.

Drop in supply voltage or

power failure.

Control unit malfunction.

Check the cause of the fall in voltage or the

power failure.

Replace the control unit.

Burner starts at switch-on

for very short period

and then shuts down

The control unit has been

intentionally locked.

Reset control unit.

Burner starts and then

shuts down after

preventilation

Parasitic flame during

preventilation/

pre-ignition phase

Check ignition sparks/adjust or replace

electrode

Check/replace fuel-oil solenoid valve

Burner starts and then

shuts down after the

solenoid valves have

opened

No flame signal at end of

safety time

Check the oil level in the tank.

Top tank up as required.

Open the valves.

Check the oil pressure and the operation of

the pump, coupling, filter, solenoid valve.

Check ignition circuit, electrode adjustment.

Clean/replace electrodes.

Clean/replace flame monitor.

Replace the following items as required:

Ignition electrodes / ignition cables / ignition

transformer / nozzle / pump / solenoid valve /

automatic combustion control unit.

Flame extinguishing

during operation

Flame goes out during

operating phase

A4 Display

BP1 Push-button 1

Request: fault code

BP2 Push-button 2

Request: values

Page 25

03/2011 - Art. Nr. 4200 1016 4000C 25

Service

Maintenance frequency indicator

Fuel oil stock indicator

After a certain period of operation, the

following information may be displayed:

This means that

maintenance must

be carried out by a

specialist.

If the fitter has

registered his

telephone number,

then this appears,

as well as the

number of the

completed service

contract (accessible

via the fault menu)

To change the telephone number

• Call up the fault menu by pressing

BP1, then keep pressing the button to

scroll through BP1 until the desired

pictogram is displayed.

• Press BP2 to enter a change in the

pictogram: the first figure flashes.

• Select the value (from 0 to 9) by

repeatedly pressing BP1.

• Confirm by pressing BP2.

• Repeat the operation until you reach

the last figure.

After confirming the last figure, the

complete pictogram is displayed for 5

seconds, then the control unit returns to

the operating screen.

To change the contract number

• Call up the fault menu by pressing

BP1, then keep pressing the button to

scroll through until the desired

pictogram «contract number» is

displayed.

• Press BP2 to enter a change in the

pictogram: the first figure flashes.

• Select the value (from 0 to 9) by

repeatedly pressing BP1.

• Confirm by pressing BP2.

• Repeat the operation until you reach

the last figure.

After confirming the last figure, the

complete pictogram is displayed for 5

seconds, then the control unit returns to

the operating screen.

The fuel oil stock indicator can be

accessed:

Nozzle size (value

can be changed)

(0.5 - 1.5)

Pump pressure

(value can be

changed)

(8.0 - 17.0)

Quantity of fuel oil

in the tank (value

can be changed)

Estimating the

quantity of fuel oil

in the tank (value

calculated)

To do this while the burner is

operating:

• Press and hold button BP1 for at least

5 seconds: The nozzle size pictogram

is displayed.

To change the nozzle size:

• Press BP2 to enter a change in the

pictogram: the figure flashes.

• Select the value (nozzle size, in

increments of 0.05 US GAL/h) by

repeatedly pressing button BP1.

• Confirm by pressing BP2.

The screen then displays the pump

pressure.

To change the pump pressure value:

• Press BP2 to enter a change in the

pictogram: the figure flashes.

• Increase the value

(in increments of 0.5 bar) by

repeatedly pressing button BP1.

• Confirm by pressing BP2.

The quantity of fuel oil in the tank is then

shown in the display (fuel oil reserve).

To enter the fuel oil reserve:

• Press BP2 to enter a change in the

pictogram: the figure flashes.

• Enter the value (4 figures from 0 to 9)

by repeatedly pressing BP1.

• Confirm by pressing BP2.

The screen then displays an estimate of

the quantity of fuel oil in the tank. The

value changes over time, depending on

the values entered above and the burner

runtime.

A4 Display

BP1 Push-button 1

Request: fault code

BP2 Push-button 2

Request: values

en

Page 26

03/2011 - Art. Nr. 4200 1016 4000C26

Page 27

03/2011 - Art. Nr. 4200 1016 4000C 27

Page 28

03/2011 - Art. Nr. 4200 1016 4000C28

Hergestellt in der EU. Fabriqué en EU. Fabricato in EU.

Angaben ohne Gewähr. Document non contractuel. Documento non contrattuale.

www.elco.net

Hotline

ELCO Austria GmbH

Aredstr.16-18

2544 Leobersdorf

0810-400010

ELCO Belgium nv/sa

Z.1 Researchpark 60

1731 Zellik

02-4631902

ELCOTHERM AG

Sarganserstrasse 100

7324 Vilters

0848 808 808

ELC

O GmbH

Dreieichstr.10

64546 Mörfelden-Walldorf

0180-3526180

ELCO Italia S.p.A.

Via Roma 64

31023 Resana (TV)

800-087887

ELCO Burners B.V.

Amsterdamsestraatweg 27

1411 AB Naarden

035-6957350

OOO «Ariston Thermo RUS LLC»

Bolshaya Novodmitrovskaya

St.bld.14/1 office 626

127015 Moscow -Russia

+7 495 783 0440

Loading...

Loading...