elco VECTRON G 06.1200 DUO PLUS, VECTRON G 06.1600 DUO PLUS, VECTRON G 06.2100 DUO PLUS Operating Instructions Manual

Page 1

07/2006 - Art. Nr. 13 018 114C

VECTRON G 06.1200 DUO PLUS

VECTRON G 06.1600 DUO PLUS

VECTRON G 06.2100 DUO PLUS

Betriebsanleitung

Für die autorisierte Fachkraft

Gasgebläsebrenner.............................2-21

Operating instructions

For the authorized specialist

Gas burners.......................................22-41

DE

EN

Ersatzteilliste

Spare parts list

Pièces de rechange

Wisselstukkenlijst .............................43-54

Elektro- und Hydraulikschema

Electric and hydraulic diagrams

Schémas électr. et hydraulique

Elektr. en hydraulische schema

Art. Nr.

13 018 315

}

Page 2

07/2006 - Art. Nr. 13 018 114C

2

Übersicht

Inhaltsverzeichnis

Seite

Übersicht Inhaltsverzeichnis. . . . . . . . . . . . . . . . . . 2

Wichtige Hinweise . . . . . . . . . . . . . . . . . 2

Technische Daten, Arbeitsfelder . . . . . . . . . . 3

Gasarmaturenauswahl . . . . . . . . . . . . . . . 4

Brennerbeschreibung. . . . . . . . . . . . . . . . 5

Abmessungen . . . . . . . . . . . . . . . . . . 6-7

Funktion Kompaktarmatur . . . . . . . . . . . . . . . . . 8-9

Schaltfeld TC . . . . . . . . . . . . . . . . . . . 10

Feuerungsautomat . . . . . . . . . . . . . . . . 11

Montage Brennermontage . . . . . . . . . . . . . . . . . 12

Gasarmaturmontage, Dichtheitskontrollgerät . . . 13

Prüfung / Einstellung . . . . . . . . . . . . . . . 14

Mischeinrichtung für Erdgas / Flüssiggas . . . . . 14

Gasversorgung, elektrische Versorgung . . . . . 15

Prüfung vor Inbetriebnahme. . . . . . . . . . . . 15

Inbetriebnahme Brennereinstelldaten . . . . . . . . . . . . . . . 16

Luftregulierung. . . . . . . . . . . . . . . . . 16-17

Einregulierung des Brenners . . . . . . . . . . . 18

Einstellung Gasdruckwächter / Luftdruckwächter . 18

Funktionskontrolle. . . . . . . . . . . . . . . . . 18

Service Wartung . . . . . . . . . . . . . . . . . . . . 19-20

Störungsbeseitigung . . . . . . . . . . . . . . . 21

Konformitätserklärung

für Gasgebläsebrenner

Wir, mit Nr. AQF030 geprüftes Werk

18, rue des Bûchillons Ville-la-Grand

F-74106 ANNEMASSE Cedex

erklären in alleiniger Verantwortung,

daß die Produkte

VECTRON G 06.1200 DUO PLUS

VECTRON G 06.1600 DUO PLUS

VECTRON G 06.2100 DUO PLUS

mit folgenden Normen übereinstimmen

EN 60335

EN 50081

EN 50082

EN 676

Gemäß den Bestimmungen der

Richtlinien

90 / 396 / EWG Gasgeräterichtlinie

89 / 336 / EWG EMV-Richtlinie

73 / 23 / EWG Niederspannungs-

richtlinie

92 / 42 / EWG Wirkungsgrad-

richtlinie

97 / 23 /EWG Druckgeräterichtlinie

werden diese Produkte CE-gekenn-

zeichnet

Annemasse, den 1. Januar 2004

J. HAEP

Brennerbeschreibung

Die Brenner VECTRON

G 06.1200/1600/2100 DUO PLUS sind

modulierend arbeitende Gasbrenner in

Monoblockausführung. Sie sind zur

Ausrüstung aller der DIN 4702 / EN303

entsprechenden Wärmeerzeuger

innerhalb ihres Leistungsbereiches

geeignet. Jede andere Verwendungsart

erfordert die Genehmigung von ELCO.

Wichtige Hinweise

Der Brenner entspricht in Aufbau und

Funktion der EN676.

Montage, Inbetriebnahme und Wartung

dürfen ausschließlich von autorisierten

Fachkräften ausgeführt werden, wobei

die geltenden Richtlinien und Vorschriften

zu beachten sind.

Bei der Montage der Gasleitungen und

Armaturen sind ebenfalls die geltenden

Richtlinien und Vorschriften zu beachten

(z.B. DVGW-TRGI 1986/96 ; TRF 1988 ;

DIN 4756).

Es dürfen nur Dichtungsmaterialien

verwendet werden, die DVGW

(ARGB-KVGB für Belgien) geprüft und

zugelassen sind. Dichtheit der

Verbindungsstellen mit schaumbildenden

Mitteln oder ähnlichen, die keine

Korrosion verursachen, prüfen.

Vor Inbetriebnahme ist die Gasleitung zu

entlüften. Die Entlüftung darf auf keinen

Fall über den Feuerraum erfolgen.

Instandsetzungsarbeiten an Wächtern,

Begrenzern und Feuerungsautomaten

sowie an anderen

Sicherheitseinrichtungen, dürfen nur von

den jeweiligen Herstellern oder dessen

Beauftragten an den Einzeleinrichtungen

durchgeführt werden. Der Austausch von

Originalteilen ist nur durch die Fachkraft

zulässig.

Für einen sicheren, umweltgerechten

und energiesparenden Betrieb sind

folgende Normen zu berücksichtigen:

EN 676

Gasbrenner mit Gebläse

EN 60335-2

Sicherheit elektrischer Geräte für den

Hausgebrauch

Die Gasleitungen und Armaturen

müssen nach DVGW-TVR/TRGI-Gas

verlegt werden.

Aufstellungsort

Der Brenner darf nicht in Räumen mit

aggressiven Dämpfen (z.B. Haarspray,

Perchloräthylen, Tetrachlorkohlenstoff),

starkem Staubanfall oder hoher

Luftfeuchtigkeit (z.B. Waschküchen) in

Betrieb genommen werden. Eine

Zuluftöffnung muß vorhanden sein :

DE : bis 50kW: 150cm

2

für jedes weitere kW: + 2,0cm

2

CH : bis 33kW : 200 cm²

für jedes weitere kW: + 6,0cm

2

.

Aus kommunalen Vorschriften können

sich Abweichungen ergeben.

Lieferumfang

Der Brenner wird auf einer Palette

verpackt in drei Kartons geliefert :

–

Brennergehäuse mit

Betriebsanleitung, Stromlaufplan,

Ersatzteilliste, Heizraumtafel,

transparenten Abdeckstopfen

–

Brennkopf mit Flanschdichtung und

Befestigungsschrauben

–

Gasarmaturengruppe

Zubehör auf Wunsch :

–

Dichtheitskontrollgerät VPS 504 größer

1200kW vorgeschrieben nach EN676

–

Manometer

–

Kompensator

–

Prüfbrenner

–

separater Luftansaugkasten

–

Betriebsstundenzähler

–

Universalregler RWF 40

–

Potentiometer auf Stellmotor

–

Luftdruckwächter mit Prüftasten

–

Anzeigeeinheit

–

Fernentriegelung

Für Schäden, die sich aus

folgenden Gründen ergeben,

schließen wir die Gewährleistung

aus:

–

unsachgemäße Verwendung

–

fehlerhafte Montage bzw.

Instandsetzung durch Käufer oder

Dritte, einschließlich Einbringen von

Teilen fremder Herkunft.

–

Betreiben der Anlage mit

überhöhtem Druck.

Übergabe und

Bedienungsanweisung

Der Ersteller der Feuerungsanlage hat

dem Betreiber der Anlage, spätestens

bei der Übergabe, eine Bedienungsund Wartungsanweisung zu übergeben.

Diese ist im Aufstellungsraum des

Wärmeerzeugers gut sichtbar

auszuhängen. Die Anschrift und

Rufnummer der nächsten

Kundendienststelle ist einzutragen.

Hinweis für den Betreiber

Die Anlage sollte jährlich mindestens

einmal von einer Fachkraft überprüft

werden. Um eine regelmäßige

Durchführung zu gewährleisten,

empfiehlt sich der Abschluß eines

Wartungsvertrages.

Page 3

3

07/2006 - Art. Nr. 13 018 114C

DE

Arbeitsfelder

Bei der Brennerauswahl ist der

Kesselwirkungsgrad zu

berücksichtigen.

Das Arbeitsfeld zeigt die

Brennerleistung in Abhängigkeit vom

Feuerraumdruck. Es entspricht den

Maximalwerten nach EN 676,

gemessen am Prüfflammenrohr.

Berechnung der Brennerleistung:

Q

F

= Brennerleistung (kW)

Q

N

= Kesselnennleistung (kW)

h K = Kesselwirkungsgrad (%)

Q

N

QF=

h K

Übersicht

Technische Daten

Arbeitsfelder

daPa mbar

kW

1600230

0

20

40

60

80

100

120

200 500 800 1100 1400 1700

0

2

4

6

8

10

12

G 06.1600 DUO PLUS

daPa mbar

kW

2100260

0

20

40

60

80

100

120

200 800 1400 2000

0

2

4

6

8

10

12

G 06.2100 DUO PLUS

G 06.1200 DUO PLUS G 06.1600 DUO PLUS G 06.2100 DUO PLUS

Brennerleistung min.-max. kW 230 - 1200 230 - 1600 260 - 2100

Regelbereich 1 : 3 *

Gasfließdruck mbar 20 - 50- 100

Gasarmaturengruppe MBVEF 412 / MBVEF 420 / VGD20 Rp2 / VGD40 DN65

Brennstoff Erdgas (LL, E) Hi= 8,83 - 10,35 kWh/m3oder Flüssiggas (F) Hi= 25,89 kWh/m

3

Feuerungsautomat / Flammenwächter SG513 / Ionisation

Brennermotor 2800 min-1, 230 / 400 V, 50 Hz, 2,2 kW 2800 min-1, 230 / 400 V, 50 Hz, 2,7 kW

Elektrische Leistungsaufnahme

Betrieb

2500 W 3100W

Schutzart IP54

Zündtransformator EBI-M ; 2 x 7,5kV

Luftklappenstellantrieb SQN 31.481 / 30 s

Luftdruckwächter LGW 10 A 2

Flammrohr Ø x Eintauchtiefe mm 227 x 270 (KN) / 370 (KM) / 470 (KL)

Gewicht kg insgesamt 120 kg

CE Zeichen 1312 BM 3426 1312 BM 3427 1312 BM 3428

Prüfung Nach EN 676 ; Emissionsklasse 3

(bei Erdgas : NOx < 80mg/kWh, bei Flüssiggas : NOx< 140mg/kWh unter Prüfbedingungen)

Schalldruckpegel nach VDI2715 dB(A) 78 79 81

Max. Umbgebungstemperatur 60°C

* Das Regelverhältnis ist ein mittlerer Wert und kann je nach Anlagenauslegung variieren.

Erläuterung zur Typenbezeichnung: G = Erdgas / Flüssiggas

06 = Baugröße

1200 = Leistungskennziffer

DUO PLUS= modulierender Betrieb

KN = Kopflänge normal

KM = Kopflänge medium

KL = Kopflänge lang

daPa mbar

kW

1200230

0

20

40

60

80

100

120

200 500 800 1100 1400 1700

0

2

4

6

8

10

12

G 06.1200 DUO PLUS

Page 4

07/2006 - Art. Nr. 13 018 114C

24

Overview

Selection of gas valve assembly

Selection of gas-valve assembly

·

The gas-pressure loss indicated in

the table is to be added to the

furnace pressure reading (in mbar).

·

The gas-flow pressure determined is

to be maintained at the inlet of the

gas-valve assembly. When

determining the gas-flow pressure

required at the transfer point,

remember to take into account the

resistance of the burner feed-conduit

and its fittings (ball valve, TAS,

additional filter or meter).

·

The operating point of the

installation must be inside the typical

authorized graph for the burner.

Example G 06.2100 DUO PLUS:

·

Specifications:

–

Type of gas supply: Natural gas E

–

Required burner power: 1600 kW

–

Furnace pressure at rated boiler load: 3 mbar

–

Gas flow pressure at supply station at rated boiler load : 30 mbar

–

Pressure loss in gas pipe at rated boiler load : 1 mbar

·

Selected gas valve assembly: VGD40

·

Testing of selection:

–

Gas pressure loss (from table): 25 mbar

–

Furnace pressure: 3 mbar

–

Pressure loss in gas pipe : 1 mbar

–

Total 29 mbar

–

Given: Gas flow pressure at supply station 30 mbar > 29 mbar ð Selection VGD40 correct.

G 06.2100

DUO-PLUS

Burner

power

(kW)

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

420

Natural gas E Hi = 10,365 kWh/m

3

Natural gas LL Hi = 8,83 kWh/m

3

Propane gas

Hi=25,89kWh/m³

Gas pressure loss (from entry of gas valve assembly)

1100 23 17 15 33 25 15 15

1150 25 18 15 36 27 15 15

1200 27 20 15 40 29 17 15

1250 30 22 15 43 32 18 15

1300 32 23 17 47 34 20 15

1400 37 27 19 54 40 23 15

1500 43 31 22 62 46 26 15

1600 49 35 25 71 52 30 17

1700 55 40 28 80 59 33 20

1800 62 45 32 89 66 37 22

1900 69 50 35 100 74 42 25

2000 76 55 39 - 82 46 27

2100 84 61 43 - 90 51 30

G 06.1600

DUO-PLUS

Burner

power

(kW)

MBVEF

412

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

412

MBVEF

420

Natural gas E Hi = 10,365 kWh/m

3

Natural gas LL Hi = 8,83 kWh/m

3

Propane gas

Hi=25,89kWh/m³

Gas pressure loss (from entry of gas valve assembly)

800 18 15 15 15 21 15 15 15 15

900 23 18 15 15 27 19 15 17 15

950 26 20 15 15 30 21 16 19 15

1000 29 22 16 15 33 23 17 21 15

1100 35 27 19 15 40 28 21 25 15

1200 41 32 23 17 48 33 25 30 15

1300 - 37 26 20 56 39 29 - 17

1400 - 43 31 23 65 45 34 - 20

1500 - 50 35 26 74 52 39 - 23

1600 - 57 40 30 85 59 44 - 26

MBVEF

412

MBVEF

420

MBVEF

425

VGD20

Rp2

VGD40

DN65

MBVEF

412

MBVEF

420

MBVEF

425

VGD20

Rp2

VGD40

DN65

MBVEF

412

MBVEF

420

800 18 15 15 15 15 41 21 15 15 15 15 15

900 23 18 15 15 15 52 27 16 19 15 17 15

950 26 20 17 15 15 58 30 17 21 16 19 15

1000 29 22 19 16 15 64 33 19 23 17 21 15

1100 35 27 23 19 15 78 40 23 28 21 25 15

1200 41 32 27 23 17 93 48 28 33 25 30 15

Propane gas Hi=25.89kWh/m³

Burner power

(kW)

G06.1200

DUO P LUS

Natural gas LL Hi = 8.83 kWh/m

3

Natural gas E Hi = 10.365 kWh/m

3

Gas press ure los s (from entry of gas val ve assem bly)

Page 5

5

07/2006 - Art. Nr. 13 018 114C

Übersicht

Brennerbeschreibung

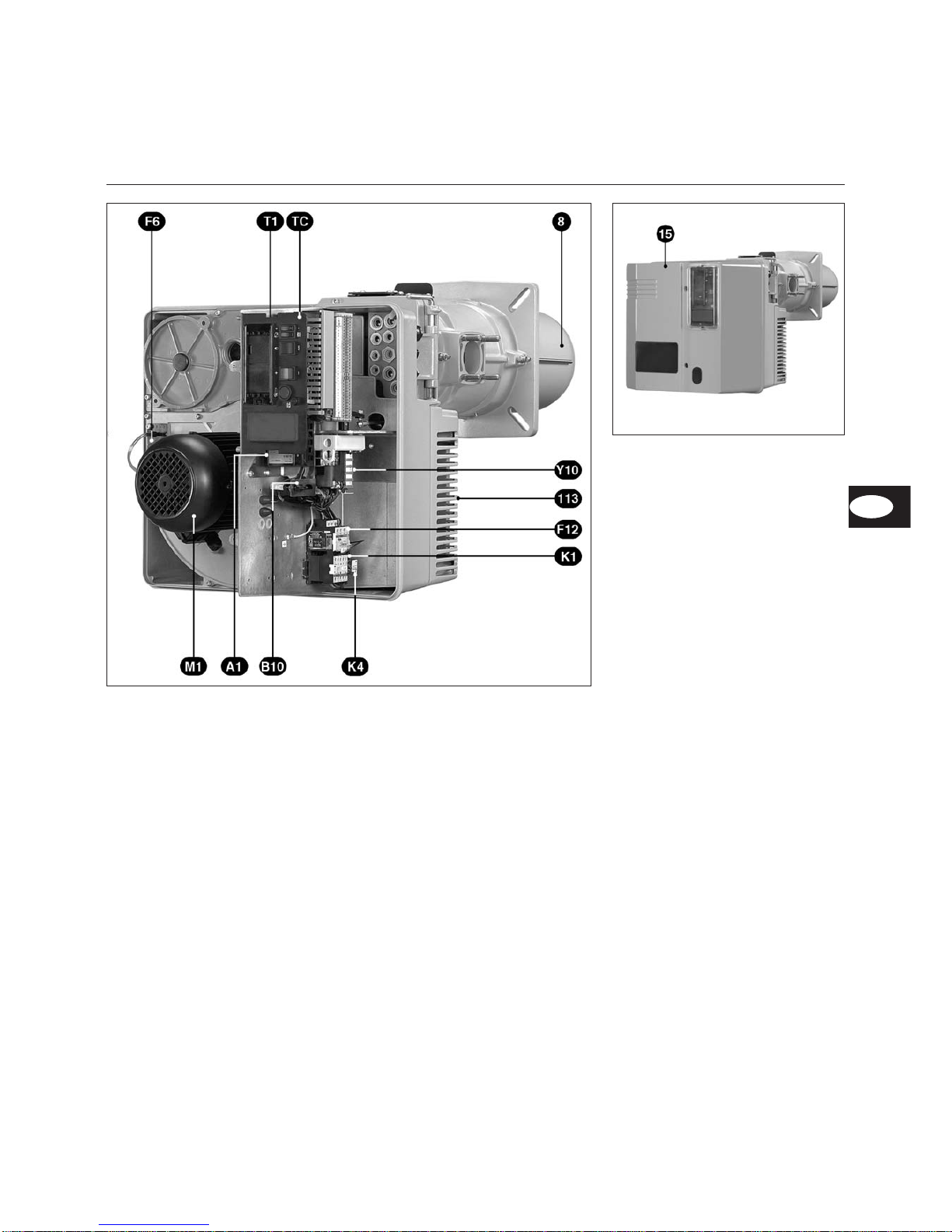

A1 Feuerungsautomat

B10 Ionisationsbrücke

F6 Luftdruckwächter

F12 Motorschutzrelais

K1 Motorschutz

K4 Relais

M1 Brennermotor

T1 Zündtransformator (verdeckt)

TC Schaltfeld

Y10 Stellantrieb Luftklappe

8 Flammrohr

15 Brennerhaube

113 Luftkasten

DE

Page 6

07/2006 - Art. Nr. 13 018 114C

6

E

E

H

D

F

H

D

F

KL

KM

KN

KL

KM

KN

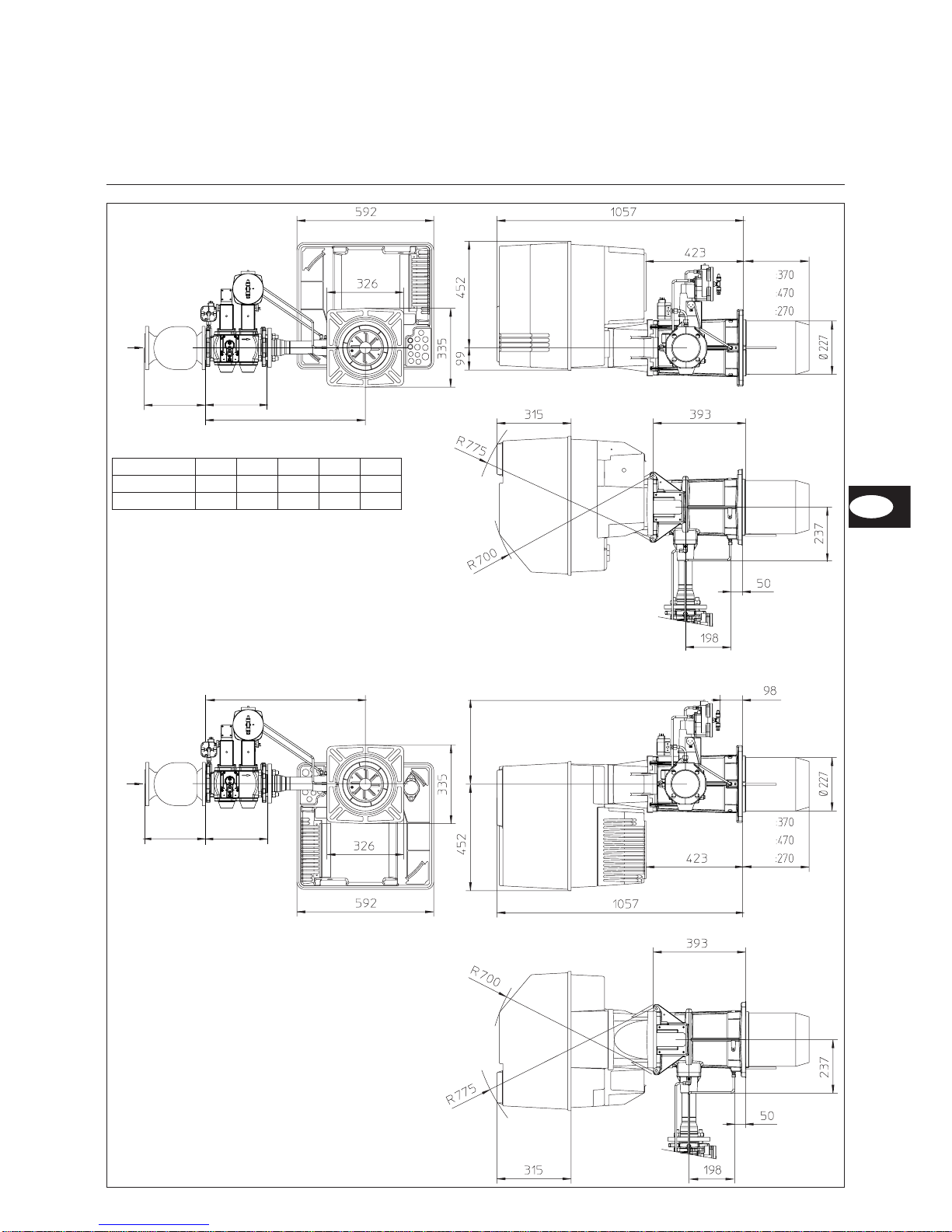

Abstände

Für Servicearbeiten ist ein freier

Abstand von min. 0,6m auf jeder Seite

des Brenners sicherzustellen.

Gasarmaturgruppe

Montage sowohl links als auch rechts

möglich.

Übersicht

Maßbild und Abmessungen

G 06.1200/1600/2100 DUO PLUS

mit Gasarmatur MBVEF 412 und MBVEF 420

DEFH

MBVEF 412 186 590 107 Rp2

MBVEF 420 — 690 — —

Page 7

7

07/2006 - Art. Nr. 13 018 114C

DE

F

F

D

E

G

H

H

KL

KM

KN

KL

KM

KN

Übersicht

Maßbild und Abmessungen

G 06.1200/1600/2100 DUO PLUS

mit Gasarmatur VGD20 - Rp2 und VGD40 - DN65

DE

Abstände

Für Servicearbeiten ist ein freier

Abstand von min. 0,6m auf jeder Seite

des Brenners sicherzustellen.

Gasarmaturgruppe

Montage sowohl links als auch rechts

möglich.

DEFGH

VGD20 Rp2 186 292 734 344 Rp2

VGD40 DN65 290 292 740 365 DN65

Page 8

07/2006 - Art. Nr. 13 018 114C

8

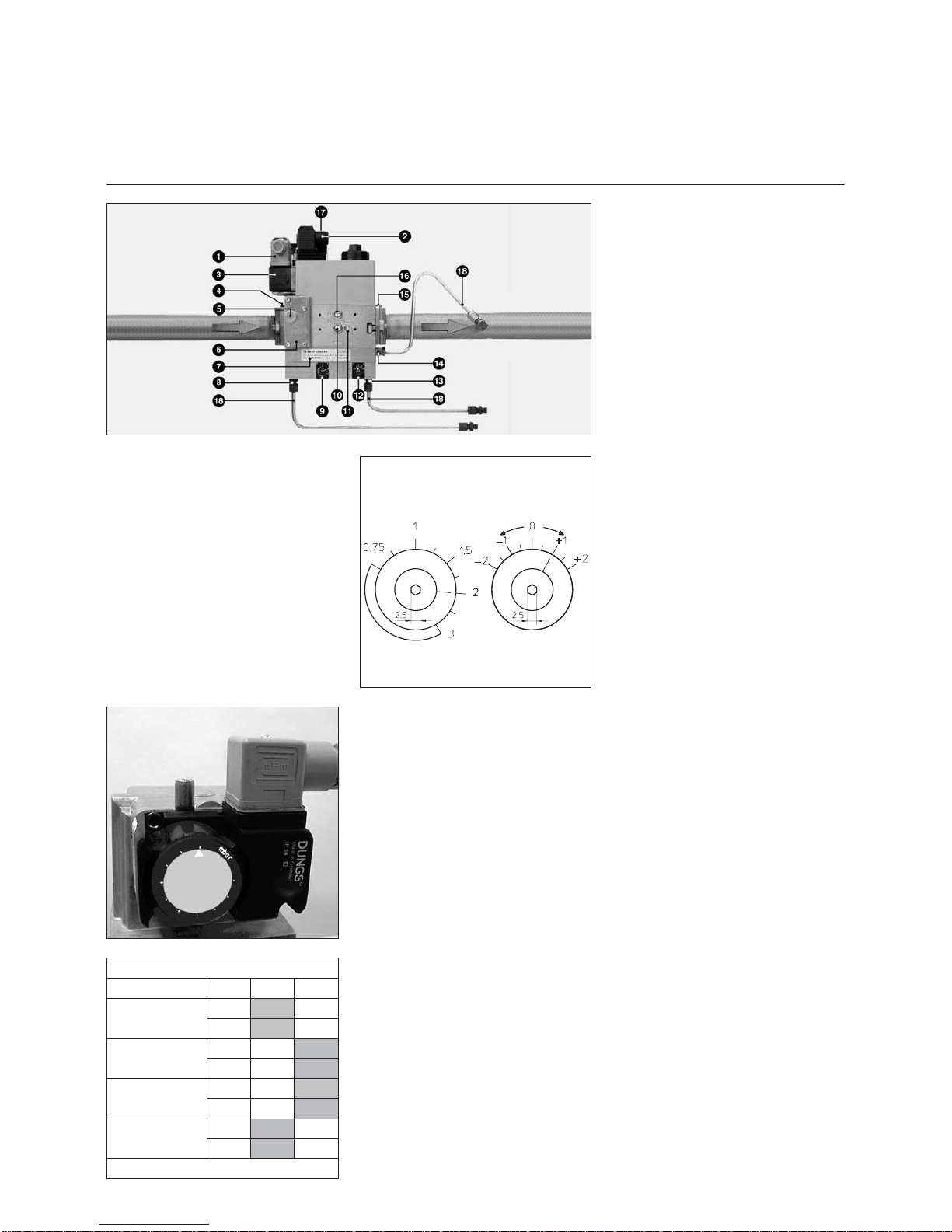

Funktion

Kompaktarmatur MBVEF

1 Elektroanschluß des

Gasdruckwächters (DIN 43650)

2 Elektroanschluß der Magnetventile

(DIN 43650)

3 Gasdruckwächter

4 Eingangsflansch

5 Druckmeßnippel R1/8,

vor Filter (beidseitig)

6 Filter (unter Deckel)

7 Typenschild

8 Anschluß Luftdruckleitung pL,

R 1/8

9 Einstellschraube für Verhältnis V

10 Druckmeßnippel pe, vor Ventil 1,

beidseitig

11 Gasdruckmeßnippel M4 nach

Ventil 2

12 Einstellschraube Nullstellung N

13 Anschluß

Feuerraumdruckleitung

pF, R1/8

14 Anschluß Gasdruckleitung pG,

R1/8

15 Ausgangsflansch

16 Druckmeßnippel pa nach

Ventil1,

beidseitig

17 Betriebsanzeige Ventile V1, V2

18 Impulsleitungen

Die Gaskompaktarmatur MBVEF ist die

Integration von Filter, Gas /

Luftverbundregler, Ventilen und

Druckwächter.

–

Feinfilter mit 0,8mm Maschenweite

–

Druckwächter GWA5

–

Servo-Druckregelteil mit

einstellbarem Verhältnis V, Korrektur

des Nullpunktes N und

Feuerraumdruckanschluß.

– Magnetventile V1, V2

schnellschließend, schnellöffnend

Eingangsdruck pe : 20-100mbar

Spannung, Frequenz : 230V, 50-60Hz.

NV

Gasdruckwächtereinstellung

·

Durchsichtigen Deckel ablegen. Die

Einstellung erfolgt über eine

Verstellscheibe mit Kreisskala und

Index x.

·

Provisorisch auf den minimalen

Skalenwert einstellen.

Brenner G 06.1600/2100 DUO PLUS

Gas: Druck ("-e)

VEF

412 420

E-Gas: 20, 25

LL-Gas: 20, 25

V

1,25

N

0

E-Gas : 100

LL-Gas: 100

V

1,25

N

0

F-Gas : 37

V

1,25

N

0

F-Gas : 50

V

1,25

N

0

Fettgedruckt : Werkslieferung

Page 9

9

07/2006 - Art. Nr. 13 018 114C

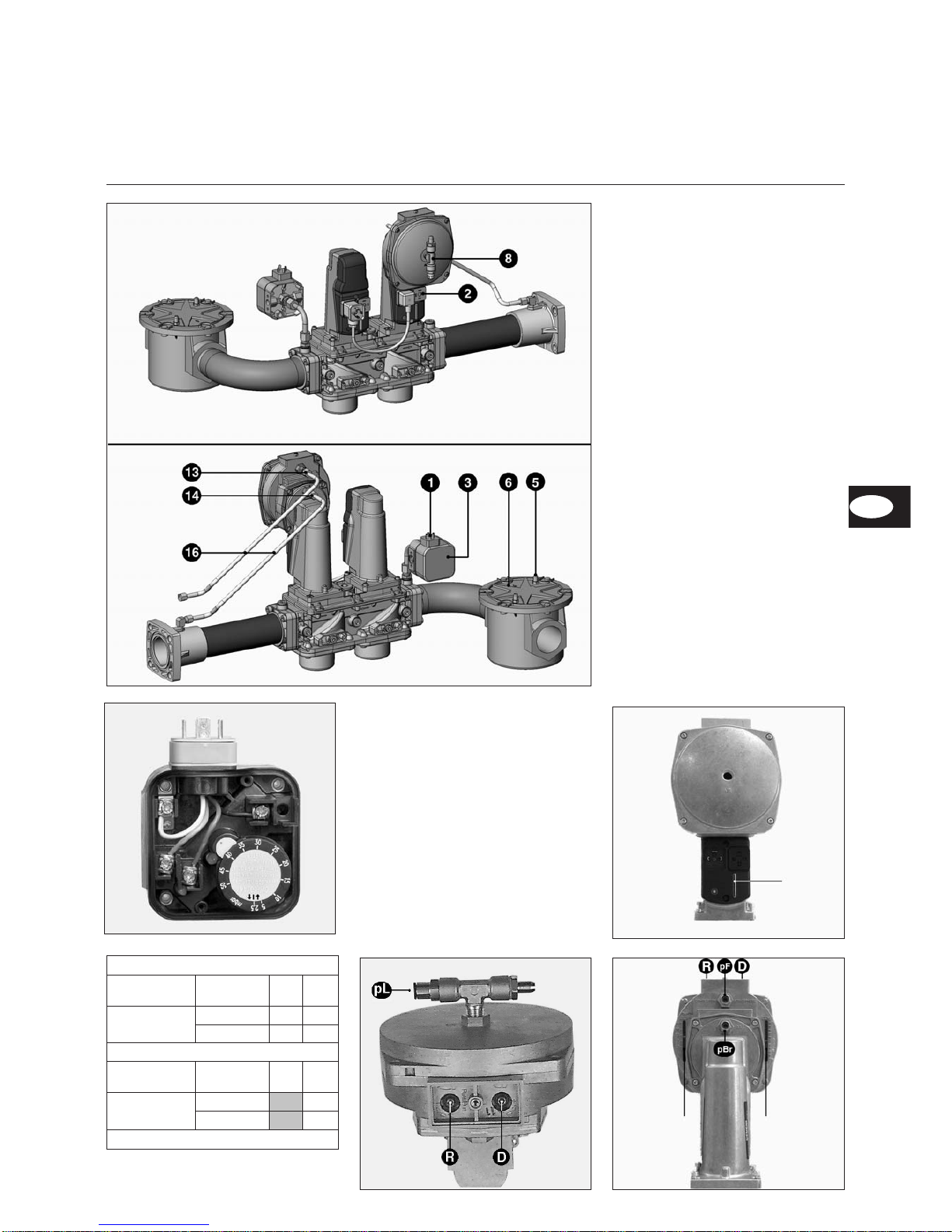

1 Elektroanschluß des

Gasdruckwächters (DIN 43650)

2 Elektroanschluß der Magnetventile

(DIN 43650)

3 Gasdruckwächter

4 Eingangsflansch

5 Druckmeßnippel R1/8, vor Filter

6 Filter (unter Deckel)

7 Typenschild

8 Anschluß Luftdruckleitung pL,

R 1/8

9 Einstellschraube für Verhältnis V

12 Einstellschraube Nullstellung N

13 Anschluß

Feuerraumdruckleitung pF, R1/8

14 Anschluß Gasdruckleitung pG,

R1/8

15 Ausgangsflansch

16 Impulsleitungen PBr, pL, pF

pBr (pG)=Impulsleitung Gas

pF = Impulsleitung Feuerraum

pL = Impulsleitung Luft

Der SKP-Regler kombiniert mit einem

VGD Ventil sichert ein konstantes

Verhältnis zwischen Gas- und

Luftdurchsatz mit einstellbarem

Verhältnis

D = Einstellschraube (Luftüberschuß)

R = Einstellschraube (Verhältnis

Gas/Luft)

Funktion

Gasarmatur VGD mit SKP 75 Regler

Gasdruckwächtereinstellung

·

Durchsichtigen Deckel ablegen. Die

Einstellung erfolgt über eine

Verstellscheibe mit Kreisskala und

Index.

·

Provisorisch auf den minimalen

Skalenwert einstellen.

Brenner G 06.1200 DUO-PLUS

Gas:Druck ("-e)

VGD

Rp2

VGD

DN65

E-Gas: 20, 25

LL-Gas: 20, 25

(Schr. R) 1,4 1,3

(Schr. D) 22

Brenner G 06.1600/2100 DUO-PLUS

Gas:Druck ("-e)

VGD

Rp2

VGD

DN65

E-Gas: 20, 25

LL-Gas: 20, 25

(Schr. R) 1,3

(Schr. D) 2

Fettgedruckt : Werkslieferung

DE

Einstell-Index

des

Verhältnisses“

R ”

Einstell-Index

des D-Wertes

Anzeige der

Gasventilöffnung

Page 10

07/2006 - Art. Nr. 13 018 114C

10

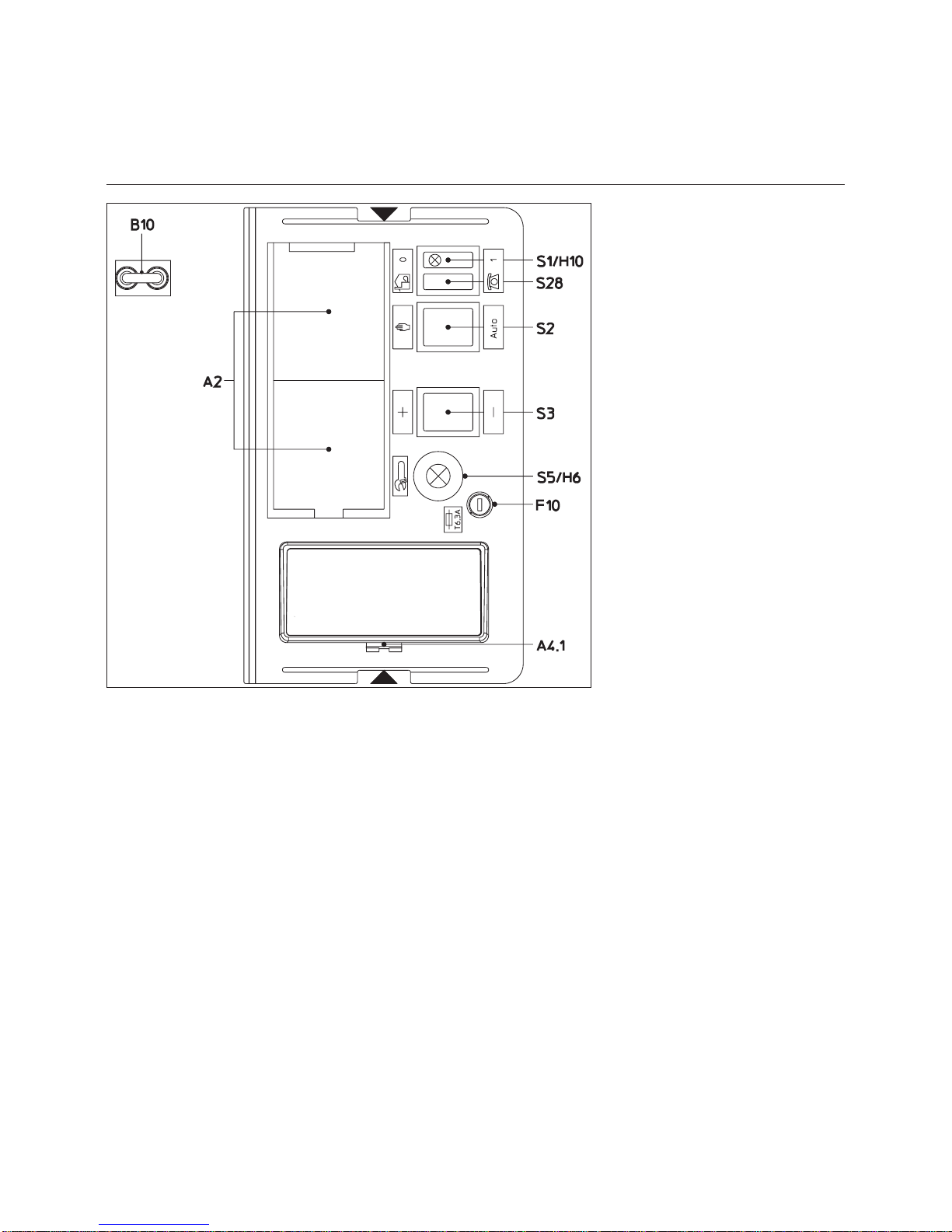

Funktion

Schaltfeld TC

Schaltfeld

Alle Steuerorgane sind von außen

sichtbar. Ein ablegbarer, durchsichtiger

Deckel, auf die Haube geklipst,

ermöglicht den Zugang zu den Steuerund Kontrollorganen für Einstellung und

Betrieb des Brenners.

Das Schaltfeld beinhaltet auch eine

Brücke zur Messung des

Flammensignals sowie die Sicherung

des Schaltkreises.

Um den Deckel abzulegen, ein- oder

beidseitig leicht eindrücken und

gleichzeitig herausziehen.

Um den Deckel wieder aufzusetzen,

beide Klipse vor die entsprechenden

Öffnungen stellen und eindrücken.

Option :

–

Betriebsstundenzähler

(Anschlußkabel bereits verdrahtet)

–

Dreipunktschrittregler RWF 40 in

genormter Einbaustelle.

Funktion

A2 Genormte Einbaustellen 48x48

oder 48x96 mm für den Einbau

eines Leistungsreglers (Option)

A4.1 Einbaustelle mit Klips für

Anzeigeeinheit

B10 Messbrücke [µA DC] für

Zellenstrom, Anordnung neben

dem Motorschütz

F10 Sicherung

S1 Hauptschalter

0 Aus

1 Ein,

grüne Kontroll-Lampe H10

leuchtet

S2 Wahl der Leistungsregelung

K Handbetrieb

Auto Vorort-Automatikbetrieb

S3 Steht in Verbindung mit

S28J - S2K

+/- Leistungszunahme/-Abnahme

S5 Anzeige auf dem Bedienfeld :

- der Fehler (rote

Kontroll-Lampe H6 leuchtet)

- des Drucktasters zur Entriegelung

des Automaten

S28 Wahlschalter des Betriebsorts

J Vorortbetrieb

H Fernbetrieb (option)

m

Achtung :

Hauptschalter des Schaltfeldes schaltet

nur Steuerspannung. Vor Arbeiten im

Schaltteil des Brenners, diesen

komplett, incl. Drehstromanschluß

Brennermotor, vom Netz trennen.

Page 11

11

07/2006 - Art. Nr. 13 018 114C

DE

Funktion

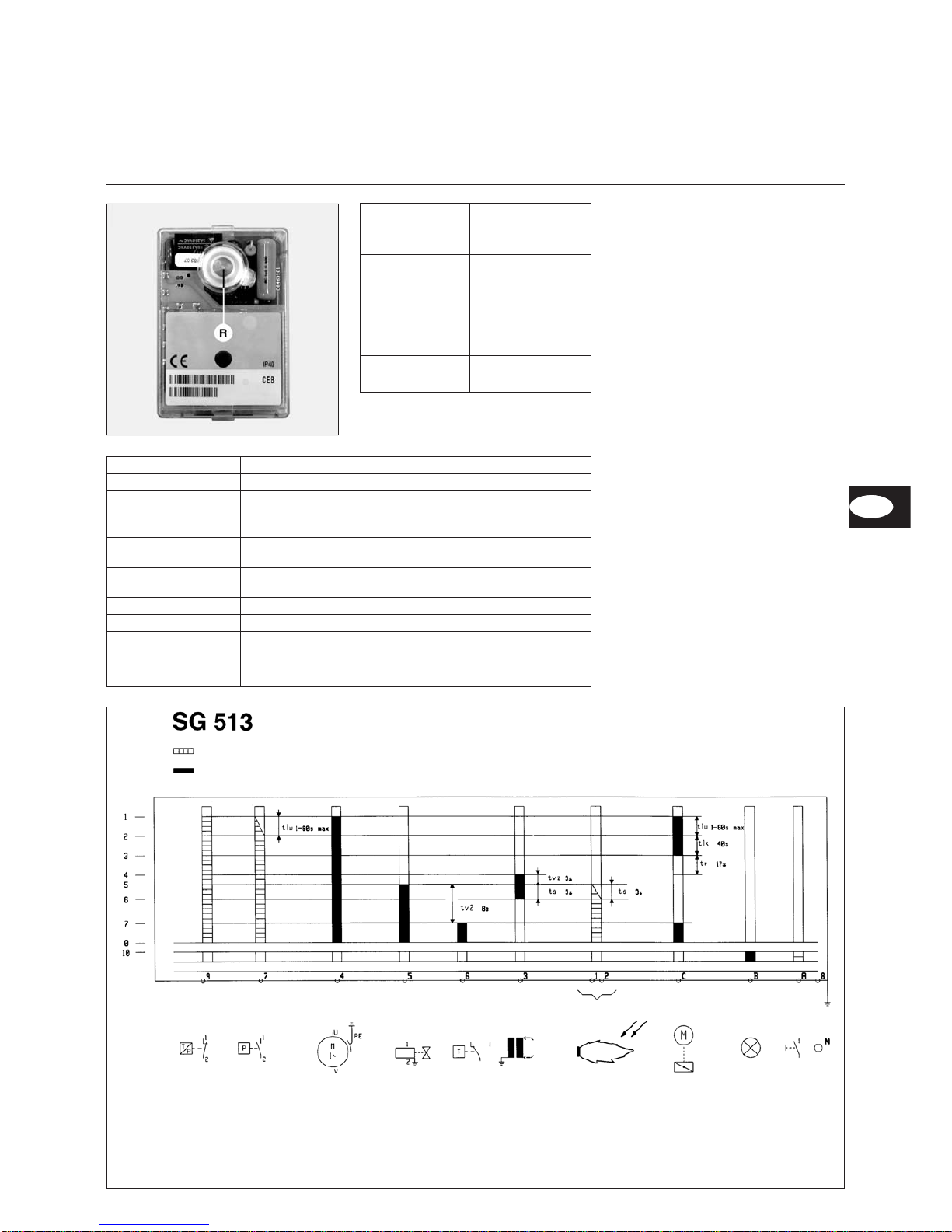

Kenndaten des Feuerungsautomaten SG 513

Programmablauf des Feuerungsautomaten

Begrenzer Luftdruckwächter Brennermotor Gasventil Regelung Trafo Flammenwächter Stellmotor Störung Entriegelung

Erforderliche Eingangssignale

Ausgangssignale

1 Einschaltung Automat, Motor und SM

2 Prüfung auf Luftdruck

3 Ende der Vorbelüftung

4 Inbetriebsetzung Trafo und

Ende der Vorbelüftung

5 Einschaltung des Gasventils

6 Flammenüberprüfung

7 Einschaltung SM und Gasventil,

Betriebsbedingungen

0 Regelabschaltung

10 Störmodus

tlw Wartezeit Luftdruckwächter

tlk Öffnungszeit des Stellmotors und Abzug Vorbelüftung

tr Schließzeit des Servomotors

tvz Vorzündzeit

ts Sicherheitszeit

tv2 Mindestzeit zwischen Gasventil 1 und 2

Blink-Code Fehlerursache

x y y y y Kein Flammensignal nach Ablauf der Sicherheitszeit.

x x y y y Fremdlicht während Vorbelüftungs-/ Vorzündzeit

x x x y y

Luftdruckwächter: Kontakt schließt sich nicht in definierter

Zeitspanne

x x x x y

Luftdruckwächter: Kontakt öffnet sich beim Start oder im

laufenden Betrieb.

y y x x x

Luftdruckwächter nicht in Ruhestellung, z.B. weil Kontakt

verschweißt.

y y y y x Flammenausfall im laufendem Betrieb.

x x y y y — y y y y y Manuelle Störabschaltung (siehe auch Verriegelung).

Code

x

y

—

Erläuterung

Kurzes Lichtsignal

Langes Lichtsignal

Pause

Der Gasfeuerungsautomat SG 513 steuert und

überwacht den Gebläsebrenner. Durch den

mikroprozessor-gesteuerten Programmablauf

ergeben sich äußerst stabile Zeiten, unabhängig von

Schwankungen der Netzspannung oder der

Umgebungstemperatur. Der Feuerungsautomat ist

unterspannungssicher ausgelegt, dadurch wird der

Betrieb der Anlage auch bei extremen

Spannungsausfällen nicht gefährdet. Wenn die

Netzspannung unter dem geforderten Mindestwert

liegt, schaltet der Automat ohne ein Fehlersignal ab.

Nach Wiedererreichen einer normalen Spannung

läuft der Automat automatisch wieder an.

Informationssystem

Das eingebaute visuelle Informationssystem

informiert über die Ursachen einer

Störabschaltung. Die jeweils letzte

Fehlerursache wird im Gerät gespeichert und

läßt sich auch nach einem Spannungsausfall

beim Wiedereinschalten des Geräts

rekonstruieren. Im Fehlerfall leuchtet die

Leuchtdiode im Entstörknopf R permanent, bis

der Fehler quittiert, d.h. der Automat entstört

wird. Alle 10 Sekunden wird dieses Leuchten

unterbrochen und ein Blink-Code, der Auskunft

über die Störursache gibt, ausgestrahlt.

Über das als Zubehör erhältliche Auslesegerät

können dem Automaten weitere ausführliche

Informationen über Betriebs- und

Störvorgänge entnommen werden.

Verriegelung und Entriegelung

Der Automat kann über den Entstörknopf R

verriegelt (in Störung gebracht) und entriegelt

(entstört) werden, sofern am Automat

Netzspannung anliegt.

Wird der Knopf im Normalbetrieb oder Anlauf

gedrückt, so geht das Gerät in Störstellung.

Wird der Knopf im Störfall gedrückt, wird der

Automat entriegelt.

m

Vor Ein- oder Ausbau des Automaten

Gerät spannungslos machen. Das Automat

darf nicht geöffnet oder repariert werden.

Drücken Sie auf

den Knopf R

während ...

… führt zu …

… weniger als 9

Sekunden …

Entriegelung oder

Verriegelung des

Automaten.

… zwischen 9

und 13

Sekunden ...

Löschen der

Statistiken des

Automaten.

… mehr als 13

Sekunden ...

Keine Auswirkung

auf den Automat.

Page 12

07/2006 - Art. Nr. 13 018 114C

12

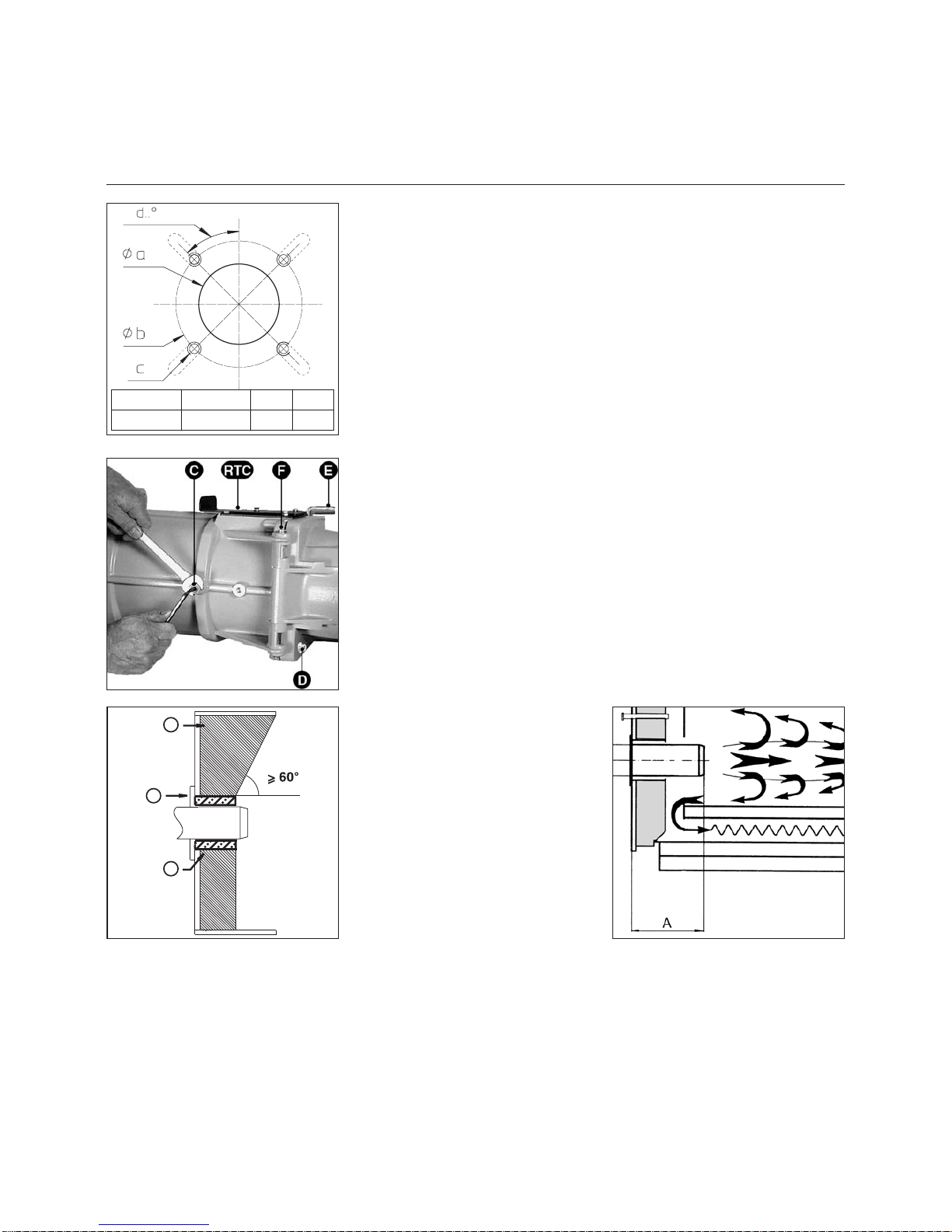

Montage

Brennermontage

Brennerrohr-Einbautiefe und

Ausmauerung

Bei Wärmeerzeugern ohne gekühlte

Vorderwand ist, sofern der

Kesselhersteller keine andere Angaben

macht, eine Ausmauerung 5 wie im

nebenstehenden Bild erforderlich. Die

Ausmauerung darf die

Flammrohrvorderkante nicht überragen

und mit maximal 60° konischzulaufen.

DerLuftspalt zwischen Ausmauerung

und Brennerrohr ist mit einem

elastischen, nicht brennbarem

Isolationsmaterial 6 auszufüllen. Bei

Kesseln mit Umkehrfeuerung ist die

minimale Eintauchtiefe A des

Brennerrohres gemäß Angaben des

Kesselherstellers zu beachten.

5

4

6

Ø a (mm) Ø b (mm) c d

250

300 bis 400

M12 45°

Montage Brennkopf

·

Brennerplatte/Kesseltüre gemäß

nebenstehender Zeichnung

vorbereiten.

·

Innendurchmesser a Ø 250 mm

festlegen.

·

Für die Brennkopfflanschbefestigung

sind 4 Bohrungen M12

(Lochkreisdurchmesser 300-400

mm) gemäß nebenstehender

Zeichnung erforderlich.

·

Stehbolzen M12 in die

Brennerplatte/Kesseltüre

einschrauben und die

Isolationsunterlage aufsetzen. Bei

Lochkreis <400 mm vorgestanzte

Langlöcher auf das erforderliche

Maß ausschneiden.

·

Brennkopf mit 4 Sechskantmuttern

M12 befestigen.

·

Der Raum zwischen Flammrohr und

Türisolierung ist mit feuerfestem

Material auszukleiden

Achtung:

die Feuerraumdruckabnahmeleitung

pF darf nicht verstopft werden.

Montage Brennergehäuse

Hängt das Brennergehäuse unter der

Brennkopfachse, ist wie folgt

vorzugehen.

·

Brennergehäuse auf Brennkopf

mittels fester (gegenüber dem

Gasanschluß) Achse F befestigen.

· Mischeinrichtung einbauen und mit

seitlicher Schraube C anziehen

(Kontermutter M10 und

Inbusschraube).

· Die zwei Zündabel und das

Ionisationskabel anschließen.

· Brenner mit Achse E schließen.

· Sicherungsschraube D anziehen.

Falls erforderlich kann das Gehäuse

über die Brennerkopfachse montiert

werden.

Andere Brennergehäusestellungen sind

nicht möglich.

Page 13

13

07/2006 - Art. Nr. 13 018 114C

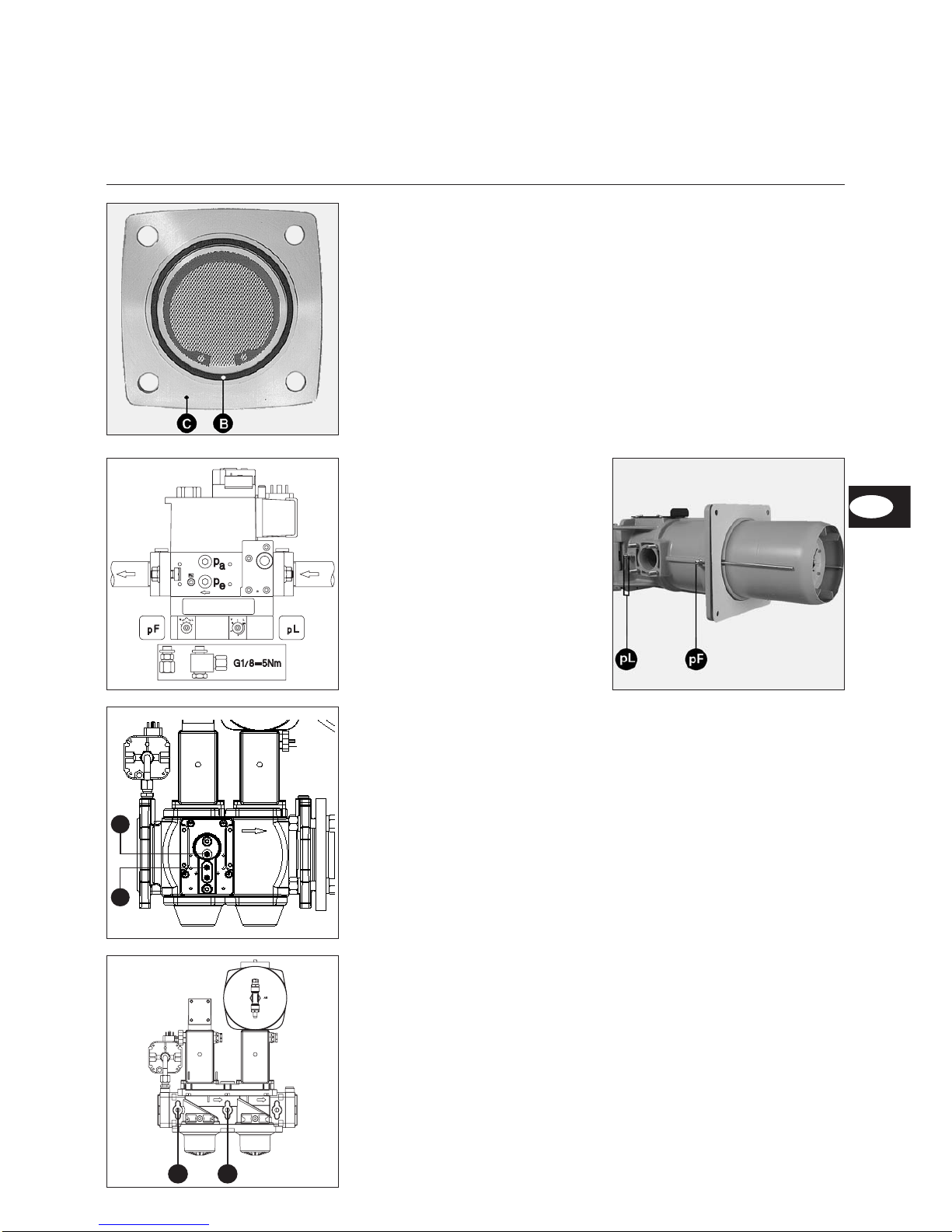

Montage

Gasarmaturmontage

Dichtheitskontrollgerät VPS 504 S01

Montage Gasarmatur SKP75/MBVEF

·

Die richtige Einbaulage des

O-Ringes B im Gasanschlußflansch

C überprüfen.

·

Die Gasarmatur mit Muttern M10 so

befestigen, daß der SKP-Regler

oder die Magnetspulen der MBVEF

unbedingt senkrecht über der

Gasarmatur liegen.

·

Die mitgelieferten, gekennzeichneten

Impulsleitungen pF, pL und pG für

linken oder rechten Gasanschluß

montieren.

·

Bei SKP 75 das mitgelieferte

Sicherheitsmagnetventil (Bausatz)

mit Spule nach oben montieren, den

mitgelieferten Gasfilter (Bausatz)

waagerecht mit obenliegendem

Deckel (2 Messanschlüsse)

einbauen.

·

Fließrichtung beachten.

·

Ein thermisch auslösendes

Sicherheitsventil und einen

Gaskugelhahn (bauseits) vor der

Gasarmatur montieren.

Anschluß der Druckabnahmeleitungen

·

Die zwei Stopfen pF und PL auf

dem Zwischenrohr abnehmen.

·

Die zwei verbundenen

Rohrverbinder mit einem

zugelassenen Dichtungsmittel auf

den Gasdruckleitungen pF und pL

montieren.

· Die Verbindungen zwischen Ventil

und Zwischenrohr für eine rechts

liegende Gasarmatur mit den

Leitungen pF und pL, für eine links

eingebaute Gasarmatur mit den pF

und pL “links” bezeichneten

Leitungen herstellen.

· Später auf Dichtheit prüfen.

Einbau des Dichtheitskontrollgeräts

VPS 504 S01 auf MBVEF/VGD40

·

Die zwei Schrauben pa und pe auf

Ventil MBVEF, auf Ventil VGD40 die

Schraube 1 und 2.

·

Darauf achten, daß die zwei

O-Ringe auf dem

Dichtheitskontrollgerät vorhanden

sind.

·

Das Gerät VPS504 mit den vier

mitgelieferten selbstschneidenden

Schrauben befestigen.

·

Elektrische Verbindung mittels 7P

Stecker herstellen.

·

Auf Dichtheit prüfen.

Einbau des Dichtheitskontrollgeräts

VPS 504 S01 auf VGD20 :

·

Die zwei Schrauben 3 und 4

entfernen.

·

Doppelnippel einschrauben.

·

Verrohrungsset und

Anschlußadapter montieren.

·

VPS504 und Anschlußadapter mit

den vier mitgelieferten

selbstschneidenden Schrauben

befestigen.

·

Darauf achten, daß die zwei O-Ringe

auf dem Dichtheitskontrollgerät

vorhanden sind.

·

Elektrische Verbindung mittels 7P

Stecker herstellen.

·

Auf Dichtheit prüfen.

1

2

DE

3 4

Page 14

07/2006 - Art. Nr. 13 018 114C

14

4

Montage

Kontrolle Mischeinrichtung

Sekundärluft

Einstellung Mischeinrichtung für Erdgas / Flüssiggas

Kontrolle Mischeinrichtung

·

Sicherungsschraube D lösen (S.

Seite 12).

·

Mobile Achse E entfernen.

·

Brennergehäuse öffnen.

·

Zünd- und Ionisationskabel lösen.

·

Die vier Schrauben der Einstellplatte

(RTC) um 2 Umdrehungen lösen.

·

Andruckschraube C lösen.

·

Mischeinrichtung herausziehen.

·

Einstellungender Zündelektroden und

der Ionisationssonde / Stauscheibe

überprüfen und justieren.

·

In umgek. Reihenfolge wieder einbauen.

·

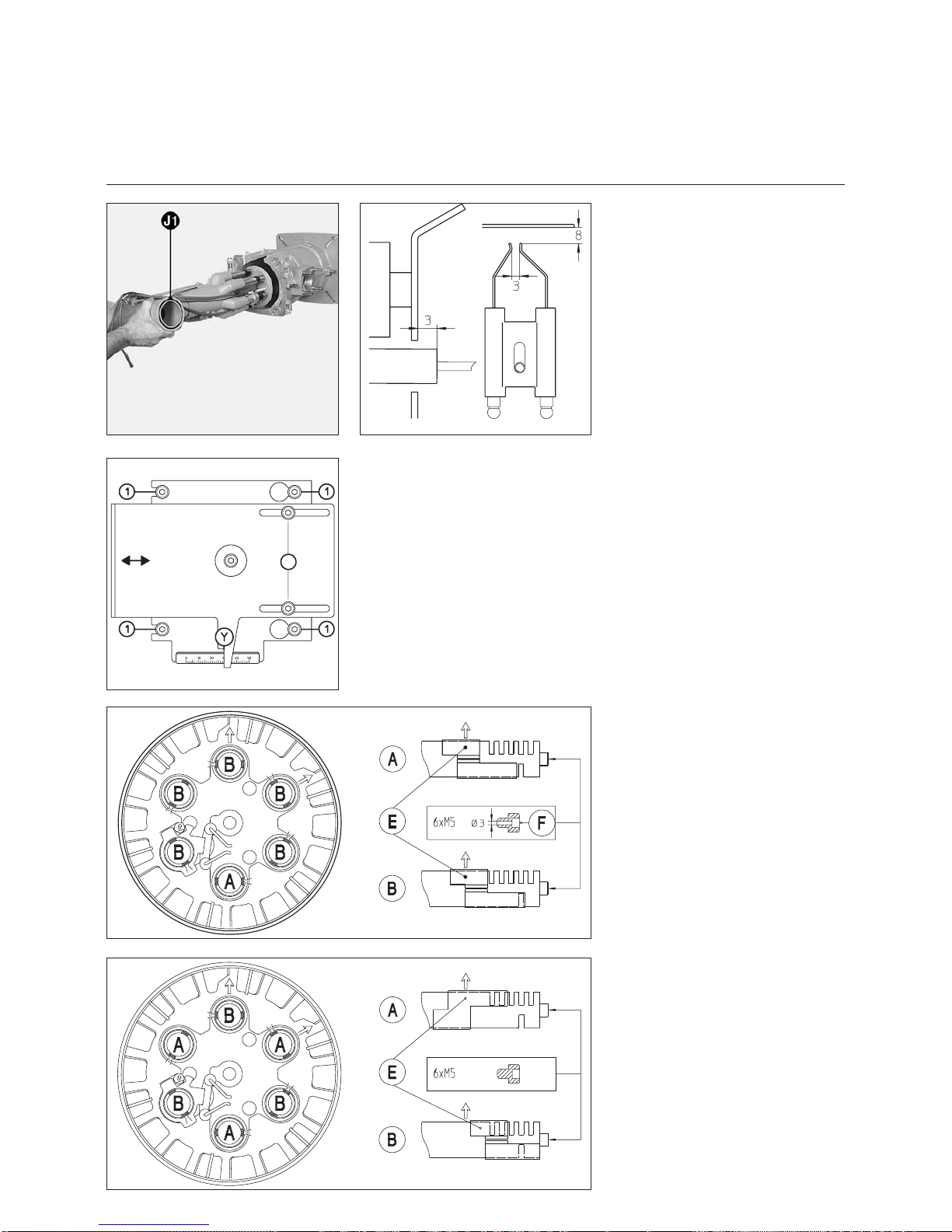

Zustand und Position der Ringdichtung

J1 bei der Montage prüfen.

·

Dichtheit kontrollieren.

Sekundärluft

Mit Sekundärluft wird der Luftdurchsatz

zwischen Flammrohr und Stauscheibe

bezeichnet.

Die Stellung der Stauscheibe (Maß Y)

kann an der Skala der Einstellplatte

RTC abgelesen werden. Die Pos. 50

entspricht der max.

Sekundärluftmenge und 0 der min.

Menge. Bei der Anlieferung des

Brenners ist das Maß Y auf 30mm bzw.

35mm eingestellt.

Abhängig von Brennerleistung und

Anlagenbedingungen kann zur

Optimierung der Zündqualität und der

Verbrennungswerte eine Nachstellung

erforderlich sein.

Einstellung

Die Einstellung kann während des

Brennerbetriebs erfolgen.

Grundeinstellwerte sind in Tabelle Seite

20 abhängig von der Brennerleistung

angegeben.

· Die zwei Schrauben 2 (Zeichnung)

lösen.

· Die Einheit in die gewünschte

Richtung bringen.

Empfohlene Einstellung für Erdgas

Auf der mit A bezeichnete Gasdüse

sind 5 nach außen und 1 nach innen

gerichteter Schlitz durch die

Schiebehülse E offen zu halten.

Befestigung der Stauscheibe durch 6

gebohrte M5x6 Schrauben F.

Auf den mit B bezeichneten Gasdüsen

sind 5 nach außen und 0 nach innen

gerichtete Schlitze durch die

Schiebehülsen E offen zu halten.

Empfohlene Einstellung für

Flüssiggas

Auf den mit A bezeichneten Gasdüsen

sind 3 nach außen und 1 nach innen

gerichteter Schlitz durch die

Schiebehülse E offen zu halten.

Befestigung der Stauscheibe durch 6

ungebohrte M5x6 Schrauben.

Auf den mit B bezeichneten Gasdüsen

sind 3 nach außen und 0 nach innen

gerichteter Schlitz durch die

Schiebehülsen E offen zu halten.

Ionisationssonde / Zündelektrode

Page 15

15

07/2006 - Art. Nr. 13 018 114C

Montage

Gasversorgung

Elektrische Versorgung

Prüfung vor Inbetriebnahme

Die Elektroinstallation und

Anschlussarbeiten werden

ausschließlich vom

Elektrofachmann ausgeführt. Die

VDE- und EVU-Vorschriften und

Bestimmungen sind dabei zu

beachten (RGIE-AREI für Belgien).

Elektrischer Anschluss

· Überprüfen, ob Netzspannung der

angegebenen Betriebsspannung von

230/400 V, 50 Hz Drehstrom mit

Nulleiter und Erdung entspricht

Brennerabsicherung: 10A

Elektrische Steckverbindung

Brenner und Wärmeerzeuger (Kessel)

werden über siebenpolige und

vierpolige Steckverbindungen

miteinander verbunden.

Anschluss der Gasarmatur mit den

sich am Brenner befindlichen Steckern

herstellen

Anschluß Brennermotor

Der Brenner wird für eine

Netzspannung von 400V-50Hz

Drehstrom mit Nulleiter und Erdung

geliefert.

Das Anschlußkabel für den

Brennermotor muß durch die

Kabelverschraubungen geführt und an

der Klemmleiste gemäß Elektroschema

verdrahtet werden. Drehrichtung

Gebläsemotor (siehe Pfeil am

Brennergehaüse) über Handbetätigung

des Brennerschützes prüfen.

Prüfung vor der Inbetriebnahme

Vor der Inbetriebnahme des Brenners

sind folgende Prüfungen bzw.

Kontrollen durchzuführen.

–

Betriebsvorschriften des

Wärmeerzeuger-Herstellers

–

Einstellung von

–

Temperaturregler

–

Druckregler

–

Begrenzer

–

Sicherheitswächter

–

Gasanschlußdruck min. 20mbar

Fließdruck

–

Dichtheit der gasführenden

Elemente

–

Entlüftung der brennstofführenden

Leitungen

–

Offene Abgaswege, ausreichende

Frischluftzufuhr.

–

Drehrichtung Gebläsemotor (siehe

Pfeil am Brennergehäuse).

Prüfung des Brenner Programmablaufes vor der ersten Gasfreigabe

·

Handabsperrventil vor der

Gas-Kompakteinheit schließen.

·

Steht kein ausreichender Gasdruck

vor der Gaskompaktarmatur an, ggf.

Gasdruckwächter brücken (Klemme

2 und 3), hierzu Brenner

spannungsfrei machen.

·

Brenner durch Einschalten des

Wärmeerzeugers starten und

Programmablauf prüfen.

·

Gebläse läuft an.

·

Vorbelüftungszeit (54s)

·

Vorzündzeit (3s)

·

Magnetventile öffnen

·

Sicherheitszeit (3s)

·

Störabschaltung nach Ablauf der

Sicherheitszeit mit Verriegelung des

Feuerungsautomaten (Störlampe

leuchtet)

·

Brenner durch Trennen des

Elektroanschlußes spannungsfrei

machen und ggf. Drahtbrücke

Gasdruckwächter entfernen.

·

Elektroanschluß wieder herstellen.

·

Feuerungsautomat durch Drücken

des Entriegelungsknopfes R entriegeln.

Allgemeine Vorschriften für die

Gasversorgung

·

Der Anschluss der Gasarmatur an

das Gasnetz darf nur von einer

anerkannten Fachkraft durchgeführt

werden.

·

Der Gasleitungsquerschnitt muss so

gestaltet werden, dass der

vorgeschriebene Gasfließdruck nicht

unterschritten wird.

Bei der Inbetriebnahme des Brenners

wird gleichzeitig die Anlage unter der

Verantwortung des Installateurs oder

seines Stellvertreters abgenommen. Er

allein kann gewährleisten, dass die

Anlage den geltenden Normen und

Vorschriften entspricht.

Der Installateur muss im Besitz einer

vom Gaswerk ausgestellten Zulassung

sein und die Anlage auf Dichtheit

geprüft und entlüftet haben.

DE

Page 16

07/2006 - Art. Nr. 13 018 114C

16

Inbetriebnahme

Brennereinstelldaten

Luftregulierung

Gasdruckwächter

·

Durchsichtigen Deckel ablegen.

·

Die Einstellung erfolgt über eine

drehbare Einstellskala und einen

Index x

·

Provisorisch auf den Minimalwert

der Skala einstellen.

Luftdruckwächter

·

Durchsichtigen Deckel ablegen.

·

Das Gerät beinhaltet eine mobile

Scheibe mit Skala und ein Index x.

·

Luftdruckwächter provisorisch auf

Minimalwert der Scheibe einstellen.

Typ

Brenner-

leistung

kW

Maß

Y

mm

Luftklappenstellung (°)

Zündlast

Nocke III

Vollast

Nocke I

G 06.1200 DUO PLUS

700 25 10 35

900 30 10 45

1100 35 10 50

1200 40 10 60

G 06.1600 DUO PLUS

1100 35 10 50

1300 45 10 80

1600 50 10 90

G 06.2100 DUO PLUS

1150 25 10 55

1400 30 10 65

1700 35 10 80

1900 50 10 85

2100 50 10 90

Obige Einstelldaten sind Grundeinstellungen. Die Werkseinstelldaten sind fett umrandet. Mir diesen Einstellungen kann im

Normalfall der Brenner in Betrieb genommen werden. Überprüfen Sie in jedem Fall sorgfältig die Einstellwerte. Es können

anlagenbedingte Korrekturen notwendig sein.

Die Luftregulierung im Brennkopf

beeinflusst neben der Luftmenge auch

die Mischzone und den Luftdruck im

Brennerrohr.

·

Maß Y entsprechend vorstehender

Einstelltabelle einstellen.

Dazu :

·

Schrauben 2 lösen.

·

RTC Platte schieben :

–

rückwärts = mehr Luft

–

vorwärts = weniger Luft

m

Schrauben 1 nicht berühren.

Die Regulierung der Verbrennungsluft

erfolgt durch zwei Parameter :

·

Luftregulierung im Brennkopf über

den Öffnungsspalt zwischen

Stauscheibe und Brennerrohr.

·

Luftregulierung über Luftklappe,

angetrieben durch Stellmotor Y10.

4

Page 17

17

07/2006 - Art. Nr. 13 018 114C

Inbetriebnahme

Luftregulierung

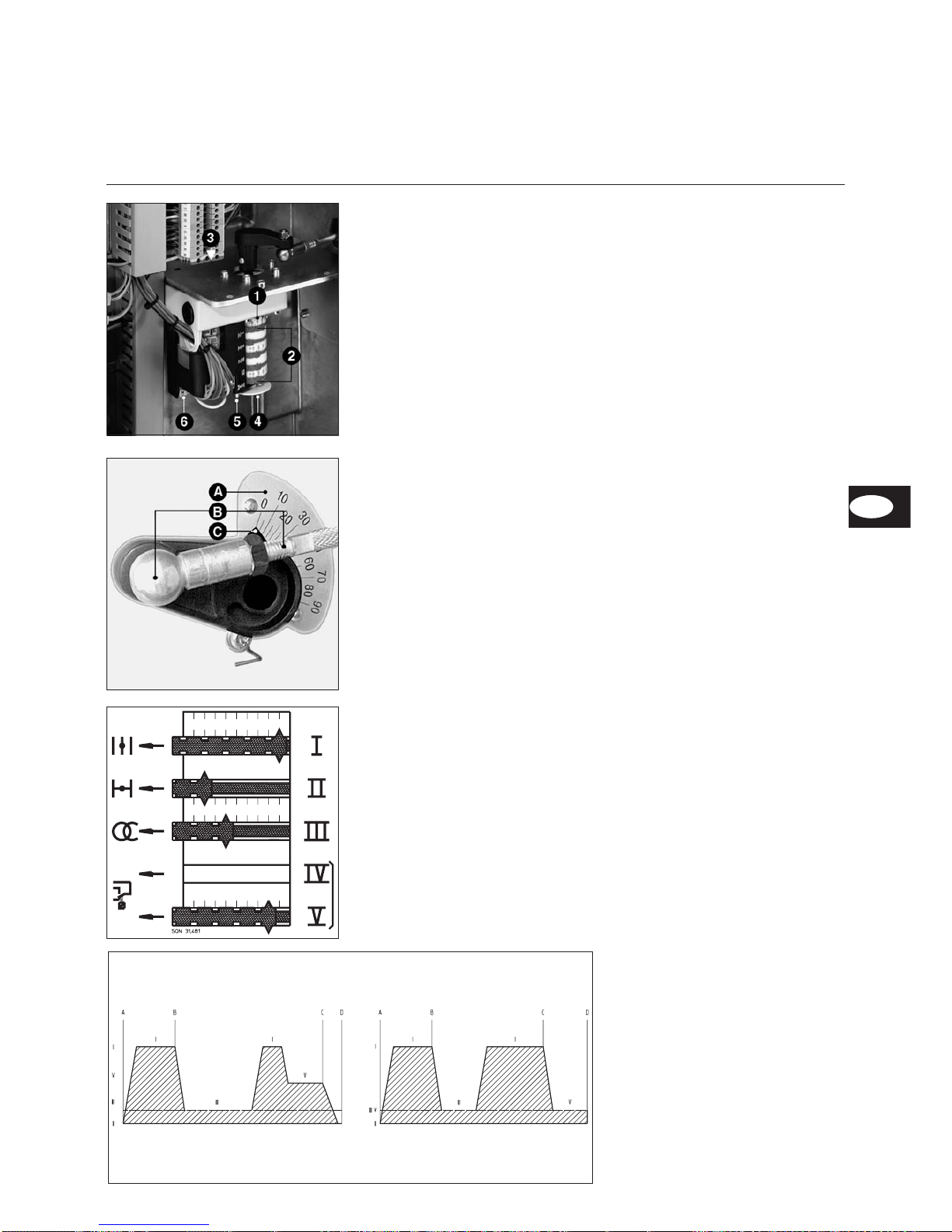

Luftregulierung über Luftklappe

Diese wird über den Stellmotor Y10

angetrieben.

Die Position der Luftklappe wird durch

Einstellung der Nocken I - IV festgelegt.

1 Stellindex der Nocken

2 Vier einstellbare Nocken

3 Schlüssel zur Nockeneinstellung

4 Scheibe mit Skala ;

gibt Stellung der Luftklappe an

5 Knopf zur Entkupplung der

Luftklappe von Stellantrieb

6 Anschlußleiste

A Skala (0° bis 90°) gibt Stellung

des Stellantriebs an

B Kupplung zwischen Luftklappe

und Stellantrieb

C Stellindex der Luftklappe

Kontrolle der Luftklappenstellung

Die Luftklappenstellung kann an der

Skala A des Luftklappenantriebes

abgelesen werden.

Bei Über-Kopf-Montage des Brenners

kann die Luftklappenstellung an der

Skalenscheibe 4 abgelesen werden.

Funktion der Nocken

Nocke Funktion

I Vollast

II Abschluß bei Stillstand

III Zündlast

IV Nicht einstellbar und abhängig

von Nocke V

V Min. Regulierungslast

Funktionsablauf

A-B Vorbelüftung

B-C Leistungsregulierung

C-D Regelabschaltung

Einstellung

Nocken von Hand oder mit

beiliegendem Schlüssel entsprechend

der gewünschten Brennerleistung und

den in der Einstelltabelle angegebenen

Werten voreinstellen.

·

Nocken von Hand oder mit

beiliegendem Schlüssel

entsprechend der gewünschten

Brennerleistung und den in der

Einstelltabelle angegebenen Werten

voreinstellen.

·

Wenn keine unterschiedliche

Einstellung zwischen Zündlast und

Kleinlast notwendig ist, Nocke V und

Nocke III auf gleichen Wert

einstellen (Bild rechts).Wird eine

Einstellung der Kleinlast oberhalb

der Zündlast benötigt, Nocke V

größer Nocke III einstellen. Nach

dem ersten Hochregeln des

Brenners übernimmt Nocke V die

Funktion der Kleinlastbegrenzung

(Bild links).

V > III V = III

DE

Page 18

07/2006 - Art. Nr. 13 018 114C

18

Einregulierung des Brenners

·

Gaskugelhahn öffnen.

·

Gas- und Luftdruckwächter auf

Minimalwerte einstellen.

·

Mikroamperemeter (0-500µA)

anstelle der Meßbrücke anschließen

(Polarität prüfen).

·

Die Kippschalter S1/H10.1 - S29JS2K drücken.

·

Kesselregelung einschalten.

·

Feuerungsautomat entriegeln.

·

Nach Flammenbildung die

Verbrennungswerte kontrollieren

(CO,CO

2

).

·

Ionisationsstrom ablesen

(Sollwertmin. 8µA).

·

Gasdurchsatz am Gaszähler

ablesen.

·

Leistung, durch Drücken auf + des

Impulschalters S3, auf Großlast

erhöhen.

·

Abgaswerte kontrollieren. Je nach

Meßwert das Gas/Luftverhältnis

nachjustieren :

– bei SKP auf Einstellschraube R

einwirken. Dazu obere

Abdeckhaube entfernen. Höheres

CO

2

in Richtung +. Niedrigeres

CO

2

in Richtung -.

(s. Symbole Oberseite SKP75

Seite 9)

–

bei MB VEF Ventil auf Schraube V

wirken. Höheres CO

2

in Richtung

grösserer Skalenwert. Niedrigeres

CO

2

in Richtung kleinerer

Skalenwert. (s. Seite 8)

·

Um den gewünschten Wirkungsgrad

zu erreichen, die vom

Kesselhersteller angegebenen

CO

2

-und Abgastemperaturwerte

einhalten.

·

Ionisationsstrom ablesen (Sollwert

min. 8µA ).

·

Gasdurchsatz am Gaszähler

ablesen.

·

Brenner auf Kleinlast bringen und

Verbrennungswerte kontrollieren. Je

nach Meßwert, beim SKP-Regler die

Schraube D, beim MB VEF Regler

die Schraube N justieren.

·

Die gewünschte Teillast mit der

Taste S3 festlegen. Dazu ist die

Nocke V am Luftklappenstellantrieb

je nach Bedarf nachzujustieren.

· Abgaswerte nochmals kontrollieren

und je nach Messwert das Gas/Luft

Verhältnis nachjustieren.

· Brenner wieder auf Großlast

bringen; die Verbrennungswerte

kontrollieren.

·

Haben sich die Meßwerte durch

Verstellen der Schraube D beim

SKP-Regler oder der Schraube N

beim MB VEF-Ventil geändert,

müssen beim SKP-Regler das

Verhältnis R, beim MB VEF-Ventil

das Verhältnis V im gewünschten

Sinne nachjustiert werden.

·

Muß die Brennkopfeinstellung (Maß

Y) geändert werden, so ist der

ganze Einstellvorgang nochmals

vorzunehmen.

Sind die Verbrennungswerte korrekt, ist

bei Kleinlast und Großlast wie folgt

vorzugehen:

·

Die Gasdurchsätze durch Verstellen

der Nocken V und I des Stellmotors

justieren.

·

Gasdurchsätze am Gaszähler

prüfen.

Einstellung Zündlast

Die Zündlast mit Nocke III so einstellen,

daß ein sicherer Start des Brenners

gewährleistet ist.

Zündlast muß so eingestellt werden,

daß keine Kondensation im Kessel

auftritt.

Inbetriebnahme

Einregulierung des Brenners

Einstellung Gasdruckwächter, Luftdruckwächter

Funktionskontrolle

Einstellung Gasdruckwächter

·

Zur Einstellung Abschaltdruckes : Deckel

des Gasdruckwächters abnehmen.

·

Brenner starten und Gasdruck vor

Armatur durch androsseln des

Kugelhahns auf gewünschten

Abschaltwert einstellen.

·

Einstellscheibe im Uhrzeigersinn drehen,

bis Gasdruckwächter Brenner abschaltet.

Einstellung Luftdruckwächter

·

Brenner auf Kleinlast einstellen.

·

Skalenwert solange erhöhen bis

Luftdruckwächter Brenner abschaltet.

·

Luftdruckwächter auf 70%des

Abschaltwertes einstellen.

Funktionskontrolle

Eine Sicherheitstechnische Überprüfung

der Flammenüberwachung muss sowohl

bei der erstmaligen Inbetriebnahme wie

auch nach Revisionen oder längerem

Stillstand der Anlage vorgenommen

werden.

–

Anlaufversuch mit geschlossenem

Gasventil : nach Ende der

Sicherheitszeit muss der

Feuerungsautomat auf Störung gehen !

–

Normaler Anlauf ; wenn Brenner in

Betrieb, Gasventil schließen : nach

Flammenausfall muss der

Feuerungsautomat auf Störung

gehen !

–

Normaler Anlauf ; während

Vorbelüftung oder Betrieb

Luftwächterkontakt unterbrechen :

Feuerungsautomat muss sofort auf

Störung gehen !

–

Vor Anlauf Luftdruckwächter

überbrücken : Brenner schaltet für

ca. 2-3 sec. ein, anschließend

erfolgt Störabschaltung. Nach 10

sec. wird diese Kurzstörung vom

Automaten selbsttätig zurückgesetzt

und ein zweiter Anlaufversuch

erfolgt (Motor schaltet für 2-3 sec.

ein). Ist der LW-Kontakt immer noch

geschlossen (z.B. verschweißt)

erfolgt eine echte Störabschaltung.

Hat der LW-Kontakt jedoch

innerhalb dieser 10 sec. geöffnet

(z.B. durch auslaufenden Motor),

erfolgt ein normaler Betriebsanlauf.

Page 19

19

07/2006 - Art. Nr. 13 018 114C

Service

Wartung

Servicearbeiten an Kessel und

Brenner führt ausschließlich die

geschulte Fachkraft durch. Um eine

turnusgemäße Durchführung der

Servicearbeiten zu gewährleisten

sollte dem Betreiber der Anlage der

Abschluß eines Wartungsvertrages

empfohlen werden.

m

·

Vor Wartungs- und

Reinigungsarbeiten, Strom

abschalten.

·

Handabsperrventil schließen

·

Originalersatzteile verwenden.

Kontrolle der Abgastemperatur

·

Abgastemperatur überprüfen.

·

Kessel reinigen, wenn die

Abgastemperatur den Wert der

Inbetriebnahme um mehr als 30K

überschreitet.

A1 Feuerungsautomat

B10 Ionisationsbrücke

F6 Luftdruckwächter

F12 Motorschutzrelais

K1 Motorschutz

K4 Relais

M1 Brennermotor

T1 Zündtransformator (verdeckt)

TC Schaltfeld

Y10 Stellantrieb Luftklappe

8 Flammrohr

113 Luftkasten

Kontrolle der Zündelektroden und

der Mischeinrichtung

·

Sicherungsschraube D lösen.

·

Mobile Achse E entfernen.

·

Brennergehäuse öffnen.

·

Zünd und Ionisationskabel lösen.

·

Die vier Schrauben der Einstellplatte

(RTC) um 2 Umdrehungen lösen.

·

Andruckschraube C lösen.

·

Mischeinrichtung herausziehen.

·

Einstellungen der Zündelektroden

und der Stauscheibe überprüfen und

justieren.

·

In umgekehrter Reihenfolge wieder

einbauen.

·

Zustand und Position der

Ringdichtung J1 bei der Montage

prüfen.

·

Dichtheit kontrollieren.

Reinigung des Lüfterrades

·

Motor durch Trennen des

Elektroanschlusses spannungsfrei

machen.

·

Die 7 Schrauben der Motorplatine

herausdrehen.

·

Platine mit Motor sorgfältig ablegen

ohne die Druckabnahmeleitung des

Luftdruckwächters zu beschädigen.

·

Die Luftdruck-Leitungen “trocken”

reinigen.

·

Kein Druckmedium verwenden.

·

Die 4 Befestigungsschrauben des

Luftleitschnabels entfernen.

·

Luftkanal und Lüfterrad gründlich

reinigen.

·

Wieder zusammenbauen.

DE

Page 20

07/2006 - Art. Nr. 13 018 114C

20

Service

Wartung

Flammrohr demontieren

Dieser Arbeitsvorgang macht entweder

das Öffnen der Feuerraumtür oder die

Demontage des Brenners erforderlich.

–

Variante 1 -Zugang über die

Feuerraumtüre

·

Andruckschraube C lösen.

·

Zünd/Mischeinrichtung demontieren

·

Die 3 Befestigungsschrauben an der

Flammenrohraufnahme von Innen

mit 1 bis 2 Umdrehungen lösen.

Achtung: Schrauben haben

Linksgewinde (Inbus 3).

·

Feuerraumtür öffnen.

·

Flammrohr herausziehen,

überprüfen, reinigen und ggfs. bei

Deformation austauschen.

·

In umgekehrter Reihenfolge wieder

einbauen.

·

Den Raum zwischen Flammrohr und

Türisolierung mit feuerfestem

Material auskleiden.

·

Feuerraumtür schließen.

–

Variante 2 - Demontage des

Brenners

· Andruckschraube C lösen.

· Zünd/Mischeinrichtung demontieren

· Elektroanschlüsse lösen.

· Gasarmaturgruppe demontieren.

· Gasanschluß abschrauben

(4 Muttern M8).

· Brennergehäuse demontieren und

ablegen; dazu Sicherungsschraube

D lösen, Achsen E und F entfernen.

Elektrische Kabel nicht beschädigen.

·

Brennkopf abschrauben und dann

wie unter Variante 1 vorgehen.

·

In umgekehrter Reihenfolge wieder

einbauen.

Ventile

Die Ventile erfordern keine besondere

Wartung.

Es ist keine Reparatur an einem Ventil

gestattet.

Defekte Ventile müssen durch eine

qualifizierte Fachkraft ersetzt werden,

die nachträglich eine Dichtheits-,

Funktions- und Verbrennungskontrolle

durchführen muß.

Filteraustausch Gas

Der Filtereinsatz muß einmal jährlich

kontrolliert und wenn verschmutzt

ausgetauscht werden.

·

Deckelbefestigungsschrauben am

Filter, Vorbaufilter oder am Multibloc

lösen.

·

Filtereinsatz herausziehen; kein

Schmutz im Filter stehen lassen.

·

Neuen Filtereinsatz einlegen.

·

Deckel mit Schrauben wieder fest

montieren.

·

Handabsperrhahn öffnen; Dichtheit

kontrollieren.

Haubenreinigung

·

Haube mit Wasser und Waschmittel

reinigen.

·

Chlorhaltige und abschleifende Mittel

sind zur Brennerhaubenreinigung zu

unterlassen.

Wichtig

· Nach jedem Eingriff sind die

Verbrennungswerte bei

Betriebsbedingungen zu

kontrollieren (geschlossene

Heizraumtür, montierte Haube,

usw.).

· Messwerte in die

Heizraumdokumente eintragen.

Page 21

21

07/2006 - Art. Nr. 13 018 114C

Service

Störungsbeseitigung

Ursachen und Beseitigung von

Störungen

Bei Störungen müssen die

grundsätzlichen Voraussetzungen zum

ordnungsgemäßen Betrieb kontrolliert

werden:

1. Ist Strom vorhanden ?

2. Ist Gasdruck vorhanden ?

3. Ist Gasabsperrhahn geöffnet ?

4. Sind alle Regel- und

Sicherheitsgeräte, wie

Kesselthermostat,

Wassermangelsicherung,

Endschalter usw. richtig

eingestellt ?

Wenn die Störung weiter besteht:

·

Die vom Feuerungsautomat

abgegebenen Blink-Codes beachten

und ihre Bedeutung aus

nachstehender Tabelle entnehmen.

Mit dem als Zubehör erhältlichen

Visualisierungsprogramm

MDE

®

-ELCOSCOPE können dem

Automaten weitere ausführliche

Informationen über Betriebs- und

Störvorgänge entnommen werden.

Alle sicherheitsrelevanten Komponenten

dürfen nicht repariert werden, sondern

müssen durch Teile mit derselben

Bestellnummer ersetzt werden.

m

Nur Originalersatzteile

verwenden.

Hinweis:

Nach jedem Eingriff:

·

Unter echten Betriebsbedingungen

(Türen geschlossen, Haube montiert

usw.) die Verbrennung kontrollieren

sowie die einzelnen Leitungen auf

Dichtheit prüfen.

·

Die Ergebnisse in den

entsprechenden Unterlagen

dokumentieren.

Störung Ursache Abhilfen

Brenner startet nach Thermostatanforderung

nicht.

Keine Störungsanzeige am Feuerungsautomat.

Ab- oder Ausfall der Versorgungsspannung.

Störung des Automaten.

Ursprung des Absinkens oder des Mangels

an Spannung überprüfen.

Automat austauschen.

Brenner läuft nicht an.

Gasdruck normal

Luftdruckwächter in Ordnung

keine Wärmeanforderung

ungenügender Gasdruck

Gasdruckwächter verstellt oder defekt

Luftdruckwächter nicht in Ruhestellung

Thermostate defekt oder verstellt

Gasleitungen prüfen.

Filter reinigen.

Gasdruckwächter überprüfen oder

Gaskompakteinheit austauschen.

Luftdruckwächter einstellen, austauschen.

Thermostate einstellen oder austauschen.

Brenner startet bei Einschaltung ganz kurz,

schaltet ab und gibt folgendes Signal:

x x y y y - y y y y y

Automat wurde absichtlich abgeschaltet. Automat entriegeln.

Brenner läuft nicht an.

y y x x x

Luftdruckwächter : nicht in Ruhestellung

Falsche Einstellung

Kontakt verschweißt

Druckwächter neu einstellen.

Druckwächter austauschen.

Brenner-Gebläse läuft an. Brenner startet nicht.

x x x y y

Luftdruckwächter: Kontakt schließt nicht. Druckwächter überprüfen undVerdrahtung

kontrollieren. Druckwächter neu einstellen.

Brenner stoppt aus laufendem Betrieb.

x x x x y

Luftdruckwächter: Kontakt öffnet sich beim

Start oder im laufenden Betrieb.

Druckwächter einstellen oder austauschen.

Brenner-Gebläse läuft an. Brenner startet nicht.

x x y y y

Streulicht bei der Vorbelüftung oder

Vorzündung.

Ventil austauschen.

Brenner läuft an, Zündung schaltet ein, dann

Abbruch

x y y y y

Keine Flamme nach Ablauf der Sicherheitszeit.

Gasdurchsatz falsch eingestellt.

Störung im Flammenüberwachungskreis

Kein Zündbogen.

Elektrode(n) kurzgeschlossen.

Zündkabel beschädigt oder defekt.

Zündtrafo defekt.

Feuerungsautomat.

Magnetventile öffnen sich nicht.

Gasdurchsatz regeln.

Zustand und Stellung der Ionisierungssonde

gegenüber der Masse überprüfen.

Zustand und Anschlüsse des

Ionisierungskreises überprüfen (Kabel und

Meßbrücke).

Zündelektrode(n) einstellen, reinigen, ggf.

ersetzen.

Zündkabel anschließen oder ersetzen.

Trafo ersetzen.

Automat austauschen.

Verkabelungen zwischen Automat und externen

Komponenten kontrollieren.

Spule überprüfen oder austauschen.

Ventil prüfen/ersetzen.

Brenner stoppt aus laufendem Betrieb.

y y y y x

Ausfall der Flamme im laufenden Betrieb. Kreis der Ionisierungssonde überprüfen.

Feuerungsautomat überprüfen oder

austauschen.

DE

Page 22

07/2006 - Art. Nr. 13 018 114C

22

Overview

Contents

Page

Overview Contents. . . . . . . . . . . . . . . . . . . . . . 22

Important notes . . . . . . . . . . . . . . . . . . 22

Technical data, power graphs . . . . . . . . . . 23

Selection of gas valve assembly . . . . . . . . . 24

Burner description. . . . . . . . . . . . . . . . . 25

Dimensions . . . . . . . . . . . . . . . . . . 26-27

Function Compact valve assembly . . . . . . . . . . . 28-29

TC control panel. . . . . . . . . . . . . . . . . . 30

Control unit . . . . . . . . . . . . . . . . . . . . 31

Installation Burner assembly . . . . . . . . . . . . . . . . . 32

Assembly of the gas valve assembly,

leak controller . . . . . . . . . . . . . . . . . . . 33

Checking / Setting . . . . . . . . . . . . . . . . 34

Burner head for natural gas / Propane gas . . . . 34

Gas supply, electrical supply . . . . . . . . . . . 35

Pre-startup check . . . . . . . . . . . . . . . . . 35

Startup Burner adjustment data . . . . . . . . . . . . . . 36

Airflow control . . . . . . . . . . . . . . . . . 36-37

Burner adjustment . . . . . . . . . . . . . . . . 38

Air pressure switch /Gas pressure switch setting . 38

Checking for correct functioning. . . . . . . . . . 38

Servicing Maintenance . . . . . . . . . . . . . . . . . 39-40

Troubleshooting . . . . . . . . . . . . . . . . . . 41

Declaration of conformity for

forced-draught gas burners

We, factory certified with Nr. AQF 030,

F-74106 ANNEMASSE Cedex

declare under our sole responsibility

that the products

VECTRON G 06.1200 DUO PLUS

VECTRON G 06.1600 DUO PLUS

VECTRON G 06.2100 DUO PLUS

conform to the following standards:

EN 60335

EN 50081

EN 50082

EN 676

In accordance with the stipulations of

directives

89 / 396/EEC gas devices

89 / 336/EEC EMC directive

73 / 23 /EEC low-voltage devices

directive

92 / 42 /EEC working efficiency

directive

97 / 23 /EEC pressure equipment

directive

These products bear the CE marking.

Annemasse, January 1st 2004

J.HAEP

Description of burner

The burners VECTRON

G 06.1200/1600/2100 DUO PLUS are

modulating burners in a monoblock

configuration. Within their

corresponding power range, they are

suitable for use with all heat generators

designed to conform to EN303.

For any other use, the agreement of

ELCO must be asked for.

Important notes

The design and function of this burner

both conform to EN 676 standards.

All installation, initial-startup and

maintenance work must be carried out

by authorised service engineers, who

should observe all relevant guidelines,

directives and specifications.

The installation of the gas conduits and

valve assemblies should likewise be

carried out in conformity with the

applicable directives and regulations

(e.g. DVGW-TRGI 1986/96 ; TRF 1988 ;

DIN 4756).

All seals and sealing material used

must be DVGW (ARGB-KVBG for

Belgium) tested and approved. Check

seals and connection points for

possible leaks with a suitable

non-corrosive foam product.

Bleed the gas conduit before using for

the first time. DO NOT bleed via the

furnace. Servicing work on switches,

limiting devices and control units along with other safety devices - MUST

be carried out by the supplier of each

individual item, or by its authorised

service engineers. Original parts may

only be replaced by an authorised

service engineer.

EN 676

Forced-draught gas burner

EN 60335-2

Safety of electrical devices designed for

domestic use

Gas conduits and valve assemblies

must be installed in accordance with

DVGW-TVR/TRGI (gas).

Place of installation

The burner must not be operated in the

presence of corrosive fumes (e.g.

hairspray, tetrachloroethylene or carbon

tetrachloride), large amounts of dust, or

high levels of air humidity (e.g. in

laundry rooms). Ensure that a

ventilation inlet of the following

characteristics is provided:

DE : up to 50kW: 150cm

2

for each additional kW: + 2,0cm

2

CH : up to 33kW : 200 cm²

for each additional kW: + 6,0cm

2

.

Rules may vary according to local

legislation.

Scope of delivery

The burner assembly is supplied in

three separate packages:

–

burner with operating instructions, flow

diagram, spare parts list, boiler-room

information sheet, burner head, flange

gasket and fixing screws,

–

combustion head with flanged joint

and fastening screw

–

gas-valve assembly.

Accessories available at request

–

leak controller VPS 504

–

manometer

–

compensator

–

test burner

–

air intake caisson

–

sound insulation caisson

–

hour meter

–

universal controller RWF 40

–

potentiometer on servomotor

–

testable pressure switch

–

display

–

remote reset

We can accept no warranty liability

whatsoever for loss, damage or

injury caused by any of the

following:

–

unauthorised use - Incorrect

installation and/or

–

initial startup on the part of the

buyer or any third party, including

the fitting of non-original parts.

–

startup of the installation with high

pressure

Handover and operating

instructions

The person engaged to install the firing

system must provide the user with

operation and maintenance instructions

no later than at the moment in which

the unit is handed over for use. These

instructions should be displayed in a

prominent location at the point of

installation of the heating unit, and

should include the address and

telephone number of the nearest

customer service centre.

Page 23

23

07/2006 - Art. Nr. 13 018 114C

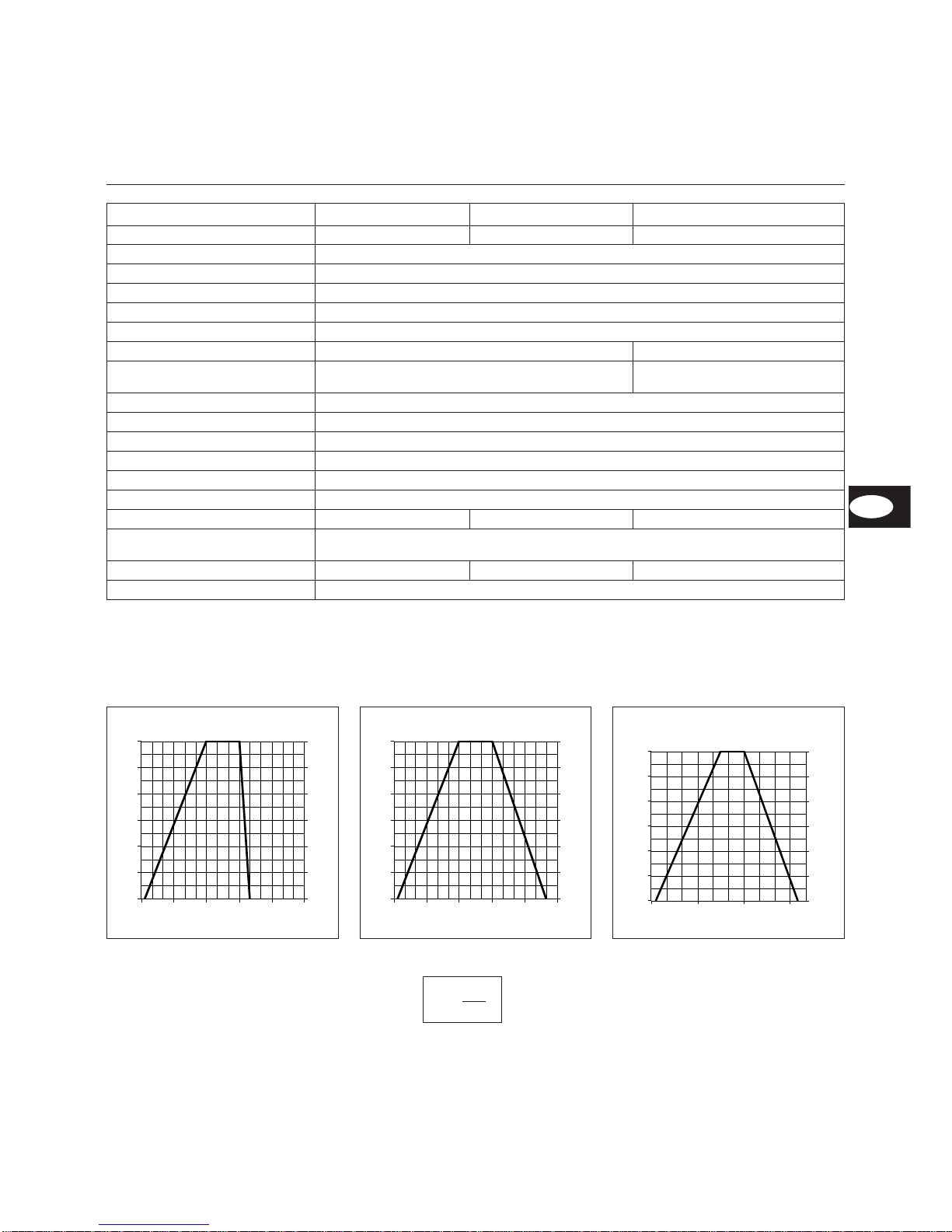

Overview

Technical data

Power graphs

daPa mbar

kW

1600230

0

20

40

60

80

100

120

200 500 800 1100 1400 1700

0

2

4

6

8

10

12

G 06.1600 DUO PLUS

daPa mbar

kW

2100260

0

20

40

60

80

100

120

200 800 1400 2000

0

2

4

6

8

10

12

G 06.2100 DUO PLUS

G 06.1200 DUO PLUS G 06.1600 DUO PLUS G 06.2100 DUO PLUS

Burner power min.-max. kW 230 - 1200 230 - 1600 260 - 2100

Control ratio 1 : 3 *

Gas flow pressure mbar 20 - 50- 100

Gas valve assembly MBVEF 412 / MBVEF 420 / VGD20 Rp2 / VGD40 DN65

Fuel Natural gas (LL, E) Hi= 8,83 - 10,35 kWh/m3or propane gas (F) Hi= 25,89 kWh/m

3

Control unit / Flame monitor SG513 / Ionisation

Burner motor 2800 min-1, 230 / 400 V, 50 Hz, 2,2 kW 2800 min-1, 230 / 400 V, 50 Hz, 2,7 kW

Electrical power consumption

While operating

2500 W 3100W

Protection level IP54

Ignition transformer EBI-M ; 2 x 7,5kV

Servomotor of flap SQN 31.481 / 30 s

Pressure switch LGW 10 A 2

Blast tube Ø x

depth of penetration mm

227 x 270 (KN) / 370 (KM) / 470 (KL)

Weight kg 120 kg

CE Number 1312 BM 3426 1312 BM 3427 1312 BM 3428

Testing - Emission class As per EN 676 ; emission class 3

(natural gas : NOx < 80mg/kWh, in propane : NOx< 140mg/kWh under test conditions)

Sound level conforms to VDI2715 dB(A) 78 79 81

Maxi. ambient temperature 60°C

* The control ratio is a medium value and may change according to installation conditions.

Note on type designation:

G = natural gas / propane gas

06 = size

1200 = power rating

DUO PLUS= modulating

KN = normal head length

KM = medium head length

KL = long head length

daPa mbar

kW

1200230

0

20

40

60

80

100

120

200 500 800 1100 1400 1700

0

2

4

6

8

10

12

G 06.1200 DUO PLUS

EN

Calculating burner power:

Q

F

= Burner power (kW)

Q

N

= Boiler power rating (kW)

h K = Boiler efficiency rating (%)

Q

N

QF=

h K

Power graphs

Power graphs are expressed as burner

power relative to furnace pressure.

They correspond to the maximum EN

676-compliant values, as measured at

the test combustion chamber.

The efficiency rating of the boiler

should be taken into account when

selecting a burner.

Page 24

07/2006 - Art. Nr. 13 018 114C

24

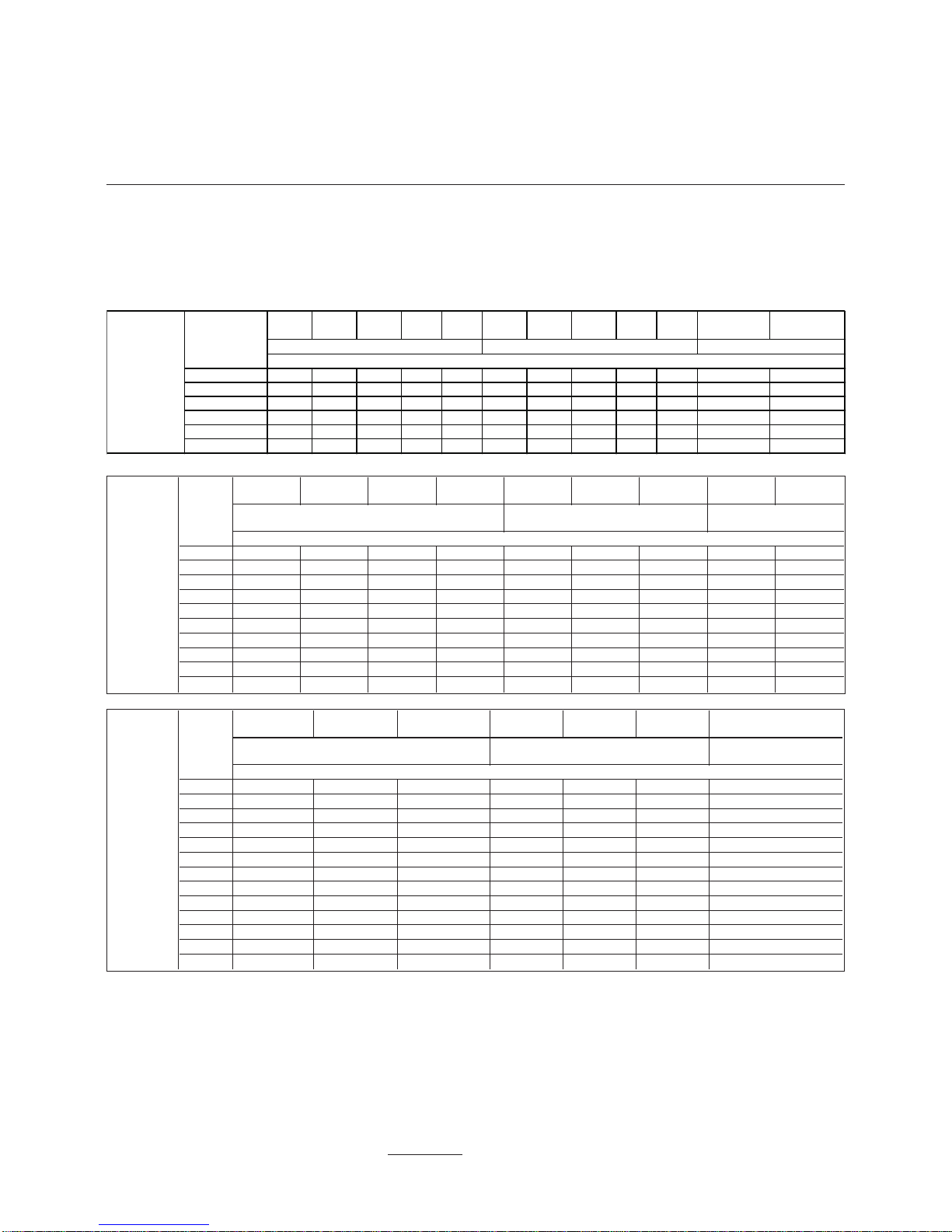

Overview

Selection of gas valve assembly

Selection of gas-valve assembly

·

The gas-pressure loss indicated in

the table is to be added to the

furnace pressure reading (in mbar).

·

The gas-flow pressure determined is

to be maintained at the inlet of the

gas-valve assembly. When

determining the gas-flow pressure

required at the transfer point,

remember to take into account the

resistance of the burner feed-conduit

and its fittings (ball valve, TAS,

additional filter or meter).

·

The operating point of the

installation must be inside the typical

authorized graph for the burner.

Example G 06.2100 DUO PLUS:

·

Specifications:

–

Type of gas supply: Natural gas E

–

Required burner power: 1600 kW

–

Furnace pressure at rated boiler load: 3 mbar

–

Gas flow pressure at supply station at rated boiler load : 30 mbar

–

Pressure loss in gas pipe at rated boiler load : 1 mbar

·

Selected gas valve assembly: VGD40

·

Testing of selection:

–

Gas pressure loss (from table): 25 mbar

–

Furnace pressure: 3 mbar

–

Pressure loss in gas pipe : 1 mbar

–

Total 29 mbar

–

Given: Gas flow pressure at supply station 30 mbar > 29 mbar ð Selection VGD40 correct.

G 06.2100

DUO-PLUS

Burner

power

(kW)

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

420

Natural gas E Hi = 10,365 kWh/m

3

Natural gas LL Hi = 8,83 kWh/m

3

Propane gas

Hi=25,89kWh/m³

Gas pressure loss (from entry of gas valve assembly)

1100 23 17 15 33 25 15 15

1150 25 18 15 36 27 15 15

1200 27 20 15 40 29 17 15

1250 30 22 15 43 32 18 15

1300 32 23 17 47 34 20 15

1400 37 27 19 54 40 23 15

1500 43 31 22 62 46 26 15

1600 49 35 25 71 52 30 17

1700 55 40 28 80 59 33 20

1800 62 45 32 89 66 37 22

1900 69 50 35 100 74 42 25

2000 76 55 39 - 82 46 27

2100 84 61 43 - 90 51 30

G 06.1600

DUO-PLUS

Burner

power

(kW)

MBVEF

412

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

420

VGD20

Rp2

VGD40

DN65

MBVEF

412

MBVEF

420

Natural gas E Hi = 10,365 kWh/m

3

Natural gas LL Hi = 8,83 kWh/m

3

Propane gas

Hi=25,89kWh/m³

Gas pressure loss (from entry of gas valve assembly)

800 18 15 15 15 21 15 15 15 15

900 23 18 15 15 27 19 15 17 15

950 26 20 15 15 30 21 16 19 15

1000 29 22 16 15 33 23 17 21 15

1100 35 27 19 15 40 28 21 25 15

1200 41 32 23 17 48 33 25 30 15

1300 - 37 26 20 56 39 29 - 17

1400 - 43 31 23 65 45 34 - 20

1500 - 50 35 26 74 52 39 - 23

1600 - 57 40 30 85 59 44 - 26

MBVEF

412

MBVEF

420

MBVEF

425

VGD20

Rp2

VGD40

DN65

MBVEF

412

MBVEF

420

MBVEF

425

VGD20

Rp2

VGD40

DN65

MBVEF

412

MBVEF

420

800 18 15 15 15 15 41 21 15 15 15 15 15

900 23 18 15 15 15 52 27 16 19 15 17 15

950 26 20 17 15 15 58 30 17 21 16 19 15

1000 29 22 19 16 15 64 33 19 23 17 21 15

1100 35 27 23 19 15 78 40 23 28 21 25 15

1200 41 32 27 23 17 93 48 28 33 25 30 15

Propane gas Hi=25.89kWh/m³

Burner power

(kW)

G06.1200

DUO P LUS

Natural gas LL Hi = 8.83 kWh/m

3

Natural gas E Hi = 10.365 kWh/m

3

Gas press ure los s (from entry of gas val ve assem bly)

Page 25

25

07/2006 - Art. Nr. 13 018 114C

Overview

Burner description

A1 Control unit

B10 Ionisation bridge

F6 Air pressure switch

F12 Contactor thermal relay

K1 Ventilation motor contactor

K4 Relays

M1 Burner motor

T1 Ignition transformer (hidden)

TC Control panel

Y10 Servomotor of flap

8 Blast tube

15 Burner cover

113 Air box

EN

Page 26

07/2006 - Art. Nr. 13 018 114C

26

E

E

H

D

F

H

D

F

KL

KM

KN

KL

KM

KN

Distances

Maintain a clear distance of at least

0.6m to each side of the burner to allow

for maintenance operations.

Gas valve assembly

May be assembled from left or right.

Overview

Space requirements and dimensions

G 06.1200/1600/2100 DUO PLUS

with gas valve assembly MBVEF 412 and MBVEF 420

DEFH

MBVEF 412 186 590 107 Rp2

MBVEF 420 — 690 — —

Page 27

27

07/2006 - Art. Nr. 13 018 114C

DE

F

F

D

E

G

H

H

KL

KM

KN

KL

KM

KN

Overview

Space requirements and dimensions

G 06.1200/1600/2100 DUO PLUS

with gas valve assembly VGD20 - Rp2 and VGD40 - DN65

Distances

Maintain a clear distance of at least

0.6m to each side of the burner to allow

for maintenance operations.

Gas valve assembly

May be assembled from left or right.

DEFGH

VGD20 Rp2 186 292 734 344 Rp2

VGD40 DN65 290 292 740 365 DN65

EN

Page 28

07/2006 - Art. Nr. 13 018 114C

28

Function

Compact valve assembly MBVEF

1 Electrical connection for gas

pressure switch (DIN 43650)

2 Electrical connection for magnetic

valves (DIN 43650)

3 Gas pressure switch

4 Input flange

5 Pressure measuring nipple R1/8,

ahead of filter (both sides)

6 Filter (under cover)

7 Type plate

8 Connection for air pressure pipe

pL R1/8

9 Setting screw for V ratio

10 Pressure measuring nipple pe,

ahead of valve 1, both sides

11 Gas pressure measuring nipple

M4 after valve 2

12 Setting screw for zero value N

13 Connection for furnace pressure

take-off pipe pF,R1/8

14 Connection for gas pressure

take-off pipe pG,R1/8

15 Output flange

16 Pressure measuring nipple pa

after valve 1, both sides

17 V1 and V2 valve operation

indicator

18 Pressure release pipes

The MBVEF compact gas valve

assembly is a combination of filter,

gas / air controller, valves and pressure

switches:

–

fine 0.8mm mesh filter

–

GWA5 pressure switch

–

servo pressure controller unit with

adjustable V ratio, correction of zero

value N and furnace pressure

connection

– V1 and V2 fast-opening and closing

magnetic valves

Input pressure pe: 20-100 mbar

Voltage, frequency: 230V, 50-60Hz

NV

Gas-pressure switch adjustment

·

Remove transparent cover.

Adjustment is carried out by turning

the adjustment screw with circular

scale and index x.

·

Adjust provisionally to minimum

setting.

Burner G 06.1600/2100 DUO PLUS

Gas: pressure(s)

VEF

412 420

E-Gas: 20, 25

LL-Gas: 20, 25

V

1,25

N

0

E-Gas : 100

LL-Gas: 100

V

1,25

N

0

F-Gas : 37

V

1,25

N

0

F-Gas : 50

V

1,25

N

0

Bold print: factory supply

Page 29

29

07/2006 - Art. Nr. 13 018 114C

1 Electrical connection for gas

pressure switch (DIN 43650)

2 Electrical connection for magnetic

valves (DIN 43650)

3 Gas pressure switch

4 Input flange

5 Pressure measuring nipple R1/8,

ahead of filter (both sides)

6 Filter (under cover)

7 Type plate

8 Connection for air pressure pipe

pL R1/8

9 Setting screw for V ratio

12 Setting screw for zero value N

13 Connection for furnace pressure

take-off pipe pF,R1/8

14 Connection for gas pressure

take-off pipe pG,R1/8

15 Output flange

16 Pressure release pipes

pBr (pG)= Gas pressure release

pF = Furnacepressure release

pL = Airpressure release

SKP controller with VGD valve ensures

a constant ratio between gas flow and

air flow thanks to an adjustable ratio

D = pressure adjusting screw

(air excess)

R = pressure adjusting screw

(Gas/air ratio)

Function

VGD gas valve assembly with SKP controller

Gas-pressure switch adjustment

·

Remove transparent cover.

Adjustment is carried out by turning

the adjustment screw with circular

scale and index x.

·

Adjust provisionally to minimum

setting.

Burner G 06.1200 DUO PLUS

Gas:

pressure(s)

VGD

Rp2

VGD

DN65

E-Gas: 20, 25

LL-Gas: 20, 25

(Schr. R) 1,4 1,3

(Schr. D) 22

Burner G 06.1600/2100 DUO PLUS

Gas:

pressure(s)

VGD

Rp2

VGD

DN65

E-Gas: 20, 25

LL-Gas: 20, 25

(Schr. R) 1,3

(Schr. D) 2

Bold print: factory supply

Gas valve

opening display

EN

Adjustment level

of D

Adjustment

level of “R” ratio

Page 30

07/2006 - Art. Nr. 13 018 114C

30

Function

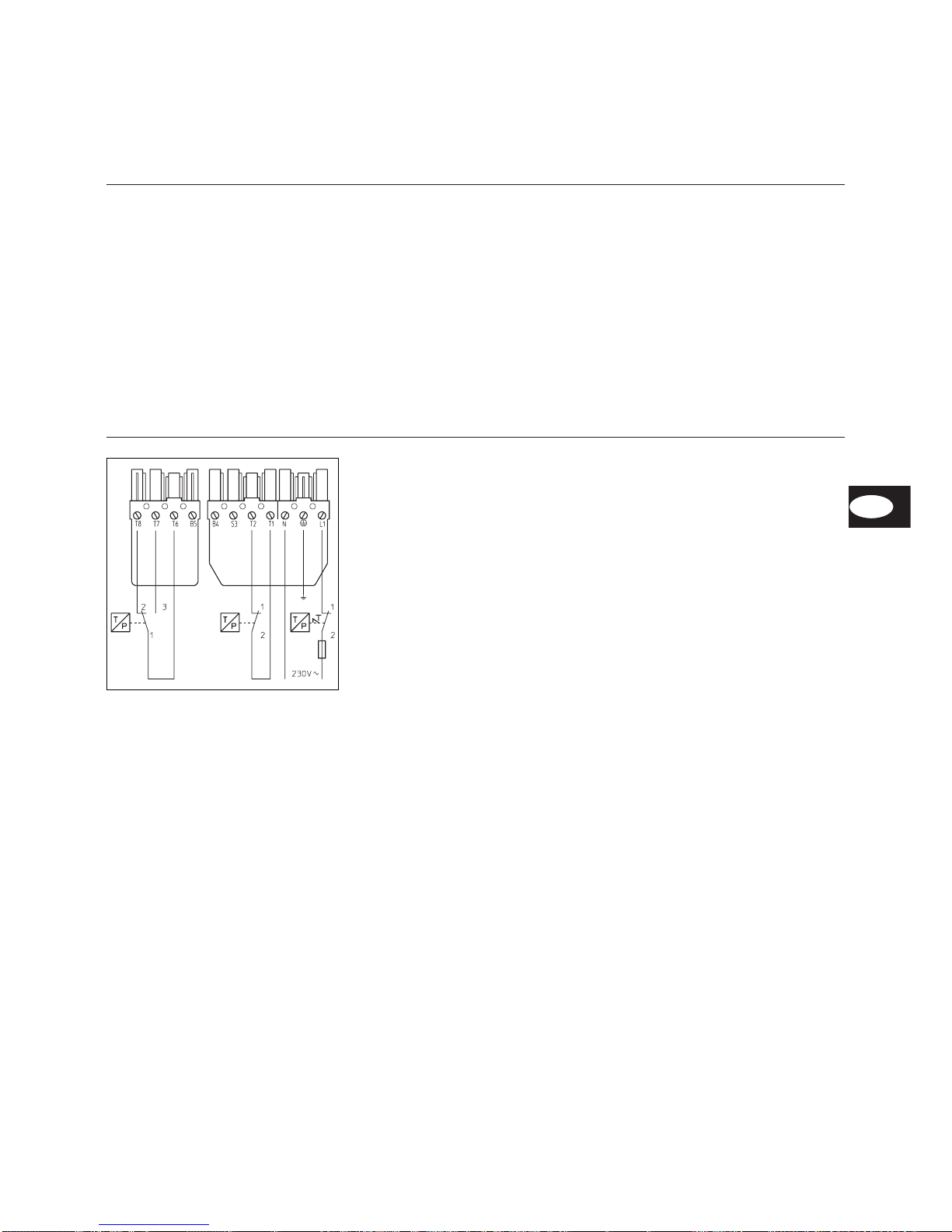

TC Control panel

TC Control panel

All control components are visible from

the outside. A transparent detachable

lid clipped on the cover provides access

to the different controls and control

components for settings and burner

operation.

The control panel also includes a

measuring bridge for the flame signal,

as well as a protective fuse.

To detach the lid, press slightly to one

side, or on both sides, and remove

simultaneously.

To replace the lid, place the 2 clips in

front of their corresponding orifices

and press.

Optional:

–

hour meter (connection cable

already in place)

–

RWF 40 three point stage controller

in the standard position.

Functions

A2 Standard 48x48 or 48x96 mm

positions for the installation of a

power controller (optional)

A4.1 Position with clips for the display

B10 Mesuring bridge [µA DC] for cell

current, placed next to the motor

contactor

F10 Fuse

S1 Main switch

0 OFF

1 ON, green light

H10 lit on the switch

S2 Selection of power regulation

K Manual mode

Auto Automatic local mode

S3 Operates in connection with

switches

S28J - S2K

+/- power increase/power

decrease

S5 Remote unit switch:

- fault display, red H6 light lit

- reset push-button

S28 Choice of control venue

J Local Mode

H Remote control mode

(optional)

m

Caution:

The main switch on the control panel

only sets off control voltage. Prior to all

action in the section of the burner

switch, turn the burner off, including the

triphase burner motor connection.

Page 31

31

07/2006 - Art. Nr. 13 018 114C

Function

Control unit SG 513

Operating diagram

Required Input signals

Output signals

EN

Press button

“R”

for ...

… leads to …

… less than 9

seconds...

Unblocking or

blocking of the

control unit

… between 9

and 13

seconds...

Delete the

statistics of the

control unit

… more than 13

seconds...

No effect

on control unit

The SG 513 gas control unit controls and monitors

the forced-draught burner. The microprocessorcontrolled program sequence ensures the

maximum consistency of the time periods involved,

regardless of fluctuations in the power-supply

voltage or ambient temperature. The design of the

automatic unit protects it from the effects of

brownouts. Whenever the supply voltage drops

below its rated minimum level, the control unitshuts

down - even if no malfunction signal hasbeen

emitted. The control unit switches itself back on

again once the voltage has returned to normal

levels.

Information system