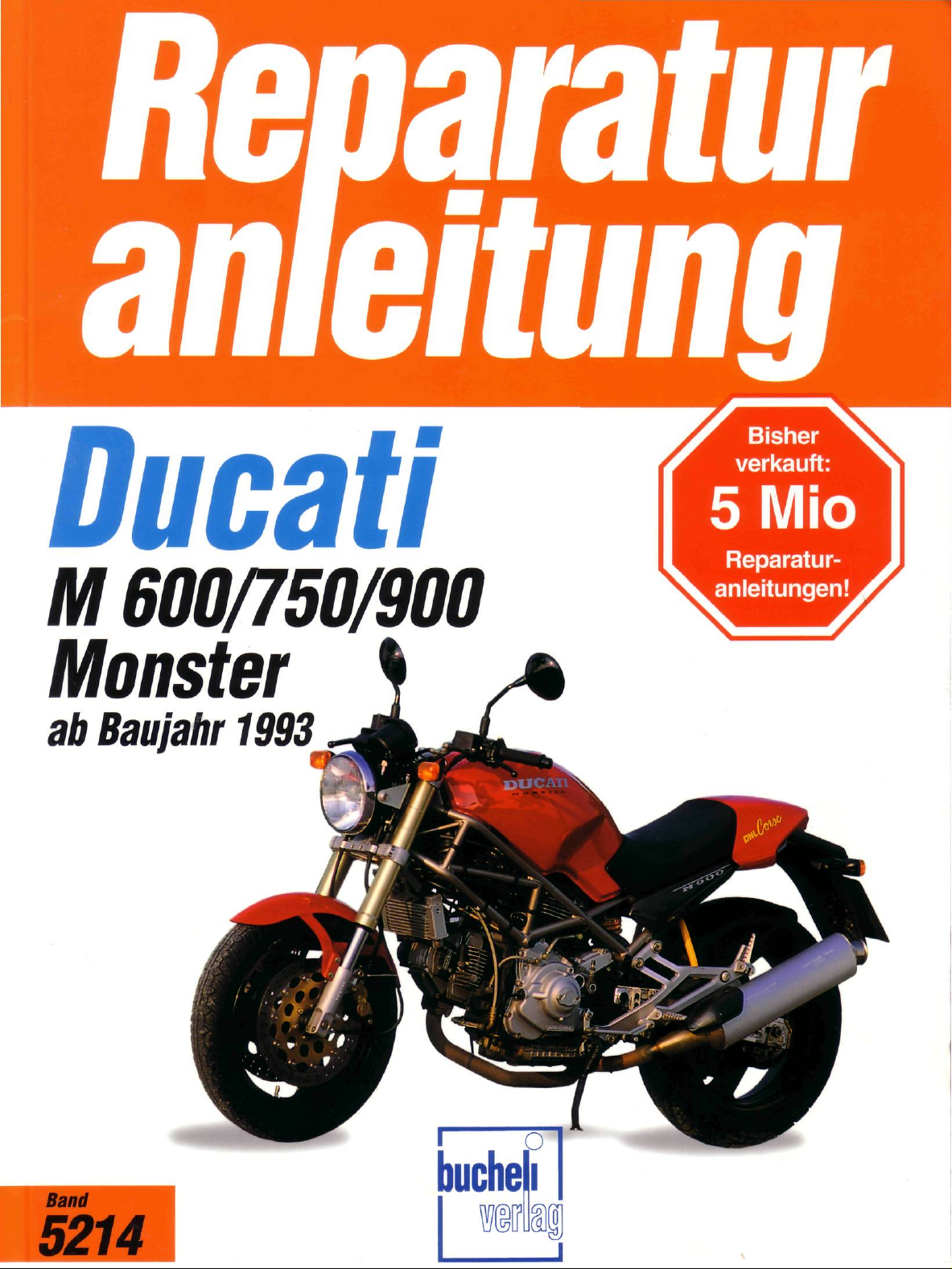

Ducati Monster 600, Monster 750, Monster 900 Service Manual

Dieser Band behandelt Ducatis MonsterBaureihe ab Baujahr 1993.

Er bietet genaue Anweisungen für Wartung

und Reparatur des knackigen Allrounders.

Verständliche Detailfotos von allen Arbeitsgängen und übersichtliche Explosionszeichnungen zeigen die komplette Fahrzeug-

technik von

Bremsanlage bis hin zur Elektronik.

Besonders praktisch: Ein umfangreicher

Tabellenteil fasst alle technischen Daten,

Einstell- und Messwerte der einzelnen Typen

übersichtlich zusammen.

Motor,

Getriebe,

Fahrwerk,

Ein Wort zuvor 1

Werkzeug 3

1.1

Ducati-Werkzeug

2 Störungssuche 5

2.1

Schmiersystem

2.2 Kraftstoffsystem 5

2.3 Zylinderkopf, Ventile, Zylinder 6

2.4 Kupplung und Getriebe 6

2.5 Kurbelgehäuse, Kurbelwelle 6

2.6 Frontpartie 7

2.7 Vorderrad bremse 7

2.8 Hinterrad, Bremse, Aufhängung 7

2.9 Batterie, Batterieaufladung 8

2.10 Zündsystem 8

2.11 Starter 8

3 Wartung 9

3.1

Tabelle für periodische Wartung 9

3.2 Sitzbank

3.3 Kraftstoff-Leitungen und -Filter

3.4 Vergaser 12

3.5 Luftfilter 13

3.6 Zündkerze 14

3.7 Zündzeitpunkt

3.8 Kompression 15

3.9 Ventilspiel 15

3.10

Steuerriemen

3.11

Motoröl und -Filter 19

3.12 Antriebskette 20

3.13 Batterie 21

3.14 Brems- und Kupplungsflüssigkeit 22

3.15 Bremsbeläge, Bremspedalund Bremslichteinstellung 23

3.16 Scheinwerfereinstellung 24

3.17 Seitenständer 24

3.18 Lenkkopflager 25

3.19 Federung 25

3.20 Muttern, Schrauben und Befestigungsteile 26

3.21 Räder und Reifen 26

3.22 Soziusabdeckung und Sitzbank 26

3.23 Sicherungen 27

Baugruppen 28

Ausbau 28

Prüfen und Vermessen 28

Montage 28

4 Vergaser 29

4.1 Ausbau 29

4.2 Prüfen und Vermessen 30

4.3 Montage 30

5 Generator, Zündsystem und Starterfreilauf 33

5.1 Ausbau 33

5.2 Prüfen und Vermessen 34

5.3 Montage 35

4

5

und

Tank

11

15

18

11

6 Starter 37

6.1 Demontage 37

6.2 Prüfen und Vermessen 37

6.3 Montage 37

7 Schaltmechanismus 38

7.1 Ausbau 38

7.2 Prüfen und Vermessen 38

7.3 Montage 38

8 Kupplung, Primärtrieb und Ölpumpe 39

8.1 Ausbau 39

8.2 Prüfen und Vermessen 41

8.3 Montage 43

9 Motor 46

9.1 Ausbau 46

9.2 Prüfen und Vermessen 48

9.3 Montage 48

10 Zylinderkopf 49

10.1 Ausbau 49

10.2 Prüfen und Vermessen 51

10.3 Montage 52

11 Zylinder und Kolben

11.1

Ausbau 54

11.2

Prüfen und Vermessen 55

11.3

Montage 56

12 Kurbelgehäuse 57

12.1 Ausbau 57

12.2 Prüfen und Vermessen 58

12.3 Montage 58

13 Kurbelwelle und Pleuel 60

13.1

Ausbau 60

13.2

Prüfen und Vermessen 60

13.3 Montage 61

14 Getriebe 63

14.1 Ausbau 63

14.2 Prüfen und Vermessen 63

14.3 Montage 64

15

Bremsen und Kupplungshydraulik 66

15.1 Ausbau 66

15.2 Prüfen und Vermessen 67

15.3 Montage 67

16

Frontpartie 69

16.1 Ausbau 69

16.2 Prüfen und Vermessen 70

16.3 Montage 72

17

Heckpartie 75

17.1

Ausbau 75

17.2 Prüfen und Vermessen 75

17.3

Montage 76

Technische Daten 77

Anzugsmomente 85

Schaltplan 86

54

ISBN

3-7168-1948-4

Copyright © by Verlag Bucheli • Inhaber Paul Pietsch

CH-6304

Zug/Schweiz

Sämtliche Rechte der Speicherung, Vervielfältigung und Verbreitung sind vorbehalten.

Die in diesem Buch enthaltenen Ratschläge werden nach bestem

Wissen und Gewissen erteilt, jedoch unter Ausschluss jeglicher

Haftung.

Redaktion, Satz und Gestaltung:

Redaktionsbüro Thomas Jung • D

Text: Thomas Jung

Fotos: Uwe Altmann, Thomas Jung, MO-Archiv

Druck: Maisch &

Bindung: K. Dieringer • D -70 839

059850

Queck

• D -70 839

-70186

Gerungen

Gerlingen

Stuttgart

VERLAG BUCHELI • Inhaber Paul Pietsch • Zug

Verkauf und Lager: Gewerbestrasse

Postadresse: Postfach 41 61 •

Telefon (0

41)

7 41 77 55 • Fax

Alteinauslieferung für Deutschland:

Motorbuch-Verlag

Olgastrasse 86 • Postfach

Alleinauslieferung für Österreich:

Verlagsauslieferung Godai •

Mariahilferstrasse

• D-70032 Stuttgart

169

10

37 43

A-1150

10

CH-6304

(0

41)

7 41 71

Wien XV

• CH - 6330

Zug

15

Cham

DUCATI versteht es immer wieder - mit ehrlicherweise relativ bescheidenem technischem Aufwand - legendenbildende Motorräder auf die Piste zu entlassen, die dem kleinen Motorradwerk

in

Bologna/Italien

platz im Reigen der bedeutendsten Hersteller garantieren, sondern auch dessen Überleben gegen erdrückende Uniformität.

Folgerichtig versucht sich

glattgeleckten Massenmotorrädern, sondern

muss

polarisieren. Und so ist die Monster in erster Linie klar ein Meilenstein im Motorraddesign

(federführend: der Argentinier Miguel Angel

luzzi).

Der Begriff «Roadster» erhält endlich wieder seine wahre und zeitgemässe Definition. Grazie e auguri, signori.

Modellpflege-Massnahmen (kosmetischer oder

kaufmännischer Art) und «Erscheinungsweise» in

der Abfolge:

7993 Vorstellung der M 900 Monster mit Motor

der 900 SS und Gitterrohr-Brückenrahmen des

Superbikes 888. Garniert mit Brembo-Doppelscheibenbremse am Vorderrad (320 mm Durchmesser), Ölkühler und Leichtmetallschwinge.

Empfohlener Verkaufspreis: 18900 Mark.

7994 wird die leichtere M 600 eingeführt. Tribut

an den günstigeren Einstandspreis

nicht nur einen festen Ehren-

DUCATI

auch nicht

(12850

Mark)

an

Gal-

sind die Einscheibenbremse vorn, die Stahlschwinge und der fehlende Ölkühler.

7996 komplettiert die M 750 das «Trio infernale»

(16

640 Mark). Die M 900 wird mit einstellbarer

Showa-Gabel

zocchi-Gabel.

Lenker.

7997 beugt eine Vergaserheizung dem Vereisen

der Mikunis vor. Für besseren Durchzug aus niederen und mittleren Drehzahlen sorgen verkleinerte Ventilteller. Neu im Programm ist die M 900

Solo mit pausbäckigen Hamster-Satteltaschen.

7998 bekommt die M 750 vorn eine zweite

Bremsscheibe spendiert, und die M 900 gibt's in

einer «Vollchrom»-Version.

In eigener Sache: Dieser Band kann keine dreijährige Motorradmechaniker-Lehre ersetzen, setzt

aber geübten Umgang mit Werkzeug und Materie

voraus. Für einzelne Arbeitsgänge, zu deren

Durchführung spezielle Sonderwerkzeuge und ein

ebenso umfangreicher Maschinenpark (spezielle

Dorne, Hülsen und Pressen) benötigt werden,

empfehlen wir den Besuch der nächsten DUCATIWerkstatt.

Um sich und andere nicht zu gefährden, sind

Arbeiten an der Bremsanlage ebenfalls versierten

Fachkräften vorbehalten!

ausgeliefert; M 600/750 mit Mar-

Der Choke befindet sich jetzt am

1

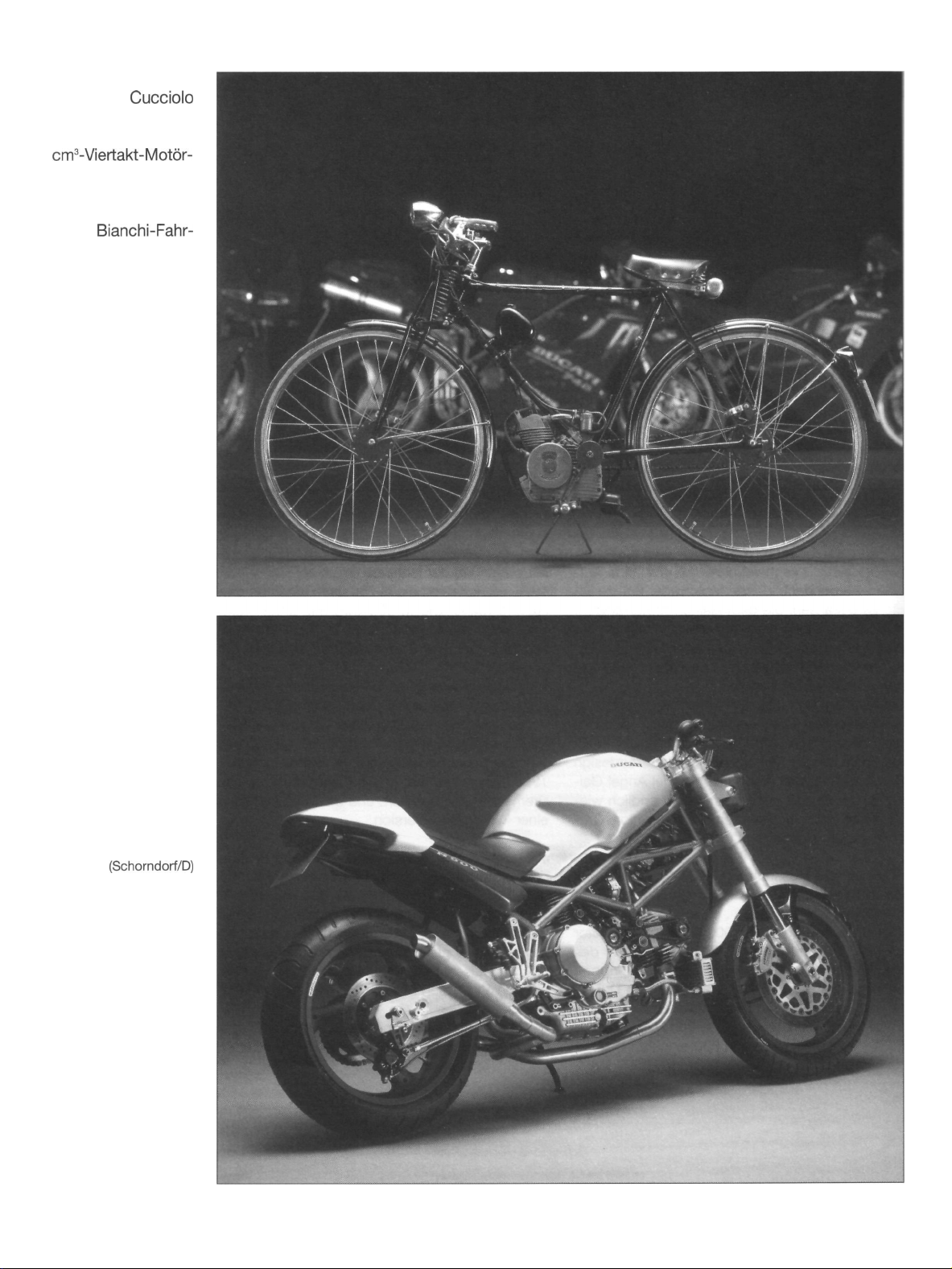

Mit dem

Cucciolo

(zu deutsch «Hünd-

chen»), einem 50

cm3-Viertakt-Motör-

chen, fing 1949

ALLES an.

Hier eingebaut in

einen

Bianchi-Fahr-

radrahmen.

Dank an Andreas

Nienhagen (Fellbach/D)

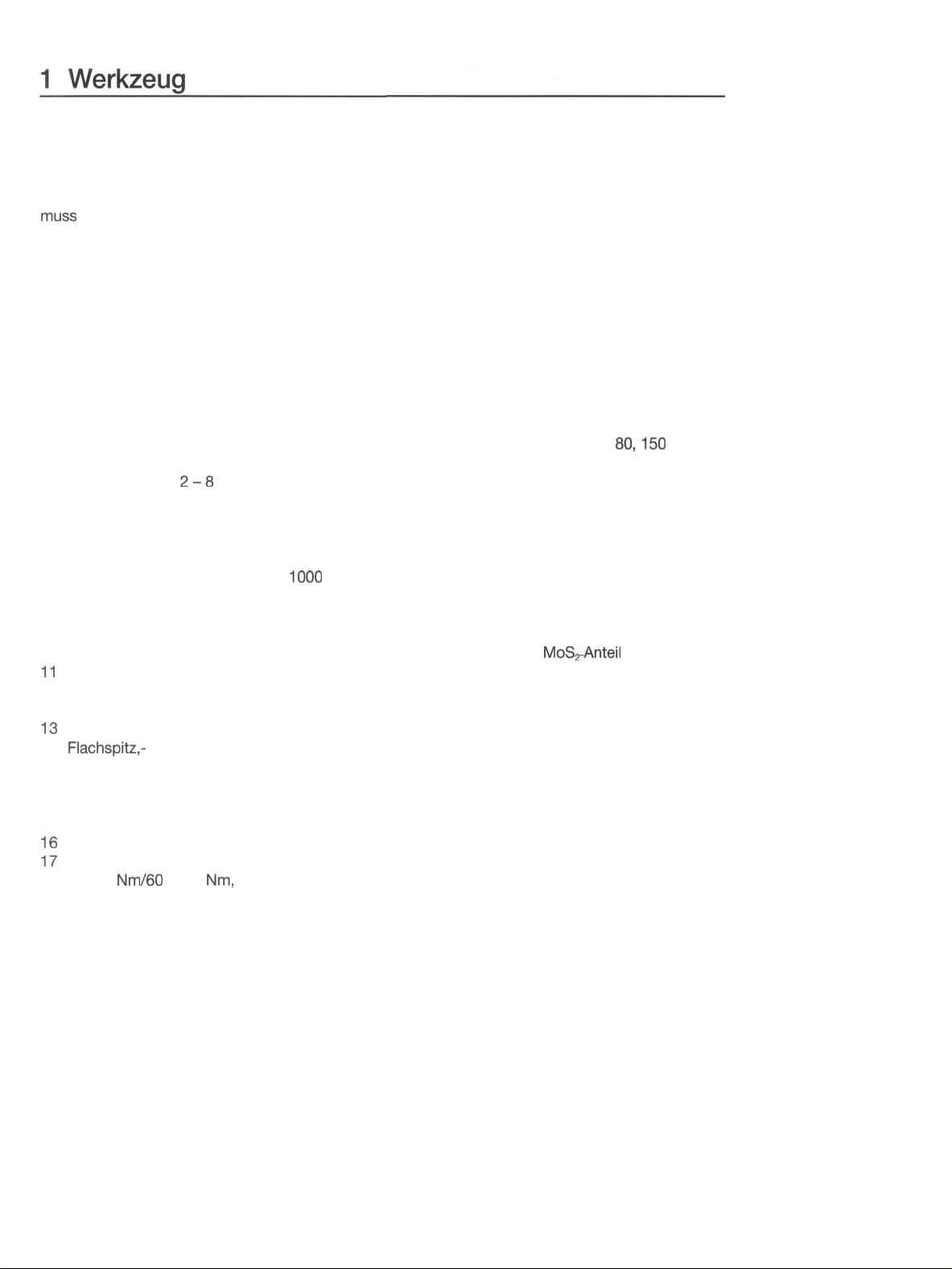

Obwohl gerade die

Monster zu den

wenigen Motorrdern

gehören, die «von

der Stange» gefah-

ren werden können,

fordern Ducatis

immer wieder die

Tuner motorisch

und optisch heraus.

Hier ein gelungenes

Beispiel von Peter Hege-

mann

(Schorndorf/D)

2

Das mit der Maschine gelieferte Bordwerkzeug

können wir für umfangreichere Wartungsarbeiten

oder gar Motorüberholungen vergessen. Also

muss

passendes Qualitätswerkzeug selbst besorgt werden, mit dem der Freizeit-Mechaniker

seine Maschine mit Spass bei der Arbeit in

Schuss halten kann. Hier eine Aufstellung von

Werkzeugen, über die der engagierte HobbySchrauber verfügen sollte:

1 Gabelschlüssel

(kompletter Satz ab 6/7 bis 30/32)

2 Ringschlüssel

(abgekröpft, kompletter Satz ab 6/7)

3 Steckschlüssel (kompletter Satz

ab 8/9 bis 20/22 und SW 30, 32)

4 Innensechskantschlüssel

(kompletter Satz

2-8

mm, abgewinkelt)

5 Schraubendreher für Schlitzschrauben

(ein kompletter Satz)

6 Schraubendreher für Kreuzschlitzschrauben

(ein kompletter Satz)

7 Schlosserhämmer (200 g, 500 g,

1000

g)

8 Meissel

(ein Satz = Meissel, Durchtreiber, Körner)

9 Stroboskoplampe (Zündungskontrolle)

10 Feilen und Ölstein (je ein Satz)

11

Flachschaber (verschiedene Klingenbreiten,

im Durchschnitt 23 mm)

12 Dreikant-Schaber

13

Zangen (Kombi-, Wasserpumpen-, kleine

Flachspitz,-

Rundspitz-, Innen- und Aussen-

seegerring- und Grip-Zange)

14 Isolierter Seitenschneider

15 Schlagschraubendreher

(mit Schlitz- und Kreuzschlitz-Einsätzen)

16

Knarre (komplett mit allen Einsätzen)

17

Drehmomentschlüssel

(5 - 60

Nm/60

- 300

Nm,

dazu alle nötigen Werkzeuge und Nüsse)

18 Gewindeschneid-Ausrüstung

(komplett mit Lehre und Schneider)

19 Helicoil-Ausrüstung

20 Elektrische Bohrmaschine

(komplett mit Ausrüstung, inklusive Ständer)

21 Schraubstock

22 Werkbank

Das könnte genügen, aber der sichere Mann

treibt die Freude noch weiter und gönnt sich noch

andere gute Sachen.

23 Verschiedene Abzieher, von denen der wich-

tigste ein einfacher zweiarmiger ist

24

Lötlampe mit verschiedener Ausrüstung

25

Elektrische Heizplatte

(ca. 25 cm Durchmesser)

26 Schiebelehre (Messschieber) und

Messuhr (letztere komplett mit Halter)

27 Schraubzwingen zum Festhalten von Teilen

28 Ventilfeder-Spanner

29 Kolbenring-Spannzange

Lötkolben

30

(verschiedene Grossen - 30,

Für die Elektrik: Prüflampe, Ohm-Meter,

31

80,150

Watt)

Volt-Meter, Säureprüfer

Ausserdem muss der Hobbymechaniker über

Verbrauchsstoffe verfügen, als da wären:

32 Spiritus oder Bremsenreiniger zum Entfetten

von Dichtflächen (und natürlich Brems-

scheiben reinigen)

33 Flüssige Silikon-Dichtmasse (Drei-Bond o.ä.)

34 Montage-Fett mit

MoS2-Anteil

35 Kupferpaste

36 Polfett (säurefrei)

37 Schraubensicherung (Loctite 221 o.ä.)

Dermassen ausgerüstet, bereitet es auch keine

Schwierigkeiten, sich aus den Beständen des

nächstgelegenen Schrotthändlers Abzieher, Abdrücker oder Spezialdorne und -halter zu konstruieren. Nützlich ist in dem Fall auch noch ein

Schleifbock. Eine Motorradhebebühne stellt

ebenfalls eine nicht zu unterschätzende Arbeitserleichterung dar. Auf die Reifenmontage wird hier

nicht eingegangen, da der Reifenhändler erstens

die

Räder Ihrer

MONSTER

schonender behandelt,

als dies bei einem Reifenwechsel in Eigenregie

vonstatten geht, und er zweitens auch für die richtige Auswuchtung (dynamisch) zuständig ist.

3

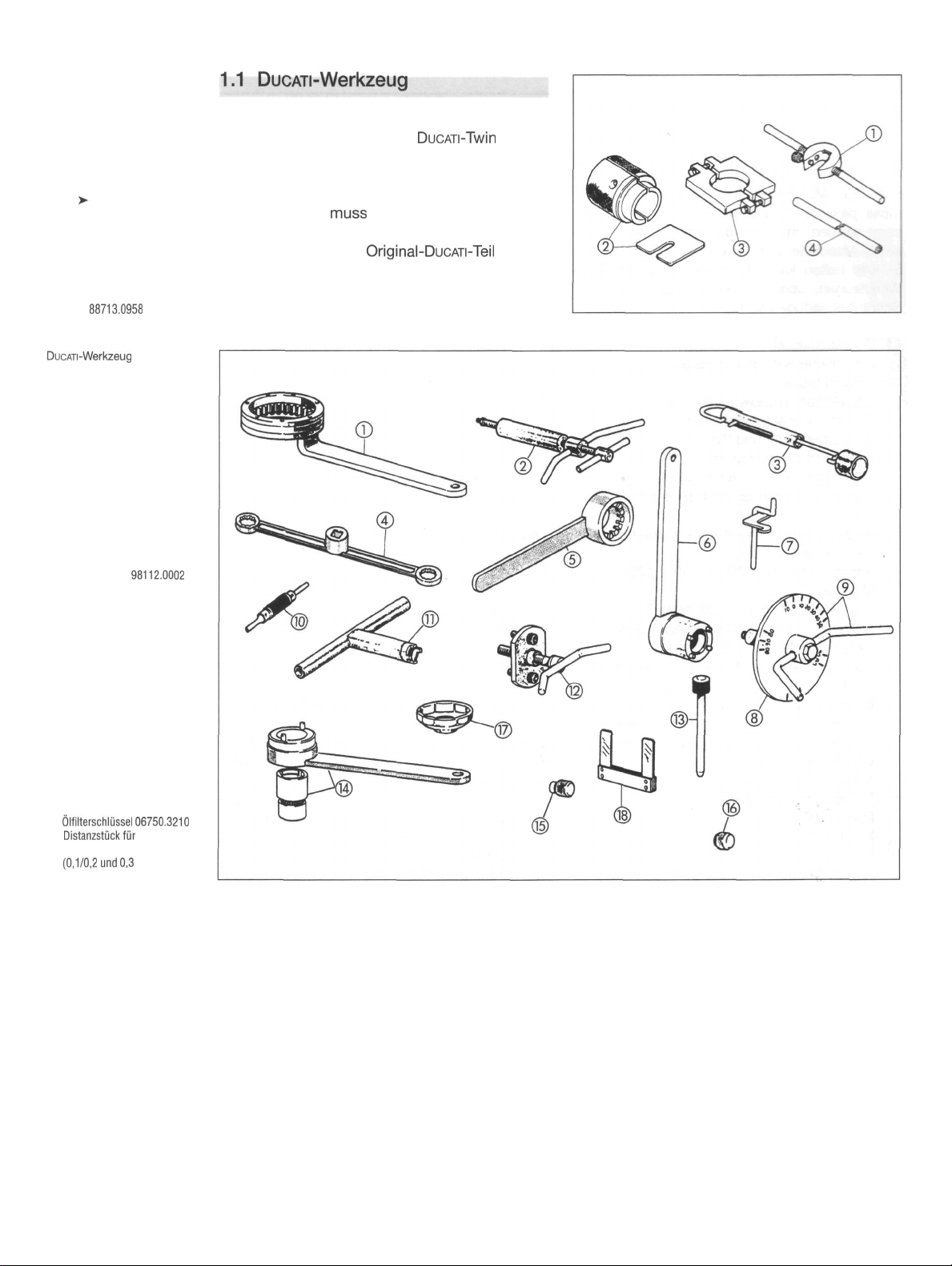

Bild 1

Werkzeuge für Teleskopgabel

1 Niederhalter für Vorspannhülse

88713.0960

2 Klemmstück und Treibhülse

88713.0957

3 Halter für Standrohr

88713.0959

4 Knebel

88713.0958

Bild 2

DucATi-Werkzeug

1 Kupplungshalter 88713.0146

2 Kipphebelachsen-Auszieher

88713.0120

3 Federwaage für Steuerrie-

men-Einstellung 88713.0748

4 Zylinderkopfmuttern-

Schlüssel

88713.0768

5 Generatorrotor-Schlüssel

88713.0710

6 Steuerriemenrolle-Schlüssel

88713.0137

7 Halter für Kipphebel und

Feder

88713.0143

8 Einstellscheibe

9 Stellscheibe mit Halter

88713.0123

10 Abzieher für Steckkontakte

88713.0114

11 Schlüssel für

Steuerriemenrolle-Mutter

88713.0139

12 Generatordeckel-Abdrücker

88713.0144

13 Stift für Kipphebeleinbau

88713.0262

14 Halteschlüssel Steuerriemen-

rolle 88700.5644

15 Unteres Distanzstück

0004.4119

16 Unteres Distanzstück

0004.4120

17

Ölfilterschlüssel

18

Distanzstückfür

montage

(0,1/0,2

88765.1000

und

98112.0002

06750.3210

Pleuel-

0,3

mm dick)

Für bestimmte Arbeiten am

DucATi-Twin

ist das

richtige SpezialWerkzeug Grundvoraussetzung,

um Teile nicht zu beschädigen oder gar zu zerstören. Nicht alle aufgeführten Teile sind unabdingbar, und es

muss

jeder für sich entscheiden,

ob das Werkzeug in Heimarbeit hergestellt werden kann, oder das

Original-DucATi-Teil

an der

heimischen Werkzeugwand hängen soll. Auf je-

den Fall dient der Einsatz dieser Werkzeuge (bei

richtiger Handhabung) auch dem Werterhalt.

4

Bitte keine Klagen über die Zuverlässigkeit von

DUCATIS

Zweiventil-Twins!

Störungen sind zwar

bei richtiger Pflege nicht zu erwarten, kommen

aber natürlich dennoch gelegentlich vor.

Folgende Liste soll helfen, Fehler zu lokalisieren.

Jedoch ist die Liste nicht erschöpfend

(leider!),

da

nicht jede mögliche Ursache für die aufgeführten

Störungen angegeben werden kann. Sie kann lediglich als Hilfe zur Erleichterung der Störungssuche bei häufiger vorkommenden Störungen die-

nen.

2.1.1

Ölstand zu niedrig, hoher Ölverbrauch

• Öl läuft aus, Dichtungen lassen durch

• Kolbenringe verschlissen

• Ventilführungen abgenutzt

2.1.2

Öl

verschmutzt

• Öl oder Ölfilter nicht rechtzeitig gewechselt

• Zylinderkopfdichtung schadhaft

• Kolbenringe verschlissen

2.2.1 Motor wird durchgedreht,

springt aber nicht an

Kein Kraftstoff im Tank

Kraftstoff gelangt nicht zum Vergaser

Motor mit Kraftstoff überflutet («abgesoffen»)

Kein Funke an den Zündkerzen

Kraftstoff-Filter

verstopft

Luftfilter zugesetzt

Ansaugen von Nebenluft

Falsche

Choke/Gasdrehgriff-Betätigung

2.2.2 Motor springt schlecht an

oder geht sofort wieder aus

Falsche

Choke-Betätigung

Versagen der Zündanlage

Vergaser defekt

Kraftstoff verschmutzt

Ansaugen von Nebenluft

Leerlaufdrehzahl falsch eingestellt

2.2.3 Unruhiger Leerlauf

2.1.3 Öldruck zu niedrig

• Ölstand zu niedrig

• Überdruckventil geöffnet oder festgeklemmt

• Ölpumpe verschlissen / Öl läuft aus

2.1.4 Öldruck zu hoch

• Überdruckventil ist entweder geschlossen

oder festgeklemmt

• Ölfilter, Öltunnel verstopft

• Falsche Ölviskosität

2.1.5 Kein Öldruck

• Ölstand zu niedrig

• Ölpumpe defekt

• Internes Ölleck

• Zündsystem / Vergaser-Einheit defekt

• Leerlaufdrehzahl falsch eingestellt

• Vergaser nicht synchronisiert

• Kraftstoff verschmutzt

2.2.4 Zündaussetzer beim Beschleunigen

• Zündsystem defekt

• Falscher Elektroden-Abstand der Zündkerzen

2.2.5 Fehlzündungen

• Zündsystem defekt

• Vergaser-Einheit oder Vergaser defekt

• Falscher Elektroden-Abstand der Zündkerzen

• Vergaser-Einheit zieht Neben-

(Falsch-)

Luft

2.2.6 Schlechte Leistung und hoher Verbrauch

• Kraftstoffsystem verstopft

• Zündsystem defekt

• Luftfilter verschmutzt

5

2.2.7 Zu mageres Gemisch

•

Düsen verstopft

Tank-Belüftung verstopft,

•

Belüftungsschlauch eingeklemmt

Kraftstoffschlauch eingeklemmt

•

•

Ansaugen von Nebenluft

2.2.8 Zu fettes Gemisch

• Choke bei warmem Motor betätigt

• Luftfilter verschmutzt

2.3.1 Zu niedrige oder ungleichmässige

Kompression

Ventile falsch eingestellt

Ventile verbrannt oder verbogen

Falsche Ventilsteuerzeiten (Montagefehler)

Ventilfeder gebrochen

Zylinderkopfdichtung bläst durch

Zylinderkopf verzogen oder gerissen

Zylinder oder Kolbenringe verschlissen

2.4.1 Kupplung rutscht beim Beschleunigen

• Kein Spiel in der Betätigung

• Feder erlahmt oder zu schwach

• Kupplungsbeläge verschlissen

2.4.2 Kupplung rückt nicht aus

• Zuviel Spiel in Betätigung/Luft im HydraulikSystem bzw. undicht

• Scheibe verzogen

• Druckmechanismus defekt

2.4.3 Kupplung rupft

• Kupplungskorb/-Nabe riefig

(Nuten eingeschlagen)

2.4.4 Übermässig starker Hebeldruck

• Nehmerzylinder beschädigt oder verschmutzt

• Druckmechanismus beschädigt

2.3.2 Zu hohe Kompression

• Übermässige Ölkohlebildung im Brennraum

2.3.3 Starke Geräuschentwicklung

Ventile falsch eingestellt

Klemmendes Ventil oder gebrochene

Ventilfeder

Steuerkette zu locker oder verschlissen

Steuerkettenspanner verschlissen oder

beschädigt

Kolben oder Zylinder verschlissen

Übermässige Ölkohlebildung im Brennraum

2.3.4 Starke Rauchentwicklung

• Zylinder oder Kolben verschlissen

• Kolbenringe falsch montiert oder gebrochen

• Kolben oder Zylinderwand mit Riefen oder

Schrammen

2.4.5 Getriebe schwer schaltbar

• Luft in Hydrauliksystem bzw. undicht

• Schaltgabeln / Schaltwelle verbogen

• Schaltwalze beschädigt

2.4.6 Gänge springen heraus

• Schaltklauen verschlissen oder verbogen

• Schaltwelle verbogen

• Schaltwalzen-Anschlag defekt

2.5.1 Übermässig starkes Geräusch

• Kurbelwellenhauptlagerzapfen oder Lager

verschlissen (Rumpeln)

• Pleuellager verschlissen (Klopfen)

2.3.5 Überhitzen

• Übermässige Ölkohlebildung im Brennraum

6

2.6.1 Lenkung schwefgängig

2.7.2 Handbremse rubbelt

• Bremsscheibe mit unzulässig hohem Schlag

• Lenkkopfmutter zu fest angezogen

•

Lenkkopflager

•

Lenkkopflager

beschädigt

defekt

• Reifenluftdruck zu niedrig

2.6.2 Motorrad zieht nach einer Seite

• Gabelbeine

falsch

mit Öl befüllt

• Standrohr verbogen

• Vorderachse verbogen

• Rad falsch eingebaut

2.6.3 Vorderrad flattert

Rad verzogen

Vorderradlager ausgeschlagen

Reifen falsch montiert

Reifen defekt

Reifen unwuchtig

Achsmutter nicht genügend angezogen

2.6.4 Federung zu weich

2.7.3 Schlechte Bremsleistung

• Luft in der Bremsleitung

• Bremsbeläge abgefahren

• Bremsbeläge verglast

2.7.4 Nachlassende Bremswirkung unter

starker Belastung

• Bremsflüssigkeit überaltert

2.8.1 Trommeln oder seitliches Flattern

des Rads

Rad/Felge verzogen

Radlager lose

Reifen falsch montiert

Reifen defekt oder unwuchtig

Rad nicht festgezogen

Schwingen-Lagerung zu viel

Spiel/defekt

• Gabelfedern ermüdet

• Zu wenig Gabelöl

• Falsche

Gabelöl-Viskosität

2.6.5 Federung zu hart

• Zu viel Gabelöl

• Falsche Gabelöl-Viskosität

2.6.6 Geräusche beim Einfedern

• Gleitrohr abgenutzt

• Führungsbuchsen abgenutzt

• Zu wenig Gabelöl

• Vorderradgabel-Befestigungsteile lose

2.7.1 Schlechte Bremsleistung

• Luft im Hydrauliksystem

• Abgenutzte Bremsklötze

• Bremsklötze verschmutzt oder verglast

• Hydrauliksystem undicht

2.8.2 Bremshebel wippt

• Bremsklötze falsch montiert

2.8.3 Federung zu weich

• Federn ermüdet

• Stossdämpfer falsch eingestellt oder defekt

2.8.4 Geräusche beim Einfedern

•

Stossdämpfergehäuse

klemmt

• Befestigungsteile lose

• Schwingenlagerung verschlissen

2.8.5 Schlechte Bremsleistung

• Bremsbeläge verölt, verglast oder

abgefahren

7

2.9.1 Kein Strom bei eingeschalteter Zündung

Batterie leer / Zu niedriger Säurestand

Zu geringe spezifische Dichte

Störung im Ladekreis

Batteriekabel abgetrennt

Hauptsicherung durchgebrannt

Zündschalter defekt

2.9.2 Schwacher Strom bei eingeschalteter

Zündung

• Batterie nicht aufgeladen

• Zu niedriger Säurestand

• Zu geringe spezifische Dichte

• Störung im Ladesystem

• Batterieanschluss lose

2.9.3 Schwacher Strom bei laufendem Motor

• Batterie nicht ausreichend geladen

• Zu niedriger Säurestand

• Eine oder mehrere tote Zellen

• Störung im Ladekreis

2.10.2 Kein Funke an den Zündkerzen

•

Kurzschlussschalter auf Off

Kabel schlecht angeschlossen, gerissen

•

oder kurzgeschlossen zwischen Generator

und Zündspule, Zündgeberspule und/oder

Kurzschluss-Schalter, Zündgeberspule und

Zündspule, Zündgeberspule und Zündschloss oder zwischen Zündspule und Zündkerze

•

Zündschloss defekt

•

Zündspule / Zündgeberspule defekt

2.10.3

Motor springt an, läuft aber stotternd

oder dreht nicht hoch

Defekt im Primärzündstromkreis

Zündspule / Zündkerze defekt

Loses oder blankes Kabel

Wackelkontakt oder loses Kabel in Schalter

Defekt im Sekundärzündstromkreis

Hochspannungskabel defekt

Falscher Zündzeitpunkt

Zündgeberspule defekt

Defekt im Kraftstoffsystem

2.9.4 Zeitweilig aussetzender Strom

• Lose Kabelanschlüsse (Wackelkontakte)

• Kurzschluss in der Anlage

2.9.5 Störung im Ladekreis

• Kabel oder Anschluss lose, gerissen oder

kurzgeschlossen

•

Regler/Generator

2.10.1

Motor wird durchgedreht und

springt nicht an

• Kein Funke an den Zündkerzen

• Zündgeberspulen defekt

• Kabel zwischen Zündkerzen oder Zündgeberspulen und

angeschlossen, gerissen oder kurzgeschlos-

sen

defekt

Zündbox/-Spule

ungenügend

2.11.1

Startermotor dreht sich nicht

• Batterie entladen

• Zündschalter defekt

• Startknopf / Leerlaufschalter defekt

• Starter-Relaisschalter defekt

• Kabel lose oder abgetrennt

2.11.2

Startermotor dreht den Motor nur

langsam durch

• Zu schwache Batterie

• Hoher Widerstand im Schaltkreis

• Startermotor klemmt, defekt

2.11.3

Starter läuft, ohne den Motor

durchzudrehen

• Freilauf/Zwischenzahnrad defekt

• Zahnräder des Startermotors defekt

8

Wer lange Freude am zuverlässigen Funktionieren seiner Maschine haben will, kommt um

regel-

mässige Wartungsarbeiten nicht herum.

Die Monster ist jedoch einfach im Grundaufbau,

so dass die Pflegedienste keinen grossen Werk-

zeug- und Zeitaufwand erfordern.

Die Wartungsintervalle 3.1 müssen bei normaler

Fahrweise nicht sklavisch eingehalten werden.

Während einer Urlaubsfahrt kann die fällige In-

spektion auch einmal um 500 Kilometer hinausgeschoben werden.

Anders sieht es bei häufigem Kurzstreckenver-

kehr, Geländebetrieb oder dauernden Regenfahr-

ten aus. Eine Fahrerin oder Fahrer mit Durchblick

werden erkennen, ob sie ihre Maschine erschwer-

ten Bedingungen aussetzen und die höher bean-

spruchten Baugruppen deshalb vorzeitig überprüfen.

Auch bei Wartungsarbeiten gilt: Ohne gutes Werk-

zeug in den benötigten Grossen fängt man mit

dem Schrauben gar nicht erst an. Arbeiten an hydraulischen Scheibenbremsen sollten allerdings

aus Sicherheitsgründen nur bei entsprechenden

Vorkenntnissen selbst durchgeführt werden, an-

sonsten ist das Motorrad in einer Fachwerkstatt

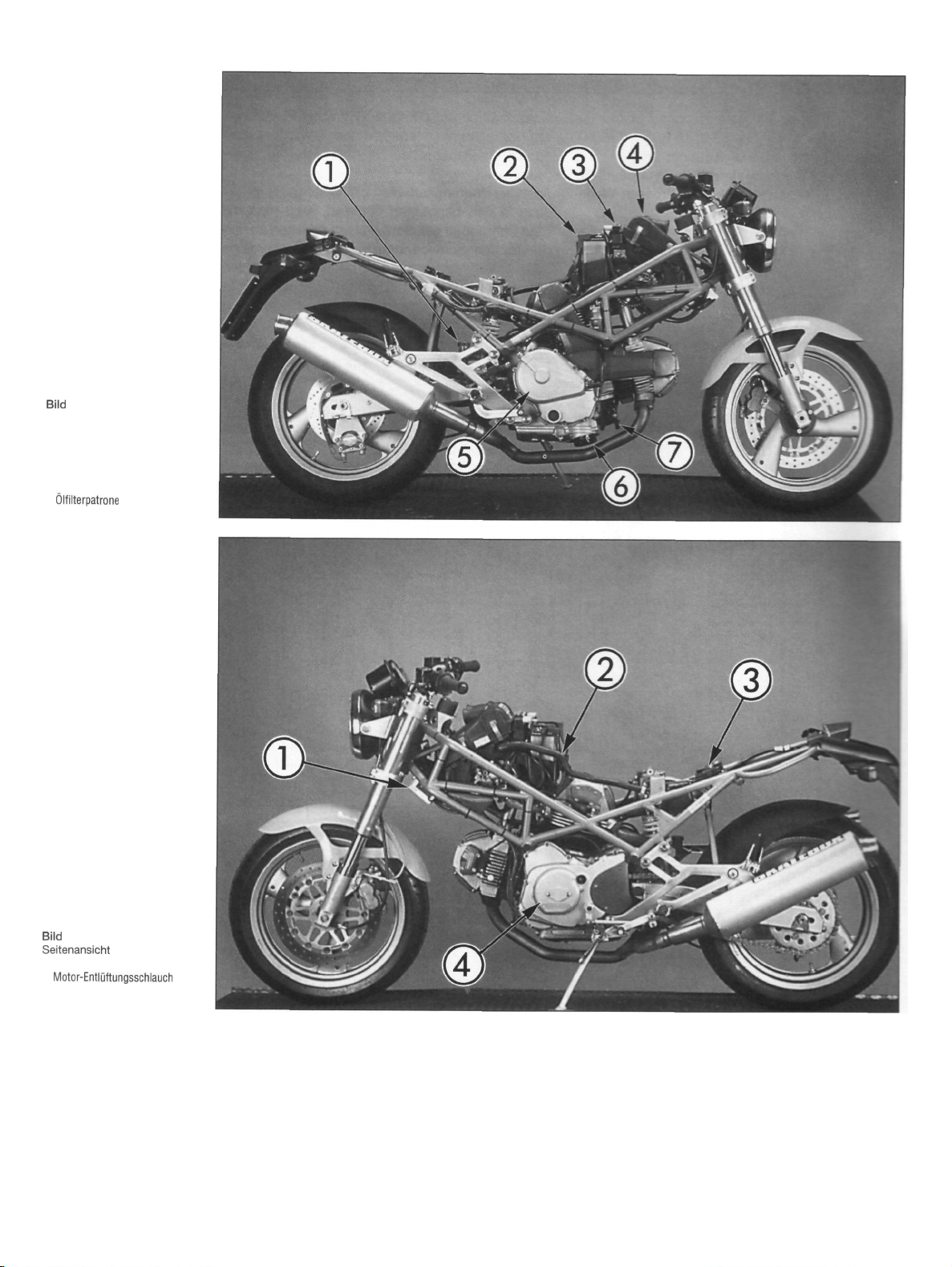

besser aufgehoben. Bilder 3 und 4 zeigen Seitenansichten der Monster, die letzte Unklarheiten darüber ausräumen, wo sich was befindet.

Wenn besondere

Vorsicht angezeigt ist

Wenn ein Fingerzeig

gegeben wird

Wenn genaues Sichtprüfen erforderlich ist

Wenn genaues Messen erforderlich ist

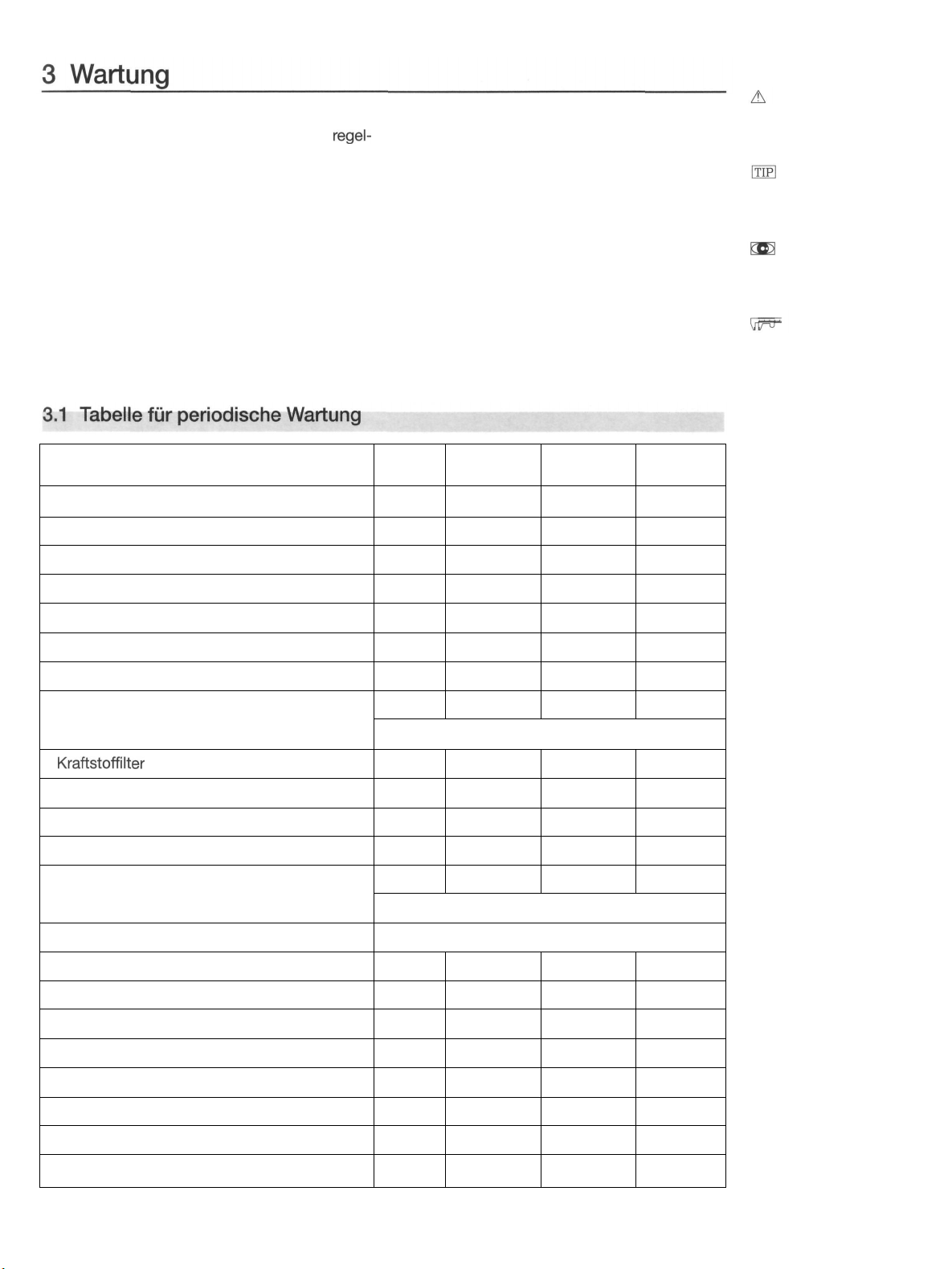

Bezeichnung Alle km

Luftfilter

Ventilspiel

Steuerriemen

Zündkerze

Motoröl

Motorölfilter

Filtersieb

Kraftstoffleitung

Kraftstoffilter

Vergaser: Leerlaufdrehzahl & Abgleich

Gaszugspiel

Seilzüge

Brems- und Kupplungsflüssigkeit

1000

R

P

P

E

-

-

-

P

P

S

P

5000

R/E

P

P

P/E

E

E

P

10000

-

-

p

-

-

-

R

-

Alle 4 Jahre erneuern

P

P

P

-

P

S

p

Alle 2 Jahre erneuern

20000

-

E

-

-

-

P

E

P

P

A: Anziehen

E: Erneuern

F: Fetten

P: Prüfen

R: Reinigen

S: Schmieren

Brems- und Kupplungschläuche

Bremsbelagverschleiss

Reifen/Luftdruck

Lenkkopflager

Hinterradaufhängung

Fahrgestellschrauben und -muttern

Scheinwerfereinstellung

Bremslichtfunktion

Gabelöl

Alle 4 Jahre erneuern

P

P

-

-

A

P

P

-

P

P

P

P

A

P

P

-

p

p

-

-

A

P

P

-

P

P

P

P

A

P

P

E

9

Bild

3

Seitenansicht von rechts

1 Bremsflüssigkeitsbehälter

2 Batterie

3 Zündboxen und -spulen

4 Luftfilter

5 Kupplung

6

Ölfilterpatrone

7 Starter

Bild

4

.

Seitenansicht

1 Regler/Gleichrichter

2

Motor-Entlüftungsschlauch

3 Sicherungen

4 Generator

von links

10

Ausbau dieser Teile ist nicht grundsätzlich

•

.

oraussetzung

:-effenden

;

eses Kapitel.

zu jeder Wartungsarbeit. Die be-

Abschnitte enthalten einen Verweis auf

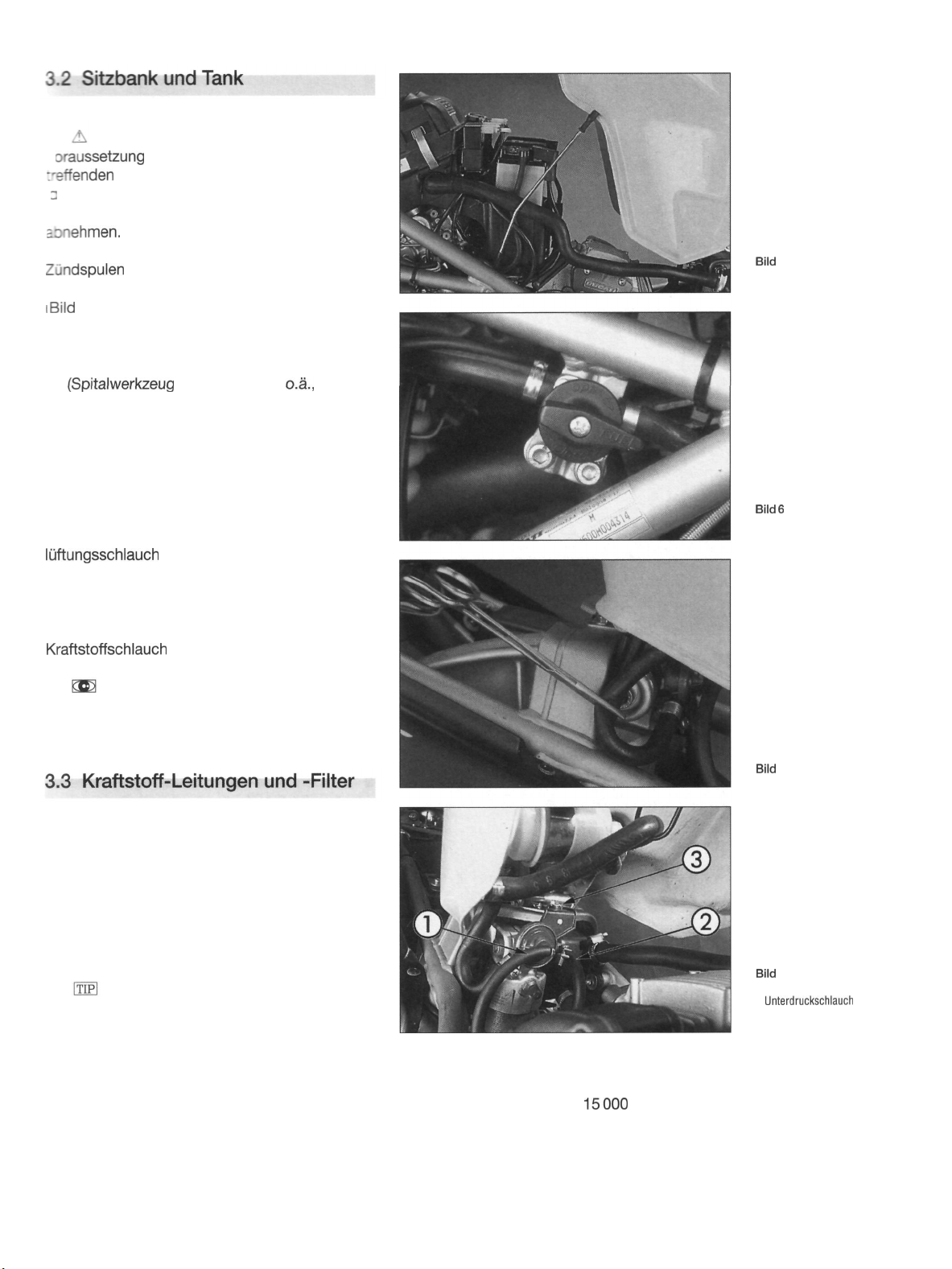

• Sitzbank mit Zündschlüssel entriegeln und

abnehmen.

• Zur Wartung von Batterie, Luftfilter und der

Zündspulen

genügt es, Tank vorn zu entriegeln,

nach oben zu klappen und mit Stütze zu sichern

i

Bild

5).

• Kraftstoffhahn auf OFF drehen (sofern vor-

handen, Bild 6) und Schlauch vom Hahn abziehen. Sonst Schlauch mit spezieller Schlauchzange

(SpitalWerkzeug

vom Flohmarkt

o.a.,

das den

Schlauch abklemmt ohne einzukerben) abklemmen (Bild 7).

• Falls Zange nicht zur Verfügung steht, Unterdruck- und Benzinschlauch (zum Vergaser hin!)

vom Benzinhahn (Bild 8) abziehen. Befestigungsschraube des Hahns ausdrehen und Benzinhahn

mit Schlauch abnehmen.

• Tankanzeigekabel trennen und Überlauf-/Be-

lüftungsschlauch

(Bild 9) lösen.

• Tankbefestigungsschrauben hinten lösen oder

Splint ziehen und Achse herausziehen (Bild 10).

Tank vorsichtig abnehmen.

• Tank in umgekehrter Reihenfolge montieren.

Kraftstoffschlauch

mit Federschelle sichern. Auf

sauberen Sitz der Federschellen achten.

•

Bei laufendem Motor Schlauch-Verbindüngen auf Dichtheit kontrollieren. Siehe auch

Kapitel 3.3.

Bild

5

Tank aufklappen

und mit Stütze sichern

Bild

6

Manueller Benzinhahn

rechts in Fahrzeugmitte

Kraftstoffschläuche haben die unangenehme

Eigenschaft, im Laufe der Zeit zu verhärten (der

Weichmacher im Kunststoff verdunstet) und dann

einzureissen. Die Schläuche (auch Unterdruckschlauch, Motorgehäuse-Entlüftung usw.) lassen

sich jedoch bei gelegentlicher Verkleidungs- oder

Tankausbau auf Beschädigung oder Undichtheit

kontrollieren.

•

nen Schlauch auswechseln, denn das Gummiröhr-

Im Zweifelsfall lieber einen angefresse-

chen platzt garantiert während der nächsten

Nachtfahrt auf der Autobahn.

Kraftstoff-Filter

Wenn die knackige Monster plötzlich unsauber

am Gas hängt oder bei höheren Drehzahlen aussetzt, kann das am zugesetzten Kraftstoff-Filter

liegen. Im Tankinneren abgeplatzte Lackpartikelchen oder Verunreinigungen im Sprit sammeln

sich im feinen Geflecht. Im Regelfall Filter (Bilder 8

und 9) alle 30 000 km ersetzen; bei ungünstigen

Kraftstoffverhältnissen alle

15000

km.

• Tank abbauen (3.2) und Kraftstoff in geeignetes Gefäss ablassen oder Tank so plazieren,

dass beim Ausbau des Schlauchs bzw. Filters

kein Kraftstoff auslaufen kann.

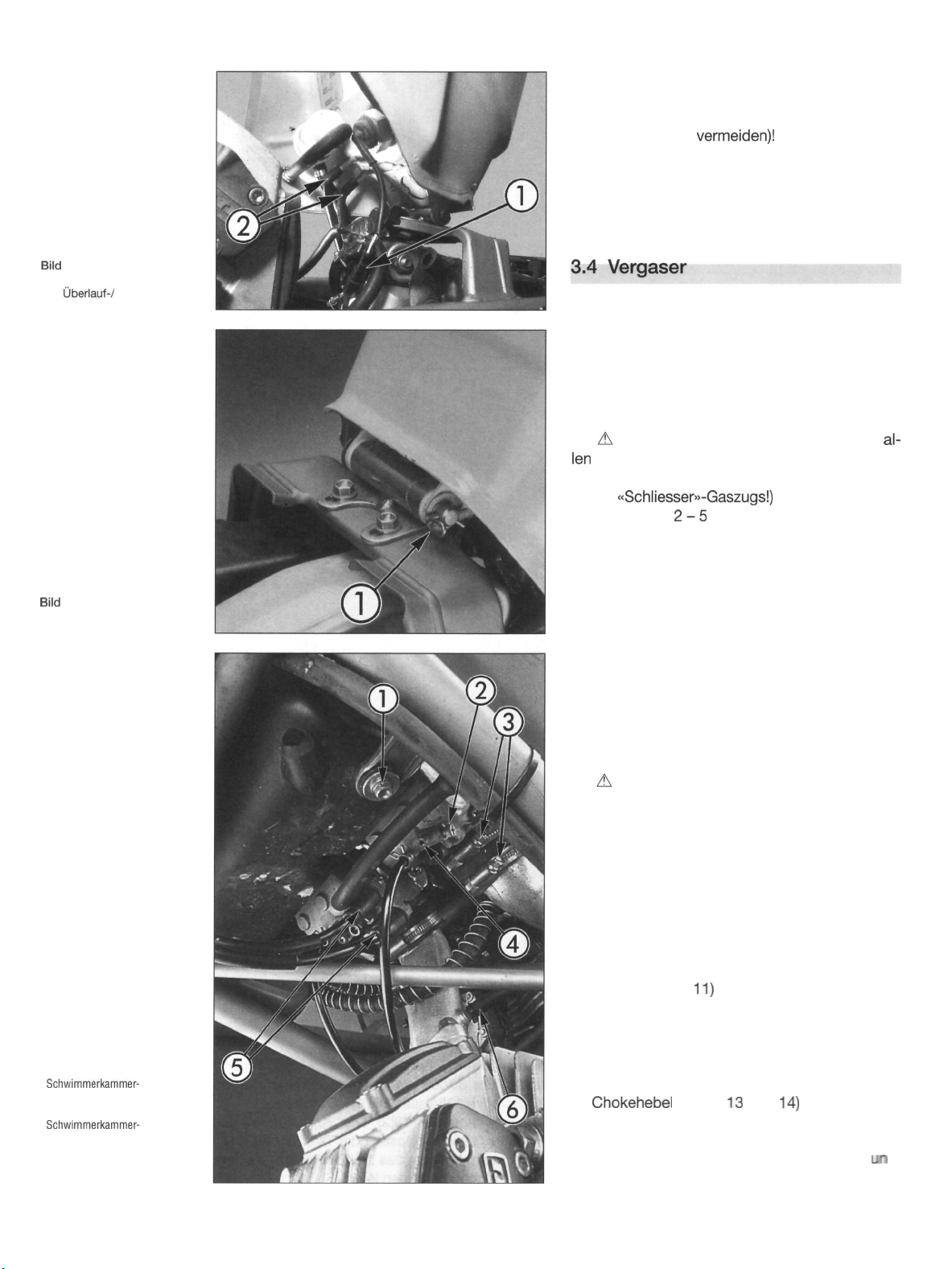

Bild

7

Benzinschlauch abklemmen

Bild 8

Unterdruck-Benzinhahn

1

Unterdruckschlauch

2 Benzinschlauch zum Vergaser

3 Befestigungsschraube

11

Bild 9

Tankanzeigestecker ®

und Überlauf-/

Belüftungsschlauch @

Bild 10

Tankbefestigungsschrauben

und Splint ©

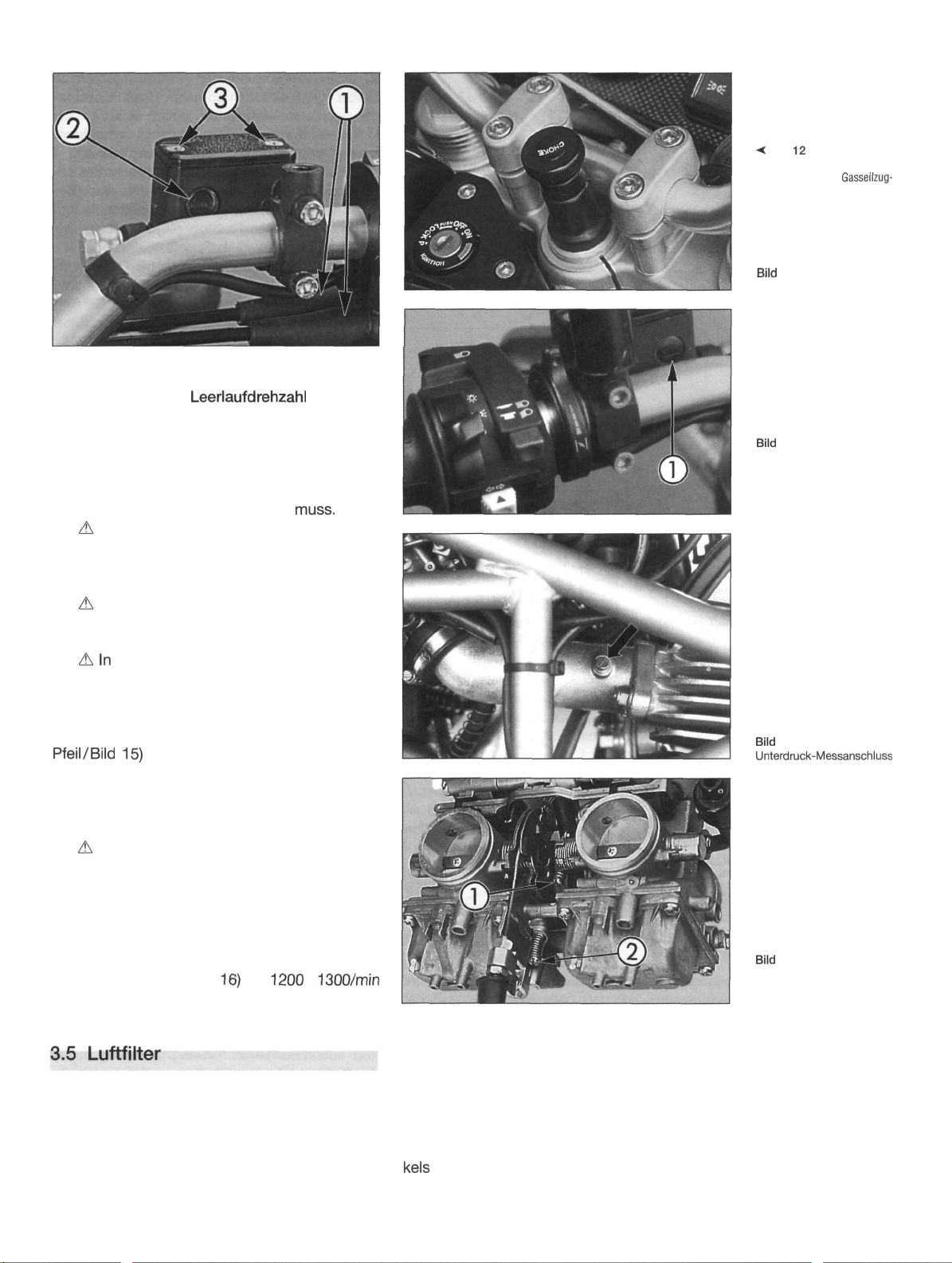

Bild 11

Vergaser

1 Luftfiltergehäuse-

Befestigungsschraube (2 x)

2

Schwimmerkammer-

Ablassschraube

3 Schlauchschellen

4

Schwimmerkammer-

Ablassstutzen

5 Seilzug-Staubkappen

6 Unterdruckschlauch zum

Benzinhahn

• A Bei Arbeiten mit Benzin auf gute Belüftung

achten und gegen Benzin-Entzündung entsprechende Vorsichtsmassnahmen ergreifen (Rauchen

und offenes Feuer

vermeiden)!

• Bei starker Verschmutzung Tank mit Lösungsmittel ausschwenken.

• Schlauch und Filter wieder anschliessen und

bei laufendem Motor auf Dichtheit kontrollieren.

3.4.1 Seilzugspiel

Dem Gasdrehgriff kommt beim Motorrad die

wichtige Rolle des Mittlers zwischen Fahrer und

Motor zu. Unregelmässigkeiten bei Feindosierung

der Motordrehzahl können fatale Folgen haben.

Deshalb muss sich der Gasdrehgriff bei

•

len

Lenkerstellungen leicht öffnen lassen, selbst-

al-

tätig in seine Ausgangsposition zurückkehren

(trotz

«Schliesser»-Gaszugs!)

gungsspiel von

2-5

mm am Griffumfang aufwei-

und ein Betäti-

sen. Ist das auch nach Abschmieren nicht der

Fall, Gaszüge auf Beschädigung untersuchen und

eventuell austauschen.

• Dazu am Vergaser unten Gummistaubkappen

abziehen und Gegenmuttern der Seilzugwiderlager (Bild 11) lösen. Einsteller auf grösstmögliches Spiel eindrehen.

• Am Gasdrehgriff Staubkappen abziehen und

wie unten auf grösstmögliches Spiel einstellen.

Zwei Gehäuseschrauben des Drehgriffs ausdrehen, beide Gehäusehälften abnehmen, Nippel

aus ihren Aufnahmen nehmen. Nippel am Vergaser aushängen.

•

oder beschädigt ist, streng anlegen. Sparsamkeit

Den Mass-Stab, ob Gaszug verschlissen

ist hier am falschen Platz.

• Neuen Zug geölt und ohne Knick- und Scheuerstellen einfädeln, Drehgriffgehäuse leicht eingefettet wieder verschliessen.

• Kleinere Einstellungen am oberen Einsteller

(am Gasgriff, Bild 12) vornehmen. Zum Einstellen

des Spiels Gegenmutter lösen und Einsteller dre-

hen. Anschliessend wieder kontern.

• Grössere Einstellungen am unteren Einsteller

(am Vergaser, Bild

11)

vornehmen. Zum Einstellen

des Spiels Gegenmutter lösen und Einsteller drehen. Anschliessend wieder kontern.

• Das Betätigungsspiel des Chokeseilzugs (2 4 mm) am Einsteller einstellen (entfällt bei erster

Version mit Chokeknopf direkt am Vergaser).

•

Chokehebel

(Bilder

13

und

14)

auf Leichtgän-

gigkeit prüfen.

• Bei Schwergängigkeit Chokezug schmieren

(Staubschutzkappe am Einsteller abziehen

und

Castrol 4 in 1 -Sprayöl o.ä. einspritzen).

12

Bild

12

Rechte Lenkerhälfte

1 Staubkappen der

Spieleinsteller

2 Bremsflüssigkeitspegel-

Kontrollfenster

3 Deckelschrauben des Brems-

flüssigkeitsbehälters

Bild 13

Chokeknopf

Gasseilzug-

3.4.2 Abgleich und

Leerlaufdrehzahl

Für optimale Leistungsfähigkeit des V-Twins ist

es unumgänglich, dass die Vergaser absolut synchron arbeiten. Schon die geringsten Unterschiede bewirken, dass der besser gefütterte Zylinder

den benachteiligten «mitschleppen»

Einstellschrauben sind nur wegen besserer

•

Sicht und leichterer Lichtführung bei ausgebauten

muss.

Vergasern aufgenommen. Vergaser müssen nicht

ausgebaut werden!

Abgleich-(Synchron-) und Leerlaufdrehzahl-

•

Einstellung erfolgt bei betriebswarmem Motor

und korrekt eingestelltem Ventilspiel.

In

•

de Belüftung sorgen! Abgase enthalten geruchlo-

geschlossenen Räumen für ausreichen-

ses, giftiges Kohlenmonoxid, das Bewusstlosigkeit verursachen und zum Tod führen kann.

• An beiden Einlass-Stutzen (© Bild 22 und

Pfeil/Bild

15)

Unterdruckschläuche der Messuh-

ren anschliessen.

• Durch Drehen der Abgleich- bzw. Synchronisierschraube (Bild 16), beide Vergaser auf gleichen Unterdruckwert einstellen.

Vergaser des hinteren Zylinders ist Be-

•

zugsvergaser, das heisst vorderer Vergaser wird

hinterem angeglichen.

• Abschliessend Schraubenverschlüsse (gegebenenfalls mit neuen Dichtscheiben) am EinlassStutzen wieder anbringen und Leerlaufdrehzahl

kontrollieren. Leerlaufdrehzahl durch Drehen der

Anschlagschraube (Bild

16)

auf

1200 - 1300/min

einstellen.

Bild

14

Chokehebel bei neuer

Ausführung am linken

Lenkerende

1 Kupplungshydraulikpegel-

Kontrollfenster

Bild

15

Unterdruck-Messanschluss

Bild

16

Vergaser einstellen

1 Abgleichschraube

2 Leerlauf-Einstellschraube

• Luftfilterelement alle 5000 km abwechselnd

reinigen und erneuern (bei Betrieb in sehr feuchten oder staubigen Gegenden öfter durchführen).

• Sitzbank abnehmen und Tank nach Lösen der

Schnalle hochklappen und abstützen (Bild 5).

• Verschluss-Schnallen aushebeln und Filterdeckel abnehmen.

• Das Filterelement entnehmen (Bild 17) und

mit Druckluft ausblasen bzw. ersetzen.

• Neues Filterelement in umgekehrter Reihenfolge montieren. Auf sauberen Sitz des Filterdek-

kels

achten.

13

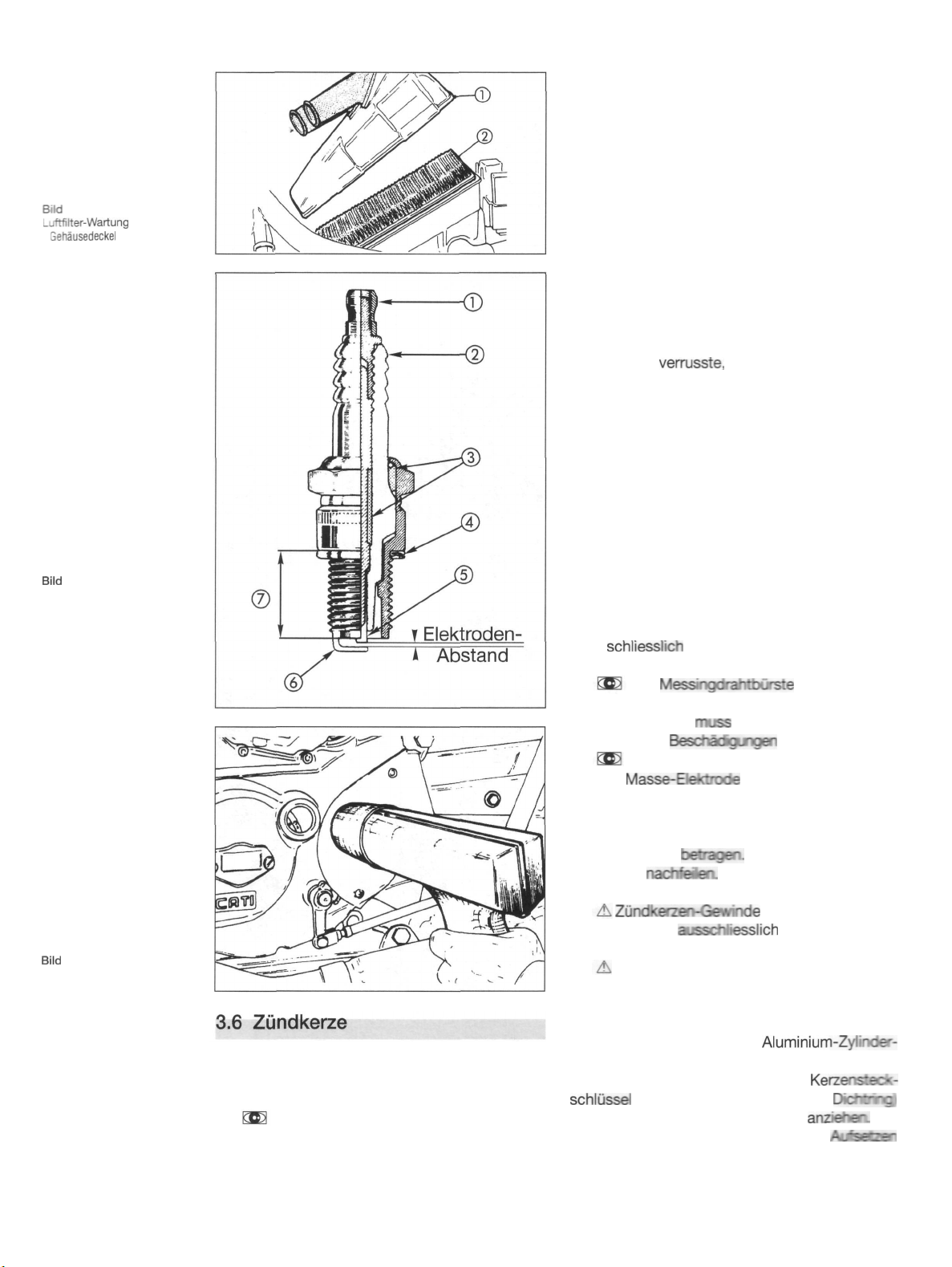

Bild

17

Luftfilter-Wartung

• Gehäusedeckel

2 Filterelement

Bild 18

Zündkerze

1 Anschlussschraube

(entfernen)

2 Keramik-Isolator

3 Zement

4 Dichtscheibe

5 Mittelelektrode

6 Masseelektrode

7 Gewindelänge

Bild 19

Zündzeitpunkt mit

Stroboskop prüfen

• Kerzenstecker abziehen und Zündkerze mit

Steckschlüssel herausdrehen.

•

ton zeigen, bei weissem bis aschgrauem Bild ist

Kerzenbild sollte einen rehbraunen Farb-

die Vergasereinstellung zu mager, der Motor läuft

zu heiss.

• A Bei der empfohlenen Standard-Zündkerze

bleiben die Elektroden so heiss, dass Russablagerungen stets verbrennen, jedoch so kühl, dass

Motor und Kerze selbst nicht beschädigt werden.

Diese Temperatur liegt im Bereich von 400 800° C. Sie kann nach Zustand und Farbe der Keramikisolation am Umfang der Mittelelektrode beurteilt werden. Wenn die Keramikisolation sauber

ist und rehbraunen Farbton zeigt, ist Kerze mit

richtigem Wärmewert im Einsatz.

• Bei weissem bis aschgrauem Bild ist Kraftstoffluftgemisch zu mager, der Motor läuft zu heiss.

• Bei dunkelbraunem bis schwarzem Kerzenbild ist das Gemisch zu fett (was auch vom zugesetzten Luftfilter herrühren kann).

• Schwarz

verrusste,

feuchtglänzende Kerzen

deuten auf verschlissene Ventilführungen oder

abgenutzte Kolbenringe, durch die Öl in den Verbrennungsraum gelangen kann.

• Bei den entsprechenden Russablagerungen

springt auch kein Funke mehr am Spalt über, und

es entsteht eine Kurzschlussbrücke zwischen den

Elektroden oder auf Keramikisolation. Durch trokkene Russablagerungen auf der Kerze können

ausserdem die Elektroden rotglühend werden,

wodurch unkontrollierte Frühzündungen entste-

hen. Diese machen sich durch Klopfen (bei niedrigen Drehzahlen und hoher Motorbelastung gut zu

hören) oder Klingeln (bei hoher Drehzahl und lei-

der kaum zu hören) bemerkbar und führen dazu,

dass

schliesslich

ein Loch in den Kolben gebrannt

wird.

Mit

•

und Isolator auf Risse oder Absplitterungen untersuchen. Dichtring

aufweisen, bei

•

haben.

Messingdrahtbürste

muss

einwandfreie Planflächen

Beschädgungen

Mittelelektrode muss rechteckige Kanten

Masse-Elektrode

muss konstante Dicke

Kerze reinigen

Dichtring erneuern.

aufweisen.

• Bei Beschädigungen Kerze erneuern.

• Elektrodenabstand mit Fühlerlehre messen,

er muss 0,6 mm

Elektrode

betragen.

nachfeien,

Gegebenenfalls Mittel-

dann Abstand einstellen

(Bild 18).

Zündkerzen-Gewinde

•

Zur Schmierung

ausschliesslich

muss fettfrei sein!

Kupferpaste ver-

wenden.

Zündkerze gefühlvoll von Hand einschrau-

•

ben, unbedingt darauf achten, dass schon der er-

ste Gewindegang richtig greift. Eine schräg angesetzte Kerze ruiniert mit ihrem harten Stahlgewinde das weiche Gewinde im

Aluminium-Zylinder-

kopf schon nach einer halben Umdrehung.

• Erst bei richtigem Sitz Kerze mit

schlüssel

anziehen;

die

alte Kerze (alter

nach Aufsetzen eine 1/8 Umdrehung

Die neue Kerze (neuer Dichtring) nach

Kerzensteck-

Dichtung)

anziehen.

Aufsetzen

1/4 Umdrehung anziehen.

• Kerzenstecker wieder aufsetzen.

14

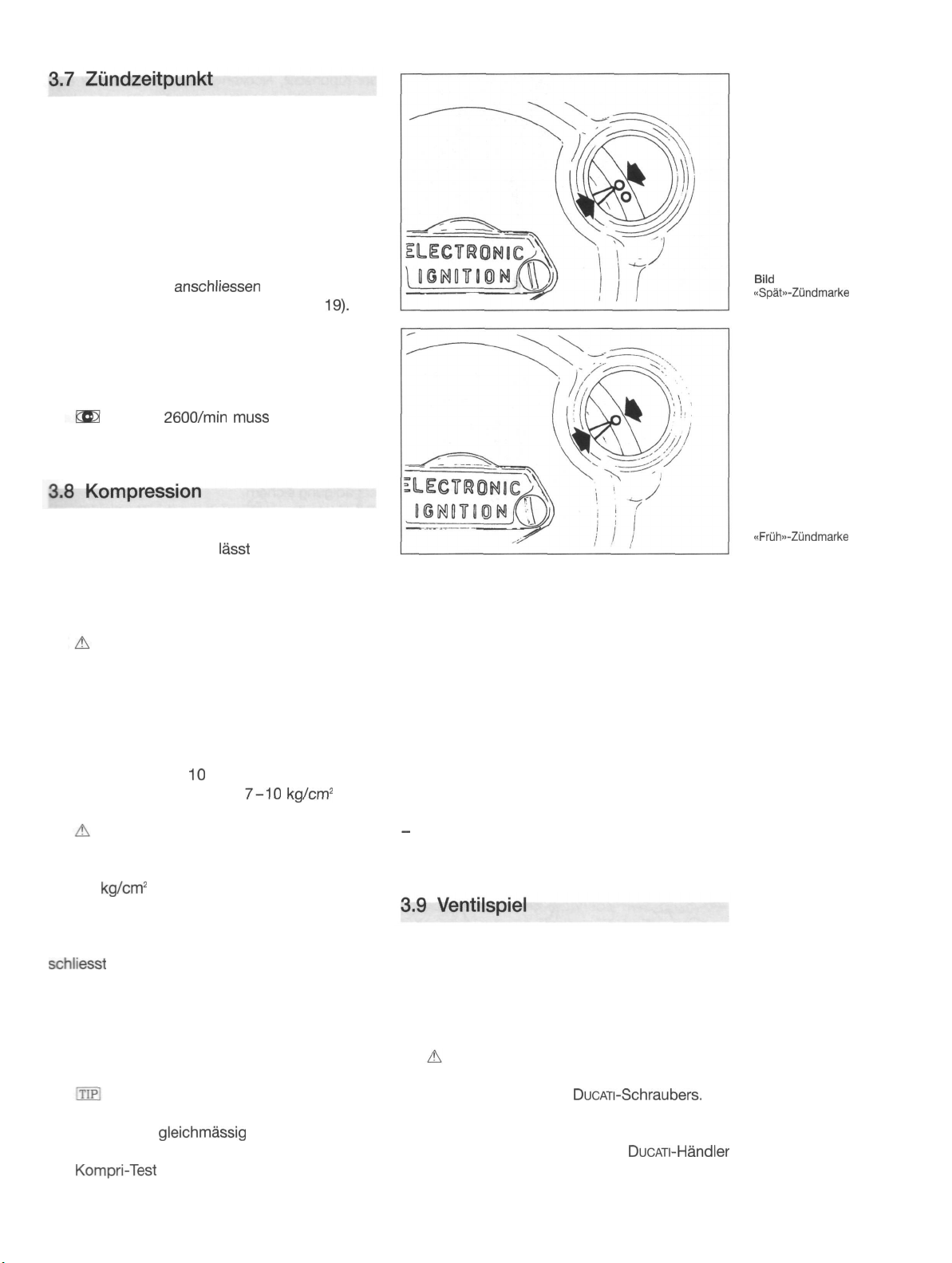

Der Zündzeitpunkt moderner elektronischer Zündanlagen ist nicht veränderbar, da Erzeugung und

Steuerung des Zündfunkens keinem mechanischen Verschleiss unterliegen. Das hier beschriebene Verfahren der Überprüfung des Zündzeitpunkts dient dazu, einwandfreies Funktionieren

der Zündsystem-Bauteile festzustellen.

• Stroboskop an Zündkabel von vorderem oder

hinterem Zylinder

loch links am Motorgehäuse richten (Bild

anschliessen

und auf Schau-

19).

• Zündzeitpunkt ist korrekt, wenn Zündmarke

(Bild 20) auf Generatorrotor bei Leerlaufdrehzahl

der Marke an Kurbelgehäuse gegenübersteht.

• Leicht Gas geben und so langsam Drehzahl

steigern.

•

mit Gehäusemarkierung fluchten (Bild 21).

Ab etwa

Der Kompressionsdruck

2600/min

lässt

muss

Frühzündmarke

Rückschlüsse auf

das Innenleben des Zylinders und Zylinderkopfs

zu. Ob eine Motorrevision droht, kann häufig anhand einer Kompressionsdruckprüfung festgestellt werden.

Kompression bei korrektem Ventilspiel und

•

normaler Betriebstemperatur messen. Zündkerze

herausschrauben und Kompressionsmessgerät

anschliessen.

• Gasgriff voll öffnen und Motor mit Starter

durchdrehen, bis die Anzeige des Kompressions-

messers nicht mehr weiter steigt. Das geschieht

normalerweise nach

Der Kompressionsdruck soll

10

Sekunden.

7-10

kg/cm2 betra-

gen.

Nicht der einzelne gemessene (und relativ

•

geringe) Druckwert ist ausschlaggebend, sondern

dass der Druckunterschied der einzelnen Zylinder

unter 1

kg/cm2 liegt.

Der relativ geringe Druckwert wird von der Ventil-

Zwangssteuerung verursacht, die die Ventile im

Stand- bzw. Leerlauf noch nicht hundertprozentig

schliesst

(daher die Hilfsfeder).

• Zu geringer Druck deutet auf undichte Ventile,

zu enges Ventilspiel, undichte Zylinderkopfdichtung, verschlissenen Kolben, Kolbenringe oder

Zylinder.

• Zu hohe Kompression wird meist von Ölkohleablagerungen im Brennraum verursacht.

•

• Öl durch Kerzenloch des betreffenden Zylin-

ders möglichst

Um die Fehlerquelle einzukreisen:

gleichmässig

auf Zylinderwand

spritzen.

•

Kompri-Test

wiederholen.

• Erhöhte Werte lassen auf verschlissene Kolben/Ringe schliessen.

• Gleichbleibender Wert auf verschlissenen Zylinderkopf (Ventil, Ventilsitz und -führungen).

Werkstatterfahrung lässt es wahrscheinlicher erscheinen, dass letzterer Fall zuerst eintritt. Und

zwar in der Regel (wenn man dafür überhaupt

eine Regel aufstellen kann) nach einer Laufleistung von etwa 50000 km, wobei sie dann

natürlich nicht schlagartig ihren Dienst einstellen,

sondern lediglich die Verschleissgrenzen für Ven-

tilsitzbreite und Ventilführungsspiel erreichen und

der Motor nicht mehr seine volle Leistung abgibt

•

worauf er dann auch mit deutlichen Rauchzei-

chen aufmerksam macht.

Ein gewisses Spiel zwischen Nockenwelle, Kipp-

hebeln und Ventilen ist nötig, damit die Ventile

den Brennraum bei allen Betriebstemperaturen

dicht abschliessen und der geringstmöglichen

mechanischen Belastung ausgesetzt sind.

Einstellung des Spiels der Ventil-Zwangs-

•

steuerung (Desmodromik) gehört unbedingt zu

den höheren Weihen des

Ducati-Schraubers.

Zur

Einstellung des Schliesser-Kipphebels gehört unbedingt Fingerspitzengefühl. Bevor Sie sich diese

Arbeit zutrauen, erfragen Sie beim

Ducati-Händler

Ihres Vertrauens die Ersatzteilpreise für Schlies-

Bild

20

«Spät»-Zündmarke

bei Leerlaufdrehzahl

Bild 21

«Früh»-Zündmarke

ab etwa 2600/min

15

Bild 22

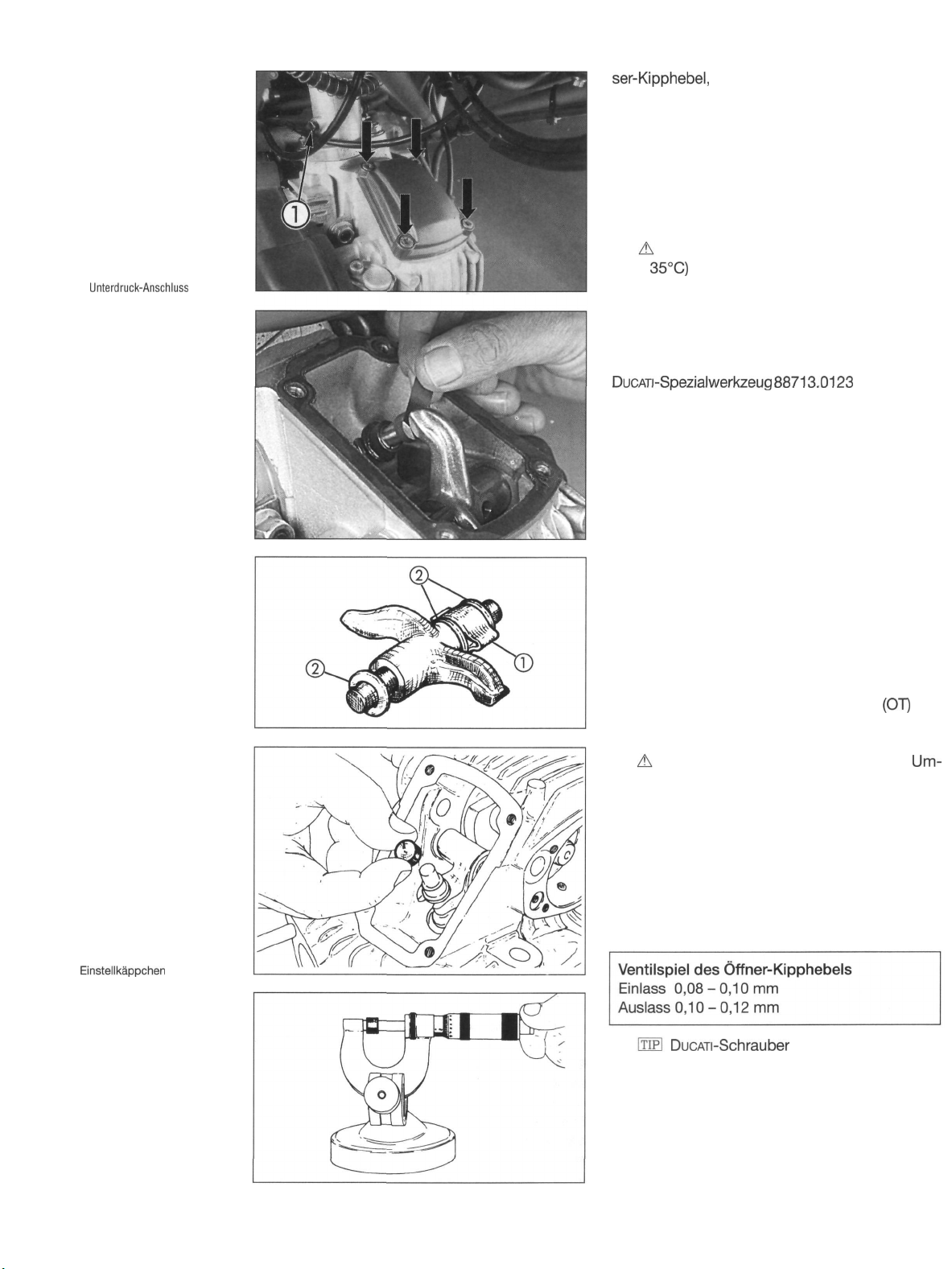

Ventildeckelschrauben

1

Unterdruck-Anschluss

Bild 23

Ventilspiel erfühlen

Bild 24

Öffnerkipphebel und

Kipphebelachse

1 Federklammer

2 Scheiben

ser-Kipphebel,

Nockenwelle und Ventil. Die Folgekosten eines abgerissenen Ventils, das dann

lustig im Brennraum herumklimpert, lassen wir

dabei noch aussen vor.

• Lesen Sie beide Abschnitte (Öffner- und

Schliesser-Kipphebel) sowie Kapitel 3.10 Steuerriemen, zuerst ganz durch, da sich Arbeitsgänge

teilweise überschneiden, aber der Klarheit wegen

getrennt aufgeführt sind.

Ventilspiel bei kaltem Motor (handwarm,

•

unter

35°C)

kontrollieren und einstellen!

Hinterer Zylinder

• Maschine am Motor aufbocken, damit hinteres Federbein ausgebaut werden kann (Kapitel

17) und um Hinterrad frei drehen zu können (falls

DucATi-Spezialwerkzeug

88713.0123

nicht zur Verfügung steht, mit dem Kurbelwelle gedreht werden kann). Zur Arbeitserleichterung (kein MUSS)

Batterie ausbauen (Kapitel 3.13).

• Tank abnehmen (3.2).

• Gegebenenfalls Ölkühler lösen und gegen Beschädigung sichern.

• Kontrolle und Einstellung des Ventilspiels erfolgen am hinteren Zylinder in gleicher Weise wie

am vorderen Zylinder.

• Maschine so aufbocken, dass Hinterrad frei

von Hand gedreht werden kann.

• Zündkerzen herausdrehen und Getriebe in

letzten Gang schalten.

• Beide Ventildeckel des zu bearbeitenden Zylinders abbauen (Bild 22).

• Hinterrad drehen, bis Kolben des zu bearbei-

tenden Zylinders im oberen Totpunkt

(OT)

des

Zündtaktes stehen (durch Zündkerzenbohrung

kontrollieren).

Achtung, Kolben steht nur jede zweite

•

drehung im Zündtakt-OT!

Um-

• Kolben steht im Zünd- oder Arbeits-OT, wenn

an beiden Öffner-Kipphebeln (Ein- und Auslass)

Spiel spürbar ist.

Bild 25

Einstellkäppchen

Bild 26

Käppchendicke mit

Mikrometer messen

16

entnehmen

Spieleinstellung des Öffner-Kipphebels

• Fühlerlehrenblatt zwischen Kipphebel und

Ventilschaft schieben und auf festen Schiebesitz

prüfen (Bild 23).

•

geben stehendem Zylinderkopf, der etwas wär-

Ducati-Schrauber

mit schwarzem Gürtel

mer wird, ein oder zwei Hundertstel mehr Spiel.

• Falls Ventilspiel nicht korrekt, d. h. kein fester

Schiebesitz spürbar, mit passendem Fühlerlehrenblatt Ventilspiel möglichst genau bestimmen.

• Federklammer 2 Bild 24 von Kipphebelachse

abziehen.

Bild 27

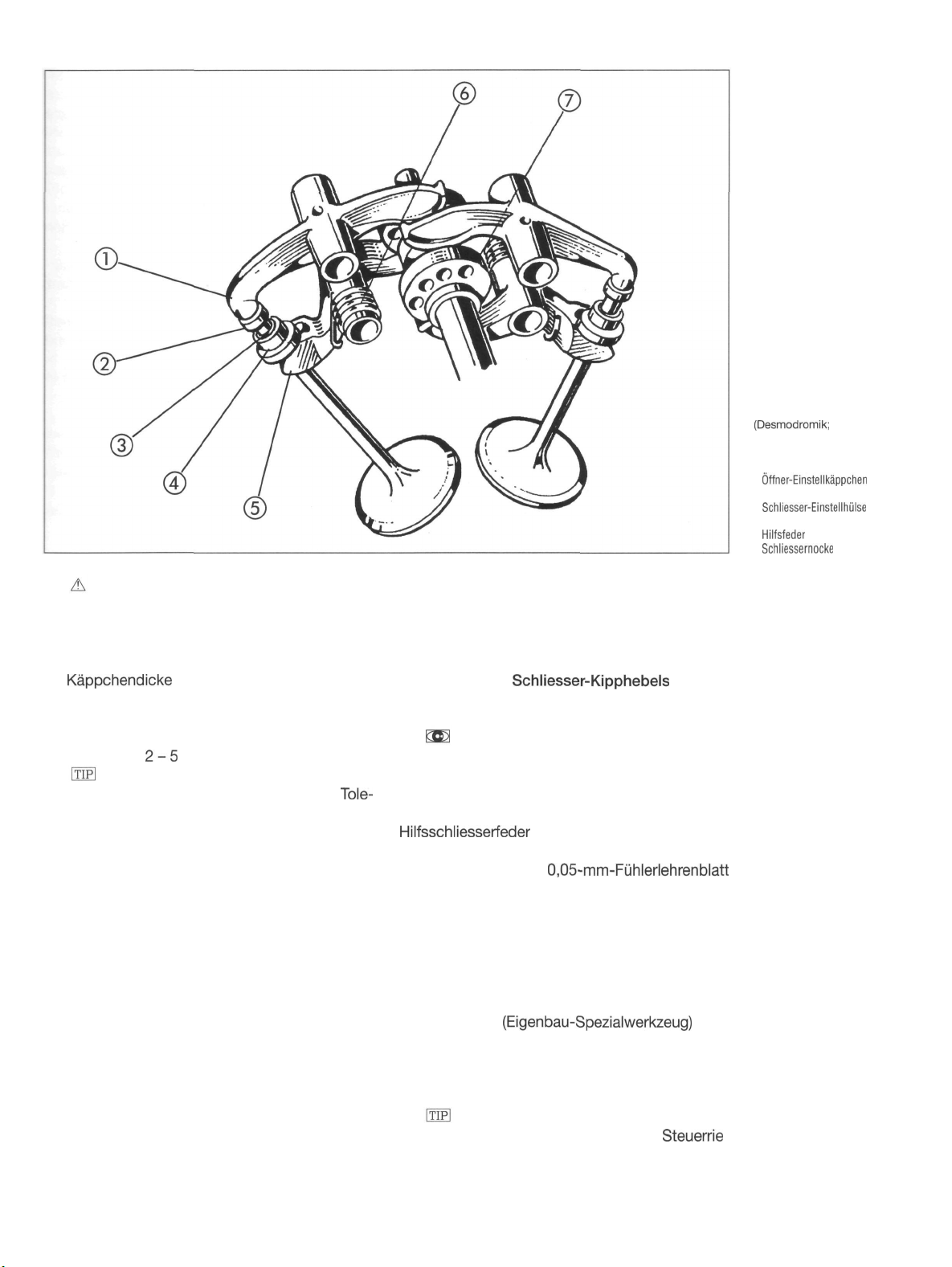

Ventil-Zwangssteuerung

(Desmodromik;

Bild stammt noch aus seligen

Königswellenzeiten)

1 Öffner-Kipphebel

2

Öffner-Einstellkäppchen

3 Halbringe

4

Schliesser-Einstellhülse

5 Schliesser-Kippbebel

6

Hilfsfeder

7

Schliessernocke

•

tieren; in ursprünglicher Einbaulage wieder mon-

Einbaulage und Anzahl der Scheiben no-

tieren.

• Kipphebel zur Seite schieben und Einstellkäppchen entnehmen (Bild 25).

•

Käppchendicke

mit Mikrometer messen (Bild

26) und gegen entsprechend dickeres oder dünneres tauschen, um Spielmass in Toleranzbereich

einzustellen. Käppchen sind erhältlich in 0,05mmAbstufung von

•

dickes Einstellkäppchen abzuschleifen, um

2-5

mm Dicke.

Manchmal ist es sinnvoll, ein etwas zu

Tole-

ranzmass genau zu erhalten. Käppchen allerdings

nur einmal abschleifen, da sonst Härteschicht auf

Käppchen zu dünn wird! Einmal abgeschliffene

Käppchen markieren (mit Reissnadel am Umfang).

• Käppchen abschleifen: 1000er-Leinen auf

Glasplatte spannen und Käppchen in Achterbahn

ohne zu verkanten abschleifen. Nach zwei Achtern Käppchen abnehmen, um eine viertel Um-

drehung versetzen und wieder zwei Achter fahren

... bis errechnetes Mass erreicht ist. Zwischen-

durch immer wieder messen!

• Passendes Käppchen einsetzen, Kipphebel

einschieben und Federklammer auf Kipphebelwelle aufschieben. Dabei auf ursprüngliche Ein-

baulage der Scheiben achten (Scheiben sorgen

für 0 bis max. 0,05 mm Axialspiel der Kipphebel

auf Welle). Scheiben beidseitig an Federklammer

positionieren (Bild 24).

• Ventilspiel kontrollieren und gegebenenfalls

korrigieren.

Spieleinstellung des Schliesser-Kipphebels

• Spielmessung im OT des Zündtaktes wie an

Öffner-Kipphebeln beschrieben vornehmen.

Ventilspiel des

Schliesser-Kipphebels

Ein- und Auslass: 0,00 - 0,02 mm

•

und Einstellhülse (Bild 27) erfühlen. Hülse darf

Spiel zwischen gegabeltem Schliesser

praktisch kein messbares Spiel aufweisen und

muss frei drehbar sein. Dabei von Hand oder mit

dem passenden Schraubendreher gegen die

Hilfsschliesserfeder

drücken, um «Messergebnis»

nicht zu verfälschen.

• Falls Spiel mit

0,05-mm-Fühlerlehrenblatt

messbar oder Hülse sich nicht dreht, Hülse ausbauen. Dazu Öffner-Kipphebel wie oben beschrieben zur Seite schieben.

• Die Kurbelwelle weiterdrehen, bis Schliesser

ganz öffnet, d. h. Ventilschaft gegen Federdruck

der Hilfsfeder nach unten gedrückt werden kann.

• Ventilschaft anheben und mit flacher Wäscheklammer

(Eigenbau-Spezialwerkzeug)

am

Abtauchen in Brennraum hindern. Hülse nach unten drücken, damit Federhalbringe (3 Bild 27 freikommen und entnommen werden können. Hülse

abziehen.

•

Ventils ergibt sich beim Abnehmen des

Eine andere Sicherungsmöglichkeit des

Steuerrie-

mens (Kapitel 3.10): Steuerriemen im Zünd-OT

abnehmen. Kurbelwelle 1/4 Umdrehung drehen,

17

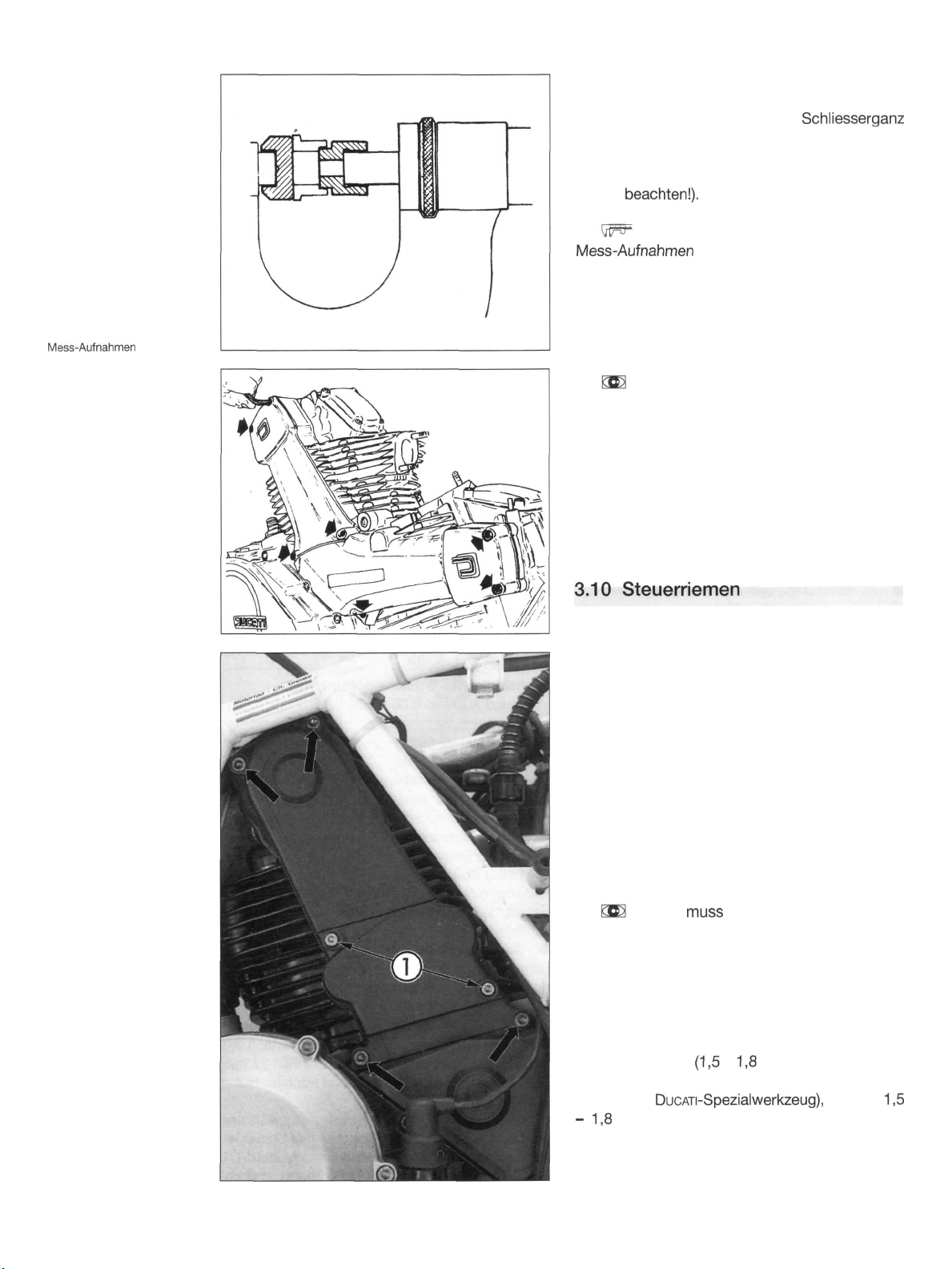

Bild 28

Hülsen mit speziellen

Mess-Aufnahmen

messen

damit Kolben etwa zwischen oberem und unterem Totpunkt steht. So ist Nockenwelle frei drehbar. Nockenwelle so drehen, dass

Schliesser

ganz

öffnet. Dann Ventil von Hand am Schaft hochziehen und Kurbelwelle so drehen, dass Kolben kurz

vor OT steht (Stellung des gegenüberliegenden

Ventils

beachten!).

So kann Ventil nicht mehr ab-

tauchen. Hülse wie oben beschrieben abziehen.

•

Mess-Aufnahmen

Länge der Hülse mit entsprechenden

(Bild 28) messen.

• Hülse gegen entsprechend längere oder kürzere Hülse tauschen, um Spiel wieder in Toleranz

zu bringen.

• Passende Einstellhülse geölt auf Ventilschaft

aufschieben, Sicherungsfederhälften einlegen und

Hülse nach oben schnappen lassen.

•

Einstellhülse 1 Bild 27 achten.

Auf richtigen Sitz der Federhalbringe in

• Öffner-Kipphebel montieren, siehe oben.

• Sind alle Ventile eingestellt, Kurbelwelle zwei

Mal um 360° drehen und Spiel nochmals prüfen.

• Ventildeckel mit einwandfreier Dichtung wieder anbringen.

• Steuerriemen montieren siehe folgendes Kapitel.

Bild 29

M 600/750:

Befestigungsschrauben

der Riemen-Abdeckung

Bild 30

M

900:

Befestigungsschrauben

der Riemen-Abdeckung

1 Wartungsdeckel der

Riemenspannung

Steuerriemen alle 5000 km auf korrekte Spannung kontrollieren, alle 20 000 km auswechseln.

• Kolben des zu bearbeitenden Zylinders durch

Drehen der Kurbelwelle in Stellung Zünd-OT bringen (siehe voriges Kapitel).

• M 600/750: Befestigungsschrauben der Riemen-Abdeckung ausdrehen (Bild 29) und Abdeckung abnehmen.

• M 900: Falls nur Spannung des Riemens kontrolliert werden soll, nur Schrauben 1 Bild 30 ausdrehen (was freilich etwas fummeliger ist als bei

der im Bild gezeigten 900 SS). Zum Wechseln

übrige Schrauben auch ausdrehen, und Abdekkung abnehmen.

•

Zündtakt ohne Luft an Spann- und Führungsrolle

Riemen

muss

bei Kolben-Stellung OT im

satt anliegen.

Riemen spannen

• Falls Riemen zu locker oder zu fest, Befestigungsschrauben der Spannereinrichtung lockern

(Bilder 31 und 32). Spannerrollen entweder von

Hand andrücken

(1,5 - 1,8

kg drücken) oder mit

Federwaage, die an Spannrolle eingehängt wird

(Bild 33 mit

•

1,8

DucATi-Spezialwerkzeug),

kg angezogen wird.

und mit

1,5

• Spannrolle gedrückt bzw. gezogen halten und

Befestigungsschrauben wieder anziehen. Abdeckungen wieder anbringen.

18

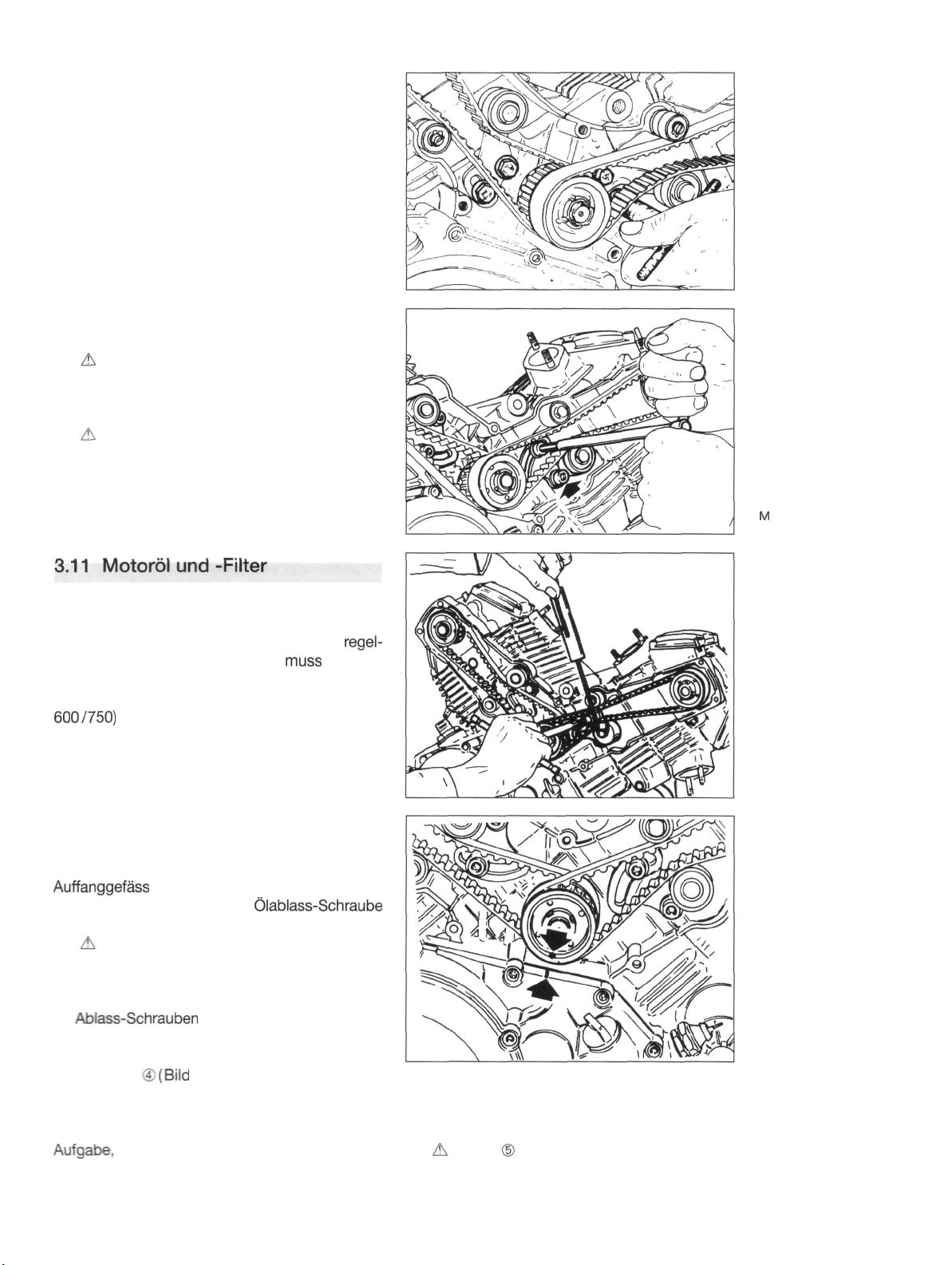

Riemen wechseln

• Spannereinrichtung lockern und feste Führungsrolle ausbauen.

• Riemen von Hand von Treibscheiben herunternehmen. Falls Riemen wiederverwendet werden soll, Rotationsrichtung (Kreidepfeil) und Einbaulage (waagrecht oder senkrecht) am Riemenumfang vermerken. Es empfiehlt sich jedoch, nur

neue Riemen einzubauen.

• Zum Einbau des Riemens Kurbelwelle so drehen, dass Markierung auf Treibrolle auf Zwischenwelle mit Kurbelgehäusemarkierung fluchtet (Bild

34). Markierung auf Treibrolle der Nockenwelle

muss mit Markierung am Zylinderkopf-Gehäuse

fluchten (Bild 35).

• Falls alter Riemen wieder montiert wird,

Riemen so auflegen, dass er in Richtung des beim

Ausbau gemachten Pfeils läuft. (Es empfiehlt sich,

nur neue Riemen einzubauen.)

• Riemen ausschliesslich von Hand auf

Treibrollen aufschieben (Beschädigungsgefahr

durch harte Werkzeuge).

• Feste Führungsrolle anbringen, und Riemen

spannen wie oben beschrieben.

Bild 31

M 600/750:

Riemenspanner lockern

Bild 32

M

900:

Riemenspanner lockern

Das Öl ist sozusagen der Lebenssaft für jedes

Triebwerk. Klar, dass da der Pegelstand

mässig kontrolliert wird; Ölpegel

muss

regel-

sich bei

senkrechter Maschine auf ebenem Untergrund

zwischen unterer und oberer Marke befinden (M

600/750)

bzw. sichtbar sein und MAX nicht überschreiten (M 900).

Alle 5000 km bedürfen Öl und Filter einer Erneuerung, mindestens aber einmal jährlich.

• Motoröl bei betriebswarmer Maschine ablassen, damit sich Metallabriebsteilchen noch in der

Schwebe befinden und sich noch nicht abgesetzt haben.

• Motorrad sicher aufbocken und geeignetes

Auffanggefäss

vermögen) unterschieben, die

(mindestens vier Liter Fassungs-

Ölablass-Schraube

(Bild 36) ausdrehen.

• Finger nicht am heissen Öl verbrühen! Öl

läuft erst im Schuss, nach einiger Zeit nur noch

tröpfchenweise. Geduldig warten, bis der letzte

Tropfen den Weg ins Auffanggefäss gefunden hat.

•

Ablass-Schrauben

sind mit einem Alu- oder

Kupferdichtring versehen, der bei mindestens je-

dem zweiten Ölwechsel erneuert werden sollte.

• Siebfilter

(Bild

36) nach Ausdrehen mit alter

Zahnbürste in Waschbenzin oder Reinigungslösung reinigen, mit Druckluft freiblasen und mit

neuer Dichtung wieder eindrehen. Ölfilter hat die

Aufgabe,

kleinste Partikelchen aus dem Motoröl

herauszufiltern. Sobald der Motor läuft, befindet

Bild 33

Mit Federwaage Riemenspannung einstellen

Bild 34

Markierungen fluchten

sich das Öl in dauerndem Kreislauf vom Ölsumpf

zum Motor und seinen Schmierstellen und tropft

dort ab in den Ölsumpf.

• Ölfilter Bild 36 deshalb bei jedem Öl-

wechsel erneuern.

19

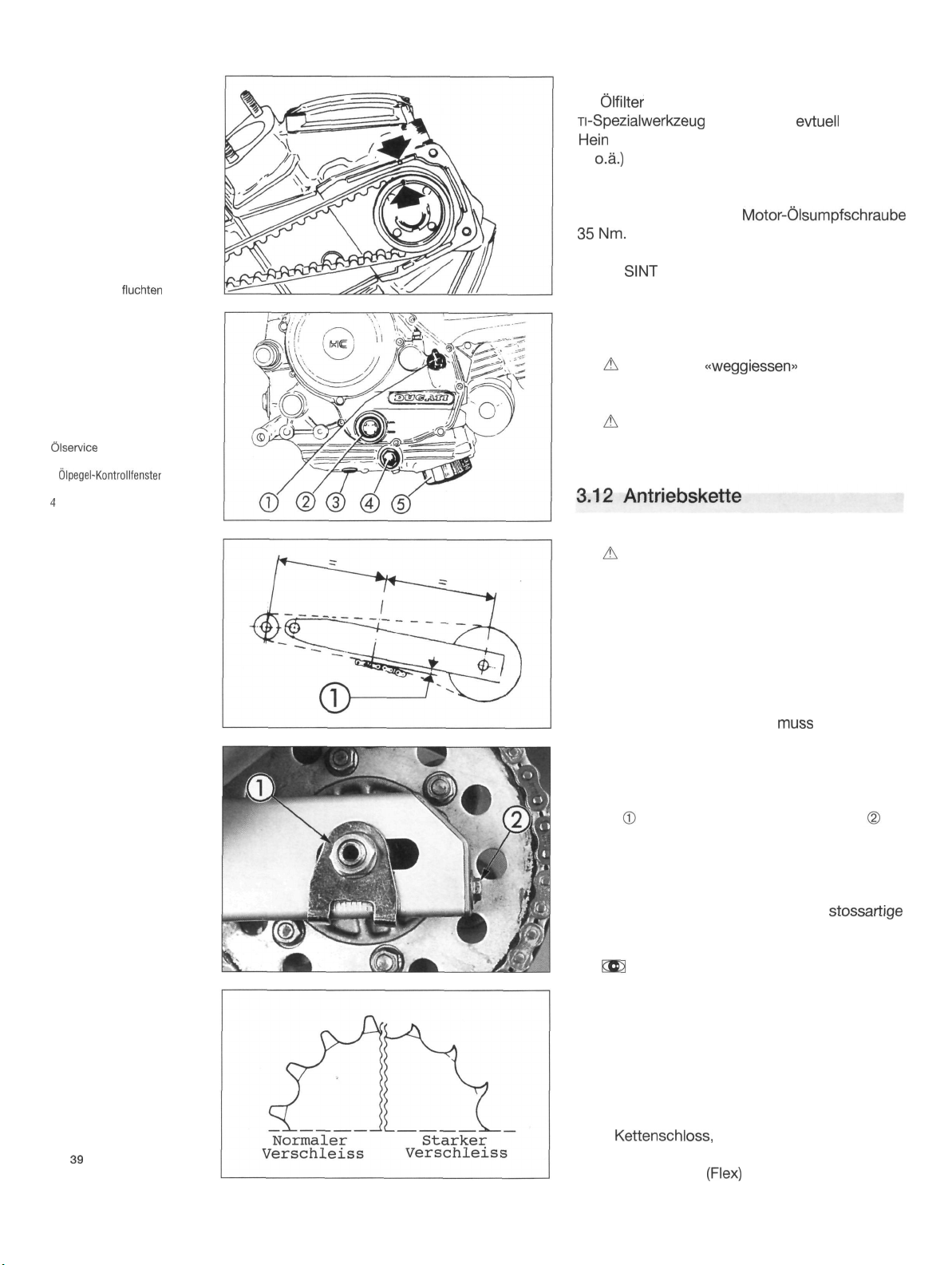

Bild 35

Markierungen

Bild 36

Ölservice

1 Einfüllstutzen

2

Ölpegel-Kontrollfenster

3 Ablassschraube

4

Ölsieb

5 Ölfilterpatrone

fluchten

• Auffangwanne unter Ölfilter stellen.

•

Ölfilter

Ti-Spezialwerkzeug

Mein

KI

o.a.)

mit passendem Filterschlüssel (DucA-

067503210,

evtuell

gibt's bei

Gericke oder Polo was Passendes von SUZU-

abschrauben.

• O-Ring des neuen Ölfilters einölen, und neuen Filter handfest eindrehen.

• Anzugsmoment der

35

Nm.

Motor-Ölsumpfschraube

• Nach Eindrehen der Schraube 3,5 Liter Agip

nuovo

SINT

2000 einfüllen, Motor kurze Zeit im

Leerlauf tuckern lassen und wieder abstellen.

Nach zwei Minuten Ölstand kontrollieren. Öl soll

an oberer Pegelmarke stehen, darf aber nie MAX

überschreiten!

• Altöl nicht

«weggiessen»

(!), sondern an einer Sammelstelle (in jeder grösseren Stadt zu finden) oder Tankstelle abliefern!

• Jeder Ölverkäufer ist zur Zurücknahme von

Altöl verpflichtet!

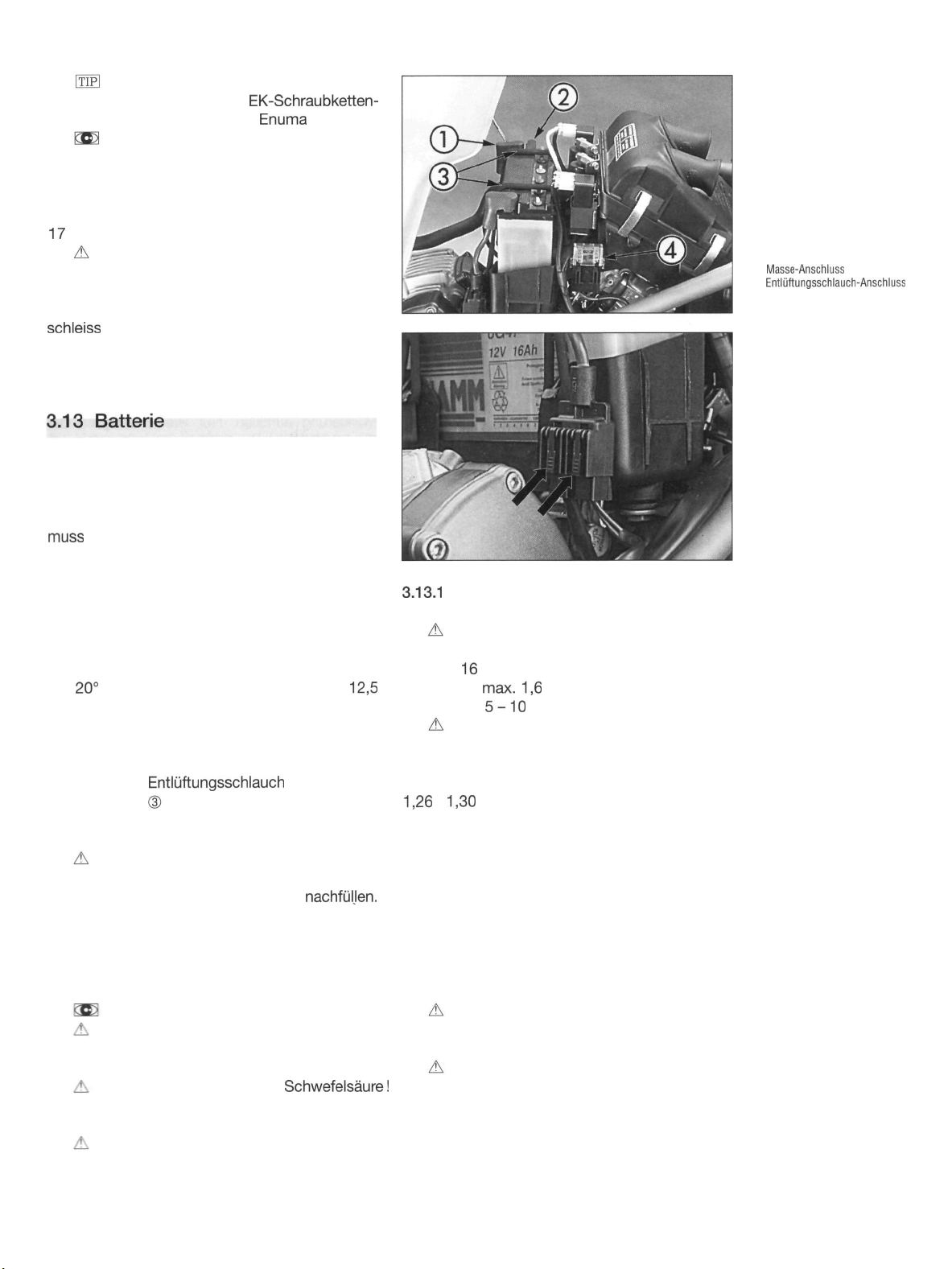

Bild 37

Antriebskette spannen

1 M 600/750: 38 mm

M

900:

20 - 30 mm

Bild 38

Antriebskette spannen

1 Achsmutter

2 Spannschraube

Bild

39

Abnutzung der Kettenräder

• Antriebskette niemals bei laufendem Motor prüfen oder einstellen.

Die Antriebskette ist eigentlich das Teil am Motorrad, dem man seinen Pflegezustand auf den

ersten Blick ansieht. Doch wird die als lästig empfundene Kettenpflege häufig sträflich vernachlässigt, obwohl sie doch wesentlichen Einfluss auf

die Fahrleistungen eines Motorrades hat.

• Kettendurchhang bei senkrechtem Motorrad

ohne Fahrer messen. Kette

muss

unten mittig

zwischen den Kettenrädern 38 mm (M 600/750)

bzw. 20 - 30 mm (M 900) Abstand von Schwinge

haben (Bild 37).

• Zum Korrigieren des Durchhangs Hinterachsmutter Bild 38 lockern. Spannschrauben je-

weils um gleiche Anzahl von Umdrehungen weiterdrehen, bis Kette korrekten Durchhang er-

reicht.

• Kettendurchhang darf keinesfalls weniger als

angegeben betragen: Gefahr durch

stossartige

Drücke für Getriebe-Abtriebslager!

•Hinterachsmutter anziehen (69 - 73 Nm).

• Sicherstellen, dass beide Einstellermarkierungen der Achsführungen auf gleiche Teilstriche der Skalen auf Schwinge ausgerichtet sind.

• Als letzte Kontrolle Motorrad mit Fahrer besetzen. Auch jetzt darf die Kette keinesfalls voll

gespannt sein.

• Falls Kette nicht mehr gespannt werden kann,

ist Kette übermässig gelängt und muss erneuert

werden. O-Ring-Ketten besitzen ab Werk vernietetes

Kettenschloss,

zum Wechseln muss deshalb Kette mit speziellem Kettentrennwerkzeug

oder Trennschleifer

(Flex)

geöffnet werden.

20

• Als recht praktisch bei der Montage von

Antriebsketten haben sich

schlösser für O-Ringketten von

EK-Schraubketten-

Enuma

erwiesen.

• Gleichzeitig Zähne der Kettenräder auf

Abnutzung untersuchen (Bild 39).

• Falls verschlissen, beide Kettenräder zusammen mit Kette im Satz wechseln (vorderes Ket-

tenrad Kapitel 9.1 Motorausbau, hinteres Kapitel

17

Heckpartie).

• Niemals neue Kette mit alten Kettenrädern

oder umgekehrt kombinieren, da sich die Teile gegenseitig extrem schnell verschleissen.

• Kettengleitschiene auf Schwinge auf Ver-

schleiss

oder Beschädigung prüfen (Mindestdikke 3 mm). Kettengleitschiene und/oder Kette auswechseln, bevor Kette auf Schwinge schleift!

Wie die meisten Motorräder haben auch die Monster-Modelle

von

DUCATI

keinen Kickstarter mehr.

Diese Einsparung hat sich bewährt, allerdings

muss

die Batterie immer optimal in Schuss sein,

um auch bei kalter Witterung ausreichend Energie

liefern zu können.

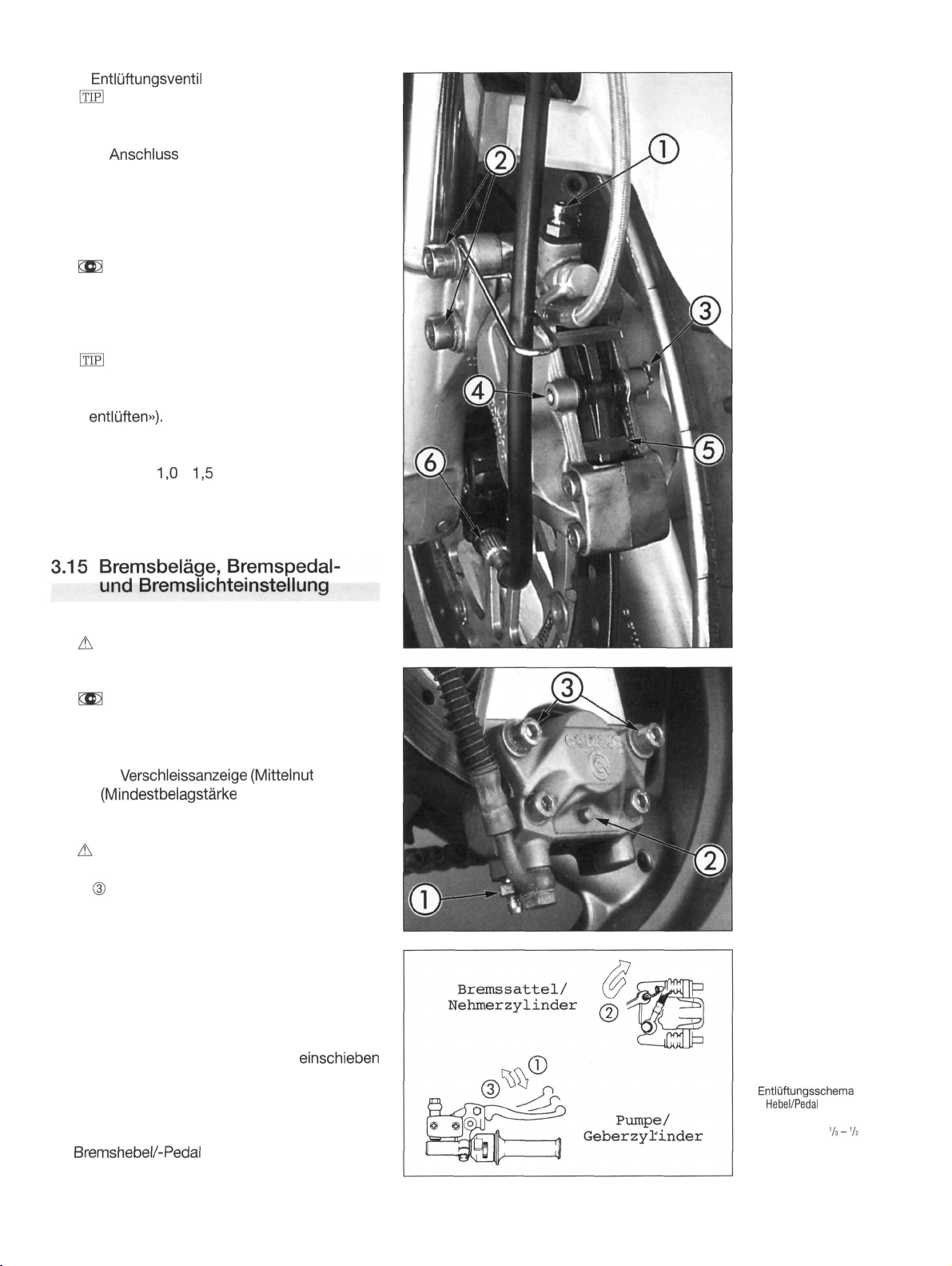

• Sitzbank abnehmen, und Tank hochklappen

(Bild 5).

• Der Batterie-Flüssigkeitsstand muss zwischen

der oberen und unteren Pegelmarkierung liegen.

• Die Batteriespannung beträgt voll geladen

(bei

20°

C) über 13,1 Volt, halb geladen unter

12,5

Volt.

• Bei zu niedrigem Stand oder zum Nachladen

Batterie ausbauen:

• Zuerst negatives Batteriekabel (Minuspol) abklemmen, den

Entlüftungsschlauch

abziehen und

Spanngummis Bild 40 aushängen.

• Pluskabel am Stecker trennen (Bild 41) und

Batterie herausnehmen.

• Falls Batterie nachgeladen werden soll,

erst nach Ladevorgang bis MAX auffüllen! Vor La-

devorgang gegebenenfalls nur bis MIN

nachfüljen.

• Den Zellenstopfen entfernen, und destilliertes

Wasser nachfüllen.

• Batterie wechseln, wenn sich am Batterieboden grünlicher Belag bildet oder Ablagerungen

ansammeln.

• Säurestand alle 3 Monate prüfen.

• In südlichen Ländern mit höheren Umgebungstemperaturen wegen dann erhöhter Verdunstung öfter kontrollieren.

• Batterie-Elektrolyt enthält

Schwefelsäure!

Deshalb die Flüssigkeit nicht mit Kleidung in Berührung bringen.

• Falls Flüssigkeit in die Augen gerät, sofort

gründlich mit Wasser spülen und unverzüglich

Augenarzt aufsuchen!

3.13.1

Batterie laden

• Maximaler Ladestrom darf 10 Prozent der

Ladekapazität nicht überschreiten.

Beispiel

Ladestrom

Ladezeit

16

Ah-Batterie:

max.

5-10

1,6

Ampere

Stunden

• Kurzes Laden mit hohem Ladestrom ver-

kürzt Lebensdauer der Batterie.

• Ladezustand der Batterie mit Säureheber

prüfen; Säuredichte bei vollgeladener Batterie:

1,26 - 1,30

g/ml bezogen auf 20° C.

• Nach Laden Batterie leicht schütteln, damit

Gasbläschen aufsteigen.

• Nach Beruhigung der Flüssigkeit evtl. destilliertes Wasser bis zur MAX-Markierung auffüllen.

• Verschluss-Stopfen fest eindrehen.

Inbetriebnahme von neuer Batterie

• Nach Befüllen Batterie etwa eine Stunde ste-

hen lassen, Batterie leicht schütteln und Flüssig-

keit bis «MAX» auffüllen.

• Nach Befüllen der trocken vorgeladenen

Batterie mit Säure erreicht sie nur 60 Prozent der

Nennkapazität. Batterie also unbedingt laden!

• Lange Standzeiten gefüllter Batterien vermeiden. Daher Batterie erst kurz vor Bedarf mit

Säure befüllen.

• Batterie in umgekehrter Reihenfolge einbauen (Pluspol zuerst anschliessen).

• Batterie-Anschlüsse mit Polfett (säurefrei) abschmieren.

Bild 40

Batterie-Wartung

1

Masse-Anschluss

2

Entlüftungsschlauch-Anschluss

3 Spanngummis

4 Hauptsicherung

Bild 41

Pluskabei trennen:

Haltelaschen eindrücken

21

Bild 42

Bremsflüssigkeitsbehälter/

hinten

Bild 43

M 600/750:

Kupplungshydraulik entlüften

Bild 44

M

900:

KupplungshydraulikNehmerzylinder mit

Entlüfterventil

Mag man einem Motorrad kurzzeitig einen defek-

ten Auspuff oder auch mal ein durchgebranntes

Blinkerbirnchen zubilligen - beim Thema Bremsen gibt es keine Kompromisse. Hier

muss

bei

jedem Fahrmeter hundertprozentige Leistungsfähigkeit sichergestellt sein.

Auf die Wirkung der Brembo-Bremsanlage der

Bologneser-Twins

kann sich der Motorradfahrer

verlassen. Damit das immer so ist, sollten Wartungsarbeiten an der Bremshydraulik nur bei fundierten Vorkenntnissen vorgenommen werden.

Beim geringsten Zweifel am eigenen Können ist

die Fachwerkstatt die bessere Wahl.

• Mit zunehmendem Belagverschleiss (Bremse

oder Kupplung) fliesst Hydraulikflüssigkeit nach

und der Pegel im Ausgleichsbehälter sinkt.

• Am Schauglas des Vorratbehälters für

Brems-

und Kupplungsflüssigkeit Pegelstand kontrollieren (Bilder 12, 14 und 42). Behälter

muss

dabei

waagrecht stehen.

• Falls Pegel sichtbar oder unter LOWER-Marke,

zuerst Belagstärke der Bremsklötze kontrollieren

(siehe nächstes Kapitel: Bremsbelagverschleiss

wird mit nachfliessender Bremsflüssigkeit ausge-

glichen!).

• Beide Schrauben am Deckel ausdrehen (am

Behälter der Hinterradbremse Deckel ausdrehen)

und Deckel samt Membran abnehmen.

• Beim Öffnen des Deckels muss Behälter

waagerecht stehen, damit keine Bremsflüssigkeit

überschwappt, die sich sehr aggressiv verhält

und Lack angreift.

• Pegelstand bis zur oberen Markierung auf der

Behälter-Innenseite, bzw. hinten bis zur UPPERMarkierung auffüllen. Nur Bremsflüssigkeit der

Qualität DOT 3 oder DOT 4 verwenden! Da sich

Bremsflüssigkeit hygroskopisch verhält, also Wasser anzieht, muss Behälter immer gut verschlossen sein. Keinesfalls dürfen Verunreinigungen,

Schmutz oder Wasser in Behälter gelangen.

• Wenn Flüssigkeitsstand rasch absinkt, komplettes System nach Undichtheiten absuchen.

• Einmal jährlich Hydraulikflüssigkeit erneuern

und entlüften.

• Deckel des Flüssigkeitsbehälters samt Membran entfernen (bei abgenommenem Deckel Lappen zum sofortigen Abwischen von Kleckereien

und Spritzern der Hydraulikflüssigkeit bereithal-

ten!) und passenden, durchsichtigen Schlauch

über das

lungszylinder stülpen, der in

Entlüftungsventil

am Brems- bzw. Kupp-

Auffanggefäss

endet

(Bilder 43, 44, 45 und 46).

• Bremssattel/hinten (Bild 46) vom Träger

abnehmen und so plazieren, dass sich Entlüftungsventil am höchsten Punkt des Hydrauliksystems befindet.

• Hebel bzw. Pedal betätigen bis Druckpunkt

spürbar, dann mit Gabelschlüssel Entlüftungs-

ventil Umdrehung öffnen.

• Am Ende des Pumpenwegs Pedal bzw. Hebel

angezogen bzw. gedrückt halten und Entlüftungsventil wieder schliessen (anziehen). Hebel bzw.

Pedal langsam wieder herauskommen lassen

(Bild 47).

• Schön langsam pumpen und Hebel zwischendurch immer einige Sekunden in Ruhestellung belassen, um zu gewährleisten, dass sich

System luftfrei füllt.

• Währenddessen in den Vorratsbehälter zügig

Bremsflüssigkeit

nachgiessen,

damit keine Luftbläschen ins System gelangen können. So wird

mit neuer Bremsflüssigkeit die alte weggespült.

• Tritt am

dunkle alte Bremsflüssigkeit, mehr aus,

Entlüftungsschlauch

keine Luft, bzw.

Hebel/

Pedal noch einmal langsam anziehen und gleich-

22

zeitig

Entlüftungsventil

schliessen.

• Beim Entlüften immer bedenken, dass

sich Bläschen am höchstgelegenen Teil des Systems sammeln - bei entsprechender Lenkerstellung am

Anschluss

der Bremsleitungen an Hand-

pumpen (Kupplung und Bremse).

• Wenn die Handpumpe vom Lenker abgenommen wird, Handpumpe vorsichtig so anstellen,

dass Ausgleichbohrungen innen am Behälterboden oberster Teil des System sind.

• Kontrollieren, ob Ausgleichsbohrungen

mit Blech abgedeckt sind. Falls nicht, Hebel nur

ganz vorsichtig und langsam anziehen, da sonst

Hydraulikflüssigkeit in Fontäne herausgeschleudert wird!

• Hebel mehrmals nur leicht antippen. Mit

etwas Glück steigen dann die letzten hartnäckigen Bläschen im Ausgleichsbehälter auf («nach

oben

entlüften»).

• Handhebel von Bremse und Kupplung so einstellen, dass Leerweg des Druckbolzens zum

Pumpenkolben

1,0 - 1,5

mm beträgt.

• Dazu Schraube A (Bild 48) ein- oder ausdrehen, bis Leerweg innerhalb der Toleranz liegt.

• Auch die beste Bremse funktioniert nur mit

ordentlichen Belägen. Deshalb ist die regelmässige Kontrolle der Belagstärken so wichtig.

• Belagstärke der vorderen Scheibenbremse durch Sichtprüfung von oben in Belagschacht

schätzen (Bild 45; hinten einpeilen wie in Bild 49

gezeigt). Klötze austauschen, wenn sich Belagstärke der

nähert

Verschleissanzeige

(Mindestbelagstärke

(Mittelnut

im Belag)

1,5 mm). Auf jeden

Fall zu früh als zu spät (mit zerschrappter Bremsscheibe) wechseln!

• Beläge nur im Satz austauschen.

• Zum Austausch der Bremsbeläge vorn Federsplint Bild 45, hinten Sicherungsring (Bild 50)

ausfedern und Belagstift mit Zange herausziehen

bzw. vorn mit passendem Durchschlag von innen

nach aussen herausschlagen. Klötze mit Drahtöse o. ä. herausziehen.

• Mit Schraubendreher Bremskolben vorsichtig

in Sattel eindrücken. Dies um Platz zu machen für

neue dicke Bremsklötze. Dabei Kolben und

Scheibe nicht verkratzen!

• Neue Beläge von oben in Sattel

einschieben

und Bremsklotz mit Stift sichern. Darauf achten,

dass Stift sauber einrastet.

• Federsplint (vorn) und Sicherungsring (hinten)

an Bremsklotzstift anbringen (Bilder 45 und 50).

•

Bremshebel/-Pedal

betätigen, bis Druckpunkt

deutlich spürbar ist.

Bild 45

Bremssattel vorn

1 Entlüfterventil

2 Sattelbefestigungsschrauben

3 Splint

4 Belagstift

5 Belagfeder

6 Überwurfmutter der Tachowelle

Bild 46

Bremssattel hinten

1 Entlüfterventil

2 Belagstift

3 Sattelbefestigungsschrauben

Bild 47

Entlüftungsschema

1

Hebel/Pedal

halten

2 Entlüfterventil Um-

drehung öffnen und wieder

schliessen

3 Hebel/Pedal wieder loslassen

anziehen und

23

ren. Bremslichtschalter vorn kann nicht eingestellt

werden; hinterer Schalter soll in Aktion treten, bevor Bremswirkung der Hinterradbremse einsetzt.

• Zum Einstellen die Gegenmutter der Einstellschraube lockern (Bild 52), und Ansprechhöhe

des Schalters durch Drehen des Einstellers vornehmen (nicht Schaltergehäuse drehen).

Bild 48

Schnüffelspiel (Leerweg)

mit Schraube A einstellen

Bild 49

Belagstärke sichtprüfen

Bild 50

Sicherungsring herausziehen

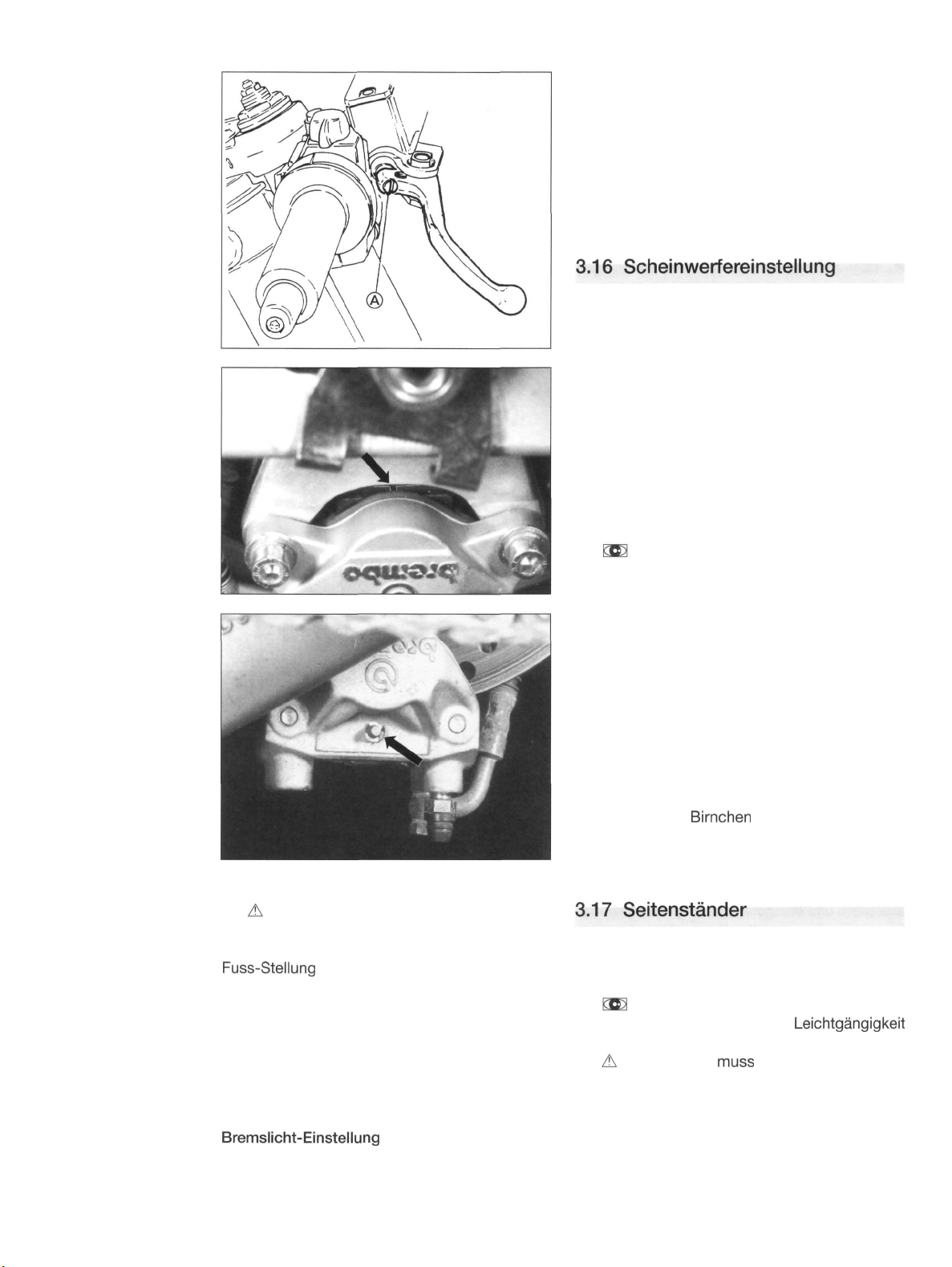

Wesentlicher Sicherheitsfaktor bei Nachtfahrten

ist ein korrekt eingestellter Scheinwerfer.

• Einstellung bei korrektem Reifenluftdruck und

Federbeineinstellung auf Solobetrieb vornehmen.

• Motorrad auf Rädern stehend und mit Fahrer

belastet im Abstand von 5 m (ab Vorderradmitte)

vor heller Wand auf ebenem Boden aufstellen.

• Abstand vom Boden bis zur Scheinwerfermitte messen und auf Wand mit Kreuz (Kreide o.ä.)

markieren. 5 Zentimeter unter diesem Kreuz zweites Kreuz einzeichnen (Bild 53).

• Abblendlicht einschalten.

• Hell/Dunkel-Grenze soll in der Mitte des

unteren Kreuzes beginnen, bis zur Höhe des

oberen Kreuzes nach rechts ansteigen und dann

wieder abfallen.

• Höheneinstellung des Scheinwerfers erfolgt

nach Lockern der seitlichen Befestigungsschrauben des Lampentopfs.

• Seiteneinstellung an der Einstellschraube im

Lampenring vornehmen.

• Zum Wechseln der Scheinwerferbirne drei

Kreuzschlitzschrauben am Scheinwerfer-Ring

ausdrehen und Ring abnehmen.

• Steckkontakt und Gummitülle abziehen, Fassung mit Drehung aus Bajonettverschluss herausnehmen und

Birnchen

entfernen. Wiederein-

bau in umgekehrter Reihenfolge.

24

Bremspedal-Einstellung

• In Notsituationen ist es äusserst wichtig,

dass die Bremswirkung sofort ohne Verzögerung

eintritt. Deshalb Position des Bremspedals der

Fuss-Stellung

des Fahrers anpassen.

• Zum Korrigieren die Gegenmutter mit dem

Gabelschlüssel lösen, Sicherungsklammer der

Gewindespindel ausfedern (Bild 51) und Verbindungsbolzen aus Gelenk nehmen. Gewindespindel ein- oder ausdrehen, bis gewünschte Pedaleinstellung erreicht ist.

• Gegenmutter wieder anziehen.

Bremslicht-Einstellung

• Nach Einstellen der Bremspedalhöhe, Anspre-

chen des hinteren Bremslichtschalters kontrollie-

Der Seitenständer ist mit einem Zündstromunterbrecher ausgerüstet.

• Feder auf Beschädigung und Ermüdung

untersuchen. Seitenständer auf

Leichtgängigkeit

prüfen. Gegebenenfalls abschmieren.

• Zündstrom

muss

unterbrochen werden,

wenn bei laufendem Motor, eingelegtem Gang

und gezogener Kupplung der Seitenständer ausgeklappt wird.

• Druckbolzen und Gummimanschette des

Zündunterbrechers mit Sprayöl (Castrol 4in1 o.ä.)

behandeln.

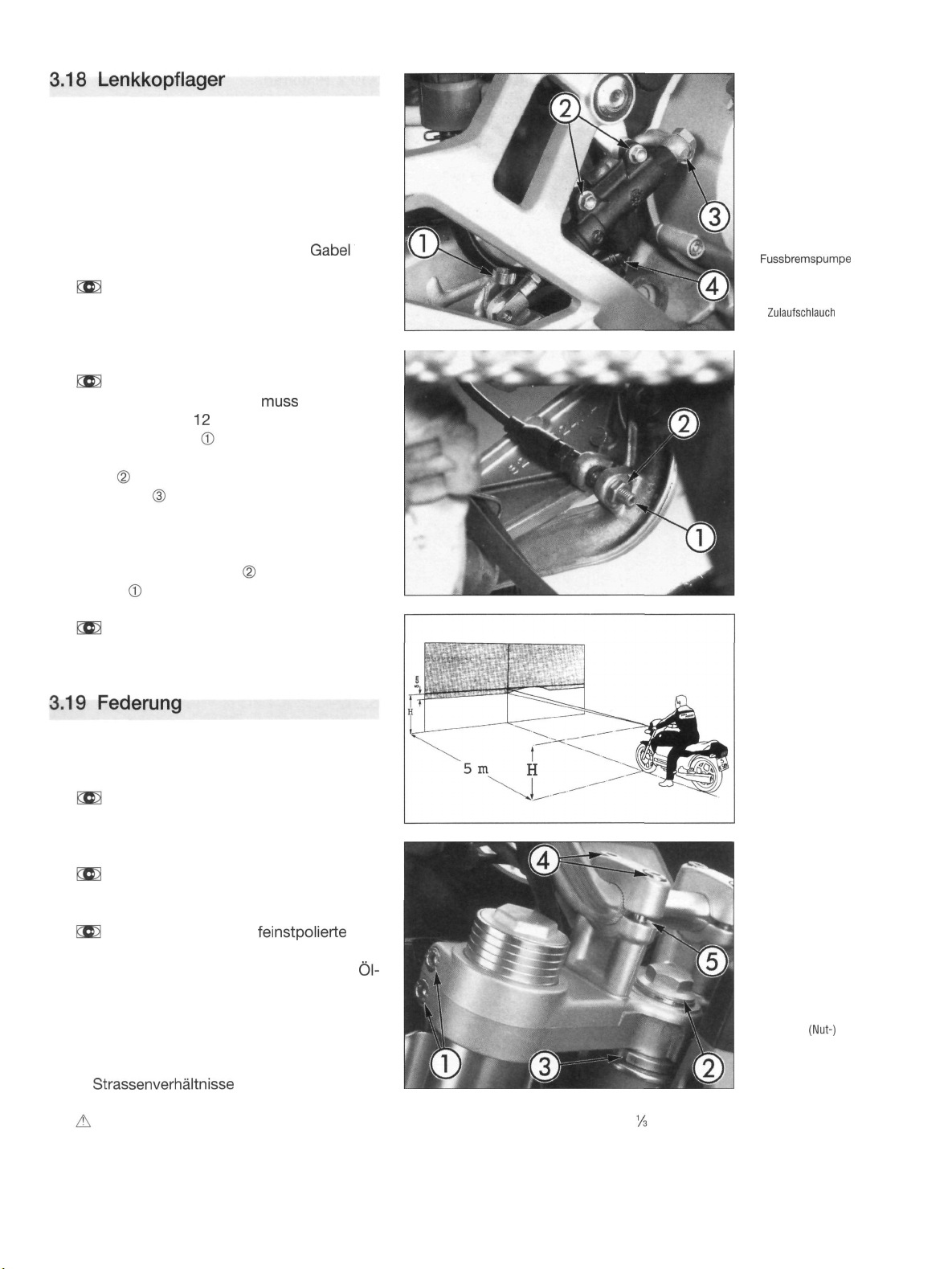

Wenn das Motorrad in langgezogenen Kurven

plötzlich nicht mehr den gewohnt sauberen Strich

ziehen will, und wenn es beim kurzen Antippen

der Vorderradbremse verdächtig im Lenker knackt,

dann hat das Lenkkopflager zuviel Spiel.

• Zum Prüfen des Lagers Maschine so aufbok-

ken, dass Vorderrad freikommt und

Gabel

frei

schwenkbar ist.

• Den Lenker von Anschlag zu Anschlag

schwenken. Wenn sich Lenker ungleich bewegt,

schleift oder Vertikalspiel aufweist, Lager nachstellen. Dabei darauf achten, dass Seilzüge oder

Kabelstränge Lenkereinschlag nicht behindern.

• Falls Lenker Mittelstellung («Rastung»)

aufweist, ist Lager defekt und

werden wie ab Seite

12

muss

beschrieben.

gewechselt

• Klemmschrauben Bild 54 der oberen Ga-

belbrücke links und rechts lockern. Lenkschaft-

schraube um eine Umdrehung lösen.

• Nutmutter mit Hakenschlüssel oder langem Durchschlag nachsetzen oder lockern, bis

kein Spiel im Lager spürbar ist und Lenker leicht

von Anschlag zu Anschlag zu schwenken ist.

• Die Lenkschaftschraube und dann Klemm-

schrauben anziehen. Anzugsmomente siehe

Seite 18.

• Einstellung nochmal kontrollieren.

Bild 51

Fussbremspumpe

1 Federklammer

2 Befestigungsschrauben

3 Druckschlauch zum Sattel

4

Zulaufschlauch

Ausgleichsbehälter

Bild 52

Bremslicht einstellen

1 Einstellschraube

2 Gegenmutter

vom

3.19.1 Vorderrad

• Wirkung der Telegabel durch mehrmali-

ges Einfedern prüfen, wobei sich zeigt, ob Tauch-

rohre etwa durch verspannten Einbau an freier

Beweglichkeit gehindert sind.

• Die Wellendichtringe der Telegabel dürfen keine Undichtheiten zeigen. Sonst defekte

Teile erneuern wie ab Seite 73 beschrieben.

• Tauchrohre müssen

feinstpolierte

Oberfläche aufweisen. Riefen und Aufwerfungen können bis zu einem gewissen Grad mit feinem

Öl-

stein oder Schmirgelleinen vorsichtig ausgebügelt werden.

Die Vorderradfederung der M 900 bietet ab

Modelljahr 1996 die Möglichkeit, die Zugstufendämpfung (Ausfedern) an unterschiedliche Beladung,

Strassenverhältnisse

oder Fahrervorlieben

anzupassen.

• Beide Gabelholme immer auf gleiche Wer-

te einstellen!

• Dämpfungseinstellung: Einsteller (Bild 55) bis

zum lockeren Aufsitzen eindrehen (stärkste

Dämpfung). Dabei ist etwa jede Umdrehung

Klickgeräusch («Klick») hörbar.

• Standardeinstellung: 7 Klicks heraus (vierzehn Klicks möglich).

Bild 53

Korrektes Scheinwerfer-

einstellen

Bild 54

Lenkkopflager einstellen

1 Klemmschrauben der

Gabelbrücke (links und rechts)

2 Lenkschaftschraube

3 Einstell-

(Nut-)

4 Lenkerbefestigungsschrauben

(zuerst vordere anziehen,

dann hintere)

5 Klemmspalt (weist nach hinten)

mutier

25

Loading...

Loading...