Page 1

D

Polytron SE Ex PR M

Polytron SE Ex LC M

Polytron SE Ex HT M

Messköpfe mit den Zentralgeräten Polytron SE Ex und

de

REGARD – Betriebsanleitung

2 - 29

en

Sensing Heads with Central Controllers Polytron SE Ex

and REGARD – Instructions for Use

30 - 57

00123447_06.eps

Page 2

Inhalt

Inhalt

Zu Ihrer Sicherheit

Verwendungszweck

Gerät installieren

Baugruppenträger

Messkopf

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Hinweis

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

Lüftungsverhältnisse beachten!

Dichte des Gases beachten!

Elektrische Anschlüsse installieren

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Verbindung zwischen Messköpfen Polytron SE Ex PR M bzw.

SE Ex LC M und Baugruppenträger

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Verbindung zwischen Messkopf Polytron SE Ex HT M

und Baugruppenträger

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Sicherheitstechnische Hinweise zur Installation des Messkopfes

Polytron SE Ex HT M

Anschluss an Zentralgerät Polytron SE Ex

Anschluss an Zentralgerät REGARD Ex

Gerät in Betrieb nehmen

Alarme verriegeln

Sensorstrom einstellen

Messkopf Polytron SE Ex kalibrieren / justieren

Nullpunkt einstellen

Empfindlichkeit einstellen

Kalibrieren beenden

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Instandhaltung

Wartungsintervalle

Wartung

Sensor auswechseln

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Messfunktion für den Explosionsschutz

Technische Daten

Abmessungen

Maß-Skizze (in mm)

Bestell-Liste

Messköpfe

Zubehör

Ersatzteile

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

EG-Konformitätserklärungen

Stichwortverzeichnis

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Page 3

3

Zu Ihrer Sicherheit

Betriebsanleitung beachten

Jede Handhabung an dem Messkopf setzt die genaue Kenntnis und Beachtung dieser Betriebsanleitung voraus.

Der Messkopf ist nur für die beschriebene Verwendung bestimmt.

Instandhaltung

Instandsetzung des Messkopfes nur durch Fachleute.

Für den Abschluss eines Service-Vertrages sowie für Instandsetzungen empfehlen

wir Dräger Service.

Bei Instandhaltung nur Original-Dräger-Teile verwenden.

Kapitel “Wartungsintervalle” auf Seite 19 beachten.

Zu Ihrer Sicherheit

Einsatz in explosionsgefährdeten Bereichen

Geräte oder Bauteile, die in explosionsgefährdeten Bereichen genutzt werden und

nach Internationalen oder Europäischen Explosionsschutz-Richtlinien geprüft und

zugelassen sind, dürfen nur unter den angegebenen Bedingungen eingesetzt

werden.

Änderungen dürfen an den Betriebsmitteln nicht vorgenommen werden. Der Einsatz

von defekten oder unvollständigen Teilen ist unzulässig.

Bei Instandsetzung an diesen Geräten oder Bauteilen müssen die relevanten

gesetzlichen Bestimmungen beachtet werden.

Haftung für Funktion bzw. Schäden

Die Haftung für die Funktion des Messkopfes geht in jedem Fall auf den Eigentümer

oder Betreiber über, soweit der Messkopf von Personen, die nicht Dräger Safety

angehören, unsachgemäß gewartet oder instand gesetzt wird oder wenn eine Handhabung erfolgt, die nicht der bestimmungsgemäßen Verwendung entspricht.

Für Schäden, die durch die Nichtbeachtung der vorstehenden Hinweise eintreten,

haftet Dräger Safety nicht.

Gewährleistungs- und Haftungsbedingungen der Verkaufs- und Lieferbedingungen

von Dräger Safety werden durch vorstehende Hinweise nicht erweitert.

Dräger Safety AG &Co. KGaA

Page 4

Verwendungszweck

Verwendungszweck

Die Messköpfe Polytron SE Ex PR M, SE Ex HT M und SE Ex LC M sind vorgesehen

zur stationären kontinuierlichen Überwachung von brennbaren Gas-Luft bzw. DampfLuft-Gemischen unterhalb der Unteren ExplosionsGrenze (UEG) bzw. unterhalb von

10 % der UEG unter atmosphärischen Bedingungen.

Die Messköpfe sind gekennzeichnet durch die Gerätekategorie II 2G und II 2D und

somit für den Einsatz in explosionsgefährdeten Bereichen der Zonen 1 und 2 sowie

der Zonen 21 und 22 zugelassen.

Die Messköpfe Polytron SE Ex PR M und SE Ex LC M sind für den Gasexplosionsschutz gemäß Gerätekategorie 2 (Einsatz in den Zonen 1 oder 2) in der Zündschutzart Druckfeste Kapselung "d" und Erhöhte Sicherheit "e" ausgeführt.

Für den Staubexplosionsschutz gemäß Gerätekategorie 2 (Einsatz in den Zonen 21

oder 22) sind sie in der Gehäuseschutzart IP 6x ausgeführt.

C

Der Messkopf Polytron SE Ex HT M ist im Sinne der Richtlinie 94/9/EG eine Baugruppe und setzt sich aus drei Teilen (Ex-Sensor HT M, Gehäuse und Kabelverschraubung) zusammen, die individuell gemäß Richtlinie 94/9/EG

bauartzugelassen und durch die Gerätekategorie II 2GD gekennzeichnet sind. Der

Messkopf ist somit geeignet zum Einsatz in explosionsgefährdeten Bereichen der

Zonen 1 und 2 sowie der Zonen 21 und 22.

Messkopf Polytron SE Ex PR M für den Messbereich 0 bis 100 %UEG

Der Messkopf Polytron PR M beinhaltet den Anbau eines Gassensors Typ ExSensor PR M (Zündschutzart Druckfeste Kapselung und Erhöhte Sicherheit "de",

bzw. Gehäuseschutzart IP 6x, DMT 97 ATEX E 001 X). Der Messkopf Polytron

SE Ex PR M darf nicht bei Umgebungstemperaturen von weniger als –50

ben werden. Die maximal zulässige Umgebungstemperatur liegt für die Temperaturklasse T6 bei 40

Staubexplosionsschutz: Bei den maximal zulässigen Umgebungstemperaturen von

o

40

C bzw. 55

bzw. 100

o

C, für T5 bei 55

o

C bzw. 85

o

C bzw. 135

o

C und für T4 bei 85

o

C beträgt die maximale Oberflächentemperatur 85

o

C.

o

C.

o

C betrie-

o

C

Zur Messfunktion für den Explosionsschutz siehe Seite 22.

Messkopf Polytron SE Ex HT M für Messbereich 0 bis 100 %UEG und Einsatztemperatur bis 150

o

Der Messkopf Polytron SE Ex HT M beinhaltet den Anbau eines Gassensors Typ ExSensor HT M (Zündschutzart Druckfeste Kapselung und Erhöhte Sicherheit "de",

bzw. Gehäuseschutzart IP 6x, DMT 97 ATEX E 001 X). Er darf nicht bei Umgebungstemperaturen von weniger als –50

Umgebungstemperatur liegt für die Temperaturklasse T3 bei 150

Staubexplosionsschutz: Bei der maximal zulässigen Umgebungstemperatur von

o

150

C beträgt die maximale Oberflächentemperatur 200

o

C betrieben werden. Die maximal zulässige

o

C.

o

C.

Zur Messfunktion für den Explosionsschutz siehe Seite 22.

4

Page 5

5

Messkopf Polytron SE Ex LC M für den Messbereich 0 bis 10 %UEG

Der Messkopf Polytron SE Ex LC M beinhaltet den Anbau eines Gassensors Typ ExSensor LC M (Zündschutzart Druckfeste Kapselung und Erhöhte Sicherheit "de",

bzw. Gehäuseschutzart IP 6x, DMT 02 ATEX E 188 X). Der Messkopf Polytron SE Ex

LC M darf nicht bei Umgebungstemperaturen von weniger als –40

werden. Die maximal zulässige Umgebungstemperatur liegt für die Temperaturklasse T6 bei 40

Staubexplosionsschutz: Bei den maximal zulässigen Umgebungstemperaturen von

o

40

C bzw. 50

bzw. 100

o

C, für T5 bei 50

o

C bzw. 85

o

C bzw. 135

o

C und für T4 bei 85

o

C beträgt die maximale Oberflächentemperatur 85

o

o

C.

o

C betrieben

o

C

Nicht für den Einsatz bei erhöhtem Sauerstoffgehalt.

C.

Verwendungszweck

In Verbindung mit den Zentralgeräten Polytron SE Ex oder REGARD Ex mit voreingestellten Alarmschwellen können akustische oder optische Alarmmittel aktiviert

oder automatisch Gegenmaßnahmen eingeleitet werden, noch bevor die detektierten Gase oder Dämpfe im Gemisch mit Luft gefährliche zündfähige Konzentrationen annehmen.

Folgende Hinweise sind in Bezug auf die Messfunktion zu beachten:

1. Verhalten bei sehr hohen Gaskonzentrationen:

Grundsätzlich ist das Messprinzip Wärmetönung, das auf der katalytischen

Oxidation eines brennbaren Gases beruht, nicht eindeutig, da bei hohen Messgaskonzentrationen die im Sensor enthaltene Sauerstoffkonzentration zur Oxidation des brennbaren Gases nicht mehr ausreicht. Daher verringert sich das

Messsignal bei sehr hohen Gaskonzentrationen und kann Werte innerhalb des

Messbereichs annehmen. Das nachgeschaltete Steuergerät muss mit Anzeigeeinrichtungen und Messwertausgängen (sofern vorhanden) sowie Alarmausgängen betrieben werden, die bei Messbereichsüberschreitung selbsthaltend

sind.

Solche selbsthaltenden Alarme dürfen erst dann zurückgesetzt werden, wenn

durch eine von der Gaswarnanlage unabhängige Messung nachgewiesen ist,

dass die Konzentration brennbarer Gase oder Dämpfe unterhalb des Messbereichsendwertes liegt.

2. Mindest-Sauerstoffgehalt:

Das Messprinzip Wärmetönung erfordert einen Mindest-Sauerstoffgehalt von

12 %V/V, andernfalls werden aufgrund von Sauerstoffmangel zu geringe Messwerte angezeigt.

Page 6

Verwendungszweck

3. Langzeitige Begasung mit Methan bei sehr tiefen Temperaturen

Werden die Messköpfe Polytron SE Ex PR M oder SE Ex HT M bei sehr tiefen

Temperaturen betrieben und mit Methan/Luftgemischen begast, so kann sich das

Messsignal bei langzeitiger Begasung nach Alarmgabe verringern und zu Fehlinterpretation Anlass geben.

Eine eingehende Untersuchung dieses Effekts zeigte, dass sich das Messsignal

bei –50

20 %UEG verringern kann

o

C und 90-minütiger Begasung mit 40 %UEG Methan auf bis zu

1)

.

Tritt ein Gasalarm auf, so müssen unverzüglich Gegenmaßnahmen eingeleitet

werden. Ein nach Alarmgabe möglicherweise auftretender langsamer Abfall des

Messsignals darf nicht zu der Annahme führen, dass sich die Gaskonzentration

verringert habe.

Wir empfehlen, die Alarmmeldungen der nachgeschalteten Zentralgeräte selbsthaltend auszuführen und erst dann zurückzusetzen, wenn durch eine von der Gaswarnanlage unabhängige Messung ein gefahrloser Zustand nachgewiesen ist.

Wichtiger Hinweis

Obwohl der Messkopf vor der Auslieferung auf seine Funktion geprüft wurde, muss

nach dessen Installation eine Inbetriebnahme einschließlich der Kalibrierung von

Nullpunkt und Empfindlichkeit durchgeführt werden.

Die Inbetriebnahme muss mit einer Funktionsprüfung der kompletten Gaswarnanlage abgeschlossen werden.

1)

Bei Temperaturen oberhalb von –50

signal bei –10

ab. Für andere Gase ist die Abnahme des Messsignals bei Langzeitbegasung und tiefen

Temperaturen deutlich geringer.

o

C und 90-minütiger Begasung mit 40 %UEG Methan um maximal 8 %UEG

o

C fällt dieser Effekt geringer aus, z.B. fällt das Mess-

6

Page 7

Gerät installieren

Baugruppenträger

— Installation in einem nicht explosionsgefährdeten Bereich.

Zentralgerät Polytron SE Ex:

— Einbau in Schalttafel für Baugruppenträger mit zwei und fünf Kanaleinschüben.

Zentralgeräte Polytron SE Ex und REGARD Ex:

— Einbau in 19"-Schaltschrank für Baugruppenträger mit maximal 12 (Polytron) bzw.

16 (REGARD) Kanaleinschüben.

7

Gerät installieren

Belüftung berücksichtigen.

— Mindestabstand zum Gehäusedeckel 50 mm.

Bei mehr als zwei Baugruppenträgern übereinander muss eine Zwangsbelüftung

vorgesehen werden.

— Nationale Bestimmungen Berührungsschutz beachten (in Deutschland: VDE-Be-

stimmungen).

Alle Informationen zum Zentralgerät Polytron SE Ex - bestehend aus Baugruppenträger, Kanaleinschüben und Quittiereinschub - bezüglich Installation, Inbetriebnahme, Betrieb, Funktion und Wartung entnehmen Sie bitte der Betriebsanleitung

Polytron SE Ex Zentralgerät, Bestell-Nr. 90 23 207, die mit dem Baugruppenträger

Polytron SE Ex ausgeliefert wird.

Bezüglich Informationen zum Zentralgerät REGARD – bestehend aus Baugruppenträger und Kanaleinschüben – sei in gleichem Zusammenhang auf die Betriebsanleitung REGARD, Bestell-Nr. 42 05 746 verwiesen.

Messkopf

Verordnungen über elektrische Betriebsmittel in explosionsgefährdeten Bereichen

und Zulassungsbedingungen beachten.

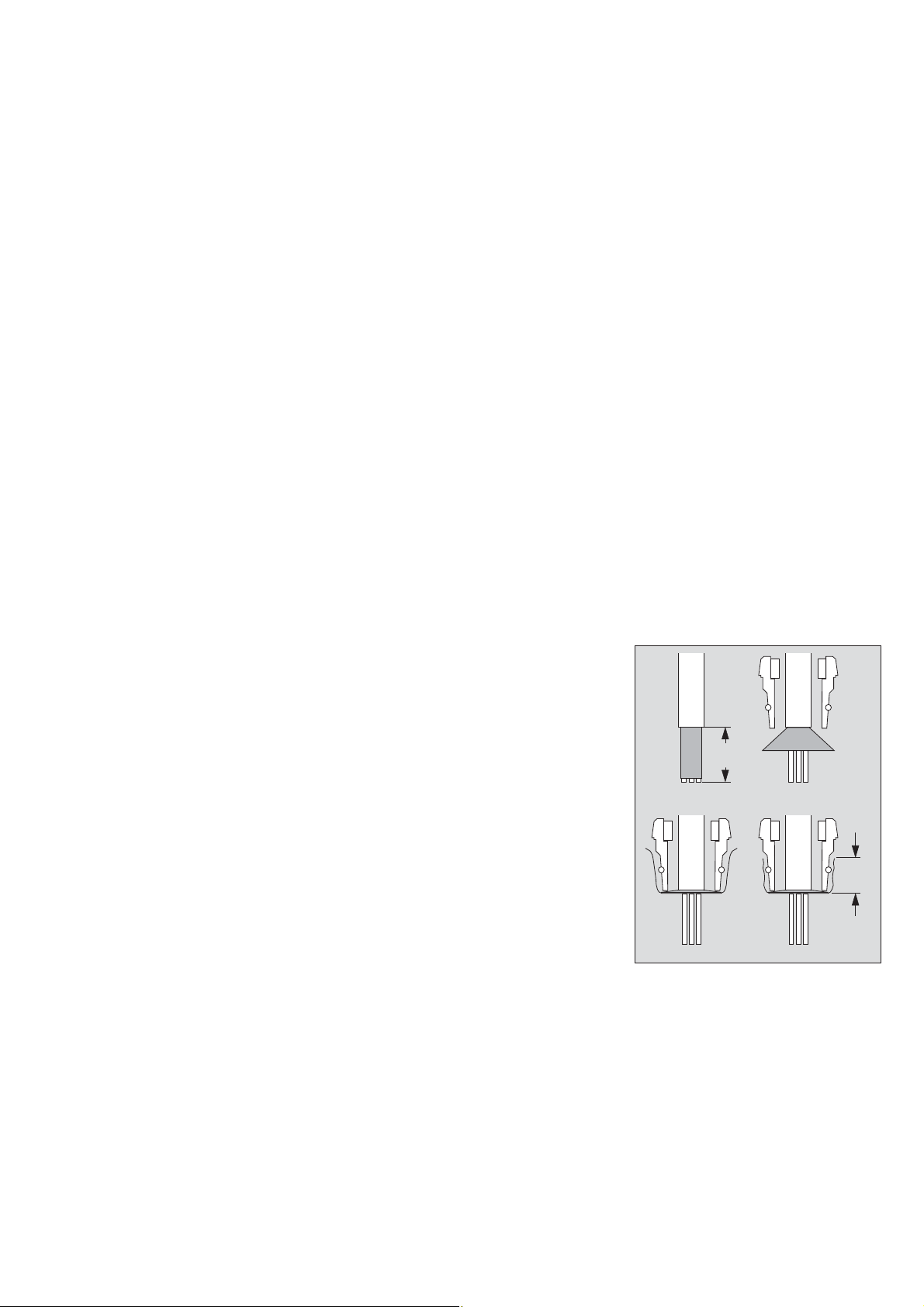

Gebrauchslage:

Das Messsignal des Messkopfes ist lageabhängig. Der Messkopf muss daher so

montiert werden dass die Gaseintrittsfläche des Sensors nach unten weist. Bei

Deckenmontage sollten Montagewinkel verwendet werden.

— Montage des Messkopfes in vertikaler Lage an einem vibrationsarmen, möglichst

temperaturstabilen Ort (direkte Sonneneinstrahlung vermeiden) in der Nähe einer

möglichen Leckagestelle.

Page 8

Gerät installieren

— Der volle Umfang von Umwelteinflüssen, denen der Messkopf ausgesetzt sein

kann, ist zu beachten. Äußere Einflüsse wie Schwallwasser, Öl, korrosive Aerosole (Salznebel) usw. sowie die Möglichkeiten mechanischer Beschädigungen

sind zu vermeiden.

— Freiraum von mindestens 30 cm unterhalb des Messkopfes für die Zugänglichkeit

bei Kalibrierarbeiten einhalten.

Befestigung der Messköpfe Polytron SE Ex PR M und SE Ex LC M mit Schrauben

(Durchmesser 4 mm) durch das Gehäuse, für den Messkopf Polytron SE Ex HT M

werden Schrauben mit einem Durchmesser von 6 mm benötigt (siehe Maß-Skizze

auf Seite 59).

Hinweis

Bestimmte Stoffe in der zu überwachenden Atmosphäre können die Messempfindlichkeit der im Messkopf eingebauten Sensoren (Ex-Sensor PR M, Ex-Sensor HT M

und Ex-Sensor LC M) beeinträchtigen:

a) Polymerisierende Stoffe wie z.B. Acrylnitril, Butadien und Styrol,

b) korrosive Stoffe wie z.B. Ammoniak und Halogenkohlenwasserstoffe (bei deren

katalytischer Oxidation Halogene wie Brom, Chlor oder Fluor freigesetzt werden)

wie auch Halogenwasserstoffsäuren,

c) Katalysatorgifte wie Schwefel- und Phosphorverbindungen, Siliziumverbin-

dungen (insbesondere Silicone) und metall-organische Dämpfe.

Die eingesetzten Sensoren enthalten Messelemente (Pellistoren) vom Typ "poisonresistant" (PR), die beim Auftreten von Katalysatorgiften eine längere Lebensdauer

haben als herkömmliche Sensoren. Dennoch gilt die Regel, dass die Kalibrierintervalle bzw. Überprüfungsintervalle entsprechend kürzer gewählt werden müssen,

wenn mit der Anwesenheit von Katalysatorgiften in der zu überwachenden Atmosphäre zu rechnen ist.

Lüftungsverhältnisse beachten!

— Messkopf mit Sensor immer im Luftstrom zwischen möglicher Austritts- bzw.

Sammelstelle und möglicher Zündquelle anordnen.

Dichte des Gases beachten!

— Bei Gasen, deren Dichte geringer als die der Luft ist, wie Wasserstoff, Methan

oder Ammoniak, muss der Messkopf über einer möglichen Leckagestelle bzw. an

den höchsten Punkten, an denen sich diese Gase in größeren Konzentrationen

befinden können, angeordnet werden.

— Bei Gasen und Dämpfen mit einer Dichte, die größer als die der Luft ist, muss der

Messkopf unter einer möglichen Leckagestelle bzw. an den tiefsten Punkten, an

denen diese Gase und Dämpfe vorhanden sein können, montiert werden.

8

Page 9

Elektrische Anschlüsse installieren

— Verlegung und Anschluss der elektrischen Installation nur vom Fachmann unter

Beachtung der einschlägigen Vorschriften.

— Sämtliche Anschlüsse erfolgen an Klemmen an der Rückseite des Baugruppen-

trägers.

— Verbindung vom Baugruppenträger zu einer zentralen Klemmenleiste mit flexi-

blen Leitungen.

●

Leitungen mit den mitgelieferten Kabelbindern am Baugruppenträger gegen Zugbelastung schützen.

●

Bei der Leitungsführung nationale Bestimmungen zu Trennung von Netz-, Kleinspannungs- und Steuerstromkreis beachten.

●

Abschirmung an Masse Schaltschrank oder Schalttafel anschließen.

9

≥

Gerät installieren

≥

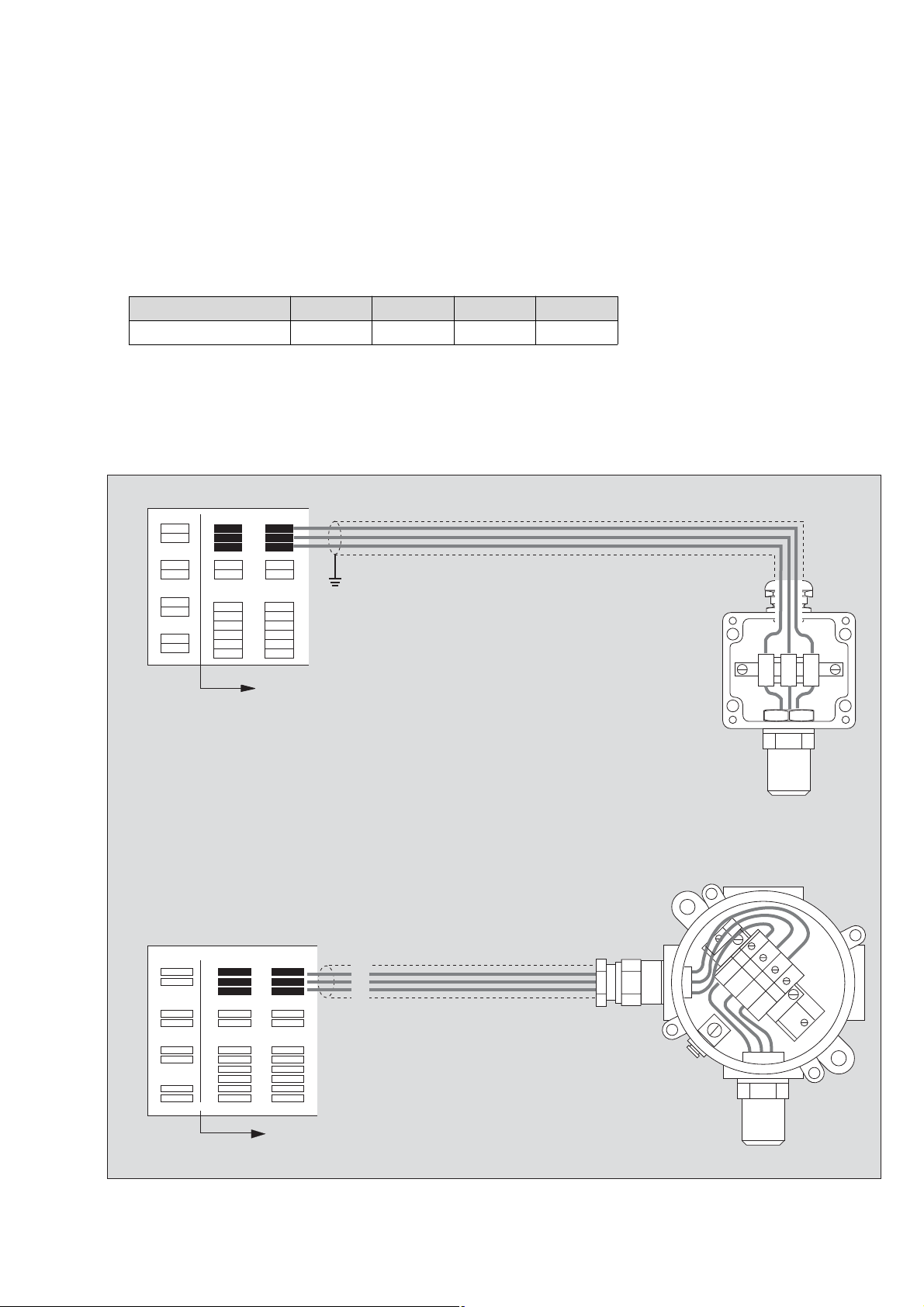

Verbindung zwischen Messköpfen Polytron SE Ex PR M bzw. SE Ex LC M und

Baugruppenträger

●

Mit 3-adriger, abgeschirmter Leitung, Abschirmgeflecht mit Bedeckungsgrad

80 %. Außendurchmesser maximal 12 mm.

●

Abschirmung an Masse Schaltschrank oder Schalttafel möglichst kurz anschließen.

●

Kabelschirm wie in der Darstellung gezeigt um den Kunststoff-Konus legen und

in die Metall-Kabelverschraubung einsetzen. Durch Festziehen der Kabelverschraubung hat der Kabelschirm elektrischen Kontakt zur leitfähigen Innenbeschichtung des Messkopfes. Durch diese Maßnahme ist die geforderte

Störfestigkeit nach 89/336/EWG sichergestellt.

Hinweise zur Kabelverschraubung

Die Kabelverschraubung ist ausschließlich für die ortsfeste Installation zugelassen.

Sie ist geeignet für Leitungsdurchmesser von 7 bis 12 mm.

Verbindung zwischen Messkopf Polytron SE Ex HT M und Baugruppenträger

●

Mit 3-adriger, abgeschirmter Leitung, Abschirmgeflecht mit Bedeckungsgrad

80%. Außendurchmesser maximal 12 mm.

●

Abschirmung nur dann an Masse Schaltschrank oder Schalttafel anschließen,

wenn diese nicht im/am Messkopf auf Erdpotential bzw. Potentialausgleich liegt.

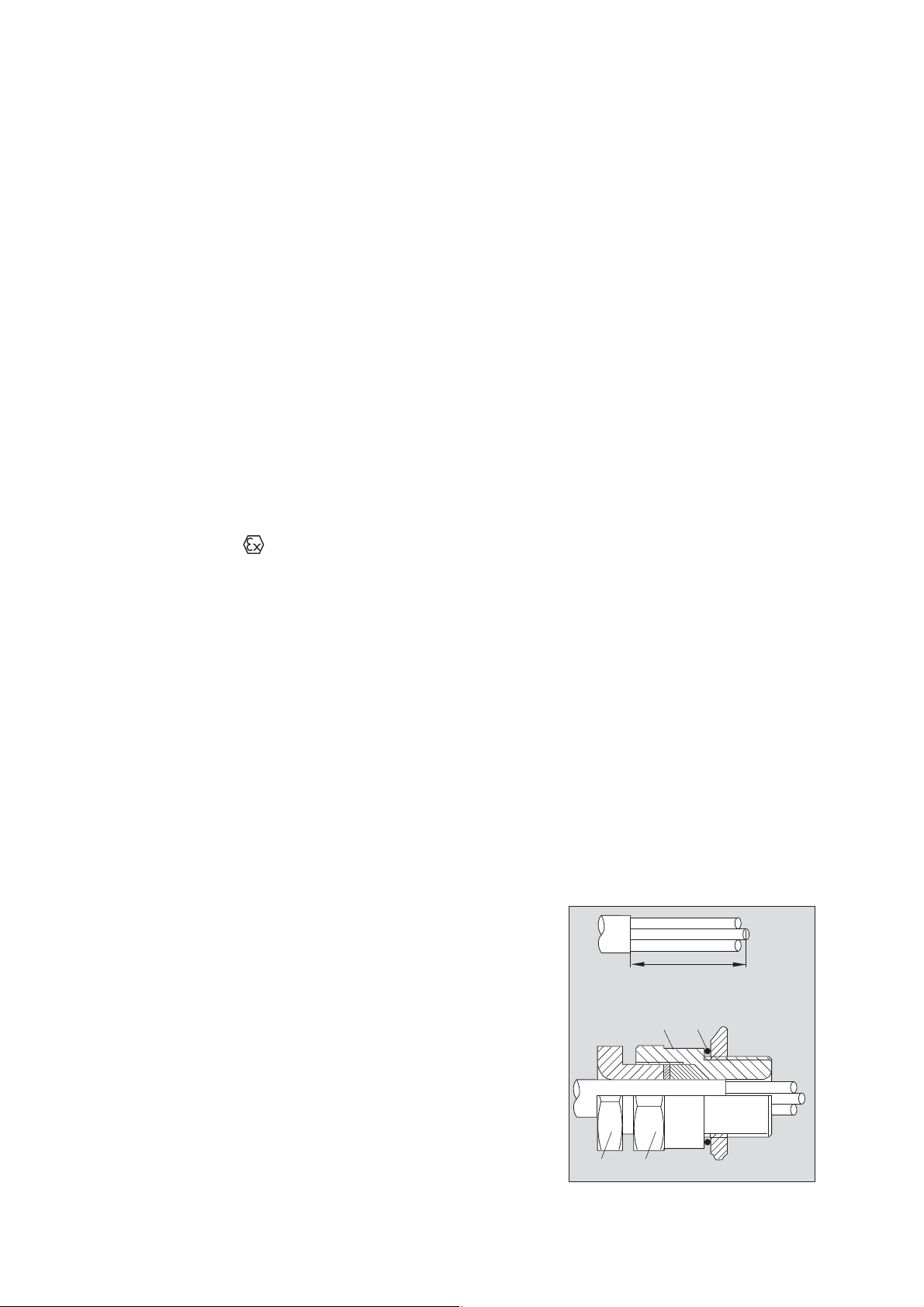

∼45 mm

ab

∼12 mm

cd

00223447_06.eps

Page 10

Gerät installieren

Sicherheitstechnische Hinweise zur Installation des Messkopfes

Polytron SE Ex HT M

Sicherheitsrelevante Hinweise zur Kabelverschraubung (Serie A2LF)

Technische Daten:

Typ: A3LF / 20S

("3" verweist auf Silikon-Dichtring)

Gewinde: M 20 x 1,5 (metrisch)

Material: Messing

Klemmbereich: 7,2 bis 11,7 mm

Schutzart: IP 68

Hersteller: Peppers Cable Glands Ltd.,

Stanhope Road,

Camberley, GU15 3BT, U.K.

Zulassung: II 2 GD EEx e II

SIRA 01 ATEX 1272X

o

Betriebstemperaturbereich: –60

C bis +180 oC

Die in der Kabelverschraubung eingeprägte Typenbezeichnung A3LF enthält die "3"

als Hinweis auf eine Silikondichtung. Nur der Typ A3LF ist mit dieser Silikondichtung

(weiße Farbe) ausgestattet und darf deshalb in dem Temperaturbereich –60

o

C betrieben werden.

+180

o

C bis

Die Kabelverschraubung ist nur für ortsfeste Installation geeignet, es ist eine effektive Zugentlastung bzw. Verdrehsicherung des Kabels vorzusehen.

Folgende Angaben des Herstellers zur Kabelverschraubung A3LF sind zu berücksichtigen:

Kurzbeschreibung:

Die Peppers-Kabelverschraubung ist vorgesehen für die Außenanwendung in explosionsgefährdeten Bereichen für nicht-armiertes abgeschirmtes Kabel, wobei die

Schirmung nicht von der Verschraubung gefasst wird und deshalb ggf. separat im

Gehäuse aufzulegen ist. Sie ist hinsichtlich Temperatur, Feuchte und Vibration für

normale industrielle Umgebung geeignet. Vor der Installation muss die Materialverträglichkeit hinsichtlich Chemikalien oder aggressiven Substanzen geprüft werden.

Weiterhin ist auf einwandfreien Sitz des O-Rings (1) zu achten.

Kabel vorbereiten wie erforderlich

Montage der Mantelleitung:

Die 3-adrige abgeschirmte Mantelleitung wird entsprechend den Anforderungen

abgesetzt bzw. abisoliert und soweit in die Kabelverschraubung eingesetzt, dass der

Kabelmantel in der Kabelverschraubung verbleibt (siehe Abbildung). Der Pressring

muss den Kabelmantel zuverlässig umschließen. Danach unter Zuhilfenahme von

zwei Schraubenschlüsseln (3: M24, 2: M25) die Verschraubung 3 in die Verschrau-

bung 2 hineindrehen. Das korrekte Drehmoment hierfür beträgt 25 Nm.

10

32

14

00323447_06_de.eps

Page 11

Achtung:

Doppelerdungen können zu EMV-Problemen führen. Um solche Störungen zu vermeiden ist es erforderlich, die Abschirmung auf nur einer Seite, in der Zentrale oder

am Messkopf, auf Erdpotential zu legen. Da das metallische Messkopfgehäuse mit

seiner äußeren Erdklemme ohnehin auf Erdpotential- bzw. Potentialausgleich gelegt

werden muss, ist es in den meisten Fällen empfehlenswert, die Abschirmung auf die

innere PE-Klemme des Gehäuses aufzulegen und die Abschirmung in der Zentrale

nicht aufzulegen.

Sicherheitsrelevante Hinweise zum Messkopfgehäuse (Typ Range 2000)

Technische Daten:

Typ: Range 2000 (mit Silikon-Dichtring)

Einschraubgewinde: M 20 x 1,5, M 25 x 1,5 (unten)

Material: Grauguss, galvanisiert

Anschlussklemmen: 4 Stück SAKK 4 Ceramic (nummeriert)

Gerät installieren

Schutzart: IP 66

Hersteller: FEEL, Flameproof Electrical Enclosures

Ltd., Tat Bank Road,

Oldbury, B69 4NP, U.K.

Zulassung: II 2 GD EEx e II T3

SIRA 99 ATEX 3179

o

Betriebstemperaturbereich: –60

C bis +150 oC

Folgende Angaben des Herstellers zum Klemmenkasten (EEx e II T3) mit SilikonDichtring sind zu berücksichtigen:

1. Das Gehäuse wurde als Elektrogehäuse konzipiert, das sich für den Einbau in

explosionsfähigen Atmosphären eignet, wie in DIN EN 50014 beschrieben. Der

Einbau muss nach DIN EN 60079 erfolgen sowie den geltenden Verdrahtungsvorschriften des Landes, in dem das Gehäuse installiert wird.

2. Installation

Das Gehäuse ist mit den beiden äußeren Laschen zu montieren. Das Gehäuse

darf unter keinen Umständen durch eine Kabeleinführung gestützt werden. Die

Silikon-Dichtung ist zwischen dem Gehäuse und der Abdeckung anzubringen. Es

ist wichtig, dass die Abdeckung sicher am Rumpf des Gehäuses angebracht wird.

Alle Schrauben zum Befestigen der Abdeckung sind mit einem Drehmoment von

3,5 Nm anzuziehen.

3. Kabeleinführungen

Diese sind entsprechend den Angaben auf dem Zulassungsetikett auf der Abdeckung des Gehäuses auszuwählen.

4. "T"-Werte

Das Gehäuse kann für den Einbau unter verschiedenen Umgebungstemperaturen zugelassen sein. Die Kennzeichnung auf dem Zulassungsetikett der

Gehäuseabdeckung ist hinsichtlich der Umgebungstemperaturen, unter denen

das Gehäuse installiert wird, unbedingt einzuhalten.

11

Page 12

Gerät installieren

5. Leitereinbau

Die Klemmen aller Leiter sind fest anzuziehen. Die Schrauben zum Anziehen der

Klemmen können unter der Klemmenoberfläche liegen. Es ist wichtig, dass ein

Schraubendreher der richtigen Größe eingesetzt wird. Ein zu großer Schraubendreher beschädigt die Klemmenisolierung.

6. Erdung

Das Gehäuse ist mit einem sechskantigen internen und externen Erdungsanschluss M 6 aus Messing versehen. Zum Sichern des Erdungsleiters ist eine

geeignete Ringlasche zu verwenden.

7. Instandhaltung

Wenn die gelegentliche Prüfung des Gehäuses erforderlich ist, wird auf

EN 60079-17 Absatz 4.3 verwiesen, die Anweisungen enthält.

Besondere Aufmerksamkeit ist auf das Anziehen der Klemmenschrauben, Dichtungen und Befestigungsschrauben für die Abdeckung und Erdungsteile zu

richten. Falls diese verloren gehen oder zu ersetzen sind, bestellen Sie bitte ein

entsprechendes Teil bei FEEL. Wenn keine geeigneten Ersatzteile verwendet

werden, kann die Zulassung ungültig werden.

8. Umgebungsbedingungen

Der Anschlusskasten besteht aus Gusseisen und ist mit Befestigungsschrauben

aus nicht rostendem Stahl für die Abdeckung, einer Silikondichtung sowie

Messing-Erdungsschrauben versehen. Die Materialverträglichkeit dieser Teile

gegenüber korrodierenden Stoffen, mit denen das Gehäuse in Kontakt kommen

kann, muss berücksichtig werden.

Das Gehäuse eignet sich für den Einsatz unter normalen Bedingungen in der

Industrie und ist nicht in Bereichen einzubauen, wo sehr hohe Schwingungen auftreten können.

9. Schutz gegen eindringende Stoffe

Das Gehäuse wurde nach IP 66 geprüft. Wenn die Abdeckung fest angezogen

ist und geeignete Kabeleinführungen benutzt werden, kann dieser Schutz unter

normalen Betriebsbedingungen aufrecht erhalten werden. Ein Mindestschutz von

IP 65 ist jedoch unbedingt zu erzielen.

10. Missbrauch

Das Gehäuse ist nur als Elektrogehäuse zu benutzen. Es eignet sich nicht für

andere Funktionen.

11. Werkzeuge

Steckschlüssel von 10 mm für die Befestigungsschrauben der Abdeckung, die

interne und externe Erdung

Der Einbau des Produkts darf nur von erfahrenem Fachpersonal vorgenommen

werden. Flameproof Electrical Enclosures Ltd. (FEEL) übernimmt keine Haftung für

Schäden und Verluste, bedingt durch die Tatsache, dass der Einbau oder Einsatz

der Produkte nicht genau den vorliegenden Anleitungen entspricht.

12

Page 13

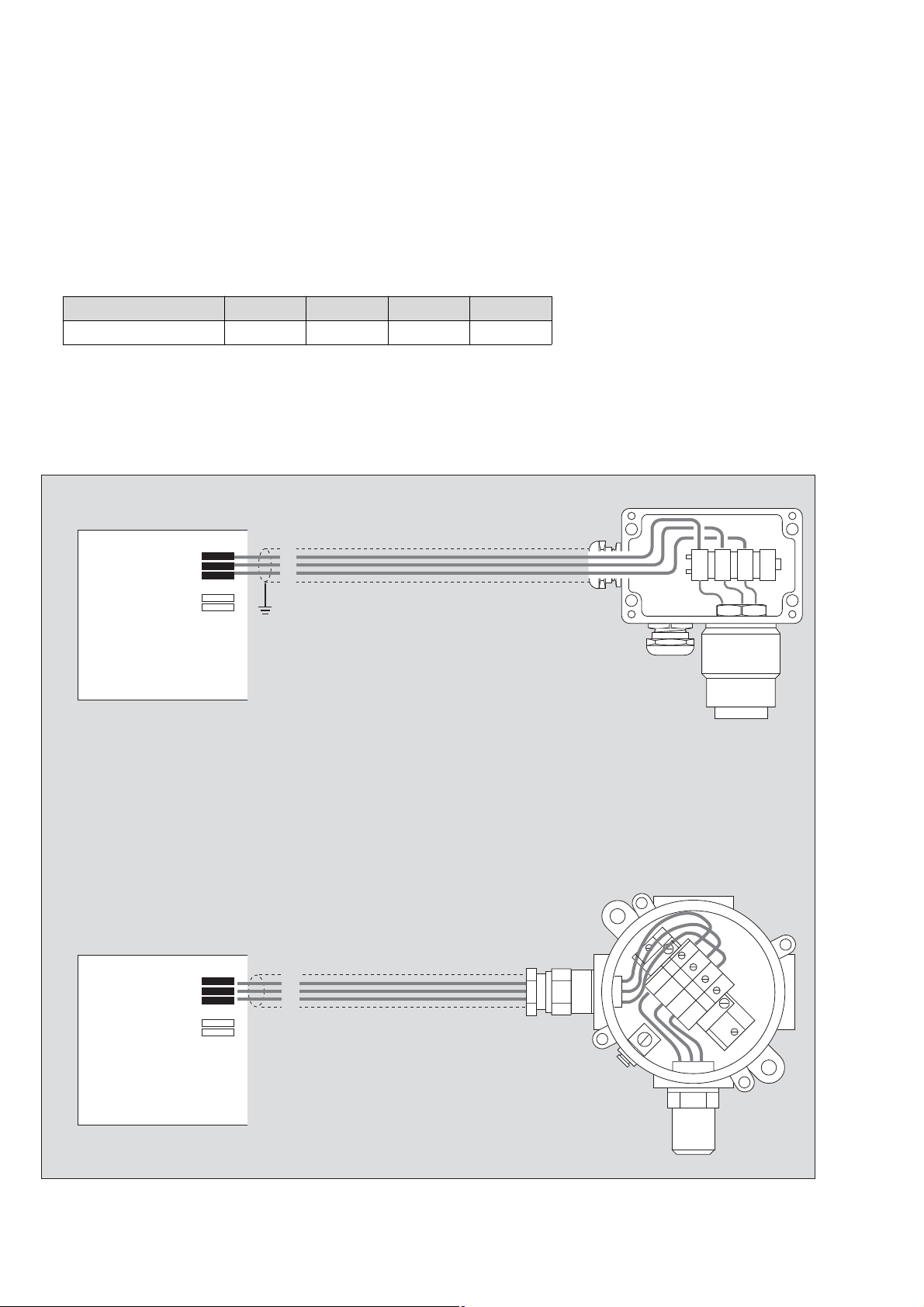

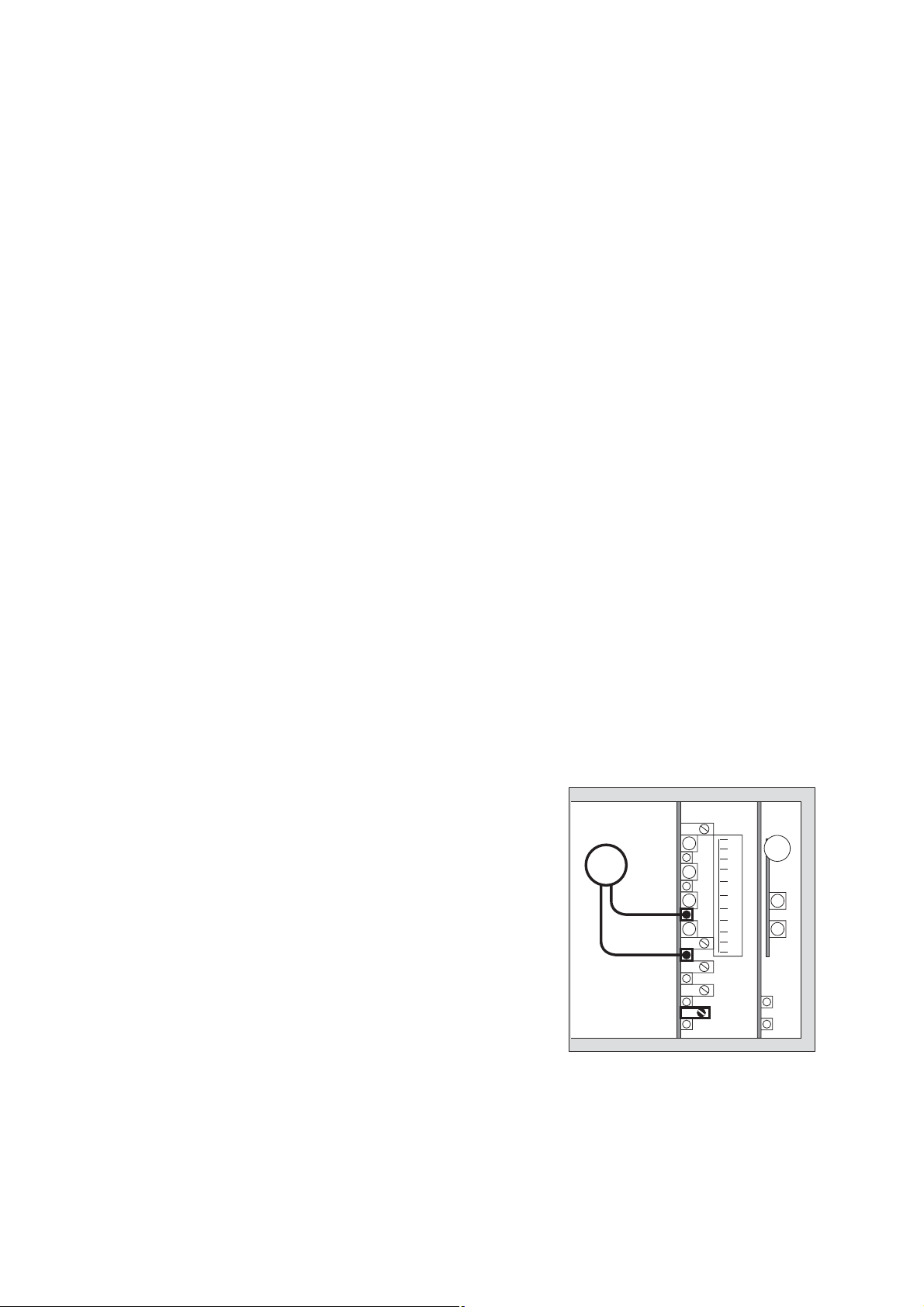

Anschluss an Zentralgerät Polytron SE Ex

— Der Leitungswiderstand je Ader darf 20 Ω nicht überschreiten.

Daraus ergeben sich für die verschiedenen Aderquerschnitte folgende maximale

Entfernungen:

Aderquerschnitt 1,0 mm

2

1,5 mm

2

2,5 mm

2

4,0mm

2

maximale Leitungslänge 950 m 1 450 m 2 400 m 3 800 m

● Klemmen 1, 2 und 3 des Messkopfes mit den Klemmen 1, 2 und 3 des Baugrup-

penträgers verbinden.

● Alle Verbindungen der Messleitung sorgfältig herstellen.

Die Messleitungen sind entsprechend den Errichtungsvorschriften für den

jeweils vorgesehenen Einsatztemperaturbereich auszuwählen.

3

2

1

+

–

Gerät installieren

3

2

1

+

–

1 ... 12

Polytron SE Ex

3

2

1

Polytron SE Ex

1

PE

2

➀➁

➀➁

3

4

➂

➂

4

1 ... 12

00423447_06.eps

13

Page 14

Gerät installieren

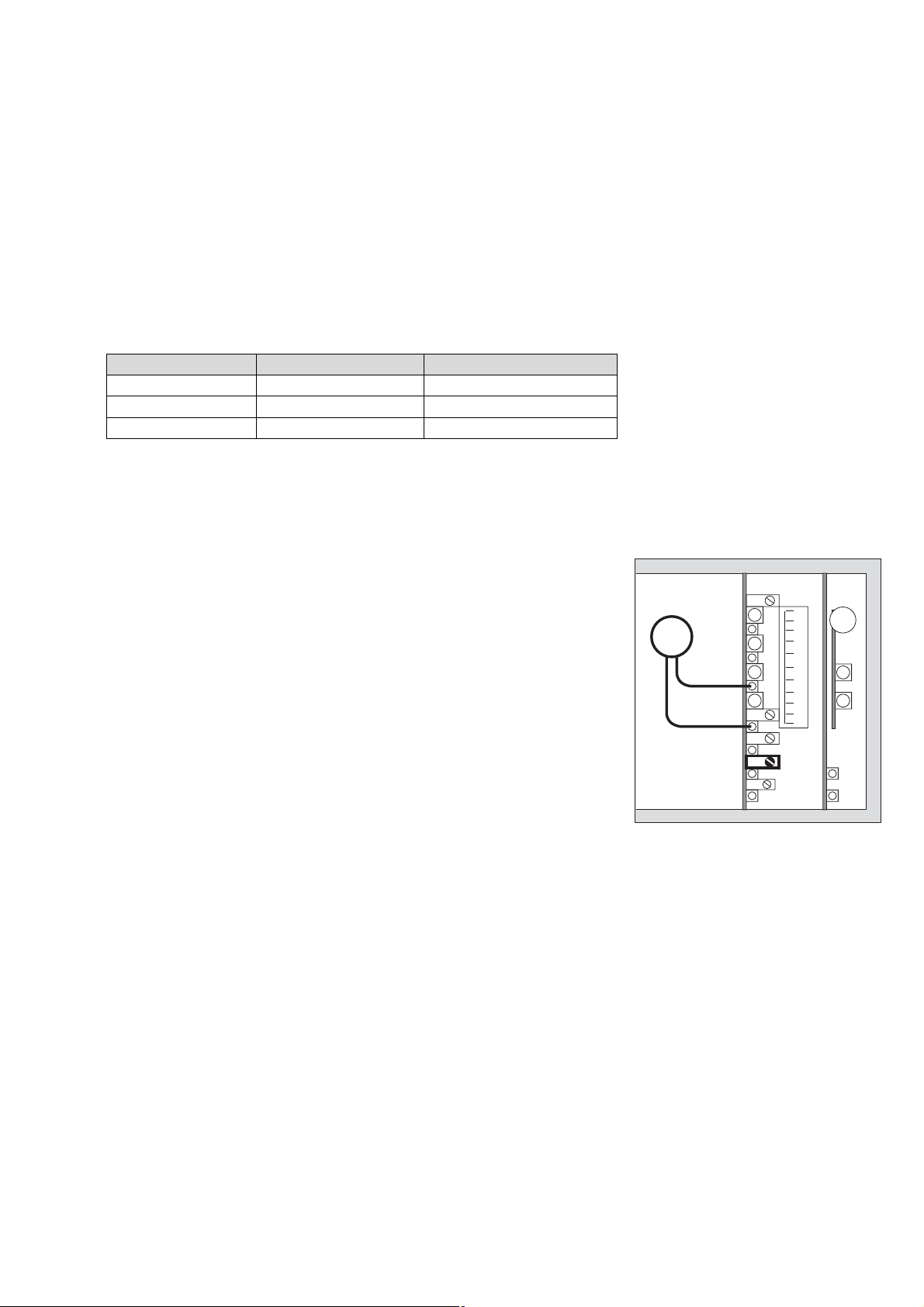

Anschluss an Zentralgerät REGARD Ex

— Der Leitungswiderstand je Ader darf 10 Ω nicht überschreiten.

Daraus ergeben sich für die verschiedenen Aderquerschnitte folgende maximale

Entfernungen:

Aderquerschnitt 1,0 mm

2

1,5 mm

2

2,5 mm

2

4,0mm

2

maximale Leitungslänge 450 m 750 m 1 200 m 1 800 m

● Klemmen 1, 2 und 3 des Messkopfes mit den Klemmen 10, 11 und 12 des Bau-

gruppenträgers verbinden.

● Alle Verbindungen der Messleitung sorgfältig herstellen.

Die Messleitungen sind entsprechend den Errichtungsvorschriften für den jeweils vorgesehenen Einsatztemperaturbereich auszuwählen.

10

11

12

24 V

0 V

10

11

12

24 V

0 V

1

2

3

REGARD Ex

1

2

3

1

PE

2

3

4

➀➁

➂

PE

14

REGARD Ex

00523447_06.eps

Page 15

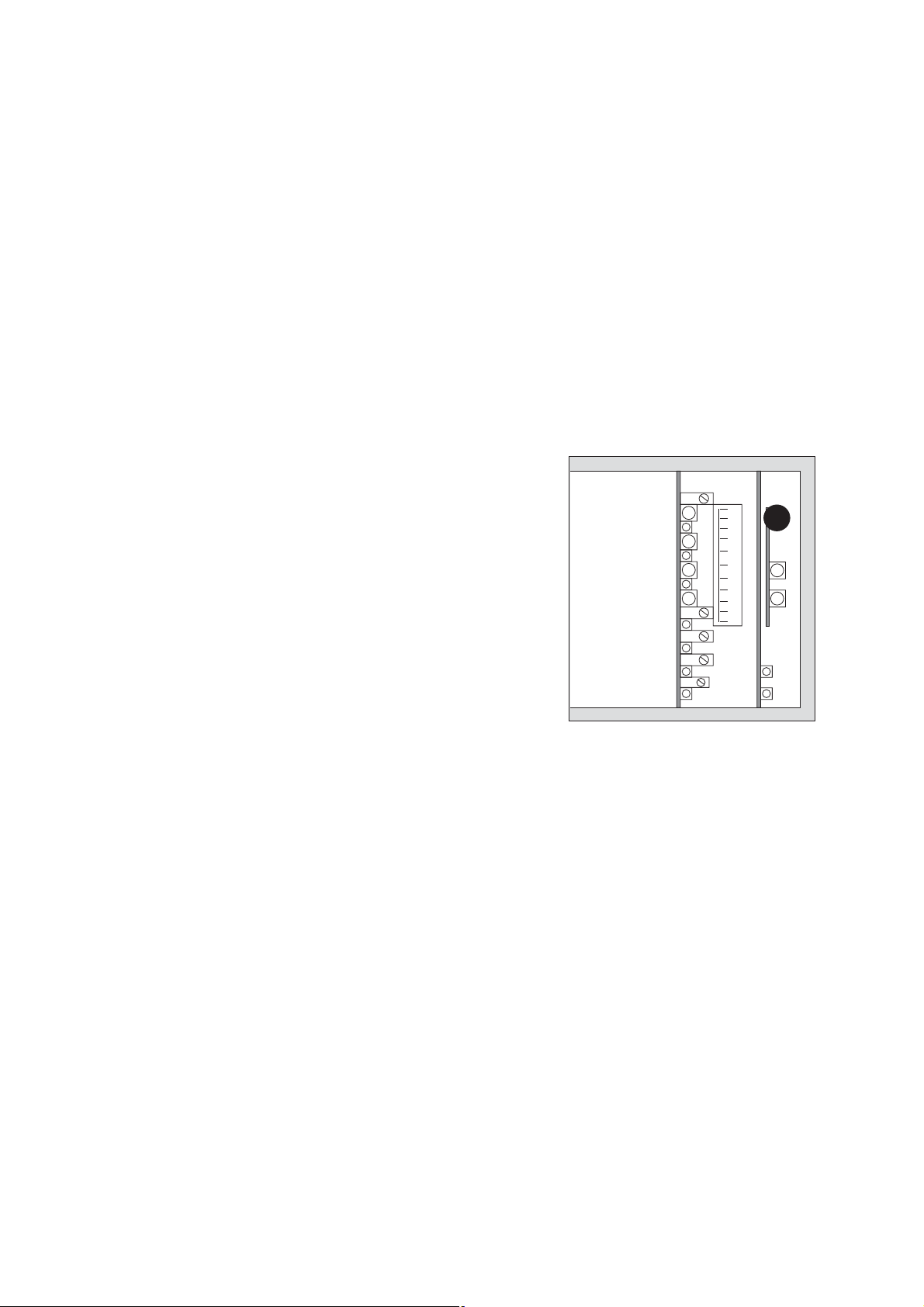

Gerät in Betrieb nehmen

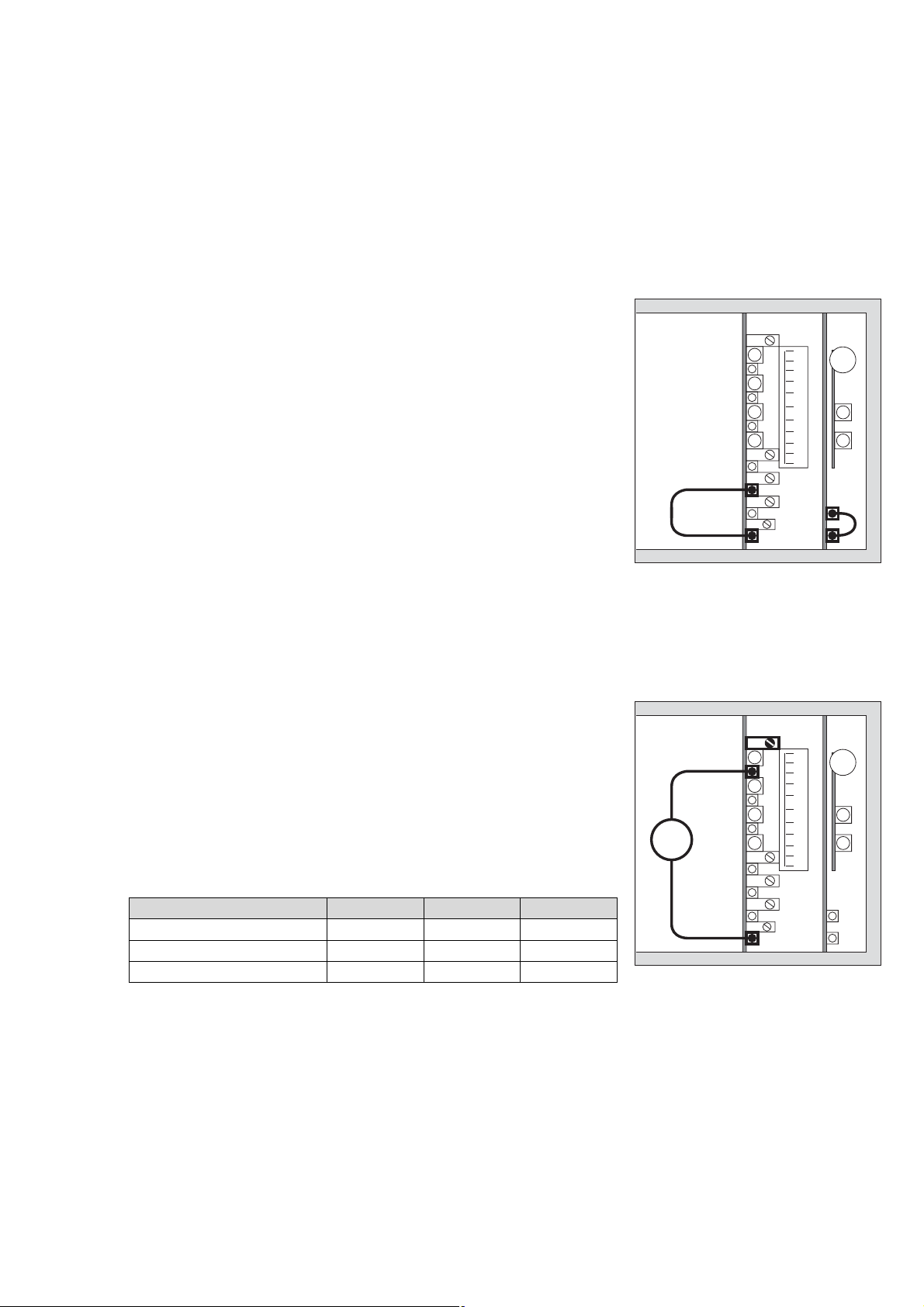

Alarme verriegeln

Zentralgerät Polytron SE Ex:

Bei Prüfungen und Einstellarbeiten kann es notwendig sein, die Alarmrelais nicht zu

schalten.

1,2 Buchsen am Kanaleinschub mit Drahtbrücke verbinden:

die Relais für den 1. und 2. Alarm bleiben auch bei Alarm angezogen.

3,4Buchsen am Quittiereinschub mit Drahtbrücke verbinden:

das Relais für akustische Warnung bleibt auch bei Alarm abgefallen.

Wichtiger Hinweis:

Bei einer so vorgenommenen Alarmverriegelung wird kein elektrisches Signal

generiert, das auf die Alarmverriegelung hinweist.

Damit das Gaswarnsystem nicht in diesem unsicheren Zustand verbleibt,

müssen organisatorische Maßnahmen getroffen werden.

Zentralgerät REGARD Ex:

— Siehe Gebrauchsanweisung REGARD Ex.

Gerät in Betrieb nehmen

1

3

2

4

00623447_06.eps00723447_06.eps

Sensorstrom einstellen

Zentralgerät Polytron SE Ex:

Für die Methan-Detektion muss der Sensorstrom 270 mA betragen.

Für viele andere Substanzen (siehe Seite 22) sollen die Messköpfe Polytron SE Ex

PR M und SE Ex HT M vorzugsweise mit 240 mA betrieben werden. Nur wenn mit

dem gleichen Sensor auch Substanzen detektiert werden sollen, für die ein Sensorstrom von 240 mA nicht möglich ist, muss der Sensorstrom auf 270 mA eingestellt

werden.

1,2 Voltmeter (R

3 Je nach verwendetem Sensor mit dem Potentiometer den Sensorstrom so ein-

stellen, dass folgende Spannungen auftreten:

Messkopf Polytron ... 240 mA 270 mA 276 mA

SE Ex PR M 528 mV 594 mV – – –

SE Ex HT M 528 mV 594 mV – – –

SE Ex LC M – – – – – – 607 mV

Beispiel:

Der Messkopf Polytron SE Ex HT M soll zu Detektion von n-Hexan auf 240 mA eingestellt werden: Potentiometer 3 so verstellen, dass am Voltmeter 528 mV angezeigt werden.

● Messkopf 10 Minuten in diesem Zustand einlaufen lassen (Anwärmzeit).

≥1 MΩ) an die Buchsen anschließen.

i

mV

=

3

1

2

15

Page 16

Gerät in Betrieb nehmen

Zentralgerät REGARD Ex:

● Mit Hilfe des Menüs »04-8 SETI« den Sensorstrom je nach verwendetem Sensor

auf folgende Werte einstellen:

Messkopf Polytron SE Ex PR M und SE Ex HT M:

– zur Methan-Detektion: 270 mA

– zur Detektion anderer Gase und Dämpfe (siehe Seite 22): 240 mA

Messkopf Polytron SE Ex LC M: 276 mA

● Siehe Betriebsanleitung REGARD Ex.

Messkopf Polytron SE Ex kalibrieren / justieren

Vor der Kalibrierung muss der betreffende Messkopf Polytron SE Ex mindestens

10 Minuten eingelaufen sein. Diese Anwärmzeit ist erforderlich, damit der Sensor

sein thermisches Gleichgewicht erreichen kann.

Nullpunkt einstellen

Ohne Kalibrieradapter:

● Sicherstellen, dass sich der Messkopf in sauberer Umgebungsluft (frei von brenn-

baren Gasen und Dämpfen) befindet,

oder mit Kalibrieradapter:

● Nullgas (saubere Luft oder Stickstoff) mit einem Durchfluss von ca. 0,5 L/min

über den Kalibrieradapter auf den Sensor geben.

Zentralgerät Polytron SE Ex:

1,2 Bei Kanaleinschüben ohne Anzeige oder mit Leuchtbalkenanzeige Voltmeter

(R

≥1 MΩ) an die Buchsen anschließen.

i

Beim Messkopf Polytron SE Ex PR M und SE Ex HT M entsprechen 0 bis 4,7 V

einem Messbereich von 0 bis 100 %UEG, d.h. 1 %UEG entspricht 47 mV.

Beim Messkopf Polytron SE Ex LC M entsprechen 0 bis 4,7 V einem Messbereich von 0 bis 10 %UEG, d.h. 1 %UEG entspricht 470 mV.

3 Mit dem Nullpunktpotentiometer Anzeige auf 0 %UEG (0 mV am Voltmeter) ein-

stellen.

mV

=

1

2

Zentralgerät REGARD Ex:

● Mit Hilfe des Menüs »10-0 ZERO« den Nullpunkt festlegen.

Siehe Betriebsanleitung REGARD Ex.

16

3

00823447_06.eps

Page 17

Empfindlichkeit einstellen

Bei Verwendung von handelsüblichem Prüfgas:

● Je nach verwendetem Messkopf Prüfgas mit der empfohlenen Kalibriergaskon-

zentration (s. Tabelle) mit einem Durchfluss von ca. 0,5 L/min über den Kalibrieradapter leiten.

Empfohlene Konzentrationen:

Messkopf Polytron ... Messbereichsendwert Kalibriergaskonzentration

SE Ex PR M 100 %UEG 40 ... 60 %UEG

SE Ex HT M 100 %UEG 40 ... 60 %UEG

SE Ex LC M 10 %UEG 4 ... 7 %UEG

Das Prüfgas muss aus der zu überwachenden Gaskomponente und Luft bestehen.

In Stickstoff abgefüllte Kalibriergase sind nicht geeignet!

Wenn die Messwertanzeige stabil ist (nach max. 3 Minuten):

Gerät in Betrieb nehmen

Zentralgerät Polytron SE Ex:

4 Mit dem Empfindlichkeitspotentiometer die Anzeige auf den dem Prüfgas ent-

sprechenden Wert einstellen.

Beim Messkopf Polytron SE Ex PR M und SE Ex HT M entsprechen 0 bis 4,7 V

einem Messbereich von 0 bis 100 %UEG, d.h. 1 %UEG entspricht 47 mV.

Beim Messkopf Polytron SE Ex LC M entsprechen 0 bis 4,7 V einem Messbereich von 0 bis 10 %UEG, d.h. 1 %UEG entspricht 470 mV.

Beispiele:

Der Messkopf Polytron SE Ex PR M soll mit 45 %UEG kalibriert werden:

Stelle ein auf 45 x 47 mV = 2115 mV = 2,115 V.

Der Messkopf Polytron SE Ex LC M soll mit 5 %UEG kalibriert werden:

Stelle ein auf 5 x 470 mV = 2350 mV = 2,35 V.

Zentralgerät REGARD Ex:

● Mit Hilfe des Menüs »10-1 SPAN« die Konzentration des Prüfgases eingeben.

Siehe Betriebsanleitung REGARD Ex.

Für die Kalibrierung mit Lösemitteldämpfen kann eine Kalibrierkammer verwendet

werden. In ihr wird eine bestimmte Menge Lösungsmittel verdampft, um z.B.

50 %UEG zu erhalten.

Die Einstellung erfolgt wie bei Prüfgas.

Die Verwendung der Kalibrierkammer setzt beim Bedienungspersonal eine entsprechende Ausbildung und Sachkunde voraus.

Betriebsanleitung der Kalibrierkammer beachten!

mV

=

4

00923447_06.eps

17

Page 18

Gerät in Betrieb nehmen

Wenn sich die der Prüfgaskonzentration entsprechende Spannung - bzw. beim

Zentralgerät REGARD Ex die Prüfgaskonzentration - nicht einstellen lässt:

● Sicherstellen, dass das richtige Prüfgas verwendet wird und dessen Konzentra-

tion mit dem vorgegebenen Zahlenwert in %UEG übereinstimmt.

● Sicherstellen, dass das Prüfgas mit dem erforderlichen Durchsatz von 0,5 L/min

durch den Kalibrieradapter strömt.

Wenn beide Bedingungen erfüllt sind, ist entweder der betreffende Kanaleinschub

defekt oder der Messkopf hat keine ausreichende Empfindlichkeit auf das Gas.

● Sensor wechseln (siehe Seite 20) und/oder Kanaleinschub austauschen.

Nach Entfernen des Prüfgases:

— Kalibrieradapter vom Sensor abnehmen und Prüfgasflasche schließen.

— Messkopf in Atmosphäre, frei von brennbaren Gasen und Dämpfen.

● Anzeige muss auf 0 %UEG (0 mV am Voltmeter) zurückgehen; auf Gasfreiheit

achten.

1 Quittiertaste drücken.

1

Sollte die Anzeige nicht auf 0 zurückgehen:

● Kalibrierung/Justierung wiederholen.

— Lässt sich die Anzeige bei der Kalibrierung nicht mehr auf den dem Prüfgas ent-

sprechenden Wert einstellen, so muss der Ex-Sensor ausgetauscht werden, siehe Seite 20.

Die Einstellarbeiten sind für jeden Kanaleinschub durchzuführen.

Kalibrieren beenden

Zentralgerät Polytron SE Ex:

● Falls die Alarme verriegelt waren: Drahtbrücke für die Alarmunterdrückung entfer-

nen.

● Frontplatte auf den Baugruppenträger montieren.

Zentralgerät REGARD Ex:

● Mit Hilfe des Menüs »00-2 SAVE« die vorgenommene Konfiguration speichern.

Siehe Betriebsanleitung REGARD Ex.

01023447_06.eps

18

Page 19

Instandhaltung

Wartungsintervalle

● Die EN 50073 und die jeweiligen nationalen Regelwerke sind zu beachten.

Täglich

● Sichtkontrolle zur Feststellung der Betriebsbereitschaft.

Bei Inbetriebnahme:

● Sensorstrom einstellen, Seite 15.

● Messkopf kalibrieren / justieren, siehe Seite 16.

In regelmäßigen Abständen,

die von dem Verantwortlichen der Gaswarnanlage festzulegen sind und ein Zeitintervall von 6 Monaten nicht überschreiten sollen:

● Signalübertragung zur Zentrale und Alarmgabe überprüfen - siehe Betriebsan-

leitung der verwendeten Zentraleinheit.

● Messkopf kalibrieren / justieren, siehe Seite 16.

Das Intervall für die regelmäßige Kalibrierung hängt von den Einsatzbedingungen

ab.

Instandhaltung

Insbesondere muss regelmäßig geprüft werden, ob die Sinterscheibe des Sensors

in einem Zustand ist, der den Gaszutritt nicht durch Korrosion oder Ablagerungen

(Staub, Öl, Aerosol) beeinträchtigt.

Halbjährlich

● Inspektion durch Fachleute.

Je nach sicherheitstechnischen Erwägungen, verfahrenstechnischen Gegebenheiten und gerätetechnischen Erfordernissen ist die Länge der Inspektionsintervalle

auf den Einzelfall abzustimmen.

Für den Abschluss eines Service-Vertrages sowie für Instandsetzungen empfehlen

wir den Service von Dräger Safety.

Falls erforderlich

● Sensor auswechseln, Seite 20.

19

Page 20

Instandhaltung

Wartung

Sensor auswechseln

Achtung:

Sensorwechsel bei eingeschaltetem Zentralgerät ist im explosionsgefährdeten

Bereich nicht zulässig.

Auch im sicheren Bereich muss das Zentralgerät zunächst spannungsfrei

geschaltet werden, andernfalls kann der Sensor während des Anschließens

zerstört werden.

● Nationale Vorschriften zum Errichten elektrischer Anlagen in explosionsgefähr-

deten Bereichen beachten (in Europa EN 60 079-14).

● Zentralgerät spannungsfrei schalten oder entsprechenden Kanaleinschub aus

dem Baugruppenträger entnehmen.

Messkopf Polytron SE Ex PR M und SE Ex LC M

● Nach Abschalten der Betriebsspannung Klemmenkasten des Messkopfes öffnen

und Oberteil abnehmen.

1 Sensorkabel lösen

2 Sechskantmutter abschrauben.

3 Alten Sensor ausschrauben und neuen Ex-Sensor einsetzen. Sensorkabel des

neuen Sensors auf 45 mm kürzen und ca. 8 bis 10 mm abisolieren.

2 Neuen Ex-Sensor einschrauben und Sechskantmutter mit Schraubensicherungs-

lack, z.B. Loctite Nr. 221 fixieren.

Zum Erhalt der Schutzart IP 65 und aus Gründen des Explosionsschutzes ist auf

einen einwandfreien Sitz des Sensor-Dichtungsrings zu achten.

1 Leitungen des neuen Ex-Sensors an die Klemmen anschrauben:

Klemme 1 - braunes Kabel

Klemme 2 - gelbes Kabel

Klemme 3 - schwarzes Kabel

● Klemmenkasten schließen, dabei auf Staubfreiheit achten.

1

➀➁

3

PE

➂

2

01123447_06.eps

20

1

➀➁

2

PE

➂

3

01223447_06.eps

Page 21

Messkopf Polytron SE Ex HT M

● Nach Abschalten der Betriebsspannung die vier Schrauben an der Oberseite des

Messkopfes lösen und Oberteil abnehmen.

1 Sensorkabel von den Klemmen 1, 2 und 3 lösen

2 Alten Sensor ausschrauben und neuen Ex-Sensor einschrauben.

Sensorkabel des neuen Sensors auf 85 mm kürzen und ca. 8 bis 10 mm abisolieren.

2 Neuen Ex-Sensor einschrauben und mit Schraubensicherungslack, z.B. Loctite

Nr. 221 gegen Selbstlockern fixieren.

Zum Erhalt der Schutzart IP 65 und aus Gründen des Explosionsschutzes ist auf

einen einwandfreien Sitz des Sensor-Dichtungsrings zu achten.

1 Leitungen des neuen Ex-Sensors an die Klemmen anschrauben:

Klemme 1 - braunes Kabel

Klemme 2 - gelbes Kabel

Klemme 3 - schwarzes Kabel

Klemme 4 (falls vorhanden) ist nicht angeschlossen.

● Oberteil mit zugehörigem Silikon-Dichtring aufsetzen und mit den vier Schrauben

festziehen (Drehmoment 3,5 Nm), dabei auf Staubfreiheit achten.

1

PE

2

3

4

Instandhaltung

01323447_06.eps

Messkopf Polytron SE Ex PR M, SE Ex LC M und SE Ex HT M

● Zentralgerät wieder einschalten bzw. Kanaleinschub wieder in den Baugruppen-

träger einschieben

● Anwärmzeit des neuen Ex-Sensors von mindestens 10 Minuten beachten.

● Nach jedem Sensorwechsel ist eine Kalibrierung durchzuführen, siehe Seite 16.

Hinweis:

Der Sensor des Messkopfes Polytron SE Ex LC M darf aus Explosionsschutzgründen nur durch den Service von Dräger Safety (mit einem Spezialwerkzeug) geöffnet

und geschlossen werden.

21

Page 22

Messfunktion für den Explosionsschutz

Messfunktion für den Explosionsschutz

Nur für den Messkopf Polytron SE Ex PR M und SE Ex HT M

Die Messköpfe Polytron SE Ex PR M und SE Ex HT M erfüllen die grundlegenden Sicherheits- und Gesundheitsanforderungen

der Richtlinie 94/9/EG hinsichtlich der Messfunktion für den Explosionsschutz durch Anwendung der Normen EN 61 779-1

und EN 61 779-4 in Verbindung mit dem Zentralgerät Polytron SE Ex (6. Nachtrag zur EG-Baumusterprüfbescheinigung DMT

97 ATEX E 006 X) und dem Zentralgerät REGARD (4. Nachtrag zur EG-Baumusterprüfbescheinigung DMT 02 ATEX G 002 X),

und zwar für folgende Gase und Dämpfe:

Gas oder Dampf CAS-Nr. Chemisches

Symbol

Aceton 67-64-1 CH3COCH

Ammoniak 7664-41-7 NH

3

UEG

%V/V

3

in

Sensorstrom

in mA

Prüfgaskon-

zentration

Propan

in % V/V

Anzeige

bei Begasung

mit Propan

in %UEG

2,5 240 0,99 57 ... 61 ≤ 44

15,4 240 0,51 19 ... 23 ≤ 22

Ansprechzeit

t

0...90

in Sekunden

Benzin 065/095 --- KW-Gemisch 1,1 240 0,51 40 ... 45 ≤ 47

Benzol 71-43-2 C6H

6

2-Butanon (MEK) 78-93-3 CH3COC2H

n-Butan 106-97-8 C4H

10

n-Butylacetat 123-86-4 CH3COOC4H

Diethylether 60-29-7 C2H5OC2H

Dimethylether 115-10-6 CH3OCH

5

5

3

1,2 240 0,51 40 ... 61 ≤ 39

1,5 240 0,51 47 ... 50 ≤ 44

1,4 240 ≤ 37

1,2 240 0,51 50 ... 55 ≤ 65

10

1,7 240 0,51 37 ... 43 ≤ 44

2,7 240 ≤ 32

Ethanol 64-17-5 C2H5OH 3,1 240 0,99 54 ... 59 ≤ 37

Ethen (Ethylen) 74-85-1 C2H

4

Ethylacetat 141-78-6 CH3COOC2H

n-Hexan 110-54-3 C6H

14

2,4 240 ≤ 29

2,0 240 0,99 70 ... 76 ≤ 40

5

1,0 240 0,99 80 ... 91 ≤ 50

Methanol 67-56-1 CH3OH 6,0 240 0,99 45 ... 49 ≤ 38

n-Nonan 111-84-2 C9H

n-Octan 111-65-9 C8H

n-Pentan 109-66-0 C5H

20

18

12

0,7 240 0,51 57 ... 58 ≤ 82

0,8 240 0,51 51 ... 60 ≤ 67

1,4 240 1,05 67 ... 68 ≤ 32

i-Propanol 67-63-0 (CH3)2CHOH 2,0 240 0,51 37 ... 40 ≤ 38

Propan 74-98-6 C3H

Toluol 108-88-3 C6H5CH

Wasserstoff 1333-74-0 H

Acetylen 74-86-2 C2H

8

3

2

2

1,3-Butadien 106-99-0 CH2=CH-CH=CH

Cyclopropan 75-19-4 C3H

6

1,7 240 ≤ 21 / 33

1,1 240 0,51 41 ... 62 ≤ 47

4,0 240 ≤ 11

2,3 270 0,49 33 ... 42 ≤ 20

1,4 270 0,51 37 ... 51 ≤ 49

2

2,4 270 0,99 44 ... 55 ≤ 27

Ethylenoxid 75-21-8 C2H4O 2,6 270 0,51 36 ... 41 ≤ 38

Methan 74-82-8 CH

4

4,4 270 ≤ 15 / 23

Propylenoxid 75-56-9 C3H6O 1,9 270 0,49 41 ... 44 ≤ 38

Propen (Propylen) 115-07-1 C3H

6

1,8 270 0,51 33 ... 49 ≤ 35

22

Page 23

Messfunktion für den Explosionsschutz

Hinweise zur Tabelle:

Linearität Die maximalen Abweichungen von den Sollwerten bis 70 %UEG (Nonan: bis 60 %UEG) betragen für 1,3-Butadien

11 %UEG, für Ammoniak 7 %UEG, für Propylenoxid 6 %UEG, für Wasserstoff 6 %UEG (jedoch unterhalb von

50 %UEG weniger als 2 %UEG) und für alle anderen aufgelisteten Substanzen 5 %UEG.

Spalte 4: Die Werte der unteren Explosionsgrenzen in %V/V wurden dem Band 1 von Brandes, E. und W. Möller: Sicher-

heitstechnische Kenngrößen, Wirtschaftsverlag NW, 2003 (ISBN 3-89701-745-8) entnommen. Für die Einstellung der Geräte am Einsatzort können andere UEG-Werte verbindlich sein.

Spalte 5: Mit Ausnahme von Methan (Detektion bei 240 mA nicht möglich) und den Substanzen Acetylen, 1,3-Butadien,

Cyclopropan, Ethylenoxid, Propen und Propylenoxid (Detektion bei 240 mA nicht untersucht) sollen die

Messköpfe Polytron SE Ex PR M und SE Ex HT M vorzugsweise mit einem Sensorstrom von 240 mA betrieben

werden, siehe Empfehlung Seite 15.

Spalte 7: Die Begasung mit der in Spalte 6 angegebenen Propankonzentration führt beim auf die (in Spalte 1) angegebene

Substanz kalibrierten Messkopf Polytron SE Ex PR M und SE Ex HT M mit Zentralgerät zu der hier angegebenen

Anzeige.

Beispiel: Nach Kalibrierung auf Benzol zeigt das Zentralgerät bei Begasung mit 0,51 %V/V Propan eine Konzentration von 40 bis 61 %UEG an.

Diese Angaben gelten für neuwertige Sensoren und können aufgrund von Exemplarstreuungen um bis zu ±30 %

variieren.

Bei fehlender Angabe: Für diese Stoffe sind Prüfgase mit ca. 50 %UEG des jeweiligen Stoffes erhältlich. Grundsätzlich wird durch Justage mit spezifischem Prüfgas ein Messfehler aufgrund der Exemplarstreuung der Empfindlichkeit der Sensoren vermieden.

Spalte 8: Für Methan und Propan wurden die ersten der beiden angegebenen t

alle anderen t

-Zeiten mit der Kalibrieradapter-Methode bestimmt.

0...90

-Zeiten mit dem Prüfkammer-Verfahren,

0...90

23

Page 24

Technische Daten

Technische Daten

Messkopf Polytron SE Ex PR M

Betriebsparameter

— Konstantstrom, Sensor 240 / 270 mA

— Spannung an den Messpunkten 528 / 594 mV (Zentralgerät Polytron SE Ex)

Elektrische und thermische Kenngrößen:

— maximale Sensorleistung bei 270 mA 1,0 W

— maximale Spannung 60 V

— minimale Umgebungstemperatur: –50 oC

— maximale Umgebungstemperatur: Temperaturklassenzuordnung:

II 2G: T4: 85 oC, T5: 55 oC, T6: 40 oC

II 2D: T135: 85 oC, T100: 55 oC, T85: 40 oC

IP-Schutzart nach EN 60 529: IP 65

Gerätekennzeichnung nach 94/9/EG: Dräger Safety, D-23560 Lübeck, Germany

Sensing Head SE Ex PR M

II 2G EEx de IIC T4/T5/T6

II 2D IP 6x T85/100/135 oC

DMT 97 ATEX E006 X

CE 0158, Baujahr durch Seriennummer

1)

Messkopf Polytron SE Ex LC M

Betriebsparameter

— Konstantstrom, Sensor 276 mA

— Spannung an den Messpunkten 607 mV (Zentralgerät Polytron SE Ex)

Elektrische und thermische Kenngrößen:

— maximale Sensorleistung bei 276 mA 1,0 W

— maximale Spannung 60 V

— minimale Umgebungstemperatur: –40 oC

— maximale Umgebungstemperatur: Temperaturklassenzuordnung:

II 2G: T4: 85 oC, T5: 50 oC, T6: 40 oC

II 2D: T135: 85 oC, T100: 50 oC, T85: 40 oC

IP-Schutzart nach EN 60 529: IP 65

Gerätekennzeichnung nach 94/9/EG: Dräger Safety, D-23560 Lübeck, Germany

Sensing Head SE Ex LC M

II 2G EEx de IIC T4/T5/T6

II 2D IP 6x T85/100/135 oC

DMT 97 ATEX E006 X

CE 0158, Baujahr durch Seriennummer

1)

__________________________

1) Das Baujahr ergibt sich aus dem 3. Buchstaben der auf dem Typenschild befindlichen Seriennummer:

S = 2002, T = 2003, U = 2004, W = 2005, X = 2006, Y = 2007, Z = 2008, A = 2009, B = 2010, C = 2011, usw.

Beispiel: Seriennummer ARSH-0054, der 3. Buchstabe ist S, also Baujahr 2002.

24

Page 25

Umweltbedingungen (Messkopf Polytron SE Ex PR M und SE Ex LC M):

bei Betrieb: Temperaturen s. oben

700 bis 1300 hPa

im explosionsgefährdeten Bereich: 800 bis 1100 hPa

5 bis 95% rel. Feuchte, nicht-kondensierend

bei Lagerung (gilt auch für Ersatzsensoren): –40 bis + 65 oC

700 bis 1300 hPa

10 bis 90 % rel. Feuchte, nicht-kondensierend

Messkopf Polytron SE Ex HT M

Betriebsparameter

— Konstantstrom, Sensor 240 / 270 mA

— Spannung an den Messpunkten 528 / 594 mV (Zentralgerät Polytron SE Ex)

Technische Daten

Elektrische und thermische Kenngrößen:

— maximale Sensorleistung bei 270 mA 1,0 W

— maximale Spannung 60 V

— minimale Umgebungstemperatur: –50 oC

— maximale Umgebungstemperatur: Temperaturklassenzuordnung:

II 2G: T3: 150 oC

II 2D: T200: 150 oC

IP-Schutzart nach EN 60 529: IP 65

Gerätekennzeichnung nach 94/9/EG:

Messkopf Polytron SE Ex HT M: siehe Dräger Safety-Typenschild auf dem Gehäuse:

Dräger Safety, D-23560 Lübeck, Germany

Sensing Head SE Ex HT M

Baujahr durch Seriennummer

1)

1. Ex-Sensor HT M: Dräger Safety, D-23560 Lübeck, Germany

Ex-Sensor HT M

II 2G EEx d IIC T3

II 2D IP 6X T200 oC

DMT 97 ATEX E001 X

CE 0158, Baujahr durch Seriennummer

1)

2. Gehäuse: siehe Dräger Safety-Typenschild auf dem Gehäuse:

Flameproof Electrical Enclosures Ltd., Oldbury, England

Typ Range 2000

II 2G EEx e II T3

II 2D IP 66 T 200 oC

SIRA 99 ATEX 3179

CE 0518, Baujahr

__________________________

1) Das Baujahr ergibt sich aus dem 3. Buchstaben der auf dem Typenschild befindlichen Seriennummer:

S = 2002, T = 2003, U = 2004, W = 2005, X = 2006, Y = 2007, Z = 2008, A = 2009, B = 2010, C = 2011, usw.

Beispiel: Seriennummer ARSH-0054, der 3. Buchstabe ist S, also Baujahr 2002.

25

Page 26

Technische Daten

3. Kabelverschraubung: Peppers Cable Glands Ltd., Surrey GU15 3BT, UK

Typ A3LF

II 2G EEx e II

II 2D IP 68 T 180 oC

SIRA 01 ATEX 1272X

Umweltbedingungen:

Betrieb: –50 bis + 150 oC

700 bis 1300 hPa,

im explosionsgefährdeten Bereich: 800 bis 1100 hPa

5 bis 95 % rel. Feuchte, nicht kondensierend

Lagerung (gilt auch für Ersatzsensoren): –40 bis + 65 oC

700 bis 1300 hPa

10 bis 90 % rel. Feuchte, nicht kondensierend

Abmessungen

Messkopf Polytron SE Ex PR M inkl. Sensor und Kabelverschraubung 80 x 137 x 56 mm B x H x T

Messkopf Polytron SE Ex LC M inkl. Sensor und Kabelverschraubung 80 x 145 x 56 mm B x H x T

Messkopf Polytron SE Ex PR M GB inkl. Sensor und seitlicher Kabelverschraubung 136 x 116 x 56 mm B x H x T

Messkopf Polytron SE Ex LC M GB inkl. Sensor und seitlicher Kabelverschraubung 136 x 124 x 56 mm B x H x T

Messkopf Polytron SE Ex HT M inkl. Sensor und Kabelverschraubung 150 x 160 x 85 mm B x H x T

Maß-Skizze (in mm)

siehe Seite 59

26

Page 27

Bestell-Liste

Benennung und Beschreibung Bestell-Nr.

Messköpfe

Messkopf Polytron SE Ex PR M

für Messbereich 0 ... 100 %UEG

68 09 758

Bestell-Liste

Messkopf Polytron SE Ex PR M GB

für Messbereich 0 ... 100 %UEG

Messkopf Polytron SE Ex HT M

Einsatztemperatur bis 150 oC,

für Messbereich 0 ... 100 %UEG

Messkopf Polytron SE Ex LC M

für Messbereich 0 ... 10 %UEG

Messkopf Polytron SE Ex LC M GB

für Messbereich 0 ... 10 %UEG

68 11 500

68 10 530

68 10 486

68 11 495

Zubehör

Kalibrieradapter

(einsetzbar bis 70 oC)

68 06 978

Ersatzteile

DrägerSensor Ex PR M 68 09 225

DrägerSensor Ex HT M 68 10 526

DrägerSensor Ex LC M 68 10 350

EG-Konformitätserklärungen

Messkopf Polytron SE Ex PR M und LC M

sowie Messkopf Polytron SE Ex HT M

siehe Seite 58.

27

Page 28

Stichwortverzeichnis

Stichwortverzeichnis

Abmessungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Alarme verriegeln . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Anschluss an Zentralgerät . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13, 14

Baugruppenträger

Belüftung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Berührungsschutz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Bestell-Liste . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

Bohrbilder

Dichte des Gases

Druckfeste Kapselung

EG-Konformitätserklärungen

Elektrische Anschlüsse installieren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

Empfindlichkeit einstellen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Erdung

Ersatzteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

Explosionsgefährdete Bereiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Gerät in Betrieb nehmen

Gerät installieren

Gerätekategorie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Haftung

Installation

Instandhaltung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3, 12, 19

Instandsetzung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 59

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27, 58

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

Kabeleinführungen

Kabelverschraubung

Kalibrieren

Langzeitige Begasung

Leitereinbau . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

Messfunktion für den Explosionsschutz

Methan-Detektion

Nullpunkt einstellen

28

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4, 22

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Page 29

Stichwortverzeichnis

Sensor auswechseln

Sensorstrom einstellen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Sicherheit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

Staubexplosionsschutz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Technische Daten

T-Werte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Umgebungsbedingungen

Umgebungstemperaturen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Verwendungszweck

Wärmetönung

Wartung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Wartungsintervalle

Zubehör

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 19

29

Page 30

Contents

Contents

For Your Safety . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Intended Use . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Installing Equipment . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

Device Rack . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

Sensing Head . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

Remark . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Pay attention to ventilation! . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Pay attention to the density of gas! . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 36

Installing Electrical Connections . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Connection between Sensing Heads Polytron SE Ex PR M

or SE Ex LC M and Device Rack

Connection between Sensing Head Polytron SE Ex HT M

and Device Rack

Safety relevant hints for the installation of the sensing head

Polytron SE Ex HT M

Connection to Central Controller Polytron SE Ex: . . . . . . . . . . . . . . . . . . . . . . . . . 41

Connection to Central Controller REGARD Ex: . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Start-Up . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Inhibiting the Alarms . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Setting the Sensor Current . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Calibrating the Sensing Head Polytron SE Ex . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

Zero adjustment . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

Sensitivity adjustment . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

Finishing calibration procedure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

Service . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Maintenance Intervals . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Replacing Ex-Sensor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Measuring Function for Explosion Protection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Technical Data . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52

Dimensions . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

Dimensional Drawing (in mm) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

Order List . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Sensing Heads . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Accessories . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Spare parts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

EC Declarations of Conformity . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Index . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

30

Page 31

For Your Safety

Strictly follow the Instructions for Use

Any use of the sensing head requires full understanding and strict observation of

these instructions.

The sensing head is only to be used for purposes specified here.

Maintenance

Inspection and service only by trained personnel.

We recommend that a service contract be obtained with Dräger Safety and that all

repairs also be carried out by them.

Only authentic Dräger spare parts may be used for maintenance.

Observe chapter “Maintenance Intervals” on page 47.

Use in areas subject to explosion hazards

Equipment or components which are used in potentially explosive atmospheres and

have been tested and approved according to international or European regulations

may be used only under the conditions specified here.

Modifications of components or the use of faulty or incomplete parts are not permitted.

In case of repairs of equipment or components, the national regulations must be

observed.

For Your Safety

Liability for proper function or damage

The liability for the proper function of the sensing head is irrevocably transferred to

the owner or operator to the extent that the sensing head is serviced or repaired by

personnel not employed or authorized by Dräger Safety or if the sensing head is

used in a manner not conforming to its intended use.

Dräger Safety cannot be held responsible for damage caused by non-compliance

with the recommendations given above.

The warranty and liability provisions of the terms of sale and delivery of Dräger Safety

are likewise not modified by the recommendations given above.

Dräger Safety AG &Co. KGaA

31

Page 32

Intended Use

Intended Use

The sensing heads Polytron SE Ex PR M and SE Ex LC M are intended to be used

for stationary, continuous monitoring for combustible gas/air or vapour/air mixtures

below the Lower Explosion Limit (LEL) resp. below 10 % of the LEL under atmospheric conditions.

The sensing heads are marked by the device categories II 2G and II 2D and thus can

be operated in hazardous areas with potentially explosive atmospheres of zones 1

and 2 and also zones 21 and 22.

The type of protection for gas explosion protection according to device category 2

(zones 1 or 2) is flameproof enclosure and increased safety, "de".

For dust explosion protection according to device category 2 (zones 21 or 22) the

enclosure protection is IP 6x.

According to the European directive 94/9/EC the sensing head Polytron SE Ex

HT M is an assembly consisting of three components (Ex-sensor HT M, enclosure

and cable gland), where all these three components are type approved according to

94/9/EC and marked by the device category II 2GD. Thus this sensing head is

suitable to be operated in hazardous areas with potentially explosive atmospheres of

zone 1 and zone 2 as well as zone 21 and 22.

Sensing Head SE Ex PR M for a measuring range of 0 to 100 %LEL

The sensing head Polytron SE Ex PR M comprises a gas sensor type Ex-sensor

PR M (protection type flameproof enclosure and increased safety, "de" resp. enclosure protection IP 6x, DMT 97 ATEX E 001 X). It must not be operated at ambient temperatures lower than –50

temperature class T6, 55

o

C. The maximum ambient temperature is 40 oC for

o

C for temperature class T5, and 85 oC for temperature

class T4.

Dust explosion protection: At the maximum ambient temperatures of 40 oC or 55 oC

o

or 85

C the maximum surface temperature is 85 oC or 100 oC or 135 oC respectively.

Concerning the measuring function for explosion protection refer to page 50.

Sensing Head SE Ex HT M for a measuring range of 0 to 100 %LEL and operating temperature up to 150

o

C

The sensing head Polytron SE Ex HT M comprises a gas sensor type Ex-sensor

HT M (protection type flameproof enclosure and increased safety, "de" resp. enclosure protection IP 6x, DMT 97 ATEX E 001 X). It must not be operated at ambient temperatures lower than –50

o

C. The maximum ambient temperature is 150 oC for

temperature class T3.

Dust explosion protection: At the maximum ambient temperatures of 150 oC the

maximum surface temperature is 200

o

C.

Concerning the measuring function for explosion protection refer to page 50.

32

Page 33

Sensing Head SE Ex LC M for a measuring range of 0 to 10 %LEL

The sensing head Polytron SE Ex LC M comprises a gas sensor type Ex-sensor

LC M (protection type flameproof enclosure and increased safety, "de" resp.

enclosure protection IP 6x, DMT 97 ATEX E 188 X). It must not be operated at

ambient temperatures lower than –40

o

C. The maximum ambient temperature is

40 oC for temperature class T6, 50 oC for temperature class T5, and 85 oC for

temperature class T4.

Dust explosion protection: At the maximum ambient temperatures of 40 oC or 50 oC

o

or 85

C the maximum surface temperature is 85 oC or 100 oC or 135 oC respec-

tively.

Not to be used in oxygen enriched atmospheres.

In conjunction with the central controllers Polytron SE Ex or REGARD Ex with preadjusted alarm thresholds audible and visible alarm devices or automatic countermeasures can be activated before the detected gases or vapours can form dangerous flammable mixtures with air.

Intended Use

The following hints in respect to the measuring function have to be observed:

1. Behaviour at very high gas concentrations

Basically, the measuring principle of heat of reaction which is based on the catalytic oxidation of a flammable gas, is ambiguous because at high gas concentrations there is not enough oxygen in the sensor necessary for the oxidation

process. So the measuring signal decreases at high gas concentrations and even

can lead to measuring signal within the measuring range again. A connected

controller must be operated with alarm devices, outputs, and alarm thresholds

operating as latched if the measuring range is exceeded.

In this case do not reset latching alarms without having ensured a safe condition

by means of an independent gas concentrations measurement.

2. Minimum oxygen concentration

The measuring principle of heat of reaction needs a minimum oxygen concentration of 12 % by vol., otherwise the measuring values will be too low because of oxygen deficiency.

33

Page 34

Intended Use

3. Long-term gassing with methane at very low temperatures

If the sensing heads Polytron SE Ex PR M or SE Ex HT M are operated at very low

temperatures and methane/air-mixtures are applied, the measuring signal at longterm exposition may decrease after alarm activation and may lead to misinterpretation.

A comprehensive study of this effect showed that the measuring signal during

long-term gassing with 40 %LEL methane at –50

after 90 minutes.

1)

o

C may decrease to 20 %LEL

Consequently, if a gas alarm occurs, countermeasures need to be taken immediately. The decrease of the measuring signal shall not lead to the assumption that

the gas concentration has decreased.

We recommend to have latching alarms on the associated central controllers and

not to reset these alarms without having ensured a safe condition by means of an

independent gas concentration measurement.

Important Remark

Although the sensing head has been factory-tested before delivery, the commissioning after installation must include the zero- and span-adjustment.

The commissioning has to be terminated by a function test of the complete gas

detection system.

1)

At temperatures above –50 oC this effect is less, e.g. the measuring signal at –10 oC

decreases by 8 %LEL max. after 90 minutes gassing with 40 %LEL methane. For other gases

the signal decrease at long-term exposure at low temperatures is considerably lower.

34

Page 35

Installing Equipment

Device Rack

— Installation in the safe, non-hazardous area.

Central controller Polytron SE Ex:

— Attach to panel for device rack with 2 or 5 channel modules.

Central controllers Polytron SE Ex / REGARD Ex:

— Install in 19"-rack system for device rack up to 12 (Polytron) resp. 16 (REGARD)

channel modules.

Installing Equipment

Ensure adequate ventilation.

— Minimum distance to housing cover 50 mm.

If more than two device racks are stacked together forced ventilation must be provided.

— Follow national regulations against risk of electric shock.

Concerning any information about installation, commissioning, operation, function

and maintenance of the central controller Polytron SE Ex, please refer to the Instructions for Use Polytron central controller, order-no. 90 23 207, which is attached with

each delivery of the device rack Polytron SE Ex.

Concerning any information about installation, commissioning, operation, function

and maintenance of the central controller REGARD, please refer to the Instructions

for Use REGARD, order-no. 42 05 746.

Sensing Head

Observe laws and regulations concerning electrical equipment in potentially explosive atmospheres as well as the approval conditions.

Orientation:

The measuring signal of the sensing head is depending on the inclination. The

sensing head has to be mounted such that the sensor's gas entrance area of the

sensor is pointing downwards. If to be mounted at the ceiling a mounting bracket

must be used.

— Install sensing head in vertical position at a location with little vibration and maxi-

mum temperature stability (no direct sun light) in the vicinity of a possible leak.

35

Page 36

Installing Equipment

— Consider the complete scope of environmental conditions influencing the

sensing head. Avoid external influences such as splashing water, oil, corrosive aerosols (salty sprays) etc. and the possibility of mechanical damage.

— Leave at least 30 cm free space beneath the sensing head to provide accessibility

for calibration work.

Mounting of the sensing heads Polytron SE Ex PR M and SE Ex LC M by means of

four screws (diameter 4 mm) through the holes of the housing, for sensing head

Polytron SE Ex HT M screws with diameter of 6 mm are necessary (see dimension/

dimensional drawing see page 59).

Remark

Certain substances in the atmosphere to be monitored may impair the sensitivity of

the sensors (Ex-Sensor PR M, Ex-Sensor HT M or Ex-Sensor LC M) installed in the

sensing head. The following substances are known at present:

a) polymerizing substances such as Acrylo nitrile, Butadiene and Styrene,

b) corrosive compounds such as ammonia and halogenated hydrocarbons (releas-

ing halogenes such as bromine, chlorine or fluorine when being oxidized),

c) catalyst poisons such as sulphurous and phosphorous compounds, silicon com-

pounds (especially silicones), and metal-organic vapours.

The sensors used are based on measuring elements (pellistors) which are poisonresistant and so have a longer lifetime than conventional sensors if catalyst poisons

occur. However there is still the rule to decrease the test or calibration intervals if

catalyst poisons are expected to occur in the atmosphere to be monitored.

Pay attention to ventilation!

— Always arrange sensing head in air flow between possible leak or collection point

and possible source of ignition.

Pay attention to the density of gas!

— In case of gases, the density of which is lower than that of air, such as hydrogen,

methane or ammonia the sensing head must be located above a possible leak or

at the highest points at which major concentrations of gas may be found.

— In case of gases and vapours with a density greater than that of air, the sensing

head must be installed beneath a possible leak or at the lowest points at which

such gases and vapours may be present.

36

Page 37

Installing Electrical Connections

— Electrical wiring is only to be laid and connected by an expert paying attention to

the pertinent laws and regulations.

— All connections are established on terminals at the rear of the device rack.

— Connect the device rack to a central terminal strip using flexible cables.

● Protect cables against tensile stress using the tie bands provided.

● The wiring must conform to the national regulations (separation of mains, low-

voltage and control voltage circuit).

● Connect shielding to earth of rack system or panel.

Connection between Sensing Heads Polytron SE Ex PR M or SE Ex LC M and

Device Rack

● With shielded 3-core cable (braided screen, cover ≥80 %).

● Outer diameter max. 12 mm.

● Connect shielding as short as possible to earth terminal of rack system or panel.

● By means of the connecting cone within the cable gland the cable-screen has to

be contacted to the internal conductive surface of the enclosure as shown. With

this the required RF-immunity according to 89/336/EEC is ensured.

Installing Equipment

Remarks about the cable gland

The cable gland is intended to be used for fixed installations only and suitable for