Page 1

CROSS30

F

GB

I

P

E

D

IP1777 - rev. 2008-08-05

Manuale di installazione

e manutenzione per

automazioni per cancelli

scorrevoli.

Installation and

maintenance manual for

sliding gates.

Manuel d’installation et

d’entretien pour portails

coulissants.

Montage und

Wartungshandbuch

für automatisierte

Schiebetore.

DITEC S.p.A.

Via Mons. Ban, 3 - 21042 Caronno Pertusella (VA) - ITALY

Tel. +39 02 963911 - Fax +39 02 9650314

www.ditec.it - ditec@ditecva.com

Manual de instalación

y mantenimiento para

la automatización de

cancelas correderas.

Manual de instalação e

manutenção para portões

corrediços.

Page 2

2

CROSS30 - IP1777

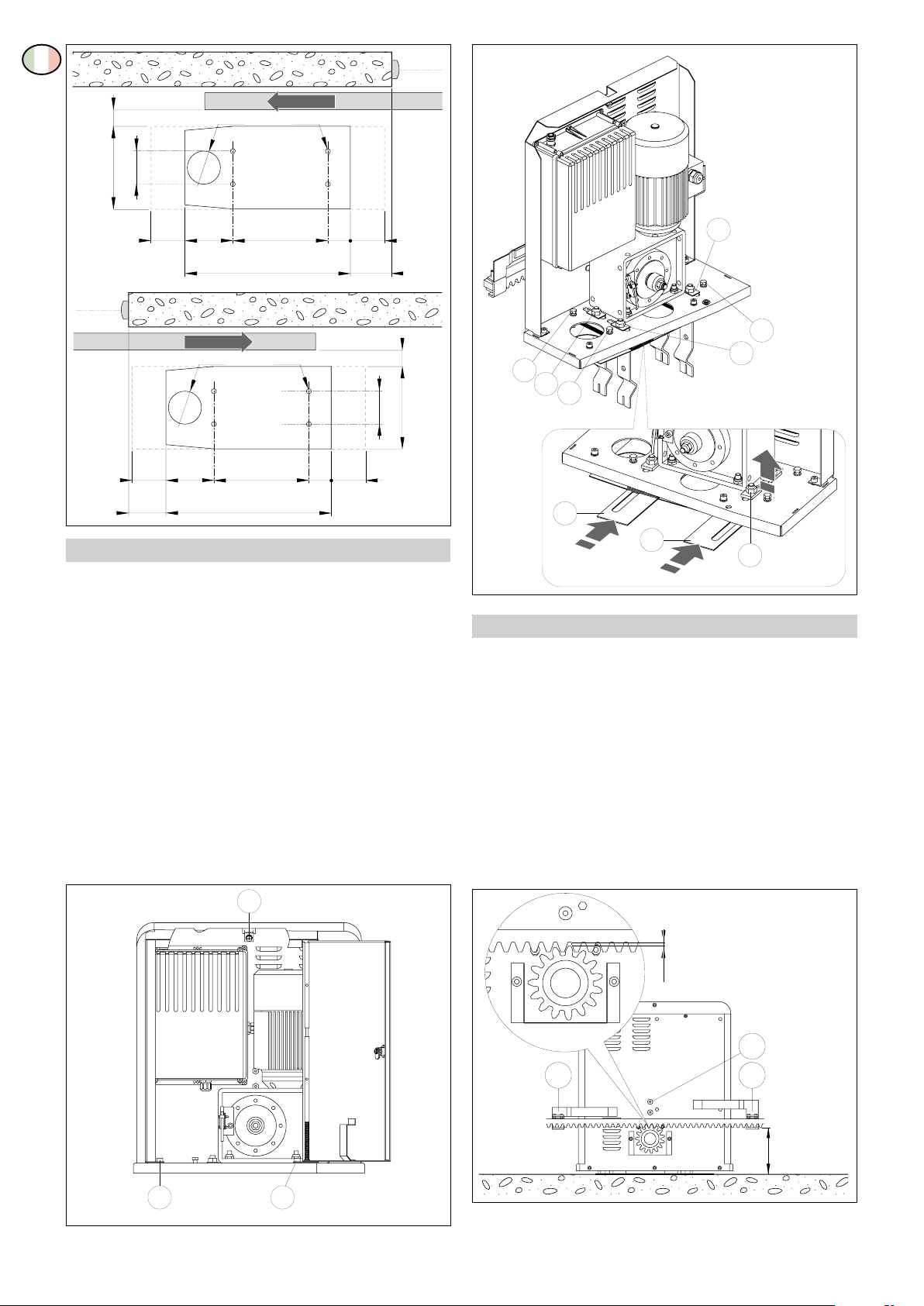

530 270

588

182

88

230 118

65 4585 80

275

70

Ø12

80

200

Ø80

400

11654

230

11

13

13

14

15

161810

912

17 17

TX - 4x0.5 mm²

RX - 4x0.5 mm²

4x0.5 mm²

4x1.5 mm²

2x1.5 mm²

3

2

8

4

6

7

6

1

55

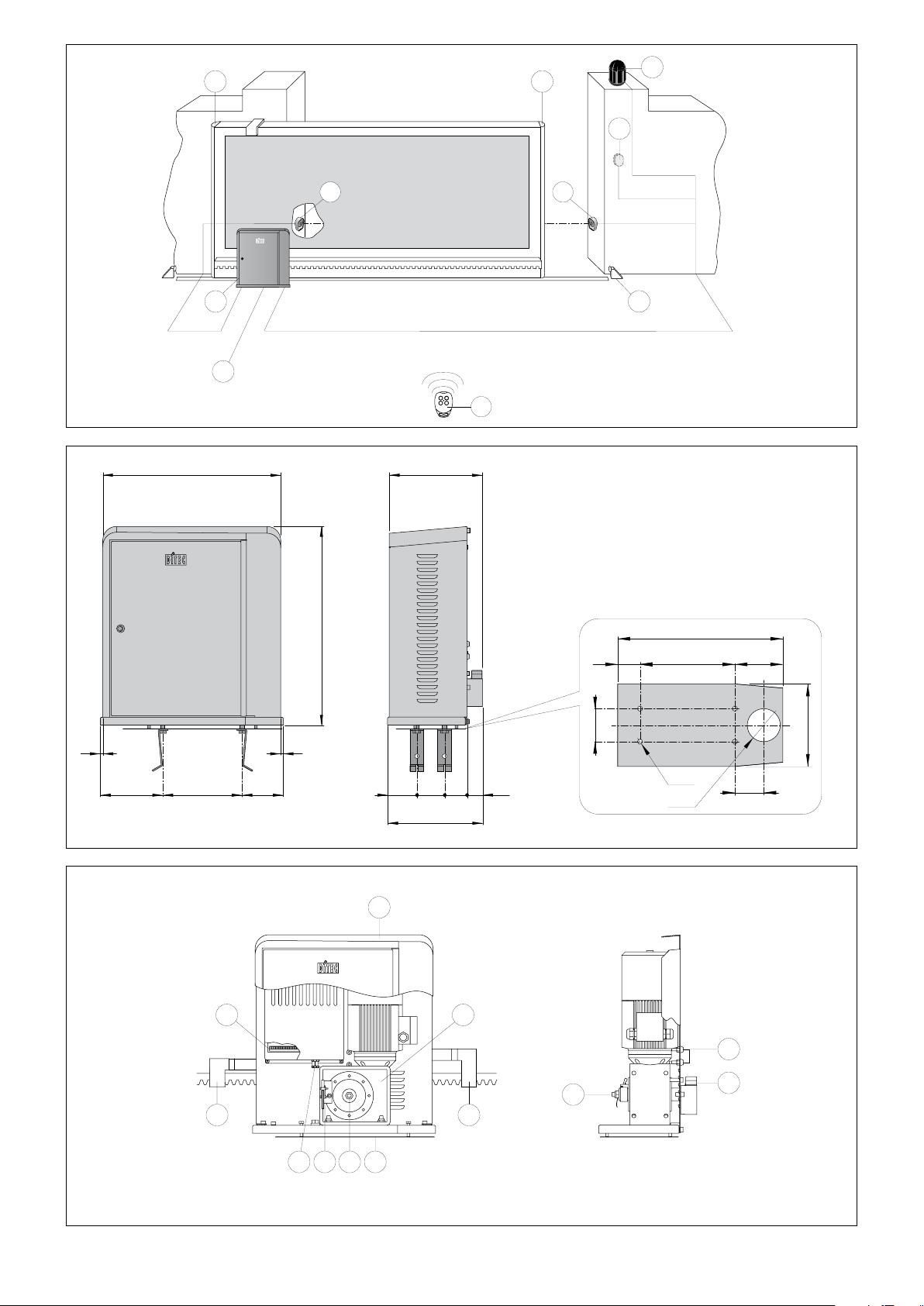

Fig. 1

Fig. 2

Fig. 3

Page 3

3

CROSS30 - IP1777

FA

FC

130°C

U W V

brown

blue

black

yellow-green

130°C

brown

blue

M

3~

Closing limit switch

Opening limit switch

Release switch

black

brown

blue

171412 11 00 0 1 1 2 3 4 6 8 9 20 41

U W V

E1T

black

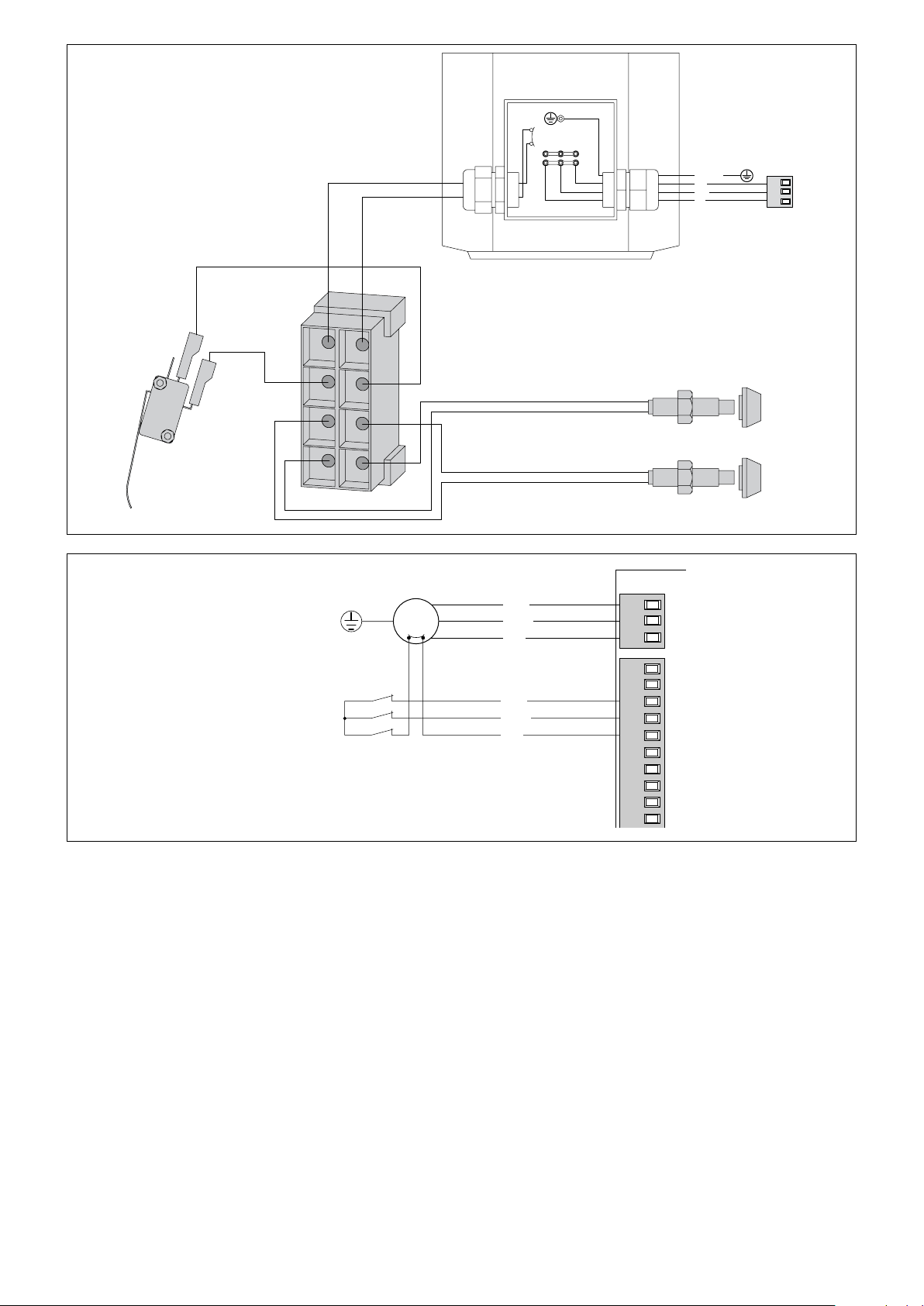

Fig. 4

Fig. 5

Page 4

4

CROSS30 - IP1777

I

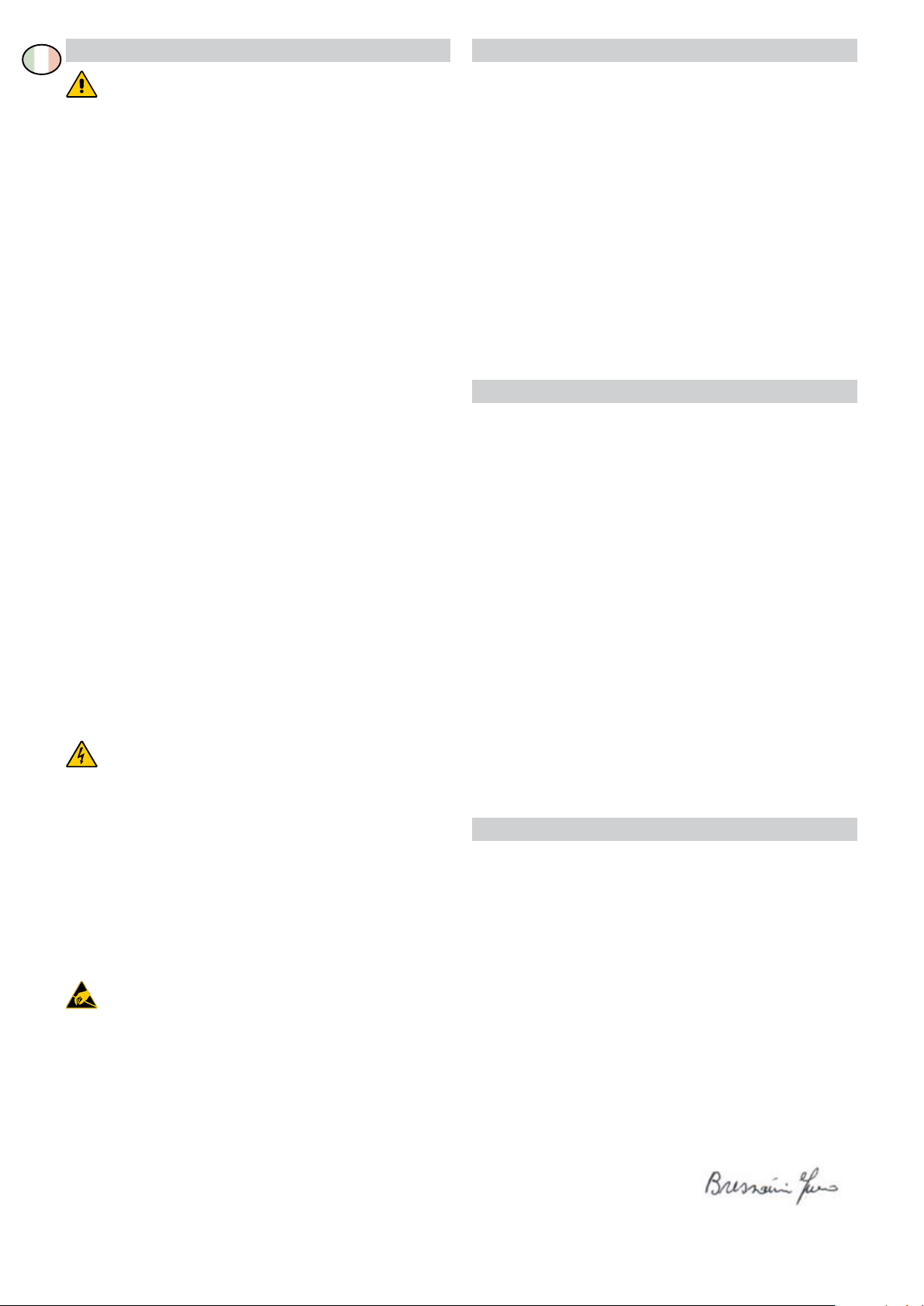

AVVERTENZE GENERALI PER LA SICUREZZA

Il presente manuale di installazione è rivolto esclusivamente a personale professionalmente competente.

L’installazione, i collegamenti elettrici e le regolazioni devono

essere effettuati nell’osservanza della Buona Tecnica e in ottemperanza alle norme vigenti.

Leggere attentamente le istruzioni prima di iniziare l’installazione

del prodotto.

Una errata installazione può essere fonte di pericolo. I materiali

dell’imballaggio (plastica, polistirolo, ecc.) non vanno dispersi

nell’ambiente e non devono essere lasciati alla portata dei

bambini in quanto potenziali fonti di pericolo.

Prima di iniziare l’installazione vericare l’integrità del prodotto.

Non installare il prodotto in ambiente e atmosfera esplosivi:

presenza di gas o fumi inammabili costituiscono un grave

pericolo per la sicurezza.

Prima di installare la motorizzazione, apportare tutte le modiche

strutturali relative alla realizzazione dei franchi di sicurezza ed

alla protezione o segregazione di tutte le zone di schiacciamen-

to, cesoiamento, convogliamento e di pericolo in genere.

Vericare che la struttura esistente abbia i necessari requisiti

di robustezza e stabilità. Il costruttore della motorizzazione non

è responsabile dell’inosservanza della Buona Tecnica nella co-

struzione degli inssi da motorizzare, nonché delle deformazioni

che dovessero intervenire nell’utilizzo. I dispositivi di sicurezza

(fotocellule, coste sensibili, stop di emergenza, ecc.) devono

essere installati tenendo in considerazione: le normative e le

direttive in vigore, i criteri della Buona Tecnica, l’ambiente di

installazione, la logica di funzionamento del sistema e le forze

sviluppate dalla porta o cancello motorizzati.

I dispositivi di sicurezza devono proteggere eventuali zone di

schiacciamento, cesoiamento, convogliamento e di pericolo in

genere, della porta o cancello motorizzati.

Applicare le segnalazioni previste dalle norme vigenti per individuare le zone pericolose.

Ogni installazione deve avere visibile l’indicazione dei dati iden-

ticativi della porta o cancello motorizzati.

Prima di collegare l’alimentazione elettrica accertarsi

che i dati di targa siano rispondenti a quelli della rete di

distribuzione elettrica. Prevedere sulla rete di alimentazione un

interruttore/sezionatore onnipolare con distanza d’apertura dei

contatti uguale o superiore a 3 mm.

Vericare che a monte dell’impianto elettrico vi sia un interruttore

differenziale e una protezione di sovracorrente adeguati.

Quando richiesto, collegare la porta o cancello motorizzati ad

un efcace impianto di messa a terra eseguito come indicato

dalle vigenti norme di sicurezza.

Durante gli interventi di installazione, manutenzione e riparazione, togliere l’alimentazione prima di aprire il coperchio per

accedere alle parti elettriche.

La manipolazione delle parti elettroniche deve essere effet-

tuata munendosi di bracciali conduttivi antistatici collegati

a terra. Il costruttore della motorizzazione declina ogni respon-

sabilità qualora vengano installati componenti incompatibili ai

ni della sicurezza e del buon funzionamento.

Per l’eventuale riparazione o sostituzione dei prodotti dovranno

essere utilizzati esclusivamente ricambi originali.

L’installatore deve fornire tutte le informazioni relative al funzionamento automatico, manuale e di emergenza della porta o

cancello motorizzati, e consegnare all’utilizzatore dell’impianto

le istruzioni d’uso.

DIRETTIVA MACCHINE

Ai sensi della Direttiva Macchine (98/37/CE) l’installatore che

motorizza una porta o un cancello ha gli stessi obblighi del

costruttore di una macchina e come tale deve:

- predisporre il fascicolo tecnico che dovrà contenere i documenti indicati nell’Allegato V della Direttiva Macchine;

(Il fascicolo tecnico deve essere conservato e tenuto a

disposizione delle autorità nazionali competenti per almeno

dieci anni a decorrere dalla data di costruzione della porta

motorizzata);

- redigere la dichiarazione CE di conformità secondo l’Allegato

II-A della Direttiva Macchine e consegnarla al cliente;

- apporre la marcatura CE sulla porta motorizzata ai sensi del

punto 1.7.3 dell’Allegato I della Direttiva Macchine.

Per maggiori informazioni consultare le “Linee guida per la

realizzazione del fascicolo tecnico” disponibile su internet al

seguente indirizzo: www.ditec.it

INDICAZIONI DI UTILIZZO

Classe di servizio: 5 (minimo 5 anni di utilizzo con 600 cicli

al giorno).

Utilizzo: MOLTO INTENSO (Per ingressi di tipo collettivo con

uso carraio o pedonale molto intenso).

- Le prestazioni di utilizzo si riferiscono al peso raccomandato

(circa 2/3 del peso massimo consentito). L’utilizzo con il peso

massimo consentito potrebbe ridurre le prestazioni indicate

nei dati tecnici.

- La classe di servizio, i tempi di utilizzo e il numero di cicli

consecutivi hanno valore indicativo. Sono rilevati statisticamente in condizioni medie di utilizzo e non possono essere

certi per ogni singolo caso. Si riferiscono al periodo nel

quale il prodotto funziona senza necessità di manutenzione

straordinaria.

- Ogni ingresso automatico presenta elementi variabili quali:

attriti, bilanciature e condizioni ambientali che possono

modicare in maniera sostanziale sia la durata che la qualità di funzionamento dell’ingresso automatico o di parte dei

suoi componenti (fra i quali gli automatismi). E’ compito

dell’installatore adottare coefcienti di sicurezza adeguati

ad ogni particolare installazione.

DICHIARAZIONE DEL FABBRICANTE

(Direttiva 98/37/CE, Allegato II, parte B)

Fabbricante: DITEC S.p.A.

Indirizzo: via Mons. Ban, 3

21042 Caronno P.lla (VA) - ITALY

Dichiara che l’automazione elettromeccanica CROSS30

- è costruito per essere incorporato in una macchina o per

essere assemblato con altri macchinari per costituire una

macchina considerata dalla Direttiva 98/37/CE;

- è conforme alle condizioni delle seguenti altre direttive CE:

Direttiva compatibilità elettromagnetica 2004/108/CE;

Direttiva bassa tensione 2006/95/CE;

e inoltre dichiara che non è consentito mettere in servizio il

macchinario no a che la macchina in cui sarà incorporata o

di cui diverrà componente sia stata identicata e ne sia stata

dichiarata la conformità alle condizioni della Direttiva 98/37/CE

e alla legislazione nazionale che la traspone.

Caronno Pertusella, Fermo Bressanini

02-12-2003 (Presidente)

Page 5

5

CROSS30 - IP1777

I

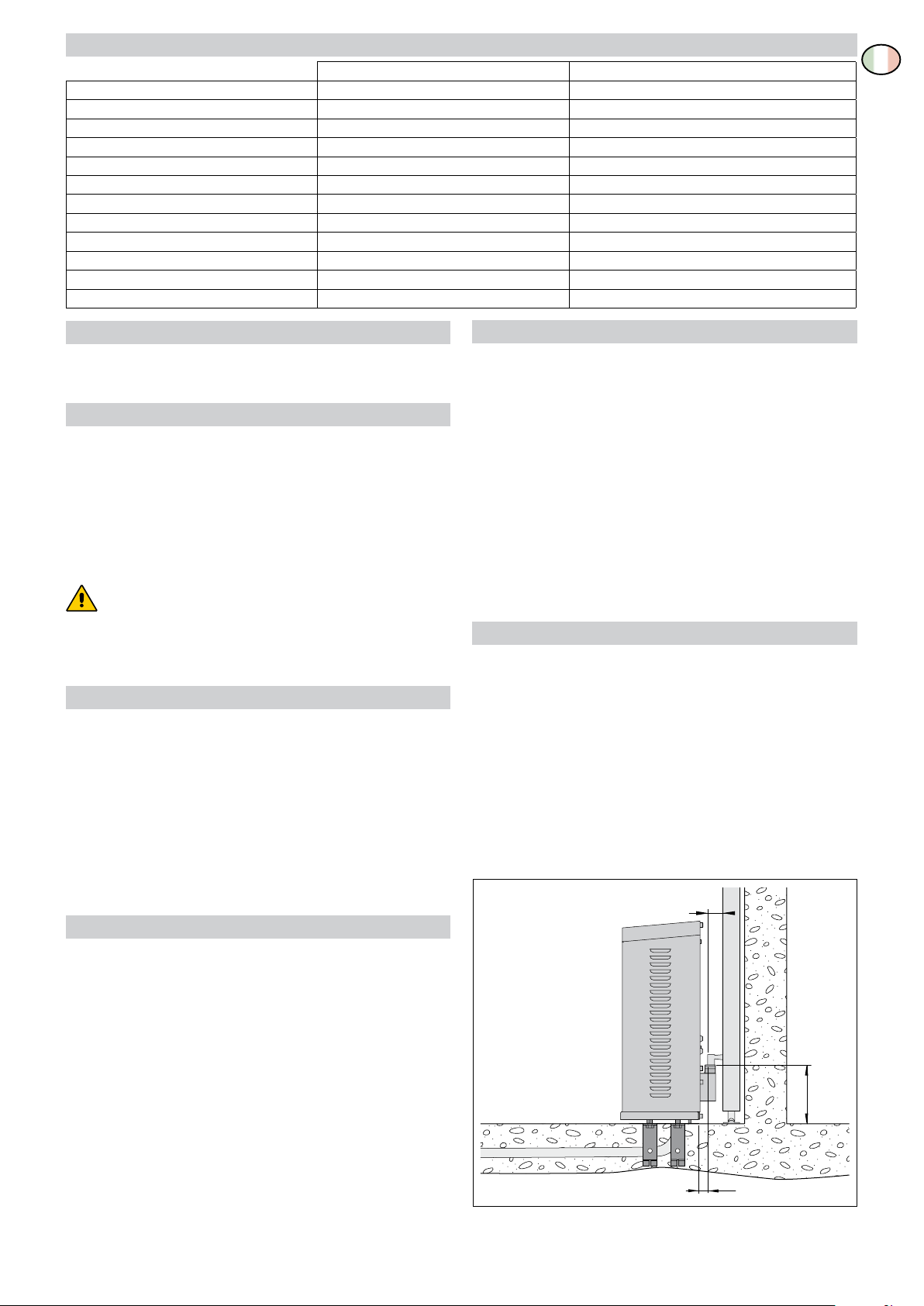

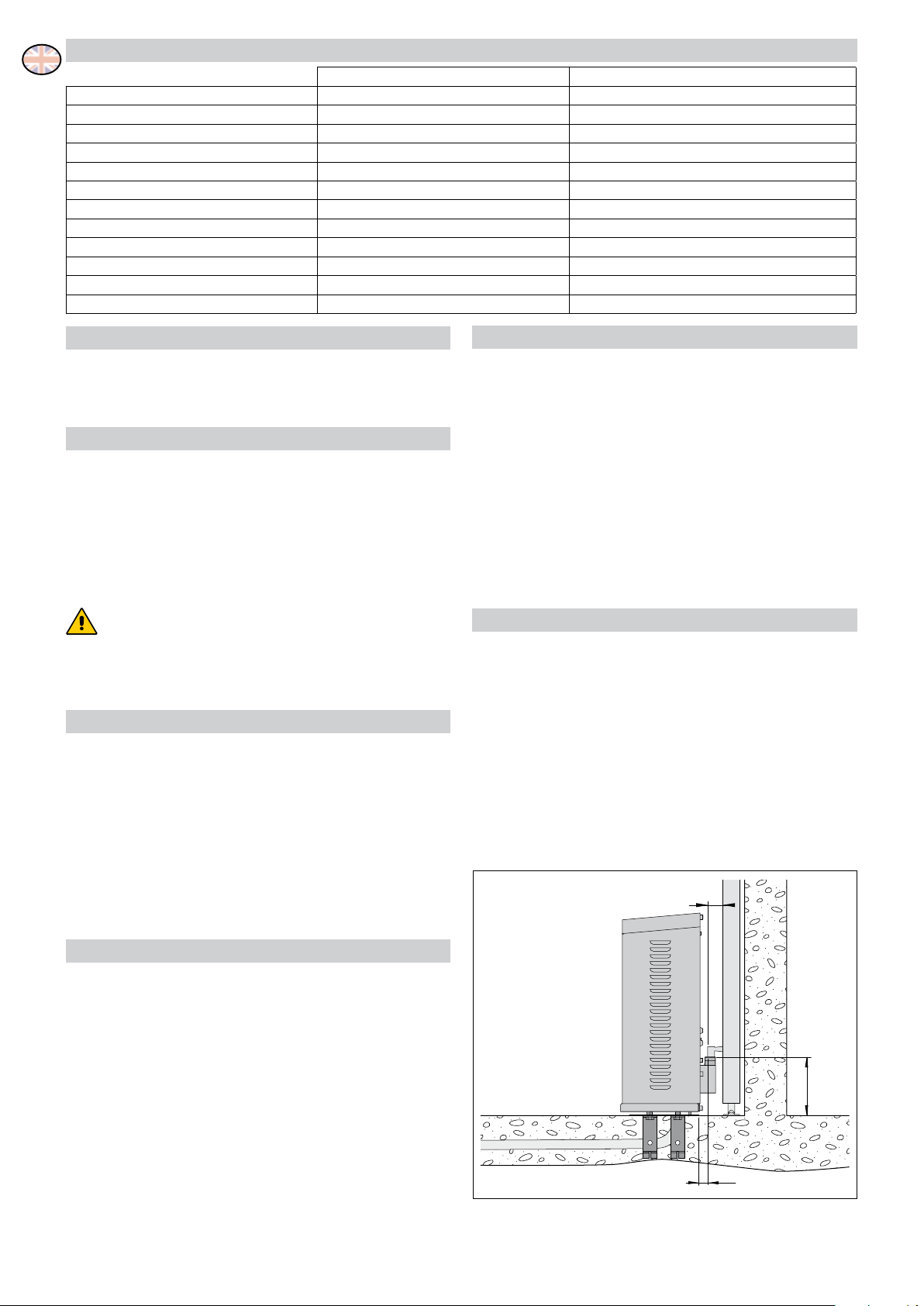

1. DATI TECNICI

X

20

160

CROSS30E CROSS30

Alimentazione 400 V~ 50 Hz 400 V~ 50 Hz

Assorbimento 2,1 A 2,1 A

Potenza motore 550 W 550 W

Spinta 3000 N 3000 N

Velocità anta 0,16 m/s 0,16 m/s

Corsa massima 20 m -

Peso massimo anta 3000 kg 3000 kg

Classe di servizio 5 - MOLTO INTENSO 5 - MOLTO INTENSO

Intermittenza S3 = 100% S3 = 100%

Temperatura -20 °C / +55 °C -20 °C / +55 °C

Grado di protezione IP45 IP45

Quadro elettrico E1T (incorporato) -

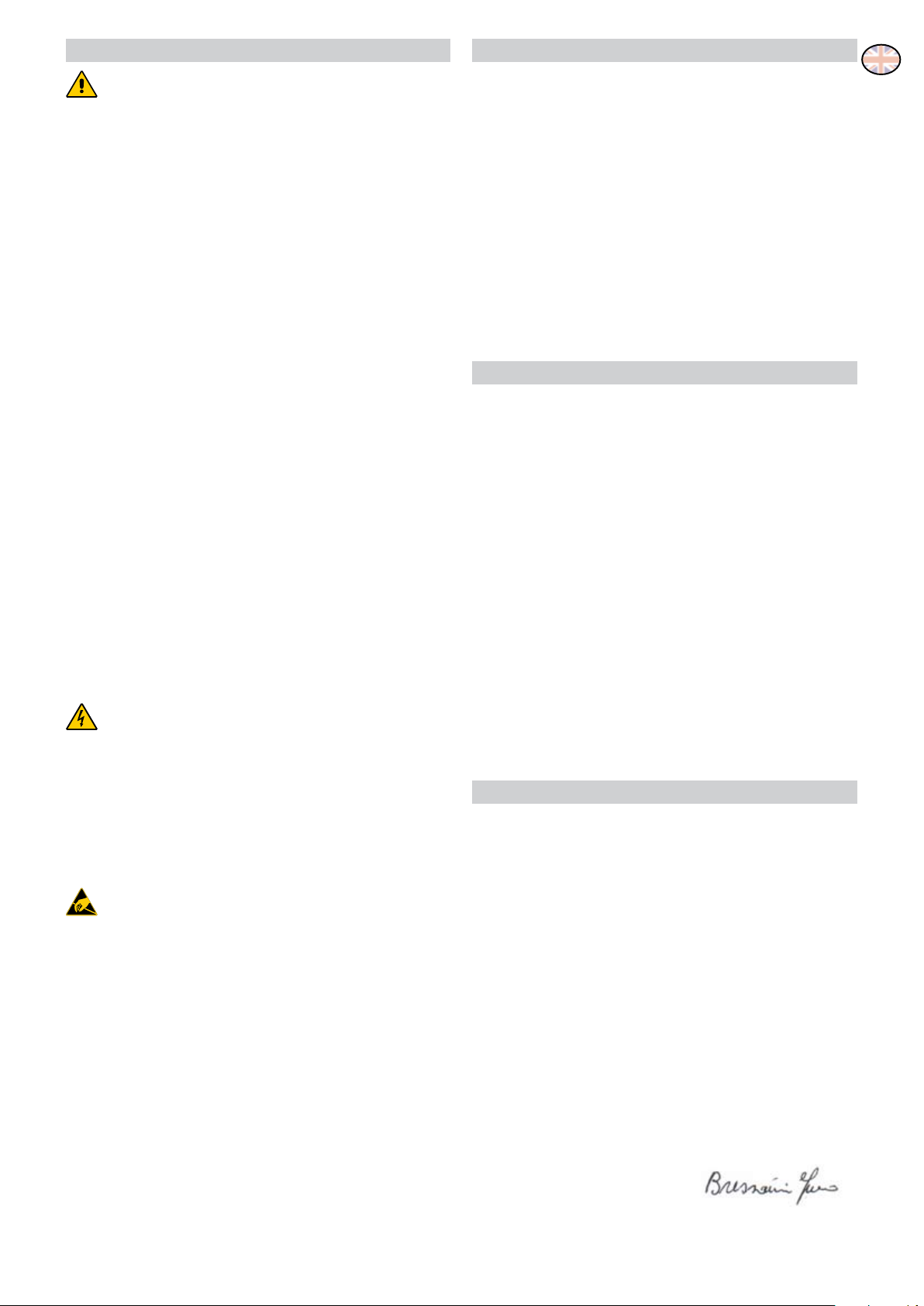

2. RIFERIMENTI ILLUSTRAZIONI

La garanzia di funzionamento e le prestazioni dichiarate si ottengono solo con accessori e dispositivi di sicurezza DITEC.

2.1 Riferimentiinstallazionetipo(g.1)

[1] Radio

[2] Lampeggiante

[3] Selettore a chiave

[4] Motoriduttore + quadro elettronico

[5] Fotocellule

[6] Bordo sensibile

[7] Fermi battuta

[8] Collegare l’alimentazione ad un interruttore onnipolare

di tipo omologato con distanza d’apertura dei contatti di

almeno 3 mm (non fornito).

Il collegamento alla rete deve avvenire su canala

indipendente e separata dai collegamenti ai dispositivi di

comando e di sicurezza.

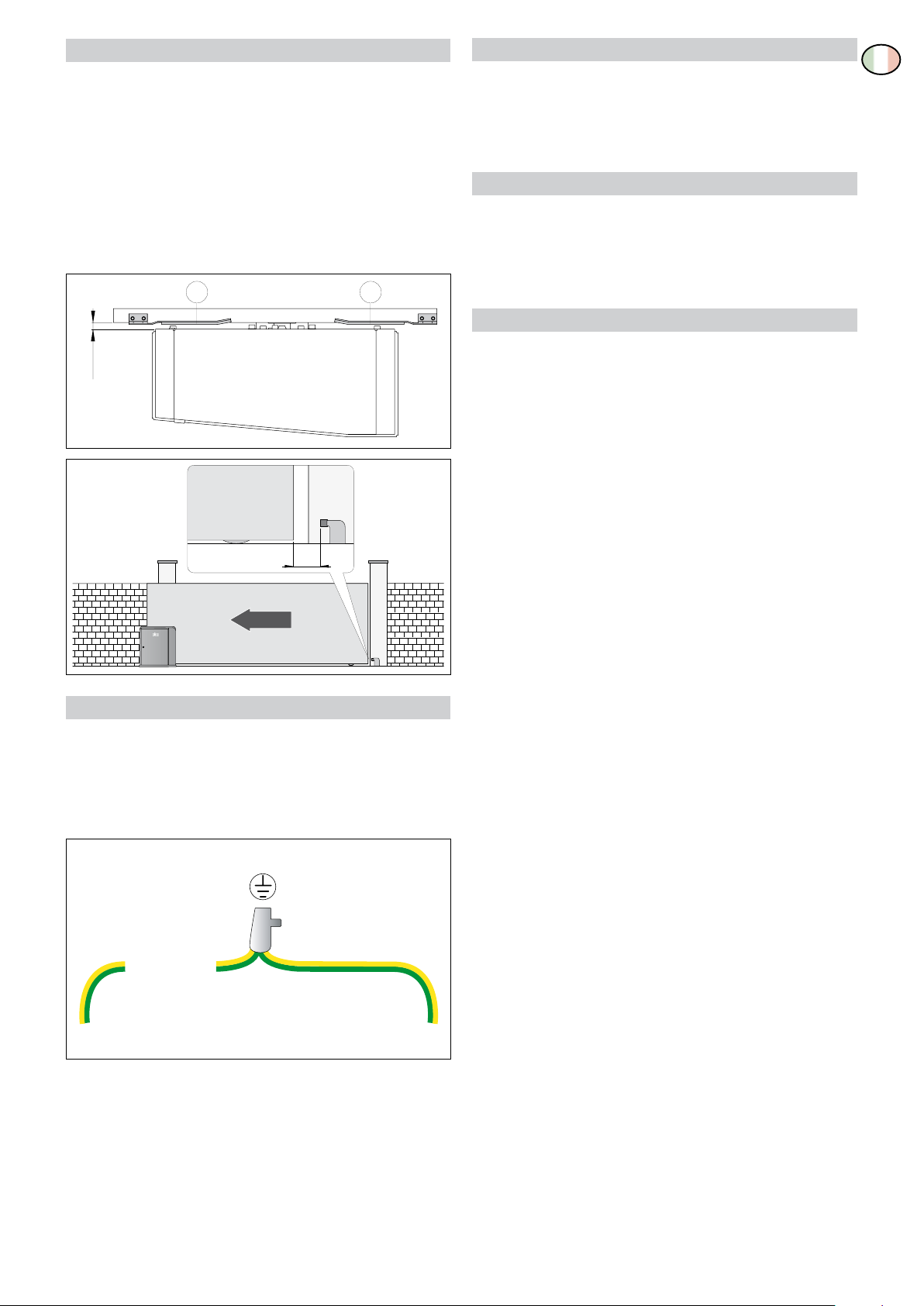

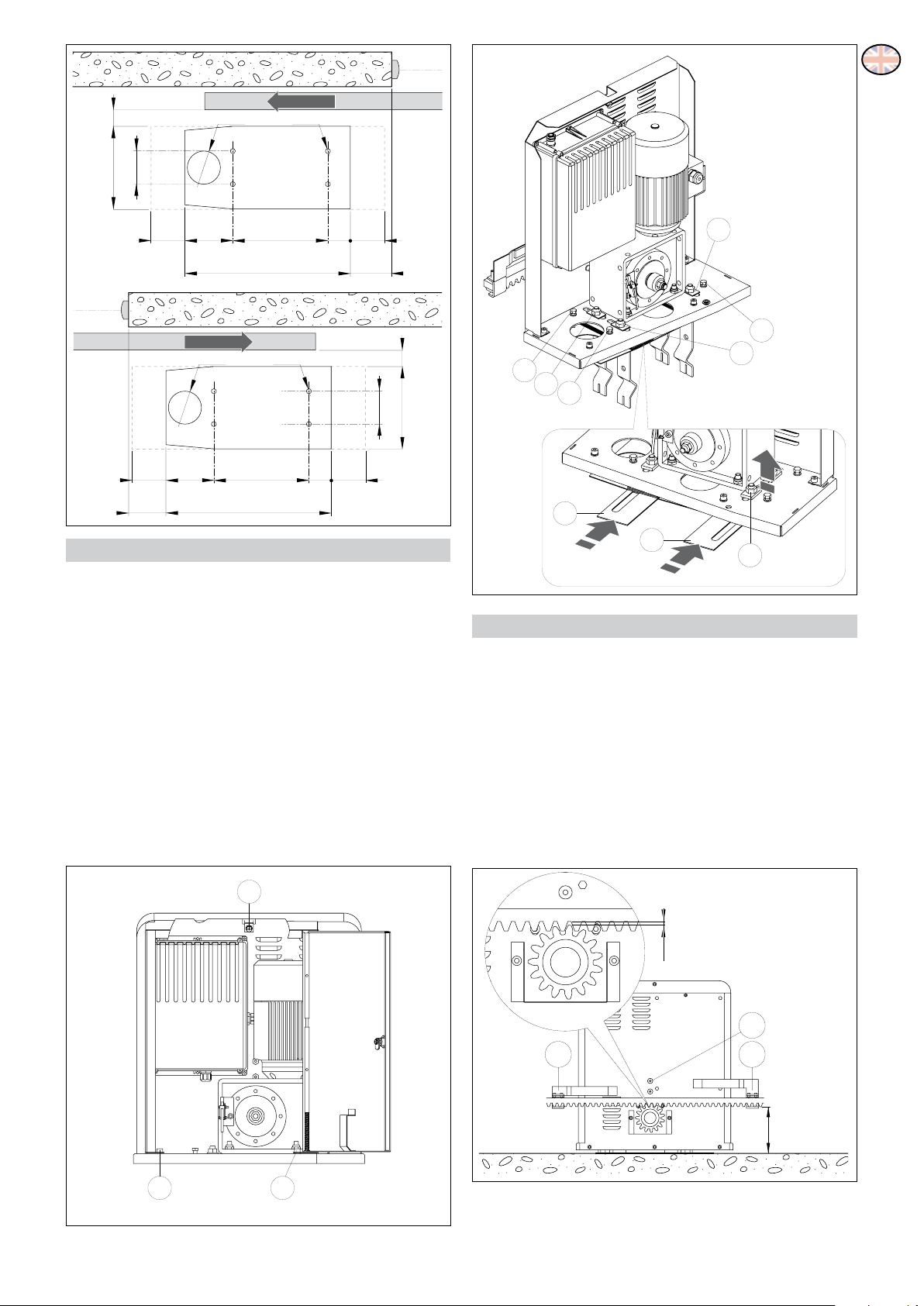

2.2 Riferimentimotoriduttore(g.3)

[9] Motoriduttore

[10] Pressacavo alimentazione

[11] Coperchio

[12] Morsettiera

[13] Vite di sblocco

[14] Pignone modulo 6

[15] Finecorsa magnetici

[16] Piastra di base

[17] Staffe necorsa

[18] Finecorsa sportello di sblocco

3.1 Controlli preliminari

Controllare la stabilità dell’anta (deragliamento e cadute laterali)

e lo stato delle ruote di scorrimento e che le guide superiori non

creino attriti. La guida di scorrimento deve essere saldamente

ancorata a terra, completamente in luce per tutta la sua lunghezza e non deve presentare irregolarità che potrebbero ostacolare

il movimento dell’anta.

Devono essere installate le battute di arresto in apertura e in

chiusura.

N.B.: vericare che il cancello non possa uscire dalle guide di

scorrimento e cadere.

Nel caso in cui il cancello presentasse delle feritoie, provvedere

alla copertura delle stesse per eliminare i punti di cesoiamento.

E’ opportuno installare alle estremità dell’anta dei dispositivi di

sicurezza per ridurre le forze d’urto.

3.2 Predisposizione piastra di base

- Inserire le zanche di ancoraggio sulla piastra di base [16]

e ssarle con i dadi in dotazione.

- Predisporre una piazzola di cemento con annegate le

zanche di ancoraggio e la piastra di base, che dovrà essere in bolla e pulita, rispettando le misure indicate in gura

(sulla piastra di base è indicato il lato cancello). Se il basamento in cemento è già presente, ssare il motoriduttore

con dei tasselli (non di nostra fornitura) idonei a sostenere

una spinta di almeno 3000 N.

Attenzione: la piastra di base è più piccola del basamento

del motoridutore. Vericare che non ci siano ingombri sui

lati della piastra di base [*].

3. INSTALLAZIONE

Tutte le misure riportate sono espresse in mm, salvo diversa

indicazione.

Page 6

6

CROSS30 - IP1777

I

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

TCEI-M8x16 TCEI-M8x16

A A

A

TC-M8x20

B

B

B

D

D

D

C

C

D

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

max

160

17 17

18

2÷3

3.3 Installazione motoriduttore

- Aprire lo sportello del motoriduttore. Svitare le tre viti [A] (la

vite superiore non deve essere svitata del tutto) e togliere

il carter.

- Togliere i dadi usati per il ssaggio delle zanche.

- Procedere alla posa del motoriduttore sulla piastra di base.

- Regolazioni motoriduttore

In orizzontale facendolo scorrere sulle asole del basa-

mento del riduttore (±20 mm).

In verticale con le quattro viti di livellamento [B] e inserendo

gli spessori in dotazione [C].

N.B.: una volta inseriti gli spessori di livellamento [C],

allentare le viti [B], il motore dovrà poggiare solo sugli

spessori [C].

N.B.: nella regolazione in verticale mantenere il motori-

duttore leggermente rialzato rispetto alla piastra di base

per permettere il ssaggio della cremagliera ed eventuali

regolazioni successive.

3.4 Installazionecremagliera

Attenzione: usare una cremagliera modulo 6.

- Sbloccare il motoriduttore e portare in posizione di apertura

il cancello. Appoggiare la cremagliera sul pignone [14] e

facendo scorrere manualmente il cancello, ssarla per

tutta la sua lunghezza.

- Alla ne del ssaggio, regolare in verticale il motoriduttore

in modo da avere un gioco di 2-3 mm tra pignone e cre-

magliera con le viti [B].

Attenzione: il motore dovrà poggiare solo sugli spessori [C].

- Bloccare denitivamente il motoriduttore con le viti [D].

- Lubricare leggeremente la cremagliera e il pignone del

motoriduttore. Vericare manualmente che lo scorrimento

del cancello sia regolare e privo di attriti.

Page 7

7

CROSS30 - IP1777

I

3.5 Regolazionenecorsa

1717

15÷20

OPENING

~20

yellow-green

- Portare manualmente l’anta in posizione completamente

aperta e ssare le staffe necorsa [17] sulla cremagliera

in modo che il necorsa superi per circa 2/3 la lunghezza

della staffa. Ripetere l’operazione con l’anta completamente chiusa.

- Dare alimentazione ed eseguire alcune manovre di apertu-

ra e chiusura (vedere le istruzioni di avviamento contenute

nel manuale di installazione del quadro elettronico).

Regolare la posizione della staffa necorsa [17] in modo

che il cancello si fermi circa 20 mm prima delle battute di

apertura e chiusura.

4. COLLEGAMENTI ELETTRICI

I collegamenti elettrici e l’avviamento sono illustrati nel manuale

di installazione del quadro elettronico E1T.

N.B.: (Solo CROSS30) effettuare il collegamento del motore e

dei necorsa al quadro elettronico E1T (g.5).

Attenzione: collegare il cavo di terra giallo-verde all’apposito

morsetto già collegato al motore come indicato in gura.

4.1 Apertura verso destra

L’automazione viene fornita per apertura verso destra (vista

lato automazione).

- Portare il cancello al centro e dare un comando di aper-

tura (1-3), vericare che il motore apra a destra, in caso

contrario invertire due fasi dell’alimentazione 400 V~.

4.2 Apertura verso sinistra

- Invertire il collegamento dei morsetti dei necorsa sul

quadro elettronico: 11→12, 12→11.

- Portare il cancello al centro e dare un comando di apertura,

vericare che il motore apra a sinistra, in caso contrario

invertire due fasi dell’alimentazione 400 V~.

5. PIANODIMANUTENZIONE(ogni6mesi)

Togliere l’alimentazione e sbloccare il motoriduttore (vedi operazione di SBLOCCO/BLOCCO):

- Controllare visivamente che il cancello, le staffe di ssaggio

e la struttura esistente, abbiano la necessaria robustezza

meccanica e siano in buone condizioni.

- Controllare l’allineamento cancello-motoriduttore e la

distanza (2-3 mm) tra gola del pignone e cresta della

cremagliera.

- Pulire le guide di scorrimento delle ruote, la cremagliera

e il pignone del motoriduttore e lubricare leggeremente

la cremagliera e il pignone del motoriduttore. Vericare

manualmente che lo scorrimento del cancello sia regolare

e privo di attriti.

Ridare l’alimentazione e bloccare il motoriduttore (vedi operazione di SBLOCCO/BLOCCO):

- Controllare il funzionamento dei necorsa (il cancello deve

fermarsi ~20 mm prima delle battute).

- Vericare le regolazioni di forza.

- Controllare il corretto funzionamento di tutte le funzioni di

comando e sicurezza.

ATTENZIONE: Per le parti di ricambio fare riferimento al listino

ricambi.

Tutti i diritti sono riservati

I dati riportati sono stati redatti e controllati con la massima cura. Tuttavia non possiamo assumerci alcuna responsabilità per

eventuali errori, omissioni o approssimazioni dovute ad esigenze tecniche o grache.

Page 8

ISTRUZIONI D’USO AUTOMAZIONE PER CANCELLI SCORREVOLI CROSS30

ON

OFF

ISTRUZIONI DI SBLOCCO

In caso di guasto o in mancanza di tensione, inserire e ruotare

la chiave in senso orario. Aprire lo sportello e sbloccare il pi-

gnone ruotando il perno pignone in senso antiorario, mediante

l’attrezzo in dotazione.

Si ha così la possibilità di spingere manualmente il cancello.

Attenzione: eseguire le operazioni di blocco e sblocco

ante a motore fermo.

ATTENZIONE: Aprendo lo sportello o togliendo il coperchio del

motoriduttore viene aperto il comune dei necorsa, impedendo

ogni manovra.

ISTRUZIONI DI BLOCCO

Per ribloccare il motoriduttore ruotare in senso orario il perno

pignone, stringere con forza e richiudere lo sportello a chiave.

AVVERTENZE GENERALI PER LA SICUREZZA

Le presenti avvertenze sono parte integrante ed essenziale

del prodotto e devono essere consegnate all’utilizzatore.

Leggerle attentamente in quanto forniscono importanti indicazioni riguardanti la sicurezza di installazione, uso e manutenzione.

È necessario conservare queste istruzioni e trasmetterle ad

eventuali subentranti nell’uso dell’impianto.

Questo prodotto dovrà essere destinato solo all’uso per il quale

è stato espressamente concepito. Ogni altro uso è da considerarsi improprio e quindi pericoloso. Il costruttore non può

essere considerato responsabile per eventuali danni causati

da usi impropri, erronei ed irragionevoli. Evitare di operare in

prossimità delle cerniere o organi meccanici in movimento. Non

entrare nel raggio di azione della porta o cancello motorizzati

mentre è in movimento.

Non opporsi al moto della porta o cancello motorizzati poiché

può causare situazioni di pericolo. Non permettere ai bambini di

giocare o sostare nel raggio di azione della porta o cancello motorizzati. Tenere fuori dalla portata dei bambini i radiocomandi e/o

qualsiasi altro dispositivo di comando, per evitare che la porta o

cancello motorizzati possa essere azionata involontariamente.

In caso di guasto o di cattivo funzionamento del prodotto, disinserire l’interruttore di alimentazione, astenendosi da qualsiasi

tentativo di riparazione o di intervento diretto e rivolgersi solo a

personale professionalmente competente.

Il mancato rispetto di quanto sopra può creare situazioni di

pericolo.

Qualsiasi intervento di pulizia, manutenzione o riparazione,

deve essere effettuato da personale professionalmente competente.

Per garantire l’efcienza dell’impianto ed il suo corretto funzionamento è indispensabile attenersi alle indicazioni del costruttore

facendo effettuare da personale professionalmente competente

la manutenzione periodica della porta o cancello motorizzati.

In particolare si raccomanda la verica periodica del corretto

funzionamento di tutti i dispositivi di sicurezza. Gli interventi

di installazione, manutenzione e riparazione devono essere

documentati e tenuti a disposizione dell’utilizzatore.

DA STACCARE E CONSEGNARE ALL’UTILIZZATORE

Installatore:

DITEC S.p.A.

Via Mons. Ban, 3

21042 Caronno Pertusella (VA) - ITALY

Tel. +39 02 963911 - Fax +39 02 9650314

www.ditec.it - ditec@ditecva.com

Page 9

GB

GENERAL SAFETY PRECAUTIONS

This installation manual is intended for professionally

competent personnel only.

Installation, electrical connections and adjustments must be

performed in accordance with Good Working Methods and in

compliance with applicable regulations.

Before installing the product, carefully read the instructions. Bad

installation could be hazardous.

The packaging materials (plastic, polystyrene, etc.) should not

be discarded in the environment or left within reach of children,

as these are a potential source of hazard.

Before installing the product, make sure it is in perfect condition.

Do not install the product in an explosive environment and atmosphere: gas or inammable fumes are a serious hazard risk.

Before installing the motors, make all structural changes relating

to safety clearances and protection or segregation of all areas

where there is risk of being crushed, cut or dragged, and danger

areas in general.

Make sure the existing structure is up to standard in terms of

strength and stability.

The motor manufacturer is not responsible for failure to use

Good Working Methods in building the frames to be motorised

or for any deformation occurring during use.

The safety devices (photocells, safety edges, emergency stops,

etc.) must be installed taking into account: applicable laws and

directives, Good Working Methods, installation premises, sys-

tem operating logic and the forces developed by the motorised

door or gate.

The safety devices must protect any areas where the risk exists

of being crushed, cut or gragged, or where there are any other

risks generated by the motorised door or gate. Apply hazard

area notices required by applicable regulations.

Each installation must clearly show the identication details of

the motorised door or gate.

Before making power connections, make sure the plate

details correspond to those of the power mains.

Fit an omnipolar disconnection switch with a contact opening

gap of at least 3 mm. Make sure an adequate residual current

circuit breaker and overcurrent cutout are tted upstream of the

electrical system.

When necessary, connect the motorised door or gate to a reliable

earth system made in accordance with applicable safety regula-

tions. During installation, maintenance and repair, interrupt the

power supply before opening the lid to access the electrical parts.

To handle electronic parts, wear earthed antistatic conduc-

tive bracelets.

The motor manufacturer declines all responsibility in the event

of component parts being tted that are not compatible with the

safe an correct operation.

For repairs or replacements of products only original spare parts

must be used.

The installer shall provide all information relating to automatic,

manual and emergency operation of the motorised door or gate,

and provide the user with operating instructions.

MACHINERY DIRECTIVE

Pursuant to Machinery Directive (98/37/EC) the installer who

motorises a door or gate has the same obligations as the

manufacturer of machinery and as such must:

- prepare the technical le which must contain the documents

indicated in Annex V of the Machinery Directive; (The

technical le must be kept and placed at the disposal of

competent national authorities for at least ten years from

the date of manufacture of the motorised door);

- draft the EC declaration of conformity in accordance with

Annex II-A of the Machinery Directive and deliver it to the

customer;

- afx the CE marking on the power operated door in accordance

with point 1.7.3 of Annex I of the Machinery Directive.

For more information consult the “Technical Manual Guidelines”

available on Internet at the following address: www.ditec.it

APPLICATIONS

Service class: 5 (minimum 5 years of working life with 600

cycles a day)

Use: HEAVY DUTY (For vehicle or pedestrian accesses to

institutional complexes with very intense use).

- The operating performance specications refer to the recommended weight (about 2/3 of maximum allowed weight).

Use with maximum allowed weight could reduce the above

performance specications in tecnhical data.

- The service class, operating times and number of consecutive cycles are merely approximate. These have been

statistically determined in average conditions of use and

are not certain for each single case. They refer to the period when the product operates without the need for special

maintenance.

- Each automatic entrance features variable factors such as:

friction, balancing and environmental conditions that can

substantially change both the duration and operating quality

of the automatic entrance or part of its components (including

automatic system). It is up to the installer to adopt adequate

safety coefcients for each single installation.

DECLARATION BY THE MANUFACTURER

(Directive 98/37/EC, Annex II, sub B)

Manufacturer: DITEC S.p.A.

Address: via Mons. Ban, 3

21042 Caronno P.lla (VA) - ITALY

Herewith declares that the electromechanical automatic system

series CROSS30

- is intended to be incorpored into machinery or to be assembled with other machinery to constitute machinery convered

by Directive 98/37/EC;

- is in conformity with the provisions of the following other EC

directives:

Electromagnetic Compatibility Directive 2004/108/EC;

Low Voltage Directive 2006/95/EC;

and furthermore declares that it is not allowed to put the machinery into service until the machinery into which it is to be

incorporated or of which it is to be a component has been found

and declared to be in conformity with the provisions of Directive

98/37/EC and with national implementing legislation.

Caronno Pertusella, Fermo Bressanini

02-12-2003 (President)

9

CROSS30 - IP1777

Page 10

GB

10

CROSS30 - IP1777

1. TECHNICAL DATA

X

20

160

CROSS30E CROSS30

Power supply 400 V~ 50 Hz 400 V~ 50 Hz

Absorption 2,1 A 2,1 A

Motor power 550 W 550 W

Thrust 3000 N 3000 N

Door speed 0,16 m/s 0,16 m/s

Max run 20 m -

Maxdoorweight 3000 kg 3000 kg

Service class 5 - HEAVY DUTY 5 - HEAVY DUTY

Intermittence S3 = 100% S3 = 100%

Temperature -20 °C / +55 °C -20 °C / +55 °C

Degreeofprotection IP45 IP45

Control panel E1T (incorporated) -

2. REFERENCE TO ILLUSTRATIONS

The given operating and performance features can only be

guaranteed with the use of DITEC accessories and safety

devices.

2.1 Standardinstallationreferences(g.1)

[1] Radio

[2] Flashing light

[3] Key selector

[4] Geared motor + control panel

[5] Photocells

[6] Sensitive edge

[7] Opening and closing stop

[8] Connect power supply to an type-approved omnipole

switch with a contact opening gap of no less that 3 mm

(not supplied)

Connection to the grid is made with independent channels

and separated from the connections to the control and

safety devices.

2.2 Gearedmotorreferences(g.3)

[9] Geared motor

[10] Cable tting

[11] Housing

[12] Terminal board

[13] Release screw

[14] Pinion module 6

[15] Magnetic limit switch

[16] Base plate

[17] Limit switch bracket

[18] Limit switch of release access door

3.1 Preliminary checks

Check the stability of the wing (derailing and lateral falls) and

the sliding wheels and that the upper guides do not cause any

friction.

The sliding track must be securely anchored to the ground and

fully exposed along its full length.

It must be perfectly smooth so as to avoid jamming of the gate.

Provide opening and closing stops.

Note: make sure that the gate can not exit the sliding guides

and fall.

If the gate has slits, make sure they are covered to prevent

shearing points.

Safety device should be installed at the end of the wing to reduce

the collision force.

3.2 Base plate position

- Insert the anchor ties onto the base plate [16] and x them

with the supplied nuts.

- Lay a concrete foundation with buried anchoring brackets

and the base plate, making sure that it is pefectly level and

smooth, complying with the measurements shown in gure

(the side to be placed in contact with the ground is marked

on the base plate). If a concrete foundation is already

available, secure the motor by means of appropriate

dowels (not supplied) capable of withstanding a pushing

force of at least 3000 N.

Warning: the base plate is smaller than the gear motor

base. Check the base plate sides are free [*].

3. INSTALLATION

Unless otherwise specied, all measurements are expressed

in millimetres (mm).

Page 11

GB

11

CROSS30 - IP1777

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

TCEI-M8x16 TCEI-M8x16

A A

A

TC-M8x20

B

B

B

D

D

D

C

C

D

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

max

160

17 17

18

2÷3

3.3 Geared motor installation

- Open the gear motor removable cover. Loosen the three

screws [A] (the upper screw must not be completely

loosened) and remove the case.

- Remove the nuts used to fasten the anchoring brackets.

- Position the gearmotor onto the base plate.

- Gearmotor adjustments

Horizontally, by having it slide along the gear motor base

slot (approx. 20 mm).

Vertically, by means of the 4 level screws [B] and by insert-

ing the provided shims [C].

Note: once the level shims have been inserted [C], loosen

the screws[B], the motor shall weigh only on the shims [C].

Note: while adjusting vertically, keep the motor slightly

raised above the base plate so as to allow enough space to

secure the rack and to make any subsequent adjustments,

if necessary.

3.4 Rack installation

Warning: use a module 6 rack.

- Release the gearmotor and set the gate in the open po-

sition. Place the rack on pinion [14] and move the gate

manually to secure the rack along its full length.

- Once the rack has been secured, vertically adjust the

geared motor so as to have a gap of 2 to 3 mm between

the pinion and the rack with screws [B].

Warning: the motor shall weigh only on the shims [C].

- Firmly secure the gearmotor with the nuts [D].

- Slightly lubricate the rack and pinion after assembly.

Manually check that the gate slides evenly and without

friction.

Page 12

GB

12

CROSS30 - IP1777

3.5 Limit switch adjustment

1717

15÷20

OPENING

~20

yellow-green

- Manually position the door wing completely open and

fasten the limit switch brackets [17] onto the rack so that

the lever limit switch exceeds the bracket’s length by

approximately 2/3. Repeat the operation with door wing

completely closed.

- Provide power and carry out some opening and closing

operations (see the starting instructions in the control panel

installation manual).

Adjust the limit switch bracket [17] so that the gate stops

approximately 20 mm before the opening and closing

stops.

4.1 Openingtotheright

The automation is provided with opening to the right (automation

side view).

- Bring the gate to a central position and give an opening

command (1-3), check the motor opens to the right, otherwise reverse two phases of the 400 V~ power supply.

4.2 Openingtotheleft

- Reverse the connection of the limit switch terminals on the

control panel: 11→12, 12→11.

- Bring the gate to a central position and give an opening

command (1-3), check the motor opens to the left, otherwise reverse two phases of the 400 V~ power supply.

5. MAINTENANCEPROGRAM(every6months)

Disconnect the power supply and release the gearmotor (see

RELEASE/BLOCK operations):

- Visually check that the gate, the xing brackets and existing

structure have suitable mechanical strength and are in

good condition.

- Check the gate-gearmotor alignment, the distance (2-3

mm) between the throat of the pinion and the crest of the

rack.

- Clean the wheel’s sliding guide, the rack and pinion of the

gear motor and slightly lubricate the rack and pinion of the

gearmotor. Manually check that the gate slides evenly and

without friction.

Connect the power supply and block the gearmotor (see RELEASE/BLOCK operations):

- Check that the limit switches are working correctly (the

gate should stop 20 mm before the stop).

- Check the power adjustment.

- Check that all control and safety functions are working

correctly.

4. ELECTRICAL CONNECTIONS

The electrical connections and starting are illustrated in the

installation manual of the E1T control panel.

Note: (Only for CROSS30) connect the motor and the mechanical stops to the E1T electronic panel (g. 5).

Warning: connect the yellow-green ground cable to the clamp

already connected to the motor, as it is shown in the gure.

ATTENTION: For spare parts, see the spares price list.

Allrightreserved

All data and specications have been drawn up and checked with the greatest care. The manufacturer cannot however take any

responsibility for eventual errors, ommisions or incomplete data due to technical or illustrative purposes.

Page 13

OPERATING INSTRUCTIONS FOR FOR SLIDING GATES AUTOMATION CROSS30

ON

OFF

RELEASE INSTRUCTIONS

In case of fault or power failure, insert the key and turn it

clockwise. Open the removable cover and unlock the pinion

gear by turning the pinion gear pin counterclockwise by means

of the provided tool.

This allows to push the gate manually.

Attention: perform locking and lock release operations

with motor cut off.

WARNING: Opening the removable cover or removing the gear

motor case, means the limit switch is opened, thus preventing

operations.

LOCK INSTRUCTION

To relock the geared motor, rotate the pinion clockwise, strongly

tighten, and re-close the door.

GENERAL SAFETY PRECAUTIONS

The following precautions are an integral and essential part

of the product and must be supplied to the user.

Read them carefully as they contain important indications for

the safe installation, use and maintenace.

These instruction must be kept and forwarded to all possible

future user of the system.

This product must be used only for that which it has been expressely designed.

Any other use is to be considered improper and therefore dangerous.

The manufacturer cannot be held responsible for possible da-

mage caused by improper, erroneous or unresonable use.

Avoid operating in the proximity of the hinges or moving me-

chanical parts.

Do not enter the eld of action of the motorised door or gate

while in motion.

Do not obstruct the motion of the motorised door or gate as this

may cause a situation of danger.

Do not lean against or hang on to the barrier when it is moving.

Do not allow children to play or stay within the eld of action of

TEAR OFF AND DELIVER TO USER

the motorised door or gate.

Keep remote control or any other control devices out of the reach

of children, in order to avoid possible involuntary activation of

the motorised door or gate.

In case of breack down or malfunctioning of the product, disconnect from mains, do not attempt to repair or intervene directly

and contact only qualied personnel.

Failure to comply with the above may create a situation of

danger.

All cleaning, maintenance or repair work must be carried out by

qualied personnel.

In order to guarantee that the system works efciently and

correctly it is indispensable to comply with the manufacturer’s

indications thus having the periodic maintenance of the motori-

sed door or gate carried out by qualied personnel.

In particular regular checks are recommended in order to verify

that the safety devices are operating correctly. All installation,

maintenance and repair work must be documented and made

available to the user.

Installer:

DITEC S.p.A.

Via Mons. Ban, 3

21042 Caronno Pertusella (VA) - ITALY

Tel. +39 02 963911 - Fax +39 02 9650314

www.ditec.it - ditec@ditecva.com

Page 14

F

14

CROSS30 - IP1777

CONSIGNES GENERALES DE SECURITE

Le présent manuel d’installation s’adresse exclusivement

à un personnel qualié.

L’installation, les branchements électriques et les réglages

doivent être effectués conformément à la bonne pratique et aux

normes en vigueur. Lire attentivement les instructions avant de

commencer l’installation du produit. Une mauvaise installation

peut être source de danger. Ne pas jeter dans la nature les

matériaux qui composent l’emballage (plastique, polystyrène,

etc.) et ne pas les laisser à la portée des enfants car ils sont une

source potentielle de danger. Avant de commencer l’installation,

vérier l’intégrité du produit.

Ne pas installer le produit en atmosphère et environnement

explosifs: la présence de gaz ou de fumées inammables

constitue un grave danger pour la sécurité. Avant d’installer

la motorisation, apporter toutes les modications structurelles

relatives à la réalisation des distances minimales de sécurité et

à la protection ou séparation de toutes les zones d’écrasement,

cisaillement, entraînement et de danger en général.

Vérier que la structure existante remplit les prescriptions de

robustesse et stabilité.

Le fabricant de la motorisation décline toute responsabilité quant

à l’inobservation de la bonne pratique dans la construction des

portes et portails à motoriser, et aux déformations qui pourraient

se produire au cours de l’utilisation.

Les dispositifs de sécurité (cellules photoélectriques, bourrelets

sensibles, arrêt d’urgence, etc.) doivent être installés en tenant

compte : des réglementations et directives en vigueur, des

règles de la bonne pratique, de l’environnement d’installation,

de la logique de fonctionnement du système et des forces

développées par la porte ou le portail motorisé.

Les dispositifs de sécurité doivent protéger toutes zones

d’écrasement, cisaillement, entraînement et de danger en

général, de la porte ou du portail motorisé. Appliquer les

signalisations prévues par les normes en vigueur pour signaler

les zones dangereuses.

L’indication des données d’identication de la porte ou du portail

motorisé doit être visible sur chaque installation.

Avant de mettre sous tension, s’assurer que les données

gurant sur la plaque signalétique correspondent à celles

du secteur.

Prévoir sur le réseau d’alimentation un interrupteur/sectionneur

omnipolaire avec une distance d’ouverture des contacts égale ou

supérieure à 3 mm. Vérier la présence en amont de l’installation

électrique d’un disjoncteur différentiel et d’une protection contre

la surintensité adéquats.

Si nécessaire, raccorder la porte ou le portail motorisé à une

installation de mise à la terre réalisée conformément aux

prescriptions des normes de sécurité en vigueur. Au cours

des interventions d’installation, entretien et réparation, couper

l’alimentation avant d’ouvrir le couvercle pour accéder aux

parties électriques.

N’effectuer la manipulation des parties électroniques

qu’après s’être muni de bracelets conducteurs antistatiques

reliés à la terre.

Le fabricant de la motorisation décline toute responsabilité

quant à la sécurité et au bon fonctionnement si des composants

incompatibles sont installés. En cas de réparation ou de

remplacement des produits, utiliser exclusivement les pièces

de rechange DITEC.

L’installateur doit fournir toutes les informations relatives au

fonctionnement automatique, manuel et d’urgence de la porte

ou du portail motorisé, et remettre le mode d’emploi à l’utilisateur

de l’installation.

DIRECTIVE MACHINE

Selon la Directive Machine (98/37/CE) l’installateur qui “motorise” une porte ou un portail a les mêmes obligations du fabricant

d’une machine et donc il doit:

- prédisposer le dossier technique qui doit contenir les documents indiqués dans l’annex V de la Directive Machine.

(le dossier technique doit être gardé et tenu a dispositions

des organes de contrôle nationaux pour au moins dix ans

après la date de la fabrication de la porte motorisée);

- faire la déclaration CE de conformité selon l’annex II-A de

la Directive Machine et la remettre au client;

- afcher le marquage CE sur la porte motorisée selon le point

1.7.3.de l’annex I de la Directive Machine.

Pour tout renseignement complémentaire, consulter le document

“Lignes directrices pour la réalisation du fascicule technique”

disponible sur Internet á l’adresse suivante: www.ditec.it

MODE D’EMPLOI

Classe de service: 5 (minimum 5 ans d’utilisation avec 600

cycles par jour).

Utilisation: TRES INTENSIF (Pour accés de type collectif avec

passage pour véhicules ou passage piétons trés intensif).

- Les performances d’utilisation se réfèrent au poids recommandé (environ 2/3 du poids maximum admis). L’utilisation

avec le poids maximum admis peut entraîner une diminution

des performances ci-dessus.

- La classe de service, les temps d’utilisation et le nombre de

cycles consécutifs sont donnés à titre indicatif. Il s’agit de

valeurs relevées statistiquement dans des conditions moyennes d’utilisation, n’offrant donc pas une précision absolue

pour chaque cas spécique. Ces valeurs se réfèrent à la

période pendant laquelle le produit fonctionne sans aucune

intervention d’entretien exceptionnel.

- Tout accès automatique présente des éléments variables

tels que: frottements, compensations et conditions environnementales pouvant modier fondamentalement aussi

bien la durée que la qualité de fonctionnement de l’accès

automatique ou d’une partie de ses éléments (entre autres,

les automatismes). L’installateur est tenu d’adopter des

coefcients de sécurité adaptés à chaque installation spécique.

DECLARATION DU FABRICANT

(Directive 98/37/CE, Annex II, Chapitre B)

Fabricant: DITEC S.p.A.

Adresse: via Mons. Ban, 3

21042 Caronno P.lla (VA) - ITALY

Déclare ci-après que le systéme série CROSS30

- est prévue pour être incorporée dans une machine ou être

assemblée avec d’autres machines pour constituer une

machine couverte par la directive 98/37/CE;

- est conforme aux dispositions des directives CE suivantes:

Directive compatibilitè électromagnetique 2004/108/CE;

Directive basse tension 2006/95/CE;

et déclare par ailleurs qu’il est interdit de mettre la machine en

service avant que la machine dans laquelle elle sera incorporée

ou dont elle constitue une partie ait été considérée et déclarée

conforme aux dispositions de la Directive 98/37/CE et aux lé-

gislations nationales la transposant.

Caronno Pertusella, Fermo Bressanini

02-12-2003 (Président)

Page 15

F

15

CROSS30 - IP1777

1. DONNEES TECNIQUES

X

20

160

CROSS30E CROSS30

Alimentation 400 V~ 50 Hz 400 V~ 50 Hz

Absorption 2,1 A 2,1 A

Puissance moteur 550 W 550 W

Poussée 3000 N 3000 N

Vitesse vantail 0,16 m/s 0,16 m/s

Course max 20 m -

Portée maximale 3000 kg 3000 kg

Classe de service 5 - TRES INTENSIF 5 - TRES INTENSIF

Intermittence S3 = 100% S3 = 100%

Température -20 °C / +55 °C -20 °C / +55 °C

Degrèdeprotection IP45 IP45

Armoire electronique E1T (incorporé) -

2. REFERENCES ILLUSTRATIONS

La garantie de fonctionnement et les performances déclarées

ne peuvent être obtenues qu’en utilisant les accessoires et les

dispositifs de sécurité DITEC.

2.1 Référencesinstallationtype(g.1)

[1] Radiocommande

[2] Lampe clignotante

[3] Sélecteur à clé

[4] Motoréducteur + armoire electronique

[5] Photocellules

[6] Bord sensible

[7] Butée d’arrêt à l’ouverture et à la fermeture

[8] Relier l’alimentation à un interrupteur omnipolaire de type

homologué avec distance d’ouverture des contacts d’au

moins 3 mm (non fourni).

Pour le raccordement au réseau, utiliser un conduit

indépendant et séparé des raccordements aux dispositifs

de commande et de sécurité.

2.2 Référencesmotoréducteur(g.3)

[9] Moteur

[10] Serre-l

[11] Carter

[12] Bornier

[13] Vis de déblocage

[14] Pignon module 6

[15] Fins de course magnétiques

[16] Plaque de base

[17] Patte n de course

[18] Fin de course portillon de deblocage

3.1 Contrôles préliminaires

Contrôler la stabilité du vantail (déraillement et chutes latérales)

et l’état des galets de roulement, ainsi que l’absence de frottement provenant des guides supérieurs.

Le rail de roulement doit être ancré solidement au sol, visible

de tout son long et ne doit pas présenter d’inégalités pouvant

gêner le mouvement du vantail.

Prévoir des butées d’arrêt à l’ouverture et à la fermeture.

Remarque: vérier que le portail ne puisse pas sortir des rails

de roulement et tomber.

Si le portail présente des fentes, il est nécessaire de les fermer

pour éliminer les points de cisaillement.

Installer sur le bord du vantail des éléments pour la sécurité, de

façon à réduire les forces à l’impacte.

3.2 Préparation plaque de base

- Insérer les pattes de xation dans la plaque de base [16]

et les xer avec les écrous livrés.

- Préparer une dalle de ciment en noyant les pattes de

xation et la plaque de base, qui devra être parfaitement

horizontale et propre. Pour ce faire, respecter les dimensions indiquées sur la gure (le sens d’appui au sol est

indiqué sur la plaque de base). Si une dalle de ciment est

déjà présente, xer la plaque de base à l’aide des chevilles

(non livrées) pouvant supporter une poussée d’au moins

3000 N.

Attention: la plaque d’assise est plus petite que la base du

motoréducteur. Vérier qu’il n’y a pas d’encombrements

sur les côtés de la plaque de base [*].

3. INSTALLATION

Toutes les mesures reportées sont exprimées en millimètres

(mm), à moins d’indications différentes.

Page 16

F

16

CROSS30 - IP1777

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

TCEI-M8x16 TCEI-M8x16

A A

A

TC-M8x20

B

B

B

D

D

D

C

C

D

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

max

160

17 17

18

2÷3

3.3 Installation motoréducteur

- Ouvrir le volet du motoréducteur. Dévisser les trois vis [A]

(la vis supérieure ne doit pas être entièrement dévissée)

et enlever le carter.

- Enlever les écrous utilisés pour la xation des pattes.

- Procéder à la pose du motoréducteur sur la plaque de base.

- Réglages du motoréducteur

Réglage horizontal: le faire glisser sur les fentes de la base

du réducteur (±20 mm);

Réglage vertical: agir sur les quatre vis de nivelle-

ment [B] et insérer les cales d’épaisseur livrées [C].

Remarque: après avoir inséré les cales de nivellement [C],

desserrer les vis [B], le moteur devra reposer uniquement

sur les cales [C].

Remarque: lors du réglage vertical, maintenir le moteur

légèrement rehaussé par rapport à la plaque de base

pour permettre la xation de la crémaillère et, ensuite, les

réglages éventuels.

3.4 Installationdelacrémaillère

Attention: utiliser une crémaillère module 6.

- Débloquer le motoréducteur (voir MODE D’EMPLOI) et

déplacer le portail en position d’ouverture. Mettre la crémaillère en appui sur le pignon [14] et, en faisant rouler le

portail à la main, la xer sur toute sa longueur.

- A la n de la xation, régler verticalement le motoréducteur

de manière à obtenir un jeu d’environ 2-3 mm entre le

pignon et la crémaillère avec les vis [B].

Attention: le moteur devra reposer uniquement sur les

cales d’épaisseur [C].

- Bloquer dénitivement le motoréducteur avec les vis [D].

- Graisser légèrement la crémaillère et le pignon après le

montage. Vérier manuellement si le portail roule bien et

sans frottements.

Page 17

F

17

CROSS30 - IP1777

3.5 Réglagedesnsdecourse

1717

15÷20

OPENING

~20

yellow-green

- Mettre manuellement le vantail en position entièrement

ouverte et xer les pattes n de course [17] sur la crémaillère de sorte que la n de course magnétique se trouve

au 2/3 de a longueur. Répéter l’opération avec le vantail

entièrement fermé.

- Alimenter électriquement et effectuer quelques manœuvres d’ouverture et de fermeture (voir les instructions de

mise en marche contenues dans la notice d’installation du

armoire electronique).

Régler la position de la patte n de course [17] de sorte

que le portail s’arrête environ 20 mm avant les butées

d’arrêt.

4. RACCORDEMENTS ELECTRIQUES

Les branchements électriques et la mise en marche sont illustrés

dans le manuel d’installation de le tableau électronique E1T.

Remarque: (Uniquement CROSS30) raccorder le moteur et les

ns de course à l’armoire électronique E1T (g. 5).

Attention: raccorder le câble de terre jaune-vert à la borne

correspondante, déjà raccordée au moteur, comme indiqué

sur la gure.

4.1 Ouverture vers la droite

L’automatisme est fourni pour l’ouverture vers la droite (vue du

côté automatisme).

- Mettre le portail au centre et donner une commande d’ou-

verture (1-3), vérier que le moteur ouvre à droite; dans le

cas contraire, inverser deux phases de l’alimentation 400

V~.

4.2 Ouvertureverslagauche

- Inverser le branchement des bornes des ns de course

sur l’armoire de commande: 11→12, 12→11.

- Mettre le portail au centre et donner une commande d’ou-

verture (1-3), vérier que le moteur ouvre à gauche; dans

le cas contraire, inverser deux phases de l’alimentation

400 V~.

5. ENTRETIENPERIODIQUE(tousles6mois)

Couper l’alimentation et débloquer le motoréducteur (voir l’INSTRUCTIONS DE DEVERROUILLAGE):

- Contrôler visuellement si le portail, les pattes de xation

et la structure existante offrent une robustesse mécanique

sufsante et s’ils sont en bon état.

- Contrôler l’alignement portail-motoréducteur, la distance

(2-3 mm) entre la gorge du pignon et la crête de la cré-

maillère.

- Nettoyer le rail, roulements des galets, la crémaillère et

le pignon du motoréducteur, et graisser légèrement la

crémaillère et le pignon du motoréducteur. Vérier à la

main si le portail roule bien, sans frottements.

Remettre l’alimentation et bloquer le motoréducteur (voir l’INSTRUCTIONS DE DEVERROUILLAGE):

- Contrôler le fonctionnement des ns de course (le portail

doit s’arrêter ~20 mm avant les butées).

- Vérier les réglages de force.

- Contrôler le bon fonctionnement de tous les dispositifs de

commande et de sécurité.

ATTENTION: Pour les pièces de rechange, se reporter au catalogue spécique.

Touts droits reservés

Les informations mentionnées dans ce catalogue ont été controlées avec la plus grande attention. Toutefois, nous déclinons toute responsabilité en cas d’erreurs, omissions ou approximations dépendant d’exigences techniques ou graphiques.

Page 18

MODE D’EMPLOI DE L’AUTOMATISME POUR PORTAILS COULISSANTS CROSS30

ON

OFF

OPERATION DE DEVERROUILLAGE

En cas de panne ou de coupure de courant, insérer et tourner

la clé dans le sens des aiguilles d’une montre. Ouvrir le volet

et débloquer le pignon en tournant l’axe pignon dans le sens

inverse aux aiguilles d’une montre, à l’aide de l’outil livré.

Il est ainsi possible de pousser le portail à la main.

Attention: effectuer les opérations de blocage et de

déblocage des vantaux avec le moteur à l’arrêt.

ATTENTION: En ouvrant le volet ou en enlevant le couvercle du

motoréducteur, le conducteur neutre des ns de course s’ouvre,

empêchant toute manœuvre.

OPERATIONS DE VERROUILLAGE

Pour bloquer le motoréducteur, tourner le pignon dans le sens

des aiguilles d’une montre, bien serrer et refermer le volet.

CONSIGNES GENERALES DE SECURITE

Ces consignes sont partie intégrante et essentielle su

produit et doivent Ûtre remises à l’utilisateur.

Lire ces consignes attentivement, car alles contiennent des instructions concernant la sécurité de l’installation, de l’utilisation

et de l’entretien de ce système. Il est indispensable de conserver

ces instructions et de les transmettre à d’autres utilisateurs éventuels de ce systéme. Ce produit doit être destiné exclusivement

à l’utilisation pour laquelle il a été conçu. Toute autre utilisation

est inappropriée et par conséquent dangereuse.

Le constructeur ne peut être tenu pour responsable en cas

d’éventuels dommages causés par une utilisation inappropriée,

erronée et irrationnelle.Eviter de manoeuvre à proximité des

charniéres ou des organes mécaniques en mouvement. Ne pas

entrer dans le rayon d’action de la porte ou du portail automatisés

lorqu’ils sont en mouvement. Ne pas s’apposer au mouvement

de la porte ou du portail automatisés car cela peut être source

de danger. Ne pas laisser des enfants jouer ou se tenir dans la

rajon d’action de la porte ou du portail automatisés. Garder hors

de la portée des enfants les radiocommandes et/ou tout autre

dispositif de commande, an d’eviter que la porte ou le portail

automatisés puissent être actionnés involontairement. En cas

de panne ou de mauvais fonctionnement du produit, débrancher

l’interrupteur de secteur ae s’abstenir de toute tentative de

réparation ou d’intervention directe. S’adresser uniquement à

un professionel compétent. Le non-respect de ces instructions

peut êre cause de danger. Toute intervention de nettoyage,

d’entretien ou de réparation doit être effectuée par du personnel

expérimenté et qualié.

An de garantir l’efcacité du systéme et son fonctionnement

correct, il est indispensable d’observer les instructions du constructeur en s’adressant à un professionnel compétent pour

l’entretien périodique de la porte ou du portail automatisés. Plus

particulièrement, il est recommandè de procéder à une vèrica-

tion pèriodique du fonctionnement correct de tous les dispositifs

de securité. Les interventions d’installation, d’entretien et de

rèparation doivent être documentées et mises à la siposition

de l’utilisateur.

A DETACHER ET REMETTRE A L’UTILISATEUR

Installateur:

DITEC S.p.A.

Via Mons. Ban, 3

21042 Caronno Pertusella (VA) - ITALY

Tel. +39 02 963911 - Fax +39 02 9650314

www.ditec.it - ditec@ditecva.com

Page 19

D

ALLGEMEINE SICHERHEITSHINWEISE

Diese Montageanleitungen sind ausschließlich dem Fach-

personal vorbehalten.

Die Montage, elektrischen Anschlüsse und Einstellungen sind

unter Beachtung der technischen Verhaltensregeln und Einhaltung der geltenden Normen auszuführen.

Lesen Sie die Anleitungen vor der Montage des Produkts aufmerksam durch. Eine fehlerhafte Montage kann zu ernsthaften

Verletzungen und Sachschäden führen. Die Verpackungsmaterialien (Kunststoff, Styropor etc.) müssen sachgemäß entsorgt

werden und dürfen nicht in Kinderhände gelangen, da sie eine

Gefahrenquelle darstellen können. Überprüfen Sie das Produkt vor der Montage auf Transportschäden. Montieren Sie das

Produkt nicht in explosionsfähiger Atmosphäre oder Umgebung:

Das Vorhandensein von entzündlichen Gasen oder Dämpfen

bedeutet eine große Gefahr. Stellen Sie sicher, dass der Montageuntergrund den nötigen Anforderungen im Hinblick auf

Robustheit und Stabilität entspricht. Der Hersteller des Antriebs

schließt eine Haftungsübernahme im Falle der Nichtbeachtung

der technischen Verhaltensregeln bei der Fertigung und Mon-

tage aus.

Beachten Sie bei der Montage der Schutzeinrichtungen

(Lichtschranken, Kontaktleisten, Not-Stopps etc.) unbedingt die

geltenden Normen und Richtlinien, die Kriterien der technischen

Verhaltensregeln, die Montageumgebung, die Betriebslogik des

Systems und die vom motorisierten Tor entwickelten Kräfte.

Die Schutzeinrichtungen müssen mögliche Quetsch-, Scher-

Einzieh- und allgemeine Gefahrenstellen des motorisierten

Tors sichern. Bringen Sie die den Vorschriften entsprechenden

Warn- und Hinweiszeichen zur Kennzeichnung von Gefahrenstellen an.

Bei jeder Installation müssen die Identikationsdaten des motorisierten Tors an sichtbarer Stelle angebracht werden.

Stellen Sie vor dem elektrischen Anschluss sicher, dass

die Angaben auf dem Typenschild mit den Werten des

Stromnetzes übereinstimmen. Statten Sie das Versorgungsnetz

mit einem allpoligen Trennschalter mit Kontaktöffnungsabstand

von mindestens 3 mm aus.

Stellen Sie sicher, dass der elektrischen Anlage ein geeigneter

Fehlerstrom-Schutzschalter und ein Überstromschutz vorge-

schaltet sind. Schließen Sie das motorisierte Tor soweit erforderlich an eine normgerechte Erdungsanlage an. Unterbrechen

Sie während der Montage-, Wartungs- oder Reparaturarbeiten

die Stromzufuhr, bevor Sie den Deckel für den Zugang zu den

elektrischen Geräten öffnen.

Eingriffe an den elektronischen Geräten dürfen nur mit anti-

statischem geerdeten Armschutz vorgenommen werden.

Der Hersteller des Antriebs lehnt jede Haftung für die Installation

von sicherheits- und betriebstechnisch ungeeigneten Bauteilen

ab. Bei Reparaturen oder Austausch der Produkte dürfen ausschließlich Original-Ersatzteile verwendet werden.

Der Monteur ist verpichtet, dem Betreiber der Anlage alle erforderlichen Informationen zum automatischen, manuellen und

Notbetrieb des motorisierten Tors zu liefern und die Betriebsanleitung auszuhändigen.

MASCHINENRICHTLINIE

Gemäß Maschinenrichtlinie (98/37/EG) ist der Installateur, der eine

Tür oder ein Tor motorisiert, den gleichen Verpichtungen unter-

legen wie ein Maschinenhersteller und hat somit folgendes zu tun:

- Erstellung der technischen Akte, welche die in Anlage V der

MR genannten Dokumente enthalten muß; (die technische

Akte ist aufzubewahren den nationalen Behörden mindenstens zehn Jahre lang zur Verfügung zu halten. Diese Frist

beginnt mit dem Herstellungsdatum des motorisierten Tores);

- Aufsetzen der CE-Übereinstimmungserklärung gemäß Anlage II-A der MR und Sie dem Kunden liefern;

- Anbringung der CE-Kennzeichnung an das motorisierte Tor

laut Punkt 1.7.3. der Anlage I der MR.

Für detailliertere Informationen siehe den “Leitfaden für die

Realisierung der technischen Akte“, erhältlich im Internet unter

der folgenden Adresse: www.ditec.it

HINWEISE ZUM GEBRAUCH

Betriebsklasse: 5 (mindestens 5 Jahre Einsatz bei 600 Zyklen

pro Tag).

Verwendung:SEHR INTENSIV (Für Zugänge mit intensiv

genutzten Einfahrten oder Eingängen).

- Die effektiven Betriebsleistungen beziehen sich auf das

empfohlene Gewicht (2/3 des zulässigen Höchstgewichtes).

Die Verwendung mit dem zulässigen Höchstgewicht kann

Betriebsleistungen mindern.

- Die Betriebsklasse, die Betriebszeiten und die Anzahl aufei-

nanderfolgender sind Richtwerte. Sie wurden mit Hilfe statisti-

scher Verfahren unter normalen Betriebsbedingungen ermittelt

und können im Einzelfall abweichen. Die Werte beziehen sich

auf den Zeitraum, in dem das Produkt funktionsfähig ist, ohne

daß außerordentliche Wartungsarbeiten erfordelich sind.

- Jede Automatikanlage weist veränderliche Faktoren auf: Rei-

bung, Ausgleichvorgänge sowie Umweltbedingungen können

sowohl die Lebensdauer als auch die Qualität der Funktionweise der Automatikanlage oder einer ihrer Komponenten

(wie z.B. die Automatiksysteme) grundlegend ändern. Es ist

Aufgabe des Installationstechnikers, für die einzelne Situation

entsprechende Sicherheitskoefzienten vorzusehen.

HERSTELLERERKLÄRUNG

(gemäß EG-Richtlinie 98/37/EWG, Anhang II, sub B)

Hersteller: DITEC S.p.A.

Adresse: via Mons. Ban, 3

21042 Caronno P.lla (VA) - ITALY

erklärt hiermit, daß der Schiebetoreantrieb Serie CROSS30

- vorgesehen ist zum Einbau in eine Maschine oder mit anderen Maschinen zu einer Maschine im Sinne der Richtlinie

98/37/EG, zusammengefügt werden soll;

- konform ist mit den einschlägigen Bestimmungen folgender

weiterer EG-Richtlinien:

Elektromagnetische Verträglichkeit Richtlinie 2004/108/EG;

Niederspannungs-Richtlinie 2006/95/EG;

und erklärt des weiteren, daß die Inbetriebnahme solange untersagt ist, bis die Maschine oder Anlage, in welche diese Maschine

eingebaut wird oder von welcher sie eine Komponente darsteilt,

als Ganzes (d.h. inklusive der Maschine, für welche diese Erklärung ausgesteilt wurde) den Bestimmungen der Richtlinie 98/37/

EG sowie dem entsprechenden nationalen Reschtserlass zur

Umsetzung der Richtlinie in nationales Recht entspricht.

Caronno Pertusella, Fermo Bressanini

02-12-2003 (Vorsitzende)

19

CROSS30 - IP1777

Page 20

D

20

CROSS30 - IP1777

1. TECHNISCHE DATEN

X

20

160

CROSS30E CROSS30

Spannungsversorgung 400 V~ 50 Hz 400 V~ 50 Hz

Stromaufnahme 2,1 A 2,1 A

Motorenleistung 550 W 550 W

Schubkraft 3000 N 3000 N

Geschwindigkeit 0,16 m/s 0,16 m/s

Max.Verfahrweg 20 m -

Max. Gewicht 3000 kg 3000 kg

Betriebsklasse 5 - SEHR INTENSIV 5 - SEHR INTENSIV

Einschaltdauer S3 = 100% S3 = 100%

Temperatur -20 °C / +55 °C -20 °C / +55 °C

Schutzgrad IP45 IP45

Steuerung E1T (integriert) -

2. VERWEIS AUF ABBILDUNGEN

Die Funktionsgarantie und die angegebenen Leistungen werden nur mit Zubehör und Sicherheitsvorrichtungen von DITEC

erzielt.

2.1 VerweisaufStandard-Montage(Abb.1)

[1] Handsender

[2] Blinkleuchte

[3] Schlüsselschalter

[4] Getriebemotor + Steuerung

[5] Lichtschranken

[6] Sicherheitsleiste

[7] Endanschläge AUF und ZU

[8] Das Netz muss durch einen bauseitigen allpoligen

Trennschalter abschaltbar sein.

Der Netzanschluss muss in einem unabhängigen

und v on de n An s chl ü sse n an d i e St e uer- und

Sicherheitseinrichtungen getrennten Kanal erfolgen.

2.2 VerweiseaufdenAntrieb(Abb.3)

[9] Motor

[10] Kabeleinführung

[11] Gehäuse

[12] Klemmleiste

[13] Entriegelungsschraube

[14] Ritzel (Modul 6)

[15] Magnetische Endschalter

[16] Grundplatte

[17] Endschalterreiter

[18] Türkontaktschalter

3.1 Einleitende Kontrollen

Die Stabilität des Flügels (Entgleisen und seitliches Herausfallen) und den Zustand der Laufrollen prüfen und sicherstellen,

dass die oberen Führungen keine Reibungen erzeugen. Die

Torführung muss fest am Boden verankert, auf der gesamten

Länge vollkommen frei sein, und darf keine Unebenheiten

aufweisen, die die Bewegung des Flügels behindern könnten.

Es müssen Endanschläge für die Öffnung und die Schließung

installiert sein.

Anm.: Sicherstellen, dass das Tor nicht aus den Laufschienen

herauslaufen und umstürzen kann.

Sollte das Tor Scherstellen aufweisen, sind diese durch geeignete Maßnahmen zu verhindern (Verkleidungen, Abstände ect.).

Es sollten weiterhin aktive Sicherheitseinrichtungen installiert

werden, um die Gefahr des Anstoßens zu reduzieren.

3.2 Die Grundplatte vorbereiten

- Verankerungselemente auf der Grundplatte [16] anbringen

und mit den mitgelieferten Muttern befestigen.

- Der Untergrund muss waagerecht ausgerichtet und sauber

sein, wobei die in der Abbildung angegebenen Masse einzuhalten sind (auf der Grundplatte ist die Seite des Tors

angezeigt). Wenn bereits ein Fundament vorhanden ist,

wird der Getriebemotor mit Dübeln (nicht im Leistungsumfang enthalten) befestigt, die geeignet sind, die möglichen

Kräfte von mindestens 3000 N auszuhalten.

Achtung: Die Grundplatte ist kleiner als das Gehäuse des

Getriebemotors. Stellen Sie sicher, dass genügend seitlicher

Platz zur Montage des Antriebes vorhanden ist [*].

3. MONTAGE

Sofern nichts anderes angegeben wird, gelten alle Maße in

Millimetern (mm).

Page 21

D

21

CROSS30 - IP1777

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

TCEI-M8x16 TCEI-M8x16

A A

A

TC-M8x20

B

B

B

D

D

D

C

C

D

min

90

200

80

OPENING

X+20

65*

65*11654230

400

Ø80 Ø12

max

160

17 17

18

2÷3

3.3 Installation des Getriebemotors

- Öffnen Sie die Wartungstür des Getriebemotors. Lösen Sie die

drei Schrauben [A] (die obere Schraube darf nicht vollständig

gelöst werden) und nehmen Sie das Gehäuse ab.

- Setzen Sie nun den Getriebemotor auf die Grundplatte.

- Einstellung des Motors

Die horizontale Einstellung erfolgt durch verschieben

entlang der Langlöcher (±20 mm).

Die Höheneinstellung mit Hilfe der vier Justierschrauben

[B] und durch Einsetzen der mitgelieferten Ausgleichscheiben [C].

Anm.: Lösen Sie nach dem Einsetzen der Ausgleich-

scheiben [C] die Schrauben [B]; der Motor darf nur auf

den Ausgleichscheiben [C] auiegen.

Anm.: Bei der Höheneinstellung befestigen Sie den Motor

leicht erhöht damit die Zahnstange befestigt werden kann

und Nachregulierungen möglich bleiben.

3.4 InstallationderZahnstange

Achtung: verwenden Sie eine Zahnstange Modul 6.

- Entriegeln Sie den Getriebemotor und schieben Sie das Tor in

Position AUF. Befestigen Sie die Zahnstange auf Höhe des

Getriebe-Ritzel [14] und wiederholen den Vorgang über die

gesamte Länge, indem Sie das Tor von Hand laufen lassen.

- Nach vollständiger Befestigung stellen Sie den Getrie-

bemotor in der Höhe so ein, daß ein Spiel von 2-3 mm

zwischen Ritzel und Zahnstange bleibt.

Achtung: Der Motor darf nur auf den Ausgleichscheiben

[C] auiegen.

- Befestigen Sie nun den Getriebemotor endgültig unter

Verwendung der Muttern [D].

- Laufächen der Rollen, Zahnstange und Ritzel des Ge-

triebemotors säubern und Zahnstange und Ritzel des Getriebemotors leicht schmieren. Manuell überprüfen, ob das

Tor ordnungsgemäß läuft und keine Reibung aufweist.

Page 22

D

22

CROSS30 - IP1777

3.5 Einstellungder Endschalter

1717

15÷20

OPENING

~20

yellow-green

- Bringen Sie das Tor manuell in die vollständig geöffnete

Position und befestigen Sie die Endschalterbügel [17] so

an der Zahnstange, dass der Magnetendschalter ca. 50

mm vor Erreichen der Endlage schaltet. Wiederholen Sie

den Vorgang mit vollständig geschlossenem Tor.

- Setzen Sie den Antrieb unter Spannung und führen Sie

einige Öffnungs- und Schließbewegungen aus (siehe

Anweisungen im Installationshandbuch der Steuerung).

Stellen Sie die Position der Endschalter-Halterung [17]

so ein, dass das Tor etwa 20 mm vor dem Öffnungs- bzw.

Schließanschlag stoppt.

4. ELEKTRISCHE ANSCHLUSSE

Die Stromanschlüsse und die Inbetriebnahme werden im Installationshandbuch der Steuerung E1T beschrieben.

Anm.: (Nur CROSS30) schließen Sie den Motor und die Endschalter an die Steuerung an (Abb. 5).

Achtung: Schließen Sie das gelb-grüne Erdungskabel an die

vorgesehene, bereits am Motor angeschlossene Klemme an,

siehe Abbildung.

4.1 Öffnungnachrechts

Die Automatisierung wird für Öffnungen nach rechts geliefert

(von Seiten der Automatisierung aus gesehen).

- Bringen Sie das Tor in die Mitte und geben Sie einen

Öffnungsbefehl (1-3). Überprüfen Sie, ob der Motor nach

rechts öffnet, andernfalls tauschen Sie zwei Phasen der

Netzzuleitung (400V).

4.2 Öffnungnachlinks

- Kehren Sie den Klemmen-Anschluss der Endschalter an

der Schalttafel um: 11→12, 12→11.

- Bringen Sie das Tor in die Mitte und geben Sie einen

Öffnungsbefehl (1-3). Überprüfen Sie, ob der Motor nach

links öffnet, andernfalls kehren Sie die beiden 400 V~

Versorgungsphasen.

5. REGELMÄSSIGEWARTUNG(alle6Monate)

Die Stromversorgung unterbrechen und den Getriebemotor

entriegeln (siehe ENTRIEGELUNG):

- Durch Sichtprüfung sicherstellen, dass das Tor, die Befestigung die notwendige mechanische Festigkeit aufweisen

und sich in einwandfreiem Zustand benden.

- Die Ausrichtung Tor-Getriebemotor, den Abstand (2-3 mm)

zwischen Ritzel und Zahnstangenspitze falls vorhanden,

prüfen.

- Die Gleitführungen der Rollen, die Zahnstange und das Ritzel des Getriebemotors reinigen und die Zahnstange und

das Ritzel des Getriebemotors leicht schmieren. Von Hand

bewegen und sicherstellen, dass das Tor gleichmäßig und

reibungsfrei läuft.

Die Stromversorgung wieder herstellen und den Getriebemotor

verriegeln (siehe

- Den Betrieb der Endschalter prüfen (das Tor muss ~20

mm vor den Anschlägen anhalten).

- Die Kraftregulierungen prüfen.

- Den korrekten Betrieb aller Steuer- und Sicherheitsfunktio-

nen prüfen.

ACHTUNG: Bezüglich der Ersatzteile wird auf die Ersatzteilliste

verwiesen.

VERRIEGELUNG):

Alle Rechte vorbehalten

Die wiedergegebenen Daten wurden mit höchster Sorgfalt zusammengestellt und überprüft. Es kann jedoch keinerlei Verantwortung für eventuelle Fehler, Auslassungen oder Näherungen, die technischen oder graphischen Notwendigkeiten zuzuschreiben

sind, übernommen werden.

Page 23

BEDIENUNGSANLEITUNG FÜR AUTOMATISIERTE SCHIEBETORE CROSS30

ON

OFF

ENTRIEGELUNG

Stecken Sie bei einer Betriebsstörung oder einem Stromausfall

den Schlüssel ein und drehen Sie ihn im Uhrzeigersinn. Öffnen

Sie die Wartungstür und entriegeln Sie das Getriebe, indem Sie

die Entriegelungsmutter mit Hilfe des mitgelieferten Werkzeugs

gegen den Uhrzeigersinn drehen.

Auf diese Weise können Sie das Tor von Hand bewegen.

Achtung: die Entriegelungs- und Verriegelungsvorgänge

müssen bei stillstehendem Motor durchgeführt werden.

ACHTUNG: Beim Öffnen der Tür bzw. Entfernen der Abdeckung

des Getriebemotors wird der Sicherheitskreis geöffnet und jede

Bewegung unterbunden.

VERRIEGELUNG

Um den Getriebemotor wieder zu verriegeln, wird die Verriegelungsschraube im Uhrzeigersinn gedreht, fest angezogen und

die Wartungstür wieder geschlossen.

ALLGEMEINE SICHERHEITSHINWEISE

Diese Hinweise sind als wesenntlicher Bestandteil des

Produktes dem Benutzer auszuhändigen.

Sie sind sorgfältig durchzulesen, da sie wichtige Angaben für die

Sicherheit bei Einbau, Benutzung und Instandhaltung der Anlage

enthalten. Die Hinweise sind sicher aufzubewahren und auch allen

weiteren Benutzern der Anlage zur Verfügung zu stellen.

Das Produkt darf ausschließlich für den vom Hersteller vorgesehenen Verwendungszweck eingesetz werden.

Jeder andere Einsatz ist als unsachgemäß und daher gefährlich

zu betrachten.

Der Hersteller kann nicht haftbar gemacht werden für Schäden, die

auf unsachgemäßer, fehlerhafter und zweckentfremdeter Benutzung beruhen. Unbedingt vermeiden, sich während des Öffnens

und Schließens in der Nähe der Torangeln oder der Antriebsteile

aufzuhalten. Während des Öffnens und Schließens nicht den

Arbeitsbereich des elektrisch angetriebenen Tors betreten.

Die Bewegung des elektrisch angetriebenen Tors nicht aufhalten!

Sonst Gefahrsituationen!

Nicht zulassen, daß Kinder sich im Arbeitsbereich des elektrisch

ABTRENNEN UND DEM BENUTZER AUSHÄNDIGEN

angetriebenen Tors aufhalten oder dort spielen.

Funk-Fernsteuerungen oder andere Steuerungen von Kindern

fernhalten, damit der Torantrieb nicht unbeabsichtigt ausgelöst

werden kann.

Bei Störungen oder Fehlbetrieb ist der Netzschalter zu betätigen,

jeder eigene Vesucht von Reparatur oder Eingrifft zu unterlassen

und ausschließlich Fachpersonal zu Rate zu ziehen. Zuwiderhandlungen können Gefahrsituationen mit sich bringen.

Alle Arbeiten zur Reinigung, Instandhaltung bzw. Instandsetzung

sind von Fachpersonal auszuführen.

Zur Sicherstellung der Leistung und Betriebssicherheit der Anlage

sind von Fachpersonal dier erforderlichen Wartungsarbeiten in

regelmäßigen Abständen nach Vorgabe des Herstellers durchzuführen. Insbesondere ist auf regelmäßige Überprüfung der

Betriebssicherheit aller Sicherheitseinrichtungen zu achten. Alle

Arbeiten zum Einbau, zur Instandhaltung und Reparatur sind

schriftlich zu dokumentieren und dem Benutzer auf Anfrage zur

Verfügung zu stellen.

Ihr Fachhändler:

DITEC S.p.A.

Via Mons. Ban, 3

21042 Caronno Pertusella (VA) - ITALY

Tel. +39 02 963911 - Fax +39 02 9650314

www.ditec.it - ditec@ditecva.com

Page 24

E

24

CROSS30 - IP1777

ADVERTENCIAS GENERALES PARA LA SEGURIDAD

El presente manual de instalación se dirige exclusivamente

a personal profesionalmente competente. La instalación,

las conexiones eléctricas y los ajustes se tienen que realizar

observando la Buena Técnica y de acuerdo con las normas

vigentes. Leer atentamente las instrucciones antes de empe-

zar la instalación del producto. Una mala instalación puede

ser fuente de peligro. Los materiales del embalaje (plástico,

poliestireno, etc.) no se tienen que dispersar en el ambiente, ni

dejar al alcance de los niños porque son potenciales fuentes de

peligro. Antes de empezar la instalación comprobar la integridad

del producto. No instalar el producto en ambiente y atmósfera

explosivos: la presencia de gases o humos inamables representa un grave peligro para la seguridad. Antes de instalar la

motorización, efectuar todas las modicaciones estructurales

relativas a la realización de los dispositivos de seguridad y a

la protección o segregación de todas las zonas de aplasta-

miento, cizallado, arrastre y de peligro en general. Comprobar

que la estructura existente tenga los necesarios requisitos de

robusteza y estabilidad. El constructor de la motorización no

es responsable de la inobservancia de la Buena Técnica en la

construcción de las puertas y ventanas a motorizar, así como

de las deformaciones que se presentaran en la utilización. Los

dispositivos de seguridad (fotocélulas, costas sensibles, paradas

de emergencia, etc.) se tienen que instalar considerando: las

normativas y las directivas en vigor, los criterios de la Buena

Técnica, el ambiente de instalación, la lógica de funcionamiento

del sistema y las fuerzas desarrolladas por la puerta o cancela

motorizadas. Los dispositivos de seguridad tienen que proteger

eventuales zonas de aplastamiento, cizallado, arrastre y de peligro en general, de la puerta o cancela motorizadas. Aplicarlas