Page 1

MANUAL DE TA L L E R

BOMBA COMMON RAIL (DFP1) - PROCEDIMIENTO DE REPARACION DDNX163(E)

2 0 0 4

Page 2

(D) Schutzbrille/Gesichtsschutz tragen.

(E) Úsese protección para los ojos/la cara.

(EN) Wear eye/face protection

.

(F) Porter un appareil de protection des yeux / du visage.

(IT) Proteggersi gli occhi/la faccia.

(NL) Veiligheidsbril/-masker gebruiken.

(P) Use protecção da face/olhos.

(D) Von Zündquellen fernhalten - Nicht rauchen.

(E) Conservar alejado de toda llama o fuente de chispas -No fumar.

(EN) Keep away from sources of ignition - No smoking.

(F) Conserver à l'écart de toute flamme ou source d'étincelles - Ne pas fumer.

(IT) Conservare lontano da fiamme e scintille - Non fumare.

(NL) Ver van open vuur en ontstekingsbronnen houden – Niet roken.

(P) Mantenha afastado de fontes de ignição – Proibido fumar.

(D) Geeignete Schutzhandschuhe tragen.

(E) Usen guantes adecuados.

(EN) Wear suitable gloves.

(F) Porter des gants appropriés.

(IT) Usare guanti adatti.

(NL) Aangepaste veiligheidshandschoenen dragen.

(P) Use luvas apropriadas.

(D) Kommen Sie nicht mit dem Hochdruckstrahl in Verbindung! Besonders nicht, wenn

Druckrohrleitung oder Dichtung geprüft werden! Hochdruckflüssigkeiten können tödliche Verletzungen verursachen! Im Falle einer Berührung mit der Haut, kontaktieren Sie

sofort einen Arzt. Bitte beachten Sie die Gesundheits-/und Sicherheitsunterlagen.

(E) Mantenga las manos y el cuerpo lejos del rociado del líquido, especialmente inyecto-

res, tuberías y juntas de alta presión con fugas. La inyección de alta presión puede perforar la piel humana y producir una lesión fatal. En caso de que la inyección atraviese

la piel, consiga atención médica inmediatamente. Vea la hoja de Datos de Sanidad y

Seguridad.

(EN) Do not put your skin into the fuel jets under pressure, especially those due to pressure

pipe or seal leaks. High pressure liquids can cause deadly injuries. In case of an injection under the skin, contact a doctor immediately. Please refer to the health and security fuel documents.

(F) Ne pas approcher les mains ni le corps des jets de liquides, particulièrement ceux pro-

venant des fuites de tuyaux et des joint soumis a la haute pression. Le liquide sous

haute pression injecté sous la peau peut causer des blessures mortelles. En cas d’injection sous la peau, consulter immédiatement un médecin. Se reporter a la fiche de

santé et de sécurité du gazole.

(IT) Non esporre le mani o altre parti del corpo a getti di gasolio ad alta pressione, spe-

cialmente a quelli provenienti da tubi o paraolii. I getti di liquidi ad alta pressione possono causare ferite anche mortali. In caso di iniezione sotto pelle contattare immediatamente un medico. Fare riferimento alle schede di sicurezza del gasolio.

(NL) Zorg dat uw handen of andere lichaamsdelen niet in contact komen met vloeistofstra-

len onder hoge druk, met name bij een lek aan een leiding of dichting. Als de vloeistof

onder hoge druk onder de huid terechtkomt, kan dit zelfs tot dodelijke verwondingen

leiden. Als de vloeistof onder de huid terechtkomt, onmiddellijk een arts raadplegen.

Lees de gezondheids- en veiligheidsfiche met betrekking tot de brandstof.

(P) Não exponha a pele a jactos de combustível sob pressão, especialmente os devidos a

fugas de tubos de pressão ou vedantes. Líquidos a alta pressão podem causar ferimentos mortais. No caso de injecção subcutânea, consulte imediatamente um médico.

Consulte por favor a documentação respeitante a saúde e segurança de combustíveis.

Page 3

INDICE

DDNX163(E) - Edición 1 de 05/2004 i

Publicado y realizado por:

Delphi France SAS

Diesel Aftermarket

12 - 14 Boulevard de l'industrie

41042 Blois Cedex Tel.: (+33) (0) 2 54 55 39 39

Francia Fax: (+33) (0) 2 54 55 39 12

© Delphi Diesel Systems France

INTRODUCCIÓN 1

DIAGNOSTICO 2

DESMONTAJE 3

MONTAJE 4

CONTROL DESPUÉS DE LA REPARACIÓN 5

HERRAMIENTAS Y DATOS TÉCNICOS 6

Page 4

INDICE

ii DDNX163(E) - Edición 1 de 05/2004

Page 5

INDICE

DDNX163(E) - Edición 1 de 05/2004 iii

1 INTRODUCCIÓN

1.1 Introducción ............................................................................................................... .....................................1-5

1.2 Recomendaciones importantes .................................................................................................................... ..1-5

2 DIAGNOSIS

2.1 Síntomas en el vehículo y diagnóstico rápido ......................................................................................2-7 - 2-8

2.2 Diagnóstico en el banco características de la bomba ........................................................................2-9 - 2-10

2.2.1 Prueba del sensor de temperatura ................................................................................................2-9

2.2.2 Prueba de la IMV ............................................................................................................................. 2-9

2.2.3 Medida de los caudales, prueba de la bomba de transferencia y del Venturi ................. 2-9 - 2-10

2.2.4 Prueba del limitador ..................................................................................................................... 2-10

3 DESMONTAJE

3.1 Preparación para el desmontaje ....................................................................................................................3-11

3.2 Montaje de la bomba en la placa soporte ....................................................................................................3-11

3.3 Piezas externas .................................................................................................................................... 3-11 - 3-14

3.3.1 Salida AP ........................................................................................................................................3-11

3.3.2 Regulador de presión de transferencia ....................................................................................... 3-12

3.3.3 Limitador de presión .................................................................................................................... 3-13

3.3.4 Banjo de admisión ........................................................................................................................ 3-13

3.3.5 Banjo de retorno (Bomba Citroën)

.............................................................................................. 3-13

3.3.6 I.M.V. .............................................................................................................................................. 3-13

3.3.7 Venturi ............................................................................................................................................ 3-14

3.3.8 Sensor de temperatura gasóleo .................................................................................................. 3-14

3.4 Piezas internas ....................................................................................................................................3-14 - 3-20

3.4.1 Cabeza hidráulica ................................................................................................................3-14 - 3-15

3.4.2 Conjunto zapatas / rodillos / émbolos ......................................................................................... 3-15

3.4.3 Conjunto de arrastre (eje, rodamiento de bolas, separador) ..........................................3-15 - 3-16

3.4.4 Bomba de transferencia ............................................................................................................... 3-16

3.4.5 Retén muelle ................................................................................................................................. 3-16

3.4.6 Retén de estanqueidad combustible ........................................................................................... 3-17

3.4.7 Rodamientos de rodillos .............................................................................................................. 3-17

3.4.8 Retén de estanqueidad aceite ...................................................................................................... 3-17

3.4.9 Rodamiento de bolas .................................................................................................................... 3-18

4MONTAJGE

4.1 Preliminares .................................................................................................................................................. 4-19

4.2 Piezas internas ....................................................................................................................................4-19 - 4-25

4.2.1 Rodamiento de bolas .................................................................................................................... 4-19

4.2.2 Montaje del circlips ....................................................................................................................... 4-19

4.2.3 Salida alta presión ........................................................................................................................ 4-20

4.2.4 Prueba de estanqueidad de la válvula de expulsión ................................................................. 4-20

4.2.5 Circuito de lubricación de la cabeza hidráulica ................................................................4-20 - 4-21

4.2.6 Retén de estanqueidad aceite ...................................................................................................... 4-21

4.2.7 Rodamiento de rodillos ................................................................................................................ 4-21

4.2.8 El retén muelle .............................................................................................................................. 4-22

4.2.9 Retén de estanqueidad al combustible ....................................................................................... 4-22

4.2.10 Bomba de transferencia ............................................................................................................... 4-23

4.2.11 Eje de arrastre ............................................................................................................................... 4-23

Page 6

INDICE

iv DDNX163(E) - Edición 1 de 05/2004

4.2.12 Separador ......................................................................................................................................4-24

4.2.13 Arandela muelle ............................................................................................................................ 4-24

4.2.14 Cabeza hidráulica ................................................................................................................4-24 - 4-25

4.3 Piezas externas ....................................................................................................................................4-25 - 4-27

4.3.1 Regulador de presión de transferencia ....................................................................................... 4-25

4.3.2 Limitador de presión ..................................................................................................................... 4-26

4.3.3 Banjo de admisión ........................................................................................................................4-26

4.3.4 Banjo de admisión

........................................................................................................................4-26

4.3.5 I.M.V. ....................................................................................................................................4-26 - 4-27

4.3.6 Venturi ............................................................................................................................................4-27

4.3.7 Sensor de temperatura de gasóleo .............................................................................................4-27

4.3.8 Pasador de arrastre .......................................................................................................................4-27

5 CONTROL DESPUES DE LA REPARACION

5.1 Prueba de estanqueidad externa ................................................................................................................. 5-29

5.1.1 Procedimiento ...............................................................................................................................5-29

5.2 Montaje de la bomba en el banco de prueba .............................................................................................5-29

5.2.1 Particularidades de montaje .........................................................................................................5-29

5.2.2 Medidas .........................................................................................................................................5-29

5.3 Pruebas ................................................................................................................................................5-29 - 5-30

5.4 Acabado .........................................................................................................................................................5-30

5.5 Control después de la reparación ................................................................................................................5-30

5.5.1 Preparación de la prueba en el banco .........................................................................................5-30

5.5.2 Plan de prueba ....................................................................................................................5-30 - 5-31

5.6 Informe de prueba ........................................................................................................................................ 5-31

6 HERRAMIENTAS Y DATOS TECNICOS

6.1 Herramientas........................................................................................................................................6-33 - 6-34

6.2 Datos técnicos .....................................................................................................................................6-35 - 6-37

Page 7

INTRODUCCIÓN

DDNX163(E) - Edición 1 de 05/2004 1-5

1.1 IN TRO DUCC IÓN

P

ara reparar una bomba de inyección Common Raíl en

buenas condiciones de calidad y de limpieza, se deben

respetar las recomendaciones y los métodos descritos en

la documentación adjunta y usar las herramientas descritas en el anexo de este manual.

Excepto en caso de fallo particular no siempre es necesario desmontar completamente la bomba de inyección.

En caso de fallo de las piezas externas

(IMV, sensor de

temperatura Venturi ...)

, se debe tener mucho cuidado de

no introducir contaminación al interior de la bomba durante las operaciones.

Equipo necesario:

– Un puesto de lavado.

– Un banco cubierto de metal, reservado sólo a

las intervenciones en las bombas.

– Un tornillo con mordazas de metal dúctil.

– Paños que no den pelusas.

– Producto de limpieza Careclean.

– Un soporte de bomba multidireccional Hydra-

clamp.

– Una bandeja de plástico con divisiones para

guardar las piezas internas de la bomba.

– Las herramientas de desmontaje y montaje

descritas en el anexo de este documento.

Piezas de reparación:

A fin de obtener un buen funcionamiento de la bomba

reparada, se deben cambiar los componentes averiados

por piezas de origen.

Ficha de reparación:

Cada bomba reparada debe ser el objeto de una "ficha de

reparación" que contenga las informaciones siguientes:

– Referencia de la bomba.

–N° de serie.

– Kilometraje del vehículo.

– Códigos de defecto o síntomas detectados du-

rante el diagnóstico.

– Piezas cambiadas durante la reparación.

– Tabla de los resultados prueba de en el banco

de

(antes y después de la reparación).

1.2 RECOMENDACIONES IMPORTANTES

Todas las operaciones en la bomba, se deben efectuar bajo

las condiciones de limpieza y de seguridad enunciadas

en

el carpeta Common Raíl "GENERAL" se deberán respetar.

Antes de desmontar las piezas internas o externas, se ne-

cesita un diagnóstico completo de la bomba. Es obligatorio verificar la bomba en el banco de prueba a fin de

determinar la causa de la avería.

El montaje de los componentes de la bomba se deberá

efectuar bajo condiciones de limpieza muy estrictas

(toda

contaminación que no se haya evacuado antes del montaje en el vehículo puede deteriorar los inyectores)

.

– Todas las piezas se deben lavar y secar previa-

mente. Antes de su montaje, deben ser lubricadas con el líquido ISO 4113.

– Durante el montaje, las piezas se deben alma-

cenar en un lugar limpio y exento de toda contaminación metálica, fibrosa u otra.

– Todas las piezas que se usan nuevamente nece-

sitan un control visual de su estado general.

Los componentes "a riesgo" también deben pasar una prueba dimensional.

Se recomienda encarecidamente usar las herramientas

de desmontaje y montaje recomendadas por Delphi.

El cambio de las juntas debe ser sistemático cada vez que

se desmontan estas piezas. De la misma manera, si un rodamiento se desmonta, debe ser sustituido obligatoriamente por un componente de origen.

Toda pieza que tenga huellas de deterioración, de corrosión, de desgaste, de fisura o de deformación debe ser

cambiada.

Page 8

INTRODUCCIÓN

1-6 DDNX163(E) - Edición 1 de 05/2004

Page 9

DIAGNÓSTICO

DDNX163(E) - Edición 1 de 05/2004 2-7

2.1 SÍNTOMAS EN EL VEHÍCULO Y DIAGNÓSTICO RÁPIDO

Síntomas / avería

Para un primer nivel de diagnóstico, usar la tabla siguiente para determinar la función averiada.

Síntomas observados

en el vehículo

Tipo de avería Causa posible

Modo degradado Degradación del bombeo Desgaste zapata / rodillo / leva

Llenado Inestabilidad de la presión de transferencia

Mal control del llenado por IMV

Fallo de las juntas de estanqueidad

Fugas entre IMV y la cabeza hidráulica

Arranque difícil Aire Presencia de aire en la cámara de bombeo

Admisión de aire en el circuito de llenado

No hay arranque No hay llenado Pistón de la IMV bloqueado después de inmovilización del vehículo

Bloqueo mecánico Eje de arrastre bloqueado

Parada motor Ligera caída de presión Fugas en el limitador de presión

Mal control del llenado por IMV

Poco caudal interno Presencia de aire o de agua en el combustible. Calidad del combus-

tible

Oxidación interna Presencia de agua en la bomba

Parada del bombeo Válvula de admisión y / o de expulsión no apretada

Eje de arrastre bloqueado en rotación

Válvula de admisión rota

Jaula de la válvula rota

Válvula de admisión: fallo del muelle, salida del muelle a través

de la jaula.

Problema de rodamiento

Fisura en la cabeza hidráulica

Fallo zapata / rodillo / leva

Aflojado del tornillo de la válvula de expulsión

Aflojado del tornillo de la válvula de admisión

Fallo de la junta de la válvula de expulsión

Jaula fuera de su alojamiento

Deformación mecánica Choque en la bomba

Parada motor, olor, fugas

combustible

Pérdida de estanqueidad de los

tapones

Expulsión de la junta

Adhesivo de la junta deteriorada

Superficie de contacto junta / cárter, dañada

Alto nivel de ruido Ruido

Contacto zapata / embolo

Muelle de bomba de transferencia roto

Ruido, olor, fugas externas de carburante

Pérdida de estanqueidad

Ataque (químico) interno / externo

Juntas de [combustible / aceite) dañadas.

Aflojado de la salida AP

Fugas entre IMV y la cabeza hidráulica.

Page 10

DIAGNÓSTICO

2-8 DDNX163(E) - Edición 1 de 05/20044

Pérdida de prestaciones

Pérdida de estanqueidad entre la

bomba de transferencia y el cuerpo

Tornillos de la bomba de transferencia no apretados

Defecto de planeidad de la cara del cárter

Ralenti inestable Oscilaciones de la presión de

transferencia

Regulador de presión de transferencia averiado

Corriente IMV Mal control del llenado por la IMV

Síntomas observados

en el vehículo

Tipo de avería Causa posible

Este primer nivel debe ser completado por las pruebas

descritos a continuación.

Antes de desmontar la bomba:

(1) Antes de toda operación en la bomba, el

procedimiento de diagnóstico debe comenzar por

una inspección externa.

Verificar la presencia de contaminación en la bomba,

luego confirmar

(o no) la presencia de fugas:

• Localización del líquido:

=> En el eje

=> Alrededor de la salida AP

=> Alrededor de la entrada o del banjo

=> Alrededor del limitador

=> Alrededor de la IMV

=> Otro

(tapón vaso, zona de contacto entre la

cabeza hidráulica y el cárter...)

• Cantidad de líquido observada en la bomba:

=> Muy poca cantidad

(u olores)

=> Contactos y piezas externas completamente

mojadas

• Naturaleza del líquido:

=> Gasóleo

=> Aceite

=> Otr

Una vez realizado el diagnóstico externo, limpiar el cárter

y todos los componentes externos antes de continuar.

(2) Prueba de estanqueidad

Verificar la ausencia de fugas al nivel de las juntas

de estanqueidad combustible y aceite:

a/

Conectar la entrada y el retorno de la bomba a una

fuente de presión.

b/

Cerrar las otras entradas / salidas usando los

tapones apropiados.

c/

Introducir la bomba en el líquido IS04113.

d/

Observar las fugas a 0,5 bar durante 3 minutos,

luego a 2 bares durante 3 minutos. El aumento de

la presión debe ser progresivo.

e/

En el caso de una bomba estanca, no debe

aparecer ninguna burbuja en la superficie.

(3) Rotación del eje

a/

Conectar la salida AP y el retorno de la bomba a

un recipiente para evitar la salida de gasóleo

(la

bomba puede estar llena)

.

b/

Girar manualmente el eje de la bomba (1 a 2

vueltas)

y verificar los puntos siguientes:

=> Ruido

=> Agarrotamiento

(si fuese necesario, verificar

el par resistente del eje)

.

Si se percibe un ruido anormal y/o si la bomba está agarrotada, desmontar el Venturi y verificar la presencia de

contaminación metálica. Desmontar la bomba y efectuar

las reparaciones necesarias. Consultar la sección (3) para

el desmontaje.

(4) Prueba funcional en el banco, consultar la sección

2.2.

Page 11

DIAGNÓSTICO

DDNX163(E) - Edición 1 de 05/2004 2-9

2.2 DIAGNÓSTICO EN EL BANCO

CARACTERÍSTICAS DE LA BOMBA

Preparación de la prueba:

Para el montaje de la bomba en el banco de prueba así

como para las condiciones iniciales de arranque, consultar el manual del proveedor y la INTEC correspondiente.

La bomba puede estar completamente contaminada

por partículas metálicas. La primera prueba "LLENADO" lanzado por OCRES se usará para verificar el estado del combustible residual. Esta prueba se efectúa

con el tubo AP no conectado a la bomba:

– Conectar el recipiente incluido en el kit de herra-

mientas en la salida AP y en el retorno de la bomba.

– Ajustar el régimen a 100 rpm.

– Recuperar un volumen de combustible en el re-

cipiente.

– Confimar (o no) que el combustible está contami-

nado por partículas metálicas, usando un imán.

– Si fuese necesario, desmontar el Venturi (o el

banjo de retorno) y verificar la presencia de partículas metálicas.

– Si es el caso, se trata de un fallo de la zapata/ro-

dillo/leva: desmontar la bomba del banco de

prueba.

– Desmontar la bomba y efectuar las reparaciones

necesarias.

Para la fase de diagnóstico, OCRES permite escoger las

pruebas independientemente unos de otros. Sin embargo, se recomienda seguir el orden siguiente.

Importante :

para algunos puntos de funcionamiento,

puede haber una deriva de la presión en el sistema (para

una misma posición de la válvula de ajuste) debido a los

efectos de la temperatura verificar y corregir el valor de la

presión si fuese necesario antes de medir los caudales.

2.2.1 Prueba del sensor de temperatura

La prueba del sensor de temperatura se puede

efectuar durante la fase de aumento de temperatura / llenado / lavado. El valor de la temperatura del combustible medida por el

sensor de la bomba se compara al valor de la

temperatura de retorno indicada por el banco.

El sensor de temperatura se prueba entre 20 y

40 °C. No hay ninguna operación especial a

efectuar excepto la comparación entre el valor visualizado por OCRES y en visualizado en

el banco. En el AVM2PC, la relación entre los 2

valores es la siguiente:

T

bomba

~ T

retorno

- 2 °C

Si los valores de temperatura están fuera de

tolerancia, cambiar el sensor de la bomba.

Consultar las secciones de desmontaje y

montaje donde se dan los detalles y el par

de apriete.

N-B :

Para la bomba Citroën, el sensor de temperatu-

ra no se prueba.

2.2.2 Prueba de la IMV

Lal pruebade la IMV consiste en alimentar la

electroválvula con una corriente RCO a una frecuencia específica. La meta consiste en verificar que:

– El pistón no esté bloqueado en una posición.

– El pistón se desplace correctamente en

función del valor de la corriente aplicada.

– El efecto de histéresis se encuentra en las to-

lerancias predefinidas.

Usar la " prueba IMV " en OCRES.

Si los caudales AP medidos están fuera de las

tolerancias, cambiar la IMV respetando el procedimiento, las recomendaciones y el par de

apriete indicado en las partes "Desmontaje" y

"Montaje". Estas operaciones se pueden efectuar directamente en el banco.

Se debe volver a efectuar la "prueba IMV" después del cambio del componente para verificar

que este último funciona correctamente.

2.2.3 Medida de los caudales, prueba de la

bomba de transferencia y del Venturi

La medida de los caudales AP permite determinar si las prestaciones de la bomba están en las

tolerancias definidas para los componentes de

origen.

Si los síntomas relacionados con la bomba corresponden a la generación o la estabilidad de la

presión, es necesario medir la presión de transferencia antes de desmontar la bomba. Esto permite encontrar precisamente el origen del fallo:

regulador de presión de transferencia, bomba

de transferencia...

A fin de medir este parámetro, el sensor de temperatura de combustible

(o la IMV para la bomba

Citroën)

se debe desmontar y cambiar por el

sensor de presión de transferencia. Para las tolerancias, consultar los valores dados por el

software OCRES.

En el caso de un problema de presión de transferencia, cambiar el conjunto

(regulador o bom-

ba)

en causa y volver a efectuar la prueba.

En el caso del cambio del regulador, verificar el

estado del alojamiento de este último. En efecto,

en ciertos casos, las oscilaciones del pistón pueden generar una deformación

(aplanado) del

alojamiento del regulador en el cárter. Seguir las

instrucciones y recomendaciones descritas en

las partes "Desmontaje" y "Montaje".

Page 12

DIAGNÓSTICO

2-10 DDNX163(E) - Edición 1 de 05/2004

Lal prueba del Venturi consiste en medir la depresión creada para puntos de funcionamiento

específicos. Esto evalúa la capacidad de la

bomba para crear una depresión de retorno de

los inyectores en el motor. OCRES lee directamente los valores de la presión y los compara

a la especificación. Si los valores de depresión

están fuera de tolerancia, seguir las instrucciones siguientes:

– Desmontar el Venturi y tapar su alojamiento.

– Limpiar el interior del Venturi.

– Montar el componente limpio y volver a

efectuar la prueba.

– Si la operación anterior no da buenos resul-

tados, cambiar el Venturi.

Para cada bomba, verificar el caudal AP, el caudal de retorno, la presión de transferencia y la

depresión del Venturi. Seguir las instrucciones

del programa OCRES.

2.2.4 Prueba del limitador

Esta prueba está destinada a:

– Verificar la estanqueidad del limitador.

– Asegurarse de que funciona correctamente

(coherencia de los valores de caudal de retorno y de la presión en el sistema)

.

Después de verificar que la bomba está correctamente montada en el banco y que las condiciones de prueba requeridas se respetan,

seguir las instrucciones de OCRES relativas a la

prueba del limitador.

Estas consisten en medir el caudal de retorno a

muy alta presión

(1600 bar y presión máxima).

Si el caudal de retorno esta fuera de tolerancia:

– Reducir la presión

(válvula completamente

abierta)

.

– Parar el banco.

– Verificar que la presión en el circuito es infe-

rior a 20 bares antes de comenzar el procedimiento de reparación.

– Cambiar el limitador de presión de acuerdo

con el procedimiento detallado en las partes

"Desmontaje" y "Montaje".

Como esta prueba se efectúa a muy alta presión, la temperatura en el sistema aumenta

muy rápidamente. Por esto, es conveniente dejar que el banco se enfríe antes de comenzar

esta fase.

Para la medida del segundo caudal a 1600 bares (limitador cerrado), conviene esperar la estabilización del cauda.

Page 13

DESMONTAJE

DDNX163(E) - Edición 1 de 05/2004 3-11

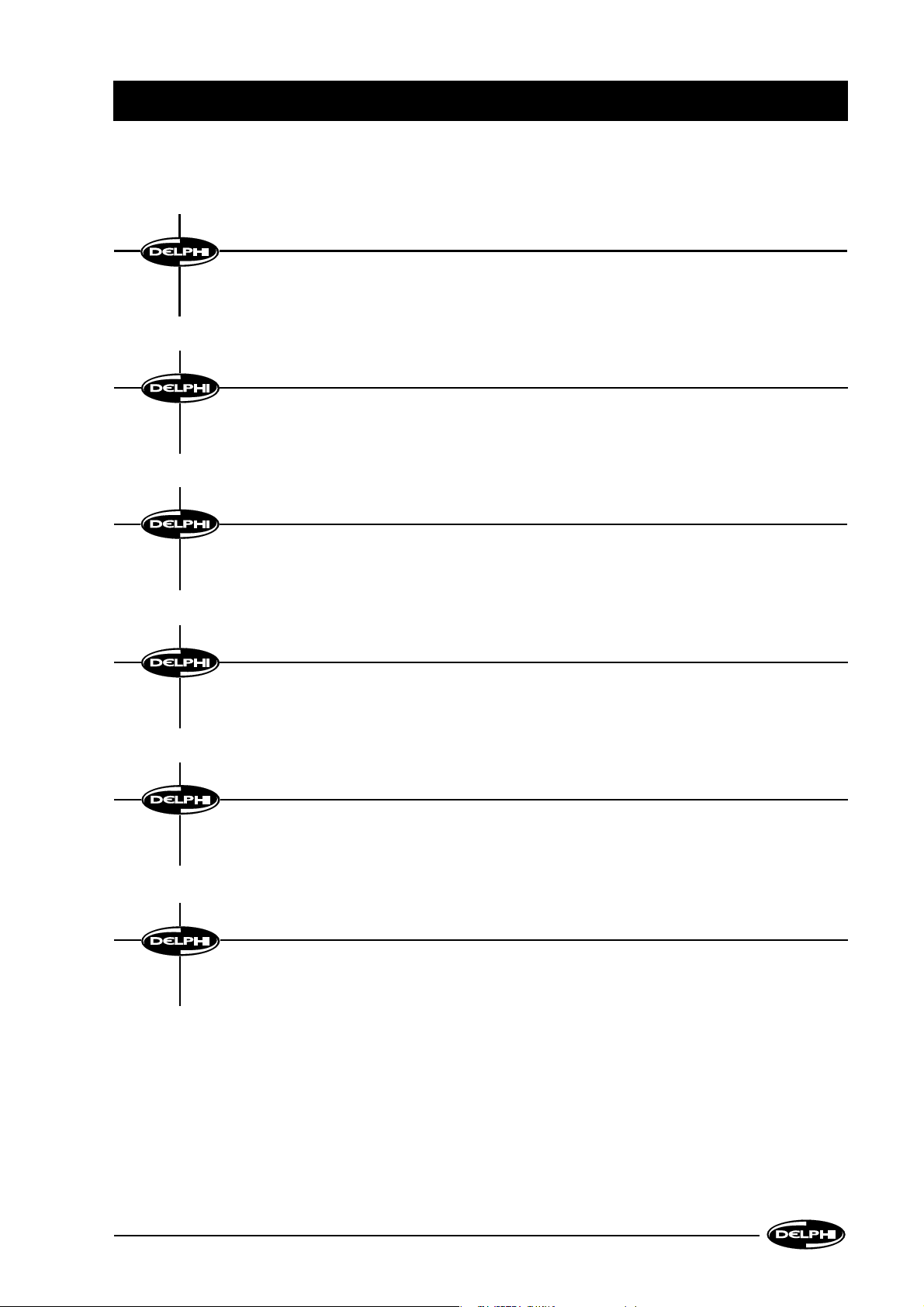

3.1 PREPARACIÓN PARA EL DESMONTAJE

Antes de comenzar la limpieza de la bomba, desmontar

(eventualmente) los diferentes tapones de protección y

vaciar el gasóleo.

– Fijar la placa en el soporte Hydraclamp.

– Posicionar y atornillar la bomba a desmontar

en el soporte.

– Efectuar la limpieza externa de la bomba.

3.2 MONTAJE DE LA BOMBA EN LA

PLACA SOPORTE

Fijar la placa

YDT343

en el soporte hydraclamp. (3201).

La aplicación Renault necesita además el montaje del

adaptador para una sujeción lateral de la bomba.

Un centrador

YDT344

es necesario para las bombas Re-

nault y Citroën.

(3202).

Una vez posicionada la bomba, apretar los tornillos y sus

arandelas

(3203).

3.3 PIEZAS EXTERNAS

3.3.1 Salida AP

Según el tipo de bomba, usar una llave Torx

40 o un casquillo hexagonal 15. Extraer la

junta metálica de la salida atornillada.

3201

3202

3203

Page 14

DESMONTAJE

3-12 DDNX163(E) - Edición 1 de 05/2004

3.3.2 Regulador de presión de transferencia

Herramientas necesarias:

– Llave Allen 8.

– Pinza de puntas planas.

– Extractor de camisa

YDT348

o extractor

YDT349

(según la presencia o no del amorti-

guador)

.

Procedimiento de desmontaje

:

– Con la llave Allen, aflojar el tornillo hueco.

– Extraer el conjunto tornillo, juntas y muelle

del cárter de la bomba.

(3321)

– Sacar el pistón tomándolo por su tetón con la

pinza de puntas planas.

(3322)

–

Usar el extractor

YDT348

o

YDT349

para sacar

la camisa de regulación de su alojamiento.

(3323)

– Verificar el estado del conjunto del regulador

y luego almacenarlo en condiciones de limpieza adecuadas.

3321

3323

3322

Page 15

DESMONTAJE

DDNX163(E) - Edición 1 de 05/2004 3-13

3.3.3 Limitador de presión

– Con una llave de 15 mm aflojar el limitador

de presión.

– Verificar la presencia de la pequeña junta

tórica. (3331)

Si el limitador se debe volver a usar, cambiar

sistemáticamente las juntas por piezas nuevas.

3.3.4 Banjo de admisión

– Con una llave de 17 mm aflojar el tornillo

hueco.

– Extraer las arandelas, las juntas

(según el

tipo de bomba)

y el banjo de admisión.

(3341)

Las arandelas y las juntas deben reemplazarse

por piezas nuevas para la utilización del banjo.

3.3.5 Banjo de retorno (Bomba Citroën)

– Con una llave de 17 mm aflojar el tornillo

hueco.

– Extraer las arandelas y el banjo de retorno.

Las arandelas se deben cambiar por piezas

nuevas si se vuelve a usar el banjo.

3.3.6 IMV

–

Destornillar los dos tornillos de fijación de la IMV

(Llave Torx25

). (3361)

–

Extraer el actuador de su alojamiento. Efectuar

manualmente pequeñas rotaciones sucesivas

.

No usar el conector como brazo de palanca

.

3331

3341

3361

Page 16

DESMONTAJE

3-14 DDNX163(E) - Edición 1 de 05/2004

3.3.7 Venturi

¡Atención!

La cánula del venturi es muy frágil! Se debe

manejar con precaución .

– Aflojar el tornillo de fijación del venturi (Llave

Torx 25)

y desmontar el componente de la

bomba.

(3371)

3.3.8 Sensor de temperatura gasóleo

– Aflojar el sensor con una llave de 19.

– Desmontar el sensor de temperatura

gasóleo.

(3381)

No forzar el conector para aflojar el sensor.

3.4 PIEZAS INTERNAS

3.4.1 Cabeza hidráulica

– Girar el hydraclamp a fin de poner el eje de

la bomba en la posición vertical, cabeza hidráulica hacia arriba.

(3401)

– Mantener la bomba en posición en su soporte.

– Usar una llave Torx 25 para aflojar los 3 tor-

nillos de fijación de la cabeza hidráulica.

3371

3381

3401

Page 17

DESMONTAJE

DDNX163(E) - Edición 1 de 05/2004 3-15

– A fin de despegar la junta tórica, ejercer un

movimiento de rotación alternativo. No

extraer completamente la cabeza hidráulica.

Introducir los clips de sujeción de las zapatas

/ rodillos

YDT346

(1 clip por capa), luego

retirar suavemente el conjunto "cabeza

hidráulica": atención a la fijación de los

zapatas, rodillos, émbolos y muelles.

(3402)

La junta tórica se debe cambiar obligatoriamente por una nueva.

– Desmontar la junta oval o las 2 juntas

tóricas en el caso de la bomba Citroën.

3.4.2 Conjunto zapatas / rodillos / émbolos

No se requiere una operación específica para la

extracción de las zapatas / rodillos.

Atención, no dejar caer las piezas

(émbolos,

resortes, zapatas y rodillos)

.

– Los zapatas y rodillos están apareados. No se

deben disociar.

La orientación del rodillo en la

zapata y la orientación del conjunto relativa

al

alojamiento en la cabeza hidráulica son de

gran importancia. Marcar correctamente estas

posiciones.

– Sacar los zapatas/rodillos/muelles/émbolos

y ordenarlos en la caja de plástico. Consulte

las figuras al costado para identificar estos

componentes.

(3421 et 3422)

– Usar el flexible magnético para extraer los

émbolos.

– Los émbolos están apareados con sus aloja-

mientos en la cabeza hidráulica, tenga cuidado

de no invertirlos. De la misma manera, la

orientación de cada émbolo en su alojamiento

se debe marcar

(el conjunto está rodado en una

posición particular)

para la fase de montaje.

3.4.3 Conjunto de arrastre (eje, rodamiento

de bolas, separador

)

Antes de extraer el eje de arrastre, conviene

desmontar:

– la arandela muelle,

– el separador,

– la chaveta a fin de evitar dañar la junta

delantera. Usar la herramienta

YDT370

,

(bota-pasador 3,4 mm con resalte) y una

pinza cortante para la extracción.

(3431)

3402

3421

1

2

3

4

4

1

3

2

3422

1

2

3

4

3431

Page 18

DESMONTAJE

3-16 DDNX163(E) - Edición 1 de 05/2004

Con el cárter de la bomba fijado en la placa

soporte, extraer el conjunto de arrastre con la

mano.

(3432)

3.4.4 Bomba de transferencia

Usar una llave torx 20 para destornillar los 3

tornillos y extraer la bomba de transferencia

con la mano en

un solo bloque

.

Atención a los muelles y paletas.

(3441)

3.4.5 Anillo muelle

Usar la herramienta

YDT356

y la pinza de puntas planas para desmontar con precaución este

anillo. Esta herramienta es de acero y la operación delicada, por esto se debe prestar una

atención particular para no deteriorar la zona

adyacente (cárter de aluminio

). (3451 & 3452)

3432

3441

3451

3452

Page 19

DESMONTAJE

DDNX163(E) - Edición 1 de 05/2004 3-17

3.4.6 Retén de estanqueidad combustible

El retén de estanqueidad puede ser montado

por el interior o por el exterior. Según el tipo de

bomba, puede ser necesario desmontar el

anillo muelle así como el conjunto junta exterior / rodamiento de rodillos:

Seguir las instrucciones de desmontaje dadas

en

(3.4.1-3.4.3-3.4.4 y 3.4.7).

Este retén se desmonta hacia el interior. Usar la

herramienta

YDT367

(3460) o las herramientas

YDT351, YDT354

y

YDT355

. (3461 y 3462)

3.4.7 Rodamientos de rodillos

La extracción del rodamiento de rodillos necesita desmontar previamente el anillo muelle

(véase a continuación). Usar el extractor de tornillo YDT355 fijado a la placa soporte de la

bomba. Extraer el conjunto junta y rodamiento.

(3471)

Atención:

para la bomba Ford Puma, el rodamiento de

rodillos sale hacia el exterior mientras que para las otras

bombas sale por el interior. En los dos casos, el retén de

estanqueidad (aceite o combustible) se retira al mismo

tiempo que el rodamiento.

3.4.8 Retén de estanqueidad aceite

El retén de estanqueidad al aceite está montado en las bombas que reciben una distribución

por cadena

(Ford -Ssangyong). Debe ser desmontada por el exterior. Para la bomba Ford

Puma, este retén se extrae al mismo tiempo

que el cojinete de bolas utilizando las

herramientas

YDT351, YDT354

y la herramienta

de extracción

YDT355

.

3462

3460

3461

3471

Page 20

DESMONTAJE

3-18 DDNX163(E) - Edición 1 de 05/2004

3.4.9 Rodamiento de bolas

Para desmontar el rodamiento de bolas, se

debe cambiar la placa soporte horizontalmente.

– Desmontar el circlips.

(3491 & 3492).

– Montar el extractor en la placa y luego posi-

cionar el conjunto "eje y rodamiento".

– Extraer el rodamiento.

(3493)

3491

3492

3493

Page 21

MONTAJE

DDNX163(E) - Edición 1 de 05/2004 4-19

4.1 PRELIMINARES

La manipulación de las piezas externas de la bomba está

sometida a las reglas de limpieza descritas en la carpeta

de desmontaje/montaje de los componentes Common

Raíl

(limpieza, uso del kit tapones etc...).

Es necesario efectuar un control visual de todas las piezas

a usar nuevamente para asegurarse de que los estados

de las superficies son correctos

(sin rayas...) y que no hay

desgaste.

Controlar también todos los roscados, las gargantas así

como los lugares donde se puede alojar la contaminación.

Antes del montaje de una pieza interna de la bomba, es

obligatorio asegurarse de que no haya ninguna contaminación presente en esta pieza y en su entorno próximo.

Las piezas previamente limpiadas y secadas se deben

almacenar en un lugar limpio en espera de su montaje.

Atención:

El entorno de trabajo debe responder a las

exigencias de limpieza relativas al Common Raíl. Toda

contaminación no evacuada de la bomba puede destruir

los inyectores al montarla en el vehículo.

Antes de su montaje, toda pieza interna debe ser lubricada

con el fluido ISO 4113.

4.2 PIEZAS INTERNAS

4.2.1 Rodamiento de bolas

– Montar la placa

YDT350

en el hydraclamp en

posición horizontal.

– Introducir el soporte de rodamiento

YDT353

en la placa.

– Colocar el eje de arrastre en el rodamiento

previamente posicionado en el soporte.

(4211)

– Introducir el eje en el rodamiento usando el

extractor

YDT355

hasta llegar al tope.

Atención:

La parte cerrada de la jaula de plástico del ro-

damiento debe ser orientada hacia el eje.

4.2.2 Montaje del circlips

– Colocar el eje de rodamiento en el banco.

– Introducir el circlipss.

– Verificar su sujeción en su posición.

(4221)

4211

4221

Page 22

MONTAJE

4-20 DDNX163(E) - Edición 1 de 05/2004

4.2.3 Salida alta presión

Existen 2 tipos de salidas alta presión: (4261)

– Salida AP, fijada por 2 tornillos en la cabeza

hidráulica.

– Salida AP atornillada. Brida AP.

Brida AP:

– Verificar la ausencia de contaminación alre-

dedor de la salida de la cabeza hidráulica.

– Apretar los 2 tornillos de la brida según las

recomendaciones siguientes :

=> Preapriete a

10 N.m

.

=> Apriete alternativo

de los dos tornillos a:

15 +/- 3 N.m, 20 +/- 3 N.m, 25 +/- 3 N.m

.

Salida AP atornillada:

– Verificar la ausencia de contaminación alre-

dedor de la salida de la cabeza hidráulica.

– Colocar la junta metálica.

– Atornillar la salida AP y apretar según las re-

comendaciones siguientes:

=> Preapriete a

20 N.m

.

=> Apriete al ángulo de

70 °

.

=> Verificar que el par está incluido entre

63

y

77 N.m

. (4262)

Para la bomba Citroën, la salida AP está montada

lateralmente. Véase la figura al costado.

4.2.4

Prueba de estanqueidad de la válvula

de expulsión

– Monte el limitador de presión (ver § 4.3.2).

– Realizar la prueba

de estanqueidad de la (de

las) válvula(s) de expulsión

. Seguir el proce-

dimiento siguiente :

Para esta operación, es necesario disponer de un

aparato generador de presión

(Tipo Testmaster) .

=> Conectar la salida AP de la cabeza hidráulica

en el tubo AP del generador de presión.

=> Apretar los 2 tornillos del tubo.

=> Ajustar la presión a 200 +/- 5 bar.

=> Aislar el circuito.

=> Medir la caída de presión durante

5 segundos

.

=> Para respetar el criterio de estanqueidad, la

caída de presión no debe ser superior a

20 bares

.

4.2.5 Circuito de lubricación de la cabeza

hidráulica

Verificar que este circuito no esté tapado: (4281)

– Introducir líquido ISO 4113 por el orificio

lateral del alojamiento de la IMV.

En todas las bombas, la entrada del circuito de

lubricación se encuentra en el gran diámetro

del alojamiento de la IMV.

4261

4262

4281

Page 23

MONTAJE

DDNX163(E) - Edición 1 de 05/2004 4-21

– El líquido debe salir por el pequeño orificio

situado en la punta de la cabeza hidráulica.

(4282)

4.2.6 Anillo de estanqueidad aceite

Bombas implicadas: Ford Lynx, Ford Puma,

SsangYong.

Es obligatorio montar un retén nuevo.

Método de montaje:

– Mantener el cárter en posición en la placa

soporte.

– Lubricar el retén exterior con líquido ISO 4113.

– Colocar el obturador lubricado sobre la boca

de la herramienta de montaje

YDT352

o

YDT373

equipada con el manguito

YDT354

.

– Enmangar el retén en el extremo del cárter

hasta llegar al tope.

– Controlar el buen posicionamiento del retén.

Como este retén está normalmente lubricada

por el aceite cuando la bomba está montada en

el motor, es obligatorio engrasarla antes de hacer girar la bomba en el banco para evitar todo

desgaste o degradación de la estanqueidad

.

4.2.7 Rodamiento de rodillos

– Colocar el cárter (fijado en su placa) en posi-

ción vertical.

– Para todas las bombas excepto Ford Puma,

se debe montar el retén de combustible pre-

viamente. Consular el párrafo "4.2.9".

– Colocar el cojinete en la herramienta

YDT372

equipada con el manguito

YDT354

.

(42101-1)

– Fijar el extractor

YDT355

en la placa.

– Apretar el extractor hasta llegar al tope.

Antes de toda operación, se debe verificar el

buen posicionamiento del conjunto para no

montar el rodamiento de manera oblicua.

4282

42101-1

Page 24

MONTAJE

4-22 DDNX163(E) - Edición 1 de 05/2004

4.2.8 El anillo muelle

– Con el cárter en posición vertical, introducir

el anillo muelle en su alojamiento.

(42111 &

42112)

Para las bombas Ford y SsangYong, el montaje

se efectúa con la mano.

Para las otras bombas, se debe usar la herramienta

YDT357

.

4.2.9 Anillo de estanqueidad al combustible

Es obligatorio montar un retén.

– Lubricar el retén con líquido ISO 4113.

– Colocar el retén en la herramienta

YDT352

o

YDT373

equipada con el manguito

YDT354

.

42121)

– Enmangar el retén contra el resalte del cárter

hasta alcanzar el tope.

– Verificar la ausencia de defecto de posiciona-

miento del retén en relación con el cárter

(riesgo de fugas).

42111

42112

42121

Page 25

MONTAJE

DDNX163(E) - Edición 1 de 05/2004 4-23

4.2.10 Bomba de transferencia

– Antes de montar la bomba de transferencia

en el cárter, verificar el estado de los elemen-

tos constituyentes.

Se recomienda cambiar los 4 muelles cada vez

que se desmonta la bomba.

Para todo fallo otro que el de los muelles, cam-

biar la bomba de transferencia completa por un

conjunto nuevo

.

– Las piezas a montar se deben limpiar y secar

previamente. Ninguna contaminación debe

subsistir en el sistema.

– Ensamblar las 4 paletas y muelles en el ro-

tor. Atención a la instalación de los muelles.

– Posicionar correctamente el conjunto de los

componentes así como los tornillos. (42131)

– Introducir el conjunto en el cárter y apretar

(Torx20) según el procedimiento siguiente:

=> Par de preapriete:

2 N.m

.

=> Ángulo de apriete:

50 °

.

=> Verificar que el par final quede entre

3

y

7

N.m

.

– Posicionar el diente doble

(42131) para facili-

tar la introducción del eje.

4.2.11 Eje de arrastre

– El eje de arrastre debe estar provisto del ro-

damiento de bolas así como de su circlip.

Sin embargo, el pasador no se debe montar

para no dañar las juntas de combustible y/o

de aceite.

– Antes de toda operación, verificar el buen

estado de las superficies de la leva y del eje

así como la rotación del rodamiento.

– Respetar las reglas de limpieza descritas al

principio de este manual.

– Posicionar el diente doble de la bomba de

transferencia frente a una muesca.

(42131) .

– Introducir el eje de arrastre verificando que

los dientes dobles del eje y de la bomba de

transferencia coincidan.

– El arrastre no necesita ningún esfuerzo parti-

cular para ser introducido en el cárter.

– Controlar que la leva quede completamente

introducida en el cárter.

La distancia entre el borde del cárter y el borde

de la leva debe ser de aproximadamente 8 mm.

42131

42141

Page 26

MONTAJE

4-24 DDNX163(E) - Edición 1 de 05/2004

4.2.12 Separador

– Introducir el separador en el cárter. El lado

ancho debe ser orientado hacia el exterior.

(42151)

Atención:

Es importante efectuar una verificación visual

del estado de este componente. Las caras de apoyo

deben estar lisas y sin deformación o desgaste. Si no es

el caso, cambiar el separador por una pieza nueva.

4.2.13 Arandela muelle

–

Posicionar la arandela muelle en el separado.

(42161)

4.2.14 Cabeza hidráulica

– Montar los émbolos y los muelles en los

alojamientos correspondientes.

(42171)

Recordatorio:

cada émbolo está apareado con su

alojamiento. Los émbolos se deben montar en el mismo

sentido que el que tenían antes del desmontaje.

Atención:

antes del montaje del émbolo, verificar el

estado de su superficie pasando el dedo sobre todo su

contorno. Si siente una rugosidad en la superficie, se

debe desechar el émbolo.

– Verificar que los émbolos se deslicen libre-

mente en sus alojamientos.

– Lubricar los conjuntos zapatas / rodillos con

líquido IS04113 y verificar manualmente la

rotación libre de las piezas antes de su

montaje en la cabeza hidráulica.

Recordatorio:

cada rodillo está apareado con una

zapata.

Se recomienda respetar la orientación original

del rodillo en relación con la zapata y de la zapata en

relación con la cabeza hidráulica.

42151

42161

42171

Page 27

MONTAJE

DDNX163(E) - Edición 1 de 05/2004 4-25

– Una vez los conjuntos zapatas/rodillos en su

lugar, verificar el buen funcionamiento de

los muelles.

(42172)

– Verificar que no haya agarrotamiento de las

zapatas en la cabeza hidráulica.

– Usar los clips YDT346 para cada capa.

– Montar la gran junta tórica (pieza nueva) en

la cabeza hidráulica.

– Montar juntas de estanqueidad ovale o tóri-

ca

(según las bombas) nuevas en el cárter

– Introducir la cabeza hidráulica en el cárter y

retirar los clips a medida que se posicionan

los zapatas / rodillos. (42173)

– Girar la cabeza hidráulica en el cárter para

alinear los orificios de fijación.

– Apretar los 3 tornillos de fijación a

5,5 +/-0,6

N.m.

4.3 PIEZAS EXTERNAS

4.3.1 Regulador de presión de transferencia

– Montar una junta tórica nueva en la camisa

de regulación.

(4311)

– Lubricar la junta con líquido IS04113.

– Colocar esta camisa en su alojamiento.

–

Introducir el pistón de regulación en la

c

amisa sujetándola por su tetón con una

pinza de puntas planas.

Si la camisa se cambia por una nueva, también se

debe cambiar el pistón

.

–

Montar una junta tórica nueva, previamente

lubricada con líquido ISO 4113 en el tornillo hueco

.

Atención:

se recomienda encarecidamente la limpieza

previa del alojamiento.

– Introducir el muelle en este tornillo hueco y

posicionar el conjunto en su alojamiento.

– Apretar el tornillo según las recomendacio-

nes siguientes:

=> Preapriete a

5 +/-0,5 N.m

.

=> Apriete al ángulo de

50 +/- 3°

.

=> Verificar que el par se encuentra entre

25 y

75 N.m.

42172

42173

4311

Page 28

MONTAJE

4-26 DDNX163(E) - Edición 1 de 05/2004

4.3.2 Limitador de presión

– Montar una junta tórica nueva, previamente

lubricada con líquido ISO 4113, en el limitador de presión.

– Introducir el limitador de presión y apretar a

27,5 +/-2, 5 N.m.

4.3.3 Banyo de admisión

– Limpiar y secar las diferentes piezas antes

del montaje.

– Todas las juntas se deben cambiar por pie-

zas nuevas.

– Lubricar las juntas.

– Posicionar las arandelas y el banjo en el tor-

nillo hueco y atornillar el conjunto manual-

mente en el cárter.

Orientar el banjo: (4331)

– Apretar al par de

10 N.m

.

– Apretar al ángulo

63

°.

– Verificar que el par final se encuentra entre

25 y 35

N.m.

4.3.4 Banjo de retorno (Bomba Citroën)

Se usa el mismo método que para el banjo de

admisión.

Orientar el banjo de retorno a 45 ° en relación

con el eje de la bomba. (4341).

4.3.5 IMV

– Si la IMV se debe usar nuevamente, cambiar

las juntas tóricas por nuevas. Para montar

las juntas nuevas, usar los conos suministra-

dos en el kit de herramientas.

– Lubricar las juntas tóricas de la IMV con el lu-

bricante suministrado en el kit.

– Introducir la IMV en su alojamiento efec-

tuando ligeras rotaciones.

Atención:

No forzar el conector para instalar la IMV.

Bomba Ángulo en relación con el eje de

Renault 65

Citroën 80

Kia 90 +/- 5

Ford Lyn 53

Ford Puma SsangYong 30 +/- 5

4331

4341

Page 29

MONTAJE

DDNX163(E) - Edición 1 de 05/2004 4-27

– Manteniendo en contacto la IMV con la ca-

beza hidráulica, apretar los dos tornillos de

fijación con la mano.

– Apretar luego estos dos tornillos al par de 3 Nm.

– Aflojar los dos tornillos de sujeción de la IMV

de 1/2

vuelta

(esto libera los esfuerzos de

embridado)

.

– Luego apretarlos alternativamente al par de

1,5 +/- 0,2 Nm, 3 +/- 0,3 Nm

, luego

5,5 +/- 0,6

Nm.

Atención:

el funcionamiento del pistón de la IMV es

muy sensible al defecto de posicionamiento entre este

componente y la cabeza hidráulica.

4.3.6 Venturi

Si se usa nuevamente el Venturi, se debe cambiar la junta tórica por una nueva. Usar el cono

YDT359

suministrado en el kit de herramientas

para colocar la junta.

(4361)

– Verificar que el orificio esta libre. Si fuese

necesario, destaparlo con aire.

Atención:

no usar una herramienta cortante para destaparlo.

–

Lubricar el junta tórica del venturi con el

lubricante suministrado en el kit.

– Introducir el venturi en son alojamiento.

– Apretar el tornillo de fijación del venturi al

par de

5,5 Nm

.

4.3.7 Sensor de temperatura de gasóleo

Si se usa nuevamente el sensor, se debe cambiar la junta tórica por una nueva.

Lubricar la junta tórica del sensor con el lubricante suministrado en el kit.

–

Introducir el sensor en su alojamiento

cuidando de no dañar la junta tórica contra

el roscado de la cabeza hidráulica.

– Apretar el sensor al par de

15 Nm.

4.3.8 Pasador de arrastre

– Introducir el monta pasador elástico de diá-

metro 3,4 mm

YDT370

en el pasador. (4381)

– Introducir el conjunto en el alojamiento pre-

visto con este fin en el eje de arrastre.

– Usar un martillo para colocar el pasador. La

introducción se efectúa por ligeros golpes

sucesivos.

– El pasador debe quedar aproximadamente

1,8 mm

sobre el eje.

4361

4381

Page 30

MONTAJE

4-28 DDNX163(E) - Edición 1 de 05/2004

Page 31

CONTROL DESPUÉS DE LA REPARACIÓN

DDNX163(E) - Edición 1 de 05/2004 5-29

5.1 PRUEBA DE ESTANQUEIDAD

EXTERNA

Antes de pasar la bomba en el banco de prueba, se debe

verificar su estanqueidad. Este prueba necesita el

material siguiente:

– Una fuente de presión de aire deshidratado 0-3 bar.

– Conexiones en la entrada y en el retorno de la

bomba.

– Recipiente lleno de aceite de prueba ISO 4113

limpio.

– Tapones de obturación de los orificios anexos

(Salida alta presión, cánula venturi, etc ...).

5.1.1 Procedimiento

– Obturar los orificios anexos. Usar anillos de

apriete para garantizar la estanqueidad.

– Unir la fuente de aire comprimido en la entrada

y en el retorno de la bomba.

– Introducir verticalmente la bomba en el reci-

piente de aceite de prueba. Las conexiones

eléctricas no deben estar en contacto con el líquido.

– Establecer una presión constante de 0,5 bar.

– Dejar la bomba samergida durante 3 min.

– Observar las fugas.

– Establecer una presión de 2 bares +/- 0,2 durante

3 minutos.

Si la bomba está estanca, ninguna burbuja se debe observar ni a 0,5 bar ni a 2 bares durante la inmersión.

Si aparecen fugas, efectuar las reparaciones apropiadas

(apriete, cambio de juntas...).

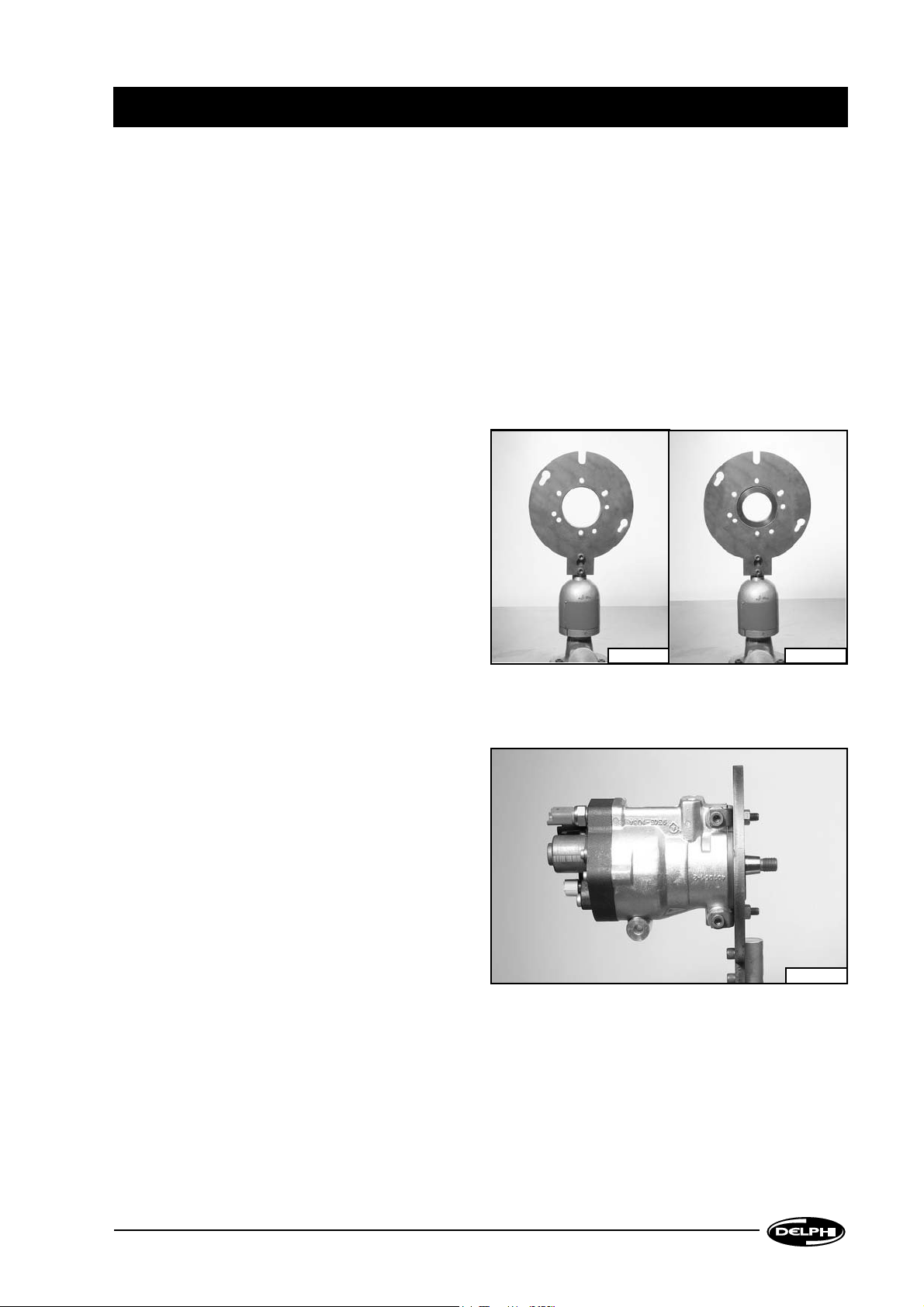

5.2 MONTAJE DE LA BOMBA EN EL

BANCO DE PRUEBA

El banco de prueba Common Raíl es un banco normal de

tipo AVM2 PC equipado con el kit de reparación Common

Raíl. Este kit se compone de:

– Una protección de policarbonato soportada por

una estructura de acero.

– Una válvula de ajuste de la presión.

– Una válvula de descarga neumática.

– Un caja electrónica que gestiona los captadores

y actuadores necesarios para el Common Raíl.

– Un caja electrónica que sirve de interfaz entre el

banco y el software OCRES.

– Un tubo AP flexible entre la bomba y la válvula

de descarga.

– Un tubo AP rígido entre la válvula de descarga

y la válvula de ajuste de presión.

– Un sensor de alta presión montado en la válvula

de descarga.

– Un sensor de depresión del Venturi.

– Un sensor de presión de retorno de la bomba.

– Un filtro 2 µm.

– Adaptadores mecánicos de montaje de la bom-

ba en el banco.

Atención:

Durante las pruebas de una bomba en el banco Common Raíl, la presión puede subir hasta 2000 bares

en el circuito. Esto obliga a tomar todas las precauciones

necesarias antes y durante la intervención.

5.2.1 Particularidades de montaje

Conectar la llegada del líquido de prueba en el

banjo de entrada de la bomba.

Conectar el Venturi en el adaptador ALP326

para poder medir la presión de retorno y el caudal de retorno.

En el caso de la bomba Citroën, el Venturi y el

sensor de temperatura no se usan.

Después de efectuar la operación de lavado y

llenado a bajo régimen, conectar la salida AP al

tubo flexible AP a fin de medir el caudal de la

bomba.

5.2.2 Medidas

Los parámetros siguientes se miden directamente en el banco:

–Caudal AP.

– Caudal de retorno.

– Temperatura de entrada de la bomba.

– Temperatura de retorno.

– Presión de transferencia.

– Régimen.

Los parámetros siguientes se miden en OCRES:

– Presión raíl.

– Depresión Venturi.

–Corriente IMV.

5.3 PRUEBAS

Durante la comprobación de una bomba, se miden todos

los caudales a 40° C. A fin de poder comparar las prestaciones de la bomba probada con la especificación Delphi,

por esto se debe alcanzar este temperatura antes de

medir los caudales.

– Antes de conectar el tubo AP flexible a la sali-

da de la bomba, se debe verificar el estado del

gasóleo que la atraviesa (presencia de contami-

nación metálica, orgánica u otra)

. Por esto, la

bomba debe funcionar a 150 r.p.m. durante 1

minuto. La presencia de virutas

(detectable

por un imán)

en el líquido recuperado señala

un fallo zapata / rodillo / leva. En este caso, la

bomba se debe desmontar inmediatamente y

las piezas averiadas se deben cambiar.

– Una vez terminada la fase de lavado, parar el

banco, conectar y apretar el tubo AP flexible.

– Seguir las instrucciones dadas por OCRES

para el aumento de la temperatura

(régimen,

presión...)

. Durante la subida de la temperatura

del banco, se recomienda probar el sensor

de temperatura de la bomba comparando el

valor medido al visualizado en el banco

(tem-

peratura de retorno)

.

– En función del tipo de reparación efectuada,

OCRES indica el procedimiento de prueba a seguir.

Page 32

CONTROL DESPUÉS DE LA REPARACIÓN

5-30 DDNX163(E) - Edición 1 de 05/2004

Se pueden efectuar las pruebas independientes unos de

otros, principalmente en la fase de diagnóstico de la bomba.

En particular, para medir las presiones de transferencia,

se debe usar el adaptador apropiado que se monta en lugar de la IMV para la bomba Citroën y en lugar del sensor

de temperatura para las otras bombas.

5.4 ACABADO

A fin de conservar una prueba de la intervención realizada, toda bomba reparada debe llevar el código del agente

Delphi (código de 6 cifras) que realizó la operación así

como la fecha de la intervención. El marcado se debe realizar en el cárter de aluminio usando las letras / cifras a

golpear.

Atención, no dañar el cárter; un golpe leve basta para el

marcado.

5.5 CONTROL DESPUÉS DE LA

REPARACIÓN

La comprobación en el banco asume que las pruebas de

fugas descritas en este manual han sido:

– Sellado de válvula de suministro.

– Sellado externo a 0.5 bar y 2 bar.

5.5.1 Preparación de la prueba en el banco

Para el procedimiento del montaje en el banco

y las condiciones iniciales, consultar el manual

del proveedor y usar las herramientas y adaptadores apropiados.

Condiciones iniciales del banco:

5.5.2 Plan de prueba

Tal como se ha descrito anteriormente, el procedimiento de prueba sólo debe comenzar después del llenado y el aumento de la

temperatura de la bomba. Para cada tipo de

bomba, OCRES genera el plan de prueba. Se

compone de las fases siguientes:

Llenado

Se recomienda encarecidamente efectuar el llenado de la bomba a bajo régimen

(inferior a 150 rpm)

antes de comenzar las pruebas.

En efecto, después de la reparación, casi no

queda combustible en la bomba. La rotación de

la bomba a alto régimen sin lubricación puede

dañar los componentes internos.

Durante la fase de llenado, la bomba no está

conectada al tubo AP. Funciona al aire libre.

Puesta en temperatura

Consultando la tabla anterior, ninguna prueba

debe comenzar antes que la temperatura haya

alcanzado 40 +/- 2°C. Todas las tolerancias dadas en el plan de prueba están definidas para

esta temperatura. Si no se respeta esta condición, los caudales medidos pueden ser falsos.

Rodaje

La fase de rodaje es necesaria en caso de cambio de la leva, de las zapatas y de los rodillos.

El parámetro principal a observar es la diferencia de temperatura entre la entrada y el retorno.

Estos valores se visualizan directamente en el

banco de prueba.

El operador debe ingresar estos valores en

OCRES que indica si la fase de rodaje se efectuó correctamente o n

Atención:

el periodo de vida de la bomba depende de la

ejecución correcta de esta fase.

Durante este prueba, si la diferencia de

temperatura es superior a las tolerancias

especificadas, el programa se detiene

automáticamente después de haber efectuado 2

bucles de medidas. En este caso, se confirma el

fallo que puede ser causado por

:

– Problema de zapatas / rodillos: en este caso,

completar la prueba por un análisis del combustible presente en la bomba. Consultar la

parte "Diagnóstico".

– Fugas internas:

=> Fugas en los émbolos.

=> Fugas en las válvulas de admisión: verificar

el apriete de los tornillos de las válvulas.

=> Fugas en las válvulas de expulsión: verificar

el apriete de los tornillos de la válvula y

efectuar una prueba de estanqueidad a 200

bares

(Véase el procedimiento descrito en

la sección "Montaje" § 4.2.4)

.

=> Limitador de presión abierto o junta dañada.

Prueba de la IMV

Este prueba es idéntica a la efectuada en la fase

de diagnóstico.

Seguir las instrucciones de OCRESS.

Prueba de prestaciones

Cualquiera que sea el tipo de reparación efectuada en la bomba, es obligatorio verificar sus

prestaciones antes de montarla en el vehículo.

Esta prueba permite determinar si la bomba

cumple con las especificaciones de funcionamiento de seguridad y de limpieza requeridas

por el sistema Common Rail Delphi.

Presión de alimentación bomba 60<P<100 mbar

Prueba de fluido ISO 41 13

Viscosidad del fluido 2.45 – 2.75 cs à 40°C

T° del fluido en entrada bomba 40 +/-2°C

Page 33

CONTROL DESPUÉS DE LA REPARACIÓN

DDNX163(E) - Edición 1 de 05/2004 5-31

Prueba del Venturi

La prueba del venturi se incluye en la prueba de

prestaciones.

Prueba del sensor de temperatura

Como el fluido ya está caliente (40 +/- 2°C), esta

prueba consiste en verificar la coherencia de

lectura en un solo valor. Normalmente al final

de la fase de diagnóstico, el sensor de temperatura debe ser confirmado como fiable (si no,

cambiarlo). Se trata de una simple verificación.

Prueba de presión de transferencia

La prueba de la bomba de transferencia necesita el desmontaje del sensor de temperatura o

de la IMV

(bomba Citroën) y el montaje de un

sensor de presión.

Prueba del limitador

Esta prueba es idéntica a la efectuada durante la fase de diagnóstico:

– Verificar la estanqueidad del limitador:

sin fugas externas a muy alta presión

(1900 bar).

– Verificar que los caudales de retorno es-

tán de acuerdo con la especificación.

Seguir las instrucciones de OCRES.

5.6 INFORME DE PRUEBA

Cada bomba probada o reparada debe ser el objeto de un

informe de prueba. Consultar el

(§1.1) para conocer

cuáles son las informaciones contenidas en el informe.

Page 34

CONTROL DESPUÉS DE LA REPARACIÓN

5-32 DDNX163(E) - Edición 1 de 05/2004

Page 35

HERRAMIENTAS Y DATOS TÉCNICOS

DDNX163(E) - Edición 1 de 05/2004 6-33

6.1 HERRAMIENTAS

Herramientas de desmontaje / montaje Referencia

HERRAMIENTAS ESPECIALES

Kit completo

YDT400

Placa soporte de bomba YDT343

Anillo de centrado YDT344

Soporte adaptador para bomba Renault YDT345

Clips de sujeción de los zapatas y rodillos YDT346

Soporte de cabeza hidráulica YDT347

Extractor de la válvula de regulador de presión de transferencia sin amortiguador YDT348

Extractor de la válvula de regulador de presión de transferencia con amortiguador YDT349

Placa de extracción de rodamiento de bolas YDT350

Extractor junta y rodamiento de rodillos YDT351

Montador retén Diámetro 33 mm YDT352

Montador rodamiento de bola YDT353

Mandril montaje rodamiento /retenes YDT354

Extractor principal de tornillo YDT355

Desmontador de anillo YDT356

Montador de anillo YDT357

Caja numerada para pistones YDT358

Cono monta junta tórica venturi YDT359

Cono monta junta tórica IMV 1 YDT360

Cono monta junta tórica IMV 2 YDT361

Cono monta junta tórica del regulador de presión de transferencia YDT362

Cono monta junta tórica del limitador de presión YDT363

Cono monta junta tórica tornillo hueco bomba Puma 1 YDT364

Cono monta junta tórica tornillo hueco bomba Puma 2 YDT365

Cono monta junta tórica tornillo hueco bomba Puma 3 YDT366

Palanca de desmontaje de la junta de estanqueidad YDT367

Casquillo torx T40 reforzado YDT368

Bota-pasador 02 YDT369

Bota-pasador 0 5 con resalte YDT370

Cuadrado para casquillo Torx YDT371

Extremo montador de rodamiento de rodillos YDT372

Montador retén Diámetro 35 mm YDT373

HERRAMIENTAS NORMALES

Llave a golpe

Imán magnético

Pinza de puntas planas

Pinza para anillos retenes

Pinza cortante

Llave Torx 15

Llave Torx 20

Llave Torx 25

Llave Torx 40

Llave de ojo 19

Llave plana 17

Llave Allen 8

Casquillo hexagonal 15

Page 36

HERRAMIENTAS Y DATOS TÉCNICOS

6-34 DDNX163(E) - Edición 1 de 05/2004

Herramientas para montaren banco Ref : Delphi Ref : Hartridge

Placa soporte APB299

Escuadra soporte de bomba - aplicación Renault APB299/1

Banjo de admisión - aplicación Ford Puma ALP324

Bloque de medida de presión de retorno y de depresión Venturi YDT333 ALP325

Conjunto adaptador de retorno bomba YDT334 ALP326

Montaje tubo Venturi (4 mm) YDT335 ALP327

Adaptador para la cánula del Venturi (6 mm) - aplicación KIA YDT340 ALP328

Adaptador cónica para el Venturi YDT341 ALP329

Acoplamiento 20 mm cónico ADC95/1

Acoplamiento 4 orificios - Aplicación Ford ADC288

Adaptador caudal de retorno (8 mm) ALP307

Adaptador venturi - Aplicación Citroën ALP330

Kit de prueba de limpieza YDT378

Pieza o conjunto Referencia

Par de

preapriete (N.m)

Ángulo de

apriete (°)

Par final

Min Max

Brida AP 10 - 22 28

Salida AP atornillada 20 70+/-10 63 77

Bomba de transferencia 2 50 3 7

Cabeza hidráulica 5,5 +/- 0,6 Regulador de presión de transferencia 5 +/- 0,5 50 +/- 3 25 75

Limitador de presión 27,5 +/- 2,5 Banjo de admisión 10 63 25 35

Banjo de retorno 10 63 25 35

Venturi 5,5 - 5,5 5,5

IMV 5,5 - 5,5 5,5

Sensor de temperatura gasóleo 15 - 15 15

Page 37

HERRAMIENTAS Y DATOS TÉCNICOS

DDNX163(E) - Edición 1 de 05/2004 6-35

6.2 DATOS TÉCNICOS

Page 38

HERRAMIENTAS Y DATOS TÉCNICOS

6-36 DDNX163(E) - Edición 1 de 05/2004

Page 39

HERRAMIENTAS Y DATOS TÉCNICOS

DDNX163(E) - Edición 1 de 05/2004 6-37

Page 40

HERRAMIENTAS Y DATOS TÉCNICOS

6-38 DDNX163(E) - Edición 1 de 05/2004

Page 41

NOTAS

DDNX163(E) - Edición 1 de 05/2004 6-39

Page 42

NOTAS

6-40 DDNX163(E) - Edición 1 de 05/2004

Page 43

Il a été apporté une attention particulière pour garantir l'exactitude des renseignements contenus dans cette publication par Delphi Diesel Systems Ltd., mais

la société décline toute responsabilité légale à cet égard. Delphi Diesel Systems Ltd. poursuit un programme intensif de conception et de développement

qui peut entraîner la modification des spécifications des produits. Delphi Diesel Systems Ltd. se réserve le droit de modifier les spécifications, sans préavis et si cela est nécessaire, pour assurer les performances optimales de sa gamme de produits.

Tous droits réservés

Toute reproduction, mémorisation dans un système informatique ou transmission sous quelle que forme que ce soit, ou par tout moyen électronique,

mécanique, par photocopie, enregistrement ou autre de cette publication est interdit sans l'autorisation préalable de Delphi Diesel Systems Ltd.

Ainda que se tenha lido o máximo cuidado na compilação da informação contida nesta publicação, a Delphi Diesel Systems Ltd., não pode aceitar qualquer

responsabilidade legal por inexactidões. A Delphi Diesel Systems Ltd. tem um programa intensivo de projecto e desenvolvimento que pode porventura

alterar as especificações do produto. A Delphi Diesel Systems Ltd. reserva o direito de alterar especificações sem aviso e sempre que seja necessario

para assegurar um desempeho óptimo da sua linha de produtos.

Todos os direitos reservados.

Nenhuma parte desda publicação pode se reproduzida, armazenada num sistema de onde possa ser recuperada ou transmitida de alguma forma, ou por

quaisquer meios, electrónico, mecânico, de fotocópia, gravação ou outros, sem autorização antecipada de Delphi Diesel Systems Ltd.

Whilst every care has been taken in compiling the information in this publication, Delphi Diesel Systems Ltd. cannot accept legal liability for any inaccuracies.

Delphi Diesel Systems Ltd. has an intensive programme of design and development which may well alter product specification. Delphi Diesel Systems Ltd.

reserve the right to alter specifications without notice and whenever necessary to ensure optimum performance from its product range.

A

ll Rights Reserved

No part of this publication may be reproduced, stored in a retrieval system, or transmitted in any form, or by any means, electronic, mechanical, photocopying,

recording or otherwise, without the prior permission of Delphi Diesel Systems Ltd.

Aunque hemos tomado todas las precauciones necesarias al recopilar esta publicación, Delphi Diesel Systems Ltd. no acepta ninguna responsabilidad legal

por inexactitudes que puedan aparecer en la misma. En Delphi Diesel Systems Ltd. se sigue un programa intensivo de diseño e investigación el cual podría

en cualquier momento alterar la especificación de los productos. Delphi Diesel Systems Ltd. se reserva el derecho de alterar las especificaciones sin

notificación previa y siempre que esto sea necesario para asegurar el mejor funcionamiento posible de sus productos.

Todos los Derechos Reservados

No se permite copiar, almacenar en sistema recuperable ni transmitir esta publicación de ninguna forma o medio electrónico, mecánico, de fotocopia,

grabación o cualquier otro, sin autorización previa de Delphi Diesel Systems Ltd.

Bei der Zusammenstellung der in dieser Veröffentlichung enthaltenen Informationen wurde mit größtmöglicher Sorgfalt vorgegangen. Delphi Diesel Systems

Ltd. kann jedoch rechtlich nicht für etwaige Ungenauigkeiten zur Verantwortung gezogen werden. Delphi Diesel Systems Ltd. führt ein forlaufendes Design

und Entwicklungsprogramm durch, weshalb es möglich ist, daß sich Produkdaten ändern. Delphi Diesel Systems Ltd. behält sich das Recht vor, ohne

Vorankündigung Spezifikationen jederzeit zu ändern, um die optimale Leistung seiner Produkte sicherzustellen.

Alle Rechte vorbehalten.

Kein Teil dieser Veröffentlichung darf ohne vorherige Genehmigung durch Delphi Diesel Systems Ltd. abgedruckt, in einem Datenverarbeitungssystem

gespeichert oder auf irgendeine Art und Weise, sei es auf elektronischem oder mechanischem Wege, durch Fotokopiren, Aufzeichnen oder auf sonstige Art,

übertragen werden.

Anche se ogni cura è stata adottata nel compilare le informazioni di questa pubblicazione, Delphi Diesel Systems Ltd. Declina qualsiasi responsabilità per

eventuali imprecisioni. Delphi Diesel Systems Ltd. svolge un intenso programma di progettazione e sviluppo che potrebbe modificare le specifiche del prodotto.

Delphi Diesel Systems Ltd. si riserva il diritto di modificare le specifiche senza preavviso e ogniqualvolta lo ritenga necessario ai fini assicurare le prestazioni

ottimali dalla sua gamma di prodotti.

Tutti i diritti riservati

Nessuna parte di questa pubblicazione può essere riprodotta, memorizzata in un sistema elettronico o trasmessa in qualsiasi forma o con qualsiasi mezzo,

elettronico, di fotocopiatura, di registrazione o altro, senza previa autorizzazione di Delphi Diesel Systems Ltd.

Loading...

Loading...