Page 1

TM

2001

BOMBA DPC/DPCN - PROCEDIMIENTO DE REPARACIÓN

DDNX112(E)

MANUAL DE TALLER

atençao - veja pagina 40

Page 2

Page 3

u

1

Editado por :

Delphi Diesel Systems

Asistencia Técnica

12 à 14 Boulevard de l'Industrie

B.P. 1044 - 41010 Blois Cedex - France

Tel. : (33) (0) 2 54 55 39 39

Telecopia : (33) (0) 2 54 55 39 12

© Delphi Diesel Systems France

Publicación N°.DDNX112(E) Impreso en Francia 200/06.01/SYNTAXE

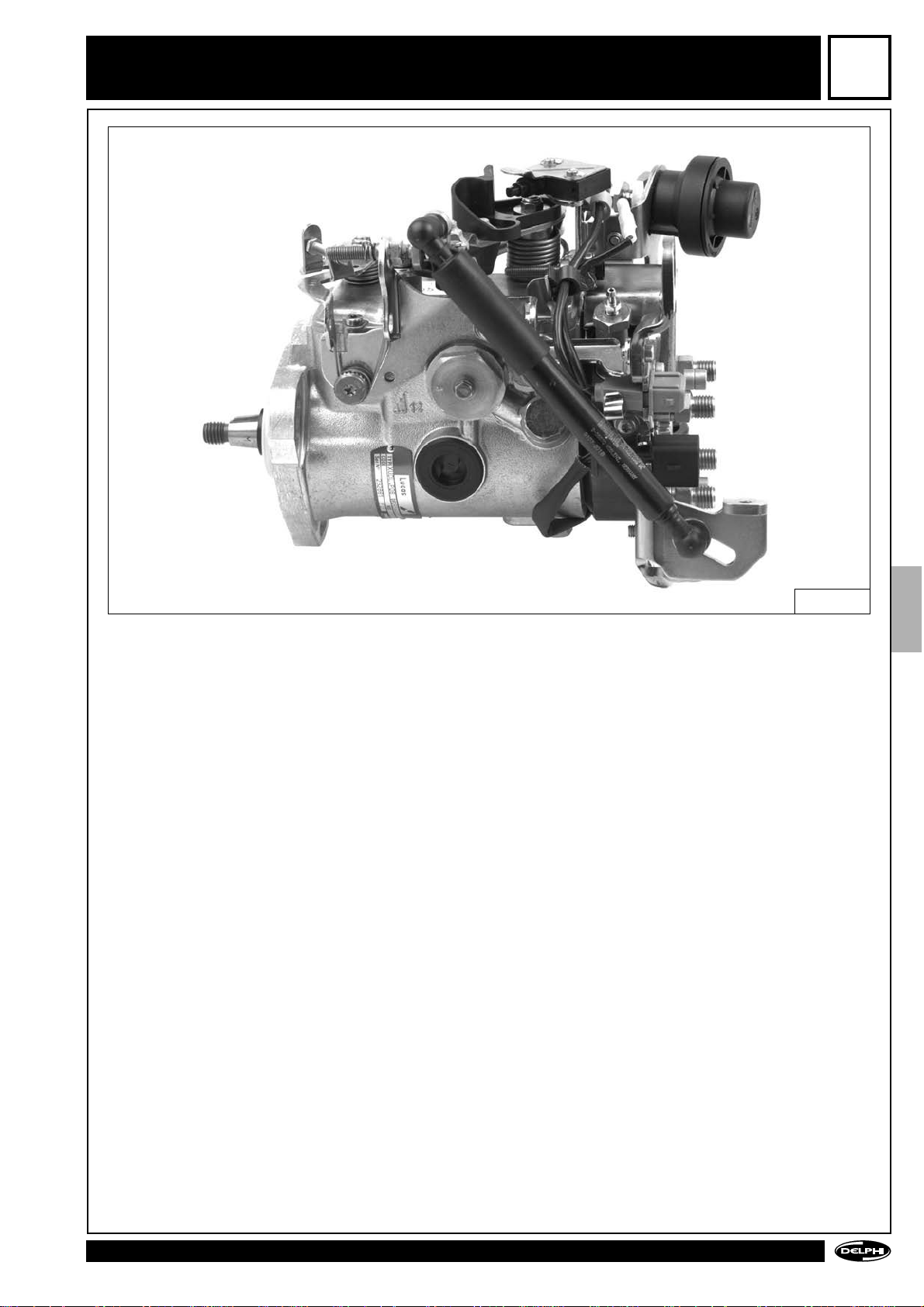

Bomba de inyección tipo DPC / DPCN

Abreviaturas :

A.F.C. Avance de carga ligera

A.C.P. Avance de carga

progresiva

A.D.C. Anti arranque codificado

Dash-Pot Amortiguador de ralentí

E.A. Electroválvula de parada

E.G.R. Recirculación de los

gases de escape

H.P. Alta presión

N.m. Newton metro

T.H. Cabezal hidráulico

T.H.C Cabezal hidráulico

completo

u

1

2

3

Introducción

Desmontaje

Montaje

Indice

Datos técnicos

4

5

Pruebas

Page 4

u

2

1 Introducción

1.1 Preámbulo .............................................................................................................. 5

1.2 Recomendaciones importantes ........................................................................... 6

2 Desmontaje

2.1 Preparación para el desmontaje .......................................................................... 7

2.2 Desmontaje de conjuntos ..................................................................................... 7

2.2.1 Palancas, accesorios, tapa ....................................................................... 7

2.2.2 Actuador neumático ............................................................................... 10

2.2.3 Amortiguador (dash-pot)........................................................................ 10

2.2.4 Regulador de mínima/máxima .............................................................. 11

2.2.5 Regulador de todas las velocidades ..................................................... 11

2.2.6 Cabezal hidráulico ................................................................................... 12

2.3 Desmontaje del dispositivo de avance.............................................................. 16

2.3.1 Avance de velocidad ............................................................................... 16

2.3.2 Avance de velocidad y sobreavance manual ....................................... 16

2.3.3 Avance de velocidad y A.F.C. o sobreavance hidráulico ..................... 17

2.3.4 Avance de velocidad, A.F.C. con sobreavance automático ................. 18

2.3.5 Avance de velocidad A.F.C. con sobreavance electromagnético ....... 18

2.3.6 Avance con carga progresiva (A.C.P.) ................................................... 18

2.3.7 Avance control numérico ....................................................................... 19

2.4 Extracción del anillo de levas............................................................................. 19

2.5 Desmontaje del dispositivo de accionamiento ................................................ 19

2.5.1 Accionamiento de tipo "correa dentada" .............................................. 19

2.5.2 Accionamiento con cubo flotante.......................................................... 21

2.6 Desmontaje de subconjuntos ............................................................................ 22

2.6.1 Tapa .......................................................................................................... 22

2.6.2 Accesorios de soporte del cable ............................................................ 23

2.6.3 Conjunto del regulador........................................................................... 23

2.6.4 Cabezal hidráulico ................................................................................... 23

2.6.5 Tornillo de regulación de la presión de transferencia ......................... 26

2.6.6 Tornillo hueco de avance ....................................................................... 26

2.6.7 Válvula de sobrecarga ............................................................................ 27

2.6.8 Válvula combinada ................................................................................. 27

2.6.9 Válvula de carga ligera (sobrecalador hidráulico o A.F.C.) ................. 27

2.6.10 Válvula A.F.C. eléctrica............................................................................ 27

2.6.11 Corrector de sobrealimentación no desmontable ............................... 28

2.6.12 A.F.C.......................................................................................................... 28

2.6.13 A.C.P. ......................................................................................................... 28

2.6.14 Sobreavance manual .............................................................................. 29

2.6.15 Sobreavance automático........................................................................ 29

2.6.16 Interruptores eléctricos .......................................................................... 29

2.6.17 Compensador del actuador neumático................................................. 29

2.6.18 Potenciómetro ......................................................................................... 30

2.6.19 Eje de accionamiento de tipo de correa dentada ................................ 30

2.6.20 Accionamiento de cubo flotante............................................................ 30

3 Montaje

3.1 Preparación para el montaje .............................................................................. 31

3.2 Preparación del cabezal hidráulico .................................................................... 31

3.2.1 Montaje del cabezal hidráulico .............................................................. 31

3.2.2 Montaje de la bomba de transferencia ................................................. 34

3.2.3 Montaje del tornillo de regulación de la presión de transferencia .... 35

3.2.4 Montaje de salidas de alta presión........................................................ 36

3.2.5 Ajuste de la separación de los rodillos ................................................. 36

Bomba de inyección tipo DPC / DPCN

Indice

Page 5

u

3

3.3 Colocación y montaje del accionamiento ......................................................... 37

3.3.1 Colocación del accionamiento del tipo de correa dentada ................. 37

3.3.2 Montaje del accionamiento del tipo de correa dentada en el cárter . 38

3.3.3 Montaje del accionamiento con cubo flotante ..................................... 41

3.3.4 Montaje del accionamiento de cubo flotante en el cárter................... 41

3.4 Montaje del anillo de levas ................................................................................ 42

3.5 Montaje del cabezal hidráulico en el cárter ...................................................... 43

3.6 Montaje del dispositivo de avance .................................................................... 43

3.6.1 Avance de velocidad ............................................................................... 43

3.6.2 Avance de velocidad y sobreavance manual ....................................... 44

3.6.3 Avance de velocidad y A.F.C. o sobreavance hidráulico ..................... 46

3.6.4 Avance de velocidad y A.F.C. con sobreavance automático ............... 47

3.6.5 Avance de velocidad y A.F.C. con sobreavance electromagnético .... 47

3.6.6 Avance con carga progresiva................................................................. 48

3.6.7 Avance digital .......................................................................................... 49

3.7 Montaje de tornillos huecos, válvulas y corrector ........................................... 49

3.7.1 Tornillo hueco de avance ....................................................................... 49

3.7.2 Válvula de sobrecarga ............................................................................ 50

3.7.3 Válvula combinada ................................................................................. 51

3.7.4 Válvula de carga ligera del A.F.C. o de sobrecalador hidráulico ........ 51

3.7.5 Válvula del A.F.C. de control eléctrico................................................... 51

3.7.6 Sobreavance de la electroválvula.......................................................... 52

3.7.7 Corrector altimétrico ............................................................................... 52

3.7.8 Electroválvula de avance ........................................................................ 52

3.7.9 Montaje del corrector de sobrealimentación no desmontable .......... 53

3.7.10 Montaje del corrector de sobrealimentación ....................................... 53

3.8 Apriete de tornillos, cuerpos de válvula y actuadores, fijación

del cabezal hidráulico ......................................................................................... 53

3.8.1 Bomba para motor de aspiración natural............................................. 53

3.8.2 Bombas para motor de aspiración natural equipado con una

válvula de carga ligera de A.F.C............................................................. 54

3.8.3 Bomba para motor sobrealimentado (corrector de

sobrealimentación en el lado izquierdo de la bomba) ....................... 54

3.8.4 Bomba para motor sobrealimentado (corrector de

sobrealimentación en el lado derecho de la bomba) ......................... 54

3.8.5 Comprobación, apriete y montaje de la electroválvula de

parada y del tapón de inspección.......................................................... 55

3.9 Montaje del conjunto de regulador, tapa y controles ...................................... 55

3.9.1 Conjunto de soporte/palanca y varillaje ............................................... 55

3.9.2 Ajuste del varillaje................................................................................... 56

3.9.3 Regulador de mínima/máxima .............................................................. 56

3.9.4 Regulador de todas las velocidades ..................................................... 58

3.9.5 Montaje de los accesorios ...................................................................... 58

3.9.6 Dispositivo de ralentí acelerado ............................................................ 59

3.10 Montaje de los dispositivos exteriores ............................................................. 60

3.10.1 Interruptor de sobreavance electromagnético ..................................... 60

3.10.2 Interruptor(es) eléctrico(s)...................................................................... 61

3.10.3 Interruptor neumático............................................................................. 61

3.10.4 Potenciómetro ......................................................................................... 61

3.10.5 Dispositivo antiarranque codificado ..................................................... 62

3.10.6 Amortiguador de la palanca del acelerador ......................................... 62

3.10.7 Actuador neumático ............................................................................... 62

3.10.8 Amortiguador .......................................................................................... 63

3.10.9 Sensor de velocidad ............................................................................... 64

4 Pruebas

4.1 Material necesario para las pruebas ................................................................. 65

Bomba de inyección tipo DPC / DPCN

Indice

Page 6

u

4

Bomba de inyección tipo DPC / DPCN

Indice

4.1.1 Condiciones de pruebas ISO para bombas de inyección tipo DPC ... 65

4.1.2 Condiciones de pruebas para bombas de inyección tipo "EURO 96" .. 65

4.1.3 Condiciones de pruebas específicas para las bombas de inyección

tipo DPCN................................................................................................ 66

4.2 Generalidades sobre las pruebas ...................................................................... 67

4.2.1 Instalación de la bomba en el banco de pruebas ................................ 67

4.2.2 Utilización de la ficha de pruebas.......................................................... 67

4.2.3 Procedimiento de cebado y purga antes de las pruebas .................... 67

4.2.4 Ajuste del "cero del avance" .................................................................. 68

4.3 Comprobaciones y ajustes ................................................................................. 68

4.3.1 Preajuste de la presión de transferencia .............................................. 68

4.3.2 Preajuste de la válvula diferencial de sobrecarga ............................... 68

4.3.3 Ajuste del avance .................................................................................... 69

4.3.4 Control de la presión interna ................................................................. 69

4.3.5 Ajuste del caudal máximo ...................................................................... 70

4.3.6 Comprobaciones y ajuste del regulador ............................................... 71

4.3.7 Control de la apertura de la válvula diferencial ................................... 71

4.3.8 Ajuste del corrector de sobrealimentación y del caudal máximo...... 71

4.3.9 Ajuste del avance con carga ligera ....................................................... 72

4.3.10 Comprobación de la supresión del avance con carga ligera .............. 73

4.3.11 Ajuste del avance con carga progresiva ............................................... 73

4.3.12 Comprobación del avance con carga progresiva ................................ 73

4.3.13 Ajuste del sobreavance automático ...................................................... 73

4.3.14 Ajuste del sobreavance hidráulico ........................................................ 74

4.3.15 Ajuste del interruptor eléctrico .............................................................. 74

4.3.16 Comprobación del interruptor eléctrico ............................................... 74

4.3.17 Ajuste del interruptor neumático de E.G.R........................................... 75

4.3.18 Control del interruptor neumático de E.G.R ......................................... 75

4.3.19 Ajuste del tornillo de "diagnóstico"....................................................... 75

4.3.20 Control del tornillo de "diagnóstico" ..................................................... 75

4.3.21 Ajuste del potenciómetro de la palanca del acelerador ...................... 76

4.3.22 Ajuste del amortiguador de la palanca del acelerador ....................... 76

4.3.23 Ajuste del amortiguador de ralentí ....................................................... 76

4.3.24 Ajuste del actuador neumático .............................................................. 77

4.3.25 Comprobación del actuador neumático ............................................... 77

4.4 Calado .................................................................................................................. 78

4.4.1 Generalidades ......................................................................................... 78

4.4.2 Calado interno por el tapón de inspección........................................... 78

4.4.3 Calado interno a través de la tapa ......................................................... 80

4.4.4 Calado interno mediante escala ............................................................ 82

4.4.5 Calado externo ........................................................................................ 84

4.5 Comprobación de la estanqueidad.................................................................... 85

4.5.1 Comprobación de la estanqueidad de la bomba ................................. 85

4.5.2 Comprobación de la estanqueidad del corrector de

sobrealimentación .................................................................................. 85

4.5.3 Comprobación de la estanqueidad del actuador neumático .............. 86

4.5.4 Comprobación de la estanqueidad del interruptor neumático .......... 86

4.6 Precintado ............................................................................................................ 87

4.6.1 Generalidades ......................................................................................... 87

4.6.2 Bombas DPC de fabricación anterior a la modificación "B" ............... 87

4.6.3 Bombas DPC con modificación "B" ....................................................... 87

4.7 Almacenamiento ................................................................................................. 88

4.7.1 Acondicionamiento de las bombas nuevas ......................................... 88

4.7.2 Acondicionamiento de las bombas reparadas..................................... 88

4.7.3 Condiciones de almacenamiento .......................................................... 88

5 Datos técnicos

5.1 Par de apriete ............................................................................................. 89 a 106

Page 7

u

5

Bomba de inyección tipo DPC / DPCN

1

Introducción

1.Fig.A

1.1 PREAMBULO

A la hora de reparar una bomba de inyección, la

utilización de una documentación precisa permite

ganar mucho tiempo.

Recordemos que esta documentación se compone,

además del manual de taller, de unas notas técnicas

denominadas "INTEC" (Información Técnica).

Salvo en el caso de una revisión completa, no

siempre es necesario llevar a cabo el desmontaje

completo de la bomba.

En caso de avería, se recomienda comprobar la

bomba en el banco de pruebas con el fin de

determinar la causa de la avería y efectuar la

reparación o el ajuste a partir del resultado obtenido.

Los procedimientos de desmontaje, verificación,

montaje y ajuste de la bomba debe llevarlos a cabo

personal cualificado utilizando herramientas

especiales y un banco de pruebas especificado.

Es necesario observar una perfecta limpieza en el

taller de revisión de las bombas de inyección.

Se necesitan los equipos siguientes :

- un puesto de lavado con dispositivo de aire

comprimido que utilice un producto no

acuoso,

- un banco recubierto de metal o de linóleo,

reservado únicamente para reparaciones de

bombas,

-

una caja con compartimentos para colocar las

piezas,

- un tornillo de banco con mordazas de metal

blando o de plástico,

- un recipiente con aceite de pruebas limpio,

- un recipiente con grasa (Shell Alvania R2) y

un recipiente con vaselina,

- un trapo suave sin hilachas o papel

absorbente.

La sustitución de las piezas se realizará únicamente

con piezas originales y deberá limitarse a la

necesidad de la reparación o a lo estipulado en el

presupuesto.

Deberá prepararse una ficha para cada bomba

reparada.

Page 8

u

6

Bomba de inyección tipo DPC / DPCN

1

Introducción

1.2 RECOMENDACIONES IMPORTANTES

Es obligatorio :

- seguir los métodos descritos a continuación,

- utilizar las herramientas adecuadas,

- no intentar extraer los pasadores alojados en los

distintos elementos,

- sustituir todas las juntas, arandelas, hilos de

plomo y precintos,

- sustituir los cojinetes después de su desmontaje,

- sustituir los componentes que presenten

síntomas de rotura, desgaste, adherencia,

corrosión, fisura o deformación,

- sustituir un kit completo si uno de los

componentes de sus componentes debe

cambiarse.

Page 9

u

7

Bomba de inyección tipo DPC / DPCN

2

Desmontaje

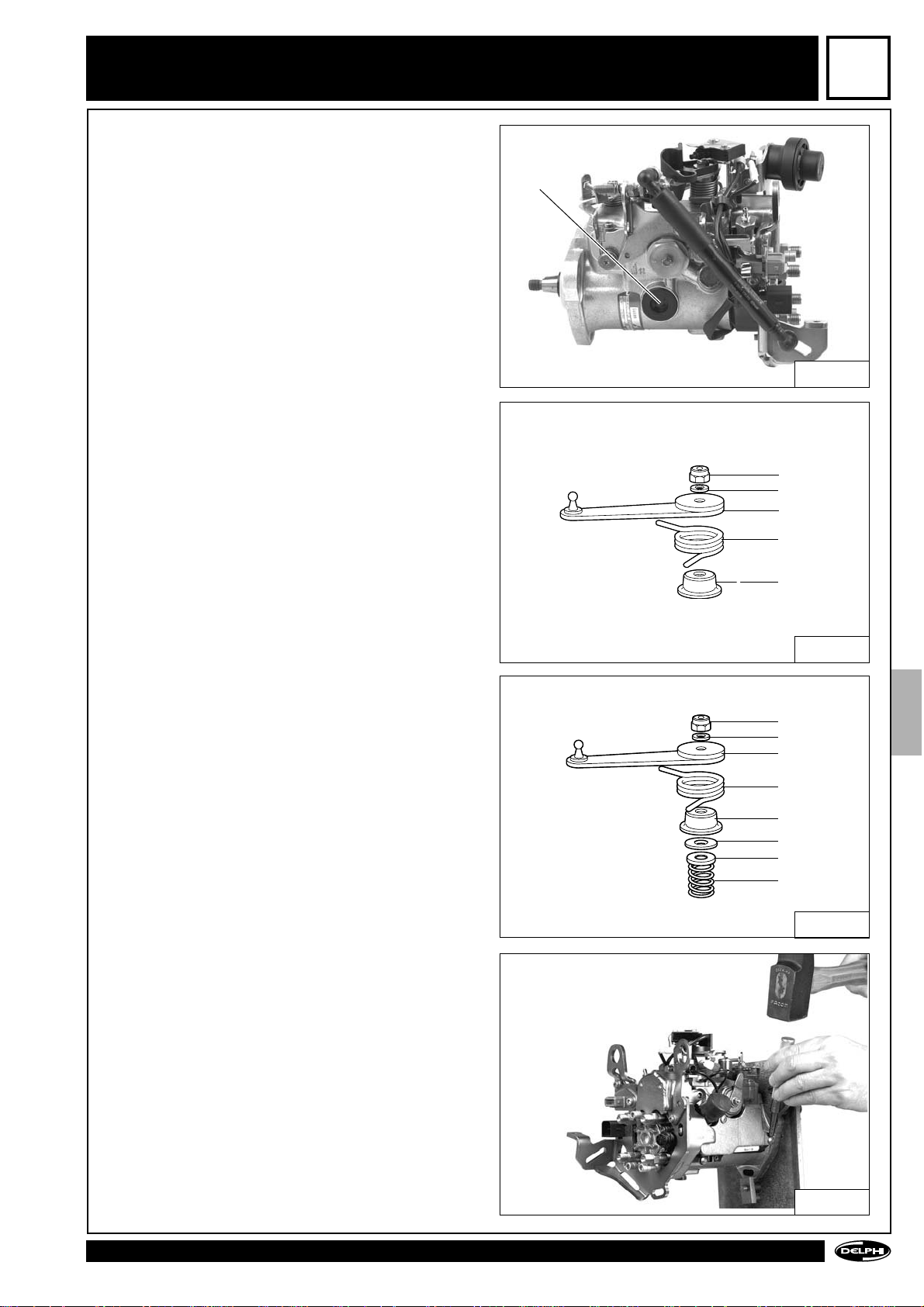

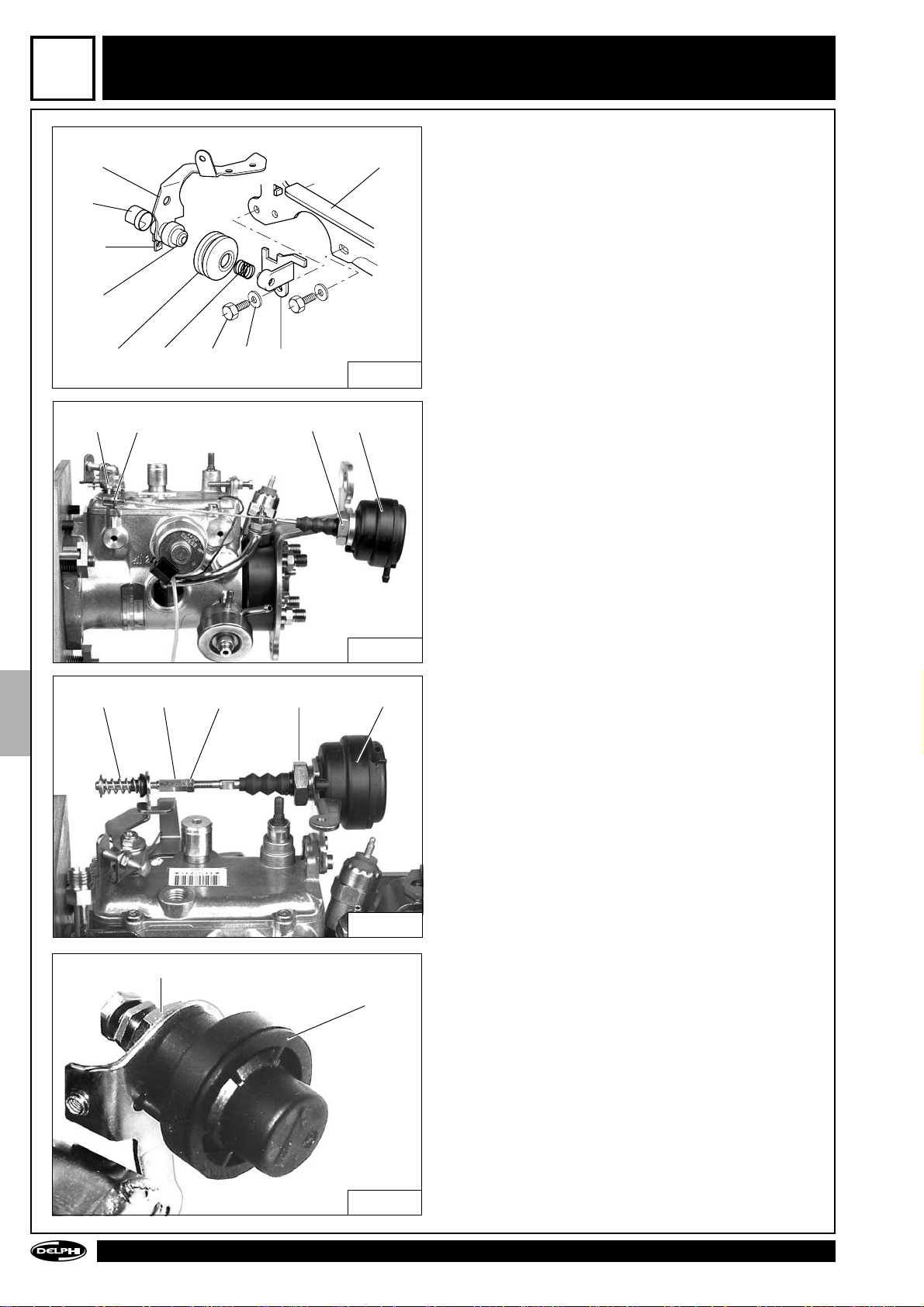

2.1 PREPARACION PARA EL DESMONTAJE

Limpie la bomba (utilice un disolvente).

Quite el tapón de inspección (1) y vacíe la bomba si

es necesario. Extraiga y deseche la junta tórica del

tapón.

Fije la bomba en posición horizontal sobre la placa

de soporte 1804-411 provista del casquillo de

centrado correspondiente.

Suprima los precintos (alambre, precinto de plomo,

tubo termoretractil, pintura) y las protecciones.

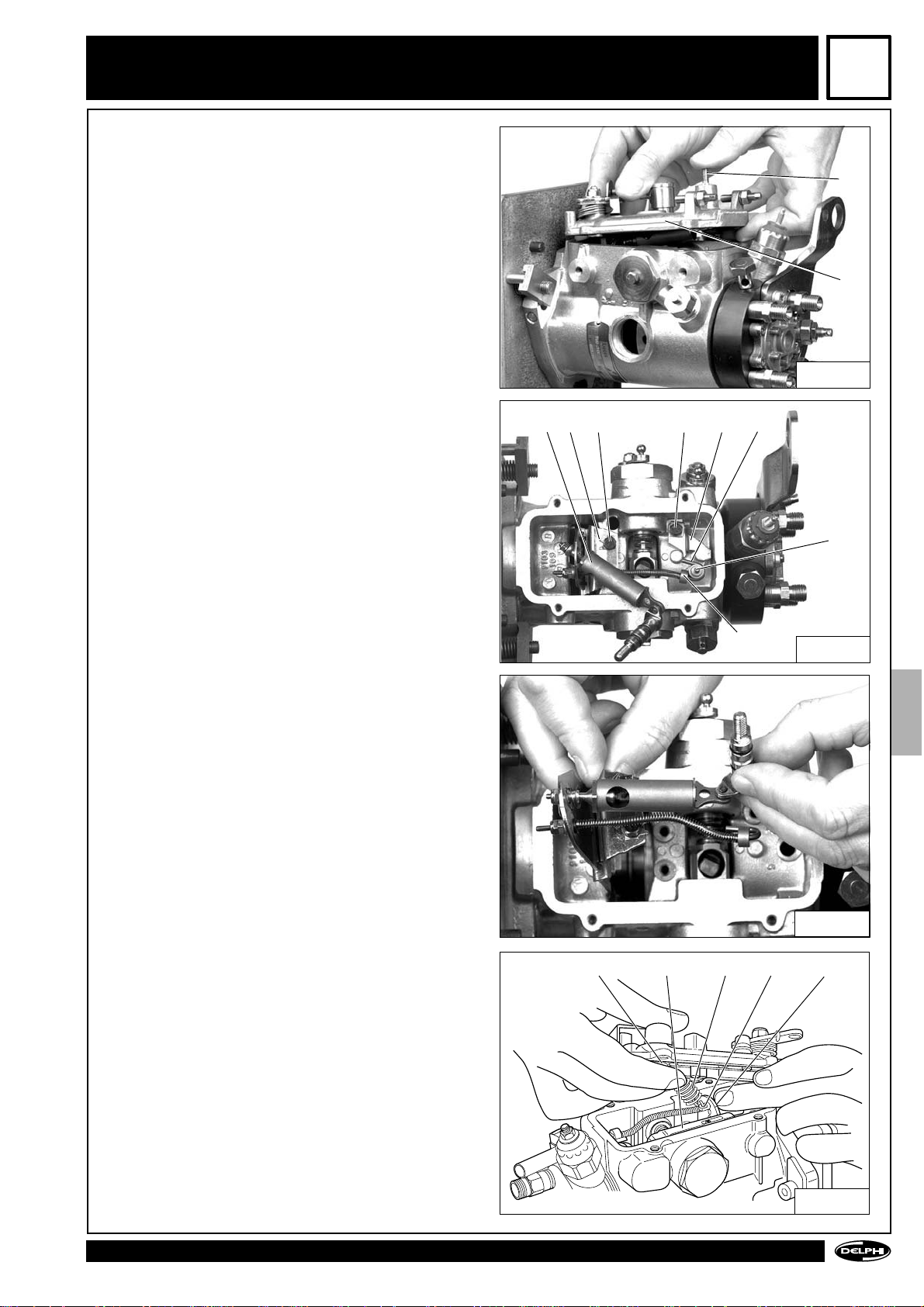

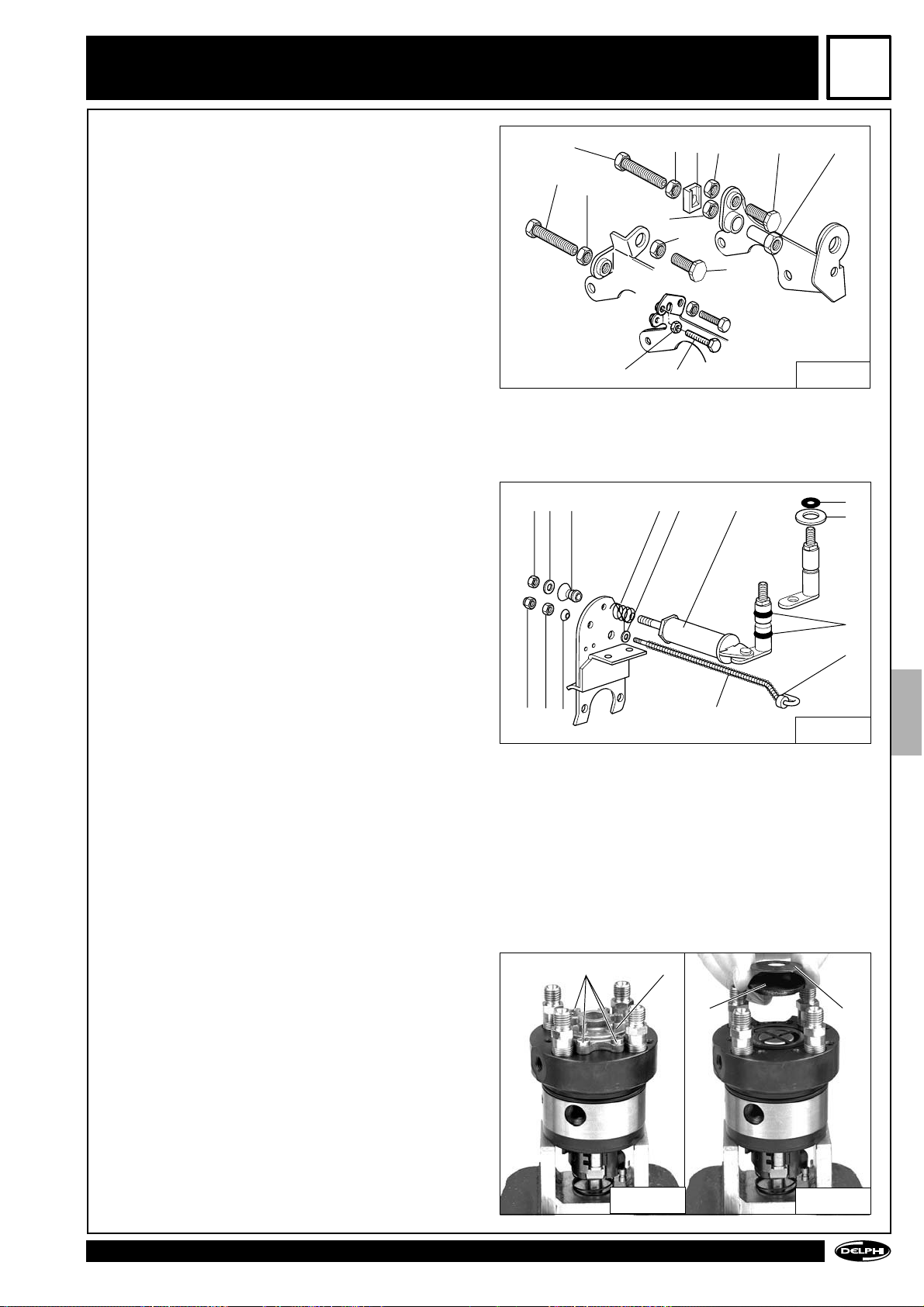

2.2 Fig1

2.2 Fig.3

2.2 Fig.2

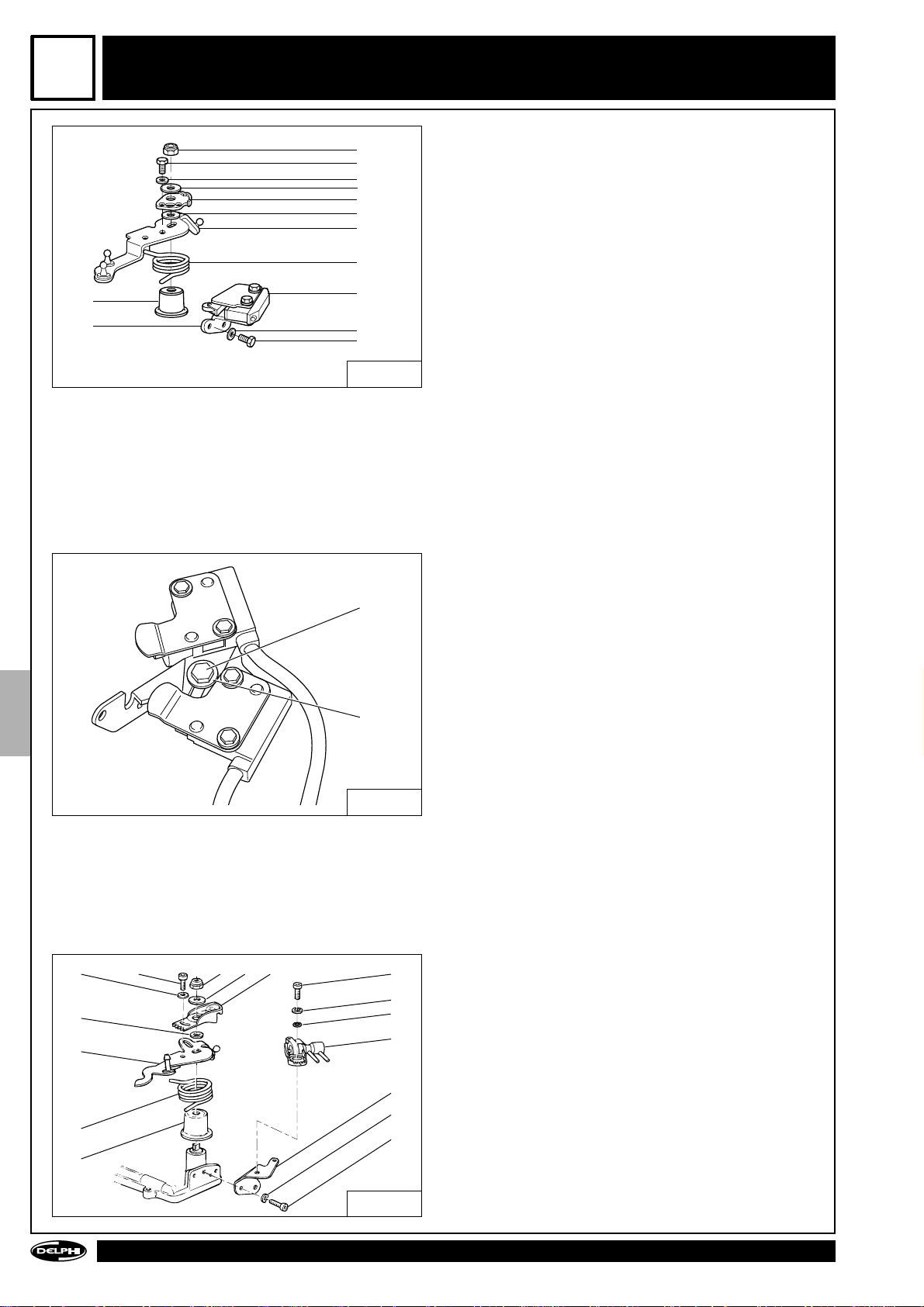

Según la aplicación, quite y deseche la tuerca

autoblocante de fijación (1) y la arandela (2)

de la palanca del acelerador (3). Desmonte

la palanca del acelerador, el muelle

antagonista (4) y el sombrerete (5). Retire la

arandela (6), el tope (7) y el muelle (8) de

compensación del juego de la palanca (3).

En el caso de una bomba equipada con

dispositivo antiarranque codificado y

accesorios de protección fijados por tornillos

de seguridad, afloje los tornillos con ayuda

de un pequeño buril o un puntero y retírelos.

Retire los accesorios y la caja. Quite el tornillo

hueco de entrada y la electroválvula de corte

de combustible.

2.2 DESMONTAJE DE CONJUNTOS

2.2.1 Palancas, accesorios, tapa

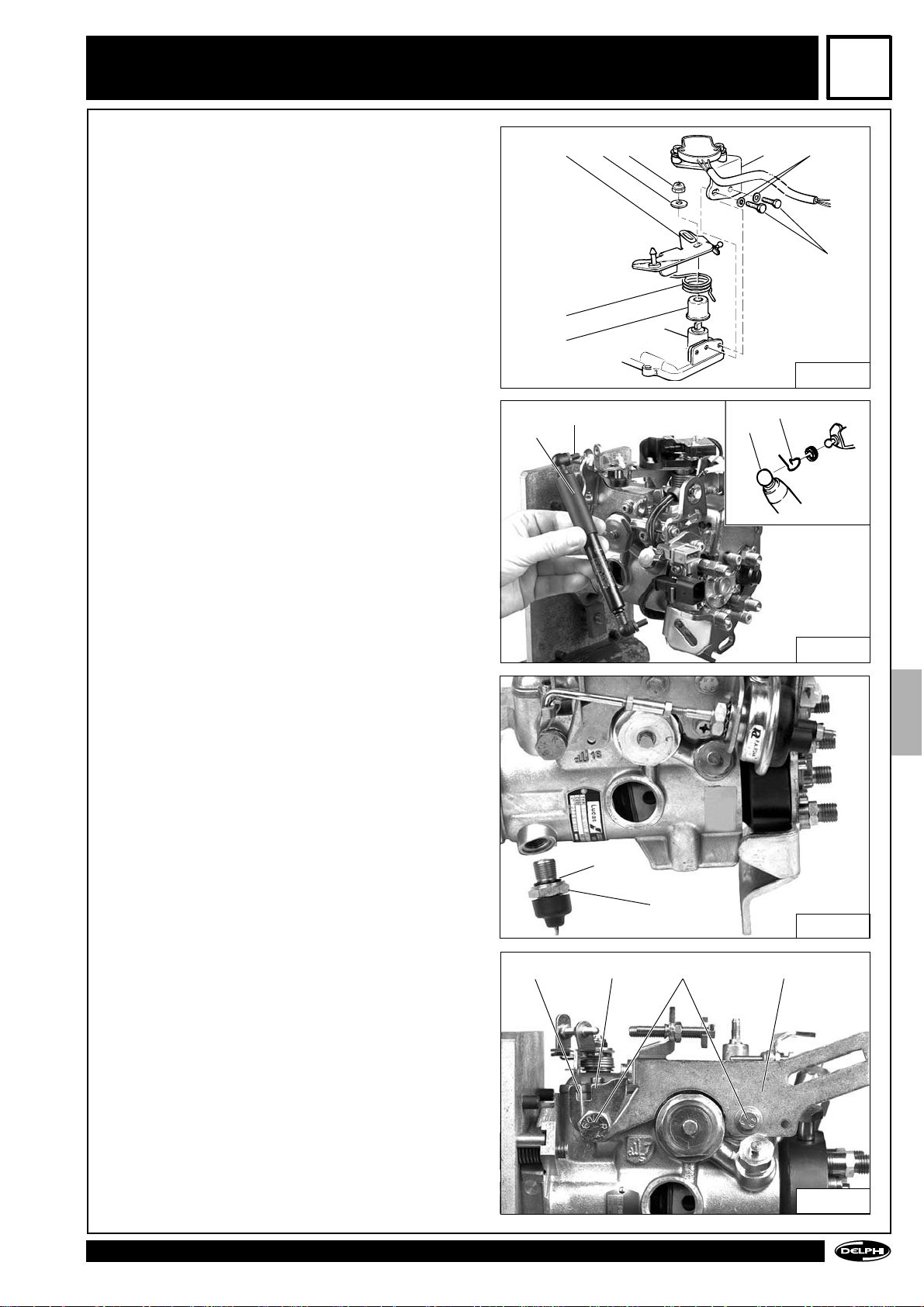

Retire las bieletas de los dispositivos de

avance con carga ligera, de avance con carga

progresiva o del sobreavance si la bomba

está provista de ellos. Quite y deseche la

tuerca autoblocante de fijación (1) y la

arandela (2) de la palanca del acelerador (3).

Retire la palanca del acelerador, el muelle

antagonista (4) y el sombrerete (5).

2.1 Fig.1

1

2

4

3

5

1

2

4

3

5

6

7

8

1

Page 10

u

8

Bomba de inyección tipo DPC / DPCN

Desmontaje

2

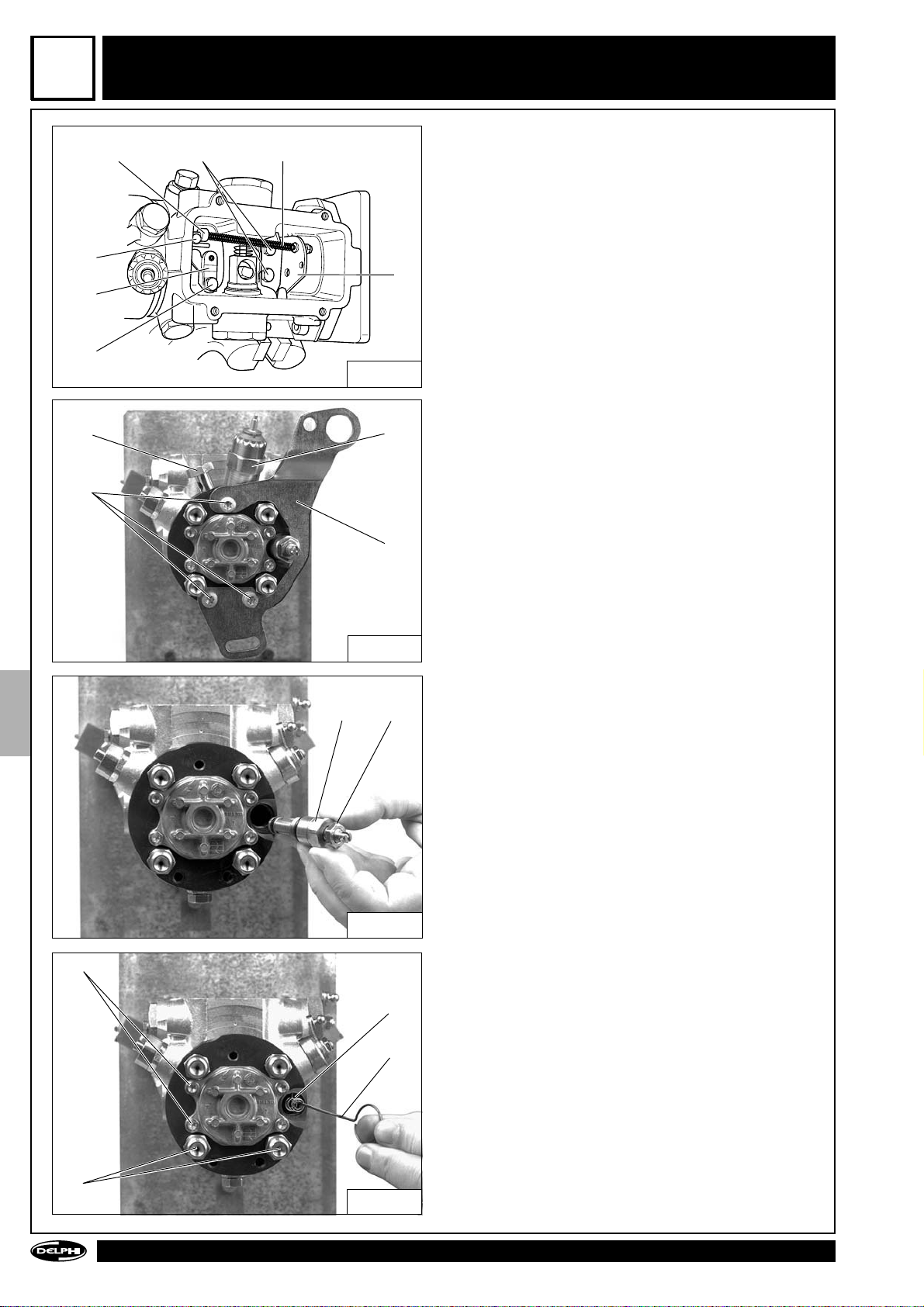

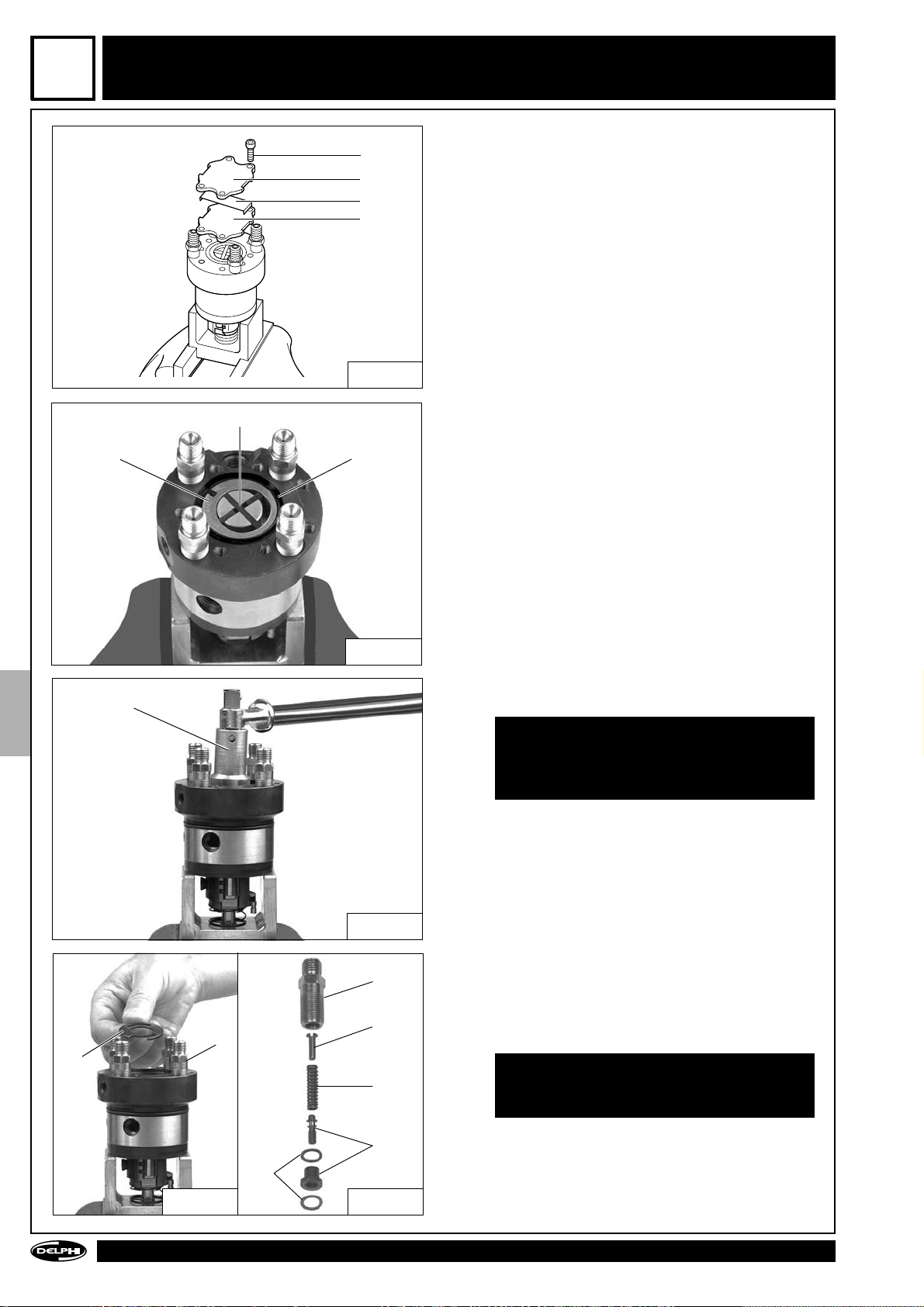

2.2 Fig.4

Si la bomba está equipada con un interruptor

eléctrico en la palanca del acelerador, libere

la funda de las grapas de fijación, retire los

dos tornillos de fijación (11) y su arandela

(10). Retire el conjunto del soporte (12) y el

interruptor (9) de la tapa. Quite el tornillo de

fijación (2) con la arandela (3). Quite y

deseche la tuerca autoblocante (1) de fijación

de la palanca del acelerador (7). Quite la

arandela (4), la leva (5), el anillo separador

(6), la palanca del acelerador, el muelle

antagonista (8) y el sombrerete (13).

NOTA : Si la bomba está dotada de un sobreavance

electromagnético, el conector del

interruptor va unido a él. Consulte la Intec

IV A 01-030.

2.2 Fig.6

Si la bomba está dotada de un interruptor

neumático, quite el tornillo de fijación (6)

provisto de sus arandelas (7) y (8) y el

interruptor (9). Retire los dos tornillos (12)

provistos de sus arandelas (11) y el soporte

de interruptor (10). Retire el tornillo de

bloqueo (2) de la leva sobre la palanca del

acelerador y la arandela (1). Desenrosque y

deseche la tuerca autoblocante (3) de la

palanca del acelerador, retire la arandela (4),

la leva (5), el casquillo separador (16), la

palanca del acelerador, el muelle antagonista

(8) y el sombrerete (13).

2.2 Fig.5

Si la bomba está equipada con dos

interruptores eléctricos en la palanca del

acelerador, lleve a cabo las operaciones de

desmontaje de un interruptor (véase 2.2

Fig. 4) y, a continuación, separe los dos

conjuntos de soporte/interruptor de la placa

quitando el tornillo de fijación (1) y la

arandela (2).

1

13

12

2

3

4

5

6

7

8

9

10

11

1

2

12 345 6

7

8

9

10

11

12

13

14

15

16

Page 11

u

9

Bomba de inyección tipo DPC / DPCN

2

Desmontaje

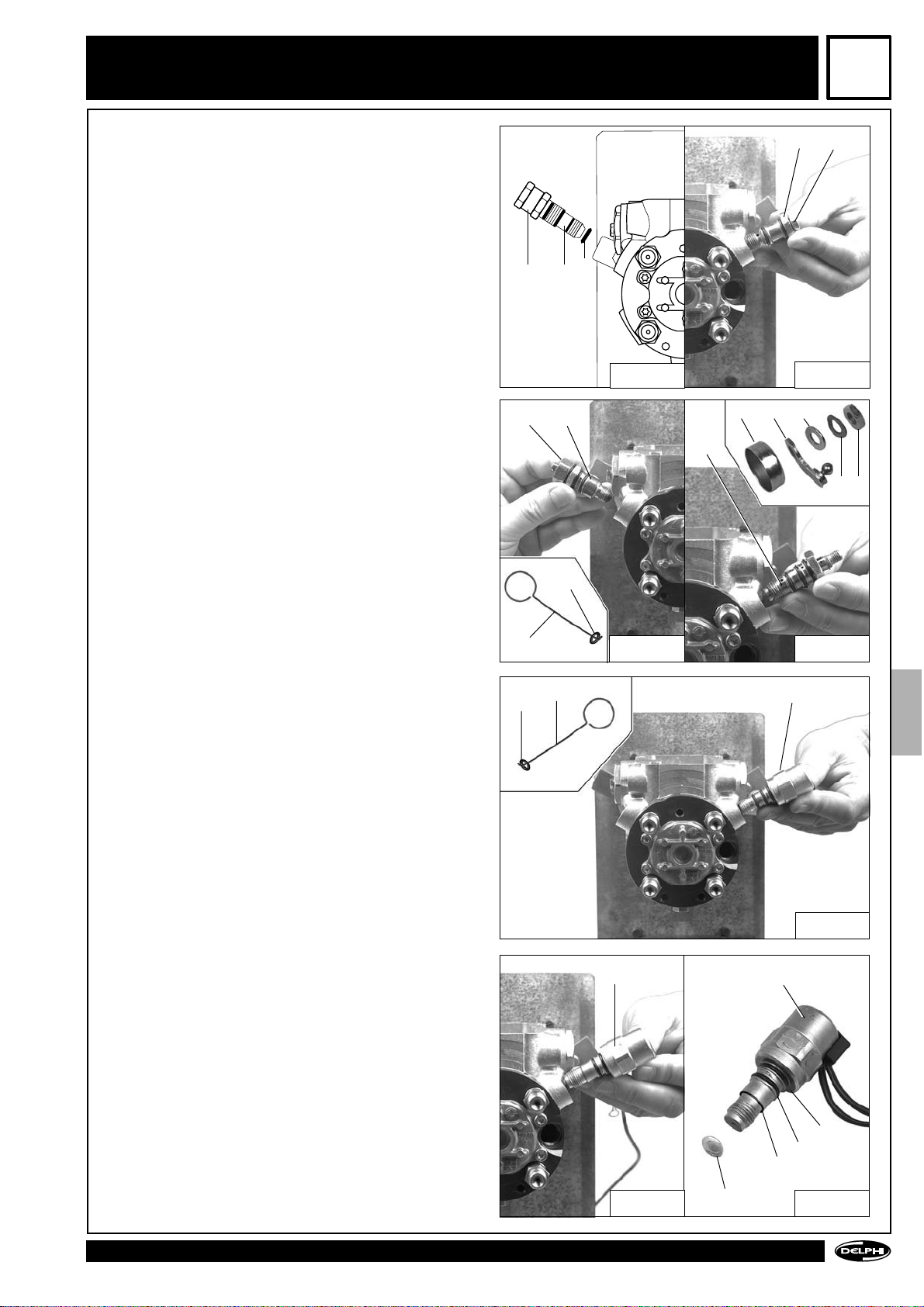

2.2 Fig.7

2.2 Fig.8

2.2 Fig.9

2.2 Fig.10

Si la bomba está equipada con un

potenciómetro, retire los dos tornillos de

fijación (6) y las arandelas (5) del soporte del

potenciómetro y retire el conjunto del soporte

y potenciómetro (4). Retire la tuerca de

fijación (3) y la arandela (2) de la palanca del

acelerador (1), retire la palanca del

acelerador, el muelle antagonista (8) y el

platillo (7).

Si la bomba está provista de un amortiguador, retire las horquillas de fijación (2)

de la rótula (3) y extraiga el amortiguador

(1).

Según la aplicación, quite los tornillos de

fijación (4) del amortiguador (1) y retire este

último.

En ambos casos, extraiga la palanca del

acelerador como se ha indicado anteriormente.

Retire los tornillos de fijación (3) y las

arandelas de los accesorios de soporte del

cable (4). Retire los accesorios.

Según la aplicación, quite los tornillos de

fijación (3) de los accesorios, la horquilla de

recuperación (1), la arandela y la placa (2).

12

345

6

7

8

Si la bomba está provista de un sensor de

velocidad (2), desmóntelo y deseche la junta

tórica (1).

1

2

123 4

3

2

1

4

Page 12

u

10

Bomba de inyección tipo DPC / DPCN

Desmontaje

2

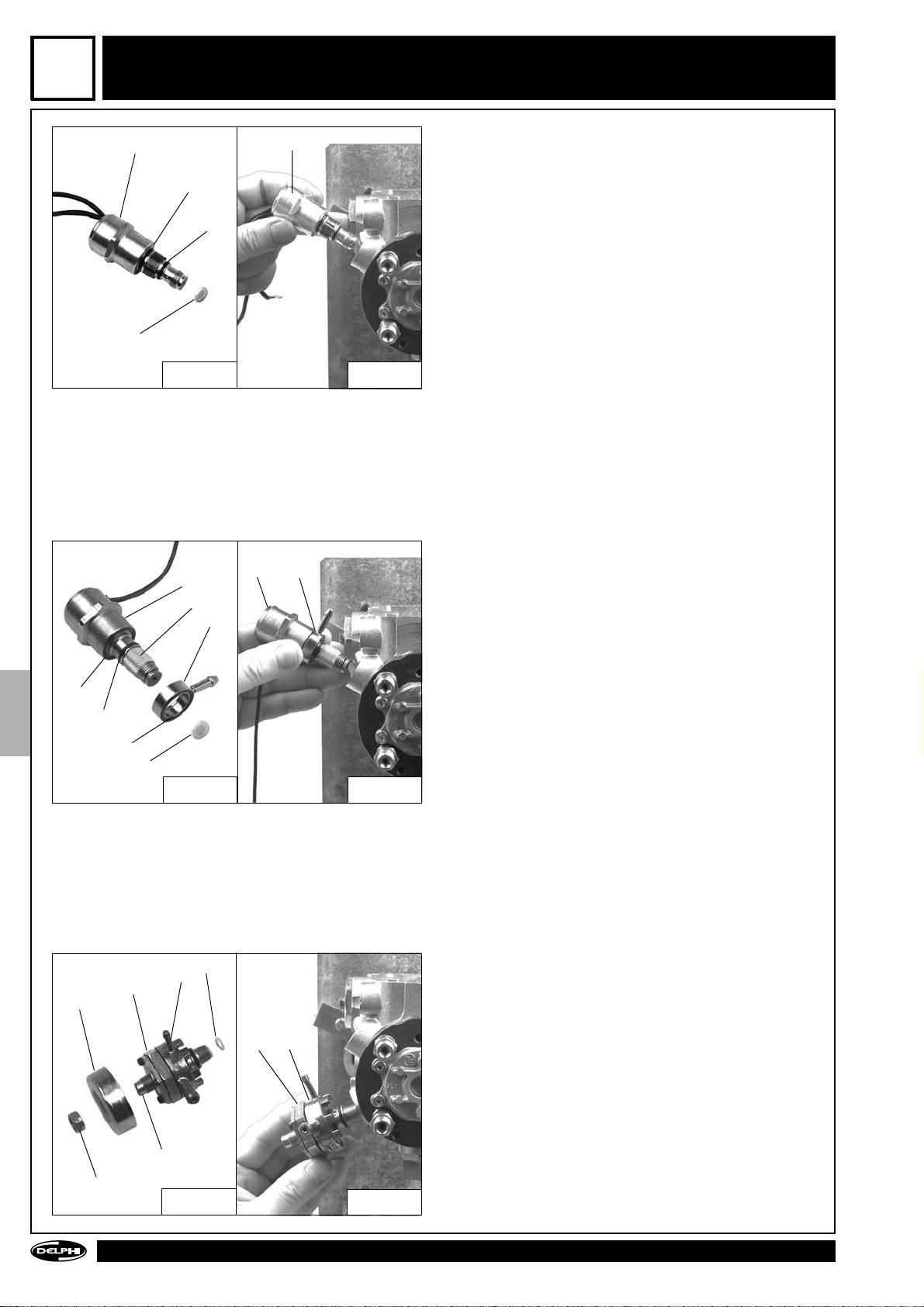

2.2 Fig.11

2.2 Fig.12

En el caso de un actuador con control por

vástago, sujete la contera hexagonal (2) y

afloje la contratuerca (3). Retire el

compensador (1) y la contratuerca (3). Sujete

firmemente el actuador (4) con la mano y

afloje la tuerca de fijación (3). Retire el

actuador (5).

2.2 Fig.13

2.2 Fig.14

2.2.3 Amortiguador (Dash-pot)

Sujete firmemente el amortiguador (2) con

la mano y afloje la tuerca de fijación (1). Retire el amortiguador (2).

Si el accesorio está provisto de un interruptor,

desconéctelo.

Retire el tornillo de fijación (5) y la arandela

(4) del soporte. Retire el soporte del

interruptor (3), el muelle antagonista (6), el

fuelle (7) y retire el accesorio (2).

Retire el sombrerete (10) del interruptor,

comprima el muelle (6) del contacto central

(8) para hacer pasar la lengüeta (9) a través

de la palanca de ralentí (1).

2.2.2 Actuador neumático

En el caso de un actuador con control por

cable, afloje el tornillo (1) y retire el

sujetacables (2). Sujete firmemente el

actuador (4) con la mano y afloje la tuerca

de fijación (3). Retire el actuador (4).

2

3

5

6

7

8

9

13

4

13

24

5

4

2

10

1

2

1

Page 13

u

11

12345

Bomba de inyección tipo DPC / DPCN

2

Desmontaje

2.2 Fig.15

2.2 Fig.16

2.2 Fig.17

2.2.4 Regulador de mínima/máxima

Quite los cuatro tornillos de fijación de la tapa

y la tapa (2) sacando el eje de acelerador (1).

NOTA :

Los tornillos de fijación pueden mantener

topes colocados sobre la tapa. Identifique

la posición de estos topes antes de efectuar

el desmontaje.

Desenrosque el tornillo de fijación (4) de tope

de válvula, después de haber liberado el

freno.

Retire el tope de la válvula dosificadora (5).

Eleve la válvula (7) retirando el muelle de

gancho (8) y retire la válvula dosificadora.

Desenganche el gancho de regulación (6) y

el conjunto de mínima/máxima (1) de ambos

lados de la bomba. Quite los dos tornillos de

fijación (3) del soporte después de haber

liberado el freno (2).

Desmonte el conjunto de soporte-palanca del

regulador junto con el regulador de mínima/

máxima y con el gancho de regulación.

2.2.5 Regulador de todas las velocidades

Desenganche el muelle principal de

regulación (3) del anclaje (4). Retire el anclaje

y el muelle de ralentí (5).

Desmonte el eje de acelerador (1) y el muelle

(3). Extraiga y deseche las juntas tóricas del

eje de acelerador.

Retire la regleta de parada (2).

2.2 Fig.18

1

2

12 3 4 5 6

7

8

Page 14

u

12

Bomba de inyección tipo DPC / DPCN

Desmontaje

2

2.2 Fig.19

2.2 Fig.20

Quite el tornillo de fijación (5) del tope de la

válvula, después de haber liberado el freno.

Retire el tope de la válvula dosificadora (6).

Levante la válvula (7) retirando el muelle de

gancho (1) y desmonte la válvula

dosificadora. Quite los dos tornillos de

fijación (2) del soporte después de haber

soltado el freno.

Retire el conjunto de soporte-palanca del

regulador (4) junto con el gancho de

regulación (3).

2.2 Fig.22

2.2 Fig.21

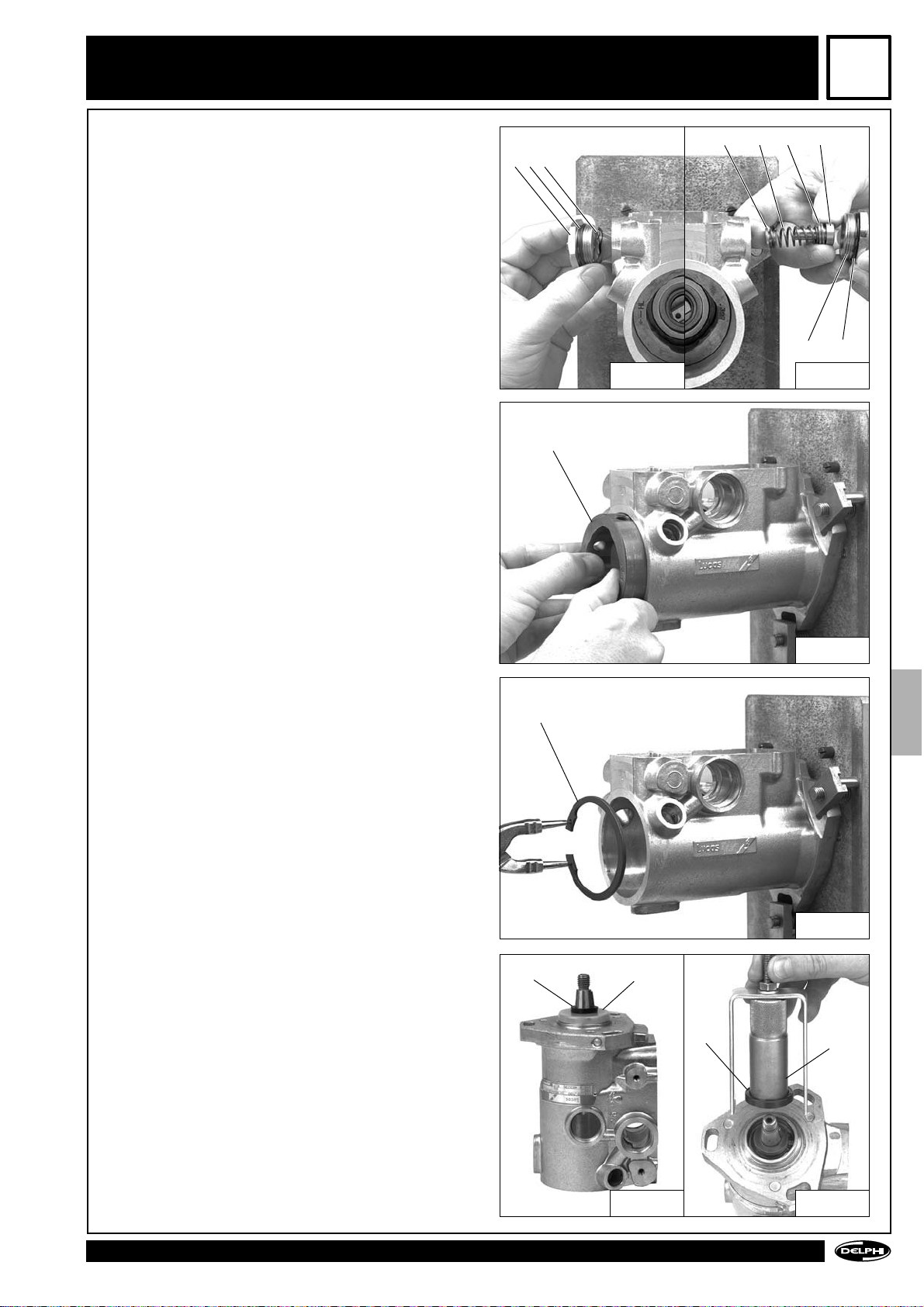

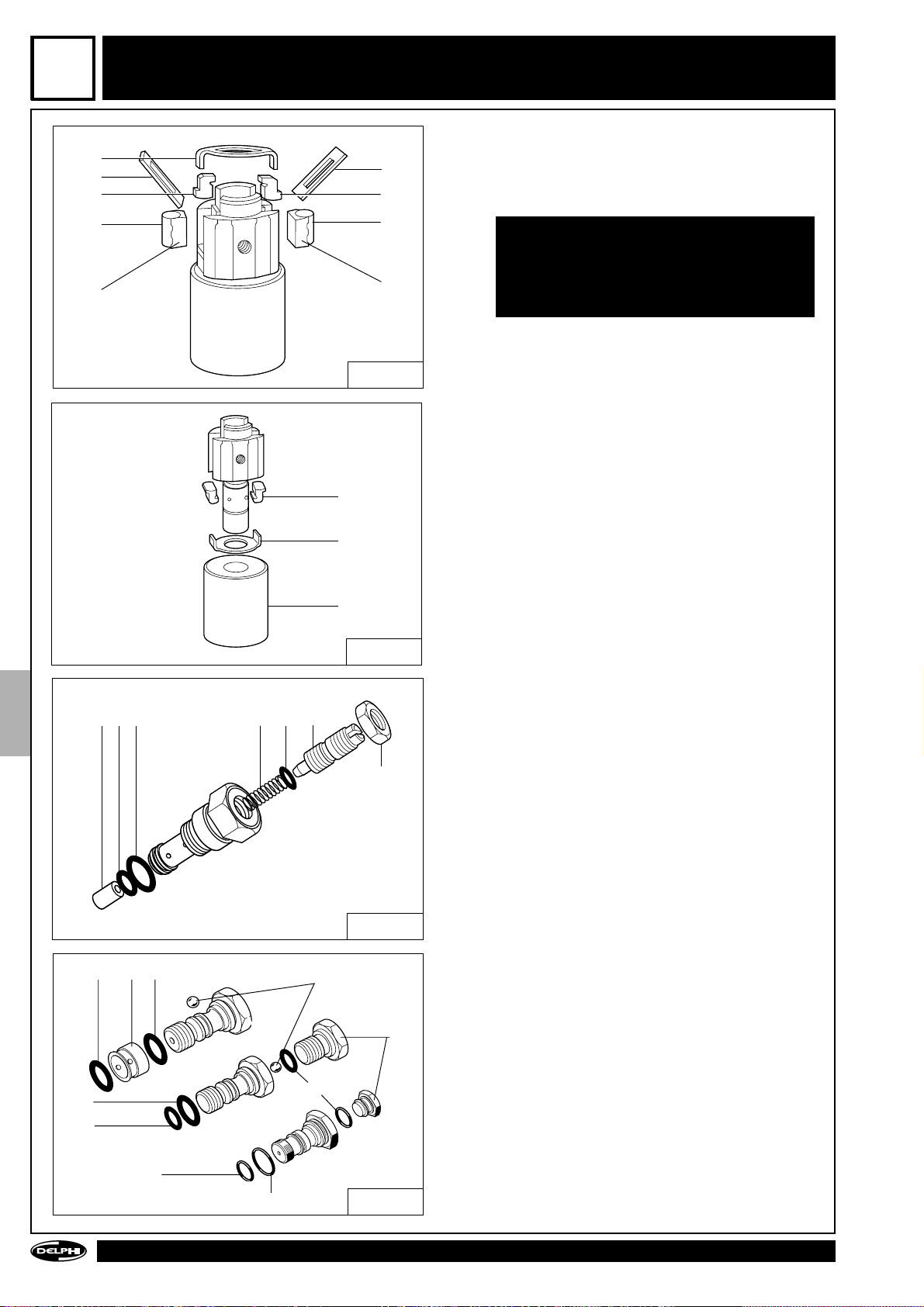

2.2.6 Cabezal hidráulico

Quite los tornillos de fijación (4) del accesorio

de soporte trasero (3). Retire el accesorio.

Quite el tornillo hueco de entrada (1). Retire

la electroválvula de corte de combustible (2).

Retenga el núcleo y el muelle sobre ella con

ayuda de un tapón (ref. 9007-598B).

Afloje la tuerca (2) del tornillo de ajuste de

presión de transferencia. Retire el tornillo

hueco de regulación de presión de

transferencia (1).

Quite el muelle de cebado (2) con ayuda de

la herramienta 1804-441 (3). Afloje los racores

de alta presión (4). Afloje los tornillos de

fijación (1) de la placa de cierre de la bomba

de transferencia.

1

4

2

3

7

123

4

5

6

1

2

1

4

2

3

Page 15

u

13

Bomba de inyección tipo DPC / DPCN

2

Desmontaje

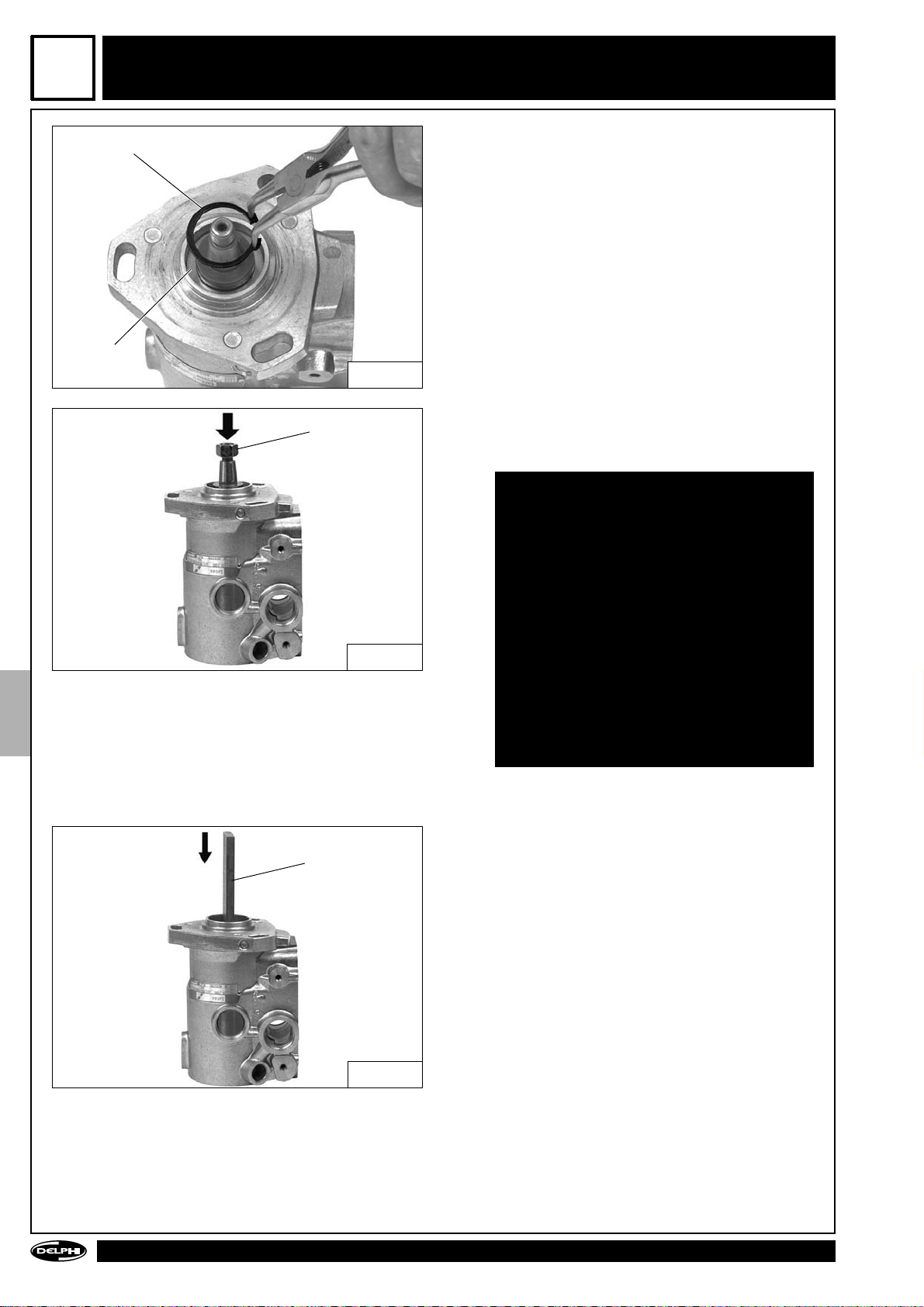

Afloje el sombrerete (1) de la válvula de

sobrecarga y desmonte el conjunto de la

válvula (2). Quite la junta tórica (3).

Afloje el tapón (4) del tornillo hueco de

avance (5) y quite el tornillo hueco.

Si la bomba está equipada con un dispositivo

de A.F.C. eléctrico, desconecte el sistema y

desenrosque el kit de la válvula (3). Quite la

junta tórica (1) del cabezal hidráulico con

ayuda de la herramienta 1804-441 (2).

En el caso de una aplicación con válvula

combinada (2) (Fig. 25), desenrosque el

sombrerete (1) y retire esta válvula teniendo

cuidado con la bola montada bajo la camisa.

Quite la junta tórica (3) del cabezal hidráulico

con ayuda de la herramienta 1804-441 (4).

Si la bomba está provista de una válvula de

carga ligera (5) (Fig. 26) (A.F.C. o sobreavance

hidráulico), sujete la palanca de control (7)

de la válvula de carga ligera y desenrosque

la tuerca de fijación (9). Quite las arandelas

(8) y (10), la palanca (7) y el platillo (6).

Desenrosque el kit de la válvula.

Si la bomba está equipada con un

sobreavance de electroválvula, desenrosque

la electroválvula (1). Quite la junta del filtro

(5) del cabezal hidráulico y deséchela. Quite

y deseche las juntas tóricas (2), (3) y (4).

2.2 Fig.23

2.2 Fig.24

2.2 Fig.25

2.2 Fig.26

2.2 Fig.27

2.2 Fig.29

2.2 Fig.28

4

5

4

1

2

5

6

78

10

3

1

1

2

3

4

5

1

2

3

9

3

2

1

Page 16

u

14

Bomba de inyección tipo DPC / DPCN

Desmontaje

2

2.2 Fig.31

Si la bomba está provista de un corrector

altimétrico, desenrosque la electroválvula (1).

Extraiga la junta del filtro (4) del cabezal

hidráulico. Quite y deseche las juntas tóricas

(2) y (3).

2.2 Fig.30

1

2

3

4

1

2.2 Fig.35

2.2 Fig.34

En el caso de una versión por sobrealimentación, desenrosque la tuerca (6) del

tornillo de ajuste (5) del corrector y retire el

sombrerete de protección (1). Desmonte el

corrector (2) sujetando el racor orientable (3).

Quite la junta de filtro (4).

6

1

5

2

3

4

3

2

2.2 Fig.33

Si la bomba está provista de una

electroválvula de avance control numérico,

desconecte el racor de fugas. Desenrosque

la electroválvula (1) y retire el racor orientable (3). Extraiga la junta del filtro (4) del

cabezal hidráulico y deséchela. Retire y

deseche las juntas tóricas (5), (6) y (7). Retire el filtro (2).

2.2 Fig.32

1

3

4

6

7

1

3

2

5

Page 17

u

15

Bomba de inyección tipo DPC / DPCN

2

Desmontaje

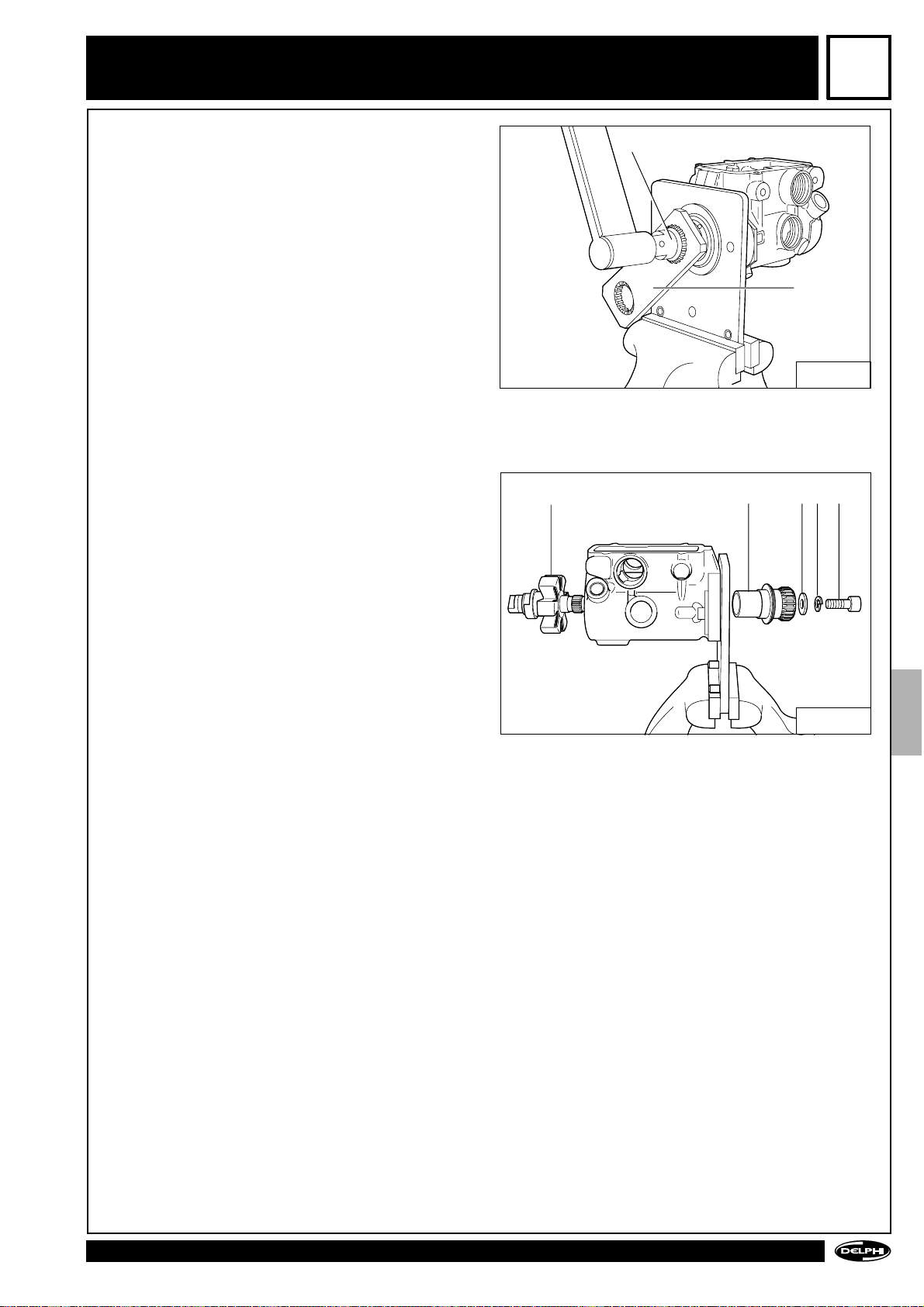

Según la aplicación, quite el tornillo de

fijación (1) del cabezal hidráulico y la junta

de cobre (2). En el caso de una versión con

avance control numérico, retire el tornillo de

fijación del cabezal hidráulico, quite y

deseche la junta tórica o la junta de cobre.

Retire el cabezal hidráulico ejerciendo un

movimiento de rotación a derecha y a

izquierda.

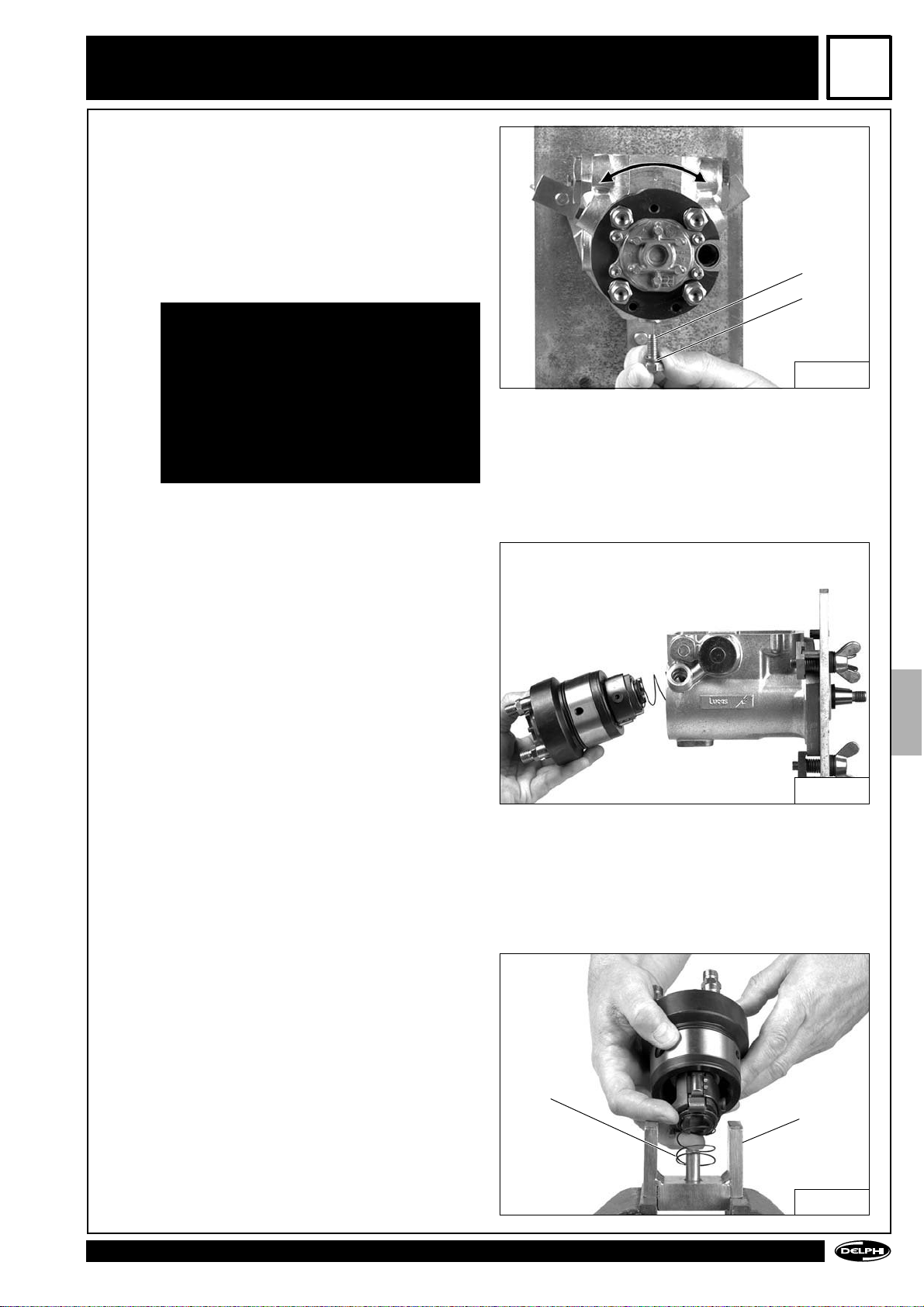

IMPORTANTE

Según la aplicación, la varilla de puesta a

punto soldada sobre el rotor del cabezal

hidráulico puede quedar en contacto con

el anillo de levas, impidiendo el

desmontaje del cabezal hidráulico. En este

caso, gire el eje de accionamiento de la

bomba para alinear la varilla de puesta a

punto entre dos levas del anillo de levas.

2.2 Fig.38

2.2 Fig.36

Asegúrese de que el muelle de sobrecarga

(1) esté colocado sobre el cabezal hidráulico,

y colóquelo sobre el útil de soporte 1804-417

(2).

2

1

2

1

En el momento de extraer el cabezal

hidráulico del cárter, inclínelo hacia abajo

para que no se pierdan los componentes del

dispositivo de sobrecarga.

2.2 Fig.37

Page 18

u

16

2

Desmontaje

Bomba de inyección tipo DPC / DPCN

2.3 Fig.6

2.3.2 Avance de velocidad y sobreavance manual

Quite el tapón de avance de velocidad (1).

Quite y deseche la junta tórica (2).

Desenrosque la rótula del anillo de levas con

ayuda de la herramienta 1804-401 A. Retire

el pistón de avance (3).

Retire el muelle de retardo para el arranque

(4) y el tope móvil (5).

2.3 DESMONTAJE DEL DISPOSITIVO DE

AVANCE

2.3.1 Avance de velocidad

Quite el tapón de avance (1) del lado del

pistón. Quite el tapón de avance (2) del lado

del muelle con el tope de avance máx. (7),

los suplementos (6), el muelle (5), el tope

móvil (4) y el muelle de retardo para el

arranque (3).

Quite y deseche las juntas tóricas de los

tapones.

2.3 Fig.2

2.3 Fig.1

12

3

4

657

1

23

5

4

Desenrosque la rótula del anillo de levas (2)

con ayuda de la herramienta 1804-401 (1).

Retire el pistón de avance (3).

2.3 Fig.3 2.3 Fig.4

3

1

2

2.3 Fig.5

Extraiga la camisa de avance (1) con ayuda

de la herramienta 1804-800 (3) provista del

adaptador 1804-413 C. Quite y deseche la

junta tórica (2) de la camisa.

12

3

Page 19

u

17

Desmontaje

2.3 Fig.7

2

Bomba de inyección tipo DPC / DPCN

2.3 Fig.10

Comprima el muelle de avance (2) con ayuda

de la herramienta 1804-800 (1) dotada del

mango 1804 800 B, hasta que la tuerca

autoblocante de fijación del sobreavance se

libere de la placa de control. Desenrosque y

deseche la tuerca autoblocante (7) y su

arandela.

Identifique la posición del muelle antagonista

(4). A continuación, desengánchelo y retire

la placa de control (6) con el plato (5) y las

tres bolas (8). Retire la herramienta 1804-800,

desenrosque y retire el tapón de avance (3)

en el lado del muelle y quite y deseche la

junta tórica del tapón. Retire el accesorio de

alineación (9) del sobreavance. Retire el anillo

de levas (véase 2.4 Fig. 1 y Fig. 2). De acuerdo

con la ilustración 2.3- Fig. 5, con ayuda de la

herramienta 1804-800 (3) provista del

adaptador 1804-413 C, extraiga la camisa de

avance (1) y, seguidamente, quite y deseche

la junta tórica (2) de la camisa.

2.3.3 Avance de velocidad y A.F.C. o sobreavance

hidráulico

Retire el tapón de avance de velocidad. Retire el tapón A.F.C. (4). Extraiga y deseche las

juntas tóricas de los tapones de avance.

Desmonte el pistón A.F.C. (3), el tope móvil

(2) y el muelle de retardo para el arranque

(1). Desenrosque la rótula del anillo de levas

y retire el pistón de avance (véase 2.3 Fig. 5).

Con ayuda de la herramienta 1804-800 (3)

provista del adaptador 1804-413 C, extraiga

la camisa de avance (1). A continuación, con

la herramienta 1804-800 (3) provista del

adaptador 1804-800/1, extraiga la camisa del

A.F.C. (5). Quite y deseche las juntas tóricas

(2) y (4) de las camisas.

2.3 Fig.8

2.3 Fig.9

1

345

6

7

8

9

1

2

3

3

4

5

2

1

2

3

4

Page 20

u

18

2

Desmontaje

Bomba de inyección tipo DPC / DPCN

2.3 Fig.12

2.3.4 Avance de velocidad, A.F.C. con sobreavance

automático

Retire el tapón de avance de velocidad. Retire y deseche la tuerca autoblocante (5), la

arandela (4), la palanca de control (3) del

sobreavance automático y la arandela de

fieltro (2). Retire el tapón del A.F.C. (1) y el

pistón del A.F.C. (6). Quite y deseche las

juntas tóricas de los tapones de avance.

Desenrosque la rótula del anillo de levas y

retire el pistón de avance (véase 2.3 Fig. 3 y

4). Extraiga las camisas de avance y del A.F.C.

(véase 2.3 Fig. 9 y 10).

2.3 Fig.14

2.3.5 Avance de velocidad A.F.C. con sobreavance

electromagnético

Desconecte y retire el sobreavance (1). Quite

y deseche la junta tórica (2). Retire el tapón

A.F.C. (5). Extraiga y deseche la junta tórica

(4). Retire el pistón del A.F.C. (3). Desenrosque

la rótula del anillo de levas y desmonte el

pistón de avance (véase 2.3 Fig. 3). Extraiga

las camisas de avance y del A.F.C. (véase 2.3

Fig. 9 y 10).

2.3 Fig15

2.3.6 Avance con carga progresiva (A.C.P.)

Retire el tapón de avance (1) del lado del

pistón. Quite y deseche la junta tórica (2).

Retire y deseche la tuerca autoblocante (4),

la arandela (5), la palanca de control (3) del

A.C.P. y la arandela de fieltro.

ATENCION :

Es importante sujetar firmemente la palanca

(3) para aflojar la tuerca (4), con el fin de

evitar la rotura del pasador interior.

2.3 Fig16

Afloje y desmonte el conjunto de A.C.P. (4) y

retire el muelle de retardo para el arranque

(1). Quite y deseche las juntas tóricas (2) y

(3). Desenrosque la rótula del anillo de levas

y retire el pistón de avance (véase 2.3 Fig. 3).

Extraiga la camisa (véase 2.3 Fig. 5).

2.3 Fig.11

2.3 Fig.13

1

2

3

4

5

65

1

2

34 5

3

4

5

1

2

123

4

Page 21

u

19

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.3 Fig.18

2.5 Fig.2

2.4 Fig.1

2.4 Fig.2

2.3.7 Avance control numérico

Retire el tapón de avance (1) del lado del

pistón y la arandela ondulada (3). Retire el

tapón de avance (9), del lado del muelle, con

el tope de avance máximo (7), los

suplementos (6), el muelle de avance (5) y el

tope (4). Quite y deseche las juntas tóricas

(2) y (8) de los tapones.

Desenrosque la rótula del anillo de levas

(véase 2.3 Fig. 3).

Extraiga la camisa de avance (véase 2.3

Fig. 5).

Con ayuda de unos alicates apropiados, retire el

anillo elástico (1) de calado o de fijación.

2.3 Fig.17

1

2

3

4

5

6

7

89

2.4 EXTRACCION DEL ANILLO DE LEVAS

Extraiga el anillo de levas (1) del cárter aplicándole

un movimiento giratorio a derecha e izquierda. Si

es necesario, golpee con un mazo de plástico o un

mango de madera para soltarlo del cárter.

1

1

2.5 DESMONTAJE DEL DISPOSITIVO DE

ACCIONAMIENTO

2.5.1 Accionamiento de tipo "correa dentada"

Desmonte la bomba del soporte 1804-411.

Retire, en su caso, cualquier dispositivo de

acoplamiento de bomba/motor (polea, cubo,

etc.).

Según la aplicación, retire el casquillo

separador (1) y el guardapolvo (2). Extraiga

la junta de labios (3) del cárter con ayuda de

la herramienta 1804-812 (4). Deseche la junta.

2.5 Fig.1

1

2

3

4

Page 22

u

20

2

Desmontaje

2.5 Fig.3

Bomba de inyección tipo DPC / DPCN

Con ayuda de unos alicates apropiados,

extraiga el anillo elástico (1) del eje de

accionamiento y retire la arandela de tope (2).

2.5 Fig 5

1

2

2.5 Fig.4

Proteja la rosca del eje colocando una tuerca

(1) de 12 x 175 y saque el eje con ayuda de

un mazo.

IMPORTANTE

El desmontaje del accionamiento no debe

efectuarse sistemáticamente, ya que

obliga desmontar los cojinetes y, por

tanto, a sustituirlos. Así pues, es necesario

realizar comprobaciones, como se indica

en la Información Técnica, para evaluar la

necesidad del desmontaje. No obstante,

es indispensable sustituir los cojinetes en

los casos siguientes :

- presencia de agua o de combustible

contaminado en la bomba que provoca

corrosión.

- deterioro de un componente interno que

haya provocado la presencia de limaduras.

Desconecte el cojinete primario del

portacojinetes delantero con ayuda de la

herramienta 1804-808 (1).

NOTA : Es posible que el cojinete permanezca

montado en el eje. En este caso, utilice un

extractor de garras.

1

1

Page 23

u

21

2

Bomba de inyección tipo DPC / DPCN

2.5 Fig.6

Desmontaje

2.5.2 Accionamiento con cubo flotante

Sujete el cubo de accionamiento con ayuda

de la herramienta 1663-007 (2). Desenrosque

el tornillo de fijación del cubo con ayuda de

la herramienta 7144-261 (1).

Retire el tornillo (5), las arandelas (4) y (3) y

el cubo (2). Desmonte el conjunto del eje de

accionamiento y la jaula de contrapesos (1).

Quite la junta de labios del cárter con ayuda

de la herramienta 7244-334 A. Deseche la

junta.

2.5 Fig.7

1

2

23415

Page 24

u

22

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.6 DESMONTAJE DE SUBCONJUNTOS

2.6.1 Tapa

Quite y deseche la junta tórica (10) de la tapa.

Desmonte la válvula de presurización (1).

Quite el tornillo de velocidad máxima (9), la

tuerca (8) y la arandela (7).

Según la aplicación, desenrosque y deseche

la tuerca autoblocante (2) de fijación de la

palanca de ralentí (4) y la arandela (3).

Retire la palanca de ralentí, el muelle

antagonista (5) y la arandela (6).

Saque el eje de ralentí (11) de la tapa de la

bomba; extraiga y deseche las juntas tóricas

(12) del eje.

Si la bomba dispone del sistema de calado

en la tapa, retire el tapón (6) de la guía de

calado (8) ; quite la junta tórica y deséchela

(7).

Si la aplicación está provista de doble palanca

de ralentí, suelte el muelle antagonista (5),

retire la tuerca autoblocante (2) y la arandela

(1), retire la doble palanca (12) de ralentí y el

casquillo separador (13).

Quite el tornillo de ralentí (4) con su

contratuerca (3).

Retire el muelle (5) y el sombrerete (9).

Saque el eje de ralentí (10) de la tapa de la

bomba ; quite y deseche las juntas tóricas

(11) del eje.

Según la aplicación, quite el tornillo de tope

anticalado (1) provisto de su tuerca (2) y de

la arandela (4) o de la junta tórica (3).

1

4

2

3

5

6

7

8

9

10

12

11

STOP

RALENTI

+

1

2

6

5

7

8

9

10

11

12

13

1

23 4 2 1

3

4

2.6 Fig.1

2.6 Fig.2

2.6 Fig 3

Page 25

u

23

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.6.2 Accesorios de soporte del cable

Quite la tuerca (4) y retire el tope anticalado

(5).

Según la aplicación, sujete el tope (3) y afloje

la tuerca (2). A continuación, afloje la tuerca

(7) sujetando el tornillo (1). Desenrosque el

casquillo (6). Retire los componentes del

dispositivo de ralentí acelerado.

Según la aplicación, desenrosque la tuerca

(8) y retire el tope de ralentí (9).

Si la bomba dispone de un tornillo de

diagnóstico (10), afloje la contratuerca (11)

y retire el tornillo de diagnóstico (10).

2.6 Fig.7

2.6.4 Cabezal hidráulico

Desenrosque y retire los cuatro tornillos (1)

de fijación de la tapa de la bomba de

transferencia.

Retire la tapa (2), la arandela elástica (3) y la

placa de acero (4).

2.6.3 Conjunto del regulador

Sujete el hexágono del regulador de mínima/

máxima (6) para desenroscar la tuerca

autoblocante (1) y retire la arandela (2).

Extraiga el regulador de mínima/máxima.

Quite y deseche las juntas tóricas (9) del eje.

Extraiga el muelle de sujeción (4) y retire el

casquillo de rótula (3) de la palanca del

regulador.

Desenrosque la tuerca autoblocante (14) y

la contratuerca (13) del varillaje.

Retire la rótula (12). Libere el varillaje, retire

la arandela (5), el muelle (11) y el tope (10).

Según la aplicación, quite la junta tórica (7)

y retire la arandela (8) del eje.

Deseche la tuerca autoblocante (14) y la junta

tórica (7).

123

45 6

7

8

9

10

11121314

2.6 Fig.6

1 2

34

2

3

45

6

1

9

8

4

7

5

11

10

2.6 Fig.5

2.6 Fig.4

Page 26

u

24

2

2.6 Fig.8

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.6 Fig 12

2.6 Fig.9

2.6 Fig.10

Según la versión, quite los cuatro tornillos

(1) de fijación de las placas (2) y retire las

dos placas (2) de cierre de la bomba de

transferencia y su casquillo separador (3).

Quite y deseche la junta (3). Retire las paletas

(2) y la excéntrica (1).

Desenrosque el rotor con ayuda de la

herramienta 7044-889 (1).

IMPORTANTE

Afloje el rotor en sentido inverso al de

rotación de la bomba.

Retire la arandela de distribución (1).

Desenrosque y retire los racores de H.P. (2)

con los muelles (4) y las guías (3).

Extraiga las válvulas (5) y las juntas (6).

IMPORTANTE

No desempareje nunca los vástagos ni los

cuerpos de las válvulas.

Algunas aplicaciones incluyen racores de H.P.

con válvulas incorporadas no desmontables.

2.6 Fig 11

1

2

2

3

1

2

3

1

1

2

2

3

4

5

6

Page 27

u

25

2

Bomba de inyección tipo DPC / DPCN

2.6 Fig.13

Desmontaje

2.6 Fig.18

Separe del cabezal hidráulico simple (1) del

rotor (2).

Quite la arandela en estrella (1) de tope de

los cilindros de sobrecarga.

Quite los cilindros de sobrecarga (2) y saque

los tapones de escariado (3) con ayuda de la

herramienta 1804-404 (4). Quite y deseche la

junta tórica (5) del cabezal hidráulico.

Sitúe la herramienta 1804-437 (1) sobre el

rotor. Dé la vuelta al conjunto y levante el

soporte 1804-417 (2).

2.6 Fig.15

2.6 Fig.14

2.6 Fig.17

2.6 Fig.16

Desenrosque el tornillo (4) de ajuste de caudal y retire la lámina de ajuste del caudal (3).

Según la aplicación, retire el anillo de tope

(1) y el muelle de sobrecarga (2).

2

1

1

2

3

4

5

1

2

1

2

1

2

3

4

Page 28

u

26

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

Retire la placa de soporte delantera (1) y los

topes de patines delanteros (3).

Retire los patines portarrodillos (5), los

rodillos (4) y los distanciadores (2).

IMPORTANTE

Coloque tapones en el lugar de los patines

con el fin de evitar que los pistones del

elemento de bombeo se salgan de su

alojamiento.

Saque el rotor de su soporte y levante los

topes de patines traseros (1) y la placa de

soporte trasera (2).

Vuelva a colocar el rotor en el soporte 1804437 (3).

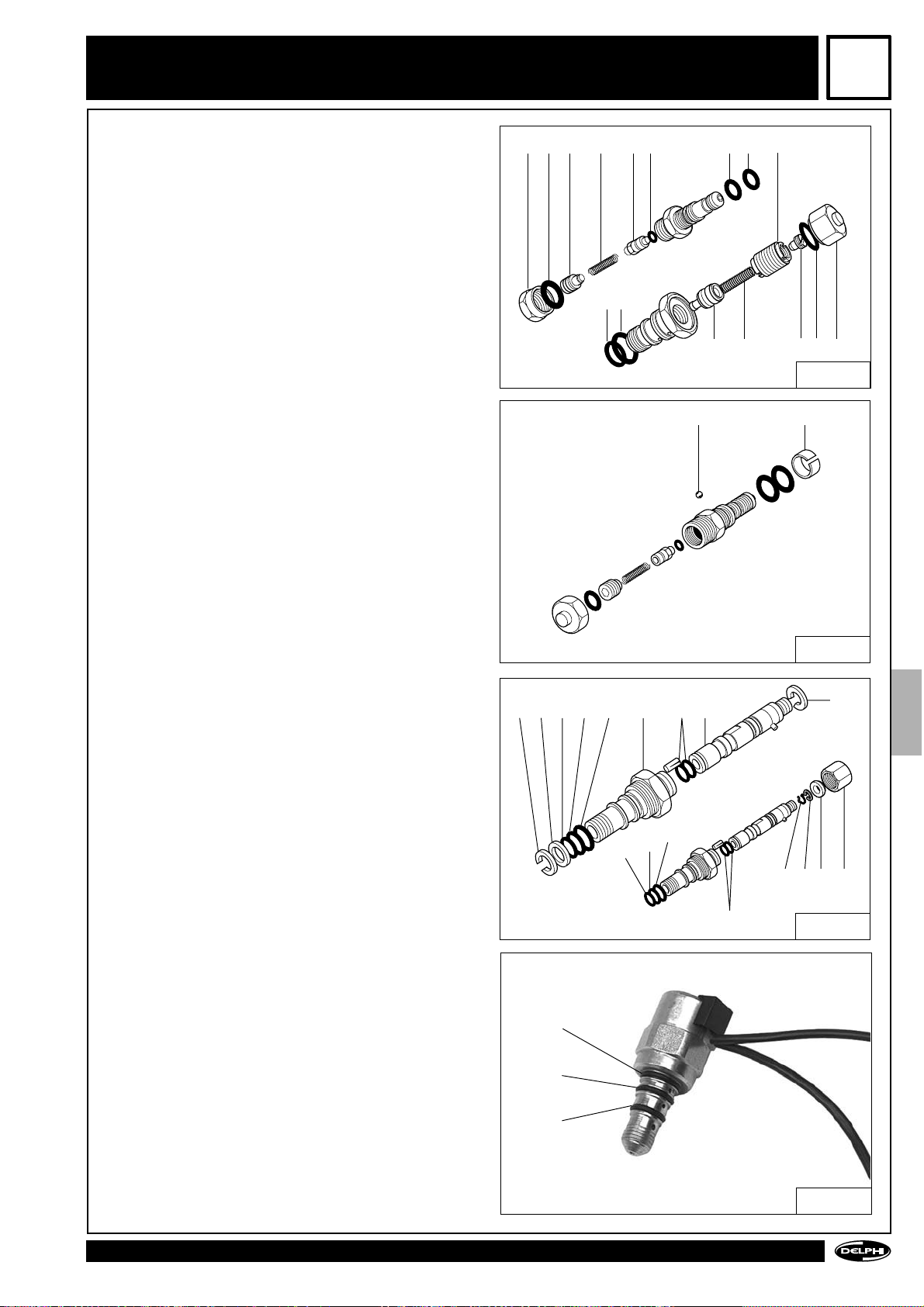

2.6.5 Tornillo de regulación de la presión de

transferencia

Extraiga el pistón (1) y el muelle de

regulación (4) de presión de transferencia.

Desenrosque la contratuerca (7) y retire el

tornillo de ajuste (6). Quite y deseche las

juntas tóricas (2), (3) y (5).

2.6.6 Tornillo hueco de avance

Desenrosque el tapón (5) desde el tornillo

hueco y extraiga la bola (4). Quite y deseche

las juntas tóricas (9), (10) y (6).

Según la aplicación, quite y deseche las

juntas tóricas (1) y (3) y retire la camisa (2) y

la bola (4).

En el caso de una bomba de avance control

numérico, desenrosque el tapón (5) del

tornillo hueco. Quite y deseche las juntas

tóricas (8), (7) y (6).

1

3

4

5

2

2

3

4

5

3

2

1

1

32

1

2

3

5

6

8

10

54

7

6

4

9

7

2.6 Fig.19

2.6 Fig.20

2.6 Fig.21

2.6 Fig 22

Page 29

u

27

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.6.7 Válvula de sobrecarga

Retire el sombrerete (1) y desenrosque el

tornillo de ajuste (3). Extraiga el muelle (4) y

el vástago de la válvula (5). Quite y deseche

las juntas tóricas (2), (6), (7) y (8) y/o la

arandela de cobre.

Según la versión, desenrosque el tornillo de

ajuste (3) y, a continuación, el tope de la

válvula (9).

2.6.8 Válvula combinada

Proceda de la misma forma que para la

válvula de sobrecarga. Extraiga seguidamente

la camisa (2) y la bola (1).

2.6 Fig.24

2.6.9 Vál vula de carga ligera (sobrecalador

hidráulico o A.F.C.)

Retire los anillos de fijación (1) y la arandela

(2) de la válvula de corredera (8).

Extraiga la válvula de corredera del tornillo

hueco (6). Extraiga y deseche las juntas

tóricas (3), (4), (5) y (7).

Según la versión, desenrosque el sombrerete

(9), retire el distanciador (10), el anillo de

alineación (12) y el anillo de fijación (11).

Extraiga la válvula de carga ligera del tornillo

hueco. Quite y deseche las juntas tóricas (3),

(4), (5) y (7).

2.6 Fig.25

2.6 Fig.26

2.6.10 Válvula A.F.C. eléctrica

Quite y deseche las juntas tóricas (1), (2) y

(3) de la válvula.

1

23 4

5

67

8

1

2

345

67

9

2

1

1

23

45

6

7

8

1

9

7

10

3

5

4

3

2

1

1112

2.6 Fig.23

Page 30

u

28

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.6.11 Cor r ector de sobrealimentación no

desmontable

Separe el racor «orientable» (7) del corrector

(4). Quite y deseche la junta tórica (6).

Desenrosque y retire el tornillo de ajuste (1)

y el muelle de tarado (3). Atención a la

arandela (2) alojada en el tornillo de ajuste.

Por razones de fiabilidad y de

estanqueidad, no está permitido el

desmontaje de las membranas incluidas

en el corrector (4).

Extraiga el cono del chiclé (8), retire el pistón

(12), quite y deseche las juntas tóricas (5),

(9), (10) y (11).

2.6.12 A.F.C.

Retire el muelle de retardo para el arranque

(1).

Quite los anillos elásticos interior (2) y

exterior (6) del pistón A.F.C. con ayuda de

unos alicates apropiados.

Extraiga del pistón A.F.C. el tope móvil (3), el

muelle de avance de velocidad (4) y los

distanciadores de precarga (5).

2.6.13 A.C.P.

Quite el anillo elástico interior (1) del pistón

A.C.P. con ayuda de unos alicates apropiados.

Extraiga del pistón A.C.P. el tope móvil (2), el

muelle de avance de velocidad (3) y el

distanciador de avance (4), saque el pasador

(8) hacia el interior del pistón. Retire el

pasador (8) y el pistón (5). Desplace y retire

el eje de control (6) de la camisa (9). Quite y

deseche la junta tórica (7).

1

2

34

6

5

8

9

10

4

2

12

11

1

3

5

6

7

1

2

5

4

8

9

6

3

7

2.6 Fig.27

2.6 Fig.28

2.6 Fig.29

Page 31

u

29

12

3

4

2

Bomba de inyección tipo DPC / DPCN

Desmontaje

2.6 Fig.32

2.6 Fig.30

2.6 Fig.31

2.6 Fig.33

2.6.14 Sobreavance manual

Extraiga el eje (8) y los distanciadores de

avance (2) del tapón (1).

Quite y deseche las juntas tóricas (6) del eje.

Retire el muelle de avance (5), el muelle

antagonista del eje (3), la arandela de tope

(4) y el platillo (7).

2.6.15 Sobreavance automático

Retire el eje (1) del tapón (4). Quite y deseche

la junta tórica (3) y extraiga la arandela (2)

del eje.

2.6.16 Interruptores eléctricos

Quite los dos tornillos (1) provistos de sus

arandelas. Retire la placa (2) y el soporte (4)

del interruptor (3).

2

34 5

1

2

3

4

1

2

3

4

876

1

2.6.17 Compensador del actuador neumático

Quite el anillo elástico (1), la arandela de

apoyo (2), el muelle antagonista (3) y el

casquillo de rótula (4).

Page 32

u

30

2

Bomba de inyección DPC / DPCN

Desmontaje

2.6.18 Potenciómetro

Quite los dos tornillos (1) provistos de sus

arandelas (2) y (3). Separe el potenciómetro

(4) de su soporte (5).

2.6.19 Eje de accionamiento del tipo de correa

dentada

Retire la arandela separadora (1). Sujete la

tuerca del eje en un tornillo de banco para

mantener el conjunto en posición vertical.

Con ayuda de un extractor, desmonte el

cojinete secundario (2) del eje.

Extraiga el eje intermedio (4) del eje de

accionamiento ; extraiga y deseche el tope

del eje (3).

Retire el manguito de regulación (2), la

arandela de empuje (6) y los contrapesos (1).

Algunas aplicaciones están provistas de un

distanciador del sensor de velocidad.

Si la bomba está provista de un sensor de

velocidad, el eje de accionamiento estará

provisto de una corona (5).

2.6.20 Accionamiento de cubo flotante

Quite el anillo elástico (6) del eje de

accionamiento (5). Retire el manguito (4), la

arandela de empuje (7) y los contrapesos (3).

Extraiga y deseche la junta tórica (1) del eje.

Retire la jaula de los contrapesos (2).

1

2

3

4

5

1

2

1

23

7

5

4

1

23 4

5

6

6

2.6 Fig.34

2.6 Fig.36

2.6 Fig.35

2.6 Fig 37

2.6 Fig.38

Page 33

u

31

3

Bomba de inyección tipo DPC / DPCN

Montaje

3.2 Fig.1

3.2 Fig.3

Sitúe los tapones (1) en el interior de los

cilindros (2) y coloque la herramienta 1804405 (5) respetando su alineación con el

cabezal hidráulico.

Introduzca los tapones hasta el tope del

empujador de montaje 1804-403 (3).

Extraiga la herramienta 1804-405 con ayuda

de la llave 1804-406 (4).

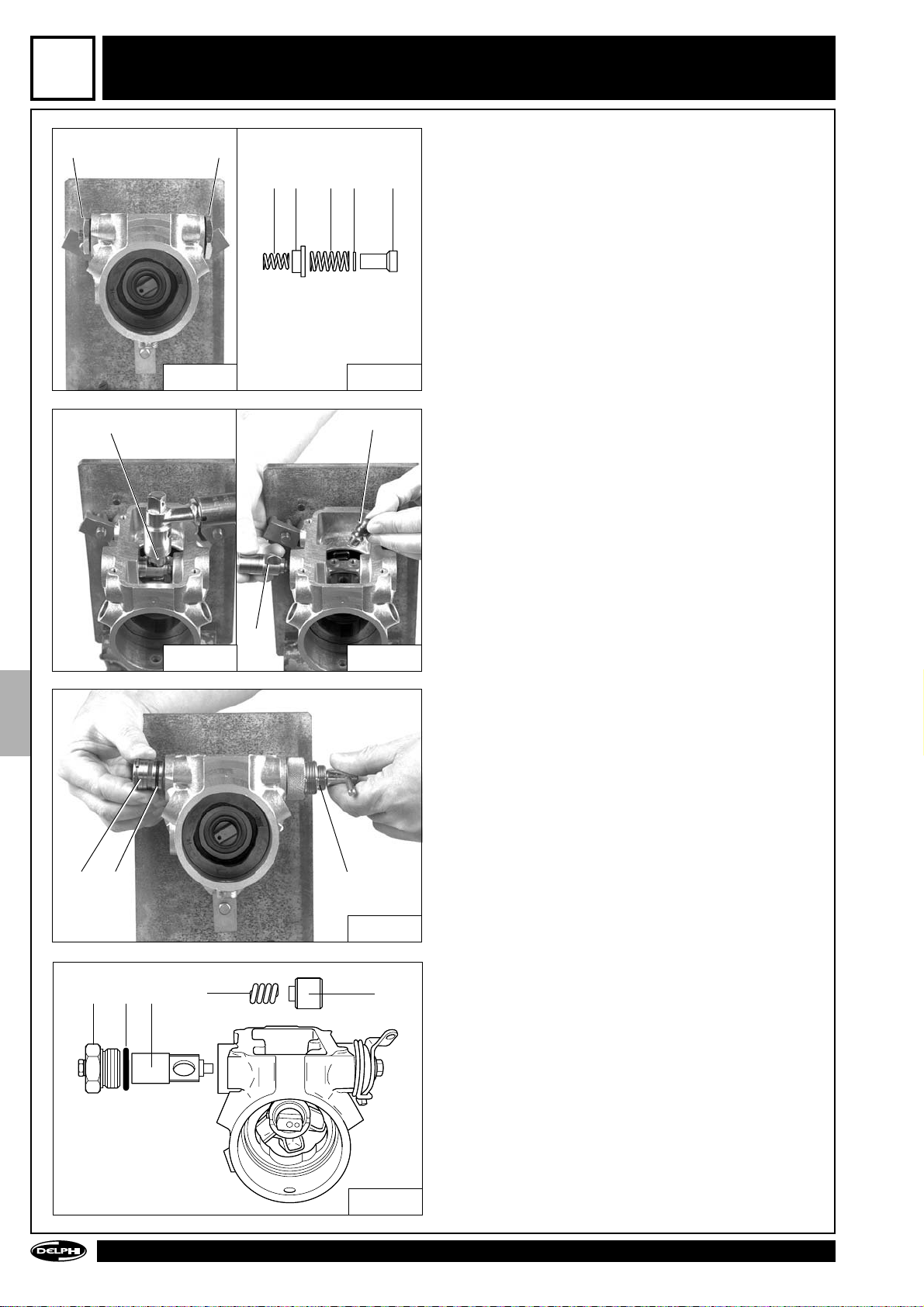

3.1 PREPARACION PARA EL MONTAJE

Lave cuidadosamente todas las piezas con un líquido

de pruebas limpio y, a continuación, proceda a un

examen visual de todas las roscas interiores,

avellanados, acanaladuras, orificios, etc.

Antes de proceder al montaje, examine las piezas

una a una para detectar posibles defectos o desgaste.

Sustituya todas las juntas y arandelas por piezas

nuevas de la caja de juntas.

Todas las piezas y juntas, salvo los componentes

eléctricos, se sumergirán en un aceite de pruebas

limpio, con excepción de las juntas tóricas que serán

engrasadas antes del montaje.

Todos los aprietes se efectuarán al par indicado en

la tabla resumen.

3.2 PREPARACION DEL CABEZAL

HIDRAULICO

3.2.1 Montaje del cabezal hidráulico

Limpie el interior de los tres cilindros con

ayuda de la herramienta 1804-408 (1)

después de una inmersión en el aceite de

pruebas adecuado. Monte la junta tórica (2)

del cabezal hidráulico.

1

2

3.2 Fig.2

1

2

3

4

5

Page 34

u

32

Bomba de inyección tipo DPC / DPCN

Montaje

3

3.2 Fig.5

3.2 Fig.6

3.2 Fig.7

3.2 Fig.8

Dé la vuelta al cabezal hidráulico, introduzca

los tres cilindros de sobrecarga (1) en los

agujeros (2) respetando su sentido de

montaje.

NOTA

: El cabezal hidráulico puede tener cilindros

de sobrecarga con sus correspondientes

alojamientos de «sobremedida».

La identificación es la siguiente :

- canal mecanizado (3) en el cilindro,

- letras VR grabadas en la cara posterior

del cabezal hidráulico.

Coloque la arandela de estrella (1) en la

ranura del cabezal hidráulico.

NOTA : Dándole la vuelta al cabezal hidráulico,

compruebe el libre deslizamiento de los

cilindros. Deben caer por su propio peso.

Coloque la placa de soporte trasera (2) en el

rotor del cabezal hidráulico.

Aloje los dos topes de patines (1). Prestando

atención al sentido de montaje de estos topes, la sección cortada debe estar orientada

hacia el exterior de la cabeza del rotor.

Coloque el rotor en el soporte 1804-437.

Retire los tapones de retención de los

pistones del elemento de bombeo. Deslice los

separadores (1) entre los topes de los patines (4) y el rotor. Monte los rodillos (2) en

los patines (3) haciéndolos deslizarse

axialmente. Coloque el conjunto en los

alojamientos del cabezal hidráulico.

3.2 Fig.4

1

2

1

1

1

2

1

2

3

4

3

Page 35

u

33

3

Bomba de inyección tipo DPC / DPCN

Montaje

3.2 Fig.9

3.2 Fig.12

En el caso de patines con almenas o de patines mecanizados con pendiente, el plano

inclinado lateral (o achaflanado) de los patines debe estar orientado hacia el

accionamiento. Aloje los dos topes de patines (2) orientando la sección cortada hacia

el exterior de la cabeza del rotor. Coloque la

placa de soporte delantera (1).

IMPORTANTE

Los patines portarrodillos tienen un

sentido de montaje. Si incluyen almenas,

éstas se orientarán hacia la lámina de

ajuste del caudal. Si están mecanizados

con pendiente, se orientará hacia la lámina

de ajuste del caudal.

Monte el tornillo de ajuste del caudal.

Apriételo hasta el contacto total de la lámina

del caudal en el rotor, después desenrósquelo

media vuelta.

NOTA :

Es obligatorio montar un tornillo de ajuste

del caudal nuevo después de cada

desmontaje. Es posible efectuar un

preajuste del caudal máximo midiendo la

separación entre los rodillos (véase 3.2.5).

1

2

2

Coloque el muelle antagonista de sobrecarga

(2) en la placa (3). En función del tipo de

accionamiento o del tipo de rotor, encaje el

anillo de tope de muelle (1) en el collar del

rotor.

3.2 Fig.10

3.2 Fig.11

Presente la lámina de ajuste del caudal (1)

respetando el sentido de montaje.

Si la lámina tiene almenas, la almena más

ancha se orientará hacia el accionamiento.

Si tiene pendiente, su parte más fina se

orientará hacia la bomba de transferencia, de

manera que permita una separación máxima

de los patines portarrodillos bajo la acción

del muelle antagonista de sobrecarga.

1

2

3

1

Page 36

u

34

Bomba de inyección tipo DPC / DPCN

Montaje

3

3.2 Fig.14

3.2 Fig.15

3.2 Fig.18

3.2 Fig.16

Coloque el soporte 1804-417 (1) en el rotor

del cabezal hidráulico, dé la vuelta al conjunto

y apriete el soporte 1804-417 en el tornillo de

banco. Levante el soporte 1804-437 (2).

3.2.2 Montaje de la bomba de transferencia

Coloque la arandela de distribución de

presión de transferencia (1) orientando la

ranura abierta hacia la alimentación de la

bomba de transferencia. La disposición de la

arandela vendrá determinada por el pasador

del cabezal hidráulico y el orificio (2) de la

arandela.

Atornille el rotor (1) de la bomba de

transferencia y apriételo al par especificado

con ayuda de la herramienta 7044-889 (2).

NO SOBREPASE EL PAR DE APRIETE

RECOMENDADO (VEASE EL CAPITULO 5).

3.2 Fig.17

3.2 Fig.13

1

2

2

Monte el cabezal hidráulico con el rotor.

Según la aplicación, preste atención a la guía

de la arandela de estrella de tope de los

cilindros.

1

2

1

2

1

Page 37

u

35

3

Bomba de inyección tipo DPC / DPCN

Montaje

3.2 Fig.23

3.2 Fig.22

3.2 Fig.19

3.2 Fig.21

Coloque la excéntrica (1) respetando el

sentido de montaje (la muesca de alineación

sobre el pasador del cabezal hidráulico y la

cara achaflanada orientada hacia el

accionamiento).

Coloque las paletas (2) en los fresados del

rotor y monte la junta de sección cuadrada

(3).

Según el modelo, coloque la placa de acero

(2), la arandela elástica (1) (atención el

sentido de montaje) y el terminal (3) de cierre.

Fije el conjunto mediante los cuatro tornillos

de fijación (4) y apriételo al par especificado.

Compruebe la libre rotación del rotor del

cabezal hidráulico.

Según el modelo, sitúe la primera chapa de

acero (4) de cierre, el distanciador (3) y la

segunda chapa de acero (2) sobre la bomba

de transferencia.

IMPORTANTE

Si las chapas incluyen una referencia (en

forma de 0 (5)) deberá estar necesariamente orientada hacia el exterior de

la bomba de transferencia.

Fije el conjunto mediante los cuatro

tornillos de fijación (1) y apriételos al par

especificado. Compruebe la libre rotación

del rotor del cabezal hidráulico.

3.2.3 Montaje del tornillo de regulación de la

presión de transferencia

Monte la junta tórica (3) en el tornillo hueco

(4) con ayuda del cono 1804-425 y, a

continuación, la junta tórica (2). Monte la

junta tórica (7) en el tornillo de ajuste (6) con

ayuda del cono 1804-429. Enrosque el cono

en el tornillo hueco y apriete la contratuerca

(5). Monte el muelle de regulación (8) y el

pistón (1) en el tornillo hueco.

IMPORTANTE

Oriente la cara perforada del pistón hacia

el tornillo de ajuste de la presión de

transferencia.

1

23

3.2 Fig.20

1

2

3

4

1

2

3

4

1

2

3

4

8

76

5

5

Page 38

u

36

Bomba de inyección tipo DPC / DPCN

Montaje

3

3.2 Fig.25

3.2 Fig.27

Sitúe el muelle de cebado (1) en el

alojamiento del tornillo de regulación de la

presión de transferencia del cabezal

hidráulico.

Atornille el conjunto de tornillo hueco (2) en

el alojamiento del cabezal hidráulico.

ATENCION :

El muelle y el pistón no deben caerse.

3.2 Fig.28

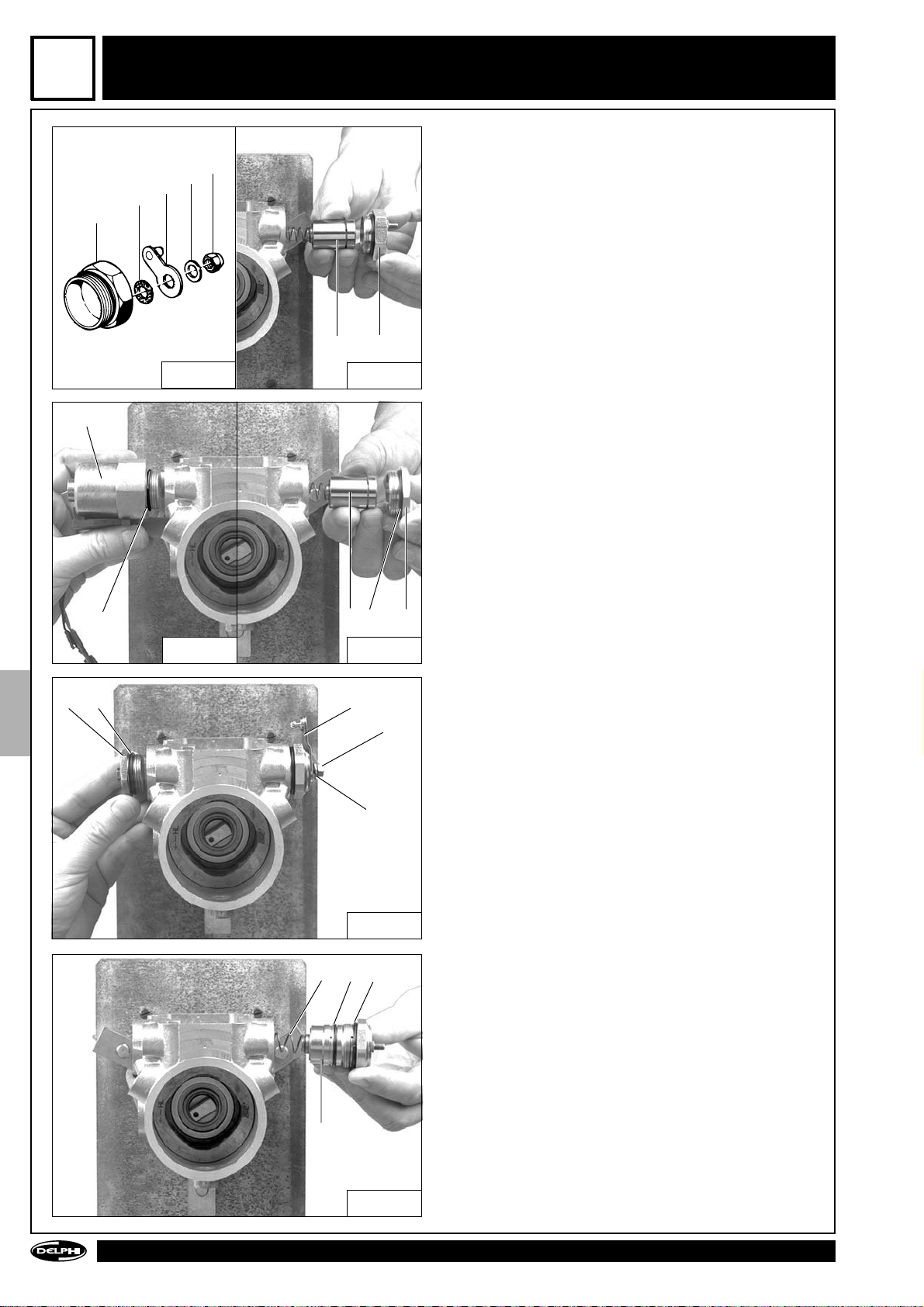

3.2.5 Ajuste de la separación de los rodillos

Esta operación opcional permite efectuar el

preajuste del caudal máximo de la bomba y

facilitar así el ajuste final en el banco de

pruebas.

Para volver a montar el cabezal hidráulico,

siga estas instrucciones :

Apriete al par especificado los cuatro racores

de salida de alta presión. Conecte estos

racores a una fuente de presión (P) (mesa de

puesta a punto o bomba de tarado de

inyector) con ayuda de la herramienta 1804-

003. Ajuste la posición del dispositivo de

sobrecarga.

En el caso de una aplicación con motor de

aspiración natural, elimine la sobrecarga

desplazando el dispositivo hacia el

accionamiento (A) (acción de los cilindros).

En el caso de una aplicación con

sobrealimentación, aplique la sobrecarga

desplazando el dispositivo hacia la bomba de

transferencia (B) (acción del muelle).

3.2 Fig.24

1

2

3.2.4 Montaje de las salidas de alta presión

En el caso de una válvula de reaspiración

desmontable, coloque los siguientes

componentes en cada uno de los

alojamientos de salida de alta presión del

cabezal hidráulico :

- la arandela-junta (5),

- el conjunto de la válvula de reaspiración

(4),

- la segunda arandela-junta (6),

- el muelle (3),

- la guía (2) y atornille el racor (1) de salida

de alta presión.

En el caso de una válvula incorporada,

coloque la arandela-junta y atornille el racor

de salida de alta presión.

3.2 Fig.26

1

2

3

4

6

5

1

Page 39

u

37

3

Bomba de inyección tipo DPC / DPCN

Montaje

3.2 Fig.29

Alimente las cuatro salidas a una presión (P)

de 20 bar y, a continuación, haga girar

lentamente el rotor del cabezal hidráulico

hasta percibir la separación de los rodillos.

Con ayuda de un pie de rey, mida la distancia

exterior de un rodillo a otro. Mediante el

tornillo de ajuste de caudal, ajuste esta

distancia al valor indicado en la ficha de

prueba de la bomba afectada. Reduzca la

presión y retire la herramienta 1804-003.

3.3 Fig.1

3.3 COLOCACION Y MONTAJE DEL

ACCIONAMIENTO

3.3.1 Colocación del accionamiento del tipo de

correa dentada

Apriete una tuerca de 12 x 175 en la

extremidad del eje y sujétela en un tornillo

de banco.

Monte los soportes de montaje de los

contrapesos 1804-449 (2) en los huecos de la

jaula de los contrapesos (3).

Coloque los contrapesos (1) en los soportes.

NOTA : Los contrapesos deben estar siempre

colocados en la jaula, de tal forma que se

equilibren durante el giro.

3.3 Fig.2

Coloque la arandela de empuje (2) en los

extremos de los contrapesos. Sitúe el

manguito de regulación (1) sobre la arandela

de empuje (cara plana del manguito, lado de

la arandela). Encaje el manguito en el eje para

situar los contrapesos en su lugar dentro de

la jaula.

1

2

3

1

2

Page 40

u

38

Bomba de inyección tipo DPC / DPCN

Montaje

3

Retire los soportes de los contrapesos.

Encaje el tope de plástico (2) en el eje

intermedio (1) y móntelo con el eje de

accionamiento (3). Preste atención a la

alineación del eje intermedio en relación con

el eje de accionamiento.

IMPORTANTE

Es necesario montar un tope de plástico

nuevo. El eje de accionamiento y el eje

intermedio tienen acanaladuras emparejadas.

NO LOS SEPARE.

Siga estas instrucciones :

Si los dos ejes están mecanizados con un

diente doble, se alinean automáticamente

el uno con el otro.

3.3.2 Montaje del accionamiento del tipo correa

dentada en el cárter

NO LIMPIE LOS COJINETES ANTES DEL

MONTAJE

Déjelos sumergidos en su aceite de

almacenamiento. Coloque el cárter en el

soporte 1804-619 (2). Coloque cuidadosamente y de forma manual el cojinete

primario (1) nuevo en el cárter. Compruebe

que queda bien instalado en su alojamiento.

MUY IMPORTANTE

Es imprescindible utilizar las herramientas

indicadas para efectuar el montaje de los

cojinetes y del eje de accionamiento. Si no

se siguen estas recomendaciones se

producirá tanto el deterioro de los

cojinetes como una reducción de su vida

útil.

3.3 Fig.6

Si el eje intermedio no dispone de un diente

doble, alinee el orificio de su pasador (3) con

el diente doble (1) del eje de accionamiento.

Si los dos ejes no tienen diente doble, alinee

el orificio del pasador (3) del eje intermedio

con el tramo marcado (2) del eje de

accionamiento. Ajuste completamente el eje

intermedio procurando no darle la vuelta

durante la operación.

2

1

1

3

1

2

3

1 2

3.3 Fig.5

3.3 Fig.43.3 Fig.3

tem um pontinho ,

este pontinho vai na linha

do firo da outra ponta

Page 41

u

39

3

Bomba de inyección tipo DPC / DPCN

Montaje

3.3 Fig.8

Introduzca el cojinete primario en el cárter

con ayuda del mandril 1804-809 B (1)

golpeando con cuidado con un martillo hasta

que se produzca un cambio de ruido

característico.

Compruebe que el cojinete gira libremente.

Verifique que la jaula interna del cojinete conserva su juego axial.

IMPORTANTE

No golpee el cojinete después del cambio

de ruido para evitar su bloqueo contra el

cárter. El mandril posee un resalte que

evita el bloqueo del cojinete en la cara interna del cárter.

En determinadas aplicaciones, el cojinete

primario de bolas se sustituye por un cojinete

de rodillos. En este caso, utilice el mandril

1804-650 para introducir el cojinete en el

cárter.

3.3 Fig.7

1

1

Después de haber retirado la tuerca del eje

de accionamiento, monte la arandela del

distanciador (1) engrasando la cara que va a

montar por el lado de jaula de los

contrapesos.

Inserte el conjunto en el cárter.

3.3 Fig.9

1

Introduzca el eje de accionamiento en el

cárter con ayuda del mandril 1804-809 C (1)

golpeando con cuidado con un martillo hasta

que se produzca en cambio de ruido

característico. Compruebe que el cojinete gira

libremente.

ATENCION :

En esta etapa, los contrapesos no siempre

están sujetos. Manipule el conjunto con

precaución.

3.3 Fig.11

3.3 Fig.10

1

1

Page 42

u

40

Bomba de inyección tipo DPC / DPCN

Montaje

3

Coloque el cojinete secundario (2) nuevo en

el eje de accionamiento.

IMPORTANTE

Respete el sentido de montaje del cojinete.

La ranura (1) de centrado del muelle

antagonista de sobrecarga está orientada

hacia el cabezal hidráulico.

3.3 Fig.12

Introduzca el cojinete con ayuda del mandril

1804-809 D (1) hasta que se apoye sobre la

cara posterior del cárter.

3.3 Fig.14

3.3 Fig.16

Retire el cárter de su soporte y colóquelo

sobre su cara posterior.

Coloque la arandela de tope (2) y el anillo

elástico (1) sobre el eje de accionamiento.

Compruebe la libre rotación del eje de

accionamiento.

Coloque un retén (5) nuevo sobre el cono

1804-603 (4) (o 1804-604 según la aplicación).

Sitúe este retén con la ayuda del manguito

de montaje 1804-807 (3) (ó 1804-620, según

la aplicación).

Vuelva a colocar la bomba sobre la placa de

soporte 1804-411.

2

1

3.3 Fig.13

1

1

3.3 Fig.15

1

2

3

4

5

Page 43

u

41

3

Bomba de inyección tipo DPC / DPCN

Montaje

3.3 Fig.17

3.3.3 Montaje del accionamiento con cubo flotante

Monte el anillo elástico (5) sobre el eje de

accionamiento (6).

Monte los soportes de montaje de los

contrapesos 1804-449 (7) en los huecos de

la jaula de los contrapesos (8).

Sitúe los contrapesos (2) en los soportes.

NOTA : Los contrapesos deben estar siempre

colocados en la jaula, de tal forma que se

equilibren al girar. Coloque la arandela de

empuje (3) en los extremos de los

contrapesos.

Coloque el manguito de regulación (4) en la

arandela de empuje (cara plana del manguito

en el lado de la arandela).

Introduzca el eje de accionamiento en el

manguito de regulación, la arandela de

empuje y la jaula de los tacos.

Retire los soportes de los tacos.

Monte la junta tórica (1) en el eje de

accionamiento con ayuda del cono 7144-900.

3.3 Fig.18

3.3 Fig.19

3.3.4 Montaje del accionamiento de cubo flotante

en el cárter

Retire el cárter de la placa de soporte. Engrase

la parte externa del retén y móntela en el

cárter con ayuda de la herramienta 1804-014

(1).

NOTA : Coloque el cárter de pie sobre una super

ficie plana y aplique pequeños golpes

regulares con ayuda de un mazo sobre el

centro y la periferia de la herramienta.

Procure no dañar la junta durante el

montaje sobre la herramienta. Vuelva a

poner el cárter en la placa de soporte

1804-411.

Prepare el cubo de accionamiento (2)

colocando la placa de apoyo (3), la arandela

elástica (4) y el tornillo de fijación (5) en el

interior. Compruebe que la placa y la arandela

están enrasadas con el resalte del cubo.

Monte el eje (1) en el cárter.

Monte el cubo en el cárter sujetando el

tornillo de fijación del cubo.

Engrane el cubo en el eje. Estas dos piezas

se alinean mediante un diente doble.

2

1

3

4

7

6

5

1

2

34

5

1

8

Page 44

u

42

Bomba de inyección tipo DPC / DPCN

Montaje

3

3.3 Fig.20

3.4 Fig.1

Sujete el cubo con ayuda de la herramienta

1663-007 (2) y apriete el tornillo de fijación al

par especificado con ayuda de la herramienta

7144-261 (1). Retire las herramientas y

compruebe que el eje gira libremente, debe

girar concéntricamente.

3.3 Fig.21

Coloque el anillo elástico (1) (de ajuste

interno o de soporte, según la aplicación) en

el cárter con ayuda de unos alicates

apropiados.

NOTA : El cuadrado o casquillo del anillo elástico

(si lo tiene) se orientará hacia la puerta de

inspección y se colocará del lado del

accionamiento. Compruebe que el anillo

elástico se apoya sobre el resalte del cárter.

3.4 MONTAJE DEL ANILLO DE LEVAS

Coloque el anillo de levas (3) en el extremo del cárter

sin hundirlo.

ATENCION :

En el sentido de montaje, el orificio roscado (2) se

orientará hacia la tapa. La flecha grabada sobre una

de las caras del anillo de levas indica el sentido de

rotación de la bomba y debe coincidir con la flecha

de la placa de características de la bomba. El orificio

liso (4) debe estar situado de cara a la ventana de

inspección (1).

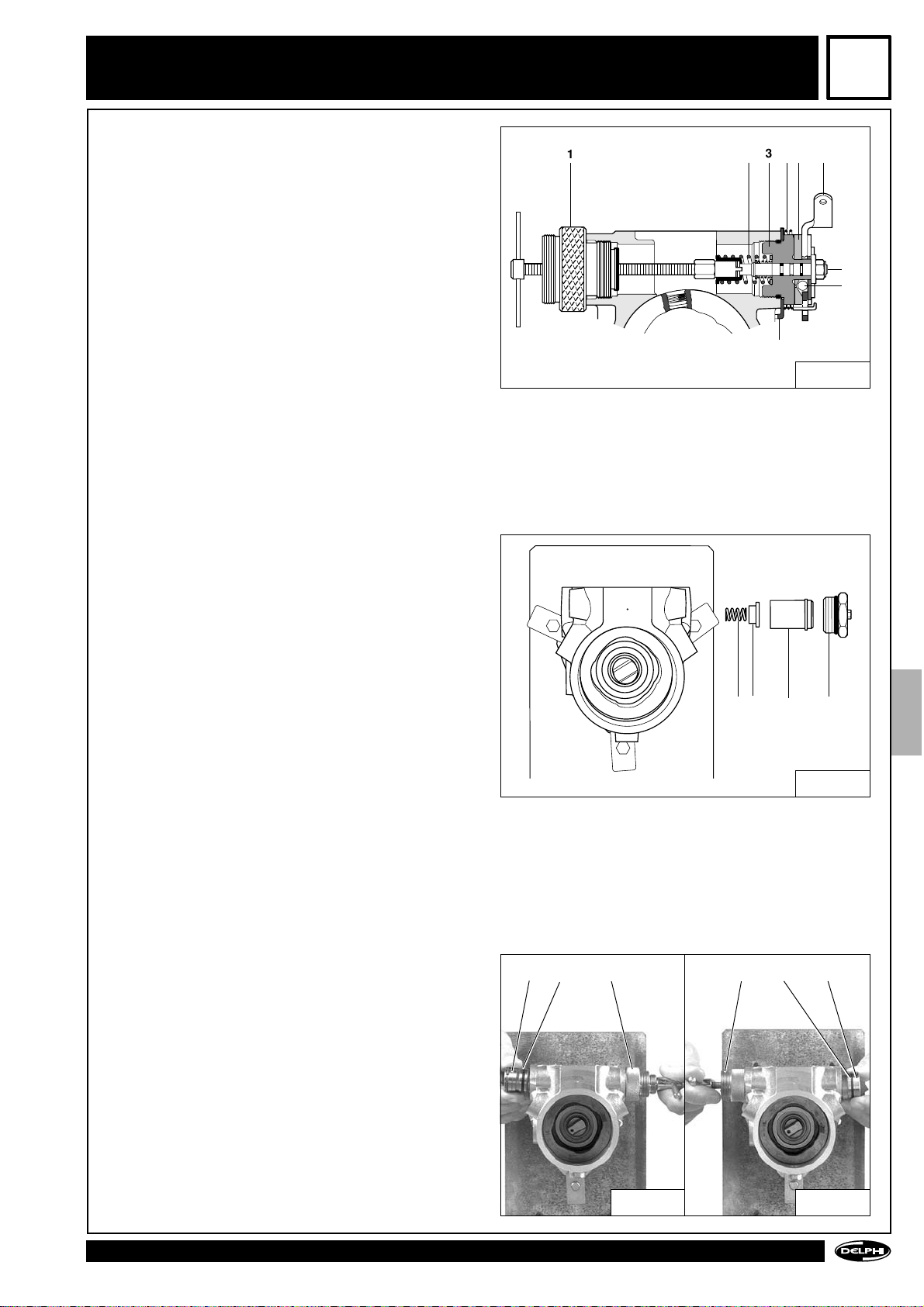

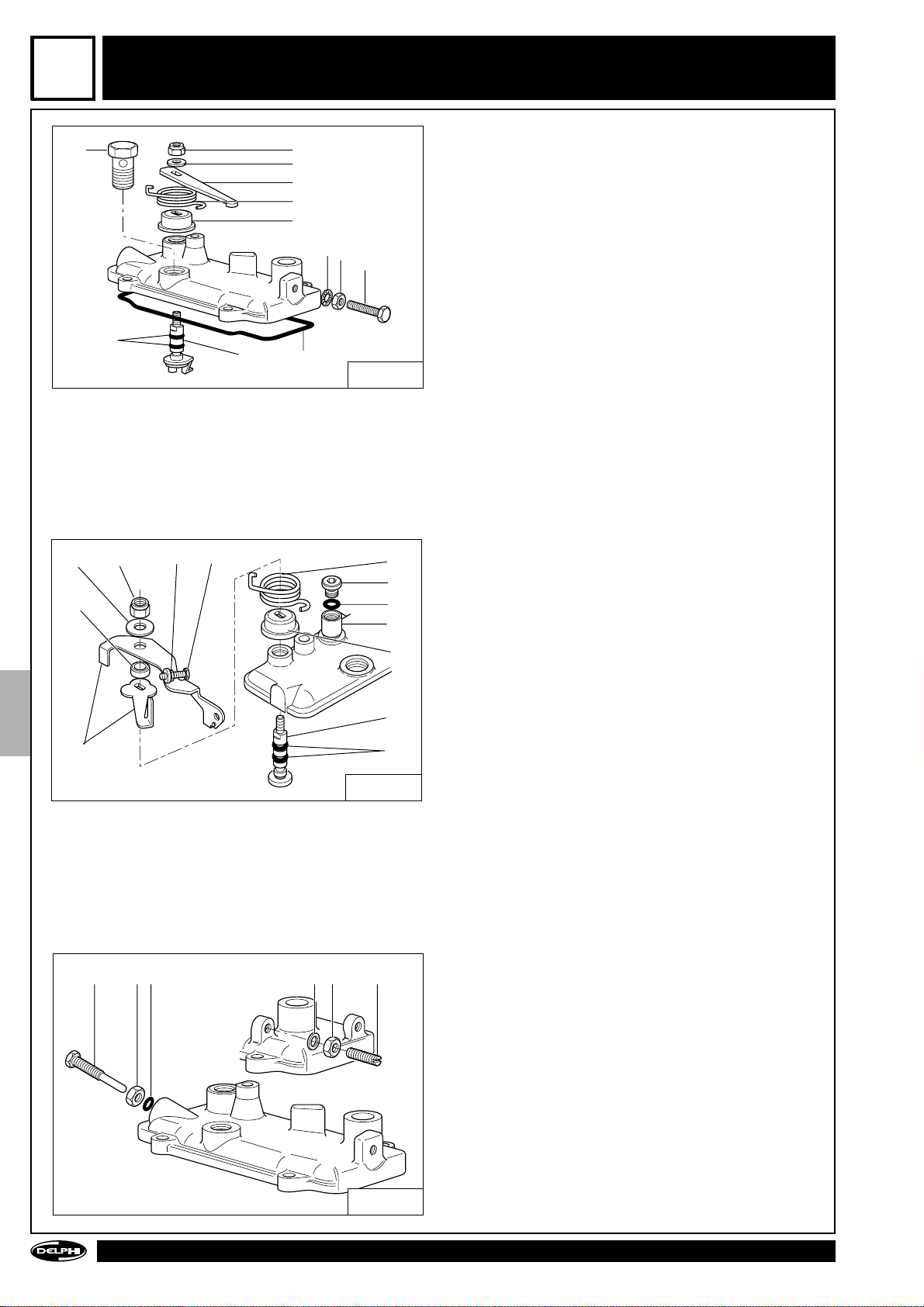

1