Page 1

vacon® nx

ac drives

appfiff20

kransteuerung

applikationshandbuch

Page 2

Page 3

apfiff20 kransteuerung VACON 3

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

VACON KRANSTEUERUNG-APPLIKATIONSHANDBUCH

INHALTSVERZEICHNIS

Dokumentcode: DPD02128B

Softwarecode: APFIFF20V067

Datum: 18.12.2018

1. Kransteuerungsanwendung Einführung .................................................................................... 8

1.1 Allgemeines ......................................................................................................................................... 8

1.2 Grundlegende Merkmale .................................................................................................................... 9

2. Schnellinbetriebnahme für Kranfunktionen .............................................................................. 10

2.1 Mechanische Bremssteuerung und Überwachung ......................................................................... 10

2.2 Tandembetrieb für Kräne .................................................................................................................. 11

2.3 Tandem-Hubwerk (Wellensync) ....................................................................................................... 11

2.4 Pendeldämpfung................................................................................................................................ 12

2.5 Drehzahloptimierung (Leistungsabhängige Drehzahlregelung) .................................................... 13

2.6 Stoßlastvermeidung .......................................................................................................................... 13

2.7 Schlaffseilvermeidung ....................................................................................................................... 13

2.8 Integrierte funktionale Sicherheit .................................................................................................... 13

2.9 Lastschätzung .................................................................................................................................... 13

3. Steuer-E/A ................................................................................................................................... 14

4. Das TTF- ............................................................ 15

4.1 Definition eines Eingangs/Ausgangs für eine bestimmte Funktion auf dem Bedienteil ............... 15

4.2 Definition eines Anschlusses für eine bestimmte Funktion mit dem NCDrive-Programmiertool16

4.3 Nicht genutzte Eingänge/Ausgänge definieren ............................................................................... 17

5. Kransteuerungsanwendung Betriebsdaten ............................................................................. 18

5.1 Betriebsdaten .................................................................................................................................... 19

5.1.1 Betriebsdaten 2 ............................................................................................................................. 20

5.1.2 Feldbus-Betriebsdaten ................................................................................................................. 21

5.1.3 Master/Follower Betriebsdaten................................................................................................. 21

5.1.4 PI-Steuerung Betriebsdaten ......................................................................................................... 22

5.1.5 Frequenzkette ................................................................................................................................ 23

5.1.6 Drehmomentkette ......................................................................................................................... 23

5.1.7 Bremssteuerung............................................................................................................................ 23

5.1.8 Bewegung ...................................................................................................................................... 23

5.1.9 Wellensynchron ............................................................................................................................. 23

5.1.10 Betriebsdaten ................................................................................................................................ 24

5.1.11 Betriebsdaten 2 ............................................................................................................................. 26

5.1.12 Feldbus-Betriebsdaten ................................................................................................................. 29

5.1.13 Master/Follower ............................................................................................................................ 35

5.1.14 PI-Steuerung Überwachung ......................................................................................................... 38

5.1.15 Frequenzkette ................................................................................................................................ 38

5.1.16 Drehmomentkette ......................................................................................................................... 38

5.1.17 Bremssteuerung............................................................................................................................ 39

5.1.18 Bewegung ...................................................................................................................................... 40

5.1.19 Tandembetrieb (Wellensync) ........................................................................................................ 40

5.1.20 Zähler ............................................................................................................................................. 41

Page 4

VACON 4 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

6. Kransteuerungsanwendung Parameterlisten ......................................................................... 43

6.1 Basisparameter ................................................................................................................................. 43

6.2 Sollwertbehandlung .......................................................................................................................... 44

6.2.1 Grundeinstellungen ....................................................................................................................... 44

6.2.2 Konstanter Sollwert ...................................................................................................................... 44

6.2.3 Drehmoment Sollwert ................................................................................................................... 45

6.2.4 Frequenzausblendungsparameter ............................................................................................... 46

6.2.5 Motorpotentiometer ...................................................................................................................... 46

6.2.6 Einstellen Sollwert ........................................................................................................................ 46

6.2.7 Endgrenzen-Sollwertverarbeitung ............................................................................................... 47

6.3 Rampensteuerung ............................................................................................................................. 48

6.3.1 Grundeinstellungen ....................................................................................................................... 48

6.3.2 Schnellstopp .................................................................................................................................. 48

6.3.3 Optionen Rampensteuerung ......................................................................................................... 48

6.3.4 Seilstoßfunktionen ......................................................................................................................... 49

6.4 Eingangssignale ................................................................................................................................. 50

6.4.1 Grundeinstellungen ....................................................................................................................... 50

6.4.2 Digital-Eingänge ............................................................................................................................ 51

6.4.3 Analogeingang 1 ............................................................................................................................ 52

6.4.4 Analog Eingang 2 ........................................................................................................................... 52

6.4.5 Analog Eingang 3 ........................................................................................................................... 53

6.4.6 Analog Eingang 4 ........................................................................................................................... 53

6.4.7 Optionen ......................................................................................................................................... 53

6.5 Ausgangssignale ................................................................................................................................ 54

6.5.1 Digital-Ausgang-Signale ............................................................................................................... 54

6.5.2 Analogausgang 1 ........................................................................................................................... 55

6.5.3 Analogausgang 2 ........................................................................................................................... 55

6.5.4 Analogausgang 3 ........................................................................................................................... 56

6.5.5 Analogausgang 4 ........................................................................................................................... 56

6.5.6 Verzögerungsdigitalausgang 1 ..................................................................................................... 57

6.5.7 Verzögerter Digital-Ausgang 2 ..................................................................................................... 57

6.5.8 Überwachungsgrenzen ................................................................................................................. 59

6.6 Grenzwerteinstellungen .................................................................................................................... 60

6.6.1 Handhabung Strom ....................................................................................................................... 60

6.6.2 Drehmomenthandhabung ............................................................................................................. 60

6.6.3 Handhabung Frequenz .................................................................................................................. 62

6.6.4 Handhabung DC-Zwischenkreis ................................................................................................... 63

6.6.5 Grenzeinstellungen Optionen .................................................................................................... 63

6.7 Fluss- und DC-Strom, Handhabung ................................................................................................. 64

6.7.1 Fluss- und DC-Strom, Handhabung OL-Einstellungen .............................................................. 64

6.7.2 Fluss- und DC-Strom, Handhabung CL-Einstellungen .............................................................. 64

6.8 Motor-Regler ..................................................................................................................................... 65

6.8.1 Motorregelung-Grundeinstellungen ............................................................................................ 65

6.8.2 Open Loop Einstellungen .............................................................................................................. 65

6.8.3 Closed Loop-Regelungseinstellungen ......................................................................................... 66

6.8.4 PMSM-Steuereinstellungen.......................................................................................................... 67

6.8.5 Stabilisatoren ................................................................................................................................. 68

6.8.6 Parameter Feineinstellung ........................................................................................................... 68

6.8.7 Identifikations-Parameter ............................................................................................................ 69

6.8.8 Feineinstellungs-Parameter ........................................................................................................ 70

6.8.9 AOL-Steuerung Feineinstellungs-Parameter ............................................................................. 70

6.9 Drehzahlregelung .............................................................................................................................. 71

6.9.1 Grundeinstellungen für Drehzahlregler ...................................................................................... 71

6.9.2 OL-Einstellungen für Drehzahlregler .......................................................................................... 71

Page 5

apfiff20 kransteuerung VACON 5

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

6.9.3 CL-Einstellungen für Drehzahlregler .......................................................................................... 72

6.10 Umrichtersteuerung .......................................................................................................................... 72

6.11 Master-Follower-Steuerparameter ................................................................................................. 73

6.12 Schutzfunktionen ............................................................................................................................... 74

6.12.1 Allgemeine Einstellungen ............................................................................................................. 74

6.12.2 Temperatursensor-Schutzfunktionen .......................................................................................... 74

6.12.3 Mot.blockierschu ........................................................................................................................... 75

6.12.4 Überwachung Drehzahlabweichung............................................................................................. 75

6.12.5 Motortemperatur-Schutzfunktionen ............................................................................................ 75

6.12.6 Überwachung versetzter Nullpunkt ............................................................................................. 76

6.12.7 Unterlastschutz ............................................................................................................................. 76

6.12.8 Schutz Erdschluss ......................................................................................................................... 76

6.12.9 Kühlungsschutz ............................................................................................................................. 76

6.12.10 Schutz Feldbus .............................................................................................................................. 77

6.12.11 Externer Fehler ............................................................................................................................. 77

6.12.12 Encoderfehler ................................................................................................................................ 77

6.13 Feldbus-Parameter ........................................................................................................................... 78

6.13.1 Wertsteuerung ............................................................................................................................... 79

6.13.2 DIN-ID-Steuerung 1 ...................................................................................................................... 80

6.13.3 DIN-ID-Steuerung 2 ...................................................................................................................... 80

6.13.4 DIN-ID-Steuerung 3 ...................................................................................................................... 80

6.13.5 ID-gesteuerter Digitalausgang 1 .................................................................................................. 80

6.13.6 ID-gesteuerter Digital-Ausgang 2 ................................................................................................ 80

6.13.7 Freie DIN-Verzögerung ................................................................................................................. 81

6.14 Bremsensteuerungsparameter ........................................................................................................ 82

6.14.1 Brems-Steuerung, Start-Drehmoment für CL ............................................................................ 82

6.14.2 Rück- Roll Überwachung für CL ................................................................................................... 82

6.14.3 Handhabung Brems-Fehler .......................................................................................................... 83

6.14.4 Funktionen ..................................................................................................................................... 83

6.14.5 Testfunktion Bremse ..................................................................................................................... 83

6.15 Automatische Reset Parameter ....................................................................................................... 84

6.16 PI-Steuer-Parameter ........................................................................................................................ 84

6.17 Wellensynchronisierung ................................................................................................................... 86

6.18 Lastschätzung .................................................................................................................................... 86

6.19 Funktionale Sicherheit ...................................................................................................................... 86

6.20 Pendeldämpfungs-Funktion ............................................................................................................. 86

6.21 Steuerung über Bedienteil Menü M3)............................................................................................... 87

6.22 Systemmenü (Bedienteil: Menü M6) ................................................................................................. 87

6.23 Zusatzkarten (Bedienteil: Menü M7) ................................................................................................ 87

7. Parameter-Beschreibungen ................................................................................................ ........ 88

7.1 Basis-Parameter ............................................................................................................................... 88

7.2 Sollwertbehandlung ............................................................................................. 98

7.2.1 Basis-Parameter ........................................................................................................................... 99

7.2.2 Konstanter Sollwert .................................................................................................................... 102

7.2.3 Drehmoment Sollwert ................................................................................................................. 104

7.2.4 Frequenzausblendung................................................................................................................. 110

7.2.5 Motorpotentiometer .................................................................................................................... 111

7.2.6 Einstellen Sollwert ...................................................................................................................... 113

7.2.7 Endgrenzen-Sollwertverarbeitung ............................................................................................. 115

7.3 Rampensteuerung ........................................................................................................................... 117

7.3.1 Rampenoptionen.......................................................................................................................... 121

7.3.2 Schlaffseil und Schocklast .......................................................................................................... 123

7.4 Eingang-Signale............................................................................................................................... 124

Page 6

VACON 6 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

7.4.1 Grundeinstellungen ..................................................................................................................... 124

7.4.2 Digital-Eingänge .......................................................................................................................... 126

7.4.3 Analog-Eingang 1 und 2 .............................................................................................................. 132

7.4.4 Analog-Eingang 3 und 4 .............................................................................................................. 137

7.4.5 Inversionskontrolle ..................................................................................................................... 140

7.5 Ausgangssignale .............................................................................................................................. 141

7.5.1 Digital-Ausgang-Signale ............................................................................................................. 141

7.5.2 Analog-Ausgänge 1 & 2 & 3 & 4 ................................................................................................. 146

7.5.3 Verzögerung-Digital-Ausgang 1 und 2 ....................................................................................... 150

7.5.4 Überwachungsgrenzen ............................................................................................................... 153

7.6 Grenzwert-Einstellungen ................................................................................................................ 155

7.6.1 Strom-Grenze-Handhabung ....................................................................................................... 155

7.6.2 Drehmoment-Grenze-Handhabung ........................................................................................... 156

7.6.3 Frequenzgrenzhandhabung ........................................................................................................ 160

7.6.4 DC-Zwischenkreis-Handhabung ................................................................................................ 162

7.6.5 Grenz-Optionen............................................................................................................................ 165

7.7 Handhabung von DC-Strom und Magnetisierung .......................................................................... 166

7.7.1 Open Loop Einstellungen ............................................................................................................ 167

7.7.2 Closed Loop-Einstellungen ......................................................................................................... 170

7.8 Motor-Regler ................................................................................................................................... 172

7.8.1 Open Loop Einstellungen ............................................................................................................ 177

7.8.2 Closed Loop-Einstellungen ......................................................................................................... 181

7.8.3 Einstellungen für Dauermagnetsynchronmotor ....................................................................... 184

7.8.4 Stabilisierungseinstellungen ...................................................................................................... 189

7.8.5 Feineinstellungen ........................................................................................................................ 192

7.8.6 Identifikationseinstellungen ....................................................................................................... 193

7.8.7 AOL-Steuerung für IM ................................................................................................................. 194

7.9 Einstellungen für Drehzahlregler ................................................................................................... 195

7.10 Umrichtersteuerung ........................................................................................................................ 201

7.11 Master-Follower .............................................................................................................................. 204

7.11.1 Master-Follower: Standardsystem ............................................................................................ 204

7.11.2 Master-Follower-Konfiguration ................................................................................................. 205

7.12 Schutzfunktionen ............................................................................................................................. 210

7.12.1 Allgemeine Einstellungen ........................................................................................................... 210

7.12.2 Temperatursensor-Schutzfunktionen ........................................................................................ 211

7.12.3 Blockierschutz ............................................................................................................................. 213

7.12.4 Drehzahl Fehler ........................................................................................................................... 215

7.12.5 Motorschutz ................................................................................................................................. 216

7.12.6 Überlastschutz ............................................................................................................................. 219

7.12.7 4mA-Schutz ................................................................................................................................. 220

7.12.8 Unterlastschutz ........................................................................................................................... 221

7.12.9 Erdschluss ................................................................................................................................... 223

7.12.10 Kühlungsschutz ........................................................................................................................... 223

7.12.11 Feldbus-Kommunikation ............................................................................................................ 224

7.12.12 Funktion Externer Fehler ............................................................................................................ 224

7.12.13 Funktion Encoderfehler .............................................................................................................. 225

7.13 Feldbuseinstellungen ...................................................................................................................... 226

7.13.1 Allgemeine Einstellungen ........................................................................................................... 226

7.14 ID-Funktionen .................................................................................................................................. 230

7.14.1 Wertsteuerung ............................................................................................................................. 230

7.14.2 DIN-ID-Steuerung ....................................................................................................................... 232

7.14.3 ID-gesteuerter Digitalausgang ................................................................................................... 233

7.14.4 Freie DIN-Verzögerung ............................................................................................................... 234

7.15 Bremssteuerung .............................................................................................................................. 235

Page 7

apfiff20 kransteuerung VACON 7

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

7.15.1 Bremszeit-Regelungszeit bei Closed Loop ................................................................................ 236

7.15.2 Bremsenregelungszeit bei Open Loop ....................................................................................... 237

7.15.3 Anlaufdrehmoment ..................................................................................................................... 240

7.15.4 Rückrollsteuerung für Closed Loop ........................................................................................... 241

7.15.5 Bremsüberwachungsfunktion .................................................................................................... 242

7.15.6 Funktionen ................................................................................................................................... 243

7.15.7 Testfunktion Bremse ................................................................................................................... 243

7.16 Automatische Fehlerquittierung ..................................................................................................... 244

7.17 PI-Steuerung .................................................................................................................................... 248

7.18 Tandembetrieb (Wellensynchronisierung) ..................................................................................... 250

7.19 Lastschätzung .................................................................................................................................. 251

7.20 Funktionale Sicherheit .................................................................................................................... 252

7.21 Pendeldämpfungsfunktion .............................................................................................................. 252

7.22 Parameter für die Steuerung über Bedienteil ............................................................................... 255

8. Identifikationsfunktion für Dauermagnetsynchronmotor ....................................................... 256

8.1 Identifikation mit absolutem Encoder. ........................................................................................... 256

8.2 Identifikation mit inkrementellem Encoder ohne Z-Impuls-Eingang .......................................... 256

8.3 Identifikation mit inkrementellem Encoder mit Z-Impuls-Eingang ............................................. 257

9. Zustands- und Steuerwort im Detail ......................................................................................... 258

9.1 Feldbus ............................................................................................................................................. 258

9.1.1 Kombination 1, ProfiDrive Standard mit Profibus-Zusatzkarte ............................................. 259

9.1.2 Kombination 2, ByPass ProfiDrive ........................................................................................... 260

9.1.3 Kombination 3, ByPass Standard ............................................................................................ 267

9.2 Anwendungsstatuswort ................................................................................................................... 268

9.3 Reglerstatus..................................................................................................................................... 268

9.4 Datenlogger-Auslöserwort ............................................................................................................. 269

9.5 MC Statuswort ................................................................................................................................. 269

9.6 Bremsensteuerungsstatus ............................................................................................................. 270

10. Problembehebung ...................................................................................................................... 272

11. Fehlercodes................................................................................................................................ 273

Page 8

VACON 8 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

1. KRANSTEUERUNGSANWENDUNG EINFÜHRUNG

Software APFIFF20, Kransteuerungsanwendung

Die Kransteuerungsanwendung ist für den Einsatz in Kransystemen ausgelegt.

1.1 Allgemeines

Diese Anwendung ist nicht rückwärtskompatibel. Bitte lesen Sie den Anwendungsänderungshinweis

oder Kapitel 2: Kompatibilitätsprobleme bei der Bremssteuerung in diesem Handbuch zur

Feststellung, was bei der Aktualisierung der Anwendung zu beachten ist. Siehe auch die

aktualisierte Parameterbeschreibung in NCDrive bei der Inbetriebnahme.

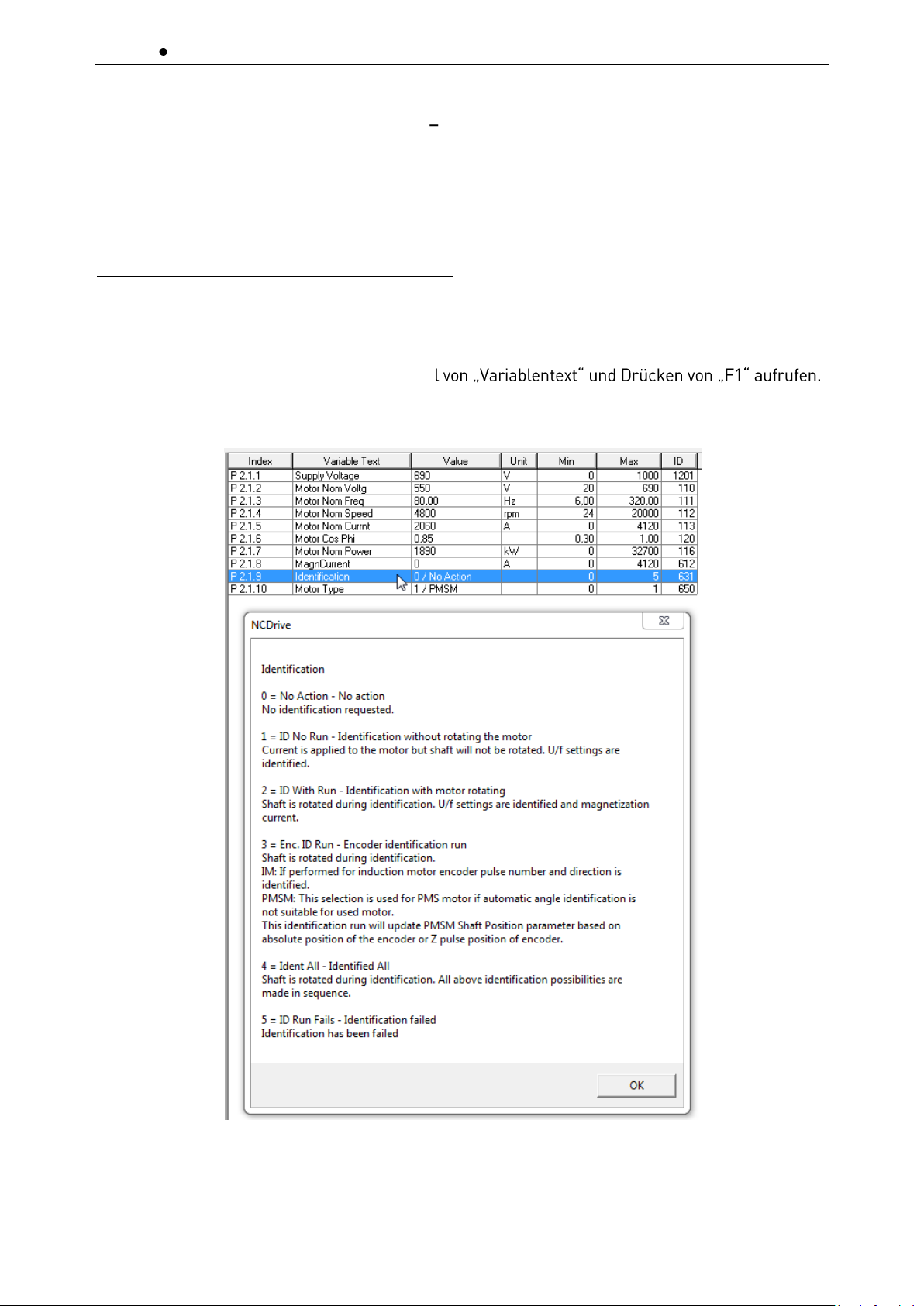

In NCDrive können Sie die Hilfe durch Auswah

Nachstehend finden Sie ein Beispiel aus dem Hilfetext des Identifizierungsparameters aus dem

NCDrive.

Page 9

apfiff20 kransteuerung VACON 9

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

1.2 Grundlegende Merkmale

Die Kransteuerungsanwendung verfügt über zahlreiche Parameter zur Steuerung von

Asynchronmotoren und Permanentmagnetmotoren. Sie kann für verschiedenste Prozesse

eingesetzt werden, bei denen eine große Flexibilität der E/A-Signale und eine einfache

PI-Steuerlogik benötigt werden.

Flexible ID-Steuerungsmöglichkeiten bringen die Anwendungseignung für verschiedene

Prozesse auf eine neue Ebene, so dass jeder Eingangs- und Istwert mit jedem Parameter

mit einem Skalierungsfaktor verbunden werden kann.

Zusätzliche Funktionen:

• Totzone des Joystick-Eingangs

• Master-Follower-Funktion

• Kühlüberwachungseingang von der Wärmetauschereinheit mit wählbarer

Rückmeldung

• Bremsüberwachungseingang und Iststromüberwachung für das unmittelbare

Schließen der Bremse

• Separate Drehzahlsteuerungseinstellung für unterschiedliche Drehzahlen und Lasten

• Tipp-Funktion mit zwei unterschiedlichen Sollwerten

• Möglichkeit, die FB-Prozessdaten mit einem beliebigen Parameter und einigen

Betriebsdaten zu verbinden

• Die Analogeingänge 3 und 4 können jeden Parameter nach ID-Nummer steuern

• Unterstützt vier Analogausgänge

• Unterstützt zwei PT100-Karten

• Rück- Roll Überwachung und Drehmomentspeicher

• Bremsenschlupfüberwachung (Start bei fallender Last)

Page 10

VACON 10 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

2. SCHNELLINBETRIEBNAHME FÜR KRANFUNKTIONEN

2.1 Mechanische Bremssteuerung und Überwachung

es Umrichters unterstützt den ruckfreien

Aufbau eines Drehmoments bei geschlossener Bremse, bevor die mechanische Bremse für

einen ruckfreien Anlauf gelöst wird, und der Umrichter liefert weiterhin Drehmoment, bis die

mechanische Bremssteuerung den Befehl übernimmt.

Die Parameter der mechanischen Bremssteuerung finden Sie in der Gruppe G 2.15.x.

Siehe Kapitel 8.15 Bremssteuerung für weitere Informationen zu Parametern und ihrem Verhalten.

➢ Rück- Roll Überwachung für CL

Die Rück-Roll Überwachung verhindert eine Abwärtsbewegung der Last beim Öffnen der

Bremse. Diese Funktion wird in Parametergruppe G2.15.12 aktiviert.

Tipps für eine einfache Inbetriebnahme der mechanischen Bremssteuerung:

Die Anwendungssoftware berechnet die Parametereinstellung während des Identifikationslaufs

basierend auf den Motornennparametern, der Öffnungsverzögerung der mechanischen Bremse

(P2.15.3) und der Schließverzögerung der mechanischen Bremse (P2.15.4).

1. Geben Sie die Motor-Typenschild Daten ein, G2.1 Basisparameter.

a. Geben Sie den Motor-Magnetisierungsstrom P2.1.8 ein, falls bekannt (berechnet

aus Cos Phi, falls nicht bekannt).

2. Führen Sie im Stillstand einen Identifikationslauf aus, mit P2.1.9 Identifikation: Auswahl

1 ID No Run.

a. Wenn der Magnetisierungsstrom nicht bekannt ist, arrangieren Sie, dass

Identifikationsauswahl 6 U/f + Magn ID-Lauf durchgeführt werden kann.

3. Laden Sie nach der Identifikation die Parameter vom Umrichter hoch.

4. Bremsenbezogene Parameter sind unter G2.15 zusammengefasst.

a. Wählen Sie den Ausgang zur Steuerung der Bremse P2.15.1 Bremse offen, Direkt.

b. Wählen Sie den Rückmeldungseingang, falls verwendet: P2.15.2 Bremse

Rückmeldung.

c. Geben Sie die Zeitverzögerung für das Öffnen der mechanischen Bremse ein: P2.15.3.

d. Geben Sie die Zeitverzögerung für das Schließen der mechanischen Bremse ein:

P2.15.4.

e. Je nach System kann ein Identifikationslauf für die Bremszeit durchgeführt werden.

5. Nehmen Sie die erforderlichen Parameteränderungen für Steuerplatz und Steuersignal vor.

6. Führen Sie einen Kran-ID-Lauf für das Heben P2.1.11 Kran-Identifikationsmodi durch.

a. Wenn während der Inbetriebnahme modusgenaue Zeitsteuerungen für die Bremse

festgestellt werden, wird empfohlen, die Kranidentifikation erneut durchzuführen.

Siehe detaillierte Liste der geänderten Parameter in P2.1.11 Erläuterung.

7. Führen Sie einen lastfreien Open Loop-Lauf mit den folgenden Betriebssignalen durch.

a. Nutzen Sie ein Betriebssignal von ~7 ms, falls möglich (siehe Kapitel 10

Problembehebung).

- Wert: Bremsstatuswort

- Wert: Motordrehmoment

- Wert: Motorstrom

- Wert: Freq.Rampenausgang

- Wert: Ausgangsfrequenz

- Wert: Wellenfrequenz

- Wert: Motorspannung

- Wert: DC-Spannung

Page 11

apfiff20 kransteuerung VACON 11

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

b. Überwachen Sie, dass die Wellenfrequenz vom Encoder korrekt ist.

In manchen Fällen ist ggf. eine Filterung von wenigen ms erforderlich: P2.8.5.6.

c. Vergewissern Sie sich, dass Strom und Drehmoment kein unnormales Verhalten

zeigen.

8. Wechseln Sie zu Closed Loop-Steuerung P2.8.1 Motorregelmodus: 3 / CL Drehzahlregelung.

2.2 Tandembetrieb für Kräne

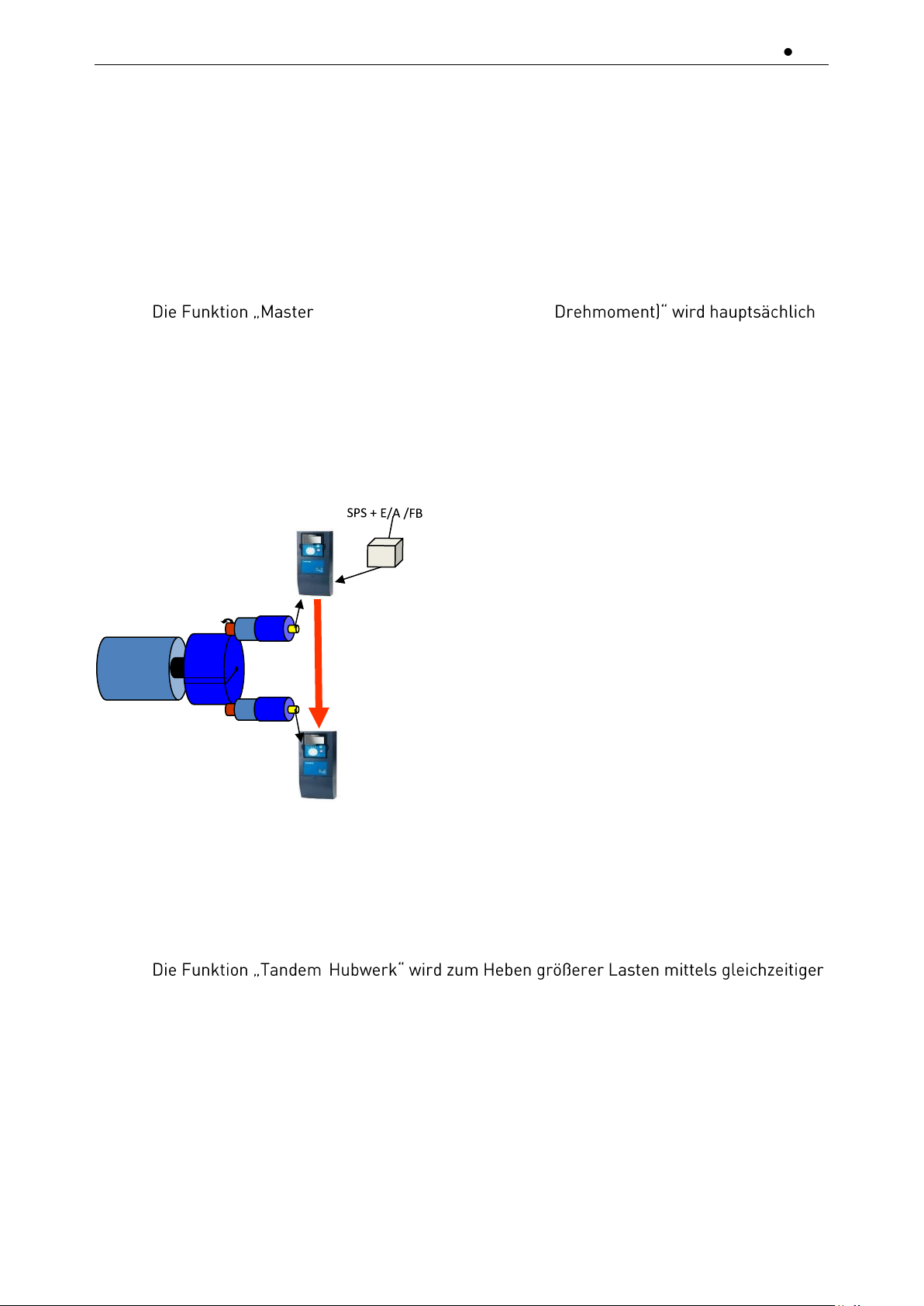

➢ Master-Follower (Verteilung Drehzahl-Drehmoment)

-Follower (Verteilung Drehzahlgenutzt, wenn die Motorwellen zum Antreiben einer gemeinsamen Last aneinander

gekoppelt sind. In diesem Fall befindet sich der Master im Drehzahlregelmodus und der

Follower im Drehmomentregelmodus.

Die externen Steuersignale werden nur am Master-NXP gekoppelt. Der Master steuert

die Follower-Umrichter durch einen Systembus. Die Masterstation ist in der Regel

drehzahlgeregelt und die anderen Umrichter folgen ihrem Drehmomentsollwert.

Master-Follower-Parameter finden Sie in der Gruppe G 2.11.x in Kapitel 6.11, und

Parameterbeschreibungen finden Sie in Kapitel 7.11.

2.3 Tandem-Hubwerk (Wellensync)

Synchronisierung von zwei Achsen verwendet.

Der Tandembetrieb hilft bei der Überwachung und Steuerung der Positionsdifferenz der

Haken und synchronisiert das Verfahren der Krankatze.

➢ Die Wellensynchronisierung arbeitet zwischen Master-Follower-Achsen über den

Systembus mit Krananwendungssoftware.

Es können maximal vier Achsen synchronisiert werden.

Die Kommunikation des Tandembetriebs wird über den Master-Follower-Modus P2.11.1

aktiviert (Auswahl 3 und 4). Siehe Kapitel 7.11 Master-Follower.

➢ Die Parameter für den Tandembetrieb (Wellensync) finden Sie in den Gruppen G 2.11.x

und G2.18.x in den Kapiteln 7.11 und 8.18.

System bus

Page 12

VACON 12 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

2.4 Pendeldämpfung

Laufkatzenkräne kommen häufig in Fertigungs- und Instandhaltungsprozessen zum Einsatz,

bei denen Produktivität und Sicherheit oberste Priorität genießen. Pendelnde Lasten bei

Kranbewegungen sind ein natürliches Phänomen, da die Last an einer Greifvorrichtung an

Seilen aufgehängt wird und wie ein Pendel wirkt.

NXP bietet eine integrierte sensorlose Pendeldämpfungssteuerung, bei der keine Encoder oder

Kommunikation mit einem Hubwerk-Umrichter erforderlich ist. Die Pendeldämpfungsfunktion

darf nur bei Krankatzen- und Fahrbewegungen verwendet werden.

Die Pendeldämpfungsfunktion ist lizenzrechtlich geschützt. Benutzer müssen zur Aktivierung

der Pendeldämpfungsfunktion bei einem Danfoss-Händler einen Lizenzschlüssel erwerben. Der

Status des Lizenzschlüssels kann im Betriebsparameter V1.31.2 überprüft und verifiziert werden.

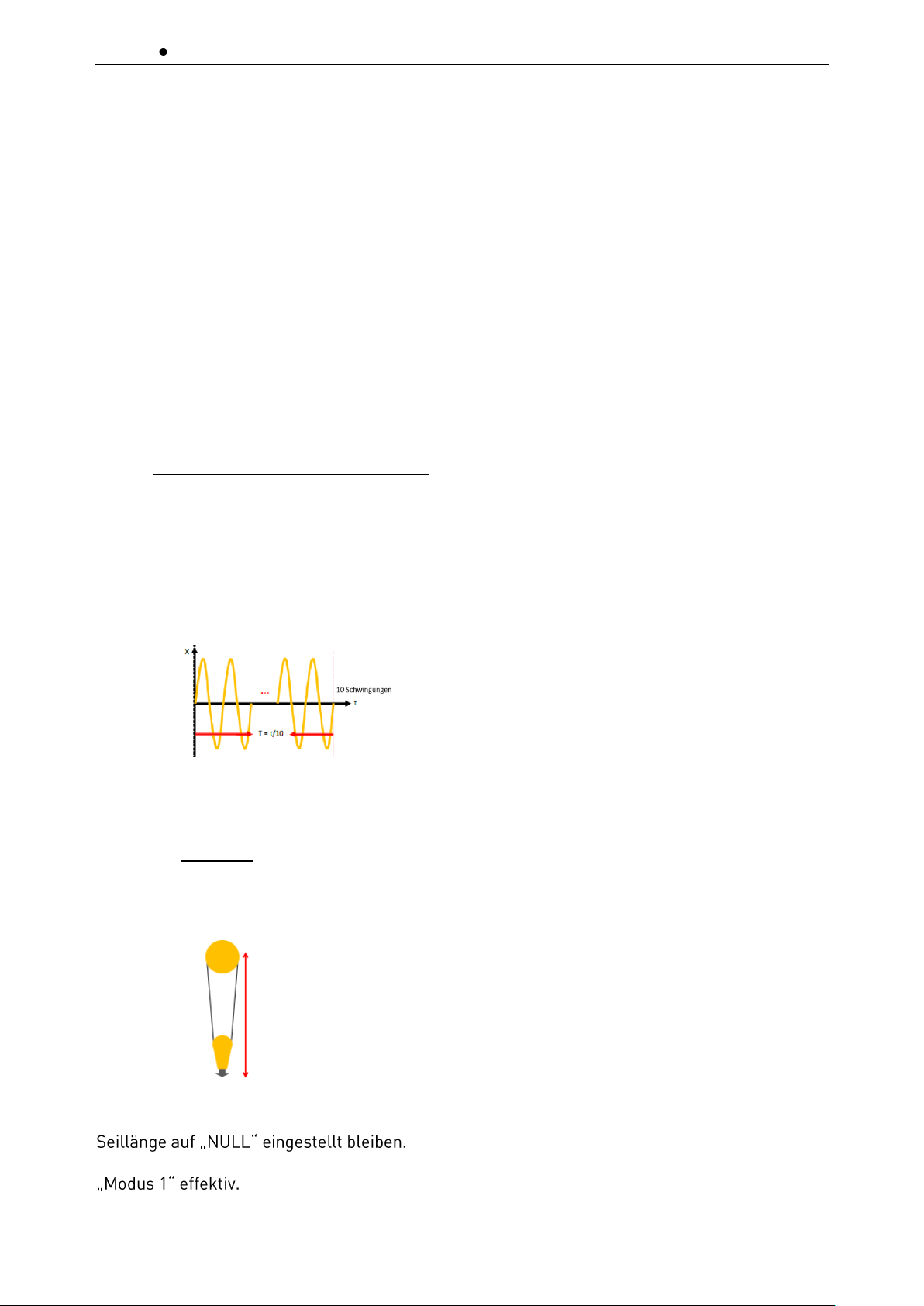

Zur Vermeidung von Pendeln stehen in der Krananwendungssoftware zwei verschiedene

Methoden zur Verfügung. Die durchschnittliche Pendeldauer oder die maximale Seillänge

muss vom Benutzer eingestellt werden.

Berechnung der Schwingungsdauer

• Senken Sie den Haken in die tiefste mögliche Position ab. Das Anbringen einer Last an

den Haken ist nicht erforderlich.

• Bringen Sie den Kran auf volle Geschwindigkeit und geben Sie den Stopp-Befehl.

• Messen Sie die Dauer von 5 bis 10 Schwingungen (vor und zurück) und ermitteln Sie die

Schwingungsdauer.

• Geben Sie die Schwingungsdauer in die Parameter ein.

Die Parameter für die Pendeldämpfung finden Sie in Gruppe 2.21.x. Siehe Gruppe

2.21.x für verschiedene Modi der Pendeldämpfung mit Schwingungsdauermethode.

Seillänge

Maximale Seillänge (in cm), in P 2.21.4 einzugeben. Von der Trommel zum

Aufsetzpunkt des Kranhakens auf den Boden oder kurz darüber.

HINWEIS: Wenn die Schwingungsdauermethode verwendet wird, muss der Parameter für die

Wenn der Wert für die Seillänge ungleich null ist,

funktioniert die Schwingungsdauermethode nicht. Mit der Seillängenmethode funktioniert nur

Page 13

apfiff20 kransteuerung VACON 13

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

Die Parameter für die Pendeldämpfung finden Sie in Gruppe P2.21.x. Siehe Kapitel 6.20 und 7.21

für nähere Informationen.

2.5 Drehzahloptimierung (Leistungsabhängige Drehzahlregelung)

Die Drehzahloptimierungsfunktion begrenzt die Drehzahl direkt auf das geforderte Leistungsniveau

(kW). Für die Vorwärtsbegrenzungsdrehzahl und die Rückwärtsbegrenzungsdrehzahl sind

verschiedene Einstellungen verfügbar. Sie können diese Funktion in den Parametern G2.6.3.7 und

G2.6.3.8 aktivieren.

2.6 Stoßlastvermeidung

Die Stoßlastfunktion ermöglicht eine ruckfreie Lastaufnahme, bis die Last in die Luft gehoben

wurde. Dies schützt den Kran vor zusätzlicher Belastung durch plötzliche Laständerungen,

die von der Seiltrommel und dem Seil bei höherer Drehzahl erkannt werden.

Bei aktivierter Stoßlastvermeidung überwacht der Hubwerk-Umrichter die Last. Wird diese zu

Stoßlastsollwert

bis

Stoßlastzeit

Die Parameter für Stoßlast und Schlaffseil finden Sie in Gruppe P2.13.14.x. Siehe Kapitel 6.3.4

und 7.3.2 für nähere Informationen.

2.7 Schlaffseilvermeidung

Wenn sich die Last oder der Haken dem Boden nähert, kommt es zu einem Durchhängen des

Seils, wodurch dieses beschädigt werden kann. Bei einem Auftreffen der Last oder des Hakens

auf den Boden mit hoher Geschwindigkeit kann das Seil sogar aus der Seilführung springen.

Sie können den Schlaffseilschutzmodus über den Parameter P2.3.14.1 aktivieren. Beim

Drehzahlsollwert null

-

Haken lastfrei

2.8 Integrierte funktionale Sicherheit

Zur Aktivierung integrierter funktionaler Sicherheitsfunktionen gemäß SIL3/ Ple muss eine

erweiterte Sicherheits-Zusatzkarte in Steckplatz D installiert werden. Es stehen drei Arten von

Sicherheits-Zusatzkarten zur Verfügung (OPTBL, OPTBM und OPTBN), die je nach

Anwendungsanforderung ausgewählt werden können. Weitere Details finden Sie in der

Betriebsanleitung zur VACON® Advanced Sicherheits-Zusatzkarte.

Die Krananwendung unterstützt die Stoppfunktion (STO, SQS, SS1 und SS2) und die

Drehzahlbegrenzungsfunktion (SLS, SSR und SDI). Sie können Funktionssicherheitsparameter

in Parametergruppe P2.20.x aktivieren. Siehe Kapitel 6.19 und 7.20 für nähere Informationen.

2.9 Lastschätzung

Der Hubwerk-Umrichter schätzt die Last am Haken, um den Kran vor dem Überlastmodus

zu schützen. Das bedeutet, dass der Umrichter bei Erkennung einer Überlastung einen Alarm

auslöst und den Kran stoppt.

Zur Berechnung der tatsächlichen Last müssen die mechanischen Parameter des Hubwerks

in Gruppe P2.19.x eingestellt werden.

Es ist wichtig zu beachten, dass die tatsächliche Lastmessung auf mechanischen Parametern

des Hubwerks basiert. Wenn die Werte nicht korrekt eingegeben wurden, zeigt der Umrichter

daher keinen genauen Wert an.

Siehe Kapitel 6.18 und 7.19 für nähere Informationen.

Page 14

VACON 14 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

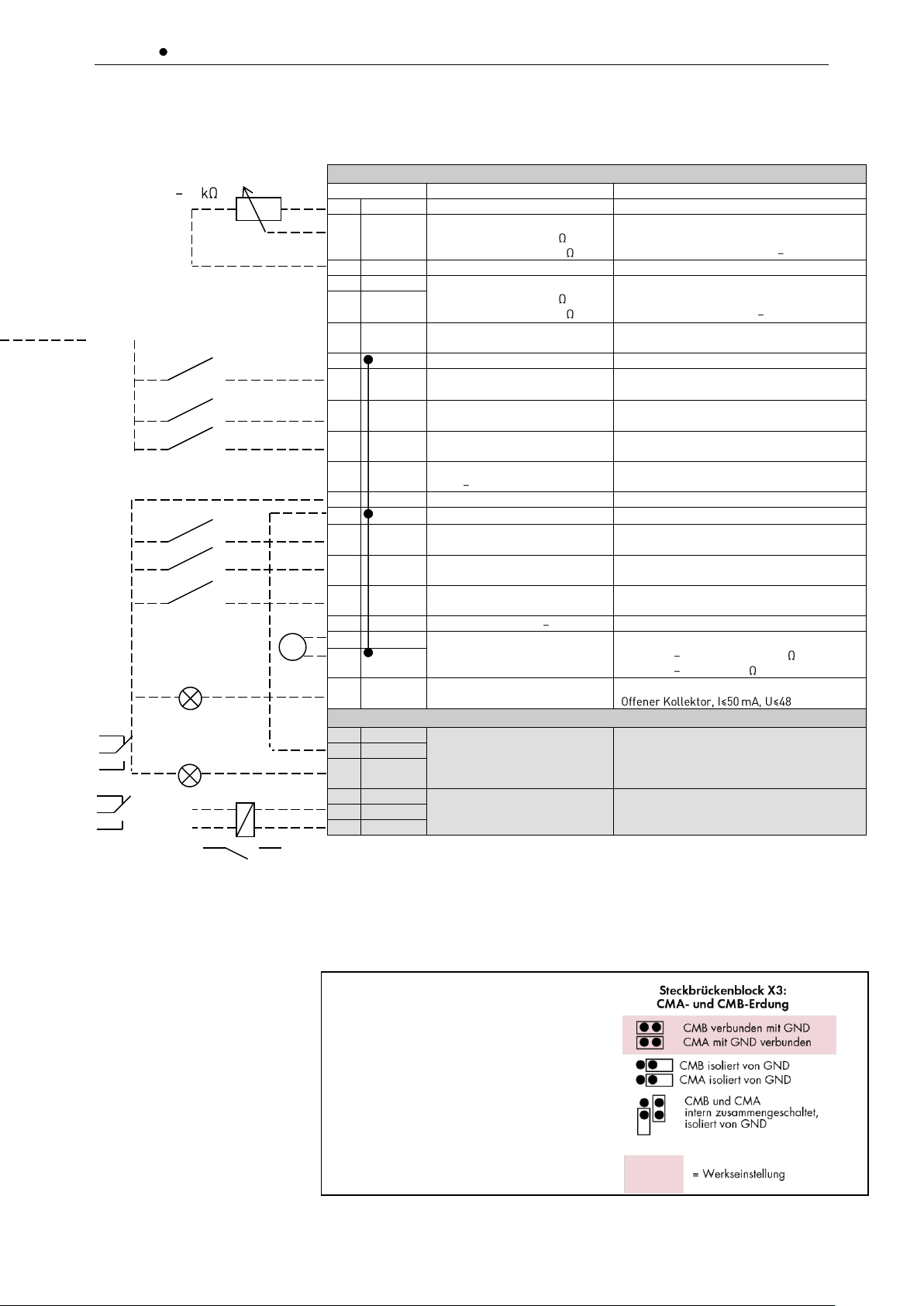

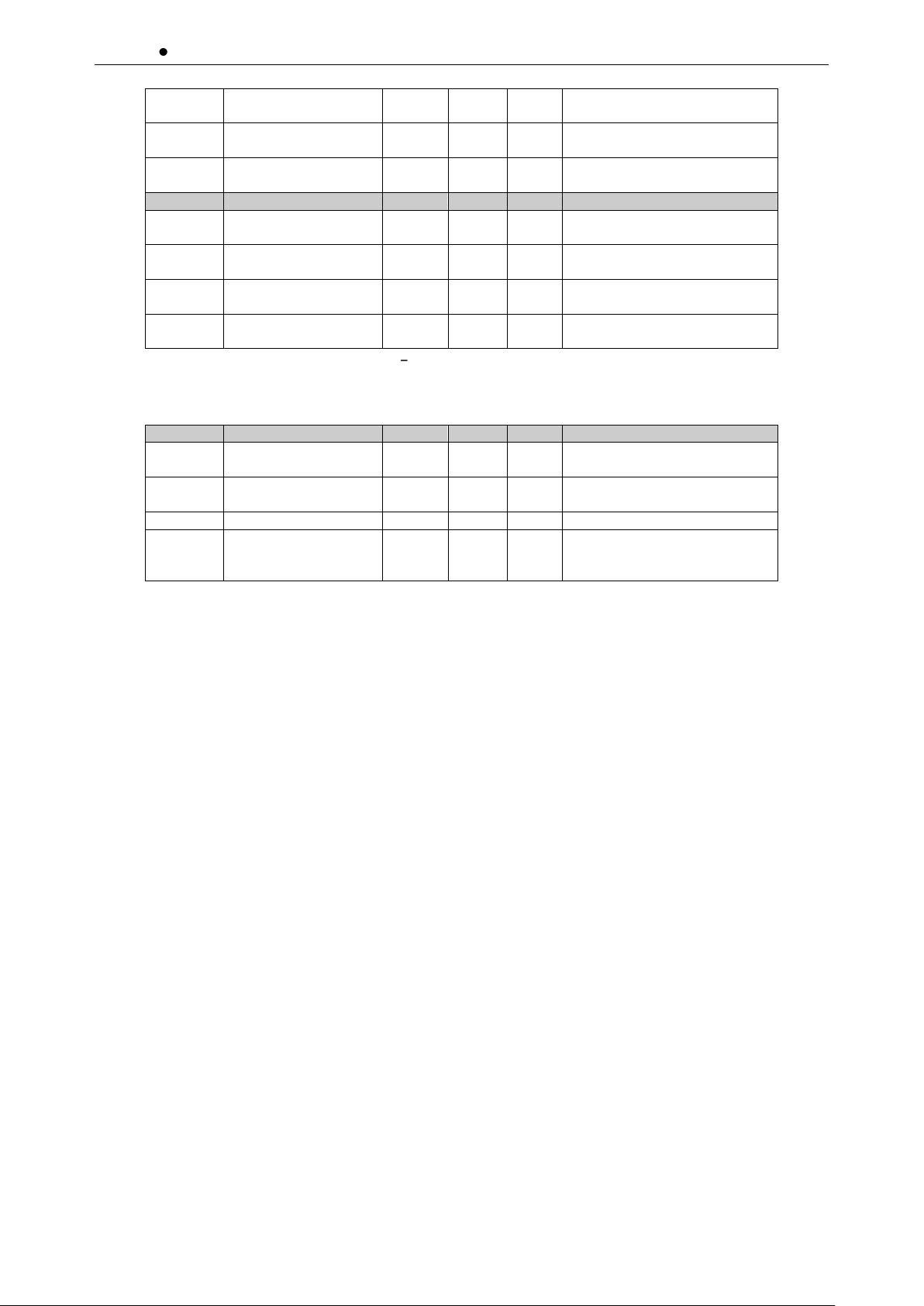

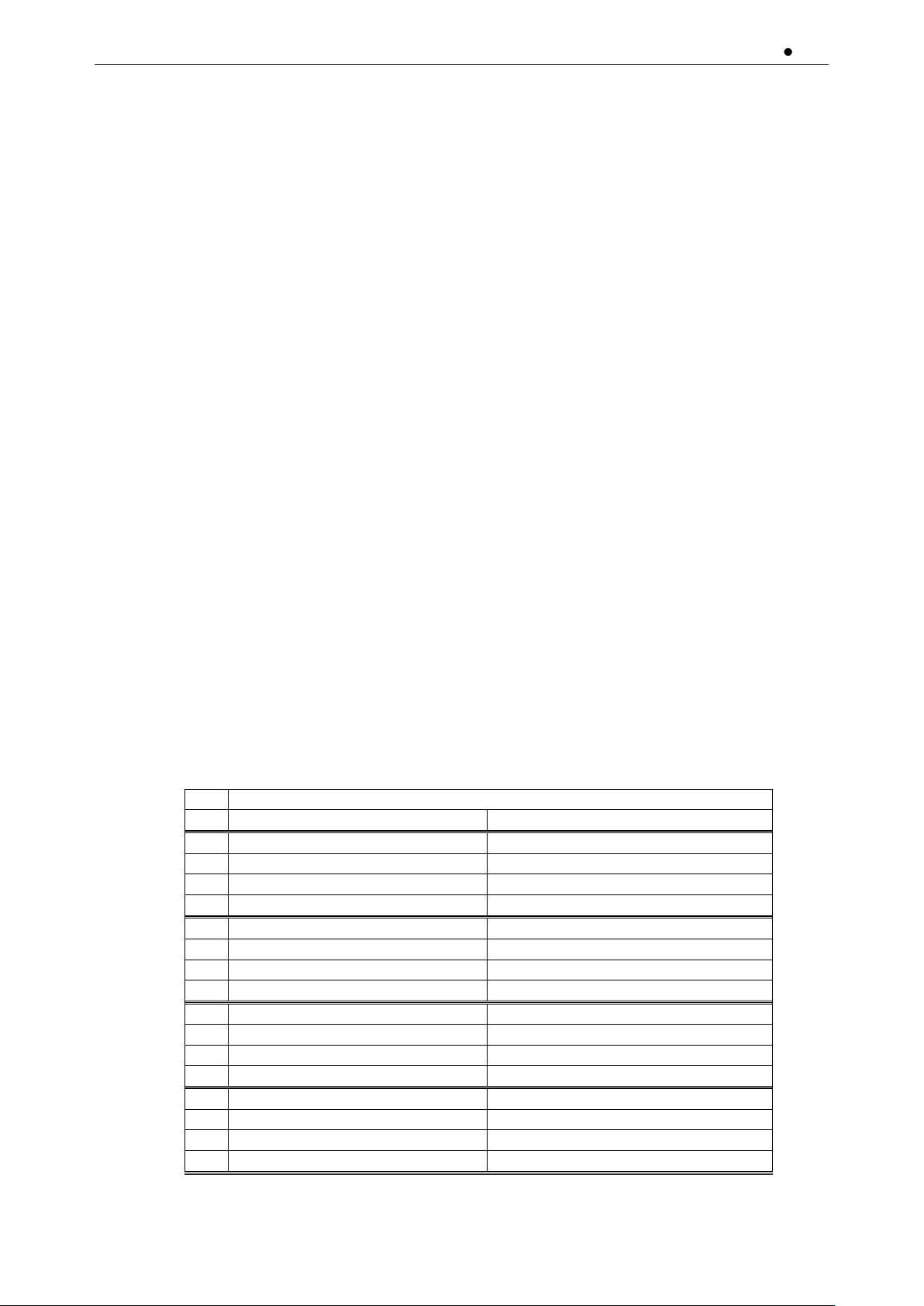

3. STEUER-E/A

NXOPTA1

Klemme

Signal

Beschreibung

1

+10 Vref

Referenzspannung, Ausgang

Spannung für Potentiometer usw.

2

AI1+

Analogeingang 1,

Bereich 0-10 V, Ri = 200

Bereich 0-20 mA Ri = 250

Frequenzsollwert für Analogeingang 1.

Eingangsbereich mit Steckbrücken einstellbar.

Standardbereich: Spannung 0 10 V

3

AI1-

E/A-Masse

Masseanschluss für Sollwerte und Steuersignale

4

AI2+

Analogeingang 2,

Bereich 0-10 V, Ri = 200

Bereich 0-20 mA Ri = 250

Frequenzsollwert für Analogeingang 2

Eingangsbereich mit Steckbrücken einstellbar.

Standardbereich: Strom 0 20 mA

5

AI2-

6

+24 V

Steuerspannungsausgang

Spannung für Schalter usw. (max. 0,1 A)

7

GND

E/A-Masse

Masseanschluss für Sollwerte und Steuersignale

8

DIN1

Programmierbar G2.2.7

Standardmäßig keine Funktion festgelegt

9

DIN2

Programmierbar G2.2.7

Standardmäßig keine Funktion festgelegt

10

DIN3

Programmierbar G2.2.7

Standardmäßig keine Funktion festgelegt

11

CMA

Gemeinsamer Bezug für

DIN 1 DIN 3

Anschluss an Masse oder +24 V

12

+24 V

Steuerspannungsausgang

Spannung für Schalter (siehe # 6)

13

GND

E/A-Masse

Masseanschluss für Sollwerte und Steuersignale

14

DIN4

Programmierbar G2.2.7

Standardmäßig keine Funktion festgelegt

15

DIN5

Programmierbar G2.2.7

Standardmäßig keine Funktion festgelegt

16

DIN6

Programmierbar G2.2.7

Standardmäßig keine Funktion festgelegt

17

CMB

Gemeinsam für DIN4 DIN6

Anschluss an Masse oder +24 V

18

AOA1+

Analogausgang 1

Programmierbar P2.3.1.2

Ausgangsbereich mit Steckbrücken einstellbar.

Bereich 0 20 mA. RL, max. 500

Bereich 0 10 V. RL > 1 k

19

AOA1-

20

DOA1

Digitalausgang

Programmierbar

VDC

NXOPTA2

21

RO1

Relaisausgang 1

Programmierbar G2.3.3

Schaltkapazität

24 VCD/8 A

250 VAC/8 A

125 VDC/0,4 A

22

RO1

23

RO1

24

RO2

Relaisausgang 2

Programmierbar G2.3.3

Programmierbar

Standardmäßig keine Funktion festgelegt

25

RO2

26

RO2

Tabelle 3-1. E/A-Standardkonfiguration der Bremssteuerungsanwendung

und Verbindungsbeispiel.

Hinweis: Siehe Betriebsanleitung, Kapitel Steueranschlüsse, für Hardware-Spezifikation und Konfiguration.

Hinweis: Siehe Steckbrückenauswahl

unten. Weitere Informationen finden

Sie in der Betriebsanleitung des

VACON® NX.

220

VAC

Sollwertpotentiometer

1 10

mA

Page 15

apfiff20 kransteuerung VACON 15

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

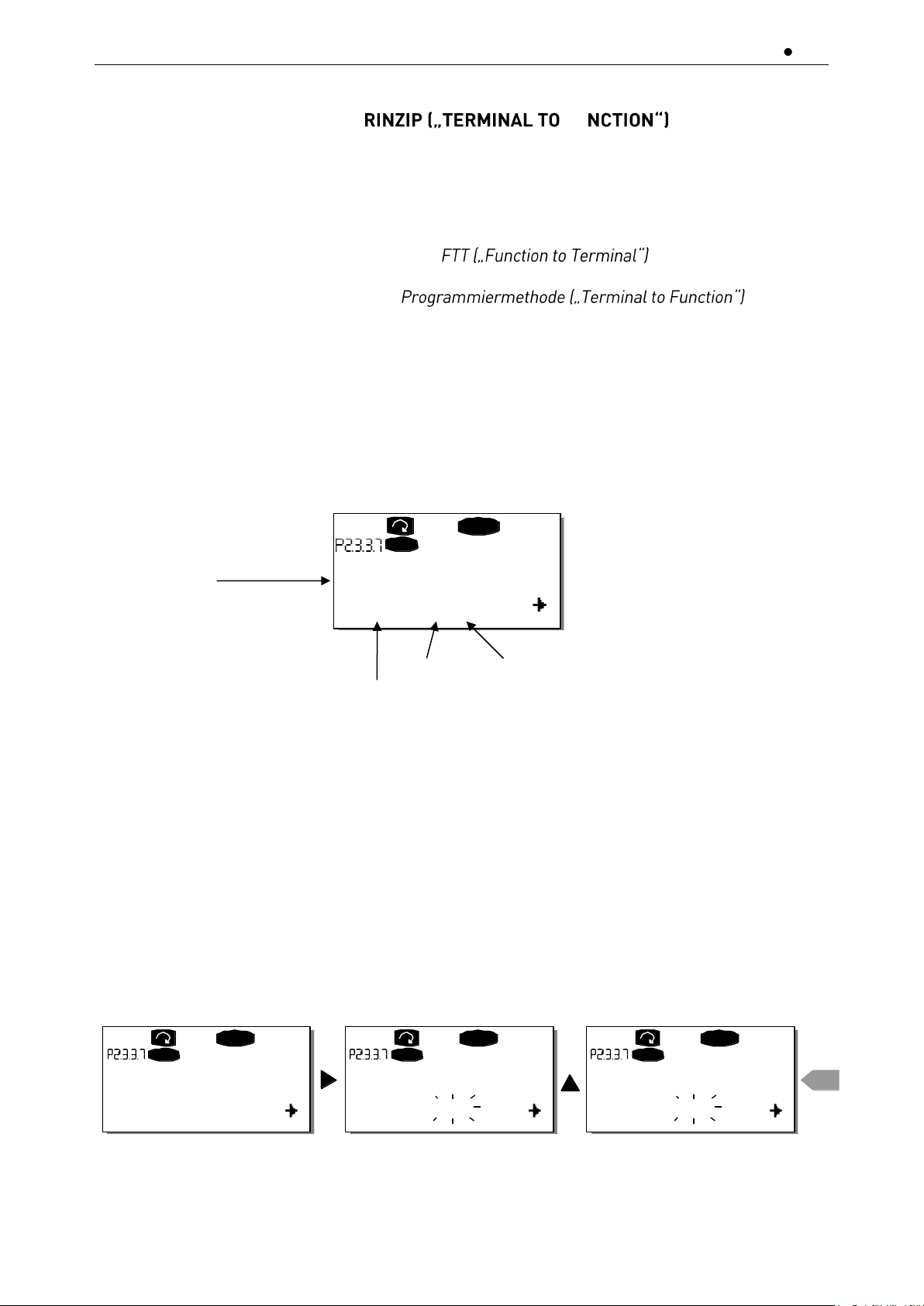

4. DAS TTF-PROGRAMMIERP FU

Das Programmierprinzip der Eingangs- und Ausgangssignale in der Universalanwendung NXP

sowie in der Pumpen- und Lüftersteuerungsanwendung (und teilweise in den anderen

Applikationen) unterscheidet sich gegenüber der konventionellen Methode, die in anderen

VACON® NX-Anwendungen verwendet wird.

Bei der konventionellen Programmiermethode haben Sie einen festen

Eingang oder Ausgang, für den Sie eine bestimmte Funktion definieren. Die oben genannten

Anwendungen verwenden jedoch die

TTF-

, wobei der

Programmierprozess in die andere Richtung erfolgt: Funktionen werden als Parameter dargestellt,

für die der Bediener einen bestimmten Eingang/Ausgang definiert. Siehe

Warnung

auf Seite 16.

4.1 Definition eines Eingangs/Ausgangs für eine bestimmte Funktion auf dem Bedienteil

Die Verknüpfung eines bestimmten Eingangs oder Ausgangs mit einer bestimmten Funktion

(Parameter) erfolgt, indem der Parameter einen entsprechenden Wert erhält. Der Wert besteht

aus dem

Kartensteckplatz

der VACON® NX-Steuerkarte (siehe Betriebsanleitung des VACON®

NX) und der

jeweiligen Signalnummer

, siehe unten.

Funktionsname

Steckplatz Anschlussnummer

Klemmleistentyp

Beispiel: Sie möchten die Digitalausgang-Funktion

Sollwert Fehler/Warnung

(Parameter

2.3.3.7) mit dem Digitalausgang DO1 auf der Basiskarte NXOPTA1 verknüpfen (siehe

Betriebsanleitung des VACON® NX).

Suchen Sie zunächst den Parameter 2.3.3.7 auf dem Bedienteil. Drücken Sie die

Menütaste (rechts)

,

um den Bearbeitungsmodus aufzurufen. In der

Wertezeile

sehen Sie den Klemmleistentyp links

(DigIN, DigOUT, An.IN, An.OUT). Auf der rechten Seite sehen Sie den aktuellen Eingang/Ausgang, mit

dem die Funktion verknüpft ist (B.3, A.2 usw.). Falls es keine Verknüpfung gibt, wird der Wert (0.#)

angezeigt.

Wenn der Wert blinkt, halten Sie die Taste zum

Durchsuchen aufwärts oder abwärts gedrückt

, um

den gewünschten Kartensteckplatz und die Signalnummer zu finden. Das Programm durchläuft

die Kartensteckplätze beginnend ab 0 und von A bis E sowie die E/A-Auswahl von 1 bis 10.

Nachdem Sie den gewünschten Wert eingestellt haben, drücken Sie einmal die

Eingabetaste

,

um die Änderung zu bestätigen.

READY

I/Oterm

DigOUT:B.1

AI Ref Faul/Warn

READY

I/Oterm

DigOUT:0.0

READY

I/Oterm

DigOUT:0.0

READY

I/Oterm

DigOUT:B.1

enter

AI Ref Faul/Warn AI Ref Faul/Warn AI Ref Faul/Warn

Page 16

VACON 16 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

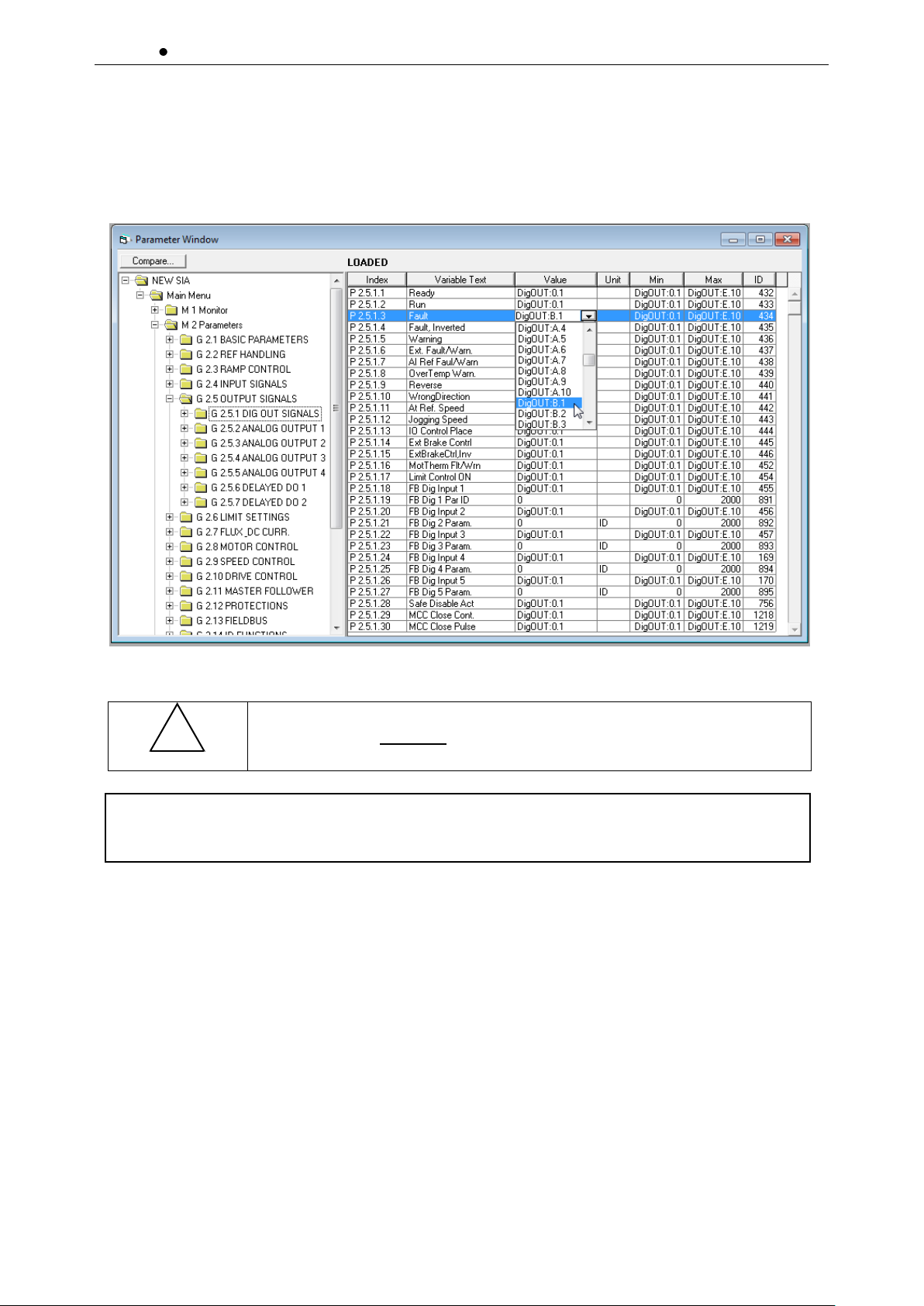

4.2 Definition eines Anschlusses für eine bestimmte Funktion mit dem NCDrive-

Programmiertool

Wenn Sie das NCDrive-Programmiertool für die Parametrisierung verwenden, müssen

Sie die Verbindung zwischen der Funktion und dem Eingang/Ausgang genauso wie auf dem

Bedienteil einrichten. Wählen Sie einfach den Adresscode aus dem Dropdown-Menü in der

Spalte

Value

(Wert) aus (siehe Abbildung unten).

Abbildung 4-1. Screenshot des NCDrive-Programmiertools; Eingabe des Adresscodes

Stellen Sie ABSOLUT sicher, dass Sie nicht beide Funktionen mit ein

und demselben Ausgang verknüpfen, um Überlauffehler zu vermeiden

und einen problemlosen Betrieb zu gewährleisten.

!

WARNING

Hinweis: Anders als die

Ausgänge

können die

Eingänge

im Status BETRIEB nicht

geändert werden.

Page 17

apfiff20 kransteuerung VACON 17

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

4.3 Nicht genutzte Eingänge/Ausgänge definieren

Alle nicht genutzten Eingänge und Ausgänge müssen den Kartensteckplatzwert 0 und für die

Anschlussnummer den Wert 1 erhalten. Der Wert 0.1 ist außerdem der Standardwert für die

meisten Funktionen. Wenn Sie die Werte eines Digitaleingangssignals z. B. nur für Testzwecke

verwenden wollen, können Sie den Kartensteckplatzwert auf 0 und die Anschlussnummer auf

eine beliebige Nummer zwischen 2 und 10 setzen, um den Eingang in einen TRUE-Status zu

Bei Analogeingängen bedeutet die Zuweisung des Werts 1 für die Anschlussnummer einem

Signalpegel von 0 %, der Wert 2 entspricht 20 %, der Wert 3 entspricht 30 % usw. Die Zuweisung

des Werts 10 als Anschlussnummer entspricht einem Signalpegel von 100 %.

Page 18

VACON 18 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

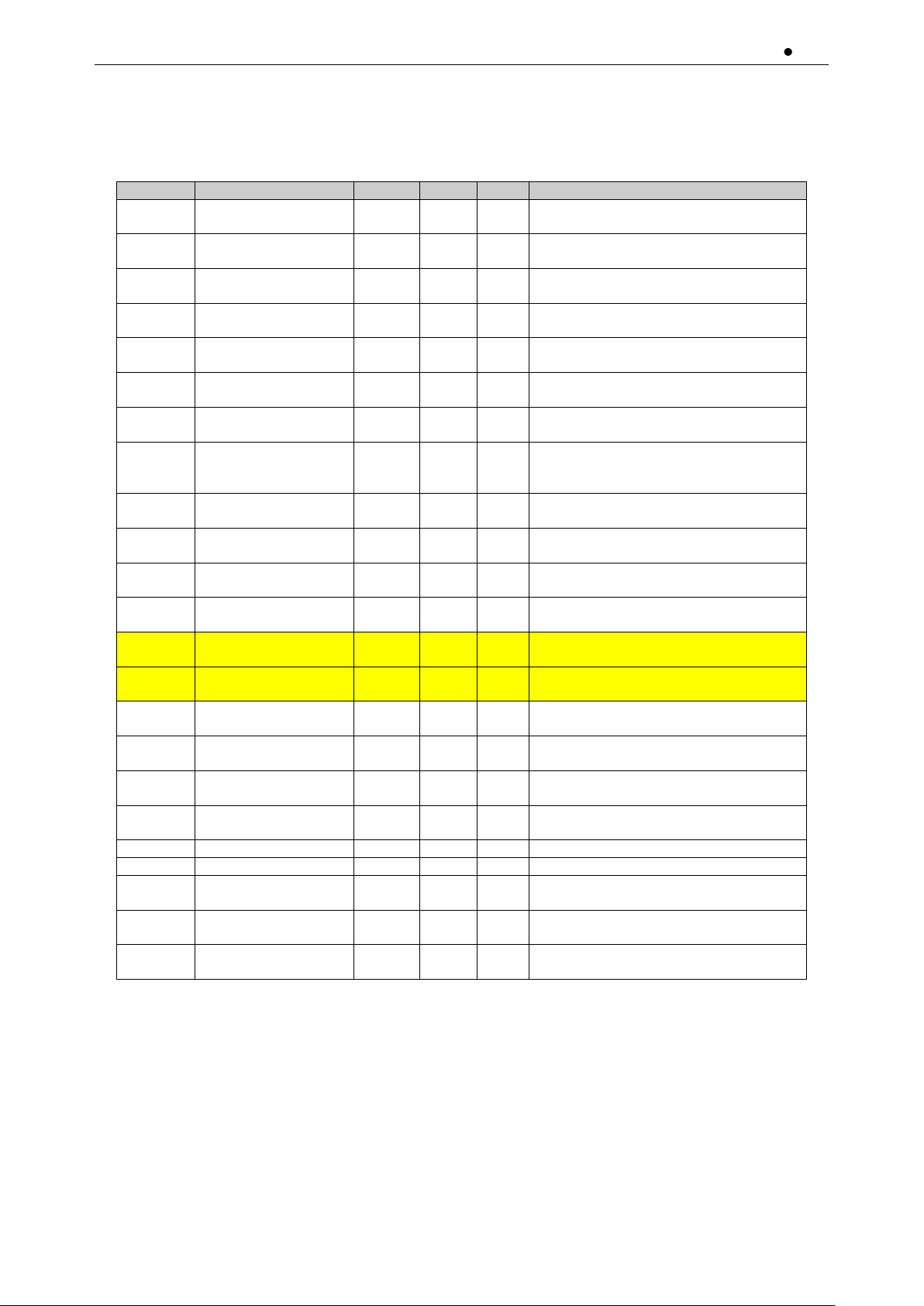

5. KRANSTEUERUNGSANWENDUNG BETRIEBSDATEN

Auf den nächsten Seiten finden Sie eine Auflistung der Parameter in den verschiedenen

Parametergruppen. Die Parameterbeschreibungen finden Sie auf den Seiten 88 bis 244. Die

Parameterbeschreibung enthält mehr Parameter, als in dieser Anwendung verfügbar sind;

siehe Parameterliste für Parameter, die in dieser Anwendung verfügbar sind.

Spaltenbeschreibungen:

Code = Positionsanzeigeauf dem Bedienteil; Zeigt dem Bediener die aktuelle

Parameternummer an

Parameter = Name des Parameters

Min. = Minimum Wert des Parameters

Max. = Maximal Wert des Parameters

Einheit = Einheit des Parameterwerts; wird je nach Verfügbarkeit angezeigt

Werkseinstellung = Werkseitig eingestellter Wert

Kunde = Benutzerdefiniert (Einstellung des Kunden)

ID = ID Nummer des Parameters

_____ = In Parametercode: Der Parameterwert kann nur geändert werden,

nachdem der Frequenzumrichter angehalten wurde.

_____ = Anwendung der TTF-Methode (Terminal to Function) auf diese Parameter

(siehe Kapitel 4)

_____ = Der Betriebswert kann mittels der ID-Nummer über den Feldbus

gesteuert werden

In diesem Handbuch werden Signale beschrieben, die normalerweise nicht als Betriebsdaten

angezeigt werden. Das heißt, dass es sich bei diesen nicht um Parameter oder

Standardbetriebssignale handelt. Diese Signale werden mit [Buchstabe] gekennzeichnet,

z. B. [FW]MotorRegelStatus

[V] Normales Betriebssignal

[P] Normaler Parameter in der Anwendung

[FW] Firmware-Signal. Kann mit NCDrive überwacht werden, wenn der Signaltyp Firmware

ausgewählt wird

[A] Anwendungssignal. Kann mit NCDrive überwacht werden, wenn der Signaltyp

Anwendung ausgewählt wird

[R] Sollwerttyp Parameter auf dem Bedienfeld

[F] Funktion. Signal wird als Ausgabe der Funktion empfangen

[DI] Digitaleingangssignal

Page 19

apfiff20 kransteuerung VACON 19

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

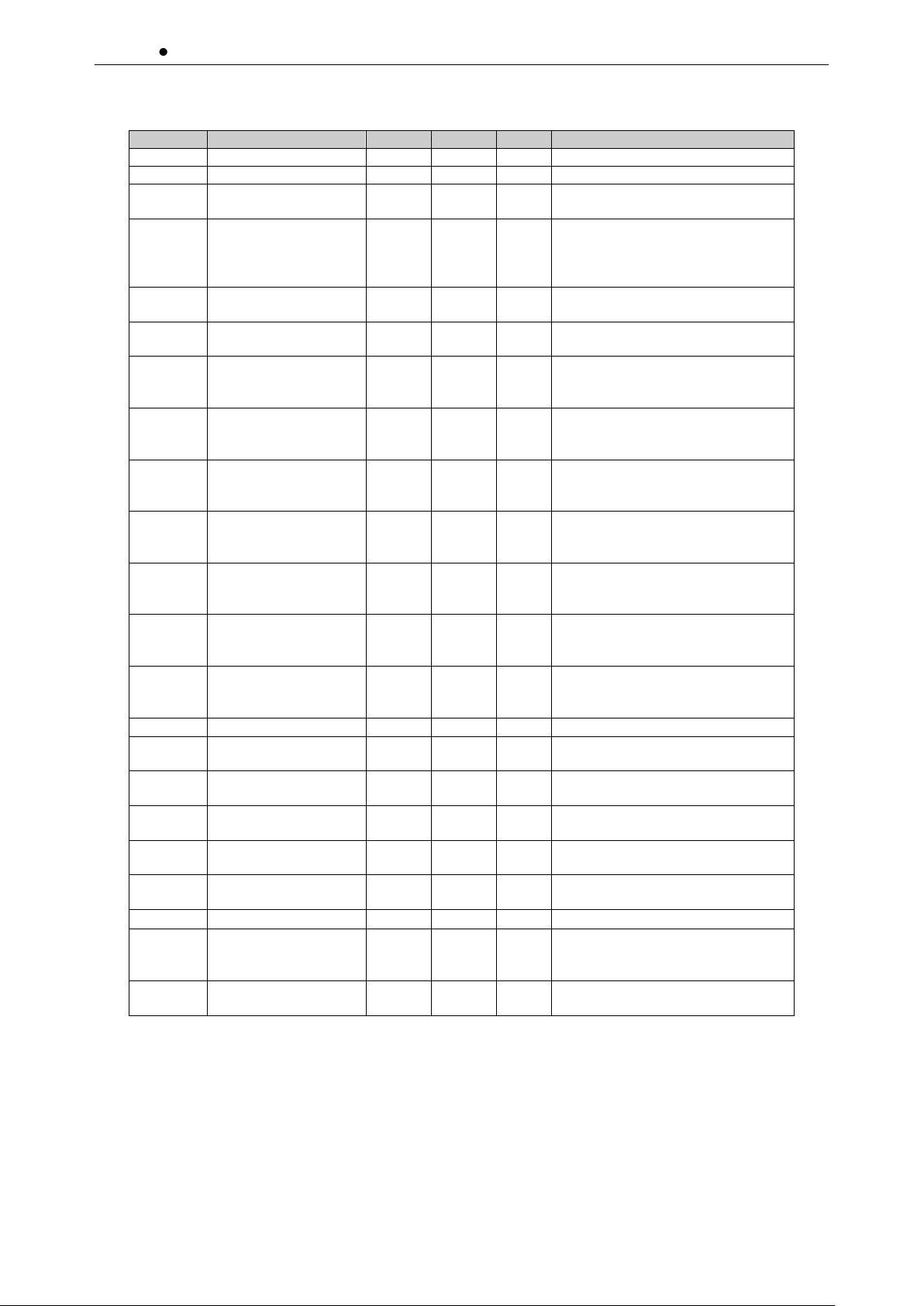

5.1 Betriebsdaten

Bei den Betriebsdaten handelt es sich sowohl um die Istwerte der Parameter und Signale als

auch um Statusinformationen und Messwerte.

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.1

Output frequency

(Ausgangsfrequenz)

Hz

#,##

1

Ausgangsfrequenz zum Motor

V1.2

Frequency reference

(Frequenzsollwert)

Hz

#,##

25

Frequenzsollwert zur Motorsteuerung

V1.3

Motor speed

(Motordrehzahl)

U/min

# 2 Motordrehzahl in U/min

V1.4

Motor current

(Motorstrom)

A

variiert

3

1 s lineare Filterung

V1.5

Moptor torue

(Motordrehmoment)

%

#,#

4

In % des Motornenndrehmoments

V1.6

Motor Power

(Motorleistung)

%

#,#

5

V1.7

Motor voltage

(Motorspannung)

V

#,#

6

Berechnete Motorspannung

V1.8

DC link voltage

(DC-ZwischenkreisSpannung)

V # 7

Gemessene gefilterte Gleichspannung

V1.9

Unit temperature

(Einheit Temperatur)

°C

# 8 Kühlkörpertemperatur

V1.10

Motor temperature

(Motortemperatur)

%

# 9 Berechnete Motortemperatur

V1.11

Analogue input 1

(Analogeingang 1)

%

#,##

13

AI1, ungefiltert.

V1.12

Analogue input 2

(Analog Eingang 2)

%

#,##

14

AI2, ungefiltert.

V1.13

Analogue input 3

(Analog Eingang 3)

%

#,##

27

AI3, ungefiltert.

V1.14

Analogue input 4

(Analog Eingang 4)

%

#,##

28

AI4, ungefiltert.

V1.15

Analogue Out 1

(Analogausgang 1)

%

#,##

26

AO1

V1.16

Analogue Out 2

(Analogausgang 2)

%

#,##

50

AO2

V1.17

Analogue Out 3

(Analogausgang 3)

%

#,##

51

AO3

V1.18

Analogue Out 4

(Analogausgang 4)

%

#,##

1526

V1.19

DIN1, DIN2, DIN3

15

Status Digitaleingänge

V1.20

DIN4, DIN5, DIN6

16

Status Digitaleingänge

V1.21

Torque reference

(Drehmomentsollwert)

%

#,#

18

Verwendeter Drehmomentsollwert

V1.22

PT-100 Temperature

(PT-100 Temperatur)

Cº

#,#

42

Höchste Temperatur der OPTB8-Karte.

4 s Filterung.

G1.23

Multimonitoring items

(Betriebsdaten)

Zeigt drei wählbare Betriebsdaten an

Tabelle 5-1. Betriebsdaten

Page 20

VACON 20 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5.1.1 Betriebsdaten 2

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.24.1

Current (Strom)

A

variiert

1113

Ungefilterter Motorstrom

V1.24.2

Torque (Drehmoment)

%

#,#

1125

Ungefiltertes Motordrehmoment

V1.24.3

DC Voltage

(DC-Spannung)

V # 44

Ungefilterte DCZwischenkreisspannung

V1.24.4

Status word 1

(Application)

(Statuswort 1

(Anwendung))

43

V1.24.5

Encoder 1 Frequency

(Encoder 1 Frequenz)

Hz

#,##

1124

Ungefiltert

V1.24.6

Output Power

(Ausgang Leistung)

kW

variiert

1508

Ungefilterte elektrische Leistung

V1.24.7

Measured temperature

1 (Gemessene

Temperatur 1)

Cº

#,#

50

4 s Filterung.

V1.24.8

Measured temperature

2 (Gemessene

Temperatur 2)

Cº

#,#

51

4 s Filterung.

V1.24.9

Measured temperature

3 (Gemessene

Temperatur 3)

Cº

#,#

52

4 s Filterung.

V1.24.10

Measured temperature

4 (Gemessene

Temperatur 4)

Cº

#,#

69

4 s Filterung.

V1.24.11

Measured temperature

5 (Gemessene

Temperatur 5)

Cº

#,#

70

4 s Filterung.

V1.24.12

Measured temperature

6 (Gemessene

Temperatur 6)

Cº

#,#

71

4 s Filterung.

V1.24.13

ABS Encoder

Revolutions (ABSEncoder Umdrehungen)

r

#

55

V1.24.14

ABS-Encoder Position

#

54

V1.24.15

Step response

(Sprungantwort)

Hz

#,##

1132

V1.24.16

CosPhiiActual

(CosPhiiAktuell)

#,###

68 V1.24.17

Flux Current

(Flussstrom)

%

#,#

72

V1.24.18

Regulator Status

(Reglerstatus)

77 V1.24.19

Frequency Status

(Frequenz-Delta)

1847

V1.24.20

Rotor Flux (Rotorfluss)

%

#,#

1158

V1.24.21

DataLogger Trigger

Word (DatenloggerAuslöserwort)

97

V1.24.22

Ident Failure Code

(Ident Fehlercode)

98

Tabelle 5-2. Betriebsdaten 2

Page 21

apfiff20 kransteuerung VACON 21

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5.1.2 Feldbus-Betriebsdaten

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.25.1

FB Control Word

(FB Steuerwort)

1160

V1.25.2

FB Speed Reference

(FB Drehzahlsollwert)

875 V1.25.3

FB Status Word

(FB Zustandswort)

65

V1.25.4

FB Actual Speed

(FB-Istdrehzahl)

865

V1.25.5

FB Torque Reference

(FB Drehmoment

Sollwert)

%

#,#

1140

Werkseitige Regelung von FB PD 1

V1.25.6

FB Limit Scaling

(FB Grenz-Skalierung)

%

#,##

46

Werkseitige Regelung von FB PD 2

V1.25.7

FB Adjust reference

(FB Einstellen Sollwert)

%

#,##

47

Werkseitige Regelung von FB PD 3

V1.25.8

FB Analog Output

(FB Analogausgang)

%

#,##

48

Werkseitige Regelung von FB PD 4

V1.25.9

FB motor Current

(FB Motorstrom)

A

#,#

45

Motorstrom (antriebsunabhängig)

mit einer Dezimalstelle

V1.25.10

Fault Word 1

(Fehlerwort 1)

1172

V1.25.11

Fault word 2

(Fehlerwort 2)

1173

V1.25.12

Warning Word 1

(Warnungswort 1)

1174

V1.25.13

AuxStatusWord

(Erweitertes Statuswort)

1163

V1.25.14

Last Active Fault

(Letzter aktiver Fehler)

37

V1.25.15

AuxControlWord

(Erweitertes

Steuerwort)

1161

V1.25.16

Din Status Word

(Din Zustandswort)

56 V1.25.17

Din Status Word 2

(Din Zustandswort 2)

57

V1.25.18

MC Status

64

V1.25.19

Last Active Warning

(Letzte aktive Warnung)

74

V1.25.20

Encoder Rounds

(Encoder-Runden)

1170

V1.25.21

Encoder Angle

(Encoder-Winkel)

1169

V1.25.22

Fault Word 10

(Fehlerwort 10)

1202

V1.25.23

Warning Word 10

(Warnungswort 10)

1269

Tabelle 5-3. Feldbus-Betriebsdaten

5.1.3 Master/Follower Betriebsdaten

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.26.1

SB Systemstatus

(SB Systemstatus)

1601

V1.26.2

Total Current

(Gesamtstrom)

A

#,#

80

Summe Strom von allen

Umrichtern (DS)

V1.26.3

Master Control Word

(Master-Steuerwort)

93

Code

Parameter

Einheit

ID

Beschreibung

V1.26.4.1

Motor Current D1

(Motorstrom D1)

A 1616

Page 22

VACON 22 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

V1.26.4.2

Motor Current D2

(Motorstrom D2)

A 1605

V1.26.4.3

Motor Current D3

(Motorstrom D3)

A 1606

V1.26.4.4

Motor Current D4

(Motorstrom D4)

A 1607

Code

Parameter

Einheit

ID

Beschreibung

V1.26.4.1

Status Word D1

(Zustandswort D1)

1615

V1.26.4.2

Status Word D2

(Zustandswort D2)

1602

V1.26.4.3

Status Word D3

(Zustandswort D3)

1603

V1.26.4.4

Status Word D4

(Zustandswort D4)

1604

Tabelle 5-4. Master/Follower Betriebswerte

5.1.4 PI-Steuerung Betriebsdaten

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.27.1

PI Reference

(PI-Sollwert)

20

Verwendeter PI-Sollwert

V1.27.2

PI Actual Value

(PI-Istwert)

21

PI-Istwert

V1.27.3

PI Output (PI-Ausgang)

23

PI-Ausgang vor Skalierung

V1.27.4

PI Output Scaled

(PI-Ausgang skaliert)

1807

Skalierter PI-Ausgang

Dies wird für den ID-Anschluss

verwendet

Page 23

apfiff20 kransteuerung VACON 23

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5.1.5 Frequenzkette

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.28.1

Frequency Reference 1

(Frequenzsollwert 1)

Hz

1126

V1.28.2

Frequency Reference 2

(Frequenzsollwert 2)

Hz

1127

V1.28.3

Frequency reference

(Frequenzsollwert)

Hz

#,##

25

Frequenzsollwert zur

Motorsteuerung

V1.28.4

Frequency Reference

Actual (Frequenz

Sollwert Istwert)

Hz

1128

V1.28.5

Frequency Ramp Out

(Frequenz

Rampenausgang)

Hz

1129

V1.28.6

Frequency Reference

Final (Frequenzsollwert

endgültig)

Hz

1131

V1.28.7

Encoder Frequency

(Encoder-Frequenz)

Hz

1164

5.1.6 Drehmomentkette

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.29.1

Torque Reference

(Drehmoment Sollwert)

% 18 V1.29.2

Torque Reference 3

(Drehmomentsollwert 3)

% 1144

V1.29.3

Torque Ref Final

(DrehmSollw endgültig)

% 1145

V1.29.4

Speed Control Out

(Drehzahlregelungs-

ausgang)

% 1134

V1.29.5

Torque Reference Actual

(Drehmoment Sollwert

Istwert)

% 1180

Endgültiger

Drehmomentsollwert von

Drehzahlregelung und/oder

Drehmomentregelung

5.1.7 Bremssteuerung

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.30.1

Brake Status Word

(Bremse Zustandswort)

89

5.1.8 Bewegung

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.31.1

Serial Number Key

(Seriennummern-

schlüssel)

V1.31.2

License Status

(Lizenzstatus)

5.1.9 Wellensynchron

Code

Parameter

Einheit

Form.

ID

Beschreibung

V1.32.1

Master Rotations

(Master-Drehungen)

1820

V1.32.2

Own Rotations

(Eigene Drehungen)

1821 V1.32.3

Control Out

(Reglersausgang)

1822

V1.32.4

Rotation Error

(Drehungsfehler)

1823

V1.32.5

Position Ref

(Position Sollw)

1825

Page 24

VACON 24 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

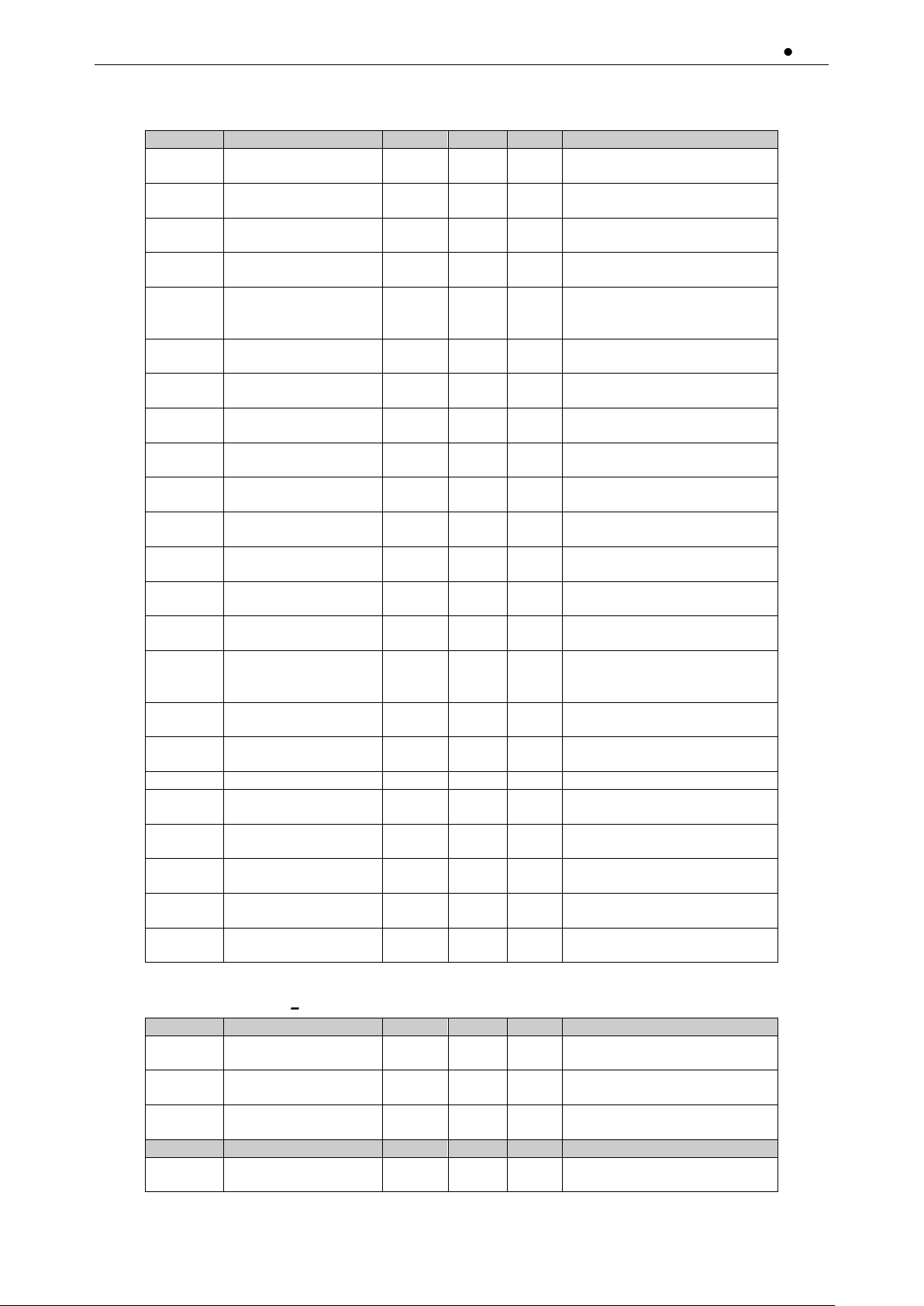

5.1.10 Betriebsdaten

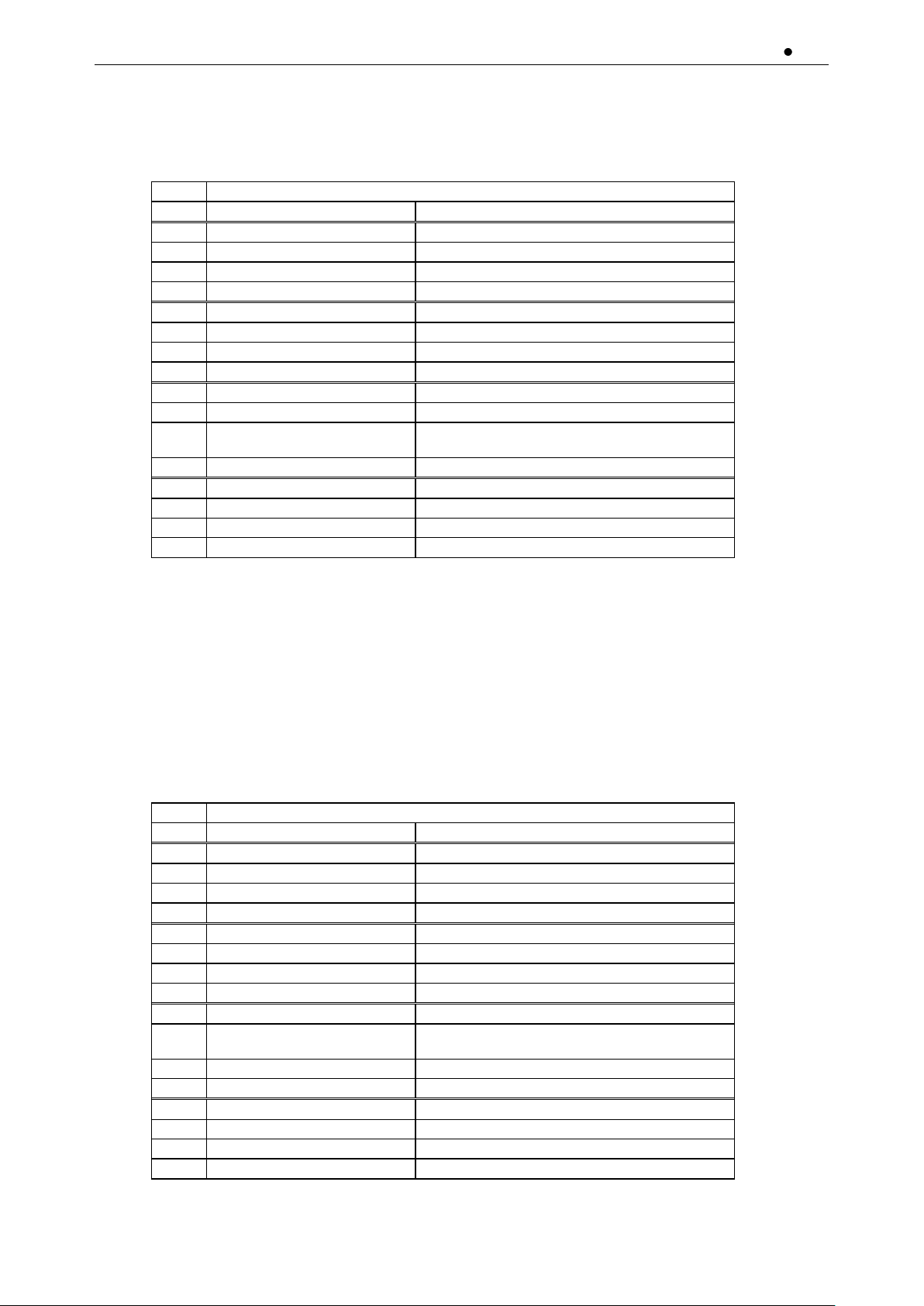

V1.1 Output frequency (Ausgangsfrequenz) [#,## Hz] ID1

Ausgangsfrequenz zu Motor, aktualisiert bei 10 ms Zeitebene.

V1.2 Frequency reference (Frequenzsollwert) [#,## Hz] ID 25

Frequenzsollwert der Motorsteuerung, nach der Drehzahlteilungsfunktion,

aktualisiert bei 1 ms Zeitebene.

V1.3 Motor Speed (Motordrehzahl) [# rpm] ID 2

Motordrehzahl in U/min

V1.4 Motor current (Motorstrom) [A] ID 3

Gemessener Motor-Effektivstrom

Stromskalierung bei unterschiedlichen Baugrößen

Hinweis: ID45, normalerweise Prozessdaten, Ausgang 3, wird skaliert und immer

mit einer Dezimalstelle angegeben.

Spannung

Größe

Skalierung

208-240 VAC

NX0001 NX0011

100 0,01 A

208-240 VAC

NX0012 NX0420

10 0,1 A

208-240 VAC

NX0530

1 1 A

380-500 VAC

NX0003 NX0007

100 0,01 A

380-500 VAC

NX0009 NX0300

10 0,1 A

380-500 VAC

NX0385 NX2643

1 1 A

525-690 VAC

NX0004 NX0013

100 0,01 A

525-690 VAC

NX0018 NX0261

10 0,1 A

525-690 VAC

NX0325 NX1500

1 1 A

V1.5 Motor torque (Motordrehmoment) % ID 4

In % des Motornenndrehmoments

V1.6 Motor Power (Motorleistung) % ID 5

Berechnete Motorleistung

V1.7 Motor voltage (Motorspannung) V ID 6

Berechnete Motorspannung

V1.8 DC link voltage (DC-Zwischenkreis-Spannung) V ID 7

Gemessene gefilterte Gleichspannung

V1.9 Unit temperature (Einheit Temperatur) C ID 8

Kühlkörpertemperatur

V1.10 Motor temperature (Motortemperatur) % ID 9

Berechnete Motortemperatur

105 % ist die Auslösegrenze, wenn die Antwort ein Fehler ist.

Page 25

apfiff20 kransteuerung VACON 25

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

V1.11 Analogue input 1 % (Analogeingang 1 %) ID 13

V1.12 Analogue input 2 % (Analog Eingang 2 %) ID 14

Ungefilterter analoger Eingangspegel.

0 % = 0 mA / 0 V, 100 % = 10 V, 100 % = 20 mA / 10 V.

Die Skalierung der Betriebsdaten wird durch die Parameter der Optionskarte

festgelegt.

V1.13 Analogue input 3 % (Analog Eingang 3 %) ID 27

V1.14 Analogue input 4 % (Analog Eingang 4 %) ID 28

Es ist möglich, diesen Eingangswert über den Feldbus anzupassen, wenn die

Eingangsklemmenauswahl 0,1 ist. Auf diese Weise ist es möglich, den freien

Analogeingang über den Feldbus anzupassen und alle Funktionen des

Analogeingangs für Feldbus-Prozessdaten zur Verfügung zu stellen.

V1.15 Analogue Out 1 % (Analogausgang 1 %) ID 26

V1.16 Analogue Out 2 % (Analogausgang 2 %) ID 50

V1.17 Analogue Out 3 % (Analogausgang 3 %) ID 51

V1.18 Analogue Out 4 % (Analogausgang 4 %) ID 1526

Analogausgangswert: 0 % = 0 mA / 0 V, 100 % = 20 mA / 10 V

V1.19 DIN1, DIN2, DIN3 ID 15

V1.20 DIN4, DIN5, DIN6 ID 16

Status DIN1/DIN2/DIN3

Status DIN4/DIN5/DIN6

b0

DIN3

DIN6

b1

DIN2

DIN5

b2

DIN1

DIN4

V1.21 Torque reference (Drehmomentsollwert) % ID 18

Drehmomentsollwert vor Lastausgleich.

V1.22 PT-100 Temperature (PT-100 Temperatur) Cº ID 42

Höchste Temperatur der OPTB8-Karte. 4 s Filterung.

Page 26

VACON 26 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5.1.11 Betriebsdaten 2

V1.24.1 Current (Strom) A ID 1113

Ungefilterter Motorstrom, empfohlenes Signal für NCDrive-Überwachung.

V1.24.2 Torque (Drehmoment) % ID 1125

Ungefiltertes Motordrehmoment, empfohlenes Signal für NCDrive-Überwachung.

V1.24.3 DC Voltage (DC-Spannung) V ID 44

Ungefilterte DC-Zwischenkreisspannung, empfohlenes Signal für NCDriveÜberwachung.

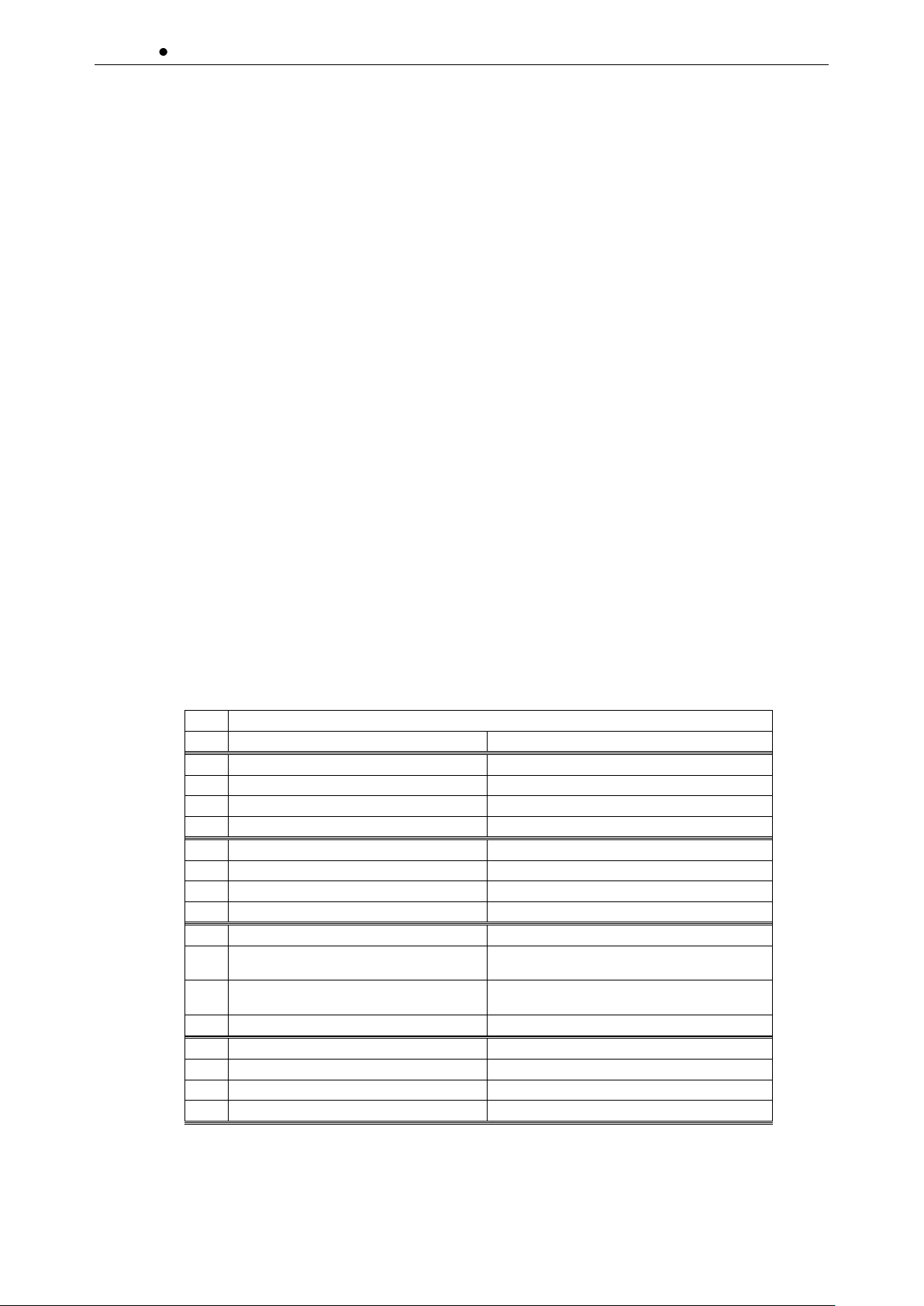

V1.24.4 Application Status Word (Anwendungsstatuswort) ID 43

In diesem Statuswort werden verschiedene Umrichterstatuswerte in einem

Datenwort kombiniert.

Empfohlenes Signal für NCDrive-Überwachung.

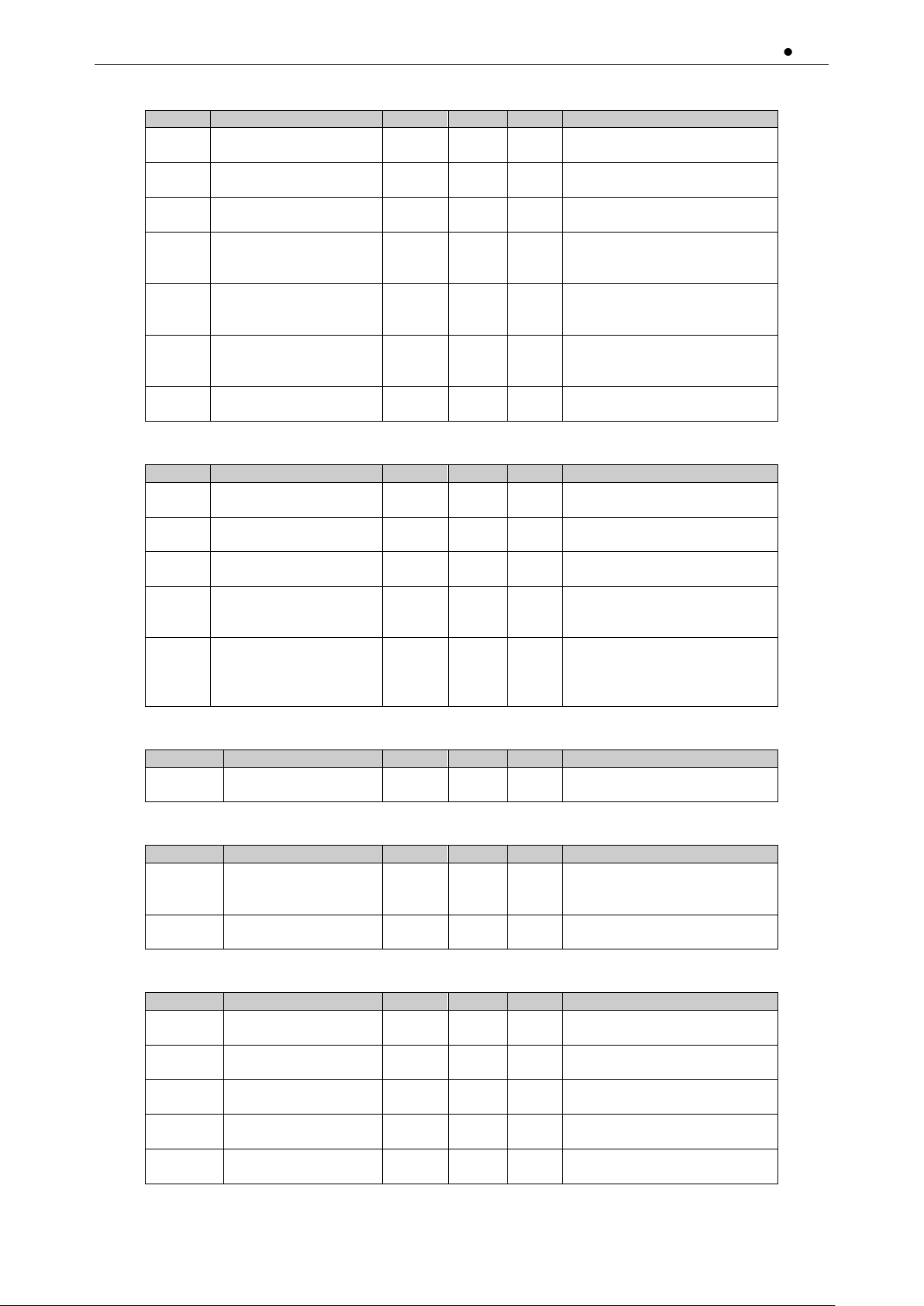

Anwendungsstatuswort, ID 43

Falsch

Wahr

b0

Fluss nicht bereit

Fluss bereit (>90 %)

b1

Nicht in Bereitschaft

Bereit

b2

Nicht in Betrieb

In Betrieb

b3

Kein Fehler

Fehler

b4

Richtung Vorwärts

Richtung Rückwärts

b5

Not-Aus aktiv

Not-Aus NICHT aktiv

b6

Start deaktiviert

Start Freigabe

b7

Keine Warnung

Warnung

b8

Leistung positiv

Leistung negativ oder Gen-Moment bzw.

Stromgrenze aktiv

b9

b10

b11

Keine DC-Bremse

DC-Bremse aktiv

b12

Keine Freigabeanforderung

Startanfrage

b13

Kein Begrenzer aktiv

Begrenzer aktiv

b14

Externe Bremssteuerung AUS

Externe Bremssteuerung EIN

b15

V1.24.5 Shaft Frequency (Wellenfrequenz) Hz ID 1124

Encoder-Frequenz nach Filter. P2.8.4.6 Encoder1 FilZeit.

V1.24.6 Output Power (Ausgang Leistung) [kw] ID1508

Ungefilterte elektrische Ausgangsleistung des Umrichters.

Page 27

apfiff20 kransteuerung VACON 27

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

V1.24.7 Measured Temperature 1 (Gemessene Temperatur 1) Cº ID 50

V1.24.8 Measured Temperature 2 (Gemessene Temperatur 2) Cº ID 51

V1.24.9 Measured Temperature 3 (Gemessene Temperatur 3) Cº ID 52

V1.24.10 Measured Temperature 4 (Gemessene Temperatur 4) Cº ID 69

V1.24.11 Measured Temperature 5 (Gemessene Temperatur 5) Cº ID 70

V1.24.12 Measured Temperature 6 (Gemessene Temperatur 6) Cº ID 71

Separate Messung von zwei PT100-Karten. Die Filterzeit des Signals beträgt 4 s.

V1.24.13 ABS Encoder Revolutions (ABS-Encoder Umdrehungen) ID55

Drehungsinformationen des Absolut-Encoders.

V1.24.14 ABS-Encoder Position ID54

Absolut-Encoderposition innerhalb einer Drehung. Siehe Encoder-Handbuch für

Skalierung.

V1.24.15 Step response (Sprungantwort) Hz ID 1132

Frequenzfehler. Vergleicht den Rampenausgang mit der Encoder-Istfrequenz mit

einer Genauigkeit von 0,001 Hz. Kann für die Abstimmung der Drehzahlregelung bei

Closed Loop-Steuerung verwendet werden.

V1.24.16 CosPhiiActual (CosPhiiAktuell) ID 68

Cos Phii geschätzt.

V1.24.17 Flux current (Flussstrom) % ID 72

Flussstromanteil oder der Gesamtstrom. 100 % = Motornennstrom.

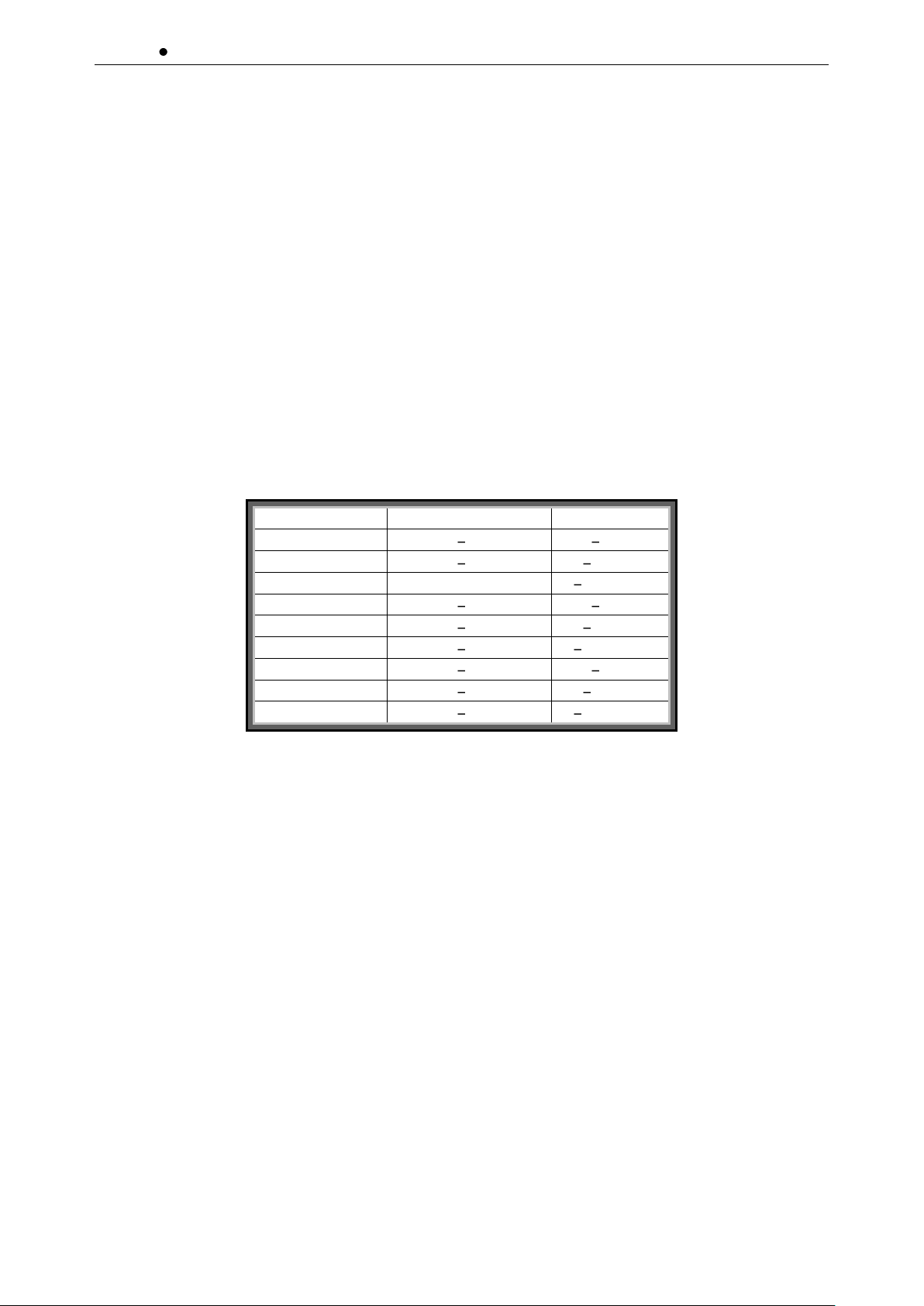

V1.24.18 Regulator status (Reglerstatus) ID 77

Reglerstatus ID77

b0

Motorstrom-Reglerstatus

b1

Generatorstrom-Reglerstatus

b2

Motordrehmoment-Reglerstatus

Für CL-Monitor B0

b3

Generatordrehmoment-Reglerstatus

Für CL-Monitor B1

b4

Überspannungs-Reglerstatus

DC-Spannung

b5

Unterspannungs-Reglerstatus

DC-Spannung

b6

b7

b8

b9

b10

b11

b12

b13

b14

b15

Page 28

VACON 28 apfiff20 kransteuerung

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

V1.24.19 Frequency Delta (Frequenz-Delta) ID 1847

Änderung des endgültigen Frequenzsollwerts in Hz/s.

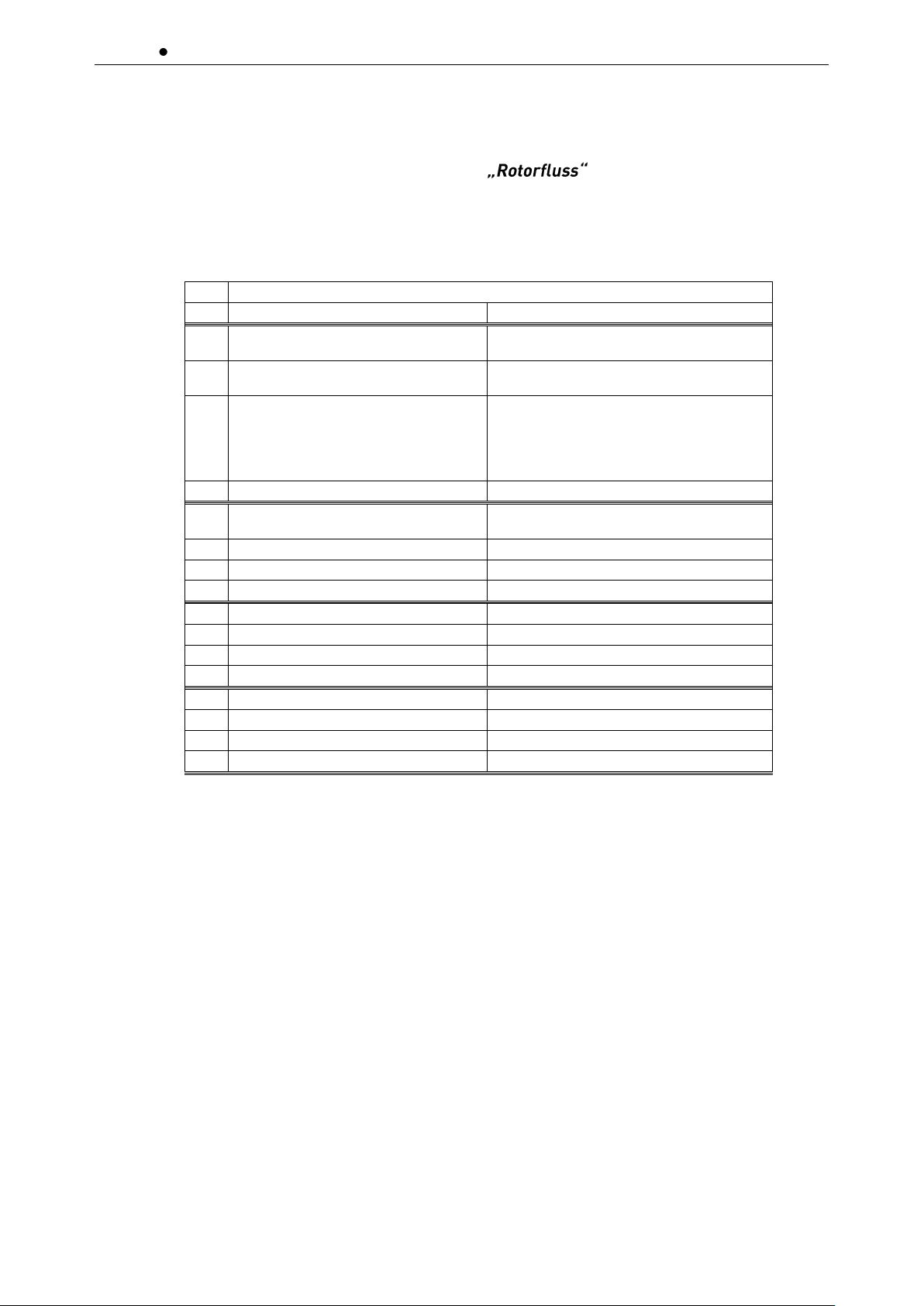

V1.24.20 Rotor Flux (Rotorfluss) ID1158

Berechneter Rotorfluss.

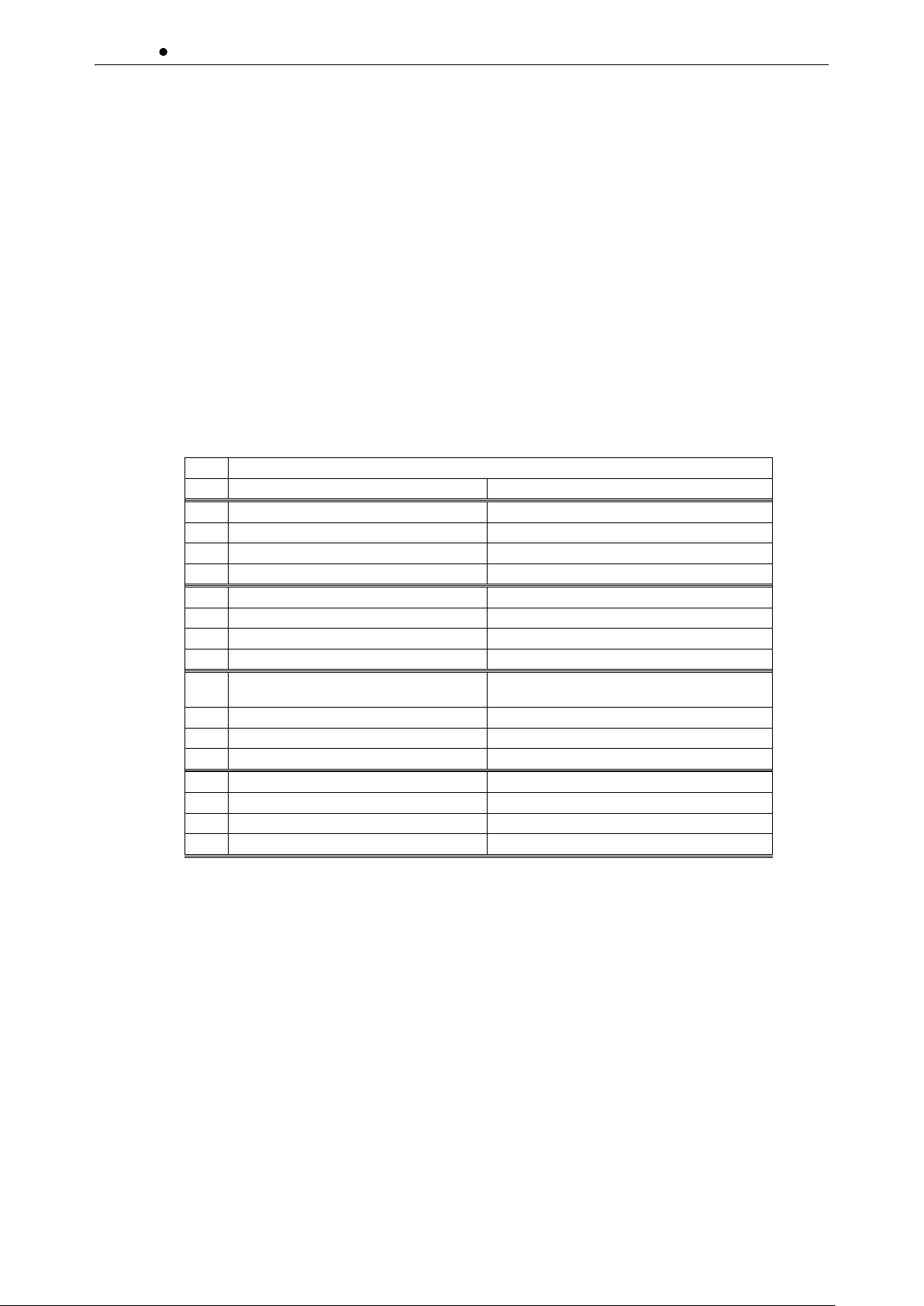

V1.24.21 Data Logger Trigger Word (Datenlogger-Auslöserwort) ID 97

Datenlogger-Auslöserwort ID97

Funktion

Kommentar

b0

Fehlerstatus

Logger wird ausgelöst, wenn ein Fehler

vorliegt

b1

Warnungsstatus

Logger wird ausgelöst, wenn eine Warnung

vorliegt

b2

Auto Reset-Warnung

Der Logger wird ausgelöst, wenn ein Fehler

vorliegt, der zum automatischen Quittieren

definiert wurde. Dieses Bit kann zum

Abrufen der ersten Fehlersituation

verwendet werden.

b3

Fehlerstatus ODER Warnungsstatus

B0 OR B1 Auslösesituation ist aufgetreten

b4

Fehlerstatus ODER Auto ResetWarnung

B0 OR B2 Auslösesituation ist aufgetreten

b5

b6

b7

b8

b9

b10

b11

b12

b13

b14

b15

V1.24.22 Ident Failure Code (Ident Fehler Code) [Ident Fehler Code] ID 98

Fehlercode für fehlgeschlagene Identifikation:

1 = Strommessung Offset

2 = Identifikation Stromstärke

3 = Beschleunigungszeit zu lang

4 = Identifikation Frequenzsollwert nicht erreicht

5 = Zu geringer oder hoher Magnetisierungsstrom

6 = Flusskurve außerhalb des erwarteten Niveaus

7 = PMSM, Encoder-Nullposition

8 = Zu geringe maximale Frequenzgrenze

9 = PMSM, Encoder-Nullpuls nicht gefunden

10 = Ls-Identifikations-Zeitüberschreitung

11 = Ls-Identifikation Strom

Page 29

apfiff20 kransteuerung VACON 29

Local contacts: https://www.danfoss.com/en/contact-us/contacts-list/

5.1.12 Feldbus-Betriebsdaten

V1.25.1 FB Control Word (FB Steuerwort) ID1160