Page 1

MANUAL DO USUÁRIO VACON

CX/CXL/CXS

Conversor de Freqüência

Vorax - Positron Distribuidor exclusivo no Brasil.

Rua Prof. Leitão da Cunha, 1311, Pq. Regina, São Paulo, SP - CEP 05775-200

Fone (011) 5511.0122 fax: (011) 5511.8634

Vacon CX_CXL_CXS - rev. 1.0

Sujeito à alteração sem aviso prévio

Page 2

COMO UTILIZAR ESTE MANUAL

Este manual fornece a informação necessária para

instalar, partir e operar o conversor de freqüência

Vacon CX/CXL/CXS. Recomendamos que leia

atentamente este manual.

GUIA RÁPIDO DE PARTIDA

01. Comprove se o equipamento entregue coincide

com o seu pedido, ver capítulo 3.

02. Antes de empreender alguma ação de colocação

em operação leia atentamente as instruções de

segurança no capítulo 1.

03. Antes de efetuar a instalação mecânica,

comprove se as distâncias mínimas do

equipamento são respeitadas e comprove as

condições ambientais no capítulo 5 e na tabela

4.3-1a.

04. Comprove a seção do cabo de ligação ao motor,

do cabo de alimentação, dos fusíveis de proteção

e verifique as conexões dos cabos, leia o

capítulo 6.

Como mínimo devem seguir-se os 10 passos que

figuram no Guia Rápido de Partida durante a

instalação e operação.

Se houver algum problema, por favor, entre em

contato com o seu distribuidor Vacon, Vorax - Positron

07. Leia no capítulo 7 como utilizar o painel de

controle.

08. Aplicação básica tem somente 10 parâmetros,

além dos dados das características de placa do

motor,e dos parâmetros de bloqueio do pacote de

aplicação e dos parâmetros. Todos os

parâmetros têm valores pré - definidos.

Para assegurar um funcionamento correto anote

os dados de placa do motor:

— tensão nominal do motor

— freqüência nominal do motor

— velocidade nominal do motor

— corrente nominal do motor

— tensão de alimentação

05. Siga as instruções de instalação, leia o capítulo

6.1.4.

06. A seção do cabo de controle e conexão à terra

são explicados no capítulo 6.2. A configuração

dos sinais para a aplicação básica é mostrada no

capítulo 10.2.

Não se esqueça de conectar os terminais comuns

aos grupos de entradas digitais

Se necessitar de outra configuração de E/S ou

funções operacionais diferentes, consulte o capítulo

12, pacote de aplicações “Five in One+”, para

escolher uma aplicação. Se necessitar de

informações detalhadas leia o manual de aplicação

“Five in One+”.

Este manual foi traduzido por:

Engº Elizabeth Sclowitz

Revisado por

Eng. Alberto Otero

Os parâmetros são explicados no capítulo 10.4

09. Siga as instruções de comisionamento, ver

capítulo 8.

10. O Vacon CX/CXL/CXS está agora pronto para

funcionar.

A Vacon Plc não se responsabiliza pela utilização

incorreta do conversor de freqüência, não respeitando

estas instruções.

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 3

Vacon Índice Pág. 1

7.9 Histórico de falhas no Menu.......................71

INDÍCE

1 Segurança ...................................................2

1.1 Advertências ............................................. 2

1.2 Instruções de segurança .............................2

1.3 Terra e proteção de falta de terra................. 3

1.4 Partida do motor ........................................ 3

7.10 Menu de Contraste ................................ 71

7.11 Comandando o Motor Através do Painel

frontal...................................................72

7.11.1 Alterando o comando de remoto

para painel frontal ...............................72

7.11.2 Alterando o comando do painel de

controle frontal para remoto................. 72

2 Norma UE.....................................................4

2.1 Etiqueta CE ..............................................4

2.2 Norma EMC ............................................. 4

2.2.1 Geral .............................................. 4

2.2.2 Critério Técnico ...............................4

2.2.3 Níveis EMC da Vacon ..................... 4

2.2.4 Declaração de conformidade do

fabricante ....................................... 4

3 Recebimento..............................................11

3.1 Descrição do Código do Modelo ...............11

3.2 Armazenagem ........................................12

3.3 Manutenção ...........................................12

3.3 Garantia .................................................12

4 Características Técnicas..........................13

4.1 Introdução ...............................................13

4.2 Faixas de Potência .................................14

4.3 Especificação ........................................ 21

5 Instalação.................................................. 23

5.1 Condições Ambientais ............................ 23

5.2 Refrigeração........................................... 23

5.3 Montagem .............................................. 26

6 Conexões.................................................. 29

6.1 Conexões de Potência............................. 32

6.1.1 Cabos de Alimentação .................... 32

6.1.2 Cabos do Motor .............................. 32

6.1.3 Cabos de Controle.......................... 32

6.1.4 Instruções para Ins talação............... 35

6.1.4.1 Instalação dos cabos de acordo

com a norma UL ............................ 37

6.1.5 Ensaio de Isolação dos cabos e

do motor ........................................ 58

6.2 Conexões de Controle ............................. 58

6.2.1 Cabos de Controle.......................... 58

6.2.2 Isolamento Galvânico...................... 58

6.2.3 Função das Entradas Digitais

do Inversor ..................................... 60

7 Painel de Controle .................................. 61

7.1 Introdução ............................................... 61

7.2 Painel de Controle................................... 62

7.3 Menu de Monitoração .............................. 63

7.4 Menu de Parametrização ......................... 65

7.5 Menu de Referência................................. 66

7.6 Botão de Menu Programável.................... 67

7.7 Menu de Falhas ....................................... 68

7.8 Avisos no Visor........................................ 70

8 Colocando em operação .........................73

8.1 Recomendações de Segurança .............. 73

8.2 Seqüência de Operações ........................ 73

9 Detecção de Avarias.................................76

10 Aplicação Básica .................................... 78

10.1 Introdução .......................................... 78

10.2 Conexões de Controle ......................... 78

10.3 Controle de sinais lógicos .................... 79

10.4 Grupo de parâmetros 1 ........................ 80

10.4.1 Descrição ................................. 81

10.5 Funções de proteção do Motor nas

aplicações básicas .............................. 84

10.5.1 Proteção térmica do motor ...... 84

10.5.2 Aviso de motor travado (stall).. 84

11 Sistema de parametrização, grupo 0 ... 85

11.1 Tabela de Parâmetros ......................... 85

11.2 Descrição dos Parâmetros ................... 85

12 Pacote de aplicações “Five in One+” .. 87

12.1 Seleção de Aplicação .......................... 87

12.2 Aplicação Padrão ................................ 87

12.3 Aplicação Local/Remota ...................... 87

12.4 Aplicação Velocidade em múltiplos

passos .............................................. 87

12.5 Aplicação de Controle PI ..................... 87

12.5 Aplicação de Controle Múltiplos

Propósitos ........................................... 88

12.7 Aplicação de Controle de Bombas e

Ventiladores ........................................ 88

13 Opcionais ................................................. 89

13.1 Caixa de controle remoto ..................... 89

13.2 Filtros Externos ................................... 89

13.3 Frenagem Dinâmica ............................ 89

13.4 Placas de expansão E/S ...................... 89

13.5 Interbus - S.......................................... 89

13.6 Painel de Controle Gráfico ................... 89

13.7 Painel de Controle 7 segmentos ........... 89

13.8 FCDrive............................................... 89

13.9 Suporte para painel de controle quando

este é instalado em painel ................... 90

13.10 Capa para Cabo IP20 para Vacon 55-

90CX .................................................. 90

13.11 Outros ................................................ 90

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 4

Pág. 2 Segurança Vacon

1 - SEGURANÇA

A INSTALAÇÃO DEVERÁ SER EFETUADA

POR UM TÉCNICO COMPETENTE

1.1 Advertências

Os componentes internos e as placas de circuito (exceto os terminais das

1

2

3

4

5

E/S) estão energizados quando o Vacon CX/CXL/CXS está ligado à rede.

Esta tensão é muito perigosa e pode causar a morte ou lesões graves.

Quando o Vacon CX/CXL/CXS está ligado à rede, as conexões do motor

U,V,W e os terminais - , + do circuito CC, das resistências de frenagem,

possuem tensão mesmo que o motor não esteja operando.

Os terminais de controle E/S estão isolados do potencial da rede mas as

saídas dos relês e outras E/S (se o shunt X4 está na posição Off ver

figura 6.2.2.1) podem ter tensões perigosas mesmo que o Vacon

CX/CXL/CXS esteja desligado.

Os Vacon CX/CXL/CXS possuem correntes de fuga capacitivas

consideráveis.

Se o inversor de freqüência faz parte de um sistema de automação. O

fabricante da máquina tem a obrigação de ter um disjuntor para o inversor

de freqüência na máquina (EN 60204-1).

Só poderão ser utilizadas peças de reposição fornecidas pela Vacon Plc.

6

1.2 Instruções de Segurança

O inversor de freqüência é fabricado para instalação em local fixo. Não

1

2

3

4

5

6

7

efetue qualquer ligação ou medição enquanto o Vacon CX/CXL/CXS

estiver conectado à rede.

Depois de desligar a rede, espere que o ventilador pare e se apaguem os

indicadores do visor (se não existir visor, verifique os indicadores da

tampa). Depois espere no mínimo 5 minutos antes de efetuar qualquer

operação ou retirar a tampa do Vacon CX/CXL/CXS. Não abra a tampa

antes deste tempo.

Não efetue nenhum teste de rigidez dielétrica em nenhuma parte da

unidade.

Desligue os cabos de ligação ao motor, antes de efetuar medições nestes

cabos.

Não toque nos circuitos integrados das placas de controle. As descargas

de eletricidade estática podem comprometer os componentes.

Assegure-se que a tampa do Vacon CX/CXL/CXS está colocada, antes

de conectá-lo à rede.

Assegure-se que não há capacitores para correção do fator de potência

conectados ao motor.

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 5

Vacon Segurança Pág. 3

1.3 Terra e Proteção de Falta de Terra

1.4 Partida do motor

O conversor de freqüência deverá sempre ser

conectado à terra mediante um cabo de terra

conectado ao terminal .

A proteção de falta de terra do conversor só protege

o próprio conversor contra defeitos à terra ocorridos

no motor ou no cabo de ligação do motor.

Os interruptores ou disjuntores diferenciais,

utilizados para proteção de pessoas, poderão não

funcionar corretamente com conversores de

freqüência. Quando se utilizam estes interruptores

diferenciais deve-se comprovar o valor da corrente

de fuga à terra quando ocorre um defeito à terra.

Antes de colocar em operação, assegure-se de que o conjunto

1

2

3

motor - inversor está corretamente instalado.

Deve ajustar-se a velocidade máxima do motor (freqüência) em

função do motor e também da máquina acoplada ao mesmo.

Antes de inverter o sentido de rotação do motor, assegure-se de

que é possível realizá-la sem perigo.

Símbolos de Aviso

Para sua própria segurança preste atenção especial

às instruções assinaladas com os símbolos de

aviso:

= TENSÕES PERIGOSAS

= ADVERTÊNCIA EM GERAL

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 6

Pág. 4 Normas EU Vacon

2 - NORMA UE

os níveis de emissões são deixados à escolha dos

clientes.

2.1 Etiqueta CE

A etiqueta CE colocada no produto, garante a livre

circulação do produto nos países da União

Européia. De acordo com as regras da UE, a

etiqueta CE garante que o produto é fabricado em

conformidade com as normas relativas ao produto.

Os conversores de freqüência Vacon CX/CXL/CXS

são fornecidos com a etiqueta CE, de acordo com a

diretiva de baixa tensão (LVD) e de compatibilidade

eletromagnética (EMC). O Instituto Finlandês da

qualidade, FIMKO, atuou como "Corpo Competente"

neste processo.

2.2 Norma EMC (Compatibilidade

Eletromagnética)

2.2.1 - Geral

O período de transição da norma EMC

(Compatibilidade Electromagnética) terminou a

1.1.1996 e praticamente todos os equipamentos

elétricos são cobertos por esta diretiva. A diretiva

diz que os equipamentos elétricos não devem

perturbar o ambiente e deverão ser imunes a outras

distorções electromagnéticas do ambiente.

O arquivo técnico de fabricação (Technical

Construction File - TFC) foi verificado e aprovado

pelo FIMKO (Corpo Competente) e prova que os

conversores de freqüência Vacon CX/CXL/CXS

cumprem a diretiva EMC. O TFC tem sido utilizado

como uma declaração de conformidade com a

diretiva EMC pois não é possível ensaiar todas as

combinações possíveis de instalação.

2.2.2 - Critério Técnico

Os Vacon CX/CXL/CXS com código "N" são

projetados para serem instalados fora da UE ou

instalados na UE, quando o usuário final toma

responsabilidade pessoal pelo cumprimento das

normas EMC.

2.2.3 - Níveis EMC

Em termos de EMC, os conversores de freqüência

estão divididos em três níveis diferentes. Todos os

produtos possuem os mesmos parâmetros e

eletrônica de controle, mas as suas características

EMC variam do seguinte modo:

CX - Nível N:

O conversor de freqüência (nível N) não satisfaz

nenhuma especificação EMC em termos de

emissão a não ser com a montagem de filtros RFI

fornecidos separadamente. Com o Filtro RFI o

conversor passa a cumprir as especificações EMC

em termos de emissão para ambientes da indústria

pesada (EN50081-2, EN61800-3).

CXL e CXS Nível I:

O conversor de freqüência (Nível I) satisfaz as

especificações EMC em termos de emissão para

ambientes da industria pesada (EN50081-2,

EN61800-3)

CXL e CXS Nível C:

O conversor de freqüência (Nível C) satisfaz as

especificações EMC em termos de emissão para

ambientes comerciais, residenciais e industria ligeira

(EN50081-1, -2, EN 61800-3 larga gama de

utilização).

O objetivo foi desenvolver uma família de

conversores de freqüência, que é amiga do usuário,

com um preço competitivo, e também preenchendo

as necessidades dos clientes. O cumprimento das

diretivas EMC foi levado em consideração no

desenvolvimento do projeto.

Os conversores da série CX/CXL/CXS são

comercializados em todo o mundo. Para garantir o

máximo de flexibilidade e simultaneamente

satisfazer as especificações de diferentes regiões,

os níveis de imunidade são os mais elevados de

todos os conversores de freqüência, enquanto que

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Todos os conversores CX/CXL/CXS (nível N, I, C)

cumprem todas as especificações EMC em termos

de imunidade (EN50082-1, -2 EN61800-3).

2.2.4 - Declarações de conformidade do

fabricante

A seguir estão cópias das declarações de

conformidade do fabricante, que mostra a

conformidade com as diretivas para conversores

para diferentes níveis EMC.

Page 7

Vacon Declaração de Conformidada do Fabricante Pág.5

and conforms to the relevant safety provisions of the Low Voltage Directive (73/23/EEC) as amended by the

It is ensured through internal measures and quality control that product conforms at all times to the

EU DECLARATION OF CONFORMITY

We

Manufacture’s Name: Vaasa Control

Manufacture’s Address: P. O. BOX 25

Runsorintie 5

FIN-65381 VAASA

Finland

hereby declares that the product:

Product name: Vacon CX Frequency converter

Vacon CXL Frequency converter

Vacon CXS Frequency converter

Model number: Vacon ..CX.......

Vacon ..CXL.......

Vacon ..CXS.......

has bem designed and manufactured in accordance with the following standards:

Safety: EN50178 (1995) and relevante parts of EN60950

(1992), Am 1 (1993), Am 2 (1993), Am 3 (1995), EN60204-1 (1996)

EMC: EN50082-2 (1995), EN61800-3 (1996)

Directive (93/68/EEC) and EMC directive 89/336/EEC.

requirements of the current Directive and the relevant standards.

Vaasa 12.05.1997

Veijo Karppinen

Managing Director

The last two digits of the year the CE marking was affixed 97

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 8

Pág. 6 Declaração de Conformidade do Fabricante Vacon

and conforms to the relevant safety provisions of the Low Voltage Directive (73/23/EEC) as amendeb by the

It is ensured through internal measures and quality control that product conforms at all times to the

EU DECLARATION OF CONFORMITY

We

Manufacture’s Name: Vaasa Control

Manufacture’s Address: P. O. BOX 25

Runsorintie 5

FIN-65381 VAASA

Finland

hereby declares that the product:

Product name: Vacon CX Frequency converter

Model number: Vacon ..CX.......N. + .RFI...

has bem designed and manufactured in accordance with the following standards:

Safety: EN50178 (1995) and relevante parts of EN60950

(1992), Am 1 (1993), Am 2 (1993), Am 3 (1995), EN60204-1 (1996)

EMC: EN50081-2 (1993), EN50082-2 (1995), EN61800-3 (1996)

Tecnical construction file

Prepared by: Vaasa Control Oy

Function: Manufacturer

Date: 03.05.1996

TCF no.: RP00012

Competent body

Name: FIMKO LTD

Address: P.O. Box 30 (Särkiniementie 3)

FIN-00211 Helsinki

Contry: Finland

Directive (93/68/EEC) and EMC directive 89/336/EEC.

requirements of the current Directive and the relevant standards.

Vaasa 12.05.1997

Veijo Karppinen

Managing Director

The last two digits of the year the CE marking was affixed 97

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 9

Vacon Declaração de Conformidada do Fabricante Pág.7

and conforms to the relevant safety provisions of the Low Voltage Directive (73/23/EEC) as amendeb by the

It is ensured through internal measures and quality control that product conforms at all times to the

EU DECLARATION OF CONFORMITY

We

Manufacture’s Name: Vaasa Control

Manufacture’s Address: P. O. BOX 25

Runsorintie 5

FIN-65381 VAASA

Finland

hereby declares that the product:

Product name: Vacon CXL Frequency converter

Model number: Vacon ..CX.......I.

has bem designed and manufactured in accordance with the following standards:

Safety: EN50178 (1995) and relevante parts of EN60950

(1992), Am 1 (1993), Am 2 (1993), Am 3 (1995), EN60204-1 (1996)

EMC: EN50081-2 (1993), EN50082-2 (1995), EN61800-3 (1996)

Tecnical construction file

Prepared by: Vaasa Control Oy

Function: Manufacturer

Date: 03.05.1996

TCF no.: RP00013

Competent body

Name: FIMKO LTD

Address: P.O. Box 30 (Särkiniementie 3)

FIN-00211 Helsinki

Country: Finland

Directive (93/68/EEC) and EMC directive 89/336/EEC.

requirements of the current Directive and the relevant standards.

Vaasa 12.05.1997

Veijo Karppinen

Managing Director

The last two digits of the year the CE marking was affixed 97

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 10

Pág. 8 Declaração de Conformidade do Fabricante Vacon

and conforms to the relevant safety provisions of the Low Voltage Directive (73/23/EEC) as amendeb by the

It is ensured through internal measures and quality control that product conforms at all times to the

EU DECLARATION OF CONFORMITY

We

Manufacture’s Name: Vaasa Control

Manufacture’s Address: P. O. BOX 25

Runsorintie 5

FIN-65381 VAASA

Finland

hereby declares that the product:

Product name: Vacon CXL Frequency converter

Model number: Vacon ..CX.......C.

has bem designed and manufactured in accordance with the following standards:

Safety: EN50178 (1995) and relevante parts of EN60950

(1992), Am 1 (1993), Am 2 (1993), Am 3 (1995), EN60204-1 (1996)

EMC: EN50081-1, -2 (1993), EN50082-1, -2 (1995), EN61800-3 (1996)

Tecnical construction file

Prepared by: Vaasa Control Oy

Function: Manufacturer

Date: 03.05.1996

TCF no.: RP00014

Competent body

Name: FIMKO LTD

Address: P.O. Box 30 (Särkiniementie 3)

FIN-00211 Helsinki

Contry: Finland

Directive (93/68/EEC) and EMC directive 89/336/EEC.

requirements of the current Directive and the relevant standards.

Vaasa 12.05.1997

Veijo Karppinen

Managing Director

The last two digits of the year the CE marking was affixed 97

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 11

Vacon Declaração de Conformidada do Fabricante Pág.9

and conforms to the relevant safety provisions of the Low Voltage Directive (73/23/EEC) as amendeb by the

It is ensured through internal measures and quality control that product conforms at all times to the

EU DECLARATION OF CONFORMITY

We

Manufacture’s Name: Vaasa Control

Manufacture’s Address: P. O. BOX 25

Runsorintie 5

FIN-65381 VAASA

Finland

hereby declares that the product:

Product name: Vacon CXS Frequency converter

Model number: Vacon ..CX.......I.

has bem designed and manufactured in accordance with the following standards:

Safety: EN50178 (1995) and relevante parts of EN60950

(1992), Am 1 (1993), Am 2 (1993), Am 3 (1995), EN60204-1 (1996)

EMC: EN50081-2 (1993), EN50082-2 (1995), EN61800-3 (1996)

Tecnical construction file

Prepared by: Vaasa Control Oy

Function: Manufacturer

Date: 03.05.1996

TCF no.: RP00015

Competent body

Name: FIMKO LTD

Address: P.O. Box 30 (Särkiniementie 3)

FIN-00211 Helsinki

Contry: Finland

Directive (93/68/EEC) and EMC directive 89/336/EEC.

requirements of the current Directive and the relevant standards.

Vaasa 14.11.1997

Veijo Karppinen

Managing Director

The last two digits of the year the CE marking was affixed 97

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 12

Pág. 10 Declaração de Conformidade do Fabricante Vacon

and conforms to the relevant safety provisions of the Low Voltage Directive (73/23/EEC) as amendeb by the

It is ensured through internal measures and quality control that product conforms at all times to the

EU DECLARATION OF CONFORMITY

We

Manufacture’s Name: Vaasa Control

Manufacture’s Address: P. O. BOX 25

Runsorintie 5

FIN-65381 VAASA

Finland

hereby declares that the product:

Product name: Vacon CXS Frequency converter

Model number: Vacon ..CX.......C.

has bem designed and manufactured in accordance with the following standards:

Safety: EN50178 (1995) and relevante parts of EN60950

(1992), Am 1 (1993), Am 2 (1993), Am 3 (1995), EN60204-1 (1996)

EMC: EN50081-1, -2 (1993), EN50082-1, -2 (1995), EN61800-3 (1996)

Tecnical construction file

Prepared by: Vaasa Control Oy

Function: Manufacturer

Date: 03.05.1996

TCF no.: RP00016

Competent body

Name: FIMKO LTD

Address: P.O. Box 30 (Särkiniementie 3)

FIN-00211 Helsinki

Contry: Finland

Directive (93/68/EEC) and EMC directive 89/336/EEC.

requirements of the current Directive and the relevant standards.

Vaasa 14.11.1997

Veijo Karppinen

Managing Director

The last two digits of the year the CE marking was affixed 97

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 13

Vacon Recepção Pág.11

3 - Recepção

O conversor de freqüência Vacon CX/CXL/CXS

passou por um duro teste de fábrica antes do seu

envio. Ao receber, desembalar, comprovar que a

unidade não mostra nenhum sinal de avarias, que

coincide com o pedido e que está completa (ver o

código de designação do modelo na figura 3-1).

Na eventualidade de alguma avaria, contate a

companhia seguradora do transporte ou o seu

fornecedor.

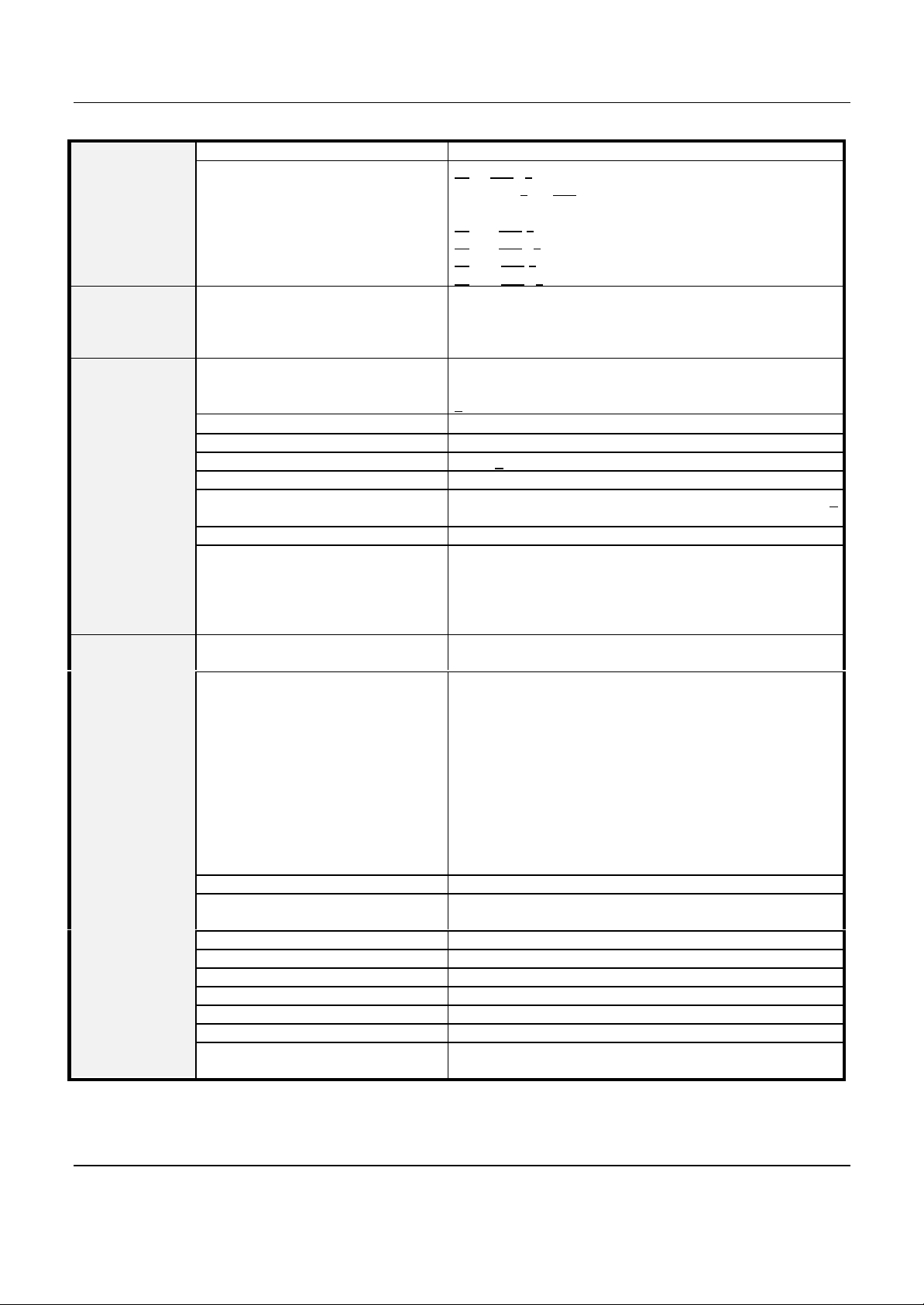

3.1 Código de designação do modelo

VACON (CA) 2.2 CX 4 G 2 N 1 (AA)

Se o equipamento não foi fornecido conforme seu

pedido contate o distribuidor imediatamente.

Nota: Não destrua a embalagem. O desenho

impresso na tampa do cartão de proteção

pode ser utilizado para marcar os pontos de

fixação do Vacon CX/CXL/CXS à parede.

VACON Vacon Plc

Versão especial do Software (se necessário)

Potência nominal do conversor (torque constante)*

Gama de produtos CX, CXL, CXS

Tensão nominal da rede:

2=230V, 4=400V, 5=500V, 6=690V (trifásico)

Opções de visor de programação:

A = visor 7 segmentos

B = visor gráfico (LCD)

C = sem painel de controle

D = especial, interruptores, potenciômetros

Classificação do Invólucro:

0=IP00, 2=IP20, 5=IP54 (NEMA 12/12k),

7=IP21 (NEMA 1), 9=especial

(IP54 e IP21 apenas na linha CXL)

Nível de emissão:

N = cumpre a norma EN50082-1,-2, EN61800-3

I = cumpre a norma EN50081-2, EN50082-1, -

2, EN61800-3

C = cumpre a norma EN50081-1,-2 EN50082-1,

-2, EN61800-3

Opção chopper de frenagem:

0 = sem chopper de frenagem

1 = chopper de frenagem incorporado

Versão especial de hardware (se necessário)

* Em aplicações de bombas e ventiladores (torque quadrático) a potência nominal do conversor é a de um tamanho

acima (veja tabelas 4.2-1 até 4.2-8)

Figura 3.1 - Código de designação do modelo

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 14

Pág. 12 Recepção Vacon

3.2 Armazenagem

Em nenhum caso o fabricante é responsável por

Se for necessário armazenar a unidade antes da

sua instalação, verifique se as condições ambientais

de armazenagem são aceitáveis (temperatura: 40ºC a +60ºC, umidade relativa <95%, sem

condensação).

3.3 Manutenção

avarias ou defeitos devido a utilização incorreta,

aplicação indevida, instalação inadequada ou

condições anormais de temperatura, pó ou

corrosivos, ou devido a funcionamento acima da sua

capacidade nominal.

O fabricante, em caso algum, será responsabilizado

por danos indiretos ou consequenciais.

Em condições normais, o inversor de freqüência

Vacon CX/CXL/CXS é livre de manutenção.

Entretanto, recomendamos limpar com compressor

de ar o dissipador de calor.

3.4 Garantia

A garantia cobre defeitos de fabricação. O

fabricante não aceita responsabilidades por danos

ocorridos durante o transporte ou ao retirar a

unidade da embalagem.

O período de garantia da fábrica é de 18 meses

desde a saída da fábrica ou 12 meses desde a

colocação em operação, o que primeiro ocorrer

(General Conditions NL92/Orgalime S92).

Distribuidores locais podem ofertar garantias

diferentes, que serão especificadas nos seus termos

de venda ou condições de garantia.

Se surgir alguma dúvida referente à garantia, por

favor contate o seu distribuidor, Vorax-Positron.

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email:vorax@vorax.com.br

Page 15

Vacon Características Técnicas Pág. 13

4. Características Técnicas

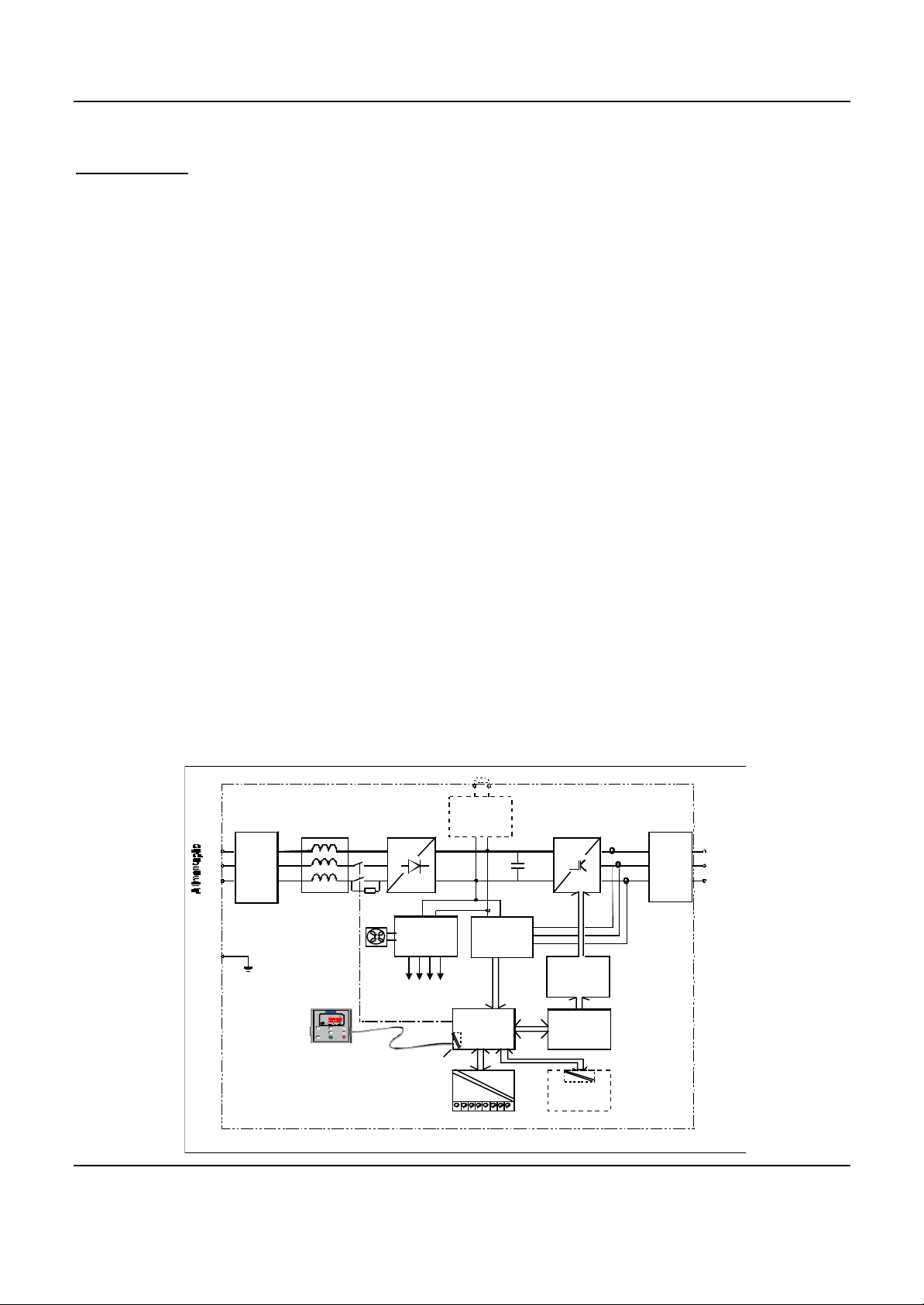

4.1. Introdução:

A figura 4-1 mostra o diagrama de blocos do

conversor de freqüência Vacon CX/CXL/CXS.

A reatância trifásica, Indutor CA, (AC-Choke) com o

capacitor do barramento CC produz um filtro LC, o

qual juntamente com a ponte de diodos fornecem a

tensão de alimentação CC para o bloco inversor com

IGBTs. O Indutor CA filtra as perturbações de alta

freqüência que chegam ao conversor pela rede assim

como altas freqüências geradas no conversor para a

rede. Também melhora a forma da onda da corrente

de entrada do conversor, suavizando-a e aumentando

o fator de potência.

A ponte de diodos retifica a tensão alternada em

tensão CC. O bloco de IGBTs produz para o motor,

uma tensão CA trifásica, simétrica. A potência

absorvida da alimentação é quase totalmente ativa.

O Bloco de controle do motor e da aplicação baseiase em software executado por microprocessador. O

microprocessador controla o motor em função dos

sinais medidos, o valor inserido nos parâmetros e as

ordens recebidas das entradas/saídas (E/S) de

controle e do visor de programação. O bloco de

controle do motor e da aplicação dá as ordens ao

controle ASIC do motor que calcula as posições de

comutação dos IGBTs. O controle de gatilhamento,

amplificadores de pulsos, amplifica estes sinais para

acionar a ponte inversora de IGBTs.

O painel de controle é a interface entre o usuário e o

Vacon CX. Através do painel de controle podem

ajustar-se os valores dos parâmetros, ler os valores

atuais e comandar o equipamento. O painel de

controle é removível e pode montar-se externamente,

conectando-se através de um cabo ao conversor de

freqüência. O mesmo cabo pode também servir para

ligar um computador pessoal ao Vacon CX.

O bloco de controle de E/S está isolado do potencial

da rede e está ligado à terra através de uma

resistência de 1MΩ e um capacitor 4,7nF. Se

necessário o bloco de controle de E/S, pode ser

aterrado sem um resistor, modificando a posição do

jumper X4 (GND ON/OFF) na placa de controle.

A interface de controle básica e a parametrização

(aplicação básica) é fácil de entender e utilizar. Se

for necessário uma interface ou uma parametrização

mais versátil, pode selecionar-se a aplicação correta

mediante uma aplicação do pacote “Five in One+”. O

manual de aplicações descreve-as em detalhe.

Como opção poderá ser fornecido de fábrica um

chopper de frenagem. Placas opcionais com maior

número de E/S e para funcionamento em malha

fechada estão também disponíveis.

Os filtros EMC de entrada e saída não interferem com

o funcionamento do conversor de freqüência, e são

necessários para o cumprimento da Norma EMC.

Figura 4-1 - Diagrama de blocos do Vacon CX/CXL/CXS

Resistência de frenagem

Break

Chopper

=

Medições

Controle

Controle

E/S

Inversor

=

3~

Gate

Drive

ASIC

Cartão

Opcional

Sensores

Filtro

EMC de

saída

Motor

U

V

W

K4-1

Ventilador

Retificador

3~

Fonte

RS 232

Isolaçã o

Galvânica

AC-choke

L1

Filtro

L2

EMC d e

entrada

L3

PE

Display de

Programação

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 16

Pág. 14 Características Técnicas Vacon

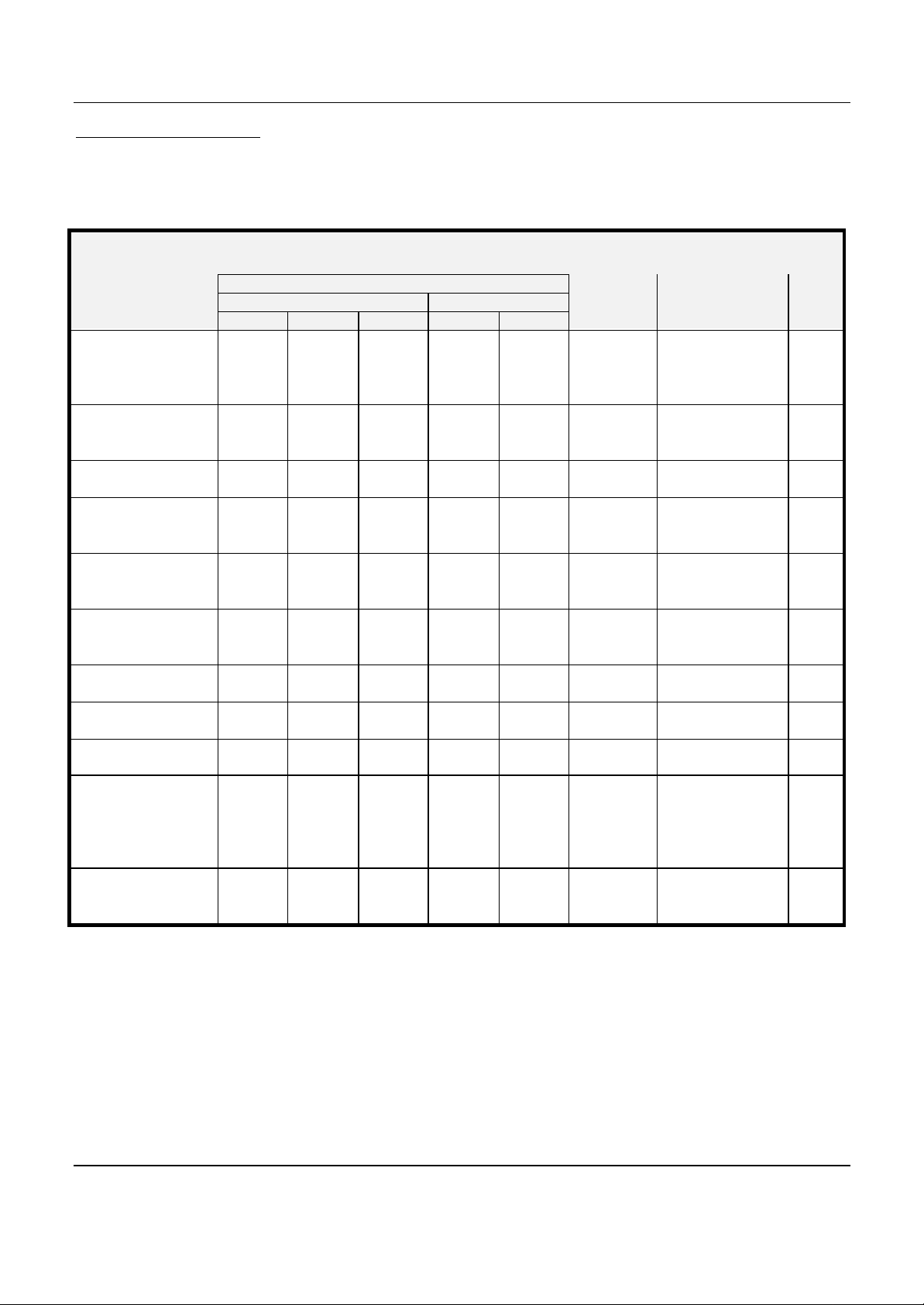

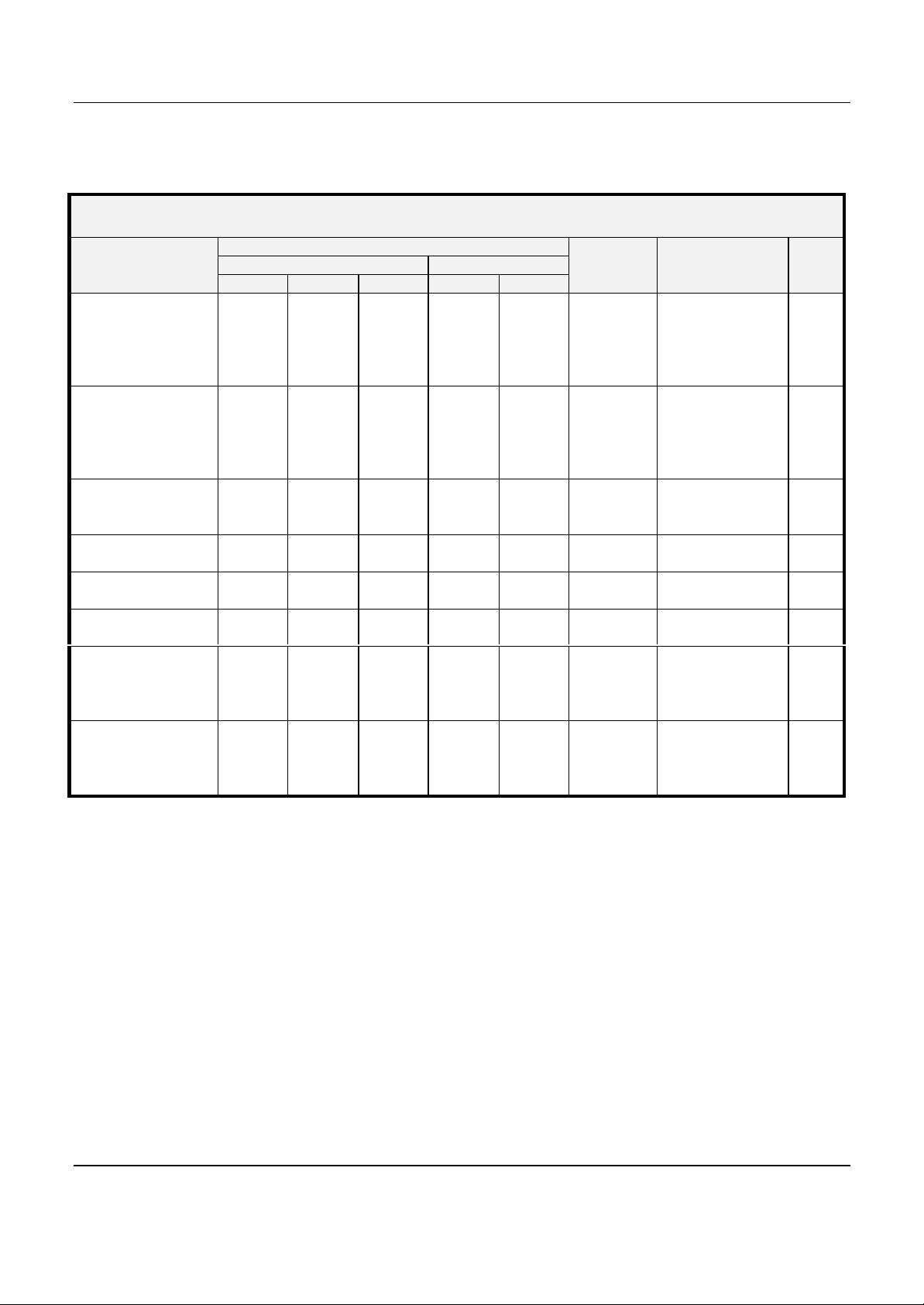

4.2 - Gamas de Potências

ICT = corrente nominal de entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de tempo curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente nominal de entrada e saída (torque variável, máx. 40ºC ambiente)

* = IP20 como opcional, ** = versão em painel disponível, pergunte ao fabricante para detalhes

Tensão de alimentação 380V - 440 V, 50/60Hz, 3φφ Série CX

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Vacon 2.2 CX 4 2.2 6.5 10 3 8

Vacon 3 CX 4 3 8 12 4 10

Vacon 4 CX 4 4 10 15 5.5 13

M4/IP20 290 x 120 x 215 7

Vacon 5.5 CX 4 5.5 13 20 7.5 18

Vacon 7.5 CX 4 7.5 18 27 11 24

Vacon 11 CX 4 11 24 36 15 32

M5/IP20 405 x 157 x 238 14.5

Vacon 15 CX 4 15 32 48 18.5 42

Vacon 18.5 CX 4 18.5 42 63 22 48

Vacon 22 CX 4 22 48 72 30 60

M6/IP20 525 x 220 x 290 27

Vacon 30 CX 4 30 60 90 37 75

Vacon 37 CX 4 37 75 113 45 90

M6/IP20 525 x 220 x 290 27

Vacon 45 CX 4 45 90 135 55 110

Vacon 55 CX 4 55 110 165 75 150

Vacon 75 CX 4 75 150 225 90 180

M7/IP00* 800 x 250 x 315 61

Vacon 90 CX 4 90 180 250 110 210

Vacon 110 CX 4 110 210 315 132 270

Vacon 132 CX 4 132 270 405 160 325

M8/IP00 890 x 496 x 353 136

Vacon 160 CX 4 160 325 472 200 410

Vacon 200 CX 4 200 410 615 250 510

Vacon 250 CX 4 250 510 715 315 580

Vacon 315 CX 4 315 600 900 400 750

Vacon 400 CX 4 400 750 1000 500 840

Vacon 500 CX 4 500 840 1200 630 1050

M9/IP00 1000 x 700 x 390 211

M10/IP00 1000 x 989 x 390 273

M11/IP00**1000 x (2x700) x

Vacon 630 CX 4 630 1050 1400 710 1160

Vacon 710 CX 4 710 1270 1500 800 1330

Vacon 800 CX 4 800 1330 1600 900 1480

M12/IP00**1000 x (2x989) x

Vacon 900 CX 4 900 1480 1700 --- --Vacon 1000 CX 4 1000 --- --- --- 1600

Vacon 1100 CX 4 1100 1600 2100 --- 1900

Vacon 1250 CX 4 1250 1800 2400 --- 2100

M13/IP00**1000 x (3x989) x

Vacon 1500 CX 4 1500 --- --- --- 2270

Tabela 4.2-1 - Potências e dimensões da linha Vacon CX 380 - 440V

Dimensões

(AxLxP)

(mm)

390

390

390

Peso

Kg

430

550

825

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 17

Vacon Características Técnicas Pág. 15

ICT = corrente nominal de entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de tempo curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente nominal de entrada e saída (torque variá vel, máx. 40ºC ambiente)

*= IP20 como opcional, ** = versão em painel disponível, pergunte ao fabricante para detalhes

Tensão de alimentação 440V - 500 V, 50/60Hz, 3φφ Série CX

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Vacon 2.2 CX 5 2.2 5 8 3 6

Vacon 3 CX 5 3 6 9 4 8

Vacon 4 CX 5 4 8 12 5.5 11

M4/IP20 290 x 120 x 215 7

Vacon 5.5 CX 5 5.5 11 17 7.5 15

Vacon 7.5 CX 5 7.5 15 23 11 21

Vacon 11 CX 5 11 21 32 15 27

M5/IP20 405 x 157 x 238 14.5

Vacon 15 CX 5 15 27 41 18.5 34

Vacon 18.5 CX 5 18.5 34 51 22 40

Vacon 22 CX 5 22 40 60 30 52

M6/IP20 525 x 220 x 290 27

Vacon 30 CX 5 30 52 78 37 65

Vacon 37 CX 5 37 65 98 45 77

M6/IP20 525 x 220 x 290 35

Vacon 45 CX 5 45 77 116 55 96

Vacon 55 CX 5 55 96 144 75 125

Vacon 75 CX 5 75 125 188 90 160

M7/IP00* 800 x 250 x 315 61

Vacon 90 CX 5 90 160 210 110 180

Vacon 110 CX 5 110 180 270 132 220

Vacon 132 CX 5 132 220 330 160 260

M8/IP00 890 x 496 x 353 136

Vacon 160 CX 5 160 260 390 200 320

Vacon 200 CX 5 200 320 480 250 400

Vacon 250 CX 5 250 400 571 315 460

Vacon 315 CX 5 315 480 720 400 600

Vacon 400 CX 5 400 600 900 500 672

Vacon 500 CX 5 500 700 960 630 880

M9/IP00 1000 x 700 x 390 211

M10/IP00 1000 x 989 x 390 273

M11/IP00**1000 x (2x700) x

Vacon 630 CX 5 630 880 1120 710 1020

Vacon 710 CX 5 710 1020 1200 800 1070

Vacon 800 CX 5 800 1070 1300 900 1200

M12/IP00**1000 x (2x989) x

Vacon 900 CX 5 900 1200 1400 --- --Vacon 1000 CX 5 1000 --- --- --- 1300

Vacon1100 CX 5 1100 1300 1700 --- 1600

Vacon 1250 CX 5 1250 1530 2000 --- 1700

M13/IP00**1000 x (3x989) x

Vacon 1500 CX 5 1500 --- --- --- 1950

Tabela 4.2-2 - Potências e dimensões da linha Vacon CX 440 - 500V

Dimensões

(AxLxP)

(mm)

390

390

390

Peso

Kg

430

550

825

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 18

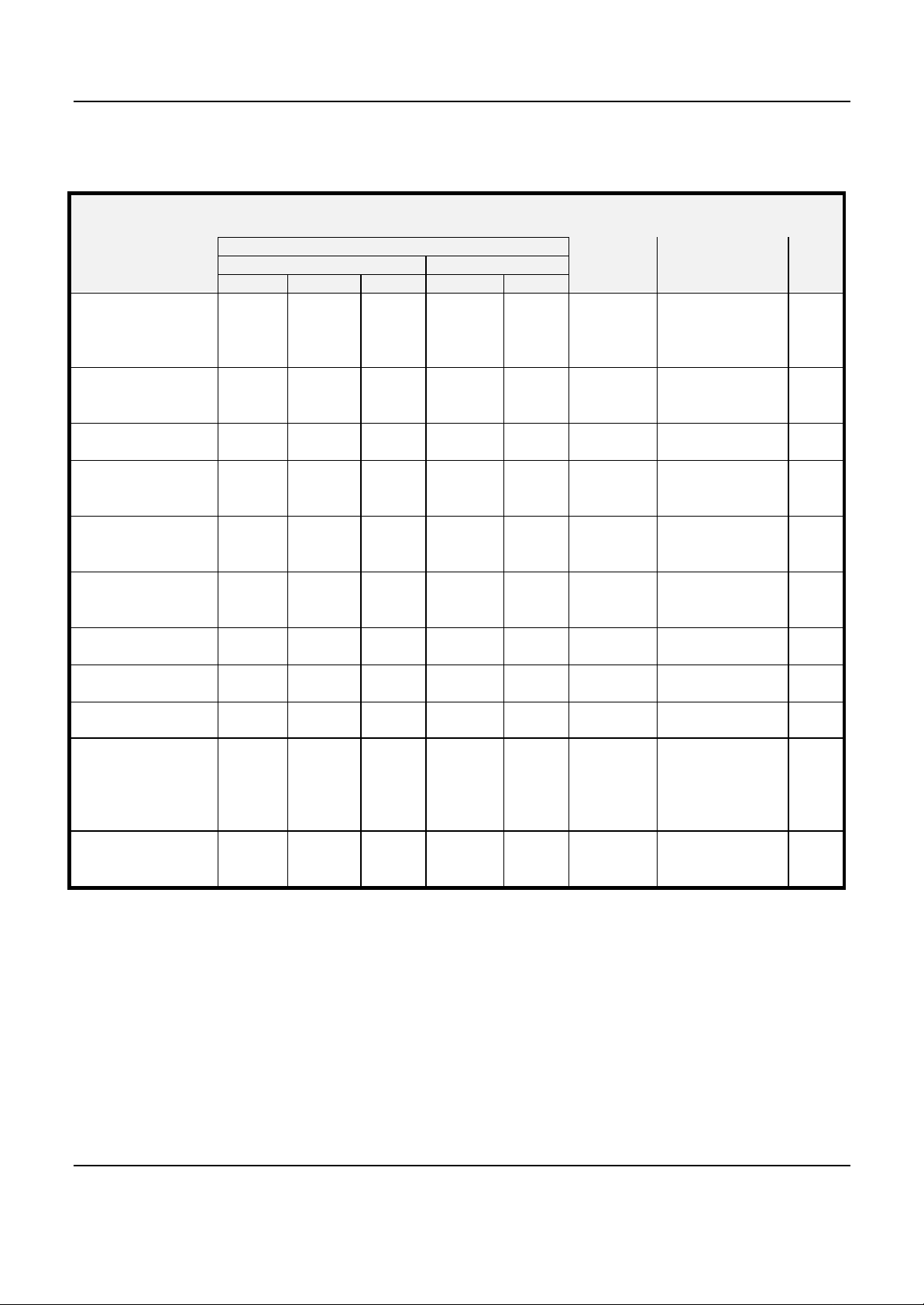

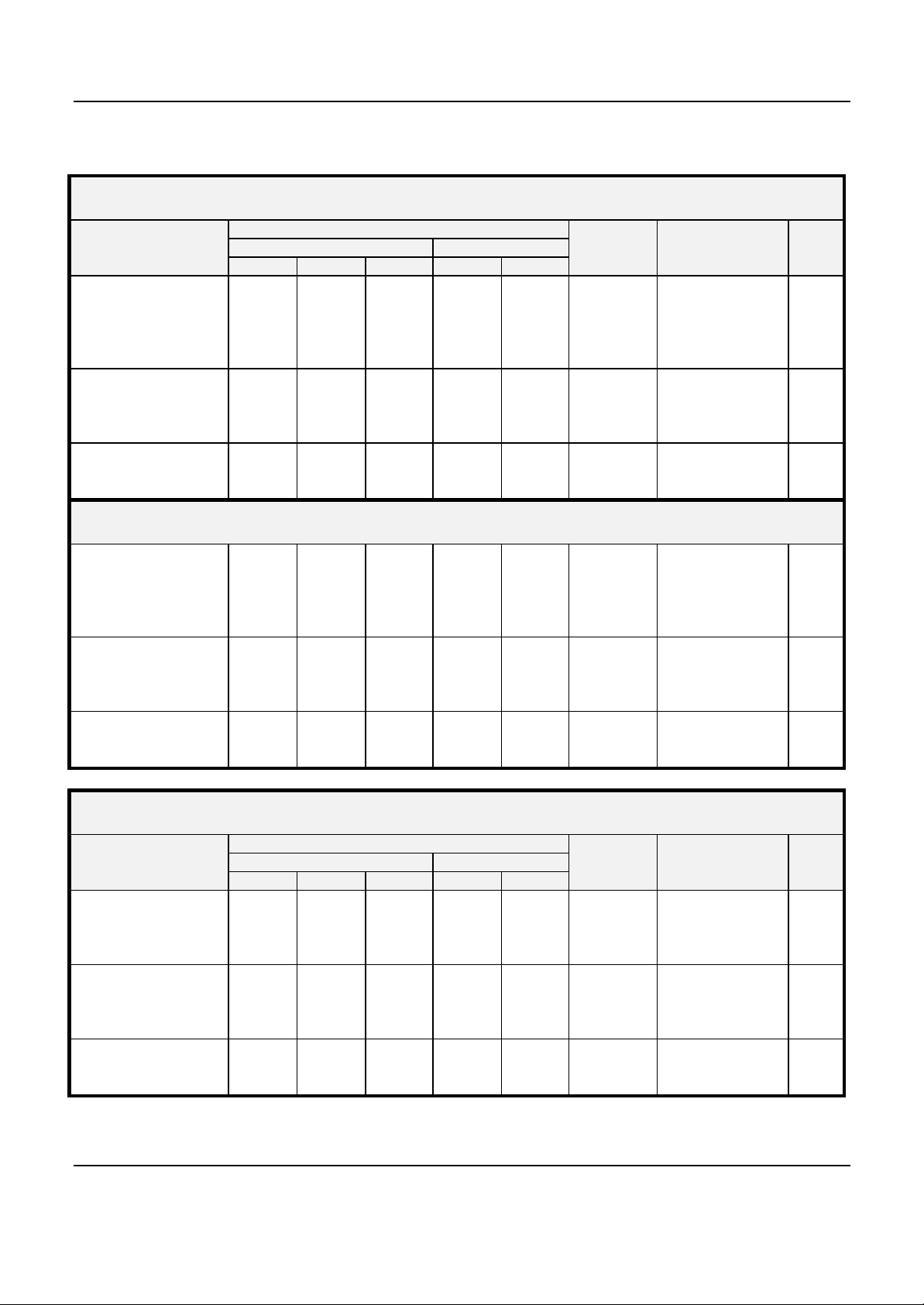

Pág. 16 Características Técnicas Vacon

ICT = corrente nominal de entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de tempo curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente nominal de entrada e saída (torque variável, máx. 40ºC ambiente)

* = IP54 disponível, ** = IP21 - IP54 disponível, ***consulte o fabricante para detalhes

Tensão de alimentação 380V - 440 V, 50/60Hz, 3φφ Série CXL

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Vacon 0.75CXL 4 0.75 2.5 3.8 1.1 3.5

Vacon 1.1CXL 4 1.1 3.5 5.3 1.5 4.5

M4/IP21* 390 x 120 x 215 6

Vacon 1.5 CXL 4 1.5 4.5 6.8 2.2 6.5

Vacon 2.2 CXL 4 2.2 6.5 10 3 8

Vacon 3 CXL 4 3 8 12 4 10

Vacon 4 CXL 4 4 10 15 5.5 13

M4/IP21* 390 x 120 x 215 8

Vacon 5.5 CXL 4 5.5 13 20 7.5 18

Vacon 7.5 CXL 4 7.5 18 27 11 24

Vacon 11 CXL 4 11 24 36 15 32

M5/IP21* 515 x 157 x 238 16

Vacon 15 CXL 4 15 32 48 18.5 42

Vacon 18.5 CXL 4 18.5 42 63 22 48

Vacon 22 CXL 4 22 48 72 30 60

M6/IP21* 650 x 220 x 290 32

Vacon 30 CXL 4 30 60 90 37 75

Vacon 37 CXL 4 37 75 113 45 90

M6/IP21* 650 x 220 x 290 38

Vacon 45 CXL 4 45 90 135 55 110

Vacon 55 CXL 4 55 110 165 75 150

Vacon 75 CXL 4 75 150 225 90 180

M7/IP21* 1000 x 374 x 330 82

Vacon 90 CXL 4 90 180 250 110 210

Vacon 110 CXL 4 110 210 315 132 270

Vacon 132 CXL 4 132 270 405 160 325

M8/IP20** 1290 x 496 x 353 153

Vacon 160 CXL 4 160 325 472 200 410

Vacon 200 CXL 4 200 410 615 250 510

Vacon 250 CXL 4 250 510 715 315 580

Vacon 315 CXL 4 315 600 900 400 750

Vacon 400 CXL 4 400 750 1000 500 840

M9/IP20** 1425 x 700 x 390 230

M10/*** *** ***

Tabela 4.2-3 - Potências e dimensões da linha Vacon CXL 380 - 440V

Dimensões

(AxLxP)

(mm)

Peso

Kg

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 19

Vacon Características Técnicas Pág. 17

ICT = corrente de entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de tempo curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente de entrada e saída (torque variável, máx. 40ºC ambiente)

* = IP54 disponível, ** = IP21 - IP54 disponível, ***consulte o fabricante para detalhes

Tensão de alimentação 440V - 500 V, 50/60Hz, 3φφ Série CXL

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Dimensões

(AxLxP)

(mm)

Peso

Kg

Vacon 0.75CXL 5 0.75 2.5 3.8 1.1 3 M4/IP21* 390 x 120 x 215 6

Vacon 1.1CXL 5 1.1 3 4.5 1.5 3.5

Vacon 1.5 CXL 5 1.5 3.5 5.3 2.2 5

M4/IP21* 390 x 120 x 215 7

Vacon 2.2 CXL 5 2.2 5 8 3 6

Vacon 3 CXL 5 3 6 9 4 8

Vacon 4 CXL 5 4 8 12 5.5 11

M4/IP21* 390 x 120 x 215 8

Vacon 5.5 CXL 5 5.5 11 17 7.5 15

Vacon 7.5 CXL 5 7.5 15 23 11 21

Vacon 11 CXL 5 11 21 32 15 27

M5/IP21* 515 x 157 x 238 16

Vacon 15 CXL 5 15 27 41 18.5 34

Vacon 18.5 CXL 5 18.5 34 51 22 40

Vacon 22 CXL 5 22 40 60 30 52

M6/IP21* 650 x 220 x 290 32

Vacon 30 CXL 5 30 52 78 37 65

Vacon 37 CXL 5 37 65 98 45 77

M6/IP21* 650 x 220 x 290 38

Vacon 45 CXL 5 45 77 116 55 96

Vacon 55 CXL 5 55 96 144 75 125

Vacon 75 CXL 5 75 125 188 90 160

M7/IP21* 1000 x 374 x 330 82

Vacon 90 CXL 5 90 160 210 110 180

Vacon 110 CXL 5 110 180 270 132 220

Vacon 132 CXL 5 132 220 330 160 260

M8/IP20** 1290 x 496 x 353 153

Vacon 160 CXL 5 160 260 390 200 320

Vacon 200 CXL 5 200 320 480 250 400

Vacon 250 CXL 5 250 400 571 315 460

Vacon 315 CXL 5 315 480 720 400 600

Vacon 400 CXL 5 400 600 900 500 672

M9/IP20** 1425 x 700 x 390 230

M10/*** *** ***

Tabela 4.2-4 - Potências e dimensões da linha Vacon CXL 440 - 500V

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 20

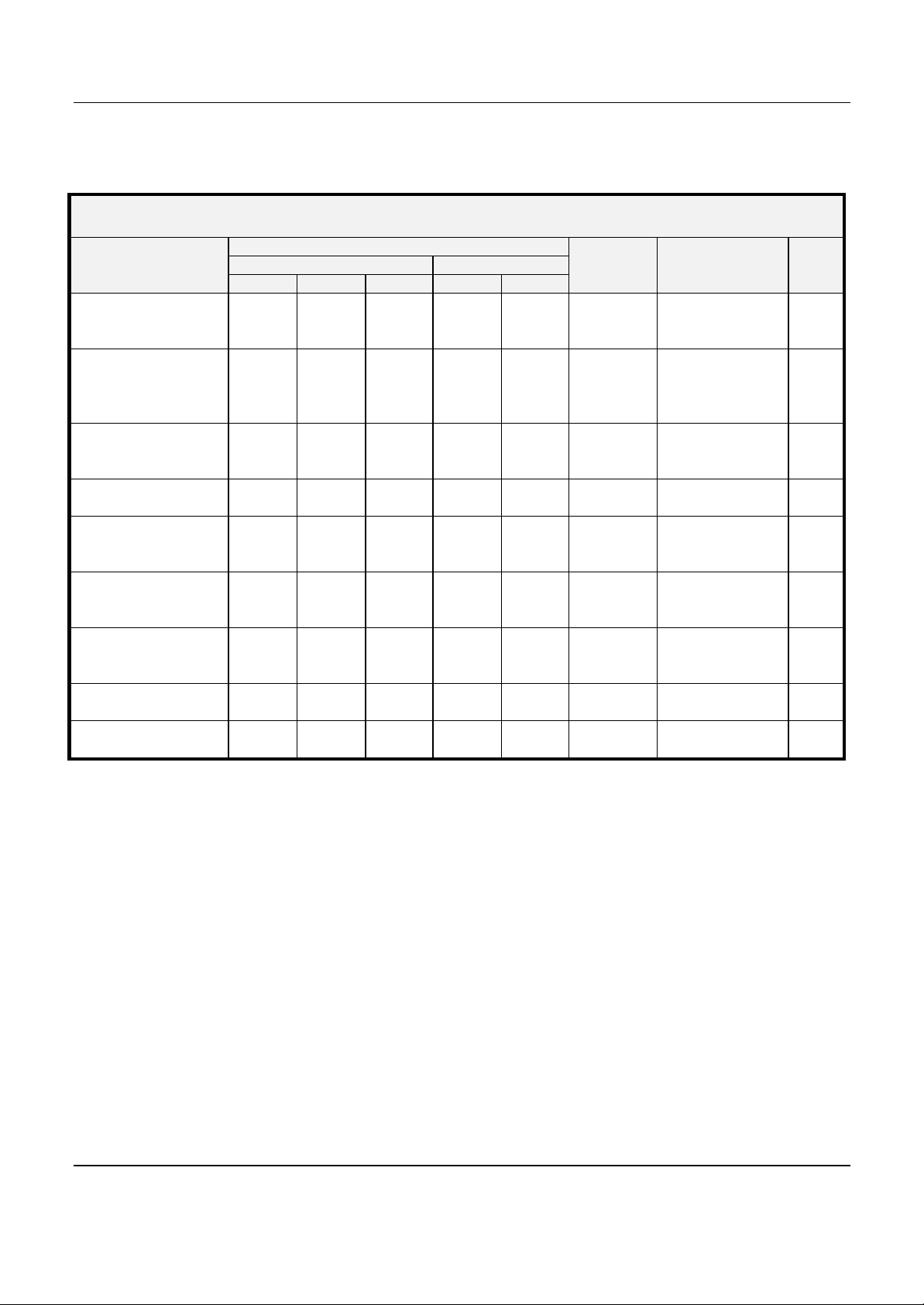

Pág. 18 Características Técnicas Vacon

ICT = corrente nominalde entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de tempo curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente nominal de entrada e saída (torque variável, máx. 40ºC ambiente)

* = versão em painel disponível, pergunte ao fabricante para detalhes

Tensão de alimentação 525V - 690 V, 50/60Hz, 3φφ Série CX

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Vacon 7.5 CX 6 7.5 10 15 11 14

Vacon 11 CX 6 11 14 21 15 19

Vacon 15 CX 6 15 19 29 18.5 23

M5/IP20 440 x 157 x 265 16

Vacon 18.5 CX 6 18.5 23 34 22 26

Vacon 22 CX 6 22 26 40 30 35

Vacon 30 CX 6 30 35 53 37 42

Vacon 37 CX 6 37 42 63 45 52

Vacon 45 CX 6 45 52 78 55 62

M6/IP20 618 x 220 x 290 38

Vacon 55 CX 6 55 62 93 75 85

Vacon 75 CX 6 75 85 127 90 100

Vacon 90 CX 6 90 100 150 110 122

Vacon 110 CX 6 110 122 183 132 145

M8/IP00 890 x 496 x 353 136

Vacon 132 CX 6 132 145 218 160 185

Vacon 160 CX 6 160 185 277 200 222

Vacon 200 CX 6 200 222 333 250 287

Vacon 250 CX 6 250 287 430 315 325

Vacon 315 CX 6 315 325 487 400 390

M9/IP00 1000 x 700 x 390 211

M10/IP00 1000 x 989 x 390 273

Vacon 400 CX 6 400 400 560 500 490 M11/IP00*

Vacon 500 CX 6 500 490 680 630 620

Vacon 630 CX 6 630 620 780 710 700

Vacon 710 CX 6 710 700 870 --- ---

M12/IP00*

Vacon 800 CX 6 800 --- --- --- 780

Vacon 900 CX 6 900 780 1030 --- 900

Vacon 1000 CX 6 1000 880 1160 --- 1000

Vacon 1100 CX 6 1100 --- --- --- 1100

M13/IP00

Vacon 1250 CX 6 1250 --- --- --- 1300

Tabela 4.2-5 - Potências e dimensões da linha Vacon CX 690V

Dimensões

(AxLxP)

(mm)

1000 x (2x700) x

390

1000 x (2x989) x

390

1000 x (3x989) x

390

Peso

Kg

430

550

820

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 21

Vacon Características Técnicas Pág. 19

ICT = corrente nominalde entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de temp o curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente nominal de entrada e saída (torque variável, máx. 40ºC ambiente)

Tensão de alimentação 380V - 440 V, 50/60Hz, 3φφ Série CXS

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Dimensões

(AxLxP)

(mm)

Peso

Kg

Vacon 0.75CXS 4 0.75 2.5 3.8 1.1 3.5

Vacon 1.1CXS 4 1.1 3.5 5.3 1.5 4.5

Vacon 1.5 CXS 4 1.5 4.5 6.8 2.2 6.5

M3/IP20 305 x 120 x 150 4.5

Vacon 2.2 CXS 4 2.2 6.5 10 3 8

Vacon 3 CXS 4 3 8 12 4 10

Vacon 4 CXS 4 4 10 15 5.5 13

Vacon 5.5 CXS 4 5.5 13 20 7.5 18

Vacon 7.5 CXS 4 7.5 18 27 11 24

M4B/IP20 390 x 135 x 205 7

Vacon 11 CXS 4 11 24 36 15 32

Vacon 15 CXS 4 15 32 48 18.5 42

Vacon 18.5 CXS 4 18.5 42 63 22 48

M5B/IP20 550 x 185 x 215 21

Vacon 22 CXS 4 22 48 72 30 60

Tensão de alimentação 440V - 500 V, 50/60Hz, 3φφ Série CXS

Vacon 0.75CXS 5 0.75 2.5 3.8 1.1 3

Vacon 1.1CXS 5 1.1 3 4.5 1.5 3.5

Vacon 1.5 CXS 5 1.5 3.5 5.3 2.2 5

Vacon 2.2 CXS 5 2.2 5 8 3 6

Vacon 3 CXS 5 3 6 9 4 8

Vacon 4 CXS 5 4 8 12 5.5 11

Vacon 5.5 CXS 5 5.5 11 17 7.5 15

Vacon 7.5 CXS 5 7.5 15 23 11 21

Vacon 11 CXS 5 11 21 32 15 27

Vacon 15 CXS 5 15 27 41 18.5 34

Vacon 18.5 CXS 5 18.5 34 51 22 40

Vacon 22 CXS 5 22 40 60 30 52

Tabela 4.2-6 - Potências e dimensões da linha Vacon CXS 380 - 500V

M3/IP20 305 x 120 x 150 4.5

M4B/IP20 390 x 135 x 205 7

M5B/IP20 550 x 185 x 215 21

Tensão de alimentação 230V, 50/60Hz, 3φφ Série CXS

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

Vacon 0.55 CXS 2 0.22 3.6 5.4 0.75 4.7

Vacon 0.75CXS 2 0.75 4.7 7.1 1.1 5.6

Vacon 1.1CXS 2 1.1 5.6 8.4 1.5 7

Vacon 1.5 CXS 2 1.5 7 11 2.2 10

Vacon 2.2 CXS 2 2.2 10 15 3 13

Vacon 3 CXS 2 3 13 20 4 16

Vacon 4 CXS 2 4 16 24 5.5 22

Vacon 5.5 CXS 2 5.5 22 33 7.5 30

Vacon 7.5 CXS 2 7.5 30 45 11 43

Vacon 11 CXS 2 11 43 64 15 57

Vacon 15 CXS 2 15 57 85 18.5 60

Tabela 4.2-7 - Potências e dimensões da linha Vacon CXS 230V

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

VT

Tamanho/

Grau de

proteção

Dimensões

(AxLxP)

(mm)

Peso

M3/IP20 305 x 120 x 150 4.5

M4B/IP20 390 x 135 x 205 7

M5B/IP20 550 x 185 x 215 21

Kg

Page 22

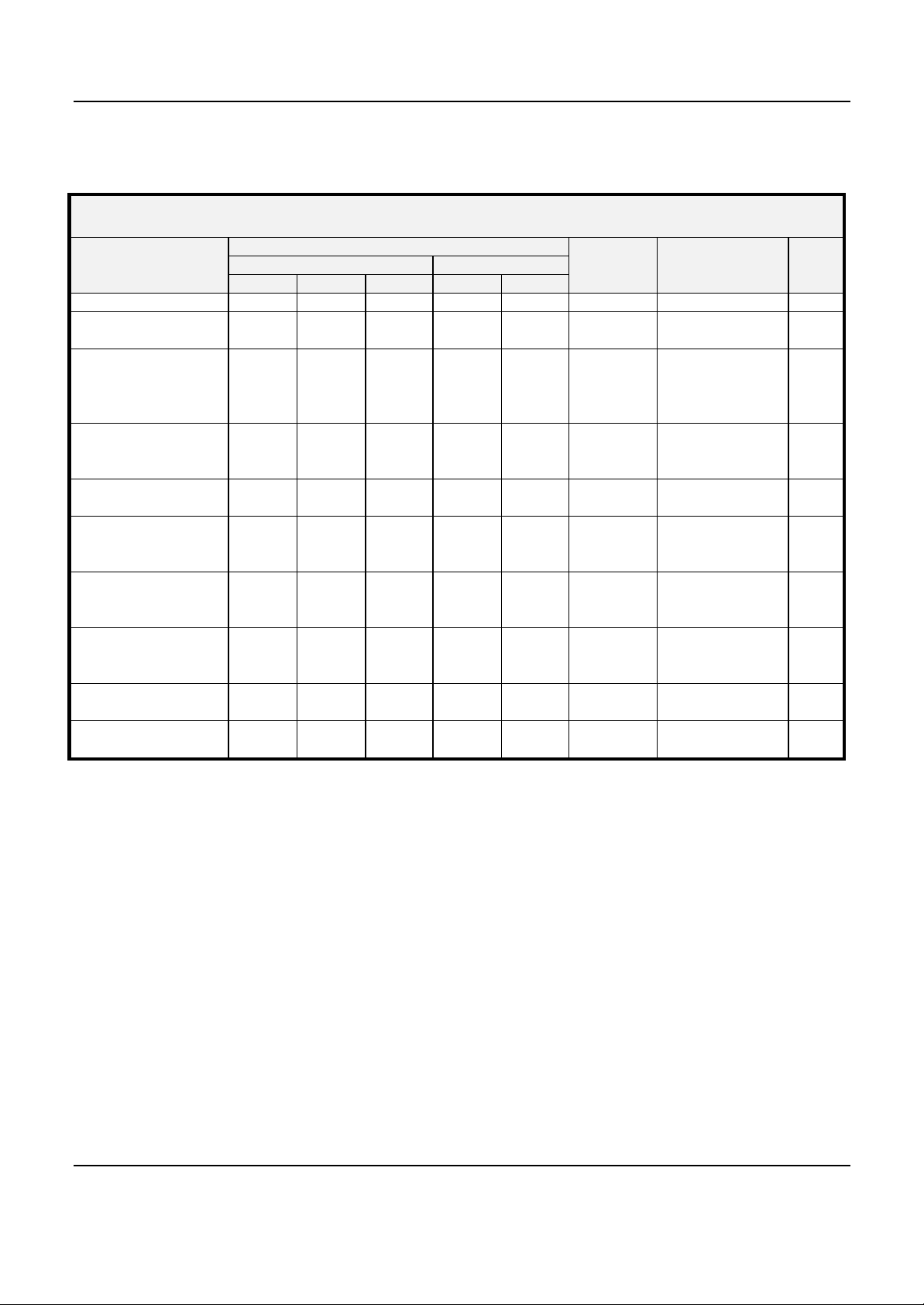

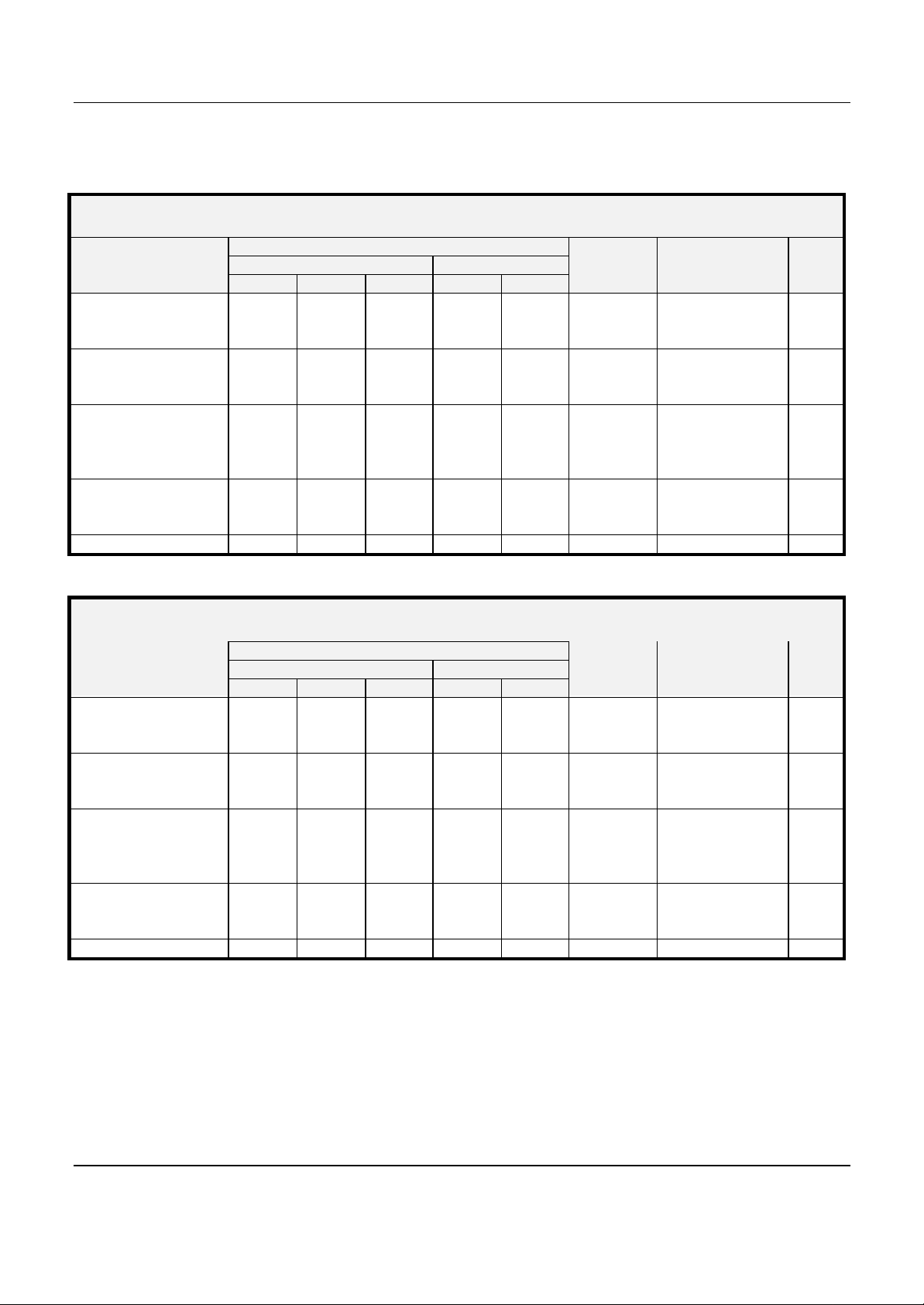

Pág. 20 Características Técnicas Vacon

ICT = corrente nominal de entrada e saída (carga em torque constante, máx. 50ºC ambiente)

I

CTmáx

I

VT

= sobrecorrente de tempo curto 1min/10min (carga em torque constante, máx 50ºC ambiente)

= corrente nominal de entrada e saída (torque variável, máx. 40ºC ambiente)

* = IP20 como opcional, ** = IP54 disponível

Tensão de alimentação 230V, 50/60Hz, 3φφ Série CX

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

VT

Tamanho/

Grau de

proteção

Dimensões

(AxLxP)

(mm)

Peso

Kg

Vacon 1.5 CX 2 1.5 7 11 2.2 10

Vacon 2.2 CX 2 2.2 10 15 3 13

M4/IP20 290 x 120 x 215 7

Vacon 3 CX 2 3 13 20 4 16

Vacon 4 CX 2 4 16 24 5.5 22

Vacon 5.5 CX 2 5.5 22 33 7.5 30

M5/IP20 405 x 157 x 238 15

Vacon 7.5 CX 2 7.5 30 45 11 43

Vacon 11 CX 2 11 43 64 15 57

Vacon 15 CX 2 15 57 85 18.5 70

Vacon 18.5 CX 2 18.5 70 105 22 83

M6/IP20 525 x 220 x 290 35

Vacon 22 CX 2 22 83 124 30 113

Vacon 30 CX 2 30 113 169 37 139

Vacon 37 CX 2 37 139 208 45 165

M7/IP00* 800 x 250 x 315 61

Vacon 45 CX 2 45 165 247 55 200

Vacon 55 CX 2 55 200 300 75 264 M8/IP00* 890 x 496 x 353 136

Tabela 4.2-8 - Potências e dimensões da linha Vacon CX 230V

Tensão de alimentação 230V, 50/60Hz, 3φφ Série CXL

Potência e corrente do motor

Torque Constante Torque VariávelModelo

P (kW) I

CT

I

CTmáx

P (kW) I

Vacon 1.5 CXL 2 1.5 7 11 2.2 10

Vacon 2.2 CXL 2 2.2 10 15 3 13

Vacon 3 CXL 2 3 13 20 4 16

Vacon 4 CXL 2 4 16 24 5.5 22

Vacon 5.5 CXL 2 5.5 22 33 7.5 30

Vacon 7.5 CXL 2 7.5 30 45 11 43

Vacon 11 CXL 2 11 43 64 15 57

Vacon 15 CXL 2 15 57 85 18.5 70

Vacon 18.5 CXL 2 18.5 70 105 22 83

Vacon 22 CXL 2 22 83 124 30 113

Vacon 30 CXL 2 30 113 169 37 139

Vacon 37 CXL 2 37 139 208 45 165

Vacon 45 CXL 2 45 165 247 55 200

Vacon 55 CXL 2 55 200 300 75 264 M8/IP21** 1290 x 496 x 353 153

Tabela 4.2-9 - Potências e dimensões da linha Vacon CXL 230V

VT

Tamanho/

Grau de

proteção

Dimensões

(AxLxP)

(mm)

Peso

Kg

M4/IP21** 390 x 120 x 215 7

M5/IP21** 515 x 157 x 238 15

M6/IP21** 650 x 220 x 290 35

M7/IP21** 1000 x 374 x 330 82

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 23

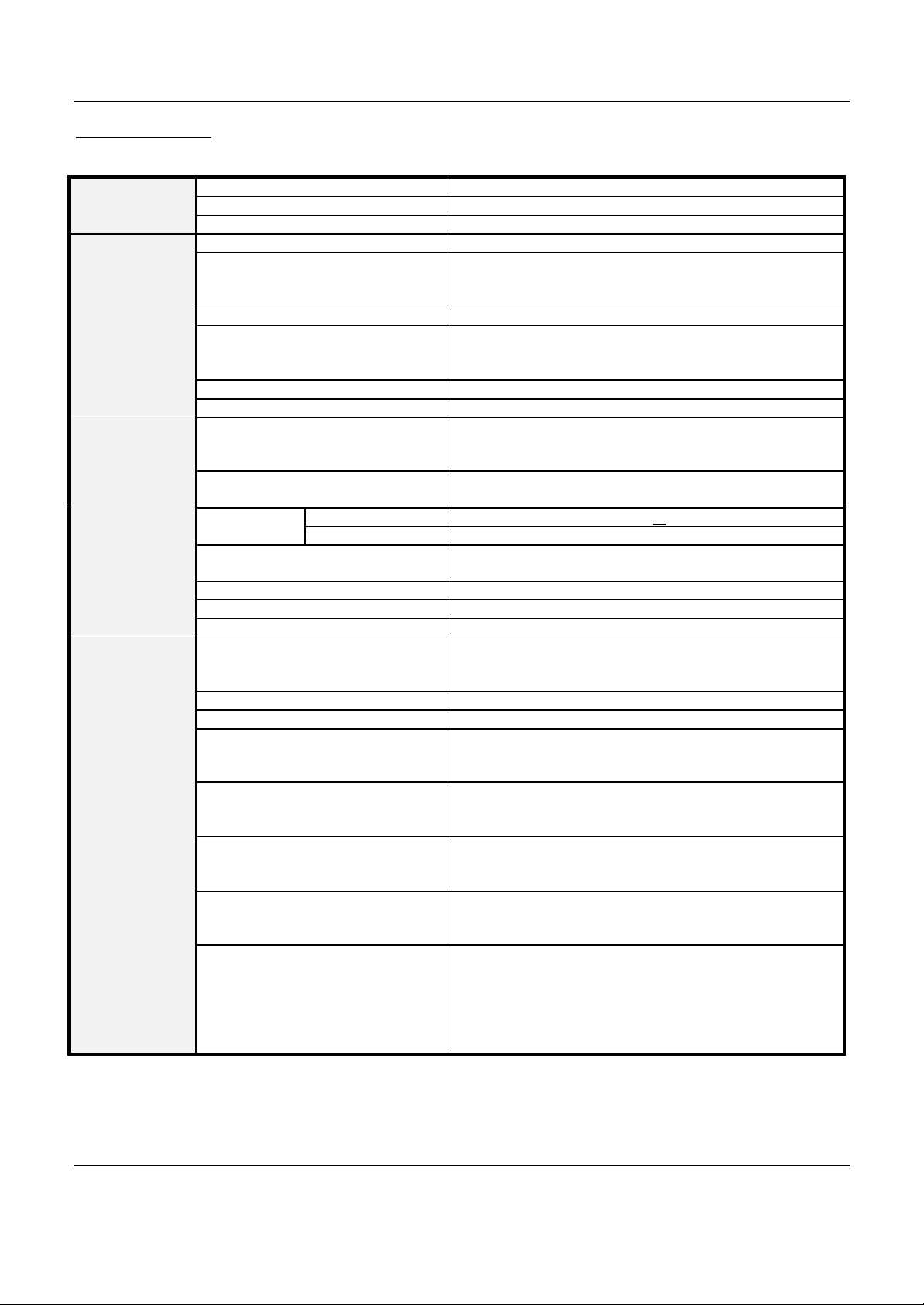

Vacon Características Técnicas Pág. 21

CT

4.3 - Especificação

Rede

Tensão da Rede V

in

Freqüência da Rede 45 - 66 Hz

380-440V, 460-500V, 525-690V, 230V: -15% + 10%

Ligação à rede uma por minuto ou menos (normalmente)

Tensão de saída 0 - V

ICT: ambiente máx. +50ºC

Corrente permanente de saída

IVT: ambiente máx. +40ºC, sem sobrecarga

Motor

Torque de partida 200%

2,5 x ICT : 2s cada 20s se a freqüência for < 30Hz

Corrente de partida

e a temperatura dos dissipadores <+60ºC (acima de

M10, corrente de partida diferenciada separadamente)

Freqüência de saída 0 - 500 Hz

Resolução da freqüência 0,01Hz

Controle de freqüência (V/f)

Método de controle

Controle vetorial em malha aberta sem sensor

Controle vetorial em malha fechada

1 - 16kHz (até 90kW, linha 400/500V)

1 - 6kHz (110 - 1500kW, linha 600V)

30 - 500 Hz

Características

de controle

Freqüência de chaveamento

E/S analógica Resolução 12 bits, precisão + 1%Referência de

freqüência

Painel de controle Resolução 0,01Hz

Ponto de enfraquecimento de

campo

Tempo de aceleração 0,1 - 3000 s

Tempo de desaceleração 0,1 - 3000 s

Torque de frenagem frenagem CC: 30%*Tn (sem opção de frenagem)

Temperatura ambiente de

operação

-10º (sem congelamento) +50ºC a ICT, (1,5 x I

1min/10min)

-10º (sem congelamento) +40ºC a IVT, sem sobrecarga

Temperatura de armazenamento -40ºC +60ºC

Umidade relativa <95%, sem condensação

Qualidade do ar

- vapores químicos

- partículas mecânicas

IEC 721-3-3, inversor em operação, classe 3C2

IEC 721-3-3, inversor em operação, classe 3S2

Máx. 1000m à corrente ICT permanente especificada

Condições

Ambientais

Altitude

Vibração

(IEC 721-3-3)

Choque

(IEC 68-2-27)

Acima de 1000m reduz ICT em 1% a cada 100m

Máxima altitude 3000m.

Operação: máx amplitude de deslocamento 3mm a 29Hz

Máx. amplitude de aceleração 0.5G a 9-200Hz

Operação: máx 8G, 11ms

Armazenagem e transporte: máx 15G,11ms (com

embalagem)

IP20 2.2 - 45CX4/5, 7.5-75CX6, 1.5-22CX2,

Gabinete

(*Opção IP20)

IP00 55-90CX4/5*,110-1000CX4/5, 90-800CX6,

30-55 CX2*

IP21-54 2.2-250CXL4/5, 1.5-55CXL2

Tabela 4.3.1 - Especificação (continua na próxima página)

in

sobrecarga 1,5 x ICT (1min/10min)

máx.

0.75-22CXS4/5, 0.55-15CXS2,

110-250CXL4/5

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 24

Pág. 22 Características Técnicas Vacon

- linha de equipamentos com filtro RFI -

CT

Imunidade à ruído EN50082-1,-2, EN61800-3

xxCXxxxNx

externo (xRFIxxx) cumprem as normas EN50081-2,

EMC

Emissões

EN61800-3

xxCXLxxxIx - cumprem EN50081-2, EN61800-3

xxCXLxxxCx - cumprem EN50081-1,-2, EN61800-3

xxCXSxxxIx - cumprem EN50081-2, EN61800-3

xxCXSxxxCx - cumprem EN50081-1,-2, EN61800-3

cumpre EN50178, EN60204-1, CE, UL, C-UL, FI,

Segurança

GOST R

(verificado através dos dados de placa do

equipamento)

0 - +10V, Ri = 200Ω,

Tensão analógica

(-10 - +10V, controle joystick), resolução 12bit, precisão

+ 1%

Corrente analógica

0 (4) - 20 mA, RL < 250Ω, diferencial

Entrada digital (6) lógica positiva/negativa

Tensão auxiliar +24V +20%, máx. 100mA

Ligações de

controle

Potenciômetro de referência +10V -0% - +3%, máx. 10 mA

Saída Analógica

0 (4) - 20 mA, RL < 500Ω, resolução 10bit, precisão +

1%

Saída Digital Coletor Aberto, 50mA/48V

máx. tensão de chaveamento: 300Vdc, 250Vac

máx. carga de chaveamento: 8A /24V

Reles de saída

0,4A / 250Vdc

2kVA/250Vac

máx. carga permanente: 2A rms

Sobrecorrente

limite de trip 4 x I

caso a caso)

(acima de M10; em classes maiores

Tensão de alimentação: 220V, 230V, 240V,

380V, 400V

1,47xVn1,41xVn1,35xV

1,47xVn1,47xV

n

n

Tensão de alimentação: 415V, 440V, 460V,

Sobretensão

limite de trip

480V, 500V

1,35xVn1,27xVn1,47xV

1,41xVn1,35xV

n

n

Tensão de alimentação: 525V, 575V, 600V,

660V, 690V

Funções de

Proteção

Subtensão limite de trip: 0,65x V

Falha à Terra

Protege o inversor de uma falha à terra na saída

(motor ou cabo de motor)

1,77xVn1,62xVn1,55xV

1,41xVn1,35xV

n

n

n

Supervisão de alimentação Dispara se faltar uma das fases de alimentação

Supervisão de fase do motor Dispara se faltar uma das fases de saída

Sobretemperatura do Inversor Sim

Sobrecarga do motor Sim

Rotor bloqueado Sim

Subcarga no motor Sim

Curto circuito das tensões de

referência +24V e + 10V

Sim

Tabela 4.3.1 - Especificação

Vacon Plc Tel.: +358-201 2121 Fax.: + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel.: (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 25

Vacon Instalação Pág. 23

5 - Instalação

5.1 - Condições Ambientais

Não devem ser ultrapassados os limites ambientais

b

descritos na tabela 4.3-1.

5.2 - Refrigeração

O espaço livre em volta do conversor de freqüência,

a a

recomendado, garante a circulação do fluxo de ar

necessário. Consulte a tabela 5.2-1 sobre as

dimensões. No caso de se instalarem várias

unidades, umas acima das outras, a distância entre

elas deverá ser b+c e o ar de saída da unidade

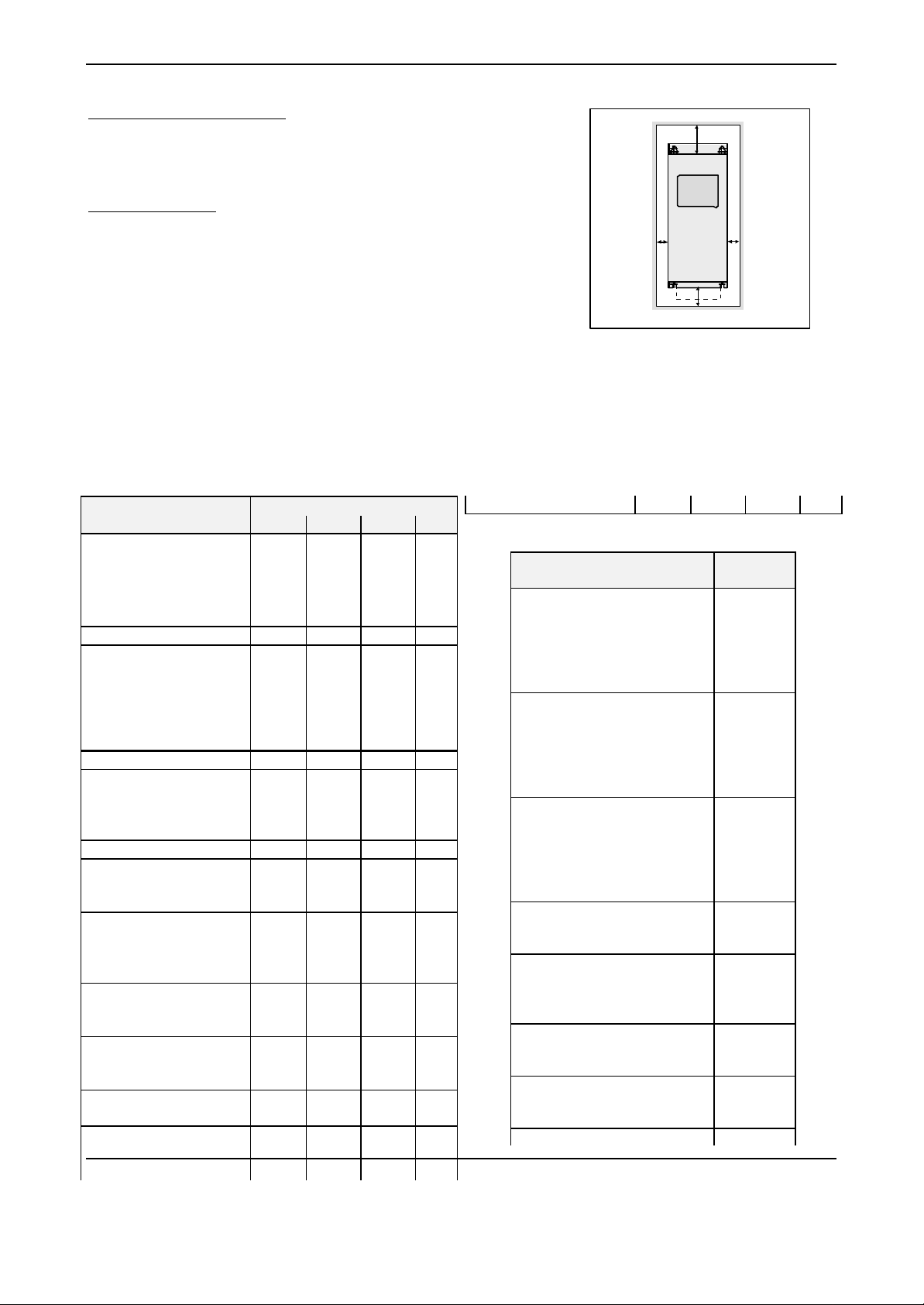

Figura 5.2-1 - Espaço de instalação

c

K5_2_1

inferior deve ser dirigida para longe da entrada de ar

da unidade superior.

a2 = distância entre dois inversores Vacon

* = sem espaço para substituir o ventilador

Com freqüências de chaveamento elevadas e com

temperaturas ambientais altas a corrente máxima

permanente admissível deverá reduzir-se segundo a

** = espaço para troca de ventilador, deve ser dos

dois lados

*** = pergunte ao fabricante para detalhes

Tabela 5.2-3

Tipo

Dimensões (mm)

a a2 b c

0.75 - 5.5 CX4 / CXL

2.2 - 5.5 CX5 / CXL5

0.75 - 3 CXS4 / CXS5

20 10 100 50

1.5 - 3 CX2 / CXL2

0.55 - 1.5 CXS2

CXL - linha IP21 20 20 100 50

7.5 - 15 CX4 / CXL4

7.5 - 15 CX5 / CXL5

2.2 - 22 CX6

4 - 22 CXS4

20 10 120 60

4 - 7.5 CX2 / CXL2

2.2 - 15 CXS2

CXL - linha IP21 20 20 120 60

18.5 - 45 CX4 / CXL4

18.5 - 45 CX5 / CXL5

30 - 75 CX6

30 10 160 80

11 - 22 CX2 / CXL2

CXL - linha IP21 30 30 160 80

55 - 90 CX4 / CXL4

55 - 90 CX5 / CXL5

30 - 45 CX2 / CXL2

75

(35*)75(60*)

300 100

110 - 160 CX4 / CXL4

110 - 160 CX5 / CXL5

90 - 132 CX6

250**

(75*)

75 300 -

55 CX2 / CXL2

200 - 250 CX4 / CXL4

200 - 250 CX5 / CXL5

160 - 200 CX6

315 - 400 CX4 / CXL4

315 - 400 CX5 / CXL5

250 - 315 CX6

500 CX4 / CX5

400 CX6

200**

(75*)

200**

(75*)

75 300 -

75 300 -

*** *** *** ***

630 - 1500 CX4 / CX5

*** *** *** ***

*** *** *** ***

500 - 1250 CX6

Tabela 5.2-1 - Dimensões de Instalação

Tipo

0.75 - 7.5 CX4/CXL4

2.2 - 7.5 CX5 / CXL5

2.2 - 15 CX6

0.75 - 5.5 CXS4 / CXS5

1.5 - 3 CX2 / CXL2

0.55 - 1.5 CXS2

11 - 30 CX4 / CXL4

11 - 30 CX5 / CXL5

18.5 - 55 CX6

7.5 - 18.5 CXS4 / CXS5

4 - 7.5 CX2 / CXL2

2.2 - 11 CXS2

37 - 45 CX4 / CXL4

37 - 45 CX5 / CXL5

75 CX6

22 CXS4 / CXS5

11 - 22 CX2 / CXL2

15 CXS2

55 - 90 CX4 / CXL4

55 - 90 CX5 / CXL5

30 - 45 CX2 / CXL2

110 - 132 CX4 / CXL4

110 - 132 CX5 / CXL5

90 - 110 CX6

55 CX2 / CXL2

160 CX4 / CXL4

160 CX5 / CXL5

132 CX6

200 - 250 CX5 / CXL5

200 - 250 CX5 / CXL5

160 - 200 CX6

315 - 400 CX4 / CXL4

Ventilação

(m3/h)

70

170

370

650

800

1300

1950

2950

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 26

Pág. 24 Instalação Vacon

315 - 400 CX5 / CXL5

250 - 315 CX6

500 CX4 / CX5

400 CX6

630 - 1000 CX4 / CX5

500 - 800 CX6

1150 - 1500 CX4 / CX5

900 - 1250 CX6

3900

5900

8850

Tabela 5.2-2 Ventilação necessária

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 27

Vacon Instalação Pág. 25

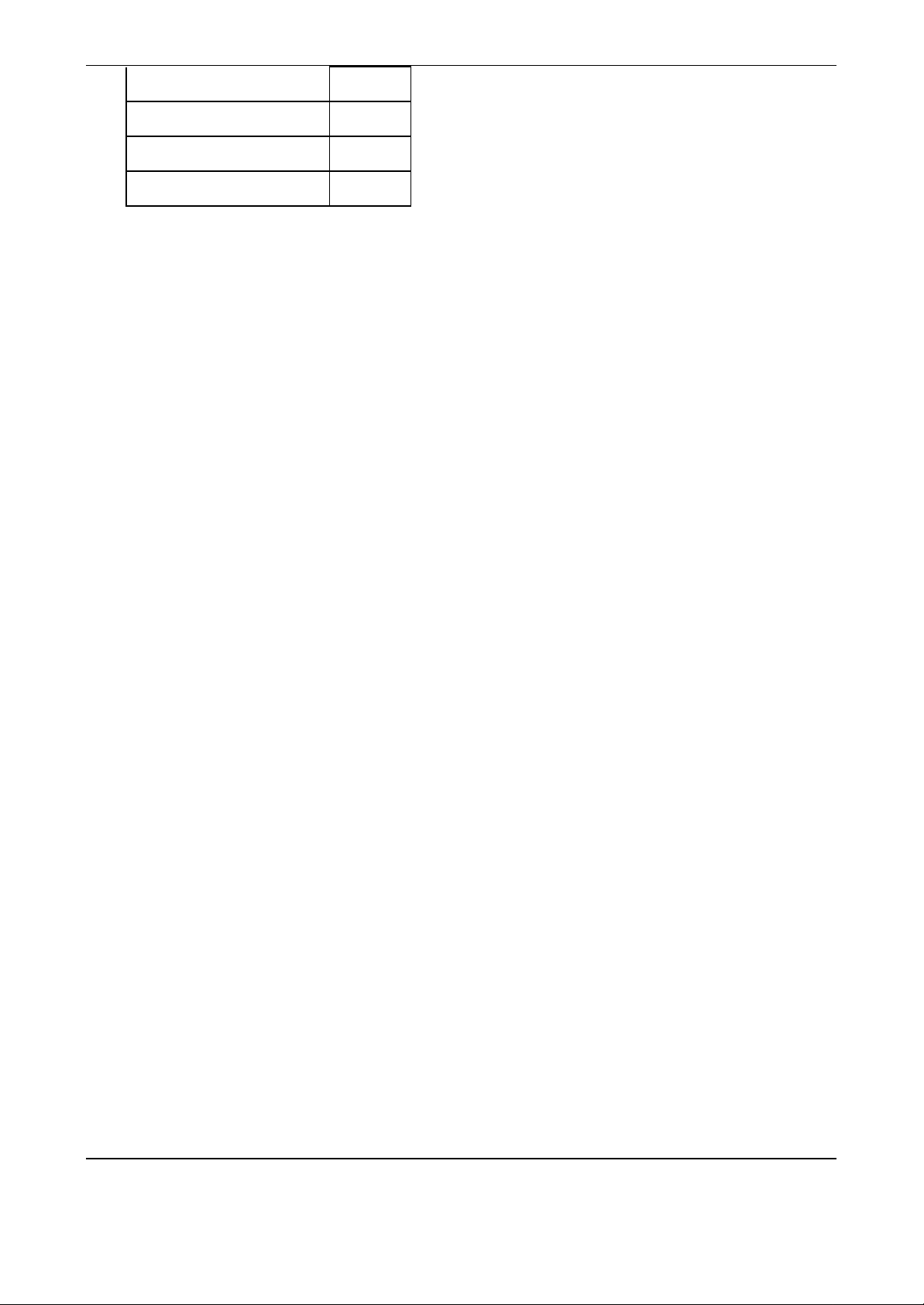

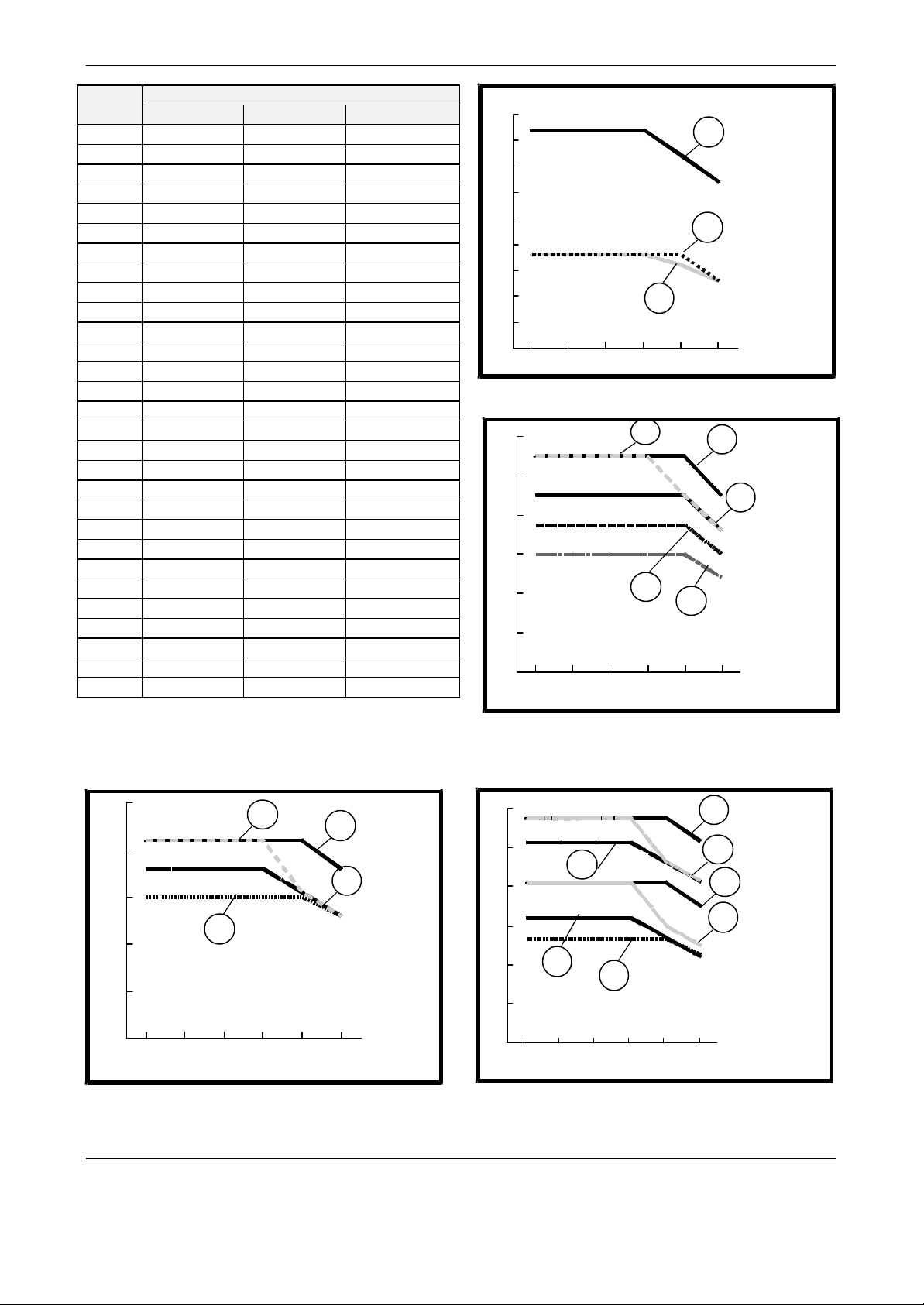

W

1200

W

6000

15 CX/CXL

1000

800

600

11 C X/CXL

7.5 CX/CXL

5000

4000

3000

5.5 CX/CXL

400

200

0

1 2 3 4 5 6 7 8 9

10 111213141516

4.0 C X/CXL

3.0 C X/CXL

2.2 C X/CXL

fsw [kH z]

2000

1000

0

1 2 3 4 5 6 7 8 910111213141516

2.2 - 15 kW

Figura 5.2-2a Figura 5.2-2b

W

16 0 00

14 00 0

12 0 00

10 0 00

8 00 0

250 CX/C XL

200C X/CX L

160 CX/C XL

132 CX/C XL

110 CX/C XL

90C X/CXL

75C X/CXL

55C X/CXL

45CX/CXL

37CX/CXL

30CX/CXL

22C X/CXL

18.5C X/CXL

fsw [kH z]

18.5 - 90 kW

6 00 0

4 000

1 2 3 4 5 6 7 8 9 10 1 1 12 1 3 14 15 16

fsw [k Hz]

1 10 - 250 kW

Figura 5.2-2c

Figura 5.2-2a - c - Dissipação térmica pela freqüência de chaveamento para 400 e 500V

(IVT, torque variável)

W

1 200

1 0 00

800

600

400

200

1 2 3 4 5 6

1.5 - 15 kW

15 CX/CXL

11 CX/CXL

7.5 CX/CXL

5.5 CX/CXL

4 CX/CXL

3 CX/CXL

2.2 CX/CXL

1.5 CX/CXL

fsw [kHz]

W

4 000

3 000

2 000

1 000

1 2 3 4 5 6

18.5 - 55 kW

Figura 5.2-2d Figura 5.2-2e

Figura 5.2-2d - e - Dissipação térmica pela freqüência de chaveamento para 230V

(IVT, torque variável)

55 CX/CXL

45 CX/CXL

37 CX/CXL

30 CX/CXL

22 CX/CXL

18.5 CX/CXL

fsw [kHz]

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 28

Pág. 26 Instalação Vacon

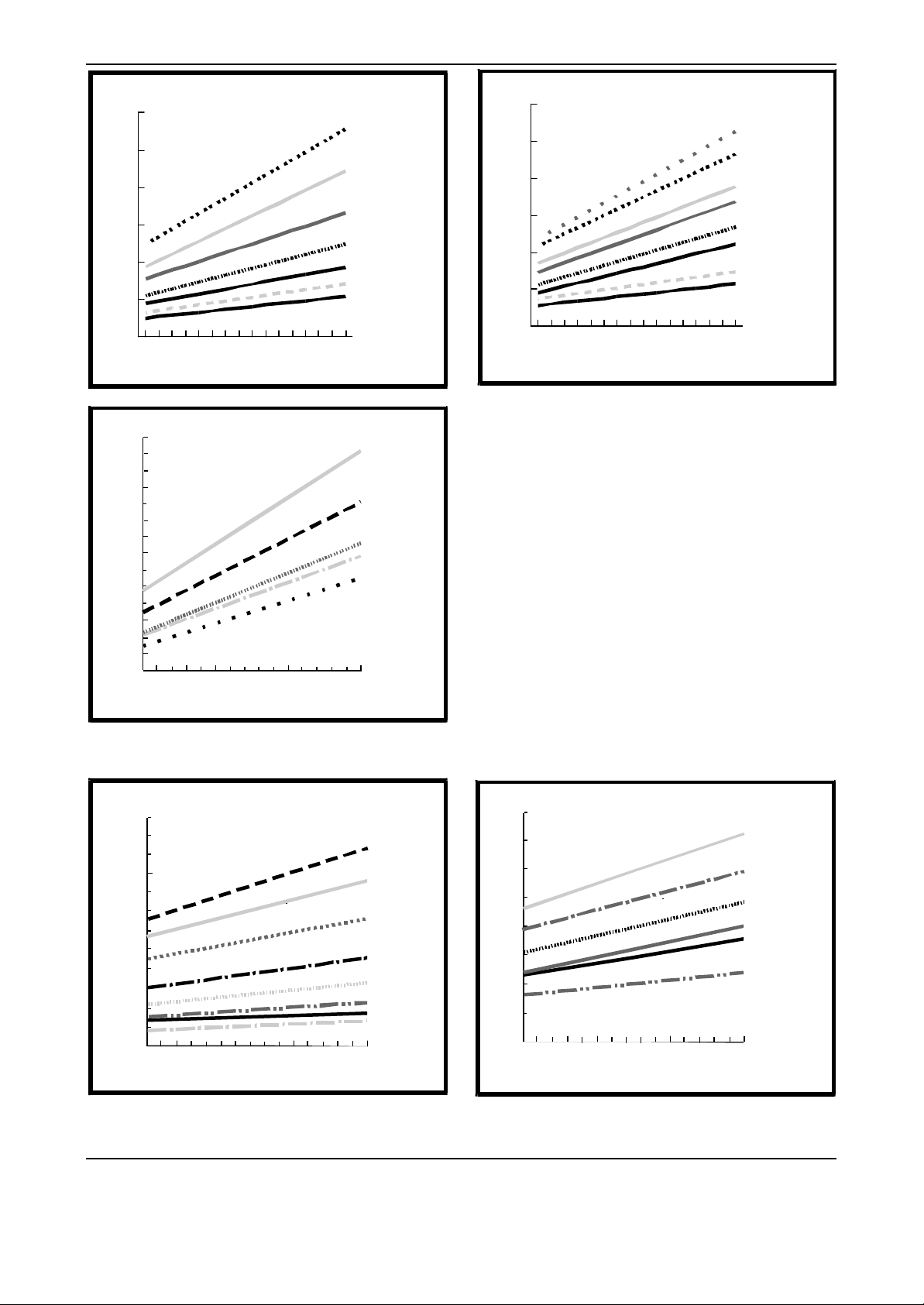

3

1

765

4

101112

1916141517

CurvaTipo

(kW)

0.75 - 4 sem redução sem redução sem redução

5.5 sem redução 1 2

7.5 sem redução sem redução sem redução

11 sem redução sem redução sem redução

15 sem redução sem redução 3

18.5 sem redução sem redução sem redução

22 sem redução sem redução 4

30 sem redução 5 não permitido

37 sem redução 6 não permitido

45 7 8 não permitido

55 sem redução 9 não permitido

75 sem redução 10 não permitido

90 11 12 não permitido

3.6 Hz 10 kHz 16 kHz

45

40

35

30

25

20

15

10

15 CX /CXL

IVT 16 kHz

5.5 CX/CXL

I

10 kHz

VT

5.5 CX/CXL

2

I

VT

16 kHz

5

0

10 20 30 40 500

110 sem redução 13 não permitido

132 sem redução 14 não permitido

160 15 16 não permitido

200 sem redução 17 não permitido

250 18 19 não permitido

315 * * *

400 * * *

500 * * *

630 * * *

710 * * *

800 * * *

900 * * *

1000 * * *

120

100

80

60

40

20

45 CX/CX L

IVT 3.6 kHz

45 CX/CX L

IVT 10 kHz

37 C X/CX L

IVT 10 kHz

30 CX/CXL

IVT 10 kHz

22 CX/CX L

IVT 16 kHz

1100 * * *

1250 * * *

1500 * * *

0

10 20 30 40 500

Tabela 5.2-3 Curvas de redução de corrente para 400

- 500V (IVT, torque variável)

* Pergunte ao fabricante para detalhes.

Figura 5.2-3a

Figura 5.2-3b

250

200

150

100

50

600

90 CX/CXL

IVT 3.6 kHz

90 CX/CXL

I

10 kHz

9

VT

75 CX/CXL

IVT 10 kHz

500

400

300

200

13

55 CX/CXL

IVT 10 kHz

0

10 20 30 40 500

100

0

10 20 30 40 500

18

250 CX/CXL

IVT 3. 6kHz

250 CX/CXL

IVT 10 kHz

200 CX/CXL

IVT 10 kHz

160 CX/CXL

IVT 3.6 kHz

160 CX/CXL

I

10 kHz

VT

132 CX/CXL

IVT 10 kHz

1 10 CX/CXL

IVT 10 kHz

Figura 5.2-3c Figura 5.2-3d

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 29

Vacon Instalação Pág. 27

Figura 5.2-3a - d Curvas de redução de corrente (IVT) em função da temperatura ambiente e da freqüência de

chaveamento.

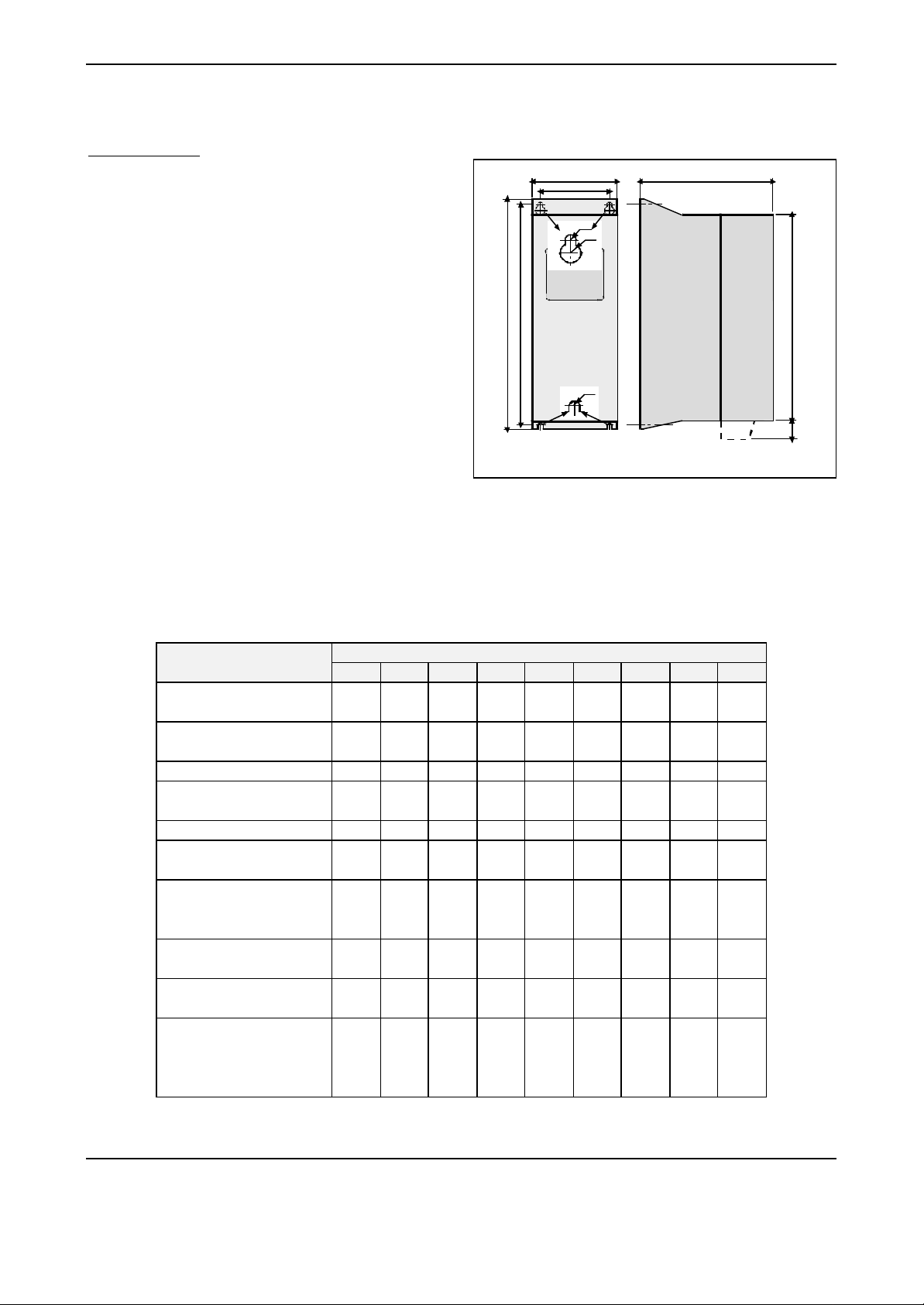

5.3 - Montagem

O conversor deverá ser montado em posição vertical,

W1

W2

D1

numa parede ou no fundo de um painel. Siga as

recomendações relativas ao espaço livre necessário

para a ventilação segundo a tabela 5.2-1 e figura

R

2

R

1

5.2-1.

Para garantir uma instalação segura, comprove se a

superfície de montagem é relativamente plana. Os

furos de fixação podem ser marcados na parede,

H2H1

H3

mais facilmente, utilizando o desenho impresso na

tampa da embalagem de cartão.

R

2

A fixação é feita através de quatro parafusos

dependendo do tamanho do conversor. Consulte a

tabela 5.3 e a figura 5.3-1 e 5.3-2. As unidades

maiores, de 18,5 kW a 400kW, tem argolas especiais

para elevação que deverão ser utilizadas, veja figuras

K 5_ 3_ 1

1) T ampa de cabos para montagem IP20

Figura 5.3-1 - Dimensões de Montagem

H4

5.3-2 e 5.3-3.

As instruções de montagem para as unidades 500-

1500 kW CX4/CXL5 e 400-1250 /CX6 são explicadas

em manual separado para M11/M12. Pergunte ao

fabricante maiores informações se necessário.

Tipo

2.2 - 55 CX4 / CX5

1.5 - 3 CX2

7.5 - 15 CX4 / CX5

4 - 7.5 CX2

W1 W2 H1 H2 H3 H4 D1 R1 R2

120 95 323 312 290 40 215 7 3.5

157 127 452 434 405 45 238 9 4.5

2.2 - 22 CX6 157 127 486 470 440 45 265 9 4.5

18.5 - 45 CX4 / CX5

11 - 22 CX2

220 180 575 558 525 100 290 9 4.5

30 - 75 CX6 220 180 668 650 618 100 290 9 4.5

55 - 90 CX4 / CX5

30 - 45 CX2

250 220 854 835 800 * 315 9 4.5

110 - 160 CX4 / CX5

90 - 132 CX6

495 456 950 926 890 --- 353 11.5 6

55 CX2

220 - 250 CX4 / CX5

160 - 200 CX

315 - 400 CX4 / CX5

250 - 315 CX6

700 660 1045 1021 1000 --- 390 11.5 6

989 948 1045 1021 1000 --- 390 11.5 6

500 CX4 / CX5

400 CX6

630 - 1500 CX4 / CX5

** ** ** ** ** ** ** ** **

500 - 1250 CX6

Tabela 5.3-1 Dimensões para linha CX

Dimensões (mm)

* = IP20 para montagem existem duas tampas, uma por baixo (256mm) e outra por cima (228mm)

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 30

Vacon Instalação Pág. 28

** = Para detalhes, consulte o fabricante, ou seu distribuidor Vorax-Positron.

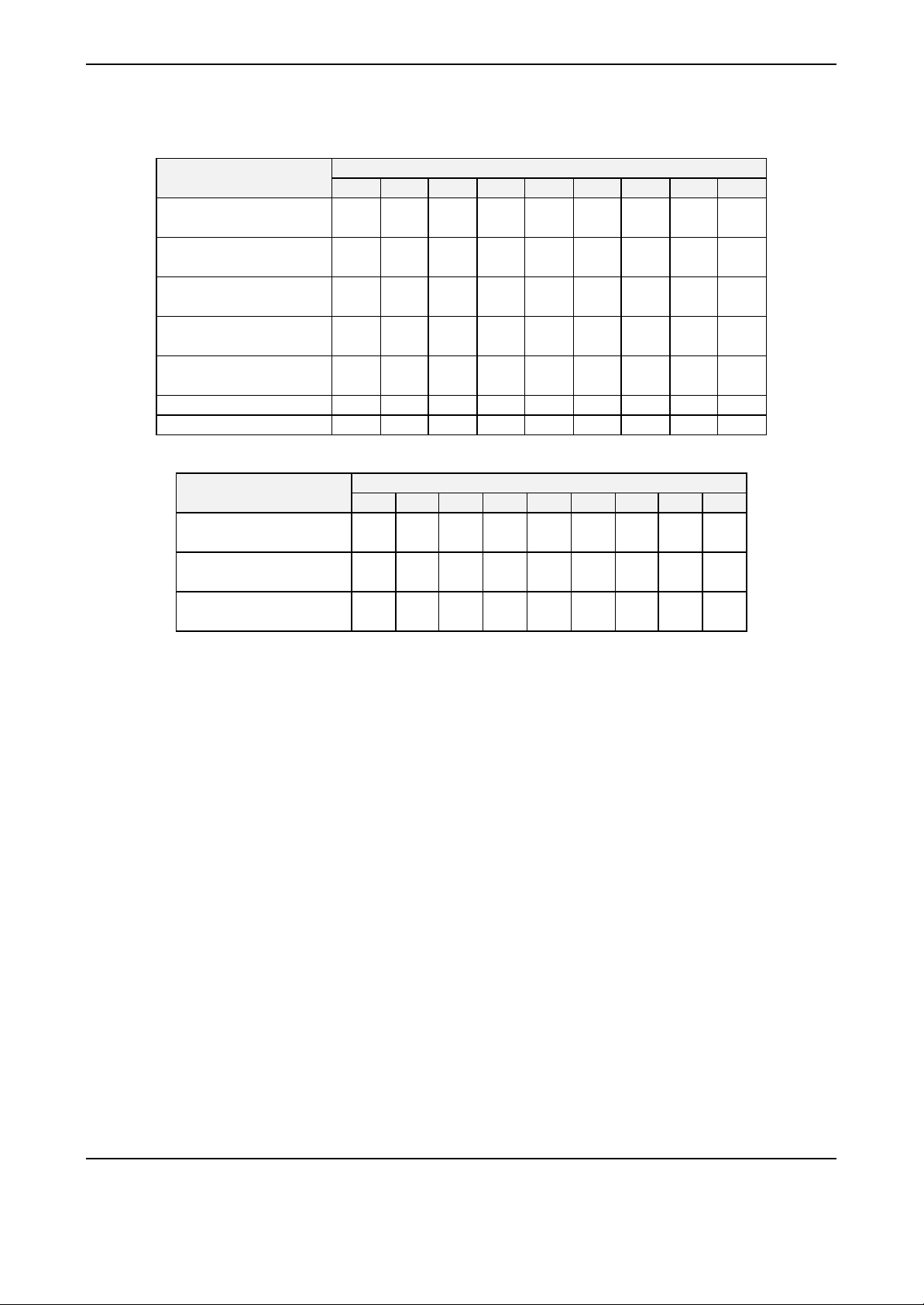

Tipo

0.75 - 5.5 CXL4 / CXL5

1.5 - 3 CXL2

7.5 - 15 CXL4 / CXL5

4 - 7.5 CXL2

18.5 - 45 CXL4 / CXL5

11 - 22 CXL2

55 - 90 CXL4 / CXL5

30 - 45 CXL2

110 - 160 CXL4 / CXL5

55 CXL2

220 - 250 CX4 / CX5 700 600 1470 1021 1425 --- 390 11.5 6

315 - 400 CX6 989 948 1470 1021 1425 --- 390 11.5 6

Tabela 5.3-2 Dimensões para linha CXL

Tipo

0.75 - 3 CXS4 / CXS5

0.55 - 1.5 CXS2

4 - 11 CXS4 / CXS5

2.2 - 5.5 CXS2

15 - 22 CXS4 / CXS5

7.5 - 15 CXS2

Tabela 5.3-3 Dimensões para linha CXS

W1 W2 H1 H2 H3 H4 D1 R1 R2

120 95 423 412 390 --- 215 7 3.5

157 127 562 545 515 --- 238 9 4.5

220 180 700 683 650 --- 290 9 4.5

374 345 1050 1031 1000 --- 330 9 4.5

496 456 1350 926 1290 --- 353 11.5 6

W1 W2 H1 H2 H3 H4 D1 R1 R2

120 95 343 333 305 --- 150 7 3.5

135 95 430 420 390 --- 205 7 3.5

185 140 595 580 550 --- 215 9 4.5

Dimensões (mm)

Dimensões (mm)

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 31

Pág. 29 Instalação Vacon

K5_3_2

Figura 5.3-2 como içar as unidades de 18.5

- 90 kW

ERRADO

UD 008K17

CORRETO

UD0 08K17

L1 L2 L3

U V W - + +

+

L1 L2 L3

U V W - + +

+

Nota!

Unidades 110 - 400kW devem ser erguidos conforme ilustração acima

M9NOSTO

Figura 5.3-3 - como içar unidades 110 - 400 kW

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 32

Pág. 30 Conexões Vacon

Ω

6 - Conexões

Nas fig. 6.1 - 6.3 mostram-se os esquemas gerais de

conexões. Nos capítulos seguintes o usuário

encontrará informações mais detalhadas sobre

conexões e cabeamento.

+10 Vref

Referência

(t ensão)

Referência

(c orrente)

24 V

GN D

x )

24 V

GN D

x)

x) ponto de linha,

indicaç ão da

conexão c om

o nível de s inal

do inv ersor

1

2

3

4

5

6

7

8

9

10

1 1

12

13

14

15

16

17

Vin+

G N D

I

+

i n

I

-

i n

2 4V ou t

G N D

D IA 1

D IA 2

D IA 3

C M A

24 Vo u t

G N D

D IB 4

D IB 5

D IB 6

C M B

.

O diagrama geral para 500-1500 CX4 / CX5 e 4001250 CX6 são explicados separadamente no manual

M11/M12. Pergunte ao fabricante maiores

informações se necessário.

0(4)/20mA

I o ut+

I o ut-

DO1

RO1/1

1/2

RO1/3

RO2/1

2/2

RO2/3

RL<500

18

19

20

V< +48V

I<50mA

21

22

23

C haveamento

24

< 8A/ 24Vdc,

25

< 0. 4A/300V dc,

26

< 2k VA/250Vac

C ontinuam ente:

< 2Arm s

1) Break

+

RL

ac /dc

Chopper

(opciona l)

1)

+

L1 L2 L3

Resistor de

Frenagem

(Opcional)

RFI-Filtor (Opcional)

U V W-

L1 L2 L3

M

3~

Figura 6-1 - Diagrama de conexões, linha Vacon CX (para unidades

tamanhos M4 - M6)

k6_1

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 33

Pág. 30 Conexões Vacon

Referência

(tensão)

Referência

(corrent e)

24 V

GND

x )

24 V

GND

x)

x) ponto de linha

indicação da

conexão com o

nível de sinal

do inversor

+ 10 Vref.

1

Vin +

2

3

G N D

4

I

5

I

6

7

G N D

8

D I A1

9

D I A2

10

D I A3

1 1

C M A

12

13

G N D

14

D I B4

15

D I B5

16

D I B6

17

C M B

0(4)/20mA

Ω

+

18

-

19

20

21

22

23

24

25

26

R L<500

+

V<+48V

I< 50m A

R L

ac /dc

Chav eam ento:

<8A/24Vdc,

<0.4A/300Vdc,

<2kVA/250Vac

Cont inuamente:

<2Arms

1) Break

Chopper

(opcional)

I

out

I

out

+

i n

-

i n

DO1

RO1/1

1/2

RO1/3

RO2/1

2/2

RO2/3

L1 L2 L3

Filtro interno RFI

Vacon xxCXLxxN

U V

W

1)

-

+

L1 L2

L3

M

3~

Resistor de frenagem

(opcional)

k6_2

Figura 6-2 - Diagrama de conexões, linha CX (para unidade > M7) e

série CXL (para unidades > M8)

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 34

Vacon Conexões Pág. 31

R ef erência

(tensão)

R ef erência

(corrente)

24 V

GN D

x )

24 V

GND

x )

x ) ponto de linha,

indicação da

conexão com o

nível de sinal

do inversor

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

+10 Vref

V

+

i n

GN D

Iin +

Iin -

24 Vo ut

GN D

D I A1

D I A2

D I A3

C M A

2 4V

o u t

GN D

D I B4

D I B5

D I B6

C M B

.

I o ut+

I ou t-

DO1

RO1/1

1/2

RO1/3

RO2/1

2/2

RO2/3

0(4)/20m A

RL<500

18

19

20

V< +48V

I<50mA

21

22

23

C haveamento:

24

< 8A/ 24Vdc,

25

< 0. 4A/300Vdc,

< 2k VA/250Vac

26

C ontinua mente:

< 2Arm s

1) Break

Chopper

(Opcional)

Ω

+

RL

ac/dc

L1 L2 L3

Filtro interno RFI

1)

-

+

L1 L 2

L3

U V

W

M

3~

Resistor de Frenagem

(Opcional)

k6_3

Figura 6-3 - Diagrama de conexões, Vacon série CXL (para unidades

M4 - M7) e linha Vacon CXS.

Vacon Plc Tel. +358-201 2121 Fax. + 358-201 212 205 email: vacon@vacon.com

Distribuidor exclusivo no Brasil:

Vorax Positron Ltda Tel. (011) 5511-0122 Fax. (011) 5511-8634 email: vorax@vorax.com.br

Page 35

Pág. 32 Conexões Vacon

maiores) certifique-se que cada cabo precisa ter sua

6.1 - Conexões de Potência

própria proteção de sobrecarga.

Utilize de cabos resistentes à temperaturas de 60º ou

superior. Os cabos (e os fusíveis) deverão ser

dimensionados de acordo com a corrente nominal do

conversor. Instalação de cabos de acordo com as

instruções UL - são explicadas no capítulo 6.1.4.1.

As seções mínimas recomendadas para cabos de

cobre assim como o tamanho dos fusíveis a utilizar

são dadas nas tabelas 6.1-2 à 6.1-5. A seleção dos

fusíveis foi feita de modo a garantir uma proteção

contra sobrecorrente do cabo.

De acordo com as normas UL para máxima proteção

do inversor de freqüência, UL recomenda a utilização

de fusíveis tipo H ou K.

Se a proteção de temperatura do motor (i2t) for usada

como proteção de sobrecarga poderá proteger os

cabos podem ser selecionados de acordo. Se 3 ou