vacon®20 cp

ac drives

Manuale tecnico di

installazione e manutenzione

vacon • 0

INDICE

Codice documento (istruzioni originali): DPD00797I

Codice d'ordine: DOC-INS03976+DLIT

Rev. I

Data rilascio revisione: 27.1.15

1. Sicurezza .......................................................................................................... 4

1.1 Segnali................................................................................................................................ 4

1.2 Unità ................................................................................................................................... 4

1.3 Pericolo .............................................................................................................................. 5

1.4 Avvertenza sulle superfici calde ........................................................................................ 5

1.5 Avvertenze .......................................................................................................................... 6

1.6 Messa a terra e protezione da guasti di terra ................................................................... 7

1.7 Sistema di isolamento........................................................................................................9

1.8 Compatibilità con sistemi di protezione RCD .................................................................. 10

1.9 Sistema di raffreddamento .............................................................................................. 11

1.10 Dichiarazione di conformità ............................................................................................. 12

2. Ricevimento della merce................................................................................ 14

2.1 Codice di identificazione................................................................................................... 15

2.2 Codici d'ordine.................................................................................................................. 16

2.3 Apertura dell'imballo e spostamento dell'inverter......................................................... 17

2.4 Accessori .......................................................................................................................... 17

2.4.1 Smaltimento..................................................................................................................... 18

3. Montaggio....................................................................................................... 20

3.1 Dimensioni........................................................................................................................ 20

3.1.1 Taglia MS2 in versione trifase.......................................................................................... 20

3.1.2 Taglia MS2 in versione monofase .................................................................................... 21

3.1.3 Taglia MS3 ........................................................................................................................ 22

3.2 Raffreddamento ...............................................................................................................23

3.3 Temperatura ambiente .................................................................................................... 23

3.4 Istruzioni di montaggio del dissipatore di calore ............................................................ 23

3.5 Spazio per l'installazione ................................................................................................. 26

3.6 Caratteristiche termiche e potenza persa....................................................................... 27

3.7 Dimensionamento di un dissipatore di calore esterno ................................................... 28

4. Collegamenti di potenza ................................................................................. 32

4.1 Interruttore automatico ................................................................................................... 34

4.2 Standard UL per i cavi...................................................................................................... 34

4.3 Descrizione dei morsetti .................................................................................................. 35

4.3.1 Collegamenti di alimentazione trifase MS2..................................................................... 35

4.3.2 Collegamenti di alimentazione monofase MS2 ............................................................... 36

4.3.3 Collegamenti di alimentazione MS3 ................................................................................ 37

4.4 Dimensionamento e scelta dei cavi ................................................................................. 38

4.4.1 Dimensioni dei cavi e dei fusibili, taglia MS2 - MS3 ....................................................... 38

4.4.2 Dimensioni dei cavi e dei fusibili, taglia MS2 - MS3, Nord America ............................... 39

4.5 Cavi della resistenza di frenatura.................................................................................... 40

4.6 Cavi di controllo................................................................................................................ 40

4.7 Installazione dei cavi ........................................................................................................ 41

5. Unità di controllo ............................................................................................ 44

5.1 Cablaggio dell'unità di controllo...................................................................................... 47

5.1.1 Dimensionamento dei cavi di controllo ........................................................................... 47

5.1.2 Morsetti I/O standard ....................................................................................................... 48

5.1.3 Morsetti relè..................................................................................................................... 49

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

vacon • 1

5.1.4 Morsetti Safe Torque off (STO)......................................................................................... 49

5.1.5 Descrizione dei connettori eco aggiuntivi........................................................................ 50

5.1.6 Gestione dei LED .............................................................................................................. 54

5.1.7 Configurazione dei morsetti tramite i dip switch ............................................................ 55

5.2 Collegamento del bus di campo ...................................................................................... 56

5.2.1 Protocollo RTU Modbus ................................................................................................... 57

5.2.2 Preparazione per l'uso con RS485................................................................................... 58

6. Messa in servizio ............................................................................................ 60

6.1 Messa in servizio dell'inverter ......................................................................................... 61

6.2 Cambio della classe di protezione EMC .......................................................................... 62

6.2.1 Cambio della classe di protezione EMC - MS2 versione trifase ..................................... 62

6.2.2 Cambio della classe di protezione EMC - MS2 versione monofase................................ 64

6.2.3 Cambio della classe di protezione EMC - MS3................................................................ 65

6.3 Messa in marcia del motore ............................................................................................ 66

6.3.1 Verifica dell'isolamento del motore e dei cavi................................................................. 66

6.4 Manutenzione................................................................................................................... 67

7. Dati tecnici...................................................................................................... 68

7.1 Potenze nominali degli inverter....................................................................................... 68

7.1.1 Tensione di rete 3AC 208-240V ........................................................................................ 68

7.1.2 Tensione di rete 1 AC 208-240 V ...................................................................................... 68

7.1.3 Tensione di rete 3 AC 380-480 V ...................................................................................... 69

7.1.4 Definizione di sovraccaricabilità ...................................................................................... 69

7.2 Resistenze di frenatura.................................................................................................... 70

7.3 VACON® 20 CP - Dati tecnici........................................................................................... 71

7.3.1 Informazioni tecniche sui collegamenti di controllo....................................................... 74

8. Opzioni............................................................................................................ 76

8.1 Pannello Vacon con display a sette segmenti ................................................................. 76

8.2 Pannello alfanumerico..................................................................................................... 77

8.3 Struttura dei menu...........................................................................................................77

8.4 Uso del pannello............................................................................................................... 78

8.4.1 Menu principale................................................................................................................ 78

8.4.2 Reset di un guasto............................................................................................................ 79

8.4.3 Tasto di controllo Locale/Remoto.................................................................................... 79

8.4.4 Menu Riferimenti.............................................................................................................. 80

8.4.5 Menu Monitoraggio ..........................................................................................................81

8.4.6 Menu Parametri ............................................................................................................... 82

8.4.7 Menu Sistema/Guasti....................................................................................................... 83

8.5 Diagnostica guasti ............................................................................................................ 85

8.6 Schede opzionali .............................................................................................................. 89

8.6.1 Installazione della scheda opzionale............................................................................... 90

9. Safe Torque Off............................................................................................... 94

9.1 Descrizione generale ....................................................................................................... 94

9.2 Avvertenze ........................................................................................................................ 94

9.3 Standard ........................................................................................................................... 95

9.4 Il principio di funzionamento del STO.............................................................................. 96

9.4.1 Dettagli tecnici ................................................................................................................. 97

9.5 Collegamenti .................................................................................................................... 98

9.5.1 Funzionalità di sicurezza Cat.4 / PL e / SIL 3 .................................................................. 99

9.5.2 Funzionalità di sicurezza Cat. 3 / PL e / SIL 3 ............................................................... 101

9.5.3 Funzionalità di sicurezza Cat. 2 / PL d / SIL 2 ............................................................... 101

9.5.4 Funzionalità di sicurezza Cat.1 / PL c / SIL 1 ................................................................ 102

9.6 Messa in servizio ............................................................................................................103

vacon • 2

9.6.1 Istruzioni generali per i collegamenti............................................................................ 103

9.6.2 Checklist per la messa in servizio ................................................................................. 103

9.7 Parametri e diagnostica guasti...................................................................................... 104

9.8 Manutenzione e diagnostica .......................................................................................... 104

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

vacon • 3

Sicurezza vacon • 4

1. SICUREZZA

Questo manuale contiene avvertenze, ben evidenziate, per la sicurezza personale e per evitare

danni accidentali al prodotto o alle apparecchiature ad esso collegate.

Leggere attentamente le avvertenze.

VACON

permanenti. Il prodotto va installato in un luogo ad accesso limitato e di impiego generale.

L'installazione, l'utilizzo e la manutenzione dell'inverter può essere fatta solamente da personale autorizzato, addestrato e qualificato da Vacon.

1.1 Segnali

I pericoli e le avvertenze sono indicate nel seguente modo:

®

CP è un inverter Cold Plate studiato per controllare motori AC asincroni a magneti

= TENSIONE PERICOLOSA!

= SUPERFICIE CALDA!

= PERICOLO GENERICO

Tabella 1. Segnali di pericolo.

1.2 Unità

Le dimensioni utilizzate in questo manuale sono conformi alle unità del Sistema Metrico Internazionale, altrimenti note come unità SI (Système International d'Unités). Ai fini della certificazione UL delle apparecchiature, alcune dimensioni sono accompagnate dagli equivalenti

conformi agli standard britannici.

Dimensione

fisica

Lunghezza 1 mm 0,0394 in 25,4 pollici

Peso 1 kg 2,205 lb 0,4536 lb

Velocità

Temperatura 1 °C (T1) 33,8 °F (T2) T2 = T1 x 9/5 + 32 Fahrenheit

Coppia 1 Nm 8,851 lbf in 0,113

Potenza 1 kW 1,341 CV 0,7457 cavalli vapore

Valore SI Valore US

1 min

-1

1 giri/min 1 giri al minuto

Fattore di

conversione

Identificazione

US

libbre-forza per

pollice

Tabella 2. Tabella di conversione unità.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

1

vacon • 5 Sicurezza

1.3 Pericolo

I componenti dell'unità di potenza degli inverter VACON® 20 CP sono sotto tensione quando l'inverter è connesso all'alimentazione di rete. Pertanto, il contatto

con tali componenti sotto tensione è estremamente pericoloso e può provocare

la morte o lesioni gravi.

I morsetti del motore (U, V, W) sono sotto tensione quando l'inverter VACON

CP è connesso alla rete, anche se il motore non è in marcia.

Dopo aver scollegato l'inverter dalla rete di alimentazione, attendere che gli

indicatori sul pannello di comando si spengano (se non è collegato alcun pannello, si vedano gli indicatori sulla cover). Attendere altri 30 secondi prima di iniziare a lavorare sui collegamenti dell'inverter Vacon20 Cold Plate Drive.

Trascorso il tempo sopra indicato, utilizzare uno strumento di misurazione per

accertarsi che

sia corrente prima di iniziare qualsiasi lavoro elettrico!

I morsetti I/O di controllo sono isolati dall'alimentazione di rete. Tuttavia, le

uscite dei relè e gli altri morsetti I/O potrebbero presentare una tensione di

controllo pericolosa anche quando l'inverter VACON

dalla rete di alimentazione.

Durante l'arresto in rampa (si veda il Manuale dell'applicazione), il motore

genera tensione sull'inverter. Pertanto, evitare di toccare i componenti dell'inverter prima dell'arresto completo del motore. Attendere che gli indicatori sul pannello di controllo si spengano (se non è collegato alcun pannello, si vedano gli

indicatori sulla cover). Attendere altri 30 secondi prima di eseguire qualsiasi operazione sull'inverter.

nessun componente sia sotto tensione

. Assicurarsi sempre che non ci

®

20 CP Drive è scollegato

®

20

1.4 Avvertenza sulle superfici calde

Le parti metalliche dell'unità possono superare i 70°C (158 °F). Non toccare:

pericolo di ustioni.

1

Sicurezza vacon • 6

1.5 Avvertenze

L'inverter VACON® 20 CP è stato ideato solo per installazioni fisse.

All'unità di controllo possono essere collegati solamente circuiti DVC A (Decisive Voltage Class A – Tensione decisiva Classe A, in conformità a IEC 61800-5-

1). Questo consente di proteggere sia l'inverter che l'applicazione del cliente.

Vacon non è responsabile per danni diretti o indiretti dovuti a connessioni non

sicure con dispositivi esterni. Si veda il capitolo 1.7 per maggiori dettagli.

Non eseguire alcuna misurazione quando l'inverter è collegato alla rete di alimentazione.

®

La corrente di contatto degli inverter VACON

formità allo standard EN61800-5-1, è necessario utilizzare un collegamento di

terra rinforzato. Si veda il paragrafo 1.6.

Nel caso in cui l'inverter venga utilizzato quale parte di una macchina, spetta al

costruttore della macchina dotare la stessa di un interruttore generale (EN

60204-1). Si veda il paragrafo 4.1.

20 CP supera i 3,5 mA AC. In con-

Usare solo i pezzi di ricambio forniti da Vacon.

All'accensione, in frenata o quando si esegue un reset di un allarme, il motore si

avvia immediatamente se il segnale di marcia è attivo, a meno che non sia stata

selezionata la logica di controllo

Inoltre, le funzionalità I/O (inclusi gli ingressi di marcia) potrebbero cambiare se i

parametri, l'applicazione o il software venissero modificati. Pertanto, scollegare

sempre il motore se si ritiene che un eventuale avvio inaspettato possa essere

potenzialmente pericoloso. Tutto ciò è valido solo se gli ingressi STO sono stati

attivati. Per prevenire un riavvio inaspettato, utilizzare un adeguato relè di sicurezza collegato agli ingressi STO.

Il motore si avvia automaticamente dopo il reset automatico, se è stata attivata

tale funzione. Si veda il Manuale dell'Applicazione per maggiori informazioni.

Tutto ciò è valido solo se gli ingressi STO sono stati attivati. Per prevenire un riavvio

inaspettato, utilizzare un adeguato relè di sicurezza collegato agli ingressi STO.

Prima di effettuare interventi sul motore o sul cavo del motore, scollegare il

cavo del motore dall'inverter.

Non eseguire prove di isolamento della tensione su alcun componente del VACON

20 CP. E' prevista una specifica procedura da seguire in sede di esecuzione dei test.

La mancata osservanza di tale procedura potrebbe arrecare danni all'unità.

Non toccare i componenti delle schede. Le scariche elettrostatiche potrebbero

danneggiarli.

Marcia/Arresto impulsiva

.

®

Verificare che il livello EMC dell'inverter corrisponda ai requisiti della rete di alimentazione.

In un ambiente domestico, questo prodotto potrebbe creare disturbi elettromagnetici, nel qual caso potrebbero risultare necessarie misure aggiuntive per la

riduzione di tali interferenze.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

1

vacon • 7 Sicurezza

1.6 Messa a terra e protezione da guasti di terra

ATTENZIONE!

Sull'inverter VACON® 20 CP è necessario eseguire la messa a terra con un conduttore di terra

collegato al morsetto contrassegnato con .

La corrente di contatto supera i 3,5 mA AC (per la versione trifase). In conformità allo standard

EN61800-5-1, il circuito di protezione dell'inverter deve essere provvisto di una connessione

fissa e di un morsetto addizionale per un secondo conduttore di protezione di terra con la stessa sezione del conduttore di terra principale.

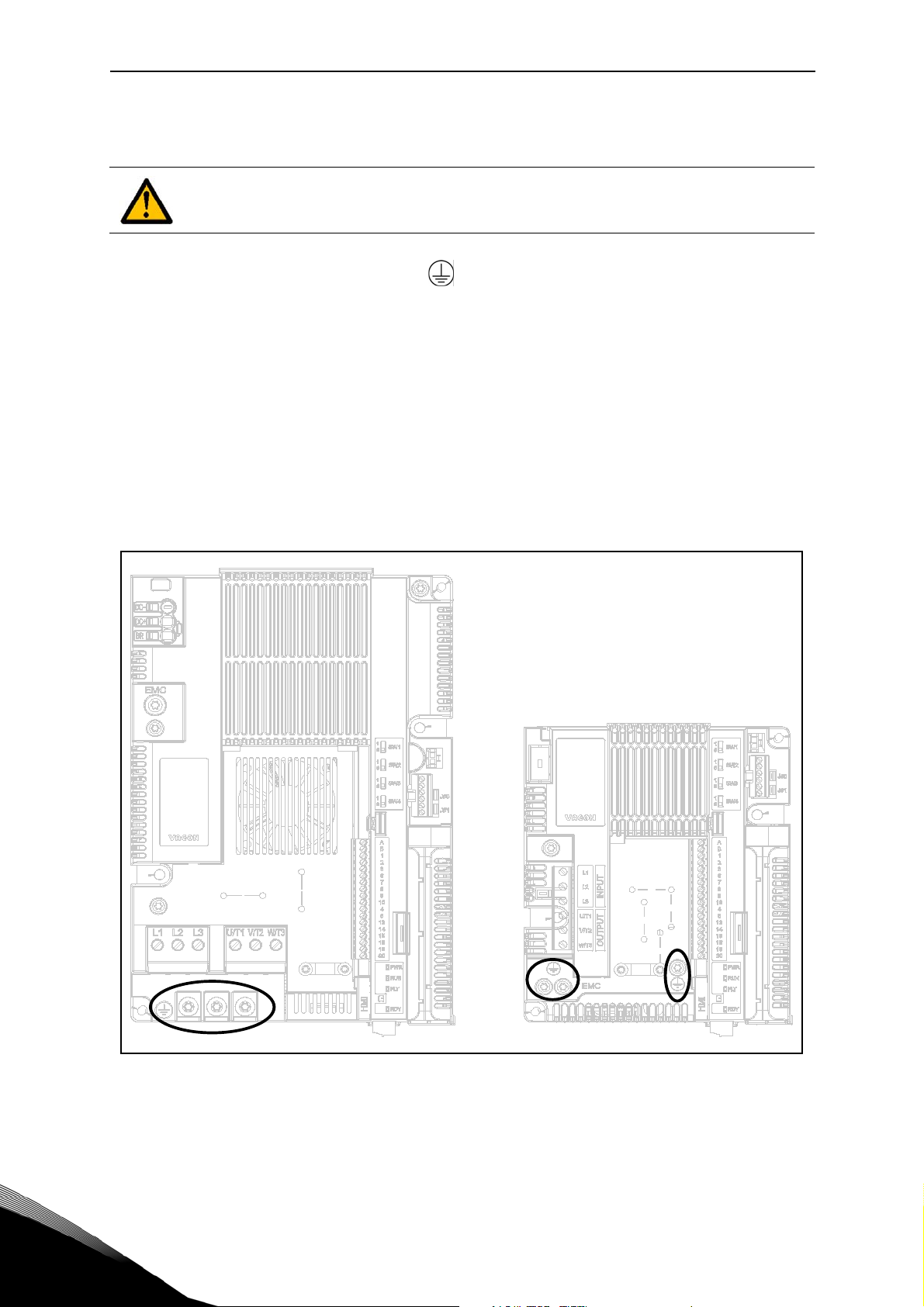

Vengono fornite tre viti (per la versione trifase): una per il conduttore di protezione di terra

PRINCIPALE, una per il conduttore di protezione di terra SECONDARIO e una per il conduttore

di terra del MOTORE (Il cliente può liberamente scegliere a quale vite associare ciascun conduttore). Si veda la Figura 1 per la posizione delle tre viti nelle due opzioni possibili.

1

Figura 1. Collegamenti per la protezione di terra MS2 e MS3, versione trifase.

Nel VACON® 20 CP, il conduttore di fase e il corrispondente conduttore di protezione di terra

possono avere la stessa sezione e devono essere fatti dello stesso metallo (poiché la sezione

trasversale del conduttore di fase è inferiore a 16 mm

2

).

Sicurezza vacon • 8

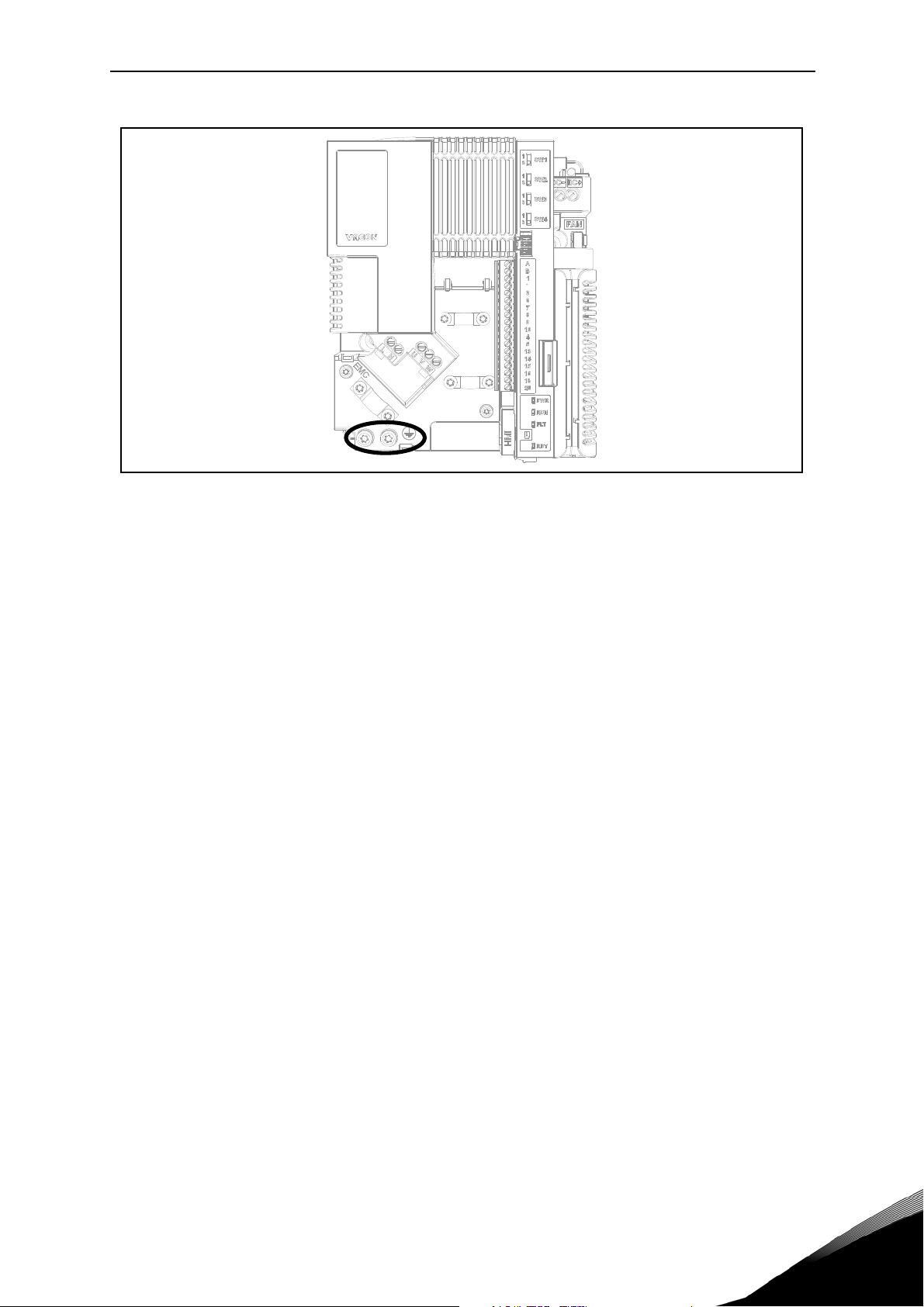

Figura 2.Collegamenti per la protezione di terra MS2, versione monofase.

L'area della sezione trasversale di ciascun conduttore di protezione di terra che non sia parte

del cavo di alimentazione o della protezione dei cavi, in ogni caso, non dovrà essere inferiore a:

•2,5 mm2 se viene fornita una protezione meccanica o

•4 mm2 se non fornita la protezione meccanica. Per le apparecchiature collegate da cavi,

si dovrà disporre in modo tale che il conduttore di protezione di terra del cavo, in caso di

rottura del meccanismo serracavo, sia l'ultimo conduttore a interrompersi.

Tuttavia, seguire sempre le normative locali in materia di dimensioni minime del conduttore

di protezione di terra.

NOTA: A causa delle elevate correnti capacitive presenti nell'inverter, è possibile che gli inter-

ruttori di protezione dai guasti dell'alimentazione non funzionino correttamente.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

1

vacon • 9 Sicurezza

UNITA’ DI POTENZA

L1

L2

L3

U

V

W

R01 __

R02 __

10Vref __

Ingressi analogici __

Ingressi digitali__

Uscita analogica __

24V __

RS485 __

STO __

Pannello

UNITA’ DI CONTROLLO

Rinforzato

Mains

DVC A

DVC A o Mains

(**)

DC-

(*)

DC+/R+ R-

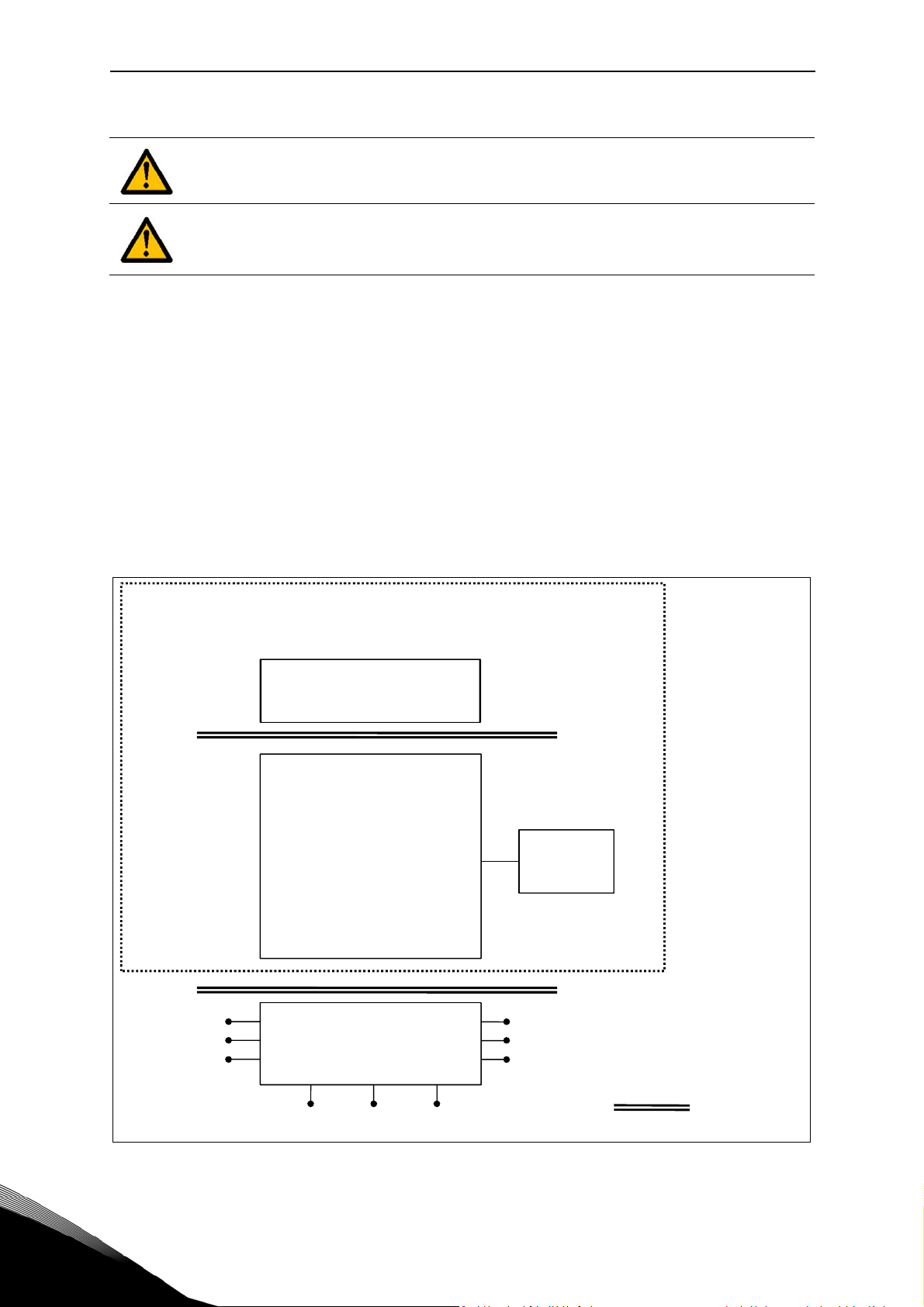

1.7 Sistema di isolamento

Si prega di considerare attentamente il sistema di isolamento rappresentato

nella Figura 2 prima di collegare qualsiasi circuito all'unità.

L'unità di controllo del VACON® 20 CP soddisfa i requisiti di isolamento previsti

dallo standard IEC 61800-5-1 relativamente ai circuiti DVC A, così come i più

severi requisiti della normativa IEC 60950-1 riguardante i circuiti SELV.

Deve essere fatta una distinzione tra i seguenti tre gruppi

ma di isolamento del VACON

• Collegamenti di alimentazione e motore (L1, L2,

• Relè (R01, R02)

• Morsetti di controllo (I/Os, RS485, STO)

I morsetti di controllo (I/O, RS485, STO) sono isolati

è rinforzato, in conformità a IEC 61800-5-1) e i morsetti di terra sono riferiti a PE.

Questo è importante quando è necessario collegare altri circuiti all'unità e testare il gruppo

completo. In caso di dubbi o domande, contattare il distributore locale Vacon.

(**)

®

20 CP:

dall'alimentazione principale (l'isolamento

di morsetti, conformemente al siste-

L3, U, V, W) o (L, N, U, V, W)

Figura 3. Sistema di isolamento (versione trifase).

1

Sicurezza vacon • 10

UNITA’ DI POTENZA

R01 __

R02 __

10Vref __

Ingressi analogici __

Ingressi digitali__

Uscita analogica __

24V __

RS485 __

Pannello

UNITA’ DI CONTROLLO

Rinforzato

Mains

DVC A

DVC A o Mains

(**)

L

N

U

V

W

DC- DC+

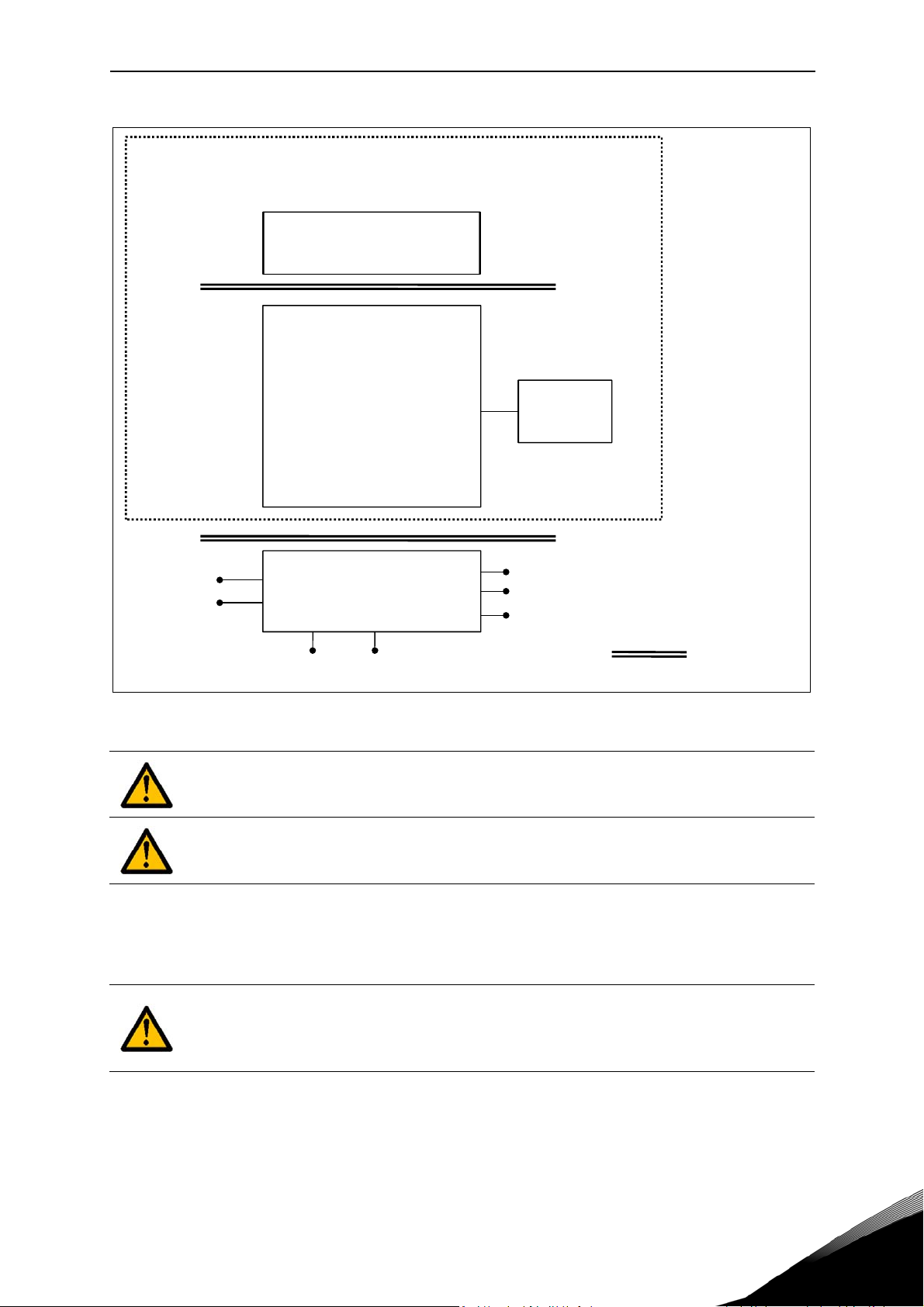

1.8 Compatibilità con sistemi di protezione RCD

Figura 4. Sistema di isolamento (versione monofase).

(*)

Solo per MS3.

(**)

I relè possono essere utilizzati anche con circuiti DVC A. Questo è possibile solo

se entrambi i relè sono usati per circuiti DVC A: non è consentito abbinare tensio-

ne di alimentazione e DVC A.

Questo prodotto può avere delle dispersioni di corrente DC nel conduttore di protezione di terra. Dove viene utilizzato un dispositivo di protezione differenziale

RCD o RCM come protezione contro contatti diretti o indiretti, è consentito collegare all'ingresso lato rete del prodotto solo dispositivi di Tipo B.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

1

vacon • 11 Sicurezza

1.9 Sistema di raffreddamento

VACON® 20 CP è disponibile come soluzione dotata di piastra i raffreddamento. I clienti devono

integrarlo in un proprio involucro e procurarsi un dissipatore di calore adeguato. Tuttavia, nelle condizioni di lavoro massime consentite, l'unità non deve superare le seguenti temperature:

• Temperatura intorno all'involucro polimerico (di VACON® 20 CP): max. 70 °C (158 °F)

• Temperatura sulla piastra di raffreddamento (di VACON® 20 CP): max. 85 °C (185 °F)

Per avere informazioni più dettagliate o ricevere assistenza sulle dimensioni del sistema di

raffreddamento nell'applicazione finale, contattare il distributore Vacon locale.

NOTA: Fino a 1,5 kW (range di tensione 380-480 V) e 0,75 kW (range di tensione 208-240 V) l'inverter non è equipaggiato con una ventola di raffreddamento esterna.

1

Sicurezza vacon • 12

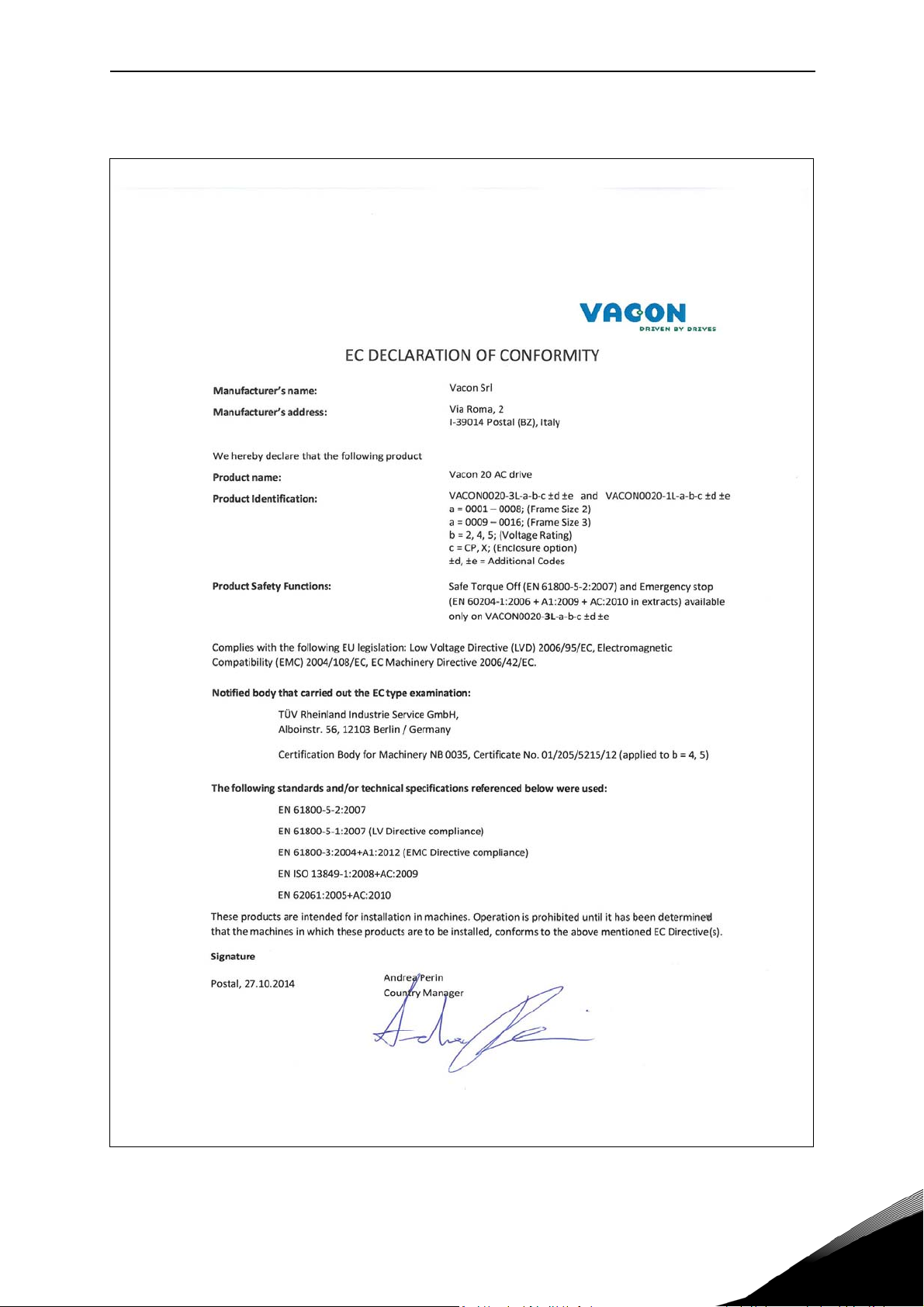

1.10 Dichiarazione di conformità

Figura 5. Dichiarazione di conformità.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

1

vacon • 13 Sicurezza

1

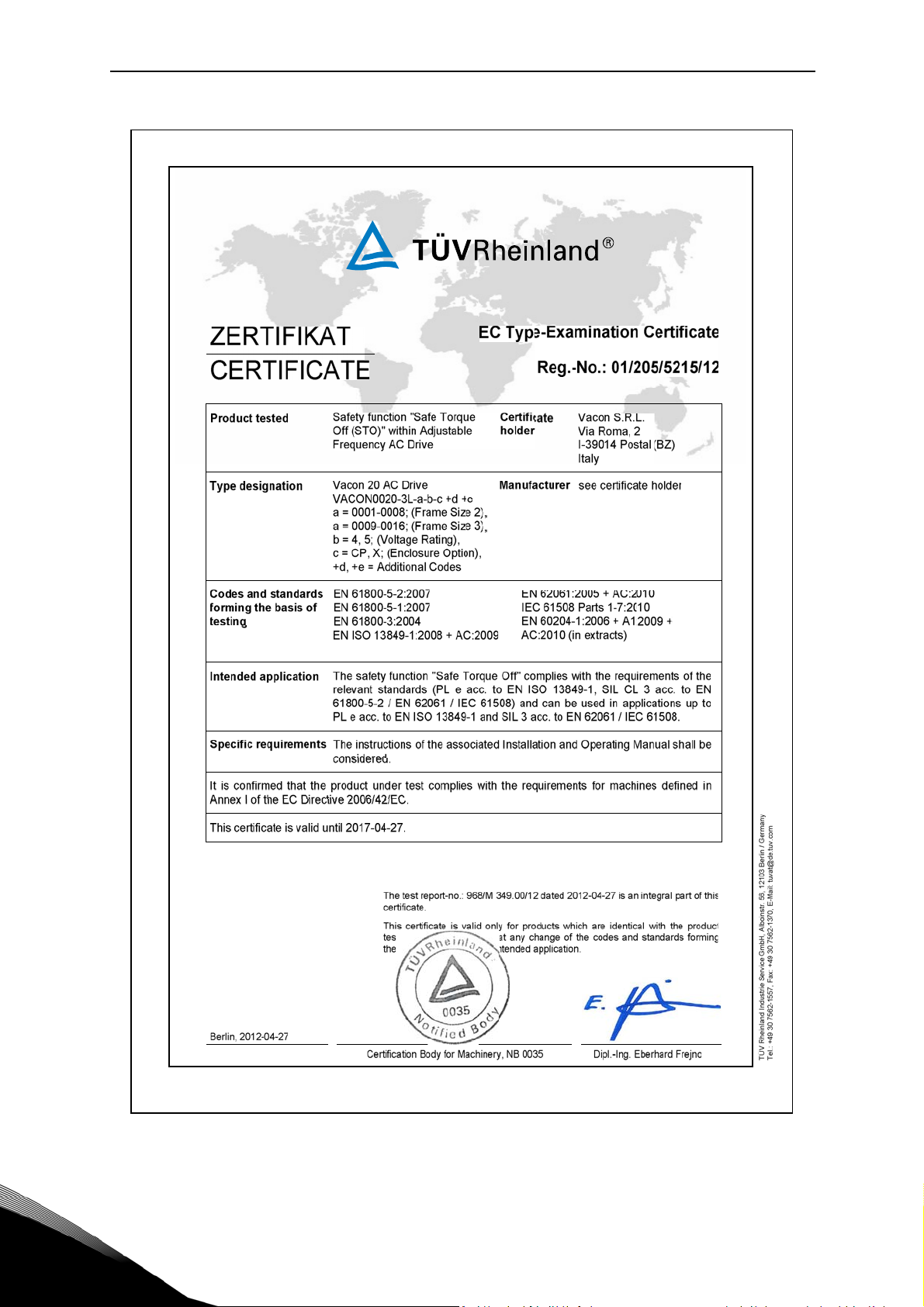

Figura 6. Certificato STO.

Ricevimento della merce vacon • 14

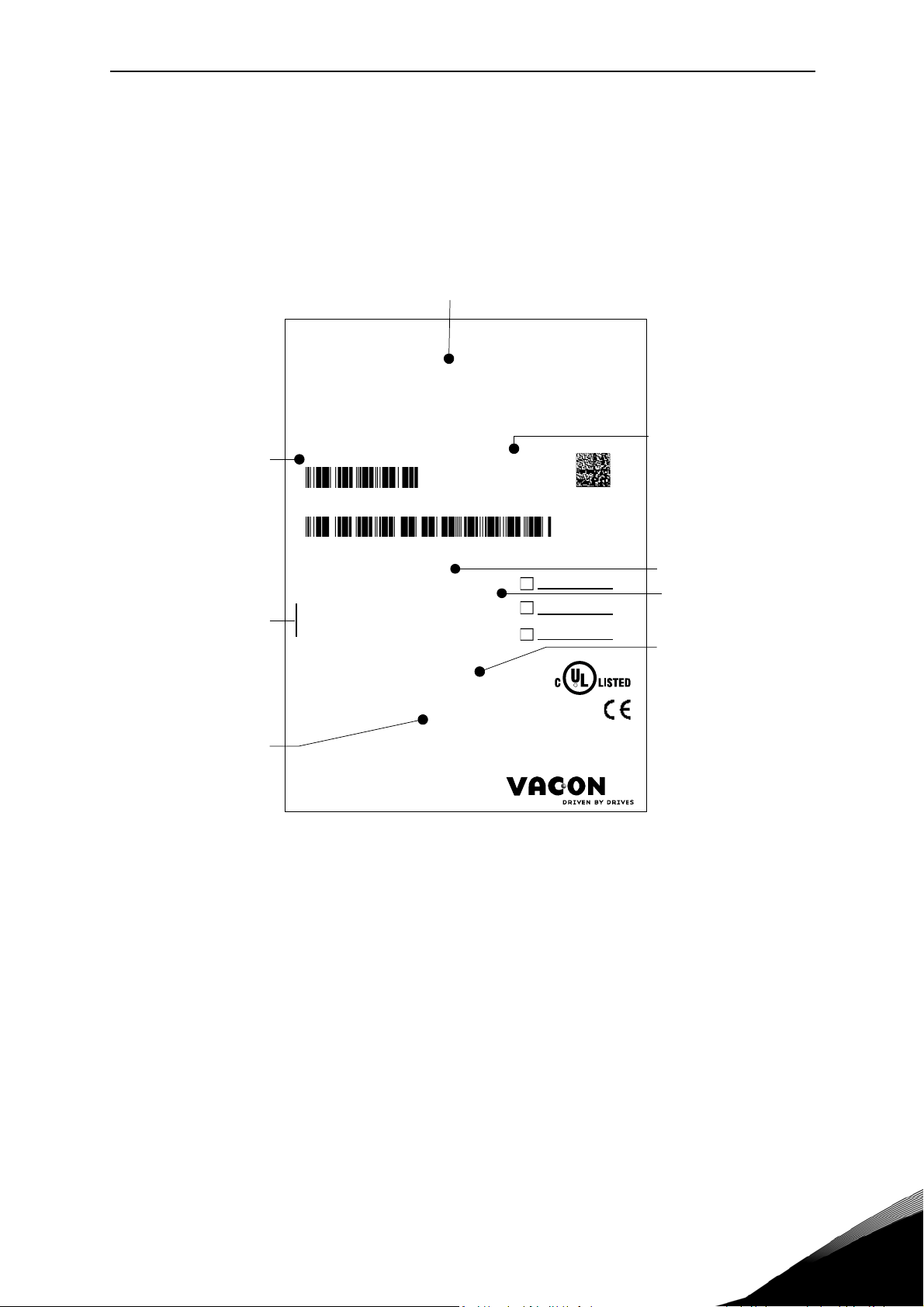

Marks:

3234500378

Cust. Ord. No:

Application:

FW0065V008

Firmware:

EMC level:

380-480 V

IP00

6 A

Rated current:

122245

B.ID:

M100112345

S/N:

70SCO000293-BM1X

Code:

VACON0020-3L-0006-4-CP

Type:

AC DRIVE

Rated voltage :

Protection:

C2

Codice Vacon

Corrente

nominale

Tensione

di rete

Codice

applicazione

Classe IP

Livello

EMC

Numero di

serie

NOME DEL CLIENTE

Numero

d’ordine del

cliente

Batch ID

2. RICEVIMENTO DELLA MERCE

Controllare la correttezza della merce consegnata confrontando i dati dell'ordine effettuato

con le informazioni relative all'unità che appaiono sull'etichetta presente sull'imballo. Se la

merce consegnata non corrisponde all'ordine effettuato, contattare immediatamente il fornitore. Si veda il paragrafo 2.4.

Figura 7. Etichetta presente sull'imballo Vacon

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

2

vacon • 15 Ricevimento della merce

+xxxx +yyyy

Codici aggiuntivi.

Esempi di codici aggiuntivi:

+DBIR

Resistenza interna di frenatura (opzionale)

2.1 Codice di identificazione

Il codice di identificazione VACON® consiste di nove segmenti più altri codici facoltativi. Ciascun segmento del codice di identificazione corrisponde in modo univoco al prodotto e alle opzioni che sono state ordinate. Il codice ha il seguente formato:

VACON0020-3L-0009-4-CP +xxxx +yyyy

2

Ricevimento della merce vacon • 16

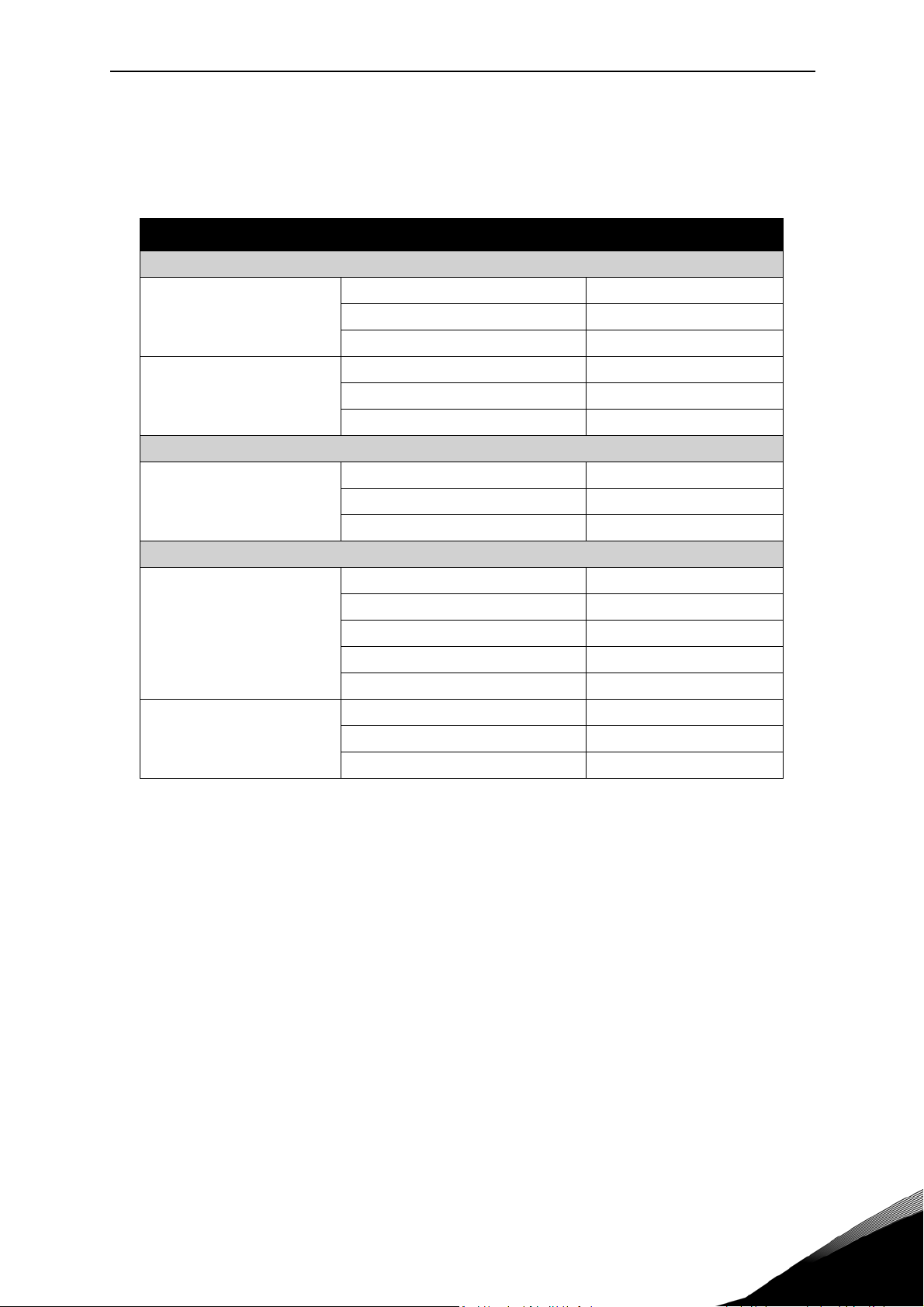

2.2 Codici d'ordine

I codici d'ordine per la famiglia di inverter Vacon 20 Cold Plate sono indicati nella seguente tabella:

Dimensione unità Codice d'ordine Descrizione

Tensione di alimentazione 3 AC 208-240V

VACON0020-3L-0004-2-CP Inverter 0,75 kW - 1,0 HP

MS2

MS3

Tensione di alimentazione 1 AC 208-240V

VACON0020-3L-0005-2-CP Inverter 1,1 kW - 1,5 HP

VACON0020-3L-0007-2-CP Inverter 1,5 kW - 2,0 HP

VACON0020-3L-0011-2-CP Inverter 2,2 kW - 3,0 HP

VACON0020-3L-0012-2-CP Inverter 3,0 kW - 4,0 HP

VACON0020-3L-0017-2-CP Inverter 4,0 kW - 5,0 HP

VACON0020-1L-0004-2-CP Inverter 0,75 kW - 1,0 HP

MS2

Tensione di alimentazione 3 AC 380-480V

MS2

MS3

Tabella 3. Codici d'ordine per Vacon 20 Cold Plate.

Per tutti i dettagli tecnici si veda il capitolo 7.

VACON0020-1L-0005-2-CP Inverter 1,1 kW - 1,5 HP

VACON0020-1L-0007-2-CP Inverter 1,5 kW - 2,0 HP

VACON0020-3L-0003-4-CP Inverter 0,75 kW - 1,0 HP

VACON0020-3L-0004-4-CP Inverter 1,1 kW - 1,5 HP

VACON0020-3L-0005-4-CP Inverter 1,5 kW - 2,0 HP

VACON0020-3L-0006-4-CP Inverter 2,2 kW - 3,0 HP

VACON0020-3L-0008-4-CP Inverter 3,0 kW - 4,0 HP

VACON0020-3L-0009-4-CP Inverter 4,0 kW - 5,0 HP

VACON0020-3L-0012-4-CP Inverter 5,5 kW - 7,5 HP

VACON0020-3L-0016-4-CP Inverter 7,5 kW - 10,0 HP

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

2

vacon • 17 Ricevimento della merce

2.3 Apertura dell'imballo e spostamento dell'inverter

Il peso dell'inverter varia in base alle dimensioni. Si notino i pesi relativi alle singole taglie nella

Tabella 4 riportata qui di seguito.

Taglia Peso [kg] Peso [lb]

MS2 2 4,4

MS3 3 6,6

Tabella 4. Pesi delle singole taglie.

Gli inverter VACON® 20 Cold Plate vengono sottoposti a scrupolosi test e controlli di qualità in

fabbrica prima di essere consegnati al cliente. Tuttavia, dopo aver disimballato il prodotto, verificare che non vi siano segni di danni dovuti al trasporto e che la merce consegnata sia completa.

Nel caso in cui l'inverter dovesse essere stato danneggiato durante il trasporto, contattare in

primo luogo la compagnia di assicurazione o il trasportatore.

2.4 Accessori

Dopo aver estratto l'inverter dall'imballo, controllare che la merce consegnata sia completa e

che nella busta di plastica siano contenuti i seguenti accessori:

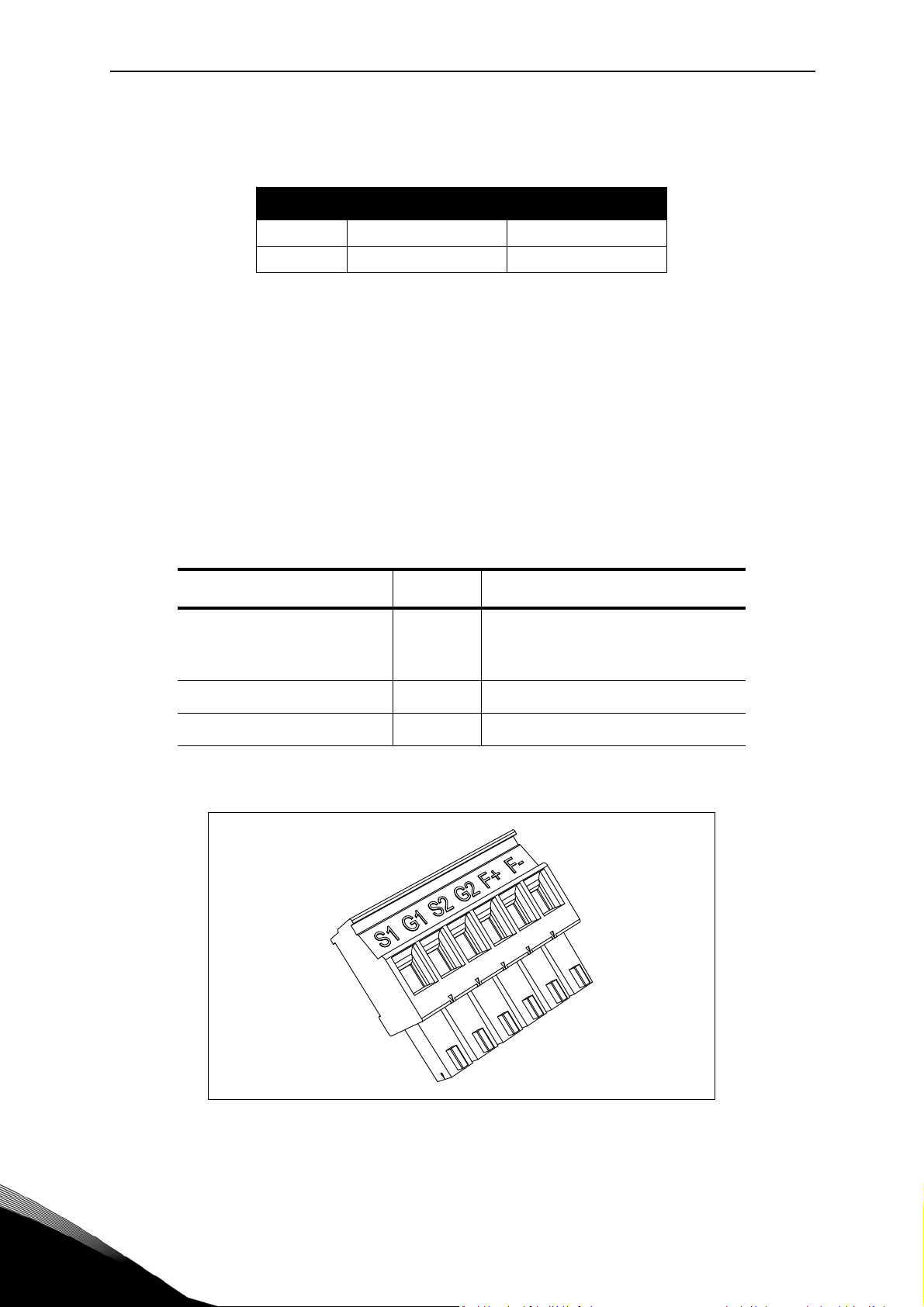

Elemento Quantità Scopo

Connettore nero a sei pin (si

Connettore morsetto STO

Vite TapTite M3.5 x 8 4 Viti per fascette di controllo

Fascetta M1-3 2 Cavi di controllo di fermo

*. Incluso solo nella versione trifase MS2 e con MS3.

*

1

veda la Figura 8) per utilizzare la

funzione STO

2

Figura 8. Connettore STO.

Ricevimento della merce vacon • 18

2.4.1 Smaltimento

Quando il dispositivo raggiunge il termine della vita operativa

non smaltirlo insieme ai normali rifiuti domestici. I

componenti principali del prodotto possono essere riciclati,

mentre altri devono essere frammentati in diversi tipi di

materiali e componenti che devono essere trattati come

rifiuti speciali rispetto ai componenti elettrici ed elettronici.

Per assicurare un corretto riciclaggio, il prodotto può essere

portato ad un apposito centro di riciclaggio o restituito al

produttore.

Rispettare le disposizioni locali o altre norme applicabili che

richiedano il trattamento speciale di specifici componenti

oppure se il trattamento speciale potrebbe risultare

vantaggioso dal punto di vista ecologico.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

2

vacon • 19 Ricevimento della merce

2

Montaggio vacon • 20

3. MONTAGGIO

L'inverter può essere montato su parete o sul fondo di un quadro. Assicurarsi che il piano di

montaggio sia relativamente uniforme. Entrambe le taglie possono essere montate in qualsiasi posizione (la tensione nominale IP20 viene mantenuta solo se il montaggio viene effettuato

come indicato nelle seguenti figure). L'inverter va fissato con due viti (o bulloni, a seconda delle

dimensioni dell'unità).

3.1 Dimensioni

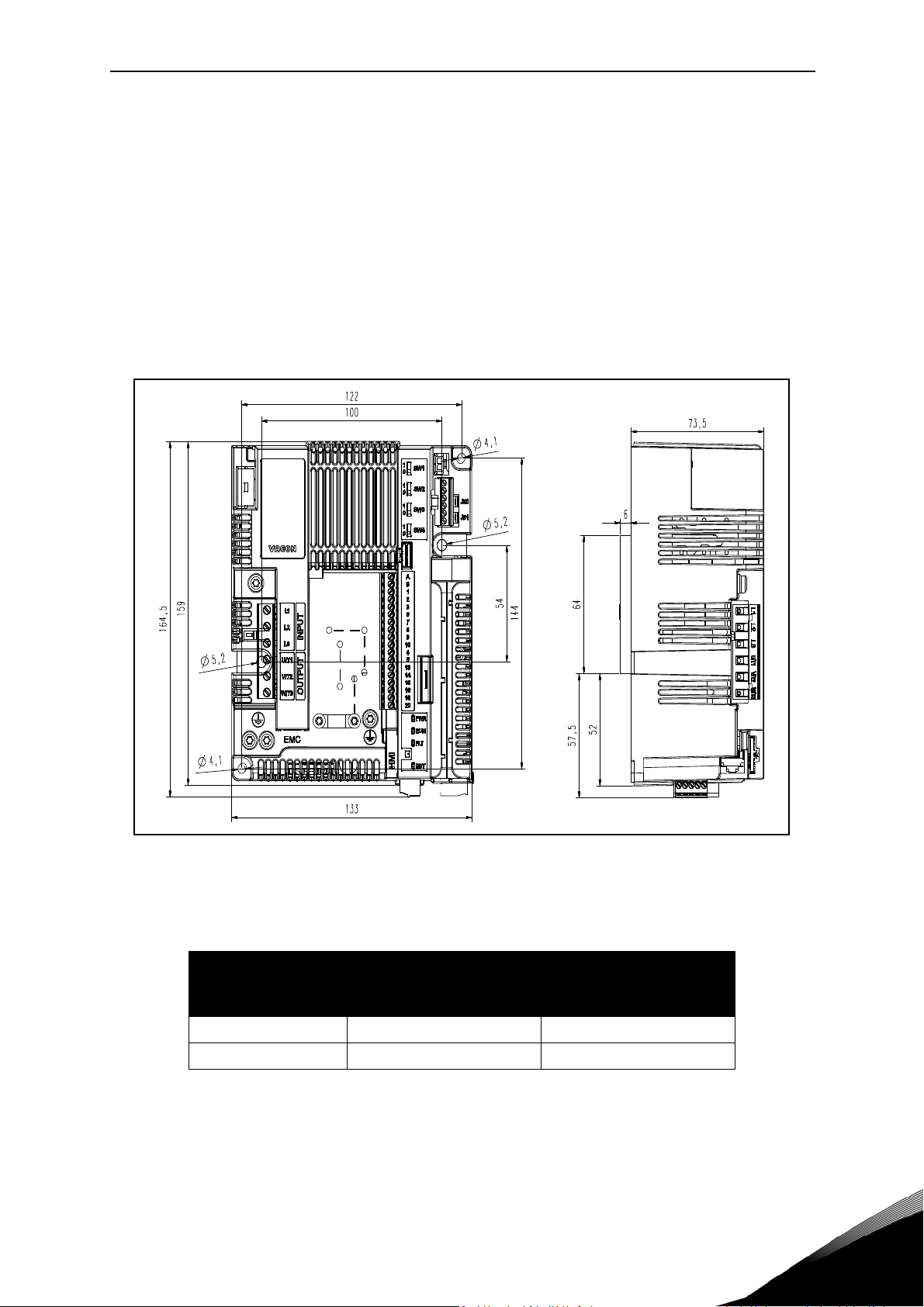

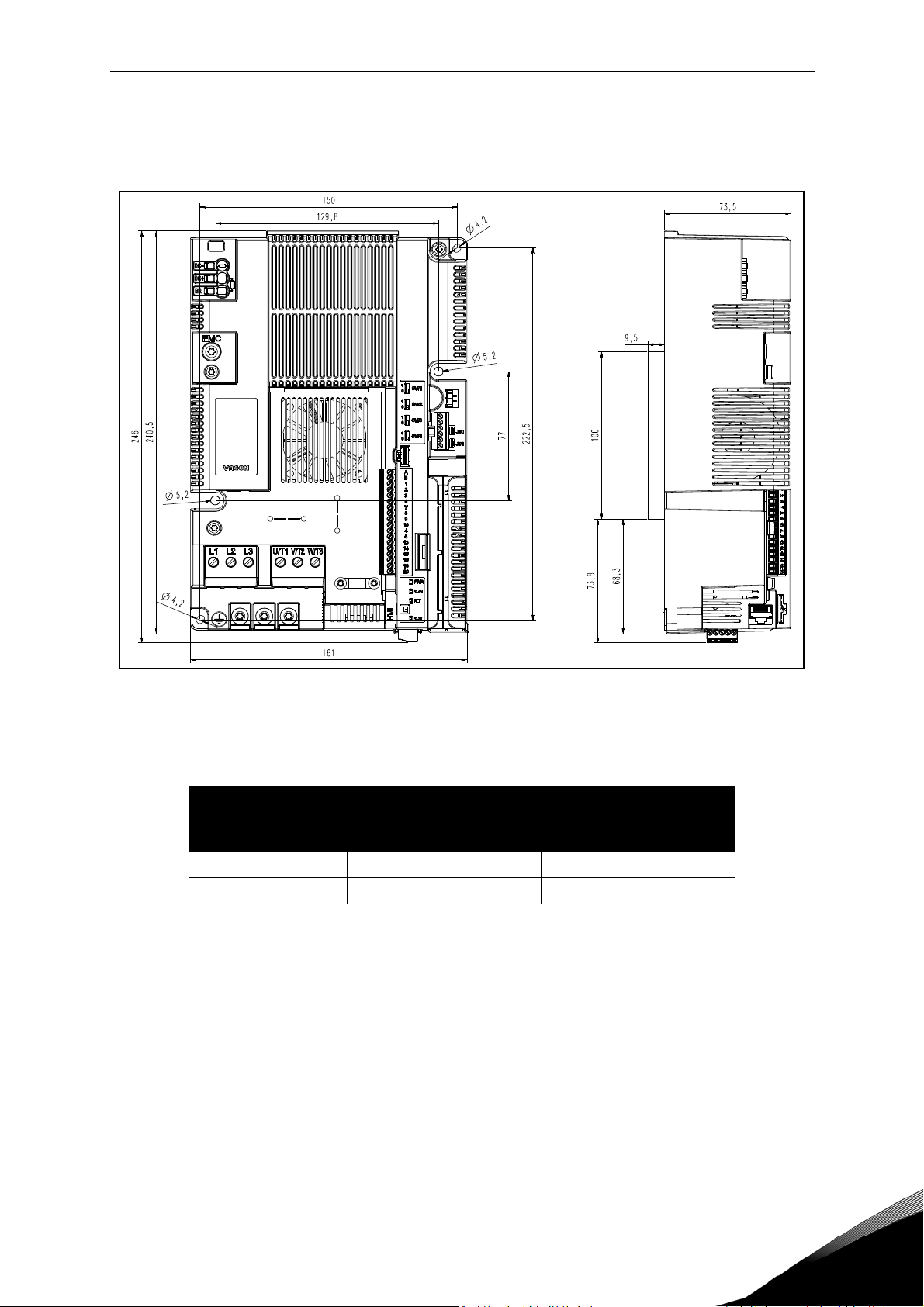

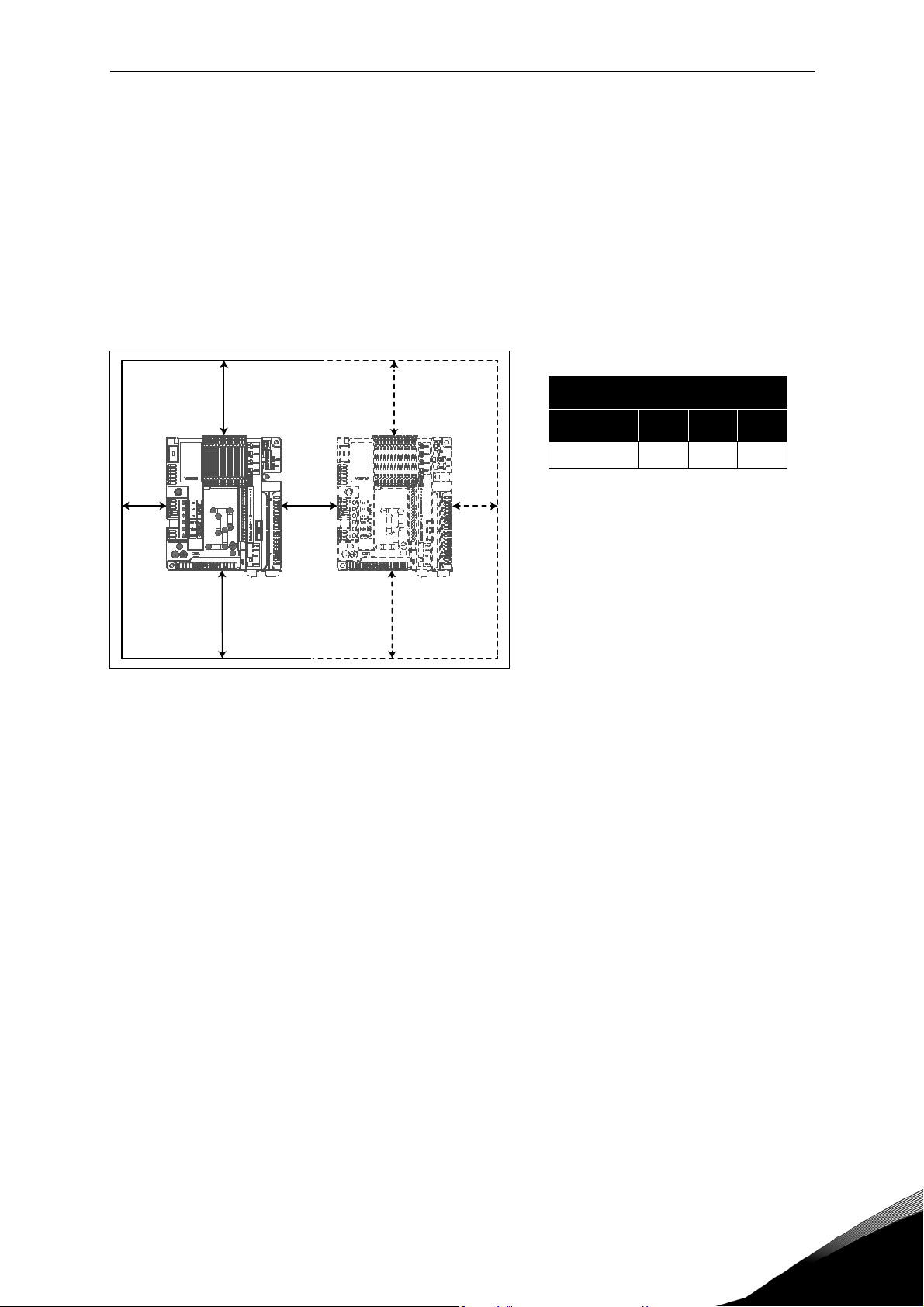

3.1.1 Taglia MS2 in versione trifase

Figura 9. VACON® 20 Cold Plate, MS2 versione trifase.

Dimensioni L x H x P

Tag lia

[mm] [in]

MS2 133,0 x 164,5 x 73,5 5,24 x 6,48 x 2,89

MS2 con piastra 133,0 x 164,5 x 79,5 5,24 x 6,48 x 3,13

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

3

vacon • 21 Montaggio

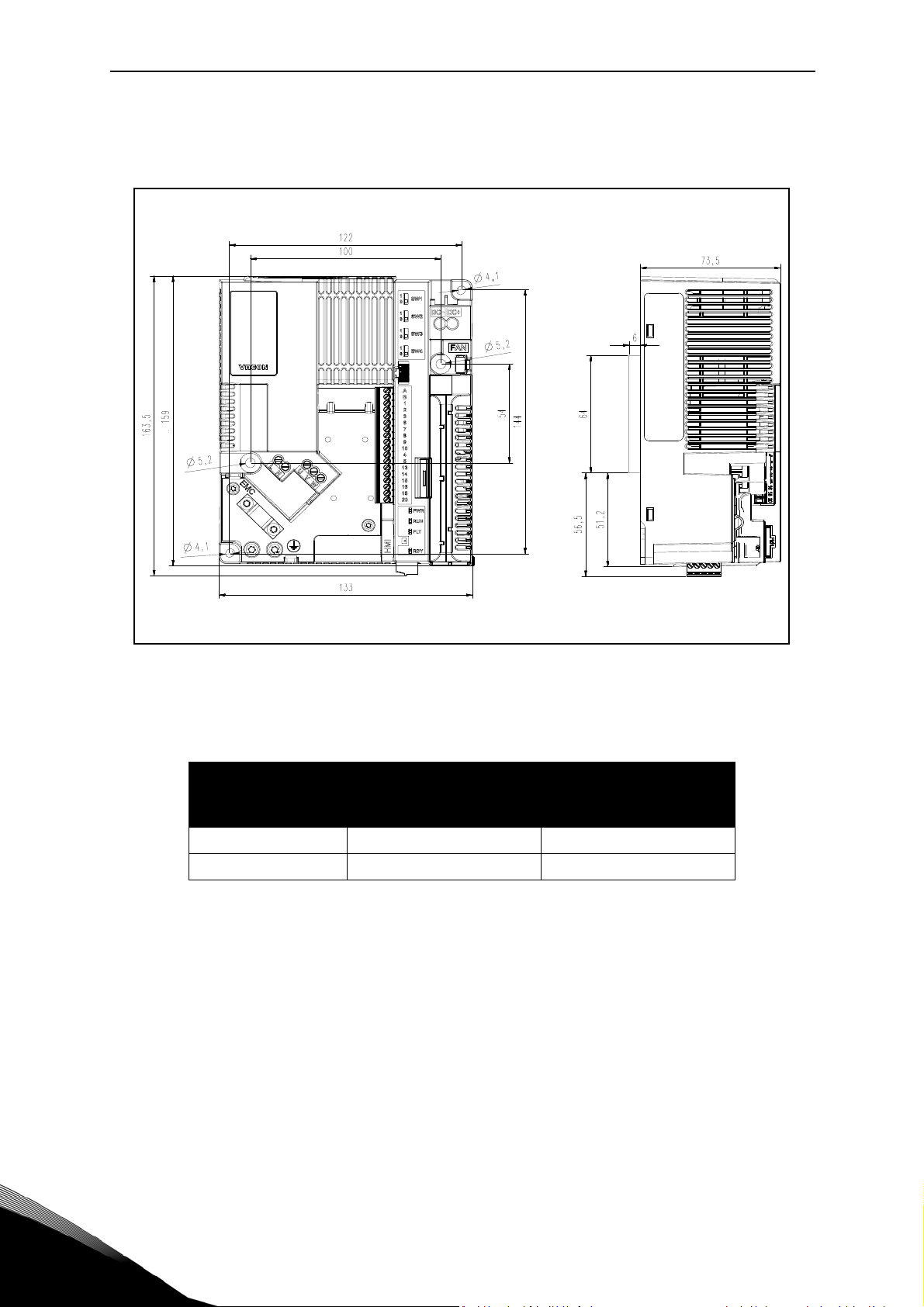

3.1.2 Taglia MS2 in versione monofase

Figura 10. VACON® 20 Cold Plate, MS2 versione monofase.

Dimensioni L x H x P

Tag lia

[mm] [in]

MS2 134,0 x 161,4 x 73,5 5,27 x 6,35 x 2,89

MS2 con piastra 134,0 x 161,4 x 79,5 5,27 x 6,35 x 3,13

3

Montaggio vacon • 22

3.1.3 Taglia MS3

Figura 11. VACON® 20 Cold Plate, MS3.

Dimensioni L x H x P

Tag lia

[mm] [in]

MS3 161,0 x 246,0 x 73,5 6,34 x 9,69 x 2,89

MS3 con piastra 161,0 x 246,0 x 83,0 6,34 x 9,69 x 3,27

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

3

vacon • 23 Montaggio

3.2 Raffreddamento

Durante il funzionamento, l'inverter produce calore per effetto della dissipazione di energia dei

componenti elettronici (modulo raddrizzatore e IGBT) e viene raffreddato dal dissipatore di calore attraverso la piastra dell'inverter. La capacità di dissipare questo calore dipende principalmente dalla dimensione superficiale del dissipatore di calore, dalla temperatura ambiente

e dalla resistenza termica. Un incremento della conducibilità termica può essere ottenuto solo

entro una certa misura aumentando la superficie del dissipatore. Non è possibile un ulteriore

potenziamento della dissipazione del calore attraverso l'ingrandimento del dissipatore. L'inverter va montato con la piastra su di un dissipatore di calore avente la minima resistenza termica possibile.

3.3 Temperatura ambiente

La temperatura ambiente dell'inverter non deve superare i 70 °C (158 °F) nel punto in cui è installato. La piastra di alluminio collocato sul retro dell'inverter è detta “cold plate”. La piastra

non deve mai superare gli 85 °C (185 °F).

Se la temperatura della piastra refrigerante supera il livello di tolleranza specificato, l'inverter potrebbe subire danneggiamenti. Un calore eccessivo può inoltre

ridurre il tempo di vita dei vari componenti dell'inverter.

3.4 Istruzioni di montaggio del dissipatore di calore

Gli inverter VACON® 20 CP sono concepiti per un'installazione su superfici conformi alle specifiche indicate nel presente paragrafo.

La superficie del dissipatore di calore che entra in contatto con la piastra di raffreddamento

dell'inverter deve essere priva di sporco e particelle. La planarità della superficie di contatto

non deve essere superiore a 50μm (DIN EN ISO 1101) lungo l'intera superficie, mentre la ruvidità inferiore a 6,3 μm (DIN EN ISO 4287). La massima altezza picco-valle non deve superare i

10 μm (DIN EN ISO 4287).

Applicare un composto termico tra il dissipatore di calore e la superficie raffreddante di contatto dell'inverter. La pasta termoconduttiva agevola la dissipazione del calore dell'inverter.

Vacon consiglia i composti termici elencati nella seguente tabella:

Produttore Tipo Modello

Wacker Chemie

Fischer Elektronik WLPF

Pasta al silicone per

la dissipazione del

calore

Pasta al silicone per

la dissipazione del

calore

P 12

WLPF

Quantità

consigliata

100 μm

Applicare in modo

uniforme sulla

superficie

3

Tabella 5. Composto termico consigliato per piastra di raffreddamento.

Vacon consiglia di applicare la pasta termoconduttiva tramite serigrafia. In alcuni casi l'applicazione può richiedere l'impiego di una gomma dura. Dopo aver montato l'inverter sul dissipatore di calore, rimuovere eventuali eccessi di composto intorno alla piastra.

Montaggio vacon • 24

Collocare il VACON® 20 CP nel punto previsto del dissipatore di calore e serrare le viti come

specificato nella seguente tabella:

Dimensione

unità

MS2

MS3

Tabella 6. Taglia delle viti e coppia di serraggio.

Stringere tutte le viti alle coppie specificate. Un'eventuale inosservanza può pregiudicare il raffreddamento dell'inverter e causarne il danneggiamento.

Taglia delle viti

M5 (secondo DIN 7985 -

8.8

(con rondella))

M5 (secondo DIN 7985 -

8.8

(con rondella))

Coppia di serraggio

N•m (lb•in)

da 2,0 a 2,5 Nm

(da 17,70 a 22,13 lbf•in)

da 2,0 a 2,5 Nm

(da 17,70 a 22,13 lbf•in)

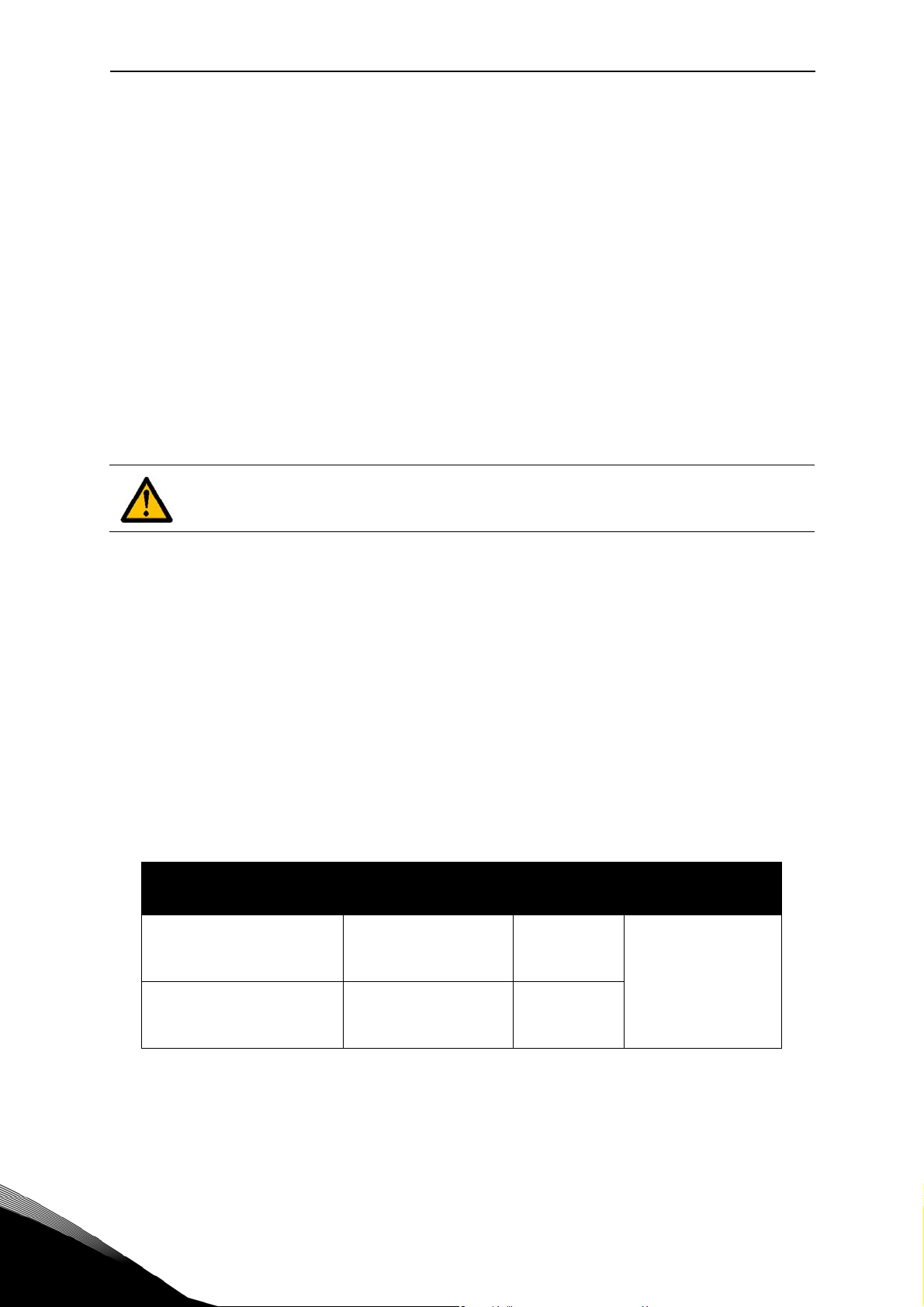

Figura 12. Piastra del dissipatore di calore per MS2 (vista superiore). Lo spessore della pia-

stra è di 6,0 mm (0,24 in).

Dimensioni L x H x P

Tag lia

[mm] [in]

MS2 64,0 x 110,0 x 6,0 2,52 x 4,33 x 0,24

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

3

vacon • 25 Montaggio

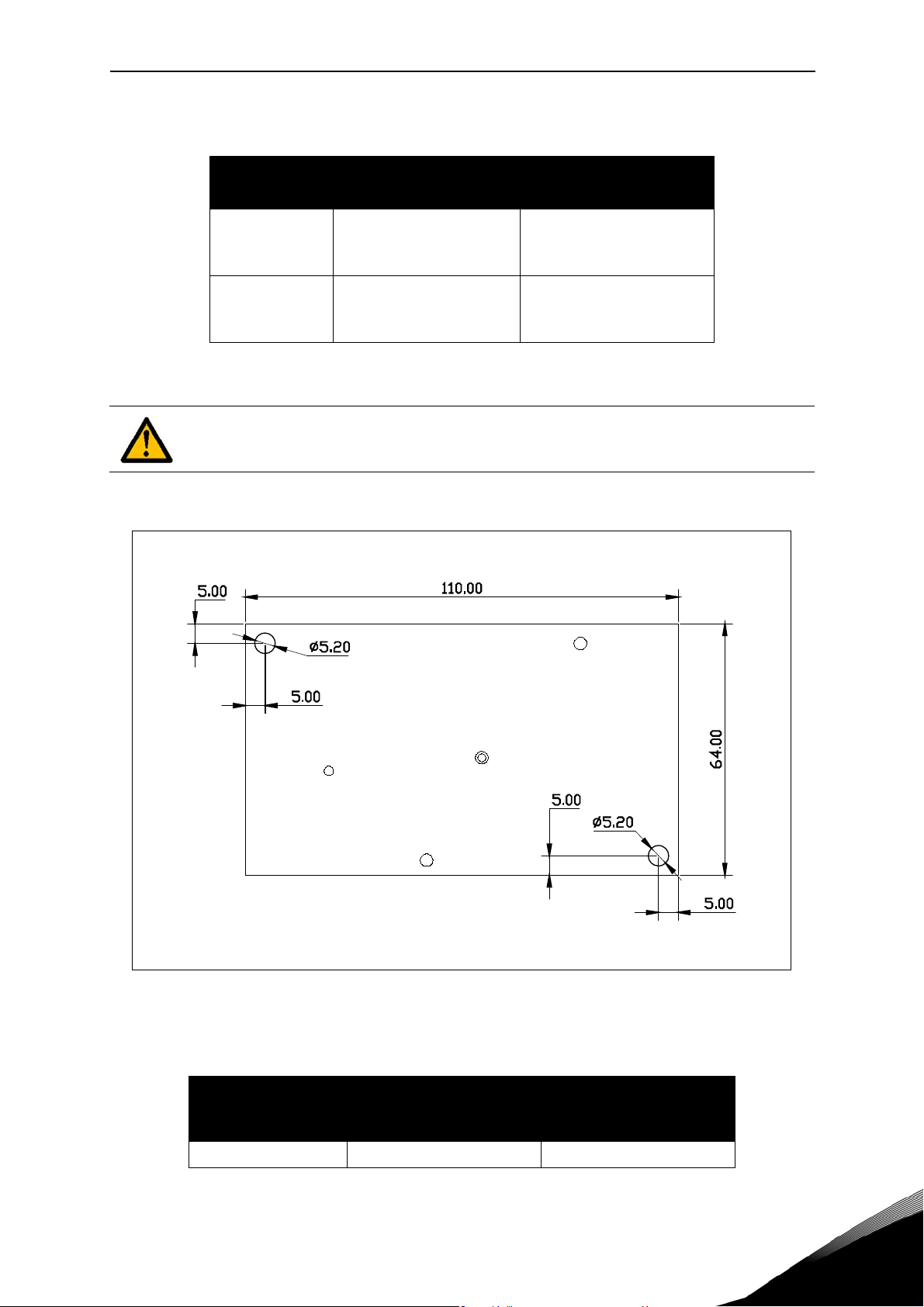

Figura 13. Piastra del dissipatore di calore per MS3 (vista superiore). Lo spessore della pia-

stra è di 9,5 mm (0,37 in).

Dimensioni L x H x P

Tag lia

[mm] [in]

MS3 100,0 x 148,0 x 9,5 3,94 x 5,83 x 0,37

3

Montaggio vacon • 26

B

AACA

3.5 Spazio per l'installazione

È necessario lasciare una quantità sufficiente di spazio libero intorno all'inverter per assicurare la circolazione dell'aria ed il raffreddamento. È necessario avere a disposizione una certa

quantità di spazio libero attorno all'inverter per poter facilitare anche le operazioni di manutenzione.

È necessario rispettare lo spazio minimo indicato nella Tabella 7. E' inoltre importante assicurarsi che la temperatura dell'aria di raffreddamento non superi la temperatura ambiente massima dell'inverter.

Per ulteriori informazioni circa lo spazio libero richiesto nelle varie installazioni contattare la

nostra azienda.

Spazio libero minimo mm

Tipo A B C

Tutti i tipi 30 30 30

Tabella 7. Spazio libero min. intorno

all'inverter.

Figura 14. Spazio per l'installazione.

A = Spazio libero a sinistra e a destra

dell'inverter

B = Spazio libero sopra l'inverter

C = Spazio libero sotto l'inverter

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

3

vacon • 27 Montaggio

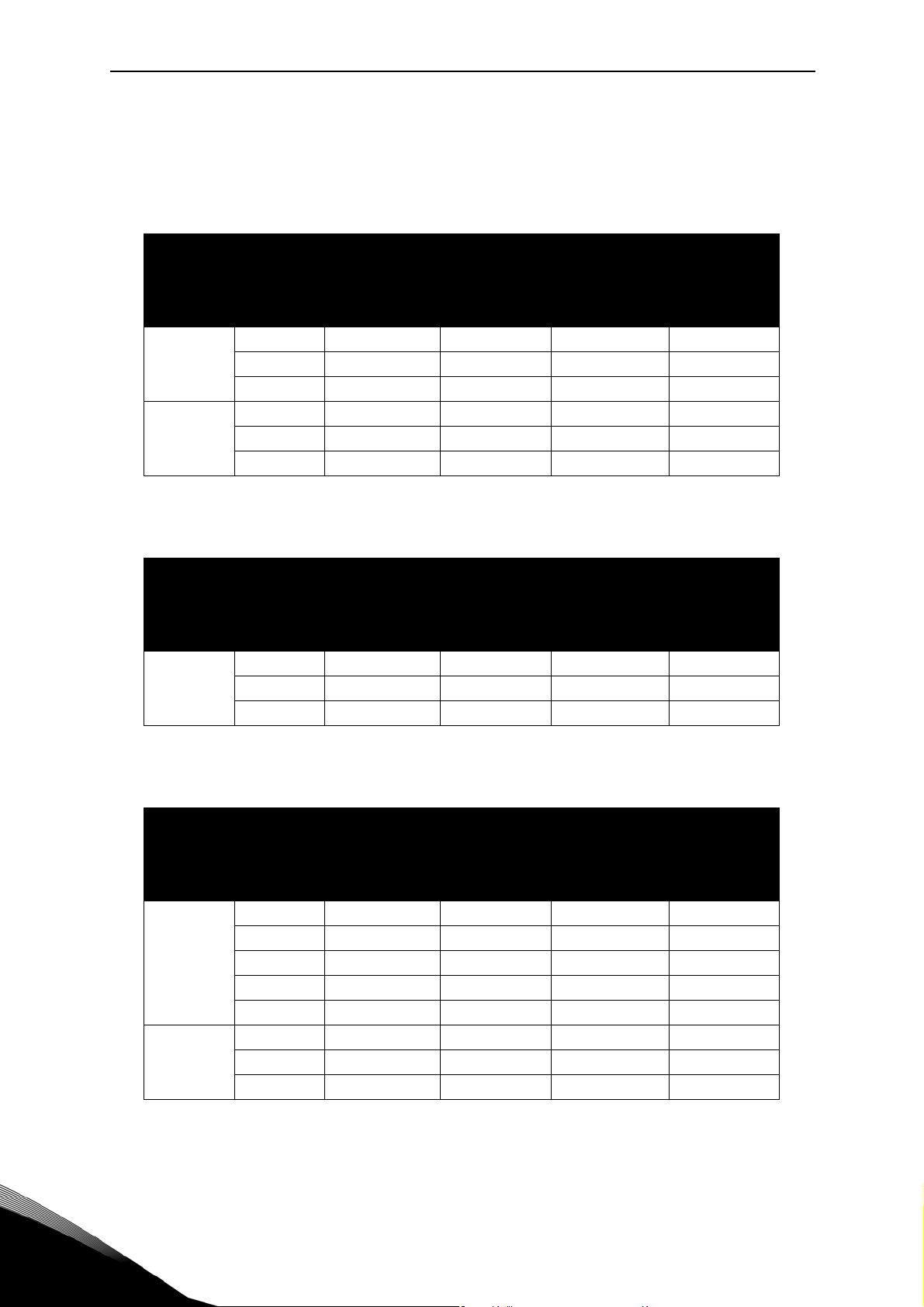

3.6 Caratteristiche termiche e potenza persa

Nella tabella sottostante sono riportate le caratteristiche termiche dell'inverter VACON® 20

CP alla corrente nominale di uscita. La potenza persa in condizioni di stand-by è di 12 W per

tutte le taglie (tensione di alimentazione 24 V, 100 mA).

Tensione di rete 3AC 208-240V, 50/60 Hz

Tagl ia

MS2

MS3

Tabella 8. Potenza persa dell'inverter in condizioni nominali, range di tensione 3 AC 208-

Tensione di rete 1 AC 208-240V, 50/60 Hz

Tagl ia

MS2

Tipo

inverter

0004 3,7 27 18 45

0005 4,8 37 21 58

0007 7,0 58 30 88

0011 11,0 85 28 113

0012 12,5 101 37 138

0017 17,5 146 50 196

Tipo

inverter

0004 3,7 31 22 53

0005 4,8 37 24 61

0007 7,0 59 31 90

Corrente

nominale

d'uscita [A]

Corrente

nominale

d'uscita [A]

Perdita piastra

di raffredda-

mento [W]

240V.

Perdita piastra

di raffredda-

mento [W]

Perdita interna

[W]

Perdita interna

[W]

Perdita totale

[W]

Perdita totale

[W]

Tabella 9. Potenza persa dell'inverter in condizioni nominali, range di tensione 1 AC 208-

240V.

Tensione di rete 3 AC 380-480V, 50/60 Hz

Tagl ia

MS2

MS3

Tabella 10. Potenza persa dell'inverter in condizioni nominali, range di tensione 3 AC 380-

Tipo

inverter

0003 2,4 23 16 39

0004 3,3 31 18 49

0005 4,3 43 21 64

0006 5,6 58 25 83

0008 7,6 84 33 117

0009 9,0 86 31 117

0012 12,0 120 37 157

0016 16,0 171 48 219

Corrente

nominale

d'uscita [A]

Perdita piastra

di raffredda-

mento [W]

480V.

Perdita interna

[W]

Perdita totale

[W]

3

Montaggio vacon • 28

CP

loss

T

amb

R

CP

R

HS

T

CP

T

CP

T

amb

T

Enclosure

3.7 Dimensionamento di un dissipatore di calore esterno

Questo paragrafo descrive una procedura utile per selezionare un dissipatore di calore adatto

agli inverter VACON

®

20 CP.

I dissipatori sono dispositivi che consentono la dissipazione del calore da una superficie calda,

come ad esempio nel caso di un componente che genera calore in un mezzo più freddo, generalmente aria. In questa discussione si parte dal presupposto che l'aria sia il fluido refrigerante. Lo scopo principale di un dissipatore di calore è quello di mantenere il dispositivo a una

temperatura inferiore al massimo consentito previsto dal costruttore del dispositivo. Prima di

illustrare la procedura di selezione del dissipatore, è necessario definire i termini comuni, le

notazioni e le definizioni, nonché chiarire il concetto di circuito termico.

Le notazioni e definizioni dei termini sono le seguenti:

Simbolo Descrizione

CP

T

CPmax

T

amb

R

CP

R

HSmax

loss

Potenza persa nella piastra di raffreddamento: si veda la Tabella 8,

Tabella 9 o la Tabella 10 espressa in W

Temperatura massima della piastra di raffreddamento espressa in °K

(358 °K = 85°C)

Temperatura ambiente del dissipatore di calore espressa in °K(°K = °C + 273)

Resistenza termica equivalente [K/W] della piastra di raffreddamento.

Resistenza termica del dissipatore di calore [K/W]

Tabella 11. Termini e definizioni del modello termico.

Lo scopo di questo paragrafo è quello di selezionare un dissipatore di calore esterno attraverso

il calcolo della sua resistenza termica.

Il principio dello scambio termico tra la piastra di raffreddamento e l'aria ambiente del dissipatore di calore è illustrato in Figura 15.

Figura 15.Circuito termico equivalente.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

3

vacon • 29 Montaggio

R

HSmax

T

CPmaxTamb

–

CP

loss

------------------------------------ - RCP–=

La formula per calcolare la massima resistenza termica del dissipatore di calore è la seguente:

Per una data temperatura ambiente T

non deve superare il valore massimo consentito (85°C). Essendo RCP sostanzialmente un

max

la temperatura della piastra di raffreddamento T

amb

CP-

valore fisso, la condizione deve essere soddisfatta con la selezione di un dissipatore appropriato. La tabella riportata di seguito indica i valori tipici per R

Tagl ia R

MS2

MS3

Tabella 12. Valori tipici per le resistenze termiche equivalenti della piastra di

R

R

raffreddamento.

CP

=0,091 K/W

CP

= 0,055 K/W

CP

Scegliere un dissipatore di calore avente una resistenza termica minore di R

dell'inverter VACON® 20 CP:

CP

HSmax

. Le di-

mensioni del dissipatore devono avvicinarsi a quelle della piastra di raffreddamento.

Se l'altezza e la larghezza del dissipatore superano di molto le dimensioni della

piastra di raffreddamento dell'inverter, o nel caso in cui siano installati molteplici

inverter su un unico dissipatore, può essere necessario applicare dei fattori di

correzione alla resistenza termica prevista sulla base delle specifiche del dissipatore. Contattare il produttore del dissipatore di calore.

3

Nota: va ricordato che la capacità refrigerante del dissipatore può diminuire nel corso del

tempo a causa dello sporco.

Quando si sceglie un dissipatore di calore da un catalogo, tenere presente che le resistenze

termiche specificate sono misurate nelle condizioni di convezione naturale. In questo caso il

dissipatore di calore dovrà essere sovradimensionato rispetto alla piastra di raffreddamento,

altrimenti sarà necessario utilizzare una ventola aggiuntiva per ridurre la resistenza del dissipatore e le sue dimensioni. La maggior parte dei produttori di dissipatori di calore fornisce un

fattore di correzione basato su varie velocità dei flussi d'aria.

I dati di progetto che influenzano le prestazioni termiche di un dissipatore di calore sono le seguenti:

• Resistenza di dispersione: La resistenza di dispersione si verifica quando l'energia ter-

mica viene trasferita da un'area contenuta a un'area più grande in una sostanza di conduttività termica limitata. Nel caso di un dissipatore di calore, ciò significa che il calore non si

distribuisce in modo uniforme attraverso la base del dissipatore. Il fenomeno della resi

stenza di dispersione si esplica nel modo in cui il calore viaggia dalla sorgente di calore

causando un elevato gradiente di temperatura tra la sorgente stessa e i bordi del dissipa

-

-

Montaggio vacon • 30

tore. Ne consegue che alcune alette hanno temperature inferiori rispetto a quelle che

avrebbero se la sorgente di calore fosse distribuita in modo uniforme sulla base del dissi

patore. Questa non uniformità aumenta l'effettiva resistenza termica del dissipatore.

• Dati di dimensionamento forniti dal produttore del dissipatore di calore: la resistenza

termica del dissipatore di calore indicata in un catalogo viene misurata considerando un

differenziale di temperatura (ΔT) e poiché il valore Rhs in condizioni di convezione naturale

dipende dal ΔT secondo una legge esponenziale Rth ~ ΔT

tenere presente un fattore di correzione qualora il ΔT operativo fosse diverso da quello uti

lizzato dal produttore durante la fase di progettazione.

• Finitura superficiale: la dissipazione del dissipatore di calore dipende dal tipo di finitura

superficiale del dissipatore stesso (le superfici anodizzate nere disperdono il calore in

modo diverso rispetto alle superfici lucide).

• Fissaggio/orientamento del dissipatore di calore: il fissaggio e l'orientamento del dis-

sipatore sono fattori importanti in condizioni di convezione naturale. Si consiglia di installare il dissipatore orientando le alette in una direzione che non blocchi il movimento

dell'aria con convezione naturale. La pratica insegna che se il dissipatore è orientato nel

modo scorretto le prestazioni termiche peggioreranno del 25% in condizioni di convezione

naturale.

-0,25

(flusso laminare), occorre

-

-

Considerati tutti questi fattori, consigliamo di moltiplicare il valore R

to per 0,7 così da ottenere una resistenza che abbia un margine di sicurezza sufficiente da garantire un funzionamento stabile dell'inverter.

Nota: per valutare lo scambio termico in altri mezzi di raffreddamento di diversa geometria

(per es. piatto raffreddante senza lamelle), contattare il fornitore Vacon locale per ricevere

una consulenza sul dimensionamento.

calcola-

HS

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

3

vacon • 31 Montaggio

3

Collegamenti di potenza vacon • 32

U/T1

V/T2

W/T3

M

L1

L2

L3

DC+/R+

R-

DC-

(*)

Pannello

Unità di controllo

Unità di po tenza

U/T1

V/T2

W/T3

M

L

N

Pannello

Unità di controllo

Unità di po tenza

4. COLLEGAMENTI DI POTENZA

I cavi di alimentazione sono collegati ai morsetti L1, L2 e L3 (versioni trifase) e i cavi del motore

ai morsetti contrassegnati con U, V e W. Si veda lo schema dei collegamenti riportato nella

Figura 16. Si veda anche la Tabella 13 sottoriportata per le raccomandazioni sui cavi per i diversi livelli EMC.

* solo MS3.

Figura 16. Schema dei collegamenti (versione trifase).

Figura 17. Schema dei collegamenti (versione monofase)

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

4

vacon • 33 Collegamenti di potenza

Schermo

Conduttore di terra

Schermo

Conduttore di terra

Utilizzare cavi con una resistenza termica in conformità ai requisiti dell'applicazione. I cavi e i

fusibili devono essere dimensionati in base alla corrente di USCITA nominale dell'inverter, il

cui valore può essere verificato sulla targhetta identificativa.

Livelli EMC

1° ambiente 2° ambiente

Tipo di cavo

Categoria C1 e C2 Categoria C3 Categoria C4

Cavo alimentazione

Cavo del

motore

Cavo controllo

Tabella 13: Tipi di cavi richiesti per la conformità agli standard.

111

3* 2 2

444

1 = Cavo di alimentazione per installazione fissa e per una specifica tensione di rete. Cavo

schermato non obbligatorio (consigliato un cavo di tipo MCMK o simile).

2 = Cavo di alimentazione simmetrico dotato di filo protettivo concentrico e adatto alla spe-

cifica tensione di rete (consigliato un cavo di tipo MCMK o simile). Si veda la Figura 18.

3 = Cavo di alimentazione simmetrico dotato di schermo compatto a bassa impedenza e

adatto alla specifica tensione di rete [consigliato un cavo di tipo MCCMK, EMCMK o

simile; consigliato un cavo con impedenza di trasferimento (1...30 MHz) di massimo 100

mohm/m]. Si veda la

Figura 18.

*Per la categoria C1 e C2 EMC è necessaria una messa a terra a 360º dello schermo

con i pressacavi lato motore.

4 = Cavo schermato dotato di schermo compatto a bassa impedenza (JAMAK, SAB/ÖZCuYO

o simile).

4

Figura 18. Esempio con cavo trifase.

NOTA: La conformità ai requisiti EMC è garantita alle frequenze di commutazione predefinite

di fabbrica (su tutte le taglie).

NOTA: Se viene utilizzato un interruttore di protezione, la continuità dello schermo dovrà essere comunque garantita lungo tutta l'installazione.

Collegamenti di potenza vacon • 34

4.1 Interruttore automatico

Si consiglia di collegare l'inverter attraverso un interruttore automatico. Si deve provvedere ad

un sistema di sezionamento tra l'alimentazione e i morsetti di collegamento principali.

Quando si collegano i morsetti di ingresso all'alimentazione di potenza utilizzando un interruttore automatico, si controlli che questo sia di tipo B o tipo C e si assicuri che abbia una capacità

da 1,5 a 2 volte la corrente nominale dell'inverter (si veda la Tabella 30).

NOTA: non è consentito utilizzare un interruttore automatico nelle installazioni in cui è richie-

sto il marchio C-UL. Solo i fusibili sono raccomandati.

4.2 Standard UL per i cavi

Per la conformità alle normative UL (Underwriters Laboratories) utilizzare un cavo in rame approvato UL che resista ad una temperatura minima pari a 75 °C. Utilizzare solo cavi di Classe 1.

Le unità sono adatte per l'utilizzo su un circuito in grado di fornire non più di 50.000 ampere

simmetrici (rms), 600 V AC al massimo, se protetto da fusibili di classe T o J.

La protezione da cortocircuito integrale e allo stato solido non fornisce protezione del circuito di derivazione, che deve essere garantita in conformità con il

National Electrical Code (Codice elettrico nazionale) ed eventuali codici locali.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

4

vacon • 35 Collegamenti di potenza

PES

PE

Alimentazione

Mono o

Trifase

3AC

Motore

4.3 Descrizione dei morsetti

Le seguenti figure illustrano i morsetti di potenza e i collegamenti tipici degli inverter Vacon® 20 CP.

4.3.1 Collegamenti di alimentazione trifase MS2

4

Figura 19. Collegamenti di alimentazione MS2, versione trifase.

Morsetto Descrizione

L1

L2

L3

U/T1

V/T2

W/T3

Tabella 14. Descrizione dei morsetti di potenza MS2 del Vacon 20CP.

Questi morsetti rappresentano i collegamenti di ingresso

per l'alimentazione. I modelli da 230 VAC possono essere

alimentati con tensione monofase collegandoli ai morsetti

L1 e L2 (con derating del 50%).

Questi morsetti servono per i collegamenti motore.

Collegamenti di potenza vacon • 36

PES

PE

Alimentazione

Mono

3AC

Motore

4.3.2 Collegamenti di alimentazione monofase MS2

Tabella 15. Descrizione dei morsetti di potenza MS2 del Vacon 20CP (versione monofase).

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

Figura 20. Collegamenti di alimentazione MS2, versione monofase.

Morsetto Descrizione

L

N

U

V

W

Questi morsetti rappresentano i collegamenti di ingresso

per l'alimentazione. La tensione di 230 VAC monofase

deve essere collegata ai morsetti L e N.

Questi morsetti servono per i collegamenti motore.

4

vacon • 37 Collegamenti di potenza

PES

PE

3AC

Motore

Mono o

Trifase

4.3.3 Collegamenti di alimentazione MS3

4

Figura 21. Collegamenti di alimentazione, MS3.

Morsetto Descrizione

L1

L2

L3

U/T1

V/T2

W/T3

Tabella 16. Descrizione dei morsetti di potenza MS3 del Vacon 20CP.

Questi morsetti rappresentano i collegamenti di ingresso

per l'alimentazione. I modelli da 230 VAC possono essere

alimentati con tensione monofase collegandoli ai morsetti

L1 e L2 (con derating del 50%).

Questi morsetti servono per i collegamenti motore.

Collegamenti di potenza vacon • 38

4.4 Dimensionamento e scelta dei cavi

La Tabella 17 riporta le dimensioni minime dei cavi di rame e le corrispondenti dimensioni dei fusibili.

Queste istruzioni valgono esclusivamente nei casi in cui un motore è connesso all'inverter da

un unico cavo. In tutti gli altri casi, si prega di richiedere ulteriori informazioni al costruttore.

4.4.1 Dimensioni dei cavi e dei fusibili, taglia MS2 - MS3

I tipi di fusibili consigliati sono gG/gL (IEC 60269-1) o classe T (UL e CSA). La tensione nominale

dei fusibili va scelta in base alla rete di alimentazione. La scelta finale va fatta in base alle normative locali, alle condizioni d'installazione e alle specifiche dei cavi. Non vanno utilizzati fusibili più grandi di quelli riportati di seguito.

Verificare che il tempo di attivazione dei fusibili sia inferiore a 0,4 secondi. Il tempo di attivazione dipende dal tipo di fusibile e dall'impedenza del circuito di alimentazione. Consultare il

distributore Vacon Locale per i fusibili con i tempi di attivazione più rapidi. Vacon raccomanda

anche le tipologie di fusibili J (UL e CSA), aR (omologati UL, IEC 60269-4) e gS (IEC 60269-4)

ad attivazione rapida.

Tagl ia Tipo

0004 2

0003 4 - 0004 4

MS2

MS2

Mono-fase

MS3

0005 2 - 0007 2

0005 4 - 0006 4

0008 4 9,6 10 3*2,5+2,5 0,2 — 2,5

0004 2 8,3 20

0005 2 11,2 20

0007 2 14,1 25

0011 2

0009 4

0012 2

0012 4

0017 2

0016 4

I

INPUT

[A]

4,3

3,2 - 4,0

6,8 - 8,4

5,6 - 7,3

13,4

11,5

14,2

14,9

20,6

20,0

Fusibile

(gG/gL)

[A]

6 3*1,5+1,5 0,2 — 2,5

10 3*1,5+1,5 0,2 — 2,5

16 3*2,5+2,5 0,5 — 16,0

20 3*2,5+2,5 0,5 — 16,0

25 3*6+6 0,5 — 16,0

Cavo del motore

e di

alimentazione

Cu [mm

(Alimentazione)

2*1,5+1,5

(Motore) 3*1,5+1,5

(Alimentazione)

2*2,5+2,5

(Motore) 3*2,5+2,5

(Alimentazione)

2*2,5+2,5

(Motore) 3*2,5+2,5

2

]

Dimensioni cavo morsetto

Morsetto

alimentazione

[mm

0,2 — 2,5

intrecciato

0,2 — 2,5

intrecciato

0,2 — 2,5

intrecciato

Morsetto di

2

]

terra

Morsetto ad

anello M4

Morsetto ad

anello M4

Morsetto ad

anello M4

Morsetto ad

anello M4

Morsetto ad

anello M4

Morsetto ad

anello M4

Morsetto ad

anello M5

Morsetto ad

anello M5

Morsetto ad

anello M5

Tabella 17. Dimensioni dei cavi e dei fusibili per VACON® 20 CP.

Il dimensionamento dei cavi è basato sui criteri dello standard internazionale IEC60364-5-52: i cavi devono essere isolati con guaina in PVC; utilizzare solo cavi con schermatura in rame concentrica; il numero massimo di cavi in parallelo è 9.

Quando si installano cavi in parallelo,

SI NOTI TUTTAVIA che vanno tenuti in debito conto sia i requisiti

dell'area della sezione traversale che del numero massimo dei cavi.

Per ulteriori informazioni circa i requisiti del conduttore di terra, si veda il capitolo Messa a terra e protezione da guasti di terra.

Per i coefficienti di correzione per ciascuna temperatura, si veda lo standard internazionale

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

IEC60364-5-52

.

4

vacon • 39 Collegamenti di potenza

4.4.2 Dimensioni dei cavi e dei fusibili, taglia MS2 - MS3, Nord America

I tipi di fusibili consigliati sono gG/gL (IEC 60269-1) o classe T (UL e CSA). La tensione nominale

dei fusibili va scelta in base alla rete di alimentazione. La scelta finale va fatta in base alle normative locali, alle condizioni d'installazione e alle specifiche dei cavi. Non vanno utilizzati fusibili più grandi di quelli riportati di seguito.

Verificare che il tempo di attivazione dei fusibili sia inferiore a 0,4 secondi. Il tempo di attivazione dipende dal tipo di fusibile e dall'impedenza del circuito di alimentazione. Consultare il

distributore Vacon Locale per i fusibili con i tempi di attivazione più rapidi. Vacon raccomanda

anche le tipologie di fusibili high speed J (UL e CSA), aR (omologati UL, IEC 60269-4) e gS (IEC

60269-4) ad attivazione rapida.

Taglia Tipo

0004 2

0003 4 - 0004 4

MS2

0005 2 - 0007 2

0005 4 - 0006 4

0008 4 9,6 10

MS2

Mono-

fase

0004 2 8,3 20

0005 2 11,2 20

0007 2 14,1 25

0011 2

0009 4

MS3

0012 2

0012 4

0017 2

0016 4

I

INPUT

[A]

4,3

3,2 - 4,0

6,8 - 8,4

5,6 - 7,3

13,4

11,5

14,2

14,9

20,6

20,0

Fusibile

(classe

T)

[A]

6

10

15

20

25

Cavo del

motore e di

alimentazione

Cu

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG24-AWG12 AWG17-AWG10

AWG14 AWG20-AWG6 AWG17-AWG10

AWG12 AWG20-AWG6 AWG17-AWG10

AWG10 AWG20-AWG6 AWG17-AWG10

Dimensioni cavo morsetto

Morsetto

alimenta-

Morsetto di

zione

terra

4

Tabella 18. Dimensioni dei cavi e dei fusibili per VACON® 20 CP, Nord America.

Il dimensionamento dei cavi è basato sui criteri degli Underwriters' Laboratories UL508C: i cavi devono

essere isolati con guaina in PVC; temperatura ambiente max +30 °C, temperatura max della superficie

del cavo +70 °C; utilizzare solo cavi con schermatura in rame concentrica; il numero massimo di cavi in

parallelo è 9.

Quando si installano cavi in parallelo, SI NOTI TUTTAVIA che vanno tenuti in debito conto sia i requisiti

dell'area della sezione traversale che del numero massimo dei cavi.

Per ulteriori informazioni circa i requisiti del conduttore di terra, si veda lo standard Underwriters' Laboratories UL508C.

Per i coefficienti di correzione per ciascuna temperatura, si vedano le istruzioni dello standard Un-

derwriters' Laboratories UL508C.

Collegamenti di potenza vacon • 40

4.5 Cavi della resistenza di frenatura

Gli inverter VACON® 20 CP (versione trifase) sono dotati di morsetti per il collegamento di una

resistenza opzionale esterna di frenatura. Questi morsetti sono di tipo Faston da 6,3 mm per il

modello MS2 e a molla per il modello MS3. Si veda la Figura 23 e la Figura 25 per la posizione

dei morsetti.

Si veda la Tabella 33 e la Tabella 34 per i valori delle resistenze.

4.6 Cavi di controllo

Per informazioni sui cavi di controllo si veda il capitolo Cablaggio dell'unità di controllo.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

4

vacon • 41 Collegamenti di potenza

D1

B1

C1

A1

D2

C2

E

D1

C1

conduttore

di terra

RETE MOTORE

conduttore

di terra

schermo

conduttore

di terra

RETE

monofase

4.7 Installazione dei cavi

• Prima di cominciare, verificare che nessuno dei componenti dell'inverter sia alimentato. Leggere attentamente le avvertenze nel capitolo 1

• Posizionare i cavi a sufficiente distanza gli uni dagli altri

• Evitare di posizionare i cavi del motore in lunghe file parallele con altri cavi.

• Se i cavi del motore corrono in parallelo con altri cavi, rispettare le distanze tra i cavi del

ore e gli altri cavi riportate nella tabella che segue.

mot

Distanza tra i cavi, [m] Cavo schermato, [m]

0,3 ≤ 50

1,0 ≤ 20

0

• Le distanze riportate valgono anche tra i cavi del mot

•La lunghezza massima

dei cavi del motore è di 30 m

ore e i cavi segnale di altri sistemi.

• I cavi del motore devono incrociare gli altri cavi con un angolo di 90 gradi.

• Qualora sia necessario effettuare dei controlli sull'isolamento dei cavi, si veda il capitolo Verifica dell'isolamento del motore e dei cavi.

Iniziare l'installazione dei cavi seguendo le istruzioni sott

1

Spelare i cavi del motore e di alimentazione come illustrato sotto.

oriportate:

4

Tagl ia A1 B1 C1 D1 C2 D2 E

Figura 22. Spelatura dei cavi.

MS2 888203620

MS2

Mono-

fase

788203620

MS3 888203620

Tabella 19. Lunghezze di spelatura dei cavi [mm].

Lasciarlo il più

corto possibile

Collegamenti di potenza vacon • 42

Collegare i cavi spelati:

• Liberare lo schermo dei due i cavi in modo da poter effettuare una connessione a 360 gradi con la fascetta.

• Collegare i conduttori di fase del cavo di alimentazione e del cavo del

2

Coppie di serraggio dei morsetti:

motore nei rispettivi morsetti.

• Intrecciare la parte restante dello schermo di entrambi i cavi e fare un collegamento di terra utilizzando il fermacavo interno. Intrecciare lo schermo

della lunghezza appena sufficiente per raggiungere il terminale ed essere

fissato.

Taglia Tipo

MS2

MS3

0003 4—0008 4

0004 2—0007 2

0009 4—0016 4

0011 2—0017 2

Coppia di serraggio

morsetti di

alimentazione e

motore

[Nm] lbs-in. [Nm] lbs-in. [Nm] lbs-in.

0,5—0,6 4,5—5,3 1,5 13,3 2,0 17,7

1,2—1,5 10,6—13,3 1,5 13,3 2,0 17,7

Tabella 20. Coppie di serraggio dei morsetti.

Coppia di serraggio

piastre di messa a

terra EMC

Coppia di serraggio,

Morsetti di terra

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

4

vacon • 43 Collegamenti di potenza

4

Unità di controllo vacon • 44

5. UNITÀ DI CONTROLLO

L'unità di controllo dell'inverter è costituita da una scheda di controllo e altre schede addizionali (schede opzionali) collegate agli slot presenti sulla scheda stessa. Le posizioni di schede,

morsetti e interruttori sono illustrate nella Figura 23, Figura 24 e nella Figura 25.

Numero Descrizione

1 Morsetti di controllo A-20

2 Morsetti STO (solo in versione trifase)

3 Morsetti relè

4 Morsetti schede opzionali

5 Jumper STO (solo in versione trifase)

6DIP switch

7LED di stato

8 Connettore HMI (connettore pannello di controllo RJ45)*

9 Morsetti della resistenza di frenatura opzionale

10 Connettore tensione di alimentazione per ventola esterna

11 Morsetti di controllo connettore eco A-20

12 Connettore eco HMI (connettore pannello di controllo)

13 Morsetti bus CC

Tabella 21. Posizione dei componenti nell'unità di controllo.

*

Il connettore HMI serve solamente per collegare il pannello e non per la comu-

nicazione Ethernet.

Figura 23. Posizione dei componenti nell'unità di controllo di MS2 (versione trifase).

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

5

vacon • 45 Unità di controllo

Figura 24. Posizione dei componenti nell'unità di controllo di MS2 (versione monofase).

5

Figura 25. Posizione dei componenti nell'unità di controllo del MS3.

Unità di controllo vacon • 46

FAN+

FAN-

Quando esce dalla fabbrica, l'unità di controllo dell'inverter contiene l'interfaccia di controllo

standard - i morsetti di controllo della scheda di controllo - salvo diverse specifiche richieste

al momento dell'ordine. Le pagine che seguono illustrano la disposizione degli I/O di controllo

e dei morsetti dei relè, lo schema generale di cablaggio e le descrizioni dei segnali di controllo.

La scheda di controllo può essere alimentata esternamente collegando una fonte di alimentazione esterna (servono circa 130-150 mA a 24 VDC per alimentare la scheda di controllo senza pannello, scheda opzionale o altre schede) tra il morsetto #6 e GND; si veda capitolo 5.1.2. Per

garantire che l'alimentazione esterna funzioni con qualsiasi configurazione, consigliamo di utilizzare un'alimentazione esterna di +24VDC ±10%, 1000mA con protezione da sovracorrente.

Questa tensione è sufficiente per l'impostazione dei parametri e per mantenere attiva l'unità

di controllo. Si noti, tuttavia, che i valori delle misurazioni del circuito principale (per es. tensione DC-link, temperatura dell'unità) non sono disponibili se non è stato fatto il collegamento

alla rete di alimentazione.

Oltre alla ventola interna, gli inverter VACON

mentazione per una ventola ausiliaria (si veda dettaglio 10 nella Figura 23, Figura 24 e nella

Figura 25) per migliorare il flusso dell'aria e il raffreddamento del sistema. L'alimentazione di

corrente è inoltre provvista di un controllo termico di accensione/spegnimento che si inserisce

e disinserisce in automatico in base alla temperatura interna della piastra di raffreddamento.

Le specifiche elettriche dell'alimentazione di corrente per la ventola ausiliaria sono riportate

nella seguente tabella:

®

20 CP sono dotati anche di un connettore di ali-

Segnali

Morsetti

MS2 MS3

24VDC ±10%

FAN+

FAN- GND GND

Tabella 22. Specifiche elettriche per l'alimentazione di corrente della ventola ausiliaria.

Il connettore per l'alimentazione della ventola ausiliaria è un Micro-Fit 3.0

Mount Compatible, Single Row, Vertical con PCB Polarizing Peg by Molex (codice articolo

43650-0215). Questo collegamento è ripetuto nel connettore eco HMI. Si veda la Figura 23,

Figura 24 e la Figura 25 per la posizione dei connettori, e la Tabella 28 per la descrizione del

morsetto eco HMI.

Per collegare la ventola ausiliaria agli inverter VACON

setto femmina Micro-Fit 3.0™, Crimp Housing, Single Row by Molex

0200). Per maggiori dettagli, consultare l'immagine riportata di seguito.

corrente di uscita

massima 200mA

24VDC ±10%

corrente di uscita

massima 700mA

TM

Header, Surface

®

20 CP, è necessario utilizzare un mor-

®

(codice articolo 43645-

Figura 26. Connettore Micro-Fit 3.0™.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

5

vacon • 47 Unità di controllo

5.1 Cablaggio dell'unità di controllo

Il blocco principale dei morsetti è mostrato nella Figura 27 sottoriportata. La scheda di controllo è dotata di 23 morsetti I/O di controllo fissi. Anche i morsetti per la funzionalità Safe Torque Off (STO) (si veda il capitolo 9) possono essere visti nella figura sottostante. La descrizione

di tutti i segnali è riportata anche nella tabella 24.

Figura 27. Morsetti di controllo.

5.1.1 Dimensionamento dei cavi di controllo

I cavi di controllo devono essere cavi multipolari schermati con una sezione minima di 0,14

2

(si veda Tabella 23). La dimensione massima dei cavi dei morsetti I/O è di 1,5 mm2.

mm

Verificare le coppie di serraggio dei morsetti I/O (di controllo e relè) e STO nella

Tabella sottostante.

Coppia di serraggio

Vite del morsetto

Nm lbs-in.

Morsetti I/O e morsetti STO (vite

M2)

Tabella 23. Coppie di serraggio per i cavi di controllo.

0,22 min

0,25 max

1,95 min

2,21 max

5

Unità di controllo vacon • 48

V

X1

Riferimento remoto

4...20 mA/0...10 V

5.1.2 Morsetti I/O standard

I morsetti dell'I/O Standard sono descritti di seguito. Per maggiori informazioni sui collegamenti, si veda capitolo 7.3.1.

I morsetti riportati su sfondo ombreggiato sono configurabili a livello hardware attraverso DIP

switch. Per maggiori informazioni, si veda capitolo 5.1.7.

Tabella 24. Segnali dei morsetti I/O di controllo ed esempio di collegamento.

Morsetti I/O standard

Morsetto Segnale

A RS485_A Bus seriale, negativo

B RS485_B Bus seriale, positivo

Riferimento

potenziometro 1...10 kΩ

1 +10 Vref Uscita di riferimento

AI1+

2

GND

3

24 Vout Tensione aus. 24V

6

DIN COM

7

DI1 Ingresso digitale 1

8

DI2 Ingresso digitale 2

9

10

13

14

15

16

18

20 DO1+ Uscita digitale 1

DI3 Ingresso digitale 3

AI2+

4

GND

5

DO1-

DI4 Ingresso digitale 4

DI5 Ingresso digitale 5

DI6 Ingresso digitale 6

AO1+

Ingresso analogico,

tensione o corrente

Segnale I/O messa a

terra

Ingressi digitali

comuni

Ingresso analogico,

tensione o corrente

Segnale I/O messa a

terra

Uscita digitale 1

comune

Segnale analogico

(uscita +)

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

5

vacon • 49 Unità di controllo

Da

scheda I/O standard

Dal mors. #7Dal mors. #6

MARCIA

5.1.3

Morsetti relè

Tabella 25. Segnali dei morsetti I/O per relè ed esempio di collegamento.

Morsetti relè

Morsetto Segnale

22

23

24

25

26

RO1/2

RO1/3

RO2/1

RO2/2

RO2/3

Uscita relè 1

Uscita relè 2

5.1.4 Morsetti Safe Torque off (STO)

Per maggiori informazioni sulle funzionalità di Safe Torque Off (STO), si veda il capitolo 9. Questa funzione

è disponibile solamente nella versione trifase.

Tabella 26. Morsetti I/O per la funzione S T O.

Morsetti Safe Torque Off

Morsetto Segnale

S1

Ingresso digitale isolato 1 (polarità interscambiabile);

G1

S2

+24 V ±20% 10...15 mA

Ingresso digitale isolato 2 (pola-

rità interscambiabile);

G2

+24 V ±20% 10...15 mA

Feedback isolato (ATTENZIONE!

F+

La polarità deve essere rispettata);

+24 V ±20%

Feedback isolato (ATTENZIONE!

F-

La polarità deve essere rispettata);

GND

5

Unità di controllo vacon • 50

5.1.5 Descrizione dei connettori eco aggiuntivi

In questo paragrafo sono descritti i connettori eco aggiuntivi per i morsetti I/O e per l'HMI.

Figura 28. Connettore eco remoto I/O montato sulla scheda di controllo.

Nella Figura 28 viene presentato il connettore Molex® per i morsetti I/O. Nell'unità di controllo

la posizione di questo connettore è numerata con 11, come mostrato in Figura 23 e in

Figura 25. Il connettore è un Pico-Clasp™ Wire-to Board PCB Header, Dual Row, Right Angle.

Il codice Molex

Si collega con il morsetto femmina Pico-Clasp™ Wire-to Board (crimp housing), Dual Row, 20

Circuits. Il codice Molex

®

è: 501571-2007.

®

è: 501189-2010. Si veda la Figura 29.

Figura 29. Morsetto femmina per connettore eco remoto I/O.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

5

vacon • 51 Unità di controllo

Per collegare gli I/O all'unità di controllo tramite morsetti eco, è necessario utilizzare questo

connettore. Nella seguente tabella viene mostrata la corrispondenza tra i pin del connettore e

i morsetti del VACON

®

20 CP.

Numero pin Segnale Descrizione

1 RS485_B Bus seriale, positivo

2 DI2 Ingresso digitale 2

3 RS485_A Bus seriale, negativo

4 DI3 Ingresso digitale 3

5NCnon collegato

6AI2+

7NCnon collegato

8GND

9 +10 Vref

10 DO1- comune per uscita digitale 1

11 AI1+

12 DI4 Ingresso digitale 4

13 GND

14 DI5 Ingresso digitale 5

15 24 Vout

16 DI6 Ingresso digitale 6

17 DIN COM

18 AO1+ Uscita analogica 1

19 DI1 Ingresso digitale 1

20 DO1+ Uscita digitale 1

Tabella 27. Descrizione connettore remoto I/O.

5

Unità di controllo vacon • 52

15 14 13 12 11 10 9 8 7 6 5 4 3 2 1

Figura 30. Connettore remoto HMI.

Nella Figura 30 viene presentato il connettore Molex® per i morsetti HMI. Nell'unità di controllo la posizione di questo connettore è numerata con 8, come mostrato in Figura 23 e in

Figura 25. Il tipo di connettore è Pico-Clasp™ Wire-to-Board Header, Surface Mount, Single

Row, Vertical, con Positive Lock. Il codice Molex

®

è: 501331-1507.

Si collega con il morsetto femmina Pico-Clasp™ Wire-to Board (crimp housing), Single Row,

con Positive lock, 15 Circuits. Il codice Molex

®

è: 501330-1500.

Per collegare l'HMI all'unità di controllo tramite morsetti eco, è necessario utilizzare questo

connettore. Nella seguente tabella viene mostrata la corrispondenza tra i pin del connettore e

i morsetti HMI del VACON

Numero pin nel

connettore RJ45

2 15 +24V Alimentazione pannello

6 14 +3,3V Alimentazione pannello

513GND terra

Tabella 28. Descrizione del connettore remoto HMI con corrispondenze RJ45.

®

20 CP.

Numero pin del

connettore eco

Segnale Descrizione

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

5

vacon • 53 Unità di controllo

Numero pin nel

connettore RJ45

112Keyp_TX+

4 11 Keyp_TX-

3 10 Keyp_RX+

79Keyp_RX-

8 8 Led_CTRL1 Segnale di controllo per LED1

- 7 Led_CTRL2 Segnale di controllo per LED2

- 6 Led_CTRL3 Segnale di controllo per LED3

- 5 FAN+ FAN+ esterno (+24V)

- 4 FAN- GND per FAN ester no

- 3 nc non collegato

- 2 nc non collegato

- 1 nc non collegato

Numero pin del

connettore eco

Segnale Descrizione

RS422 (collegamento per la

comunicazione con il pannello)

Tabella 28. Descrizione del connettore remoto HMI con corrispondenze RJ45.

5

Unità di controllo vacon • 54

5.1.6 Gestione dei LED

Poiché il VACON® 20 Cold Plate spesso è privo di pannello di controllo, sul coperchio di plastica

dell'inverter sono presenti 4 LED di stato. Si veda la figura riportata sotto.

Figura 31. Posizione dei LED sul coperchio del MS2.

Il LED “PWR” (arancio) indica che l'inverter è alimentato dalla rete.

Il LED “RUN” (verde) indica che l'inverter è in funzione.

Il LED “FLT” (rosso) indica che l'inverter presenta un'anomalia.

Il LED “RDY” (arancio) indica che l'inverter è pronto e non sono presenti anomalie. Quando si

attiva un allarme, il LED comincia a lampeggiare.

Assistenza: contattare il centro di assistenza Vacon più vicino sul sito www.vacon.com

5

vacon • 55 Unità di controllo

5.1.7 Configurazione dei morsetti tramite i dip switch