Page 1

convertidores de frecuencia

vacon

®

20

pfc manual de aplicación

Page 2

Índice

1. Seguridad 1

1.1 Advertencias 1

1.2 Instrucciones de seguridad 3

1.3 Tierra y protección frente a fallo de puesta a tierra 3

1.4 Antes de la puesta en marcha del motor 5

2. Recepción de la entrega 6

2.1 Código de designación de tipo 6

2.2 Almacenamiento 6

2.3 Mantenimiento 7

2.3.1 Recarga del condensador 7

2.4 Garantía 8

2.5 Declaración de conformidad del fabricante 9

3. Instalación 10

3.1 Instalación mecánica 10

3.1.1 Dimensiones de Vacon 20 14

3.1.2 Refrigeración 18

3.1.3 Pérdidas de potencia 19

3.1.4 Niveles EMC 26

3.1.5 Cambio de la clase de protección EMC de C2 o C3 a C4 27

3.2 Cableado y conexiones 29

3.2.1 Cableado de alimentación 29

3.2.2 Cableado de control 31

3.2.3 Tarjetas opcionales permitidas en Vacon20 35

3.2.4 Tornillería de cables 37

3.2.5 Especificaciones de los cables y fusibles 39

3.2.6 Reglas generales de cableado 42

3.2.7 Longitud de los cables de alimentación y del motor 43

3.2.8 Instalación de cables y normativa UL 43

3.2.9 Comprobar el aislamiento del cable y del motor 43

4. PUESTA EN MARCHA 45

4.1 Pasos de la puesta en marcha de Vacon 20 45

5. Localización de fallos 47

6. Interfaz del SISTEMA PFC 51

6.1 Señales I/O 51

7. Panel de control 56

7.1 General 56

7.2 Pantalla 56

7.3 Panel 57

7.4 Navegación en el panel de control de Vacon 20 59

Documento: DPD01626B

Fecha de publicación: 08.10.2014

Aplicación: ACCN1051V100

1

Page 3

7.4.1 Menú principal 59

7.4.2 Menú de referencia 60

7.4.3 Menú monitor 61

7.4.4 Menú de parámetros 62

7.4.5 Menú de sistema 64

8. Parámetros de aplicación PFC 66

8.1 Asistente de puesta en marcha 67

8.2 Monitorización 67

8.2.1 Valores básicos 67

8.2.2 I/O 68

8.2.3 Opciones Extras/Avanzadas 69

8.2.4 Control PID 69

8.3 Listas de parámetros principales (Menú PAR) 70

8.3.1 Ajustes del motor 70

8.3.2 Configuración de marcha/paro 72

8.3.3 Referencias 73

8.3.4 Rampas y frenos 74

8.3.5 Entradas digitales 75

8.3.6 Entradas analógicas 77

8.3.7 Salidas digitales 78

8.3.8 Salidas analógicas 79

8.3.9 Mapa Fieldbus 80

8.3.10 Frecuencias prohibidas 81

8.3.11 Protecciones 81

8.3.12 Reset automático 83

8.3.13 Controlador PID 84

8.3.14 PFC 85

8.3.15 Ajustes de la aplicación 87

8.4 Parámetros del sistema 87

9. Descripciones de parámetros 91

9.1 Ajustes del motor 91

9.2 Configuración de marcha/paro 94

9.3 Referencias 96

9.4 Rampas y frenos 97

9.5 Entradas digitales 99

9.6 Entradas analógicas 100

9.7 Salidas digitales 101

9.8 Salidas analógicas 102

9.9 MAPA FIELDBUS 103

9.10 Frecuencias prohibidas 104

9.11 Protecciones 105

1

Page 4

9.12 Reset automático 108

9.13 Controlador PID 109

9.14 PFC 111

9.15 Ajuste de la aplicación 114

10. Características técnicas 115

10.1 Características técnicas de Vacon 20 115

10.2 Rango de potencias 118

10.2.1 Vacon 20 – Tensión de alimentación 208–240 V 118

10.2.2 Vacon 20 – Tensión de alimentación 115 V 119

10.2.3 Vacon 20 – Tensión de alimentación 380–480 V 119

10.2.4 Vacon 20 – Tensión de alimentación 600 V 120

10.3 Resistencia de frenado 120

1

Page 5

seguridad vacon • 1

1. SEGURIDAD

LA INSTALACIÓN ELÉCTRICA SÓLO LA PUEDE REALIZAR

UN ELECTRICISTA PROFESIONAL.

Este manual contiene precauciones y advertencias claramente marcadas que están

pensadas para su seguridad personal y para evitar daños involuntarios al producto

o a los aparatos conectados.

Lea detenidamente la información incluida en las precauciones y las advertencias:

=Tensión peligrosa

Riesgo de muerte o de lesiones

graves

=Advertencia general

Riesgo de daños al producto

o a los aparatos conectados

1.1 Advertencias

Los componentes de la unidad de potencia del convertidor

están activos cuando Vacon 20 está conectado a

eléctrica. Es extremadamente peligroso entrar en contacto

con esta fuente de tensión, ya que podría provocar la

o

lesiones graves. La unidad de control está aislada de la red

eléctrica.

Los terminales U, V, W (T1, T2, T3) del motor y los posibles

terminales -/+ de la resistencia de frenado están activos

cuando Vacon 20 está conectado a la red eléctrica, aun cuando

el motor no esté en funcionamiento.

Los terminales de I/O de la unidad de control están aislados de

la red eléctrica. No obstante, los terminales de salida del relé

pueden portar tensión de control peligrosa, aun cuando Vacon

20 está desconectado de la red eléctrica.

La corriente de fuga a tierra de los convertidores Vacon 20

supera los 3,5 mA de CA. Según la norma EN61800-5-1,

debe garantizar una conexión a tierra de protección

se

reforzada.

Si el convertidor se utiliza como parte de un sistema,

el

fabricante del sistema es el responsable de suministrar

sistema con un dispositivo de desconexión de la red

el

de

alimentación (EN 60204-1).

la red

muerte

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

1

Page 6

2 • vacon seguridad

Si Vacon 20 se encuentra desconectado de la red eléctrica

mientras el motor está en funcionamiento, permanecerá

conectado si el proceso proporciona energía al motor. En este

caso, el motor funciona como un generador que suministra

energía al convertidor.

Después de desconectar el convertidor de la red eléctrica,

espere a que el ventilador se pare y a que los

pantalla se apaguen. Espere 5 minutos más antes de efectuar

cualquier acción en las conexiones de

El motor puede ponerse en marcha de forma automática

una situación de fallo, si se ha activado la función

después de

de

rearme automático.

indicadores de la

Vaco n 20.

1

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 7

seguridad vacon • 3

1.2 Instrucciones de seguridad

El convertidor Vacon 20 se ha diseñado únicamente para

instalaciones fijas.

No realice medidas cuando el convertidor e sté conectado

a la red eléctrica.

No realice pruebas de aislamiento en el convertidor Vacon 20.

La seguridad del producto se ha probado completamente

en

fábrica.

Antes de realizar medidas en el motor o en el cable del motor,

desconecte el cable del motor del convertidor.

No abra la cubierta de Vacon 20. La electricidad estática

puede

producir daños en el convertidor. Asimismo, al abrir

la

cubierta podría dañar el dispositivo. Si la cubierta de

Vacon

20 está abierta, la garantía quedará invalidada.

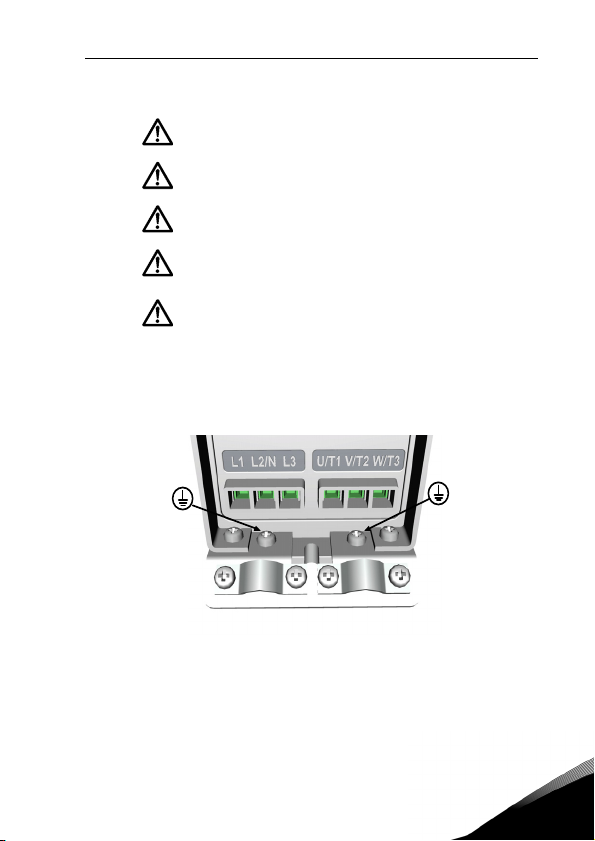

1.3 Tierra y protección frente a fallo de puesta a tierra

El convertidor de Vacon 20 debe estar siempre conectado a tierra con un conductor

de tierra conectado al terminal de tierra. Consulte la figura siguiente:

MI1–MI3

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

1

Page 8

4 • vacon seguridad

MI4

MI5

• La protección frente a fallo de puesta a tierra del interior del

convertidor protege sólo el propio convertidor contra derivaciones

a tierra.

• Si se utilizan interruptores de protección de corriente de fuga,

éstos se deben probar con la unidad con corriente de fuga a tierra

que se pueden producir en situaciones de fallo.

1

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 9

seguridad vacon • 5

1.4 Antes de la puesta en marcha del motor

Lista de comprobación:

Antes de poner en marcha el motor, compruebe que se

ha instalado debidamente y asegúrese de que el equipo

conectado al motor permite su puesta en marcha.

Establezca la velocidad máxima del motor (frecuencia) según

el motor y el equipo conectado al mismo.

Antes de invertir el sentido de giro del eje del motor,

asegúrese de que se puede realizar con seguridad.

Asegúrese de que no hay condensadores de corrección

del factor de potencia conectados al cable del motor.

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

1

Page 10

6 • vacon recepción de la entrega

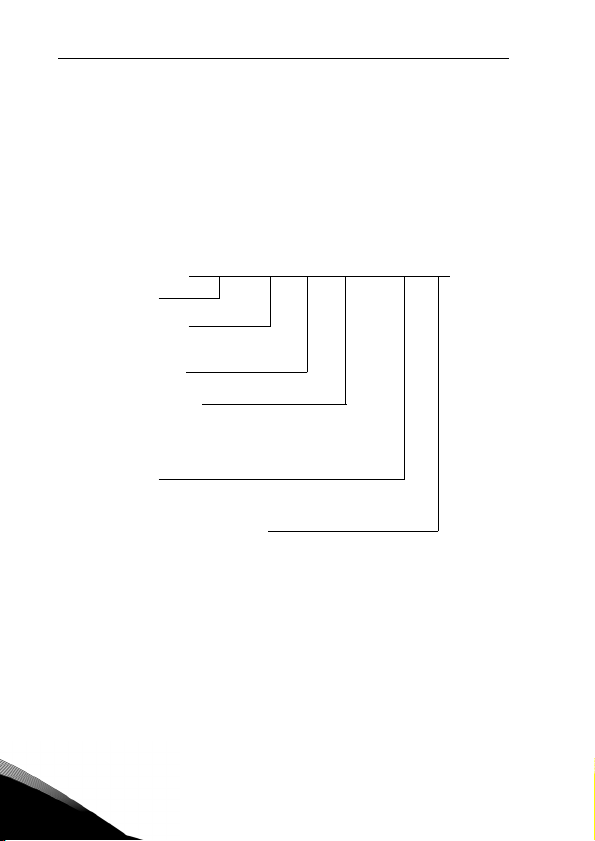

Fase de entrada

+DLIT = Ita liano

+DLFR = Francés

+DLFI = Finé s

+DLES = Español

+DLDK = Danés

+DLDE = Alemán

+DLCZ = Checo

+DLCN = C hino

Lenguaje de la documentación

vacío = Inglés

+DLUS = Inglés de EE. UU.

+DLTR = Turco

+DLSE = Sueco

+DLRU = Ruso

+DLPT = Portugués

+DLN O = Noruego

+DLNL = Neerlandés

QFLG

QPES

EMC2

+ opciones

Voltaje de entrada

Intens idad

de salida

7 = 600V

4 = 380-480 V

2 = 208-230 V

1 = 115V

3L= trifásico

1L= monofásico

Vacon 20

+ opciones10001-1L-VACON 0020-

2. RECEPCIÓN DE LA ENTREGA

Después de desembalar el producto, compruebe que el producto no presenta

signos de daños causados en el transporte y que la entrega está completa

(compare la designación de tipo del producto con el código de más abajo).

Si el convertidor ha sufrido daños durante el envío, póngase en contacto

con la aseguradora de la mercancía o con los transportistas.

Si la entrega no se corresponde con el pedido, póngase inmediatamente en contacto

con el proveedor.

2.1 Código de designación de tipo

2

Figura 2.1: Código de designación de tipo de Vacon 20

2.2 Almacenamiento

Si el convertidor va a estar almacenado antes de su uso, asegúrese de que las

condiciones ambientales son adecuadas:

Temperatura de almacenamiento -40…+70 °C

Humedad relativa < 95%, sin condensación

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 11

recepción de la entrega vacon • 7

2.3 Mantenimiento

En situaciones de funcionamiento normales, los convertidores Vacon 20 no precisan

mantenimiento. Sin embargo, se recomienda un mantenimiento regular para

asegurar un funcionamiento sin problemas y una larga duración del convertidor.

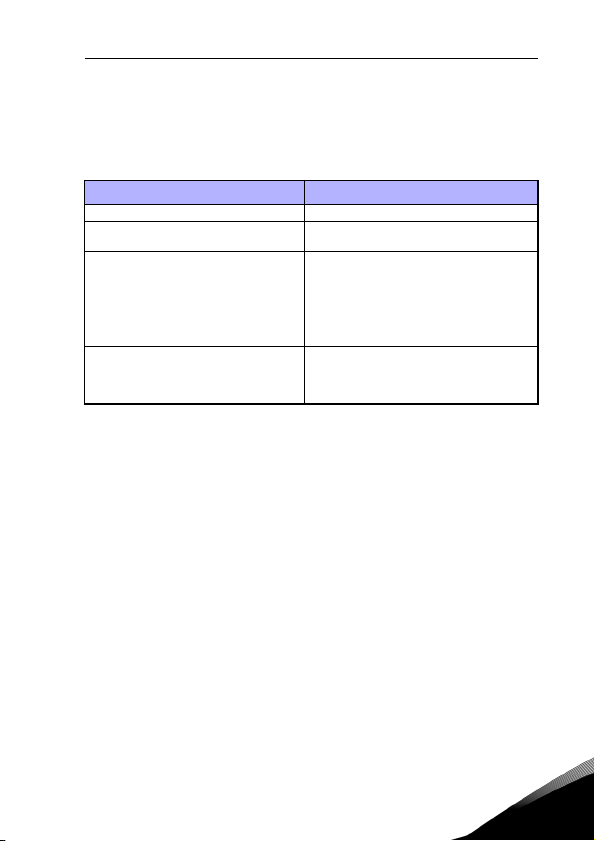

Se recomienda seguir la tabla que aparece a continuación con los intervalos de

mantenimiento.

Intervalo del mantenimiento Acción de mantenimiento

Siempre que sea necesario

Regular

12 meses (si se almacena)

6–24 meses (en función del entorno)

* Solo para bastidor 4 y bastidor 5

2.3.1 Recarga del condensador

Después de un período de almacenamiento prolongado, los condensadores deben

recargarse para evitar que se dañen. Se debe limitar la posible elevada corriente

de fuga a través de los condensadores. La mejor forma es utilizar una fuente de

alimentación de CC con límite de intensidad ajustable.

1) Establezca el límite de intensidad en 300…800 mA según el tamaño

del convertidor.

2) A continuación, conecte la fuente de alimentación de CC a la fase de entrada

L1 y L2.

3) A continuación, establezca la tensión de CC en el nivel de tensión del Bus CC

nominal del convertidor (1.35*VCA) y suministre alimentación al convertidor

durante al menos 1 hora.

Si no tiene tensión de CC disponible y la unidad estuvo almacenada durante mucho

más de 12 meses sin tensión, póngase en contacto con fábrica antes de conectarla

a la alimentación.

• Limpieza del disipador de calor*

• Comprobación de los pares de apriete

de los terminales

• Comprobación de los terminales de entrada

y salida, y los terminales de I/O de control

• Limpieza del túnel de refrigeración.*

• Comprobación del funcionamiento del

ventilador de refrigeración y de si hay

corrosión en terminales, barras de bus

y otras superficies.*

• Comprobación y limpieza de los ventiladores

de refrigeración:

Ventilador principal*

Ventilador interno*

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

2

Page 12

8 • vacon recepción de la entrega

2.4 Garantía

La garantía cubre únicamente los defectos de fabricación. El fabricante no se hace

responsable de los daños originados durante el transporte o como consecuencia del

transporte, recepción de la entrega, instalación, puesta en marcha o utilización.

En ningún caso y bajo ninguna circunstancia, se hará responsable al fabricante

por daños o averías a causa de una mala utilización, instalación inadecuada,

temperatura ambiente inaceptable, polvo, sustancias corrosivas o funcionamiento

que no se ajuste a las especificaciones nominales. Así como tampoco será

responsable el fabricante de daños consecuentes.

El periodo de garantía del fabricante es de 18 meses a partir de la entrega o de

12 meses desde la puesta en marcha, lo que finalice primero (Términos de garantía

de Vacon).

Es posible que el distribuidor local ofrezca un periodo de garantía diferente al

anterior. Este periodo de garantía se especificará en las condiciones comerciales

y de garantía del distr ibuidor. Vacon no asume responsabilidad alguna por cualquier

otra garantía que no sea la concedida por Vacon.

Para cualquier consulta referente a la garantía, póngase en contacto en primer

lugar con el distribuidor.

2

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 13

recepción de la entrega vacon • 9

DECLARACIÓN DE CONFORMIDAD DE LA CE

Nosotros

Nombre del fabricante: Vacon Oyj

Dirección del fabricante: Apartado po stal 25

Runsorintie 7

FIN-65381 Vaasa

Finlandia

Porelpresentesedeclaraqueelproducto

Nombre del producto: Convertidor Vacon 20

Nombre del modelo: Vacon 20 1L 0001 2…a 00092

Vacon 20 3L 0001 2…a 00382

Vacon 20 3L 0001 4…a 00384

Seguridad:

EN 60204 -1:2009 (según corresponda),

EN61800-5-1:2007

CEM: EN61800-3:2004 +A1:2012

En Vaasa, 16 de abril de 2014

Vesa L aisi

Presidente

Año en que se concedió la marca CE: 2011

ha sido diseñado y fabricado de acuerdo con las normas siguientes:

Mediante medidas internas y controles de calidad, se garantiza que

el producto cumple en todo momento los requisitos de la directiva

actual y normativa aplicable.

y cumple las disposiciones de seguridad correspondientes de la Directiva

de Baja Tensión 2006/95/CE y la Directiva de CEM 2004/108/CE.

2.5 Declaración de conformidad del fabricante

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

2

Page 14

10 • vacon instalación

=

M5

MI3

MI1

=M4

MI2

=M5

LOC

REM

BACK

RESET

OK

LOC

REM

BACK

RESET

OK

LOC

REM

BACK

RESET

OK

MI4

=M 6

=M 6

MI5

LOC

REM

BACK

RESET

OK

LOC

REM

BACK

RESET

OK

3. INSTALACIÓN

3.1 Instalación mecánica

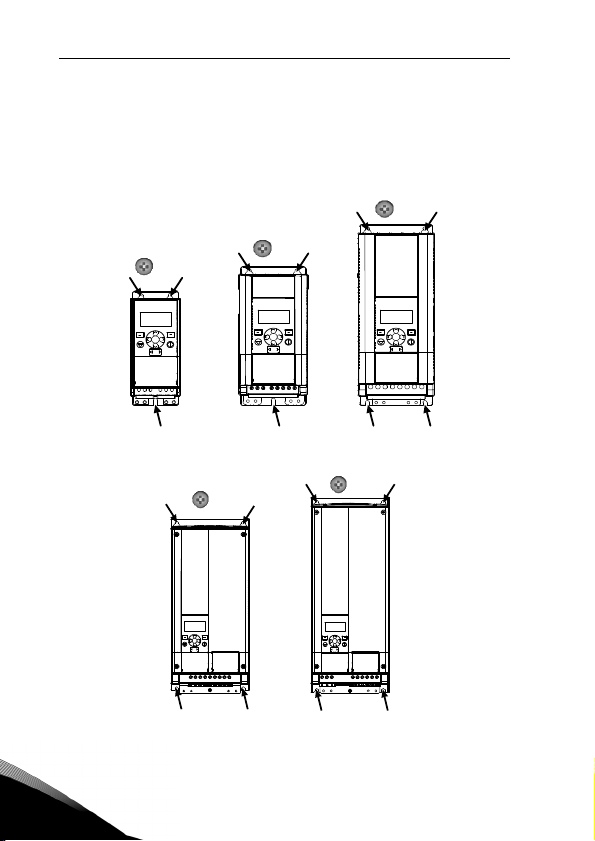

Hay dos posibilidades distintas para monta r la unidad Vacon 20 sobre la pared. Para

MI1–MI3, montaje con tornillos o montaje sobre raíles DIN; para MI4–MI5, montaje

con tornillos o montaje con bridas.

Figura 3.1: Montaje con tornillos, MI1–MI3

Figura 3.2: Montaje con tornillos, MI4–MI5

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

3

Page 15

instalación vacon • 11

12

LOC

REM

BACK

RESET

OK

Nota: Consulte las dimensiones de montaje situadas en la parte posterior

de la unidad. Más detalles en el capítulo

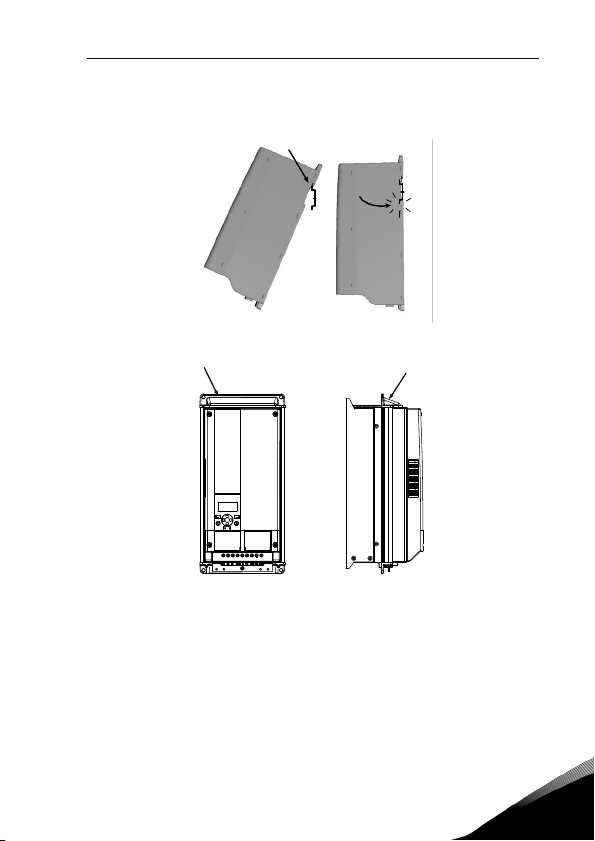

Figura 3.3: Montaje con raíles DIN, MI1–MI3

Figura 3.4: Montaje con bridas, MI4–MI5

3.1.1.

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 16

12 • vacon instalación

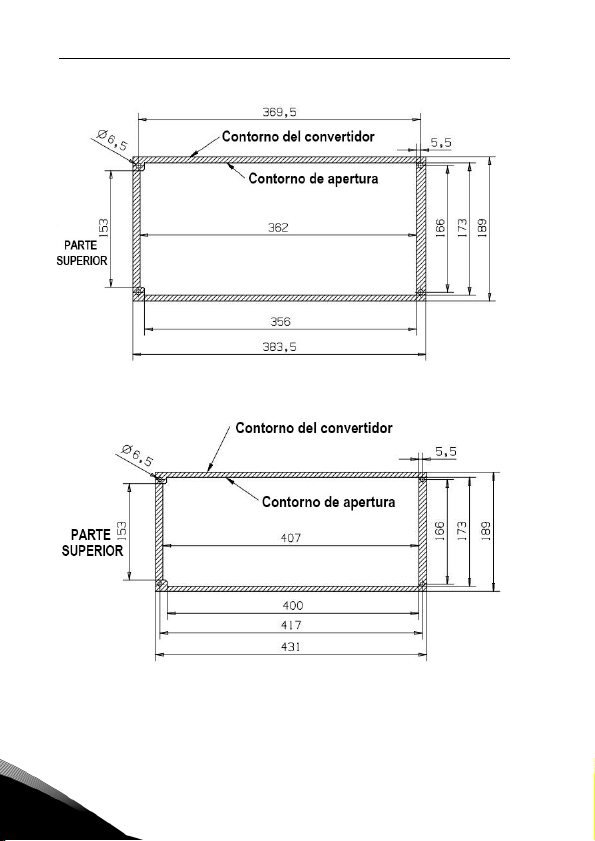

Figura 3.5: Dimensiones de corte del montaje con bridas para MI4 (Unidad: mm)

Figura 3.6: Dimensiones de corte del montaje con bridas para MI5 (Unidad: mm)

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

3

Page 17

instalación vacon • 13

MI5

MI4

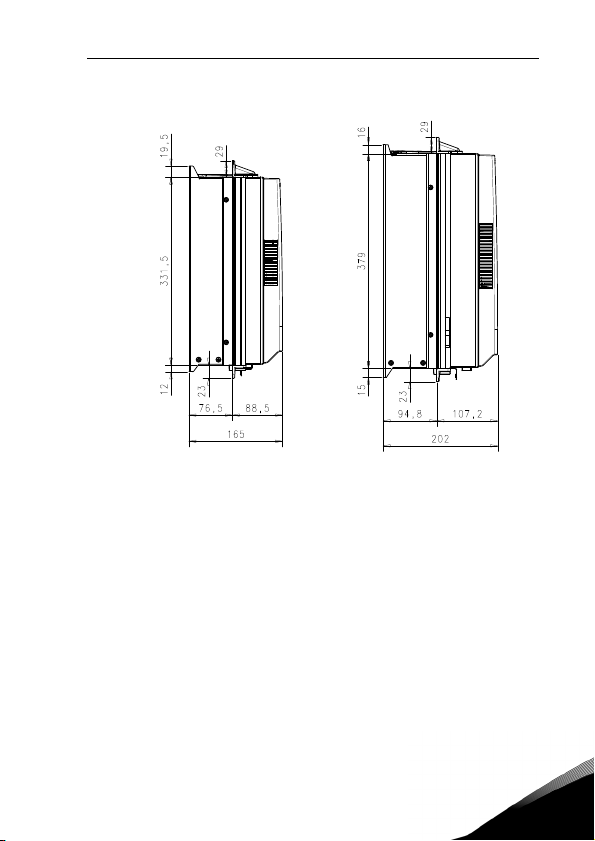

Figura 3.7: Dimensiones de profundidad para montaje con bridas para MI4 y MI5

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

(Unidad: mm)

3

Page 18

14 • vacon instalación

W2

W3

W (W1)

H (H1)

H2

H3

D2

D (D1)

W2

W3

H (H1)

W (W1)

D (D1)

H3

H2

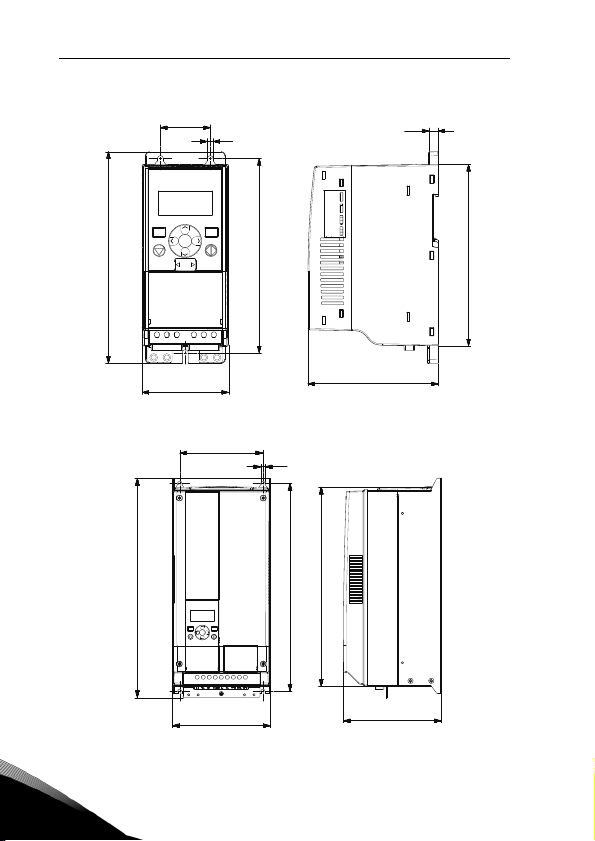

3.1.1 Dimensiones de Vacon 20

Figura 3.8: Dimensiones de Vacon 20, MI1–MI3

3

Figura 3.9: Dimensiones de Vacon 20, MI4–MI5

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 19

instalación vacon • 15

Tam año d e

bastidor

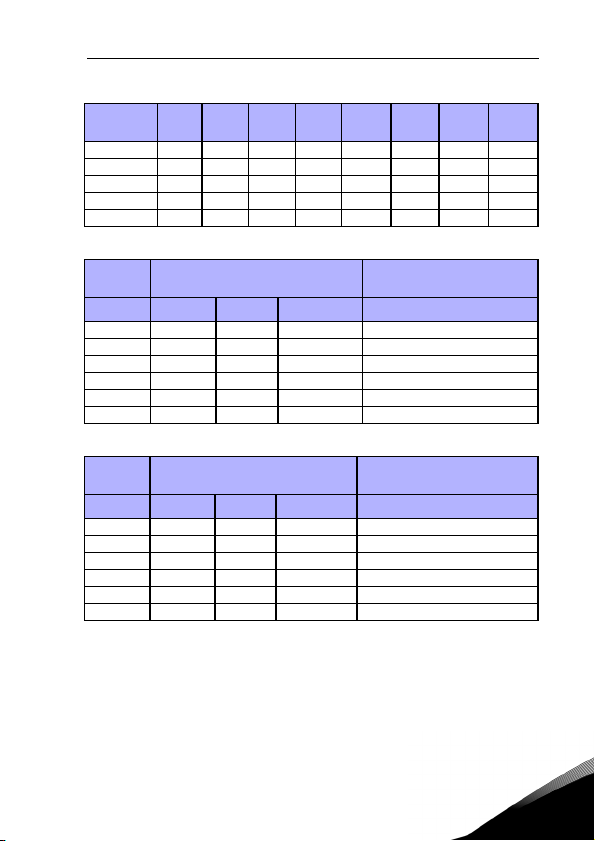

Tabla 3.1: Dimensiones de Vacon 20 en milímetros

Tamaño de

bastidor

H1 H2 H3 W1 W2 W3 D1 D2

MI1 160,1 147 137,3 65,5 37,8 4,5 98,5 7

MI2 195 183 170 90 62,5 5,5 101,5 7

MI3 254,3 244 229,3 100 75 5,5 108,5 7

MI4 370 350,5 336,5 165 140 7 165 MI5 414 398 383 165 140 7 202 -

Dimensiones (mm) Peso*

W H D (kg.)

MI1 66 160 98 0,5

MI2 90 195 102 0,7

MI3 100 254,3 109 1

MI4 165 370 165 8

MI5 165 414 202 10

Tabla 3.2: Dimensiones (mm) y pesos (kg) del bastidor de Vacon 20

Tam año de

bastidor

Dimensiones (in.) Peso*

*sin embalaje de transporte

W H D (Ibs.)

MI1 2,6 6,3 3,9 1,2

MI2 3,5 9,9 4 1,5

MI3 3,9 10 4,3 2,2

MI4 6,5 14,6 6,5 18

MI5 6,5 16,3 8 22

Tabla 3.3: Dimensiones (in) y pesos (lbs) del bastidor de Vacon 20

*sin embalaje de transporte

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 20

16 • vacon instalación

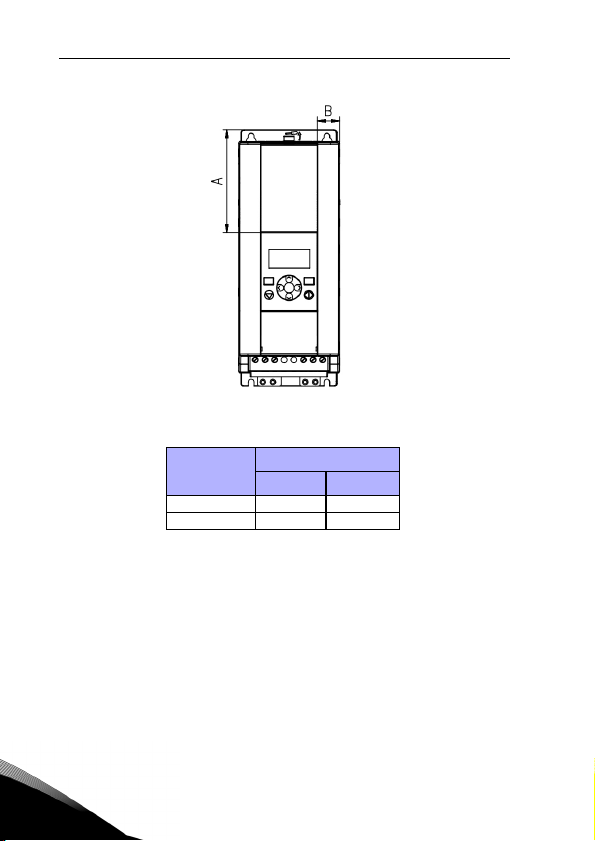

Figura 3.10: Dimensiones de Vacon20, MI2–3 Ubicación de la pantalla

3

Dimensiones

(mm)

A1722,3

B 44 102

Tamaño de bastidor

MI2 MI3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 21

instalación vacon • 17

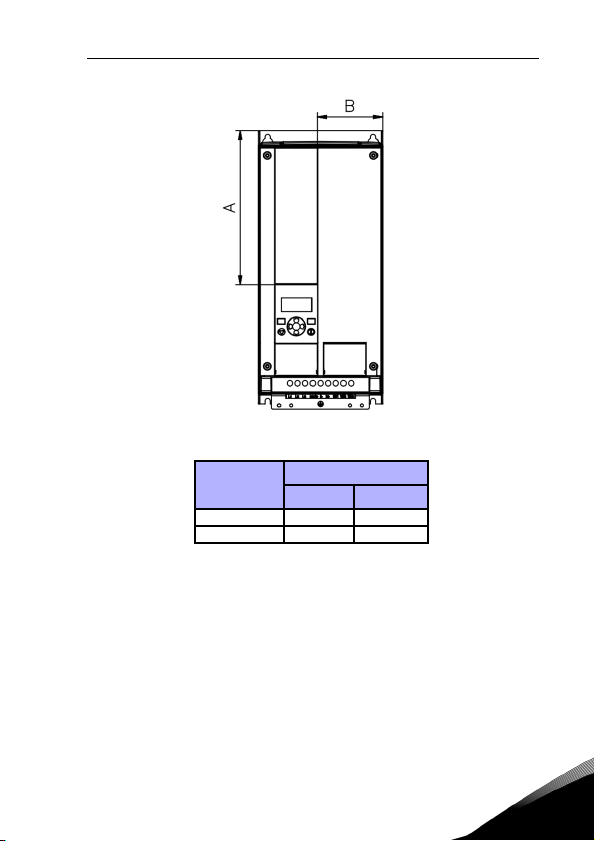

Figura 3.11: Dimensiones de Vacon20, MI4–5 Ubicación de la pantalla

Dimensiones

(mm)

A 205 248,5

B8787

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

Tamaño de bastidor

MI2 MI3

3

Page 22

18 • vacon instalación

B

C

B

A

D

A

3.1.2 Refrigeración

Se debe dejar espacio libre suficiente por encima y por debajo del convertidor para

garantizar que circula suficiente aire y que la refrigeración es suficiente. En la tabla

de más abajo, se especifican las dimensiones necesarias del espacio libre.

Tenga en cuenta que si se montan varias unidades una encima de otra, el espacio

libre necesario es de C + D (consulte figura siguiente). Además, el aire de salida que

utiliza la unidad inferior para refrigerar no debe d irigirse hacia la entrada de aire de

la unidad superior.

La cantidad de aire de refrigeración necesario se indica a continuación. Asegúrese

también de que la temperatura del aire de refrigeración no supere la temperatura

ambiente máxima del convertidor.

Separación mínima (mm)

Tamaño de

bastidor

Tabla 3.4: Separación mín. alrededor

del convertidor

*. La separación mínima A y B de las unidades

MI1 ~ MI3 puede ser 0 mm si la temperatura

ambiente es inferior a 40 grados.

A = separación alrededor del convertidor (véase también B)

B = distancia de un convertidor a otro o distancia a la pared del armario

C = espacio libre por encima del convertidor

D = espacio libre por debajo del convertidor

NOTA:

Deje espacio libre encima (100 mm), debajo (50 mm) y en los laterales (20 mm) de

Vacon 20 para que pueda refrigerarse. En MI1–MI3, la instalación lateral con otros

equipos solamente está permitida si la temperatura ambiente es inferior a 40 °C; para

MI4-MI5, está prohibida la instalación lateral con otros equipos.

Tabla 3.5: Aire de refrigeración necesario

3

A* B* C D

MI1 20 20 100 50

MI2 20 20 100 50

MI3 20 20 100 50

MI4 20 20 100 100

MI5 20 20 120 100

Figura 3.12: Espacio para

la instalación

Consulte las dimensiones de montaje situadas en la parte posterior del convertidor.

Tamaño de bastidor Aire de refrigeración necesario (m³/h)

MI1 10

MI2 10

MI3 30

MI4 45

MI5 75

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 23

instalación vacon • 19

Pérdida de potencia (kW)

Potencia en eje (kW)

Pérdida de potencia (kW)

Potencia en eje (kW)

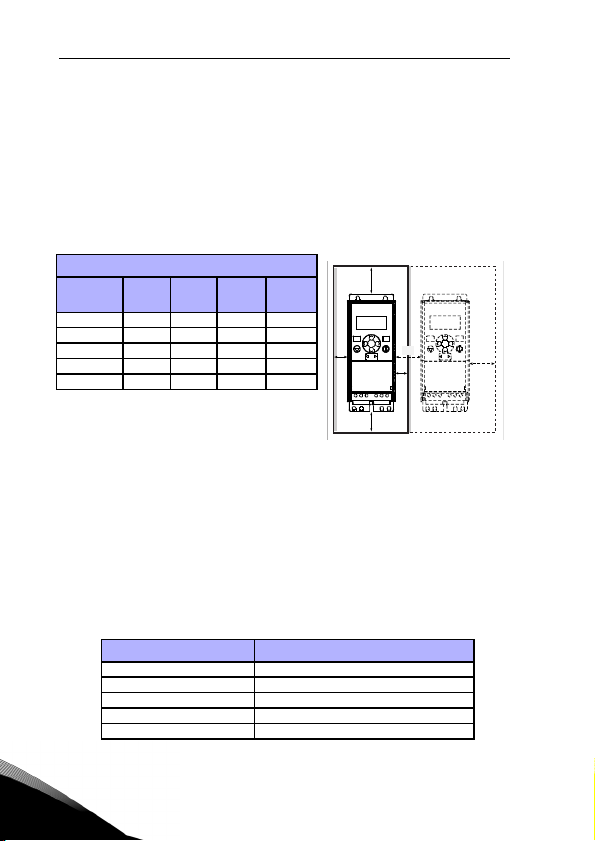

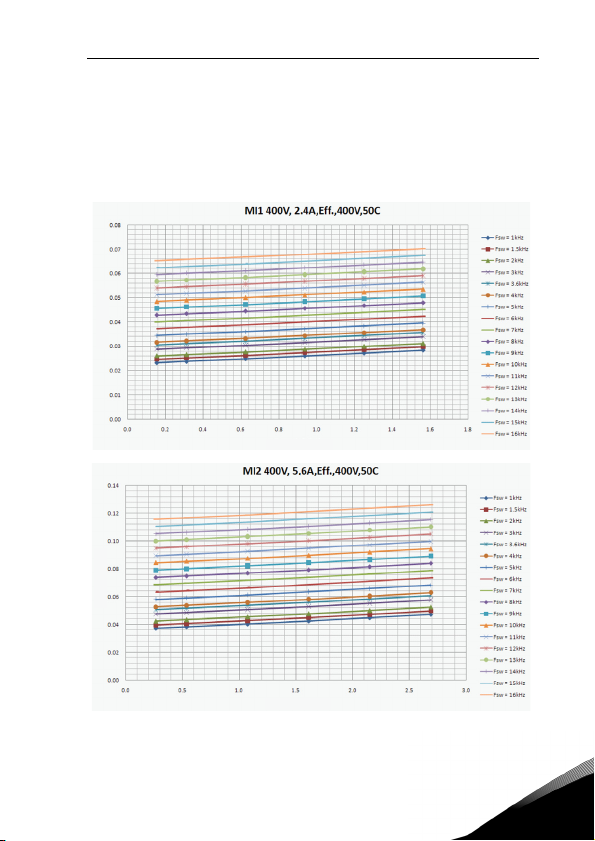

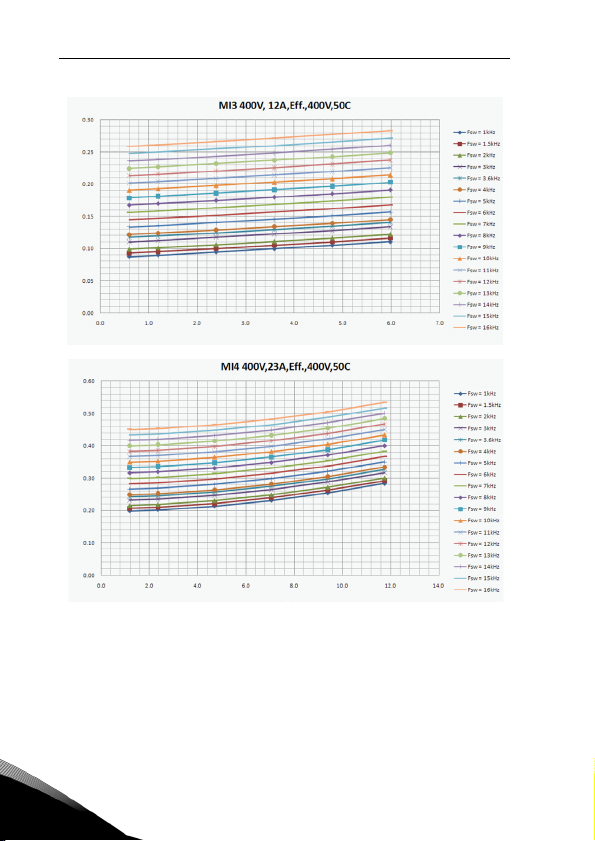

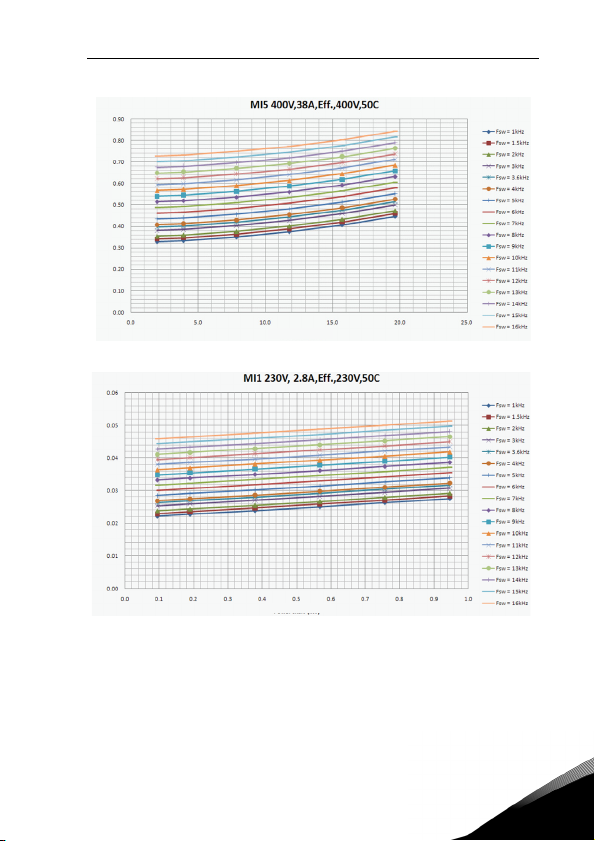

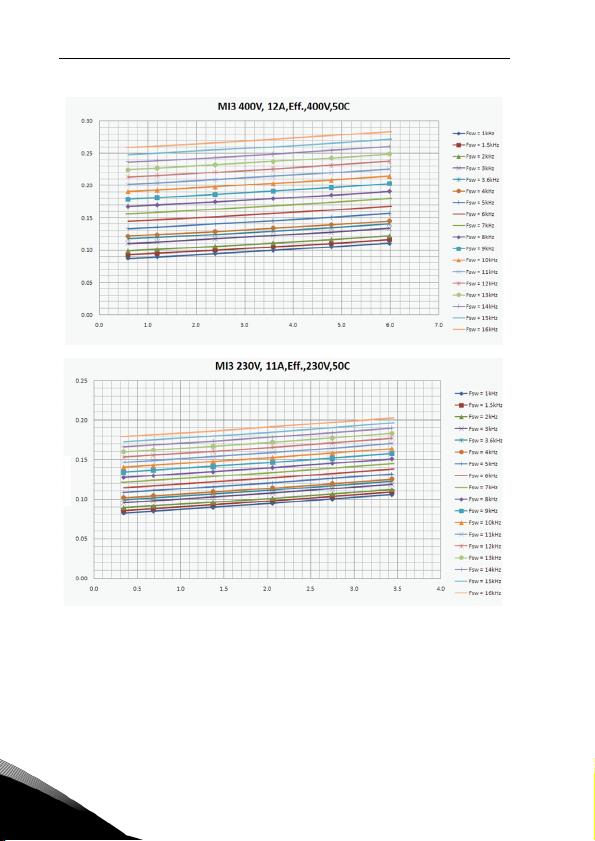

3.1.3 Pérdidas de potencia

Si el operador desea aumentar la frecuencia de conmutación del convertidor por

algún motivo (normalmente, p. ej., para reducir el ruido del motor), esto afecta de

forma inevitable a las pérdidas de potencia y los requisitos de refrigeración; para

una potencia del eje del motor diferente, el operador puede seleccionar la

frecuencia de conmutación según los siguiente gráficos.

MI1–MI5 PÉRDIDA DE POTENCIA 3P 380 V

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 24

20 • vacon instalación

Pérdida de potencia (kW)

Potencia en eje (kW)

Pérdida de potencia (kW)

Potencia en eje ( kW)

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

3

Page 25

instalación vacon • 21

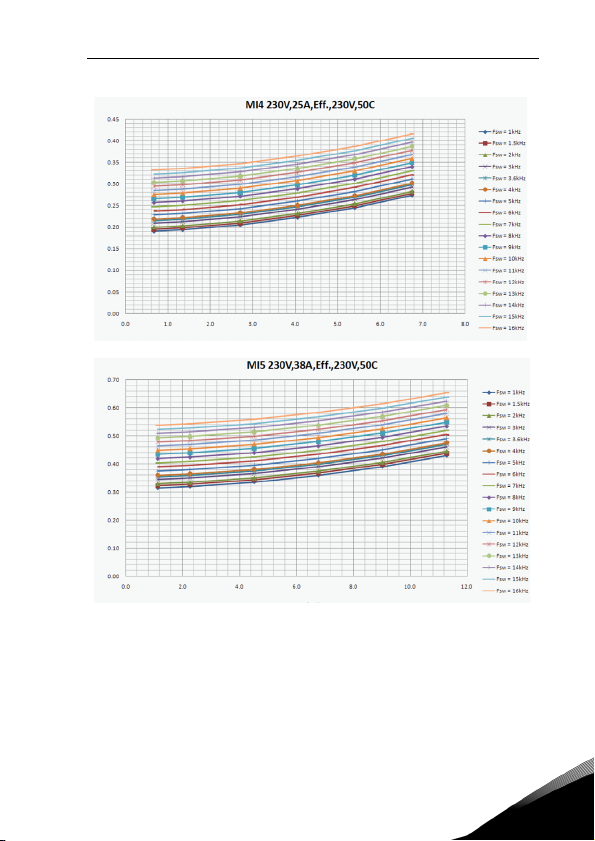

Pérdida de potencia (kW)

Potencia en eje (kW)

Pérdida de potencia (kW)

Potencia en eje (kW)

MI1–MI5 PÉRDIDA DE POTENCIA 3P 230 V

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 26

22 • vacon instalación

Pérdida de potencia (kW)

Potencia en eje (kW )

Potencia en eje (kW)

Pérdida de potencia (kW)

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

3

Page 27

instalación vacon • 23

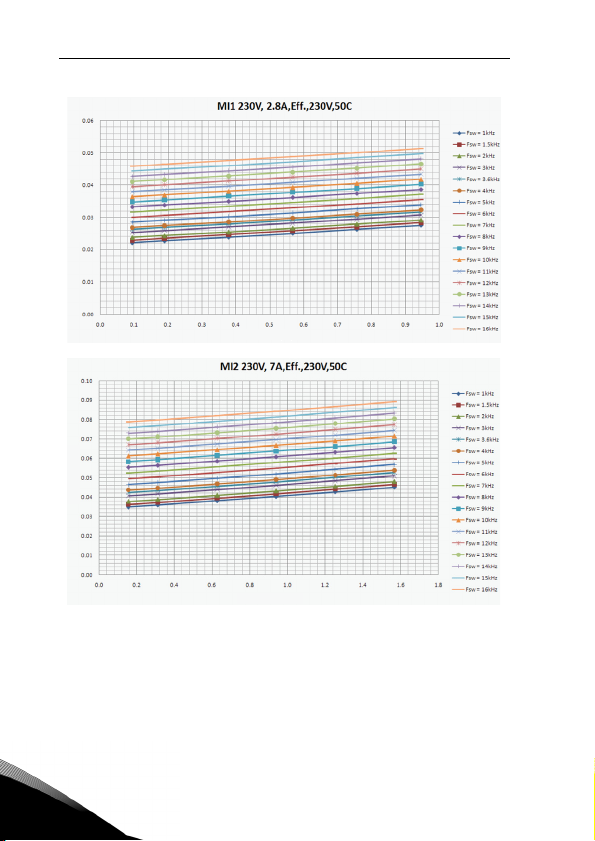

Pérdida de potencia (kW)

Potencia en eje (kW)

Pérdida de potencia (kW)

Potencia en eje (kW)

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 28

24 • vacon instalación

Pérdida de potencia (kW)

Potencia en eje (kW)

Pérdida de potencia (kW)

Potencia en eje (kW)

MI1–MI3 PÉRDIDA DE POTENCIA 1P 230 V

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

3

Page 29

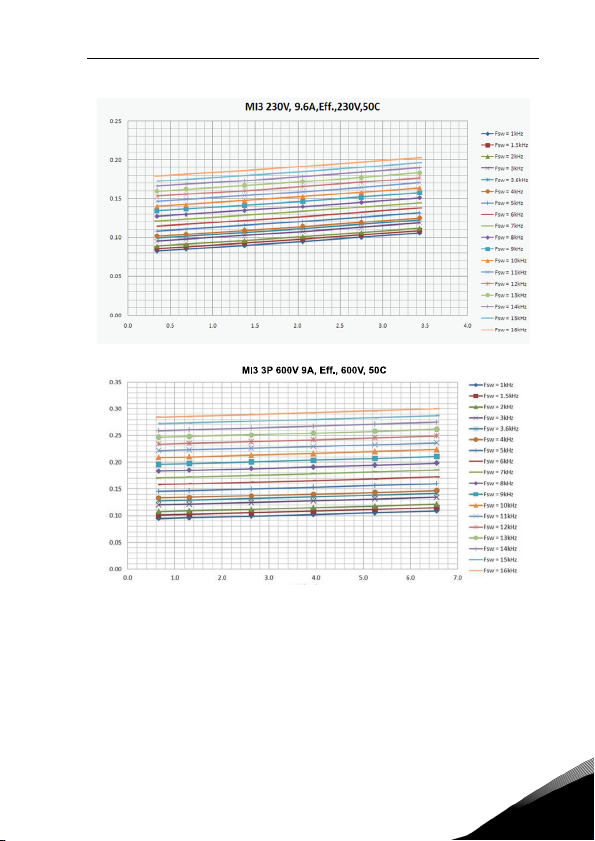

instalación vacon • 25

Pérdida de potencia (kW)

Potencia en eje (kW)

Pérdida de potencia (kW)

Potencia en ej e (kW)

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 30

26 • vacon instalación

3.1.4 Niveles EMC

La norma EN61800-3 define la división de los convertidores en cuatro clases según

el nivel de perturbaciones electromagnéticas emitidas, los requisitos de una red de

sistema eléctrico y el entorno de instalación (consulte más abajo). La clase EMC de

cada producto se define en el código de designación de tipo.

Categoría C1: Los convertidores de esta clase cumplen los requisitos de la categoría

C1 de la norma de producto EN 61800-3 (2004). La Categoría C1 garantiza las

mejores características EMC y en ella se incluyen convertidores cuya tensión

estimada es inferior a 1000 V y cuyo uso está pensado para el 1er entorno.

NOTA: Los requisitos de la clase C se cumplen únicamente en cuanto a lo que

a las emisiones realizadas concierne.

Categoría C2: Los convertidores de esta clase cumplen los requisitos de la categoría

C2 de la norma de producto EN 61800-3 (2004). En la categoría C2 se incluyen

convertidores en instalaciones fijas cuya tensión estimada es inferior a 1000 V.

Los convertidores de la clase C2 se pueden utilizar tanto en el 1er como en

el 2º entorno.

Categoría C3: Los convertidores de esta clase cumplen los requisitos de la categoría

C3 de la norma de producto EN 61800-3 (2004). La categoría C3 incluye

convertidores con una tensión nominal inferior a 1000 V y destinados al uso

en el segundo entorno únicamente.

Categoría C4: Las unidades de esta clase no proporcionan protección contra

emisiones EMC. Estos tipos de unidades se montan en armarios.

Entornos de la norma de producto EN 61800-3 (2004)

Primer entorno: En este entorno se incluyen las instalaciones domésticas. También

se incluyen instalaciones que estén conectadas directamente sin transformadores

intermedios a una red de suministro de alimentación de baja tensión con fines

domésticos.

NOTA: Las casas, los apartamentos, los locales comerciales o las oficinas en

un edificio residencial constituyen ejemplos de ubicaciones de primer entorno.

Segundo entorno: En este entorno se incluyen todas las instalaciones distintas

de las que estén conectadas directamente a una red de suministro de alimentación

de baja tensión con fines domésticos.

NOTA: Las áreas industriales, las áreas técnicas de cualquier edificio que se

abastezca a partir de un transformador dedicado constituyen ejemplos de

ubicaciones de segundo entorno.

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 31

instalación vacon • 27

3.1.5 Cambio de la clase de protección EMC de C2 o C3 a C4

Para cambiar la clase de protección EMC de los convertidores MI1-3 de la clase C2

o C3 a la clase C4, quite el tornillo de desconexión de condensador EMC, consulte

la figura siguiente. MI4 y 5 también se pueden cambiar quitando los puentes EMC.

Nota: No intente volver a cambiar el nivel de EMC a clase C2 o C3. ¡Incluso si el

procedimiento anterior se invierte, el convertidor ya no cumplirá los requisitos EMC

de clase C2/C3!

Figura 3.13: Clase de protección EMC, MI1–MI3

Figura 3.14: Clase de protección EMC, MI4

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 32

28 • vacon instalación

Figura 3.15: Clase de protección EMC, MI5

Figura 3.16: Puentes

• Quite la cubierta principal del convertidor y localice los dos

puentes.

• Desconecte los filtros RFI de la puesta a tierra levantando

los puentes de sus posiciones por defecto. Vea la Fi gura 3. 16.

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 33

Pele la capa

protectora del

cable para una

conexión a tierra

de 360º

MOTOR

RED ELÉCTRICA

Salida del motor

3~ (230 V, 400 V)

1~ (230 V)

L1 L 2/N L3 U/ T1V/ T2 W /T3R+ R-

1~ (230V) 1~ ( 115V)

Pele la capa

protect ora del

cable para

una conex ión

a tierra de 360º

Resistencia de frenado externa

3~(230 V, 400 V, 600 V)

RESISTENCIA

DE FRENADO

MOTOR

RED ELÉCTRICA

3~(230 V, 400 V, 600 V)

Salida de l motor

instalación vacon • 29

3.2 Cableado y conexiones

3.2.1 Cableado de alimentación

Nota: El par de apriete de los cables de alimentación oscila entre 0,5 y 0,6 Nm.

Figura 3.17: Conexiones de alimentación de Vacon 20, MI1

Figura 3.18: Conexiones de alimentación de Vacon 20, MI2–MI3

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 34

30 • vacon instalación

3~(380, 480 V)

RESISTENCIA

DE FRENADO

Salida del motor

MOTOR

RED ELÉCTRICA

3~(380, 480 V)

RESISTENCIA

DE FRENADO

Salida del motor

MOTOR

RED ELÉCTRICA

Figura 3.19: Conexiones de alimentación de Vacon 20, MI4

Figura 3.20: Conexiones de alimentación de Vacon 20, MI5

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 35

instalación vacon • 31

Montar el soporte

DESPUÉS de

instalar los cables

de alimentación

Montar esta placa

ANTES de instalar

los cables de

alimentación

3.2.2 Cableado de control

Figura 3.21: Montaje de la placa PE y del soporte de cables API,

MI1–MI3

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 36

32 • vacon instalación

Montar esta placa

ANTES de instalar

los cables de

alimentación

Montar el soporte

DESPUÉS de

instalar los cables

de alimentación

3

Figura 3.22: Montaje de la placa PE y del soporte de cables API,

MI4–MI5

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 37

instalación vacon • 33

Figura 3.23: Abra la cubierta, MI1–MI3

Figura 3.24: Abra la cubierta, MI4–MI5

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 38

34 • vacon instalación

Par de a priete

del cable

de control:

0,4 Nm

Pele la capa

protectora

del cable para

una conexión

a tierra de 360º

3

Figura 3.25: Instalación de los cables de control. MI1–MI3.

Consultar capítulo 6.1

Figura 3.26: Instalación de los cables de control. MI4–MI5.

Consultar capítulo 6.1

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 39

instalación vacon • 35

5$185$

(

(

(

B2

B5

B4

BH BF

1

3.2.3 Tarjetas opcionales permitidas en Vacon20

Ver a continuación las tarjetas opcionales permitidas en la ranura:

( % %

Nota: OPT-B1 y OPT-B4 sólo admiten suministro de alimentación externa.

Estructura de montaje de tarjeta opcional:

2

3

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 40

36 • vacon instalación

4

5

6

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 41

instalación vacon • 37

Tornillos M4*8, 12 u

Tornillos M4*8, 10 uds

3.2.4 Tornillería de cables

Figura 3.27: Tornillos MI1

Figura 3.28: Tornillos MI2

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 42

38 • vacon instalación

Tornillos M4*8, 10 uds

Tornillos M4*10, 4 uds

Tornillos M4*9, 14 uds

Tornillos M4*17, 6 uds

Figura 3.29: Tornillos MI3

Figura 3.30: Tornillos MI4–MI5

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 43

instalación vacon • 39

3.2.5 Especificaciones de los cables y fusibles

Utilice cables con una resistencia térmica de al menos +70 °C. Las dimensiones

de los cables y fusibles deben determinarse conforme a las tablas siguientes.

La instalación de los cables de acuerdo con las normativas UL se encuentra en

el capítulo 3.2.8.

Los fusibles funcionan también como protección contra sobrecarga en los cables.

Estas instrucciones se aplican únicamente a los casos con un motor y una conexión

de cable desde el convertidor al motor. En calquier otro caso, póngase en contacto

con fábrica para obtener más información.

Categoría EMC cat. C2 cat. C3 cat. C4

Tipos de cables

de alimentación

eléctrica

Tipos de cables

del motor

Tipos de cables

de control

Tabla 3.6: Tipos de cables obligados a cumplir las normas.

Las categorías EMC se describen en el capítulo 3.1.4

Tipo de cable Descripción

Cable de alimentación designado para instalaciones fijas y la tensión

1

de alimentación específica. No precisa cable apantallado.

(NKCABLES/MCMK o similar recomendado).

Cable de alimentación equipado con cable de protección concéntrico

2

designado para tensión de alimentación específica.

(NKCABLES/MCMK o similar recomendado).

Cable de alimentación equipado con apantallamiento compacto de baja

impedancia designado para la tensión de alimentación específica.

3

(NKCABLES / MCCMK, SAB / ÖZCUY-J o similar recomendado).

*Se necesita una conexión a masa de 360º para la conexión de red y la del motor

para cumplir la norma.

Cable apantallado equipado con pantalla compacta de baja impedancia

4

(NKCABLES /Jamak, SAB / ÖZCuY-O o similar).

Tabla 3.7: Descripciones de tipos de cable

11 1

32 1

44 4

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 44

40 • vacon instalación

Tama ño

de

bastidor

Tipo

Fusible

[A]

Cable de

alimenta-

ción

Cu [mm

2

]

Tamaño de cable del terminal (mín. /máx.)

Cable del

Ter min al

principal

[mm

2

]

Ter min al

de tierra

[mm

motor

Cu [mm

2

]

2

]

Term in al

de

control

[mm

2

]

Term in al

MI2 0001–0004 20 2*2,5+2,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI3 0005 32 2*6+6 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

Tabla 3.8: Tamaños de cables y fusibles para Vacon 20, 115 V, 1~

Tama ño

de

bastidor

Tipo

Fusible

[A]

Cable de

alimenta-

ción

Cu [mm

2

]

Tamaño de cable del terminal (mín. /máx.)

Cable del

Ter min al

principal

[mm

2

]

Ter min al

de tierra

[mm

motor

Cu [mm

2

]

2

]

Term in al

de

control

[mm

2

]

Term in al

MI1 0001–0003 10 2*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI2 0004–0007 20 2*2,5+2,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI3 0009 32 2*6+6 3*1,5+1,5 1,5–6 1,5–6 0,5–1,5 0,5–1,5

Tabla 3.9: Tamaños de cables y fusibles para Vacon 20, 208–240 V, 1~

Tama ño

de

bastidor

Tipo

Fusible

[A]

Cable de

alimenta-

ción

Cu [mm

2

]

Tamaño de cable del terminal (mín. /máx.)

Cable del

Ter min al

principal

[mm

2

]

Ter min al

de tierra

[mm

motor

Cu [mm

2

]

2

]

Term in al

de

control

[mm

2

]

Term in al

MI1 0001–0003 6 3*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI2 0004–0007 10 3*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI3 0011 20 3*2,5+2,5 3*2,5+2,5 1,5–6 1,5–6 0,5–1,5 0,5–1,5

MI4 0012–00252025403*6+6 3*6+6 1–10 Cu 1–10 0,5–1,5 0,5–1,5

MI5 0031–0038 40 3*10+10 3*10+10

Tabla 3.10: Tamaños de cables y fusibles para Vacon 20, 208–240 V, 3~

2,5–50

2,5–35 0,5–1,5 0,5–1,5

Cu / Al

de relé

[mm

de relé

[mm

de relé

[mm

2

]

2

]

2

]

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 45

instalación vacon • 41

Tama ño

de

bastidor

Tipo

Fusib le

[A]

Cable de

alimenta-

ción

Cu [mm

2

]

Tamaño de cable del terminal (mín./máx.)

Cable del

Ter min al

principal

[mm

2

]

Term in al

de tierra

[mm

motor

Cu [mm

2

]

2

]

Ter min al

de

control

[mm

2

]

Term in al

MI1 0001–0003 6 3*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI2 0004–0006 10 3*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI3 0008–0012 20 3*2,5+2,5 3*2,5+2,5 1,5–6 1,5–6 0,5–1,5 0,5–1,5

MI4 0016–0023 25 3*6+6 3*6+6 1–10 Cu 1–10 0,5–1,5 0,5–1,5

MI5 0031–0038 40 3*10+10 3*10+10

Tabla 3.11: Tamaños de cables y fusibles para Vacon 20, 380–480 V, 3~

Cable de

Tama ño

de

bastidor

Tipo

Fusib le

[A]

alimenta-

ción

Cu [mm

2

]

Cable del

Cu [mm

2,5–50

2,5–35 0,5–1,5 0,5–1,5

Cu / Al

Tamaño de cable del terminal (mín./máx.)

Ter min al

principal

[mm

2

]

Term in al

de tierra

[mm

motor

2

]

2

]

Term in al

de

control

[mm

2

]

Ter min al

MI3 0002–0004 6 3*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI3 0005–0006 10 3*1,5+1,5 3*1,5+1,5 1,5–4 1,5–4 0,5–1,5 0,5–1,5

MI3 0009 20 3*2,5+2,5 3*2,5+2,5 1,5–6 1,5–6 0,5–1,5 0,5–1,5

Tabla 3.12: Tamaños de cables y fusibles para Vacon 20, 600 V,3~

Nota: Para cumplir la norma EN61800-5-1, el conductor de protección debe ser

de al menos 10 mm2 Cu o 16 mm2 Al. Otra posibilidad consiste en utilizar un

conductor de protección adicional de al menos el mismo tamaño que el original.

de relé

[mm

de relé

[mm

2

]

2

]

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 46

42 • vacon instalación

3.2.6 Reglas generales de cableado

Antes de comenzar la instalación, compruebe que ninguno de los componentes

1

del convertidor esté activo.

Coloque los cables del motor lo suficientemente alejados de otros cables:

• Evite colocar los cables del motor en líneas p aralelas prolongadas con

los demás cables.

• Si los cables del motor están dispuestos en paralelo con los cables

resta ntes, la distancia mínima entre el cable del motor y los demás cables

es de 0,3 m.

• La distancia proporcionada también se aplica entre los cables del motor

2

3

4

y los cables de señal de otros sistemas.

• La longitud máxima de los cables del motor de MI1-3 es de 30 m.

La longitud máxima de los cables del motor para MI4 y 5 es 50 m.

Si utiliza cable más largo, la precisión de la corriente disminuirá.

• Los cables del motor deben cruzarse con otros cables en un ángulo

de 90 grados.

Si es necesario comprobar el aislamiento de los cables, consulte el capítulo 3.2.9.

Conexión de los cables:

• Pele los cables de alimentación y del motor tal y como se indica en

la figura 3.31.

• Conecte los cables de alimentación, del motor y de control a sus respectivos

terminales. (Consulte las figuras 3.17–3.26).

• Tenga en cuenta los pares de apriete de los cables de alimentación

y los cables de control proporcionados en los apartados 3.2.1 y 3.2.2.

• Para obtener información acerca de la instalación de los cables conforme

a las normativas UL, consulte el capítulo 3.2.8 .

• Asegúrese de que los cables de control no entren en contacto con los

componentes electrónicos del convertidor.

• Si se utiliza una resistencia de frenado externa (opcional), conecte su cable

al terminal adecuado.

• Compruebe la conexión del cable de tierra al motor y los terminales

del convertidor marcados con

• Conecte la malla del cable del motor a la toma de tierra del convertidor,

motor y centro de alimentación eléctrica general.

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 47

8 mm

Conductor de tierra

8 mm

35 mm

20 mm

instalación vacon • 43

3.2.7 Longitud de los cables de alimentación y del motor

Figura 3.31: Corte de cables

Nota: Pele también la tapa de plástico de los cables para una conexión a tierra

de 360 grados. Consulte las figuras 3.17, 3.18 y 3.25.

3.2.8 Instalación de cables y normativa UL

Al objeto de cumplir la normativa UL (Underwriters Laboratories), es preciso utilizar

un cable de cobre aprobado por UL con una resistencia mínima al calor de +60/75 °C.

Utilice únicamente cable de Clase 1.

Las unidades son adecuadas para su uso en un circuito capaz de entregar no más

de 50.000 amperios simétricos rms y un máximo de 600 V, cuando se protege con

fusibles de clase T y J. Para MI4 sin reactancia de CC, la intensidad máxima de

corriente de cortocircuito debe ser inferior a 2,3 kA, para MI5 sin reactancia de CC,

la intensidad máxima de corriente de cortocircuito debe ser inferior a 3,8 kA.

La protección frente a cortocircuitos de estado sólido integrada no ofrece protección

de fuga a tierra. La protección de fuga a tierra debe ofrecerse de conformidad con

el código eléctrico nacional y los códigos locales vigentes. Protección para circuito

derivado proporcionada únicamente mediante fusibles.

Se ofrece protección frente a sobrecarga del motor al 110% de corriente a plena

carga.

3.2.9 Comprobar el aislamiento del cable y del motor

En el caso de que sospeche que falla el aislamiento de los cables o del motor, realice

estas comprobaciones de la siguiente manera.

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

3

Page 48

44 • vacon instalación

1. Comprobar el aislamiento del cable del motor

Desconecte el cable del motor de los terminales U / T1, V / T2 y W / T3 del convertidor

y del motor. Mida la resistencia de aislamiento del cable de motor entre cada fase,

así como entre cada fase y el conductor para la protección de toma a tierra.

La resistencia del aislamiento debe ser >1 MOhm.

2. Comprobar el aislamiento del cable de red eléctrica

Desconecte el cable de red eléctrica de los terminales L1, L2 / N y L3 del convertidor

y de la red eléctrica. Mida la resistencia de aislamiento del cable de entrada de la

red de alimentación entre cada fase, así como entre cada fase y el conductor para la

protección de toma a tierra. La resistencia del aislamiento debe ser >1 MOhm.

3. Comprobar el aislamiento del motor

Desconecte el cable del motor del motor y abra las conexiones de puente de la caja

de conexiones del motor. Mida la resistencia de aislamiento de cada bobinado del

motor. La tensión medida debe ser igual al menos a la tensión nominal del motor,

pero no puede superar los 1000 V. La resistencia del aislamiento debe ser >1 MOhm.

3

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 49

puesta en marcha vacon • 45

4. PUESTA EN MARCHA

Antes de la puesta en marcha, tenga en cuenta las instrucciones

y las advertencias que se encuentran en el capítulo 1.

4.1 Pasos de la puesta en marcha de Vacon 20

Lea y siga detenidamente las instrucciones de seguridad del capítulo 1.

1

Después de la instalación, asegúrese de lo siguiente:

• tanto el convertidor como el motor e stén conectados a tierra.

• los cables de alimentación y del motor cumplan los requisitos que se

proporcionan en el capítulo

2

3

4

5

6

• los cab les de co ntrol se encue ntran situados lo m ás lejos posible de los

cables de alimentación (vea el capítulo

de los cables estén conectados a la protección de toma a tierra.

Compruebe la calidad y la cantidad de aire de refrigeración (capítulo 3.1.2).

Compruebe que todos los interruptores de marcha/paro conectados

a los terminales de I/O se encuentren en posición de paro.

Conecte el convertidor a la red eléctrica.

Establezca los parámetros del grupo 1 conforme a los requisitos de la aplicación.

Se deben establecer como mínimo los siguiente parámetros:

• velocidad nominal del motor (par. 1.3)

• intensidad nominal del motor (par. 1.4)

Encont rará los valores n ecesarios para los pa rámetros en la placa

de

características del motor.

3.2.5.

3.2.6, paso 2) y de que las pantallas

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

4

Page 50

46 • vacon puesta en marcha

Realice una prueba de funcionamiento sin el motor. Realice la prueba A o la B:

A) Control desde los terminales de I/O:

• Ponga el interruptor de marcha/paro en posición ON.

• Cambie la referencia de frecuencia (potenciómetro).

• Compruebe el menú de monitor y asegúrese de que el valor de la

frecuencia de salida cambia según el cambio de referencia de frecuencia.

7

8

9

• Ponga el interruptor de marcha/paro en posición de paro (OFF).

B) Control desde el panel:

• Seleccione el panel como lugar de control con el par 2.1. También puede

cambiar al control de panel al pulsar el botón Loc/Rem o

el

control local con el par 2.5.

• Pulse el botón de marcha del panel.

• Compruebe el menú de monitor y asegúrese de que el valor de la

frecuencia de salida cambia según el cambio de referencia de frecuencia.

• Pulse el botón de paro del panel.

Ejecute las pruebas sin carga, sin que el motor esté conectado al proceso, si es

posible. En caso de que no fuera posible, asegúrese de que cada una de las

pruebas es segura antes de ejecutarla. Comunique a los compañeros la

realización de las pruebas.

• Desconecte la tensión de alimentación y espere hasta que el convertidor

se haya apagado.

• Conecte el cable del motor al motor y los terminales de cable del motor

al

convertidor.

• Asegúrese de que todos los interruptores de marcha/paro se encuentren

en posiciones de paro.

• Active el interruptor principal.

• Repita la prueba 7A o 7B.

Conecte el motor al proceso (si se ejecutó la prueba sin carga, sin que el motor

estuviese conectado).

• Antes de realizar las pruebas, asegúrese de que se pueden hacer

de

forma segura.

• Comunique a los compañeros la realización de las pruebas.

• Repita la prueba 7A o 7B.

seleccionar

4

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 51

localización de fallos vacon • 47

FT 2

Código de fallo (02 = sobretensión)

5. LOCALIZACIÓN DE FALLOS

Cuando el sistema de control electrónico del convertidor detecta un fallo crítico,

el convertidor se para y se muestran en pantalla el símbolo FT y el código de fallo

parpadeando con el siguiente formato, por ejemplo:

El fallo activo se puede resetear pulsando el botón BACK/RESET cuando la API está en

el nivel de menú de fallo activo (FT XX) o el botón BACK/RESET durante un tiempo

largo (> 2 s) cuando la API está en el nivel de submenú de fallo activo (F5.x ) o por medio

del terminal de I/O o Fieldbus. Puede resetear el historial de fallos (mantenga pulsado

durante > 5 s) cuando la API está en el nivel de submenú de historial de fallos (F6.x).

Los fallos con etiquetas de tiempo y subcódigo se almacenan en el submenú de

historial de fallos, que se puede examinar. En la tabla siguiente se presentan

los diferentes códigos de fallo, sus causas y acciones correctivas.

Código

de fallo

Tabla 5.1: Códigos de fallo

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

1

2

3

Nombre

del fallo

Sobreintensidad

Sobretensión

Fallo a tierra

Causa posible Acciones correctivas

El convertidor ha detectado una

intensidad demasiado alta (>4*I

en el cable del motor:

• aumento repentino de

la carga

• cortocircuito en los cables

del motor

• motor inadecuado

La tensión del bus de CC ha

superado el límite de seguridad

interno:

• tiempo de deceleración

demasiado corto

• altos picos de tensión

en la red eléctrica

El circuito de medida de

intensidad ha detectado que la

suma de las intensidades de las

fases del motor no es cero.

Detecció n de corriente d e fuga en

el arranque:

• fallo de aislamiento

en cables o motor

)

N

Comprobar carga.

Comprobar el tamaño

del motor.

Comprobar los cables.

Aumentar el tiempo

de deceleración

(par.4.3 o par.4.6)

Comprobar los cables

del motor y el motor.

5

Page 52

48 • vacon localización de fallos

Código

de fallo

Tabla 5.1: Códigos de fallo

8

9

11

13

14

15

Nombre

del fallo

Fallo del

sistema

Baja tensión

Fallo de fase de

salida

Baja

temperatura del

convertidor

Sobre

temperatura del

convertidor

Motor

bloqueado

Causa posible Acciones correctivas

Resetear el fallo y volver

a poner en marcha.

• fallo de componente

• funcionamiento incorrecto

La tensión del Bus de CC

ha descendido del límite

de seguridad interno:

• causa más probable: tensión

de alimentación demasiado

baja

• fallo interno del convertidor

• Fallo de alimentación

El sistema de medida de

intensidad ha detectado que

no circula intensidad por una

de la fases del motor.

La temperatura del radiador es

inferior a -10

Radiador sobrecalentado.

La protección contra bloqueo

del motor se ha activado.

°C

Si se vuelve a producir el

fallo, consultar al distribuidor.

NOTA: Si se produce el fallo

F8, busque el subcódigo del

fallo en el menú del historial

de fallos con el ID xxx.

En el caso de que se produzca

un corte de tensión de

alimentación temporal,

resetear el fallo y volver

a poner en marcha el

convertidor. Comprobar

la tensión de alimentación.

Si es correcta, se ha producido

un fallo interno.

Consultar al distribuidor

más próximo.

Comprobar el cableado del

motor y motor.

Comprobar la temperatura

ambiente.

Comprobar que el flujo de

aire de refrig eración no está

bloqueado.

Comprobar la temperatura

ambiente.

Limpiar la suciedad del

radiador.

Comprobar que la frecuencia

de conmutación no sea

demasiado alta en relación

con la temperatura ambiente

y la carga del motor.

Comprobar que el motor

puede girar libremente.

5

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 53

localización de fallos vacon • 49

Código

de fallo

Tabla 5.1: Códigos de fallo

16

17

22

25

27

29

34

35

41

50

Nombre

del fallo

Sobre

temperatura

del motor

Baja carga

Fallo e n

la EEPROM

Fallo d el mecanismo de control

del microcontrolador (Watchdog)

Protección de

fuerza contraelectromotriz (FCEM)

Fallo termistor

Comunicación

del bus interno

Fallo d e la

aplicación

Tem per atu ra

IGBT

Fallo de nivel bajo

de entrada analógica (AI) Selección de entrada

analógica 20%–

100% (rango de

señal seleccionado de 4 a 20

mA o de 2 a 10 V)

Causa posible Acciones correctivas

El modelo térmico del motor calculado por el convertidor ha detectado una sobre temperatura de

motor. El motor está sobrecargado.

Se ha activado la protección

de baja carga.

Ejemplo: falta de agua

de entrada.

Fallo al guardar parámetros

• funcionamiento incorrecto

• fallo de componente

• funcionamiento incorrecto

• fallo de componente

El convertidor ha detectado que

el motor magnetizado está

girando en situación de marcha.

La entrada del termistor de la

tarjeta opcional ha detectado un

aumento de la temperatura del

motor.

Interferencia del ambiente

o hardware defectuoso.

La aplicación no funciona

correctamente.

Cuando la temperatura de los IGBT

supera los 110 ºC, aparece un aviso.

La intensidad en la entrada

analógica es < 4 mA; la tensió n en

la entrada analógica es < 2 V.

• cable de control roto o suelto.

• fallo del origen de señal.

Reducir la carga del motor.

Si no existe sobreca rga del motor ,

comprobar los parámetros del

modelo térmico del motor.

Comprobar el motor y la carga,

así como los parámetros

relacionados con la detección

de baja carga (P11.14 - P11.16).

Ejemplo: correas rotas

o bombas sin agua

Consultar al distribuidor más

próximo.

Resetear el fallo y volver

a poner en marcha.

Si se vuelve a producir el

fallo, consultar al distribuidor.

Asegurarse de que no haya un

motor magnetizado girando

cuando se dé la orden de marcha.

Comprobar la refrigeración

y carga del motor. Comprobar

la conexión del termistor (si

la entrada de termistor de la

tarjeta opcional no está en

uso, se debe cortocircuitar).

Si se vuelve a producir el

fallo, consultar al distribuidor.

Consultar al distribuidor más

próximo.

Com probar c arga.

Comprobar el tam año del motor.

Comprobar el transductor

y su cableado

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

5

Page 54

50 • vacon localización de fallos

Código

de fallo

Tabla 5.1: Códigos de fallo

51

52

53

54

55

60

80

81

82

84

Nombre

del fallo

Fallo extern o

Fallo d e

comunicación

panel

Fallo d e

comunicación

Fieldbus

Fallo r anura

Fallo de funcionamiento de marcha incorrecto

Bomba no

detectada

Fallo d e

enclavamientos

Fallo d e

identificación

del sistema

Frecuencia de

salida<Frecuenci

a de referencia

Sobrepresión

Causa posible Acciones correctivas

Fallo de entrada digital. La

entrada digital se ha programado

como entrada de fallo externo

y esta entrada está activada.

Se ha interrumpido la conexión

entre el panel de control y el

convertidor.

Se ha interrumpido la conexión

de datos entre el maestro de

Fieldbus y la tarjeta de Fieldbus

del convertidor.

Fallo en tarjeta opcional o

ranura. Se ha perdido la conexión

entre la tarjeta opcional y la API.

La marc ha directa e invers a

están activadas

simultáneamente.

El convertidor no detecta ninguna

bomba conectada. Sólo si se utiliza

P14.1 = 2 (rotación total sin enclavamientos) y P14.23 = 1 (detección

de bombas sin enclavamientos).

Se ha seleccionado un tipo de

rotación con enclavamientos

(P1.7) y el variador no los está

detectando.

Fallo durante la identificación

del sistema hidráulico.

La bomba no puede girar a la velocidad deseada del sistema debido

a un consumo alto o a que la alimentación es demasiado baja.

Se ha disparado la protección

por sobrepresión

Comprobar la programación

y el dispositivo que indica la

información del fallo externo.

Comprobar también el

cableado de este dispositivo.

Comprobar la conexión del

panel y revisar conexionado

del kit de montaje en puerta

si se utiliza.

Comprobar la instalación.

Si la instalación es correcta,

consultar al distribuidor de

Vacon más próximo .

Comprobar tarjeta y ranura.

Consultar al distribuidor

Vacon más próximo .

Comprobar las señales de

control 1 y 2 de las I/O.

Comprobar la conexión

de la bomba

Utilizar el menú monitor

para comprobar el estado de

las entradas digitales y comprobar también su cableado.

Revisar que la salida del

grupo de presión se cierra

y se abre correctamente.

Comprobar el transductor.

Comprobar si se ha forzado

la detención durante la

identificación.

Revisar la red de la alimentación del convertidor y que la

bomba no esté atascada o

tenga suciedad en la impulsión.

Comprobar el proceso.

Comprobar el transductor o

límite de parámetro (P11.24).

5

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 55

Señales I/O de

0~20 mA

10 V/50 mA

api de vacon 20 vacon • 51

6. INTERFAZ DEL SISTEMA PFC

6.1 Señales I/O

Terminal Señal Función Descripción

A A RS 485 A Comunicación Modbus RTU

B B RS 485 B Comunicación Modbus RTU

1

2 AI1+ Entrada analógica 1

3GND

6 +24 V

7DI_COM

8 DIN1 Entrada digital 1

9 DIN2 Entrada digital 2

10 DIN3 Entrada digital 3

4 AI2+ Entrada analógica 2 Valor actual PID

5GND

13 DO- Común salida digital - 14 DIN4 Entrada digital 4

15 DIN5 Entrada digital 5

16 DIN6 Entrada digital 6

18 AO1+ Salida analógica

Tabla 6.1: Señales I/O

(P): La función es programable

+10 V

ref

Común entrada digital

Salida de tensión

de referencia

Tierra de señales

de I/O

Tensión auxiliar

+24VDC

para DIN1-DIN6

Tierra de señales

de I/O

Tensión para

potenciómetro

Referencia de

frecuencia

(P)

Máx. 10 mA

0 – +10 V Ri >= 200 k

Resolución: 11 bits,

precisión: ±1%

- -

Tensión auxiliar

+24VDC

Máx. 50 mA

- -

(P)

Marcha directa

Referencia

de PID 2

Selección de

referen cia 2 y lugar

de control

remoto 2

18–30 V, Ri > 5 K Ohm

18–30 V, Ri > 5 K Ohm

(P)

18–30 V, Ri > 5 K Ohm

(P)

Por defecto:

0(4)–20 mA, Ri <= 250

Otros:

0 – +10 V Ri >= 200 k

Resolución: 11 bits,

Precisión: ±1%

Selección de V/mA con

interruptores

- -

(P)

18-30 V, Ri > 5 K Ohm

Enclavamiento 1

Enclavamiento 2

Enclavamiento 3

Listo

(P)

18–30 V, Ri > 5 K Ohm

(P)

18–30 V, Ri > 5 K Ohm

0~10 V, carga > 1 K Ohm

0(4)~20 mA, carga < 500 Ohm

(P)

Selección de V/mA con

interruptores

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

6

Page 56

52 • vacon api de vacon 20

230 VCA

Autom.

M1/Vacon

K1

K1

K1

K1

K1.1

K1.1

K2

S1

RO1 RO2

22

23

14

DI5

DI424 VCC

25

26

15

S2

K2

K2

K2

K2.1

K2.1

M1/red de alimen tación M2/red de alimentació nM2/Vacon

Red eléctrica

Autom.

Red eléctrica

VACO N 20

Terminal Señal Fu nción Descripción

20 DO+ Salida digital

22 R13 Relé 1, contacto N.O.

Control bomba 3

Control bomba 1

23 R14 Relé 1, Común 24 R2 2 Relé 2, contacto N.C.

25 R21 Relé 2, Común 26 R24 Relé 2, contacto N.O.

Tabla 6.1: Señales I/O

(P): La función es programable

Figura 6.1: Rotación total de 2 bombas,

ejemplo del esquema de control

Control bomba 2

Sin fallos

(P)

(P)

Colector abierto

(P)

Máx. 48 VCC, máx. 50 mA

(P)

Carga de conmutación

máx.: 250 VCA/2 A

o 250 VCC/0,4 A

Carga de conmutación

máx.: 250 VCA/2 A

o 250 VCC/0,4 A

6

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 57

api de vacon 20 vacon • 53

230 VCA

M1/Vacon

K1

K1

K1

K1

K1

K1K1.1

K1.1

K2

S1

R4

R4

22

A

O

A

O

A

O

23

146

DI5 DI1 D0DI4

24 VCC

25

26

15 16 20

S2 S3

K2

K2

K3

K3

K3

K3.1

K3

K3

K3K2

K2

K2

K2.1

K2.1K2.1

M1/red de alimentaci ón M2/red de aliment aciónM2/Vacon M3/Vacon M3/r ed de alimentación

Red eléctrica

Red eléctrica Red eléctrica

VACON 20

Figura 6.2: Rotación total de 3 bombas,

ejemplo del esquema de control

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

6

Page 58

54 • vacon api de vacon 20

VAC ON

K1

L1

L1L2L2L3L3

Q1

F3 F1 F2

PE

PEPE

K1.1 K2.1

K2

Figura 6.3: Ejemplo de rotación total de 2 bombas,

6

esquema de potencia

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 59

api de vacon 20 vacon • 55

DI

Enco Nor

AO

VmA

AI2

VmA

RS485

-term

ON

S1S2S3S4

J500

OFF

4 5 13 14 15 16 2018

123678910

22 23 26

2425

AI2 GND DO - DI4 DI5 DI 6 AO DO+ R13 R14 * R24

+10V AI1 GND 24V DI- C DI1 DI2 DI3 A B R21 R2 2

Figura 6.4: Ejemplo de rotación total de 3 bombas,

esquema de potencia

Figura 6.5: Interruptores DIP

Terminales de I/O de Vacon 20:

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

6

Page 60

56 • vacon panel de control

7. PANEL DE CONTROL

7.1 General

El panel está integrado en la unidad y se compone de la tarjeta de I/O correspondiente con su tapa y una cubierta que contiene la pantalla y los botones.

El panel del usuario consta de una pantalla LCD alfanumérica con iluminación

y un teclado con 9 pulsadores (consulte la figura 7.1).

7.2 Pantalla

En la pantalla se incluyen 14 segmentos y 7 bloques de segmentos, punteros

y símbolos claros de unidades de texto. Los punteros (cuando se pueden ver)

proporcionan cierta información acerca de la unidad. Esta información aparece en

forma de texto claro en el idioma del usuario en la cubierta (números 1…14 de la figura

siguiente). Los punteros se agrupan en 3 grupos con los siguientes significados y con

los siguientes textos en inglés en la cubierta (consulte la figura 7.1):

Grupo 1–5; Estado del convertidor

1= El convertidor se encuentra listo para funcionar (READY)

2= El convertidor se encuentra en estado de marcha (RUN)

3= El convertidor se encuentra en estado de paro (STOP)

4= El estado de la alarma está activado (ALARM)

5= El convertidor se ha detenido debido a un fallo (FAULT)

Grupo 6–10; Selecciones de control

Cuando la API funciona con control de PC, no hay punteros en I/O, KEYPAD y BUS.

6= El motor está girando en sentido directo (FWD)

7= El motor está girando en sentido inverso (REV)

8= El lugar de control seleccionado es el bloque de terminales de I/O (I/O)

9= El lugar de control seleccionado es el panel (KEYPAD)

10= El lugar de control seleccionado es el Fieldbus (BUS)

Grupo 11–14; Menú principal de navegación

11= Menú principal de referencia (REF)

12= Menú principal de monitor (MON)

13= Menú principal de parámetros (PAR)

14= Menú principal de sistema (SYS)

7

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 61

panel de control vacon • 57

1 2 3 4 5

6 7 8 9 10

11

13

14

12

READY RUN STOP ALARM FAULT

FWD REV I/O KEYPAD BUS

SYS

PAR

REF

MON

BACK

RESET

LOC

REM

OK

7.3 Panel

La sección del teclado del panel de control consta de 9 botones (consulte

la figura 7.1). Los botones y sus funciones se describen en la tabla 7.1.

El convertidor se detiene al pulsar el botón de PARO del panel, independientemente

del lugar de control seleccionado cuando Par. 2.7 (botón de Paro del panel) es 1.

Si Par. 2.7 es 0, el convertidor se detiene al pulsar el botón de PARO del panel solo

si se ha seleccionado el panel como lugar de control. La unidad se inicia al pulsar el

botón MARCHA del panel cuando se ha seleccionado KEYPAD o control LOCAL.

Figura 7.1: Panel de control de Vacon 20

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

7

Page 62

58 • vacon panel de control

OK

BACK

RESET

LOC

REM

Símbolo

Tabla 7.1: Función del panel

NOTA: El estado de los 9 botones se encuentra disponible para el programa

de la aplicación.

Nombre

del botón

START PONER EN MARCHA el motor desde el panel

STOP PARO del motor desde el panel

OK

Back/Reset

Arriba y Abajo

Izquierda

y Derecha

Loc / Rem Cambio del lugar de control

Descripción de la función

Se utiliza para confirmación. Permite acceder

al modo de edición de parámetros. Alterna

la visualización entre el valor y el código del

parámetro

No es necesario pulsar el b otón OK para confirmar

el valor de la referencia de frecuencia.

Cancela el parámetro editado

Permite moverse hacia atrás en los niveles

de menú

Restablece la indicación de fallo

Permite seleccionar el número de parámetro en

la lista de parámetros raíz. Arriba disminuye/Abajo

aumenta el número de parámetro. Arriba

aumenta/Abajo disminuye el cambio del valor del

parámetro.

Disponibles en el ajuste de dígitos de parámetros

de los menús REF, PAR y SYS al cambiar un valor.

MON, PAR y SYS también pueden utilizar el botón

izquierdo y derecho para navegar por el grupo de

parámetros; por ejemplo, en el menú MON: utilice

el botón derecho desde V1.x a V2.x a V3.x.

Puede utilizarse para cambiar de dirección

en el menú REF en el modo local:

- La flecha derecha indicaría marcha inversa (REV)

- La flecha izquierda indicaría marcha hacia

delante (FWD)

7

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 63

panel de control vacon • 59

FWD R EV I/O KEYPAD BUS

REF

MON

PA R

SYS SYS

SYS SYS

SYS SYS

SYS SYS

FAU LTALARMSTOPREADY RUN

FWD REV I/O KEYPAD BU S

REF

PA R

FAULTALARMSTOPREAD Y RUN

MON

FW D REV I/O KEYPA D BUS

REF

PAR

FAUL TALARMSTOPREADY RUN

MON

FWD REV I/O KEYPAD BUS

REF

PAR

FAULTALARMSTOPREADY RUN

MON

FWD REV I/O KEYPAD BUS

REF

PAR

FAULTALARMSTOPRE ADY RUN

MON

FWD REV I/O KEYPAD BUS

REF

PAR

FAULTALARMSTOPREADY RUN

MON

FWD REV I/O KEYPAD BUS

REF

PAR

FAU LTALARMSTO PREAD Y RUN

MON

FWD REV I/O KEYPAD BUS

REF

MON

PAR

FAU LTALARMSTOPREADY R UN

OK

OK

OK

OK

OK

Hz

Hz

MENÚ DE

SISTEMA

MENÚ DE

PARÁMETROS

MENÚ DE

REFERENCIA

MENÚ DE

MONITOR

En este menú se

pueden supervisar

los parámetros

del sistema y el

submenú de fallos.

Muestra elvalor de

referencia depanel

independientemente

del lugar de control

seleccionado.

En este menú se

pueden supervisar

yeditarlos

parámetros.

En este menú se

pueden supervisar

los valoresde

monitor.

PULSAR

PULSAR

PULSAR

PULSAR

PULSAR

PULSAR

PULSAR

7.4 Navegación en el panel de control de Vacon 20

En este capítulo se proporciona información acerca de la navegación por los menús

de Vacon 20 y acerca de la edición de los valores de los parámetros.

7.4.1 Menú principal

La estructura del menú del software de control de Vacon 20 se compone de un menú

principal y de varios submenús. A continuación se muestra la navegación por el

menú principal:

Figura 7.2: Menú principal de Vacon 20

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

7

Page 64

60 • vacon panel de control

OK

SYS

FWD REV I/O KEYPAD BUS

REF

MON

PA R

FAU LTALARMSTOPREADY RUN

Hz

Modificar

valor

Pulsar para entrar en

"modo de edición"

7.4.2 Menú de referencia

Figura 7.3: Pantalla del menú de referencia

Desplácese hasta el menú de referencia con el botón ARRIBA/ABAJO (consulte

la figura 7.2). El valor de referencia se puede cambiar con el botón ARRIBA/ABAJO

como se muestra en la figura 7.3.

También es posible modificar el valor dígito a dígito. Pulse primero los botones

Izquierda y Derecha para seleccionar el dígito que tiene que cambiarse;

posteriormente pulse el botón Arriba para aumentar y el botón Abajo para disminuir

el valor en el dígito seleccionado. El cambio de frecuencia de referencia se aplicará

inmediatamente, sin necesidad de pulsar OK.

Nota: Pueden utilizarse los botones IZQUIERDA y DERECHA para

cambiar de dirección en el menú Ref en el modo de control

local.

7

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 65

panel de control vacon • 61

OK

OK

OK

1

2

3

5

4

FAULTALARMSTOPREADY RU N

REF

MON

PAR

SYS

REF

MON

PAR

SYS

FAULTALARMSTOPREADY RU N

FWD REV I/O KEY PAD BUS FWD REV I/O K EYPAD BUS

REF

MON

PAR

SYS

FAULTALARMSTOPREADY RUN

FWD REV I/O KEY PAD BUS

REF

MON

PAR

SYS

FAULTALARMSTOPREADY RU N

FWD REV I/O KEYPAD BUS

FAULTALARMSTOPREADY RU N

REF

MON

PAR

SYS

FWD REV I/O KEYPAD BUS

Pulsar OK para entrar

en el menú Monitor

Pulsar OK para

visualizar V4.5

Pulsar abajo para

supervisar V4.5

Pulsar Izquierda/Derecha

para supervisar otro grupo

de monitor

Pulsar OK para

visualizar el valor

7.4.3 Menú monitor

Los valores de monitor son valores reales de las señales medidas, así como los

estados de algunos de los ajustes de control. Son visibles en la pantalla de Vacon 20,

pero no pueden editarse. Vea el capítulo 8.2.

La pulsación del botón Izquierda/Derecha permite cambiar el parámetro actual

al primer parámetro del siguiente grupo, para navegar por el menú de monitor de

V1.x a V2.1 a V3.1 a V4.1. Tras acceder al grupo deseado, puede navegarse por los valores

de monitor pulsando el botón ARRIBA/ABAJO, como se muestra en la figura 7.4.

En el menú MON, la señal seleccionada y su valor alternan en la pantalla pulsando

el botón OK.

Nota: Al conectar la alimentación del convertidor, el puntero del

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

Figura 7.4: Pantalla del menú monitor

menú principal está en MON, V x.x o el valor del parámetro

de monitor Vx.x se muestra en el panel.

La visualización de Vx.x o el valor del parámetro de monitor de

Vx.x viene determinada por el último estado de visualización

antes de la desconexión de la alimentación. P. ej., si era V4.5,

también será V4.5 al volver a dar tensión al convertidor.

7

Page 66

62 • vacon panel de control

OK

OK

2

4

3

5

OK

6

FAULTALARMSTOPREADY RU N

REF

MON

PAR

SYS

REF

MON

PAR

SYS

REF

MON

PAR

SYS

FAUL TALARMSTOPREADY RU N

FAULTALARMSTOPREADY RUN

FWD R EV I/O KEYPAD BUS FWD R EV I/O KEYPAD BUS

FWD R EV I/O KEYPAD BUS

1

FAULTALARMSTOPREADY RUN

REF

MON

PAR

SYS

FWD REV I/O K EYPAD BUS

FAULTALARMSTOPREADY RU N

REF

MON

PAR

SYS

FWD REV I/O K EYPAD BUS

Hz

Pulsar OK para

confirmar

Pulsar Arriba/Abajo para modificar el valor

Pulsar OK para entrar en

el menú de parámetros

Pulsar Abajo para

supervisar P3.4

Pulsar OK para entrar

en modo edición

Pulsar Derecha para

supervisar otro grupo

de parámetros

7.4.4 Menú de parámetros

En el menú de parámetros solo se muestra por defecto la lista de parámetros

de configuración rápida. Al dar el valor 0 al parámetro 15.2, es posible acceder a los

otros grupos de parámetros avanzados. Las listas y las descripciones de los

parámetros se pueden encontrar en los capítulos 8 y 9.

En la siguiente figura se muestra la vista del menú de parámetros:

El parámetro puede cambiarse como la figura 7.5.

El botón Izquierda/Derecha está disponible en el menú de parámetros. La pulsación

del botón Izquierda/Derecha permite cambiar del parámetro actual al primer

parámetro del siguiente grupo (ejemplo: cualquier parámetro de P1… se muestra

-> botón DERECHO -> P2.1 se muestra -> botón DERECHO -> P3.1 se muestra…).

Tras acceder al grupo deseado, pulse el botón ARRIBA / ABAJO para seleccionar

el número del parámetro raíz y, posteriormente, pulse el botón OK para mostrar

el valor del parámetro y también acceder al modo de edición.

7

Figura 7.5: Menú de parámetros

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 67

panel de control vacon • 63

En el modo de edición, los botones Izquierda y Derecha se utilizan para seleccionar

el dígito que tiene que cambiarse y Arriba aumenta / Abajo disminuye el valor del

parámetro.

En el modo de edición, el valor de Px.x aparece parpadeando en el panel. Tras

aproximadamente 10 s, Px.x vuelve a aparecer en el panel si no pulsa ningún botón.

Nota: En el modo de edición, si edita el valor y no pulsa el botón OK,

el valor no se cambia.

En el modo de edición, si no edita el valor, puede pulsar

Reset/Back para volver a mostrar Px.x.

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

7

Page 68

64 • vacon panel de control

OK

1

2

3

REF

MON

PAR

SYS

FAULTALARMSTOP

FWD R EV I/O K EYPAD BUS

READY RU N

OK

4

REF

MON

PAR

SYS

FAULTALARMSTOPREADY RUN

FWD R EV I/O KEY PAD BUS

5

REF

MON

PAR

SYS

FAULTALARMSTOPRE ADY RUN

FWD REV I/O KEYPAD B US

REF

MON

PAR

SYS

FAULTALA RMSTOPREADY RUN

FWD R EV I/O K EYPAD BUS

REF

MON

PAR

SYS

FAULTALARMSTOPRE ADY RUN

FWD REV I/O KEYPAD BUS

Supervisar el código de

fallo (C xx), sub-código

(Id xx),días (d xx),ho ras

(H xx), minutos (M xx)

Pulsar OK para examinar

un fal lo

Pulsar Abajo para

supervisar el menú

de fallos activos

Pulsar Izquierda/Derecha

para supervisar otros

grupos

Pulsar OK paraentrar

en V1.1

7.4.5 Menú de sistema

El menú SYS incluye el submenú de fallos, el submenú de Fieldbus y el submenú

de parámetros del sistema. La pantalla y el funcionamiento del submenú

de parámetros del sistema es similar a los menús PAR ó MON.

En el submenú de parámetros del sistema, hay algunos parámetros editables (P)

y algunos parámetros no editables (V).

El submenú de fallos del menú SYS incluye el submenú de fallo activo y el submenú

del historial de fallos.

En una situación de fallo activo, el puntero FALLO parpadea y en la pantalla

parpadea el elemento de menú del fallo activo con el código de fallo. Si hay varios

fallos activos, puede comprobarlo accediendo al submenú de fallos activos F5.x. F5.1

es siempre el código de fallo activo más reciente Los fallos activos pueden

resetearse pulsando el botón BACK/RESET durante un tiempo largo (>2 s), cuando

la API está en el nivel de submenú de fallo activo (F5.x). Si no se puede resetear

el fallo, el parpadeo continúa. Es posible seleccionar otros menús en pantalla

durante un fallo activo, pero en este caso la pantalla vuelve de forma automática

al menú de fallos si no se pulsa ningún botón en 10 segundos. Los valores código

7

Figura 7.6: Menú de fallos

Tel. +34 93 877 45 06 • Fax +34 93 877 00 09

Page 69

panel de control vacon • 65

de fallo, subcódigo, así como el día, hora y minuto de funcionamiento en el momento

del fallo se muestran en el menú de valores

(horas de funcionamiento = lectura que se muestra).

Nota: El historial de fallos puede resetearse con una pul sación larga

del botón BACK / RESET durante un tiempo de 5 segundos;

cu and o la API es tá e n el niv el de submenú del historial de fallos

(F6.x), también borrará todos los fallos activos.

Consulte en el capítulo 5 Descripción de fallos.

Soporte 24 h: +34 93 807 499 023 • Email: vacon@vacon.es

7

Page 70

66 • vacon parámetros

8. PARÁMETROS DE APLICACIÓN PFC

En las siguientes páginas encontrará las listas de parámetros dentro de los

respectivos grupos de parámetros. Las descripciones de los parámetros se

encuentran en el capítulo 9.

Explicaciones:

Código: Indicación de ubicación en el panel. Muestra al operador el número

Parámetro: Nombre del parámetro o del valor de monitor