Page 1

MAKING MODERN LIVING POSSIBLE

Tipps für den Monteur

REFRIGERATION &

AIR CONDITIONING DIVISION

Handbuch

Page 2

Damit Sie problemlos mit Danfoss Produkten arbeiten können, haben wir

für Sie die Broschüre „Tipps für den Monteur“ zusammengestellt. Diese

enthält Informationen über unsere Produkte, Tipps zur Fehlersuche in den

Anlagen und wichtige Montagehinweise, außerdem genügend Raum für

eigene Eintragungen.

Falls Sie weitere Informationen über das Danfoss Produktprogramm

benötigen, wenden Sie sich bitte an die für Sie zuständige Danfoss Niederlassung. Darüber hinaus finden Sie auf unserer Internetseite weitere

nützliche Informationen:

www.danfoss.de/kaelte

Wir hoffen, Ihnen mit unseren „Tipps für den Monteur“ eine kleine Hilfe bei

der täglichen Arbeit geben zu können.

Mit freundlichem Gruß

Ihr Danfoss-Team

Page 3

Tipps für den Monteur

Kapitel 1 . . . . . . . . . . . . . . . . . . . Thermostatische Expansionsventile . . . . . . . . . . . . . . . . . . . . . .Seite 3

Expansionsventile Magnetventile Druckschalter Thermostate Druckregler

Thermostatische

Kapitel 2

Kapitel 3

Kapitel 4

Kapitel 5

Kapitel 6

. . . . . . . . . . . . . . . . . . . Magnetventile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 13

. . . . . . . . . . . . . . . . . . . Druckschalter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 19

. . . . . . . . . . . . . . . . . . . Thermostate . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 27

. . . . . . . . . . . . . . . . . . . Druckregler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 35

. . . . . . . . . . . . . . . . . . . Druckgesteuerte Wasserventile . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 45

Wasserventile

Druckgesteuerte

Kapitel 7

Kapitel 8

Kapitel 9

Kapitel 10

© Danfoss A/S (RA-Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 1

. . . . . . . . . . . . . . . . . . . Filtertrockner und Schaugläser . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 51

. . . . . . . . . . . . . . . . . . . Danfoss Verdichter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .Seite 61

. . . . . . . . . . . . . . . . . . . Praktische Tipps. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 125

. . . . . . . . . . . . . . . . . . Fehlersuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 145

und Schaugläser

Filtertrockner

Verdichter Praktische Tipps Fehlersuche

Danfoss

Page 4

Page 5

Tipps für den Monteur Thermostatische Expansionsventile

Inhalt Seite

Einleitung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Überhitzung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Unterkühlung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Äußerer Druckausgleich . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Füllungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Universalfüllung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

MOP-Füllung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

MOP-Ballast-Füllung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Wahl des thermostatischen Expansionsventils . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Bezeichnung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Einstellung der statischen Überhitzung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Auswechseln des Düseneinsatzes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Danfoss-Produktprogramm . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

Expansionsventile

Thermostatische

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 3

Page 6

Notizen

4 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 7

Tipps für den Monteur Thermostatische Expansionsventile

Einleitung

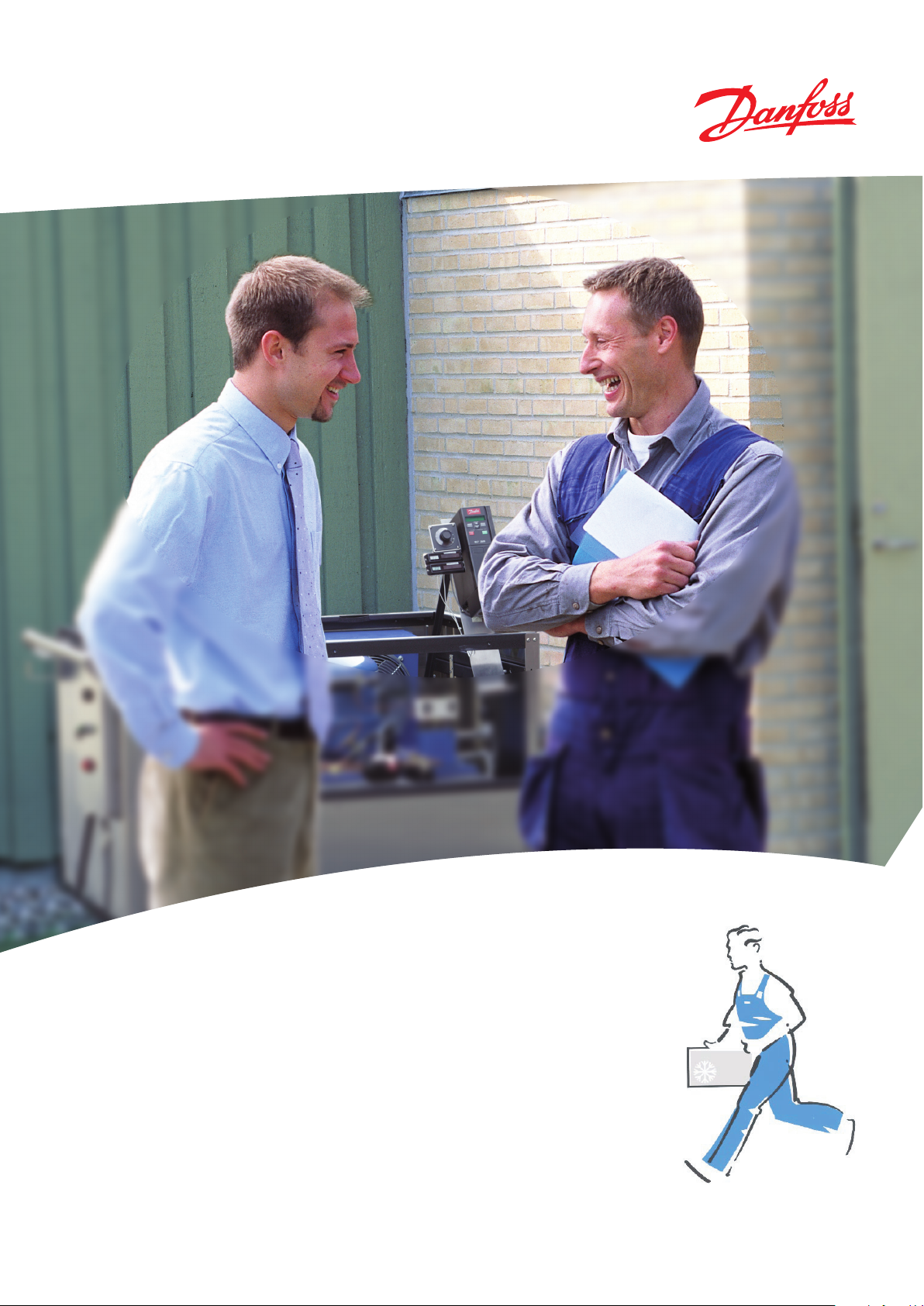

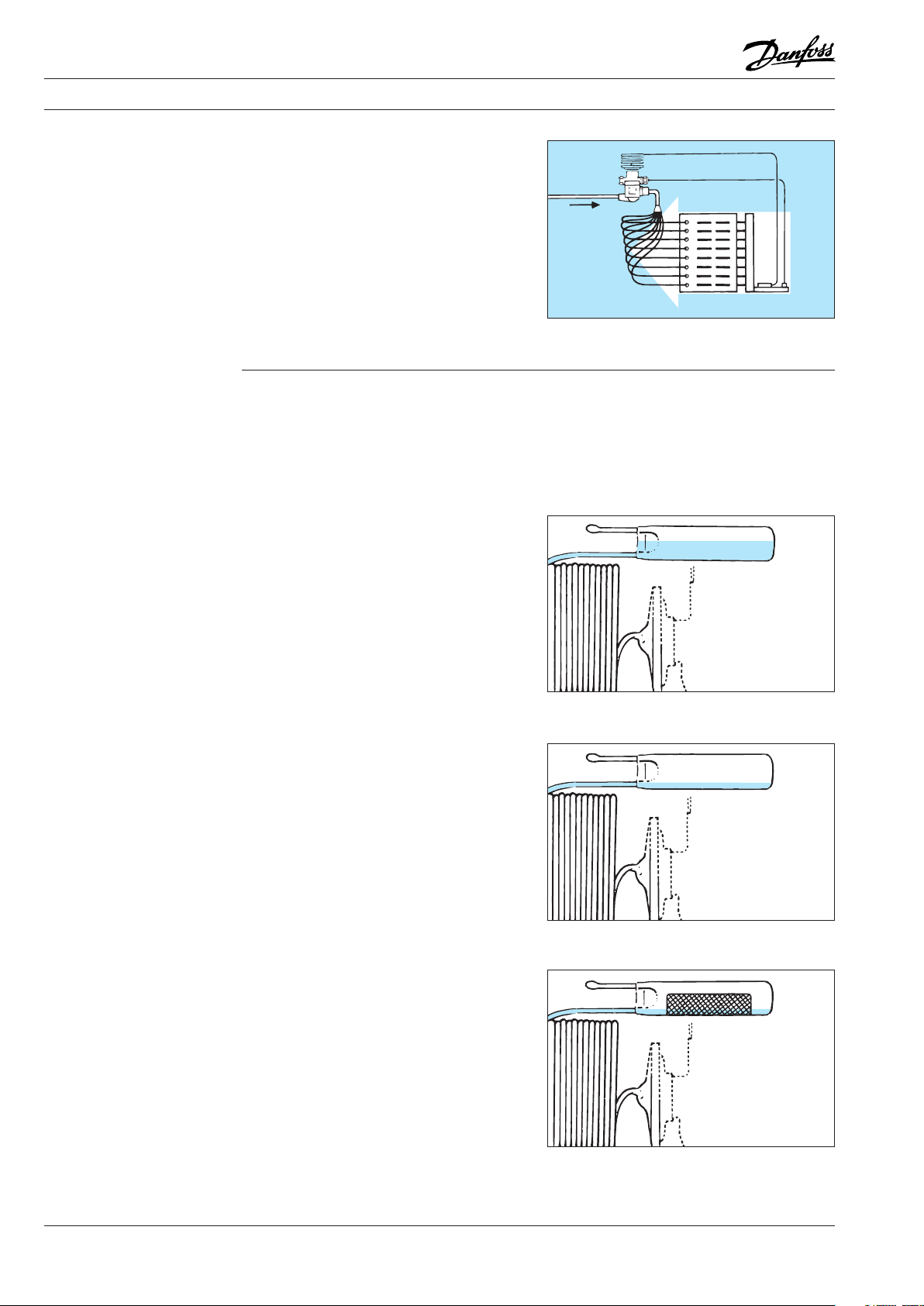

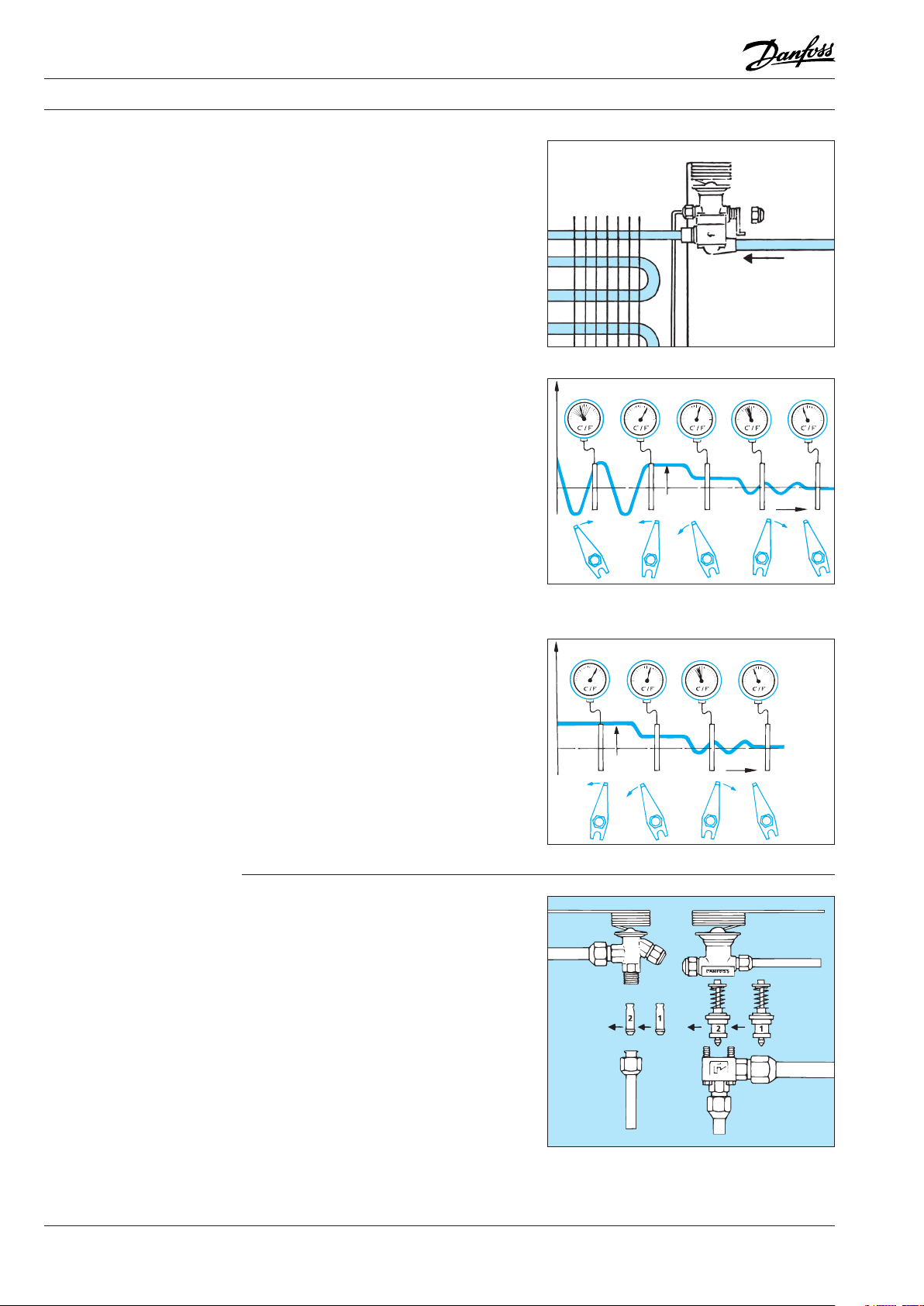

Ein thermostatisches Expansionsventil besitzt

ein thermostatisches Element (1), welches vom

Ventilgehäuse durch eine Membrane getrennt ist.

Das Element ist durch ein Kapillarrohr mit einem

Fühler (2), einem Ventilgehäuse mit Ventilsitz (3)

und einer Feder (4) verbunden.

Wirkungsweise eines thermostatischen

Expansionsventils

Die Funktion eines thermostatischen Expansionsventils wird von drei grundlegenden Drücken

bestimmt:

P1: Fühlerdruck, der auf der Oberseite der

Membrane wirkt und das Ventil önet.

P2: Verdampferdruck, der auf der Unterseite

der Membrane wirkt und das Ventil

schließt.

P3: Federdruck, der ebenfalls auf der Unterseite

der Membrane wirkt und das Ventil schließt.

Wenn das Expansionsventil regelt, besteht

ein Gleichgewicht zwischen dem Fühlerdruck

auf der Oberseite der Membrane und dem

Verdampferdruck plus Federdruck auf der Unterseite der Membrane.

Mit Hilfe der Feder wird die statische Überhitzung

eingestellt.

Expansionsventile

Thermostatische

Überhitzung

Unterkühlung

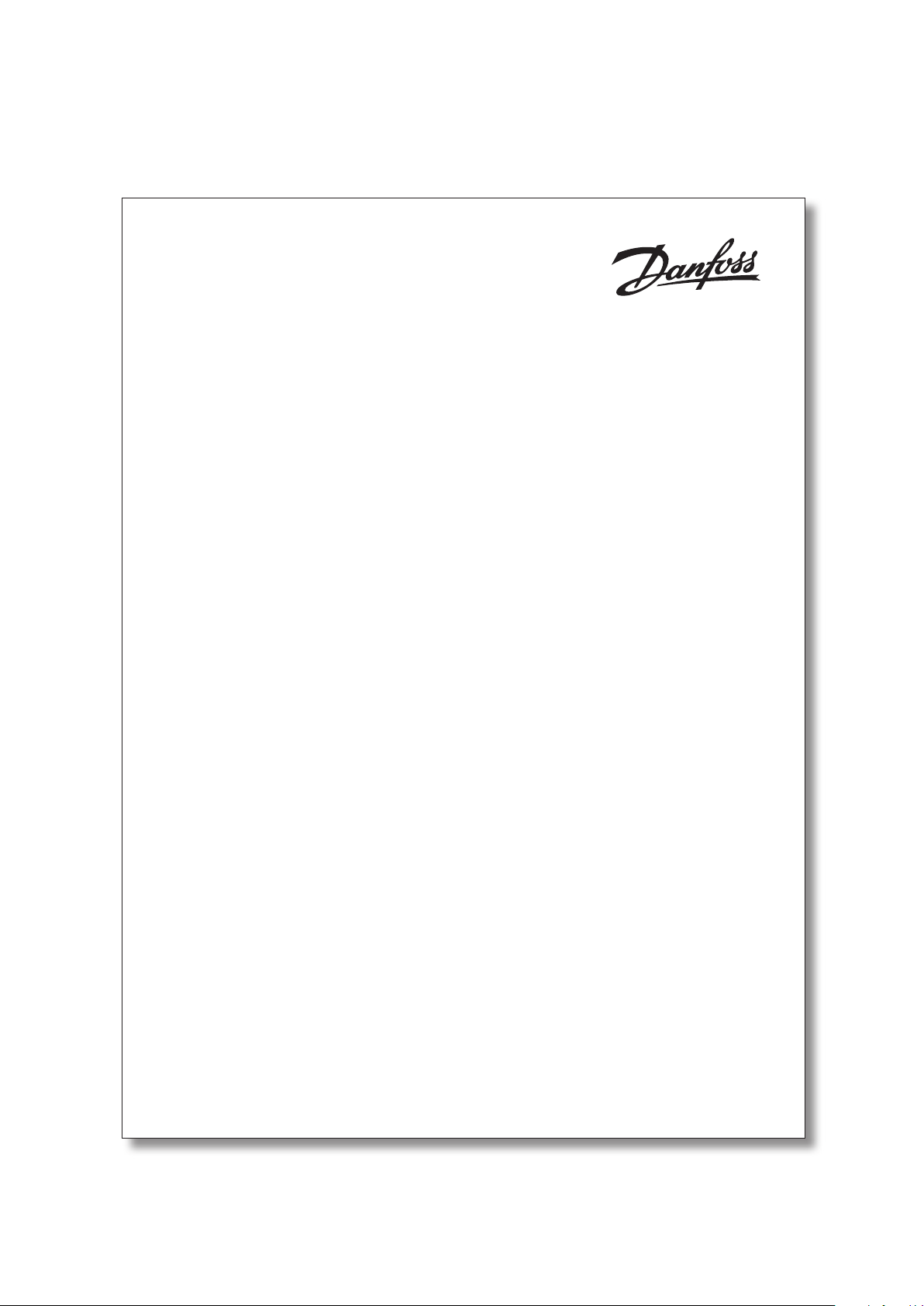

Unter Überhitzung versteht man die Dierenz

aus der am Fühler des thermostatischen Expansionsventils gemessenen Temperatur und der

Verdampfungstemperatur.

Die Verdampfungstemperatur wird über Manometer an der Saugseite ermittelt.

Die Überhitzung wird in Kelvin [K] angegeben.

Die Unterkühlung ist als Dierenz zwischen

Flüssigkeitstemperatur und Verüssigerdruck/temperatur am Eintritt des Expansionsventils

deniert.

Die Unterkühlung wird in Kelvin [K] angegeben.

Unterkühlung der Kältemittelüssigkeit ist

notwendig, um Dampfblasen vor dem Expansionsventil zu vermeiden.

Dampfblasen setzen die Leistung des Expansionsventils herab bzw. reduzieren die Flüssigkeitszufuhr zum Verdampfer.

Eine Unterkühlung von 4-5 K ist in den meisten

Fällen ausreichend.

Ad0-0001

Ad0-0012

Ad0-0015

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 5

Page 8

Tipps für den Monteur Thermostatische Expansionsventile

Äußerer Druckausgleich

Füllungen

Universalfüllung

Expansionsventile mit äußerem Druckausgleich müssen immer eingesetzt werden, wenn

Flüssigkeitsverteiler verwendet werden.

Die Verwendung von Verteilern ergibt im

allgemeinen einen Druckabfall von 1 bar über

Verteiler und Verteilerrohr.

Expansionsventile mit äußerem Druckausgleich

sollten immer in Kälteanlagen mit großen

Verdampfern oder Plattenwärmetauschern

eingesetzt werden.

Bei diesen ist der Druckabfall normalerweise

größer als der Druck, der 2 K entspricht.

Ein thermostatisches Expansionsventil kann drei

verschiedene Füllungen haben:

1. Universalfüllung

2. MOP-Füllung

3. MOP-Füllung mit Ballast (Standard für

Danfoss MOP-Expansionsventile).

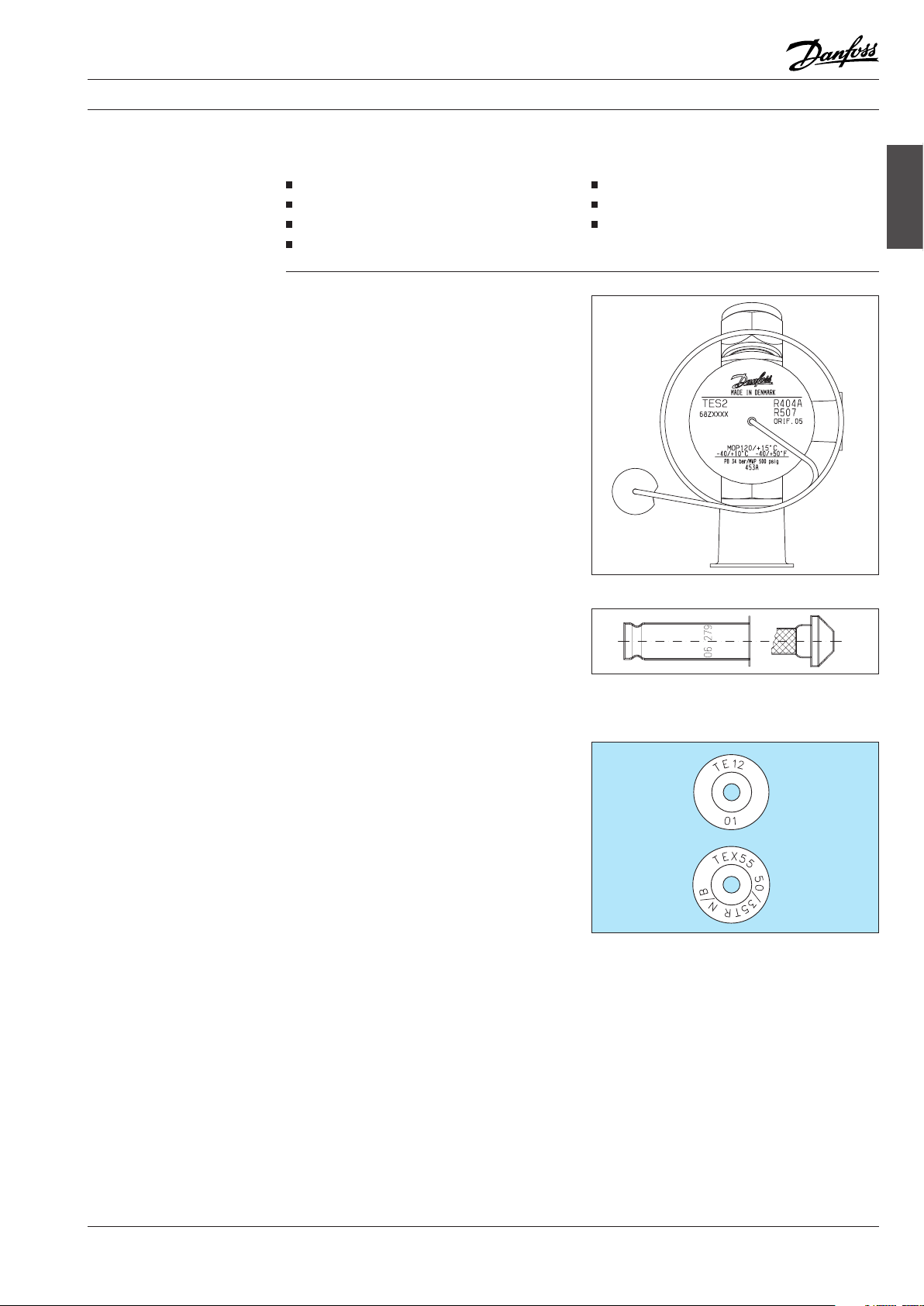

Expansionsventile mit Universalfüllung werden

bei den meisten Kälteanlagen eingesetzt.

Einsatzbedingungen:

- Druckbegrenzung (MOP) nicht erforderlich

- Anlagen mit hohen Verdampfungstempe-

raturen

- Element kann kälter als der Fühler sein.

Ad0-0016

MOP-Füllung

MOP-Ballast-Füllung

Expansionsventile mit MOP-Füllung werden in

Anlagen eingesetzt, bei denen eine Begrenzung

des Saugdrucks während des Anlaufs erforderlich

wird, z.B. in Tiefkühlanlagen.

Alle Expansionsventile mit MOP haben eine sehr

kleine Füllung im Fühler.

Das bedeutet, dass das thermostatische Element

wärmer sein muss als der Fühler. Andernfalls

kann eine Füllungsverlagerung vom Fühler

zum Element stattnden, was die Funktion des

Expansionsventils unterbindet.

Expansionsventile mit MOP-Ballast-Füllungen

werden vorzugsweise in Kälteanlagen mit

“hochdynamischen” Verdampfern eingesetzt, z.B.

in Klimaanlagen und Plattenwärmeaustauschern,

die eine große Übertragungsleistung bei kleinen

inneren Volumen haben.

Mit der MOP-Ballast-Füllung können 2 bis 4 K

weniger Überhitzung erreicht werden als mit

anderen Füllungsarten.

Ad0-0017

Ad0-0018

Ad0-0021

6 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 9

Tipps für den Monteur Thermostatische Expansionsventile

Wahl des thermostatischen

Expansionsventils

Bezeichnung

Das thermostatische Expansionsventil kann bestimmt werden, wenn folgendes bekannt ist:

Kältemittel

Verdampferleistung

Verdampfungstemperatur

Verüssigungstemperatur

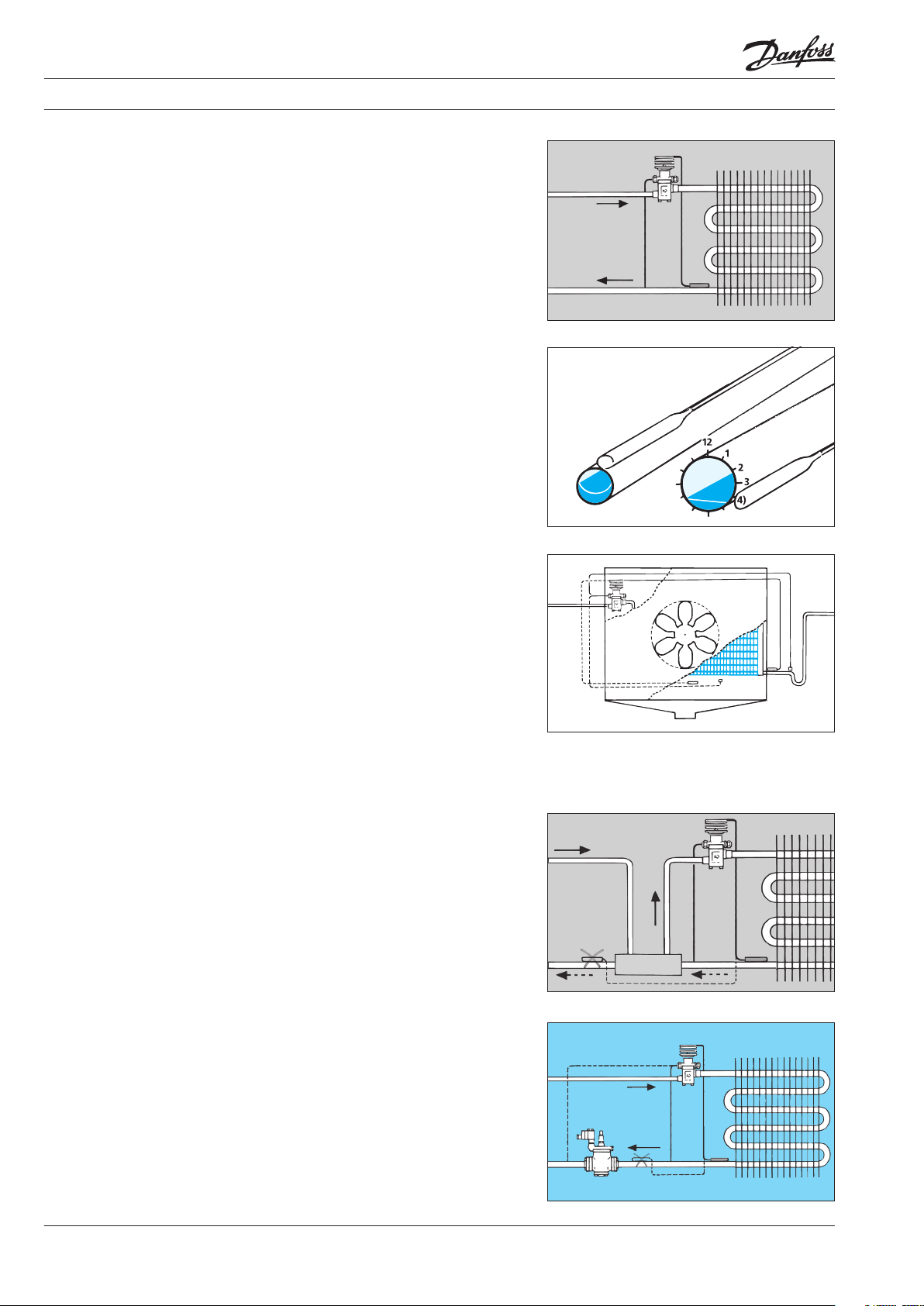

Das thermostatische Element ist auf der Oberseite mit einem Schild versehen.

Die Buchstaben beziehen sich auf das für das

Ventil vorgesehene Kältemittel:

X = R 22

Z = R 407C

N = R 134a

L = R 410A

S = R 404A/ R 507

Auf dem Schild sind Ventiltyp, Verdampfungstemperaturbereich, evtl. MOP-Punkt, Kältemittel und der max. Arbeitsdruck PS/MWP

angegeben.

Unterkühlung

Druckabfall über das Ventil

Innerer oder äußerer Druckausgleich.

Ad0-0019

Expansionsventile

Thermostatische

Der Düseneinsatz für T/TE 2 ist mit der Düsengröße (z.B. 06) und der Kalenderwoche +

der letzten Zier des Kalenderjahre (z.B. 279)

gekennzeichnet.

Die Nummer des Düseneinsatzes ist außerdem

auf dem Deckel des Kunststobehälters für

den Einsatz angegeben.

Bei TE 5 und TE 12 gibt die obere Kennzeichnung

(TE 12) an, für welchen Ventiltyp der Einsatz

bestimmt ist. Die untere Kennzeichnung (01)

bezieht sich auf die Düsengröße.

Bei TE 20 und TE 55 bezieht sich die obere

Kennzeichnung (N/B 50/35 TR) auf die Nennleistung in den beiden Verdampfungstemperaturbereichen N und B sowie auf das Kältemittel.

(50/35 TR = 175 kW im Bereich N und 123 kW im

Bereich B).

Die untere Kennzeichnung (TEX 55) gibt an, für

welchen Ventiltyp der Einsatz benutzt werden

kann.

Ad0-0023

Ad0-0020

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 7

Page 10

Tipps für den Monteur Thermostatische Expansionsventile

Montage

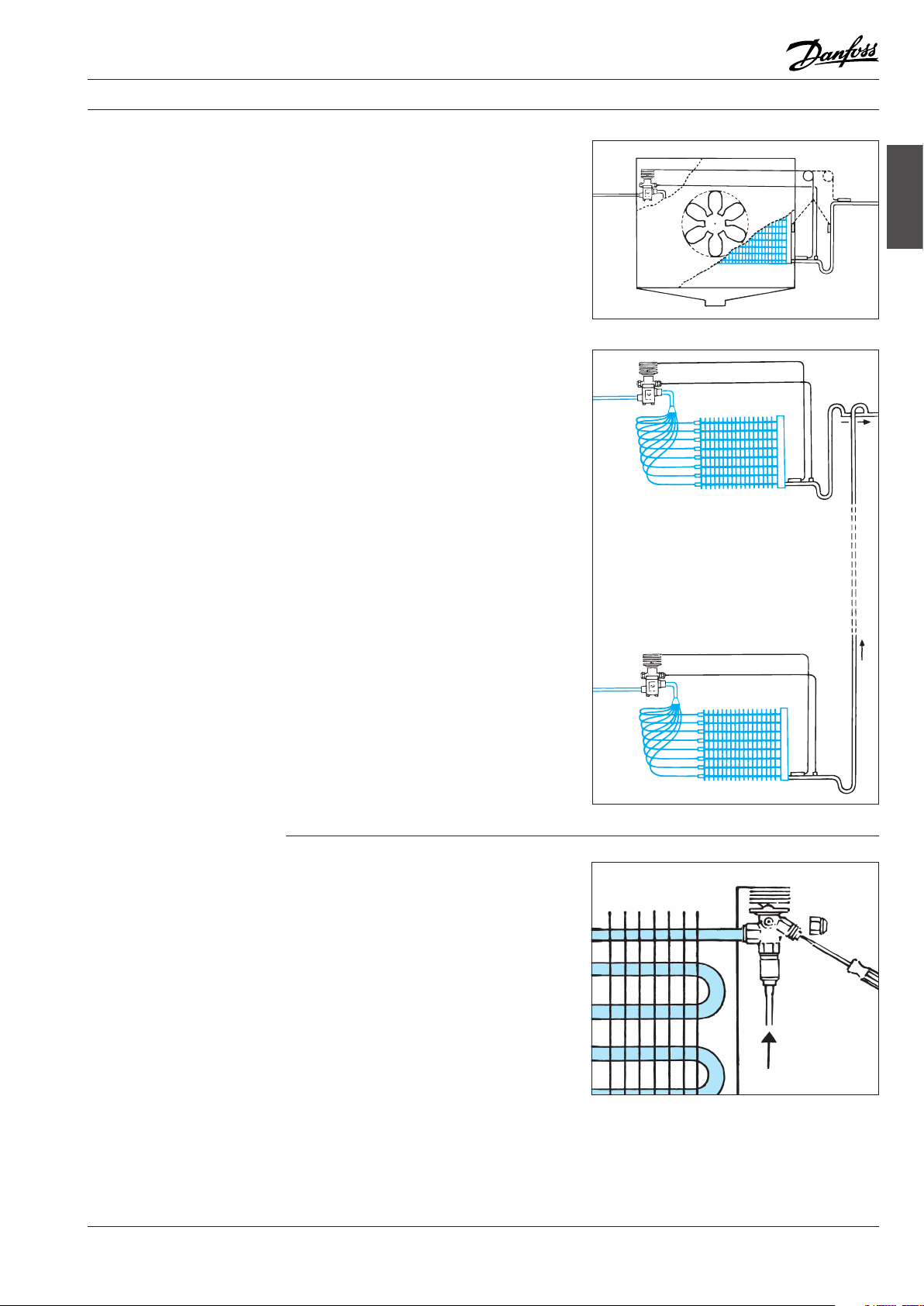

Das Expansionsventil ist vor dem Verdampfer

in die Flüssigkeitsleitung zu montieren, und

sein Fühler ist so nahe wie möglich hinter dem

Verdampfer an der Saugleitung zu befestigen.

Wenn es sich um Ventile mit äußerem Druckausgleich handelt, muss die Ausgleichsleitung

unmittelbar nahe dem Fühler an der Saugleitung

angebracht werden.

Der Fühler wird an einem waagerechten Rohr

an der Saugleitung montiert, in einer Position,

die bei Vergleich mit dem Zierblatt einer Uhr der

Zeit zwischen 1 und 4 Uhr entspricht.

Die Anbringung ist vom Außendurchmesser des

Rohres abhängig.

Achtung!

Der Fühler darf nie an der Unterseite der Saugleitung befestigt werden, da er dort falsche

Signale aufnimmt, wenn sich unten im Rohr Öl

bendet.

Der Fühler soll die Temperatur des überhitzten

Saugdampfes ermitteln und darf deshalb nicht

so angebracht werden, dass er von Fremdwärme/-kälte beeinusst werden kann.

Ad0-0002

Ad0-0003

Die Danfoss Fühlerschelle erlaubt eine feste

und sichere Montage des Fühlers am Rohr.

Dabei wird sichergestellt, dass der Fühler

einen bestmöglichen thermischen Kontakt

mit der Saugleitung hat. Das TORX Design der

Schraube macht es für den Monteur einfach

das Drehmoment vom Schraubendreher auf die

Schraube zu übertragen, ohne das Werkzeug in

die Schraubeneinkerbung zu pressen und die

Einkerbung zu beschädigen.

Der Fühler darf nicht hinter einem zusätzlichen

Wärmeaustauscher montiert werden, da diese

Anbringung zu einem verfälschten Signal an das

Expansionsventil führt.

Der Fühler darf nicht in der Nähe von Komponenten mit großer Masse montiert werden, da

dies ebenfalls zu einem verfälschten Signal an

das Expansionsventil führt.

Ad0-0004

Ad0-0005

Ad0-0006

8 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 11

Tipps für den Monteur Thermostatische Expansionsventile

Montage (Fortsetzung)

Der Fühler ist, wie zuvor erwähnt, am waagerechten Teil der Saugleitung unmittelbar hinter

dem Verdampfer zu befestigen und darf nicht

an einem Sammelrohr oder einem Steigrohr

hinter einem Ölsack montiert sein.

Die Fühler muss immer vor einem Ölhebebogen

installiert werden.

Ad0-0007

Expansionsventile

Thermostatische

Ad0-0008

Einstellung der

statischen Überhitzung

Das Expansionsventil wird mit einer

Werkseinstellung geliefert, die in den meisten

Fällen nicht korrigiert werden muss.

Wenn eine Nachjustierung notwendig ist, wird

diese mittels der Einstellspindel am Expansionsventil vorgenommen.

Durch Drehen nach rechts (im Uhrzeigersinn)

wird die Überhitzung des Expansionsventils

vergrößert, durch Drehen nach links (entgegen

dem Uhrzeigersinn) verkleinert.

Bei T /TE 2 ergibt eine Umdrehung der Spindel

eine Änderung der Überhitzung bei 0 °C Verdampfungstemperatur um etwa 4 K.

Ad0-0009

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 9

Page 12

Tipps für den Monteur Thermostatische Expansionsventile

Einstellung der

statischen Überhitzung

(Fortsetzung)

Bei TE 5 und nachfolgenden Größen ergibt

eine Umdrehung der Spindel eine Änderung

der Überhitzung bei 0 °C Verdampfungstemperatur um etwa 0,5 K.

Bei TUA und TUB ergibt eine Umdrehung der

Spindel eine Änderung der Überhitzung bei

0 °C Verdampfungstemperatur um etwa 3 K.

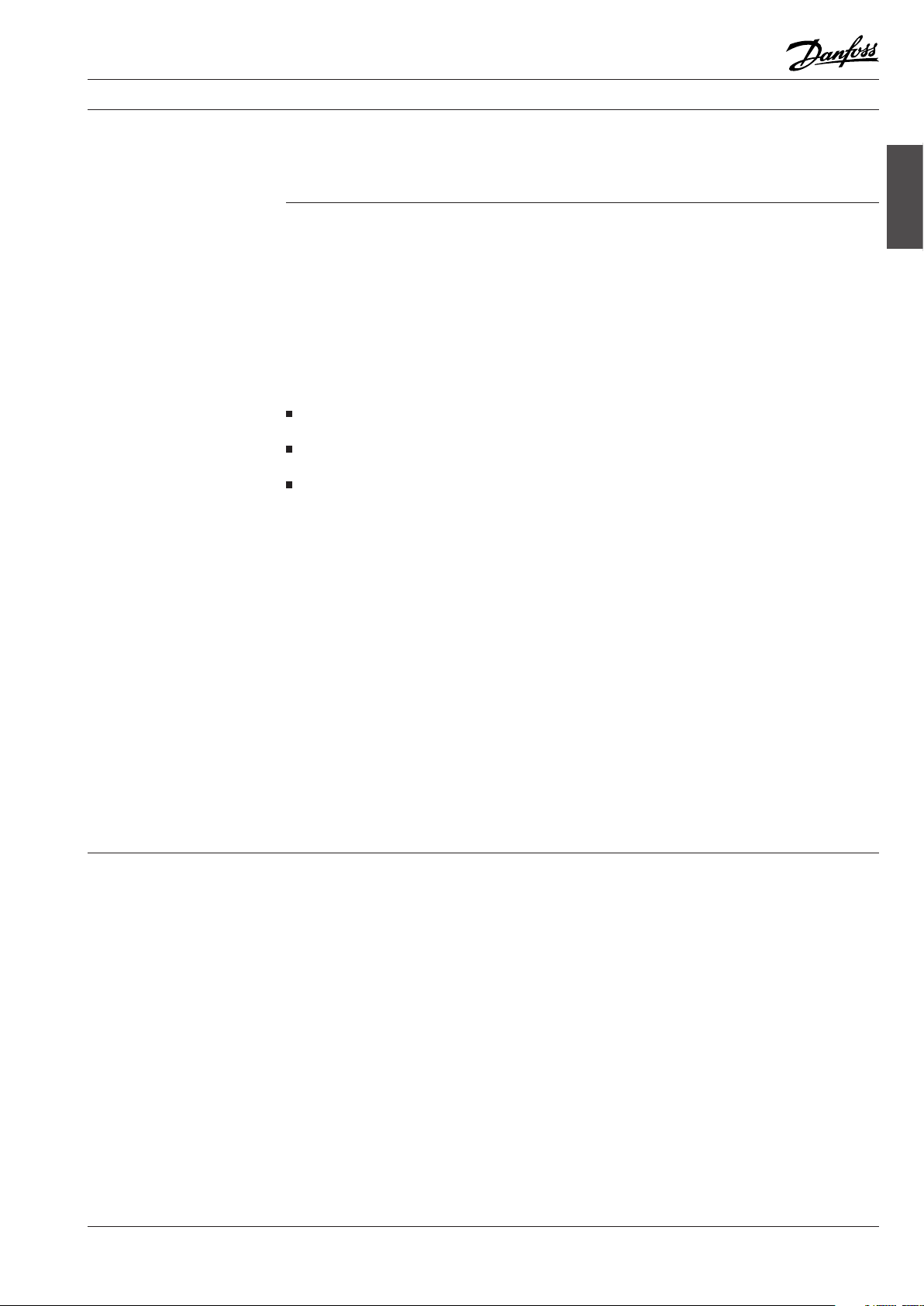

Pendelungen im Verdampfer können durch

folgendes Verfahren beseitigt werden:

Überhitzung durch Drehen der Einstellspindel

nach rechts vergrößern, so dass das Pendeln aufhört. Danach die Einstellspindel stufenweise nach

links drehen, bis das Pendeln wieder beginnt.

Von dieser Position die Spindel in etwa einmal im

Uhrzeigersinn drehen (bei T-/TE2-Ventilen jedoch

nur 1/4-Drehung).

Der Anlage pendelt jetzt nicht mehr, der

Verdampfer wird voll ausgenutzt.

Ein Schwanken der Überhitzung um ± 1 K

wird nicht als Pendeln betrachtet.

Ad0-0010

Ad0-0011

Auswechseln des

Düseneinsatzes

Eine zu große Überhitzung im Verdampfer

kann auf ungenügende Kältemittelüssigkeit

zurückzuführen sein. Die Überhitzung wird

durch stufenweises Drehen der Einstellspindel

nach links verkleinert, bis Pendeln festgestellt

wird.

Von dieser Position die Spindel in etwa einmal im

Uhrzeigersinn drehen (bei T-/TE2-Ventilen jedoch

nur 1/4-Drehung).

In dieser Einstellung wird der Verdampfer voll

ausgenutzt. Ein Schwanken der Überhitzung

um ± 1 K wird nicht als Pendeln betrachtet.

Ad0-0013

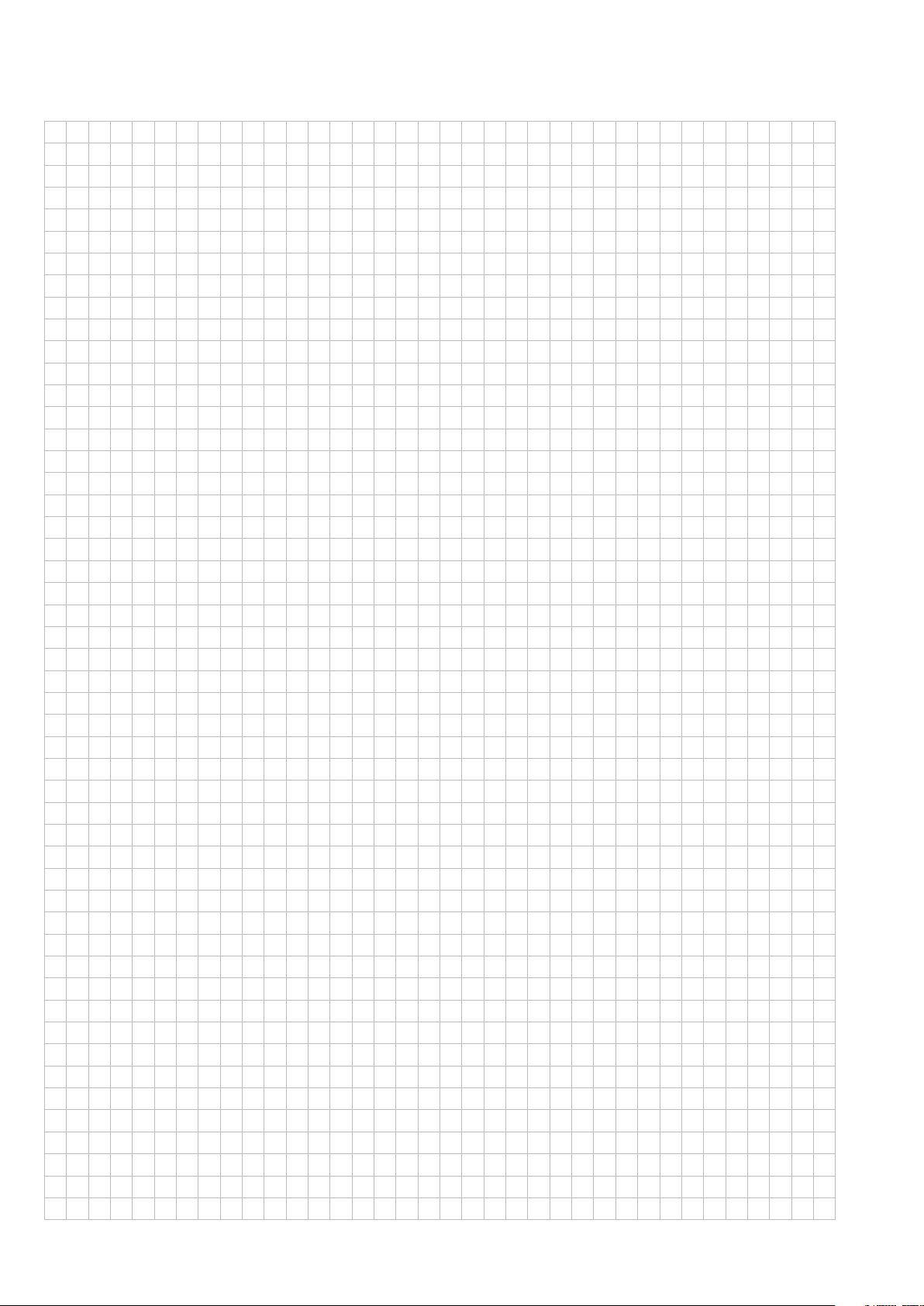

Wird bei der oben beschriebenen Vorgehensweise kein Beharrungszustand erreicht, so ist

der Düseneinsatz gegen einen kleineren auszutauschen.

Wenn die Überhitzung des Verdampfers zu

groß ist, ist die Ventilleistung zu klein und der

Düseneinsatz muss gegen einen größeren

ausgewechselt werden.

TE, T2, TUA und TCAE wird mit auswechselbarem

Düseneinsatz geliefert.

Ad0-0014

10 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 13

Tipps für den Monteur Thermostatische Expansionsventile

Danfoss-Produktprogramm

Thermostatische

Expansionsventile

Danfoss bietet eine umfassende Reihe thermostatischer Expansionsventile mit Leistungen von

0,5 bis 1.890 kW (R 22) an.

T-/TE2-Ventile haben Messinggehäuse und Bördel/Bördel- oder Löt-/Bördel-Anschlüsse.

Nennleistung: 0,5 - 15,5 kW (R 22).

TUA-, TUB-, TUC-Ventile haben Edelstahlgehäuse und Edelstahl/Kupfer-Bimetall-Lötanschlüsse.

Nennleistung: 0,6 - 16 kW (R 22).

Die Ventile können mit oder ohne externem

Druckausgleich geliefert werden.

TUA hat eine austauschbare Düseneinheit

und einstellbare Überhitzung.

TUB hat eine feste Düse und einstellbare

Überhitzung.

TUC hat eine feste Düse und werkseingestellte Überhitzung.

TCAE-, TCBE-, TCCE-Ventile haben Edelstahlgehäuse und Edelstahl/Kupfer-BimetallLötanschlüsse.

Nennleistung: 17,5 - 26,5 kW (R 22).

Die Ventile haben die gleiche Konstruktion wie

TU-Ventile, sind jedoch für größere Leistung

ausgelegt.

Die Ventile werden mit externem Druckausgleich

geliefert.

TDE-Ventile haben Messinggehäuse und Kupferlötanschlüsse.

Nennleistung: 10,5 - 140 kW (R 22).

Die Ventile werden mit fester Düse und einstellbarer Überhitzung geliefert.

Ventile, Typ TE 5 - TE 55, haben Messinggehäuse. Die Ventile werden als Teileprogramm,

bestehend aus Ventilgehäuse, Düse und

thermostatischem Element geliefert.

Das Ventilgehäuse ist in Durchgang- oder

Eckausführung mit Löt-, Bördel- und Flanschanschlüssen verfügbar.

Nennleistung: 19,7 - 356 kW (R22).

Die Ventile werden mit externem Druckausgleich

geliefert.

Ventile, Typ PHT 85 - 300, werden als Teileprogramm, bestehend aus Ventilgehäuse,

Flanschen, Düse und thermostatischem Element,

geliefert.

Nennleistung: 105 - 1.890 kW (R 22).

Nähere Angaben nden Sie im Internet oder in

unseren Katalogen.

Expansionsventile

Thermostatische

TRE-Ventile haben Messinggehäuse und

Edelstahl/Kupfer-Bimetallanschlüsse.

Nennleistung: 28 - 245 kW (R 22).

Die Ventile werden mit fester Düse und einstellbarer Überhitzung geliefert.

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 11

Page 14

Page 15

Tipps für den Monteur Magnetventile

Inhalt Seite

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Speziell für EVRA 32 und 40 gilt: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Bei Druckprüfungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Clip-on Spule . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Auswahl der richtigen Spule . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Magnetventile

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 13

Page 16

Notizen

14 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 17

Tipps für den Monteur Magnetventile

Montage

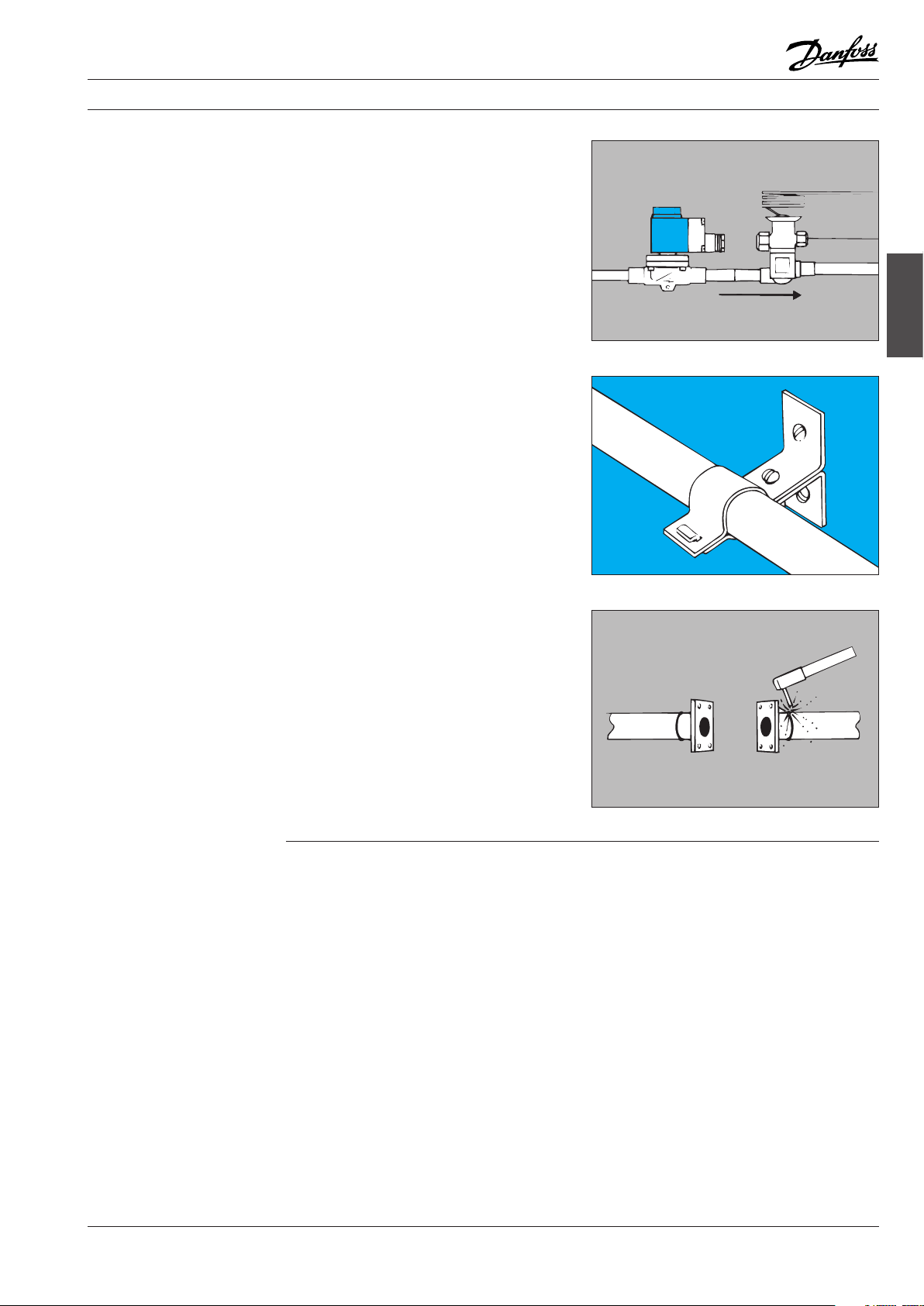

Alle Magnetventile Typ EVR/EVRA arbeiten nur in

Strömungsrichtung.

Der am Ventilgehäuse angebrachte Pfeil gibt die

Durchussrichtung an.

Magnetventile müssen unmittelbar vor einem

thermostatischen Expansionsventil angebracht

werden.

Dadurch wird ein Flüssigkeitsschlag beim Önen

des Magnetventils vermieden.

Um Bruch zu vermeiden, sollte dafür gesorgt

werden, dass die Rohre um das Ventil sicher

befestigt sind.

Magnetventile

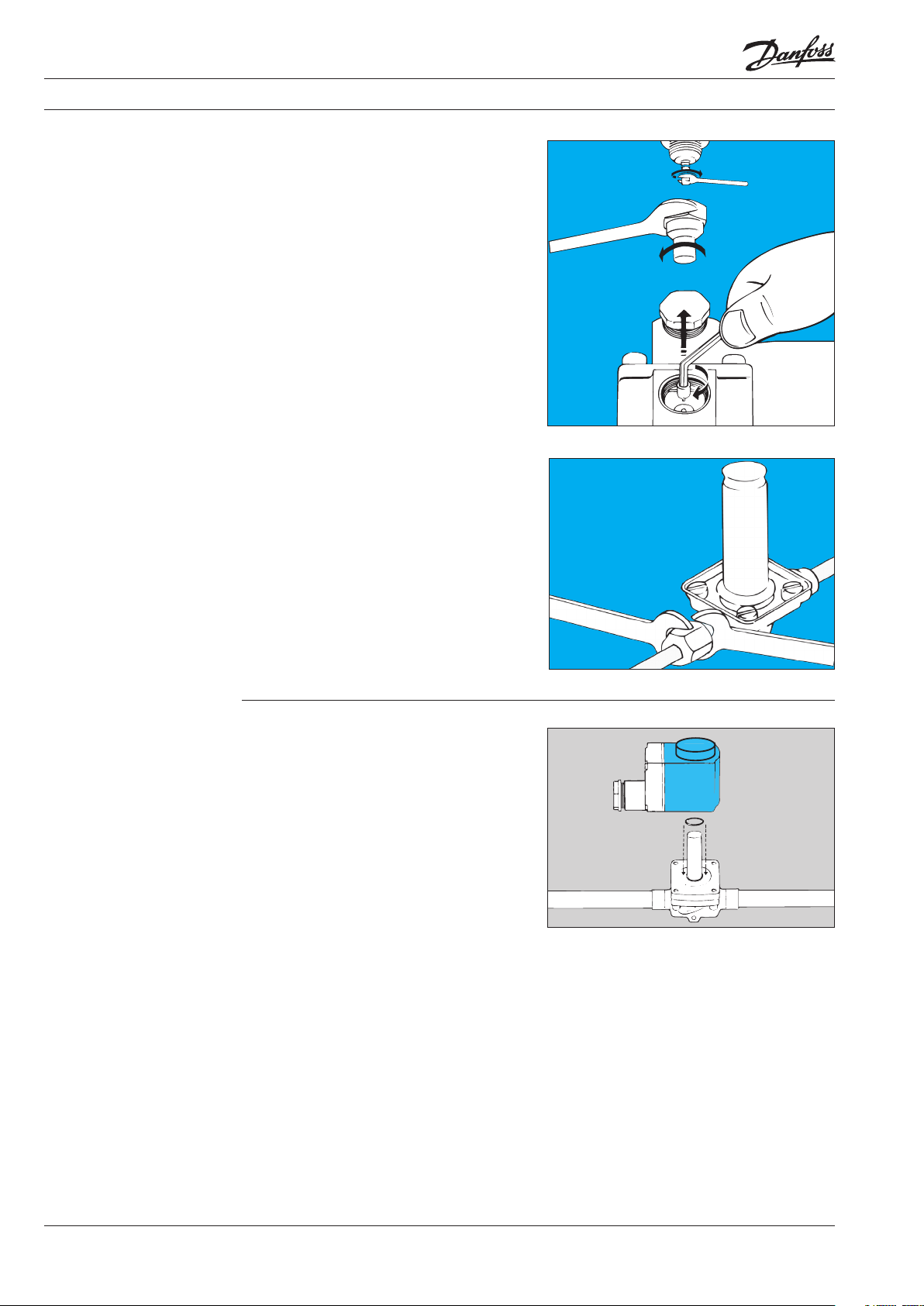

Af0_0001

Af0_0003

Speziell für EVRA 32 und 40 gilt:

EVR/EVRA-Magnetventile müssen beim Einlöten/

Einschweißen normalerweise nicht zerlegt

werden, wenn man Maßnahmen zur Vermeidung

einer Erwärmung des Ventils trit.

ACHTUNG: Ankerrohr immer vor Schweiß-

spritzern schützen.

Nach dem Anbringen des Ventils an das Rohr

muss das Ventilgehäuse (zur Vermeidung von

Wärmeeinwirkung auf O-Ringe und Dichtungen)

entfernt werden.

Af0_0004

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 15

Page 18

Tipps für den Monteur Magnetventile

Bei Druckprüfungen

Alle Magnetventile der Anlage müssen oen sein,

entweder durch Anlegen von Spannung an die

Spule oder durch manuelles Önen des Ventils

(wenn eine Handspindel vorhanden ist).

Die Spindel ist vor der Inbetriebnahme wieder

zurückzudrehen, da das Ventil sonst nicht

schließen kann.

Af0_0005

Beim Festschrauben des Magnetventils am

Rohr immer mit zwei Schüsseln gegenhalten.

Clip-on Spule Danfoss führte 2001 die Clip-on Spule ein, welche

nunmehr aus einem Stück besteht (Spule inkl.

Befestigung)

Zur Montage die Spule auf das Ankerrohr

aufsetzen und danach kurz und kräftig

andrücken, bis die Spule hörbar in der Halterung

einrastet. Somit ist die Spule korrekt montiert.

Anmerkung: Nicht vergessen einen O-Ring

zwischen Ventilgehäuse und

Spule einzusetzen.

Dafür sorgen, dass der O-Ring geschmeidig,

unbeschädigt und seine Oberäche frei von

Anstrich oder Materialteilen ist.

Anmerkung: O-Ring muss bei Servicearbeiten

ausgetauscht werden.

Af0_0006

Af0_0018

16 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 19

Tipps für den Monteur Magnetventile

Clip-on Spule (Fortsetzung) Zum Demontieren der Spule einen Schrauben-

dreher zwischen Ventilgehäuse und Spule

einschieben und einfach verdrehen.

Der Schraubendreher wirkt dann als Hebel zum

Lösen der Spule.

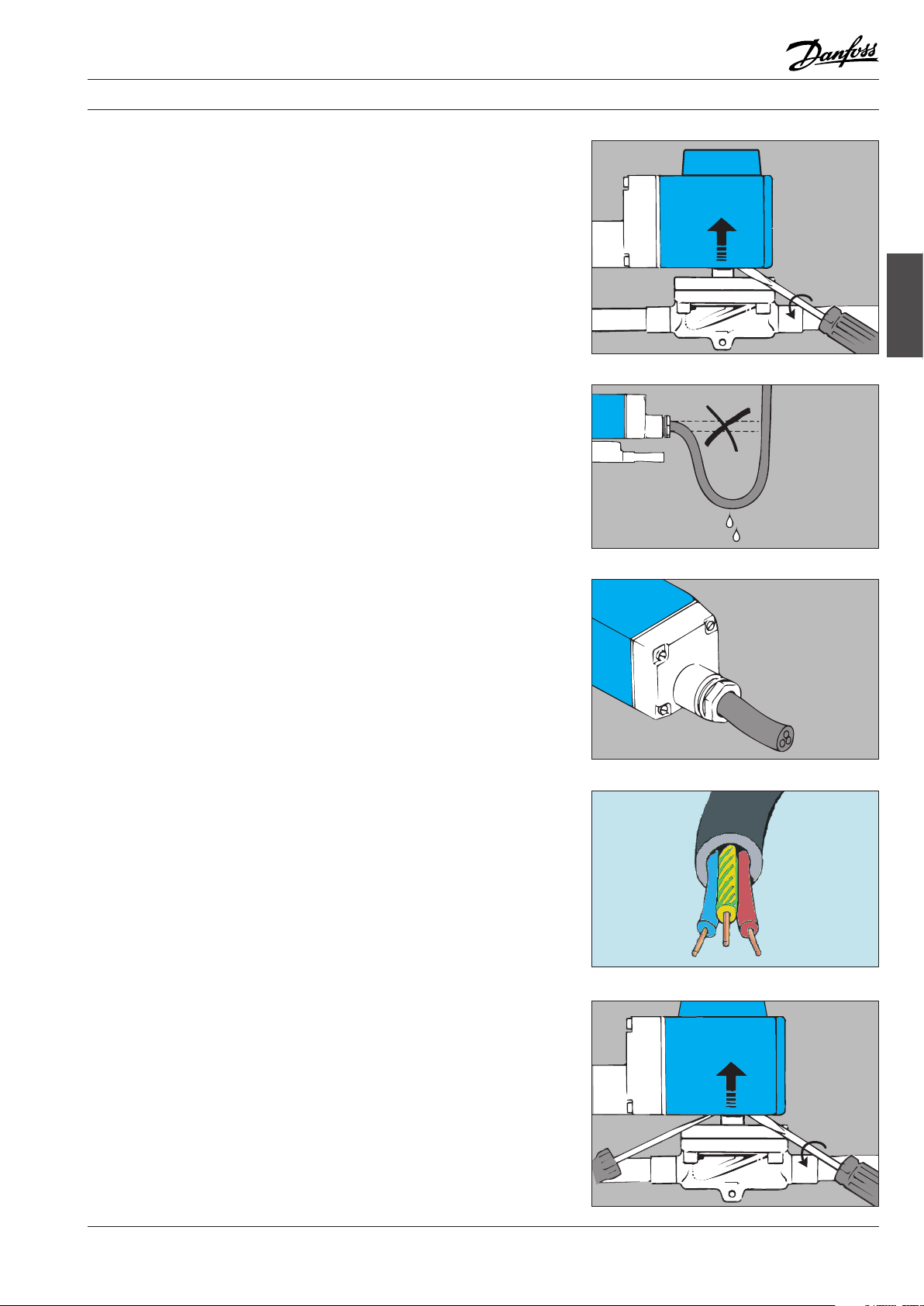

Kabeldurchführung sorgfältig ausführen.

In den Klemmenkasten darf kein Wasser hin-

einlaufen.

Die Leitung ist mit einer Tropfschleife heraus-

zuführen.

Magnetventile

Af0_0019

Der ganze Durchmesser des Kabels muss in der

Kabeldurchführung festgehalten werden.

Deshalb sind stets runde Kabel zu verwenden es sind die einzigen, die wirksam abgedichtet

werden können.

Beachten Sie die Farben der Leitungen des

Kabels.

Gelb/grün ist immer Erde.

Einfarbige Leitungen sind entweder Phase oder

Nullleiter.

Af0_0009

Af0_0010

Af0_0011

Beim Auswechseln der Spule kann der Gebrauch

von Werkzeug notwendig sein.

Verwenden Sie daher bitte zwei Schraubendreher.

Af0_0012

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 17

Page 20

Tipps für den Monteur Magnetventile

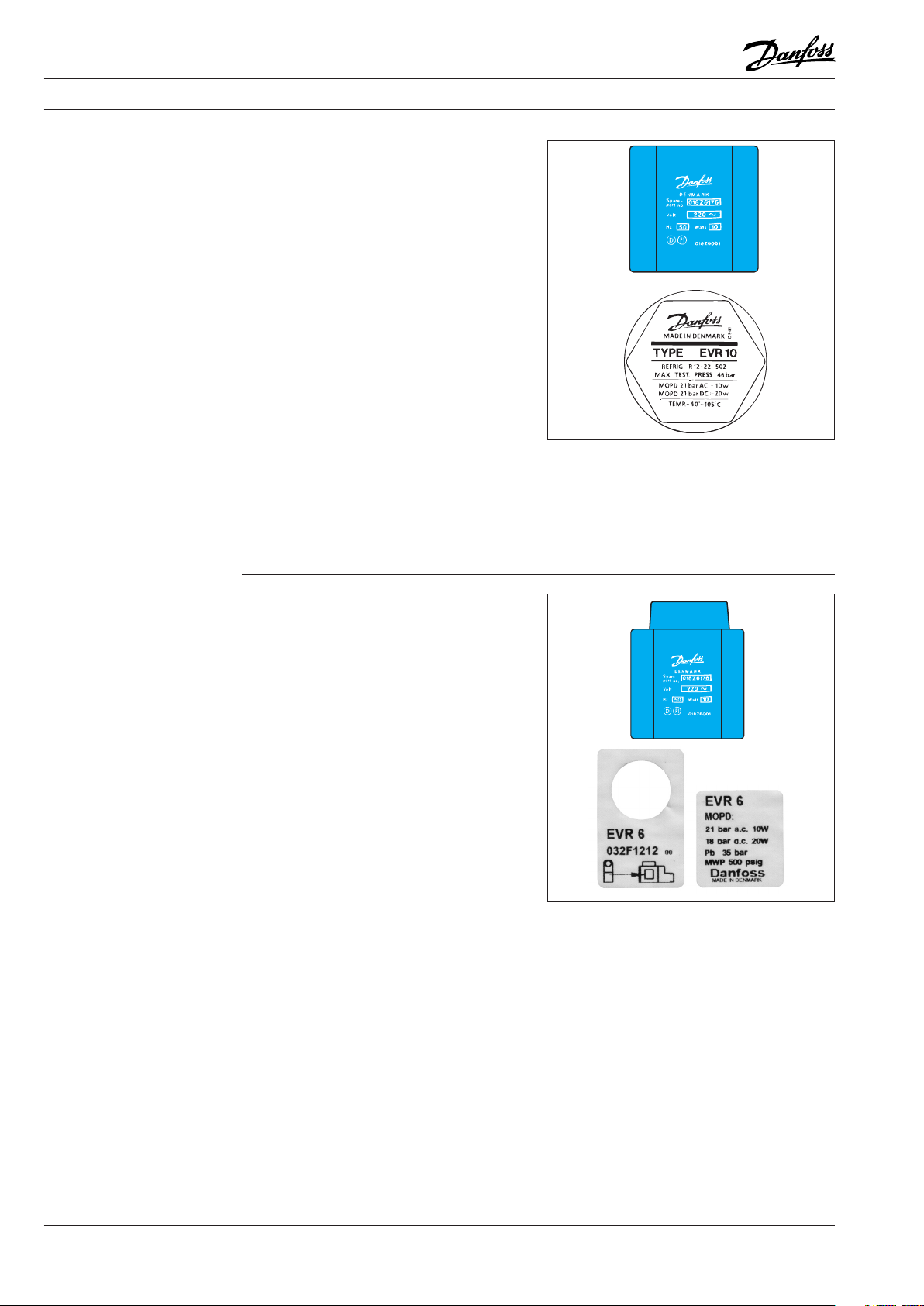

Auswahl der richtigen Spule Die Daten der Spule (Spannung und Frequenz)

müssen mit der Versorgungsspannung

übereinstimmen. Andernfalls kann die Spule

durchbrennen.

Sorgen Sie auch dafür, dass Ventil und Spule

zusammenpassen.

Beachten Sie beim Auswechseln der Spule von

EVR 20 / 22 NC (NC = stromlos geschlossen):

- Das Ventilgehäuse für die Wechselstrom spule hat einen viereckigen Anker.

- Das Ventilgehäuse für die Gleichstromspule

hat einen runden Anker.

Eine falsche Spule hat ein niedrigeres MOPD

zur Folge. Siehe Daten auf der Deckelschraube.

Soweit möglich, immer Einfachfrequenzspulen (50

oder 60 Hz) wählen. Diese geben weniger Wärme ab

als Doppelfrequenzspulen (50/60 Hz).

Für Anlagen, in denen das Ventil den größten Teil

der Betriebszeit geschlossen (spannungslos) sein

muss, NC Magnetventile wählen.

Für Anlagen, in denen das Ventil den größten Teil

der Betriebszeit oen (spannungslos) sein muss,

NO Magnetventile wählen.

Wird ein Magnetventil des Typs NO durch ein

NC Magnetventil ersetzt, muss die Ansteuerung

entsprechend geändert werden.

Af0_0013

Af0_0014

Mit jeder Clip-on Spule werden zwei Schilder

mitgeliefert (siehe Abbildung).

Der Aufkleber ist seitlich auf der Spule anzubringen, während das andere, perforierte Schild

über dem Ankerrohr zu platzieren ist, bevor die

Spule in ihre Position eingerastet wird.

Af0_0015

Af0_0020

18 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 21

Tipps für den Monteur Druckschalter

Inhalt Seite

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Platzierung von Kapillarrohren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Einstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Niederdruckkontrolle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Hochdruckkontrolle. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Beispiel mit vier parallellaufenden Verdichtern (R 404A/R 507). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Einstellung von ND bei Freiluftplatzierung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Verdampfungsdrücke (po) für verschiedene Anlagentypen (Richtwerte) . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Überprüfung der Schaltfunktion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Der richtige Druckschalter für Ihre Kälteanlage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Druckschalter

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 19

Page 22

Notizen

20 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 23

Tipps für den Monteur Druckschalter

Montage

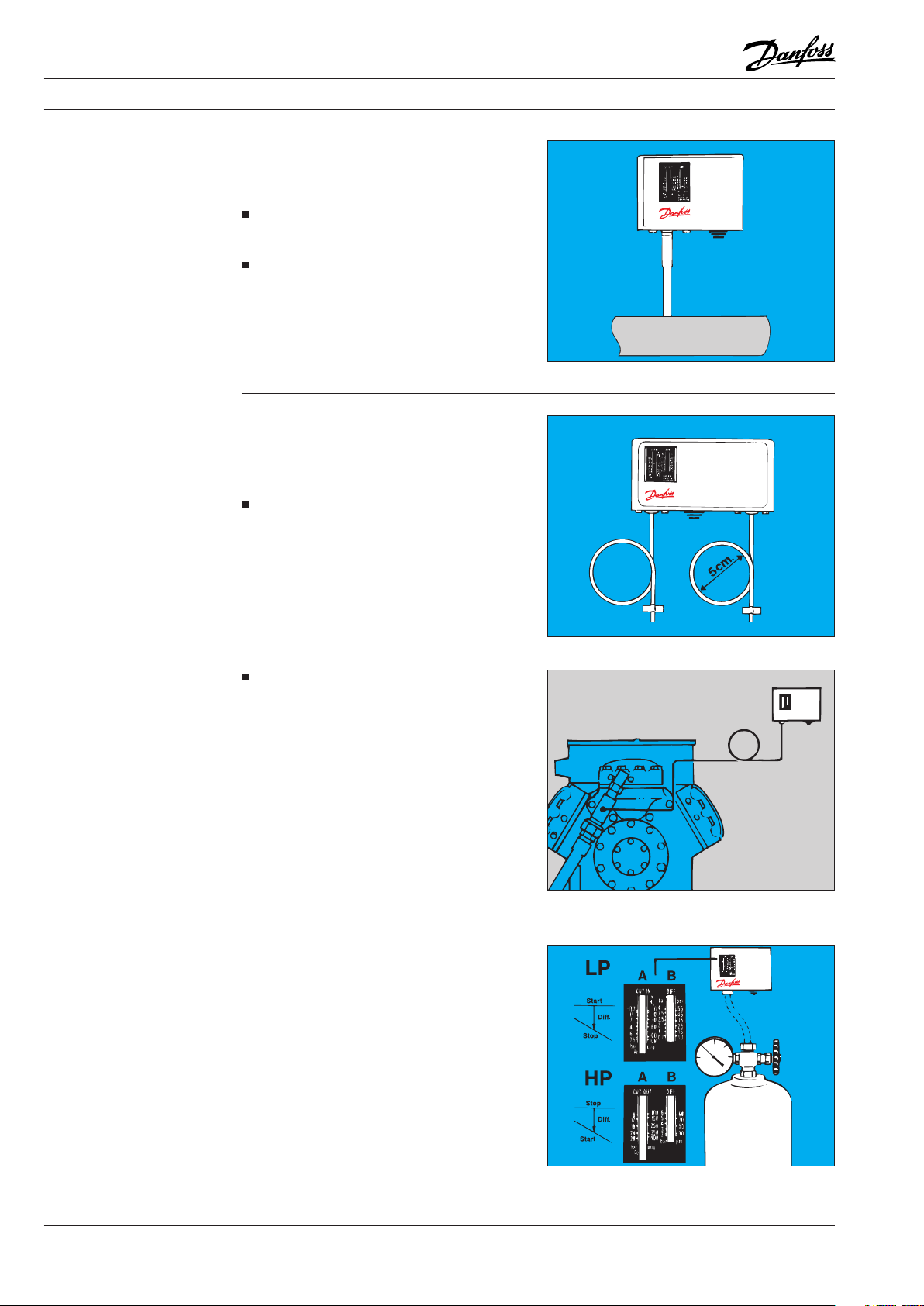

Der KP Druckschalter wird auf eine Konsole, eine

ebene Montageäche oder auch direkt an den

Verdichter montiert.

Unter Umständen kann eine Winkelkonsole die

Vibrationen der Montageächen verstärken.

Deshalb nur Wandkonsolen bei stark vibrierenden Montageächen verwenden.

Besteht die Gefahr von Feuchtigkeit oder Spritzwasser, sollte die Deckplatte montiert werden.

Diese erhöht den Dichtigkeitsgrad bis IP 44

und passt zu allen Geräten. Die Deckplatte

muss separat bestellt werden. (Bestellnummer

für Single Einheit: 060-109766; für DuoDruckschalter: 060-109866).

Al0_0001

Druckschalter

Ist das Gerät Schmutz, Feuchtigkeit und Spritzwasser ausgesetzt, sollte eine Schutzabdeckung

verwendet werden. Die Abdeckung kann

sowohl für die Winkelkonsolen als auch für die

Wandkonsolenausführung verwendet werden.

(Die Bestellnummer der Schutzabdeckung

für Einzelgeräte ist 060-003166 und für den

Duo-Druckschalter ist die Bestellnummer

060-003266.

Besteht für die Einheit erhöhtes Risiko, von

Wasser beeinträchtigt zu werden, kann durch

Einbau des Produkts in ein spezielles IP 55Gehäuse ein höherer Schutzgrad erreicht werden.

Das IP 55-Gehäuse ist sowohl für Einzelgeräte

(060-033066) als auch Duo-Druckschalter (060-

035066) erhältlich.

Al0_0007

Al0_0008

Ak0_0020

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 21

Page 24

Tipps für den Monteur Druckschalter

Montage (Fortsetzung)

Platzierung von

Kapillarrohren

Der Anschluss eines Druckschalters muss immer

so an eine Rohrleitung montiert werden, dass

sich keine Flüssigkeit in der Anschlussleitung

sammeln kann. Dieses Risiko besteht, wenn

das Gerät kalt platziert ist, z.B. in einem

Luftstrom und rückkondensiertes Kältemittel

die Anschlussleitung „verstopft“

der Anschluss an der unteren Seite des

Rohres vorgenommen wurde und sich Öl in

der Anschlussleitung sammelt und diese

ebenso verstopft.

Flüssigkeit kann den Hochdruckschalter außer

Funktion setzen, da diese wie ein Pfropfen wirkt

und verhindert, dass sich der Gasdruck auf den

Druckbalg überträgt.

Bei überschüssigen Kapillarrohren besteht bei

Vibrationen Bruchgefahr. Dies kann zum Verlust

der Anlagenfüllung führen. Deshalb ist es von

größter Wichtigkeit, dass folgende Maßnahmen

eingehalten werden:

Bei Montage direkt am Verdichter:

Das Kapillarrohr muss so befestigt werden,

dass es die Vibrationen dämpft und

nicht an den Druckschalter weiter gibt.

Überschüssiges Kapillarrohr wird aufgerollt

und zusammengebunden.

Al0_0009

Einstellung

Niederdruckkontrolle

Al0_0010

Bei davon abweichender Montage:

Das überschüssige Kapillarrohr wird lose zu

einer Schleife aufgerollt. Das Kapillarrohr

zwischen Verdichter und Schleife wird

am Verdichter befestigt. Das Kapillarrohr

zwischen Schleife und Druckschalter wird

an der Wandkonsole wie der Druckschalter

befestigt.

Bei besonders starken Vibrationen wird ein

Danfoss Stahlkapillarrohr mit Bördelanschluss

empfohlen.

Bestell-Nr 0,5 m = 060-016666

Bestell-Nr 1,0 m = 060-016766

Bestell-Nr 1,5 m = 060-016866

Al0_0011

Die Voreinstellung der Druckschalter wird mit

Hilfe einer Druckasche durchgeführt.

Der Startdruck (CUT IN) wird an der Bereichsskala

(A) eingestellt. Danach wird die Dierenz in der

Dierenzskala (B) eingestellt.

Ausschalten = Einstellwert - Dierenz

Hochdruckkontrolle

Der Ausschaltdruck (CUT OUT) wird in der

Bereichsskala (A) eingestellt. Danach wird die

Dierenz an der Dierenzskala (B) eingestellt.

Einschalten = Einstellwert - Dierenz

Beachten Sie: Skalen sind nur Richtlinien.

Al0_0012

22 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 25

Tipps für den Monteur Druckschalter

Beispiel mit 4 parallellaufenden

Verdichtern (R 404A/R 507)

Einstellung von ND bei

Freiluftplatzierung

Verdampfungsdrücke (po) für

verschiedene Anlagentypen

(Richtwerte)

Medium: Eiscreme bei –25 °C.

t0 ≈ –37 °C,

Verdichter

p0 ≈ –0,5 bar,

∆p Saugleitung 0,1 bar entsprechend.

Jeder Druckschalter (KP2) wird individuell,

dem nachfolgenden Schema entsprechend,

eingestellt.

Der Druckschalter wird so montiert, dass sich keine

Flüssigkeit im Wellrohr sammeln kann.

Werden Verdichter, Verüssiger und Sammler

im Freien aufgestellt, wird der KP Niederdruck

(ND) in eine „CUT IN“ Einstellung gebracht, die

niedriger ist als der niedrigste Druck (Temperatur

um den Verdichter) bei Winterbetrieb. In diesem

Fall ist der Druck im Sammler bestimmend für

den Saugdruck nach längerem Stillstand.

Beispiel:

Niedrigste Temperatur um den Verdichter

(–20 °C) bedeutet für R 404A/R 507 = 1,0 bar.

CUT IN wird auf –24 °C (entsprechend 1,6 bar)

eingestellt.

Al0_0013

Raumtemperatur

(tr)

+0,5 °C/+2 °C Luftgekühlter Fleisch-

+0,5 °C/+2 °C Fleischkühlraum mit na-

–1 °C/0 °C Kühlvitrinen (oen) 14K 0,6 bar

+2 °C/+6 °C Milchkühlraum 14 K 1,0 bar

0 °C/+ 2°C Obst- und

–24 °C Gefrierschrank 10 K 1,6 bar

–30 °C Belüfteter Tiefkühlraum 10 K 1 bar

–26 °C Eiscreme-Gefriertruhe 10 K 1,4 bar

Anlagentyp Dierenz

zwischen

to und t

(Luft)

10 K 1,0 - 1,1 bar

kühlraum

12 K 0,8 - 0,9 bar

türlicher Luftzirkulation

6 K 1,3 - 1,5 bar

Gemüsekühlraum

mittel

Verdampfungsdruck (po)

(R134a)

(R134a)

(R134a)

(R134a)

(R134a)

(R404A)

(R404A)

(R404A)

CUT OUT CUT IN

1 –0,05 bar 0,35 bar

2 0,1 bar 0,5 bar

3 0,2 bar 0,6 bar

4 0,35 bar 0,75 bar

RF

Einstellung von KP2/KP1

[%]

(CUT IN - CUT OUT)

D = Betriebsdruck

S = Sicherheitsdruck

85 0,9 - 2,1 bar (D)

85 0,7 - 2,1 bar (D)

85 0,5 - 1,8 bar (D)

85 0,7 - 2,1 bar (D)

90 1,2 - 2,1 bar (D)

90 0,7 - 2,2 bar (S)

90 0,3 - 2,7 bar (S)

90 0,5 - 2,0 bar (S)

Druckschalter

Al0_0015

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 23

Page 26

Tipps für den Monteur Druckschalter

Überprüfung der

Schaltfunktion

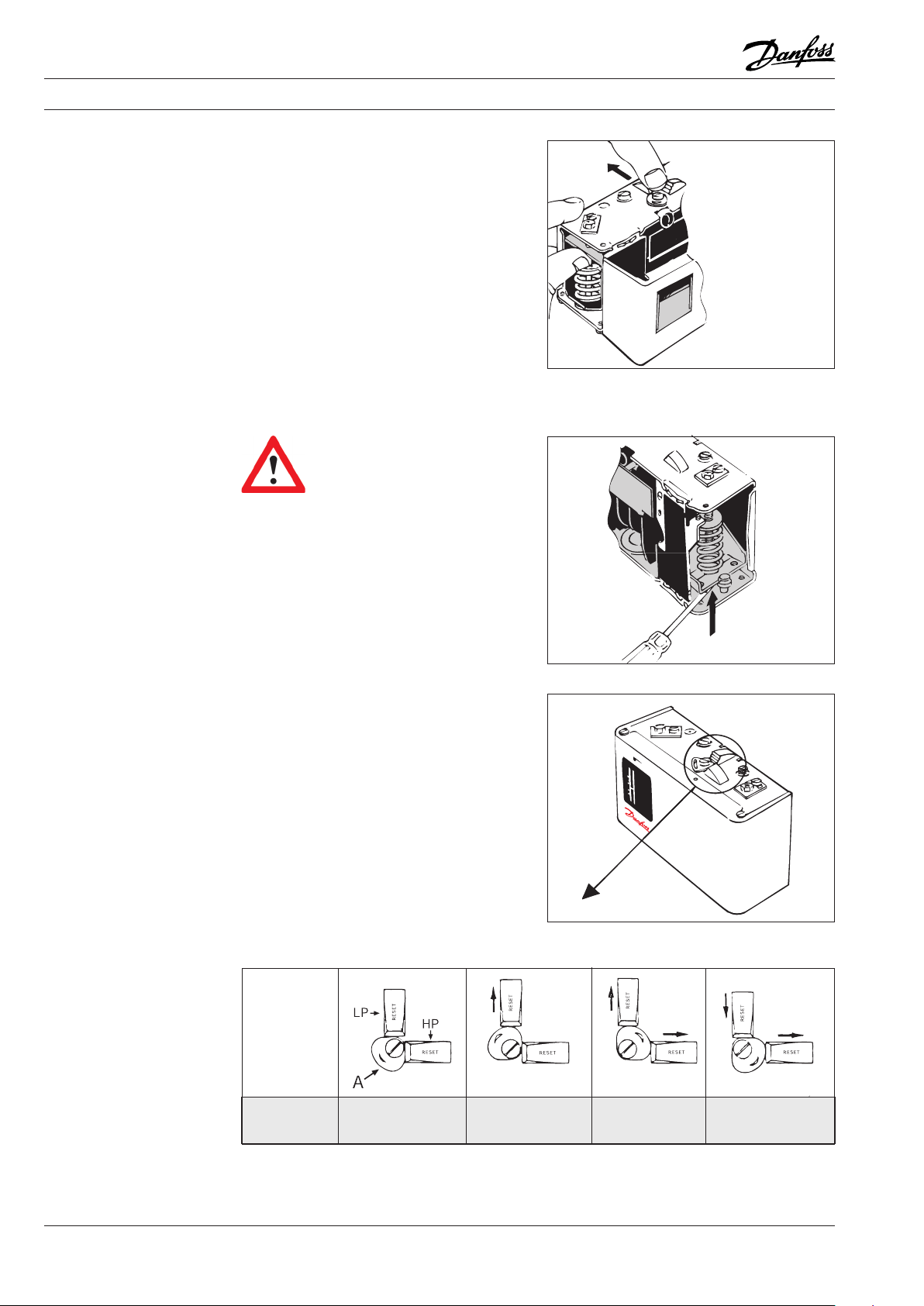

Sind die elektrischen Leitungen montiert und

die Anlage unter normalem Betriebsüberdruck,

können die Schaltfunktionen manuell überprüft

werden.

Abhängig vom Wellrohrdruck und der Einstellung

muss die Prüfanordnung entweder nach oben

oder nach unten gedrückt werden.

Ein möglicher Rückstellmechanismus wird

während der Prüfung außer Funktion gesetzt.

Bei Einzelgeräten:

Die Prüfanordnung der linken Seite oben verwenden.

Bei Doppelgeräten:

Die Prüfanordnung der linken Seite für Niederdruckprüfung und der rechten Seite zur Hochdruckprüfung

Warnung!

Die Schaltfunktion eines KP Druckschalters darf nie durch

Einwirken auf das Kontaktsystem

geprüft werden.

Der Druckschalter könnte eventuell aus seiner

Anordung gehebelt werden. Im schlimmsten Fall

kann seine Funktion zerstört werden.

Al0_0018

Der Doppel-Druckschalter KP 17 W/B mit

wahlfreier oder manueller Rückstellung der

Niederdruck und Hochdruckseite wird während

der Servicearbeit auf automatische Rückstellung

eingestellt. So erlaubt der Druckschalter

automatischen Neustart. Es muss darauf geachtet

werden, dass die Rückeinstellfunktion nach

dem Service in die ursprüngliche Einstellung

gebracht wird.

Der Druckschalter kann gegen die Einstellung

in automatische Rückstellung gesichert werden:

Es muss nur die Scheibe, die die Rückstellfunktion

steuert, entfernt werden!

Will man das Gerät gegen nicht autorisierte

Personen schützen, kann man die Scheibe mit

rotem Lack versiegeln.

Niederdruck

Hochdruck

*) Werkseinstellung

Manueller Reset

Manueller Reset

*)

*)

Automatischer Reset Automatischer Reset Manueller Reset

Manueller Reset

Al0_0019

Al0_0020

Automatischer Reset Automatischer Reset

Al0_0021

24 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 27

Tipps für den Monteur Druckschalter

Der richtige Druckschalter

für Ihre Kälteanlage

Für hermetische Anlagen kann ein KP mit Lötanschluss verwendet werden.

Bei Ammoniak-Anlagen, in denen KP Druckschalter verwendet werden, müssen diese vom

Typ KP-A sein. Statt einem Kapillarrohr kann ein

Übergangsstück mit M10 × 0.75 – 1/

(Best.Nr. 060-014166) verwendet werden.

- 18 NPT

4

Al0_0006

Druckschalter

Al0_0002

In Kälteanlagen mit großen Medienfüllungen,

in denen zusätzliche Sicherheit gefordert/

gewünscht ist, KP 7/17 mit doppeltem Wellrohr

benutzen. Falls eines der beiden Wellrohre bricht,

wird die Anlage gestoppt, ohne das Kältemittel

austritt.

Al0_0003

Für Anlagen, die unter Niederdruck seitens des

Verdampfers arbeiten und in denen der Druckschalter regeln soll (statt nur zu überwachen):

KP 2 mit kleiner Dierenz verwenden.

Ein Beispiel, bei dem Druckschalter und Thermostat in Serie verbunden sind:

KP 61:

regelt die Temperatur durch einen Stopp/Start

Verdichter.

KP 2:

stoppt den Verdichter bei zu niedrigem Saugdruck.

KP 61:

CUT IN = 5 °C (2,6 bar)

CUT OUT = 1 °C (2,2 bar)

KP 2 Niederdruck:

CUT IN = 2,3 bar

Al0_0004

CUT OUT = 1,8 bar

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 25

Page 28

Tipps für den Monteur Druckschalter

Der richtige Druckschalter

für Ihre Kälteanlage

(Fortsetzung)

Für Anlagen, in denen der KP nur selten aktiviert

wird (Alarm) und für Anlagen, in denen KP

Signalgeber für PLC-Steuerungen o.ä. ist: Einen

Druckschalter mit Goldkontakten verwenden.

Dies ergibt einen guten Kontakt, auch bei

niedrigen Spannungen.

Al0_0005

26 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 29

Tipps für den Monteur Thermostate

Inhalt Seite

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

KP Thermostat mit Luftfühler. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

KP Thermostat mit zylindrischem Fühler . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Einstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostate mit automatischem Reset . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostate mit maximalem Reset. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostate mit minimalem Reset . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Einstellbeispiel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Prüfung der Schaltfunktion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Bei Doppelthermostaten KP 98 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Der richtige Thermostat für Ihre Kälteanlage. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Dampüllung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Adsorptionsfüllung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Niedrige Spannung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Platzierung von Kapillarrohren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Anbringung: Thermostate mit Dampüllung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Thermostate

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 27

Page 30

Notizen

28 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 31

Tipps für den Monteur Thermostate

Montage

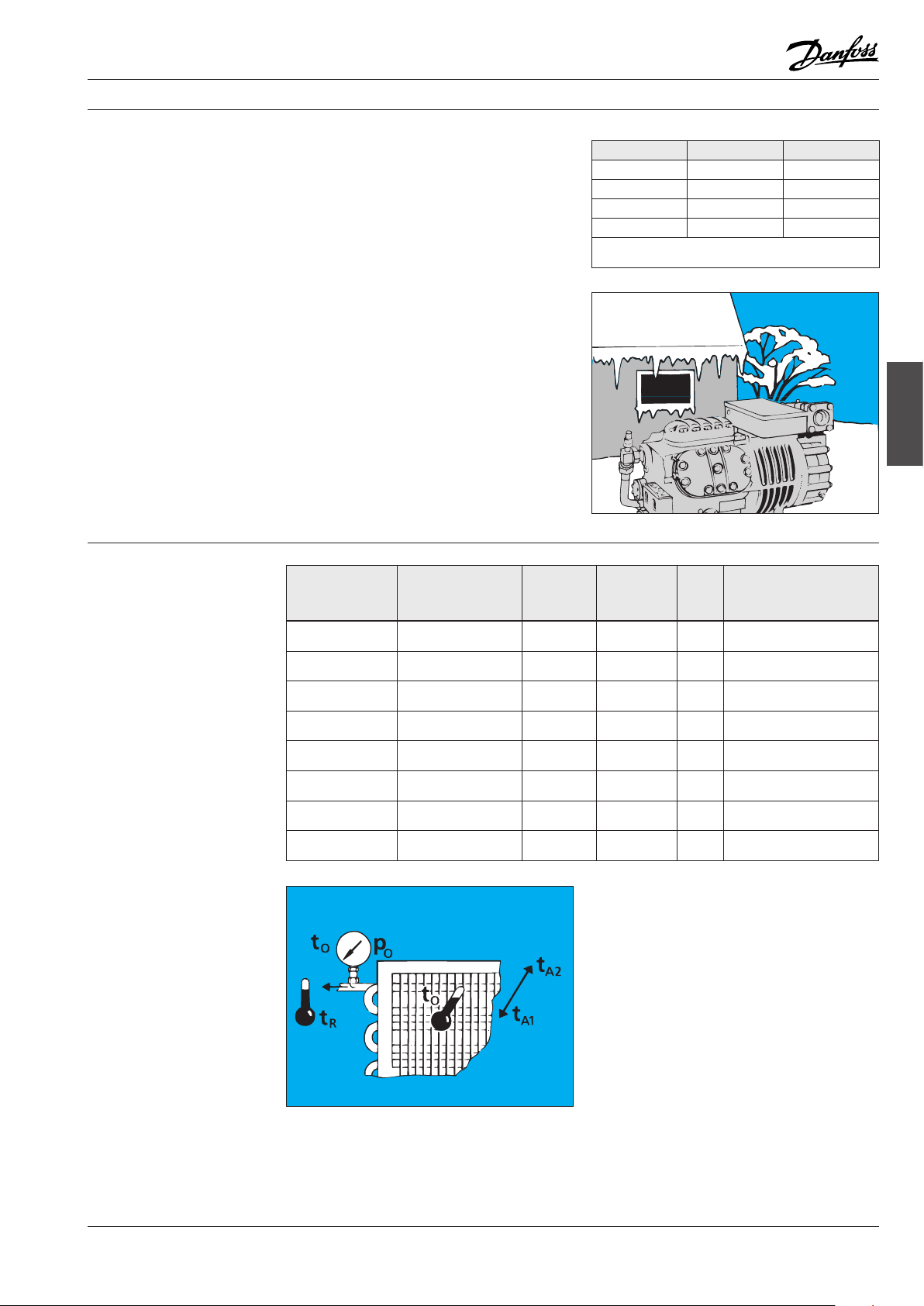

Besteht die Gefahr von Feuchtigkeit oder Spritzwasser, sollte die Deckplatte montiert werden.

Diese erhöht den Dichtigkeitsgrad bis IP 44 und

passt zu allen Geräten. Die Deckplatte muss

separat bestellt werden. (Bestellnummer für

Single Einheit: 060-109766; für Duo-Thermostate:

060-109866.

Um IP 44 einzuhalten, müssen die Bohrungen in

der Rückseite des Thermostaten abgedeckt sein.

Ist das Gerät Schmutz, Feuchtigkeit und Spritzwasser ausgesetzt, sollte eine Schutzabdeckung verwendet werden. Die Abdeckung

kann sowohl für die Winkelkonsolen als auch

für die Wandkonsolenausführung verwendet

werden.

(Die Bestellnummer der Schutzabdeckung

für Einzelgeräte ist 060-003166 und für den

Duo-Thermostaten ist die Bestellnummer

060-003266.

Aj0_0001

Thermostate

KP Thermostat mit Luftfühler

Besteht für die Einheit erhöhtes Risiko, von

Wasser beeinträchtigt zu werden, kann durch

Einbau des Produkts in ein spezielles IP 55Gehäuse ein höherer Schutzgrad erreicht werden.

Das IP 55-Gehäuse ist sowohl für Einzelgeräte

(060-033066) als auch Duo-Thermostaten (060-

035066) erhältlich.

Es muss beachtet werden, dass die Messgenauigkeit von der Luftzirkulation um den

Fühler beeinusst werden kann. Durch zu

niedrige Luftzirkulation kann der Messwert um

2 - 3 K vom tatsächlichen Wert abweichen.

Der Raumthermostat soll so angebracht werden,

dass die Luft frei um den Fühler zirkulieren kann,

ohne Beeinussung durch Zugluft oder Strahlung

durch die Verdampferäche.

Der Thermostat darf niemals an eine kalte

Außenwand montiert werden.

Dies verschlechtert den Messwert. Das Gerät

sollte stattdessen auf eine isolierte Platte

montiert werden.

Aj0_0002

Ak0_0020

Aj0_0003

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 29

Page 32

Tipps für den Monteur Thermostate

KP Thermostat mit Luftfühler

(Fortsetzung)

Einstellung

Thermostate mit

automatischem Reset

Platzierung des Fühlers: Es muss darauf geachtet

werden, dass die Luft frei um den Fühler

zirkulieren kann. Bei Regelung von z. B. der

Rücklufttemperatur ausgehend, darf der Fühler

den Verdampfer nicht berühren.

KP Thermostat mit zylindrischem Fühler

Es gibt drei Möglichkeiten, den Fühler zu

platzieren:

1) An Rohre

2) Zwischen die Verdampferlamellen

3) In einem Tauchrohr

Es ist immer die höchste Temperatur auf der Skala

einzustellen.

Danach wird die Dierenz auf der DIFF-Skala

eingestellt.

Die Temperatureinstellung auf der Bereichsskala entspricht nun der Temperatur, bei der

ein Kälteverdichter bei steigender Temperatur

gestartet wird.

Kühlbetrieb:

Ausschaltwert = Einstellwert - Dierenz

Heizbetrieb:

Einschaltwert = Einstellwert - Dierenz

Zur Voreinstellung von dampfgefüllten Ther-

mostaten kann man eventuell die Kurven,

die in der beiliegenden Bedienungsanleitung

angegeben sind, verwenden.

Wenn der Verdichter bei niedrigen Einstellungen

der Abschalttemperatur nicht abschaltet, ist

zu prüfen, ob eine zu große Dierenz eingestellt

ist.

Ah0_0006

Bei Montage im Tauchrohr immer eine Wärmeleitpaste verwenden (Bestellnr. 041E0114 ).

Dies sichert einen guten Kontakt zwischen

Medium und Fühler.

Aj0_0004

Aj0_0005

Thermostate mit

maximalem Reset

Höchste Temperatur einstellen = Abschalttemperatur auf der Bereichsskala.

durch Drücken der “Reset”-Taste wieder

gestartet werden.

Die Dierenz ist fest eingestellt. Wenn die

Temperatur des Thermostatfühlers um die

Einschalten = Einstellwert - Dierenz

Dierenzeinstellung gefallen ist, kann die Anlage

Thermostate mit

minimalem Reset

Niedrigste Temperatur einstellen = Abschalttemperatur auf der Bereichsskala.

Die Dierenz ist fest eingestellt.

Wenn die Temperatur des Thermostatfühlers um

die Dierenzeinstellung gestiegen ist, kann die

Anlage durch Drücken der “Reset’- Taste wieder

gestartet werden.

Ausschalten = Einstellwert - Dierenz

Aj0_0006

30 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 33

Tipps für den Monteur Thermostate

Einstellbeispiel

Prüfung der Schaltfunktion

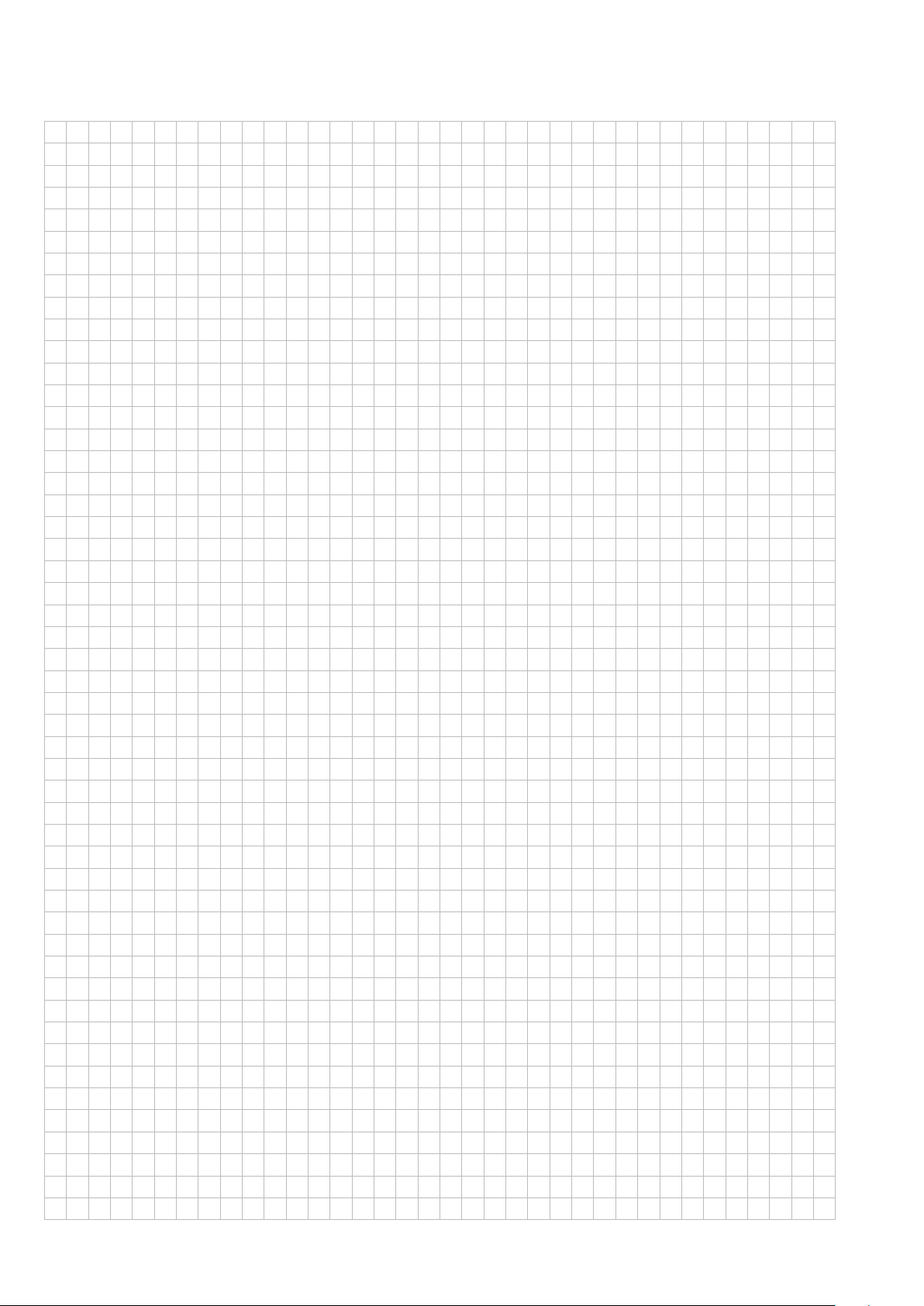

Die Temperatur in einem Tiefkühlraum wird

von einem Thermostaten geregelt, der ein

Magnetventil schließt. Es handelt sich um eine

„Pump-down“-Schaltung, die mit Hilfe eines

Niederdruckschalters ausschaltet.

Wichtig ist, dass der Druckschalter nicht so

eingestellt wird, dass bei einem niedrigerem

Druck als notwendig ausschaltet wird.

Gleichzeitig soll bei einem Druck eingeschaltet

werden, der der Einschalttemperatur des

Thermostaten entspricht.

Beispiel:

Tiefkühlraum R 404A

Raumtemperatur: –20 °C

Ausschalttemperatur des Thermostaten: –20 °C

Einschalttemperatur des Thermostaten: –18 °C

Ausschaltdruck des

Druckschalters: 0,9 bar (–32 °C)

Einschaltdruck des

Druckschalters: 2,2 bar (–18 °C)

Thermostate

Aj0_0007

Nachdem die elektrischen Leitungen montiert

sind, kann die Schaltfunktion überprüft werden.

Abhängig von der Fühlertemperatur und

der Einstellung des Thermostaten, muss die

Prüfanordnung nach unten oder nach oben

gedrückt werden.

Prüfanordnung links oben am Thermostaten

verwenden.

Bei Doppelthermostaten KP 98

Aj0_0009

Warnung!

Die Schaltfunktion eines KP Einzel gerätes darf nie durch Einwirkung

auf das Kontaktsystem geprüft

werden. Im schlimmsten Fall kann seine Funktion

zerstört werden.

Prüfanordnung links für Prüfung der Funktion

bei steigender Öltemperatur und rechts

unten für Prüfung der Funktion bei steigender

Druckgastemperatur verwenden.

Aj0_0010

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 31

Page 34

Tipps für den Monteur Thermostate

Der richtige Thermostat

für Ihre Kälteanlage

Dampüllung

Adsorptionsfüllung

Ein Thermostat muss die richtige Füllung haben:

Fühler reagiert schnell auf Temperatur-

änderung

Fühler haben eine kleinere Bauform

Fühler muss kälter sein als das Gehäuse

(Füllungsverlagerung möglich)

Fühler reagiert langsamer auf Temperaturänderung

Etwas größerer zylindrischer Fühler

Fühler darf wärmer sein als das Gehäuse

(keine Füllungsverlagerung)

60I8012

60I8032

Dampüllung

60I8013

60I8017

60I8008

Kapillarrohrfühler

Aufgerollter

Kapillarrohrfühler

Kapillarrohrfühler

(am Thermostat

integriert)

Doppelkontaktfühler

Zylindrischer Fühler

Niedrige Spannung

Für Anlagen, bei denen der Thermostat Typ KP

nur selten aktiviert wird (Alarm) und Anlagen,

bei denen der KP Signalgeber für PLC o. ä. ist

(niedrige Spannung): Verwenden Sie einen

KP mit Goldkontakt.

Dies ergibt einen guten Kontakt bei niedrigen

Spannungen.

Adsorptionsfüllung

60I8013

60I8018

Aj0_0012

Kapillarrohrfühler

(am Thermostat

integriert)

Kapillarrohrfühler

32 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 35

Tipps für den Monteur Thermostate

Platzierung von

Kapillarrohren

Anbringung:

Thermostate mit

Dampüllung

Doppelthermostat KP 98

Bei Kapillarrohren besteht bei Vibrationen

Bruchgefahr. Dies kann zum Verlust der Anlagenfüllung führen. Deshalb sollten folgende Massnahmen getroen werden:

Bei Montage direkt am Verdichter: Das

Kapillarrohr muss so befestigt werden, dass

es die Vibrationen auängt. Überschüssiges

Kapillarrohr wird aufgerollt und zusammengebunden.

Bei anderer Art der Montage: Das überschüssige Kapillarrohr wird lose zu einer

Schleife aufgerollt. Das Kapillarrohr zwischen

Verdichter und Schleife wird am Verdichter

befestigt.

Das Kapillarrohr zwischen Schleife und Thermostat wird an der Wandkonsole wie der Thermostat befestigt.

Ein KP-Thermostat mit Dampüllung darf nie

in einem Raum montiert werden, in dem die

Temperatur niedriger als im Kühlraum ist oder

werden kann.

Aj0_0017

Thermostate

Das Kapillarrohr eines KP-Thermostaten mit

Dampüllung darf nie direkt neben der Saugleitung in einer Wanddurchführung laufen.

Aj0_0014

Aj0_0015

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 33

Page 36

Page 37

Tipps für den Monteur Druckregler

Inhalt Seite

Anwendung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Verdampfungsdruckregler Typ KVP. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Verüssigungsdruckregler Typ KVR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Startregler Typ KVL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Leistungsregler Typ KVC. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Sammlerdruckregler Typ KVD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Typenschild . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Löten. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Druckprüfung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Evakuierung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Einstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Verdampfungsdruckregler Typ KVP. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Startregler Typ KVL. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Verüssigerdruckregler Typ KVR + NRD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

Verüssigungsdruckregler Typ KVR + KVD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Danfoss-Druckregler. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Druckregler

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 35

Page 38

Notizen

36 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 39

Tipps für den Monteur Druckregler

Anwendung

Verdampfungsdruckregler

Typ KVP

Modulierende Druckregler Typ KV werden teils

auf der Niederdruckseite der Kälteanlage und

teils auf ihrer Hochdruckseite eingesetzt, um

konstante Drücke unter variierenden Betriebsverhältnissen zu schaen.

KVP dient als Verdampfungsdruckregler.dient als Verdampfungsdruckregler.

KVR dient als Verüssigerdruckregler.

KVL dient als Startregler.

KVC dient als Leistungsregler.

NRD dient als Sammlerdruckregler.

KVD dient als Sammlerdruckregler.

CPCE dient als Leistungsregler.

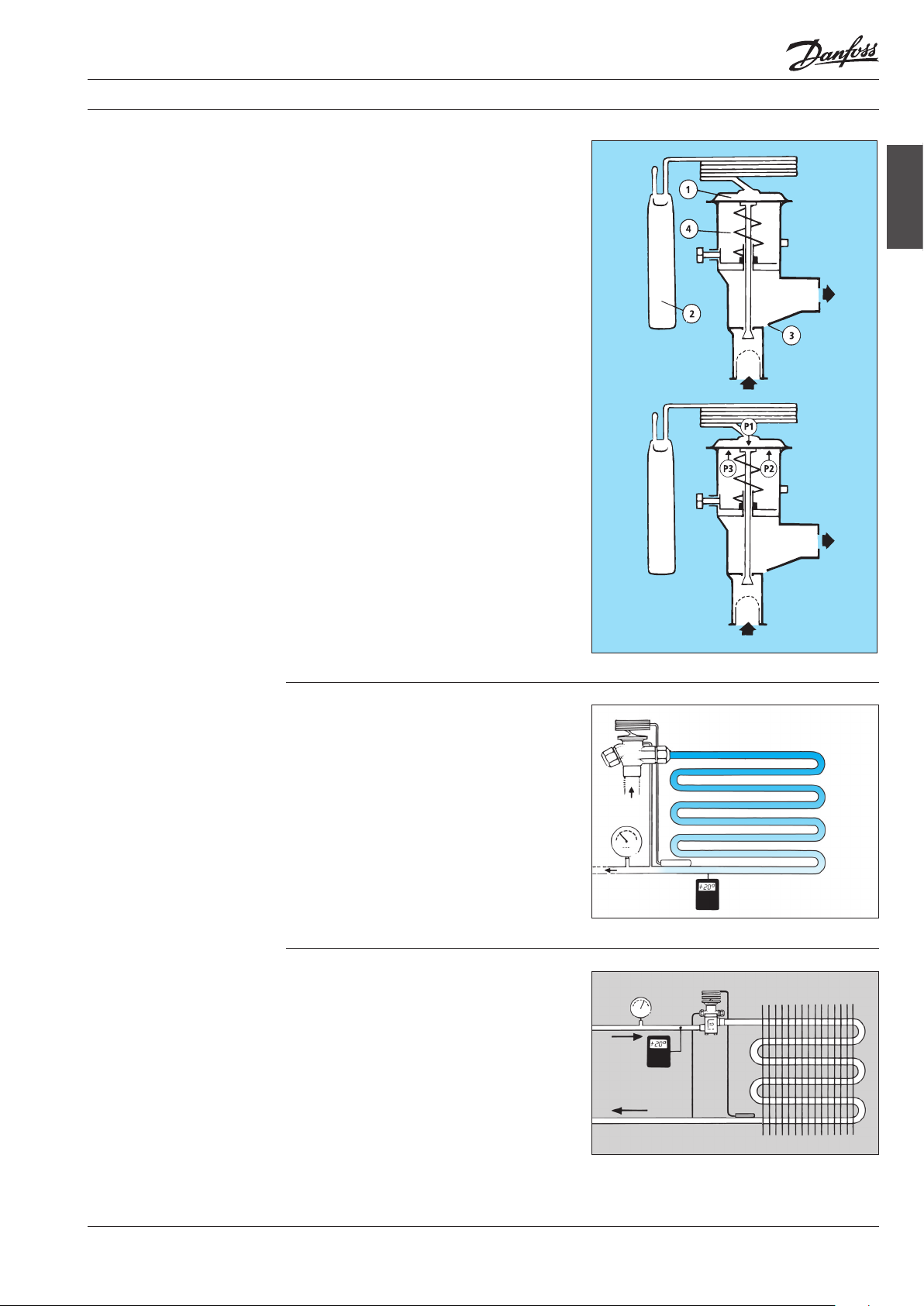

Der Druckregler KVP wird in der Saugleitung

zur Regelung des Verdampfungsdrucks in

Kälteanlagen mit einem oder mehreren

Verdampfern und einem Verdichter verwendet.

In Kälteanlagen, die mit verschiedenen Verdampfungsdrücken arbeiten, wird der KVP nach

dem Verdampfer mit dem höchsten Verdampfungsdruck montiert.

In die Saugleitung nach dem Verdampfer mit

dem niedrigsten Verdampfungsdruck ist ein

Rückschlagventil Typ NRV einzubauen, um

Kondensation von Kältemittel während des

Stillstands zu vermeiden.

Ak0_0031

Druckregler

Ak0_0025

Jeder Verdampfer ist mit einem Magnetventil

in der Flüssigkeitsleitung ausgerüstet. Der

Verdichter wird mit einem Druckschalter in

Pump-Down-Betrieb geregelt. Die maximaler

Saugdruck im Stillstand entspricht der Kühlstelle

mit der niedrigsten Raumtemperatur.

Wenn man in Kälteanlagen mit parallelgeschalteten Verdampfern und einem gemeinsamen Verdichter, den gleichen Verdampfungsdruck wünscht, ist der KVP in die gemeinsame

Saugleitung einzubauen.

Um die Justierung des Reglers zu erleichtern, ist

er mit einem speziellen Manometeranschluss

versehen, der bei der Einstellung die Montage

und Demontage eines Manometers ohne

vorherige Entleerung von Saugleitung und

Verdampfer ermöglicht.

Der KVP hält einen konstanten Verdampfungsdruck aufrecht.

Der KVP önet bei steigendem Eintrittsdruck

(Verdampfungsdruck).

Ak0_0019

Ak0_0023

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 37

Page 40

Tipps für den Monteur Druckregler

Verüssigungsdruckregler

Typ KVR

Der Druckregler KVR wird in der Regel

zwischen dem luftgekühlten Verüssiger

und dem Sammler montiert. Der KVR hält

einen konstanten und ausreichend hohen

Verüssigungsdruck aufrecht.

Er önet bei steigendem Eintrittsdruck

(Verüssigungsdruck). Der KVR stellt zusammen

mit einem KVD oder NRD einen ausreichend

hohen Flüssigkeitsdruck im Sammler unter

variierenden Betriebsverhältnissen sicher.

Zur Einstellung des Verüssigungsdrucks hat

der Verüssigungsdruckregler Typ KVR einen

Manometeranschluss.

Wenn sowohl der luftgekühlte Verüssiger als

auch der Sammler im Freien und in sehr kalter

Umgebung angebracht sind, kann es nach einer

langen Stillstandsperiode schwierig sein, die

Kälteanlage zu starten.

In solchen Fällen ist der KVR vor dem

luftgekühlten Verüssiger und mit einem NRD

in einer Bypassleitung zum Verüssiger zu

montieren.

Ein Rückschlagventil Typ NRV schützt vor

Rückuss während des Anlaufs.

Der Verüssigungsdruckregler KVR wird auch

bei Wärmerückgewinnung verwendet. Bei

dieser Verwendung wird der KVR zwischen

Wärmerückgewinnungsbehälter und Verüssiger

montiert.

Es ist notwendig, ein Rückschlagventil Typ NRV

zwischen Verüssiger und Sammler zu

montieren, um Rückverüssigung von Flüssigkeit im Verüssiger zu verhindern.

Ak0_0026

Ak0_0027

Ak0_0028

Der KVR kann als Entlastungsventil in Kälteanlagen mit automatischer Abtauung verwendet

werden.

In diesem Falle wird der KVR zwischen dem Austrittsrohr von Verdampfer und Sammler montiert.

Hinweis!

Der KVR darf niemals als Sicherheitsventil

verwendet werden.

Ak0_0029

Startregler Typ KVL

Der Startregler Typ KVL soll den Start und

Verdichterbetrieb bei zu hohem Saugdruck

verhindern.

Er wird unmittelbar vor dem Verdichter in die

Saugleitung der Kälteanlage montiert.

Der KVL wird oft in Kälteanlagen mit hermetischen oder semihermetischen Verdichtern

verwendet, die für niedrige Verdampfungstemperaturbereiche vorgesehen sind.

Der KVL önet bei fallendem Druck an der

Austrittsseite (Saugdruck).

Ak0_0024

38 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 41

Tipps für den Monteur Druckregler

Leistungsregler Typ KVC

Der Druckregler KVC wird zur Leistungsregelung

von Kälteanlagen verwendet, bei denen

Situationen mit geringer Belastung vorkommen

können und wo es notwendig ist, einen zu

niedrigen Saugdruck und ein unbeabsichtigtes

“Takten” des Verdichters zu vermeiden.

Dies kann zu Vakuum in der Kälteanlage führen

und birgt die Gefahr des Eindringens von

Feuchtigkeit in Kälteanlagen mit oenen

Verdichtern. Der KVC wird in eine Bypassleitung

zwischen der Hoch- und Niederdruckseite eingebaut. Der KVC önet bei fallendem Saugdruck.

Ak0_0030

Als Alternative zum KVC kann der Leistungsregler

Typ CPCE verwendet werden, wenn eine größere

Regelgenauigkeit des Saugdrucks und niedriger

Saugdruck gewünscht wird oder bei höherem

Druckabfall zwischen CPCE Austritt und Saugdruck.

Druckregler

Ak0_0002

Sammlerdruckregler

Typ KVD

Der KVC kann auch in eine Bypassleitung zur

Druckleitung des Verdichters montiert werden,

unter Einführung des Ventilaustritts zwischen

Expansionsventil und Verdampfer.

Diese Ausführung kann bei einem Flüssigkeitskühler mit mehreren parallelgeschalteten

Verdichtern angewandt werden, wo kein

Flüssigkeitsverteiler verwendet wird.

Ak0_0003

Der KVD wird zur Aufrechterhaltung eines

ausreichend hohen Sammlerdrucks in Kälteanlagen mit oder ohne Wärmerückgewinnung

verwendet.

Der KVD wird zusammen mit dem Verüssigerdruckregler Typ KVR verwendet.

Der Sammlerdruckregler Typ KVD hat einen

Manometeranschluss, der zur Einstellung des

Sammlerdrucks verwendet werden kann.

Der KVD önet bei fallendem Austrittsdruck

(Sammlerdruck).

Ak0_0004

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 39

Page 42

Tipps für den Monteur Druckregler

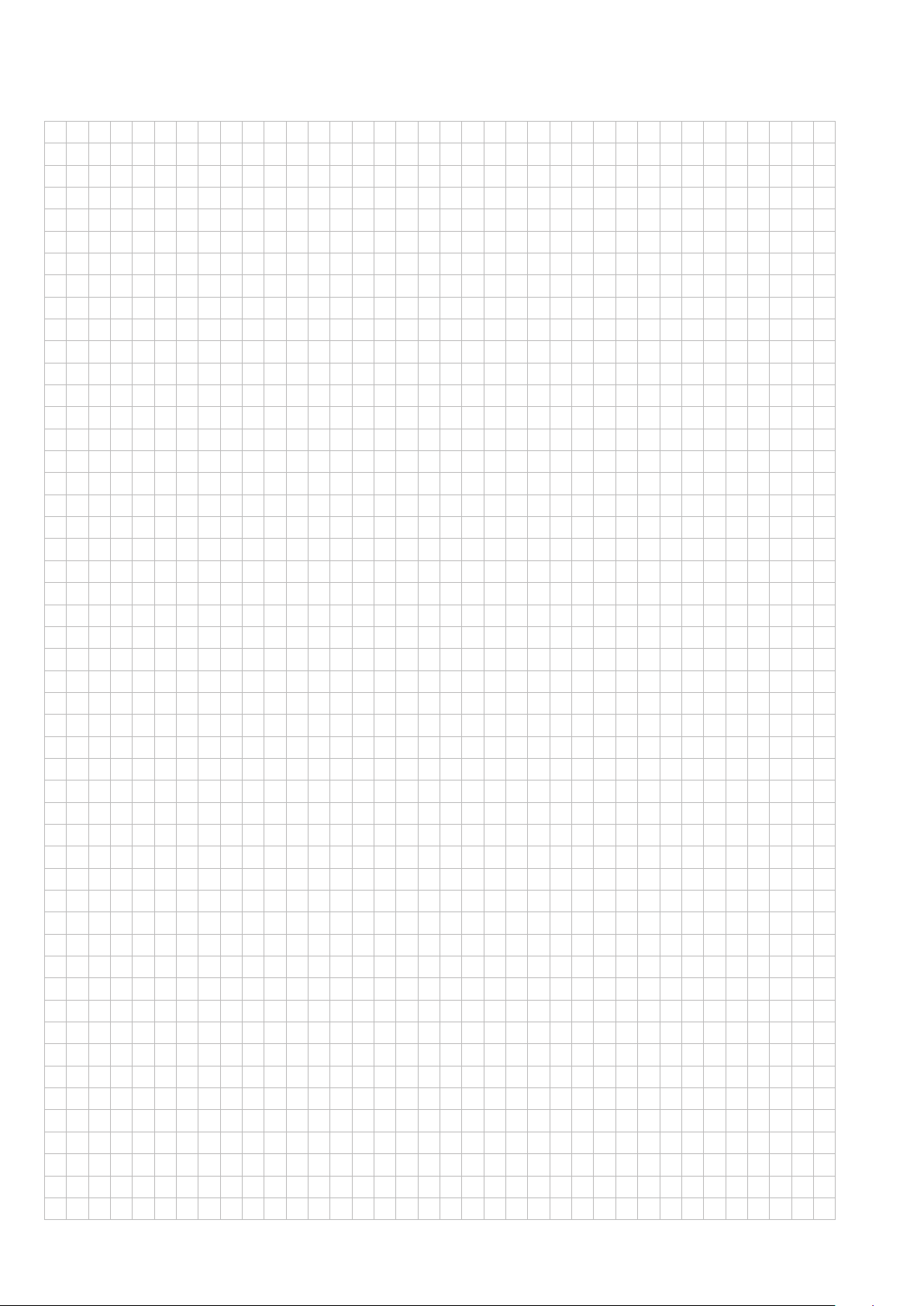

PS

Typenschild

Die KV-Regler sind mit einem Schild versehen, auf

dem Funktion und Typ des Ventils angegeben ist,

z.B. “CRANKCASE PRESS. REGULATOR type KVL”.

Auf dem Schild wird der Arbeitsbereich und

der höchstzulässige Betriebsüberdruck (PS/MWP)

angegeben. Weiter wird ein Doppelpfeil

mit "+" bzw. "–" an jedem Ende gezeigt.

Die Richtung + bedeutet höheren und die

Richtung – bedeutet niedrigeren Druck.

Die Druckregler Typ KV können für alle uorierten Kältemittel-, Ersatz- und Übergangskältemittel

verwendet werden, wenn die Druckbereiche

berücksichtigt werden.

Das Ventilgehäuse ist mit der Größe des

Ventils, z.B. KVP 15 und mit einem Pfeil, der die

Durchussrichtung im Ventil zeigt, gestempelt.

Ak0_0032

Ak0_0005

Montage

Löten

Es ist dafür zu sorgen, dass die Rohre und die KVVentile ordnungsgemäß befestigt sind. Dadurch

werden die Ventile vor Vibrationen geschützt.

Für alle Druckregler Typ KV gilt, dass sie immer

mit Durchuss in Pfeilrichtung zu montieren sind.

Die Druckregler können in beliebiger Stellung

montiert werden.

Es ist jedoch darauf zu achten, dass die Öl-

und Flüssigkeitsrückführung gewährleistet ist.

Beim Einlöten ist es wichtig, ein feuchtes Tuch um

das Ventil zu wickeln.

Die Gasamme immer vom Ventil abkehren, so

dass das Ventil nicht direkt erwärmt wird. Beim

Löten Sorgfalt walten lassen, damit kein Lot

ins Ventil gelangt und die Funktion des Ventils

beeinusst.

Vor dem Einlöten der KV-Ventile muss man sich

vergewissern, dass ein etwaiger Einsatz in den

Manometeranschlüssen entfernt ist.

Beim Einlöten der KV-Ventile immer Schutzgas

benutzen.

Ak0_0006

Ak0_0007

Warnung!

Legierungen in Loten und Fluss mitteln entwickeln Rauch, der ge-

Vom Löten muss abgeraten werden, wenn sich

Kältemittel in der Anlage bendet.

sundheitsschädlich sein kann.

Die Sicherheitsvorschriften der Lieferanten

befolgen. Während des Lötens den Kopf vom

Rauch weghalten.

Es entwickeln sich aggressive Gase, die z. B. das

Wehrohr in den KV-Ventilen oder andere Teile der

Kälteanlage zersetzen können.

Starke Lüftung und/oder Absaugung an der

Flamme anwenden. Schutzbrille benutzen.

40 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 43

Tipps für den Monteur Druckregler

Druckprüfung

Evakuierung

Die Druckregler Typ KV können nach der Montage in die Kälteanlage druckgeprüft werden,

wenn der Prüfdruck den max. zul. Prüfüberdruck,

den die Ventile ausgesetzt werden dürfen, nicht

übersteigt.

Der max. zul. Prüfüberdruck ist aus der Tabelle

ersichtlich.

Während der Evakuierung der Kälteanlage muss

man sich vergewissern, dass alle KV-Ventile oen

sind.

Die KV-Ventile, die mit Werkseinstellung geliefert

werden, benden sich mit dieser Einstellung in

folgenden Stellungen:

KVP ist geschlossen.

KVR ist geschlossen.

KVL ist oen.

KVC ist oen.

KVD ist oen.

Es ist deshalb notwendig, dass die Einstellspindel

am KVP und KVR während der Evakuierung

der Kälteanlage links herum bis zum Anschlag

zurückgedreht werden.

Es ist ratsam, zweiseitig zu Evakuieren, d. h. die

Evakuierung sowohl von der Hochdruck- als auch

von der Niederdruckseite der Kälteanlage aus

vorzunehmen.

Es muss davon abgeraten werden, die Evakuierung durch die Manometerstutzen an KVP, KVR

und KVD vorzunehmen, da durch diese Stutzen

nur eine kleine Önung besteht.

Typ

max. zul. Prüfüberdruck, bar

KVP 12 - 15 - 22 28

KVP 28 - 35 25

KVL 12 - 15 - 22 28

KVL 28 - 35 25

KVR 12 - 15 - 22 31

KVR 28 - 35 31

KVD 12 - 15 31

KVC 12 - 15 - 22 31

Druckregler

Ak0_0009

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 41

Page 44

Tipps für den Monteur Druckregler

Einstellung

Verdampfungsdruckregler

Typ KVP

Bei der Einstellung der Druckregler Typ KV an

Kälteanlagen ist es ratsam, die Werkseinstellung

zum Ausgangspunkt zu nehmen.

Die Werkseinstellung der einzelnen Druckregler

kann wiedergefunden werden, indem man von

der Oberseite des Ventils bis zur Oberseite der

Einstellschraube misst.

In der Tabelle sind die Werkseinstellung und

die Angabe des Abstandes "x" sowie die

Druckänderung je Umdrehung der Einstellschraube für sämtliche Typen KV zu nden.

Verdampfungsdruckregler Typ KVP wird mit einer

Werkseinstellung von 2 bar geliefert.

Drehen im Uhrzeigersinn ergibt höhere Drücke,

drehen entgegen dem Uhrzeigersinn ergibt

niedrigere Drücke.

Es ist ratsam nach einer Zeit mit Normalbetrieb

eine Feineinstellung vorzunehmen. Dazu wird ein

Manometer mit Feineinstellung verwendet.

Wenn der KVP zur Frostsicherung eingesetzt wird,

ist die Feineinstellung vorzunehmen, wenn die

Kälteanlage mit minimaler Belastung arbeitet.

Nach erfolgter Einstellung ist die Abdeckkappe

über die Einstellschraube zu montieren.

Typ Werkseinstellung X mm bar/

Umdr.

KVP 12 - 15 - 22 2 bar 13 0,45

KVP 28 - 35 2 bar 19 0,30

KVL 12 - 15 - 22 2 bar 22 0,45

KVL 28 - 35 2 bar 32 0,30

KVR 12 - 15 -22 10 bar 13 2,5

KVR 28 - 35 10 bar 15 1,5

KVD 12 - 15 10 bar 21 2,5

KVC 12 - 15 - 22 2 bar 13 0,45

Ak0_0010

Ak0_0011

Startregler Typ KVL

Verüssigerdruckregler

Typ KVR + NRD

Startregler Typ KVL wird mit einer Werkseinstellung von 2 bar geliefert.

Drehen im Uhrzeigersinn ergibt höhere Drücke,

drehen entgegen dem Uhrzeigersinn ergibt

niedrigere Drücke.

Die Werkseinstellung ist der Punkt, an dem der

KVL zu önen beginnt oder gerade schließt. Da

der Verdichter geschützt werden soll, ist es der

max. zulässige Saugdruck des Verdichters, auf

den der KVL eingestellt werden muss.

Die Einstellung wird nach dem Saugmanometer

des Verdichters vorgenommen.

Ak0_0012

In Kälteanlagen mit einem KVR + NRD System

ist der KVR so einzustellen, dass ein geeigneter

Sammlerdruck erzielt wird.

Es muss akzeptabel sein, dass der Druck im

Verüssiger immer um 1,4 bis 3,0 bar (Druckabfall

über NRD) höher ist als der Druck im Sammler.

Wenn das nicht akzeptiert werden kann, ist eine

Lösung mit KVR + KVD zu suchen.

Diese Einstellung lässt sich am besten während

des Betriebs in der Winterperiode vornehmen.

Ak0_0013

42 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 45

Tipps für den Monteur Druckregler

Verüssigungsdruckregler

Typ KVR + KVD

In Kälteanlagen mit KVR + KVD ist zuerst

der Verüssigungsdruck mit KVR einzustellen,

während der KVD geschlossen ist (die Einstell-

schraube wird links bis zum Anschlag gedreht).

Danach ist der KVD auf einen Sammlerdruck

einzustellen, der z. B. um ca. 1 bar niedriger ist als

der Verüssigungsdruck. Diese Einstellung ist mit

Manometer und am besten während des Betriebs

in der Winterperiode vorzunehmen.

Wenn die Einstellung der Verüssigungsdruckregelung während des Sommerbetriebs

vorgenommen wird, kann man von einem der

beiden folgenden Verfahren Gebrauch machen:

1) In einer neuinstallierten Kälteanlage mit

Werkseinstellung des KVR bzw. KVD mit 10

bar als Ausgangspunkt kann die Einstellung

des Systems durch Zählen der Umdrehungen

der Einstellschraube vorgenommen werden.

Ak0_0014

2) In einer existierenden Kälteanlage, in der

die Einstellung von KVR und KVD nicht

bekannt ist, muss man zuerst einen Aus gangspunkt für die Einstellung nden und

dann die Umdrehungen zählen.

Danfoss Druckregler

Produkt Verwendet als Önet, Druckbereich

Druckregler

KVP Verdamfungsdruckregler bei Anstieg des Druckes am Eintritt 0 - 5,5 bar

KVR Verüssigungsdruckregler bei Anstieg des Druckes am Austrittt 5 - 17,5 bar

KVL Startregler wenn der Druck am Austritt fällt 0,2 - 6 bar

KVC Leistungsregler wenn der Druck am Austritt fällt 0,2 - 6 bar

CPCE Leistungsregler wenn der Druck am Austritt fällt 0 - 6 bar

NRD Sammlerdruckregler Beginnt zu önen, wenn die Druckdierenz im

3 - 20 bar

Ventil 1,4 bar ist und ist voll geönet, wenn die

Druckdierenz 3 bar ist

KVD Sammlerdruckregler wenn der Druck am Austritt fällt 3 - 20 bar

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 43

Page 46

Page 47

Tipps für den Monteur Druckgesteuerte Wasserventile

Inhalt Seite

Anwendung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Kennzeichnung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Einstellung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Wartung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

Ersatzteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Wasserventile

Druckgesteuerte

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 45

Page 48

Notizen

46 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 49

Tipps für den Monteur Druckgesteuerte Wasserventile

Anwendung

Identikation

Druckgesteuerte Wasserventile Typ WV werden in

Kälteanlagen mit wassergekühlten Verüssigern

verwendet, um unter variierenden Belastungen

einen konstanten Verüssigungsdruck aufrechtzuerhalten.

Die Wasserventile sind unter Einhaltung

des zulässigen Betriebsüberdrucks für alle

herkömmlichen Kältemittel geeignet.

Die Type WVS kann zusätzlich auch für R 717

(Ammoniak) verwendet werden.

Danfoss Wasserventil Typ WVFM besteht aus

einem Ventilgehäuse und einem Wellrohrgehäuse. Auf dem Wellrohrgehäuse bendet

sich ein Schild, auf dem der Ventiltyp und

der Arbeitsbereich sowie der max. zulässige

Betriebsüberdruck angegeben sind.

Für das Ventilgehäuse gibt das Schild den max.

zulässigen Betriebsüberdruck auf der Wasserseite

an, angegeben als PN 10 gemäß IEC 534-4.

Am Boden des Ventils wird angezeigt, in

welcher Richtung die Einstellspindel gedreht

werden muss, um eine größere oder kleinere

Wassermenge zu erreichen.

Ag0_0001

Ag0_0002

Wasserventil Typ WVFX besteht aus einem

Ventilgehäuse und aus einem Wellrohrgehäuse

bzw. einem Einstellteil auf den beiden Seiten des

Ventilgehäuses.

Auf dem Wellrohrgehäuse bendet sich ein

Schild, das den Ventiltyp und Arbeitsbereich

sowie den max. zulässigen Betriebsüberdruck

angibt.

Alle Druckangaben gelten für die Verüssigerseite. Auf der einen Seite des Ventilgehäuses

sind PN 16 (Nenndruck) und z.B. DN 15 (Nenndurchmesser) und kv 1,9 (Leistung des Ventils

in m3/h bei einem Druckabfall von 1 bar)

eingegossen.

Auf der entgegengesetzten Seite des Ventils sind

RA und DA eingegossen.

RA bedeutet „Reverse Action“ (umgekehrte

Funktion), und DA bedeutet „Direct Action“

(direkte Funktion).

Wenn WVFX als Verüssigungsdruckregler

verwendet wird, muss das Wellrohrgehäuse

immer an der DA-Marke montiert sein.

Ag0_0003

Wasserventile

Druckgesteuerte

Ag0_0004

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 47

Page 50

Tipps für den Monteur Druckgesteuerte Wasserventile

Montage

Die Wasserventile WVFM und WVFX sind in

die Wasserleitung einzubauen, normalerweise

vor dem Verüssiger und mit Durchuss

in Pfeilrichtung. Es ist ratsam immer ein

Schmutzlter, z.B. Typ FV, vor dem Wasserventil

zu montieren, um Schmutz in den beweglichen

Teilen des Ventils zu vermeiden.

Um Schwingungsübertragung auf das Ventilgehäuse und das Wellrohr zu vermeiden,

sollte das Ventil über ein Kupferrohr inkl.

Dämpfungsschleife angeschlossen werden.

Das Kapillarrohr ist auf der Oberseite des

Druckrohrs anzuschließen, um Öl und evtl.

Schmutz in der Steuerleitung zu vermeiden.

Wasserventil WVFM und WVFX 32-40 sind mit

nach oben gekehrtem Wellrohrgehäuse zu

montieren.

Ag0_0005

Einstellung

Wasserventil Typ WVFX 10-25 darf in beliebiger

Richtung montiert werden.

Wasserventil Typ WVFM und WVFX sind so

einzustellen, dass der gewünschte Verüssigungsdruck erreicht wird.

Drehen der Einstellspindel rechts herum ergibt

niedrigere Drücke, drehen links herum ergibt

höhere Drücke. Zur Grobeinstellung von

WVFX können die Skalenmarken 1 – 5 benutzt

werden. Skalenmarke 1 entspricht ca. 2 bar und

Skalenmarke 5 entspricht ca. 17 bar.

Beachten Sie, dass die Werte für den Einstellbereich des Ventils Angaben für die beginnende

Ventilönung sind.

Zur Erzielung eines voll geöneten Ventils muss

der Verüssigungsdruck um 3 bar ansteigen.

Ag0_0006

Ag0_0007

Ag0_0008

48 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 51

Tipps für den Monteur Druckgesteuerte Wasserventile

Wartung

Es ist ratsam, die Wasserventile einer vorbeugenden Wartung zu unterziehen, da sich von

Zeit zu Zeit Schmutz (Schlamm) um die beweglichen Teile der Wasserventile ansammeln kann.

Als Verfahren kann ein Durchspülen der

Wasserventile durchgeführt werden, einerseits

um Unreinheiten wegzuspülen und andererseits

um festzustellen, ob sich die Reaktion der Ventile

geändert hat und ob sie langsamer reagieren.

Ag0_0009

Das Durchspülen des Wasserventils Typ WVFM

lässt sich am leichtesten mit Hilfe von zwei

Schraubenziehern vornehmen, die unter der

Einstellschraube angebracht und nach oben

gedrückt werden.

Auf diese Weise kann das Ventil für größeren

Wasserdurchuss geönet werden.

Ag0_0010

Das Durchspülen des Wasserventils Typ WVFX

lässt sich ebenfalls mit zwei Schraubenziehern

vornehmen, die in einen Schlitz auf jeder Seite

des Einstellteils (Federgehäuses) hinein und

unter die Federschale gesteckt werden.

Die Schraubenzieher werden nach unten gegen

die Rohre gedrückt und önen dadurch für

größeren Wasserdurchuss.

Wenn in den Wasserventilen Unregelmäßigkeiten oder Undichtheiten über den Ventilsitz

festgestellt werden, ist das Ventil zu zerlegen und

zu reinigen.

Vor einer Zerlegung muss immer zuerst das

Wellrohrgehäuse drucklos gemacht werden, d.h.

die Verbindung zum Verüssiger der Kälteanlage

muss unterbrochen werden.

Vor der Zerlegung ist die Einstellfeder rechts

herum ganz auf die niedrigste Druckeinstellung

zurückzudrehen. O-Ringe und die übrigen

Dichtungen sind nach einer Zerlegung immer

auszuwechseln.

Ag0_0011

Wasserventile

Druckgesteuerte

Ag0_0012

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 49

Page 52

Tipps für den Monteur Druckgesteuerte Wasserventile

Ersatzteile

Folgende Ersatzteile sind für WVFM- und WVFXWasserventile bei Danfoss erhältlich:

Wellrohrelement

Servicesatz für Ventilkolben (enthalten

Ersatzteile, Dichtungen und Schmierfett

für die Wasserseite des Ventils).

Dichtsatz ist als Ersatzteil für Typ WVFM

erhältlich.

Die Bestellnummern für Ersatzteile und Dichtungen nden sich im Ersatzteilkatalog*.

Ag0_0013

*) Siehe Ersatzteildokumentation unter http://www.danfoss.com

50 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 53

Tipps für den Monteur Filtertrockner und Schaugläser

Inhalt Seite

Funktion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

Auswahl. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53