Instruções de instalação Solução de problemas

Este capítulo é dividido em quatro seções: Página

Instrumentos de medição .......................................................................147

Solução de problemas (controles de refrigeração comercial da Danfoss) ..........................155

Detecção de falhas em circuitos de refrigeração com compressores herméticos....................185

Visão geral sobre detecção de falhas (Compressores da Danfoss) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 197

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 145

Solução de

problemas

Instruções de instalação Solução de problemas – Instrumentos de medição

Conteúdo Página

Instrumentos de Medição........................................................................149

Instrumentos para detecção de falhas ........................................................149

Classificação de instrumentos ....................................................................149

a. Imprecisão ................................................................................149

b. Resolução .................................................................................149

c. Repetibilidade .............................................................................150

d. Estabilidade de longo prazo ...............................................................150

e. Estabilidade térmica .......................................................................150

Instrumentos eletrônicos.....................................................................150

Verificação e ajuste ..........................................................................150

Ajuste e calibração...............................................................................151

Medidores de pressão........................................................................151

Medidores de pressão para assistência técnica ................................................151

Medidores de vácuo .........................................................................151

Termômetro .................................................................................152

Higrômetro ..................................................................................152

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 147

Solução de

problemas

Observações

148 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Instrumentos de medição

CLASS N 1

90

Instrumentos de Medição

Instrumentos para detecção de

falhas

Classificação de

instrumentos

Os equipamentos de medição utilizados com

maior freqüência, para detectar falhas em

sistemas de refrigeração, são os seguintes:

1. Medidores de pressão

2. Termômetro

3. Higrômetro

4. Detector de vazamento

5.Medidores de vácuo

6. Amperímetro tipo alicate

7. Megôhmetro

8. Detector de pólo magnético

Ae0_0045

Os instrumentos para detecção de falhas e

para manutenção, em sistemas de refrigeração,

devem satisfazer determinados requisitos de

confiabilidade.

Alguns destes requisitos podem ser

categorizados da seguinte maneira:

a. Imprecisão

b. Resolução

c. Repetibilidade

d. Estabilidade de longo prazo

e. Estabilidade térmica

Os mais importantes são a, b e e.

a. Imprecisão

b. Resolução

A imprecisão (precisão) de um instrumento é a

precisão com que este é capaz de fornecer o valor

da variável que está sendo medida.

A imprecisão é freqüentemente expressa em %

(±) ou do: Valor de fundo de escala (FE) ou do

valor medido. Um exemplo de imprecisão de um

instrumento particular é ± 2% do valor medido,

ou seja, menos imprecisão (mais precisão) que se

a imprecisão for ± 2% do valor de FE.

A resolução de um instrumento é a menor

unidade de medição que pode ser lida nele.

Por exemplo, um termômetro digital que exibe

0,1 °C como o último dígito na leitura tem uma

resolução de 0,1(uma casa decimal) °C .

Resolução não é uma expressão de precisão.

Mesmo com uma resolução de 0,1°C, não é

incomum obter-se uma precisão tão deficiente

quanto 2 K.

Portanto, é muito importante distinguir entre os

dois conceitos.

Ae0_0046

Ae0_0047

Ah0_0006

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 149

Solução de

problemas

Instruções de instalação Solução de problemas – Instrumentos de medição

c. Repetibilidade

d. Estabilidade de longo prazo

e. Estabilidade térmica

A repetibilidade de um instrumento é a sua

habilidade em, repetidamente, exibir o mesmo

resultado para um valor constante medido.

A repetibilidade é expressa em % (±).

Estabilidade de longo prazo é uma expressão que

revela quanto a precisão absoluta do instrumento

se altera em, por exemplo, um ano.

A estabilidade de longo prazo é expressa em %

por ano.

Ae0_0003

A estabilidade térmica de um instrumento

refere-se ao grau de alteração da precisão

absoluta do aparelho, para cada °C de variação na

temperatura à qual ele está exposto.

A estabilidade térmica é expressa em % por °C.

A informação da estabilidade térmica do

instrumento é naturalmente importante, se ele

for levado a uma câmara fria ou a uma câmara

frigorífica.

Ae0_0004

Instrumentos eletrônicos

Verificação e ajuste

Os instrumentos eletrônicos podem ser afetados

pela umidade.

Alguns podem ser danificados pela condensação

se forem operados imediatamente após terem

sido transferidos de um ambiente frio para outro

mais quente.

Eles não devem ser utilizados até que tenham

tido tempo suficiente para entrar em equilíbrio

com a temperatura desse ambiente.

Nunca utilize um equipamento eletrônico

imediatamente após ser levado de um veículo de

atendimento técnico frio para um ambiente mais

quente.

As leituras feitas em instrumentos normais e,

talvez algumas de suas características, alteram-se

ao longo do tempo.

Portanto, quase todos os instrumentos devem

ser verificados regularmente e ajustados, se

necessário.

Algumas verificações simples que podem ser

feitas estão descritas a seguir, embora elas

não possam substituir o tipo de inspeção

mencionado acima.

Ae0_0005

Ae0_0006

150 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Instrumentos de medição

Verificação e ajuste (cont.)

Ajuste e calibração

Medidores de pressão

A inspeção final apropriada e o ajuste dos

instrumentos podem ser executadas por

instituições de teste credenciadas.

Os medidores de pressão para detecção de falha

e de manutenção são geralmente do tipo tubo

Bourdon. Normalmente os medidores de pressão

em sistemas também são deste tipo.

Na prática, a pressão é quase sempre medida

como sobrepressão.

O ponto zero da escala de pressão é igual à

leitura do barômetro normal.

Desse modo, os medidores de pressão têm

uma escala de –1 bar (–100 kPa) maior que 0

até +leitura máxima. Os medidores de pressão

com uma escala em pressão absoluta exibem

aproximadamente 1 bar, quando em pressão

atmoférica.

Ae0_0007

Ae0_0008

Medidores de pressão para

assistência técnica

Medidores de vácuo

Como regra prática, medidores de pressão

utilizados em manutenção têm uma ou mais

escalas de temperatura, para a temperatura de

saturação de refrigerantes comuns.

Medidores de pressão devem ter um parafuso

de ajuste acessível para ajuste do ponto zero, ou

seja, um tubo Bourdon indica se o instrumento

foi exposto a uma pressão alta durante algum

tempo.

Medidores de pressão devem ser verificados

regularmente, comparando-o com um

instrumento de precisão (padrão). Deve-se

fazer uma verificação diária para garantir que

o medidor de pressão exibe 0 bar na pressão

atmosférica.

Medidores de vácuo são utilizados em

refrigeração para medir a pressão em tubulação,

durante e após um processo de esvaziamento.

Os medidores de vácuo sempre exibem a pressão

absoluta (o ponto zero corresponde ao vácuo

absoluto).

Medidores de vácuo não devem ser expostos a

locais reconhecidamente de elevada pressão e

devem, portanto, ser instalados com uma válvula

de segurança ajustada para uma pressão máxima

limite aceitável pelo medidor de vácuo.

Ae0_0009

Ae0_0010

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 151

Instruções de instalação Solução de problemas – Instrumentos de medição

Termômetro

Termômetros eletrônicos de leitura digital são

de uso comum em serviços de manutenção.

Exemplos de tipos de sensor são os sensores de

superfície, sensores de câmara e sensores de

inserção.

A imprecisão em termômetros não deve ser

superior a 0,1 K e a resolução deve ser de 0,1 °C.

Um termômetro indicador com bulbo carregado

com vapor e tubo capilar é, comumente,

recomendado para ajustar válvulas de expansão

termostáticas.

Em geral, é mais fácil acompanhar variações de

temperatura com este tipo de termômetro.

Os termômetros podem ser verificados com

relativa facilidade, em 0 °C, uma vez que o bulbo

pode ser inserido 150 a 200 mm na garrafa

térmica que contém uma mistura de gelo moído

(de água destilada) com água destilada. O gelo

moído deve preencher totalmente a garrafa.

Se o bulbo suportar água fervendo, ele pode ser

mantido na superfície da água fervente, por meio

de um recipiente com tampa. Estas são duas

verificações razoáveis de serem realizada em 0 °C

e 100 °C.

Uma verificação adequada pode ser executada

por uma instituição de teste credenciada.

Ae0_0011

Ae0_0013

Higrômetro

Há tipos diferentes de higrômetros para

medir a umidade em câmaras frias e em salas

climatizadas ou dutos de ar condicionado:

Higrômetro capilar

Psicrômetro

Higrômetros eletrônicos distintos

Um higrômetro capilar precisa ser ajustado cada

vez que for utilizado, para se conservar uma

precisão razoável. Um psicrômetro (úmido e

termômetro seco) não requer ajuste se os seus

termômetros forem de alta qualidade.

Em temperatura baixa e umidade elevada o

diferencial de temperatura entre os termômetro

úmido e seco será pequeno.

Assim, sob tais condições, com os psicrômetros

a imprecisão é alta, e um higrômetro capilar

ou um dos higrômetros eletrônicos será mais

apropriado.

Ae0_0014

Ae0_0015

152 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Instrumentos de medição

Higrômetro (continuação)

Um higrômetro capilar pode ser ajustado,

enrolando um pedaço de tecido úmido, limpo e

colocando-o em um recipiente impermeável ao

ar, com água na parte inferior (não permitir que a

água entre no higrômetro ou entrar em contato

com o seu bulbo).

O recipiente com o higrômetro deve, então,

permanecer pelo menos duas horas na mesma

temperatura do local onde as medições serão

realizadas.

O higrômetro agora deve exibir 100%. Caso não

exiba, ajustar com o parafuso de ajuste.

Ae0_0049

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 153

Solução de

problemas

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Conteúdo Página

Falhas em sistema de refrigeração, geral ..........................................................157

Detecção de falhas sem ......................................................................157

o uso de instrumentos .......................................................................157

Categorização ...............................................................................157

Requer o conhecimento do sistema ..........................................................157

É necessário o conhecimento teórico .........................................................158

Falhas visíveis e o efeito na operação do sistema..................................................159

Falhas visíveis ...................................................................................159

Condensador refrigerado a ar ................................................................159

Condensador refrigerado a água .............................................................159

Tanque de líquido com visor de líquido . . . . . . . . ...............................................159

Válvula de serviço do tanque de líquido ......................................................159

Linha de líquido .............................................................................159

Filtro secador ................................................................................159

Visor de líquido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Válvula de expansão termostática ............................................................160

Resfriador de ar ..............................................................................160

Resfriador de líquido .........................................................................160

Linha de sucção..............................................................................161

Reguladores na linha de sucção ..............................................................161

Compressor .................................................................................161

Câmara fria ..................................................................................161

Geral ........................................................................................161

Falhas que podem ser sentidas, ouvidas ou percebidas pelo cheiro, e o seu efeito na operação do

sistema..........................................................................................162

Falhas que podem ser sentidas...................................................................162

Válvula solenóide ............................................................................162

Filtro secador ................................................................................162

Falhas que podem ser ouvidas ...................................................................162

Reguladores na linha de sucção ..............................................................162

Compressor .................................................................................162

Câmara fria ..................................................................................162

Falhas que podem ser percebidas pelo cheiro ....................................................162

Câmara fria ..................................................................................162

Sistema de refrigeração com resfriador de ar e condensador resfriado a ar.........................163

Sistema de refrigeração com dois resfriadores de ar e condensador resfriado a ar ..................164

Sistema de refrigeração com resfriador de líquido e condensador resfriado a água.................165

Orientação para detecção de falha ...............................................................166

Detecção de falha do sistema ....................................................................167

Detecção de falha na válvula de expansão termostática ..........................................175

Detecção de falha na válvula solenóide...........................................................177

Detecção de falha no controle da pressão ........................................................179

Detecção de falha no termostato ................................................................180

Detecção de falha na válvula d’água..............................................................181

Detecção de falha no filtro ou no visor de líquido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 182

Detecção de falha no regulador de pressão KV ...................................................183

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 155

Observações

156 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

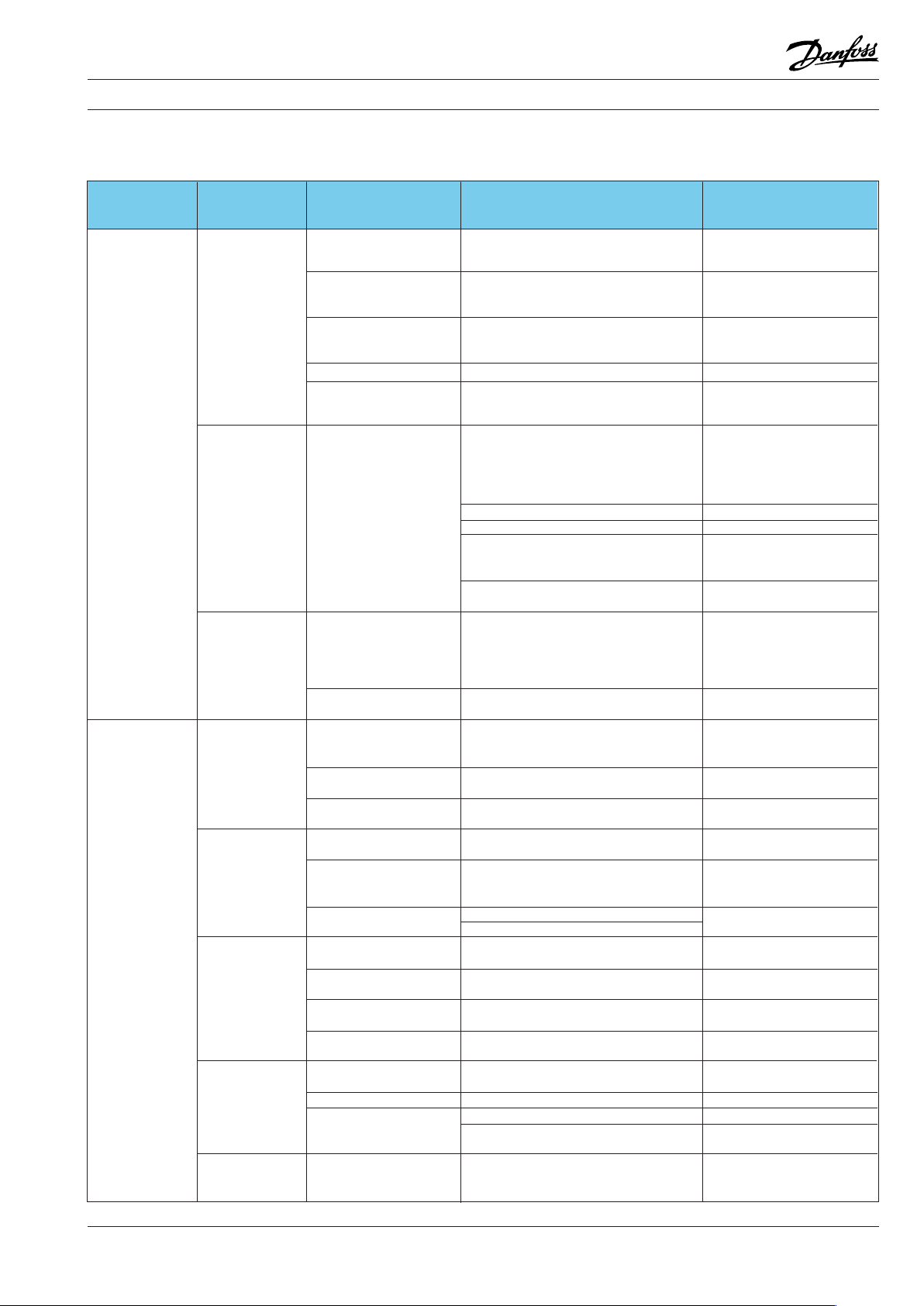

Falhas em sistema de

refrigeração, geral

Detecção de falhas sem

o uso de instrumentos

Este livreto trata de falhas comuns em sistemas

de refrigeração relativamente simples.

As falhas, causas das falhas, ações corretivas e

efeitos sobre a operação do sistema aplicam-se

também a sistemas maiores e mais complicados.

Entretanto podem ocorrer outros tipos de falhas

nesses sistemas. Essas falhas e as falhas em

controladores eletrônicos não são tratadas aqui.

Ae0_0001

Depois de ganhar alguma experiência, muitas

falhas comuns em um sistema de refrigeração

podem ser detectadas visualmente, pela audição,

pelo tato e, algumas vezes, pelo olfato. Outras

falhas somente podem ser detectadas com o

auxílio de instrumentos.

Categorização

Requer o conhecimento do

sistema

Ae0_0012

Este livreto está dividido em duas seções: A

primeira seção trata exclusivamente de falhas

que podem ser observadas diretamente com

uso dos sentidos. Nesta seção, são fornecidos

sintomas, causas prováveis e o efeito na

operação.

A segunda seção trata de falhas que podem ser

observadas diretamente com o uso dos sentidos

e aquelas que somente podem ser detectadas

por meio de instrumentos. São fornecidos os

sintomas e causas possíveis, juntamente com

instruções sobre ações corretivas.

Ae0_0028

Um elemento importante no procedimento

de detecção de falha é a familiaridade com a

arquitetura do sistema, e sua função e controle,

tanto mecânico quanto elétrico.

A falta de familiaridade com o sistema deve ser

compensada pelo exame cuidadoso dos leiautes

da tubulação e outros diagramas chave e tomar

conhecimento da forma do sistema (tubulação,

instalação de componentes e qualquer sistema

conectado, por ex., torres de resfriamento e

sistemas com água salgada).

Ae0_0029

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 157

Solução de

problemas

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

É necessário o conhecimento

teórico

É necessário ter um conhecimento teórico

razoável a fim de detectar e corrigir falhas e

operações incorretas.

A detecção de todos os tipos de falhas em

sistemas de refrigeração relativamente simples

depende de um conhecimento completo de

fatores tais como:

A construção de todos os componentes, seus

modos de operação e características.

Equipamento de medição necessário e

técnicas de medição.

Todos os processos de refrigeração no sistema.

A influência do ambiente sobre a operação do

sistema.

A função e ajuste de controles e

equipamentos de segurança.

Legislação sobre a segurança de sistemas de

refrigeração e sua inspeção.

Antes de analisar falhas em sistemas de

refrigeração, pode ser benéfico examinar

brevemente os instrumentos mais importantes

utilizados na detecção de falhas.

Ae0_0033

A seguir, na descrição de falhas em sistemas de

refrigeração, nas seções 1 e 2, considerar como

pontos de partida os diagramas de tubulação,

fig. 1, 2 e 3.

Os sistemas são tratados de acordo com o sentido

seguido pelo circuito. Os sintomas de falha que

podem ocorrer estão descritos na ordem de

seqüência do circuito. A descrição começa depois

do lado de descarga do compressor e prossegue

no sentido das setas.

Ae0_0034

Ae0_0016

158 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

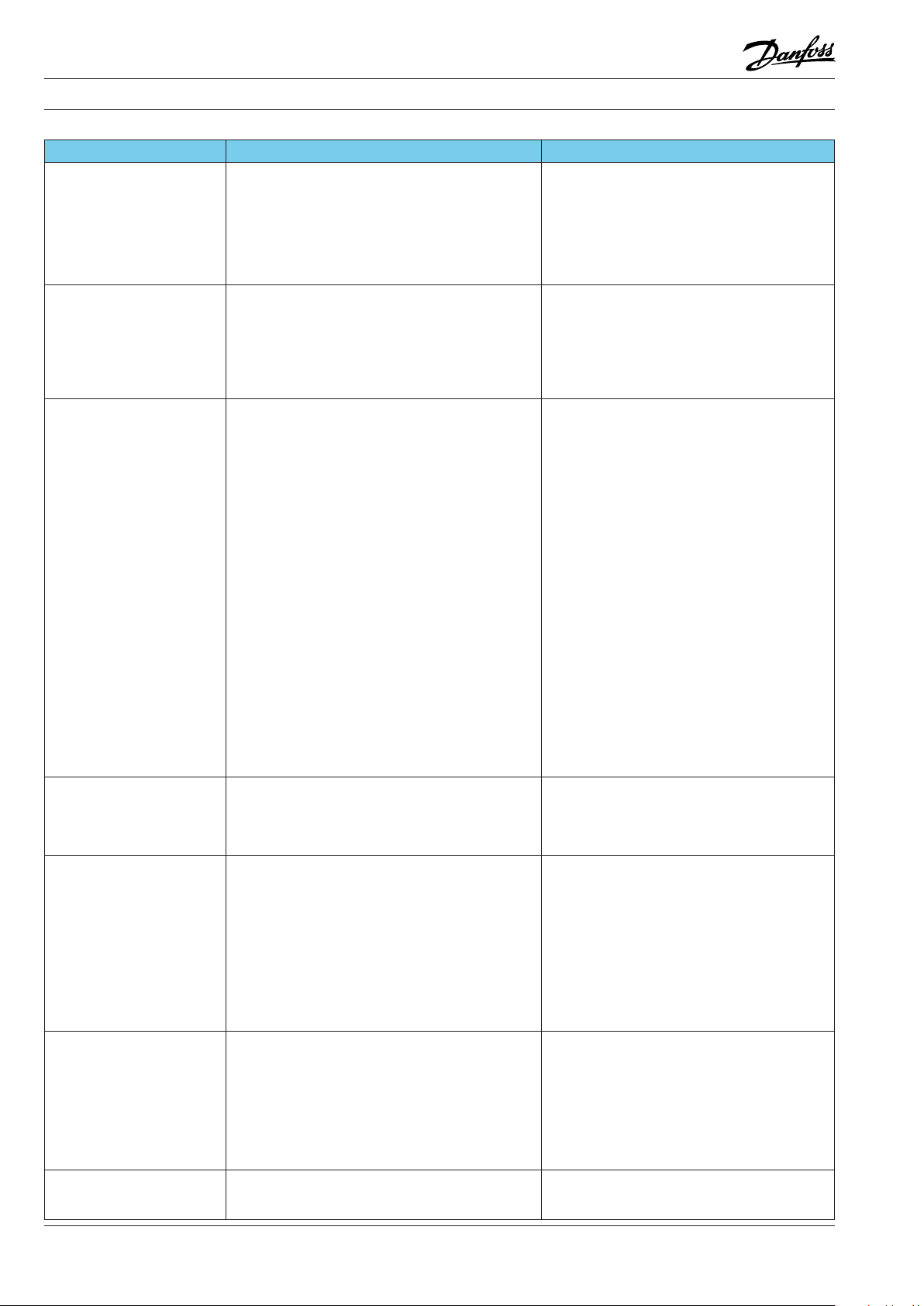

Falhas visíveis e o efeito na operação do sistema Texto entre [ ] indica a causa da falha

Falhas visíveis Efeito na operação do sistema

Condensador refrigerado a ar

a) Sujeira, p.ex., graxa ou pó, serragem, folhas secas. Falhas em a), b), c), d), e) criam:

[Falta de manutenção]

b) Ventilador parado.

[Defeito do motor]

[Corte do protetor do motor]

c) Ventilador girando no sentido errado.

[Erro de instalação]

d) Lâminas do ventilador danificadas.

e) Aletas deformadas

[Falta de manutenção]

Tanque de líquido com visor de líquido

com visor: Consulte “Tanque de líquido”.

Tanque de líquido com visor de nível

Nível de líquido muito baixo.

[Refrigerante insuficiente no sistema] Vapor/bolhas de vapor na linha de líquido.

[Evaporador inundado] Pressão de sucção baixa ou compressor em processo cíclico.

[Condensador sobrecarregado durante período de

resfriamento]

Nível de líquido muito alto.

[Sistema sobrecarregado] Possível pressão excessiva de condensação.

Válvula de serviço do tanque de líquido

a) Válvula fechada. Sistema parado pelo do pressostato de baixa.

b) Válvula parcialmente fechada. Bolhas de vapor na linha de líquido.

Linha de líquido

a) Pequeno demais As falhas dos itens a), b) e c) causam:

[Erro de dimensionamento]

b) Comprido demais

[Erro de dimensionamento]

c) Curvas agudas e/ou deformadas

[Erro de instalação]

Filtro secador

Orvalho ou formação de gelo sobre a superfície. Vapor na linha de líquido.

[Filtro parcialmente bloqueado com sujeira na entrada]

Visor de líquido Apresenta risco de:

a) Amarelo Formação de ácido, corrosão, queima do motor, água congelando

[Umidade no sistema]

b) Marrom Risco de desgaste das peças móveis e obstrução em válvulas e

[Partículas de sujeira no sistema]

c) Vapor puro no visor de líquido. Imobilização por meio do pressão baixa baixa ou compressor em

[Líquido insuficiente no sistema]

[Válvula fechada na linha de líquido] Imobilização por meio do pressão baixa baixa.

[Obstrução total, p.ex., do filtro secador] Imobilização por meio do pressão baixa baixa.

d) Líquido e bolhas de vapor no visor de líquido. Todas as falhas do item d):

[Líquido insuficiente no sistema]

[Válvula parcialmente fechada na linha de líquido]

[Obstrução parcial, p.ex., do filtro secador]

[Sem sub-resfriamento]

- Pressão de condensação alta.

- Capacidade de refrigeração reduzida

- Aumento do consumo de energia.

Para um condensador refrigerado a água, a diferença entre as

temperatura da água e de condensação deve permanecer entre

10 K e 20 K, preferencialmente na faixa mais baixa.

Para um condensador refrigerado a água, a diferença entre as

temperatura da água e de condensação deve permanecer entre

10 K e 20 K, de preferência no extremo mais baixo.

Pressão de sucção baixa ou compressor em processo cíclico.

Pressão de sucção baixa ou compressor em processo cíclico.

Queda grande de pressão na linha de líquido.

Vapor na linha de líquido.

na válvula de expansão termostática.

filtros.

processo cíclico.

Compressor em processo cíclico ou funcionando com baixa

pressão de sucção.

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 159

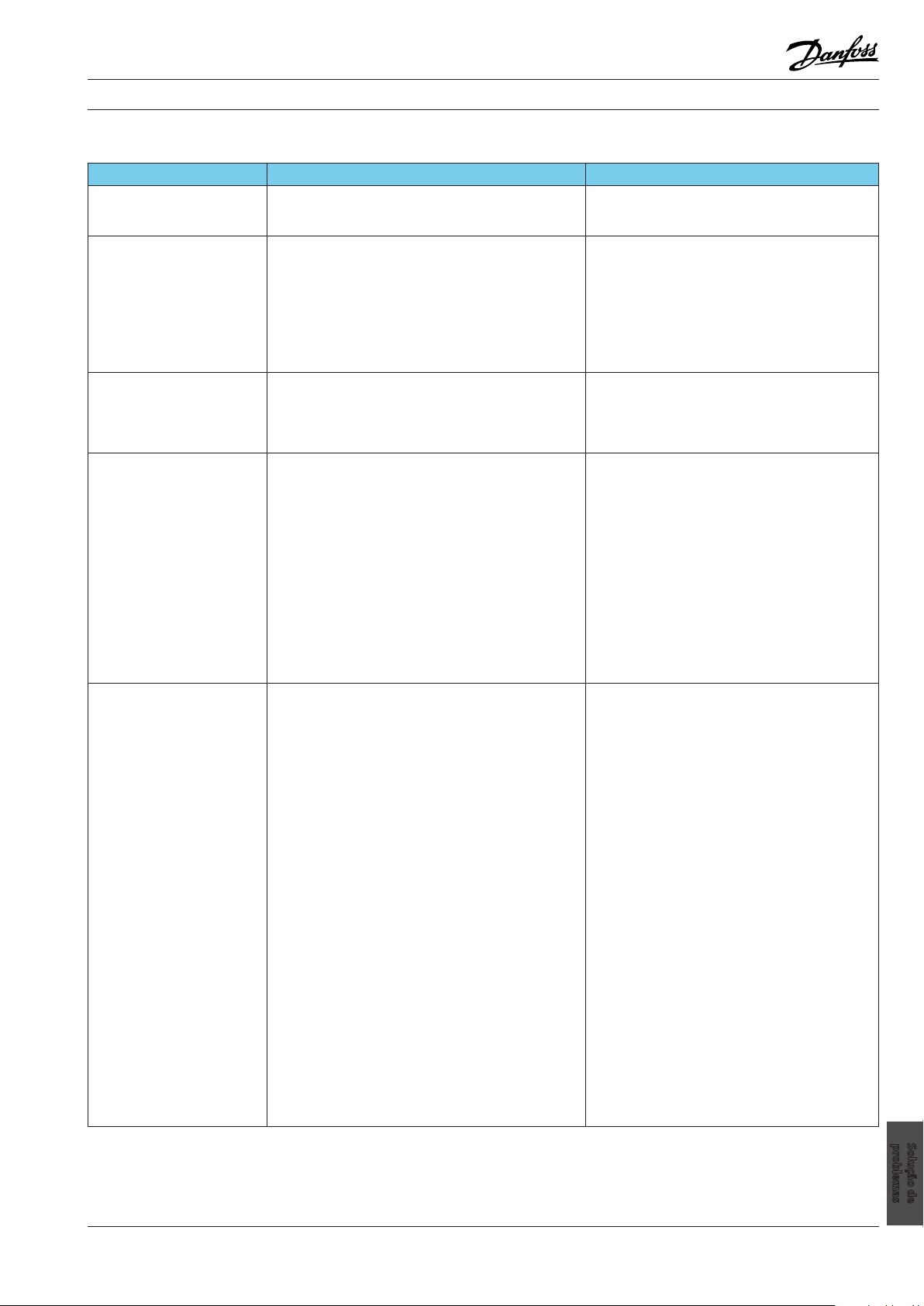

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Falhas visíveis e o efeito na operação do sistema Texto entre [ ] indica a causa da falha

Falhas visíveis Efeito na operação do sistema

Válvula de expansão termostática

a) Válvula de expansão termostática severamente congelada,

congelamento no evaporador somente próximo da válvula.

[Elemento de filtragem parcialmente obstruído]

[Carga do bulbo parcialmente perdida]

[Falhas previamente descritas causando bolhas de

vapor na linha de líquido]

b) Válvula de expansão termostática sem equalização externa

de pressão, evaporador com distribuidor de líquido.

[Erro de dimensionamento ou de instalação]

c) Válvula de expansão termostática com equalização externa

de pressão, tubo de equalização não instalado.

[Erro de instalação]

d) Bulbo fixado sem firmeza. As falhas nos itens d), e) e f ), redundam em evaporador

[Erro de instalação]

e) Extensão total do bulbo sem contato com o tubo.

[Erro de instalação]

f) Bulbo posicionado na corrente de ar.

[Erro de instalação]

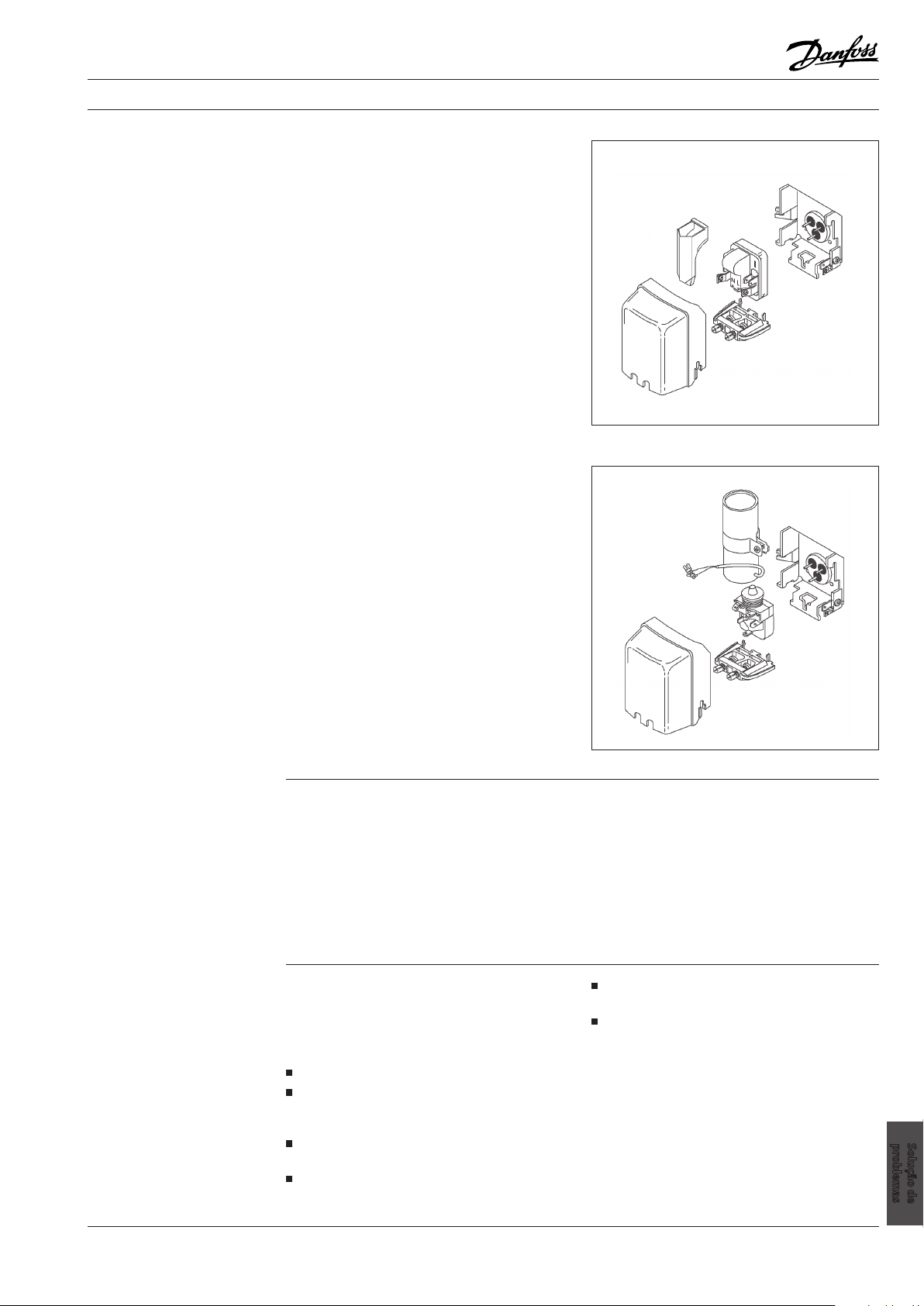

Resfriador de ar

a) Evaporador congelado somente pelo lado da entrada, válvula

de expansão termostática severamente congelada.

[Falha da válvula de expansão termostática]

[Todas as falhas descritas anteriormente causam

formação de vapor na linha de líquido]

b) Lado frontal obstruído por gelo. Falhas em a), b), c), d), e) criam:

[Implementação incompleta, incorreta ou errada do

procedimento de degelo]

c) Ventilador não funciona.

[Defeito do motor ou o disjuntor protetor do motor]

d) Lâminas do ventilador defeituosas.

e) Aletas deformadas.

[Falta de manutenção]

Resfriador de líquido

a) Bulbo da válvula de expansão termostática fixado sem

firmeza.

[Erro de instalação]

b) Válvula de expansão termostática sem equalização externa

de pressão do resfriador de líquido, com queda de pressão

elevada, p.ex., evaporador coaxial.

[Erro de dimensionamento ou de instalação]

c) Válvula de expansão termostática com equalização externa

de pressão, tubo de equalização não instalado.

[Erro de instalação]

Falhas no item a) causam operação em baixa pressão de sucção ou

compressor em processo cíclico através do pressostato de baixa.

As falhas nos itens b) e c) causam operação em baixa pressão de

sucção ou de compressor em processo cíclico através do controle

de pressão baixa, ou de compressor em processo cíclico através do

pressostato de baixa.

inundado com risco de retorno de líquido para o compressor

e danos no compressor.

As falhas no item a) causam:

Superaquecimento na saída do evaporador e operação em pressão

de sucção baixa na maioria das vezes.

- Operação com pressão de sucção baixa na maioria das vezes.

- Capacidade de refrigeração reduzida

- Aumento do consumo de energia.

Para evaporadores controlados por válvula de expansão

termostática:

A diferença entre as temperaturas da entrada de ar e de

evaporação deve permanecer entre 6 K e 15 K, preferencialmente

na faixa inferior.

Para evaporadores controlados por nível:

A diferença entre a as temperaturas da entrada de ar e de

evaporação deve permanecer entre 2 K e 8 K, preferencialmente

na faixa inferior.

Causa sobrecarga no evaporador com risco de retorno de líquido

compressor e danos ao compressor.

As falhas nos itens b), c) causam:

- Operação com pressão de sucção baixa na maioria das vezes.

- Capacidade de refrigeração reduzida

- Aumento do consumo de energia.

Para evaporadores controlados por válvula de expansão

termostática:

A diferença entre a as temperaturas da entrada de ar e de

evaporação deve permanecer entre 6 K e 15 K, preferencialmente

na faixa inferior.

Para evaporadores controlados por nível:

A diferença entre a as temperaturas da entrada de ar e de

evaporação deve permanecer entre 2 K e 8 K, preferencialmente

na faixa inferior.

160 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

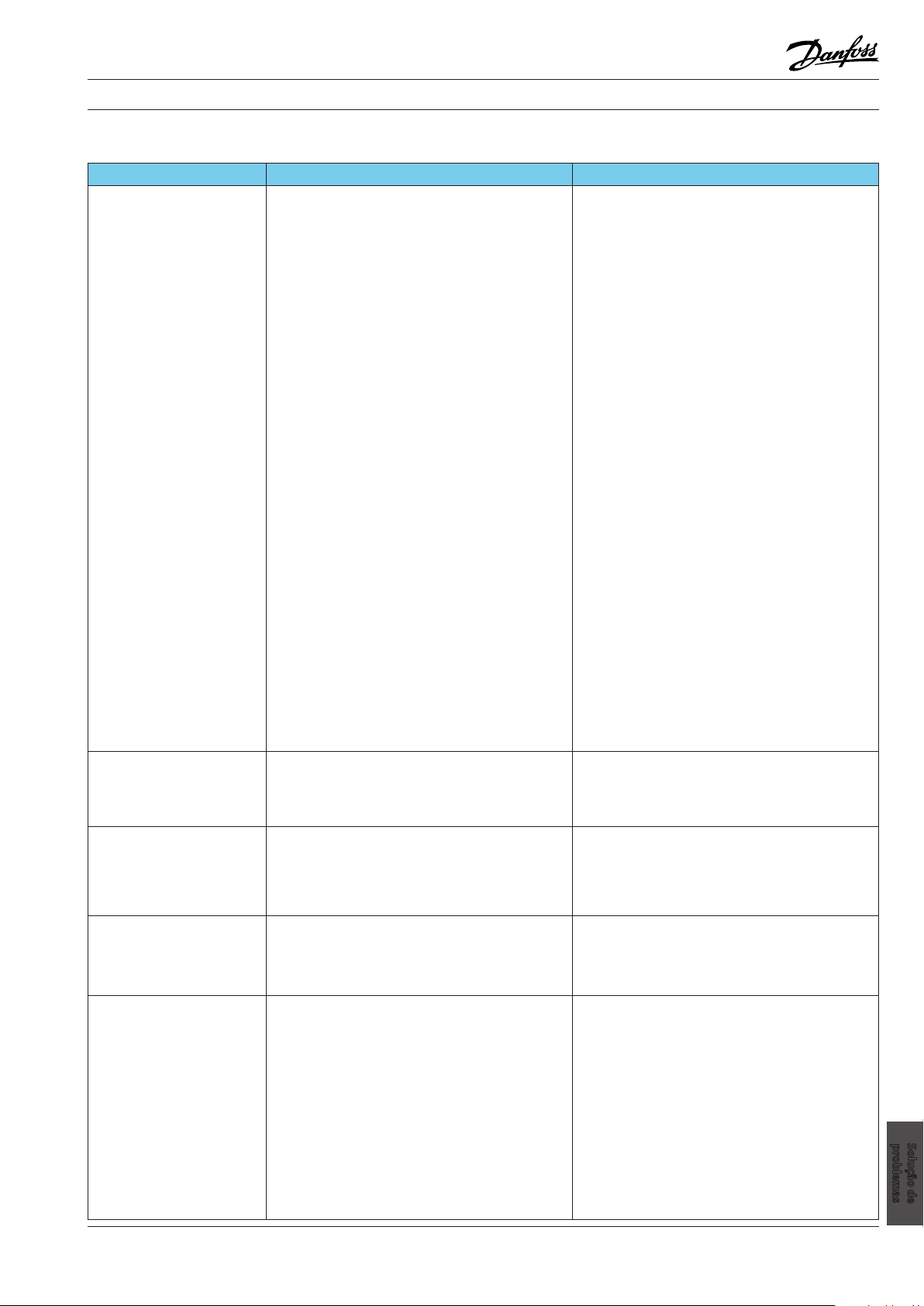

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Falhas visíveis e o efeito na operação do sistema Texto entre [ ] indica a causa da falha

Falhas visíveis Efeito na operação do sistema

Linha de sucção

a) Gelo incomumente intenso Risco de retorno de líquido para o compressor e danificar o

compressor.

[Válvula termoestática de superaquecimento muito

baixa]

b) Curvas agudas e/ou deformadas Pressão de sucção baixa ou compressor em processo cíclico.

[Erro de instalação]

Reguladores na linha de sucção

Condensação/gelo depois do regulador, sem condensação/gelo à

frente do regulador.

[Válvula termoestática de superaquecimento muito

baixa]

Compressor

a) Orvalho ou gelo no lado de entrada do compressor. Retorno de líquido para o compressor apresentando risco de

Superaquecimento na saída do evaporador muito

baixo]

b) Nível de lubrificante muito baixo no cárter.

[Lubrificante insuficiente no sistema] Parada do sistema através do pressostato diferencial (se instalado).

[Acumulo de lubrificante no evaporador]. Causa desgaste das peças móveis.

c) Nível de lubrificante muito alto no cárter.

[transbordamento de lubrificante] Golpe hidráulico em cilindros, risco de causar danos

[Refrigerante misturado com lubrificante em um

compressor muito frio]

[Refrigerante misturado com lubrificante devido ao

superaquecimento muito baixo na saída do evaporador]

d) Lubrificante ferve no cárter durante a partida.

[Refrigerante misturado com lubrificante em um

compressor muito frio]

e) Lubrificante ferve no cárter do compressor durante a

operação.

[Refrigerante misturado com lubrificante devido ao

superaquecimento muito baixo na saída do evaporador]

Câmara fria

a) Superfície seca em carnes, verduras amolecidas.

[Umidade do ar muito baixa – evaporador

provavelmente muito pequeno]

b) Porta não fecha hermeticamente ou está defeituosa. Pode causar ferimento pessoal.

c) Sinal de alarme defeituoso ou ausente. Pode causar ferimento pessoal.

d) Sinal de saída defeituoso ou ausente. Pode causar ferimento pessoal.

Para os itens b), c), d):

[Falta de manutenção ou erro de dimensionamento]

e) Nenhum sistema de alarme.

[Erro de dimensionamento] Pode causar ferimento pessoal.

Geral

a) Gotas de lubrificante sob as junções e/ou manchas de

lubrificante no chão.

[Possível vazamento nas junções] Vazamento de lubrificante ou de refrigerante.

b) Fusíveis queimados.

[Sobrecarga no sistema ou curto-circuito] Sistema parado.

c) Corte do protetor do motor.

[Sobrecarga no sistema ou curto-circuito] Sistema parado.

d) Interrupção dos pressostato ou termostato, etc.

[Erro de ajuste] Sistema parado.

[Defeito de equipamento] Sistema parado.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 161

Risco de retorno de líquido para o compressor e danificar o

compressor.

danificar

o compressor.

nocompressor:

- Danos nas válvulas em funcionamento.

- Danos em outras peças móveis.

- Sobrecarga mecânica.

Golpe hidráulico , danos como no item c)

Golpe hidráulico , danos como no item c)

Redunda em qualidade deficiente do alimento e/ou em

desperdício.

Solução de

problemas

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

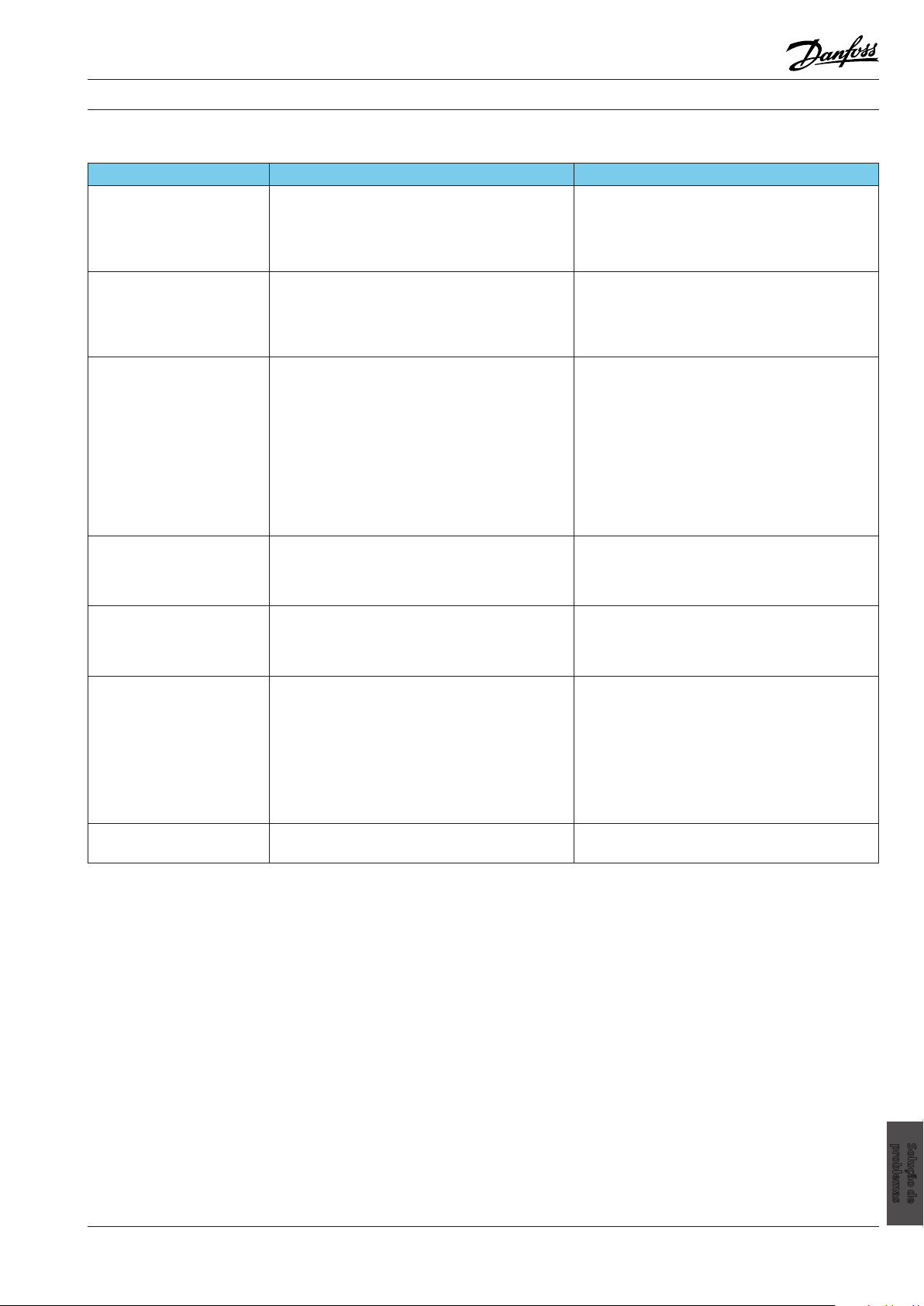

Falhas que podem ser sentidas, ouvidas ou percebidas pelo cheiro, e o seu efeito na operação do sistema

Texto entre [ ] indica a causa da falha

Falhas que podem ser sentidas Efeito na operação do sistema

Válvula solenóide

Mais fria que a tubulação à antes da válvula solenóide.

[Válvula solenóide emperra, parcialmente aberta] Vapor na linha de líquido.

Mesma temperatura da tubulação à antes da válvula solenóide.

[Válvula solenóide fechada] Sistema parado pelo do pressostato de baixa.

Filtro secador

Filtro mais frio que a tubulação à frente do filtro.

[Filtro parcialmente bloqueado com sujeira na entrada] Vapor na linha de líquido.

Falhas que podem ser ouvidas Efeito na operação do sistema

Reguladores na linha de sucção

Chiado no regulador de pressão de evaporação ou de outro

regulador.

[Regulador muito grande (erro de dimensionamento)] Operação instável.

Compressor

a) Som de pancada durante a partida.

[Lubrificante fervendo] Golpe hidráulico .

b) Som de pancada durante a operação Risco de causar dano no compressor.

[Lubrificante fervendo] Golpe hidráulico .

[Desgaste das peças móveis] Risco de causar dano no compressor.

Câmara fria

Sistema de alarme com defeito.

[Falta de manutenção] Pode causar ferimento pessoal.

Falhas que podem ser percebidas pelo cheiro Efeito na operação do sistema

Câmara fria

Cheiro desagradável em frigoríficos de carne.

[Umidade do ar muito alta devido a evaporador muito

grande ou carga muito baixa]

Causa baixa qualidade do alimento e/ou desperdício.

162 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Sistema de refrigeração com resfriador de ar e condensador resfriado a ar

Nível de líquido alto

Nível de líquido baixo

Temperatura alta na tubulação de descarga

Fig. 1

Pressão de condensação alta

Pressão de condensação baixa

KP 15/17

Pressão de sucção alta

Pressão de sucção baixa

Pressão de sucção com variação

periódica

Temperatura de sucção do

gás muito alta

Temperatura de sucção do

gás muito baixa

Compressor em processo

cíclico

Golpe

Nível alto de lubrificante

Nível baixo de lubrificante

Lubrificante fervendo

Lubrificante sem coloração

Compressor frio

Compressor quente

Temperatura baixa

DCL/DML

SGI/SGN

EVR

Temperatura ambiente muito baixa

Temperatura ambiente muito alta

Umidade do ar muito alta

Umidade do ar muito baixa

KP 62

Obstrução por congelamento

Degelo incompleto

Gelo somente na válvula

térmica e na entrada do evaporador

SGI/SGN

Superaquecimento alto

Superaquecimento baixo

Variação periódica

Ligar/desligar periódico

Constantemente fechado

Líquido

verde

Vapor/líquido

Vapor

Cor amarela

Marron/preta

TE

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 163

problemas

Ae0_0019_08

Solução de

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Sistema de refrigeração com dois resfriadores de ar e condensador resfriado a ar

Fig. 2

Ae0_0030

164 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

KP 17

Sistema de refrigeração com resfriador de líquido e condensador resfriado a água

Fig. 3

problemas

Ae0_0035_02

Solução de

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 165

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Orientação para detecção

de falha

Siga as setas no diagrama, figs. 1 e 3, p. 10/12.

Comece depois do compressor

Página

Pressão de condensação alta ........................................................................................................................................... 167

Pressão de condensação baixa .......................................................................................................................................167

Pressão de condensação com variação periódica ...................................................................................................167

Temperatura alta na tubulação de descarga ............................................................................................................. 168

Temperatura baixa na tubulação de descarga ..........................................................................................................168

Nível baixo do líquido no tanque de líquido .............................................................................................................168

Nível alto do líquido no tanque de líquido ................................................................................................................. 168

Saída de refrigeração muito pequena .......................................................................................................................... 168

Temperatura baixa no Filtro secador .............................................................................................................................168

Indicador de umidade do visor de líquido - sem coloração, amarelo ............................................................... 168

Indicador de umidade do visor de líquido – marrom ou preto ........................................................................... 168

Bolhas de vapor no visor de líquido à antes da válvula de expansão termostática .....................................169

Evaporador obstruído pelo gelo ....................................................................................................................................169

Evaporador com gelo somente na tubulação próxima da válvula de expansão termostática ................169

Umidade do ar muito alta no cárter fria ...................................................................................................................... 170

Umidade do ar muito baixa no cárter fria ..................................................................................................................170

Temperatura do ar no cárter muito alta ....................................................................................................................... 170

Temperatura do ar no cárter muito baixa.................................................................................................................... 170

Pressão de sucção alta ........................................................................................................................................................ 170

Pressão de sucção baixa ....................................................................................................................................................171

Pressão de sucção com variação periódica .................................................................................................................171

Temperatura do gás de sucção alta ............................................................................................................................... 171

Temperatura do gás de sucção baixa ............................................................................................................................ 171

Processo de cíclico do compressor ................................................................................................................................ 171

Temperatura do tubo de descarga muito alta ........................................................................................................... 172

Compressor muito frio .......................................................................................................................................................172

Compressor muito quente ................................................................................................................................................172

Ruído anormal do compressor ........................................................................................................................................ 172

Nível de lubrificante do compressor alto ....................................................................................................................172

Nível de lubrificante do compressor baixo ................................................................................................................. 172

Lubrificante do compressor ferve .................................................................................................................................. 173

Lubrificante do compressor sem coloração................................................................................................................173

Compressor não dará partida .......................................................................................................................................... 173

Compressor funciona constantemente .......................................................................................................................174

166 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema

Sintoma Causa provável Ação

Pressão de condensação

muito alta

Condensadores

refrigerados a Ar e água.

Pressão de condensação

muito alta

Condensadores

refrigerados a ar

Pressão de condensação

muito alta

Condensadores

refrigerados a água

Pressão de condensação

muito baixa

Condensadores

refrigerados a ar e a água.

Pressão de condensação

muito baixa

Condensadores refrigerados

a ar

Pressão de condensação

muito baixa

Condensadores

refrigerados a água

Variações periódicas da

pressão de condensação

a) Ar ou outros gases não condensáveis em

sistemas de refrigeração

Faça a purgação do condensador, utilizando sistema

de recuperação, dê partida e faça o sistema funcionar

até atingir a temperatura de operação. Repita a

purgação, se necessário.

b) Superfície do condensador muito pequena. Substitua o condensador por um maior.

c) Excesso de fluido refrigerante no sistema. Recuperar refrigerante até a pressão de condensação

ficar normal. O visor de líquido deve permanecer

cheio.

d) Controle da pressão de condensação

Estabeleça a pressão correta.

estabelecida para pressão muito alta.

a) Sujeira na superfície do condensador. Limpar o condensador.

b) Motor ou lâmina do ventilador defeituoso

Substituir o motor ou lâmina do ventilador ou ambos.

ou muito pequeno.

c) Retorno de ar para o condensador restrita. Remover a obstrução na entrada de ar ou mover o

condensador.

d) Temperatura ambiente muito alta. Criar entrada de ar fresco ou mover condensador.

e)f)Sentido incorreto do fluxo de ar através do

condensador.

Curto-circuito entre a pressão do lado

do ar do ventilador do condensador e as

laterais de sucção.

a) Temperatura da água de resfriamento

Alterar o sentido de rotação do motor do ventilador.

Em unidades condensadoras, o ar deve fluir através do

condensador e, daí, para o compressor.

Instalar um duto conveniente, possivelmente, no ar do

lado de fora.

Garantir temperatura da água mais baixa.

muito alta.

b) Muito pouca água. Aumentar a quantidade de água, possivelmente,

utilizando válvula automática para água.

c) Depósitos no interior dos canos de água

(crostas, etc.).

d) Bomba da água de resfriamento

defeituosa ou parada.

Limpe os canos d’água do condensador, normalmente,

reduzindo a acidez.

Investigar a causa, substituir ou consertar a bomba da

água de resfriamento, se instalada.

a) Superfície do condensador muito grande. Ajustar o pressostato ou substituir o

condensador.

b) Carga baixa no evaporador. Ajustar o controle da pressão de condensação.

c) Pressão de sucção muito baixa, p.ex.,

líquido insuficiente no evaporador.

Localizar falhar na tubulação entre o condensador e a

válvula de expansão termostática (consultar “Pressão

de sucção muito baixa”).

d) A sucção do compressor e as válvulas de

Substituir a placa da válvula do compressor.

descarga devem estar com vazamento.

e) Regulador da pressão de condensação

estabelecido para pressão muito baixa.

f) Tanque de líquido sem isolação colocado

muito frio em relação ao condensador

(o tanque de líquido atua como

Ajustar o regulador da pressão de condensação para a

pressão correta.

Mover o tanque de líquido ou cobri-lo com capa

isolante

apropriada.

condensador).

a) Temperatura do ar refrigerado muito baixa. Ajustar o controle da pressão de condensação.

b) Quantidade de ar para o condensador

muito alta.

Substituir ventilador por unidade menor ou ajustar o

controle da velocidade do motor.

a) Quantidade excessiva de água. Instalar válvula automática WVFX para água ou ajustar

a válvula existente.

b) Temperatura da água muito baixa Reduzir a quantidade de água utilizando uma válvula

automática WVFX para água, p.ex.

a) Diferencial excessivo no controle da

partida/parada da pressão do ventilador

do condensador. Pode causar a formação

Ajustar o diferencial para valores menores ou utilizar

controle por válvula (KVD + KVR) ou usar o controle

de velocidade do motor do ventilador.

de vapor na linha de líquido por algum

tempo, depois da partida do ventilador do

condensador, devido à acúmulo do

líquido no condensador.

b) Variação periódica da válvula de expansão

termostática.

Ajuste a válvula de expansão termostática para

superaquecimento maior ou substituir o orifício com

tamanho menor.

c) Falha nas válvulas KVR/KVD para controle

Substituir as válvulas com tamanho de orifício menor.

da pressão de condensação (orifício muito

grande).

d) Conseqüência da variação periódica da

Consultar “Variações periódicas da pressão de sucção”.

pressão de sucção.

e) Dimensionado erroneamente ou válvula

de verificação detectada na tubulação do

condensador.

Verificar dimensionamento. Monte a válvula de

verificação abaixo do condensador e perto da entrada

do tanque de líquido.

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 167

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Temperatura muito alta na

tubulação de descarga

Temperatura muito baixa

na tubulação de descarga

a) Pressão de sucção muito baixa devido a:

1) Líquido insuficiente no evaporador. Detectar falha na tubulação a partir do tanque

de líquido até o tubo de sucção (consultar

“Pressão de sucção muito baixa” ).

2) Carga do evaporador baixa. Idem.

3) Vazamento na sucção ou válvulas de descarga. Substituir a placa da válvula do compressor.

4) Superaquecimento excessivo no

intercambiador de calor interno ou acumulador

de sucção na linha de sucção.

b) Pressão de condensação muito alta. Consultar “Pressão de condensação muito alta”.

a) retorno de líquido para o compressor (ajuste

do superaquecimento da válvula termostática

muito baixo ou localização incorreta do bulbo).

b) Pressão de condensação muito baixa. Consultar “Pressão de condensação muito baixa”.

Desprezar a troca de calor ou, possivelmente,

selecionar um intercambiador de calor menor.

Ver páginas 175 e 176.

Nível do líquido no tanque

de líquido muito baixo

Nível do líquido no tanque

de líquido muito alto

capacidade de refrigeração

normal.

Nível do líquido no tanque

de líquido muito alto

capacidade de refrigeração

muito baixa (provável

processo cíclico do

compressor).

Filtro secador frio, úmido

ou provável congelamento.

Indicador de umidade sem

coloração

Amarelo

Marrom ou preto. Impurezas, tais como pequenas partículas no

a) Refrigerante insuficiente no sistema. Investigar a causa (vazamento, sobrecarga no

b) Evaporador inundado.

1) Carga baixa, redundando em acúmulo do

refrigerante no evaporador.

2) Falha da válvula de expansão termostática

(p.ex., ajuste muito baixo do superaquecimento,

posicionamento incorreto do bulbo).

c) Acúmulo do refrigerante no condensador devido

a pressão de condensação ser muito baixa.

Carga muito grande do refrigerante no sistema. Recuperar uma quantidade apropriada do

a) Obstrução parcial de um componente na linha

de líquido.

b) Falha da válvula de expansão termostática (p.ex.,

superaquecimento excessivo, orifício muito

pequeno, carga perdida, obstrução parcial).

a) Obstrução parcial da tela filtrante por sujeira no

filtro secador

b) Filtro secador totalmente ou parcialmente

saturado com água ou ácido.

Umidade no sistema. Verificar vazamentos no sistema. Consertar, se

sistema.

evaporador), consertar a falhar e carregar o

sistema, se necessário.

Ver páginas 175 e 176.

Ver páginas 175 e 176.

Condensadores refrigerados a ar: Ajustar

o controle da pressão de condensação por

meio do controle da velocidade do motor do

ventilador, p.ex., tipo RGE.

refrigerante, mas a pressão de condensação deve

permanecer normal e o visor de líquido isento

de vapor.

Procure o componente e limpe ou substitua-o.

Ver páginas 175 e 176.

Verificar se há impurezas no sistema, limpar

onde for necessário, substituir o filtro secador.

Verificar se há umidade ou ácido no sistema,

limpar onde for necessário e substituir o filtro

secador (filtro pós queima) diversas vezes, se

necessário. Se a contaminação por ácido for

severa, substituir o refrigerante e a carga de

lubrificante, instalar um filtro secador DCR

com núcleo intercambiável na linha de sucção.

necessário. Verificar ácidos no sistema. Substituir

o filtro secador diversas vezes, se necessário.

Nos casos críticos, pode ser necessário trocar o

refrigerante e o lubrificante.

Limpar o sistema, se necessário.

Substituir o visor de líquido SGI/SGN e o filtro

secador.

168 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Bolhas de vapor no visor de

líquido antes da válvula de

expansão termostática

Resfriadores de ar

Evaporador obstruído pelo

gelo.

Resfriadores de ar

Evaporador congelado

somente na tubulação

perto da válvula de

expansão termostática,

crítico na válvula de

expansão termostática.

Resfriadores de ar

Evaporador danificado.

a) Sub-refrigeração insuficiente do líquido por

grande queda de pressão na linha de líquido,

devido a:

1) Linha de líquido muito comprida em relação

ao diâmetro.

Substituir a linha de líquido por um tubo com

diâmetro apropriado.

2) Diâmetro da linha de líquido muito pequeno. Substituir a linha de líquido por um tubo com

diâmetro apropriado.

3) Curvas agudas, etc. na linha de líquido. Substituir as curvas agudas e os componentes

que causam a queda brusca da pressão.

4) Obstrução parcial do filtro secador. Verificar impurezas, limpar se necessário,

substituir o filtro secador.

5) Defeito da válvula solenóide. Consultar o capítulo “Válvulas solenóides”.

b) Sub-resfriamento insuficiente do líquido devido

a penetração do calor da linha de líquido,

provavelmente da alta temperatura em torno da

linha de líquido.

c) Condensadores refrigerados a água: Sub-

resfriamento insuficiente devido ao sentido

incorreto do fluxo da água de resfriamento.

Reduzir a temperatura ambiente ou instalar

um intercambiador de calor entre as linhas de

líquido e da sucção ou isolar a linha de líquido,

provavelmente junto com a linha de sucção.

Permute a entrada com a saída da água de

resfriamento. (O fluxo da água e do refrigerante

devem ser opostos).

d) Pressão de condensação muito alta. Consultar “Pressão de condensação muito baixa”.

e) Válvula de serviço do tanque de líquido muito

Substituir a válvula ou abri-la completamente.

pequena

ou não totalmente aberta.

f) Queda muito grande de pressão hidrostática

na linha de líquido (diferença de altura muito

grande entre a válvula de expansão termostática

Instalar intercambiador de calor entre as linhas

de líquido e de sucção, à frente da elevação da

linha de líquido.

e o tanque de líquido).

g) Controle da pressão de condensação mal ou

incorretamente ajustada, redundando em

Substituir ou resetar o regulador KVR no valor

correto.

acúmulo

do líquido no condensador.

h) Controle da pressão do condensador, pela

partida/parada do ventilador do condensador,

Se necessário, substituir o sistema de controle

de condensação.

pode causar a formação de vapor na linha de

líquido, durante algum tempo após a partida do

ventilador.

i) Líquido insuficiente no sistema. Recarregar o sistema; garantir primeiramente

que nenhuma das falhas descritas nos itens

a), b), c), d), e), f), g) e h) estejam presentes,

caso contrário há um risco do sistema ficar

sobrecarregado.

a) Procedimento de degelo inexistente

ou deficiente.

Instalar sistema de degelo ou ajustar

o procedimento de degelo

b) Umidade do ar no cárter fria muito elevada,

devido à carga de umidade de:

1) Itens desembalados. Recomendar a embalagem de itens ou ajustar o

procedimento de degelo

2) Entrada de ar no cárter através de rachaduras

ou da porta aberta.

Consertar as rachaduras. Recomendar que a

porta seja mantida fechada.

Suprimento muito pequeno de refrigerante para o

evaporador, devido a:

a) Defeito na válvula de expansão termostática,

Ver páginas 175 e 176.

p.ex.,

1) Orifício muito pequeno.

2) Superaquecimento excessivo.

3) Perda parcial da carga do bulbo.

4) Tela de filtragem suja parcialmente obstruída.

5) Orifício parcialmente obstruído pelo gelo.

b) Falha conforme descrita em “Bolhas de vapor no

Consultar “Bolhas de vapor no visor de líquido”.

visor de líquido”.

Aletas deformadas. Endireitar as aletas utilizando um pente para

aletas.

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 169

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Umidade do ar elevada no

cárter fria, temperatura

normal no cárter

Umidade do ar muito baixa

no cárter

Temperatura do ar muito

alta no cárter fria.

Temperatura do ar muito

baixa no cárter fria.

Pressão de sucção muito

alta.

Pressão de sucção muito

alta e temperatura do gás

de sucção muito baixa.

Pressão de sucção muito

baixa, funcionamento

constante

a) Superfície do evaporador muito grande. Causa

operação em temperatura de evaporação

excessiva, durante períodos curtos de

funcionamento.

Carga muito baixa no cárter, p.ex., durante o

inverno (desumidificação insuficiente devido ao

tempo de funcionamento muito curto, a cada 24

horas).

a) Câmara fria com isolação deficiente. Recomendar melhoria da isolação.

b) Excesso de carga térmica devido a equipamentos

equipamentos p.ex., iluminação e ventiladores.

c) Superfície do evaporador muito pequena,

causa funcionamento por tempo longo, em

temperaturas de evaporação baixa, na maior

parte do tempo.

a) Defeito no termostato da câmara. Consultar o capítulo “Termostatos:”

b) Capacidade do compressor muito pequena. Consulte “Compressor”.

c) Carga muito alta no cárter devido a:

1) Carga de itens não resfriados. Recomendar a colocação de cargas menores ou

2) Consumo alto de energia, p.ex., na iluminação

e ventiladores.

3) Câmara fria com isolação deficiente. Recomendar melhoria da isolação.

4) Entrada de ar alta. Recomendar conserto de rachaduras e reduzir a

d) Evaporador muito pequeno. Substituir o evaporador por um maior.

e) Suprimento de refrigerante ao evaporador,

insuficiente ou inexistente.

f) Pressão de evaporação do regulador ajustado

para uma pressão muito alta.

g) Pressão de corte no pressostato ajustado muito

alto.

h) Válvula de controle da capacidade abre em uma

pressão de evaporação muito alta.

i) Pressão de abertura do regulador de pressão do

cárter ajustado muito baixa.

a) Defeito no termostato da câmara.

1) Ajuste da temperatura de corte muito baixo.

2) Posição errada do bulbo.

b) Temperatura ambiente muito baixa. Se for absolutamente necessário ajustar o

a) Compressor muito pequeno. Substituir o compressor por um maior.

b) Uma ou mais válvulas de disco do compressor

vazando.

c) Controle da capacidade defeituosa ou ajustada

incorretamente.

d) Carga do sistema muito alta. Recomendar diminuição da carga ou

e) Vazamento na válvula de degelo com

gás aquecido.

a) Ajuste do superaquecimento da válvula de

expansão termostática muito baixo ou bulbo

colocado incorretamente.

b) Orifício muito grande da válvula de expansão

termostática.

c) Vazamento na linha de líquido, no

intercambiador de

calor, entre as tubulações da linha de líquido e

de sucção.

Ajuste incorreto ou defeituoso do controle de

pressão baixa.

Substituir por evaporador menor.

Ajustar o controle da umidade com higrômetro,

elementos de aquecimento e termostato de

segurança KP62).

Recomendar dedução na carga térmica

provenientes de equipamentos

Substituir o evaporador por um maior.

capacidade do sistema aumentada.

Recomendar a diminuição do consumo de

energia ou do consumo excessivo do sistema.

freqüência de aberturas da porta a um mínimo

possível.

Consultar “Bolhas de vapor no visor de líquido à

antes da válvula termoestática” e as páginas 175

e 176.

Ajustar a pressão de evaporação do regulador no

valor correto. Utilize um manômetro.

Ajustar o pressostato de baixa para pressão

de corte correta. Utilize um manômetro.

Ajustar a válvula de controle de capacidade uma

pressão de abertura menor.

Ajuste a válvula para pressão de abertura mais

alta, se o compressor suportá-la.

Ver página 180.

aquecimento elétrico controlado por termostato.

Substituir a placa da válvula.

Substituir, consertar ou ajustar o controle da

capacidade.

substituição do compressor por um maior, ou

instalar regulador de pressão da câmara do

compressor KVL.

Substituir a válvula.

Ver páginas 175 e 176.

Substituir orifício por um de tamanho menor.

Substituir o intercambiador de calor HE.

Ajustar ou substituir o pressostato de baixa

KP 1 ou o pressostato combinado KP 15.

170 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Pressão de sucção muito

baixa, operação normal ou

compressor em processo

cíclico.

Oscilações da pressão de

sucção

Operação da válvula de

expansão termostática.

Oscilações da pressão de

sucção

Operação da válvula de

expansão eletrônica.

Temperatura muito alta do

gás de sucção

Temperatura muito baixa

do gás de sucção

Compressor

Processo cíclico do

compressor (interrupção

através do controle de

pressão baixa)

a) Carga do sistema baixa. Ajustar o controle da capacidade ou aumentar

o diferencial do pressostato de baixa.

b) Refrigerante insuficiente no evaporador, devido a:

1) Refrigerante insuficiente no tanque de líquido. Consultar “Nível de líquido no tanque de líquido

muito

baixo”.

2) Linha de líquido muito longa. Consultar “Bolhas de vapor no visor de líquido”.

3) Linha de líquido muito curta. Idem.

4) Curvas agudas, etc. na linha de líquido. Idem.

5) Filtro secador parcialmente obstruído. Consultar “Bolhas de vapor no visor de líquido”.

6)Válvula solenóide prendendo. Idem.

7) Sub-refrigeração inadequada do líquido. Idem.

8) Falha na válvula termoestática. Ver páginas 175 e 176.

c) Evaporador muito pequeno. Substituir por evaporador maior.

d) Ventilador do evaporador com defeito. Substituir ou consertar o ventilador.

e) Queda de pressão muito grande no evaporador

e/ou na linha de sucção.

f) Degelo deficiente ou inadequado do

resfriador de ar.

Se necessário, substituir o evaporador e/ou a

linha de sucção.

Instalar sistema de degelo ou ajustar

o procedimento de degelo

g) Congelamento no resfriador da salmoura Aumentar a concentração da salmoura e verificar

o equipamento de proteção a congelamento.

h) Ar ou salmoura insuficiente através do resfriador. Verificar a causa e corrigir a falha. Consultar

“Resfriadores de ar” e “Resfriadores de líquido”.

i) Acumulo de lubrificante no evaporador. Consultar “Nível de lubrificante muito baixo na

cárter”.

a) Superaquecimento da válvula de expansão

Ver páginas 175 e 176.

termostática muito baixo.

b) Orifício da válvula de expansão termostática

muito grande.

c) Falha do controle de capacidade

1) Válvula do controle de capacidade muito

grande.

2) Controle(s) da pressão para controle de

escalonamento ajustado(s) incorretamente.

Substituir a válvula de controle de capacidade

por outra menor.

Ajustar para diferenças maiores entre as

pressões de acionamento e de interrupção.

Oscilando normalmente Nenhuma

Suprimento muito pequeno de refrigerante para o

evaporador devido a:

a) Carga de refrigerante muito pequena no sistema Completar o refrigerante até o nível correto.

b) Defeito na linha de líquido ou em componentes

dessa tubulação

Consulte estes tópicos: “Nível de líquido no

tanque de líquido”, “s frio”, “Bolhas de

vapor no visor de líquido”, “Pressão de sucção

muito baixa”

c) Superaquecimento da válvula de expansão

Ver páginas 175 e 176.

termostática muito alto, ou carga do bulbo

parcialmente perdida.

Suprimento muito grande de refrigerante para o

evaporador devido a:

a) Superaquecimento da válvula de expansão

Ver páginas 175 e 176.

termostática muito baixo.

b) Bulbo da válvula de expansão termostática

Ver páginas 175 e 176.

posicionada incorretamente (muito quente ou

em mau contato com a tubulação).

a) Capacidade do compressor muito alta em

relação à carga, em qualquer instante.

Ajustar o controle da capacidade utilizando

a válvula de controle da capacidade KVC ou

compressores acoplados em paralelo.

b) Compressor muito grande. Substituir compressores por outros menores.

c) Pressão de abertura do regulador da pressão de

evaporação com ajuste muito alto.

Utilizando um manômetro, ajuste o regulador

KVP no valor correto.

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 171

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Compressor

Compressor em processo

cíclico

(interrupção através do

pressostato de alta).

Temperatura do tubo de

descarga muito alta

Compressor

Compressor muito frio

Compressor

Compressor muito quente.

Som de batida:

a) Constante.

b) Durante a partida.

Compressor

Nível de lubrificante na

cárter

muito alto.

Em carga alta, caso

contrário não.

Durante a partida ou

imobilização

Compressor

Nível de lubrificante no

cárter muito baixo.

a) Pressão de condensação muito alta. Consultar “Pressão de condensação muito alta”.

b) Defeito do pressostato de alta. Substituir o pressostato de alta KP 5 ou KP 7 ou o

c) Ajuste muito baixo da interrupção do

pressostato de alta.

Temperatura do tubo de descarga muito alta Substituir a placa da válvula. Consultar também

Fluxo do líquido refrigerante do evaporador

para a linha de sucção e, provavelmente, para o

compressor em virtude do ajuste incorreto da

válvula de expansão termostática.

a) Compressor, e provavelmente o motor,

sobrecarregado pela carga do evaporador,

e conseqüentemente, a pressão de sucção

muito alta.

b) Resfriamento deficiente do motor e do

cilindro devido a:

1) Líquido insuficiente no evaporador.

2) Carga do evaporador baixa. Idem.

3) Válvulas de sucção e de descarga frouxas. Substituir a placa da válvula.

4) Superaquecimento muito intenso no

intercambiador de calor ou no acumulador

de sucção na linha de sucção.

c) Pressão de condensação muito alta. Consultar “Pressão de condensação muito alta”.

a) Golpe do líquido no pistão devido ao

retorno de líquido para o compressor.

b) Lubrificante fervendo em virtude

da formação de líquido no cárter do

compressor.

c) Desgaste nas peças móveis do compressor,

especialmente nos mancais.

Quantidade excessiva de lubrificante. Drenar o lubrificante até o nível correto; primeiro,

Absorção do refrigerante no lubrificante do

cárter do compressor causada pela temperatura

ambiente baixa.

a) Quantidade excessiva de lubrificante. Completar com lubrificante até o nível correto;

b) Retorno deficiente do lubrificante do

evaporador devido a:

1) Diâmetro muito grande das linhas de

sucção verticais.

2) Sem separador de lubrificante.

3) Queda insuficiente da linha de sucção

horizontal.

c) Desgaste do pistão/anéis do pistão e

cilindro.

d) Nos compressores em paralelo: Em todas as circunstâncias: o compressor que partiu

1) Com tubo de equalização de lubrificante:

Compressores em planos horizontais

diferentesl. Tubo de equalização muito

pequeno.

2) Com controle do nível do lubrificante:

Válvula de flutuação parcialmente ou

completamente bloqueada

Válvula de flutuação prendendo. Idem.

pressostato conjugado KP 15 ou KP 17.

Utilizando um manômetro, ajuste o pressostato no

valor correto. Evite o processo cíclico do compressor

utilizando um pressostato de alta com reset manual.

“Temperatura de descarga muito alta”.

Ajustar a válvula de expansão termostática para

superaquecimento menor, utilizando o método

MSS; consultar o capítulo “Válvulas de expansão

termostática” ou as páginas 175 e 176.”

Diminuir a carga do evaporador ou substituir o

compressor por outro maior.

Localizar falha na tubulação entre o condensador e a

válvula de expansão termostática (consultar “Pressão

de sucção muito baixa”).

DDesprezar a troca de calor ou, então, selecionar um

intercambiador de calor HE menor.

Ajustar a válvula de expansão termostática para

superaquecimento menor, utilizando o método MSS.

Instalar resistência de cárter no compressor .

Consertar ou substituir o compressor.

assegurar que a quantidade excessiva não é devida à

absorção de refrigerante no lubrificante.

Instalar resistência de cárter do compressor ou sob

ela.

primeiro, assegurar que a quantidade de lubrificante

no cárter não é conseqüência do acúmulo de

lubrificante no evaporador. Instalar separador de

lubrificante a 1,2 m - 1,5 m das linhas de sucção

vertical. Se a alimentação de líquido for pelo lado

inferior do evaporador pode ser necessário permutar

os tubos de entrada e de saída (alimentação de

líquido pelo lado superior)

Substituir os componentes gastos.

por último é o mais propenso à falta de lubrificante.

Alinhar os compressores de modo que fiquem

nivelados no mesmo plano horizontal. Instalar tubo

de equalização maior. Instalar tubo de equalização de

vapor, se necessário.

Limpar ou substituir o recipiente de nível com a

válvula de flutuação.

172 DKRCC.PF.000.G1.28 / 520H1980 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Compressor

Nível de lubrificante na

cárter muito baixo.

Compressor

Lubrificante ferve durante

a partida.

Compressor

Lubrificante fervendo

durante a operação.

Compressor

Lubrificante sem coloração

Compressor

Não dá partida.

e) O retorno do lubrificante a partir do separador

de lubrificante parcialmente ou completamente

bloqueado, ou válvula de flutuação prendendo.

a) Absorção alta do refrigerante no lubrificante

Limpar ou substituir o tubo de retorno ou

substituir a válvula de flutuação ou o separador

de lubrificante completo.

Instalar resistência de cárter.

do cárter do compressor, causada pela

temperatura ambiente baixa

b) Sistemas com separador de lubrificante:

Absorção excessiva de refrigerante no

lubrificante, no separador, durante a

imobilização.

Separador de lubrificante muito frio durante

a partida. Instalar resistência controlada por

termostato ou válvula solenóide com atraso

de tempo no tubo de retorno do lubrificante.

Instalar válvula de retorno no tubo de descarga,

depois do separador de lubrificante.

a) Fluxo de refrigerante líquido do evaporador para

o cárter.

Ajustar a válvula de expansão termostática para

maior superaquecimento, utilizando o método

MSS.

b) Sistemas com separador de lubrificante: Válvula

de flutuação não fecha completamente.

Substituir a válvula de flutuação ou o separador

de lubrificante completo.

Contaminação do sistema oriunda de: Em todas as circunstâncias: Trocar o lubrificante

e o filtro secador.

a) Limpeza não efetuada durante a instalação. Limpar o sistema frigorífico, se necessário.

b) Deterioração do lubrificante devido à umidade

Limpar o sistema frigorífico, se necessário.

no sistema.

c) Deterioração do óleo devido à temperatura

elevada no tubo de descarga.

Localizar e eliminar a causa da temperatura

excessiva no tubo de descarga. Consultar

“Temperatura do tubo de descarga muito alta”.

Limpar o sistema, se necessário.

d) Fragmentos de peças móveis. Limpar o sistema do refrigerante, se necessário.

Substituir peças desgastadas ou instalar

compressor novo.

e) Limpeza inadequada depois do dano no motor. Limpar o sistema frigorífico. Instalar filtro

“danificado” DA. Substituir o filtro secador

diversas vezes, se necessário.

a) Tensão insuficiente ou ausente nos fusíveis. Entrar em contato com a companhia de

eletricidade.

b) Fusíveis queimados. Localizar a falha. Eliminar a falha e trocar os

fusíveis.

c) Fusível queimado no circuito de controle. Localizar a falha. Eliminar a falha e trocar os

fusíveis.

d) Chave mestra desligada. Ligar a chave.

e) Proteção térmica do starter do motor desligado

Localizar e sanar a falha ou substituir o protetor.

ou defeituoso, p.ex., em conseqüência de:

1) Pressão de sucção excessiva. Consultar “Pressão de sucção muito alta”.

2) Pressão de condensação muito alta. Consultar “Pressão de condensação muito alta”.

3) Deposição de sujeira ou cobre no compressor,

enrolamentos, etc.

Limpar o sistema do refrigerante, substituir o

compressor e o filtro secador.

4) Tensão de alimentação muito baixa. Entrar em contato com a companhia de

eletricidade.

5) Queda da fase monofásica. Localizar e sanar a falha (freqüentemente é um

fusível queimado).

6) Enrolamentos do motor curto-circuitados

(motor danificado).

f) Protetores do enrolamento do motor desligados

em virtude do consumo da alta corrente.

Limpar o sistema do refrigerante, substituir o

compressor e o filtro secador.

Localizar e eliminar a causa da alta corrente dar

partida no sistema

quando os enrolamentos esfriarem (pode levar

tempo muito longo).

g) Contactores no starter do motor danificados

devido a:

1) Corrente de partida muito alta. Localizar e eliminar a causa da sobrecarga do

motor, substituir contactor

2) Contactor subdimensionado. Substituir o contactor por um maior.

Solução de

problemas

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.28 / 520H1980 173

Instruções de instalação Solução de problemas – Detecção de falhas (controles de refrigeração comercial da Danfoss)

Detecção de falha do sistema (cont.)

Sintoma Causa provável Ação

Compressor

Não dá partida.

Compressor funciona sem

parar, pressão de sucção

muito baixa.

Compressor funciona sem

parar, pressão de sucção

muito baixa.

h) Outro equipamento de segurança desligado,

ajustado incorretamente ou defeituoso.

Controle do diferencial do lubrificante. (sem

lubrificante, lubrificante fervendo).

Pressostato de alta. Consultar “Pressão de condensação muito alta”.

Pressostato de baixa. Consultar “Pressão de sucção muito alta”.

Chave de fluxo. (concentração insuficiente da

solução salina, falha da bomba da solução salina,

filtro do circuito da solução salina obstruído,

temperatura de evaporação muito baixa).

Termostato de proteção contra congelamento

(insuficiente concentração da solução salina,

falha da bomba da solução salina, filtro do

circuito da solução salina obstruído, temperatura

de evaporação muito baixa).

i) Equipamento de controle desligado, ajustado

incorretamente ou defeituoso: Controle de

pressão baixa, termostato da câmara.

j) Enrolamentos do motor danificados

1) Compressor aberto:

Compressor e motor sobrecarregados. Localizar e eliminar a causa da sobrecarga,

Motor subdimensionado. Substituir o motor por um maior.

2) Compressor hermético e semi-hermético.

Compressor e motor sobrecarregados. Localizar e eliminar a causa da sobrecarga,

Formação de ácido no sistema do refrigerante. Localizar e eliminar a causa da formação de

k) Enrolamento ou cilindro travando devido a:

1) Partículas de poeira no sistema frigorífico. Limpar o sistema e instalar novo filtro secador

2) Deposição de cobre nas peças usinadas

devido à formação de ácido no sistema do

refrigerante.