Page 1

Note per l’installatore Ricerca guasti

Pagina

Questo capitolo è diviso in quattro sezioni:

Strumenti di misura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Individuazione guasti (pressostati per refrigerazione commerciale Danfoss) . . . . . . . . . . . . . . . . . . . . . . . 155

Individuazione guasti nei circuiti frigoriferi con compressori ermetici. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 185

Panoramica sull’individuazione guasti (compressori Danfoss) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 197

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 145

Riserca guasti

Page 2

Page 3

Note per l’installatore Ricerca guasti - Strumenti di misura

Indice Pagina

Strumenti di misura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Strumenti di misura per l’individuazione dei guasti. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Classicazione degli strumenti di misura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

a. Precisione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

b. Risoluzione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

c. Riproducibilità. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

e. Stabilità alla temperatura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Strumenti di misura elettronici . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Controllo e aggiustamento. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Regolazione e calibrazione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

Manometri . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

Manometri di servizio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

Vacuometro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 151

Termometro . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 152

Misuratori di umidità. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 152

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 147

Riserca guasti

Page 4

Note

148 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 5

Note per l’installatore Ricerca guasti - Strumenti di misura

CLASS N 1

90

Strumenti di misura

Strumenti di misura per

l’individuazione dei guasti

Classicazione degli

strumenti di misura

L’equipaggiamento necessario per

l’individuazione dei guasti è costituito da:

1. Manometro

2. Termometro

3. Misuratori di umidità

4. Rivelatore di fughe

5. Vacuometro

6. Amperometro a tenaglia

7. Mega ohmmetro

8. Cercapoli

Ae0_0045

Gli strumenti di misura devono rispondere a una

serie di criteri di adabilità.

Alcuni di tali criteri possono essere espressi

mediante i concetti seguenti:

a. Precisione

b. Risoluzione

c. Riproducibilità

d. Stabilità a lungo termine

e. Stabilità alla temperatura

I più importanti sana a., b. ed e.

a. Precisione

b. Risoluzione

La precisione di uno strumento è l’esattezza

con cui esso può esprimere i valori dell’oggetto

misurato.

La precisione viene spesso data in % (±): del

fondo scala (FS) o del valore misurato. Esempio:

per un determinato strumento di misura

una precisione espressa con :±2% del valore

misurato signica che esso è più preciso che se la

precisione fosse :±2% FS.

La risoluzione di uno strumento di misura è

l’unità minima rilevabile sullo strumento.

Per esempio, un termometro digitale in grado

di indicare 0,1°C come ultima cifra ha una

risoluzione di 0,1°C.

La risoluzione non dice niente sulla precisione

dello strumento. Anche con risoluzione di 0,1°C,

la precisione potrebbe essere di soli 2 K.

Per questo motivo è indispensabile distinguere

tra i due concetti sopra indicati.

Ae0_0046

Ae0_0047

Ah0_0006

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 149

Riserca guasti

Page 6

Note per l’installatore Ricerca guasti - Strumenti di misura

c. Riproducibilità

e. Stabilità alla temperatura

La riproducibilità di uno strumento di misura è la

capacità dello strumento di indicare più volte lo

stesso valore in modo costante.

La riproducibilità è indicata in % (±).

d. Stabilità a lungo termine

La stabilità a lungo termine indica in che misura

la precisione dello strumento si modica col

passare del tempo.

La stabilità a lungo termine può essere indicata in

% per anno.

Ae0_0003

La stabilità alla temperatura di uno strumento

indica in che misura la precisione assoluta dello

strumento si modica per °C di variazione della

temperatura, subita dallo strumento.

La stabilità alla temperatura viene indicata in %

per °C.

Ovviamente, la conoscenza della stabilità alla

temperatura di uno strumento è importante se lo

strumento viene introdotto in locali frigoriferi o di

surgelazione.

Ae0_0004

Strumenti di misura elettronici

Controllo e aggiustamento

Gli strumenti di misura elettronici possono essere

ipersensibili all’umidità.

Alcuni possono essere danneggiati dalla

condensa se vengono usati immediatamente

dopo che sono stati spostati da un ambiente

freddo a uno più caldo.

Tali strumenti non devono essere usati prima che

abbiano raggiunto la temperatura ambiente.

Non usare mai uno strumento di misura

elettronico poco dopo che lo strumento stesso

è passato dalla vettura di servizio fredda ad un

ambiente più caldo.

Strumenti di misura normali modicano col

tempo le loro indicazioni nonché una o più delle

proprietà suindicate.

E’ necessario perciò sottoporre quasi tutti gli

strumenti a controlli e aggiustamenti periodici.

Come indicato qui di seguito, su alcuni di questi

strumenti possono essere eettuate semplici

veriche, le quali però non possono sostituire il

controllo suddetto.

Ae0_0005

Ae0_0006

150 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 7

Note per l’installatore Ricerca guasti - Strumenti di misura

Controllo e aggiustamento

(segue)

Regolazione e calibrazione

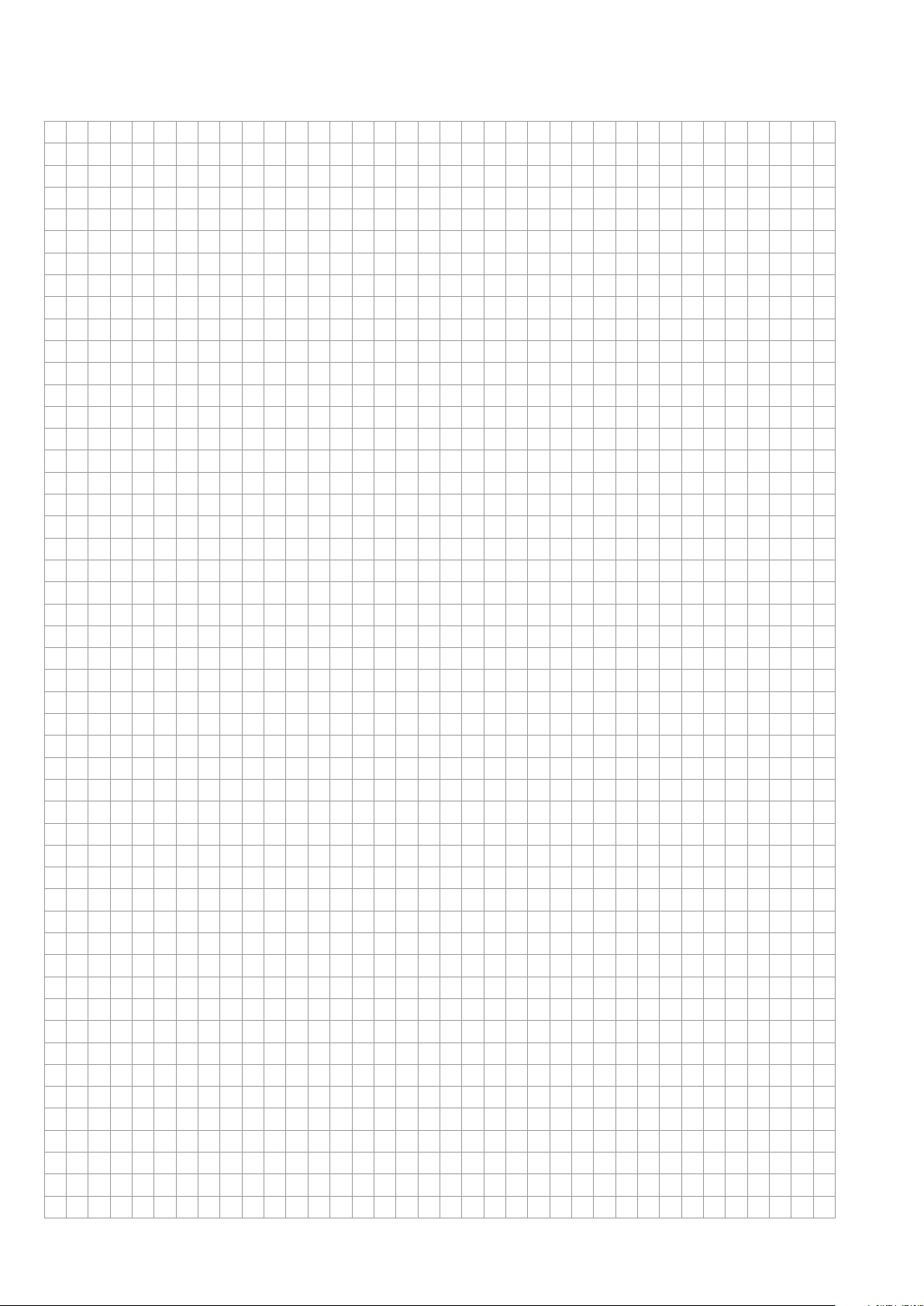

Manometri

Un vero e proprio controllo ed aggiustamento

degli strumenti di misura può essere eettuato

presso gli enti autorizzati.

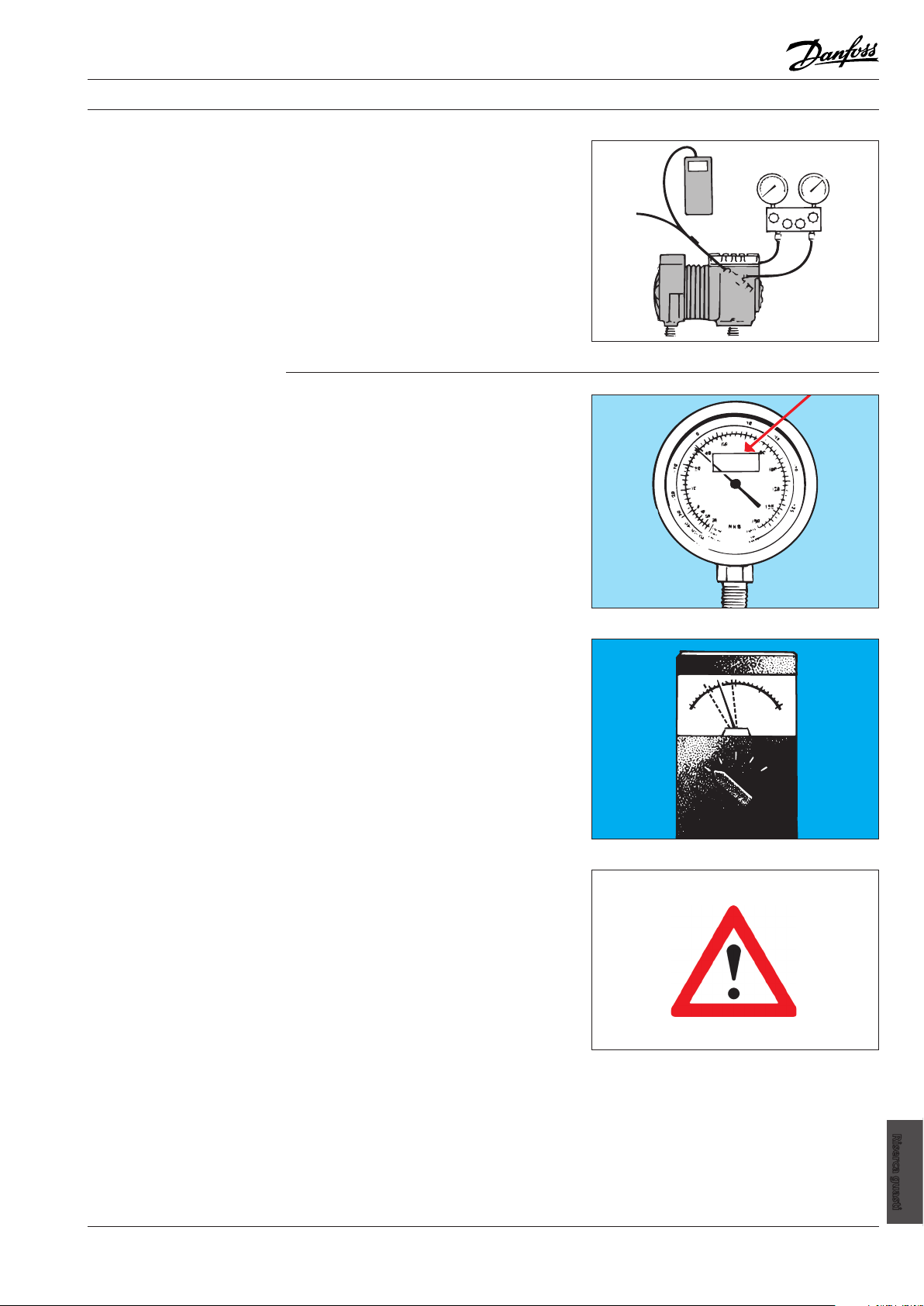

Manometri per l’individuazione di guasti e

per il servizio sono, di solito, del tipo a tubo di

Bourdon. Anche i manometri degli impianti sono

normalmente dello stesso tipo.

In pratica la pressione viene misurata come

sovrapressione.

Il punto zero della scala di pressione viene

equiparato col normale livello barometrico.

I manometri dispongono perciò normalmente

di una scala di pressione da –1 bar (–100kPa)

a 0 no al valore massimo +. I manometri con

scala a pressione assoluta indicano circa 1 bar a

pressione atmosferica.

Ae0_0007

Ae0_0008

Manometri di servizio

Vacuometro

Di regola, i manometri di servizio hanno una o

più scale di temperatura relative alla saturazione

dei refrigeranti più usati.

I manometri devono essere muniti di una

vite di regolazione facilmente accessibile per

l’aggiustamento del punto zero, in quanto il tubo

di Bourdon si blocca, se subisce per lungo tempo

una pressione troppo elevata.

I manometri vanno controllati periodicamente in

base a uno strumento preciso. Quotidianamente

occorre vericare che il manometro indichi 0 bar

a pressione atmosferica.

Il vacuometro viene usato per misurare la

pressione nelle tubazioni di un impianto

frigorifero durante e dopo il processo di

svuotamento.

I vacuometri indicano sempre la pressione

assoluta (il punto zero risponde al vuoto

assoluto).

I vacuometri non devono mai subire una

sovrapressione considerevole. I manometri

vanno perciò montati insieme con una valvola di

sicurezza regolata sulla pressione max. ammessa

per il vacuometro.

Ae0_0009

Ae0_0010

Riserca guasti

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 151

Page 8

Note per l’installatore Ricerca guasti - Strumenti di misura

Termometro

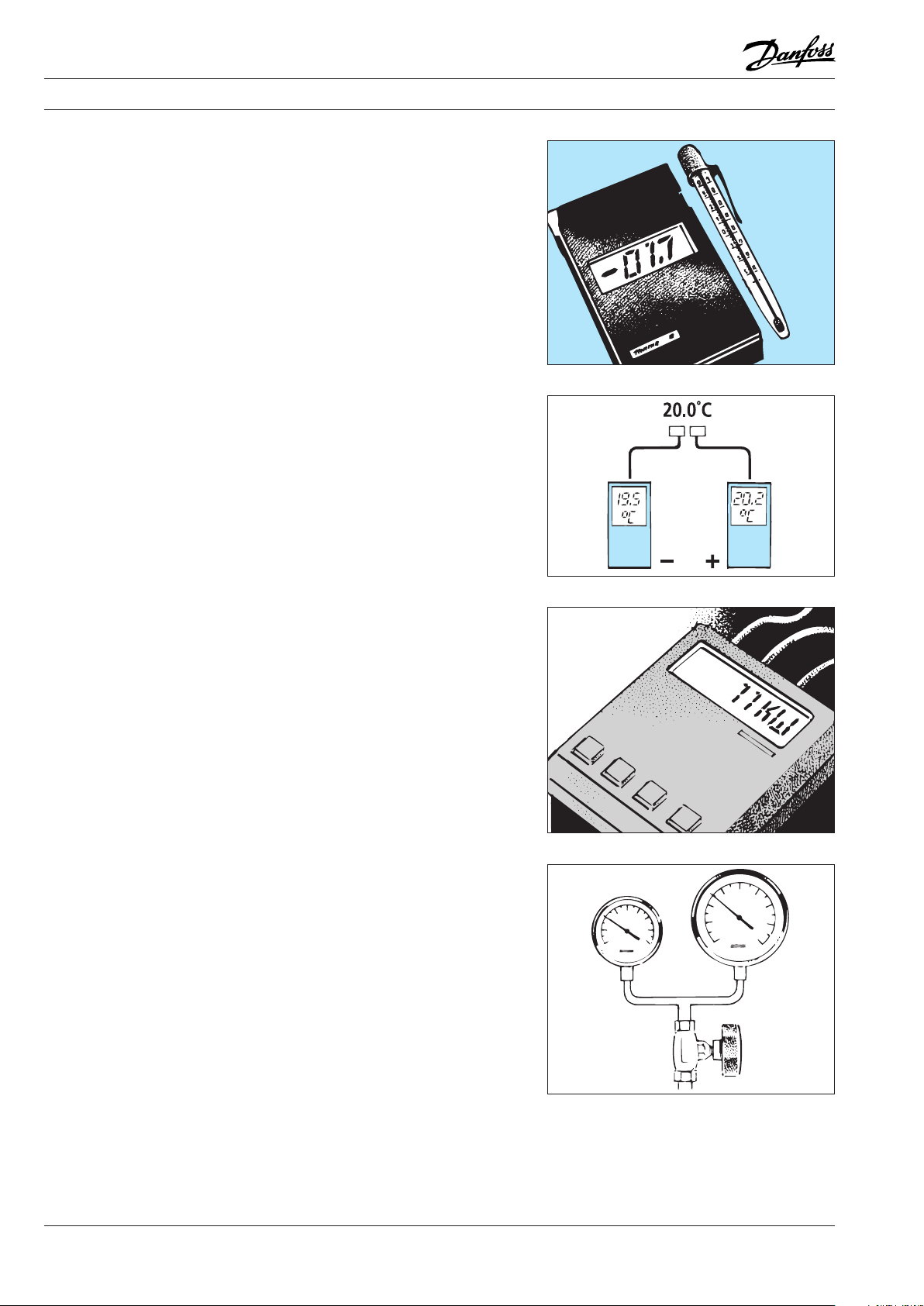

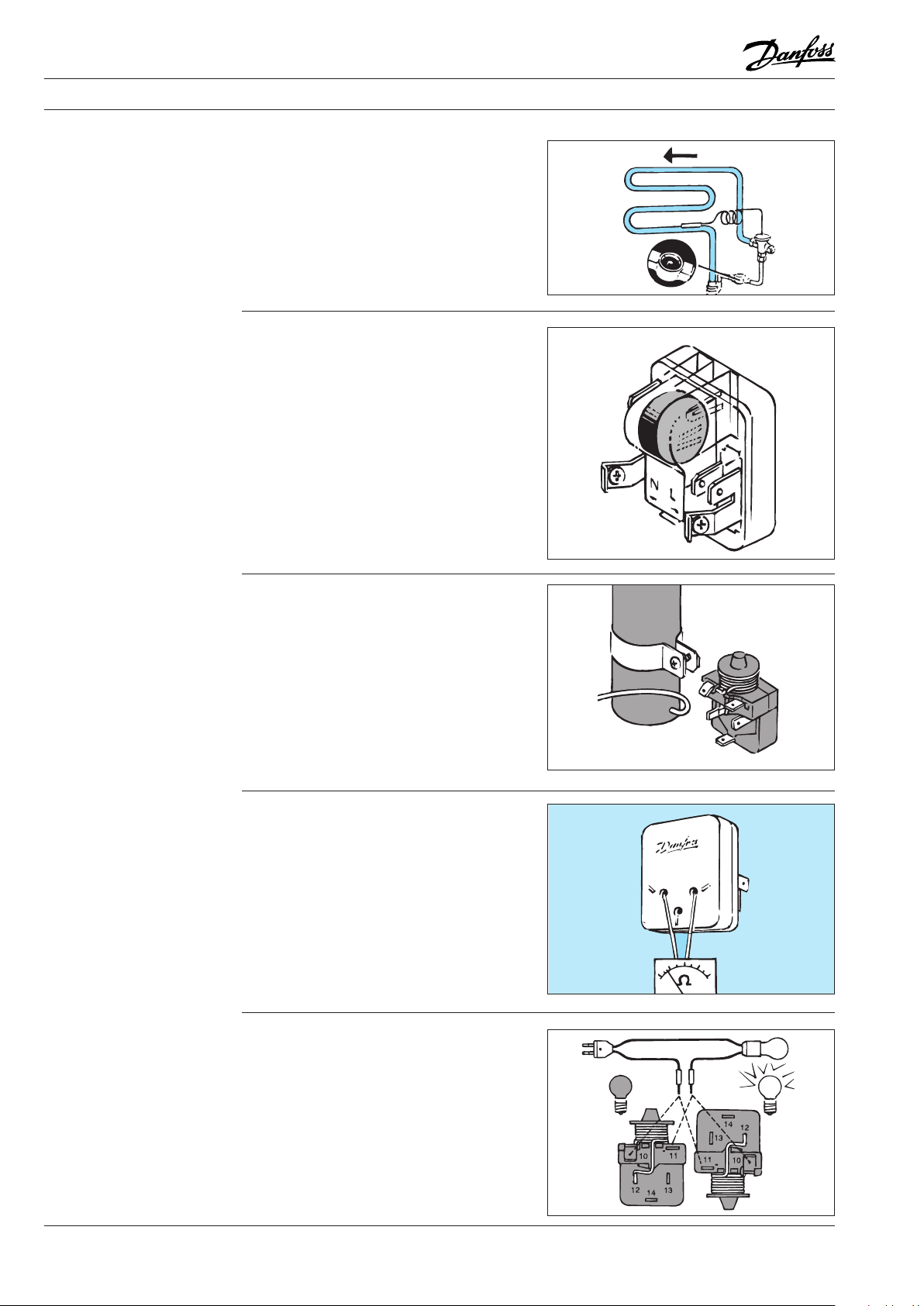

Per il servizio si usano soprattutto termometri

elettronici a lettura digitale. I bulbi sono, per

esempio, disponibili come sensori di supercie,

bulbi a spirale e bulbi ad immersione.

La precisione del termometro non deve essere

inferiore a 0,1 K e la risoluzione deve essere

di 0,1°C.

Per la taratura di valvole di espansione

termostatiche è spesso consigliabile usare

termometri a lancetta con capillare, bulbo, carica

e vapore.

Con questo tipo le variazioni di temperatura sono

più facilmente constatabili.

I termometri sono di facile controllo a 0°C. Il

bulbo viene introdotto per 150-200 mm in un

thermos contenente un miscuglio di ghiaccio

tritato ed acqua distillata. II ghiaccio tritato deve

riempire tutto il thermos.

Se il bulbo sopporta acqua bollente, va tenuto

sulla supercie dell’acqua bollente in un

recipiente con coperchio. In tal modo si ha un

buon controllo a 0°C e a 100°C.

Una vera e propria taratura va eseguita presso un

istituto autorizzato.

Ae0_0011

Ae0_0013

Misuratori di umidità

Per misurare l’umidità dell’aria in celle frigorifere

e in locali o canali di aria condizionata ci sono vari

tipi di misuratori:

Igrometro a capello

Psicrometro

Vari igrometri elettronici

Un igrometro a capello va regolato ogni volta

che lo si usa, se si vuole ottenere una precisione

accettabile. Uno psicrometro non necessita di

taratura, se i suoi termometri sono di alta qualità.

Ae0_0014

A bassa temperatura e alta umidità la dierenza

di temperatura tra bulbo umido e bulbo asciutto

è piccola.

In tali condizioni lo psicrometro dà un’incertezza

molto alta e quindi un igrometro a capello o un

igrometro elettronico saranno più adatti.

Ae0_0015

152 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 9

Note per l’installatore Ricerca guasti - Strumenti di misura

Igrometro (segue)

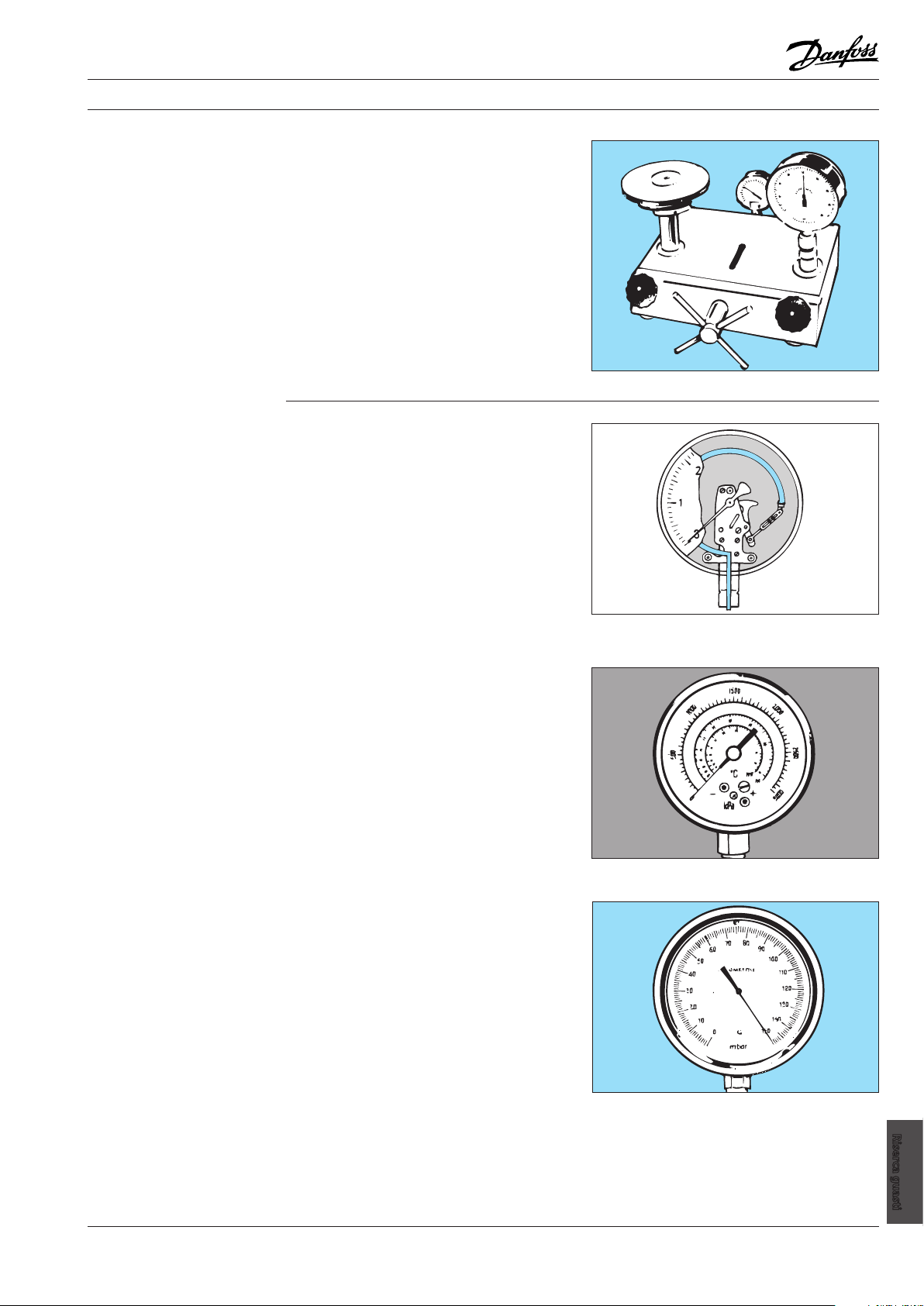

Un igrometro a capello può essere regolato

avvolgendo un panno umido e pulito intorno

all’igrometro e mettendolo in un recipiente a

tenuta d’aria con acqua sul fondo (non deve

entrar acqua nell’igrometro o nel bulbo).

Il recipiente contenente l’igrometro deve restare

per almeno due ore alla stessa temperatura a cui

si devono eettuare le misurazioni.

A questo punto l’igrometro deve indicare il 100%.

In caso contrario, esso va regolato con l’aiuto

dell’apposita vite.

Ae0_0049

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 153

Riserca guasti

Page 10

Page 11

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Indice Pagina

Generalità sui guasti negli impianti frigoriferi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

Individuazione guasti senza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

strumenti di misura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

Suddivisione pratica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

E’ indispensabile conoscere l’impianto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

E’ necessario conoscere la teoria . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 158

Guasti visibili ed eetto sul funzionamento del sistema . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Guasti visibili . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Condensatore rareddato ad aria. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Condensatore rareddato ad acqua . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Ricevitore con spia di liquido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Rubinetto intercettazione ricevitore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Tubazione di liquido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Filtro disidratatore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Spia di liquido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 159

Valvola pressostatica. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 160

Evaporatore ventilato . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 160

Rareddatore di liquido. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 160

Tubazione di aspirazione. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

Regolatori nella tubazione di aspirazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

Compressore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

Celle frigorifere . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

Generalità . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

Guasti che possono essere percepiti al tatto, all’udito o all’olfatto ed eetto sul funzionamento del

sistema. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Guasti percepibili al tatto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Valvola solenoide . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Filtro disidratatore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Guasti percepibili all’udito . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Regolatori nella tubazione di aspirazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Compressore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Cella frigorifera . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Guasti percepibili all’olfatto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

Cella frigorifera . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 162

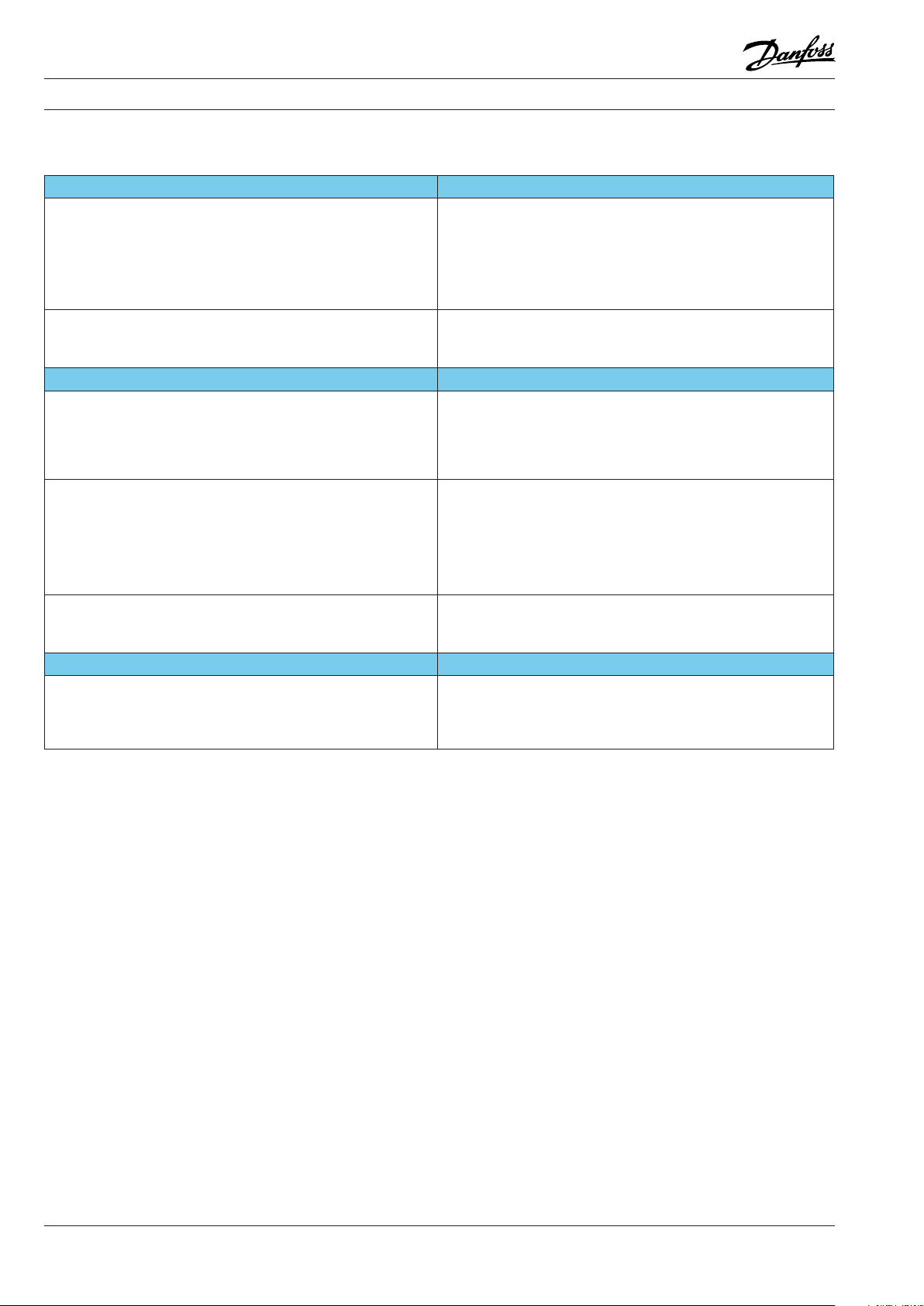

Impianto frigorifero con rareddatore ad aria e condensatore rareddato ad aria . . . . . . . . . . . . . . . . . . 163

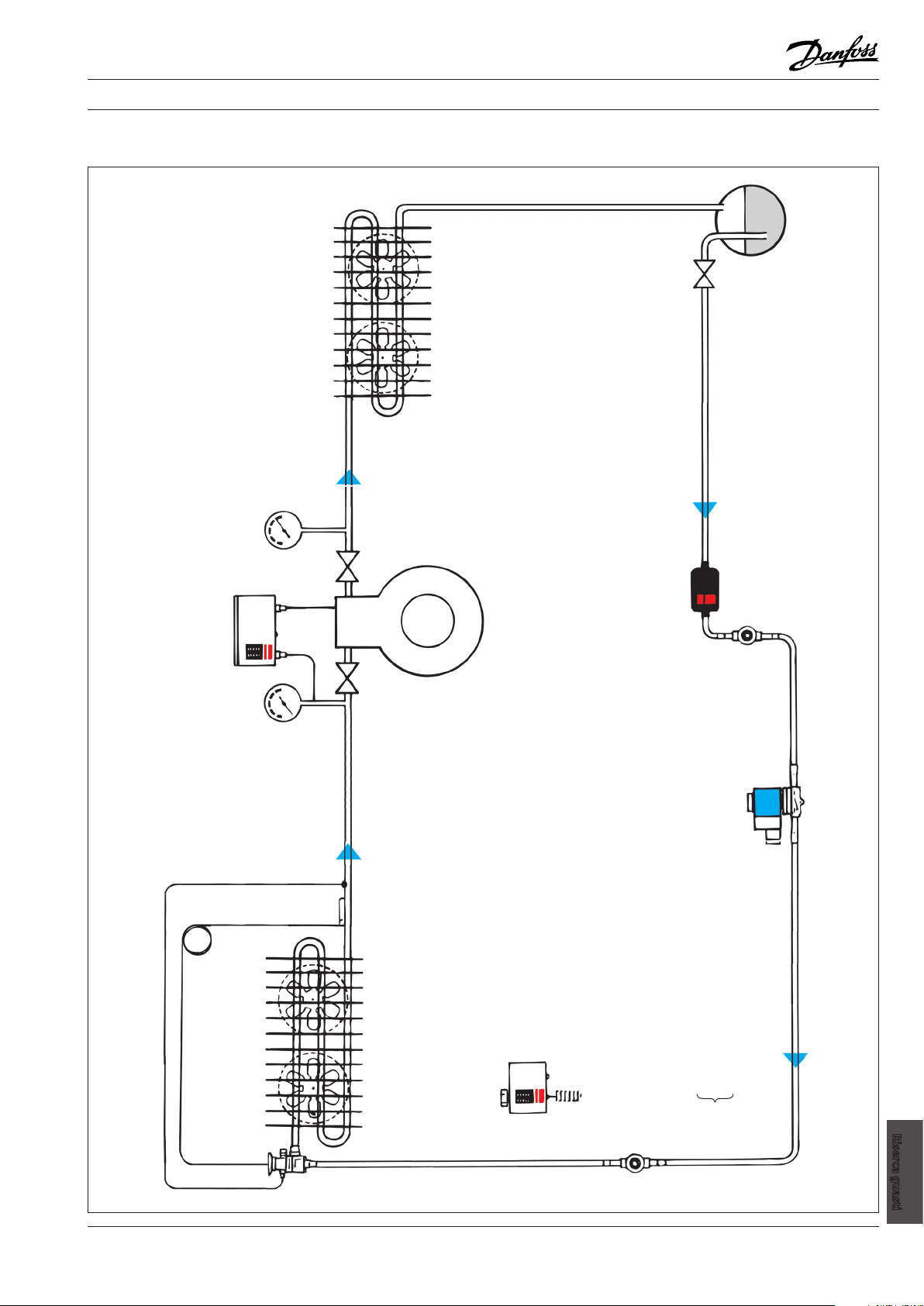

Impianto frigorifero con due rareddatori ad aria e condensatore rareddato ad aria . . . . . . . . . . . . . . 164

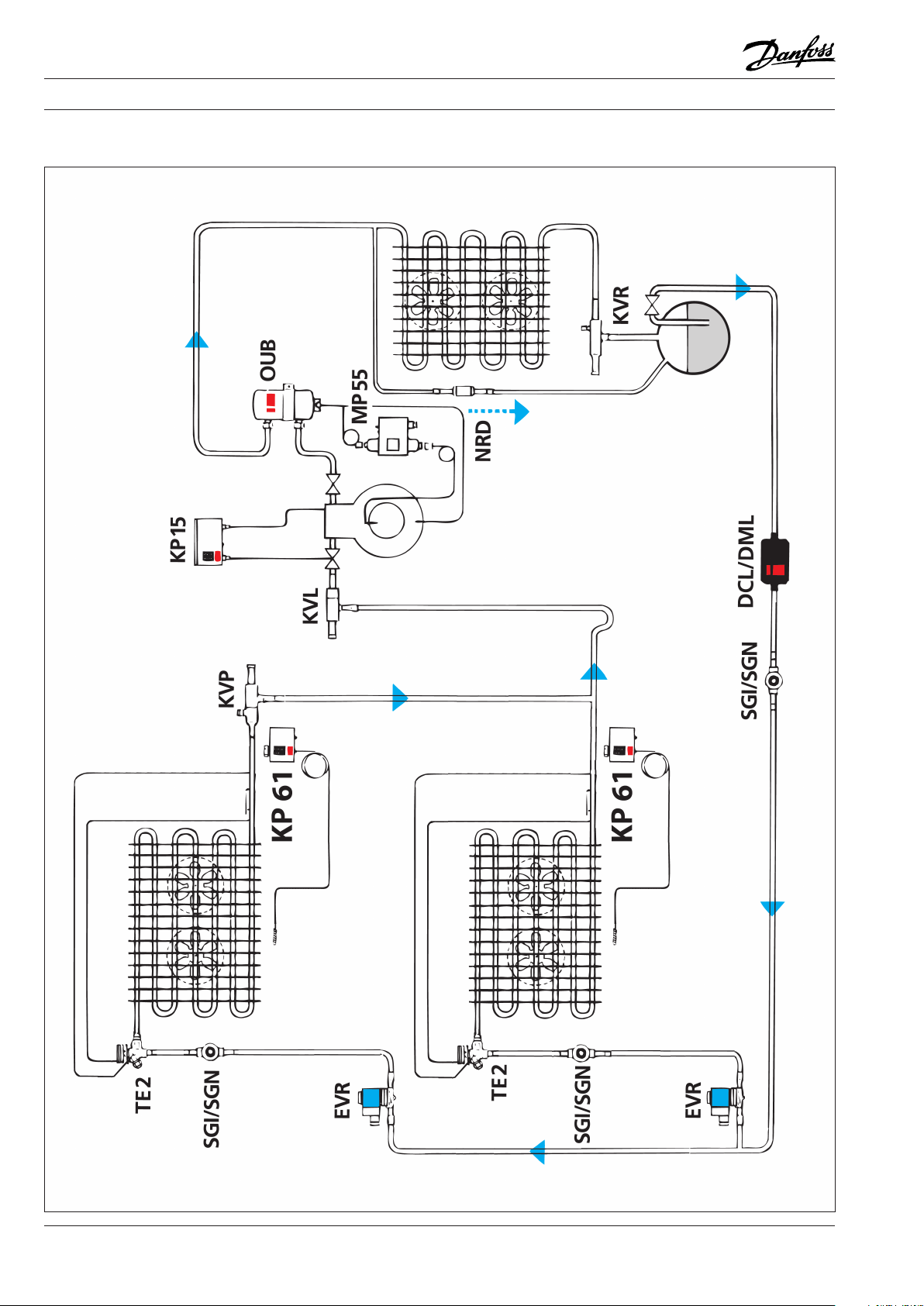

Impianto frigorifero con rareddatore di liquido e condensatore ad acqua. . . . . . . . . . . . . . . . . . . . . . . . . 165

Sistema per l’individuazione dei guasti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 166

Individuazione dei guasti del sistema. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 167

Individuazione dei guasti alla valvola di espansione termostatica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 175

Individuazione dei guasti alla valvola solenoide. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 177

Individuazione dei guasti al pressostato . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 179

Individuazione dei guasti al termostato . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 180

Individuazione dei guasti alla valvola per acqua . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 181

Individuazione dei guasti al ltro o alla spia di liquido. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 182

Individuazione dei guasti al regolatore di pressione KV . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 183

Riserca guasti

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 155

Page 12

Note

156 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 13

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Generalità sui guasti negli

impianti frigoriferi

Individuazione guasti senza

In questo opuscolo vengono trattati i guasti più

frequenti negli impianti frigoriferi semplici e di

piccole dimensioni.

Le cause dei guasti e il modo di ripararli valgono

anche per impianti più grandi e complicati.

Ma su quest’ultimo tipo di impianti si possono

vericare guasti che non vengono qui descritti.

L’opuscolo non si occupa di regolatori elettronici.

Ae0_0001

Un minimo di esperienza permette di individuare

i guasti più frequenti per mezzo della vista,

dell’udito, del tatto e, a volte, dell’olfatto. Altri

guasti, invece, possono essere individuati

soltanto mediante strumenti di misura.

Suddivisione pratica

E’ indispensabile conoscere

l’impianto

Ae0_0012

L’individuazione dei guasti viene descritta in

due sezioni. La prima riguarda soltanto i guasti

percepibili direttamente dai sensi: vi si descrivono

i sintomi, le cause possibili e il modo in cui questi

inuiscono sull’impianto.

La seconda sezione si occupa sia dei guasti

direttamente percepibili dai sensi che di quelli

constatabili solo mediante strumenti di misura.

Vengono inoltre descritti i sintomi dei guasti, le

loro cause e il modo di ripararli.

Ae0_0028

La procedura di individuazione dei guasti

richiede una buona conoscenza della costruzione

dell’impianto e delle funzioni meccaniche ed

elettriche.

Se non si conosce l’impianto, prima di procedere

all’individuazione del guasto occorre studiare

il diagramma delle tubazioni e farsi un’idea

della struttura dell’impianto (percorso delle

tubazioni, disposizione dei componenti,

sistemi eventualmente connessi, ad es. torri di

rareddamento e sistemi di sbrinamento).

Ae0_0029

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 157

Riserca guasti

Page 14

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

E’ necessario conoscere la teoria

Una certa misura di nozioni teoriche é

assolutamente necessaria per l’individuazione e

la riparazione dei guasti.

Se si desidera individuare in modo autonomo

tutte le forme di guasti anche su impianti

relativamente semplici, occorre possedere una

conoscenza precisa di quanto segue:

Costruzione, caratteristiche e funzionamento

di tutti i componenti dell’impianto.

Equipaggiamento necessario e tecniche di

misura.

Tutti i processi frigoriferi dell’impianto.

Inuenza dell’ambiente sul funzionamento

dell’impianto.

Funzionamento e settaggio dei pressostati e

delle apparecchiature di sicurezza.

Norme relative alla sicurezza e al controllo

degli impianti frigoriferi.

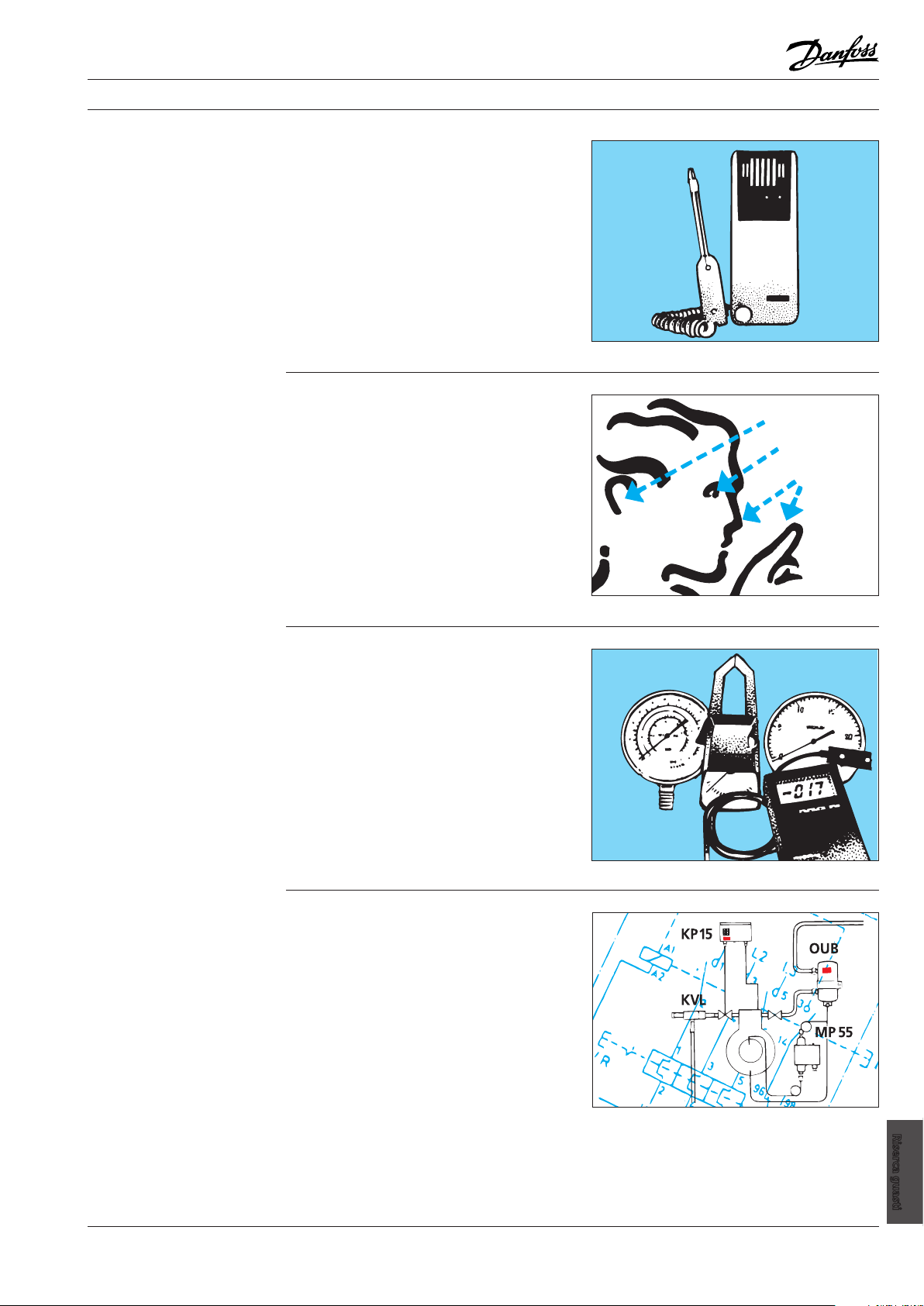

Prima di trattare i guasti dell’impianto diamo

qui di seguito una breve presentazione dei più

importanti strumenti di misura necessari.

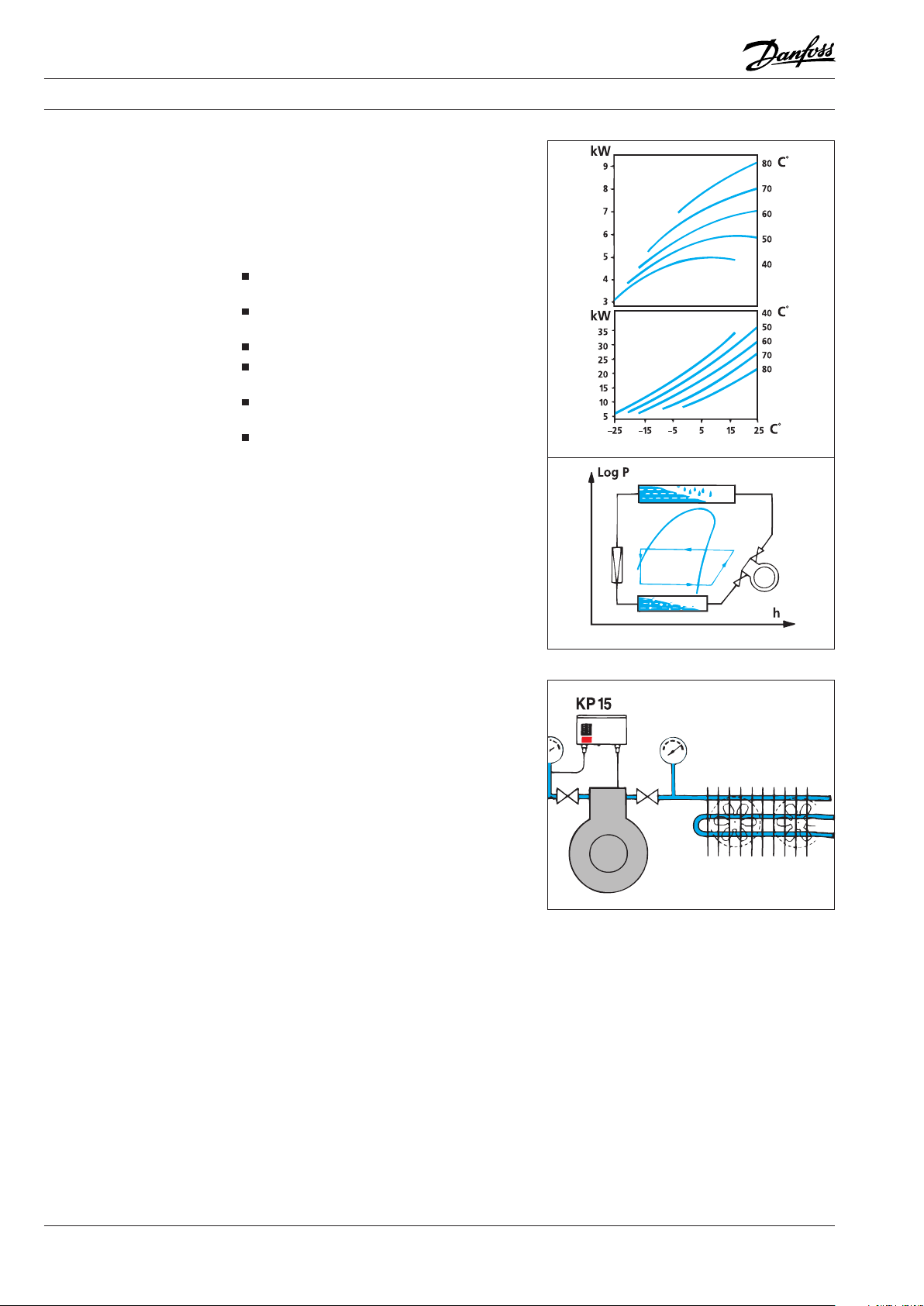

Ae0_0033

Nella descrizione dei guasti negli impianti

frigoriferi delle pagine seguenti, i paragra 1 e 2

si riferiscono ai diagrammi delle tubazioni di cui

alle g. 1, 2 e 3.

Gli impianti vengono trattati nell’ordine seguito

dal circuito. I sintomi di guasti che possono

vericarsi vengono descritti nell’ordine del

circuito. La descrizione inizia dal lato mandata

del compressore e procede nella direzione delle

frecce.

Ae0_0034

Ae0_0016

158 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 15

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Guasti visibili ed eetto sul funzionamento del sistema Il testo in [ ] indica la causa del guasto

Guasti visibili Eetti sul funzionamento dell’impianto

Condensatore rareddato ad aria

a) Impurità, per es. grasso o polvere, segatura, foglie secche. Gli errori di cui a a), b), c), d) ed e) provocano:

[Carenza di manutenzione]

b) Ventilatore bloccato.

[Guasto al motore]

[Motoprotettore interrotto]

c) Il ventilatore gira nella direzione sbagliata.

[Errore di installazione]

d) Ventole del ventilatore danneggiate.

e) Alette deformate

[Manomissioni meccaniche]

Condensatore rareddato ad acqua con spia di liquido: Vedere

sotto “Ricevitore”.

Ricevitore con spia di liquido

Livello di liquido troppo basso.

[Insuc. refrigerante nel sistema] Bollicine di vapore nella tubazione di liquido.

[Evaporatore sovraccarico] Funzionamento con bassa pressione di aspirazione o

[Condensatore sovraccarico durante il periodo freddo] Funzionamento con bassa pressione di aspirazione o

Livello di Iiquido troppo alto.

[Impianto sovraccarico] Probabile press. di condens. troppo elevata.

Rubinetto intercettazione ricevitore

a) Rubinetto chiuso Arresto dell’impianto mediante i pressostato di bassa pressione.

b) Rubinetto parzialmente chiuso Bolle di vapore nella tubazione di liquido.

Tubazione di liquido

a) Troppo piccola I guasti di cui a a), b) e c) provocano:

[Errore di dimensionamento]

b) Troppo lunga

[Errore di dimensionamento]

c) Con curve troppo strette o/e deformazioni

[Errore di installazione]

Filtro disidratatore

Formazione di condensa o brina sulla supercie. Vapore nella tubazione di liquido.

[Filtro parzialm. otturato da impurità sul lato entrata]

Spia di liquido Rischio di:

a) Colore giallo Formazione di acido, corrosione, bruciatura del motore,

[Umidità nell’impianto]

b) Marrone Pericolo di usura di parti mobili e di otturazione di valvole e ltri.

[Piccole impurità nell’impianto]

c) Vapore puro nella spia di liquido Arresto causato dal pressostato di bassa pressione o

[Mancanza di liquido nell’impianto]

[Rubinetto sulla tubazione di liquido chiuso] Arresto causato dal pressostato di bassa pressione.

[Otturazione totale, per es. del ltro disidr.] Arresto causato dal pressostato di bassa pressione.

d) Liquido e bolle di vapore nella spia di liquido. Per tutti i guasti alla lettera d):

[Mancanza di liquido nell’impianto]

- Aumento della pressione di condensazione.

Riduzioni nella resa frigorifera.

- Aumento del consumo energetico.

Per un condensatore rareddato ad aria la dierenza tra la temperatura di entrata dell’aria e la temperatura di condensazione

deve essere la più bassa possibile tra i 10 K e i 20 K.

Per un condensatore rareddato ad acqua, la dierenza tra le

temperature di condensazione e di entrata dell’acqua deve essere

la più bassa possibile tra i 10 K e i 20 K.

funzionamento intermittente.

funzionamento intermittente.

Funzionamento con bassa pressione di aspirazione o

funzionamento intermittente.

Grande caduta di pressione nella tubazione di aspirazione.

Vapore nella tubazione di liquido.

congelamento dell’acqua nella valvola di espansione termostatica.

funzionamento intermittente.

funzionamento intermittente o funzionamento a bassa pressione

di aspirazione.

[Rubinetto sulla tubazione di liquido parzialm. chiuso]

[Otturazione parziale, per es. del ltro disidr.]

[Mancanza di sottorareddamento]

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 159

Riserca guasti

Page 16

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Guasti visibili ed eetto sul funzionamento del sistema (segue) Il testo in [ ] indica la causa del guasto

Guasti visibili Eetti sul funzionamento dell’impianto

Valvola pressostatica

a) Valvola termostatica, molto brinata, brina sull’evaporatore

vicino alla valvola.

[Filtro parzialmente otturato]

[Bulbo semiscarico]

[Guasti già menzionati che producono bollicine di

vapore nella tubazione di liquido]

b) Valvola di espansione termostatica senza equalizzazione della

pressione esterna, evaporatore con distributore di liquido.

[Errore di dimensionamento di installaz.]

c) Valvola termostatica con equalizzazione esterna, e tubazione

di equalizzazione non installata.

[Errore di installazione]

d) Bulbo non completamente ssato. I guasti di cui alle lettere d), e) e f):Portano ad una eccessiva

[Errore di installazione]

e) Il bulbo non è in contatto col tubo per tutta la sua lunghezza.

[Errore di installazione]

f) Bulbo collocato in una corrente d’aria.

[Errore di installazione]

Evaporatore ventilato

a) Evaporatore brinato soltanto sul lato ingresso. Valvola

termostatica molto brinata.

[Valvola termostatica difettosa]

[Tutti i guasti già indicati che producono vapore nella

tubazione di liquido]

b) Evaporatore bloccato dal ghiaccio. I guasti di cui a b), c), d) ed e) producono:

[Omessa o erronea procedura di sbrinamento]

c) Il ventilatore non funziona.

[Motore difettoso o moto protettore interrotto]

d) Ventole del ventilatore difettose.

e) Alette deformate.

[Manomissioni meccaniche]

Rareddatore di liquido

a) Il bulbo della valvola termostatica non è ssato a dovere. Eccessiva quantità di refrigerante nell’evaporatore con il

[Errore di installazione]

b) Valvola di espansione termostatica senza equalizzazione della

pressione esterna montata su un rareddatore di liquido, con

grande caduta di pressione, per es. evaporatore coassiale.

[Errore di dimensionamento di installaz.]

c) Valvola termostatica con equalizzazione esterna, e tubazione

di equalizzazione non installata.

[Errore di installazione]

I guasti di cui alle lettere a), b) e c):causano un abbassamento

della pressione di aspirazione ed un eventuale intervento del

pressostato di bassa di pressione.

I guasti di cui alle lettere b) e c) provocano un abbassamento

della pressione di aspirazione ed un eventuale intervento del

pressostato di bassa pressione.

quantità di refrigerante nell’evaporatore col rischio di colpi di

liquido al compressore e suo danneggiamento.

I guasti di cui ad a) producono:

Alto surriscaldamento all’uscita dell’evaporatore e abbassamento

della pressione di aspirazione.

- Abbassamento della pressione di aspirazione.

Riduzioni nella resa frigorifera.

- Aumento del consumo energetico.

Negli evaporatori alimentati da valvola di espansione termostatica:

la dierenza tra la temperatura dell’aria all’ingresso e la

temperatura di evaporazione deve essere la minima possibile tra

6°C e 15°C.

Negli evaporatori a controllo di livello:

la dierenza tra la temperatura dell’aria all’entrata e la temperatura

di evaporazione deve essere la minima possibile tra 2°C e 8°C.

conseguente rischio di colpi di liquido e suo danneggiamento.

I guasti b) e c) causano:

- Abbassamento della pressione di aspirazione.

Riduzioni nella resa frigorifera.

- Aumento del consumo energetico.

Negli evaporatori alimentati da valvola di espansione termostatica:

la dierenza tra la temperatura dell’aria all’ingresso e la

temperatura di evaporazione deve essere la minima possibile tra

6°C e 15°C.

Negli evaporatori a controllo di livello:

la dierenza tra la temperatura dell’aria all’entrata e la temperatura

di evaporazione deve essere la minima possibile tra 2°C e 8°C.

160 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 17

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Guasti visibili ed eetto sul funzionamento del sistema (segue) Il testo in [ ] indica la causa del guasto

Guasti visibili Eetti sul funzionamento dell’impianto

Tubazione di aspirazione

a) Brinatura anormale. Pericolo di colpi di Iiquido al compressore con suo conseguente

[Surriscaldamento della valvola termostatica troppo

piccolo]

b) Curve troppo strette e/o deformazioni. Funzionamento con bassa pressione di aspirazione o

[Errore di installazione]

Regolatori nella tubazione di aspirazione

Condensa o brinatura a valle del regolatore, nessuna condensa o

brinatura a monte del regolatore.

[Surriscaldamento della valvola termostatica troppo

piccolo]

Compressore

a) Condensa o brina all’entrata del compressore. Colpi di liquido al compressore conseguente rischio di avaria dello

[Surriscaldamento troppo piccolo all’uscita

dell’evaporatore]

b) Livello dell’olio nel carter troppo basso.

[Mancanza d’olio nell’impianto] L’impianto si arresta tramite il pressostato dierenziale dell’olio (se

[Trappole d’olio nell’evaporatore] Provoca L’usura di parti mobili.

c) Livello dell’olio nel carter troppo alto.

[Sovrabbondanza di olio] Colpo di liquido nei cilindri, rischio di avaria del compressore:

[Miscela di olio e refrigerante in un compressore troppo

freddo]

[Miscela di olio e refrigerante a causa di insuciente

surriscaldamento all’uscita dell’evap.]

d) Ebollizione di olio nel carter all’avviamento.

[Miscela di olio e refrigerante in un compressore troppo

freddo]

e) Ebollizione di olio nel carter durante il funzionamento.

[Miscela di olio e refrigerante a causa di insuciente

surriscaldamento all’uscita dell’evap.]

Celle frigorifere

a) Supercie asciutta della carne, verdura appassita.

[Umidità dell’aria troppo bassa. Causa probabile:

evaporatore troppo piccolo]

b) Porte non ermetiche o non adatte. Può comportare danni alle persone.

c) Indicazioni d’allarme mancanti o insucienti. Può comportare danni alle persone.

d) Monitoraggio mancante o insuciente. Può comportare danni alle persone.

Per b), c) e d):

[Carenza di manutenzione o errore di

dimensionamento]

e) Mancanza di impianto d’allarme.

[Errore di dimensionamento] Può comportare danni alle persone.

Generalità

a) Gocce d’olio sotto le connessioni e/o macchie d’olio per terra.

[Possibilità di perdite nelle giunzioni] Perdita di olio e di refrigerante.

b) Fusibili bruciati.

[Sovraccarico dell’impianto o corto circuito] Impianto fermo.

c) Moto protettore interrotto.

[Sovraccarico dell’impianto o corto circuito] Impianto fermo.

d) Pressostati, termostati ecc. interrotti.

[Errore di taratura] Impianto fermo.

[Difetto nell’apparecchiatura] Impianto fermo.

danneggiamento.

funzionamento intermittente.

Pericolo di colpi di Iiquido al compressore con suo conseguente

danneggiamento.

stesso.

installato).

- Rottura delle valvole.

- Rottura di altre parti mobili.

- Sovraccarico meccanico.

Colpi di liquido, danni come sotto c)

Colpi di liquido, danni come sotto c)

Comporta una cattiva qualità degli alimentari e/o merci da

scartare.

Riserca guasti

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 161

Page 18

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Guasti che possono essere percepiti al tatto, all’udito o all’olfatto ed eetto sul funzionamento del sistema

Il testo in [ ] indica la causa del guasto

Guasti percepibili al tatto Eetti sul funzionamento dell’impianto

Valvola solenoide

Più fredda della tubazione a monte della stessa valvola solenoide.

[La valvola solen. bloccata, parzialmente aperta] Vapore nella tubazione di liquido.

Stessa temperatura della tubazione a monte della stessa valvola

solen.

[Valvola solenoide chiusa] Arresto dell’impianto mediante i pressostato di bassa pressione.

Filtro disidratatore

Filtro più freddo della tubazione a monte dello stesso ltro.

[Filtro parzialm. otturato da impurità sul lato entrata] Vapore nella tubazione di liquido.

Guasti percepibili all’udito Eetti sul funzionamento dell’impianto

Regolatori nella tubazione di aspirazione

Il regolatore di evaporazione o un altro regolatore emette un

sibilo.

[Regolatore troppo grande, (errore di

dimensionamento)]

Compressore

a) Colpi di Iiquido all’avviamento.

[Ebollizione olio] Colpo di liquido.

b) Colpi di liquido durante il funzionamento. Possibile avaria del compressore.

[Ebollizione olio] Colpo di liquido.

[Usura delle parti mobili] Possibile avaria del compressore.

Cella frigorifera

Impianto allarme difettoso.

[Carenza di manutenzione] Può comportare danni alle persone.

Funzionamento discontinuo.

Guasti percepibili all’olfatto Eetti sul funzionamento dell’impianto

Cella frigorifera

Cattivo odore nella cella frigorifera per carne.

[Umidità dell’aria troppo alta a causa di evaporatore

troppo grande o scarsa carica]

Comporta una cattiva qualità degli alimentari e/o merci da

scartare.

162 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 19

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Impianto frigorifero con rareddatore ad aria e condensatore rareddato ad aria

Livello di liquido alto

Livello di liquido basso

Temperatura della tubazione di mandata troppo alta

Fig. 1

Pressione di condensazione troppo alta

Pressione di condensazione troppo bassa

KP 15/17

Pressione di aspirazione troppo alta

Pressione di aspirazione troppo bassa

Pendolazione della pressione di

aspirazione

Temperatura gas

di aspirazione troppo alta

Temperatura gas

di aspirazione troppo bassa

Funzionamento

intermittente del

compressore

Martello

Livello di olio alto

Livello di olio basso

Ebollizione olio

Colorazione anomala

dell’olio

Compressore freddo

Compressore caldo

Temperatura bassa

DCL/DML

SGI/SGN

EVR

La temperatura ambiente è troppo bassa

La temperatura ambiente è troppo elevata

Umidità dell’aria troppo alta

Umidità dell’aria troppo bassa

KP 62

Blocco causato da brina

Sbrinamento incompleto

Brina solo su valvola termica e

all’ingresso dell’evaporatore

Surriscaldamento elevato

Surriscaldamento basso

Pendolazione

On/o periodico

Costantemente chiuso

SGI/SGN

Liquido

Vapore/liquido

Vapore

verde

Colore giallo

marrone/nero

TE

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 163

Riserca guasti

Ae0_0019_06

Page 20

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Impianto frigorifero con due rareddatori ad aria e condensatore rareddato ad aria

Fig. 2

Ae0_0030

164 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 21

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

F = Flussostato

Temperat. gas

di aspir. bassa.

Temperat. gas

di aspir. alta.

Pressione aspir. alta.

Pressione aspir. bassa.

Pressione aspir. in

pendolazione.

Surriscaldamento

alto.

Surriscaldamento

basso.

Pendolazione.

On/off periodico.

Constantem. chiuso.

Funzionamento

intermittente.

Martellamenti.

Livello olio alto.

Livello olio basso.

Ebollizione olio.

Colorazione

anomala dell’olio.

Compressore freddo.

Press. condensaz. alta.

Press. condensaz. bassa.

Temperatura tubazione

di mandata alta.

Colore

verde

giallo

marrone/nero

Liquido.

Vapore/

liquido.

Vapore.

Livello liquido alto.

Livello liquido basso.

Colore

verde

giallo

marrone/nero

Liquido.

Vapore/

liquido.

Vapore

Temperatura liquido alta.

Temperatura liquido bassa.

Temperatura bassa

KP 17

Impianto frigorifero con rareddatore di liquido e condensatore ad acqua

Fig. 3

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 165

Riserca guasti

Ae0_0035_06

Page 22

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Sistema per

l’individuazione dei guasti

Seguire le frecce nei diagrammi, g. 1 e 3, p. 10/12 cominciando a valle del compressore

Pagina

Pressione di condensazione troppo alta ......................................................................................................167

Pressione di condensazione troppo bassa .................................................................................................167

Pendolazione della pressione di condensazione ......................................................................................167

Temperatura della tubazione di mandata troppo alta ...........................................................................168

Temperatura della tubazione di mandata troppo bassa ........................................................................ 168

Livello di liquido nel ricevitore troppo basso ............................................................................................168

Livello di liquido nel ricevitore troppo alto .................................................................................................168

Resa frigorifera troppo piccola ........................................................................................................................168

Filtro disidratatore freddo .................................................................................................................................168

Decolorazione dell’indicatore di umidità - colore anomalo o giallo .................................................. 168

Decolorazione dell’indicatore di umidità - col. marrone o nero .......................................................... 168

Bolle di vapore nella spia di liquido a monte della valvola termostatica .........................................169

Evaporatore bloccato dal ghiaccio ................................................................................................................169

Evaporatore brinato solo vicino alla valvola termostatica .................................................................... 169

Umidità dell’aria nella cella frigorifera troppo alta...................................................................................170

Umidità dell’aria nella cella frigorifera troppo bassa ...............................................................................170

Temperatura nella cella frigorifera troppo alta .......................................................................................... 170

Temperatura nella cella frigorifera troppo bassa ...................................................................................... 170

Pressione di aspirazione troppo alta .............................................................................................................170

Pressione di aspirazione troppo bassa ......................................................................................................... 171

Pendolazione della pressione di aspirazione .............................................................................................171

Temperatura gas di aspirazione troppo alta ............................................................................................... 171

Temperatura gas di aspirazione troppo bassa ........................................................................................... 171

Funzionamento intermittente del compressore ....................................................................................... 171

Temperatura del tubo di mandata troppo alta .......................................................................................... 172

Compressore troppo freddo.............................................................................................................................172

Compressore troppo caldo ............................................................................................................................... 172

Martellamenti al compressore ......................................................................................................................... 172

Livello olio nel carter troppo alto ................................................................................................................... 172

Livello olio nel carter troppo basso ...............................................................................................................172

Ebollizione olio nel compressore ....................................................................................................................173

Colorazione anomala dell’olio del compressore .......................................................................................173

Il compressore non si mette in moto ............................................................................................................ 173

Il compressore funziona senza interruzione ..............................................................................................174

166 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 23

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema

Sintomo Causa possibile Rimedio

Pressione di

condensazione troppo

elevata

Condensatori rareddati

ad aria e ad acqua.

Pressione di

condensazione troppo

elevata

Condensatori rareddati

ad aria.

Pressione di

condensazione troppo

elevata

Condensatori ad acqua.

Pressione di

condensazione troppo

bassa

Condensatori rareddati

ad aria e ad acqua.

Pressione di

condensazione troppo

bassa

Condensatori rareddati

ad aria.

Pressione di

condensazione troppo

bassa

Condensatori ad acqua.

La pressione di

condensazione pendola.

a) Aria o altri gas non condensabili nell’impianto

frigorifero.

b) La supercie del condensatore è troppo piccola. Sostituire il condensatore con uno più grande.

c) La carica del refrigerante è troppo grande

(Concentrazione di liquido nel condensatore).

d) Regolatore della pressione di condens. tarato ad

una pressione troppo elevata.

a) Impurità sulla supercie esterna del condensatore. Pulire il condensatore.

b) Motore o ventola del ventilatore difettosi o troppo

piccoli.

c) Il usso d’aria verso il condensatore è troppo

debole.

d) Temperatura ambiente troppo alta. Provvedere a far entrare aria fresca o spostare il

e) La direzione dell’aria attraverso il condensatore non

è corretta.

f) Corto circuito tra mandata e aspirazione del

ventilatore del condensatore.

a) La temperatura dell’acqua di rareddamento è

troppo alta.

b) La quantità d’acqua é troppo piccola. Aumentare la quantità d’acqua.

c) Depositi sulle superci interne delle tubazioni

d’acqua.

d) Pompa dell’acqua di rareddam. difettosa o ferma. Trovare la causa e/o sostituire o riparare la pompa

a) Supercie del condensatore troppo grande. Inserire un regolatore della pressione di

b) Basso carico sull’evaporatore. Inserire un regolatore della pressione di

c) Pressione di aspirazione troppo bassa, per es. a

causa di insucienza di liquido nell’evaporatore.

d) Cattiva tenuta delle valvole di aspirazione o di

mandata del compressore.

e) Regolatore della pressione di condensazione tarato

a pressione troppo bassa.

f) Ricevitore non isolato collocato in un punto troppo

freddo rispetto al condensatore (il ricevitore agisce

da condensatore).

a) Temperatura dell’aria troppo bassa. Inserire un regolatore della pressione di

b) Quantità d’aria attraverso il condensatore troppo

grande.

a) Quantità d’acqua troppo grande. Installare una valvola ad acqua WVFX o regolare la

b) Temperatura dell’acqua troppo bassa. Diminuire la quantità d’acqua eventualmente

a) Il pressostato che avvia il ventilatore ha un

dierenziale troppo alto. Può provocare la

formazione di vapore nella tubazione di liquido

dopo L’avviamento del ventilatore.

b) La valvola termostatica pendola. Tarare la valvola termostatica con un maggior

c) Difetto nelle valvole di regolazione della pressione

di condensazione KVR/KVD (oricio troppo grande).

d) Conseguenza della pendolazione nella pressione di

aspirazione.

e) Valvola dimensionata o posizionata in modo errato. Controllare le dimensioni. Montare la valvola di

Ventilare il condensatore, avviare e far rifunzionare

l’impianto. Eventualmente ventilare di nuovo.

Togliere del refrigerante no a normalizzare la

pressione del condensatore. La spia di liquido deve

restare piena.

Tarare il regolatore alla pressione corretta.

Sostituire motore o ventola del ventilatore o

entrambi.

Eliminare ostacoli all’ingresso dell’aria o spostare il

condensatore.

condensatore.

Cambiare il senso di rotazione del motore del

ventilatore. Sulle unità condensatrici l’aria deve

passare attraverso il condensatore e quindi sopra il

compressore.

Montare un canale adatto, possibilmente verso

l’aria esterna.

Alimentare con acqua a temperatura più bassa.

Pulire le tubazione d’acqua del condensatore,

eventualmente a mezzo di decalcicante.

dell’acqua di rareddamento.

condensazione o sostituire il condensatore.

condensazione.

Trovare il guasto sul tratto tra condensatore e

valvola termostatica (vedere sotto “Pressione di

aspirazione troppo bassa”).

Sostituire la piastra valvole.

Tarare il regolatore della pressione di

condensazione al valore corretto.

Spostare il ricevitore o isolarlo con apposito

materiale.

condensazione.

Sostituire il ventilatore con uno più piccolo o

inserire un regolatore della velocità del motore.

valvola preesistente.

mediante valvola ad acqua tipo WVFX.

Regolare il dierenziale ad un valore inferiore

oppure usare una valvola (KVD+KVR) o usare

una regolazione della velocità del motore del

ventilatore.

surriscaldamento o sostituire l’oricio con uno più

piccolo.

Sostituire le valvole con valvole più piccole.

Vedere sotto “Pendolazione nella pressione di

aspirazione”.

ritegno sotto il condensatore e vicino all’ingresso

del ricevitore.

Riserca guasti

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 167

Page 24

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema (segue)

Sintomo Causa possibile Rimedio

Temperatura della

tubazione di mandata

troppo elevata

Temperatura della

tubazione di mandata

troppo bassa

Livello di liquido nel

serbatoio troppo basso

Livello di liquido nel

serbatoio troppo elevato

Resa frigorifera normale.

Livello di liquido nel

serbatoio troppo elevato

Resa frigorifera troppo

bassa (possibile

intermittenza del

compressore).

Filtro disidratatore freddo,

eventualmente coperto di

condensa o di brina.

a) Pressione di aspirazione troppo bassa a causa di:

1) Mancanza di liquido nell’evaporatore. Trovare il guasto sul tratto tra il ricevitore e la

2) Alto carico termico sull’evaporatore. Idem.

3) Valvole di aspirazione e di mandata non a

tenuta.

4) Surriscaldamento troppo elevato nello

scambiatore di calore o nell’accumulatore di

aspirazione.

b) Pressione di condensazione troppo alta. Vedere sotto “Pressione condensazione troppo

a) Arriva liquido al compressore (la valvola

termostatica è regolata per un surriscaldamento

troppo piccolo o il bulbo è collocato in un punto

sbagliato).

b) Pressione di condensazione troppo bassa. Vedere sotto “Pressione di condensazione troppo

a) Mancanza di refrigerante nell’impianto. Trovare la causa (perdite, evaporatore

b) Evaporatore sovraccaricato.

1) Basso carico, con conseguente concentrazione

di refrigerante nell’evaporatore.

2) Guasto nella valvola termostatica (per es.,

regolata su surriscaldamento troppo piccolo,

bulbo collocato in modo sbagliato).

c) Concentrazione di refrigerante nel condensatore

a causa di pressione di condensazione troppo

bassa.

Carica di refrigerante troppo grande nell’impianto. Togliere del refrigerante, in modo, tuttavia, che la

a) Otturazione parziale di qualche componente

nella tubazione di liquido.

b) Guasto della valvola termostatica (per es.,

surriscaldamento troppo grande, oricio troppo

piccolo, perdita di carica, otturazione parziale).

a) Otturazione parziale del ltro disidratatore a

causa di impurità.

tubazione di aspirazione (Vedere sotto “Pressione

di aspirazione troppo bassa”).

Sostituire la piastra valvole.

Evitare lo scambiatore di calore.

alta”.

Vedere le pagine 175 e 176.

bassa”.

sovraccaricato), eliminare i guasti e caricare

l’impianto, se necessario.

Vedere le pagine 175 e 176.

Vedere le pagine 175 e 176.

Condensatori ad aria: mantenere la pressione

di condensazione mediante un regolatore della

velocità delle ventole, per es. con un RGE.

pressione di condensazione resti normale e che

la spia di liquido sia priva vapore.

Trovare il componente, pulirlo o sostituirlo.

Vedere le pagine 175 e 176.

Vericare se ci sono impurità nell’impianto,

eventualmente pulirlo e sostituire il ltro

disidratatore.

b) Filtro disidratatore parzialm. o totalm. saturo di

acqua o acido.

Decolorazione

dell’indicatore di umidità.

Colore giallo.

Colore marrone/nero Piccole impurità nell’impianto. Eliminare eventualmente le impurità

168 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Umidità nell’impianto. Vericare se ci sono perdite nell’impianto.

Vericare se c’è umidità o acidità nell’impianto,

pulirlo eventualmente e sostituire il ltro

disidratatore (ltro “burn out”), più volte se

necessario. In caso di forte inquinamento da

acidi: sostituire il refrigerante e la carica d’olio e

montare un ltro disidratatore DCR con cartuccia

intercambiabile nella tubazione aspirazione.

Riparare eventualmente.

Vericare la presenza di acidi. Sostituire il ltro

disidratatore, eventualmente più volte. In casi

molto gravi bisogna sostituire refrigerante e olio.

dall’impianto.

Sostituire la spia di liquido SGI/SGN e il ltro

disidratatore.

Page 25

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema (segue)

Sintomo Causa possibile Rimedio

Bolle di vapore nella spia

di liquido a monte della

valvola di espansione

termostatica

a) Insuciente sottorareddamento del liquido a

causa di una caduta di pressione troppo grande

nella tubazione di liquido, che può essere

dovuta a:

1) La tubazione di liquido è troppo lunga

rispetto al diametro della tubazione.

Sostituire la tubazione di liquido con tubo di

diametro adatto.

2) La tubazione di liquido è troppo stretta. Sostituire la tubazione di liquido con tubo di

diametro adatto.

3) Curve troppo strette nella tubazione di

liquido.

Eliminare curve troppo strette e quei

componenti che causano notevoli cadute di

pressione.

4) Otturazione parziale del ltro disidratatore. Vericare se ci sono impurità nell’impianto,

pulire event., e sostituire il ltro disidratatore.

5) Guasto nella valvola solenoide. Vedere il capitolo “Valvole solenoidi”.

b) Insuciente sottorareddamento a causa di

riscaldamento della tubazione di Iiquido. Ciò

può essere dovuto ad un’alta temperatura

nell’ambiente circostante la tubazione di liquido.

Abbassare la temperatura ambiente o

installare uno scambiatore di calore tra la

tubazione di liquido e quella di aspirazione o

isolare la tubazione di liquido dall’ambiente,

eventualmente insieme a quella di aspirazione.

c) Condensatori ad acqua: Insuciente

sottorareddamento perché l’acqua scorre nella

direzione sbagliata.

Invertire entrata e uscita dell’acqua di condensazione. (L’acqua e il refrigerante devono

correre in direzioni opposte).

d) Pressione di condensazione troppo bassa. Vedere sotto “Pressione di condensazione

troppo bassa”.

e) Rubinetto del ricevitore troppo piccolo o non

Sostituire il rubinetto o aprirlo completamente.

completamente aperto.

f) Colonna di liquido troppo grande nella

tubazione di liquido.(Dierenza di livello troppo

grande tra valvola termostatica e ricevitore).

Montare uno scambiatore di calore tra la

tubazione di liquido e quella di aspirazione

prima che la tubazione di liquido cominci a

salire.

g) Difettosa o errata taratura del regolatore della

Sostituire o tarare la KVR al valore corretto.

pressione di condensaz. con conseguente

concentrazione di Iiquido nel condensatore.

h) La regolazione della pressione di condensazione

mediante avvio o arresto del ventilatore del

condensatore può provocare vapore nella

tubazione di liquido per qualche tempo dopo la

Se necessario, procedere a regolare la pressione

di condensaz. mediante valvole (KVD + KVR) o

mediante regolazione della velocità del motore

del ventilatore con un VLT®.

messa in moto del ventilatore.

i) Liquido insuciente nell’impianto. Caricare l’impianto, ma assicurarsi prima che non

ci sia alcuno dei guasti di cui a a), b), c), d), e), f),

g) e h).

Rareddatori ad aria.

Evaporatore bloccato a

causa di brina.

a) Procedura di sbrinamento insuciente o

inecace.

b) Umidità dell’aria nella cella frigorifera troppo

Installare un sistema di sbrinamento o regolare

la procedura di sbrinam.

alta a causa di:

1) Merci non imballate. Imballare le merci e regolare la procedura di

sbrinam.

2) Penetrazione di aria attraverso fessure o

Eliminare le fessure. Tenere la porta chiusa.

porta aperta.

Rareddatori ad aria.

Evaporatore bloccato solo

sulla tubazione accanto

alla valvola di espansione

termostatica, grave

formazione di brina sulla

valvola di espansione

termostatica.

Rareddatori ad aria.

Evaporatore danneggiato.

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 169

L’ausso di refrigerante all’evaporatore è troppo

piccolo a causa di:

a) Guasti alla valvola termostatica, come per es.:

Vedere le pagine 175 e 176.

Oricio troppo piccolo.

Surriscaldamento troppo grande.

Perdita parziale della carica del bulbo.

Otturazione parziale del ltro per impurità.

Oricio otturato dal ghiaccio.

b) Guasti indicati sotto “Bolle di vapore nella spia di

liquido”.

Vedere sotto “Bolle di vapore nella spia di

liquido”.

Alette deformate. Raddrizzare le alette con un pettine.

Riserca guasti

Page 26

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema (segue)

Sintomo Causa possibile Rimedio

Umidità dell’aria nella cella

frigorifera troppo alta,

temperatura ambiente

normale

Umidità dell’aria nella cella

troppo bassa

Temperatura dell’aria nella

cella frigorifera troppo alta

Temperatura dell’aria nella

cella frigorifera troppo

bassa

Pressione di aspirazione

troppo elevata

Pressione di aspirazione

troppo alta e temperatura

gas aspirati bassa

Pressione aspirazione

troppo bassa,

funzionamento costante

a) Supercie dell’evaporatore troppo grande causa

un funzionamento intermittente a temperatura

di evaporazione troppo alta.

Carico termico nell’ambiente troppo basso,

per es. durante l’inverno (insuciente

deumidicazione dovuta al tempo di

funzionamento nelle 24 ore troppo basso).

a) Cella frigorifera male isolata. Isolare meglio.

b) Consumo interno di energia troppo alto -

dovuto, per es., a illuminazione e ventilatori.

c) Supercie evaporatore troppo piccola, che causa

tempi di funzionamento lunghi a temperature

troppo basse.

a) Termostato ambiente difettoso. Vedere il capitolo “Termostati”.

b) Capacità del compressore troppo piccola. Vedere sotto “Compressore”.

c) Carico termico troppo grande, dovuto a:

1) Immissione di merci non rareddate. lmmettere minori quantità di merci o ampliare la

2) Elevato consumo energetico, dovuto, per es., a

illuminazione o ventilatori.

3) Cella frigorifera male isolata. Migliorare l’isolamento.

4) Grande inltrazione d’aria. Migliorare l’ermeticità del locale e aprire le porte

d) Evaporatore troppo piccolo. Sostituire l’evaporatore con uno più grande.

e) Ausso di refrigerante all’evaporatore: troppo

piccolo o nullo.

f) Regolatore della pressione di evaporaz. tarato ad

un valore troppo alto.

g) Pressostato di bassa tarato ad un valore di

arresto troppo alto.

h) Valvola di regolaz. di capacità apre a pressione di

evaporaz. troppo alta.

i) Regolatore di avviamento tarato a pressione di

apertura troppo bassa.

a) Guasto al termostato ambiente:

1) Taratura della temperatura di arresto troppo

bassa.

2) Bulbo collocato in modo errato.

b) Temperatura ambiente molto bassa. Se assolutamente necessario:introdurre un

a) Compressore troppo piccolo. Sostituire il compressore con uno più grande.

b) Una o più valvole del compressore non tengono. Sostituire la piastra valvole.

c) La regolazione di capacità è difettosa o tarata

male.

d) Carico termico troppo alto. Diminuire il carico, montare un compressore più

e) La valvola a gas caldo perde. Sostituire la valvola.

a) Surriscaldamento della valvola termostatica

troppo piccolo o bulbo collocato in modo errato.

b) Oricio della valvola termostatica troppo grande. Sostituire oricio con oricio più piccolo.

c) Perdita di liquido attraverso lo scambiatore. Sostituire scambiatore di calore HE.

Pressostato di bassa pressione difettoso o tarato in

modo errato.

Sostituire l’evaporatore con uno più piccolo.

Regolare l’umidità con un igrostato, una stufa e

un termostato di sicurezza KP 62.

Ridurre il consumo di energia interno.

Sostituire l’evaporatore con uno più grande.

capacità dell’impianto.

Ridurre il consumo di energia o aumentare la

capacità dell’impianto.

il meno possibile.

Vedere “Bolle di vapore nella spia di liquido a

monte della valvola termostatica” e le pagine 175

e 176.

Tarare il regolatore della pressione di evaporaz.

al valore corretto. Usare un manometro.

Tarare il pressostato di bassa pressione al valore

corretto di arresto. Usare un manometro.

Tarare la valvola di regolazione della capacità ad

un valore di apertura più basso.

Tarare la valvola ad un valore di apertura più alto,

se il compressore può sopportarlo.

Vedere a pagina 180.

riscaldatore elettrico con controllo termostatico.

Sostituire, riparare o tarare il regolatore di

capacità.

grande o installare una KVL.

Vedere le pagine 175 e 176.

Regolare o sostituire il pressostato di bassa

pressione KP1 o il pressostato doppio KP 15.

170 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 27

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema (segue)

Sintomo Causa possibile Rimedio

Pressione aspirazione

troppo bassa,

funzionamento normale

o funzionamento

intermittente

La pressione di aspirazione

pendola

Funzionamento della

valvola di espansione

termostatica.

La pressione di aspirazione

pendola

Funzionamento della valvola

di espansione elettronica.

Temperatura gas di

aspirazione troppo alta.

Temperatura gas di

aspirazione troppo bassa

Compressore

Funzionamento

intermittente del

compressore (causato

dal pressostato di bassa

pressione).

a) Carico termico basso. Installare un regolatore di capacità o aumentare

il dierenziale del pressostato di bassa.

b) Carenza di refrigerante nell’evaporatore, dovuta a:

1) Poco refrigerante nel ricevitore. Vedere sotto “Livello di liquido nel ricevitore

troppo basso”

2) Tubazione di liquido troppo lunga. Vedere sotto “Bolle di vapore nella spia di

liquido”.

3) Tubazione di liquido troppo stretta. Idem.

4) Curve troppo strette nella tubazione di

Idem.

liquido.

5) Filtro disidratatore parzialmente otturato. Vedere sotto “Bolle di vapore nella spia di

liquido”.

6) La valvola solenoide è bloccata. Idem.

7) Mancato sottorareddamento del Iiquido. Idem.

8) Guasto alla valvola termostatica. Vedere le pagine 175 e 176.

c) Evaporatore troppo piccolo. Sostituire l’evaporatore con uno più grande.

d) Ventilatore dell’evaporatore difettoso. Sostituire o riparare il ventilatore.

e) Caduta di pressione troppo grande

nell’evaporatore e/o sull’aspirazione.

f) Sbrinamento dell’evaporatore: inadeguato o

inesistente.

Sostituire, se necessario, l’evaporatore e/o la

tubazione di aspirazione.

Introdurre sistema di sbrinamento o regolare la

procedura di sbrinamento.

g) Congelamento nel refrigeratore di salamoia. Aumentare la concentrazione di salamoia e

controllare il sistema protezione antigelo.

h) Scarsa quantità di aria o salamoia attraverso il

refrigeratore.

Vericare la causa e correggere il difetto. Vedere

sotto “Rareddatori ad aria” e “Rareddatori a

liquido”.

i) Concentrazione olio nell’evaporatore. Vedere sotto “Livello d’olio nel carter troppo

basso”.

a) Surriscaldamento della valvola termostatica

Vedere le pagine 175 e 176.

troppo piccolo.

b) Oricio della valvola termostatica troppo

grande.

c) La regolazione di capacità è difettosa:

1) Valvola di regolazione di capacità troppo

grande.

2) Pressostati per la regolazione a gradini tarati

male.

Sostituire la valvola di regolazione di capacità

KVC con una più piccola.

Aumentare il dierenziale tra le pressioni di

attacco e stacco.

Pendolazione normale. Nessuno.

Ausso di refrigerante all’evaporatore troppo piccolo

a causa di:

a) Carica refrigerante dell’impianto troppo piccola. Caricare il refrigerante in misura corretta.

b) Difetti nella tubazione liquido o nei componenti

della stessa.

Vedere ai punti seguenti: “Livello di liquido nel

ricevitore”, “Filtro disidratatore freddo”, “Bolle

di vapore nella spia di liquido”, “Pressione

aspirazione troppo bassa”.

c) Valvola termostatica tarata con surriscaldamento

Vedere le pagine 175 e 176.

troppo alto o bulbo parzialmente scarico.

Ausso di refrigerante all’evaporatore troppo grande

a causa di:

a) Valvola termostatica tarata con surriscaldamento

Vedere le pagine 175 e 176.

troppo basso.

b) Bulbo della valvola termostatica collocato in

Vedere le pagine 175 e 176.

modo errato (troppo caldo o a cattivo contatto

col tubo).

a) Capacità del compressore troppo grande

rispetto al carico termico.

Installare un regolatore di capacità KVC o

compressori in parallelo.

b) Compressore troppo grande. Sostituire il compressore con uno più piccolo.

c) Regolatore pressione evaporaz. tarato ad un

valore troppo alto.

Mediante un manometro tarare la KVP al valore

corretto.

Riserca guasti

© Danfoss A/S (RA Marketing/MWA), 07 - 2007 DKRCC.PF.000.G1.06 / 520H1977 171

Page 28

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema (segue)

Sintomo Causa possibile Rimedio

Compressore

Funzionamento

intermittente del

compressore (causato

dal pressostato di alta

pressione).

La valvola di aspirazione o

di mandata non tiene.

Compressore

Compressore troppo

freddo.

Compressore

Compressore troppo caldo.

Martellamenti:

a) Constanti.

b) Durante l’avviamento.

Compressore

Livello olio nel carter

troppo elevato.

A carico elevato, altrimenti no.

A impianto fermo o alla

messa in moto

Compressore

Livello olio nel carter

troppo basso.

a) Pressione di condensazione troppo alta. Vedere sotto “Pressione condensazione troppo

b) Guasto del pressostato di alta pressione. Sostituire il pressostato di alta pressione KP 5 / 7

c) Pressostato di alta pressione tarato a pressione

di arresto troppo bassa.

Temperatura della tubazione di mandata troppo

elevata.

Presenza di liquido che dall’evaporatore va nella

tubazione di aspirazione e eventualmente al

compressore a causa di valvola termostatica mal

regolata.

a) Compressore o eventualmente motore

sovraccarichi a causa di eccessivo carico

termico sull’evaporatore e quindi pressione di

aspirazione troppo alta.

b) Insuciente rareddamento del motore e dei

cilindri a causa di:

1) Mancanza di liquido nell’evaporatore.

2) Alto carico termico sull’evaporatore. Idem.

3) Valvole di aspirazione e mandata non

ermetiche.

4) Surriscaldamento troppo grande nello

scambiatore di calore o nell’accumulatore di

aspirazione.

c) Pressione di condensazione troppo alta. Vedere sotto “Pressione condensazione troppo

a) Colpo di liquido nel cilindro per ausso di

liquido al compressore.

b) Ebollizione di olio a causa di assorbimento di

refrigerante nell’olio del carter.

c) Usura delle parti mobili del compressore,

soprattutto dei cuscinetti.

Quantità olio troppo grande. Togliere l’olio no al livello corretto, ma

Assorbimento di refrigerante nell’olio del carter a

causa di temperat. ambiente troppo bassa.

a) Quantità olio troppo piccola. Aggiungere olio no al livello corretto, ma

b) Cattivo ritorno di olio dall’evaporatore ai bassi

carichi.

1) Diametro troppo grande delle tubazioni di

aspirazione verticali.

2) Mancanza di separatore dell’olio.

3) Mancanza di pendenza nella tubazione di

aspirazione orizzontale.

c) Usura nel pistone/fasce elastiche e cilindro. Sostituire i componenti logori.

d) Sui compressori collegati in parallelo: In tutti i casi: il compressore che si avvia per

1) Con tuba equalizzatore olio.

I compressori non si trovano sullo stesso

piano orizzontale. La tubazione di

equalizzazione è troppo piccola.

2) Con regolaz. del livello dell’olio.

Valvola a galleggiante otturata in tutto o in

parte.

Valvola a galleggiante bloccata. Idem.

e) Ritorno olio da separatore dell’olio, otturato in

tutto o in o valvola a galleggiante bloccata.

alta”.

o il pressostato doppio KP15 / 17.

Mediante un manometro tarare il pressostato al

valore corretto. Evitare l’intermittenza usando un

pressostato di alta con reinserzione manuale.

Sostituire la piastra valvole. Vedere inoltre sotto

“Temperatura tubazione pressione troppo alta”.

Regolare il surriscaldamento della valvola

termostatica usando il metodo MSS, vedere il

capitolo “Valvole di espansione termostatiche” o

le pagine 175 e 176.

Ridurre il carico termico sull’evaporatore o

sostituire il compressore con uno più grande.

Trovare il guasto sul tratto tra condensatore e

valvola termostatica (vedere sotto “Pressione di

aspirazione troppo bassa”).

Sostituire la piastra valvole.

Eliminare lo scambiatore di calore o sceglierne

eventualmente uno più piccolo.

alta”.

Regolare la valvola termostatica con un

surriscaldamento più basso usando il metodo

MSS.

Installare un riscaldatore del carter.

Riparare o sostituire il compressore.

assicurarsi che la grande quantità d’olio non sia

dovuta all’assorbimento di refrigerante nell’olio.

Installare un riscaldatore del carter.

assicurarsi che la mancanza di olio non sia

dovuta all’assorbimento di refrigerante nell’olio.

Installare dei sifoni per l’olio a intervalli di

1,2-1,5 m nelle tubazioni di aspirazione verticali.

Se l’iniezione di Iiquido nell’evaporatore avviene

dal basso, può essere necessario invertire Le

tubazioni di entrata e di uscita (entrata del

liquido dall’alto)

ultimo è quello più esposto a mancanza di olio.

Disporre i compressori sullo stesso piano

orizzontale. Installare una tubazione di

equalizzazione più grande. Installare

eventualmente tubazione di equalizzazione del

vapore.

Pulire o sostituire il contenitore di livello e la

valvola a galleggiante.

Pulire o sostituire la tubazione di ritorno dell’olio,

o sostituire la valvola a gallegg. o tutto il

separatore.

172 DKRCC.PF.000.G1.06 / 520H1977 © Danfoss A/S (RA Marketing/MWA), 07 - 2007

Page 29

Note per l’installatore Ricerca guasti - Individuazione guasti (pressostati per refrigerazione commerciale Danfoss)

Individuazione dei guasti del sistema (segue)

Sintomo Causa possibile Rimedio

Compressore

Ebollizione olio alla messa

in moto.

Compressore

Ebollizione dell’olio

durante il funzionamento.

Compressore

Colorazione anomala

dell’olio.

Compressore

Non si mette in moto

a) Grande assorbimento di refrigerante nell’olio del

carter, dovuto a bassa temperatura ambiente.

b) Impianto con separatore olio.

assorbimento esagerato di refrigerante nell’olio del

separatore durante l’arresto.

a) Ritorno di liquido dall’evaporatore al carter del

compressore.

b) Impianto con separatore olio. La valvola a gallegg.

non chiude completam.

Inquinamento del sistema dovuto a: In tutti i casi: cambiare olio e ltro disidratatore.

a) Mancanza di pulizia durante l’installazione. Se necessario, pulire l’impianto frigorifero.

b) Decomposizione olio dovuta a umidità nel sistema. Se necessario, pulire l’impianto frigorifero.

c) Decomposizione olio dovuta a temperatura

tubazione di mandata troppo alta.

d) Impurità provenienti da usura di parti mobili. Se necessario, pulire l’impianto frigorifero.

e) Pulizia insuciente dopo una bruciatura del

motore.

a) Tensione di alimentazione nulla o insuciente. Telefonare alla centrale elettrica.

b) Fusibili bruciati. Trovare la causa. Riparare il guasto, cambiare i

c) Fusibile nel circuito di controllo bruciato. Trovare la causa. Riparare il guasto, cambiare i

d) Interruttore principale non collegato. Inserire l’interruttore.