Danfoss Réfrigération industrielle Applications à l’ammoniac et au CO2 Application guide [fr]

Page 1

Manuel d’application

Réfrigération industrielle

Applications à l’ammoniac

et au CO

2

www.danfoss.com/ir

Page 2

Page 3

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

Table des matières Page

Avant-propos .....................................................................................................3

1. Introduction .................................................................................................... 4

2. Régulations du compresseur .................................................................................... 6

2.1 Régulation de la puissance frigorifique du compresseur..................................................... 6

2.2 Régulation de la température de refoulement par injection de liquide ......................................10

2.3 Régulation de la pression d'aspiration . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

2.4 Régulation contre les condensats .........................................................................14

2.5 Résumé ..................................................................................................15

2.6 Documents de référence.................................................................................. 16

3. Régulations du condenseur.....................................................................................17

3.1 Condenseurs à air.........................................................................................17

3.2 Condenseurs évaporatifs..................................................................................22

3.3 Condenseurs à eau .......................................................................................25

3.4 Résumé ..................................................................................................27

3.5 Documents de référence.................................................................................. 27

4. Régulation du niveau de liquide ................................................................................28

4.1 Système de régulation du niveau de liquide haute pression (niveau HP) ....................................28

4.2 Système de contrôle du niveau de liquide basse pression (niveau BP).......................................32

4.3 Résumé ..................................................................................................36

4.4 Documents de référence.................................................................................. 36

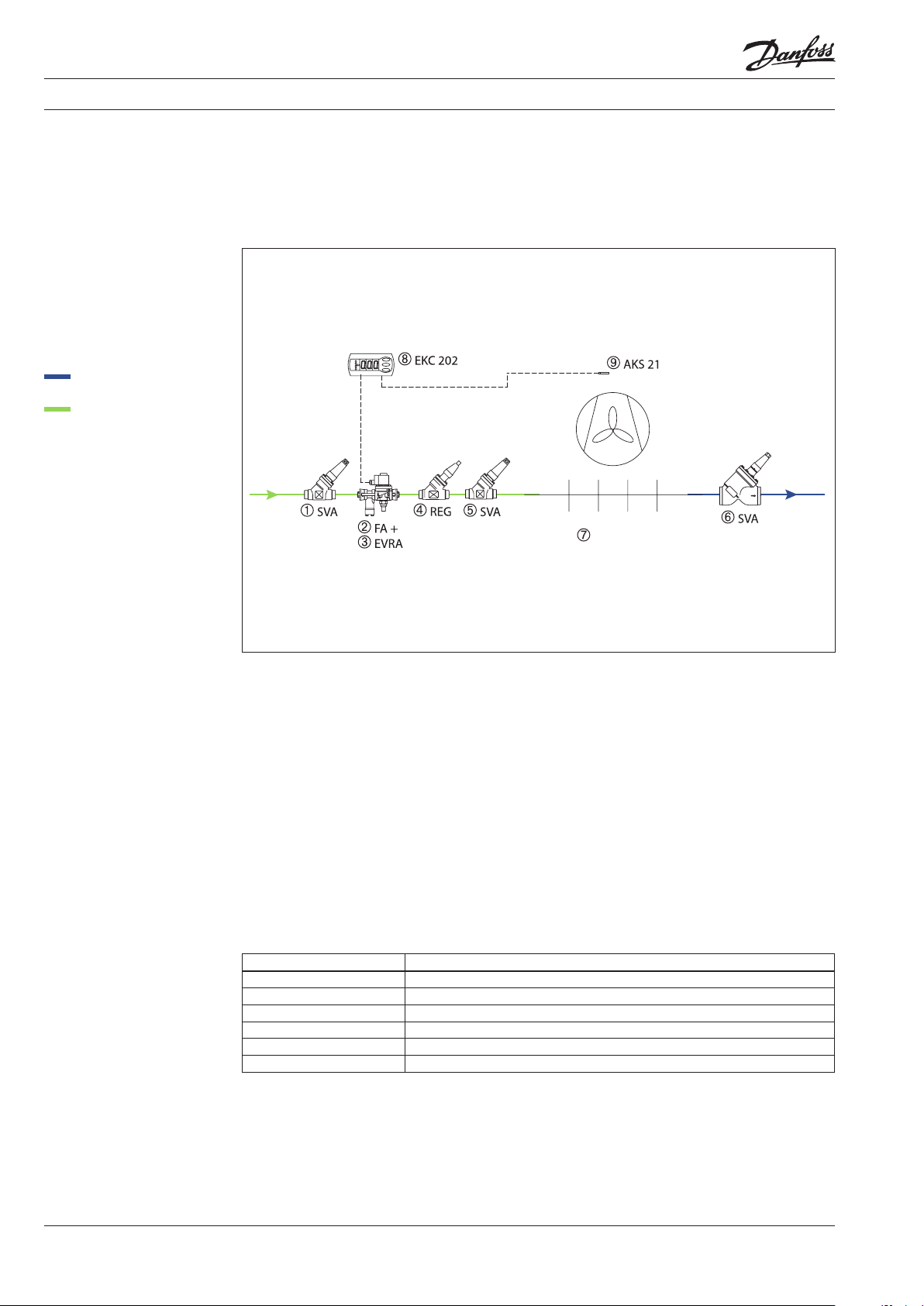

5. Régulations de l'évaporateur ...................................................................................37

5.1 Régulation par détente directe............................................................................37

5.2 Régulation de la circulation par pompe....................................................................42

5.3 Dégivrage par gaz chauds

5.4 Dégivrage par gaz chauds pour les refroidisseurs d'air à circulation par pompe .............................51

5.5 Régulation multitempératures ............................................................................54

5.6 Régulation de la température du médium .................................................................55

5.7 Résumé ..................................................................................................57

5.8 Documents de référence.................................................................................. 58

6. Circuits d'huile .................................................................................................59

6.1 Refroidissement de l'huile.................................................................................59

6.2 Régulateur de pression différentielle de l'huile.............................................................63

6.3 Système de récupération de l'huile ........................................................................66

6.4 Résumé ..................................................................................................68

6.5 Documents de référence.................................................................................. 69

7. Systèmes de sécurité ...........................................................................................70

7.1 Limiteurs de pression . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70

7.2 Limiteurs de pression et de température ..................................................................74

7.3 Régulateurs de niveau de liquide.......................................................................... 75

7.4 Détecteur de fluide frigorigène ...........................................................................76

7.5 Résumé ..................................................................................................78

7.6 Documents de référence.................................................................................. 78

8. Régulations de la pompe de fluide frigorigène ..................................................................79

8.1 Protection de la pompe avec régulateur de pression différentielle ..........................................79

8.2 Régulation du débit de dérivation de la pompe............................................................81

8.3 Régulateur de pression de la pompe ......................................................................82

8.4 Résumé ..................................................................................................83

8.5 Documents de référence.................................................................................. 83

9. Autres .........................................................................................................84

9.1 Filtres déshydrateurs dans les systèmes fluorés ............................................................84

9.2 Élimination de l'eau des systèmes à l'ammoniac ...........................................................86

9.3 Systèmes d'épuration de l'air.............................................................................. 88

9.4 Système de récupération de l'huile ........................................................................90

9.5 Documents de référence.................................................................................. 92

10. Utilisation du CO2 dans les systèmes de réfrigération . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 93

10.1 CO2 comme fluide frigorigène ...........................................................................94

10.2 Utilisation du CO2 comme fluide frigorigène dans les systèmes industriels . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 95

10.3 Pression de calcul .......................................................................................97

10.4 Sécurité .................................................................................................99

10.5 Efficacité ...............................................................................................100

10.6 Huile dans les systèmes au CO2..........................................................................100

10.7 Comparaison des exigences

10.8 Eau dans les systèmes au CO2 ...........................................................................104

10.9 Élimination de l'eau ....................................................................................107

10.10 Comment l'eau pénètre-t-elle dans un système au CO2 ?................................................111

10.11 Diverses caractéristiques à prendre en compte dans les systèmes de réfrigération au CO2................112

11. Systèmes de réfrigération industrielle à CO2 pompé ...........................................................115

12. Méthodes de régulation pour les systèmes au CO2 ............................................................125

13. Conception d'une installation subcritique au CO2..................................................................126

13.1 Solution électronique pour la régulation du niveau de liquide ...........................................126

13.2 Dégivrage par gaz chauds pour les refroidisseurs d'air à circulation par pompe ...........................127

14. Composants des systèmes au CO2 Danfoss ....................................................................129

15. Gamme complète de produits en acier inoxydable ...........................................................131

16. Annexe ......................................................................................................133

16.1 types de systèmes de réfrigération ......................................................................133

17. Commande tout ou rien et régulation modulante .............................................................138

17.1 Commande tout ou rien ................................................................................139

17.2 Régulation modulante..................................................................................140

Documents de référence - Présentation alphabétique ............................................................146

pour les refroidisseurs d'air DX .........................................................45

des matériaux dans les

systèmes au CO2, à l'ammoniac et au R134a............102

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 1

Page 4

Page 5

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

Avant-propos

Ce guide d'application Danfoss a été conçu pour

être utilisé comme document de référence par

toutes les personnes concernées par les systèmes

de réfrigération industrielle.

Il apporte des réponses aux différentes questions

relatives à la régulation des systèmes de réfrigération

industrielle : Pourquoi utiliser cette méthode de

régulation pour tel ou tel système de réfrigération ?

Pourquoi doit-elle être conçue de cette façon ?

Quel type de composants peut-on utiliser ?

Comment choisir les méthodes de régulation en

fonction des différents systèmes de réfrigération

? Pour répondre à ces questions, les principes des

différentes méthodes de régulation sont présentés

avec des exemples ayant recours à des produits

Danfoss Industrial Refrigeration.

Les principales caractéristiques des composants

sont également indiquées. Des comparaisons

sont effectuées entre les différentes solutions

pour chaque méthode de régulation de façon

à ce que le lecteur puisse effectuer son choix en

toute connaissance de cause.

Les vannes ne sont pas toutes représentées et les

schémas des applications ne doivent pas être

utilisés à des fins de construction.

Pour terminer la conception de l'installation,

il est nécessaire d'utiliser d'autres outils tels que les

catalogues et les logiciels de calcul du fabricant

(le catalogue de Danfoss Industrial Refrigeration

et le logiciel DIRcalc par exemple).

DIRcalc est le logiciel qui permet de calculer et de

choisir les vannes de Danfoss Industrial Refrigeration

Le logiciel DIRcalc est livré gratuitement.

Contactez votre distributeur local Danfoss.

N'hésitez pas à contacter Danfoss si vous avez

des questions concernant les méthodes de

régulation, les applications et les régulateurs

décrits dans ce guide d'application.

.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 3

Page 6

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Tapp_0015_02

10-2012

2

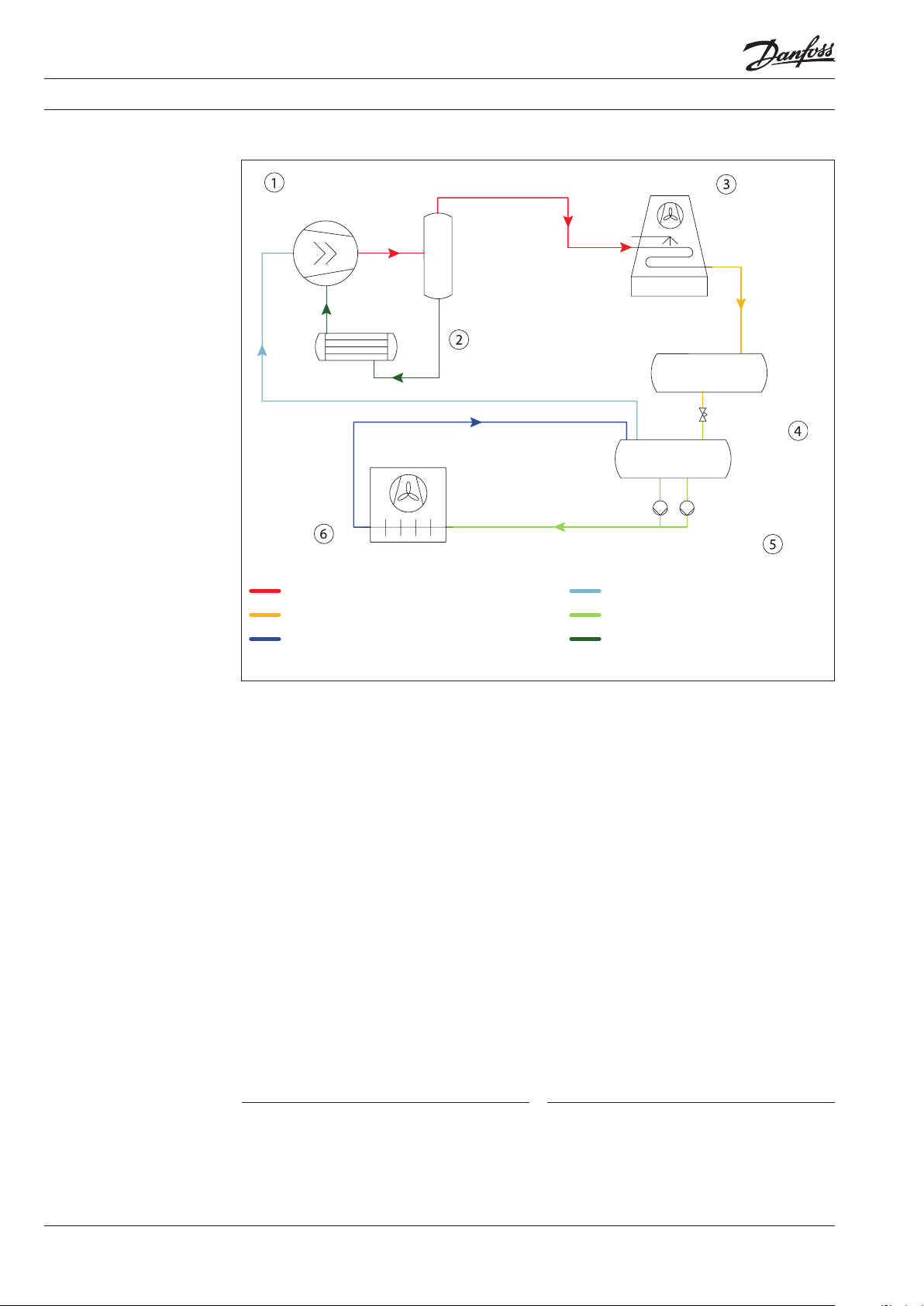

1. Introduction

Système de réfrigération avec circulation par pompe

Compresseur

Séparateur

d'huile

Refroidisseur d'huile

Évaporateur

Fluide frigorigène vapeur HP

Fluide frigorigène liquide HP

Mélange de fluide frigorigène liquide/vapeur

Condenseur

Bouteille

Détendeur

1

Séparateur de liquide

Pompe de fluide

frigorigène

Fluide frigorigène vapeur BP

Fluide frigorigène liquide BP

Huile

Régulation du compresseur

À

Pourquoi ?

– Tout d'abord : pour contrôler la pression

d'aspiration ;

– Ensuite : pour obtenir un fonctionnement

sûr du compresseur (marche/arrêt, etc.).

Comment ?

–

Contrôler la puissance frigorifique du compresseur

en fonction de la charge calorifique en dérivant

des gaz chauds depuis le côté HP vers le côté

BP, ou par une commande marche/arrêt du

compresseur ou en contrôlant la vitesse de

rotation du compresseur ;

– Installer une vanne à clapet antiretour sur la

conduite de refoulement pour empêcher le

retour du fluide frigorigène vers le

compresseur ;

– Maintenir les pressions et les températures au

niveau du compresseur afin de le maintenir

dans sa plage de fonctionnement.

Régulation de l'huile

Á

Pourquoi ?

– Maintenir une température et une pression

optimales de l'huile afin de garantir le bon

fonctionnement du compresseur.

Comment ?

– Pression : maintenir et contrôler la pression

différentielle dans le compresseur pour la

circulation de l'huile, maintenir la pression

d'aspiration (uniquement pour les compresseurs

à pistons) ;

– Température : faire passer de l'huile dans le

refroidisseur d'huile, réguler le débit d'air ou

d'eau du refroidisseur d'huile ;

– Niveau : ramener l'huile dans le compresseur

pour les installations à l'ammoniac ou aux fluides

fluorés à basse température.

4 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 7

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

1. Introduction

(suite)

Régulation du condenseur

Â

Pourquoi ?

–

Maintenir la pression de condensation au-dessus

de la valeur minimum acceptable afin de garantir

un débit suffisant dans les vannes de détente ;

– Garantir une distribution correcte du fluide

frigorigène dans le système.

Comment ?

– Activer/désactiver ou réguler la vitesse des

ventilateurs du condenseur, réguler le débit

de l'eau de refroidissement, piéger du fluide

frigorigène liquide dans les condenseurs.

Régulation du niveau de liquide

Ã

Pourquoi ?

– Contrôler le débit de fluide frigorigène liquide

allant du côté haute pression au côté basse

pression en fonction des besoins ;

– Garantir un fonctionnement sûr et fiable des

vannes de détente.

Comment ?

– Réguler le degré d'ouverture du détendeur en

fonction du changement du niveau de liquide.

Régulation de la pompe de fluide frigorigène

Ä

Pourquoi ?

– Maintenir le débit de la pompe dans les limites

de sa plage de fonctionnement ;

– Maintenir une pression différentielle constante

dans la pompe.

Régulation de l'évaporateur

Å

Pourquoi ?

– Tout d'abord : maintenir une température de

fluide constante ;

– Ensuite : optimiser le fonctionnement des

évaporateurs ;

– Pour les systèmes à détente directe : garantir

que du fluide frigorigène liquide ne soit pas

aspiré par le compresseur.

Comment ?

– Réguler le débit du fluide frigorigène dans

les évaporateurs en fonction de la demande ;

– Dégivrer les évaporateurs.

Systèmes de sécurité

Æ

Pourquoi ?

– Éviter une pression involontaire des réservoirs ;

– Protéger le compresseur contre tout dommage

dû aux coups de liquide, aux surcharges, aux

manques d'huile, aux températures élevées, etc. ;

– Protéger la pompe contre les dommages

provoqués par une cavitation.

Comment ?

–

Installer des soupapes de sécurité sur les réservoirs

et aux endroits où elles sont nécessaires ;

–

Arrêter le compresseur et la pompe si la pression

d'entrée/sortie ou la pression différentielle est

hors de la plage autorisée ;

– Arrêter l'installation lorsque le niveau dans le

séparateur de liquide ou la bouteille dépasse

la limite autorisée.

Comment ?

– Prévoir une conduite de dérivation de façon à

maintenir un débit minimum à la pompe ;

– Désactiver la pompe si la pression différentielle

ne peut pas être maintenue à un niveau assez

élevé.

– Installer une vanne de régulation de la pression.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 5

Page 8

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

2. Régulations du

compresseur

2.1

Régulation de la puissance

frigorifique du compresseur

Le compresseur constitue le « cœur » du système de

réfrigération. Il présente deux fonctions de base :

1. Maintenir la pression dans l'évaporateur de

façon à ce que le fluide frigorigène liquide

puisse s'évaporer à la température requise ;

2. Comprimer le fluide frigorigène de façon à ce

qu'il puisse se condenser à une température

normale.

La régulation de base du compresseur est donc

d'ajuster la puissance frigorifique du compresseur

en fonction de la demande réelle du système de

réfrigération de sorte que la température

d'évaporation requise puisse être maintenue.

Le compresseur frigorifique est généralement

choisi pour répondre à la charge de refroidissement

la plus élevée possible. Toutefois, la charge de

refroidissement pendant le fonctionnement

normal est généralement plus faible que la charge

de refroidissement prévue. Cela signifie qu'il

est toujours nécessaire de réguler la puissance

frigorifique du compresseur de façon à ce qu'elle

corresponde à la puissance calorifique réelle.

Il existe plusieurs moyens de réguler la puissance

frigorifique du compresseur :

1. Commande pas-à-pas

Elle est utilisée pour décharger des cylindres dans

un compresseur multicylindres, pour ouvrir et

fermer les orifices d'aspiration d'un compresseur

à vis ou pour démarrer et arrêter des compresseurs

dans un système multicompresseurs. Ce système

est simple et pratique. De plus, l'efficacité diminue

très peu pendant la charge partielle. Elle s'applique

tout particulièrement aux systèmes composés de

plusieurs compresseurs à pistons multicylindres.

2. Commande par tiroir

Le dispositif le plus utilisé pour réguler la puissance

frigorifique d'un compresseur à vis est la vanne à

tiroir. Son action permet d'ajuster la quantité de

gaz comprimés. La vanne à tiroir permet une

modulation régulière et continue de la puissance

de 100 % à 10 % mais l'efficacité baisse lors de la

charge partielle.

Si la puissance frigorifique du compresseur

est supérieure à la demande, la pression et la

température d'évaporation seront inférieures

à celles requises et inversement.

Par ailleurs, le compresseur ne pourra pas

fonctionner hors de sa plage d'utilisation et son

fonctionnement ne pourra pas être optimisé.

3. Variateur de vitesse.

Cette solution efficace

s'applique à tous les types

de compresseurs. Un moteur électrique à deux

vitesses ou un variateur de fréquence peut être

utilisé pour faire varier la vitesse du compresseur.

Le moteur électrique à deux vitesses régule la

puissance frigorifique du compresseur en

fonctionnant à vitesse élevée

lorsque la charge

thermique est élevée (p.ex. durée de refroidissement)

et à vitesse réduite lorsque la

charge thermique est

faible (p.ex. durée de stockage). Le variateur de

fréquence

peut faire varier la vitesse

de rotation

en continu pour satisfaire la demande réelle.

Le variateur de fréquence respecte les limites

minimum et maximum de la vitesse, de la

température et de régulation de la pression, la

protection du moteur du compresseur ainsi que les

limites de courant et de couple. Les variateurs de

fréquences assurent un courant de démarrage faible.

4. Dérivation de gaz chauds

Cette solution s'applique aux compresseurs à

cylindrée fixe et plus généralement à la réfrigération

commerciale. Pour réguler la puissance frigorifique

une partie du débit de gaz chaud de la conduite

de refoulement est dérivée dans le circuit basse

pression. Cela permet de réduire la puissance

frigorifique de deux façons : en diminuant

l'alimentation en fluide frigorigène liquide et en

libérant de la chaleur dans le circuit basse pression.

,

6 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 9

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Tapp_0016

10-2012

Capuchon

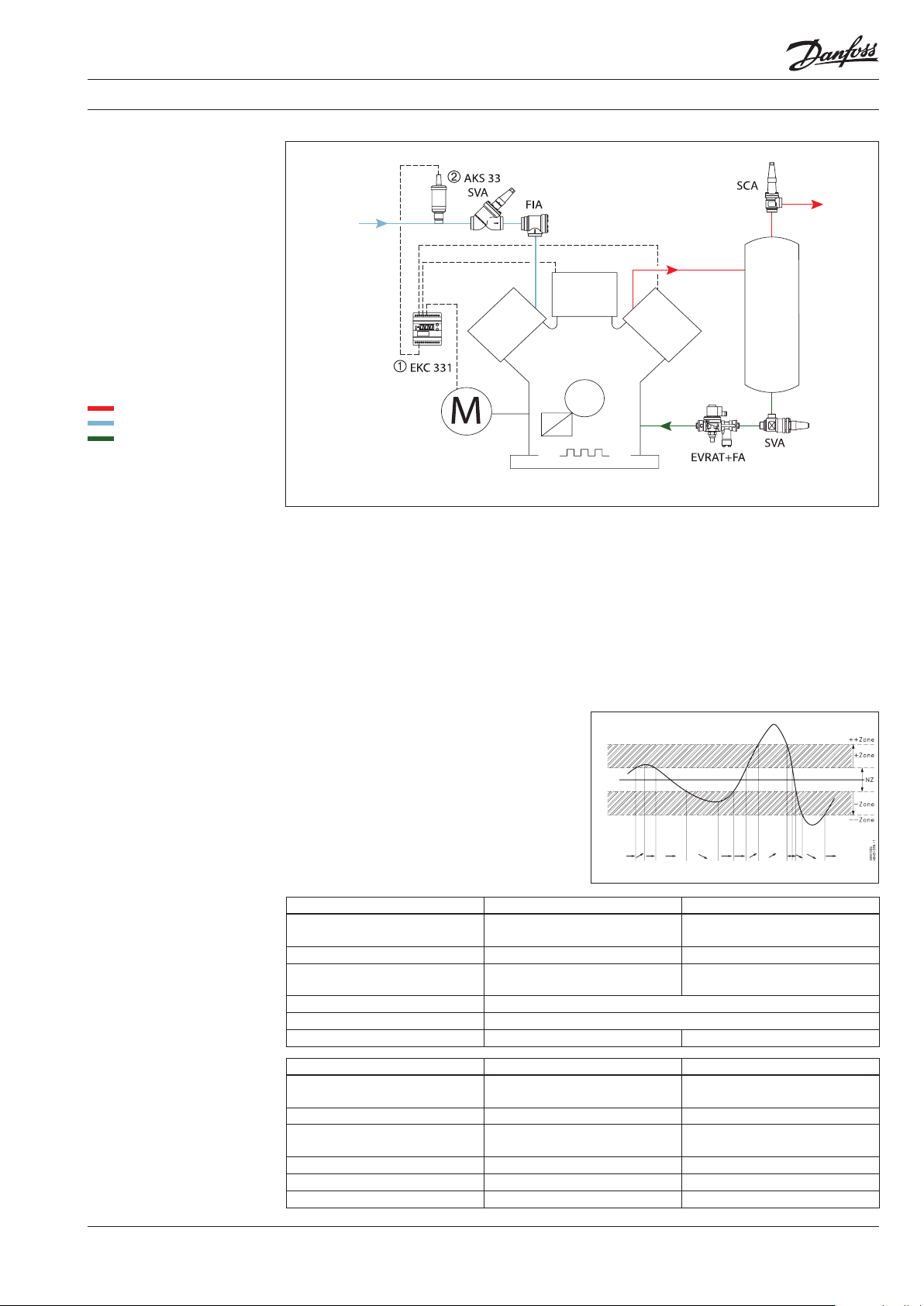

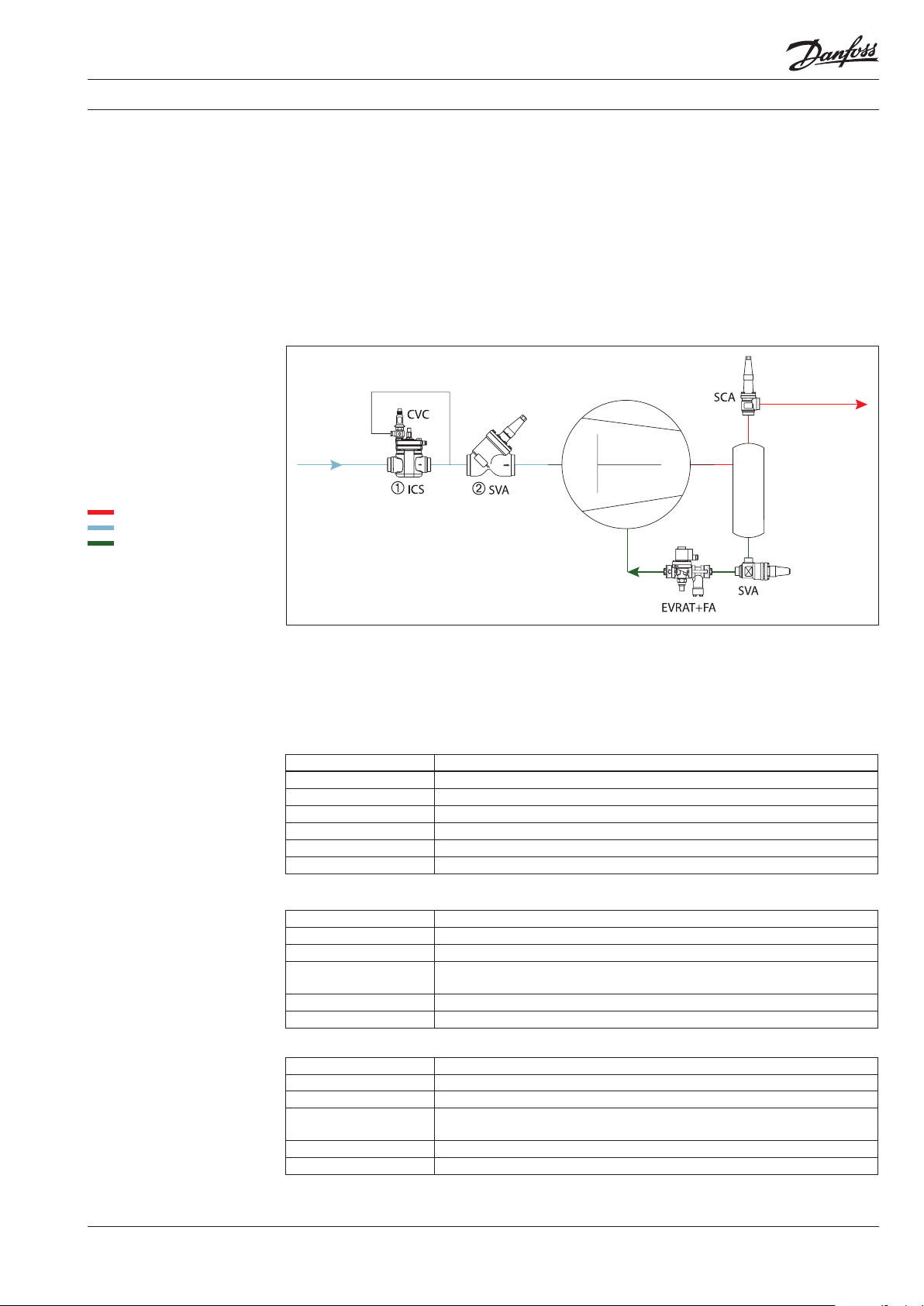

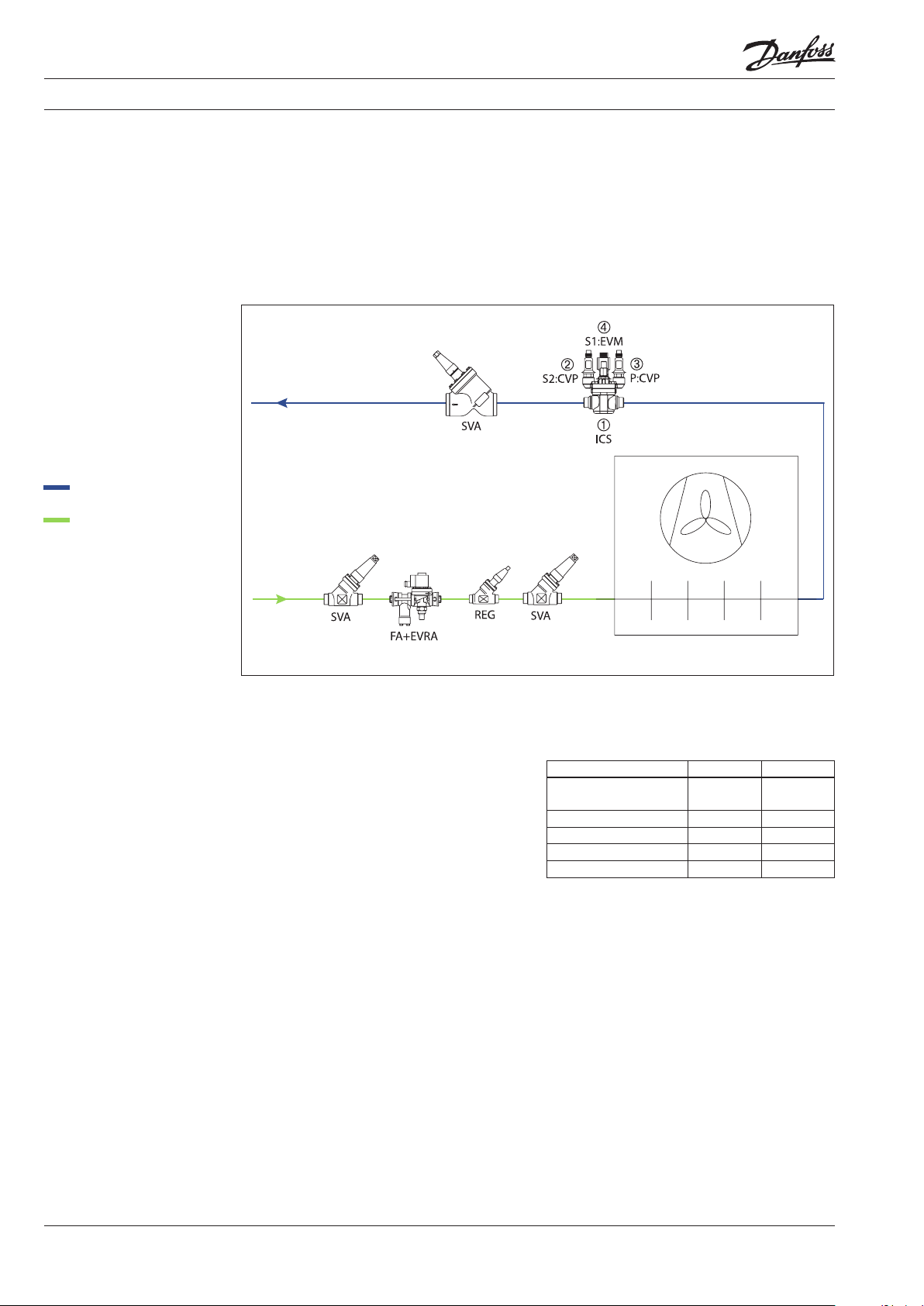

Exemple d'application 2.1.1 :

commande pas-à-pas de la

puissance frigorifique du

compresseur

Depuis le

séparateur

de liquide/

évaporateur

Fluide frigorigène vapeur HP

Fluide frigorigène vapeur BP

Huile

2

Vers le

condenseur

Séparateur

d'huile

Régulateur pas-à-pas

À

Transmetteur de pression

Á

Données techniques

Compresseur piston

La solution de régulation pas-à-pas de la puissance

frigorifique du compresseur peut être obtenue en

utilisant un régulateur pas-à-pas EKC 331 À. L'EKC 331

est un régulateur pas-à-pas à quatre étages qui

Hors de la zone neutre (dans les zones hachurées

« zone + » et « zone- »), la charge et la décharge

surviennent lorsque la pression mesurée s'éloigne

des paramètres de la zone neutre.

comporte jusqu'à quatre relais de sortie. Il régule

l'enclenchement ou le déclenchement des

compresseurs/pistons ou le moteur électrique du

compresseur en fonction du signal de la pression

d'aspiration à partir du transmetteur de pression

Si la régulation a lieu hors de la zone hachurée

(appelée zone++ et zone--), les changements de

la puissance d'enclenchement interviennent un

peu plus vite que dans la zone hachurée.

AKS 33Á ou AKS 32R. L'EKC 331 peut commander

un système avec un maximum de quatr e commandes

de compresseurs de même taille ou de deux

Pour plus détails, veuillez vous reporter au manuel

de l'EKC 331(T) de Danfoss.

compresseurs avec réduction de capacité.

La version EKC 331T peut accepter un signal de

température provenant d'une sonde PT 1000, ce

qui peut être utile pour les systèmes secondaires.

RÉF.

Régulation avec zone neutre

Une zone neutre est définie autour de la valeur

de référence. Aucune charge ou décharge ne

peut se produire dans cette zone.

Transmetteur de pression-AKS 33 Transmetteur de pression-AKS 32R

Fluides frigorigènes Tous les fluides frigorigènes, y compris

le R717

Plage de fonctionnement [bar] -1 à 34 -1 à 34

Pression de service max. PB [bar] 55 (en fonction de la plage de

fonctionnement)

Plage de température de fonctionnement [°C]

Plage de température compensée [°C] BP : -30 à +40/HP : 0 à +80

Signal de sortie nominal 4 à 20 mA 10 à 90 % de la tension d'alimentation

-40 à 85

Tous les fluides frigorigènes, y compris

le R717

60 (en fonction de la plage de

fonctionnement)

Transmetteur de pression - AKS 3000 Transmetteur de pression - AKS 32

Fluides frigorigènes Tous les fluides frigorigènes, y compris

le R717

Plage de fonctionnement [bar] 0 à 60 (en fonction de la plage) –1 à 39 (en fonction de la plage)

Pression de service max. PB [bar] 100 (en fonction de la plage de

fonctionnement)

Plage de température de fonctionnement [°C]

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 7

Plage de température compensée [°C] BP : -30 à +40/HP : 0 à +80 BP : -30 à +40/HP : 0 à +80

Signal de sortie nominal 4 à 20 mA 1 à 5 V ou 0 à 10 V

-40 à 80 -40 à 85

Tous les fluides frigorigènes, y compris

le R717

60 (en fonction de la plage de

fonctionnement)

Page 10

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Tapp_0017

10-2012

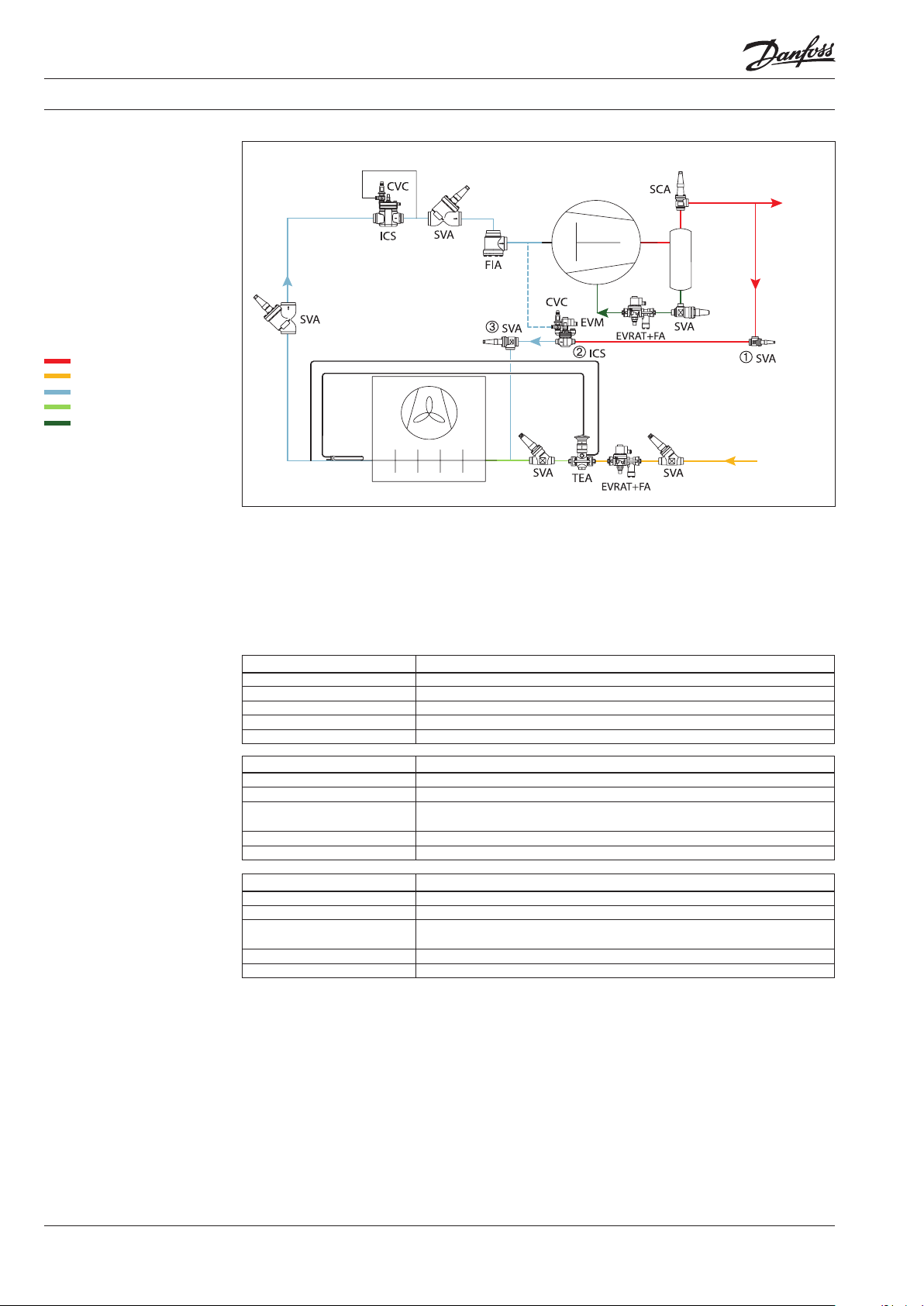

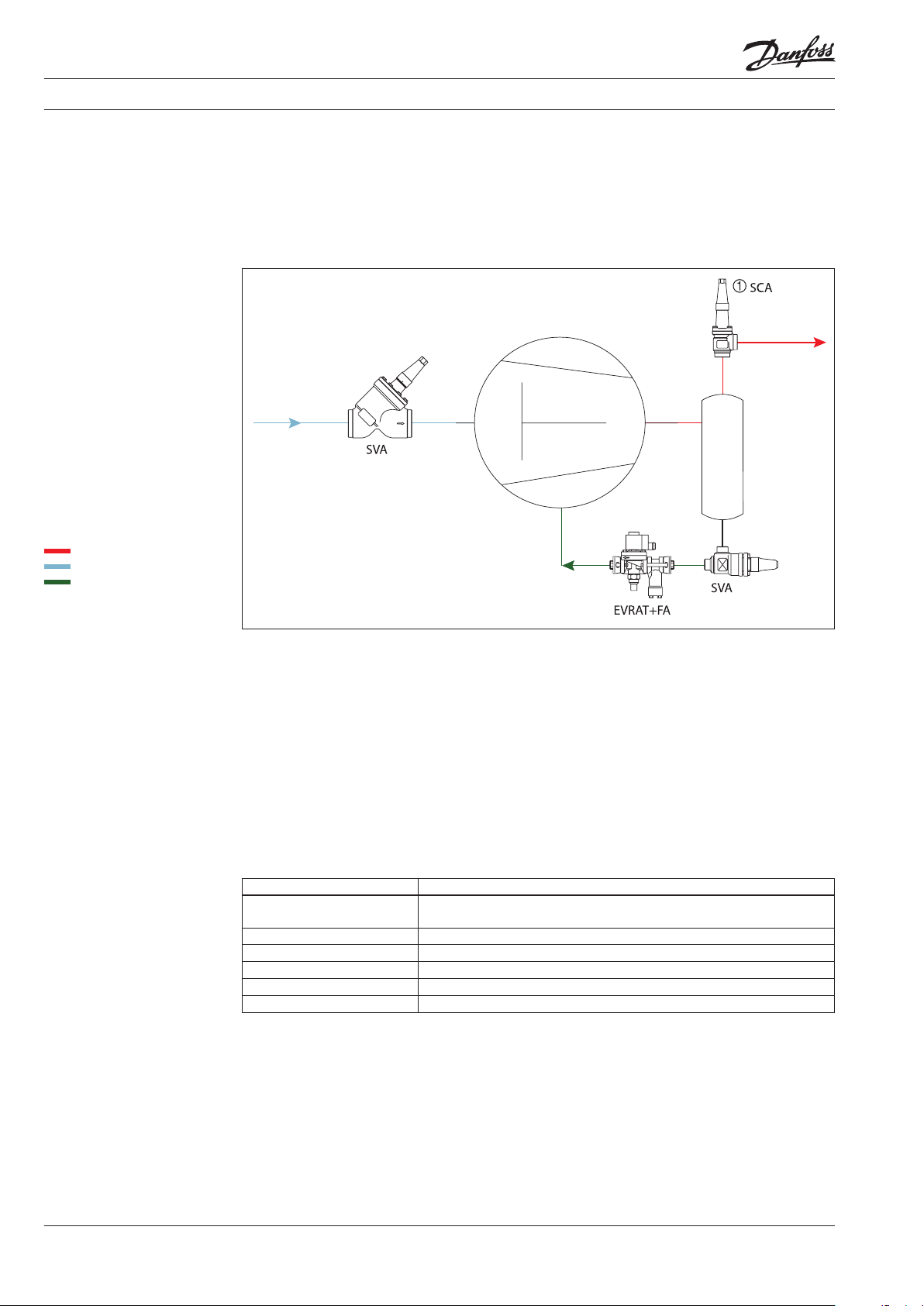

Exemple d'application 2.1.2 :

régulation de la puissance

frigorifique du compresseur par

dérivation de gaz chauds

Compresseur

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Réfrigérant vapeur LP

Réfrigérant liquide LP

Huile

Vanne d'arrêt

À

Régulateur de capacité

Á

Vanne d'arrêt

Â

Évaporateur

2

Vers le

Séparateur

d'huile

Depuis la bouteille

condenseur

Données techniques

La dérivation de gaz chauds peut être utilisée pour

réguler la puissance frigorifique des compresseurs

à cylindrée fixe. La servovanne pilotée ICS Á équipée

d'une vanne pilote CVC est utilisée pour réguler

la dérivation de gaz chauds en fonction de la

pression sur la conduite d'aspiration. La CVC est

retour qui ouvre l'ICS et augmente le débit de

gaz chaud lorsque la pression d'aspiration est

inférieure à la valeur définie. De cette façon, la

pression d'aspiration en amont du compresseur

reste constante et la capacité de réfrigération

répond à la charge de refroidissement réelle.

une vanne pilote de régulation de la pression de

Servovanne pilotée - ICS

Matériau Corps : acier basse température

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment les R717 et R744

Plage de température du fluide [°C] -60 à +120

Pression de service max. [bar] 52

DN [mm] 20 à 150

Vanne pilote - CVC (BP)

Fluides frigorigènes Tous les fluides frigorigènes courants

Plage de température du fluide [°C] -50 à 120

Pression de service max. [bar] Côté haute pression : 28

Plage de pression [bar] -0,45 à 7

Valeur Kv [m3/h] 0,2

Fluides frigorigènes Tous les fluides frigorigènes courants

Plage de température du fluide [°C] -50 à 120

Pression de service max. [bar] Côté haute pression : 52

Plage de pression [bar] 4 à 28

Valeur Kv [m3/h] 0,2

Côté basse pression : 17

Vanne pilote - CVC (XP)

Côté basse pression : 28

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

8 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 11

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

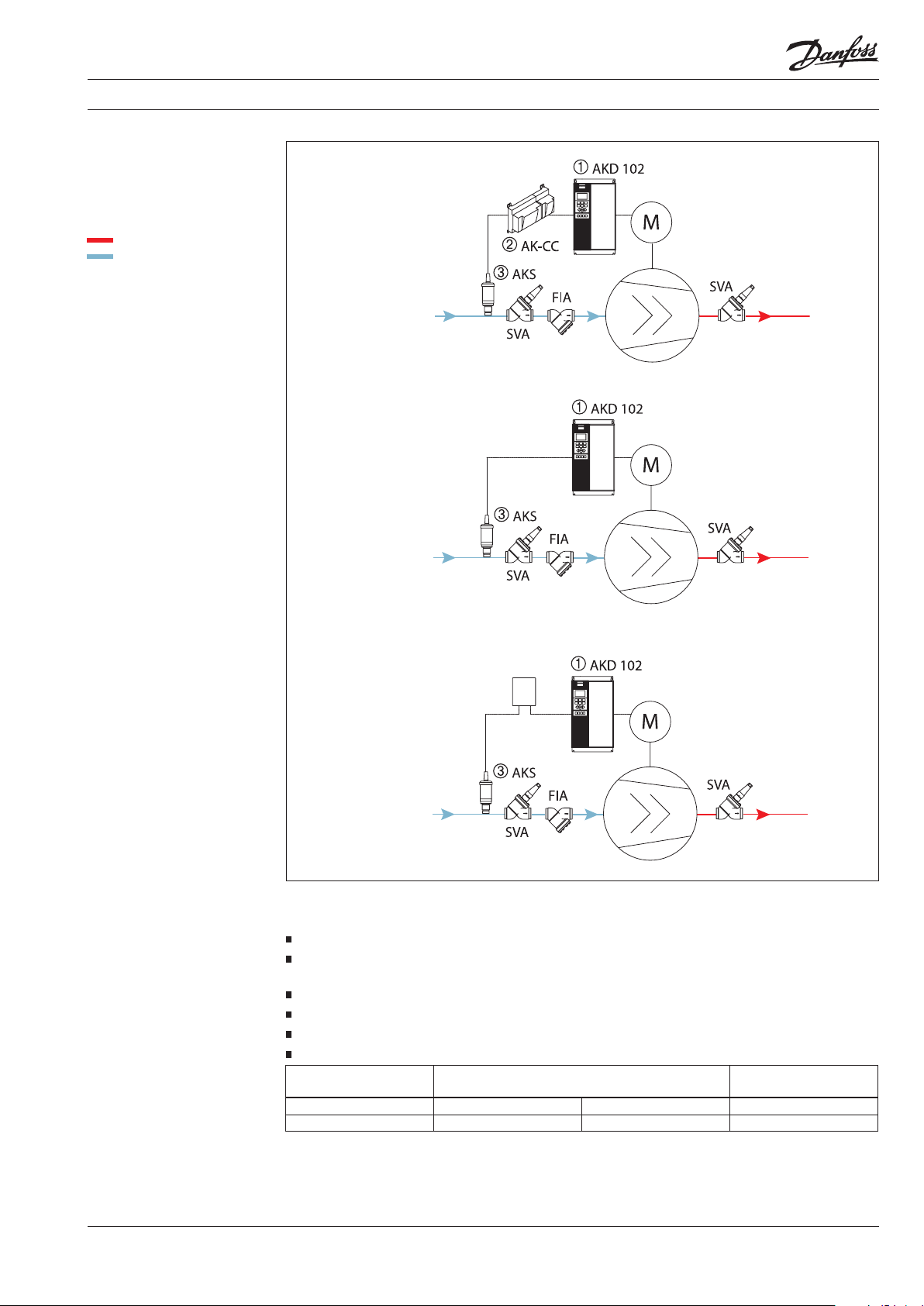

Exemple d'application 2.1.3 :

régulation de la puissance

frigorifique du compresseur

par vitesse variable

Danfoss

Tapp_0139

10-2012

Fluide frigorigène vapeur HP

Fluide frigorigène vapeur BP

Depuis le

séparateur

Variateur de fréquence

À

Régulateur

Á

Transducteur de pression

Â

de liquide/

évaporateur

2

Vers le séparateur d'huile

Données techniques

Depuis le

séparateur

de liquide/

évaporateur

Régulateur

API/OEM

Depuis le

séparateur

de liquide/

évaporateur

Vers le séparateur d'huile

Vers le séparateur d'huile

La régulation par variateur de fréquence présente

les avantages suivants :

Économies d'énergie

Meilleure régulation et meilleure qualité du

produit

Atténuation du bruit

Plus longue durée de vie

Installation simplifiée

Régulation totale du système facile à utiliser

Variateur de fréquence AKD 102

Puissance frigorifique en kW 1,1 kW à 45 kW 1,1 kW à 250 kW Jusqu'à 1200 kW

Tension 200-240 V 380-480 V 200-690 V

Variateur de fréquence

VLT FC 102/FC 302

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 9

Page 12

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Ta

10-2012

2

2.2

Régulation de la température

de refoulement par injection

de liquide

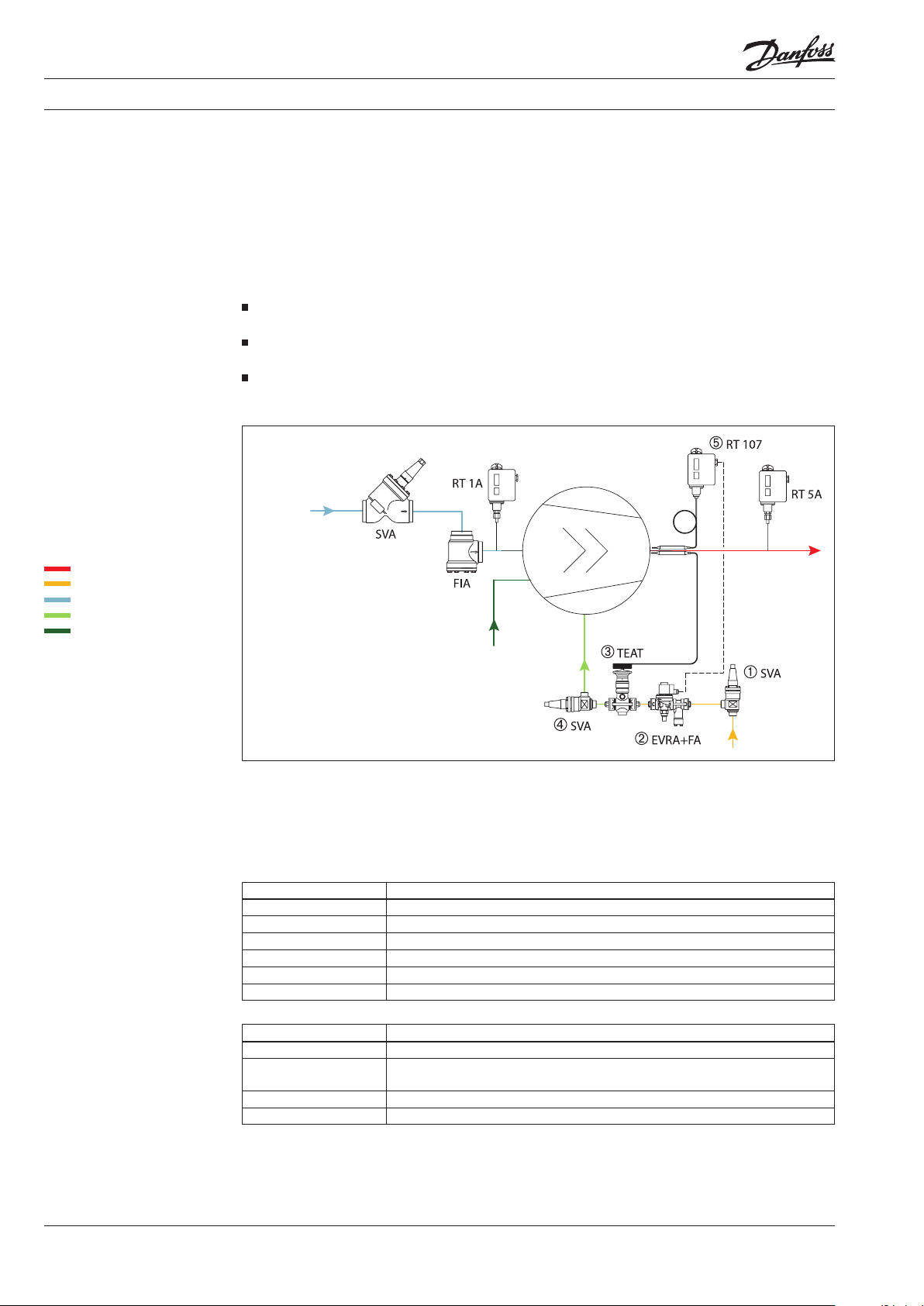

Exemple d'application 2.2.1 :

injection de liquide avec

détendeur d'injection

thermostatique

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Réfrigérant vapeur LP

Réfrigérant liquide LP

Huile

Vanne d'arrêt

À

Á Électrovanne

Détendeur d'injection

à Vanne d'arrêt

Ä Thermostat

Les fabricants de compresseurs recommandent

généralement de limiter la température de

refoulement afin d'empêcher toute surchauffe,

ce qui prolonge la durée de vie des appareils et

empêche la décomposition de l'huile à des

températures élevées.

Sur le diagramme p-h, on peut constater que la

température de refoulement peut être élevée

lorsque :

le compresseur fonctionne avec une pression

différentielle élevée.

le compresseur reçoit vapeur d'aspiration

extrêmement surchauffée.

le compresseur fonctionne avec une

régulation de puissance frigorifique par

dérivation de gaz chauds.

Depuis le

séparateur

de liquide/

évaporateur

Injection d'huile

pp_0018

Il existe plusieurs moyens de réduire la température

de refoulement. L'une d'elles consiste à équiper

les compresseurs à pistons d'un refroidissement

de culasse à eau et l'autre à injecter du liquide.

Dans cette dernière, le fluide frigorigène liquide

du condenseur ou de la bouteille est injecté dans

la conduite d'aspiration, le refroidisseur intermédiaire

ou l'orifice latéral du compresseur à vis.

Compresseur

Vers le

séparateur

d'huile

Depuis le

réservoir

Données techniques

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

Lorsque la température de refoulement dépasse

la valeur définie du thermostat RT 107 Ä, ce dernier

alimente l'électrovanne EVRA Á qui lance l'injection

de liquide dans l'orifice latéral du compresseur à vis.

Thermostat - RT

Fluides frigorigènes Fluides frigorigènes R717 et fluorés

Protection IP 66/54

Temp. max. du bulbe [°C] 65 à 300

Temp. ambiante [°C] -50 à 70

Plage de régulation [°C] -60 à 150

Température différentielle [°C] 1,0 à 25,0

Détendeur d'injection - TEAT

Fluides frigorigènes Fluides frigorigènes R717 et fluorés

Plage de régulation [°C] Temp. max. du bulbe : 150 °C

Bande P : 20 °C

Pression de service max. [bar] 20

Capacité nominale* [kW] 3,3 à 274

* Conditions : Te = +5°C, ∆p = 8 bar, ∆T

sub

= 4°C

Le détendeur d'injection TEAT Â régule le débit

du liquide injecté en fonction de la température

de refoulement, ce qui évite que cette dernière

ne monte trop.

10 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 13

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Ta

10-2012

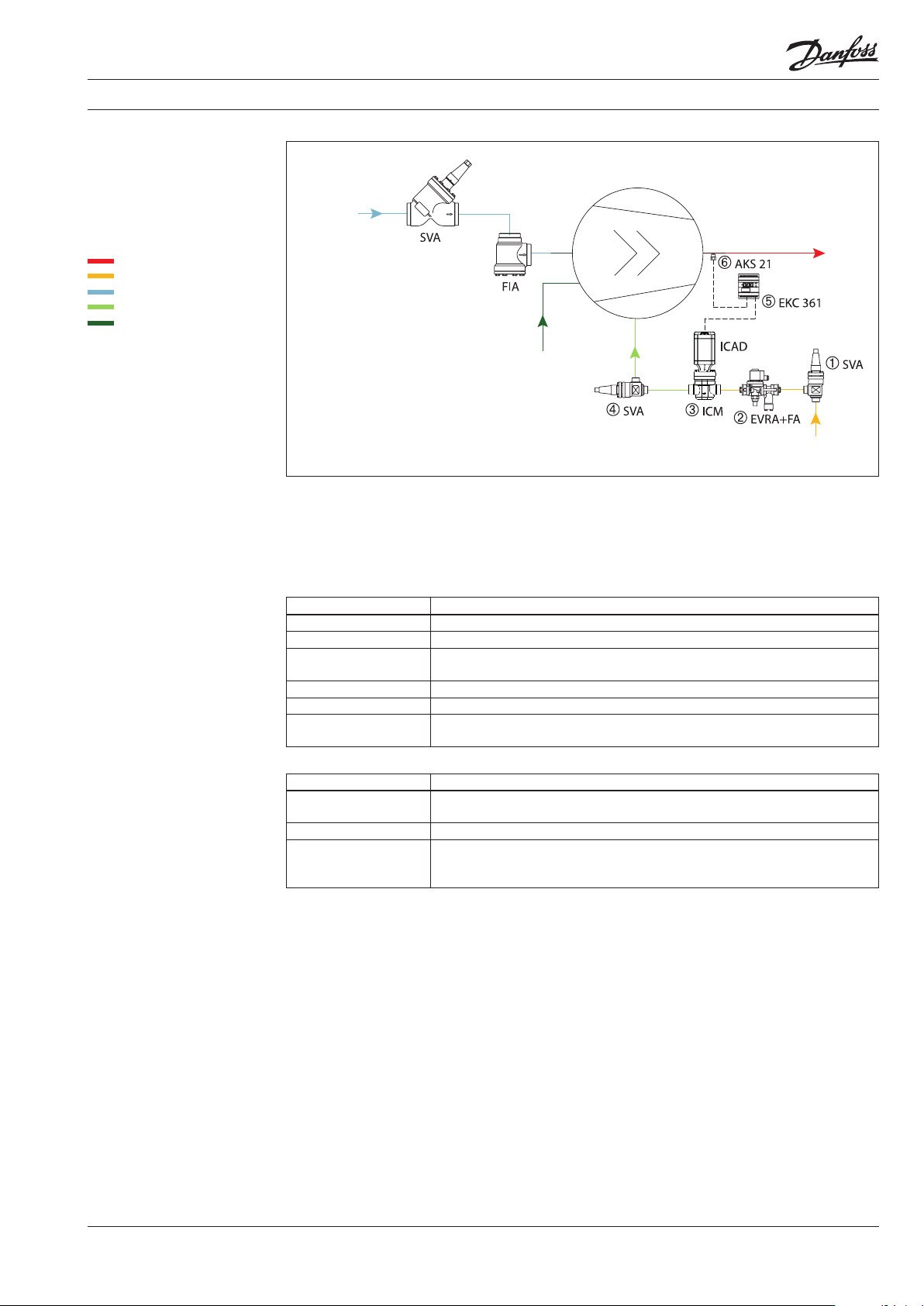

Exemple d'application 2.2.2 :

injection de liquide avec vanne

motorisée

Depuis le

séparateur

de liquide/

évaporateur

Compresseur

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Réfrigérant vapeur LP

Réfrigérant liquide LP

Huile

2

Vers le séparateur

d'huile

Vanne d'arrêt

À

Á Électrovanne

Vanne motorisée

à Vanne d'arrêt

Ä Régulateur

Å Sonde de température

Données techniques

Injection

d'huile

pp_0019

Une solution électronique de régulation de l'injection

de liquide peut être obtenue avec la vanne motorisée

ICM Â. Une sonde de température AKS 21 PT 1000

Å enregistre la température de refoulement et

EKC 361 Ä. L'EKC 361 contrôle l'actuateur ICAD qui

ajuste le niveau d'ouverture de la vanne motorisée

ICM de façon à limiter et maintenir la température

de refoulement.

transmet le signal au régulateur de température

ICM pour détente

Matériau Corps : acier basse température

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment R717 et R744

Plage de température du

fluide [°C]

Pression de service max. [bar] 52 bar

DN [mm] 20 à 80

Puissance frigorifique

nominale* [kW]

* Conditions : Te = –10°C, ∆p = 8,0 bar, ∆T

Plage de température du

fluide [°C]

Signal d'entrée de régulation 0/4-10 mA ou 0/2-10

Temps d'ouverture/fermeture

avec vitesse maximum

sélectionnée

-60 à 120

72 à 22 700

= 4 K

sub

Actuateur - ICAD

-30 à 50 (ambiante)

3 à 45 secondes en fonction de la taille de la vanne

Depuis le

réservoir

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 11

Page 14

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Tapp_0020

10-2012

2

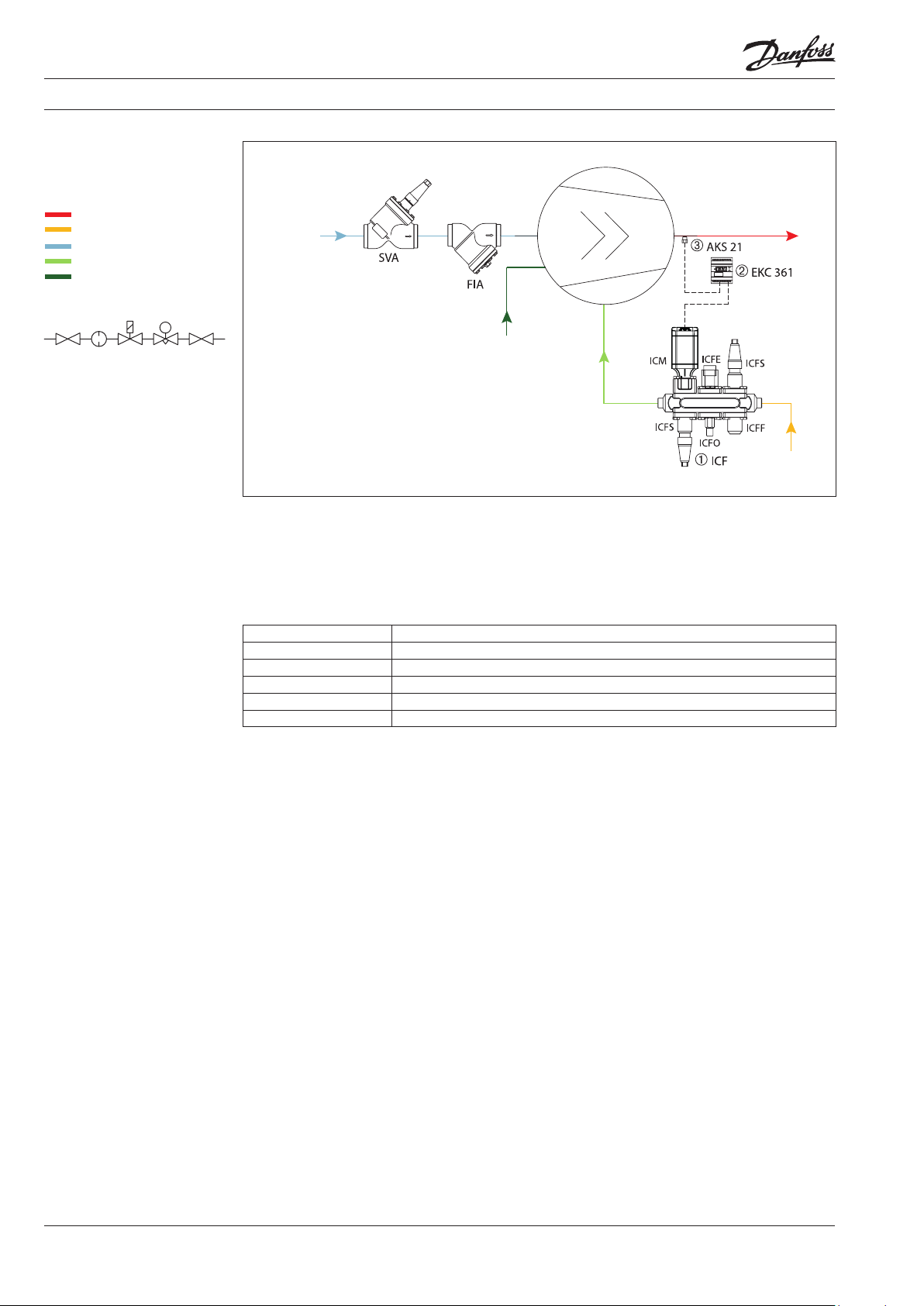

Exemple d'application 2.2.3 :

solution compacte pour

injection de liquide avec ICF

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Réfrigérant vapeur LP

Réfrigérant liquide LP

Huile

Station de vannes avec :

À

M

Vanne d'arrêt

Filtre

Électrovanne

Robinet manuel

Vanne motorisée

Vanne d'arrêt

Á Régulateur

Sonde de température

Depuis le

séparateur

de liquide/

évaporateur

Injection

d'huile

Pour l'injection de liquide, Danfoss peut fournir

une solution de régulation très compacte ICF À.

Un maximum de six modules différents peuvent

être assemblés sur le même corps. Cette solution

fonctionne de la même façon que dans l'exemple

2.2.2. Elle est très compacte et facile à installer.

Compresseur

Vers le séparateur

d'huile

Depuis le

réservoir

Données techniques

Solution de régulation ICF

Matériau Corps : acier basse température

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment R717 et R744

Plage de température du fluide [°C]

Pression de service max. [bar] 52 bar

DN [mm] 20 à 40

-60 à 120

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

12 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 15

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Danfoss

Ta

10-2012

2

2.3

Régulation de la pression

d'aspiration

Exemple d'application 2.3.1 :

régulation de la pression

d'aspiration avec l'ICS et la CVC

Fluide frigorigène vapeur HP

Fluide frigorigène vapeur BP

Huile

Régulateur de pression

À

d'aspiration

Á Vanne d'arrêt

Au démarrage ou après le dégivrage, la pression

d'aspiration doit être régulée de façon à ce qu'elle

ne monte pas trop et à éviter que le moteur du

compresseur ne soit en surcharge.

Le moteur électrique du compresseur peut être

endommagé par cette surcharge.

Deux moyens permettent de surmonter ce problème

1. Démarrer le compresseur à charge partielle.

Les méthodes de réglage de la puissance

frigorifique peuvent être utilisées pour démarrer

Depuis

l'évaporateur

pp_0021

le compresseur pendant la charge partielle,

en déchargeant par exemple les pistons des

compresseurs multipistons ou en dérivant le

gaz d'aspiration des compresseurs à vis avec

des vannes à tiroir, etc.

2. Réguler la pression d'aspiration des compresseurs

à pistons. L'installation d'une vanne de démarrage

:

sur la conduite d'aspiration du compresseur

permet de maintenir la pression d'aspiration

dans la plage de fonctionnement du compresseur

Compresseur

Vers le condenseur

Séparateur d'huile

.

Pour réguler la pression d'aspiration au démarrage,

après le dégivrage ou dans d'autres cas lorsque la

pression d'aspiration est trop élevée, la servovanne

pilotée ICS À et la vanne pilote de régulation de

la pression avale CVC sont installées sur la conduite

d'aspiration. L'ICS ne s'ouvre pas tant que la pression

Données techniques

Matériau Corps : acier basse température

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment les R717 et R744

Plage de température du fluide [°C]

Pression de service max. [bar] 52

DN [mm] 20 à 150

Puissance frigorifique* [kW] 11 à 2440

* Conditions : T

Fluides frigorigènes Tous les fluides frigorigènes courants

Plage de température du fluide [°C]

Pression de service max. [bar] Côté haute pression : 28

Plage de pression [bar] -0,45 à 7

Valeur Kv [m3/h] 0,2

Fluides frigorigènes Tous les fluides frigorigènes courants

Plage de température du fluide [°C]

Pression de service max. [bar] Côté haute pression : 52

Plage de pression [bar] 4-28

Valeur Kv [m3/h] 0,2

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 13

= –10°C, Tl = 30°C, ∆p = 0,2 bar, ∆T

e

Servovanne pilotée - ICS

-60 à +120

= 8 K

sub

Vanne pilote - CVC (BP)

-50 à 120

Côté basse pression : 17

Vanne pilote - CVC (XP)

-50 à 120

Côté basse pression : 28

d'aspiration en aval ne descend pas au-dessous

de la valeur définie pour la vanne

pilote CVC.

cette façon, la pression de la conduite d'aspiration

peut être libérée progressivement dans le carter,

ce qui garantit une capacité gérable pour le

compresseur.

De

Page 16

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

2.4

Régulation contre les

condensats

Exemple d'application 2.4.1 :

régulation contre les condensats

Fluide frigorigène vapeur HP

Fluide frigorigène vapeur BP

Huile

Vanne clapet

À

Éviter le retour des condensats de fluide frigorigène

depuis le condenseur vers le séparateur d'huile et

le compresseur. Pour les compresseurs à pistons,

ce type d'écoulement peut provoquer un coup

de liquide. Pour les compresseurs à vis, ce type

d'écoulement peut entraîner une rotation inversée

et endommager les paliers des compresseurs.

Depuis

l'évaporateur

Danfoss

Tapp_0023_02

10-2012

Par ailleurs, toute migration de fluide frigorigène

dans le séparateur d'huile puis dans le compresseur

immobilisé doit être évitée. Pour éviter ce type

d'écoulement, il convient d'installer une vanne

clapet sur la sortie du séparateur d'huile.

Compresseur

Vers le condenseur

Séparateur

d'huile

Données techniques

La vanne clapet SCA À fait office de clapet antiretour

lorsque le système fonctionne et de vanne d'arrêt

afin d'isoler la conduite de refoulement pour

l'entretien. Cette solution combinée de vanne

d'arrêt/clapet antiretour est plus facile à installer

et présente une résistance à l'écoulement plus

2. Évaluer les conditions de fonctionnement à

charge partielle et nominales. La vitesse dans

des conditions nominales doit être proche de

la valeur recommandée et la vitesse pendant

la charge partielle doit être supérieure à la vitesse

minimum recommandée.

faible par rapport à une installation normale de

vanne d'arrêt et clapet antiretour.

Pour plus de détails concernant le choix des vannes

consulter le catalogue des produits.

Avant de choisir une vanne clapet, il convient de

procéder comme suit :

1. Sélectionner une vanne en fonction de la

puissance frigorifique et non de la taille de

la conduite.

Vanne clapet - SCA-X

Matériau Boîtier :

Fluides frigorigènes Tous les fluides frigorigènes courants ininflammables, notamment le R717

Plage de température du fluide [°C] -60 à 150

Pression différentielle d'ouverture [bar] 0,04 (ressort pour 0,3 bar disponible en pièce détachée)

Pression de service max. [bar] 52

DN [mm] 15 à 125

acier résistant au froid spécial approuvé pour un fonctionnement à basse température.

Tige : acier inoxydable poli

,

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

14 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 17

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

2.5

Résumé

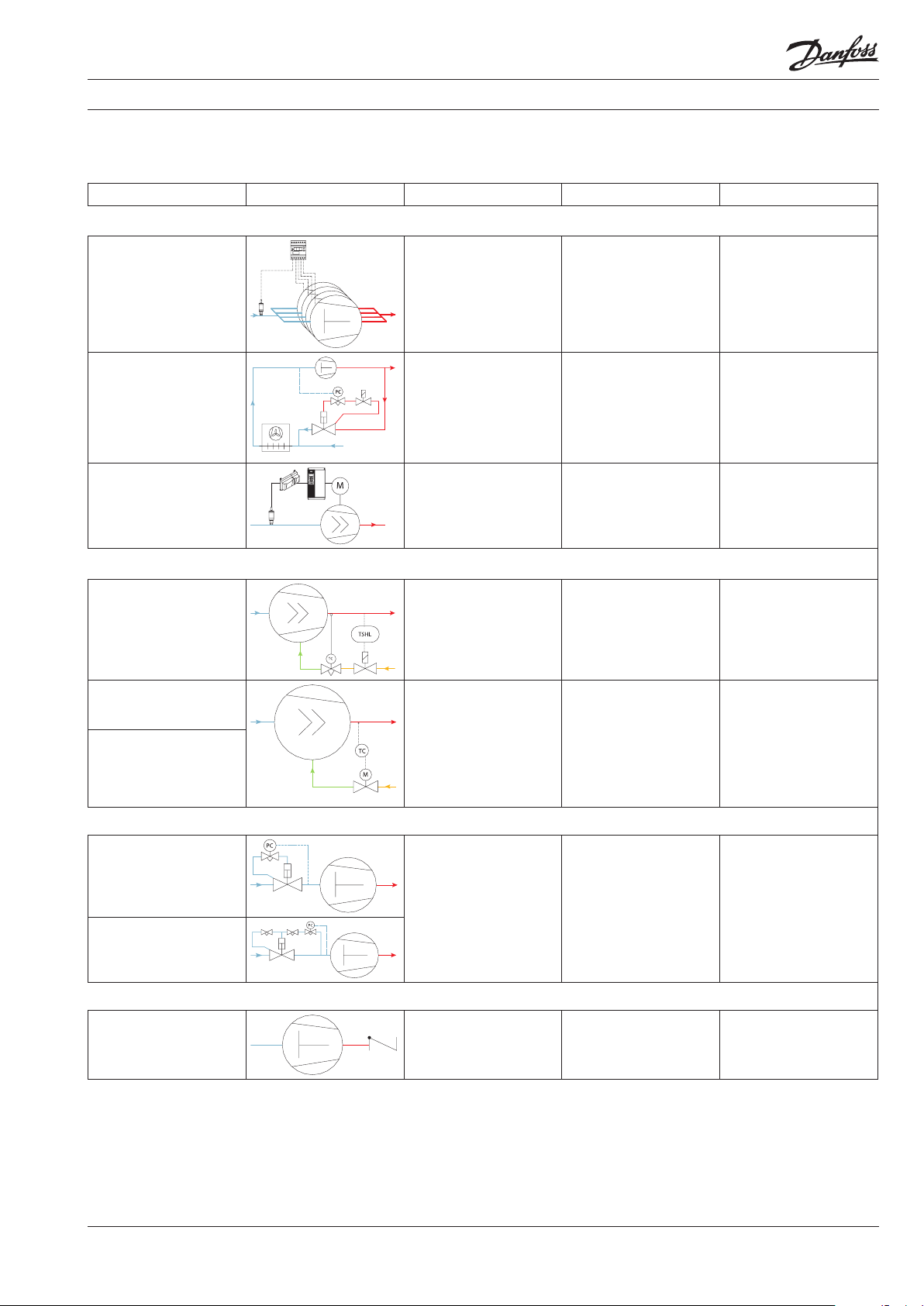

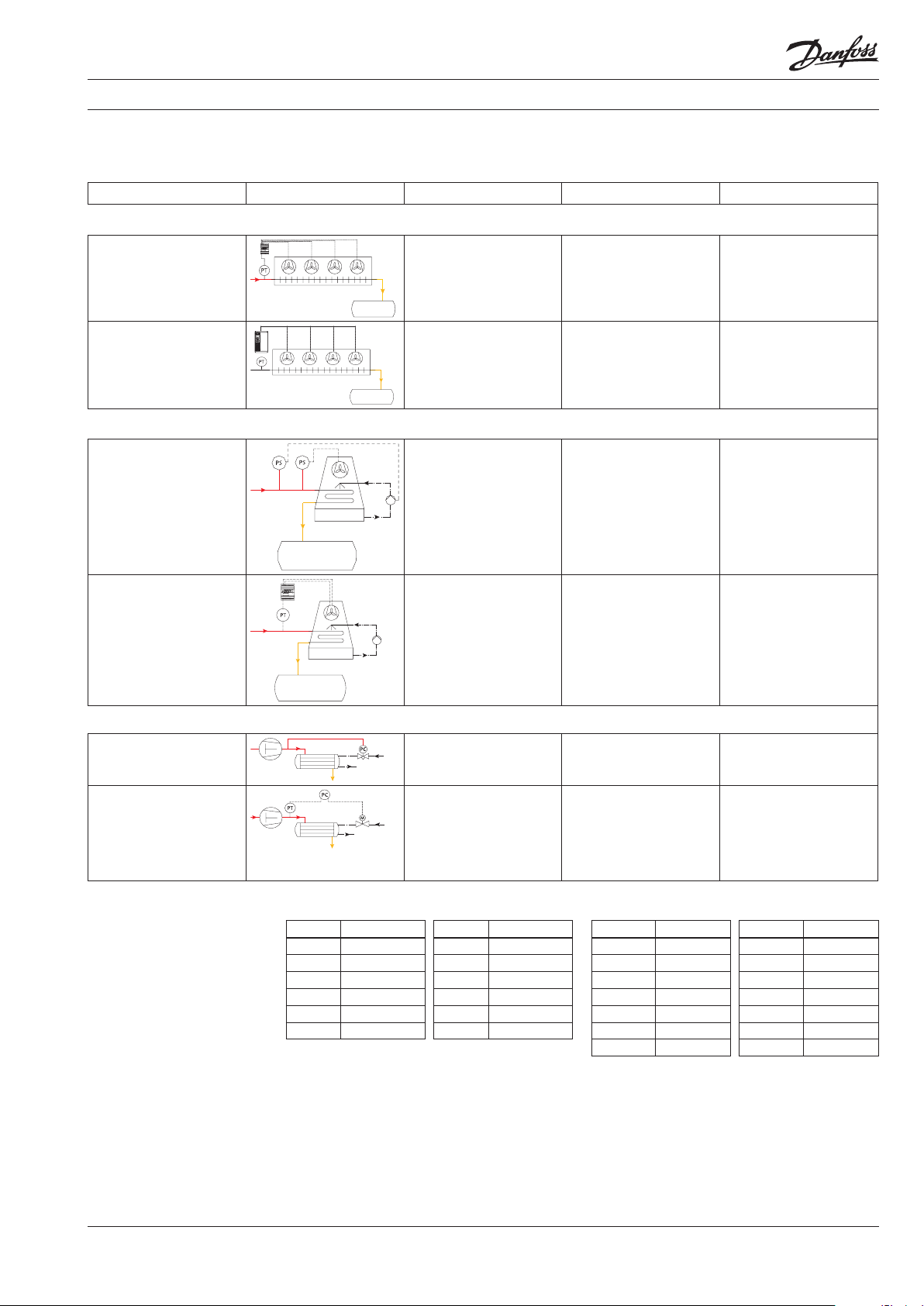

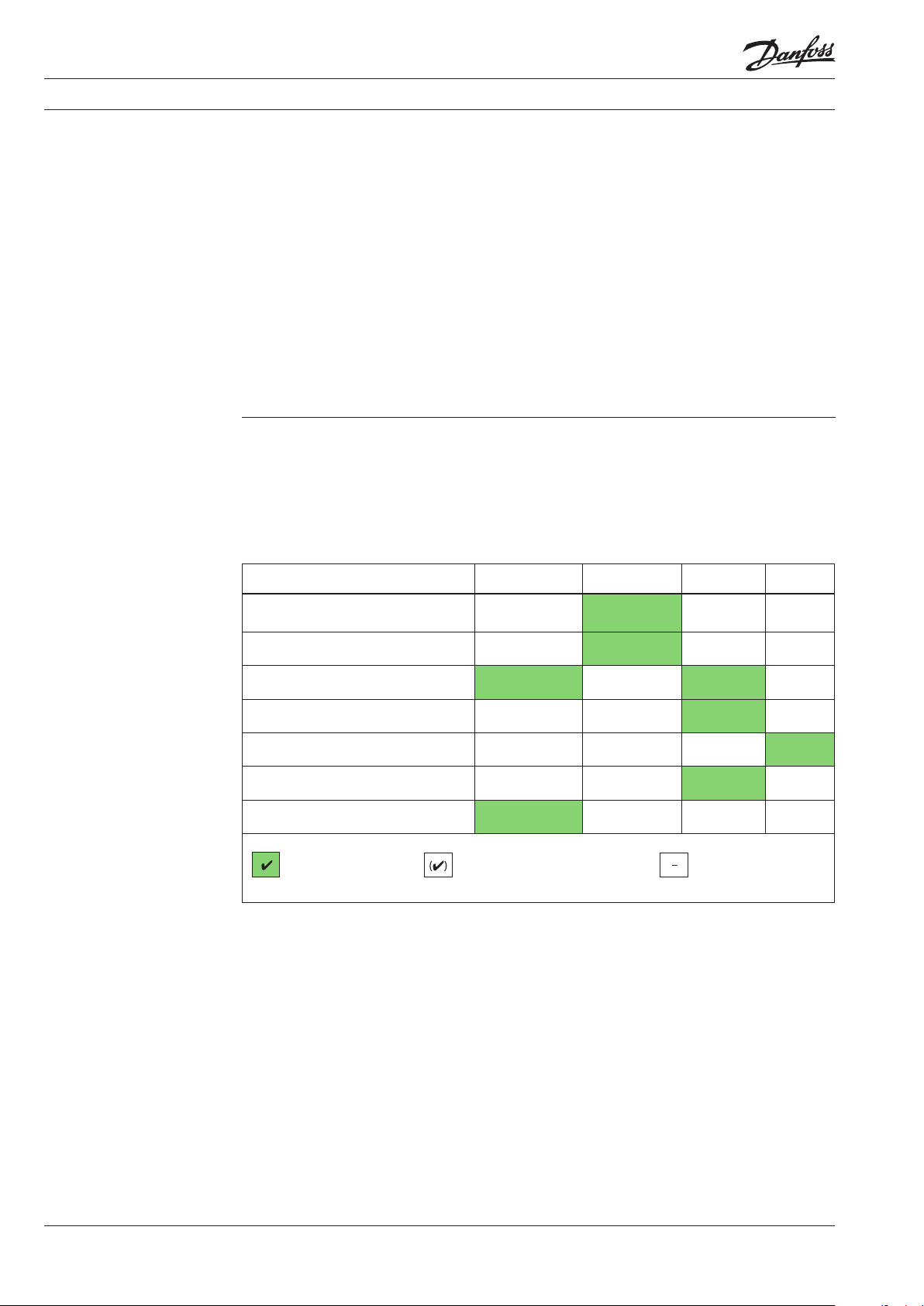

Solution Application Avantages Limites

Régulation de la puissance frigorifique du compresseur

Commande pas-à-pas de

la puissance frigorifique

du compresseur avec le

régulateur

capteur AKS 32/33

Régulation de la puissance

frigorifique du compresseur

avec une dérivation de gaz

chauds via l'ICS et la CVC

Régulation de la puissance

frigorifique du compresseur

par vitesse variable

EKC 331 et le

S'applique aux compresseurs

multicylindres, aux

compresseurs à vis avec

plusieurs orifices d'aspiration

et aux systèmes équipés de

plusieurs compresseurs en

parallèle.

S'applique aux compresseurs

à cylindrée fixe.

S'applique à tous les

compresseurs pouvant

tourner à vitesse réduite.

Simple.

Presque aussi efficace à charge

partielle qu'en pleine charge.

Efficace pour réguler

continuellement la puissance

frigorifique en fonction de

la

puissance calorifique réelle.

Le

gaz chaud peut permettre

à l'huile de revenir de

l'évaporateur.

Faible courant de démarrage

Économies d'énergie

Bruit réduit

Plus longue durée de vie

Installation simplifiée

La régulation n'est pas

continue lorsqu'il n'y a que

quelques pas. Fluctuations

de la pression d'aspiration.

Inefficace à charge partielle.

Consomme de l'énergie.

Le compresseur doit être

adapté au fonctionnement

à vitesse réduite.

Régulation de la température de refoulement par injection de liquide

Solution mécanique pour

l'injection de liquide avec

TEAT, EVRA(T) et RT

Solution électronique pour

la régulation de l'injection de

liquide avec l'EKC 361 et l'ICM

Solution électronique pour

la régulation de l'injection de

liquide avec l'EKC 361 et l'ICF

S'applique aux systèmes

dont les températures de

refoulement peuvent être

trop élevées.

S'applique aux systèmes

dont les températures de

refoulement peuvent être

trop élevées.

Régulation de la pression d'aspiration

Régulation de la pression

d'aspiration avec l'ICS et la CVC

Régulation de la pression

d'aspiration avec l'ICS et la CVP

S'applique aux

compresseurs à pistons.

Normalement utilisé pour

les systèmes de petite taille

ou de taille moyenne.

Régulation contre les condensats

Régulation contre les

condensats avec la SCA

S'applique à toutes les

installations frigorifiques.

Simple et efficace.

Flexible et compacte.

Commande et surveillance

à distance.

Simple et fiable. Efficace

pour protéger les

compresseurs à pistons

au démarrage ou après le

dégivrage par gaz chauds.

Simple.

Facile à installer.

Faible résistance à

l'écoulement.

L'injection de fluide frigorigène

liquide peut être dangereuse

pour le compresseur. Pas aussi

efficace que le refroidisseur

intermédiaire.

Ne convient pas pour

les fluides frigorigènes

inflammables. L'injection

de fluide frigorigène liquide

peut être dangereuse pour

le compresseur. Pas aussi

efficace que le refroidisseur

intermédiaire.

Entraîne une chute de pression

constante dans la conduite

d'aspiration.

Entraîne une chute de

pression constante dans la

conduite de refoulement.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 15

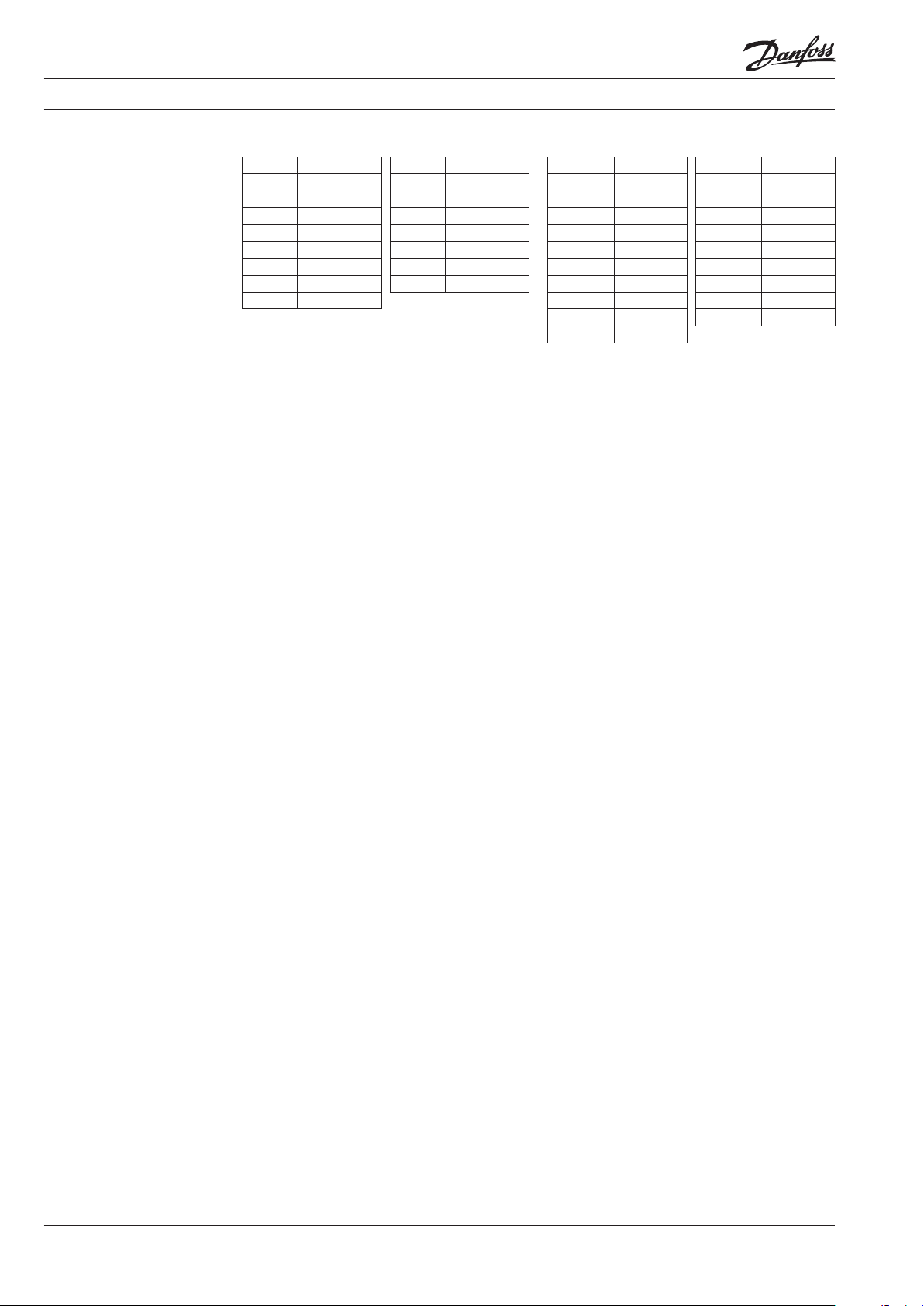

Page 18

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

2.6

Documents de référence

Pour obtenir une liste de tous les

documents de référence dans

l'ordre alphabétique, veuillez

vous reporter à la page 146

Fiche technique/manuel

Type

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

CVC PD.HN0.A

CVP PD.HN0.A

EKC 331 RS8AG

EKC 361 RS8AE

EVRA(T ) PD.BM0.B

Pour télécharger la dernière version de la documentation, visitez le site Internet de Danfoss.

Réf. du document

Type

ICF PD.FT1.A

ICM PD.HT0.B

ICS PD.HS2.A

REG PD.KM1.A

SCA PD.FL1.A

SVA PD.KD1.A

TEAT PD.AU0.A

Réf. du document

Instruction produit

Type

AKD 102 MG11L

AKS 21 RI14D

AKS 32R PI.SB0.A

AKS 33 PI.SB0.A

CVC-XP PI.HN0.A

CVC-LP PI.HN0.M

CVP PI.HN0.C

EKC 331 RI8BE

EKC 361 RI8BF

EVRA(T ) PI.BN0.L

Réf. du document

Type

ICF PI.FT0.C

ICM 20-65 PI.HT0.A

ICM 100-150 PI.HT0.B

ICS 25-65 PI.HS0.A

ICS 100-150 PI.HS0.B

REG PI.KM1.A

SCA PI.FL1.A

SVA PI.KD1.A

TEAT PI.AU0.A

Réf. du document

16 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 19

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

3. Régulations du

condenseur

3.1

Condenseurs à air

Dans les zones soumises à de grandes variations

de température de l'air ambiant et/ou de charge,

il convient de réguler la pression de condensation

pour éviter qu'elle ne descende trop bas. Des

pressions de condensation trop faibles entraînent

une pression différentielle insuffisante dans le

détendeur et l'évaporateur est alimenté par

une trop faible quantité de fluide frigorigène.

Cela signifie que la régulation de la capacité du

condenseur est principalement utilisée dans les

zones tempérées et dans une moindre mesure

dans les zones subtropicales et tropicales.

L'idée essentielle vise à réguler la capacité du

condenseur lorsque la température

ambiante est

faible de façon à ce que la pression de condensation

puisse être maintenue à un niveau minimum

acceptable.

Un condenseur à air est composé de tuyaux montés

dans un bloc d'ailettes. Il peut être horizontal, vertical

ou en forme de V. L'air ambiant, poussé par des

ventilateurs axiaux ou centrifuges, traverse la surface

de l'échangeur de chaleur.

3.1.1 : commande pas-à-pas du condenseur à air

La première méthode utilise des régulateurs de

pression Danfoss RT-5 qui enclenchent et arrêtent

les ventilateurs en fonction du besoin.

La deuxième méthode de régulation des ventilateurs

consiste à utiliser un régulateur de pression de la

zone neutre Danfoss RT-L .Elle était utilisée à l'origine

en association avec un régulateur pas-à-pas et le

nombre de contacts requis en fonction du nombre

Cette régulation de la capacité de condensation

est obtenue en régulant le débit d'air ou d'eau

circulant dans le condenseur ou en réduisant la

surface d'échange.

Différentes solutions peuvent être mises au point

pour les différents types de condenseurs :

3.1 Condenseurs à air

3.2 Condenseurs évaporatifs

3.3 Condenseurs à eau

Les condenseurs à air sont utilisés dans les systèmes

de réfrigération industrielle où l'humidité relative de

l'air est élevée. La régulation de la pression de

condensation des condenseurs à air peut être

obtenue en procédant comme suit :

de ventilateurs. Ce système a souvent des réactions

trop rapides et des minuteries ont donc été utilisées

pour retarder l'enclenchement et le déclenchement

des ventilateurs.

La troisième méthode est le régulateur pas-à-pas

EKC-331 de Danfoss.

3.1.2 : régulation de la vitesse des condenseurs à air

Cette méthode de régulation du ventilateur du

condenseur est généralement utilisée lorsqu'une

réduction du niveau sonore est souhaitée pour

des raisons écologiques.

Sur ce type d'installation, le variateur de fréquence

AKD Danfoss peut être utilisé.

3.1.3 : régulation de la surface d'échange des

condenseurs à air

Pour réguler la surface d'échange et la capacité

des condenseurs à air, une bouteille est nécessaire.

Cette bouteille doit présenter un volume

suffisant

pour pouvoir s'adapter aux variations de la

quantité

de fluide frigorigène dans le condenseur

Cette régulation de la surface d'échange du

condenseur peut être réalisée de deux façons :

1. Vanne principale ICS ou PM associée à une

vanne pilote à pression constante CVP (HP)

montée sur la conduite de gaz chauds à l'entrée

du condenseur et vanne ICV associée à une

vanne pilote à pression différentielle CVPP (HP)

montée sur le tuyau situé entre la conduite de

gaz chauds et la bouteille. Sur le tuyau situé

entre le condensateur et la bouteille, un clapet

antiretour NRVA a été monté pour empêcher

la migration de liquide entre la bouteille et le

condenseur.

.

2. Vanne principale ICS associée à la vanne pilote

à pression constante CVP (HP) montée sur le

tuyau entre le condenseur et la bouteille et

une vanne ICS associée à une vanne pilote à

pression différentielle CVPP (HP) montée sur le

tuyau situé entre la conduite de gaz chauds et

la bouteille. Cette méthode est souvent utilisée

dans la réfrigération commerciale.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 17

Page 20

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

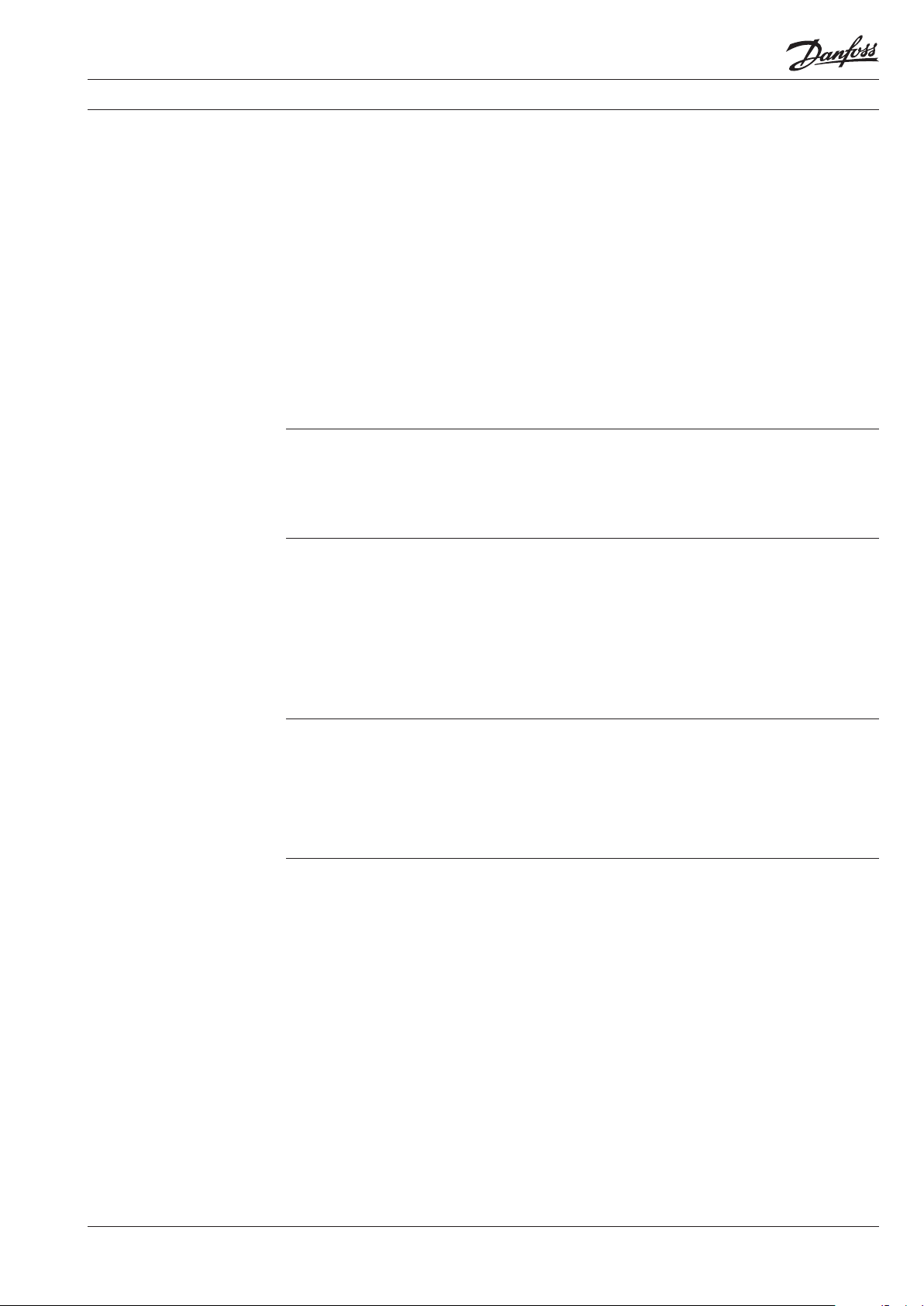

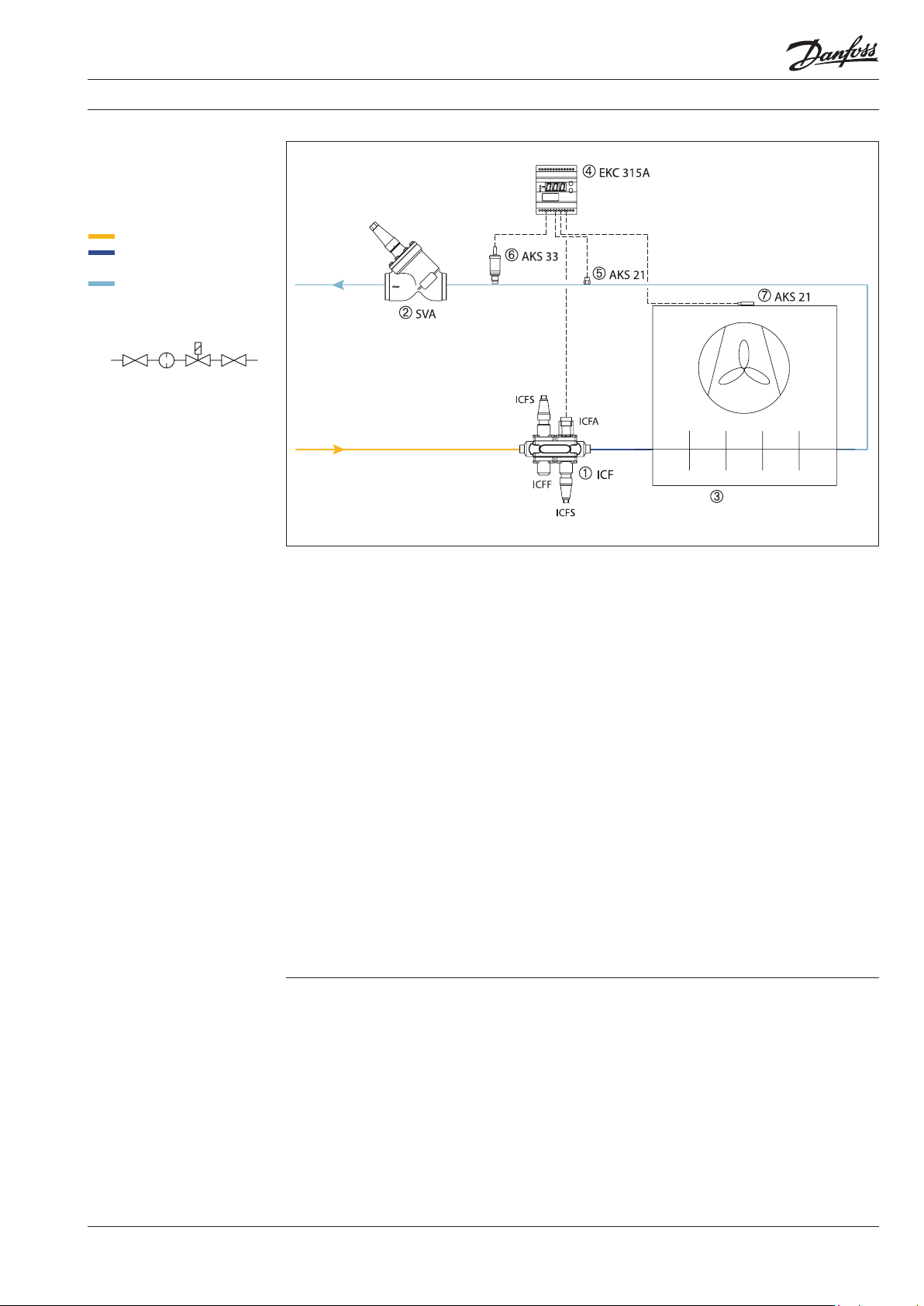

Exemple d'application 3.1.1 :

commande pas-à-pas des

ventilateurs avec régulateur

pas-à-pas EKC 331

De

la conduite de

refoulement

Condenseur

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

À Régulateur pas-à-pas

Á Transmetteur de pression

Vanne d'arrêt

à Vanne d'arrêt

Ä Vanne d'arrêt

Danfoss

Tapp_0031_02

10-2012

2

Bouteille

Vers le

détendeur

L'EKC 331 À est un régulateur pas-à-pas à quatre

étages qui comporte jusqu'à quatre relais de sortie

Il régule la commutation des ventilateurs en fonction

du signal de pression de condensation émis par

un transmetteur de pression AKS 33 Á ou AKS 32R.

En fonction de la régulation avec zone neutre,

l'EKC 331 À peut réguler la capacité de condensation

de façon à ce que la pression de

maintenue au-dessus du niveau

condensation soit

minimum requis.

Pour plus d'informations sur la régulation avec

zone neutre, consulter la section 2.1.

La conduite de dérivation sur laquelle la vanne

SVA Ä est installée est une conduite d'égalisation

qui permet d'équilibrer la pression dans la bouteille

avec la pression d'entrée du condenseur de façon

à ce que le fluide frigorigène liquide du condenseur

Sur certaines installations, la version EKC 331T est

utilisée. Dans ce cas, le signal d'entrée peut être

.

obtenu à partir d'une sonde de température PT 1000

par exemple l'AKS 21. La sonde de température

est généralement installée à la sortie du condenseur

Important ! La solution EKC 331T + sonde de

température PT1000 n'est pas aussi précise que

la solution EKC 331 + transmetteur de pression

car la température de sortie ne peut pas refléter

correctement la pression de condensation à cause

du sous-refroidissement du liquide ou de la présence

de gaz non condensables dans le système de

réfrigération. Si le sous-refroidissement est trop

faible, une vapeur instantanée peut apparaître au

démarrage des ventilateurs.

puisse être drainé dans la bouteille.

Données techniques

Fluides frigorigènes Tous les fluides frigorigènes, y compris le R717

Plage de fonctionnement [bar] -1 à 34 -1 à 34

Pression de service max. PB [bar]

Plage de température de fonctionnement [°C] -40 à 85

Plage de température compensée [°C] BP : -30 à +40/HP : 0 à +80

Signal de sortie nominal 4 à 20 mA 10 à 90 % de la tension d'alimentation

Fluides frigorigènes Tous les fluides frigorigènes, y compris le R717

Plage de fonctionnement [bar] 0 à 60 (en fonction de la plage) –1 à 39 (en fonction de la plage)

Pression de service max. PB [bar]

Plage de température de fonctionnement [°C] -40 à 80 -40 à 85

Plage de température compensée [°C] BP : -30 à +40/HP : 0 à +80 BP : -30 à +40/HP : 0 à +80

Signal de sortie nominal 4 à 20 mA 1 à 5 V ou 0 à 10 V

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

Transmetteur de pression-AKS 33 Transmetteur de pression-AKS 32R

Tous les fluides frigorigènes, y compris le R717

55 (en fonction de la plage de fonctionnement)

Transmetteur de pression - AKS 3000 Transmetteur de pression - AKS 32

100 (en fonction de la plage de fonctionnement)

60 (en fonction de la plage de fonctionnement)

Tous les fluides frigorigènes, y compris le R717

60 (en fonction de la plage de fonctionnement)

18 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

,

.

Page 21

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

T

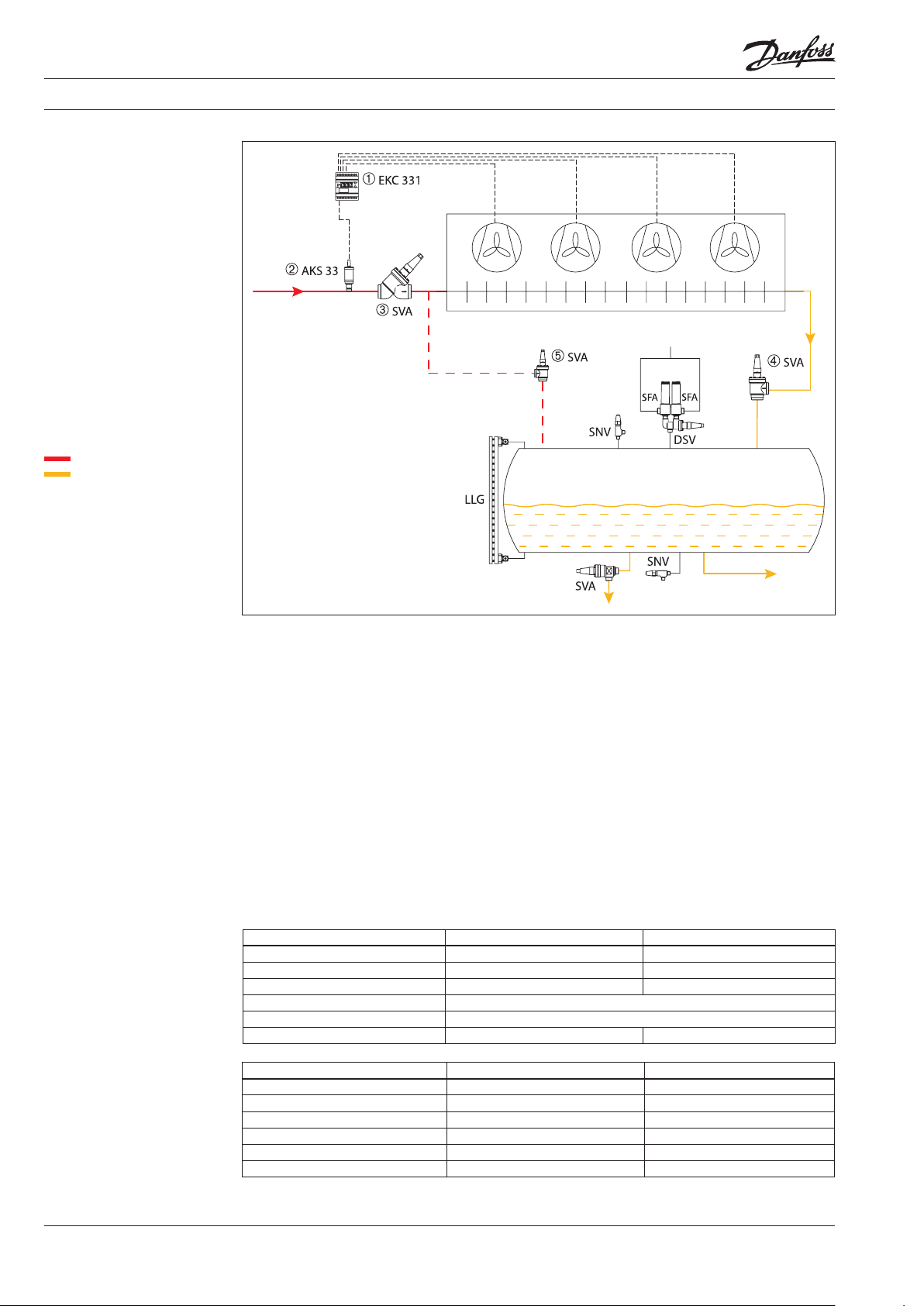

Exemple d'application 3.1.2 :

régulation de la vitesse des

ventilateurs des condenseurs à air

Depuis la

conduite de

refoulement

Condenseur

2

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

À Variateur de fréquence

Á Transducteur de pression

Données techniques

Bouteille

Danfoss

app_0141_02

10-2012

Vers le détendeur

La régulation par variateur de fréquence présente

les avantages suivants :

Économies d'énergie

Meilleure régulation et meilleure qualité du

produit

Atténuation du bruit

Plus longue durée de vie

Installation simplifiée

Régulation totale du système facile à utiliser

Variateur de fréquence AKD 102

Puissance frigorifique en kW 1,1 kW à 45 kW 1,1 kW à 250 kW Jusqu'à 1200 kW

Tension 200-240 V 380-480 V 200-690 V

Variateur de fréquence

VLT FC 102/FC 302

Les vannes ne sont pas toutes représentées

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 19

.

Page 22

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

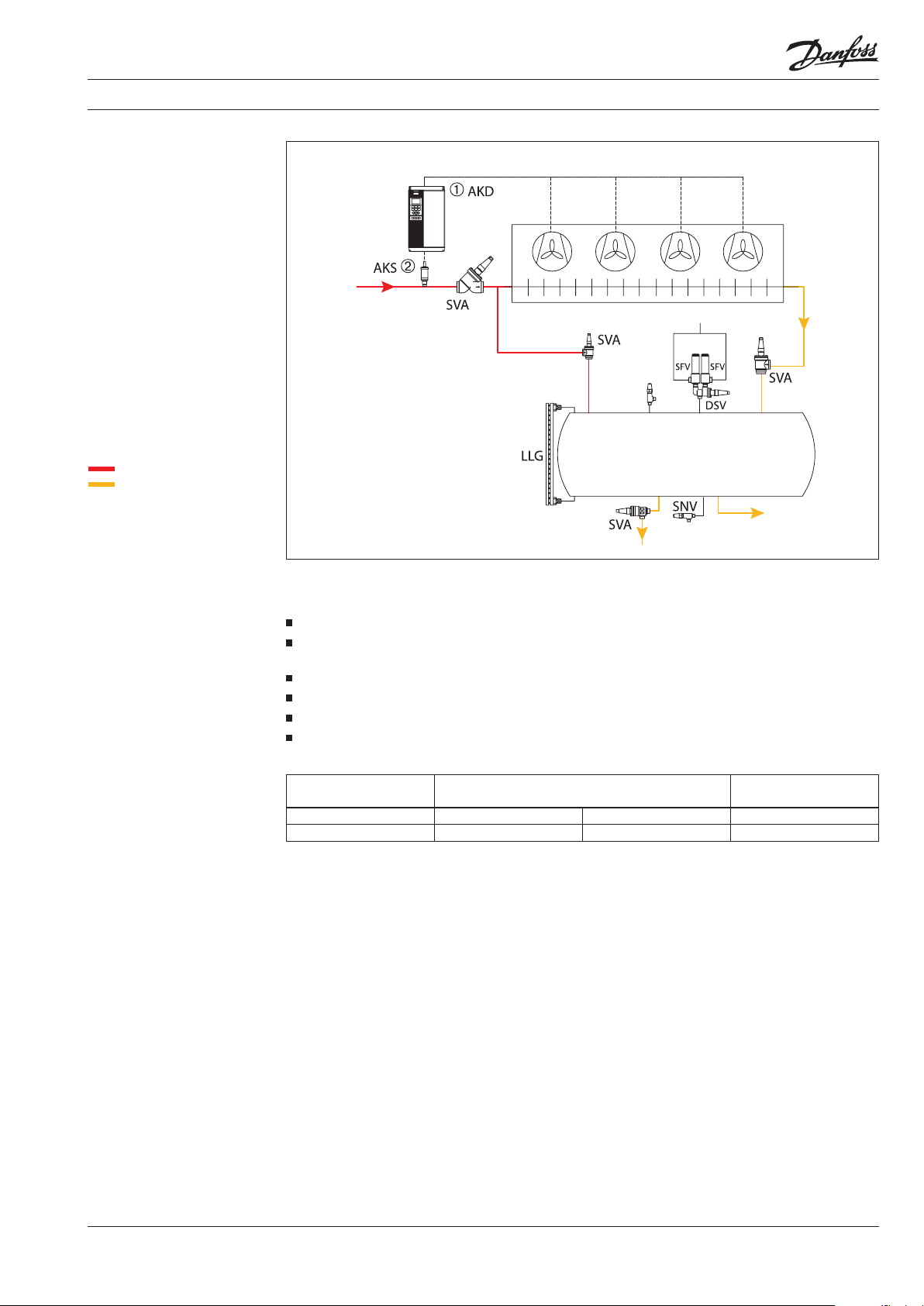

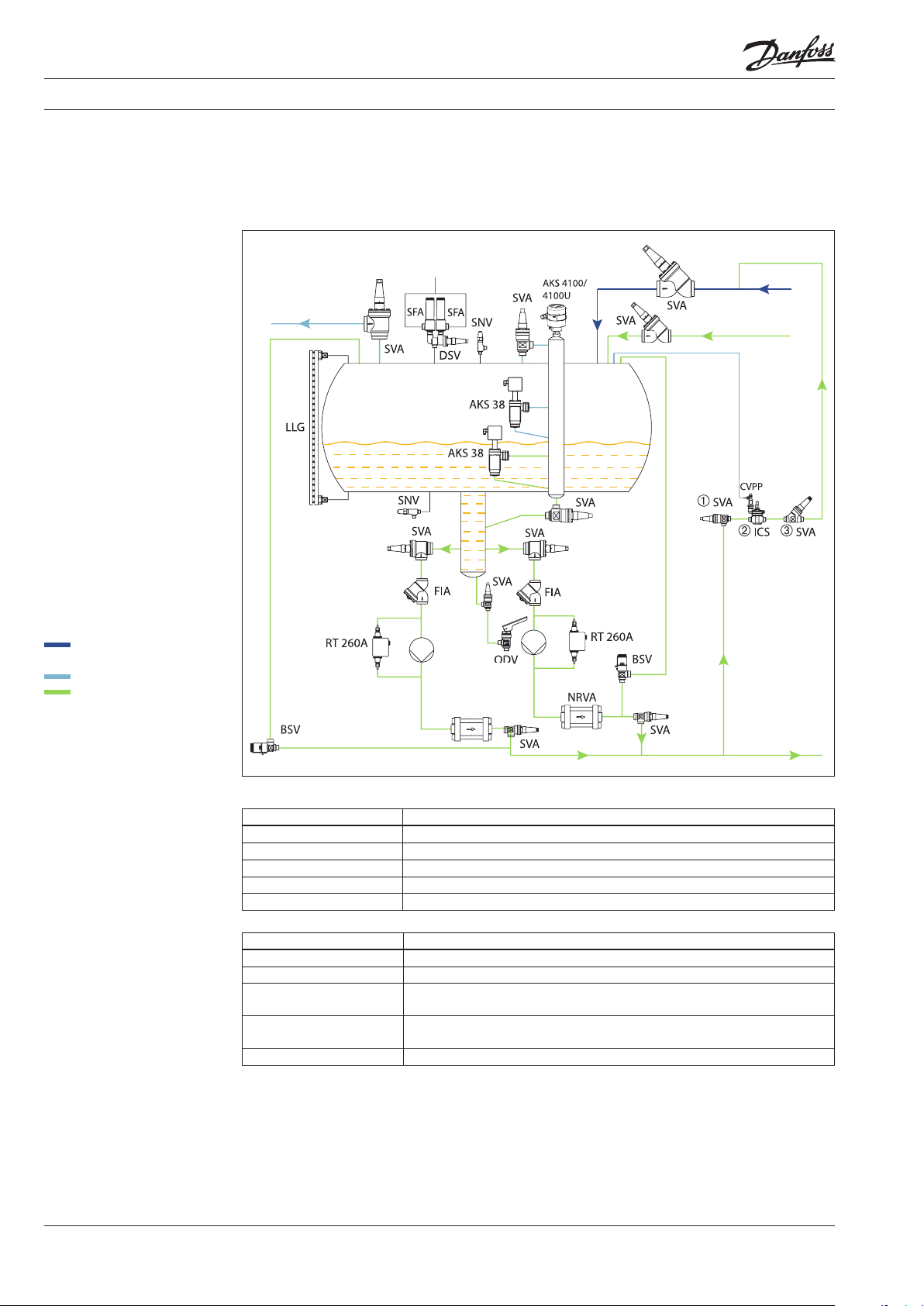

Exemple d'application 3.1.3 :

régulation de la surface

d'échange des condenseurs à air

Conduite

d'aspiration

Compresseur

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

À Régulateur de pression

Á Vanne d'arrêt

Clapet antiretour

à Vanne d'arrêt

Ä Vanne d'arrêt

Å Régulateur de pression

différentielle

Æ Vanne d'arrêt

Danfoss

Tapp_0148_02

10-2012

Cette solution de régulation maintient la pression

dans la bouteille à un niveau suffisamment élevé

en cas de température ambiante basse.

Vers le refroidisseur

d'huile

une pression suffisante dans la bouteille

régulateur de pression différentielle Å peut

également être une vanne de décharge OFV.

2

Condenseur

Bouteille

Vers le détendeur

. Ce

Données techniques

La servovanne pilotée ICS À s'ouvre lorsque la

pression de refoulement atteint la pression définie

sur la vanne pilote CVP. Elle se ferme lorsque la

pression descend en dessous de la pression définie

sur la vanne pilote CVP.

Le clapet antiretour  garantit une pression du

condenseur élevée par un blocage de liquide

dans le condenseur. Cela requiert une bouteille

suffisamment grande. Le clapet antiretour NRVA

empêche également le liquide de la bouteille de

repartir vers le condenseur lorsque ce dernier est

La servovanne pilotée ICS Å associée à une

vanne pilote à pression constante CVPP,

Servovanne pilotée - ICS

Matériau Corps : acier basse température

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment les R717 et R744

Plage de température du fluide [°C]

Pression de service max. [bar] 52

DN [mm] 20 à 150

Puissance nominale* [kW] Sur la conduite de refoulement : 20 à 3950

* Conditions : R717, T

Fluides frigorigènes Tous les fluides frigorigènes courants ininflammables, notamment le R717

Plage de température du fluide [°C]

Pression de service max. [bar] CVPP (BP) : 17

Plage de régulation [bar] CVPP (BP) : 0 à 7

Valeur Kv m3/h 0,4

= 30°C, P

liq

-60 à 120

Sur la ligne liquide HP : 179 à 37 000

= 12 bar, ∆P = 0,2 bar, T

refoul.

Vanne pilote de pression différentielle-CVPP

-50 à 120

CVPP (HP) : jusqu'à 40

CVPP (HP) : 0 à 22

maintient

plus froid, pendant les périodes d'arrêt du

compresseur.

= 80°C, Te = -10°C

refoul.

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

20 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 23

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

Données techniques

(suite)

Vanne pilote à pression constante - CVP

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment R717 et R744

Plage de température du fluide [°C]

Pression de service max. [bar] CVP (BP) : 17

Plage de pression [bar] CVP (BP) : -0,66 à 7

Valeur Kv m3/h CVP (BP) : 0,4

Matériau Corps : acier

Fluides frigorigènes Tous les fluides frigorigènes courants, notamment le R717

Plage de température du fluide [°C]

Pression de service max. [bar] 40

DN mm 20/25

Plage de pression différentielle

d'ouverture [bar]

-50 à 120

CVP (HP) : jusqu'à 40

CVP (XP) : 52

CVP (HP) : -0,66 à 28

CVP (XP) : 25 à 52

CVP (HP) : 0,4

CVP (XP) : 0,2

Vanne de décharge - OFV

-50 à 150

2 à 8

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 21

Page 24

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

3.2

Condenseurs évaporatifs

Un condenseur évaporatif est un condenseur à air

en association avec une pulvérisation d'eau en

contre sens dans les orifices et les déflecteurs d'air

En se vaporisant les gouttes d'eau augmentent la

capacité du condenseur.

Les condenseurs évaporatifs d'aujourd'hui sont

carrossés en tôle ou en plastique et équipés de

ventilateurs axiaux ou centrifuges.

La surface de l'échangeur de chaleur dans le courant

d'air humide est constituée de tuyaux en acier.

Au dessus de la rampe de pulvérisation d'eau (dans

l'air sec), on trouve souvent un désurchauffeur en

acier équipé d'ailettes pour refroidir les gaz chauds

avant qu'ils n'atteignent l'échangeur de chaleur

dans le courant d'air humide. Ce pré refroidissement

3.2.1 - Régulation des condenseurs évaporatifs

La régulation de la pression de condensation

des condenseurs évaporatifs ou de la puissance

frigorifique des condenseurs peut être obtenue

de différentes façons :

1. Régulateurs de pression, RT ou KP pour

commander la pompe à eau et le ventilateur.

2. Régulation de la pression de la zone neutre,

RT-L pour commander la pompe à eau et le

ventilateur.

3. Régulateur pas-à-pas permettant de réguler les

ventilateurs à deux vitesses et la pompe à eau.

4. Variateurs de fréquence pour réguler la vitesse

du ventilateur et de la pompe à eau.

5. Détecteur de débit Saginomiya pour l'alarme

en cas de mauvaise circulation de l'eau.

réduit la formation de tartre sur les tuyaux de

l'échangeur de chaleur principal.

.

Ce type de condenseur réduit considérablement la

consommation d'eau par rapport à un condenseur

à eau normal. La régulation de la capacité d'un

condenseur évaporatif peut être obtenue par un

ventilateur à deux vitesses ou à

vitesse variable.

Dans les conditions de température extérieure très

basse, on peut être amené à couper

de la pompe de circulation d'eau.

L'utilisation de condenseurs évaporatifs est limitée

l'alimentation

aux zones présentant une humidité relative élevée.

Dans des environnements froids (températures

ambiantes < 0 °C), la prévention des dommages

causés par le froid doit être assurée en éliminant

l'eau du condenseur évaporatif.

22 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 25

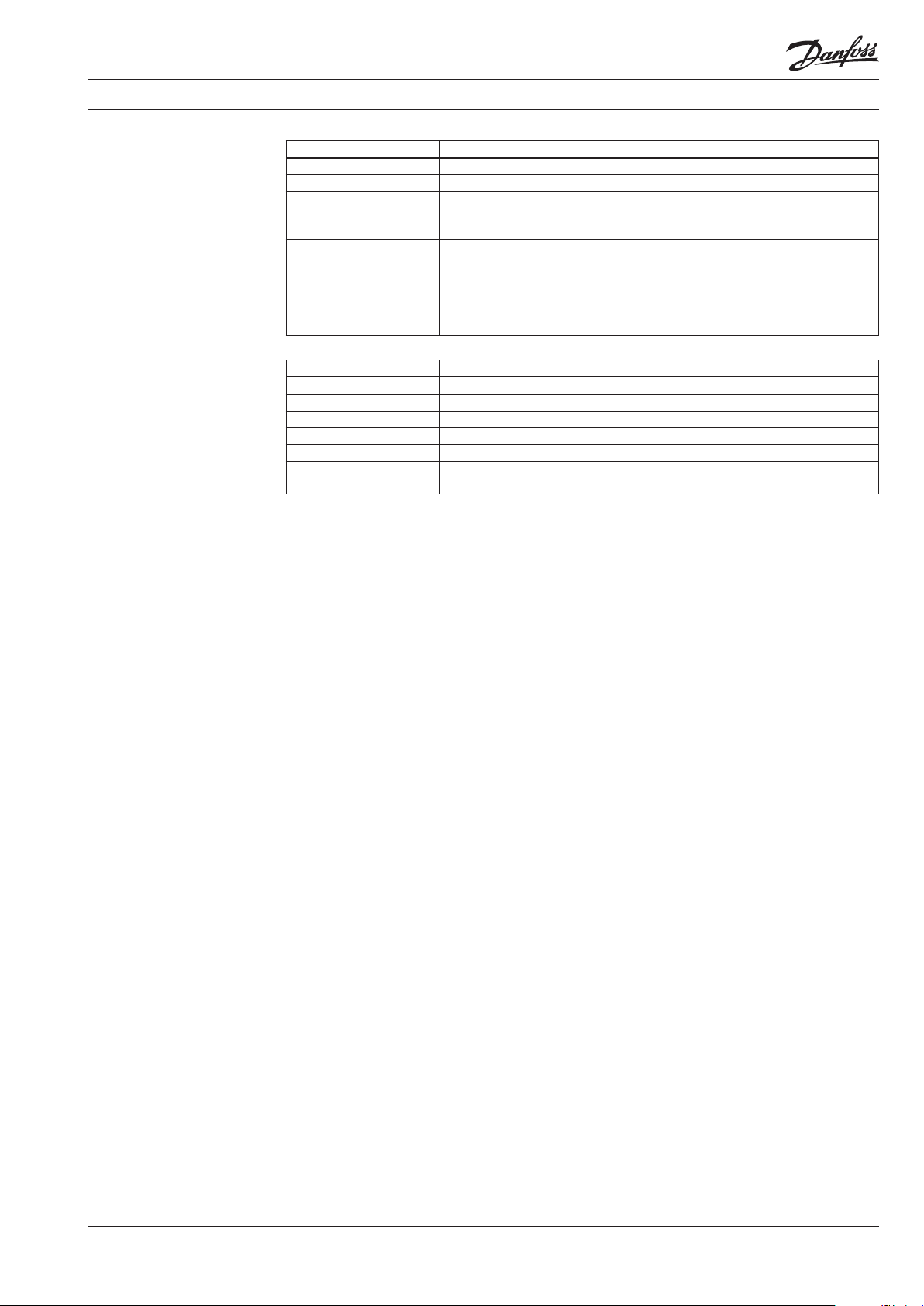

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

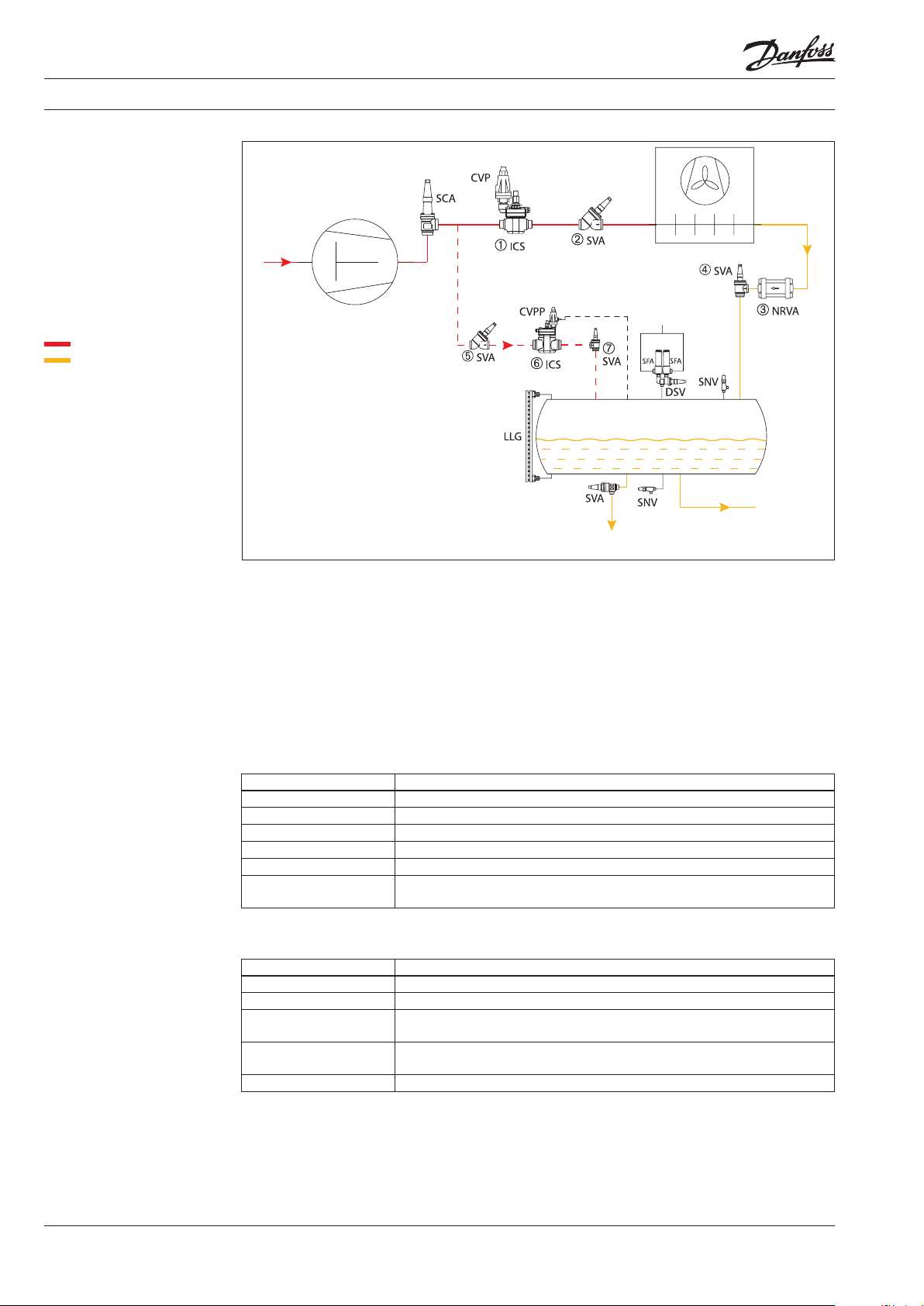

Exemple d'application 3.2.1 :

commande pas-à-pas du

condenseur évaporatif avec

régulateur de pression RT

Conduite

d'aspiration

Compresseur

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Eau

À Régulateur de pression

Á Régulateur de pression

Vanne d'arrêt

à Vanne d'arrêt

Danfoss

Tapp_0033_02

10-2012

Vers le refroidisseur

d'huile

Ä Vanne d'arrêt

2

Pompe

à eau

Condenseur

Bouteille

Vers le détendeur

Données techniques

Cette solution permet de maintenir la pression de

condensation ainsi que la pression dans la bouteille à

un niveau suffisamment élevé pour des températures

ambiantes faibles.

Lorsque la pression d'entrée du condenseur passe

sous le point de consigne du régulateur de pression

RT 5A Á, le régulateur désactive le ventilateur

pour réduire la capacité de condensation.

Régulateur de pression HP - RT 5A

Fluides frigorigènes Fluides frigorigènes R717 et fluorés

Protection IP 66/54

Temp. ambiante [°C] -50 à 70

Plage de régulation [bar] RT 5A 4 à 17

Pression de service max. [bar] 22

Pression maxi de test. [bar] 25

Pour des températures ambiantes extrêmement

basses, lorsque la pression de condensation descend

sous le point de consigne du RT 5A À et après la

désactivation de tous les ventilateurs, le RT 5A À

arrête la pompe à eau.

Lorsque la pompe est arrêtée, le condenseur

et les tuyaux d'eau doivent être vidés pour

éviter l'entartrage et le gel.

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 23

Page 26

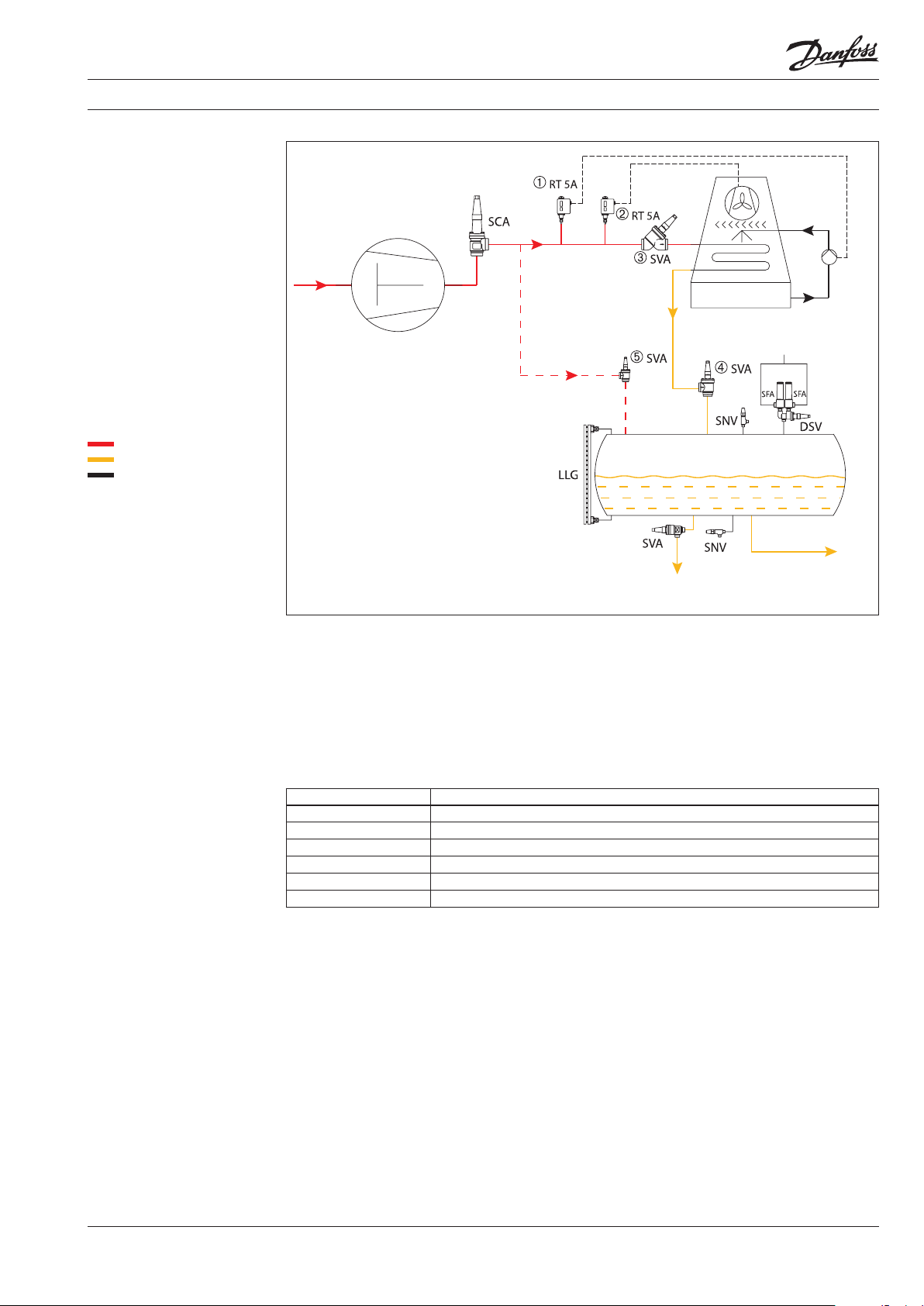

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

Capuchon

Exemple d'application 3.2.2 :

Commande pas-à-pas du

condenseur évaporatif avec

régulateur pas-à-pas EKC331

Conduite

d'aspiration

Compresseur

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Eau

À Régulateur pas-à-pas

Á Transmetteur de pression

Vanne d'arrêt

à Vanne d'arrêt

Ä Vanne d'arrêt

Danfoss

Tapp_0034_02

10-2012

Cette solution fonctionne de la même façon que

l'exemple 3.2.1 mais via un régulateur pas-à-pas

dans

EKC 331À.

Pour plus d'informations sur l'EKC 331, veuillez vous

reporter à la page 7.

Une solution de régulation de capacité pour les

condenseurs

évaporatifs peut être obtenue à l'aide d'un

régulateur de puissance EKC 331 et d'un transmetteur

de pression AKS.La commande séquentielle pour la pompe

à eau doit être sélectionnée en dernier lieu. La commande

séquentielle signifie que les étapes doivent toujours

s'enclencher et s'interrompre dans le même ordre.

La version EKC 331T peut accepter un signal de température

provenant d'une sonde PT 1000, ce qui peut être utile

pour les systèmes secondaires.

Régulation avec zone neutre

Une zone neutre est définie autour de la valeur de référence

Aucune charge ou décharge ne peut se produire dans

cette zone.

Hors de la zone neutre (dans les zones hachurées « zone

+ » et « zone- »), la charge et la décharge surviennent

Vers le refroidisseur

d'huile

lorsque la pression mesurée s'éloigne des paramètres

de la zone neutre.

Si la régulation a lieu hors de la zone hachurée (appelée

zone++ et zone--), les changements de la puissance

d'enclenchement interviennent un peu plus vite que

dans la zone hachurée.

Pour plus détails, veuillez vous reporter au manuel de

l'EKC 331(T) de Danfoss.

RÉF.

.

2

Pompe

à eau

Condenseur

Bouteille

Vers le détendeur

Données techniques

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

Fluides frigorigènes Tous les fluides frigorigènes, y compris le R717

Plage de fonctionnement [bar] -1 à 34 -1 à 34

Pression de service max. PB [bar]

Plage de température de fonctionnement [°C] -40 à 85

Plage de température compensée [°C] BP : -30 à +40/HP : 0 à +80

Signal de sortie nominal 4 à 20 mA 10 à 90 % de la tension d'alimentation

Fluides frigorigènes Tous les fluides frigorigènes, y compris le R717

Plage de fonctionnement [bar] 0 à 60 (en fonction de la plage) –1 à 39 (en fonction de la plage)

Pression de service max. PB [bar]

Plage de température de fonctionnement [°C] -40 à 80 -40 à 85

Plage de température compensée [°C] BP : -30 à +40/HP : 0 à +80 BP : -30 à +40/HP : 0 à +80

Signal de sortie nominal 4 à 20 mA 1 à 5 V ou 0 à 10 V

Transmetteur de pression-AKS 33 Transmetteur de pression-AKS 32R

Tous les fluides frigorigènes, y compris le R717

55 (en fonction de la plage de fonctionnement)

Transmetteur de pression - AKS 3000 Transmetteur de pression - AKS 32

100 (en fonction de la plage de fonctionnement) 60 (en fonction de la plage de fonctionnement)

60 (en fonction de la plage de fonctionnement)

Tous les fluides frigorigènes, y compris le R717

24 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 27

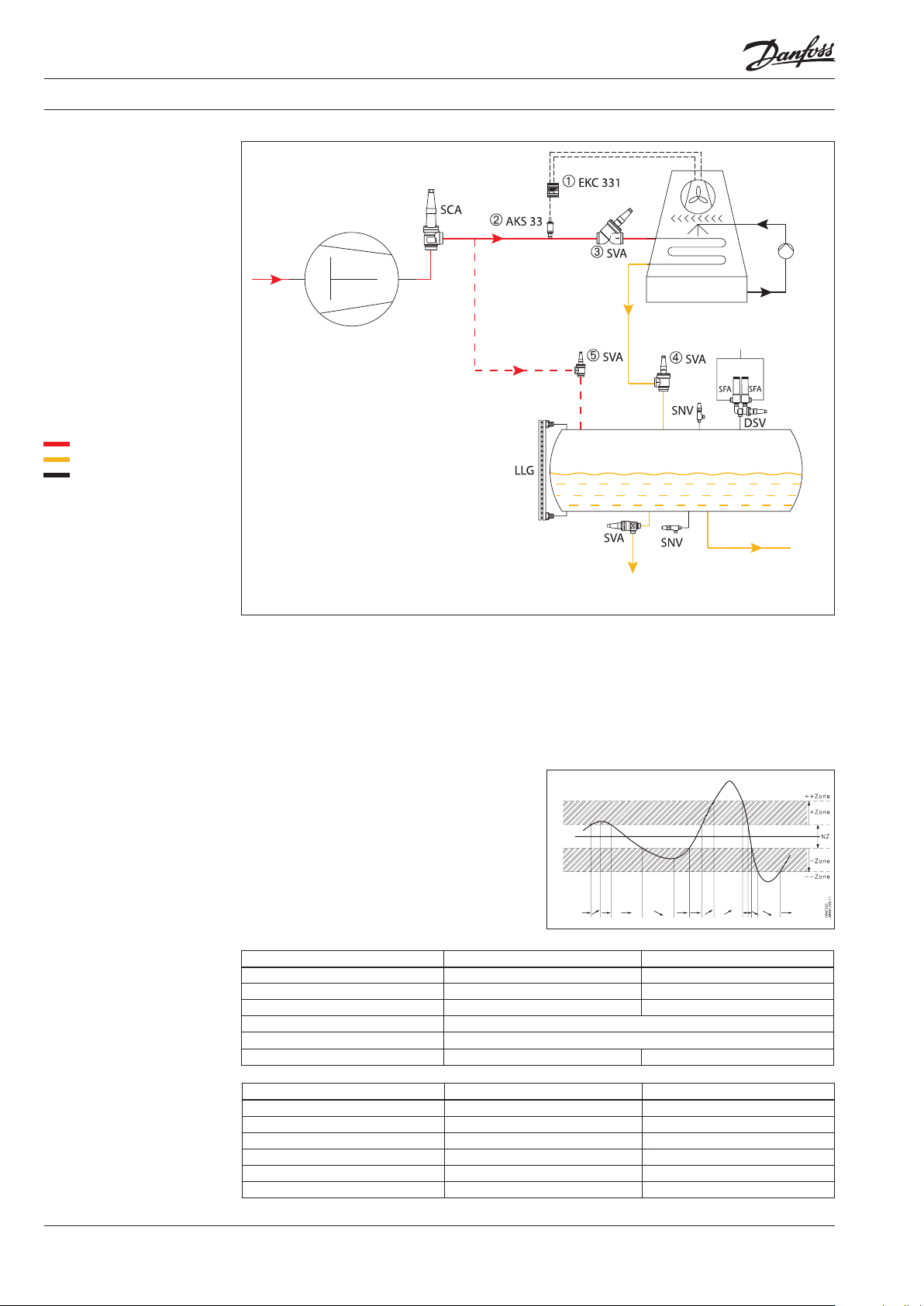

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

3.3

Condenseurs à eau

Exemple d'application 3.3.1 :

régulation du débit des

condenseurs à eau avec

une vanne à eau

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Eau

Le condenseur à eau était à l'origine un échangeur

de chaleur multitubulaire. Aujourd'hui, il s'agit

souvent un échangeur de chaleur à plaques moderne.

Les condenseurs à eau sont généralement peu

utilisés car il est souvent interdit d'utiliser ce type

de condenseurs qui requièrent de grosses quantités

d'eau (pénuries d'eau et/ou prix élevés de l'eau).

Aujourd'hui, les condenseurs à eau sont couramment

utilisés dans les refroidisseurs où l'eau est refroidie

par une tour de réfrigération. Ces condenseurs

Conduite

d'aspiration

Compresseur

peuvent être utilisés comme condenseurs de

récupération de chaleur pour fournir de l'eau

chaude.

La régulation de la pression de condensation peut

être obtenue par une vanne à eau pressostatique

ou par une vanne à eau motorisée commandée

par un régulateur électronique permettant de

réguler le débit d'eau de refroidissement en fonction

de la pression de condensation.

Sortie d'eau de

refroidissement

Condenseur Entrée d'eau de

refroidissement

À Vanne d'arrêt

Á Vanne d'arrêt

Vanne à eau

Données techniques

Danfoss

Tapp_0035_02

10-2012

Cette solution permet de maintenir la pression de

condensation à un niveau constant. La pression

de condensation du fluide frigorigène est envoyée

dans un tube capillaire vers le haut de la vanne à

eau WVS Â, ce qui permet d'ajuster l'ouverture de

la WVS Â en fonction des besoins. La vanne WVS

est un régulateur proportionnel.

Vanne à eau - WVS

Matériaux Corps de vanne : fonte

Soufflets : aluminium et acier inoxydable

Fluides frigorigènes R717, CFC, HCFC, HFC

Fluide Eau douce, savon neutre

Plage de température du fluide [°C] -25 à 90

Pression de fermeture réglable [bar] 2,2 à 19

Pression de service max. du côté du fluide

frigorigène [bar]

Pression de service max. du côté du liquide

[bar]

DN [mm] 32 à 100

26,4

10

Vers le détendeur

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.04 / 520H2563 25

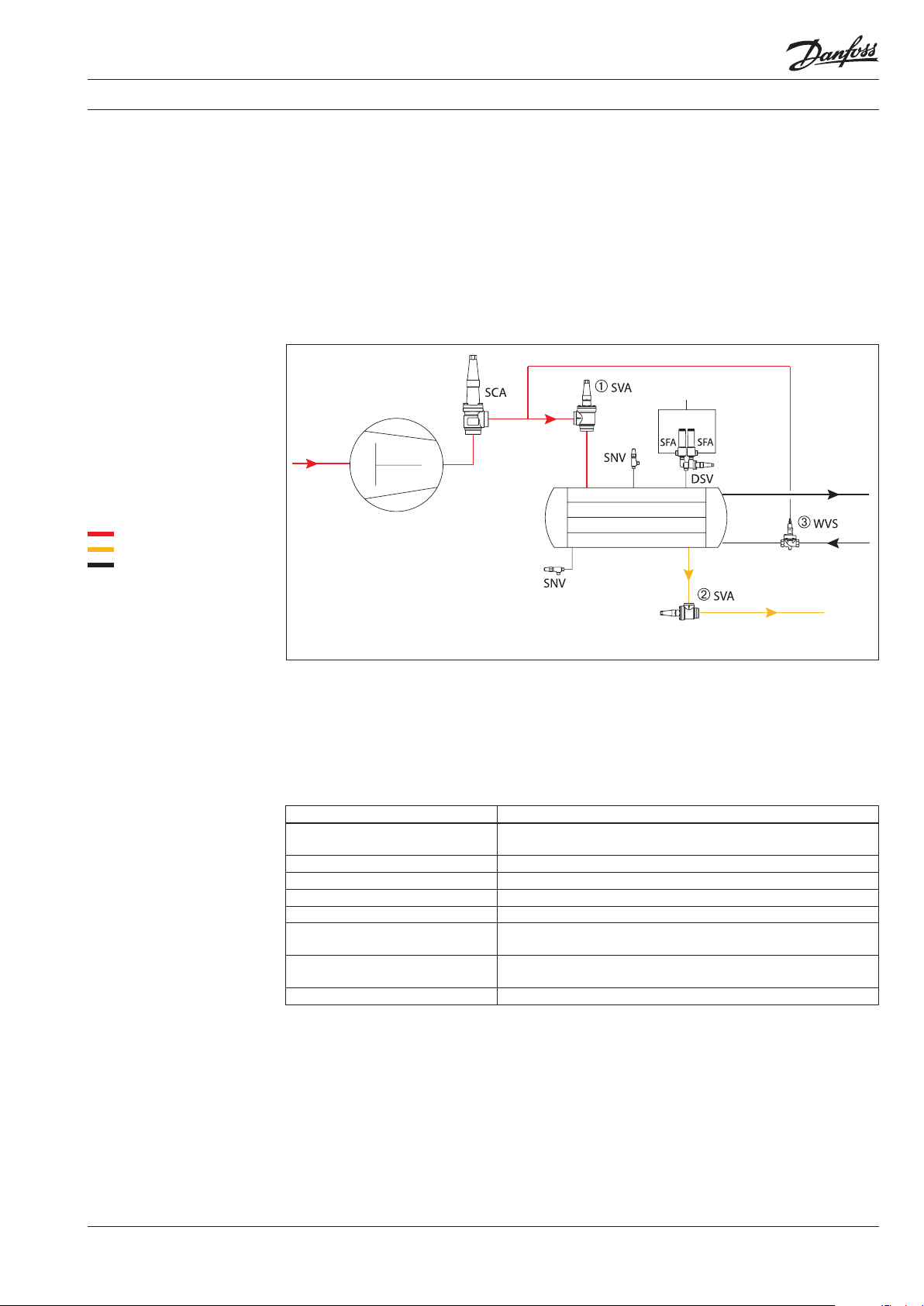

Page 28

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

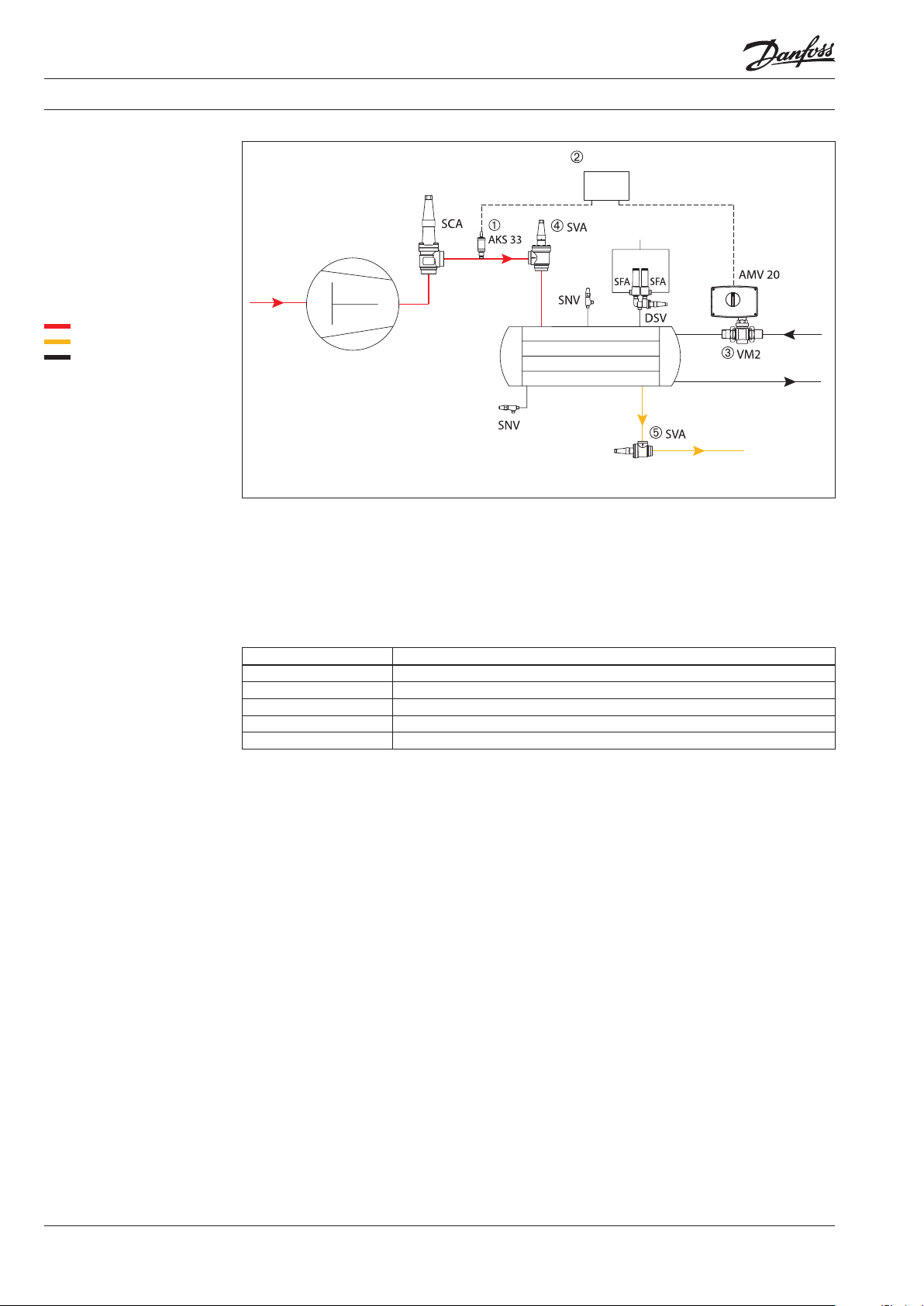

Exemple d'application 3.3.2 :

régulation du débit des

condenseurs à eau avec

une vanne motorisée

Fluide frigorigène vapeur HP

Réfrigérant liquide HP

Eau

À Transmetteur de pression

Á Régulateur

Vanne motorisée

à Vanne d'arrêt

Ä Vanne d'arrêt

Conduite

d'aspiration

Compresseur

Danfoss

Tapp_0036_02

10-2012

Le régulateur Á reçoit le signal de pression de

condensation du transmetteur de pression AKS 33 À

puis envoie un signal de modulation correspondant

à l'actuateur AMV 20 de la vanne motorisée VM 2 Â.

De cette façon, le débit d'eau de refroidissement

est ajusté et la pression de condensation reste

constante.

Régulateur

Sortie d'eau de

refroidissement

Condenseur

Vers le détendeur

Entrée d'eau de

refroidissement

Dans cette solution, la régulation PI ou PID peut

être configurée dans le régulateur.

,

Les VM 2 et VFG 2 sont des vannes motorisées

conçues pour le chauffage urbain et elles peuvent

également être utilisées pour réguler le débit des

installations frigorifiques.

Données techniques

Vanne motorisée - VM 2

Matériau Corps : bronze rouge

Fluide Eau de circulation/eau glycolée jusqu'à 30 %

Plage de température du fluide [°C]

Pression de service max. [bar] 25

DN [mm] 15 à 50

2 à 150

Les vannes ne sont pas toutes représentées.

Ce schéma ne doit pas être utilisé à des

fins de construction.

26 DKRCI.PA.000.C6.04 / 520H2563 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 29

Manuel d'application Applications de réfrigération industrielle à l'ammoniac et au CO

2

3.4

Résumé

Solution Application Avantages Limites

Régulation du condenseur à air

Commande pas-à-pas

avec régulateur EKC331

Régulation de la vitesse

des ventilateurs des

condenseurs à air

Régulation du condenseur évaporatif

Commande pas-à-pas du

condenseur évaporatif avec

régulateur de pression RT

De

la conduite de

refoulement

Condenseur

Condenseur

Condenseur

Bouteille

Utilisé principalement pour

la réfrigération industrielle

sous des climats chauds et

dans une moindre mesure

Bouteille

sous des climats plus froids.

S'applique à tous les

condenseurs pouvant

fonctionner à vitesse réduite.

Bouteille

Réfrigération industrielle

de grande puissance

frigorifique.

Régulation du débit d'air

par étapes ou avec un

régulateur de vitesse.

Économie d'énergie.

Pas d'utilisation d'eau.

Faible courant de démarrage

Économies d'énergie

Bruit réduit

Durée de vie plus longue

Installation simplifiée

Importante réduction de la

consommation d'eau par

rapport aux condenseurs

à eau et régulation de

la puissance frigorifique

relativement facile.

Économies d'énergie.

Températures ambiantes

très basses. La commande

pas-à-pas du ventilateur

peut être bruyante.

Températures ambiantes

très basses.

Ne convient pas dans des

pays où l'humidité relative

est élevée.

Sous des climats froids, il

convient de veiller à ce que

l'eau ne stagne pas dans les

tuyaux pendant les périodes

d'inactivité de la pompe.

Commande pas-à-pas du

condenseur évaporatif avec

régulateur pas-à-pas EKC331

De

la conduite de

refoulement

Régulation du condenseur à eau

Régulation du débit

avec une vanne à eau

Compresseur

pressostatique

Régulation du débit avec

une vanne motorisée

Compresseur

3.5

Documents de référence

Pour obtenir une liste de tous les

documents de référence dans

l'ordre alphabétique, veuillez

vous reporter à la page 146

Pompe

Entrée d'eau de

refroidissement

Sortie d'eau de

refroidissement

Entrée d'eau de

refroidissement

Sortie d'eau de

refroidissement

à eau

Condenseur

Bouteille

Condenseur

Condenseur

Fiche technique/manuel

Type

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

AMV 20 ED95N

CVP PD.HN0.A

CVPP PD.HN0.A

Réf. du document

Réfrigération industrielle

de grande puissance

frigorifique.

Importante réduction de la

consommation d'eau par

rapport aux condenseurs

à eau et régulation de

la puissance frigorifique

relativement facile.

Contrôlable à distance.

Économies d'énergie.

Récupération de chaleur. Régulation de la capacité

simple.

Récupération de chaleur. La régulation de la capacité

du condenseur et la

récupération de chaleur

sont simples. Contrôlable à

distance.

Instruction produit

Type

ICS PD.HS2.A

NR VA PD.FK0.A

RT 5A PD.CB0.A

SVA PD.KD1.A

VM 2 ED97K

WVS PD.DA0.A

Réf. du document

Type

AKD 102 MG11L

AKS 21 RI14D

AKS 32R PI.SB0.A

AKS 33 PI.SB0.A

AMV 20 EI96A

CVP, CVPP PI.HN0.C

CVP-XP PI.HN0.J

Réf. du document

Ne convient pas dans des

pays où l'humidité relative

est élevée.

Sous des climats froids, il

convient de veiller à ce que

l'eau ne stagne pas dans les

tuyaux pendant les périodes

d'inactivité de la pompe.