Page 1

Tipps für den Monteur Praktische Tipps

Seite

Dieses Kapitel ist unterteilt in zwei Abschnitte:

Werkstoe und Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 127

Wichtige Montagevorgänge . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 133

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 125

Praktische Tipps

Page 2

Page 3

Tipps für den Monteur Praktische Tipps - Werkstoe und Montage

Inhalt Seite

Anforderungen an die Montagearbeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Sorgfältige Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Das Rohrsystem muss saubergehalten werden. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Besonders schädliche Verunreinigungen. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Feuchtigkeit in der Anlage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 129

Atmosphärische Luft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Zersetzung von Öl und Kältemittel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Übrige Verunreinigungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Anforderungen an Bauteile und Werkstoe. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Bauteile . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Verunreinigungen und Feuchtigkeit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

Kupferrohre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

Anforderungen an das Kältemittel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 131

Anforderungen an das Verdichteröl. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 132

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 127

Praktische Tipps

Page 4

Notizen

128 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 5

Tipps für den Monteur Praktische Tipps - Werkstoe und Montage

Anforderungen an die

Montagearbeit

Sorgfältige Montage

Das Rohrsystem muss

saubergehalten werden

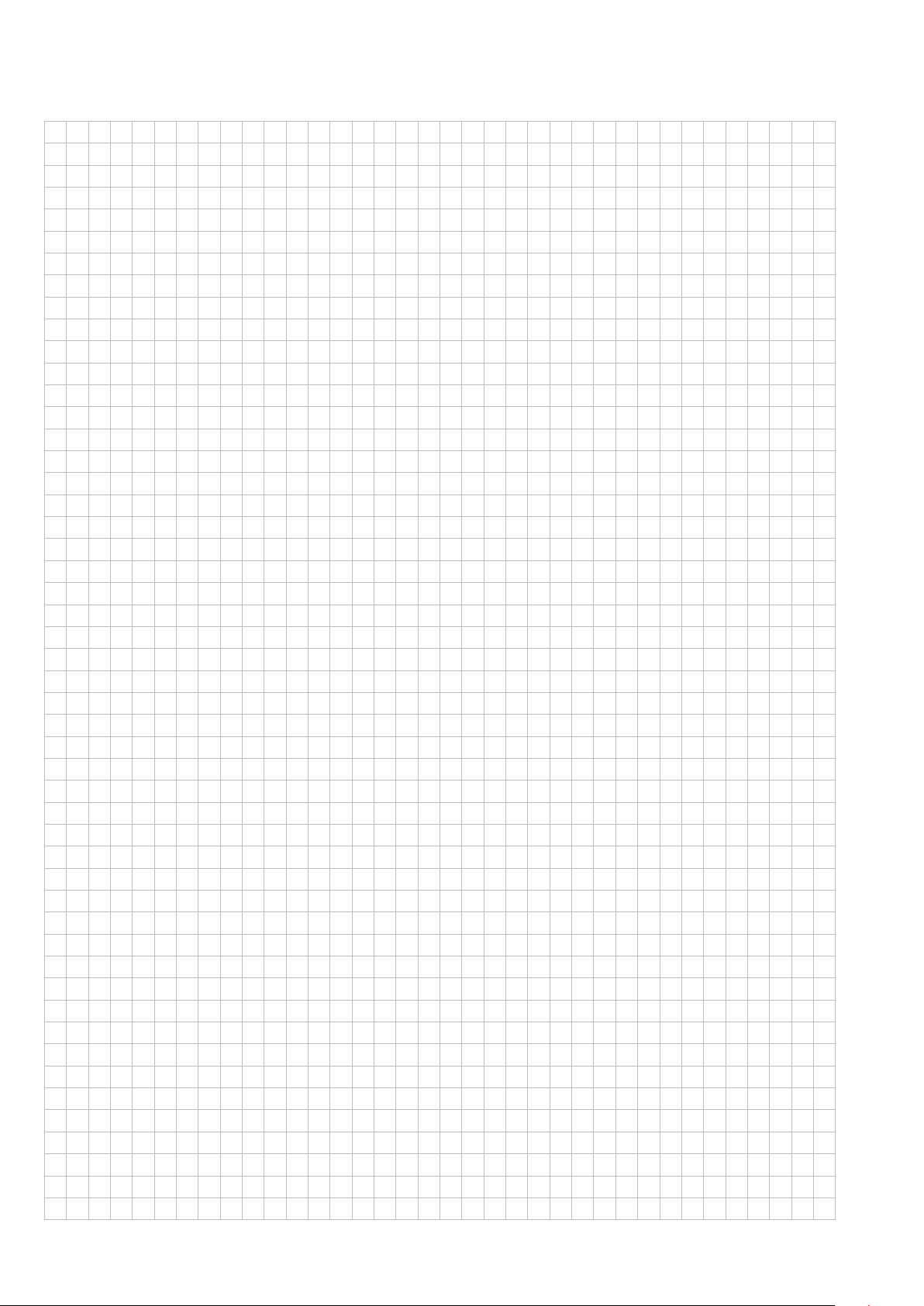

Immer mehr gewerbliche Kälteanlagen und

Klimaanlagen in entsprechenden Größen werden

mit hermetischen oder halbhermetischen

Verdichtern aufgebaut, die im allgemeinen

gegenüber Verunreinigungen im Kältemittelsystem und falschen Betriebsbedingungen

empndlicher sind als oene Verdichter.

Deshalb werden besonders hohe Anforderungen

an die Qualität der Montagearbeit und die

Einregelung einer solchen Kälteanlage gestellt.

Ac0_0003

Die Grundlage einer betriebssicheren Kälteanlage von langer Lebensdauer ist ein gut

bemessenes und fehlerfrei montiertes und

eingeregeltes Kältemittelsystem.

Eine absolute Anforderung an ein Kältemittelsystem ist, dass es keine Fremdstoe

(Verunreinigungen) enthält.

Die Arbeit muss deshalb mit sehr großer

Reinlichkeit ausgeführt werden. Das gilt

besonders für Anlagen mit den neuen

Kältemitteln.

Besonders schädliche

Verunreinigungen

Feuchtigkeit in der Anlage

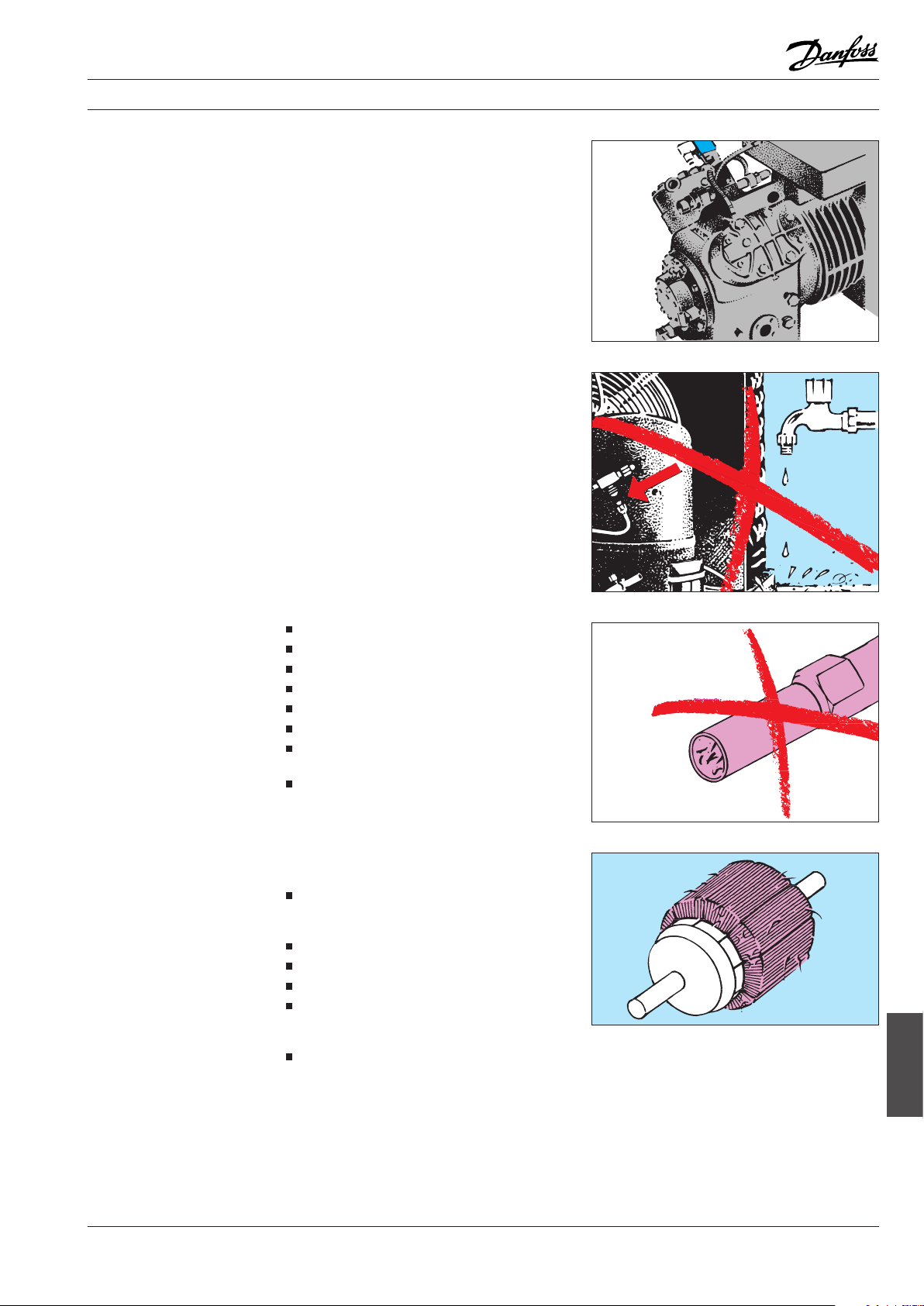

Feuchtigkeit

Atmosphärische Luft

Flussmittel vom Lötprozess

Rost, Kupferoxyd, Zunder

Metallspäne

Unstabile Öle

Chlorierte Lösungsmittel (z.B. R 11 und

Tetrachlorkohlensto )

Schmutz und Staub jeder Art

Feuchtigkeit in der Anlage kann zur Folge

haben:

Wasserabscheidung und Eisbildung

(Blockierung) im thermostatischen

Expansionsventil oder Kapillarrohr

Säurebildung

Alterung und Zersetzung des Öls

Korrosion

Kupferplattierung (Gelöstes Kupfer vom

Rohrsystem schlägt sich auf die blanken

Stahlteile im Verdichter nieder)

Zerstörung des Isolierlacks der Motor

wicklungen

Ac0_0010

Ac0_0037

Praktische Tipps

Ac0_0027

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 129

Page 6

Tipps für den Monteur Praktische Tipps - Werkstoe und Montage

Atmosphärische Luft

Zersetzung von Öl

und Kältemittel

Atmosphärische Luft sowie andere nicht

kondensierbare Gase können zur Folge haben:

Oxydation von Öl

Chemische Reaktionen zwischen Kältemittel

und Öl

Erhöhter Verüssigungsdruck

Zersetzung von Öl und Kältemittel kann zur

Folge haben:

Bildung organischer und anorganischer

Säuren

Undichte Druckventile durch Ablagerung

von Ölkoks

Erhöhte Druckgastemperatur

Korrosion

Schlechte Schmierung

Unnormalen Verschleiß

Dunkelfärbung des Öls

Schlammbildung

Verdichterausfall

Durchbrennen der Motorwicklungen

Ac0_0038

Ac0_0046

Übrige Verunreinigungen

Anforderungen an

Bauteile und Werkstoe

Bauteile

Die übrigen Verunreinigungen können

verursachen:

Beschleunigung chemischer Prozesse

(Zersetzung)

Mechanische und elektrische Fehler

Die Zersetzungsprozesse werden bei steigender

Temperatur beschleunigt.

Deshalb müssen hohe Verüssigungs- und

besonders Druckrohrtemperaturen außerhalb

der Anwendungsgrenzen vermieden werden.

Es müssen daher eine Reihe von Anforderungen

gestellt werden, von denen einige nachstehend

beschrieben werden.

Verdichter für Kälte und Wärmepumpenanlagen

sind im Werk einem umfassenden Reinigungsprozess unterzogen worden, so dass praktisch

alle Feuchtigkeit und andere Verunreinigungen

entfernt sind.

Alle übrigen Bauteile in der Anlage sollten diesen

Standard aufweisen.

Alle Bauteile müssen der Anforderung der

DIN 8964 genügen.

In Zweifelsfällen sollten die Bauteile überprüft

werden.

Ac0_0047

Ac0_0048

130 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 7

Tipps für den Monteur Praktische Tipps - Werkstoe und Montage

Verunreinigungen und

Feuchtigkeit

Verunreinigungen, die in nicht ordnungsgemäß

gereinigten Bauteilen vorkommen können, sind:

Rost und Zunder (lose oder festsitzend)

Altes Öl

Flussmittel

Metallspäne

Feuchtigkeit

Ac0_0001

Kleinere Mengen von Feuchtigkeit in Bauteilen

können durch Erwärmen und gleichzeitiges

Durchblasen mit trockenem Sticksto (N2)

entfernt werden.

Es lohnt sich kaum, zu versuchen andere

Verunreinigungen zu entfernen.

Bauteile, die solche Unreinheiten enthalten,

sollten nicht in Kältemittelsystemen verwendet

werden.

Ac0_0005

Kupferrohre

Anforderungen an das

Kältemittel

Kupferrohre für Kältemittelsystem müssen

spezielle Kältekupferrohre sein, die vollständig

rein und trocken sind.

Außerdem müssen die Rohre an den Enden

hermetisch verschlossen sein. Andere Rohre

dürfen in Kältemittelsystemen nur verwendet

werden, wenn nachgewiesen ist, dass sie den

Anforderungen der DIN 8964 genügen.

Alle Bauteile müssen bis zu dem Augenblick, in

dem sie in das System montiert werden sollen,

dicht verschlossen bleiben.

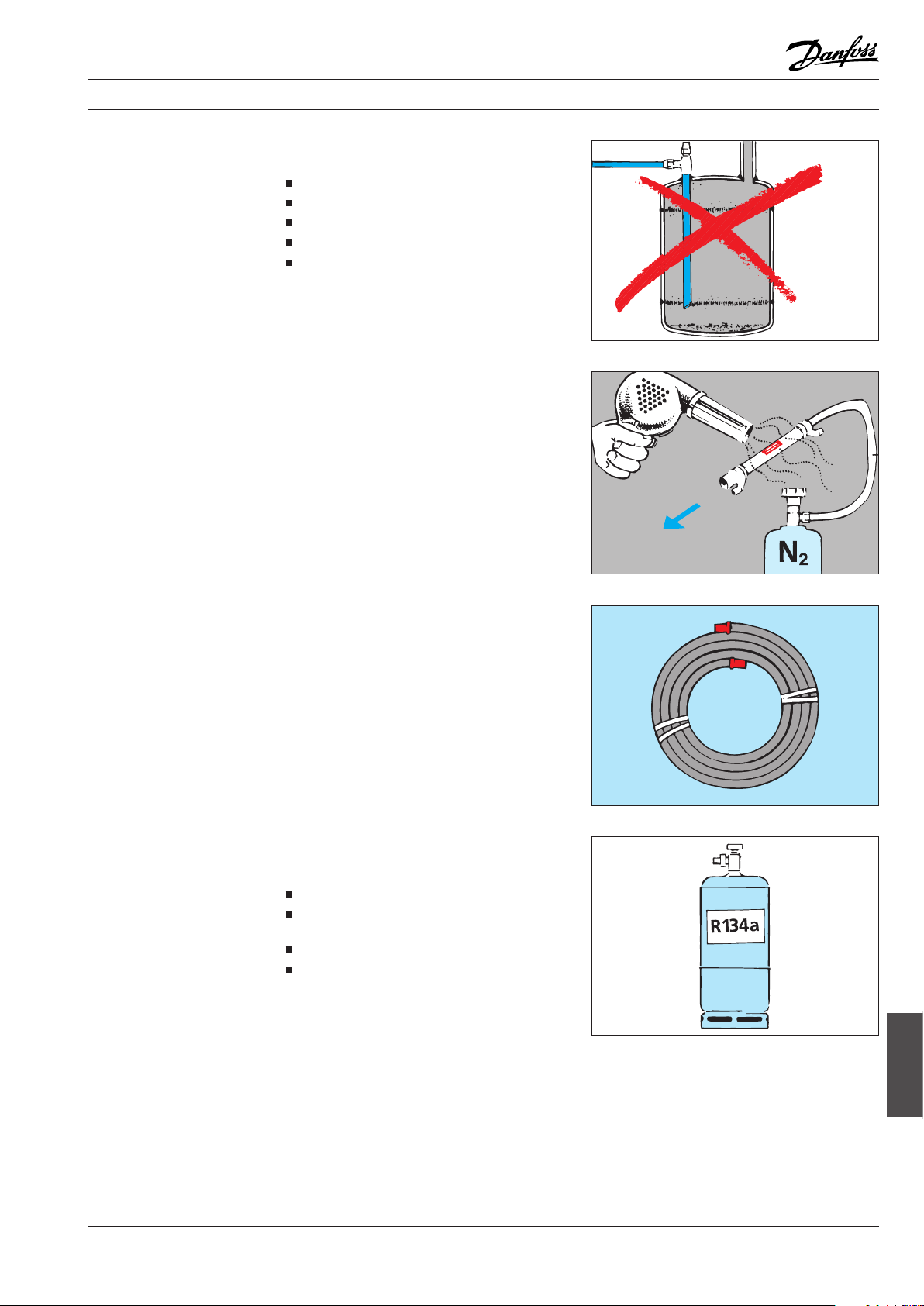

Kältemittel sollte nur von anerkannten Händlern

eingekauft werden. Kältemittel für hermetische

Systeme darf höchstens enthalten:

10 ppm = 0,001 % Wasser

100 ppm = 0,01 Vol % hochsiedendes

Kältemittel

0 ppm = 0 % Säure

15000 ppm =1,5 % nicht kondensierbare

Gase.

Bei der Wiederverwendung regenerierten Kältemittels muss man also vorsichtig sein.

Ac0_0049

Praktische Tipps

Ac0_0006

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 131

Page 8

Tipps für den Monteur Praktische Tipps - Werkstoe und Montage

Anforderungen an das

Verdichteröl

Verdichteröl muss vom Verdichterhersteller

genehmigt sein und darf höchstens 25 ppm

(0,025 %) Wasser und 0 % Säure enthalten.

Ac0_0007

132 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 9

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Inhalt Seite

Montagevorgang. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Planung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Anbringung der Hauptbauteile. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Montage des Kältemittelsystems . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Rohrmontage. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 136

Anbringung der übrigen Bauteile. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 136

Parallelgeschaltete Verdichter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Wichtige Montagevorgänge. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Lagern von Bauteilen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 137

Kürzen von Rohren. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

Reinigen von Rohren. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

Löten mit Silberlot . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 138

Löten mit Phosphorlot . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Beim Löten Schutzgas verwenden. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Spare an Lot . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 139

Achte auf die Temperatur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Bördelverbindungen (Kupferrohre) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Evakuieren und Befüllen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Notwendige Ausrüstung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Vakuumpumpe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

Vakuumschläuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

Kontrolle der Vakuumpumpe und -schläuche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 142

Vakuumkontrolle der Anlage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 142

Dichtheitsprüfung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 142

Zweite Evakuierung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 142

Vorläuge Einstellung der Sicherheitsausrüstung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

Kontrolle der elektrischen Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

Einfüllen von Kältemittel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

Zu hoher Verüssigungsdruck . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

Einstellung und Prüfung von Sicherheitsausrüstung . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

Bedingungen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

Einstellung und Prüfung von Regelausrüstung. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

Verfahren. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

Einstellung des Hochdruckschalters . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

Einstellung des Niederdruckschalters. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 144

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 133

Praktische Tipps

Page 10

Notizen

134 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 11

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Montagevorgang

Planung

Die Montagevorgang besteht aus:

Planung der Anbringung der Bauteile

und der Rohrführung

Aufstellung der Hauptbauteile

Rohr und Bauteilmontage

Dichtheitsprüfung

Evakuierung

Befüllung

Einstellung der Sicherheitsausrüstung

Prüfung der Sicherheitsausrüstung

Einstellung der Automatik

Überprüfung der gesamten Anlage und

Einregeln von Automatik usw.

Ac0_0061

Die Montage muss so geplant werden, dass:

Gebäudeteile, hierunter Kühlraumisolation,

so wenig wie möglich beschädigt werden.

Die Bauteile funktionell richtig angebracht

werden (z.B. genügender Luftzufuhr zum

Verdichter, Verüssiger, Verdampfer).

Die Rohrführung so kurz wie möglich wird.

Anbringung der Hauptbauteile

Montage des Kältemittelsystems

Die Hauptbauteile (Verdichter, Verüssiger, Verdampfer usw.) sind mittels der mitgelieferten

Halterungen usw. nach der Montageanleitung

des Lieferanten solide zu befestigen.

Der Verdichter muss immer auf einer waagerechten Unterlage befestigt werden.

Mitgelieferte Vibrationsdämpfer müssen benutzt

werden.

Die Montage des Systems muss so schnell wie

möglich erfolgen, damit sich keine nennenswerten

Mengen von Feuchtigkeit, Luft oder anderen

Verunreinigungen im System ansammeln können.

Verdichter und Filtertrockner sollten daher

zuletzt geönet werden und unmittelbar vor

dem Evakuieren und Füllen der Anlage verlötet

werden.

Bei Pausen in der Montagearbeit müssen alle

Önungen zum Kältemittelsystem Luft und

wasserdampfdicht verschlossen werden.

Ac0_0008

Ac0_0009

Praktische Tipps

Ac0_0004

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 135

Page 12

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Rohrmontage

Die Rohrführung muss waagerecht oder

senkrecht sein.

Ausnahmen sind:

Saugleitungen, denen ein schwaches Gefälleaugleitungen, denen ein schwaches Gefälle

zum Verdichter hin gegeben werden darf.

Druckrohre, die ein schwaches Gefälle vom

Verdichter weg haben dürfen.

Rohrhalter müssen in geeigneten Abständen

angebracht werden, je nach Rohrdurchmesser

und Belastung durch die in die Rohrleitung

eingebauten Bauteile.

Ac0_0002

In senkrechten Saugleitungen sind in einem

Abstand von 2 bis 5 m abhängig von der Laufzeit

pro Zyklus Ölsteigleitungen einzubauen.

In Anlagen mit besonders großen Belastungsschwankungen kann es notwendig sein,

Doppeldrucksteigleitungen auszuführen.

Im übrigen müssen Saugleitungen unter

Berücksichtigung der Ölrückführung zum Verdichter ausgeführt werden.

In Anlagen mit schwankender Belastung werden

besonders hohe Anforderungen bei niedriger

Belastung gestellt.

Ac0_0011

Anbringung der übrigen

Bauteile

Alle Bauteile sollten so montiert werden, dass

sie für Service und eventuellen Reparaturen leicht

zugänglich sind.

Automatik und Sicherheitsausrüstung müssen

so angebracht werden, dass sie mit gewöhnlichem Werkzeug leicht geprüft und justiert

werden können.

Ac0_0012

136 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 13

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Parallelgeschaltete Verdichter

Parallelgeschaltete Verdichter müssen mit Ölausgleich zwischen den Kurbelgehäusen der

Verdichter montiert werden, um sicher zu stellen,

dass die zeitweise stehenden Verdichter keinen

Ölverlust erleiden.

Ein Ausgleichsrohr

Der Ölausgleich kann mit Ausgleichsrohr

zwischen den Ölsümpfen erfolgen. Bei einem

Ausgleichsrohr muss dieses zwischen den

Ölsümpfen der Verdichter montiert werden und

einen so großen Durchmesser haben, dass

sowohl Öl als auch Kältemitteldampf ungehindert

passieren können.

Zwei Ausgleichsrohre

Bei zwei Ausgleichsrohren (Bild 1) ist das eine

zwischen den Olsümpfen der Verdichter und das

andere zwischen den Dampfräumen der

Verdichter zu montieren.

Bei den obengenannten Arten des Ölausgleichs

müssen die Verdichter genau in derselben

waagerechten Ebene aufgestellt werden.

Ölniveauregler (Bild 2)

Der Ölausgleich kann auch mit Hilfe von

Ölniveaureglern vorgenommen werden.

In diesem Fall können die Verdichter in

verschiedenen Ebenen aufgestellt werden.

Diese Methode ist bedeutend teurer als die mit

einem Ausgleichsrohr.

Bei der Ölniveauregelung sind folgende Bauteile

notwendig:

Ölabscheider (1)

Druckausgleichsventil (2)

Ölreservat (3)

Öllter (4)

Ölstandsregler (5)

Merke:

Jeder Verdichter muss mit Hochdruckschalter, z.B.

KP 7W, gesichert werden.

Ac0_0036

Wichtige Montagevorgänge

Die Vorgänge, die besonders

zur Verunreinigung von Kälte-

mittelsystemen beitragen können,

sind:

Lagern von Bauteilen

Kürzen von Rohren

Reinigen von Rohrenden

Löten

Bördelverbindungen

Lagern von Bauteilen

Alle Bauteile müssen vor dem Önen und

Montieren eine Temperatur haben, die nicht

niedriger ist als die der Umgebung, um

Kondensation in den Bauteilen zu vermeiden.

Die Bauteile dürfen z.B. nicht unmittelbar nach

ihrer Einbringung aus einem kalten Servicewagen in einen Raum mit höherer Temperatur

montiert werden.

Ac0_0013

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 137

Praktische Tipps

Page 14

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

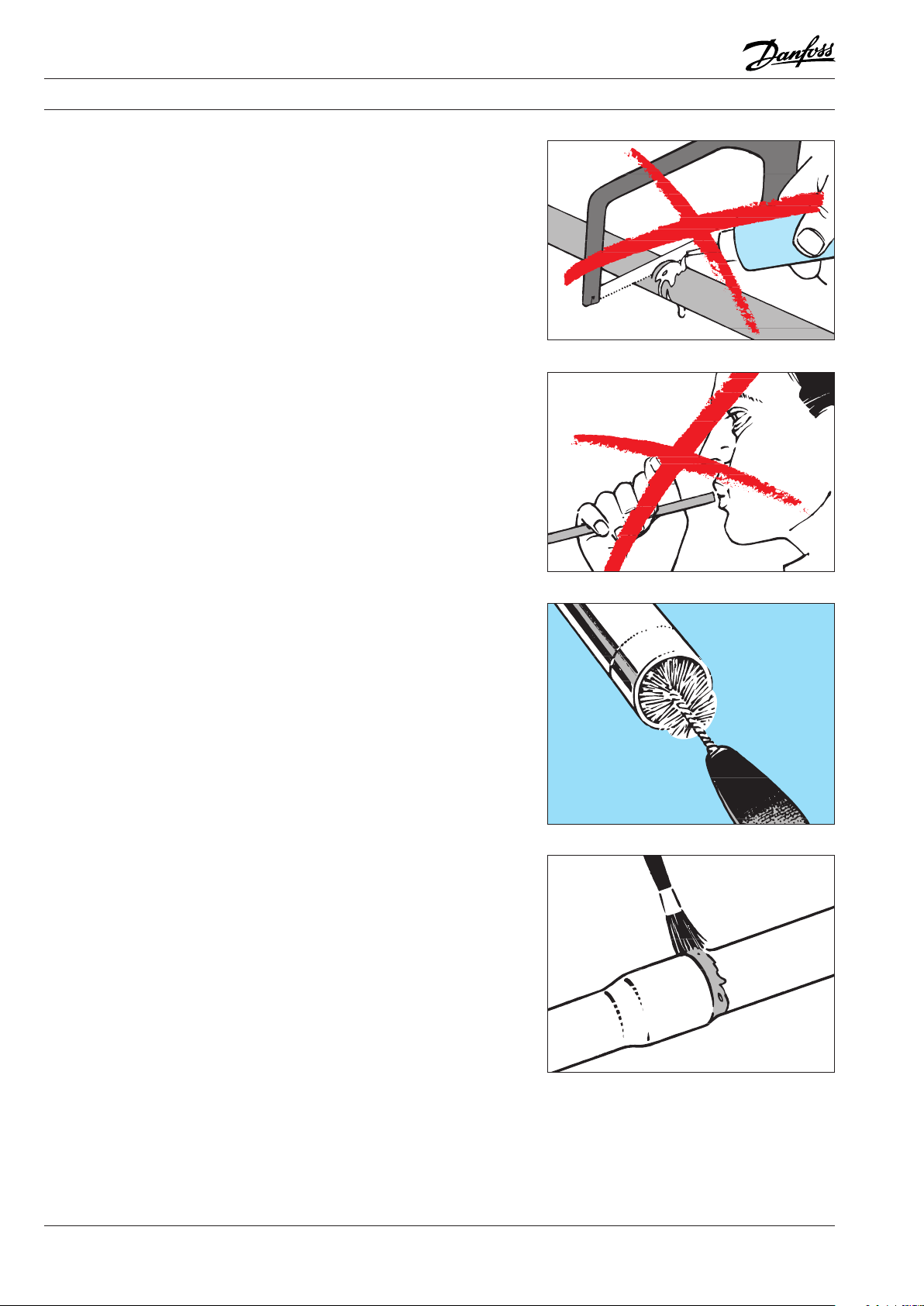

Kürzen von Rohren

Reinigen von Rohren

Die Rohre sind mit Rohrabschneider zu kürzen.

Niemals irgendwelche Schmier/ Kühlmittel

verwenden.

Innere und äußere Grate mit speziellem Entgrater

entfernen.

Kupferspäne im Rohr vermeiden.

Kalibrierwerkzeug verwenden, um den richtigen

Durchmesser und die richtige Rundheit zu

erzielen.

Ac0_0014

Das Rohr mit einem starken Strom getrockneter

Druckluft oder trockenem Sticksto (N2)

durchblasen.

Wegen ihres großen Feuchtigkeitsgehalts niemals

gewöhnliche Druckluft verwenden.

Niemals mit dem Mund durch das Rohr blasen.

Für den späteren Gebrauch vorbereitete Rohre

sind mit verschlossenen Enden zusammen mit

den übrigen Bauteilen bereitzulegen.

Ac0_0015

Löten mit Silberlot

Die gebräuchlichsten Lötmittel sind Legierungen

aus 30% Silber mit Kupfer, Zink und Zinn, so

genanntes Silberlot.

Schmelzbereich von ca. 655 °C bis ca. 755 °C.

Silberlot bindet nur auf reinen, nicht oxydierten

Metalloberächen.

Rohrenden mit speziellen Reinigungsbürsten

reinigen und sofort Flussmittel unmittelbar vor

dem Löten auftragen.

Das Flussmittel für Silberlötung ist in Spiritus

oder destillierten Wasser aufzuschlämmen,

niemals in Leitungswasser.

Ac0_0016

Nachdem die Teile zusammengefügt sind, das

Flussmittel in einer dünnen Schicht um die

Lötstelle auftragen.

Silberlot kann zum Zusammenlöten von

verschiedenen Werkstoen verwendet werden,

z.B. Kupfer/Kupfer und Stahl/Kupfer.

Ac0_0017

138 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 15

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Löten mit Phosphorlot

Beim Löten Schutzgas

verwenden

Phosphorlot besteht aus 2-15 % Silber mit

Kupfer und Phosphor. Schmelzbereich von ca.

640 °C bis ca. 740 °C.

Beim Löten mit Phosphorlot darf kein Flussmittel

verwendet werden.

Phosphorlot kann nur zum Zusammenlöten von

Kupfer mit Kupfer oder verkupferten Stahlstutzen

(mind. 1520 µm) verwendet werden.

Ac0_0018

Bei hohen Löttemperaturen unter Einuss von

atmosphärischer Luft bilden sich umgehend

Oxydationsprodukte (Zunder).

Das System muss deshalb während des Lötens

von einem Schutzgas durchströmt werden.

Leite einen schwachen Strom eines trockenen

inaktiven Gases durch die Rohre.

Beginne mit dem Löten erst, wenn sich keine

atmosphärische Luft mehr in dem betreenden

Bauteil bendet.

Leite den Arbeitsvorgang mit einem starken

Schutzgasstrom ein. Beachte dass kein Schutzgas

in die Rohrleitungen gelangt.

Spare an Lot

Bei Lötbeginn setze die Geschwindigkeit auf ein

Minimum herab.

Halte diesen schwachen Schutzgasstrom

während des ganzen Lötprozesses aufrecht.

Das Löten ist mit Sauersto und Gas mit einer

weichen Flamme und nach Möglichkeit mit

einem Gabelbrenner vorzunehmen.

Das Lot ist erst zuzuführen, wenn die Schmelztemperatur erreicht ist.

Verwende nie mehr Lot als notwenig, da das Rohr

sonst ganz oder teilweise blockiert werden kann.

Führe das Löten so schnell durch, dass die

sauerstoabsorbierende Wirkung des Flussmittels

nicht aufgehoben wird.

Ac0_0019

Praktische Tipps

Ac0_0020

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 139

Page 16

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Achte auf die Temperatur

Bördelverbindungen

(Kupferrohre)

Die Temperatur darf nicht höher werden als

notwendig.

Ziehe deshalb die Flamme langsam zurück, wenn

die Schmelztemperatur erreicht ist.

Äußere Flussmittelreste sind durch Abbürsten zu

entfernen.

Es wird davon abgeraten, Legierungen auf der

Basis von Zinn oder Blei als Lote für Kältemittelsysteme zu verwenden.

Ac0_0021

Verwende nur spezielle Kupferrohre für die

Kältetechnik.

Schneide das Rohr rechtwinkelig ab.

Entferne alle inneren und äußeren Grate.

Stelle den Bördel in der richtigen Größe her.

Quetsche den Bördel nicht so stark, dass er hart

wird.

Das letzte Anziehen ist bei der Montage vorzunehmen.

Evakuieren und Befüllen

Notwendige Ausrüstung

Ac0_0022

Weitere Maßnahmen:

Wenn die Anlage fertig montiert ist, muss

folgendes vorgenommen werden:

Evakuieren

Dichtheitsprüfung

Füllen mit Kältemittel

Inbetriebnahme und Einregelung

Vakuumpumpe

Vakuummeter

Monteurhilfe

Füllzylinder (oder Serviceasche mit

Kältemittel und Waage)

(Vakuumpumpe, Vakuummeter und Füll-

zylinder sind als Evakuier- und Fülleinheit

komplett erhältlich)

Füllschläuche

Lecksuchgerät

Ac0_0023

140 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 17

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Vakuumpumpe

Vakuumschläuche

Die Vakuumpumpe sollte den Systemdruck auf

ca. 0,05 mbar absaugen können.

Pumpenleistung z.B. 1 m3/h.

Feuchtigkeit, atmosphärische Luft und Schutzgas

sollen durch Evakuierung aus dem System

entfernt werden.

Eine eektive Evakuierung erfordert große

Rohrdurchmesser, deshalb muss von einer

Evakuierung durch „Schrader“Ventile möglichst

abgeraten werden.

Falls vorhanden sind die Füllstutzen am Saugund evtl. Druckabsperrventil des Verdichters bzw.

des Verüssigungssatzes zu benutzen.

Vakuumschläuche und -rohre müssen so kurz

wie möglich sein und der Durchmesser muss

geeignet groß sein.

Normalerweise können gewöhnliche 1/4”

Füllschläuche von höchstens 1 m Länge verwendet werden.

Evakuiere langsam mit zweistugen Vakuumpumpen.

Nachstehend wird das Verfahren beim Evakuieren

und Befüllen beschrieben.

Ac0_0024

Kontrolle der Vakuumpumpe und -schläuche

a) Montiere Füllschläuche zwischen Füllstation

und Verdichter. Sperre die Verbindung

zwischen Füllschläuchen und Verdichter ab.

b) Pumpe starten und den Druck so weit wie

möglich reduzieren.

c) Sperre die Pumpe vom Rest der Füllstation ab.

d) Pumpe ausschalten.

e) Vakuummeteranzeige ablesen und notieren.

Der Druck darf höchstens 0,05 mbar sein.

f) Kontrolliere, ob sich das Vakuum hält.

Falls nicht, Undichtigkeit suchen, z.B. Füll schläuche, Ventile.

Ac0_0025

Praktische Tipps

Ac0_0026

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 141

Page 18

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Erste Evakuierung

Vakuumkontrolle der Anlage

Evakuierung von der Saugseite

Nach Möglichkeit ist eine zweiseitige

Evakuierung von der Saug- und Druckseite des

Verdichters vorzunehmen.

Füllschlauch(schläuche) zwischen Füllstation

und Verdichter montieren.

Alle Ventile einschl. Magnetventile önen.

Anlage, wenn möglich auf den früher auf

dem Vakuummeter abgelesenen Druck

evakuieren.

Wie unter „Kontrolle der Vakuumpumpe und

Schläuche“ erwähnt ausführen.

Falls Undichtheiten vorhanden sind:

Ungefähre Lokalisierung durch abschnitts-

weise Absperren der Anlage.

Bei Bedarf Bördel und/oder Flanschver-

bindungen nachziehen.

Evakuierung wiederholen.

Diesen Punkt wiederholen, bis sich das

Vakuum hält, bzw. mit dem nächsten Punkt

weitermachen.

Ac0_0028

Dichtheitsprüfung

Zweite Evakuierung

Anlage mit Kältemittel auf ca. 2 bar Überdruck

setzen. Danach mit getrocknetem Sticksto

den Druck auf dem maximalen Prüfdruck der

Anlage erhöhen.

Alle Verbindungen lecksuchen.

Falls Undichtheiten gefunden werden:

Kältemittel mit Kältemittelrückgewinnungsanlage und Vakuumpumpe aus dem System

absaugen.

Undichtheiten reparieren.

Diesen Punkt wiederholen, bis die Anlage

dicht ist.

Ac0_0030

Falls noch Überdruck in der Anlage ist,

ist diese mit Hilfe des Kältemittelrückgewinnungsanlage und Vakuumpumpe das

Kältemittel abzusaugen.

Danach erneut eine Evakuierung wie unter

„Erste Evakuierung“ erwähnt durchführen.

Dadurch werden außerdem Luft und Feuchtigkeit

aus dem Kältemittelsystem entfernt.

Ac0_0029

142 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 19

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Vorläuge Einstellung der

Sicherheitsausrüstung

Kontrolle der elektrischen

Montage

Hochdruckschalter und etwaige andereochdruckschalter und etwaige andere

Sicherheitsausrüstung, u.a. Motorschütz,

untersuchen und einstellen (Einstellung

vorerst nach Skalenwerten).

Ac0_0031

Leitungsführung überprüfen.

Steuersystem bei abgeschaltetem

Verdichtermotor prüfen.

Ac0_0032

Befüllen von Kältemittel

Nach Abschluss der Evakuierung ist die

Kältemittelbetriebsfüllung einzufüllen. Dazu wird

ein Füllstation, bzw. Füllzylinder und Waage

benutzt, welche die richtige Kältemittelmenge

genau dosieren kann.

Bei Kapillarrohranlagen ohne Sammler ist dazu

besonders große Genauigkeit erforderlich.

Die Gesamtüberhitzung sollte dabei zwischen 4

und 7 K betragen.

Das Kältemittel kann der Flüssigkeitsleitung als

Flüssigkeit zugeführt werden, wenn ein Füllventil

montiert ist.

Sonst muss das Kältemittel über das Saugabsperrventil als Dampf dem System zugeführt

werden, während der Verdichter läuft.

Eine zu kleine Überhitzung während des Füllprozesses kann Flüssigkeitsschlag im Verdichter

zur Folge haben.

Das Einfüllen ist fortzusetzen, bis im Schauglas

keine Blasen mehr zu sehen sind, es sei denn,

dass die Dampfbildung auf andere Fehler zurückzuführen ist. Siehe „Tipps für den Monteur,

Fehlersuche und -vermeidung“.

Wenn die notwendige Kältemittelmenge unbekannt ist, ist das letztere Verfahren anzuwenden. Dabei ist es notwendig, ständig zu

überwachen, dass Verüssigungsdruck und

Saugdruck normale Betriebstemperaturen

einhalten, sowie dass die Überhitzung des

thermostatischen Expansionsventils nicht zu

klein, bzw. zu groß ist.

Ac0_0033

Praktische Tipps

Ac0_0034

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.03 / 520H1974 143

Page 20

Tipps für den Monteur Praktische Tipps - Wichtige Montagevorgänge

Zu hoher Verüssigungsdruck

Einstellung und

Überprüfung von

Sicherheitsausrüstung

Bedingungen

Zu hoher Verüssigungsdruck während des

Füllprozesses kann darauf zurückgeführt werden,

dass das System mit Kältemittel überfüllt wurde,

so dass ein Teil davon abgesaugt werden muss.

Immer die Kältemittelrückgewinnungsanlage

benutzen, wenn es notwendig ist, Kältemittel

abzusaugen.

Ac0_0035

Die endgültige Einstellung und Prüfung von

Sicherheitsausrüstung muss mechanisch und

elektrisch an der in der Anlage montierten

Ausrüstung während des Betriebs der Anlage

erfolgen.

Die Funktionen sind mit Messinstrumenten zu

überprüfen. Siehe im übrigen „Tipps für den

Monteur“ unter der betreenden Ausrüstung.

Einstellung und Prüfung

von Regelausrüstung

Verfahren

Einstellung des

Hochdruckschalters

Einstellung des

Niederdruckschalters:

Ac0_0039

Stelle eventuelle Verdampfungsdruck oder

Verüssigungsdruckregler grob ein.

Stelle die Überhitzung des thermostatische

Expansionsventils ein.

Stelle Verdampfungs- und Verüssigungs-

druckregler mit Hilfe eines Manometers ein.

Stelle einen etwaigen Leistungsregler etc.

ein.

Stelle die Thermostate ein (Kontrolle mit

Thermometer)..

Ac0_0062

Erhöhe den Verüssigungsdruck auf den

max. zulässigen Druck und stelle den

Hochdruckschalter mit Hilfe eines Mano-

meters ein.

Vermindere den Saugdruck auf den min.

zulässigen Druck und stelle den Niederdruckschalter mit Hilfe eines Manometers

ein. Stelle etwaige andere Sicherheitsausrüstung ein.

Hinweis:

Während der obengenannten

Einstellungen ist ständig zu

Ac0_0045

kontrollieren, ob die Anlage

innerhalb der zulässigen Betriebsbedingungen

arbeitet (Druck usw.).

144 DKRCC.PF.000.G1.03 / 520H1974 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Loading...

Loading...