Page 1

MAKING MODERN LIVING POSSIBLE

Tips voor de monteur

Praktische informatie

voor de installateur

REFRIGERATION &

AIR CONDITIONING DIVISION

Handleiding

Page 2

Deze Tips voor de monteur bevat praktische informatie over Danfoss

regelaars voor commerciële koeling (mechanisch) en Danfoss

compressoren.

Als u meer wilt weten over het productassortiment van Danfoss kunt u

contact opnemen met uw leverancier of lokale Danfoss-vertegenwoordiger. Nuttige informatie is ook te vinden op onze website:

www.danfoss.com

We hopen dat dit boek u zal helpen bij uw dagelijkse werkzaamheden.

Danfoss A/S

Page 3

Tips voor de monteur

Hoofdstuk 1 . . . . . . . . . . . . . . . .Thermostatische expansieventielen . . . . . . . . . . . . . . . . . . . pagina 3

Hoofdstuk 2

. . . . . . . . . . . . . . . . Magneetventielen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 13

expansieventielen

Thermostatische

Magneet-

ventielen Pressostaten Thermostaten Drukregelaars

Hoofdstuk 3

Hoofdstuk 4

Hoofdstuk 5

Hoofdstuk 6

Hoofdstuk 7

. . . . . . . . . . . . . . . . Pressostaten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 19

. . . . . . . . . . . . . . . . Thermostaten . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 27

. . . . . . . . . . . . . . . . Drukregelaars . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 35

. . . . . . . . . . . . . . . . Waterregelventielen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 45

. . . . . . . . . . . . . . . . Filterdrogers & kijkglazen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 51

Waterregel-

ventielen

Filterdrogers &

kijkglazen

Hoofdstuk 8

Hoofdstuk 9

Hoofdstuk 10

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.10 / 520H1979 1

. . . . . . . . . . . . . . . . Danfoss compressoren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 61

. . . . . . . . . . . . . . . . Praktische tips . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 115

. . . . . . . . . . . . . . . Problemen oplossen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . pagina 145

compressoren Praktische tips

Danfoss

Problemen

oplossen

Page 4

Page 5

Tips voor de monteur Thermostatische expansieventielen

Inhoud Pagina

Inleiding . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Oververhitting. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Onderkoeling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Uitwendige drukvereening . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Elementvulling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

Universele vulling. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

MOP-vulling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6

MOP-ballastvulling. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Keuze van thermostatisch expansieventiel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Identicatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

Instelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

Vervangen van de doorlaat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

Productassortiment Danfoss . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

expansieventielen

Thermostatische

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 3

Page 6

Aantekeningen

4 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 7

Tips voor de monteur Thermostatische expansieventielen

Inleiding

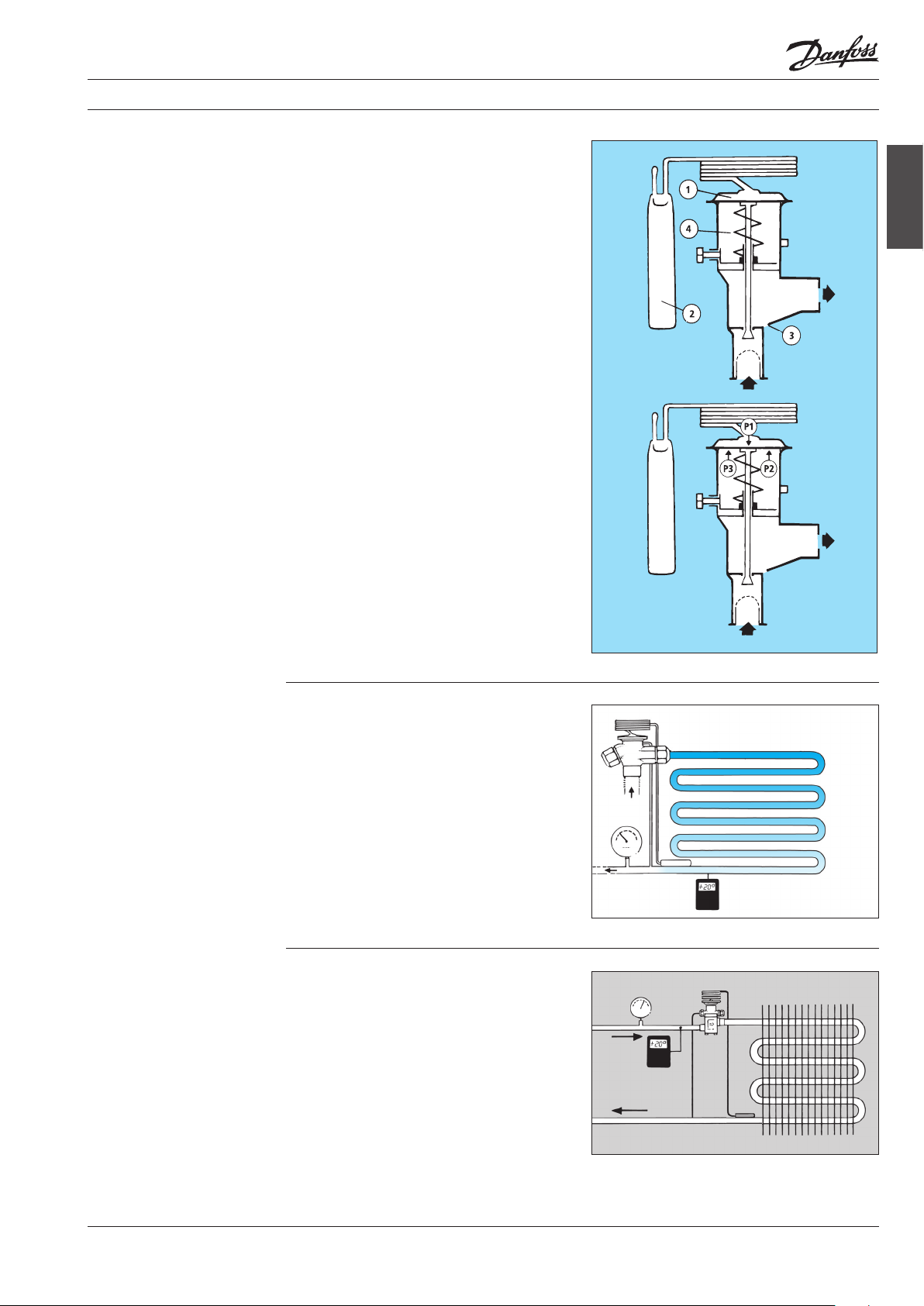

Een thermostatisch expansieventiel is

opgebouwd uit een thermostatisch element

(1) dat door een membraan van het ventielhuis

gescheiden is.

Het element is via een capillair verbonden met een

voeler (2) en met een ventielhuis met klepzitting

(3) en een veer (4).

Werking van een thermostatisch

expansieventiel

De werking van een thermostatisch expansieventiel wordt bepaald door 3 fundamentele

drukwaarden:

P1: De voelerdruk die op de bovenzijde van

het membraan werkt in de openingsrichting

van het ventiel.

P2: De verdampingsdruk die op de onderzijde

van het membraan werkt, in de sluitrichting

van het ventiel.

P3: De veerdruk die ook op de onderzijde van

het membraan werkt, in de sluitrichting

van het ventiel.

Wanneer het expansieventiel regelt, ontstaat er

een evenwicht tussen de voelerdruk op de ene

en de verdamperdruk plus veerdruk op de andere

zijde van het membraan.

Met behulp van de veer wordt de oververhitting

ingesteld.

expansieventielen

Thermostatische

Oververhitting

Onderkoeling

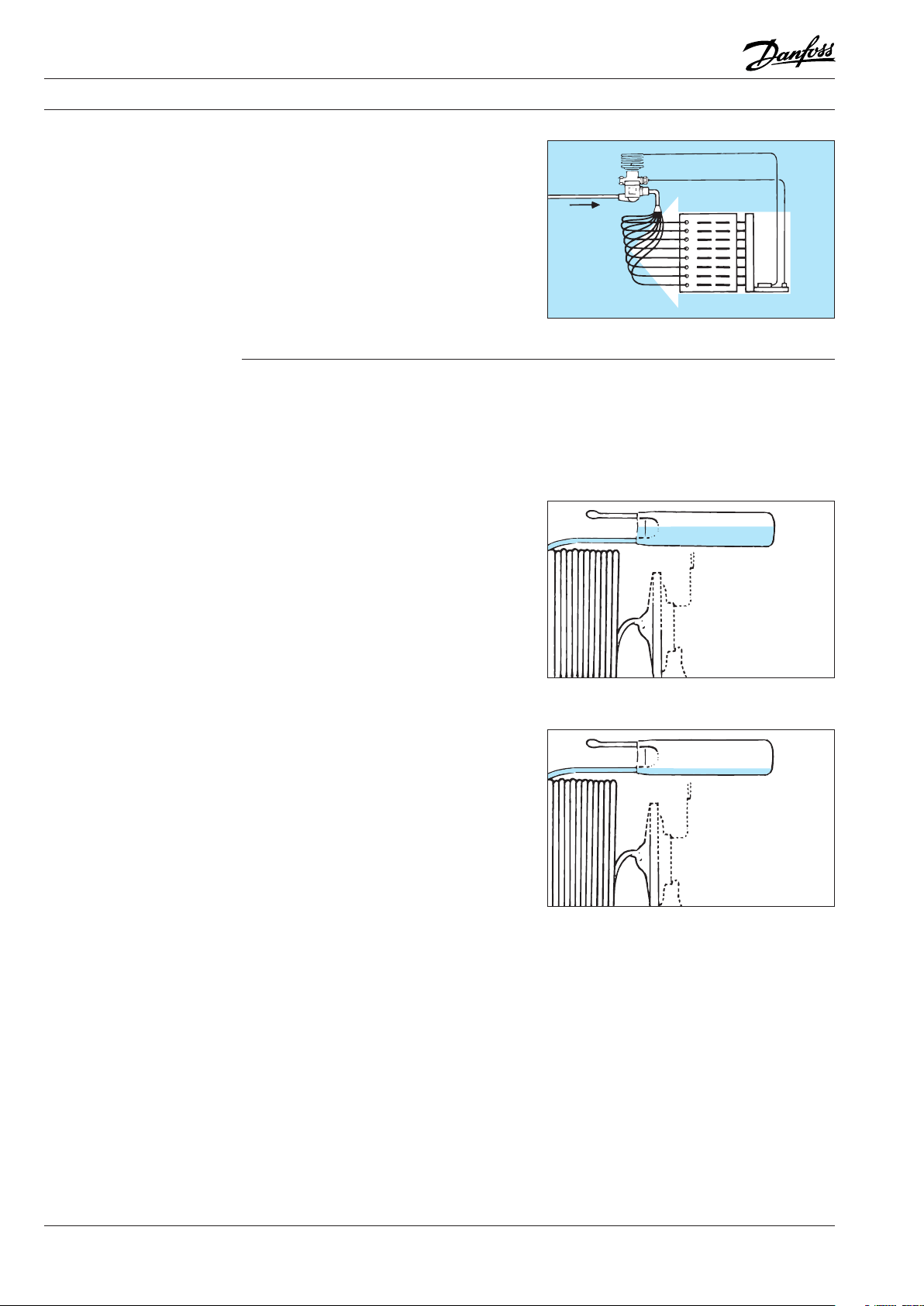

De oververhitting wordt gemeten op de

plaats waar de voeler op de zuigleiding

zit. De oververhitting is het verschil

tussen de temperatuur bij de voeler en de

verdampingsdruk/temperatuur op datzelfde

punt.

De oververhitting wordt in Kelvin (K) gemeten en

wordt als signaal gebruikt voor het regelen van

de vloeistonjectie door het expansieventiel.

Onderkoeling wordt gedenieerd als het verschil

tussen de condensatiedruk/temperatuur en

de vloeistoftemperatuur bij de inlaat van het

expansieventiel.

Onderkoeling wordt in Kelvin (K) gemeten.

Onderkoeling van het koelmiddel is noodzakelijk

om dampbellen in het koelmiddel vóór het

expansieventiel te voorkomen.

Dampbellen in het koelmiddel verminderen de

capaciteit van het expansieventiel en beperken

daardoor de vloeistoftoevoer naar de verdamper.

In de meeste gevallen is een onderkoeling van

4-5 K voldoende.

Ad0-0001

Ad0-0012

Ad0-0015

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 5

Page 8

Tips voor de monteur Thermostatische expansieventielen

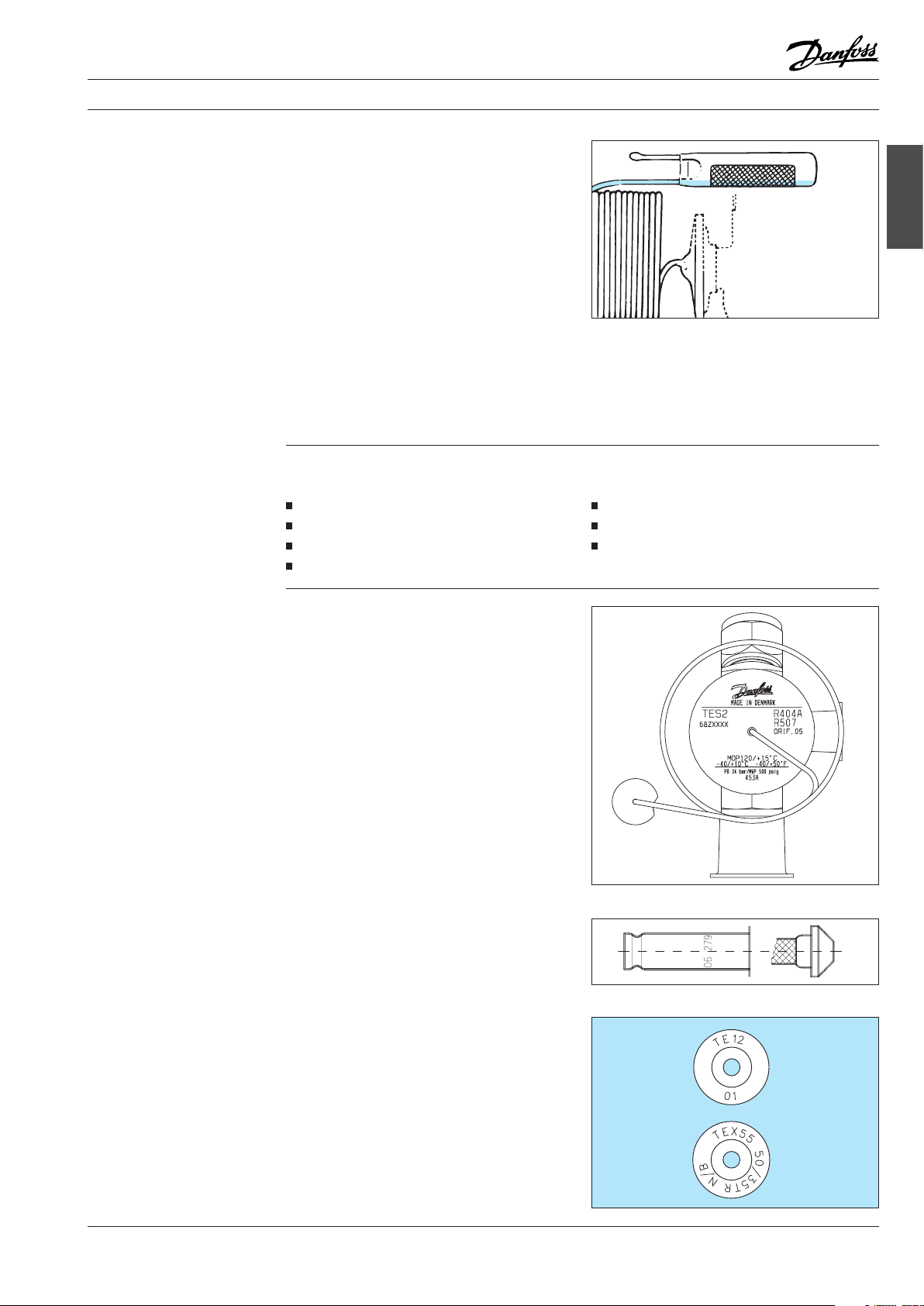

Uitwendige drukvereening Bij gebruik van vloeistofverdelers moeten

altijd expansieventielen met uitwendige

drukvereening worden toegepast.

Bij gebruik van verdelers ontstaat er gewoonlijk

een drukval van 1 bar over de verdeler en de

verdeelleidingen.

Expansieventielen met uitwendige

drukvereening dienen altijd toegepast

te worden in koelinstallaties met zware

verdampers of platenwarmtewisselaars, waar

de drukval gewoonlijk groter is dan de druk die

overeenkomt met 2 K.

Ad0-0016

Elementvulling

Universele vulling

MOP-vulling

Het thermostatische expansieventiel kan drie

typen vulling hebben:

1. Universele vulling

2. MOP-vulling

3. MOP-vulling met ballast, standaard voor

Danfoss-expansieventielen met MOP.

Expansieventielen met Universele vulling

worden gebruikt voor de meeste koelinstallaties

waar drukbegrenzing niet vereist is en

waar de voeler op een warmere locatie kan

worden geplaatst dan het element, of in geval

van een hoge verdampingstemperatuur/

verdampingsdruk.

Universele vulling heeft een vloeistofvulling in

de voeler. De hoeveelheid is zo groot dat er altijd

vloeistof aanwezig is in de voeler, ongeacht of het

element kouder of warmer is dan de voeler.

Expansieventielen met MOP-vulling worden

gewoonlijk gebruikt voor serieproducten

waarbij de zuigdruk tijdens de opstart begrensd

moet worden, bijv. in de transportsector en in

klimaatregelsystemen.

Alle expansieventielen met MOP hebben een

zeer geringe vulling in de voeler.

Dit betekent dat het ventiel of het element altijd

op een warmere plek geïnstalleerd moet zijn

dan de voeler. Als dit niet gebeurt, kan de vulling

zich van de voeler naar het element verplaatsen,

waardoor de werking van het expansieventiel

wordt belemmerd.

De MOP-vulling heeft een beperkte hoeveelheid

vloeistof in de voeler.

‘MOP’ staat voor Maximum Operating Pressure

(maximale werkdruk), de hoogste zuigdruk/

verdampingsdruk die toegestaan is in de

verdamper/zuigleiding.

De vulling zal verdampt zijn wanneer de

temperatuur het MOP-punt heeft bereikt.

Naarmate de zuigdruk stijgt, begint het

expansieventiel geleidelijk te sluiten, bij ca.

0,3/0,4 bar onder het MOP-punt. Het ventiel zal

helemaal gesloten zijn wanneer de zuigdruk

gelijk is aan het MOP-punt.

MOP wordt ook wel Motor Overload Protection

(motoroverbelastingsbeveiliging) genoemd.

Ad0-0017

Ad0-0018

6 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 9

Tips voor de monteur Thermostatische expansieventielen

MOP-ballastvulling

Keuze van thermostatisch

expansieventiel

Expansieventielen met MOP-ballastvulling

worden voornamelijk gebruikt in koelinstallaties

met ‘hoogdynamische’ verdampers, bijv. in

klimaatregelsystemen en platenwarmtewisselaars

met een grote warmteoverdracht.

Met MOP-ballastvulling kan een oververhitting

worden bereikt die 2-4 K lager is dan bij andere

typen vulling.

De voeler van het thermostatische

expansieventiel bevat een zeer poreus materiaal

en heeft een groot oppervlak in verhouding tot

het gewicht.

MOP-vulling met ballast heeft een dempende

werking op de regeling door het expansieventiel.

Het ventiel opent langzaam bij een stijgende

voelertemperatuur en sluit snel bij een dalende

voelertemperatuur.

Voor de keuze van een thermostatisch expansieventiel moeten de volgende gegevens bekend zijn:

koelmiddel

Capaciteit van de verdamper

Verdampingsdruk

Condensatiedruk

Ad0-0021

Onderkoeling

Drukval over het ventiel

Inwendige of uitwendige drukvereening

expansieventielen

Thermostatische

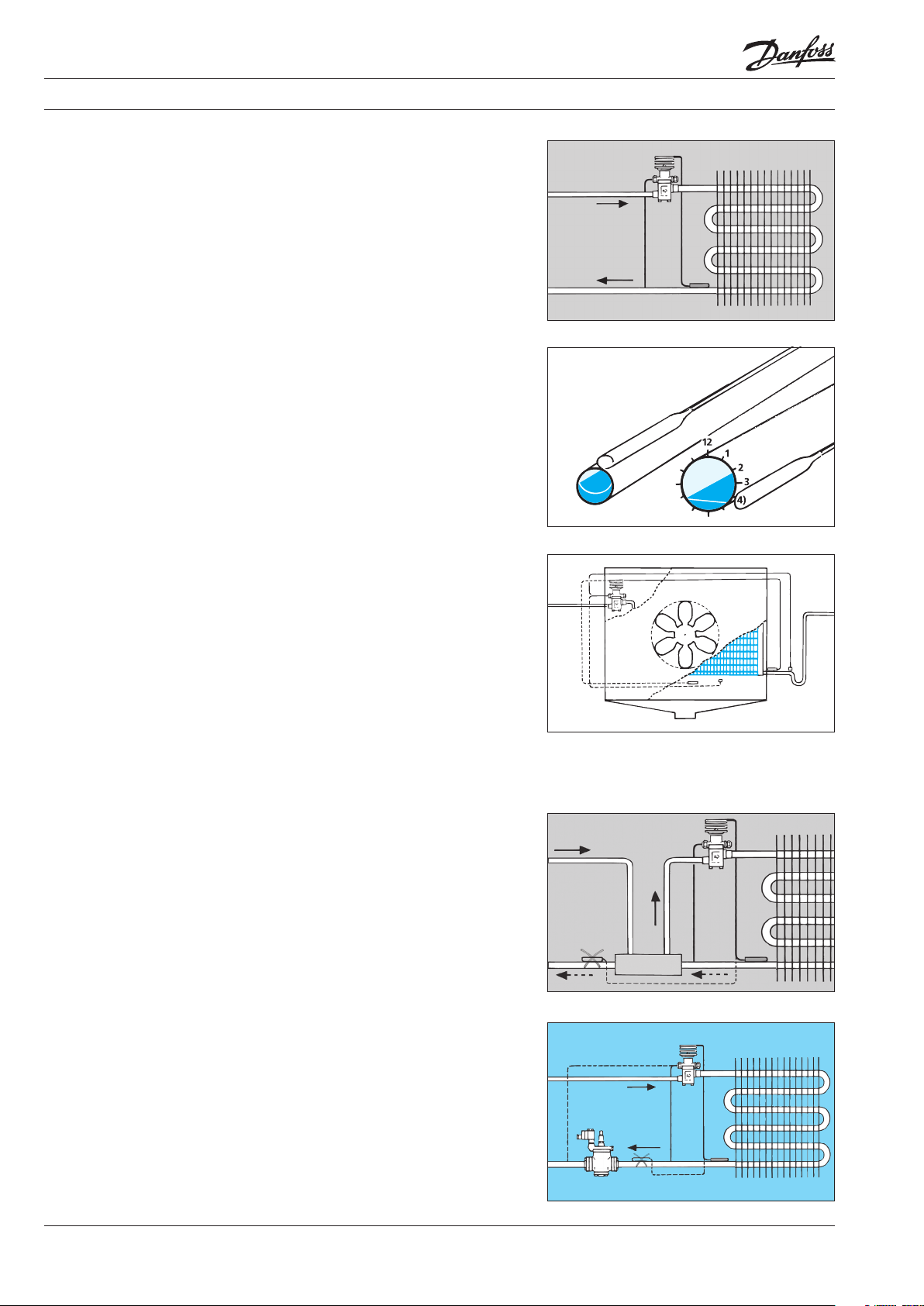

Identicatie

De bovenkant van het membraan van het

thermostatisch element is met laser gegraveerd.

De code geeft aan voor welk koelmiddel het

ventiel is ontworpen:

L = R410A

N = R134a

S = R404A/ R507

X = R22

Z = R407C

Deze inscriptie vermeldt het ventieltype (met

codenummer), verdampingstemperatuurbereik,

MOP-punt, koelmiddel en de maximale

bedrijfsdruk, PS/MWP.

Bij de TE 20 en TE 55 is de nominale capaciteit

ingeslagen op een label dat aan het ventiel is

bevestigd.

Ad0-0019

De doorlaten voor de T2 en TE2 zijn gemerkt met

de doorlaatgrootte (bijv. 06) en een inslag van

het weeknummer en het laatste cijfer van het

jaartal (bijv. 279).

Het doorlaatnummer wordt ook vermeld op het

deksel van de kunststof verpakking.

Ad0-0023

Op de TE 5 en TE 12 duidt het bovenste

inslagnummer (TE 12) aan voor welk ventieltype

de doorlaat kan worden gebruikt. Het onderste

inslagnummer (01) is de doorlaatgrootte.

Op de TE 20 en TE 55 geeft het onderste inslagnummer (50/35 TR N/B) de nominale capaciteit in

de twee verdampingstemperatuurbereiken N en

B plus het koelmiddel aan. (50/35 TR = 175 kW in

bereik N en 123 kW in bereik B).

Het bovenste inslagnummer (TEX 55) geeft aan

voor welk type expansieventiel de doorlaat kan

worden gebruikt.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 7

Ad0-0020

Page 10

Tips voor de monteur Thermostatische expansieventielen

Montage

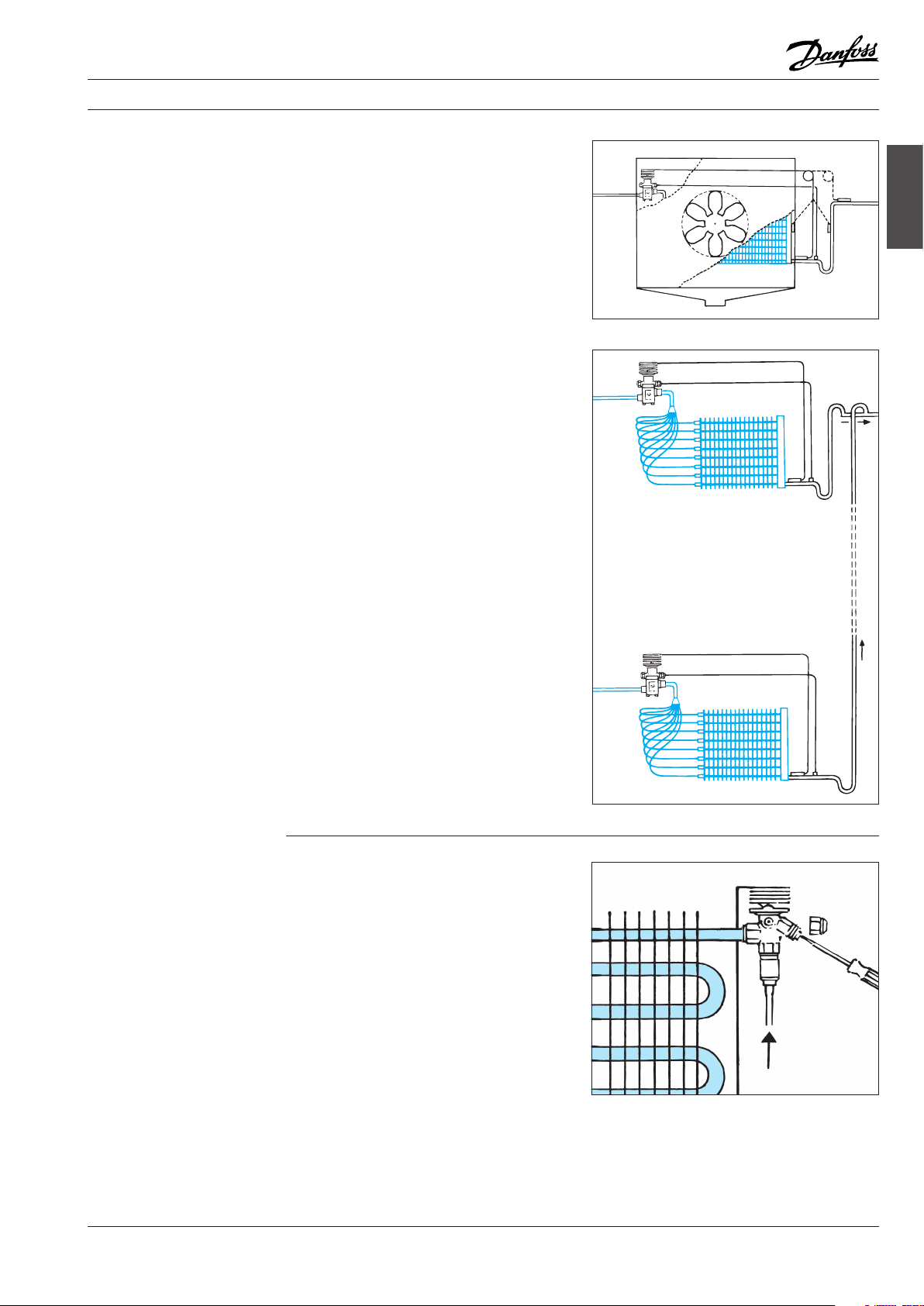

Het expansieventiel moet in de vloeistoeiding

vóór de verdamper worden gemonteerd en de

voeler moet zo dicht mogelijk bij de verdamper

op de zuigleiding worden bevestigd.

Als er een uitwendige drukvereening plaats

vindt, moet de vereeningsleiding net na de

voeler op de zuigleiding worden aangesloten.

De voeler kan het best op een horizontale

zuigleiding worden gemonteerd, en in een stand

die overeenkomt met de stand van de kleine

wijzer van de klok tussen 1 en 4 uur.

De locatie hangt af van de buitendiameter van de

leiding.

NB:

De voeler mag nooit op de onderzijde van de

zuigleiding worden gemonteerd, omdat

eventuele olie onder in de leiding verkeerde

signalen zou kunnen veroorzaken.

De voeler moet de temperatuur van het

oververhitte zuiggas detecteren en mag daarom

niet worden geplaatst op een locatie waar hij kan

worden beïnvloed door externe warmte/koude.

Wanneer de voeler wordt blootgesteld aan

warme luchtstromen verdient het aanbeveling

om hem te isoleren.

Met de voelerband van Danfoss kan de voeler

strak en stevig aan de leiding worden bevestigd,

zodat de voeler optimaal thermisch contact met

de zuigleiding maakt. Door het TORX-ontwerp van

de schroef kan de monteur gemakkelijk kracht

overbrengen van het gereedschap op de schroef,

zonder het gereedschap hard in de schroefkop te

hoeven drukken. Verder bestaat bij een TORX-kop

niet het risico dat de kop wordt beschadigd.

De voeler mag niet na een warmtewisselaar

gemonteerd worden, want in die positie geeft hij

onjuiste signalen door aan het expansieventiel.

Ad0-0002

Ad0-0003

Ad0-0004

Ad0-0005

De voeler mag niet dicht bij componenten met

een grote massa worden gemonteerd, want ook

dat kan leiden tot onjuiste signalen naar het

expansieventiel.

Ad0-0006

8 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 11

Tips voor de monteur Thermostatische expansieventielen

Montage (vervolg)

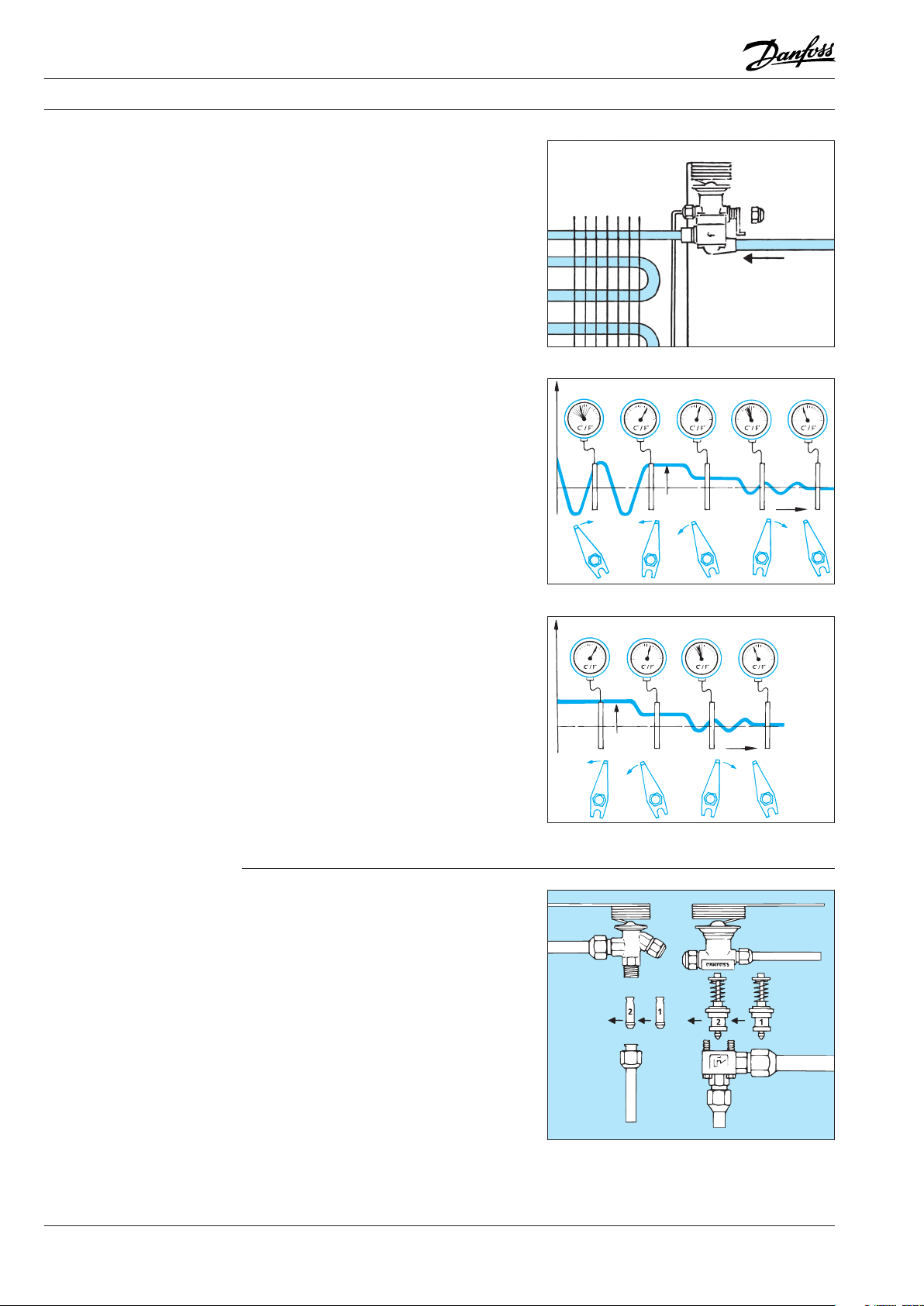

Zoals eerdere vermeld, moet de voeler worden

gemonteerd op het horizontale gedeelte van de

zuigleiding net na de verdamper. Hij mag niet

op een verdeelstuk of een stijgleiding na een

oliekamer worden gemonteerd.

De voeler van het expansieventiel moet altijd vóór

eventuele vloeistofsloten worden gemonteerd.

Ad0-0007

expansieventielen

Thermostatische

Ad0-0008

Instelling

Het expansieventiel wordt geleverd met

een fabrieksinstelling die voor de meeste

toepassingen geschikt is.

Indien nodig kan een jnafstelling worden

gemaakt met behulp van de regelspindel op het

ventiel.

Door de spindel rechtsom te draaien wordt

de oververhitting van het expansieventiel

verhoogd en door linksom te draaien wordt de

oververhitting verlaagd.

Bij de T/TE 2 betekent één slag met de regelspindel

een wijziging van ca. 4 K in de oververhitting bij

een verdampingstemperatuur van 0 °C.

Ad0-0009

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 9

Page 12

Tips voor de monteur Thermostatische expansieventielen

Montage (vervolg)

Vanaf ventielgrootte TE 5 betekent één

draai van de regelspindel een wijziging

van de oververhitting van ca. 0,5 K bij een

verdampingstemperatuur van 0°C.

Bij de TUA/TUB betekent één draai met de regelspindel een wijziging van de oververhitting van

ca. 3 K bij een verdampingstemperatuur van 0°C.

Pendelen in de verdamper kan als volgt worden

opgeheven:

Verhoog de oververhitting door de regelspindel

van het expansieventiel een eind rechtsom te

draaien, zodat het pendelen stopt. Draai de

regelspindel vervolgens trapsgewijs linksom

totdat het pendelen weer begint.

Draai de regelspindel vanuit deze positie

ongeveer een hele slag rechtsom (maar slechts ¼

slag voor T/TE 2 ventielen).

Bij deze instelling zal het koelsysteem niet pendelen

en wordt de verdamper ten volle benut.

Een schommeling van 1 K wordt niet als

pendelen beschouwd.

Als de oververhitting in de verdamper te groot

is, kan dit betekenen dat er te weinig vloeibaar

koelmiddel is.

De oververhitting kan worden verlaagd door de

regelspindel van het expansieventiel trapsgewijs

linksom (tegen de klok in) te draaien, totdat het

pendelen wordt geconstateerd.

Vanaf deze positie moet de regelspindel

ongeveer een hele slag rechtsom worden

gedraaid (maar slechts ¼ slag voor T/TE 2

ventielen). Bij deze instelling wordt de verdamper

ten volle benut.

Een schommeling van 1 K wordt niet als

pendelen beschouwd.

Ad0-0010

Ad0-0011

Ad0-0013

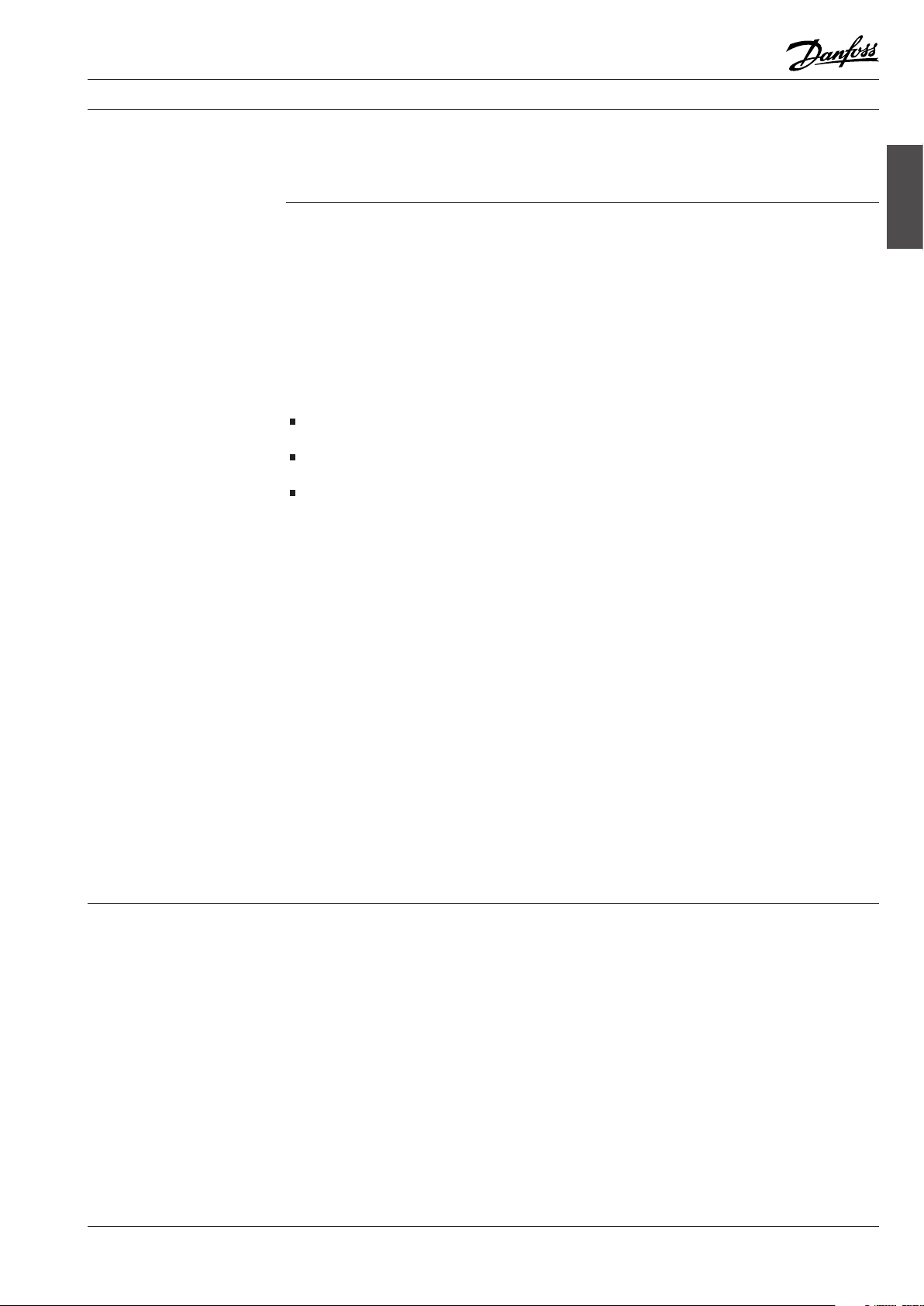

Vervangen van de doorlaat

Wanneer de verdamper blijft pendelen,

ongeacht de oververhittingsinstelling, is de

ventielcapaciteit mogelijk te groot en moet de

doorlaat of het ventiel door een kleinere worden

vervangen.

Als de oververhitting van de verdamper te groot

is, is de ventielcapaciteit te klein en moet de

doorlaat door een grotere worden vervangen.

TE,T 2,TUA,TCAE expansieventielen worden

geleverd met een verwisselbare doorlaat.

Ad0-0014

10 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 13

Tips voor de monteur Thermostatische expansieventielen

Productassortiment Danfoss

Thermostatische

expansieventielen

Danfoss biedt een uitgebreid assortiment

thermostatische expansieventielen met

capaciteiten van 0,4 tot 1083 kW (R134a).

T/TE 2 expansieventielen hebben een messing

huis en are/are- of soldeer/areaansluitingen.

Nominale capaciteiten: 0,4 - 10,5 kW (R134a).

TUA, TUB, TUC expansieventielen hebben een

roestvrijstalen huis en roestvrijstalen/koperen

bimetalen soldeeraansluitingen.

Nominale capaciteiten: 0,5 - 12 kW (R134a).

De expansieventielen kunnen worden geleverd

met of zonder uitwendige drukvereening.

TUA heft een verwisselbare doorlaat en een

instelbare oververhitting.

TUB heeft een vaste doorlaat en een instelbare

oververhitting.

TUC heeft een vaste doorlaat en een door de

fabriek ingestelde oververhitting.

TUB en TUC zijn primair bedoeld voor OEM-klanten.

TUB en TUC expansieventielen kunnen worden

vervangen door TUA expansieventielen.

TCAE, TCBE, TCCE expansieventielen hebben

een roestvrijstalen huis en roestvrijstalen/

koperen bimetalen soldeeraansluitingen.

Nominale capaciteiten: 12 - 18 kW (R134a).

De expansieventielen zijn ontworpen zoals de TU

ventielen maar met grotere capaciteiten.

De expansieventielen worden geleverd met

uitwendige drukvereening.

TDE expansieventielen hebben een messing huis

en koperen soldeeraansluitingen.

Nominale capaciteiten: 10,5 - 140 kW (R407C)

De expansieventielen worden geleverd met een

vaste doorlaat en een instelbare oververhitting.

TE 5 - TE 55 expansieventielen hebben een

messing huis. De expansieventielen worden

geleverd als componenten, bestaande uit

ventielhuis, doorlaat en thermostatisch element.

Het ventielhuis is verkrijgbaar in een rechte

of haakse uitvoering met soldeer-, are- en

ensaansluitingen.

Nominale capaciteiten: 12,9 - 220 kW (R134a).

De expansieventielen worden geleverd met

uitwendige drukvereening.

PHT 85 - 300 expansieventielen worden geleverd

als componenten, bestaande uit ventielhuis,

enzen, doorlaat en thermostatisch element.

Nominale capaciteiten: 55 -1083 kW (R134a).

Zie het internet of de catalogus voor meer

informatie.

expansieventielen

Thermostatische

TRE expansieventielen hebben een messing huis

en roestvrijstalen/koperen bimetalen aansluitingen.

Nominale capaciteiten: 18 - 196 kW (R134a).

De expansieventielen worden geleverd met een

vaste doorlaat en een instelbare oververhitting.

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 11

Page 14

Page 15

Tips voor de monteur Magneetventielen

Inhoud Pagina

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Voorzorgsmaatregelen voor EVRA 32 & 40 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

Bij het testen op druk . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

De spoel. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Het juiste product . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Magneet-

ventielen

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 13

Page 16

Aantekeningen

14 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 17

Tips voor de monteur Magneetventielen

Montage

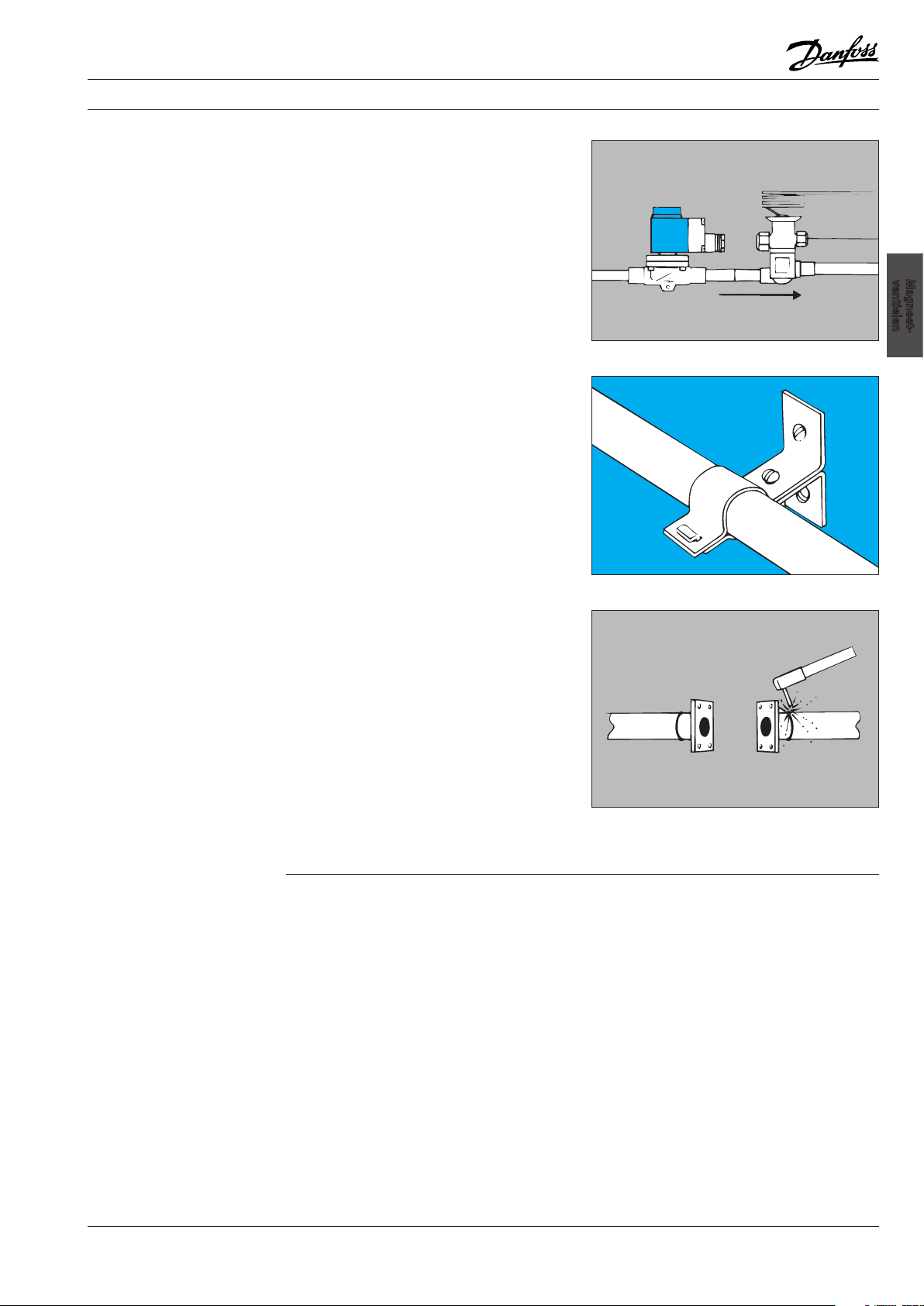

Voor alle magneetventielen van het type EVR/

EVRA en EVH geldt dat ze alleen werken wanneer

ze zijn gemonteerd in de stromingsrichting, d.w.z.

in de richting van de pijl.

Magneetventielen die vóór een thermostatisch

expansieventiel worden gemonteerd,

moeten gewoonlijk zo dicht mogelijk bij het

expansieventiel worden gemonteerd.

Dit voorkomt leidingslag op het moment dat het

magneetventiel opent.

Zorg ervoor dat de leidingen rond het ventiel

goed worden gemonteerd, zodat geen breuken

kunnen ontstaan.

Af0_0001

Af0_0003

Magneet-

ventielen

Voorzorgsmaatregelen voor

EVRA 32 & 40

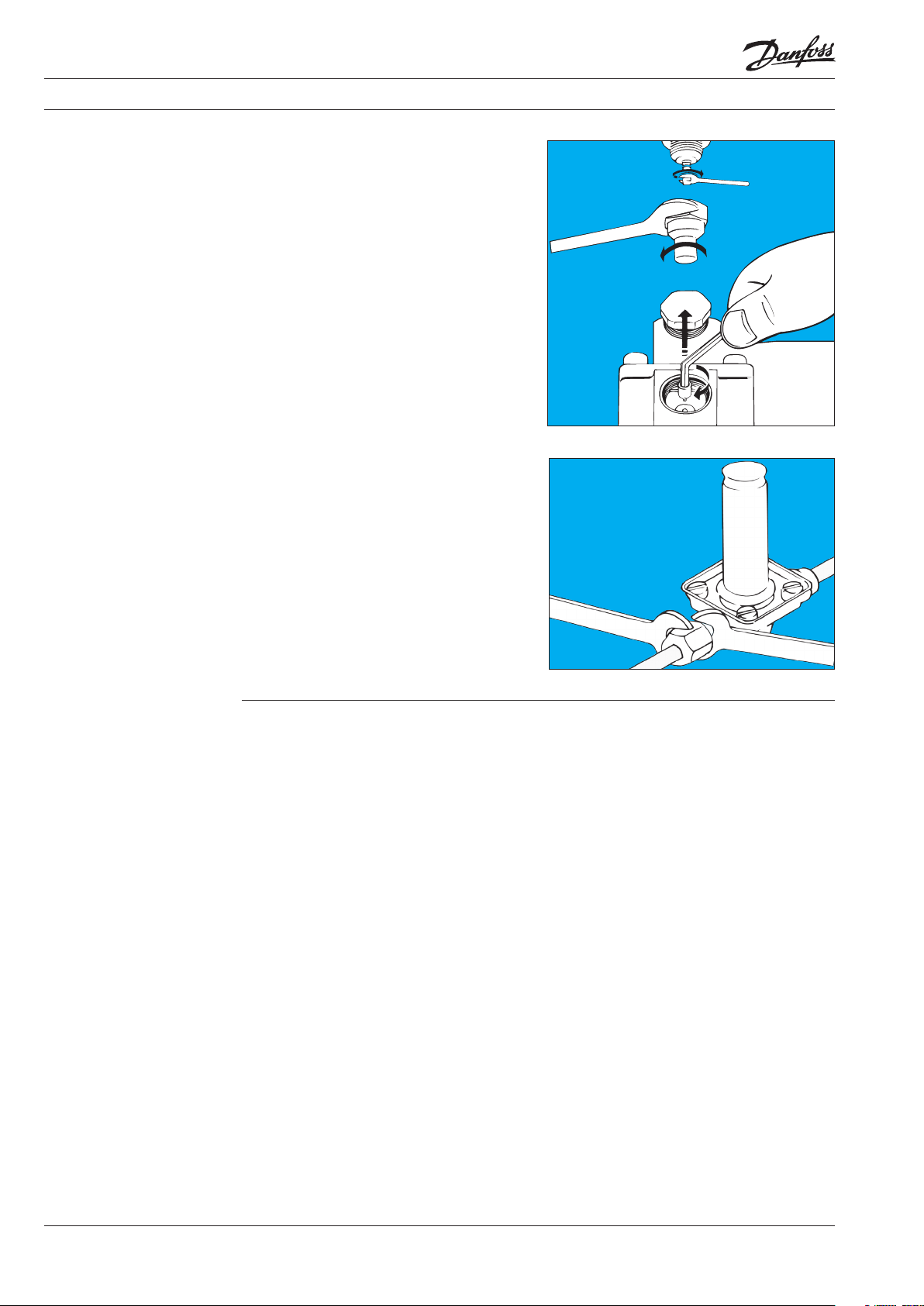

Voor het solderen/lassen van EVR/EVRA en EVH

magneetventielen is demontage gewoonlijk niet

nodig, mits er maatregelen worden genomen om

te voorkomen dat het ventiel verhit wordt.

NB! Bescherm de kernbuis altijd tegen

lasvonken.

Nadat het ventiel op de leiding is gehecht,

verwijdert u het klephuis om de O-ringen

en pakkingen tegen de hitte te beschermen.

Bij systemen met gelaste stalen leidingen

wordt aanbevolen een zeef van het type FA

of vergelijkbaar vóór het magneetventiel

te monteren. (Het wordt aanbevolen een

nieuwe installatie door te spoelen vóór de

inbedrijfstelling.)

Af0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 15

Page 18

Tips voor de monteur Magneetventielen

Bij het testen op druk

Alle magneetventielen in de installatie moeten

worden geopend door spanning op de spoelen

te zetten of door de ventielen handmatig te

openen (als het ventiel is uitgerust met een

handmatig bedienbare spindel).

Vergeet niet om de spindel voor het opstarten

weer terug te draaien; anders kan het ventiel niet

sluiten.

Af0_0005

Maak altijd gebruik van tegenkracht bij het

denitief vastdraaien van het magneetventiel

op de leiding, d.w.z. twee sleutels aan

dezelfde kant van het ventiel.

Af0_0006

16 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 19

Tips voor de monteur Magneetventielen

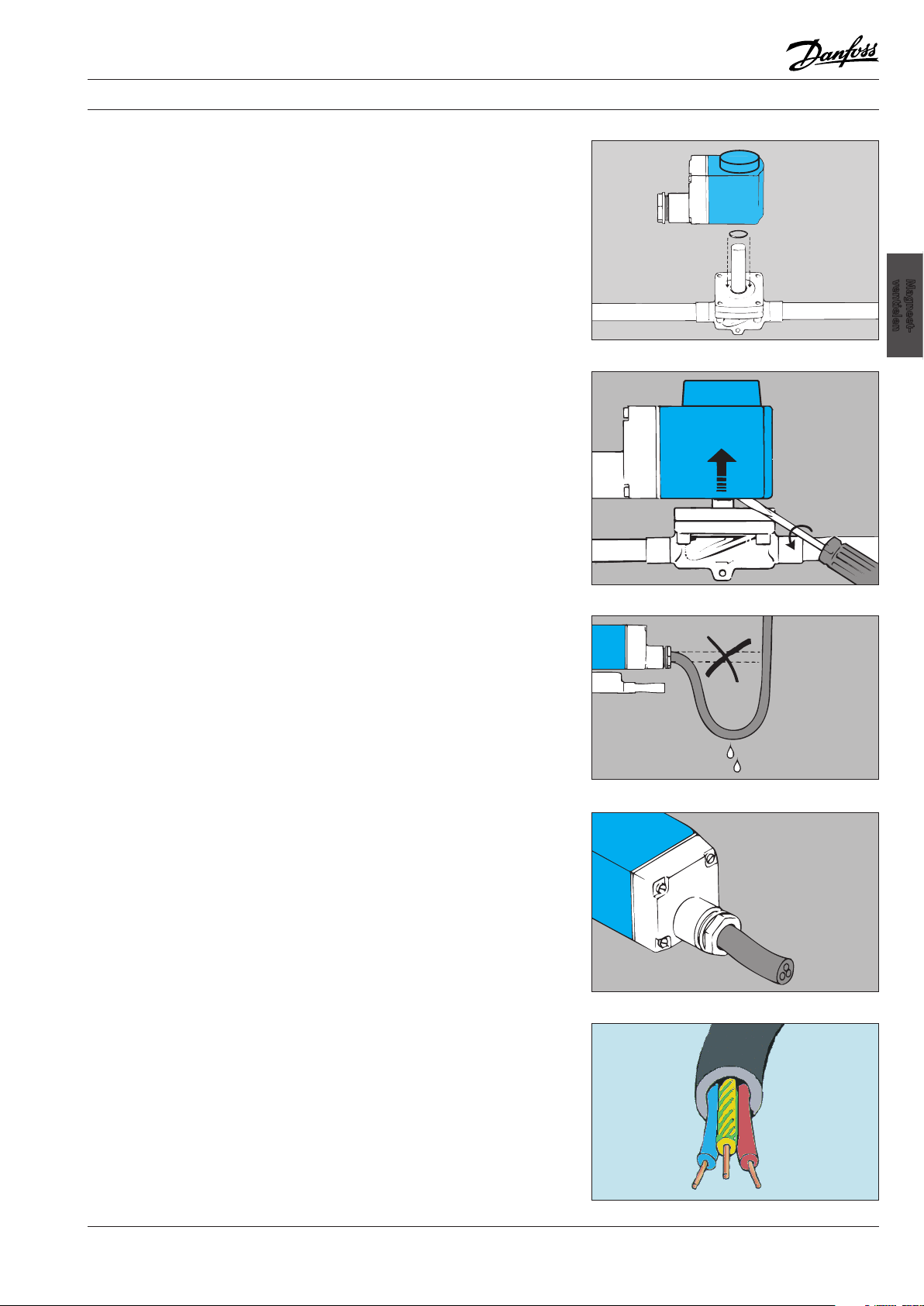

De spoel

De spoel is eenvoudig te monteren door hem op

de kernbuis te drukken totdat u een klik hoort.

Dit betekent dat de spoel goed is aangebracht.

NB: vergeet niet een O-ring te monteren

tussen klephuis en spoel.

Controleer of de O-ring glad en onbeschadigd

is en het oppervlak vrij is van verf of andere

materialen.

NB: De O-ring moet bij een onderhoudsbeurt

worden vervangen.

De spoel is te verwijderen door een schroevendraaier tussen de spoel en het klephuis te steken.

De schroevendraaier kan dan worden gebruikt als

hefboom om de spoel los te maken.

Af0_0018

Af0_0019

Magneet-

ventielen

Wees voorzichtig met kabeldoorvoeren. Er mag

geen water in de aansluitdoos kunnen lopen.

De kabel moet worden voorzien van een zgn.

druiplus.

De kabeldoorvoer moet de buitenomtrek van de

kabel geheel omsluiten.

Gebruik daarom altijd ronde kabels (dit zijn

de enige kabels waarbij een goede afdichting

mogelijk is).

Let op de kleuren van de aders van de kabel.

Geel/groen is altijd aarde.

Aders met één kleur zijn fase dan wel nul.

Af0_0009

Af0_0010

Af0_0011

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 17

Page 20

Tips voor de monteur Magneetventielen

De spoel (vervolg)

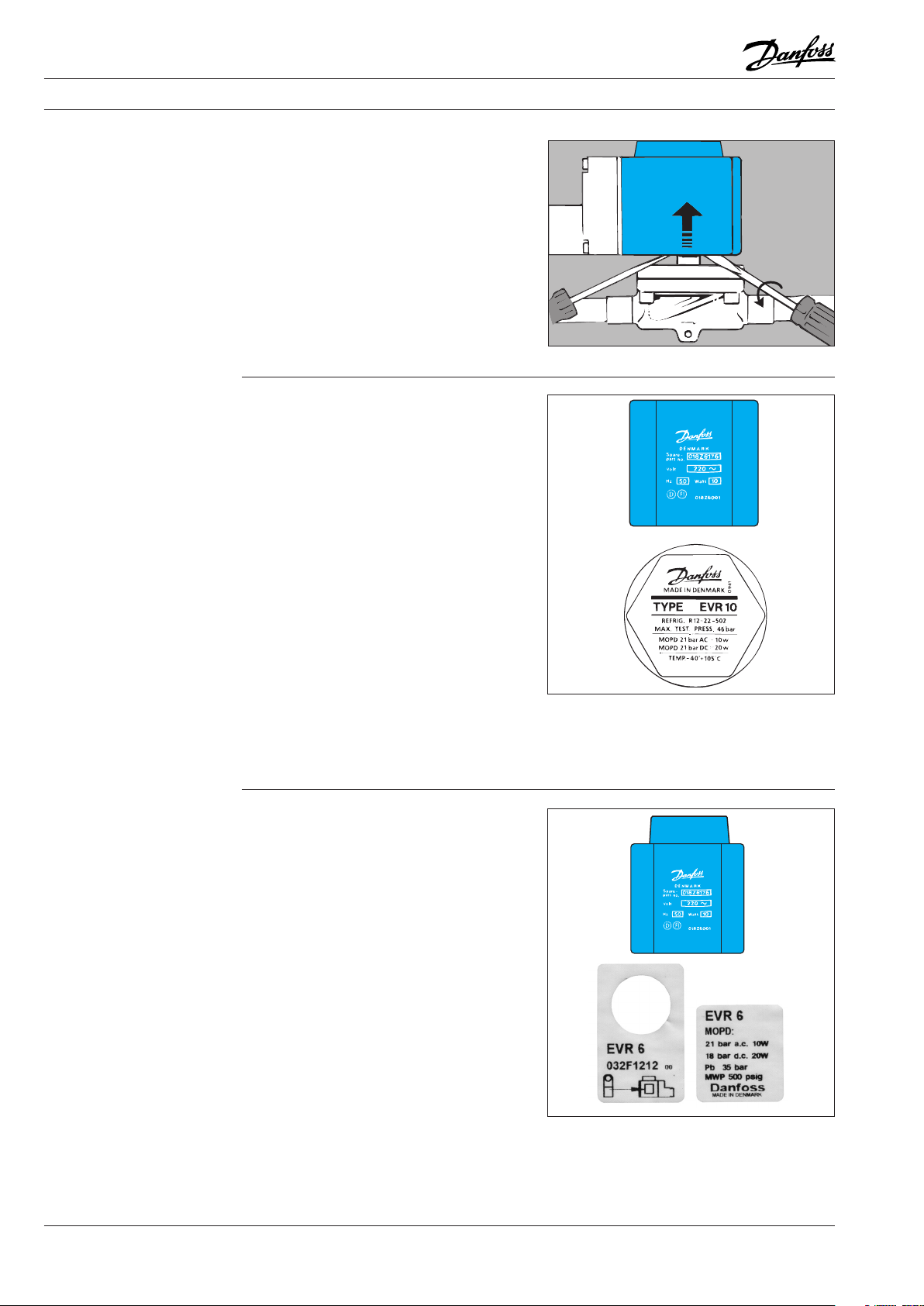

Het juiste product

(Het ‘oude’ type spoel)

Bij het verwijderen van de spoel kan het noodzakelijk

zijn handgereedschap te gebruiken, bijv. twee

schroevendraaiers.

Controleer of de spoelgegevens (spanning en

frequentie) en voedingsspanning overeenkomen.

Anders kan de spoel verbranden. Controleer altijd of

het ventiel en de spoel overeenkomen.

Denk er bij het vervangen van een spoel in een

EVR20 NC

(NC = normaal gesloten) aan dat:

- een klephuis met een AC-spoel een vierkante

kern heeft;

- een klephuis met een DC-spoel een ronde kern

heeft.

Montage van een verkeerde spoel resulteert in een

lagere MOPD. Zie de gegevens op de bovenste

moer. Kies zo mogelijk altijd spoelen met één

frequentie. Deze geven minder warmte

af dan spoelen met dubbele frequentie.

Gebruik magneetventielen van het type NC

(normaal gesloten) voor systemen waarin het ventiel

het grootste deel van de bedrijfstijd gesloten moet

blijven (spanningloos).

Gebruik magneetventielen van het type NO

(normaal open) voor systemen waarin het ventiel

het grootste deel van de bedrijfstijd geopend moet

blijven (spanningloos).

Vervang nooit een NO-ventiel (normaal open) door

een NC-ventiel (normaal gesloten) of omgekeerd.

Af0_0012

Af0_0013

Af0_0014

(De nieuwe ‘clip-on’-spoel)

Bij iedere clip-onspoel worden twee labels geleverd

(zie afbeelding).

Het zelfklevende label moet op de zijkant

van de spoel worden aangebracht, terwijl het

geperforeerde label op de kernbuis geschoven moet

worden voordat de spoel in positie wordt geklikt.

Af0_0015

Af0_0020

18 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 21

Tips voor de monteur Pressostaten

Inhoud Pagina

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Monteren van een overtollige capillaire leiding . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Instelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Lagedrukpressostaat. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Hogedrukpressostaat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

Voorbeeld met vier parallel geschakelde compressoren (R404A). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Instellen van de lage druk bij buitenopstelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Indicatie van de verdampingsdruk (pe) voor verschillende systeemtypen . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Testen van de contactfunctie. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

De juiste pressostaat voor uw systeem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Pressostaten

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 19

Page 22

Aantekeningen

20 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 23

Tips voor de monteur Pressostaten

Montage

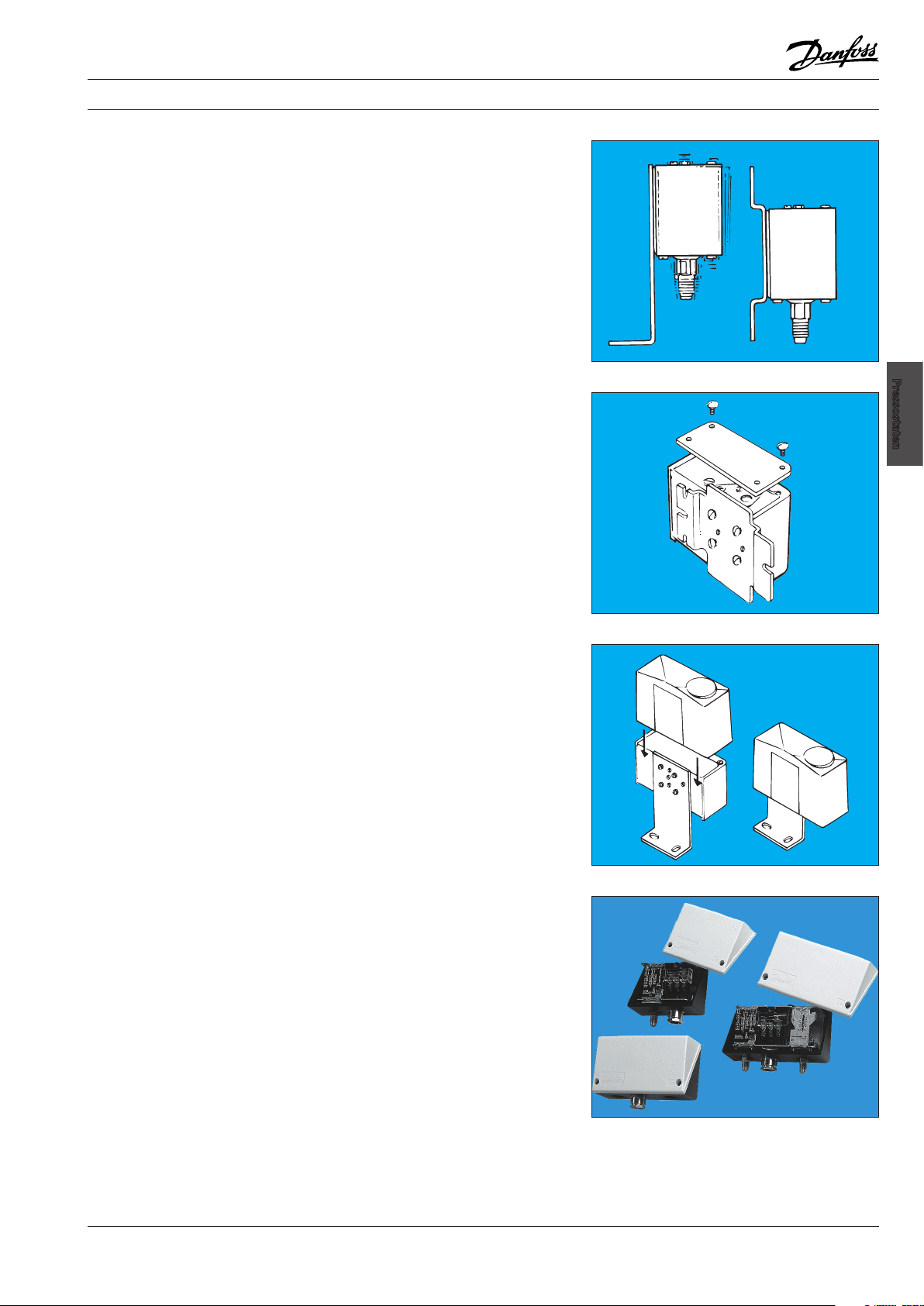

Monteer de KP-pressostaat op een beugel of op

een volledig vlakke ondergrond.

De pressostaat kan ook op de compressor zelf

worden gemonteerd.

In bepaalde, ongunstige situaties kan een

hoeksteun de trillingen in het montagevlak

versterken. Gebruik daarom altijd een

wandbeugel in situaties waar sterke trillingen

optreden.

Als er een risico bestaat op waterdruppels

of een waternevel moet het meegeleverde

afdekplaatje worden gemonteerd. Met dit plaatje

wordt de beschermingsklasse van de behuizing

verhoogd naar IP 44. Het plaatje past op alle KPpressostaten. Om aan beschermingsklasse IP 44

te voldoen, moeten de gaten in de achterplaat

van de pressostaat worden afgedicht door

toepassing van de hoekbeugel (060-10566) of de

wandplaat (060-105566).

De afdekplaat wordt geleverd bij alle

pressostaten met automatische reset. Hij kan

ook worden gebruikt op pressostaten met een

handmatige reset,

maar dan moet hij apart worden aangeschaft

(bestelcode 060-109766 voor de enkele

uitvoering, 060-109866 voor de dubbele

uitvoering).

Als de pressostaat wordt gemonteerd in een vuile

omgeving of als er van boven of van opzij

water op gespoten kan worden, moet er een

beschermkap worden gemonteerd. De kap

kan zowel met een hoekbeugel als met een

wandbeugel worden gebruikt.

Al0_0001

Al0_0007

Pressostaten

Al0_0008

Als de pressostaat wordt gemonteerd op een

plaats waar hij aan veel vocht wordt blootgesteld,

kan een hogere beschermingsgraad worden

bereikt door het product in een speciale IP 55behuizing te plaatsen.

De IP 55-behuizing is verkrijgbaar voor zowel

de enkelvoudige uitvoering (060-033066) als de

dubbele uitvoering (060-035066).

Ak0_0020

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 21

Page 24

Tips voor de monteur Pressostaten

Montage (vervolg)

Monteren van een overtollig

capillair leiding

De drukaansluiting van de pressostaat moet altijd

zo op de pijp worden gemonteerd dat zich geen

vloeistof kan verzamelen in de balg. Dit risico is

met name aanwezig als:

de pressostaat is gemonteerd bij een

lage omgevingstemperatuur, bijv. in een

luchtstroom;

de aansluiting aan de onderzijde van de pijp

is gemaakt.

Vloeistof kan schade veroorzaken aan de

hogedrukpressostaat.

Als gevolg hiervan wordt de trilling die door de

compressor wordt veroorzaakt, niet gedempt,

zodat contacten kunnen gaan vibreren.

De capillaire leiding kan breken als gevolg van

trillingen, wat kan leiden tot het volledig leeglopen van de systeemvulling. Het is daarom zeer

belangrijk om de volgende regels in acht te nemen:

Bij montage direct op de compressor:

Bevestig de capillaire leiding zodanig dat de

combinatie compressor/pressostaat als één

geheel trilt. Het capillair moet worden

opgerold en vastgezet.

NB:

Op basis van NEN-EN-voorschriften is het niet

toegestaan het capillair te gebruiken voor het

aansluiten van veiligheidspressostaten. Hiervoor

moet een leiding met een diameter van 1/4 inch

worden gebruikt.

Andere manieren van monteren:

Rol de capillaire leiding op in een losse lus.

Zet het capillair tussen de compressor en de

lus vast op de compressor.

Zet het capillair tussen de lus en de

pressostaat vast op de ondergrond waarop de

pressostaat is gemonteerd.

In geval van sterke trillingen worden stalen

capillairen met areaansluiting van Danfoss

aanbevolen:

Bestelnummer 0,5 m = 060-016666

Bestelnummer 1,0 m = 060-016766

Bestelnummer 1,5 m = 060-016866

Al0_0009

Al0_0010

Al0_0011

Instelling

KP-pressostaten kunnen vooraf worden ingesteld

met behulp van een persluchtcilinder. Zorg

dat het omschakelcontact op de juiste wijze is

aangesloten voor de gewenste functie.

Lagedrukpressostaat

Stel de inschakeldruk (CUT IN) in op de

schaalverdeling (A). Stel vervolgens het

drukverschil in op de verschildrukschaal (B).

Uitschakeldruk = CUT IN minus DIFF.

Hogedrukpressostaat

Stel de uitschakeldruk (CUT OUT) in op de

schaalverdeling (A). Stel vervolgens het

drukverschil in op de verschildrukschaal (B).

Inschakeldruk = CUT OUT minus DIFF.

NB: de schaalverdelingen geven slechts een

Al0_0012

indicatie.

22 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 25

Tips voor de monteur Pressostaten

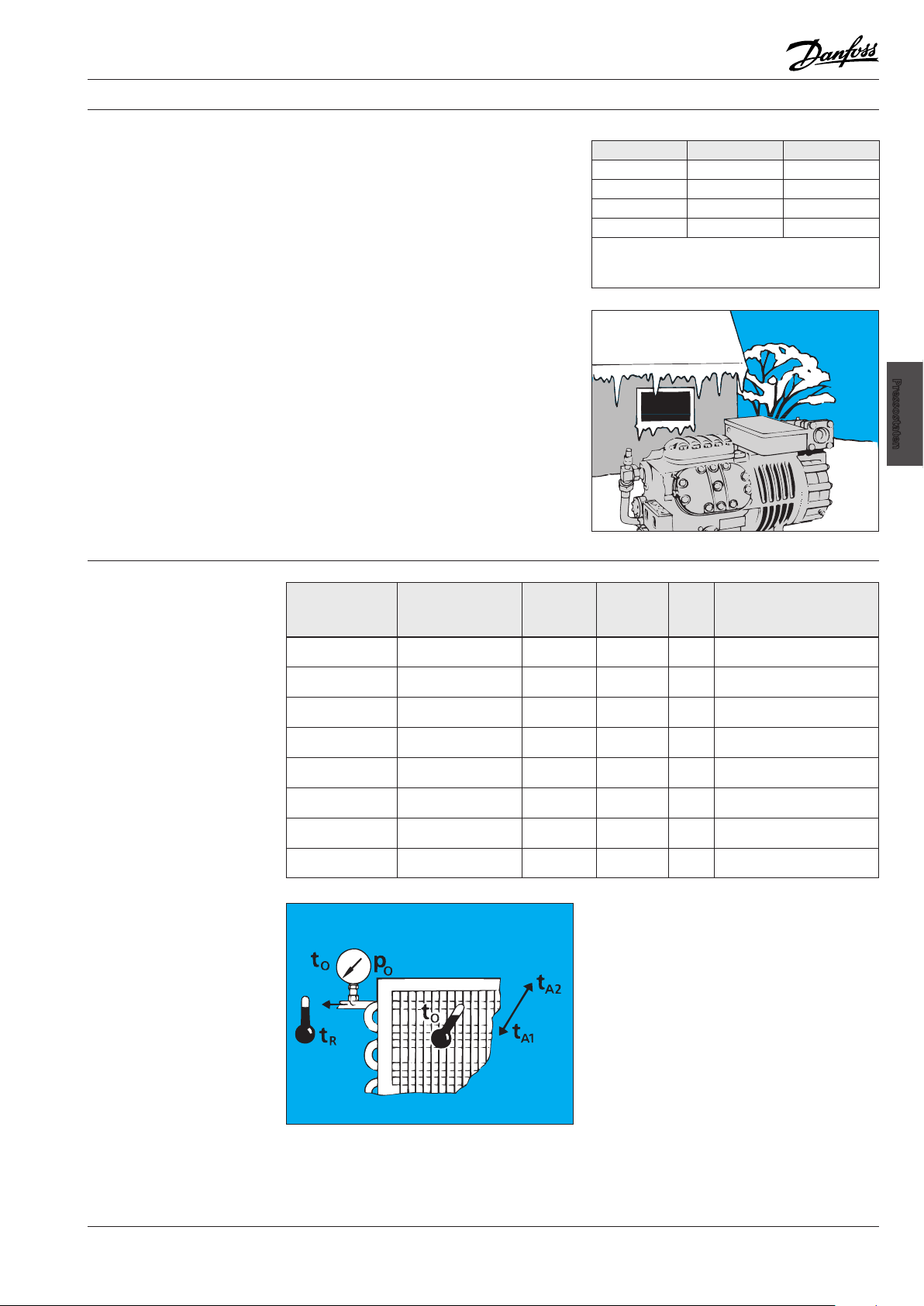

Voorbeeld met vier parallel

geschakelde compressoren

(R404A)

Instellen van de lage druk bij

buitenopstelling

Indicatie van de

verdampingsdruk (pe) voor

verschillende systeemtypen

Medium: consumptie-ijs op -25 °C,

t0 ≈ -37 °C,

Compressor Uitschakelen Inschakelen

p0 ≈ -0,5 bar,

∆p van de zuigleiding komt overeen met 0,1 bar.

Elke pressostaat (bijv. KP 2) moet afzonderlijk

worden ingesteld volgens de onderstaande tabel.

De pressostaat moet zodanig worden

gemonteerd dat zich geen vloeistof kan

verzamelen in de balg.

Als de compressor, de condensor en het

vloeistofvat buiten opgesteld zijn, moet de KPlagedrukpressostaat ‘s winters zijn ingesteld op

een inschakeldruk die lager ligt dan de laagste

druk (d.w.z. de temperatuur rond de compressor).

In dat geval zal na een langere periode van

stilstand de druk in het vloeistofvat de zuigdruk

bepalen.

Voorbeeld:

Een minimumtemperatuur bij de compressor van

-20 °C betekent, in geval van R404A, een druk van

1 bar. De inschakeldruk moet worden ingesteld

op -24 °C (1,6 bar).

Al0_0013

Ruimtetemp. (tr)

+0,5 °/+2 °C Vleeskoelcel met

+0,5 °/+2 °C Vleeskoelcel met

-1 °/0 °C Gekoelde

+2°/+6 °C Melkkoelcel 14 K 1,0 bar

0 °/+2 °C Fruitkoelcel

-24 °C Diepvriezer 10 K 1,6 bar

-30 °C Diepvriescel met

-26 °C IJsvriezer 10 K 1,4 bar

Systeemtype Verschil

snelverdamper

statische verdamper

vleestoonbank (open)

Groentekoeler

snelverdamper

tussen te en

t

(lucht)

media

10 K 1,0 - 1,1 bar

12 K 0,8 - 0,9 bar

14 K 0,6 bar

6 K 1,3 - 1,5 bar

10 K 1 bar

Verdampingsdruk (pe)

(R134a)

(R134a)

(R134a)

(R134a)

(R134a)

(R404A)

(R404A)

(R404A)

1 -0,05 bar 0,35 bar

2 0,1 bar 0,5 bar

3 0,2 bar 0,6 bar

4 0,35 bar 0,75 bar

RV

Instelling van KP2/KP1

[%]

(insch. - uitsch.)

D = werkdrukregeling

S = veiligheidsregeling

85 0,9 - 2,1 bar (D)

85 0,7 - 2,1 bar (D)

85 0,5 - 1,8 bar (D)

85 0,7 - 2,1 bar (D)

90 1,2 - 2,1 bar (D)

90 0,7 - 2,2 bar (S)

90 0,3 - 2,7 bar (S)

90 0,5 - 2,0 bar (S)

Pressostaten

Al0_0015

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 23

Page 26

Tips voor de monteur Pressostaten

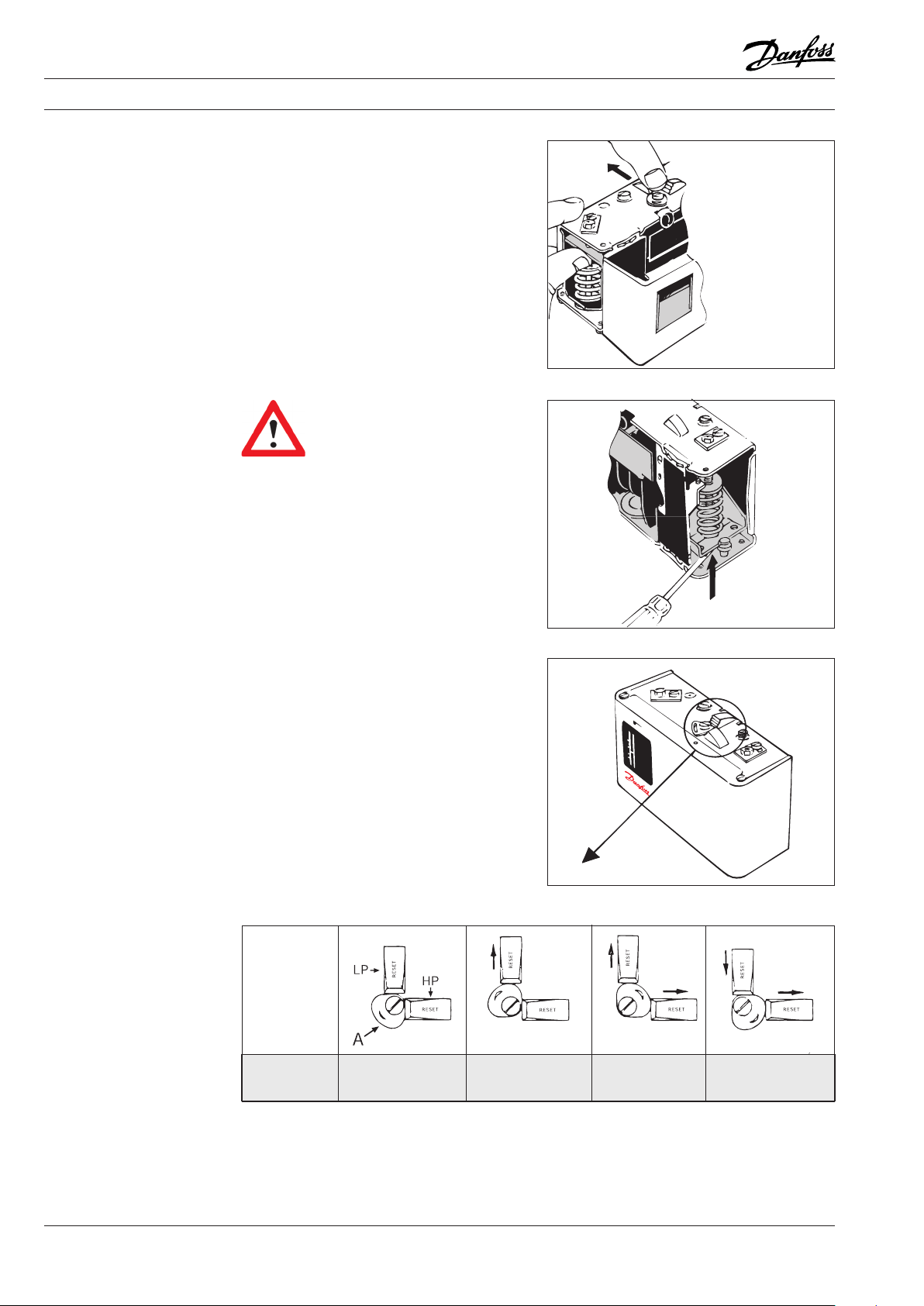

Testen van de contactfunctie

Als de bedrading is aangesloten en het

systeem onder normale werkdruk staat, kan de

contactfunctie handmatig worden gecontroleerd.

Afhankelijk van de balgdruk en de instelling moet

de testarm omhoog of omlaag worden gedrukt.

Een eventueel resetmechanisme wordt

gedurende de test buiten werking gesteld.

Bij enkelvoudige typen:

Gebruik de testarm linksboven.

Bij dubbele typen:

Gebruik de testarm linksboven voor het testen

van de lage druk en de arm rechtsonder voor het

testen van de hoge druk.

Al0_0018

Waarschuwing!

De contactfunctie van een KP-

pressostaat mag nooit worden

getest door de testarm rechtsboven

te activeren. Als deze waarschuwing niet in acht

wordt genomen, kan de pressostaat ontregeld

worden. In het ergste geval kan de pressostaat

defect raken.

Al0_0019

Bij de dubbele pressostaat KP 15 met

optionele automatische reset of handmatige

reset op de lage- en hogedrukzijde moet

de automatische reset worden ingesteld als

servicewerkzaamheden worden uitgevoerd. De

pressostaat kan dan automatisch herstarten.

Denk eraan dat na de servicewerkzaamheden de

oorspronkelijke resetfunctie weer moet worden

ingesteld.

U kunt voorkomen dat de pressostaat op

automatische reset wordt ingesteld: verwijder

de sluitring waarmee de resetfunctie wordt

geregeld.

Om te voorkomen dat onbevoegden de instelling

wijzigen, kan de sluitring worden verzegeld met

rode lak.

Lage druk Handmatige reset *) Automatische reset Automatische reset Handmatige reset

Hoge druk Handmatige reset *) Handmatige reset Automatische reset Automatische reset

*) Fabrieksinstelling

Al0_0020

Al0_0021

24 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 27

Tips voor de monteur Pressostaten

De juiste pressostaat voor

uw systeem

Bij hermetische systemen kan een KP

met soldeeraansluitingen in plaats van

areaansluitingen worden gebruikt.

Als een KP-pressostaat in een ammoniaksysteem

wordt toegepast, moet deze van het type KP-A

zijn.

Een nippel met M10 × 0,75 – 1/

(bestelnummer 060-014166).

- 18 NPT

4

Al0_0006

Pressostaten

Voor koelsystemen met een grote

koelmiddelinhoud en waar extra veiligheid

gewenst of voorgeschreven is (storingsveilig):

pas een KP 7/17 toe met een dubbel uitgevoerd

balgsysteem. Als een van de balgen scheurt,

wordt het systeem uitgeschakeld zonder verlies

van vulling.

Voor systemen die werken met een lage druk

aan de verdamperzijde en in gevallen waar de

pressostaat een regelfunctie heeft (en niet slechts

een bewakingsfunctie) gebruikt u een KP 2 met

klein drukverschil.

Een voorbeeld waarbij de pressostaat en de

thermostaat in serie zijn geschakeld:

Een KP 61 regelt de temperatuur door de

compressor in en uit te schakelen.

Een KP 2 schakelt de compressor uit wanneer de

zuigdruk te laag wordt.

KP 61:

Inschakelen = 5 °C (2,6 bar)

Uitschakelen = 1 °C (2,2 bar)

Lage druk KP 2:

Inschakelen = 2,3 bar

Uitschakelen = 1,8 bar

Al0_0002

Al0_0003

Al0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 25

Page 28

Tips voor de monteur Pressostaten

De juiste pressostaat voor

uw systeem (vervolg)

Voor systemen waarbij de KP af en toe wordt

geactiveerd (alarm) en voor systemen waarbij de

KP fungeert als signaalbron voor een PLC, enz.:

gebruik een KP met gouden contacten; deze

bieden een goed contact bij lage spanning.

Al0_0005

26 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 29

Tips voor de monteur Thermostaten

Inhoud Pagina

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

KP-thermostaat met luchtvoeler. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Instelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostaten met automatische reset. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostaten met maximumreset. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Thermostaten met minimumreset . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

Instelvoorbeeld. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Testen van de contactfunctie. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

KP 98 dubbelthermostaat . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

De juiste thermostaat voor uw koelsysteem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Dampvulling. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Adsorptievulling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Laagspanning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Monteren van een overtollig capillair. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Thermostaten met dampvulling. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Thermostaten

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.10 / 520H1979 27

Page 30

Aantekeningen

28 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 31

Tips voor de monteur Thermostaten

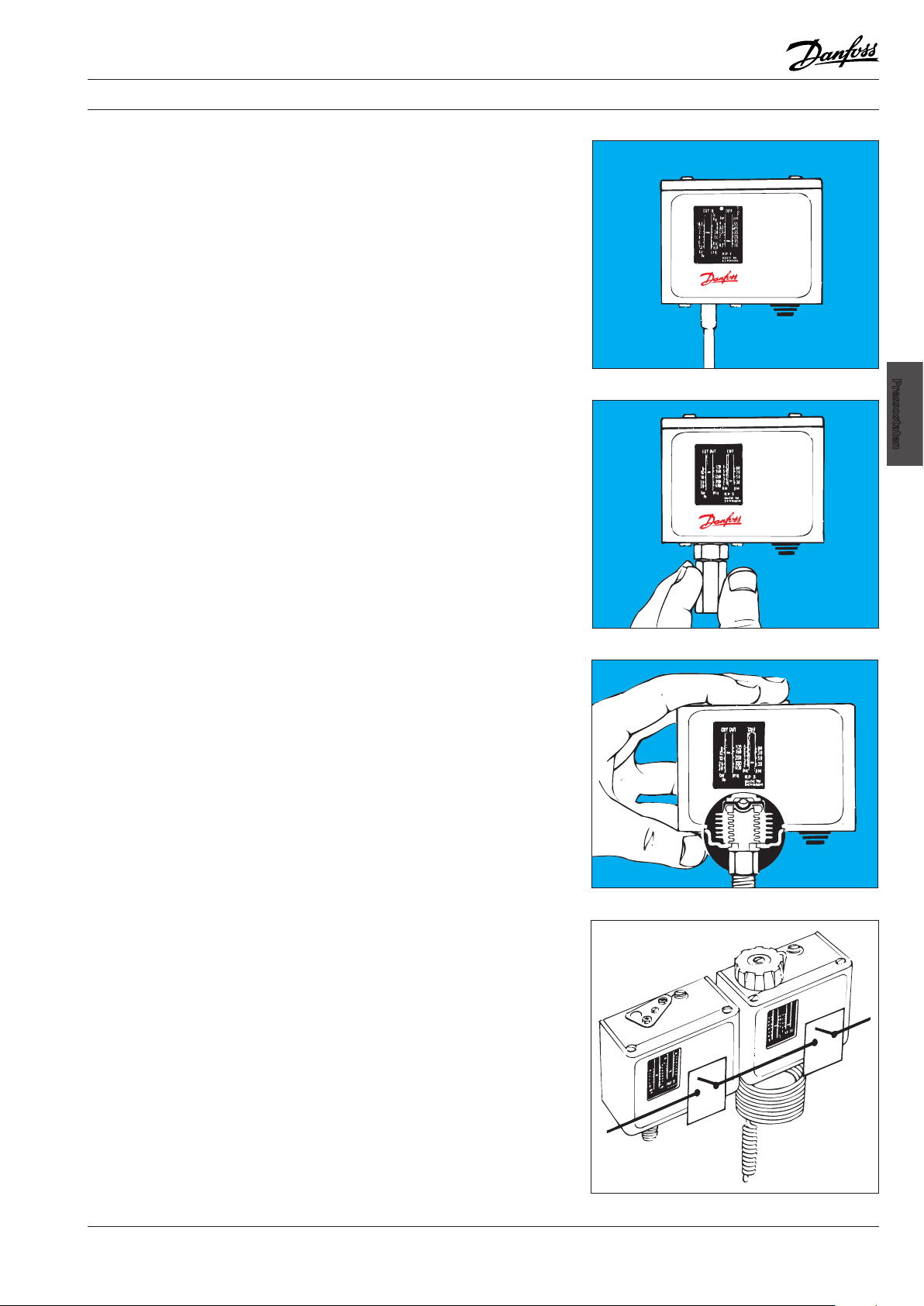

Montage

Als er een risico bestaat op waterdruppels

of een waternevel moet een afdekplaatje

worden gemonteerd. Met dit plaatje wordt

de beschermingsklasse van de behuizing

verhoogd naar IP 44. Het plaatje past op alle

KP-pressostaten. Het afdekplaatje moet apart

worden aangeschaft (060-109766 voor de

enkele uitvoering, 060-109866 voor de dubbele

uitvoering).

Om IP 44 te bereiken, moeten alle gaten in

de achterplaat van de thermostaat worden

afgedekt.

Als de thermostaat wordt gemonteerd in een

vuile omgeving of als er water op gespoten

kan worden, moet er een beschermkap worden

gemonteerd. De kap kan zowel met een

hoekbeugel (060-105666) als een wandbeugel

(060-105566) worden gebruikt.

Aj0_0001

Thermostaten

KP thermostaat met luchtvoeler

Aj0_0002

Als de thermostaat op een plaats wordt

gemonteerd op een plaats waar hij aan een

hoge vochtigheid wordt blootgesteld, kan een

hogere beschermingsgraad worden bereikt door

het product in een speciale IP 55-behuizing te

plaatsen.

De IP 55-behuizing is verkrijgbaar voor zowel

de enkelvoudige uitvoering (060-033066) als de

dubbele uitvoering (060-035066).

Ak0_0020

Denk eraan dat het gemeten verschil beïnvloed

wordt door de luchtcirculatie rondom de voeler.

Bij onvoldoende luchtcirculatie kan het verschil

2-3 °C groter zijn.

Monteer de ruimtethermostaat zo dat de lucht

vrij om de voeler heen kan stromen. Zorg er

tevens voor dat de voeler niet wordt beïnvloed

door tocht vanaf deuren of door straling vanaf

het verdamperoppervlak.

Monteer de thermostaat nooit rechtstreeks op

een koude wand; dit vergroot het gemeten

verschil. Monteer de thermostaat in plaats

daarvan op een isolatieplaat.

Aj0_0003

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.10 / 520H1979 29

Page 32

Tips voor de monteur Thermostaten

KP thermostaat met luchtvoeler

(vervolg)

Instelling

Thermostaten met

automatische reset

Bij het plaatsen van de voeler: denk eraan dat

de lucht vrij om de voeler heen moet kunnen

stromen. Bij regeling op basis van bijvoorbeeld

de temperatuur van de retourlucht mag de voeler

geen contact maken met de verdamper.

KP thermostaat met cilindrische voeler

Er zijn drie manieren om de voeler te bevestigen:

1) Op de pijp.

2) Tussen de lamellen van de verdamper.

3) In een dompelbuis.

Stel altijd de hoogste temperatuur in op

de schaalverdeling. Stel vervolgens het

temperatuurverschil in op de DIFF-schaal.

De temperatuur die op de schaalverdeling is

ingesteld, komt overeen met de temperatuur

waarbij de koelcompressor wordt gestart bij een

stijgende temperatuur. De compressor wordt

uitgeschakeld als de temperatuur gedaald is met

de waarde die is ingesteld op de DIFF-schaal.

Gebruik de graeken op het instructieblad om

thermostaten met dampvulling vooraf in te

stellen.

Indien de compressor niet uitschakelt terwijl hij

is ingesteld voor een lage uitschakeltemperatuur:

controleer of de dierentie te hoog is ingesteld.

Ah0_0006

Bij gebruik van een dompelbuis: gebruik altijd

warmtegeleidingspasta (bestelnummer 041E0110)

om een goed contact tussen de voeler en het

medium te waarborgen.

Aj0_0004

Aj0_0005

Thermostaten met

maximumreset

Stel de hoogste temperatuur oftewel de

inschakeltemperatuur in op de schaalverdeling.

De dierentie is vast. Als de temperatuur op

de thermostaatvoeler overeenkomt met de

dierentie kan het systeem opnieuw worden

gestart door op de ‘Reset’-knop te drukken.

Thermostaten met

minimumreset

Stel de laagste temperatuur oftewel de

uitschakeltemperatuur in op de schaalverdeling.

De dierentie is vast.

Als de temperatuur bij de thermostaatvoeler is

gestegen met een waarde die gelijk is aan de

dierentie kan de compressor opnieuw worden

gestart door op de ‘Reset’-knop te drukken.

Aj0_0006

30 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 33

Tips voor de monteur Thermostaten

Instelvoorbeeld

Testen van de contactfunctie

De temperatuur in een vriescel moet worden

geregeld door een thermostaat die een

magneetventiel sluit. De installatie, een

zogenaamd ‘pumpdown’-systeem, wordt door

een lagedrukpressostaat uitgeschakeld.

Hierbij mag de pressostaat niet worden ingesteld

voor uitschakeling bij een lagere druk dan

noodzakelijk is. Tegelijkertijd moet worden

ingeschakeld bij een druk die overeenkomt met

de inschakeltemperatuur van de thermostaat.

Voorbeeld:

Vriescel met R404A

Ruimtetemperatuur: -20 °C

Uitschakeltemperatuur thermostaat: -20 °C

Inschakeltemperatuur thermostaat: -18 °C

Uitschakeldruk

pressostaat: 0,9 bar (-32 °C)

Inschakeldruk

pressostaat: 2,2 bar (-18 °C)

Thermostaten

Aj0_0007

Als de elektrische draden zijn aangesloten, kan de

contactfunctie handmatig worden gecontroleerd.

Afhankelijk van de voelertemperatuur en de

thermostaatinstelling moet de testarm omhoog

of omlaag worden gedrukt. Een eventueel

resetmechanisme wordt gedurende de test

buiten werking gesteld.

Gebruik de testarm linksboven.

KP 98 dubbelthermostaat

Aj0_0009

Waarschuwing!

De contactfunctie van een

enkelvoudige KP thermostaat mag

nooit worden getest door activering

van de testarm aan de rechterzijde. Als deze

waarschuwing niet in acht

wordt genomen, kan de thermostaat ontregeld

raken. In het ergste geval kan de thermostaat

defect raken.

Gebruik de testarm aan de linkerzijde om

de functie bij een stijgende olietemperatuur

te testen en de testarm rechtsonder om de

functie bij een stijgende persgastemperatuur

te testen.

Aj0_0010

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.10 / 520H1979 31

Page 34

Tips voor de monteur Thermostaten

De juiste thermostaat voor

uw koelsysteem

De vulling van de thermostaat moet geschikt zijn

voor de toepassing, zoals hieronder beschreven.

Dampvulling Lage temperaturen, balg het koudst, behuizing

niet temperatuursafhankelijk.

Thermostaat met luchtspiraal: bij geleidelijke

temperatuurveranderingen (minder dan

0,2 K/min), bijv. in grote koelcellen met veel

artikelen en weinig inloop, wordt de KP 62 met

dampvulling aanbevolen.

Adsorptievulling Hoge temperaturen, behuizing wel

temperatuursafhankelijk. Balg kouder of warmer.

Thermostaat met luchtspiraal: bij snelle

temperatuurveranderingen (meer dan 0,2 K/min),

bijv. in kleinere koelcellen met veel inloop, wordt

de KP 62 met adsorptievulling aanbevolen.

60I8012

60I8032

Dampvulling

60I8013

60I8017

60I8008

Recht

capillair

Externe luchtspiraal

Luchtspiraal

(één geheel met

thermostaat)

Externe voeler met

dubbel contact

Cilindrische

externe voeler

Laagspanning

Voor systemen waarbij de KP af en toe wordt

geactiveerd (alarm) en voor systemen waarbij

de KP fungeert als signaalbron voor een PLC,

enz. (laagspanning): gebruik een KP met

gouden contacten; deze bieden een goed

contact bij lage spanning.

Adsorptievulling

Aj0_0012

Luchtspiraal

(één geheel met

thermostaat)

60I8013

Externe luchtspiraal

(voor montage in luchtkanaal)

60I8018

32 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 04 - 2007

Page 35

Tips voor de monteur Thermostaten

Monteren van een overtollig

capillair

Thermostaten met

dampvulling

Dubbelthermostaat KP 98:

Het capillair kan breken als gevolg van

trillingen, wat kan leiden tot verlies van de

thermostaatvulling. Het is daarom zeer belangrijk

om de volgende regels in acht te nemen:

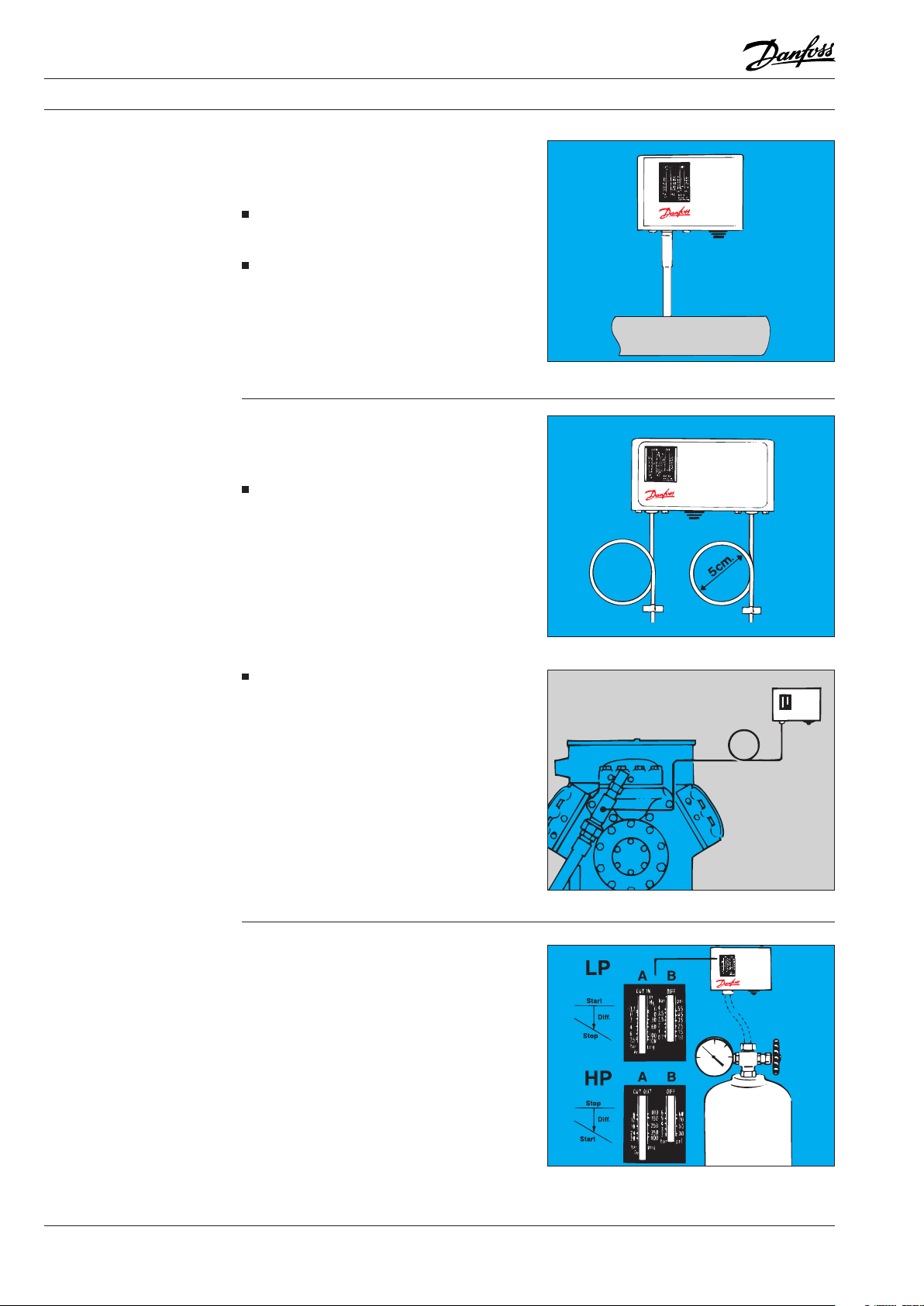

Bij montage direct op de compressor:

Bevestig het capillair zodanig dat de

combinatie compressor/thermostaat als

één geheel trilt. Het capillair moet worden

opgerold en vastgezet.

Andere manieren van monteren: Rol het

capillair op in een losse lus. Zet het capillair

tussen de compressor en de lus vast op de

compressor.

Zet het capillair tussen de lus en de

thermostaat vast aan de ondergrond waarop

de thermostaat is gemonteerd.

Monteer een KP thermostaat met dampvulling

nooit in een ruimte waar de temperatuur lager

is of kan worden dan de temperatuur in de

koelruimte.

Aj0_0017

Thermostaten

Zorg ervoor dat het capillair van een KP

thermostaat nooit samen met een zuigleiding

door één wanddoorvoer loopt.

Aj0_0014

Aj0_0015

© Danfoss A/S (RA Marketing/MWA), 04 - 2007 DKRCC.PF.000.G1.10 / 520H1979 33

Page 36

Page 37

Tips voor de monteur Drukregelaars

Inhoud Pagina

Toepassing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

KVP verdamperdrukregelaar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

KVR condensordrukregelaar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

KVL startdrukregelaarstartdrukregelaarregelaar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

KVC capaciteitsregelaar . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

KVD tankdrukregelaar. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Identicatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Solderen/hardsolderen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

Druktest. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Vacumeren . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Instelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

KVP verdamperdrukregelaars . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

KVL startdrukregelaarsstartdrukregelaarsregelaars . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

KVR + NRD condensordrukregelaars . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

KVR + KVD condensordrukregelaars . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Danfoss drukregelaars . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

Drukregelaars

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 35

Page 38

Aantekeningen

36 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 39

Tips voor de monteur Drukregelaars

Toepassing

KVP verdamperdrukregelaar

KV drukregelaars regelen de lage- en de

hogedrukzijde van het systeem bij wisselende

belastingen:

KVP wordt als verdamperdrukregelaar gebruikt.

KVR wordt als condensordrukregelaar gebruikt.

KVL wordt als startregelaar gebruikt.

KVC wordt als capaciteitsregelaar gebruikt.

NRD wordt als drukverschilregelaar gebruikt

en tevens als tankdrukregelaar.

KVD wordt als tankdrukregelaar gebruikt.

CPCE wordt als capaciteitsregelaar gebruikt.

De verdamperdrukregelaar wordt na de

verdamper in de zuigleiding geplaatst om de

verdamperdruk te regelen in koelsystemen met

een of meer verdampers en één compressor.

In dergelijke koelsystemen die met verschillende

verdamperdrukken werken, wordt de KVP na

de verdamper met de hoogste verdamperdruk

gemonteerd.

Elke verdamper wordt geactiveerd door

een magneetventiel in de vloeistoeiding.

De compressor wordt geregeld door een

drukschakelaar met ‘pumpdown’-functie.

De maximumdruk aan de zuigzijde komt overeen

met de laagste temperatuur in de ruimte.

Ak0_0031

Drukregelaars

Ak0_0025

In koelsystemen met parallel gekoppelde

verdampers en een gemeenschappelijke

compressor, waarbij dezelfde verdamperdruk is

vereist, moet de KVP in de gemeenschappelijke

zuigleiding worden gemonteerd.

De KVP verdamperdrukregelaar heeft een

manometeraansluiting die gebruikt kan worden

bij het instellen van de verdamperdruk. De KVP

zorgt voor een constante druk in de verdamper.

De KVP gaat open als de inlaatdruk

(verdamperdruk) stijgt.

Ak0_0019

Ak0_0023

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 37

Page 40

Tips voor de monteur Drukregelaars

KVR condensordrukregelaar

De KVR wordt gewoonlijk tussen de luchtgekoelde

condensor en het vloeistofvat gemonteerd.

De KVR zorgt voor een constante druk in

luchtgekoelde condensors.

Hij gaat open als de inlaatdruk (condensatiedruk)

stijgt.

De KVR zorgt er samen met een KVD of een NRD

voor dat de druk in het vloeistofvat hoog genoeg

blijft tijdens wisselende bedrijfscondities.

De KVR condensordrukregelaar heeft een

manometeraansluiting die gebruikt wordt bij het

instellen van de condensatiedruk.

Ak0_0026

Als de luchtgekoelde condensor en het

vloeistofvat allebei buiten geplaatst zijn in een

bijzonder koude omgeving kan het moeilijk zijn

om het koelsysteem weer te starten na een lange

periode van stilstand.

In dergelijke gevallen wordt een KVR vóór de

luchtgekoelde condensor gemonteerd met een

NRD in een omloopleiding om de condensor

heen.

De NRV voorkomt terugstroming tijdens het

opstartproces.

Ak0_0027

De KVR wordt ook gebruikt bij warmteterugwinning. Voor dit doel wordt de KVR tussen

de warmteterugwintank en de condensor

gemonteerd.

Het is noodzakelijk om een NRV tussen de

condensor en het vloeistofvat te monteren

om terugcondenseren van de vloeistof in de

condensor te voorkomen.

Ak0_0028

De KVR kan als ontlastklep worden gebruikt in

koelsystemen met automatische ontdooiing. De

KVR wordt in dat geval tussen de uitlaatleiding

van de verdamper en het vloeistofvat gemonteerd.

NB!

De KVR mag nooit nooitworden gebruikt als

veiligheidsklep.

Ak0_0029

KVL startdrukregelaar

De KVL startregelaar moet voorkomen dat

de compressor werkt of start bij een te hoge

zuigdruk.

Hij wordt net voor de compressor in de

zuigleiding van het koelsysteem gemonteerd.

De KVL wordt vaak gebruikt in koelsystemen

met hermetische of semi-hermetische

compressoren die ontworpen zijn voor lage

temperatuurbereiken.

De KVL gaat open als de uitlaatdruk (zuigdruk)

daalt.

Ak0_0024

38 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 41

Tips voor de monteur Drukregelaars

KVC capaciteitsregelaar

De KVC wordt gebruikt voor het regelen van

de capaciteit van koelsystemen waar lage

belastingen kunnen voorkomen en waar het

noodzakelijk is om een te lage zuigdruk en

pendelen van de compressor te voorkomen.

Een te lage zuigdruk veroorzaakt tevens

onderdruk in het koelsysteem, waardoor mogelijk

vocht kan binnendringen in koelsystemen met

een open compressor. De KVC wordt gewoonlijk

gemonteerd in een omloopleiding tussen de

persleiding en de zuigleiding van de compressor.

De KVC gaat open als de uitlaatdruk (zuigdruk)

daalt.

Ak0_0030

In plaats van een KVC kan ook een CPCE

capaciteitsregelaar worden toegepast in

gevallen waar een nauwkeuriger regeling van

de zuigdruk of een lage zuigdruk vereist is, of

als de drukval tussen de CPCE-uitlaat en de

zuigdruk groter is.

Drukregelaars

KVD tankdrukregelaar

Ak0_0002

De KVC kan ook worden gemonteerd in een

omloopleiding vanaf de persleiding van de

compressor, waarbij de uitlaat wordt aangesloten

tussen het expansieventiel en de verdamper.

Deze opstelling kan worden gebruikt op

een vloeistofkoeler met meerdere parallel

gekoppelde compressoren waarbij geen

vloeistofverdeler wordt gebruikt.

Ak0_0003

De KVD wordt gebruikt om in koelsystemen

met of zonder warmteterugwinning een

tankdruk te handhaven die hoog genoeg is.

De KVD wordt toegepast in combinatie met

een KVR condensordrukregelaar.

De KVD tankdrukregelaar heeft een

manometeraansluiting die kan worden

gebruikt bij het instellen van de tankdruk.

De KVD gaat open als de uitlaatdruk

(tankdruk) daalt.

Ak0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 39

Page 42

Tips voor de monteur Drukregelaars

PS

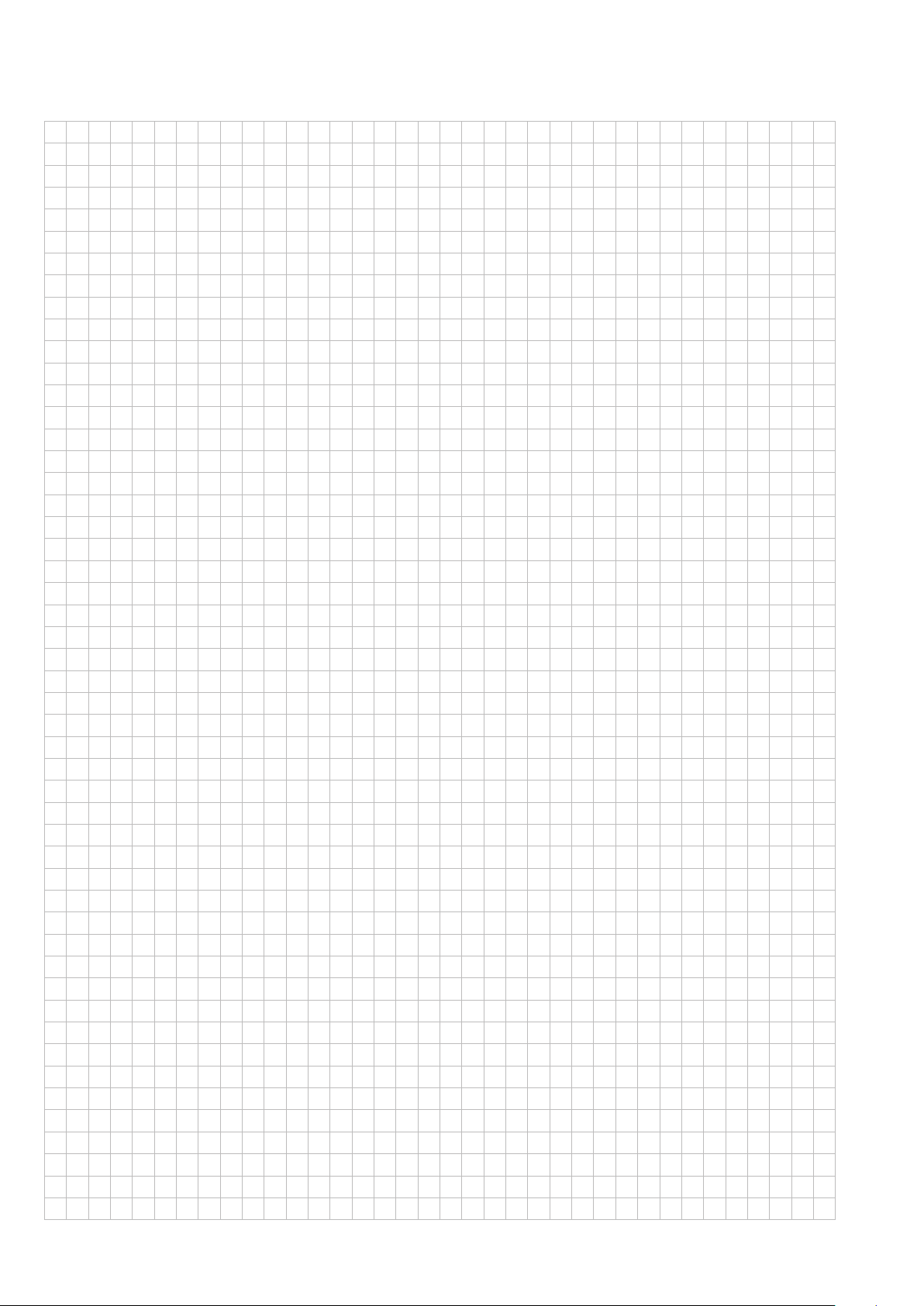

Identicatie

Alle KV drukregelaars zijn voorzien van een

plaatje dat de functie en het type klep aangeeft,

bijv. CRANKCASE PRESS. REGULATOR type KVL

(startregelaar, type KVL).

Het plaatje geeft eveneens het werkbereik en de

maximaal toegestane werkdruk (PS/MWP) aan.

Onderaan op het plaatje staat een dubbele pijl

met een ’+’ en een ’-’. De plusrichting (+) betekent

een hogere druk en de minrichting (-) betekent

een lagere druk.

De KV drukregelaars kunnen worden gebruikt

voor alle bestaande koelmiddelen behalve

ammoniak (NH3), op voorwaarde dat de

toegestane drukbereiken worden aangehouden.

Op het klephuis staat de grootte van de klep

ingeslagen, bijv. KVP 15, en een pijl die de

stromingsrichting van de klep aangeeft.

Ak0_0032

Ak0_0005

Montage

Solderen/hardsolderen

Zorg ervoor dat de leidingen rond de KV-kleppen

schoon zijn en goed vastzitten. Hierdoor worden

de kleppen beschermd tegen trillingen.

Voor alle KV drukregelaars geldt dat ze altijd

zodanig gemonteerd moeten worden dat de

stroming in de richting van de pijl plaatsvindt.

De KV drukregelaars kunnen verder in elke stand

gemonteerd worden, op voorwaarde dat ze geen

olie- of vloeistofslot kunnen veroorzaken.

Ak0_0006

Tijdens het solderen moet er een natte doek rond

de klep gewikkeld zijn.

Richt de vlam altijd van de klep af, zodat de klep

niet rechtstreeks verhit wordt. Let er tijdens het

solderen op dat er geen soldeermateriaal in de

klep achterblijft, omdat dit een goede werking

kan belemmeren.

Voordat u met het solderen van KV-kleppen

begint, moet u controleren of het binnenwerk

van een eventuele manometeraansluiting is

verwijderd. Gebruik voor het solderen van KVkleppen altijd edelgas.

Ak0_0007

Waarschuwing!

Legeringen in soldeermaterialen en

vloeimiddel geven damp af

die schadelijk kunnen zijn voor

de gezondheid. Lees de instructies van de

leveranciers en neem de veiligheidsvoorschriften

in acht. Houd uw hoofd weg van de damp tijdens

het solderen. Zorg voor goede ventilatie en/of

afzuiging bij de vlam zodat u de damp en gassen

niet inademt. Het dragen van een veiligheidsbril

wordt aangeraden. Het wordt afgeraden om

soldeerwerkzaamheden uit te voeren terwijl er

koelmiddel in het koelsysteem zit.

Er kunnen zich agressieve gassen ontwikkelen die

bijvoorbeeld de balg in de KV-kleppen of andere

delen van het koelsysteem kunnen beschadigen.

40 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 43

Tips voor de monteur Drukregelaars

Druktest

Vacumeren

KV drukregelaars kunnen op druk worden

getest nadat ze in het koelsysteem zijn

gemonteerd, op voorwaarde dat de testdruk

niet hoger is dan de maximumdruk waaraan

de kleppen mogen worden blootgesteld.

De maximale druk waaraan de KV-kleppen

tijdens het testen mogen worden blootgesteld,

staat in de tabel aangegeven.

Tijdens het vacumeren van het koelsysteem

moeten alle KV-kleppen openstaan.

In de fabriek ingestelde KV-kleppen staan bij

levering in de volgende stand:

KVP, gesloten

KVR, gesloten

KVL, open

KVC, open

KVD, open

De instelspindel van de KVP en de KVR moet dus

volledig linksom zijn gedraaid bij het vacumeren

van het koelsysteem.

In bepaalde gevallen kan het nodig zijn om

zowel vanaf de hoge- als lagedrukzijde van het

koelsysteem te vacumeren.

Het wordt afgeraden om te vacumeren via de

manometeraansluitingen op de KVP, KVR en KVD,

aangezien deze aansluitingen slechts een kleine

doorlaat hebben.

Type Testdruk, bar

KVP 12 - 15 - 22 28

KVP 28 - 35 25

KVL 12 - 15 - 22 28

KVL 28 - 35 25

KVR 12 - 15 - 22 31

KVR 28 - 35 31

KVD 12 - 15 31

KVC 12 - 15 - 22 31

Drukregelaars

Ak0_0009

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 41

Page 44

Tips voor de monteur Drukregelaars

Instelling

KVP verdamperdrukregelaars

Bij het instellen van KV drukregelaars in

koelsystemen is het een goed idee om de

fabrieksinstelling als uitgangspunt te nemen.

De fabrieksinstelling van elke drukregelaar

is terug te vinden door de afstand tussen de

top van de klep en de top van de stelschroef

te meten.

In de tabel staat voor alle typen KV

de fabrieksinstelling aangegeven met

vermelding van de afstand ’X’, evenals de

drukverandering per slag van de stelschroef.

De KVP verdamperdrukregelaar wordt altijd

geleverd met een fabrieksinstelling van 2 bar.

Rechtsom draaien verhoogt de druk en linksom

draaien verlaagt de druk.

Nadat het systeem enige tijd in normaal bedrijf

heeft gewerkt, is een jnafstelling nodig. Bij een

jnafstelling moet altijd een manometer worden

gebruikt.

Als de KVP als vorstbeveiliging wordt gebruikt,

moet de jnafstelling van de KVP plaatsvinden

terwijl het koelsysteem met een minimale

belasting werkt.

Vergeet niet om na het instellen het beschermkapje

van de stelschroef weer te monteren.

Type Fabr.

instell.

KVP 12 - 15 - 22 2 bar 13 0,45

KVP 28 - 35 2 bar 19 0,30

KVL 12 - 15 - 22 2 bar 22 0,45

KVL 28 - 35 2 bar 32 0,30

KVR 12 - 15 - 22 10 bar 13 2,5

KVR 28 - 35 10 bar 15 1,5

KVD 12 - 15 10 bar 21 2,5

KVC 12 - 15 - 22 2 bar 13 0,45

Ak0_0010

Ak0_0011

X mm bar/slag

KVL startdrukregelaars

KVR + NRD condensordrukregelaars

De KVL startregelaar wordt altijd geleverd met

een fabrieksinstelling van 2 bar.

Rechtsom draaien verhoogt de druk en linksom

draaien verlaagt de druk.

De fabrieksinstelling is het punt waarbij de

KVL begint te openen, of waarbij hij net sluit.

Aangezien de compressor moet worden

beschermd, moet de KVL worden ingesteld

op de maximaal toegestane zuigdruk van de

compressor.

Het instellen gebeurt met de zuigmanometer van

de compressor.

Ak0_0012

In koelsystemen met KVR + NRD moet de KVR

zo worden ingesteld dat er een juiste tankdruk

ontstaat.

De druk in de condensor moet 1,4 tot 3,0 bar

(drukval over de NRD) hoger kunnen zijn dan

de druk in het vloeistofvat. Als dit niet mogelijk

is, moet een combinatie van KVR + KVD worden

gebruikt.

Deze instelling kan het best plaatsvinden tijdens

bedrijf in de winterperiode.

Ak0_0013

42 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 45

Tips voor de monteur Drukregelaars

KVR + KVD condensordrukregelaars

In koelsystemen met KVR + KVD wordt de

condensatiedruk eerst ingesteld met behulp van

de KVR terwijl de KVD gesloten is (de stelschroef

is volledig linksom gedraaid).

Vervolgens moet de KVD worden ingesteld op

een tankdruk die bijv. circa 1 bar lager ligt dan de

condensatiedruk.

Bij het instellen wordt een manometer gebruikt,

en de instelling kan het best plaatsvinden tijdens

bedrijf in de winterperiode.

Als de condensatiedruk in de zomerperiode

wordt ingesteld, kan een van de twee volgende

procedures worden gevolgd.

1) In een nieuw geïnstalleerd koelsysteem

met een KVR/KVD-instelling van 10 bar als

uitgangswaarde kan het systeem worden

ingesteld door het aantal slagen van de

stelschroef te tellen.

Ak0_0014

2) In een bestaand koelsysteem waarbij de KVR/

KVD-instelling niet bekend is, moet eerst het

uitgangspunt worden bepaald. Vervolgens kunt

u het aantal slagen van de stelschroef tellen.

Danfoss drukregelaars

Product Toepassing Opent Drukbereik

KVP Verdamperdrukregelaar bij stijging van de druk aan de inlaatzijde 0 - 5,5 bar

Drukregelaars

KVR Condensordrukregelaar bij stijging van de druk aan de inlaatzijde 5 - 17,5 bar

KVL Startregelaar bij daling van de druk aan de uitlaatzijde 0,2 - 6 bar

KVC Capaciteitsregelaar bij daling van de druk aan de uitlaatzijde 0,2 - 6 bar

CPCE Capaciteitsregelaar bij daling van de druk aan de uitlaatzijde 0 - 6 bar

NRD Drukverschilregelaar langzaam bij een drukval in de regelaar van 1,4

3 - 20 bar

bar en is volledig geopend wanneer de

drukval 3 bar is.

KVD Tankdrukregelaar bij daling van de druk aan de uitlaatzijde 3 - 20 bar

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 43

Page 46

Page 47

Tips voor de monteur Waterregelventielen

Inhoud Pagina

Toepassing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Identicatie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

Montage . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Instelling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

Onderhoud. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

Reserveonderdelen . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Waterregel-

ventielen

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 45

Page 48

Aantekeningen

46 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 49

Tips voor de monteur Waterregelventielen

Toepassing

Identicatie

De drukgestuurde waterregelventielen worden

gebruikt in koelsystemen met watergekoelde

condensors om een constante condensatiedruk

te handhaven bij wisselende belastingen.

De waterregelventielen kunnen worden

toegepast met de gebruikelijke koelmiddelen,

op voorwaarde dat het werkbereik van de

regelventielen niet wordt overschreden. De WVS

kan worden gebruikt voor R717 (ammoniak).

Het WVFM waterregelventiel van Danfoss bestaat

uit een ventielhuis en een balg. Op de balg zit

een plaatje dat het type ventiel, werkbereik en de

maximaal toegestane werkdruk aangeeft.

Het plaatje geeft tevens de maximaal toegestane

werkdruk aan de waterzijde aan, vermeld als PN

10 conform IEC 534-4.

Onder op het ventiel is aangegeven in welke

richting de instelspindel moet worden gedraaid

voor een grotere of kleinere hoeveelheid water.

Het WVFX waterregelventiel bestaat uit een

ventielhuis met instelgedeelte aan de ene kant

en een balg aan de andere kant.

Op de balg zit een plaatje dat het type ventiel,

werkbereik en de maximaal toegestane werkdruk

aangeeft.

Alle vermelde drukken gelden voor de

condensorzijde. Op de ene zijde van het

ventielhuis is PN 16 (nom. druk) ingegoten en

bijv. DN 15 (nom. diameter) en kvs 1.9 (capaciteit

van het ventiel in m3/u bij een drukval van 1 bar).

Ag0_0001

Ag0_0002

Waterregel-

ventielen

Ag0_0003

Op de andere zijde van het ventielhuis zijn RA en

DA ingegoten.

RA staat voor reverse acting (tegengesteld

werken) en DA staat voor direct acting

(rechtstreeks werken).

Wanneer de WVFX als condensordrukregelaar

wordt gebruikt, moet de balg altijd het dichtst bij

de DA-markering zijn gemonteerd.

Ag0_0004

© Danfoss A/S (RA Marketing/MWA), 06 - 2007 DKRCC.PF.000.G1.10 / 520H1979 47

Page 50

Tips voor de monteur Waterregelventielen

Montage

WVFM en WVFX worden in de waterleiding

gemonteerd, gewoonlijk vóór de condensor, met

een stroming in de richting van de pijl.

Het wordt aanbevolen om altijd een FV lter

vóór het waterregelventiel te monteren om te

voorkomen dat er vuil in de bewegende delen

van het ventiel komt.

Om te voorkomen dat trillingen op de balg

worden overgebracht, moet de balg via een

capillair worden aangesloten op de persleiding

na de olieafscheider.

Het capillair wordt op de bovenzijde van de

persleiding aangesloten om teruglopen van olie

en eventueel vuil te voorkomen.

Waterregelventielen van het type WFVM en

WVFX 32-40 worden gewoonlijk met de balg naar

boven gemonteerd.

Ag0_0005

Instelling

Waterregelventielen van het type WVFX 1025 kunnen in elke gewenste stand worden

gemonteerd.

Stel WVFM en WVFX waterregelventielen zodanig

in dat de gewenste condensatiedruk wordt

bereikt. Door de instelspindel rechtsom te draaien

krijgt u een lagere druk, door linksom te draaien

krijgt u een hogere druk.

Voor een grove instelling kunnen de

schaalaanduidingen 1-5 worden gebruikt.

Schaalaanduiding 1 komt ongeveer overeen met

2 bar en schaalaanduiding 5 met 17 bar.

Let erop dat het instelbereik wordt aangegeven

voor een ventiel dat net gaat openen.

Om het ventiel volledig te openen, moet de

condensatiedruk 3 bar stijgen.

Ag0_0006

Ag0_0007

Ag0_0008

48 DKRCC.PF.000.G1.10 / 520H1979 © Danfoss A/S (RA Marketing/MWA), 06 - 2007

Page 51

Tips voor de monteur Waterregelventielen

Onderhoud

Het wordt aangeraden om op de waterregelventielen preventief onderhoud uit te voeren,

omdat vuil (slib) zich kan ophopen rond de

bewegende delen van de ventielen.

Tijdens een preventief-onderhoudsbeurt kunt

u de waterregelventielen doorspoelen, om

verontreinigingen weg te spoelen maar ook om

te ’voelen’ of de reactie van een ventiel trager is

geworden.

Ag0_0009