Guia de aplicação

Optyma™ Trio

http://RA.danfoss.com.br

Guia de Aplicação

Conteúdo

1. Introdução ......................................................................................................................... 4

2. Informações Gerais .......................................................................................................... 5

2.1 Envelope de Aplicação das Unidades Condensadoras para R404A / R507 ............................................ 5

2.2 Aplicações.......................................................................................................................................................................5

2.3 Características ............................................................................................................................................................... 5

2.4 Benefícios ........................................................................................................................................................................5

3. Especificações ................................................................................................................... 6

3.1 Imagem Ilustrativa ....................................................................................................................................................... 6

3.2 Nomenclatura ............................................................................................................................................................. 7

3.3 Dados de Performance ..............................................................................................................................................8

3.4 Dados Gerais .................................................................................................................................................................. 8

3.5 Dados Elétricos ............................................................................................................................................................. 8

3.6 Dados Dimensionais .................................................................................................................................................. 9

4. Instalação e Operação.................................................................................................... 10

4.1 Armazenamento e Manuseio ................................................................................................................................10

4.2 Precauções ...................................................................................................................................................................10

4.3 Instalação Mecânica ................................................................................................................................................. 11

4.4 Detecção de vazamento .........................................................................................................................................12

4.5 Desidratação por vácuo .......................................................................................................................................... 12

4.6 Instalação Elétrica ...................................................................................................................................................... 12

4.7 Carga de refrigerante e óleo .................................................................................................................................. 13

4.8 Verificação antes do funcionamento ..................................................................................................................13

4.9 Primeira partida .......................................................................................................................................................... 13

4.10 Verificação da unidade em funcionamento ...................................................................................................13

5. Manutenção .................................................................................................................... 14

6. Peças de reposição ......................................................................................................... 15

7. Garantia ........................................................................................................................... 16

8. Diretriz Danfoss .............................................................................................................. 17

© Danfoss | Climate Solutions | 2022.03

3AB260116321450pt-000301

Guia de Aplicação

1. Introdução

O conteúdo deste material se aplica somente

às unidades condensadoras “Optyma

TM

TRIO”.

Este produto é uma solução Danfoss de

tecnologia com o uso de três compressores

scroll interligados em paralelo em uma estrutura

de chapa robusta com condensador Danfoss

microcanal (MCHE) de alta eficiência.

Embora existam vários benefícios para a

utilização de sistemas de compressores em

paralelo, os benefícios mais importantes são

o uso de menos equipamentos, flexibilidade

no controle de capacidade, uso de poucas

linhas de tubulações, melhor controle no

consumo de energia e redução do tempo de

instalação quando comparado ao uso de vários

equipamentos com sistemas de compressor

único para obter a mesma capacidade.

4 AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

2. Informações Gerais

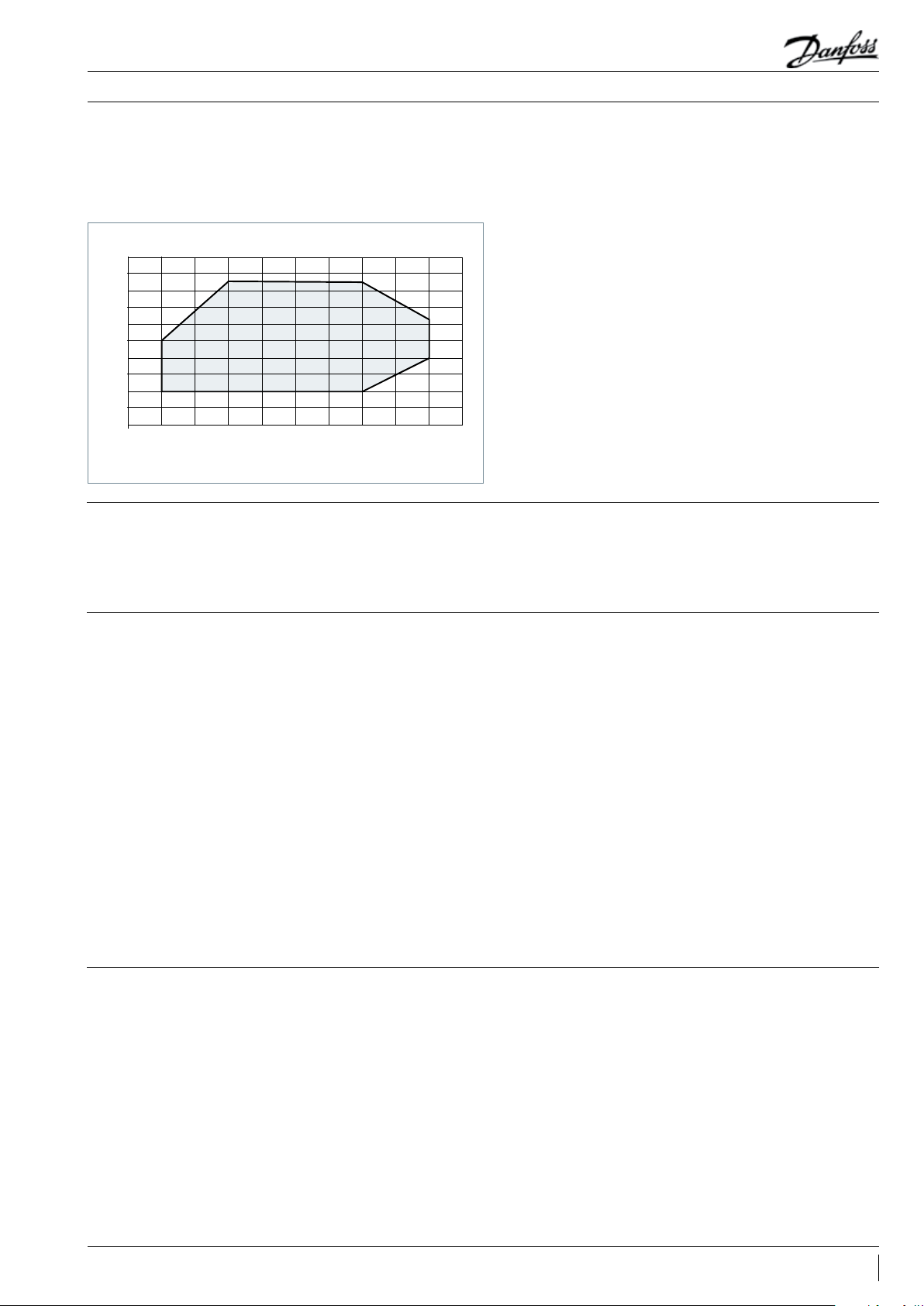

2.1 Envelope de Aplicação das Unidades Condensadoras para R404A / R507

Figura 1

50

45

40

35

30

25

20

T amb (°C)

15

10

5

0

-35 -30 -25 -20 -15 -10 -5 0510 15

2.2 Aplicações

T evap (°C)

Este unidade é destinada a diversas aplicações,

tais como:

• Sistemas de refrigeração de média capacidade

em geral;

• Supermercados de médio e pequeno porte;

MBP

2.3 Características

• Compressores Scroll;

• Condensador microcanal de alta eficiência;

• Projetado para operar em locais com

temperatura ambiente elevada;

• Motoventiladores de alto desempenho e baixo

consumo de energia, selecionado para obter o

máximo de rendimento térmico;

• Motoventiladores especialmente desenvolvidos

para garantir o perfeito funcionamento em

ambientes úmidos e de grande diversidade de

sujidades;

• Motoventiladores de 6 polos selecionados para

atender às operações de baixo nível de ruído

com balanceamento dinâmico;

• Projetado para uso em ambiente externo;

• Projetado para fácil instalação e manutenção;

• Estrutura montada em aço galvanizado com

pintura eletrostática resistente à corrosão;

• Centros de distribuição para congelamento e

conservação de alimentos;

• Sistemas industriais;

• Centrais de água gelada e resfriamento de

líquidos, etc.

• Coifas dos ventiladores removíveis para facilitar

a limpeza da serpentina e a manutenção geral;

• Válvulas de serviço na linha de líquido e sucção;

• Tanque de líquido com válvulas de serviço nas

conexões de saída e entrada de acordo com a

norma NR10;

• Separador de óleo e reservatório de óleo

conjugados;

• Controle de óleo individual para cada

compressor, através de reguladores de nível

eletrônicos;

• Compressor com protetor térmico para proteção

do motor contra temperaturas e correntes

elevadas;

• Aplicações para R404A;

• Painel elétrico de acordo com a norma NR13;

• Há espaço suficiente para instalação de

controles adicionais caso se faça necessário.

2.4 Benefícios

• Unidade compacta, leve e resistente;

• Fácil movimentação;

• Baixo nível de ruído, ventilador de 6 polos;

© Danfoss | Climate Solutions | 2022.03

• Alto desempenho;

• Baixo consumo de energia.

5AB260116321450pt-000301

Guia de Aplicação

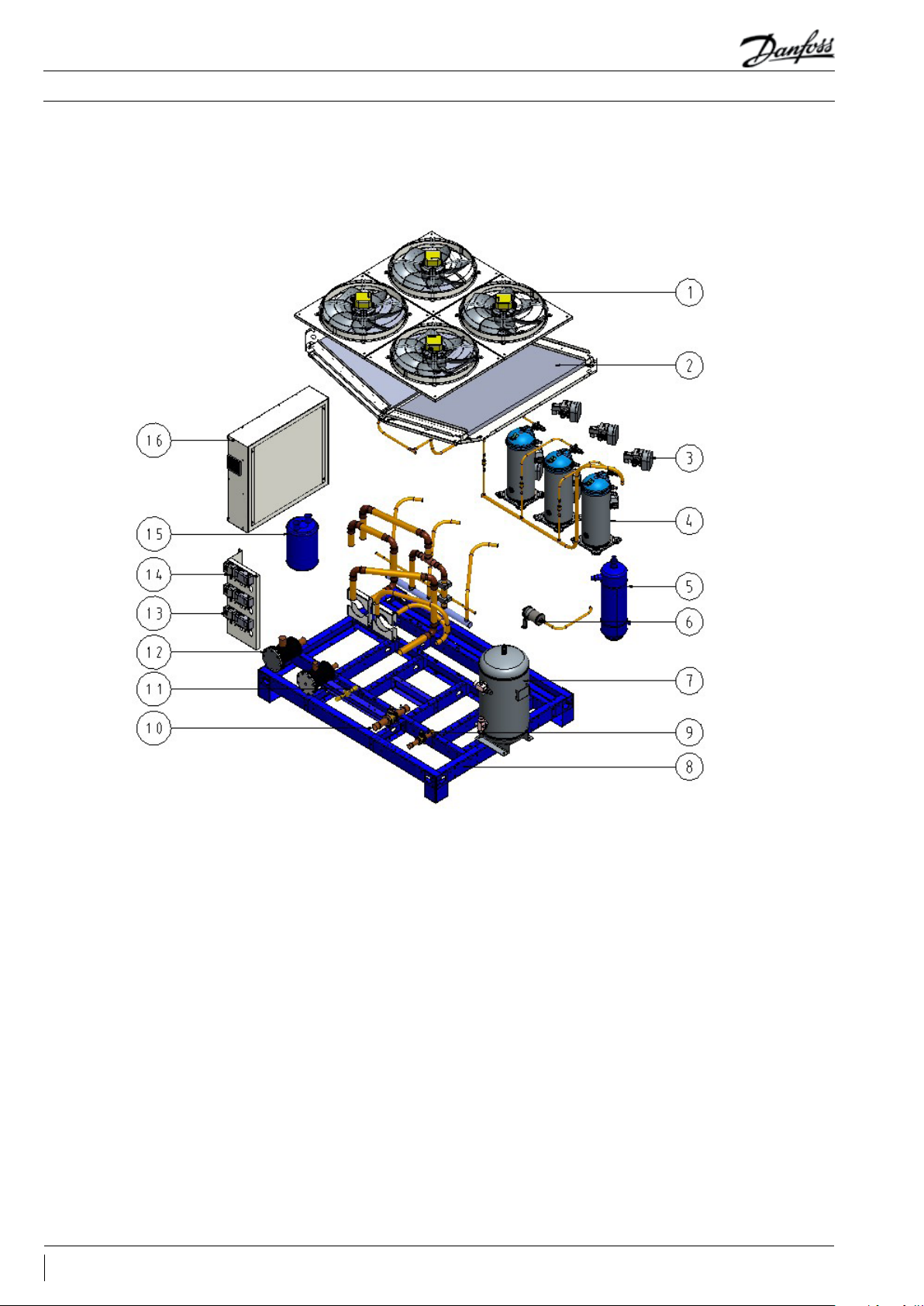

3.1 Imagem Ilustrativa

Figura 2

3. Especificações

6 AB260116321450pt-000301

Componentes

1 - Ventilador

2 - Condensador tipo microcanal

3 - Válvula de controle de nível de óleo eletrônica

4 - Compressores Scroll

5 - Separador e reservatório de óleo conjugados

6 - Filtro de óleo

7 - Tanque de líquido

8 - Base

9 - Válvula de serviço ( GBC) linha de líquido

10 - Válvula de serviço ( GBC) linha de sucção

11 - Visor de líquido

12 - Filtros de sucção e linha de líquido

13 - Pressostatos de alta e baixa segurança

(HP/LP)

14 - Pressostato de Controle do ventilador

15 - Acumulador de sucção

16 - Painel elétrico completo (incluindo

seccionadora, contator de compressores, relé

de sobrecarga, contator dos ventiladores,

disjuntores, temporizadores, relés falta /

sequência de fase).

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

3. Especificações

3.2 Nomenclatura

3.2.1 Código e modelo

Nomenclatura para a linha

Optyma™ Trio

H U D Q5100 50

1 2 3 4 5 6

1

Aplicação

2

Gás Refrigerante

3

Capacidade dos

compressores (Kcal/h)

4

Tecnologia do

condensador

5

Configuração do produto

6

Códigos Elétricos

Tabela 1 - Configuração do produto

Pressostato

Codigo

Aplicação

50 HBP 3 2 1 1 1 1 1 1 1 1 1 3 4 3 4 3

KP5

KP15

Segurança

Ventilador

Tanque de

ólo

Líquido

Separador e

reservatório de

Succão

Acumulador de

Filtro Secador

Succão

L. Líquido

H - Alta e média temperatura de evaporação

U - R404A / R507

51(00) - 51000 Kcal/h para HBP/MBP

D - Microcanal

Tabela 1

Q - 220V/3F/60Hz

V - 380V/3F/60Hz

Válvula de Serviço Componente Elétrico

Contator Disjuntor

Visor de Líquido

Succão

Linha de

Líquido

Chave

Geral

Compressor Ventilador Compressor Ventilador

Protetor

falta de

fase

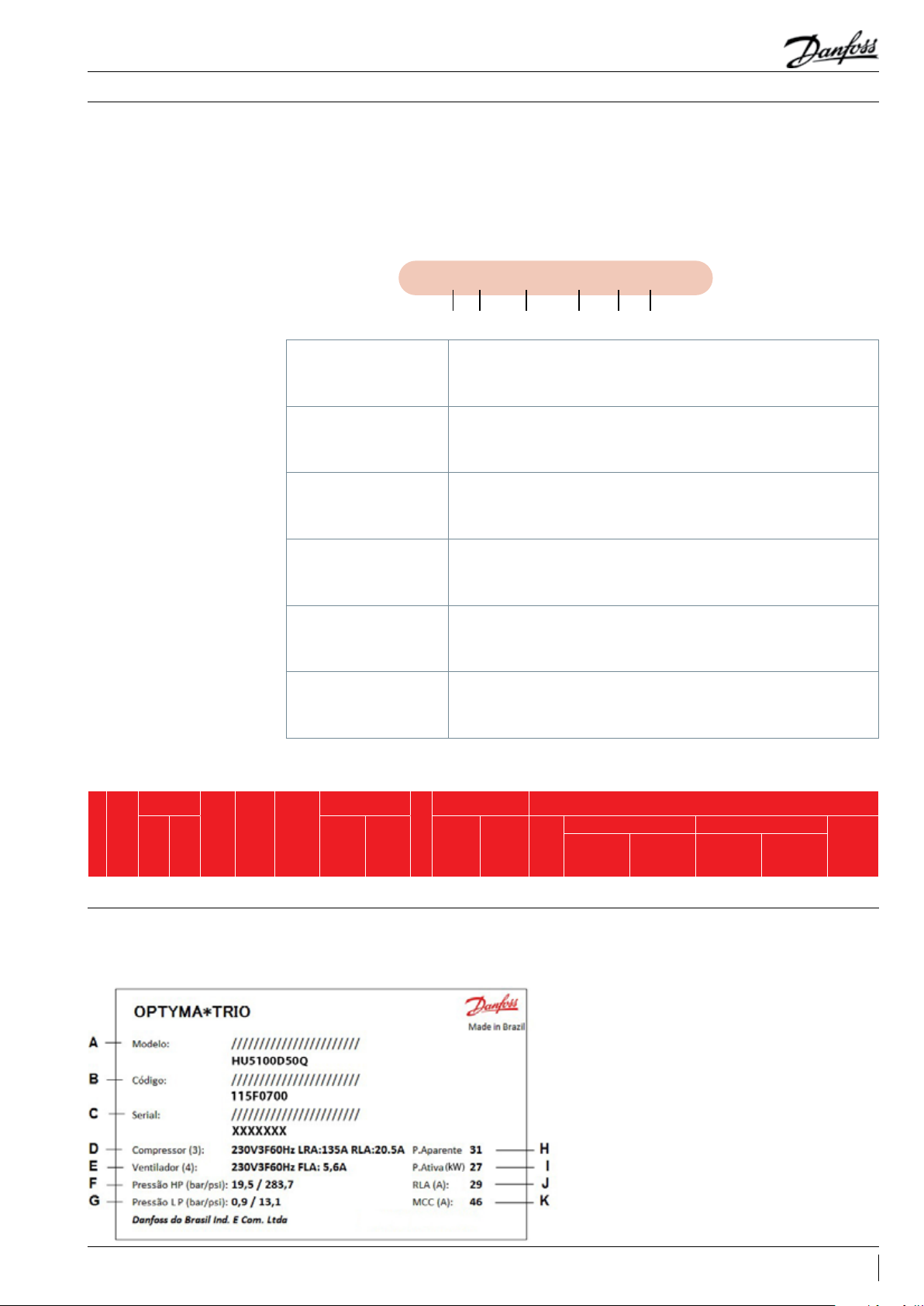

3.2.2 Etiqueta

Figura 3

© Danfoss | Climate Solutions | 2022.03

A: Modelo

B: Código

C: Número de série e Código de barra

D: Informação

dos compressores

E: Informação dos ventiladores

F: Pressão de teste HP

G: Pressão de teste LP

H: Potência Aparente

I: Potência Ativa

J: Corrente nominal RLA

K: Máxima corrente de Aplicação MCC

7AB260116321450pt-000301

Guia de Aplicação

3.3 Dados de Performance

3. Especificações

HBP R404A/R507 60Hz

Unidade Condensadora

-25 -20 -15 -10 -5 0 5

Temperatura

Modelo Código Elétrico Código C.R. P.C . C.R. P.C . C.R. P.C . C.R. P. C. C.R. P.C . C.R. P.C . C.R. P.C .

HU4500D50

HU510 0D50

LEGENDA

C.R. Capacidade ( Kcal/h )

P.C. Potência total incluindo ventiladores ( KW )

Q

V

Q

V

115F05 59

115F05 60

115F05 61

115F05 62

Ambiente (°C)

32 22170 22. 35 27880 22.68 34510 23.22 42030 23.93 50390 24. 74 59540 25.6 4 69420 26. 58

35 ---- ---- 26120 23.95 32430 24.43 3959 0 25.09 4756 0 25.89 56290 26.78 65730 27. 73

38 ---- ---- 24070 25.34 30290 25. 76 3709 0 26.36 44650 2 7.12 52950 2 7.99 61950 28.94

43 ---- ---- 20900 28.00 26610 28.26 32760 2 8.74 39630 29.41 47210 30.23 ---- ----

32 26090 25.90 3218 0 26.58 39200 27. 45 47170 28. 47 56080 29.60 65900 30.79 76600 31.99

35 ---- ---- 30490 2 7.98 37210 28.83 44830 29.8 4 53330 30.96 62720 32.14 72990 33. 34

38 ---- ---- 28840 28.43 3518 0 3 0.31 42430 31. 30 50540 32.4 0 59500 33.57 69320 34.77

43 ---- ---- 25880 31.05 3178 0 31.81 38320 33.96 45760 35.02 54000 36.16 ---- ----

CONDIÇÕES NOMINAIS:

Superaquecimento: 20 K

Sub-resfriamento: 0 K

Capacidade de refrigeração em (Kcal/h) - Temperatura de evaporação em (°C)

3.4 Dados Gerais

Unidade Condensadora Compressor Ventilador Condensador

(HP)

Chassis

Aplicação

23

C

HBP

27

Modelo

HU4500D50Q 115F05 59 MLZ058T2 121L8 816

HU4500D50V 115 F056 0 MLZ058T9 121L88 24

HU510 0D50Q 115F05 61 MLZ066T2 121L88 26

HU510 0D50V 115 F0562 MLZ066T9 121L8 852

Código

Qtde

Modelo

Código

3 26.4 2.7 630 6 4 33600 Q8 2,54 x 2 40 2 1/8 1 1/8 485 500 64 78 86

3 31.2 2.7 630 6 4 33600 Q8 2,54 x 2 40 2 1/8 1 1/8 485 500 64 78 86

(L)

Óleo

Desl.

Diam.

(m3/h)

Qtde

(mm)

No. Polos

(m3/h)

Vazão de Ar

Vol. Interno

(L)

Tipo

Conexão Peso Nível Sonoro

(in)

(in)

Líq.

(Kg)

(Kg)

L. Liq.

L. Sucção

Tanque de Liquido

Bruto

dB2mdB

5m

60Hz

Sonora

Potência

dBA

3.5 Dados Elétricos

60Hz

Unidade Condensadora Compressor Ventilador

Tot al

Potência

Modelo

HU4500D50Q 115F05 59 33.53 230V-3F-60Hz 88.00 MLZ058T2 121L8 816 3 230V-3F-60Hz 19 0.0 25.6 40.0 630 4 6 870 230V-3F-60Hz 2.9 1. 65

HU4500D50V 115 F056 0 35.80 380V-3F-60Hz 54.40 MLZ058T9 121L 8824 3 380V-3F-60Hz 135. 0 16.0 25.0 630 4 6 870 380V-3F-60Hz 2.9 1.65

HU510 0D50Q 115F05 61 37. 99 230V-3F-60Hz 99.70 MLZ066T2 121L 8826 3 230V-3F- 60Hz 235.0 29. 5 46.0 630 4 6 870 230V-3F-60Hz 2.9 1.65

HU510 0D50V 115 F0562 43.70 380V-3F-60Hz 66.40 MLZ066T9 121L 8852 3 380V-3F-60Hz 135 .0 20.0 28.0 630 4 6 870 380V-3F-60Hz 2.9 1.65

LRA: Amperagem de rotor bloqueado, RLA: Corrente nominal, MCC: Corrente contínua máxima, FLA: Corrente de plena carga

Código

kVA MCC LRA RLA MCC mm W 230V (A)380V (A)

Fases,

Voltagem,

Amperes

Frequência

Modelo

Qtde

Código

Fases,

Voltagem,

Frequência

Amperes

Diam.

Modelo

Potência

Qtde

No. Polos

Fases,

Voltagem,

Frequencia

FLA (60Hz)

8 AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

3. Especificações

3.6 Dados Dimensionais

Dimensões (mm) Conexões

Unidade Condensadora

HU4500D50Q 1485 2057 136 8 1585 2157 14 68 250 224 246 348

HU4500D50V 148 5 2057 136 8 1585 2157 14 68 250 224 246 348

HU510 0D50Q 1485 2057 136 8 1585 2157 14 68 250 224 246 348

HU510 0D50V 1485 2057 1368 1585 2157 146 8 250 224 24 6 348

Sem embalagem Com embalagem Linha de Liquido Linha de Liquido

W L H X Y Z A B C D

Figura 4

© Danfoss | Climate Solutions | 2022.03

9AB260116321450pt-000301

Guia de Aplicação

4. Instalação e Operação

4.1 Armazenamento e Manuseio

4.2 Precauções

Para garantir uma proteção adequada, é

necessário observar todas as recomendações

destacadas neste guia de aplicação.

• Recomenda-se não abrir a embalagem antes

que a unidade esteja no local da instalação.

• Manuseie a unidade com cuidado. A estrutura

permite o uso de uma empilhadeira ou carrinho

para movimentação. Use equipamento de

elevação apropriado e seguro.

• Mantenha a unidade na posição vertical tanto

na armazenagem como no transporte.

• Armazene a unidade em ambiente adequado e

protegido.

• Não exponha a embalagem à chuva ou à

atmosfera corrosiva.

• Depois de desembalar, verifique se a unidade

está completa e sem danos.

• A instalação e manutenção desta unidade

só devem ser realizados por um instalador /

engenheiro / eletricista certificado e estar de

acordo com as diretrizes regulatórias locais.

• Nunca coloque a unidade em uma atmosfera

inflamável

• Coloque a unidade de modo a não bloquear ou

dificultar áreas de passagem, portas, janelas,

escadas ou outros acessos.

• Assegurar espaço adequado em torno da

unidade para circulação de ar e abertura de

portas. Consulte a Figura 5 para obter valores

mínimos de distância para as paredes.

• Evite instalar a unidade em ambientes

agressivos e de difícil acesso.

• Assegurar uma base com superfície horizontal

forte e estável o suficiente para suportar todo

o peso da unidade e eliminar as vibrações por

desalinhamento.

As seções a seguir fornecerão recomendações

necessárias para a instalação e operação da

unidade Optyma

segurança e uso adequado do produto.

Todo o equipamento deve ser cuidadosamente

examinado no recebimento do produto

para verificar se não há danos causados na

movimentação ou no transporte.

Este equipamento foi cuidadosamente

inspecionado em nossa fábrica, caso haja

alguma avaria, aparente ou oculta, comunicar

imediatamente ao estabelecimento onde foi

adquirido.

• Certifique-se de que a fonte de alimentação

corresponde às especificações técnicas da

unidade (ver a etiqueta de identificação do

produto).

• Ao instalar unidades para refrigerantes HFC,

use equipamentos específicos para esse tipo de

refrigerante, ou seja, que nunca tenham sido

usados anteriormente para refrigerantes CFC ou

HCFC.

• A tubulação de sucção deve ser flexível em 3

dimensões para amortecer as vibrações. Além

disso, a tubulação deve ser feita de tal forma

que o retorno do óleo para o compressor seja

assegurado e o retorno de refrigerante líquido

para o compressor seja prevenido.

A instalação no nível do solo raramente

apresenta problemas, no entanto, caso ela não

seja instalada no nível do solo, uma tubulação

adicional para drenagem deve ser considerada

no projeto.

TM

Trio, assim como dados de

10 AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

4. Instalação e Operação

4.3 Instalação Mecânica

• A instalação da unidade deve cumprir, sob todas

as circunstâncias, os regulamentos locais de

segurança vigentes.

• A unidade deve ser instalada de forma segura

em um suporte ou base estável e rígida, com

o uso dos amortecedores de vibração com

parafusos de montagem fornecidos juntamente

com unidade. Veja a figura 6.

• Retire lentamente a carga de nitrogênio através

das válvulas schrader localizadas nas válvulas de

serviço GBC de sucção e linha de líquido.

• Conecte a unidade ao sistema o mais rápido

possível para evitar a contaminação do óleo

pela umidade presente no ar.

• Evite a penetração de resíduos sólidos

provenientes de rebarbas da tubulação e outros.

• Faça a soldagem nas tubulações com material

apropriado e utilize sempre fluxo de gás

nitrogênio para tornar o ambiente inerte

evitando carbonização interna e formação de

resíduo que poderá danificar o sistema.

• Recomenda-se isolar a tubulação de sucção

com isolamento de espessura que atenda

às condições do projeto específicas para a

instalação.

• O nível de óleo deve ser verificado e completado

com uma carga parcial, com o óleo fornecido

juntamente com a unidade condensadora, para

a partida inicial. Se mais óleo for necessário,

adquirir junto a um distribuidor o óleo de

mesma marca e especificação fornecido com a

unidade condensadora.

• Após o funcionamento deverá ser verificado

novamente o visor de óleo do compressor e

completada a carga de óleo para adequar ao

comprimento das tubulações da instalação se

necessário.

• Recomenda-se colocar o óleo através da válvula

de serviço do separador/pulmão de óleo por

meio de bomba de vácuo conectada à linha de

alta pressão.

• A carga de refrigerante deve ser feita através

da válvula de serviço do tanque de líquido ou

através da shrader da válvula de serviço GBC da

linha de líquido.

Figura 5

W

[mm]

Chassis - C 1092 1092 1000 190 0

Nota: A especificação dos chassis para cada modelo encontra-se na seção “3.6 Dados Dimensionais” na

X

[mm]

Y

[mm]

Z

[mm]

página 11.

© Danfoss | Climate Solutions | 2022.03

11AB260116321450pt-000301

Guia de Aplicação

4.3.1 Fixação

Figura 6

4. Instalação e Operação

Fixação de 4 amortecedores tipo

"vibra-stop" inclusa no fornecimento

Danfoss para apoio no piso ou base

de assentamento

4.4 Detecção de vazamento

4.5 Desidratação por vácuo

4.6 Instalação Elétrica

• Nunca pressurize o circuito com oxigênio ou ar

seco. Isso pode causar incêndio ou explosão.

• Não use tingimento para detecção de

vazamento.

• Recomenda-se a utilização de nitrogênio ou o

próprio gás do sistema.

• Nunca use o compressor para evacuar o sistema.

• Conecte uma bomba de vácuo aos lados de

baixa LP e de alta HP do sistema.

• O vácuo no sistema deve chegar no mínimo à

500 μm Hg (0,67 mbar) absolutos.

• Quando o nível de vácuo for atingido,

mantenha-o por algumas horas para garantir a

estanqueidade do sistema.

• Após esta etapa, isole a bomba de vácuo e

coloque nitrogênio a uma pressão de 4 a 5 bar,

mantendo o sistema nesta pressão por 4 horas.

• Desligue e isole a fonte de alimentação

principal.

• Certifique-se de que a fonte de alimentação

não poderá ser ligada acidentalmente durante a

instalação.

• Todos os componentes elétricos devem ser

selecionados de acordo com os padrões locais e

de acordo com os requisitos da unidade.

• Consulte o diagrama elétrico fornecido junto

com o manual de instalação para detalhes de

conexões elétricas.

• Certifique-se de que a fonte de alimentação

corresponde às características da unidade e que

a fonte de energia é estável (tensão nominal ±

10% e frequência nominal ± 2,5 Hz).

• Dimensione os cabos da fonte de alimentação

de acordo com os dados da unidade para tensão

e corrente.

• Execute um teste de detecção de vazamento no

sistema completo.

• A pressão de teste máxima é de 32 bar.

• Quando um vazamento é descoberto, repare o

vazamento e repita a detecção de vazamentos.

• Se a pressão no manômetro conectado à linha

de sucção e descarga abaixar neste período,

localize o vazamento, faça o reparo e reinicie

o procedimento de vácuo e checagem de

vazamento novamente.

• Não aplique energia à unidade enquanto o

sistema estiver sob vácuo, pois isso pode causar

danos internos.

• Proteja a fonte de alimentação e assegure que

seja feito o aterramento da unidade de acordo

com as normas vigentes.

• A unidade está equipada com interruptores de

pressão alta e baixa, que cortam diretamente a

fonte de alimentação ao compressor em caso

de ativação. A unidade também está equipada

com um relé de sequência de fase para proteger

a unidade contra perda de fase / sequência /

assimetria e sub-tensão / sobretensão.

• Observar a sequência de fase correta nas

unidades condensadoras que utilizam

compressores trifásicos.

• Determine a sequência usando um medidor

de fase para estabelecer as ordens de fase das

linhas L1, L2 e L3.

• Conecte as fases de linha L1, L2 e L3

correspondentes aos terminais do compressor

T1, T2 e T3 respectivamente.

12 AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

4. Instalação e Operação

4.7 Carga de refrigerante e óleo

4.8 Verificação antes do

funcionamento

4.9 Primeira partida

• Use equipamentos individuais de proteção

(EPIs) como óculos e luvas de segurança.

• Nunca inicie o compressor sob vácuo. Mantenha

o compressor desligado.

• Antes de fazer a carga de refrigerante, verifique

se o nível de óleo está entre ¼ e ¾ no visor do

óleo do compressor. Se necessário adicionar

óleo nos compressores, consulte a etiqueta do

compressor para o tipo de óleo.

• Use apenas o refrigerante para o qual a unidade

foi projetada.

• Faça a carga de refrigerante em fase líquida

no condensador ou no tanque de líquido.

• Use dispositivos de segurança de acordo com

os regulamentos e padrões de segurança

localmente aplicáveis.

• Verifique se todas as conexões elétricas estão

corretamente presas e em conformidade com os

regulamentos locais.

• Nunca ligue a unidade sem ter previamente

efetuado a carga de refrigerante.

• Todas as válvulas de serviço devem estar na

posição aberta. Veja a figura 5.

• Verifique se a fonte de alimentação está

adequadamente conectada.

• Verifique se o aquecedor do cárter está

funcionando.

• Verifique se o ventilador pode girar livremente.

• Verifique se a pressão alta e a baixa estão

balanceadas.

• Energize a unidade, e verifique a conformidade

da fiação, a tensão nos terminais e a sequência

de fase.

Certifique-se de fazer uma carga lenta de

refrigerante até atingir 4-5bar em sistemas com

R404A/507.

• Nunca coloque refrigerante líquido através da

linha de sucção.

• Nunca utilizar aditivo ou misturas de óleo.

• A carga restante é feita até a instalação ter

atingido um nível de condição nominal estável

durante a operação.

• Nunca deixe o cilindro de enchimento

conectado ao sistema.

• Manter o aquecedor de carter ligado por

pelo menos 12 horas antes da partida do

sistema, para garantia da correta lubrificação e

eliminação de refrigerante líquido do cárter do

compressor.

• A eventual rotação reversa de um compressor

trifásico pode ser detectada com o não

aumento da pressão, um nível sonoro anormal

do compressor e um consumo de energia mais

baixo que o previsto. Nesse caso, desligue a

unidade imediatamente e conecte as fases aos

seus terminais apropriados.

• Se o sentido de rotação estiver correto, a

indicação de baixa pressão no manómetro

de baixa pressão deve mostrar uma pressão

decrescente e a indicação de alta pressão no

medidor de alta pressão deve mostrar uma

pressão crescente.

• As boias eletrônicas devem estar conforme a

indicação.

4.10 Verificação da unidade

em funcionamento

© Danfoss | Climate Solutions | 2022.03

• Verifique o sentido de rotação do ventilador. O

ar deve fluir do condensador para o ventilador

(fluxo de ar de baixo para cima).

• Verifique a estabilização da pressão de alta e a

tensão estável de alimentação.

• Verifique o superaquecimento de sucção

para reduzir o risco de retorno de liquido ao

compressor.

• Observe o nível de óleo no compressor no início

e durante a operação para confirmar que o nível

de óleo permanece visível.

• Verifique todos os tubos quanto a vibração

anormal. Os movimentos superiores a 1,5

mm exigem medidas corretivas, como uso de

suportes de fixação nas tubulações.

• Antes de sair do local de instalação, realize uma

inspeção geral da instalação sobre limpeza,

detecção de ruído e vazamento.

• Gravar a informação do tipo e quantidade de

carga de refrigerante, bem como condições

de operação como referência para futuras

inspeções. Usar ficha de controle de dados.

13AB260116321450pt-000301

Guia de Aplicação

5. Manutenção

• Desligue sempre a unidade no interruptor

principal antes de remover o painel do

ventilador, ou qualquer outro painel da unidade

condensadora.

• A pressão interna e a temperatura da

superfície são perigosas e podem causar lesões

permanentes.

• Os instaladores e/ou operadores de

manutenção devem possuir certificado para

trabalho de acordo com normas vigentes e com

uso de ferramentas apropriadas.

• A temperatura de tubulações de alta pressão

pode exceder 100°C e causar queimaduras

graves.

• Certifique-se das realizações das inspeções

de serviços periódicos para garantir a

confiabilidade do sistema e atender às

regulamentações locais exigidas.

• Para garantir o bom funcionamento da unidade

e sua eficiência energética, recomenda-se:

• Manutenção periódica;

• Verificar se os dispositivos de segurança

estão funcionando e configurados

corretamente;

• Certificar se a unidade mantém a fixação

firme sem fragilidade;

• Verificar se a corrente do compressor está

correta;

• Confirmar se o sistema está funcionando

de forma consistente com registros de

manutenção anteriores nas condições

estabelecidas;

• Verificar se todas as conexões elétricas ainda

estão adequadamente presas;

• Manter a unidade limpa e ausente de

ferrugem e oxidação nos componentes da

unidade, tubos e conexões elétricas.

• O condensador deve ser verificado pelo

menos uma vez por ano quanto ao bloqueio

das aletas por impurezas e deve ser limpo

se for considerado necessário. O acesso ao

lado interno do condensador ocorre através

do painel (coifa) do ventilador. As bobinas de

microcanais tendem a acumular sujeira na

superfície e não no interior, o que as torna mais

fáceis de limpar do que os condensadores de

tubo e aletas.

• Remova a sujidade da superfície, folhas,

fibras, etc., com um aspirador de pó, equipado

com uma escova ou outro acessório macio.

Alternativamente, sopre o ar comprimido

através do condensador de dentro para fora

e escove com uma cerda macia. Não use uma

escova de arame. Não impacte ou raspe o

condensador com o tubo de vácuo ou bocal de

ar.

• Se o sistema de refrigeração tiver sido aberto, o

sistema deve ser pressurizado com nitrogênio

processado a vácuo para remover a umidade e

um novo filtro secador deve ser instalado.

14 AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

Unidades Condensadoras HU4500D50Q HU4500D50V H U5100D50Q HU5100 D50V

Acumulador 191U0 068 191U00 68 191U 006 8 191U006 8

Capa Acústica - - - Compressor 121L88 16 121L8 824 121L88 26 121L88 52

Condensador MCHE 193U 064 6E 193U0 646 E 193U 064 6E 193U 064 6E

Resistência de Cárter - - - Ventilador do Motor 191U135980 191U135980 191U135980 191U135980

Filtro Secador 023U1392 023U1392 023U1392 023U1392

Filtro de Óleo 191U008810 191U008810 191U008810 191U008810

Regulador de Nível de Óleo 191U00 9030 191U0 090 30 191U00 9030 191U00 9030

Óleo Lubrificante 120Z5 034 120Z5 034 120Z5 034 120Z5 034

Separador de Óleo 191U0 0795 0 191U007950 191U00 7950 191U007950

Pressostato KP HP_LP 0 60 -1264 66 060 -126 466 0 60 -1264 66 060 -126 466

Pressostato KP HP 060 -117166 06 0-117 166 0 60 -1171 66 06 0-117 166

6. Peças de reposição

© Danfoss | Climate Solutions | 2022.03

15AB260116321450pt-000301

Guia de Aplicação

7. Garantia

• Sempre tenha em mãos o modelo e o número

de série da unidade condensadora para

qualquer solicitação de garantia.

• A garantia do produto pode ser anulada nos

seguintes casos:

- Ausência de placa de identificação.

- Modificações externas, principalmente

perfuração, soldagem, pés quebrados e marcas

de choque.

- Compressor aberto ou retornado sem selar.

- Tintura de detecção de ferrugem, água ou

vazamento dentro do compressor.

- Uso de um refrigerante ou lubrificante fora de

especificação.

- Qualquer desvio das instruções recomendadas

relativas à instalação, aplicação ou manutenção.

- Uso da unidade em ambiente explosivo

atmosférico.

- Nenhum número de modelo ou número

de série não informado na reivindicação de

garantia.

16 AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Guia de Aplicação

8. Diretriz Danfoss

Para preservação do meio ambiente, a

Danfoss recomenda que gases, óleo e outros

componentes que podem afetar a natureza

sejam entregues a empresas especializadas na

reciclagem ou descarte desses materiais.

© Danfoss | Climate Solutions | 2022.03

17AB260116321450pt-000301

Danfoss Commercial Compressors

Compressores scroll Danfoss

de velocidade variável

é um fabricante global de compressores e unidades condensadoras para aplicações de refrigeração e HVAC. Com uma extensa linha de produtos

inovadores e da mais alta qualidade, ajudamos a sua empresa a encontrar a melhor solução possível em termos de

ao meio ambiente e que reduza os custos totais do ciclo de vida do produto.

Temos mais de 40 anos de experiência no desenvolvimento de compressores herméticos, o que nos colocou entre os líderes mundiais no

nosso negócio e nos posicionou como especialistas na tecnologia de velocidade variável. Atualmente, atuamos desde a engenharia e projeto

até as etapas de produção em três continentes.

eficiência energética e respeito

Compressores Danfoss Turbocor

Compressores scroll Danfoss

para ar condicionado

Unidades Condensadoras Danfoss OPTYMA

Compressores Recíprocos Maneurop

Compressores para Aplicações Leves de

Refrigeração Comercial

Os nossos produtos podem ser encontrados em inúmeras aplicações, tais como rooftops, chillers, ar-condicionado residencial,

bombas de calor, câmaras frigoríficas, supermercados, tanques de resfriamento de leite e processos de resfriamento industriais.

AB260116321450pt-000301

© Danfoss | Climate Solutions | 2022.03

Loading...

Loading...