Page 1

Guía de aplicación

Optyma™ Trio

http://refrigerationandairconditioning.danfoss.es/

Page 2

Page 3

Guía de aplicación

Contenido

1. Introducción...................................................................................................................... 4

2. Información general ........................................................................................................ 5

2.1 Límites de funcionamiento de las unidades condensadoras para R404A / R507 ................................ 5

2.2 Aplicaciones ...................................................................................................................................................................5

2.3 Características ............................................................................................................................................................... 5

2.4 Ventajas ........................................................................................................................................................................... 5

3. Especificaciones ............................................................................................................... 6

3.1 Imagen ilustrativa ........................................................................................................................................................ 6

3.2 Nomenclatura ............................................................................................................................................................. 7

3.3 Datos de rendimiento ................................................................................................................................................ 8

3.2 Datos generales ............................................................................................................................................................8

3.5 Datos eléctricos ............................................................................................................................................................ 8

3.6 Datos dimensionales ................................................................................................................................................. 9

4. Instalación y funcionamiento ....................................................................................... 10

4.1 Almacenamiento y manipulación ........................................................................................................................10

4.2 Precauciones ............................................................................................................................................................... 10

4.3 Instalación mecánica ................................................................................................................................................ 11

4.4 Detección de fugas....................................................................................................................................................12

4.5 Deshidratación por vacío ........................................................................................................................................12

4.6 Instalación eléctrica .................................................................................................................................................. 12

4.7 Carga de refrigerante y aceite ............................................................................................................................... 13

4.8 Verificación previa al funcionamiento ............................................................................................................... 13

4.9 Primer arranque ..........................................................................................................................................................13

4.10 Verificación de la unidad durante su funcionamiento ...............................................................................13

5. Mantenimiento ............................................................................................................... 14

6. Repuestos ........................................................................................................................ 15

7. Garantía ........................................................................................................................... 16

8. Directrices de Danfoss ................................................................................................... 17

© Danfoss | Climate Solutions | 2022.03

3AB260116321450es-000301

Page 4

Guía de aplicación

1. Introducción

El contenido de este documento se refiere

únicamente a las unidades condensadoras

«Optyma

TM

TRIO». Este producto es una

solución tecnológica de Danfoss que utiliza

tres compresores scroll conectados en paralelo

en una robusta estructura de lámina con

condensador Danfoss con microcanales

de alta eficiencia (MCHE).

Si bien existen muchos beneficios derivados del

uso de los sistemas de compresores en paralelo,

los beneficios más importantes son el menor

uso de equipos, la flexibilidad en el control de

capacidad, el uso de menos líneas de tuberías,

el mejor control del consumo energético

y la reducción del tiempo de instalación en

comparación con el uso de distintos equipos

con sistemas de un único compresor para

obtener la misma capacidad.

4 AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Page 5

Guía de aplicación

2. Información general

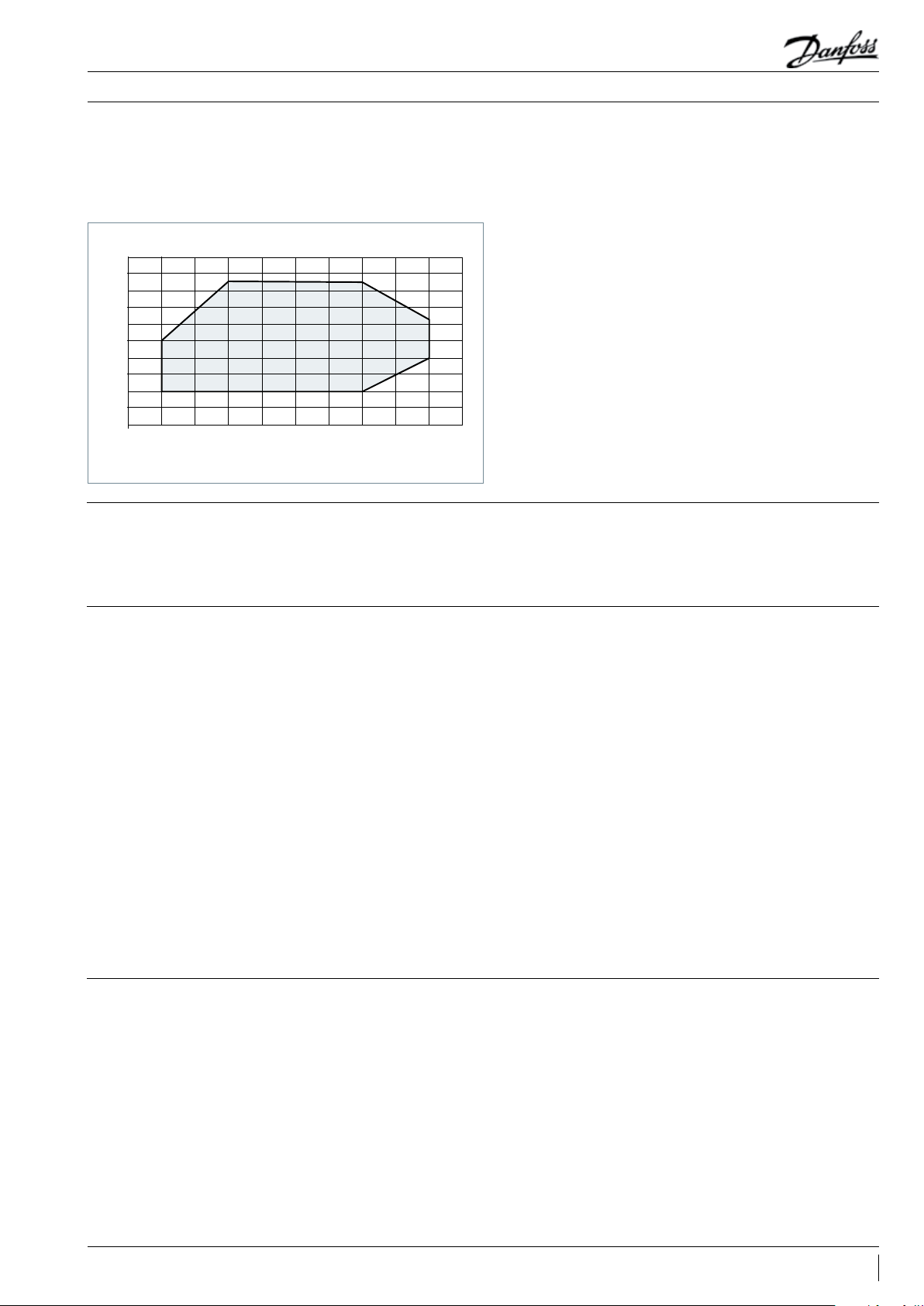

2.1 Límites de funcionamiento de las unidades condensadoras para R404A / R507

Figura 1

50

45

40

35

30

25

20

T amb (°C)

15

10

5

0

-35 -30 -25 -20 -15 -10 -5 0510 15

2.2 Aplicaciones

T evap (°C)

Esta unidad está pensada para distintas

aplicaciones, como:

• Sistemas de refrigeración de capacidad media,

en general;

• Supermercados medianos y pequeños;

MBP

2.3 Características

• Compresores scroll;

• Condensador con microcanales de alta eficiencia;

• Diseñados para funcionar en lugares con

una temperatura ambiente alta;

• Ventiladores motorizados de alto rendimiento

y bajo consumo energético para obtener

la máxima eficiencia térmica;

• Ventiladores motorizados especialmente

desarrollados para garantizar un perfecto

funcionamiento en ambientes húmedos

y con una gran diversidad de suciedad;

• Ventiladores motorizados de seis polos

seleccionados para ayudar en operaciones de un

nivel de ruido bajo con equilibrado dinámico;

• Diseñados para el uso en el exterior;

• Diseñados para una instalación

y mantenimiento fáciles;

• Estructura montada en acero galvanizado con

pintura electrostática resistente a la corrosión;

• Centros de distribución para la congelación

y conservación de los alimentos;

• Sistemas industriales;

• Unidades de refrigeración de agua fría y otros

líquidos, etc.

• Protectores del ventilador desmontables

para facilitar la limpieza de la serpentina

y el mantenimiento general;

• Válvulas de servicio en la línea de líquido

y aspiración;

• Recipiente de líquido con válvulas de servicio

en las conexiones de entrada y salida, conforme

a la norma NR10;

• Separador y depósito de aceite combinados;

• Control de aceite individual para cada

compresor mediante los reguladores

de nivel electrónicos;

• Compresor con protector térmico para proteger

el motor de altas temperaturas y corrientes;

• Aplicaciones para R404A;

• Panel eléctrico conforme a la norma NR13;

• Hay suficiente espacio para la instalación

de controles adicionales, si es necesario.

2.4 Ventajas

• Unidad compacta, ligera y resistente;

• Fácil manipulación;

• Bajo nivel de ruido, ventilador de seis polos;

© Danfoss | Climate Solutions | 2022.03

• Alto rendimiento;

• Bajo consumo energético.

5AB260116321450es-000301

Page 6

Guía de aplicación

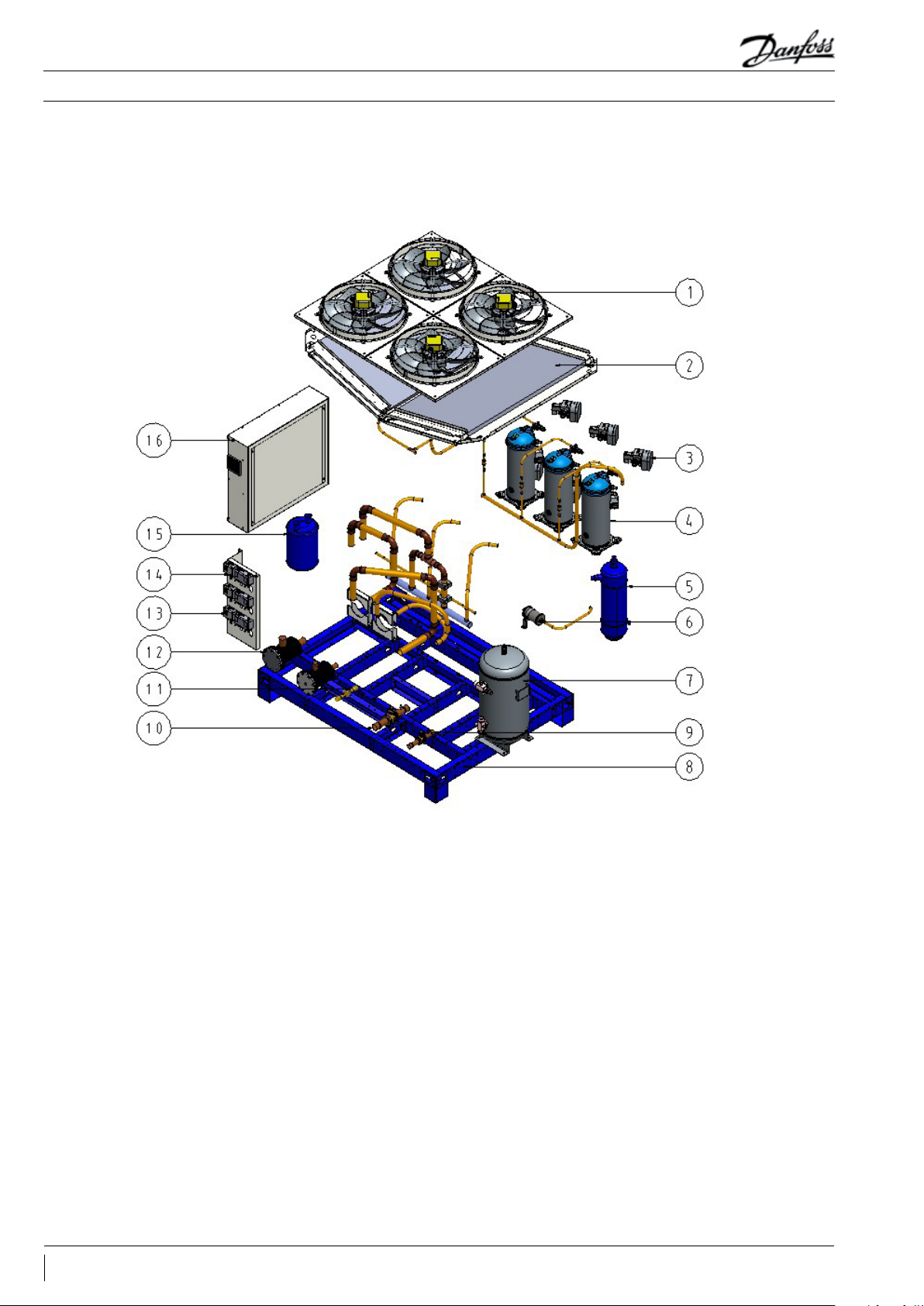

3.1 Imagen ilustrativa

Figura 2

3. Especificaciones

6 AB260116321450es-000301

Componentes

1 - Ventilador

2 - Condensador con microcanales

3 - Válvula de control electrónico de nivel

de aceite

4 - Compresores scroll

5 - Separador y depósito de aceite combinados

6 - Filtro de aceite

7 - Depósito de líquido

8 - Base

9 - Válvula de servicio (GBC) en la línea

de líquido

10 - Válvula de servicio (GBC) en la línea

de aspiración

11 - Visor de líquido

12 - Filtros en lÍneas de aspiración y de líquido

13 - Presostato de alta y baja de seguridad

14 - Presostato de control del ventilador

15 - Acumulador de aspiración

16 - Panel eléctrico completo (incluidos

seccionalizadores, contactor del compresor,

relé de sobrecarga, contactor del ventilador,

disyuntor, temporizadores, relé de fallo/

secuencia de fases).

© Danfoss | Climate Solutions | 2022.03

Page 7

Guía de aplicación

3. Especificaciones

3.2 Nomenclatura

3.2.1 Código y modelo

Nomenclatura de Optyma™ Trio Line

H U D Q5100 50

1 2 3 4 5 6

1

H - Temperatura de evaporación alta y media

Aplicación

2

U - R404A / R507

Gas refrigerante

3

Capacidad de los

51(00)-51 000 Kcal/h para HBP/MBP

compresores (Kcal/h)

4

Tecnología del

D - Microcanal

condensador

5

Configuración del

Tabla 1

producto

6

Códigos eléctricos

Q - 220 V/3 F/60 Hz

V - 380 V/3 F/60 Hz

Tabla 1 - Configuración del producto

Presostato

Código

50 HBP 3 2 1 1 1 1 1 1 1 1 1 3 4 3 4 3

KP15

Aplicación

Seguridad

líquido

KP5

Depósito de

Ventilador

de aceite

Separador

y depósito

Acumulador de

aspiración

Filtro secador

Aspiración

Válvula de servicio Componente eléctrico

Contactor Disyuntor

Aspiración

L. Líquido

Visor de líquido

Línea de

líquido

Llave

general

Compresor Ventilador Compresor Ventilador

Protector

de secuencia

de fases

3.2.2 Etiqueta

Figura 3

Model:

Code:

Serial:

Fan (4):

HP Pressure (bar/psi):

LP Pressure (bar/psi):

e

© Danfoss | Climate Solutions | 2022.03

Apparent P.

Active P. (kw)

A: Modelo

B: Código

C: Número de serie y código de barras

D: Información sobre los compresores

E: Información sobre los ventiladores

F: Prueba de presión AP

G: Prueba de presión BP

H: Potencia aparente

I: Potencia activa

J: Corriente nominal (RLA)

K: Corriente máxima de aplicación MCC

7AB260116321450es-000301

Page 8

Guía de aplicación

3.3 Datos de rendimiento

3. Especificaciones

HBP R404A/R507 60 Hz

Unidad condensadora

Modelo

HU4500D50

HU510 0D50

CLAVE

C. R. capacidad (Kcal/h)

P.C. Potencia total incluidos los ventiladores (KW)

Código

eléctrico

Q

V

Q

V

Código C.R. P.C. C.R. P.C. C.R. P.C. C.R. P.C. C.R. P.C. C.R. P.C. C.R. P.C.

115F05 59

115F05 60

115F05 61

115F05 62

3.2 Datos generales

Unidad condensadora Compresor Ventilador Condensador

(AP)

Bastidor

Aplicación

23

C

HBP

27

Modelo

HU4500D50Q 115F 0559 MLZ058T2 121L88 16

HU4500D50V 11 5F0 56 0 MLZ058T9 121L8 824

HU510 0D50Q 115 F0 561 ML Z066T2 121L 8826

HU510 0D50V 115F 05 62 MLZ066T9 121L88 52

Código

Modelo

Capacidad de refrigeración en (Kcal/h) - Temperatura de evaporación en (°C)

-25 -20 -15 -10 -5 0 5

Temperatura

ambiente (°C)

32 2 2170 22,35 27880 22,68 34510 23,22 42030 23,93 50390 24,74 5954 0 25,64 69420 26,58

35 ---- ---- 2 6120 23,95 32430 24,43 39590 25,09 47560 25,89 56290 26,78 65730 27,73

38 ---- ---- 24070 25,34 30290 25,76 37090 26,36 44650 2 7,12 52950 2 7,99 61950 28,94

43 ---- ---- 20900 28,00 26610 28,26 32760 28 ,74 39630 29,41 47210 30,23 ---- ---32 26090 25,90 32180 26,58 39200 2 7,45 4717 0 28,47 56080 29,60 65900 30,79 7660 0 31,99

35 ---- ---- 30490 27,9 8 37210 28,83 44830 29,84 53330 30,96 62720 32,14 72990 33,3 4

38 ---- ---- 28840 28,43 3518 0 30 ,31 42430 31, 30 50540 32,40 5950 0 33,57 69320 34,77

43 ---- ---- 25880 31, 05 31780 31,81 38320 33,96 45760 35,02 54000 36,16 ---- ----

CONDICIONES DE FUNCIONAMIENTO:

Sobrecalentamiento: 20 K

Subenfriamiento: 0 K

60 Hz

Conexión Peso Nivel de ruido

(l)

Off

Ctd.

Código

(m3/h)

3 26,4 2,7 630 6 4 336 00 Q8 2,54 × 2 40 2 1/8 1 1/8 485 500 64 78 86

3 31, 2 2,7 630 6 4 33600 Q8 2,54 × 2 40 2 1/8 1 1/8 485 500 64 78 86

(mm)

Diám.

Aceite

aire

Ctd.

(m3/h)

Caudal de

Núm.polos

(l)

Depósito

de líquido

(in)

(in)

Líq.

Tipo

Vol.interno

L. Líq.

L. Aspiración

(Kg)

5 mdB2 m

(Kg)

Bruto

dB

Potencia sonora

(dBA)

3.5 Datos eléctricos

60 Hz

Unidad condensadora Compresor Ventilador

total

Potencia

Modelo

HU4500D50Q 115F 0559 33,53 230 V-3 F-60 Hz 88,00 MLZ058T2 121L 8816 3 230 V-3 F-60 Hz 19 0,0 25,6 40,0 630 4 6 870 230 V-3 F-60 Hz 2,9 1,6 5

HU4500D50V 11 5F0 56 0 35,80 380 V-3 F-60 Hz 54,40 MLZ058T9 121L 882 4 3 380 V-3 F-60 Hz 135 ,0 16, 0 25,0 630 4 6 870 380 V-3 F- 60 Hz 2,9 1,65

HU510 0D50Q 115 F0 561 37, 99 230 V-3 F-60 Hz 99,70 MLZ066T2 121L 8826 3 230 V-3 F-60 Hz 235,0 29,5 46,0 630 4 6 870 230 V-3 F-60 Hz 2,9 1,65

HU510 0D50V 115F 05 62 43,70 380 V-3 F- 60 Hz 66,40 MLZ066T9 121L 885 2 3 380 V-3 F-60 Hz 135 ,0 20,0 28,0 630 4 6 870 380 V-3 F-60 Hz 2,9 1,65

LRA: Intensidad de rotor bloqueado, RLA: Corriente nominal, MCC: Corriente directa máxima, FLA: Corriente de carga completa

Código

kVA MCC LRA RLA MCC mm W 230 V (A) 380 V (A)

frecuencia

Tensión, fases,

Amperios

Modelo

Ctd.

Código

frecuencia

Tensión, fases,

Amperios

Diám.

Modelo

Ctd.

Potencia

Núm.polos

frecuencia

Tensión, fases,

FLA (60 Hz)

8 AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Page 9

Guía de aplicación

3. Especificaciones

3.6 Datos dimensionales

Dimensiones (mm) Conexiones

Unidad condensadora

HU4500D50Q 1485 2057 13 68 1585 2157 1468 250 224 246 348

HU4500D50V 14 85 2057 136 8 1585 2157 14 68 250 224 24 6 348

HU510 0D50Q 1485 2057 13 68 1585 2157 1468 250 224 24 6 348

HU510 0D50V 1485 2057 13 68 1585 2157 1468 250 224 246 348

Sin embalaje Con embalaje Línea de líquido Línea de líquido

W L H X Y Z A B C D

Figura 4

© Danfoss | Climate Solutions | 2022.03

9AB260116321450es-000301

Page 10

Guía de aplicación

4. Instalación y funcionamiento

4.1 Almacenamiento y manipulación

Para garantizar una protección adecuada, es

necesario cumplir todas las recomendaciones

resaltadas en este manual de aplicaciones.

• No se recomienda abrir el embalaje hasta

que la unidad se encuentre en el lugar de

la instalación.

• Manipule la unidad con cuidado. La estructura

admite el uso de una carretilla elevadora o una

carretilla de manipulación. Use siempre equipos

de elevación adecuados y seguros.

• Mantenga la unidad en posición vertical

tanto para el almacenamiento como para

el transporte.

• Almacene la unidad en un entorno adecuado

y protegido.

• No exponga el embalaje a la lluvia

o a atmósferas de carácter corrosivo.

En los siguientes apartados se proporcionan las

recomendaciones necesarias para la instalación

y el funcionamiento de la unidad Optyma

Trio, además de los datos de seguridad y el uso

adecuado del producto.

• Una vez desembalada la unidad, compruebe

que se encuentre completa y que no haya

sufrido daños.

Todos los equipos se deben examinar

detenidamente al recibir el producto para

verificar si presentan daños producidos por

la manipulación y el transporte.

El equipo se ha inspeccionado detenidamente

en nuestra fábrica. Si detecta cualquier defecto

patente o funcionamiento incorrecto oculto,

informe inmediatamente de ello al personal

del establecimiento donde se compró.

TM

4.2 Precauciones

• La instalación y el mantenimiento de esta

unidad deben ser realizados únicamente por

un instalador, ingeniero o electricista certificado

y de acuerdo con las directrices reglamentarias

locales.

• No coloque nunca la unidad en una atmósfera

de carácter inflamable.

• Coloque la unidad de forma que no obstruya

u obstaculice vías de paso, puertas, ventanas,

escaleras u otros accesos.

• Asegúrese de que exista espacio suficiente

alrededor de la unidad para permitir la

circulación del aire y la apertura de las puertas.

Consulte la Figura 5 para obtener los valores de

la distancia mínima hasta las paredes.

• No instale la unidad en atmósferas de carácter

agresivo y zonas con difícil acceso.

• Garantice la existencia de un cimiento con

superficie horizontal lo suficientemente robusto

y estable como para soportar el peso de la

unidad completa y amortiguar las vibraciones

debidas a una alineación incorrecta.

• Compruebe que la fuente de alimentación sea

compatible con las especificaciones técnicas de

la unidad (consulte la etiqueta de identificación

del producto).

• Durante la instalación de unidades aptas para

el uso de refrigerantes HFC, emplee un equipo

diseñado específicamente para dicho tipo de

refrigerante, es decir, que no se haya utilizado

previamente para refrigerantes CFC o HCFC.

• La tubería de aspiración debe ser flexible en las

tres dimensiones

Además, la tubería debe disponerse de tal forma

que el retorno del aceite hacia el compresor esté

garantizado y que el retorno del refrigerante

líquido al compresor se evite.

La instalación sobre el suelo raramente plantea

problemas; ahora bien, si no está instalada sobre

el suelo, se debe contemplar la necesidad de una

tubería adicional para el drenaje en el proyecto.

para amortiguar las vibraciones.

10 AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Page 11

Guía de aplicación

4. Instalación y funcionamiento

4.3 Instalación mecánica

• La instalación de la unidad debe cumplir todas

las normativas locales de seguridad vigentes

en cualquier circunstancia.

• La unidad debe instalarse de forma segura

sobre un soporte o una base estable y segura

con los amortiguadores de vibraciones y pernos

de montaje suministrados junto con la unidad.

Consulte la Figura 6.

• Retire la carga de nitrógeno lentamente por

las válvulas Schrader ubicadas en las válvulas

de servicio GBC de aspiración y en la línea

de líquido.

Conecte la unidad al sistema lo antes posible para

evitar que el aceite sufra contaminación como

resultado de la humedad presente en el aire.

• Evite que penetren residuos sólidos derivados,

por ejemplo, de rebaba de las tuberías.

• Suelde la tubería con material adecuado y utilice

siempre flujo de gas de nitrógeno para que el

entorno sea inerte, así evitará una carbonatación

interna y la formación de residuos que pueden

dañar el sistema.

• Se recomienda aislar las tuberías de aspiración

con espesor de aislamiento que cumpla las

condiciones específicas del proyecto para

la instalación.

• Para el arranque inicial, el nivel de aceite se

debe verificar y completar con una carga parcial

del aceite suministrado junto con la unidad

condensadora. Si necesita más aceite, debe

comprar aceite de la misma marca y con las

mismas especificaciones que el suministrado

con la unidad condensadora a un distribuidor

de aceite.

• Después de esta operación, debe volver

a verificar el visor de líquido del compresor

de aceite y completar la carga de aceite para

ajustarla a la longitud de la tubería de la

instalación, si es necesario.

• Se recomienda poner el aceite por la válvula de

servicio del separador/trampa de aceite a través

de una bomba de vacío conectada a la línea de

alta presión.

• El refrigerante se debe cargar por la válvula de

servicio del tanque de líquido o por el obús de

la válvula de servicio GBC instalada en la tubería

de líquido.

Figura 5

W

[mm]

Bastidor - C 1092 1092 1000 190 0

Nota: puede consultar las especificaciones del bastidor de cada modelo en el apartado «3.6 Datos dimensionales»

en la página 11.

X

[mm]

Y

[mm]

Z

[mm]

© Danfoss | Climate Solutions | 2022.03

11AB260116321450es-000301

Page 12

Guía de aplicación

4.3.1 Fijación

Figura 6

4. Instalación y funcionamiento

Fijación de cuatro amortiguadores

del tipo «vibra-stop» que están

incluidos en el suministro de

Danfoss como soporte en el suelo o

en la base de asentamiento

4.4 Detección de fugas

4.5 Deshidratación por vacío

4.6 Instalación eléctrica

• No presurice nunca el circuito con oxígeno

o aire seco. Esto puede causar un incendio

o una explosión.

• No utilice tintes para la detección de fugas.

• Se recomienda el uso de nitrógeno o el propio

gas del sistema.

• No use el compresor para vaciar el sistema.

• Conecte una bomba de vacío a los lados

inferiores del sistema LP y HP.

• El vacío en el sistema debe alcanzar como

mínimo una presión absoluta de 500 μm Hg

(0,67 mbar).

• Cuando se alcance el nivel de vacío, manténgalo

durante unas horas para garantizar el sellado

del sistema.

• Después de esta fase, aísle la bomba de vacío

e introduzca nitrógeno con una presión de

4 a 5 bar y mantenga el sistema con esta

presión durante 4 horas.

• Apague el sistema y aísle la fuente de

alimentación principal.

• Asegúrese de que no sea posible encender

accidentalmente la fuente de alimentación

durante la instalación.

• La elección de todos los componentes eléctricos

debe llevarse a cabo de acuerdo con las normas

locales y los requisitos de la unidad.

• Consulte el esquema eléctrico suministrado

con el manual de instalación para obtener más

detalles sobre las conexiones eléctricas.

• Compruebe que la fuente de alimentación sea

compatible con las características de la unidad

y que ofrezca un suministro estable (tensión

nominal ±10 % y frecuencia nominal ±2,5 Hz).

• Calcule las dimensiones de los cables de la

fuente de alimentación en función de la tensión

y la corriente de la unidad.

• Lleve a cabo una prueba de detección de fugas

en todo el sistema.

• La presión máxima de prueba es de 32 bar.

• Cuando detecte una fuga, repárela y repita

el proceso de detección de fugas.

• Si la presión que se indica en el manómetro

conectado a la línea de aspiración y a la

descarga disminuye durante este periodo

de tiempo, localice la fuga, lleve a cabo la

reparación, reinicie el procedimiento de vacío

y vuelva a verificar la fuga.

• No conecte la alimentación a la unidad mientras

el sistema se encuentre sometido a vacío;

ello podría causar daños internos.

• Proteja la fuente de alimentación y asegúrese

de que la unidad esté conectada a tierra de

acuerdo con las normas vigentes.

• La unidad está equipada con presostatos de alta

y baja presión que interrumpen directamente el

suministro eléctrico del compresor al activarse.

La unidad también está equipada con relé de

secuencia de fases como medida de protección

contra la pérdida/asimetría de fases/secuencia,

así como frente a efectos de subtensión y

sobretensión.

• Respete la secuencia de fases correcta en

las unidades condensadoras que utilizan

compresores trifásicos.

• Determine la secuencia empleando un medidor

de fase para establecer las secuencias de las

fases de línea L1, L2 y L3.

• Conecte las fases de línea L1, L2 y L3 a

los terminales del compresor T1, T2 y T3,

respectivamente.

12 AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Page 13

Guía de aplicación

4. Instalación y funcionamiento

4.7 Carga de refrigerante y aceite

4.8 Verificación previa

al funcionamiento

4.9 Primer arranque

• Utilice equipos de protección individual (IPE)

como gafas o guantes de seguridad.

• No ponga en marcha el compresor en

condiciones de vacío. Mantenga el

compresor apagado.

• Antes de cargar el refrigerante, compruebe que

el nivel de aceite se encuentre entre las marcas

“¼” y “¾” del visor de aceite del compresor.

Si es necesario añadir aceite, consulte la

etiqueta del compresor para conocer el tipo

de aceite que debe emplearse.

• Utilice exclusivamente el refrigerante para

el que se haya diseñado la unidad.

• Utilice dispositivos de seguridad de acuerdo

con las normativas de aplicación local y las

normas de seguridad.

• Compruebe que todas las conexiones

eléctricas están bien fijadas y que cumplen

las normas locales.

• No encienda nunca la unidad sin haber realizado

una carga de refrigerante previamente.

• Todas las válvulas de servicio deben estar en

posición de apertura. Consulte la Figura 5.

• Verifique que la fuente de alimentación esté

conectada correctamente.

• Compruebe que la resistencia de cárter se

encuentre en funcionamiento.

• Compruebe que el ventilador pueda girar

libremente.

• Compruebe que la alta y baja presión estén

equilibradas.

• Encienda la unidad y verifique la conformidad

del cableado, la tensión en los terminales

y la secuencia de fases.

• Llene el condensador y el depósito de líquido

con refrigerante en fase líquida. Asegúrese de

cargar el refrigerante lentamente hasta que

alcance una presión de 4-5 bar en sistemas

con R404A/507.

• No introduzca nunca refrigerante líquido

a través de la línea de aspiración.

• No utilice nunca aditivos o mezclas de aceite.

• El resto de la carga deberá llevarse a cabo

una vez que la instalación haya alcanzado

sus niveles nominales y los mantenga con

estabilidad durante el funcionamiento.

• No deje la botella de carga conectada al sistema.

• Mantenga la resistencia de cárter encendida

al menos durante 12 horas antes de la puesta

en marcha del sistema con el fin de garantizar

una lubricación adecuada y de eliminar el

refrigerante líquido del cárter del compresor.

• Se puede detectar la posible rotación inversa de

un compresor trifásico por la falta de aumento

de presión, un nivel de ruido anómalo del

compresor y un consumo energético menor

al esperado. Si se produce uno de estos casos,

apague la unidad inmediatamente y conecte

las fases a los terminales que correspondan.

• Si el sentido de giro es el correcto, el indicador

de baja presión del manómetro de baja mostrará

una disminución de la presión y el indicador de

alta presión en el manómetro de alta mostrará

un aumento de la presión.

• Las boyas electrónicas deben cumplir

las indicaciones.

4.10 Verificación de

la unidad durante

su funcionamiento

© Danfoss | Climate Solutions | 2022.03

• Compruebe la dirección de rotación del

ventilador. El aire debe circular desde el

condensador hacia el ventilador (flujo de

aire de abajo a arriba).

• Compruebe la estabilización de la alta presión

y la estabilidad de las fuentes de alimentación.

• Verifique si se produce sobrecalentamiento

por aspiración con el fin de reducir el riesgo

de retorno de líquido al compresor.

• Observe el nivel de aceite del compresor

en el momento del arranque y durante el

funcionamiento para asegurarse de que sea

visible en todo momento.

• Compruebe todas las tuberías para detectar

vibraciones inusuales. En el caso de que se

produzcan movimientos que excedan los

1,5 mm, se deberán aplicar medidas correctoras

(por ejemplo, el uso de soportes de fijación

en las tuberías).

• Antes de abandonar el lugar de instalación,

lleve a cabo una inspección general en cuanto

a limpieza y detección de ruido y fugas.

• Anote el tipo y la cantidad de refrigerante

cargado, así como las condiciones de

funcionamiento, como referencia para la

ejecución de futuras inspecciones. Utilice

una hoja de comprobación de datos.

13AB260116321450es-000301

Page 14

Guía de aplicación

5. Mantenimiento

• Desconecte siempre la unidad condensadora

utilizando el interruptor principal antes de

desmontar el panel del ventilador o cualquier

panel de esta.

• La presión interna y la temperatura de

la superficie son peligrosas y pueden

ocasionar lesiones permanentes.

• Los instaladores y/o los operarios de

mantenimiento deben estar certificados

conforme a las normas vigentes y al uso

de las herramientas adecuadas.

• La temperatura de las tuberías de alta presión

puede superar los 100 °C y podría provocar

quemaduras graves.

• Asegúrese de que se lleven a cabo los servicios

de inspección periódica con el fin de garantizar

la fiabilidad del sistema y cumplir las normativas

locales obligatorias.

• Para asegurar un buen funcionamiento

de la unidad y su eficiencia energética,

se recomienda:

• Un mantenimiento periódico;

• Comprobar que los dispositivos de

seguridad funcionen y su ajuste

sea correcto;

• Asegurar que la fijación de la unidad

se mantiene estable, sin fragilidad;

• Comprobar que la corriente del compresor

sea correcta;

• Confirmar que el sistema funciona

de modo coherente con los registros

de mantenimiento previos y las

condiciones establecidas;

• Comprobar que todas las conexiones

eléctricas se encuentren correctamente

fijadas;

• Mantener limpia la unidad y comprobar

la ausencia de óxido y herrumbre en

sus componentes, tubos y conexiones

eléctricas.

• El condensador se debe revisar al menos una

vez al año para detectar posibles obstrucciones

de las aletas por suciedad y proceder a su

limpieza, si es necesario. Se puede acceder a la

parte interna del condensador a través del panel

del ventilador (protector). La suciedad tiende

a acumularse en la superficie de los serpentines

de los microcanales en lugar de en su interior,

lo que facilita su limpieza en comparación

con los condensadores de tubo y aletas.

• Elimine la suciedad, las hojas, las fibras, etc., de

las superficies empleando una aspiradora a la

que se haya acoplado un cepillo u otro accesorio

suave. También puede realizar un soplado con

aire comprimido a través del condensador

(desde su parte interior hacia su parte exterior)

y cepillarlo con un cepillo de cerdas blandas.

No use cepillos de alambre. No golpee ni raye

el condensador con el tubo de vacío

o la boquilla de aire.

• Si el sistema refrigerante está abierto, deberá

presurizarse con nitrógeno procesado en vacío

para eliminar la humedad e instalarse en él

un filtro secador nuevo.

14 AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Page 15

Guía de aplicación

Unidades Condensadoras HU4500D50Q HU4500D50V H U5100D5 0Q HU5100D5 0V

Acumulador 191U0 068 191U00 68 191U 006 8 191U006 8

Cubierta acústica - - - Compresor 121L8816 121L88 24 121L8 826 121L8 852

Condensador MCHE 193U0 646 E 193U0 646 E 193U0 646 E 193 U0646 E

Resistencia del cárter - - - Motor del ventilador 191U135980 191U1359 80 191U135980 191U1359 80

Filtro secador 023U1392 023U1392 023U1392 023U1392

Filtro de aceite 191U008810 191U008810 191U008810 191U008810

Regulador de nivel de aceite 191U 009 030 191U 009 030 191U0 09030 191U0 090 30

Aceite lubricante 120Z5 034 120Z5 034 120Z5 034 120Z 503 4

Separador de aceite 191U0 0795 0 191U00795 0 191U 007950 191U 0079 50

Presostato KP de Alta y Baja 06 0-12646 6 0 60-126 466 060 -126 466 06 0-1264 66

Presostato KP de Alta 0 60 -11716 6 0 60 -1171 66 0 60 -117166 060 -117166

6. Repuestos

© Danfoss | Climate Solutions | 2022.03

15AB260116321450es-000301

Page 16

Guía de aplicación

7. Garantía

• En cualquier reclamación de garantía, indique

siempre el número de modelo y el número de

serie de la unidad condensadora.

• La garantía del producto podría considerarse

invalidada en los casos siguientes:

- Ausencia de la placa de identificación.

- Modificaciones externas; en concreto,

perforación, soldadura, patas rotas y marcas

de impactos.

- Compresor abierto o devuelto sin los elementos

de sellado.

- Tinte para detectar óxido, agua o fugas en

el compresor.

- Uso de un refrigerante o lubricante que

no cumpla las especificaciones.

- Cualquier divergencia respecto a las

instrucciones recomendadas relativas a la

instalación, la aplicación o el mantenimiento.

- Uso de la unidad en un entorno con una

atmósfera explosiva.

- No indicar el número de modelo o el número

de serie en la reclamación de la garantía.

16 AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Page 17

Guía de aplicación

8. Directrices de Danfoss

Danfoss recomienda que los gases, aceites y

otros componentes que puedan tener efectos

adversos sobre el medioambiente se entreguen

a empresas especializadas en el reciclado o la

eliminación de dichos materiales con el fin de

contribuir a la protección del medioambiente.

© Danfoss | Climate Solutions | 2022.03

17AB260116321450es-000301

Page 18

Danfoss Commercial Compressors

Compresores scroll inverter de Danfoss

es una empresa multinacional dedicada a la fabricación de compresores y unidades condensadoras para aplicaciones de refrigeración

y

calefacción, ventilación y aire acondicionado (HVAC). Ponemos a su disposición una amplia gama de productos innovadores

y de alta calidad que ayudarán a su empresa a encontrar una solución de diseño óptima desde el punto de vista de la eficiencia

energética, respetuosa con el medio ambiente y que consiga reducir los costes totales asociados al ciclo de vida de los sistemas.

Poseemos 40 años de experiencia en el desarrollo de compresores herméticos, lo que nos ha permitido situarnos en posiciones

de liderazgo a nivel mundial dentro de nuestro sector y distinguirnos como auténticos especialistas en las tecnologías de

velocidad variable. En la actualidad desarrollamos nuestra actividad desde los centros de diseño y las fábricas que poseemos

en tres continentes distintos.

Compresores Turbocor de Danfoss

Compresores scroll de Danfoss

Unidades condensadoras Optyma de Danfoss

Compresores alternativos Maneurop de Danfoss

Refrigeración comercial de Danfoss

Compresores

Nuestros productos se emplean como parte de diferentes aplicaciones, entre las que se incluyen las siguientes:

rooftop, enfriadoras, sistemas de aire acondicionado residenciales, bombas de calor, cámaras frigoríficas,

supermercados, sistemas de refrigeración de depósitos de leche y procesos de refrigeración industriales.

AB260116321450es-000301

© Danfoss | Climate Solutions | 2022.03

Loading...

Loading...