Danfoss OPTYMA SLIM PACK OP-LSHM Series, OPTYMA SLIM PACK OP-MSUM Series, OPTYMA SLIM PACK OP-MSHM Series Instructions Manual

Page 1

INSTRUCTIONS

OPTYMA™ SLIM PACK OP-LSHM/MSUM/MSHM

English / English p. 4

Français / French p. 10

Polski / Polish p. 16

Español / Spanish p. 22

Deutsch / German p. 28

Dansk / Danish p. 34

Svenska / Swedish p. 40

Português / Portuguese p. 46

Nederlands / Dutch p. 52

Suomi / Finnish p. 58

Elinika / Greek p. 64

Norsk /Norwegian p. 70

български (Bălgarski) / Bulgarian p. 76

Română / Romanian p. 82

Čeština / Czech p. 88

Русский/Russian p. 94

Italiano / Italian p. 100

FRCC.EI.026.A5.ML Danfoss Commercial Compressors - 09/14

Page 2

Instructions

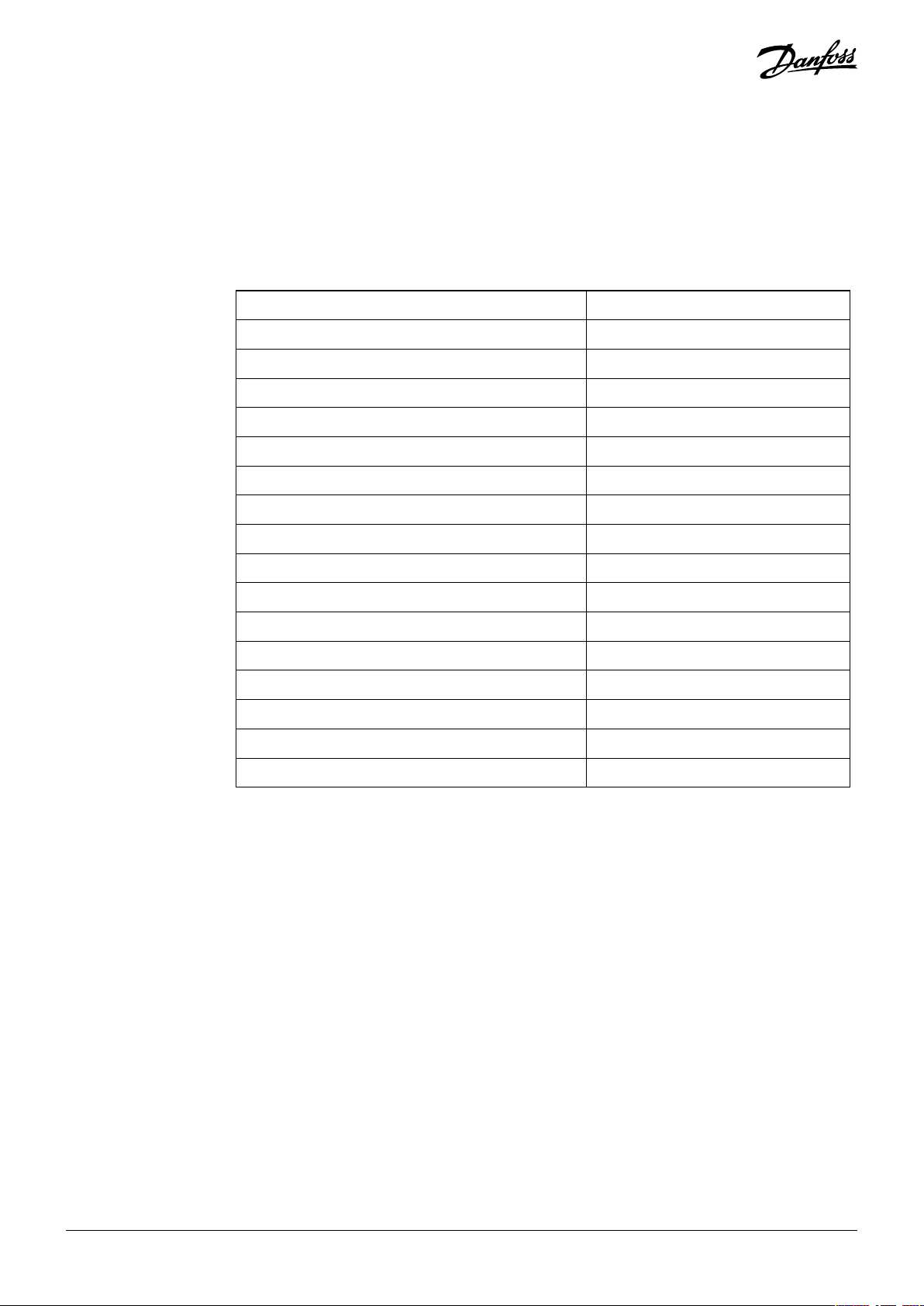

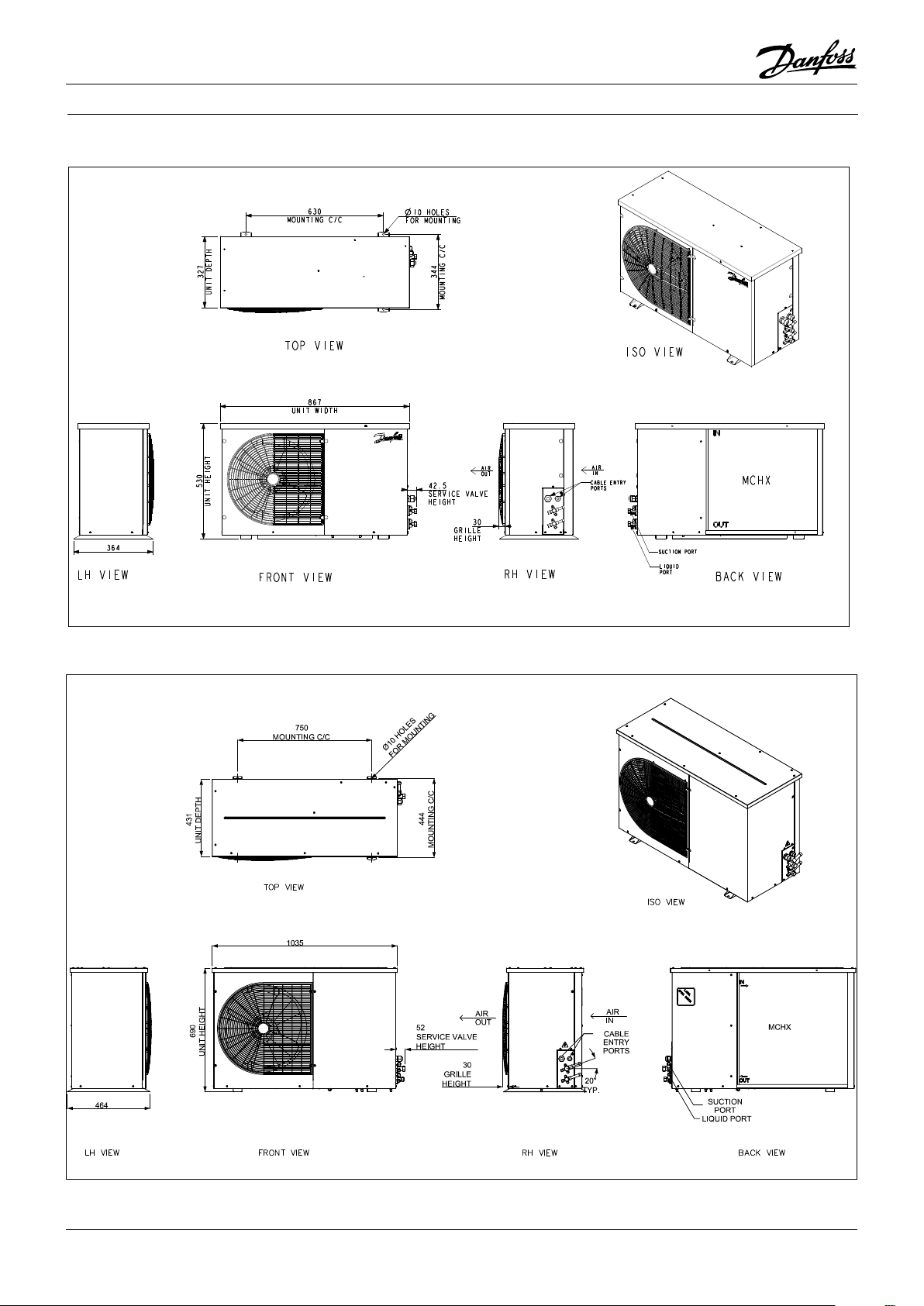

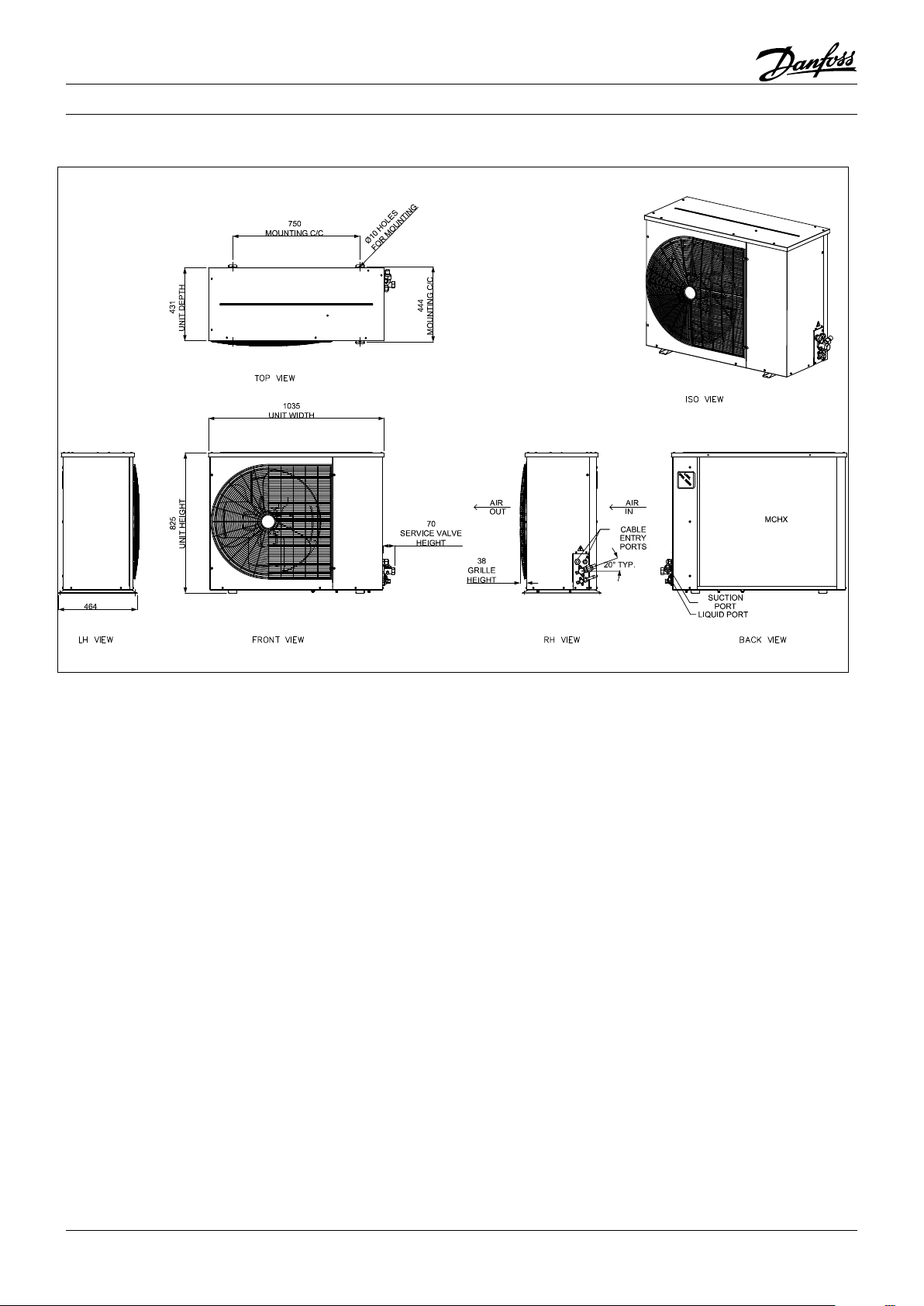

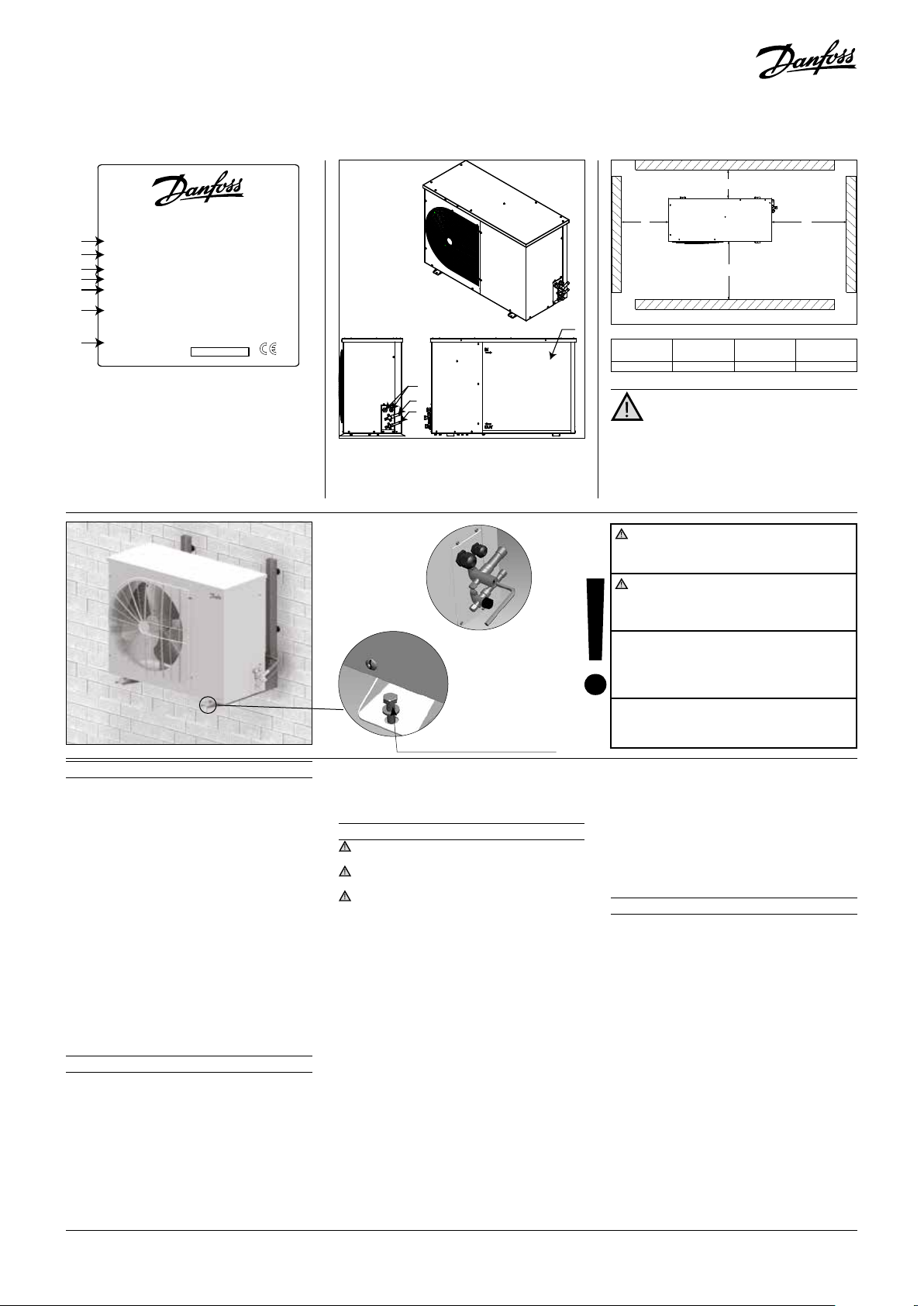

OP-LSHM015 - 018, OP-MSHM010 - 012 - 015 - 018

OP-LSHM026 - 034 - 048 - 068 - 074, OP-MSHM024 - 026 - 034, OP-MSUM034 - 046 - 057

FRCC.EI.026.A5.ML © Danfoss Commercial Compressors 09/142

Page 3

Instructions

OP-LSHM067 - 084 - 098, OP-MSUM068 - 080 - 093 - 099 - 108

3FRCC.EI.026.A5.ML © Danfoss Commercial Compressors 09/14

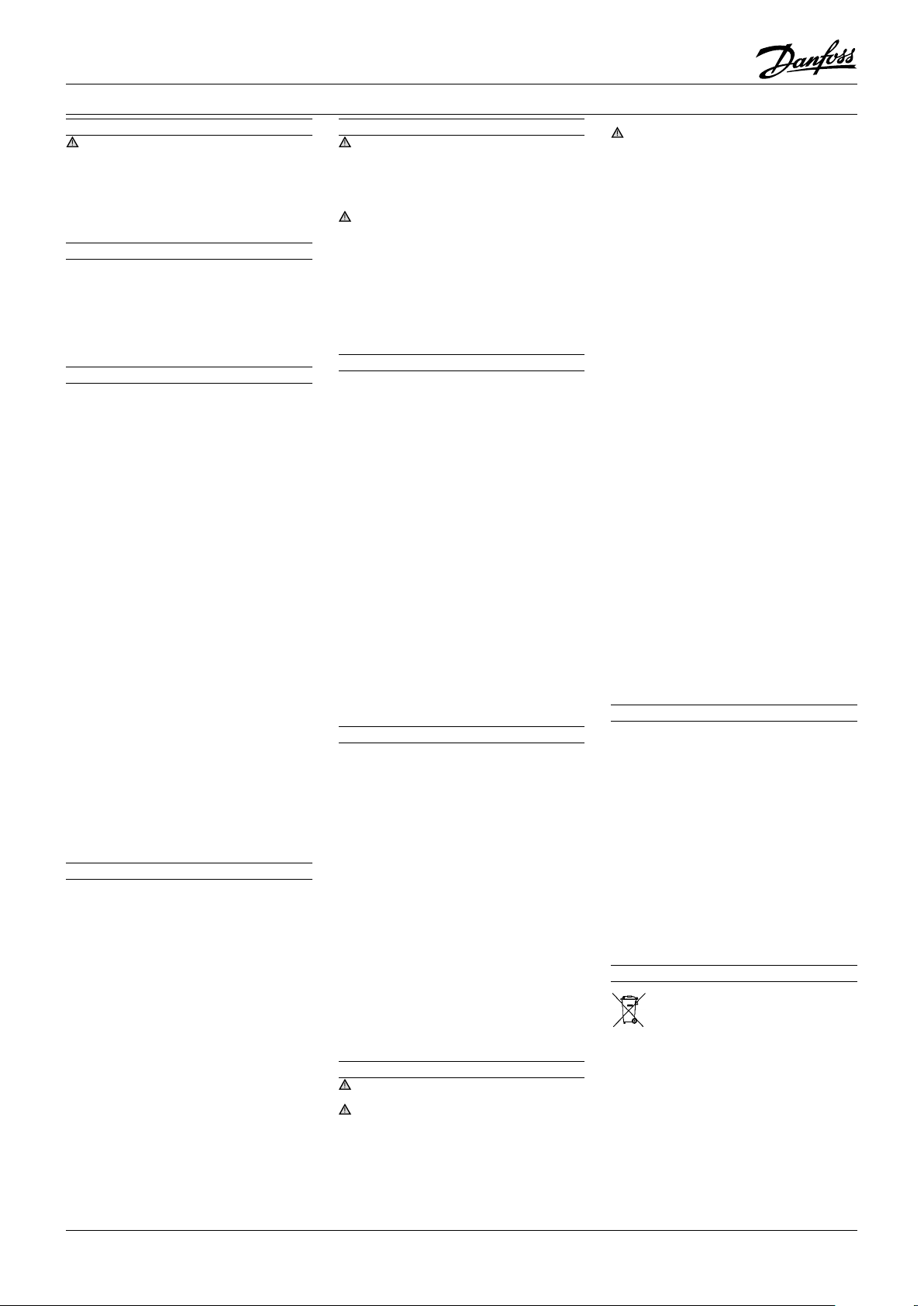

Page 4

118UXXXX

INSTRUCTIONS

OPTYMA™ SLIM PACK OP-LSHM/MSUM/MSHM

L

MADE IN INDIA

A

OP-MSUM034MLW05E

Code no.:

B

Application

C

Refrigerant

D

M.W.P. HP

E

LP (1) 7 bar

Voltage 380-400V3N~/50Hz

F

LRA 30,5 7,5MCC

Serial No.

G

Barcode Serial No:

114X7062

MBP

(1) R404A, R507A

(1) 28 bar

123456CG0514

IP54

(2) R134a

(2) 23 bar

(2) 5 bar

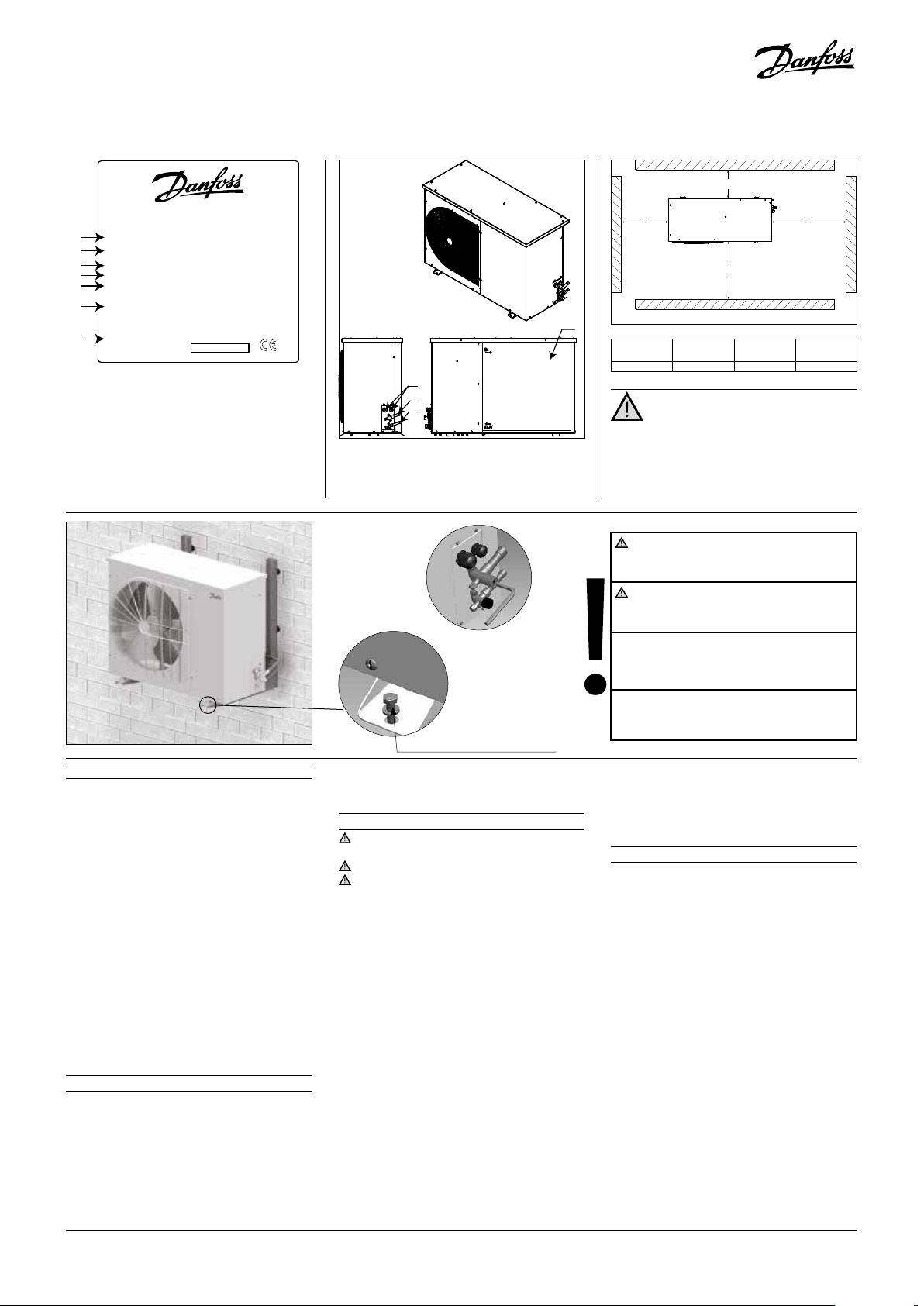

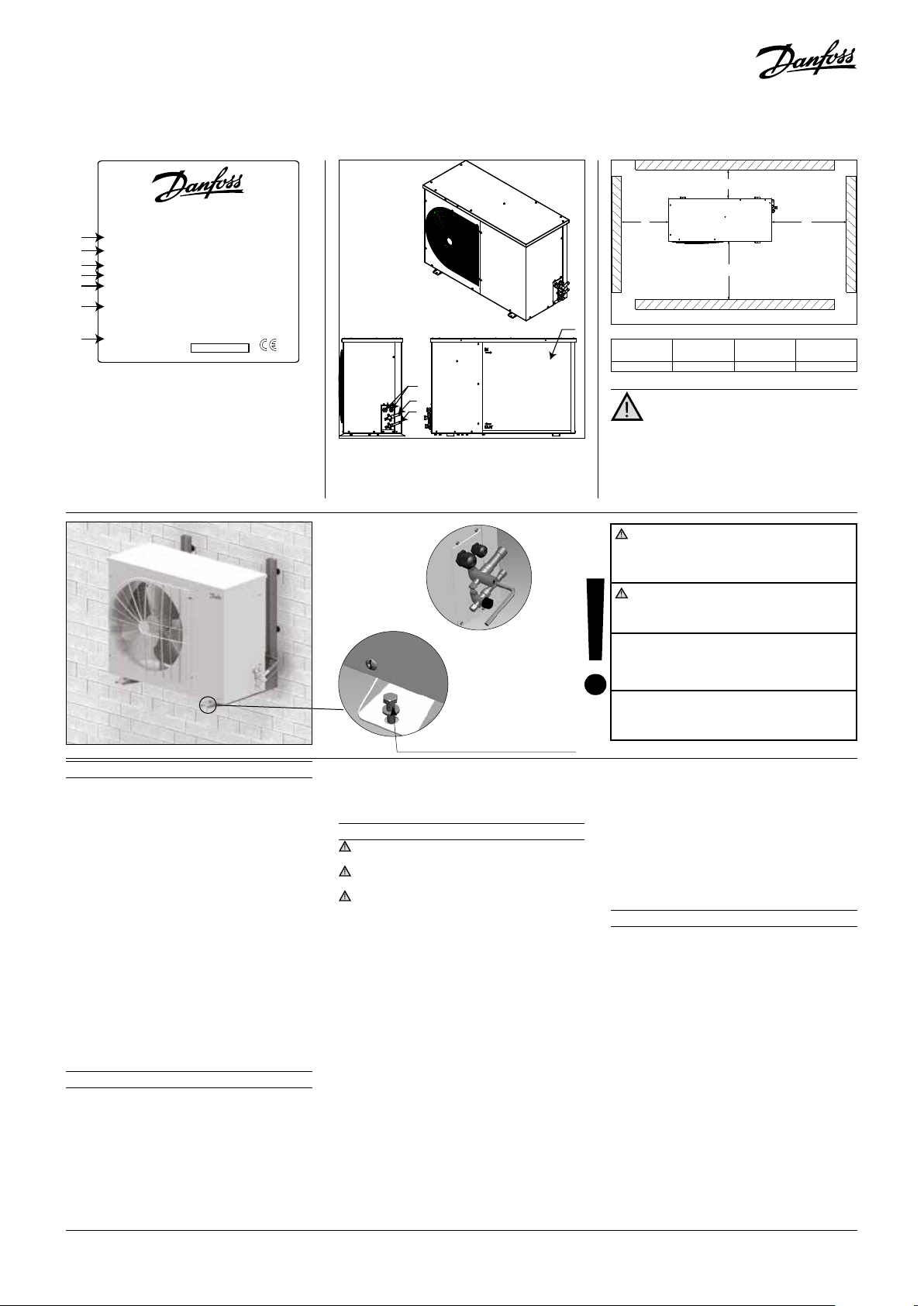

A: Model

B: Code number

C: Application, Protection

D: Refrigerant

E: Housing Service Pressure

F: Supply voltage, Locked Rotor Ampere,

Maximum Current Consumption

G: Serial Number and bar code

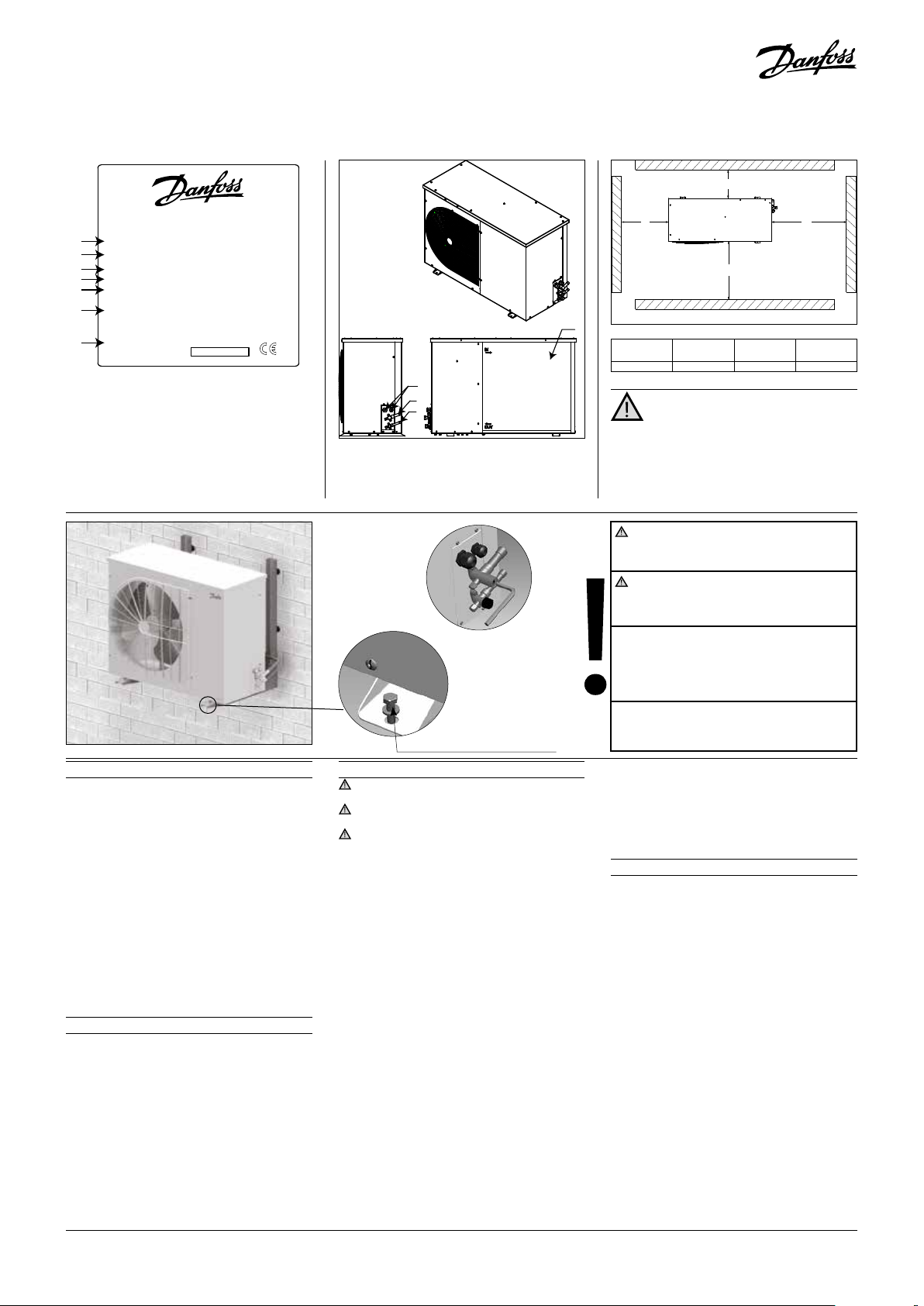

Picture 2

1 – Introduction

These instructions pertain to OptymaTM Slim

Pack condensing units OP-LSHM/MSUM/MSHM

(R507A, R404A, R134a, R22) used for refrigeration systems. They provide necessary information regarding safety and proper usage of this

product

The condensing unit includes following:

• Scroll/reciprocating compressor

• Microchannel heat exchanger

• Dual pressure switches

• Service valves Suction/ liquid

• Weather proof housing

• Filter drier

• Cranckcase heater for compressor

• Receiver with stop valve

• Sight glass

• Phase sequence relay (scroll compressors)

• Fully pre-wired electrical panel (including

main switch, compressors contactor, overload

relay)

2 – Handling and storage

• It is recommended not to open the packaging

before the unit is at the nal place for installation.

• Handle the unit with care. The packaging allows for the use of a forklift or pallet jack. Use

appropriate and safe lifting equipment.

• Store and transport the unit in an upright position.

• Store the unit between -35°C and 50°C.

• Don’t expose the packaging to rain or corrosive atmosphere.

4

FRCC.EI.026.A5.02 © Danfoss Commercial Compressors 09/14

K

H

I

J

H: Cable entry ports

I: Suction port

J: Liquid port

K: Microchannel heat exchanger

Picture 3

Mounting bolts (not supplied)

• After unpacking, check that the unit is complete and undamaged.

3 – Installation precautions

Do not braze as long the condensing unit is

under pressure.

Never place the unit in a ammable atmosphere

Place the unit in such a way that it is not blocking

or hindering walking areas, doors, windows or similar.

• Ensure adequate space around the unit for air

circulation and to open doors. Refer to picture1 for minimal values of distance to walls.

• Avoid installing the unit in locations which are daily exposed to direct sunshine for longer periods.

• Avoid installing the unit in aggressive and

dusty environments.

• Ensure a foundation with horizontal surface

(less than 3° slope), strong and stable enough

to carry the entire unit weight and to eliminate vibrations and interference.

• The unit ambient temperature may not exceed 50°C during o-cycle.

• Ensure that the power supply corresponds to

the unit characteristics (see nameplate).

• When installing units for HFC refrigerants,

use equipment specically reserved for HFC

refrigerants which was never used for CFC or

HCFC refrigerants.

• Use clean and dehydrated refrigeration-grade

copper tubes and silver alloy brazing material.

• Use clean and dehydrated system components.

• The suction piping connected to the com-

N

M

Picture 1 : Minimum mounting distances

L

[mm]

250 650 550 550

M

[mm]

[mm]

O

N

O

[mm]

Installation and servicing of the

condensing units by qualied

personnel only. Follow these instructions

and sound refrigeration engineering practice

relating to installation, commissioning,

maintenance and service.

The condensing unit must only be used for

its designed purpose(s) and within its scope of

application.

Under all circumstances, the EN378 (or

other applicable local safety regulation)

requirements must be fullled.

The condensing unit is delivered under nitrogen gas pressure (1 bar) and hence it cannot

be connected as it is; refer to the «installation»

section for further details.

The condensing unit must be handled with caution in the vertical position (maximum oset

from the vertical : 15°)

pressor must be exible in 3 dimensions to

dampen vibrations. Furthermore piping has

to be done in such a way that oil return for the

compressor is ensured and the risk of liquid

slug over in compressor is eliminated.

4 – Installation

• The installation in which the condensing unit

is installed must comply to EEC Pressure directive (PED) no. 97/23/EC. The condensing unit

itself is not a ”unit” in the scope this directive.

• The unit must be securely installed on a stable

and rigid support, and xed from the beginning. See picture 2.

• It is recommended to install the unit on rub-

ber grommets or vibration dampers (not

supplied).

• Slowly release the nitrogen holding charge

through the schrader port.

• Connect the unit to the system as soon as possible to avoid oil contamination from ambient

moisture.

• Avoid material entering into the system while

cutting tubes. Never drill holes where burrs

cannot be removed.

• Braze with great care using state-of-the-art technique and vent piping with nitrogen gas ow.

• Connect the required safety and control devices. When the schrader port is used for this,

remove the internal valve.

• It is recommended to insulate the suction

pipe up to the compressor inlet with 19 mm

thick insulation.

Page 5

Instructions

5 – Leak detection

Never pressurize the circuit with oxygen or

dry air. This could cause re or explosion.

• Do not use dye for leak detection.

• Perform a leak detection test on the complete

system.

• The maximum test pressure is 32 bar.

• When a leak is discovered, repair the leak and

repeat the leak detection.

6 – Vacuum dehydration

• Never use the compressor to evacuate the system.

• Connect a vacuum pump to both the LP & HP

sides.

• Pull down the system under a vacuum of 500

μm Hg (0.67 mbar) absolute.

• Do not use a megohmmeter nor apply power

to the compressor while it is under vacuum as

this may cause internal damage.

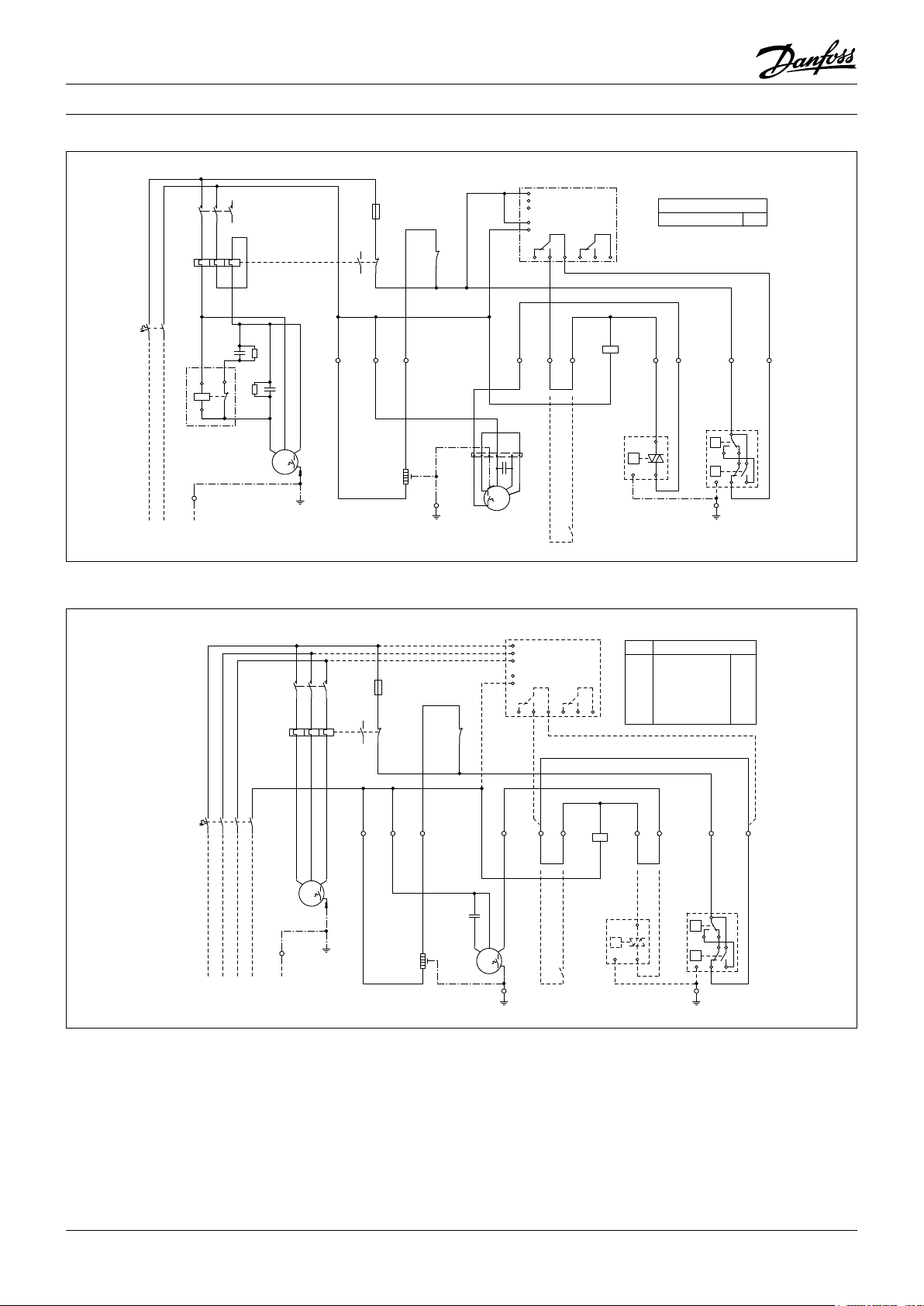

7 – Electrical connections

• Switch o and isolate the main power supply.

• Ensure that power supply can not be switched

on during installation.

• All electrical components must be selected as

per local standards and unit requirements.

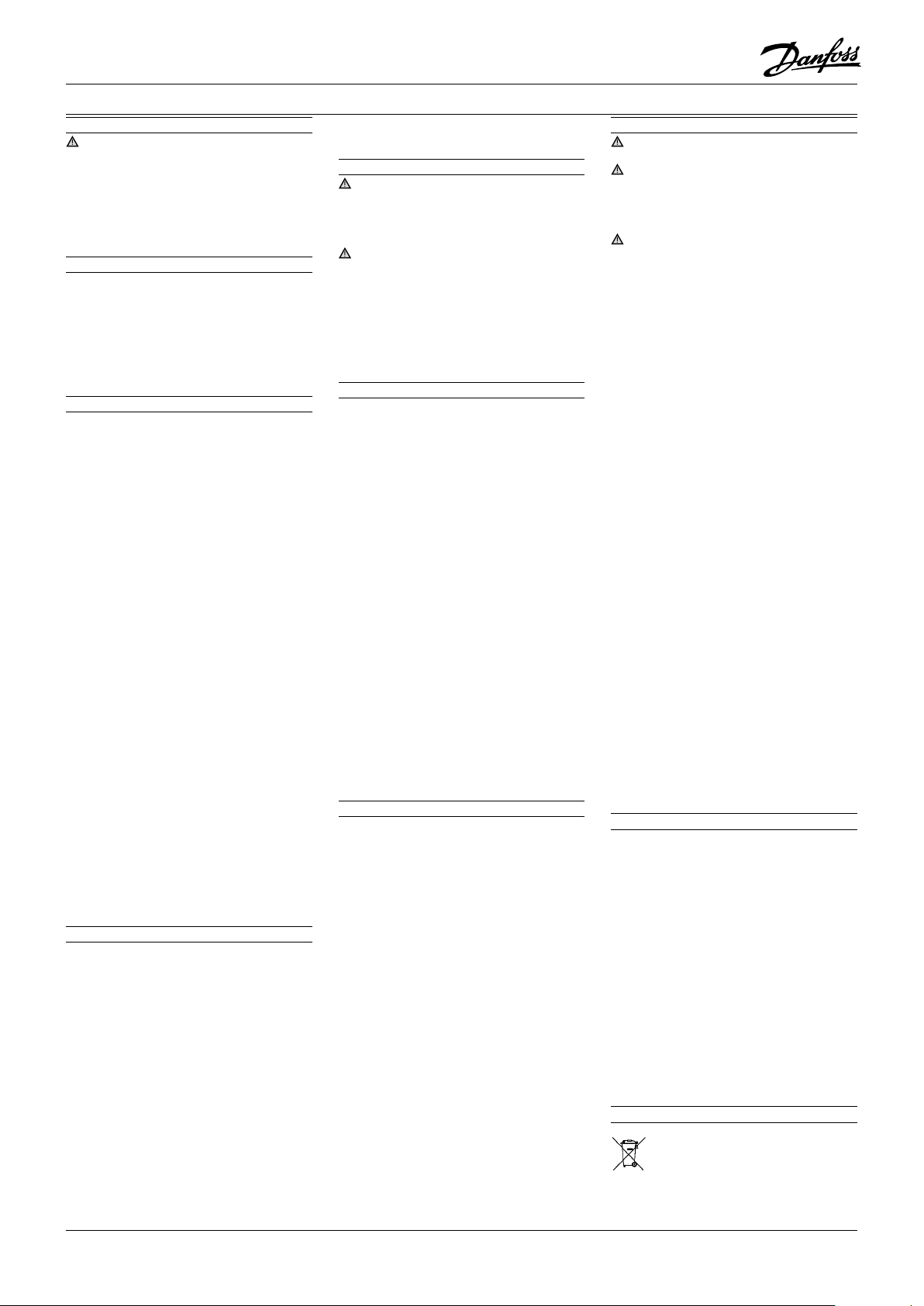

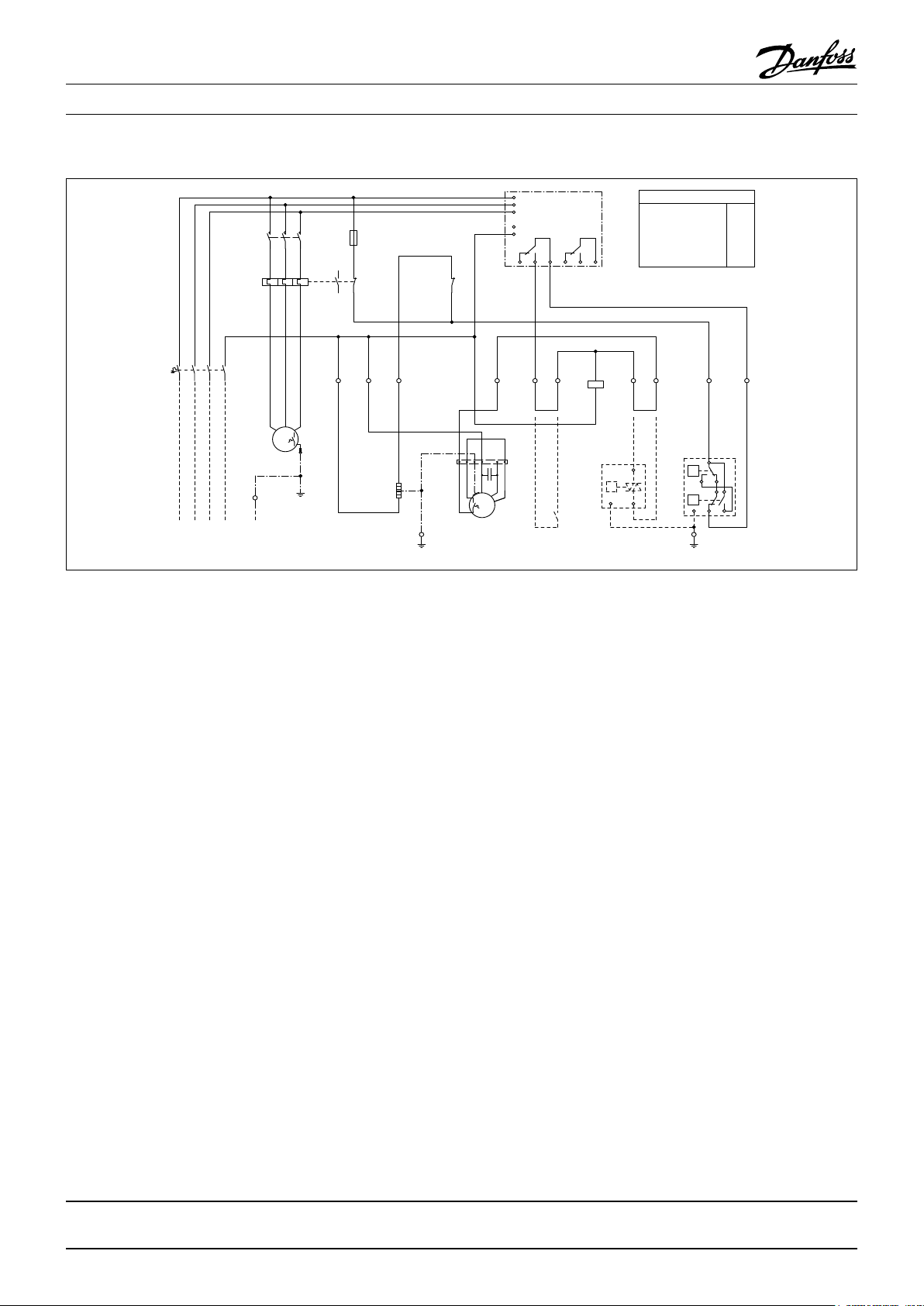

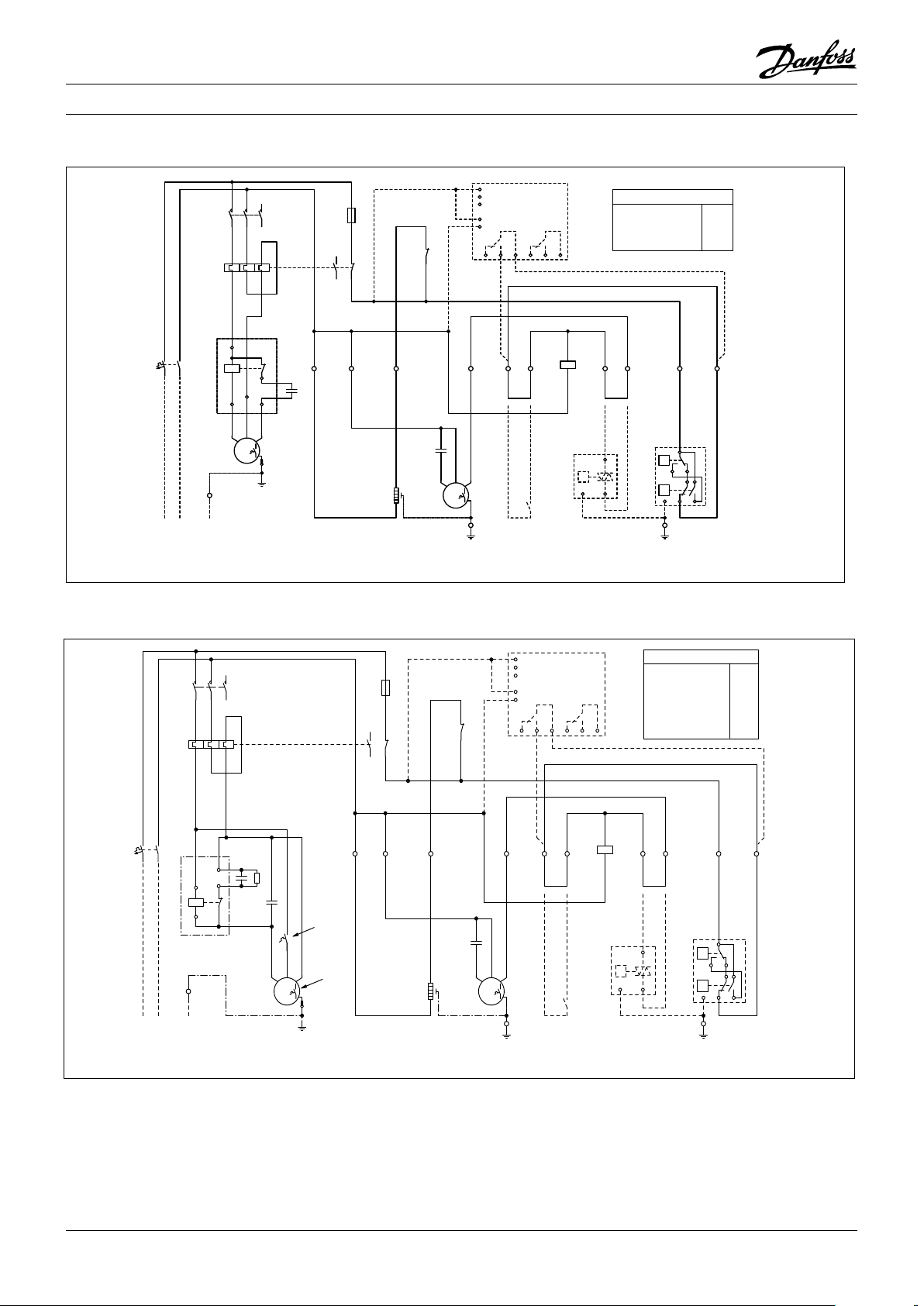

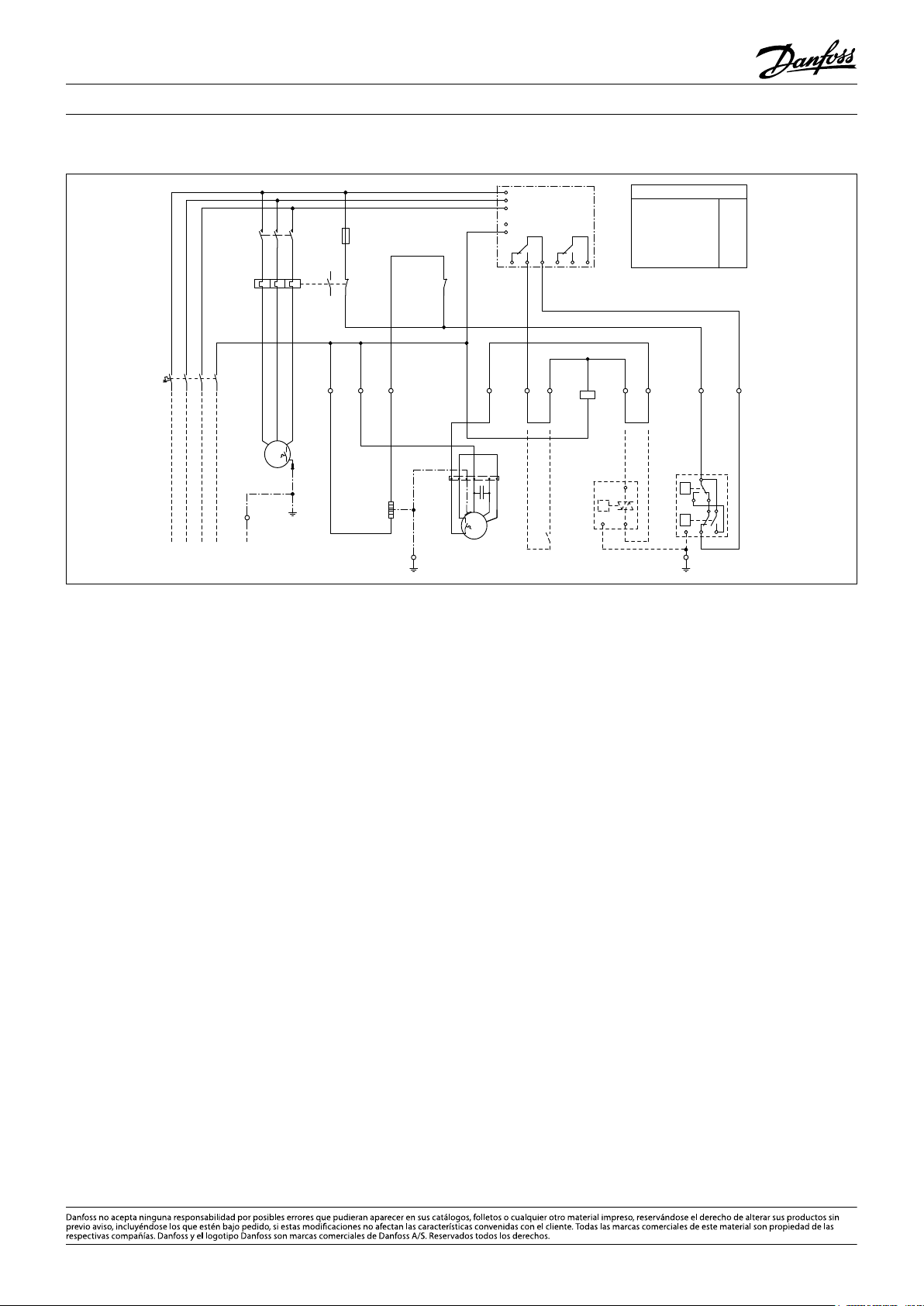

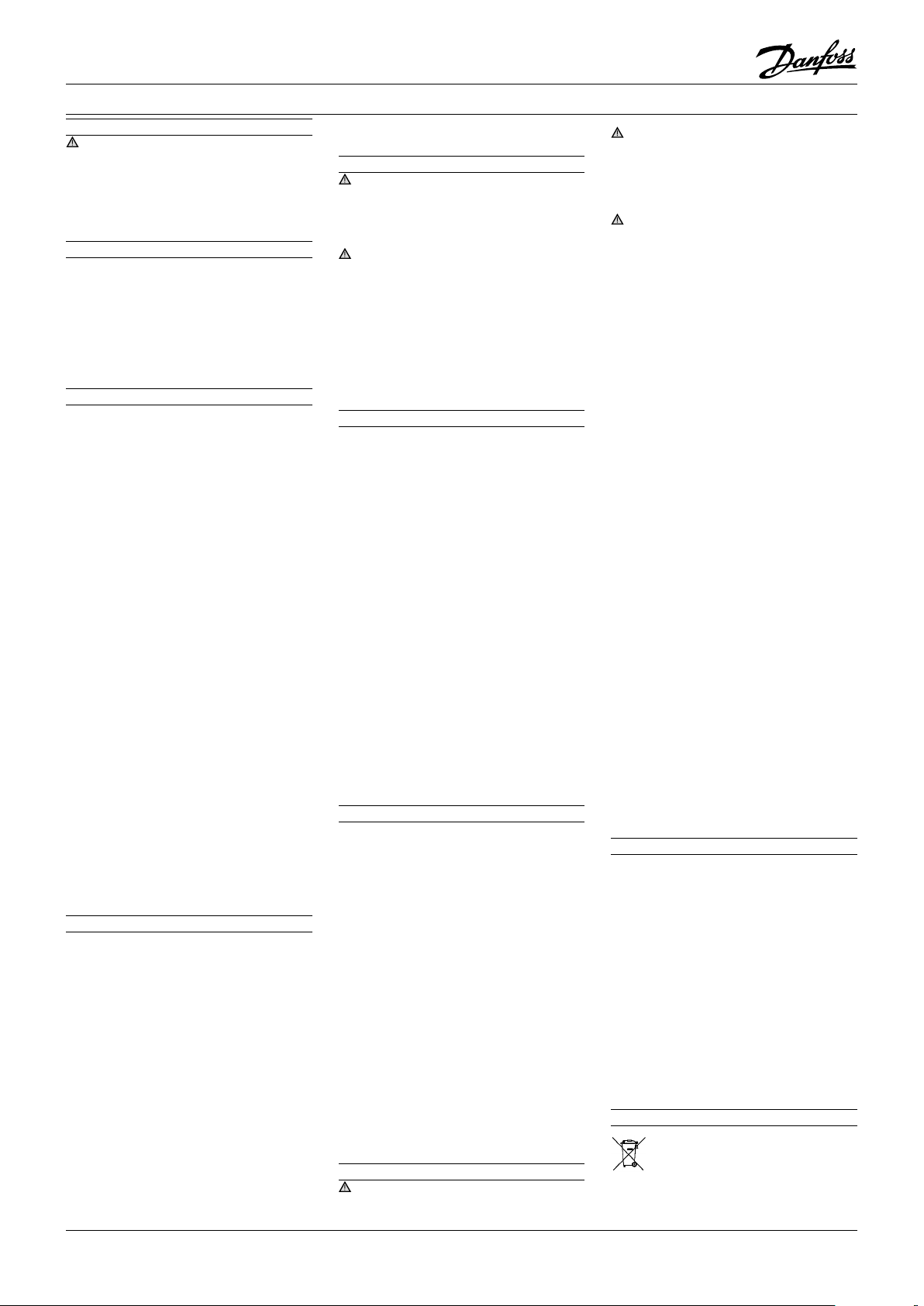

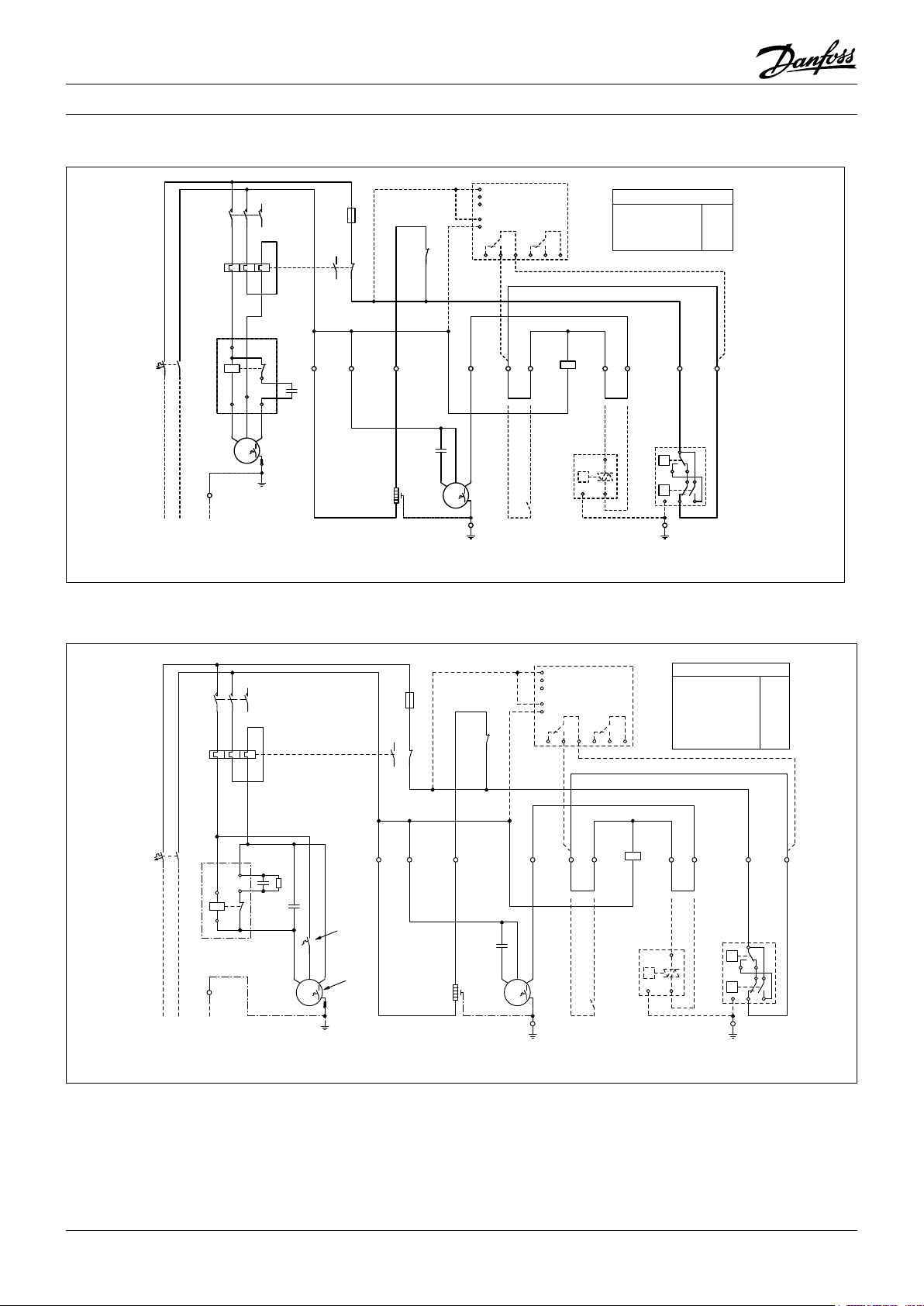

• Refer to wiring diagram for electrical connections details.

• Ensure that the power supply corresponds to

the unit characteristics and that the power

supply is stable (nominal voltage ±10% and

nominal frequency ±2,5 Hz).

• Dimension the power supply cables according to unit data for voltage and current.

• Protect the power supply and ensure correct

earthing.

• Make the power supply according to local

standards and legal requirements.

•

The unit is equipped with high and low pressure switches, which directly cut the power

supply to the compressor in case of activation.

Parameters for high and low pressure cut outs

should be set by installer considering compressor model, refrigerant and application. Units

with Danfoss MLZ, LLZ and NTZ compressors

are also equipped with phase sequence relay to

protect the unit against phase loss/sequence/

asymmetry and under-/over-voltage.

For units with a 3-phase scroll compressor, correct phase sequence for compressor rotation

direction shall be observed.

• Determine the phase sequence by using a

phase meter in order to establish the phase

orders of line phases L1, L2 and L3.

• Connect line phases L1, L2 and L3 to main

switch terminals T1, T2 and T3 respectively.

8 – Filling the system

• Wear protective stu like goggles and protective gloves.

• Never start the compressor under vacuum.

Keep the compressor switched o.

• Before charging the refrigerant, verify that the

oil level is between ¼ and ¾ on the compressor

oil sight glass. If additional oil is required please

refer to the compressors label for type of oil.

• Use only the refrigerant for which the unit is

designed for.

• Fill the refrigerant in liquid phase into the

condenser or liquid receiver. Ensure a slow

charging of the system to 4 – 5 bar for R404A /

R507A or R22 and approx. 2 bar for R134a.

• Do not put liquid refrigerant through suction line.

• It is not allowed to mix additives with the oil

and/or refrigerant

• The remaining charge is done until the installation has reached a level of stable nominal

condition during operation.

• Never leave the lling cylinder connected to

the circuit.

9 – Verification before commissioning

Use safety devices such as safety pressure

switch and mechanical relief valve in compliance with both generally and locally applicable regulations and safety standards. Ensure

that they are operational and properly set.

Check that the settings of high-pressure switches and relief valves don’t exceed the maximum

service pressure of any system component.

• Verify that all electrical connections are properly

fastened and in compliance with local regulations.

• When a crankcase heater is required, it must

be energized at least 12 hours before initial

start-up and start-up after prolonged shutdown period.

10 – Start-up

• Never start the unit when no refrigerant is

charged.

• All service valves must be in the open position.

See picture 3.

• Check compliance between unit and power

supply.

• Check that the crankcase heater is working.

• Check that the fan can rotate freely.

• Check that the protection sheet has been re-

moved from the backside of condenser.

• Balance the HP/LP pressure.

• Energize the unit. It must start promptly. If

the compressor does not start, check wiring

conformity, voltage on terminals and sequence phase.

• Eventual reverse rotation of a 3-phase com-

pressor can be detected by following phenomena; unit doesn’t start, the compressor

doesn’t build up pressure, it has abnormally

high sound level and abnormally low power

consumption. In such case, shut down the

unit immediately and connect the phases to

their proper terminals.

• If the rotation direction is correct the low pres-

sure indication on the low pressure gauge

shall show a declining pressure and the high

pressure indication on the high pressure

gauge shall show an increasing pressure.

11 – Check with running unit

• Check the fan rotation direction. Air must ow

from the condenser towards the fan.

• Check current draw and voltage.

• Check suction superheat to reduce risk of

slugging.

• When a sight glass is provided observe the oil

level at start and during operation to conrm

that the oil level remains visible.

• Respect the operating limits.

• Check all tubes for abnormal vibration. Move-

ments in excess of 1.5 mm require corrective

measures such as tube brackets.

• When needed, additional refrigerant in liquid

phase may be added in the low-pressure side as

far away as possible from the compressor. The

compressor must be operating during this process.

• Do not overcharge the system.

• Never release refrigerant to atmosphere.

• Before leaving the installation site, carry out

a general installation inspection regarding

cleanliness, noise and leak detection.

• Record type and amount of refrigerant charge

as well as operating conditions as a reference

for future inspections.

12 – Maintenance

Always switch o the unit at main switch

before remove fan panel.

Internal pressure and surface temperature

are dangerous and may cause permanent injury.

Maintenance operators and installers require

appropriate skills and tools. Tubing temperature

may exceed 100°C and can cause severe burns.

Ensure that periodic service inspections to

ensure system reliability and as required by local

regulations are performed.

To prevent system related problems, following

Periodic maintenance is recommended:

• Verify that safety devices are operational and

properly set.

• Ensure that the system is leak tight.

• Check the compressor current draw.

• Conrm that the system is operating in a way

consistent with previous maintenance records and ambient conditions.

• Check that all electrical connections are still

adequately fastened.

• Keep the unit clean and verify the absence of

rust and oxidation on the unit components,

tubes and electrical connections.

The condenser must be checked at least once

a year for clogging and be cleaned if deemed

necessary. Access to the internal side of the

condenser takes place through the fan panel.

Microchannel coils tend to accumulate dirt on

the surface rather than inside, which makes

them easier to clean than n-&-tube coils.

• Switch o the unit at main switch before re-

move any panel from the condensing unit.

• Remove surface dirt, leaves, bres, etc. with

a vacuum cleaner, equipped with a brush or

other soft attachment. Alternatively, blow

compressed air through the coil from the inside out, and brush with a soft bristle. Do not

use a wire brush. Do not impact or scrape the

coil with the vacuum tube or air nozzle.

If the refrigerant system has been opened, the

system has to be ushed with dry air or nitrogen

to remove moisture and a new lter drier has to

be installed. If evacuation of refrigerant has to

be done, it shall be done in such a way that no

refrigerant can escape to the environment.

13 - Warranty

Always transmit the model number and serial number with any claim led regarding this product.

The product warranty may be void in following

cases:

• Absence of nameplate.

• External modications; in particular, drilling,

welding, broken feet and shock marks.

• Compressor opened or returned unsealed.

• Rust, water or leak detection dye inside the

compressor.

• Use of a refrigerant or lubricant not approved

by Danfoss.

• Any deviation from recommended instruc-

tions pertaining to installation, application or

maintenance.

• Use in mobile applications.

• Use in explosive atmospheric environment.

• No model number or serial number transmit-

ted with the warranty claim.

14 – Disposal

Danfoss recommends that condensing

units and oil should be recycled by a

suitable company at its site.

FRCC.EI.026.A5.02 © Danfoss Commercial Compressors 09/14

5

Page 6

Instructions

98

765

4

10

2 3

98

765

4

10

2 3

21

22

-K1

3A

1

2

-F3

95

96

97

98

BK

2 43

BUBNBN

BN

BN

PE

-X1

M

1~

-M2

-S1*

BK BN

1

2

1

-E1

BU

N2 5 6

BN

P

12PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

BK

N1

-C3

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1*

M

1~

SCR

PE

-M1

12345

6

-K1

xxA

56341

2

-F2

-C2

-C1

-R1

BN

BU

5

2

1

44

5

-K2

BLBKBR

-F4

OP-.......AJW05G

OP-......SCW05G

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

OP-......FHW05G

6,7AOP-MSHM018SCW05G

OP-LSHM026AJW05G

OP-LSHM034AJW05G

OP-LSHM048NTW05G

OP-LSHM068NTW05G

OP-LSHM074FHW05G

7,9A

10A

11A

17A

13A

15A

OP-MSHM026AJW05G

OP-MSHM034AJW05G

OP-MSHM024AJW05G 10A

-F2

24A

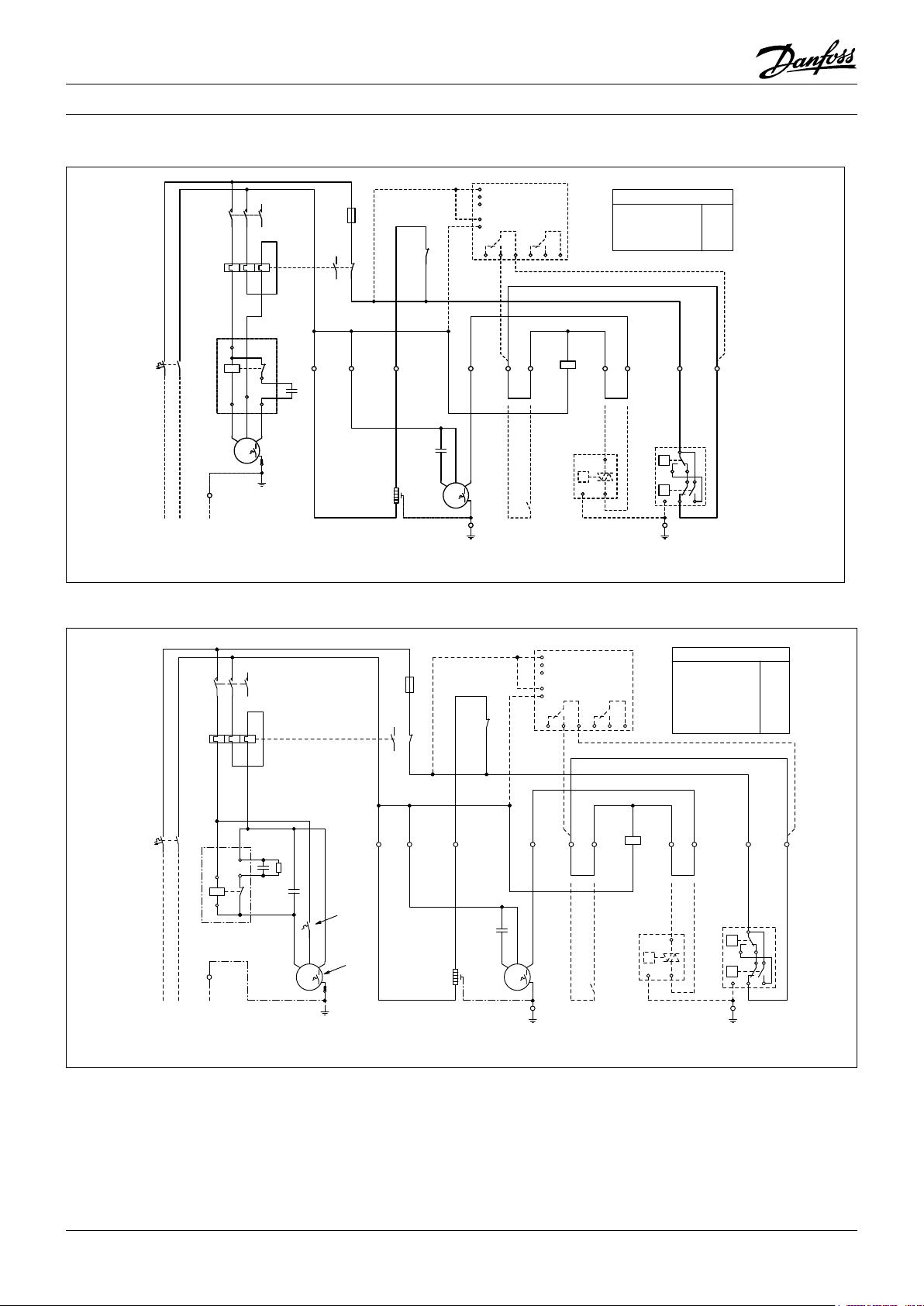

Code G : OP-MSHM010 - 012 - 015, OP-LSHM015 - 018

1

-F3

3A

2

95

97

98

96

.

.

N2

N1

BU

BK

-F1

12345

-K1

-F2

xxA

-K2

BU

BN

6

56341

2

BU

BN

10

11

14

12

-C2

13

13

-A1*

L1

SM500

L2

L3

MG73BF

P

16 18 15

.

2

BK

N

26 28 25

BN

BN

.

A1

-K1

4.3

A2

BN

21

-K1

22

.

1

BK BN

OP-MSHM010SCW05G

OP-MSHM012SCW05G

OP-MSHM015SCW05G

OP-LSHM015SCW05G

OP-LSHM018SCW05G

.

5.6

-F2

5,3A

6,3A

6,8A

5,5A

5,8A

BN

BN

.

.

7

8

BU

BN

.

-X1

L PEN

230V1N~/50Hz

-M1

PE

S C R

M

1~

PE

-E1

-C3

BUBNBN

1

2

-M2

1~

M

-X1

.

PE

Code G : OP-LSHM026 - 034 - 048 - 068 - 074, OP-MSHM018 - 024 - 026 - 034

-S1*

-B1*

-B2

A

P<

-X1

B

P>

D

C

PE

.

PE

P

12PE

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

6

F4 Compressor thermal protector

M1 Compressor

M2 Fan motor

K1 Contactor

K2 Start relay

R1 Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

A1* Voltage relay (option)

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Run capacitor compressor

C2 Start capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1, F3 Fuse (control circuit)

F2 Overload relay

FRCC.EI.026.A5.02 © Danfoss Commercial Compressors 09/14

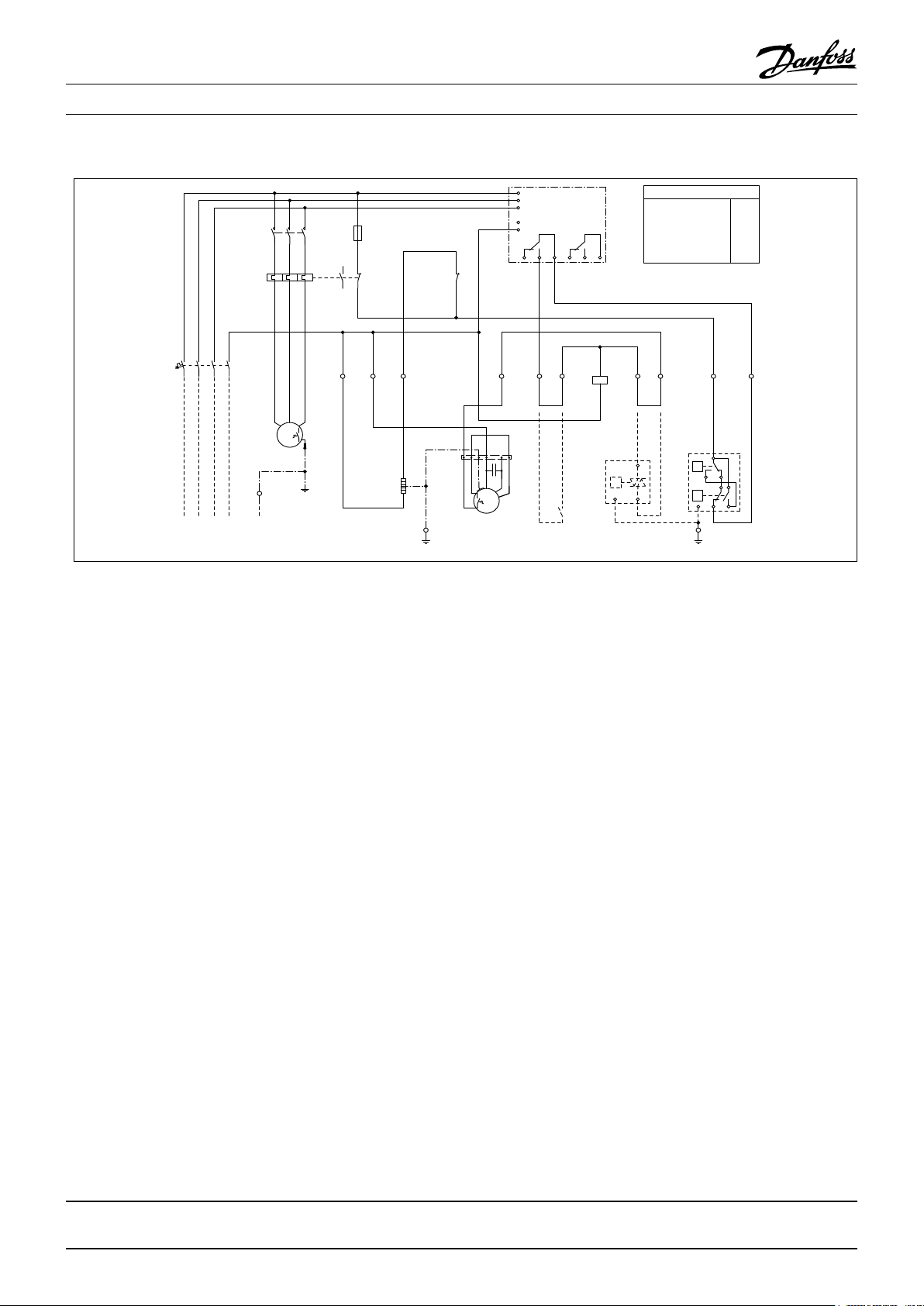

Page 7

Instructions

98

765

4

10

2 3

98

765

4

10

2

3

2 4

3

BN

BN

BN

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

-S1*

21

22

-K1

5 6

BN

P

12PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-F2

OP-MSUM068MLW05G

OP-MSUM080MLW05G

32A

38A

BKBUBN

WH

WH

1~

M

GNYE

-M2

BK BN

1

BK

N1

N2

3A

1

2

-F3

95

96

97

98

BK

BN

-C1

-R1

GY

M

1~

SCR

PE

-M1

12345

6

-K1

xxA

56341

2

-F2

BU

BN

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

S

-X1

BU

PE

-X1

2

1

-E1

BN

-C3

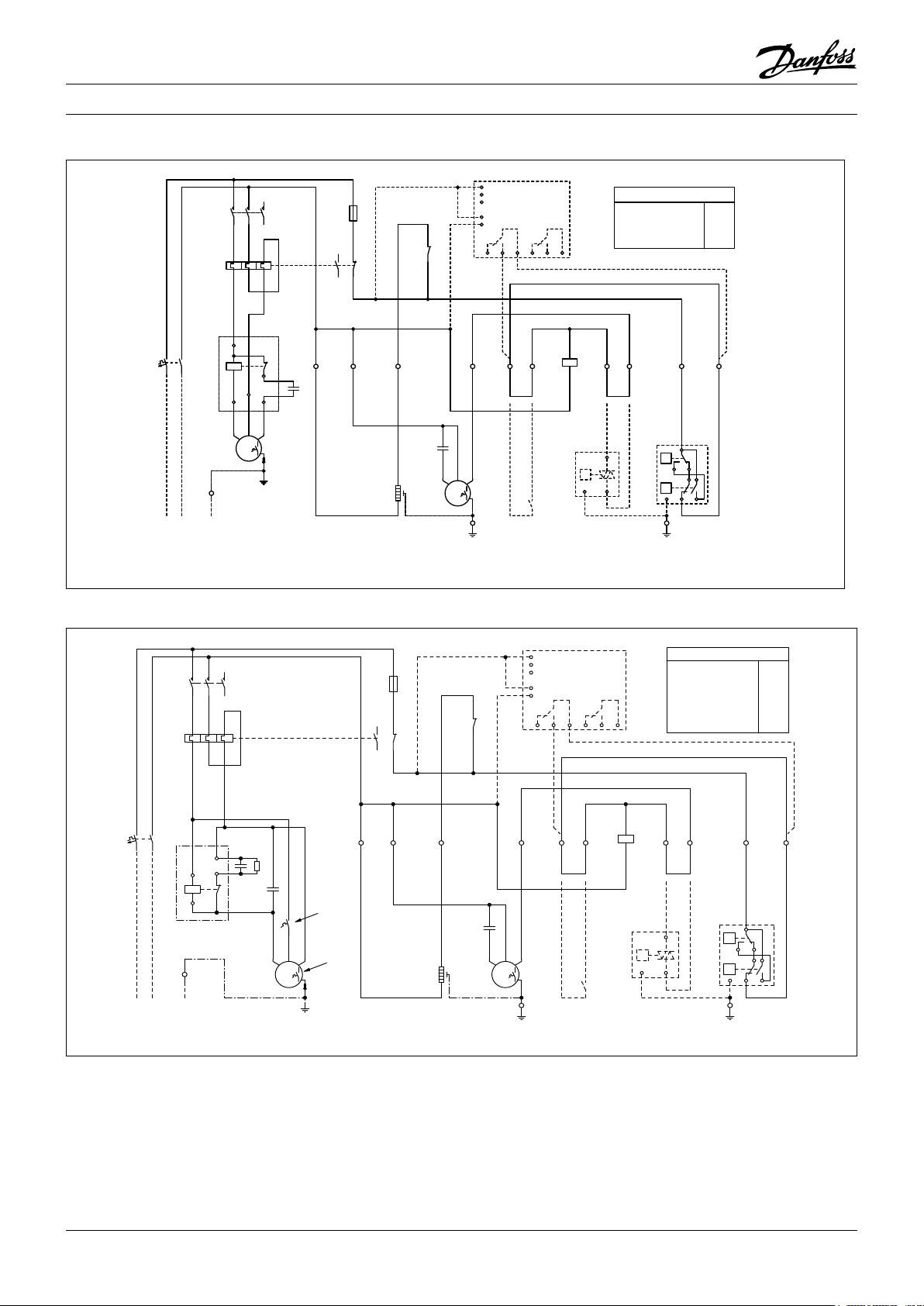

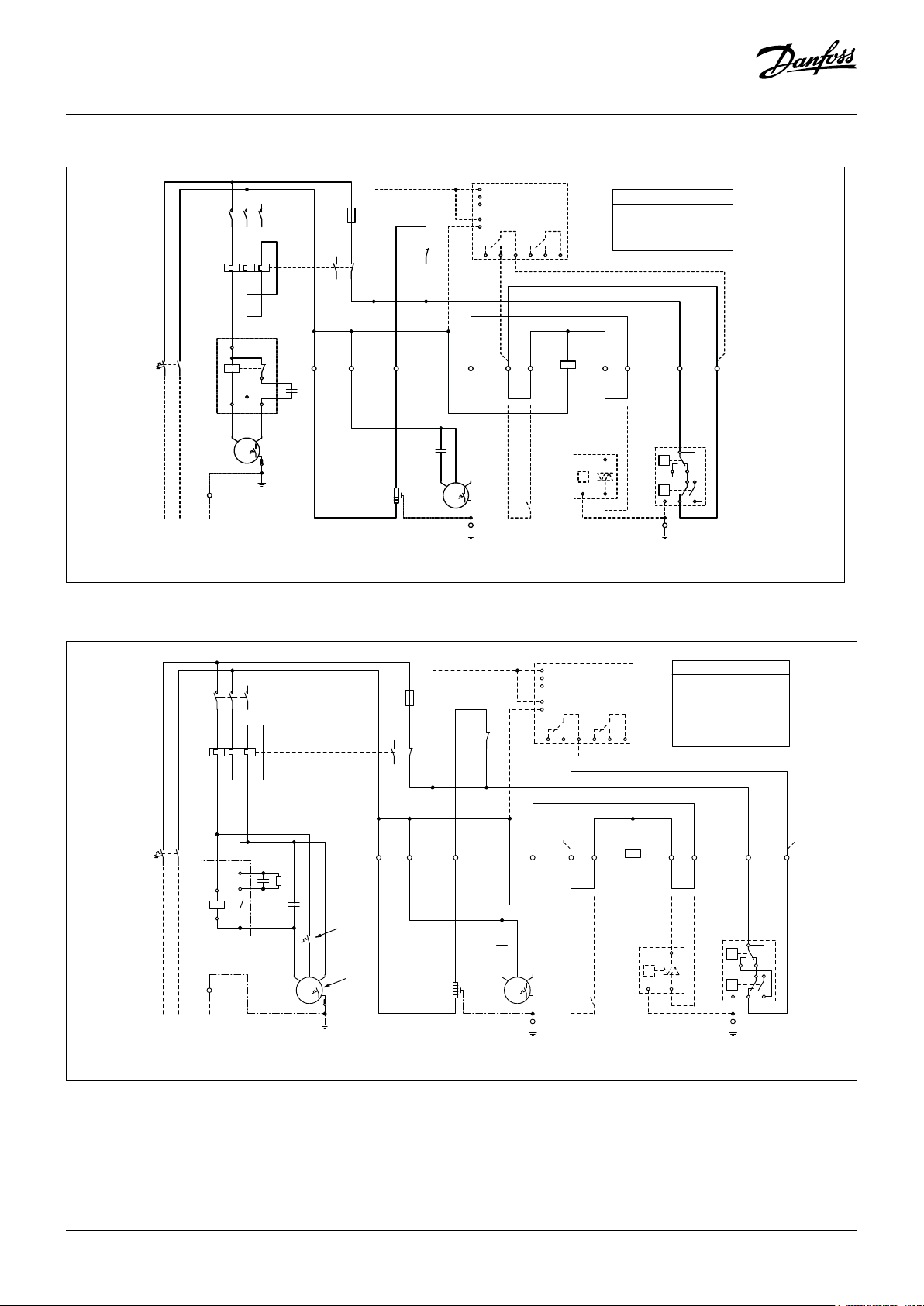

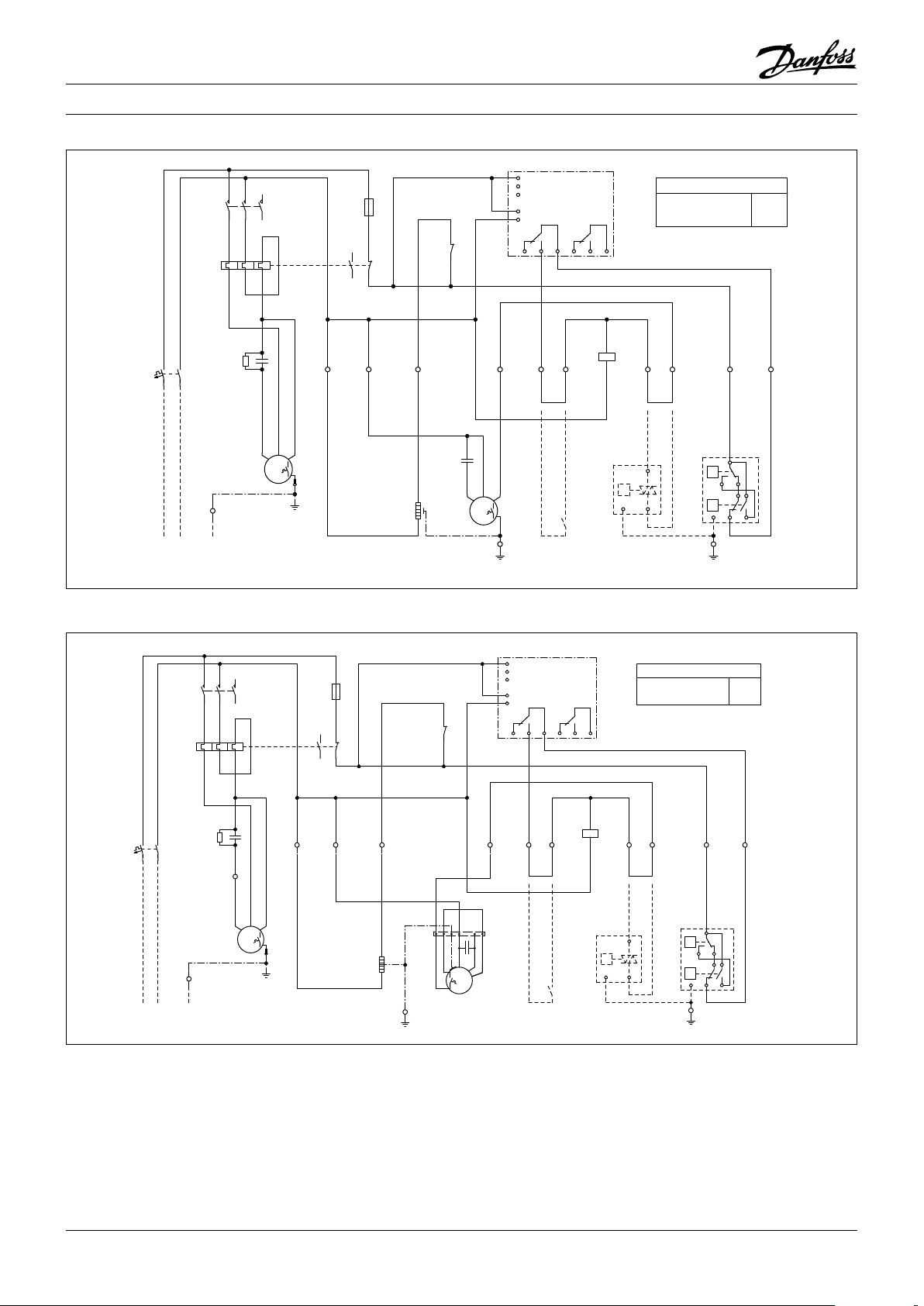

Code G : OP-MSUM034 - 046 - 057

12345

-K1

-F2

xxA

2

BN

BU

BN

-F1

-X1

L PEN

230V1N~/50Hz

-C1

-R1

-M1

PE

6

56341

BU

BK

BN

S C R

M

1~

-A1

L1

SM500

2 4

BK

M

-X1

PE

L2

L3

P

N

16 18 15

BN

3

MG73BF

26 28 25

-K1

BN

-S1*

A1

A2

-B1*

5 6

BN

P

12PE

1

-F3

3A

2

95

97

98

96

N1

N2

BK

BU

GY

21

-K1

22

1

BK BN

-C3

PE

-E1

BUBNBN

1

-M2

2

1~

-F2

OP-MSUM034MLW05G

OP-MSUM046MLW05G

OP-MSUM057MLW05G

BN

BN

-B2

A

P<

B

P>

PE

-X1

PE

19A

25A

26A

BN

7

8

BU

D

C

Code G : OP-MSUM068 - 080

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay (option)

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Run capacitor compressor

C2 Start capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1, F3 Fuse (control circuit)

F2 Overload relay

F4 Compressor thermal protector

M1 Compressor

M2 Fan motor

K1 Contactor

K2 Start relay

R1 Bleeder resistor

S1* Room thermostat (option)

FRCC.EI.026.A5.02 © Danfoss Commercial Compressors 09/14

X1 Terminals

* Option (remove bridge)

7

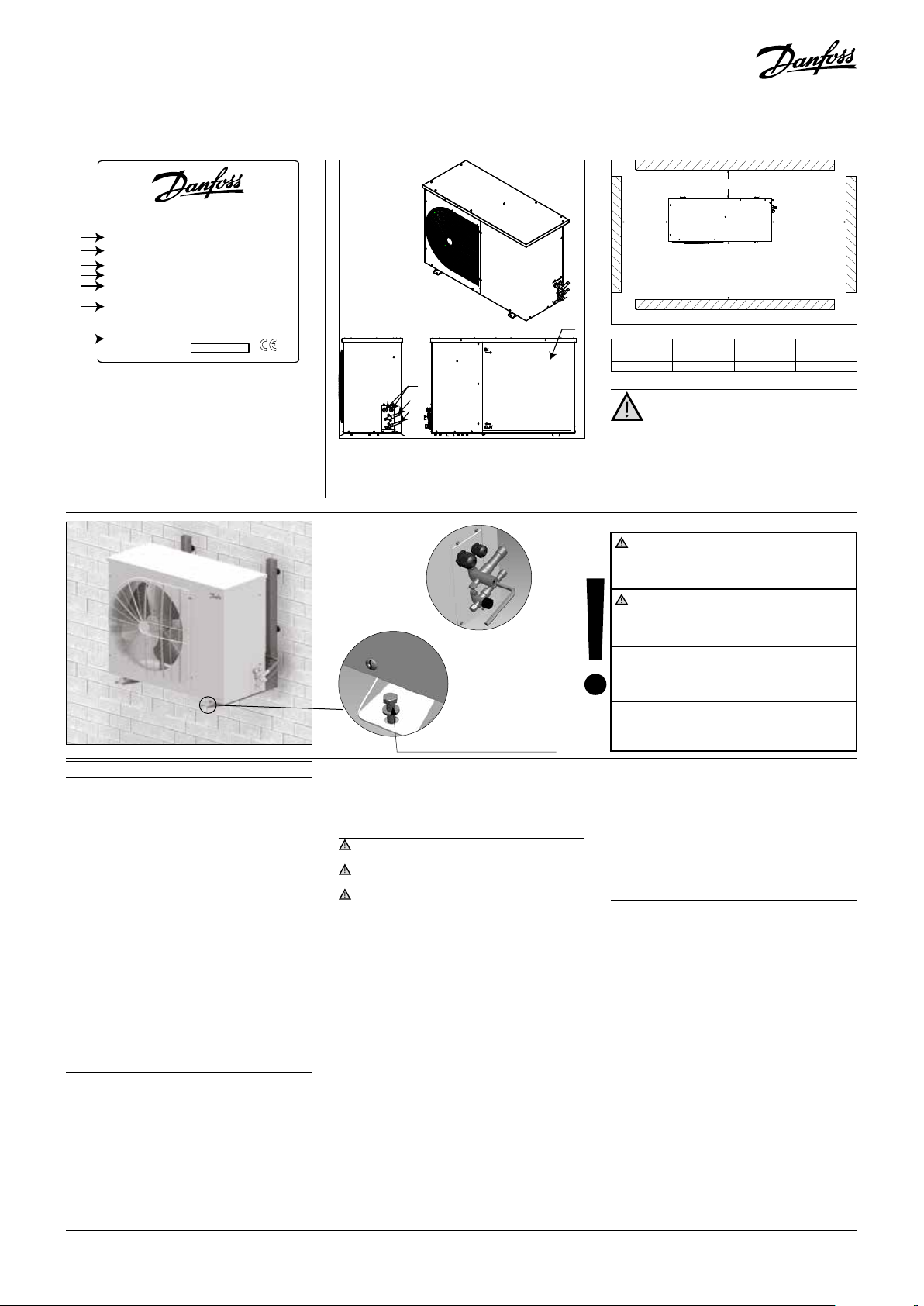

Page 8

Instructions

98

765

4

10

2 3

98

765

4

10

2 3

43

BN

BN

BN

A1

A2

-K1

BK

2

BKBUBN

WH

WH

1~

M

GNYE

-M2

21

22

-K1

95

96

97

98

3A

1

2

-F3

BK BN

1

BKN1BU

N2

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

PE

-X1

2

1

-E1

-C3

12345

6

-K1

xxA

56341

2

-F2

BU

BN

BKBNBU

-C2

M

1~

SCR

PE

-M1

-R1

-C1

-R2

5

2

1

5

-K2

-S1*

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

5 6

BN

P

21PE

-B1

BN

7

BU

BN

BN

8

PE

-X1

P<

P>

B

C

A

D

PE

-B2

-F2

40AOP-MSUM093MLW06G

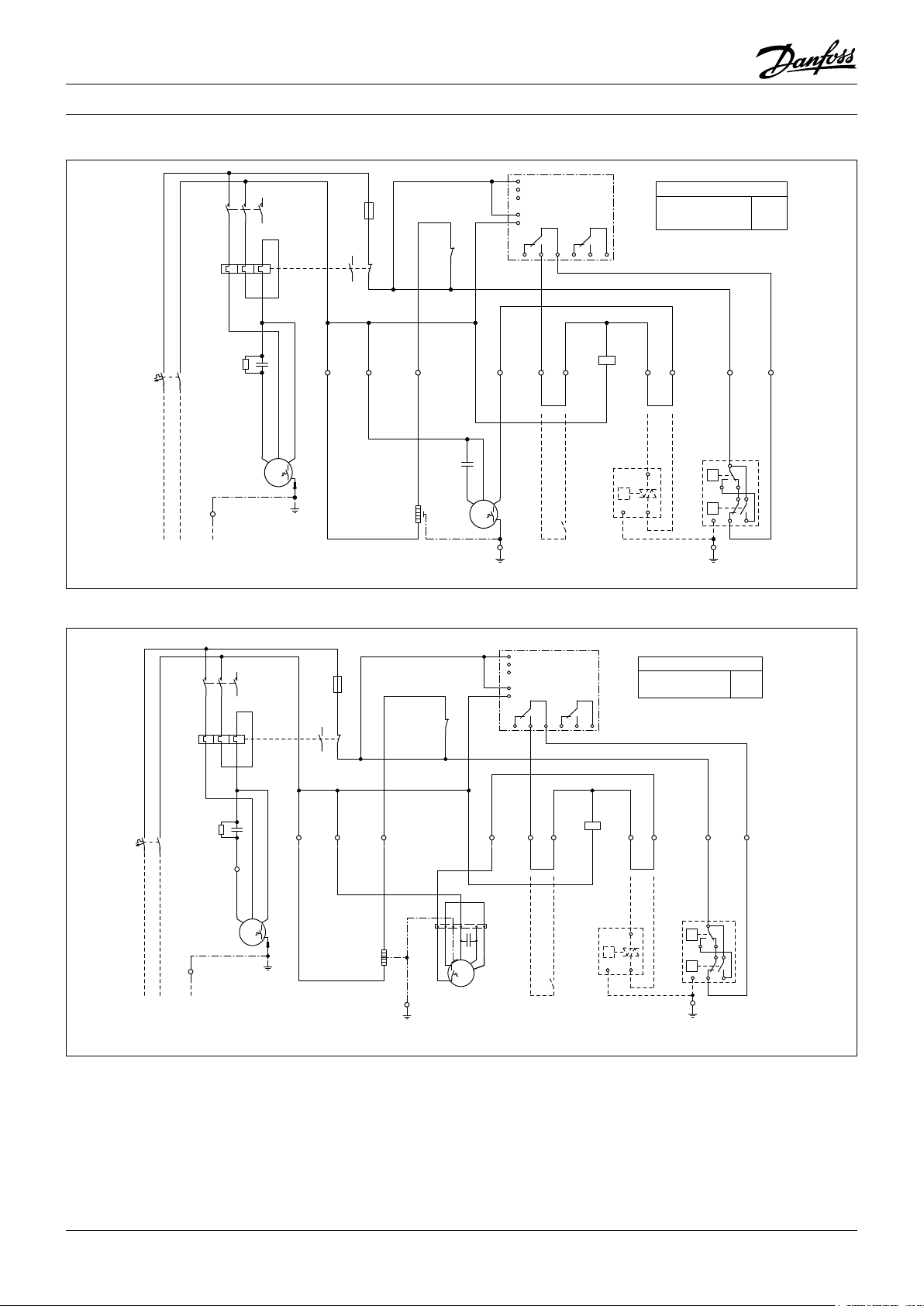

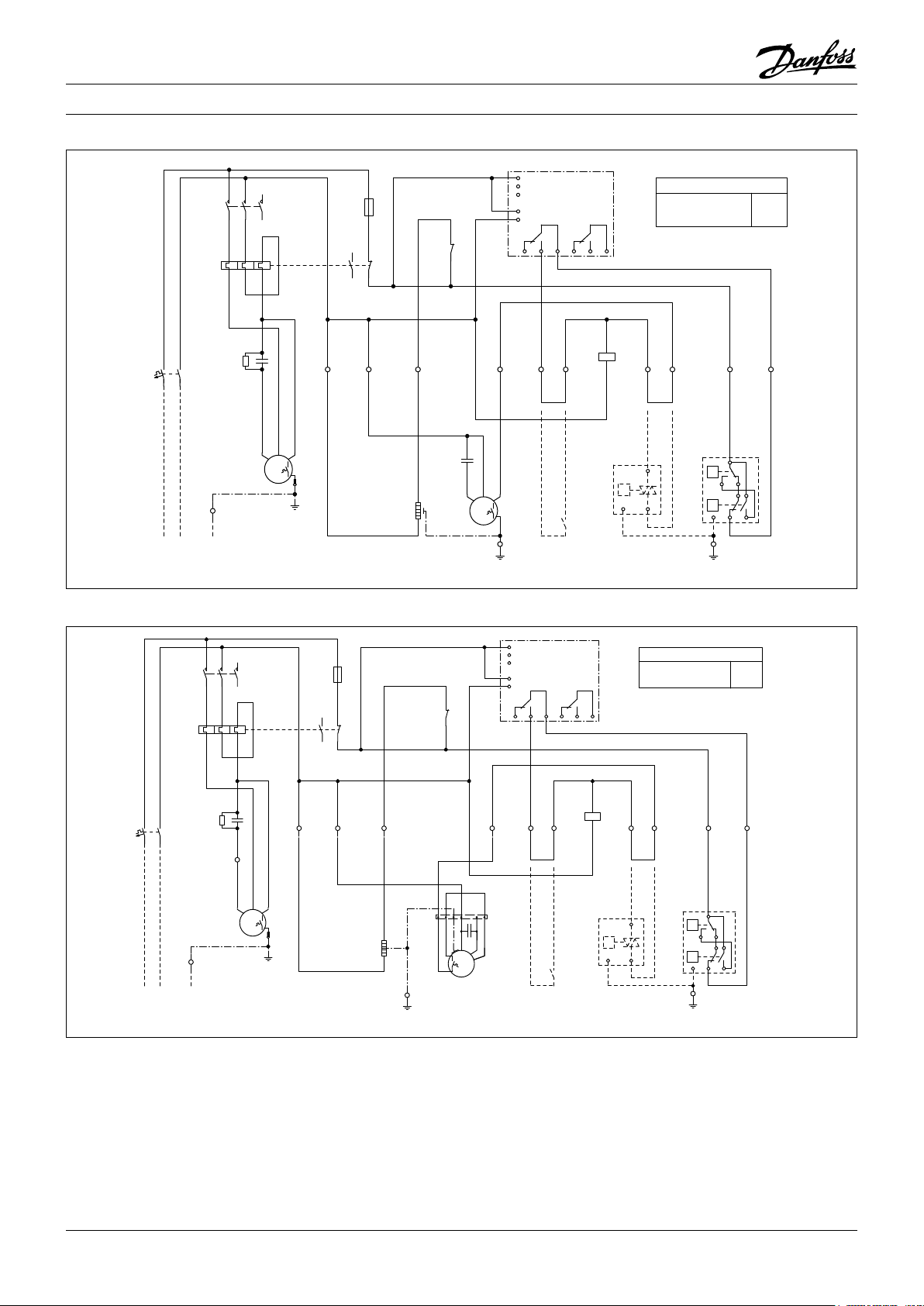

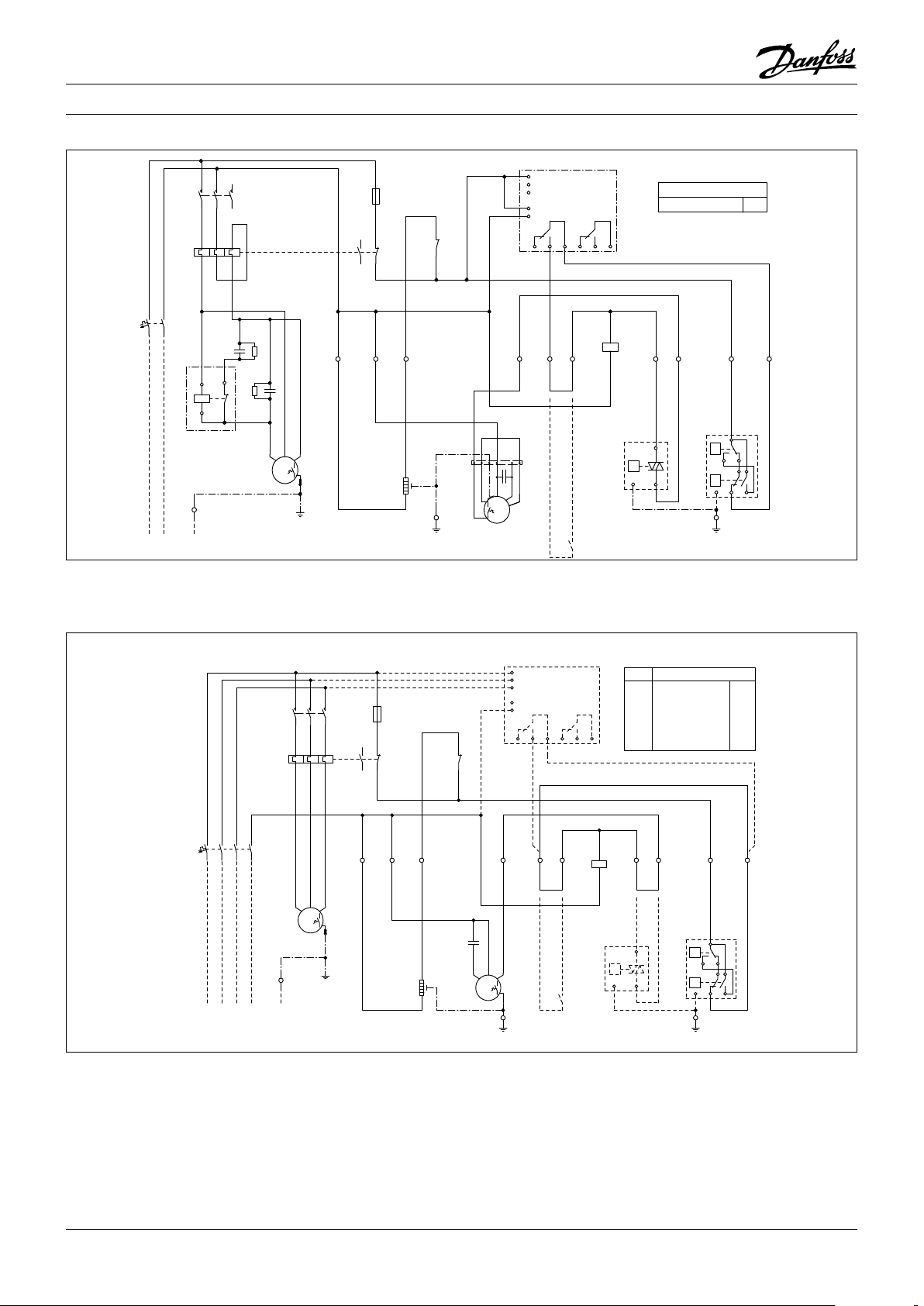

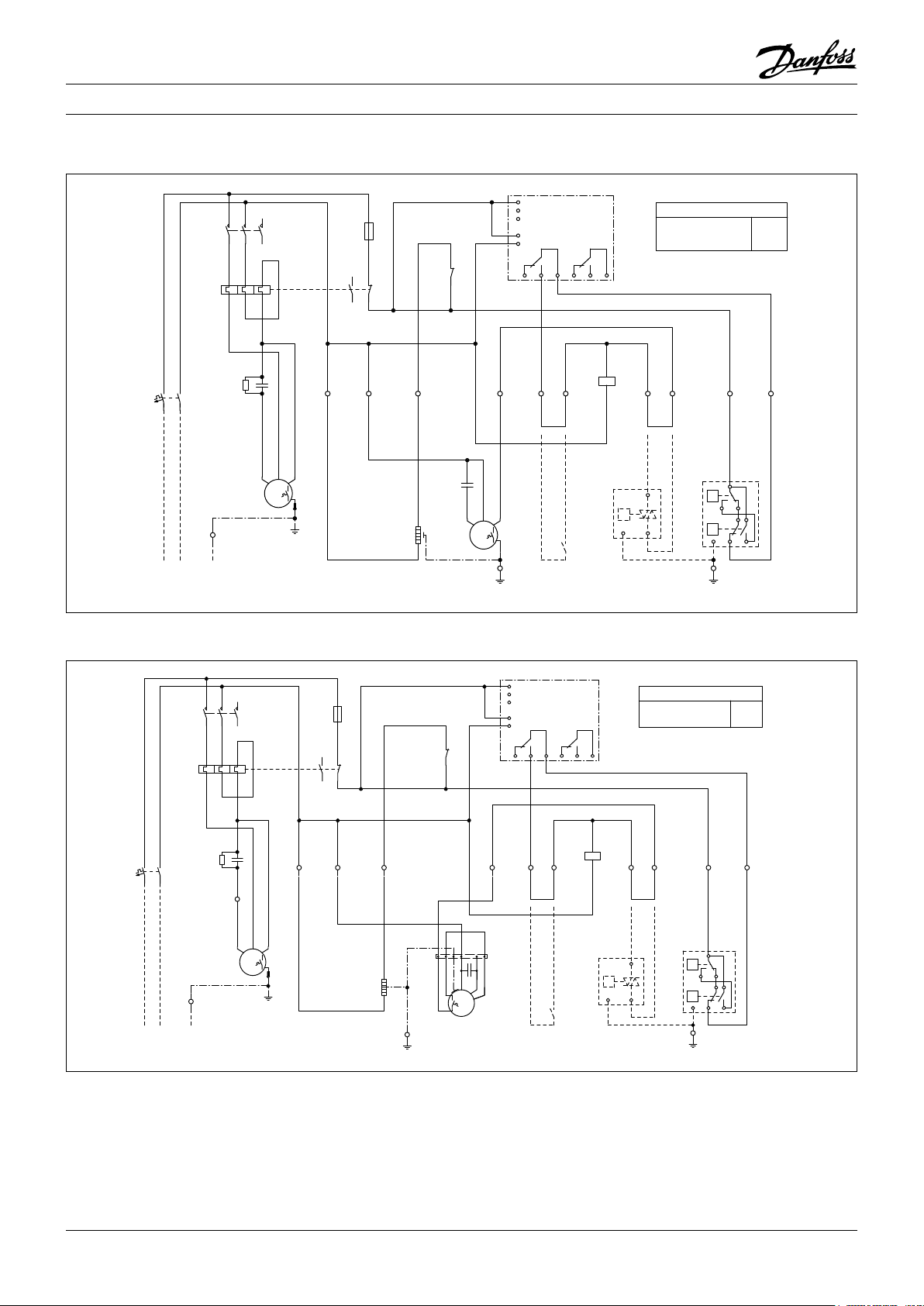

Code G : OP-MSUM093

Code E : OP-LSHM048 - 068 - 074, OP-MSHM026 - 034, OP-MSUM034 - 046 - 057

-A1*

L1

L2

BUBNBN

M

1~

-X1

16 18 15

2 43

BK

PE

L3

P

N

-F1

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

8

BNBKGY

1234567

BU

8

-X1

L1 L2 PEL3 N

380-400V3N~/50Hz

-K1

-F2

xxA

12345

6

56341

2

-F3

1

3A

2

95

97

98

96

-K1

BN

1N2N1 5 6

BK

BU

1

-E1

2

-M1

BKGYBN

M

3~

PE

BK

A1* Voltage relay (option)

B1* Fan speed controller (option)

B2 High and Low pressure switch

C3 Run capacitor fan

E1 Crankcase heater

F1, F3 Fuse (control circuit)

F2 Overload relay

F4 Compressor thermal protector

FRCC.EI.026.A5.02 © Danfoss Commercial Compressors 09/14

21

22

-C3

-M2

SM500

MG73BF

26 28 25

-A1* -F2

--OP-MSHM026AJW05E

OP-MSHM034AJW05E

X

OP-MSUM034MLW05E

X

OP-MSUM046MLW05E

X

OP-MSUM057MLW05E

-

OP-LSHM048NTW05E

-

OP-LSHM068NTW05E

OP-LSHM074FHW05E 7,9A

-

BN

BN

M1 Compressor

M2 Fan motor

K1 Contactor

K2 Start relay

R1 Bleeder resistor

-K1

-S1*

A1

A2

-B1*

BN

-B2

P<

P

12PE

-X1

P>

PE

PE

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

4,0A

4,8A

7,0A

9,5A

10A

4,8A

8,4A

BN

BN

7

8

BU

BN

A

B

D

C

Page 9

Instructions

98

765

4

10

2

3

BN

-S1*

BN

P

12PE

-B1*

BU

BN

PE

-X1

P<

P>

B

C

A

D

PE

-B2

2 4

3

BN

BN

5

6

BN

7

BN

8

-F2

21

22

-K1

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

13A

15A

16A

15A

OP-MSUM068MLW05E

OP-MSUM080MLW05E

OP-MSUM099MLW05E

OP-MSUM108MLW05E

OP-LSHM067LLW05E

OP-LSHM084LLW05E

OP-LSHM098LLW05E

12A

15A

15A

BKBUBN

WH

WH

1~

M

GNYE

-M2

3A

1

2

-F3

95

96

97

98

12345

6

-K1

BKGYBN

M

3~

-M1

xxA

56341

2

-F2

BK

BU

BK

BN

1

N2

N1

BNBKGY

BU

PE

-X1

380-400V3N~/50Hz

L1 L2 PEL3 N

1234567

8

-F1

2

1

-E1

PE

-X1

BN

-C3

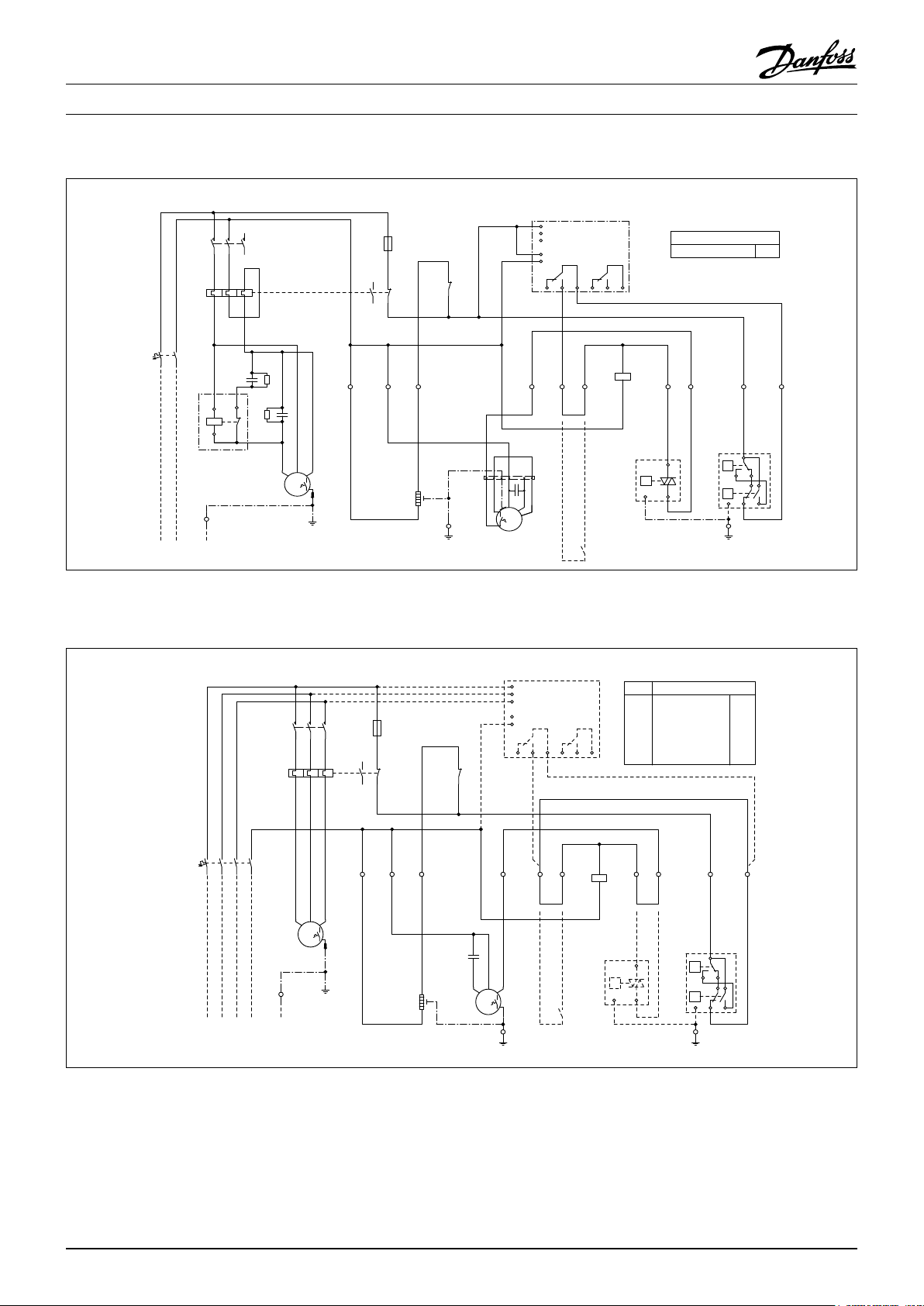

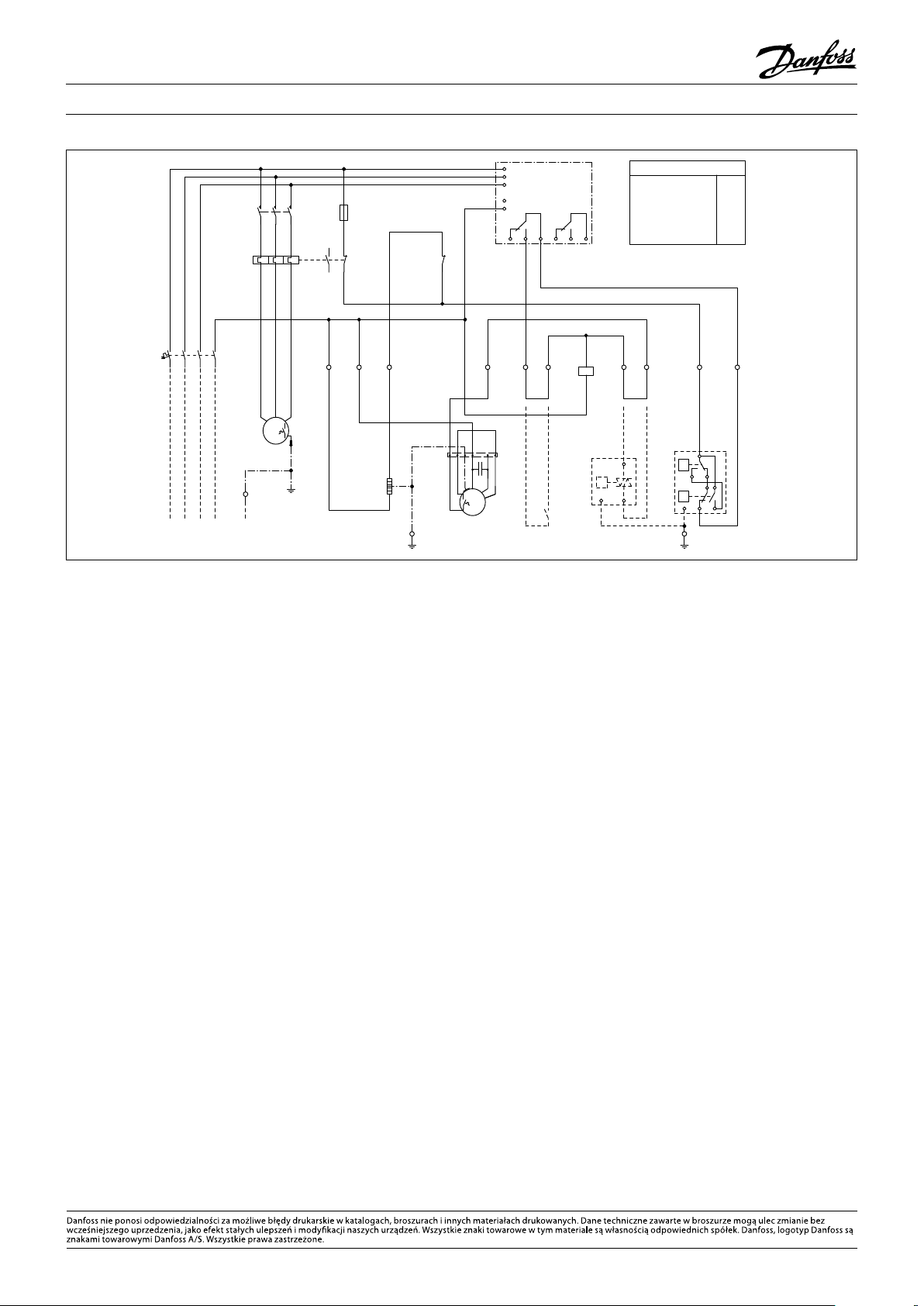

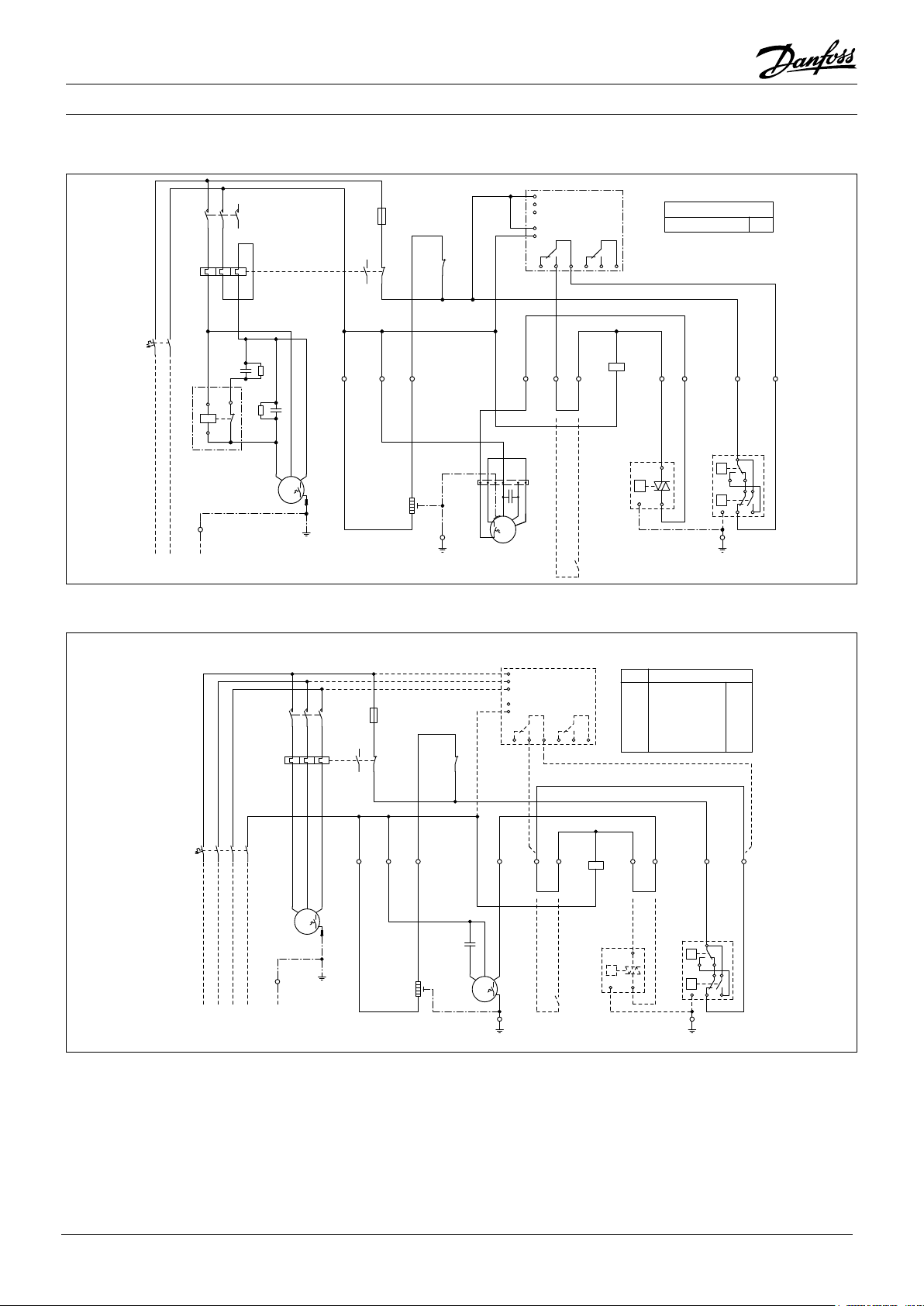

Code E : OP-MSUM068 - 080 - 099 - 108, OP-LSHM084 - 098

Legend

BK black

BU blue

BN brown

GY grey

RD red

WH white

A1* Voltage relay (option)

B1* Fan speed controller (option)

B2 High and Low pressure switch

C1 Run capacitor compressor

C2 Start capacitor compressor

C3 Run capacitor fan

E1 Crankcase heater

F1, F3 Fuse (control circuit)

F2 Overload relay

Danfoss can accept no responsibility for possible errors in catalogues, brochures and other printed material. Danfoss reserves the right to alter its products without notice. This

also applies to products already on order provided that such alterations can be made without subsequential changes being necessary in specications already agreed. All trademarks in this material are property of the respective companies. Danfoss and the Danfoss logotype are trademarks of Danfoss A/S. All rights reserved.

FRCC.EI.026.A5.02 - September 2014 Copyright Danfoss Commercial Compressors - DSS - 09/14

F4 Compressor thermal protector

M1 Compressor

M2 Fan motor

K1 Contactor

K2 Start relay

R1 Bleeder resistor

S1* Room thermostat (option)

X1 Terminals

* Option (remove bridge)

Page 10

118UXXXX

INSTRUCTIONS

OPTYMA™ SLIM PACK OP-LSHM/MSUM/MSHM

L

MADE IN INDIA

A

OP-MSUM034MLW05E

Code no.:

B

Application

C

Refrigerant

D

M.W.P. HP

E

LP (1) 7 bar

Voltage 380-400V3N~/50Hz

F

LRA 30,5 7,5MCC

Serial No.

G

Barcode Serial No:

114X7062

MBP

(1) R404A, R507A

(1) 28 bar

123456CG0514

IP54

(2) R134a

(2) 23 bar

(2) 5 bar

A: Modèle

: Référence - Code

B

C: Application, Protection

D: Réfrigérant

E

: Pression de service

F: Tension d’alimentation, Intensité en rotor

bloqué, Consommation de courant maximum

G: N° de série et code EAN

Illustration 2

1 – Introduction

Ces instructions concernent les groupes de condensation Optyma

(R507A, R404A, R134a, R22) utilisés pour les systèmes

de réfrigération. Elles fournissent les informations

nécessaires pour la sécurité et l’utilisation appropriée

de ce produit

Le groupe de condensation comprend les éléments

suivants:

• Compresseur piston/scroll

• Échangeur de chaleur à microcanaux

• Pressostats haute/basse pression

• Vannes de service, aspiration/liquide

• Capot résistant aux intempéries

• Filtre déshydrateur

• Résistance de carter pour le compresseur

• Réservoir avec vanne d’arrêt

• Voyant liquide

• Contacteur de phase (compresseurs scroll)

• Panneau électrique entièrement précâblé (y compris

sectionneur principal, contacteur de compresseur,

relais de surcharge)

2 – Manipulation et stockage

• Il est recommandé de ne pas ouvrir l'emballage

avant d'avoir positionné le groupe à son emplacement d'installation

• Manipulez le groupe avec soin. L'emballage permet

l'utilisation d'un chariot élévateur ou d'un transpalette. Utilisez un équipement de levage approprié et

sûr.

• Stockez et transportez le groupe en position verticale.

• Stockez le groupe à une température comprise entre

-35°C et 50°C.

TM

Slim Pack OP-LSHM/MSUM/MSHM

K

H

I

J

H: Orices d'entrée de câble

I: Orice d'aspiration

J: Orice de liquide

K: Échangeur de chaleur à microcanaux

Illustration 3

Boulons de montage (non fournis)

• N'exposez pas l'emballage à la pluie ou à une atmosphère corrosive.

• Après le déballage, vériez que le groupe est complet et qu'il n'est pas endommagé.

3 – Précautions d'installation

Ne pas braser tant que le groupe de condensation

est sous pression.

Ne placez jamais le groupe dans une atmosphère

inammable.

Placez le groupe de manière à ne pas bloquer ou

gêner le passage, les portes, les accès, etc.

• Assurez-vous de laisser un espace adéquat autour du

groupe, an de permettre la circulation de l’air et

l’ouverture des portes. Référez-vous à l’illustration 1

pour obtenir les distances minimales à respecter

entre le groupe et les murs.

• Évitez d’installer le groupe à un emplacement exposé quotidiennement au rayonnement direct du soleil

pendant de longues périodes.

• Évitez d’installer le groupe dans un environnement

agressif et poussiéreux.

• Assurez-vous de disposer d’une fondation horizontale (inclinaison inférieure à 3°), susamment stable

et résistante pour pouvoir supporter l’intégralité du

poids du groupe et éliminer les vibrations et les interférences.

• La température ambiante d’utilisation du groupe ne

doit pas dépasser 50°C lors du cycle d’arrêt.

• Assurez-vous que l’alimentation électrique correspond aux caractéristiques du groupe (voir la plaque

signalétique).

• Lors de l’installation de groupes pour réfrigérants

HFC, utilisez l’équipement spécialement réservé aux

réfrigérants HFC n’ayant jamais été utilisé pour des

réfrigérants CFC ou HCFC.

N

M

Illustration 1: Distances de montage minimum

L

(mm)

250 650 550 550

M

[mm]

[mm]

O

N

O

[mm]

L'installation et l'entretien des groupes

de condensation doivent être eectués

uniquement par du personnel qualié.

Respectez ces instructions et de bonnes

pratiques d'ingénierie de la réfrigération pour

l'installation, la mise en service, la maintenance

et l'entretien.

Le groupe de condensation doit être utilisé

uniquement dans le ou les buts pour lesquels

il a été conçu et en respectant sa plage d'utilisation.

En toutes circonstances, la directive EN378

(ou une autre réglementation de sécurité

locale applicable) doit être respectée.

Le groupe de condensation est livré à une

pression d’azote de 1bar et ne doit donc pas

être raccordé en l’état; reportez-vous à la section «installation» pour plus de détails.

Le groupe de condensation doit être manipulé

avec précaution et en position verticale (inclinaison maximale: 15°)

• Utilisez des tubes en cuivre pour réfrigération,

propres et déshydratés, et un matériau de brasage

présentant un pourcentage d’argent.

• Utilisez des composants de système propres et déshydratés.

• La tuyauterie d’aspiration raccordée au compresseur

doit être exible dans les 3 dimensions, an d’amortir les vibrations. En outre, la tuyauterie doit être installée de manière à assurer le retour d’huile du compresseur et à éviter tout risque d’accumulation de

liquide dans le compresseur.

4 – Installation

• L'installation dans laquelle le groupe de condensation est installé doit être conforme à la directive EEC

relative aux systèmes sous pression n° 97/23/EC. Le

groupe de condensation en lui-même ne constitue

pas un «groupe» au sens de cette directive.

• Le groupe doit être installé sur un support stable et

rigide et xé dès le départ. Voir illustration 2

Il est recommandé d’installer le groupe sur des

•

silent blocs ou des amortisseurs de vibrations

(non fournis).

• Libérez lentement la charge d’azote d’attente, par

l’orice schrader.

• Raccordez le groupe au système dès que possible,

pour éviter toute contamination de l’huile par l’hu

midité ambiante.

• Évitez toute entrée de matériau dans le système lors

de la coupe des tubes. Ne percez jamais de trous à

des emplacements où les copeaux ne peuvent être

éliminés.

• Brasez très soigneusement, en utilisant les tech

niques les plus récentes et pointues, et dégazez les

tuyauteries au moyen d’un ux d’azote.

• Raccordez les dispositifs de sécurité et de contrôle

-

-

10

FRCC.EI.026.A5.04 © Danfoss Commercial Compressors 09/14

Page 11

Instructions

requis. En cas d’utilisation de l’orice schrader à cet

eet, retirez la valve interne.

• Il est recommandé d’isoler le tube d’aspiration

jusqu’à l’entrée du compresseur avec une isolation

de 19mm d’épaisseur.

5 – Détection de fuites

N'utilisez jamais d'oxygène ou d'air sec pour mettre

le circuit sous pression. Vous pourriez causer un incendie ou une explosion.

• N'utilisez pas de traceur pour la détection de fuites.

• Eectuez un test de détection de fuites sur le sys-

tème complet.

• La pression de test maximum est de 32bar.

• Si vous détectez une fuite, réparez-la et répétez la

détection de fuites.

6 – Déshydratation sous vide

• N'utilisez jamais le compresseur pour faire le vide

dans le système.

• Raccordez une pompe à vide aux côtés BP et HP.

• Faites le vide dans le système, à une pression absolue

de 500µmHg (0,67mbar).

• N'utilisez pas de mégohmmètre et ne mettez pas le

compresseur sous tension lorsqu'il se trouve sous

vide, car cela peut entraîner des dommages internes.

7 – Raccordements électriques

• Coupez et isolez l'alimentation électrique secteur.

• Assurez-vous qu'il est impossible de mettre l'alimen-

tation sous tension lors de l'installation.

• Tous les composants électriques doivent être sélec-

tionnés conformément aux normes locales et aux

exigences du groupe.

• Référez-vous au schéma de raccordement électrique

pour plus de détails.

• Assurez-vous que l'alimentation électrique corres-

pond aux caractéristiques du groupe et qu'elle est

stable (tension nominale ±10% et fréquence nominale ±2,5Hz)

• Dimensionnez les câbles de l'alimentation confor-

mément aux données du groupe relatives à la tension et au courant.

• Protégez l'alimentation et assurez-vous de sa bonne

mise à la terre.

• Assurez-vous que l’alimentation est conforme aux

normes locales et aux exigences légales.

• Le groupe est équipé de pressostats haute pression/

basse pression, qui coupent directement l’alimenta

tion du compresseur en cas d’activation. Les paramètres des coupures basse pression et haute pression doivent être dénis par l’installateur en tenant

compte du modèle de compresseur, du uide frigori

gène et de l’application. Les groupes munis de compresseurs Danfoss MLZ, LLZ et NTZ sont aussi équipés d’un contacteur de phase pour protéger le

groupe contre la perte, les défauts d’ordre et l’asy

métrie des phases ainsi que la sous-tension ou la

surtension.

Pour les groupes équipés d’un compresseur Scroll tri

phasé, il est impératif de respecter l’ordre des phases

adéquat pour le sens de rotation du compresseur.

• Déterminez l’ordre des phases à l’aide d’un phase

mètre, an d’établir l’ordre des phases des lignes L1,

L2 et L3.

• Raccordez les phases des lignes L1, L2 et L3 aux

bornes de l’interrupteur principal T1, T2 et T3 respec

tivement.

8 – Remplissage du système

• Portez des équipements de protection tels que des

gants et des lunettes de protection.

• Ne démarrez jamais le compresseur lorsqu'il se trouve

sous vide. Maintenez le compresseur hors tension.

• Avant la charge de réfrigérant, vériez que le niveau

d’huile se situe entre ¼ et ¾ du voyant liquide

d’huile du compresseur. Si un supplément d’huile est

nécessaire, consultez l’étiquette du compresseur

pour connaître le type d’huile.

• Utilisez uniquement un réfrigérant pour lequel le

groupe est conçu.

• Chargez le réfrigérant en phase liquide dans le

condenseur ou le réservoir de liquide. Laissez le sys

tème se charger lentement jusqu’à 4 à 5 bars pour le

réfrigérant R404A / R507A ou R22 et jusqu’à environ

2 bars pour le réfrigérant R134a.

• Ne chargez pas de réfrigérant liquide par la conduite

d’aspiration.

• L’huile et/ou le réfrigérant ne doivent pas être mé

langés à des additifs.

• La charge restante est eectuée une fois que l’instal

lation a atteint des conditions de fonctionnement

nominales stables.

• Ne laissez jamais le c ylindre de remplissage raccordé

au circuit.

9 – Vérification avant mise en service

Utilisez des dispositifs tels que des pressostats de

sécurité et des soupapes de sécurité mécaniques,

conformément aux normes de sécurité et aux réglementations générales et locales applicables. Veillez au

bon fonctionnement et au réglage correct de ces dispositifs.

Vériez que les réglages des pressostats haute pression et des soupapes de sécurité ne dépassent pas la

pression de service maximale de chaque composant

du système.

• Vériez que tous les raccordements électriques sont

bien serrés et respectent les réglementations locales.

• Lorsqu’il est nécessaire d’utiliser une résistance car-

ter, celle-ci doit être mise sous tension au moins 12

heures avant le démarrage initial et avant un démarrage suivant une période de mise à l’arrêt prolongée.

10 – Démarrage

• Ne démarrez jamais le groupe si le réfrigérant n’est

pas chargé.

• Toutes les vannes de service doivent être ouvertes.

Voir l’illustration3.

• Assurez-vous que l’alimentation est compatible avec

le groupe.

• Assurez-vous que la résistance de carter fonctionne.

• Assurez-vous que le ventilateur tourne librement.

• Assurez-vous que la protection a été retirée de l’ar

rière du condenseur.

• Équilibrez les pressions HP/BP.

• Alimentez le groupe. Celui-ci doit démarrer rapide

ment. S’il ne démarre pas, vériez la conformité des

câblages, la tension aux bornes et l’ordre des phases.

• Il est possible de déterminer si le sens de rotation

d’un compresseur triphasé est inversé. Si c’est le cas,

les phénomènes suivants sont observés: le groupe

ne démarre pas, la pression du compresseur n’aug

-

mente pas, le compresseur génère un niveau de

bruit anormalement élevé et sa consommation élec

trique est anormalement basse. Dans ce cas, arrêtez

immédiatement le groupe et raccordez les phases

-

aux bornes appropriées.

• Si le sens de rotation est correct, l’indicateur basse

pression du manomètre basse pression doit indiquer

une baisse de la pression et l’indicateur haute pres

-

sion du manomètre haute pression doit indiquer

une augmentation de la pression.

11 – Vérifications en cours de fonctionnement

-

• Vérier le sens de rotation du ventilateur. L’air doit

circuler depuis le condenseur vers le ventilateur.

• Vériez l’intensité et la tension.

-

• Vériez la surchaue à l’aspiration pour réduire le

risque de liquide.

• Si un témoin de niveau d’huile est présent, vériez le

niveau d’huile au démarrage et pendant le fonction

-

nement, an de vous assurer que le niveau d’huile

reste bien visible.

• Respectez les limites de fonctionnement.

• Vériez l’absence de vibrations anormales au niveau

de tous les tubes. En cas de mouvements dépassant

1,5mm, vous devez prendre des mesures correctives

telles que la mise en place de supports de tubes.

• Si nécessaire, vous pouvez rajouter du réfrigérant en

phase liquide, côté basse pression, aussi loin que

possible du compresseur. Le compresseur doit fonc

tionner pendant cette opération.

• Ne surchargez pas le système.

• Ne libérez jamais de réfrigérant dans l’atmosphère.

• Avant de quitter le site d’installation, eectuez une

inspection générale de l’installation en termes de

propreté, de niveau sonore et de détection des

-

fuites.

• Notez le type et la quantité de charge de réfrigérant,

ainsi que les conditions de fonctionnement, comme

référence pour les inspections ultérieures.

12 – Maintenance

Arrêtez toujours le groupe à l’aide de l’interrupteur

-

principal avant de retirer le panneau du ventilateur.

La pression interne et la température de surface

sont dangereuses et peuvent causer des blessures irréversibles.

Les opérateurs chargés de la maintenance et les installateurs doivent posséder les compétences et les outils

appropriés. La température de la tuyauterie peut dépasser 100°C et causer des brûlures graves.

Veillez à eectuer les inspections de service périodiques, tant pour assurer la abilité du système que

pour respecter les réglementations locales.

Pour éviter tout problème lié au système, la

maintenance périodique suivante est recommandée:

• Vériez que les dispositifs de sécurité fonctionnent

et sont bien réglés.

• Vériez que le système ne présente aucune fuite.

• Vériez l’intensité du compresseur.

• Conrmez que le système fonctionne conformé-

ment aux archives de maintenance antérieure et aux

conditions ambiantes.

• Vériez que tous les raccordements électriques

restent bien serrés.

• Préservez la propreté du groupe et vériez l’absence

de rouille et d’oxydation sur les composants du

groupe, les tubes et les raccordements électriques.

Le condenseur doit faire l’objet d’au moins une vérication de l’encrassement par an et doit être nettoyé si

cela s’avère nécessaire. L’accès à la face interne du

condenseur se fait par le panneau du ventilateur. La

poussière à tendance à se déposer en surface et non à

l’intérieur des échangeurs microcanaux, ce qui rend ces

derniers plus faciles à nettoyer que les échangeurs à

tubes ailettes.

• Arrêtez le groupe à l’aide de l’interrupteur principal

-

avant de retirer tout panneau du groupe.

• Retirez la poussière, les feuilles, les bres, etc. qui se

trouvent en surface à l’aide d’un aspirateur équipé

-

d’une brosse ou de tout autre embout souple. Vous

pouvez également souer de l’air comprimé depuis

l’intérieur de l’échangeur et évacuer la saleté à l’aide

d’une brosse à poils souples. N’utilisez pas de brosse

métallique. Veillez à ne pas endommager ou rayer

l’échangeur avec le tube de l’aspirateur ou l’embout

-

du compresseur à air.

-

Si le circuit de réfrigération a été ouvert, il doit être nettoyé à l’azote sec an d’éliminer toute trace d’humidité.

En outre, un nouveau ltre déshydrateur

doit être installé. S’il s’avère nécessaire d’évacuer le réfrigérant, il ne doit en aucun cas être libéré dans l’environnement.

13 - Garantie

En cas de réclamation relative au produit, signalez toujours la référence du modèle et le numéro de série.

La garantie du produit peut être annulée dans les cas

suivants:

• Absence de plaque signalétique.

• Modications externes, en particulier perçage, sou

dage, impacts et pieds endommagés.

• Compresseur ouvert ou retourné non scellé.

• Présence de rouille, d’eau ou de traceur de détection

-

de fuites à l’intérieur du compresseur.

• Utilisation d’un réfrigérant ou d’un lubriant non

approuvé par Danfoss.

• Tout non-respect des instructions recommandées

relatives à l’installation, l’utilisation ou la mainte

nance.

• Utilisation mobile.

• Utilisation sous atmosphère explosive.

• Référence du modèle ou de série non fourni avec la

demande en garantie.

14 – Mise au rebut

Danfoss recommande que les groupes de

condensation et leur huile soient recyclés par

une société appropriée, sur le site de celle-ci.

-

-

11FRCC.EI.026.A5.04 © Danfoss Commercial Compressors 09/14

Page 12

Instructions

98

765

4

10

2 3

98

765

4

10

2 3

Code G: OP-MSHM010- 012 - 015, OP-LSHM015 - 018

1

-F3

3A

2

95

97

98

96

.

.

N2

N1

BU

BK

-F1

12345

-K1

-F2

xxA

-K2

BU

BN

6

56341

2

BU

BN

10

11

14

12

13

13

-C1

-A1*

L1

SM500

L2

L3

MG73BF

P

21

-K1

22

.

1

BK BN

16 18 15

.

2

BK

N

26 28 25

BN

BN

.

A1

-K1

4.3

A2

BN

OP-MSHM010SCW05G

OP-MSHM012SCW05G

OP-MSHM015SCW05G

OP-LSHM015SCW05G

OP-LSHM018SCW05G

.

5.6

-F2

5,3A

6,3A

6,8A

5,5A

5,8A

BN

BN

.

.

7

8

BU

BN

.

-X1

L PEN

230V1N~/50Hz

-M1

PE

S C R

M

1~

PE

-E1

-C3

BUBNBN

1

2

-M2

1~

M

-X1

.

PE

Code G: OP-LSHM026 - 034 - 048 - 068 - 074, OP-MSHM018 - 024 - 026 - 034

-A1*

12345

-K1

-F2

xxA

BU

BN

-F1

-K2

6

56341

2

BN

BU

5

5

2

-R1

44

1

-C1

-C2

OP-.......AJW05G

-F4

BLBKBR

L PEN

-X1

SCR

M

-M1

PE

1~

PE

OP-......SCW05G

OP-......FHW05G

230V1N~/50Hz

1

-F3

3A

2

95

97

98

96

N2 5 6

N1

BU

BK

21

-K1

22

1

BK BN

-C3

BUBNBN

1

-E1

2

-M2

M

1~

-X1

-S1*

L1

L2

L3

P

N

16 18 15

2 43

BK

PE

-B1*

BN

P

SM500

MG73BF

26 28 25

BN

-S1*

12PE

-K1

A1

A2

-B1*

-B2

A

P<

B

P>

D

C

PE

.

-X1

PE

OP-MSHM024AJW05G 10A

OP-MSHM026AJW05G

OP-MSHM034AJW05G

OP-LSHM026AJW05G

OP-LSHM034AJW05G

OP-LSHM048NTW05G

OP-LSHM068NTW05G

OP-LSHM074FHW05G

BN

P

12PE

-F2

-X1

-B2

P<

P>

6,7AOP-MSHM018SCW05G

13A

15A

7,9A

10A

11A

17A

24A

BN

BN

7

8

BU

BN

A

B

D

C

PE

PE

Légende

BK noir

BU bleu

BN marron

GY gris

RD rouge

WH blanc

A1* Relai de tension (option)

B1*

Régulateur de vitesse du ventilateur

(option)

B2 Pressostat haute et basse pression

C1 relais de surcharge (compresseur)

C2 Condensateur de démarrage (compresseur)

C3 Relais de surcharge (ventilateur)

E1 Résistance de carter

F1,F3 Fuse (control circuit)

F2 Relais de surcharge

F4 Compresseur protecteur thermique

M1 Compresseur

M2 Moteur de ventilateur

K1 Contacteur

K2 Relais de démarrage

R1 Résistance de fuite

S1* thermostat d’ambiance(option)

X1 Bornes

* Option (enlever le pont)

12 FRCC.EI.026.A5.04 © Danfoss Commercial Compressors 09/14

Page 13

Instructions

98

765

4

10

2 3

98

765

4

10

2

3

2 4

3

BN

BN

BN

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

-S1*

21

22

-K1

5 6

BN

P

12PE

-B1*

BN

7

BU

BN

BN

8

P<

P>

B

C

A

D

PE

-B2

PE

-X1

-F2

OP-MSUM068MLW05G

OP-MSUM080MLW05G

32A

38A

BKBUBN

WH

WH

1~

M

GNYE

-M2

BK BN

1

BK

N1

N2

3A

1

2

-F3

95

96

97

98

BK

BN

-C1

-R1

GY

M

1~

SCR

PE

-M1

12345

6

-K1

xxA

56341

2

-F2

BU

BN

BN

-F1

BU

PE

-X1

230V1N~/50Hz

L PEN

S

-X1

BU

PE

-X1

2

1

-E1

BN

-C3

Code G: OP-MSUM034 - 046 - 057

12345

-K1

-F2

xxA

2

BN

BU

BN

-F1

-X1

L PEN

230V1N~/50Hz

-C1

-R1

-M1

PE

6

56341

BU

BK

BN

S C R

M

1~

-A1

L1

SM500

2 4

BK

M

PE

L2

L3

P

N

16 18 15

BN

3

MG73BF

26 28 25

-K1

BN

-S1*

A1

A2

-B1*

5 6

BN

P

12PE

1

-F3

3A

2

95

97

98

96

N1

N2

BK

BU

GY

21

-K1

22

1

BK BN

-C3

PE

-E1

BUBNBN

1

-M2

2

1~

-X1

-F2

OP-MSUM034MLW05G

OP-MSUM046MLW05G

OP-MSUM057MLW05G

BN

BN

-B2

A

P<

B

P>

PE

-X1

PE

19A

25A

26A

BN

7

8

BU

D

C

Code G: OP-MSUM068 - 080

Légende

BK noir

BU bleu

BN marron

GY gris

RD rouge

WH blanc

A1* Relai de tension (option)

B1*

B2 Pressostat haute et basse pression

C1 relais de surcharge (compresseur)

C2 Condensateur de démarrage (compresseur)

C3 Relais de surcharge (ventilateur)

E1 Résistance de carter

F1,F3 Fuse (control circuit)

F2 Relais de surcharge

Régulateur de vitesse du ventilateur

(option)

F4 Compresseur protecteur thermique

M1 Compresseur

M2 Moteur de ventilateur

K1 Contacteur

K2 Relais de démarrage

R1 Résistance de fuite

S1* thermostat d’ambiance(option)

X1 Bornes

* Option (enlever le pont)

13FRCC.EI.026.A5.04 © Danfoss Commercial Compressors 09/14

Page 14

Instructions

98

765

4

10

2 3

43

BN

BN

BN

A1

A2

-K1

BK

2

BKBUBN

WH

WH

1~

M

GNYE

-M2

21

22

-K1

95

96

97

98

3A

1

2

-F3

BK BN

1

BKN1BU

N2

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

PE

-X1

2

1

-E1

-C3

12345

6

-K1

xxA

56341

2

-F2

BU

BN

BKBNBU

-C2

M

1~

SCR

PE

-M1

-R1

-C1

-R2

5

2

1

5

-K2

-S1*

BN

-F1

BU

230V1N~/50Hz

L PEN

PE

-X1

5 6

BN

P

21PE

-B1

BN

7

BU

BN

BN

8

PE

-X1

P<

P>

B

C

A

D

PE

-B2

-F2

40AOP-MSUM093MLW06G

98

765

4

10

2 3

Code G : OP-MSUM093

Code E : OP-LSHM048 - 068 - 074, OP-MSHM026 - 034, OP-MSUM034 - 046 - 057

-A1*

L1

L2

BUBNBN

M

1~

-X1

L3

P

N

16 18 15

2 43

BK

PE

12345

-K1

-F2

xxA

BNBKGY

1234567

-F1

BU

8

-M1

6

56341

2

BKGYBN

M

3~

-F3

3A

1

2

95

97

98

96

BU

BK

21

-K1

22

BN

1N2N1 5 6

BK

-C3

1

-M2

2

L1 L2 PEL3 N

380-400V3N~/50Hz

-X1

PE

-E1

SM500

MG73BF

26 28 25

BN

BN

-S1*

-K1

-A1* -F2

A1

A2

-B1*

P

--OP-MSHM026AJW05E

OP-MSHM034AJW05E

X

OP-MSUM034MLW05E

X

OP-MSUM046MLW05E

X

OP-MSUM057MLW05E

-

OP-LSHM048NTW05E

-

OP-LSHM068NTW05E

OP-LSHM074FHW05E 7,9A

-

BN

BN

12PE

-X1

-B2

BN

A

P<

B

P>

PE

PE

4,0A

4,8A

7,0A

9,5A

10A

4,8A

8,4A

BN

7

8

BU

D

C

Légende

BK noir

BU bleu

BN marron

GY gris

RD rouge

WH blanc

14

A1* Relai de tension (option)

B1*

B2 Pressostat haute et basse pression

C3 Relais de surcharge (ventilateur)

E1 Résistance de carter

F1,F3 Fuse (control circuit)

F2 Relais de surcharge

F4 Compresseur protecteur thermique

Régulateur de vitesse du ventilateur

FRCC.EI.026.A5.04 © Danfoss Commercial Compressors 09/14

(option)

M1 Compresseur

M2 Moteur de ventilateur

K1 Contacteur

K2 Relais de démarrage

R1 Résistance de fuite

S1* thermostat d’ambiance(option)

X1 Bornes

* Option (enlever le pont)

Page 15

Instructions

98

765

4

10

2

3

BN

-S1*

BN

P

12PE

-B1*

BU

BN

PE

-X1

P<

P>

B

C

A

D

PE

-B2

2 4

3

BN

BN

5

6

BN

7

BN

8

-F2

21

22

-K1

A1

A2

-K1

MG73BF

SM500

16 18 15

L1

L2

L3

P

N

26 28 25

-A1

13A

15A

16A

15A

OP-MSUM068MLW05E

OP-MSUM080MLW05E

OP-MSUM099MLW05E

OP-MSUM108MLW05E

OP-LSHM067LLW05E

OP-LSHM084LLW05E

OP-LSHM098LLW05E

12A

15A

15A

BKBUBN

WH

WH

1~

M

GNYE

-M2

3A

1

2

-F3

95

96

97

98

12345

6

-K1

BKGYBN

M

3~

-M1

xxA

56341

2

-F2

BK

BU

BK

BN

1

N2

N1

BNBKGY

BU

PE

-X1

380-400V3N~/50Hz

L1 L2 PEL3 N

1234567

8

-F1

2

1

-E1

PE

-X1

BN

-C3

Code E : OP-LSHM084 - 098, OP-MSUM068 - 080 - 099 - 108

Légende

A1* Relai de tension (option)

B1*

B2 Pressostat haute et basse pression

C1 relais de surcharge (compresseur)

C2 Condensateur de démarrage (compresseur)

C3 Relais de surcharge (ventilateur)

E1 Résistance de carter

F1,F3 Fuse (control circuit)

F2 Relais de surcharge

BK noir

BU bleu

BN marron

GY gris

RD rouge

WH blanc

Danfoss can accept no responsibility for possible errors in catalogues, brochures and other printed material. Danfoss reserves the right to alter its products without notice. This

also applies to products already on order provided that such alterations can be made without subsequential changes being necessary in specications already agreed. All trademarks in this material are property of the respective companies. Danfoss and the Danfoss logotype are trademarks of Danfoss A/S. All rights reserved.

FRCC.EI.026.A5.04 - September 2014 Copyright Danfoss Commercial Compressors - DSS - 09/14

Régulateur de vitesse du ventilateur

F4 Compresseur protecteur thermique

(option)

M1 Compresseur

M2 Moteur de ventilateur

K1 Contacteur

K2 Relais de démarrage

R1 Résistance de fuite

S1* thermostat d’ambiance(option)

X1 Bornes

* Option (enlever le pont)

Page 16

118UXXXX

INSTRUKCJE AGREGATU

OPTYMA™ SLIM PACK OP-LSHM/MSUM/MSHM

L

MADE IN INDIA

A

OP-MSUM034MLW05E

Code no.:

B

Application

C

Refrigerant

D

M.W.P. HP

E

LP (1) 7 bar

Voltage 380-400V3N~/50Hz

F

LRA 30,5 7,5MCC

Serial No.

G

Barcode Serial No:

114X7062

MBP

(1) R404A, R507A

(1) 28 bar

123456CG0514

IP54

(2) R134a

(2) 23 bar

(2) 5 bar

A: Model

: Numer kodowy

B

C: Zastosowanie, stopień ochrony

D: Rodzaj czynnika chłodniczego

E

: Maksymalne ciśnienie robocze

F

: Napięcie zasilania, prąd rozruchowy wirnika,

maksymalny prąd pracy

G: Numer seryjny i kod kreskowy

Rysunek 2

1 — Wprowadzenie

Niniejsze instrukcje dotyczą agregatów skraplających

Optyma™ Slim Pack OP-LSHM/MSUM/MSHM (R507A,

R404A, R134a, R22) stosowanych w układach chłodni

czych. Zawierają one podstawowe informacje na temat

bezpieczeństwa i prawidłowego użytkowania tego

urządzenia.

Agregat skraplający składa się z następujących elementów:

• Sprężarka spiralna/tłokowa

• Mikrokanałowy wymiennik ciepła

• Podwójny presostat

• Zawory serwisowe (ssawny/cieczowy)

• Obudowa chroniąca przed czynnikami atmosferycznymi.

• Filtr odwadniacz

• Grzałka karteru sprężarki

• Zbiornik cieczy z zaworem odcinającym

• Wziernik

• Przekaźnik kontroli kolejności faz (

• W pełni okablowane wyposażenie elektryczne (obejmujące wyłącznik główny, stycznik sprężarki, przekaźnik termiczny)

2 — Przenoszenie i magazynowanie

• Nie zaleca się otwierania opakowania przed dostarczeniem agregatu do miejsca instalacji.

• Zachowywać ostrożność podczas przenoszenia

agregatu. Opakowanie umożliwia użycie wózka widłowego lub podnośnika paletowego. Używać odpowiedniego i bezpiecznego sprzętu do podnoszenia

• Magazynować i transportować agregat w pozycji

pionowej.

• Magazynować agregat w temperaturze od -35°C do

50°C.

• Chronić opakowanie przed działaniem deszczu oraz

sprężarka spiralna

-

)

K

H

I

J

H

: Otwory na kable

I

: Króciec ssawny

J

: Króciec cieczowy

K: Mikrokanałowy wymiennik ciepła

Rysunek 3

Śruby montażowe (nie dostarczone)

innych czynników atmosferycznych powodujących

korozję.

• Po rozpakowaniu sprawdzić, czy agregat jest kompletny oraz czy nie jest uszkodzony.

3 — Środki ostrożności podczas instalacji

Nie przystępować do lutowania, gdy agregat skra-

plający znajduje się pod ciśnieniem.

Nigdy nie umieszczać agregatu w atmosferze ła-

twopalnej.

Ustawić agregat w taki sposób, aby nie blokował ani

nie utrudniał przejścia, otwierania drzwi, okien itp.

• Zapewnić wokół agregatu odpowiednią ilość miejsca, aby umożliwić cyrkulację powietrza i otwieranie

drzwi. Minimalne odległości od ścian zostały przedstawione na rys. 1.

• Unikać montażu agregatu w miejscach narażonych

codziennie na długotrwałe działanie promieni słonecznych.

• Unikać instalowania agregatu w miejscach o dużym

zapyleniu lub w warunkach sprzyjających korozji.

• Zapewnić podstawę o poziomej powierzchni (nachylenie mniejsze niż 3°) oraz o wytrzymałości i stabilności umożliwiającej obciążenie masą agregatu

w celu wyeliminowania drgań i zakłóceń.

• Temperatura otoczenia agregatu nie może przekraczać 50°C w czasie gdy urządzenie nie pracuje.

• Sprawdzić, czy napięcie zasilania odpowiada charakterystyce

urządzenia (patrz tabliczka znamionowa).

• Podczas instalowania agregatów pracujących z czynnikami chłodniczymi HFC stosować sprzęt przeznaczony specjalnie do tych czynników, który nigdy

wcześniej nie był używany do czynników chłodni

czych CFC ani HCFC.

• Używać czystych i osuszonych rur miedzianych prze

N

M

Rysunek 1: Minimalne odległości montażowe

L

[mm]

250 650 550 550

M

[mm]

N

[mm]

Agregaty skraplające mogą być instalo-

wane i serwisowane wyłącznie przez

wykwalikowany personel. Należy postępować

zgodnie z tymi instrukcjami oraz dobrymi praktykami techniki chłodniczej dotyczącymi instalacji, uruchamiania, konserwacji i serwisowania.

Agregatu skraplającego należy używać wyłącznie do celów zgodnych z jego przeznaczeniem oraz w zakresie przewidzianych dla niego

zastosowań.

Niezależnie od okoliczności należy

bezwzględnie przestrzegać wymogów normy

EN378 (lub innych obowiązujących krajowych

przepisów bezpieczeństwa).

Dostarczany agregat skraplający jest napełniony

azotem (o ciśnieniu 1 bara), dlatego nie należy go

podłączać w takim stanie. Dodatkowe informacje

podano w punkcie „Montaż”.

Zachować ostrożność podczas transportowania

agregatu skraplającego i nie odchylać go od pionu (dopuszczalne odchylenie od pionu: 15°).

znaczonych do kontaktu z czynnikami chłodniczymi

oraz materiałów lutu ze stopem srebra.

• Używać czystych i osuszonych podzespołów układu.

• Ssawne przewody rurowe podłączone do sprężarki

muszą być elastyczne w trzech wymiarach, aby moż

liwe było tłumienie drgań. Przewody rurowe należy

podłączyć do agregatu w taki sposób, aby umożliwić

powrót oleju do sprężarki i wyeliminować ryzyko

przemieszczania cieczy do sprężarki.

4 — Montaż

• Instalacja, do której ma zostać podłączony agregat

skraplający, musi być zgodna z wymogami Dyrektywy

ciśnieniowej EEC (PED) nr 97/23/EC. Agregat skraplają

cy nie jest „urządzeniem” w rozumieniu tej dyrektywy.

• Na początku instalacji należy pewnie przymocować

agregat do stabilnej i sztywnej podstawy. Patrz rys. 2

• Zaleca się montować agregat na gumowych pier

ścieniach lub podkładkach tłumiących drgania

(nie dostarczane z agregatem).

• Powoli usunąć azot przez zawór Schradera.

• Jak najszybciej podłączyć agregat do układu, aby

uniknąć zanieczyszczenia oleju wilgocią z otoczenia.

• Nie dopuścić do przedostania się materiału do układu podczas cięcia rurek. Nigdy nie wiercić otworów

w przypadku braku możliwości wyjęcia zadziorów.

• Lutować z zachowaniem szczególnej ostrożności,

stosując najnowocześniejsze techniki oraz przepuszczając azot przez przewody rurowe.

• Podłączyć wymagane urządzenia bezpieczeństwa

i sterowania. W przypadku używania zaworu Schradera wymontować zawór wewnętrzny.

• Zaleca się założenie izolacji o grubości 19 mm na

-

rurę ssawną do wlotu sprężarki.

-

O

O

[mm]

-

-

-

16

FRCC.EI.026.A5.49 © Danfoss Commercial Compressors 09/14

Page 17

Instrukcje

5 — Wykrywanie nieszczelności

Nigdy nie napełniać układu tlenem ani suchym

wietrzem. Może to być przyczyną pożaru lub eksplozji.

• Nie używać barwników do wykr ywania nieszczelności.

• Przeprowadzić próbę wykrywania nieszczelności na

kompletnym układzie.

• Maksymalne ciśnienie próby wynosi 32 bar.

• Po wykryciu nieszczelności należy ją usunąć i powtó

rzyć próbę.

6 — Osuszanie próżniowe

• Nigdy nie uży wać sprężarki do usuwania gazu z układu.

• Podłączyć pompę próżniową do stron niskiego i wysokiego ciśnienia.

• Obciążyć układ podciśnieniem bezwzględnym

500µmHg (0,67mbara).

• Nie używać megomierza ani nie podłączać sprężarki do

zasilania podczas obciążania podciśnieniem, ponieważ

mogłoby to spowodować wewnętrzne uszkodzenie.

7 — Podłączenie podzespołów elektrycznych

• Wyłączyć i odizolować główne źródło zasilania.

• Upewnić się, że włączenie zasilania podczas instalacji

jest niemożliwe.

• Wszystkie podzespoły elektryczne należy dobierać

zgodnie z normami lokalnymi i wymogami agregatu.

• Szczegółowe informacje na temat połączeń elektrycznych zamieszczono na schemacie okablowania.

• Upewnić się, że źródło zasilania jest zgodne z wymogami agregatu i że jest stabilne (napięcie znamionowe

±10% i częstotliwość znamionowa ±2,5Hz).

• Dobrać odpowiednie przekroje przewodów zasilających, dostosowane do napięcia i prądu pobieranego

przez agregat.

• Zabezpieczyć źródło zasilania i zapewnić prawidłowe

uziemienie.

• Dostosować źródło zasilania do lokalnych norm

i przepisów.

• Urządzenie jest wyposażone w presostaty wysokiego

i niskiego ciśnienia, które w przypadku uaktywnienia

bezpośrednio odcinają zasilanie od sprężarki. Instalator

powinien ustawić parametry wyłączenia dla wysokiego

i niskiego ciśnienia, uwzględniając model sprężarki, ro

dzaj czynnika chłodniczego oraz aplikacji w której urządzenie jest zastosowane. W agregatach wyposażonych

w sprężarki Danfoss MLZ, LLZ i NTZ zastosowano także

przekaźnik kontroli kolejności faz, aby zabezpieczyć je

przed utratą fazy/zmianą kolejności faz/asymetrią faz, a

także przed zbyt wysokim lub zbyt niskim napięciem

zasilającym.

W przypadku agregatów wyposażonych w trójfazową

sprężarkę spiralną należy zachować odpowiednią ko

lejność podłączania faz, zgodną z kierunkiem obrotów

sprężarki.

• Użyć miernika faz, w celu ustalenia kolejności faz L1,

L2 i L3.

• Podłączyć przewody faz L1, L2 i L3 do odpowiednich

zacisków głównego wyłącznik a T1, T2 i T3.

8 — Napełnianie układu

• Nosić sprzęt ochrony osobistej, taki jak okulary i rękawice ochronne.

• Nigdy nie uruchamiać sprężarki obciążonej podci

śnieniem. Sprężarka musi być wyłączona.

• Przed dodaniem czynnika chłodniczego należy

sprawdzić we wzierniku sprężarki, czy poziom oleju

znajduje się pomiędzy oznaczeniami ¼ a ¾. Jeśli wy

magane jest dodanie oleju, należy sprawdzić jego

typ na etykiecie sprężarki.

• Używać wyłącznie czynnika chłodniczego odpowiedniego dla danego agregatu.

• Napełnić układ czynnikiem chłodniczym przez skra-

placz lub zbiornik cieczy. Powoli napełniać układ do ciśnienia 4–5 barów w przypadku urządzeń

R507A lub R22 oraz około 2 barów w przypadku

R134a.

• Nie napełniać układu czynnikiem chłodniczym pr zez

przewód ssawny.

• Nie wolno stosować dodatków do oleju i/lub czynnika

chłodniczego.

• Pozostałą część czynnika należy dodać w taki sposób,

aby uzyskać parametry znamionowe charakterystyczne

dla pracy instalacji.

• Nigdy nie pozostawiać butli do napełniania podpię

tej do układu.

po-

-

-

-

-

-

R404A/

urządzeń

-

9 — Sprawdzenie przed uruchomieniem

Używać urządzeń zabezpieczających, takich jak presostat wysokiego ciśnienia oraz mechaniczny zawór

nadmiarowy, zgodnych z obowiązującymi przepisami

ogólnymi i lokalnymi oraz normami bezpieczeństwa.

Sprawdzić, czy te urządzenia są sprawne

i prawidłowo ustawione.

Sprawdzić, czy nastawy presostatu wysokiego ciśnienia i zaworów nadmiarowych nie przekraczają

maksymalnego ciśnienia roboczego któregokolwiek

z podzespołów układu.

• Sprawdzić, czy wszystkie podłączenia elektryczne są

odpowiednio przymocowane i zgodne z przepisami

lokalnymi.

• Gdy wymagane jest użycie grzałki karteru, musi być

ona zasilana przez co najmniej 12 godzin przed

pierwszym uruchomieniem oraz uruchomieniem po

długotrwałym wyłączeniu.

10 — Uruchomienie

• Nigdy nie uruchamiać agregatu przy braku czynnika

chłodniczego.

• Wszystkie zawory serwisowe muszą być otwarte.

Patrz rys. 3.

• Sprawdzić zgodność agregatu i źródła zasilania.

• Sprawdzić, czy grzałka karteru jest włączona.

• Sprawdzić, czy wentylator może się swobodnie

obracać.

• Sprawdzić, czy z tylnej części skraplacza została zdję

ta osłona ochronna.

• Zrównoważyć wartości po stronie wysokiego i niskiego

ciśnienia.

• Podłączyć agregat do zasilania energią elektryczną.

Agregat musi się niezwłocznie uruchomić. Jeżeli

sprężarka się nie uruchamia, sprawdzić poprawność

okablowania, napięcie na zaciskach oraz kolejność

podłączenia faz.

• Odwrotny kierunek obrotów sprężarki 3-fazowej

można wykryć w następujący sposób: agregat uruchamia się, praca sprężarki nie powoduje zwiększania ciśnienia, ale

mały prąd.

czyć agregat i prawidłowo podłączyć fazy do odpowiednich zacisków.

• Jeśli kierunek obrotów jest prawidłowy, wskazanie

niskiego ciśnienia na manometrze

wać spadek

powinno

nia

11 — Sprawdzenie działania agregatu

• Sprawdzić kierunek obrotów wentylatora. Powietrze

musi przepływać od skraplacza w kierunku wentylatora.

• Sprawdzić pobór prądu i napięcie.

• Sprawdzić przegrzanie na ssaniu w celu zmniejsze

nia ryzyka „podlewania sprężarki cieczą”.

• Jeśli urządzenie jest wyposażone we wziernik, należy

sprawdzić poziom oleju podczas rozruchu i w trakcie

eksploatacji olej musi pozostać widoczny.

• Przestrzegać roboczych wartości granicznych.

• Sprawdzić wszystkie rurki pod kątem niepożądanych

drgań. Ruchy przekraczające 1,5mm wymagają działań

naprawczych, takich jak zastosowanie wsporników

rurek.

• W razie potrzeby można uzupełnić czynnik chłodni

czy po stronie niskiego ciśnienia w jak największej

odległości od sprężarki. Podczas tego procesu sprę

żarka musi pracować.

• Nie wprowadzić do układu zbyt dużo czynnika.

• Nigdy nie usuwać czynnika chłodniczego do atmosfery.

• Przed opuszczeniem miejsca instalacji przeprowadzić

ogólną kontrolę instalacji w zakresie czystości, hałasu

i wykrywania nieszczelności.

• Zanotować typ i ilość zastosowanego czynnika

chłodniczego oraz warunki pracy na użytek przyszłych kontroli.

12 — Konserwacja

Przed zdjęciem panelu wentylatora należy zawsze

wyłączyć agregat przy użyciu głównego wyłącznika.

Ciśnienie wewnętrzne oraz temperatura powierzchni

w urządzeniu są niebezpieczne i mogą spowodować

trwałe obrażenia.

Osoby wykonujące konserwację oraz instalację muszą

być przeszkolone i wyposażone w odpowiednie narzędzia. Temperatura przewodów rurowych może przekroczyć 100°C i może spowodować poważne oparzenia.

jest bardzo głośna i pobiera bardzo

W takiej sytuacji należy natychmiast wyłą-

powinno wskazy-

ciśnienia, a wskazanie wysokiego ciśnie-

sygnalizować wzrost ciśnienia.

Przeprowadzać okresowe przeglądy serwisowe

w celu zapewnienia niezawodności układu, stosownie

do wymogów przepisów lokalnych

W celu uniknięcia problemów związanych z układem

zaleca się wykonywanie następującej konserwacji

okresowej:

• Sprawdzić, czy urządzenia zabezpieczające są spraw-

ne i prawidłowo ustawione.

• Sprawdzić szczelność układu.

• Sprawdzić pobór prądu sprężarki.

• Upewnić się, że układ pracuje w sposób spójny z po-

przednimi zapisami dotyczącymi konserwacji i warunkami otoczenia.

• Sprawdzić, czy wszystkie połączenia elektryczne są

w dalszym ciągu odpowiednio przymocowane.

• Utrzymywać agregat w czystości oraz sprawdzić, czy

na komponentach agregatu, rurkach i połączeniach

elektrycznych nie ma rdzy ani nie dochodzi do ich

utleniania.

Drożność skraplacza musi być sprawdzana co najmniej

raz w roku i w razie konieczności należy go wyczyścić.

Dostęp do wnętrza skraplacza można uzyskać po zdjęciu

panelu wentylatora. Zanieczyszczenia zbierają się raczej na zewnętrznej stronie skraplacza mikrokanałowego

dlatego są one łatwiejsze do wyczyszczenia w porównaniu do skraplacza lamelowego.

-

• Przed zdjęciem jakiegokolwiek panelu z agregatu

skraplającego należy wyłączyć go przy użyciu głównego wyłącznika.

• Usunąć zabrudzenia powierzchniowe, liście, włókna

itp. przy użyciu odkurzacza wyposażonego w szczotkę lub inną miękką nakładkę. Można również przedmuchać skraplacz przy użyciu sprężonego powietrza, od środka na zewnątrz, a następnie wyczyścić

miękką szczotką. Nie używać szczotek drucianych.

Nie uderzać ani nie skrobać skraplacza lancą ssącą

lub sprężonego powietrza.

W przypadku konieczności otwarcia układu chłodniczego należy go przepłukać suchym powietrzem lub

azotem w celu usunięcia wilgoci oraz zainstalować nowy

ltr odwadniacz. W przypadku konieczności usunięcia

czynnika chłodniczego należy to zrobić w taki sposób,

aby nie przedostał się on do otoczenia.

13 — Gwarancja

Do reklamacji tego produktu należy zawsze dołączać

numer modelu i numer seryjny.

Gwarancja na produkt może zostać unieważniona

w następujących przypadkach:

• Brak tabliczki znamionowej.

-

• Modykacje zewnętrzne; w szczególności wiercenie,

spawanie, wyłamane stopy i ślady po wstrząsach.

• Odesłana sprężarka jest otwarta lub nieuszczelniona

(np. niezaślepione przyłącza).