Page 1

Wytyczne dotyczące zastosowań

Optyma™ Plus INVERTER

Bezstopniowa modulacja wydajności od 30 do 100 obr./s w prostym

urządzeniu typu plug and play

http://danfoss.pl

Page 2

Page 3

Wytyczne dotyczące zastosowań

Spis treści

Ważne informacje/bezpieczeństwo ...............4

1.1 Symbole przedstawione

po lewej stronie tekstu ................................................ 4

Opis produktu ..................................................5

2.1 Agregat skraplający

Optyma™ Plus INVERTER .............................................. 5

2.2 Rysunek zestawieniowy

Optyma™ Plus INVERTER .............................................. 6

2.3 System oznaczania

agregatu skraplającego .............................................. 7

2.4 Tabliczka znamionowa ......................................... 7

2.5 Zatwierdzenia i certykaty ................................ 8

2.6 Dane techniczne ..................................................... 8

2.7 Numery katalogowe części zamiennych ....... 8

2.8 Wydajności chłodnicze,

dane dotyczące hałasu i pobór mocy ...................9

2.9 Wymiary ................................................................... 12

Zakres zastosowań ........................................13

3.1 Główne zastosowania ......................................... 13

3.2 Dobór agregatu skraplającego ....................... 13

3.3 Zakresy dopuszczalnych

parametrów pracy ......................................................14

3.4 Warunki otoczenia ............................................... 15

3.5 Wartości graniczne

napięcia zasilającego ................................................. 15

Montaż ............................................................16

4.1 Umiejscowienie i mocowania ..........................16

4.2 Połączenia elektryczne ..................................... 17

4.2.1 Zabezpieczenie zasilania ...................................17

4.2.2 Zabezpieczenie i funkcje ...................................17

4.3 Schematy połączeń elektrycznych ................18

4.3.1 Praca wtrybie awaryjnym

bez sterownika ............................................................. 19

4.4 Standard zabezpieczenia

elektrycznego (klasa ochrony) ..............................22

4.5 Zgodność elektromagnetyczna (EMC) ........22

4.5.1 Ostrzeżenie dotyczące

dotykania wyłączonego agregatu .......................22

4.6 Kolejność faz .........................................................23

4.7 Połączenia lutowane ...........................................23

4.8 Połączenie przetwornika

wysokiego ciśnienia ...................................................24

Zalecenia dotyczące budowy układu ......... 25

5.1 Projekt instalacji rurowej .................................25

5.2 Próżniowanie .........................................................26

5.3 Napełnianie czynnikiem

chłodniczym ..................................................................27

5.4 Poziom oleju ...........................................................28

5.5 Kontrola przed uruchomieniem .....................28

5.6 Uruchomienie agregatu .....................................29

5.7 Kontrola po uruchomieniu ...............................29

Sterownik agregatu skraplającego ............. 30

6.1 Zalety .........................................................................30

6.2 Logika regulacji sterownika .............................30

6.3 Funkcje .....................................................................30

6.4 Wartość odniesienia temperatury

skraplania na potrzeby regulacji ...........................30

6.5 Praca wentylatora ................................................30

6.6 Sterowanie sprężarką ..........................................30

6.7 Maksymalna temperatura

gazu na tłoczeniu ........................................................31

6.8 Monitorowanie wysokiego ciśnienia ............31

6.9 Monitorowanie niskiego ciśnienia .................31

6.10 Wartość graniczna odessania czynnika ..... 31

6.11 Transmisja danych ..............................................31

6.12 Nastawy sterownika .......................................... 32

Serwisowanie i konserwacja .........................35

7.1 Zalecenia ogólne .................................................. 35

7.2 Skraplacz ................................................................. 35

7.3 Porady dotyczące

serwisowania i bezpieczeństwa ............................35

7.4 Przyłącza dostępowe .........................................36

Transport, przenoszenie

i przechowywanie .........................................37

8.1 Rozpakowanie ........................................................37

8.2 Transport i przenoszenie ...................................37

8.3 Instrukcja utylizacji .............................................. 37

Gwarancja ...................................................... 38

9.1 Warunki gwarancji ................................................38

9.2 Nieupoważnione modykacje ........................38

Dane zbierane podczas uruchomienia ........39

3FRCC.PC.044.A4.49

Page 4

UWAGA

Wytyczne dotyczące zastosowań

Ważne informacje/bezpieczeństwo

1.1 Symbole przedstawione

po lewej stronie tekstu

W dokumencie używa się w zależności od stopnia

zagrożenia 3 różne symbole:

OSTRZEŻENIE

Ostrzeżenie! Ryzyko odniesienia poważnych

obrażeń ciała lub śmierci!

PRZESTROGA

Przestroga! Niebezpieczeństwo, które może

prowadzić do poważnych uszkodzeń!

Uwaga! Ryzyko uszkodzenia sprzętu!

Niniejsze wskazówki mają umożliwić użytkownikom

bezpieczny montaż, rozruch i konserwację

agregatów skraplających Optyma

Niniejsze wskazówki nie mają na celu zastąpienia

wiedzy na temat układu, którą można uzyskać od

producentów układów.

Oprócz niniejszej instrukcji należy stosować się do

zaleceń instrukcji napędu sprężarki, sterownika oraz

innych komponentów.

™

Plus INVERTER.

4 FRCC.PC.044.A4.49

Page 5

Wytyczne dotyczące zastosowań

Opis produktu

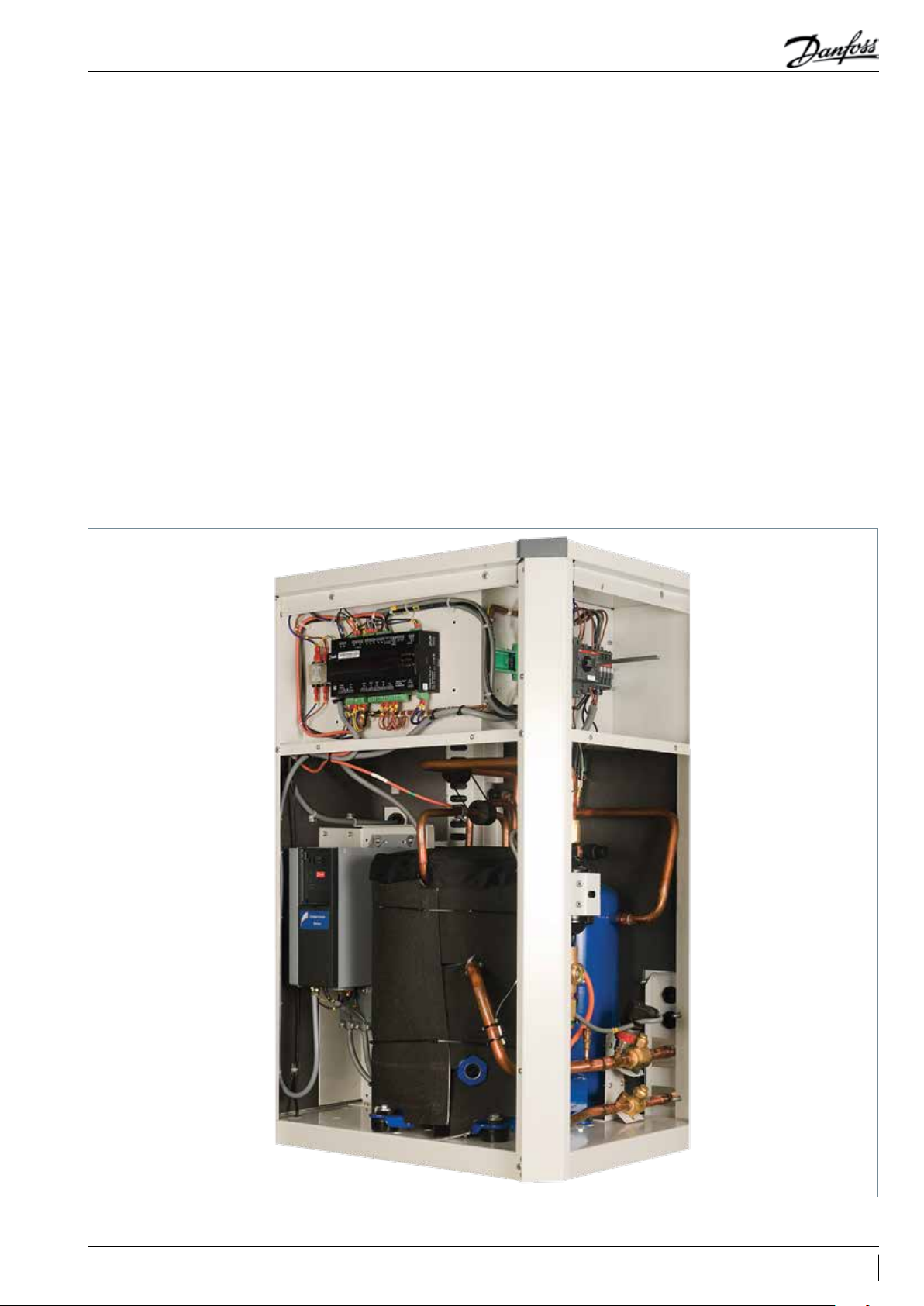

2.1 Agregat skraplający

Optyma™ Plus INVERTER

Agregat Optyma™ Plus INVERTER łączy nasze wiodące

na rynku doświadczenie w projektowaniu agregatów

skraplających z unikalnymi zaletami sprężarki spiralnej

z falownikiem. W rezultacie otrzymujemy wyższą o

20–30% efektywność energetyczną w elastycznym

urządzeniu plug-and-play do chłodniczych układów

średnio i wysoko temperaturowych o zakresie

wydajności od 2 kW do 9 kW.

Standardowe wyposażenie:

• Sprężarka o zmiennej prędkości (spiralna)

zakustyczną obudową i grzałką karteru

• Napęd sprężarki

(z ltrem przeciwzakłóceniowym (EMI))

• Skraplacz MCHE

• Silnik wentylatora skraplacza

• Odolejacz z grzałką oleju

• Zbiornik cieczy z zaworem odcinającym

• Zawory kulowe

• Wziernik

• Presostaty wysokiego i niskiego ciśnienia

• Filtr odwadniacz

™

• Sterownik Optyma

Plus

• Wyłącznik MCB, stycznik sprężarki z przekaźnikiem

przeciążeniowym

• Solidna obudowa chroniąca przed czynnikami

atmosferycznymi

5FRCC.PC.044.A4.49

Page 6

ITEM NAME DESCRIPTION QTY

1

023U8007

2

009G7053

3

009G7054

4

118A0614

5

118A0639C

6

118A0615

7

HUSKY_118U3455_LEG

8

061F8492

9

014F0174

10

134N4263

11

MLZ026_HOOD

12

DIGITAL_DISPLY_2

13

118A0679

14

023Z8045

15

118U3202

16

061F7283

17

021F0075

18

118U3259

19

118U3243

20

118U3256

21

118U3258

22

118U3887

23

118U3255

24

118U3261

25

118U3241-02

26

118U3264

27

MANIFOLD_A6E500AJ0302

28

118A0632001

29

118A05930001

30

118U3431001

31

118U34320002

32

118A06310001

33

PRESSURE_TRANSDUCER

34

VZH028_035_044_INVERTER_SCROLL_

Wytyczne dotyczące zastosowań

Opis produktu

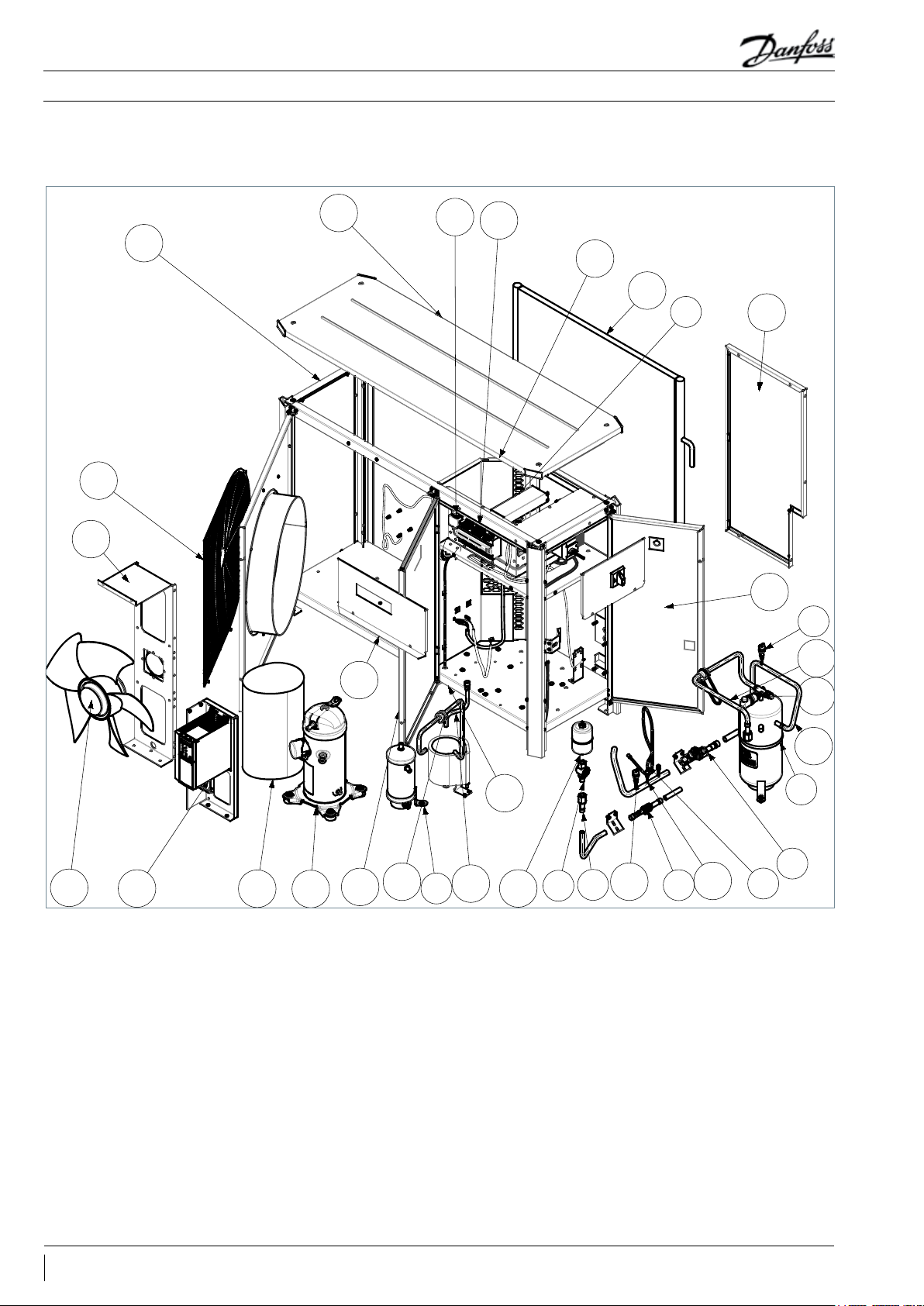

2.2 Rysunek zestawieniowy

Optyma

™

Plus INVER TER

21

15

22

27

10

Legenda:

1: Adapter FSA

2: Zawór rurociągu cieczowego

(z zaworem Schradera)

3: Zawór rurociągu ssawnego + dodatkowe

przyłącze serwisowe

4: Filtr przeciwzakłóceniowy EMI (falownik)

5: Rurka powrotu oleju

6: Odolejacz

7: Zbiornik cieczy

8: Presostat wysokiego ciśnienia

9: Wziernik

10: Falownik sprężarki

6 FRCC.PC.044.A4.49

11

26

13

12

19

25

34

20

28

29

6

14

11: Osłona akustyczna

™

12: Sterownik Optyma

Plus

13: Filtr przeciwzakłóceniowy EMI (sterownik)

14: Filtr odwadniacz

15: Osłona wentylatora

16: Presostat niskiego ciśnienia

17: Mikrokanałowy wymiennik ciepła

18: Prawe drzwi boczne

19: Pokrywa przestrzeni elektrycznej

20: Przednie drzwi, prawa strona

21: Rama agregatu

22: Wspornik wentylatora

23

17

4

16

1

9

2

23: Panel separacyjny

24: Panel tylny

25: Płyta podstawy

26: Panel górny

27: Zespół wentylatora

28: Rura tłoczna

29: Rura wylotowa skraplacza

30: Rura wylotowa zbiornika cieczy

31 Rura wylotowa odolejacza

32: Rurociąg ssawny

33: Zawór Rotalock

34: Sprężarka

32

24

18

8

30

33

31

7

3

5

Page 7

Wytyczne dotyczące zastosowań

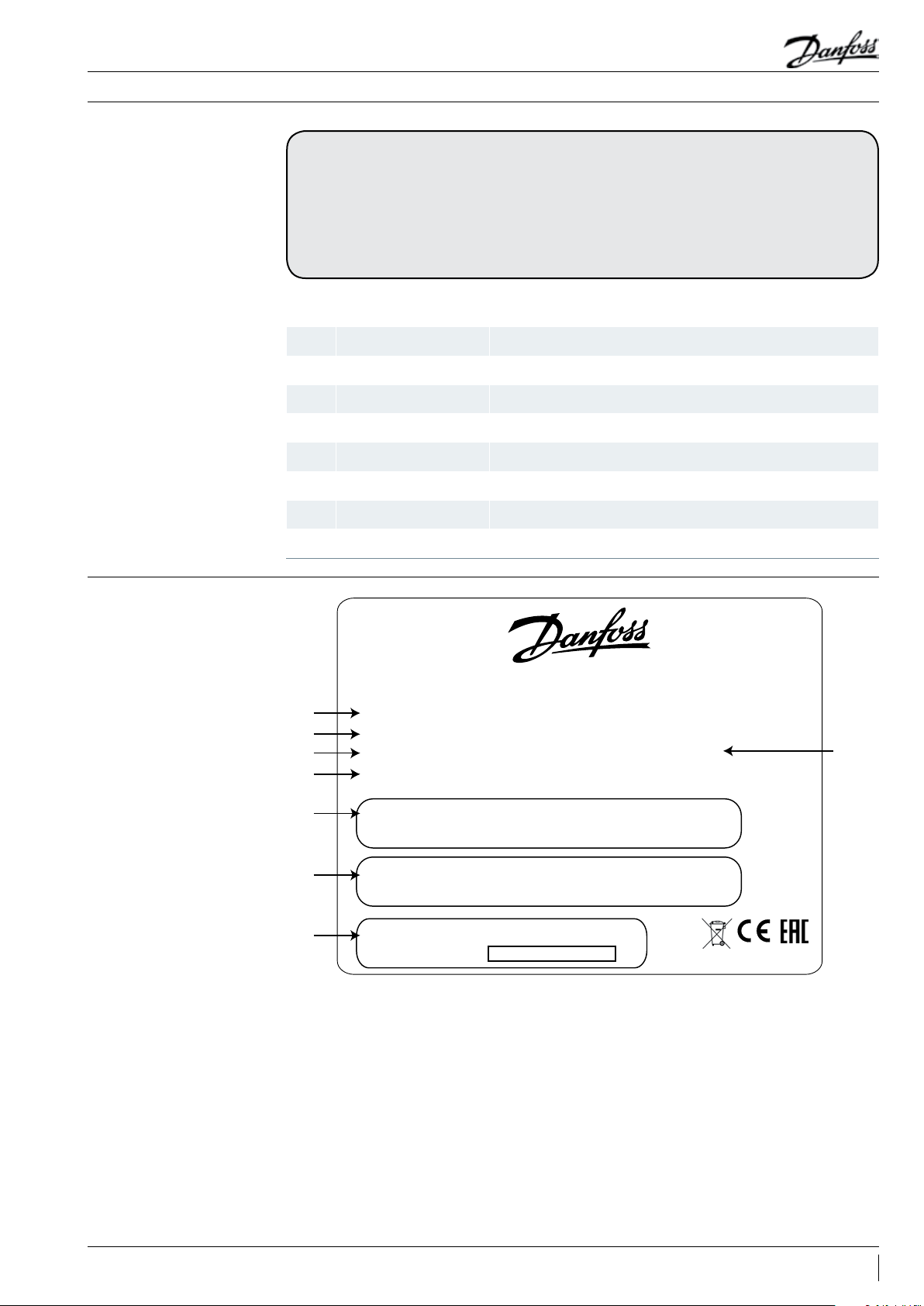

2.3 System oznaczania

agregatu skraplającego

Opis produktu

OP - M P L M 028 VVL P01 E

1 2 3 4 5 6 7 8 9

2.4 Tabliczka znamionowa

1. Rodzina produktów Optyma

2. Zastosowanie M = MBP

3. Konstrukcja P = jednostka obudowana

4. Czynnik chłodniczy L = R404A, R407A, R407F

5. Typ skraplacza M = standardowa z mikrokanałowym wymiennikiem ciepła

6. Pojemność skokowa 028 = 28 cm

7. Typ sprężarki VVL = sprężarka spiralna VLZ o zmiennej prędkości

8. Wersja P01

9. Kod zasilania E = sprężarka 400V/3fazy/50Hz, wentylator 230V/1faza/50Hz

™

3

/obr.

MADE IN INDIA

A

B

C

D

OP-MPLM044VVLP01E

Numer katalogowy: 114X4333

Zastosowanie MBP IP 54

Czynnik chłodniczy (1) R407F/R407A/R404A (2)

H

E

M.W.P HP (1) 28 bar (2)

LP (1) 7 bar (2)

F

Napięcie 380V-400V~3N~50Hz

LRA Napędzany falownikiem MCC 12.1 A

G

A: Model

B: Numer katalogowy

C: Zastosowanie

D: Czynnik chłodniczy

E: Maksymalne ciśnienie robocze

F: Napięcie zasilania, maksymalny prąd pracy

G: Numer seryjny ikod kreskowy

H: Stopień ochrony

Nr seryjny 123456CG1015

7FRCC.PC.044.A4.49

Page 8

UWAGA

Wytyczne dotyczące zastosowań

Opis produktu

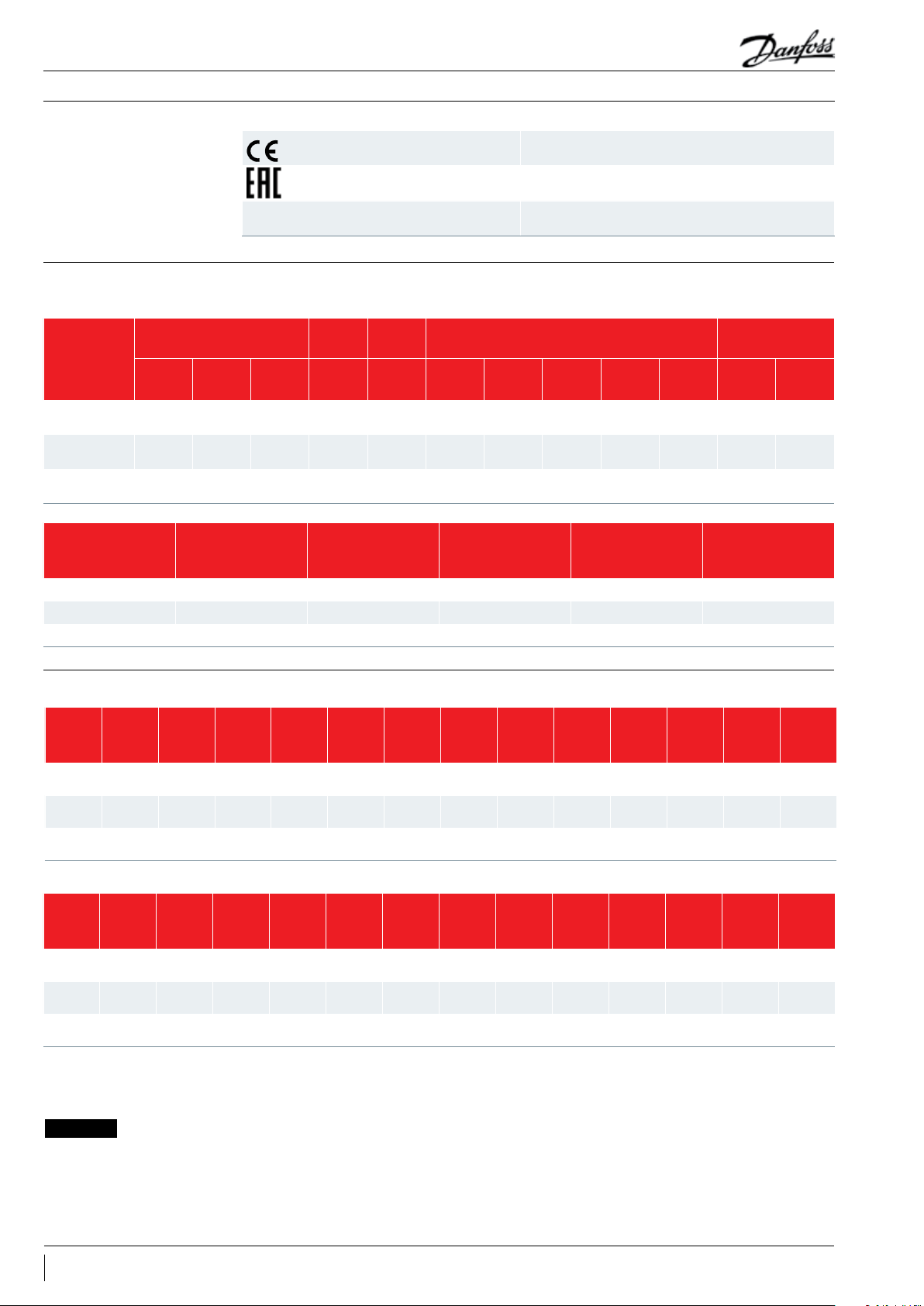

2.5 Zatwierdzenia

icertykaty

Inne Skontaktuj się z rmą Danfoss

Wszystk ie modele OP-MPLM

Wszystk ie modele OP-MPLM

2.6 Dane techniczne

[dm3]

Wentylator

skraplacza

Ø łopatki

wentylatora

[mm]

Maksymalny ciągł y

Skraplacz

Agregat

OP-MPLM028 G7 520 0 1,8 1x500 6,2 481 1406 965 3/4 " 5/8" 15 0 124

OP-MPLM035 G7 520 0 1,8 1x500 6,2 481 1406 965 3/4 " 5/8" 151 125

OP-MPLM044 G7 5200 1,8 1x 500 6,2 481 140 6 965 3/4" 5/8" 151 125

Agregat

OP-MPLM028 8,1 3,98 0,96 1x13 0 1x220

OP-MPLM035 9,8 4,94 0,96 1x13 0 1x220

OP-MPLM044 12 ,0 6,33 0,96 1x130 1x220

Typ

Przepł yw

powietrza

[m

MCC sprężarki

wewnętrzna

3

/h]

[A]

400 V/3 fazy

Objętość

Zbiornik

cieczy

Objętość

[L] (bez

zaworu)

pobór mocy [kW ]

Głębokość

D

[mm]

MCC wentylatora

Szerokość

W

[mm]

[A]

230 V/1 faza

Wymiary Waga [kg]

Wysokość

[mm]

H

Moc wentylatora

Rurociąg

ssawny

[W]

Rurociąg

cieczowy

Pobór mocy wentylatora

Brutto Netto

[W]

2.7 Części zamienne

Agregat Sprężarka Skraplacz

OP-

MPLM028

MPLM035

MPLM044

Agregat Sterownik*

MPLM028

MPLM035

MPLM044

120 G00 69 118U 34 94 118U3 82 9 118 U347 6 023Z5045 014F0174 009G7053 009G7054 118 U37 22 118 U37 21 084N0003 084N2007 11 8U3485

OP-

120 G00 70 118U3 49 4 118 U38 29 118 U3 476 023Z5045 014F0174 009G7053 009G7054 118 U37 22 118U3 721 084N0003 084N2007 118 U3 485

OP-

120 G00 71 118U3 49 4 118 U38 29 118 U3 476 023Z5045 014F0174 009G7053 009G7054 118 U37 22 118 U3 721 084N0003 084N2007 11 8U3485

Wyłącznik

główny

OP-

118 U34 65 118 U3 852 118 U3 847 118 U3 858 120 Z50 40 118U3718 11 8U3 720 12 0Z5 043 118U3973 118U3972 118U3974 120 Z5034 118 U3981

OP-

118 U34 65 118 U3 852 118 U3 847 118 U3 858 120 Z50 40 118U3718 11 8U3 720 12 0Z5 043 118U3973 118U3972 118U3974 120 Z5034 118 U3981

OP-

118 U34 65 118 U3 852 118 U3 847 118 U3 858 120 Z50 40 118U3718 11 8U3 720 12 0Z5 043 118U3973 118U3972 118U3974 120 Z5034 118 U39 82

Zespół

wentylatora

Stycznik

sprężarki

Zbiornik

cieczy

Uchwyt

drzwiow y

Filtr

odwadniacz

Grzałka

karteru

Wziernik

Presostat

wysokiego

ciśnienia

Zawór

rurociągu

cieczowego

Presostat

niskiego

ciśnienia

Zawór

rurociągu

ssawnego

Osłona

akustyczna

Przetwornik

wysokiego

ciśnienia

Falownik

sprężarki

CDS803

Przetwornik

niskiego

ciśnienia

Filtr prze-

ciwzakłóce-

niowy EMI

(falownik)

Tempera-

tura ssania i

otoczenia

Filtr prze-

ciwzakłóce-

niowy EMI

(sterownik)

Czujnik

temperatury

tłoczenia

Olej do

sprężarki

* W przypadku wymiany sterownika w agregacie Optyma™ Plus INVERTER jako zamiennika można użyć tylko nowej wersji sterownika

onumerze katalogowym: 084B8080.

Podczas wykonywania czynności serwisowych należy używać oryginalnych elementów (części zamiennych) zalecanych

przez rmę Danfoss.

Osłona

wentylatora

Odolejacz

8 FRCC.PC.044.A4.49

Page 9

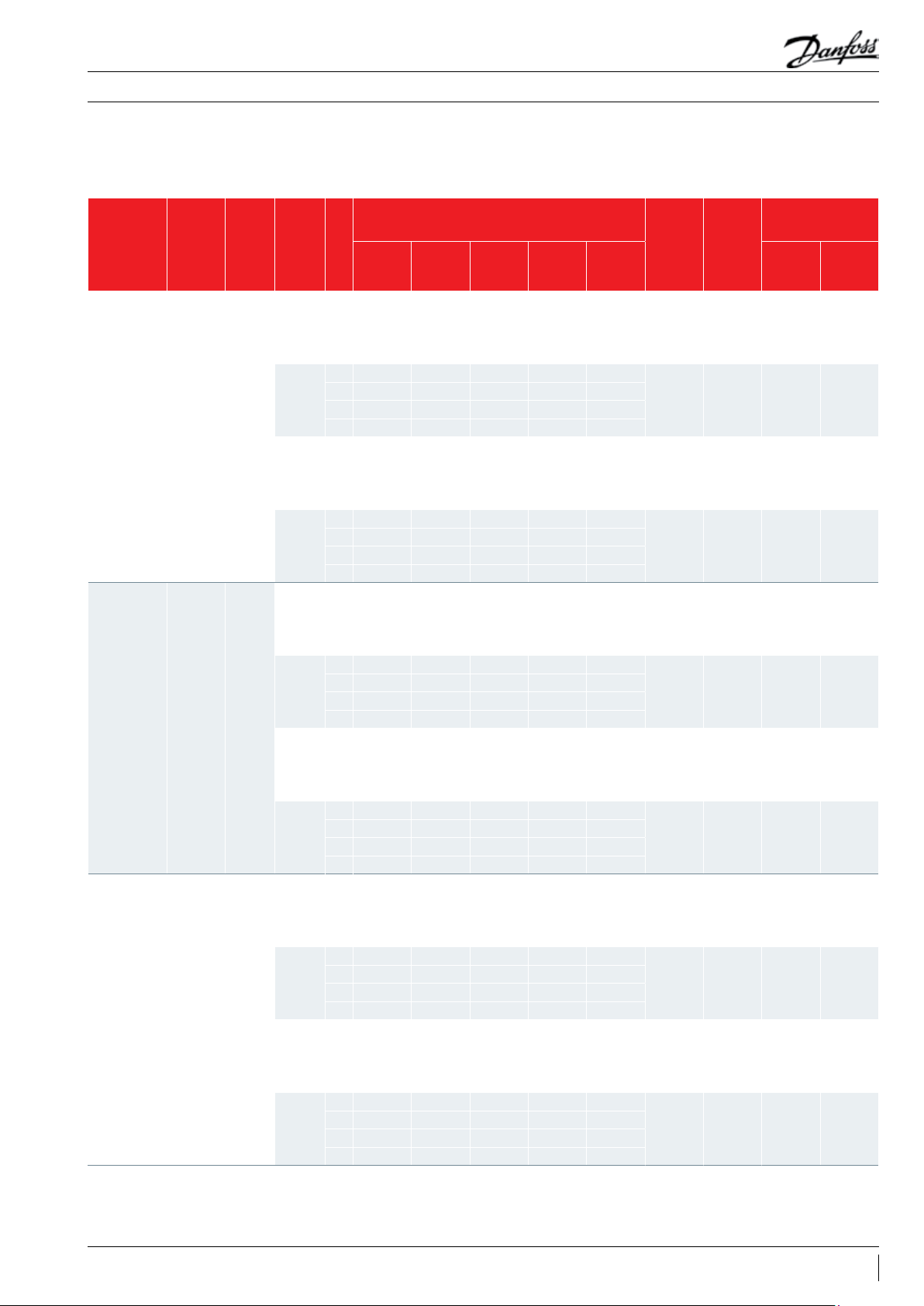

Wytyczne dotyczące zastosowań

Opis produktu

2.8 Wydajności chłodnicze, dane dotyczące hałasu i pobór mocy

Optyma™ Plus INVERTER, R407A

Zakres wydajności (W) przy temperaturze parowania [C]

Agregat

OP-MPLM028 11 4X4 30 0 VLZ028

OP-MPLM035 114X4 315 VLZ035

OP-MPLM044 114X4333 VLZ044

Nr

katalogowy

Prędkość

Sprężarka

sprężarki, obr./s

30

50

75

100

30

50

75

100

30

50

75

100

-1 5C - 10C - 5C 0C 5C -1 0C 0C

Temp. otoczenia C

27 144 0 1810 2240 2750 3340

32 135 0 1690 2100 2590 3150

38 - 1570 19 40 2400 2920

43 - - - - 27 2400 3020 3740 4580 556 0

32 2260 2850 3540 4350 5280

38 - 2640 3300 4060 4940

43 - 2470 3080 3800 4630

27 3530 4460 5530 678 0 8200

32 3340 4220 5250 6430 7790

38 - 3930 4890 6000 7270

43 - 3670 4570 5620 6 810

27 4600 5820 7220 8830 10650

32 4360 5520 6840 8360 10080

38 - 515 0 6380 7790 9390

43 - 4830 5980 7300 8810

27 1810 2270 2820 3450 420 0

32 170 0 213 0 2640 3250 3950

38 - 197 0 2440 3010 3670

43 - - - - 27 3010 3790 4690 5740 6940

32 2840 3580 4440 5440 6600

38 - 3320 4130 5070 6160

43 - 3090 3850 4740 5770

27 4420 5580 6910 8440 10180

32 418 0 5280 6540 8000 9650

38 - 4900 6090 7450 8990

43 - 4570 5680 6960 8420

27 5750 7250 8960 10920 1312 0

32 5450 6870 8480 10330 124 00

38 - 6400 7900 9600 11530

43 - 5990 740 0 8990 10800

27 2320 2900 3590 4390 5330

32 217 0 2720 3370 4130 5020

38 - 2510 311 0 3830 4660

43 - - - - 27 3830 4810 5950 7270 8780

32 3610 4540 5630 6890 8330

38 - 4210 5230 6410 7760

43 - 3910 4870 5980 7260

27 5610 7050 8710 10 600 1274 0

32 5290 6670 8240 1003 0 1206 0

38 - 618 0 7650 9320 112 10

43 - 5750 7120 8690 10460

27 7260 912 0 112 20 13590 16240

32 6870 8630 10610 128 40 15330

38 - 8020 9850 1192 0 14230

43 - 7500 9210 1113 0 13290

Kod zasilania E: Sprężarka 400 V/3/50 Hz, wentylator 230 V/1/50 Hz

Pobór moc y

EN13215, SH10K,

temp. otoczenia 32C

10 m dB(A)

Poziom mocy

akustycznej dB(A)

72,8 41, 8 894 897

73,4 42,4 13 21 1417

74, 0 43,0 1978 2176

75,3 44,3 2781 3069

71,7 40,7 1049 1059

72,3 41, 3 1580 1711

72,9 41, 9 2404 2671

74, 6 43,6 3414 38 11

72,6 41,6 12 65 1286

73,1 43,1 19 44 212 7

73,7 43,7 3006 3379

74, 4 43,4 4317 4883

w odległości

pełnej prędkości

Poziom ciśnienia

akustycznego przy

9FRCC.PC.044.A4.49

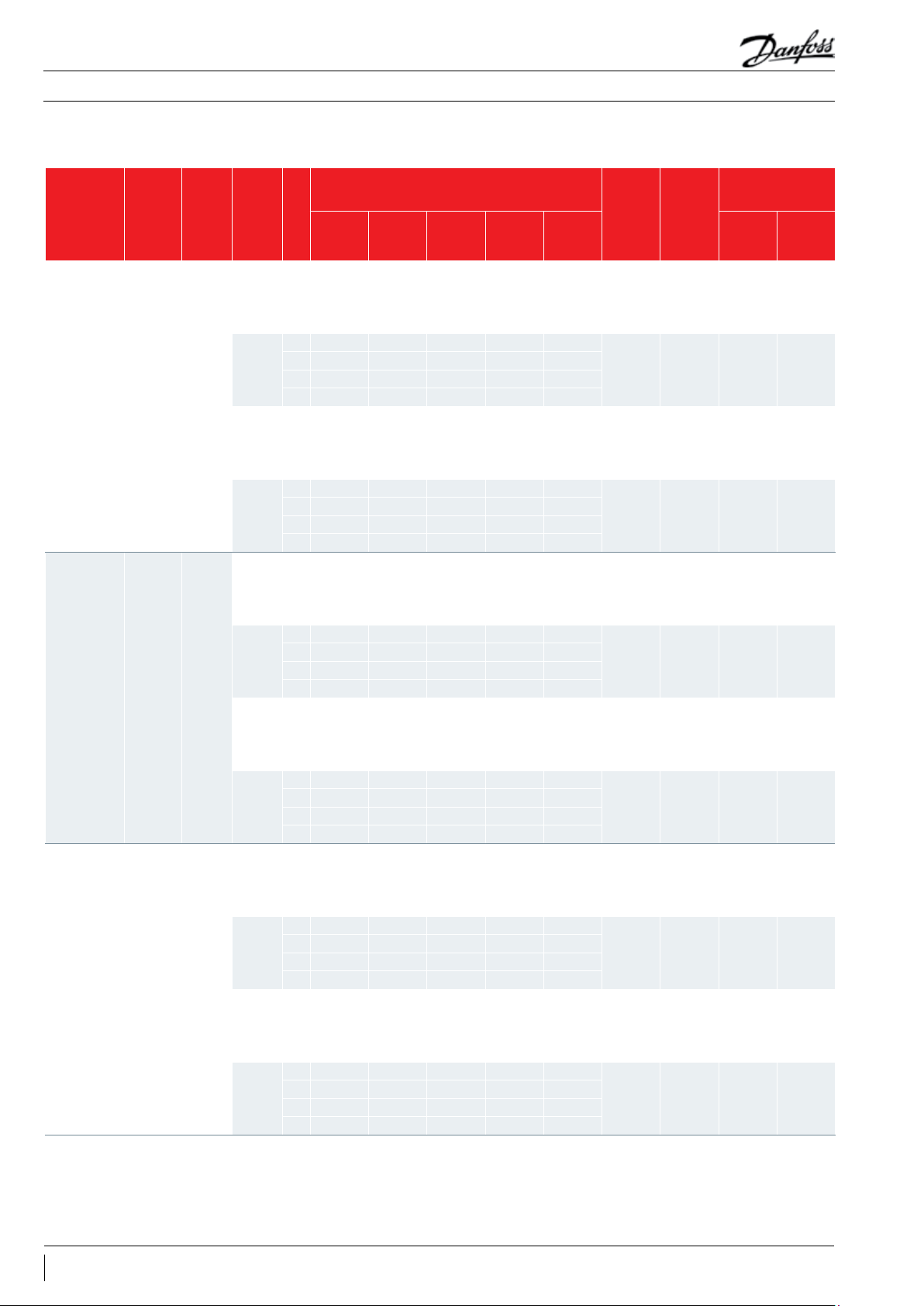

Page 10

Wytyczne dotyczące zastosowań

Optyma™ Plus INVERTER, R407F

Opis produktu

Zakres wydajności (W) przy temperaturze parowania [C]

Agregat

OP-MPLM028 11 4X4 30 0 VLZ028

OP-MPLM035 114X4 315 VLZ035

OP-MPLM044 114X4333 VLZ044

Kod zasilania E: Sprężarka 400 V/3/50 Hz, wentylator 230 V/1/50 Hz

Nr

katalogowy

Prędkość

Sprężarka

sprężarki, obr./s

30

50

75

100

30

50

75

100

30

50

75

100

-1 5C - 10C - 5C 0C 5C -10C 0C

Temp. otoczenia C

27 154 0 1920 2380 2910 3520

32 1450 1820 2250 2750 3340

38 - 169 0 2090 2560 3120

43 - - - - 27 2620 3280 4060 4950 5970

32 2470 3110 3850 4700 5680

38 - 2890 3590 4400 5320

43 - 2700 3360 4130 5010

27 3860 4850 5970 7270 8730

32 3650 4590 5670 6 910 8310

38 - 4280 530 0 6470 7790

43 - 4000 4970 6080 7340

27 5010 6260 7700 9330 1118 0

32 4750 5950 7320 8880 106 40

38 - 5560 6850 8320 9980

43 - 5230 6450 7840 9420

27 194 0 2420 2990 3650 4 420

32 1830 2290 2820 3460 4190

38 - 212 0 2630 3220 3910

43 - - - - 27 3280 4120 5080 6190 7450

32 3100 3900 4820 5880 7090

38 - 3620 4490 5490 6630

43 - 3370 4200 516 0 6240

27 4830 6060 7450 9040 108 30

32 4560 5730 7070 8590 103 00

38 - 5330 6590 8030 9640

43 - 4980 618 0 7540 9070

27 6250 7800 9550 1155 0 1378 0

32 5920 74 00 9070 10970 13100

38 - 6910 8480 10270 12 270

43 - 6490 7980 9670 11560

27 2480 3090 3810 4650 5620

32 2340 2920 3600 4400 5320

38 - 2710 3350 4100 4960

43 - - - - 27 418 0 5230 6450 7830 9410

32 3940 4950 6 110 7430 8940

38 - 4590 5680 6930 8350

43 - 4270 5310 6500 7850

27 612 0 7650 9380 113 50 13560

32 5770 7230 8890 10770 1287 0

38 - 6710 8280 100 40 12020

43 - 6260 7740 9420 112 90

27 7880 9790 11960 1439 0 1709 0

32 746 0 9280 113 40 13 650 162 20

38 - 8650 1058 0 12750 1516 0

43 - 8110 9940 119 80 1426 0

Pobór moc y

EN13215, SH10K,

temp. otoczenia 32C

10 m dB(A)

Poziom mocy

akustycznej dB(A)

71,7 40,7 939 943

72,3 41, 3 1395 1475

72,9 41, 9 2090 2277

74, 2 43,2 2923 3226

71,2 40,2 110 6 1117

71,9 40,9 1675 1788

72,5 41, 5 2546 2805

73,55 42,5 3595 4014

72 41 13 38 1362

72,6 41,6 2069 2235

73,2 42,2 319 4 3566

74 43 4558 5156

w odległości

pełnej prędkości

Poziom ciśnienia

akustycznego przy

10 FRCC.PC.044.A4.49

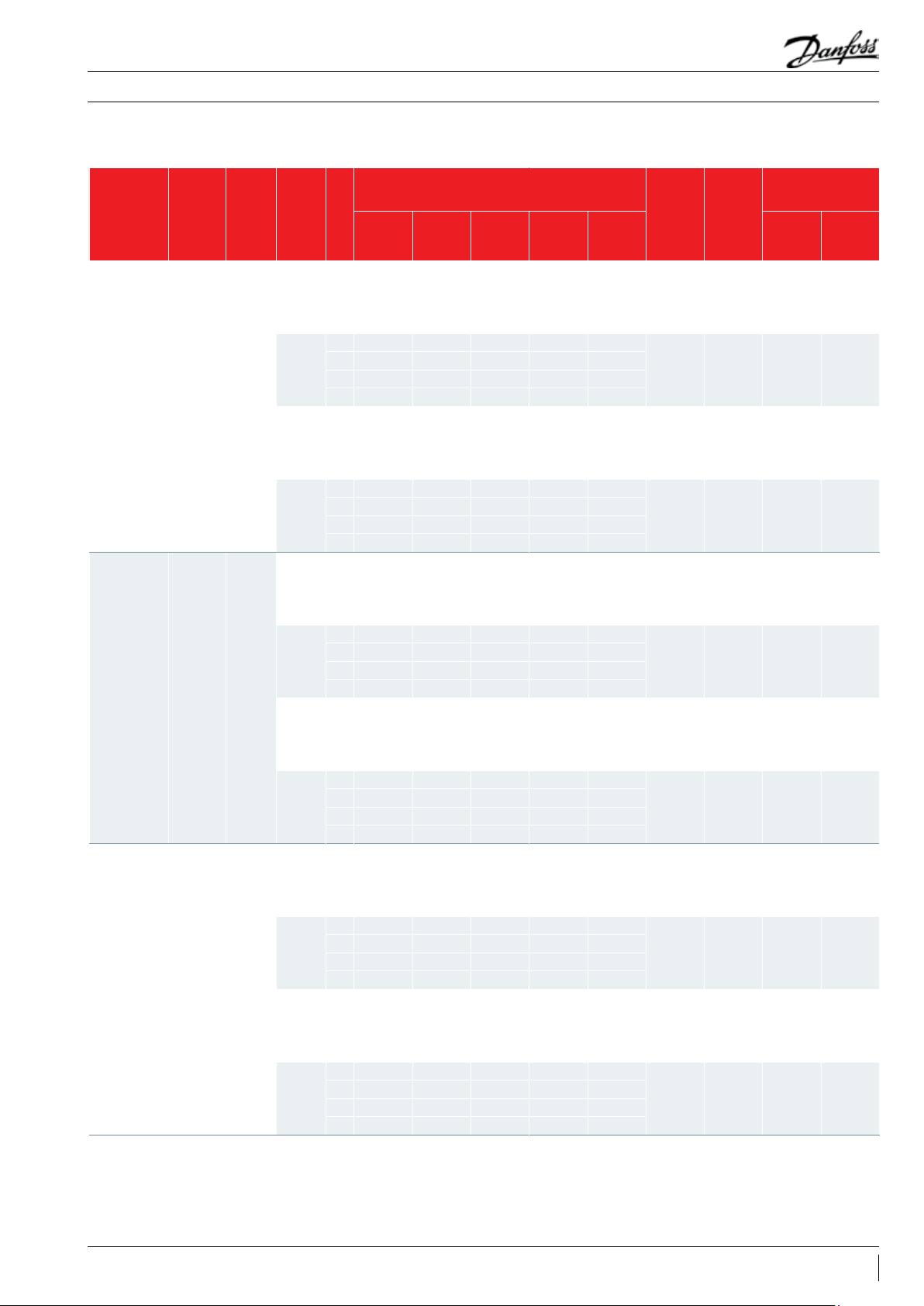

Page 11

Wytyczne dotyczące zastosowań

Optyma™ Plus INVERTER, R404A

Opis produktu

Zakres wydajności (W) przy temperaturze parowania [C]

Agregat

OP-MPLM028 11 4X4 30 0 VLZ028

OP-MPLM035 114X4 315 VLZ035

OP-MPLM044 114X4333 VLZ044

Kod zasilania E: Sprężarka 400 V/3/50 Hz, wentylator 230 V/1/50 Hz

Nr

katalogowy

Prędkość

Sprężarka

sprężarki, obr./s

30

50

75

100

30

50

75

100

30

50

75

100

-1 5C - 10C - 5C 0C 5C -10C 0C

Temp. otoczenia C

27 154 0 1920 2380 2910 3530

32 1450 1800 2 210 270 0 3280

38 - - - - 43 - - - - 27 2680 3340 410 0 4970 5950

32 2510 3130 3850 4660 5580

38 2300 2880 3540 4290 5140

43 2 110 2650 3270 3970 4770

27 4000 4980 6080 7320 8710

32 3730 4660 5700 6870 8180

38 3380 4250 5220 6 310 7530

43 3070 3890 4810 5830 6960

27 5200 6440 7840 9400 1114 0

32 4840 6020 7340 8810 1044 0

38 4390 5480 6710 8060 9570

43 4000 5020 6160 7420 8830

27 194 0 2420 2980 3650 4410

32 1830 2260 2780 3390 410 0

38 - - - - 43 - - - - 27 3360 419 0 5130 6200 74 00

32 3140 3920 4 810 5820 6950

38 2870 3600 4 420 5350 6390

43 2640 3310 4080 4950 5920

27 4990 6190 7550 9 070 10750

32 4640 5790 7070 8500 10080

38 4200 5270 6470 7790 9260

43 3810 4820 59 40 718 0 8550

27 6450 7970 9670 1155 0 13 630

32 6000 7430 9030 10800 12 750

38 5420 6760 8230 9860 1166 0

43 4920 617 0 7540 9050 1072 0

27 2480 3080 3790 4630 5590

32 2340 2880 3530 4300 519 0

38 - - - - 43 - - - - 27 4270 5310 6490 7820 9310

32 3990 4970 6070 7320 8720

38 3640 4550 5570 6720 8010

43 3340 418 0 5140 6210 7410

27 6290 7790 9460 1132 0 13 360

32 5840 7260 8840 10590 12510

38 5270 6590 8060 9680 114 50

43 4750 6000 7380 8880 1054 0

27 8070 9940 11 990 14260 16720

32 748 0 924 0 1117 0 13 290 1560 0

38 6740 8370 10150 12 090 14210

43 6080 7600 9260 1106 0 13010

Pobór moc y

EN13215, SH10K,

temp. otoczenia 32C

10 m dB(A)

Poziom mocy

akustycznej dB(A)

71,2 40,2 971 962

71,9 40,9 1462 1492

72,5 41,5 219 7 2328

73,7 42,7 3064 3348

73,1 42,1 114 7 1143

73,8 42,8 17 60 1811

74, 4 43,4 2679 2865

75,4 44,4 3767 4148

73,1 42,1 1393 14 00

73,9 42,9 2178 2 267

74, 5 43,5 3363 3635

75,5 44,5 4771 5297

w odległości

pełnej prędkości

Poziom ciśnienia

akustycznego przy

11FRCC.PC.044.A4.49

Page 12

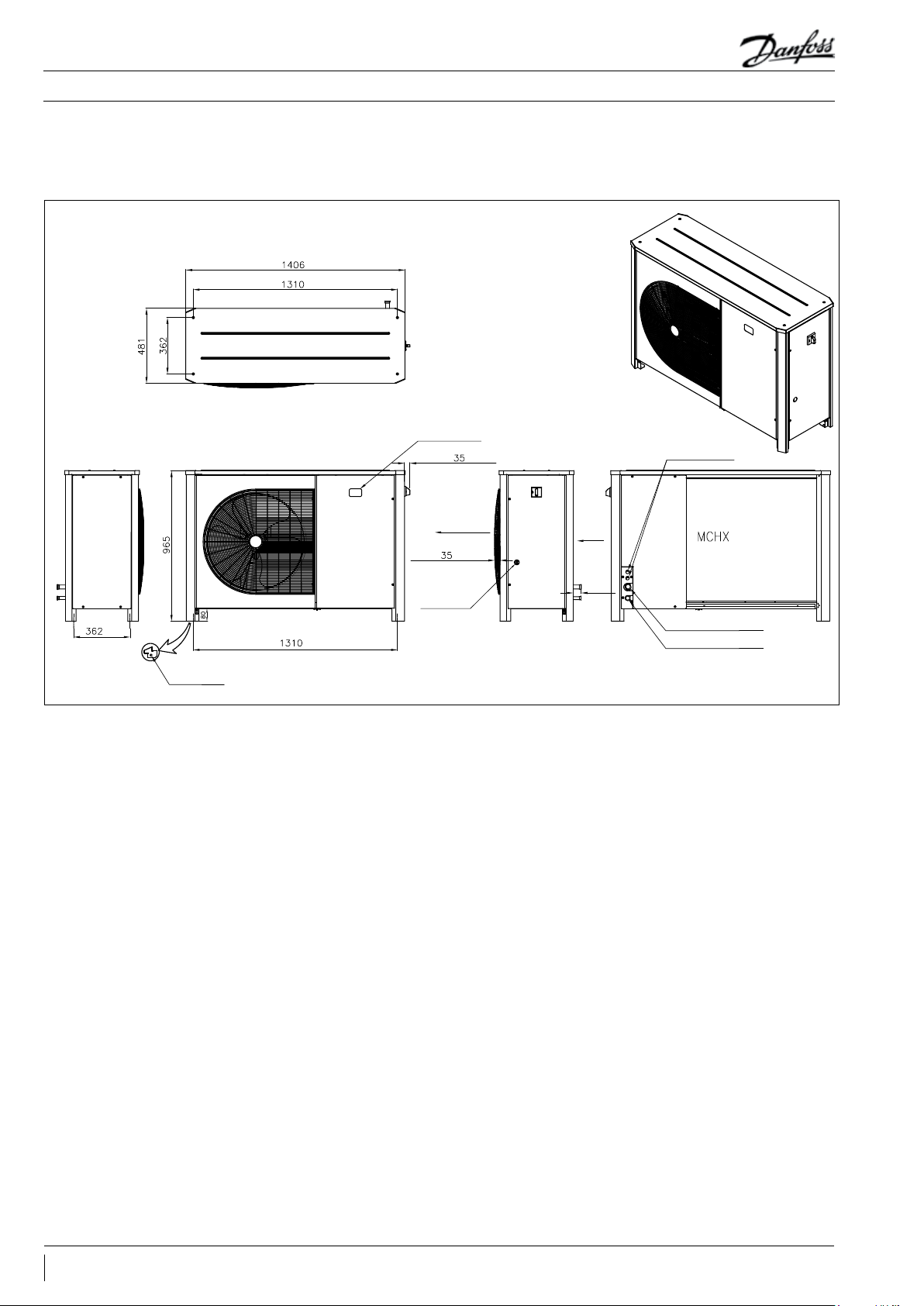

Wytyczne dotyczące zastosowań

2.9 Wymiary

OP-MPLM028-035-044

MOŻLIWOŚĆ PIĘTR

OWEGO MONTAŻU

GŁĘBOKOŚĆ AGREGATU

Opis produktu

SZEROKOŚĆ AGREGATU

MOŻLIWOŚĆ PIĘTROWEGO MONTAŻU

MOCOWANIE C/C

WIDOK Z LEWEJ

STRONY

WIDOK Z LEWEJ

STRONY

HAUTEUR DU GROUPE

Ø12 OTWÓR

MONTAŻOWY

WIDOK Z GÓRY

WYŚWIETLACZ

STEROWNIKA

WYSOKOŚĆ

WYŁĄCZNIKI

WYLOT

POWIETRZA

WYSOKOŚĆ

OSŁONY

WZIERNIK

WIDOK IZOMETRYCZNY

OTWORY

PRZEPUSTÓW

KABLOWYCH

WLOT

POWIETRZA

50

(ZWYKLE)

KRÓCIEC SSAWNY

KRÓCIEC CIECZOWY

MOCOWANIE C/C

WIDOK Z PRZODU WIDOK Z PRAWEJ STRONY WIDOK Z TYŁU

12 FRCC.PC.044.A4.49

Page 13

UWAGA

UWAGA

Wytyczne dotyczące zastosowań

Zakres zastosowań

3.1 Główne zastosowania

3.2 Dobór agregatu

skraplającego

Agregaty chłodnicze Optyma™ Plus INVERTER

idealnie nadają się do typowych zastosowań

średniotemperaturowych (MBP), takich jak sklepy

spożywcze, stacje benzynowe czy chłodnie.

Wszystkie agregaty mają kompletną instalację

elektryczną i przechodzą testy fabryczne. Wszystkie

Agregaty skraplające z falownikami zapewnią

większą elastyczność podczas doboru niż agregaty

o stałej prędkości. Właściwą wielkość agregatu

skraplającego z falownikiem można dobrać za

pomocą następnej metody:

Wybrać wielkość agregatu skraplającego, który

przy swojej maksymalnej prędkości osiąga żądaną

wydajność chłodniczą obciążenia szczytowego.

Należy obowiązkowo upewnić

się, że wydajność agregatu skraplającego

przy prędkości minimalnej (30 obr./s) nie będzie

wyższa niż wymagana wydajność chłodnicza

dla najmniejszego parownika!

Jeśli minimalna (przy 30 obr./s) wydajność

agregatu skraplającego jest wyższa niż

wydajność najmniejszego parownika, wtedy

agregat

koperty

pracy, co w rezultacie zmniejszy jego trwałość.

Przykład 1 (temperatura parowania -10°C,

temperatura otoczenia 32°C, R404A):

Parownik 1 = 3,5 kW

Parownik 2 = 2,8 kW

Parownik 3 = 3 kW

Łącznie Q = 9,3 kW (maksymalna wydajność

chłodnicza)

Minimalna wydajność chłodnicza = minimalna

wydajność parownika = parownik 2 = 2,8 kW

Zgodnie z wydajnościami dla temperatury

parowania -10°C, temperatury otoczenia 32°C i

czynnika chłodniczego R404A agregat skraplający

OP-MPLM044 (maksymalna wydajność 9,3 kW)

osiąga przy swojej maksymalnej prędkości

wydajność chłodniczą układu obciążenia

szczytowego (9,3 kW), a jednocześnie wydajność

agregatu skraplającego przy prędkości minimalnej

(minimalna wydajność 2,6 kW) nie jest wyższa niż

wymagana wydajność chłodnicza dla najmniejszego

parownika (2,8 kW).

skraplający może pracować poza zakresem

agregaty mają jeden rozmiary obudowy i są

wyposażone w jeden wentylator.

™

Agregaty skraplające Optyma

do zastosowań zewnętrznych mogą pracować

zczynnikami R407A/F i R404A.

Przykład 2 (temperatura parowania -10°C,

temperatura otoczenia 32°C, R404A):

Parownik 1 = 1 kW

Parownik 2 = 2,1 kW

Parownik 3 = 2,5 kW

Parownik 4 = 1,5 kW

Łącznie Q = 7,1 kW (maksymalna wydajność chłodnicza)

Minimalna wydajność chłodnicza = minimalna

wydajność parownika = parownik 1 = 1 kW

Zgodnie z wydajnościami dla temperatury parowania

-10°C, temperatury otoczenia 32°C i czynnika

chłodniczego R404A agregat skraplający OPMPLM035 (maksymalna wydajność 7,2 kW) osiąga

przy swojej maksymalnej prędkości wydajność

chłodniczą układu obciążenia szczytowego (7,1 kW),

ale jednocześnie wydajność agregatu skraplającego

przy prędkości minimalnej (minimalna wydajność

2 kW) jest wyższa niż wymagana wydajność

chłodnicza dla najmniejszego parownika (1 kW).

W takim przypadku zaleca się połączenie kilku

parowników razem (regulowanych przez jeden

termostat), aby uzyskać najmniejszą wymaganą

wydajność wyższą niż minimalna wydajność

agregatu skraplającego: łącząc razem parownik

1 i parownik 4 do jednego termostatu, minimalna

wymagana wydajność będzie wynosić 2,1 kW

(parownik 2), czyli więcej niż minimalna wydajność

agregatu skraplającego przy niskiej prędkości (2 kW).

Sprężarka agregatu Optyma™ Plus

INVERTER jest wyposażona w czterobiegunowy

silnik BLAC (bezszczotkowy, AC). Sprężarka nie

może pracować bez przetwornicy częstotliwości.

W przypadku podłączenia bezpośrednio do sieci

publicznej zostanie natychmiast zniszczona.

Częstotliwość generowana przez falownik będzie

wynosiła 60 Hz dla 30 obr./s (1800 obr./min) do

200Hz dla 100 obr./s (6000 obr./min).

Patrz poniższa tabela

Plus INVERTER

Prędkość sprężarki Min. Maks.

obr. /s 30 100

obr. /min 180 0 6000

Częstotliwość na wyjściu

zfalownika HZ

60 200

13FRCC.PC.044.A4.49

Page 14

Temperatura otoczenia

Temperatura otoczenia

Wytyczne dotyczące zastosowań

Zakres zastosowań

3.3 Zakresy dopuszczalnych

parametrów pracy

Koperty pracy agregatów Optyma™ Plus INVERTER

przedstawiono na poniższych wykresach, gdzie

temperatury otoczenia i parowania reprezentują

zakres pracy w stanie ustalonym. Poniższe

wykresy przedstawiają koperty pracy agregatów

Zakres pracy (R407F/A)

70

65

60

55

(°C)

50

45

40

35

30

25

20

15

10

5

0

-40 -30 -20 -10 0 10 20-35 -25 -15 -5 5 15 25

°C

SH 10K (T

RGT 20

p -10°C, Totocz 43°C)

Temperatura parowania (°C)

skraplających z czynnikami chłodniczymi R407A/F i

R404A. Graniczne wartości robocze wyznaczają pola

zakresów, wewnątrz których gwarantowane jest

niezawodne działanie agregatów skraplających:

50 -100 obr./s

30 -100 obr./s

Zakres pracy (R404A)

70

65

60

55

(°C)

50

45

40

35

30

25

20

15

10

5

0

-40 -30 -20 -10 0 10 20-35 -25 -15 -5 5 15 25

°C

SH 10K

RGT 20

Czerwona linia na wykresie zakresów dopuszczalnych

parametrów pracy wskazuje maksymalną bezpieczną

temperaturę otoczenia dla niskiego obciążenia

(30–50 obr./s) i warunki przy wysokiej temperaturze

otoczenia (powyżej 32°C dla R404A i powyżej 40°C

dla R407A/F).

Jeśli wymagana jest niska wydajność agregatu (30–

50 obr./s ) przy wysokiej temperaturze otoczenia,

sterownik zwiększy prędkość sprężarki do minimalnej

(T

p -8°C, Totocz 43°C)

Temperatura parowania (°C)

50 -100 obr./s

30 -100 obr./s

bezpiecznej prędkości w wysokiej temperaturze.

Ta minimalna bezpieczna prędkość przy wysokiej

temperaturze jest fabrycznie ustawiona na 50

obr./s (parametr sterownika c47: prędkość podczas

rozruchu sprężarki). Nie zaleca się zmniejszać

nastawy parametru c47 poniżej 50 obr./s, ponieważ

może to prowadzić do pracy sprężarki z niską

prędkością w wysokiej temperaturze otoczenia,

comoże skrócić okres eksploatacji agregatu.

14 FRCC.PC.044.A4.49

Page 15

Wytyczne dotyczące zastosowań

Zakres zastosowań

3.4 Warunki otoczenia

Minimalne i maksymalne temperatury parowania

i skraplania zgodne z kopertami pracy —

Inne graniczne war tości robocze: Zalecenie

Temperatura gazu na tłoczeniu

Przegrzanie na wylocie parownika

Przegrzanie gazu zasysanego na wlocie sprężarki

Szczególną uwagę należy zwrócić na izolację

rurociągu ssawnego, aby:

sprężarka powinna pracować wewnątrz zakresów

dopuszczalnych parametrów pracy.

125

°C maksymalnie

powyżej 6K (w celu unik nięcia podlewania

ciekłym czynnikiem sprężarki)

w granicach pokazanych na wykresie zakresów

dopuszczalnych parametrów pracy

• Unikać zbyt niskiego przegrzania przy niskiej

temperaturze otoczenia, co może doprowadzić

do skraplania czynnika chłodniczego w rurociągu

• Unikać zbyt wysokiego przegrzania przy wysokiej

ssawnym.

temperaturze otoczenia, co może doprowadzić

do powstania zbyt wysokiej temperatury gazu na

tłoczeniu.

Agregaty Optyma™ Plus INVERTER mogą być używane

w temperaturze otoczenia od -25°C do 43°C. W

przypadku pracy na wysokości ponad 2000 m n.p.m.

należy skontaktować się z rmą Danfoss. Inne

warunki pracy powinny mieścić się w granicach

zakresów dopuszczalnych parametrów pracy.

Przetwornica częstotliwości CD803 wymusza 50

obr./s (patrz parametr c47 sterownika Optyma)

przez 30s zawsze podczas uruchamiania sprężarki,

w celu zapewnienia prawidłowego powrotu

oleju przy niskim obciążeniu i krótkich czasach

pracy. Opóźnienie startu można modykować za

pośrednictwem parametru 1-71 w przetwornicy

Aby zapewnić możliwość uruchomienia agregatu

w warunkach zimowych możemy wykorzystać

parametr „c94LpMinONTime”. Jeśli ten parametr

częstotliwości, jeśli właściwy powrót oleju jest

zapewniony bez lub zmieniając funkcję opóźnienia

startu.

jest ustawiony na wartość wyższą niż 0 ORAZ

temperatura otoczenia (Tamb) jest poniżej 5°C

wewnętrzny przetwornik „LP switch c75” oraz

„wartość graniczna odessania czynnika c33”

będą nadpisane przez liczbę sekund określoną w

Aby zmienić 1-71, potrzebujemy oddzielny

panel LCP do zmiany nastaw w przetwornicy

częstotliwości. Panel LCP ma numer katalogowy

120Z0581.

„c94LpMinOnTime”. Wartość minimalnego czasu

pracy sprężarki będzie ustawiona na największą z

wartości „c94MinLpOnTime” i „c01Min.on time”.

Kiedy zmieniamy 1-71 nie powinniśmy ustawiać

wartości mniejszych niż 10 sekund.

3.5 Wartości graniczne

napięcia zasilającego

Wartości graniczne

napięcia: min.: 360 V maks.: 440 V

Asymetria fazowa: ±3%

Wartości graniczne

częstotliwości: 50 Hz ±1%

15FRCC.PC.044.A4.49

Page 16

UWAGA

Wytyczne dotyczące zastosowań

Montaż

4.1 Umiejscowienie i

mocowania

Montaż agregatu

PRZESTROGA

Optyma™ Plus

INVERTER musi zostać wykonany przez wykwali-

Agregat należy umieścić w taki sposób, aby nie

utrudniał poruszania się oraz aby nie blokował

dostępu do okien, drzwi itp. Podstawa, na którym

będzie stał agregat, musi być wystarczająco mocna,

aby utrzymać całkowity ciężar urządzenia, patrz dane

agregatu. Zapewnić wokół agregatu odpowiednią

ilość miejsca, aby umożliwić cyrkulację powietrza.

Unikać montażu agregatu w miejscach narażonych

codziennie na długotrwałe działanie promieni

słonecznych. Agregat musi zostać umieszczony

na poziomej powierzchni (nachylenie mniejsze

niż 3°) o wytrzymałości i stabilności zapewniającej

wyeliminowanie drgań i zakłóceń. Zaleca się

zamontowanie agregatu na gumowych pierścieniach

lub podkładkach wibroizolacyjnych (elementy te

nie wchodzą w zakres dostawy rmy Danfoss).

Nie można instalować agregatu w środowisku

agresywnym ani w miejscach o dużym zapyleniu.

Ponadto nie można instalować agregatu w obiektach,

w których występują gazy łatwopalne ani winstalacjach

zawierających gazy łatwopalne.

kowanych i upoważnionych instalatorów zgodnie

zlokalnie obwiązującymi przepisami.

W przypadku instalacji w jednej lokalizacji wielu

agregatów należy zwrócić uwagę, aby każdy

przypadek rozpatrywać indywidualnie. W każdym

przypadku należy unikać obejścia powietrza wokół

skraplaczy oraz pomiędzy agregatami.

™

Agregaty skraplające Optyma

Plus INVERTER

można także montować na ścianie przy użyciu

odpowiednich wsporników. Wsporniki do montażu

ściennego nie są dostarczane przez rmę Danfoss.

Kolejnym czynnikiem, który należy uwzględnić

w celu znalezienia dobrego miejsca instalacji

jest dominujący kierunek wiatru. Na przykład,

jeśli powietrze opuszczające skraplacz natraa

na przeciwny wiatr, przepływ powietrza przez

skraplacz może być utrudniony, przyczyniając się do

występowania wysokich temperaturach skraplania,

nieprawidłowego funkcjonowania agregatu i

ostatecznie do skrócenia okresu eksploatacji.

Rozwiązaniem w takim przypadku jest przegroda.

Jeśli agregat ma zostać zainstalowany

na obszarze znajdującym się blisko morza, należy

zwrócić szczególną uwagę na korozję metalowych

elementów, gdyż może to skrócić okres eksploatacji.

Q

W

ZY

R

X

Rysunek 1: Minimalne odległości montażowe

Q: Wlot powietrza R: Wylot powietrza

Agregat

Obudowa 3 250 760 581 581

W

[mm]X [mm]Y [mm]Z [mm]

16 FRCC.PC.044.A4.49

Page 17

Wytyczne dotyczące zastosowań

Montaż

4.2 Połączenia elektryczne

OSTRZEŻENIE

mogło zostać przypadkowo włączone podczas montażu.

Upewnić się, że zasilanie nie będzie

W poniższej tabeli przedstawiono zalecane

przekroje przewodów do podłączenia zasilania do

agregatu skraplającego. Przedstawione przekroje

przewodów są ważne dla kabli o długości do 30 m.

Model Przekrój kabla w mm2 (z sieci do w yłącznika głównego agregatu)

OP-MPLM028 4

OP-MPLM035 4

OP-MPLM044 4

Uwaga: 1. Podany tutaj przekrój przewodu stanowi

tylko zalecenie. W każdym konkretnym przypadku

wymagany przekrój przewodu powinien być

określony przez instalatora w zależności od projektu

instalacji, temperatury otoczenia, materiału

przewodu, prądu itp.

W celu zapewnienia bezpiecznej i bezproblemowej

pracy agregatu zaleca się, aby:

- Zasilanie było zgodne z wymaganiami agregatu

oraz stabilne (patrz wartości znamionowe na

tabliczce agregatu oraz wartości graniczne

na schemacie połączeń elektrycznych. Schemat

połączeń elektrycznych znajduje się na przednich

drzwiach agregatu. Agregat jest wyposażony

wpresostaty wysokiego i niskiego ciśnienia, które

wprzypadku uaktywnienia bezpośrednio odcinają

zasilanie od sprężarki.

Agregat jest wyposażony w sterownik elektroniczny

i falownik sprężarki.

Sterownik i falownik sprężarki mają wstępnie

zaprogramowane parametry i są gotowe do pracy

zdanym agregatem.

zasilania w punkcie 3.5).

Standardowo ustawione są parametry do pracy

- Zasilanie było zgodne zobowiązującymi lokalnie

normami iprzepisami prawa. Upewnić się, że

agregat jest prawidłowo uziemiony.

z czynnikiem chłodniczym R404A. Jeśli ma być

używany inny czynnik chłodniczy, należy zmienić

ustawienie parametru (o30) (patrz opis w instrukcji

sterownika). Parametry wyłączenia przy wysokim

Urządzenie jest wyposażone wwyłącznik główny

zzabezpieczeniem przeciążeniowym. Zabezpieczenie

przeciążeniowe jest nastawione fabrycznie. Wartość

i niskim ciśnieniu zostały ustawione wsterowniku,

stosownie do sprężarki i czynnika chłodniczego

agregatu.

zabezpieczenia przeciążeniowego można znaleźć

4.2.1 Zabezpieczenie

zasilania

4.2.2 Zabezpieczenie

ifunkcje

Należy używać wyłącznie oryginalnego

bezpiecznika; min. zwarciowa zdolność wyłączania

musi wynosić 100 kA. Informacje na temat wyboru

- Elektroniczne zabezpieczenie termiczne sprężarki

przed przeciążeniem.

- Monitorowanie temperatury radiatora zapewnia,

że falownik wyłączy się samoczynnie w przypadku

zbyt wysokiej temperatury.

- Przetwornica częstotliwości jest zabezpieczona

przed zwarciami pomiędzy zaciskami U, V, W sprężarki.

- W przypadku zaniku fazy sprężarki falownik

wyłącza się samoczynnie i sygnalizuje alarm.

- W przypadku zaniku fazy sieci zasilającej przetwornica

częstotliwości wyłączy się samoczynnie i sygnalizuje

ostrzeżenie (w zależności od obciążenia).

części zamiennych do serwisu urządzenia można

znaleźć w części dotyczącej części zamiennych.

- Monitorowanie napięcia obwodu pośredniego

umożliwia samoczynne wyłączenie się przetwornicy

częstotliwości w przypadku, gdy napięcie obwodu

pośredniego jest zbyt niskie lub zbyt wysokie.

- Falownik jest zabezpieczony przed zwarciami

doziemnymi na zaciskach U, V, W sprężarki.

- Występujące alarmy będą sygnalizowane na

wyświetlaczu sterownika i za pomocą czerwonej

diody LED w przedniej części przetwornicy

częstotliwości.

- Przyczyna występującego alarmu może zostać

określona za pomocą opcjonalnego panelu LCP

(lokalny panel sterowania, kod 120Z0581) lub

oprogramowania konguracyjnego MCT10.

17FRCC.PC.044.A4.49

Page 18

Wytyczne dotyczące zastosowań

4.3 Schematy połączeń

elektrycznych

OP-MPLM028-035-044

12345

BNBKGY

1 3 5

I > I > I >

-Q1

2 4 6

L1 L2 PEL3 N

380-400V3N~/50Hz

-F1

-X1

-K1

-A1

-A2

3A

BU

43

33

44

34

.

PE

N

L1 L2 L3

L1'L2' L3'PEPE

L1 L2 L3

~

UVW

T1T2T3

T1 T2 T3

M

3~-M1

6

PE

~

Montaż

21

22

PE

CDS803

10

11

29271918 42 50 53 546968 5416

6

5

4

3

27

2

28

1

setting/Einstellung/ajustage Q1

type/Typ/typeCode

OP-MPLM028VVLP01E

114X4315

OP-MPLM035VVLP01E

114X4333

OP-MPLM044VVLP01E

-A3

-B1

P

U

T>

-S1

-A4

57

552012

56

value

range

Wert

Bereich

valeur

domaine

10-16A114X4300

11A

10-16A

14A

10-16A

16A

P'

P

N'

N

PE

123

BKBRGYBKBR

RD

24252627303132

28

29

+ s

Pc

DI2

Optyma Plus Evo3 Controller

Danfoss Code-No. 084B8080

Zasilanie Wentylator

0-230Vac

230Vac

L

N

PE

PE

12354

BN

BU

.

N1

-M2

.

N1

-X1

BU

.

-R2 -R4 -R5

-B2

-R1 -R3

P

U

123

GY

33

+ s

Ps

N

L'

6

BN

6

BKBUBN

GY

GY

GNYE

1~

M

BK

BK

BKBKRD

WH

353637383940414243

34

S3

S2

Alarm

Spr.

78910111213141516171819

BN

-C1

-R6

.

51

52

53

AUXWentylatorCCH

-B3

-B4

545556

AO1

A+

B-

RS485

AUX2

20

21

.

22

-X1

P>

.

-X1

20

P<

.

-X1

15

-K1

Wyświetlacz

S6

S5S4

EKA

.

14

-R7

.

.

.

N2

N3

PE

PE

606162

57

AO2DI1

A+

B-

MODBUS

DI3

230Vac

22

23

A1

A2

A1: Filtr EMC/RFI (sprężarka) A2: Przetwornica częstotliwości A3: Filtr RFI (automatyka) A4: Sterownik Optyma™ Plus

B1: Przetwornik ciśnienia skraplania B2: Przetwornik ciśnienia ssania B3: Presostat wysokiego ciśnienia B4: Presostat niskiego ciśnienia

C1: Kondensator pracy (wentylator) F1: Bezpiecznik (obwód sterowania) K1: Stycznik M1: Sprężarka

M2: Silnik wentylatora Q1: Wyłącznik główny R1: Czujnik temp. otoczenia R2: Czujnik temp. tłoczenia

R3: Czujnik temp. ssania R4, R5: Dodatkowy czujnik

R6: Grzałka karteru R7: Grzałka odolejacza

temperatury (opcjonalny)

S1: Termostat komorowy (opcjonalny)

X1: Zacisk

Zasilanie: Zasilanie Wentylator: Wentylator Alarm: Alarm Spr.: Sprężarka

CCH: Grzałka karteru Aux: Zestyk pomocniczy

18 FRCC.PC.044.A4.49

Page 19

Wytyczne dotyczące zastosowań

Montaż

4.3.1 Praca wtrybie

awaryjnym bez

sterownika

W przypadku usterki sterownika agregat skraplający

nadal może pracować, jeśli standardowe okablowanie

sterownika (schemat połączeń elektrycznych WD1)

zmodykuje się wsposób opisany poniżej wcelu

uzyskania tymczasowego okablowania (schemat

połączeń elektrycznych WD2).

Ta modykacja może być wykonywana wyłącznie

przez elektryków zuprawnieniami. Należy przestrzegać

przepisów krajowych.

Odłączyć agregat skraplający od zasilania

elektrycznego (za pomocą wyłącznika głównego).

• Zestyk termostatu komorowego musi być

przystosowany do przełączania napięcia 250 VAC.

• Odłączyć przewód 22 (wejście bezpieczeństwa

DI3) i przewód 6 (zasilanie wentylatora) i połączyć

je. Presostat wentylatora (np. KP5) lub sterownik

prędkości obrotowej wentylatora (np. XGE) można

połączyć szeregowo do przewodu 6.

• Odłączyć przewód 10 (rozruch napędu) i przewód

24 (termostat komorowy) i połączyć je.

• Odłączyć przewód 11 (rozruch napędu) i przewód

25 (termostat komorowy) i połączyć je.

• Odłączyć przewody 53 i 55 od zacisków napędu

i podłączyć potencjometr 10 kΩ w sposób

przedstawiony poniżej:

przewód 1 do zacisku falownika 55,

przewód 2 do zacisku falownika 53,

przewód 3 do zacisku falownika 50.

• Obrócić pokrętło potencjometru do położenia

środkowego, które odpowiada w przybliżeniu

prędkości sprężarki wynoszącej 50 obr./s.

• Odłączyć przewód 14 (grzałki karteru i odolejacza) i

podłączyć go do zacisku 22 stycznika sprężarki.

• Odłączyć przewód 12 (zasilanie grzałek karteru

i odolejacza), przedłużyć go za pomocą

pojedynczego zacisku 250 VAC, 10 mm² oraz

brązowego przewodu

1,0 mm², anastępnie podłączyć go do zacisku

21 stycznika sprężarki.

• Odłączyć dużą listwę zaciskową od sterownika

(zaciski od 10 do 19).

• Podłączyć agregat skraplający do zasilania

(włączyć wyłącznikiem głównym).

• Wyregulować potencjometr w celu uzyskania

żądanej prędkości.

• Wymienić sterownik najszybciej jak to możliwe.

19FRCC.PC.044.A4.49

Page 20

Wytyczne dotyczące zastosowań

Montaż

OP-MPLM028-035-044 — schemat połączeń w trybie pracy awaryjnej

12345

6

~

UVW

M

3~-M1

13

14

-R8

10kOhm

312

10

11

PE

PE

CDS803

29271918 42 50 53 54696861 45

6

5

4

3

27

2

26

1

setting/Einstellung/ajustage Q1

type/Typ/typeCode

OP-MPLM028VVLP01E

OP-MPLM035VVLP01E

114X4315

OP-MPLM044VVLP01E

114X4333

552012

range

Bereich

domaine

10-16A114X4300

10-16A

10-16A 16A

value

Wert

valeur

11A

14A

-A3

P'

P

N'

N

PE

-F1

3A

BNBKGY

135

I > I > I >

-Q1

246

-X1

L1 L2 PEL3 N

380-400V3N~/50Hz

-K1

-A1

L1 L2 L3

L1'L2' L3'PEPE

L1 L2 L3

-A2

~

BU

333443

44

T1T2T3

T1 T2 T3

.

PE

N

-S1

-A4

P>

-M2

U

BKBRGY

.

-B2

P

U

123

BKBRGY

1

2

6

BN

BU

.

6

BKBUBN

GY

GY

GNYE

1~

M

-R1 -R3-R2 -R4 -R5

BK

BK

BKBKRD

WH

-K1

1011121415

.

14

BN

-C1

-R7

-R6

.

.

N2.N3

PE

56

57

21

22

16

.

-X1

P>

-B3

.

-X1

P<

-B4

.

-X1

.

PE

22

20

15

-K1

23

22

A1

A2

RD

242526

-B1

P

123

27

T>

-B5*

123

BN

BU

N1

.

N1

-X1

A1: Filtr EMC/RFI (sprężarka) A2: Przetwornica częstotliwości A3: Filtr RFI (automatyka) A4: Sterownik Optyma™ Plus

B1: Przetwornik ciśnienia skraplania B2: Przetwornik ciśnienia ssania B3: Presostat wysokiego ciśnienia B4: Presostat niskiego ciśnienia

B5*: Sterownik prędkości obrotowej

wentylatora / Presostat

C1: Kondensator pracy (wentylator) F1: Bezpiecznik

(obwód sterowania)

K1: Stycznik

M1: Sprężarka M2: Silnik wentylatora Q1: Wyłącznik główny R1: Czujnik temp. otoczenia

R2: Czujnik temp. tłoczenia R3: Czujnik temp. ssania R4, R5: Dodatkowy czujnik

R6: Grzałka karteru

temperatury (opcjonalny)

R7: Grzałka odolejacza

R8: Prędkość sprężarki potencjometru S1: Termostat komorowy (opcjonalny)

X1: Zacisk

Zasilanie: Zasilanie Wentylator: Wentylator Alarm: Alarm Spr.: Sprężarka

CCH: Grzałka karteru Aux: Zestyk pomocniczy

20 FRCC.PC.044.A4.49

Page 21

Wytyczne dotyczące zastosowań

Rysunek 1. Połączenia

elektryczne w trybie

pracy normalnej

Montaż

Rysunek 2. Połączenia

elektryczne w trybie

pracy awaryjnej

21FRCC.PC.044.A4.49

Page 22

Wytyczne dotyczące zastosowań

Montaż

4.4 Standard zabezpieczenia

elektrycznego

(klasa ochrony)

4.5 Zgodność

elektromagnetyczna

(EMC)

4.5.1 Ostrzeżenie dotyczące

dotykania wyłączonego

agregatu

- Sprężarki spiralne: IP22

- Wentylator: IP54

- Sterownik: IP20

- Falownik: IP20

- Kompletny agregat: IP54

Należy podjąć wszelkie niezbędne czynności, aby

zapewnić kompatybilność elektromagnetyczną

(EMC) kompletnego agregatu skraplającego!

OSTRZEŻENIE

obwodu pośredniego (DC-link), które pozostają

naładowane nawet po wyłączeniu zasilania falownika.

Aby uniknąć porażenia prądem elektrycznym, należy

odłączyć zasilanie sieciowe i poczekać 15 min, aż

kondensatory się rozładują, przed przystąpieniem do

naprawy lub serwisu. Niezachowanie odpowiedniego

czasu oczekiwania po odłączeniu zasilania może

spowodować śmierć lub poważne obrażenia ciała.

Wejścia cyfrowe nie służą jako wyłącznik

bezpieczeństwa. Nie odłączają one falownika

od sieci zasilającej.

Nie wolno odłączać połączeń sieci zasilającej,

połączeń sprężarki ani innych połączeń zasilania,

gdy falownik jest podłączony do zasilania.

PRZESTROGA

Prąd upływowy z falownika do uziemienia przekracza

3,5 mA. Zgodnie z normą IEC 61800-5-1 wymagane

jest wzmocnione połączenie uziemienia ochronnego

(PE) w postaci grubszego przewodu miedzianego

oprzekroju min. 10 mm2 lub dodatkowego przewodu

Falowniki zawierają kondensatory

Prąd upływowy

OSTRZEŻENIE

pod napięciem grożą porażeniem prądem elektrycznym.

Agregaty Optyma™ Plus INVERTER mają kompletną

instalację elektryczną i zostały przetestowane

w fabryce. Wymagane połączenia elektryczne

ograniczają się do podłączenia zasilania.

PE o takim samym przekroju jak przewód sieci

zasilającej przyłączonego do osobnego zacisku.

Wyłącznik różnicowoprądowy

Ten produkt może powodować przepływ prądu

DC w przewodzie ochronnym. Jeśli wyłącznik

różnicowoprądowy (RCD) jest stosowany jako

dodatkowe zabezpieczenie, po stronie zasilania

tego produktu można użyć tylko wyłącznika RCD

typu B (ze zwłoką).

Zalecane markę i numer modelu:

Doepke DFS 4B SK, Type B

Uziemienie ochronne falownika oraz użycie

wyłączników różnicowoprądowych (RCD) muszą

zawsze spełniać wymagania krajowych oraz

obowiązujących lokalnie przepisów.

Połączenia zasilania znajdujące się

Zrób RCCB Numer modelu

ABB F 804 B, Type B

ABL RA4403, Type B

22 FRCC.PC.044.A4.49

Page 23

UWAGA

Wytyczne dotyczące zastosowań

Montaż

4.6 Kolejność faz

4.7 Połączenia lutowane

Agregaty Optyma™ Plus INVERTER są wyposażone

wsprężarki spiralne o zmiennej prędkości obrotowej,

które wymagają prawidłowej kolejności faz w celu

zapewnienia prawidłowego kierunku obrotów

wymaganego do sprężania.

Połączenia lutowane i kołnierzowe

obiegu czynnika chłodniczego, muszą być wykonywane

przez wykwalikowanego instalatora zgodnie

znormą EN378.

Dostarczany agregat jest napełniony azotem pod

ciśnieniem (1 bar) w celu ochrony urządzenia.

Niedozwolone jest stosowanie substancji zawierających

chlor, olej mineralny lub inne środki chemiczne.

Rurociągi muszą być zaprojektowana w taki sposób,

aby wyeliminować drgania instalacji, poprzez

zastosowanie konstrukcji elastycznej lub wsporników

rurowych. Dodatkowo przewody rurowe należy

wykonać wtaki sposób, aby umożliwić powrót oleju

sprężarki iwyeliminować ryzyko przemieszczenia się

ciekłego czynnika do sprężarki.

Używać wyłącznie czystych iosuszonych rur

miedzianych przeznaczonych do kontaktu zczynnikami

chłodniczymi. Rury należy ciąć w taki sposób, aby nie

zdeformować okrągłego kształtu rur ani nie pozwolić

na dostanie się zanieczyszczeń do rur. Należy używać

wyłącznie złączek przeznaczonych do kontaktu

zczynnikami chłodniczymi o odpowiedniej konstrukcji

i rozmiarze, aby uzyskać minimalny spadek ciśnienia

w kompletnym układzie.

Stosować się do poniższych instrukcji dotyczących

lutowania. Nie należy nigdy wiercić otworów w rurach,

z których nie można usunąć opiłków ani zanieczyszczeń.

Nawet podczas montażu, jeśli instalacja ma zostać

pozostawiona otwarta na pewien czas (np. na 1

godzinę), rury należy ponownie zaślepić, aby nie

dopuścić do dostania się wilgoci ani zanieczyszczeń

do wnętrza instalacji.

Rurki cieczowe/ssawne wystają z obudowy agregatu

skraplającego, dlatego zalecamy odizolowanie

obudowy przy użyciu osłony cieplnej i/lub nałożenie

na rurki miedziane rzeczy pochłaniających ciepło (np.

mokrej tkaniny). Używać palnika z podwójną końcówką.

osłona cieplna

Kolejność faz między falownikiem i sprężarką musi

być kontrolowana.

(Kolejność faz między siecią a falownikiem agregatu

nie ma wpływu na kierunek obrotów sprężarki).

Podczas lutowania połączeń ssawnych i cieczowych

zalecane jest zastosowanie następującej procedury:

• Upewnić się, że do sprężarki nie są podłączone

przewody elektryczne.

• Stosować materiał lutowniczy o zawartości srebra

co najmniej 5%.

• Rurkę miedzianą wkładać do rurki agregatu.

• Równomiernie ogrzewać obszar A do osiągnięcia

temperatury lutowania. Przesunąć palnik do obszaru

B i ogrzewać go równomiernie do osiągnięcia

temperatury lutowania, a następnie rozpocząć

dodawanie lutu. Przesuwać palnik równomiernie

wokół łączenia, nie dodając większej ilości lutu, niż jest

to potrzebne do pokrycia na całym obwodzie łączenia.

• Przesunąć palnik do obszaru C na czas wystarczający,

aby pokryć łączenie lutem.

• Po zakończeniu lutowania należy usunąć wszystkie

pozostałości topnika przy użyciu szczotki drucianej

lub wilgotnej szmatki.

Pozostawienie topnika może spowodować korozję

rurek. Należy upewnić się, że topnik nie dostał

się do rurki. Topnik ma odczyn kwasowy i może

wznacznym stopniu uszkodzić wewnętrzne

elementy układu i sprężarki.

Olej poliestrowy stosowany w sprężarkach VLZ

jest bardzo higroskopijny i szybko chłonie wilgoć

zpowietrza. Z tego względu nie wolno pozostawiać

otwartego do atmosfery agregatu skraplającego na

dłuższy okres czasu. Korki zaślepiające należy wyjąć

tuż przed lutowaniem. Agregat skraplający powinien

być zawsze ostatnim elementem lutowanym w instalacji.

Jeśli sprężarka lub dowolny inny element instalacji

wymaga odlutowania, należy usunąć czynnik

chłodniczy po stronie wysokiego i niskiego ciśnienia.

Niewykonanie tej czynności może spowodować

poważne obrażenia ciała. Przy użyciu manometrów

należy upewnić się, że wszystkie ciśnienia są na

poziomie ciśnienia atmosferycznego.

Aby uzyskać szczegółowe informacje na temat

odpowiednich materiałów potrzebnych do lutowania,

należy skontaktować się z producentem lub

dystrybutorem produktu. Aby uzyskać informacje

na temat nieomówionych tutaj zastosowań, prosimy

o kontakt z rmą Danfoss.

Lutowanie należy obowiązkowo wykonywać

wosłonowej atmosferze azotu wewnątrz instalacji

rurowej.

C

A

B

Azot wypiera powietrze i zapobiega tworzeniu się

tlenków miedzi w instalacji.

23FRCC.PC.044.A4.49

Page 24

UWAGA

UWAGA

Wytyczne dotyczące zastosowań

Montaż

4.8 Połączenie przetwornika

wysokiego ciśnienia

(Tlenek miedzi może spowodować zatkanie kapilar,

zaworów rozprężnych oraz uszkodzenie sprężarki).

Ponadto zaleca się założenie izolacji na rurę ssawną

aż do wlotu sprężarki.

Nie wolno otwierać całkowicie zaworu

Rotalock zbiornika cieczy. Zawór należy przekręcić

o 1 obrót (360°) w kierunku zamknięcia, aby

zapewnić doprowadzenie ciśnienia z instalacji do

przetwornika!

(Izolacja powinna mieć co najmniej 19 mm grubości

i nie wchodzi w zakres dostawy rmy Danfoss).

Należy używać wyłącznie suchych rur i innych

elementów, aby nie dopuścić do dostania się wilgoci

do instalacji.

Maksymalne ciśnienie próbne wynosi

28 bar.

1. Wlot zaworu (ze zbiornika cieczy).

2. Wylot zaworu (do parownika).

3. Przyłącze serwisowe (do urządzeń zabezpieczających).

4. Przyłącze serwisowe (tylko do przetwornika lub

do celów serwisowych).

24 FRCC.PC.044.A4.49

A) Zawór całkowicie zamknięty (wrzeciono zaworu

obrócone całkowicie w prawą stronę).

• Przyłącza 1, 3 i 4 połączone.

• Przyłącze 2 odcięte od pozostałych przyłączy.

B) Zawór otwarty o kilka obrotów (wrzeciono

zaworu między położeniem otwarcia i zamknięcia).

• Przyłącza 1, 2, 3 i 4 połączone.

C) Zawór całkowicie otwarty (wrzeciono zaworu

obrócone całkowicie w lewą stronę).

• 1, 2 i 3.

• Przyłącze 4 odcięte od pozostałych przyłączy.

Normalna praca: wrzeciono zaworu nie powinno

być całkowicie otwarte (1 obrót wstecz), tak aby

ciśnienie dochodziło do przetwornika ciśnienia.

Awaria przetwornika: całkowicie otworzyć zawór,

aby odciąć przyłącze przetwornika od pozostałych

przyłączy.

Page 25

UWAGA

Wytyczne dotyczące zastosowań

Zalecenia dotyczące budowy układu

5.1 Projekt instalacji rurowej

Średnice przyłączy! Nieodpowiednie natężenie

przepływu czynnika chłodniczego!

Nie wolno zakładać, że średnice przyłączy

cieczowych/ssawnych w agregacie mają prawidłowe

średnice dla rurociągu łączącego układ fronowy!

Rury powinny mieć odpowiednio dobraną średnicę,

aby zapewnić optymalną wydajność i dobry powrót

oleju. Średnica musi również uwzględniać pełny

zakres wydajności, w ramach którego ten konkretny

agregat będzie musiał pracować.

Średnica rurki Odległość między 2 podporami

12 mm (1/2") 1 m

16 mm (5/8") 1,5 m

19 mm (3/4") 1,8 m

22 mm (7/8") 2 m

Rurociąg ssawny powinien:

• mieć lekki spadek w kierunku agregatu

(zalecane minimalne nachylenie 0,5/100).

• mieć syfony (typu P), podwójne piony oraz

zmniejszone średnice rurek, gdy nie można

uniknąć długich odcinków pionowych.

Odcinki rur powinny być możliwie jak najkrótsze

i zawierać jak najmniejszą liczbę zmian kierunku.

Stosować kolanka o dużym promieniu, aby nie

dopuścić do powstawania pułapek olejowych

iczynnika chłodniczego. Jest to szczególnie ważne

w przypadku rurociągu ssawnego.

Wszystkie rury powinny być odpowiednio mocowane,

aby uniknąć uginania się rur, w których mogą tworzyć

się pułapki oleju. Zalecana odległość między podporami

rurowymi została przedstawiona w tabeli poniżej:

Prędkość gazu ssawnego musi być wystarczająca

do zapewnienia dobrego powrót oleju, od 8 do

12 m/s w rurach pionowych. W rurach poziomych

prędkość może się zmniejszać do 4 m/s. Często

wymagane jest użycie syfonu (typu U) i podwójnych

pionów ssawnych. Piony ssawne muszą być zawsze

wyposażone w syfon typu U na dole i syfon typu P

na górze oraz nie mogą być wyższe niż 4 m, o ile nie

zamontowano drugiego syfonu typu U.

8 do 12 m/s przy

minimalnej prędkości

8 do 12 m/s przy

minimalnej prędkości

Jeśli parownik znajduje się powyżej agregatu

skraplającego, stanowczo zaleca się stosowanie

cyklu odsysania czynnika. Jeśli układ pracuje bez

cyklu odsysania czynnika, rurociąg ssawny musi

mieć pętlę na wylocie parownika, aby zapobiec

spływaniu czynnika chłodniczego do sprężarki

wczasie postoju. Jeśli parownik znajduje się poniżej

agregatu skraplającego, pion ssawny musi być

wyposażony w syfon, aby zapobiec gromadzeniu

się ciekłego czynnika chłodniczego na wylocie

zparownika, w czasie postoju instalacji, co mogłoby

powodować nieprawidłowe wskazania czujnika

zaworu rozprężnego podczas uruchamiania.

Maksymalna bezpieczna długość rur pomiędzy

agregatem skraplającym a ostatnim parownikiem

wynosi 20 m.

Jeżeli długość rur jest większa niż 20 m, wymagane

jest specjalne dostosowanie całej instalacji

(dostosowanie ilości oleju i czynnika chłodniczego).

25FRCC.PC.044.A4.49

Page 26

UWAGA

UWAGA

Wytyczne dotyczące zastosowań

Zalecenia dotyczące budowy układu

5.2 Opróżnianie

Rurociągi ssawne biegnące od poszczególnych

parowników do rozdzielacza agregatu skraplającego

powinny mieć średnicę odpowiednią do wydajności

parownika (zapewniające zalecaną szybkość

prawidłowego powrotu oleju). Wspólna kolektor

rozdzielaczy powinien znajdować się możliwie jak

najbliżej agregatu skraplającego.

Wilgoć utrudnia prawidłowe działanie sprężarki

iukładu chłodniczego. Powietrze i wilgoć skracają

okres eksploatacji i zwiększają ciśnienie skraplania,

co jest przyczyną nadmiernie wysokich temperatur

tłoczenia, które mogą doprowadzić do pogorszenia

właściwości smarnych oleju. Powietrze i wilgoć

zwiększają również ryzyko powstawania kwasu

powodującego miedziowanie. Wszystkie te zjawiska

mogą spowodować awarię mechaniczną i elektryczną

sprężarki. Typową metodą unikania takich problemów

jest podciśnieniowe odsysanie czynnika wykonywane

przy użyciu pompy próżniowej w celu uzyskania

podciśnienia 500 mikronów (0,67 mbar).

Procedurę opróżniania wykonuje

się do osiągnięcia rzeczywistego podciśnienia

wukładzie i NIE ZALEŻY ONA OD CZASU!

Opróżnić instalację do podciśnienia 0,67 mbar,

aby zapewnić odpowiednią jakość próżni.

Zaleca się opróżnianie układu zarówno po stronie

wysokiego, jak i niskiego ciśnienia, aby osiągnąć

równomierne podciśnienie w całym układzie

chłodniczym.

Za montaż agregatu i kompletny projekt

układu chłodniczego w konkretnych warunkach

każdego zastosowania jest odpowiedzialny instalator,

gdyż nie wchodzi to w zakres niniejszej publikacji.

Gdy poziom podciśnienia zostanie osiągnięty, układ

należy odizolować od pompy.

Osiągnięte podciśnienie 0,67 mbar należy utrzymać

przez 4 godziny. To ciśnienie musi być mierzone

w układzie czynnika chłodniczego, a nie na

manometrze pompy próżniowej.

Jeśli ciśnienie wzrasta szybko, oznacza to, że układ

nie jest szczelny. Znaleźć i naprawić nieszczelności.

Jeszcze raz wykonać procedurę wytworzenia

podciśnienia.

Jeśli ciśnienie wzrasta powoli, oznacza to, że

wukładzie występuje wilgoć. Wypełnić próżnię

azotem i jeszcze raz wykonać procedurę

wytworzenia podciśnienia.

PRZESTROGA

nie należy używać megaomomierza ani podawać

zasilania do sprężarki, gdyż może to spowodować

uszkodzenie wewnętrzne.

PRZESTROGA

wykonać przy użyciu mieszaniny azotu i czynnika

chłodniczego lub azotu i helu. Nigdy nie należy

używać innych gazów, takich jak tlen, suche

powietrze czy acetylen, ponieważ mogą one

wytworzyć łatwopalną mieszaninę. Napełnić układ

najpierw od strony tłocznej (HP), a następnie od

strony ssawnej (LP).

Podczas występowania próżni

Wykrywanie nieszczelności należy

26 FRCC.PC.044.A4.49

Page 27

Wytyczne dotyczące zastosowań

Zalecenia dotyczące budowy układu

5.3 Napełnianie czynnikiem

chłodniczym

Podczas pierwszego napełnienia agregat skraplający

nie może pracować, a zawory serwisowe muszą być

zamknięte. Przed uruchomieniem sprężarki należy

napełnić układ czynnikiem chłodniczym w ilości jak

najbliższej ilości znamionowej układu. Maksymalna

bezpieczna ilość czynnika chłodniczego dla sprężarki

wynosi 3,6 kg, w przypadku pierwszego napełniania

można przyjąć ilość bliską 4 kg (w zależności od

Podczas wstępnego napełniania czynnikiem

chłodniczym można używać przyłącza serwisowego na

zaworze kulowym rurociągu cieczowego. Przyłącze jest

wyposażone w zawór Schradera.

W celu uzupełnienia ilości czynnika chłodniczego

można używać przyłącza na rurociągu ssawnym

(umieszczonego między przyłączem powrotu oleju i

przyłączem ssawnym zaworu kulowego). To przyłącze

również jest wyposażone w zawór Schradera.

Ilość czynnika chłodniczego powinna zapewniać

stabilną pracę przy minimalnym i maksymalnym

obciążeniu cieplnym w granicach zakresów

dopuszczalnych parametrów pracy agregatu

skraplającego!

Ostateczne napełnienie wykonuje się do momentu

osiągnięcia przez instalację stabilnych, znamionowych

warunków roboczych.

Następnie w celu prawidłowego napełnienia układu

należy postępować zgodnie z poniższymi punktami:

- Utrzymać układ pracujący w warunkach maks.

obciążenia (wszystkie parowniki, maksymalny

przepływ powietrza/cieczy przez parowniki).

- Powoli dławić wlot cieczy po stronie niskiego ciśnienia

jak najdalej od przyłącza ssawnego sprężarki, domyślnie

poprzez wcześniej opisane przyłącze na rurociągu ssania.

- Utrzymywać pod kontrolą ciśnienie parowania,

ciśnienie skraplania, przegrzanie po stronie ssawnej.

średnicy rurek i długości poszczególnych instalacji).

Operację pierwszego napełniania czynnikiem należy

wykonać w fazie ciekłej, możliwie najdalej od sprężarki.

Nigdy nie uruchamiać sprężarki na podciśnieniu;

zapewnić stopniowe napełnianie układu do ciśnienia

4–5 bar.

- Napełnić układ aż do osiągnięcia przegrzania po

stronie ssawnej 6–12 K przy żądanej temperaturze

parowania.

Przegrzanie po stronie ssawnej, a także ciśnienia

(temperatury) ssania, skraplania, można odczytać na

wyświetlaczu sterownika.

Aby uniknąć nadmiernego napełniania układu (co może

powodować większe zużycie energii oraz alarmy

wysokiego ciśnienia), można w następujący sposób

obliczyć maksymalną ilość czynnika chłodniczego:

Mmax = (Vrec + VliqL) * 0,9

Gdzie:

Mmax = orientacyjna maksymalna ilość czynnika

chłodniczego [kg]

Vrec = objętość zbiornika cieczy, L, dla agregatów

Optyma™ Plus INVERTER 6,2 l

VliqL = wewnętrzna objętość rurociągu cieczowego, L

(specyczne dla każdego układu)

0,9 — współczynnik korelacji ze względu na gęstość

czynnika chłodniczego.

Rurociąg cieczowy — rozmiar

Średnica

zewnętrzna

[cale]

3/8 9,5 7,9 0,05 0,5

1/2 12,7 11,1 0,10 1,0

5/8 15,9 14 ,1 0,16 1,6

3/4 19,1 17, 3 0,23 2,3

7/8 22,2 19, 9 0, 31 3,1

Średnica

zewnętrzna

[mm]

Średnica

wewnętrzna

[mm]

Rurociąg cieczowy

— objętość

VliqL

[L /1m]

VliqL

[L/ 10m]

27FRCC.PC.044.A4.49

Page 28

UWAGA

Wytyczne dotyczące zastosowań

Zalecenia dotyczące budowy układu

5.4 Poziom oleju

Podczas całej procedury napełniania utrzymywać

grzałki oleju WŁĄCZONE i obserwować wziernik

poziomu oleju, czy olej nie zmienia koloru, gęstości

ani wyglądu, a także czy nie zaczyna się pienić.

Ilość czynnika chłodniczego musi być odpowiednia

zarówno do warunków maksymalnego obciążenia,

jak i do warunków minimalnego obciążenia, a także

do pracy w lecie i zimie.

Oznacza to, że ilość czynnika chłodniczego powinna

być wystarczająca do wypełnienia wszystkich

parowników w warunkach obciążenia szczytowego,

oraz skraplacz nie powinien być wypełniony w pełni

czynnikiem chłodniczym w w stanie ciekłym w

warunkach obciążenia minimalnego.

Zbiornik cieczy i rurociągi cieczowe powinny być

wstanie pomieścić pozostały czynnik chłodniczy

wwarunkach niskiego obciążenia.

Agregaty skraplające Optyma™ Plus INVERTER są

dostarczane z olejem PVE, odolejacz jest wypełniany 0,3

l oleju. W przypadku uzupełniania oleju zawsze używać

oryginalnego oleju PVE rmy Danfoss z nowej puszki.

Po uruchomieniu agregatu należy sprawdzić poziom

oleju i w razie potrzeby go uzupełnić.

Gdy sprężarka pracuje w ustabilizowanych warunkach,

poziom oleju musi być widoczny we wzierniku.

Obecność piany we wzierniku wskazuje na duże

stężenie czynnika chłodniczego w oleju i/lub na

obecność cieczy na powrocie do sprężarki. Poziom

oleju można także sprawdzać w kilka minut po

zatrzymaniu sprężarki; poziom musi mieścić się w

zakresie od ¼ do ¾ wziernika. Gdy sprężarka jest

wyłączona, na poziom we wzierniku może wpływać

obecność czynnika chłodniczego w oleju.

Używać wyłącznie czynnika chłodniczego, dla którego

agregat został zaprojektowany, patrz dane agregatu.

W przypadku czynników chłodniczych typu

mieszaniny napełnianie należy przeprowadzać

w postaci ciekłej, aby nie dopuścić do zmian

chemicznych czynnika chłodniczego.

Nie traktować wskazania ilości

czynnika chłodniczego odczytanego na wzierniku

jako pewnego w 100%. Wskazanie może być mylące!

PRZESTROGA

Optyma™ Plus INVERTER czynnik chłodniczy należy

oddać do zniszczenia. Podczas pozbywania się

czynnika chłodniczego należy stosować się do

obowiązujących lokalnie przepisów i zasad.

W instalacjach z dobrym powrotem oleju oraz

odcinkami rurociągu do 20 m nie jest wymagane

dodawanie oleju. Jeśli rurociągi instalacji przekraczają

20 m długości, może być potrzebne dodanie oleju.

Ilość oleju należy dostosować na podstawie poziomu

oleju widocznego we wzierniku sprężarki.

Uzupełnić olej, gdy sprężarka nie pracuje. Użyć złączki

Schradera lub innej dostępne złączki w rurociągu

ssawnym sprężarki oraz odpowiedniej pompki..

Przyłącze do napełniania oleju oraz przyłącze

manometru mają śrubunek z gwintem zewnętrznym

1/4” i zaworem Schradera.

Wymiana oleju nie jest zazwyczaj konieczna dla

agregatów o budowie zwartej.

W przypadku złomowania urządzenia

5.5 Kontrola przed

uruchomieniem

28 FRCC.PC.044.A4.49

1. Sprawdzić zgodność agregatu i źródła zasilania.

2. Sprawdzić, czy zawory są otwarte.

Uwaga: W celu uzyskania właściwego ciśnienia na

przetworniku ciśnienia tłoczenia nie należy otwierać

całkowicie zaworu zbiornika cieczy. Obrócić

wrzeciono zaworu o jeden obrót (360°) w kierunku

zamykania.

3. Sprawdzić, czy grzałki karteru i odolejacza pracują.

4. Sprawdzić, czy wentylator może się swobodnie

obracać.

5. Sprawdzić instalację pod kątem występowania

ewentualnych usterek.

6. Sprawdzić ustawienie zabezpieczenia

przeciążeniowego głównego wyłącznika.

Page 29

Wytyczne dotyczące zastosowań

Zalecenia dotyczące budowy układu

5.6 Uruchomienie agregatu

Gdy poniższe punkty są wykonane:

1) Układ jest całkowicie zainstalowany.

2) Wszystkie połączenia elektryczne są wykonane.

3) Układ jest napełniony.

Wymagane są dalsze kroki w celu rozruchu agregatu:

Sterownik agregatu skraplającego ma nastawy

do pracy z czynnikiem R404A. Jeśli ustawienie

fabryczne czynnika chłodniczego oraz pozostałe

ustawienia fabryczne parametrów pasują do

danego zastosowania, nie trzeba zmieniać ustawień

parametrów sterownika.

• W przypadku zmiany czynnika chłodniczego

przejść do menu parametru (nacisnąć i przytrzymać

górny przycisk przez 5 s).

• Wybrać parametr „r12” (programowy wyłącznik

główny), naciskając krótko dolny przycisk.

• Włączyć parametr „r12” za pomocą środkowego

przycisku i zmienić wartość ustawienia na 0 (zero).

• Potwierdzić wartość, naciskając krótko środkowy

przycisk (3 diody LED zaczną migać).

• Przejść do parametru „o30” (czynnik chłodniczy).

• Zmienić wartość parametru „o30” na 21 wprzypadku

czynnika R407A lub na 37 w przypadku czynnika

R407F.

• Potwierdzić wartość, naciskając krótko środkowy

przycisk.

Naciśnij krótko górny (lub dolny) przycisk, aby

przejść do następnego parametru w menu, np.

Parametr r23 dla nastawy ciśnienia ssania lub r82

dla min. ciśnienia skraplania. Długie naciskanie

tych przycisków umożliwia szybkie przejście przez

parametry.

• Naciśnij krótko środkowy przycisk, aby wyświetlić

wartość wybranego parametru.

• Następnie naciśnij górny (lub dolny) przycisk,

aby zmienić wartość wybranego parametru.

Długie naciśnięcie tych przycisków umożliwia

szybką zmianę wartości.

• Wybrać ponownie parametr „r12”.

• Zmienić wartość parametru na 1 (jeden).

• Potwierdzić wartość, naciskając krótko środkowy

przycisk (3 diody LED przestaną migać, a agregat

skraplający uruchomi się, jeśli będzie to wymagane).

• Po 20 s wyświetlacz powraca do wyświetlania

temperatury odparowywania w °C, nowy czynnik

chłodniczy i wszystkie odpowiednie parametry

zostały zmienione.

Grzałki karteru i odolejacza muszą być zasilane

przez co najmniej 1 godz. przed pierwszym

uruchomieniem oraz uruchomieniem po

długiej bezczynności w celu usunięcia czynnika

chłodniczego w fazie ciekłej ze sprężarki.

Agregat skraplający jest fabrycznie ustawiony na

szybką instalację i szybkie uruchomienie. Falownik

sprężarki jest w pełni zarządzany przez sterownik

agregatu skraplającego i dlatego wszystkie ustawienia

parametrów powinny być wykonywane wyłącznie

poprzez sterownik agregatu.

5.7 Kontrola po

uruchomieniu

Po kilku godzinach stabilnej pracy należy sprawdzić

następujące parametry serwisowe U:

1. Pobór prądu agregatu

2. Obroty wentylatora (zasysanie przez skraplacz)

3. Wycieki w układzie czynnika chłodniczego

4. Przegrzanie

5. Poziom oleju

6. Występowanie nieprawidłowego hałasu

7. Występowanie nieprawidłowych drgań

8. Ciśnienie ssania i tłoczenia

29FRCC.PC.044.A4.49

Page 30

Wytyczne dotyczące zastosowań

Sterownik agregatu skraplającego

6.1 Zalety

6.2 Logika regulacji

sterownika

6.3 Funkcje

W celu zapewnienia najwyższego poziomu

zabezpieczenia i sprawności energetycznej

sprężarki oraz jej dopasowania do zmiennych

• Regulacja ciśnienia skraplania w stosunku do

temperatury zewnętrznej

• Regulacja prędkości obrotowej wentylatora

• Regulacja na zasadzie załączenie/wyłączenie lub

regulacja zmiennej prędkości obrotowej sprężarki

• Regulacja grzałki karteru

Sterownik odbiera sygnał żądania chłodzenia

iuruchamia sprężarkę.

Jeśli sprężarka ma regulację zmiennej prędkości,

ciśnienie ssania (przeliczone na temperaturę) będzie

regulowane na podstawie zadanej temperatury

parowania.

Regulacja ciśnienia skraplania jest wykonywana

na podstawie sygnału z czujnika temperatury

• Regulacja temperatury skraplania

• Regulacja prędkości obrotowej wentylatora

• Regulacja na zasadzie załączenie/wyłączenie

lub regulacja prędkości obrotowej sprężarki

• Sterowanie pracą grzałki karteru sprężarki

• Wtrysk cieczy do przyłącza ekonomizera

• Zwiększanie poziomu odniesienia regulacji

ciśnienia w skraplaczu podczas pracy nocnej

warunków agregat skraplający jest wyposażony

wspecjalny sterownik.

• Praca sterownika w trybie dziennym/nocnym

• Wbudowany zegar z podtrzymaniem zasilania

• Wbudowany moduł transmisji danych Modbus

• Monitorowanie temperatury tłoczenia Td

• Zarządzanie powrotem oleju w trybie regulacji

zmiennej prędkości obrotowej

otoczenia oraz ustawionej wartości odniesienia

odpowiadającej różnicy między temperaturą

skraplania i otoczenia. Sterownik steruje w takim

przypadku pracą wentylatora, co pozwala na

utrzymywanie żądanej wartości temperatury

skraplania. Sterownik steruje także grzałką karteru

sprężarki, tak aby utrzymać olej oddzielony od

czynnika chłodniczego.

• Wewnętrzne i zewnętrzne uruchamianie/

zatrzymywanie chłodzenia

• Wyłączenie bezpieczeństwa aktywowane za

pośrednictwem sygnału z automatycznego

elementu sterującego bezpieczeństwa

6.4 Wartość odniesienia