Page 1

Руководство по проектированию

Промышленных

холодильных систем

www.danfoss.com/ir

Page 2

Page 3

Руководство по проектированию промышленных холодильных систем

Содержание Стр.

Аннотация........................................................................................................ 3

1. Введение....................................................................................................... 4

2. Регулирование работы компрессоров .........................................................................6

2.1 Регулирование производительности компрессоров .....................................................6

2.2 Регулирование температуры нагнетания впрыском жидкого хладагента ...............................10

2.3 Регулирование давления в картере компрессора.......................................................13

2.4 Предотвращение обратного потока хладагента.........................................................14

2.5 Выводы .................................................................................................15

2.6 Справочная документация ..............................................................................16

3. Регулирование работы конденсаторов........................................................................17

3.1

Конденсаторы с воздушным

3.2 Испарительные конденсаторы..........................................................................22

3.3 Конденсаторы с водяным охлаждением ................................................................25

3.4 Выводы .................................................................................................27

3.5 Справочная документация ..............................................................................27

4. Регулирование уровня жидкости .............................................................................28

4.1 Система регулирования уровня жидкости высокого давления (HP LLRS)................................28

4.2 Система регулирования уровня жидкости низкого давления (LP LLRS) .................................32

4.3 Выводы .................................................................................................36

4.4 Справочная документация ..............................................................................36

5. Регулирование работы испарителей..........................................................................37

5.1 Регулирование подачи хладагента в испарители с непосредственным кипением.......................37

5.2 Регулирование подачи хладагента в испарители с насосной подачей ..................................42

5.3 Оттайка горячим газом воздухоохладителей с непосредственным кипением хладагента...............45

5.4 Оттайка горячим газом воздухоохладителей с насосной подачей хладагента ..........................51

5.5 Испарители с несколькими

5.6

Регулирование температуры

5.7 Выводы .................................................................................................57

5.8 Справочная документация ..............................................................................58

6. Системы смазки ...............................................................................................59

6.1 Охлаждение масла ......................................................................................59

6.2 Регулирование разности давлений масла............................................................... 63

6.3 Система возврата масла.................................................................................66

6.4 Выводы .................................................................................................68

6.5 Справочная документация ..............................................................................69

7. Системы защиты ..............................................................................................70

7.1 Устройства для сброса давления........................................................................70

7.2 Устройства ограничения температуры и давления......................................................74

7.3 Устройства контроля уровня жидкости .................................................................75

7.4 Детекторы утчечки хладагента..........................................................................76

7.5 Выводы .................................................................................................78

7.6 Справочная документация ..............................................................................78

8. Регулирование работы

8.1 Защита насоса при помощи реле разности давлений ...................................................79

8.2 Регулирование расхода насоса перепуском ............................................................81

8.3 Регулирование перепада давлений на насосе ..........................................................82

8.4 Выводы .................................................................................................83

8.5 Справочная документация ..............................................................................83

9. Прочее оборудование ........................................................................................84

9.1 Фильтры-осушители для систем на фторсодержащих хладагентах ......................................84

9.2 Удаление воды из аммиачных систем охлаждения . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 86

9.3 Удаление воздуха из систем охлаждения................................................................88

9.4 Системы утилизации тепла.............................................................................. 90

9.5 Справочная документация ..............................................................................92

10. Применение CO2 в системах охлаждения ....................................................................93

10.1 CO2 в качестве хладагента . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94

10.2 CO2 в качестве хладагента промышленных систем охлаждения ........................................95

10.3 Расчетное давление . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97

10.4 Эксплуатационная безопасность . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99

10.5 Эффективность ........................................................................................100

10.6 Масло в системах на CO2...............................................................................100

10.7 Сравнение требований к компонентам систем на CO2, аммиаке и R134a ..............................102

10.8 Вода в системах на CO2 ................................................................................104

10.9 Удаление воды ........................................................................................107

10.10 Возможные причины попадания воды в ситему на CO2...............................................111

10.11 Различные особенности систем охлаждения на CO2..................................................112

11. Насосная подача CO2 в

12. Способы регулирования работы систем охлаждения на CO2................................................125

13. Проектирование субкритических систем охлаждения на CO2 ..............................................126

13.1 Электронная система регулирования уровня жидкости...............................................126

13.2 Оттайка горячим газом

14. Компоненты компании Данфосс для субкритических систем охлаждения на CO2 ..........................129

15. Полный ассортимент изделий из нержавеющей стали .....................................................131

16. Приложение ................................................................................................133

16.1 Типовые системы охлаждения.........................................................................133

17. Двухпозиционное и плавное регулирование ...............................................................138

17.1 Двухпозиционное регулирование.....................................................................139

17.2 Плавное регулирование...............................................................................140

Список справочной документации в алфавитном порядке .....................................................146

циркуляционного насоса ..............................................................79

охлаждением...............................................................17

температурными уровнями .................................................54

контролируемой среды ....................................................55

промышленных

воздухоохладителей систем

системах охлаждения ..............................................115

охлаждения с насосной подачей CO2 ............127

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 1

Page 4

Page 5

Руководство по проектированию промышленных холодильных систем

Аннотация

Данное руководство предназначено для использования в качестве справочного материала. Его

целью является разъяснение различных вопросов, связанных с регулированием работы промышленных систем охлаждения, рассмотрением различных принципов регулирования и

примерами использования компонентов, разработанных подразделением промышленных

систем охлаждения компании Данфосс (Danfoss

Industrial Refrigeration). Схемы приведены безотносительно производительности систем, поэтому при выборе того или иного технического

решения для конкретной системы необходимо

учитывать ее эксплуатационные параметры.

На приведенных схемах показаны не все клапаны. Схемы не должны использоваться в качестве

конструкторской документации.

При проектировании холодильных установок

необходимо пользоваться иными материалами

и средствами, а именно, каталогами компанийпроизводителей оборудования и программным

обеспечением для выполнения расчетов (например, каталогом Danfoss Industrial Refrigeration

и ПО DIRcalc).

DIRcalc - это программное обеспечение для

расчета и подбора клапанов Данфосс для промышленных систем охлаждения. Программа

DIRcalc распространяется бесплатно.

Пожалуйста ,обратитесь в отдел продаж ближайшего представительства компании Данфосс.

При возникновении вопросов по способам

регулирования, их применению и устройствам

регулирования, представленным в данном руководстве, обращайтесь в компанию Данфосс.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 3

Page 6

Руководство по проектированию промышленных холодильных систем

10-2012

1. Введение

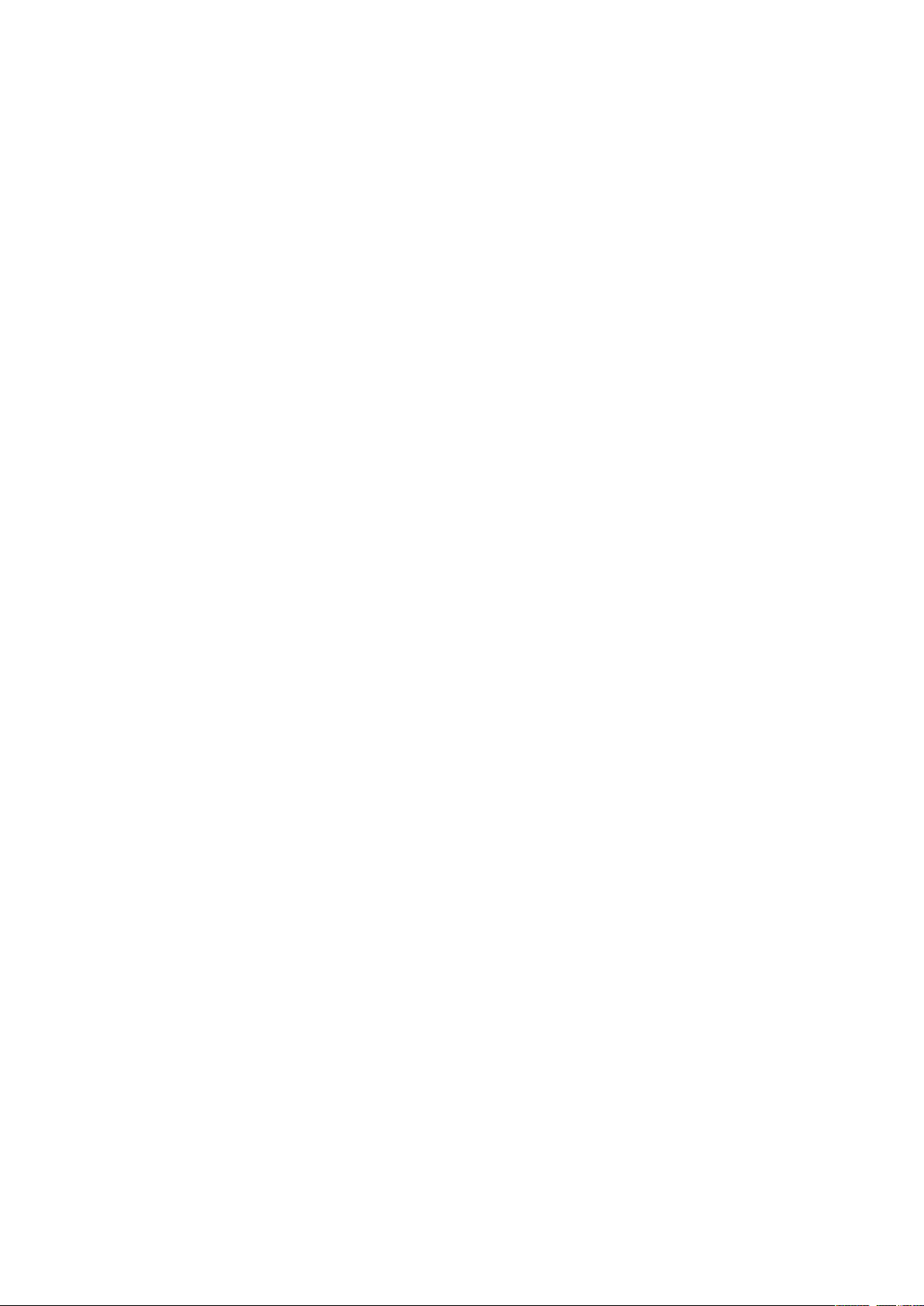

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Парожидкостная смесь

Парообразный хладагент

низкого давления

Жидкий хладагент

низкого давления

Масло

Система охлаждения с насосной подачей хладагента

Компрессор

Маслоотделитель

Маслоохладитель

Испаритель

Конденсатор

Ресивер

Отделитель

жидкости

Расширительный

клапан 1

Циркуляционный

насос

Danfoss

Tapp_0015_02

Регулирование работы компрессоров

À

С какой целью?

– Во-первых, для поддержания на заданном

уровне давления всасывания;

– Во-вторых, для обеспечения надежной

работы компрессора (пуск /останов и т.д.)

Каким образом?

– Регулированием производительности комп рессора в соответствии с тепловой

нагрузкой

на систему охлаждения путем перепуска

горячего газа со стороны высокого давления

на сторону низкого давления, шаговым регу лированием производительности путем

включения/отключения компрессора или

регулированием числа оборотов вала комп рессора;

– Путем установки обратного клапана на линии

нагнетания системы для предотвращения

обратного потока хладагента в компрессор;

– Поддержанием давления и температуры

хладагента на входе и выходе компрессора в

заданном рабочем диапазоне.

Регулирование параметров масла

Á

С какой целью?

– Для поддержания оптимальной температуры

и давления масла, обеспечивающих надеж ную работу компрессора.

Каким образом?

– Давление масла: поддержанием и регулиро ванием перепада давления на компрессоре

для обеспечения циркуляции масла, поддер жанием давления в картере компрессора

(только в поршневых компрессорах);

– Температура масла: перепуском части масла

в обход маслоохладителя; регулированием

расхода охлаждающего воздуха или воды в

маслоохладителе;

– Уровень масла: за счет возврата масла в

компрессор в аммиачных системах и низко температурных системах с фторсодержащими

хладагентами.

4 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 7

Руководство по проектированию промышленных холодильных систем

1. Введение

(продолжение)

Регулирование работы конденсаторов

Â

С какой целью?

– Для поддержания давления конденсации

выше минимально допустимого значения,

для обеспечения достаточного расхода хла дагента через расширительные устройства;

– Для обеспечения правильного распределе ния хладагента в системе.

Каким образом?

– Включением/отключением или регулирова нием частоты вращения вентиляторов кон денсатора, регулированием расхода охлаж дающей воды, подтоплением конденсатора

жидким хладагентом.

Регулирование уровня жидкости

Ã

С какой целью?

– Для обеспечения необходимого расхода

жидкого хладагента со стороны высокого

давления на сторону низкого давления в

соответствии с фактической тепловой наг рузкой на систему;

– Для обеспечения безотказной и надежной

работы расширительных устройств.

Каким образом?

– Регулированием степени открытия расши рительного устройства в соответствии с из менением уровня жидкости.

Регулирование работы насосов хладагента

Ä

С какой целью?

– Для обеспечения безотказной работы насоса

путем поддержания расхода хладагента

через насос в допустимом рабочем диапазоне;

– Для поддержания постоянной разности

давлений на насосе в некоторых системах.

Регулирование работы испарителей

Å

С какой целью?

– Во-первых, для поддержания постоянной

температуры контролируемой среды;

– Во-вторых, для оптимизации работы испари телей;

– Для систем с непосредственным кипением:

для предотвращения попадания жидкого

хладагента из испарителя в линию всасывания

компрессора.

Каким образом?

– Изменением расхода хладагента через испа ритель в соответствии с тепловой нагрузкой

на систему;

– Оттайкой испарителей.

Системы защиты

Æ

С какой целью?

– Для предотвращения непреднамеренного

повышения или понижения давления в

сосудах до нерасчетного уровня;

– Для защиты компрессора от повреждения

вследствие гидравлического удара, перегрузки,

нехватки масла, высокой температуры и т.д.;

– Для защиты насоса от повреждения вслед ствие кавитации.

Каким образом?

– Путем установки предохранительных клапанов

на сосудах и в других необходимых местах;

– Отключением компрессора или насоса при

выходе входного/выходного давления или

разности давлений за допустимые пределы;

– Отключением системы охлаждения или части

системы, при превышении допустимого

уровня жидкости в отделителе жидкости или

ресивере.

Каким образом?

– Организацией обводного контура для под держания расхода хладагента через насос

выше минимально допустимого значения;

– Отключением насоса при его неспособности

обеспечить достаточный перепад давления;

– Установкой регулятора давления.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 5

Page 8

Руководство по проектированию промышленных холодильных систем

2. Регулирование

работы компрессоров

2.1

Регулирование

производительности

компрессоров

Компрессор — это «сердце» системы охлаждения. Он выполняет две основные функции:

1. Поддержание давления в испарителе на

уровне, обеспечивающем кипение жидкого

хладагента при требуемой температуре;

2. Сжатие хладагента до состояния, необходи мого для его конденсации при нормальной

температуре эксплуатации.

Следовательно, основной задачей регулирования компрессора является регулирование его

производительности в соответствии с фактической тепловой нагрузкой на систему охлаждения,

с целью поддержания требуемой температуры

кипения хладагента.

Как правило, компрессор системы охлаждения

выбирается из условия обеспечения производительности, соответствующей максимально

возможной тепловой нагрузке на систему.

Однако, в условиях нормальной эксплуатации

тепловая нагрузка на систему является, как

правило, меньше расчетной. Отсюда следует,

что необходимость обеспечения регулирования производительности компрессора в соответствии с фактической тепловой нагрузкой

на систему является непременным условием.

Ниже приведены несколько общеизвестных

способов регулирования производительности

компрессоров:

1. Ступенчатое регулирование

производительности.

Ступенчатое регулирование производительности подразумевает разгрузку цилиндров в

многоцилиндровом компрессоре, открытие и

закрытие всасывающих каналов винтового

компрессора, включение и отключение отдельных компрессоров в многокомпрессорных системах. Этот способ регулирования прост и удобен. Кроме того, при частичной тепловой нагрузке эффективность системы уменьшается

незначительно. Данный способ особенно подходит для систем с несколькими многоцилиндровыми поршневыми компрессорами.

2. Регулирование производительности

с помощью золотникового клапана.

Использование золотникового клапана является наиболее распространенным способом регулирования производительности винтовых компрессоров. Принцип действия золотникового

клапана с гидравлическим приводом (масло)

обеспечивает возможность перепуска части

пара на линии всасывания в обход компрессора.

Золотниковый клапан обеспечивает возможность плавного и непрерывного регулирования

производительности компрессора от 100 до

10% от номинальной величины. Однако, эффективность системы при частичной тепловой

грузке заметно уменьшается.

на-

Если производительность компрессора будет

больше необходимой, давление и температура

кипения будут ниже требуемых значений, и

наоборот.

Кроме того, для обеспечения оптимальных условий эксплуатации не следует допускать работу компрессора вне диапазона допустимых

температур и давлений.

3. Регулирование производительности

изменением числа оборотов вала.

Этот эффективный способ регулирования

производительности применим ко всем типам

компрессоров. Изменение числа оборотов вала

компрессора осуществляется с помощью двухскоростного электродвигателя или преобразователя частоты. Двухскоростной электродвигатель регулирует производительность компрессора, вращаясь с высокой скоростью при

большой тепловой нагрузке на систему (т. е. в

режиме захолаживания) и с низкой скоростью

при малой тепловой нагрузке (т. е. в режиме

хранения).Преобразователь частоты обеспечивает непрерывное изменение числа оборотов

в зависимости от фактической тепловой нагрузки на систему. Преобразователь частоты

обеспечивает соблюдение требований по минимально и максимально допустимому числу

оборотов, регулированию температуры и давления, защите электродвигателя компрессора

и максимально допустимому току и крутящему

моменту. Преобразователи частоты обеспечивают низкий уровень пускового тока.

4. Регулирование производительности путем

перепуска горячего пара.

Этот способ регулирования применим к компрессорам постоянной производительности

и в основном применятеся в коммерческих

холодильных установках. Для регулирования

производительности компрессора часть горячего газа перепускается из линии нагнетания

в контур низкого давления. При этом холодопроизводительность системы уменьшается как

за счет уменьшения подачи жидкого хладагента

в испаритель, так и за счет сброса части тепла

в контур низкого давления.

6 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 9

Руководство по проектированию промышленных холодильных систем

Danfoss

Tapp_0016

10-2012

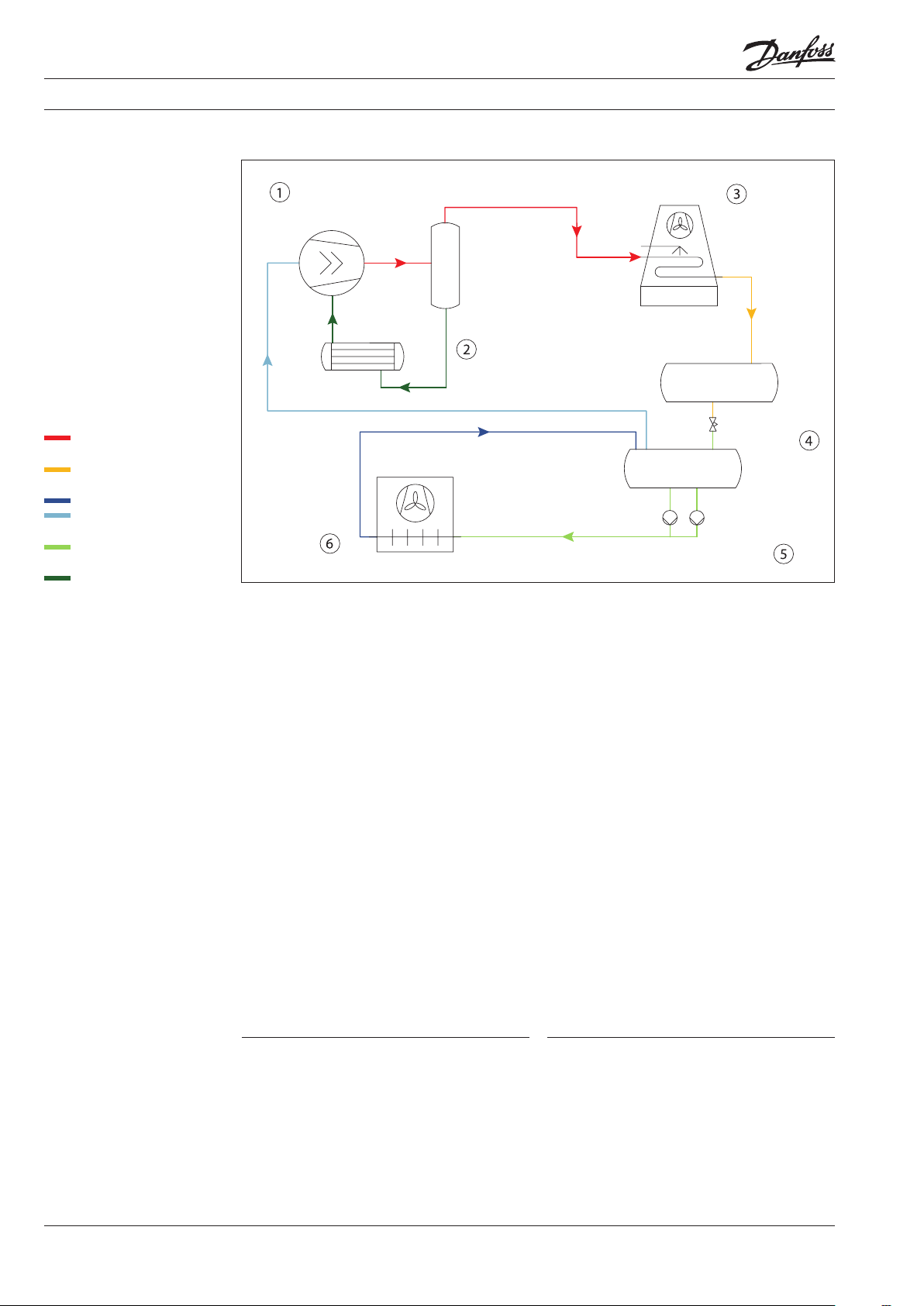

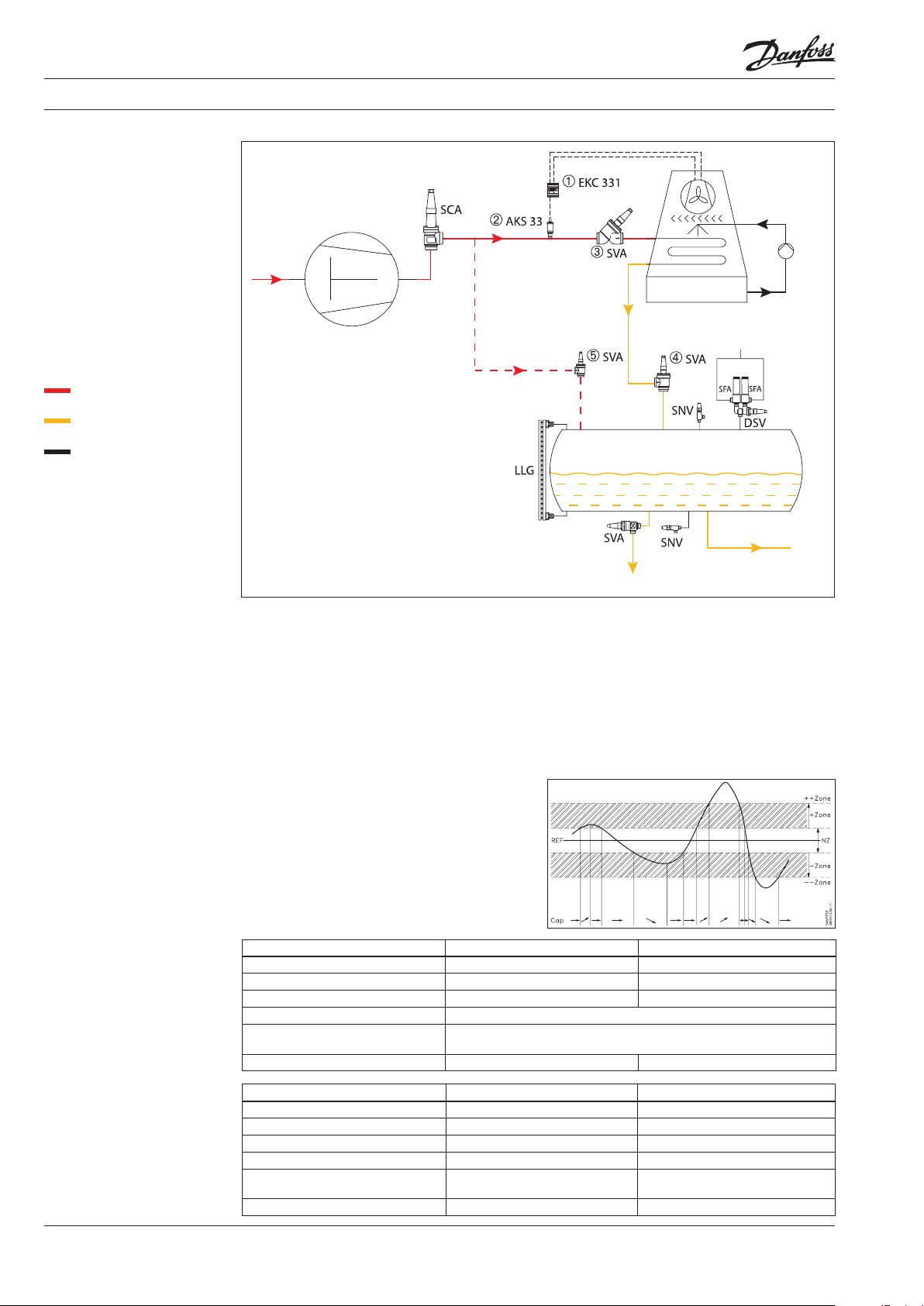

Пример 2.1.1:

Ступенчатое регулирование

производительности

компрессора

Из отделителя

жидкости/

испарителя

В конденсатор

Маслоотделитель

Парообразный хладагент

высокого давления

Парообразный хладагент

низкого давления

Масло

Ступенчатый регулятор

À

(контроллер)

Датчик давления

Á

Поршневой компрессор

Для ступенчатого регулирования производительности компрессора применяется ступенчатый контроллер EKC 331 À. EKC 331 представляет собой четырехступенчатый контроллер с

четырьмя релейными выходами. Он осуществляет нагрузку и разгрузку компрессоров/

поршней или электродвигателя компрессора

по сигналу датчиков давления AKS 33 Á или

AKS 32R, установленных на линии всасывания.

Контроллер ЕКС 331 с нейтральной зоной может

регулировать производительность системы с

четырьмя компрессорами одинаковой фиксированной мощности или с двумя компрессорами регулируемой мощности (каждый из которых имеет разгрузочный клапан).

Контроллер модели ЕКС 331Т способен принимать сигнал от датчика температуры РТ 1000,

применение которого может понадобиться для

работы вспомогательных систем.

Регулирование нагрузки осуществляется при

выходе измеренного контролируемого значения давления за пределы нейтральной зоны (в

заштрихованные области «+ zone» и «− zone»)

При выходе регулируемого параметра за пределы заштрихованных областей (обозначены

как «++ zone» и «-- zone») включение/отключение регулирующего устройства будет происходить гораздо быстрее.

Более подробная информация приведена в

руководстве по эксплуатации контроллера

ЕКС 331(Т) компании Данфосс.

Регулирование с нейтральной зоной

Нейтральная зона (NZ) представляет собой зону

Зона––

нечувствительности вблизи уставки регулируемого параметра, в пределах которой нагрузка/разгрузка компрессора не осуществляется.

Технические

характеристики

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 7

Хладагенты Все хладагенты, включая R717 Все хладагенты, включая R717

Рабочий диапазон давлений [бар] От –1 до 34 От –1 до 34

Максимальное рабочее давление PB [бар] 55 (в зависимости от диапазона) 60 (зависит от диапазона)

Рабочий диапазон температур [°C] От –40 до 85

Диапазон компенсированной

температуры [°C]

Номинальный выходной сигнал От 4 до 20 мA От 10 до 90% от напряжения питания

Хладагенты Все хладагенты, включая R717 Все хладагенты, включая R717

Рабочий диапазон давлений [бар] От 0 до 60 (в зависимос ти от диапазона) От –1 до 39 (в зависимости от диапазона)

Максимальное рабочее давление PB [бар] 100 (в зависимости от диапазона) 60 (в зависимости от диапазона)

Рабочий диапазон температур [°C] От –40 до 80 От –40 до 85

Диапазон компенсированной

температуры [°C]

Номинальный выходной сигнал От 4 до 20 мА от 1 до 5 В или от 0 до 10 В

Датчик давления AKS 33 Датчик давления AKS 32R

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

Датчик давления AKS 3000 Датчик давления AKS 32

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

Page 10

Руководство по проектированию промышленных холодильных систем

Danfoss

Tapp_0017

10-2012

Пример 2.1.2:

Регулирование

производительности

компрессора путем перепуска

горячего газа

Компрессор В конденсатор

Маслоотделитель

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Парообразный хладагент

низкого давления

Жидкий хладагент

низкого давления

Масло

Запорный клапан

À

Регулятор

Á

производительности

Запорный клапан

Â

Технические

характеристики

Испаритель

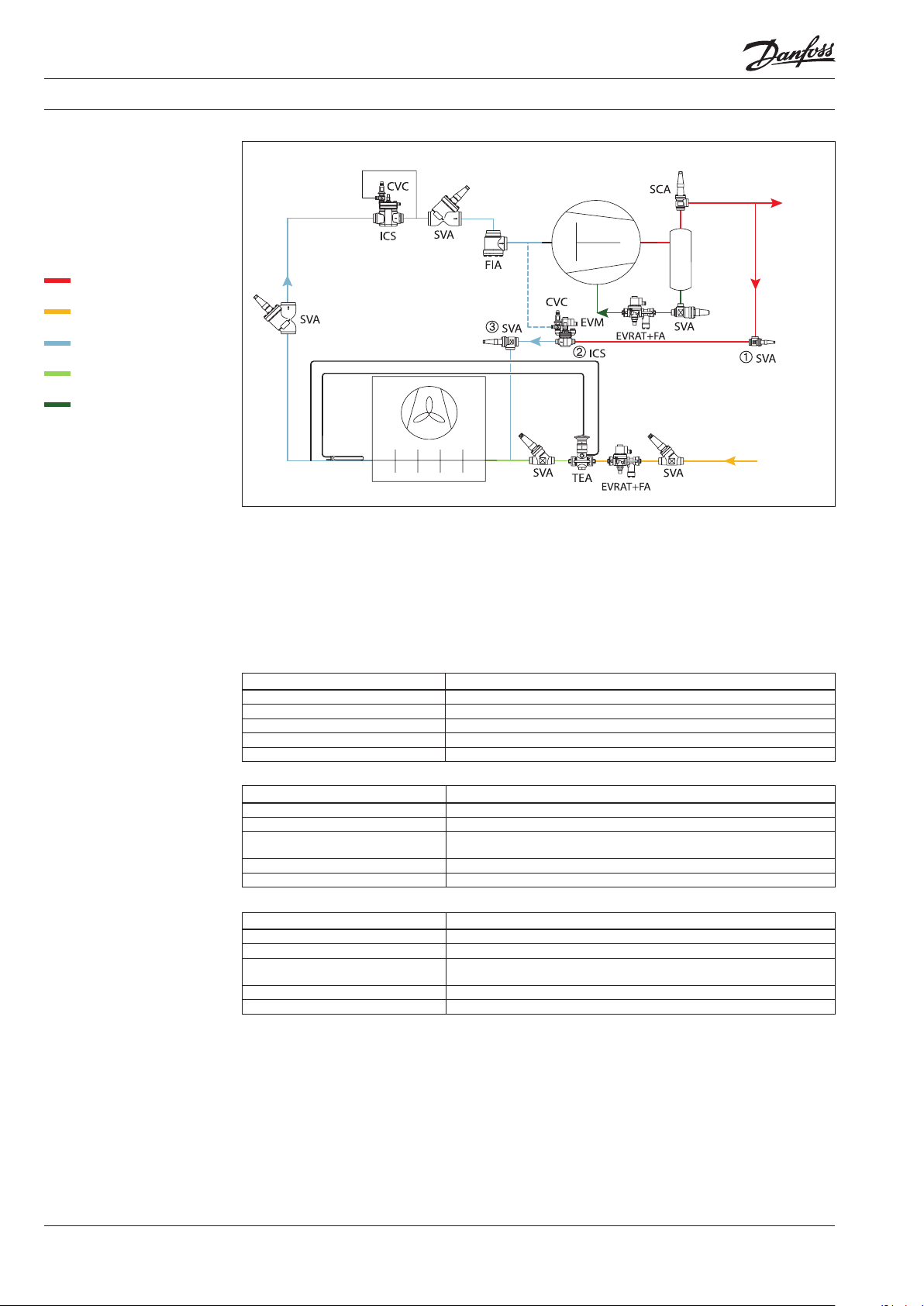

Перепуск горячего газа применятеся для регулирования холодопроизводительности компрессоров постоянной производительности.

Для регулирования расхода перепускаемого

горячего газа используется сервоприводный

клапан ICS Á с управлением от пилотного клапана CVC по давлению в линии всасывания.

Клапан CVC представляет собой пилотный кла-

Сервоприводный клапан с пилотным управлением ICS

Материал Корпус клапана: низкотемпературная сталь

Хладагенты Все общепринятые хладагенты, включая R717 и R744

Температура контролируемой среды [°C] От –60 до +120

Максимальное рабочее давление [бар} 52

Присоединительный размер DN [мм] От 20 до 150

пан, управляемый противодавлением, который

открывает клапан ICS и увеличивает расход горячего газа при снижении давления всасывания

ниже заданной величины. Благодаря этому давление в линии всасывания компрессора поддерживается на постоянном уровне, и холодопроизводительность компрессора соответствует

фактической тепловой нагрузке на систему.

Из ресивера

Пилотный клапан CVC (LP)

Хладагенты Все общепринятые хладагенты

Температура контролируемой среды [°C] От –50 до 120

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

Максимальное рабочее давление [бар} На стороне высокого давления: 28

Диапазон давлений [бар] От –0.45 до 7

Пропускная способность Kv [м3/ч] 0.2

Хладагенты Все общепринятые хладагенты

Температура контролируемой среды [°C] От –50 до 120

Максимальное рабочее давление [бар} На стороне высокого давления: 52

Диапазон давлений [бар] От 4 до 28

Пропускная способность Kv [м3/ч] 0.2

На стороне низкого давления: 17

Пилотный клапан CVC (XP)

На стороне низкого давления: 28

8 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 11

Руководство по проектированию промышленных холодильных систем

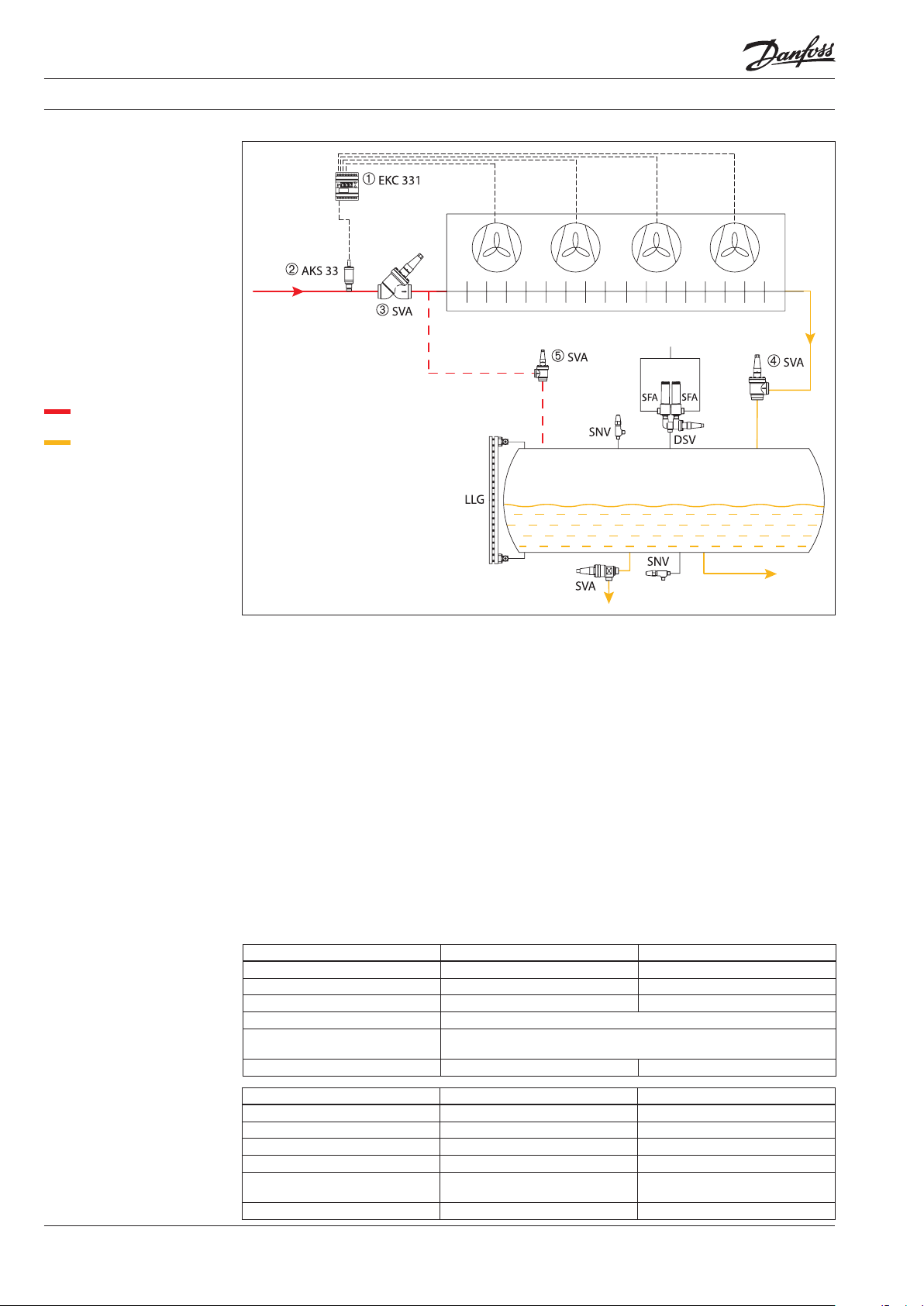

Пример 2.1.3:

Регулирование

производительности

компрессора путем изменения

числа оборотов вала

Danfoss

Tapp_0139

10-2012

Из отделителя

жидкости/

испарителя

В маслоотделитель

Парообразный хладагент

высокого давления

Парообразный хладагент

низкого давления

Преобразователь частоты

À

Контроллер

Á

Датчик давления

Â

Из отделителя

жидкости/

испарителя

PLC/OEM

контроллер

Из отделителя

жидкости/

испарителя

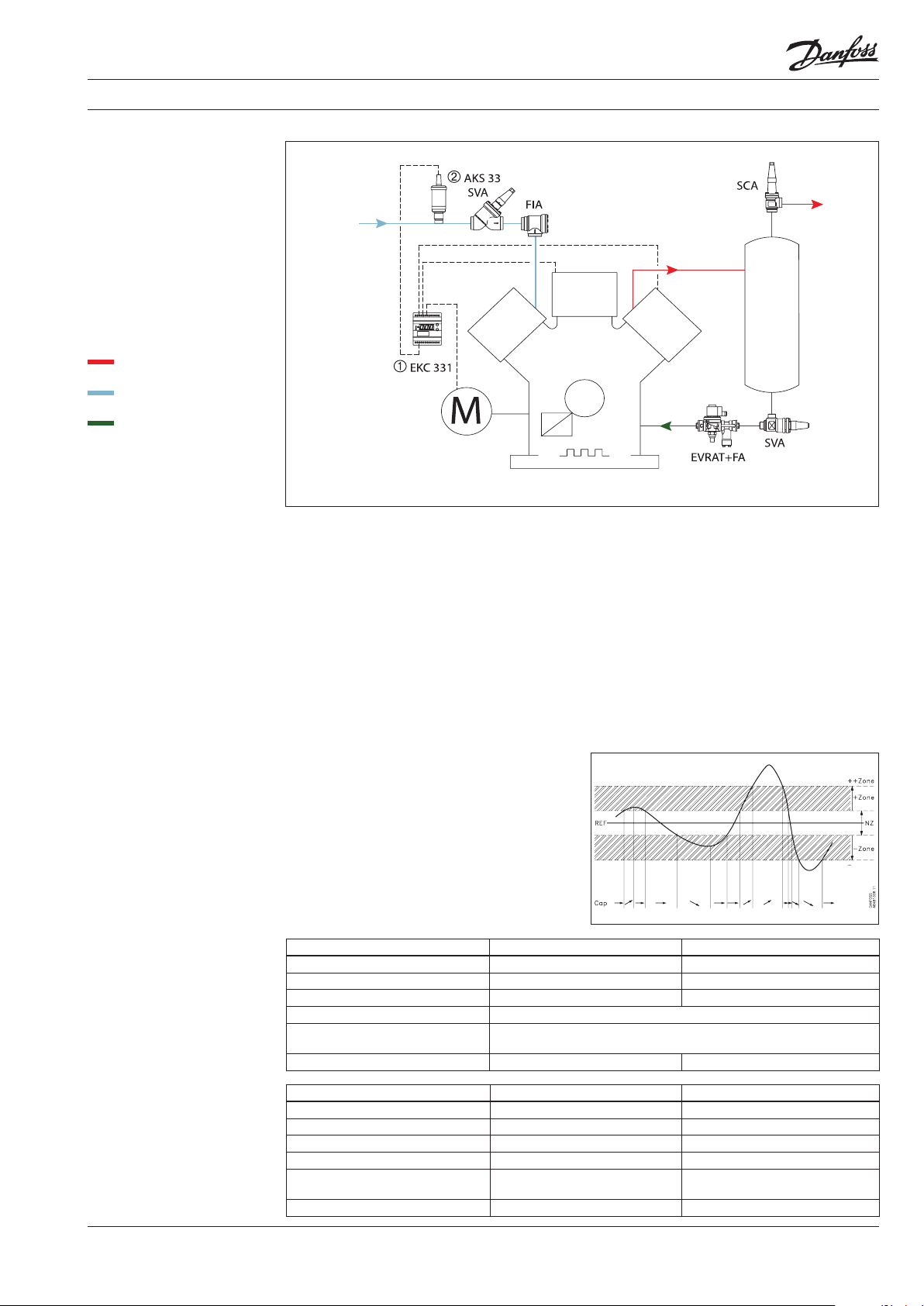

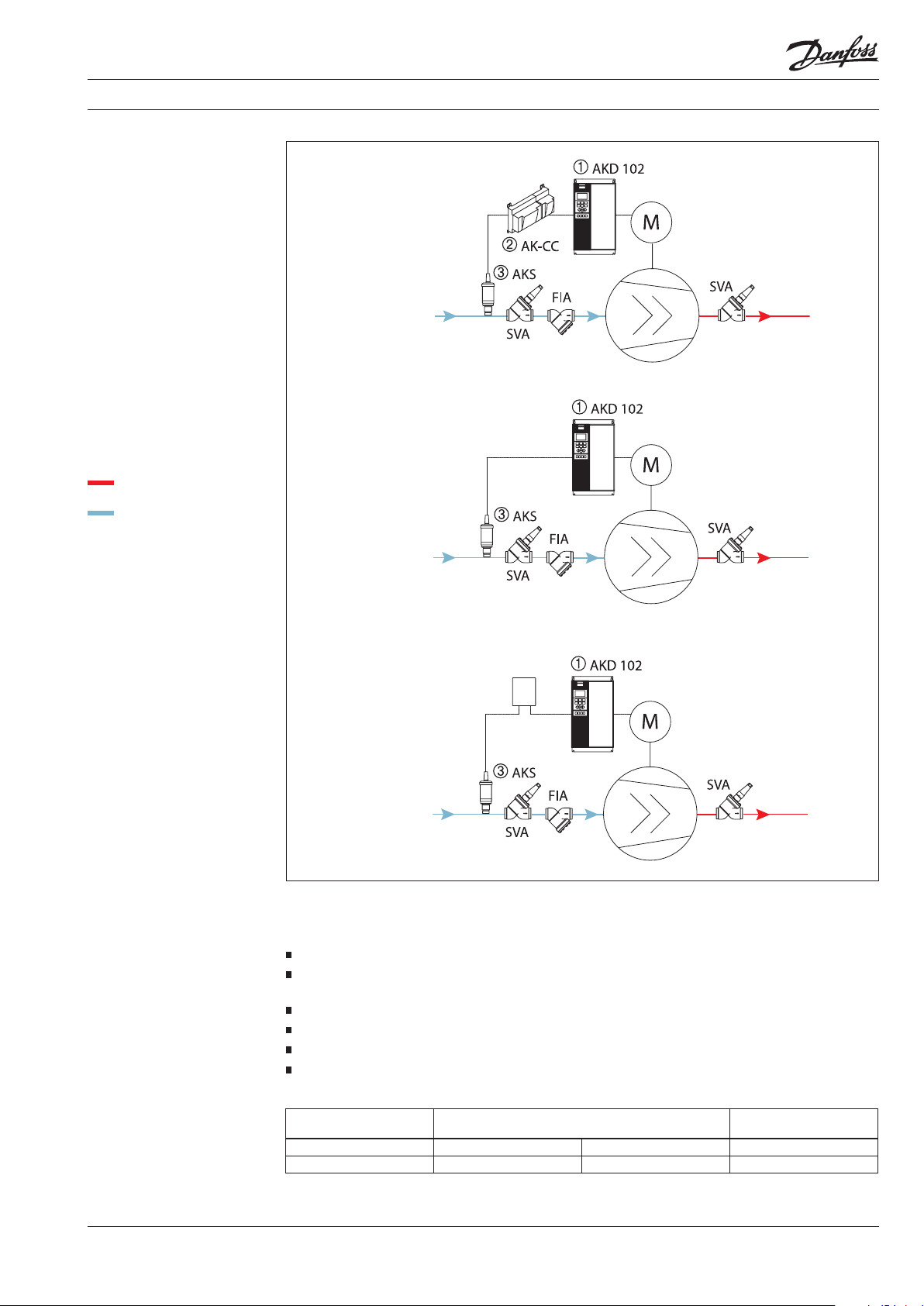

Регулирование производительности с помощью

частотного преобразователя дает следующие

преимущества:

Энергосбережение

Улучшенное регулирование и более высокое

качество продуктов

Снижение уровня шума

Продление срока службы оборудования

Удобство монтажа

Простота использования. Обеспечивает

точное регулирование системы

В маслоотделитель

В маслоотделитель

Технические

характеристики

Диапазон мощности От 1.1 кВт до 45 кВт От 1.1 кВт до 250 кВт До 1200 кВт

Напряжение 200-240 В 380-480 В 200-690 В

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 9

Преобразователь частоты AKD 102

Преобразователь частоты

VLT FC 102 / FC 302

Page 12

Руководство по проектированию промышленных холодильных систем

Danfoss

Ta

10-2012

2.2

Регулирование

температуры нагнетания

впрыском жидкого

хладагента

Пример 2.2.1:

Впрыск жидкого хладагента

при помощи терморегулирующего инжекторного клапана

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Парообразный хладагент

низкого давления

Жидкий хладагент

низкого давления

Масло

Изготовители компрессоров обычно рекомендуют ограничивать температуру нагнетания

газа во избежание перегрева и сокращения

срока службы оборудования, а также разложения масла при высоких температурах.

Из диаграммы «p-h» (диаграмма «давлениеэнтальпия») видно, что температура нагнетания

повышается при:

работе компрессора в условиях большого

перепада давления;

всасывании компрессором существенно

перегретого пара;

регулировании производительности

компрессора путем перепуска горячего газа.

Из отделителя

жидкости/

испарителя

Впрыск масла

Существует несколько способов снижения температуры нагнетания газа. Один из них заключается в установке в поршневых компрессорах

охлаждаемых водой головок цилиндров.

Другой способ состоит во впрыске жидкого хладагента, взятого на выходе из конденсатора или

ресивера, в линию всасывания, промежуточный

охладитель или боковой порт винтового компрессора.

Компрессор

В маслоотделитель

Запорный клапан

À

Á Соленоидный клапан

Терморегулирующий

инжекторный клапан

à Запорный клапан

Ä Реле температуры

Технические

характеристики

pp_0018

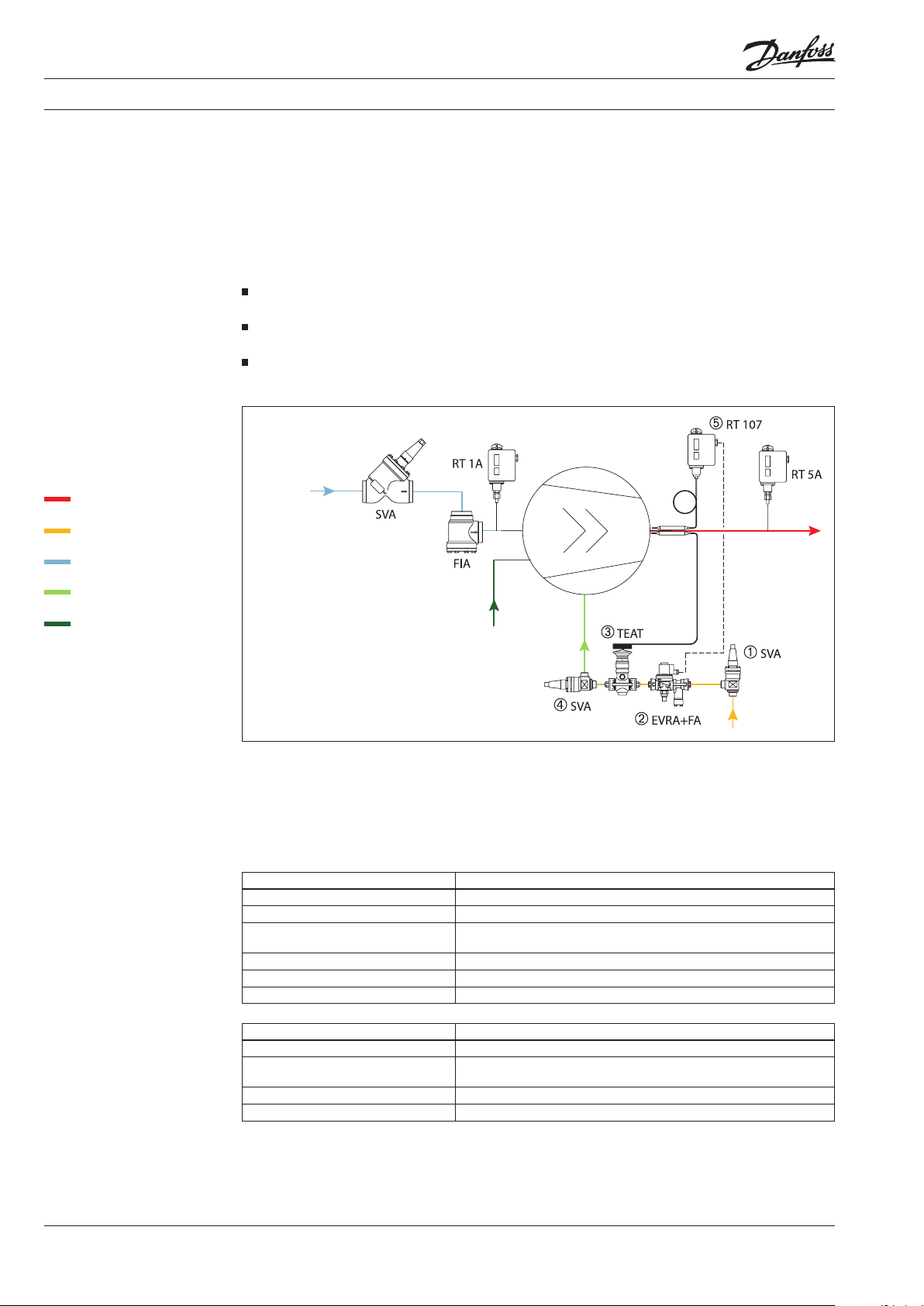

В случае превышения значения температуры

нагнетания, заданного реле температуры

RT 107 Ä, это реле температуры подает питание

на соленоидный клапан EVRA Á, через который

жидкий хладагент начнет поступать в боковой

Терморегулирующий инжекторный клапан

TEAT Â регулирует расход впрыскиваемой

жидкости в зависимости от температуры

нагнетания, что предотвращает ее дальнейший

рост.

порт винтового компрессора.

Реле температуры RT

Хладагенты Все фторсодержащие хладагенты и R717(аммиак)

Степень защиты корпуса IP 66/54

Максимальная температура

термобаллона [°C]

Температура окружающей среды [°C] От –50 до 70

Диапазон регулирования [°C] От –60 до 150

Дифференциал Δt [°C] От 1.0 до 25.0

Хладагенты Все фторсодержащие хладагенты и R717(аммиак)

Диапазон регулирования [°C] Максимальная температура термобаллона: 150°C

Максимальное рабочее давление [бар] 20

Номинальная производительность* [кВт] От 3.3 до 274

* Условия эксплуатации: Te = +5°C, ∆p = 8 бар, ∆T

От 65 до 300

Терморегулирующий инжекторный клапан TEAT

Максимальный диапазон изменения температуры термобаллона: 20°C

= 4°C

sub

Из ресивера

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

10 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 13

Руководство по проектированию промышленных холодильных систем

Danfoss

Ta

10-2012

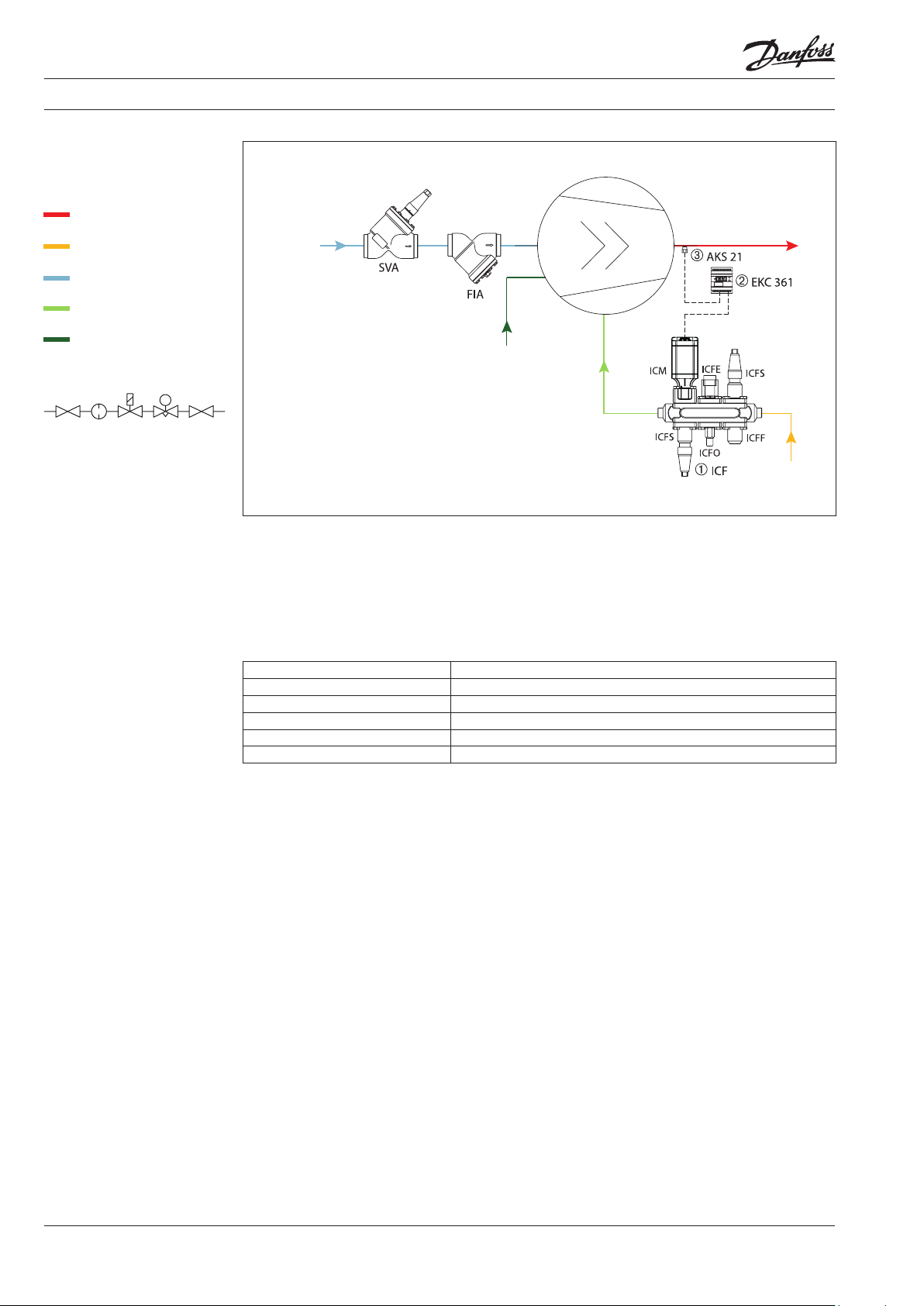

Пример 2.2.2:

Впрыск жидкого хладагента

при помощи электроприводного клапана

Парообразный хладагент

Из отделителя

жидкости/

испарителя

высокого давления

Жидкий хладагент

высокого давления

Парообразный хладагент

низкого давления

Жидкий хладагент

низкого давления

Масло

Запорный клапан

À

Впрыск масла

Á Соленоидный клапан

Электроприводный клапан

pp_0019

à Запорный клапан

Ä Контроллер

Å Датчик температуры

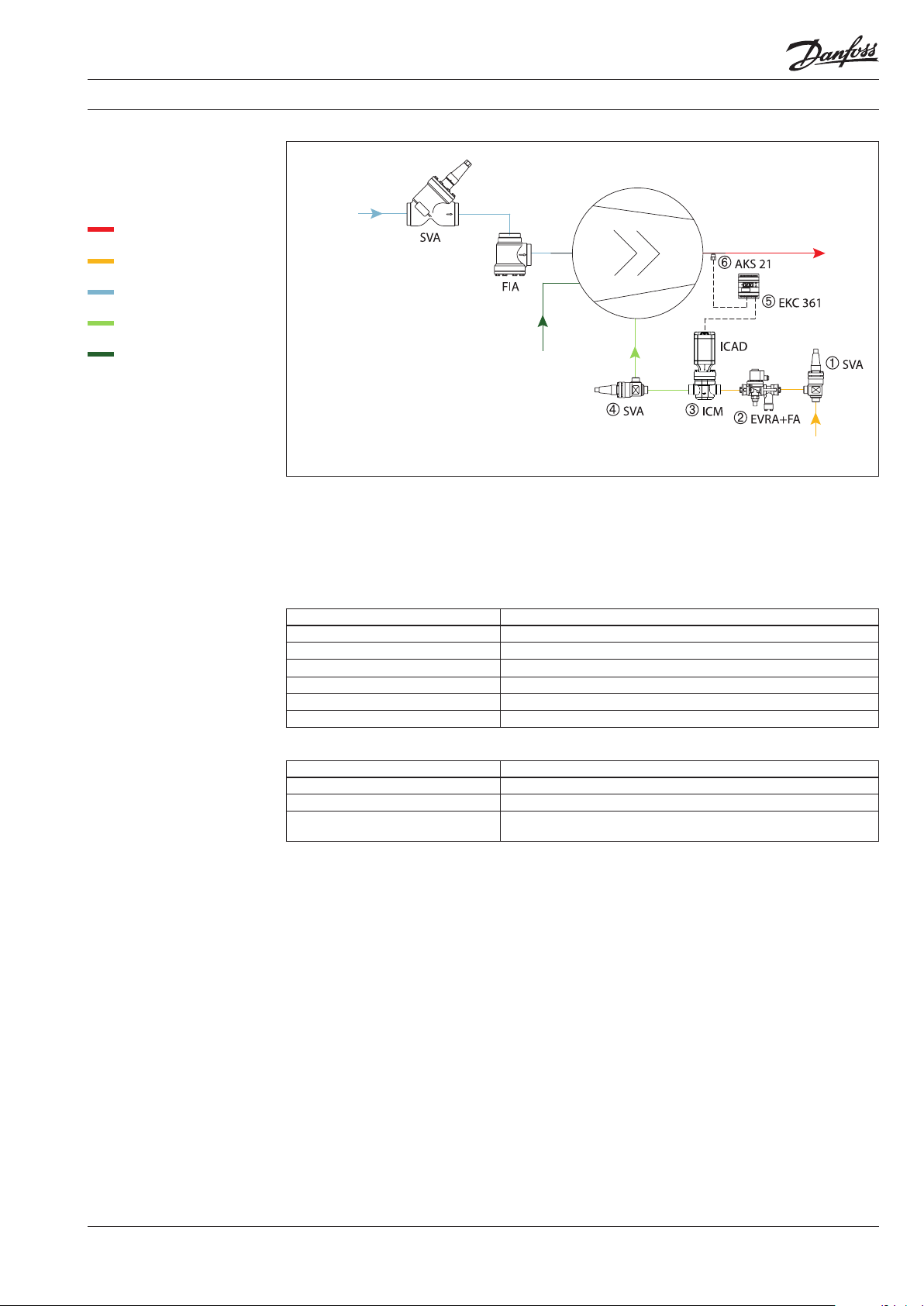

Электронное регулирование впрыска жидкости

осуществляется с помощью электроприводного

клапана ICM Â. Датчик температуры AKS 21 с элементом PT 1000 Å измеряет температуру нагнетания и передает соответствующий сигнал в регулятор температуры (контроллер) EKC 361 Ä.

Компрессор

В маслоотделитель

Из ресивера

Контроллер EKC 361 посылает управляющий

сигнал на привод ICAD, который регулирует

степень открытия электроприводного клапана

ICM, ограничивая и поддерживая необходимую

температуру нагнетания газа.

Технические

характеристики

Электроприводный клапан ICM

Материал Корпус: низкотемпературная сталь

Хладагенты Все общепринятые хладагенты, включая R717(аммиак) и R744(CO2)

Температура контролируемой среды [°C]

Максимальное рабочее давление [бар] 52

Присоединительный размер DN [мм] От 20 до 80

Номинальная производительность* [кВт] От 72 до 22,700

* Условия эксплуатации: T

Температура окружающей среды [°C] От –30 до 50 (воздух)

Входной управляющий сигнал 0/4–10 мA, или 0/2–10 В

Время полной перекладки при максимальной

заданной скорости

= –10°C, ∆p = 8.0 бар, ∆T

e

От –60 до 120

= 4K

sub

Привод ICAD

От 3 до 45 сек. в зависимости от размера клапана

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 11

Page 14

Руководство по проектированию промышленных холодильных систем

Danfoss

Tapp_0020

10-2012

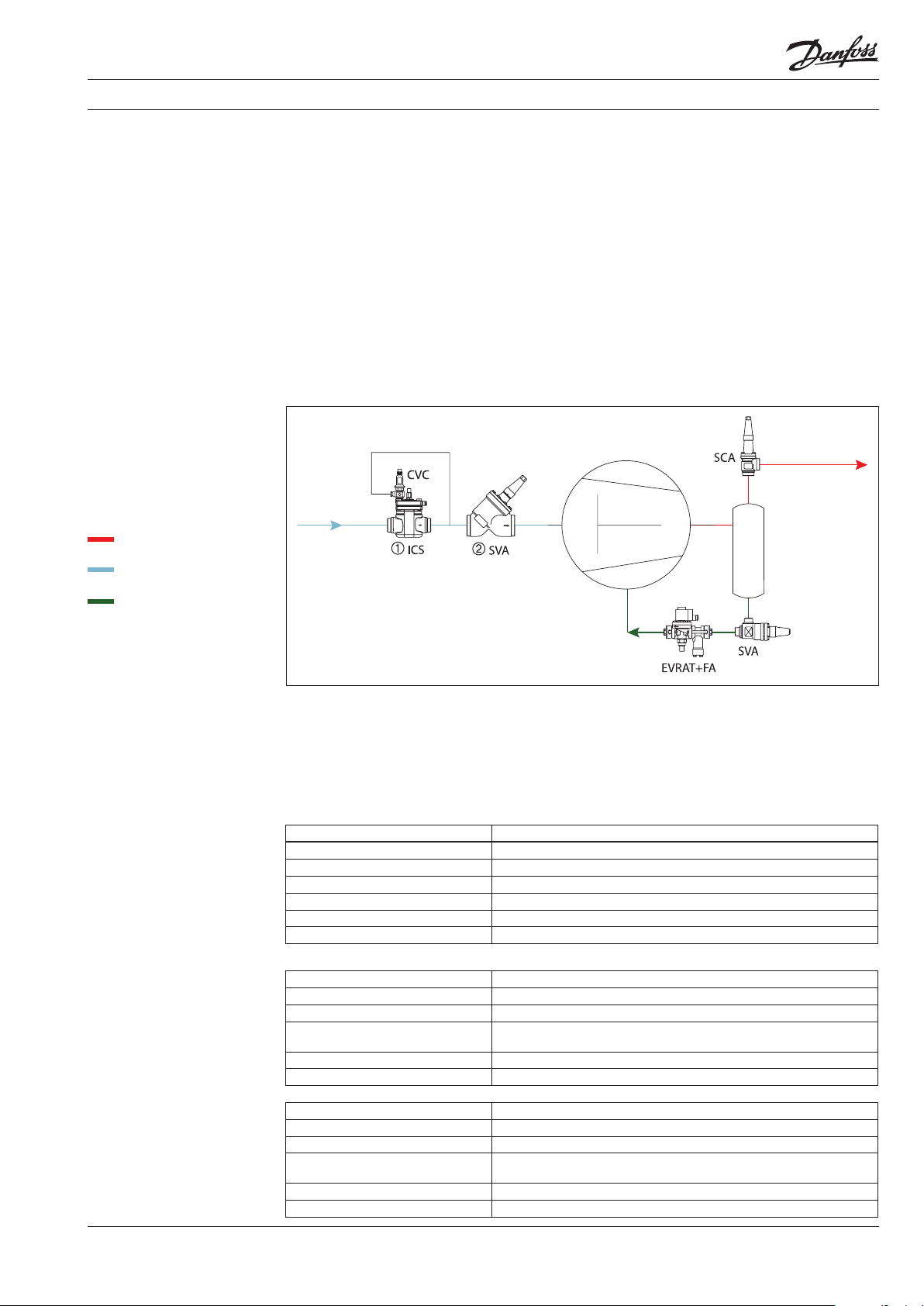

Пример 2.2.3:

Впрыск жидкого хладагента

при помощи компактной

клапанной станции ICF

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Из отделителя

жидкости/

испарителя

Парообразный хладагент

низкого давления

Жидкий хладагент

низкого давления

Масло

Впрыск масла

À Клапанная станция ICF:

M

Запорный клапан

Фильтр

Соленоидный клапан

Модуль ручного открытия

Электроприводный капан

Запорный клапан

Á Контроллер

Датчик температуры

Для впрыска жидкого хладагента компания

Данфосс может предложить очень компактную

клапанную станцию ICF À. В ее корпусе размещается до шести различных модулей. Работая

таким же образом, как в примере 2.2.2, это решение отличается компактностью и удобством

монтажа.

Компрессор

В маслоотделитель

Из ресивера

Технические

характеристики

Клапанная станция ICF

Материал Корпус: низкотемпературная сталь

Хладагенты Все общепринятые хладагенты, включая R717(аммиак) и R744(CO2)

Температура контролируемой среды [°C]

Максимальное рабочее давление [бар] 52

Присоединительный размер DN [мм] От 20 до 40

От –60 до 120

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

12 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 15

Руководство по проектированию промышленных холодильных систем

Danfoss

Ta

10-2012

2.3

Регулирование давления в

картере компрессора

Пример 2.3.1:

Регулирование давления в

картере компрессора при

помощи клапанов ICS и CVC

Парообразный хладагент

высокого давления

Парообразный хладагент

низкого давления

Масло

В процессе запуска компрессора или после оттайки испарителя необходимо предусмотреть

регулирование давления всасывания, иначе

оно может оказаться слишком большим, что

может привести к перегрузке электродвигателя компрессора.

Перегрузка может привести к повреждению

электродвигателя компрессора.

Ниже указаны два способа решения этой проблемы:

1. Разгрузка компрессора при пуске. Пуск ком прессора с неполной нагрузкой можно осу ществить, используя различные методы ре гулирования его производительности, на-

Из

испарителя

пример, разгружая часть поршней в случае

многоцилиндровых поршневых компрессо ров или перепуская некоторую часть всасы ваемого пара в обход компрессора с помощью

золотниковых клапанов в случае винтовых

компрессоров и др.

2. Регулирование давления в картере поршне вых компрессоров. Давление всасывания

можно поддерживать на заданном уровне

путем установки на линии всасывания управ ляемого противодавлением регулирующего

клапана. Клапан не откроется, пока давление

в линии всасывания не упадет ниже заданной

величины.

Компрессор

В конденсатор

Маслоотделитель

Регулятор давления

À

в картере

Á Запорный клапан

Технические

характеристики

pp_0021

Для регулирования давления при пуске компрессора, после оттайки испарителя и в других

случаях возможного превышения давления всасывания,в линию всасывания предусматривается установка сервоприводного клапана ICS À

с пилотным управлением и пилотного клапана

типа CVC, управляемого противодавлением.

Сервоприводный клапан ICS с пилотным управлением

Материал Корпус: низкотемпературная сталь

Хладагенты Все общепринятые хладагенты, включая R717(аммиак) и R744(CO2)

Температура контролируемой среды [°C]

Максимальное рабочее давление [бар] 52

Присоединительный размер DN [мм] От 20 до 150

Производительность* [кВт] От 11 до 2440

* Условия эксплуатации: T

Хладагенты Все общепринятые хладагенты

Температура контролируемой среды [°C]

Максимальное рабочее давление [бар] На стороне высокого давления: 28

Диапазон давлений [бар] От –0.45 до 7

Пропускная способность Kv [м3/ч] 0.2

= –10°C, Tl = 30°C, ∆p = 0.2 бар, ∆T

e

От –60 до +120

Пилотный клапан CVC (LP)

От –50 до 120

На стороне низкого давления: 17

Клапан ICS не откроется, пока давление всасывания за ним не опустится ниже заданной

пилотным клапаном CVC величины. Таким образом, пар высокого давления в линии всасывания постепенно поступает в картер, обеспечивая регулирование производительности

компрессора.

= 8K

sub

Пилотный клапан CVC (XP)

Хладагенты Все общепринятые хладагенты

Температура контролируемой среды [°C]

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 13

Максимальное рабочее давление [бар] На стороне высокого давления: 52

Диапазон давлений [бар] От 4 до 28

Пропускная способность Kv [м3/ч] 0.2

От –50 до 120

На стороне низкого давления: 28

Page 16

Руководство по проектированию промышленных холодильных систем

2.4

Предотвращение

обратного потока

хладагента

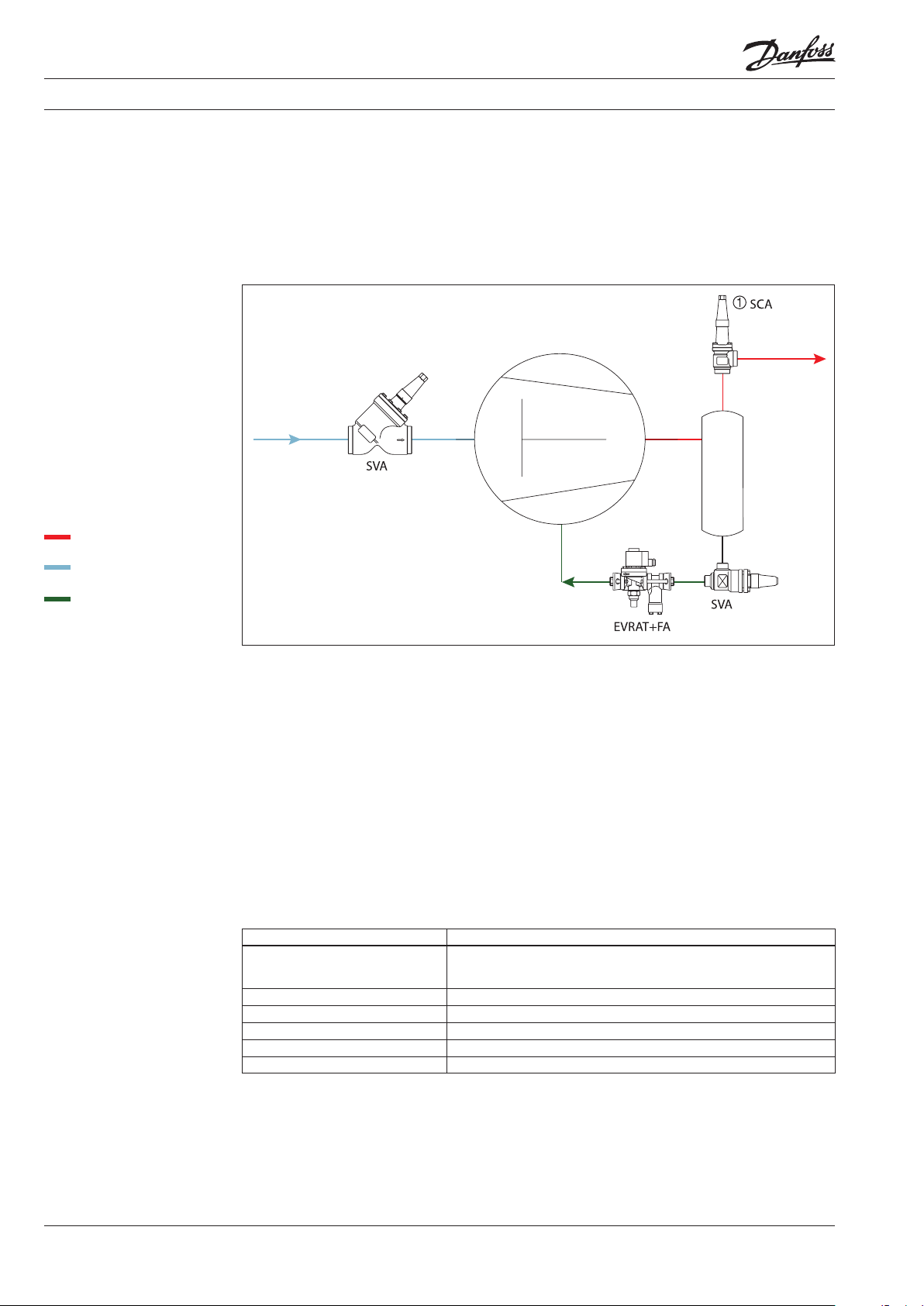

Пример 2.4.1:

Предотвращение обратного

потока хладагента

Парообразный хладагент

высокого давления

Парообразный хладагент

низкого давления

Масло

Обратно-запорный клапан

À

Непременным условием нормальной работы

системы охлаждения является предотвращение

обратного потока конденсированного хладагента из конденсатора в маслоотделитель и

компрессор. В поршневых компрессорах обратный поток хладагента может привести к гидравлическому удару. В винтовых компрессорах

обратный поток может привести к вращению

Из

испарителя

Danfoss

Tapp_0023_02

10-2012

вала в обратную сторону и повреждению подшипников компрессора.

Также необходимо предотвращать миграцию

хладагента в маслоотделитель и далее в компрессор во время его останова. Для предотвращения обратного потока хладагента на выходе

из маслоотделителя следует предусмотреть

установку обратного клапана.

Компрессор

В конденсатор

Маслоотделитель

Технические

характеристики

Обратно-запорный клапан SCA À во время

работы системы охлаждения функционирует

как обратный клапан, и также может использоваться в качестве запорного клапана и перекрывать линию нагнетания при техническом

обслуживании системы. Этот комбинированный

обратно-запорный клапан более удобен при

монтаже и имеет меньшее гидравлическое соп-

2. Необходимо учитывать условия эксплуатации

как при номинальной, так и при и частичной

тепловой нагрузке на систему. Скорость по тока при номинальной нагрузке должна быть

близка к рекомендуемым значениям в то

время как при частичной нагрузке она долж на быть выше минимального рекомендуе-

мого значения.

ротивление по сравнению с вариантом установки стандартных запорного и обратного клапанов по отдельности.

Более подробная информация по выбору кла-

панов приведена в каталоге на изделие.

Критерии выбора обратно-запорного клапана:

1. Клапан следует выбирать исходя из произ во

дительности системы, а не из диаметра

трубопровода.

Обратно-запорный клапан SCA

Материал Корпус: специальная холодностойкая сталь, аттестованная для работы

Хладагенты Все общепринятые хладагенты, включая R717.

Температура контролируемой среды [°C]

Открывающий перепад давления [бар] 0.04 (пружина на 0.3 бар доступна для заказа как запасная часть)

Максимальное рабочее давление [бар] 52

Присоединительный размер DN [мм] От 15 до 125

при низких температурах

Шток: полированная нержавеющая сталь

От –60 до 150

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

14 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 17

Руководство по проектированию промышленных холодильных систем

2.5

Выводы

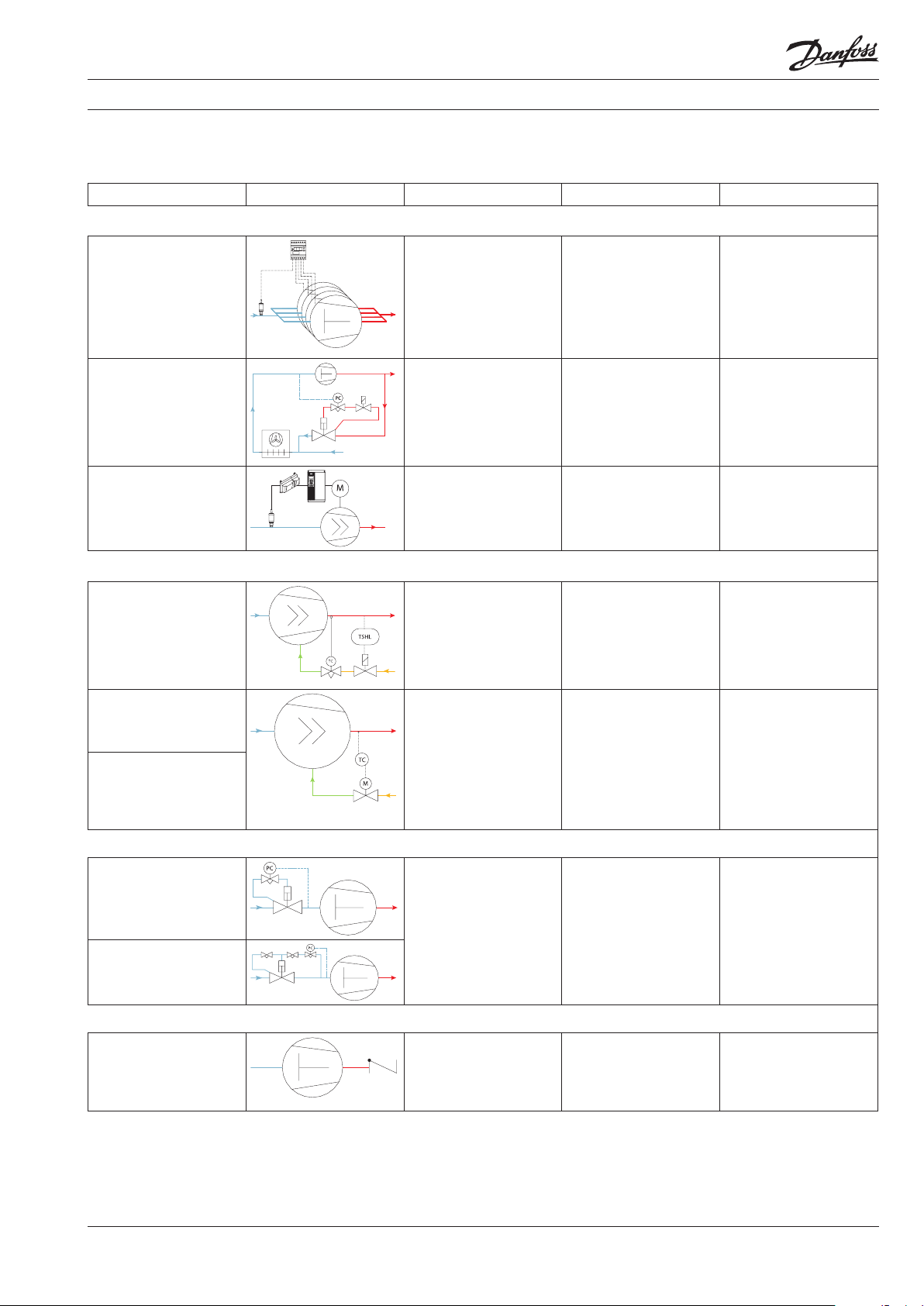

Регулирование Применение Преимущества Недостатки

Регулирование производительности компрессора

Ступенчатое регулирование производительности

компрессора при помощи

контроллера ЕКС 331 и датчика давления AKS 32/33.

Регулирование производительности компрессора

перепуском горячего газа

при помощи клапанов ICS

и CVC.

Регулирование

производительности

компрессора путем

изменения числа оборотов.

Применяется для многоцилиндровых компрессоров,

винтовых компрессоров

с несколькими всасывающими портами и систем с

несколькими параллельно

работающими компрессорами.

Применяется для компрессоров с постоянной производительностью.

Применяется для всех

компрессоров, способных

работать на пониженных

оборотах.

Простой способ регулирования.

Эффективность при полной

и частичной нагрузке примерно одинакова.

Непрерывное регулирование производительности в

соответствии

тепловой нагрузкой на систему. Горячий газ способствует возврату масла из

испарителя в компрессор.

Низкий пусковой ток.

Энергосбережение.

Низкий уровень шума.

Большой срок службы.

Простота монтажа.

с фактической

Не обеспечивается

плавность регулирования,

особенно при небольшом

количестве ступеней

регулирования. Наличие

колебаний давления

всасывания.

Низкая эффективность

компрессора в условиях

частичной нагрузки.

Высокое энергопотребление.

Компрессор должен быть

пригоден для эксплуатации

на пониженных оборотах.

Регулирование температуры нагнетания впрыском жидкого хладагента

Механическая система

впрыска жидкого

хладагента при помощи

клапанов TEAT, EVRA(T) и RT.

Электронная система

впрыска жидкого хладагента

при помощи контроллера

ЕКС 361 и клапана ICM.

Электронная система

впрыска жидкого хладагента

при помощи контроллера

ЕКС 361 и клапанной

станции ICF.

Применяется для систем, в

которых существует

вероятность превышения

температуры нагнетания.

Применяется для систем, в

которых существует

вероятность превышения

температуры нагнетания.

Регулирование давления в картере компрессора

Регулирование давления в

картере компрессора при

помощи клапанов ICS и CVC.

Регулирование давления в

картере компрессора при

помощи клапанов ICS и CVP.

Применяется для поршневых компрессоров, в основном, в системах охлаждения

малой и средней производительности.

Простой и эффективный

способ регулирования.

Универсальный и компактный способ регулирования.

Возможны дистанционный

контроль и регулирование.

Простой и надежный способ

регулирования.

Эффективный способ

защиты поршневых

компрессоров при пуске

и после оттайки горячим

газом.

Впрыск жидкого хладагента

может привести к повреждению компрессора. Данный

способ менее эффективен

по сравнению с применением промежуточного

охладителя.

Не применим для горючих

хладагентов. Впрыск жидкого хладагента может привести к повреждению компрессора. Данный способ

менее эффективен по сравнению с применением промежуточного охладителя.

Наличие постоянного

падения давления в линии

всасывания.

Предотвращение обратного потока хладагента

Предотвращение

обратного потока

хладагента при помощи

клапана SCA.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 15

Применяется для всех

холодильных установок.

Технически простой способ

регулирования. Простота и

удобство монтажа.

Низкое гидравлическое

сопротивление.

Наличие постоянного

падения давления в линии

нагнетания.

Page 18

Руководство по проектированию промышленных холодильных систем

2.6

Справочная документация

Справочная документация

в алфавитном порядке

указана на стр. 146

Техническое описание / Руководство

Тип Документ

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH

CVC PD.HN0.A

CVP PD.HN0.A

EKC 331 RS8AG

EKC 361 RS8AE

EVRA(T ) PD.BM0.B

Для загрузки последней версии документации посетите веб-сайт компании Danfoss.

Тип Документ

ICF PD.FT1.A

ICM PD.HT0.B

ICS PD.HS2.A

REG PD.KM1.A

SCA PD.FL1.A

SVA PD.KD1.A

TEAT PD.AU0.A

Инструкции

Тип Документ

AKD 102 MG11L

AKS 21 RI14D

AKS 32R PI.SB0.A

AKS 33 PI.SB0.A

CVC-XP PI.HN0.A

CVC-LP PI.HN0.M

CVP PI.HN0.C

EKC 331 RI8BE

EKC 361 RI8BF

EVRA(T ) PI.BN0.L

Тип Документ

ICF PI.FT0.C

ICM 20-65 PI.HT0.A

ICM 100-150 PI.HT0.B

ICS 25-65 PI.HS0.A

ICS 100-150 PI.HS0.B

REG PI.KM1.A

SCA PI.FL1.A

SVA PI.KD1.A

TEAT PI.AU0.A

16 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 19

Руководство по проектированию промышленных холодильных систем

3. Регулирование

работы конденсаторов

3.1

Конденсаторы с воздушным

охлаждением

В эксплуатационных условиях, характеризующихся большими колебаниями температуры

окружающей среды и/или тепловой нагрузки,

необходимо предусматривать регулирование

давления конденсации для предотвращения

слишком сильного его понижения. Слишком

низкое давление конденсации приводит к недостаточному перепаду давления на расширительном устройстве, и, как следствие, к недостаточной подаче хладагента в испаритель.

Следовательно, регулирование производительности конденсатора в основном применяется в зонах с умеренным климатом и в меньшей степени в субтропиках и тропиках.

Основная идея регулирования заключается в

регулирования производительности конден-

Конденсатор с воздушным охлаждением представляет собой теплообменник, состоящий из

оребренных труб. Он может быть горизонтальным, вертикальным или V-образной формы.

Окружающий воздух продувается через теплообменник при помощи осевых или центробежных вентиляторов.

3.1.1 - Ступенчатое регулирование

Первый способ регулирования заключается в

использовании необходимого количества реле

давления типа RT 5 компании Данфосс, настроенных на различные значения давления включения и отключения вентиляторов.

Второй способ регулирования работы вентиляторов заключается в использовании реле давления компании Данфосс типа RT-L с нейтральной зоной. Первоначально реле использовалось вместе со ступенчатым контроллером с

сатора при низкой температуре окружающей

среды для поддержания давления конденсации выше минимально допустимого уровня.

Регулирование производительности конденсации осуществляется либо путем регулирования

расхода циркулирующего через конденсатор

воздуха или охлажадющей воды, либо за счет

уменьшения эффективной площади поверхности теплообмена.

В конденсаторах различных типов применяются различные способы регулирования. Сами

конденсаторы подразделяются на:

3.1 Конденсаторы с воздушным охлаждением

3.2 Испарительные конденсаторы

3.3 Конденсаторы с водяным охлаждением

Конденсаторы с воздушным охлаждением применяются в промышленных системах охлаждения, эксплуатируемых в условиях высокой

влажности воздуха. Для регулирования давления конденсации в конденсаторах с воздушным

охлаждением могут применяться приведенные

ниже способы.

заданным количеством контактов, соответствующим количеству вентиляторов. Однако

данная система срабатывала слишком быстро

и для задержки включения и отключения вентиляторов необходимо было использовать

таймеры.

Третий способ регулирования заключается в

использовании современного ступенчатого

контроллера ЕКС 331 компании Данфосс.

3.1.2 - Регулирование скорости вращения

вентиляторов

Этот способ регулирования производительности конденсатора в основном используется

в случае необходимости уменьшения уровня

шума вентиляторов.

3.1.3 - Регулирование площади теплообмена

Для регулирования площади теплообмена

необходим ресивер. Объем ресивера должен

быть достаточным для компенсации колебаний

по объему хладагента в конденсаторе.

Регулирование площади теплообмена

осуществляется двумя следующими способами:

1. При помощи основных клапанов ICS или PM

с пилотным клапаном постоянного давления

CVP(HP), установленных на линии горячего

газа на входе в конденсатор и клапана ICV с

пилотным клапаном перепада давления

CVPР(HP), установленного на трубопроводе

между линией горячего газа и ресивером.

Для предотвращения миграции жидкого

хладагента из ресивера в конденсатор, в

трубопроводе между ними устанавливается

обратный клапан NRVA.

Для реализации данного способа может быть

использован преобразователь частоты AKD

компании Данфосс.

2. При помощи основного клапана ICS с пилот ным клапаном постоянного давления CVP(HP),

установенных в трубопроводе, соединяющем

конденсатор и ресивер, и при помощи клапа на ICS с пилотным клапаном перепада дав ления CVPР(HP), установленных в трубопро воде между линией горячего газа и ресиве ром. Этот способ регулирования, в основном,

используется в коммерческих холодильных

установках.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 17

Page 20

Руководство по проектированию промышленных холодильных систем

Пример 3.1.1:

Ступенчатое регулирование

производительности конденсатора с воздушным охлаждением путем включения

и отключения вентиляторов

при помощи ступенчатого

контроллера ЕКС 331

Из

линии нагнетания

Конденсатор

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

À Ступенчатый контроллер

Á Датчик давления

Запорный клапан

à Запорный клапан

Ä Запорный клапан

Технические

характеристики

Ресивер

Danfoss

Tapp_0031_02

10-2012

EKC 331 À представляет собой четырехступенчатый контроллер, имеющий до четырех релейных выходов. Он осуществляет переключение

режимов работы вентиляторов по сигналам давления конденсации от датчика давления AKS 33

Á или AKS 32R. Принцип регулирования с ней-

В некоторых холодильных установках исполь-

зуется контроллер ЕКС 331Т. Данный контрол-

лер может получать управляющий сигнал от

датчика температуры типа РТ 1000, например,

AKS 21. Датчик температуры обычно устанав-

ливается на выходе из конденсатора.

К расширительному

устройству

тральной зоной контроллера EKC 331 À обеспечивает регулирование производительности по конденсации с поддержанием давления

конденсации выше минимально допустимого

значения.

Примечание. Регулирование с помощью

контроллера EKC 331T и датчика температуры

PT1000 не является таким точным, как с помо-

щью EKC 331 и датчика давления, поскольку

температура на выходе из конденсатора может

Подробная информация по регулированию с

нейтральной зоной приведена в подразделе 2.1.

не совсем точно отражать фактическое давле-

ние конденсации ввиду переохлаждения жид-

кости или наличия в холодильной системе неОбводной трубопровод, на которой установлен

запорный клапан SVA Ä служит для уравнивания давлений в ресивере и на входе в конденсатор для обеспечения отвода жидкого хлада-

конденсируемых газов. Включение вентилято-

ров в условиях недостаточного переохлаждения

хладагента может сопровождаться резким

вскипанием хладагента.

гента из конденсатора в ресивер.

Датчик давления AKS 33 Датчик давления AKS 32R

Хладагенты Все хладагенты, включая R717 Все хладагенты, включая R717

Рабочий диапазон давлений [бар] От –1 до 34 От –1 до 34

Максимальное рабочее давление PB [бар] 55 (зависит от диапазона) 60 (зависит от диапазона)

Рабочий диапазон температур [°C] –40 to 85

Диапазон компенсированной

температуры [°C]

Номинальный выходной сигнал От 4 до 20 мA От 10 до 90% от напряжения питания

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

Датчик давления AKS 3000 Датчик давления AKS 32

Хладагенты Все хладагенты, включая R717 Все хладагенты, включая R717

Рабочий диапазон давлений [бар] От 0 до 60 (зависит от диапазона) От –1 до 39 (зависит от диапазона)

Максимальное рабочее давление PB [бар] 100 (зависит от диапазона) 60 (зависит от диапазона)

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

Рабочий диапазон температур [°C] От –40 до 80 От –40 до 85

Диапазон компенсированной

температуры [°C]

Номинальный выходной сигнал От 4 до 20 мА от 1 до 5 В или от 0 до 10 В

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

18 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 21

Руководство по проектированию промышленных холодильных систем

T

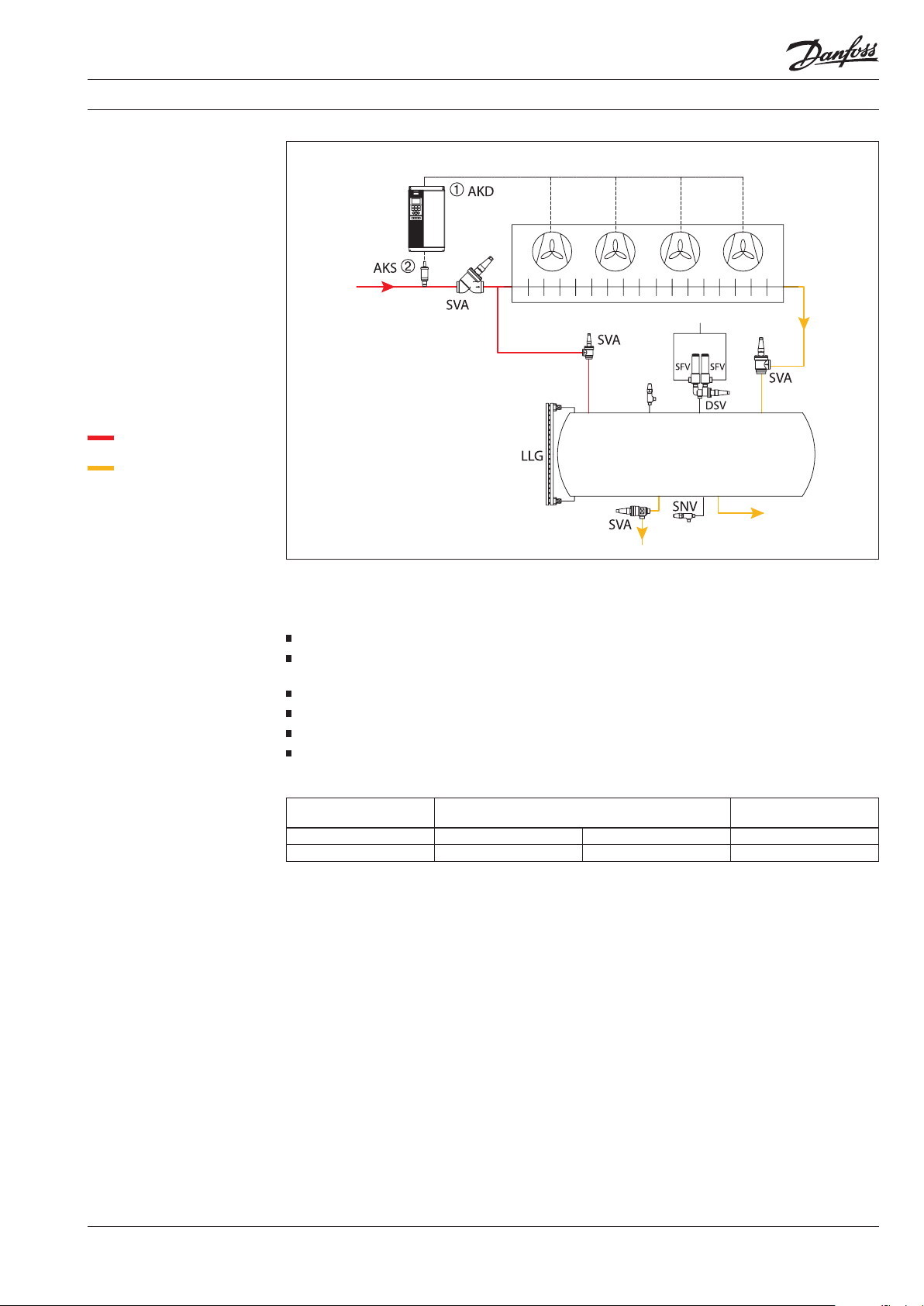

Пример 3.1.2:

Регулирование скорости

вращения вентиляторов

конденсаторов с воздушным

охлаждением

Из линии

нагнетания

Конденсатор

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

À Преобразователь частоты

Á Датчик давления

Технические

характеристики

Ресивер

Danfoss

app_0141_02

10-2012

Регулирование производительности с помощью

частотного преобразователя дает следующие

преимущества:

Энергосбережение

Улучшенное регулирование и более высокое

качество продуктов

Снижение уровня шума

Продление срока службы оборудования

Удобство монтажа

Простота использования. Обеспечивает

точное регулирование системы

Преобразователь частоты AKD 102

Диапазон мощности От 1.1 кВт до 45 кВт От 1.1 кВт до 250 кВт До 1200 кВт

Напряжение 200-240 В 380-480 В 200-690 В

К расширительному

устройству

Преобразователь частоты

VLT FC 102 / FC 302

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 19

Page 22

Руководство по проектированию промышленных холодильных систем

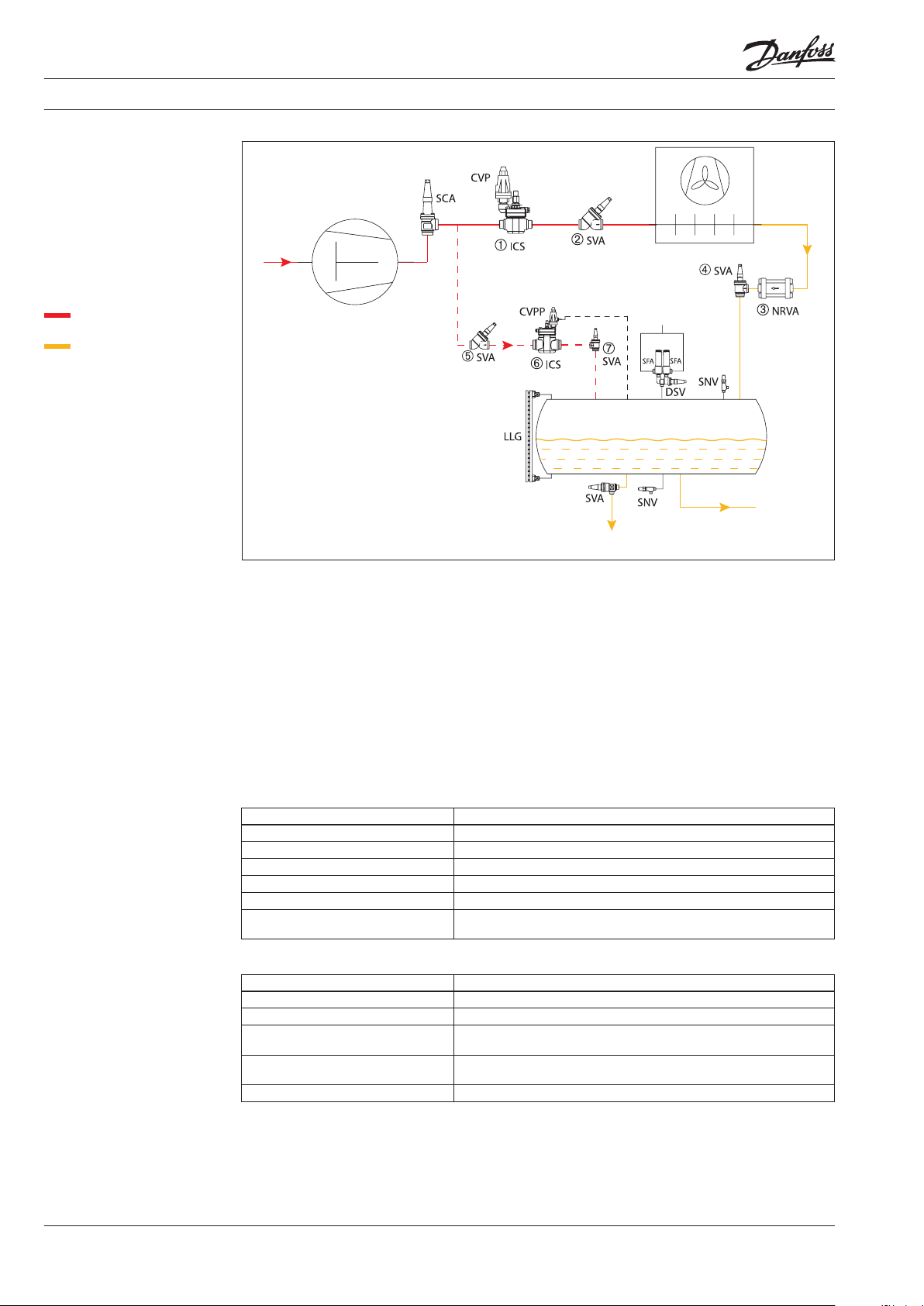

Пример 3.1.3:

Регулирование производительности конденсаторов

с воздушным охлаждением

путем изменения площади

поверхности теплообмена

Линия

всасывания

Парообразный хладагент

Компрессор

высокого давления

Жидкий хладагент

высокого давления

À Регулятор давления

Á Запорный клапан

Обратный клапан

à Запорный клапан

Ä Запорный клапан

Å Дифференциальный

регулятор давления

Æ Запорный клапан

Danfoss

Tapp_0148_02

10-2012

Данный способ регулирования обеспечивает

поддержание давления в ресивере на достаточно высоком уровне при низких температурах окружающего воздуха.

Конденсатор

Ресивер

К расширительному

К маслоохладителю

устройству

CVPP поддерживает необходимое давление в

ресивере. Вместо дифференциального регу-

лятора давления Å может быть использован

перепускной клапан OFV.

Технические

характеристики

Сервоприводный клапан ICS À

при достижении зна

чения давления нагнетания,

открывается

заданного пилотным клапаном CVP.

Клапан ICS À закрывается при падении давления ниже заданного пилотным клапаном CVP

значения.

Обратный клапан NRVA Â обеспечивает повы-

шенное давление в конденсаторе, задерживая

в нем жидкий хладагент. Для этого требуется

ресивер достаточно большого объема. Также

обратный клапан NRVA предотвращает мигра-

цию жидкости из ресивера в конденсатор, когда

последний становится более холодным в периСервоприводный клапан ICS Å с пилотным

од простоя компрессора.

клапаном постоянного перепада давления

Сервоприводный клапан с пилотным управлением ICS

Материал Корпус: низкотемпературная сталь

Хладагенты Все общепринятые хладагенты, включая R717(аммиак) и R744(CO2)

Температура контролируемой среды [°C] От –60 до 120

Максимальное рабочее давление [бар] 52

Присоединительный размер DN [мм] От 20 до 150

Номинальная производительность* [кВт] На линии всасывания: от 20 до 3950

* Условия эксплуатации: R717, T

Хладагенты Все общепринятые негорючие хладагенты, включая R717(аммиак)

Температура контролируемой среды [°C] От –50 до 120

Максимальное рабочее давление [бар] CVPP (LP): 17

Диапазон регулирования [бар] CVPP (LP): от 0 до 7

Пропускная способность Kv [м3/ч] 0.4

=30°C, P

liq

На линии жидкости высокого давления: от 179 до 37,000

=12 бар, ∆P=0.2 бар, T

disch.

Пилотный клапан перепада давления CVPP

CVPP (HP): до 40

CVPP (HP): от 0 до 22

=80°C, Te=-10°C

disch.

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

20 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 23

Руководство по проектированию промышленных холодильных систем

Технические

характеристики

(продолжение)

Пилотный клапан постоянного давления CVP

Хладагенты Все общепринятые хладагенты, включая R717(аммиак) и R744(CO2)

Температура контролируемой среды [°C] –50 to 120

Максимальное рабочее давление [бар] CVP (LP): 17

CVP (HP): 40

CVP (XP): 52

Рабочий диапазон давлений [бар] CVP (LP): от –0.66 до 7

CVP (HP): от–0.66 до 28

CVP (XP): от 25 до 52

Пропускная способность Kv [м3/ч] CVP (LP): 0.4

CVP (HP): 0.4

CVP (XP): 0.2

Перепускной клапан OFV

Материал Корпус: сталь

Хладагенты Все общепринятые негорючие хладагенты, включая R717(аммиак)

Температура контролируемой среды [°C] От –50 до 150

Максимальное рабочее давление [бар] 40

Присоединительный размер DN [мм] 20/25

Открывающий перепад давления [бар] От 2 до 8

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 21

Page 24

Руководство по проектированию промышленных холодильных систем

3.2

Испарительные

конденсаторы

Испарительный конденсатор представляет собой конденсационный аппарат, охлаждаемый

окружающим воздухом в сочетании с орошением водой, распыляемой форсунками и за счет

отбойников в направлении, противоположном

направлению принудительно подаваемого потока воздуха. Капли воды испаряются, отдавая

воспринимаемое от хладагента тепло воздуху,

что существенно увеличивает производительность конденсатора.

Современные испарительные конденсаторы

имеют стальной или пластиковый кожух с осевыми или центробежными вентиляторами, установленными в нижней или верхней части конденсатора.

Поверхность теплообмена в мокровоздушном

потоке образована змеевиком из стальных труб.

Над форсунками, разбрызгивающими воду (в

сухом воздухе), обычно предусматривается

пароохладитель, выполненный из оребренных

стальных труб и предназначенный для уменьшения температуры горячего пара перед его

3.2.1 - Регулирование работы

испарительных конденсаторов

Для регулирования давления конденсации

или производительности испарительных конденсаторов используются различные способы:

1. Регулирование работы вентилятора и насо са подачи воды при помощи реле давления

типа RT или KP.

2. Регулирование работы вентилятора и насо са подачи воды при помощи реле давления

с нейтральной зоной типа RT-L.

3. Регулирование работы двухскоростных

вентиляторов и насоса подачи воды при

помощи ступенчатого контроллера.

4. Регулирование скорости вращения венти лятора и работы насоса подачи воды при

помощи преобразователей частоты.

5. Регулирование при помощи реле протока

производства Danfoss Saginomiya, подающе го аварийный сигнал при выходе из строя

насоса подачи воды.

попаданием в зону теплообмена в мокровоз-

душном потоке. Это позволяет существенно

уменьшить отложение накипи на змеевике

основного теплообменника.

По сравнению с обычными конденсаторами с

водяным охлаждением, для конденсаторов

данного типа требуется значительно меньший

расход воды. Регулирование производитель-

ности испарительного конденсатора осущест-

вляется либо применением двухскоростного

вентилятора, либо методом изменения скорос-

ти вращения вентилятора, а в условиях очень

низких температур окружающей среды – отклю-

чением насоса подачи воды в конденсатор.

Испарительные конденсаторы имеют ограни-

чения по применению в условиях высокой от-

носительной влажности воздуха. Для условий

холодного климата (температура окружающей

среды < 0°C) необходимо предусматривать

меры по удалению воды из испарительного

конденсатора для предотвращения поврежде-

ния конденсатора при ее замерзании.

22 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 25

Руководство по проектированию промышленных холодильных систем

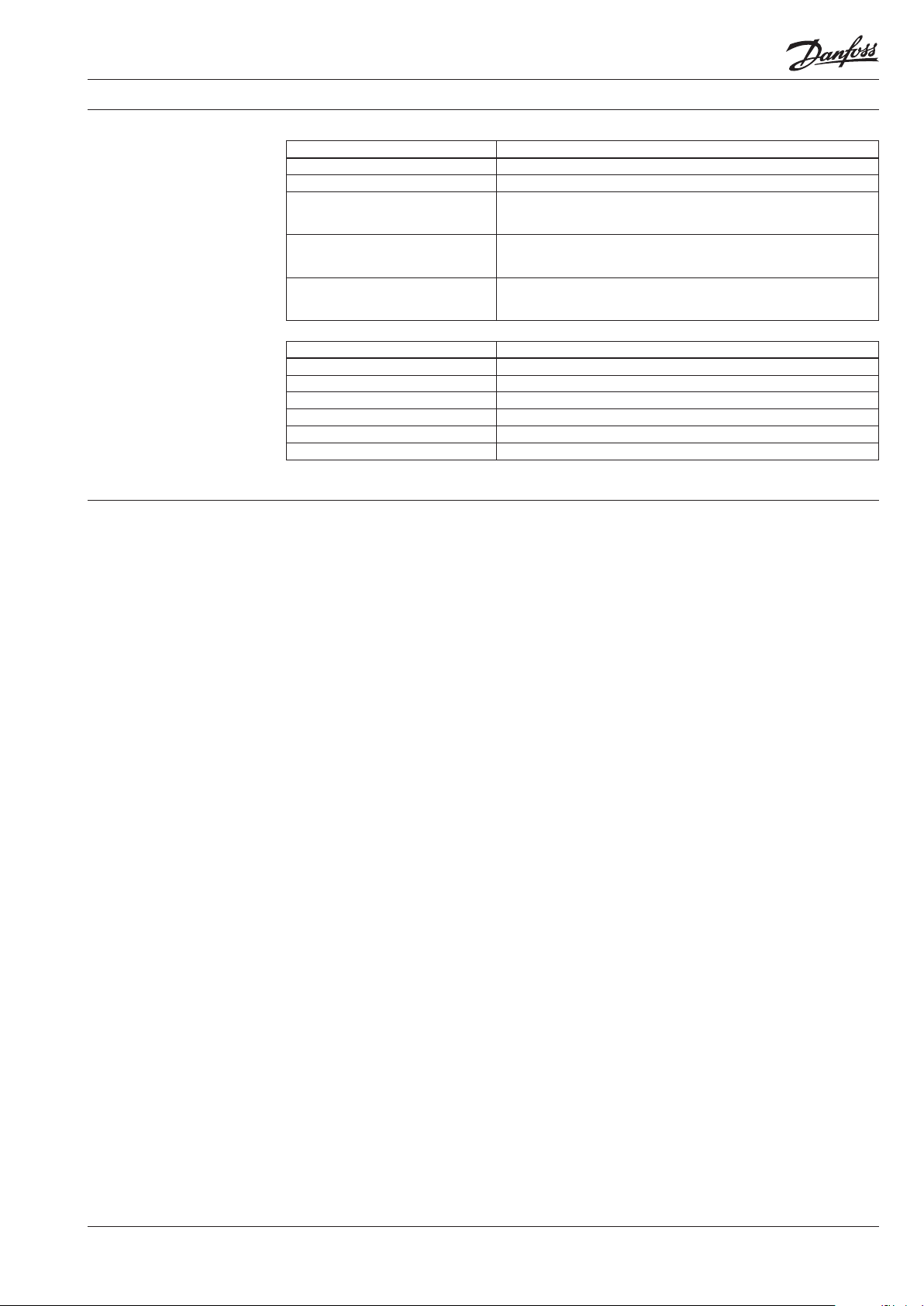

Пример 3.2.1:

Ступенчатое регулирование

работы испарительного

конденсатора при помощи

реле давления RT

Линия

всасывания

Компрессор

Насос

подачи

воды

Конденсатор

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Вода

À Реле давления

Á Реле давления

Запорный клапан

à Запорный клапан

Ä Запорный клапан

Технические

характеристики

Ресивер

Danfoss

Tapp_0033_02

10-2012

Данный способ регулирования обеспечивает

поддержание давления конденсации, а также

давления в ресивере на достаточно высоком

уровне при низких температурах окружающей

среды.

При падении давления на входе в конденсатор

ниже уставки реле давления RT 5A Á, реле

отключает вентилятор, тем самым уменьшая

производительность конденсации.

К маслоохладителю

При падении давления конденсации ниже уставки реле давления RT 5A À после отключения

всех вентиляторов в условиях очень низких

температур окружающей среды, реле RT 5A À

отключает насос подачи воды.

После отключения насоса подачи воды

необходимо слить воду из конденсатора и

водяных трубопроводов для предотвращения образования накипи и льда.

К расширительному

устройству

Реле высокого давления RT 5A

Хладагенты R717 и фторсодержащие хладагенты

Степень защиты корпуса IP 66/54

Температура окружающего воздуха [°C] От –50 до 70

Диапазон регулирования [бар] RT 5A: от 4 до 17

Максимальное рабочее давление [бар] 22

Максимальное испытательное давление [бар] 25

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 23

Page 26

Руководство по проектированию промышленных холодильных систем

10-2012

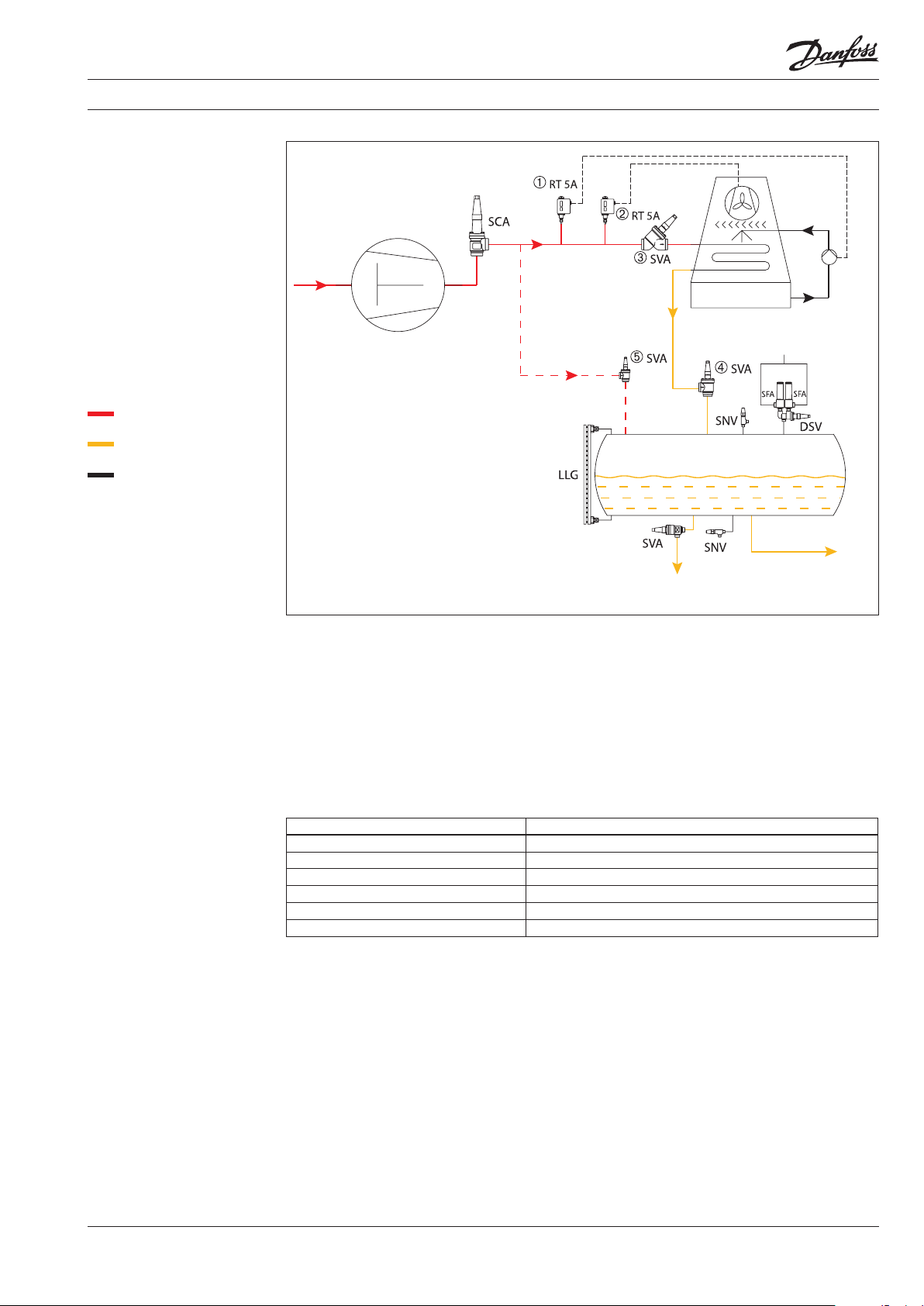

Пример 3.2.2:

Ступенчатое регулирование

производительности испарительного конденсатора

при помощи ступенчатого

контроллера ЕКС 331

Линия

всасывания

Компрессор

Насос

подачи

воды

Конденсатор

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Вода

À Ступенчатый контроллер

Á Датчик давления

Запорный клапан

à Запорный клапан

Ä Запорный клапан

Danfoss

Tapp_0034_02

Данный способ аналогичен приведенному в

примере 3.2.1, но с использованием ступенчатого

контроллера EKC 331 À. Более подробная информация по EKC 331 приведена на стр. 7.

Для регулирования производительности испарительных конденсаторов можно использовать

контроллер EKC 331 и датчик давления AKS.

При этом последовательное регулирование работы насоса подачи воды должно осуществляться в последнюю очередь.

Последова

тельное

регулирование подразумевает один и тот же

порядок включения и отключения элементов.

Контроллер модели ЕКС 331Т способен принимать сигнал от датчика температуры РТ 1000,

применение которого может понадобиться для

работы вспомогательных систем.

Ресивер

К расширительному

К маслоохладителю

устройству

рование нагрузки не осуществляется.

Регулирование нагрузки осуществляется при

выходе измеренного контролируемого значения давления за пределы нейтральной зоны (в

заштрихованные области «+ zone» и «− zone»)

При выходе регулируемого параметра за пределы заштрихованных областей (обозначены

как «++ zone» и «-- zone») включение/отключение регулирующего устройства будет происходить гораздо быстрее.

Регулирование с нейтральной зоной

Нейтральная зона (NZ) представляет собой зону

нечувствительности вблизи уставки регулируемого параметра, в пределах которой регули-

Технические

характеристики

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

Хладагенты Все хладагенты, включая R717 Все хладагенты, включая R717

Рабочий диапазон давлений [бар] От –1 до 34 От –1 до 34

Максимальное рабочее давление PB [бар] 55 (в зависимости от диапазона) 60 (в зависимости от диапазона)

Рабочий диапазон температур [°C] От –40 до 85

Диапазон компенсированной

температуры [°C]

Номинальный выходной сигнал От 4 до 20 мA От 10 до 90% от напряжения питания

Хладагенты Все хладагенты, включая R717 Все хладагенты, включая R717

Рабочий диапазон давлений [бар]

Максимальное рабочее давление PB [бар] 100 (в зависимости от диапазона) 60 (в зависимости от диапазона)

Рабочий диапазон температур [°C] От –40 до 80 От –40 до 85

Диапазон компенсированной

температуры [°C]

Номинальный выходной сигнал От 4 до 20 мА от 1 до 5 В или от 0 до 10 В

Датчик давления AKS 33 Датчик давления AKS 32R

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

Датчик давления AKS 3000 Датчик давления AKS 32

От 0 до 60 (в зависимости от диапазона)

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

От –1 до 39

Для низкого давления: от –30 до +40

Для высокого давления: от 0 до +80

(в зависимости от диапазона)

24 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 27

Руководство по проектированию промышленных холодильных систем

3.3

Конденсаторы с водяным

охлаждением

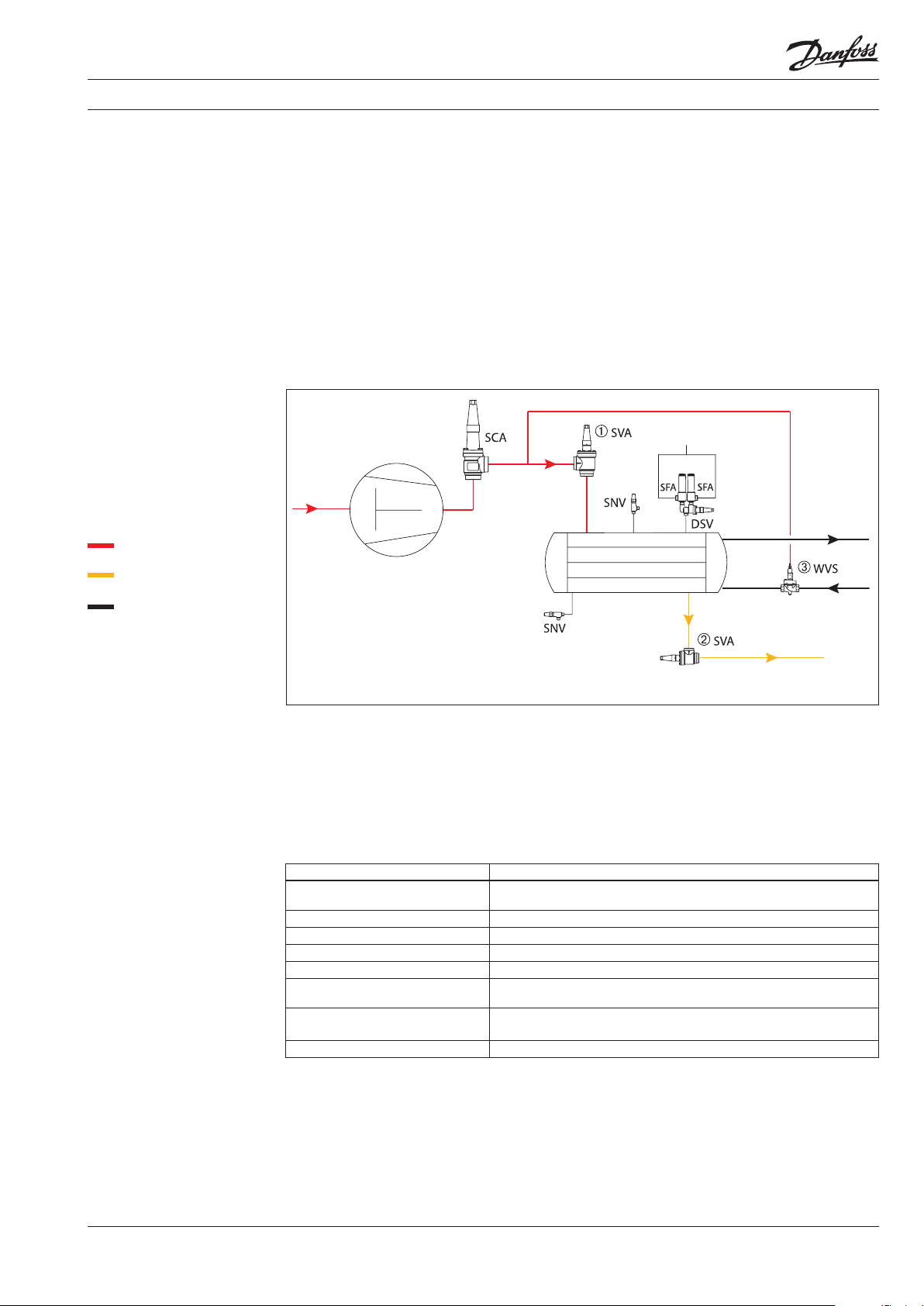

Пример 3.3.1:

Регулирование расхода воды

через конденсатор с водяным

охлаждением при помощи

водяного клапана

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Вода

Если первоначально конденсаторы с водяным

охлаждением выполнялись в виде кожухотрубных теплообменников, то в настоящее время

они зачастую представляют собой пластинчатые теплообменники современной конструкции.

Конденсаторы с водяным охлаждением не получили широкого распространения, поскольку

зачастую трудно обеспечить большой расход

воды, который потребляют теплообменники

этого типа (в связи с дефицитом воды и/или

большими ценами на воду).

В настоящее время конденсаторы с водяным

охлаждением широко применяются в водоох-

Линия

всасывания

Компрессор

ладителях с охлаждением охлаждающей воды

в градирнях и возвратом ее в конденсатор.

Они также могут использоваться в качестве

конденсаторов-утилизаторов тепла для производства горячей воды.

Регулирование давления конденсации осуществляется с помощью управляемого давлением

водяного клапана или электроприводного

водяного клапана, управляемого электронным

контроллером. Водяной клапан регулирует

расход охлаждающей воды в соответствии с

давлением конденсации.

Выход

охлаждающей воды

Конденсатор Вход

охлаждающей воды

À Запорный клапан

Á Запорный клапан

Водяной клапан

Технические

характеристики

Danfoss

Tapp_0035_02

10-2012

Данный способ регулирования обеспечивает

поддержание давления конденсации на постоянном уровне. Давление конденсации хладагента передается через капиллярную трубку в

верхнюю часть водяного клапана WVS Â и регулирует степень его открытия. Водяной клапан

WVS является регулятором пропорционального типа.

Водяной клапан WVS

Материал Корпус: чугун

Хладагенты R717, ХФУ, ГХФУ, ГФУ

Контролируемая среда Пресная вода, нейтральные рассолы

Температура контролируемой среды [°C] От –25 до 90

Диапазон закрывающего давления [бар] От 2.2 до 19

Макимальное рабочее давление

на стороне хладагента [бар]

Макимальное рабочее давление

на стороне воды [бар]

Присоединительный размер DN [мм] От 32 до 100

Сильфон: алюминий и коррозионностойкая сталь

26.4

10

К расширительному

устройству

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

© Danfoss A/S (RC-MDP/MWA), 2014-10 DKRCI.PA.000.C6.50 / 520H7708 25

Page 28

Руководство по проектированию промышленных холодильных систем

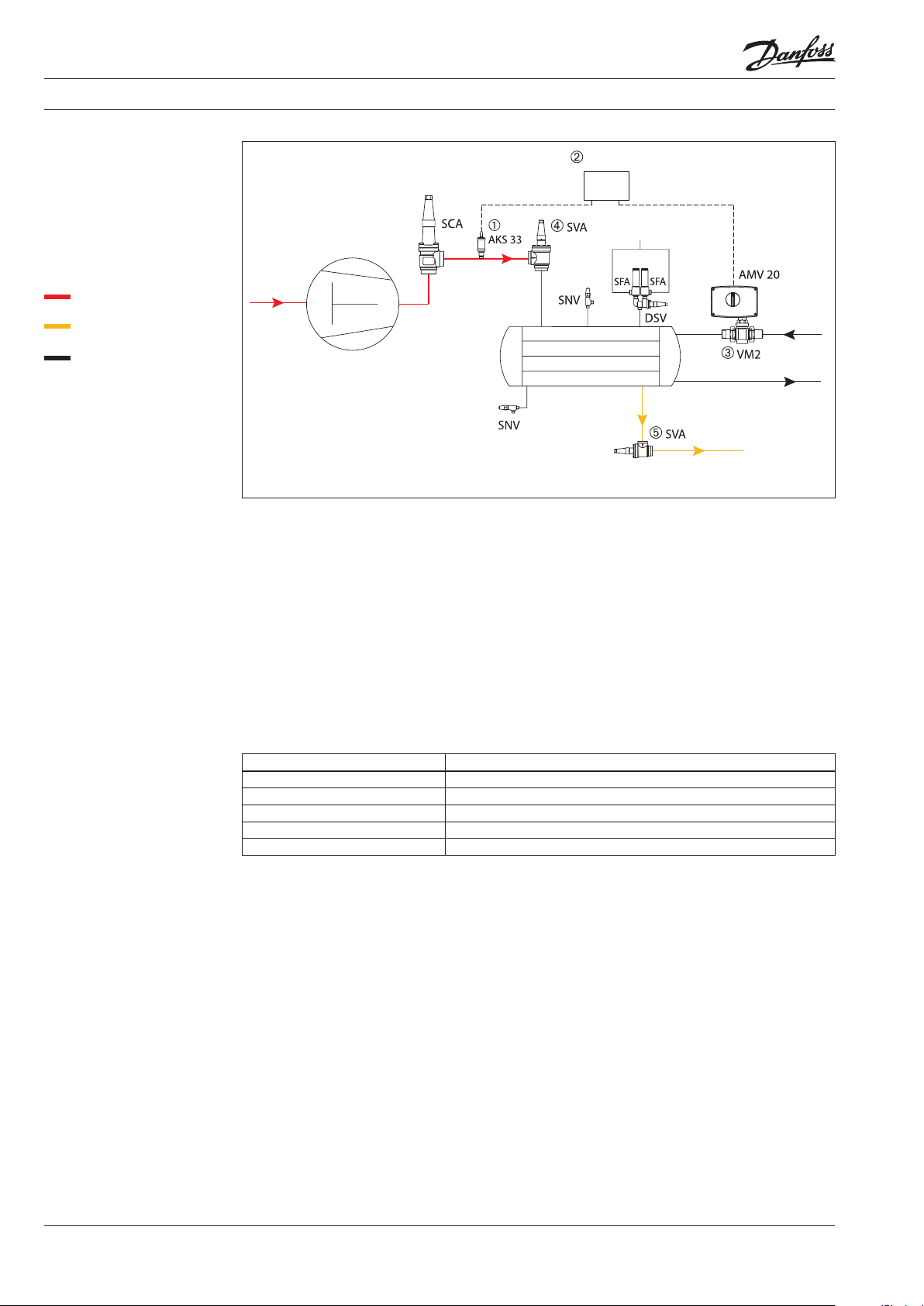

Пример 3.3.2:

Регулирование расхода воды

через конденсатор с водяным

охлаждением при помощи

электроприводного водяного

клапана

Парообразный хладагент

высокого давления

Жидкий хладагент

высокого давления

Вода

À Датчик давления

Á Контроллер

Â

Электроприводный клапан

à Запорный клапан

Ä Запорный клапан

Линия

всасывания

Компрессор

Danfoss

Tapp_0036_02

10-2012

Контроллер Á получает сигнал давления конденсации от датчика давления AKS 33 À и выдает соответствующий управляющий сигнал на

привод AMV 20 электроприводного клапана

VM 2 Â. Таким образом, осуществляется регулирование расхода охлаждающей воды и поддержание давления конденсации на постоянном

уровне.

Контроллер

Вход

охлаждающей воды

Конденсатор

К расширительному

устройству

Выход

охлаждающей воды

Электроприводные клапаны типа VM 2 и VFG 2

предназначены для систем централизованного

отопления, но могут также использоваться для

регулирования расхода воды в холодильных

установках.

Технические

характеристики

В данном случае обеспечивается возможность

настройки конфигурации контроллера на пропорционально-интегральное (ПИ) или пропорционально-интегрально-дифференциальное

(ПИД) регулирование.

Электроприводный клапан VM 2

Материал Корпус: красная бронза

Контролируемая среда Оборотная вода/ вода с содержанием гликоля до 30%

Температура контролируемой среды [°C] От 2 до 150

Максимальное рабочее давление [бар] 25

Присоединительный размер DN [мм] От 15 до 50

Не все клапаны показаны на схемах.

Схемы не должны использоваться

в качестве конструкторской

документации.

26 DKRCI.PA.000.C6.50 / 520H7708 © Danfoss A/S (RC-MDP/MWA), 2014-10

Page 29

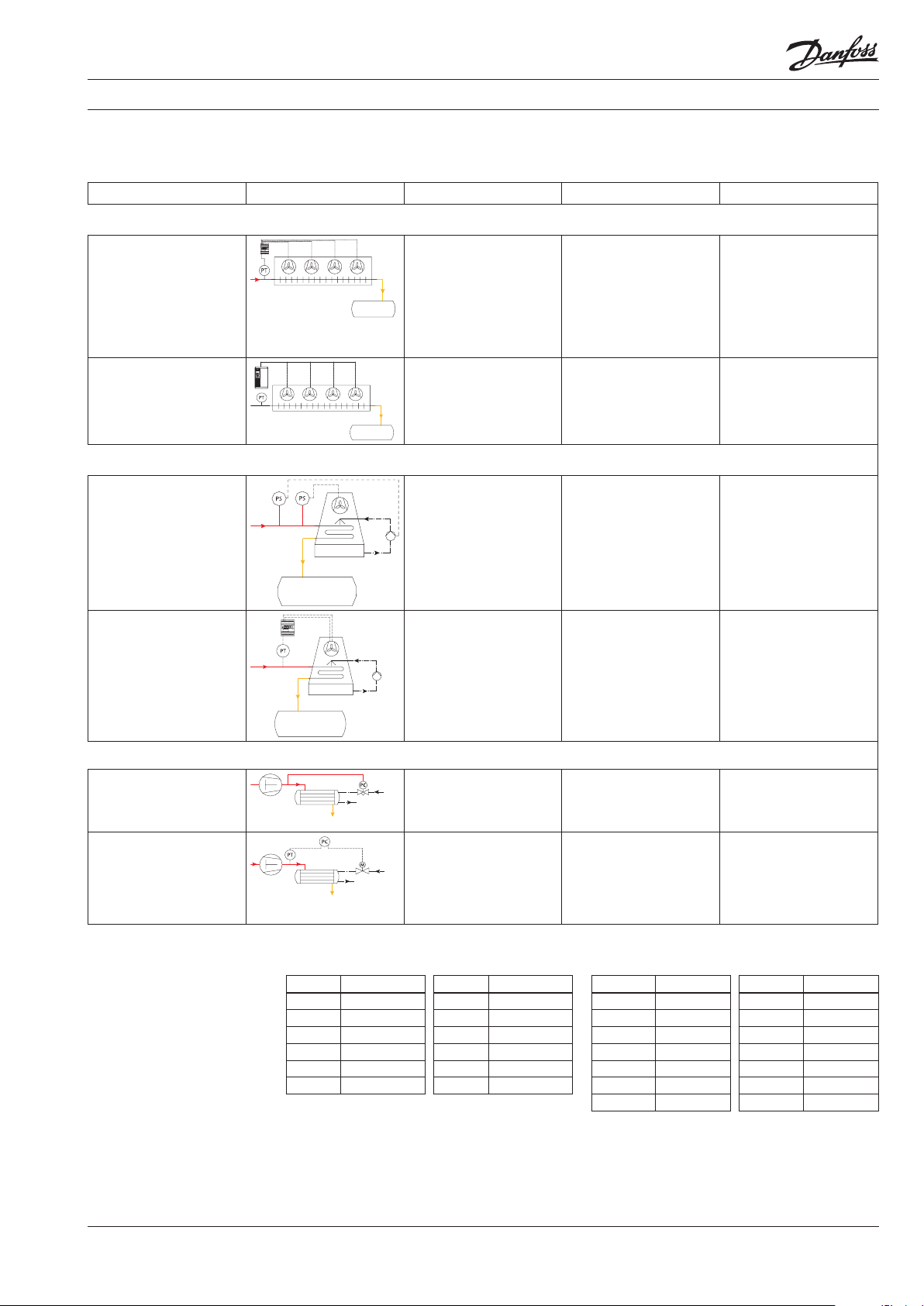

Руководство по проектированию промышленных холодильных систем

3.4

Выводы

Регулирование Применение Преимущества Недостатки

Регулирование работы конденсаторов с воздушным охлаждением

Ступенчатое регулирование

производительности конденсатора с воздушным

охлаждением путем включе-

Конденсатор

ния и отключения вентиляторов при помощи ступенчатого контроллера ЕКС 331.

Регулирование скорости

вращения вентиляторов

конденсатора с воздушным

охлаждением.

Конденсатор

Ресивер

Регулирование работы испарительных конденсаторов

Ступенчатое регулирование производительности

испарительного конденсатора при помощи реле

давления RT.

Из линии

нагнетания

Конденсатор

Ресивер

В основном применяется в

промышленных системах

охлаждения, эксплуатируемых в условиях жаркого

климата, и в гораздо мень-

Ресивер

шей степени для систем,

эксплуатируемых в условиях холодного климата.

Применяется для всех конденсаторов с вентиляторами, способными работать

на пониженных скоростях

вращения.

Промышленные холодильные установки очень большой производительности

Ступенчатое регулирование

расхода воздуха путем

включения и отключения

или изменения скорости

вращения вентиляторов.

Экономия энергии.

Отсутствие потребления

воды.

Низкий пусковой ток.

Энергосбережение.

Низкий уровень шума.

Большой срок службы.

Простота монтажа.

Значительно меньшее

потребление воды по сравнению с конденсаторами

с водяным охлаждением

и сравнительная простота

регулирования.

Экономия энергоресурсов.

Не применим в условиях

очень низких температур

окружающей среды.

Ступенчатое регулирование

работы вентиляторов может

сопровождаться высоким

уровнем шума.

Не применим в условиях

очень низких температур

окружающей среды.

Не применяется в районах

с высокой относительной

влажностью воздуха. Необходимость слива воды из

трубопроводов при неработающем насосе подачи

воды в условиях холодного

климата.

Ступенчатое регулирование производительности

испарительного конденсатора при помощи ступенчатого контроллера EKC331.

Из линии

нагнетания

Конденсатор

Ресивер

Промышленные холодильные установки очень большой производительности.

Насос

подачи

воды

Регулирование работы конденсаторов с водяным охлаждением

Регулирование расхода

воды через конденсатор

при помощи водяного

клапана.

Регулирование расхода

воды через конденсатор

при помощи электроприводного водяного клапана.

3.5

Справочная документация

Справочная документация

в алфавитном порядке

указана на стр. 146

Компрессор

Конденсатор

Компрессор

Конденсатор

Техническое описание / Руководство

Тип Документ

AKD 102 PD.R1.B

AKS 21 RK0YG

AKS 33 RD5GH