Page 1

Installation guide

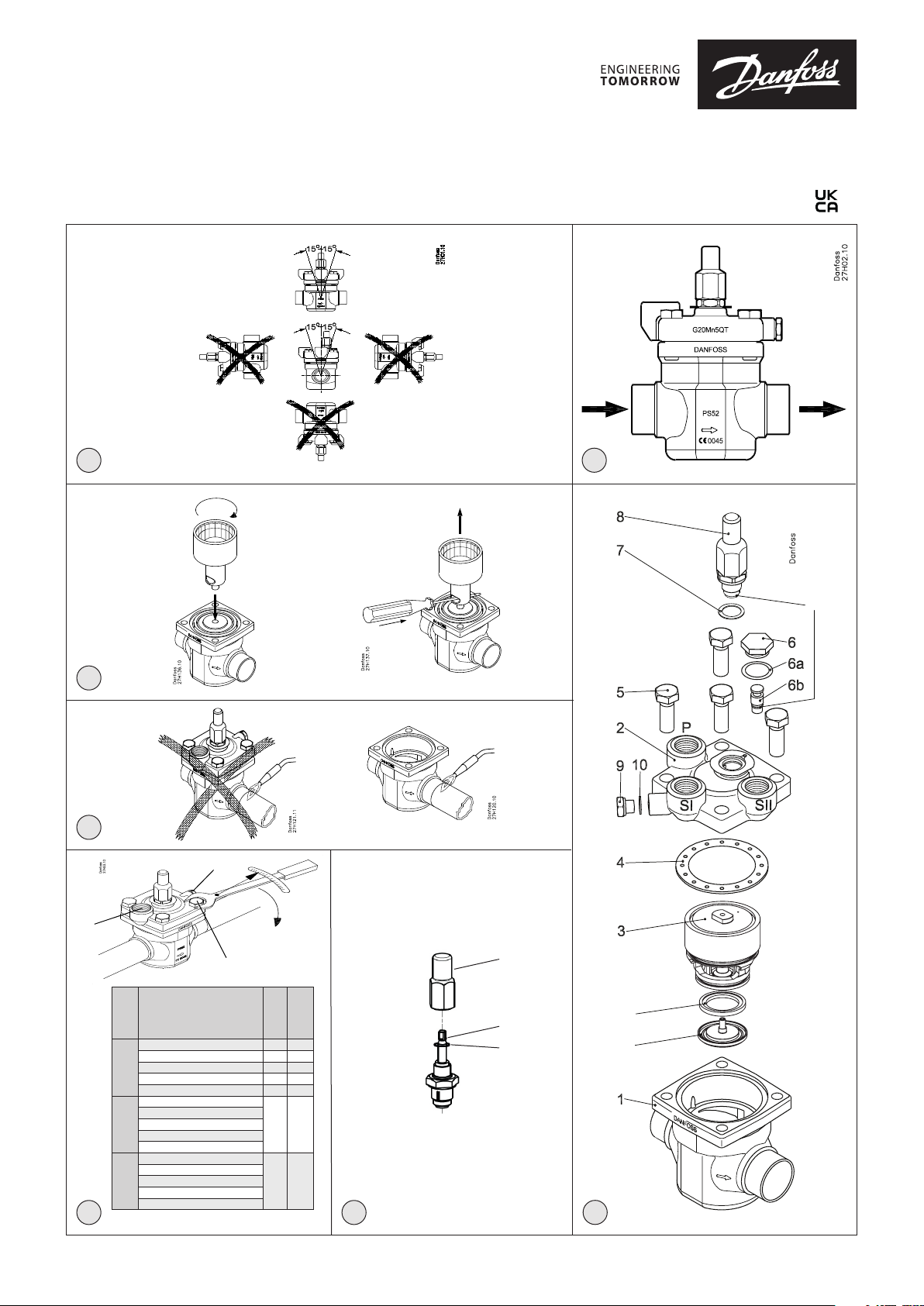

3a

3b

Pilot operated servo valve

ICS 25 - 65

027R9775

027R9775

1

2

M27H0202_1

11

3

5

B

C

A

Valve body size

Ventilhus størrelse

Ventil-gehäusegröße

Taille du corps de vanne

Tamanho do corpo da válvula

Pos.

Rep.

A

Pos.

Rep.

B

Pos.

Rep.

C

6 7

25 75 55

32 100 74

40 120 88

50 150 110

65 180 132

25

32

40

50

65

25

32

40

50

65

Nm ft lb

25 18

50 37

© Danfoss | DCS (ms) | 2020.12 AN000086420273en-000801 | 1

A

B

C

4

Info for UK customers only:Danfoss Ltd. Oxford Road, UB9 4LH Denham, UK

Page 2

ENGLISH

Installation

Refrigerants

Applicable to HCFC, HFC, R717(Ammonia) and

R744 (CO2).

Flammable hydrocarbons are not

recommended.

The valve is only recommended for use in closed

circuits. For further information please contact

Danfoss.

Temperature range

–60/+120 °C (–76/+248 °F)

Pressure range

The valves are designed for a max.

working pressure of 52 bar g (754 psi g).

Technical data

The ICS can be used in suction, liquid, hotgas

and liquid/vapor lines. The ICS regulates the flow

of the medium by modulation or on/off function,

depen ding on the control impulse from the

screwed on pilot valve or valves.

Regulating range

Dependent on the chosen type and combination

of pilot valves.

Opening differential pressure (p)

The ICS main valve requires a minimum opening

differential pressure of 0.07 bar (1 psi) to begin to

open and 0.2 bar (3 psi) to be completely open.

Back pressure to the ICS valve forces

the piston to open and create a reverse

flow. If reverse flow is not accepted,

a checkvalve must be installed

downstream of the ICS valve (be aware

of the risk of trapped liquid).

Design (fig. 4)

1. Body

2. Top cover

3. Function module

3a Valve plate (Teflon)

(available as spare part)

3b Washer plate

4. Gasket

5. Bolts

6. Plug

7. Gasket

8. Manual operating spindle

9. Plug

10. Gasket

Installation

The valve must be installed with the spindle in

vertically upwards position (fig. 1).

The valve must be installed with the arrow in the

direction of the flow and the top cover upwards

(fig. 2). The top cover can be rotated 4 X 90° in

relation to the valve body.

The valve is fitted with a spindle for manual

opening. If an external pilot valve is used, the

pilot line must be connected to the upper side

of the main line so that any dirt and oil from the

plant will not find its way into the pilot line.

If the ICS 1 is to be used as a solenoid valve in

a liquid line, external control pressure cannot

be recommended because it can cause liquid

hammer.

The valve is designed to withstand a high

internal pressure. However, the piping system

should be designed to avoid liquid traps and

reduce the risk of hydraulic pressure caused by

thermal expansion. It must be ensured that the

valve is protected from pressure transients like

“liquid hammer” in the system.

Welding (fig. 3, 4 and 5)

The top cover (fig. 4, pos. 2) and function module

(fig. 4, pos. 3), must be removed before welding

to prevent damage to o-rings and teflon (PTFE)

in the function module and to avoid getting

welding debris in the module.

The function module can be lifted out using a

bolt size M6 or multi-function tool screwed into

the threaded hole of the piston on the function

module (fig. 3). Debris blocking the bolt hole will

need cleaning.

Note: Remove all parts from the valve body

before welding (as shown in fig. 5).

The internal surfaces and weld

connections of the enclosed ICS/

ICM valve have been applied with

an anti-corrosion treatment.

In order to maintain the effectiveness of this

anti-corrosion treatment, it is important to

ensure that the valve is disassembled just

prior to the welding / brazing process being

undertaken.

In the event that the function modules

are to be left disassembled for any length

of time, please ensure that the function

modules are further protected by placing

in a polyethylene bag or by applying a rust

protection agent (e.g. refrigeration oil or

BRANOROL) on the surfaces.

Only materials and welding methods,

compatible with the valve body material, must

be welded to the valve body. The valve should

be cleaned internally to remove welding debris

on completion of welding and before the valve

is reassembled.

Avoid welding debris and dirt in the

valve body and the function module. The valve

body must be free from stresses (external loads)

after installation.

The valves must not be mounted in systems

where the outlet side of the valve is open to

atmosphere. The outlet side of the valve must

always be connected to the system or properly

capped off, for example with a welded-on end

plate.

Assembly

Remove welding debris and any dirt from pipes

and valve body before assembly. Check that the

o-rings are intact before replacing the function

module. If possible, apply some refrigeration

oil to ease the insertion and to protect the

o-rings. Check that the top gasket has not been

damaged. If the surface has been damaged or

the gasket has been bent, it must be replaced.

Tightening (fig. 6)

Tighten the top cover with a torque wrench, to

the values indicated in the table.

Colours and identification

The ICS valves are Zinc-Chromated from factory.

The Zinc-Chromatization does not cover the

welding connections. If further corrosion

protection is required, the valves can be painted.

Precise identification of the valve is made via the

ID plate on the top cover.

The external surface of the valve housing must

be protected against corrosion with a suitable

top coating after installation involving welding

and consequent assembly.

Protection of the ID plate when painting the

valve is recommended.

Maintenance

Service

The ICS valves are easy to dismantle.

Do not open the valve while the valve is still

under pressure.

Pressure relief can be done by carefully opening

the manual operating spindle. Small grooves

along the thread will release refrigerant into

open air. This operation must only be done after

providing the correct countermeasures under

local legislation.

The function module can be lifted out using a

bolt size M6 screwed into the threaded hole of

the piston on the function module (fig. 3). Debris

blocking the bolt hole will need cleaning.

Upon opening and removal of the function

module:

- Check that the o-rings on the function

module has not been damaged. A

valve with a damaged o-ring might not

modulate according to the specification.

- Check that the piston and cylinder is

free of scratches and look for wear

marks. If the wear is excessive the

function module should be replaced to

prevent false pilot signal around the

piston ring.

- Check that the movement of the

cylinder and valve seat is free and with

low friction.

- If the teflon valve plate is damaged it must

be replaced. It is available as spare part:

Type Code number

ICS 25 repair kit 027H2219

ICS 32 repair kit 027H3017

ICS 40 repair kit 027H4015

ICS 50 repair kit 027H5015

ICS 65 repair kit 027H6017

ICS 80 repair kit 027H6017

For mounting instructions please see

DKRCI.PI.HS0.D.

Assembly

Remove any dirt from the body before the valve

is assembled. Check that all channels in the valve

are not blocked by particles or similar.

If possible, apply some refrigeration oil to ease

the insertion and to protect the o-rings.

Tightening (fig. 6)

Tighten the top cover with a torque wrench, to

the values indicated in the table.

Note:

Always pay attention to the spindle during

operation of the manual opener (see fig 7)

1. Make sure that the C-clip (C) is positioned on

the spindle (B) and is intact. A new C-clip is

available in the inspection kit for the valve.

2. Pay attention to the C-clip reaching the top

nut of the packing gland when turning the

manual stem clockwise for opening the valve.

Never use excessive torque and stop

turning when the C-clip gets in contact

with the top nut.

3. When turning the spindle (B) anticlockwise,

for deactivation of the manual opener, to the

top point, tighten the spindle further

anticlockwise to 8 Nm (5.9 lb/ft) torque.

4. Remount the cap (A) and tighten it clockwise

to 8 Nm (5.9 lb/ft) torque.

Use only original Danfoss parts, including

O-rings and gaskets for replacement. Materials

of new parts are certified for the relevant

refrigerant.

In cases of doubt, please contact Danfoss.

Drawings are only for illustration, not for

dimensioning or construction.

Danfoss accepts no responsibility for errors

and omissions. Danfoss Industrial Refrigeration

reserves the right to make changes to products

and specifications without prior notice.

The following text is applicable to the UL

listed products ICS 25-65

Applicable to all common non-flammable

refrigerants, including/excluding (+) R717 and

to non-corrosive gases/liquids dependent on

sealing material compatibility (++). The design

pressure shall not be less than the value outlined

in Sec. 9.2 of ANSI/ASHRAE 15 for the refrigerant

used in the system. (+++).

© Danfoss | DCS (ms) | 2020.122 | AN000086420273en-000801

Page 3

DANSK

Installation

Kølemidler

Anvendelig til HCFC, HFC, R717 (ammoniak) og

R744 (CO2).

Brændbare kulbrinte anbefales ikke. Ventilen bør

kun bruges i lukkede kredsløb. Kontakt venligst

Danfoss for yderligere informationer.

Temperaturområde

–60/+120 °C (–76/+248 °F)

Trykområde

Ventilerne er designet til et maksimalt

arbejdstryk på 52 bar g (754 psi g).

Tekniske data

ICS kan bruges i suge-, væske-, væske/damp- og

varmgasledninger. ICS regulerer strømmen af

materialet ved at modulere eller med en ON/

OFF funktion, ud fra kontrolimpulserne fra de

påskruede pilotventiler.

Reguleringsområde

Afhænger af den valgte type og kombination af

pilotventiler.

Åbningsdifferenstryk (p)

ICS hovedventilen kræver et

åbningsdifferenstryk på mindst 0,07 bar

(1 psi) for at åbne og 0,2 bar (3 psi) for at åbne

helt.

Modtryk mod ICS ventilen tvinger

stemplet til at åbne og skaber

tilbageløb. Hvis tilbageløb ikke kan

accepteres skal der installeres en

kontraventil på ICS udløbsside.

(Obs. risiko for indespærret væske).

Design (fig. 4)

1. Hus

2. Topdæksel

3. Funktionsmodul

3a Mellemplade (Teflon)

(tilgængelig som reservedel)

3b Spændeskive

4. Pakning

5. Bolte

6. Stik

7. Pakning

8. Spindel til manuel betjening

9. Stik

10. Pakning

Installation

Ventilen skal installeres med spindlen i en

vertikal oprejst position (fig. 1).

Ventilen skal installeres med pilen i retning

af strømmen og topdækslet opad (fig. 2).

Topdækslet kan roteres 4 X 90° i forhold til

ventilhuset.

Ventilen er udstyret med en spindel til manuel

brug.

Hvis en ekstern pilotventil bruges, skal

pilotledningen forbindes til den øvre side af

hovedledningen, så skidt og olie ikke sætter sig i

pilotledningen.

Hvis ICS 1 bruges som en magnetventil i en

væskeledning, kan eksternt kontroltryk ikke

anbefales, da det kan forårsage væskeslag.

Ventilen er designet til at modstå højt internt

tryk. Rørsystemet bør dog være designet til at

undgå væskefælder og reducere risikoen for

hydraulisk tryk forårsaget af termisk ekspansion.

Der skal sørges for, at ventilen er beskyttet mod

kortvarige tryk såsom væskeslag i systemet.

Svejsning (fig. 3, 4 og 5)

Topdækslet (fig. 4, pos. 2) og funktions-modulet

(fig. 4, pos. 3) skal ernes før svejsning for at

undgå skader på O-ringene og teflon (PTFE)

i funktionsmodulet og for at undgå at få

svejserester i modulet.

Funktionsmodulet kan løftes ud ved

at skrue en bolt af størrelse M6 eller et

multifunktionsredskab i gevindhullet i stemplet

på funktionsmodulet (fig. 3). Støv, der blokerer

bolthullet, skal renses ud.

Bemærk:

Fjern alle dele fra ventilhuset, før der svejses

(som vist i figur 5).

Interne overflader og

svejseforbindelser i den

indkapslede ICS/ICM

ventil er blevet behandlet med

et rustbeskyttende middel.

For at vedligeholde effektiviteten af denne

rustbehandling er det vigtigt, at der sørges

for, at ventilen kun skilles ad lige før der skal

svejses / loddes.

Hvis funktionsmodulerne er skilt ad i

længere tid ad gangen, skal der sørges

for, at funktionsmodulerne er yderligere

beskyttet ved at lægge dem i en polyætylen

pose eller ved at behandle dem med et

rustbeskyttende middel (f. eks. køleolie eller

BRANOROL) på overfladerne.

Kun materialer og svejsemetoder, der er

kompatible med ventilhusets materialer, må

bruges til at svejse ventilen. Ventilen bør renses

indvendigt for at erne svejserester, efter

svejsningen og inden samling.

Undgå at skidt og svejserester svejses sammen

med ventilhuset og funktionsmodulet.

Ventilhuset skal være fri for spændinger

(eksterne belastninger) efter installation.

Ventilen må ikke monteres i systemer,

hvor udgangssiden af ventilen er åben til

omgivelserne. Udgangssiden af ventilen skal

altid være forbundet til systemet eller korrekt

dækket til - for eksempel med et påsvejset

endestykke.

Montering

Fjern svejserester og støv fra rørene og

ventilhuset, før det påmonteres. Kontroller,

at O-ringene er intakte, før udskiftning af

funktionsmodulet. Hvis muligt, skal der bruges

køleolie til at gøre indsættelsen nemmere og

beskytte O-ringene. Kontroller, at toppakningen

ikke er beskadiget. Hvis overfladen er

beskadiget, eller pakningen er bøjet, skal den

udskiftes.

Tilspænding (fig. 6)

Spænd topdækslet med en momentnøgle, indtil

værdierne indikeret i tabellen er nået.

Farver og identifikation

ICS ventilerne er belagt med zink-krom fra

fabrikken. Zink-kromen dækker ikke de svejsede

forbindelser. Hvis det er nødvendigt med mere

rustbeskyttelse, kan ventilerne males.

Nøjagtig identificering af ventilen udføres ved

hjælp af ID pladen på topdækslet.

De eksterne overflader af ventilhuset skal

beskyttes mod rust med en passende

overfladebeskyttelse, efter opsætning med brug

af svejsning og efterfølgende montering.

Det anbefales, at ID pladen beskyttes, når

ventilen males.

Vedligeholdelse

Service

En ICS ventil er let at afmontere.

Åbn ikke ventilen, mens den stadig er under tryk.

Trykudligning kan foretages ved forsigtigt at

åbne den manuelle gliderstang. Små furer langs

gevindet vil udlede kølemiddel i luften.

Denne handling må kun foretages, efter der er

taget højde for de forholdsregler, der er bestemt

af den lokale lovgivning.

Funktionsmodulet kan løftes ud med en bolt

af størrelse M6, der skrues i gevindhullet i

funktionsmodulets stempel. Støv, der blokerer

bolthullet, skal renses ud.

Om åbning og afmontering af funktions-modulet:

- Kontroller, at O-ringene på funktions-

modulet ikke er beskadigede. En ventil

med en beskadiget O-ring vil mulig vis ikke modulere som angivet i

specifikationerne.

- Kontroller, at stemplet og cylinderen

er fri for ridser og undersøg, om der

er mærker efter slitage. Hvis slitagen er

udbredt, skal funktionsmodulet

udskiftes for at undgå forkerte

pilotsignaler omkring stempelringen.

- Kontroller at cylinderen og ventilsædet

kan bevæge sig frit og med lav friktion.

- Hvis teflon-mellempladen er beskadiget,

skal den udskiftes. Den er tilgængelig som

reservedel:

Type Bestillingsnummer:

ICS 25 repair kit 027H2219

ICS 32 repair kit 027H3017

ICS 40 repair kit 027H4015

ICS 50 repair kit 027H5015

ICS 65 repair kit 027H6017

ICS 80 repair kit 027H6017

For monteringsvejledning se venligst

instruktion DKRCI.PI.HS0.D.

Montering

Fjern skidt fra ventilhuset, før ventilen samles.

Kontroller, at ingen kanaler i ventilen er blokeret

af partikler eller lignende.

Om muligt skal der bruges køleolie til at gøre

indsættelsen nemmere og beskytte O-ringene.

Tilspænding (fig. 6)

Spænd topdækslet med en momentnøgle, indtil

værdierne indikeret i tabellen er nået.

Note:

Vær altid opmærksom på spindlen under

betjening af den manuelle åbner (se fig. 7)

1. Sørg for, at låseringen (C) er placeret på

spindlen (B), og at den er intakt. Der ligger en

ny låsering i inspektionssættet til ventilen.

2. Kontroller, at låseringen når topmøtrikken på

pakdåsen, når den manuelle spindel drejes

med uret for at åbne ventilen. Drej den ikke

for meget, og stop, når låseringen rører

ved topmøtrikken.

3. Når spindlen (B) drejes mod uret til det

øverste punkt med henblik på deaktivering af

den manuelle åbner, skal spindlen spændes

yderligere mod uret med 8 Nm (5,9 lb/ft).

4. Sæt hætten (A) på plads, og spænd den med

uret med 8 Nm (5,9 lb/ft).

Brug kun originale Danfoss dele inklusive

O-ringe og pakninger, når der foretages

udskiftninger. Materialer til nye dele er

godkendte til det aktuelle kølemiddel.

Kontakt venligst Danfoss i tilfælde af tvivl.

Tegninger er kun ment som illustrationer, ikke til

dimensionering eller fabrikation.

Nedenstående tekst er gældende for de ULgodkendte produkter ICS 25-65

Gælder for alle almindelige ikke-brændbare

kølemidler, inkl./med undtagelse af (+) R717 og

ikke-korroderende gasser/væsker afhængigt af

forseglingsmaterialets kompatibilitet (++).

Designtrykket vil ikke være under værdien, der

er angivet i § 9.2 i ANSI/ASHRAE 15 for det

kølemiddel, der er brugt i systemet. (+++).

© Danfoss | DCS (ms) | 2020.12 AN000086420273en-000801 | 3

Page 4

DEUTSCH

Installation

Kältemittel

Geeignet für H-FCKW, HFKW, R717 (Ammoniak) und

R744 (CO2).

Der Einsatz mit brennbaren Kohlenwasserstoffen

wird untersagt. Das Ventil ist nur für die

Verwendung in geschlossenen Kreisläufen

empfohlen. Für weitere Informationen wenden Sie

sich bitte an Danfoss.

Temperaturbereich

–60/+120 °C (–76/+248 °F)

Druckbereich

Die Ventile sind für einen max. Betriebsdruck von 52

bar g (754 psig) ausgelegt.

Technische Daten

Das ICS kann in Saug-, Flüssigkeit-, Heißgas- und

Flüssigkeits-/Dampfleitungen eingesetzt werden.

Das ICS regelt den Durchfluss des Mediums durch

modulierenden oder Ein/Aus-Betrieb, abhängig

vom Steuerimpuls des angeschraubten Pilotventils

bzw. der angeschraubten Pilotventile.

Regelbereich

Je nach gewählter Ausführung und Kombination

von Pilotventilen.

Öffnungsdruckdifferenz (p)

Das ICS-Hauptventil benötigt eine minimale

Öffnungsdruckdifferenz von 0,07 bar (1 psi), um

sich zu öffnen und 0,2 bar (3 psi), um vollständig

geöffnet zu sein.

Wirkt ein Gegendruck auf das ICS Ventil

zwingt dieser den Kolben zum Öffnen und

erzeugt Rückfluss. Kann dies nicht

akzeptiert werden, muss ein

Rückschlagventil auf der Austrittsseite

installiert werden (Das Risiko

eingesperrter Flüssigkeit nachfolgend

dem Rückschlagventil ist zu beachten).

Konstruktion (Abb. 4)

1. Gehäuse

2. Kopfdeckel

3. Funktionsmodul

3a Ventilplatte (Teflon)

(als Ersatzteil verfügbar)

3b Unterlegscheibe

4. Dichtung

5. Maschinenschrauben

6. Stopfen

7. Dichtung

8. Handspindel

9. Stopfen

10. Dichtung

Installation

Das Ventil muss mit der Spindel senkrecht nach

oben (Abb. 1) eingebaut werden.

Das Ventil muss mit dem Pfeil in Strömungsrichtung

und dem Kopfdeckel nach oben (Abb. 2) eingebaut

werden. Der Kopfdeckel kann um 4 x 90° im

Verhältnis zum Ventilgehäuse gedreht werden.

Das Ventil verfügt über eine Handspindel zum

manuellen Öffnen. Wird ein externes Pilotventil

verwendet, muss die Steuerleitung an die obere

Seite der Hauptleitung angeschlossen werden,

damit Schmutz und Öl aus dem Rest der Anlage

nicht in die Steuerleitung gelangen können. Soll das

ICS 1 als Magnetventil in einer Flüssigkeitsleitung

verwendet werden, wird von externem Steuerdruck

abgeraten, da dies Wasserschlag verursachen kann.

Das Ventil ist für einen hohen Innendruck ausgelegt.

Das Verrohrungssystem sollte jedoch ausgelegt

sein, um Flüssigkeitseinschlüsse zu verhindern

und das Risiko von Hydraulikdruck verursacht

durch Wärmeausdehnung zu senken. Es muss

sichergestellt werden, dass das Ventil vor

Druckstößen wie Wasserschlag im System

geschützt ist.

Schweißen (Abb. 3, 4 und 5)

Der Kopfdeckel (Abb. 4, Pos. 2) und das

Funktionsmodul (Abb. 4, Pos. 3) müssen vor dem

Schweißen entfernt werden, um Beschädigung an

O-Ringen und Teflon (PTFE) im Funktionsmodul

zu verhindern und um zu vermeiden, dass

Schweißreste in das Modul gelangen.

Das Funktionsmodul kann mithilfe einer Schraube

der Größe M6 oder eines Multifunktionsmoduls,

eingeschraubt in das Gewindeloch des Kolbens am

Funktionsmodul, herausgehoben werden (Abb. 3).

Schmutz, der das Schraubenloch verstopft, muss

beseitigt werden.

Hinweis: Vor dem Schweißen alle Teile vom

Ventilgehäuse entfernen (siehe Abb. 5).

Die Innenflächen und Schweiß anschlüsse des umschlossenen

ICS/ICM-Ventils wurden mit einer

Korrosionsschutzbehandlung

versehen.

Damit diese Korrosionsschutzbehandlung

wirksam bleibt, ist es wichtig sicherzustellen,

dass das Ventil erst kurz vor dem Schweißen/

Hartlöten zerlegt wird.

Falls die Funktionsmodule über längere Zeit

zerlegt liegen bleiben sollen, ist sicherzustellen,

dass die Funktionsmodule zusätzlich geschützt

werden, indem sie in einen Polyethylenbeutel

gelegt werden oder ein Rostschutzmittel (z. B.

Kälteöl oder BRANOROL) auf die Oberflächen

aufgetragen wird.

Nur mit dem Ventilgehäusewerkstoff kompatible

Werkstoffe und Schweiß-verfahren dürfen beim

Schweißen des Ventilgehäuses verwendet werden.

Das Ventil sollte nach dem Schweißen und vor

dem Zusammenbau innen gereinigt werden, um

Schweißüberreste zu entfernen.

Es sollte verhindert werden, dass Schweißüberreste

und Schmutz in das Ventilgehäuse und das

Funktionsmodul gelangen. Das Ventilgehäuse

muss nach dem Einbau frei von Beanspruchungen

(externen Belastungen) sein.

Die Ventile dürfen nicht in Systemen eingebaut

werden, in denen die Auslassseite des Ventils zur

Atmosphäre offen ist. Die Auslassseite des Ventils

muss immer an das System angeschlossen oder

richtig verschlossen werden, wie zum Beispiel mit

einem angeschweißten Endblech.

Montage

Vor der Montage Schweißüberreste und Schmutz

von Rohrleitungen und Ventilgehäuse entfernen.

Vor dem Einsetzen des Funktionsmoduls

überprüfen, ob die O-Ringe unversehrt sind.

Falls möglich, Kälteöl auftragen, um Einsetzen

zu erleichtern und die O-Ringe zu schützen.

Sicherstellen, dass die obere Dichtung nicht

beschädigt wurde. Wurde die Oberfläche

beschädigt oder die Dichtung verbogen, muss sie

ausgetauscht werden.

Anziehen (Abb. 6)

Den Kopfdeckel mit einem Drehmomentschlüssel

auf die Werte in der Tabelle anziehen.

Farben und Kennzeichnungen

Die ICS-Ventile sind ab Werk zinkchroma-tisiert.

Die Zinkchromatisierung bedeckt jedoch nicht die

Schweißanschlüsse.

Falls weiterer Korrosionsschutz erforderlich ist,

können die Ventile lackiert werden.

Das Ventil lässt sich über das Kennschild am

Kopfdeckel genau identifizieren.

Die Außenfläche des Ventilgehäuses muss nach

dem Einbau durch Schweißen und nachfolgende

Montage mit einer geeigneten Beschichtung gegen

Korrosion geschützt werden.

Beim Lackieren des Ventils wird Schutz des

Kennschilds empfohlen.

Wartung

Service

Die ICS-Ventile lassen sich einfach zerlegen.

Das Ventil nicht öffnen, während es noch unter

Druck steht.

Die Druckentlastung kann durch vorsichtiges

Öffnen der Handspindel erfolgen. Kleine Rillen

am Gewinde setzen Kühlmittel an die Umgebung

frei. Dieser Schritt darf erst ausgeführt werden,

nachdem die richtigen Gegenmaßnahmen im

Rahmen von gesetzlichen Vorschriften ergriffen

wurden.

Das Funktionsmodul kann mithilfe einer Schraube

der Größe M6, die in das Gewindeloch des

Kolbens am Funktionsmodul eingeschraubt wird,

herausgehoben werden (Abb. 3). Schmutz, der das

Schraubenloch verstopft, muss beseitigt werden.

Beim Öffnen und Entfernen des Funktionsmoduls:

- Sicherstellen, dass die O-Ringe am

Funktionsmodul nicht beschädigt

wurden. Ein Ventil mit beschädigtem

O-Ring regelt ggf. nicht wie vorgesehen.

- Sicherstellen, dass Kolben und

Zylinder frei von Kratzern sind und auf

Anzeichen von Verschleiß untersuchen.

Bei übermäßigem Verschleiß sollte das

Funktionsmodul ausgetauscht werden,

um ein falsches Vorsteuersignal um den

Kolbenring zu verhindern.

- Auf freie und reibarme Bewegung von

Zylinder und Ventilsitz prüfen.

- Bei einer Beschädigung der Teflon-

Ventilplatte muss diese ausgetauscht

werden. Sie ist als Ersatzteil erhältlich:

Typ Bestell-Nr.

ICS 25 repair kit 027H2219

ICS 32 repair kit 027H3017

ICS 40 repair kit 027H4015

ICS 50 repair kit 027H5015

ICS 65 repair kit 027H6017

ICS 80 repair kit 027H6017

Installationsanweisungen siehe

DKRCI.PI.HS0.D.

Montage

Vor der Montage des Ventils jeglichen Schmutz vom

Gehäuse entfernen. Sicherstellen, dass keine Kanäle

im Ventil durch Partikel oder Ähnliches blockiert

werden.

Falls möglich, Kälteöl auftragen, um Einsetzen zu

erleichtern und die O-Ringe zu schützen.

Anziehen (Abb. 6)

Den Kopfdeckel mit einem Drehmoment-schlüssel

auf die Werte in der Tabelle anziehen.

Hinweis:

Während des Betriebs des manuellen Öffners

(siehe Abb. 7) ist immer auf die Spindel zu

achten.

1. Sicherstellen, dass der C-Clip (C) an der Spindel

(B) angebracht und intakt ist. Ein neuer C-Clip ist

im Wartungskit des Ventils enthalten.

2. Beim Drehen des manuellen Schafts im

Uhrzeigersinn (zum Öffnen des Ventils), ist darauf

zu achten, ob der C-Clip die obere Mutter der

Stopfbuchse erreicht. Niemals ein zu hohes

Drehmoment verwenden. Das Drehen

beenden, wenn der C-Clip die obere Mutter

berührt.

3. Zum Deaktivieren des manuellen Öffners die

Spindel (B) bis zum oberen Punkt gegen den

Uhrzeigersinn drehen und mit einem Dreh-

moment von 8 Nm (5,9 lb/ft) festziehen.

4. Die Kappe wieder befestigen (A) und im

Uhrzeigersinn mit einem Drehmoment von 8 Nm

(5,9 lb/ft) festziehen.

Nur Originalteile von Danfoss einschließlich O-Ringe

und Dichtungen zum Austausch verwenden.

Werkstoffe neuer Teile sind für das betreffende

Kältemittel zertifiziert.

Wenden Sie sich im Zweifelsfall bitte an Danfoss.

Zeichnungen dienen nur zur Veranschaulichung,

nicht für die Dimensionierung oder Konstruktion.

Danfoss übernimmt keine Verantwortung für Fehler

und Auslassungen. Danfoss behält sich das Recht zu

Änderungen an Produkten und technischen Daten

ohne Vorankündigung vor.

Der folgende Text gilt für die UL-gelisteten

Produkte ICS 25-65

Anwendbar für alle herkömmlichen, nicht

entflammbaren Kältemittel einschließlich/

ausschließlich (+) R717 und nicht aggressive

Gase/Flüssigkeiten je nach Verträglichkeit mit

Dichtwerkstoff (++). Der Auslegungsdruck darf

nicht unter dem in Standard ANSI/ASHRAE 15

Abschnitt 9.2 für das verwendete Kältemittel

angegebenen Wert liegen. (+++).

© Danfoss | DCS (ms) | 2020.124 | AN000086420273en-000801

Page 5

FRANÇAIS

Installation

Fluides frigorigènes

Applicable au HCFC, HFC, R717(ammoniac) et

R744 (CO2).

Les hydrocarbures inflammables sont déconseillés.

Cette vanne est préconisée uniquement pour les

circuits fermés. Contacter Danfoss pour de plus

amples informations.

Plage de température

–60/+120 °C (–76/+248 °F)

Plage de pression

Ces vannes ont été conçues pour une pression de

service maximale de 52 bars g (754 psi g).

Caractéristiques techniques

Les ICS sont compatibles avec les conduites

d’aspiration, de liquide, de refoulement et de

liquide/vapeur. L’ICS régule le débit du fluide soit

par le biais d’une fonction de modulation, soit par

le biais d’une fonction marche/arrêt, en fonction

des impulsions de commande de la ou des vannes

pilotes raccordées.

Plage de régulation

En fonction du modèle choisi et de la combinaison

des vannes pilotes.

Pression différentielle d’ouverture (p)

La vanne principale ICS nécessite une pression

différentielle d’ouverture minimale de 0,07 bar (1

psi) pour commencer à s’ouvrir et de 0,2 bar (3 psi)

pour s’ouvrir totalement.

Si une contre pression est exercée surl’ICS

celle-ci s’ouvre en sens inverse. Si

l’installation comporte un risque de

contre-pression il convient de mettre un

clapet anti-retour.

(Attention au risque de liquide piégé)

Structure (fig. 4)

1. Corps

2. Couvercle supérieur

3. Module fonctionnel

3a Plaque porte-vanne (Téflon)

(disponible en tant que pièce détachée)

3b Plaque porte-rondelle

4. Joint

5. Boulons

6. Bouchon

7. Joint

8. Tige de manoeuvre manuelle

9. Bouchon

10. Joint

Installation

Installer la vanne de sorte que la tige soit orientée à

la verticale, vers le haut (fig. 1).

Installer la vanne de sorte que la flèche soit orientée

dans le sens de circulation du fluide, le couvercle

supérieur vers le haut (fig. 2). Le couvercle supérieur

peut être tourné de 4 x 90° par rapport au corps de

vanne.

La vanne est équipée d’une tige de manoeuvre

manuelle. S’il est fait appel à une vanne pilote

externe, la conduite pilote doit être raccordée à la

partie supérieure de la conduite principale, de sorte

que les salissures et l’huile ne puissent y pénétrer. Si

l’ICS 1 doit faire office d’électrovanne au sein d’une

conduite de liquide, il est déconseillé d’utiliser une

pression de commande externe, sous peine de

provoquer des coups de bélier.

Cette vanne est conçue pour supporter une

pression interne élevée. Toutefois, il convient de

concevoir le circuit de façon à éviter les pièges à

liquide et réduire les risques de formation d’une

pression hydraulique sous l’effet de la dilatation

thermique.

Veiller à ce que la vanne soit protégée des variations

de pression au sein du circuit comme les « coups de

bélier ».

Soudure (fig. 3, 4 et 5)

Retirer le couvercle supérieur (fig. 4, rep. 2) et le

module fonctionnel (fig. 4, rep. 3) avant d’effectuer

les soudures. Ceci évite d’endommager les joints

toriques et la garniture en téflon (PTFE) du module

fonctionnel et de laisser pénétrer des résidus de

soudure dans le module.

Pour dégager le module fonctionnel, introduire un

boulon M6 ou un outil multifonctions dans l’alésage

du piston de ce même module (fig. 3). Retirer toute

salissure qui obstrue l’alésage.

Remarque :

Retirer tous les composants du corps de vanne

avant d’effectuer les soudures (comme illustré dans

la fig. 5).

Les surfaces internes et les

raccords soudés des vannes

ICS/ICM sont protégés par un

traitement anti-corrosion.

Pour préserver l’efficacité de ce traitement

anti-corrosion, il est important de démonter la

vanne juste avant d’effectuer les opérations de

soudure ou de brasage.

Si les modules fonctionnels doivent rester

démontés de manière prolongée, veiller à

les protéger en les mettant dans un sac en

polyéthylène ou en appliquant une protection

antirouille (huile réfrigérante ou BRANOROL, par

exemple) sur toutes les surfaces.

Veiller à faire usage de matériaux et de procédures

compatibles avec le matériau du corps de vanne

pour effectuer des soudures sur ce dernier. Nettoyer

l’intérieur de la vanne pour évacuer les résidus

de soudure une fois le soudage terminé, avant de

procéder au remontage.

Éviter que des résidus de soudure et des salissures

ne pénètrent dans le corps de vanne et le module

fonctionnel. Préserver le corps de vanne des

contraintes (charges externes) après l’installation.

Ces vannes ne doivent en aucun cas être montées

dans des circuits où la sortie de la vanne serait

mise à l’atmosphère. La sortie de la vanne doit

systématiquement être raccordée au circuit ou

obturée comme il se doit, par exemple à l’aide d’un

embout soudé.

Montage

Retirer les résidus de soudure et les salissures des

conduites et du corps de vanne avant de procéder

au montage. Vérifier que les joints toriques sont

intacts avant de remonter le module fonctionnel.

Dans la mesure du possible, appliquer de l’huile

réfrigérante sur les joints toriques pour les

protéger et faciliter leur insertion. Vérifier que le

joint supérieur n’est pas endommagé. Si le joint

est déformé ou que la surface est détériorée, le

remplacer.

Serrage (fig. 6)

Serrer le couvercle supérieur avec une clé

dynamométrique en respectant les valeurs

prescrites dans le tableau.

Couleurs et identification

Les vannes ICS subissent en usine une

phosphatation au zinc. La phosphatation au zinc ne

protège pas les raccords soudés.

Il est possible d’appliquer de la peinture sur les

vannes afin de mieux les protéger de la corrosion.

La référence précise de la vanne figure sur la plaque

d’identification apposée sur le couvercle supérieur.

La surface extérieure du boîtier de vanne doit être

protégée de la corrosion à l’aide d’un revêtement

adéquat, à l’issue de l’installation, c’est-à-dire après

que le montage et les soudures ont été effectués.

Il est préconisé de protéger la plaque

d’identification lors de l’application de la peinture

sur la vanne.

Maintenance

Entretien

Les vannes ICS sont faciles à démonter.

Ne jamais ouvrir une vanne sous pression.

Pour évacuer la pression, ouvrir délicatement la

tige de manoeuvre manuelle. Le fluide frigorigène

s’écoule alors par le biais des fines rainures situées

le long du filetage. Il convient donc de prévoir

les contre-mesures qui s’imposent au regard de

la réglementation locale avant d’effectuer cette

opération.

Pour dégager le module fonctionnel, introduire un

boulon M6 dans l’alésage du piston de ce même

module (fig. 3). Retirer toute salissure qui obstrue

l’alésage.

Lors de l’ouverture et du retrait du module fonctionnel :

- Vérifier que les joints toriques

du module fonctionnel ne sont pas

endommagés. Une vanne dont le joint

torique est endommagé est susceptible

de ne pas offrir une régulation conforme

aux spécifications.

- Vérifier que le piston et le cylindre sont

exempts de rayures et qu’ils ne

comportent pas de traces d’usure. En

cas d’usure excessive, remplacer le

module fonctionnel pour éviter que des

signaux pilotes erronés ne se produisent

au niveau de la garniture de piston.

- Vérifier que le cylindre et le siège sont

bien mobiles et qu’ils ne sont pas

entravés par un frottement excessif.

- Si la plaque porte-vanne en Téflon est

endommagée, elle doit être remplacée.

Elle est disponible en tant que pièce

détachée :

Vanne N° pièce

ICS 25 repair kit 027H2219

ICS 32 repair kit 027H3017

ICS 40 repair kit 027H4015

ICS 50 repair kit 027H5015

ICS 65 repair kit 027H6017

ICS 80 repair kit 027H6017

Pour les instructions de montage, se

référer au guide DKRCI.PI.HS0.D.

Montage

Retirer toute salissure du corps de vanne avant de

procéder au montage. Vérifier que les canaux de la

vanne ne sont pas obstrués par des particules ou

des salissures.

Dans la mesure du possible, appliquer de l’huile

réfrigérante sur les joints toriques pour les protéger

et faciliter leur insertion.

Serrage (fig. 6)

Serrer le couvercle supérieur avec une clé

dynamométrique en respectant les valeurs

prescrites dans le tableau.

Remarque :

Faites toujours attention à la tige pendant le

fonctionnement du robinet manuel (voir fig. 7)

1. Assurez-vous que le circlip (C) est positionné sur

la tige (B) et est intact. Un circlip neuf est

disponible dans le kit d’inspection de la vanne.

2. Veillez à ce que le circlip atteigne l’écrou

supérieur du presse-étoupe lors de la rotation de

la tige manuelle dans le sens des aiguilles d’une

montre pour ouvrir la vanne. N’appliquez

jamais un couple excessif et ne cessez pas de

tourner lorsque le circlip entre en contact

avec l’écrou supérieur.

3. Lors de la rotation de la tige (B) dans le sens

inverse des aiguilles d’une montre jusqu’à

l’extrémité supérieure pour désactiver le robinet

manuel, continuez de serrer la tige dans le sens

inverse des aiguilles d’une montre au couple de

8 Nm (5,9 lb/ft).

4. Remontez le capuchon (A) et serrez-le dans le

sens des aiguilles d’une montre au couple de

8 Nm (5,9 lb/ft).

Utiliser exclusivement des pièces de rechange

Danfoss d’origine, y compris pour ce qui est des

joints et joints toriques. Les pièces de rechange

homologuées garantissent que le matériau est bien

compatible avec le fluide frigorigène concerné.

Contacter Danfoss en cas de doute.

Les plans figurant dans le présent document ont

uniquement valeur d’illustration et ne peuvent pas

être utilisés aux fins de dimensionnement ou de

conception.

Danfoss décline toute responsabilité quant aux

éventuelles erreurs et omissions. La société Danfoss

Industrial Refrigeration se réserve le droit de

modifier les produits et spécifications sans préavis.

Le texte suivant est applicable aux produits ICS

25-65 homologués UL.

S’applique à tous les fluides frigorigènes

ininflammables courants, R717 inclus/exclus (+), et

aux gaz et liquides non corrosifs, à condition qu’ils

soient compatibles avec les joints (++). La pression

nominale ne doit pas être inférieure à la valeur

indiquée dans la section 9.2 de la norme ANSI/

ASHRAE 15 pour les fluides frigorigènes utilisés

dans le système. (+++).

© Danfoss | DCS (ms) | 2020.12 AN000086420273en-000801 | 5

Page 6

PORTUGUÊS

Instalação

Refrigerantes

Aplicável para HCFC, HFC, R717 (Amônia) e

R744 (CO2).

Não são recomendados hidrocarbonetos

inflamáveis.

A válvula é apenas recomendada para utilização

circuitos fechados. Para obter mais informações,

entre em contato com a Danfoss.

Faixa de temperatura

–60/+120 °C (–76/+248 °F)

Faixa de pressão

As válvulas são projetadas para uma pressão de

funcionamento de 52 bar g (754 psi g).

Dados técnicos

A ICS pode ser utilizada em linhas de sucção,

líquido, gás quente e líquido/vapor. A ICS regula

fluxo do fluido através de modulação ou da função

ON/OFF, dependendo do impulso de controle da

válvula (ou válvulas) piloto conectada(s).

Faixa de regulagem

Dependente da seleção do tipo e combinação de

válvulas piloto.

Pressão diferencial de abertura (p)

A válvula principal ICS requer uma pressão

diferencial mínima de 0,07 bar (1 psi) para começar

a abrir e 0,2 bar (3 psi) para ficar totalmente aberta.

A contrapressão na válvula ICS força o

pistão a abrir e criar um fluxo reverso.

Se o fluxo reverso não for aceito, uma

válvula de retenção deve ser instalada

a jusante da válvula ICS (esteja ciente

do risco para líquido confinado).

Design (fig. 4)

1. Corpo

2. Tampa superior

3. Módulo de função

3a Placa da válvula (Teflon) (disponível como

peça sobresselente)

3b Placa da arruela

4. Junta

5. Parafusos

6. Plugue

7. Junta

8. Eixo de operação manual

9. Plugue

10. Junta

em

o

Instalação

A válvula deve ser instalada com o eixo em posição

vertical ascendente (fig. 1).

A válvula deve ser instalada com a seta na direção

do fluxo e a tampa superior para cima (fig. 2). A

tampa superior pode ser girada 4 X 90° em relação

ao corpo da válvula.

A válvula está equipada com um eixo para abertura

manual. Caso seja utilizada uma válvula piloto

externa, a linha piloto deve ser conectada no lado

superior da linha principal de modo que não haja

infiltração de sujeira e óleo proveniente da

instalação na linha piloto.

Caso a ICS 1 se destine a ser usada como válvula

solenoide em uma linha de líquido, não é

recomendar pressão de controle externa,

pode causar golpes de líquido.

A válvula foi projetada para suportar uma elevada

pressão interna. No entanto, o sistema da tubulação

deve ser concebido para evitar retenções de líquido

e reduzir o risco de pressão hidráulica provocada

pela expansão térmica. Certifique-se de que a

válvula está protegida de transientes de pressão

como “golpe de líquido” no sistema.

Soldagem (fig. 3, 4 e 5)

A tampa superior (fig. 4, pos. 2) e o módulo de

função (fig. 4, pos. 3), devem ser removidos antes de

proceder à soldagem para evitar

e o teflon (PTFE) no módulo

acumulação de resíduos da soldagem no módulo.

O módulo de função pode ser levantado usando um

parafuso tamanho M6 (ou uma ferramenta

multifunções) parafusado no orifício roscado do

pistão no módulo de função (fig. 3).

danificar os o-rings

de função e prevenir a

possível

uma vez que

Será necessário limpar quaisquer resíduos que

estejam bloqueando o olhal do parafuso.

Nota:

Remova todas as peças do corpo da válvula antes de

proceder à soldagem (conforme apresentado na fig.

5).

As superfícies internas e ligações de

soldagem da válvula fechada ICS/ICM

receberam um tratamento anticorrosão.

Com o objetivo de preservar a eficácia deste

tratamento anticorrosão, é importante garantir

que a válvula é desmontada imediatamente

antes da execução do processo de soldagem/

brasagem.

Caso os módulos de função se destinem

a permanecer desmontados por qualquer

período de tempo, é necessário garantir que os

módulos de função são protegidos

adicionalmente, sendo colocados em um saco

de polietileno ou através da aplicação de um

agente de proteção contra ferrugem

óleo de refrigeração ou BRANOROL)

superfícies.

Apenas materiais e métodos de soldagem

compatíveis com o corpo da válvula devem ser

utilizados no mesmo. A válvula deve ser limpa

internamente para remover resíduos no final da

soldagem e antes de ser montada novamente.

Evite a acumulação de sujeira e resíduos da

soldagem no corpo da válvula e no módulo de

função. O corpo da válvula deve estar livre de

tensão (cargas externas) após a instalação.

As válvulas não podem ser montadas em sistemas

onde o lado de saída da válvula está aberto à

atmosfera. O lado de saída da válvula deve sempre

estar conectado ao sistema ou fechado de forma

apropriada, por exemplo soldando uma tampa.

Montagem

Retire os resíduos da soldagem e quaisquer sujeiras

dos tubos e do corpo da válvula antes da

montagem. Verifique se os O-rings estão intactos

antes de substituir os módulos de função. Se

possível, aplique algum óleo de refrigeração para

facilitar a inserção e para proteger os o-rings.

Verifique se a junta superior não foi danificada. Caso

a superfície tenha sido danificada ou a junta esteja

torta, deve ser modificada.

Aperto (fig. 6)

Aperte a tampa superior com torquímetro para os

valores indicados na tabela.

Cores e identificação

As válvulas ICS são tratadas com cromato de zinco

na fábrica. A cromatização de zinco não abrange as

conexões de soldagem. Caso seja

proteção adicional contra a corrosão,

podem ser pintadas.

A identificação precisa da válvula é feita através

placa de ID na tampa superior.

A superfície externa do corpo da válvula deve ser

protegida contra corrosão com um revestimento

adequado após a instalação, envolvendo a

soldagem e a montagem consequente.

É recomendável a proteção da placa de ID ao pintar

a válvula.

necessária

(por ex.:

nas

as válvulas

da

Manutenção

Assistência

As válvulas ICS são fáceis de desmontar.

Não abra a válvula enquanto esta se encontra sob

pressão.

O alívio de pressão pode ser obtido abrindo

cuidadosamente o eixo de operação manual.

Pequenas ranhuras ao longo da rosca libertarão

refrigerante para a atmosfera.

Esta operação apenas deve ser executada após

terem sido garantidas as medidas defensivas de

acordo com a legislação local.

O módulo de função pode ser levantado usando um

parafuso tamanho M6 parafusado no orifício roscado

do pistão no módulo de função (fig. 3).

necessário limpar quaisquer resíduos que estejam

bloqueando o parafuso olhal.

Será

Ao abrir e remover o módulo de função:

- Verifique se os O-rings no módulo de função não

foram danificados. Uma válvula com um o-ring

danificado poderá não modular de acordo com

as especificações.

- Verifique se o pistão e o cilindro não estão

riscados e procure marcas de desgaste. Se

desgaste for excessivo, o módulo de função deverá

ser substituído para evitar falsos sinais

em redor do anel do pistão.

- Verifique se o movimento do cilindro e do

assento da válvula são livres e com fricção

reduzida.

- Se a placa de teflon da válvula estiver danificada,

deve ser substituída. Está disponível como peça

sobresselente:

Tipo Número do código

ICS 25 repair kit 027H2219

ICS 32 repair kit 027H3017

ICS 40 repair kit 027H4015

ICS 50 repair kit 027H5015

ICS 65 repair kit 027H6017

ICS 80 repair kit 027H6017

Para obter instruções de montagem, consulte

DKRCI.PI.HS0.D.

Montagem

Remova qualquer sujeira do corpo antes de

proceder à montagem da válvula. Certifique-se de

que todos os canais na válvula não estão bloqueados

por partículas ou semelhantes.

Se possível, aplique algum óleo de refrigeração

facilitar a inserção e para proteger os o-rings.

Aperto (fig. 6)

Aperte a tampa superior com torquímetro para os

valores indicados na tabela.

Nota:

Preste sempre atenção ao eixo durante o

funcionamento da abertura manual (veja fig. 7)

1. Certifique-se de que o clipe C (C) está

posicionado no eixo (B) e está intacto. Um novo

clipe C está disponível no kit de inspeção da

válvula.

2. Preste atenção ao clipe C ao atingir a porca

superior da prensa-estopa de empacotamento,

quando girar a base manual no sentido horário

para abrir a válvula. Nunca utilize torque

excessivo e pare de girar quando o clipe C

entrar em contato com a porca superior.

3. Ao girar o eixo (B) no sentido anti-horário, para

desativação da abertura manual, para ponto

superior, aperte-o no sentido anti-horário com

um torque de 8 Nm (5,9 lb/ft).

4. Remonte a tampa (A) e aperte-a, no sentido

horário, com um torque de 8 Nm (5.9 lb/ft).

Use apenas peças originais Danfoss, incluindo

O-rings e juntas para substituição. Os materiais

peças novas estão certificados para o refrigerante

relevante.

Em casos de dúvida, entre em contato com

a Danfoss.

Os desenhos são apenas para ilustração,

não se destinam a cálculos de dimensão

ou construção.

A Danfoss não se responsabiliza por erros e

omissões. A Danfoss Industrial Refrigeration se

reserva o direito de fazer alterações a produtos e

especificações sem aviso prévio.

O texto seguinte é aplicável aos produtos ICS

25-65 listados na UL

Aplicável a todos os refrigerantes comuns não

inflamáveis, incluindo/excluindo (+) R717 e gases/

líquidos não corrosivos, dependendo da

compatibilidade com o material de vedação (++). A

pressão do projeto não poderá ser inferior ao valor

indicado na Seção 9.2 de ANSI/ASHRAE 15 para o

refrigerante usado no sistema. (+++).

o

do piloto

para

das

© Danfoss | DCS (ms) | 2020.126 | AN000086420273en-000801

Page 7

© Danfoss | DCS (ms) | 2020.12 AN000086420273en-000801 | 7

Page 8

© Danfoss | DCS (ms) | 2020.128 | AN000086420273en-000801

Loading...

Loading...