Installation guide

Strainer

FIA 15-200 65 bar (942 psi)

Installation / Instalación / Installazione / 安装 / Montaż / Монтаж / Instalação

Note:

148R9557

At delivery the strainer housing is not equipped with strainer

insert or accessories.

Hinweis:

Das Filtergehäuse ist bei Lieferung nicht mit

Filtersieb oder Zubehör ausgestattet.

Remarque :

Le corps du filtre est livré sans élément et sans accessoire.

Nota:

En el momento de su entrega, la carcasa del filtro no incorpora la

malla de filtro ni ningún tipo de accesorio.

Nota:

Alla consegna, l’involucro del filtro non è dotato dell’elemento

filtrante o di accessori.

注意:

在交付时,过滤器外壳没有配备过滤器元件或配件

Uwaga:

W dostarczanym korpusie filtra nie ma wkładu ani akcesoriów.

Примечание:

При поставке корпус фильтра не оснащен ни фильтрующим

элементом, ни вспомогательными приспособлениями.

Observação:

Na entrega, o corpo do filtro não está equipado com o elemento

filtrante nem com os acessórios

148R9557

D

Danfoss

148H115_06-2014

1 2

FIA 15-200

Maintenance / Wartung / Mantenimiento / Manutenzione / 维护 / Serwis / Техническое обслуживание / Manutenção

Filter bag

Flow direction

Filtersack

Durchflussrichtung

Sac filtrant

Direction du flux

Bolsa filtrante

Sentido del flujo

Sacchetto filtro

Portata

过滤包

Max. torque / M ax. Drehmoment /

Couple max . / Par de apriete máximo /

Coppia max . / 最大扭矩 / Maks. moment

dokręcenia / Макс . момент затяжки /

Torque máx.

Nm LB-ft

DN 15-20 21 15

DN 25-32-40-50 44 32

DN 65 74 54

DN 80 44 32

DN 100 75 53

DN 125-150 183 135

DN 200-300 370 272

3

4

流向

Filtr workowy

Kierunek przepływu

Установка фильтруещего мешка

Направление потока

Saco do filtro

Direção do fluxo

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 1

ENGLISH

Refrigerants

Applicable to HCFC, HFC, R717 (Ammonia),

R744 (CO2) and all flammable refrigerants.

The strainer is only recommended for use

in closed circuits. For further information

please contact your local Danfoss sales

office.

Pressure and temperature range

–60 → +150°C (–76 → +302°F)

FIA 15-200:

The filters are designed for a max. working

pressure of 65 bar (942 psi)

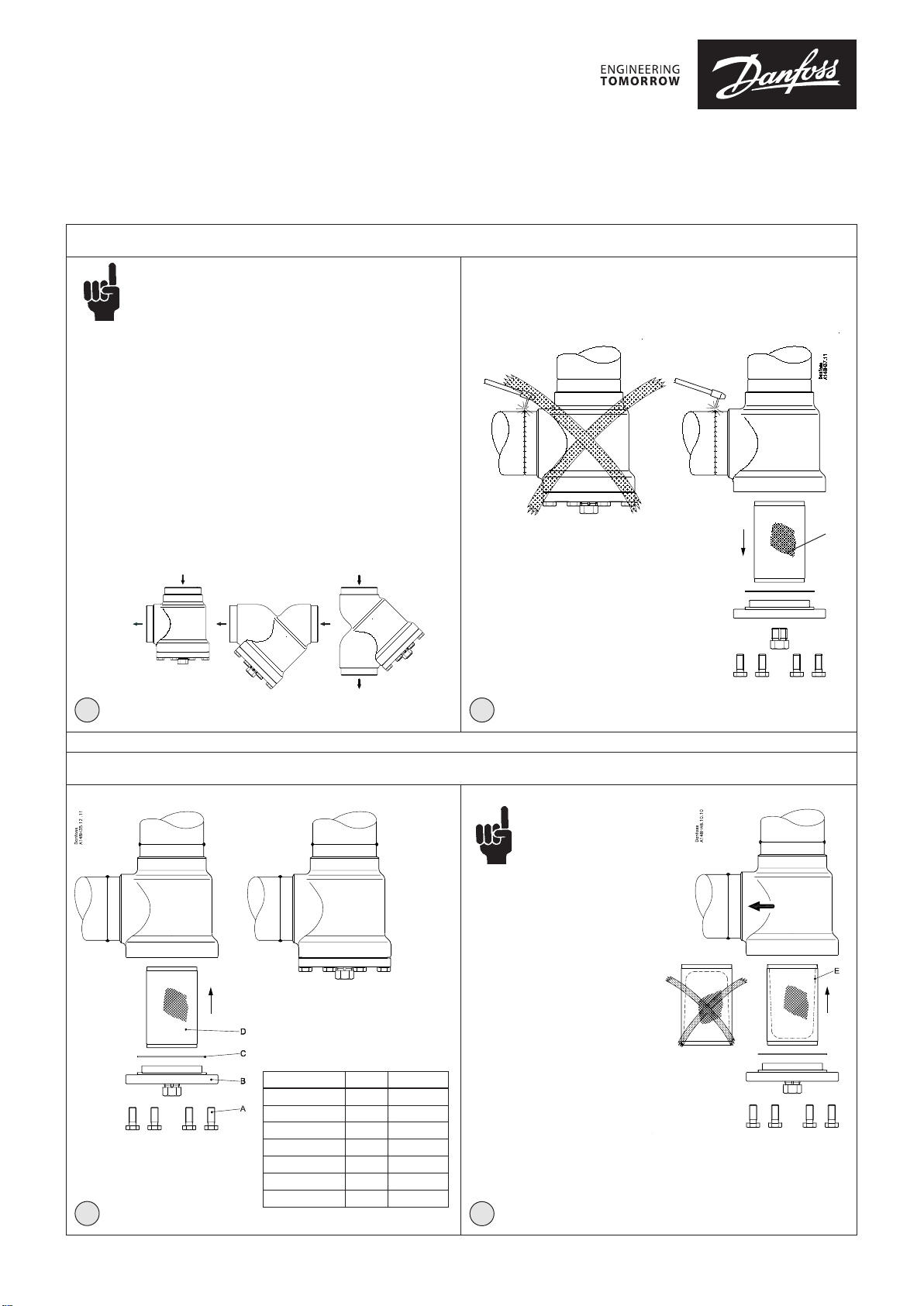

Installation

Note:

At delivery the strainer housing is

not equipped with strainer insert

or accessories

The strainer must be installed with the top

cover downwards, and the flow must be

directed towards the top cover as indicated

by the arrow on the strainer housing (fig.

1). The strainer insert must be inserted

after welding.

The strainer housing is designed to

withstand a high internal pressure.

However, the piping system should be

designed to avoid liquid traps and reduce

the risk of hydraulic pressure caused by

thermal expansion. It must be ensured

that the strainer is protected from pressure

transients like “liquid hammer” in the

system.

Recommended flow direction

The strainer must be installed with the flow

towards the top cover as indicated by the

arrow on the side of the valve body (fig.

1). Flow in the opposite direction is not

acceptable.

This temperature depends on the welding

method as well as on any cooling of the

strainer housing during the welding itself.

(Cooling can be ensured by, for example,

wrapping a wet cloth around the filter

body). Make sure that no dirt, welding

debris etc. get into the strainer during the

welding procedure.

The strainer housing must be free from

stresses (external loads) after installation.

Strainers must not be mounted in systems

where the outlet side of the strainer is

open to atmosphere. The outlet side of the

strainer must always be connected to the

system or properly capped off, for example

with a welded-on end plate.

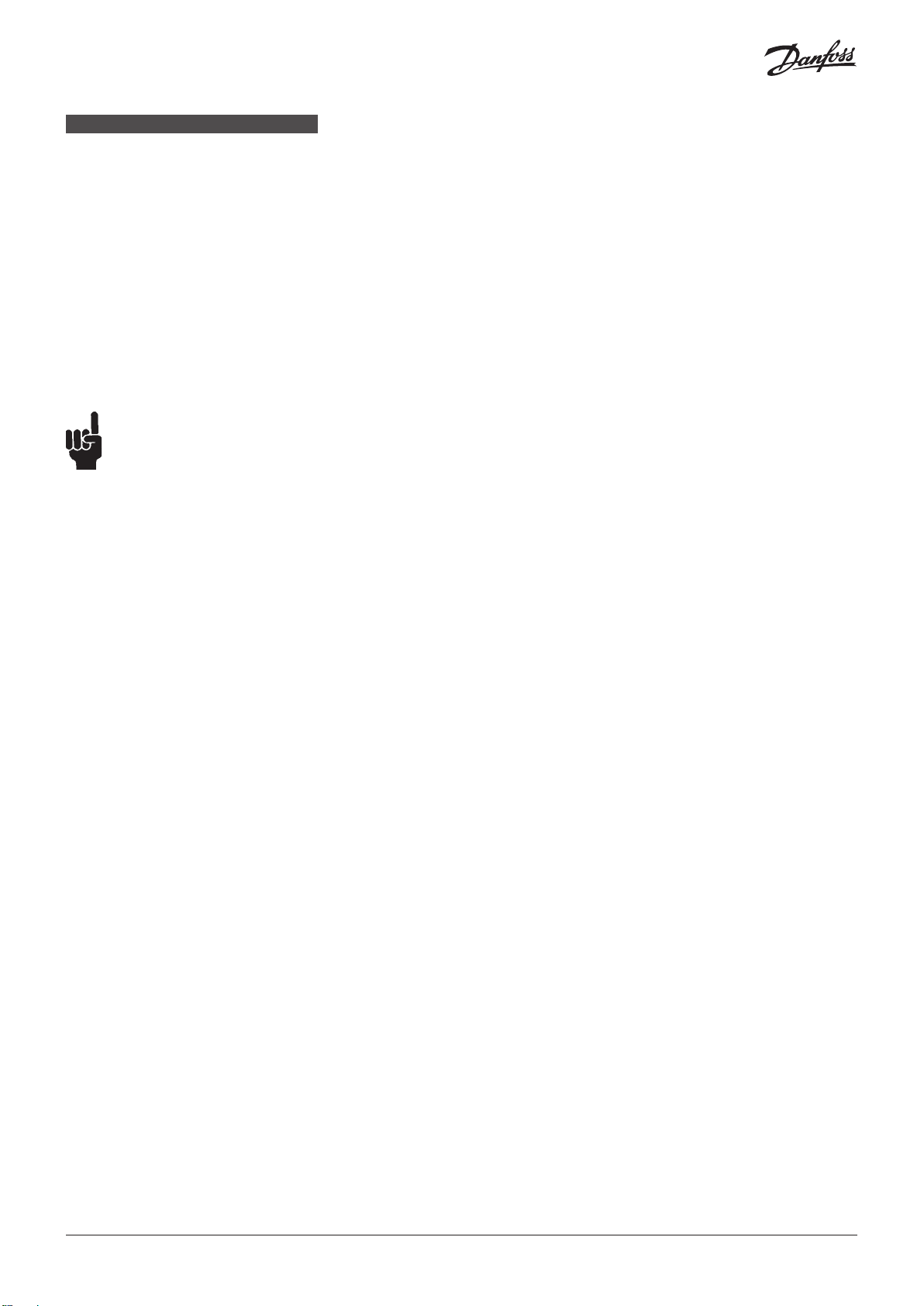

Assembly

Remove welding debris and any dirt

from pipes and strainer housing before

assembly. Check that the strainer insert

has the right size before it is inserted in

the top cover and check that the gasket is

undamaged.

Place the strainer insert (pos. D) from

underneath. The insert has a slight force fit

into the housing, no gaskets or O-rings are

used.

If magnet inserts have been chosen as

accessory, fit those on the top cover before

replacing the cover.

Tightening

Tighten the top cover with a torque

wrench, to the values indicated in the table

(fig. 3).

Please note that the table (fig. 3)

containing maximum torque must be

adhered to and never exceeded.

If the drain valve has been chosen as

accessory, the drain plug should be

replaced by the drain valve.

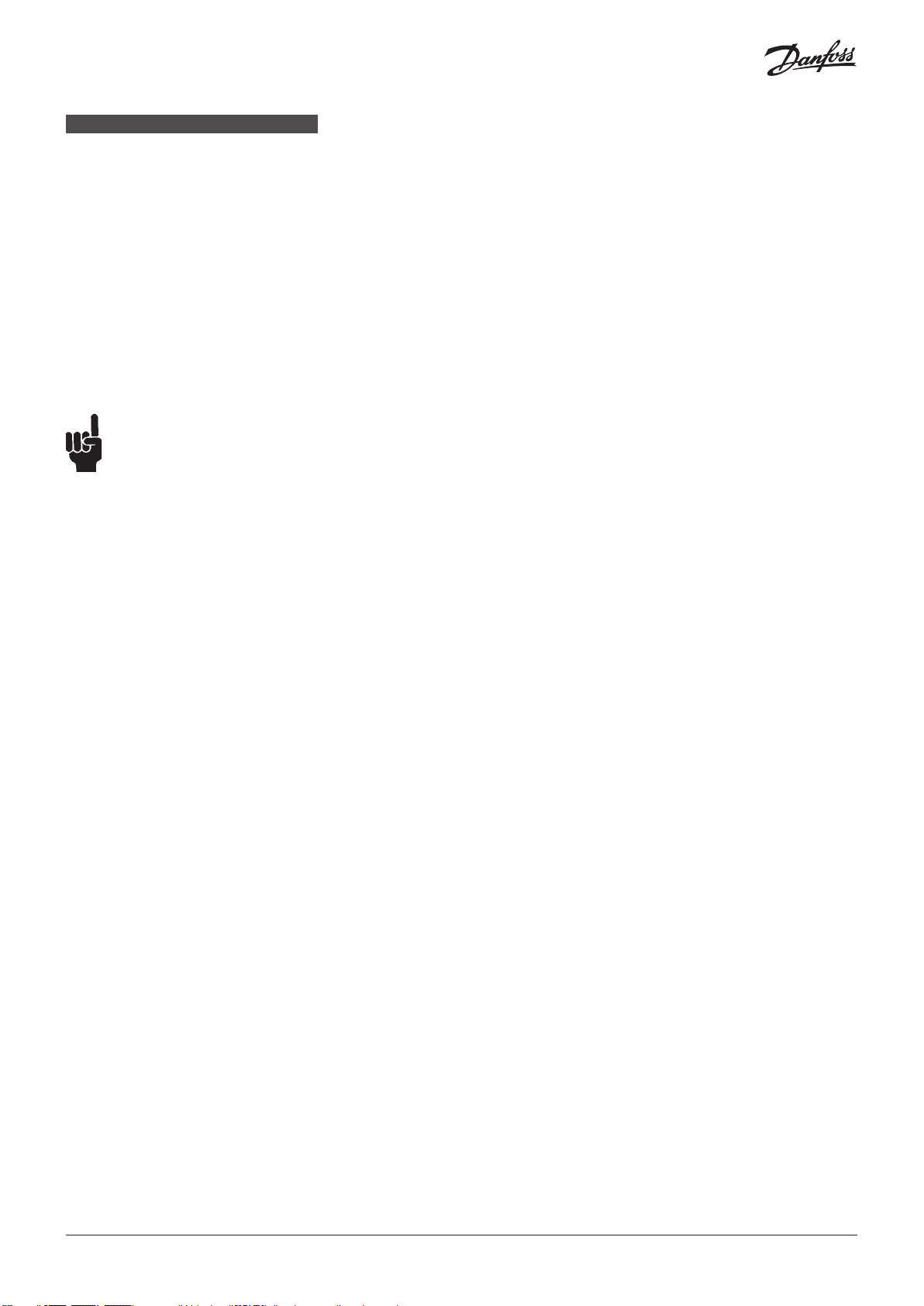

Maintenance

Mounting of accessory:

Filter bag (fig. 4)

A 50µ filter bag (pos. E), especially for

commissioning of the plant, can replace

the normal strainer insert.

Mount the filter bag (held in place by the

filter holder) and be sure to place the filter

bag correctly in the strainer as shown in

fig. 4.

The flow must go into the filter bag cavity

and out or else the bag will not function

properly.

Dismantling the strainer (fig. 3)

Before servicing the strainer, isolate it from

the system and remove all refrigerant by

evacuation to zero pressure. Check for

refrigerant pressure before unscrewing and

removal of the top cover.

The strainer insert must be removed

without any use of tools

Cleaning

Clean the strainer insert using an

appropriate solvent by flushing and

brushing. The use of strong acids cannot

be recommended. The strainer insert must

be wiped or blown dry before inspection.

If the insert is damaged or the sediments

cannot be removed, the strainer insert

must be replaced.

Assembly

Remove any dirt from the housing before

the strainer is assembled.

Replacement of gasket

Change the gasket for the top cover (pos.

C) and drain plug.

Check that the strainer insert is correctly

placed before remounting the top cover

and bolts (pos. A).

Welding

The top cover should be removed before

welding (fig. 2) to prevent damage to the

gasket between the strainer housing and

top cover. Only materials and welding

methods compatible with the valve

housing material, must be applied to the

valve housing.

Clean the strainer housing internally to

remove welding debris at completion

of welding and before the strainer is

reassembled.

Removing the top cover can be omitted

provided that:

The temperature in the area between the

strainer housing and top cover during

welding does not exceed +150°C/+302°F.

© Danfoss | DCS (MWA) | 2018.05

Colours and identification

The FIA strainers are painted with a

red oxide primer in the factory. Precise

identification of the strainer is made via

the ID plate on the top cover, as well as by

the stamping on the strainer housing. The

external surface of the strainer housing

must be prevented against corrosion

with a suitable protective coating after

installation and assembly.

Be sure to protect the ID plate when

repainting the strainer.

Tightening (fig. 3)

Tighten the top cover bolts (pos. A) with

a torque wrench according to the table in

fig. 3

Use only original Danfoss parts (including

gaskets) for replacement. Materials of

new parts are certified for the relevant

refrigerant.

In cases of doubt, please contact your local

Danfoss sales office.

DKRCI.PI.FN1.B5.ML | 520H6445 | 2

DEUTSCH

Kältemittel

Anwendbar für HFCKW, HFKW, R717

(Ammoniak), R744 (CO2) und alle brennbaren Kältemitteln.

Der Filter ist nur für die Verwendung in

geschlossenen Kreisläufen empfohlen. Für

weitere Informationen wenden Sie sich

bitte an Danfoss.

Temperatur- und Druckbereich

–60 → +150°C (–76 → +302°F)

FIA 15-200:

Die Filter sind für einen max. Betriebsdruck

von 65 bar (942 psi) ausgelegt.

Installation

Hinweis:

Das Filtergehäuse ist bei lieferung

nicht mit Filtersieb oder Zubehör

ausgestattet.

Der Filter muss mit dem Kopfdeckel

nach unten eingebaut werden und der

Durchfluss muss in Pfeilrichtung auf dem

Filtergehäuse zum Kopfdeckel geleitet

werden (Abb. 1). Das Filtersieb darf erst

nach Schweißarbeiten eingesetzt werden.

Der Filter ist für einen hohen Innendruck

ausgelegt. Das Verrohrungssystem

sollte jedoch so ausgelegt sein, um

Flüssigkeitseinschlüsse zu verhindern

und das Risiko von Hydraulikdruck

verursacht durch Wärmeausdehnung zu

minimieren. Es muss sichergestellt werden,

dass der Filter vor Druckstößen wie

Flüssigkeitschläge im System geschützt ist.

Empfohlene Durchflussrichtung

Der Filter muss mit dem Durchfluss in

Pfeilrichtung auf dem Filtergehäuse zum

Kopfdeckel eingebaut werden (Abb.

1). Durchfluss in der entgegengesetzten

Richtung ist nicht zulässig.

Schweißen

Der Kopfdeckel muss vor dem Schweißen

entfernt werden (Abb. 2), um Beschädigung

an der Dichtung zwischen Filtergehäuse

und Kopfdeckel zu verhindern. Nur mit

dem Filtergehäusewerkstoff verträglich

Werkstoffe und Schweißverfahren dürfen

beim Schweißen des Filtergehäuses

verwendet werden.

Der Filter sollte nach dem Schweißen

und vor dem Zusammenbau innen

gereinigt werden, um Schweißüberreste zu

entfernen.

Das Entfernen des Kopfdeckels kann

entfallen, wenn:

Die Temperatur im Bereich zwischen

Ventilgehäuse und Kopfdeckel

während des Schweißens +150 °C nicht

überschreitet.

Diese Temperatur hängt sowohl vom

Schweißverfahren als auch von der

Kühlung des Filtergehäuses während des

eigentlichen Schweißens ab. (Kühlung

kann zum Beispiel sichergestellt werden,

indem ein nasses Tuch während des

Schweißvorgangs um das Filtergehäuse

gewickelt wird).

Es ist sicherzustellen, dass kein Schmutz,

keine Schweißüberreste usw. während

des Schweißens in den Filter gelangen.

Das Filtergehäuse muss nach dem Einbau

frei von Beanspruchungen (externen

Belastungen) sein. Filter dürfen nicht in

Systemen eingebaut werden, in denen die

Auslassseite des Filters zur Atmosphäre

offen ist.

Die Auslassseite des Filters muss immer

an das System angeschlossen oder fest

verschlossen werden, zum Beispiel mit

einem angeschweißten Endblech.

Zusammenbau

Vor dem Zusammenbau Schweißüberreste

und Schmutz von Rohrleitungen und

Filtergehäuse entfernen. Bevor das

Filtersieb in den Kopfdeckel eingesetzt

wird, ist sicher zu stellen, dass es die

richtige Größe hat. Auch sicherstellen, dass

die Dichtung nicht beschädigt ist.

Das Filtersieb (Pos. D) von unten einsetzen.

Das Filtersieb hat leichte Presspassung

im Gehäuse, es werden keine Dichtungen

oder O-Ringe verwendet. Wenn Magnete

als Zubehör gewählt wurden, sollten

diese vor der Montage des Deckels am

Kopfdeckel befestigt werden.

Anziehen

Den Kopfdeckel mit einem

Drehmomentschlüssel anziehen (Werte

bitte in der Tabelle Abb. 3 entnehmen.

Bitte beachten, dass es sich hierbei um

maximalwerte handelt, die niemals

überschritten werde dürfen).

Wenn das Ablassventil als Zubehör gewählt

wurde, sollte der Ablassstopfen durch das

Ablassventil ersetzt werden.

Farben und Kennzeichnungen

Die FIA-Ventile werden ab Werk mit Rotoxid

grundiert. Eindeutige Kennzeichnung

des Ventils erfolgt über den Kennring

am Kopfdeckel sowie die Prägung am

Ventilgehäuse. Die Außenfläche des

Ventilgehäuses muss nach dem Einbau und

dem Zusammenbau mit einer geeigneten

Schutzbeschichtung gegen Korrosion

geschützt werden.

Beim Neulackieren des Ventils wird Schutz

des Kennschilds empfohlen.

Wartung

Einbau des Zubehörs:

Filtersack (Abb. 4)

Ein 50-μ-Filtersack (Pos. E) kann das

normale Filtersieb speziell für die

Inbetriebnahme der Anlage ersetzen.

Beim Einbau des Filtersacks, der über einen

Filterhalter befestigt wird, muss äußerste

Vorsicht walten gelassen werden, um den

Filtersack wie in Abb. 4 gezeigt in den

Filter richtig einzusetzen. Der Durchfluss

muss in den Filtersackhohlraum gehen, da

andernfalls der Filtersack nicht einwandfrei

funktioniert. Die Funktionsfähigkeit des

Filters ist nur gegeben, wenn auf die

richtige Durchflussrichtung des Filterventils

geachtet wurde.

Zerlegen des Filters (Abb. 3)

Vor der Wartung von Filterventilen

sind diese vom System zu trennen und

sämtliches Kältemittel aus der Anlage

zu evakuieren. Vor dem Abschrauben

und Entfernen des Kopfdeckels ist der

Kältemitteldruck zu überprüfen. Das

Filtersieb muss ohne Werkzeug ausgebaut

werden.

Reinigung

Das Filtersieb kann mit einem

entsprechenden Lösungsmittel durch

Spülen und Bürsten gereinigt werden.

Von der Verwendung starker Säuren

wird abgeraten. Das Filtersieb sollte

vor der Überprüfung abgewischt

oder trocken geblasen werden. Ist das

Filtersieb beschädigt oder können die

Schmutzrückstände nicht entfernt werden,

muss das Filtersieb ersetzt werden.

Zusammenbau

Vor dem Zusammenbau des Filters

jeglichen Schmutz vom Gehäuse

entfernen.

Austausch der Dichtung

Es wird empfohlen, die Dichtung für den

Kopfdeckel (Pos. C) und Ablassstopfen

immer auszutauschen. Sicherstellen, dass

das Filtersieb richtig eingesetzt ist, bevor

der Kopfdeckel und die Schrauben (Pos. A)

wieder angebracht werden.

Anziehen (Abb. 3)

Die Kopfdeckelschrauben (Pos. A) mit

einem Drehmomentschlüssel auf die Werte

in der Tabelle in Abb. 3 anziehen.

Nur Originalteile von Danfoss einschließlich

Dichtungen zum Austausch verwenden.

Werkstoffe neuer Teile sind für das

betreffende Kältemittel zertifiziert.

Wenden Sie sich im Zweifelsfall bitte an

Danfoss.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 3

FRANÇAIS

Fluides frigorigènes

Applicable aux fluides frigorigènes HCFC,

HFC, R717 (ammoniac), R744 (CO2) et à tous

les fluides frigorigènes inflammables.

Ce filtre est préconisé uniquement pour les

circuits fermés. Contactez Danfoss pour de

plus amples informations.

Plage de pressions et de températures

–60 → +150°C (–76 → +302°F)

FIA 15-200

Les filtres sont conçus pour une pression

de service maximale de

65 bar.

Installation

Remarque :

Le corps du filtre est livré sans

élément filtrant et sans accessoire.

Le filtre doit être installé avec le couvercle

supérieur vers le bas et le débit doit être

dirigé vers le couvercle supérieur, tel

qu’indiqué par la

(fig. 1). Les éléments

insérés après la soudure.

Le filtre est conçu pour supporter une

pression interne élevée. Toutefois, il convient

de concevoir le circuit

pièges à liquide et réduire les risques de

formation d’une pression hydraulique sous

l’effet de la dilatation thermique.

que le filtre soit protégé des variations de

pression au sein du circuit comme les

« coups de bélier ».

Sens de débit recommandé

Le filtre doit être installé avec le débit

dirigé vers le couvercle supérieur, tel

qu’indiqué par la flèche située sur le côté du

corps du filtre

opposé n’est pas admis.

Soudure

Retirez le couvercle supérieur avant

souder (fig. 2), afin de ne pas endommager le

joint d'étanchéité entre le corps du filtre

le couvercle supérieur. Veillez à faire usage de

matériaux

avec

le matériau du corps du filtre, pour

effectuer

Nettoyez l’intérieur du filtre

les résidus de soudure une fois

terminé, avant de procéder au remontage

du filtre.

Le couvercle supérieur peut rester en place

uniquement si :

La température dans la zone comprise

entre le corps du filtre et le couvercle

supérieur lors de la soudure n’excède pas

+150 °C.

des soudures sur ce dernier.

flèche du corps du filtre

filtrants doivent être

de façon à éviter les

Veillez à ce

(fig. 1). Un débit dans le sens

de

et

et de procédures compatibles

pour évacuer

le soudage

Cette température dépend de la méthode

de soudure appliquée ainsi que du

refroidissement du corps du filtre pendant

la soudure.

Le refroidissement peut être assuré, par

exemple, en enroulant un chiffon humide

autour du corps du filtre. Veillez à ce

qu’aucune impureté ou résidu de soudure,

etc. ne s’introduise dans le filtre pendant la

soudure.

Le filtre doit être exempt de contraintes

(pressions externes) après l’installation.

Les filtres ne doivent en aucun cas être

montés dans des circuits où la sortie du

filtre serait mise à l’atmosphère. La sortie

du filtre doit systématiquement être

raccordée au circuit ou ouverte comme il

se doit, par exemple à l’aide d’un embout

soudé.

Montage

Retirez les résidus de soudure et les

impuretés des conduites et du filtre avant

de procéder au montage. Vérifiez que

l’élément filtrant est à la bonne taille avant

de l’insérer dans le couvercle supérieur et

vérifiez que le joint d’étanchéité n’est pas

endommagé.

Placez l’élément filtrant (pos. D) par le

dessous. L’élément s’ajuste au corps en

forçant légèrement : aucun joint torique

ni joint d’étanchéité n’est requis.

Si des inserts magnétiques font partie des

accessoires, ajustez-les sur le couvercle

supérieur avant de replacer le couvercle.

Serrage

Serrez le couvercle supérieur à l'aide d'une

clé dynamométrique, conformément aux

valeurs indiquées dans le tableau (fig. 3).

Veuillez noter que la valeur de couple

maximale contenue dans le tableau (fig. 3)

doit être respectée et en aucun cas être

dépassée.

Si le robinet de vidange fait partie des

accessoires, il doit remplacer le bouchon

de vidange.

Couleurs et identification

Les filtres FIA sont recouverts en usine

d’une couche de peinture primaire

rouge.

Le filtre peut être indentifié

précisément à l’aide de la plaque

d’identification apposé sur le couvercle

supérieur, ainsi que par un estampillage sur

le corps du filtre. La surface extérieure du

filtre doit être protégé de la corrosion

l’aide d’un revêtement adéquat

l’installation et du montage.

Veillez à protéger la plaque

d’indentification lorsque le filtre est

repeint.

à l’issue de

Maintenance

Montage des accessoires :

Sac filtrant (fig. 4)

Un sac filtrant de 50 µ (pos. E), en

particulier pour la mise en service de

l’installation, peut remplacer l’élément

filtrant normal.

Montez le sac filtrant (maintenu en place

par un porte-filtre) et veillez à positionner

le sac filtrant correctement sur le filtre

comme indiqué sur la fig. 4.

Le débit doit pouvoir traverser la cavité du

sac filtrant. Dans le cas contraire, le sac ne

fonctionne pas correctement.

Démontage du filtre (fig. 3)

Avant d’intervenir sur les filtres, il est

nécessaire de les isoler du système et

d’éliminer

évacuation à une pression nulle. Vérifiez la

pression du fluide avant de dévisser et de

retirer le couvercle supérieur.

Les éléments filtrants doivent être retirés

sans utiliser d’outil.

Nettoyage

Nettoyez les éléments filtrants en les

rinçant et en les brossant à l’aide d’un

produit approprié. L’utilisation d’acides

puissants n’est pas recommandée. Essuyez

l’élément filtrant ou le faire sécher avant

inspection. Si l’élément filtrant est

endommagé ou s’il est impossible d’enlever

les dépôts, remplacez-le.

Montage

Retirez toute impureté du filtre avant de

procéder au montage.

Remplacement du joint d'étanchéité

Changez le joint d'étanchéité du couvercle

supérieur (pos. C) et du bouchon de vidange.

Vérifiez que l’élément filtrant est

correctement positionné avant de replacer

le couvercle supérieur et de serrer les vis

(pos. A).

Serrage (fig. 3)

Serrez les vis du couvercle supérieur (pos.

A) à l’aide d’une clé dynamométrique,

conformément au tableau de la fig. 3.

N’utilisez que des composants Danfoss

d’origine,

remplacement des joints d’étanchéité. Les

matériaux des nouveaux composants sont

homologués pour le fluide frigorigène

utilisé.

à

En cas de doute, veuillez prendre contact

avec Danfoss.

tout le fluide frigorigène par

en particulier pour tout

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 4

ESPAÑOL

Refrigerantes

Apto para HCFC, HFC, R-717 (amoníaco),

R-744 (CO2) y todos los refrigerantes

inflamables.

Se recomienda limitar el uso de estos filtros

a circuitos cerrados. Si desea obtener

información complementaria, póngase en

contacto con su distribuidor local de Danfoss.

Rangos de presión y temperatura

–60 → +150°C (–76 → +302°F)

FIA 15-200:

Los filtros están diseñados para soportar

una presión de trabajo máxima de 65 bar

(942 psi).

Instalación

Nota:

En el momento de su entrega, la

carcasa del filtro no incorpora la

malla de filtro ni ningún tipo de

accesorio.

El filtro debe instalarse con la tapa superior

situada hacia abajo y el flujo debe dirigirse

hacia dicha tapa superior, de acuerdo con el

sentido indicado por la flecha situada en la

carcasa del filtro (consulte la fig. 1). La malla de

filtro debe instalarse tras realizar la soldadura.

La carcasa del filtro está diseñada para

soportar una presión interna elevada. Sin

embargo, el sistema de tuberías debe

diseñarse de tal forma que se eviten las

acumulaciones de líquido y se reduzca el

riesgo asociado a la presión hidráulica

generada por la expansión térmica. Debe

garantizarse que el filtro se encuentre

protegido frente a los fenómenos transitorios

asociados a la presión que puedan producirse

en el sistema (por ejemplo, el fenómeno

conocido como “golpe de ariete”).

Sentido de flujo recomendado

El filtro debe instalarse de forma que el flujo

se dirija hacia la tapa superior, de acuerdo

con el sentido indicado por la flecha situada

en el costado de la carcasa del filtro (consulte

la fig. 1). El flujo nunca debe producirse en

sentido contrario al indicado.

Soldadura

La tapa superior debe desmontarse antes

de realizar la soldadura (consulte la fig. 2)

para evitar posibles daños en la junta situada

entre la carcasa y la tapa superior del filtro.

Los materiales y métodos de soldadura

aplicados a la carcasa del filtro deben ser

compatibles con el material de la carcasa.

La carcasa del filtro debe someterse a una

limpieza interna para eliminar los restos de

materiales de soldadura tras finalizar esta y

antes de proceder a montar el filtro de nuevo.

Únicamente puede dejarse la tapa superior

colocada si:

La temperatura de la zona situada entre la

carcasa y la tapa superior del filtro no supera

los +150 °C (+302 °F) durante la soldadura.

Dicha temperatura depende del método

de soldadura empleado, así como de la

refrigeración que pueda aplicarse a la

carcasa del filtro durante la realización de

la soldadura.

Por ejemplo, podría refrigerarse envolviendo

la carcasa con un paño húmedo. Durante

las operaciones de soldadura, asegúrese de

que no se introduzcan en el filtro suciedad,

restos de materiales de soldadura, etc.

La carcasa del filtro no debe verse sometida a

tensiones (cargas externas) tras su instalación.

Los filtros no deben montarse en sistemas

en los que su lado de salida quede abierto

a la atmósfera. El lado de salida del filtro

siempre debe conectarse al sistema o

quedar correctamente cerrado (por ejemplo,

soldando una placa).

Montaje

Elimine los restos de materiales de soldadura

y la suciedad de las tuberías y la carcasa

del filtro antes de proceder a su montaje.

Compruebe que la malla de filtro tiene un

tamaño correcto antes de introducirla en la

tapa superior; asimismo, compruebe que la

junta no está dañada.

Coloque la malla de filtro (pos. D) desde

abajo. La malla de filtro se encaja en la

carcasa ejerciendo una ligera presión, sin

necesidad de emplear juntas o juntas tóricas.

Si va a utilizar accesorios magnéticos,

acóplelos a la tapa superior antes de

volver a colocar esta.

Apriete

Apriete la tapa superior empleando una

llave dinamométrica y aplicando los valores

de par de apriete especificados en la tabla

(consulte la fig. 3).

Tenga en cuenta que deben respetarse

los valores de par de apriete máximos

indicados en la tabla (consulte la fig. 3),

sin superarlos en ningún caso.

Si va a utilizar una válvula de drenaje como

accesorio, deberá sustituir el tapón de drenaje

por la válvula de drenaje.

Colores e identificación

Los filtros FIA reciben una imprimación

de color rojo durante su fabricación. La

identificación precisa de dichos filtros se

lleva a cabo por medio de la placa de

características situada en la tapa superior,

así como de la estampación del cuerpo de

los filtros. La superficie externa de la

carcasa de los filtros debe protegerse

frente a la corrosión aplicando un

recubrimiento protector adecuado tras

su instalación y montaje.

Se recomienda proteger la placa de

características antes de pintar el filtro.

Mantenimiento

Montaje de accesorios:

Bolsa filtrante (consulte la fig. 4)

Puede utilizar una bolsa filtrante de 50 µm

(pos. E) en lugar de la malla de filtro normal,

sobre todo a la hora de realizar la puesta en

servicio de las instalaciones.

Monte la bolsa filtrante de forma que quede

sujeta por el soporte del filtro; asegúrese

de colocar correctamente la bolsa filtrante

en el filtro, tal como se muestra en la fig. 4.

El flujo debe atravesar la cavidad de la bolsa

filtrante y a continuación salir de esta; de lo

contrario, la bolsa no funcionará correctamente.

Desensamblaje del filtro (consulte la fig.

3)

Antes de realizar cualquier operación de

mantenimiento en el filtro, aíslelo del

sistema y evacue todo el refrigerante hasta

que deje de existir presión por completo.

Compruebe la presión de refrigerante antes

de desenroscar y desmontar la tapa superior.

La malla de filtro debe desmontarse sin

hacer uso de herramientas.

Limpieza

Limpie la malla de filtro lavándola y

cepillándola utilizando un disolvente

adecuado. No recomendamos utilizar

ácidos fuertes. La malla de filtro debe

secarse con un paño o utilizando aire antes

de proceder a su inspección. Si la malla está

dañada o las partículas retenidas no

pueden eliminarse deberá sustituirla.

Montaje

Elimine la suciedad que pueda existir en la

carcasa del filtro antes de volver a montarlo.

Sustitución de la junta

Cambie la junta de la tapa superior (pos. C)

y el tapón de drenaje.

Compruebe que la malla de filtro está

correctamente colocada antes de proceder

a montar la tapa superior y los pernos (pos. A).

Apriete (consulte la fig. 3)

Apriete los pernos de la tapa superior (pos.

A) empleando una llave dinamométrica

y aplicando los valores de par de apriete

especificados en la tabla (consulte la fig. 3).

Use únicamente piezas de repuesto

originales fabricadas por Danfoss (incluidas

las juntas). Los materiales con los que se

fabrican las piezas de repuesto poseen las

homologaciones pertinentes para el

refrigerante correspondiente.

En caso de duda, póngase en contacto con

su distribuidor local de Danfoss.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 5

ITALIANO

Refrigeranti

Applicabile a HCFC, HFC, R717

(ammoniaca), R744 (CO2) e tutti i

refrigeranti infiammabili.

Il filtro è raccomandato solo per l'utilizzo in

circuiti chiusi. Per ulteriori informazioni,

contattare l'ufficio vendite Danfoss di zona.

Campi pressione e temperatura

–60 → +150°C (–76 → +302°F)

FIA 15-200:

I filtri sono progettati per una pressione di

esercizio massima di 65 bar (942 psi)

Installazione

Nota:

Alla consegna, l'involucro del filtro

non è dotato dell'elemento filtrante

o di accessori

Il filtro deve essere installato con il coperchio

superiore rivolto verso il basso e il flusso deve

essere diretto verso il coperchio superiore,

come indicato dalla freccia sull'involucro

del filtro (fig. 1). L'elemento filtrante deve

essere inserito dopo la saldatura.

L'involucro del filtro è progettato per tollerare

pressioni interne estremamente elevate.

Tuttavia, il sistema di tubazioni deve essere

progettato per prevenire trappole di liquido

e ridurre il rischio di una pressione idraulica

causata dall'espansione termica. È necessario

assicurarsi che il filtro sia protetto da transitori

di pressione come i "colpi d'ariete".

Direzione del flusso raccomandata

Il filtro deve essere installato con il flusso

verso il coperchio superiore, come indicato

dalla freccia sul lato del corpo valvola (fig.

1). Il flusso nella direzione opposta non è

ammesso.

Saldatura

Il coperchio superiore deve essere rimosso

prima della saldatura (fig. 2) per evitare di

danneggiare la guarnizione tra il corpo del

filtro e il coperchio superiore. Solo materiali

e metodi di saldatura compatibili con il

materiale dell'involucro della valvola devono

essere applicati all'involucro della valvola.

L'involucro del filtro deve essere pulito

internamente per rimuovere i detriti della

saldatura al completamento dell'operazione

e prima che la valvola sia rimontata.

Il coperchio superiore non deve essere

rimosso, se:

La temperatura nella zona tra il corpo della

valvola e il coperchio superiore durante la

saldatura non supera i +150°C/+302°F.

Questa temperatura dipende dal metodo di

saldatura e da un eventuale raffreddamento

del corpo del filtro durante la saldatura stessa.

(Il raffreddamento può essere assicurato,

per esempio, avvolgendo un panno bagnato

intorno al corpo del filtro.) Assicurarsi che

sporco, detriti di saldatura, ecc., non penetrino

nel filtro durante la procedura di saldatura.

L'involucro del filtro deve essere esente da

sollecitazioni (carichi esterni) dopo

l'installazione.

I filtri non devono essere montati in

impianti in cui il lato uscita del filtro sia

esposto all'atmosfera. Il lato uscita del filtro

deve sempre essere collegato all'impianto

o correttamente bloccato, ad esempio

saldando una piastra terminale.

Montaggio

Rimuovere i residui di saldatura e lo sporco

dai tubi e dal corpo del filtro prima del

montaggio. Verificare che l'elemento

filtrante sia delle dimensioni corrette prima

di inserirlo nel coperchio superiore e verificare

che la guarnizione non sia danneggiata.

Posizionare l'elemento filtrante (pos. D) dal

basso. L'elemento viene montato applicando

una leggera pressione, senza l'utilizzo di

guarnizioni o di o-ring.

Se inserti a magnete sono stati selezionati

come accessorio, montarli sul coperchio

superiore prima di rimontare il coperchio.

Serraggio

Serrare il coperchio superiore con una

chiave dinamometrica, ai valori indicati

nella tabella (fig. 3).

Notare che è necessario rispettare le coppie

massime riportate nella tabella (fig. 3); le

coppie massime non devono essere mai

superate.

Se la valvola di scarico è stata selezionata

come accessorio, il tappo deve essere

sostituito con la valvola di scarico.

Colori e identificazione

Le valvole FIA sono pitturate con un primer

ossidico rosso in fabbrica. Un'identificazione

precisa della valvola è possibile tramite la

targhetta di identificazione sul coperchio

superiore e tramite la stampigliatura sul

corpo valvola. La superficie esterna

dell'involucro della valvola deve essere

protetta contro la corrosione con un

rivestimento protettivo idoneo dopo

l'installazione e il montaggio.

Proteggere la targhetta di identificazione

durante la riverniciatura della valvola.

Manutenzione

Montaggio dell'accessorio:

Sacchetto filtro (fig. 4)

Un sacchetto di 50 µ (pos. E), per la messa

in esercizio dell'impianto, può essere

montato al posto dell'elemento filtrante.

Montare il sacchetto del filtro (tenuto in

posizione dal portafiltro) e assicurarsi di

posizionare correttamente il sacchetto nel

filtro, come mostrato alla fig. 4.

Il flusso deve essere diretto nella cavità

sacchetto filtro e quindi fuori dal sacchetto;

in caso contrario, il sacchetto non funzionerà

correttamente.

Smontaggio del filtro (fig. 3)

Prima di intervenire sulle valvole del filtro,

isolare il filtro dal sistema e rimuovere tutto

il refrigerante tramite evacuazione a pressione

zero. Controllare la pressione del refrigerante

prima di svitare e rimuovere il coperchio

superiore.

L'elemento filtrante deve essere rimosso

senza l'uso di attrezzi.

Pulizia

Pulire l'elemento filtrante utilizzando un

solvente appropriato, lavando e spazzolando

il filtro. Non si raccomanda l'uso di acidi

aggressivi. L'elemento filtrante deve essere

pulito con un panno o asciugato con un

getto d'aria prima dell'ispezione. Se

l'elemento è danneggiato o se eventuali

sedimenti non possono essere rimossi,

l'elemento filtrante deve essere sostituito.

Montaggio

Rimuovere eventuale sporcizia dal corpo

prima del montaggio della valvola.

Sostituzione della guarnizione

Sostituire la guarnizione del coperchio

superiore (pos. C) e del tappo di scarico.

Controllare che l'elemento filtrante sia

posizionato correttamente prima di

rimontare il coperchio superiore e i bulloni

(pos. A).

Serraggio (fig. 3)

Serrare i bulloni del coperchio superiore

(pos. A) con una chiave dinamometrica

secondo la tabella alla fig. 3

Utilizzare solo parti originali Danfoss

(comprese le guarnizioni) per la sostituzione.

I materiali dei nuovi componenti sono

certificati per il refrigerante pertinente.

In caso di dubbio, contattare l'ufficio

vendite Danfoss di zona.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 6

中文

制冷剂

适用于 HCFC、HFC、R717(氨),

R 744( Co 2)以及所有可燃性制冷剂。

建议该过滤器仅用于闭合线路。详情请联

系当地 Danfoss 销售处。

压力和温度范围

–60 → +150°C (–76 → +302°F)

FIA 15-200:

这些过滤器的最大工作压力为 65 bar (942

psi)

安装

注意:

在交付时,过滤器外壳没有配备过

滤器元件或配件

安装该过滤器时,顶盖必须向下,流量必

须朝向顶盖,方向为过滤器外壳上的箭头

所示方向(图1)。焊接后必须插入过滤器

元件。

过滤器外壳可以承受很高的内部压力。

但是,管道系统的设计应避免液阱并减少

热膨胀所造成的液压风险。必须确保过滤

器不受系统中“液锤”等压力动态的影响

建议流向

安装过滤器时,流向必须朝向顶盖,与阀

体侧的箭头所示方向相同(图1)。禁止相

反方向的流量。

焊接

在焊接前应移除顶盖(图2),以避免对过

滤器主体和顶盖之间的垫圈造成损坏。只有

与阀套材料相兼容的材料和焊接方法才能

用于阀套。

。

该温度取决于焊接方法和焊接期间过滤器

主体的冷却。

(可以通过在过滤器主体周围包裹湿布来确

保冷却。)确保焊接期间没有灰尘、焊接碎

片等进入过滤器。

安装后过滤器外壳不得有压力(外部负载)。

过滤器不得安装在过滤器出口端向空中开

放的系统内。过滤器出口侧必须始终与系

统连接或正常脱盖,例如与焊接端板。

组装

在组装之前清除管道和过滤器主体中的焊

接碎片和灰尘。在将过滤器插入顶盖内之

前检查过滤器元件尺寸是否正确,并检查

垫圈是否受到损坏。

从底部安装过滤器元件(位置 D)该元件稍微

用力便可安装在外壳内,无需使用 O 型环。

如果选择磁铁插入物作为配件,应在更换

顶盖之前将其安装在顶盖上。

拧紧

使用扭矩扳手拧紧顶盖,并达到表中规定

的数值(图3)。

请务必遵守包含最大扭矩的该表(图3),

切勿超过。

如果选择排水阀作为配件,排水阀应更换

排水塞。

色彩和识别

FIA 阀门在工厂使用红丹底漆粉刷。通过顶

盖上的 ID 牌和阀体上的印章可以准确识别

阀门。安装和组装后,阀套外表面必须使

用适当的保护层防止腐蚀。

在重新粉刷阀门时务必对ID牌进行保护。

维护

配件安装:

过 滤 袋( 图 4)

50µ 过滤袋(位置E),尤其是用于设备试

运行的过滤袋,可以替换正常过滤器元件

安装过滤袋(由过滤器支架固定)并确保

如图4所示以正确方式更换过滤器内的过

滤袋。

流量必须流入过滤袋洞并流出,否则过滤

袋无法发挥正常功能。

拆 卸 过 滤 器( 图 3)

在维修过滤器阀门之前,应使其与系统绝

缘并通过泄压至零压力移除所有制冷剂。

在拧松和移除顶盖之前应检查制冷剂压力

移除过滤器元件时不得使用工具

清理

使用适当的溶剂进行冲刷,对过滤器元件

进行清理。不建议使用强酸。在检查之前

必须将过滤器元件擦净并吹干。如果元件

受损或无法移除沉淀物,必须更换过滤器

元件。

组装

在组装阀门之前应清除阀体上的所有灰尘。

更换垫圈

更换顶盖的垫圈(位置C)和排水塞。

在重新安装顶盖和螺栓(位置A)之前必须

检查过滤器元件的位置是否正确。

拧 紧( 图 3)

根据图3中的表使用扭矩扳手拧紧顶盖螺栓

(位置A)。

务必使用原装 Danfoss 零件(包括垫圈)进

行更换。新零件的材料应经证明适合相关

制冷剂。

。

。

应对过滤器内部进行清理,以便在重新组

装阀门之前去除焊接完成时的焊接碎片。

在以下情况下可以不用取下顶盖:

焊接期间阀体和顶盖之间区域的温度不超

过 +150°C/++302°F。

© Danfoss | DCS (MWA) | 2018.05

如有疑问,请联系当地 Danfoss 销售处。

DKRCI.PI.FN1.B5.ML | 520H6445 | 7

POLSKI

Czynniki chłodnicze

Dotyczy czynników chłodniczych HCFC,

HFC, R717 (amoniak), R744 (CO2) i

wszystkich łatwopalnych czynników

chłodniczych.

Filtry te zaleca się stosować wyłącznie

w obiegach

więcej informacji, należy skontaktować się

z lokalnym przedstawicielem firmy Danfoss.

Zakres ciśnienia i temperatury

–60 → +150°C (–76 → +302°F)

FIA 15-200:

Maksymalne ciśnienie robocze filtrów wynosi

65 bary (942 psi g).

zamkniętych. Aby uzyskać

Montaż filtra

Uwaga:

W dostarczanej obudowie filtra nie

ma wkładu ani akcesoriów.

Filtr należy zamontować pokrywą skierowaną

w dół, a przepływ powinien być skierowany

pod pokrywę, zgodnie ze strzałką na obudowie

filtra (rys. 1). Wkład filtra należy zamontować

po zakończeniu spawania. Obudowa filtra

została tak zaprojektowana, aby mogła

wytrzymać wysokie ciśnienie. Jednak układ

rurociągów powinień być zaprojektowany

tak, aby uniknąć zamkniętych przestrzeni

cieczowych i zmniejszyć ryzyko wzrostu

ciśnienia spowodowanego rozszerzalnością

cieplną. Należy zapewnić ochronę filtra przed

impulsami wysokiego ciśnienia wynikającymi,

z uderzń hydraulicznych.

Zalecany kierunek przepływu

Filtr powinien być zamontowany w taki

sposób, aby przepływ był skierowany

pokrywę, zgodnie ze strzałką na boku korpusu

filtra (rys. 1). Przepływ w kierunku przeciwnym

jest niedopuszczalny.

Spawanie

Przed rozpoczęciem spawania należy

zdemontować pokrywę filtra (rys. 2), aby

zapobiec uszkodzeniu uszczelki znajdującej

się między korpusem a pokrywą. Do spawania

elementów do korpusu filtra można stosować

tylko materiały i metody spawania zgodne

z materiałem korpusu. Po zakończeniu

spawania, a przed ponownym zmontowaniem

wkładu filtra, należy oczyścić wnętrze korpusu

z okruchów spawalniczych.

Można nie wymontowywać górnej pokrywy

pod warunkiem, że:

pod

Temperatura w przestrzeni między korpusem

filtra a górną pokrywą podczas spawania nie

przekroczy +150°C/+302°F.

Ta temperatura zależy od metody spawania

oraz ewentualnego chłodzenia korpusu

filtra podczas spawania (można np. owinąć

korpus filtra mokrą tkaniną). Należy sprawdzić,

czy podczas spawania nie przedostały się

do filtra żadne zanieczyszczenia, okruchy

spawalnicze itp. Po montażu korpus filtra nie

może podlegać zewnętrznym naprężeniom

mechanicznym.

Filtry FIA nie mogą być montowane

w instalacjach, w których wylot filtra jest

otwarty do atmosfery. Wylot filtra musi być

zawsze połączony z instalacją lub należycie

zaślepiony np. przyspawaną dennicą.

Montaż elementów filtra

Przed złożeniem należy usunąć z rur oraz

z korpusu filtra okruchy spawalnicze i wszelkie

zanieczyszczenia. Przed montażem

filtra w pokrywie należy sprawdzić, czy wkład

ma prawidłowe wymiary, a uszczelka jest

nieuszkodzona.

Założyć wkład filtra (poz. D) od dołu. Wkład

wchodzi do obudowy na lekki wcisk; nie są

stosowane żadne uszczelki ani pierścienie

O-ring.

Jeżeli jako wyposażenie dodatkowe wybrano

wkładkę magnetyczną, należy ją zamocować

w pokrywie filtra (przed założeniem pokrywy).

Dokręcenie

Dokręcić pokrywę kluczem dynamometrycz

nym momentem podanym w tabeli (rys. 3).

Uwaga: należy przestrzegać maksymalnych

momentów dokręcania podanych w tabeli

(rys. 3); nigdy nie wolno ich przekraczać.

Jeżeli jako wyposażenie dodatkowe wybrano

zawór spustowy to korek spustowy należy

zastąpić zaworem spustowym.

Kolory i identyfikacja

Filtry FIA są malowane w fabryce czerwonym

podkładem gruntującym. Filtr można

precyzyjnie zidentyfikować na podstawie

tabliczki identyfikacyjnej znajdującej się na

pokrywie oraz na podstawie cechy numeratora

na korpusie filtra. Po złożeniu i zamontowaniu

filtra należy zabezpieczyć jego zewnętrzną

powierzchnię przed korozją, odpowiednią

powłoką ochronną.

Przed przystąpieniem do malowania

filtra zaleca się zabezpieczenie tabliczki

identyfikacyjnej.

wkładu

Serwis

Montaż akcesoriów:

Filtr workowy (rys. 4)

Filtr workowy 50 µ (poz. E) może zastąpić

zwykły wkład filtra, szczególnie podczas

uruchamiania instalacji.

Filtr workowy (utrzymywany

przez uchwyt filtra)

umieszczony w korpusie, tak jak to pokazano

na rys. 4.

Strumień musi wpływać w całości do filtra

workowego; w przeciwnym razie filtr nie

będzie działać prawidłowo.

Demontaż elementów filtra (rys. 3)

Przed rozpoczęciem obsługi serwisowej

filtra należy zamknąć zawory odcinające

przed i za filterm a następnie usunąć z

niego cały czynnik chłodniczy, i wyrównać

ciśnienie wewnętrzne z atmosferycznym.

Przed odkręceniem i zdjęciem pokrywy

sprawdzić ciśnienie czynnika chłodniczego.

Wkład filtra należy wyjąć bez użycia narzędzi.

Czyszczenie

Oczyścić wkład filtra odpowiednim

rozpuszczalnikiem metodą płukania

i szczotkowania. Nie zaleca się stosowania

silnych kwasów. Przed kontrolą stanu wkładu

filtra należy go wytrzeć lub przedmuchać

sprężonym powietrzem do sucha. Jeśli wkład

jest uszkodzony lub nie można usunąć osadów,

należy go wymienić.

Montaż elementów filtra do instalacji

Przed zamontowaniem wkładu filtra oczyścić

dokładnie wnętrze korpusu.

-

Wymiana uszczelek

Wymienić uszczelki: pokrywy (poz. C)

i korka spustowego.

Przed ponownym zamontowaniem pokrywy

i dokręceniem śrub (poz. A) sprawdzić, czy

wkład filtra jest prawidłowo założony.

Dokręcenie (rys. 3)

Dokręcić śruby pokrywy (poz. A) kluczem

dynamometrycznym momentem podanym

w tabeli na rys. 3.

Używać wyłącznie oryginalnych części

zamiennych Danfoss, łącznie z uszczelkami.

Materiały, z których wykonano nowe części,

mają atest dopuszczający je do użytku

z określonym czynnikiem chłodniczym.

W razie wątpliwości należy skontaktować się

z lokalnym przedstawicielem firmy Danfoss.

musi być prawidłowo

na miejscu

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 8

РУССКИЙ

Хладагенты

Пригодны для систем на ГХФУ, ГФУ, R717

(аммиак), R744 (CO2) и всех

воспламеняющихся хладагентах.

Рекомендуется использовать фильтр только

в закрытых контурах. Для получения более

подробной информации обращайтесь в

отдел продаж местного отделения компании

Danfoss.

Диапазон давления и температуры

–60 → +150°C (–76 → +302°F)

FIA 15-200:

Фильтры предназначены для работы с макс.

рабочим давлением 65 бар (942 фунта/кв.

дюйм изб.)

Монтаж

Примечание:

При поставке корпус фильтра не

оснащен ни фильтрующим

элементом, ни вспомогательными

приспособлениями

Фильтр необходимо устанавливать

крышкой вниз, и поток должен направляться

как показано стрелкой на корпусе фильтра

(рис. 1). Фильтрующий элемент необходимо

устанавливать после сварки.

Корпус фильтра выдерживает высокое

внутреннее давление. Однако система

трубопроводов должна быть спроектирована

так, чтобы избежать появления участков,

в которых может задерживаться жидкий

хладагент, и таким образом понизить риск

возникновения гидроудара при его тепловом

расширении. Необходимо обеспечить

защиту фильтра от изменений давления в

системе, таких как «гидравлический удар».

Рекомендуемое направление потока

Фильтр необходимо устанавливать как

показано стрелкой на боковой стороне

корпуса клапан (рис. 1). Поток в

противоположном направлении

неприемлем.

Сварка

Верхнюю крышку необходимо снять перед

установкой (рис. 2) во избежание

повреждения прокладки между корпусом

фильтра и верхней крышкой.

Использоваться должны только материалы

и методы сварки,

материалом корпуса клапана.

По завершении сварки и до сборки клапана

необходимо произвести очистку внутренней

поверхности корпуса фильтра для удаления

окалины.

Снятия верхней крышки можно избежать,

при условии что:

совместимые с

Температура в зоне между корпусом

клапана и верхней крышкой во время

сварки не превышает +150°C/+302°F.

Эта температура зависит от метода сварки,

а также от наличия охлаждения корпуса

фильтра во время сварки.

(Охлаждение можно обеспечить, например,

обернув влажной тканью корпус фильтра.)

Убедитесь, что никакой грязи, окалины и т. п.

не попало в фильтр во время процедуры

сварки.

После монтажа корпус фильтра не должен

подвергаться внешним воздействиям.

Запрещается устанавливать фильтры в

системах, где сторона выпуска фильтра

сообщается с атмосферой. Сторона выпуска

фильтра должна всегда подключаться к

системе или должна быть должным образом

перекрыта, например, при помощи

приварной торцевой пластины.

Сборка

Перед сборкой удалите с труб и корпуса

фильтра окалину и грязь любого характера.

Перед тем как устанавливать фильтрующий

элемент в верхнюю крышку, убедитесь, что

он имеет нужный размер, и убедитесь, что

прокладка не повреждена.

Установите фильтрующий элемент (поз. D)

снизу. Элемент имеет посадку в корпус с

незначительным натягом, прокладки и

уплотнительные кольца не используются.

Если в качестве вспомогательного

приспособления выбраны магнитные

вкладыши, установите их на крышке до

замены крышки.

Затяжка

Затяните болты на крышке при помощи

динамометрическиого ключа до значений,

указанных в таблице (рис. 3).

Примите к сведению, что необходимо

соблюдать значения максимального

момента затяжки, указанные в таблице

(рис. 3), и строжайше запрещено

превышать данные значения.

Если в качестве вспомогательного

приспособления выбран сливной клапан,

необходимо заменить сливную пробку

сливным клапаном.

Покраска и маркировка

На заводе клапаны FIA окрашиваются

оксидной грунтовкой красного цвета.

Точная идентификация клапана производится

благодаря опознавательной пластине на

крышке, а также благодаря оттиску

корпусе клапана. Необходимо обеспечить

защиту наружной поверхности корпуса

клапана от коррозии при помощи

соответствующего защитного покрытия

после монтажа и сборки.

Убедитесь в том, что при повторной

окраске клапана обеспечивается защита

опознавательной пластины.

на

Техническое обслуживание

Монтаж вспомогательного

приспособления:

Фильтрующий мешок (рис. 4)

Фильтрующий мешок 50μ (поз. E), в

частности, при сдаче в эксплуатацию

установки, может заменять обычный

фильтрующий элемент.

Установите мешок (удерживая на месте

держателем фильтра) и убедитесь, что

правильно установили изделие в фильтр,

как показано на рис. 4.

Поток должен идти в полость мешка фильтра

и из нее, или в противном случае мешок не

будет работать должным образом.

Демонтаж фильтра (рис. 3)

Перед обслуживанием фильтра изолируйте

фильтр из системы и удалите весь хладагент

путем откачки. Проверьте давление хладагента

перед отвинчиванием и снятием верхней

крышки.

Фильтрующий элемент необходимо удалять

без использования каких-либо инструментов.

Очистка

Произведите очистку фильтрующего

элемента при помощи соответствующего

растворителя путем промывки и очистки

щеткой. Не рекомендуется использовать

концентрированные кислоты. Перед

осмотром фильтрующий элемент необходимо

вытереть или просушить. Если элемент

поврежден или невозможно удалить

отложения, фильтрующий элемент

необходимо заменить.

Сборка

Перед сборкой клапана удалите грязь

любого характера с корпуса.

Замена прокладки

Произведите замену прокладки для верхней

крышки (поз. C) и сливной пробки.

Перед установкой верхней крышки и

болтов убедитесь, что фильтрующий

элемент установлен правильно (поз. A).

Затяжка (рис. 3)

Затяните болты верхней крышки (поз. A)

при помощи динамометрического ключа в

соответствии с таблицей на рис. 3.

Для замены используйте только подлинные

детали производства компании Danfoss

(включая прокладки). Материалы новых

деталей сертифицированы для

соответствующего хладагента.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 9

PORTUGUÊS

Refrigerantes

Aplicável a HCFC, HFC, R717 (amônia),

R744 (CO2) e todos os refrigerantes

inflamáveis.

O filtro é recomendado apenas para uso em

circuito fechado. Para mais informações

entre em contato com a

Ind. e Com. Ltda.

Faixa de pressão e temperatura

–60 → +150°C (–76 → +302°F)

FIA 15-200:

Os filtros são projetados para uma pressão

máx. de trabalho de 65 bar (942 psi g)

Danfoss do Brasil

Instalação

Observação:

Na entrega, o corpo do filtro não

está equipado com o elemento

filtrante nem com os acessórios

O filtro deve ser instalado com a tampa

superior virada para baixo e o fluxo deve

ser dirigido em direção à tampa superior

conforme indicado pela seta no alojamento

do filtro (fig. 1). O elemento filtrante deve

ser inserido após a soldagem.

O corpo do filtro é projetado para

uma alta pressão interna. Entretanto,

sistema de tubulação deve ser desenhado

para evitar armadilhas de líquido e reduzir

o risco de pressão hidráulica causada pela

expansão térmica. Deve-se assegurar que o

filtro fique protegido contra mudanças de

pressão, como os “golpes de aríete” no

sistema.

Direção de fluxo recomendada

O filtro deve ser instalado com o fluxo na

direção da tampa superior conforme indicado

pela seta na lateral do corpo da válvula (fig.

1). O fluxo na direção oposta é inaceitável.

Soldagem

A tampa superior deve ser removida antes

da soldagem (fig. 2) para evitar danos à junta

entre a tampa superior e o corpo do filtro.

Somente materiais e métodos de soldagem

compatíveis com o material do corpo da

válvula podem ser aplicados.

Limpe o corpo do filtro internamente para

remover os detritos da soldagem após seu

término e antes de remontar a válvula.

Pode-se prescindir da remoção da tampa

superior contanto que:

a temperatura na área entre o corpo da

válvula e a tampa superior durante a

soldagem não ultrapasse +150°C/+302°F.

suportar

o

Esta temperatura depende do método da

soldagem assim como de qualquer

resfriamento do corpo do filtro durante

este processo.

(O resfriamento pode ser garantido, por

exemplo, por um pano molhado enrolado

em volta do corpo do filtro). Assegure-se

que nenhuma sujeira, detrito de solda, etc.

entre no filtro durante o procedimento de

soldagem.

O corpo do filtro deve ficar livre de tensões

(cargas externas) após a instalação.

O filtros não devem ser montados em

sistemas em que o lado de saída do filtro

fique aberto para a atmosfera. O lado de

saída do filtro deve estar sempre conectado

ao sistema ou tampado adequadamente,

por exemplo, como uma placa de

extremidade soldada.

Montagem

Remova os detritos da soldagem e qualquer

sujeira dos canos e do corpo do filtro

da montagem. Verifique se o elemento

filtrante possui o tamanho certo antes de

inserí-lo na tampa superior e verifique se a

junta está intacta.

Coloque o elemento filtrante (pos. D) por

debaixo. O elemento possui uma leve

pressão de encaixe no corpo, nenhuma

junta ou anel de vedação é utilizada.

Caso inserções magnéticas tenham sido

escolhidas como acessórios, encaixe as na

tampa superior antes de recolocá-la.

Aperto

Aperte a tampa superior com um

torquímetro nos valores indicados na

tabela (fig. 3).

Observe que a tabela (fig. 3)

que contém o torque máximo deve ser

respeitada e nunca excedida.

Caso a válvula de drenagem tenha sido

escolhida como acessório, o plugue de

drenagem deve ser substituído pela válvula

de drenagem.

Cores e identificação

As válvulas FIA são pintadas com uma base

de zarcão na instalação. A identificação

precisa da válvula é feita pela placa de

identificação na tampa superior, assim

como através da

válvula. A superfície

válvula deve ser protegida contra corrosão

com uma camada protetora adequada após

a instalação e a montagem.

Certifique-se de proteger a placa de

identificação quando repintar a válvula.

estampagem no corpo da

externa do corpo da

antes

Manutenção

Montagem de acessórios

Saco do filtro (fig. 4).

Um saco de filtro de 50µ (pos. E),

especialmente para o start-up da

instalação, pode substituir o elemento

filtrante normal.

Monte o saco de filtro (mantido no lugar

pelo suporte do filtro) e certifique-se de

colocá-lo corretamente no filtro, como

mostrado pela figura 4.

O fluxo deve ir na direção da cavidade do

saco de filtro, caso contrário o saco não

funcionará adequadamente.

Desmontando o filtro (fig. 3).

Antes de executar serviços nas válvulas do

filtro, isole-o do sistema e remova todo o

refrigerante por evacuação até a pressão zero.

Verifique a pressão do refrigerante antes de

soltar e remover a tampa superior.

O elemento filtrante deve ser removido sem

o uso de ferramentas.

Limpeza

Limpe o elemento filtrante usando um

solvente apropriado escovando e

enxaguando-o. O uso de ácidos fortes não

é recomendado. O elemento filtrante deve

ser enxugado e seco a ar antes da inspeção.

Se o elemento estiver danificado ou os

sedimentos não puderem ser removidos,

o elemento filtrante deve ser substituído.

Montagem

Remova qualquer sujeira do corpo antes de

montar a válvula.

Substituição da junta

Troque a junta da tampa superior (pos. C.)

e do plugue de drenagem.

Verifique se o elemento filtrante está

colocado corretamente antes de remontar

a tampa superior e os parafusos (pos. A).

Aperto (fig. 3)

Aperte os parafusos da tampa superior

(pos. A) com um torquímetro de acordo

com a tabela na fig. 3

Utilize somente peças originais Danfoss

(incluindo juntas) para as substituições.

Os materiais das peças novas são certificados

para o refrigerante relevante.

Em caso de dúvidas, entre em contato com

a Danfoss do Brasil Ind. e Com. Ltda.

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 10

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 11

© Danfoss | DCS (MWA) | 2018.05

DKRCI.PI.FN1.B5.ML | 520H6445 | 12

Loading...

Loading...