Page 1

ENGINEERING TOMORROW

Projektierungshandbuch

VLT® DriveMotor FCP 106/FCM 106

www.danfoss.de/vlt

Page 2

Page 3

Inhaltsverzeichnis Projektierungshandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zweck des Projektierungshandbuchs

1.2 Zusätzliche Materialien

1.3 Symbole, Abkürzungen und Konventionen

1.4 Zulassungen

1.4.1 Was unter die Richtlinien fällt 6

1.4.2 CE-Zeichen 7

1.4.2.1 Niederspannungsrichtlinie 7

1.4.2.2 EMV-Richtlinie 7

1.4.2.3 Maschinenrichtlinie 7

1.4.2.4 Ökodesign-Richtlinie (ErP) 8

1.4.3 C-tick-Konformität (australische EMV-Standards) 8

1.4.4 UL-Konformität 8

1.4.5 Exportkontrollvorschriften 8

1.5 Softwareversion

1.6 Vorgaben zur Entsorgung

1.7 Sicherheit

5

5

5

5

6

8

8

8

1.7.1 Allgemeine Leitlinien zur Sicherheit 8

2 Produktübersicht

2.1 Einführung

2.1.1 Dichtung 11

2.1.2 Hauptdiagramm 12

2.1.3 Elektrische Anschlussübersicht 13

2.1.4 Steuerklemmen und -relais 3 14

2.1.5 (Feldbus-) Netzwerke für serielle Kommunikation 15

2.2 VLT® Memory Module MCM 101

2.2.1 Konfiguration mit dem VLT® Memory Module MCM 101 15

2.2.2 Kopieren von Daten über PC und Memory Module Programmer (MMP) 16

2.2.3 Kopieren einer Konfiguration zu mehreren Frequenzumrichtern 17

2.3 Regelungsstrukturen

2.3.1 Regelungsstruktur ohne Rückführung 18

2.3.2 Regelungsstruktur (Regelung mit Rückführung) (PI) 18

2.4 Hand-Steuerung (Hand On) und Fern-Betrieb (Auto On)

2.5 Ist- und Sollwertverarbeitung

11

11

15

18

19

20

2.6 Allgemeine EMV-Aspekte

2.7 Ableitstrom

2.7.1 Erdableitstrom 27

2.8 Galvanische Trennung (PELV)

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 1

21

27

28

Page 4

Inhaltsverzeichnis

VLT® DriveMotor FCP 106/FCM 106

3 Systemintegration

3.1 Einführung

3.2 Netzeingang

3.2.1 Netzversorgungsstörung/-rückwirkung 31

3.2.1.1 Allgemeine Aspekte zur Oberwellenemission 31

3.2.1.2 Oberschwingungsemissionsanforderungen 32

3.2.1.3 Prüfergebnisse für Oberschwingungsströme (Emission) 32

3.3 Motoren

3.3.1 Explosionszeichnungen 34

3.3.2 Heben 36

3.3.3 Lager 36

3.3.4 Lagerlebensdauer und Schmierung 37

3.3.5 Auswuchten 39

3.3.6 Antriebswellen 39

3.3.7 FCM 106 Trägheitsmoment 39

3.3.8 FCM 106 Motorbaugröße 39

3.3.9 Thermischer Motorschutz 39

30

30

31

34

3.3.9.1 Elektronisches Thermorelais 39

3.3.9.2 Thermistor (nur FCP 106) 40

3.4 Auswahl Frequenzumrichter/Optionen

3.4.1 Fern-Einbausatz 40

3.4.2 LOP-Einheit 41

3.5 Besondere Betriebsbedingungen

3.5.1 Zweck der Leistungsreduzierung 42

3.5.2 Leistungsreduzierung wegen erhöhter Umgebungstemperatur und Taktfrequenz 42

3.5.3 Automatische Anpassungen zur Sicherstellung der Leistung 42

3.5.4 Leistungsreduzierung wegen niedrigem Luftdruck 42

3.5.5 Extreme Betriebszustände 43

3.6 Umgebungsbedingungen

3.6.1 Luftfeuchtigkeit 44

3.6.2 Temperatur 44

3.6.3 Kühlung 44

3.6.4 Aggressive Umgebungsbedingungen 44

3.6.5 Umgebungstemperatur 45

40

42

44

3.6.6 Störgeräusche 45

3.6.7 Vibrationen und Erschütterungen 45

3.7 Energieeffizienz

3.7.1 IES- und IE-Klassen 46

2 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

46

Page 5

Inhaltsverzeichnis Projektierungshandbuch

3.7.2 Verlustleistungsdaten und Wirkungsgraddaten 46

3.7.3 Verluste und Wirkungsgrad eines Motors 47

3.7.4 Verluste und Wirkungsgrad eines Antriebssystems 48

4 Anwendungsbeispiele

4.1 HLK-Anwendungsbeispiele

4.1.1 Stern-/Dreieckstarter oder Softstarter nicht erforderlich 49

4.1.2 Start/Stopp 49

4.1.3 Puls-Start/Stopp 49

4.1.4 Potenziometer-Sollwert 50

4.1.5 Automatische Motoranpassung (AMA) 50

4.1.6 Lüfteranwendung mit Resonanzvibrationen 51

4.2 Beispiele für Energieeinsparungen

4.2.1 Gründe für den Einsatz eines Frequenzumrichters zur Regelung von Lüftern und

Pumpen 51

4.2.2 Der klare Vorteil: Energieeinsparung 52

4.2.3 Beispiele für Energieeinsparungen 52

4.2.4 Vergleich der Energieeinsparungen 53

4.2.5 Beispiel mit variablem Durchfluss über 1 Jahr 53

4.3 Regelung – Beispiele

4.3.1 Verbesserte Regelung 54

4.3.2 Smart Logic Control 54

49

49

51

54

4.3.3 Programmierung des Smart Logic Controllers 54

4.3.4 SLC-Anwendungsbeispiel 55

4.4 EC+ Konzept für Asynchron- und PM-Motoren

5 Typencode und Auswahlhilfe

5.1 Antriebskonfigurator

5.2 Typencode

5.3 Bestellnummern

6 Technische Daten

6.1 Abstände, Abmessungen und Gewichte

6.1.1 Abstände 62

6.1.2 Motorbaugröße gemäß Bauform FCP 106 63

6.1.3 FCP 106 Abmessungen 63

6.1.4 FCM 106 Abmessungen 64

6.1.5 Gewicht 67

6.2 Elektrische Daten

6.2.1 Netzversorgung 3 x 380-480 VAC – Normale und hohe Überlast 68

56

58

58

59

61

62

62

68

6.3 Netzversorgung

6.4 Schutzfunktionen und Eigenschaften

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 3

69

70

Page 6

Inhaltsverzeichnis

VLT® DriveMotor FCP 106/FCM 106

6.5 Umgebungsbedingungen

6.6 Kabelspezifikationen

6.7 Steuereingang/-ausgang und Steuerdaten

6.8 Technische Daten des FCM 106-Motors

6.8.1 Motorüberlastdaten, VLT DriveMotor FCM 106 73

6.9 Spezifikationen für Sicherung und Trennschalter

6.10 Leistungsreduzierung aufgrund Umgebungstemperatur und Taktfrequenz

6.11 dU/dt

6.12 Wirkungsgrad

Index

70

71

71

73

74

75

76

76

78

4 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 7

Einführung Projektierungshandbuch

1 Einführung

1.1 Zweck des Projektierungshandbuchs

Dieses Projektierungshandbuch für Danfoss VLT

DriveMotor FCP 106 und FCM 106 ist vorgesehen für:

Projektingenieure und Anlagenbauer

•

Planer

•

Anwendungs- und Produktspezialisten

•

Das Projektierungshandbuch enthält technische Informationen zu den Möglichkeiten und Funktionen des

Frequenzumrichters zur Integration in Systeme zur

Motorsteuerung und -überwachung.

Das Projektierungshandbuch hat den Zweck, Informationen

zum Anlagendesign und notwendige Daten für die

Integration des Frequenzumrichters in Anwendungen zu

liefern. Das Projektierungshandbuch ermöglicht die

Auswahl der passenden Frequenzumrichter und Optionen

für Anwendungen und Installationen.

Die Verfügbarkeit aller detaillierten Produktinformationen

in der Projektierungsphase ist für die Entwicklung einer

ausgereiften Anlage mit optimaler Funktionalität und

Effizienz sehr hilfreich.

®

Überwachung und Programmierung des Frequenzumrichters.

Die VLT® PROFIBUS DP MCA 101-Installationsan-

•

leitung enthält Informationen zur Installation des

PROFIBUS sowie zur Fehlersuche und beseitigung.

®

Das VLT

•

handbuch enthält Informationen zur Konfiguration

des Systems, zur Steuerung des Frequenzumrichters, zum Zugriff auf den Frequenzumrichter,

zur Programmierung und zur Fehlersuche und behebung. Zudem enthält es einige typische

Anwendungsbeispiele.

Das VLT® Motion Control Tool MCT 10 ermöglicht

•

Ihnen das Konfigurieren des Frequenzumrichters

auf einem Windows™-PC.

Danfoss VLT

•

rechung in HLK-Anwendungen.

Technische Literatur und Zulassungen sind online

verfügbar unter vlt-drives.danfoss.com/Support/Service/.

Sie können die Danfoss VLT® Energy Box-Software unter

www.danfoss.com/BusinessAreas/DrivesSolutionsim

Download-Bereich für PC-Software herunterladen.

PROFIBUS DP MCA 101-Programmier-

®

Energy Box-Software zur Energiebe-

1 1

VLT® ist eine eingetragene Marke.

Zusätzliche Materialien

1.2

Verfügbare Literatur:

®

Das VLT

•

thandbuch, für Informationen, die für Installation

und Inbetriebnahme des Frequenzumrichters

erforderlich sind.

Das VLT

•

rungshandbuch enthält die notwendigen

Informationen für die Integration des Frequenzumrichters in einer Vielzahl von Anwendungen.

Das VLT® DriveMotor FCP 106/FCM 106 Program-

•

mierhandbuch beschreibt die Programmierung

des Frequenzumrichters, einschließlich kompletter

Parameterbeschreibungen.

VLT® LCP-Anleitung zum Betrieb der Bedieneinheit

•

(LCP).

VLT® LOP-Anleitung zum Betrieb der LOP-Einheit.

•

Das Modbus RTU Produkthandbuch und das VLT

•

DriveMotor FCP 106/FCM 106 BACnet Produkthandbuch enthalten Informationen zur Regelung,

DriveMotor FCP 106/FCM 106 Produk-

®

DriveMotor FCP 106/FCM 106 Projektie-

Symbole, Abkürzungen und

1.3

Konventionen

Dieses Handbuch verwendet folgende Symbole:

HINWEIS

Kennzeichnet wichtige Hinweise, die Sie beachten

müssen, um Fehler oder den Betrieb mit reduzierter

Leistung zu vermeiden.

* Kennzeichnet die Werkseinstellung.

Schutzart Die Schutzart ist eine genormte Spezifikation für

elektrische Betriebsmittel, die den Schutz gegen

das Eindringen von Fremdobjekten und Wasser

beschreibt (Beispiel: IP20).

DIx DI1: Digitaleingang 1.

DI2: Digitaleingang 2.

EMV Elektromagnetische Verträglichkeit.

Fehler Diskrepanz zwischen einem berechneten,

beobachteten oder gemessenen Wert oder

Zustand und dem vorgegebenen oder

®

Werkseinstellung

theoretisch richtigen Wert oder Zustand.

Werkseinstellungen im Auslieferungszustand des

Produkts.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 5

Page 8

Einführung

VLT® DriveMotor FCP 106/FCM 106

11

Fehler Ein Fehler kann einen Störungszustand

verursachen.

Fehlerrückstellung

MM Speichermodul.

MMP Speichermodul-Programmierung.

Parameter Gerätedaten und -werte, die ausgelesen und (bis

PELV Protective Extra Low Voltage, Schutzklein-

Übergeordnete

Steuerung

(SPS)

RS485 Feldbus-Schnittstelle gemäß EIA-422/485-

Warnung Wird der Begriff außerhalb des Zusammenhangs

Tabelle 1.1 Abkürzungen

Konventionen

•

•

•

•

Zulassungen

1.4

Frequenzumrichter werden in Übereinstimmung mit den in

diesem Abschnitt beschriebenen Richtlinien konstruiert.

Weitere Informationen zu den Zulassungen und Zertifizierungen finden Sie im Downloadbereich unter http://

www.danfoss.com/BusinessAreas/DrivesSolutions/Documentations/.

Eine Funktion, mit der nach Beheben eines

erkannten Fehlers durch Entfernen der Ursache

des Fehlers der Frequenzumrichter in einen

Betriebszustand zurückversetzt wird. Der Fehler

ist dann nicht mehr aktiv.

zu einem gewissen Umfang) festgelegt werden

können.

spannung. Weitere Informationen finden Sie

unter IEC 60364-4-41 oder IEC 60204-1.

Speicherprogrammierbare Steuerung.

Busbeschreibung, die serielle Datenübertragung

zu mehreren Geräten ermöglicht.

von Sicherheitsanweisungen verwendet,

informiert eine Warnung über ein potenzielles

Problem, das von einer Überwachungsfunktion

erkannt wurde. Eine Warnung ist kein Fehler und

führt nicht zu einem Übergang des Betriebs-

zustands.

Nummerierte Listen zeigen Vorgehensweisen.

Aufzählungslisten zeigen weitere Informationen

und Beschreibung der Abbildungen.

Kursivschrift bedeutet:

- Querverweise.

- Link.

- Fußnoten.

- Parametername

- Parametergruppenname.

- Parameteroption.

Alle Abmessungen in mm (Zoll).

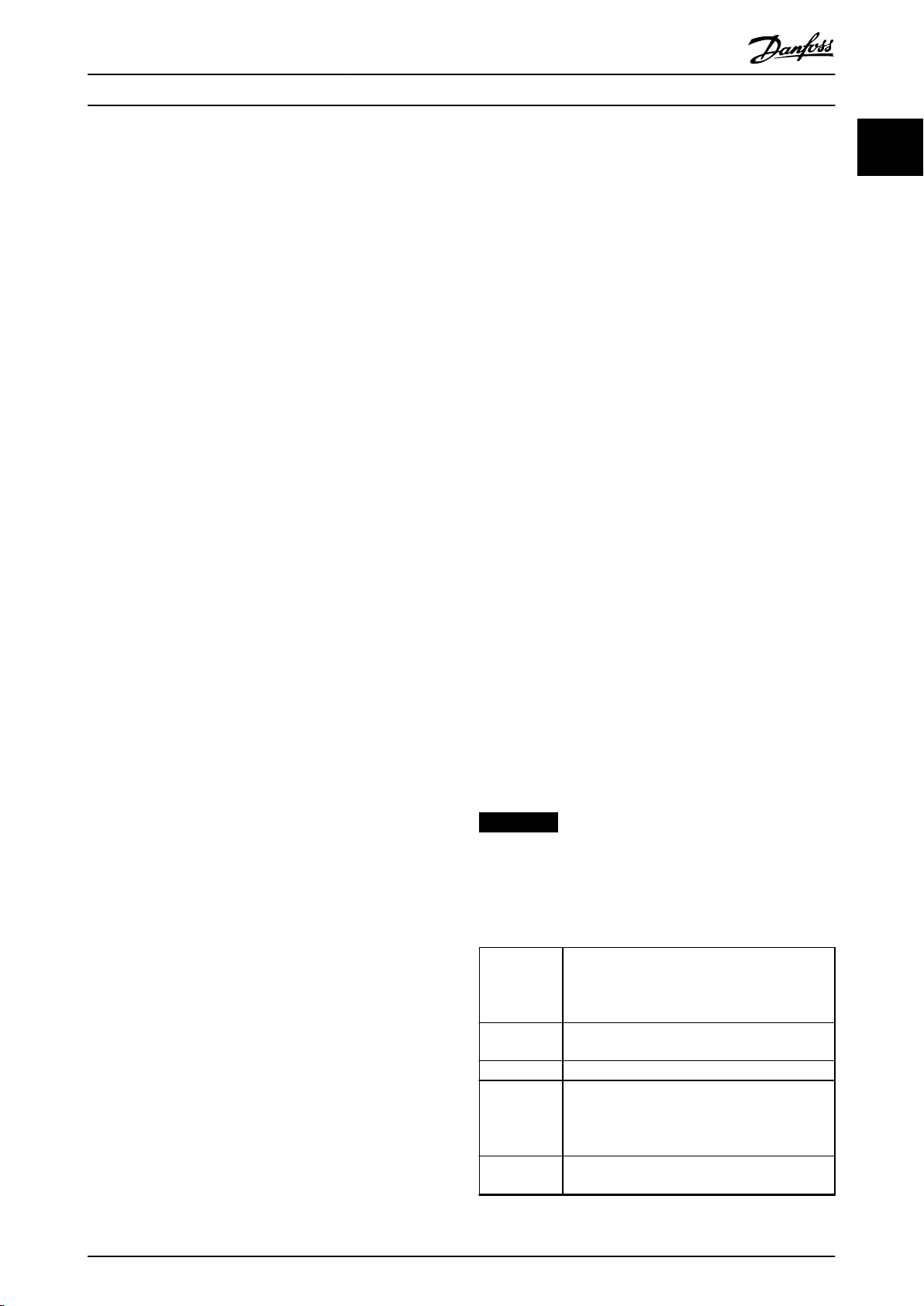

Zertifizierung FCP 106 FCM 106

EG-Konformitätserklärung

UL-gelistet –

UL erkannt

C-Tick

Die EG-Konformitätserklärung basiert auf den folgenden

Richtlinien:

Niederspannungsrichtlinie (2006/95/EG) basiert

•

auf EN 61800-5-1 (2007).

EMV-Richtlinie 2004/108/EG basiert auf EN

•

61800-3 (2004).

UL-gelistet

Produktauswertung wurde abgeschlossen und das Produkt

kann auf dem System installiert werden. Das System muss

außerdem von dem entsprechenden Anbieter UL gelistet

werden.

UL erkannt

Vor Inbetriebnahme der Kombination aus Frequenzumrichter und Motor ist eine zusätzliche Auswertung

erforderlich. Das System, auf dem Sie das Produkt installieren, muss auch von dem entsprechenden Anbieter UL

gelistet sein.

✓ ✓

✓

✓ ✓

✓

–

1.4.1 Was unter die Richtlinien fällt

Der in der EU geltende Leitfaden zur Anwendung der

Richtlinie 2004/108/EG des Rates nennt drei typische

Situationen.

Der Frequenzumrichter wird direkt im freien

•

Handel an den Endkunden verkauft. Für derartige

Anwendungen bedarf der Frequenzumrichter der

CE-Kennzeichnung gemäß der EMV-Richtlinie.

Der Frequenzumrichter wird als Teil eines Systems

•

verkauft. Das System wird als Kompletteinheit

angeboten, z. B. eine Klimaanlage. Das gesamte

System muss gemäß der EMV-Richtlinie CEgekennzeichnet sein. Dies kann der Hersteller

durch Überprüfung der EMV-Eigenschaften des

Systems gewährleisten. Die Systemkomponenten

müssen nicht mit einer CE-Kennzeichnung

versehen werden.

6 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 9

Einführung Projektierungshandbuch

Der Frequenzumrichter wird für die Installation in

•

einer Anlage verkauft. Es kann sich dabei z. B. um

eine Produktionsanlage oder um eine von

Fachleuchten konstruierte und installierte

Heizungs- oder Lüftungsanlage handeln. Der

Frequenzumrichter muss über eine CEKennzeichnung gemäß der EMV-Richtlinie

verfügen. Die fertige Anlage muss nicht über eine

CE-Kennzeichnung verfügen. Sie muss jedoch den

grundlegenden Anforderungen der EMV-Richtlinie

entsprechen. Dies kann der Anlagenbauer durch

den Einsatz von Bauteilen, Geräten und Systemen

sicherstellen, die eine CE-Kennzeichnung gemäß

der EMV-Richtlinie besitzen.

1.4.2 CE-Zeichen

Abbildung 1.1 CE

Das CE-Zeichen (Communauté Européenne) zeigt an, dass

der Hersteller des Produkts alle relevanten EU-Richtlinien

einhält. Die geltenden EU-Richtlinien zu Ausführung und

Konstruktion des Frequenzumrichters sind in Tabelle 1.2

aufgeführt.

HINWEIS

Über die Qualität eines Produkts sagt die CEKennzeichnung nichts aus. Auch gibt sie keinen

Aufschluss zu technischen Spezifikationen.

1.4.2.1 Niederspannungsrichtlinie

Die Niederspannungsrichtlinie gilt für alle elektrischen

Geräte im Spannungsbereich von 50–1000 V AC und 75–

1600 V DC.

Der Zweck der Richtlinie ist die Gewährleistung der

Personensicherheit und die Vermeidung von Beschädigungen der Anlage und Geräte, wenn die elektrischen

Betriebsmittel bei ordnungsgemäßer Installation und

Wartung bestimmungsgemäß verwendet werden.

1.4.2.2 EMV-Richtlinie

Der Zweck der EMV-Richtlinie (elektromagnetische Verträglichkeit) ist die Reduzierung elektromagnetischer

Störungen und die Steigerung der Störfestigkeit der

elektrischen Geräte und Installationen. Die grundlegende

Schutzanforderung der EMV-Richtlinie 2004/108/EG gibt

vor, dass Betriebsmittel, die elektromagnetische Störungen

verursachen oder deren Betrieb durch diese Störungen

beeinträchtigt werden kann, bei einer ordnungsmäßigen

Installation und Wartung sowie einer bestimmungsgemäßen Verwendung so ausgelegt sein müssen, dass ihre

erreichten elektromagnetischen Störungen begrenzt sind

und die Betriebsmittel eine bestimmte Störfestigkeit

aufweisen.

Elektrische Geräte, die alleine oder als Teil einer Anlage

verwendet werden, müssen eine CE-Kennzeichnungen

tragen. Anlagen müssen nicht über eine CE-Kennzeichnung

verfügen, jedoch den grundlegenden Schutzanforderungen

der EMV-Richtlinie entsprechen.

1.4.2.3 Maschinenrichtlinie

1 1

HINWEIS

Frequenzumrichter mit integrierter Sicherheitsfunktion

müssen mit der Maschinenrichtlinie konform sein.

EU-Richtlinie Version

Niederspannungsrichtlinie 2014/35/EU

EMV-Richtlinie 2014/30/EU

Maschinenrichtlinie

Ökodesign-Richtlinie (ErP) 2009/125/EC

ATEX-Richtlinie 2014/34/EU

RoHS-Richtlinie 2002/95/EC

Tabelle 1.2 Frequenzumrichter betreffende EU-Richtlinien

1) Konformität mit der Maschinenrichtlinie ist nur bei Frequenzumrichtern mit integrierter Sicherheitsfunktion erforderlich.

Konformitätserklärungen sind auf Anfrage erhältlich.

1)

2014/32/EU

Der Zweck der Maschinenrichtlinie ist die Gewährleistung

der Personensicherheit und die Vermeidung von Beschädigungen der Anlage und Geräte, wenn die mechanischen

Betriebsmittel bestimmungsgemäß verwendet werden. Die

Maschinenrichtlinie bezieht sich auf Maschinen, die aus

einem Aggregat mehrerer zusammenwirkender

Komponenten oder Betriebsmittel bestehen, von denen

mindestens eine(s) mechanisch beweglich ist.

Frequenzumrichter mit integrierter Sicherheitsfunktion

müssen mit der Maschinenrichtlinie konform sein. Frequenzumrichter ohne Sicherheitsfunktion fallen nicht unter die

Maschinenrichtlinie. Wird ein Frequenzumrichter jedoch in

ein Maschinensystem integriert, so stellt Danfoss Informationen zu Sicherheitsaspekten des Frequenzumrichters zur

Verfügung.

Wenn Frequenzumrichter in Maschinen mit mindestens

einem beweglichen Teil eingesetzt werden, muss der

Maschinenhersteller eine Erklärung zur Verfügung stellen,

die die Übereinstimmung mit allen relevanten gesetzlichen

Bestimmungen und Sicherheitsrichtlinien bestätigt.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 7

Page 10

Einführung

VLT® DriveMotor FCP 106/FCM 106

11

1.4.2.4 Ökodesign-Richtlinie (ErP)

Die Ökodesignrichtlinie ist die europäische Richtlinie zur

umweltgerechten Gestaltung energieverbrauchsrelevanter

Produkte. Die Richtlinie legt die Anforderungen an die

umweltgerechte Gestaltung energieverbrauchsrelevanter

Produkte einschließlich Frequenzumrichtern fest. Die

Richtlinie hat eine verbesserte Energieeffizienz und

allgemeine Umweltverträglichkeit von Elektrogeräten bei

gleichzeitiger Erhöhung der Sicherheit der Energieversorgung zum Ziel. Die Einflüsse der

energieverbrauchsrelevanten Produkte auf die Umwelt

umfassen den Energieverbrauch über die gesamte Produktlebensdauer.

Der Frequenzumrichter erfüllt die Anforderungen der UL

508C bezüglich der thermischen Sicherung. Weitere

Informationen finden Sie unter Kapitel 3.3.9 Thermischer

Motorschutz.

1.4.5 Exportkontrollvorschriften

Frequenzumrichter können regionalen und/oder nationalen

Exportkontrollvorschriften unterliegen.

Frequenzumrichter, die Exportkontrollvorschriften

unterliegen, sind mit einer ECCN-Nummer gekennzeichnet.

Die ECCN-Nummer finden Sie in den Dokumenten, die Sie

mit dem Frequenzumrichter erhalten.

1.4.3 C-tick-Konformität (australische EMVStandards)

Im Falle einer Wiederausfuhr ist der Exporteur dafür verantwortlich, die Einhaltung aller geltenden

Exportkontrollvorschriften sicherzustellen.

1.5 Softwareversion

Abbildung 1.2 C-Tick

Die C-Tick-Kennzeichnung zeigt eine Übereinstimmung mit

den relevanten technischen Standards zur elektromagnetischen Verträglichkeit (EMV) an. Die C-Tick-Konformität ist

für die Markteinführung elektrischer und elektronischer

Geräte auf dem Markt in Australien und Neuseeland

erforderlich.

Die C-Tick-Richtlinie befasst sich mit leitungsgeführter und

abgestrahlter Störaussendung. Wenden Sie für Frequenzumrichter die in EN/IEC 61800-3 angegebenen

Störaussendungsbeschränkungen an.

Die auf dem Frequenzumrichter installierte Softwareversion

können Sie in

Parameter 15-43 Softwareversion ablesen.

Vorgaben zur Entsorgung

1.6

Sie dürfen Geräte mit elektrischen Bauteilen

nicht zusammen mit dem Hausmüll entsorgen.

Diese müssen separat mit Elektro- und

Elektronik-Altgeräten gemäß den lokalen Bestimmungen und den aktuell gültigen Gesetzen

gesammelt werden.

1.7 Sicherheit

Eine Konformitätserklärung ist auf Anfrage erhältlich.

1.4.4 UL-Konformität

Abbildung 1.3 UL-gelistet

Abbildung 1.4 UL-Zulassung

8 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

1.7.1 Allgemeine Leitlinien zur Sicherheit

Frequenzumrichter können bei unsachgemäßer

Handhabung tödliche Verletzungen verursachen, da sie

Hochspannungskomponenten enthalten. Nur qualifiziertes

Fachpersonal darf dieses Gerät installieren oder bedienen.

Reparaturarbeiten dürfen erst begonnen werden, wenn der

Frequenzumrichter vom Netz getrennt und der festgelegte

Zeitraum für die Entladung gespeicherter elektrischer

Energie verstrichen ist.

Für einen sicheren Betrieb des Frequenzumrichters ist die

strikte Befolgung von Sicherheitsmaßnahmen und hinweisen unbedingt erforderlich.

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Fachpersonal darf dieses Gerät installieren

oder bedienen.

Page 11

Einführung Projektierungshandbuch

Qualifiziertes Fachpersonal sind per Definition geschulte

Mitarbeiter, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt sind. Ferner muss das qualifizierte Personal mit

allen Anweisungen und Sicherheitsmaßnahmen gemäß

diesem Produkthandbuch vertraut sein.

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetzeingang, DCVersorgung oder Zwischenkreiskopplung führen

Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies zum Tod oder zu schweren Verletzungen führen.

Installation, Inbetriebnahme und Wartung

•

dürfen ausschließlich von qualifiziertem

Personal durchgeführt werden.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zu schweren bzw. tödlichen Verletzungen oder zu

Sachschäden führen. Der Motor kann über einen

externen Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über ein LCP oder nach einem quittierten

Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Starten des Motors:

Trennen Sie den Frequenzumrichter vom Netz.

•

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Verkabeln und montieren Sie Frequenzum-

•

richter, Motor und alle angetriebenen Geräte

vollständig, bevor Sie den Frequenzumrichter an

Netzversorgung, DC-Versorgung oder Zwischenkreiskopplung anschließen.

WARNUNG

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen.

Stoppen Sie den Motor.

•

Trennen Sie das Versorgungsnetz und alle

•

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die minimale

Wartezeit finden Sie in Tabelle 1.3.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

Spannung

[V]

3x400 0,55–7,5 4

Tabelle 1.3 Entladezeit

1) Die Nennleistungen beziehen sich auf die normale Überlast (HO).

Leistungsbereich

[kW]

1)

Mindestwartezeit

(Minuten)

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsmäßige Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen!

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

1 1

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 9

Page 12

Einführung

VLT® DriveMotor FCP 106/FCM 106

11

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zu schweren Personenschäden oder

sogar tödlichen Verletzungen führen.

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten

ausschließlich von geschultem und qualifiziertem Personal durchgeführt werden.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in dieser Anleitung.

•

WARNUNG

UNERWARTETE MOTORDREHUNG

WINDMÜHLEN-EFFEKT

Ein unerwartetes Drehen von Permanentmagnetmotoren

erzeugt Spannung und lädt das Gerät ggf. auf, was zu

schweren Verletzungen oder Sachschäden führen kann.

Stellen Sie sicher, dass die Permanentmagnet-

•

motoren blockiert sind, sodass sie sich unter

keinen Umständen drehen können.

VORSICHT

GEFAHR BEI EINEM INTERNEN FEHLER

Ein interner Fehler im Frequenzumrichter kann zu

schweren Verletzungen führen, wenn der Frequenzumrichter nicht ordnungsgemäß geschlossen wird.

Stellen Sie vor dem Anlegen von Netzspannung

•

sicher, dass alle Sicherheitsabdeckungen

angebracht und ordnungsgemäß befestigt sind.

10 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 13

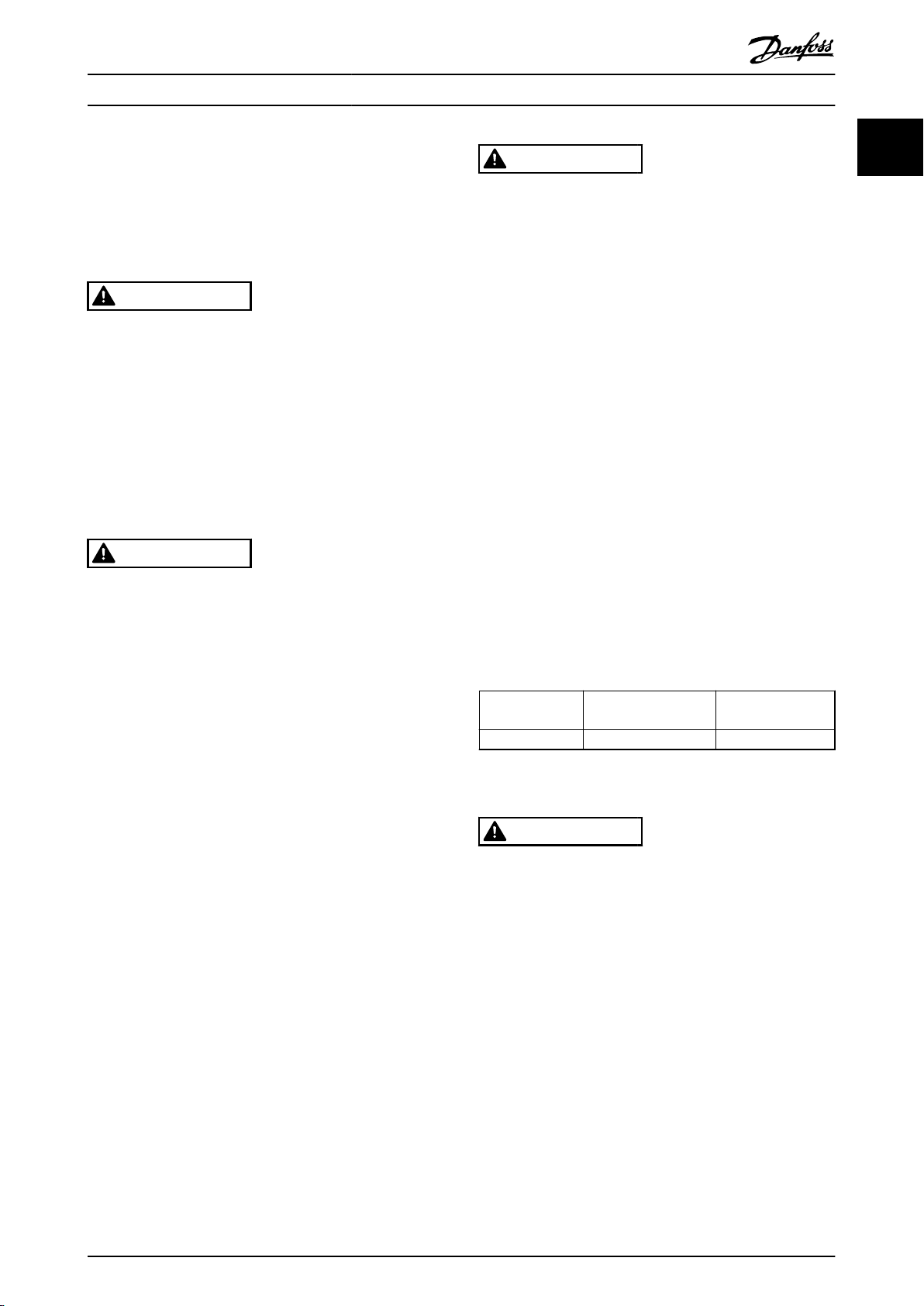

195NA447.10

195NA419.10

Produktübersicht Projektierungshandbuch

2 Produktübersicht

2.1 Einführung

Die Produktübersicht gilt für FCP 106 und FCM 106.

VLT® DriveMotor FCP 106

Die Lieferung umfasst nur den Frequenzumrichter. Zur

Installation sind zusätzlich eine Wand- oder Motoradapterplatte sowie Crimp-Leistungsklemmen erforderlich.

Bestellen Sie den Wandmontagesatz oder die Adapterplatte

sowie die Crimp-Leistungsklemmen separat.

2 2

Abbildung 2.1 FCP 106

VLT® DriveMotor FCM 106

Der Frequenzumrichter ist bei Lieferung bereits auf dem

Motor montiert. Die Kombination von FCP 106 und dem

Motor heißt VLT® DriveMotor FCM 106.

Abbildung 2.2 FCM 106

2.1.1 Dichtung

Die Montage des FCP 106 auf einem Motor erfordert den

Einbau einer angepassten Dichtung. Die Dichtung passt

zwischen Motoradapterplatte und Motor.

Im Lieferumfang des FCP 106-Frequenzumrichters ist keine

Dichtung enthalten.

Deshalb müssen Sie die Dichtung vor der Installation

auslegen und prüfen, damit sie die Schutzart erfüllt (z. B.

IP55, IP66 oder Typ 4X).

Anforderungen an die Dichtung:

Erhalten Sie die Masseverbindung zwischen

•

Frequenzumrichter und Motor aufrecht. Der

Frequenzumrichter ist zur Motoradapterplatte

geerdet. Verwenden Sie zwischen Motor und

Frequenzumrichter eine Leitungsverbindung.

Verwenden Sie ein UL-genehmigtes Material für

•

die Dichtung, wenn für das fertig montierte

Produkt eine UL-Zulassung oder -Registrierung

erforderlich ist.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 11

Page 14

195NA508.10

RS485

PROFIBUS

0/4 - 20mA

0–10V

I/O

Memory

Module

M

3~

AC

L1

L2

L3

IDC UDC

MCP

ACP

UDC

1

2 3 4 5

6

7

8

9

10

11

12

13

14

15

16

17

SMPS

GATE

DRIVE

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

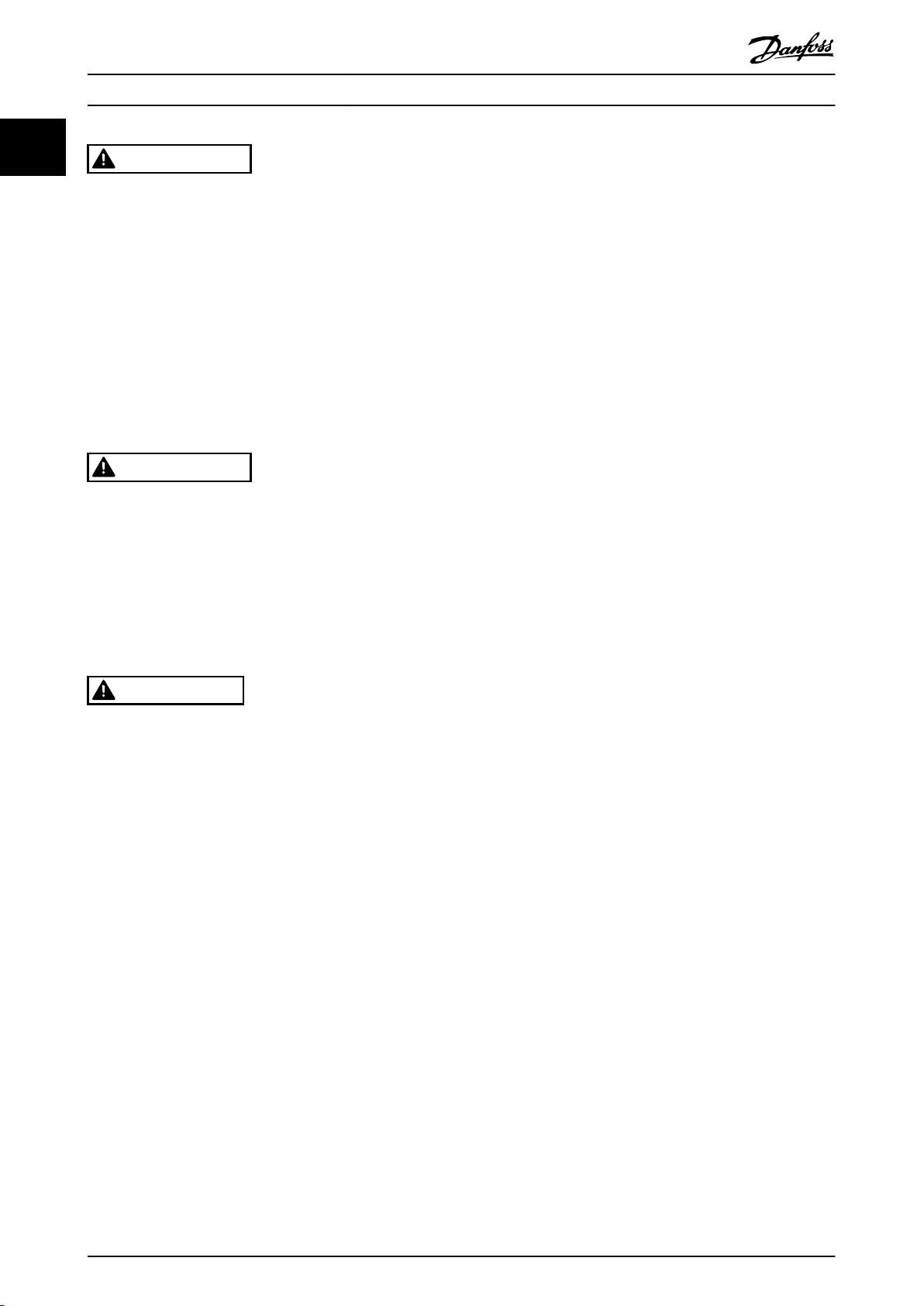

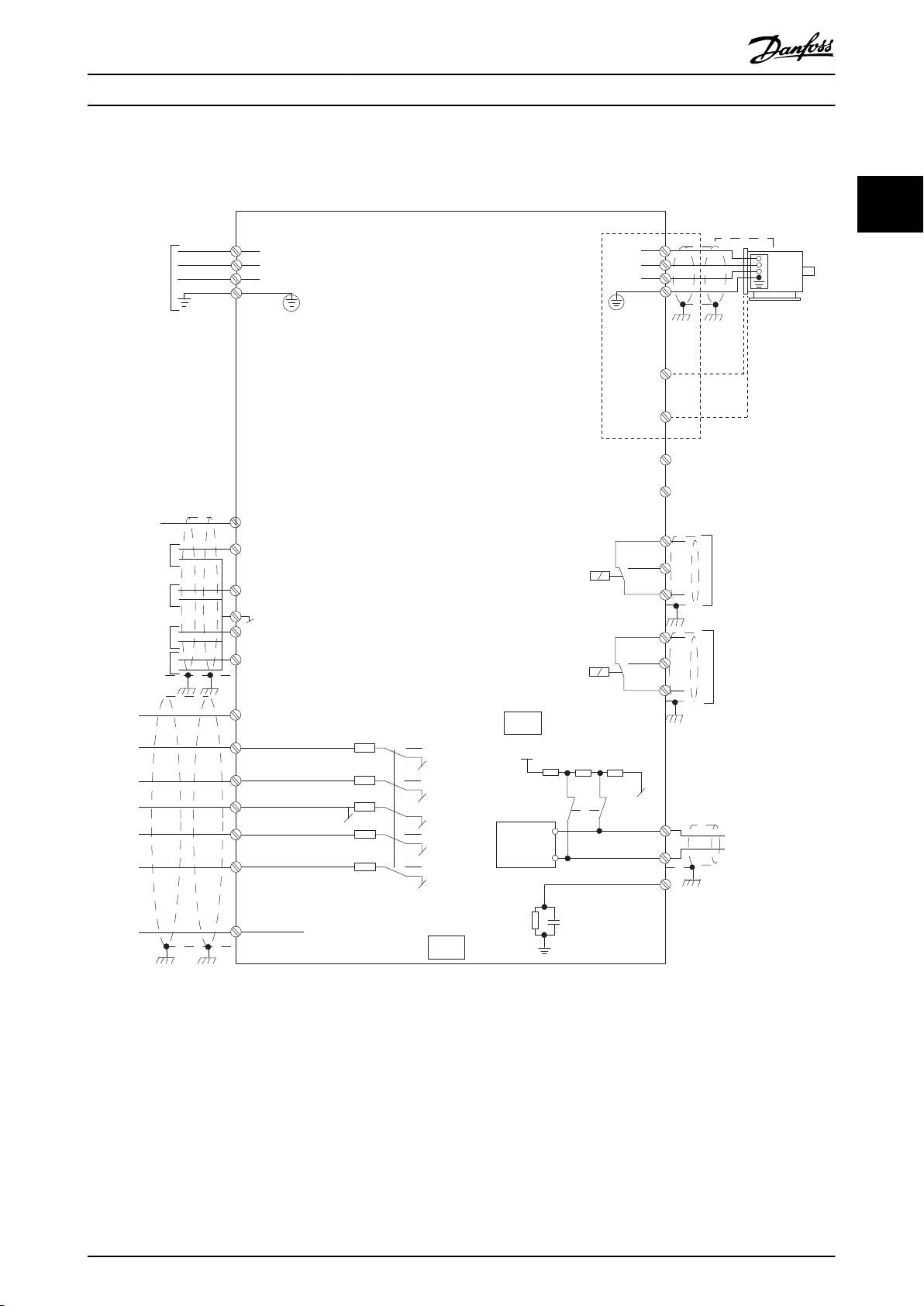

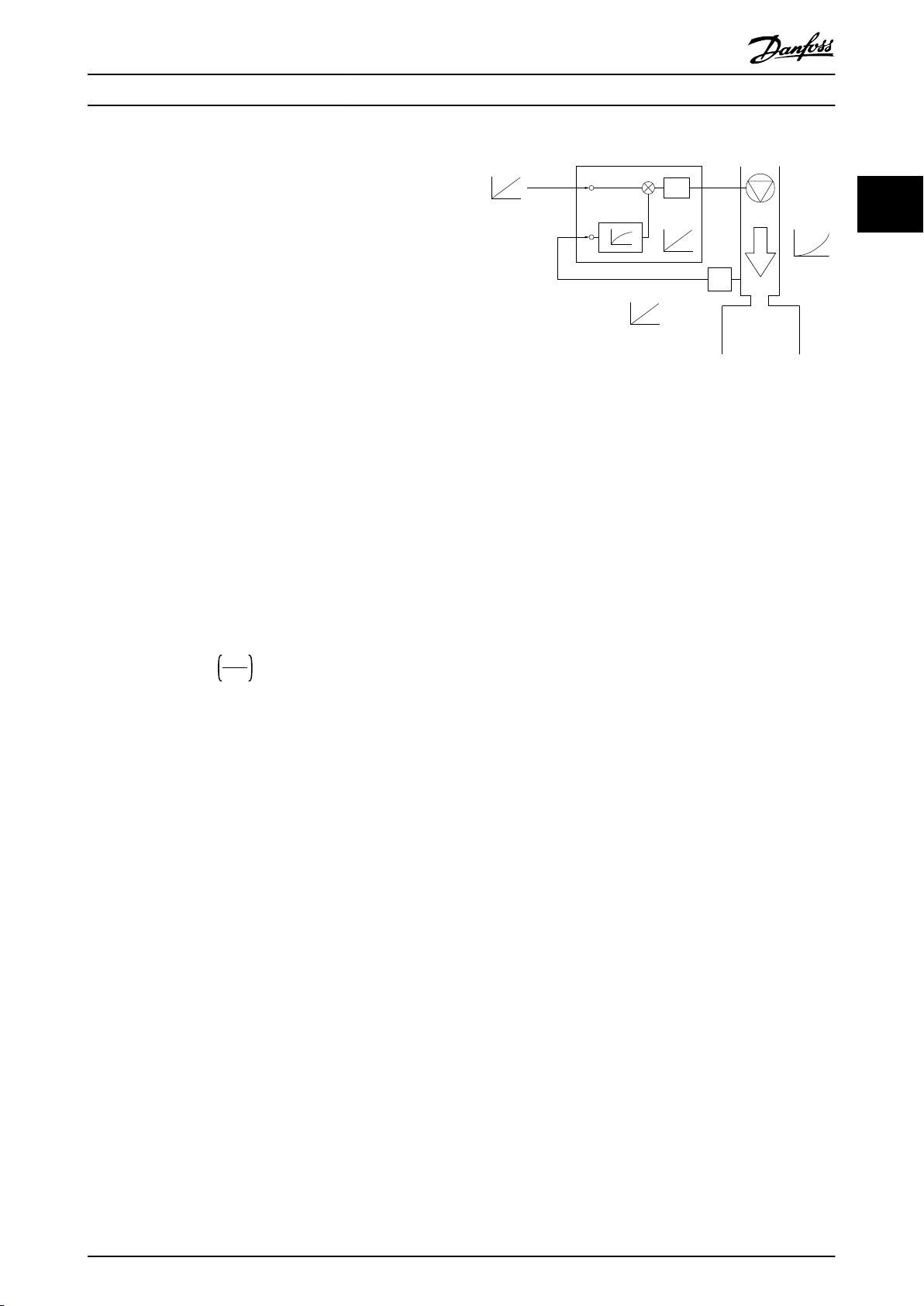

2.1.2 Hauptdiagramm

22

1 Leistungskarte 7 IGBT-Ansteuerkarte 13 Steuerklemmen

2 EMV-Filter 8 SMPS 14 Reset

3 Gleichrichter 9 Galvanische Trennung 15 Festdrehzahl JOG

4 Zwischenkreis/DC-Filter 10 Steuerkarte 16 Start

5 Wechselrichter 11 MCP (Motor Control Processor) 17 Analog-/Digitalausgang

6 Motor 12 ACP (Application Control Processor)

Abbildung 2.3 Hauptdiagramm

12 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 15

195NA507.11

L1

L2

L3

PE

3-phase

power

input

+10 V DC

0–10 V DC 0/4–20 mA

0/4–20 mA

0–10 V DC -

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN/OUT)

42 0/4–20 mA A OUT/DIG OUT

45 0/4–20 mA A OUT/DIG OUT

12 (+24 V OUT)

18 (DIGI IN)

19 (DIGI IN)

20 (COM D IN)

27 (DIGI IN)

29 (DIGI IN)

PROFIBUS

MCM

24 V (NPN)

0 V (PNP)

24 V (NPN)

0 V (PNP)

24 V (NPN)

0 V (PNP)

24 V (NPN)

0 V (PNP)

Bus ter.

RS485

Interface

(N RS485) 69

(P RS485) 68

(Com RS485) 61

RS485

(PNP)-Source

(NPN)-Sink

Bus ter.

1 2

ON

ON=Terminated

OFF=Unterminated

03

02

01

relay 1

240 V AC 3A

06

05

04

relay 2

240 V AC 3A

UDC+

UDC-

PE

Motor

U

V

W

T1

T2

Thermistor

located in

motor

Group 5-*

Located in

motor block

Produktübersicht Projektierungshandbuch

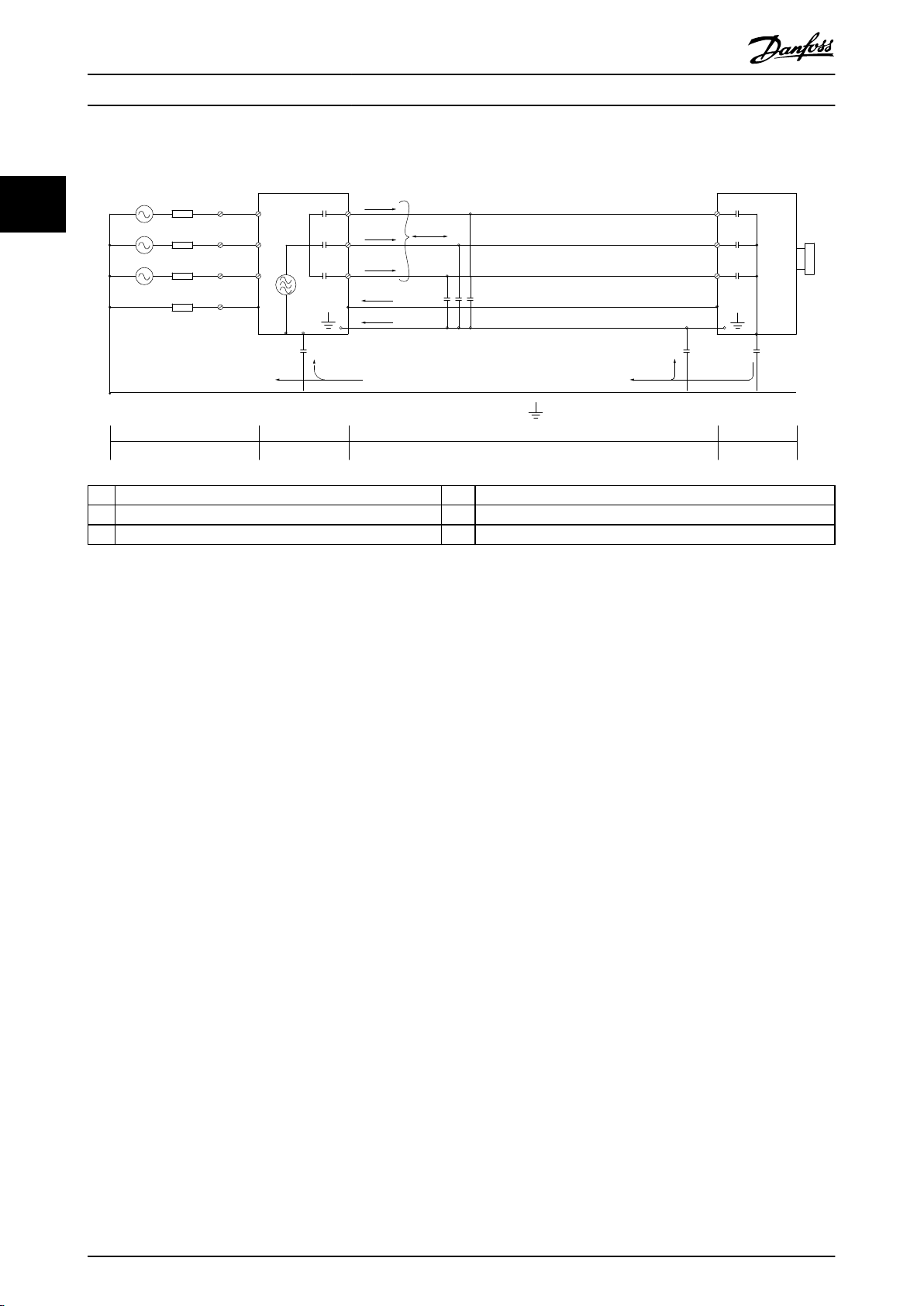

2.1.3 Elektrische Anschlussübersicht

2 2

Abbildung 2.4 Elektrische Anschlussübersicht

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 13

Page 16

195NA458.12

5

7

1

2

4

3

6

195NA409.12

1

2

3

4

8

5

6

7

130BB625.11

12 20 55

202729 42 45 55

50 53 54

GND

GND

DIGI IN/OUT

DIGI IN/OUT

61 68 69

N

P

COMM. GND

+24 V

DIGI IN

DIGI IN

10 V/20 mA IN

10 V/20 mA IN

0/4-20m A A OUT/DIG OUT

0/4-20 mA A OUT/DIG OUT

10 V OUT

BUS TER.

OFF ON

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

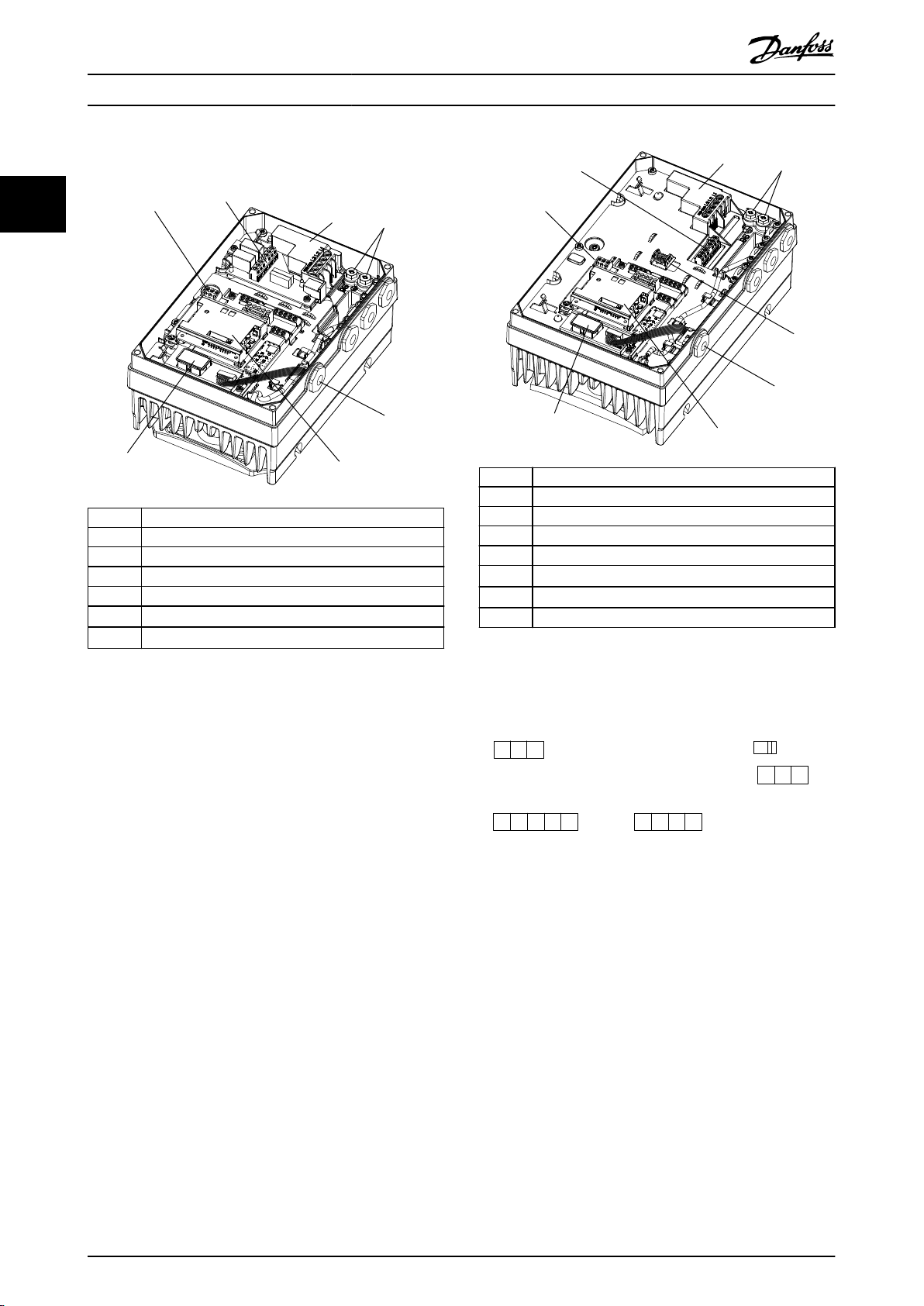

2.1.4 Steuerklemmen und -relais 3

22

1 Steuerklemmen

2 Relaisklemmen

1 Steuerklemmen

2 Relaisklemmen

3 UDC+, UDC-, Leitung (L3, L2, L1)

4 PE

5 LCP-Anschluss

6

7

VLT® PROFIBUS DP MCA 101

VLT® Memory Module MCM 101

Abbildung 2.5 Position der Klemmen und Relais, MH1

3 UDC+, UDC-, Leitung (L3, L2, L1)

4 PE

5 LCP-Anschluss

6

7

VLT® PROFIBUS DP MCA 101

VLT® Memory Module MCM 101

8 Federschelle für PROFIBUS-Kabel

Abbildung 2.6 Position der Klemmen und Relais, MH2-MH3

Steuerklemmen

Abbildung 2.7 Steuerklemmen

14 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 17

195NA501.10

1

Produktübersicht Projektierungshandbuch

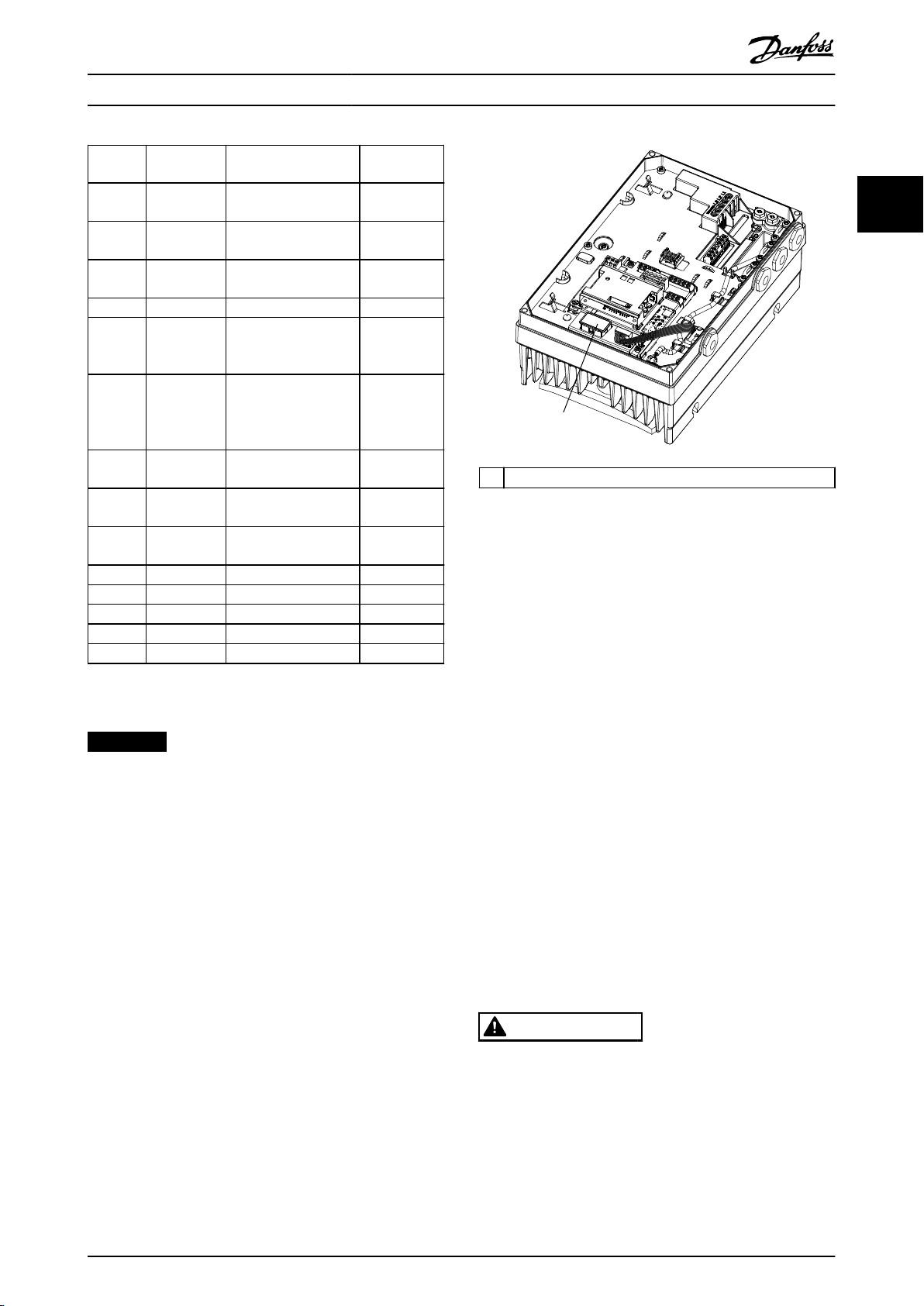

Klemme

Nr.

12 +24 V-

18 Digital-

19 Digital-

20 Masse – –

27 Digital-

29 Digital-

50 +10 V-

53 Analog-

54 Analog-

55 Masse – –

42 10 Bit *0–20 mA/4–20 mA/DO Analog

45 10 Bit *0–20 mA/4–20 mA/DO Analog

1, 2, 3 Relais 1 1, 2 NO 1, 3 NC [9] Alarm

4, 5, 6 Relais 2 4, 5 NO 4, 6 NC [5] Motor ein

Tabelle 2.1 Steuerklemmenfunktionen

* Kennzeichnet die Werkseinstellung.

Funktion Konfiguration Werksein-

stellung

– –

Ausgang

*PNP/NPN Start

eingang

*PNP/NPN Ohne

eingang

eingang/ausgang

eingang/ausgang/

Pulseingang

Ausgang

eingang

eingang

*PNP/NPN Motorfreilauf

*PNP/NPN Festdrehzahl

– –

*0–10 V/0–20 mA/

4–20 mA

*0–10 V/0–20 mA/

4–20 mA

Funktion

(inv.)

JOG

Ref1

Ref2

HINWEIS

PNP/NPN ist Masse für die Klemmen 18, 19, 27 und 29.

2.1.5 (Feldbus-) Netzwerke für serielle

Kommunikation

Die folgenden Protokolle sind in den Frequenzumrichter

integriert:

BACnet MSTP

•

Modbus RTU

•

FC-Protokoll

•

2.2

VLT® Memory Module MCM 101

1

VLT® Memory Module MCM 101

Abbildung 2.8 Position des Speichermoduls

Wenn das Speichermodul ausfällt, kann der Frequenzumrichter dennoch weiterarbeiten. Die Warn-LED am Deckel

blinkt, und das LCP (falls installiert) zeigt eine Warnung an.

Warnung 206, Speichermodul zeigt an, dass Sie einen

Frequenzumrichter ohne Speichermodul betreiben oder

das Speichermodul defekt ist. Die genaue Ursache für die

Warnung finden Sie in Parameter 18-51 Ursache der

Warnung Speichermodul.

Sie können ein neues Speichermodul als Ersatzteil

bestellen.

Bestellnummer: 134B0791.

2.2.1

Konfiguration mit dem VLT® Memory

Module MCM 101

Beim Austausch oder Hinzufügen eines Frequenzumrichters

zu einem System ist eine einfache Übertragung der

vorhandenen Daten zum Frequenzumrichter möglich. Die

Frequenzumrichter müssen jedoch dieselbe Leistungsgröße

haben und über kompatible Hardware verfügen.

2 2

Das VLT® Memory Module MCM 101 ist ein kleines

Speichermedium, das beispielsweise folgende Daten

enthält:

Firmware.

•

SIVP-Datei.

•

Pumpentabelle.

•

Motor-Datenbank.

•

Parameterlisten.

•

Das Modul ist werkseitig am Frequenzumrichter installiert.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 15

WARNUNG

TRENNEN SIE DIE NETZVERSORGUNG VOR DER

WARTUNG!

Vor der Durchführung von Reparaturarbeiten müssen Sie

den Frequenzumrichter vom Versorgungsnetz trennen.

Warten Sie nach dem Trennen der Netzversorgung 4

Minuten, damit sich die Kondensatoren entladen können.

Eine Nichtbeachtung dieser Schritte kann tödliche oder

schwerste Verletzungen zur Folge haben.

Page 18

Parameter list

Firmware

Motor database

.

.

.

Not encoded data

195NA502.10

Encoded data

MCM

195NA503.10

Copy

195NA504.10

Parameter list

Firmware

Motor database

.

.

.

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

1. Entfernen Sie den Deckel von einem Frequenzumrichter mit Speichermodul.

22

2. Klemmen Sie das Speichermodul ab.

3. Setzen Sie den Deckel ein und befestigen Sie

diesen.

4. Entfernen Sie den Deckel vom neuen Frequenzumrichter.

5. Bauen Sie das Speichermodul in den neuen/

anderen Frequenzumrichter ein.

6. Setzen Sie den Deckel am neuen Frequenzumrichter ein und befestigen Sie diesen.

7. Schalten Sie den Frequenzumrichter ein.

HINWEIS

Die erste Netz-Einschaltung dauert ca. 3 Minuten. In

dieser Zeit werden alle Daten an den Frequenzumrichter

übertragen.

2.2.2 Kopieren von Daten über PC und

Memory Module Programmer (MMP)

Abbildung 2.10 Datenübertragung vom Frequenzumrichter

zum Speichermodul

Durch Verwendung eines PCs und dem MMP können Sie

mehrere Speichermodule mit denselben Daten erstellen.

Sie können diese Speichermodule in VLT® DriveMotor FCP

106 oder VLT® DriveMotor FCM 106 einstecken.

Beispiele der kopierbaren Daten:

Firmware.

•

Parametereinstellung.

•

Pumpenkurven.

•

Während des Betriebs wird der Downloadstatus auf dem

Bildschirm angezeigt.

1. Schließen Sie einen FCP 106 oder FCM 106 an

einen PC an.

2. Übertragen Sie die Konfigurationsdaten vom PC

zum Frequenzumrichter. Diese Daten sind NICHT

codiert.

4. Stecken Sie das Speichermodul in den MMP ein.

5. Schließen Sie den MMP an einen PC an, um die

Daten vom Speichermodul zu übertragen.

Abbildung 2.11 Datenübertragung vom MMP zum PC

6. Stecken Sie ein leeres Speichermodul in den MMP

ein.

7. Wählen Sie aus, welche Daten vom PC zum

Speichermodul übertragen werden sollen.

Abbildung 2.9 Datenübertragung vom PC zum Frequenzumrichter

3. Die Daten werden automatisch in codierter Form

vom Frequenzumrichter zum Speichermodul

übertragen.

16 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 19

195NA505.10

Copy motor

database

Parameter list

Firmware

Motor database

.

.

.

Produktübersicht Projektierungshandbuch

Abbildung 2.12 Datenübertragung vom PC zum

Speichermodul

8. Wiederholen Sie die Schritte 6 und 7 für die

einzelnen Speichermodule, die in dieser

bestimmten Konfiguration benötigt werden.

9. Stecken Sie die Speichermodule in die Frequenzumrichter ein.

2 2

2.2.3 Kopieren einer Konfiguration zu

mehreren Frequenzumrichtern

Sie können die Konfiguration von 1 VLT® DriveMotor FCP

106 oder VLT® DriveMotor FCM 106 an mehrere andere

übertragen. Hierfür benötigen Sie lediglich einen Frequenzumrichter, der bereits über die gewünschte Konfiguration

verfügt.

1. Entfernen Sie den Deckel vom Frequenzumrichter,

dessen Konfiguration kopiert werden soll.

2. Klemmen Sie das Speichermodul ab.

3. Entfernen Sie den Deckel vom Frequenzumrichter,

zu dem die Konfiguration kopiert werden soll.

4. Stecken Sie das Speichermodul ein.

5. Wenn das Kopieren abgeschlossen ist, stecken Sie

ein leeres Speichermodul in den Frequenzumrichter ein.

6. Setzen Sie den Deckel ein und befestigen Sie

diesen.

7. Schalten Sie den Frequenzumrichter aus und

wieder ein.

8. Wiederholen Sie die Schritte 3–7 für jeden

Frequenzumrichter, der die Konfiguration erhalten

soll.

9. Stecken Sie das Speichermodul in den OriginalFrequenzumrichter ein.

10. Setzen Sie den Deckel ein und befestigen Sie

diesen.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 17

Page 20

Reference

handling

Remote

reference

Auto mode

Hand mode

Local

reference

scaled to

Hz

LCP Hand on,

o and auto

on keys

Remote

Local

Reference

P 4-14

Motor speed

high limit [Hz]

P 4-12

Motor speed

low limit [Hz]

P 3-4* Ramp 1

P 3-5* Ramp 2

Ramp

100%

0%

100%

-100%

P 4-10

Motor speed

direction

P 4-19

Max output

frequency

To motor

control

195NA449.10

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

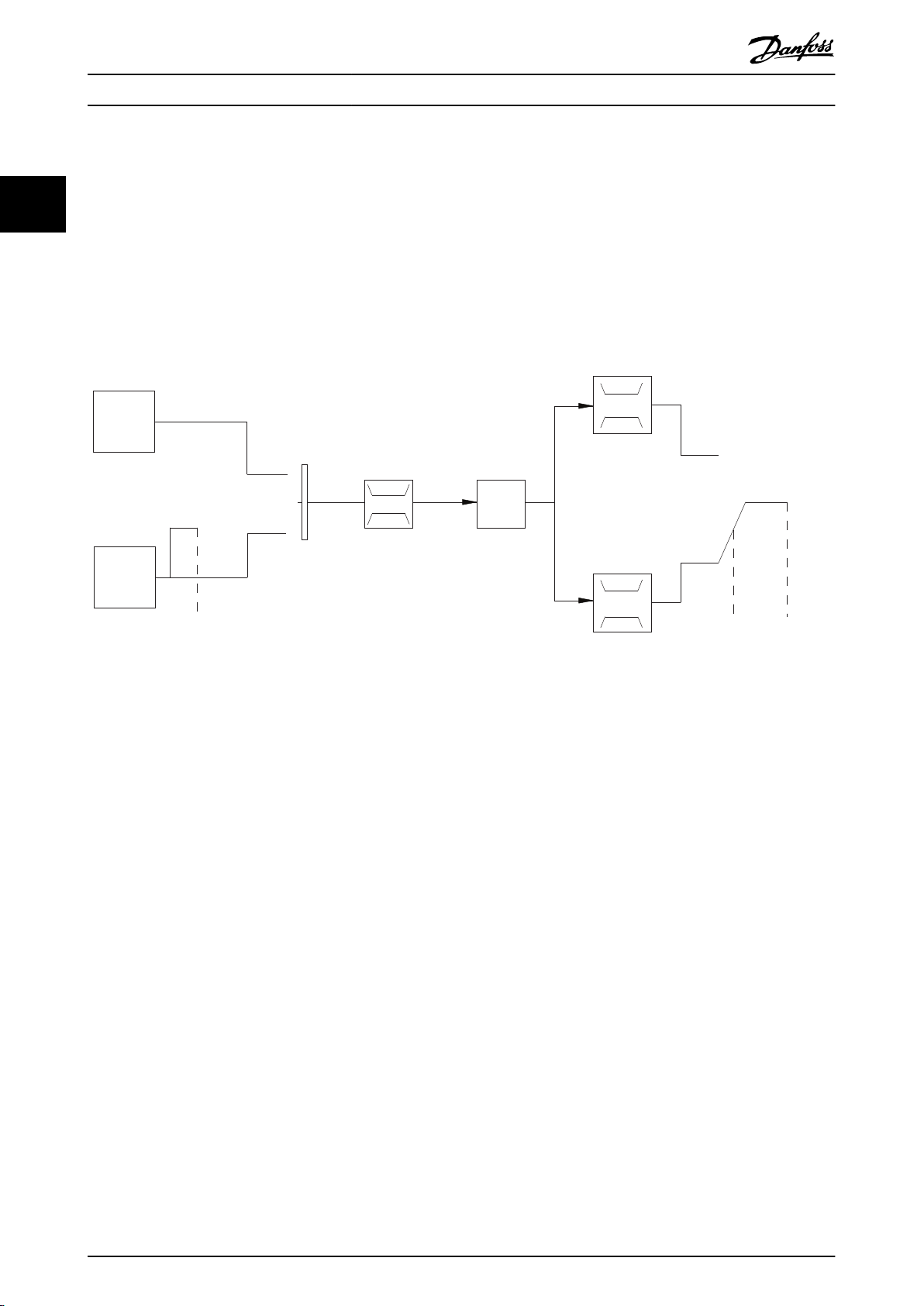

2.3 Regelungsstrukturen

Wählen Sie in Parameter 1-00 Regelverfahren, ob die Regelung ohne oder mit Rückführung erfolgt.

22

2.3.1 Regelungsstruktur ohne Rückführung

In der in Abbildung 2.13 dargestellten Konfiguration ist Parameter 1-00 Regelverfahren auf [0] Regelung ohne Rückführung

eingestellt. Der Frequenzumrichter empfängt aus dem Sollwertsystem den resultierenden Sollwert oder den Ortsollwert. Er

verarbeitet diesen Wert in der Rampen- und Drehzahlbegrenzung. Anschließend wird er an die Motorsteuerung gesendet.

Der Ausgang der Motorsteuerung wird dann durch die maximale Frequenzgrenze beschränkt.

Abbildung 2.13 Struktur ohne Rückführung

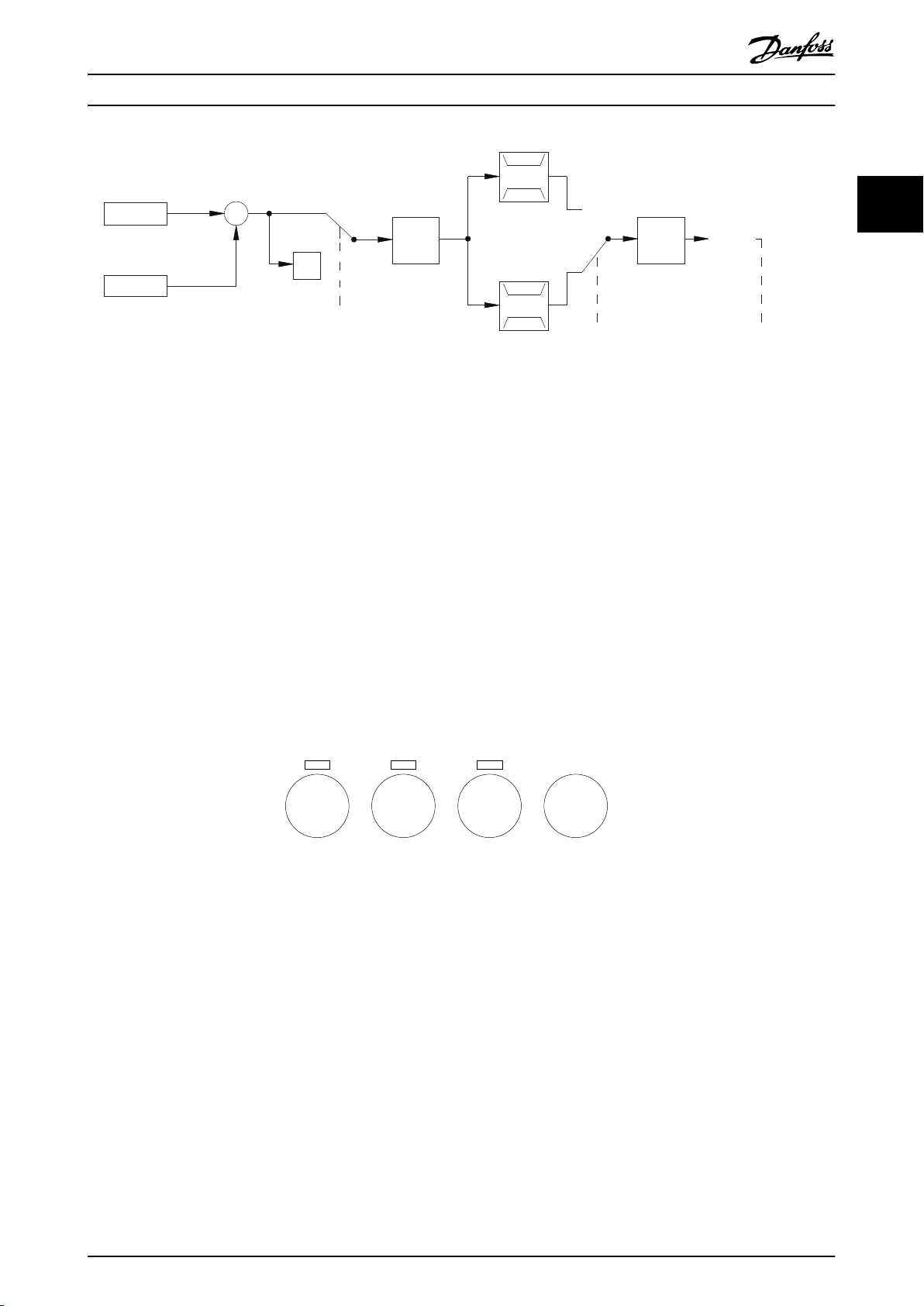

2.3.2 Regelungsstruktur (Regelung mit Rückführung) (PI)

Der interne Regler macht den Frequenzumrichter zu einem Teil des geregelten Systems. Der Frequenzumrichter empfängt

ein Istwertsignal von einem Sensor im System. Daraufhin vergleicht er diesen Istwert mit einem Sollwert und erkennt ggf.

eine Abweichung zwischen diesen beiden Signalen. Zum Ausgleich dieser Abweichung passt er dann die Drehzahl des

Motors an.

Beispiel: Eine Pumpanwendung, die die Drehzahl der Pumpe so regelt, dass der statische Druck in einer Leitung konstant

bleibt. Der gewünschte statische Druckwert wird als Sollwert an den Frequenzumrichter übermittelt. Ein statischer

Drucksensor misst den tatsächlichen statischen Druck in der Leitung und übermittelt diesen als Istwertsignal an den

Frequenzumrichter. Wenn das Istwertsignal größer ist als der Sollwert, reduziert der Frequenzumrichter die Drehzahl zur

Druckminderung. In dem ähnlich gelagerten Fall, dass der Leitungsdruck niedriger ist als der Sollwert, beschleunigt der

Frequenzumrichter automatisch zur Erhöhung des Pumpendrucks.

18 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 21

Reference

Feedback

S

+

-

*[-1]

PI

100%

0%

100%

-100%

Scale to

speed

To motor

control

P 4-10

Motor speed

direction

P 4-19

Max output

frequency (Hz)

20-81 PI

Normal/Inverse

control

195NA450.11

130BP046.10

Hand

on

O

Auto

on

Reset

Produktübersicht Projektierungshandbuch

Abbildung 2.14 Regler mit Rückführung

Auch wenn der Regler mit Rückführung oft bereits mit den Standardwerten eine zufrieden stellende Leistung erreicht, lässt

sich die Regelung des Systems durch Optimierung einiger Parameter des Reglers mit Rückführung häufig noch verbessern.

2.4 Hand-Steuerung (Hand On) und Fern-Betrieb (Auto On)

Der Frequenzumrichter kann manuell über das Bedienteil vor Ort (LCP) oder aus der Ferne über Analog-/Digitaleingänge

oder Feldbus betrieben werden.

2 2

Starten und stoppen Sie den Frequenzumrichter über das LCP mit den Tasten [Hand On] und [Off/Reset]. Eine Einstellung ist

erforderlich:

Parameter 0-40 [Hand On]-LCP Taste.

•

Parameter 0-44 [Off/Reset]-LCP Taste.

•

Parameter 0-42 [Auto On]-LCP Taste.

•

Quittieren Sie Alarme mithilfe der [Off/Reset]-Taste oder über einen Digitaleingang, wenn die Klemme auf Reset

programmiert wird.

Abbildung 2.15 LCP-Steuertasten

Der Ortsollwert versetzt das Regelverfahren in eine Regelung ohne Rückführung, die unabhängig von den Einstellungen in

Parameter 1-00 Regelverfahren ist.

Der Ortsollwert wird bei einem Ausschalten wiederhergestellt.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 19

Page 22

195NA451.10

Speed open

loop

P 1-00

Conguration

mode

Input command:

freeze reference

Process

control

Scale to

Hz

Scale to

process

unit

Remote

reference/

setpoint

±200%

Feedback

handling

P 16-02 Remote

Reference in %

maxRefPCT

minRefPct

minref -maxref

Freeze

reference &

increase/

decrease

reference

±100%

Input commands:

Speed up/speed down

±200%

Relative

reference

=

X+X*Y/100

±200%

P 16-50 External reference in %

±200%

Parameter choice:

Reference resource 1,2,3

±100%

P 3-10 Preset

reference

Input command:

preset ref bit0, bit1, bit2

+

+

Relative scaling reference

Internal resource

Preset relative

reference

±100%

Preset reference 0 ±100%

Preset reference 1 ±100%

Preset reference 2 ±100%

Preset reference 3 ±100%

Preset reference 4 ±100%

Preset reference 5 ±100%

Preset reference 6 ±100%

Preset reference 7 ±100%

No function

Analog reference

±200%

Local bus reference

±200%

No function

Analog reference

±200%

Pulse reference

±200%

No function

Analog reference

±200%

Local bus reference

±200%

Y

X

P 3-14

P 3-15 Reference 1

resource

P 16-01

Reference

[Unit]

P 3-16 Reference 2

resource

Local bus reference

±200%

P 3-17 Reference 3

resource

Pulse reference

±200%

P 20 - 12

Reference

/Feedback

unit

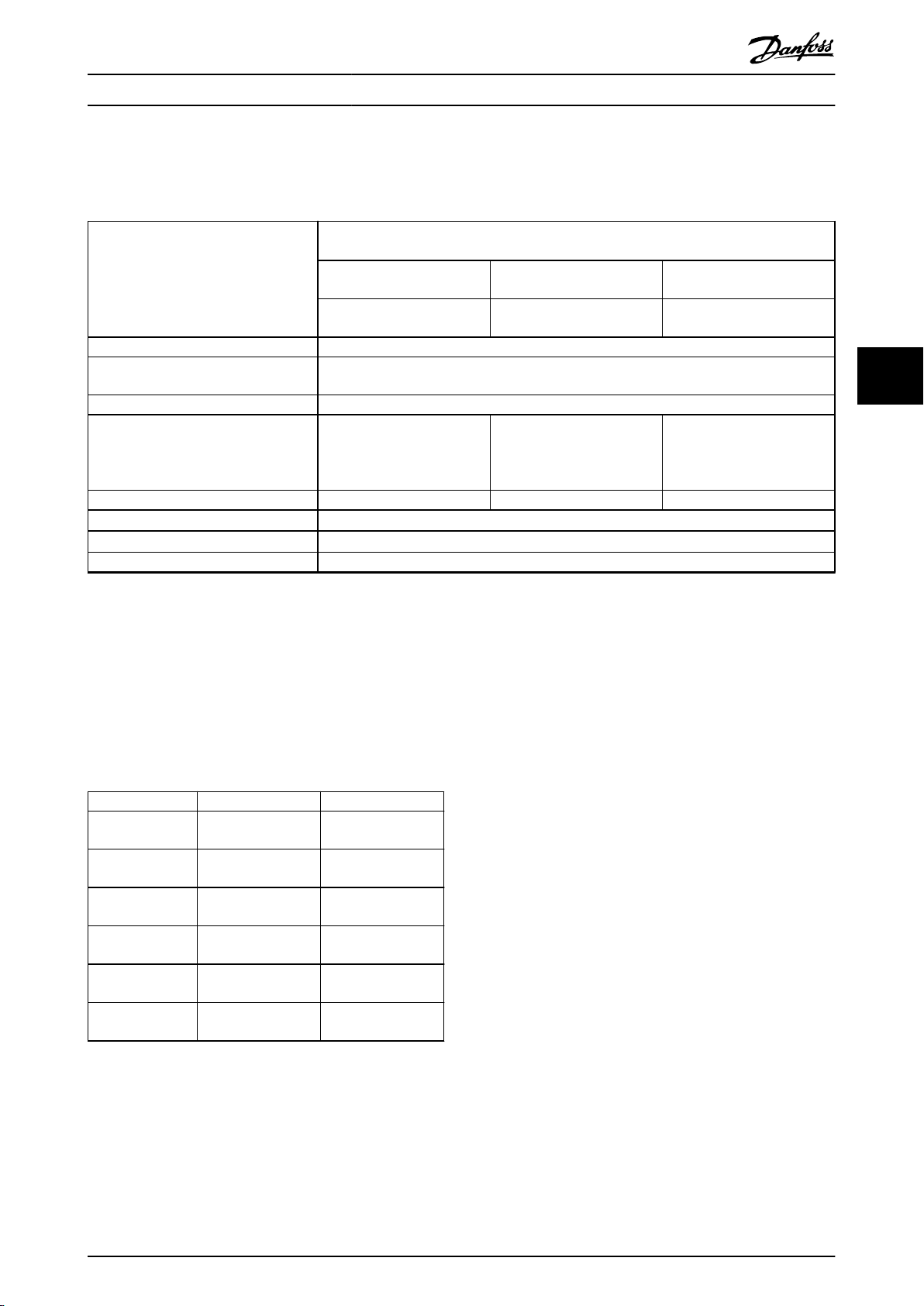

or rpm

P 4 - 14 Motor

Speed high

limit (Hz)

P 4 - 12 Motor

Speed low

limit (Hz)

Pulse reference

±200%

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

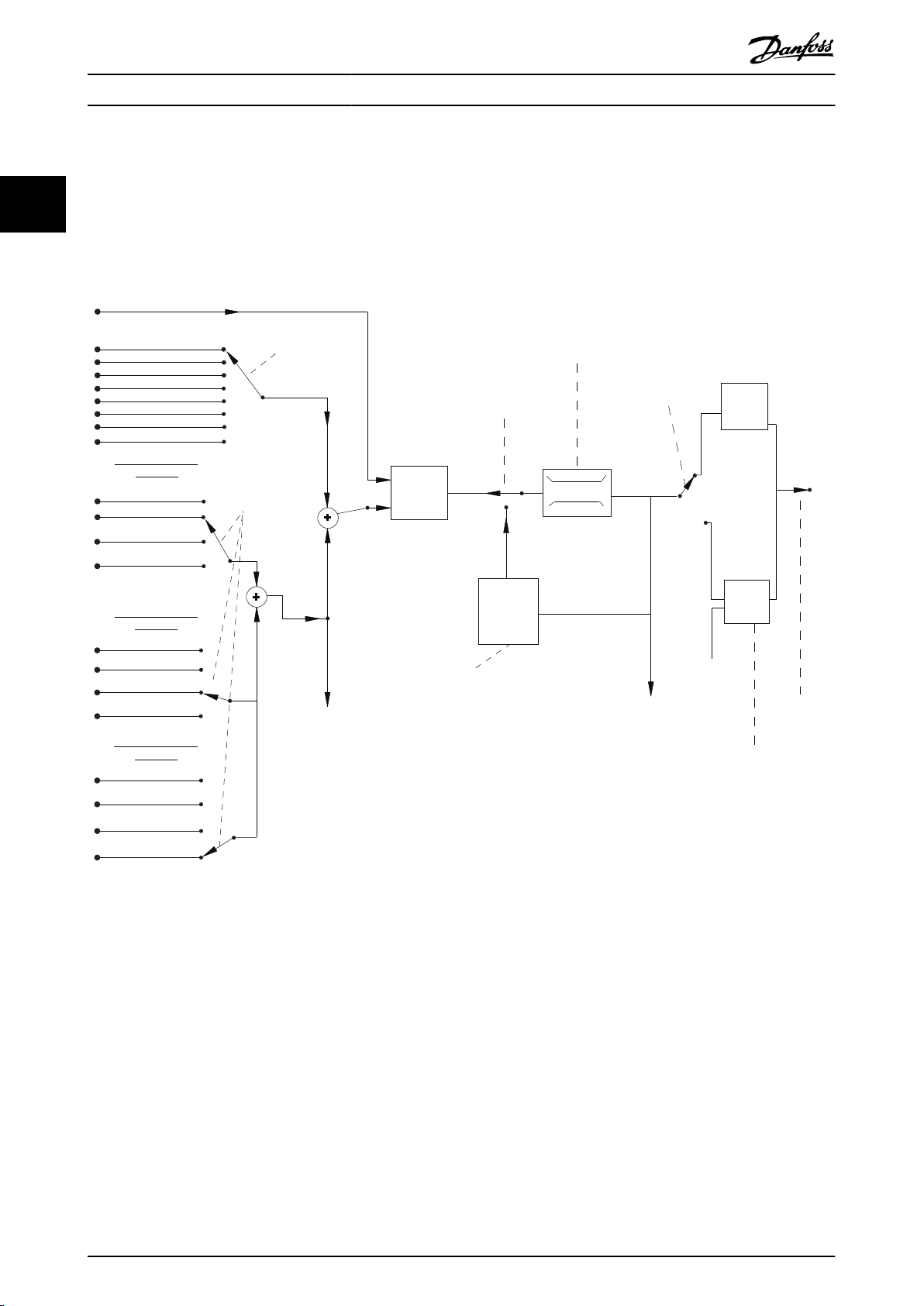

2.5 Ist- und Sollwertverarbeitung

2.5.1 Sollwertverarbeitung

22

Einzelheiten zum Betrieb ohne Rückführung und mit Rückführung.

Abbildung 2.16 Blockschaltbild mit Fernsollwert

20 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 23

130BB895.10

+

-

PI

P

P

P

Ref.

signal

Desired

ow

FB conversion

Ref.

FB

Flow

FB

signal

Flow

P 20-01

Produktübersicht Projektierungshandbuch

Der Fernsollwert besteht aus:

Festsollwerten.

•

Externen Sollwerten (Analogeingängen und

•

Sollwerten des seriellen Kommunikationsbusses).

Dem relativen Festsollwert.

•

Dem durch Rückführung geregelten Sollwert.

•

Im Frequenzumrichter können bis zu 8 Festsollwerte

programmiert werden. Sie können den aktiven Festsollwert

mithilfe von Digitaleingängen oder dem seriellen

Kommunikationsbus auswählen. Der Sollwert kann auch

von extern kommen, für gewöhnlich von einem Analogeingang. Diese externe Quelle wird über die drei

Sollwertquellenparameter ausgewählt:

Parameter 3-15 Variabler Sollwert 1.

•

Parameter 3-16 Variabler Sollwert 2.

•

Parameter 3-17 Variabler Sollwert 3.

•

Alle variablen Sollwerte sowie der Bus-Sollwert ergeben

durch Addition den gesamten externen Sollwert. Wählen

Sie den externen Sollwert, den Festsollwert oder die

Summe aus beiden als aktiven Sollwert aus. Schließlich

kann dieser Sollwert mithilfe von Parameter 3-14 Relativer

Festsollwert skaliert werden.

Der skalierte Sollwert wird wie folgt berechnet:

Sollwert = X + X ×

X ist der externe Sollwert, der Festsollwert oder die Summe

dieser Sollwerte, und Y ist Parameter 3-14 Relativer

Festsollwert in [%].

Wenn Y, Parameter 3-14 Relativer Festsollwert, auf 0 %

eingestellt ist, wird der Sollwert nicht von der Skalierung

beeinflusst.

Y

100

2.5.2 Istwertverarbeitung

Die Istwertverarbeitung lässt sich so konfigurieren, dass sie

mit Anwendungen arbeitet, die eine erweiterte Steuerung

erfordern. Konfigurieren Sie die Istwertquelle über

Parameter 20-00 Istwertanschluss 1.

2.5.3 Istwertumwandlung

In einigen Anwendungen kann die Umwandlung des

Istwertsignals hilfreich sein. Zum Beispiel kann ein

Drucksignal für eine Durchflussrückführung verwendet

werden. Da die Quadratwurzel des Druck proportional zum

Durchfluss ist, ergibt die Quadratwurzel des Drucksignals

einen zum Durchfluss proportionalen Wert. Siehe

Abbildung 2.17.

Abbildung 2.17 Istwertumwandlung

2.6 Allgemeine EMV-Aspekte

Schalttransienten sind leitungsgebunden im Frequenzbereich von 150 kHz bis 30 MHz. Der Wechselrichter, das

Motorkabel und der Motor erzeugen feldgebundene

Störungen des Frequenzumrichtersystems im Frequenzbereich von 30 MHz bis 1 GHz. Durch kapazitive Ströme

des Motorkabels werden in Verbindung mit hohem dU/dt

der Motorspannung Ableitströme erzeugt. Die Verwendung

eines abgeschirmten Motorkabels erhöht den Ableitstrom

(siehe Abbildung 2.18), da abgeschirmte Kabel eine höhere

Kapazität zu Erde haben als nicht abgeschirmte Kabel. Wird

der Ableitstrom nicht gefiltert, verursacht dies in der

Netzzuleitung größere Störungen im Funkfrequenzbereich

unterhalb von etwa 5 MHz. Der Ableitstrom (I1) kann über

die Abschirmung (I3) direkt zurück zum Gerät fließen. Es

verbleibt dann nur ein kleines elektromagnetisches Feld

(I4), das vom abgeschirmten Motorkabel über die Erde

zurückfließen muss. Die Abschirmung verringert zwar die

abgestrahlte Störung, erhöht jedoch die Niederfrequenzstörungen am Netz. Schließen Sie den Motorkabelschirm an

die Gehäuse von Frequenzumrichter und Motor an. Dies

geschieht am besten durch die Verwendung von

integrierten Schirmbügeln, um verdrillte Abschirmungsenden (Pigtails) zu vermeiden. Die verdrillten

Abschirmungsenden erhöhen die Abschirmungsimpedanz

bei höheren Frequenzen, wodurch der Abschirmungseffekt

reduziert und der Ableitstrom (I4) erhöht wird.

Verbinden Sie die Abschirmung an beiden Enden mit dem

Gehäuse, wenn abgeschirmte Kabel für Folgendes

verwendet werden:

Relais

•

Steuerkabel

•

Signalschnittstelle

•

Bremse.

•

2 2

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 21

Page 24

1

2

z

z

z

L1

L2

L3

PE

U

V

W

C

S

I

2

I

1

I

3

I

4

C

S

C

S

C

S

C

S

I

4

C

S

z

PE

3

4

5

6

175ZA062.12

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

In einigen Situationen ist zum Vermeiden von Stromschleifen jedoch eine Unterbrechung der Abschirmung notwendig.

22

1 Massekabel 4 Frequenzumrichter

2 Abschirmung 5 Abgeschirmtes Motorkabel

3 Netzversorgung 6 Motor

Abbildung 2.18 Ersatzschaltbild: Kopplung der Kondensatoren, wodurch Ableitströme erzeugt werden

Wenn eine Abschirmung auf einer Montageplatte für den

Frequenzumrichter angebracht wird, muss diese Montageplatte aus Metall gefertigt sein. Montageplatten aus Metall

stellen sicher, dass die Ableitströme zum Gerät zurückgeführt werden. Außerdem muss durch die

Montageschrauben stets ein guter elektrischer Kontakt von

der Montageplatte zur Gehäusemasse des Frequenzumrichters gewährleistet sein.

Halten Sie Motorkabel so kurz wie möglich, um das

Störungsniveau des gesamten Systems (Frequenzwandler

und Installation) so weit wie möglich zu reduzieren. Steuerund Buskabel dürfen nicht gemeinsam mit Motorkabeln

verlegt werden. Insbesondere die Regelelektronik erzeugt

Funkstörungen von mehr als 50 MHz (schwebend). Weitere

Informationen zu EMV finden Sie unter Kapitel 2.6.1 EMV-

gerechte elektrische Installation.

Beim Einsatz ungeschirmter Leitungen werden einige

Emissionsanforderungen nicht erfüllt. Die immunitätsbezogenen Anforderungen werden jedoch erfüllt.

22 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 25

195NA420.10

L1

L2

L3

PE

7

1

2

3

4

56

Produktübersicht Projektierungshandbuch

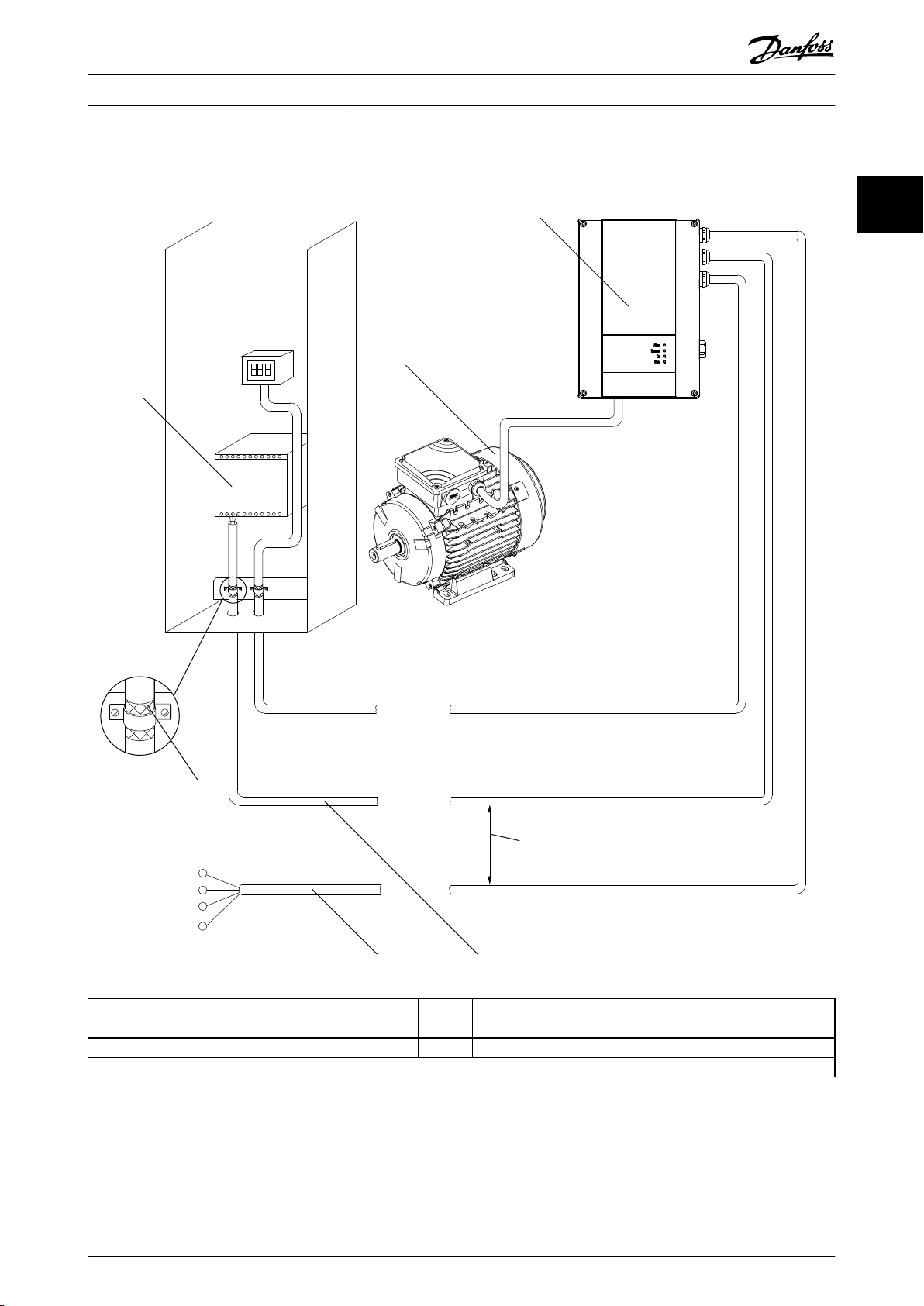

2.6.1 EMV-gerechte elektrische Installation

2 2

1 Übergeordnete Steuerung (SPS) 5 Steuerkabel

2 Motor 6 Netz, 3 Phasen und verstärkter PE-Leiter

3 Frequenzumrichter 7 Kabelisolierung (abisoliert)

4 Mindestens 200 mm (7,87 in) Abstand zwischen Steuerkabel, Netzkabel und Motorkabel.

Abbildung 2.19 EMV-gerechte elektrische Installation, FCP 106

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 23

Page 26

195NA407.10

L1

L2

L3

PE

1

6

2

5 4

3

Produktübersicht

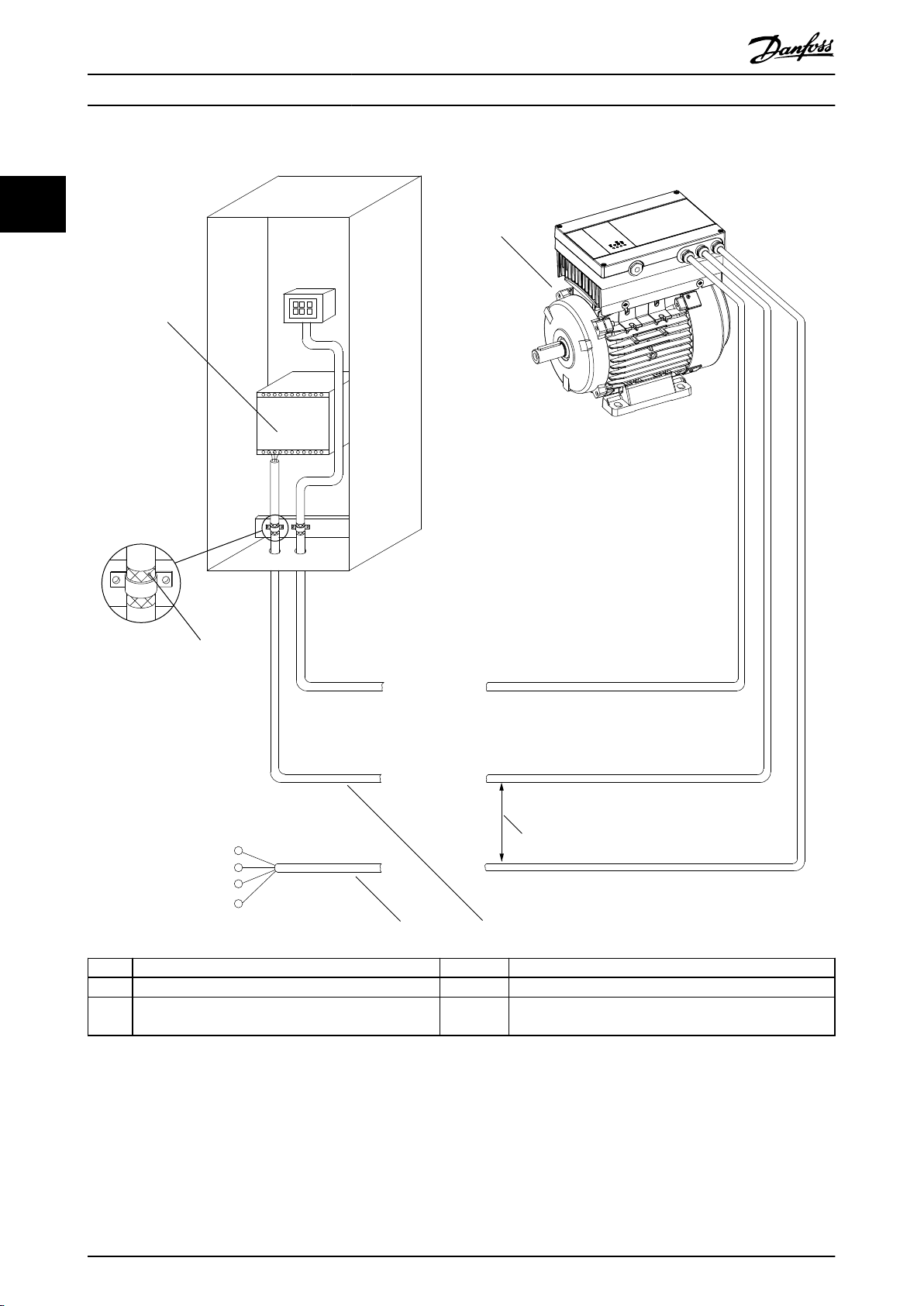

VLT® DriveMotor FCP 106/FCM 106

22

1 Übergeordnete Steuerung (SPS) 4 Steuerkabel

2 DriveMotor 5 Netz, 3 Phasen und verstärkter PE-Leiter

3 Mindestens 200 mm (7,87 in) Abstand zwischen

Steuerkabel und Netzkabel.

6 Kabelisolierung (abisoliert)

Abbildung 2.20 EMV-gerechte elektrische Installation, FCM 106

24 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 27

Produktübersicht Projektierungshandbuch

Bitte beachten Sie auf diese allgemeinen Punkte, damit

eine EMV-gerechte elektrische Installation gewährleistet ist.

Verwenden Sie nur abgeschirmte Motor- und

•

Steuerkabel.

Verbinden Sie die Abschirmung beidseitig mit der

•

Erde.

Vermeiden Sie die Installation mit verdrillten

•

Abschirmungsenden (Pig-Tails), die den Abschir-

mungseffekt bei hohen Frequenzen zunichte

machen. Verwenden Sie stattdessen die mitgelieferten Kabelschellen.

Stellen Sie sicher, dass zwischen Frequenzum-

•

richter und Massepotenzial der SPS das gleiche

Potenzial vorhanden ist.

Verwenden Sie Sternscheiben und galvanisch

•

leitfähige Montageplatten.

2.6.2 Emissionsanforderungen

Gemäß der EMV-Produktnorm für drehzahlveränderbare Frequenzumrichter, EN/IEC 61800-3:2004, hängen die EMV-Anforderungen von der beabsichtigten Verwendung des Frequenzumrichters ab. Der EMV-Produktstandard definiert 4 Kategorien,

die in Tabelle 2.2 beschrieben sind, zusammen mit den Anforderungen für Störaussendungen von Netzversorgungsspannung.

Anforderungen an leitungsgeführte

Kategorie Definition gemäß EN/IEC 61800-3:2004

C1 In der ersten Umgebung (Wohn-, Geschäfts- und Gewerbebereich sowie

Kleinbetriebe) installierte Frequenzumrichter mit einer Versorgungsspannung

unter 1000 V.

C2 In der ersten Umgebung (Wohn-, Geschäfts- und Gewerbebereich sowie

Kleinbetriebe) installierte Frequenzumrichter mit einer Versorgungsspannung

unter 1000 V, die weder steckerfertig noch beweglich sind und von Fachkräften

installiert und in Betrieb genommen werden müssen.

C3 In der zweiten Umgebung (Industriebereich) installierte Frequenzumrichter mit

einer Versorgungsspannung unter 1000 V.

C4 In der zweiten Umgebung (Industriebereich) installierte Frequenzumrichter mit

einer Versorgungsspannung gleich oder über 1000 V oder einem Nennstrom

gleich oder über 400 A oder vorgesehen für den Einsatz in komplexen

Systemen.

Störaussendungen gemäß

Grenzwerten in EN 55011

Klasse B

Klasse A Gruppe 1

Klasse A Gruppe 2

Keine Begrenzung.

Erstellen Sie einen EMV-Plan.

2 2

Tabelle 2.2 Anforderungen zur Störaussendung - EN/IEC 61800-3:2004

Wenn die Fachgrundnorm Störungsaussendung zugrunde gelegt wird, muss der Frequenzumrichter folgende Grenzwerte

einhalten:

Anforderungen an leitungsgeführte

Umgebung Fachgrundnorm

Erste Umgebung

(Wohnung und Büro)

Zweite Umgebung

(Industriebereich)

Tabelle 2.3 Anforderungen zur Störaussendung - EN/IEC 61000-6-3 und EN/IEC 61000-6-4

Ein System besteht aus:

FCP 106, Motor und abgeschirmtem Motorkabel;

•

oder

FCM 106

•

Bei beiden Systemen ist die leitungsgeführte Störaussendung mit EN 55011 Klasse B konform, und die

feldgebundene Störaussendung ist mit EN 55011 Klasse A,

Gruppe 1 konform. Konformität kann erreicht werden,

wenn die folgenden Bedingungen zutreffen:

Fachgrundnorm EN/IEC 61000-6-3 für Wohnbereich,

Geschäfts- und Gewerbebereiche sowie Kleinbetriebe.

Fachgrundnorm EN/IEC 61000-6-4 für Industriebereiche. Klasse A Gruppe 1

Eingebaute EMV-Filter.

•

Frequenzumrichter ist auf die Nenn-Taktfrequenz

•

eingestellt.

Das abgeschirmte Motorkabel hat eine

•

Maximallänge von 2 m.

Störaussendungen gemäß

Grenzwerten in EN 55011

Klasse B

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 25

Page 28

Produktübersicht

2.6.3 Störfestigkeitsanforderungen

VLT® DriveMotor FCP 106/FCM 106

22

sind die Anforderungen höher als in Wohn- oder Bürobereichen. Alle Danfoss Frequenzumrichter erfüllen die Störfestigkeitsanforderungen für Industriebereiche. Folglich erfüllen die Frequenzumrichter auch die niedrigeren Anforderungen für Wohnund Bürobereiche mit einem großen Sicherheitsspielraum.

Zur Dokumentation der Störfestigkeit gegenüber elektrischen Störungen/Schalttransienten wurde der nachfolgende Störfestigkeitstest entsprechend den folgenden grundlegenden Normen durchgeführt:

Die Störfestigkeitsanforderungen für Frequenzumrichter sind abhängig von der Installationsumgebung. In Industriebereichen

EN 61000-4-2 (IEC 61000-4-2): Elektrostatische Entladung (ESD): Simulation elektrostatischer Entladung von

•

Personen.

EN 61000-4-3 (IEC 61000-4-3): Elektromagnetisches Einstrahlfeld, amplitudenmodulierte Simulation der Auswir-

•

kungen von Radar- und Funkgeräten sowie von mobilen Kommunikationsgeräten.

EN 61000-4-4 (IEC 61000-4-4): Schalttransienten: Simulation von Störungen, herbeigeführt durch Schalten mit

•

einem Schütz, Relais oder ähnlichen Geräten.

EN 61000-4-5 (IEC 61000-4-5): Überspannungstransienten: Simulation von Transienten, z. B. durch Blitzschlag in

•

nahe gelegenen Anlagen.

EN 61000-4-6 (IEC 61000-4-6): HF-Gleichtakt: Simulation der Auswirkung von Funksendegeräten, die an Verbin-

•

dungskabel angeschlossen sind.

Fachgrundnorm Elektrische

Störgrößen/Burst IEC

61000-4-4

Abnahmekriterium B B B A A

Leitung (keine

Abschirmung)

LCP-Kabel 2 kV

Steuerkabel 2 kV

Externe 24 V DC 2 kV

Relaisleitungen 2 kV

Gehäuse – – 8 kV AD

4 kV 2 kV/2 Ω DM

Stoßwellen IEC

61000-4-5

4 kV/12 Ω CM

2 kV/2 Ω

2 kV/2 Ω

2 kV/2 Ω

42 kV/42 Ω

1)

1)

1)

Entladungen

statischer Elektrizität

IEC 61000-4-2

– – 10 V

– – 10 V

– – 10 V

– – 10 V

– – 10 V

6 kV CD

Hochfrequente

elektromagnetische

Felder IEC 61000-4-3

10 V/m –

HF-Gleichtaktspannung IEC

61000-4-6

eff

eff

eff

eff

eff

Tabelle 2.4 Störfestigkeitsanforderungen

1) Injektion auf Kabelschirm.

Abkürzungen:

AD - Air Discharge (Luftentladung).

CD - Contact Discharge (Kontaktentladung).

CM - Common Mode (Gleichtakt).

DM - Difference Mode (Differenzbetrieb).

26 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 29

130BB955.12

a

b

Leakage current

Motor cable length

130BB956.12

THDv=0%

THDv=5%

Leakage current

Produktübersicht Projektierungshandbuch

2.7 Ableitstrom

2.7.1 Erdableitstrom

Befolgen Sie im Hinblick auf die Schutzerdung von Geräten

mit einem Ableitstrom gegen Erde von mehr als 3,5 mA

alle nationalen und lokalen Vorschriften.

Die Frequenzumrichtertechnik nutzt hohe Taktfrequenzen

bei gleichzeitig hoher Leistung. Dies erzeugt einen

Ableitstrom in der Erdverbindung.

Der Erdableitstrom setzt sich aus verschiedenen Faktoren

zusammen und hängt von verschiedenen Systemkonfigurationen ab, u. a. folgenden:

Filterung von Funkfrequenzstörungen.

•

Motorkabellänge.

•

Motorkabelabschirmung.

•

Leistung des Frequenzumrichters.

•

Abbildung 2.22 Die Netzverzerrung beeinflusst den

Ableitstrom

2 2

Abbildung 2.21 Einfluss von Motorkabellänge und

Leistungsgröße auf den Ableitstrom. Leistungsgröße a >

Leistungsgröße b

Der Ableitstrom hängt ebenfalls von der Netzverzerrung

ab.

Wenn der Erdableitstrom 3,5 mA übersteigt, müssen zur

Einhaltung von EN/IEC 61800-5-1 (Produktnorm für

Elektrische Leistungsantriebssysteme mit einstellbarer

Drehzahl) besondere Anforderungen erfüllt werden.

Verstärken Sie die Erdung durch Berücksichtigung der

folgenden Anforderungen zur Schutzerdung:

Erdungskabel (Klemme 95) mit einem Querschnitt

•

von mindestens 10 mm2.

Zwei getrennt verlegte Erdungskabel, die die

•

vorgeschriebenen Maße einhalten.

Weitere Informationen finden Sie in EN/IEC 61800-5-1 und

EN 50178.

Fehlerstromschutzschalter

Wenn Fehlerstromschutzschalter (RCD), auch als

Erdschlusstrennschalter bezeichnet, zum Einsatz kommen,

sind die folgenden Anforderungen einzuhalten:

Verwenden Sie netzseitig allstromsensitive Fehler-

•

stromschutzschalter (Typ B).

Verwenden Sie Fehlerstromschutzschalter mit

•

Einschaltverzögerung, um Fehler durch transiente

Erdströme zu vermeiden.

Bemessen Sie RCD in Bezug auf Systemkonfigu-

•

ration und Umgebungsbedingungen.

Der Ableitstrom enthält mehrere Frequenzen, die ihren

Ursprung in der Netzfrequenz und in der Taktfrequenz

haben. Der Typ der verwendeten Fehlerstromschutzeinrichtung beeinflusst, ob die Taktfrequenz erkannt wird.

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 27

Page 30

130BB958.12

f

sw

Cable

150 Hz

3rd harmonics

50 Hz

Mains

RCD with low f

cut-

RCD with high f

cut-

Leakage current

Frequency

130BB957.11

Leakage current [mA]

100 Hz

2 kHz

100 kHz

195NA438.11

+24 V

18

Functional

isolation

RS485

Relay

output

High

voltage

Control

PELV isolation

Mains

Motor

DC bus

Thermistor

input

2

1

3

Produktübersicht

VLT® DriveMotor FCP 106/FCM 106

2.8 Galvanische Trennung (PELV)

PELV bietet Schutz durch Kleinspannung. Ein Schutz gegen

22

Abbildung 2.23 Hauptbeitragsfaktoren zum Ableitstrom

Die Menge des von der Fehlerstromschutzeinrichtung

erkannten Ableitstroms hängt von der Trennfrequenz des

Fehlerstromschutzschalters ab.

elektrischen Schlag gilt als gewährleistet, wenn die

Stromversorgung vom Typ PELV (Schutzkleinspannung –

Protective Extra Low Voltage) ist und die Installation

gemäß den örtlichen bzw. nationalen Vorschriften für PELVVersorgungen ausgeführt wurde.

Alle Steuerklemmen und die Relaisklemmen 01-03/04-06

entsprechen PELV (gilt nicht bei geerdetem Dreieck-Netz

größer 300 V).

Sie erreichen die galvanische (sichere) Trennung, indem Sie

die Anforderungen für höhere Isolierung erfüllen und die

entsprechenden Kriech-Luftabstände beachten. Diese

Anforderungen sind in der Norm EN/IEC 61800-5-1

beschrieben.

Die Bauteile, die die elektrische Trennung bilden, erfüllen

ebenfalls die Anforderungen für höhere Isolierung und der

entsprechenden Tests gemäß Beschreibung in EN/IEC

61800-5-1.

Die galvanische PELV-Isolierung wird in Abbildung 2.25

dargestellt.

Abbildung 2.24 Einfluss der Trennfrequenz des Fehlerstromschutzschalters auf den Ableitstrom

WARNUNG

STROMSCHLAGGEFAHR

Der Frequenzumrichter kann einen Gleichstrom im

Schutzleiter verursachen und daher zum Tod oder zu

schweren Verletzungen führen.

•

Eine Nichtbeachtung dieser Empfehlung kann dazu

führen, dass der Fehlerstromschutzschalter nicht den

gewünschten Schutz bietet.

Wenn Sie zum Schutz vor elektrischem Schlag

einen Fehlerstromschutzschalter (Residual

Current Device, RCD) verwenden, muss dieser

an der Versorgungsseite vom Typ B sein.

Um den PELV-Schutzgrad beizubehalten, müssen alle

steuerklemmenseitig angeschlossenen Geräte den PELVAnforderungen entsprechen.

1 Hochspannungskreis

2 I/O-Steuerkarte

3 Ausgangsrelais

Abbildung 2.25 Galvanische Trennung

28 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 31

Produktübersicht Projektierungshandbuch

HINWEIS

GROSSE HÖHENLAGE

Bei Höhenlagen über 2000 m über NN ziehen Sie bitte

die Danfoss-Hotline bezüglich PELV zurate.

2 2

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 29

Page 32

Systemintegration

3 Systemintegration

VLT® DriveMotor FCP 106/FCM 106

3.1 Einführung

33

Dieses Kapitel beschäftigt sich mit den Aspekten, die bei

der Integration des Frequenzumrichters in eine Systemauslegung zu berücksichtigen sind. Das Kapitel ist in 4

Abschnitte unterteilt:

3.1.1 FCM 106 - Integrierter

- Leistungsreduzierung.

- Weitere Aspekte (Kapitel 3.6 Umgebungs-

bedingungen).

Frequenzumrichter und Motor

Netzseitiger Eingang in den Umrichter,

•

einschließlich:

- Leistung.

- Oberschwingungen.

- Überwachung

- Verdrahtung.

- Sicherungen.

- Weitere Aspekte

(Kapitel 3.2 Netzeingang).

Ausgang vom Umrichter zum Motor,

•

einschließlich:

- Motortypen.

- Last.

- Überwachung.

- Verdrahtung.

- Weitere Aspekte (Kapitel 3.3 Motoren).

Integration von Frequenzumrichterein- und -

•

ausgang für ein optimales Systemdesign

einschließlich:

- Anpassung von Frequenzumrichter/

Motor.

- Systemmerkmale.

- Weitere Aspekte (Kapitel 3.4 Auswahl

Frequenzumrichter/Optionen).

Betriebsumgebungsbedingungen für den

•

Frequenzumrichter, einschließlich:

- Umgebung.

- Gehäuse.

- Temperatur.

Der auf den Asynchron- oder Permanentmagnet-Motor

integrierte Danfoss VLT® Frequenzumrichter ermöglicht die

Drehzahlregelung in einem einzigen Gerät.

Der FCM 106 ist eine kompakte Alternative zu einer

zentralen Lösung, bei der Frequenzumrichter und Motor als

separate Geräte installiert sind.

Kein Schaltschrank erforderlich.

•

Der Frequenzumrichter ist direkt am Motor

•

installiert, anstatt über den Motor-Klemmkasten

angeschlossen zu werden.

Die elektrische Installation besteht nur aus Netz-

•

und Steuerkabeln. Zur Erfüllung der EMVRichtlinie sind keine speziellen Details zur

Verkabelung erforderlich, da keine Motorkabel

benötigt werden.

Die werkseitige Anpassung zwischen FCM 106 und Motor

ermöglicht eine genaue und energieeffiziente Regelung

und macht darüber hinaus die Voreinstellung vor Ort

überflüssig.

Der FCM 106 kann in Stand-Alone-Systemen mit konventionellen Regelsignalen, z. B. Start/Stopp-Signalen,

Drehzahlsollwerten und Prozessregelung mit Rückführung

eingesetzt werden. Er lässt sich auch in Systemen mit

mehreren Frequenzumrichtern verwenden, in denen die

Regelsignalen per Feldbus übertragen werden.

Eine Kombination aus Feldbus- und konventionellen

Regelsignalen mit PI-Regelung mit Rückführung ist

möglich.

30 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 33

195NA440.10

Danfoss

MCT 10

PLC

1 2 3

4

175HA034.10

Systemintegration Projektierungshandbuch

1 Start/Stopp 3 Prozessregelung mit Rückführung

2 2-Drehzahl-Sollwert 4 Kombination aus Feldbus- und konventionellen Regelsignalen

3 3

Abbildung 3.1 Beispiel für Regelungsstrukturen

Netzeingang

3.2

3.2.1 Netzversorgungsstörung/rückwirkung

3.2.1.1 Allgemeine Aspekte zur

Oberwellenemission

Ein Frequenzumrichter nimmt vom Netz einen nicht

sinusförmigen Strom auf, der den Eingangsstrom I

erhöht. Nicht sinusförmige Ströme können mithilfe einer

Fourier-Analyse in Sinusströme verschiedener Frequenz, d.

h. in verschiedene Oberwellenströme In mit einer

Grundfrequenz von 50 Hz, zerlegt werden:

Oberschwingungsströme I

Hz 50 250 350

Tabelle 3.1 Oberschwingungsströme

1

Die Oberschwingungsströme führen zu größeren

Wärmeverlusten in der Installation (Transformator, Kabel),

aber sie beeinflussen die Leistungsaufnahme nicht direkt.

Erhöhte Wärmeverluste können zu einer Überlastung des

Transformators und zu hohen Temperaturen in den Kabeln

führen. Halten Sie die Oberschwingungen daher durch

folgende Maßnahmen auf einem niedrigen Niveau:

Verwendung von Frequenzumrichtern mit

•

integrierten Oberschwingungsfiltern.

Verwendung externer Oberschwingungsfilter

•

(aktiv oder passiv).

I

5

Abbildung 3.2 Filter

HINWEIS

eff

I

7

Oberwellenströme können Kommunikationsgeräte

stören, die an denselben Transformator angeschlossen

sind, oder Resonanzen mit Blindstromkompensationsanlagen verursachen.

Um die Netzrückwirkung gering zu halten, sind Frequenzumrichter bereits serienmäßig mit Drosseln im

Zwischenkreis ausgestattet. Diese Drosseln reduzieren den

Eingangsstrom I

um 40 %.

eff

Die Spannungsverzerrung in der Netzversorgung hängt

von der Größe der Oberschwingungsströme multipliziert

mit der internen Netzimpedanz der betreffenden Frequenz

ab. Die gesamte Spannungsverzerrung THDv wird aus den

einzelnen Spannungsoberschwingungen nach folgender

Formel berechnet:

2

2

THD % =

U

+ U

5

+ ... + U

7

2

N

(UN % von U)

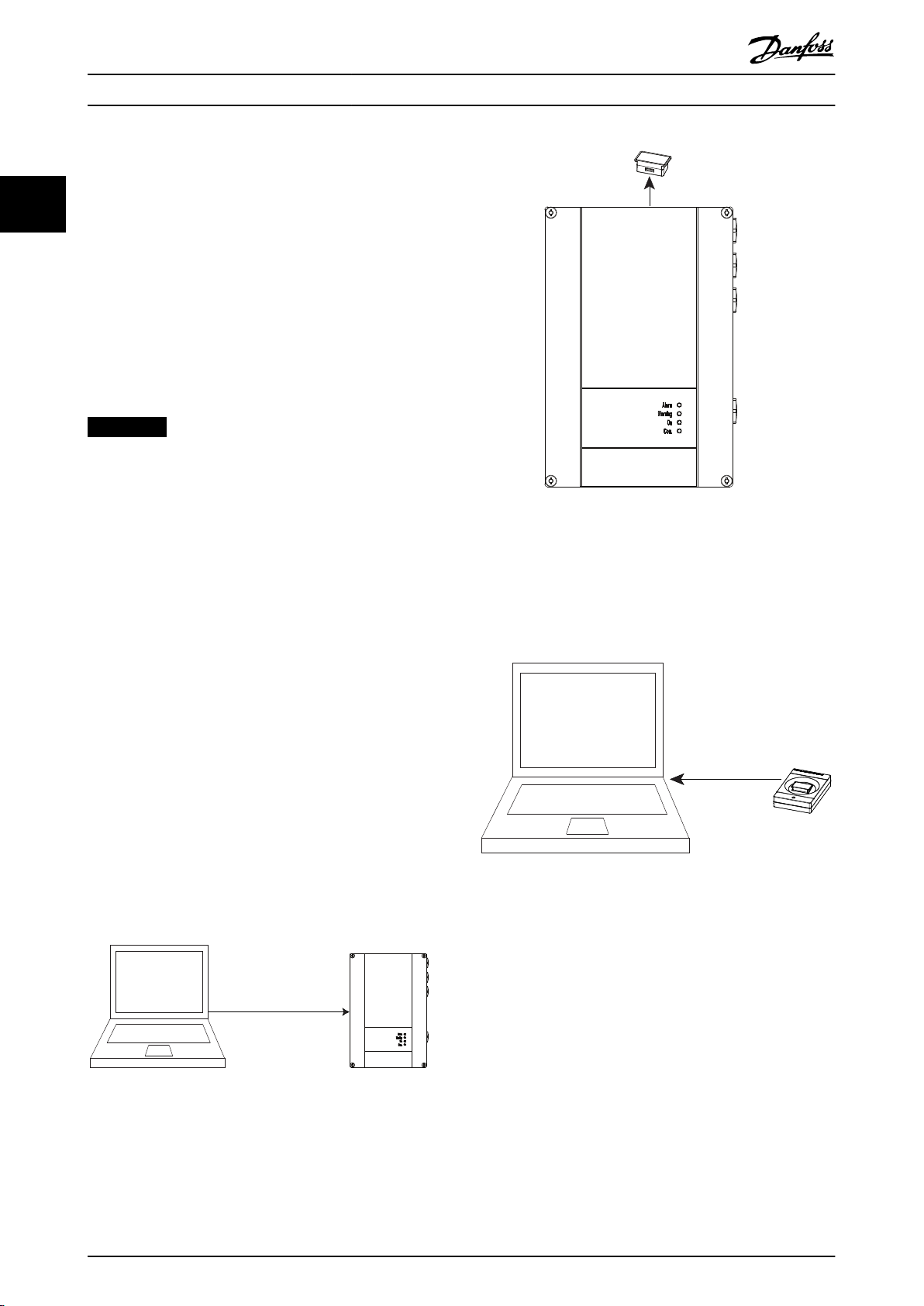

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 31

Page 34

Systemintegration

VLT® DriveMotor FCP 106/FCM 106

3.2.1.2 Oberschwingungsemission-

sanforderungen

An das öffentliche Versorgungsnetz angeschlossene Geräte

müssen die folgenden Standards erfüllen:

33

Standard Gerätetyp

IEC/EN

61000-3-2, Klasse

A

IEC/EN

61000-3-12,

Tabelle 4

Tabelle 3.2 Konformität mit Oberschwingungsemissionsstandards

1) Nennleistungen beziehen sich auf NO, siehe Kapitel 6.2 Elektrische

Daten.

Professionelle Dreiphasengeräte, nur bis zu 1

kW Gesamtleistung.

Gerät 16-75 A,

und professionell

genutzte Geräte ab 1 kW

bis 16 A Phasenstrom.

Leistungsgröße

FCP 106 und FCM

106

0,55-0,75 kW

1,1-7,5 kW

IEC 61000-3-2, Grenzwerte für Oberschwingungsströme

(Geräte-Eingangsstrom ≤ 16 A je Leiter)

Die Norm IEC 61000-3-2 befasst sich mit Geräten für das

öffentliche Niederspannungs-Stromversorgungsnetz mit

einem Eingangsstrom ≤ 16 A je Leiter. Vier Klassen der

Störaussendung sind definiert: Klasse A bis D. Die Danfoss

Frequenzumrichter befinden sich in der Klasse A. Jedoch

gibt es keine Grenzwerte für Profigeräte mit einer Gesamtnennleistung über 1 kW.

IEC 61000-3-12, Grenzwerte für Oberschwingungsströme

von Geräten für das öffentliche NiederspannungsStromversorgungsnetz mit einem Eingangsstrom >16 A

und ≤75 A

Die Norm IEC 61000-3-12 befasst sich mit Geräten für das

öffentliche Niederspannungs-Stromversorgungsnetz mit

einem Eingangsstrom von 16-75 A. Die Grenzwerte für die

Störaussendung gelten derzeit nur für Systeme mit

230/400 V / 50 Hz; Grenzwerte für andere Systeme werden

künftig ergänzt. Die Grenzwerte für Frequenzumrichter sind

in Tabelle 4 der Norm aufgeführt. Es sind Anforderungen

1)

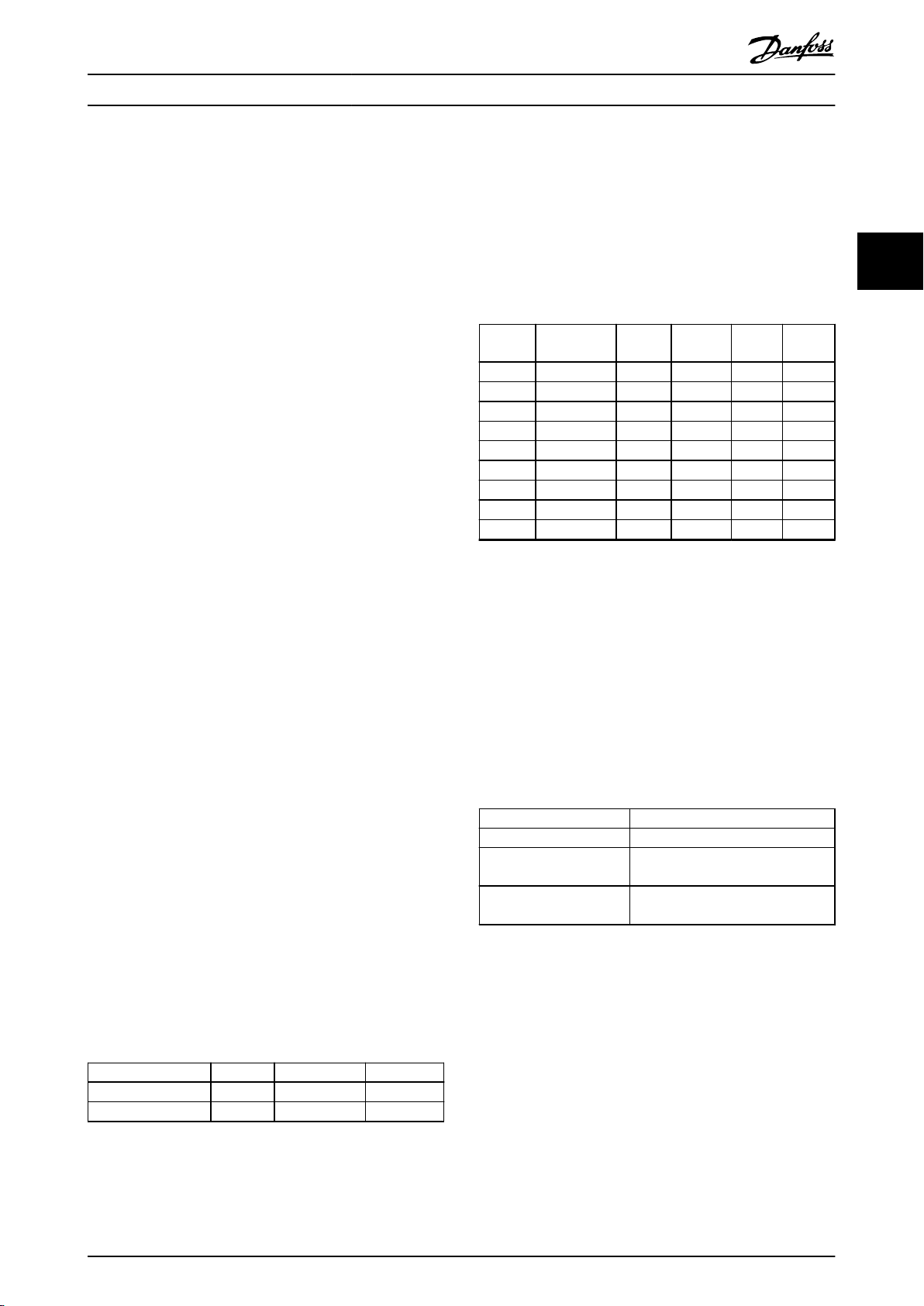

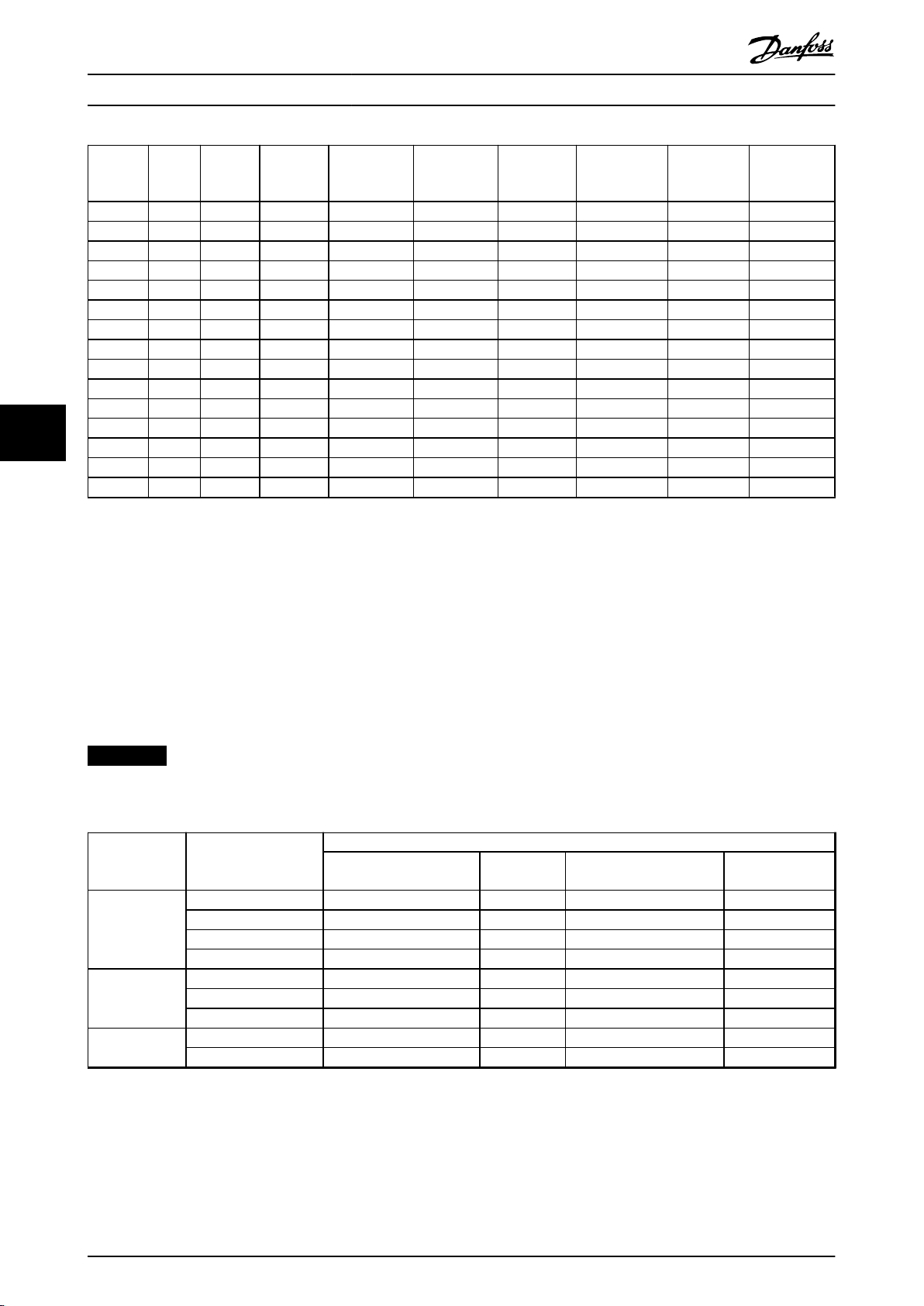

3.2.1.3 Prüfergebnisse für

Oberschwingungsströme (Emission)

1)

MH1

I

0,55-1,5 kW,

380-480 V

Grenzwert für

R

sce

0,55-1,5 kW,

380-480 V

(typisch)

Grenzwert für

R

sce

Tabelle 3.3 MH1

1) Nennleistungen beziehen sich auf NO, siehe Kapitel 6.2 Elektrische

Daten.

1)

MH2

I

2,2-4 kW,

380-480 V

Grenzwert für

R

sce

2,2-4 kW,

380-480 V

(typisch)

Grenzwert für

R

sce

Tabelle 3.4 MH2

1) Nennleistungen beziehen sich auf NO, siehe Kapitel 6.2 Elektrische

Daten.

Einzelner Oberschwingungsstrom In/I

5

32,33 17,15 6,8 3,79

98 86 59 48

Oberschwingungsstrom Verzerrungsfaktor

Einzelner Oberschwingungsstrom In/I

5

35,29 35,29 7,11 5,14

107 99 61 61

Oberschwingungsstrom Verzerrungsfaktor

I

7

THC PWHC

38 30,1

95 63

I

7

THC PWHC

42,1 36,3

105 86

I

11 13

(%)

I

11 13

(%)

(%)

ref

(%)

ref

für einzelne Oberschwingungen (5., 7., 11. und 13.) sowie

für THDi und PWHD vorhanden.

32 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 35

Systemintegration Projektierungshandbuch

1)

MH3

I

5,5-7,5 kW,

380-480 V

Grenzwert für

R

sce

5,5-7,5 kW,

380-480 V

(typisch)

Grenzwert für

R

sce

Tabelle 3.5 MH3

1) Nennleistungen beziehen sich auf NO, siehe Kapitel 6.2 Elektrische

Daten.

Einzelner Oberschwingungsstrom In/I

5

30,08 15,00 07,70 5,23

91 75 66 62

Oberschwingungsstrom Verzerrungsfaktor

I

7

THC PWHC

35,9 39,2

90 97

I

11 13

(%)

(%)

ref

Stellen Sie sicher, dass die Kurzschlussleistung der Netzversorgung Ssc mindestens:

S

= 3 × R

SC

SCE

× U

Netz

× I

= 3 × 120 × 400 × I

equ

equ

an der Schnittstelle zwischen der Benutzerversorgung und

der öffentlichen Versorgung (R

) beträgt.

sce

Der Monteur oder der Benutzer des Geräts muss sicherstellen, dass das Gerät nur an eine Versorgung mit einer

Kurzschlussleistung Ssc ≥dem oben angegebenen Wertangeschlossen wird. Ggf. beim Betreiber des Verteilernetzes

nachfragen.

Andere Leistungsgrößen dürfen Sie nur nach Absprache

mit dem Betreiber des Verteilernetzes an das öffentliche

Stromversorgungsnetz anschließen.

Übereinstimmung mit verschiedenen SystemebenenRichtlinien:

Die in Tabelle Tabelle 3.3 bis Tabelle 3.5 aufgeführten

Angaben zum Oberwellenstrom entsprechen der Norm

IEC/EN 61000-3-12 mit Bezug zur Produktnorm der

Antriebssysteme. Diese Daten können:

als Grundlage zur Berechnung der Einflüsse der

•

Oberschwingungsströme auf das Stromversorgungssystem und

zur Dokumentation der Übereinstimmung mit

•

den relevanten regionalen Richtlinien verwendet

werden: IEEE 519 -1992; G5/4.

3 3

MG03M203 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. 33

Page 36

195NA518.10

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

9

1

2

3

24

4

5

6

Systemintegration

VLT® DriveMotor FCP 106/FCM 106

3.3 Motoren

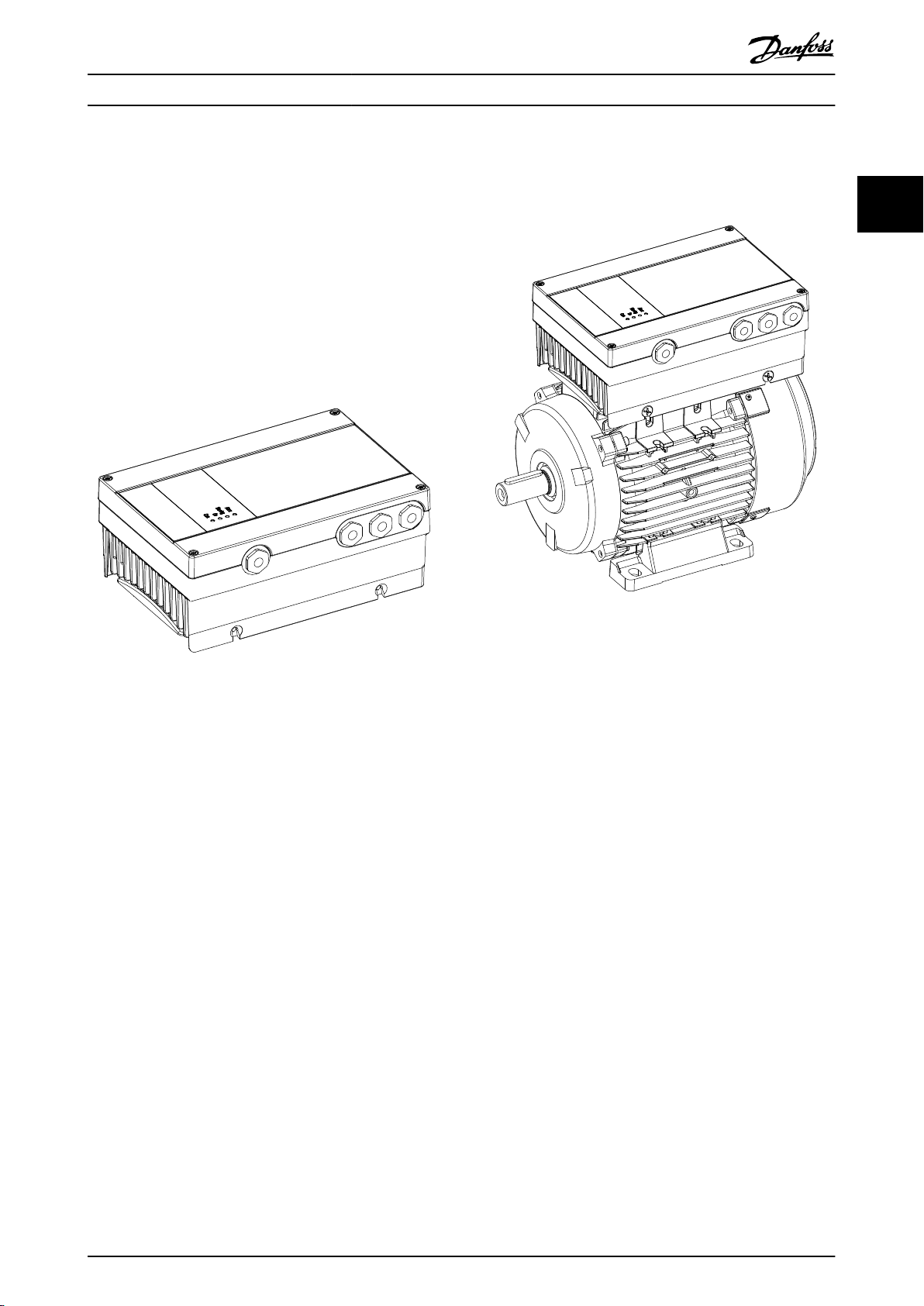

3.3.1 Explosionszeichnungen

33

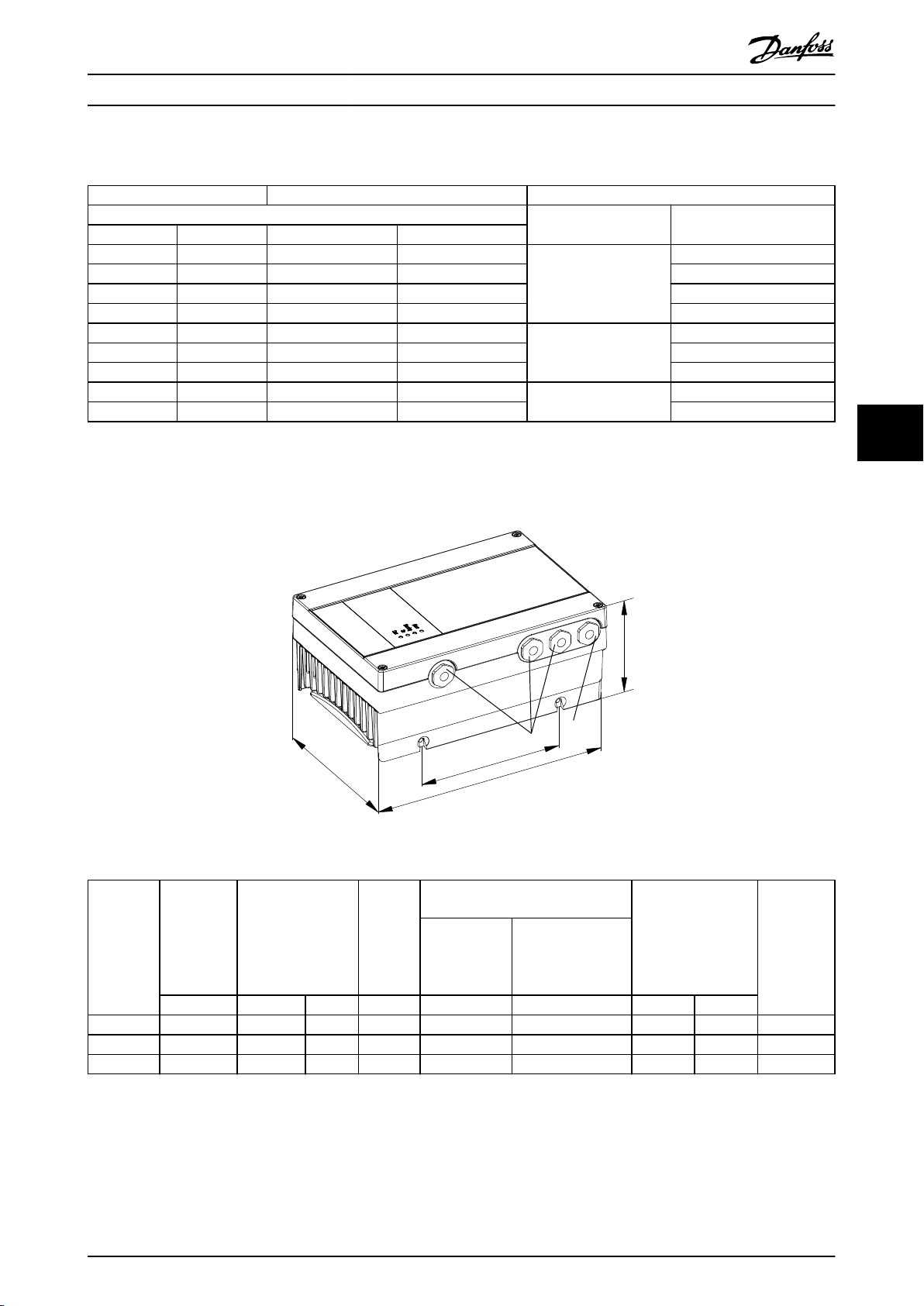

1 Frequenzumrichter-Abdeckung 13 Fuß-Befestigungsschraube

2 Bauform des Frequenzumrichters 14 Baugröße des Stators

3 Motorstecker 15 Befestigungsschraube Gehäuseschild Antriebsseite

4 Motoranschlussdichtung 16 Wellenstift

5 Motoradapterplatte 17 Rotor

6 Dichtung zwischen Motor und Motor-Adapterplatte 18 Vorlast-Beilagscheibe

7 Staubdichtung Antriebsende 19 Gehäuseschild Nicht-Antriebsende

8 Gehäuseschild Antriebsende 20 Befestigungsschraube Gehäuseschild Nicht-Antriebsseite

9 Lager 21 Lüfter

10 Sprengring 22 Lüfterabdeckung

11 Fußbefestigung 23 Schraube der Lüfterabdeckung

12 Abnehmbare Füße 24 LCP

Abbildung 3.3 FCM 106 mit Asynchronmotor, Explosionszeichnung B3

34 Danfoss A/S © 06/2016 Alle Rechte vorbehalten. MG03M203

Page 37

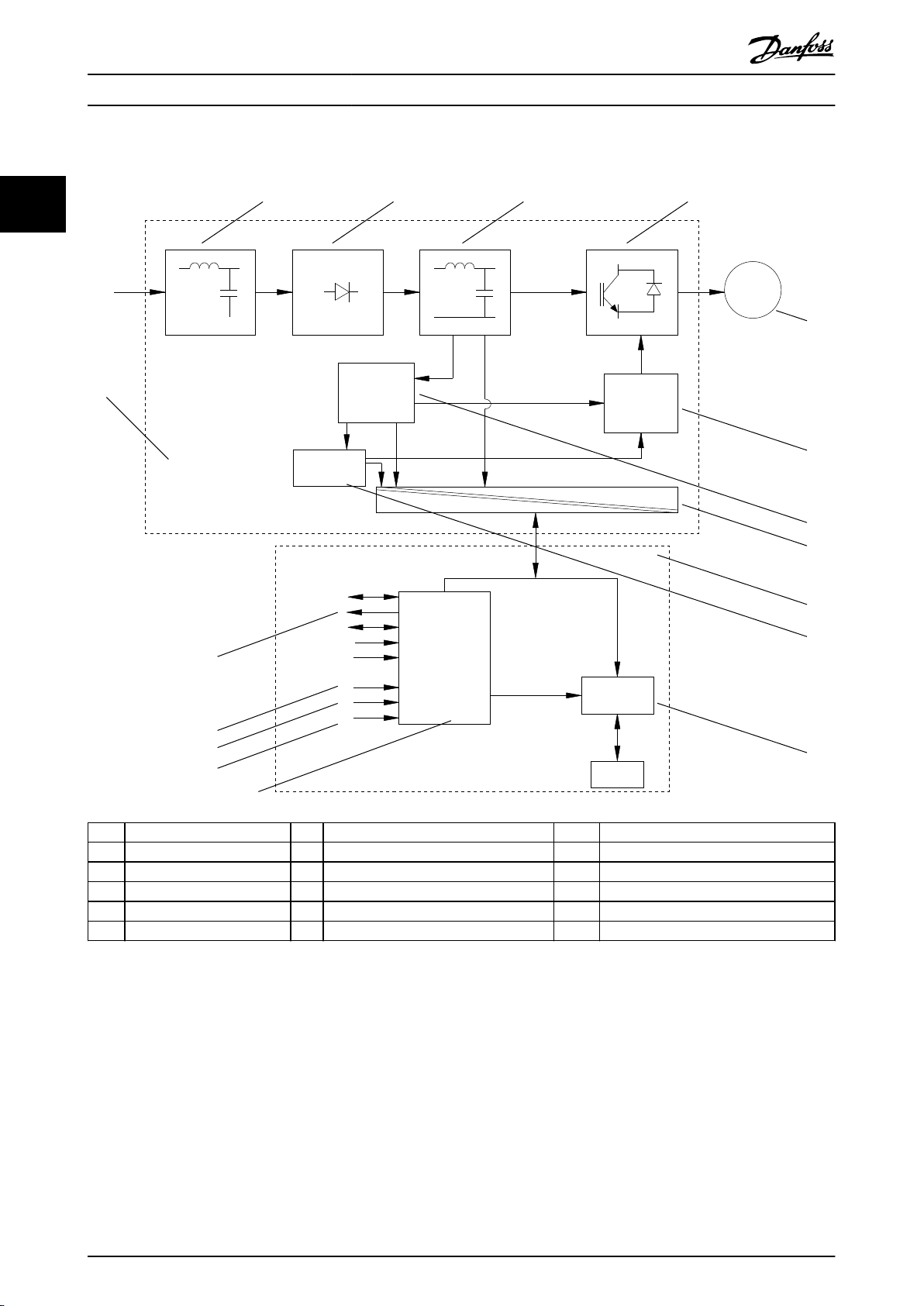

195NA517.10

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

9

16

22

17

18

19

20

21

Systemintegration Projektierungshandbuch

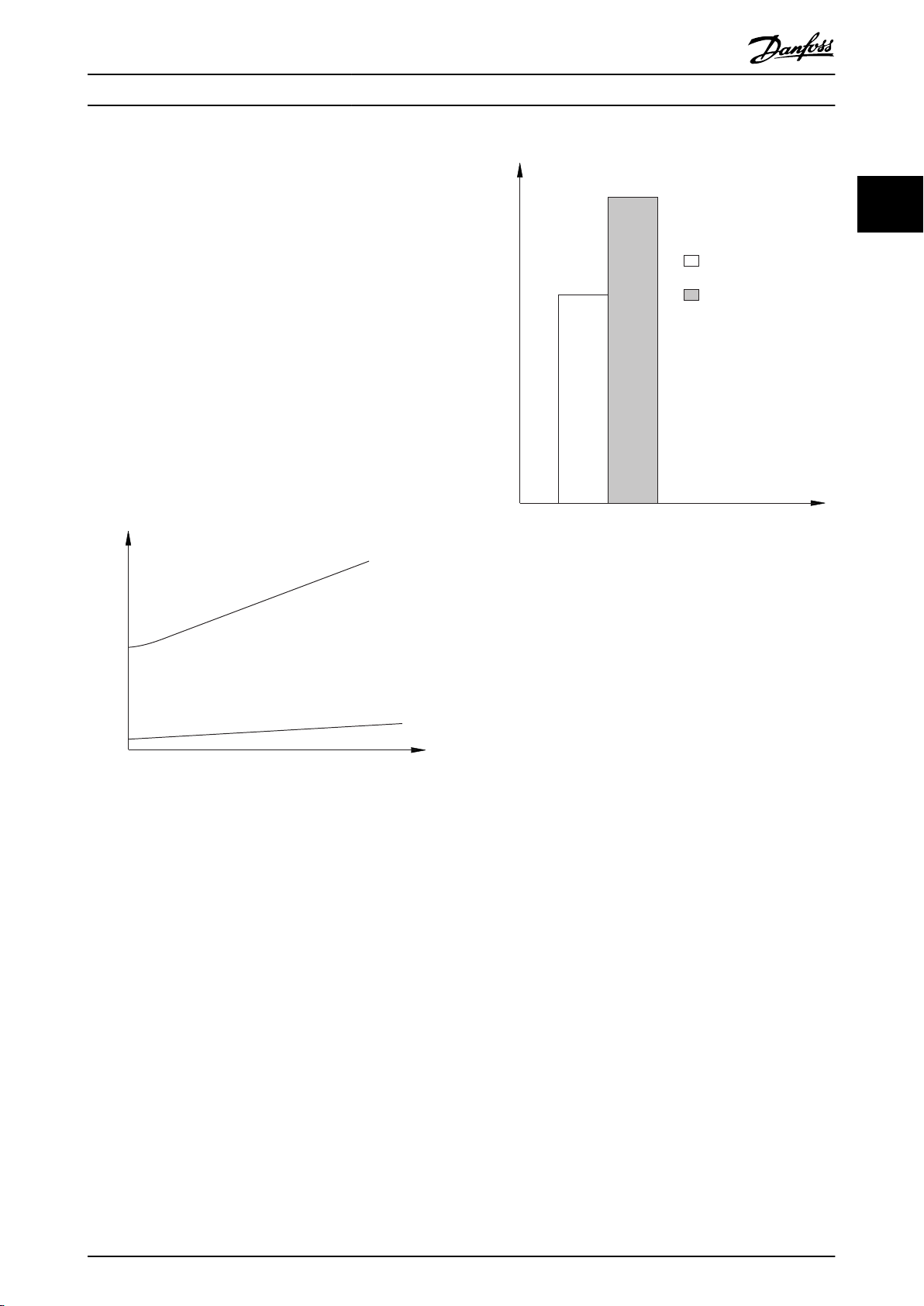

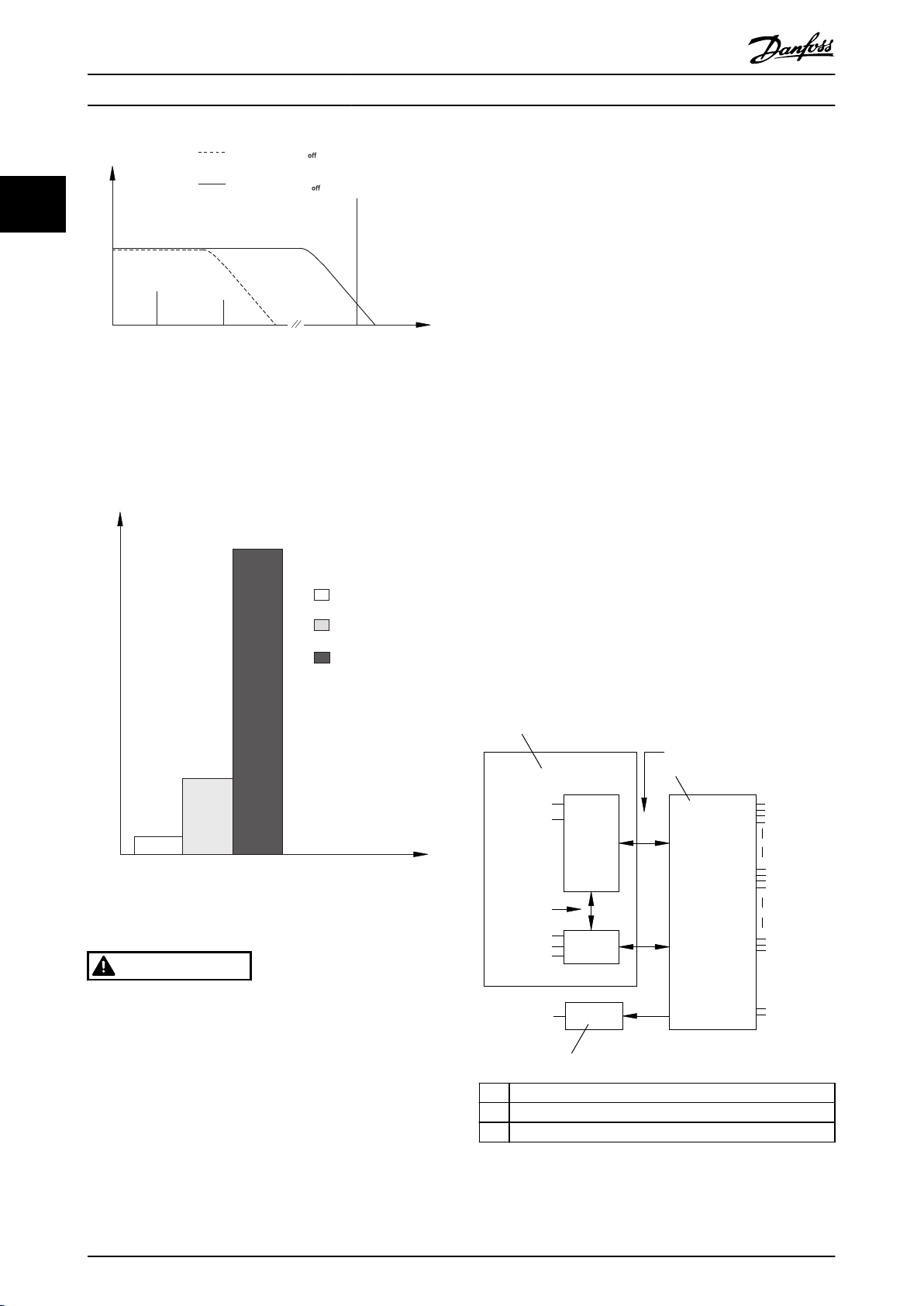

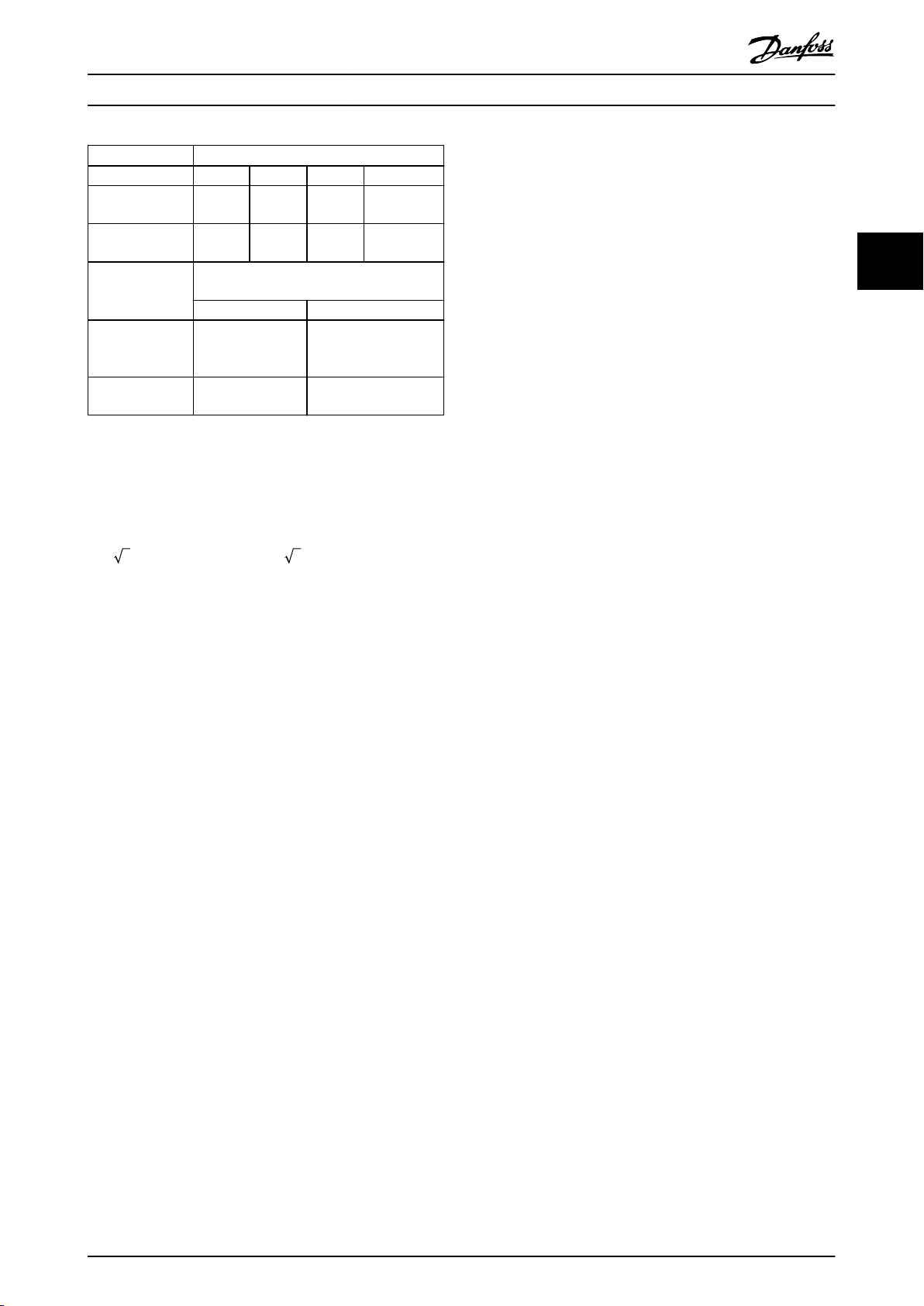

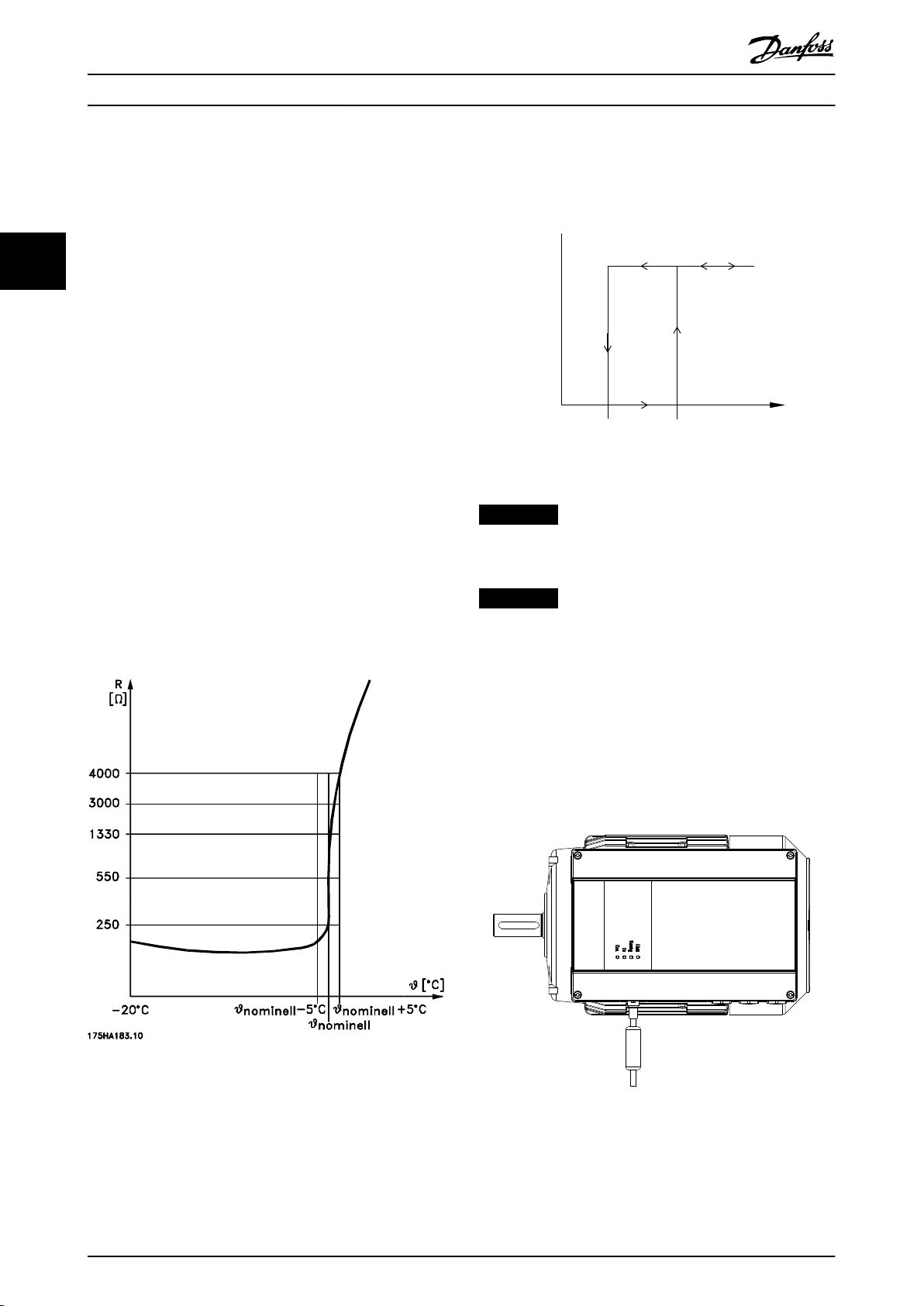

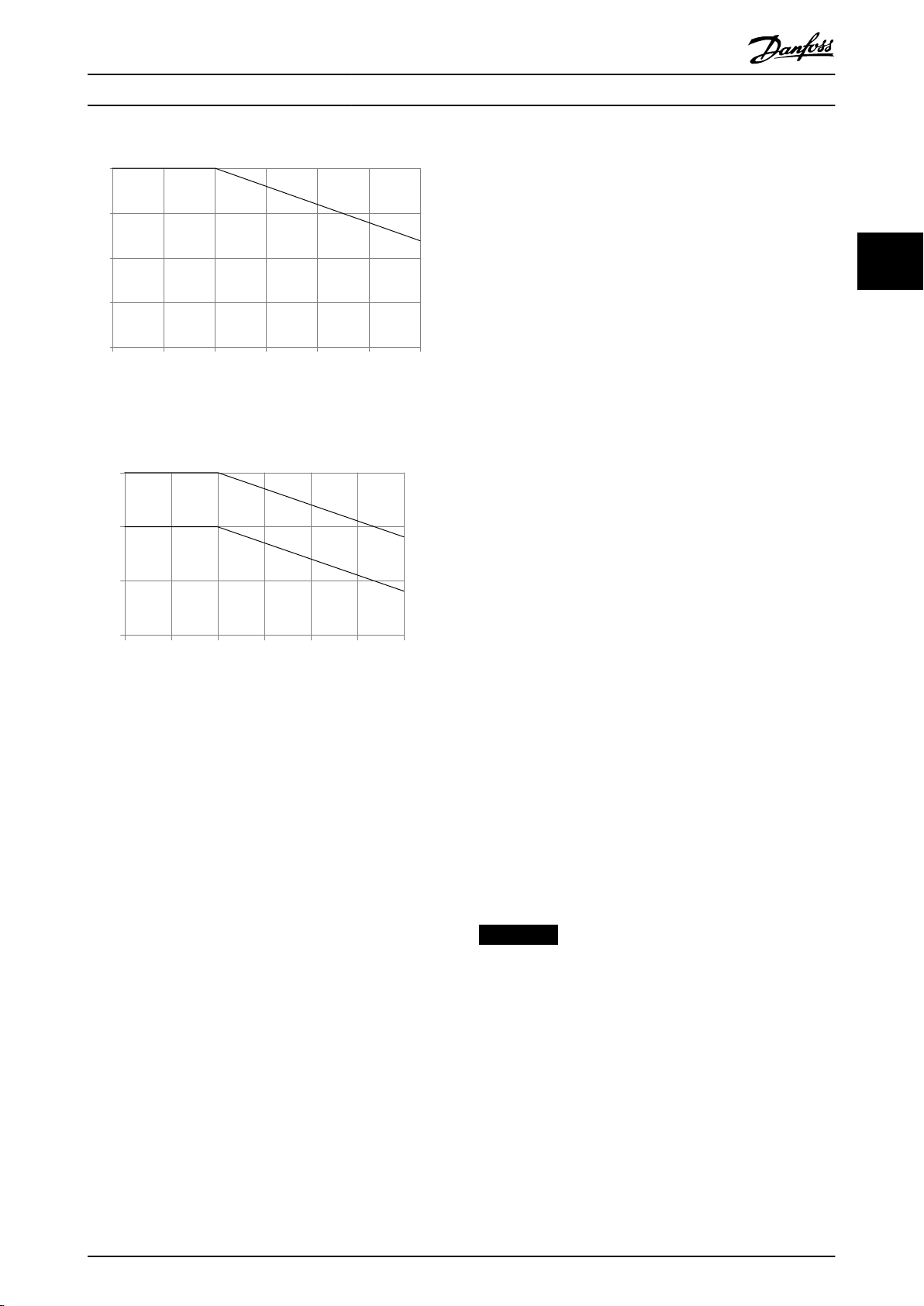

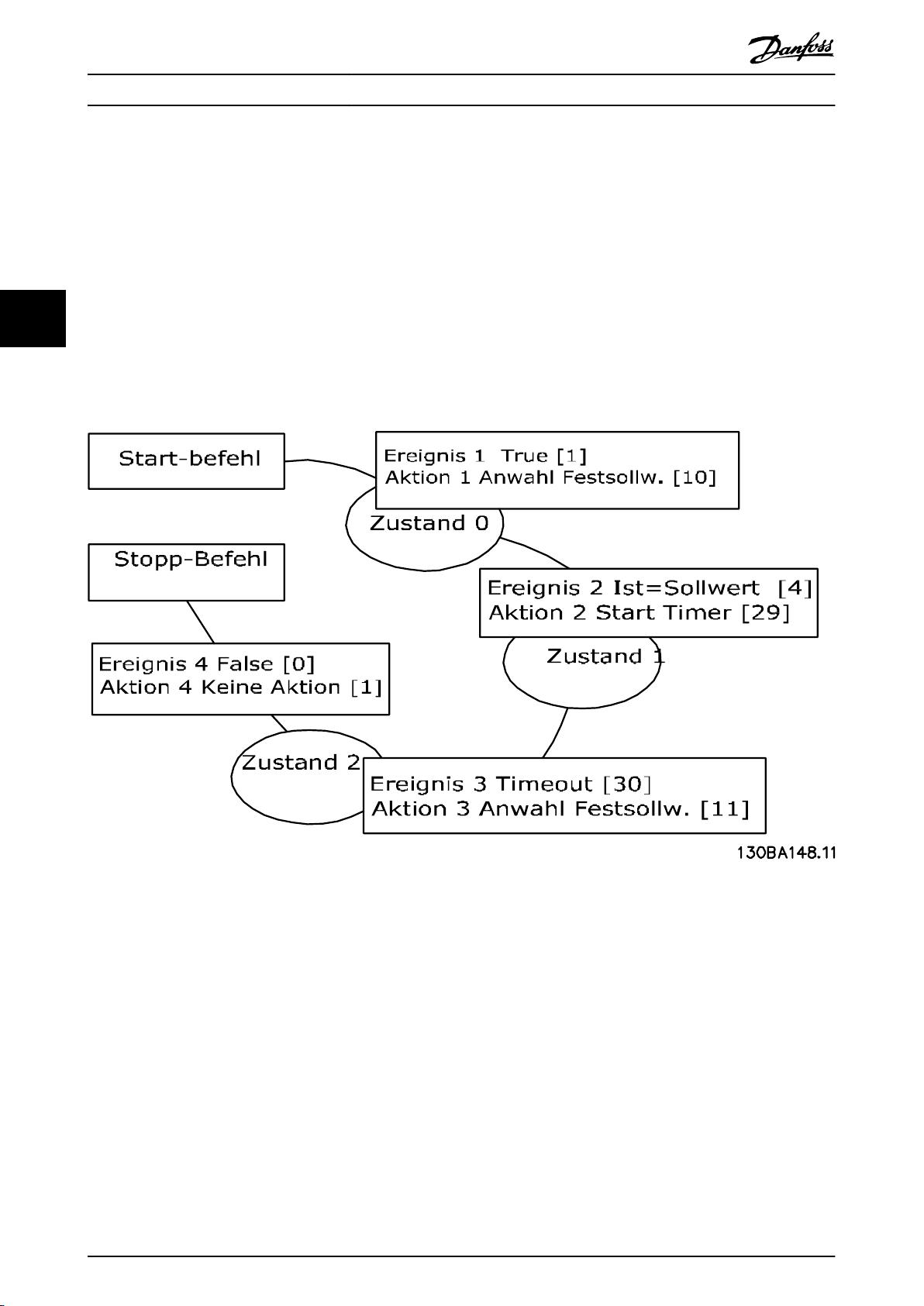

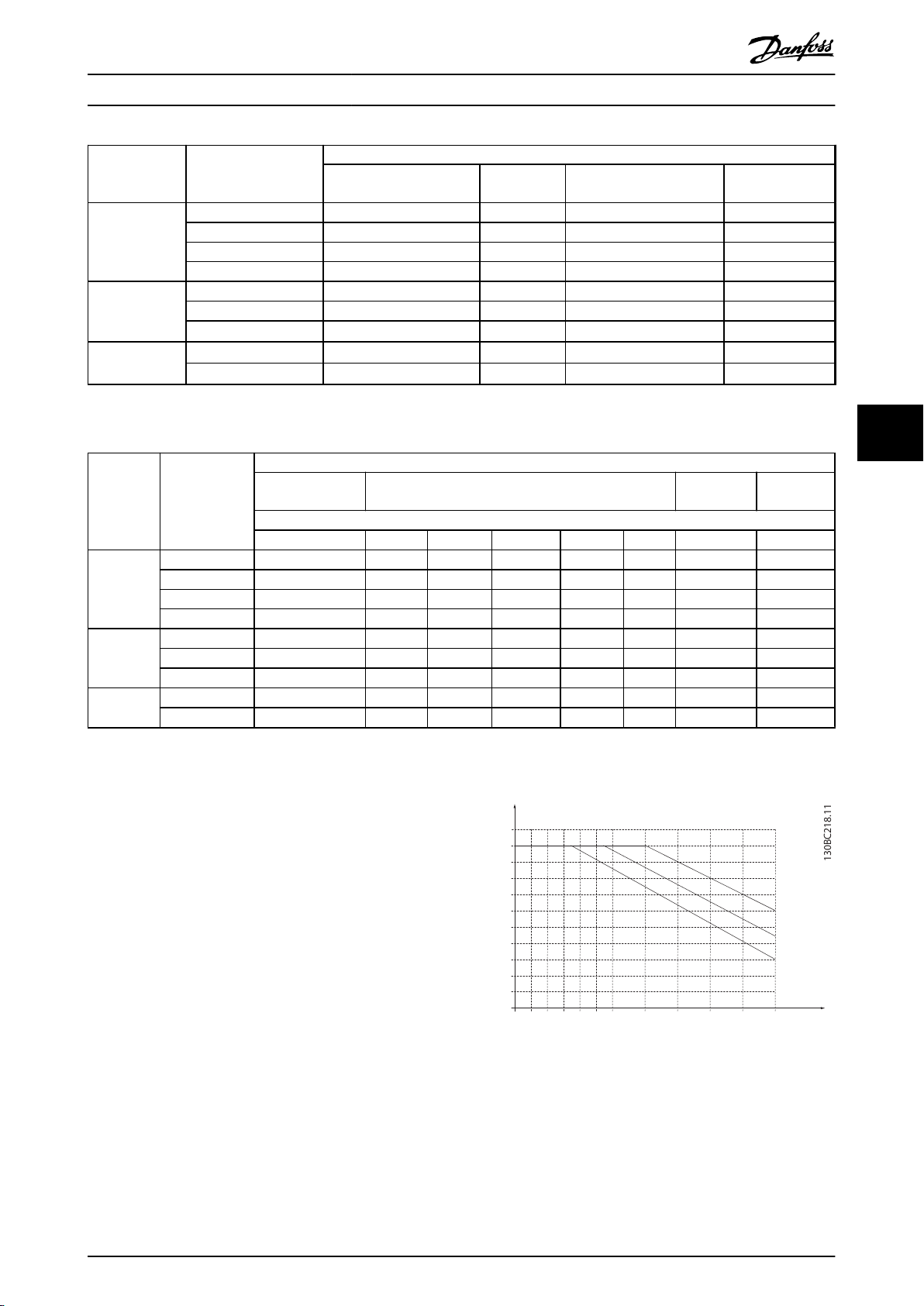

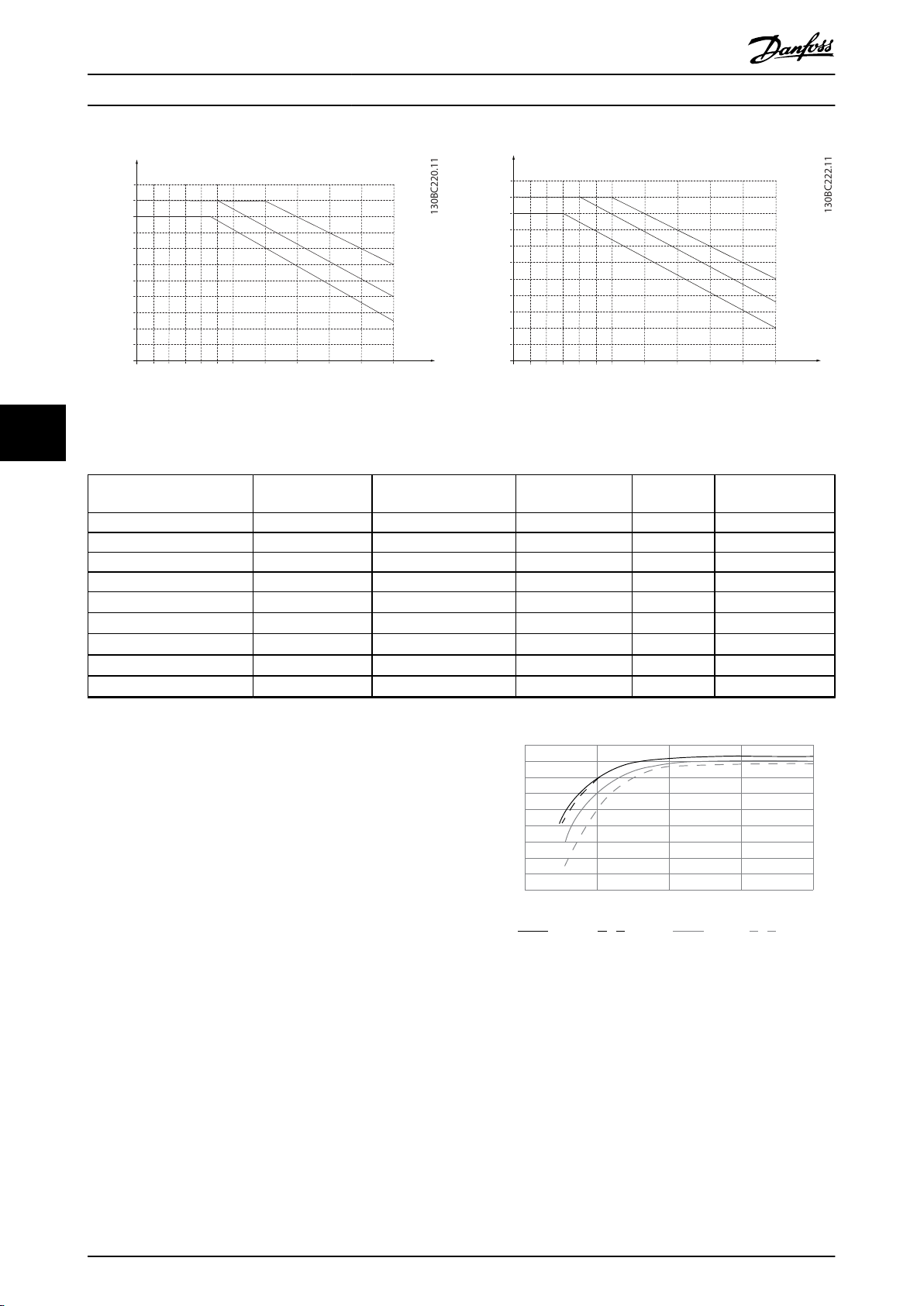

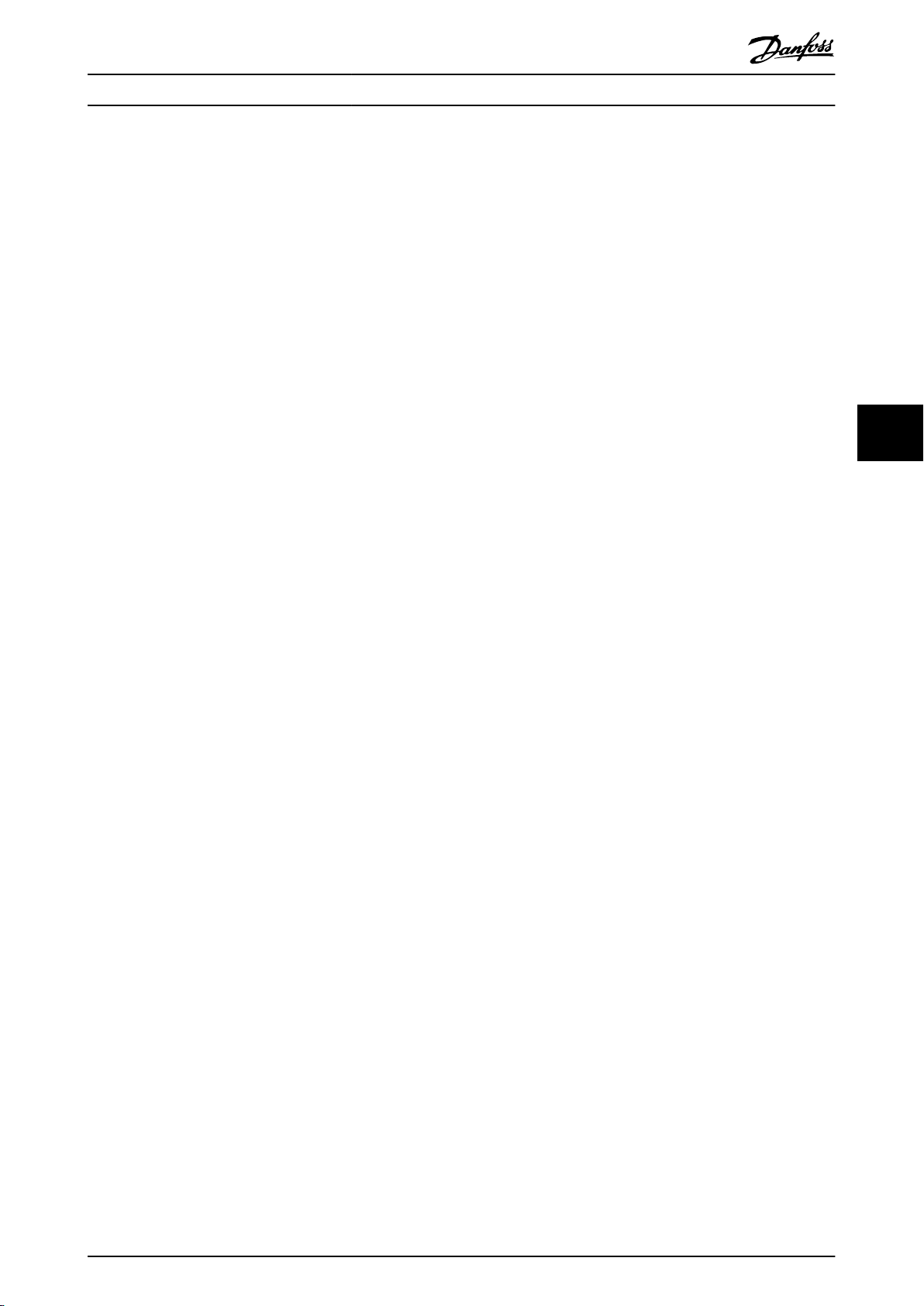

3 3