Page 1

MAKING MODERN LIVING POSSIBLE

Produkthandbuch

VLT® DriveMotor FCP 106/FCM 106

www.danfoss.de/vlt

Page 2

Page 3

Danfoss A/S

DK

Denmark

CVR nr.: 20 16 57 15

Telephone: +45 7488 2222

Fax: +45 7449 0949

-6430 Nordborg

EU DECLARATION OF CONFORMITY

Danfoss Drives A/S

declares under our sole responsibility that the products VLT® DriveMotor series

FCP106/FCM106

Typecodes:

FCM106XYYYT4**************XYYY*********

FCP106XYYYT4*************

X: N or H

YYY: K55, K75, 1K1, 1K5, 2K2, 3K0, 3K7, 4K0, 5K5, 7K5

* may be any number or letter indicating drive options which do not impact this DoC.

Covered by this declaration is in conformity with the following directive(s), standard(s) or

other normative document(s), provided that the product is used in accordance with our

instructions.

Low Voltage Directive 2014/35/EU

EN61800-5-1:2007 Adjustable speed electrical power drive systems – Part

5-1: Safety requirements – Electrical, thermal and

energy.

EMC Directive 2014/30/EU

EN61800-3:2005 + A1:2012 Adjustable speed electrical power drive systems – Part

3: EMC requirements and specific test methods.

EN61000-3-2:2014 Electromagnetic compatibility (EMC). Part 3-2:

Limits. Limits for harmonic current emissions

(equipment input current ≤ 16 A per phase

EN61000-6-1:2007 Electromagnetic compatibility (EMC). Generic

standards. Immunity for residential, commercial and

light-industrial environments

EN61000-6-2:2005 Electromagnetic compatibility (EMC). Generic

standards. Immunity for industrial environments

Date: Issued by Date: Approved ny

Danfoss only vouches for the correctness of the English version of this declaration. In the event of the declaration being translated into any

other language, the translator concerned shall be liable for the correctness of the translation.

Document ID: 00727776 Revision, Sequence: A,3 Page 1 of 2

File Origin Date: 2015-10-14 File Last Modified: 2017-06-20

Signature

Name: Leo Birkkjær Lauritsen

Title: Head of P400 Group

Signature

Name: Michael Termansen

Title: Vice President, Design Center DK and DE

Page 4

Next Generation FCM/FCP 106 CE Declaration of Conformity

A, 3

Document ID: 00727776

2017-06-20

Rev. Sequence:

File Last Modified:

EN61000-6-4:2007+A1:2011 Electromagnetic compatibility (EMC). Generic

standards. Emission standard for industrial

environments

RoHS Directive 2011/65/EU

EN50581: 2012 Technical documentation for the assessment of electrical and

electronic products with respect to the restriction of

hazardous substances.

The meaning of the 39 characters (FCM106) and 25 characters (FCP106) in the type code

string can be found in appendix 00729776.

Copyright © Danfoss A/S, 2017 Page 2 of 2

Page 5

Inhaltsverzeichnis Produkthandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Materialien

1.3 Produktübersicht

1.3.1 Bestimmungsgemäße Verwendung 5

1.3.2 Elektrische Anschlussübersicht 6

1.4 Zulassungen

1.5 Entsorgungshinweise

2 Sicherheit

2.1 Qualifiziertes Personal

2.2 Sicherheitsmaßnahmen

3 Mechanische Installation

3.1 Auspacken

3.1.1 Gelieferte Teile, FCP 106 11

3.1.2 Zusätzlich erforderliche Teile, FCP 106 11

3.1.3 Gelieferte Teile, FCM 106 11

4

4

4

5

7

7

8

8

8

11

11

3.1.4 Identifikation der Einheit 11

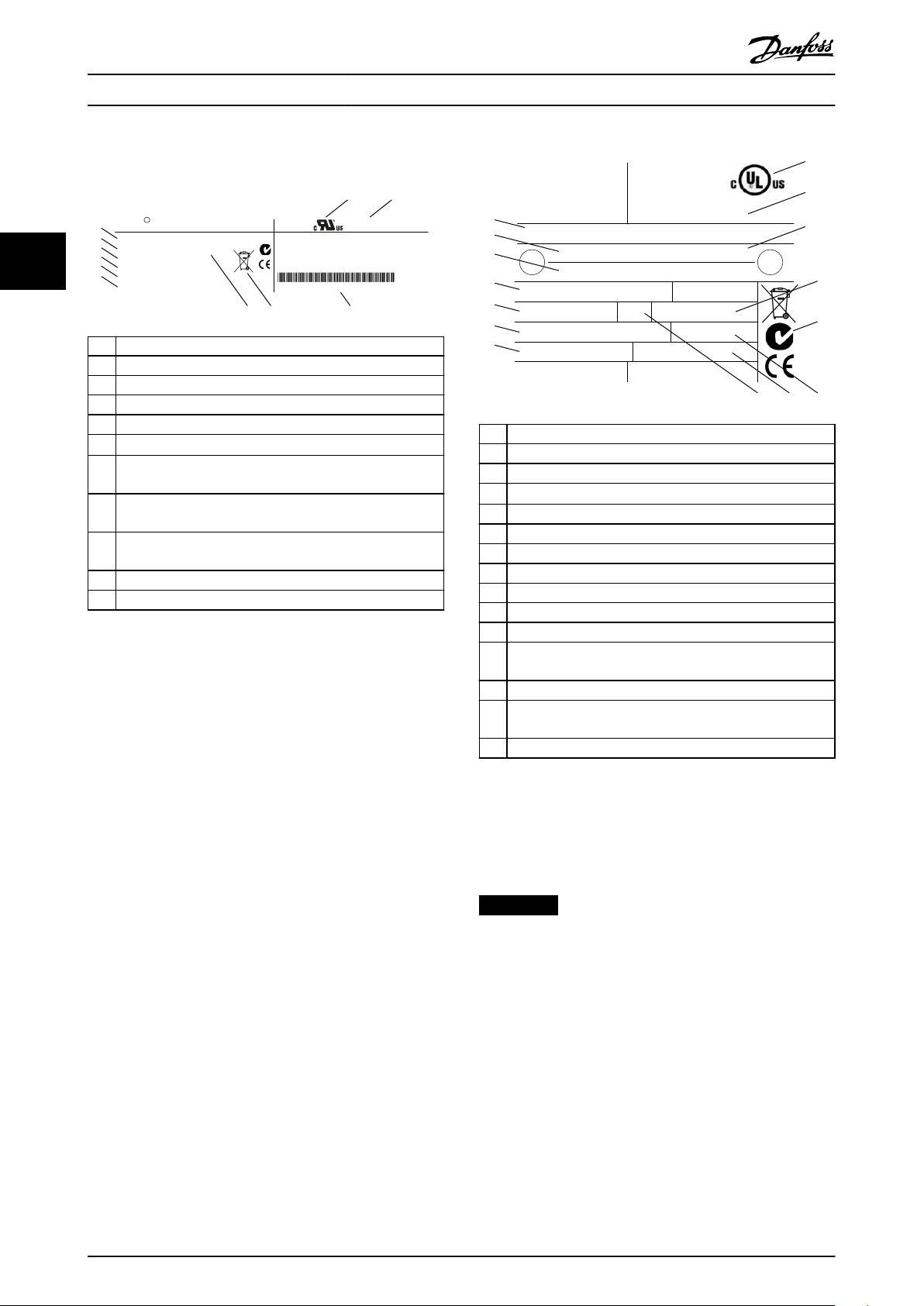

3.1.5 Typenschilder 12

3.1.6 Heben 13

3.2 Installationsumgebung

3.3 Montage

3.3.1 Einführung 13

3.3.2 Vorbereitung der Dichtung 14

3.3.3 Vorbereitung der Adapterplatte 14

3.3.4 Montage des DriveMotor 15

3.3.5 Motorwellenausrichtung 15

3.3.6 Lagerlebensdauer und Schmierung 16

4 Elektrische Installation

4.1 Sicherheitshinweise

4.2 IT-Netz

4.3 EMV-gerechte Installation

4.4 Kabelanforderungen

4.5 Erdung

13

13

18

18

19

20

22

22

4.6 Motoranschluss

4.6.1 Schließen Sie den FCP 106 am Motor an 22

4.6.2 Thermistoreingang vom Motor 25

4.7 Netzanschluss

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 1

22

25

Page 6

Inhaltsverzeichnis VLT® DriveMotor FCP 106/FCM 106

4.8 Steuerkabel

4.8.1 Steuerklemmen und -relais 2 26

4.8.2 Steuerklemmen und -relais 3 26

4.8.3 Zwischenkreiskopplung 27

4.8.4 Bremse 27

4.9 Checkliste vor der Installation

4.9.1 Empfehlungen für UL-gelistete PRGY-Systeme 29

5 Inbetriebnahme

5.1 Anlegen der Netzversorgung

5.2 Betrieb des Local Control Panels (LCP)

5.3 Memory Module MCM 101

5.3.1 Konfiguration mit dem VLT® Memory Module MCM 101 32

5.4 Grundlegende Programmierung

5.4.1 Inbetriebnahmeassistent für Anwendungen ohne Rückführung 33

5.4.2 Einrichtungsassistent für Anwendungen mit Regelung mit Rückführung 35

5.4.3 Quick-Menü Motoreinstellung 36

5.4.4 Ändern von Parametereinstellungen 37

26

28

30

30

30

32

33

5.4.5 Konfiguration des Thermistors 37

6 Wartung, Diagnose und Fehlersuche

6.1 Instandhaltung

6.2 Warnungen und Alarmmeldungen

7 Technische Daten

7.1 Abstände, Abmessungen und Gewichtsangaben

7.1.1 Abstände 41

7.1.2 FCP 106 Abmessungen 42

7.1.3 FCM 106 Abmessungen 43

7.1.4 Gewicht 46

7.2 Elektrische Daten

7.2.1 Netzversorgung 3 x 380-480 VAC – Normale und hohe Überlast 47

7.3 Netzversorgung

7.4 Schutzfunktionen und Eigenschaften

7.5 Umgebungsbedingungen

7.6 Technische Daten zu Kabeln

38

38

38

41

41

47

49

49

49

50

7.7 Steuereingang/-ausgang und Steuerdaten

7.8 Anzugsdrehmomente für Anschlüsse

7.9 Technische Daten des FCM 106-Motors

7.10 Technische Daten zu Sicherungen und Trennschaltern

8 Anhang

2 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

50

52

52

53

55

Page 7

Inhaltsverzeichnis Produkthandbuch

8.1 Abkürzungen und Konventionen

8.2 Aufbau der Parametermenüs

Index

55

55

58

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 3

Page 8

195NA447.10

195NA419.10

Einführung VLT® DriveMotor FCP 106/FCM 106

11

1 Einführung

1.1 Zielsetzung des Handbuchs

Dieses Handbuch enthält Informationen zur Installation

und Inbetriebnahme des Frequenzumrichters.

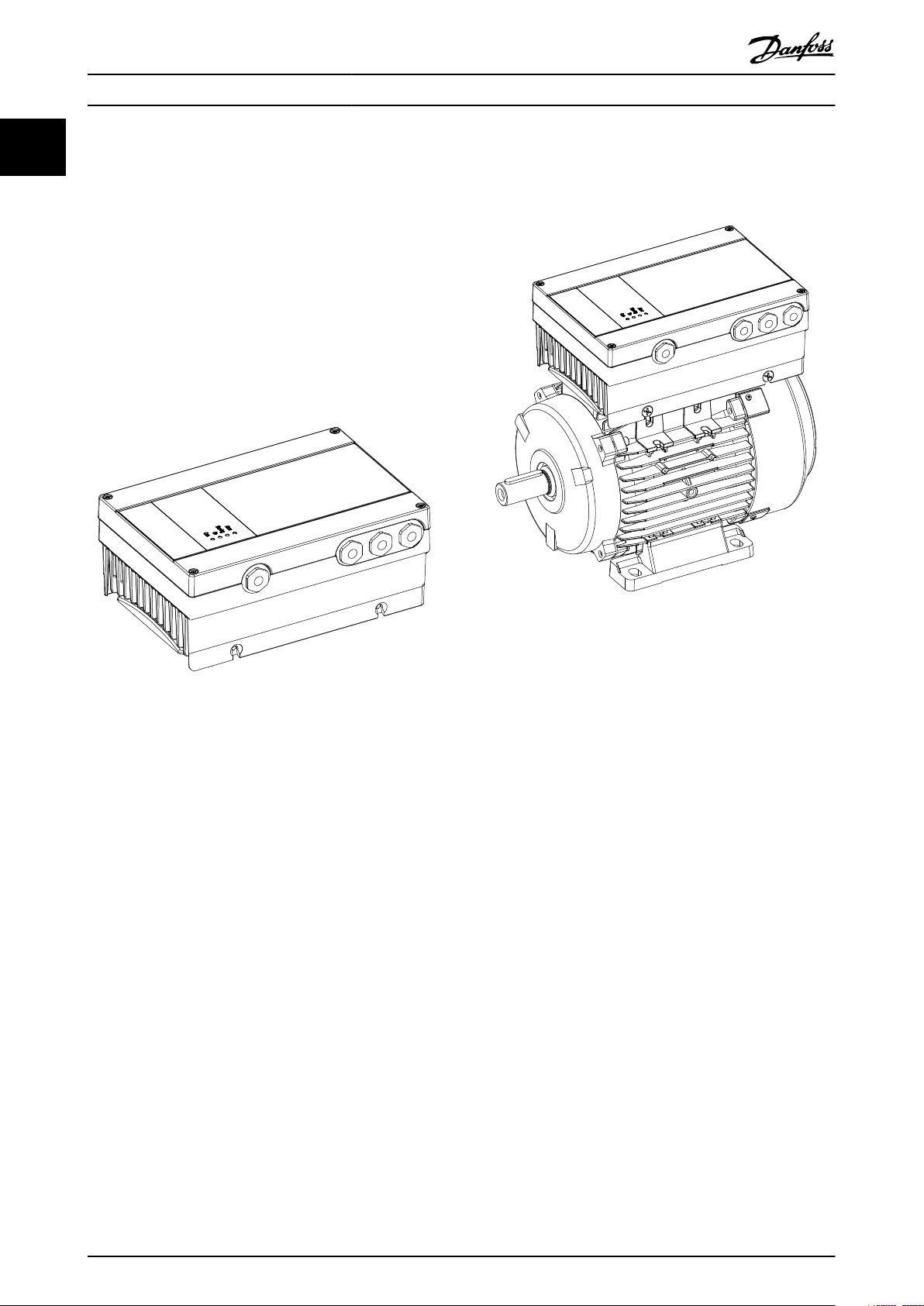

VLT® DriveMotor FCP 106

Die Lieferung umfasst nur den Frequenzumrichter. Zur

Installation sind zusätzlich eine Wand- oder Motoradapterplatte sowie Crimp-Leistungsklemmen erforderlich.

Bestellen Sie den Wandmontagesatz oder die Adapterplatte

sowie die Crimp-Leistungsklemmen separat.

Abbildung 1.1 FCP 106

VLT® DriveMotor FCM 106

Der Frequenzumrichter ist bei Lieferung bereits auf dem

Motor montiert. Die Kombination von FCP 106 und dem

Motor heißt VLT® DriveMotor FCM 106.

Abbildung 1.2 FCM 106

1.2 Zusätzliche Materialien

Verfügbare Literatur:

Das VLT® DriveMotor FCP 106/FCM 106 Produk-

•

thandbuch, für Informationen, die für Installation

und Inbetriebnahme des Frequenzumrichters

erforderlich sind.

®

Das VLT

•

rungshandbuch enthält die notwendigen

Informationen für die Integration des Frequenzumrichters in einer Vielzahl von Anwendungen.

Das VLT® DriveMotor FCP 106/FCM 106 Program-

•

mierhandbuch beschreibt die Programmierung

des Frequenzumrichters, einschließlich kompletter

Parameterbeschreibungen.

VLT® LCP-Anleitung zum Betrieb der Bedieneinheit

•

(LCP).

VLT® LOP-Anleitung zum Betrieb der LOP-Einheit.

•

Das Modbus RTU Produkthandbuch und das VLT

•

DriveMotor FCP 106/FCM 106 BACnet Produkthandbuch enthalten Informationen zur Regelung,

Überwachung und Programmierung des Frequenzumrichters.

DriveMotor FCP 106/FCM 106 Projektie-

®

Die VLT® PROFIBUS DP MCA 101-Installationsan-

•

leitung enthält Informationen zur Installation des

4 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 9

Einführung Produkthandbuch

PROFIBUS sowie zur Fehlersuche und beseitigung.

Das VLT® PROFIBUS DP MCA 101-Programmier-

•

handbuch enthält Informationen zur Konfiguration

des Systems, zur Steuerung des Frequenzumrichters, zum Zugriff auf den Frequenzumrichter,

zur Programmierung und zur Fehlersuche und behebung. Zudem enthält es einige typische

Anwendungsbeispiele.

®

Das VLT

•

Ihnen das Konfigurieren des Frequenzumrichters

auf einem Windows™-PC.

Danfoss VLT® Energy Box-Software zur Energiebe-

•

rechung in HLK-Anwendungen.

Technische Literatur und Zulassungen sind online

verfügbar unter vlt-drives.danfoss.com/Support/Service/.

Sie können die Danfoss VLT® Energy Box-Software unter

www.danfoss.com/BusinessAreas/DrivesSolutionsim

Download-Bereich für PC-Software herunterladen.

Motion Control Tool MCT 10 ermöglicht

1.3 Produktübersicht

1.3.1 Bestimmungsgemäße Verwendung

Der Frequenzumrichter ist ein elektronischer Motorregler

zur

Regelung der Motordrehzahl als Reaktion auf die

•

Systemrückführung oder auf Remote-Befehle von

externen Reglern. Ein Leistungsantriebssystem

setzt sich zusammen aus:

- Den Frequenzumrichter:

- Den Motor.

- den vom Motor angetriebenen Geräten.

Überwachung von System- und Motorzustand.

•

Sie können den Frequenzumrichter auch zum Motorüberlastschutz verwenden. Der Frequenzumrichter ist für die

Verwendung in Wohn-, Geschäfts- und Gewerbebereichen

unter Berücksichtigung örtlich geltender Gesetze und

Standards zugelassen.

Je nach Konfiguration lässt sich der Frequenzumrichter als

Stand-alone-Anwendung oder als Teil einer größeren

Anwendung oder Installation einsetzen.

Bei Verwendung eines Motors mit thermischem Schutz ist

der Frequenzumrichter für die Verwendung in Wohn-,

Geschäfts- und Gewerbebereichen unter Berücksichtigung

örtlich geltender Gesetze und Standards zugelassen.

Vorhersehbarer Missbrauch

Verwenden Sie den Frequenzumrichter nicht in

Anwendungen, die nicht mit den angegebenen Betriebsbedingungen und -umgebungen konform sind. Stellen Sie die

Konformität mit den in Kapitel 7 Technische Daten festge-

legten Bedingungen sicher.

1 1

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 5

Page 10

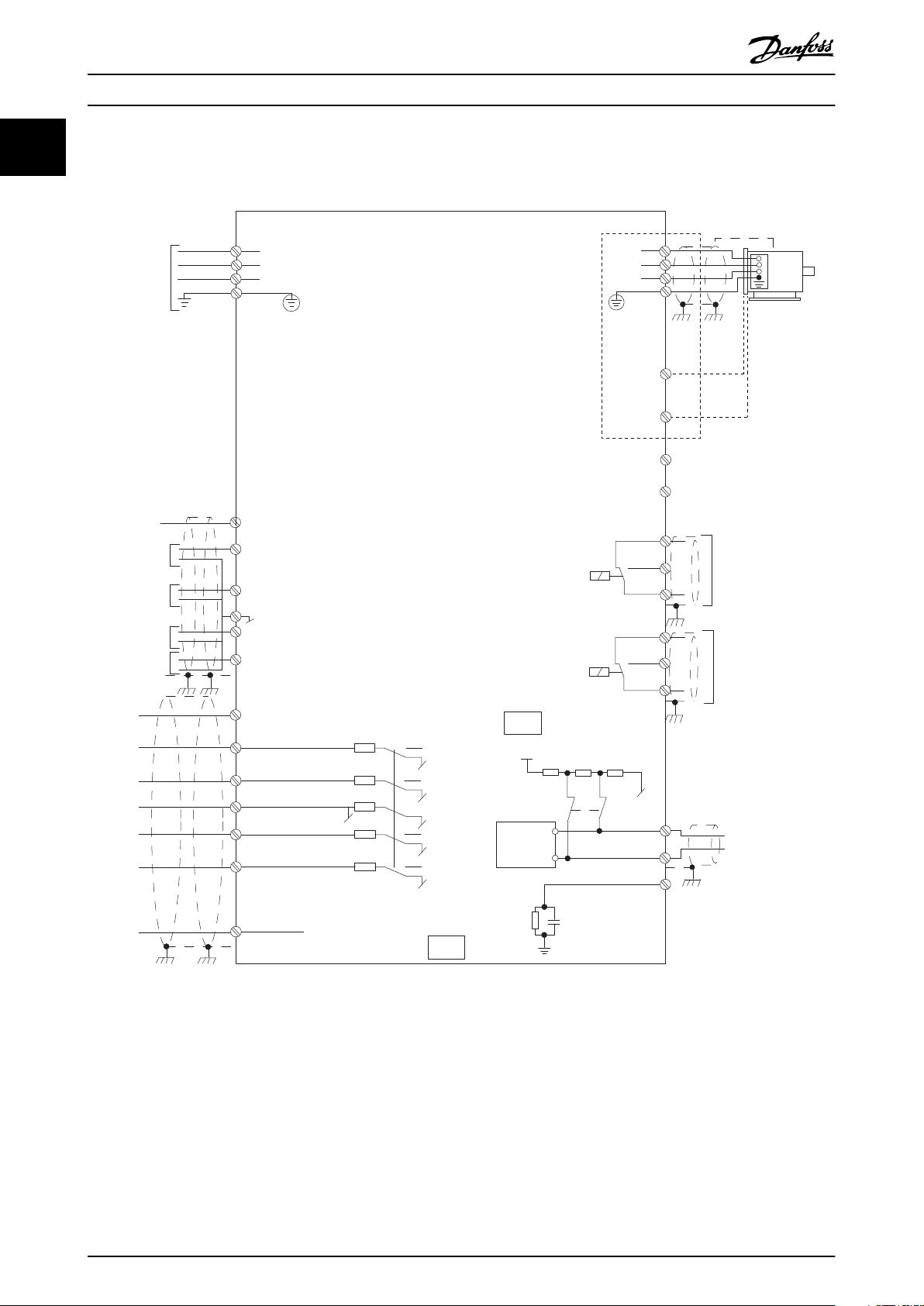

195NA507.11

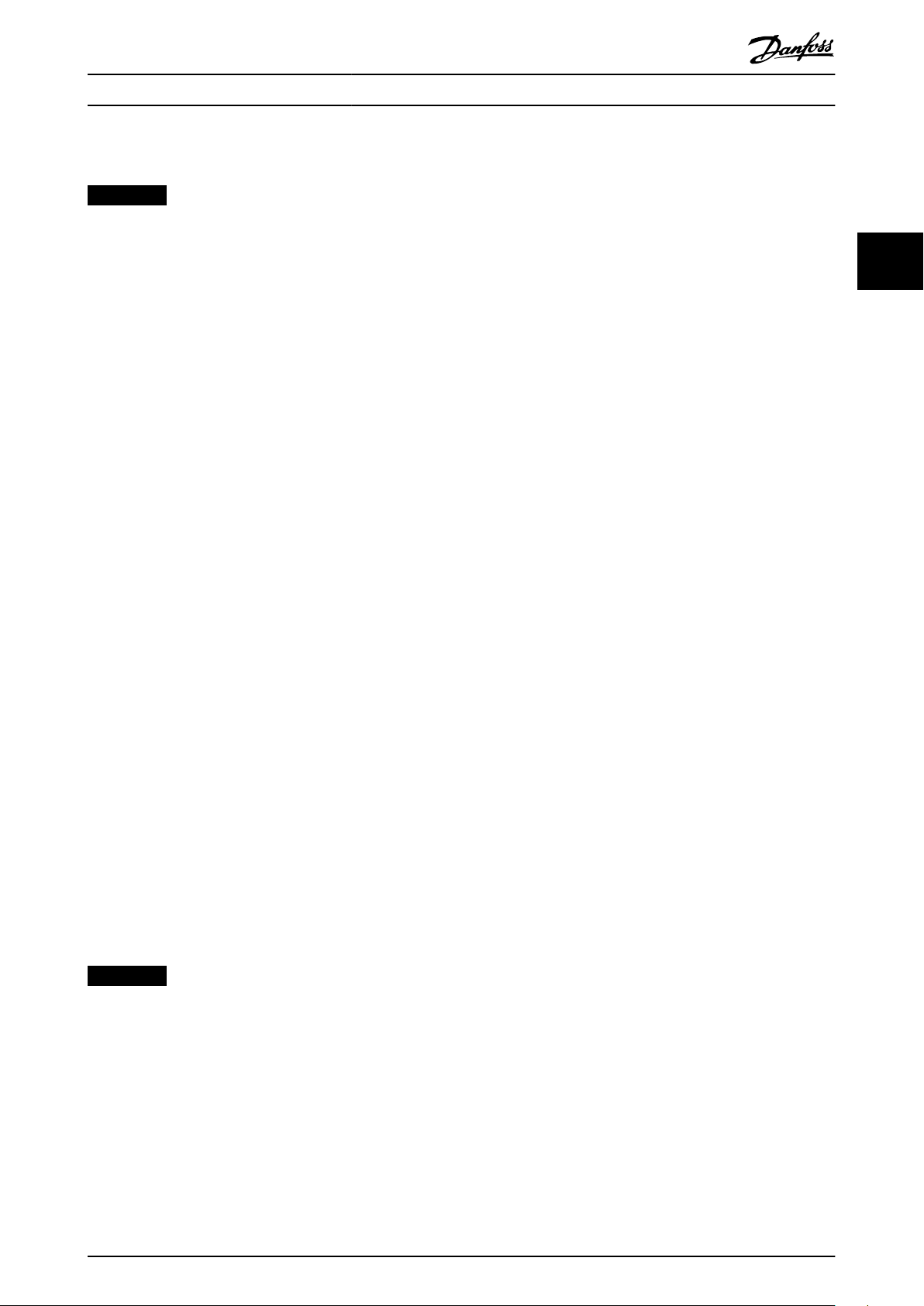

L1

L2

L3

PE

3-phase

power

input

+10 V DC

0–10 V DC 0/4–20 mA

0/4–20 mA

0–10 V DC -

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN/OUT)

42 0/4–20 mA A OUT/DIG OUT

45 0/4–20 mA A OUT/DIG OUT

12 (+24 V OUT)

18 (DIGI IN)

19 (DIGI IN)

20 (COM D IN)

27 (DIGI IN)

29 (DIGI IN)

PROFIBUS

MCM

24 V (NPN)

0 V (PNP)

24 V (NPN)

0 V (PNP)

24 V (NPN)

0 V (PNP)

24 V (NPN)

0 V (PNP)

Bus ter.

RS485

Interface

(N RS485) 69

(P RS485) 68

(Com RS485) 61

RS485

(PNP)-Source

(NPN)-Sink

Bus ter.

1 2

ON

ON=Terminated

OFF=Unterminated

03

02

01

relay 1

240 V AC 3A

06

05

04

relay 2

240 V AC 3A

UDC+

UDC-

PE

Motor

U

V

W

T1

T2

Thermistor

located in

motor

Group 5-*

Located in

motor block

Einführung VLT® DriveMotor FCP 106/FCM 106

11

1.3.2 Elektrische Anschlussübersicht

Abbildung 1.3 Elektrische Anschlussübersicht

6 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 11

Einführung Produkthandbuch

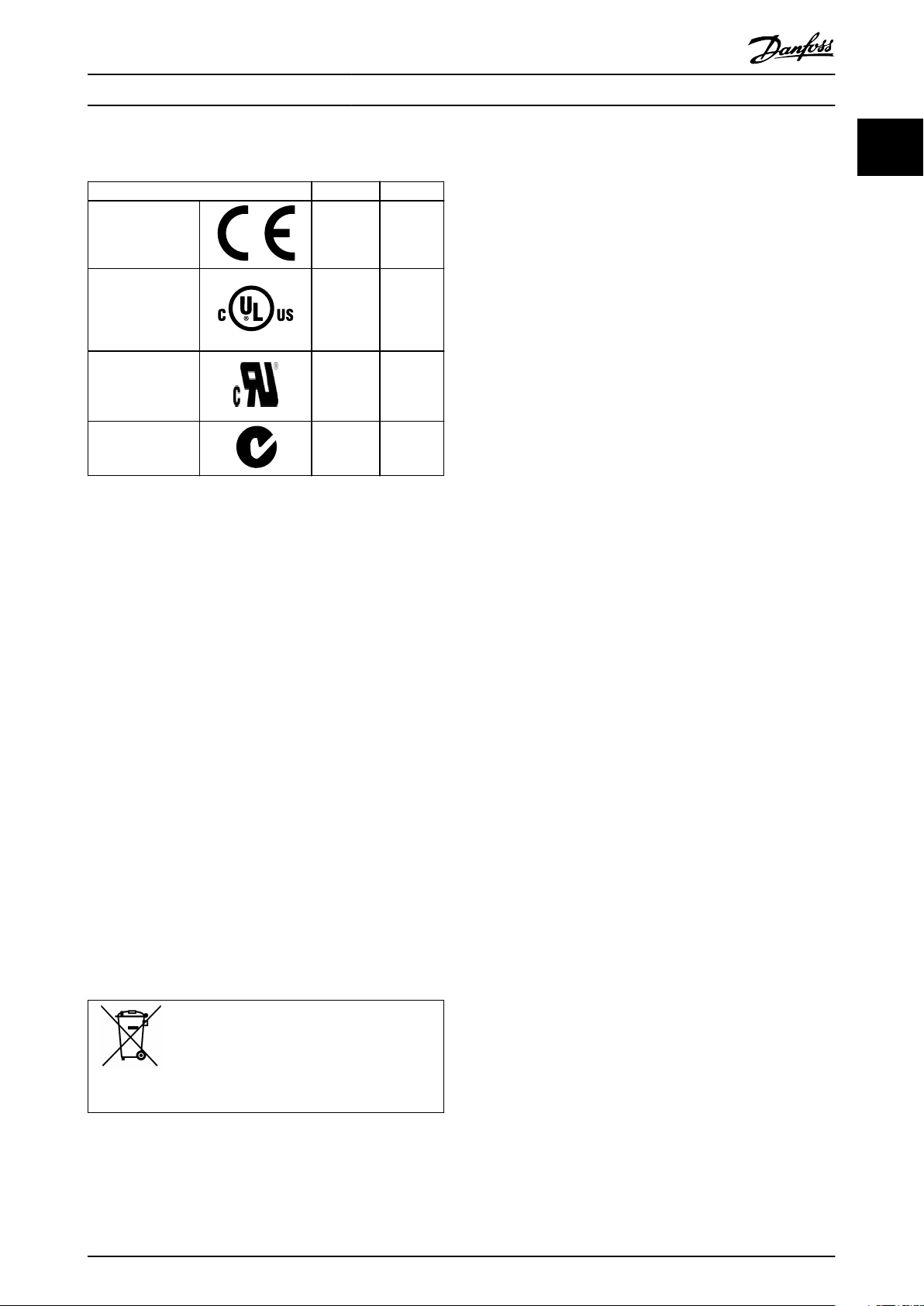

1.4 Zulassungen

Zertifizierung FCP 106 FCM 106

EG-Konformitätserklärung

UL-gelistet –

UL erkannt

C-Tick

Die EG-Konformitätserklärung basiert auf den folgenden

Richtlinien:

Niederspannungsrichtlinie (2006/95/EG) basiert

•

auf EN 61800-5-1 (2007).

EMV-Richtlinie 2004/108/EG basiert auf EN

•

61800-3 (2004).

UL-gelistet

Produktauswertung wurde abgeschlossen und das Produkt

kann auf dem System installiert werden. Das System muss

außerdem von dem entsprechenden Anbieter UL gelistet

werden.

UL erkannt

Vor Inbetriebnahme der Kombination aus Frequenzumrichter und Motor ist eine zusätzliche Auswertung

erforderlich. Das System, auf dem Sie das Produkt installieren, muss auch von dem entsprechenden Anbieter UL

gelistet sein.

Der Frequenzumrichter erfüllt die Anforderungen der

UL508C bezüglich der thermischen Sicherung. Weitere

Informationen können Sie dem Abschnitt Thermischer

Motorschutz im produktspezifischen Projektierungshandbuch

entnehmen.

✓ ✓

✓

✓ ✓

✓

–

1 1

Entsorgungshinweise

1.5

Sie dürfen Geräte mit elektrischen Bauteilen

nicht zusammen mit dem Hausmüll entsorgen.

Diese müssen separat mit Elektro- und

Elektronik-Altgeräten gemäß den lokalen Bestimmungen und den aktuell gültigen Gesetzen

gesammelt werden.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 7

Page 12

Sicherheit VLT® DriveMotor FCP 106/FCM 106

2 Sicherheit

22

Dieses Handbuch verwendet folgende Symbole:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die zu

schweren oder tödlichen Verletzungen führen kann.

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittleren Verletzungen führen kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

2.1 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Fachpersonal darf dieses Gerät installieren

oder bedienen.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zu schweren bzw. tödlichen Verletzungen oder zu

Sachschäden führen. Der Motor kann über einen

externen Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über einen Tastendruck an LCP oder LOP,

eine Fernbedienung per Softwaretool oder nach einem

quittierten Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Starten des Motors:

Trennen Sie den Frequenzumrichter vom Netz.

•

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Stellen Sie beim Anschluss des Frequenzum-

•

richters an Versorgungsnetz, DCStromversorgung oder Zwischenkreiskopplung

sicher, dass Frequenzumrichter, Motor und alle

angetriebenen Geräte vollständig verkabelt und

montiert sind.

Qualifiziertes Fachpersonal sind per Definition geschulte

Mitarbeiter, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt sind. Ferner muss das qualifizierte Personal mit

allen Anweisungen und Sicherheitsmaßnahmen gemäß

diesem Produkthandbuch vertraut sein.

Sicherheitsmaßnahmen

2.2

WARNUNG

HOCHSPANNUNG

Bei Anschluss an das Versorgungsnetz führen Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies Tod oder schwere Verletzungen zur

Folge haben.

Nur qualifiziertes Personal darf Installation,

•

Inbetriebnahme und Wartung vornehmen.

8 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 13

Sicherheit Produkthandbuch

WARNUNG

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen.

Stoppen Sie den Motor.

•

Trennen Sie das Versorgungsnetz und alle

•

externen DC-Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und DCZwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die minimale

Wartezeit finden Sie in Tabelle 2.1.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zu schweren Personenschäden oder

sogar tödlichen Verletzungen führen.

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten

ausschließlich von geschultem und qualifiziertem Personal durchgeführt werden.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in dieser Anleitung.

•

WARNUNG

UNERWARTETE MOTORDREHUNG

WINDMÜHLEN-EFFEKT

Ein unerwartetes Drehen von Permanentmagnetmotoren

erzeugt Spannung und lädt das Gerät ggf. auf, was zu

schweren Verletzungen oder Sachschäden führen kann.

Stellen Sie sicher, dass die Permanentmagnet-

•

motoren blockiert sind, sodass sie sich unter

keinen Umständen drehen können.

2 2

Spannung

[V]

3x400 0,55–7,5 4

Tabelle 2.1 Entladezeit

1) Die Nennleistungen beziehen sich auf die normale Überlast (HO).

Leistungsbereich

[kW]

1)

Mindestwartezeit

(Minuten)

WARNUNG

GEFAHR TÖDLICHER UND SCHWERER VERLETZUNGEN

Gemäß UL 508C unterstützen VLT® DriveMotor FCP 106

und VLT® DriveMotor FCM 106 nicht die Verwendung

eines per Dreieckschaltung geerdeten Netzes.

Durch die Verwendung des VLT® DriveMotor FCP 106

oder VLT® DriveMotor FCM 106 in einem per Dreieck-

schaltung geerdeten Netz besteht die Gefahr tödlicher

oder schwerer Verletzungen.

Beachten Sie zur Vermeidung dieser Gefahr Folgendes:

Installieren Sie VLT® DriveMotor FCP 106 und

•

VLT® DriveMotor FCM 106 nicht in einem per

Dreieckschaltung geerdeten Netz.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 9

Page 14

Sicherheit VLT® DriveMotor FCP 106/FCM 106

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

22

Befolgen Sie im Hinblick auf die Schutzerdung von

Geräten mit einem Ableitstrom gegen Erde von mehr als

3,5 mA alle nationalen und lokalen Vorschriften. Die

Frequenzumrichtertechnik nutzt hohe Schaltfrequenzen

bei gleichzeitig hoher Leistung. Das Schalten erzeugt

einen Ableitstrom in der Erdverbindung. Ein Fehlerstrom

im Frequenzumrichter an den Ausgangsleistungsklemmen kann eine Gleichstromkomponente enthalten,

die die Filterkondensatoren laden und einen transienten

Erdstrom verursachen kann. Der Erdableitstrom hängt

von verschiedenen Faktoren bei der Systemkonfiguration

ab, wie EMV-Filter, abgeschirmte Motorkabel und

Leistung des Frequenzumrichters. EN/IEC 61800-5-1

(Produktnorm für Elektrische Leistungsantriebssysteme

mit einstellbarer Drehzahl) stellt besondere Anforderungen, da der Erdableitstrom 3,5 mA übersteigt. Weitere

Informationen finden Sie in der Norm EN 60364-5-54,

Abschnitt 543.7.

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

Sie müssen die Erdverbindung auf eine der

•

folgenden Arten verstärken:

- Stellen Sie sicher, dass das

Erdungskabel einen Querschnitt von

mindestens 10 mm2 (7 AWG) aufweist.

- Stellen Sie sicher, dass Sie 2 getrennt

verlegte Erdungskabel verwenden, die

die vorgeschriebenen Maße einhalten.

WARNUNG

VORSCHRIFTSMÄSSIG ERDEN

Aus Gründen der Bedienersicherheit ist es wichtig,

Frequenzumrichter gemäß den geltenden Vorschriften

und entsprechend den Anweisungen in diesem

Handbuch richtig zu erden. Der Ableitstrom gegen Erde

ist höher als 3,5 mA. Eine nicht vorschriftsmäßige Erdung

des Frequenzumrichters kann zum Tod oder zu schweren

Verletzungen führen.

Es obliegt dem Benutzer oder einem zertifizierten

Elektroinstallateur, für eine einwandfreie Erdung der

Geräte gemäß geltenden nationalen und örtlichen

Elektroinstallationsvorschriften und -normen zu sorgen.

Beachten Sie alle örtlichen und nationalen

•

Elektroinstallationsvorschriften zur einwandfreien Erdung elektrischer Geräte und

Betriebsmittel!

Sie müssen eine ordnungsgemäße Schutz-

•

erdung für Geräte mit Erdströmen über 3,5 mA

vornehmen.

Für Netzversorgung, Motorkabel und Steuerlei-

•

tungen ist ein spezieller Schutzleiter

erforderlich.

Verwenden Sie die im Lieferumfang des Geräts

•

enthaltenen Kabelschellen für ordnungsgemäße

Erdanschlüsse.

Erden Sie Frequenzumrichter nicht in Reihe

•

hintereinander.

Halten Sie die Erdungskabel so kurz wie

•

möglich.

Verwenden Sie Kabel mit hoher Litzenzahl, um

•

elektrische Störgeräusche zu verringern.

HINWEIS

Befolgen Sie die Anforderungen des Motorhers-

GROSSE HÖHENLAGEN

Wenden Sie sich bei einer Installation in einer Höhe von

mehr als 2000 m (6562 ft) hinsichtlich PELV an Danfoss.

•

tellers an die Motorkabel.

WARNUNG

GEFAHR DURCH GLEICHSTROM

Dieses Produkt kann einen Gleichstrom im Schutzleiter

verursachen. Eine Nichtbeachtung dieser Vorsichtsmaßnahmen kann zu Personen- und Geräteschäden führen.

Treffen Sie die folgenden Vorsichtsmaßnahmen:

Wenn Sie einen Fehlerstromschutzschalter (RCD)

•

als zusätzlichen Schutz einsetzen, verwenden

Sie netzseitig nur allpolige Fehlerstromschutzschalter Typ B mit Zeitverzögerung.

Die Schutzerdung des Frequenzumrichters und

•

die Verwendung von Fehlerstromschutzschaltern müssen immer den einschlägigen

Vorschriften entsprechen.

10 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 15

Mechanische Installation Produkthandbuch

3 Mechanische Installation

3.1 Auspacken

HINWEIS

INSTALLATION - GEFAHR VON GERÄTESCHÄDEN

Eine unsachgemäße Installation kann zu Geräteschäden

führen.

Prüfen Sie vor der Installation die Lüfterab-

•

deckung, die Welle, die Montagehalterung auf

Schäden und auf lose Befestigungen.

Prüfen Sie die Einzelheiten des Typenschilds

•

Vergewissern Sie sich, dass die Montagefläche

•

eben ist, damit die Installation gleichmäßig

ausgerichtet werden kann. Vermeiden Sie eine

unzureichende Ausrichtung.

Stellen Sie sicher, dass alle Dichtungen und

•

Abdeckungen richtig eingebaut sind.

Sorgen Sie für eine ordnungsgemäße Riemen-

•

spannung.

Crimpklemmen:

•

- Die Bestellnummern für AMP-Standard-

Federkontakte finden Sie unter

Kapitel 4.6.1 Schließen Sie den FCP 106

am Motor an.

- 3 Stück für die Motorklemmen, U, V und

W.

- 2 Stück für den Thermistor (optional).

- 1 Stück für die Erdungsklemme.

2 Führungsstifte (optional).

•

3.1.3 Gelieferte Teile, FCM 106

Prüfen Sie, dass alle Teile vorhanden sind:

1 FCM 106-Frequenzumrichter mit Motor.

•

1 x Beutel mit Zubehör.

•

Produkthandbuch.

•

3 3

3.1.1 Gelieferte Teile, FCP 106

Prüfen Sie, dass alle Teile vorhanden sind:

1 FCP 106-Frequenzumrichter.

•

1 x Beutel mit Zubehör.

•

1 VLT® Memory Module MCM 101.

•

Produkthandbuch.

•

3.1.2 Zusätzlich erforderliche Teile, FCP 106

1 Adapterplatte (Wandadapterplatte oder

•

Motoradapterplatte).

1 Dichtung für den Einsatz zwischen Motoradap-

•

terplatte und Frequenzumrichter.

1 Motorstecker.

•

4 Schrauben zur Befestigung des Frequenzum-

•

richters an der Adapterplatte.

4 Schrauben zur Befestigung der Motoradapter-

•

platte am Motor.

3.1.4 Identifikation der Einheit

Die mitgelieferten Teile können je nach Produktkonfiguration unterschiedlich sein.

Überprüfen Sie, dass die mitgelieferten Teile und

•

die Informationen auf dem Typenschild mit der

Bestellbestätigung übereinstimmen.

Überprüfen Sie die Verpackung und den Frequen-

•

zumrichter per Sichtprüfung auf Beschädigungen,

die eine unsachgemäße Handhabung beim

Versand verursacht hat. Erheben Sie ggf.

gegenüber der Spedition Anspruch auf Schadensersatz. Behalten Sie beschädigte Teile bis zur

Klärung ein.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 11

Page 16

1

2 3

456

Enclosure: IP66 , Tamb. 40

C / 104 F

V LT

MADE IN

DENMARK

R

P/N: 134G2844 S/N: 010400G253

4.0kW(400V) / 5.0HP(460V)

IN: 3x380-480V 50/60Hz , 8.3/6.8A

OUT: 3x0-Vin 0-400Hz , 9.0/8.2A

o

*1 3 1U3 9 3 0 0 1 0 1 0 2 G 2 9 0 *

Drive Motor

www.danfoss.com

T/C: FCP106P4K0T4C66H1FSXXAXX

Enclosure rating: See manual

E134261 Ind. Contr. Eq.

o

7

8

9

10

11

195NA484.11

195NA483.10

V LT

MOTOR REF: HPS112 1500 159

Drive Motor

www.danfoss.com

T/C: FCM106P7K5T4C55H1FSXXAXXE4N7K5150B03000

Listed E347257

EP Motors for Ind. Use

Enclosure rating Type 12

Tamb. 40

C/104 F

o

o

1

MADE IN DENMARK

P/N: 134L4306 S/N: 000000G000

IN: 3X380-480V, 50-60Hz, 15/13A

Out: 7.5kW(400V) / 10HP(460V)

Cos /PF: 0.98 / 0.96

ϕ

MSV: &OEM4&

DUTY Class S1IP55

0-1500 min /50Hz

-1

Wt 14.5 kg

5

2

3

4

6

789

10

11

12

13

14

15

DBV: &OEM3&

Mechanische Installation VLT® DriveMotor FCP 106/FCM 106

3.1.5 Typenschilder

33

1 Typencode

2 Zertifizierungen

3 Schutzart

4 Barcode zur Verwendung durch den Hersteller

5 Zertifizierungen

6

Seriennummer

Bauform und Schutzart, maximale Umgebungstemperatur

7

ohne Leistungsreduzierung

Ausgangsspannung, -frequenz und -strom (bei niedrigen/

8

hohen Spannungen)

Eingangsspannung, -frequenz und -strom (bei niedrigen/

9

hohen Spannungen)

1)

10 Nennleistung

11 Bestellnummer

Abbildung 3.1 FCP 106 Typenschild (Beispiel)

1) Beispiel für das Format: die Seriennummer ‘xxxxx253’ zeigt

den Herstellungszeitraum als Woche 25, Jahr 2013 an.

1 Typencode

2 Zertifizierungen

3 Schutzart

4

Seriennummer

1)

5 Motor-Betriebsart

6 Zertifizierungen

7 Gewicht

8 Motorleistungsfaktor

9 Schutzart (IP)

10 Frequenzbereich

11 Motorsollwert

Maximale Umgebungstemperatur ohne Leistungsredu-

12

zierung

13 Nennleistung

Eingangsspannung, -strom und -frequenz (bei niedrigen/

14

hohen Spannungen)

15 Bestellnummer

12 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Abbildung 3.2 FCM 106 Typenschild (Beispiel)

1) Beispiel für das Format: die Seriennummer ‘xxxxx253’ zeigt

den Herstellungszeitraum als Woche 25, Jahr 2013 an.

HINWEIS

GARANTIEVERLUST

Entfernen Sie das Typenschild nicht vom Frequenzumrichter.

Page 17

Mechanische Installation Produkthandbuch

3.1.6 Heben

HINWEIS

HEBEN - GEFAHR VON SACHSCHÄDEN

Ein nicht ordnungsgemäßes Heben kann Sachschäden

verursachen.

Verwenden Sie beide Hebeösen, sofern

•

vorhanden.

Vermeiden Sie bei vertikalem Anheben

•

unkontrollierte Drehungen.

Heben Sie mit Hubvorrichtungen keine Geräte

•

an, die nur über Hebepunkte am Motor

verfügen.

Die Bedienung und das Heben des Geräts darf nur durch

qualifiziertes Personal erfolgen. Stellen Sie Folgendes

sicher:

Verfügbarkeit der gesamten Produktdokumen-

•

tation sowie der für ein sicheres Arbeiten

erforderlichen Werkzeuge und Geräte.

Krane, Hebevorrichtungen, Hebegurte und

•

Traversen müssen für die zu hebenden Geräte

ausgelegt sein. Angaben zum Gewicht des Geräts

finden Sie unter Kapitel 7.1.4 Gewicht.

Wenn Sie eine Hebeöse verwenden, müssen Sie

•

vor dem Heben sicherstellen, dass der Schaft der

Hebeöse fest auf der Oberfläche des Rahmens

angezogen ist.

Die mit dem Gerät mitgelieferten Hebeösen oder

Lagerzapfen sind nur für das Gewicht des Geräts ausgelegt,

nicht jedoch für zusätzlich daran befestigte Geräte.

3.1.7 Lagerung

Stellen Sie sicher, dass die Lageranforderungen erfüllt sind.

Weitere Informationen hierzu finden Sie unter

Kapitel 7.5 Umgebungsbedingungen.

Installationsumgebung

3.2

HINWEIS

In Umgebungen, in denen Aerosol-Flüssigkeiten, Partikel

oder korrosive Gase in der Luft enthalten sind, müssen

Sie sicherstellen, dass die IP-Schutzart der Geräte der

Installationsumgebung entspricht. Eine Nichterfüllung

der Anforderungen von bestimmten Umgebungsbedingungen kann zu einer Reduzierung der Lebensdauer des

Frequenzumrichters führen. Stellen Sie sicher, dass alle

Anforderungen hinsichtlich Luftfeuchtigkeit, Temperatur

und Höhenlage erfüllt werden.

Vibrationen und Erschütterungen

Der Frequenzumrichter entspricht den Anforderungen für

Geräte zur Wandmontage, sowie bei Montage an Maschinengestellen oder in Schaltschränken.

Detaillierte Angaben zu Umgebungsbedingungen finden

Sie unter Kapitel 7.5 Umgebungsbedingungen.

3.3 Montage

3.3.1 Einführung

Es gibt mehrere Montagealternativen.

FCM 106

Der Frequenzumrichter ist bei Lieferung bereits auf dem

Motor montiert. Die zusammengebaute Einheit heißt

DriveMotor.

Installationsanleitung:

1. Bauen Sie den Drive Motor ein, siehe

Kapitel 3.3.4 Montage des DriveMotor.

2. Führen Sie die elektrische Installation durch,

beginnend mit Kapitel 4.7.1 Netzanschluss.

Gehen Sie direkt zu Kapitel 3.3.4 Montage des DriveMotor.

FCP 106

Montieren Sie den Frequenzumrichter auf der Adapterplatte, die Sie

neben dem Motor auf einer flachen Oberfläche

•

oder

direkt auf dem Motor befestigen. Die zusammen-

•

gebaute Einheit aus Frequenzumrichter und

Motor heißt DriveMotor.

Installationsanleitung:

1. Bereiten Sie die Dichtung und die Adapterplatte

vor, siehe Kapitel 3.3.2 Vorbereitung der Dichtung

und Kapitel 3.3.3 Vorbereitung der Adapterplatte.

2. Schließen Sie den Frequenzumrichter am Motor

an. Siehe Kapitel 4.6.1 Schließen Sie den FCP 106

am Motor an. Die zusammengebaute Einheit heißt

DriveMotor.

3. Bauen Sie den Drive Motor ein, siehe

Kapitel 3.3.4 Montage des DriveMotor.

4. Führen Sie die übrige elektrische Installation

durch, siehe Kapitel 4.7.1 Netzanschluss.

3 3

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 13

Page 18

195NA414.10

Mechanische Installation VLT® DriveMotor FCP 106/FCM 106

3.3.2 Vorbereitung der Dichtung

Die Vorbereitung der Dichtung müssen Sie nur vornehmen,

wenn Sie den FCP 106 auf einen Motor montieren.

33

Die Montage des FCP 106 auf einem Motor erfordert den

Einbau einer angepassten Dichtung. Die Dichtung passt

zwischen Motoradapterplatte und Motor.

Beim FCP 106 ist keine Dichtung im Lieferumfang

enthalten.

Deshalb müssen Sie die Dichtung vor der Installation

auslegen und prüfen, damit sie die Schutzart erfüllt (z. B.

IP55, IP54 oder NEMA 3R).

Anforderungen an die Dichtung

Erhalten Sie die Masseverbindung zwischen

•

Frequenzumrichter und Motor aufrecht. Der

Frequenzumrichter ist zur Motoradapterplatte

geerdet. Verwenden Sie zwischen Motor und

Frequenzumrichter eine Leitungsverbindung und

sorgen Sie dafür, dass zwischen Motoradapterplatte und Motor eine leitende Verbindung

besteht.

Verwenden Sie ein UL-genehmigtes Material für

•

die Dichtung, wenn für das fertig montierte

Produkt eine UL-Zulassung oder -Registrierung

erforderlich ist.

Bereich 1 Bereich 2

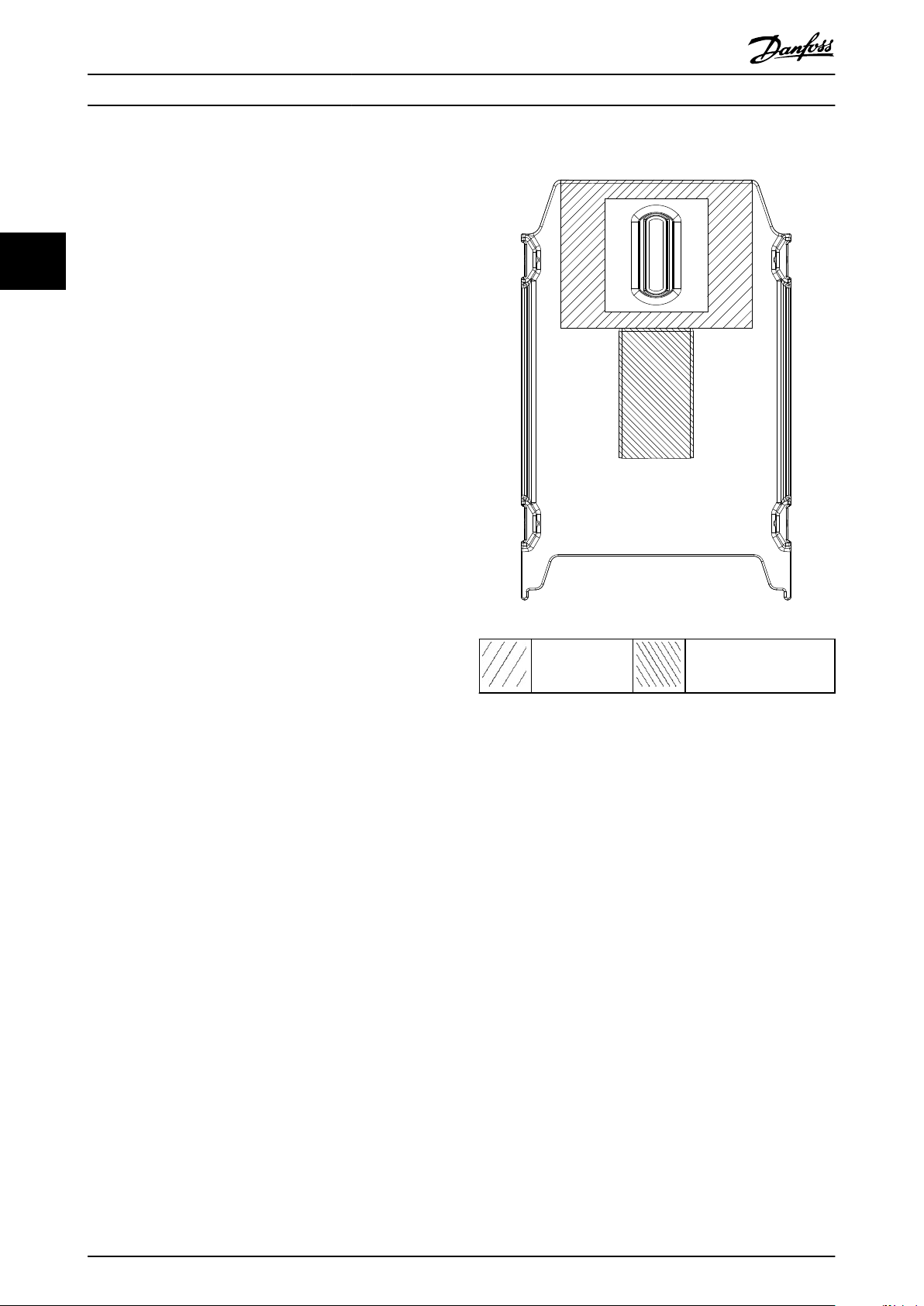

Abbildung 3.3 Adapterplatte, Führung für Bohrungen

3.3.3 Vorbereitung der Adapterplatte

Die Adapterplatte ist mit und ohne vorgebohrte Löcher

erhältlich.

Weitere Informationen zur Adapterplatte ohne vorgebohrte

Löcher finden Sie unter Abbildung 3.3.

Wenn die Adapterplatte keine Bohrungen aufweist, bohren

Sie sie wie folgt:

4 Bohrungen in Bereich 1, zur Montage der

•

Adapterplatte am Motor (erforderlich).

1 Bohrung in Bereich 2, für die Hebeöse

•

(optional)

Lassen Sie Spiel für die Senkkopfschrauben.

•

Bei einer Adapterplatte mit vorgebohrten Löchern sind

keine zusätzlichen Bohrungen erforderlich. Vorgebohrte

Löcher sind speziell für FCM 106-Motoren ausgelegt.

14 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 19

195NA411.12

Mechanische Installation Produkthandbuch

3.3.4 Montage des DriveMotor

3 3

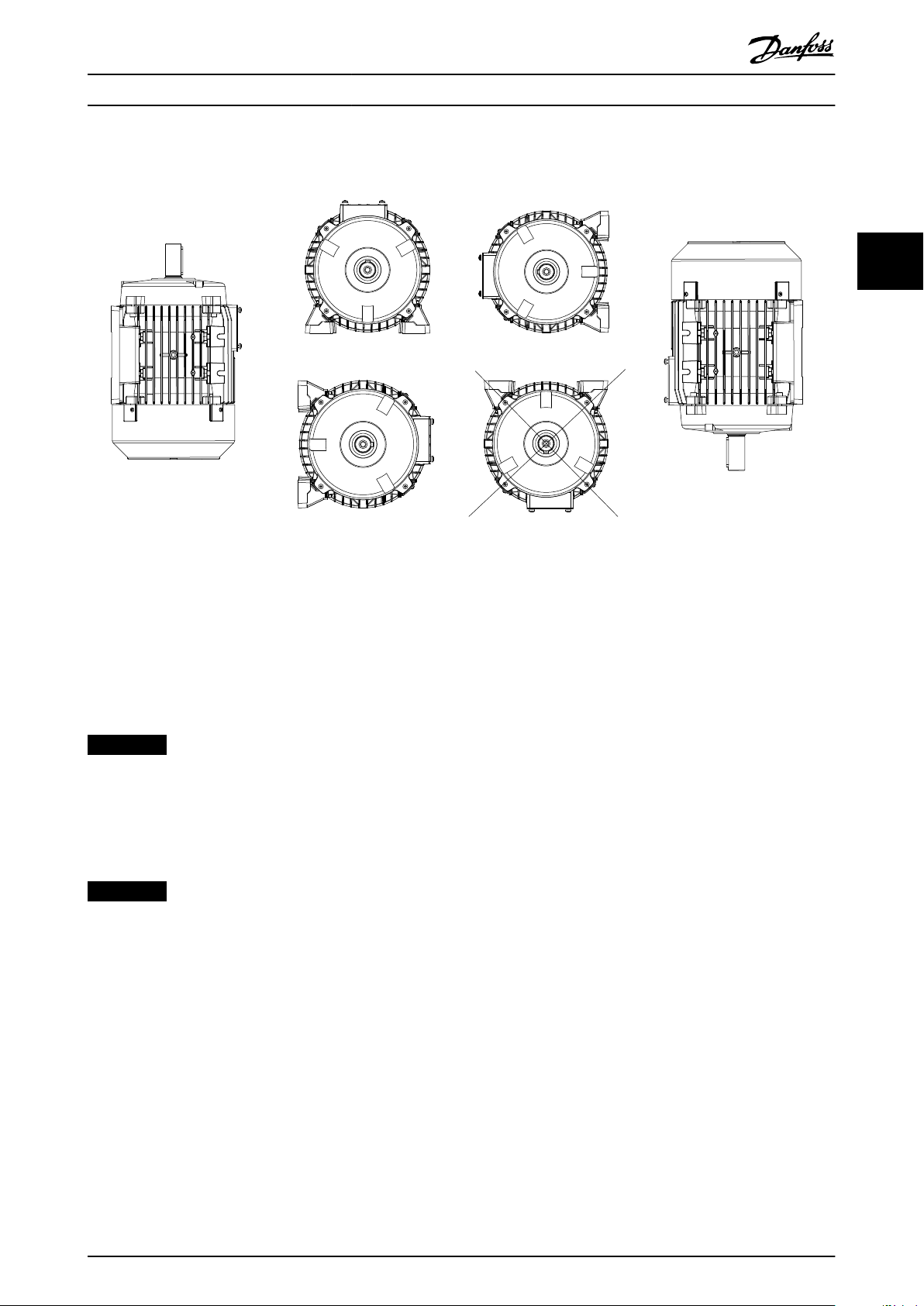

Abbildung 3.4 Installationsausrichtung, IP54/UL-Typ 3R

Bauen Sie den DriveMotor so ein, dass hinreichend Platz für routinegemäße Wartungsarbeiten vorhanden ist. Achten Sie auf

die empfohlenen Abstände, siehe Kapitel 7 Technische Daten. Es empfiehlt sich, einen Mindestabstand von 0,75 m um den

Motor einzuhalten, sowohl für den Arbeitszugang als auch für ausreichende Luftzirkulation am Motorlüftereinlass. Nähere

Angaben finden Sie auch in Kapitel 7.1 Abstände, Abmessungen und Gewichtsangaben.

Sofern mehrere DriveMotor in unmittelbarer Nähe zueinander eingebaut sind, verhindern Sie unbedingt die Zuführung

warmer Abluft. Der Installationsort muss stabil, starr und eben sein.

HINWEIS

Elektrische Installation

Entfernen Sie nicht die obere Folie auf dem Frequenzumrichter, da dies Teil der Sicherheitsvorrichtung ist.

Aufziehen von Ritzeln, Scheiben und Kopplungen

Bohren Sie die Ritzel, Riemenscheiben und Kopplungen auf Standardwerte auf und schieben Sie diese drehend auf die

Motorwelle. Sie müssen den fachgerechten Schutz aller beweglichen Teile sicherstellen.

HINWEIS

Das Anbringen von Anbauteilen auf der Motorwelle mit einem Hammer - oder Holzhammer führt zu Lagerschäden.

Diese Schäden verstärken die Lagergeräusche und verkürzen die Lagerlebensdauer erheblich.

3.3.5 Motorwellenausrichtung

Wenn die Anwendung eine Direktkopplung erfordert, müssen Sie die Wellen in allen drei Ebenen korrekt ausrichten. Eine

Fehlausrichtung kann eine Hauptursache für Geräuschentwicklung, Vibrationen und verkürzte Lagerlebensdauer sein.

Beachten Sie das Wellenlängsspiel und die thermische Ausdehnung sowohl axial als auch in den vertikalen Ebenen.

Vorzugsweise sollten Sie flexible Antriebskupplungen verwenden.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 15

Page 20

Mechanische Installation VLT® DriveMotor FCP 106/FCM 106

3.3.6 Lagerlebensdauer und Schmierung

Die Lebensdauer von Kugellagern entspricht Tabelle 3.1 und Tabelle 3.2, wenn die folgenden Bedingungen erfüllt sind:

Temperatur von 80 °C.

•

Radialkräfte am Lastpunkt bei halber Motorwellendehnung überschreiten nicht die in Tabelle 3.1 und Tabelle 3.2

•

33

angegebenen Werte.

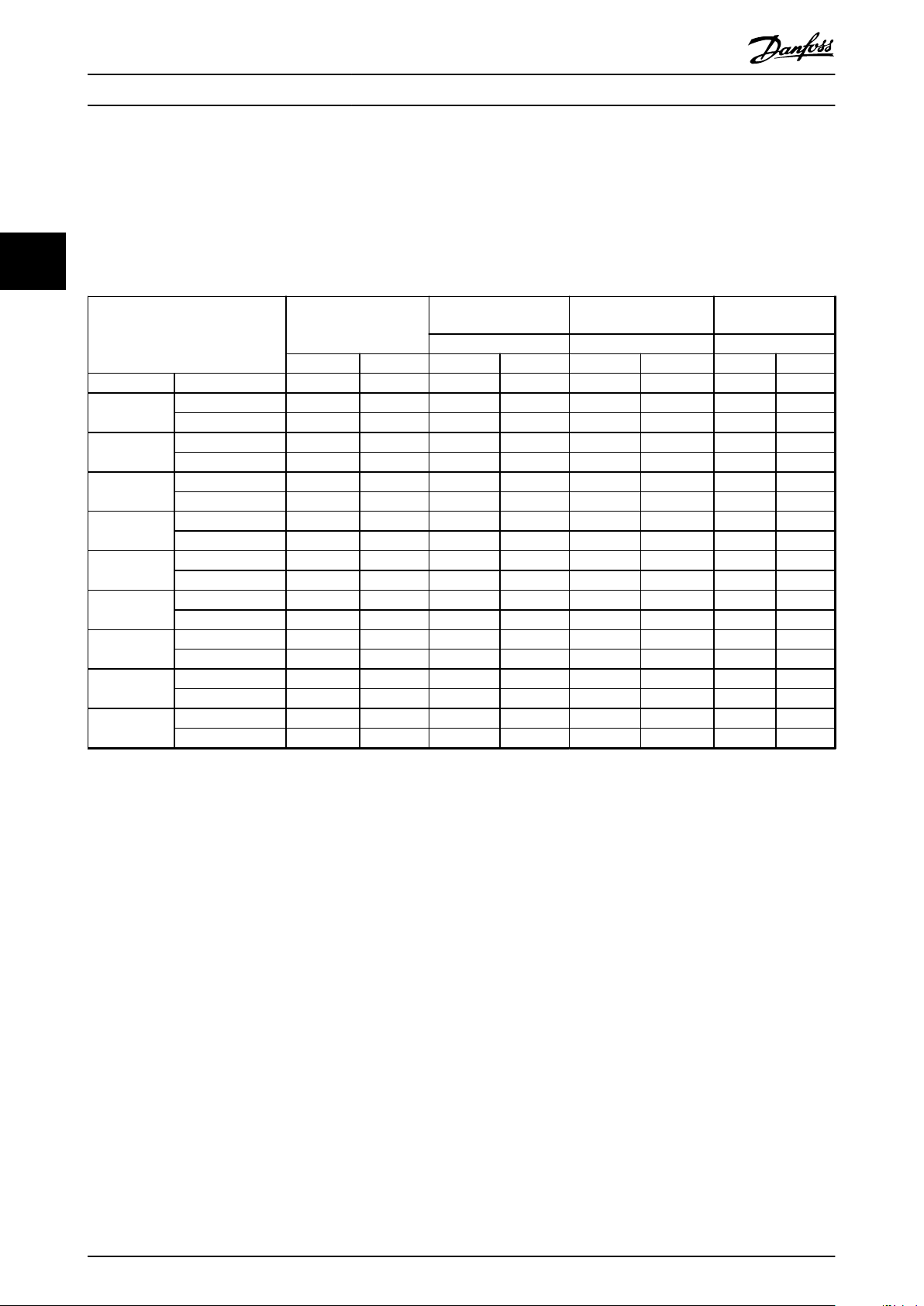

Zulässige Radialkräfte Zulässige Axialkräfte

IE2 50 Hz 3-phasige Motoren

20000 h 40000 h 20000 h 40000 h 20000 h 40000 h 20000 h 40000 h

Motorgröße Anzahl der Pole F rad [N] F rad [N] F ax [N] F ax [N] F ax [N] F ax [N] F ax [N] F ax [N]

71

80

90

100

112

132 S

132 M

160 M

160 L

2 460 370 230 175 260 205 210 170

4 580 465 330 250 350 275 300 240

2 590 475 320 255 340 280 290 220

4 830 665 440 350 470 380 410 310

2 670 535 340 260 380 315 310 235

4 940 750 480 365 470 385 440 330

2 920 735 480 360 540 460 430 325

4 1290 1030 680 530 740 620 620 465

2 930 745 480 380 560 475 400 300

4 1300 1040 680 540 750 630 600 450

2 1350 1080 800 625 1000 845 610 460

4 1900 1520 1130 880 1320 1095 930 700

2 1400 1120 780 610 990 835 580 435

4 1970 1575 1090 850 1300 1080 890 670

2 1550 1240 840 685 1180 975 500 395

4 2170 1735 1180 950 1520 1245 830 640

2 1580 1265 820 675 1180 980 460 365

4 2220 1775 1150 925 1510 1245 790 610

(IMB3)

Beide Richtungen Kraft nach oben Kraft nach unten

Zulässige Axialkräfte

(IMV1)

Zulässige Axialkräfte

(IMV1)

Tabelle 3.1 Zulässige Kräfte, IE2 50 Hz 3-phasige Motoren

Zulässige Radialkräfte: Lastpunkt bei halber Motorwellendehnung, 0 Axialkraft zugrunde gelegt.

Zulässige Axialkräfte: 0 Radialkraft zugrunde gelegt.

Zulässige Lasten mit simultanen Radial- und Axialkräften sind auf Anfrage erhältlich.

16 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 21

Mechanische Installation Produkthandbuch

HPS-Motoren

Motorgröße

71

90

112

132 M

132 XL

132 XXL

Zulässige Radial-

kräfte

20000 h 40000 h 20000 h 40000 h 20000 h 40000 h 20000 h 40000 h

Drehzahl

[UPM]

1500 580 465 330 250 350 275 300 240

1800 520 420 295 225 315 250 270 215

3000 460 370 230 175 260 205 210 170

3600 415 335 205 155 235 185 190 150

1500 940 750 480 365 470 385 440 330

1800 845 675 430 330 420 345 395 300

3000 670 535 340 260 380 315 310 235

3600 600 480 305 235 340 285 280 210

1500 1300 1040 680 540 750 630 600 450

1800 1170 935 610 485 675 565 540 405

3000 930 745 480 380 560 475 400 300

3600 835 670 430 340 505 430 360 270

1500 – – – – – – – –

1800 1710 1370 1015 790 1190 985 835 630

3000 1350 1080 800 625 1000 845 610 460

3600 1215 970 720 565 900 760 550 415

1500 1970 1575 1090 850 1300 1080 890 670

1800 – – – – – – – –

3000 1400 1120 780 610 990 835 580 435

3600 1260 1010 700 550 890 750 520 390

1500 1970 1575 1090 850 1300 1080 890 670

1800 1770 1415 980 765 1170 970 800 600

3000 1400 1120 780 610 990 835 580 435

3600 1260 1010 700 550 890 750 520 390

F rad [N] F rad [N] F ax [N] F ax [N] F ax [N] F ax [N] F ax [N] F ax [N]

Zulässige Axialkräfte

(IMB3)

Beide Richtungen Kraft nach oben Kraft nach unten

Zulässige Axialkräfte

(IMV1)

Zulässige Axialkräfte

(IMV1)

3 3

Tabelle 3.2 Zulässige Kräfte, HPS-Motoren

Zulässige Radialkräfte: Lastpunkt bei halber Motorwellendehnung, 0 Axialkraft zugrunde gelegt.

Zulässige Axialkräfte: 0 Radialkraft zugrunde gelegt.

Zulässige Lasten mit simultanen Radial- und Axialkräften sind auf Anfrage erhältlich.

Motortyp Motorbaugröße Schmiermitteltyp Temperaturbereich

Asynchron 80–180

PM 71–160

Tabelle 3.3 Schmierung

Motorbaugr

öße

71 1500/3000 – – 6205 2ZC3 6303 2ZC3

80 1500/3000 6204 2ZC3 6204 2ZC3 – –

90 1500/3000 6205 2ZC3 6205 2ZC3 6206 2ZC3 6205 2ZC3

100 1500/3000 6206 2ZC3 6206 2ZC3 – –

112 1500/3000 6306 2ZC3 6306 2ZC3 6208 2ZC3 6306 2ZC3

132 1500/3000 6208 2ZC3 6208 2ZC3 6309 2ZC3 6208 2ZC3

160 1500/3000 1) 1) – –

180 1500/3000 1) 1) – –

Tabelle 3.4 Standard-Lagerbezeichnungen und Öldichtungen für Motoren

1) Daten bei künftiger Veröffentlichung verfügbar.

Drehzahl

[UPM]

Lagertyp, Asynchronmotoren Lagertyp, PM-Motoren

Antriebsende Nicht-Antriebsende Antriebsende Nicht-Antriebsende

Lithium-Basis

-40 bis +140 °C

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 17

Page 22

195NA516.10

1

Elektrische Installation VLT® DriveMotor FCP 106/FCM 106

4 Elektrische Installation

4.1 Sicherheitshinweise

Allgemeine Sicherheitshinweise finden Sie unter

Kapitel 2 Sicherheit.

44

WARNUNG

INDUZIERTE SPANNUNG!

Induzierte Spannung durch nebeneinander verlegte

Motorkabel kann Gerätekondensatoren auch dann

aufladen, wenn die Geräte freigeschaltet sind. Die

Nichtbeachtung der Empfehlung zum separaten Verlegen

von Motorkabeln oder zur Verwendung von

abgeschirmten Kabeln kann schwere Personenschäden

oder sogar tödliche Verletzungen zur Folge haben.

Verlegen Sie Motorkabel getrennt oder

•

Verwenden Sie abgeschirmte Kabel.

•

VORSICHT

1 Leiterplattenfläche

Abbildung 4.1 Eine Berührung der Leiterplattenfläche

vermeiden

STROMSCHLAGGEFAHR

Der Frequenzumrichter kann einen Gleichstrom im

Schutzleiter verursachen. Eine Nichtbeachtung dieser

Empfehlung kann dazu führen, dass der Fehlerstromschutzschalter nicht den gewünschten Schutz bietet.

Wenn Sie zum Schutz vor elektrischem Schlag

•

einen Fehlerstromschutzschalter (Residual

Current Device, RCD) verwenden, muss dieser

an der Versorgungsseite vom Typ B sein.

VORSICHT

GEFAHR DURCH ANLAGENKOMPONENTEN!

Die Leiterplattenfläche reagiert empfindlich auf elektrostatische Entladung. Eine Berührung der

Leiterplattenfläche kann zu einer Beschädigung des

Geräts führen.

Leiterplattenfläche nicht berühren

•

Überspannungsschutz

Für Anwendungen mit mehreren Motoren

•

benötigen Sie zusätzliche Schutzvorrichtungen

wie einen Kurzschlussschutz oder einen

thermischen Motorschutz zwischen Frequenzumrichter und Motor.

Gewährleisten Sie den Kurzschluss- und

•

Überspannungsschutz durch Sicherungen am

Eingang. Wenn die Sicherungen nicht Bestandteil

der Lieferung ab Werk sind, muss sie der Installateur als Teil der Installation bereitstellen. Zeigt

die maximalen Nennwerte der Sicherungen in

Tabelle 7.15, Tabelle 7.16 und Tabelle 7.17.

Leitungstyp und Nennwerte

HINWEIS

Isolierungsanforderungen, MH1

Für die Kabel von Steuerkarte und Relaiskarte ist eine

Isolierung von mindestens 300 V und 75 °C (167 °F).

Die Querschnitte und Hitzebeständigkeit aller

•

Siehe Kapitel 7 Technische Daten und Kapitel 7.6 Technische

Daten zu Kabeln zu empfohlenen Kabelquerschnitten und -

typen.

verwendeten Kabel sollten den örtlichen und

nationalen Vorschriften entsprechen.

Empfehlung für die Verdrahtung des Stroman-

•

schlusses: Kupferdraht, bemessen für mindestens

75 °C (167 °F).

18 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 23

195NA403.11

1

Elektrische Installation Produkthandbuch

4.2 IT-Netz

VORSICHT

IT-NETZ

Installation an isolierter Netzstromquelle (IT-Netz).

Maximal zulässige Versorgungsspannung bei Netzanschluss: 440 V (3x380-480 V-Einheiten).

Nur für den IT-Netzbetrieb:

Unterbrechen Sie die Stromversorgung und

•

warten Sie die Entladezeit ab. Siehe Entladezeit in

Tabelle 2.1.

Entfernen Sie die Abdeckung, siehe Abbildung 4.7.

•

Deaktivieren Sie den EMV-Filter, indem Sie den

•

EMV-Schalter/die Schraube entfernen. Zur Position

siehe Abbildung 4.2.

Schalten Sie in diesem Modus die internen EMV-Filterkondensatoren zwischen Gehäuse und der EMV-Filterschaltung

aus, um die Erdungskapazität zu verringern.

4 4

1 EMV-Schalter/Schraube

Abbildung 4.2 Position des EMV-Schalters/der Schraube

VORSICHT

Verwenden Sie beim erneuten Einsetzen nur eine

M3.5x20 Schraube.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 19

Page 24

195NA420.10

L1

L2

L3

PE

7

1

2

3

4

56

Elektrische Installation VLT® DriveMotor FCP 106/FCM 106

4.3 EMV-gerechte Installation

4.3.1 EMV-gerechte elektrische Installation

44

1 Übergeordnete Steuerung (SPS) 5 Steuerkabel

2 Motor 6 Netz, 3 Phasen und verstärkter PE-Leiter

3 Frequenzumrichter 7 Kabelisolierung (abisoliert)

4 Mindestens 200 mm (7,87 in) Abstand zwischen Steuerkabel, Netzkabel und Motorkabel.

Abbildung 4.3 EMV-gerechte elektrische Installation, FCP 106

20 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 25

195NA407.10

L1

L2

L3

PE

1

6

2

5 4

3

Elektrische Installation Produkthandbuch

4 4

1 Übergeordnete Steuerung (SPS) 4 Steuerkabel

2 DriveMotor 5 Netz, 3 Phasen und verstärkter PE-Leiter

3 Mindestens 200 mm (7,87 in) Abstand zwischen

Steuerkabel und Netzkabel.

6 Kabelisolierung (abisoliert)

Abbildung 4.4 EMV-gerechte elektrische Installation, FCM 106

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 21

Page 26

Elektrische Installation VLT® DriveMotor FCP 106/FCM 106

Bitte beachten Sie auf diese allgemeinen Punkte, damit

eine EMV-gerechte elektrische Installation gewährleistet ist.

Verwenden Sie nur abgeschirmte Motor- und

•

Steuerkabel.

Verbinden Sie die Abschirmung beidseitig mit der

•

Erde.

Vermeiden Sie die Installation mit verdrillten

•

Abschirmungsenden (Pig-Tails), die den Abschir-

44

mungseffekt bei hohen Frequenzen zunichte

machen. Verwenden Sie stattdessen die mitgelieferten Kabelschellen.

Stellen Sie sicher, dass zwischen Frequenzum-

•

richter und Massepotenzial der SPS das gleiche

Potenzial vorhanden ist.

Verwenden Sie Sternscheiben und galvanisch

•

leitfähige Montageplatten.

4.4 Kabelanforderungen

Befolgen Sie stets die nationalen und lokalen Vorschriften

zum Kabelquerschnitt und zur Umgebungstemperatur.

Kupfer- oder Aluminiumleiter sind erforderlich, (75 °C

(167 °F) werden empfohlen). Die Kabelspezifikationen

finden Sie in Kapitel 7.6 Technische Daten zu Kabeln.

Erdung

4.5

Gewährleisten Sie beim Anschluss des FCP 106 an einen

Motor eines Drittanbieters eine ordnungsgemäße Erdung:

Sorgen Sie für einen Metallkontakt zwischen

•

Frequenzumrichter und Motor, siehe

Abbildung 4.5.

Befestigen Sie einen zusätzlichen Schutzleiter auf

•

der Adapterplatte.

Befestigen Sie einen zusätzlichen Schutzleiter am

•

Motor.

Motoranschluss

4.6

4.6.1 Schließen Sie den FCP 106 am Motor

an

HINWEIS

GEFAHR VOR SCHÄDEN

Falls die Schrauben zu weit in das Gehäuse reichen oder

zu weit über der Adapterplatte angebracht sind, kann

das zu Beschädigungen am Motor oder Frequenzumrichter führen.

Befolgen Sie die in Tabelle 4.1 und Abbildung 4.5

dargestellten Installationsschritte, um den FCP 106 am

Motor anzuschließen.

SchrittBeschreibung

1 Befestigen Sie die Motorphasen und Thermistorkabel an

den Crimpklemmen.

Bestellnummern der Crimpkontakte (AMP-Kontakte)1):

134B0495 (0,2–0,5 mm2) [AWG 24–20].

•

134B0496 (0,5–1 mm2) [AWG 20–17].

•

134B0497 (1–2,5 mm2) [AWG 17–13,5].

•

134B0498 (2,5–4 mm2) [AWG 13–11].

•

134B0499 (4–6 mm2) [AWG 12-10].

•

2 Befestigen Sie die Schutzleiterklemme am Motoranschluss

und schließen Sie die PE-Crimpklemmen an der Leitung

an.

3 Befestigen Sie die Dichtung zwischen dem Motor und der

Adapterplatte. Siehe Kapitel 3.3.2 Vorbereitung der

Dichtung.

4 Ziehen Sie die Motorphasen und Thermistorkabel durch

den Hals der Adapterplatte.

5 Befestigen Sie die Adapterplatte mithilfe von vier

Schrauben am Motor.

Setzen Sie die Führungsstifte in zwei der Schrauben-

•

öffnungen, bevor Sie die Adapterplatte in ihre Position

absenken. Entfernen Sie die Führungsstifte, wenn Sie

die Schrauben festziehen.

Stellen Sie sicher, dass die Schrauben zwischen der

•

Adapterplatte und dem Motor eine leitende

Verbindung herstellen.

6 Befestigen Sie die Motoranschlussdichtungen am Hals der

Adapterplatte.

HINWEIS

Beachten Sie zur Vermeidung von Beschädigungen der

Geräte vor der Montage des FCP 106 am Motor

Folgendes:

Halten Sie die in Tabelle 7.1 angegebenen

•

Abstände zur Kühlluftzirkulation ein.

Beachten Sie die in Tabelle 7.2 aufgeführten

•

Schraubenabstände.

22 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 27

Elektrische Installation Produkthandbuch

SchrittBeschreibung

7 Befestigen Sie die Klemmen am Motoranschluss.

Befestigen Sie die drei Motorphasen.

•

Befestigen Sie die zwei Thermistorkabel.

•

Befestigen Sie den PE-Stecker.

•

Beachten Sie die am Motoranschluss aufgedruckten

•

Klemmennummern für eine ordnungsgemäße Installation.

HINWEIS

Der Thermistor ist nicht galvanisch getrennt. Das

Vertauschen von Thermistorkabeln und

Motorkabeln untereinander kann den Frequenzumrichter dauerhaft beschädigen.

8 Befestigen Sie den Motorstecker im Hals der Adapter-

platte.

9 Positionieren Sie den FCP 106 auf der Adapterplatte.

10 Befestigen Sie den FCP 106 mithilfe von vier Schrauben

an der Adapterplatte.

4 4

Tabelle 4.1 Installationsschritte wie in Abbildung 4.5 dargestellt

1) Kontakte anderer Hersteller und Kontakte mit gleicher oder besser

elektrischer Leitfähigkeit und Beschichtung sind ebenfalls geeignet,

falls sie die mechanischen und elektrischen Anforderungen erfüllen.

Der FCP 106 ist jetzt am Motor befestigt. Die zusammengebaute Einheit heißt DriveMotor.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 23

Page 28

195NA415.11

6

9

1

10

8

5

4

3

T1

M

M

T2

U

V

W

PE

2

7

Elektrische Installation VLT® DriveMotor FCP 106/FCM 106

44

1 U, V, W (Motorphasen) 6 Adapterplatte

2 MT1, MT2 (Motor-Thermistorkabel) 7 Motoranschlussdichtung

3 PE 8 Motorstecker

4 Dichtung zwischen Motor und Motorhalterung 9 Frequenzumrichter

5 Motorkabel 10 Befestigungsschraube

Abbildung 4.5 Den FCP 106 am Motor anschließen

24 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 29

1

2

3

4

195NA413.10

Elektrische Installation Produkthandbuch

4.6.2 Thermistoreingang vom Motor

Schließen Sie den Motor-Thermistor wie in

Kapitel 4.6.1 Schließen Sie den FCP 106 am Motor an

dargestellt an die im Motoranschlusskasten positionierten

Klemmen an.

Sie müssen Parameter 1-90 Motor Thermal Protection

entsprechend der Richtlinien in Kapitel 5.4.5 Konfiguration

des Thermistors einstellen. Weitere Informationen dazu

finden Sie in den VLT® DriveMotor FCP 106 und FCM 106Programmierhandbüchern.

HINWEIS

Der Thermistor ist nicht galvanisch getrennt. Das

Vertauschen von Thermistorkabeln und Motorkabeln

untereinander kann den Frequenzumrichter dauerhaft

beschädigen.

4.7 Netzanschluss

Der Frequenzumrichter kann alle dreiphasigen StandardAsynchron- und PM-Motoren betreiben. Für Angaben zum

maximalen Kabelquerschnitt siehe Kapitel 7.2.1 Netzver-

sorgung 3 x 380-480 VAC – Normale und hohe Überlast.

FCP 106-Wandmontage

Verwenden Sie zur Einhaltung von EMV-Emmissi-

•

onsanforderungen

- Verwenden Sie ein abgeschirmtes

Motorkabel, Maximallänge 0,5 m (1,64

ft).

- Schließen Sie dieses Kabel an die Metall-

gehäuse von Frequenzumrichter und

Motor an.

Nähere Angaben finden Sie auch in

•

Kapitel 4.3 EMV-gerechte Installation.

Vorgehensweise zum Anschluss der Netzversorgung

1. Beachten Sie die Sicherheitsmaßnahmen, siehe

Kapitel 2.2 Sicherheitsmaßnahmen.

2. Lösen Sie die Schrauben der vorderen

Abdeckung.

3. Entfernen Sie die vordere Abdeckung, siehe

Abbildung 4.7.

4. Installieren Sie Kabelverschraubungen, die die

Anforderungen der erforderlichen Schutzart

erfüllen.

5. Schließen Sie die Erdleitungen mithilfe der

Kabelverschraubungen an den Erdungsklemmen

an, siehe Abbildung 4.8.

6. Schließen Sie das Netzkabel an den Klemmen L1,

L2 und L3 an und ziehen Sie die Schrauben fest.

Siehe Abbildung 4.8.

7. Bauen Sie die Abdeckung wieder zusammen und

ziehen Sie die Schrauben fest.

8. Anzugsdrehmomente, siehe Kapitel 7.8 Anzugsd-

rehmomente für Anschlüsse.

4 4

1 Einführung für LCP-Verlängerungskabel

2, 3 Einführungen für andere Kabel: Steuer-, RS485- und

Relaiskabel

4 Netzkabeleinführung

Abbildung 4.6 Position der Kabeleinführung, MH1–MH3

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 25

Page 30

195NA408.11

195NA405.12

5 6

1

2

3

4

195NA458.12

5

7

1

2

4

3

6

Elektrische Installation VLT® DriveMotor FCP 106/FCM 106

Steuerkabel

4.8

4.8.1 Steuerklemmen und -relais 2

Verfahrensweise:

1. Schließen Sie die Klemme und die Kabel an den

in Abbildung 4.9 und Abbildung 4.10 dargestellten

Positionen an.

44

2. Detaillierte Informationen zur Klemme finden Sie

unter Kapitel 4.8.2 Steuerklemmen und -relais 3.

3. Befestigen Sie die vordere Abdeckung und ziehen

Sie die Schrauben fest.

4. Der Frequenzumrichter ist nun betriebsbereit. Zur

Inbetriebnahme siehe Kapitel 5.1.2 Inbetriebnahme.

4.8.2 Steuerklemmen und -relais 3

Abbildung 4.7 Entfernen Sie die vordere Abdeckung

1 Steuerklemmen

2 Relaisklemmen

3 UDC+, UDC-, Leitung (L3, L2, L1)

1 Steuerklemmen

2 Relais

3 Netz (L3, L2, L1)

4 PE

5 RS485

6 Federschelle für PROFIBUS-Kabel

4 PE

5 LCP-Anschluss

6

7

Abbildung 4.9 Position der Klemmen und Relais, MH1

VLT® PROFIBUS DP MCA 101

VLT® Memory Module MCM 101

Abbildung 4.8 Verkabelung, MH1–MH3

26 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 31

195NA409.12

1

2

3

4

8

5

6

7

130BB625.11

12 20 55

202729 42 45 55

50 53 54

GND

GND

DIGI IN/OUT

DIGI IN/OUT

61 68 69

N

P

COMM. GND

+24 V

DIGI IN

DIGI IN

10 V/20 mA IN

10 V/20 mA IN

0/4-20m A A OUT/DIG OUT

0/4-20 mA A OUT/DIG OUT

10 V OUT

BUS TER.

OFF ON

Elektrische Installation Produkthandbuch

1 Steuerklemmen

2 Relaisklemmen

3 UDC+, UDC-, Leitung (L3, L2, L1)

4 PE

5 LCP-Anschluss

6

7

8 Federschelle für PROFIBUS-Kabel

Abbildung 4.10 Position der Klemmen und Relais, MH2-MH3

VLT® PROFIBUS DP MCA 101

VLT® Memory Module MCM 101

Klemme

Nr.

12 +24 V-

18 Digital-

19 Digital-

20 Masse – –

27 Digital-

29 Digital-

50 +10 V-

53 Analog-

54 Analog-

55 Masse – –

42 10 Bit *0–20 mA/4–20 mA/DO Analog

45 10 Bit *0–20 mA/4–20 mA/DO Analog

1, 2, 3 Relais 1 1, 2 NO 1, 3 NC [9] Alarm

4, 5, 6 Relais 2 4, 5 NO 4, 6 NC [5] Motor ein

Funktion Konfiguration Werksein-

stellung

– –

Ausgang

*PNP/NPN Start

eingang

*PNP/NPN Ohne

eingang

eingang/ausgang

eingang/ausgang/

Pulseingang

Ausgang

eingang

eingang

*PNP/NPN Motorfreilauf

*PNP/NPN Festdrehzahl

– –

*0–10 V/0–20 mA/

4–20 mA

*0–10 V/0–20 mA/

4–20 mA

Funktion

(inv.)

JOG

Ref1

Ref2

4 4

Steuerklemmen

Abbildung 4.11 Steuerklemmen

Tabelle 4.2 Steuerklemmenfunktionen

* Kennzeichnet die Werkseinstellung.

HINWEIS

PNP/NPN ist Masse für die Klemmen 18, 19, 27 und 29.

4.8.3 Zwischenkreiskopplung

Die Zwischenkreiskopplung ist nicht zulässig.

4.8.4 Bremse

Der Frequenzumrichter weist keine interne Bremse auf. Sie

können zwischen den UDC+ and UDC- Klemmen eine

externe Bremse anschließen. Begrenzen Sie die Spannung

zwischen diesen Klemmen auf ein Maximum von 768 V.

HINWEIS

Die Spannung über diesen Grenzwert hinaus zu erhöhen,

kann die Lebenszeit verkürzen und den Frequenzumrichter dauerhaft beschädigen.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 27

Page 32

Elektrische Installation VLT® DriveMotor FCP 106/FCM 106

4.9 Checkliste vor der Installation

Prüfen Sie die gesamte Anlage vor dem Anlegen von Netzspannung an das Gerät wie in Tabelle 4.3 beschrieben. Markieren

Sie die geprüften Punkte anschließend mit einem Haken.

Prüfpunkt Beschreibung

Zusatzeinrichtungen•Erfassen Sie Zusatzeinrichtungen, Zubehör, Schalter, Trenner oder Netzsicherungen bzw. Trennschalter, die

auf der Netz- oder Motorseite des Frequenzumrichters angeschlossen sein können. Stellen Sie sicher, dass

diese Einrichtungen für einen Betrieb bei voller Drehzahl bereit sind.

44

Kabelführung

Steuerleitungen

Abstand zur

Kühlluftzirkulation

Umgebungsbedingungen

Sicherungen und

Trennschalter

Erdung

Netz- und

Motorkabel

Schaltschrankinnenraum

Schalter

Vibrationen

Überprüfen Sie Funktion und Installation von Sensoren, die Istwertsignale zum Frequenzumrichter senden.

•

Entfernen Sie die Kondensatoren zur Leistungsfaktorkorrektur am Motor.

•

Stellen Sie alle Kondensatoren zur Leistungsfaktorkorrektur an der Netzseite ein und stellen Sie sicher, dass

•

diese verdrosselt werden.

Stellen Sie sicher, dass Sie Motorkabel und Steuerleitungen getrennt oder in 3 separaten Metall-Installati-

•

onsrohren verlegen oder geschirmte Kabel zur Vermeidung von Hochfrequenzstörungen verwenden.

Prüfen Sie, ob Kabel gebrochen oder beschädigt sind und ob lose Verbindungen vorliegen.

•

Stellen Sie zur Gewährleistung der Störfestigkeit sicher, dass Steuerleitungen getrennt von Netz- und

•

Motorkabeln verlaufen.

Prüfen Sie den Stellbereich der Signale.

•

Die Verwendung von abgeschirmten Kabeln oder verdrillten Aderpaaren wird empfohlen. Sorgen Sie für einen

ordnungsgemäßen Abschluss der Abschirmung.

Stellen Sie sicher, dass für eine ausreichende Luftzirkulation entsprechende Freiräume über und unter dem

•

Frequenzumrichter vorhanden sind, siehe Kapitel 7.1 Abstände, Abmessungen und Gewichtsangaben.

Überprüfen Sie, dass die Anforderungen für die Umgebungsbedingungen erfüllt sind.

•

Stellen Sie sicher, dass die richtigen Sicherungen oder Trennschalter eingebaut sind.

•

Prüfen Sie, dass alle Sicherungen fest eingesetzt und in einem betriebsfähigen Zustand sowie alle

•

Trennschalter geöffnet sind.

Prüfen Sie, dass die Anlage eine Erdverbindung besitzt und die Kontakte fest angezogen sind und keine

•

Oxidation aufweisen.

Eine Erdung an Kabelkanälen oder eine Montage der Rückwand an einer Metallfläche stellen keine ausrei-

•

chende Erdung dar.

Prüfen Sie, ob alle Kontakte fest angeschlossen sind.

•

Stellen Sie sicher, dass Motor- und Netzkabel in getrennten Kabelkanälen verlegt sind, oder verwenden Sie

•

getrennte abgeschirmte Kabel.

Stellen Sie sicher, dass das Innere des Frequenzumrichters frei von Schmutz, Metallspänen, Feuchtigkeit

•

und Korrosion ist.

Prüfen Sie, dass das Gerät auf einer unlackierten Metalloberfläche montiert ist.

•

Stellen Sie sicher, dass alle Schalter und Trennschalter in der richtigen Schaltposition sind.

•

Stellen Sie sicher, dass der Frequenzumrichter je nach Anforderung stabil montiert ist oder bei Bedarf

•

Dämpferbefestigungen verwendet werden.

Prüfen Sie, ob übermäßige Vibrationen vorhanden sind.

•

☑

Tabelle 4.3 Checkliste bei der Installation

28 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 33

Elektrische Installation Produkthandbuch

VORSICHT

POTENZIELLE GEFAHR IM FALLE EINES INTERNEN

FEHLERS

Es besteht Verletzungsgefahr, wenn Sie den Frequenzumrichter nicht ordnungsgemäß schließen.

Vor dem Einschalten des Stroms müssen Sie

•

sicherstellen, dass alle Sicherheitsabdeckungen

eingesetzt und sicher befestigt sind.

4.9.1 Empfehlungen für UL-gelistete PRGYSysteme

WARNUNG

BRANDGEFAHR

Führen Sie für VLT® DriveMotor FCM 106 mit Asynchronoder Permanentmagnetmotoren, die als UL PRGYSysteme gelistet sind eine Temperaturprüfung bei

blockiertem Rotor sowie eine laufende Überlastprüfung

durch, um ein Überhitzen des Motors zu vermeiden. Die

Notwendigkeit zur Durchführung dieser Prüfungen

richtet sich nach dem Endproduktstandard, in dem der

VLT® DriveMotor FCM 106 zum Einsatz kommt. Wenn Sie

die Temperaturprüfung bei blockiertem Rotor und die

laufende Überlastprüfung nicht erfolgreich abschließen,

kann dies dazu führen, dass der Frequenzumrichter nicht

mehr funktioniert.

Überprüfen Sie vor der Prüfung die folgenden

•

Parameter und stellen Sie diese ein:

- Parameter 1-90 Thermischer

Motorschutz.

- Parameter 4-18 Stromgrenze.

- Parameter 14-20 Quittierfunktion.

- Parameter 14-21 Autom. Quittieren Zeit.

- Parameter 14-90 Fehlerebenen.

- Parameter 30-22 Blockierter Rotorschutz.

Überschreiten Sie nicht die in den Motordaten

•

des Motorherstellers angegebenen Temperaturgrenzen.

4 4

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 29

Page 34

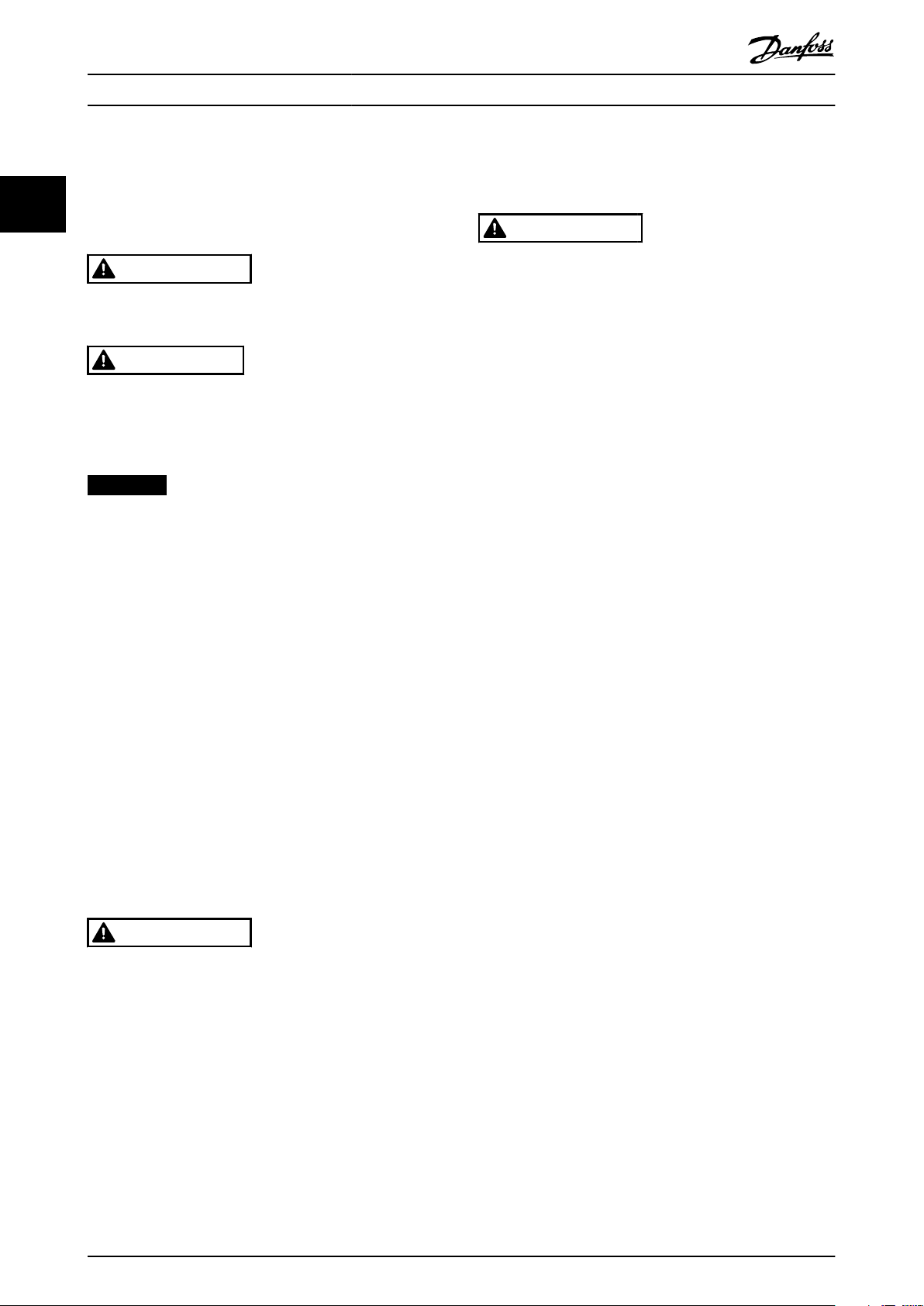

130BB628.10

Sprache wählen

[ 0 ] English

Satz 1

130BD512.10

Auto

on

Reset

Hand

on

O

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

Status

1(1)

0.00 kW

O Remote Stop

0.0Hz

On

Alarm

Warn.

A

0.00 A

0.0 %

B

C

D

2605 kWh

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18 19 20 21

Inbetriebnahme VLT® DriveMotor FCP 106/FCM 106

5 Inbetriebnahme

5.1 Anlegen der Netzversorgung

5.1.1 Schalten Sie die Netzversorgung ein

Schalten Sie die Netzversorgung ein, um den Frequenzumrichter mit Spannung zu versorgen.

5.1.2 Inbetriebnahme

55

Starten Sie den Frequenzumrichter.

Wählen Sie beim ersten Einschalten mit verbundenem LCP

die bevorzugte Sprache aus. Nachdem Sie sie ausgewählt

haben, erscheint dieser Bildschirm bei den folgenden

Einschaltvorgängen nicht mehr. Gehen Sie zu

Parameter 0-01 Sprache, um die Sprache zu einem späteren

Zeitpunkt zu ändern.

Abbildung 5.1 Sprache auswählen

5.2 Betrieb des Local Control Panels (LCP)

HINWEIS

Abbildung 5.2 Bedieneinheit (LCP)

Sie können den Frequenzumrichter auch mit dem PC

über den RS485 COM-Anschluss programmieren. Dazu

müssen Sie die MCT 10 Konfigurationssoftware installieren.

Das LCP ist in 4 funktionelle Gruppen unterteilt.

A. Alphanumerisches Display.

B. Menüauswahl.

C. Navigationstasten und Anzeigeleuchten (LED).

D. Bedientasten mit Kontroll-Anzeigen (LED).

30 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

A. Displaybereich

Das Display ist aktiviert, wenn Netzspannung, eine

Zwischenkreisklemme oder eine externe 24 V DCVersorgung den Frequenzumrichter mit Spannung

versorgen.

Sie können die am LCP angezeigten Informationen an die

jeweilige Anwendung anpassen. Wählen Sie die Optionen

im Quick-Menü Q3-13 DisplayeinstellungenLCP aus.

ID Display Parame-

ternummer

1 1.1 0-20 Sollwert %

2 1.2 0-21 Motorstrom

3 1.3 0-22 Leistung [kW]

4 2 0-23 Frequenz

5 3 0-24 kWh-Zähler

Tabelle 5.1 Legende zu Abbildung 5.2

Werkseinstellung

Page 35

Inbetriebnahme Produkthandbuch

B. Menütaste am Display

Die Menütasten dienen zum Zugriff auf Menüs zur Parametereinstellung, zur Änderung der Displayanzeige im

Normalbetrieb und zur Anzeige von Einträgen im Fehlerspeicher.

ID Taste Funktion

6 Status Diese Taste zeigt Betriebsinforma-

tionen an.

7 Quick-Menü Dieses Menü bietet schnellen

Zugang zu Parametern zur

Programmierung für die erste

Inbetriebnahme und zu vielen

detaillierten Anwendungshinweisen.

8 Main Menu Dient zum Zugriff auf alle

Parameter.

9 Alarm Log Zeigt eine Liste aktueller

Warnungen, der letzten 10

Alarme und den Wartungsspeicher.

Tabelle 5.2 Legende zu Abbildung 5.2

C. Navigationstasten und Kontrollleuchten (LED)

Die Navigationstasten dienen zum Navigieren durch die

Programmierfunktionen und zum Bewegen des Displaycursors. Die Navigationstasten ermöglichen zudem eine

Drehzahlregelung im Handbetrieb (Ortsteuerung). In

diesem Bereich befinden sich darüber hinaus drei Frequenzumrichter-Statusanzeigen (LED) zur Anzeige des Zustands.

ID Taste Funktion

10 Back Bringt Sie zum vorherigen Schritt

oder zur vorherigen Liste in der

Menüstruktur zurück.

11 Abbrechen Macht die letzte Änderung oder den

letzten Befehl rückgängig, so lange

der Anzeigemodus bzw. die Displayanzeige nicht geändert worden ist.

12 Info Zeigt im Anzeigefenster Informa-

tionen zu einem Befehl, einem

Parameter oder einer Funktion.

13 Navigations-

tasten

14 OK Drücken Sie diese Taste, um auf

Navigieren Sie mit Hilfe dieser Tasten

zwischen den verschiedenen

Optionen in den Menüs.

Parametergruppen zuzugreifen oder

die Wahl eines Parameters zu

bestätigen.

ID Anzeige LED Funktion

15 ON Grün Die ON-LED ist aktiv, wenn der

Frequenzumrichter an die

Netzspannung, eine DCZwischenkreisklemme oder eine

externe 24-V-Versorgung

angeschlossen ist.

16 WARN Gelb Die gelbe WARN-LED leuchtet,

wenn eine Warnung auftritt. Im

Display erscheint zusätzlich ein

Text, der das Problem angibt.

17 ALARM Rot Die rote Alarm-LED blinkt bei

einem Fehlerzustand. Im Display

erscheint zusätzlich ein Text, der

den Alarm näher spezifiziert.

Tabelle 5.4 Legende zu Abbildung 5.2

D. Bedientasten mit Kontroll-Anzeigen (LED)

Die Bedientasten befinden sich unten am LCP.

ID Taste Funktion

18 [Hand On] Drücken Sie diese Taste, um den

Frequenzumrichter im Handbetrieb (OrtSteuerung) zu starten.

Ein externes Stoppsignal über

•

Steuersignale oder serielle Kommunikation hebt den Handbetrieb auf.

19 Off Stoppt den angeschlossenen Motor,

schaltet jedoch nicht die Spannungsversorgung zum Frequenzumrichter ab.

20 Auto on Diese Taste versetzt das System in den

Fernbetrieb (Autobetrieb).

Sie reagiert auf einen externen

•

Startbefehl über Steuerklemmen

oder serielle Kommunikation.

21 Zurücksetzen Diese Taste dient dazu, den Frequen-

zumrichter nach Behebung eines Fehlers

manuell zurückzusetzen.

Tabelle 5.5 Legende zu Abbildung 5.2

HINWEIS

Drücken Sie zur Einstellung des Display-Kontrasts

[Status] und [▲]/[▼].

5 5

Tabelle 5.3 Legende zu Abbildung 5.2

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 31

Page 36

195NA422.12

1

2

42 mm

195NA501.10

1

Inbetriebnahme VLT® DriveMotor FCP 106/FCM 106

5.2.1 Schließen Sie das LCP-Kabel an

55

1

VLT® Memory Module MCM 101

1 Bedieneinheit

2 Schaltschranktür

Abbildung 5.3 LCP-Ferneinbau

Schließen Sie das LCP mithilfe des LCP-Kabels an, um die

Einstellungen des Frequenzumrichters anzuzeigen oder zu

ändern. Siehe Abbildung 5.3.

Ziehen Sie das LCP-Kabel nach der Verwendung vom

Frequenzumrichter ab, um die Schutzart des Gehäuses

aufrecht zu erhalten.

Memory Module MCM 101

5.3

Das VLT® Memory Module MCM 101 ist ein kleines

Speichermedium, das beispielsweise folgende Daten

enthält:

Firmware.

•

SIVP-Datei.

•

Pumpentabelle.

•

Motor-Datenbank.

•

Parameterlisten.

•

Das Modul ist werkseitig am Frequenzumrichter installiert.

Abbildung 5.4 Position des Speichermoduls

Wenn das Speichermodul ausfällt, kann der Frequenzumrichter dennoch weiterarbeiten. Die Warn-LED am Deckel

blinkt, und das LCP (falls installiert) zeigt eine Warnung an.

Warnung 206, Speichermodul zeigt an, dass Sie einen

Frequenzumrichter ohne Speichermodul betreiben oder

das Speichermodul defekt ist. Die genaue Ursache für die

Warnung finden Sie in Parameter 18-51 Ursache der

Warnung Speichermodul.

Sie können ein neues Speichermodul als Ersatzteil

bestellen.

Bestellnummer: 134B0791.

5.3.1

Konfiguration mit dem VLT® Memory

Module MCM 101

Beim Austausch oder Hinzufügen eines Frequenzumrichters

zu einem System ist eine einfache Übertragung der

vorhandenen Daten zum Frequenzumrichter möglich. Die

Frequenzumrichter müssen jedoch dieselbe Leistungsgröße

haben und über kompatible Hardware verfügen.

WARNUNG

TRENNEN SIE DIE NETZVERSORGUNG VOR DER

WARTUNG!

Vor der Durchführung von Reparaturarbeiten müssen Sie

den Frequenzumrichter vom Versorgungsnetz trennen.

Warten Sie nach dem Trennen der Netzversorgung 4

Minuten, damit sich die Kondensatoren entladen können.

Eine Nichtbeachtung dieser Schritte kann tödliche oder

schwerste Verletzungen zur Folge haben.

32 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. MG03L303

Page 37

+24 V

DIG EIN

DIG EIN

DIG EIN

DIG EIN

COM DIG EIN

A AUS / D AUS

A AUS / D AUS

18

19

27

29

42

55

50

53

54

20

12

01

02

03

04

05

06

R2

R1

0-10 V

Sollwert

Start

+10 V

A EIN

A EIN

COM

130BB674.10

45

+

-

130BB629.10

Assistent mit [OK] starten

Mit [Back] übergehen

Satz 1

Inbetriebnahme Produkthandbuch

1. Entfernen Sie den Deckel von einem Frequenzumrichter mit Speichermodul.

2. Klemmen Sie das Speichermodul ab.

3. Setzen Sie den Deckel ein und befestigen Sie

diesen.

4. Entfernen Sie den Deckel vom neuen Frequenzumrichter.

5. Bauen Sie das Speichermodul in den neuen/

anderen Frequenzumrichter ein.

6. Setzen Sie den Deckel am neuen Frequenzumrichter ein und befestigen Sie diesen.

7. Schalten Sie den Frequenzumrichter ein.

HINWEIS

Die erste Netz-Einschaltung dauert ca. 3 Minuten. In

dieser Zeit werden alle Daten an den Frequenzumrichter

übertragen.

5.4 Grundlegende Programmierung

Dieses Handbuch erläutert nur die erste Inbetriebnahme.

Eine vollständige Parameterliste finden Sie im VLT

DriveMotor FCP 106 und FCM 106-Programmierhandbuch.

®

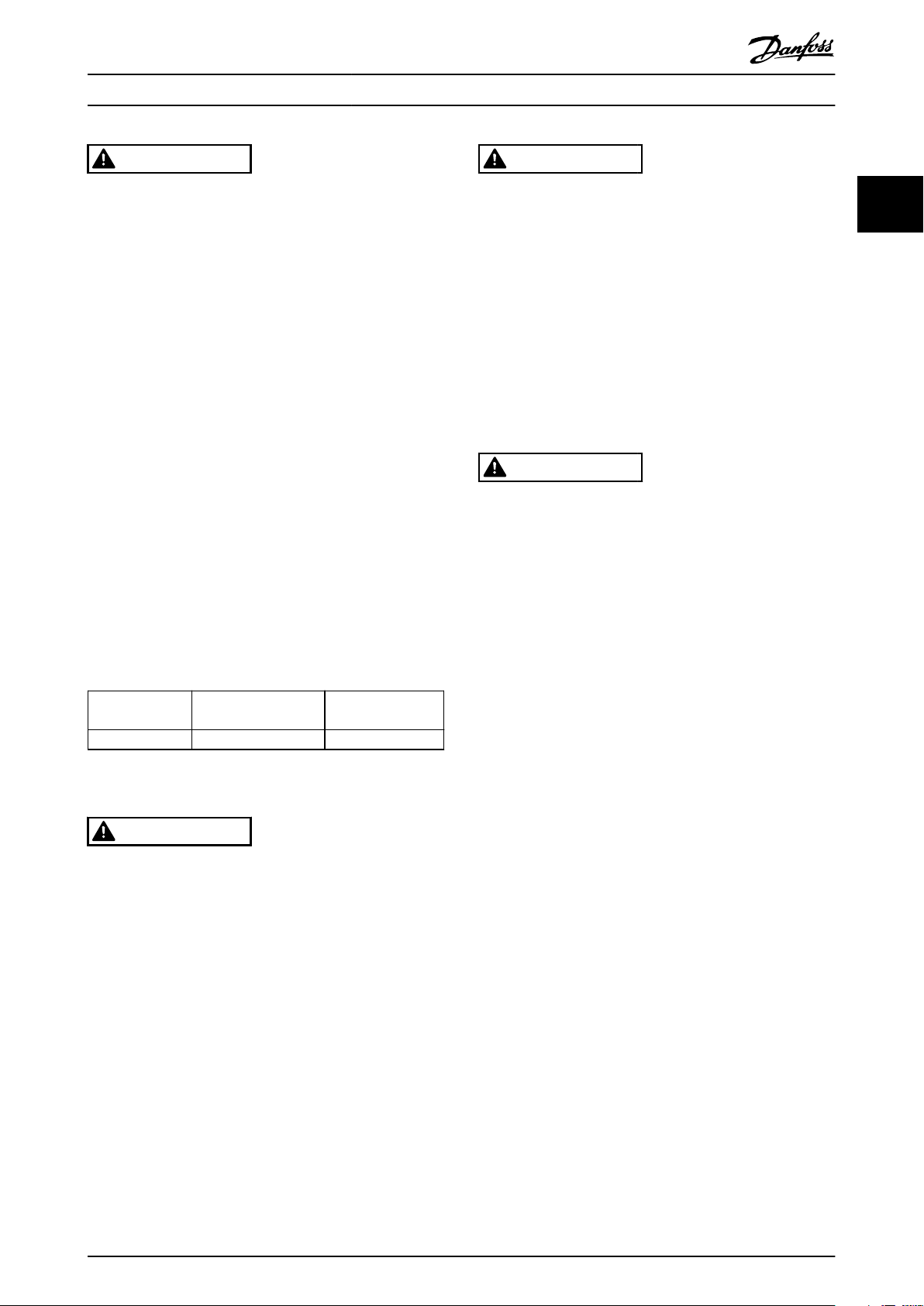

5.4.1 Inbetriebnahmeassistent für

Anwendungen ohne Rückführung

Der Inbetriebnahmeassistent führt den Installateur zur

Einrichtung einer Anwendung ohne Rückführung auf klare

und strukturierte Weise durch die Konfiguration des

Frequenzumrichters. Eine Anwendung ohne Rückführung

verwendet kein Istwertsignal des Prozesses.

5 5

Abbildung 5.5 Anschlussdiagramm für den Inbetriebnahmeassistenten für Anwendungen ohne Rückführung

Bei der ersten Inbetriebnahme ruft der Frequenzumrichter

den Inbetriebnahmeassistenten für Anwendungen mit

Regelung ohne Rückführung auf, siehe

Kapitel 5.4.1 Inbetriebnahmeassistent für Anwendungen ohne

Rückführung.

Nachdem der Inbetriebnahmeassistent beendet wurde,

stehen Ihnen die folgenden zusätzlichen Einrichtungsassistenten und Anweisungen zur Verfügung:

Kapitel 5.4.2 Einrichtungsassistent für Anwendungen

•

mit Regelung mit Rückführung.

Kapitel 5.4.3 Quick-Menü Motoreinstellung.

•

Kapitel 5.4.5 Konfiguration des Thermistors.

•

Allgemeine Anweisungen zum Ändern von Parametereinstellungen finden Sie unter Kapitel 5.4.4 Ändern von

Parametereinstellungen.

Abbildung 5.6 Assistent-Startansicht

Die Startansicht des Assistenten erscheint nach der NetzEinschaltung und wird angezeigt, bis eine

Parametereinstellung geändert wird. Sie können den

Assistenten zu einem späteren Zeitpunkt jederzeit über das

Quick-Menü aufrufen. Drücken Sie [OK], um den Assistenten

zu starten. Drücken Sie [Back], um zur Statusanzeige

zurückzukehren.

MG03L303 Danfoss A/S © 11/2015 Alle Rechte vorbehalten. 33

Page 38

195NA416.11

International

4-12

Motor Speed low Limit

Hz

4-14

Motor Speed high Limit

Hz

3-41

Ramp 1 ramp-up time

s

3-42

Ramp 1 ramp-down Time

s

1-73 Active

Flying start?

Disable

1-20

Motor Power

1-22

Motor Voltage

1-23

Motor frequency

1-24

Motor current

1-25

Motor nominal speed

0-03

Regional Settings

380-440V/50Hz

Grid Type

Asynchronous motor

Asynchronous

1-10

Motor Type

1-24

Motor current

1-25

Motor nominal speed

1-26

Motor Cont. Rated Torque

1-30

Stator resistance

1-39

Motor poles

1-40

Back EMF at 1000 rpm

1-37

d-axis inductance

6 - 10 T53 low Voltage

V

6 - 11 T53 high Voltage

V

6 - 12 T53 Low Current

A

6 - 13 T53 High Current

A

Current

Voltage

AMA Failed

0.0 Hz

0.0 kW

Wizard completed

Press OK to accept

1-29

Automatic Motor Adaption

O

Auto Motor Adapt OK

Press OK

5 - 40 Function of Relay 2

No function

5 - 40 Function of Relay 1

[0] No function

3-03

Max Reference

Hz

3-02

Min Reference

Hz

AMA running

-----

AMA failed

Perform AMA

(Do not perform AMA)

AMA OK

6 - 19 T53 Mode

Current

3.8

A

3000

RPM

5.4

Nm

0.65

Ohms

8

57

V

5

mH

1.50

kW

0050

V

0050

Hz

04.66

A

1420

RPM

[0]

Motor type = Asynchronous

Motor type = PM motor

0000