Page 1

ENGINEERING TOMORROW

Projektierungshandbuch

VLT® Decentral Drive FCD 302

www.danfoss.de/vlt

Page 2

Page 3

Inhaltsverzeichnis Projektierungshandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Lesen des Projektierungshandbuchs

1.1.1 Zusätzliche Materialien 6

1.2 Dokument- und Softwareversion

1.3 Definitionen

1.3.1 Frequenzumrichter 7

1.3.2 Eingang 7

1.3.3 Motor 7

1.3.4 Sollwerteinstellung 7

1.3.5 Verschiedenes 8

1.4 Sicherheitsmaßnahmen

1.5 CE-Kennzeichnungen

1.5.1 Konformität 11

1.5.2 Was fällt unter die Richtlinien? 12

1.6 Übereinstimmung mit EMV-Richtlinie 2004/108/EG

1.7 Zulassungen

1.8 Entsorgung

6

6

6

7

10

11

12

12

12

2 Produktübersicht

2.1 Galvanische Trennung (PELV)

2.1.1 PELV (Schutzkleinspannung) – Protective Extra Low Voltage 13

2.1.2 Erdableitstrom 14

2.2 Steuerung/Regelung

2.2.1 Steuerverfahren 15

2.2.2 Interner Stromgrenzenregler in Betriebsart VVC

2.3 Regelungsstrukturen

2.3.1 Regelungsstruktur bei VVC+ Advanced Vector Control 16

2.3.2 Regelungsstruktur bei Fluxvektor ohne Geber 17

2.3.3 Regelungsstruktur bei Fluxvektor mit Geber 17

2.3.4 Hand-Steuerung [Hand On] und Fern-Betrieb [Auto On] 18

2.3.5 Programmierung von Drehmomentgrenze und Stopp 19

2.4 PID-Regelung

2.4.1 PID-Drehzahlregler 20

2.4.2 Für die Drehzahlregelung relevante Parameter 21

2.4.3 Optimieren des PID-Drehzahlreglers 23

13

13

14

+

15

16

20

2.4.4 PID-Prozessregler 24

2.4.5 Relevante Parameter für die Prozessregelung 25

2.4.6 Beispiel für PID-Prozessregler 26

2.4.7 Programmierreihenfolge 27

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 1

Page 4

Inhaltsverzeichnis

VLT® Decentral Drive FCD 302

2.4.8 Optimierung des Prozessreglers 29

2.4.9 Ziegler-Nichols-Verfahren 29

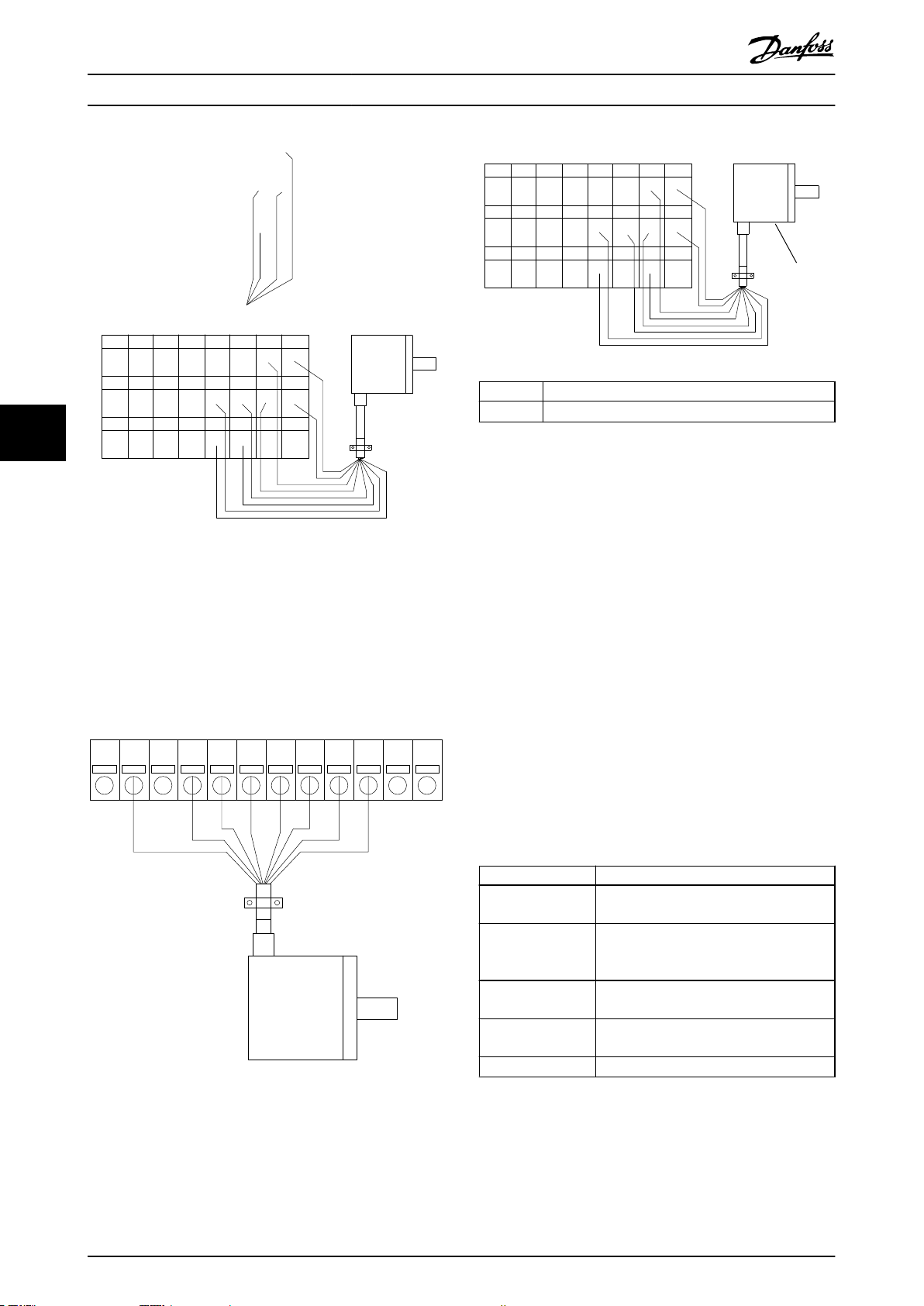

2.5 Steuerleitungen und -klemmen

2.5.1 Führung von Steuerleitungen 30

2.5.2 DIP-Schalter 30

2.5.3 Einfaches Verdrahtungsbeispiel 30

2.5.4 Elektrische Installation, Steuerleitungen 31

2.5.5 Relaisausgang 32

2.6 Sollwertverarbeitung

2.6.1 Sollwertgrenzen 34

2.6.2 Skalierung von Festsollwerten und Bussollwerten 35

2.6.3 Skalierung von Analog- und Pulssollwerten und Istwert 35

2.6.4 Totzone um Null 36

2.7 Bremsfunktionen

2.7.1 Mechanische Bremse 40

2.7.1.1 Produktbroschüre für mechanische Bremse und Beschreibung des Stromkreises 40

2.7.1.2 Mechanische Bremssteuerung 42

2.7.1.3 Verdrahtung der mechanischen Bremse 44

2.7.1.4 Mechanische Bremse in Hub- und Vertikalförderanwendungen 44

30

33

40

2.7.2 Dynamische Bremse 44

2.7.2.1 Bremswiderstände 44

2.7.2.2 Auswahl des Bremswiderstands 44

2.7.2.3 Bremswiderstände 10 W 45

2.7.2.4 Bremswiderstand 40 % 46

2.7.2.5 Steuerung mit Bremsfunktion 46

2.7.2.6 Verdrahtung des Bremswiderstands 46

2.8 Safe Torque Off

2.9 EMV

2.9.1 Allgemeine Aspekte von EMV-Emissionen 46

2.9.2 Emissionsanforderungen 48

2.9.3 Störfestigkeitsanforderungen 48

2.9.4 EMV 50

2.9.4.1 EMV-gerechte Installation 50

2.9.4.2 Verwendung von EMV-gerechter Verkabelung 52

2.9.4.3 Erdung abgeschirmter Steuerleitungen 53

2.9.4.4 EMV-Schalter 54

46

46

2.9.5 Netzversorgungsstörung/-rückwirkung 54

2.9.5.1 Einfluss von Oberschwingungen in einer Energieverteilungsanlage 54

2.9.5.2 Normen und Anforderungen zur Oberschwingungsbegrenzung 55

2 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 5

Inhaltsverzeichnis Projektierungshandbuch

2.9.5.3 Reduzierung, Vermeidung oder Kompensation von Oberschwingungen 56

2.9.5.4 Oberschwingungsberechnung 56

2.9.6 Fehlerstromschutzschalter 56

2.9.7 EMV-Prüfergebnisse 56

3 Systemintegration

3.1 Umgebungsbedingungen

3.1.1 Luftfeuchtigkeit 57

3.1.2 Aggressive Umgebungsbedingungen 57

3.1.3 Vibrationen und Erschütterungen 57

3.1.4 Störgeräusche 57

3.2 Montagepositionen

3.2.1 Montagepositionen für hygienische Anwendungen 58

3.3 Eingang: Netzseitige Dynamik

3.3.1 Anschlüsse 59

3.3.1.1 Allgemeine Hinweise zu Kabeln 59

3.3.1.2 Netz- und Erdanschluss 59

3.3.1.3 Relaisanschluss 59

3.3.2 Sicherungen und Trennschalter 60

3.3.2.1 Sicherungen 60

3.3.2.2 Empfehlungen 60

3.3.2.3 CE-Konformität 60

57

57

57

59

3.3.2.4 UL-Konformität 60

3.4 Ausgang: Motorseitige Dynamik

3.4.1 Motoranschluss 60

3.4.2 Netztrennschalter 62

3.4.3 Zusätzliche Motorinformationen 62

3.4.3.1 Motorkabel 62

3.4.3.2 Thermischer Motorschutz 62

3.4.3.3 Parallelschaltung von Motoren 63

3.4.3.4 Motorisolation 63

3.4.3.5 Motorlagerströme 63

3.4.4 Extreme Betriebszustände 64

3.4.4.1 Thermischer Motorschutz 65

3.5 Erste Inbetriebnahme und Test

3.5.1 Hochspannungsprüfung 65

3.5.2 Erdung 65

3.5.3 Schutzerdungsverbindung 66

3.5.4 Testen der endgültigen Konfiguration 66

60

65

4 Anwendungsbeispiele

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 3

67

Page 6

Inhaltsverzeichnis

VLT® Decentral Drive FCD 302

4.1 Übersicht

4.2 AMA

4.2.1 AMA mit angeschlossener Kl. 27 67

4.2.2 AMA ohne angeschlossene Kl. 27 67

4.3 Analoger Drehzahlsollwert

4.3.1 Spannung Analoger Drehzahlsollwert 67

4.3.2 Strom Analoger Drehzahlsollwert 68

4.3.3 Drehzahlsollwert (Verwendung eines manuellen Potenziometers) 68

4.3.4 Drehzahl auf/Drehzahl ab 68

4.4 Start/Stopp-Anwendungen

4.4.1 Start-/Stopp-Befehl mit Safe Torque Off 69

4.4.2 Puls-Start/Stopp 69

4.4.3 Start/Stopp mit Reversierung und 4 Festdrehzahlen 70

4.5 Bus- und Relaisanschluss

4.5.1 Externe Alarmquittierung 70

4.5.2 RS485-Netzwerkverbindung 71

4.5.3 Motorthermistor 71

67

67

67

69

70

4.5.4 Verwendung von SLC zur Einstellung eines Relais 72

4.6 Bremsanwendung

4.6.1 Mechanische Bremssteuerung 73

4.6.2 Mechanische Bremse in Hub- und Vertikalförderanwendungen 73

4.7 Drehgeber

4.7.1 Drehgeberrichtung 75

4.8 Frequenzumrichtersystem mit Rückführung

4.9 Smart Logic Control

5 Besondere Betriebsbedingungen

5.1 Manuelle Leistungsreduzierung

5.1.1 Leistungsreduzierung wegen niedrigem Luftdruck 79

5.1.2 Leistungsreduzierung beim Betrieb mit niedriger Drehzahl 79

5.1.3 Umgebungstemperatur 80

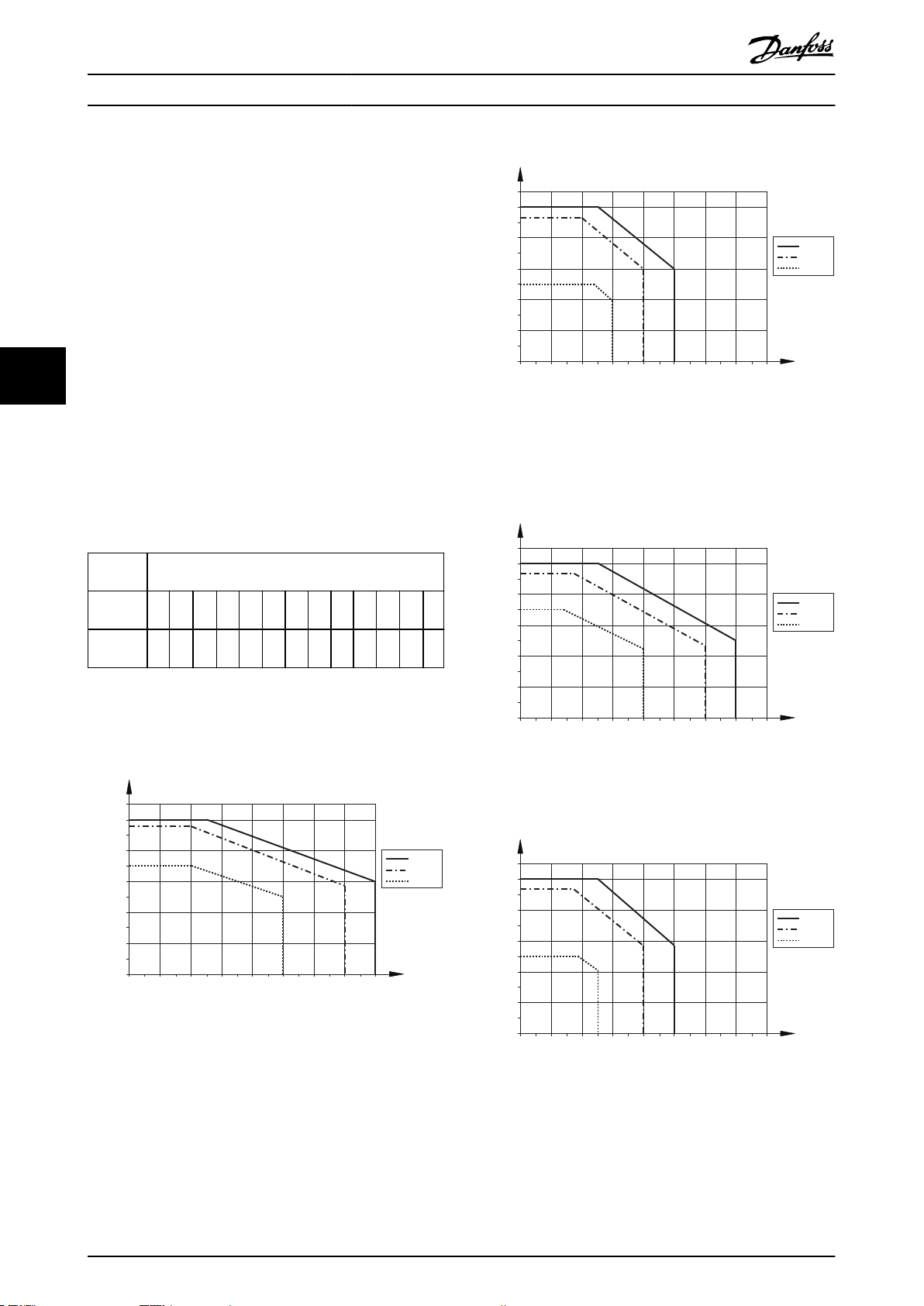

5.1.3.1 Leistungsgröße 0,37–0,75 kW 80

5.1.3.2 Leistungsgröße 1,1–1,5 kW 80

5.1.3.3 Leistungsgröße 2,2–3,0 kW 81

5.2 Automatische Leistungsreduzierung

73

75

75

76

79

79

81

5.2.1 Modus mit festem Sinusfilter 83

5.2.2 Übersichtstabelle 84

5.2.3 Hohe Motorbelastung 84

5.2.4 Hohe Zwischenkreisspannung 85

5.2.5 Niedrige Motordrehzahl 85

5.2.6 Hoch intern 86

4 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 7

Inhaltsverzeichnis Projektierungshandbuch

5.2.7 Strom 86

5.3 Leistungsreduzierung beim Betrieb mit niedriger Drehzahl

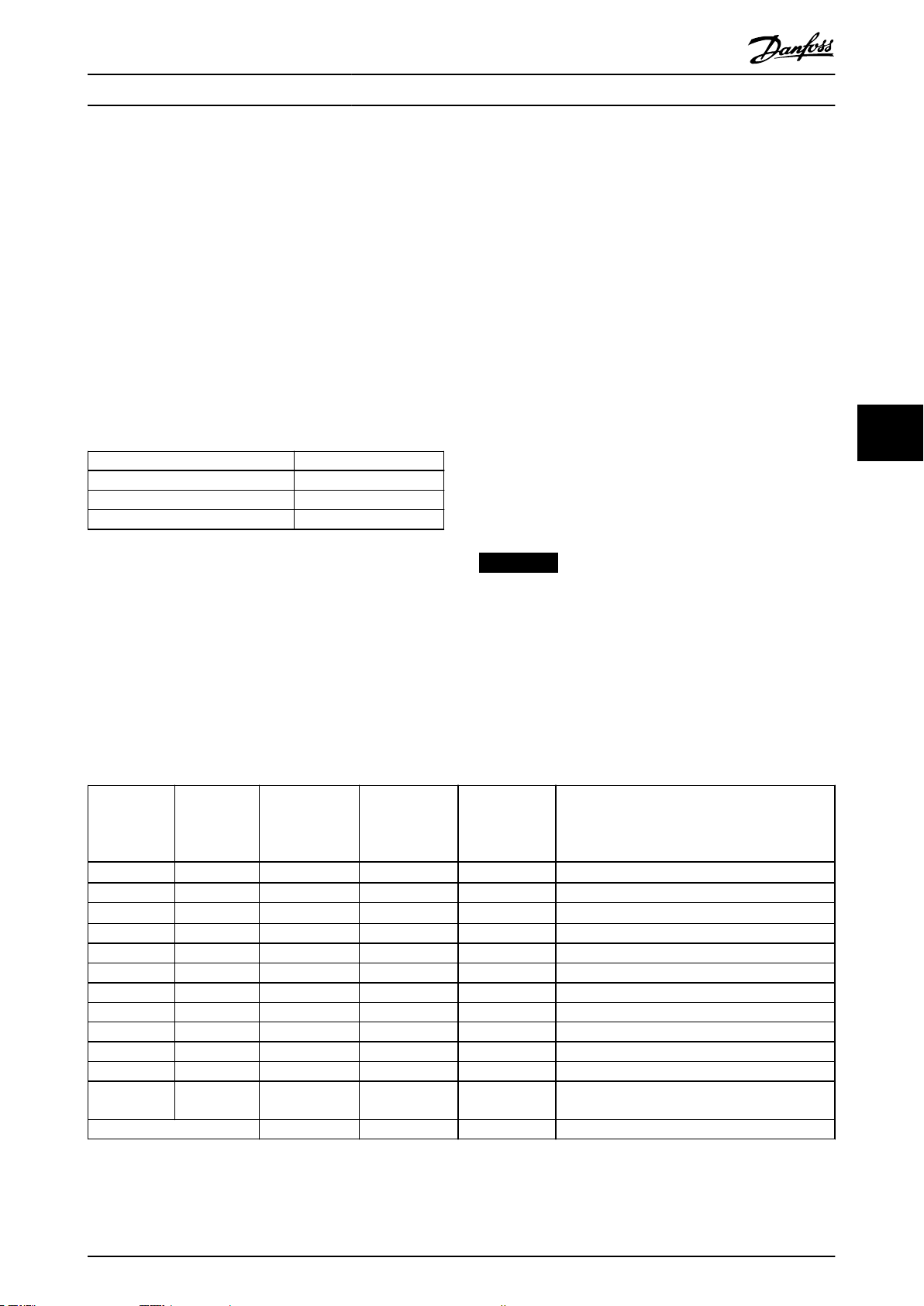

6 Typencode und Auswahlhilfe

6.1 Typencodebeschreibung

6.2 Bestellnummern

6.2.1 Bestellnummern: Zubehör 90

6.2.2 Bestellnummern: Ersatzteile 90

6.3 Optionen und Zubehör

6.3.1 Feldbus-Optionen 91

6.3.2 VLT® Encoder Input MCB 102 91

6.3.3 VLT® Resolver Input MCB 103 92

7 Technische Daten

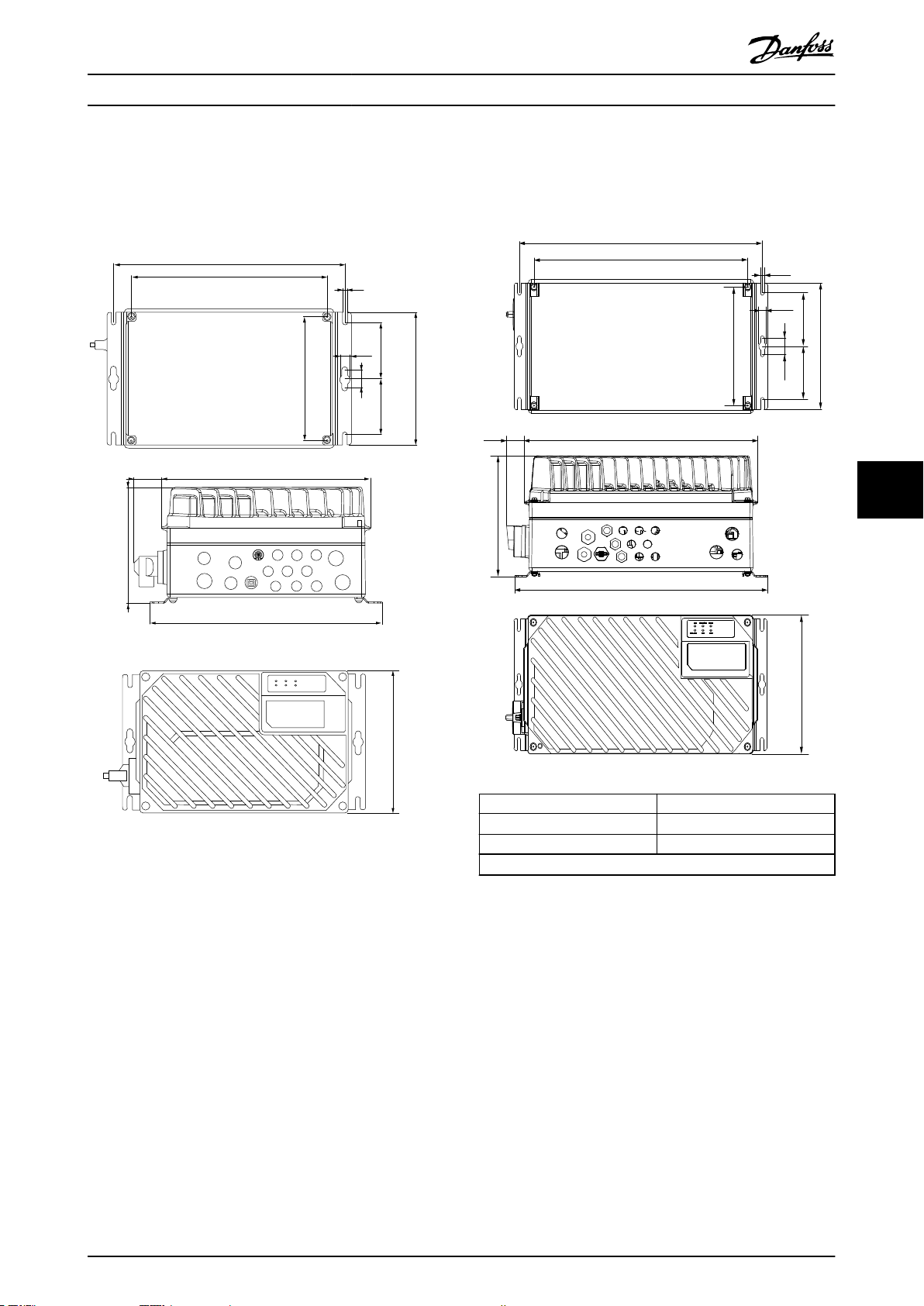

7.1 Mechanische Abmessungen

7.2 Elektrische Daten und Kabelquerschnitte

7.2.1 Übersicht 96

7.2.2 UL/cUL-zugelassene Vorsicherungen 97

7.2.3 VLT® Decentral Drive FCD 302 Gleichspannungsniveaus 97

86

88

88

90

91

95

95

96

7.3 Allgemeine technische Daten

7.4 Wirkungsgrad

7.5 dU/dt-Bedingungen

Index

98

103

103

105

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 5

Page 8

Einführung

VLT® Decentral Drive FCD 302

11

1 Einführung

1.1 Lesen des Projektierungshandbuchs

Das Projektierungshandbuch enthält die notwendigen

Informationen für die Integration des Frequenzumrichters

in einer Vielzahl von Anwendungen.

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittelschweren Verletzungen führen kann.

Die Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

1.1.1 Zusätzliche Materialien

HINWEIS

®

Das VLT

•

thandbuch enthält Informationen zur Installation

und Inbetriebnahme des Frequenzumrichters.

Das VLT® AutomationDrive FC 301/302 Program-

•

mierhandbuch beschreibt die Programmierung

des Frequenzumrichters und enthält die

kompletten Parameterbeschreibungen.

Das Modbus RTU Produkthandbuch enthält alle

•

notwendigen Informationen zur Steuerung,

Überwachung und Programmierung des Frequenzumrichters über den integrierten ModbusFeldbus.

Das VLT® PROFIBUS Converter MCA 114 Produk-

•

thandbuch, das VLT® EtherNet/IP MCA 121

Installationshandbuch und das VLT® PROFINET MCA

120 Installationshandbuch enthalten jeweils die

notwendigen Informationen zur Steuerung,

Überwachung und Programmierung des Frequenzumrichters über einen Feldbus.

Decentral Drive FCD 302 Produk-

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

Dieses Handbuch verwendet folgende Konventionen:

Nummerierte Listen zeigen Vorgehensweisen.

•

Aufzählungslisten zeigen weitere Informationen

•

und Beschreibung der Abbildungen.

Kursivschrift bedeutet:

•

- Querverweise.

- Link.

- Fußnoten.

- Parametername.

- Parametergruppenname.

- Parameteroption.

Alle Abmessungen in Zeichnungen sind in mm

•

angegeben.

VLT® Encoder Option MCB 102 Installationsanwei-

•

sungen.

®

VLT

•

•

•

•

•

Technische Literatur und Zulassungen sind online

verfügbar unter www.danfoss.de/search/?filter=type

%3Adocumentation%2Csegment%3Adds.

In diesem Handbuch werden folgende Symbole verwendet:

Automation Drive FC300, Resolver Option MCB

103 Installationsanweisungen.

VLT® AutomationDrive FC300, Safe PLC Interface

Option MCB 108 Installationsanweisungen.

VLT® Brake Resistor MCE 101 Projektierungshandbuch.

VLT® Frequency Converters Safe Torque Off

Bedienungsanleitung.

Zulassungen.

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die

zum Tod oder zu schweren Verletzungen führen kann!

Dokument- und Softwareversion

1.2

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Dokumentversion und die entsprechende Softwareversion an.

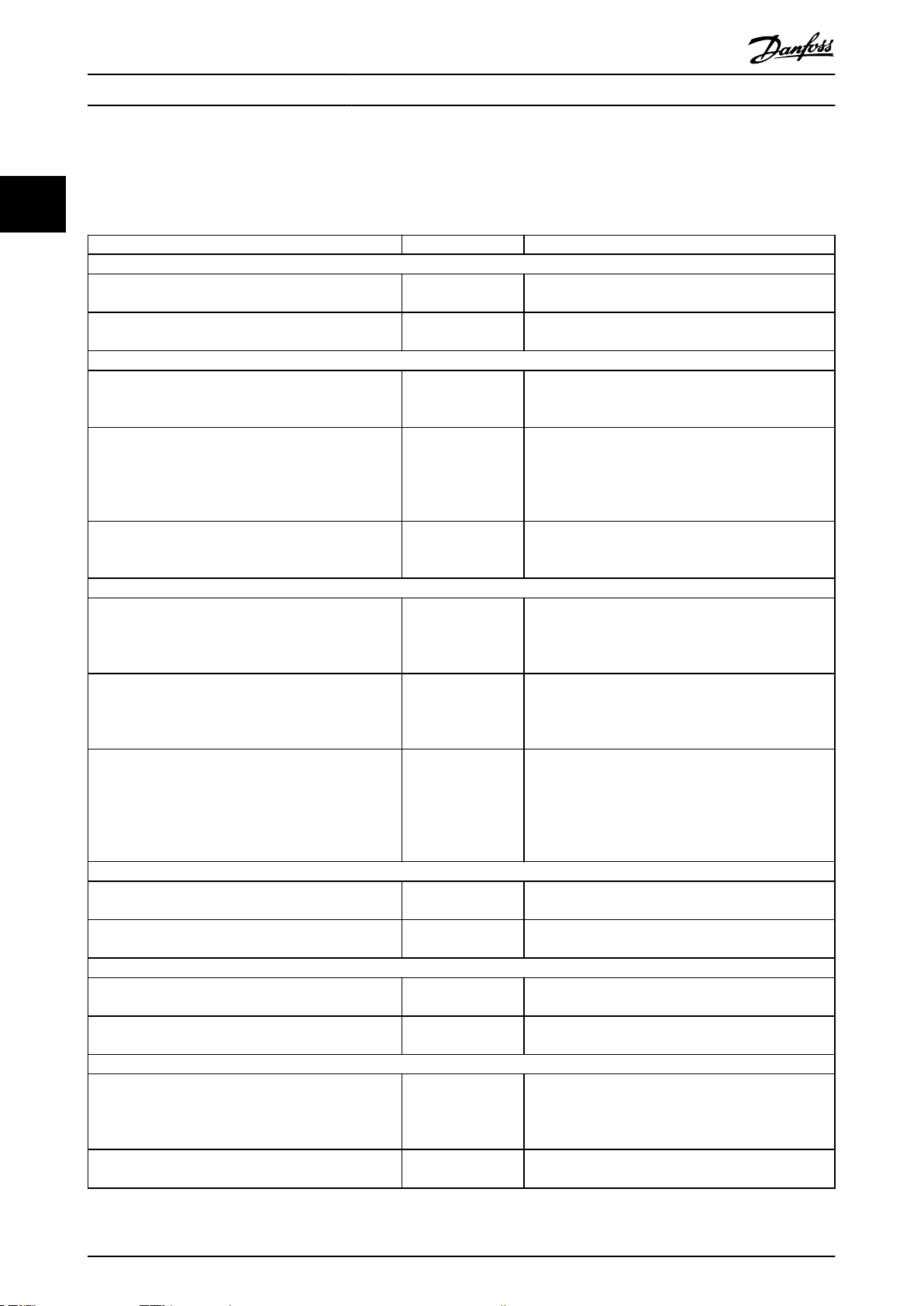

Ausgabe Anmerkungen Software-

version

MG04H3xx Die EMV-gerechte Installation wurde

aktualisiert.

Tabelle 1.1 Dokument- und Softwareversion

7.5x

6 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 9

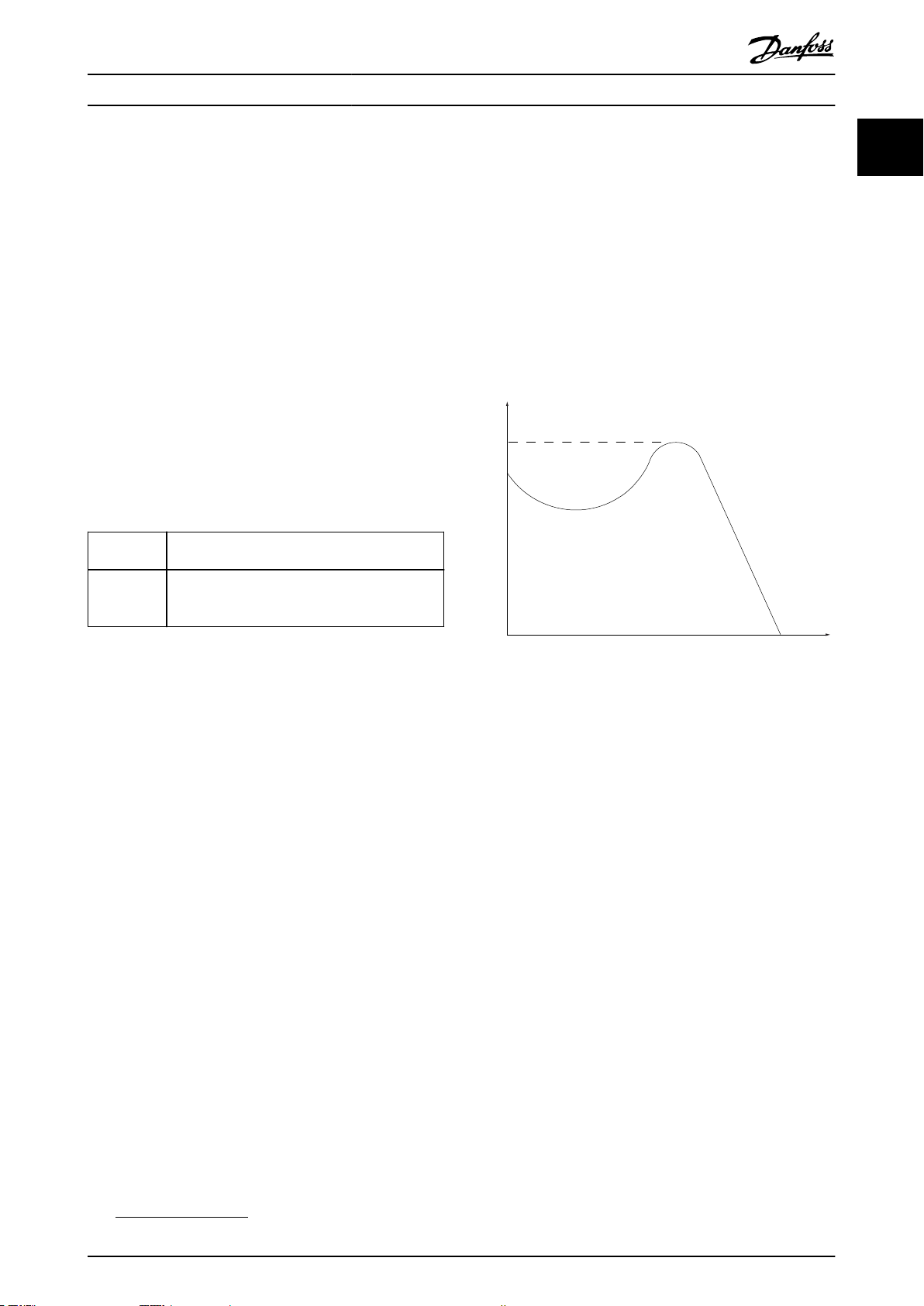

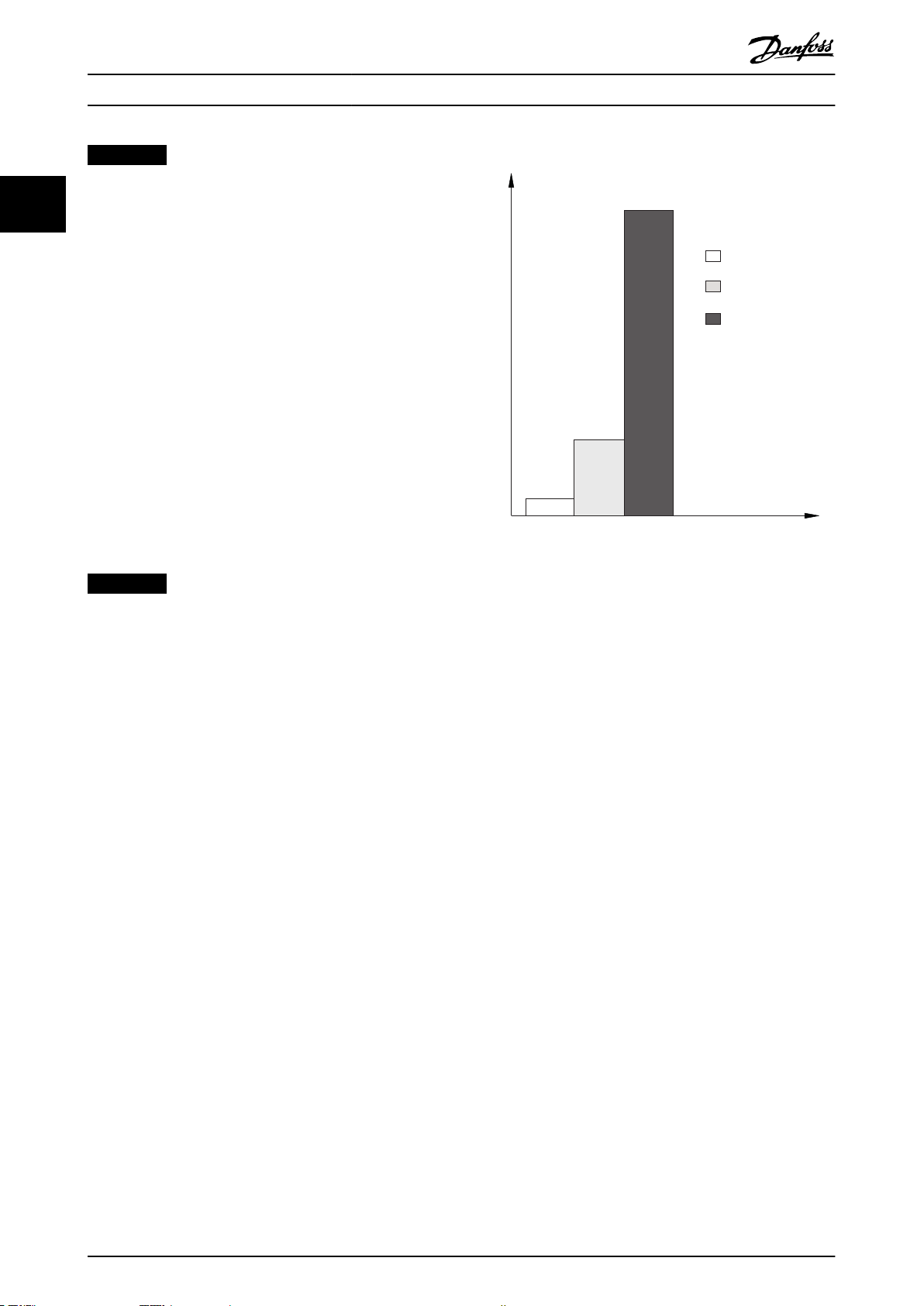

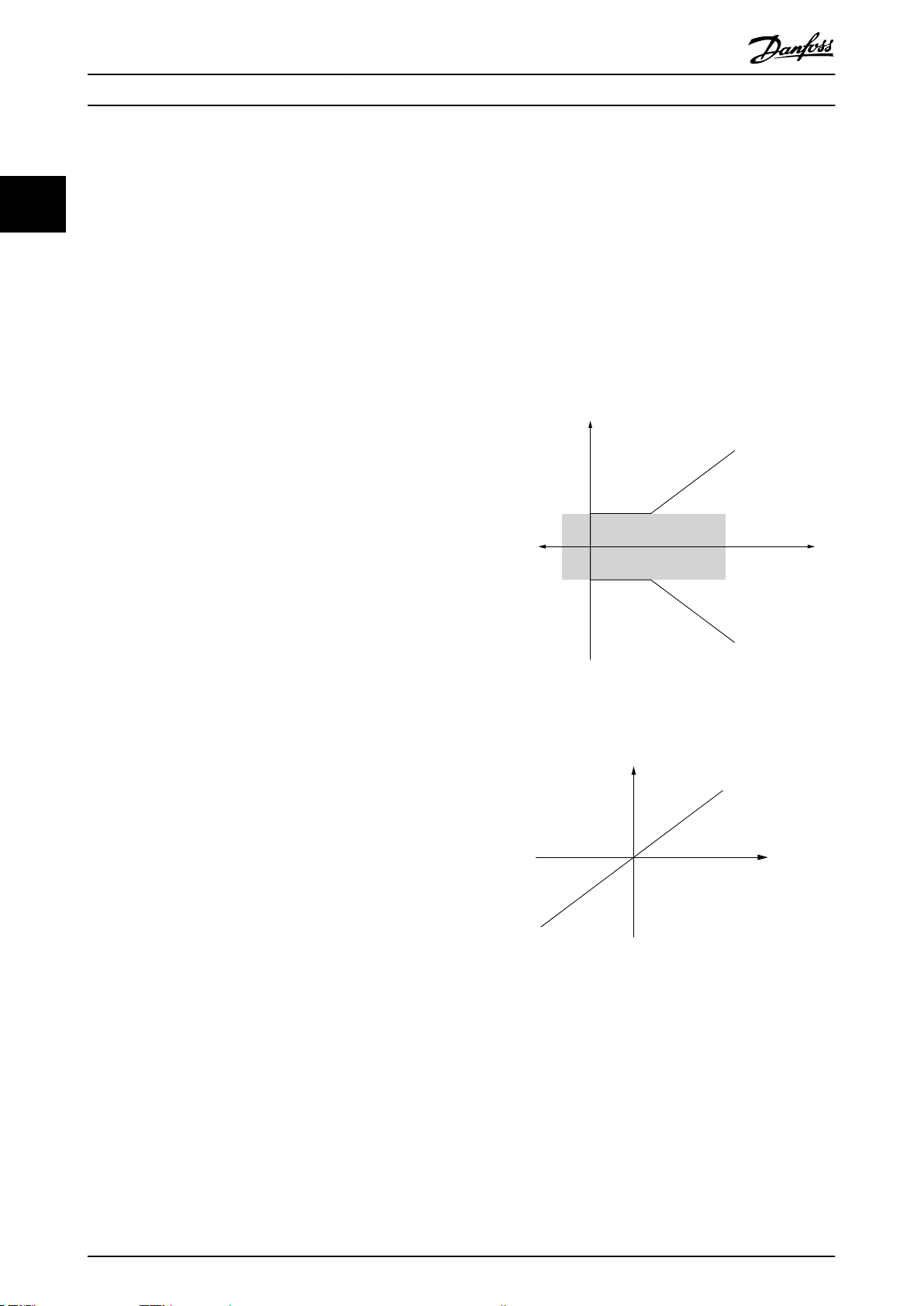

175ZA078.10

Kippgrenze

Drehzahi

Moment

Einführung Projektierungshandbuch

1.3 Definitionen

1.3.1 Frequenzumrichter

I

VLT,MAX

Maximaler Ausgangsstrom.

I

VLT,N

Vom Frequenzumrichter gelieferter Ausgangsnennstrom.

U

VLT,MAX

Maximale Ausgangsspannung.

1.3.2 Eingang

Steuerbefehl

Sie können den angeschlossenen Motor über das LCP und

die Digitaleingänge starten und stoppen.

Die Funktionen sind in zwei Gruppen unterteilt.

Funktionen in Gruppe 1 haben eine höhere Priorität als

Funktionen in Gruppe 2.

Gruppe 1 Reset, Freilaufstopp, Reset und Freilaufstopp,

Schnellstopp, DC-Bremse, Stopp und [Off]-Taste.

Gruppe 2 Start, Puls-Start, Reversierung, Start Rücklauf,

Festdrehzahl JOG und Ausgangsfrequenz

speichern.

n

slip

Motorschlupf.

P

M,N

Motornennleistung (Typenschilddaten in kW oder HP).

T

M,N

Nenndrehmoment (Motor).

U

M

Momentanspannung des Motors.

U

M,N

Motornennspannung (Typenschilddaten).

Losbrechmoment

1 1

Tabelle 1.2 Funktionsgruppen

1.3.3 Motor

Motor läuft

An der Antriebswelle erzeugtes Drehmoment und Drehzahl

von 0 U/min zur maximalen Drehzahl am Motor.

f

JOG

Motorfrequenz bei aktivierter Funktion Festdrehzahl JOG

(über Digitalklemmen).

f

M

Motorfrequenz.

f

MAX

Maximale Motorfrequenz.

f

MIN

Minimale Motorfrequenz.

f

M,N

Motornennfrequenz (Typenschilddaten).

I

M

Motorstrom (Istwert).

I

M,N

Motornennstrom (Typenschilddaten).

n

M,N

Motornenndrehzahl (Typenschilddaten).

n

s

Synchrone Motordrehzahl.

2 × Par. . 1 − 23 × 60s

ns=

Par. . 1 − 39

Abbildung 1.1 Losbrechmoment

η

VLT

Der Wirkungsgrad des Frequenzumrichters ist definiert als

das Verhältnis zwischen Leistungsabgabe und Leistungsaufnahme.

Einschaltsperrbefehl

Ein Stoppbefehl, der zur Gruppe 1 der Steuerbefehle

gehört – siehe Tabelle 1.2.

Stoppbefehl

Ein Stoppbefehl, der zur Gruppe 1 der Steuerbefehle

gehört – siehe Tabelle 1.2.

1.3.4 Sollwerteinstellung

Analogsollwert

Ein Sollwertsignal an den Analogeingängen 53 oder 54

(Spannung oder Strom).

Binärsollwert

Ein an die serielle Kommunikationsschnittstelle

übertragenes Signal.

Festsollwert

Ein definierter Festsollwert, einstellbar zwischen -100 %

und +100 % des Sollwertbereichs. Sie können bis zu 8

Festsollwerte über die Digitaleingänge auswählen.

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 7

Page 10

Einführung

VLT® Decentral Drive FCD 302

11

Pulssollwert

Ein an die Digitaleingänge übertragenes Pulsfrequenzsignal

(Klemme 29 oder 33).

Ref

MAX

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

100 % des Gesamtskalenwerts (in der Regel 10 V, 20 mA)

und dem resultierenden Sollwert. Der maximale Sollwert

wird in Parameter 3-03 Maximaler Sollwert eingestellt.

Ref

MIN

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

0 % (normalerweise 0 V, 0 mA, 4 mA) und dem

resultierenden Sollwert. Der minimale Sollwert wird in

Parameter 3-02 Minimaler Sollwert eingestellt.

1.3.5 Verschiedenes

Analogeingänge

Die Analogeingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Es gibt zwei Arten von Analogeingängen:

Stromeingang, 0-20 mA und 4-20 mA

Spannungseingang, -10 V DC bis +10 V DC.

Analogausgang

Die Analogausgänge können ein Signal von 0-20 mA oder

4-20 mA ausgeben.

Automatische Motoranpassung, AMA

Der AMA-Algorithmus bestimmt die elektrischen Parameter

für den angeschlossenen Motor im Stillstand.

Bremswiderstand

Der Bremswiderstand wird zur Aufnahme der bei generatorischer Bremsung erzeugten Energie benötigt. Während

generatorischer Bremsung erhöht sich die Zwischenkreisspannung. Ein Bremschopper stellt sicher, dass die

generatorische Energie an den Bremswiderstand

übertragen wird.

Konstantmoment (CT)-Kennlinie

Konstantmomentkennlinie; wird für Anwendungen wie

Förderbänder, Verdrängungspumpen und Krane eingesetzt.

Digitaleingänge

Die Digitaleingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Digitalausgänge

Der Frequenzumrichter verfügt über zwei programmierbare

Ausgänge, die ein 24-V-DC-Signal (max. 40 mA) liefern

können.

DSP

Digitaler Signalprozessor.

ETR

Das elektronische Thermorelais ist eine Berechnung der

thermischen Belastung auf Grundlage der aktuellen

Belastung und Zeit. Damit lässt sich die Motortemperatur

schätzen.

Hiperface

Hiperface® ist eine eingetragene Marke von Stegmann.

Initialisierung

Eine Initialisierung (Parameter 14-22 Betriebsart) stellt die

Werkseinstellungen des Frequenzumrichters wieder her.

Arbeitszyklus für Aussetzbetrieb

Der Aussetzbetrieb bezieht sich auf eine Abfolge von

Arbeitszyklen. Jeder Zyklus besteht aus einem Belastungsund einem Entlastungszeitraum. Der Betrieb kann

periodisch oder nichtperiodisch sein.

LCP

Das LCP Bedienteil dient zum Steuern und Programmieren

des Frequenzumrichters. Die Bedieneinheit ist abnehmbar,

und Sie können sie mithilfe des optionalen Einbausatzes

bis zu 3 m (10 ft) entfernt vom Frequenzumrichter

anbringen (z. B. an einer Schaltschranktür).

lsb

Steht für „Least Significant Bit“; bei binärer Codierung das

Bit mit der niedrigsten Wertigkeit.

msb

Steht für „Most Significant Bit“; bei binärer Codierung das

Bit mit der höchsten Wertigkeit.

MCM

Steht für Mille Circular Mil; eine amerikanische Maßeinheit

für den Leitungsquerschnitt. 1 MCM ≈ 0,5067 mm2.

Online/Offline-Parameter

Änderungen an Online-Parametern sind sofort nach

Änderung des Datenwertes wirksam. Drücken Sie [OK], um

Änderungen an Offline-Parametern zu aktivieren.

PID-Prozess

Die PID-Regelung sorgt durch eine Anpassung der

Ausgangsfrequenz an die wechselnde Last für eine

Aufrechterhaltung von erforderlichen Werten wie Drehzahl,

Druck, Temperatur usw.

PCD

Process Control Data (Prozessregelungsdaten).

Aus- und Einschaltzyklus

Schalten Sie die Stromversorgung aus, bis das Display (LCP)

dunkel ist. Schalten Sie den Strom anschließend wieder

ein.

Pulseingang/Inkrementalgeber

Ein externer digitaler Impulsgeber für Istwertinformationen

über die Motordrehzahl. Der Drehgeber kommt in

Anwendungen zum Einsatz, bei denen eine große

Genauigkeit bei der Drehzahlregelung erforderlich ist.

Fehlerstromschutzschalter

Fehlerstromschutzschalter.

Parametersatz

Sie können die Parametereinstellungen in vier Parametersätzen speichern. Sie können zwischen den vier

Parametersätzen wechseln oder einen Satz bearbeiten,

während ein anderer Satz gerade aktiv ist.

®

8 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 11

Einführung Projektierungshandbuch

SFAVM

Schaltmodus mit der Bezeichnung „Statorfluss-orientierte

asynchrone Vektormodulation“ (Parameter 14-00 Schalt-

muster).

Schlupfausgleich

Der Frequenzumrichter gleicht den belastungsabhängigen

Motorschlupf aus, indem er unter Berücksichtigung des

Motorersatzschaltbildes und der gemessenen Motorbelastung die Ausgangsfrequenz anpasst (nahezu konstante

Motordrehzahl).

SLC

Der SLC (Smart Logic Control) ist eine Abfolge benutzerdefinierter Aktionen, die ausgeführt werden, wenn die

zugehörigen benutzerdefinierten Ereignisse vom SLC als

„wahr“ bewertet werden. (Siehe Kapitel 4.9.1 Smart Logic

Controller).

STW (ZSW)

Zustandswort

Frequenzumrichter-Standardbus

Schließt RS485-Bus mit FC-Protokoll oder MC-Protokoll ein.

Siehe Parameter 8-30 FC-Protokoll.

THD

Total Harmonic Distortion ist die gesamte Spannungsverzerrung, die aus den einzelnen

Spannungsoberschwingungen berechnet wird.

Thermistor

Ein temperaturabhängiger Widerstand, installiert am

Frequenzumrichter oder Motor.

Abschaltung

Ein Zustand, der in Fehlersituationen eintritt, z. B. bei einer

Übertemperatur des Frequenzumrichters oder wenn der

Frequenzumrichter den Motor, den Prozess oder den

Mechanismus schützt. Der Frequenzumrichter verhindert

einen Neustart, bis die Ursache der Störung behoben

wurde. Starten Sie den Frequenzumrichter zum Beenden

des Alarmzustands neu. Sie dürfen die Abschaltung nicht

zu Zwecken der Personensicherheit verwenden.

Abschaltblockierung

Der Frequenzumrichter wechselt in Störungssituationen

zum Selbstschutz in diesen Zustand. Der Frequenzumrichter erfordert einen Eingriff, z. B. bei einem Kurzschluss

am Ausgang. Sie können eine Abschaltblockierung nur

durch Unterbrechen der Netzversorgung, Beheben der

Fehlerursache und erneuten Anschluss des Frequenzumrichters aufheben. Der Neustart wird verzögert, bis der

Fehlerzustand über die [Reset]-Taste am LCP quittiert wird.

In einigen Fällen erfolgt die Aufhebung automatisch (durch

vorherige Programmierung). Sie dürfen die Abschaltblockierung nicht zu Zwecken der Personensicherheit

verwenden.

VT-Kennlinie

Variable Drehmomentkennlinie; typisch bei Anwendungen

mit quadratischem Lastmomentverlauf über den Drehzahlbereich, z. B. Kreiselpumpen und Lüfter.

+

VVC

Im Vergleich zur herkömmlichen U/f-Steuerung bietet die

Spannungsvektorsteuerung (VVC+) eine verbesserte

Dynamik und Stabilität, sowohl bei Änderung des

Drehzahlsollwerts als auch in Bezug auf das LastDrehmoment.

60° AVM

60° Asynchrone Vektormodulation (Parameter 14-00 Schaltmuster).

Leistungsfaktor

Der Leistungsfaktor ist das Verhältnis zwischen I1 und I

Leistungs− faktor =

3xUxI1cosϕ

3xUxI

EFF

.

eff

Der Leistungsfaktor einer 3-Phasen-Regelung ist definiert

als:

Leistungs− faktor =

I1xcosϕ1

I

EFF

=

I

I

1

dacosϕ1 = 1

EFF

Der Leistungsfaktor gibt an, wie stark ein Frequenzumrichter die Netzversorgung belastet.

Je niedriger der Leistungsfaktor, desto höher der I

bei

eff

gleicher kW-Leistung.

I

EFF

=

I

+ I

1

5

+ I

2

+ .. + I

7

2

n

2

2

Darüber hinaus weist ein hoher Leistungsfaktor darauf hin,

dass der Oberschwingungsstrom sehr niedrig ist.

Die in den Frequenzumrichtern eingebauten DC-Spulen

erzeugen einen hohen Leistungsfaktor. Dadurch wird die

Netzbelastung reduziert.

Zielposition

Die endgültige Zielposition, festgelegt durch Positionierungsbefehle. Der Profilgenerator verwendet diese Position

zur Berechnung dieses Drehzahlprofils.

Sollposition

Der vom Profilgenerator berechnete tatsächliche Positionssollwert. Der Frequenzumrichter verwendet diese

Sollposition als Sollwert für Position PI.

Istposition

Die Istposition eines Drehgebers oder ein Wert, den die

Motorsteuerung bei Regelung ohne Rückführung

berechnet. Der Frequenzumrichter verwendet die

Istposition als Istwert für Position PI.

Positionsfehler

Der Positionsfehler ist die Differenz zwischen der Ist- und

der Sollposition. Der Positionsfehler ist der Eingang für den

PI-Positionsregler.

Positionseinheit

Die physische Einheit für Positionswerte.

1 1

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 9

Page 12

Einführung

VLT® Decentral Drive FCD 302

11

1.4 Sicherheitsmaßnahmen

WARNUNG

Der Frequenzumrichter steht bei Netzanschluss unter

lebensgefährlicher Spannung. Korrekte Planung der

Installation des Motors, Frequenzumrichters oder

Feldbusses ist notwendig. Befolgen Sie daher stets die

Anweisungen in diesem Handbuch sowie die örtlichen

und nationalen Vorschriften und Sicherheitsvorschriften.

Unsachgemäße Installation des Motors, Frequenzumrichters oder Feldbusses kann zum Tod, zu schweren

Verletzungen sowie zu Schäden am Gerät führen!

WARNUNG

HOCHSPANNUNG

Das Berühren spannungsführender Teile – auch nach der

Trennung vom Netz – ist lebensgefährlich.

Achten Sie außerdem bei der Planung darauf, dass

andere Spannungseingänge, wie z. B. 24 V DC, Zwischenkreiskopplung (Zusammenschalten eines DCZwischenkreises) sowie der Motoranschluss beim

kinetischen Speicher ausgeschaltet sind.

Sie müssen Anlagen, in denen Frequenzumrichter

installiert sind, gemäß den gültigen Sicherheitsvorschriften (z. B. Bestimmungen für technische Anlagen,

Unfallverhütungsvorschriften usw.) mit zusätzlichen

Überwachungs- und Schutzeinrichtungen versehen. Sie

dürfen allerdings Änderungen an den Frequenzumrichtern über die Betriebssoftware vornehmen.

Das Nichtbeachten der Planungsempfehlungen kann bei

Betrieb der Geräte zum Tod oder zu schweren Verletzungen führen!

HINWEIS

Gefährliche Situationen sind vom Maschinenbauer/

Integrator zu identifizieren, der dann dafür verantwortlich ist, notwendige Schutzmaßnahmen zu

berücksichtigen. Zusätzliche Überwachungs- und Schutzvorrichtungen können vorgesehen werden. Dabei sind

immer geltende Sicherheitsvorschriften zu beachten, z. B.

Bestimmungen für technische Anlagen, Unfallverhütungsvorschriften usw.

HINWEIS

Vertikalförder- und Hubanwendungen:

Die Steuerung der externen Bremsen muss immer

redundant ausgelegt werden. Die Funktionen des

Frequenzumrichters sind keinesfalls als primäre Sicherheitsschaltung zu betrachten. Erfüllen Sie alle

einschlägigen Normen, z. B.

Hebezeuge: IEC 60204-32

Aufzüge: EN 81

Protection Mode

Wenn ein Hardwaregrenzwert des Motorstroms oder der

Zwischenkreisspannung überschritten wird, wechselt der

Frequenzumrichter in den Protection Mode. „Protection

mode“ bedeutet eine Änderung der PWM-Modulationsstrategie und eine niedrige Taktfrequenz, um Verluste auf

ein Minimum zu reduzieren. Dies wird nach dem letzten

Fehler 10 s fortgesetzt und erhöht die Zuverlässigkeit und

die Robustheit des Frequenzumrichters, während die

vollständige Regelung des Motors wiederhergestellt wird.

In Hub- und Vertikalförderanwendungen kann der

Protection Mode nicht eingesetzt werden, da der Frequenzumrichter diese Betriebsart in der Regel nicht wieder

verlassen kann und daher die Zeit bis zur Aktivierung der

Bremse verlängert. Dies ist nicht empfehlenswert.

Der „Protection Mode“ wird durch Einstellen von

Parameter 14-26 WR-Fehler Abschaltverzögerung auf 0

deaktiviert. Dies bedeutet, dass der Frequenzumrichter

sofort abschaltet, wenn einer der Hardwaregrenzwerte

überschritten wird.

HINWEIS

Deaktivieren Sie den Protection Mode in Hubanwendungen (Parameter 14-26 WR-Fehler

Abschaltverzögerung=0).

WARNUNG

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen!

Stoppen Sie den Motor.

•

Trennen Sie die Netzversorgung und alle

•

externen Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und

Zwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die notwendige

Wartezeit finden Sie in Tabelle 1.3 sowie auf

dem Typenschild auf der Oberseite des

Frequenzumrichters.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

10 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 13

Einführung Projektierungshandbuch

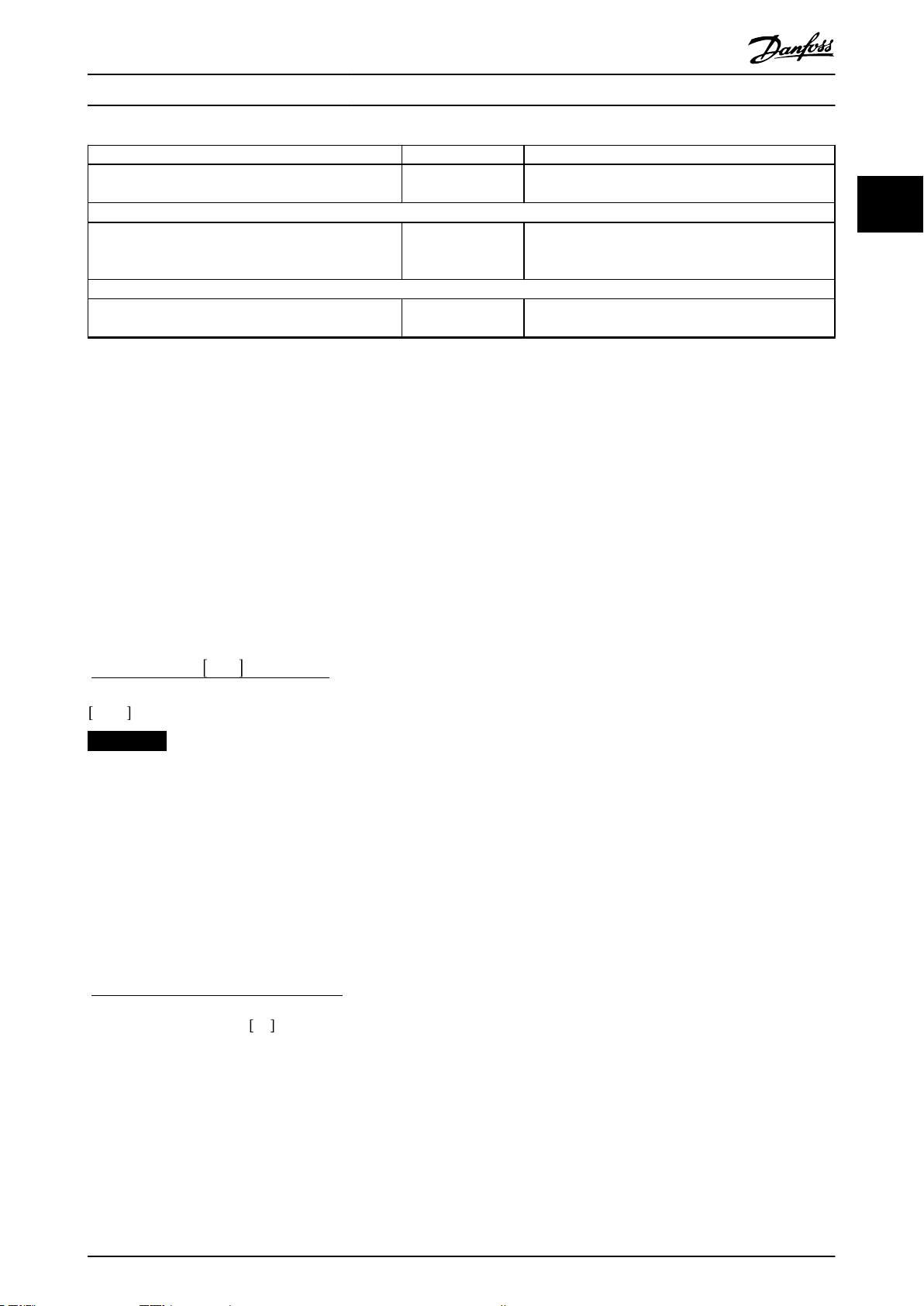

Spannung [V] Mindestwartezeit (Minuten)

4 7 15

200–240 0,25–3,7 kW – 5,5–37 kW

380–500 0,25–7,5 kW – 11–75 kW

525–600 0,75–7,5 kW – 11–75 kW

525–690 – 1,5–7,5 kW 11–75 kW

Tabelle 1.3 Entladezeit

1.5 CE-Kennzeichnungen

Die CE-Kennzeichnung ist eine gute Sache, wenn sie ihrem

eigentlichen Zweck entsprechend eingesetzt wird: der

Vereinfachung des Handelsverkehrs innerhalb von EU und

EFTA.

Allerdings kann die CE-Kennzeichnung viele verschiedene

Spezifikationen abdecken. Sie müssen also prüfen, was

durch ein bestimmtes CE-Zeichen tatsächlich gedeckt ist.

Die technischen Daten können sich stark unterscheiden.

Aus diesem Grund kann ein CE-Zeichen einem Installateur

auch durchaus ein falsches Sicherheitsgefühl vermitteln,

wenn ein Frequenzumrichter als Bauteil eines Systems oder

Gerätes eingesetzt wird.

Danfoss versieht die Frequenzumrichter mit einem CEZeichen gemäß der Niederspannungsrichtlinie. Das

bedeutet, dass bei korrekter Installation des Frequenzumrichters dessen Übereinstimmung mit der

Niederspannungsrichtlinie garantiert ist. Danfoss nimmt die

CE-Kennzeichnung gemäß der Richtlinie vor und liefert auf

Wunsch eine Konformitätserklärung.

Das CE-Zeichen gilt auch für die EMV-Richtlinie, unter der

Voraussetzung, dass die Hinweise in diesem Handbuch zur

EMV-gerechten Installation und Filterung beachtet werden.

Auf dieser Grundlage wird eine Konformitätserklärung

gemäß EMV-Richtlinie ausgestellt.

Das Projektierungshandbuch bietet detaillierte

Anweisungen für eine EMV-gerechte Installation.

1.5.1 Konformität

Die Maschinenrichtlinie (2006/42/EG)

Frequenzumrichter fallen nicht unter die Maschinenrichtlinie. Wird ein Frequenzumrichter jedoch für den

Einsatz in einer Maschine geliefert, so stellt Danfoss

Informationen zu Sicherheitsaspekten des Motors zur

Verfügung.

Was ist unter CE-Konformität und dem CE-Zeichen zu

verstehen?

Sinn und Zweck der CE-Kennzeichnung ist ein Abbau

technischer Handelsbarrieren innerhalb der EFTA und der

EU. Die EU hat das CE-Zeichen als einfache Kennzeichnung

für die Übereinstimmung eines Produkts mit den

entsprechenden EU-Richtlinien eingeführt. Über die

technischen Daten oder die Qualität eines Produkts sagt

die CE-Kennzeichnung nichts aus. Frequenzumrichter fallen

unter 2 EU-Richtlinien:

Die Niederspannungsrichtlinie (2014/35/EU)

Frequenzumrichter müssen seit dem 1. Januar 2014 die CEKennzeichnung in Übereinstimmung mit der

Niederspannungsrichtlinie erfüllen. Die Niederspannungsrichtlinie gilt für alle elektrischen Geräte im

Spannungsbereich von 50–1000 V AC und 75–1500 V DC.

Der Zweck der Richtlinie ist die Gewährleistung der

Personensicherheit und die Vermeidung von Beschädigungen der Anlage und Geräte, wenn Anwender die

elektrischen Betriebsmittel bei ordnungsgemäßer Installation, Wartung und bestimmungsgemäßer Verwendung

bedienen.

Die EMV-Richtlinie (2014/30/EU)

Der Zweck der EMV-Richtlinie (elektromagnetische Verträglichkeit) ist die Reduzierung elektromagnetischer

Störungen und die Verbesserung der Störfestigkeit der

elektrischen Geräte und Installationen. Die grundlegende

Schutzanforderung der EMV-Richtlinie gibt vor, dass

Betriebsmittel, die elektromagnetische Störungen (EMV)

verursachen oder deren Betrieb durch diese Störungen

beeinträchtigt werden kann, so ausgelegt sein müssen,

dass ihre erreichten elektromagnetischen Störungen

begrenzt sind. Die Geräte müssen bei ordnungsgemäßer

Installation und Wartung sowie bestimmungsgemäßer

Verwendung einen geeigneten Grad der Störfestigkeit

gegenüber EMV aufweisen.

Elektrische Geräte, die alleine oder als Teil einer Anlage

verwendet werden, müssen eine CE-Kennzeichnung tragen.

Anlagen müssen nicht über eine CE-Kennzeichnung

verfügen, jedoch den grundlegenden Schutzanforderungen

der EMV-Richtlinie entsprechen.

Meistens werden Frequenzumrichter von Fachleuten als

komplexes Bauteil eingesetzt, das Teil eines größeren

Geräts oder Systems oder einer größeren Anlage ist.

1 1

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 11

Page 14

Einführung

VLT® Decentral Drive FCD 302

11

1.5.2 Was fällt unter die Richtlinien?

Übereinstimmung mit EMV-Richtlinie

1.6

2004/108/EG

Die EMV-Richtlinie 2014/30/EU der EU beschreibt 3 typische

Situationen für die Verwendung eines Frequenzumrichters.

Siehe unten zu EMV-Konformität und CE-Kennzeichnung.

Der Frequenzumrichter wird direkt im freien

•

Handel an den Endkunden verkauft. Der Frequenzumrichter wird beispielsweise an einen

Heimwerkerbaumarkt verkauft. Der Endanwender

ist nicht sachkundig. Er installiert den Frequenzumrichter selbst, z. B. für ein Heimwerker- oder

Haushaltsgerät o. Ä. Für derartige Anwendungen

bedarf der Frequenzumrichter der CEKennzeichnung gemäß der EMV-Richtlinie.

Der Frequenzumrichter wird für die Installation in

•

einer Anlage verkauft. Die Anlage wird von

Fachkräften installiert. Es kann sich dabei z. B. um

eine Produktionsanlage oder um eine von

Fachleuchten konstruierte und installierte

Heizungs- oder Lüftungsanlage handeln. Der

Frequenzumrichter und die fertige Anlage

bedürfen keiner CE-Kennzeichnung nach der

EMV-Richtlinie. Die Anlage muss jedoch den

grundlegenden Anforderungen der EMV-Richtlinie

entsprechen. Dies kann der Anlagenbauer durch

den Einsatz von Bauteilen, Geräten und Systemen

sicherstellen, die eine CE-Kennzeichnung gemäß

der EMV-Richtlinie besitzen.

Der Frequenzumrichter wird als Teil eines

•

Komplettsystems verkauft. Das System wird als

Kompletteinheit angeboten, z. B. eine

Klimaanlage. Das gesamte System muss gemäß

der EMV-Richtlinie die CE-Kennzeichnung tragen.

Dies kann der Hersteller entweder durch den

Einsatz CE-gekennzeichneter Bauteile gemäß

EMV-Richtlinie oder durch Überprüfung der EMVEigenschaften des Systems gewährleisten.

Entscheidet sich der Hersteller dafür, nur CEgekennzeichnete Bauteile einzusetzen, so braucht

das Gesamtsystem nicht getestet zu werden.

Meistens setzen Fachleuchte Frequenzumrichter als

komplexes Bauteil ein, das Teil eines größeren Geräts,

Systems bzw. einer Anlage ist.

HINWEIS

Der Installierende trägt die Verantwortung für die

endgültigen EMV-Eigenschaften des Geräts, Systems oder

der Installation.

Als Hilfe für den Installateur hat Danfoss EMV-Installationsrichtlinien für das Antriebssystem erstellt. Zum Einhalten

der für Antriebssysteme angegebenen Normen und

Prüfniveaus müssen die Hinweise zur EMV-gerechten Installation befolgt werden. Siehe Kapitel 2.9.4 EMV.

1.7 Zulassungen

Tabelle 1.4 FCD 302 Zulassungen

Der Frequenzumrichter erfüllt die Anforderungen der

UL508C bezüglich der thermischen Sicherung. Weitere

Informationen finden Sie unter Kapitel 3.4.3.2 Thermischer

Motorschutz.

Entsorgung

1.8

Elektrische Geräte und Komponenten

dürfen nicht zusammen mit normalem

Hausabfall entsorgt werden.

Diese müssen separat mit Elektro- und

Elektronik-Altgeräten gemäß den lokalen

Bestimmungen und den aktuell gültigen

Gesetzen gesammelt werden.

Tabelle 1.5 Entsorgungshinweise

12 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 15

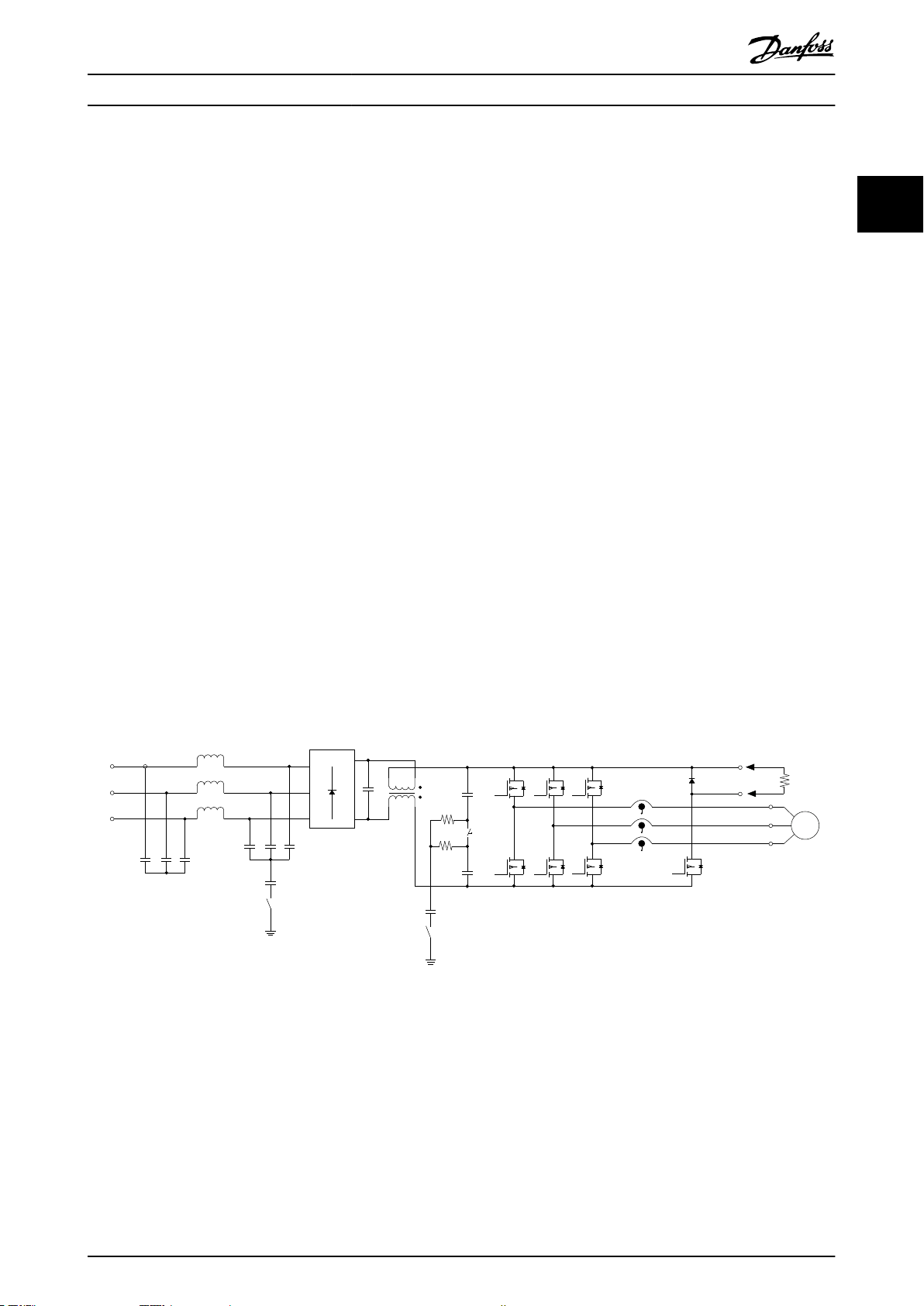

130BC963.10

130BC964.10

130BC968.11

1325 4

6

9

8

M

7

Produktübersicht Projektierungshandbuch

2 Produktübersicht

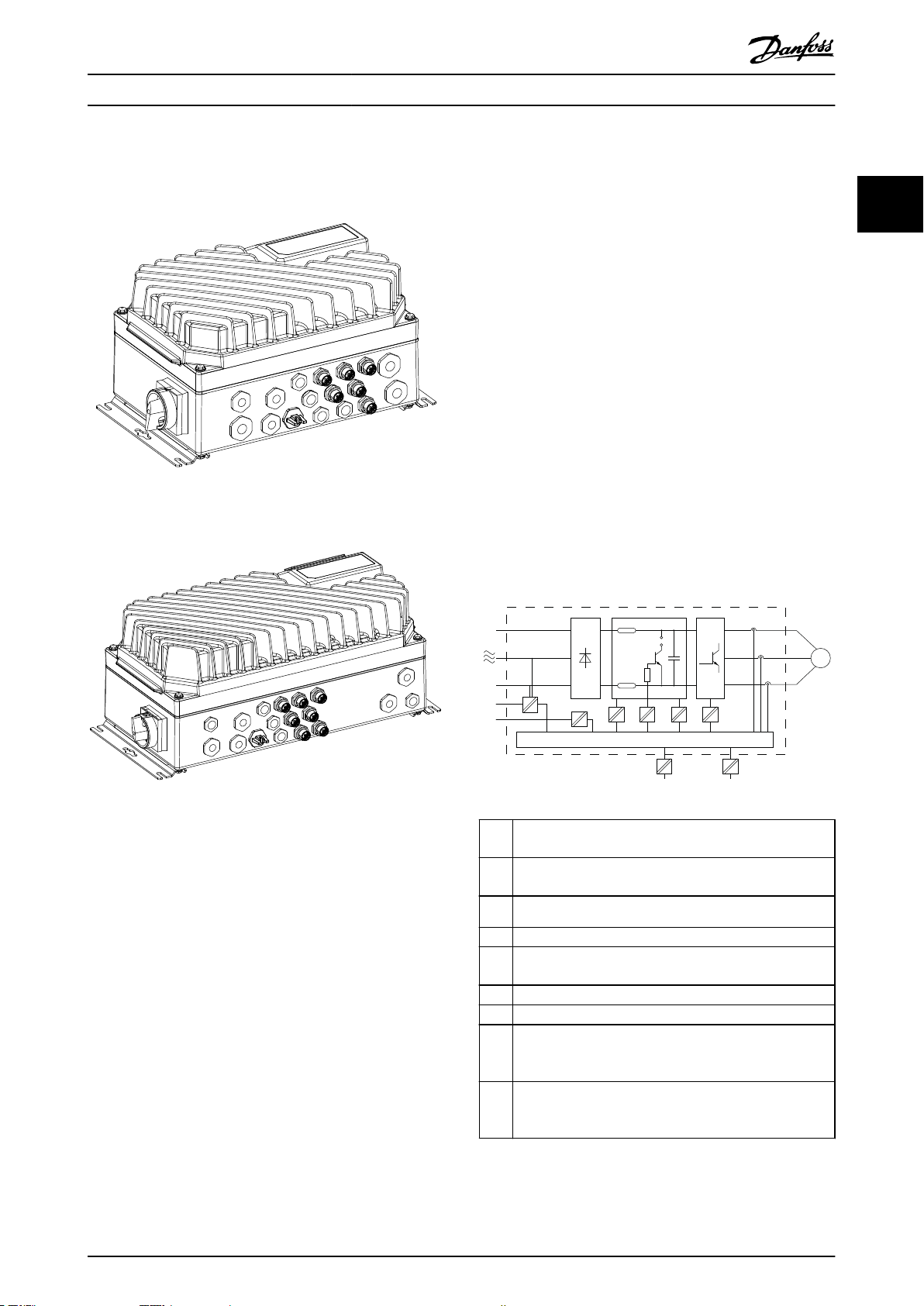

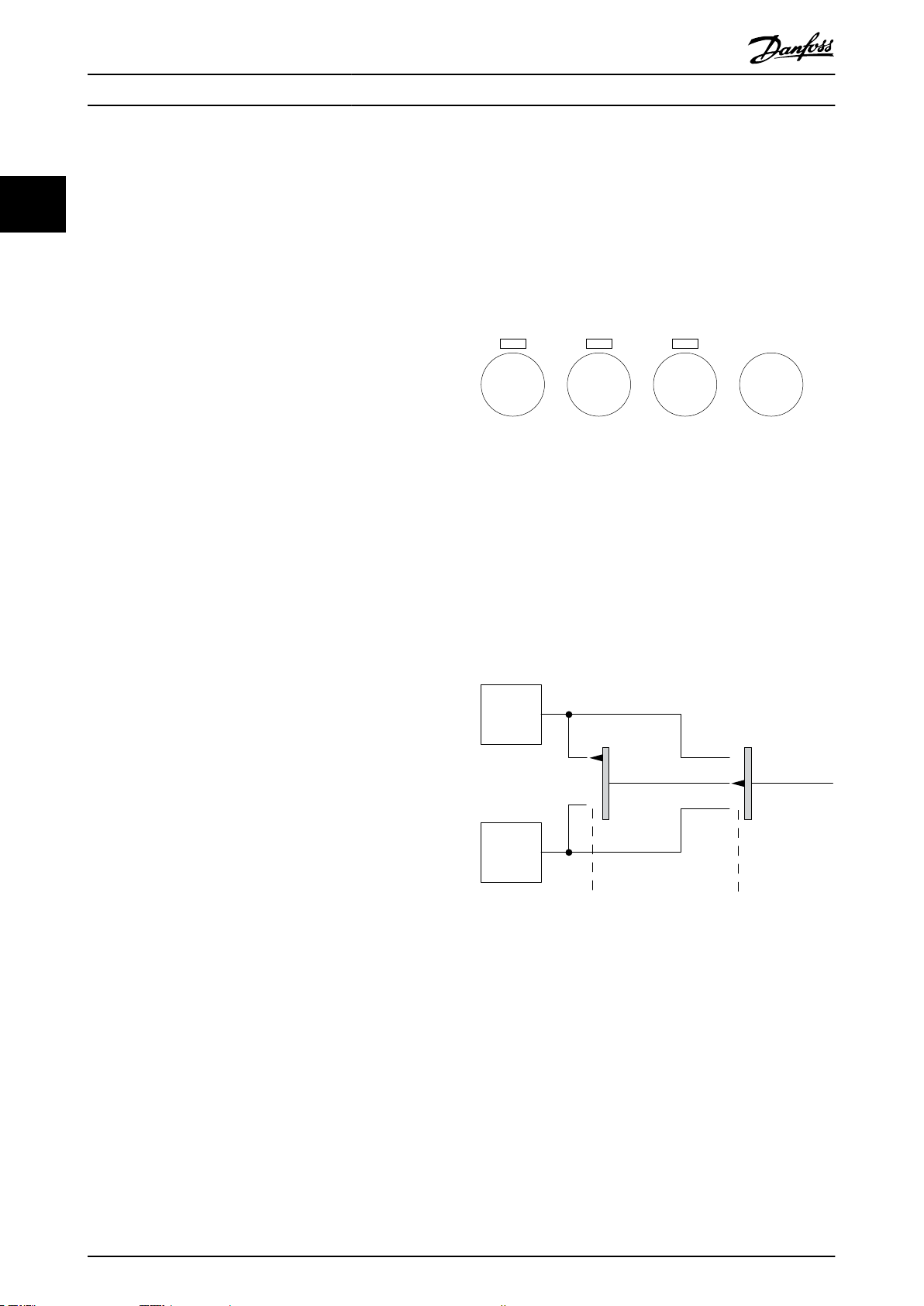

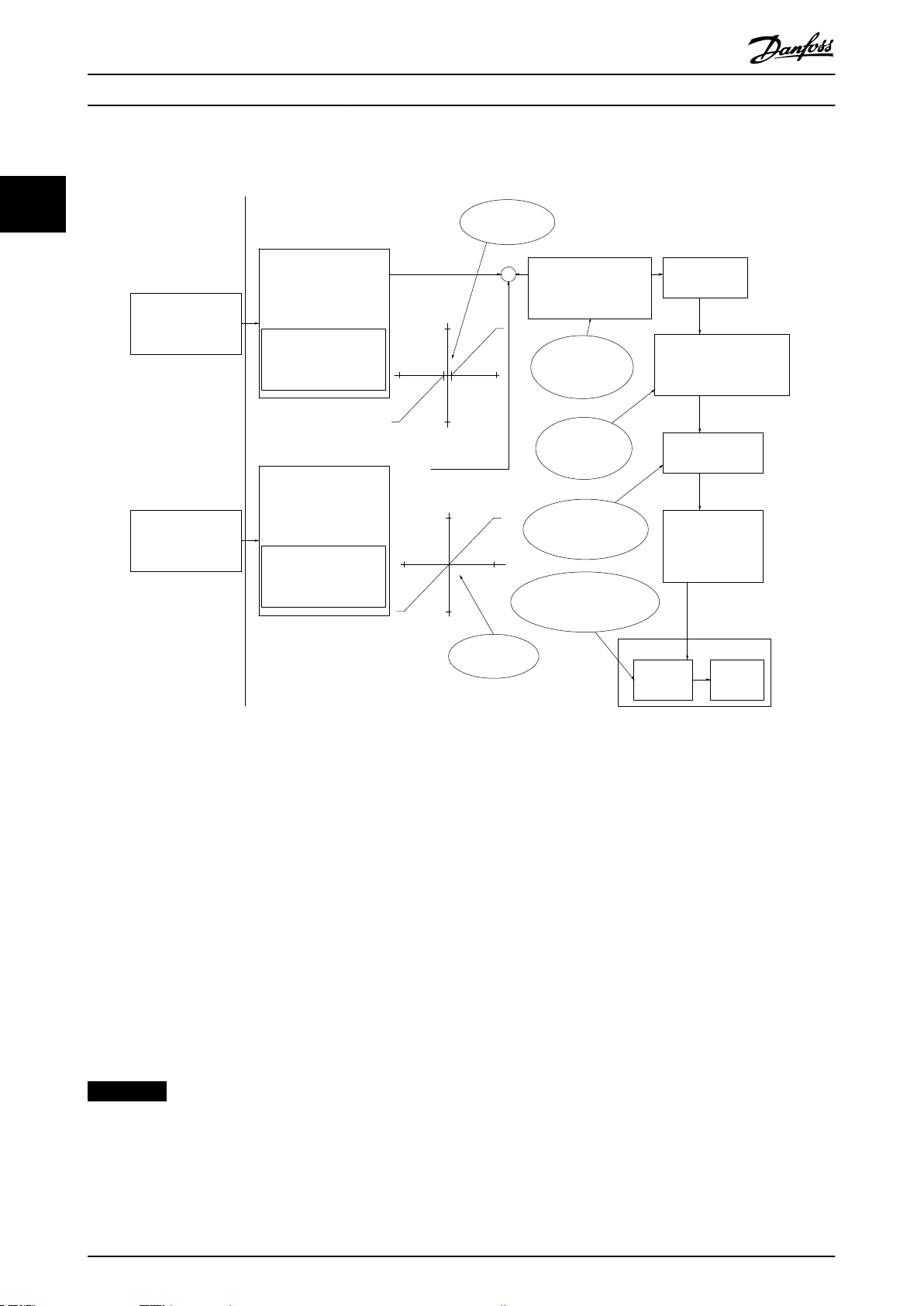

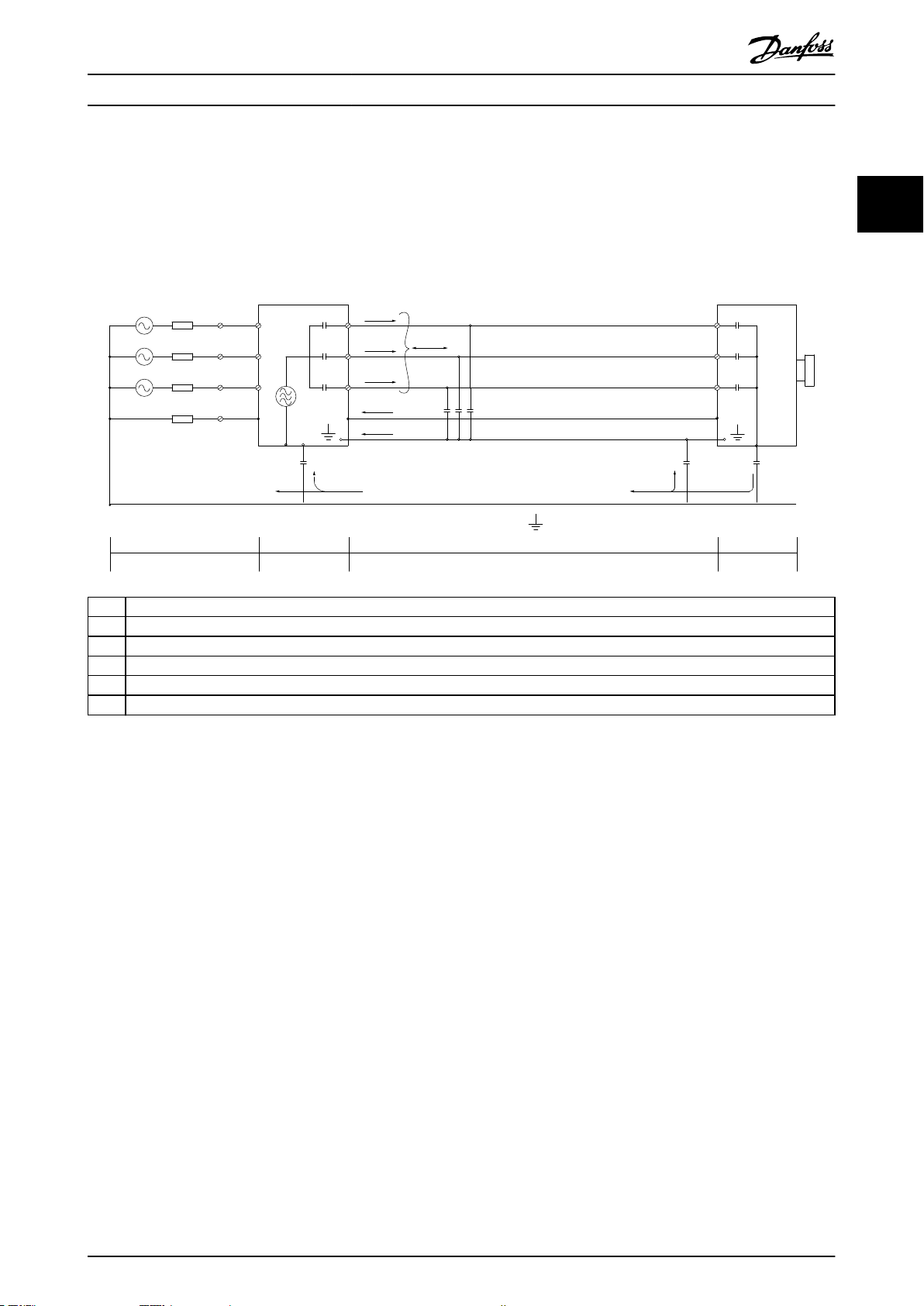

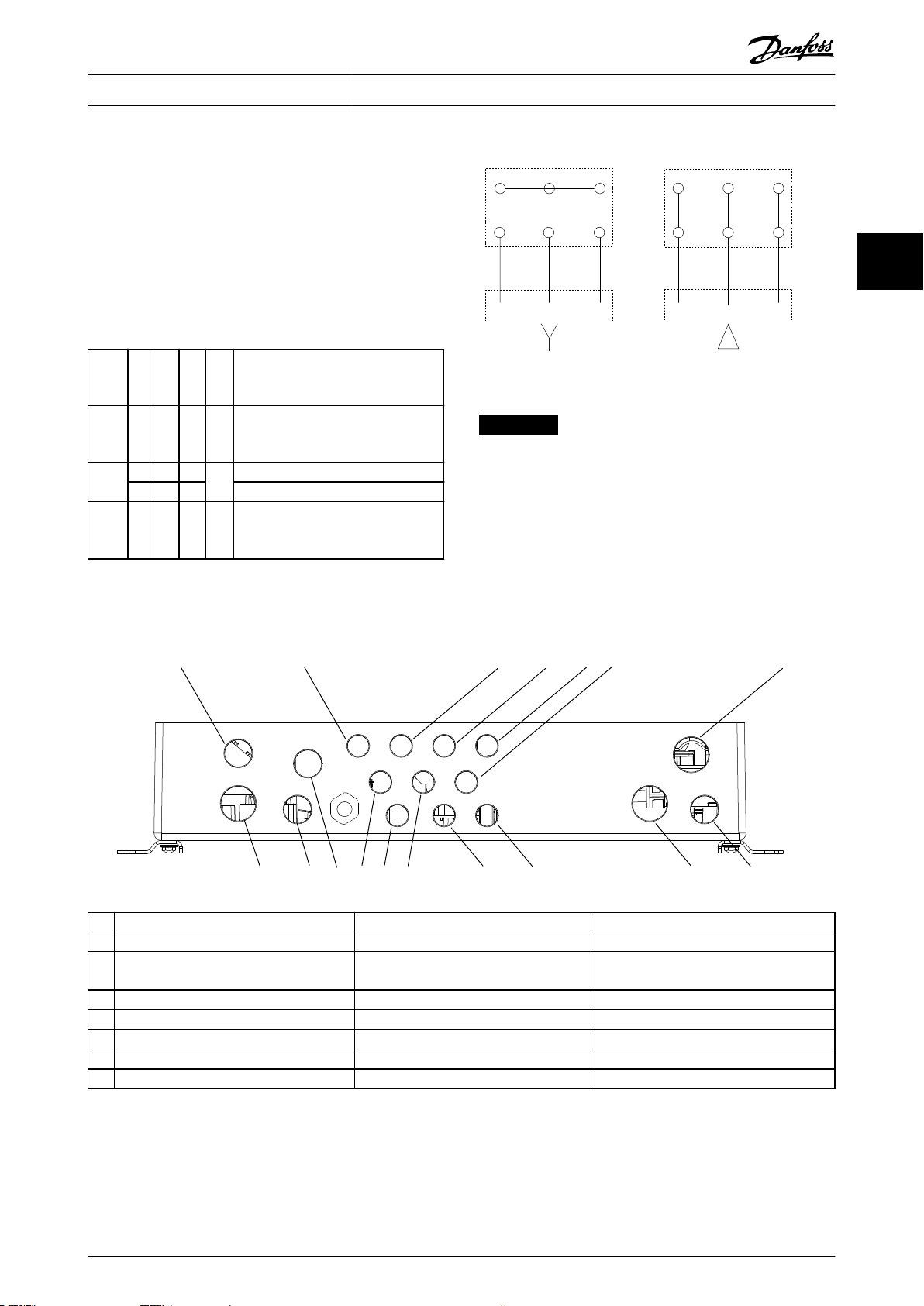

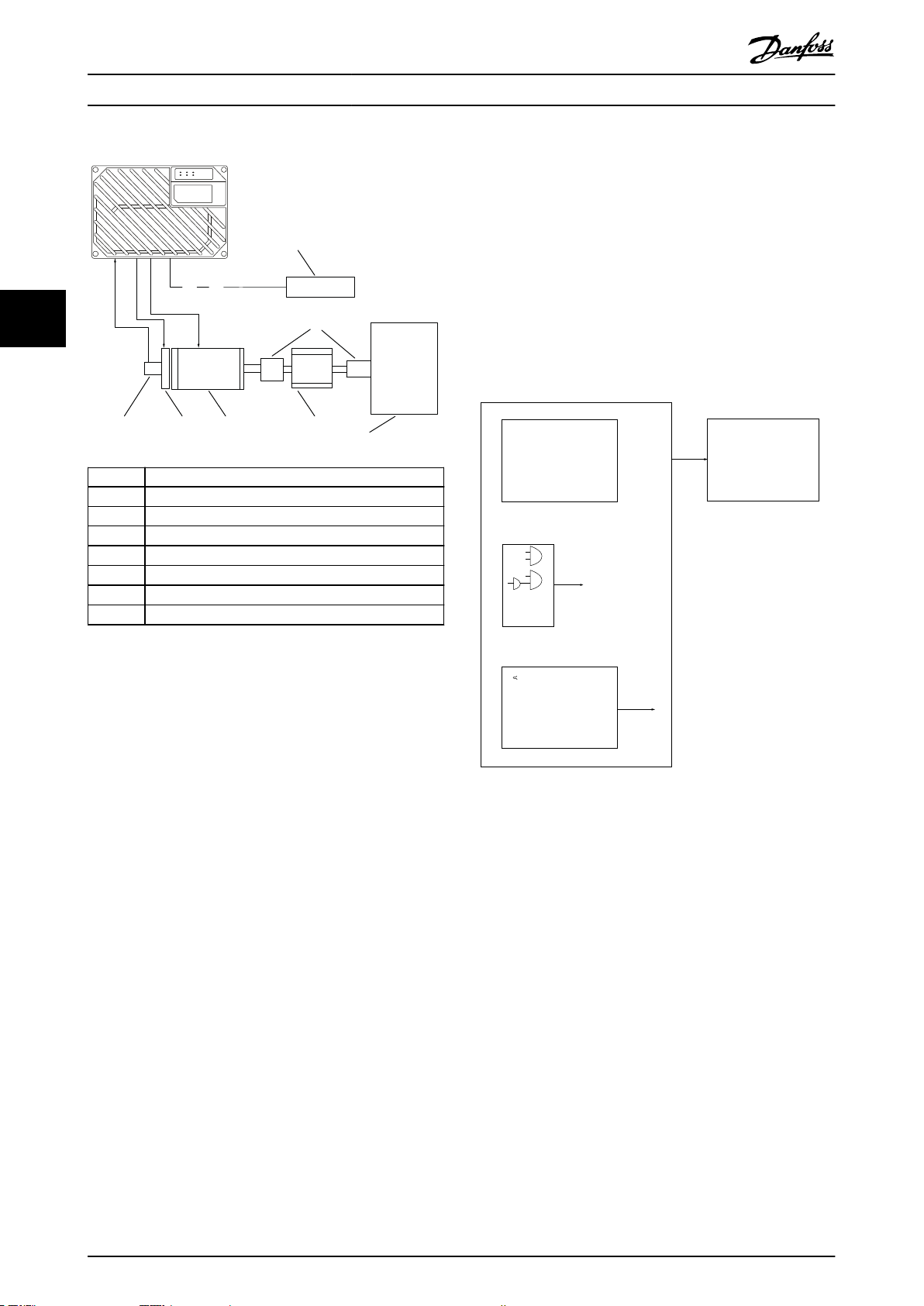

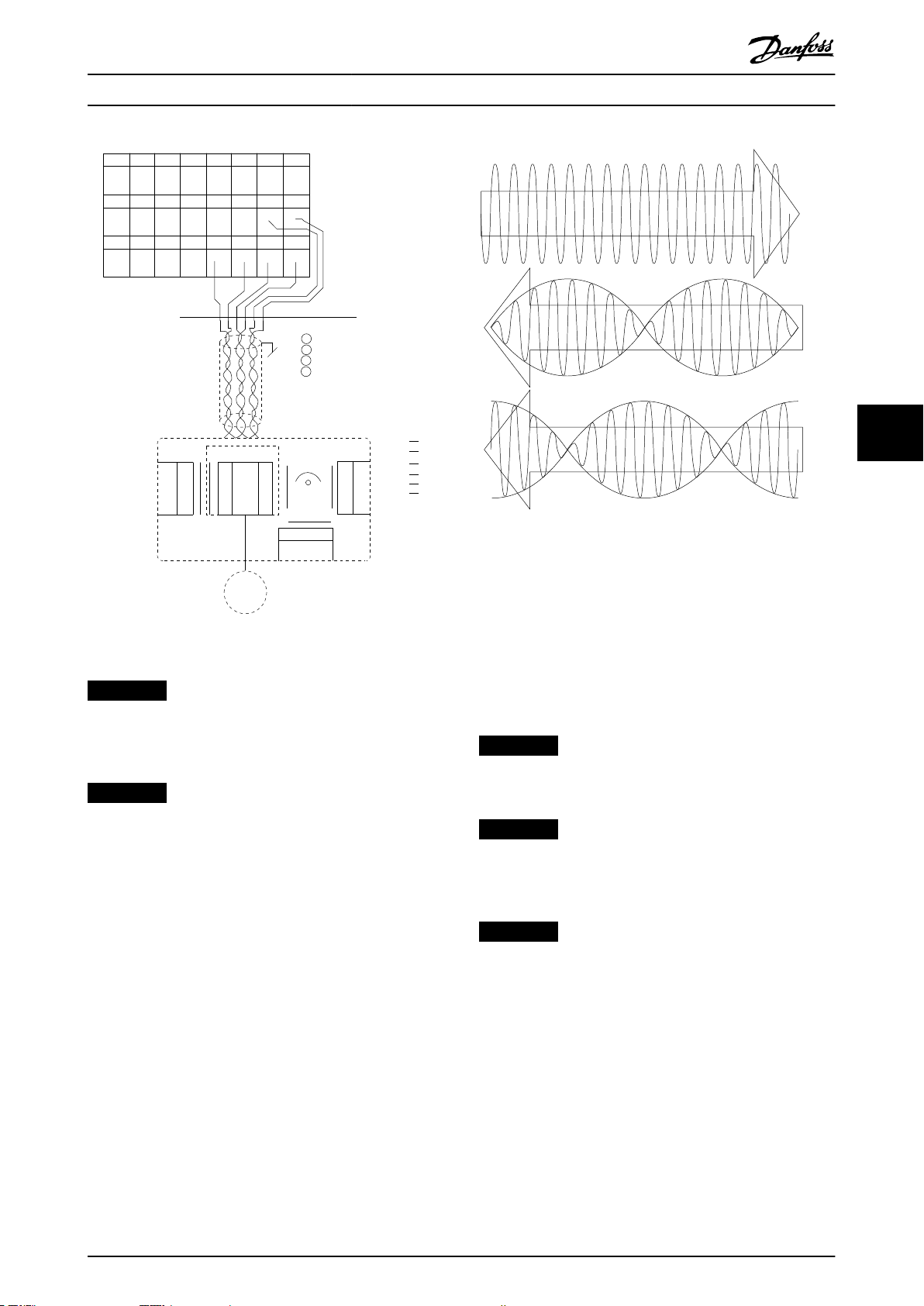

Abbildung 2.1 Kleines Gerät

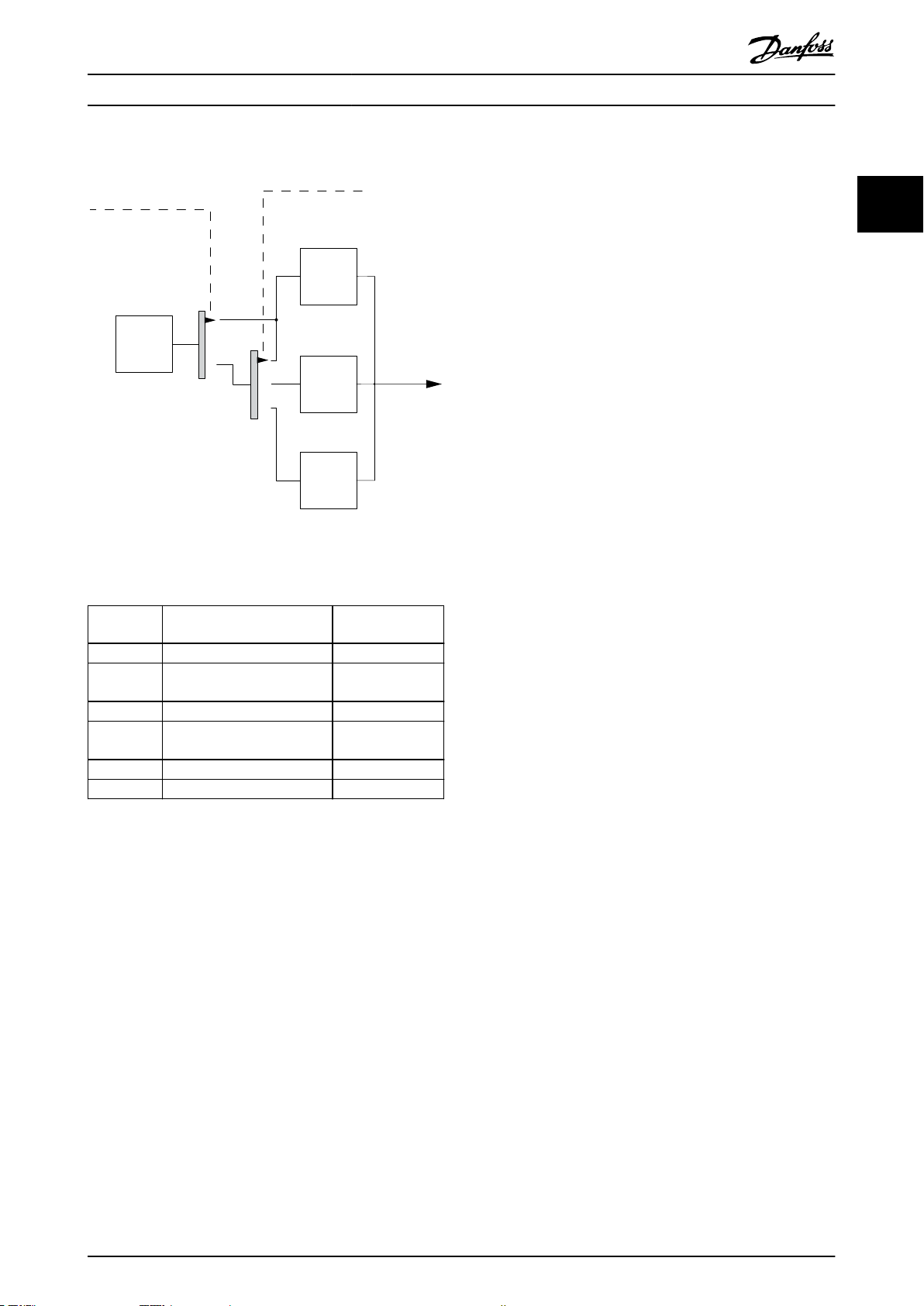

Die galvanische (sichere) Trennung wird erreicht, indem die

2 2

Anforderungen für höhere Isolierung erfüllt und die

entsprechenden Kriech-/Luftstrecken beachtet werden.

Diese Anforderungen sind in der Norm EN 61800-5-1

beschrieben.

Die Bauteile, die die elektrische Trennung wie in

Abbildung 2.3 beschrieben bilden, erfüllen ebenfalls die

Anforderungen für höhere Isolierung und der

entsprechenden Tests gemäß Beschreibung in EN

61800-5-1.

Die galvanische PELV-Trennung ist an 6 Punkten vorhanden

(siehe Abbildung 2.3).

Um den PELV-Schutzgrad beizubehalten, müssen alle

steuerklemmenseitig angeschlossenen Geräte den PELVAnforderungen entsprechen, d. h. Thermistoren müssen

beispielsweise verstärkt/zweifach isoliert sein.

Abbildung 2.2 Großes Gerät

1 Schaltnetzteil (SMPS) einschließlich Isolation des Signals

UDC, das die Gleichstrom-Zwischenkreisspannung anzeigt.

2.1 Galvanische Trennung (PELV)

2.1.1 PELV (Schutzkleinspannung) –

2 IGBT-Ansteuerkarte zur Ansteuerung der IGBTs (Triggert-

ransformatoren/Optokoppler).

3 Stromwandler.

Protective Extra Low Voltage

4 Bremselektronik (Optokoppler).

PELV bietet Schutz durch Kleinspannung. Ein Schutz gegen

elektrischen Schlag gilt als gewährleistet, wenn die

Stromversorgung vom Typ PELV (Schutzkleinspannung –

Protective Extra Low Voltage) ist und die Installation

gemäß den örtlichen bzw. nationalen Vorschriften für PELVVersorgungen ausgeführt wurde.

Alle Steuerklemmen und die Relaisklemmen 01-03/04-06

entsprechen PELV (Protective Extra Low Voltage) – gilt

nicht bei geerdetem Dreieck-Netz größer 400 V.

5 Einschaltstrombegrenzung, Funkfrequenzstörung und

Temperaturmesskreise.

6 Ausgangsrelais.

7 Mechanische Bremse.

8 Eine funktionale galvanische Trennung für die optionale

externe 24-V-Versorgung und für die RS485-Standardbus-

schnittstelle.

9 Eine funktionale galvanische Trennung für die optionale

externe 24-V-Versorgung und für die RS485-Standardbus-

schnittstelle.

Abbildung 2.3 Galvanische Trennung

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 13

Page 16

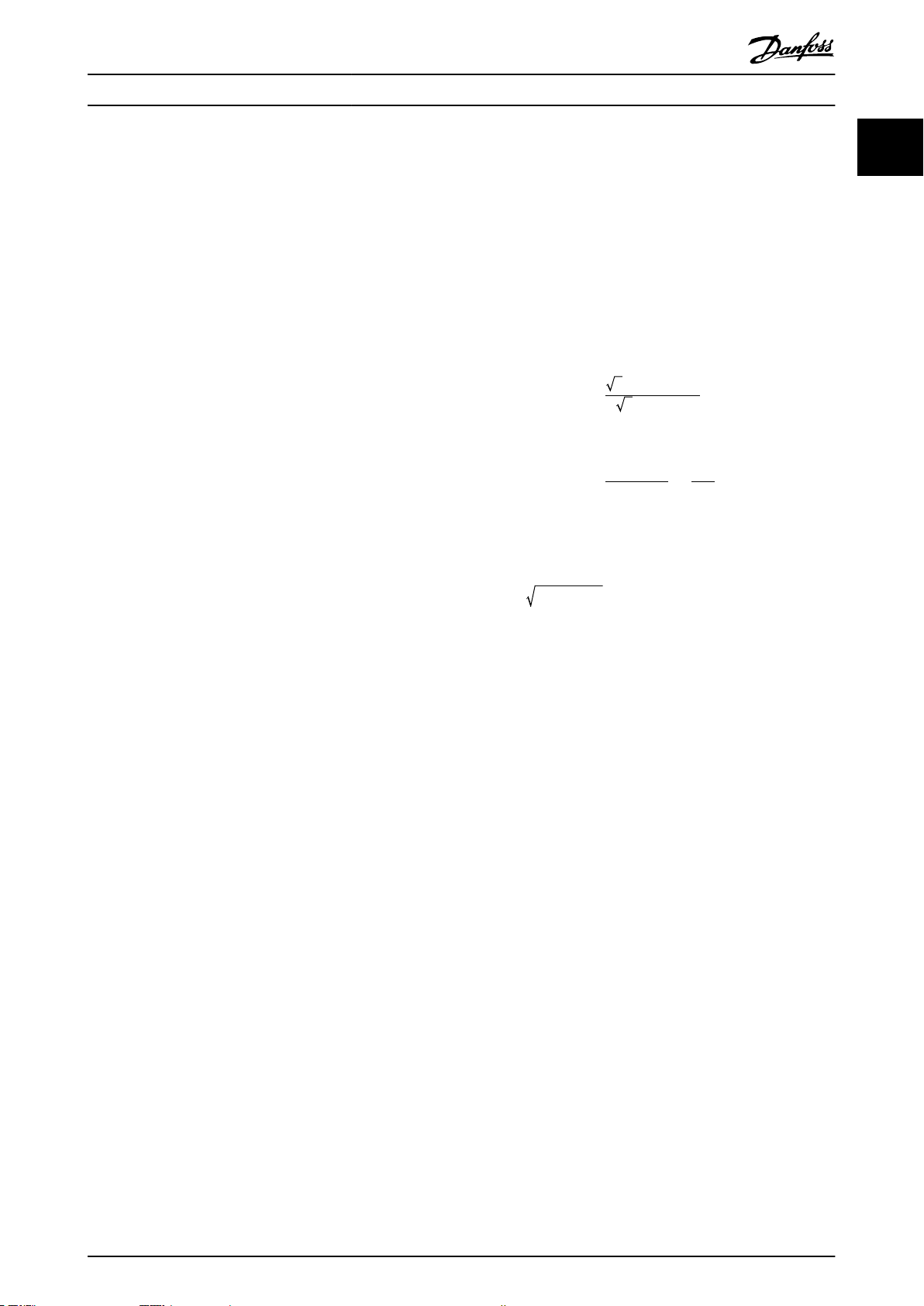

130BB957.11

Leakage current [mA]

100 Hz

2 kHz

100 kHz

Produktübersicht

VLT® Decentral Drive FCD 302

HINWEIS

Installation in großer Höhenlage:

22

380–500 V: Bei Höhen über 2000 m wenden Sie sich

bezüglich der PELV (Schutzkleinspannung – Protective

extra low voltage) an Danfoss.

2.1.2 Erdableitstrom

Befolgen Sie im Hinblick auf die Schutzerdung von Geräten

mit einem Ableitstrom gegen Erde von mehr als 3,5 mA

alle nationalen und lokalen Vorschriften.

Die Frequenzumrichtertechnik nutzt hohe Schaltfrequenzen

bei gleichzeitig hoher Leistung. Dies erzeugt einen

Ableitstrom in der Erdverbindung. Ein Fehlerstrom im

Frequenzumrichter an den Ausgangsleistungsklemmen

kann eine Gleichstromkomponente enthalten, die die Filterkondensatoren laden und einen transienten Erdstrom

verursachen kann.

Der Ableitstrom hängt ebenfalls von der Netzverzerrung

ab.

Abbildung 2.4 Einfluss der Trennfrequenz des Fehlerstromschutzschalters

HINWEIS

Wenn Sie einen Filter verwenden, schalten Sie beim

Laden des Filters Parameter 14-50 EMV-Filter aus, um

einen hohen Ableitstrom und ein Auslösen des Fehlerstromschutzschalters zu verhindern.

Siehe auch Anwendungshinweis zum Fehlerstromschutzschalter.

Steuerung/Regelung

2.2

EN 61800-5-1 (Produktnorm für Elektrische Leistungsantriebssysteme mit einstellbarer Drehzahl) stellt besondere

Anforderungen, wenn der Erdableitstrom 3,5 mA

übersteigt. Verstärken Sie die Erdung auf eine der

folgenden Arten:

Weitere Informationen finden Sie in EN/IEC 61800-5-1 und

EN 50178.

Wenn Fehlerstromschutzschalter (RCDs), auch als

Erdschlusstrennschalter (CLCBs) bezeichnet, zum Einsatz

kommen, sind die folgenden Anforderungen einzuhalten:

Erdungskabel (Klemme 95) mit einem Querschnitt

•

von mindestens 10 mm2 (7 AWG). Hierfür ist ein

PE-Adapter erforderlich (optional erhältlich).

Zwei getrennt verlegte Erdungskabel, die die

•

vorgeschriebenen Maße einhalten.

Fehlerstromschutzschalter

Verwenden Sie netzseitig allstromsensitive Fehler-

•

stromschutzschalter (Typ B).

Verwenden Sie Fehlerstromschutzschalter mit

•

Einschaltverzögerung, um Fehler durch transiente

Erdströme zu vermeiden.

Bemessen Sie Fehlerstromschutzschalter in Bezug

•

auf Systemkonfiguration und Umgebungsbedingungen.

Ein Frequenzumrichter richtet die Netzwechselspannung in

Gleichspannung gleich. Diese Gleichspannung wird dann in

eine Wechselspannung mit variabler Amplitude und

Frequenz umgewandelt.

Spannung/Strom und Frequenz am Motorausgang sind

somit variabel, was eine stufenlose Drehzahlregelung von

herkömmlichen Dreiphasen-Wechselstrommotoren und

Permanentmagnet-Synchronmotoren ermöglicht.

Der VLT® Decentral Drive FCD 302 Frequenzumrichter ist für

Anlagen mit mehreren kleineren Antrieben ausgelegt,

insbesondere Horizontalförderanwendungen, wie z. B. in

der Nahrungsmittel- und Getränkeindustrie und in der

Fördertechnik. In Anlagen, in denen mehrere Motoren in

einer Fabrik verteilt sind, wie in Abfüllanlagen, Nahrungsmittelzubereitungs- und Verpackungsanlagen sowie

Gepäckfertigungsanlagen in Flughäfen, kann es Dutzende,

vielleicht sogar Hunderte von Frequenzumrichtern geben,

die verteilt über eine große Fläche zusammen arbeiten. In

diesen Fällen überwiegen die Verkabelungskosten allein

schon die Kosten der einzelnen Frequenzumrichter und es

ist sinnvoll, die Steuerung und Regelung näher an die

Motoren zu bringen.

Sie können den Frequenzumrichter für die Regelung der

Drehzahl oder des Drehmoments an der Motorwelle

konfigurieren.

14 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

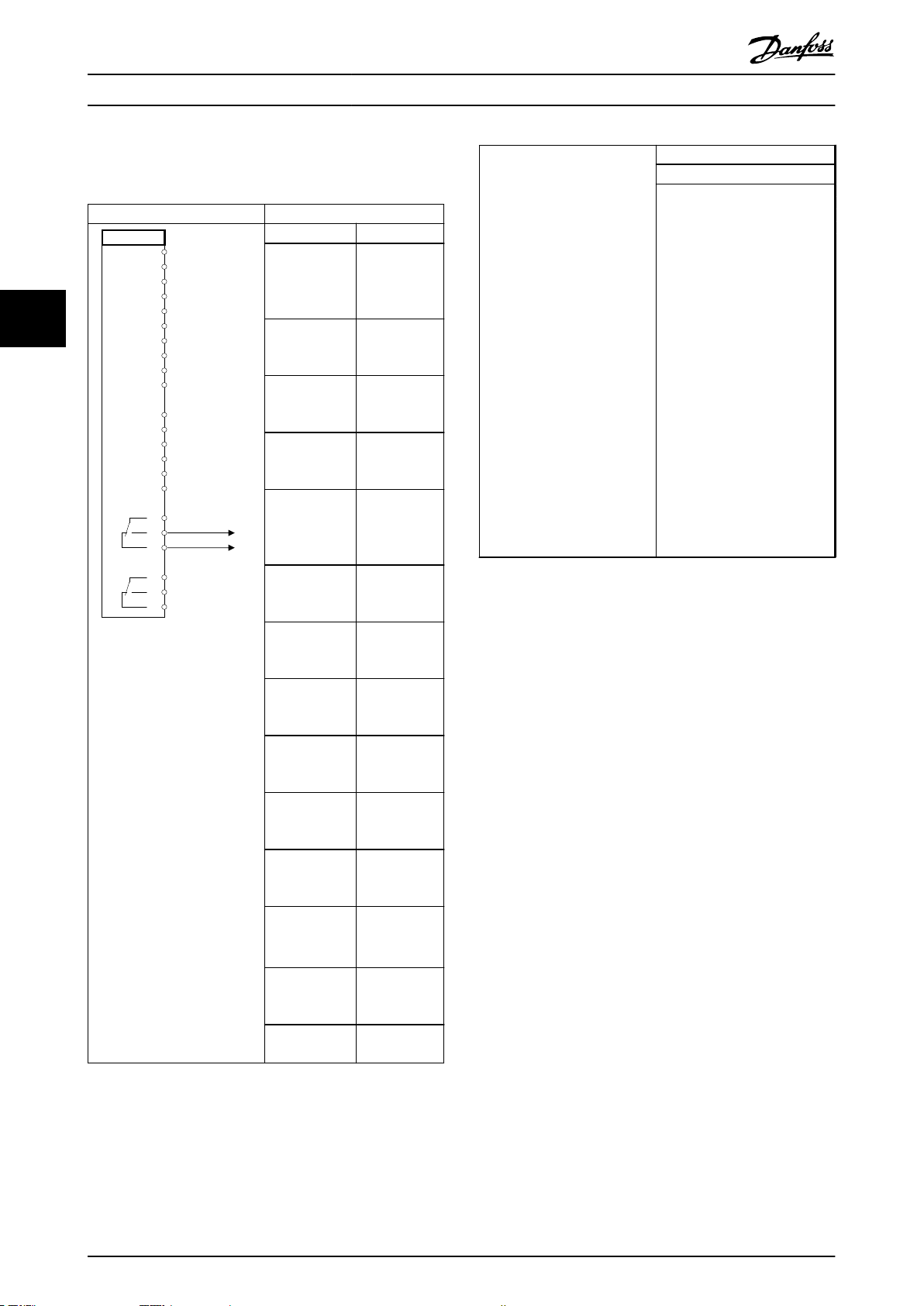

Page 17

R+

82

R81

Brake

Resistor

U 96

V 97

W 98

InrushR inr

P 14-50

L1 91

L2 92

L3 93

M

130BC965.10

Produktübersicht Projektierungshandbuch

Drehzahlregelung

Es gibt zwei Arten der Drehzahlregelung:

Drehzahlregelung ohne Istwertrückführung vom

•

Motor (ohne Geber).

Drehzahlregelung mit Istwertrückführung mit PID-

•

Regelcharakteristik. Eine korrekt optimierte

Drehzahlregelung mit Istwertrückführung arbeitet

wesentlich genauer als eine ohne Istwertrückführung.

Drehmomentregelung

Die Drehmomentregelung kommt in Anwendungen zum

Einsatz, in denen das Drehmoment an der Motorwelle in

der Anwendung zur Zugkraftregelung dient.

Die Regelung mit Rückführung bei Fluxvektor-

•

betrieb mit Geber ermöglicht eine

Motorsteuerung anhand der Istwertsignale vom

System. Sie bietet überragendes Drehmomentregelverhalten in allen vier Quadranten und bei

allen Motordrehzahlen.

Drehzahl-/Drehmomentsollwert

Der Sollwert für dieses Regelverhalten kann entweder ein

einzelner Sollwert oder die Summe verschiedener Sollwerte

einschließlich relativ skalierter Sollwerte sein. Die Sollwertverarbeitung wird ausführlich in

Kapitel 2.6 Sollwertverarbeitung erklärt.

VVC+-Betrieb ohne Rückführung. Die Funktion

•

wird in mechanisch robusten Anwendungen

verwendet, dabei ist jedoch die Genauigkeit

begrenzt. Die Drehmomentfunktion ohne

Rückführung funktioniert grundsätzlich nur in

einer Drehzahlrichtung. Das Drehmoment wird

anhand der internen Strommessung des Frequenzumrichters berechnet. Siehe Anwendungsbeispiel

Kapitel 2.3.1 Regelungsstruktur bei VVC+ Advanced

Vector Control.

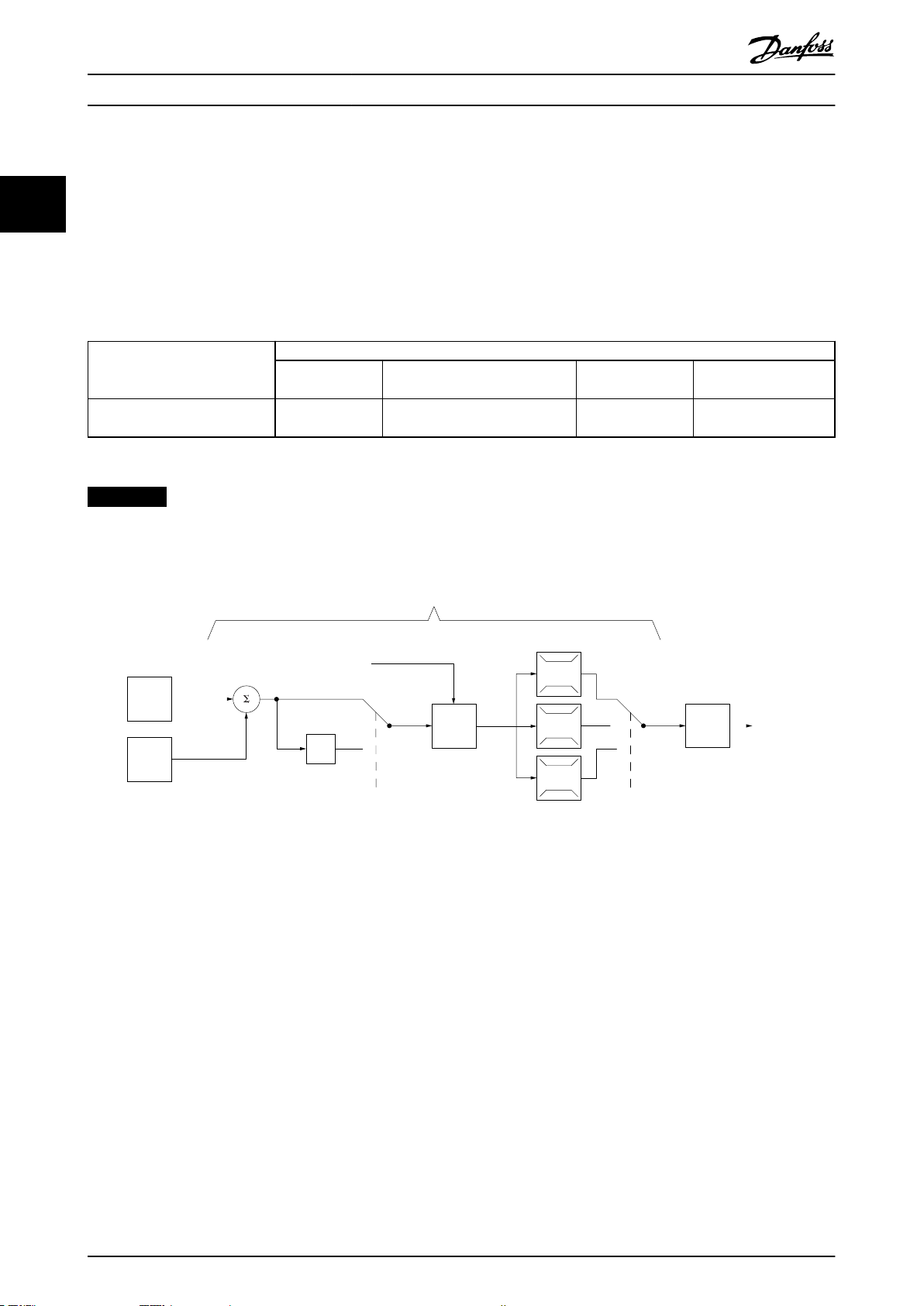

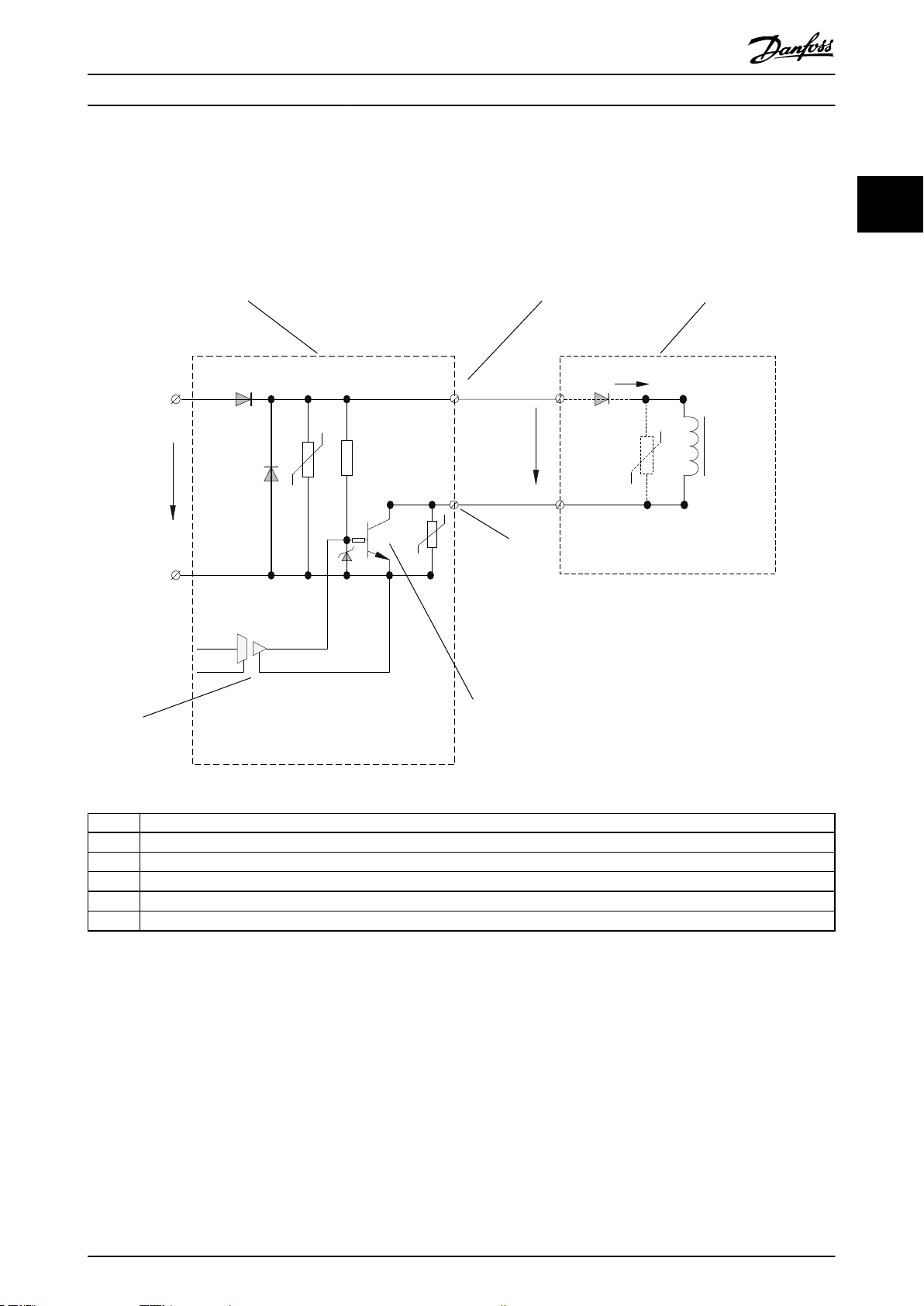

2.2.1 Steuerverfahren

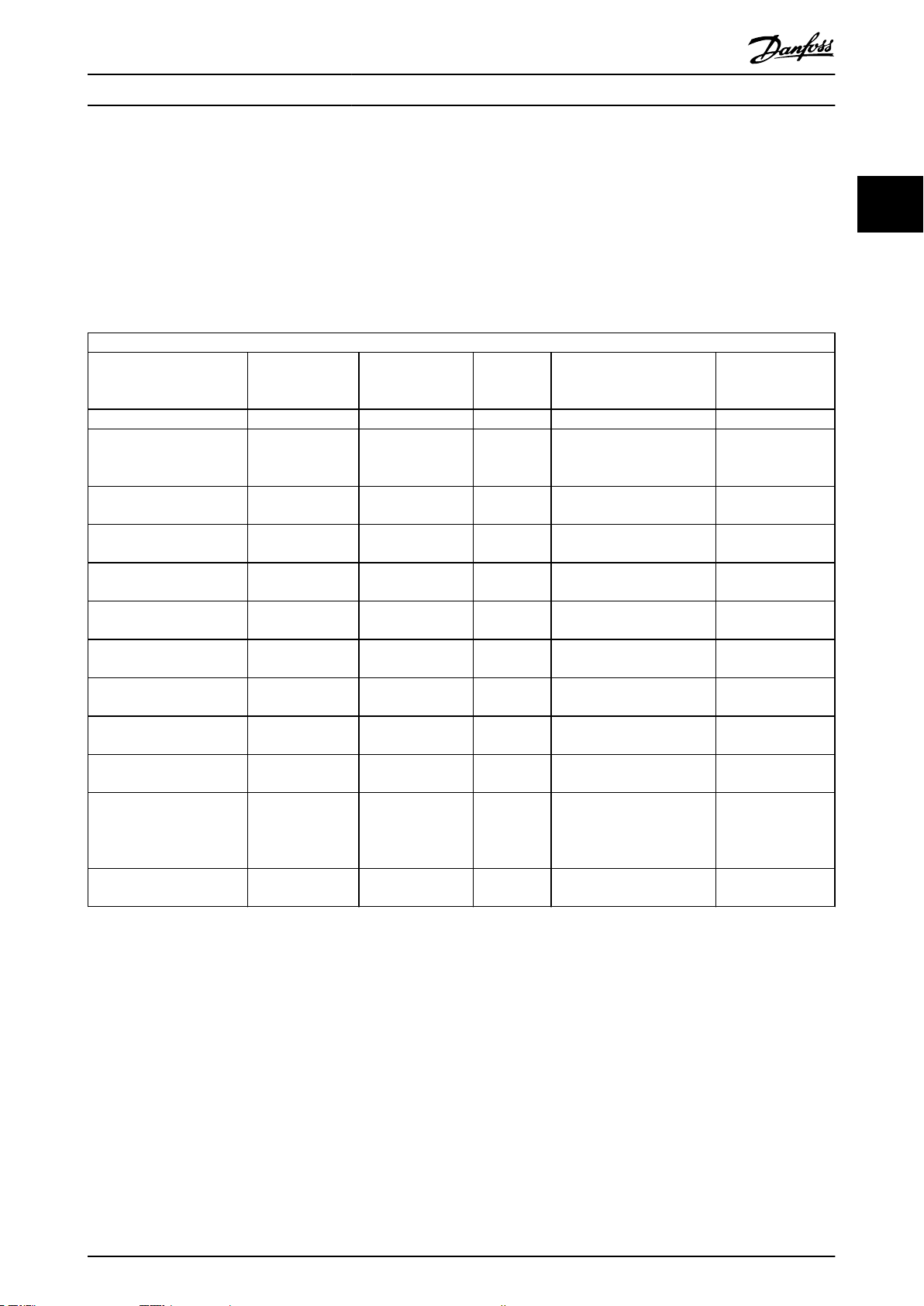

Der Frequenzumrichter verfügt über verschiedene Arten von Motorsteuerprinzipen, wie U/f-Sondermotor-Modus, VVC+ oder

Flux-Vektor-Motorregelung.

Der Frequenzumrichter ist auch in der Lage, Permanentmagnet-Synchronmotoren (bürstenlose Servomotoren) sowie normale

Käfigläufer-Asynchronmotoren zu steuern.

Der Kurzschlussschutz beim Frequenzumrichter wird von Stromwandlern in allen 3 Motorphasen und einem Entsättigungsschutz mit Rückführung von der Bremse sicher realisiert.

2 2

Abbildung 2.5 Steuerverfahren

2.2.2

Interner Stromgrenzenregler in Betriebsart VVC

Der Frequenzumrichter hat einen integrierten Stromgrenzenregler, der aktiviert wird, wenn der Motorstrom und somit das

Drehmoment die in Parameter 4-16 Momentengrenze motorisch, Parameter 4-17 Momentengrenze generatorisch und

Parameter 4-18 Stromgrenze eingestellten Drehmomentgrenzen überschreitet.

Bei Erreichen der generatorischen oder motorischen Stromgrenze versucht der Frequenzumrichter schnellstmöglich, die

eingestellten Drehmomentgrenzen wieder zu unterschreiten, ohne die Kontrolle über den Motor zu verlieren.

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 15

+

Page 18

Produktübersicht

VLT® Decentral Drive FCD 302

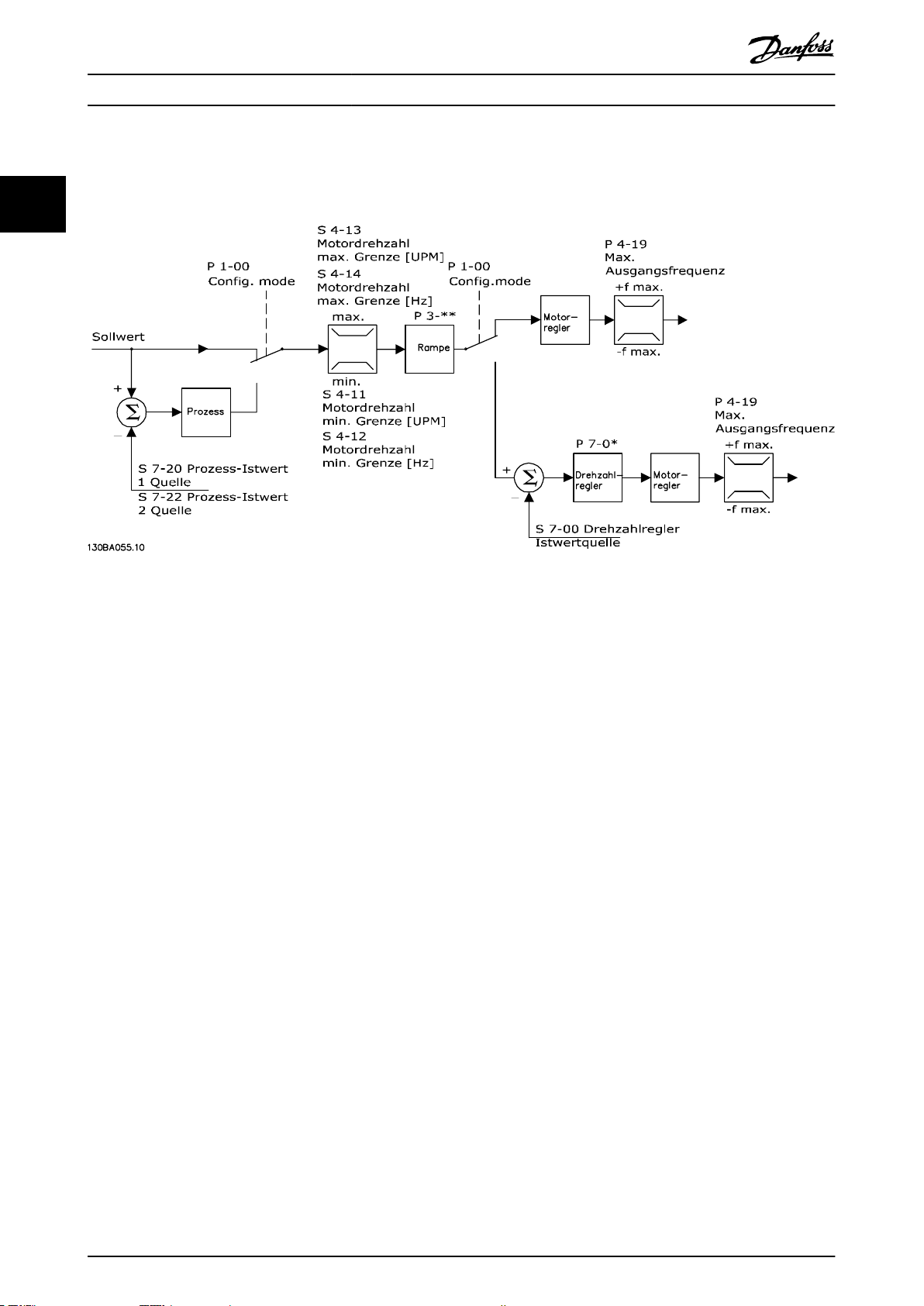

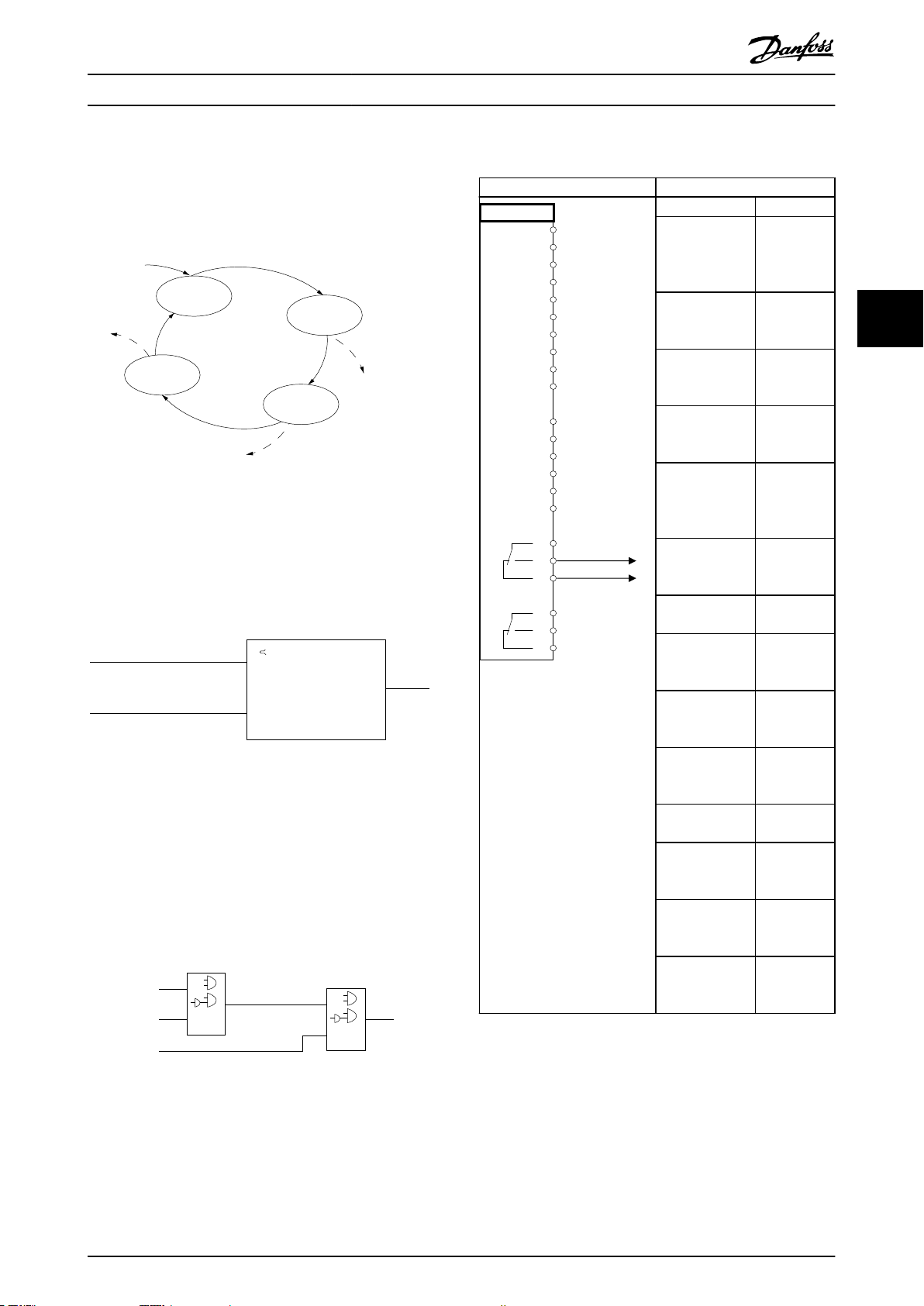

2.3 Regelungsstrukturen

2.3.1

Regelungsstruktur bei VVC+ Advanced Vector Control

22

Abbildung 2.6 Regelungsstruktur in VVC+-Konfigurationen mit und ohne Rückführung

In der in Abbildung 2.6 gezeigten Konfiguration ist Parameter 1-01 Steuerprinzip auf [1] VVC+ eingestellt und

Parameter 1-00 Regelverfahren auf [0] Ohne Rückführung. Der resultierende Sollwert aus dem Sollwertsystem wird in der

Rampenbegrenzung und Drehzahlbegrenzung empfangen und durch sie geführt, bevor er an die Motorregelung übergeben

wird. Der Ausgang der Motorregelung ist dann zusätzlich durch die maximale Frequenzgrenze beschränkt.

Wenn Parameter 1-00 Regelverfahren auf [1] Mit Drehgeber eingestellt ist, wird der resultierende Sollwert von der Rampenbegrenzung an einen PID-Drehzahlregler übergeben. Die Parameter für den PID-Drehzahlregler befinden sich in

Parametergruppe 7-0* PID Drehzahlregler. Der resultierende Sollwert vom PID-Drehzahlregler wird beschränkt durch die

Frequenzgrenze an die Motorsteuerung geschickt.

Wählen Sie [3] PID-Prozess in Parameter 1-00 Regelverfahren, um den PID-Prozessregler zur Regelung mit Rückführung (z. B.

bei einer Druck- oder Durchflussregelung) zu verwenden. Die Parameter für Prozess-PID-Regelung befinden sich in Parame-

tergruppe 7-2* PID-Prozess Istw. und Parametergruppe 7-3* PID Prozessregler.

16 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 19

Produktübersicht Projektierungshandbuch

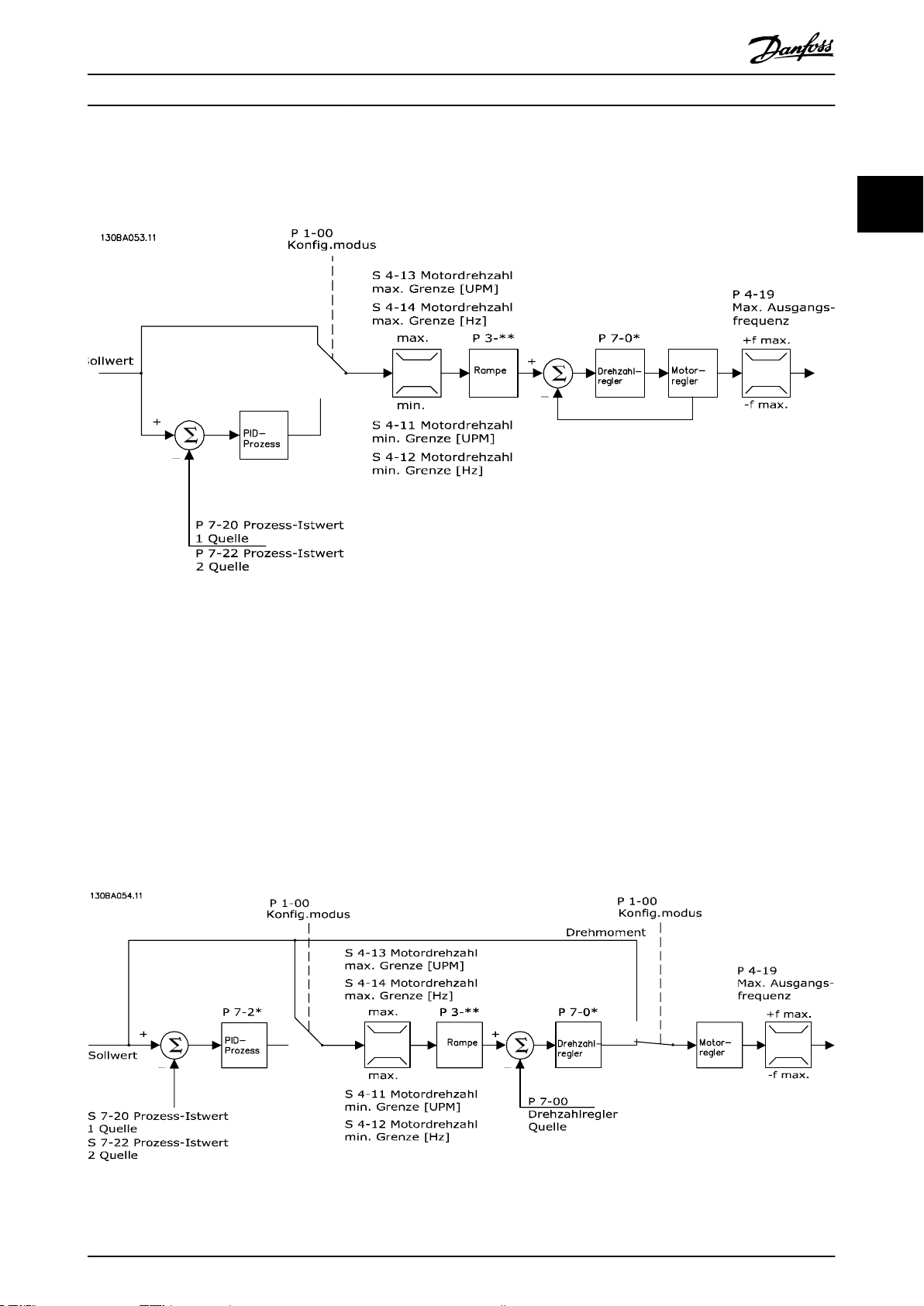

2.3.2 Regelungsstruktur bei Fluxvektor ohne Geber

Regelungsstruktur bei Konfigurationen mit Fluxvektor mit und ohne Geber.

Abbildung 2.7 Regelungsstruktur bei Fluxvektor ohne Geber

In der gezeigten Konfiguration ist Parameter 1-01 Steuerprinzip auf [2] Fluxvektor ohne Geber eingestellt und

Parameter 1-00 Regelverfahren auf [0] Ohne Rückführung. Der resultierende Sollwert aus dem Sollwertsystem wird

entsprechend der angegebenen Parametereinstellungen durch die Rampen- und Drehzahlbegrenzungen geführt.

2 2

Ein errechneter Drehzahlistwert wird zur Steuerung der Ausgangsfrequenz am PID-Drehzahlregler erzeugt.

Der Drehzahl-PID-Regler muss mit seinen Parametern P, I und D (Parametergruppe 7-0* PID Drehzahlregler) eingestellt werden.

Wählen Sie [3] PID-Prozess in Parameter 1-00 Regelverfahren, um den PID-Prozessregler zur Regelung mit Rückführung bei

einer Druck- oder Durchflussregelung zu verwenden. Die Parameter für Prozess-PID-Regelung befinden sich in Parameter-

gruppe 7-2* PID-Prozess Istw. und Parametergruppe 7-3* PID Prozessregler.

2.3.3 Regelungsstruktur bei Fluxvektor mit Geber

Abbildung 2.8 Regelungsstruktur bei Fluxvektor mit Geber

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 17

Page 20

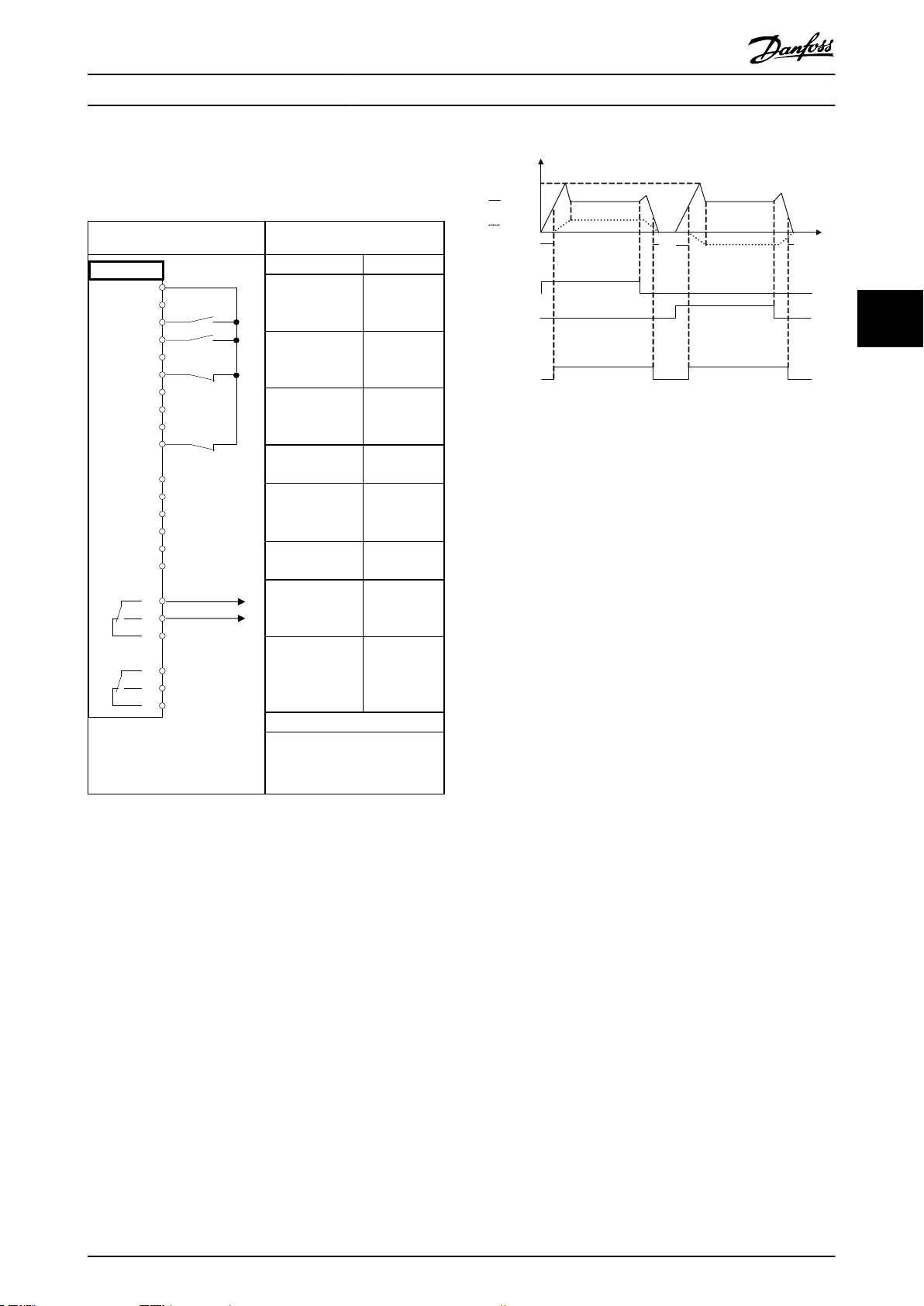

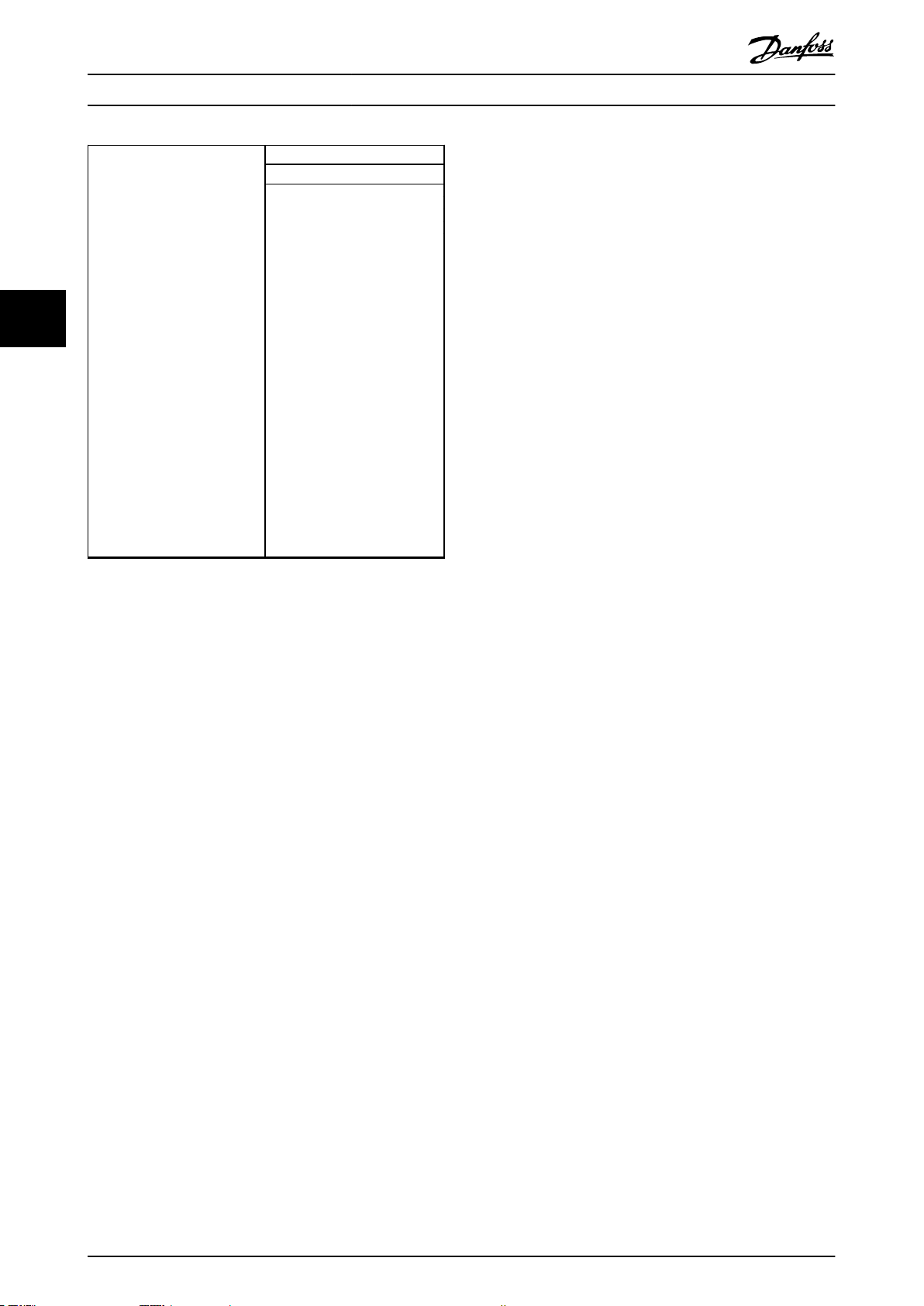

e30bp046.12

Hand

On

Off

Auto

On

Reset

Fernsollwert

OrtSollwert

Auto-Betrieb

Hand-Betrieb

Umschalt. Hand/Auto

Ort

Fern

Sollwert

130BA245.11

Hand onHand o- und

Auto

on-LCP-Taste

P 3-13

Sollwertvorgabe

Produktübersicht

VLT® Decentral Drive FCD 302

In der gezeigten Konfiguration ist Parameter 1-01 Steuerprinzip auf [3] Fluxvektor mit Geber und

Parameter 1-00 Regelverfahren auf [1] Mit Drehgeber

22

eingestellt.

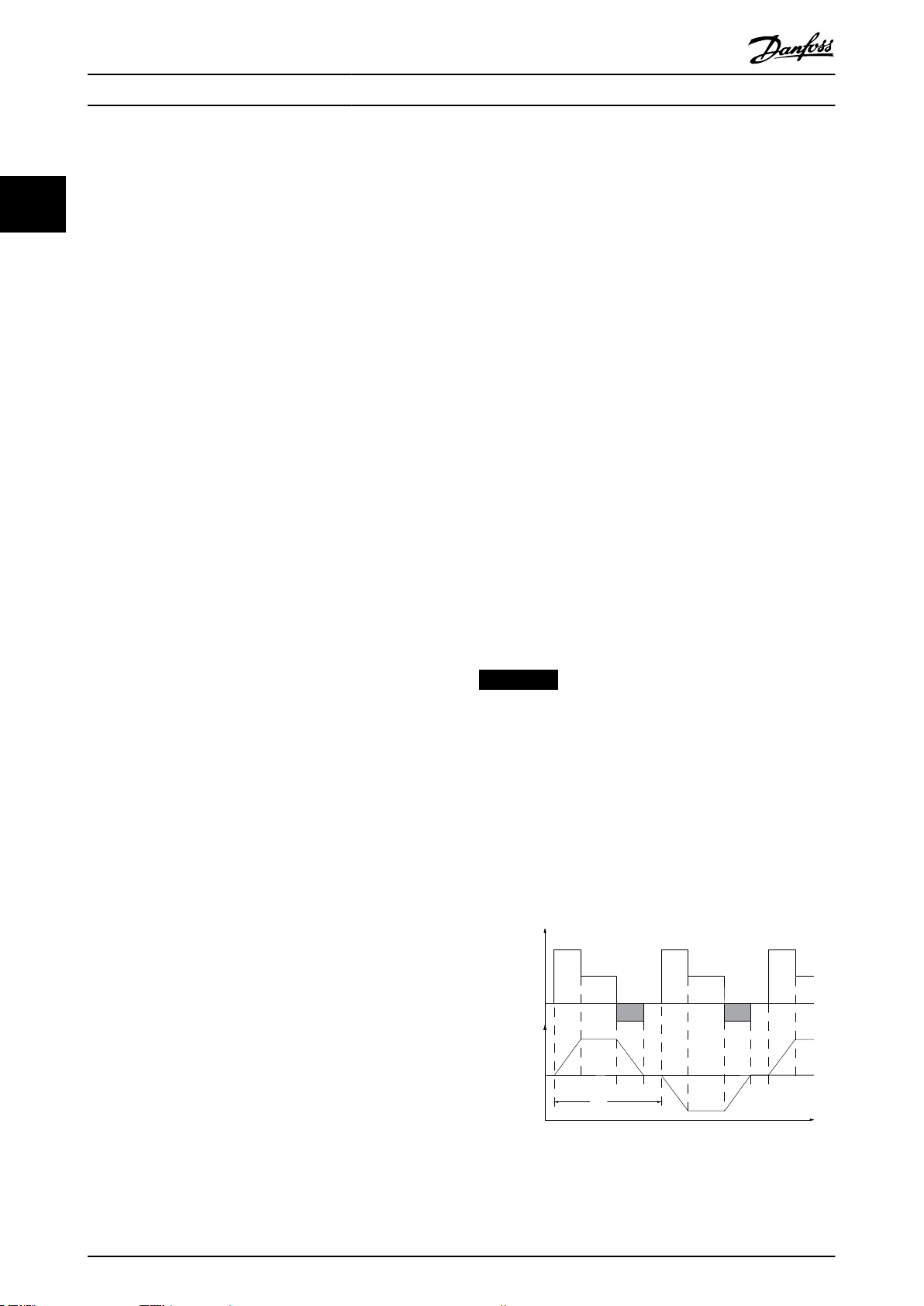

Nach Drücken der [Auto On]-Taste schaltet der Frequenzumrichter in den Auto-On-Betrieb und verwendet

standardmäßig den Fernsollwert. In diesem Modus lässt

sich der Frequenzumrichter über die Digitaleingänge bzw.

verschiedene serielle Schnittstellen (RS485, USB oder einen

In dieser Konfiguration wird der Motorregelung ein Istwertsignal von einem direkt am Motor montierten Drehgeber

zugeführt (eingestellt in Parameter 1-02 Drehgeber

Anschluss).

optionalen Feldbus) steuern. Mehr Informationen zum

Starten, Stoppen, Ändern von Rampen und Parametersätzen finden Sie in Parametergruppe 5-1* Digitaleingänge

oder Parametergruppe 8-5* Betr. Bus/Klemme.

Wählen Sie [1] Mit Drehgeber in Parameter 1-00 Regelver-

fahren, um den resultierenden Sollwert als Eingang für den

PID-Drehzahlregler zu benutzen. Die Parameter für den

PID-Drehzahlregler befinden sich in Parametergruppe 7-0*

PID Drehzahlregler.

Abbildung 2.9 LCP-Tasten

Wählen Sie [2] Drehmomentregler in

Parameter 1-00 Regelverfahren, um den resultierenden

Sollwert direkt als Drehmomentsollwert zu benutzen. Sie

können die Drehmomentregelung nur in der Konfiguration

[3] Fluxvektor mit Geber (Parameter 1-01 Steuerprinzip)

auswählen. Wenn dieser Modus gewählt wurde, erhält der

Sollwert die Einheit Nm. Er benötigt keinen Drehmomentistwert, da das Drehmoment anhand der Strommessung

des Frequenzumrichters berechnet wird.

Aktiver Sollwert und Regelverfahren

Der aktive Sollwert kann der Ortsollwert oder Fernsollwert

sein.

In Parameter 3-13 Sollwertvorgabe können Sie den

Ortsollwert durch Auswahl von [2] Ort permanent

auswählen.

Wählen Sie [1] Fern für die dauerhafte Einstellung des

Fernsollwerts. Durch Auswahl von [0] Umschalt. Hand/Auto

Wählen Sie [3] PID-Prozess in Parameter 1-00 Regelverfahren,

um die PID-Prozessregelung zur Regelung mit Rückführung

(Werkseinstellung) hängt die Sollwertvorgabe von der

aktiven Betriebsart (Hand oder Auto) ab.

z. B. der Drehzahl oder einer Prozessvariablen in der

gesteuerten Anwendung zu benutzen.

2.3.4 Hand-Steuerung [Hand On] und FernBetrieb [Auto On]

Sie können den Frequenzumrichter manuell über das LCP ()

oder aus der Ferne über Analog- und Digitaleingänge und

Feldbus bedienen. Falls in Parameter 0-40 [Hand On]-LCP

Taste, Parameter 0-41 [Off]-LCP Taste, Parameter 0-42 [Auto

On]-LCP Taste und Parameter 0-43 [Reset]-LCP Taste Aktiviert

eingestellt ist, kann der Frequenzumrichter über das LCP

mit den Tasten [Hand on] und [Off ] gesteuert werden. Sie

können Alarme über die [Reset]-Taste quittieren. Nach

Drücken der [Hand On]-Taste schaltet der Frequenzumrichter in den Hand-Betrieb und verwendet standardmäßig

den Ortsollwert, den Sie mithilfe der Navigationstasten am

LCP einstellen können.

Abbildung 2.10 Ortsollwertverarbeitung

18 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 21

Drehmoment

Drehzahl ohne/

mlt Ruckfuhrung

Skalieren

ouf UPM

oder Hz

PID-Prozess

mlt Ruckf.

OrtSollw.

OrtSollwert

P 1-00

Regelverfahren

P 1-05

Hand/Ort-Betrieb

Konguration

130BA246.10

Skalieren

ouf Nm

Skalieren

ouf

Prozesseinheit

Produktübersicht Projektierungshandbuch

2.3.5 Programmierung von

Drehmomentgrenze und Stopp

Abbildung 2.11 Fernsollwertverarbeitung

LCP-Tasten Parameter 3-13 Sollwert-

vorgabe

Hand Umschalt. Hand/Auto Hand-Betrieb

Hand⇒Off

(Aus)

Auto Umschalt. Hand/Auto Fern

Auto⇒Off

(Aus)

Alle Tasten Hand-Betrieb Hand-Betrieb

Alle Tasten Fern Fern

Tabelle 2.1 Bedingungen für Ort-/Fernsollwertverarbeitung

Umschalt. Hand/Auto Hand-Betrieb

Umschalt. Hand/Auto Fern

Aktiver Sollwert

Parameter 1-00 Regelverfahren definiert, welches Regelverfahren (d. h., Drehzahl, Drehmoment oder Prozessregelung)

bei Fern-Betrieb angewendet werden soll.

Parameter 1-05 Hand/Ort-Betrieb Konfiguration definiert,

welches Regelverfahren bei Hand (Ort)-Betrieb angewendet

werden soll. Einer von beiden ist immer aktiv, es können

jedoch nicht beide gleichzeitig aktiv sein.

Bei Anwendungen mit elektromechanischer Bremse, z. B.

Hubanwendungen, besteht die Möglichkeit, beim

Überschreiten der Drehmomentgrenzen z. B. während einer

Stopp-Rampe, den Frequenzumrichter zu stoppen und die

elektromechanische Bremse gleichzeitig zu aktivieren.

Das Beispiel unten zeigt, wie Sie die Klemmen des

Frequenzumrichters für diese Funktion programmieren

müssen.

Sie können die externe Bremse an Relais 1 oder 2

anschließen. Programmieren Sie Parameter 5-01 Klemme 27

Funktion auf [2] Motorfreilauf invers oder [3] Motorfreilauf/

Reset inverse, und programmieren Sie

Parameter 5-02 Klemme 29 Funktion auf [1] Ausgang und

[27] Mom.grenze u. Stopp.

Beschreibung

Ist ein Stoppbefehl über Klemme 18 aktiv, ohne dass sich

der Frequenzumrichter in der Drehmomentgrenze befindet,

so fährt der Frequenzumrichter den Motor über die

Rampenfunktion auf 0 Hz herunter.

Befindet sich der Frequenzumrichter an der Drehmomentgrenze und es wird ein Stoppbefehl aktiviert, so wird

Parameter 5-31 Klemme 29 Digitalausgang (auf [27]

Mom.grenze u. Stopp programmiert) aktiv. Das Signal an

Klemme 27 ändert sich von Logisch 1 zu Logisch 0, und

der Motor startet den Freilauf. Der Freilauf stellt sicher, dass

die Hubanwendung auch dann stoppt, wenn der Frequenzumrichter selbst das notwendige Drehmoment nicht

handhaben kann, etwa durch zu große Überlast.

Start/Stopp über Klemme 18

•

Parameter 5-10 Klemme 18 Digitaleingang [8] Start

Schnellstopp über Klemme 27

•

Parameter 5-12 Klemme 27 Digitaleingang [2]

Motorfreilauf (inv.)

Klemme 29 Ausgang

•

Parameter 5-02 Klemme 29 Funktion [1] Klemme 29

Funktion/Ausgang

Parameter 5-31 Klemme 29 Digitalausgang [27]

Mom.grenze u. Stopp

[0] Relaisausgang (Relais 1)

•

Parameter 5-40 Relaisfunktion [32] Mechanische

Bremse

2 2

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 19

Page 22

130BC997.10

P 5-40 [0] [32]

-

+

01 02 03

24 VDC

I max

0.1 Amp

2 3

1

Produktübersicht

VLT® Decentral Drive FCD 302

22

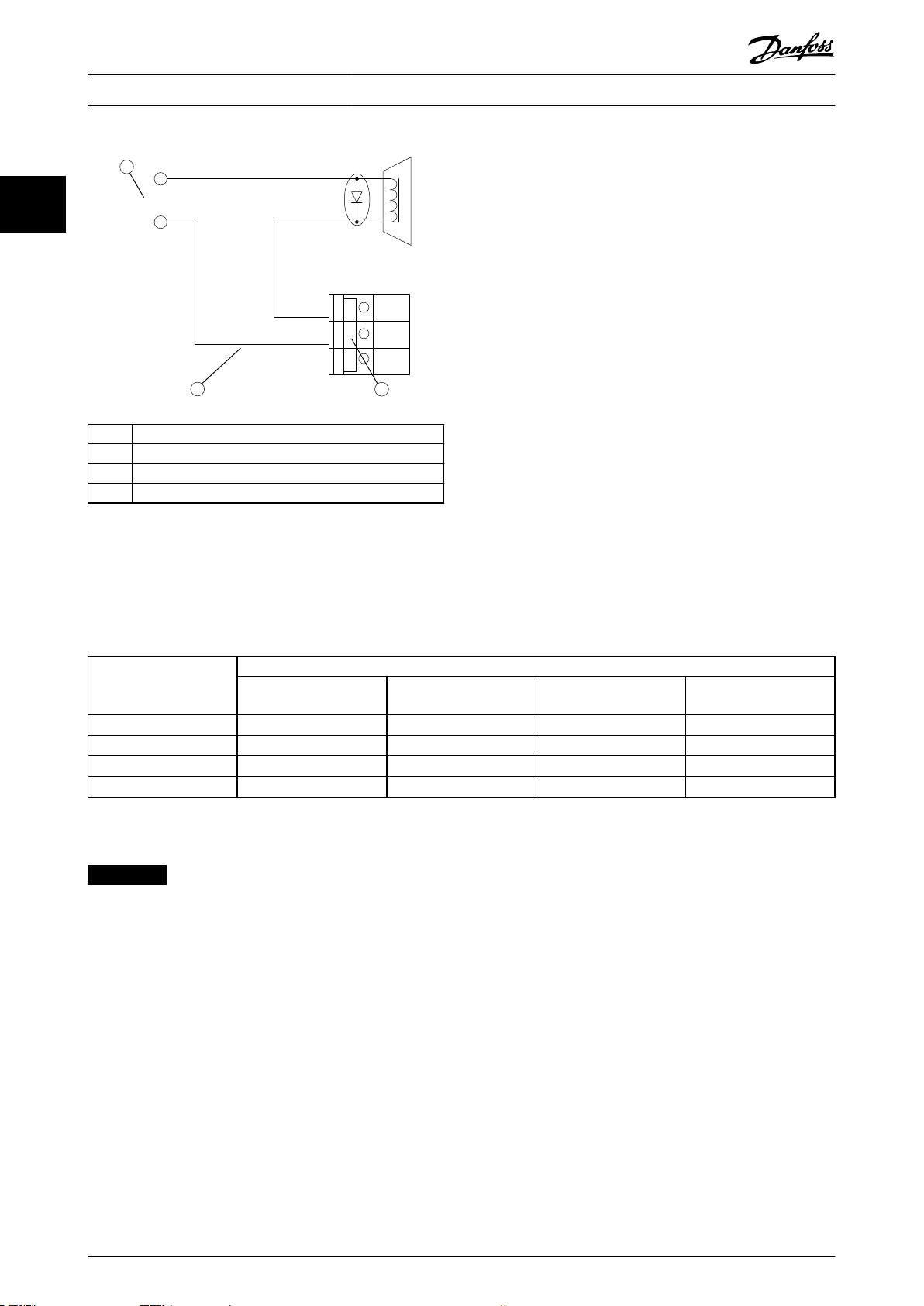

Pos. Beschreibung

1 Externe 24 V DC

2 Anschluss der mechanischen Bremse

3 Relais 1

Abbildung 2.12 Mechanische Bremssteuerung

2.4 PID-Regelung

2.4.1 PID-Drehzahlregler

Parameter 1-00 Regelverfahren

[0] Ohne Rückführung

[1] Mit Drehgeber – Aktiv – Aktiv

[2] Drehmoment – – –

[3] PID-Prozess –

Tabelle 2.2 Steuerkonfigurationen mit aktiver Drehzahlregelung

1) „Nicht aktiv“ bedeutet, dass der Modus verfügbar ist, aber die Drehzahlregelung in diesem Modus nicht aktiv ist.

Parameter 1-01 Steuerprinzip

U/f

Nicht aktiv

1)

+

VVC

Nicht aktiv

Nicht aktiv

Fluxvektor oh. Geber Fluxvektor mit

Geberrückführung

1)

1)

Aktiv –

Nicht aktiv

Aktiv Aktiv

1)

HINWEIS

Der PID-Drehzahlregler funktioniert mit der Standard-Parametereinstellung (Werkseinstellungen), Sie sollten ihn jedoch

zur Optimierung der Motorsteuerung anpassen. Insbesondere das Potenzial der beiden Flux-Motorsteuerprinzipien

hängt stark von der richtigen Einstellung ab.

20 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 23

M

3

96 97 9998

91 92 93 95

50

12

L1 L2L1PEL3

W PEVU

F1

L2

L3

N

PE

18

53

37

55

20

32

33

39

24 Vdc

130BA174.10

Produktübersicht Projektierungshandbuch

2.4.2 Für die Drehzahlregelung relevante Parameter

Parameter Funktionsbeschreibung

Parameter 7-00 Drehgeberrückführung Legt den Eingang fest, von dem der PID-Drehzahlregler den Istwert erhalten soll.

Parameter 30-83 Drehzahlregler P-Verstärkung Je höher der Wert, desto schneller die Regelung. Ein zu hoher Wert kann jedoch zu

Schwingungen führen.

Parameter 7-03 Drehzahlregler I-Zeit Eliminiert eine Abweichung von der stationären Drehzahl. Je niedriger der Wert, desto

schneller die Reaktion. Ein zu niedriger Wert kann jedoch zu Schwingungen führen.

Parameter 7-04 Drehzahlregler D-Zeit Liefert Zuwachs proportional zur Veränderungsrate des Istwerts. Die Einstellung 0

deaktiviert den Differentiator.

Parameter 7-05 Drehzahlregler D-Verstärk./

Grenze

Kommt es in einer Anwendung zu sehr schnellen Änderungen des Soll- oder Istwertes, so

kann der Differentiator rasch zum Überschwingen neigen. Er reagiert auf Änderungen der

Regelabweichung. Je schneller sich die Regelabweichung ändert, desto höher fällt auch die

Differentiationsverstärkung aus. Sie können die Differentiationsverstärkung daher

begrenzen, so dass sowohl eine angemessene Differentiationszeit bei langsamen

Änderungen als auch eine angemessene Verstärkung bei schnellen Änderungen eingestellt

werden kann.

Parameter 7-06 Drehzahlregler Tiefpassfilterzeit Ein Tiefpassfilter, der Schwingungen auf dem Istwertsignal dämpft und die stationäre

Leistung verbessert. Bei einer zu langen Filterzeit nimmt jedoch die dynamische Leistung

des PID-Drehzahlreglers ab.

Einstellungen von Parameter 7-06 Drehzahlregler Tiefpassfilterzeit aus der Praxis anhand der

Anzahl von Impulsen pro Umdrehung am Drehgeber (PPR):

Drehgeber-PPR Parameter 7-06 Drehzahlregler Tiefpassfilterzeit

512 10 ms

1024 5 ms

2048 2 ms

4096 1 ms

2 2

Tabelle 2.3 Für die Drehzahlregelung relevante Parameter

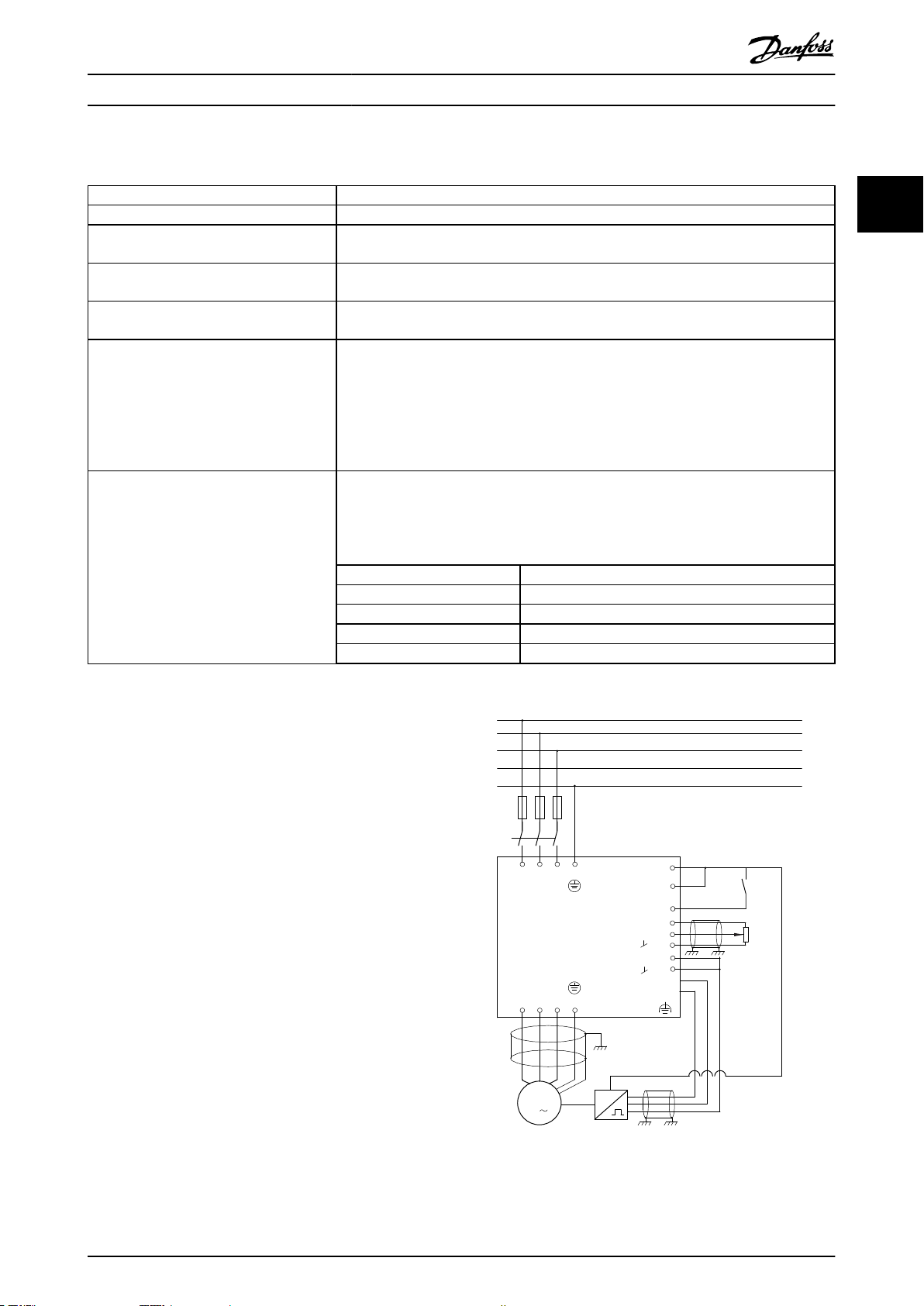

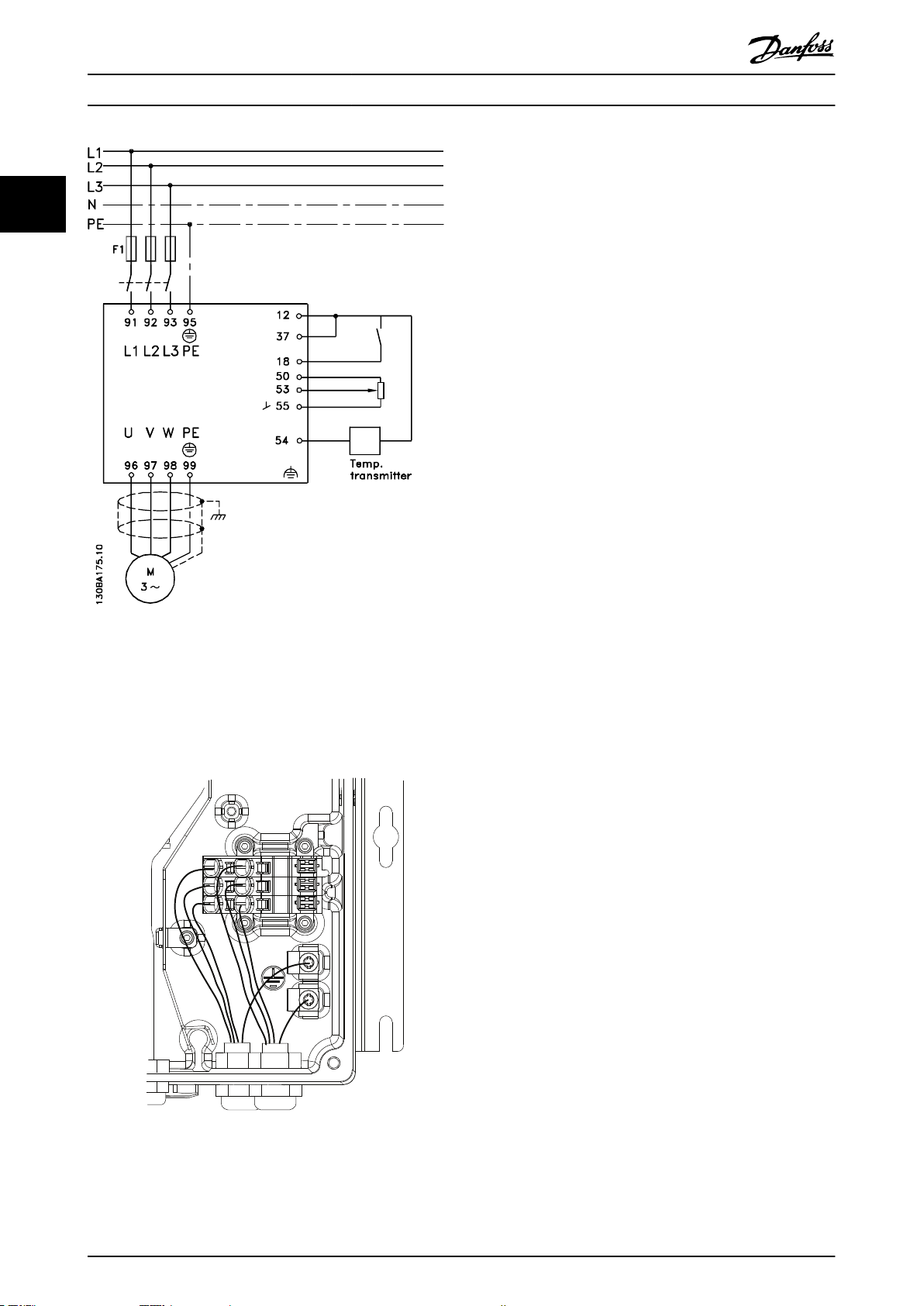

Beispiel zur Programmierung der Drehzahlregelung

In diesem Fall wird der PID-Drehzahlregler verwendet, um

eine konstante Motordrehzahl trotz veränderlicher

Motorlast aufrecht zu erhalten. Die erforderliche

Motordrehzahl wird über ein Potenziometer eingestellt, das

mit Klemme 53 verbunden ist. Der Drehzahlbereich liegt

zwischen 0 und 1500 U/min, was 0 bis 10 V über das

Potenziometer entspricht. Start und Stopp werden durch

einen mit Klemme 18 verbundenen Schalter geregelt. Der

PID-Drehzahlregler überwacht die aktuelle Drehzahl des

Motors mit Hilfe eines 24 V/HTL-Inkrementalgebers als

Istwertgeber. Der Istwertgeber (1024 Impulse pro

Umdrehung) ist mit den Klemmen 32 und 33 verbunden.

Abbildung 2.13 Beispiel - Anschlüsse für die

Drehzahlregelung

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 21

Page 24

Produktübersicht

VLT® Decentral Drive FCD 302

Folgendes ist in der genannten Reihenfolge zu programmieren (siehe Erläuterung der Einstellungen im VLT

®

AutomationDrive FC301/FC302 Programmierhandbuch).

In der nachfolgenden Liste wird davon ausgegangen, dass für alle anderen Parameter und Schalter die Werkseinstellung

22

verwendet wird.

Funktion Parameter Einstellung

1) Stellen Sie sicher, dass der Motor einwandfrei läuft. Gehen Sie wie folgt vor:

Stellen Sie die Motorparameter mithilfe der

Typenschilddaten ein.

Führen Sie eine automatische Motoranpassung durch. Parameter 1-29 Auto

2) Prüfen Sie, ob der Motor läuft und der Drehgeber ordnungsgemäß angeschlossen ist. Gehen Sie wie folgt vor:

Drücken Sie die [Hand On]-Taste am LCP. Prüfen Sie, ob

der Motor läuft und in welche Richtung er sich dreht

(nachfolgend „positive Richtung“ genannt).

Gehen Sie zu Parameter 16-20 Rotor-Winkel. Drehen Sie

den Motor langsam in die positive Richtung. Das Drehen

muss so langsam erfolgen (nur wenige U/min), dass Sie

feststellen können, ob der Wert in Parameter 16-20 Rotor-

Winkel zu- oder abnimmt.

Wenn Parameter 16-20 Rotor-Winkel abnimmt, ändern Sie

die Drehgeberrichtung in Parameter 5-71 Kl. 32/33

Drehgeber Richtung.

3) Stellen Sie sicher, dass die Grenzwerte des Frequenzumrichters auf sichere Werte eingestellt sind

Stellen Sie zulässige Grenzwerte für die Sollwerte ein. Parameter 3-02 Minim

Stellen Sie sicher, dass die Rampeneinstellungen

innerhalb des Leistungsbereichs des Frequenzumrichters

liegen und zulässigen Spezifikationen für den

Anwendungsbetrieb entsprechen.

Stellen Sie zulässige Grenzwerte für die Motordrehzahl

und -frequenz ein.

4) Konfigurieren Sie die Drehzahlregelung und wählen Sie das Motorsteuerprinzip.

Aktivierung der Drehzahlregelung. Parameter 1-00 Regelv

Auswahl des Motorsteuerprinzips. Parameter 1-01 Steuer

5) Konfigurieren und skalieren Sie den Sollwert für die Drehzahlregelung.

Stellen Sie Analogeingang 53 als Sollwertquelle ein. Parameter 3-15 Variab

Skalieren Sie den Analogeingang 53 von 0 U/min (0 V)

bis 1500 U/min (10 V).

6) Konfigurieren Sie das Signal des 24V/HTL-Drehgebers als Istwert für die Motorsteuerung und die Drehzahlregelung.

Stellen Sie Digitaleingang 32 und 33 als Drehgebereingänge ein.

Wählen Sie Klemme 32/33 als Motor-Istwert. Parameter 1-02 Drehg

Parametergruppe 1-2*

Motordaten

m. Motoranpassung

– Stellen Sie einen positiven Sollwert ein.

Parameter 16-20 Rotor

-Winkel

Parameter 5-71 Kl.

32/33 Drehgeber

Richtung

aler Sollwert

Parameter 3-03 Maxi

maler Sollwert

Parameter 3-41 Ramp

enzeit Auf 1

Parameter 3-42 Ramp

enzeit Ab 1

Parameter 4-11 Min.

Drehzahl [UPM]

Parameter 4-13 Max.

Drehzahl [UPM]

Parameter 4-19 Max.

Ausgangsfrequenz

erfahren

prinzip

ler Sollwert 1

Parametergruppe 6-1*

Analogeingang 1

Parameter 5-14 Klem

me 32 Digitaleingang

Parameter 5-15 Klem

me 33 Digitaleingang

eber Anschluss

Siehe Motor-Typenschild.

[1] Aktivieren Sie eine komplette AMA.

(Schreibgeschützter Parameter) Anmerkung: Ein

ansteigender Wert läuft bei 65535 über und startet

erneut bei 0.

[1] Links (falls Parameter 16-20 Rotor-Winkel abnimmt).

0 U/min (Werkseinstellung).

1500 U/min (Werkseinstellung).

Werkseinstellung.

Werkseinstellung.

0 U/min (Werkseinstellung).

1500 U/min (Werkseinstellung).

60 Hz (Werkseinstellung 132 Hz).

[1] Mit Drehgeber.

[3] Fluxvektor mit Geber.

Nicht notwendig (Werkseinstellung).

Nicht notwendig (Werkseinstellung).

[0] Ohne Funktion (Werkseinstellung).

Nicht notwendig (Werkseinstellung).

22 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 25

Produktübersicht Projektierungshandbuch

Funktion Parameter Einstellung

Wählen Sie Klemme 32/33 als PID-Drehzahlrückführung. Parameter 7-00 Drehg

eberrückführung

7) Stellen Sie die Parameter für die PID-Drehzahlregelung ein.

Verwenden Sie ggf. die Einstellungsanweisungen oder

stellen Sie manuell ein.

8) Fertig!

Speichern Sie die Parametereinstellung im LCP. Parameter 0-50 LCP-

Tabelle 2.4 Drehzahlregelungseinstellungen

Parametergruppe

7-0*PID Drehzahlregler

Kopie

Nicht notwendig (Werkseinstellung).

Siehe Anweisungen in Kapitel 2.4.3 Optimieren des PID-

Drehzahlreglers.

[1] Speichern in LCP.

2 2

2.4.3 Optimieren des PID-Drehzahlreglers

Die folgenden Einstellungsanweisungen sind empfehlenswert, wenn in Anwendungen mit überwiegend träger

Last (mit geringer Reibung) eines der Flux-Motorsteuerprinzipien angewendet wird.

Der Wert von Parameter 30-83 Drehzahlregler P-Verstärkung

hängt von der Gesamtträgheit von Motor und Last ab. Die

ausgewählte Bandbreite kann anhand der folgenden

Formel berechnet werden:

Par . 7 − 02 =

Gesamt−Trä gheit k gm2xPar. . 1 − 25

Par . 1 − 20x9550

xBandbreite

rad/ s

HINWEIS

Parameter 1-20 Motornennleistung [kW] ist die

Motorleistung in [kW] (d. h. für die Berechnung 4 kW

anstatt 4000 W verwenden).

Ein praktischer Wert für die Bandbreite ist 20 rad/s. Prüfen

Sie das Ergebnis der Berechnung von

Parameter 30-83 Drehzahlregler P-Verstärkung mit der

folgenden Formel (nicht erforderlich bei einem hochauflösenden Istwert wie z. B. einem SinCos-Istwert):

Ein guter Ausgangswert für Parameter 7-06 Drehzahlregler

Tiefpassfilterzeit ist 5 ms (eine niedrigere Drehgeberauflösung erfordert einen höheren Filterwert). Normalerweise

ist ein max. Drehmoment-Rippel von 3 % zulässig. Für

Inkrementalgeber finden Sie die Drehgeberauflösung in

Parameter 5-70 Kl. 32/33 Drehgeber Aufl. [Pulse/U] (24V HTL

bei Standard-Frequenzumrichter) oder

Parameter 17-11 Inkremental Auflösung [Pulse/U] (5 V TTL für

VLT® Encoder Input MCB 102).

Generell wird die passende Obergrenze von

Parameter 30-83 Drehzahlregler P-Verstärkung anhand der

Drehgeberauflösung und der Istwert-Filterzeit ermittelt.

Andere Faktoren in der Anwendung können den

Parameter 30-83 Drehzahlregler P-Verstärkung jedoch auf

einen niedrigeren Wert begrenzen.

Zum Minimieren von Übersteuerung kann

Parameter 7-03 Drehzahlregler I-Zeit (je nach Anwendung)

auf ca. 2,5 Sek. eingestellt werden.

Parameter 7-04 Drehzahlregler D-Zeit sollte auf 0 eingestellt

sein, bis alle anderen Einstellungen vorgenommen wurden.

Sie können ggf. experimentieren und diese Einstellung in

kleinen Schritten ändern.

Par . 7 − 02

0 . 01x4xGeber−Auflösung xPar . 7 − 06

MAX

=

2xπ

xMax.DrehmomentRippel %

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 23

Page 26

P 7-30

normal/invers

PID

P 7-38

*(-1)

Vorsteuerung

Sollwert−

verarbei−

tung

Istwert

verarbei−

tung

% [Einheit]]

% [Einheit]]

%

[Einheit]

%

[Drehzahl]

Drehzahl−

bereich

P 4-10

Motordrehrichtung

Zu

Motorsteuerung

Prozess H192PID

130BA178.10

_

+

0%

-100%

100%

0%

-100%

100%

−

Produktübersicht

2.4.4 PID-Prozessregler

VLT® Decentral Drive FCD 302

22

Temperatur, Fluss) und vom angeschlossenen Motor über eine Pumpe, einen Lüfter oder ein anderes Gerät beeinflusst

werden können.

Tabelle 2.5 zeigt die Konfigurationen, bei denen die Prozessregelung möglich ist. Wenn ein Flux-Motorsteuerprinzip

verwendet wird, ist zu beachten, dass Sie auch die Parameter für den PID-Drehzahlregler einstellen müssen. Lesen Sie

Kapitel 2.3 Regelungsstrukturen, um zu sehen, wo die Drehzahlregelung aktiviert ist.

Mit der PID-Prozessregelung lassen sich Anwendungsparameter steuern, die mit einem Sensor messbar sind (Druck,

Parameter 1-00 Regelverfahren Parameter 1-01 Steuerprinzip

U/f

[3] PID-Prozess – PID-Prozess Prozess und

VVC

+

Fluxvektor oh.

Geber

Fluxvektor mit

Geberrückführung

Prozess und Drehzahl

Drehzahl

Tabelle 2.5 Einstellungen für PID-Prozessregelung

HINWEIS

Die PID-Prozessregelung funktioniert mit der Standard-Parametereinstellung, sollte jedoch zur Optimierung der

Anwendungssteuerung angepasst werden. Insbesondere das Potenzial der beiden Flux-Motorsteuerprinzipien hängt

stark von der richtigen Einstellung der PID-Drehzahlregelung (vor dem Einstellen der PID-Prozessregelung) ab.

Abbildung 2.14 Diagramm für PID-Prozessregler

24 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 27

Produktübersicht Projektierungshandbuch

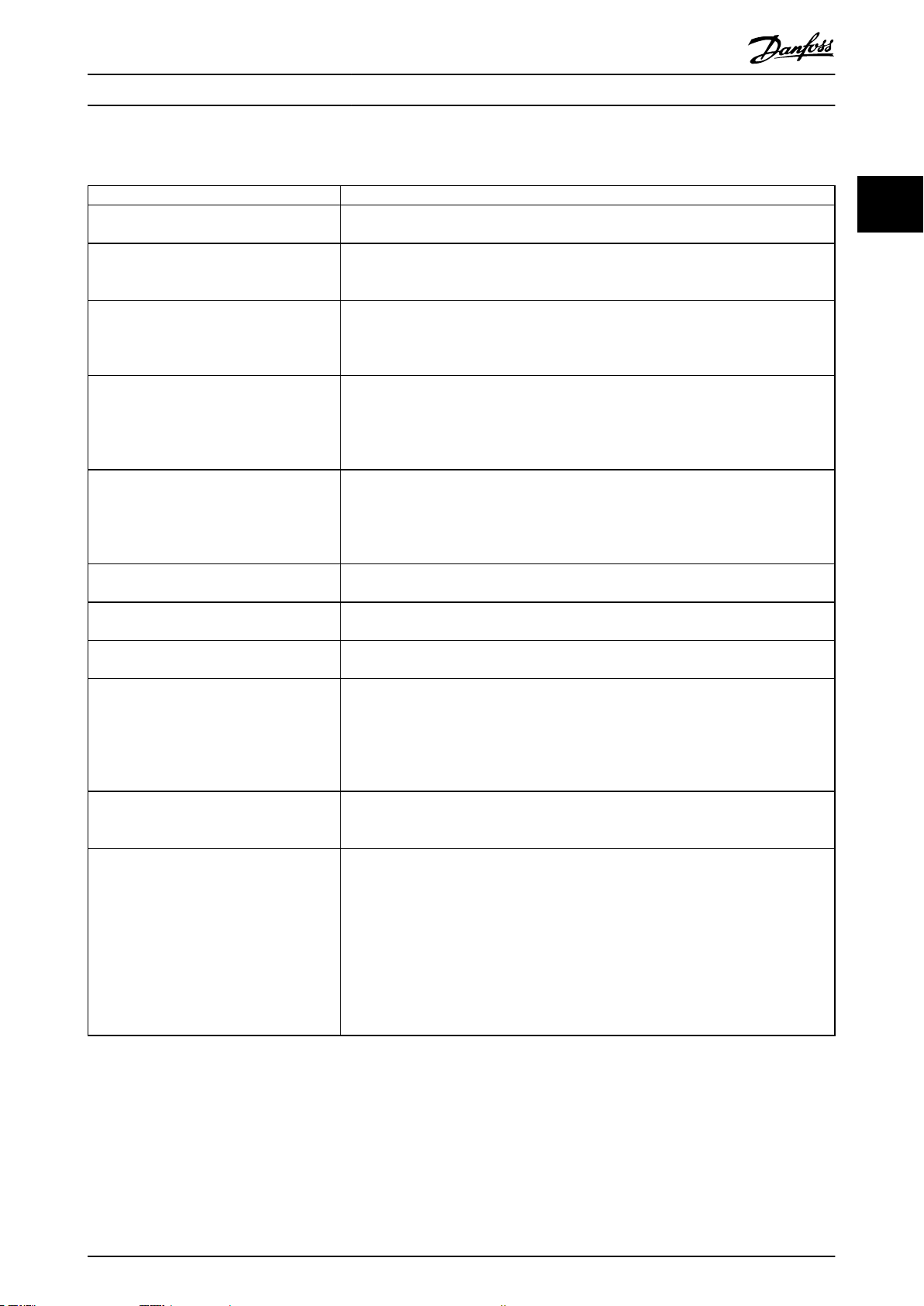

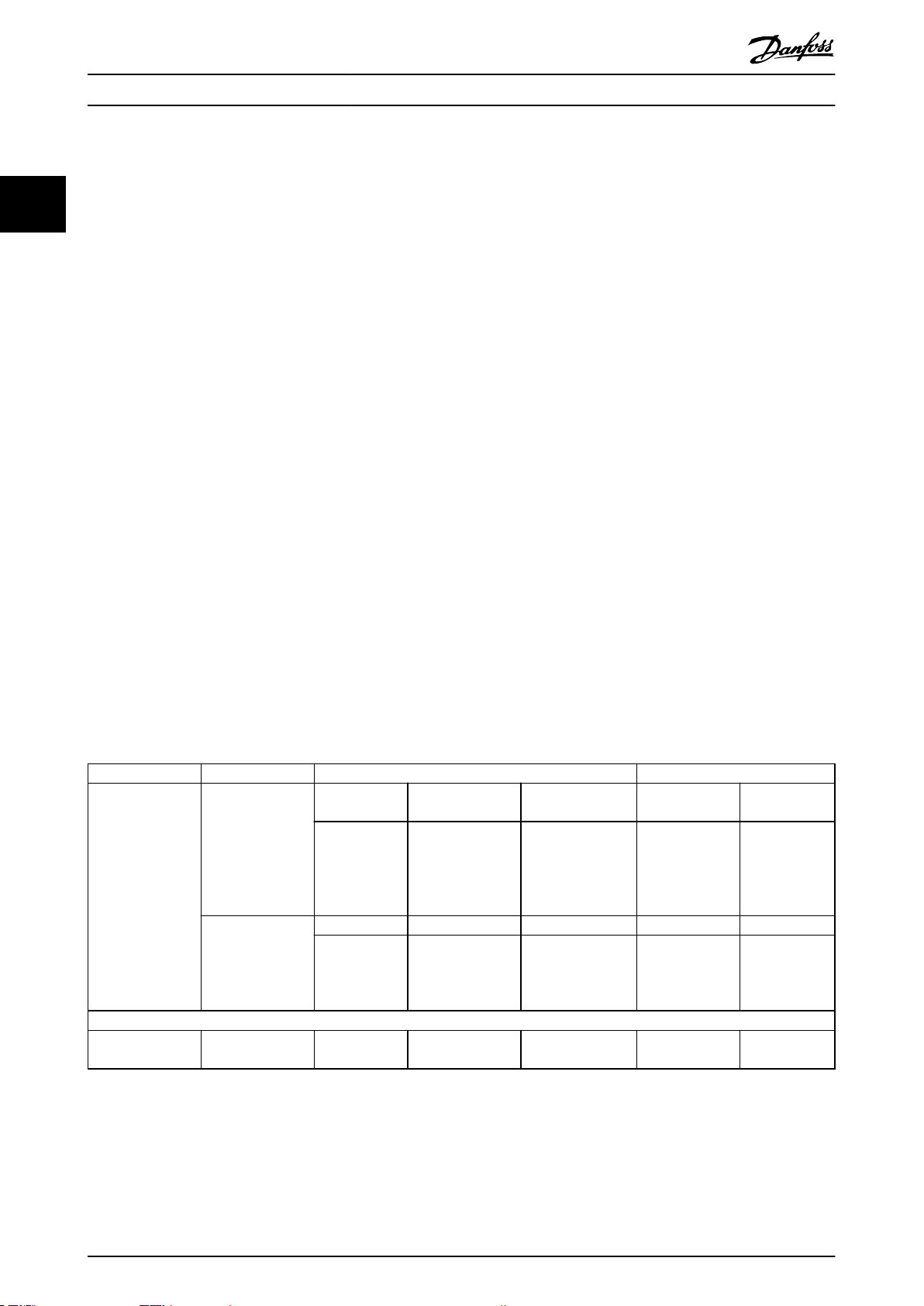

2.4.5 Relevante Parameter für die Prozessregelung

Parameter Funktionsbeschreibung

Parameter 7-20 PID-Prozess Istwer t 1 Legt den Eingang (Analog oder Puls) fest, von dem die PID-Prozessregelung den Istwert

erhalten soll.

Parameter 7-22 PID-Prozess Istwer t 2 Gegebenenfalls: Legt fest, ob (und von woher) die PID-Prozessregelung ein zusätzliches

Istwertsignal erhält. Wenn Sie einen weiteren Istwertanschluss ausgewählt haben, werden

die beiden Istwertsignale vor der Verwendung im PID-Prozessregler addiert.

Parameter 7-30 Auswahl Normal-/InversRegelung

Parameter 7-31 PID-Prozess Anti-Windup Die Anti-Windup-Funktion bewirkt, dass im Falle des Erreichens einer Frequenz- oder

Parameter 7-32 PID-Prozess Reglerstart bei In einigen Anwendungen kann das Erreichen der gewünschten Drehzahl bzw. des

Parameter 7-33 PID-Prozess P-Verstärkung Je höher der Wert, desto schneller die Regelung. Ein zu hoher Wert kann jedoch zu

Parameter 7-34 PID-Prozess I-Zeit Eliminiert eine Abweichung von der stationären Drehzahl. Je niedriger der Wert, desto

Parameter 7-35 PID-Prozess D-Zeit Liefert Zuwachs proportional zur Veränderungsrate des Istwerts. Die Einstellung 0

Parameter 7-36 PID-Prozess D-Verstärkung/

Grenze

Parameter 7-38 PID-Prozess Vorsteuerung In Anwendungen mit einer ausgeglichenen und in etwa linearen Beziehung zwischen dem

Parameter 5-54 Pulseingang 29 Filterzeit

(Pulseingang 29), Parameter 5-59 Pulseingang

33 Filterzeit (Pulseingang 33),

Parameter 6-16 Klemme 53 Filterzeit (Analog-

eingang 53), Parameter 6-26 Klemme 54

Filterzeit (Analogeingang 54)

Im Betriebsmodus [0] Normal reagiert die Prozessregelung mit einer Erhöhung der

Motordrehzahl, wenn der Istwert den Sollwert unterschreitet. In der gleichen Situation,

jedoch im Betriebsmodus [1] Invers, reagiert die Prozessregelung stattdessen mit einer

abnehmenden Motordrehzahl.

Drehmomentgrenze der Integrator auf eine Verstärkung eingestellt wird, die der aktuellen

Frequenz entspricht. So vermeiden Sie, dass bei einer Abweichung, die mit einer Drehzahländerung ohnehin nicht auszugleichen wäre, weiter integriert wird. Sie können die

Funktion durch Auswahl von [0] Aus deaktivieren.

Sollwerts lange dauern. Bei solchen Anwendungen kann es von Vorteil sein, eine

Motorfrequenz festzulegen, auf die der Frequenzumrichter den Motor ungeregelt

hochfahren soll, bevor die Prozessregelung aktiviert wird. Dies erfolgt durch Festlegen

eines Werts für PID-Prozess Reglerstart in Parameter 7-32 PID-Prozess Reglerstart bei.

Schwingungen führen.

schneller die Reaktion. Ein zu niedriger Wert kann jedoch zu Schwingungen führen.

deaktiviert den Differentiator.

Kommt es in einer Anwendung zu sehr schnellen Änderungen des Soll- oder Istwertes, so

kann der Differentiator rasch zum Überschwingen neigen. Er reagiert auf Änderungen der

Regelabweichung. Je schneller sich die Regelabweichung ändert, desto höher fällt auch die

Differentiationsverstärkung aus. Sie können die Differentiationsverstärkung daher

begrenzen, um eine angemessene Differentiationszeit für langsame Änderungen

einzustellen.

Sollwert und der dafür erforderlichen Motordrehzahl können Sie die dynamische Leistung

der PID-Prozessregelung gegebenenfalls mit Hilfe des Vorsteuerungsfaktors steigern.

Sofern beim Istwertsignal Rippelströme bzw. -spannungen auftreten, können diese mit

Hilfe eines Tiefpassfilters gedämpft werden. Diese Zeitkonstante ist ein Ausdruck für eine

Drehzahlgrenze der Rippel, die beim Istwertsignal auftreten.

Beispiel: Ist der Tiefpassfilter auf 0,1 s eingestellt, so ist die Eckfrequenz 10 RAD/s,

(Kehrwert von 0,1), was (10/(2 x π)) = 1,6 Hz entspricht. Dies führt dazu, dass alle Ströme/

Spannungen, die um mehr als 1,6 Schwingungen pro Sekunde schwanken, herausgefiltert

werden. Es wird also nur ein Istwertsignal geregelt, das mit einer Frequenz (Drehzahl) von

unter 1,6 Hz schwankt.

Der Tiefpassfilter verbessert die stationäre Leistung, bei einer zu langen Filterzeit nimmt

jedoch die dynamische Leistung der PID-Prozessregelung ab.

2 2

Tabelle 2.6 Die folgenden Parameter sind für die Prozessregelung relevant

MG04H303 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. 25

Page 28

130BC966.10

5

6

1

100kW

n °CW

2

3

4

ON

WARNING

ALARM

Bus MS NS2NS1

Produktübersicht

2.4.6 Beispiel für PID-Prozessregler

VLT® Decentral Drive FCD 302

22

einer Lüftungsanlage.

Pos. Beschreibung

1 Kaltluft

2 Wärmeerzeugung

3 Temperaturtransmitter

4 Temperatur

5 Gebläsedrehzahl

6 Wärme

Abbildung 2.16 Zweileiter-Transmitter

1. Start/Stopp über Schalter an Klemme 18.

Abbildung 2.15 ist ein Beispiel für den PID-Prozessregler in

Abbildung 2.15 PID-Prozessregelung in einer Lüftungsanlage

2. Temperatursollwert über Potenziometer (-5 bis

35 °C, 0 bis 10 V DC) an Klemme 53.

3.

In der Lüftungsanlage soll mit Hilfe eines 0- bis 10-VPotenziometers die Temperatur zwischen -5 und +35 °C

einstellbar sein. Die eingestellte Temperatur soll mit Hilfe

Temperaturistwert über Transmitter (-10 bis 40 °C,

4 bis 20 mA) an Klemme 54. Schalter S202 ist auf

EIN (Stromeingang) gestellt.

der Prozessregelung konstant gehalten werden.

Dabei wird mit steigender Temperatur auch die Drehzahl

des Gebläses erhöht, um einen stärkeren Luftstrom zu

erzeugen. Sinkt die Temperatur, verringert sich die

Drehzahl. Der Transmitter wird als Temperatursensor mit

einem Funktionsbereich von -10 bis +40 °C, 4-20 mA,

verwendet. Minimale/maximale Drehzahl 300/1500 UPM.

26 Danfoss A/S © 05/2018 Alle Rechte vorbehalten. MG04H303

Page 29

Produktübersicht Projektierungshandbuch

2.4.7 Programmierreihenfolge

Funktion Parameter Einstellung

Initialisieren Sie den Frequenzumrichter Parameter 14-22

Betriebsart

1) Einstellen der Motorparameter.

Stellen Sie die Motorparameter anhand der

Typenschilddaten ein.

Führen Sie eine komplette AMA aus. Parameter 1-29

2) Prüfen Sie, ob der Motor in der richtigen Richtung läuft.

Bei Anschluss des Motors an einen Frequenzumrichter mit einfacher Phasenreihenfolge wie U-U, V-V; W-W dreht sich die Motorwelle bei

Sicht auf das Wellenende im Rechtslauf.

Drücken Sie die [Hand on] LCP-Taste. Prüfen Sie die Wellendrehrichtung, indem Sie einen manuellen Sollwert anlegen.

Falls sich der Motor in die falsche Richtung

dreht:

1. Ändern Sie die Motordrehrichtung in

Parameter 4-10 Motor Drehrichtung.

2. Schalten Sie das Netz aus - warten Sie

auf

das auf Entladen der Zwischenkreisspannung - tauschen Sie zwei der

Motorphasen.

Stellen Sie das Regelverfahren ein. Parameter 1-00

Stellen Sie die Hand/Ort-Betrieb Konfiguration ein.

3) Konfigurieren Sie den Sollwert, d. h. den Bereich der Sollwertverarbeitung. Stellen Sie die Skalierung des Analogeingangs in

Parametergruppe 6-** Analoge Ein-/Ausg. ein.

Stellen Sie Soll-/Istwert-Einheiten ein.

•

Stellen Sie den min. Sollwert ein

•

(10 °C):

Stellen Sie den maximalen Sollwert ein

•

(80 °C):

Wird der Einstellwert durch einen Festwert

(Arrayparameter) bestimmt, setzen Sie

andere Sollwertquellen auf Keine Funktion.

4) Stellen Sie Grenzen für den Frequenzumrichter ein:

Stellen Sie die Rampenzeiten auf einen

ungefähren Wert von 20 s ein.

Parametergruppe 1-2*

Motordaten

Autom.

Motoranpassung

Parameter 4-10

Motor

Drehrichtung

Regelverfahren

Parameter 1-05

Hand/OrtBetrieb

Konfiguration

Parameter 3-01

Soll-/Istwerteinheit

Parameter 3-02

Minimaler

Sollwert

Parameter 3-03

Maximaler

Sollwert

Parameter 3-10

Festsollwert

Parameter 3-41

Rampenzeit Auf

1

Parameter 3-42

Rampenzeit Ab

1

[2] Initialisierung - Frequenzumrichter aus- und wieder einschalten - Reset

drücken.

Siehe Motor-Typenschild.

[1] Aktivieren Sie eine komplette AMA.

Wählen Sie die richtige Drehrichtung der Motorwelle.

[3] Prozess.

[0] Ohne Rückführung.

[60] °C Displayeinheit.

-5 °C.

35 °C.

[0] 35%.

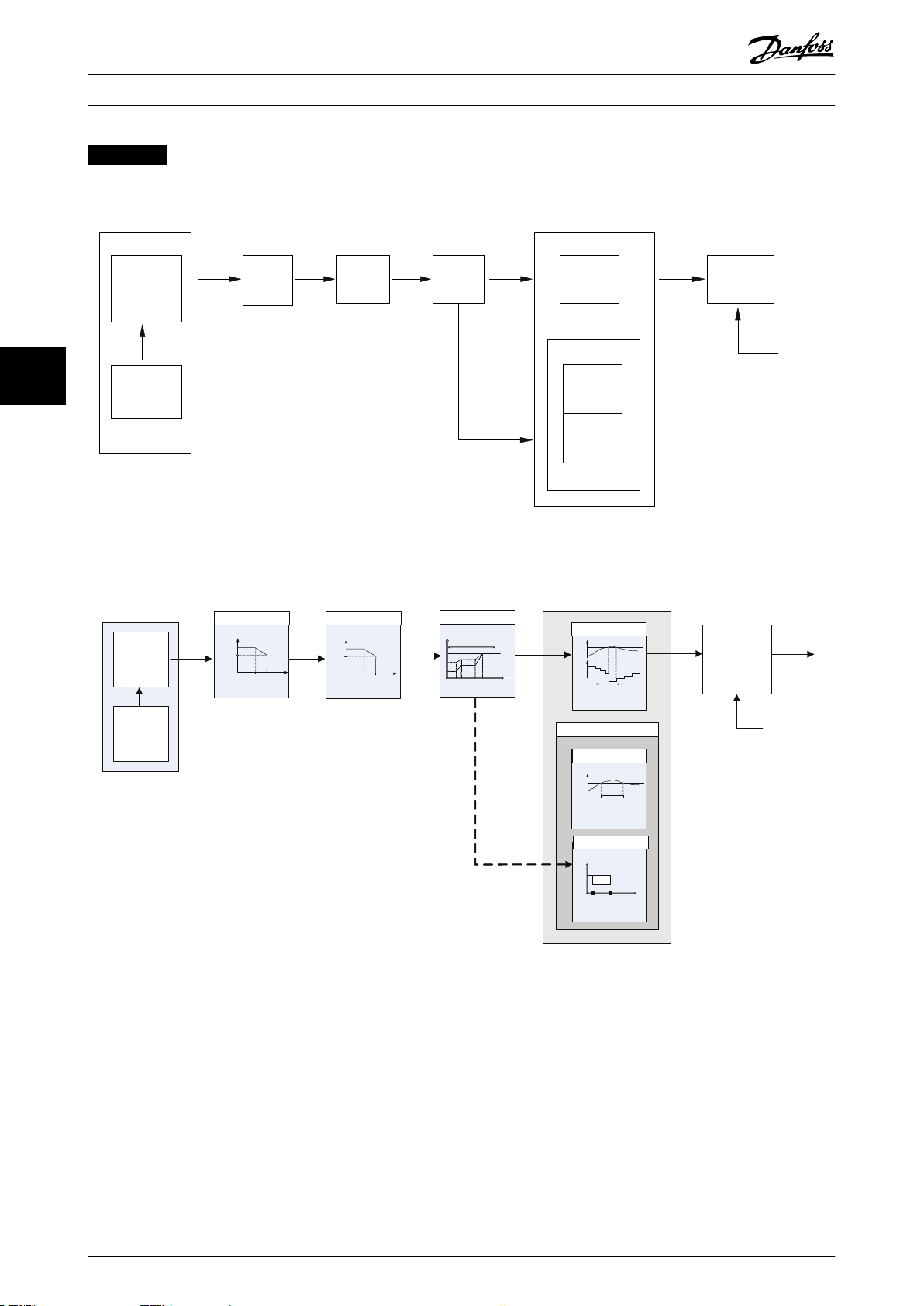

Sollw. =