MAKING MODERN LIVING POSSIBLE

Guida alla Progettazione

FCD 300

Guida alla progettazione VLT® Decentral FCD

300

Sommario

Sommario

1 Il concetto di decentralizzazione

Introduzione 5

Vantaggi della struttura decentralizzata 6

Esempi applicativi 13

Guida alla Progettazione 16

Modulo d'ordine 21

Tool software PC 22

Accessori 22

Comunicazione 24

Regole per una corretta installazione 27

Manutenzione delle soluzioni decentralizzate Danfoss 30

2 Introduzione all'FCD 300

Sicurezza 32

Avviso tensione alta 32

Norme relative alla sicurezza 32

Avviso contro l'avviamento involontario 32

Dati tecnici 33

5

31

Marchio CE 35

3 Installazione

Dimensioni meccaniche 37

Dimensioni meccaniche, montaggio sul motore 37

Dimensioni meccaniche, montaggio indipendente 37

Informazioni generali sull'installazione elettrica 40

Componenti elettronici acquistati senza scatola di installazione 41

Installazione elettrica conforme ai requisiti EMC 44

Messa a terra di cavi di controllo schermati/armati 46

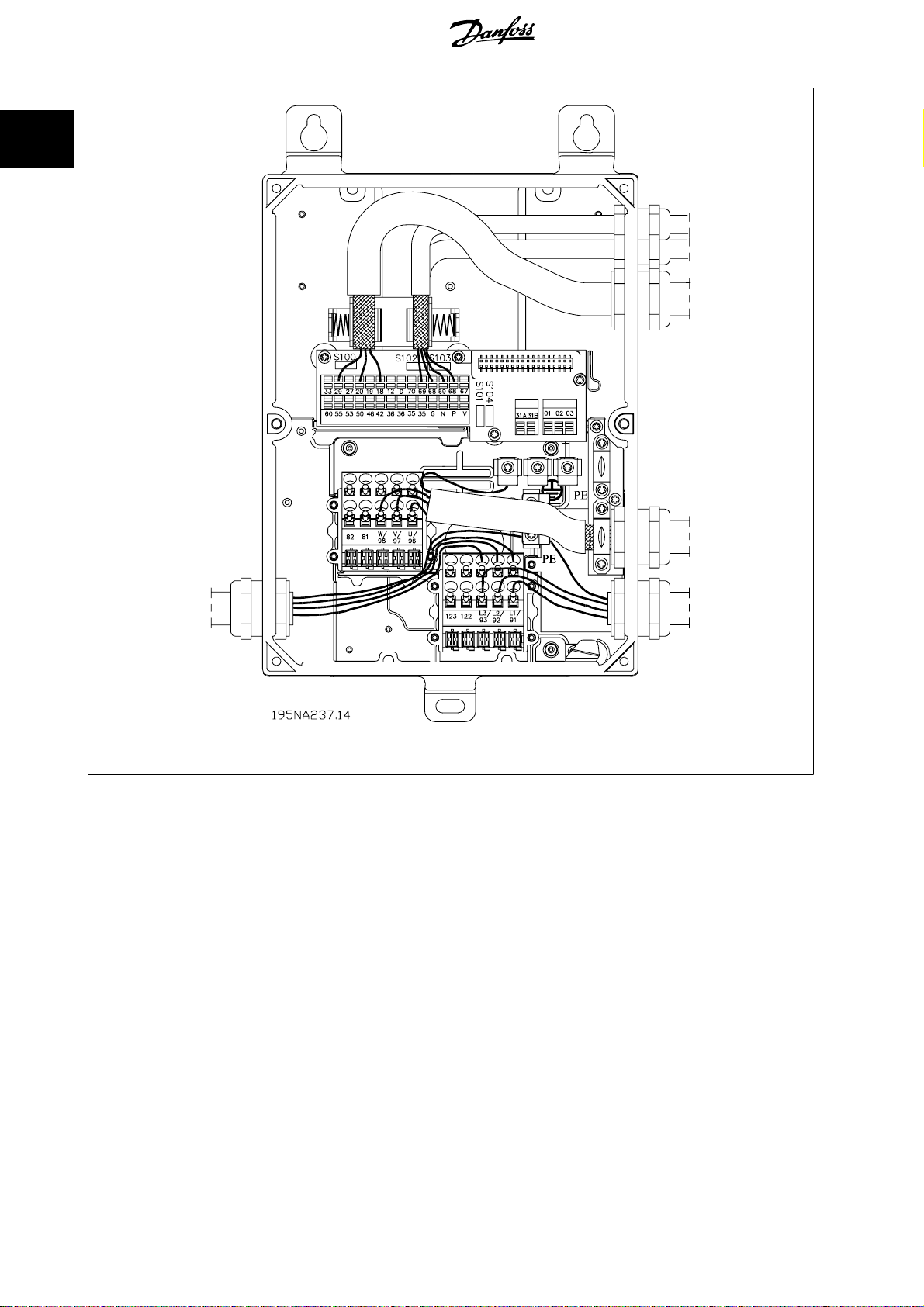

Schema 47

Switch RFI J1, J2 47

Installazione elettrica 48

Posizione dei terminali 48

Collegamento di rete 49

Prefusibili 49

Collegamento del motore 50

Senso di rotazione del motore 50

37

Collegamento della rete e del motore con il commutatore di manutenzione 51

Collegamento del connettore del motore HAN 10E per T73 51

Collegamento in parallelo dei motori 51

Cavi motore 52

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

1

Sommario

Guida alla progettazione VLT® Decentral FCD

300

Protezione termica del motore 52

Resistenza di frenatura 52

Controllo del freno meccanico 53

Installazione elettrica, Cavi di comando 53

Collegamento dei sensori ai connettori M12 per T63 e T73 54

Installazione elettrica, morsetti di controllo 54

Comunicazione con PC 55

Collegamento relè 55

Esempi di collegamento 56

4 Programmazione

Quadro di comando LCP 63

L'unità di controlloLCP 2, opzionale 63

Selezione dei parametri 67

Parametri Gruppo 0 - Funzionamento e visualizzazione 68

Configurazione della programmazione 69

Parametri Gruppo 1-** Motore e carico 75

Frenata CC 79

Parametri Gruppo 2-** Riferimenti e limiti 83

Gestione dei riferimenti 83

Funzione di riferimento 86

Parametri Gruppo 3-** Ingressi e uscite 90

Gruppo di par. 4-** Funzioni speciali 97

Funzioni PID 99

Gestione della retroazione 101

Comunicazione seriale 105

Parola di controllo secondo il protocollo FC 110

63

Parola di stato secondo il profilo FC 111

Profilo FC I/O veloci 113

Parola di controllo secondo il profilo Fieldbus 113

Parola di stato in base al protocollo Profidrive 115

Parametri Gruppo 5-** Comunicazione seriale 117

Parametri Gruppo 6-** Funzioni tecniche 123

5 Tutto sull'FCD 300

Resistenze freno 127

Frenatura dinamica 127

Resistenza freno interna 131

Condizioni speciali 134

Isolamento galvanico (PELV) 134

Corrente di dispersione verso terra e relè RCD 134

Condizioni operative estreme 135

2

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

127

Guida alla progettazione VLT® Decentral FCD

300

dU/dt sul motore 135

Commutazione sull'ingresso 135

Rumorosità acustica 136

Frequenza di commutazione dipendente dalla temperatura 136

Declassamento in relazione alla pressione dell’aria 137

Declassamento in relazione ad un funzionamento a bassa velocità 137

Lunghezza dei cavi motore 137

Vibrazioni e shock 137

Umidità dell'aria 137

UL Standard 137

Rendimento 138

Interferenza di rete/Armoniche 138

Fattore di potenza 139

Risultati dei test di emissione in base agli standard generici e allo standard del

prodotto PDS 139

Sommario

Risultati del test di immunità in conformità agli standard generici, agli standard

PDS di prodotto e agli standard di base 139

Ambienti aggressivi 140

Pulizia 140

Messaggi di stato 143

Avvisi/Messaggi di allarme 143

Parole di avviso, parole di stato estese e parole di allarme 145

Dati tecnici generali 147

Documentazione disponibile 151

Impostazioni di fabbrica 152

Indice

156

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

3

1

1 Il concetto di decentralizzazione

Guida alla progettazione VLT® Decentral FCD

300

4

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

1 Il concetto di decentralizzazione

1 Il concetto di decentralizzazione

1.1 Introduzione

Danfoss è stata la prima società al mondo a produrre e fornire convertitori di frequenza per innumerevoli controlli a velocità variabile di motori CA trifase.

Fino ad allora i motori CA dovevano funzionare a una velocità determinata dalla frequenza dell'alimentazione di rete.

La produzione dei convertitori di frequenza è stata avviata nel 1968. Il primo convertitore di frequenza fu anche il primo convertitore di frequenza

decentralizzato poiché montato in prossimità del motore.

Il primo convertitore di frequenza era completamente chiuso e raffreddato con olio al silicone poiché i semiconduttori non erano ancora efficienti. La

struttura della custodia era concepita per montare il convertitore di frequenza direttamente nell'applicazione accanto al motore. Temperatura, acqua,

prodotti detergenti, polvere ed altri fattori ambientali non rappresentavano un problema anche in ambienti sfavorevoli.

I semiconduttori migliorarono nei decenni successivi. Il raffreddamento ad aria, ormai sufficiente, sostituì quello ad olio. Contemporaneamente l'utilizzo

dei convertitori di frequenza aumentò notevolmente. Si diffuse l'impiego di PLC in applicazioni di controllo avanzato e diventò una pratica comune montare

tutti i convertitori di frequenza in un armadio piuttosto che in diversi punti della fabbrica.

1

Il miglioramento continuo nei semiconduttori e nelle tecnologie correlate - quali la tecnologia dei bus di campo - ha reso possibile l'installazione di

convertitori di frequenza in prossimità dei motori, con i vantaggi del montaggio decentralizzato senza gli svantaggi tipici dei primi convertitori di frequenza

con riempimento a olio.

Lo sviluppo dell'automazione si basa sulla capacità di inviare e ricevere dati dall'applicazione necessari al controllo dei processi. Sempre più sensori sono

montati e sempre più dati sono gestiti dal controllo del PLC centrale grazie all'utilizzo più diffuso dei sistemi a bus di campo.

Si prevede che il 30% delle installazioni dei convertitori di frequenza sarà decentralizzato nei prossimi anni e la diffusione dell'utilizzo del controllo

intelligente distribuito è inevitabile poiché sempre più componenti e applicazioni sono sviluppati per l'installazione decentralizzata.

Questa guida è un'introduzione generale che descrive le caratteristiche fondamentali dell'installazione decentralizzata per i controlli del motore e le

differenze rispetto all'installazione centralizzata. Aiuterà l'utente a scegliere il concetto più adatto e lo guiderà nel processo di selezione dei prodotti

adeguati.

Infine abbiamo incluso informazioni esaurienti sui prodotti decentralizzati Danfoss.

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

5

1

Guida alla progettazione VLT® Decentral FCD

1 Il concetto di decentralizzazione

1.2 Vantaggi della struttura decentralizzata

Di seguito si approfondisce la descrizione dell'installazione decentralizzata dei convertitori di frequenza, a cui si fa riferimento come controlli motore.

Vi sono due topologie per il layout dell'installazione del controllo motore in un impianto, a cui ci si riferisce di seguito con i termini "centralizzato" e

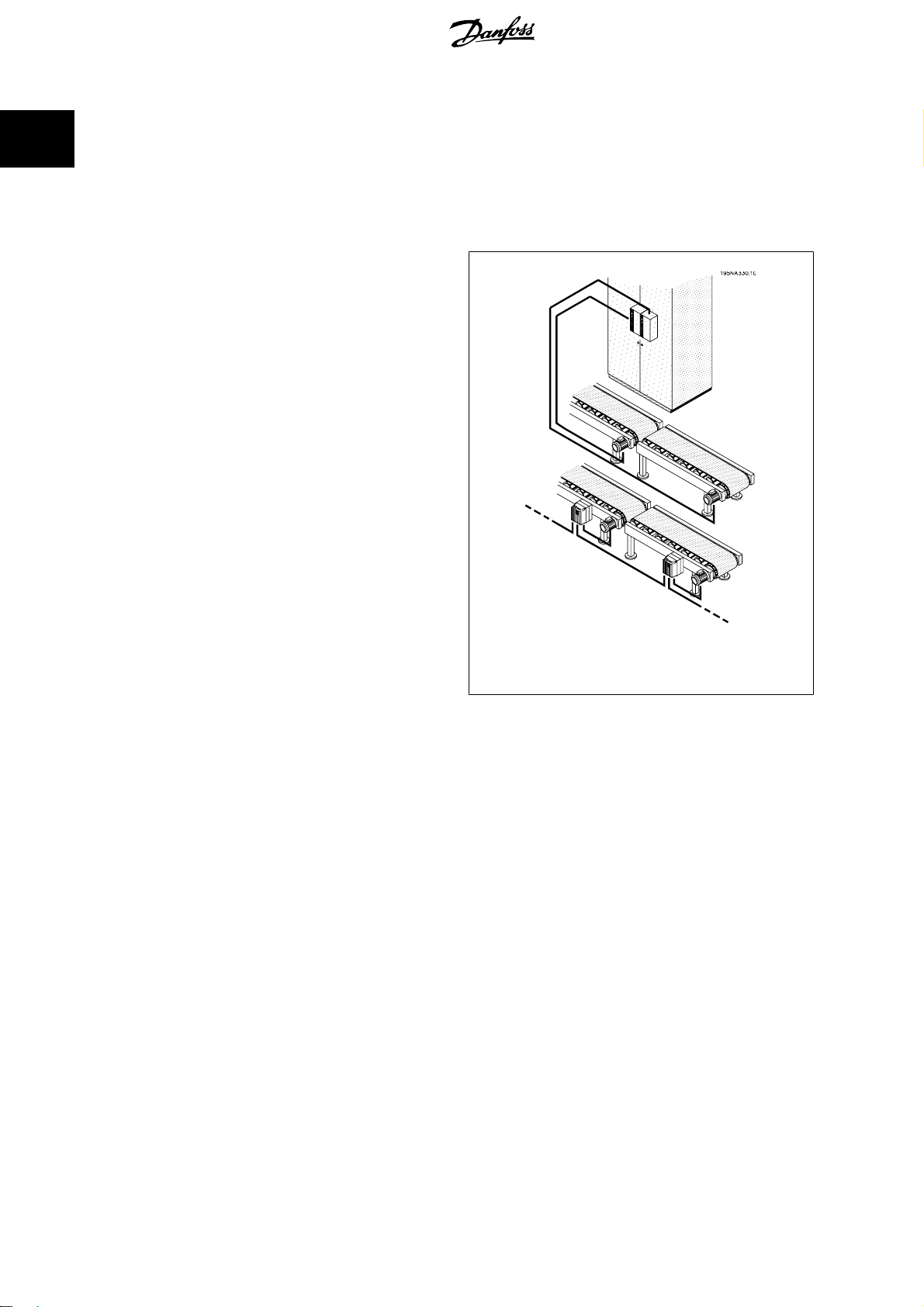

"decentralizzato". Le due topologie sono mostrate in figura.

In un'installazione centralizzata:

- i controlli motori si trovano in un punto centrale

In un'installazione decentralizzata:

- i controlli motore sono distribuiti nell'impianto, montati sul o in

prossimità del motore controllato

Decentralizzato non significa

che le enormi dimensioni sono ora scalabili grazie alla struttura innovativa

dei componenti a installazione decentralizzata. Permane la necessità di

armadi di distribuzione e di controllo, e vi sono ambiti, in particolare nei

processi con zone a rischio di esplosione, in cui gli armadi centralizzati

continuano a rappresentare la soluzione preferenziale.

controllo senza armadio

ma semplicemente

300

L'installazione dei componenti elettronici avanzati e affidabili necessari

per assicurare un funzionamento corretto, reattivo ed economico del motore accanto o sul motore facilita la modularità e riduce i costi di cablaggio

e le problematiche di EMC. Altri vantaggi:

Disegno 1.1: Confronto fra installazioni centralizzate e decentralizzate

• Gli armadi dei controlli motore che richiedono molto spazio in lunghe file di pannelli centralizzati vengono eliminati

• Semplicità di realizzazione e cablaggio di lunghi cavi motore schermati che richiedono precauzioni speciali sulle terminazioni per la conformità

EMC

• La dissipazione di calore dei componenti elettronici di potenza si sposta da pannello a impianto

• Gli elementi standardizzati delle macchine, grazie alla modularità, riducono i tempi di sviluppo e immissione sul mercato

• La messa in servizio è più semplice e veloce

Il controllo motore decentralizzato sta crescendo rapidamente nonostante i vantaggi del controllo centralizzato:

• nessuna necessità di spazio aggiuntivo in prossimità o vicino al motore

• nessun cablaggio dei cavi di controllo nell'impianto

• indipendenza dall'ambiente dell'impianto

1.2.1 Risparmio di costi diretto

I controlli motore per le installazioni decentralizzate devono essere costruiti per resistere alle condizioni sfavorevoli delle aree di produzione - in particolare

le condizioni tipiche dell'industria alimentare e delle bevande che richiedono molti lavaggi. E questo naturalmente aumenta il costo del convertitore di

frequenza. Questo aumento sarà più che superato dal risparmio sui costi per armadi e cavi.

Il potenziale di risparmio sui cavi è considerevole come dimostrato dall'esempio seguente.

6

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

La figura mostra un'installazione con motori distribuiti in più file con diversi motori in ciascuna: la situazione tipica, ad esempio, delle linee di imbottigliamento parallelo e dei forni nell'industria alimentare e delle bevande. Questo esempio mostra l'impiego dei cavi di potenza dai convertitori di frequenza

installati a livello centrale ai motori.

1 Il concetto di decentralizzazione

1

Disegno 1.2: Installazione centralizzata

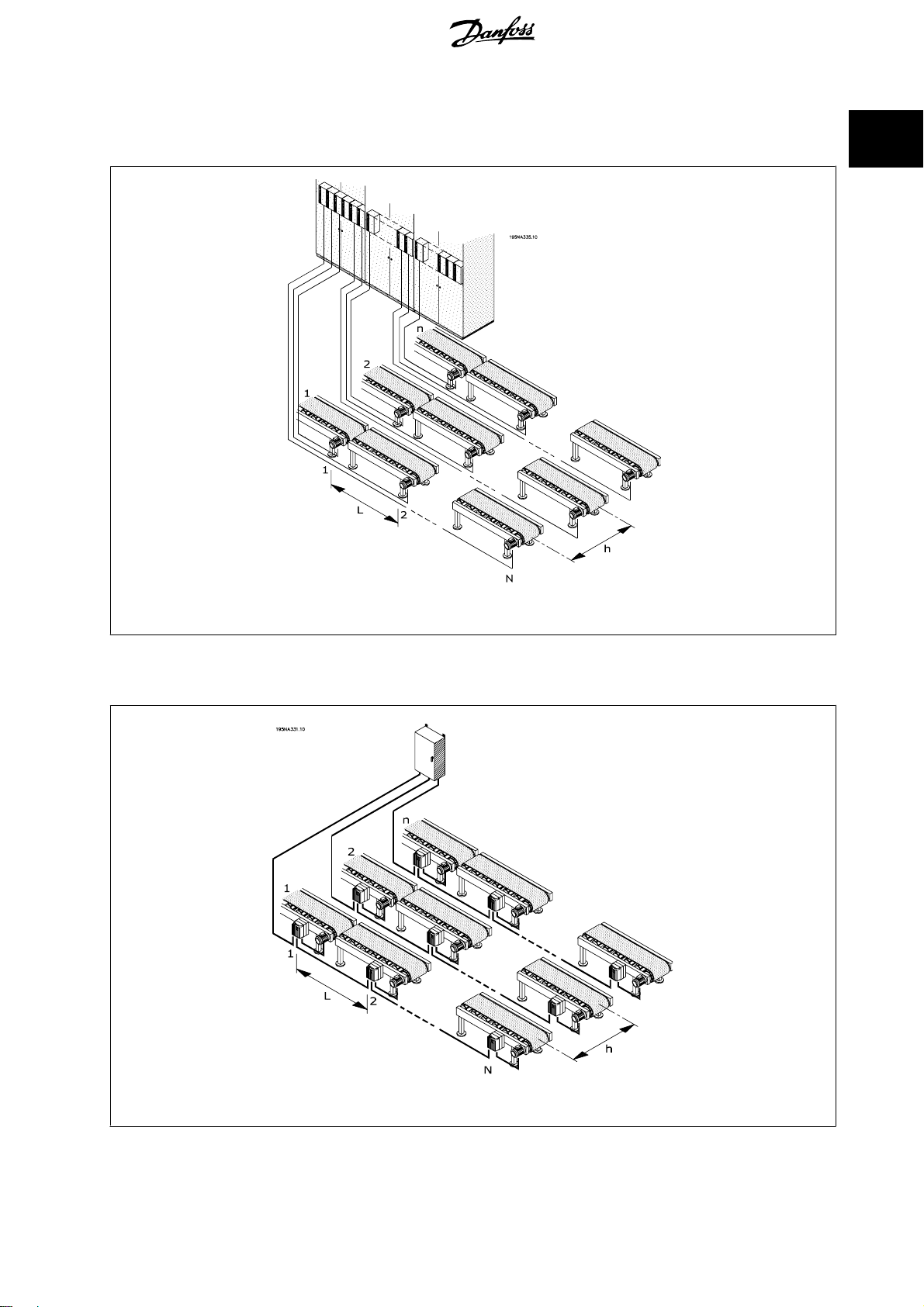

I convertitori di frequenza sono distribuiti equidistanti in base alla distanza L tra ciascun convertitore di frequenza, alla distanza h tra ogni fila e alla

distanza h dal punto dell'armadio/ingresso alimentazione centralizzata alla prima fila. Sono presenti n file e N convertitori di frequenza in ogni fila.

Disegno 1.3: Installazione decentralizzata

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

7

1

Guida alla progettazione VLT® Decentral FCD

1 Il concetto di decentralizzazione

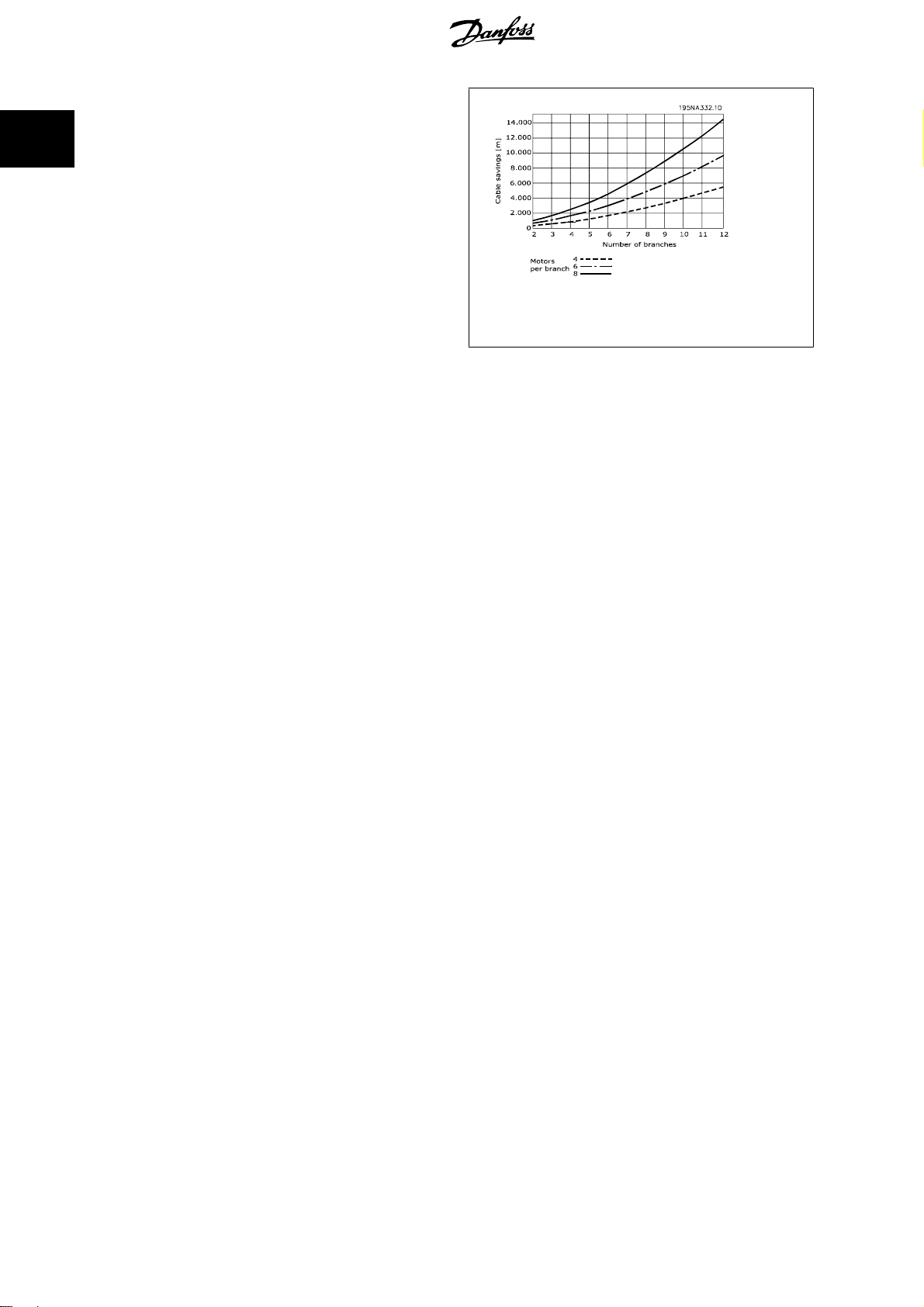

L'illustrazione 1.4 mostra come sia possibile distribuire il cavo dell'alimentazione di rete trifase mediante cablaggio dell'alimentazione da un

motore (convertitore di frequenza) al successivo. Il potenziale di risparmio per i cavi è illustrato in figura xx. Presupponendo una distanza di 10

m tra ciascun motore e di 20 m tra ogni fila, in figura sono mostrati i

risparmi potenziali per i cavi in funzione del numero di motori e di linee.

Disegno 1.4: Potenziale di risparmio per i cavi nell'installazione di esempio

Il potenziale risparmio nella sola lunghezza dei cavi di potenza è notevole. La figura mostra solo il potenziale risparmio relativo ai cavi di potenza.

Considerando anche le problematiche di cavi non schermati/schermati e le dimensioni dei cavi aumentano i vantaggi delle installazioni decentralizzate.

Caso reale

I calcoli su una linea speciale di imbottigliamento con 91 motori da 1,5 kW, tenendo conto del dimensionamento dei cavi, ha mostrato il potenziale di

risparmio seguente per cavi e terminazioni:

300

• Le terminazioni dei cavi sono ridotte da 455 a 352

• Le terminazioni dei cavi EMC passano da 364 a 182 utilizzando controlli motore con interruttori di servizio integrati

• La lunghezza dei cavi di potenza si riduce da 6468 m a 1180 m, una riduzione di 5288 m, e si passa da cavi schermati a cavi standard

Per dettagli consultare il capitolo seguente sulle

Regole di installazione

.

1.2.2 Risparmi

Gli utenti finali tendono a rimandare la decisione finale per l'acquisto di nuove apparecchiature per poi accelerare l'avvio della produzione il più possibile

una volta presa la decisione. Il tempo di ritorno dell'investimento e il tempo di immissione sul mercato devono essere minimizzati. Si contrae quindi sia

la fase di sviluppo sia la fase di messa in servizio.

La modularità può minimizzare il tempo di attraversamento. Anche i produttori di grandi apparecchiature di produzione o di linee utilizzano la modularità

per ridurre il tempo di attraversamento. È possibile risparmiare fino al 40-50% del tempo totale dalla progettazione alla produzione corrente.

Il concetto di modularità è noto per apparecchiature quali auto e PC. Per questi prodotti si utilizzano moduli con funzioni e interfacce ben definite. Lo

stesso concetto è applicabile alla produzione anche se sussistono vincoli di natura fisica.

8

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

Le apparecchiature di produzione sono spesso realizzate con diversi moduli base ciascuno utilizzato in diversi punti di installazione. Gli esempi prevedono

diverse parti di trasportatori e macchinari quali miscelatori, bilance, imbottigliatrici, etichettatrici, pallettizzatori e macchine per imballaggio ecc.

1 Il concetto di decentralizzazione

1

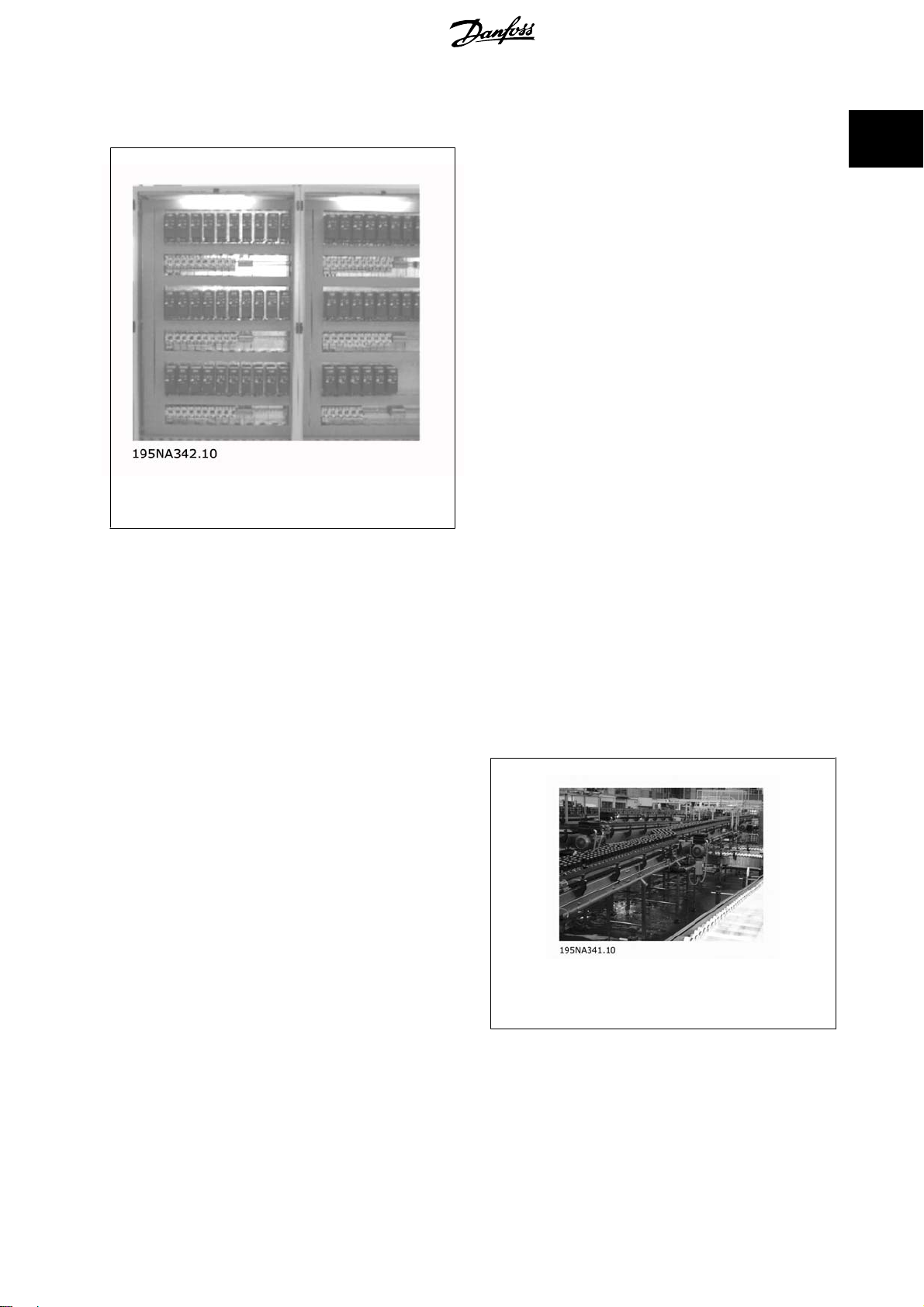

Disegno 1.5: Armadio centralizzato

In una macchina realmente modulare tutti gli elementi di base sono indipendenti e non richiedono altro che elettricità, acqua, aria compressa o simili per

funzionare.

La modularità richiede quindi la distribuzione del controllo ai singoli moduli e componenti.

Naturalmente le installazioni centralizzate sono modulabili tuttavia i controlli motore saranno fisicamente separati dal resto del modulo.

Riduzione di armadi, requisiti di raffreddamento e canaline

Altri risparmi si possono ottenere con armadi più compatti, un minor raffreddamento dell'armadio e meno canaline. I controlli motore generano calore e

sono spesso montati affiancati a causa di vincoli di spazio, come mostrato nella figura 1.5. Il raffreddamento forzato serve quindi a rimuovere il calore.

Messa in funzione più semplice

La messa in funzione presso l'utente finale risulta decisamente semplificata dall'utilizzo di soluzioni decentralizzate, in particolare quando la comunicazione a bus di campo è abbinata ai controlli motore decentralizzati.

Una birreria australiana ha installato una linea di 96 convertitori di frequenza decentralizzati Danfoss collegati mediante DeviceNet. La messa

in funzione dei convertitori di frequenza a velocità variabile ha richiesto

solo qualche giorno consentendo di risparmiare molto tempo. La birreria

stima un risparmio di oltre 100.000 AUD rispetto all'installazione tradizionale centralizzata.

Disegno 1.6: Installazione decentralizzata in una fabbrica di

birra

Necessità minima di cavi aggiuntivi per bus di campo

Il risparmio sui cavi di potenza non è annullato dai costi aggiuntivi dei cavi per bus di campo. I cavi per bus di campo saranno più lunghi in un'installazione

decentralizzata tuttavia poiché i bus di campo saranno distribuiti comunque nell'impianto per collegare sensori o punti I/O remoti, le lunghezze saranno

limitate. I prodotti decentralizzati Danfoss sono utilizzabili come punti I/O remoti per collegare sensori al bus di campo e ridurre ulteriormente i costi

diretti.

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

9

1 Il concetto di decentralizzazione

1.2.3 Controllo pronto per l'installazione

Guida alla progettazione VLT® Decentral FCD

300

1

Il funzionamento di macchinari e applicazioni è di norma testato dai fornitori. Le macchine vengono costruite, testate, calibrate e preparate per il trasporto.

Il processo di installazione di un'applicazione nel sito produttivo è notevolmente semplificato dal fatto di consegnare moduli con controlli motore integrati

altrimenti il ricablaggio e il collaudo richiederebbero molto tempo e la disponibilità di personale esperto. L'utilizzo di installazioni decentralizzate pronte

per l'installazione riduce sia il tempo sia gli errori di cablaggio poiché motore, controllo e sensori sono già montati e mantenuti tali durante il trasporto.

Si riduce la necessità di esperti specializzati e la manodopera locale può occuparsi della maggior parte delle operazioni di installazione. I costi di messa

in funzione e le risorse OEM in sito saranno ridotte.

1.2.4 EMC migliorate

Il disturbo elettrico emesso è proporzionale alla lunghezza del cavo. Un cavo molto corto o l'assenza di cavi tra controllo motore e motore nelle installazioni

decentralizzate riduce quindi i disturbi elettrici emessi. Nelle installazioni decentralizzate, il costruttore di macchine tipicamente monta i cavi tra i controlli

motore e i motori nella macchina lasciando solo i cavi di potenza e i cavi dei bus di campo conformi EMC da installare nel sito di produzione. Il rischio di

disturbi elettrici dai controlli motore verso gli altri componenti elettrici - dovuti a errate installazioni - diminuisce e si evita di perdere tempo nella ricerca

guasti durante la fase di messa in funzione in cui le tempistiche sono stringenti.

1.2.5 Conformità agli standard e motori speciali

L'FCD 300 è progettato per controllare tutti i motori CA asincroni standard. La sua flessibilità assicura anche l'idoneità a tipi speciali di motori.

Un esempio è la funzione AMT (Adattamento automatico del motore).

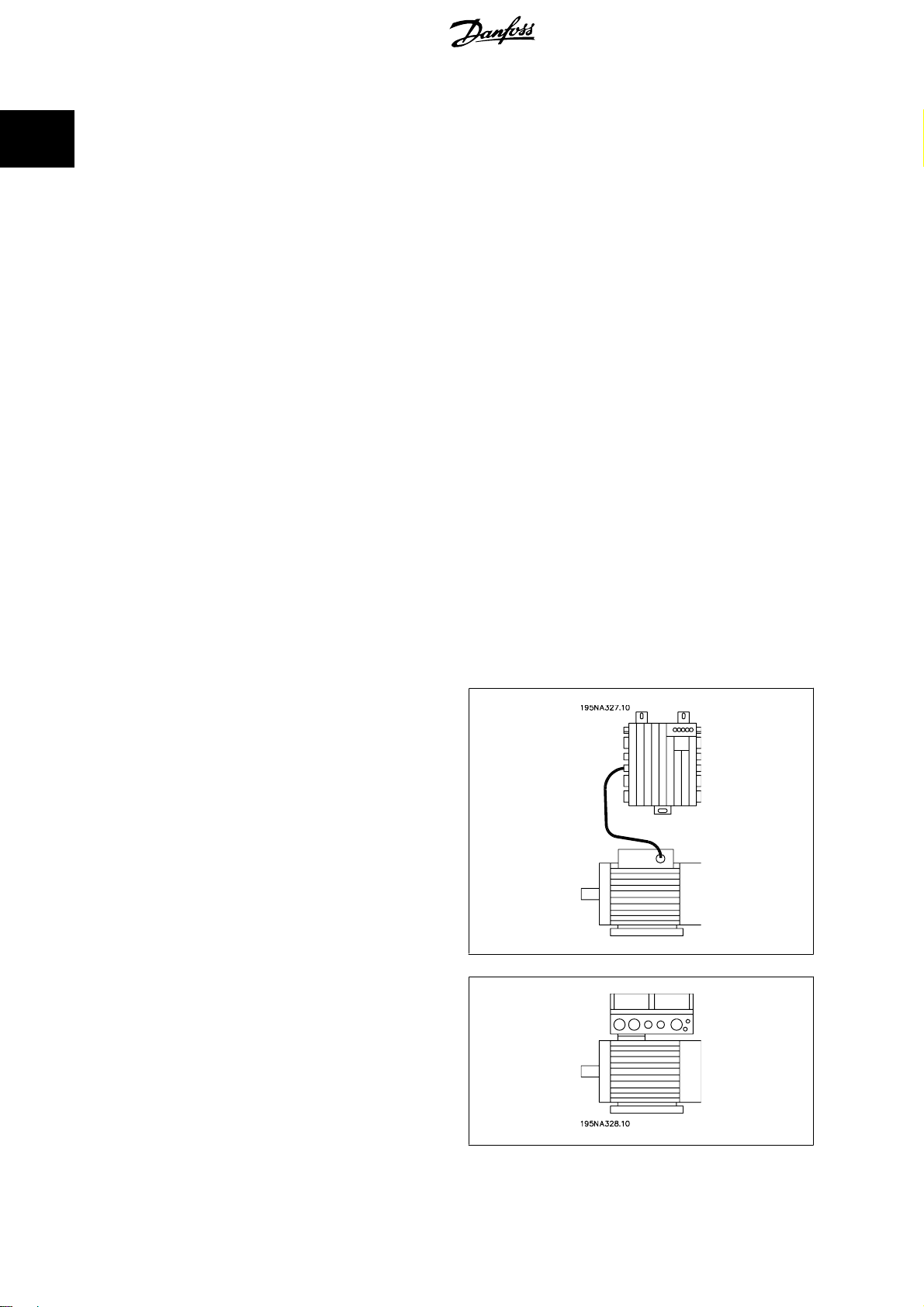

L'utilizzo congiunto di convertitori di frequenza e motoriduttori Danfoss

semplifica ulteriormente le operazioni grazie all'accoppiamento meccanico diretto e poiché i dati del motore sono già memorizzati nella memoria

dell'FCD 300. I motori e i convertitori di frequenza sono forniti direttamente premontati da Danfoss eliminando la necessità di un successivo

montaggio meccanico tra motore e controllo.

Disegno 1.7: Motoriduttore Danfoss con FCD 300

1.2.6 Perdite termiche minime

I convertitori di frequenza Danfoss si basano sull'unico principio di commutazione a Controllo vettoriale della tensione (VVC) per generare le tensioni

motore. Grazie al principio VVC, le perdite di potenza nel motore sono analoghe o inferiori rispetto alle perdite di un motore collegato alla rete. La

minimizzazione delle perdite termiche evita il surriscaldamento. Allo stesso tempo il principio VVC assicura la coppia nominale alla velocità nominale ed

elimina le correnti parassite.

10

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

1.2.7 Considerazioni ambientali

1 Il concetto di decentralizzazione

I convertitori di frequenza, montati centralmente o distribuiti nell'impianto, sono soggetti alle condizioni ambientali. Poiché i controlli motore gestiscono

correnti e tensioni elevate devono essere protetti da polvere e umidità per evitarne guasti o rotture. Sia i produttori sia gli installatori devono tenerne

conto e Danfoss Drives ha progettato i prodotti decentralizzati curando particolarmente questi aspetti.

I controlli motore decentralizzati devono anche soddisfare le richieste più esigenti dei livelli di igiene delle industrie farmaceutiche e in particolare nella

produzione di alimenti e bevande in cui i convertitori di frequenza sono esposti a prodotti detergenti per periodi di tempo prolungato, aspirazione ad alta

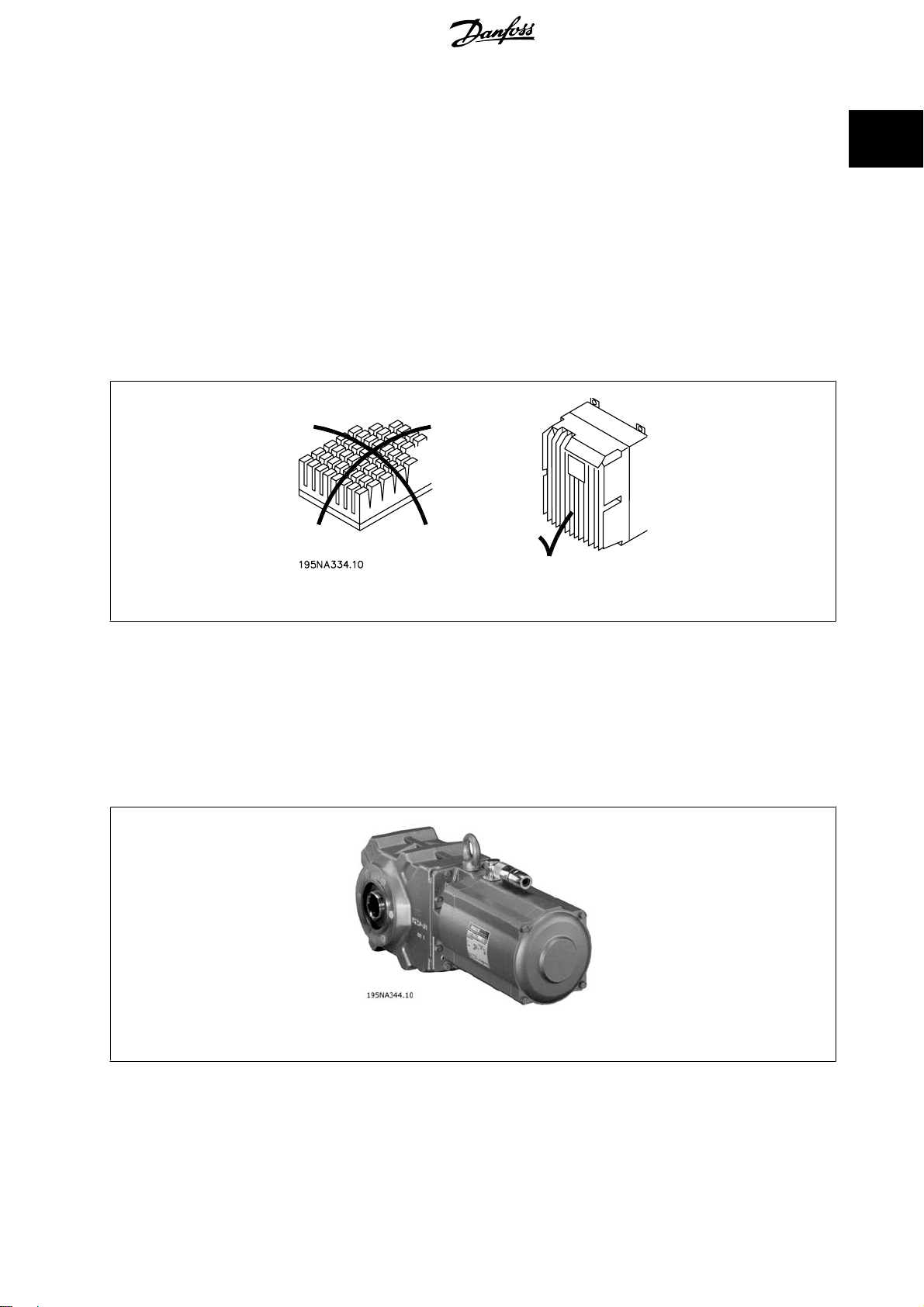

pressione e simili. La parte esterna dei controlli motore decentralizzati deve essere progettata a tal fine. Dissipatori di calore complessi come quelli mostrati

nella figura sono da evitarsi poiché sono difficili da pulire e non resistono ai comuni prodotti detergenti.

I convertitori di frequenza decentralizzati Danfoss sono progettati per soddisfare tali requisiti come mostrato nella figura 1.9. Non sono presenti punti

difficili da pulire, i connettori chiusi non presentano tacche o parti rientranti e il trattamento superficiale resistente a due strati, testato per resistere ai

prodotti di pulizia più usati, protegge l'alloggiamento.

Disegno 1.8: Dissipatori di calore con una struttura pin-fin difficile da pulire e la soluzione Danfoss facilmente pulibile

1

Tutti gli angoli sono arrotondati per evitare ricettacoli di polvere e la distanza tra bordi semplifica la pulizia ad aria compressa, per aspirazione e mediante

spazzole.

Queste problematiche sono più o meno rilevanti se non applicate a tutti gli elementi e i motori CA standard sono progettati di norma senza tenerne conto

con ventole integrate ed elementi di raffreddamento entrambi difficili da pulire. Danfoss ha risolto il problema progettando una gamma di motoriduttori

asettici. Questi motori senza ventole presentano solo superfici lisce. La custodia IP65 è standard come il rivestimento speciale CORO resistente agli acidi,

agli alcali e ai prodotti detergenti utilizzati ad esempio nell'industria alimentare e delle bevande. Vedere la foto di un esempio della serie di motoriduttori

asettici nella figura 1.10.

Disegno 1.9: Motoriduttore asettico Danfoss

Il contatto elettrico può generare una corrosione galvanica in condizioni di umido o bagnato tra alloggiamento (alluminio) e viti (acciaio inossidabile). Le

viti potrebbero incollarsi diventando impossibili da rimuovere durante la manutenzione. La corrosione galvanica non è presente sui prodotti decentralizzati

Danfoss poiché gli alloggiamenti sono completamente rivestiti e le rondelle di nylon al di sotto delle viti proteggono il rivestimento. Il rivestimento completo

e la struttura unica della guarnizione evitano la corrosione che può verificarsi sotto le guarnizioni.

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

11

1

Guida alla progettazione VLT® Decentral FCD

1 Il concetto di decentralizzazione

Un'apparecchiatura completamente chiusa è soggetta ad accumuli di acqua all'interno della custodia, in particolare quando l'apparecchiatura è soggetta

a variazioni della temperatura ambiente in condizioni di umidità. Poiché una diminuzione della temperatura ambiente abbassa la temperatura superficiale

all'interno della custodia il vapore acqueo tende a condensare. Contemporaneamente la pressione all'interno della custodia diminuisce e fa in modo che

l'aria umida dall'esterno penetri nel materiale della guarnizione polimerica non ermetica e nei passacavi. Quando la custodia si riscalda di nuovo solo

l'acqua vaporizzata fuoriesce lasciando sempre più acqua condensata all'interno della custodia. Questo comporta accumuli di acqua all'interno della

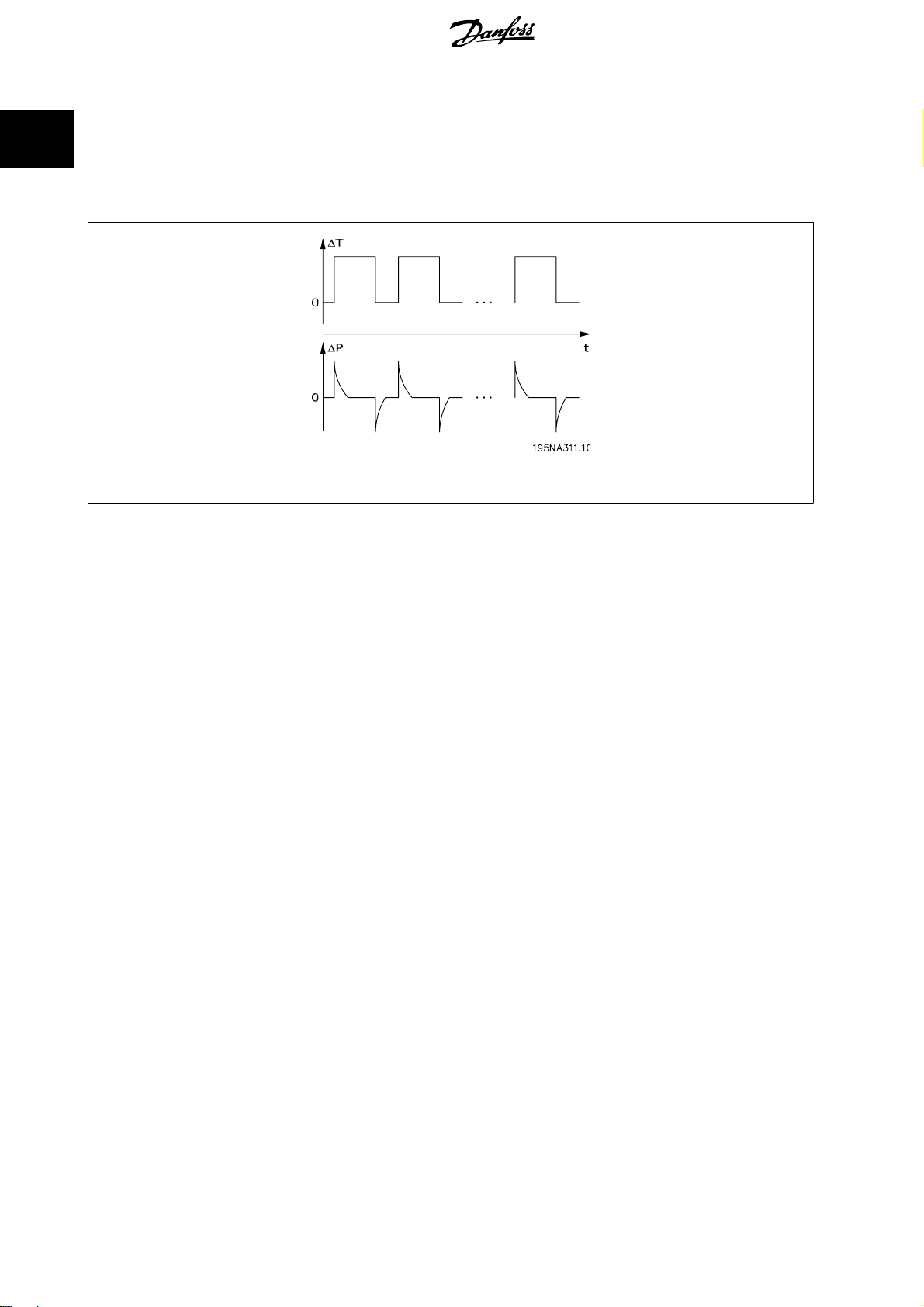

custodia ed eventuali malfunzionamenti. Il fenomeno è mostrato in figura con una fluttuazione ciclica della temperatura.

Disegno 1.10: L'effetto di pompaggio in custodie chiuse

300

Accumuli di acqua all'interno delle custodie sono eliminabili mediante membrane che evitano che i liquidi possano penetrate consentendo il passaggio di

vapore come per alcuni tessuti di abbigliamento per il tempo libero. Danfoss offre un passacavo speciale realizzato con questo tipo di materiale. Il

passacavo dovrebbe essere utilizzato in applicazioni soggette a frequenti variazioni di temperatura e ambienti umidi quali le apparecchiature utilizzate

solo durante il giorno quando la temperatura interna tende a diminuire alla temperatura ambiente durante la notte.

1.2.8 Flessibilità dell'installazione

Le soluzioni decentralizzate Danfoss offrono un'eccezionale flessibilità di installazione. La flessibilità è supportata da diversi vantaggi:

• Montabile su motoriduttori Danfoss

• Montaggio su pannello decentralizzato possibile

• Quadri di comando palmari

• Software PC per configurazione e registrazione

• Installazione a singolo o doppio lato

• Interruttore di servizio opzionale

• Resistenza e chopper di frenatura opzionale

• Alimentazione di backup esterna a 24 V opzionale

• Connessioni M12 per sensori esterni opzionali

• Connettore motore Han 10E opzionale

• Supporto bus di campo (Profibus DP V1, DeviceNet, As-Interface)

• Compatibilità con i sistemi di alimentazione di rete standard (TN, TT, IT, triangolo con messa a terra)

Per ulteriori dettagli vedere il capitolo in

La gamma dei prodotti decentralizzati.

12

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

1 Il concetto di decentralizzazione

1.3 Esempi applicativi

Danfoss ha sviluppato un'ampia gamma di applicazioni in diversi settori. Questa vasta esperienza ha potenziato gli ultimi sviluppi dei prodotti decentralizzati

Danfoss. Seguono alcuni esempi di installazioni che utilizzano i prodotti decentralizzati Danfoss e la descrizione dei vantaggi e del valore che essi creano

per il cliente.

1.3.1 Linea di imbottigliamento di bevande

1

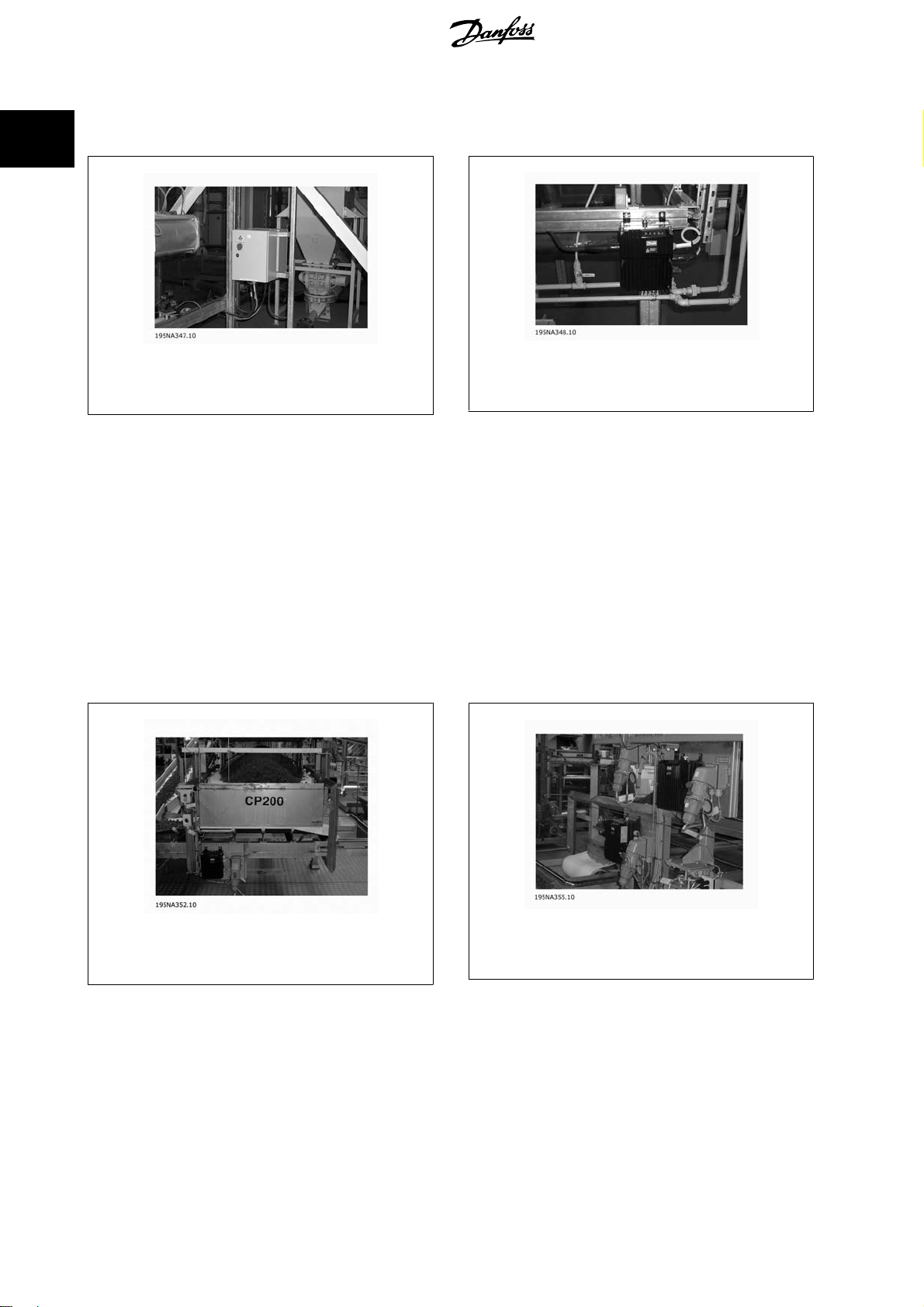

Disegno 1.11: FCD 300 in un trasportatore per imbottigliamento

Vantaggi:

• Spazio minimo per il pannello di controllo poiché tutti i convertitori di frequenza sono montati sul campo

• Cablaggio ridotto poiché diversi convertitori di frequenza possono essere alimentati dallo stesso circuito

• Semplicità nella messa in funzione con i bus di campo poiché il protocollo consente un trasferimento completo di tutti i parametri. Dopo la

programmazione di un convertitore di frequenza è possibile copiarne il programma di base in tutti gli altri convertitori di frequenza decentralizzati

• Le prestazioni dei motori FCD sono decisamente superiori a tutti gli altri tipi

• L'FCD può essere adattato ai motori esistenti di praticamente qualsiasi marca o tipo

• La custodia asettica IP66 è ideale per le condizioni di imbottigliamento

• Tutto in un modulo: es. interruttore di servizio, Profibus e cablaggio alimentazione

Disegno 1.12: FCD 300 in un trasportatore per imbottigliamento

1.3.2 Macchina per imbottigliamento di bevande

Vantaggi:

• I controlli motore distribuiti nell'applicazione liberano spazio per

altre applicazioni nel pannello di controllo

• Il numero di convertitori di frequenza in un'applicazione può essere aumentato senza ampliare il pannello di controllo

• Custodia IP66 facile da pulire e resistente ai liquidi detergenti

aggressivi

• Stessa flessibilità dei controlli motore centralizzati. I controlli

motore decentralizzati sono adattabili a tutti i motori CA standard e sono dotati della stessa interfaccia utente e dello stesso

numero di connettori

• Profibus integrato

Disegno 1.13: Controlli motore decentralizzati integrati nella

macchina di imballaggio

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

13

1

1 Il concetto di decentralizzazione

1.3.3 Macinatura cacao - alimentare

Guida alla progettazione VLT® Decentral FCD

300

Disegno 1.14: Vecchia soluzione: Controllo motore - pannello montato decentralizzato

Vantaggi:

• Capacità dell'impianto facilmente espandibile

• Non serve un pannello di controllo

•LED di stato

• Interruttore di servizio integrato nell'unità

• Elevato grado di protezione della custodia IP66

• Bassi costi di installazione

• Nuova soluzione più compatta

1.3.4 Trasportatore per alimentari

Disegno 1.15: Nuova soluzione: controllo motore decentralizzato originale

Disegno 1.16: Utilizzo efficiente dello spazio nell'industria

alimentare con i controlli motore decentralizzati Danfoss

Vantaggi:

• Il numero di convertitori di frequenza in un'applicazione può essere aumentato senza ampliare il pannello di controllo

• Custodia IP66 facile da pulire e resistente ai liquidi detergenti aggressivi

• La superficie e la struttura repellenti lo sporco evitano che sporcizia e residui si depositino sul convertitore di frequenza

• Unità da montare a muro o sul motore disponibili

• Stessa flessibilità dei controlli motore centralizzati. I controlli motore decentralizzati sono adattabili a tutti i motori CA standard e sono dotati

della stessa interfaccia utente e dello stesso numero di connettori

14

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Disegno 1.17: Utilizzo efficiente dello spazio nell'industria

alimentare con i controlli motore decentralizzati Danfoss

Guida alla progettazione VLT® Decentral FCD

300

• Profibus integrato

1.3.5 Industria automobilistica - carriponte e trasportatori

Vantaggi:

• Installazione semplice

• Controllo AS-i o Profibus opzionale

• Ingresso del sensore disponibile all'interno della dimensione fisica dell'unità

• Alimentazione a 24 V separata per sensori e bus

• Alimentazione freno e controllo incorporato

• Pannello di controllo remoto facilmente collegabile

• Connettori per cablaggio (connettore T) integrato nel modulo di

installazione

• Bassi costi per installazione e componenti

• Non sono necessari connettori EMC costosi e aggiuntivi

• Compatto e a ingombro minimo

• Facile installazione e messa in servizio

• Ingresso per il monitoraggio del termistore motore

1 Il concetto di decentralizzazione

1

1.3.6 Modifica di applicazioni esistenti

Vantaggi:

• Non serve un grande armadio di controllo grazie ai controlli motore decentralizzati.

• Bassi costi di cablaggio: tutti i motori utilizzano i cavi di potenza,

i tubi e gli interruttori locali esistenti

• Tutti i controlli motore possono essere gestiti dall'armadio centralizzato esistente mediante Profibus

Disegno 1.18: Modifica su un'applicazione esistente con regolazione della velocità

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

15

1

Guida alla progettazione VLT® Decentral FCD

1 Il concetto di decentralizzazione

1.4 Guida alla Progettazione

1.4.1 La gamma di prodotti decentralizzati

La gamma di prodotti decentralizzati Danfoss include i convertitori di frequenza VLT Decentral FCD 300 e VLT Drivemotor FCM 300 con diverse tipologie

di installazione/montaggio. La Guida alla Progettazione fornisce informazioni dettagliate solo sui prodotti FCD 300. Per ulteriori informazioni su FCM 300

consultare la Guida alla Progettazione FCM: MG03Hxyy

®

VLT

Decentral FCD 300:

0,37 - 3,3 kW, 3 x 300 - 480 V

Applicazioni principali

- Trasportatore nelle aree di lavaggio

- Convogliatori imballaggi

- Trasportatori alimentazione ingresso/uscita

®

Drive Motor FCM 300:

VLT

0,55 - 7,5 kW, 3 x 380 - 480 V

Applicazioni principali

- Ventole (raffreddamento ad aria)

- Pompe

- Convogliatori aria

300

1.4.2 Opzioni per l'installazione flessibile

I prodotti decentralizzati Danfoss sono adattabili all'installazione utilizzando le seguenti opzioni ciascuna con specifici vantaggi:

FCD 300

1. Come apparecchio indipendente accanto al motore (

• Libera scelta della marca del motore

• Facile riconversione al motore esistente

• Facile interfacciamento al motore (cavo corto)

• Facile accesso per la diagnosi e manutenzione semplificata

2. Montato direttamente sul motore (

• Vasta scelta di marche di motori

• Nessuna necessità di cavi motore schermati

montato sul motore

montato a muro

)

)

16

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

3. "Premontati" su motori a ingranaggi Danfoss Bauer

• Una combinazione fissa di motore ed elettronica fornita da un

solo fornitore

• Montaggio facile, una sola unità

• Nessuna necessità di cavi motore schermati

• Chiara responsabilità riguardo alla soluzione completa

Visto che le parti elettroniche sono comuni - stesse funzioni dei morsetti,

funzionamento simile, parti e pezzi di ricambio simili per tutti i convertitori

di frequenza - si è liberi di combinare i tre tipi di montaggio.

FCM 300:

4. Integrato nel motore (soluzione FCM 300)

• Motore e convertitore di frequenza perfettamente combinati

• Unità compatta ottimizzata

• Programmazione dei dati del motore non necessaria

1 Il concetto di decentralizzazione

1

1.4.3 Configurazione di un prodotto

La serie FCD 300 di controlli motore decentralizzati è configurata mediante un codice identificativo (

FCD 3xx P T4 P66 R1 XX Dx Fxx Txx C0

Tensione di rete

L'FCD 300 è disponibile per la connessione alla tensione trifase di rete

380-480 V.

Criteri di scelta del convertitore di frequenza

Il convertitore di frequenza deve essere selezionato in base alla corrente

del motore al carico massimo. La corrente di uscita nominale I

essere uguale o superiore alla corrente motore necessaria.

INV.

deve

Tipo [kW] [HP]

303 0,37 0,50

305 0,55 0,75

307 0,75 1,0

311 1,1 1,5

315 1,5 2,0

322 2,2 3,0

330 3,0 4,0

335** 3,3 5,0*

* Tensione di rete alimentazione/motore 3 x 460-480 V

** t

max. 35° C

amb

1.4.4 Custodia

Le unità FCD 300 sono protette di serie da acqua e polvere.

Per ulteriori dettagli, vedere anche la sezione

Dati tecnici

.

vedere anche Ordinazione

Potenza all’albero tipica

P

INV.

):

1.4.5 Freno

L'FCD 300 è disponibile con o senza modulo freno integrato. Vedere anche la sezione

Versione EB che include il comando/l'alimentazione del freno meccanico.

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Resistenze freno

per ordinare una resistenza freno.

17

1 Il concetto di decentralizzazione

1.4.6 Alimentazione esterna a 24 V

Guida alla progettazione VLT® Decentral FCD

300

1

L’alimentazione di controllo ausiliaria a 24 V CC è disponibile nelle versioni EX ed EB dell'FCD 300.

1.4.7 Filtro RFI

FCD 300 è dotato di un filtro 1A RFI integrato. Il filtro integrato 1A RFI è conforme alle norme EN 55011-1A sulla compatibilità elettromagnetica. Per

ulteriori informazioni, vedere le sezioni

Lunghezza dei cavi e Sezione trasversale

.

1.4.8 Filtro armoniche

Le correnti armoniche non contribuiscono direttamente al consumo energetico ma aumentano le perdite di calore nell'installazione (trasformatore, cavi).

Per questo motivo, negli impianti con una percentuale piuttosto elevata di carico di raddrizzamento, è importante mantenere le correnti armoniche ad un

livello basso per evitare il sovraccarico del trasformatore e una temperatura elevata nei cavi. Allo scopo di assicurare basse correnti armoniche, le unità

FCD 300 sono dotate di serie di bobine nel loro circuito intermedio. Ciò riduce la corrente di ingresso I

di norma del 40%.

RMS

1.4.9 Unità display

Sull’unità FCD 300 vi sono 5 luci spia di tensione (ON), avvertenza, allarme, stato e bus.

È disponibile inoltre come opzione un quadro di comando LCP, che può essere collegato mediante una spina. L'LCP può essere installato fino a 3 metri

di distanza dal convertitore di frequenza per mezzo di un kit di montaggio.

Tutti i dati sono indicati per mezzo di un display alfanumerico a 4 righe, che durante il funzionamento normale è in grado di visualizzare 4 dati di

funzionamento e 3 condizioni di funzionamento in modo continuo. Durante la programmazione, saranno visualizzate tutte le informazioni necessarie per

una rapida ed efficace impostazione dei parametri del convertitore di frequenza. Oltre al display, l’LCP è dotato di tre luci spia per indicare tensione (ON),

avvertenze (AVVERTENZA) e allarmi (ALLARME). I parametri di programmazione della maggior parte dei convertitori di frequenza possono essere modificati immediatamente mediante il quadro di comando LCP. Vedere anche la sezione

Quadro di comando LCP

della Guida alla programmazione.

1.4.10 Caratteristiche desiderate

Le funzioni desiderate vengono selezionate specificando i campi corrispondenti nella stringa (xx). Le selezioni - e la spiegazione dettagliata - sono riportate

nelle due tabelle. Le descrizioni brevi di una funzione sono

Per dettagli e dati tecnici, vedere

Varianti del modulo di installazione

Connessioni sul lato destro

I fori passacavi per tutti gli

l'ingresso del cavo solo da una direzione.

Connessioni sui due lati

I fori passacavi per gli

Sono disponibili sia la

Connettori e possibilità di cablaggio per l'alimentazione di rete tra convertitori di frequenza (linea 4 mm

La sezione inferiore contiene connettori a molla e morsettiere che consentono di cablare cavi di alimentazione e bus di campo mantenendoli protetti da

polvere e prodotti detergenti.

ingressi dei cavi

filettatura metrica

Dati tecnici

ingressi dei cavi

.

sono ricavati solo sul lato destro (visto dal lato comando motore). Questa versione è utile quando è richiesto

sono ricavati su

sia la

filettatura NPT

in corsivo

.

entrambi i lati

consentendo quindi l'ingresso del cavo da entrambe le direzioni.

(varianti selezionate).

2

)

18

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

1 Il concetto di decentralizzazione

Interruttore di servizio

il motore o il convertitore di frequenza.

4 connettori per sensori

Connettori per I/O remoti quali sensori e la relativa alimentazione.

Connettore motore

Connettore display

PC.

montato sul lato destro (visto dal lato comando del motore). Un interruttore bloccabile integrato nella custodia - che disinserisce

, M12 sul lato destro (visto dal lato comando motore). Cablaggio attraverso l'alimentazione esterna 2 X 24 V.

, HARTING 10 E sul lato destro (visto dal lato comando motore) cablato secondo lo standard DESINA (vedere

per connessione esterna del pannello di controllo locale per il funzionamento e la programmazione. Utilizzabile anche per la connessione

Installazione elettrica

1.4.11 Convertitore di frequenza decentralizzato FCD 300

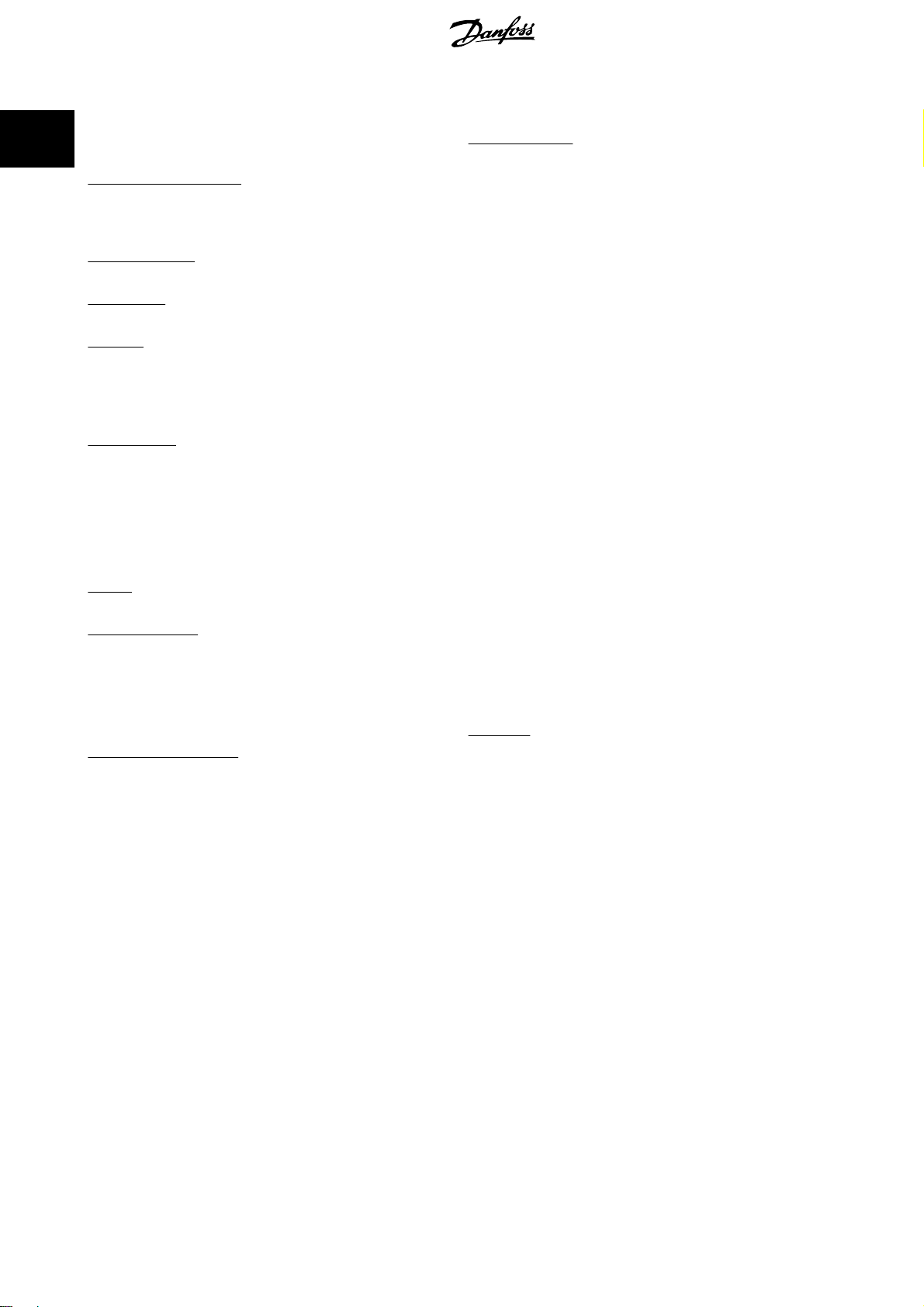

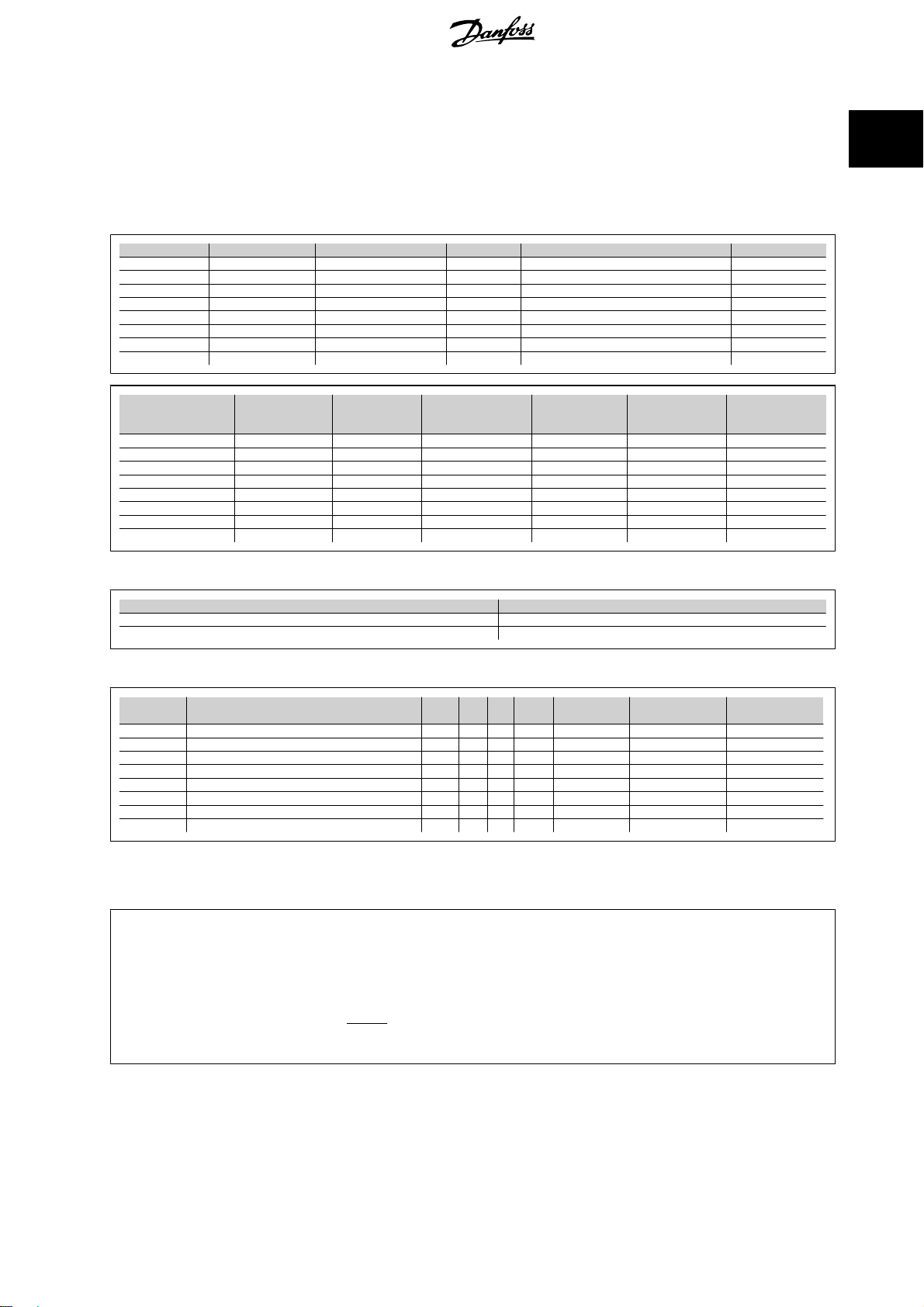

FCD 300: Combinazioni di versioni

Caratteristiche dell'installazione

Montaggio Motore Parete Motore Parete Motore Parete Parete Parete

Ingressi del cavo Lato destro Doppio lato

Interruttore di servizio ----XXX-

Connettori dei sensori - - - - - - 4XM12 4XM12

Connettore motore - - - - - - - Harting 10E

ATEX 22

Filettatura metrica

(filettatura NPT)

Connettore display Non disponibile

Caratteristiche funzionali

Funzioni base (vedere

di seguito)

+ 24 back up est. EX

+ 24 back up est. + freno dinamico + controllo

del freno

Comunicazione

AS-interface F70

Profibus 3 MB F10

Profibus 12 MB F12

DeviceNet F30

*

RS 485 F00

XXXX--- -

T11

Codici d'ordine FCD 3xx P T4 P66 R1 XX Dx Fxx Txx C0

(-)

solo D0

T51

(-)

T12

(T16)

T52

(T56)

DC CC incluso CC incluso

ST

EB

T22

(T26)

T62

(T66)

T63

(-)

T73

(-)

1

).

* ATEX 22: Omologato per l'utilizzo in ambienti con polvere in conformità alla direttiva ATEX (ATmosphère EXplosive)

Funzioni base

Velocità del motore regolabile

Rampe di accelerazione e decelerazione a velocità fissa

Funzioni e principi di funzionamento analoghi alle altre serie VLT

Protezione motore elettronica e inversione sono sempre incluse

Funzioni estese

backup esterno a 24 V

Controllo del freno

Frenatura dinamica

per controllo e comunicazione

e alimentazione del freno elettromeccanico

(la resistenza di frenatura è opzionale, vedere

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Resistenze di frenatura

)

19

1 Il concetto di decentralizzazione

1.4.12 Ordinazione

Guida alla progettazione VLT® Decentral FCD

300

1

Le spiegazioni riportate in basso si riferiscono al modulo di ordinazione.

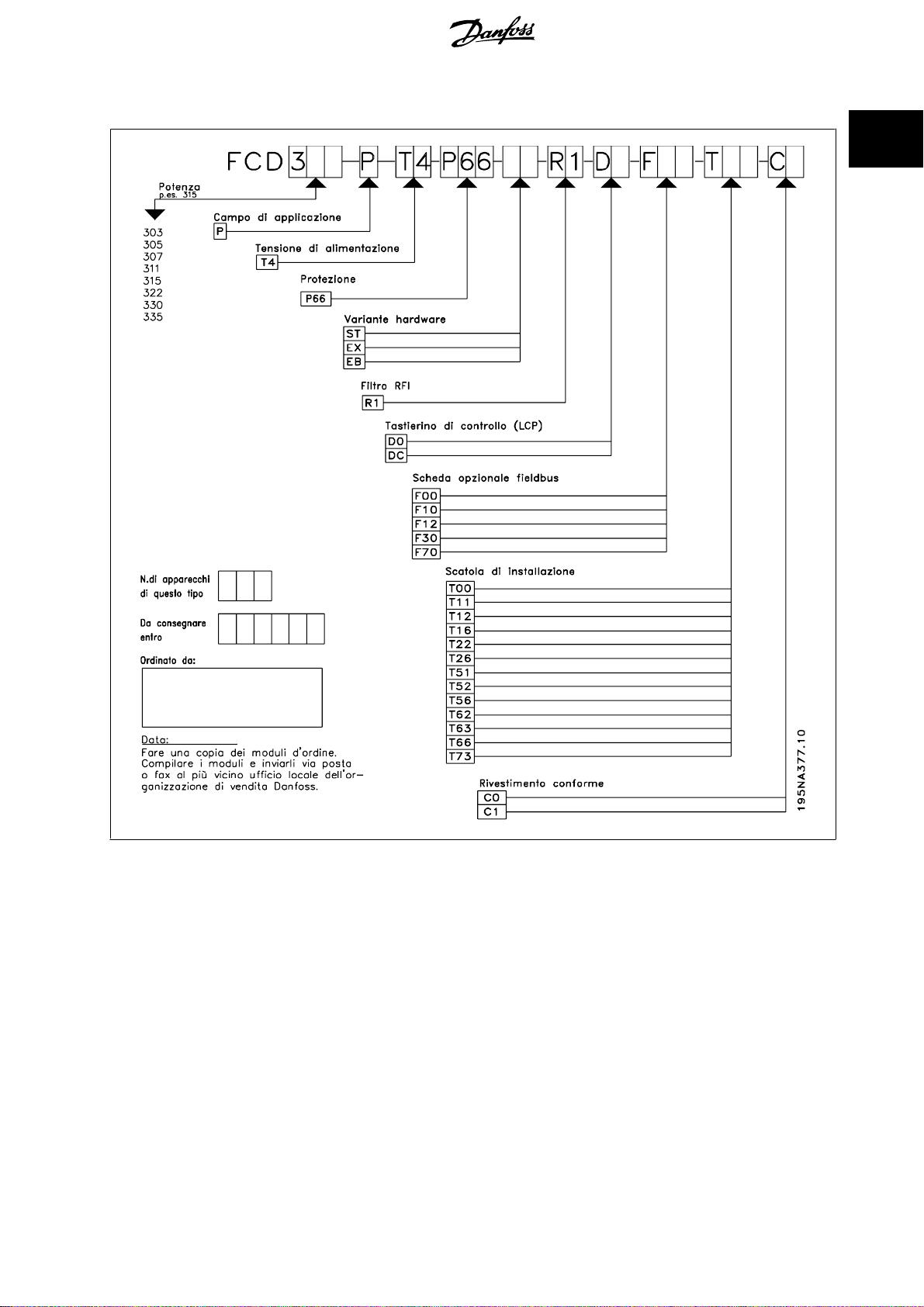

Dimensionamento della potenza (posizioni 1-6):

0,37 kW – 3,3 kW (Vedere la tabella di selezione della dimensione di potenza)

Campo di applicazione (posizione 7):

• P-processo

Tensione di rete (posizioni 8-9):

• T4 - Tensione di alimentazione trifase 380-480 V

Contenitore (posizioni 10-12):

Il contenitore offre protezione contro la ambienti polverosi, bagnati e aggressivi

• P66 - Contenitore con livello di protezione IP66 (per le eccezioni,

vedere la Scatola d'installazione T00, T73)

Variante hardware (posizione 13-14):

• ST - Hardware standard

• EX - Alimentazione esterna 24 V per il backup della scheda di

controllo

• EB - Alimentazione esterna 24 V per il backup della scheda di

controllo, il controllo e l'alimentazione del freno meccanico e un

chopper di frenatura supplementare

Filtro RFI (posizioni 15-16):

• R1 - Filtro conforme alla classe A1

Unità di visualizzazione (LCP) (posizioni 17-18):

Possibilità di connessione per il display e il tastierino

• D0 - Nessun connettore display che supporti il collegamento

nell'unità

• DC - Connettore display montato (non disponibile con le varianti

di scatola di installazione “solo lato destro")

Scheda bus di campo opzionale (posizioni 19-21):

È disponibile un'ampia gamma di opzioni bus di campo ad alte prestazioni

(integrate)

• F00 - Nessuna opzione bus di campo incorporata

• F10 - Profibus DP V0/V1 3 Mbaud

• F12 - Profibus DP V0/V1 12 Mbaud

• F30 - DeviceNet

• F70 - AS-interface

Scatola d'installazione (posizioni 22-24):

• T00 - Nessuna scatola di installazione

• T11 - Scatola di installazione, da montare sul motore, filettatura

metrica, solo lato destro

• T12 - Scatola di installazione, da montare sul motore, filettatura

metrica, per ambo i lati

• T16 - Scatola di installazione, da montare sul motore, filettatura

NPT, per ambo i lati

• T22 - Scatola di installazione, da montare sul motore, filettatura

metrica, per ambo i lati, interruttore di manutenzione

• T26 - Scatola di installazione, da montare sul motore, filettatura

NPT, per ambo i lati, interruttore di manutenzione

• T51 - Scatola di installazione, da montare a muro, filettatura

metrica, solo lato destro

• T52 - Scatola di installazione, da montare a muro, filettatura

metrica, per ambo i lati

• T56 - Scatola di installazione, da montare a muro, filettatura

NPT, per ambo i lati

• T62 - Scatola di installazione, da montare a muro, filettatura

metrica, per ambo i lati, interruttore di manutenzione

• T66 - Scatola di installazione, da montare a muro, filettatura

NPT, per ambo i lati, interruttore di manutenzione

• T63 - Scatola di installazione, da montare a muro, filettatura

metrica, per ambo i lati, interruttore di manutenzione, connettori

dei sensori

• T73 - Scatola di installazione, da montare a muro, filettatura

metrica, per ambo i lati, connettore del motore, connettori dei

sensori, guarnizione Viton

Rivestimento (posizione 25-26):

La copertura con il livello di protezione IP66 protegge il convertitore di

frequenza in ambienti aggressivi e praticamente consente di fare a meno

di circuiti stampati rivestiti.

• C0 - Schede non rivestite

20

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

1.4.13 Modulo d'ordine

1 Il concetto di decentralizzazione

1

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

21

1 Il concetto di decentralizzazione

1.4.14 Tool software PC

Guida alla progettazione VLT® Decentral FCD

300

1

Software PC - MCT 10

Tutti i convertitori di frequenza sono dotati di una porta di comunicazione seriale. Danfoss fornisce un tool PC per la comunicazione tra il PC e il convertitore

di frequenza, il software di installazione VLT Motion Control Tool MCT 10.

Software di installazione MCT 10

Il software MCT 10 è stato progettato come strumento interattivo facile da utilizzare per l'impostazione dei parametri nei nostri convertitori di frequenza.

Il software di installazione MCT 10 sarà utile per:

• Pianificare una rete di comunicazione fuori linea. L'MCT 10 contiene un database completo di convertitori di frequenza

• Collaudo dei convertitori di frequenza in linea

• Salvare le impostazioni di tutti i convertitori di frequenza

• Sostituire un'unità in una rete

• Espandere la rete esistente

• Supportare lo sviluppo di unità future

Il software di setup MCT 10 supporta Profibus DP-V1 mediante una connessione Master di classe 2. In questo modo è possibile modificare in linea i

parametri di lettura/scrittura di un convertitore di frequenza mediante la rete Profibus. Non sarà quindi necessaria una rete di comunicazione supplementare.

Moduli del software di installazione MCT 10

Nel pacchetto software sono compresi i seguenti moduli:

Software di installazione MCT 10

Parametri di impostazione

Operazioni di copia da e verso i convertitori di frequenza

Documentazione e stampa delle impostazioni dei parametri, inclusi i diagrammi

Numero d'ordine:

Si prega di ordinare il CD contenente il Software per la programmazione di MCT 10 utilizzando il numero di codice 130B1000.

1.4.15 Accessori

Tipo Descrizione N. d’ordine

Unità di comando LCP2 Display alfanumerico per la programmazione del convertitore di frequenza. 175N0131

Cavo per il l'unita di controllo LCP Cavo preconfezionato da utilizzare tra convertitore di frequenza e LCP2. 175N0162

Kit montaggio remoto LCP2 Kit per il montaggio permanente dell'LCP2 in una custodia (incluso cavo di 3 m, escl. LCP2) 175N0160

LOP (Local Operating Pad, tastiera di

funzionamento locale)

Piastra di adattamento motore Piastra di alluminio con fori per montare il modulo FCD. Deve essere montato localmente

Membrana di sfiato La membrana evita la formazione di depositi di acqua dovuti a condensa all'interno delle

Kit connettore per LCP2 Il modulo di installazione può essere montato con o senza un connettore ermetico (IP66)

Punto per il collegamento a stella I sei fili devono essere collegati a stella o a triangolo per alimentare un motore CA. Il

Kit di montaggio Kit per il montaggio in pannelli 175N2207

Connettore M12 a 5 poli per DeviceNet Il microconnettore M12 può essere montato nei fori passacavi del modulo di installazione.

Guarnizione Viton per FCD 303-315 Con questa guarnizione l'FCD può essere utilizzato nei reparti di verniciatura, ad esempio

Guarnizione Viton per FCD 322-335 Con questa guarnizione l'FCD può essere utilizzato nei reparti di verniciatura, ad esempio

Cavo dati per comunicazione con PC Collega un convertitore (es. USB) al connettore LCP2. 175N2491

Morsetto PCB Morsetto per la distribuzione 24 V 175N2550

Morsetto est. PE Acciaio inossidabile 175N2703

Cavo di discesa da 2 m per DeviceNet Il cavo può essere montato all'interno della morsettiera e collega la linea dorsale DeviceNet

Connettore M12 a 5 poli per AS-interface Il connettore M12 può essere montato nei fori passacavi del modulo di installazione. 175N2281

La tastiera LOP è impostabile per l'impostazione del riferimento

e dell'avvio/arresto mediante i morsetti di controllo

per il motore attuale. Piastra per l’adattamento su motori diversi da Danfoss Bauer

custodie.

per collegare il display comune LCP2 (codice DC). Il connettore è ordinabile separatamente

(non per moduli di installazione da un solo lato).

collegamento a triangolo è possibile con i morsetti standard del motore. Il collegamento a

stella richiede un morsetto a parte.

Il connettore è utilizzabile anche per altri scopi, ad esempio per collegare i sensori.

per l'automotive.

per l'automotive.

tramite un microconnettore (M12).

175N0128

175N2115

175N2116

175N2118

175N2119

175N2279

175N2431

175N2450

195N3113

22

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

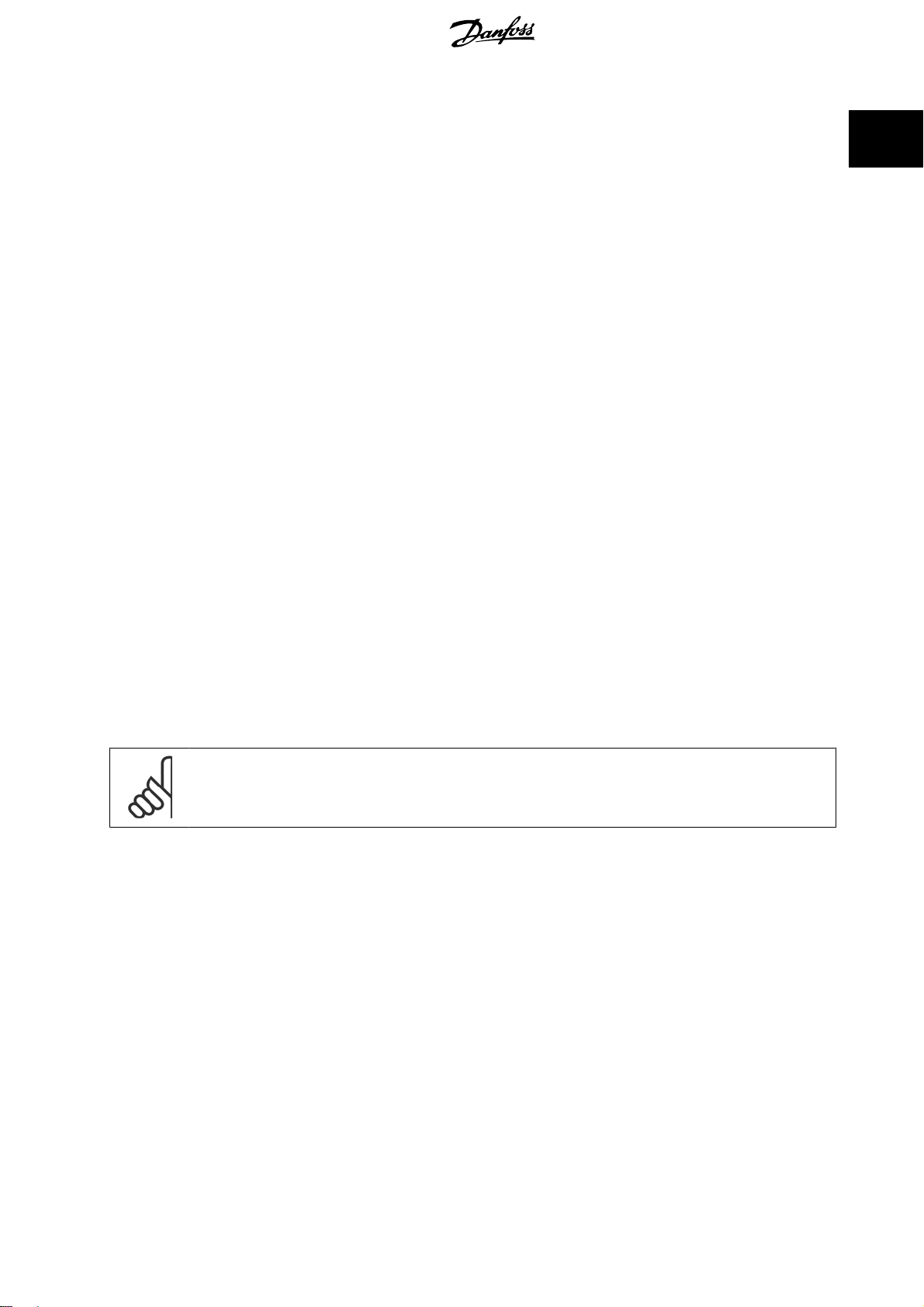

1.4.16 Resistenze freno

Resistenze freno montabili all'interno per la frenatura con duty cycle minimo. Le resistenze sono autoprotettive.

Singolo impulso di frenatura, circa 0,6 kJ ogni 1-2 minuti.

Le resistenze di frenatura interne non possono essere montate nell'FCD 303-315 con l’interruttore di servizio.

Tipo di FCD P motore in kW Rmin R Duty cycle circa % N. codice

303 0,37 520 1720 5 175N2154

305 0,55 405 1720 3 175N2154

307 0,75 331 1720 2 175N2154

311 1,1 243 350 1,5 175N2117

315 1,5 197 350 1 175N2117

322 2,2 140 350 1 175N2117

330 3,0 104 350 0,7 175N2117

335 3,3 104 350 0,5 175N2117

1 Il concetto di decentralizzazione

1

Tipo P

303 (400 V) 0,37 520 830 / 100 W 20 1000 2397

305 (400 V) 0,55 405 830 / 100 W 20 1000 2397

307 (400 V) 0,75 331 620 / 100 W 14 1001 2396

311 (400 V) 1,10 243 430 / 100 W 8 1002 2395

315 (400 V) 1,50 197 310 / 200 W 16 0984 2400

322 (400 V) 2,20 140 210 / 200 W 9 0987 2399

330 (400 V) 3,00 104 150 / 200 W 5,5 0989 2398

335 (400 V) 3,30 104 150 / 200 W 5,5 0989 2398

Tabella 1.1: Resistenze freno Flatpack IP 65

Tipo N. d’ordine: 175Nxxxx

303-315 2402

322-335 2401

Tabella 1.2: Staffe per il montaggio delle resistenze di frenatura

Tipo di VLT Intervallo temporale frenate intermittenti

303 (400 V) 120 0,37 520 830 0,45 0,7 1976 1,5*

305 (400 V) 120 0,55 405 830 0,45 0,7 1976 1,5*

307 (400 V) 120 0,75 331 620 0,32 0,7 1910 1,5*

311 (400 V) 120 1,1 243 430 0,85 1,4 1911 1,5*

315 (400 V) 120 1,5 197 330 0,85 1,6 1912 1,5*

322 (400 V) 120 2,2 140 220 1,00 2,1 1913 1,5*

330 (400 V) 120 3,0 104 150 1,35 3,0 1914 1,5*

335 (400 V) 120 3,3 104 150 1,35 3,0 1914 1,5*

motor

[kW]

[secondi]

R

[]

MIN

Dimensionamento

[] / [W]

per elemento

P

R

[Ω]

min

R

[Ω]

motor

[kW]

Duty cycle % 2 cavi

P

b, max

[kW]

Relè termico

[Amp]

rec

N. d’ordine

175Uxxxx

Codice numerico

175Uxxxx

Cavo schermato

N. d’ordine

175Nxxxx

Sezione del cavo

[mm

2

]

Tabella 1.3: Resistenze di frenatura avvolte Duty-cycle 40%

*Rispettare sempre le disposizioni nazionali e locali

P

motor

R

min

R

rec

P

b, max

: Dimensioni nominali del motore per tipo di VLT

: Massima resistenza freno consentita

: Resistenza freno raccomandata (Danfoss)

: Potenza nominale resistenza freno come dichiarata dal fornitore

Relè termico : Regolazione corrente di frenata sul relè termico

Codice numerico : Numeri d'ordine per resistenze freno Danfoss

Sezione trasversale dei cavi : Valore

minimo consigliato basato su cavo di rame isolato in PVC, temperatura di 30 gradi Celsius

con dissipazione del calore nella norma

Vedere le dimensioni delle resistenze di frenatura avvolte nel manuale MI.90.FX.YY

Resistenze di frenatura montate all'esterno in generale

Non utilizzare solventi aggressivi per la pulizia. I solventi per la pulizia devono avere pH neutro.

Frenatura dinamica

Vedere

per le dimensioni delle resistenze di frenatura.

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

23

1

Guida alla progettazione VLT® Decentral FCD

1 Il concetto di decentralizzazione

1.5 Comunicazione

1.5.1 Informazioni e comunicazione

Lo sviluppo dell'automazione si basa sempre di più sulla tecnologia informatica. Dopo aver ristrutturato gerarchie, strutture e flussi nell'intero mondo

office, l'utilizzo della tecnologia informativa spinge un'analoga ristrutturazione di diversi settori industriali dai settori dei processi e della fabbricazione alla

logistica e automazione degli edifici.

La capacità di comunicazione dei dispositivi e i canali sempre trasparenti all'informazione sono indispensabili per il futuro dell'automazione.

L'IT è un mezzo di sicura ottimizzazione dei processi di sistema e consente di risparmiare energia, materiali e investimenti.

I sistemi di comunicazione industriale rappresentano una funzione chiave a tal proposito.

Livello della cella

Controllori programmabili quali PLC e IPC comunicano a livello di cella. Grandi pacchetti di dati e innumerevoli funzioni di comunicazione avanzata

assicurano il flusso delle informazioni. L'integrazione uniforme nei sistemi di comunicazione a livello aziendale, quali Intranet e Internet mediante TCP/

IP ed Ethernet diventano requisiti importanti.

300

Livello di campo

Periferiche distribuite quali moduli I/O, trasduttori di misura, convertitori di frequenza, valvole e terminali operatore comunicano con i sistemi di automazione mediante un sistema di comunicazione efficiente in tempo reale a livello di campo. La trasmissione dei dati di processo viene eseguita a cicli

mentre allarmi, parametri e dati di diagnosi devono essere trasmessi in modo aciclico se necessario.

Livello sensore/attuatore

I segnali binari di sensori e attuatori sono trasmessi in modo puramente ciclico mediante la comunicazione bus.

1.5.2 Profibus

Profibus è uno standard di bus di campo aperto indipendente dal fornitore utilizzabile in un'ampia gamma di applicazioni di automazione dei processi e

di fabbricazione. L'indipendenza dal fornitore e l'apertura sono garantiti dagli standard internazionali EN 50170, EN 50254 e IEC 61158.

Profibus consente la comunicazione tra dispositivi di diversi produttori senza regolazioni specifiche dell'interfaccia e può essere utilizzato per applicazioni

con tempo critico ad alta velocità e attività complesse di comunicazione. Grazie ai continui progressi tecnologici, Profibus è ampiamente riconosciuto come

il sistema di comunicazione industriale più importante per le future applicazioni.

Oggi sono disponibili oltre 2.000 prodotti di circa 250 fornitori Profibus. Oltre 6,5 milioni di dispositivi per un'ampia varietà di prodotti sono installati e

utilizzati con successo in oltre 500.000 applicazioni nell'automazione di processo e di fabbrica.

Danfoss Drives offre una soluzione Profibus ottimale per i costi

• Strumento software MCT-10 per l'accesso mediante PC standard

• Semplice collegamento a due fili

• Un prodotto universale accettato a livello globale

• Conformità con lo standard internazionale EN 50170

• Velocità della comunicazione 12 Mbaud

• L'accesso al file master del convertitore di frequenza semplifica la pianificazione

• Compatibile con le linee guida PROFIDRIVE

• Soluzione integrata

• Tutti i convertitori di frequenza con Profibus sono certificati dall'associazione Profibus

• I convertitori di frequenza Danfoss supportano Profibus DP V1

24

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

Profibus DP V1 per due scopi diversi

I sistemi a bus di campo sono utilizzati in due ambiti molti diversi in due applicazioni di automazione con finalità differenti. Il primo riguarda il trasferimento

di segnali che si riferiscono al processo stesso e l'altro è correlato alla comunicazione per le fasi di assistenza, messa in funzione e programmazione.

Il trasferimento dei segnali di stato e controllo tra sensori e attuatori è a tempo critico e deve essere gestito in modo affidabile e in tempo reale. Si utilizza

quindi la comunicazione ciclica in cui ciascun nodo della rete viene interrogato a ogni ciclo e ogni ciclo dispone di un tempo predeterminato. È necessario

predefinire e minimizzare l'estensione dei dati in ogni telegramma per rendere questa operazione affidabile e il più veloce possibile.

Questa considerazione è in contraddizione con il secondo utilizzo del bus di campo per la programmazione rapida e la diagnosi. La programmazione e la

diagnosi non sono a tempo critico, non sono utilizzate di continuo e richiedono una grande quantità di dati in ciascun telegramma. Inoltre si tende a

gestire queste informazioni da un PC o da un dispositivo di interfaccia (HMI) e non dal master (tipicamente un PLC) che controlla la comunicazione ciclica.

Profibus standard non supporta reti con diversi master e quindi le informazioni relative alla programmazione e alla diagnosi devono essere incluse nel

telegramma standard gestito dal master. In questo modo si generano telegrammi molto lunghi che richiedono molto tempo e spazio allocato per informazioni utilizzate solo sporadicamente.

Profibus DP V1 ora combina i due ambiti descritti precedentemente in un sistema con un unico bus di campo che consente a un secondo master di

utilizzare l'intera rete in una finestra temporale specificata per ciascun ciclo. Profibus DP V1 quindi funziona con due classi di master. Il Masterclass 1

(tipicamente un PLC) esegue la comunicazione ciclica. Il Masterclass 2, tipicamente un dispositivo di interfaccia (HMI o PC), trasferisce le informazioni

non a tempo critico mediante una comunicazione aciclica.

1 Il concetto di decentralizzazione

1

I master Masterclass 2 possono essere collegati ovunque sulla rete Profibus e il canale di comunicazione può essere aperto e chiuso sempre senza

disturbare la comunicazione ciclica. È possibile la comunicazione aciclica anche senza comunicazione ciclica ad esempio per il trasferimento completo di

programmi o setup.

Profibus DP V1 è completamente compatibile con le versioni precedenti di Profibus DP V0. I nodi Profibus DP V0 e Profibus DP V1 possono essere combinati

sulla stessa rete sebbene il master debba supportare la comunicazione Masterclass 2.

Vantaggi per l'utente:

• La connessione ai controlli motore è consentita in ogni punto della rete

• La rete esistente è utilizzabile per messa in funzione, programmazione e diagnostica senza disturbare la comunicazione ciclica

• I nodi DP V1 e DP V0 possono essere collegati sulla stessa rete

• Non servono telegrammi estesi nel PLC o IPC. Un secondo master che supporta DP V1 può gestire le attività di setup

NOTA!

DP V1 è compatibile solo con le schede di comunicazione master che supportano la specifica Masterclass 2.

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

25

1 Il concetto di decentralizzazione

1.5.3 DeviceNet

Guida alla progettazione VLT® Decentral FCD

300

1

DeviceNet è un link di comunicazione che collega i dispositivi industriali a una rete. Si basa sul protocollo CAN (Controller Area Network) di comunicazione

broadcast.

Il protocollo CAN è stato originariamente sviluppato per il mercato automotive europeo in sostituzione ai costosi cablaggi nelle auto. Di conseguenza il

protocollo CAN offre una rapida risposta e un'elevata affidabilità per applicazioni esigenti quali ABS e airbag.

Danfoss offre la soluzione DeviceNet ottimale per i costi

• Comunicazione I/O ciclica

• Comunicazione aciclica - "messaggistica esplicita"

• Sono supportati anche i messaggi non connessi UCMM (Unconnected Messages Manager)

• Soluzione integrata

• I file EDS semplificano la configurazione

• rende disponibile la tensione di alimentazione del bus di campo

• Compatibile con il profilo del motore CA/CC DeviceNet

• Protocollo definito in base all'associazione ODVA (Open DeviceNet Vendor Association)

1.5.4 AS-interface

AS-interface (AS-i) è un'alternativa economica al cablaggio tradizionale al livello minimo della gerarchia di automazione. La rete può collegarsi a un bus

di campo di livello superiore come Profibus per I/O remoti a basso costo. Nota per il suo cavo giallo l'AS-i è cresciuta come tecnologia "aperta" supportata

da oltre 100 fornitori in tutto il mondo. I miglioramenti continui ne hanno ampliato il campo di applicazione e l'AS-interface è oggi collaudata in centinaia

di migliaia di prodotti e applicazioni in tutta la gamma dei settori dell'automazione.

1.5.5 Modbus

Il convertitore di frequenza comunica nel formato Modbus RTU tramite la rete EIA-485 (in precedenza RS-485). Modbus RTU consente l'accesso alla

parola di controllo e riferimento bus del convertitore di frequenza.

La parola di controllo consente al master Modbus per controllare varie funzioni importanti del convertitore di frequenza:

• Avviamento

• Arresto del convertitore di frequenza in vari modi:

Arresto a ruota libera

Arresto rapido

Arresto freno CC

Arresto normale (rampa)

• Ripristino dopo uno scatto in caso di guasto

• Funzionamento a varie velocità preimpostate

• Marcia in senso inverso

• Modificare il setup attivo

• Controllare i due relè incorporati del convertitore di frequenza

Il riferimento bus è generalmente usato per il controllo di velocità.

È anche possibile accedere ai parametri, leggere i loro valori e dove possibile, modificarli. Questo consente una serie di opzioni di controllo, incluso il

controllo del setpoint del convertitore di frequenza quando viene utilizzato il controllore PID interno.

26

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

Guida alla progettazione VLT® Decentral FCD

300

1.5.6 Protocollo FC

1 Il concetto di decentralizzazione

L'interfaccia RS-485 è standard su tutti i convertitori di frequenza Danfoss e consente fino a 126 unità in una rete. Il protocollo FC è dotato di una struttura

molto semplice descritta in

una valida alternativa alla soluzione a bus di campo più veloce.

Il protocollo FC è utilizzabile inoltre come bus di servizio per il trasferimento delle informazioni di stato e la programmazione dei parametri. In questi caso

viene combinato con il normale controllo I/0 a tempo critico mediante gli ingressi digitali.

Comunicazione seriale

. Per applicazioni in cui la velocità di trasmissione dei dati è meno prioritaria, l'interfaccia RS 485 offre

1.6 Regole per una corretta installazione

1.6.1 Opzioni per l'installazione flessibile

Un vantaggio importante della soluzione decentralizzata Danfoss è il risparmio nei costi di installazione dovuto alla struttura intelligente suddivisa in due

parti dell'FCD 300.

Tutta l'installazione elettrica avviene all'interno del modulo di installazione prima di montare la parte elettronica. Successivamente la parte elettronica

viene collegata nel modulo di installazione, fissata e il convertitore di frequenza è pronto per il funzionamento.

Cablaggio dell'alimentazione

2

La serie FCD 300 facilita il cablaggio della linea di alimentazione Morsetti per cavi di alimentazione da 4 mm

collegare fino a più di 10 unità. L'FCD 300 può essere spostato lungo la linea. Il carico medio non deve superare 25 A.

Backup alimentazione del controllo a 24 V

I 24 V CC esterni (20-30 V) sono collegabili nelle versioni EX e EB per il backup dei circuiti di controllo. In questo modo vengono mantenute le funzioni

di comunicazione e programmazione anche durante lo spegnimento. I morsetti sono dimensionati per accettare fino a 2,5 mm

cablaggio a loop.

all'interno della custodia che consentono di

2

e sono raddoppiati per il

1

I moduli di installazione T63 e T73 dispongono di morsetti aggiuntivi per il cablaggio per 2 X 24 V con 4 mm

separatamente dall'alimentazione di backup del controllo.

2

. I sensori collegati sono alimentabili

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

27

1

1 Il concetto di decentralizzazione

Guida alla progettazione VLT® Decentral FCD

300

Disegno 1.19: Esempio di cablaggio del bus e dell'alimentazione

28

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

"

Guida alla progettazione VLT® Decentral FCD

300

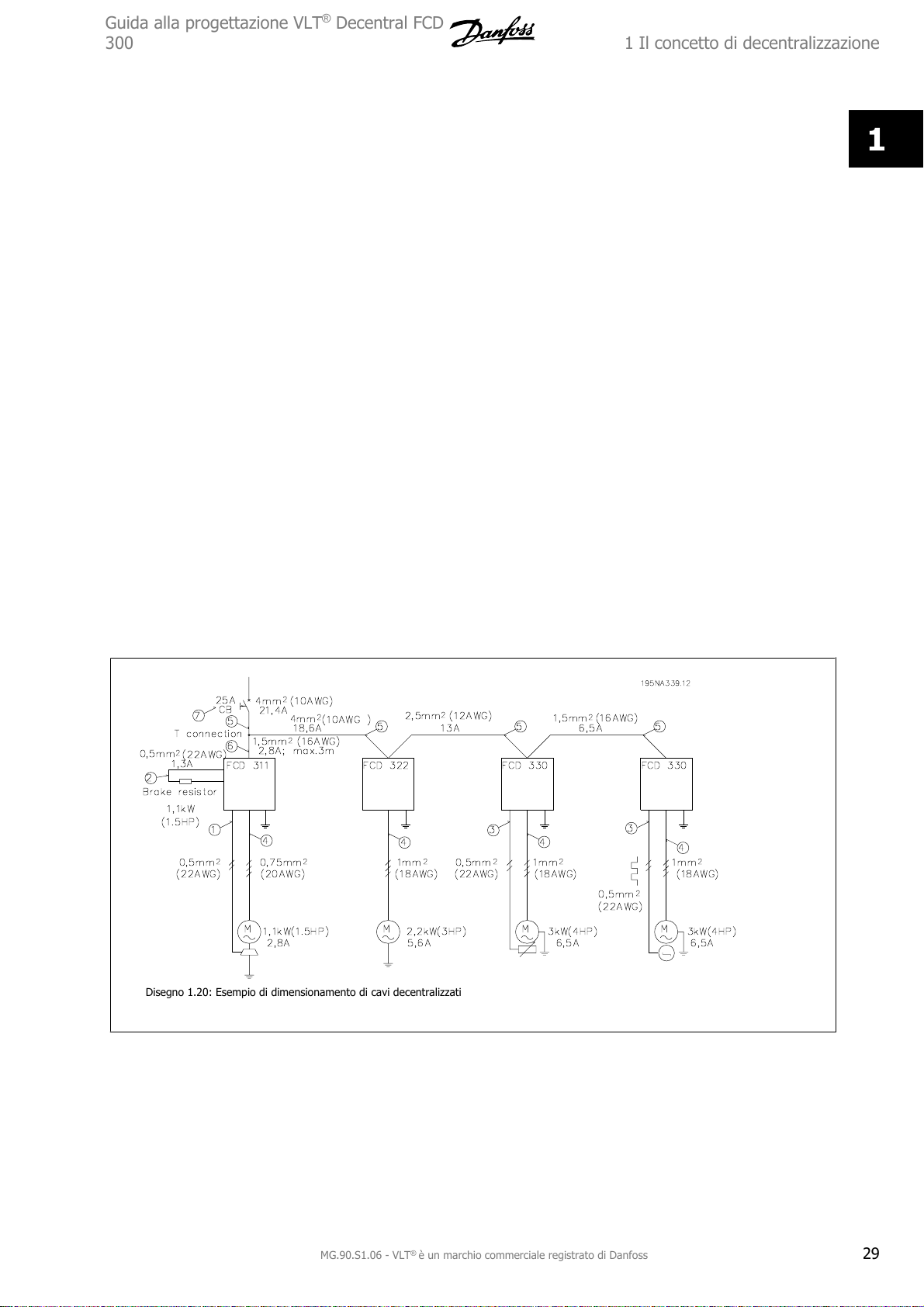

1.6.2 Linee guida per la selezione di cavi e fusibili nell'installazione di una linea di alimentazione con l'FCD 300

1 Il concetto di decentralizzazione

Si presuppone che l'installazione sia conforme alla Direttiva bassa tensione come definito in HD 384 e IEC 60364. Non è possibile utilizzare questa sezione

in aree esplosive o a rischio di incendio. La dimensione dei cavi deve attenersi alla normativa IEC 60364-5-523. Se l'installazione fa parte di una macchina

è necessario attenersi alla norma EN 60204-1. I cavi come descritto nei punti 1, 2 e 3 della figura devono essere protetti da una custodia o da una canalina.

I numeri di sezione di seguito si riferiscono alla figura.

1. Il cavo deve essere in grado di portare la corrente continuativa massima del freno. In presenza di guasti verso terra il circuito di protezione

nell'FCD interromperà il flusso di corrente.

2. Se si utilizzano le resistenze di frenatura IP 65 consigliate da Danfoss il cavo sarà soggetto solo alla corrente continuativa della resistenza di

frenatura. In caso di surriscaldamento la resistenza di frenatura si scollega. Se si utilizza un'altra tipologia o versione di resistenza di frenatura,

senza alcun dispositivo di limitazione della potenza, la potenza massima deve essere uguale alla potenza nominale del motore.

La corrente in A sarà: I = 0,77/potenza motore, con la potenza motore in kW; [A=V/W]. La corrente nominale del motore è prossima alla corrente

nel cavo della resistenza di frenatura.

3. I cavi agli encoder e termistori sono al potenziale PELV. Le correnti sono nell'intervallo dei mA e limitate dall'FCD. Per continuare a soddisfare

la protezione PELV dei morsetti di controllo dell'FCD il termistore deve essere dotato di isolamento rinforzato in base ai requisiti PELV. Ai fini EMI

i cavi devono essere schermati e possibilmente mantenuti separati dai cavi di potenza.

4. Il cavo è protetto dalla funzione di limitazione della corrente nell'FCD. A causa dei guasti verso terra e della bassa impedenza di cortocircuito

l'FCD interrompe la corrente.

5. La corrente è limitata dall'FCD a valle. L'interruttore automatico assicura la protezione dai cortocircuiti e dai guasti verso terra. L'impedenza nei

cavi deve essere bassa per far sì che l'interruttore automatico intervenga entro 5 s in caso di guasti verso terra a bassa impedenza (alimentazione

TN).

6. Se l'installazione è su una macchina (EN 60204-1) e la distanza tra il connettore a T e l'FCD è inferiore a 3 m, il cavo può essere declassato alla

portata di corrente necessaria all'FCD a valle.

7. La corrente di scatto per l'interruttore automatico a monte non deve essere superiore ai prefusibili massimi per l'FCD più piccolo a valle.

Ai fini EMC i cavi n. 2, 3 e 4 devono essere schermati o posti in canaline metalliche.

1

%&%

"

'

!

##$!$ #

' ' ' ' '

'

'

'

'

'

'

'

Disegno 1.20: Esempio di dimensionamento di cavi decentralizzati

MG.90.S1.06 - VLT® è un marchio commerciale registrato di Danfoss

29

Loading...

Loading...