Page 1

MAKING MODERN LIVING POSSIBLE

Guía de Diseño

FCD 300

Page 2

Guía de diseño del VLT® descentralizado FCD

300

Índice

Índice

1 El concepto de descentralización

Introducción 5

Ventajas del diseño descentralizado 6

Ejemplos de aplicaciones 13

Guía de diseño del producto 16

Formulario de pedido 21

Herramientas de software para PC 22

Accesorios 23

Comunicación 25

Método de instalación óptima 28

Mantenimiento de los productos descentralizados Danfoss 31

2 Introducción al FCD 300

Seguridad 34

Advertencia de alta tensión 34

Estas normas están relacionadas con su seguridad 34

Advertencia contra arranques accidentales 34

Tecnología 35

5

33

Marca CE 37

3 Instalación

Dimensiones mecánicas 39

Dimensiones mecánicas, montaje del motor 39

Dimensiones mecánicas, montaje independiente 39

Información general sobre la instalación eléctrica 43

Componentes electrónicos adquiridos sin caja de instalación 44

Instalación eléctrica correcta en cuanto a EMC 46

Conexión a tierra de cables de control apantallados/blindados 48

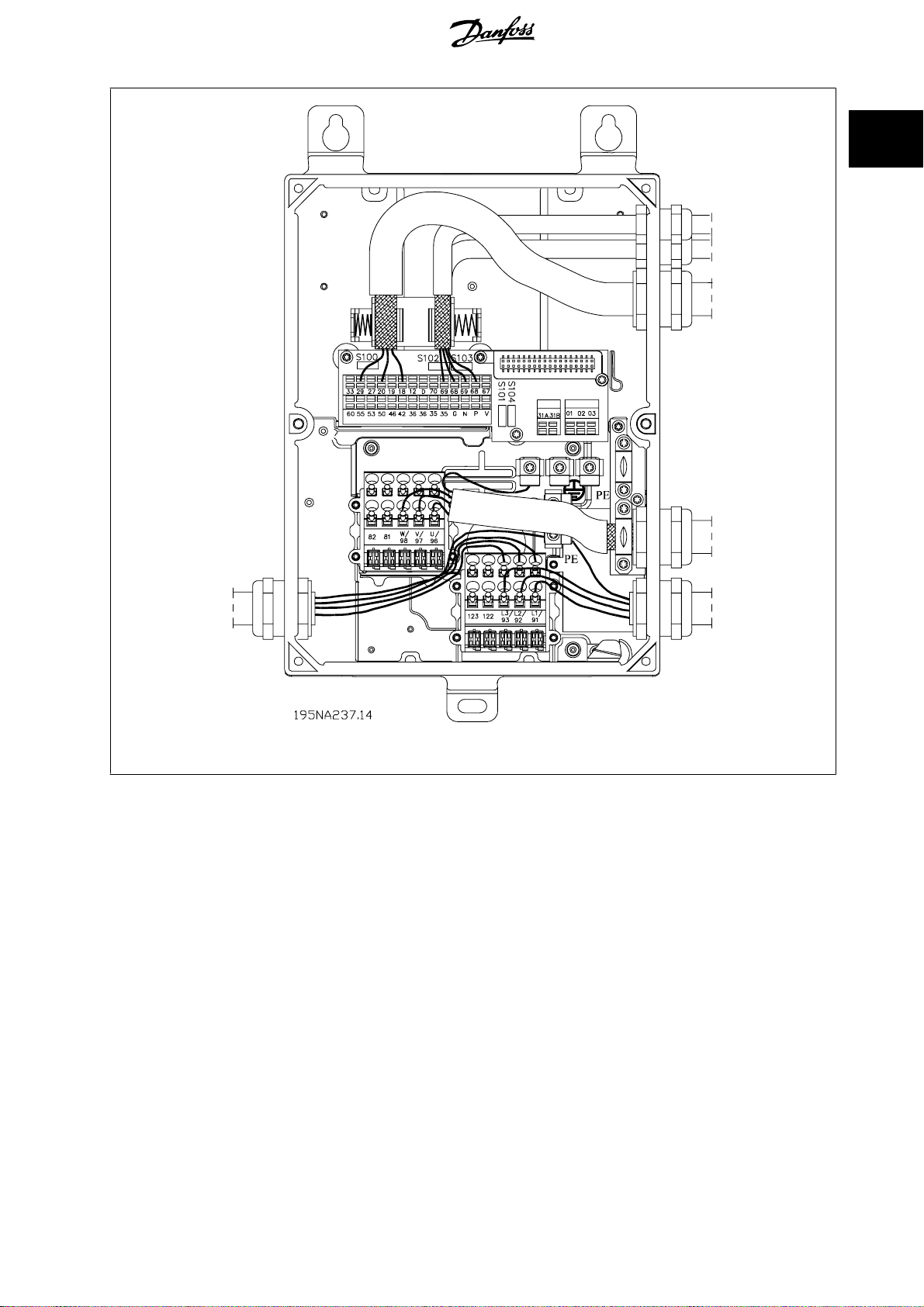

Diagrama 49

Interruptores de interferencia de radiofrecuencia J1, J2 49

Instalación eléctrica 50

Ubicación de los terminales 50

Conexión de red 51

Fusibles previos 51

Conexión del motor 52

Dirección de giro del motor 52

39

Conexión de red y de motor con interruptor de servicio. 53

Conexión del conector de motor HAN 10E para T73 53

Conexión de motores en paralelo 53

Cables de motor 54

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

1

Page 3

Índice

Guía de diseño del VLT® descentralizado FCD

300

Protección térmica del motor 54

Resistencia de freno 54

Control del Freno mecánico 55

Instalación eléctrica, Cables de control 55

Conexión de los sensores a los conectores M12 para T63 y T73 56

Instalación eléctrica, Terminales de control 56

Comunicación con PC 57

Conexión de relés 57

Ejemplos de conexión 58

4 Programación

LCP unidad de control 65

La unidad de control LCP 2, opción 65

Selección de parámetros 69

Grupo de parámetros 0-** Funcionamiento y display 70

Configuración de ajustes 71

Grupo de parámetros 1-** Carga y motor 77

Frenado de CC 81

Grupo de parámetros 2-** Referencias y límites 85

Manejo de referencias 85

Función de referencia 88

Grupo de parámetros 3-** Entradas y salidas 91

Grupo de parámetros 4-** Funciones especiales 98

Funciones PID 100

Manejo de realimentación 102

Comunicación serie 106

Código de control según el protocolo FC 111

65

Código de estado según el perfil FC 113

Perfil FC de E/S rápida 114

Código de control según el tipo de bus de campo 114

Código de estado según el protocolo Profidrive 116

Grupo de parámetros 5-** Comunicación serie 118

Grupo de parametros 6-** Funciones técnicas 124

5 Todo sobre el FCD 300

Resistencias de freno 127

Frenado dinámico 127

Resistencia de freno interna 131

Condiciones especiales 134

Aislamiento galvánico (PELV) 134

Corriente de fuga a tierra y relés RCD 134

Condiciones de funcionamiento extremas 135

2

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

127

Page 4

Guía de diseño del VLT® descentralizado FCD

300

Relación dU/dt del motor 136

Conmutación a la entrada 136

Ruido acústico 136

Frecuencia de conmutación en función de la temperatura 137

Reducción de potencia debido a la presión atmosférica 137

Reducción de potencia en función del funcionamiento a bajas vueltas 137

Longitud de cables de motor 137

Vibración y golpe 138

Humedad atmosférica 138

Estándar UL 138

Rendimiento 138

Interferencia de la red de alimentación / Armónicos 139

Factor de potencia 139

Resultados de las pruebas de emisión según los estándares genéricos y el están-

dar de producto PDS 139

Índice

Resultado de pruebas de inmunidad según estándares genéricos, estándares de

producto PDS y estándares básicos. 140

Entornos agresivos 141

Limpieza 141

Mensajes de estado 143

Mensajes de advertencia y alarma 143

Códigos de advertencia, códigos de estado ampliados y códigos de alarma 145

Especificaciones técnicas generales 147

Documentación disponible 151

Ajustes de fábrica 152

Índice

157

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

3

Page 5

1

1 El concepto de descentralización

Guía de diseño del VLT® descentralizado FCD

300

4

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 6

Guía de diseño del VLT® descentralizado FCD

300

1 El concepto de descentralización

1 El concepto de descentralización

1.1 Introducción

Danfoss fue la primera empresa mundial en fabricar y ofrecer convertidores de frecuencia para el control variable ilimitado de la velocidad de motores

trifásicos de CA. Hasta entonces, los motores de CA funcionaban a la velocidad determinada por la frecuencia de la fuente de alimentación principal.

La fabricación de convertidores de frecuencia se inició en 1968. El primer convertidor de frecuencia fue además el primer convertidor descentralizado,

ya que se colocaba junto al motor.

El primer convertidor de frecuencia estaba totalmente protegido en una carcasa rellena de aceite de silicona para la refrigeración, puesto que los semiconductores de la época eran muy ineficaces. El diseño de la protección permitía montar directamente el convertidor en la aplicación junto al motor. La

temperatura, el agua, los productos de limpieza, el polvo y otros factores medioambientales tampoco suponían un problema, incluso en entornos difíciles.

Los semiconductores mejoraron en las siguientes décadas. La refrigeración por aire demostró ser suficiente y se abandonó la refrigeración por aceite. Al

mismo tiempo, creció considerablemente el uso de convertidores de frecuencia. Los PLC ganaron terreno en el control de aplicaciones avanzadas, y

empezó a ser habitual instalar todos los convertidores de frecuencia en un único alojamiento, en lugar de en varios lugares de la planta.

1

Las continuas mejoras en los semiconductores y las tecnologías relacionadas (como la tecnología de bus de campo) vuelven a hacer ahora factible

considerar la instalación de los convertidores cerca de los motores, logrando las ventajas de una instalación descentralizada y evitando los inconvenientes

de los primeros convertidores rellenos de aceite.

El desarrollo de la automatización en la industria se basa en la capacidad de enviar y recibir los datos de la aplicación requeridos para controlar los

procesos. Se instalan cada vez más sensores y se envían cada vez más datos al control central del PLC. Esta tendencia depende del creciente uso de los

sistemas de bus de campo.

Fuentes industriales afirman generalmente que hasta el 30 % de las instalaciones de convertidores de frecuencia se instalarán de forma descentralizada

en los próximos años, y es indiscutible la tendencia hacia un control inteligente distribuido, ya que no dejan de aparecer nuevos componentes y aplicaciones para las instalaciones descentralizadas.

Este libro es una introducción general a las características básicas de las filosofías de instalación descentralizadas para controles de motores y sus

diferencias con respecto al concepto centralizado. Le ayudará a seleccionar el concepto más adecuado y le guiará por el proceso de seleccionar los

productos apropiados.

Finalmente, hemos incluido información completa sobre los productos descentralizados de Danfoss.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

5

Page 7

1

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

1.2 Ventajas del diseño descentralizado

En las siguientes páginas, nos centraremos en la descripción de la instalación descentralizada de convertidores de frecuencia, denominados aquí controles

de motor.

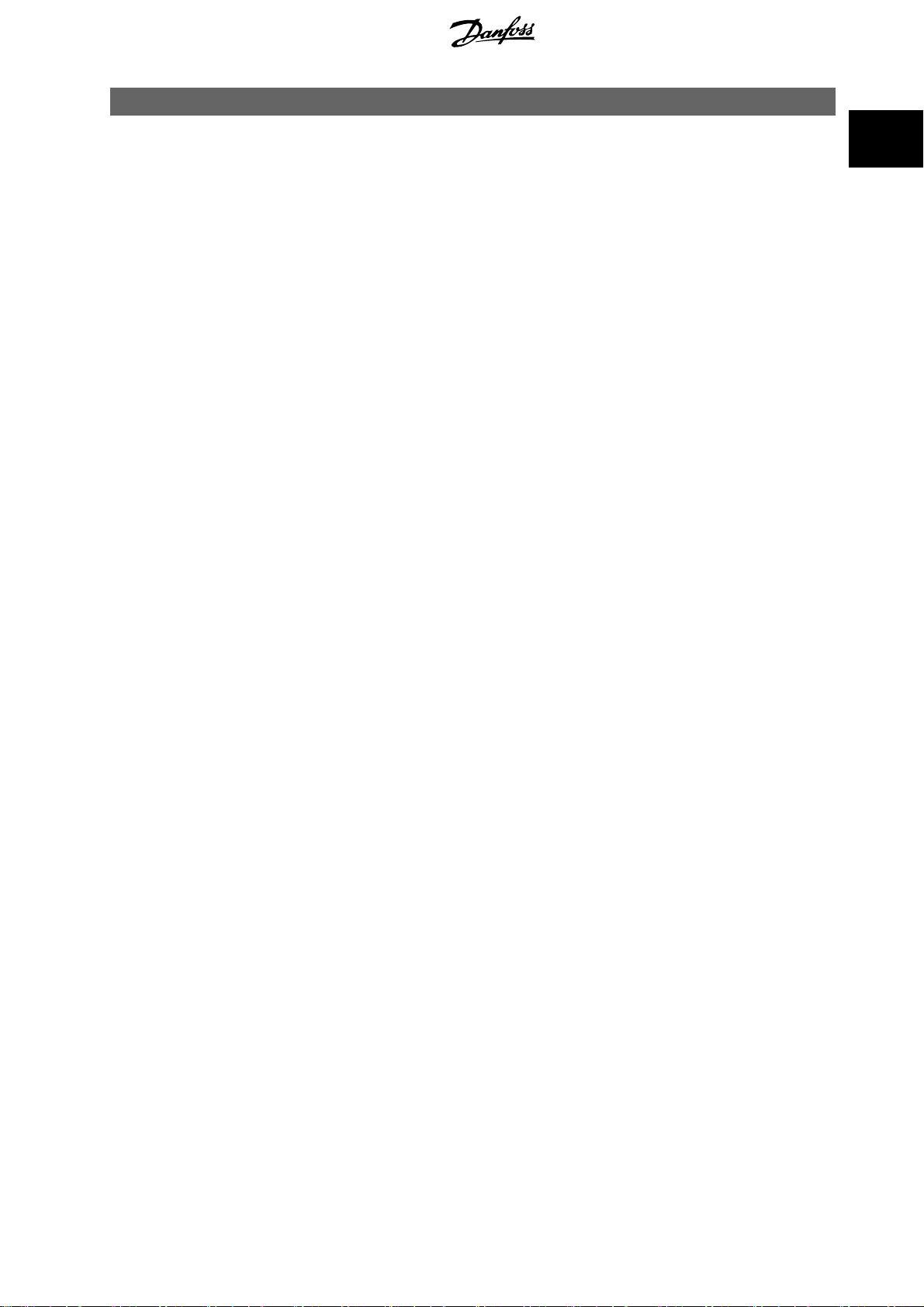

Hay dos conceptos topológicos para el diseño de instalaciones de controles de motor en una planta: instalaciones «centralizadas» e instalaciones «descentralizadas». Ambas tipologías se muestran en la figura.

En una instalación centralizada:

- los controles de motor se colocan en un lugar central.

En una instalación descentralizada:

- los controles de motor se distribuyen por toda la planta, montados sobre el motor que controlan o cerca del mismo.

«Descentralizada» no quiere decir «sin alojamiento de control», sino simplemente que su enorme tamaño puede reducirse ahora gracias al innovador diseño de los componentes que se colocarán descentralizados. Seguirá siendo necesario contar con alojamientos para la distribución de la

potencia y la inteligencia general, y hay zonas —especialmente en la industria de procesos con áreas como la protección contra explosiones—

en las que los alojamientos centralizados seguirán siendo la solución predilecta.

300

Colocar los dispositivos electrónicos avanzados y fiables necesarios para

garantizar un funcionamiento suave, adaptado y económico del motor

junto a (o sobre) este facilita la modularización y reduce drásticamente

los costes de cableado y los problemas de EMC. Ventajas adicionales:

• Se eliminan los alojamientos de control de motores, que ocupan mucho espacio en largas filas de paneles centralizados.

• Se reducen los esfuerzos de insertar y colocar largos cables de motor apantallados, que requieren una atención especial en cuanto a las terminaciones de EMC.

• La disipación térmica de los dispositivos electrónicos de potencia se traslada del panel a la planta.

• Los elementos de maquinaria estandarizados gracias a la modularización reducen el tiempo de diseño y la comercialización.

• La puesta en marcha es más fácil y rápida.

El control de motor descentralizado está ganando terreno rápidamente, a pesar de las ventajas del concepto de control centralizado:

• No se requiere un espacio adicional en torno al motor o cerca del mismo.

• No se requiere la colocación de cables de control en la planta.

• Independencia del entorno de la planta.

Ilustración 1.1: Instalaciones centralizadas frente a instalaciones descentralizadas.

1.2.1 Ahorro directo

Los controles de motor de las instalaciones descentralizadas deben fabricarse de forma que respondan a los difíciles requisitos de las zonas de producción,

especialmente los impuestos por la industria alimentaria y de bebidas, en la que es necesario realizar lavados frecuentes. Sin duda, esto incrementa el

coste del convertidor de frecuencia. El incremento se verá más que compensado por el ahorro en los costes de alojamientos y cables.

El potencial ahorro de cables es considerable, como demuestra el siguiente ejemplo.

6

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 8

Guía de diseño del VLT® descentralizado FCD

300

La figura muestra una instalación con motores distribuidos en varias filas con varios motores en cada una de ellas, como ocurre, por ejemplo, en cadenas

paralelas de embotellado u horneado en la industria alimentaria y de bebidas. El ejemplo muestra la necesidad de cables de alimentación desde los

convertidores colocados de forma centralizada hasta los motores.

1 El concepto de descentralización

1

Ilustración 1.2: Instalación centralizada.

Los convertidores de frecuencia se distribuyen de forma equidistante respecto a la distancia L que hay entre cada convertidor y la distancia h entre cada

fila, así como con una distancia h desde la entrada de potencia centralizada o la ubicación del alojamiento hasta la primera fila. Hay n filas y N convertidores

de frecuencia en cada fila.

Ilustración 1.3: Instalación descentralizada.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

7

Page 9

1

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

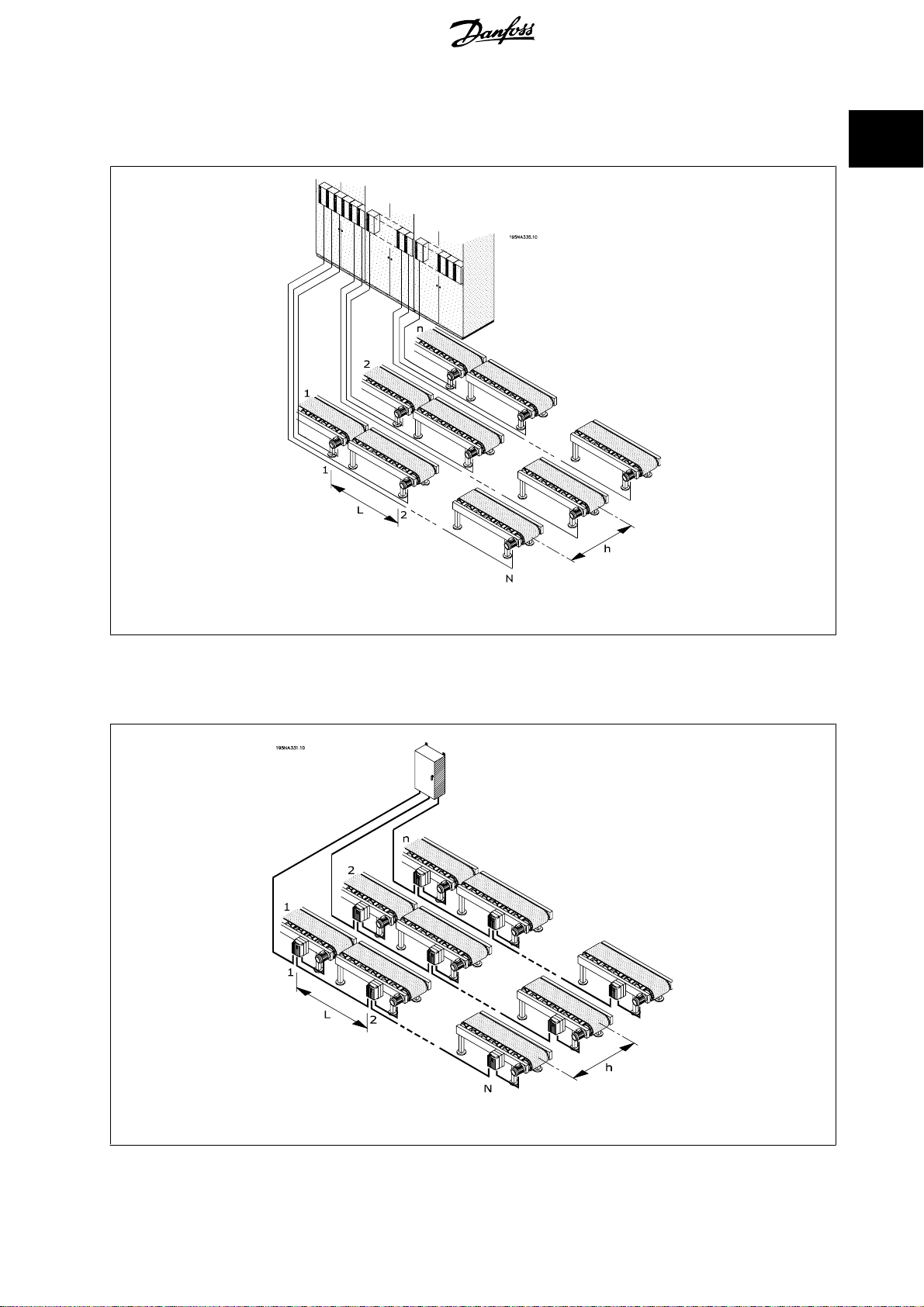

La figura 1.4 muestra cómo el cable de red trifásico puede distribuirse

con bucles de potencia de un motor (convertidor de frecuencia) al siguiente. El potencial de ahorro en cables se recoge en la figura xx. La

figura muestra una distancia dada de 10 m entre cada motor y de 20 m

entre cada línea; el ahorro de cables potencial depende del número de

motores y del número de líneas.

Ilustración 1.4: Ahorro de cables potencial en un ejemplo de

instalación.

El ahorro de cables potencial en cuanto a longitud de cable por sí solo ya es considerable. La figura solo muestra el potencial relativo a cables de

alimentación. Cuestiones como los cables apantallados o no apantallados y las dimensiones de los cables añaden otras ventajas a las instalaciones

descentralizadas.

Caso real

Los cálculos en una cadena concreta típica de embotellado de 91 piezas con motores de 1,5 kW, teniendo en cuenta las dimensiones del cable, redundan

en el siguiente ahorro potencial en cables y terminaciones:

300

• Las terminaciones de cables de reducen de 455 a 352.

• Las terminaciones de cables EMC se reducen de 364 a 182 utilizando controles de motor con interruptores de mantenimiento integrados.

• La longitud del cable de alimentación se reduce de 6468 m a 1180 m (5288 m menos), y se pasa de cables apantallados a cables de instalación

estándar.

Para obtener más detalles, consulte el siguiente capítulo acerca del

Método de instalación óptima.

1.2.2 Ahorro en diseño

Los usuarios finales desean postergar la decisión final de adquirir nuevos equipamos y empezar a producir lo antes posible, una vez que se ha tomado

dicha decisión. El tiempo de amortización y el plazo de comercialización deben reducirse. Esto condiciona tanto la fase de diseño como la fase de puesta

en marcha.

La modularización puede reducir el plazo de entrega. Incluso los fabricantes de grandes equipos o cadenas de producción utilizan la modularización para

reducir los plazos de entrega. Puede ahorrarse hasta un 40-50 % del tiempo total que va desde el diseño hasta el inicio de la producción.

El concepto de modularización ya se conoce en equipos como los ordenadores o los coches. En estos productos, se emplean módulos con funciones e

interfaces bien descritas. Este mismo concepto puede aplicarse a la producción, incluso cuando intervengan restricciones físicas concretas.

8

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 10

Guía de diseño del VLT® descentralizado FCD

300

Los equipos de producción se construyen generalmente a partir de distintos bloques básicos, empleados cada uno de ellos en diferentes lugares de la

instalación. Entre los ejemplos se incluyen algunos tipos de sección de cintas transportadoras y maquinaria, como mezcladoras, básculas, rellenadoras,

etiquetadoras, paletizadoras, empaquetadoras, etcétera.

1 El concepto de descentralización

1

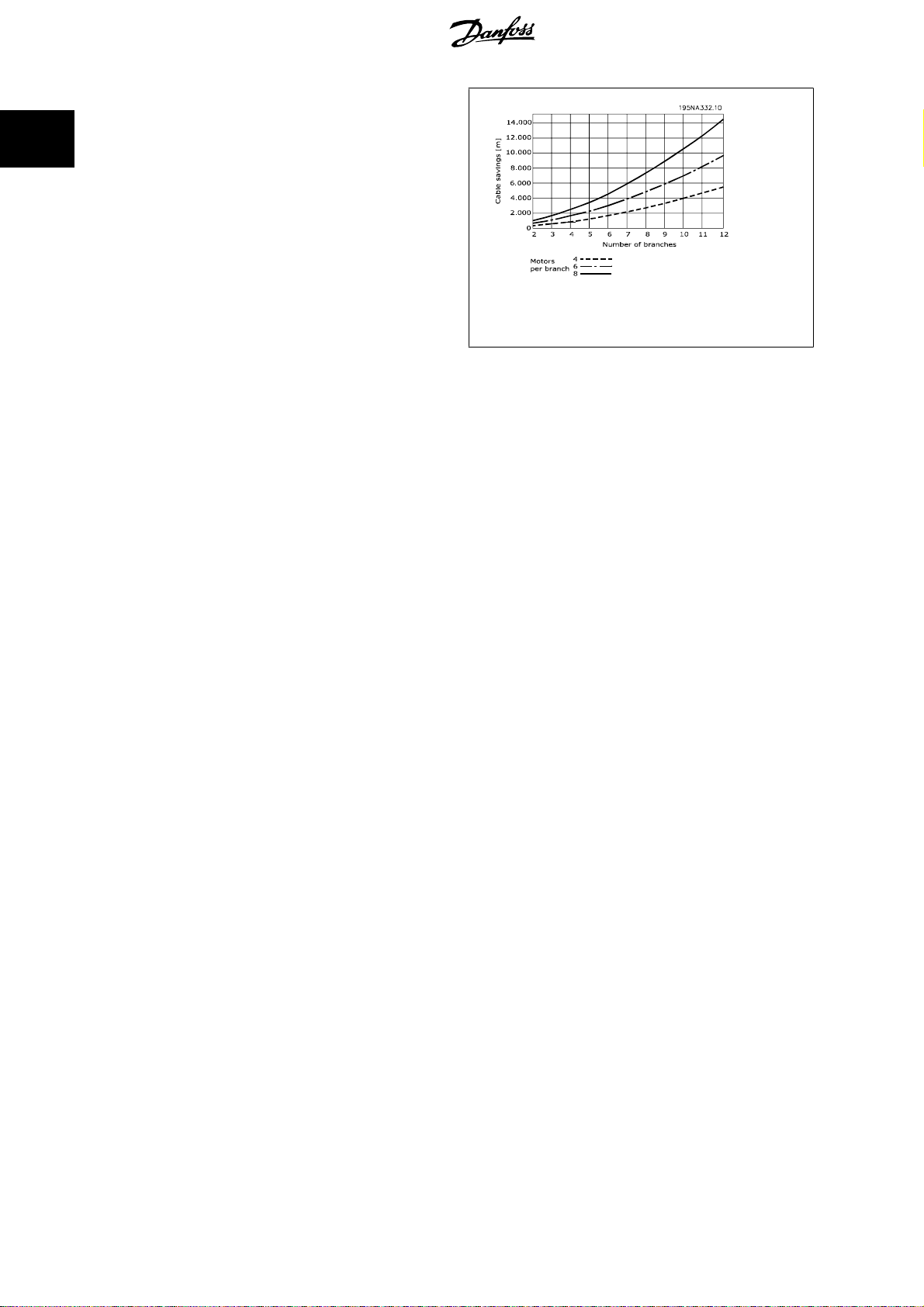

Ilustración 1.5: Alojamiento centralizado.

En una máquina genuinamente modular, todos los elementos básicos quedan contenidos en sí mismos y no requieren nada más que electricidad, agua,

aire comprimido o similar para funcionar.

Por tanto, la modularización requiere distribuir la inteligencia entre las secciones y los módulos individuales.

Claro que las instalaciones centralizadas pueden modularizarse, pero entonces los controles de motor estarán separados físicamente del resto del módulo.

Menos alojamientos, refrigeración y escalerillas portacables

El empleo de alojamientos más reducidos, la reducción de la refrigeración del alojamiento y de las escalerillas portacables conllevan un ahorro adicional.

Los controles de motor generan calor y se montan generalmente uno junto al otro debido al limitado espacio, como se muestra en la figura 1.5. Por tanto,

se requiere refrigeración obligatoriamente para disipar el calor.

Reducción del tiempo de puesta en marcha

El plazo de puesta en marcha por los usuarios finales se reduce considerablemente con el uso de soluciones descentralizadas, especialmente

cuando se combina la comunicación de bus de campo con los controles

de motor descentralizados.

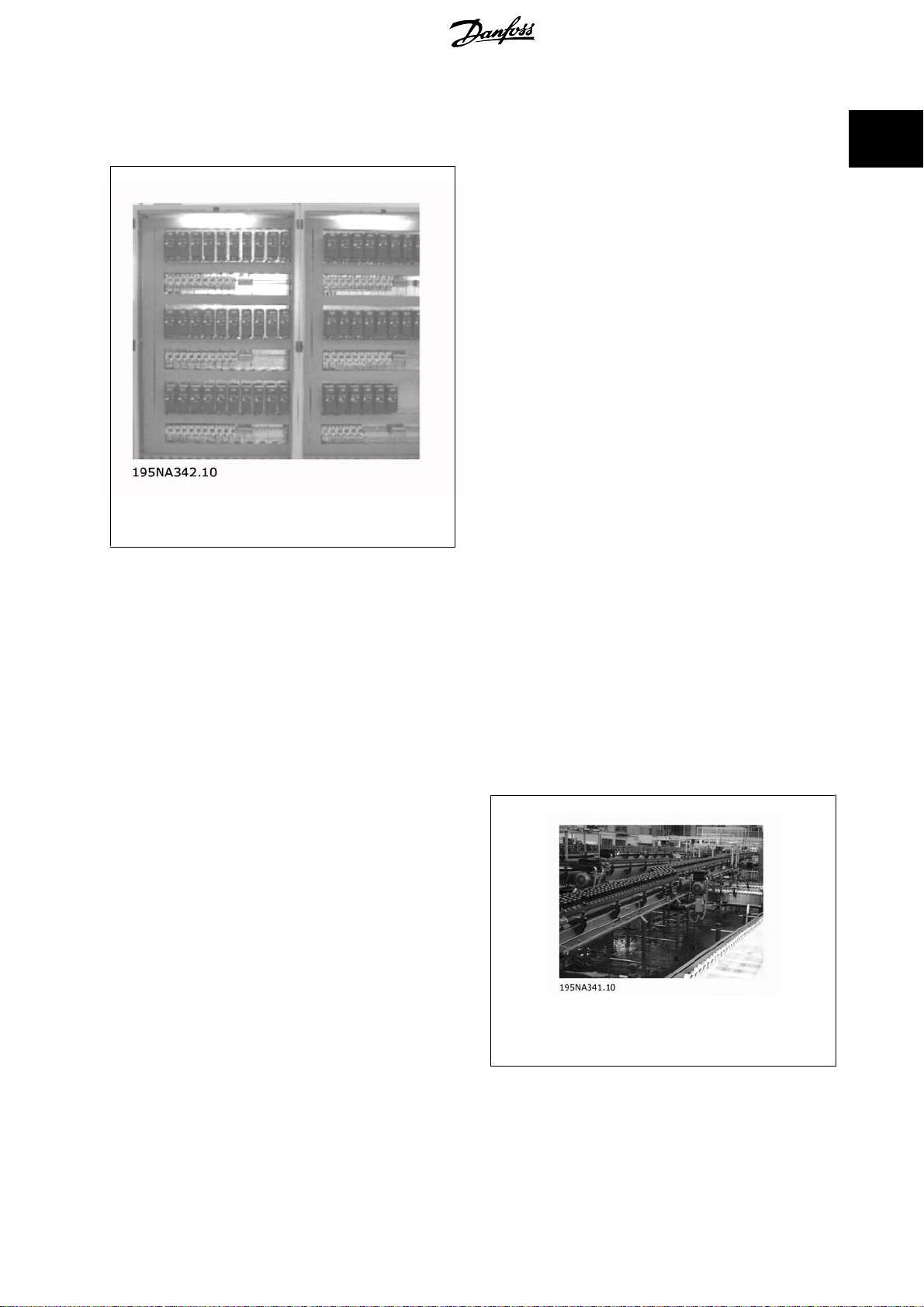

Una fábrica de cervezas australiana ha instalado una cadena de 96 convertidores descentralizados de Danfoss conectados mediante DeviceNet.

Se ha conseguido ahorrar un tiempo excesivo, ya que la puesta en marcha de los convertidores de velocidad variable se hizo en unos pocos días.

La fábrica de cervezas ha estimado que el ahorro se sitúa por encima de

los 100 000 dólares australianos, en comparación con una instalación

centralizada clásica.

Ilustración 1.6: Instalación descentralizada en una fábrica

de cervezas.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

9

Page 11

1

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

Necesidad mínima de cables de bus de campo adicionales

El ahorro de cable de alimentación no compensa, debido al coste adicional de los caros cables de bus de campo. En una instalación descentralizada, se

utilizarán cables de bus de campo, pero, dado que dichos cables se distribuirán igualmente en la planta, para conectar sensores o estaciones de entrada

o salida remotas, el incremento será limitado. Los productos descentralizados de Danfoss pueden utilizarse incluso como estaciones de entrada y salida

remotas para conectar sensores con el bus de campo y reducen aún más los costes directos.

1.2.3 Inteligencia lista para usar

El funcionamiento de la maquinaria y las aplicaciones es sometido generalmente a pruebas por parte de los proveedores. Las máquinas se construyen,

prueban, calibran y desmontan para su transporte.

El proceso de reconstruir la aplicación en la planta de producción se simplifica considerablemente mediante su envío por módulos, con los controles de

motor incorporados, ya que volver a cablear y realizar pruebas requiere mucho tiempo y personal especializado. El uso de instalaciones descentralizadas

listas para usar reduce tanto el tiempo como los riesgos, ya que el cableado del motor, del control y de los sensores ya está hecho y se mantiene durante

el transporte. Se reduce la necesidad de expertos altamente cualificados, y los empleados propios pueden realizar gran parte de la instalación. Los costes

de la puesta en marcha y el recurso al fabricante original in situ se reducen.

1.2.4 EMC mejorada

300

Las perturbaciones eléctricas emitidas son proporcionales a la longitud del cable. La limitada longitud del cable entre el control de motor y el motor (o

su completa eliminación) en las instalaciones descentralizadas reduce, por tanto, las perturbaciones eléctricas emitidas. En las instalaciones descentralizadas, el constructor de la maquinaria utiliza normalmente cables entre los controles de motor y el motor de la máquina, dejando únicamente a la planta

de producción la tarea de instalar los cables de alimentación y los cables de bus de campo, sin emisiones EMC. El riesgo de que las perturbaciones

eléctricas procedentes de los controles de motor interfieran en otros equipos eléctricos, debido a una instalación defectuosa, se reduce, evitándose así

la detección de fallos, que tanto tiempo consume, en la fase de puesta en marcha, cuando se tiene un calendario muy ajustado.

1.2.5 Adaptación a motores estándar y especiales

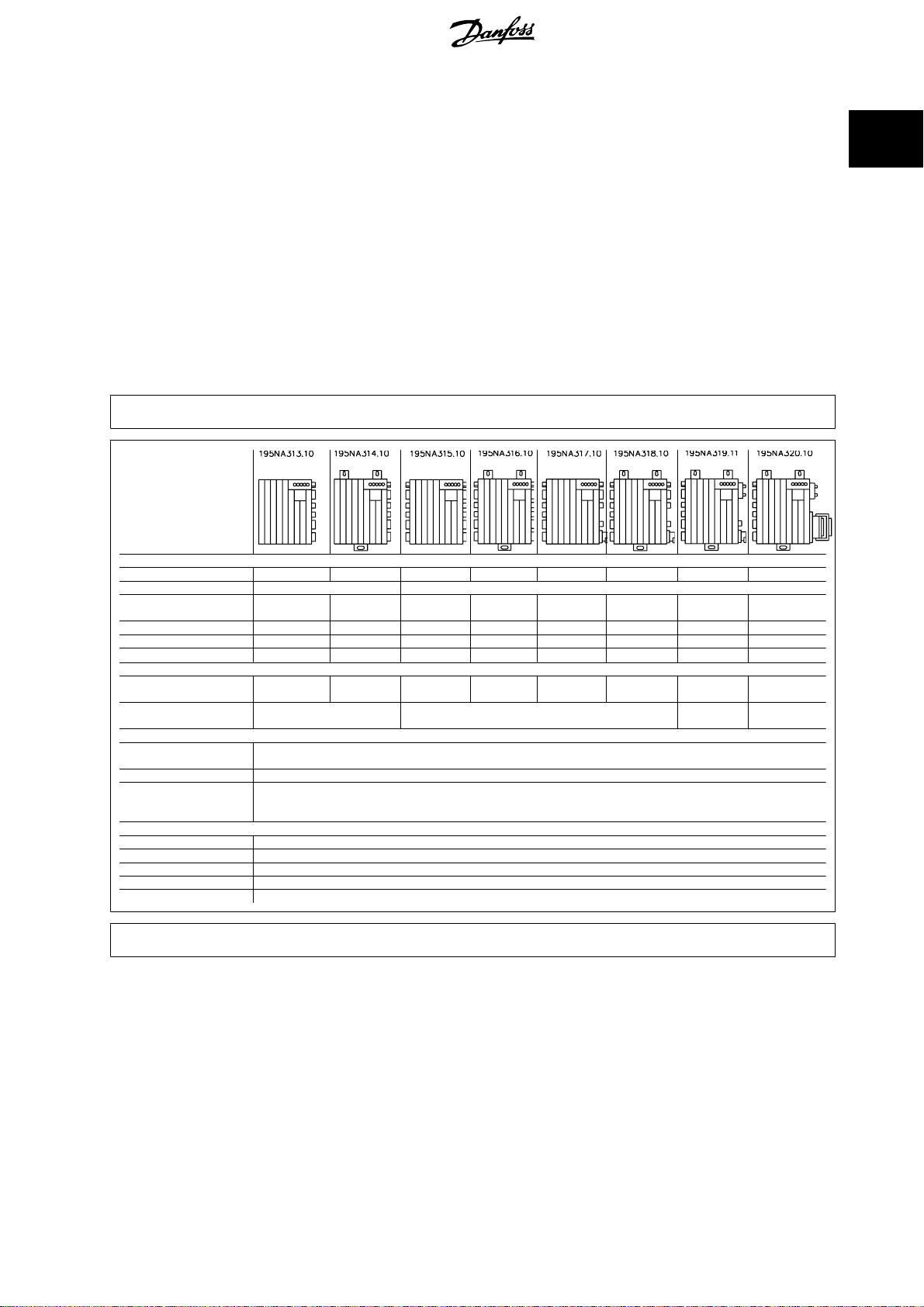

El FCD 300 está diseñado para controlar todos los motores estándar asíncronos de CA. Su flexibilidad permite además adaptarse a tipos específicos de motor. Un ejemplo es la función de AMT (Automatic Motor Tuning).

Combinar los convertidores de frecuencia de Danfoss con los motorreductores de Danfoss es aún más sencillo, ya que encajan mecánicamente

y los datos del motor ya están almacenados en la memoria del FCD 300.

Danfoss suministra sus convertidores de motor combinados montados de

fábrica, eliminando la necesidad de un ajuste mecánico entre el motor y

su control.

Ilustración 1.7: Motorreductor Danfoss con FCD 300.

1.2.6 Pérdidas térmicas mínimas

Los convertidores de frecuencia de Danfoss cuentan con el exclusivo principio conmutador de control vectorial de tensión (VVC), que genera las tensiones

del motor. Gracias al principio VVC, las pérdidas de potencia del motor son similares o inferiores a las pérdidas de un motor conectado a la red. Las

pérdidas térmicas se reducen y se evita un recalentamiento. Al mismo tiempo, el principio VVC garantiza un par nominal a velocidad nominal y elimina

las corrientes de soporte.

10

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 12

Guía de diseño del VLT® descentralizado FCD

300

1.2.7 Consideraciones medioambientales

1 El concepto de descentralización

Los convertidores de frecuencia, ya estén instalados centralmente o distribuidos en toda la planta, están expuestos al entorno. Dado que los controles

de motor soportan altas tensiones y corrientes al mismo tiempo, deben estar protegidos del polvo y la humedad, para que no fallen o se averíen. Tanto

los fabricantes como los instaladores deben tenerlo en cuenta, y así Danfoss Drives ha diseñado sus productos descentralizados prestando la máxima

atención a ambos aspectos.

Los controles de motor descentralizados deben además responder a las crecientes demandas en cuanto a los niveles de higiene en la industria farmacéutica

(y en la producción de alimentos y bebidas, en particular), en la que los convertidores están expuestos a productos de limpieza durante períodos prolongados, mangueras de alta presión y similares. El exterior de los controles de motor descentralizados debe diseñarse teniendo esto en cuenta. Deben

evitarse los complicados disipadores de calor mostrados en la figura, ya que resultan difíciles de limpiar y no son resistentes a los productos de limpieza

habituales.

Los convertidores descentralizados de Danfoss están diseñados para responder a las exigencias recogidas en la figura 1.9. No hay zonas difíciles de

limpiar, los conectores ciegos no tienen muescas ni dientes y la superficie de la carcasa está protegida con un resistente tratamiento de doble capa,

sometido a pruebas con los productos de limpieza más comunes.

1

Ilustración 1.8: Los disipadores de calor con clavijas de aletas de difícil limpieza frente a la solución de fácil limpieza de Danfoss.

Todas las esquinas son redondeadas para evitar la acumulación de polvo, y la distancia entre las nervaduras permite la limpieza mediante aire comprimido,

con manguera o simplemente con un cepillo.

Todas estas cuestiones resultan más o menos irrelevantes si no se aplican a todos los elementos, y los motores de CA estándar, diseñados frecuentemente

sin tenerlas en cuenta, un problema que aumenta con los ventiladores integrados y las nervaduras de refrigeración, tan difíciles de limpiar. Danfoss ha

superado el reto diseñando una gama de motorreductores asépticos. Estos motores no tienen ventiladores y todas sus superficies son lisas. El barniz

especial CORO utiliza un estándar de protección IP65, resistente al ácido, álcali y productos de limpieza utilizados, por ejemplo, en la industria alimentaria

y de bebidas. La figura 1.10 reproduce un ejemplo de serie de motorreductores asépticos.

Ilustración 1.9: Motorreductores asépticos de Danfoss.

El contacto eléctrico puede provocar corrosión galvánica en condiciones húmedas. Esto puede ocurrir entre la carcasa (aluminio) y los tornillos (acero

inoxidable). Una de las posibles consecuencias es que los tornillos se atasquen y sea imposible desatornillarlos en caso de reparación. La corrosión

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

11

Page 13

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

galvánica desaparece en los productos descentralizados Danfoss, ya que las carcasas están barnizadas por completo y entre el barniz y los tornillos hay

arandelas de protección de nailon. El barniz completo y el diseño exclusivo de junta evitan la corrosión localizada, que puede producirse bajo las juntas.

300

1

Los equipos cerrados herméticamente pueden acumular agua en el interior de la protección. Esto ocurre especialmente cuando el equipo está expuesto

a las diferencias de temperatura ambiente en condiciones húmedas. Dado que un descenso de la temperatura ambiente reduce la temperatura superficial

en el interior de la protección, tiende a condensarse el vapor de agua. Al mismo tiempo, la presión en el interior de la protección desciende y hace que

el aire húmedo del exterior penetre en los materiales polímeros no herméticos de las juntas y en los prensacables. . Cuando la protección se vuelve a

calentar, solo sale el agua en forma de vapor, condensándose cada vez más agua en el interior de la protección. Esto puede provocar la acumulación de

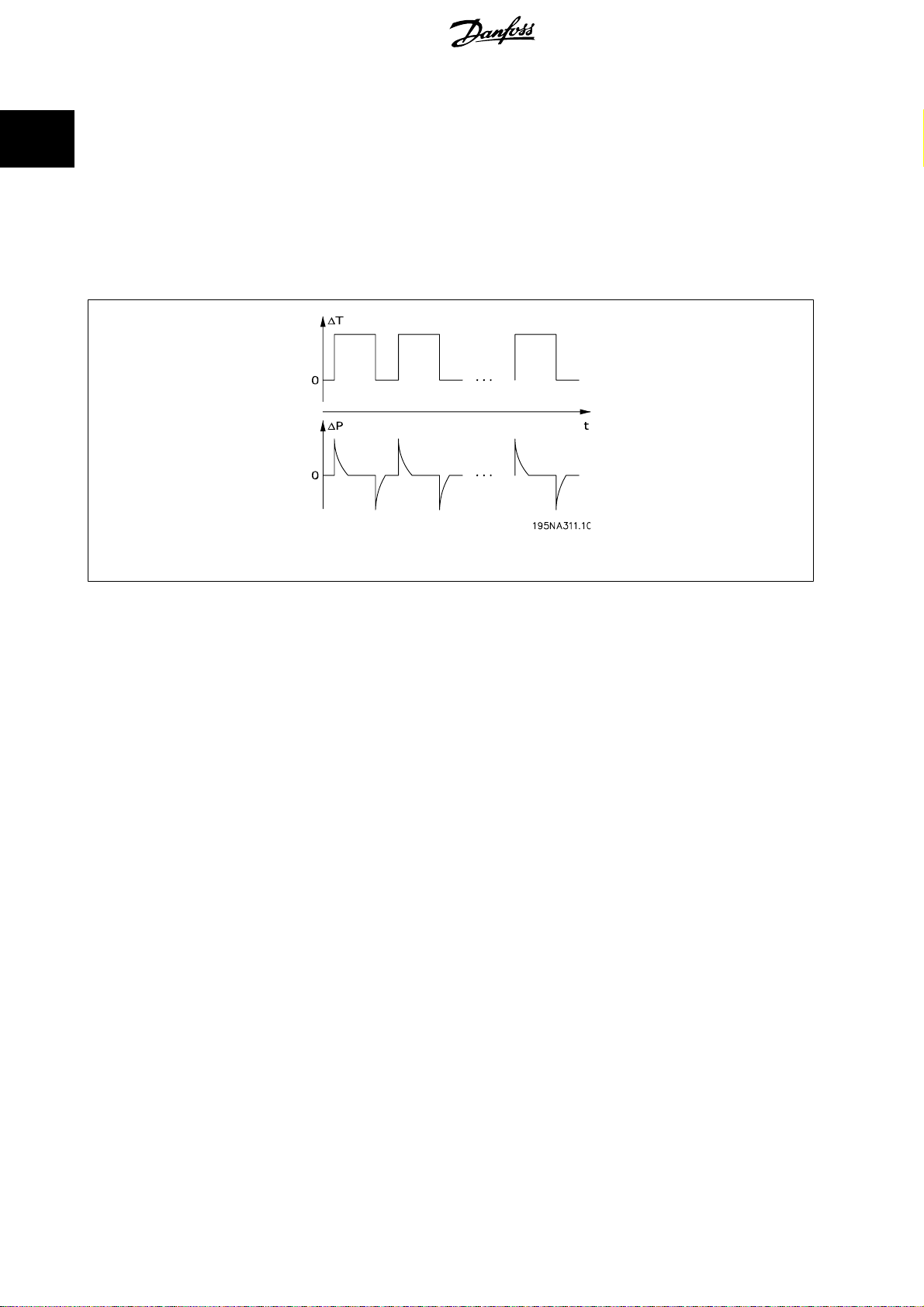

agua en el interior de la protección y, en ocasiones, un mal funcionamiento. El fenómeno se reproduce en la figura, con una fluctuación cíclica de la

temperatura.

Ilustración 1.10: El efecto de bombeo en protecciones cerradas.

La acumulación de agua en el interior de las protecciones puede evitarse con membranas que eviten que penetren los líquidos, pero que permitan el

paso del vapor, como lo hacen los tejidos utilizados en la ropa para exteriores. Danfoss ofrece un prensacables especial de este tipo de material para

eliminar el problema. El prensacables debe utilizarse en aplicaciones expuestas a frecuentes fluctuaciones de temperatura y entornos húmedos, al igual

que en equipos que solo se utilicen durante el día, cuando la temperatura interior tienda a caer hasta la temperatura ambiente de la noche.

1.2.8 Flexibilidad de la instalación

Las soluciones descentralizadas de Danfoss ofrecen una excepcional flexibilidad en la instalación. La flexibilidad se apoya en numerosas ventajas:

• Posibilidad de montaje en motorreductores de Danfoss

• Puede montarse en paneles descentralizados

• Paneles de control portátiles

• Software de PC para la configuración y conexión

• Instalación en uno o dos lados

• Interruptor de mantenimiento opcional

Chopper

•

• Alimentación externa de respaldo de 24 V opcional

• Conexiones M12 para sensores externos opcionales

• Conector de motor Han 10E opcional

• Compatible con bus de campo (Profibus DP V1, DeviceNet, As-interface)

• Compatibilidad con los sistemas de red estándar (TN, TT, IT, conexión a tierra en triángulo)

Para obtener más detalles, véase el capítulo acerca de

y resistencia de frenado opcionales

La gama de productos descentralizados.

12

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 14

Guía de diseño del VLT® descentralizado FCD

300

1 El concepto de descentralización

1.3 Ejemplos de aplicaciones

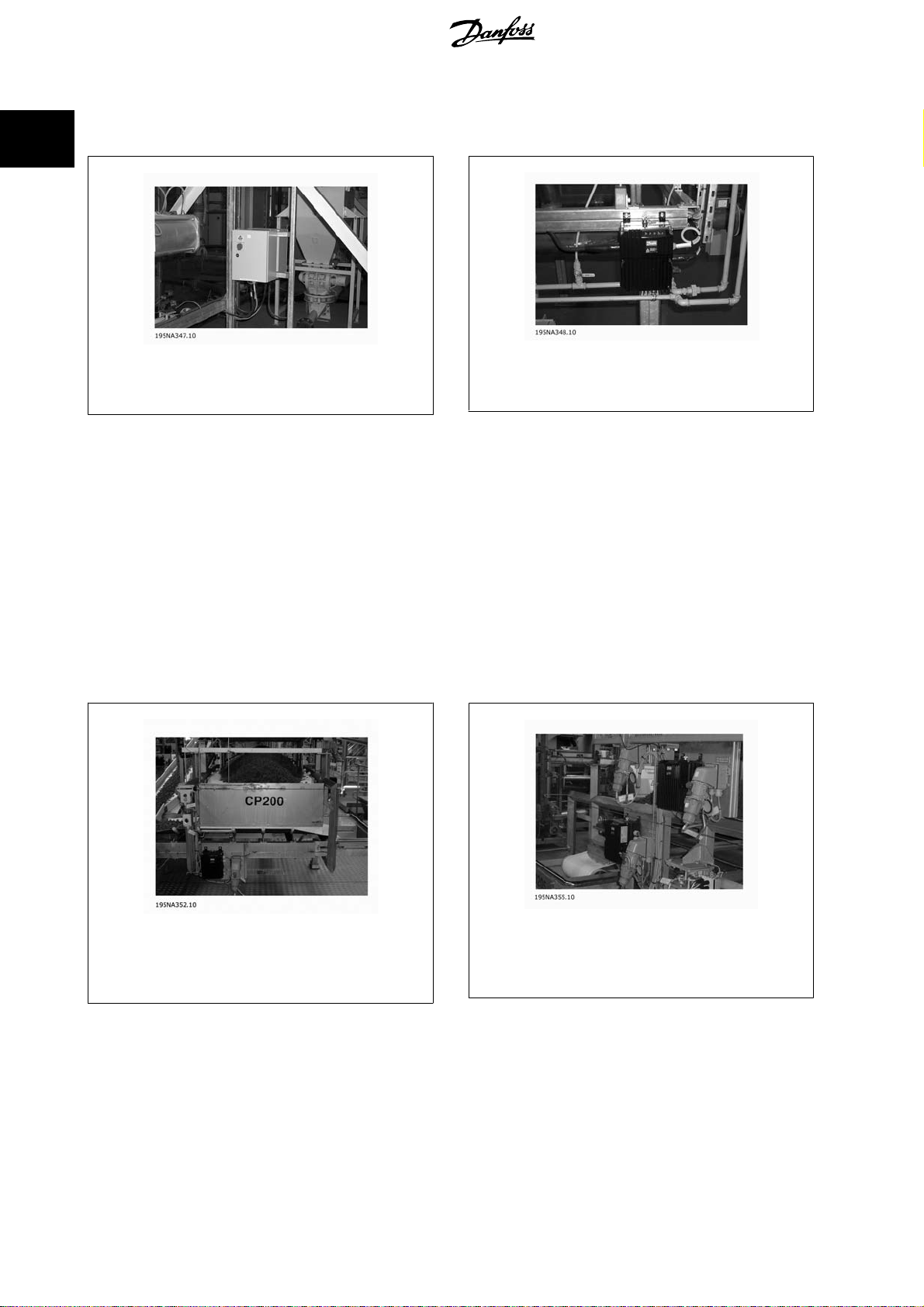

Danfoss ha completado una amplia gama de aplicaciones en numerosas industrias diferentes. Hemos adquirido así una valiosa experiencia que ha

condicionado los últimos desarrollos de nuestros productos descentralizados. A continuación, le ofrecemos ejemplos ilustrativos de instalaciones reales

que utilizan los productos descentralizados de Danfoss y las ventajas y el valor que estos presentan para los clientes de dichas instalaciones.

1.3.1 Bebidas: cadena de embotellado

1

Ilustración 1.11: El FCD 300 en una cinta transportadora de

embotellado.

Ventajas:

• El espacio del tablero de distribución se reduce, ya que todos los convertidores se instalan en el campo.

• El cableado se reduce, ya que pueden alimentarse varios convertidores desde el mismo circuito.

• La puesta en marcha del bus de campo es más sencilla, ya que el protocolo permite transferir parámetros completos. Una vez instalado el

convertidor de frecuencia, su programa básico puede copiarse a cualquier otro convertidor descentralizado.

• El rendimiento del motor FCD es sensiblemente superior al resto.

• El FCD puede reequiparse para motores anteriores de casi cualquier marca o tipo.

• La protección aséptica IP66 resulta ideal para las condiciones de humedad de las salas de embotellado.

• Caja todo en uno: p. ej., interruptor de mantenimiento, Profibus y bucle de alimentación.

Ilustración 1.12: El FCD 300 en una cinta transportadora de

embotellado.

1.3.2 Bebidas: empaquetadora

Ventajas:

• Distribuyendo los controles de motor de la aplicación se libera

espacio para otros fines en el tablero de distribución.

• La cantidad de convertidores de frecuencia de una aplicación

puede aumentarse sin ampliar el tablero de distribución.

• La protección IP66 es fácil de limpiar y resistente a los líquidos

de limpieza fuertes.

• Idéntica flexibilidad que en los controles de motor montados

centralmente. Los controles de motor descentralizados pueden

adaptarse a todos los motores de CA estándar y cuentan con la

misma interfaz de usuario y los mismos números en los conectores.

•Profibus integrado.

Ilustración 1.13: Controles de motor descentralizados integrados en la empaquetadora.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

13

Page 15

1

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

1.3.3 Alimentación: planta de fabricación de cacao en polvo

300

Ilustración 1.14: Solución tradicional: control de motor, panel montado de forma descentralizada.

Ventajas:

• Capacidad de planta fácilmente ampliable.

• No precisa tablero de distribución.

• LED de estado visible.

• Interruptor de mantenimiento integrado en la unidad.

• Alta clasificación de protección IP66.

• Bajo coste de instalación.

• Menor espacio para la nueva solución.

1.3.4 Cinta transportadora de alimentos

Ilustración 1.15: Nueva solución: control de motor genuinamente descentralizado.

Ilustración 1.16: Uso eficiente del espacio en la industria

alimentaria gracias a los controles de motor descentralizados de Danfoss.

Ventajas:

• Puede aumentarse el número de convertidores de una aplicación sin ampliar el tablero de distribución.

• La protección IP66 es fácil de limpiar y resistente a los líquidos de limpieza fuertes.

• La superficie antisuciedad y el diseño del convertidor evitan la suciedad y acumulación de sustancias.

• Disponibilidad de unidades para el montaje en motor o en pared.

14

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Ilustración 1.17: Uso eficiente del espacio en la industria

alimentaria gracias a los controles de motor descentralizados de Danfoss.

Page 16

Guía de diseño del VLT® descentralizado FCD

300

• Idéntica flexibilidad que en los controles de motor montados centralmente. Los controles de motor descentralizados se adaptan a todos los

motores de CA estándar y utilizan la misma interfaz de usuario y la misma numeración en los conectores.

•Profibus integrado.

1.3.5 Industria de la automoción: mecanismos de elevación y cintas transportadoras

Ventajas:

• Instalación sencilla.

• AS-i o control de Profibus opcional.

• Entrada de sensor disponible dentro del espacio físico de la unidad.

• Fuente de alimentación de 24 V independiente para sensores y

bus.

• Fuente de alimentación de freno y control incorporados.

• Panel de control remoto fácilmente enchufable.

• Conectores para bucles (conector en T) integrados en la caja de

instalación.

• Bajo coste de instalación y de los componentes.

• No requiere caros conectores EMC adicionales.

• Diseño compacto para un ahorro de espacio.

• Fácil de instalar y poner en marcha.

• Entrada para la supervisión del termistor motor.

1 El concepto de descentralización

1

1.3.6 Reequipamiento de aplicaciones existentes

Ventajas:

• No se requiere un gran alojamiento de control, gracias a los

controles de motor descentralizados.

• No precisa caros cableados: todos los motores utilizan los cables

de alimentación, conductos e interruptores locales previos.

• Todos los controles de motor pueden controlarse desde el alojamiento centralizado previo a través de Profibus.

Ilustración 1.18: Reequipamiento en aplicaciones previas

con control de velocidad.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

15

Page 17

1

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

1.4 Guía de diseño del producto

1.4.1 Gama de productos descentralizados

La gama de productos descentralizados de Danfoss incluye los convertidores de frecuencia VLT FCD 300 descentralizados y los motores FCM 300 para

convertidores VLT en sus diversas variantes de instalación o montaje. La Guía de diseño ofrece información detallada únicamente sobre la gama FCD

300. Para obtener información más detallada sobre la gama FCM 300, consulte la Guía de diseño FCM: MG03Hxyy

®

VLT

FCD 300 descentralizado:

0,37-3,3 kW, 3 x 300-480 V

Principales aplicaciones

- Cintas transportadoras en zonas de lavado

- Cintas transportadoras de paquetes

- Cintas transportadoras de alimentación de entrada o salida

Motor FCM 300 para convertidores VLT

0,55-7,5 kW, 3 x 380-480 V

Principales aplicaciones

- Ventiladores (unidades de control de aire)

- Bombas

- Transportadores de aire

®

300

1.4.2 Opciones de instalación flexibles

Los productos descentralizados de Danfoss pueden adaptarse para su montaje de acuerdo con las siguientes opciones y sus correspondientes ventajas

específicas:

FCD 300:

1. Independiente cerca del motor

• Libre elección de la marca del motor

• Fácil reequipamiento del motor existente

• Fácil interfaz con el motor (cable corto)

• Fácil acceso para el diagnóstico y facilidad de mantenimiento

óptima

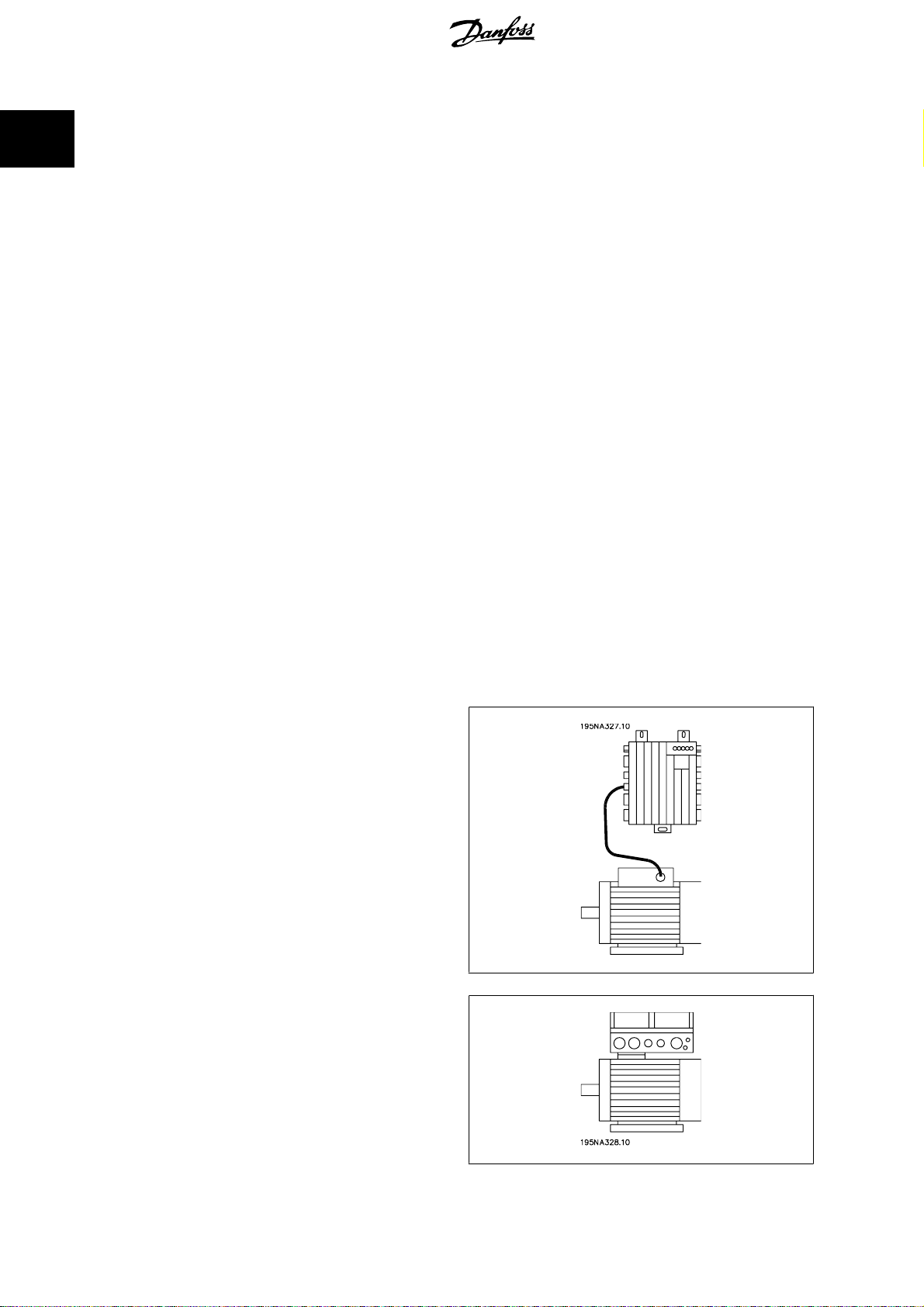

2. Montado directamente en el motor

• Buena selección de marcas de motor

• Sin necesidad de cables de motor apantallados

(montaje mural)

(montaje en motor)

16

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 18

Guía de diseño del VLT® descentralizado FCD

300

3. «Premontado» en motorreductores Danfoss Bauer

• Una combinación fija de motor y componentes electrónicos suministrados por un proveedor

• Montaje fácil en solo una unidad

• Sin necesidad de cables de motor apantallados

• Clara responsabilidad en cuanto a la solución completa

Dado que las piezas electrónicas son comunes (misma función de terminales, funcionamiento similar y piezas y recambios similares para todos

los convertidores), se pueden mezclar los tres conceptos de montaje.

FCM 300:

4. Integrado en el motor (solución FCM 300)

• El motor y el convertidor se adaptan perfectamente

• Unidad compacta optimizada

• Sin necesidad de programar los datos del motor

1 El concepto de descentralización

1

1.4.3 Configuración de un producto

La serie de controles de motor descentralizados FCD 300 está configurada con un código descriptivo

FCD 3xx P T4 P66 R1 XX Dx Fxx Txx C0

Tensión de red

El FCD 300 está disponible para la conexión al intervalo d e tensión de red

trifásica de 380 a 480 V.

Selección del convertidor de frecuencia

El convertidor de frecuencia se elige partiendo de la intensidad del motor

con la máxima carga en la unidad. La intensidad nominal de salida del

convertidor de frecuencia I

requerida por el motor.

debe ser igual o superior a la intensidad

INV.

Tipo [kW] [CV]

303 0,37 0,50

305 0,55 0,75

307 0,75 1,0

311 1,1 1,5

315 1,5 2,0

322 2,2 3,0

330 3,0 4,0

335** 3,3 5,0*

* a la tensión de red / motor 3 x 460-480 V

** t

máx. 35 °C

amb

1.4.4 Protección

Las unidades FCD 300 están protegidas de serie contra el agua y el polvo.

Consulte también el apartado

Datos técnicos

para obtener información más detallada.

(véase también

Salida típica de eje

P

INV.

Pedidos):

1.4.5 Freno

El FCD 300 está disponible con o sin módulo de freno integrado. Consulte el apartado

La versión EB incluye alimentación / control de freno mecánico.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Resistencias de freno

si desea pedir una resistencia de freno.

17

Page 19

1 El concepto de descentralización

1.4.6 Suministro externo de 24 V

Guía de diseño del VLT® descentralizado FCD

300

1

Hay disponible un sistema de alimentación externa de control de 24 V CC en las versiones EX y EB del FCD 300.

1.4.7 Filtro RFI

El FCD 300 tiene un filtro RFI 1A integrado. El filtro RFI 1A integrado cumple las normas EMC EN 55011-1A. Consulte los apartados

cable

y

Sección de cable

para obtener más detalles.

Longitudes de

1.4.8 Filtro armónico

Las corrientes armónicas no afectan directamente al consumo de energía, aunque aumentan las pérdidas de calor en la instalación (transformador,

cables). Por ello, en los sistemas con un porcentaje alto de carga rectificada, es importante mantener las corrientes armónicas en un nivel bajo para

evitar una sobrecarga del transformador y una alta temperatura de los cables. Para mantener unas corrientes armónicas bajas, las unidades FCD 300

están provistas de serie de bobinas en el circuito intermedio. Esto reduce la corriente de entrada I

en un 40 %.

RMS

1.4.9 Unidad de display

La unidad FCD 300 cuenta con cinco luces indicadoras de tensión (ON), advertencia, alarma, estado y bus.

Además, se dispone de un conector para la conexión a un panel de control LCP como opción. El panel de control LCP se puede instalar a una distancia

de hasta 3 metros del convertidor de frecuencia, por ejemplo, en un panel delantero, mediante el kit de montaje.

Todos los datos se indican por medio de un display alfanumérico de 4 líneas que puede mostrar normalmente hasta 4 elementos de datos de funcionamiento y 3 modos de funcionamiento de manera continua. Durante la programación, se mostrará toda la información necesaria para la configuración

rápida y eficaz de los parámetros del convertidor de frecuencia. Como complemento del display, el LCP tiene tres luces indicadoras de tensión (ON),

advertencia (WARNING) y alarma (ALARM). Casi todos los parámetros del convertidor de frecuencia se pueden cambiar inmediatamente desde el panel

de control del LCP. Consulte también el apartado

Unidad de control LCP

en la Guía de diseño.

1.4.10 Funciones deseadas

Las funciones deseadas se seleccionan especificando los campos correspondientes de la cadena (xx). Las opciones (y su explicación detallada) se recogen

en las dos tablas. Las explicaciones breves de cada función se presentan en

Para obtener detalles e información técnica, véase

Variantes de la caja de instalación

Conexiones en el lado derecho

Solo se incluyen orificios para prensacables para todas las

versión resulta útil cuando se necesita la entrada de cable en una única dirección.

Conexiones en ambos lados

Se incluyen orificios para prensacables para las

Disponibles

Conexiones

La sección inferior contiene conectores de abrazadera y dispositivos de conexión para los cables de alimentación y de bus de campo, que quedan protegidos

contra el polvo, las salpicaduras y los productos de limpieza.

roscas métricas

enchufables

y

roscas NPT

y posibilidad de puesta en bucle de la fuente de alimentación de red entre convertidores (línea de 4 mm2).

(variantes seleccionadas).

Datos técnicos.

entradas de cables

entradas de cables en ambos lados

cursiva.

en el

lado derecho

para permitir la entrada de cables desde ambas direcciones.

(visto desde el extremo del convertidor del motor). Esta

18

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 20

Guía de diseño del VLT® descentralizado FCD

300

1 El concepto de descentralización

Interruptor de mantenimiento

protección que desconecta el motor o el convertidor.

conectores de sensor

4

externas de 24 V.

Conexión enchufable de E / S remota, como sensores y fuentes de alimentación externas de los mismos.

Conector de motor

(

véase Instalación eléctrica).

Conector de pantalla

para la conexión a PC.

HARTING 10 E en el lado derecho (visto desde el extremo del convertidor del motor) conectado de acuerdo con la norma DESINA

instalado en el lado derecho (visto desde el extremo del convertidor del motor). Un interruptor bloqueable integrado en la

M12 en el lado derecho (visto desde el extremo del convertidor del motor). Puesta en bucle mediante dos fuentes de alimentación

para la conexión enchufable externa del panel de control local para el funcionamiento y la programación. Puede usarse también

1.4.11 Convertidor de frecuencia descentralizado FCD 300

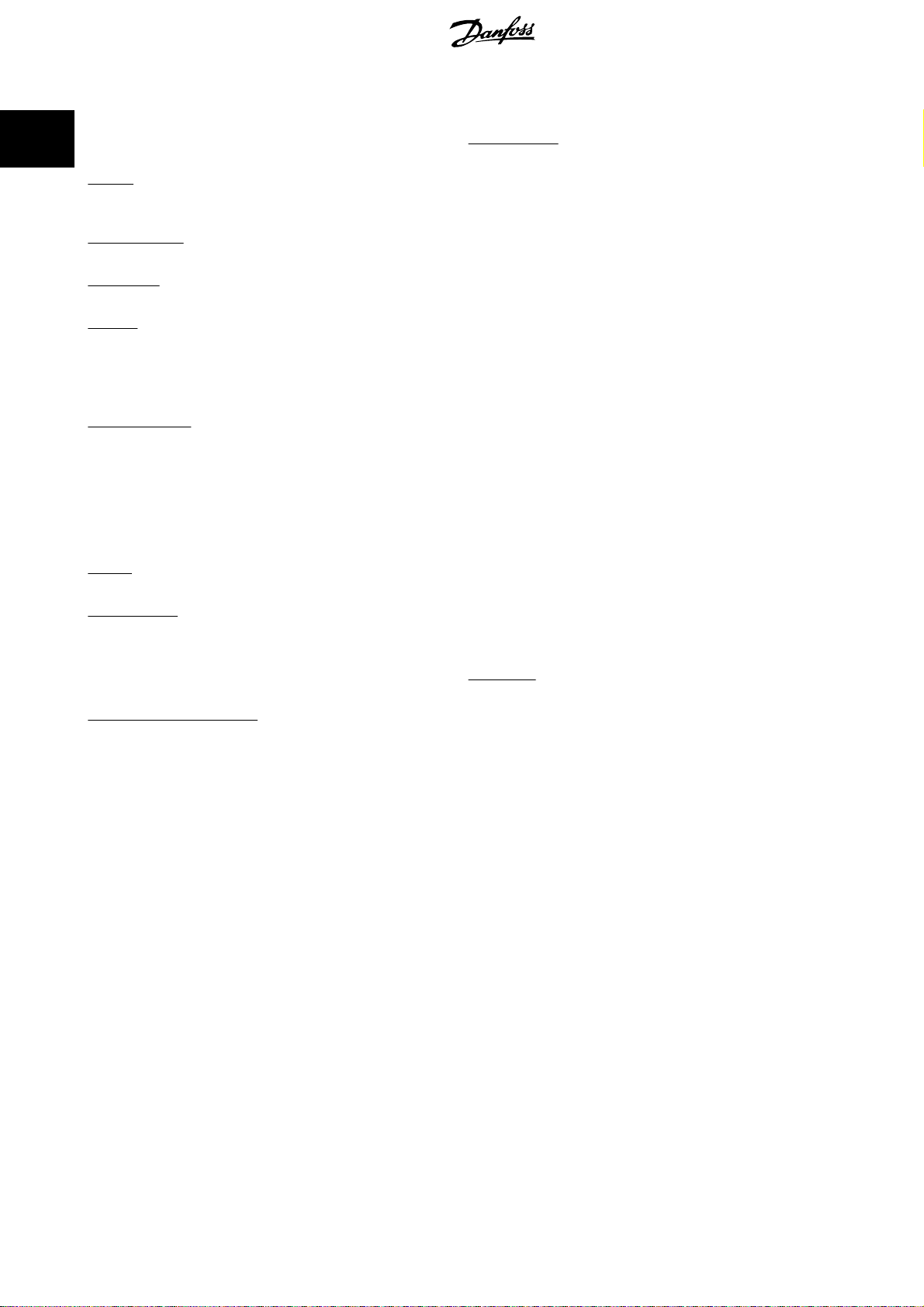

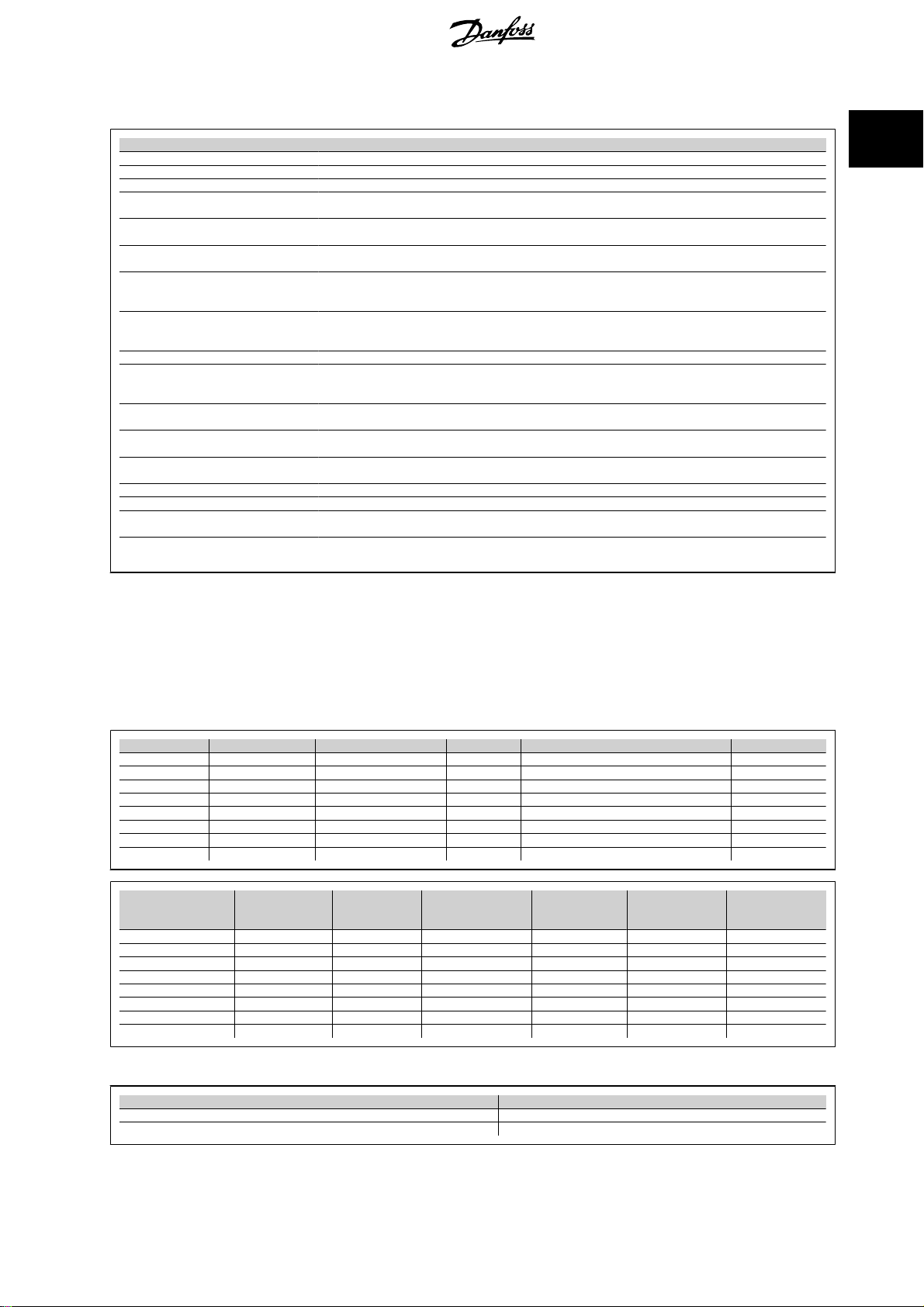

FCD 300: Combinaciones de versiones

1

Características de instalación

Montaje Motor Pared Motor Pared Motor Pared Pared Pared

Entradas de cables Lado derecho Ambos lados

Interruptor de mante-

nimiento

Conectores de sensores ------4 x M124 x M12

Conector de motor - - - - - - - Harting 10E

Rosca métrica

(rosca NPT)

Conector de pantalla No disponible,

Características funcionales

Funciones básicas

(véase más abajo)

+24 V ext. de respaldo EX

+24 ext. de respaldo +

Freno dinámico + Con-

trol de freno

Comunicación

AS-interface F70

Profibus de 3 MB F10

Profibus de 12 MB F12

DeviceNet F30

*

ATEX 22

RS 485 F00

----XXX-

XXXX--- -

Códigos de pedido FCD 3xx P T4 P66 R1 XX Dx Fxx Txx C0

T11

(-)

solo D0

T51

(-)

T12

(T16)

T52

(T56)

T22

(T26)

CC CC incluida CC incluida

ST

EB

T62

(T66)

T63

(-)

T73

(-)

* ATEX 22: Aprobado para su uso en entornos sometidos a polvo, de conformidad con la directiva ATEX (ATmosphère EXplosive)

Funciones básicas

Velocidad del motor ajustable

Rampas de aceleración y desaceleración definidas

Funciones y conceptos de funcionamiento similares al resto de series VLT

Protección electrónica del motor e inversión incluidas en todos los casos

Funcionalidad ampliada

24 V externa de respaldo

Control de freno

Frenado dinámico

y alimentación del freno electromecánico

(resistencia de freno opcional; véase

para el control y la comunicación

Resistencias de freno

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

)

19

Page 21

1 El concepto de descentralización

1.4.12 Pedidos

Guía de diseño del VLT® descentralizado FCD

300

1

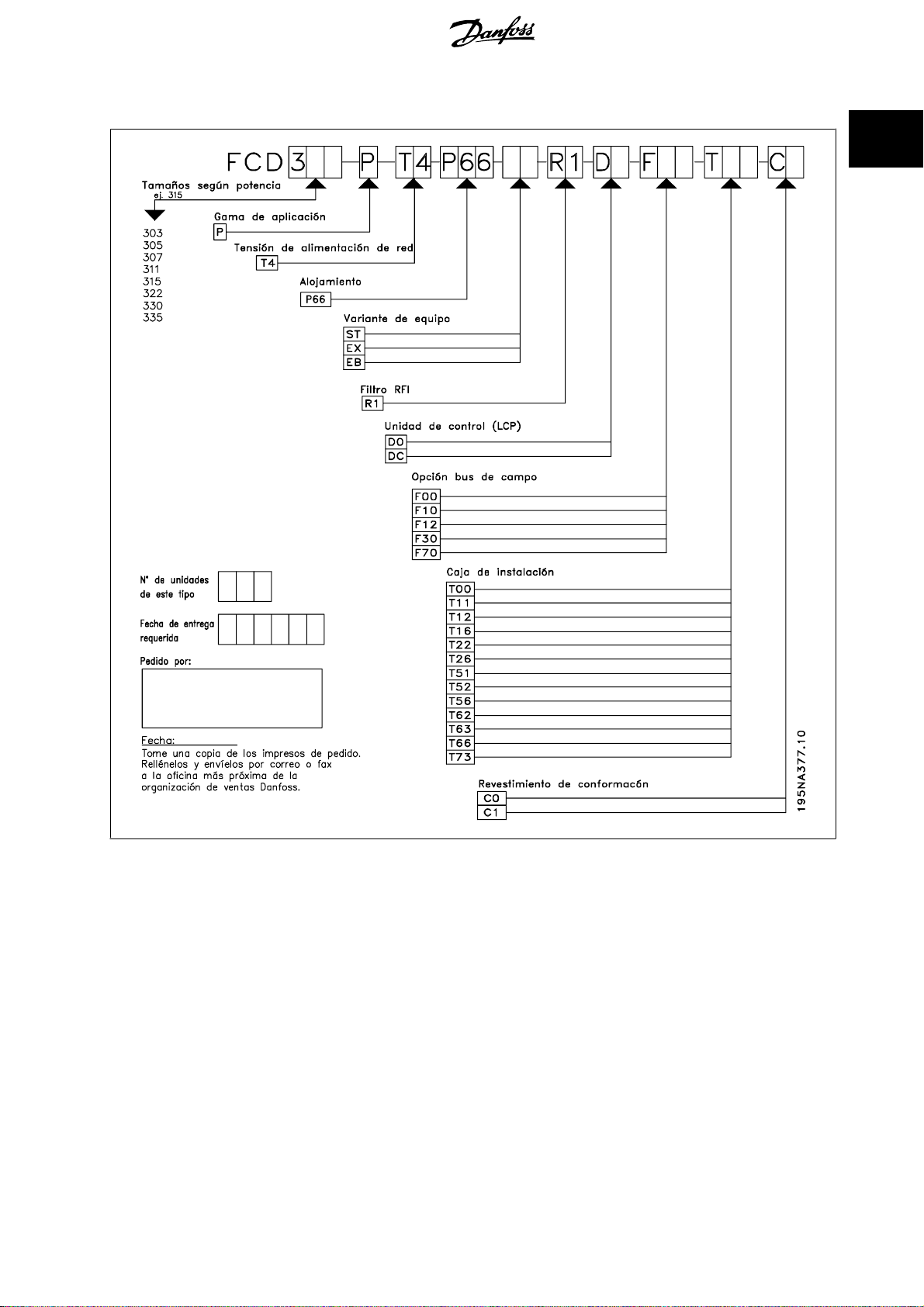

Las siguientes explicaciones hacen referencia al formulario de pedido.

Potencias (posiciones 1-6):

0,37 kW – 3,3 kW (véase la tabla de selección de potencia)

Rango de aplicación (posición 7):

•Proceso P

Tensión de red (posiciones 8-9):

• T4 - tensión de alimentación trifásica 380-480 V

Protección (posiciones 10-12):

El alojamiento ofrece protección contra entornos con polvo, húmedos y

agresivos

• P66 - Protección IP66 (véanse las excepciones en la caja de instalación T00, T73)

Variante de hardware (posiciones 13-14):

• ST - Hardware estándar

• EX - Alimentación externa de 24 V para respaldo de la tarjeta de

control

• EB - Alimentación externa de 24 V para respaldo de la tarjeta de

control, control y alimentación del freno mecánico y limitador de

freno adicional

Filtro RFI (posiciones 15-16):

• R1 - Conformidad con filtro de clase A1

Unidad de pantalla (LCP) (posiciones 17-18):

Posibilidad de conexión para pantalla y teclado

• D0 - Sin conector de pantalla conectable en la unidad

• CC - Conector de pantalla montado (no disponible con cajas de

instalación "sólo lado derecho")

Tarjeta de opción de bus de campo (posiciones 19-21):

Hay disponible una amplia selección de opciones fieldbus de alto rendimiento (integradas)

• F00 - Sin opción fieldbus integrada

• F10 - Profibus DP V0/V1 3 Mbaudios

• F12 - Profibus DP V0/V1 12 Mbaudios

• F30 - DeviceNet

• F70 - Interfaz AS

Caja de instalación (posiciones 22-24):

• T00 - Sin caja de instalación

• T11 - Caja de instalación, soporte de motor, rosca métrica, sólo

lado derecho

• T12 - Caja de instalación, soporte de motor, rosca métrica, doble

lado

• T16 - Caja de instalación, soporte de motor, rosca NPT, doble

lado

• T22 - Caja de instalación, soporte de motor, rosca métrica, doble

lado, interruptor de servicio

• T26 - Caja de instalación, soporte de motor, rosca NPT, doble

lado, interruptor de servicio

• T51 - Caja de instalación, montaje mural, rosca métrica, solamente lado derecho

• T52 - Caja de instalación, montaje mural, rosca métrica, doble

lado

• T56 - Caja de instalación, montaje mural, rosca NPT, doble lado

• T62 - Caja de instalación, montaje mural, rosca métrica, doble

lado, interruptor de servicio

• T66 - Caja de instalación, montaje mural, rosca NPT, doble lado,

interruptor de servicio

• T63 - Caja de instalación, montaje mural, rosca métrica, doble

lado, interruptor de servicio, conectores sensor

• T73 - Caja de instalación, montaje mural, rosca métrica, doble

lado, conector motor, conectores sensor, junta Viton

Revestimiento (posiciones 25-26):

El alojamiento IP66 ofrece protección de la unidad contra ambientes

agresivos, que prácticamente elimina la necesidad de circuitos integrados

impresos con revestimiento.

• C0 - Placas sin revestimiento

20

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 22

Guía de diseño del VLT® descentralizado FCD

300

1.4.13 Formulario de pedido

1 El concepto de descentralización

1

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

21

Page 23

1 El concepto de descentralización

1.4.14 Herramientas de software para PC

Guía de diseño del VLT® descentralizado FCD

300

1

Software para PC: MCT 10

Todos los convertidores están equipados con un puerto de comunicación serie. Se proporciona una herramienta para PC, que permite la comunicación

entre un PC y un convertidor de frecuencia, el software de configuración MCT 10 de la herramienta de control de movimientos VLT.

Software de configuración MCT 10

La herramienta MCT 10 se ha diseñado como una herramienta interactiva y fácil de usar que permite configurar los parámetros de nuestros convertidores

de frecuencia.

El software de configuración MCT 10 resulta útil para:

• Planificar una red de comunicaciones sin estar conectado al sistema. El MCT 10 incluye una completa base de datos de convertidores de frecuencia

• Poner en marcha convertidores de frecuencia en línea

• Guardar la configuración de todos los convertidores de frecuencia

• Sustituir un convertidor en una red

• Ampliar una red existente

• Se añadirán también los convertidores que se desarrollen en el futuro

El software de configuración MCT 10 admite Profibus DP-V1 a través de una conexión de clase maestra 2. Esto permite escribir y leer en línea los

parámetros de un convertidor de frecuencia a través de la red Profibus, lo que elimina la necesidad de una red de comunicaciones adicional.

Módulos del software de configuración MCT 10

El paquete de software incluye los siguientes módulos:

Software de configuración MCT 10

Parámetros de configuración

Copia en y desde los convertidores de frecuencia

Documentación y listado de los ajustes de parámetros, incluidos los esquemas

Número de pedido:

Realice el pedido de su CD con el software de configuración MCT 10 mediante el código 130B1000.

22

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 24

Guía de diseño del VLT® descentralizado FCD

300

1.4.15 Accesorios

1 El concepto de descentralización

Tipo Descripción Nº de pedido

Unidad de control LCP2 Display alfanumérico para la programación del convertidor de frecuencia. 175N0131

Cable para la unidad de control LCP2 Cable preparado de fábrica para conectar el convertidor de frecuencia y el LCP2. 175N0162

Kit de montaje remoto del LCP2 Kit de montaje fijo del LCP2 con protección (incl. cable de 3 m, no incluye LCP2). 175N0160

LOP (panel de funcionamiento local) Puede utilizarse el LOP para ajustar la referencia

Placa de adaptación del motor Placa de aluminio con perforaciones para encajar la caja FCD. Debe montarse localmente

Membrana de ventilación Membrana que impide la acumulación de agua debida a la condensación en el interior de

Kit de conexión para LCP2 La caja de instalación puede montarse con o sin conector sellado (IP66) para conectar el

Terminal en estrella del motor Deben conectarse seis cables —o bien en estrella, o bien en triángulo— a un motor de CA.

Kit de instalación Kit de instalación para el montaje en paneles 175N2207

Conector M12 de cinco polos para DeviceNet

Junta Viton para FCD 303-315 Con esta junta, el FCD puede usarse en talleres de pintura, p. ej., en la industria de la

Junta Viton para FCD 322-335 Con esta junta, el FCD puede usarse en talleres de pintura, p. ej., en la industria de la

Cable de datos para comunicación conPCPara conectar un convertidor (p. ej., USB) al conector LCP2. 175N2491

Terminal PCB Terminal para distribución de 24 V 175N2550

Terminal externo PE Acero inoxidable 175N2703

Cable de derivación de 2 m para DeviceNet

Conector M12 de 5 polos para AS-interface

y arrancar o parar mediante los terminales de control.

para el motor real. Placa para la adaptación a motores que no sean Danfoss Bauer.

la protección.

display común LCP2 (CC de código). El conector puede solicitarse por separado (no para

cajas de instalación de un solo lado).

En el terminal de motor estándar, es posible la conexión en triángulo. La conexión en

estrella requiere un terminal independiente.

El conector M12, de tipo micro, puede montarse en los orificios del prensaestopas de la

caja de instalación. El conector puede utilizarse además con otros fines, como la conexión

de sensores.

automoción.

automoción.

El cable puede montarse dentro de la caja de terminales y se conecta a la línea principal

de DeviceNet a través de un microconector (M12).

El conector M12 puede montarse en los orificios del prensaestopas de la caja de instalación. 175N2281

175N0128

175N2115

175N2116

175N2118

175N2119

175N2279

175N2431

175N2450

195N3113

1

1.4.16 Resistencias de freno

Resistencias de freno de montaje interno para frenados con ciclo de trabajo bajo. Las resistencias disponen de autoprotección.

Frenado de pulso simple de aproximadamente 0,6 kJ cada 1-2 minutos.

Las resistencias de freno internas no pueden montarse en el FCD 303-315 con interruptor de servicio.

De tipo FCD Pmotor (kW) Rmin R Ciclo de trabajo aprox. % N.º de código

303 0,37 520 1720 5 175N2154

305 0,55 405 1720 3 175N2154

307 0,75 331 1720 2 175N2154

311 1,1 243 350 1,5 175N2117

315 1,5 197 350 1 175N2117

322 2,2 140 350 1 175N2117

330 3,0 104 350 0,7 175N2117

335 3,3 104 350 0,5 175N2117

Tipo P

303 (400 V) 0,37 520 830 / 100 W 20 1000 2397

305 (400 V) 0,55 405 830 / 100 W 20 1000 2397

307 (400 V) 0,75 331 620 / 100 W 14 1001 2396

311 (400 V) 1,10 243 430 / 100 W 8 1002 2395

315 (400 V) 1,50 197 310 / 200 W 16 0984 2400

322 (400 V) 2,20 140 210 / 200 W 9 0987 2399

330 (400 V) 3,00 104 150 / 200 W 5,5 0989 2398

335 (400 V) 3,30 104 150 / 200 W 5,5 0989 2398

Tabla 1.1: Resistencias de freno de encapsulado plano IP 65

motor

[kW]

R

[]

MIN

Tamaño [] / [W]

por pieza

Ciclo de trabajo % 2 cables

N.º de pedido

175Uxxxx

Cable apantallado

N.º de pedido

175Nxxxx

Tipo N.º de pedido: 175Nxxxx

303-315 2402

322-335 2401

Tabla 1.2: Soporte de montaje para resistencias de freno

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

23

Page 25

1 El concepto de descentralización

Guía de diseño del VLT® descentralizado FCD

300

1

Tipo de VLT Período de frenado intermiten-

303 (400 V) 120 0,37 520 830 0,45 0,7 1976 1,5*

305 (400 V) 120 0,55 405 830 0,45 0,7 1976 1,5*

307 (400 V) 120 0,75 331 620 0,32 0,7 1910 1,5*

311 (400 V) 120 1,1 243 430 0,85 1,4 1911 1,5*

315 (400 V) 120 1,5 197 330 0,85 1,6 1912 1,5*

322 (400 V) 120 2,2 140 220 1,00 2,1 1913 1,5*

330 (400 V) 120 3,0 104 150 1,35 3,0 1914 1,5*

335 (400 V) 120 3,3 104 150 1,35 3,0 1914 1,5*

Tabla 1.3: Resistencias de freno de hilo bobinado, ciclo de trabajo del 40 %

* Respete siempre las normativas nacionales y locales.

P

motor

R

min

R

rec

P

b, máx.

te

[segundos]

: Tamaño nominal de motor para tipo de VLT

: Resistencia de freno mínima admisible

: Resistencia de freno recomendada (Danfoss)

: Potencia nominal de resistencia de freno establecida por el proveedor

P

motor

[kW]

R

[Ω]

min

R

[Ω]

P

b, máx.

[kW]

Relé térm.

rec

[A]

Número de código

175Uxxxx

Relé térm. : Ajuste de la intensidad de freno del relé térmico

Número de código : Números de pedido para resistencias de freno de Danfoss

Sección transversal del cable : Valor

mínimo recomendado basado en el cable recubierto de aislamiento de PVC; temperatura

ambiente de 30 grados centígrados con disipación térmica normal.

Consulte el tamaño de las resistencias de freno de hilo bobinado en las instrucciones MI.90.FX.YY.

Resistencias de freno de montaje externo en general

No utilizar disolventes agresivos. Los disolventes de limpieza deben tener un pH neutro.

Sección transversal del ca-

ble

[mm

2

]

Véase

Freno dinámico

para seleccionar las dimensiones de las resistencias de freno.

24

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 26

Guía de diseño del VLT® descentralizado FCD

300

1 El concepto de descentralización

1.5 Comunicación

1.5.1 Información y comunicación

El crecimiento de la industria de la automatización se basa en las tecnologías de la información. Tras revisar las jerarquías, estructuras y flujos de todo

el mundo administrativo, el uso de las tecnologías de la información permite una reestructuración similiar de sectores industriales que van desde la

industria de procesos y producción hasta la logística y la domótica.

La capacidad de comunicación de los dispositivos y los canales transparentes continuos son indispensables para el concepto de automatización del futuro.

Las TI son una forma evidente de optimizar los procesos de sistemas y conseguir aprovechar mejor la energía, los materiales y la inversión.

Los sistemas de comunicación industrial son un factor clave en este sentido.

En el ámbito celular

Los controladores programables, como PLC e IPC, se comunican en el ámbito celular. Los grandes paquetes de datos y las numerosas y potentes funciones

de comunicación ofrecen un caudal de información. La integración fluida con los sistemas de comunicación de ámbito empresarial, como intranet o

Internet a través de TCP o IP y de Ethernet, son requisitos importantes.

1

En el ámbito de campo

Los periféricos distribuidos, como los módulos de entrada y salida, transductores de medición, convertidores de frecuencia, válvulas y terminales de

operador, se comunican en tiempo real con el sistema de automatización a través de un sistema de comunicación eficaz en el ámbito de campo. La

transmisión de los datos de proceso se realiza por ciclos, mientras que las alarmas, los parámetros y los datos de diagnóstico deben transmitirse de forma

acíclica, en caso necesario.

Ámbito del sensor o actuador

Las señales binarias de los sensores y actuadores se transmiten simplemente de forma cíclica a través de la comunicación del bus.

1.5.2 Profibus

Profibus es un bus estándar de campo abierto de un proveedor independiente que puede utilizarse en una amplia gama de aplicaciones en la automatización de la producción y de procesos. La independencia del proveedor y su arquitectura abierta están garantizadas por las normas internacionales EN

50170, EN 50254 e IEC 61158.

Profibus se comunica entre dispositivos de diversos fabricantes sin necesidad de ajustes de interfaz específicos y puede usarse tanto en aplicaciones de

tiempo crítico de alta velocidad como en tareas de comunicación complejas. Debido a los continuos desarrollos técnicos, Profibus cuenta con reconocido

prestigio como sistema líder del sector de comunicación en el futuro.

En la actualidad, existen más de 2000 productos disponibles de aproximadamente 250 proveedores de Profibus. Más de 6,5 millones de dispositivos que

representan una enorme variedad de productos instalados y utilizados con éxito en más de 500 000 aplicaciones en la automatización de la producción

y de procesos.

Danfoss Drives ofrece una solución de Profibus eficaz en cuanto a costes

• Herramienta de software MCT-10 para el acceso a través de un PC convencional

• Sencilla conexión con dos cables

• Producto universal mundialmente reconocido

• Cumple la norma internacional EN 50170

• Velocidad de comunicación de 12 MBd

• El acceso al archivo maestro del convertidor facilita la planificación

• Cumplimiento de la directriz PROFIDRIVE

•Solución integrada

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

25

Page 27

1

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

• Todos los convertidores de frecuencia con Profibus están certificados por la organización Profibus

• Los convertidores de frecuencia de Danfoss son compatibles con Profibus DP V1

Profibus DP V1 para dos fines distintos

Los sistemas de bus de campo tienen dos aplicaciones distintas con dos conjuntos diferentes de elementos esenciales en las aplicaciones de automatización

modernas. Una es la transferencia de señales relativas al proceso en sí; la otra es el mantenimiento, la puesta en marcha y la comunicación de configuración.

La transferencia de señales de control y estado entre los sensores y los actuadores depende de un tiempo crítico y debe procesarse de forma fiable y en

tiempo real. Esto se consigue mediante la comunicación cíclica, en la que cada nodo de la red se emite dentro de cada ciclo y cada ciclo tiene un tiempo

predeterminado. Es necesario definir previamente y minimizar el alcance de los datos de cada telegrama para que funcione de forma fiable y con la mayor

rapidez posible.

Este requisito es contrario al segundo uso del bus de campo, es decir, como bus de diagnóstico y configuración rápida. El diagnóstico y la configuración

no dependen del tiempo, no se utilizan de forma continua y requieren una mayor cantidad de datos en cada telegrama. Además, normalmente dicha

información se controla desde un PC o un dispositivo de interfaz (HMI), y no desde el maestro (normalmente, un PLC), que controla la comunicación

cíclica. El Profibus estándar no es compatible con redes con varios maestros, por lo que la información de configuración y diagnóstico debe ir contenida

en el telegrama estándar controlado por el maestro, lo que hace que los telegramas sean muy largos y consuman mucho tiempo, además de que haya

información que solo se usa esporádicamente.

Ahora, el Profibus DP V1 combina ambas exigencias en un solo sistema de bus de campo, permitiendo que un segundo maestro utilice toda la red en

una ranura de tiempo determinada en cada ciclo. El Profibus DP V1 funciona, por tanto, con dos clases de maestros. La clase maestra 1 (normalmente,

un PLC) realiza la comunicación cíclica. La clase maestra 2 (normalmente un dispositivo de interfaz [HMI o PC]) transfiere información que no tiene un

tiempo crítico a través de una comunicación acíclica.

300

Los maestros de la clase maestra 2 pueden conectarse en cualquier parte de la red de Profibus y el canal de comunicación puede abrirse y cerrarse en

cualquier momento sin interferir en la comunicación cíclica. Puede haber una comunicación acíclica incluso sin comunicación cíclica para, por ejemplo,

transferir programas o configuraciones completos.

El Profibus DP V1 es totalmente compatible con las versiones anteriores de Profibus DP V0. Los nodos del Profibus DP V0 y del Profibus DP V1 pueden

combinarse en la misma red, aunque el maestro debe ser compatible con la comunicación de la clase maestra 2.

Ventajas para el usuario:

• Es posible la conexión con el control de motor desde cualquier parte de la red.

• La red existente puede utilizarse para la puesta en marcha, la configuración y el diagnóstico sin interferir en la comunicación cíclica.

• Tanto los nodos del DP V1 como los del DP V0 pueden conectarse en la misma red.

• No son necesarios telegramas amplios en el PLC o IPC. Un segundo maestro, compatible con DP V1, puede controlar las tareas de configuración.

¡NOTA!

El DP V1 solo puede utilizarse con tarjetas de comunicación maestras compatibles con la especificación de clase maestra 2.

26

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 28

Guía de diseño del VLT® descentralizado FCD

300

1.5.3 DeviceNet

1 El concepto de descentralización

DeviceNet es un enlace de comunicaciones para conectar dispositivos industriales a la red. Se basa en el protocolo de comunicación orientado a la

transmisión CAN (Controller Area Network).

El protocolo CAN fue desarrollado originalmente para la industria europea de la automoción con el fin de reemplazar los caros arneses de cables de los

automóviles. Como resultado, el protocolo CAN ofrece una respuesta rápida y una alta fiabilidad en aplicaciones muy exigentes, como los frenos ABS o

los airbags.

El concepto de Danfoss ofrece una solución DeviceNet eficaz en cuanto a costes

• Comunicación cíclica de E / S

• Comunicación acíclica: «mensajes explícitos»

• Los mensajes del Gestor de mensajes sin conexión (UCMM) son compatibles

•Solución integrada

• Los archivos EDS garantizan una configuración sencilla

• Proporciona una fuente de tensión al bus de campo

• Compatible con el perfil de motor de CA / CC DeviceNet

• Protocolo definido de conformidad con la ODVA (Open DeviceNet Vendor Association)

1.5.4 AS-interface

AS-interface (AS-i) es una alternativa rentable al cableado tradicional en el nivel inferior de la jerarquía de automatización. La red puede vincularse a un

bus de campo de un nivel superior, como Profibus, para una E / S remota de bajo coste. AS-i, identificable por su cable amarillo, ha crecido como una

tecnología «abierta», compatible con más de 100 proveedores de todo el mundo. Las mejoras a lo largo del tiempo han ampliado su abanico de aplicaciones, y AS-interface es en la actualidad parte de los cientos de miles de productos y aplicaciones que conforman la gama de automatización.

1

1.5.5 Modbus

El convertidor de frecuencia se comunica en el formato Modbus RTU a través de la red EIA-485 (antigua RS-485). Modbus RTU proporciona acceso al

código de control y a la referencia de bus del convertidor de frecuencia.

El código de control permite al maestro del Modbus controlar varias funciones importantes del convertidor de frecuencia:

• Arranque

• Detener el convertidor de frecuencia de diversas formas:

Paro por inercia

Parada rápida

Parada por freno de CC

Parada (de rampa) normal

• Reinicio tras desconexión por avería

• Funcionamiento a velocidades predeterminadas

• Funcionamiento en sentido inverso

• Cambiar la configuración activa

• Controlar los dos relés integrados del convertidor de frecuencia

La referencia de bus se utiliza normalmente para el control de la velocidad.

También es posible acceder a los parámetros, leer sus valores y, en su caso, escribir valores en ellos. Esto permite una amplia variedad de opciones de

control, incluido el control del valor de consigna del convertidor de frecuencia cuando se utiliza el controlador PID interno.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

27

Page 29

1 El concepto de descentralización

1.5.6 Protocolo FC

Guía de diseño del VLT® descentralizado FCD

300

1

Todos los convertidores de frecuencia de Danfoss cuentan con una interfaz estándar RS-485 que permite hasta 126 unidades por red. El protocolo FC

tiene un diseño muy sencillo, descrito en

interfaz RS-485 ofrece una buena alternativa a la solución más rápida de bus de campo.

El protocolo FC puede utilizarse además como bus de servicio para la transferencia de información de estado y la configuración de parámetros. En este

caso, se combina con el control de E / S de tiempo crítico normal a través de entradas digitales.

Comunicación serie.

En aplicaciones en las que la velocidad de transmisión de datos no es tan importante, la

1.6 Método de instalación óptima

1.6.1 Opciones de instalación flexibles

Una de las principales ventajas del concepto descentralizado de Danfoss es el ahorro en los costes de instalación, debido al inteligente diseño en dos

partes del FCD 300.

Toda la instalación eléctrica se hace dentro de la caja de instalación, antes de montar la parte electrónica. Posteriormente, la parte electrónica se conecta

a la caja de instalación y se fija, y el convertidor de frecuencia está listo para funcionar.

Bucle de la línea de alimentación

2

La serie FCD 300 facilita los bucles internos de la línea de alimentación. Los terminales para cables de alimentación de 4 mm

protección permiten conectar 10 unidades o más. La serie FCD 300 puede alternarse a lo largo de la línea. La carga media no debe superar los 25 A.

Respaldo de control de 24 V

En las versiones EX y EB, puede conectarse CC externa de 24 V (20-30 V) para el respaldo de los circuitos de control. Así, se mantiene la posibilidad de

comunicación y programación aún en caso de caídas de tensión. Los terminales han sido diseñados para tamaños de hasta 2,5 mm

su puesta en bucle.

situados dentro de la

2

y duplicados para

Las cajas de instalación T63 y T73 tienen terminales de puesta en bucle adicionales para 2 x 24 V con 4 mm

de forma independiente de la fuente de alimentación de respaldo del control.

2

. Los sensores conectados pueden alimentarse

28

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 30

Guía de diseño del VLT® descentralizado FCD

300

1 El concepto de descentralización

1

Ilustración 1.19: Ejemplo de alimentación y puesta en bucle del bus

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

29

Page 31

"

Guía de diseño del VLT® descentralizado FCD

1 El concepto de descentralización

1.6.2 Directrices para la selección de cables y fusibles en una instalación de línea de alta

tensión con FCD 300

300

1

Se supone que la instalación cumple con la directiva de baja tensión HD 384 e IEC 60364. Esta sección no puede utilizarse en zonas donde exista peligro

de explosiones o incendios. En general, las dimensiones del cable deben cumplir la norma IEC 60364-5-523. Si la instalación es parte de una maquinaria,

debe cumplirse la norma EN 60204-1. Los cables mencionados en los puntos 1, 2 y 3 de la figura deben protegerse mediante una carcasa o un conducto.

Los siguientes números de sección hacen referencia a la figura.

1. El cable solo podrá conducir la corriente continua máxima del freno de fricción. El circuito de protección no renovable del FCD interrumpirá el

caudal de corriente de fuga a tierra.

2. Si se utilizan las resistencias de freno IP 65 recomendadas por Danfoss, el cable solo estará expuesto a la corriente continua de la resistencia

de freno. Si la resistencia de freno se calienta en exceso, se desconectará por sí sola. Si se utiliza otro tipo de resistencia de freno o similar, sin

ningún dispositivo de limitación de potencia, la potencia máxima deberá ser igual a la potencia nominal del motor.

La corriente en amperios sería: I = 0,77 / potencia del motor, con la potencia del motor expresada en kW; [A = V/W]. La intensidad nominal

del motor se acerca bastante a la corriente del cable de la resistencia de freno.

encoders

3. Los cables de los

y termistores están en PELV potencial. Las intensidades están en la gama de mA y limitadas por el FCD. Con el fin

de no incumplir la norma de protección PELV de los terminales de control del FCD, el termistor debe tener un aislamiento de refuerzo de acuerdo

con las exigencias PELV. En lo que respecta a EMI, los cables deben tener su propia protección eléctrica y, si fuera posible, ir separados de los

cables de alimentación.

4. El cable está protegido por la función de límite de intensidad del FCD. El FCD interrumpirá la corriente por fugas a tierra y cortocircuitos de baja

impedancia.

5. La intensidad está limitada por el FCD descendente. El CB proporciona la protección contra fugas a tierra y cortocircuitos. La impedancia en los

cables debe ser tan baja que el CB se desconecte en 5 s por fugas a tierra de baja impedancia (alimentación de TN).

6. Si la instalación se realiza en una máquina (EN 60204-1) y la distancia entre la conexión en T y el FCD es inferior a 3 m, puede reducirse la

dimensión del cable hasta la capacidad de intensidad necesaria para el FCD descendente.

7. La corriente de disparo del CB ascendente no debe ser superior a los fusibles previos superiores de los FCD descendentes más pequeños.

En relación con EMC, los cables 2, 3 y 4 deben ir protegidos o colocados en conductos metálicos.

%&%

"

'

!

##$!$ #

' ' ' ' '

'

'

'

'

'

'

'

Ilustración 1.20: Ejemplo de dimensiones del cable descentralizado

30

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 32

Guía de diseño del VLT® descentralizado FCD

300

1 El concepto de descentralización

1.7 Mantenimiento de los productos descentralizados Danfoss

1.7.1 Mantenimiento

Los convertidores o motorreductores de Danfoss solo se averían en condiciones excepcionales. Dado que el tiempo de parada implica pérdidas de

producción, los fallos deben localizarse y los componentes defectuosos reemplazarse con rapidez.

Los productos descentralizados de Danfoss prestan especial atención a estas cuestiones. Este capítulo describe además las medidas adoptadas para que

los productos descentralizados de Danfoss sean mejores en caso de averías. Para obtener información detallada sobre cuestiones de mantenimiento

específicas, consulte la documentación específica.

Los convertidores de frecuencia centralizados de Danfoss tienen conexiones enchufables para facilitar el mantenimiento mediante una sustitución rápida

y sin fallos. Este mismo concepto se utiliza y mejora para los convertidores de frecuencia descentralizados.

Enchufar y usar

Toda la electrónica más avanzada y fiable necesaria para garantizar que

su motor responda con suavidad, sensibilidad y economía a cada orden

se encuentra bajo la tapa de la caja y se acopla a los conectores cuando

el montaje se realiza en la sección inferior. La sección inferior contiene

conectores de abrazadera sin mantenimiento y dispositivos de puesta en

bucle para los cables de alimentación y de bus de campo, que quedan

protegidos contra el polvo, las salpicaduras y los productos de limpieza.

Una vez instalada, la puesta en marcha y la actualización pueden realizarse instantáneamente con solo conectar otra tapa de control. Véase la

ilustración.

1

Dado que la caja de instalación solo contiene enchufes, conectores y placas de circuito impreso de baja densidad, es improbable que falle. En caso

de fallo del componente electrónico, basta con retirar los seis tornillos,

desconectarlo y enchufar uno nuevo.

Para poner en marcha y reparar un convertidor descentralizado de Danfoss, solo se necesitan materiales de instalación, como prensacables, cables,

etcétera. No se necesitan equipos especiales, como cables híbridos, que es probable que no estén disponibles a través de un proveedor estándar de

componentes de instalación eléctrica. De esta forma, se consigue una flexibilidad elevada y un tiempo de funcionamiento máximo.

Ilustración 1.21: Concepto del producto.

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

31

Page 33

2

2 Introducción al FCD 300

Guía de diseño del VLT® descentralizado FCD

300

32

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

Page 34

Guía de diseño del VLT® descentralizado FCD

300

2 Introducción al FCD 300

2.1 Versión de software

2 Introducción al FCD 300

Serie FCD 300

Versión de software: 1.5.x

Esta Guía de diseño puede emplearse para todos los convertidores de frecuencia de la serie FCD 300 que incorporen la versión de software 1.5.x.

El número de dicha versión puede deducirse del número de versión del parámetro 640.

¡NOTA!

Este símbolo indica una observación importante para el lector.

Indica una advertencia de tipo general.

Este símbolo indica una advertencia de alta tensión.

2

MG.90.O1.05 - VLT® es una marca registrada de Danfoss.

33

Page 35

2 Introducción al FCD 300

2.2 Seguridad

2.2.1 Advertencia de alta tensión

Guía de diseño del VLT® descentralizado FCD

300

2

La tensión del convertidor de frecuencia es peligrosa cuando el equipo está conectado a la red. La instalación incorrecta del motor o

del convertidor de frecuencia puede producir daños en el equipo, lesiones físicas graves o mortales. Por tanto, es muy importante

respetar las instrucciones de este manual, así como las normas y reglamentos de seguridad vigentes locales y nacionales.

Los requisitos de protección de tensión extra baja (PELV) indicados en la norma IEC 61800-5-1 no se cumplen en altitudes superiores

a los 2000 m (6562 ft.). Para convertidores de frecuencia de 200 V, los requisitos no se cumplen a altitudes superiores a los 5000 m

(16404 ft.). Diríjase a Danfoss Drives para obtener más información.

2.2.2 Estas normas están relacionadas con su seguridad

1. El convertidor de frecuencia debe desconectarse de la red si es necesario realizar actividades de reparación. Compruebe que ha desconectado

el suministro eléctrico y que ha transcurrido el tiempo necesario antes de retirar el inversor de la instalación.

2. La tecla [STOP/RESET] en el panel de control opcional no desconecta el equipo de la alimentación de red, por lo que no debe utilizarse como

un interruptor de seguridad.

3. La unidad debe estar correctamente conectada a tierra, el usuario debe estar protegido contra la tensión de alimentación y el motor debe estar

protegido contra sobrecargas de acuerdo con las normas locales y nacionales en vigor.

4. La corriente de fuga a tierra es superior a 3,5 mA.

5. La protección contra las sobrecargas del motor no está incluida en los ajustes de fábrica. Si se requiere esta función, ajuste el parámetro 128

Protección térmica del motor

sobrecargas del motor de clase 20, conforme a NEC.

en el valor

Desconexión ETR

o

Advertencia ETR

. Para EE UU: Las funciones ETR proporcionan protección contra

2.2.3 Advertencia contra arranques accidentales

1. Mientras el convertidor de frecuencia esté conectado a la red eléctrica, el motor podrá pararse mediante comandos digitales, comandos de bus,