Page 1

MAKING MODERN LIVING POSSIBLE

Projektierungshandbuch

FCD 300

Page 2

Dezentraler VLT® FCD 300 Projektierungshandbuch

Inhaltsverzeichnis

Inhaltsverzeichnis

1 Das dezentrale Konzept

Einleitung 5

Vorteile der dezentralen Anordnung 6

Anwendungsbeispiele 13

Projektierungshandbuch 16

Bestellformular 21

PC-Softwaretools 22

Zubehör 23

Kommunikation 25

Fachgerechte Installation 28

Wartung der dezentralen Produkte von Danfoss 31

2 Einleitung zu FCD 300

Sicherheit 34

Warnung vor Hochspannung 34

Die nachfolgenden Bestimmungen dienen Ihrer Sicherheit 34

Warnung vor unerwartetem Anlauf 34

Technologie 35

5

33

CE-Zeichen 37

3 Installieren

Abmessungen 39

Mechanische Abmessungen, Motormontage 39

Mechanische Abmessungen, Einzelmontage 39

Allgemeine Informationen zur elektrischen Installation 42

Ohne Einbaugehäuse erworbene elektronische Teile 43

EMV-gerechte elektrische Installation 46

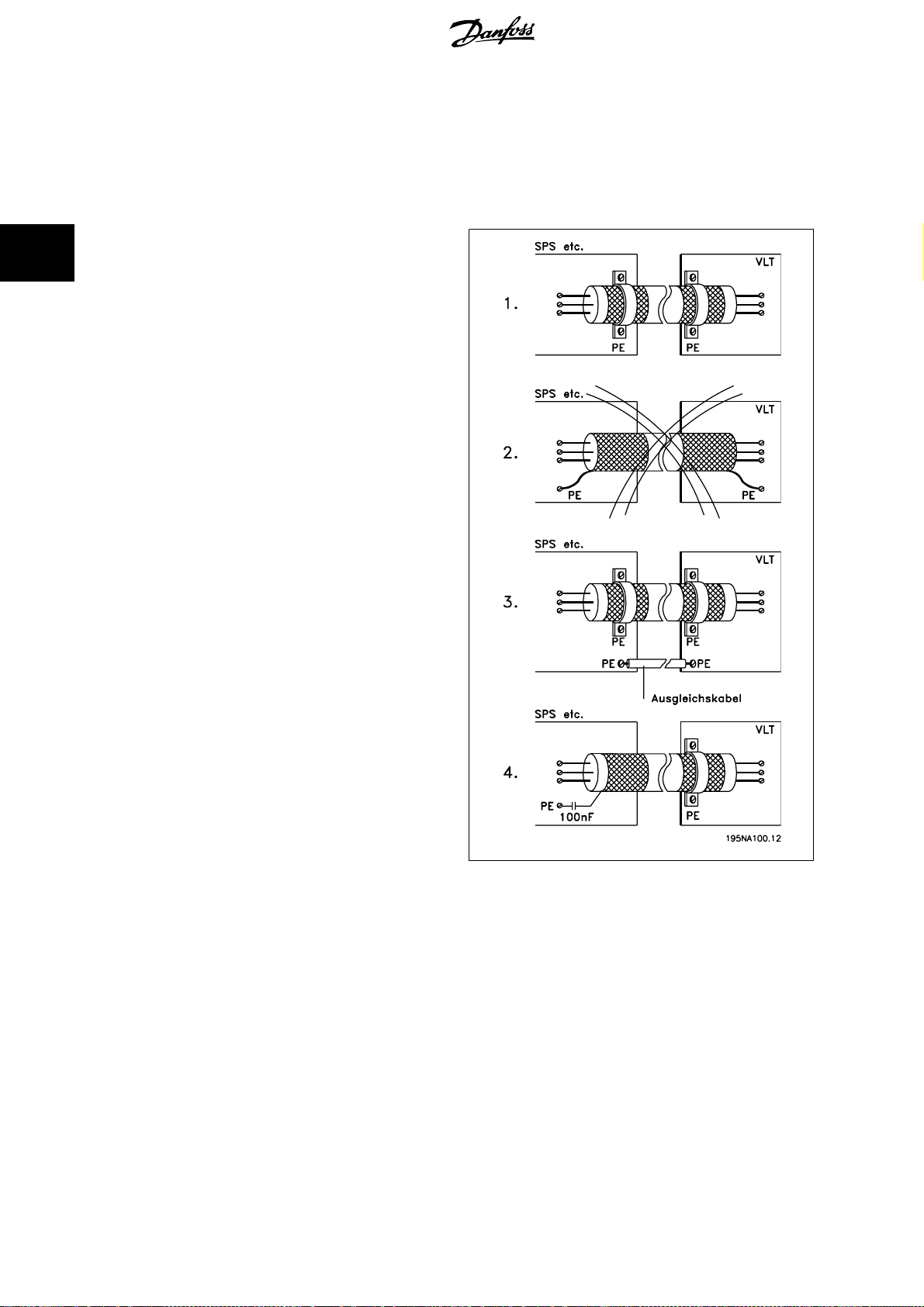

Erdung abgeschirmter Steuerkabel 48

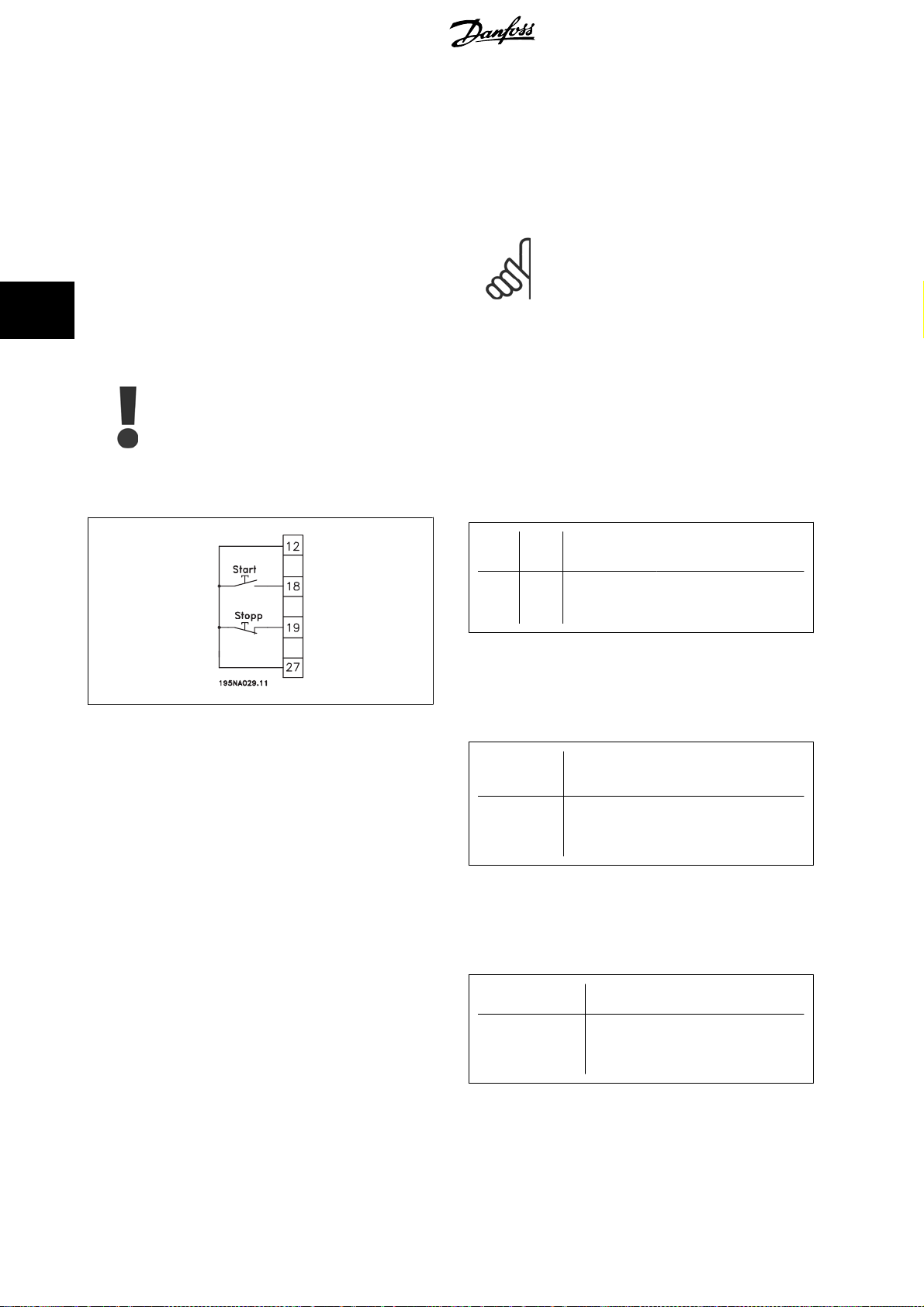

Schaltplan 49

EMV-Schalter J1, J2 49

Elektrische Installation 50

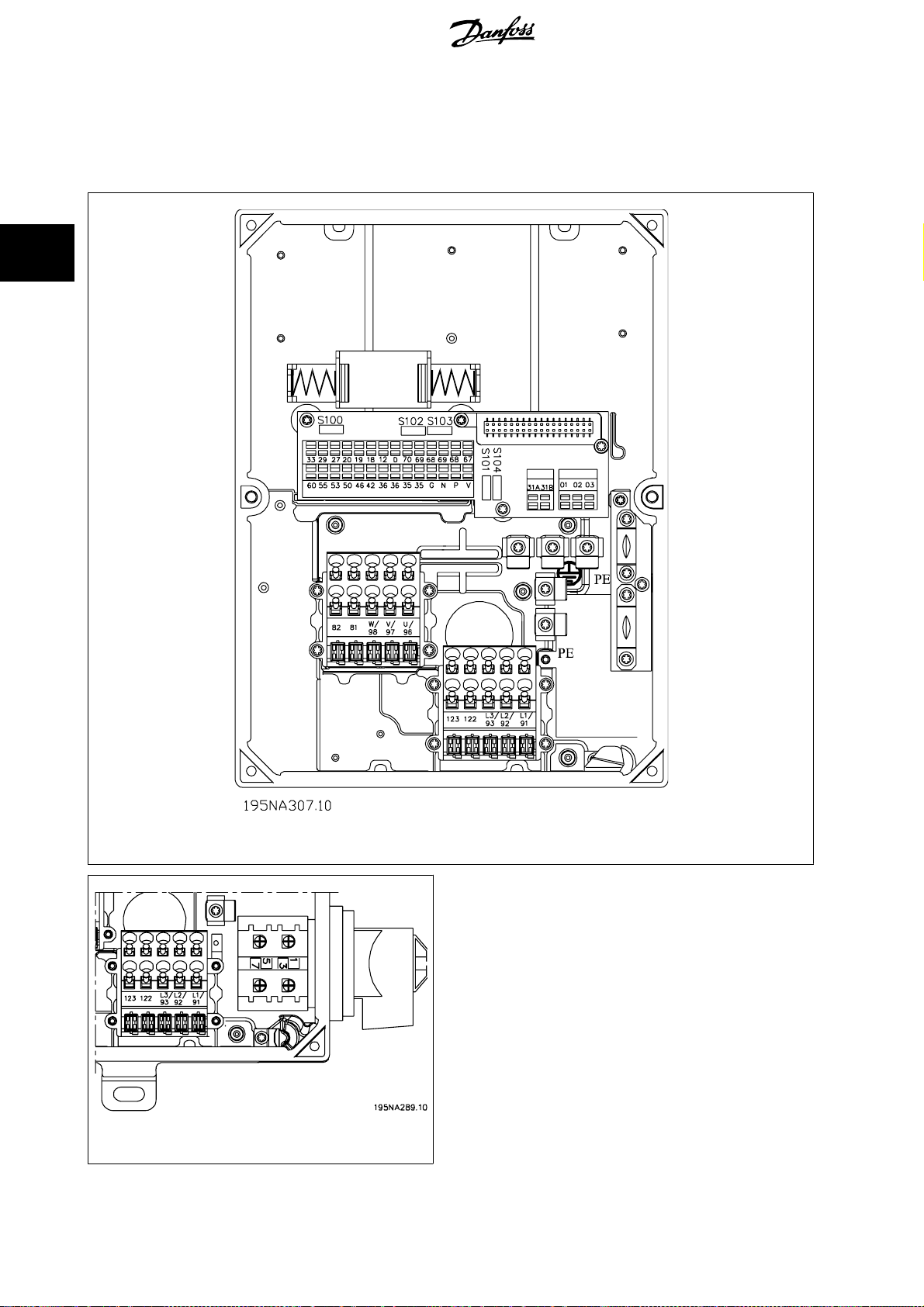

Position der Klemmen 50

Netzanschluss 51

Vorsicherungen 51

Motoranschluss 52

Drehrichtung des Motors 52

39

Netz- und Motoranschluss mit Serviceschalter 53

Anschluss von HAN 10E Motorstecker für T73 53

Parallelschaltung von Motoren 53

Motorkabel 54

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

1

Page 3

Inhaltsverzeichnis

Thermischer Motorschutz 54

Bremswiderstand 54

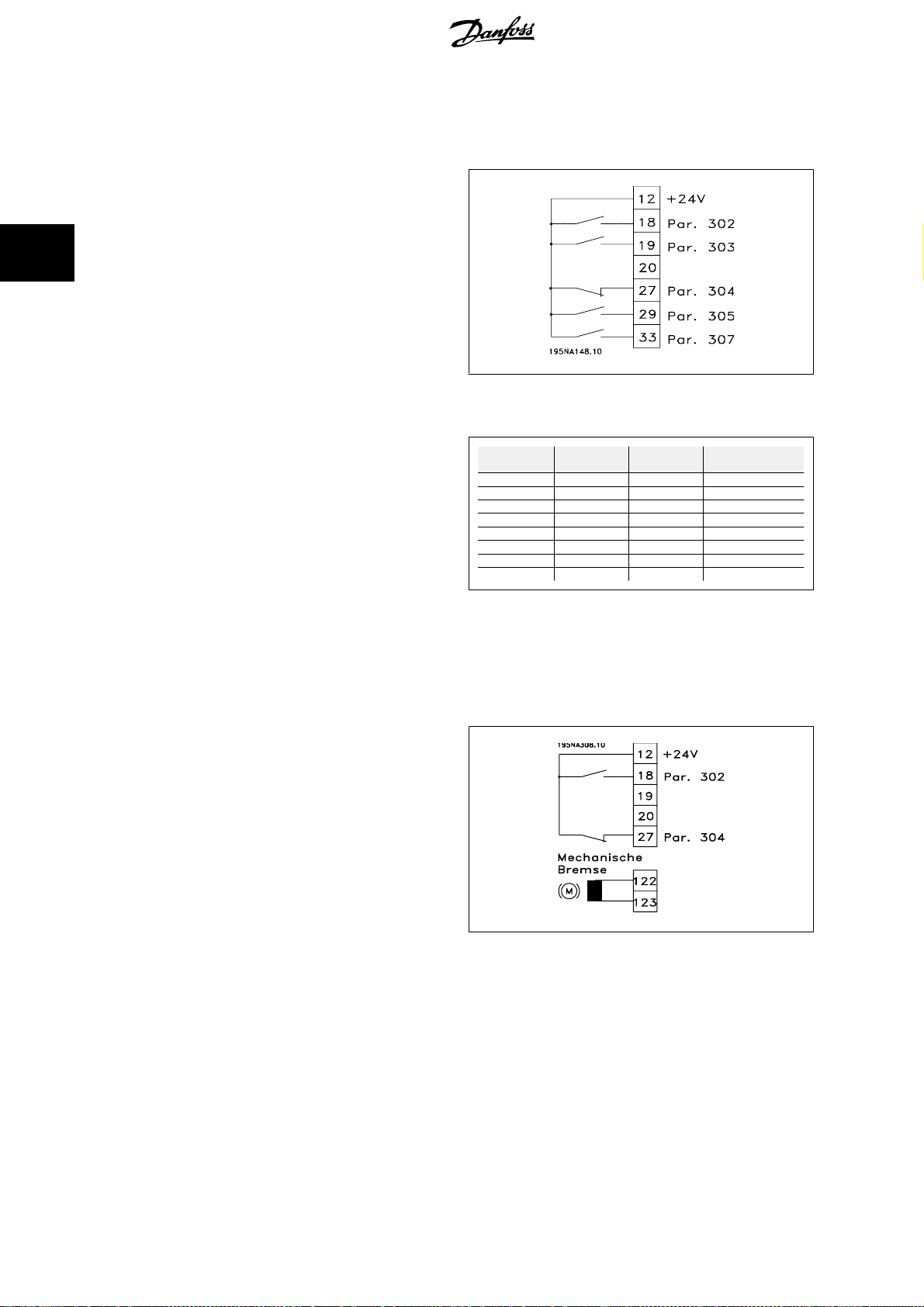

Steuerung der mechanischen Bremse 55

Elektrische Installation, Steuerkabel 55

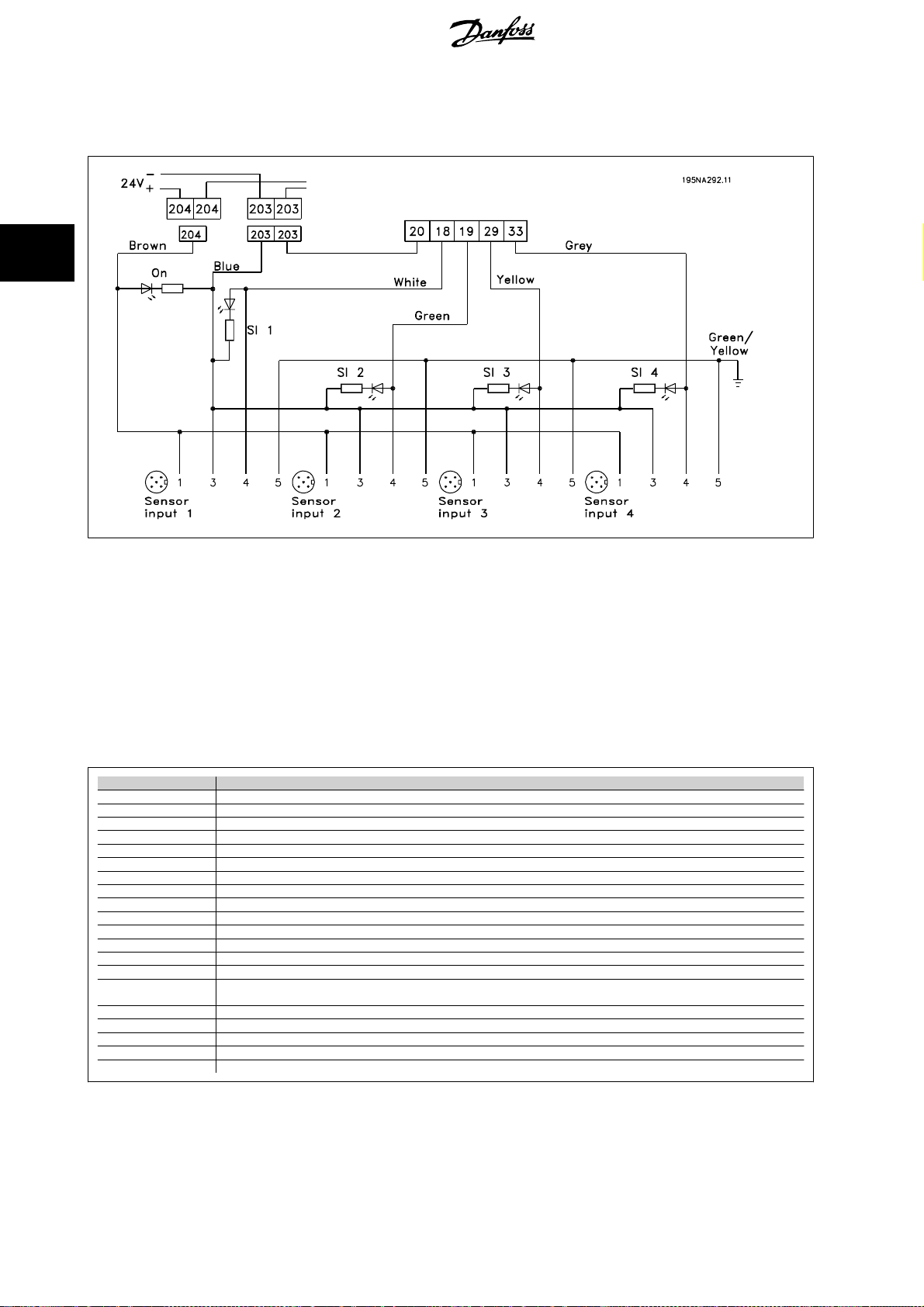

Anschluss von Sensoren an M12-Stecker für T63 und T73 56

Elektrische Installation, Steuerklemmen 56

PC-Kommunikation 57

Relaisanschluss 57

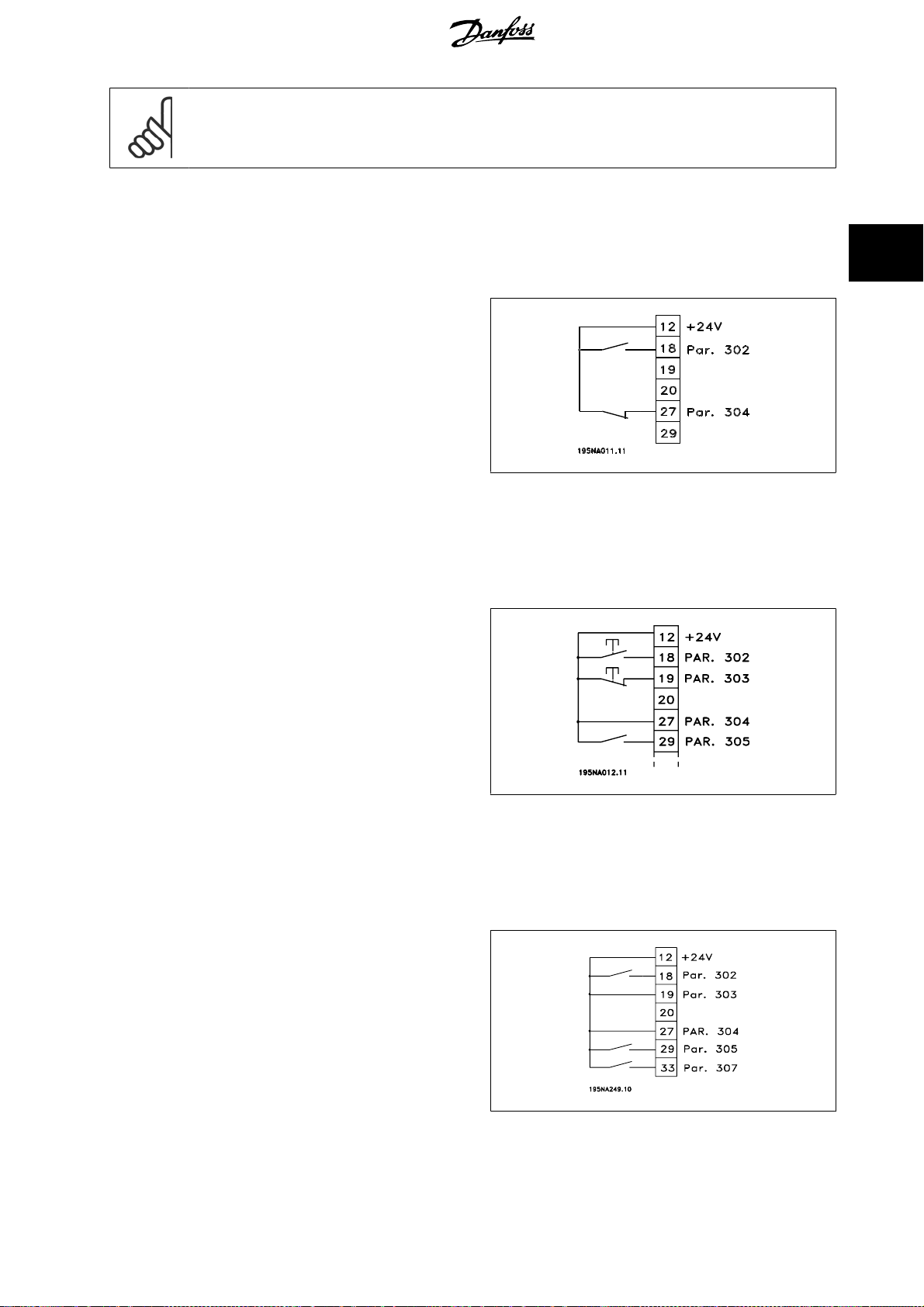

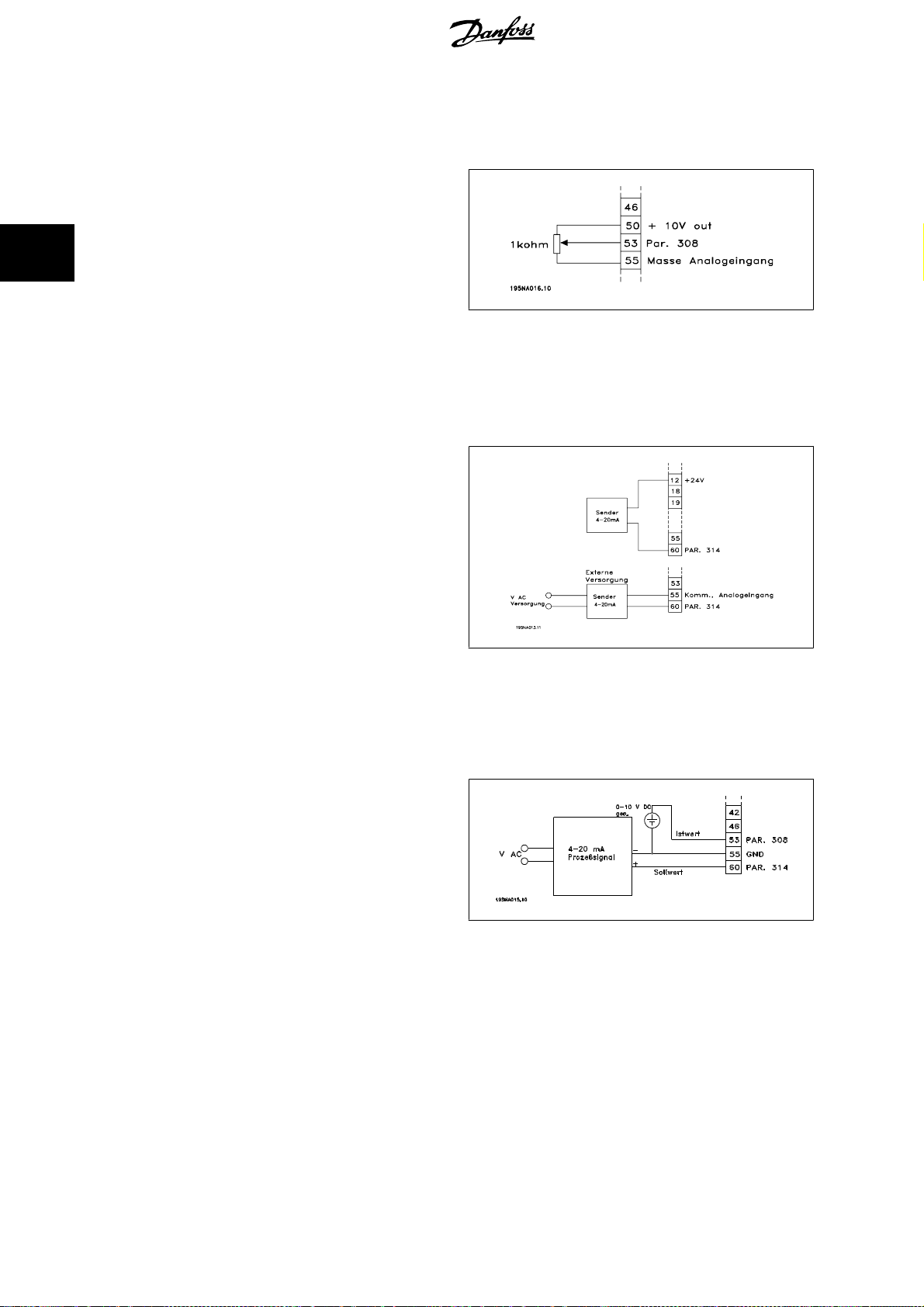

Anschlussbeispiele 58

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

4 Programmieren

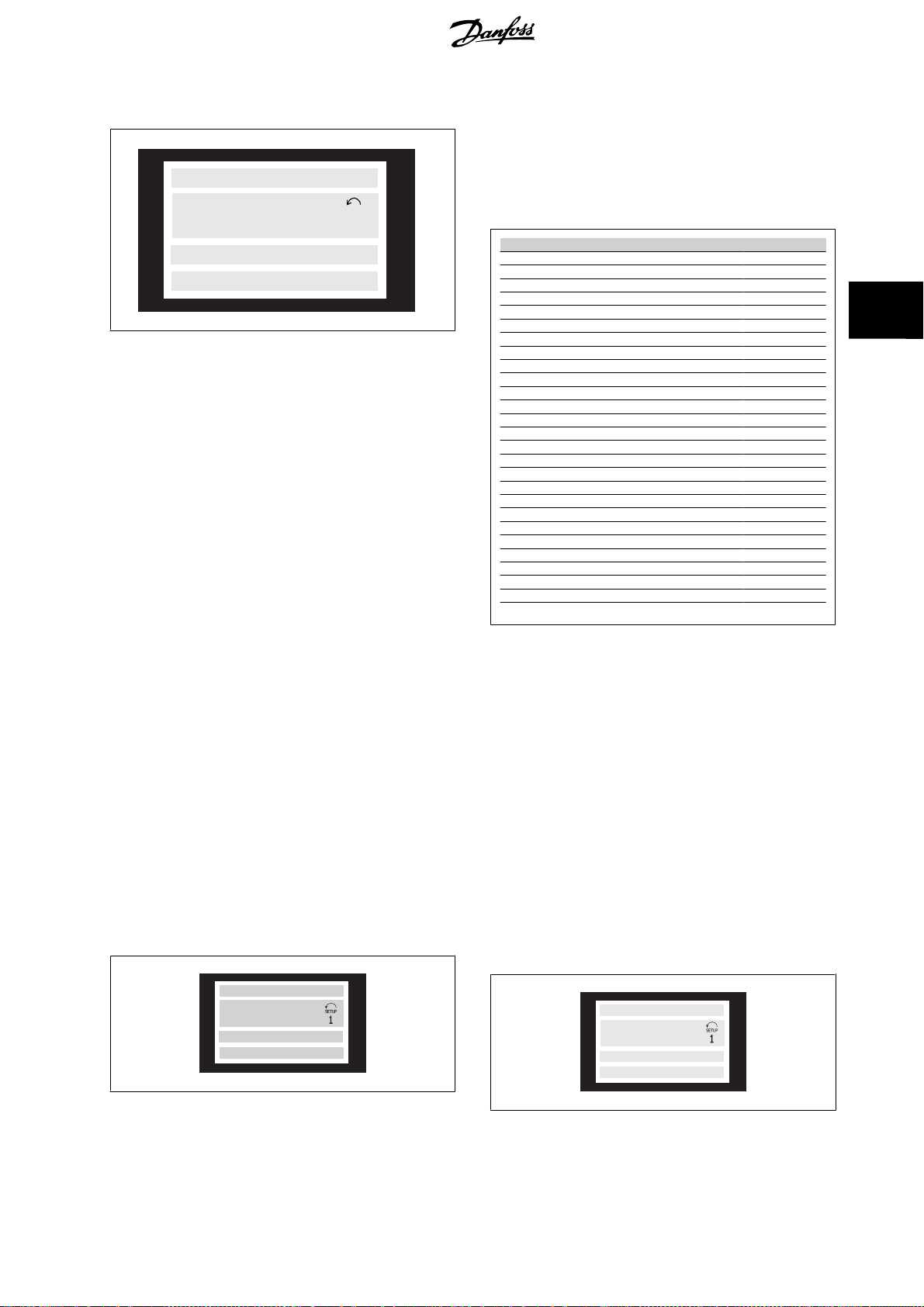

LCP-Bedieneinheit 65

Bedieneinheit LCP 2, Option 65

Organisation der Parametergruppen 69

Parametergruppe 0-** Bedienung und Anzeige 70

Parametersatzkonfiguration 71

Parametergruppe 1-** - Motoranpassung 77

Gleichspannungsbremse 81

Parametergruppe 2-** Sollwerte und Grenzen 85

Sollwertverarbeitung 85

Sollwertfunktion 88

Parametergruppe 3-** Ein- und Ausgänge 91

Parametergruppe 4-** Sonderfunktionen 97

PID-Funktionen 100

Istwertverarbeitung 101

Serielle Schnittstelle 105

Steuerwort gemäß FC-Protokoll 110

65

Zustandswort gemäß FC-Profil 111

Schnelles E/A-FC-Profil 113

Steuerwort gemäß Feldbus-Profil 113

Zustandswort gemäß Profidrive-Protokoll 115

Parametergruppe 5-** Serielle Schnittstelle 117

Parametergruppe 6-** Technische Funktionen 122

5 Alles zum FCD 300

Bremswiderstände 125

Dynamische Bremse 125

Interner Bremswiderstand 129

Besondere Betriebsbedingungen 132

Galvanische Trennung (PELV) 132

Erdableitstrom und Fehlerstromschutzschalter 132

Extreme Betriebsbedingungen 133

2

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

125

Page 4

Dezentraler VLT® FCD 300 Projektierungshandbuch

dU/dt am Motor 134

Schalten am Eingang 134

Störgeräusche 134

Temperaturabhängige Taktfrequenz 135

Leistungsreduzierung wegen geringem Luftdruck 135

Leistungsreduzierung beim Betrieb mit niedriger Drehzahl 135

Motorkabellänge 135

Vibrationen und Erschütterungen 136

Luftfeuchtigkeit 136

UL-Zulassung 136

Wirkungsgrad 136

Netzrückwirkungen/Oberwellen 137

Leistungsfaktor 137

Ergebnisse der Emissionsprüfung nach Fachgrundnormen und PDS-Produktnorm 137

Inhaltsverzeichnis

Ergebnisse von Störfestigkeitsmessungen gemäß Fachgrundnormen, PDS-Produktnormen und Grundnormen 138

Aggressive Umgebungen 139

Reinigung 139

Zustandsmeldungen 141

Warn- und Alarmmeldungen 141

Warnwörter, erweiterte Zustandswörter und Alarmwörter 143

Allgemeine technische Daten 145

Verfügbare Literatur 149

Werkseinstellungen 150

Index

155

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

3

Page 5

1

1 Das dezentrale Konzept

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

4

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 6

Dezentraler VLT® FCD 300 Projektierungshandbuch

1 Das dezentrale Konzept

1 Das dezentrale Konzept

1.1 Einleitung

Danfoss war der weltweit erste Hersteller und Anbieter von Frequenzumrichtern für die stufenlose Drehzahlregelung von Drehstrommotoren. Zuvor

mussten Wechselstrommotoren mit der durch die Frequenz der Netzspannung vorgegebenen Drehzahl betrieben werden.

Die Produktion von Frequenzumrichtern wurde 1968 aufgenommen. Der erste Frequenzumrichter stellte gleichzeitig den ersten dezentralen Antrieb dar,

da er unmittelbar am Motor installiert wurde.

Er war vollständig verkapselt und zur Kühlung mit Silikonöl gefüllt, da die damaligen Halbleiter noch sehr ineffizient waren. Das Gehäuse war für den

direkten Einbau des Antriebs in die Anwendung unmittelbar am Motor ausgelegt. Temperatur, Wasser, Reinigungsmittel, Staub und sonstige Umgebungseinflüsse stellten auch in anspruchsvollen Umgebungen kein Problem dar.

In den darauf folgenden Jahrzehnten wurden die Halbleiter immer weiter verbessert. Eine Luftkühlung erwies sich als ausreichend, sodass die Ölkühlung

aufgegeben wurde. Gleichzeitig nahm der Einsatz von Frequenzumrichtern erheblich zu. Speicherprogrammierbare Steuerungen (SPS) setzten sich bei

der modernen Anwendungssteuerung durch, und es wurde üblich, sämtliche Frequenzumrichter in einen Schaltschrank einzubauen, statt sie an verschiedenen Stellen der Anlage zu installieren.

1

Durch die weiteren Verbesserungen im Bereich der Halbleiter und der damit verbundenen Technologien - z. B. der Feldbus-Technologie - ist es nun wieder

möglich, Antriebe in unmittelbarer Nähe der Motoren zu installieren und so die Vorteile der dezentralen Installation zu nutzen, jedoch ohne die Nachteile

der ersten ölgefüllten Frequenzumrichter in Kauf nehmen zu müssen.

Die Weiterentwicklung der industriellen Automatisierung basiert auf der Fähigkeit, die zur Steuerung der Prozesse erforderlichen Daten von der Anwendung zu empfangen und an diese zu senden. Immer mehr Sensoren werden eingesetzt, und immer mehr Daten werden an die zentrale SPS übermittelt.

Diese Entwicklung ist nur durch den verstärkten Einsatz von Feldbus-Systemen möglich.

In der Industrie geht man davon aus, dass in wenigen Jahren bis zu 30 % aller Antriebsinstallationen dezentral installiert sein werden, und der Trend zur

verteilten intelligenten Steuerung ist unbestritten, da immer mehr Bauteile und Anwendungen für die dezentrale Installation entwickelt werden.

Dieses Buch bietet eine allgemeine Einführung in die grundlegenden Eigenschaften der dezentralen Installationskonzepte für die Motorsteuerung und

zeigt die Unterschiede zur zentralisierten Steuerung auf. Es dient als Entscheidungshilfe bei der Wahl des am besten geeigneten Konzepts und als Leitfaden

bei der Auswahl der entsprechenden Produkte.

Ferner enthält es umfassende Informationen zu den dezentralen Produkten von Danfoss.

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

5

Page 7

1

Dezentraler VLT® FCD 300 Projektierungs-

1 Das dezentrale Konzept

1.2 Vorteile der dezentralen Anordnung

Im Folgenden wird die dezentrale Installation der Frequenzumrichter beschrieben, hier als Motorsteuerung bezeichnet.

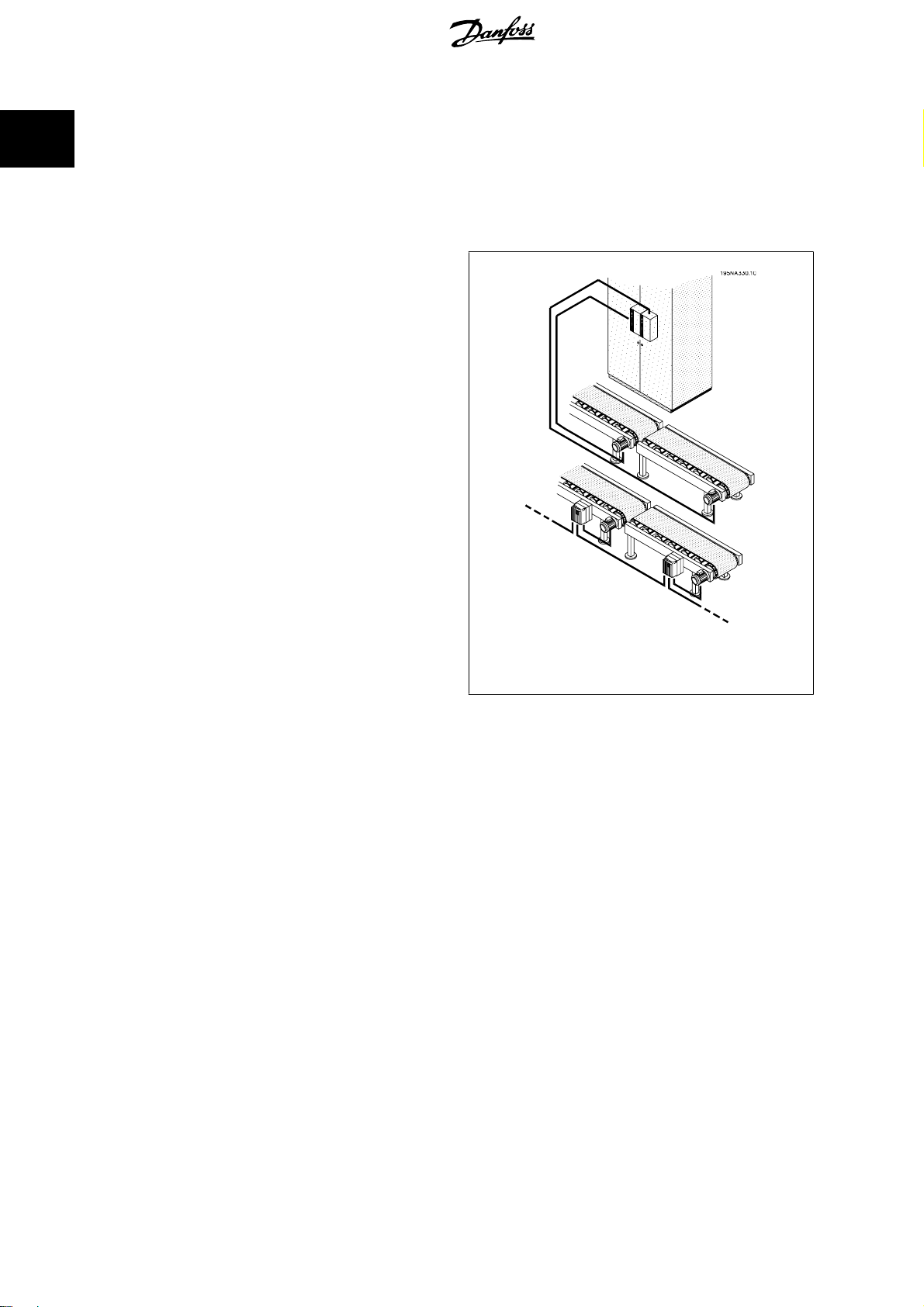

Es gibt zwei räumliche Konzepte für die Installation der Motorsteuerung in einem Werk, im Folgenden als „zentrale“ und „dezentrale“ Installation bezeichnet. Die beiden Typen sind in der Abbildung dargestellt.

In einer zentralen Installation

- ist die Motorsteuerung an einer zentralen Stelle platziert.

In einer dezentralen Installation

- ist die Motorsteuerung im Werk verteilt, immer in der Nähe des

Motors oder am Motor montiert, der gesteuert wird.

Dezentral bedeutet nicht

enorme Größe dank neuartiger Konstruktionen der Komponenten, die

dezentral installiert sind, reduziert werden kann. Es müssen weiterhin

Schaltschränke für die Stromversorgung und für die übergreifende Steuerung vorhanden sein, und es gibt Fälle, besonders in der verarbeitenden

Industrie, z. B. in Bereichen des Explosionsschutzes, wo zentrale Schaltschränke die bevorzugte Lösung bleiben.

ohne Schaltschrank

, sondern lediglich, dass ihre

handbuch

Das Platzieren der fortschrittlichen und zuverlässigen Elektronik, die für

einen reibungslosen, reaktionsstarken und sparsamen Betrieb des Motors

erforderlich ist, neben - oder auf - dem Motor, vereinfacht die Modularisierung und reduziert Kabelkosten und EMV-Störungen drastisch. Weitere

Vorteile:

• Riesige Motorschaltschränke in langen Reihen zentraler Bedienelemente werden vermieden.

• Es werden weniger Arbeiten für den Einbau und die Verdrahtung langer abgeschirmter Motorkabel mit speziell notwendigen EMV-Anschlüssen

nötig.

• Die Wärmeableitung von der Leistungselektronik wird vom Schaltschrank in das Werk verlegt.

• Standardisierte Maschinenbauteile durch Modularisierung verringern Konstruktions- und Inbetriebnahmezeiten.

• Die Inbetriebnahme ist leichter und schneller.

Die dezentrale Motorsteuerung gewinnt trotz der Vorteile der zentralen Steuerung immer mehr an Bedeutung:

• kein zusätzlicher Raum rund um den Motor oder in der Nähe des Motors notwendig.

• keine Steuerkabel-Verdrahtung im Werk.

• Unabhängigkeit der Werksumgebung.

Abbildung 1.1: Vergleich zentrale und dezentrale Installation

1.2.1 Direkte Kostenersparnisse

Die Motorsteuerung der dezentralen Installation muss so konstruiert sein, dass sie den rauen Bedingungen im Produktionsbereich standhält - besonders

wie sie in der Nahrungs- und Getränkeindustrie vorliegen, in denen häufige Reinigungsvorgänge erforderlich sind. Dies erhöht natürlich die Kosten für

den Frequenzumrichter. Diese Erhöhung wird aber durch Kostenersparnisse bei Schränken und Kabeln mehr als ausgeglichen.

Das Einsparpotenzial bei Kabeln ist beträchtlich, wie im folgenden Beispiel beschrieben.

6

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 8

Dezentraler VLT® FCD 300 Projektierungshandbuch

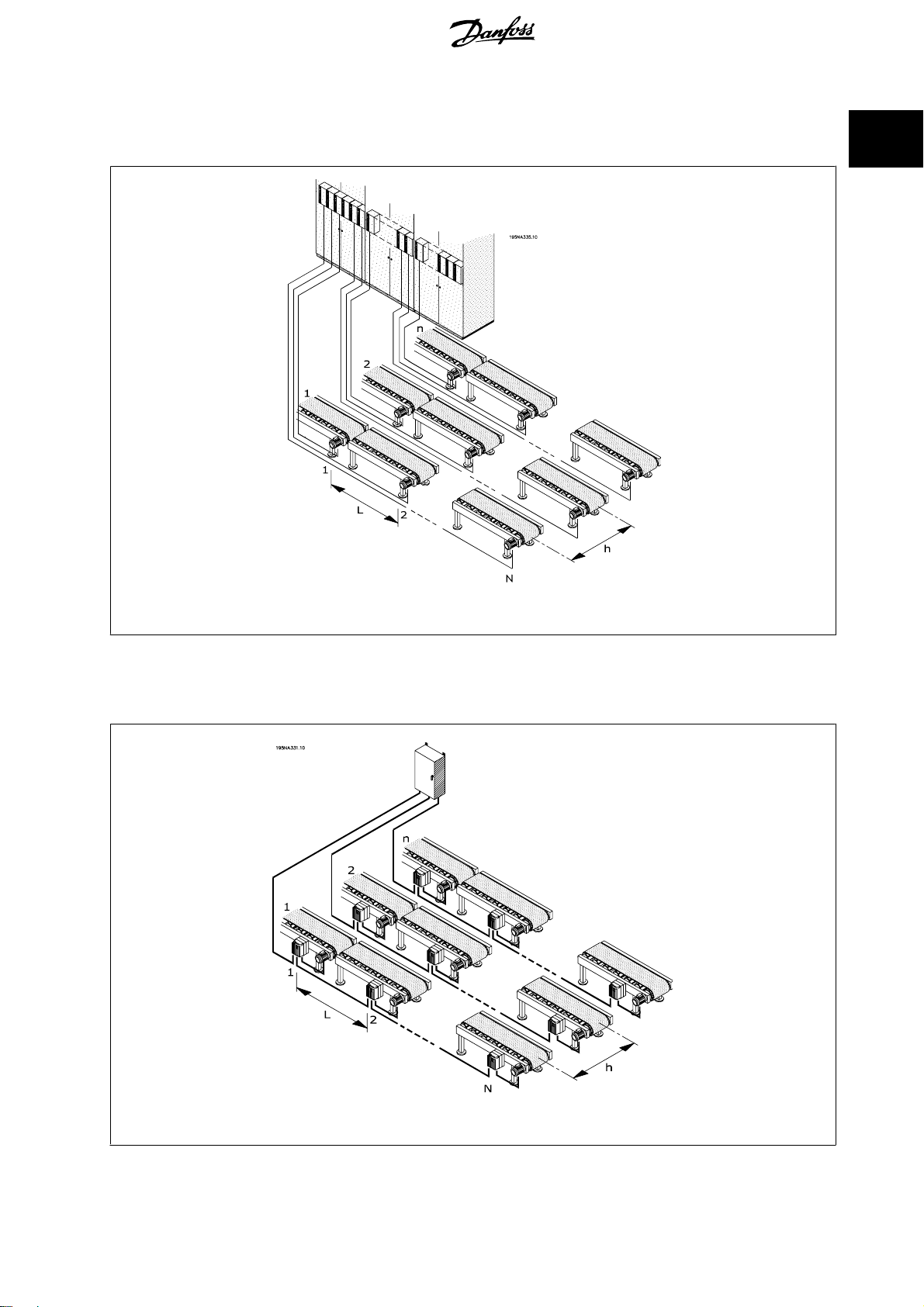

Die Abbildung zeigt eine Installation mit Motoren in einigen Reihen mit jeweils einigen Motoren, wie sie z. B. bei parallelen Abfüll- oder Backanlagen in

der Nahrungs- und Getränkeindustrie vorkommen. Dieses Beispiel zeigt die benötigten Stromkabel von den zentral installierten Frequenzumrichtern zu

den Motoren.

1 Das dezentrale Konzept

1

Abbildung 1.2: Zentrale Installation

Die Frequenzumrichter sind abstandsgetreu mit einem Abstand L zwischen den einzelnen Frequenzumrichtern und einem Abstand h zwischen den Reihen

angeordnet, ebenso mit einem Abstand h vom zentralen Stromeingang/-schrank zur ersten Reihe. Es gibt n Reihen und N Frequenzumrichter in jeder

Reihe.

Abbildung 1.3: Dezentrale Installation

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

7

Page 9

1

Dezentraler VLT® FCD 300 Projektierungs-

1 Das dezentrale Konzept

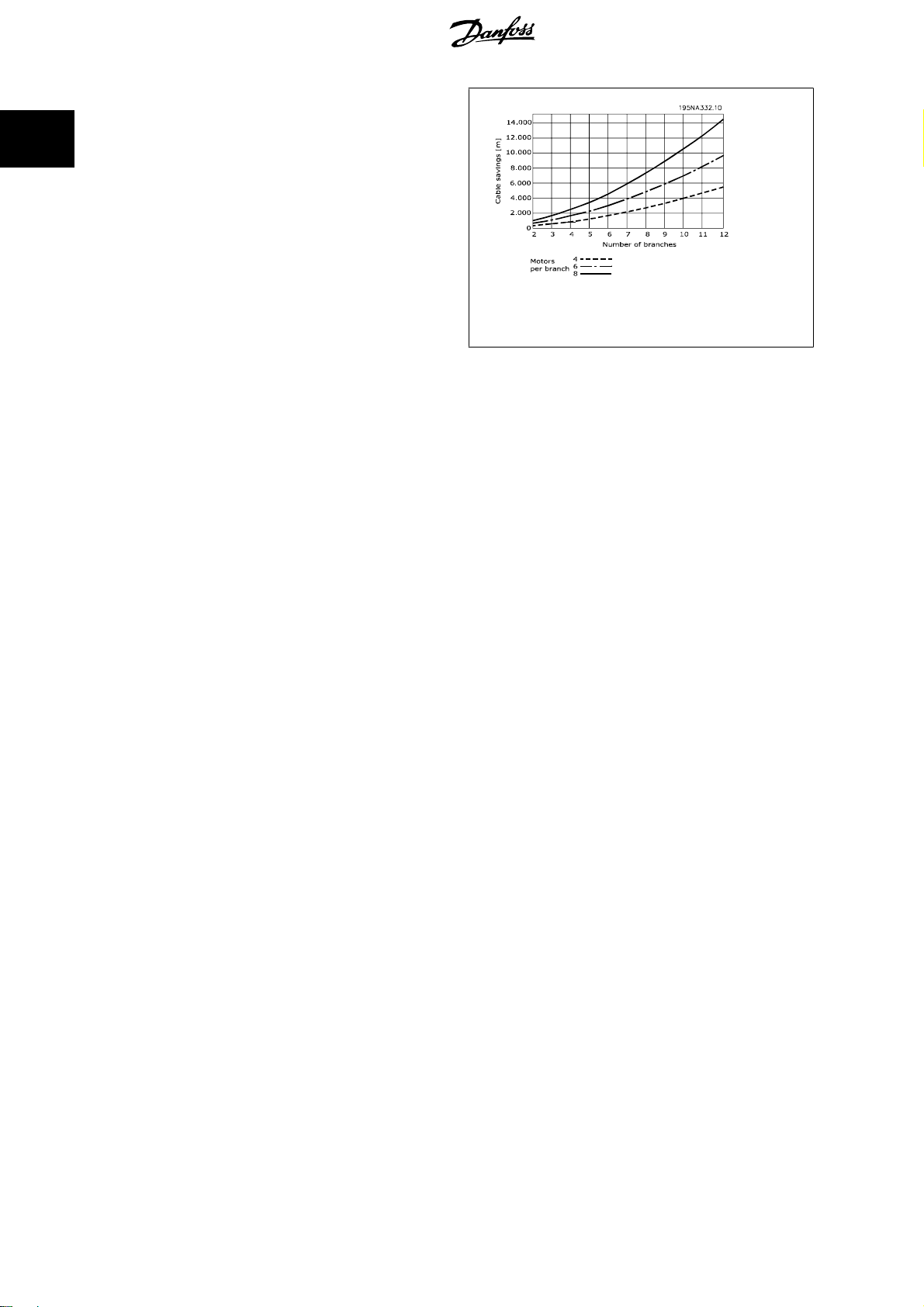

Die Abbildung 1.4 zeigt, wie die dreiphasigen Stromnetzkabel mit Leitungsschleifen von einem Motor (Frequenzumrichter) zum nächsten verlegt werden können. Das Kabeleinsparpotenzial ist in Abbildung xx dargestellt. Bei einem Abstand von 10 m zwischen den Motoren und 20 m

zwischen den Reihen zeigt sich das Kabeleinsparpotenzial in der Abbildung als Funktion der Anzahl Motoren und der Anzahl Reihen.

Abbildung 1.4: Kabeleinsparpotenzial in einer veranschaulichten Installation.

Das Einsparpotenzial allein bei der Länge des Netzanschlusskabels ist enorm. Die Abbildung zeigt nur das Potenzial in Bezug auf Netzanschlusskabel. Die

Ergebnisse für unabgeschirmte / abgeschirmte Kabel und Kabelabmessungen trägt zu den Vorteilen der dezentralen Installation bei.

Realer Fall

Die Berechnung einer speziellen typischen Abfüllanlage mit 91 Motoren (1,5 kW), unter Berücksichtigung der Kabelabmessungen, ergab das folgende

Einsparpotenzial für Kabel und Klemmen:

handbuch

• Kabelklemmen werden von 455 auf 352 reduziert.

• EMV-Kabelklemmen werden durch die Verwendung von Motorsteuerungen mit integriertem Wartungsschalter von 364 auf 182 reduziert.

• Die Länge des Netzanschlusskabels wird von 6468 m auf 1180 m reduziert, eine Verringerung von 5288 m, außerdem werden keine abgeschirmten, sondern standardmäßige Installationskabel verwendet.

Informieren Sie sich im folgenden Kapitel

Vorteilhafte Installationspraktiken

über Einzelheiten.

1.2.2 Konstruktionseinsparungen

Endnutzer wollen die endgültige Entscheidung über neue Einrichtungen verschieben - und die Produktion so schnell wie möglich beginnen, wenn die

Entscheidung getroffen ist. Amortisationszeit und Zeit zur Markeinführung müssen reduziert werden. Dies drückt sowohl auf die Entwicklungsphase wie

auch die Phase der Inbetriebnahme.

Modularisierung kann die Vorlaufzeit minimieren. Sogar Hersteller von großen Produktionseinrichtungen oder -anlagen verwenden Modularisierung, um

die Vorlaufzeit zu reduzieren. Bis zu 40-50 % der gesamten Zeit von Entwicklung bis zur laufenden Herstellung können eingespart werden.

Das Konzept der Modularisierung ist von Geräten wie PCs und Autos bekannt. Module mit genau beschriebenen Funktionen und Schnittstellen werden in

diesen Produkten verwendet. Das gleiche Konzept kann für die Herstellung angewandt werden, auch wenn bestimmte physikalische Beschränkungen

eine Rolle spielen.

8

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 10

Dezentraler VLT® FCD 300 Projektierungshandbuch

Produktionseinrichtungen werden oft auf Basis verschiedener Bausteine aufgebaut, jeder an verschiedenen Stellen in der Anlage verwendet. Beispiele

umfassen verschiedene Typen von Förderbändern und Maschinen wie Mischer, Waagen, Füllapparate, Etikettiermaschinen, Palettiermaschinen, Verpackungsmaschinen usw.

1 Das dezentrale Konzept

1

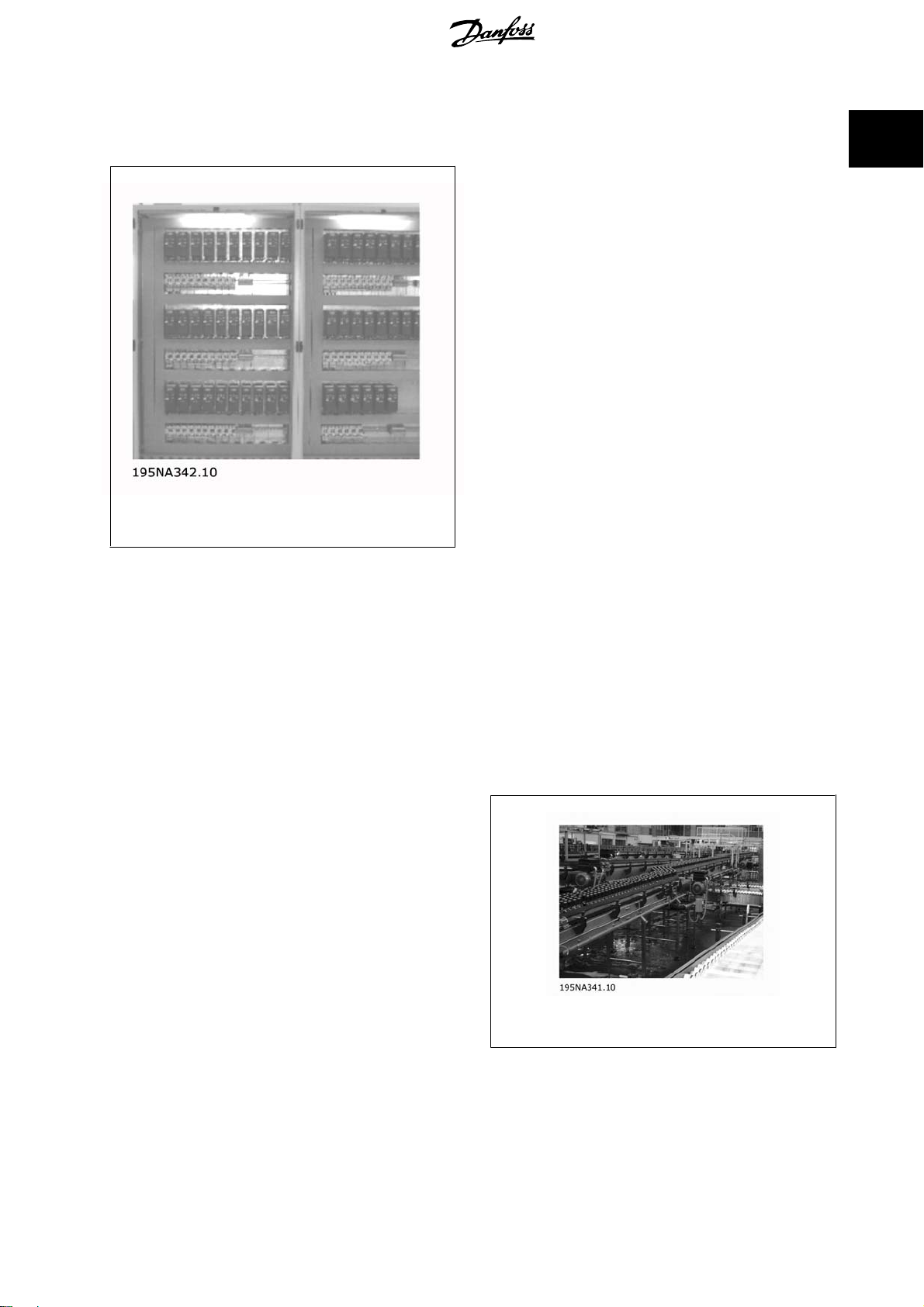

Abbildung 1.5: Zentraler Schrank

In einer wirklich modularen Maschine sind alle Grundelemente in sich abgeschlossen und brauchen nichts außer Elektrizität, Wasser, Druckluft o. Ä, um

zu funktionieren.

Modularisierung erfordert daher die Weiterleitung von Meldungen an die einzelnen Abschnitte und Module.

Natürlich können zentrale Installationen modularisiert sein, doch dann sind die Motorsteuerungen räumlich getrennt vom Rest der Module.

Weniger Schränke, Kühlung und Kabelpritschen

Weitere Einsparungen ergeben sich aus kleineren Schränken, weniger Schrankkühlungen und weniger Kabelpritschen. Motorsteuerungen erzeugen Wärme und werden oft aus Platzgründen nebeneinander aufgestellt, wie in Abbildung 1.5 dargestellt. Fremdkühlung ist daher erforderlich, um die Wärme

abzuführen.

Kürzere Inbetriebnahmezeiten

Bei dezentralen Lösungen ist die Inbetriebnahmezeit beim Endnutzer erheblich reduziert - besonders wenn die Feldbus-Kommunikation mit der

dezentralen Motorsteuerung kombiniert wird.

Eine australische Brauerei hat eine Anlage von 96 dezentralen DanfossFrequenzumrichtern installiert, die mit DeviceNet verbunden wurden.

Enorme Zeitersparnisse wurden erzielt, da die Inbetriebnahme der regelbaren Drehzahl-Frequenzumrichter in nur wenigen Tagen durchgeführt

werden konnte. Die Brauerei schätzt eine Einsparung von mehr als AUD

100.000 im Vergleich zu traditioneller zentraler Installation.

Abbildung 1.6: Dezentrale Brauerei-Installation

Minimaler Bedarf an zusätzlichen Feldbus-Kabeln.

Die Ersparnisse bei den Netzanschlusskabeln werden nicht durch die zusätzlichen Kosten für teure Feldbus-Kabel ausgeglichen. Feldbus-Kabel müssen

bei dezentraler Installation verlängert werden, da jedoch ohnehin Feldbus-Kabel im Werk verteilt sind, um Sensoren oder dezentrale E/A-Stationen

anzuschließen, wird die Verlängerung begrenzt. Dezentrale Produkte von Danfoss können sogar als fernbediente E/A-Stationen verwendet werden, um

Sensoren an den Feldbus anzuschließen und direkte Kosten noch stärker zu reduzieren.

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

9

Page 11

1 Das dezentrale Konzept

1.2.3 Vorinstallierte Intelligenz

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

1

Die Funktion von Maschinen und Anwendungen wird in der Regel beim Lieferanten geprüft. Die Maschinen werden gebaut, geprüft, kalibriert und zum

Transport abgebaut.

Der Prozess des Wiederaufbaus der Anwendung am Produktionsstandort wird durch den Versand in Modulen mit integrierten Motorsteuerungen erheblich

vereinfacht, da die erneute Verkabelung und Prüfung zeitaufwendig ist und nur von entsprechend qualifiziertem Personal durchgeführt werden kann.

Durch Verwendung vorinstallierter, dezentraler Installationen verringern sich Zeitaufwand und Risiken, da Motor, Steuerung und Sensoren bereits fertig

verkabelt geliefert werden. Der Bedarf an hoch qualifizierten Fachleuten verringert sich, und ein größerer Anteil der Installationsarbeiten kann von den

Mitarbeitern vor Ort durchgeführt werden. Auf diese Weise können die Initialisierungskosten und die OEM-Ressourcen vor Ort verringert werden.

1.2.4 Verbesserte EMV

Die abgestrahlte elektrische Störung verhält sich proportional zur Kabellänge. Durch das bei dezentralen Installationen sehr kurze - oder ganz entfallende

- Kabel zwischen Motorsteuerung und Motor verringern sich die abgestrahlten elektrischen Störungen. Bei dezentralen Installationen werden die Kabel

zwischen den Motorsteuerungen und Motoren der Maschine normalerweise vom Maschinenbauer installiert, sodass am Produktionsort nur noch die

Leistungs- und Feldbus-Kabel montiert werden müssen, welche frei von EMV-Emissionen sind. Die Gefahr elektrischer Störungen anderer elektrischer

Geräte durch fehlerhafte Installation der Motorsteuerungen verringert sich, und eine zeitraubende Fehlersuche während des eng gesteckten Zeitrahmens

der Initialisierungsphase kann vermieden werden.

1.2.5 Anpassungen an Standard- und Sondermotoren

Der FCD 300 ist ausgelegt, normale Wechselstrom-Asynchronmotoren zu

steuern. Seine Flexibilität erlaubt es ihm außerdem, sich an spezielle Motortypen anzupassen. Ein Beispiel ist die AMT-Funktion (Automatic Motor

Tuning). Die Kombination von Danfoss-Frequenzumrichtern mit DanfossGetriebemotoren erleichtert das Ganze noch, da sie mechanisch passen

und die Motordaten schon im Speicher des FCD 300 gespeichert sind.

Kombinierte Motor-Frequenzumrichter werden vormontiert direkt von

Danfoss geliefert, wodurch mechanische Anschlussarbeiten zwischen Motor und Steuerung entfallen.

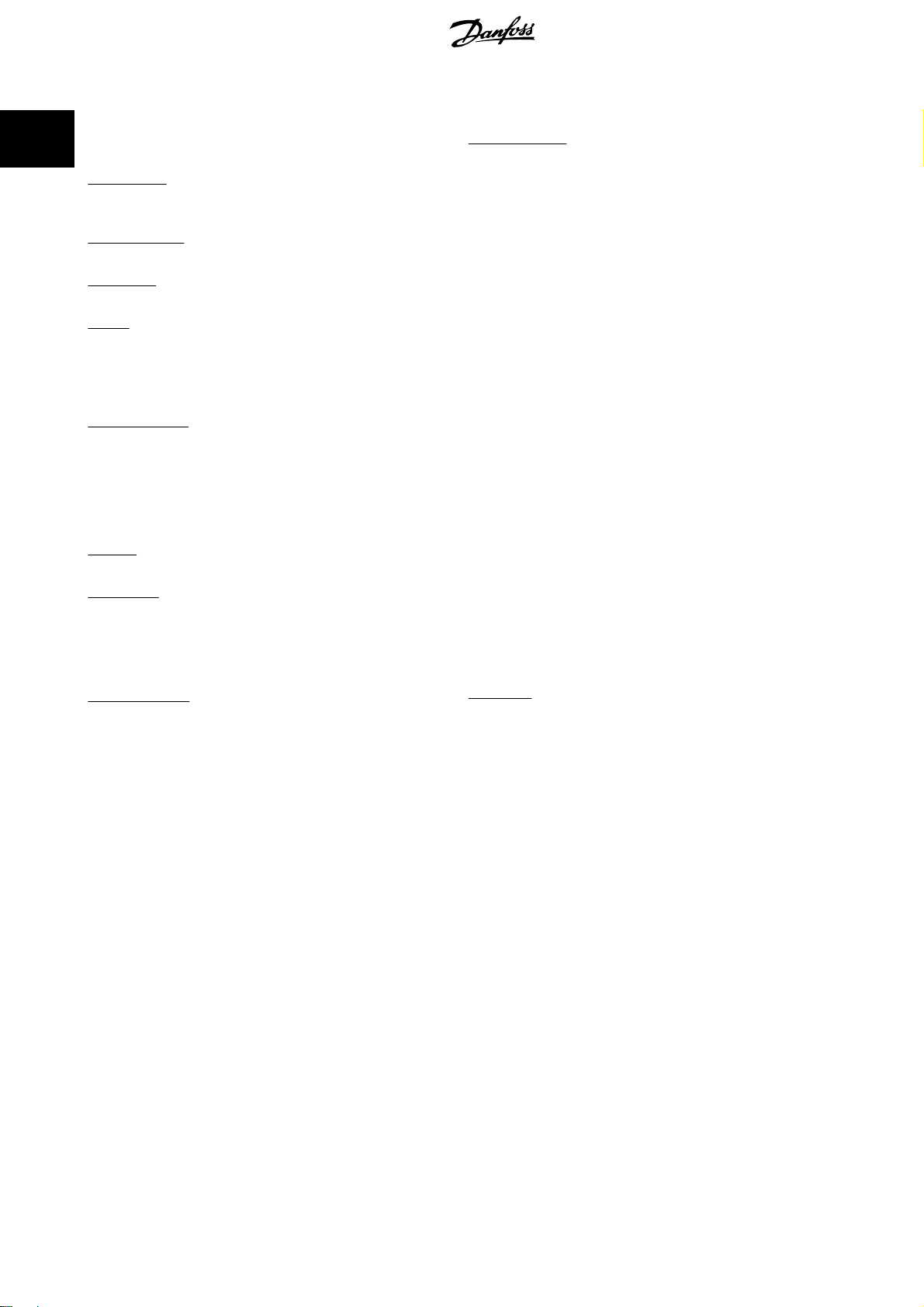

Abbildung 1.7: Danfoss-Getriebemotor mit FCD 300.

1.2.6 Minimale thermische Verluste

Danfoss-Frequenzumrichter verfügen über das einzigartige VVC-Schaltprinzip (Voltage Vector Control), um Motorspannungen zu erzeugen. Durch dieses

VVC-Prinzip sind die Leistungsverluste im Motor gleich oder geringer als die Verluste eines Motors, der an den Netzstrom angeschlossen ist. Thermische

Verluste sind minimal und Überhitzung wird vermieden. Gleichzeitig sichert das VVC-Prinzip Nenndrehmoment bei Nenndrehzahl und vermeidet Lagerstreuströme.

10

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 12

Dezentraler VLT® FCD 300 Projektierungshandbuch

1.2.7 Umgebungstechnische Überlegungen

1 Das dezentrale Konzept

Frequenzumrichter - ob zentral montiert oder im Werk verteilt - sind ihrer Umgebung ausgesetzt. Da durch Motorsteuerungen hohe Spannungen und

Ströme laufen, müssen sie gleichzeitig vor Staub und Feuchtigkeit geschützt werden, damit sie nicht versagen oder ausfallen. Sowohl Hersteller als auch

Monteure müssen dies beachten. Danfoss Drives hat seine dezentralen Produkte unter Beachtung beider Aspekte konstruiert.

Dezentrale Motorsteuerungen müssen außerdem zunehmenden Ansprüchen in Bezug auf Hygiene in der pharmazeutischen Industrie und besonders der

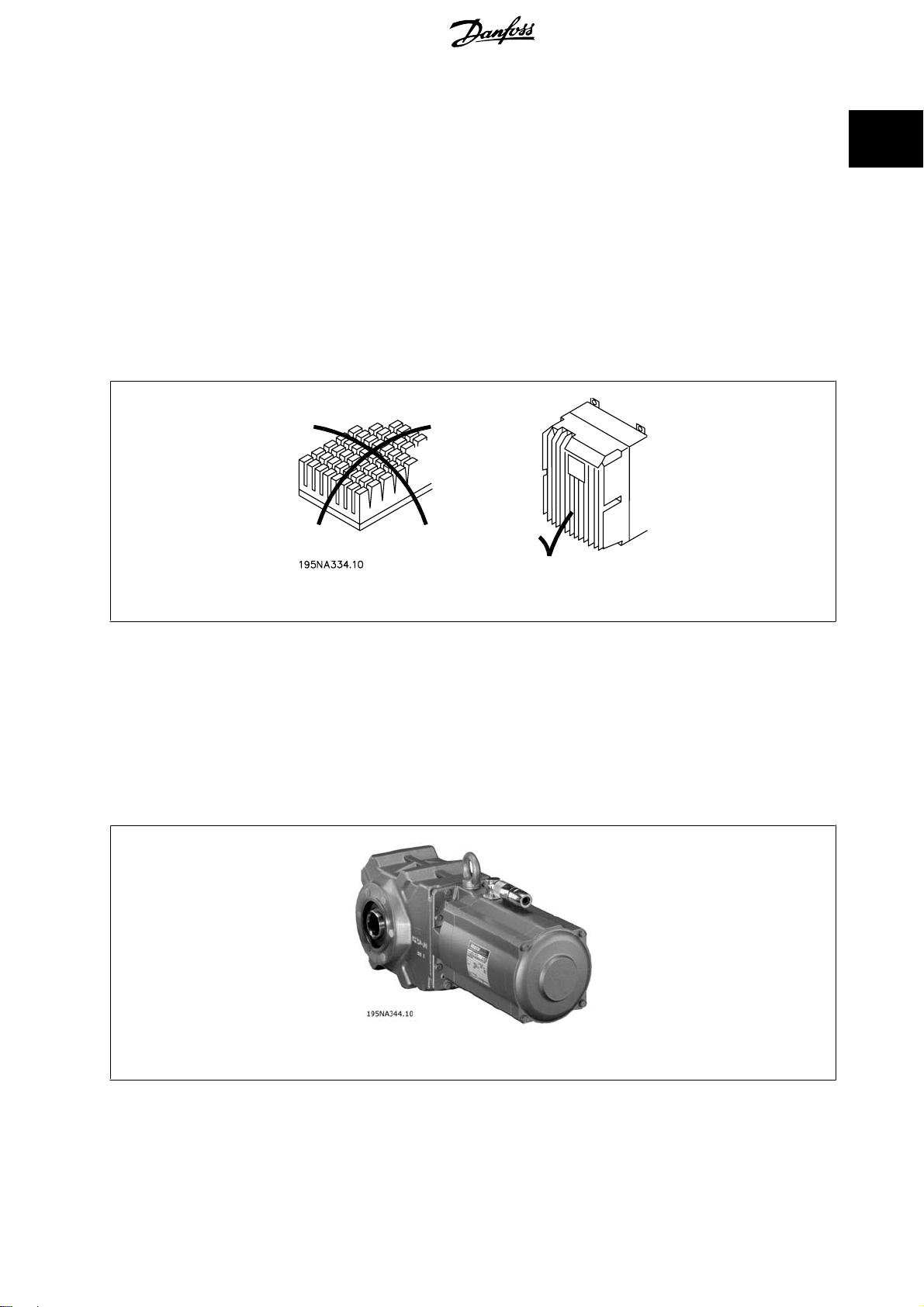

Nahrungs- und Getränkeindustrie gerecht werden, wo Frequenzumrichter über längere Zeit Reinigungsmitteln, Hochdruckreinigern und Ähnlichem ausgesetzt sind. Die Hülle der dezentralen Motorsteuerung muss so konstruiert sein, dass sie diese Anforderungen erfüllt. Komplizierte Kühlkörper, wie in

der Abbildung dargestellt, müssen vermieden werden, da sie schwer zu reinigen und nicht resistent gegenüber üblichen Reinigungsmitteln sind.

Die dezentralen Frequenzumrichter von Danfoss sind so konstruiert, dass sie die Anforderungen erfüllen, wie in Abbildung 1.9 dargestellt. Es gibt keine

schwer zu reinigenden Stellen, Blindverschlüsse haben keine Schlitze oder Vertiefungen und eine zweischichtige Oberflächenbehandlung - auf Widerstand

gegenüber üblichen Reinigungsmitteln getestet - schützt das Gehäuse.

Abbildung 1.8: Schwer zu reinigende Nadelrippenkühlkörper im Vergleich zu der leicht zu reinigenden Danfoss-Lösung.

1

Alle Ecken sind abgerundet, um Staubablagerungen zu vermeiden, und die Abstände zwischen den Rippen ermöglicht eine Hochdruck-Luftreinigung,

Schlauchreinigung und leichtes Reinigen mit einer Bürste.

Diese Aspekte sind mehr oder weniger irrelevant, wenn sie nicht auf alle Komponenten angewendet werden, und standardmäßige AC-Motoren werden

normalerweise nicht unter Berücksichtigung dieser Aspekte konstruiert - was integrierte Ventilatoren und Kühlrippen beweisen, die schwer zu reinigen

sind. Danfoss hat die Herausforderung angenommen, eine Reihe aseptischer Getriebemotoren zu entwickeln. Diese Motoren haben keine Ventilatoren

und nur glatte Oberflächen Ein IP65-Gehäuse ist Standard, sowie die spezielle CORO-Beschichtung, die resistent ist gegenüber Säure, Alkali und Reinigungsmitteln, wie sie in der Nahrungs- und Getränkeindustrie verwendet werden. Abbildung 1.10 zeigt ein Foto eines Motors der aseptischen Getriebemotorenreihe.

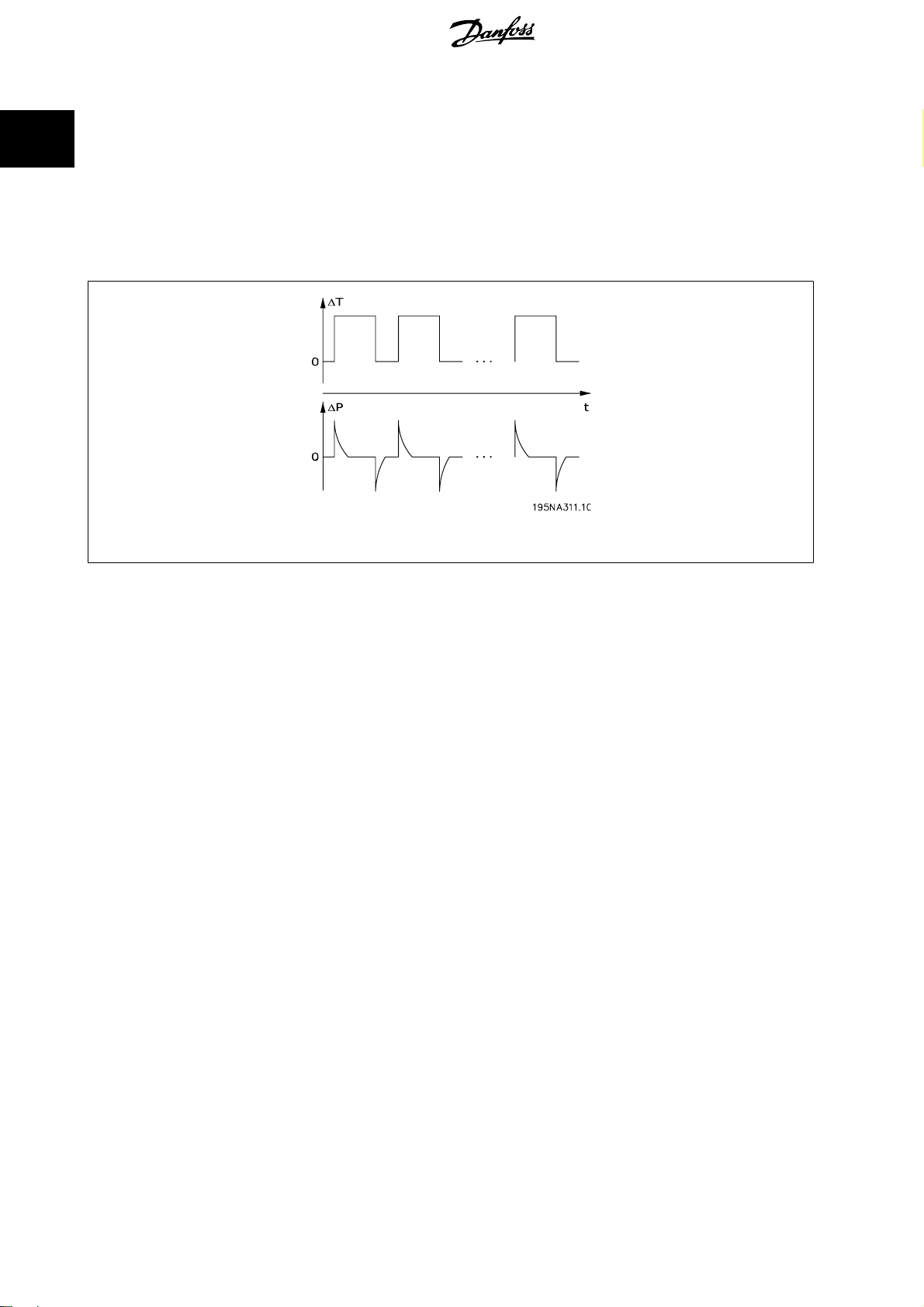

Abbildung 1.9: Aseptischer Danfoss-Getriebemotor

Elektrischer Kontakt kann galvanische Korrosion unter nassen oder feuchten Umständen verursachen. Dies kann zwischen dem Gehäuse (Aluminium)

und den Schrauben (Edelstahl) passieren. Eine mögliche Konsequenz ist, dass Schrauben festsitzen und somit für Wartungszwecke nicht gelöst werden

können. Sie finden keine galvanische Korrosion auf dezentralen Produkten von Danfoss, da die Gehäuse vollständig beschichtet sind und Nylon-Unter-

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

11

Page 13

Dezentraler VLT® FCD 300 Projektierungs-

1 Das dezentrale Konzept

legscheiben unter den Schrauben die Beschichtung schützen. Die vollständige Beschichtung und das einzigartige Dichtungssystem verhindert Lochkorrosion, die unter Dichtungen auftreten kann.

handbuch

1

Ein dicht verschlossenes Gerät ist anfällig für Wasseransammlungen im Gehäuse. Dies ist besonders der Fall, wo Geräte unter feuchten Bedingungen

Änderungen der Umgebungstemperatur ausgesetzt sind. Da eine sinkende Umgebungstemperatur die Oberflächentemperatur im Gehäuse senkt, kann

Wasserdampf kondensieren. Gleichzeitig sinkt der Druck im Gehäuse und lässt feuchte Luft von außen durch die nicht luftdichten Polymerdichtungen und

die Kabelstopfbuchsen eindringen. Wenn das Gehäuse sich wieder erwärmt, wird nur das verdampfte Wasser entweichen, mehr und mehr kondensiertes

Wasser bleibt im Gehäuse. Dies kann zu Wasseransammlungen im Gehäuse führen und möglicherweise Störungen verursachen. Das Phänomen ist in der

Abbildung dargestellt, mit zyklischer Temperaturschwankung.

Abbildung 1.10: Der Pumpeffekt in dichten Gehäusen

Wasseransammlungen im Gehäuse können durch Membranen verhindert werden, die keine Flüssigkeit hereinlassen, Dampf dagegen durchlassen, wie

bei Stoffen für Outdoor-Kleidung. Danfoss bietet eine spezielle Kabelstopfbuchse aus dieser Art Material, um das Problem zu beseitigen. Die Kabelstopfbuchse sollte für Anwendungen mit häufigen Temperaturschwankungen und in feuchter Umgebung verwendet werden, sowie in Geräten, die nur tagsüber

benutzt werden, bei denen die Innentemperatur während der Nacht auf die Umgebungstemperatur herabsinkt.

1.2.8 Flexibilität bei der Installation

Die dezentralen Lösungen von Danfoss bieten eine außerordentlich hohe Flexibilität bei der Installation. Diese Flexibilität wird durch eine Reihe besonderer

Vorteile möglich:

• Montierbar auf Danfoss Getriebemotoren

• Dezentraler Schaltschrankeinbau möglich

• Hand-Bedienteile

• PC-Software für Konfiguration und Protokollierung

• Ein- oder zweiseitige Installation

• Optionaler Service-Schalter

• Optionaler Bremschopper und -widerstand

• Optionale externe 24-V-Notstromversorgung

• Optionale M12-Anschlüsse für externe Sensoren

• Optionaler Han 10E Motorstecker

• Feldbusunterstützung (Profibus DP V1, DeviceNet, AS-interface)

• Kompatibilität mit Standard-Netzsystemen (TN, TT, IT, Dreieckerdung)

Näheres dazu ist dem Kapitel

Produktprogramm für dezentrale Produkte

zu entnehmen.

12

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 14

Dezentraler VLT® FCD 300 Projektierungshandbuch

1 Das dezentrale Konzept

1.3 Anwendungsbeispiele

Danfoss hat eine Vielzahl von Anwendungen in den unterschiedlichsten Industriezweigen realisiert. Die dadurch gewonnenen wertvollen Erfahrungen sind

in die neuesten Weiterentwicklungen unserer dezentralen Produkte eingeflossen. Nachstehend finden Sie anschauliche Beispiele für reale Installationen

mit dezentralen Produkten von Danfoss unter Berücksichtigung des speziellen Nutzens und Werts für den Kunden.

1.3.1 Getränkeindustrie - Flaschenabfüllanlage

1

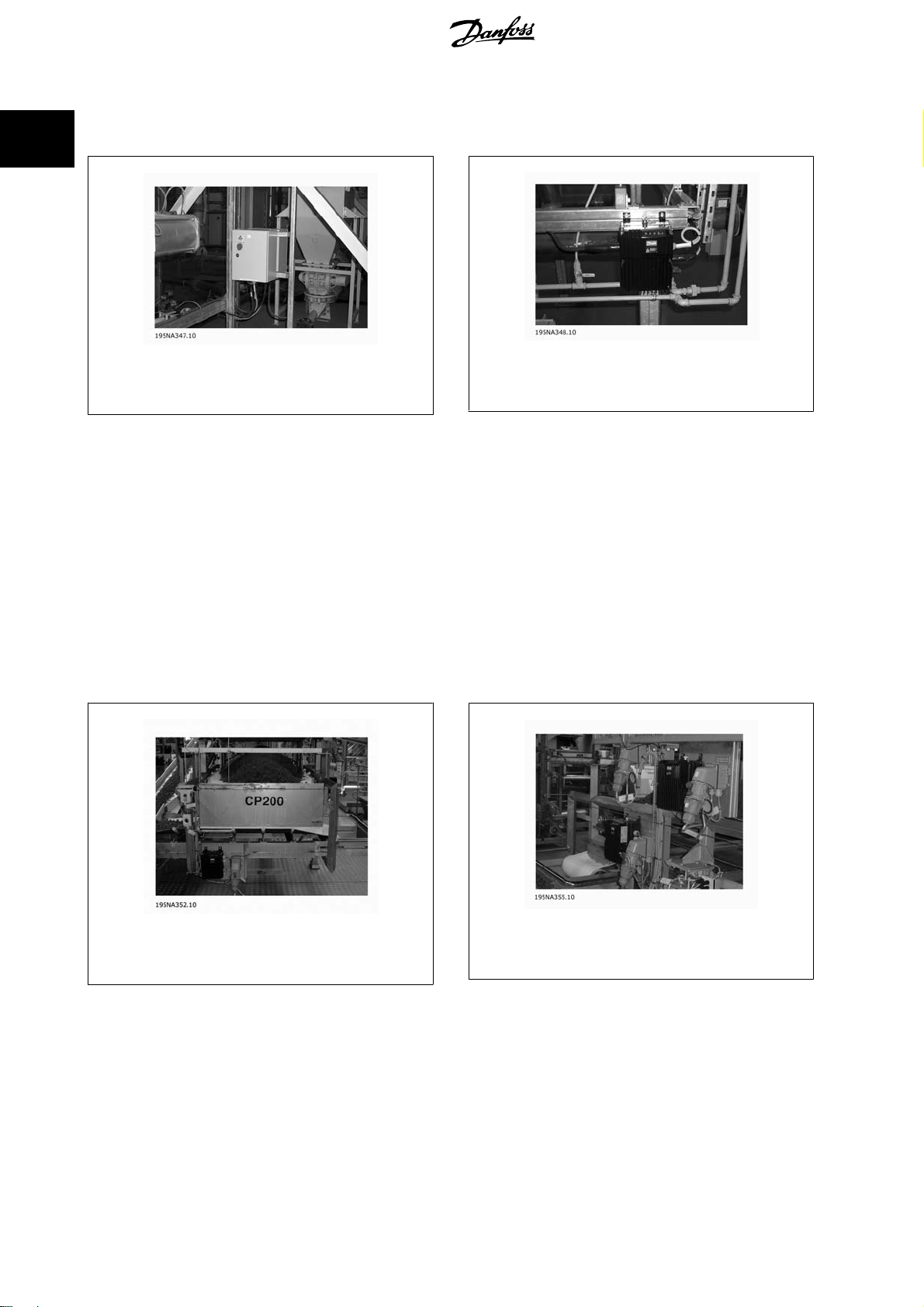

Abbildung 1.11: FCD 300 an einem Förderband zur Flaschenabfüllung

Vorteile:

• Geringerer Platzbedarf für den Schaltschrank dank dezentraler Installation aller Antriebe

• Weniger Kabel, da mehrere Antriebe über den gleichen Schaltkreis gespeist werden können

• Einfache Inbetriebnahme über den Feldbus, da das Protokoll die Übertragung vollständiger Parameter zulässt; nach Einstellung eines Antriebs

kann das Basisprogramm auf jeden beliebigen anderen dezentralen Antrieb kopiert werden

• Die FCD-Motorleistung ist allen anderen Typen deutlich überlegen

• Vorhandene Motoren nahe zu aller Marken und Typen sind mit FCD nachrüstbar

• Das aseptische IP66-Gehäuse ist ideal für feuchte Bedingungen in Flaschenabfüllbereichen

• Alles in einem Gehäuse: z. B. Service-Schalter, Profibus und Spannungsschleifen

Abbildung 1.12: FCD 300 an einem Förderband zur Flaschenabfüllung

1.3.2 Getränkeindustrie - Verpackungsmaschine

Vorteile:

• Verteilung der Motorsteuerungen in der Anlage schafft Platz für

andere Schaltschranknutzungen

• Die Anzahl der Antriebe in einer Anwendung kann ohne Schaltschrankerweiterung erhöht werden

• Das IP66-Gehäuse ist einfach zu reinigen und beständig gegen

starke Reinigungsmittel

• Gleiche Flexibilität wie bei zentral installierten Motorsteuerungen; dezentrale Motorsteuerungen lassen sich an alle StandardWechselstrommotoren anpassen und verfügen über die gleiche

Benutzeroberfläche und die gleichen Steckernummern

• Integrierter Profibus

Abbildung 1.13: In die Verpackungsmaschine integrierte dezentrale Motorsteuerungen

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

13

Page 15

1

1 Das dezentrale Konzept

1.3.3 Lebensmittelindustrie - Kakaopulverproduktion

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

Abbildung 1.14: Alte Lösung: Motorsteuerung - dezentraler

Schaltschrank

Vorteile:

• Einfache Erweiterung der Anlagenkapazität

• Keine Schalttafel erforderlich

• LED-Statusanzeige

• Integrierter Service-Schalter

• Hohe Schutzart IP66

• Kostengünstige Installation

• Geringerer Platzbedarf für die neue Lösung

1.3.4 Förderband in der Lebensmittelindustrie

Abbildung 1.15: Neue Lösung: Echte dezentrale Motorsteuerung

Abbildung 1.16: Effiziente Raumnutzung in der Lebensmittelindustrie mit dezentralen Motorsteuerungen von Danfoss

Vorteile:

• Die Anzahl der Antriebe in einer Anwendung kann ohne Schalttafelerweiterung erhöht werden

• Das IP66-Gehäuse ist einfach zu reinigen und beständig gegen starke Reinigungsmittel

• Schmutzabweisende Oberfläche und Konstruktion verhindert das Anhaften von Schmutz und Produktrückständen am Antrieb

• Ausführungen zur Motor- oder Wandmontage erhältlich

• Gleiche Flexibilität wie bei zentral installierten Motorsteuerungen; dezentrale Motorsteuerungen lassen sich an alle Standard-Wechselstrommotoren anpassen und verfügen über die gleiche Benutzeroberfläche und die gleichen Steckernummern

14

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Abbildung 1.17: Effiziente Raumnutzung in der Lebensmittelindustrie mit dezentralen Motorsteuerungen von Danfoss

Page 16

Dezentraler VLT® FCD 300 Projektierungshandbuch

• Integrierter Profibus

1.3.5 Automobilindustrie - Hebezeug und Förderbänder

Vorteile:

•Einfache Montage

• Optionale AS-i- oder Profibus-Steuerung

• Sensoreingang innerhalb der physikalischen Gerätegröße verfügbar

• Separate 24-V-Vorsorgung für Sensoren und Bus

• Eingebaute Bremsversorgung und -steuerung

• Einfach einsteckbare Fernsteuerung

• In den Installationskasten integrierter Schleifen-Stecker (T-Stecker)

• Geringe Installations- und Bauteilkosten

• Keine zusätzlichen kostspieligen EMV-Stecker erforderlich

• Kompakt und platzsparend

• Mühelose Installation und Inbetriebnahme

• Motorthermistor-Überwachungseingang

1 Das dezentrale Konzept

1

1.3.6 Nachrüstung vorhandener Anwendungen

Vorteile:

• Dank dezentraler Motorsteuerungen kein großer Schaltschrank

erforderlich

• Keine kostspielige Verkabelung: Alle Motoren werden mit vorhandenen Leistungskabeln, Leitungen und lokalen Schaltern betrieben

• Alle Motorsteuerungen können via Profibus über den vorhandenen zentralen Schaltschrank gesteuert werden

Abbildung 1.18: Nachrüstung einer vorhandenen Anwendung mit Drehzahlregelung

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

15

Page 17

1

Dezentraler VLT® FCD 300 Projektierungs-

1 Das dezentrale Konzept

1.4 Projektierungshandbuch

1.4.1 Produktprogramm für dezentrale Produkte

Das dezentrale Konzept von Danfoss umfasst die Frequenzumrichter VLT Dezentral FCD 300 und VLT DriveMotor FCM 300 im jeweiligen Installations-/

Einbaukonzept. Dieses Projektierungshandbuch enthält nur genaue Informationen zu den Produkten der FCD 300 Serie. Nähere Informationen über den

FCM 300 finden Sie im FCM Projektierungshandbuch: MG.03.HX.YY

®

VLT

Dezentral FCD 300:

0,37 - 3,3 kW, 3 x 300-480 V

Hauptanwendungen

- Förderer in Washdown-Bereichen

- Paketförderbänder

- Materialzufuhrbänder

®

Drive Motor FCM 300:

VLT

0,55 - 7,5 kW, 3 x 380-480 V

Hauptanwendungen

- Lüfter (Klimageräte)

- Pumpen

- Lufttransport

handbuch

1.4.2 Flexible Installationsoptionen

Die dezentralen Produkte von Danfoss können mit den folgenden Optionen - die jeweils spezifische Vorteile bieten - an die Einbausituation angepasst

werden:

FCD 300:

1. Freistehend in der Nähe des Motors (

• Freie Wahl der Motormarke

• Leichtes Nachrüsten des bestehenden Motors

• Leichtes Anschließen an den Motor (kurzes Kabel)

• Leichter Zugriff zur Fehlerdiagnose und optimale Funktionstüchtigkeit

2. Montage direkt am Motor (

• Große Auswahl an Motormarken

• Abgeschirmte Kabel werden nicht benötigt

Motormontage

Wandmontage

)

)

16

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 18

Dezentraler VLT® FCD 300 Projektierungshandbuch

3. „Vormontiert“ auf Danfoss Bauer Getriebemotoren

• Eine feste Kombination von Motor und Elektronik von nur einem

Lieferanten

• Leichte Montage, nur ein Gerät

• Abgeschirmte Kabel werden nicht benötigt

• Klare Kompetenzverteilung für die gesamte Lösung

Da die elektronischen Teile gleich sind - gleiche Funktion der Klemmen,

ähnliche Betriebsweise und ähnliche Teile und Ersatzteile für alle Frequenzumrichter - können Sie die drei Montagekonzepte mischen.

FCM 300:

4. Integriert im Motor (FCM 300-Lösung)

• Motor und Frequenzumrichter sind perfekt aufeinander abgestimmt

• Optimiertes Kompaktgerät

• Programmierung von Motordaten nicht erforderlich

1 Das dezentrale Konzept

1

1.4.3 Ein Produkt konfigurieren

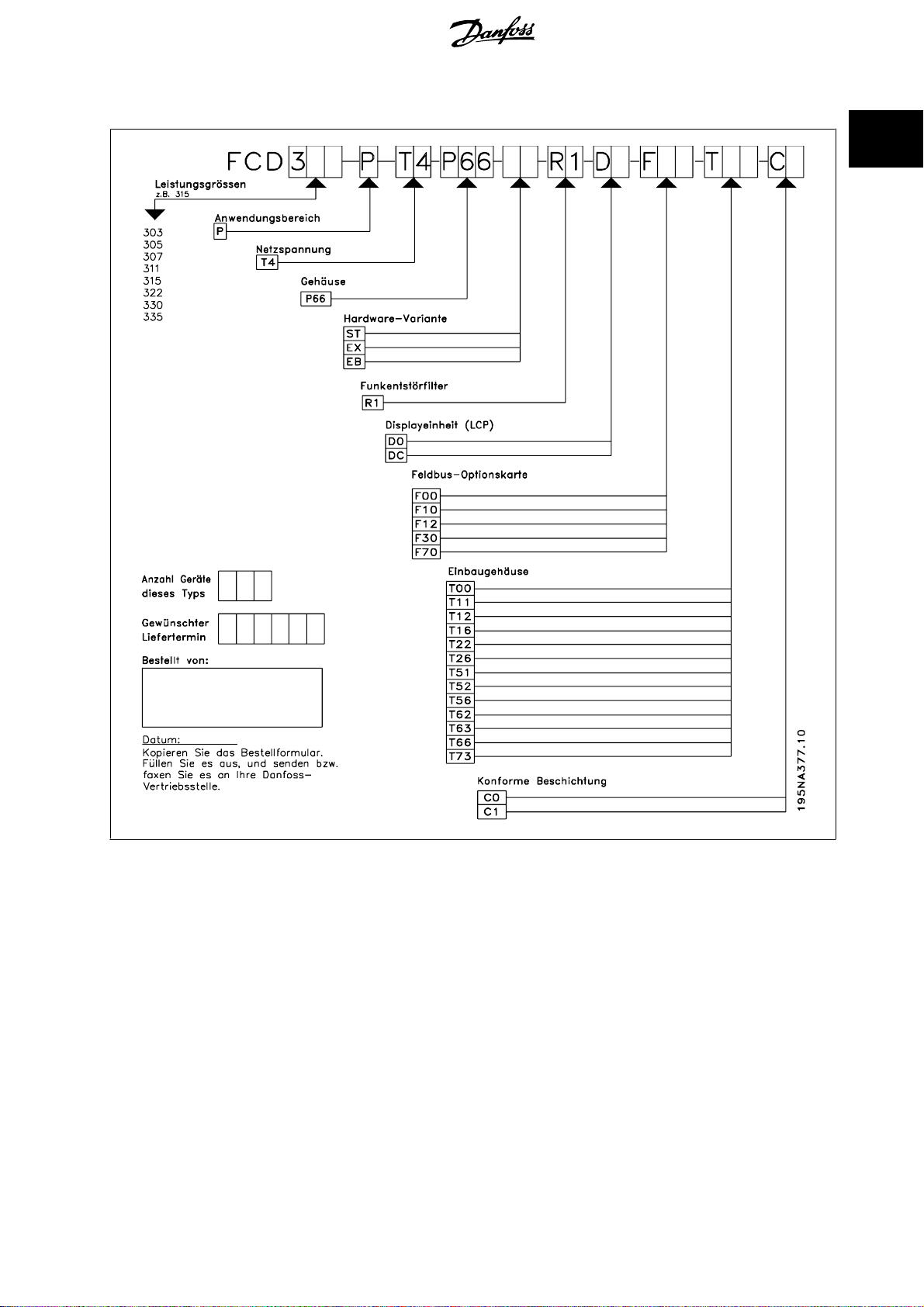

Die dezentralen Motorsteuerungen der Serie FCD 300 werden mit einem Typencode konfiguriert (

FCD 3xx P T4 P66 R1 XX Dx Fxx Txx C0

Netzspannung

FCD 300 sind für 3-phasige Netzspannung 380-480 V lieferbar.

Wahl des Frequenzumrichters

Ein Frequenzumrichter muss auf der Grundlage des gegebenen Motorstroms bei maximaler Last des Geräts ausgewählt werden. Der Ausgangsnennstrom I

höher als dieser sein.

muss gleich dem erforderlichen Motorstrom oder

INV

Typ [kW] [HP]

303 0,37 0,50

305 0,55 0,75

307 0,75 1,0

311 1,1 1,5

315 1,5 2,0

322 2,2 3,0

330 3,0 4,0

335** 3,3 5,0*

* Netz-/Motorspannung 3 x 460-480 V

** t

max. 35 °C

amb

1.4.4 Schutzart

FCD 300 Geräte sind standardmäßig wasser- und staubgeschützt.

Weitere Informationen finden Sie im Abschnitt

Technische Daten

.

siehe auch Bestellen

Typische Wellenleistung

P

INV.

):

1.4.5 Bremswiderstand

Der FCD 300 ist mit und ohne eingebautes Bremsmodul lieferbar. Zur Bestellung eines Bremswiderstands siehe auch

Ausführung EB mit mechanischer Bremsregelung.

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Bremswiderstände

.

17

Page 19

1 Das dezentrale Konzept

1.4.6 Externe 24 V-Versorgung

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

1

Eine externe 24 V DC-Versorgung für das Steuerteil ist bei den Ausführungen EX und EB des FCD 300 erhältlich.

1.4.7 EMV-Filter 1

Der FCD 300 hat ein integriertes 1A EMV-Filter. Das eingebaute 1A EMV-Filter entspricht den EMV-Normen EN 55011-1A. Siehe Abschnitte

und

Querschnitte

für weitere Einzelheiten.

Kabellängen

1.4.8 Oberwellenfilter

Die Oberwellenströme beeinträchtigen die Leistungsaufnahme nicht direkt, sie erhöhen jedoch die Wärmeverluste in der Anlage (Transformator, Kabel).

Aus diesem Grund muss bei einem System mit relativ hoher Gleichrichterlast der Anteil der Oberwellenströme gering gehalten werden, um eine Überlastung des Transformators und starke Erhitzung der Kabel zu vermeiden. Um niedrige Oberwellenströme sicherzustellen, sind FCD 300-Geräte in ihren

Zwischenkreisen serienmäßig mit Drosseln ausgerüstet. Dies reduziert den Eingangsstrom I

in der Regel um 40 %.

RMS

1.4.9 Display

Am FCD 300 gibt es 5 Kontrollleuchten für Spannung (ON), Warnung, Alarm, Zustand und Bus.

Zusätzlich ist ein Stecker zum Anschluss einer LCP-Bedieneinheit auf Wunsch lieferbar. Die Bedieneinheit kann mit einem Montagesatz bis zu 3 m entfernt

vom Frequenzumrichter, z. B. auf einer Frontplatte, montiert werden.

Alle Datenanzeigen erfolgen über ein vierzeiliges alphanumerisches Display, das im Normalbetrieb ständig vier Betriebsvariablen und drei Betriebszustände

anzeigen kann. Während des Programmiervorgangs werden alle Informationen angezeigt, die für eine schnelle und effektive Einstellung des Frequenzumrichters erforderlich sind. Als Ergänzung zum Display hat das LCP drei Kontrollleuchten für Spannung (ON), Warnung (WARNING) und Alarm (ALARM).

Die meisten Parametersätze des Frequenzumrichters können unmittelbar über die eingebaute Bedieneinheit geändert werden. Siehe auch

Projektierungshandbuch.

Bedienfeld

im

1.4.10 Gewünschte Funktionen

Gewünschte Funktionen werden durch Spezifizierung des entsprechenden Bereichs im Typencode-String bestimmt (xx). Die Auswahl - und detaillierte

Erklärungen - zeigen die beiden Tabellen. Kurzerklärungen einer Funktion sind

Technische Daten und Details finden Sie unter

Ausführungen im Installationskasten

Anschlüsse rechts

Kabeleinführungsöffnungen für alle Kabeleinführungen sind nur auf der rechten Seite (Sicht vom Antriebsende des Motors) vorgesehen. Diese Ausführung

ist sinnvoll, wenn die Kabeleinführung nur aus einer Richtung erfolgen soll.

Anschlüsse auf zwei Seiten

Kabeleinführungsöffnungen für Kabeleinführungen sind auf beiden Seiten vorgesehen, sodass das Kabel aus beiden Richtungen eingeführt werden kann.

Es sind Verschraubungen mit metrischem Gewinde und NPT-Gewinde erhältlich (ausgewählte Optionen).

Steckbare Verbindungen und Möglichkeit zur Verlegung der Netzversorgung über Leitungsschleifen zwischen Frequenzumrichtern (4 mm2-Leitung).

Der untere Teil enthält gut gegen Staub, Strahlwasser und Reinigungsmittel geschützte Federzugklemmen-Anschlüsse und Schleifeneinrichtungen für

Leistungs- und Feldbuskabel.

Technische Daten

.

kursiv

.

18

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 20

Dezentraler VLT® FCD 300 Projektierungshandbuch

Serviceschalter auf der rechten Seite (Sicht vom Antriebsende des Motors). Ein verriegelbarer Schalter, integriert im Gehäuse zur Trennung von Motor

oder Frequenzumrichter.

1 Das dezentrale Konzept

4 Sensorstecker, M12 auf der rechten Seite (Sicht von Antriebsende des Motors). Durchschleifen von 2 ext. 24 V-Versorgungen.

Steckbare Verbindungen dezentraler E/A wie Sensoren und die externe Stromversorgung dieser Sensoren.

Motorstecker HARTING 10 E auf der rechten Seite (Sicht vom Antriebsende des Motors), verkabelt nach DESINA-Norm (siehe Elektrische Installation).

Displayanschluss zur externen Steckverbindung der LCP Bedieneinheit für Betrieb und Programmierung. Auch als PC-Anschluss verwendbar.

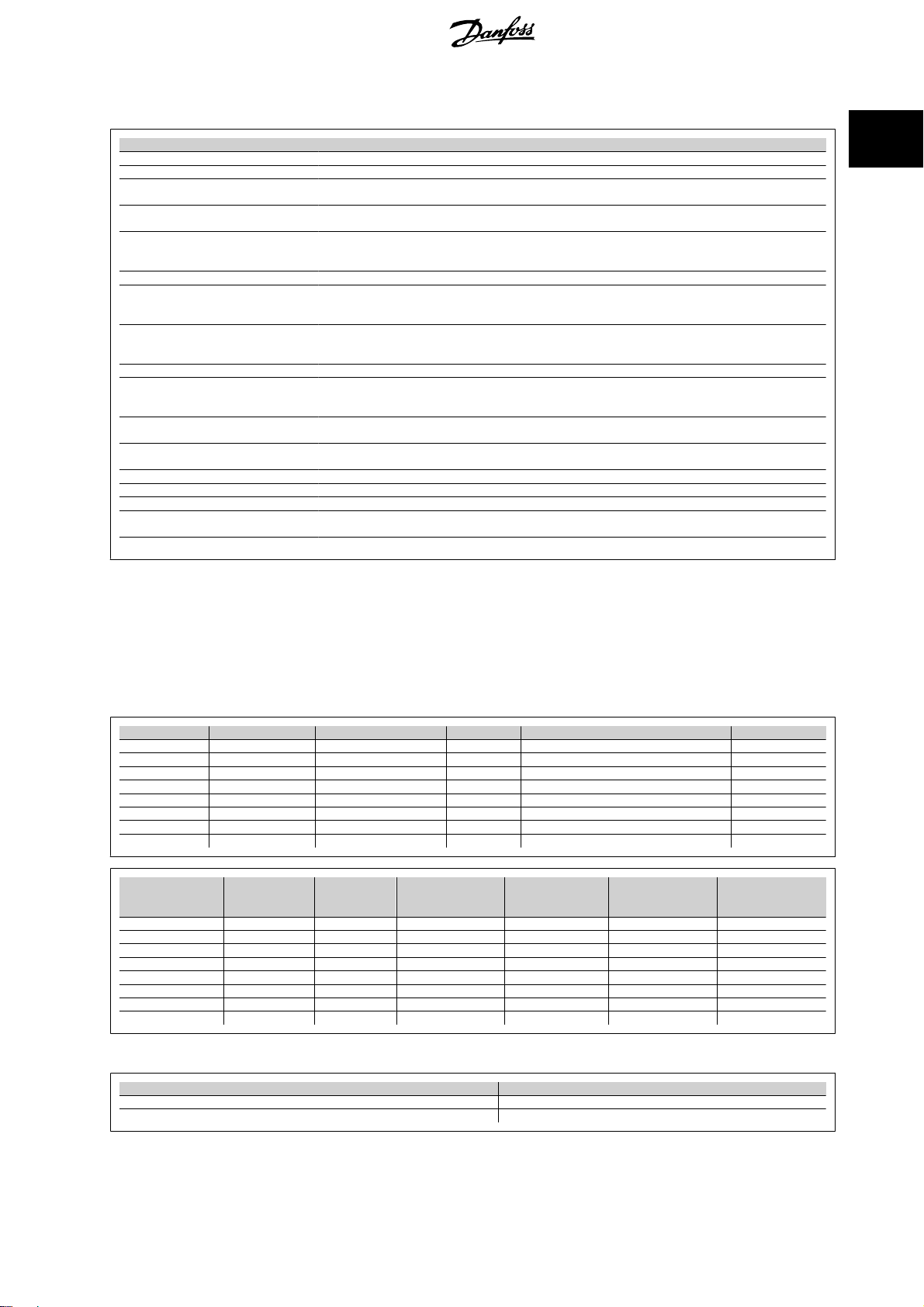

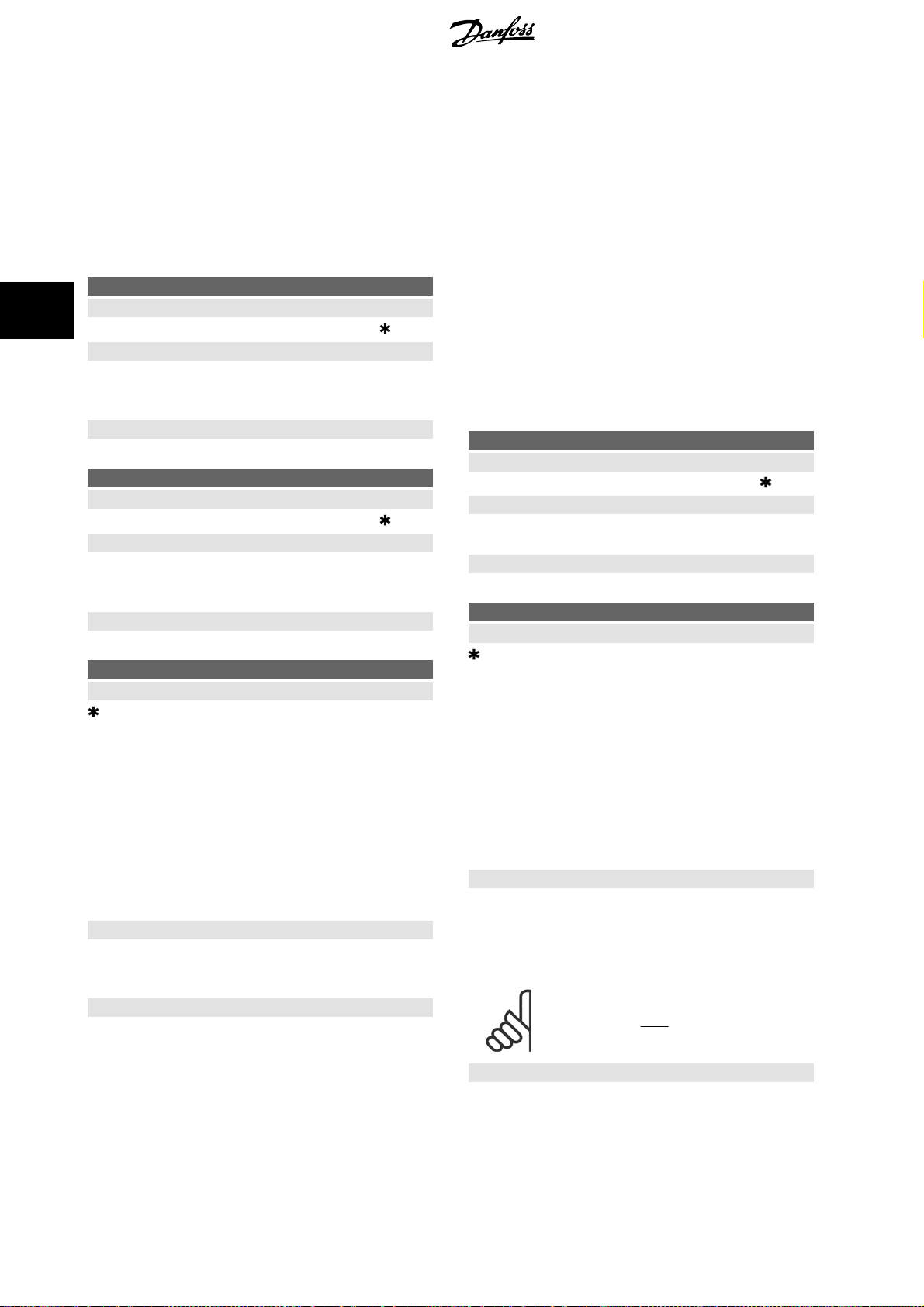

1.4.11 FCD 300 Dezentraler Frequenzumrichter

FCD 300: Kombination verschiedener Ausführungen

Installationsfunktionen

Montage Motor Wand Motor Wand Motor Wand Wand Wand

Kabeleinlässe Rechte Seite Doppelseitig

Serviceschalter ----XXX-

Sensorstecker ------4 x M124 x M12

Motorstecker - - - - - - - Harting 10E

ATEX 22

Metrisches Gewinde

(NPT-Gewinde)

Display-Anschlussste-

Funktionsmerkmale

Grundfunktionen (sie-

he unten)

ext. + 24 V-Stromver-

ext. + 24 V-Stromversorgung + Dynamische

Bremse + Bremssteue-

Kommunikation

AS-interface F70

Profibus 3 MB F10

Profibus12 MB F12

DeviceNet F30

*

cker

sorgung

rung

RS 485 F00

XXXX--- -

Bestellnummern FCD 3xx P T4 P66 R1 XX Dx Fxx Txx C0

T11

(-)

Nicht verfügbar

nur D0

T51

(-)

T12

(T16)

T52

(T56)

T22

(T26)

DC einschließlichDCeinschließlich

ST

EX

EB

T62

(T66)

T63

(-)

T73

(-)

DC

1

* ATEX 22: Geeignet unter staubigen Bedingungen entsprechend der ATEX-Richtlinie (ATmosphère EXplosive)

Grundfunktionen

Einstellbare Motordrehzahl

Definierte Drehzahlrampen - auf und ab

Funktionen und Betriebskonzepte ähnlich anderer VLT-Serien.

Elektronischer Motorschutz und Reversierung sind immer vorhanden

Erweiterte Funktionen

24 V externe Sicherung

Bremssteuerung

Dynamische Bremse

von Steuerung und Kommunikation

und Versorgung der elektromechanischen Bremse

(Bremswiderstand ist optional,

siehe Bremswiderstände

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

)

19

Page 21

1 Das dezentrale Konzept

1.4.12 Bestellung

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

1

Die nachstehenden Erklärungen beziehen sich auf das Bestellformular.

Leistungsgrößen (Positionen 1-6):

0,37 kW – 3,3 kW (Siehe Auswahltabelle Leistungsgrößen)

Anwendungsbereich (Position 7):

•P-Prozess

Netzspannung (Positionen 8-9):

• T4 - dreiphasige 380-480 V-Versorgungsspannung

Gehäuse (Positionen 10-12):

Das Gehäuse bietet Schutz gegenüber staubigen, feuchten und aggressiven Umgebungen.

• P66 - Geschütztes IP66-Gehäuse (zu Ausnahmen siehe Installationsgehäuse T00, T73)

Hardwareausführung (Positionen 13-14):

• ST - Standardhardware

• EX - externe 24 V-Stromversorgung für Steuerkarte

• EB - externe 24 V-Versorgung der Steuerkarte, der Steuerung

und der Versorgung der mechanischen Bremse sowie eines zusätzlichen Bremschoppers.

EMV-Filter (Positionen 15-16):

• R1 - Konformität mit Filterklasse A1

Display-Einheit (LCP) (Positionen 17-18):

Anschlussmöglichkeit für Display und Tastatur

• D0 - Kein steckbarer Displayanschluss in der Einheit

• DC - Displayanschluss mit Stecker (nicht lieferbar für Installationsgehäuseausführungen mit Anschlüssen „nur rechts“)

Feldbus-Optionskarte (Positionen 19-21):

Es ist eine große Auswahl an Hochleistungs-Feldbusoptionen verfügbar

(integriert)

• F00 - Keine integrierte Feldbus-Option

• F10 - Profibus DP V0/V1 3 MBaud

• F12 - Profibus DP V0/V1 12 MBaud

• F30 - DeviceNet

• F70 - AS-Interface

Installationsgehäuse (Positionen 22-24):

• T00 - Kein Installationsgehäuse

• T11 - Installationsgehäuse, Motormontage, metrisches Gewinde, nur rechte Seite

• T12 - Installationsgehäuse, Motormontage, metrisches Gewinde, doppelseitig

• T16 - Installationsgehäuse, Motormontage, NPT-Gewinde, doppelseitig

• T22 - Installationsgehäuse, Motormontage, metrisches Gewinde, doppelseitig, Serviceschalter

• T26 - Installationsgehäuse, Motormontage, NPT-Gewinde, doppelseitig, Serviceschalter

• T51 - Installationsgehäuse, Wandmontage, metrisches Gewinde, nur rechte Seite

• T52 - Installationsgehäuse, Wandmontage, metrisches Gewinde, doppelseitig

• T56 - Installationsgehäuse, Wandmontage, NPT-Gewinde, doppelseitig

• T62 - Installationsgehäuse, Wandmontage, metrisches Gewinde, doppelseitig, Serviceschalter

• T66 - Installationsgehäuse, Wandmontage, NPT-Gewinde, doppelseitig, Serviceschalter

• T63 - Installationsgehäuse, Wandmontage, metrisches Gewinde, doppelseitig, Serviceschalter, Sensorstecker

• T73 - Installationsgehäuse, Wandmontage, metrisches Gewinde, doppelseitig, Motorstecker, Sensorstecker, Viton-Dichtung

Beschichtung (Positionen 25-26):

Das IP66-Gehäuse bietet dem Frequenzumrichter Schutz gegenüber aggressiven Umgebungen, wodurch beschichtete Leiterplatten praktisch

überflüssig sind.

• C0 - Nicht beschichtete Platten

20

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 22

Dezentraler VLT® FCD 300 Projektierungshandbuch

1.4.13 Bestellformular

1 Das dezentrale Konzept

1

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

21

Page 23

1 Das dezentrale Konzept

1.4.14 PC-Softwaretools

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

1

PC-Software - MCT 10

Alle Frequenzumrichter verfügen über eine serielle Schnittstelle. Wir bieten ein PC-Tool für den Datenaustausch zwischen PC und Frequenzumrichter an,

die VLT Motion Control Tool MCT 10 Software.

MCT 10 Software

MCT 10 wurde als benutzerfreundliches interaktives Tool zur Konfiguration von Parametern in unseren Frequenzumrichtern entwickelt.

Die MCT 10 Software eignet sich für folgende Anwendungen:

• Offline-Planung eines Kommunikationsnetzwerks. MCT 10 enthält eine vollständige Frequenzumrichter-Datenbank

• Online-Inbetriebnahme von Frequenzumrichtern

• Speichern der Einstellungen aller Frequenzumrichter

• Austauschen eines Frequenzumrichters in einem Netzwerk

• Erweiterung bestehender Netzwerke

• Zukünftig entwickelte Frequenzumrichter werden unterstützt

MCT 10 Software unterstützt Profibus DP-V1 über einen Anschluss gemäß Masterklasse 2. Sie gestattet das Lesen und Schreiben von Parametern in einem

Frequenzumrichter online über das Profibus-Netzwerk. Damit entfällt die Notwendigkeit eines gesonderten Datennetzwerks.

MCT 10 Software-Module

Folgende Module sind im Softwarepaket enthalten:

MCT 10 Software

Parameter einstellen

Kopieren zu/von Frequenzumrichtern

Dokumentation und Ausdruck von Parametereinstellungen einschl. Diagramme

Bestellnummer:

Bestellen Sie Ihre CD mit der MCT 10 Software über die Bestellnummer 130B1000.

22

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 24

Dezentraler VLT® FCD 300 Projektierungshandbuch

1.4.15 Zubehör

1 Das dezentrale Konzept

Typ Beschreibung Bestellnr.

LCP2-Bedieneinheit Alfanumerisches Display zur Programmierung des Frequenzumrichters. 175N0131

Kabel für LCP2-Bedieneinheit Vorkonfektioniertes Kabel zur Verwendung zwischen Frequenzumrichter und LCP2. 175N0162

LCP2 Fern-Einbausatz Einbausatz zum dauerhaften Einbau der LCP2-Bedieneinheit in einem Gehäuse (einschl. 3

m Kabel, ohne LCP2)

LOP-Einheit (Local Operation Pad) Das LOP dient zur Einstellung des Sollwerts

und zum Starten/Stoppen über die Steuerklemmen.

Platte zur Motoranpassung Aluminiumblech mit passenden Bohrungen für das FCD-Gehäuse. Muss vor Ort an den

Motor angepasst werden. Platte für die Anpassung von Motoren, die nicht von Danfoss

Bauer sind.

Lüftungsmembran Membran zur Vermeidung von Wasseransammlungen durch Kondensation in Gehäusen. 175N2116

Steckersatz für LCP2 Der Installationskasten kann mit oder ohne abgedichteten Stecker (IP66) montiert werden,

zum Anschluss des Displays LCP2 (Code DC). Der Stecker ist separat bestellbar (nicht für

einseitige Installationskästen).

Motorsternklemme Sechs Drähte müssen entweder mit Stern- oder Delta-Anschluss für die Versorgung eines

AC-Motors verbunden werden. Delta-Anschluss ist bei standardmäßigen Motorklemmen

möglich. Die Sternschaltung erfordert eine separate Klemme.

Installationssatz Installationssatz zum Einbau in Schaltschränken 175N2207

5-poliger M12-Stecker für DeviceNet Der Stecker, Typ Mikro, M12 kann in das Dichtungsloch des Installationskastens eingebaut

werden. Der Stecker kann auch für andere Zwecke verwendet werden, etwa zum An-

schluss von Sensoren.

Viton-Dichtung für FCD 303-315 Mit dieser Dichtung kann der FCD in Lackierhallen z. B. in der Automobilindustrie verwen-

det werden.

Viton-Dichtung für FCD 322-335 Mit dieser Dichtung kann der FCD in Lackierhallen z. B. in der Automobilindustrie verwen-

det werden.

Datenkabel für PC-Datenaustausch Verbindet einen Umrichter (z. B. USB) mit dem LCP2-Stecker. 175N2491

Leiterplattenklemme Klemme für 24 V-Verteilung 175N2550

Ext. PE-Klemme Edelstahl 175N2703

2-m-Abzweigkabel für DeviceNet Das Kabel kann im Anschlussgehäuse eingebaut werden und verbindet die DeviceNet-

Verbindungsleitung mit einem Mikrostecker (M12).

5-poliger M12-Stecker für AS-interface Der Stecker, M12, kann in das Dichtungsloch des Installationskastens eingebaut werden. 175N2281

175N0160

175N0128

175N2115

175N2118

175N2119

175N2279

175N2431

175N2450

195N3113

1

1.4.16 Bremswiderstände

Intern installierbare Bremswiderstände für Bremsung im Kurzzeitarbeitszyklus. Die Widerstände sind selbstschützend.

Einzelimpulsbremsung ca. 0,6 kJ alle 1-2 Minuten.

Interne Bremswiderstände können bei FCD 303-315 mit Serviceschalter nicht installiert werden.

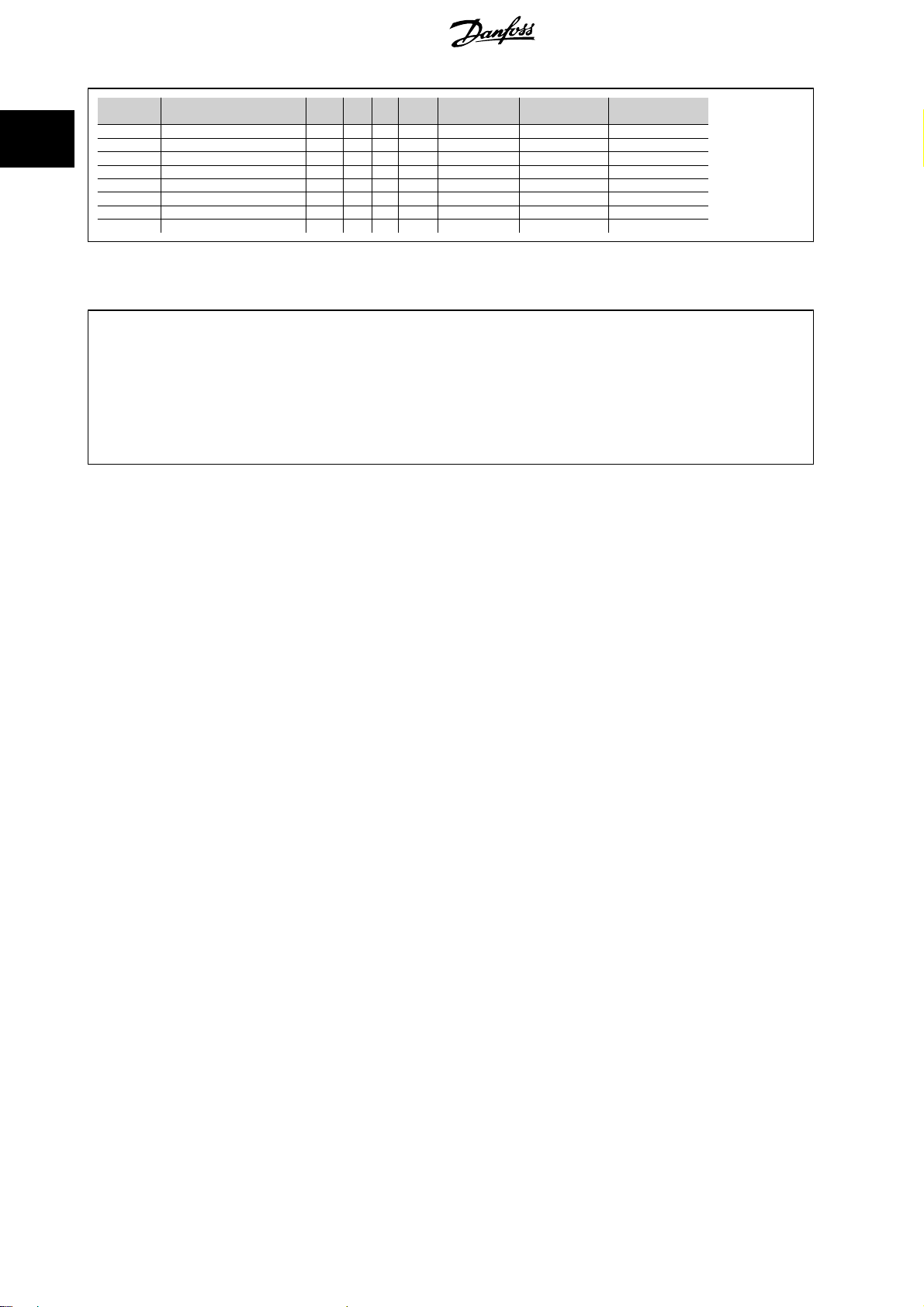

Typ FCD P Motor kW Rmin R Arbeitszyklus ca. % Bestellnr.

303 0,37 520 1720 5 175N2154

305 0,55 405 1720 3 175N2154

307 0,75 331 1720 2 175N2154

311 1,1 243 350 1,5 175N2117

315 1,5 197 350 1 175N2117

322 2,2 140 350 1 175N2117

330 3,0 104 350 0,7 175N2117

335 3,3 104 350 0,5 175N2117

Typ P

303 (400 V) 0,37 520 830 / 100 W 20 1000 2397

305 (400 V) 0,55 405 830 / 100 W 20 1000 2397

307 (400 V) 0,75 331 620 / 100 W 14 1001 2396

311 (400 V) 1,10 243 430 / 100 W 8 1002 2395

315 (400 V) 1,50 197 310 / 200 W 16 0984 2400

322 (400 V) 2,20 140 210 / 200 W 9 0987 2399

330 (400 V) 3,00 104 150 / 200 W 5,5 0989 2398

335 (400 V) 3,30 104 150 / 200 W 5,5 0989 2398

Tabelle 1.1: Flatpack-Bremswiderstände IP65

motor

[kW]

R

[]

MIN

Größe [] / [W]

pro Artikel

Arbeitszyklus % 2 Kabel

Bestellnummer

175Uxxxx

Abgeschirmtes Kabel

Bestellnummer

175Nxxxx

Typ Bestellnr.: 175Nxxxx

303-315 2402

322-335 2401

Tabelle 1.2: Einbauhalterung für Bremswiderstände

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

23

Page 25

1 Das dezentrale Konzept

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

1

VLT-Typ Aussetzende Bremsdauer

303 (400 V) 120 0,37 520 830 0,45 0,7 1976 1,5*

305 (400 V) 120 0,55 405 830 0,45 0,7 1976 1,5*

307 (400 V) 120 0,75 331 620 0,32 0,7 1910 1,5*

311 (400 V) 120 1,1 243 430 0,85 1,4 1911 1,5*

315 (400 V) 120 1,5 197 330 0,85 1,6 1912 1,5*

322 (400 V) 120 2,2 140 220 1,00 2,1 1913 1,5*

330 (400 V) 120 3,0 104 150 1,35 3,0 1914 1,5*

335 (400 V) 120 3,3 104 150 1,35 3,0 1914 1,5*

Tabelle 1.3: Wickeldraht-Bremswiderstände Arbeitszyklus 40 %

*Nationale und örtliche Vorschriften sind stets zu beachten

P

motor

R

min

R

rec

P

b, max

[Sekunden]

P

R

R

P

motor

[kW]

[Ω]

min

[Ω]

b, max

[kW]

Therm. Relais

[A]

rec

Bestellnummer

175Uxxxx

: Nennmotorgröße für VLT-Typ

: Zulässiger Mindestbremswiderstand

: Empfohlener Bremswiderstand (Danfoss)

: Nennleistung des Bremswiderstands laut Zulieferer

Kabelquerschnitt

[mm

2

]

Therm. Relais : Auslösebremsstrom des Thermorelais

Bestellnummer : Bestellnummern für Bremswiderstände von Danfoss

Kabelquerschnitt : Empfohlener Mindestwert bei PVC-isoliertem Kupferkabel, 30 °C Umgebungstemperatur und

normaler Wärmeableitung

Abmessungen der Wickeldraht-Bremswiderstände siehe Anleitung MI.90.FX.YY.

Extern montierte Bremswiderstände allgemein

Keine scharfen Reinigungsmittel verwenden. Reinigungsmittel müssen pH-neutral sein.

Entnehmen Sie die Abmessungen der Bremswiderstände dem Kapitel

Dynamische Bremse

.

24

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 26

Dezentraler VLT® FCD 300 Projektierungshandbuch

1 Das dezentrale Konzept

1.5 Kommunikation

1.5.1 Information und Kommunikation

In der Welt der Automatisierung beruht Wachstum in zunehmendem Maße auf Informationstechnik. Nach der Umgestaltung von Hierarchien, Strukturen

und Abläufen in der gesamten Bürowelt öffnet der Einsatz von Informationstechnik ähnliche Möglichkeiten für die Umstrukturierung ganzer Industriezweige - von der Prozess- und verarbeitenden Industrie bis hin zur Logistik und Gebäudeautomatisierung.

Die Kommunikationsfähigkeit von Geräten und kontinuierlich transparente Informationskanäle sind für die Automatisierungskonzepte der Zukunft unverzichtbar.

Die IT bietet sich als Instrument zur Optimierung von Systemprozessen an und ermöglicht so die effizientere Nutzung von Energie, Material und Investitionen.

Industrielle Kommunikationssysteme haben hier eine Schlüsselfunktion.

Zellebene

Programmierbare Steuerungen wie SPS und IPC kommunizieren auf Zellebene. Große Datenpakete und viele leistungsfähige Kommunikationsfunktionen

sorgen für den Informationsfluss. Die reibungslose Integration in unternehmensweite Kommunikationssysteme wie Intranet und Internet über TCP/IP

und Ethernet sind wichtige Anforderungen.

1

Feldebene

Verteilte Peripheriegeräte wie E/A-Module, Messumformer, Antriebseinheiten, Ventile und Bedienfelder kommunizieren über ein effizientes Echtzeitkommunikationssystem auf Feldebene mit den Automationssystemen. Die Übertragung der Prozessdaten erfolgt zyklisch, während Alarme, Parameter und

Diagnosedaten bei Bedarf azyklisch übertragen werden müssen.

Sensor-/Stellgliedebene

Binäre Signale von Sensoren und Stellgliedern werden ausschließlich zyklisch mittels Buskommunikation übertragen.

1.5.2 Profibus

Profibus ist ein anbieterunabhängiger, offener Feldbus-Standard, der in der Fertigung und der Prozessautomatisierung in den verschiedensten Anwendungen zum Einsatz kommt. Anbieterunabhängigkeit und Offenheit sind durch die internationalen Normen EN 50170, EN 50254 und IEC 61158 gewährleistet.

Profibus gewährleistet die Kommunikation zwischen Geräten unterschiedlicher Hersteller ohne spezielle Anpassungen der Schnittstellen und kann sowohl

für schnelle, zeitkritische Anwendungen als auch für komplexe Kommunikationsaufgaben eingesetzt werden. Dank der ständigen technischen Weiterentwicklungen ist Profibus weitgehend als das führende industrielle Kommunikationssystem der Zukunft anerkannt.

Über 2.000 Produkte von rund 250 Profibus-Anbietern sind heute erhältlich. Mehr als 6,5 Millionen Geräte aus den verschiedensten Produktbereichen sind

installiert und kommen in mehr als 500.000 Anwendungen in der Fertigung und Prozessautomatisierung erfolgreich zum Einsatz.

Danfoss Drives bietet eine kostenoptimale Profibus-Lösung an

• MCT-10 Softwaretool für den Zugriff via Standard-PC

• Einfache zweiadrige Verbindung

• Universelles, weltweit akzeptiertes Produkt

• Kompatibilität mit der internationalen Norm EN 50170

• Kommunikationsgeschwindigkeit 12 MBaud

• Zugriff auf die Frequenzumrichter-Masterdatei erleichtert die Planung

• Entspricht der Richtlinie PROFIDRIVE

• Integrierte Lösung

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

25

Page 27

1

Dezentraler VLT® FCD 300 Projektierungs-

1 Das dezentrale Konzept

• Alle Frequenzumrichter mit Profibus sind von der Profibus-Organisation zertifiziert

• Frequenzumrichter von Danfoss unterstützen Profibus DP V1

Profibus DP V1 für zwei verschiedene Einsatzzwecke

Feldbus-Systeme werden in modernen Automatisierungsanwendungen für zwei sehr unterschiedliche Zwecke mit sehr unterschiedlichen Anforderungen

eingesetzt. Zum einen ist dies die Übertragung von Signalen, die den Prozess als solchen betreffen, zum anderen die Kommunikation für die Bereiche

Wartung, Inbetriebnahme und Konfiguration.

Die Übertragung von Steuerungs- und Statussignalen zwischen Sensoren und Stellgliedern ist zeitkritisch und muss zuverlässig und in Echtzeit erfolgen.

Dies wird durch zyklische Kommunikation erreicht. Dabei wird jeder Netzwerkknoten in jedem Zyklus abgefragt, und jeder Zyklus hat eine vordefinierte

Länge. Der Umfang der in jedem Telegramm enthaltenen Daten muss vordefiniert und minimiert werden, damit dies zuverlässig und so schnell wie möglich

geschehen kann.

Dies steht im Widerspruch zum zweiten Anwendungsbereich des Feldbus als zeitsparender Bus für Konfiguration und Diagnose. Konfiguration und Diagnose sind nicht zeitkritisch, finden nicht kontinuierlich statt, und setzen eine größere Datenmenge je Telegramm voraus. Zudem werden diese Informationen üblicherweise über einen PC oder ein Schnittstellengerät (HMI) und nicht wie bei der zyklischen Kommunikation über den Master (in der Regel

eine SPS) gesteuert. Standard-Profibus unterstützt keine Netzwerke mit mehreren Mastern, daher müssen die Konfigurations- und Diagnosedaten im vom

Master verarbeiteten Standardtelegramm enthalten sein. Dadurch entstehen sehr lange und zeitaufwendige Telegramme, die Platz für nur sporadisch

genutzte Informationen bieten müssen.

Profibus DP V1 kombiniert nun die beiden vorstehend beschriebenen Anforderungskriterien in einem einzigen Feldbus-System, sodass ein zweiter Master

das gesamte Netzwerk während eines vorgegebenen Zeitfensters in jedem Zyklus nutzen kann. Profibus DP V1 arbeitet also mit zwei Masterklassen.

Masterklasse 1 (in der Regel eine SPS) führt die zyklische Kommunikation durch. Masterklasse 2 (in der Regel ein Schnittstellengerät wie HMI oder PC)

überträgt nicht zeitkritische Informationen mittels azyklischer Kommunikation.

handbuch

Master der Masterklasse 2 können im Profibus-Netz beliebig platziert werden, und der Kommunikationskanal kann jederzeit ohne Einfluss auf die zyklische

Kommunikation geöffnet und geschlossen werden. So kann azyklische Kommunikation auch unabhängig von der zyklischen Kommunikation stattfinden,

z. B. zur Übertragung vollständiger Programme oder Parametersätze.

Profibus DP V1 ist mit früheren Versionen von Profibus V0 voll kompatibel. Profibus-DP-V0- und Profibus-DP-V1-Teilnehmer können im gleichen Netzwerk

kombiniert werden, der Master muss jedoch die Kommunikation der Masterklasse 2 unterstützen.

Vorteile für den Benutzer:

• Verbindung zu den Motorsteuerungen ist von jedem Teil des Netzwerks aus möglich

• Das vorhandene Netzwerk kann ohne Beeinträchtigung der zyklischen Kommunikation für Inbetriebnahme, Konfiguration und Diagnose genutzt

werden

• DP-V1- und DP-V0-Teilnehmer können im gleichen Netzwerk angeschlossen werden

• Keine umfangreichen Telegramme in der SPS oder im IPC erforderlich; ein zweiter Master mit DP-V1-Unterstützung kann Konfigurationsaufgaben

abwickeln

ACHTUNG!

DP V1 ist nur mit Master-Kommunikationskarten möglich, die Masterklasse 2 unterstützen.

26

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 28

Dezentraler VLT® FCD 300 Projektierungshandbuch

1.5.3 DeviceNet

1 Das dezentrale Konzept

DeviceNet ist eine Kommunikationsverbindung zum Anschluss industrieller Geräte an ein Netzwerk. Es basiert auf dem Broadcast-orientierten Kommunikationsprotokoll CAN (Controller Area Network).

Das CAN-Protokoll wurde ursprünglich für den europäischen Automobilmarkt entwickelt. Es sollte statt der kostspieligen Kabelbäume in Fahrzeugen

verwendet werden. Folglich bietet das CAN-Protokoll schnelle Antwortzeiten und hohe Zuverlässigkeit für anspruchsvolle Anwendungen wie ABS-Bremsen

und Airbags.

Das Danfoss-Konzept umfasst die kostenoptimale DeviceNet-Lösung

• Zyklische E/A-Kommunikation

• Antizyklische Kommunikation – „Direkter Datentransfer“

• UCMM-Meldungen (Unconnected Messages Manager) werden unterstützt

• Integrierte Lösung

• Einfache Konfiguration durch EDS-Dateien (Electronic Data Sheet)

• Liefert Spannungsversorgung für Feldbus

• Entspricht dem DeviceNet-Profil eines AC/DC-Motors

• Ein in Zusammenarbeit mit der Open DeviceNet Vendor Association (ODVA) definiertes Protokoll

1.5.4 AS-interface

Die AS-interface (AS-i) stellt eine kostengünstige Alternative zur konventionellen Verkabelung auf der untersten Ebene der Automatisierungshierarchie

dar. Das Netzwerk kann für kostengünstige dezentrale E/A mit einem Feldbus höherer Ebene wie beispielsweise Profibus verbunden werden. Das am

gelben Kabel erkennbare AS-I hat sich zu einer „offenen“ Technologie entwickelt, die von über 100 Anbietern aus aller Welt unterstützt wird. Nach und

nach vorgenommene Verbesserungen haben zu einer Erweiterung des Anwendungsspektrums geführt, und heute ist die AS-interface in hunderttausenden

Produkten und Anwendungen in allen Bereichen der Automatisierung bewährt.

1

1.5.5 Modbus

Der Frequenzumrichter kommuniziert über die integrierte EIA-485-Schnittstelle (vormals RS-485) im Modbus RTU-Format. Modbus RTU erlaubt Zugriff

auf das Steuerwort und den Bussollwert des Frequenzumrichters.

Mit dem Steuerwort kann der Modbus-Master mehrere wichtige Funktionen des Frequenzumrichters steuern.

•Start

• Der Frequenzumrichter kann auf verschiedene Weisen gestoppt werden:

Freilaufstopp

Schnellstopp

DC-Bremsstopp

Normaler Stopp (Rampenstopp)

• Reset nach Fehlerabschaltung

• Betrieb mit einer Vielzahl von Festdrehzahlen

• Start mit Reversierung

• Ändern des aktiven Parametersatzes

• Steuerung der zwei integrierten Relais im Frequenzumrichter

Der Bussollwert wird in der Regel zur Drehzahlsteuerung verwendet.

Es ist ebenfalls möglich, auf die Parameter zuzugreifen, ihre Werte zu lesen und, wo möglich, Werte an sie zu schreiben. Dies bietet eine Reihe von

Steuerungsoptionen wie die Regelung des Sollwerts des Frequenzumrichters, wenn sein interner PID-Regler verwendet wird.

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

27

Page 29

1 Das dezentrale Konzept

1.5.6 FC-Protokoll

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

1

Alle Frequenzumrichter von Danfoss verfügen standardmäßig über eine RS-485-Schnittstelle, über die bis zu 126 Einheiten an ein Netzwerk angeschlossen

werden können. Der sehr einfache Aufbau des FC-Protokolls ist unter

übertragungsgeschwindigkeit zweitrangig ist, stellt die RS-485-Schnittstelle eine gute Alternative zur schnelleren Feldbus-Lösung dar.

Das FC-Protokoll kann auch als Service-Bus zur Übertragung von Statusinformationen und Parametersätzen verwendet werden. In diesem Fall wird es

über Digitaleingänge mit normaler zeitkritischer E/A-Steuerung kombiniert.

Serielle Kommunikation

beschrieben. Für Anwendungen, bei denen die Daten-

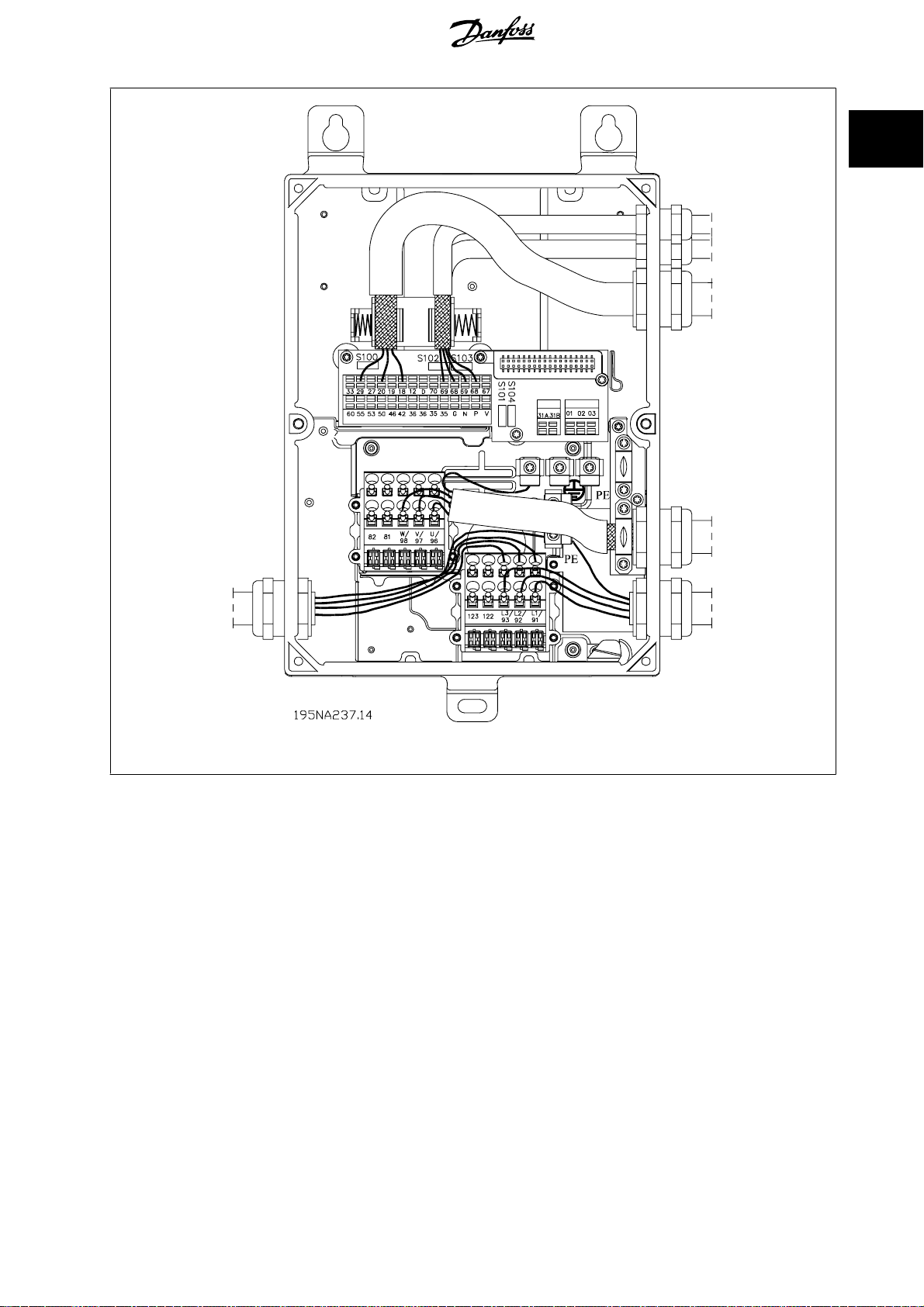

1.6 Fachgerechte Installation

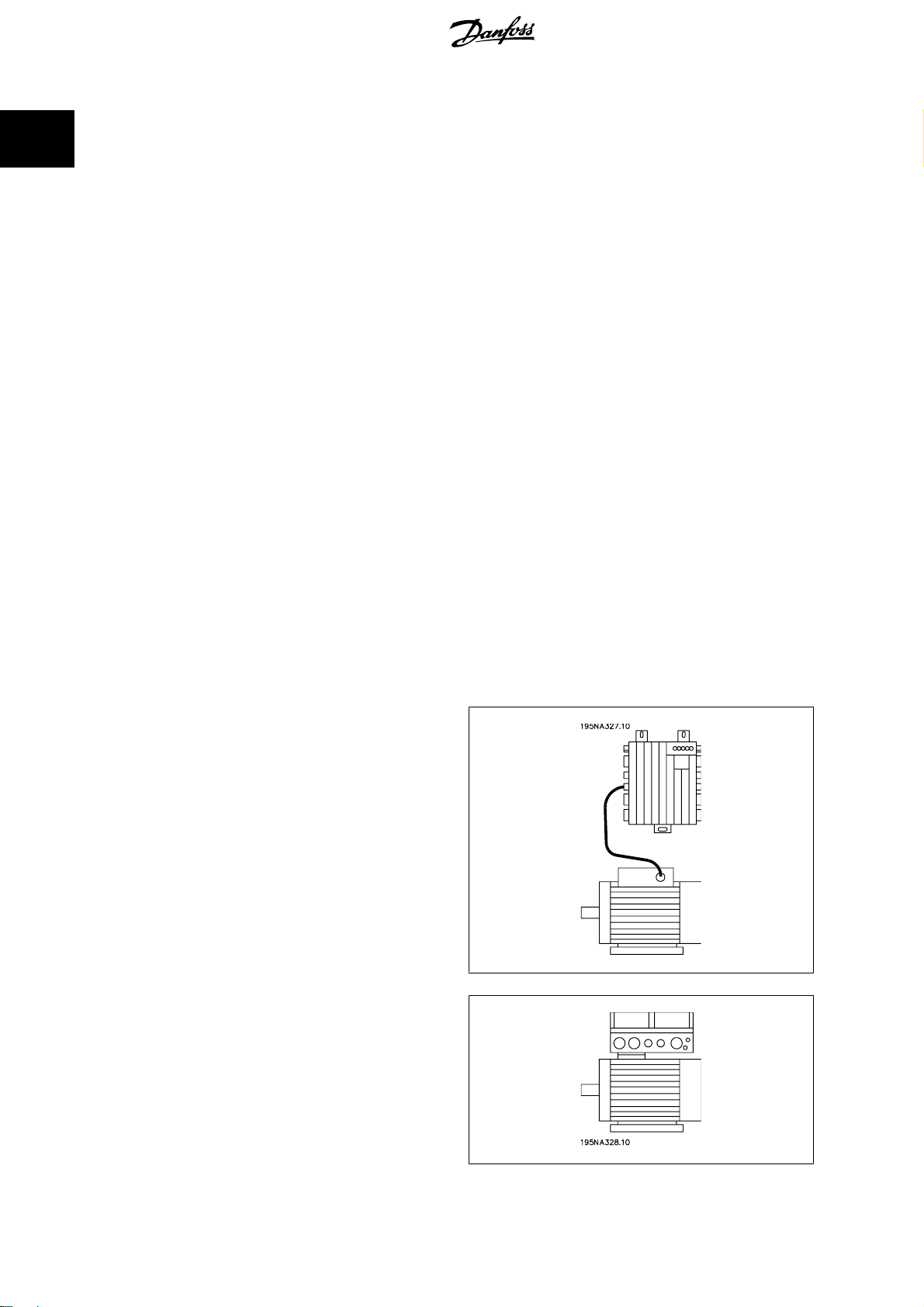

1.6.1 Flexible Installationsoptionen

Ein großer Vorteil des dezentralen Konzepts von Danfoss sind die Einsparungen bei den Installationskosten, teilweise bedingt durch die durchdachte

zweiteilige Konstruktion des FCD 300.

Die gesamte elektrische Installation erfolgt im Inneren des Installationskastens vor der Installation des Elektronikteils. Anschließend wird das Elektronikteil

in den Installationskasten eingesteckt, befestigt, und der Frequenzumrichter ist betriebsbereit.

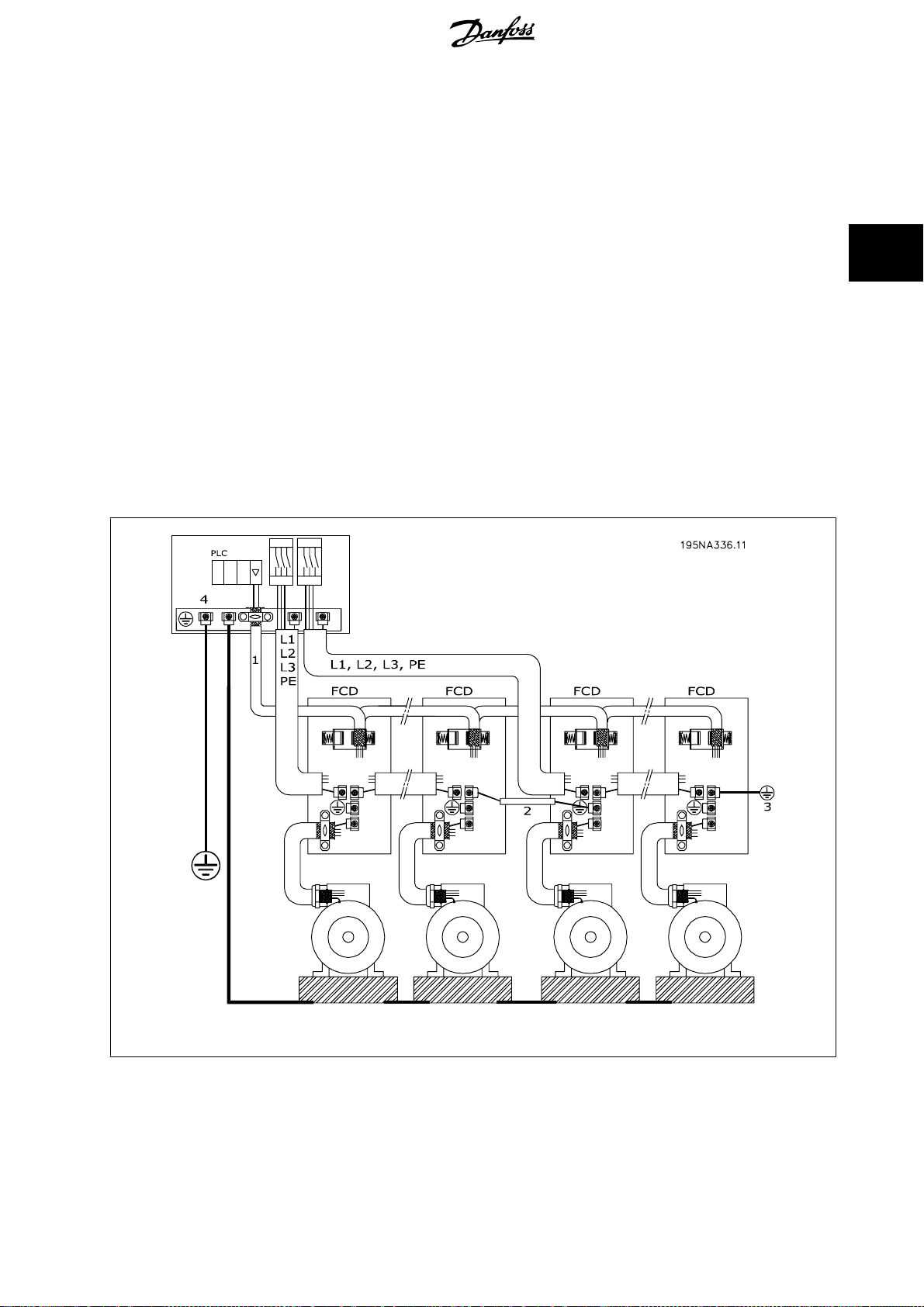

Verlegung von Stromleitungen in Schleifen

2

Die Serie FCD 300 erleichtert das Installieren der Spannungsversorgung durch das integrierte T-Verteilerkonzept. Klemmen für 4 mm

Gehäuse ermöglichen den Anschluss von bis zu 10 Geräten. FCD 300 lassen sich in beliebiger Kombination entlang der Stromleitung installieren. Die

durchschnittliche Last darf dabei 25 A nicht überschreiten.

Externe 24 V-Versorgung

Extern können bei der EX- und EB-Ausführung 24 V (20-30 V) Gleichstrom für die Absicherung des Steuerteils angeschlossen werden. Auf diese Weise

2

sind Kommunikation und Programmierung selbst während eines Netz-Aus möglich. Die Klemmen sind für bis zu 2,5 mm

Schleifenverlegung verdoppelt.

bemessen und werden zur

-Stromkabel im

Die Installationskästen T63 und T73 haben zusätzliche Durchschleifklemmen für 2 x 24 V mit 4 mm

externen Versorgung des Steuerteils versorgt werden.

2

. Angeschlossene Sensoren können getrennt von der

28

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 30

Dezentraler VLT® FCD 300 Projektierungshandbuch

1 Das dezentrale Konzept

1

Abbildung 1.19: Beispiel für Verlegung von Leistungs- und Buskabeln in Schleifen

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

29

Page 31

"

Dezentraler VLT® FCD 300 Projektierungs-

1 Das dezentrale Konzept

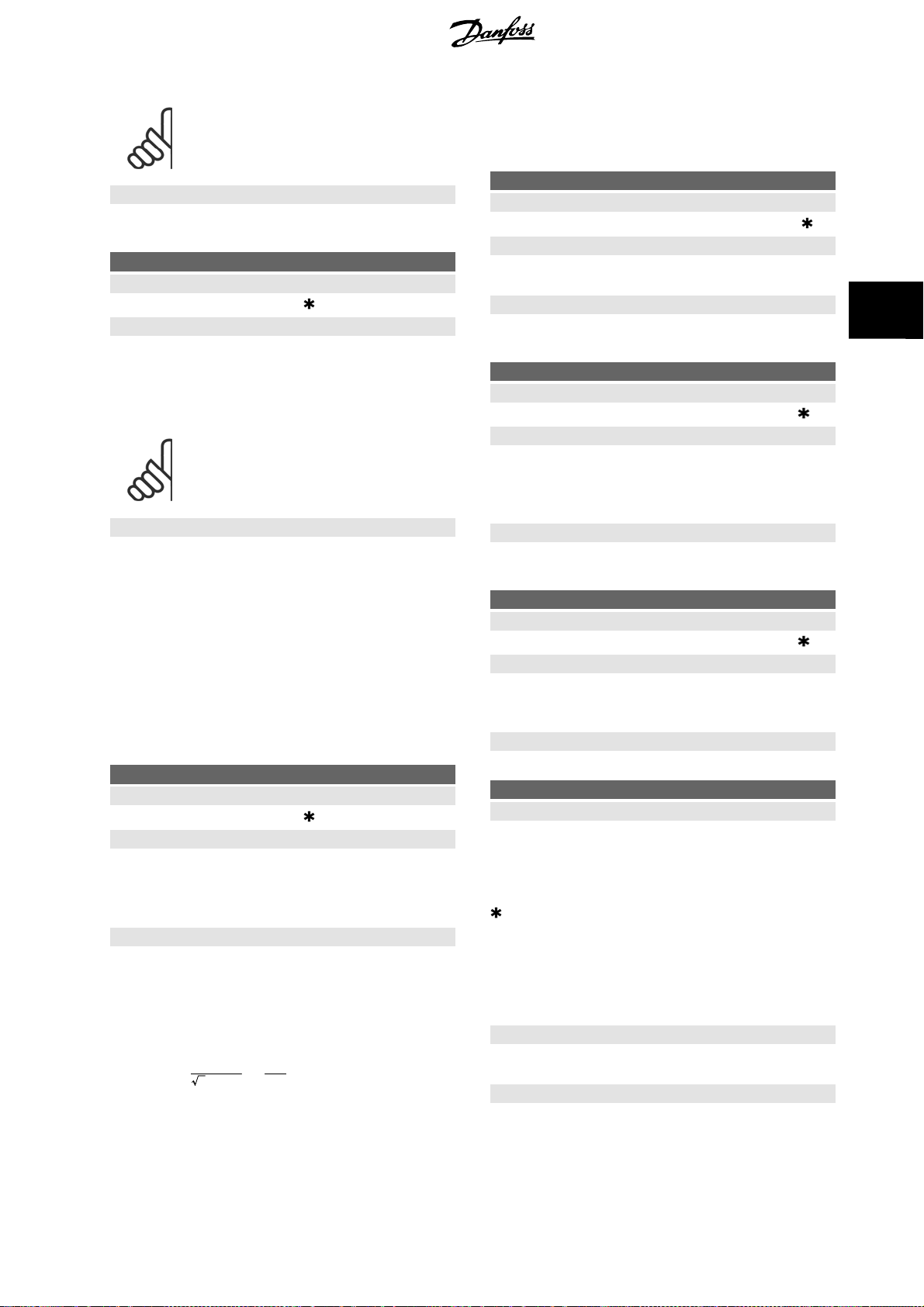

1.6.2 Richtlinien für die Auswahl von Kabeln und Sicherungen in einer Powerline-Installation

mit FCD 300

handbuch

1

Die Installation muss der Niederspannungsrichtlinie, wie in HD 384 und IEC 60364 ausgeführt, entsprechen. Dieses Kapitel kann nicht für explosionsgefährdete Bereiche und bei Brandgefahr herangezogen werden. Im Allgemeinen folgen die Kabelabmessungen der IEC 60364-5-523. Wenn die Installation

Teil einer Maschinenanlage ist, muss EN 60204-1 befolgt werden. Die unter Punkt 1, 2 und 3 in der Abbildung genannten Kabel müssen durch ein Gehäuse

oder Rohr geschützt werden.

Die Zahlen im folgenden Abschnitt beziehen sich auf die Abbildung.

1. Das Kabel muss nur in der Lage sein, den maximalen Dauerstrom der Reibungsbremse zu führen. Bei Masseschluss unterbricht der nicht erneuerbare Schutzkreis des FCD den Stromfluss.

2. Bei Verwendung des IP65-Bremswiderstands, von Danfoss empfohlen, wird das Kabel nur dem Dauerstrom des Bremswiderstands ausgesetzt.

Wenn der Bremswiderstand überhitzt ist, schaltet er sich selbst ab. Bei Verwendung eines anderen Typs Bremswiderstand, ohne Leistungsbegrenzung, muss die maximale Leistung gleich dem Nennstrom des Motors sein.

Der Strom in A wäre: I = 0,77/Motorleistung, mit Motorleistung in kW; [A=V/W]. Der Motornennstrom kommt dem Strom im Bremswiderstand

recht nahe.

3. Die Kabel zu den Drehgebern und Thermistoren sind auf PELV-Potential. Die Ströme sind im mA-Bereich und durch den FCD begrenzt. Um den

PELV-Schutz der Steuerklemmen des FCD nicht zu verletzen, muss der Thermistor über eine verstärkte Isolierung entsprechend den PELVVorgaben verfügen. Für EMI-Zwecke müssen die Kabel separate elektrische Abschirmungen besitzen und wenn möglich getrennt von den

Stromkabeln geführt werden.

4. Das Kabel wird durch die Stromgrenze des FCD geschützt. Bei Masseschluss und Kurzschluss von niedriger Impedanz unterbricht der FCD den

Strom.

5. Der Strom wird durch den nachgeschalteten FCD begrenzt Der Unterbrecher übernimmt den Schutz bei Masse- und Kurzschluss. Die Impedanz

des Vorlaufs muss so niedrig sein, dass der Unterbrecher in 5 s bei Masseschlüssen mit niedriger Impedanz trennt. (TN-Versorgung.)

6. Wenn sich die Installation auf einer Maschine befindet (EN 60204-1) und der Abstand zwischen T-Anschluss und dem FCD weniger als 3 m

beträgt, kann ein kleineres Kabel verwendet werden, das der Stromkapazität für den nachgeschalteten FCD entspricht.

7. Der Auslösestrom des vorgeschalteten Unterbrechers darf nicht größer sein als die höchsten maximalen Vorsicherungen für den kleinsten nachgeschalteten FCD.

Zu EMV-Zwecken müssen die Kabel # 2, 3 & 4 abgeschirmt oder in Metallrohren verlegt werden.

%&%

"

'

!

##$!$ #

' ' ' ' '

'

'

'

'

'

'

'

Abbildung 1.20: Beispiel dezentraler Kabelabmessungen

30

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 32

Dezentraler VLT® FCD 300 Projektierungshandbuch

1 Das dezentrale Konzept

1.7 Wartung der dezentralen Produkte von Danfoss

1.7.1 Service

Frequenzumrichter oder Getriebemotoren von Danfoss fallen nur unter außergewöhnlichen Umständen aus. Da Ausfallzeiten Produktionsverzögerungen

bedeuten, müssen Störungen schnell lokalisiert und defekte Komponenten ausgetauscht werden.

Bei den dezentralen Produkten von Danfoss wird auf diese Aspekte großen Wert gelegt. Dieses Kapitel beschreibt die Maßnahmen, die den Service für

dezentrale Produkte von Danfoss auszeichnen. Genauere Informationen zu bestimmten Wartungsproblemen lesen Sie in der entsprechenden Literatur

nach.

Zentrale Frequenzumrichter von Danfoss haben Steckverbindungen, um Wartungsarbeiten durch schnelles und fehlerfreies Austauschen zu erleichtern.

Das gleiche Konzept wird bei dezentralen Frequenzumrichtern angewendet und verbessert.

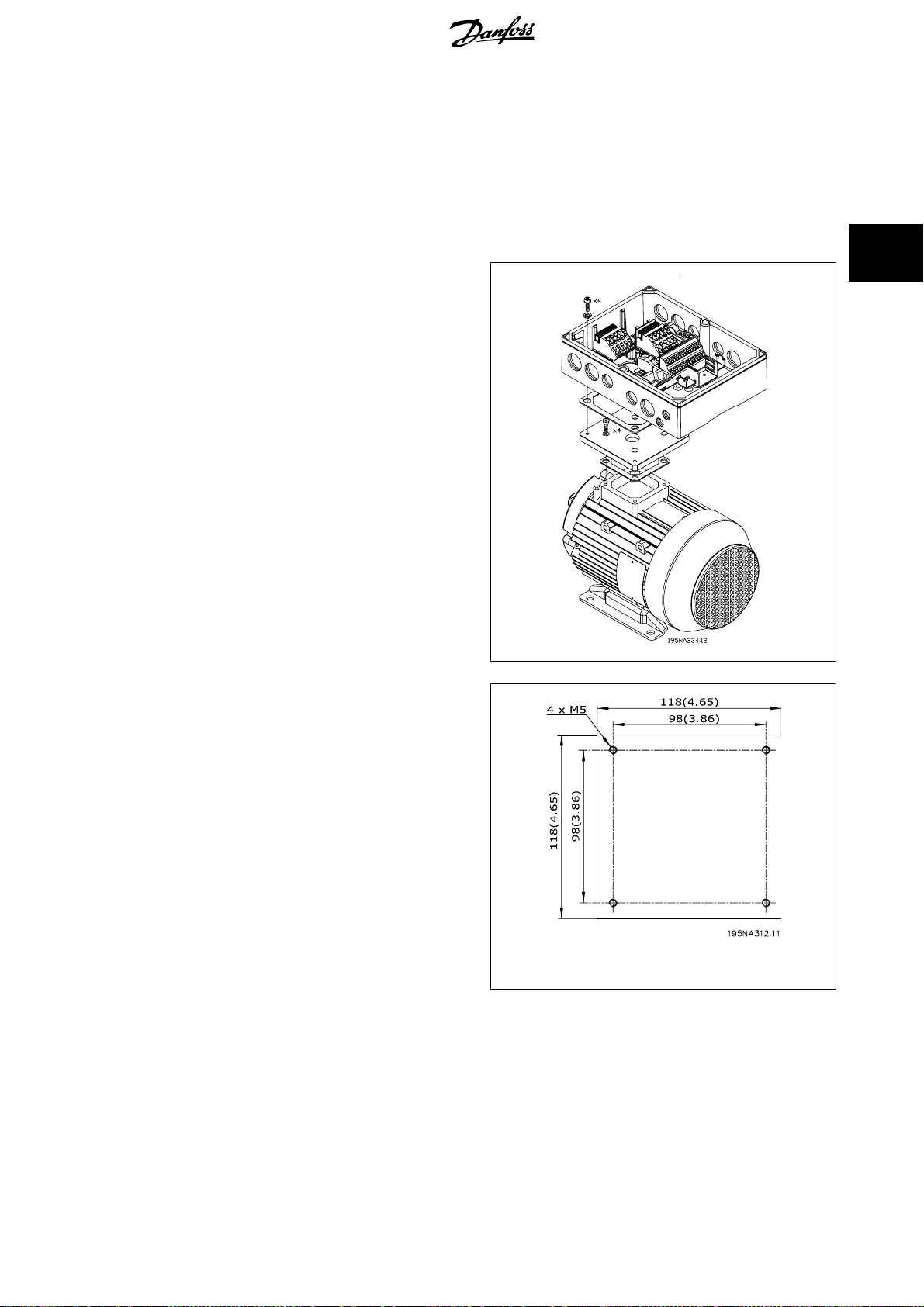

Plug-and-drive

Die gesamte fortschrittliche und zuverlässige Elektronik befindet sich geschützt im Gehäuseoberteil und ist mit dem Unterteil steckbar verbunden.

Sie ist für einen runden, reaktionsstarken und sparsamen Motorbetrieb

bei jedem Befehl ausgelegt. Das Unterteil besitzt wartungsfreie Käfigfederzugklemmen und ermöglicht eine T-Verteilung für Netz- und Feldbusanbindung. Eine Erweiterung und Aufrüstung einer vorhandenen Geräteausführung kann durch Austausch und einfaches Einstecken eines neuen Elektronikoberteils durchgeführt werden. Siehe Abbildung.

1

Da der Installationskasten nur Stecker, Anschlüsse und Niederdruck-Leiterplatten enthält, fällt er nur äußerst selten aus. Im Fall einer Störung

im elektronischen Teil entfernen Sie nur die sechs Schrauben, lösen Sie

den elektronischen Teil und schließen Sie einen neuen an.

Sie brauchen nur standardmäßiges Installationsmaterial wie Kabelanschlüsse, Kabel usw. um einen dezentralen Frequenzumrichter von Danfoss in Betrieb

zu nehmen oder zu warten. Spezielle Ausrüstung, wie Hybridkabel, die ein normaler Elektroinstallateur wahrscheinlich nicht auf Lager hat, wird nicht

benötigt. Dies bietet hohe Flexibilität und maximale Betriebszeiten.

Abbildung 1.21: Produktkonzept

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

31

Page 33

2

2 Einleitung zu FCD 300

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

32

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 34

Dezentraler VLT® FCD 300 Projektierungshandbuch

2 Einleitung zu FCD 300

2.1 Software-Version

2 Einleitung zu FCD 300

Serie FCD 300

Software-Version: 1.5.x

Dieses Projektierungshandbuch gilt für alle Frequenzumrichter der FCD 300 Serie mit Software-Version 1.5x.

Software-Versionsnummer: siehe Parameter 640 Software Version.

ACHTUNG!

Kennzeichnet einen wichtigen Hinweis.

Kennzeichnet eine allgemeine Warnung.

Bezeichnet eine Warnung vor Hochspannung.

2

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

33

Page 35

2 Einleitung zu FCD 300

2.2 Sicherheit

2.2.1 Warnung vor Hochspannung

Dezentraler VLT® FCD 300 Projektierungs-

handbuch

2

Der Frequenzumrichter steht bei Netzanschluss unter lebensgefährlicher Spannung. Durch unsachgemäße Installation des Motors oder

Frequenzumrichters können ein Ausfall des Geräts, schwere Personenschäden oder sogar tödliche Verletzungen verursacht werden.

Halten Sie daher unbedingt die Anweisungen in diesem Handbuch sowie die lokalen und nationalen Sicherheitsvorschriften ein.

Die in der Norm IEC 61800-5-1 aufgeführten Anforderungen zu PELV (Schutzkleinspannung - Protective extra low voltage) werden in

Höhen über 2000 m nicht erfüllt. Bei 200-V-Frequenzumrichtern werden die Anforderungen bei Höhen über 5000 m nicht erfüllt.

Wenden Sie sich für weitere Informationen bitte an Danfoss Drives.

2.2.2 Die nachfolgenden Bestimmungen dienen Ihrer Sicherheit

1. Bei Reparaturen muss der Frequenzumrichter vom Netz getrennt werden. Vergewissern Sie sich, dass die Netzversorgung unterbrochen und die

erforderliche Zeit verstrichen ist, bevor Sie den Wechselrichter aus der Anlage ausbauen.

2. Die [STOP/RESET]-Taste auf dem optionalen Bedienfeld unterbricht nicht die Netzspannung und darf deshalb nicht als Sicherheitsschalter benutzt

werden.

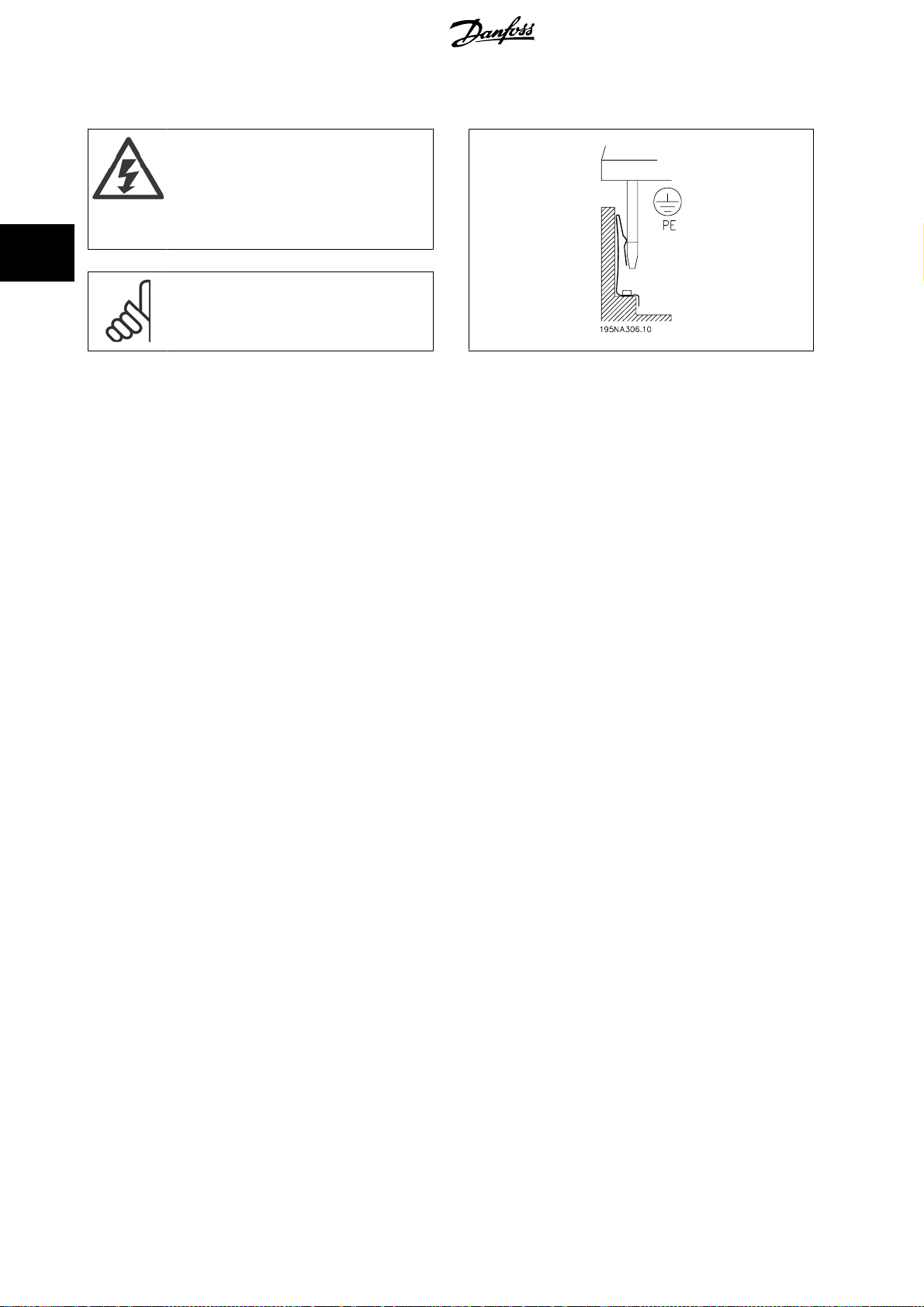

3. Gemäß den geltenden nationalen und örtlichen Vorschriften muss das Gerät geerdet, der Benutzer gegen die Netzspannnung und der Motor

gegen Überlastung geschützt werden.

4. Der Ableitstrom gegen Erde ist höher als 3,5 mA.

5. Ein Überlastungsschutz des Motors ist in der Werkseinstellung nicht enthalten. Wenn diese Funktion erforderlich ist, stellen Sie Parameter 128

Thermischer Motorschutz

Funktionen beinhalten Motorüberlastungsschutz der Klasse 20 gemäß NEC.

auf Datenwert

ETR-Abschaltung

oder Datenwert

ETR-Warnung

ein. Für den nordamerikanischen Markt: Die ETR-

2.2.3 Warnung vor unerwartetem Anlauf

1. Der Motor kann mit einem digitalen Befehl, einem Bus-Befehl, einem Sollwert oder LCP-Stopp angehalten werden, obwohl der Frequenzumrichter

weiter unter Netzspannung steht. Ist ein unerwarteter Anlauf des Motors gemäß den Bestimmungen zur Personensicherheit jedoch unzulässig,

so sind die oben genannten Stoppfunktionen nicht ausreichend.

2. Während der Programmierung des VLT-Frequenzumrichters kann der Motor ohne Vorwarnung anlaufen. Daher immer die Stopptaste [STOP/

RESET] auf dem optionalen Bedienfeld betätigen, bevor Datenwerte geändert werden können.

3. Ist der Motor abgeschaltet, so kann er von selbst wieder anlaufen, sofern die Elektronik des Frequenzumrichters defekt ist, oder falls eine

kurzfristige Überlastung oder ein Fehler in der Versorgungsspannung bzw. am Motoranschluss beseitigt wurde.

Das Berühren elektrischer Teile - auch nach der Trennung vom Netz - kann extrem gefährlich sein.

Bei FCD 300: Mindestens 4 Minuten warten.

34

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

Page 36

Dezentraler VLT® FCD 300 Projektierungshandbuch

2.3 Technologie

2.3.1 Steuerverfahren

2 Einleitung zu FCD 300

Ein Frequenzumrichter richtet die Netzwechselspannung in Gleichspannung (DC-Spannung) gleich und wandelt diese anschließend in eine

Wechselspannung mit variabler Amplitude und Frequenz um.

Am Motor liegt somit eine variable Spannung und Frequenz an, wodurch

eine unbegrenzte Drehzahlregelung von Standard-Wechselstrommotoren

möglich ist.

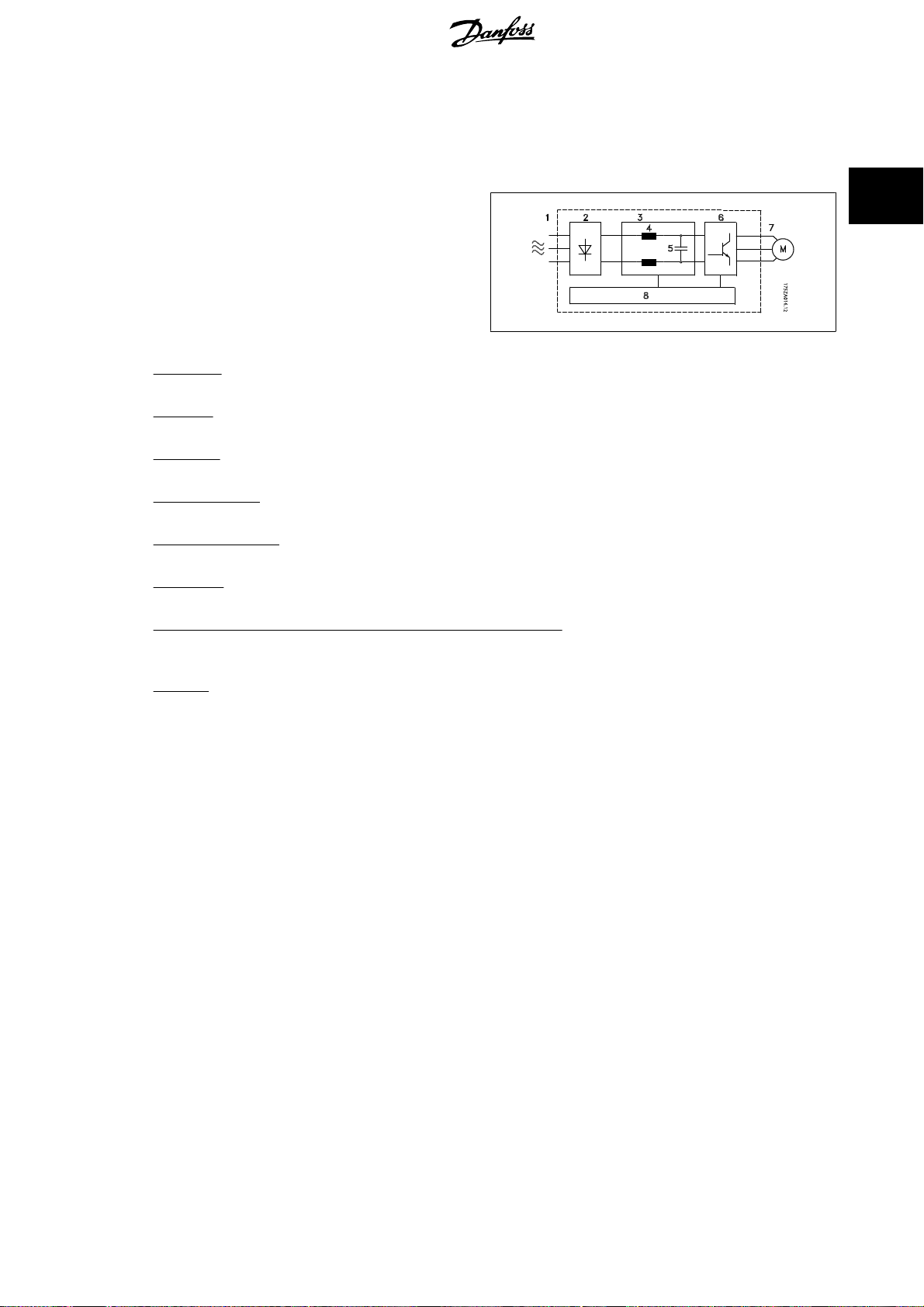

1. Netzspannung

3 x 380-480 V AC, 50/60 Hz

Gleichrichter

2.

Dreiphasen-Gleichrichterbrücke zur Gleichrichtung von Wechsel- in Gleichspannung.

Zwischenkreis

3.

Gleichspannung ≅ √2 x Netzspannung [V].

Zwischenkreisdrosseln

4.

Glättung des Zwischenkreisstroms und Begrenzung der Belastung von Netz und Bauteilen (Netztransformator, Kabel, Sicherungen und Schütze).

Zwischenkreiskondensator

5.

Glättung der Zwischenkreisspannung.

Wechselrichter

6.

Umwandlung von Gleichspannung in eine variable Wechselspannung mit variabler Frequenz.

Diese Spannung ist der Mittelwert der gebildeten Ausgangsspannung des Umrichters.

7.

Variable Wechselspannung, abhängig von der Versorgungsspannung.

Variable Frequenz: 0,2 - 132 / 1 - 1000 Hz.

Steuerkarte

8.

Dies ist die Steuerung der Wechselrichters, die ein Impulsmuster erzeugt, durch das die Gleichspannung in eine variable Wechselspannung mit

variabler Frequenz umgewandelt wird.

2

2.3.2 Das dezentrale Konzept

Der Frequenzumrichter FCD 300 wurde z. B. für eine dezentrale Montage in der Nahrungsmittelindustrie, Automobilindustrie oder für andere Materialhandhabungsanwendungen konstruiert.

Mit dem FCD 300 ist die Nutzung des kostensparenden Potentials möglich, indem die Elektronik dezentral plaziert wird und zentrale Bedientafeln überflüssig werden, sowie Kosten, Raum und Aufwand für Installationen und Verkabelung gespart werden.

Die Einheit ist flexibel in den Montageoptionen, indem sie alleinstehend oder am Motor montiert werden kann. Die Einheit kann auch auf einem Danfoss

Bauer-Motor vorinstalliert werden (3 in 1-Lösung) Die Grundkonstruktion mit einem steckbaren Elektronikteil und einem flexiblen und „geräumigen“

Kabelbehälter ist extrem servicefreundlich, und die Elektronik kann ohne Abklemmen von Kabeln ausgetauscht werden.

Der FCD 300 ist ein Teil der VLT Frequenzumrichter-Familie, was gleiche Funktionalität, Programmierung und Funktion wie bei den anderen Familienmitgliedern bedeutet.

MG.90.S1.03 - VLT® ist ein eingetragenes Warenzeichen von Danfoss.

35

Page 37

2

Dezentraler VLT® FCD 300 Projektierungs-

2 Einleitung zu FCD 300

2.3.3 FCD 300 Steuerverfahren

Ein Frequenzumrichter ist ein elektronisches Gerät zur unbegrenzten Drehzahlregelung eines Wechselspannungsmotors. Der Frequenzumrichter regelt

die Motordrehzahl durch Umwandlung der Netzspannung und -frequenz, z. B. 400 V / 50 Hz, in variable Werte. Von Frequenzumrichtern geregelte

Wechselspannungsmotoren finden sich heute in allen Typen automatisierter Werke.

Die FCD 300 Serie hat ein Regelungssystem für den Frequenzumrichter mit der Bezeichnung VVC (Voltage Vector Control). VVC steuert einen Induktionsmotor durch Versorgung mit einer regelbaren Frequenz und einer für ihn geeigneten Spannung. Bei einer Änderung der Motorlast ändert sich auch

die Versorgung und Drehzahl. Aus diesem Grund wird der Motorstrom laufend gemessen, und mit einem Motormodell werden der aktuelle Spannungsbedarf und Schlupf des Motors berechnet.

2.3.4 Programmierbare Ein- und Ausgänge in vier Parametersätzen