MAKING MODERN LIVING POSSIBLE

Produkthandbuch

VLT® AutomationDrive FC 302

12-puls

www.danfoss.de/vlt

Inhaltsverzeichnis Produkthandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Zielsetzung des Handbuchs

1.2 Zusätzliche Materialien

1.3 Dokument- und Softwareversion

1.4 Zulassungen und Zertifizierungen

1.5 Entsorgung

1.6 Abkürzungen und Konventionen

2 Sicherheitshinweise

2.1 Sicherheitssymbole

2.2 Qualifiziertes Personal

2.3 Sicherheitsvorschriften

3 Installieren

3.1 Vor der Installation

3.1.1 Planung des Aufstellungsorts 9

3.1.1.1 Eingangskontrolle 9

3.1.2 Transportieren und Auspacken des Frequenzumrichters 9

4

4

4

4

4

5

5

7

7

7

7

9

9

3.1.3 Anheben der Einheit 9

3.1.4 Mechanische Abmessungen 12

3.2 Mechanische Installation

3.2.1 Vorbereitungen für die Installation 18

3.2.2 Erforderliche Werkzeuge 18

3.2.3 Allgemeine Erwägungen 18

3.2.4 Anordnung der Klemmen, F8–F15 20

3.2.4.1 Wechselrichter und Gleichrichter, Baugrößen F8 und F9 20

3.2.4.2 Wechselrichter, Baugrößen F10 und F11 21

3.2.4.3 Wechselrichter, Baugrößen F12 und F13 22

3.2.4.4 Wechselrichter, Baugrößen F14 und F15 23

3.2.4.5 Gleichrichter, Baugrößen F10, F11, F12 und F13 24

3.2.4.6 Gleichrichter, Baugrößen F14 und F15 25

3.2.4.7 Optionsschrank, Baugröße F9 26

3.2.4.8 Optionsschrank, Baugrößen F11 und F13 27

3.2.4.9 Optionsschrank, Baugröße F15 28

3.2.5 Kühlung und Luftstrom 28

18

3.3 Installieren der Schaltschrankoptionen

3.3.1 Schaltschrankoptionen 33

3.4 Elektrische Installation

3.4.1 Transformatorauswahl 35

3.4.2 Stromanschlüsse 35

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 1

33

35

Inhaltsverzeichnis

VLT® AutomationDrive FC 302

3.4.3 Erdung 44

3.4.4 Zusätzlicher Schutz (Fehlerstromschutzschalter) 44

3.4.5 EMV-Schalter 44

3.4.6 Drehmomentregler 44

3.4.7 Abgeschirmte Kabel 45

3.4.8 Motorkabel 45

3.4.9 Anschlusskabel für Bremse für Frequenzumrichter mit werkseitig installierter

Bremschopperoption 46

3.4.10 Abschirmung gegen elektrische Störungen 46

3.4.11 Netzanschluss 47

3.4.12 Externe Lüfterversorgung 47

3.4.13 Sicherungen 47

3.4.14 Ergänzende Sicherungen 49

3.4.15 Motorisolation 50

3.4.16 Motorlagerströme 50

3.4.17 Temperaturschalter Bremswiderstand 51

3.4.18 Führung von Steuerleitungen 51

3.4.19 Zugang zu den Steuerklemmen 51

3.4.20 Verdrahtung der Steuerklemmen 51

3.4.21 Elektrische Installation, Steuerleitungen 53

3.4.22 Schalter S201, S202 und S801 56

3.5 Anschlussbeispiele

3.5.1 Start/Stopp 56

3.5.2 Puls-Start/Stopp 56

3.6 Endgültige Konfiguration und Prüfung

3.7 Zusätzliche Anschlüsse

3.7.1 Mechanische Bremssteuerung 59

3.7.2 Parallelschaltung von Motoren 59

3.7.3 Thermischer Motorschutz 60

4 Programmierung

4.1 Das grafische LCP

4.1.1 Erste Inbetriebnahme 62

56

58

59

61

61

4.2 Kurzinbetriebnahme

4.3 Aufbau der Parametermenüs

5 Allgemeine technische Daten

5.1 Netzversorgung

5.2 Motorausgang und Motordaten

5.3 Umgebungsbedingungen

5.4 Kabelspezifikationen

2 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

63

66

72

72

72

72

73

Inhaltsverzeichnis Produkthandbuch

5.5 Steuereingang/-ausgang und Steuerdaten

5.6 Elektrische Daten

6 Warnungen und Alarmmeldungen

6.1 Warnungs- und Alarmtypen

6.2 Definitionen von Warn-/Alarmmeldungen

Index

73

77

84

84

84

95

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 3

Einführung

VLT® AutomationDrive FC 302

11

1 Einführung

1.1 Zielsetzung des Handbuchs

Der Frequenzumrichter ist darauf ausgelegt, an Elektromotoren eine hohe Wellenleistung zu erreichen. Lesen Sie

dieses Produkthandbuch zur ordnungsgemäßen

Verwendung sorgfältig durch. Die falsche Handhabung des

Frequenzumrichters kann zu einem falschen Betrieb des

Frequenzumrichters oder der daran angeschlossenen

Geräte, einer verkürzten Lebensdauer oder anderen

Problemen führen.

Dieses Produkthandbuch enthält die folgenden Informationen:

Inbetriebnahme.

•

Installation.

•

Programmierung.

•

Fehlersuche und -behebung.

•

Kapitel 1 Einführung dient als Einführung des

•

Handbuchs und enthält Informationen zu in

diesem Handbuch enthaltenen Zulassungen,

Symbolen und Abkürzungen.

Kapitel 2 Sicherheitshinweise enthält Anweisungen

•

zur sicheren Handhabung des Frequenzumrichters.

Kapitel 3 Installieren enthält Anweisungen für die

•

mechanischen und elektrischen Installationen.

Kapitel 4 Programmierung beschreibt, wie Sie den

•

Frequenzumrichter über das LCP bedienen und

programmieren können.

Kapitel 5 Allgemeine technische Daten enthält

•

technische Daten zum Frequenzumrichter.

Kapitel 6 Warnungen und Alarmmeldungen hilft

•

beim Lösen von Problemen, die bei Verwendung

des Frequenzumrichters auftreten können.

Die VLT® PROFIBUS DP MCA 101-Installationsan-

•

leitung enthält Informationen zur Installation des

PROFIBUS sowie zur Fehlersuche und -behebung.

Das VLT® PROFIBUS DP MCA 101 Programmier-

•

handbuch liefert die für Regelung, Überwachung

und Programmierung des Frequenzumrichters per

Profibus-Feldbus erforderlichen Informationen.

Die VLT® DeviceNet MCA 104-Installationsanleitung

•

enthält Informationen zur Installation des

DeviceNet® sowie zur Fehlersuche und -

behebung.

Das VLT® DeviceNet MCA 104-Programmier-

•

handbuch liefert die für Regelung, Überwachung

und Programmierung des Frequenzumrichters per

DeviceNet®-Feldbus erforderlichen Informationen.

Technische Literatur von Danfoss ist auch online verfügbar

unter http://drives.danfoss.com/knowledge-center/technical-

documentation/.

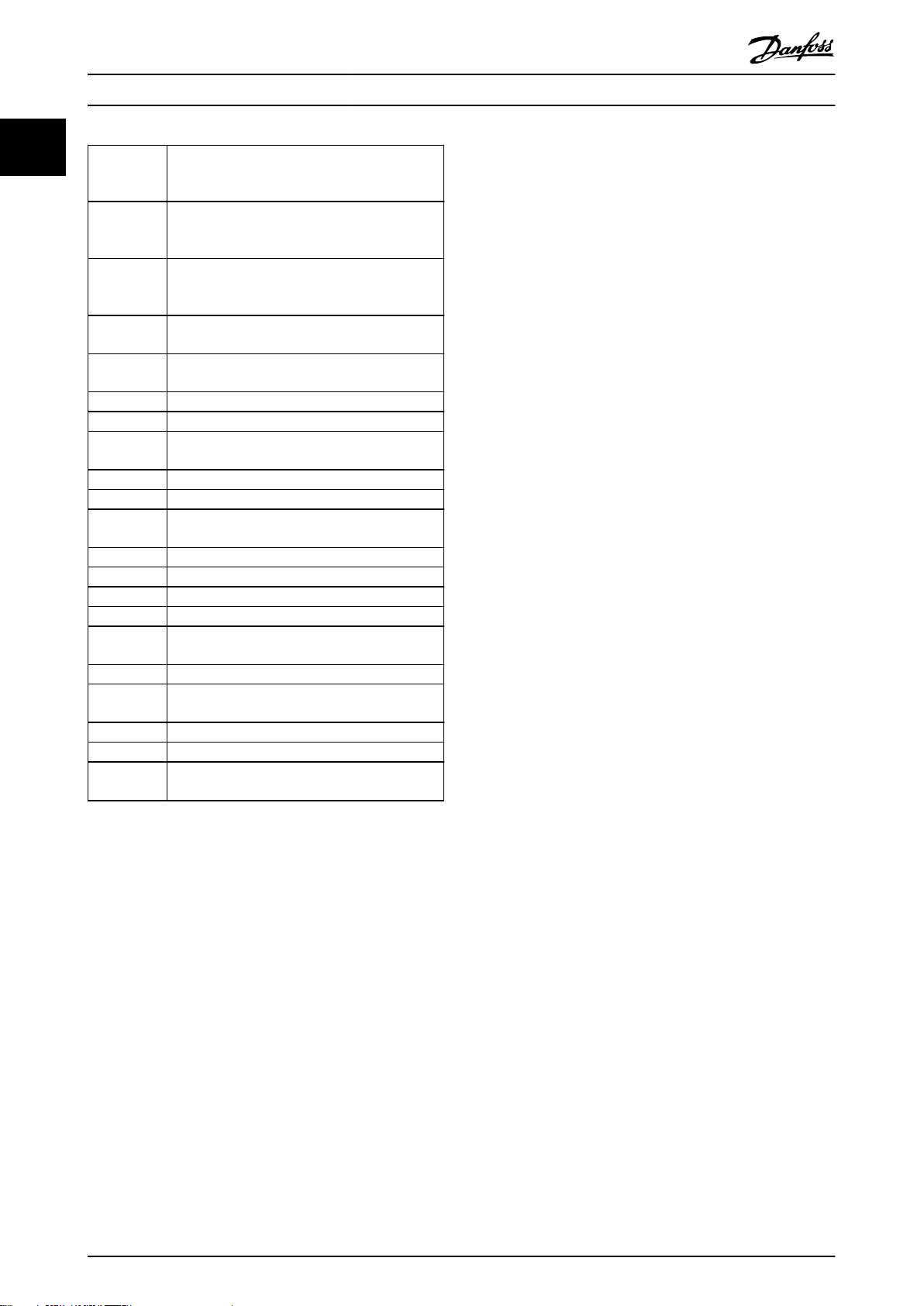

1.3 Dokument- und Softwareversion

Dieses Handbuch wird regelmäßig geprüft und aktualisiert.

Alle Verbesserungsvorschläge sind willkommen. Tabelle 1.1

zeigt die Dokumentenversion und die entsprechende

Softwareversion an.

Ausgabe Anmerkungen Software-

version

MG34Q4xx Die Baugrößen F14 und F15 wurden

hinzugefügt.

Update der Softwareversion.

Tabelle 1.1 Dokument- und Softwareversion

Zulassungen und Zertifizierungen

1.4

7.4x

1.4.1 Zulassungen

VLT® ist eine eingetragene Marke.

DeviceNet™ ist eine Marke von ODVA, Inc.

Zusätzliche Materialien

1.2

Das VLT® AutomationDrive FC301/FC302 Projektie-

•

rungshandbuch enthält alle technischen

Informationen zum Frequenzumrichter sowie zur

kundenspezifischen Anpassung und zu

Anwendungen.

Das VLT® AutomationDrive FC301/FC302 Program-

•

mierhandbuch enthält Informationen zur

Programmierung und vollständige Parameterbeschreibungen.

4 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

Der Frequenzumrichter erfüllt die Anforderungen der

UL508C bezüglich der thermischen Sicherung. Weitere

Informationen können Sie dem Abschnitt Thermischer

Motorschutz im produktspezifischen Projektierungshandbuch

entnehmen.

Einführung Produkthandbuch

HINWEIS

Auferlegte Begrenzungen der Ausgangsfrequenz (durch Exportkontrollvorschriften):

Ab Softwareversion 6.72 aufwärts ist die Ausgangsfrequenz des Frequenzumrichters auf 590 Hz begrenzt.

Die Softwareversionen 6.xx begrenzen ebenfalls die

maximale Ausgangsfrequenz auf 590 Hz, diese Versionen

können jedoch nicht geflasht werden, d. h. weder als

Downgrade noch als Upgrade.

Die 1400–2000 kW (1875–2680 hp) 690 V-Frequenzumrichter sind nur für CE zugelassen.

1.5 Entsorgung

Sie dürfen elektrische Geräte und Geräte

mit elektrischen Komponenten nicht

zusammen mit normalem Hausmüll

entsorgen.

Sammeln Sie diese separat gemäß den

lokalen Bestimmungen und den aktuell

gültigen Gesetzen und führen Sie sie dem

Recycling zu.

1.6 Abkürzungen und Konventionen

60° AVM 60° Asynchrone Vektormodulation

A Ampere

AC Wechselstrom

AD Luftentladung (Air Discharge)

AEO Automatische Energieoptimierung

AI Analogeingang

AIC Ampere Interrupting Current

AMA Automatische Motoranpassung

AWG American Wire Gauge = Amerikanisches Drahtmaß

°C

CB Hauptschalter

CD Konstante Entladung

CDM Komplettes Antriebsmodul (CDM): Frequenzum-

CE European Conformity (Europäische Sicherheits-

CM

(Common

Mode)

CT Konstantes Drehmoment

DC Gleichstrom

DI Digitaleingang

DM Differenzbetrieb

D-TYP Abhängig vom Frequenzumrichter

EMV Elektromagnetische Verträglichkeit

EMK Elektromotorische Gegenkraft

ETR Elektronisches Thermorelais

f

JOG

f

M

Grad Celsius

richter, Speiseabschnitt und Hilfseinrichtungen

standards)

Gleichtakt

Motorfrequenz bei aktivierter JOG-Funktion

Motorfrequenz

f

MAX

f

MIN

f

M,N

FC Frequenzumrichter

Hiperface®Hiperface® ist eine eingetragene Marke von

HO Hohe Überlast

HP Horse Power

HTL Pulse des HTL-Drehgebers (10-30 V) -

Hz Hertz

I

INV

I

LIM

I

M,N

I

VLT,MAX

I

VLT,N

kHz Kilohertz

LCP Local Control Panel (LCP Bedieneinheit)

lsb Least Significant Bit (geringstwertiges Bit)

m Meter

mA Milliampere

MCM Mille Circular Mil

MCT Motion Control Tool

mH Induktivität in Millihenry

mm Millimeter

ms Millisekunden

msb Most Significant Bit (höchstwertiges Bit)

η

VLT

nF Kapazität in Nanofarad

LCP 101 Numerisches LCP Bedienteil

Nm Newtonmeter

NO Normale Überlast

n

s

Online/

OfflineParameter

P

br,cont.

PCB Leiterplatte

PCD Process Data (Prozessdaten)

PDS Antriebssystem: ein CDM und ein Motor

PELV PELV (Schutzkleinspannung - Protective Extra Low

P

m

P

M,N

PM-Motor Permanentmagnetmotor

Maximale Ausgangsfrequenz, gilt am Ausgang des

Frequenzumrichters

Minimale Motorfrequenz vom Frequenzumrichter

Motornennfrequenz

Stegmann.

Hochspannungs-Transistorlogik

Wechselrichter-Nennausgangsstrom

Stromgrenze

Motornennstrom

Maximaler Ausgangsstrom

Vom Frequenzumrichter gelieferter Ausgangsnennstrom

Der Wirkungsgrad des Frequenzumrichters ist

definiert als das Verhältnis zwischen Leistungsabgabe und Leistungsaufnahme.

Synchrone Motordrehzahl

Änderungen der Online-Parameter sind sofort

nach Änderung des Datenwertes wirksam

Nennleistung des Bremswiderstands

(Durchschnittsleistung bei kontinuierlichem

Bremsen)

Voltage)

Nenn-Ausgangsleistung des Frequenzumrichters

als hohe Überlast (HO)

Motornennleistung

1 1

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 5

Einführung

VLT® AutomationDrive FC 302

11

PID-Prozess PID-Regler (Proportional, Integriert, Differenzial),

der dafür sorgt, dass Drehzahl, Druck, Temperatur

usw. konstant gehalten werden

R

br,nom

Fehlerstromschutzschalte

r

rückspeisefähig

R

min

EFF Effektivwert

U/min Umdrehungen pro Minute

R

rec

s Sekunde

SCCR Kurzschluss-Stromnennwerte

SFAVM Statorfluss-orientierte asynchrone Vektormodu-

STW (ZSW) Zustandswort

SMPS Schaltnetzteil SMPS

THD Gesamtoberschwingungsgehalt

T

LIM

TTL Pulse des TTL-Drehgebers (5 V) - Transistor-

U

M,N

UL Underwriters Laboratories (US-Organisation für die

V Volt

VT Variables Drehmoment

VVC+

Nenn-Widerstandswert, mit dem an der

Motorwelle für eine Dauer von 1 Minute eine

Bremsleistung von 150/160 % gewährleistet wird.

Fehlerstromschutzschalter

Generatorische Klemmen

Zulässiger Mindestwert des Frequenzumrichters

für den Bremswiderstand

Empfohlener Bremswiderstand von DanfossBremswiderständen

lation

Drehmomentgrenze

Transistor-Logik

Motornennspannung

Sicherheitszertifizierung)

Spannungsvektorsteuerung Plus (Voltage Vector

Control Plus)

Tabelle 1.2 Abkürzungen

Konventionen

Nummerierte Listen zeigen Vorgehensweisen.

Aufzählungslisten zeigen weitere Informationen und eine

Beschreibung der Abbildungen.

Kursivschrift bedeutet:

Querverweise.

•

Link.

•

Fußnoten.

•

Parameternamen, Parametergruppennamen,

•

Parameteroptionen.

Alle Abmessungen in Zeichnungen sind in mm angegeben.

* Kennzeichnet die Werkseinstellung eines Parameters.

6 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

Sicherheitshinweise Produkthandbuch

2 Sicherheitshinweise

2.1 Sicherheitssymbole

Folgende Symbole kommen in diesem Handbuch zum

Einsatz:

WARNUNG

Weist auf eine potenziell gefährliche Situation hin, die zu

schweren oder tödlichen Verletzungen führen kann.

VORSICHT

Weist auf eine potenziell gefährliche Situation hin, die zu

leichten oder mittleren Verletzungen führen kann. Die

Kennzeichnung kann ebenfalls als Warnung vor

unsicheren Verfahren dienen.

HINWEIS

Weist auf eine wichtige Information hin, z. B. eine

Situation, die zu Geräte- oder sonstigen Sachschäden

führen kann.

2.2 Qualifiziertes Personal

Der einwandfreie und sichere Betrieb des Frequenzumrichters setzt fachgerechten und zuverlässigen Transport

voraus. Lagerung, Installation, Bedienung und Instandhaltung müssen diese Anforderungen ebenfalls erfüllen.

Nur qualifiziertes Fachpersonal darf dieses Gerät installieren

oder bedienen.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zu schweren bzw. tödlichen Verletzungen oder zu

Sachschäden führen. Der Motor kann über einen

externen Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über ein LCP oder LOP, eine Fernbedienung

per MCT 10 Konfigurationssoftware oder nach einem

quittierten Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Anlaufen des Motors:

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Trennen Sie den Frequenzumrichter vom Netz.

•

Verkabeln und montieren Sie Frequenzum-

•

richter, Motor und alle angetriebenen Geräte

vollständig, bevor Sie den Frequenzumrichter an

Versorgungsnetz, DC-Versorgung oder

Zwischenkreiskopplung anschließen.

2 2

Qualifiziertes Fachpersonal sind per Definition geschulte

Mitarbeiter, die gemäß den einschlägigen Gesetzen und

Vorschriften zur Installation, Inbetriebnahme und Instandhaltung von Betriebsmitteln, Systemen und Schaltungen

berechtigt sind. Ferner muss das qualifizierte Personal mit

allen Anweisungen und Sicherheitsmaßnahmen in diesem

Handbuch vertraut sein.

Sicherheitsvorschriften

2.3

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetzeingang, DCVersorgung oder Zwischenkreiskopplung führen

Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies zum Tod oder zu schweren Verletzungen führen.

Installation, Inbetriebnahme und Wartung

•

dürfen ausschließlich von qualifiziertem

Personal durchgeführt werden.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 7

Sicherheitshinweise

VLT® AutomationDrive FC 302

WARNUNG

ENTLADEZEIT

22

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zum Tod oder zu schweren Verletzungen

führen.

Stoppen Sie den Motor.

•

Trennen Sie die Netzversorgung und alle

•

externen Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und

Zwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die minimale

Wartezeit finden Sie in Tabelle 2.1.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

WARNUNG

GEFAHR DURCH ANLAGENKOMPONENTEN!

Ein Kontakt mit drehenden Wellen und elektrischen

Betriebsmitteln kann zu schweren Personenschäden oder

sogar tödlichen Verletzungen führen.

Stellen Sie sicher, dass Installations-,

•

Inbetriebnahme- und Wartungsarbeiten

ausschließlich von geschultem und qualifiziertem Personal durchgeführt werden.

Alle Elektroarbeiten müssen den VDE-

•

Vorschriften und anderen lokal geltenden

Elektroinstallationsvorschriften entsprechen.

Befolgen Sie die Verfahren in diesem Handbuch.

•

WARNUNG

UNERWARTETE MOTORDREHUNG

WINDMÜHLEN-EFFEKT

Ein unerwartetes Drehen von Permanentmagnetmotoren

erzeugt Spannung und lädt das Gerät ggf. auf, was zu

schweren Verletzungen oder Sachschäden führen kann.

Stellen Sie sicher, dass die Permanentmagnet-

•

motoren blockiert sind, sodass sie sich unter

keinen Umständen drehen können.

Spannung

[V]

380–500 250–1000 (350–1350) 30

525–690 355–2000 (475–2700) 40

Tabelle 2.1 Entladezeit

Leistungsbereich

[kW (HP)]

Mindestwartezeit

(Minuten)

WARNUNG

GEFAHR DURCH ABLEITSTRÖME

Die Ableitströme überschreiten 3,5 mA. Eine nicht

vorschriftsmäßige Erdung des Frequenzumrichters kann

zum Tod oder zu schweren Verletzungen führen.

Lassen Sie die ordnungsgemäße Erdung der

•

Geräte durch einen zertifizierten Elektroinstallateur überprüfen.

VORSICHT

GEFAHR BEI EINEM INTERNEN FEHLER

Ein interner Fehler im Frequenzumrichter kann zu

schweren Verletzungen führen, wenn der Frequenzumrichter nicht ordnungsgemäß geschlossen wird.

Stellen Sie vor dem Anlegen von Netzspannung

•

sicher, dass alle Sicherheitsabdeckungen

angebracht und ordnungsgemäß befestigt sind.

Zur Ausführung der Funktion Safe Torque Off (STO) ist eine

zusätzliche Verkabelung des Frequenzumrichters

erforderlich. Nähere Informationen finden Sie im Produk-

thandbuch der Funktion Safe Torque Off (STO) für VLT®Frequenzumrichter.

8 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BB753.11

Installieren Produkthandbuch

3 Installieren

3.1 Vor der Installation

3.1.1 Planung des Aufstellungsorts

HINWEIS

Planen Sie vor Beginn die Installation des Frequenzumrichters. Wird dies unterlassen, kann dies zu zusätzlicher

Arbeit während und nach der Montage führen.

Wählen Sie den bestmöglichen Standort, indem Sie die

folgenden Aspekte berücksichtigen (siehe Details auf den

folgenden Seiten und die jeweiligen Projektierungshandbücher):

Umgebungstemperatur während des Betriebs.

•

Installationsmethode.

•

Verfahren zur Kühlung des Frequenzumrichters.

•

Position des Frequenzumrichters.

•

Kabelführung.

•

Stellen Sie sicher, dass die Energieversorgung die

•

richtige Spannung und den notwendigen Strom

liefert.

Stellen Sie sicher, dass der Motornennstrom

•

innerhalb des maximalen Stroms des Frequenzumrichters liegt.

Wenn der Frequenzumrichter nicht über

•

eingebaute Sicherungen verfügt, stellen Sie

sicher, dass die externen Sicherungen das

notwendige Schaltvermögen aufweisen.

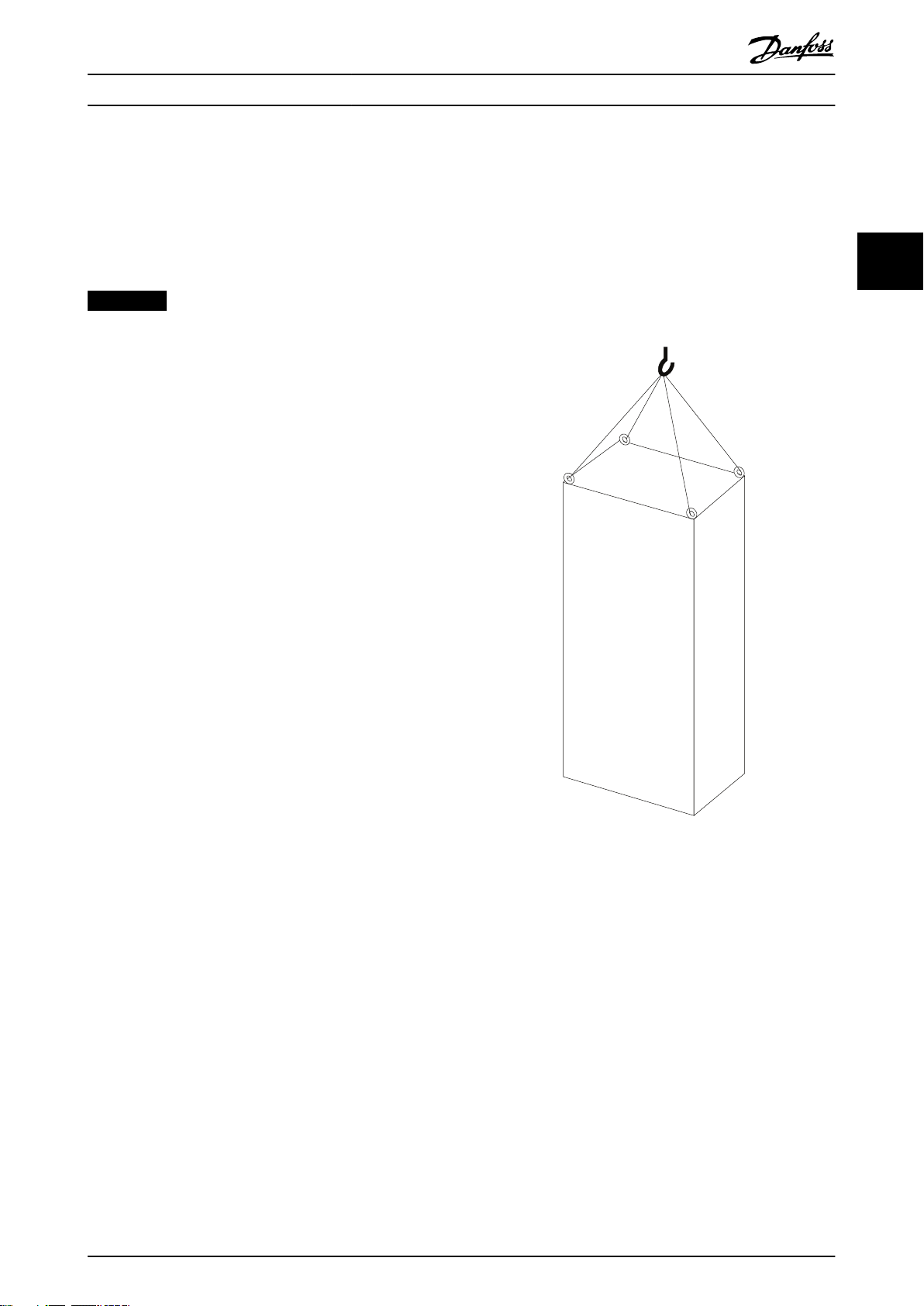

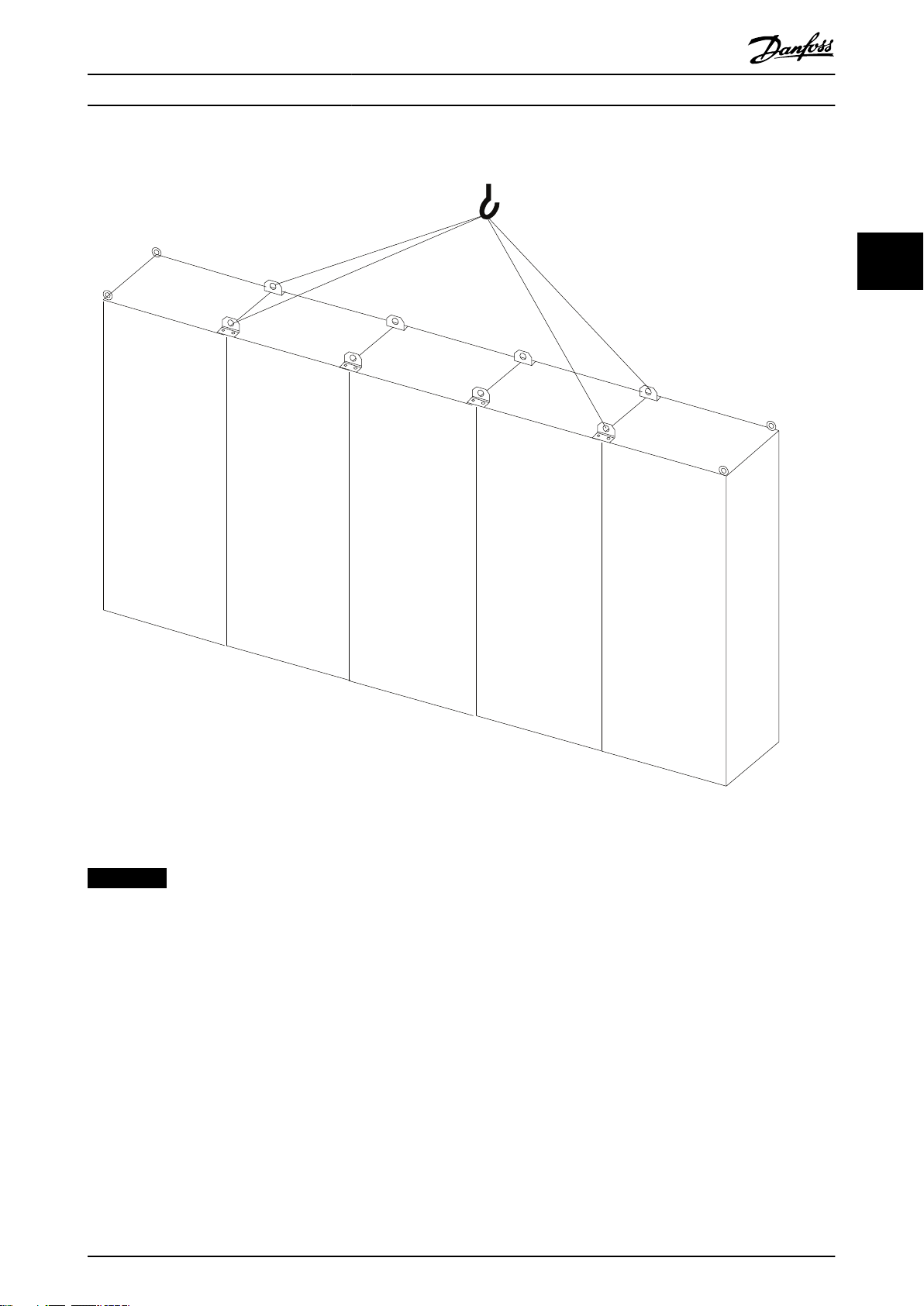

3.1.3 Anheben der Einheit

Heben Sie den Frequenzumrichter stets an den dafür

vorgesehenen Hebeösen an.

3 3

3.1.1.1 Eingangskontrolle

Überprüfen Sie nach Erhalt der Lieferung sofort, ob der

Lieferumfang mit den Warenbegleitpapieren übereinstimmt. Für nachträglich reklamierte Mängel übernimmt

Danfoss keine Gewährleistung.

Reklamieren Sie:

Erkennbare Transportschäden sofort beim

•

Spediteur.

Erkennbare Mängel/unvollständige Lieferung

•

sofort bei der zuständigen Danfoss-Vertretung.

3.1.2 Transportieren und Auspacken des

Frequenzumrichters

Platzieren Sie den Frequenzumrichter vor dem Auspacken

so nah wie möglich am endgültigen Aufstellungsort.

Entfernen Sie die Transportverpackung und lassen Sie den

Frequenzumrichter so lange wie möglich auf der Palette

stehen.

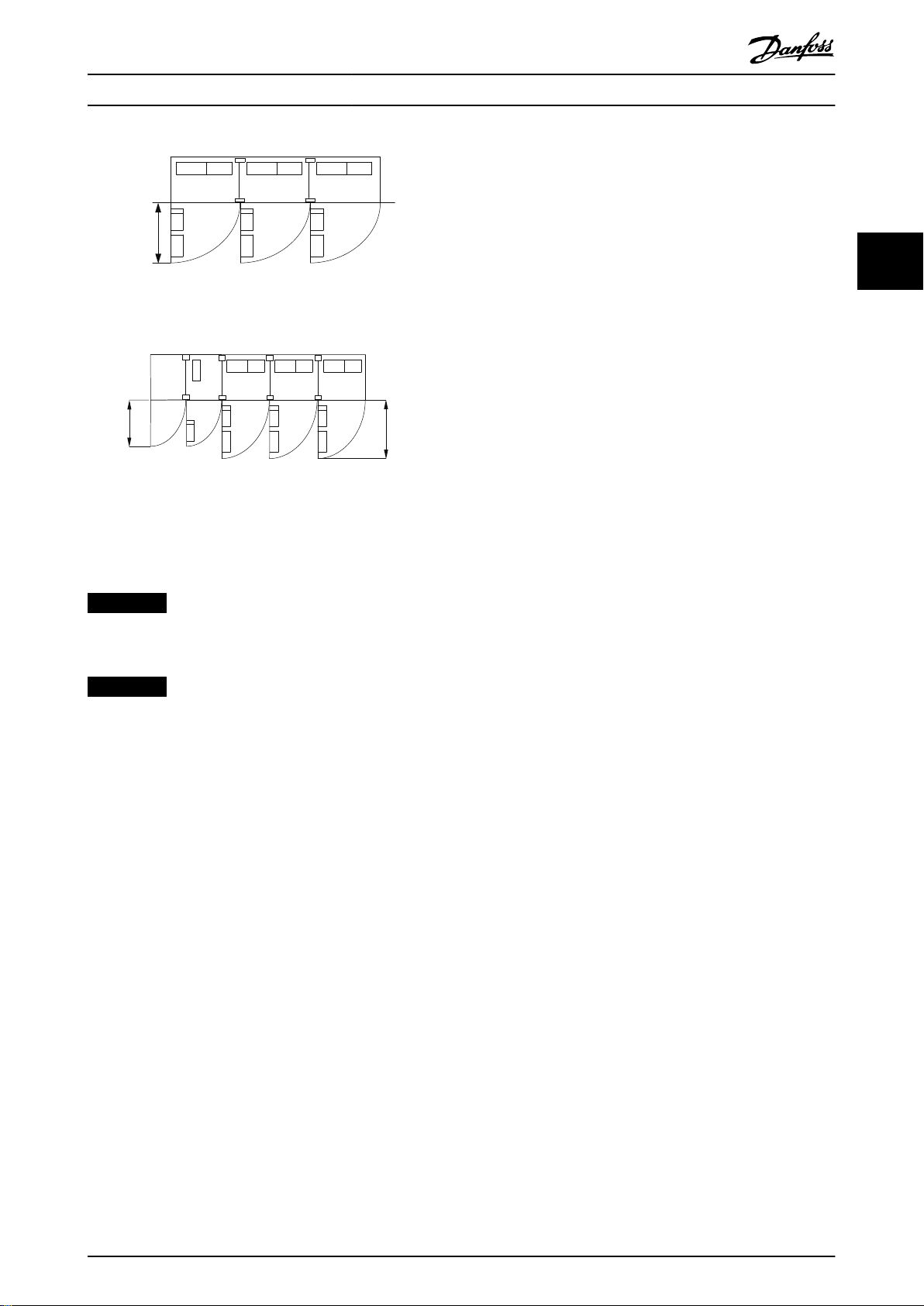

Abbildung 3.1 Empfohlenes Hebeverfahren,

Baugröße F8.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 9

130BB688.11

130BB689.11

Installieren

VLT® AutomationDrive FC 302

33

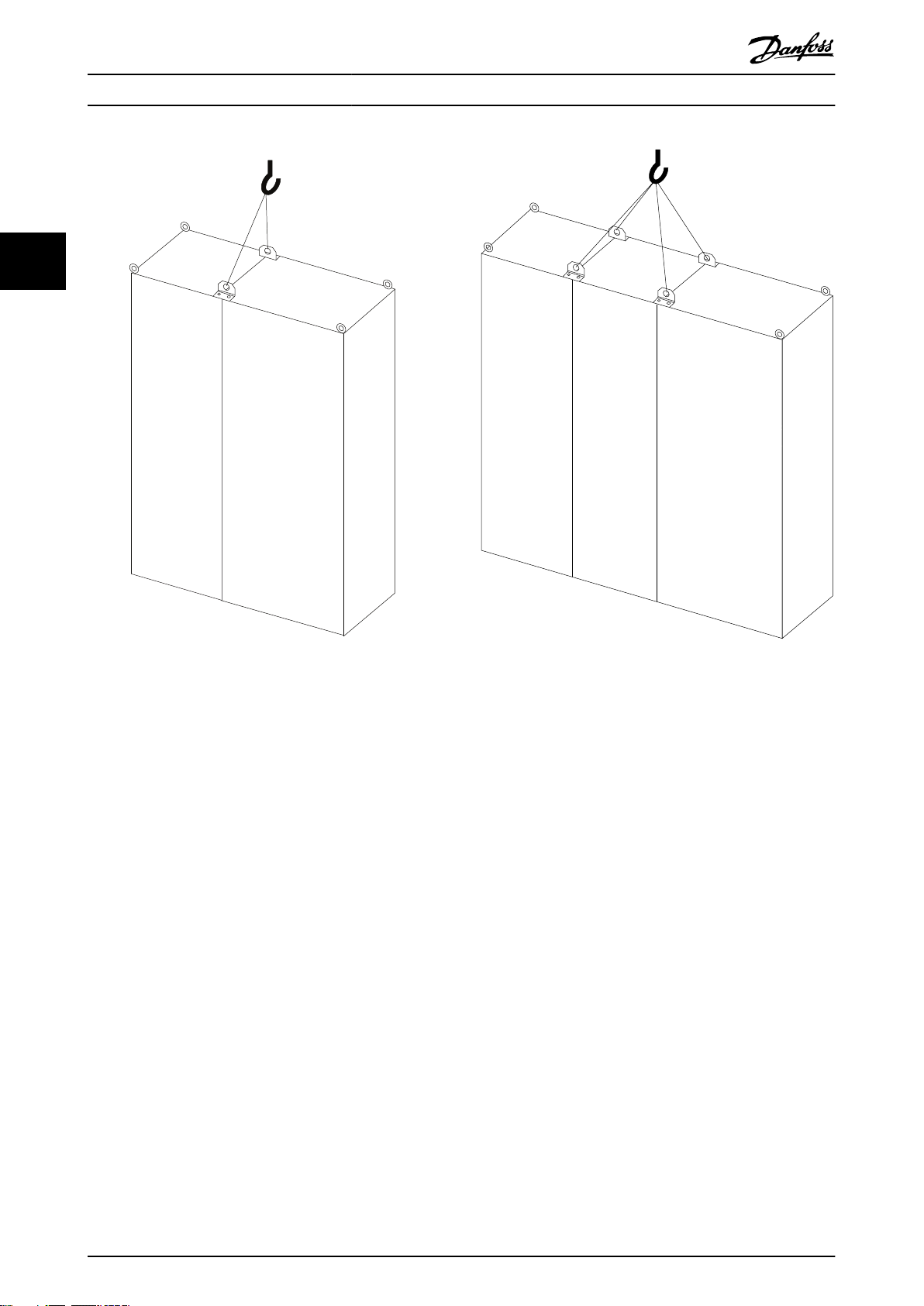

Abbildung 3.2 Empfohlenes Hebeverfahren,

Baugröße F9/F10.

Abbildung 3.3 Empfohlenes Hebeverfahren,

Baugröße F11/F12/F13/F14.

10 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BE141.10

Installieren Produkthandbuch

3 3

Abbildung 3.4 Empfohlenes Hebeverfahren, Baugröße F15

HINWEIS

Der Sockel befindet sich in derselben Verpackung wie der Frequenzumrichter, ist jedoch während des Transports nicht

verbunden. Der Sockel ist erforderlich, um die Luftzirkulation zur Kühlung des Frequenzumrichters zu ermöglichen.

Setzen Sie den Frequenzumrichter am endgültigen Aufstellungsort auf den Sockel. Der Winkel zwischen Frequenzumrichter-Oberkante und Hubseil muss > 60° sein.

Neben Abbildung 3.1 bis Abbildung 3.3 ist auch das Heben des Frequenzumrichters mit einer Traverse zulässig.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 11

130BB754.11

800 (31.50)

607 (23.90)

IP/21

NEMA 1

IP/54

NEMA 12

1400 m

3

/h

(824 cfm)

1050 m

3

/h

(618 cfm)

1970 m

3

/h

(1160 cfm)

2280 (89.76)

2205 (86.81)

1497 (58.94)

130BB568.11

1400 (55.12)

607 (23.90)

IP/21

NEMA 1

IP/54

NEMA 12

2100 m

3

/h

(1236 cfm)

1575 m

3

/h

(927 cfm)

1970 m

3

/h

(1160 cfm)

2280 (89.76)

2205 (86.81)

1497 (58.94)

Installieren

VLT® AutomationDrive FC 302

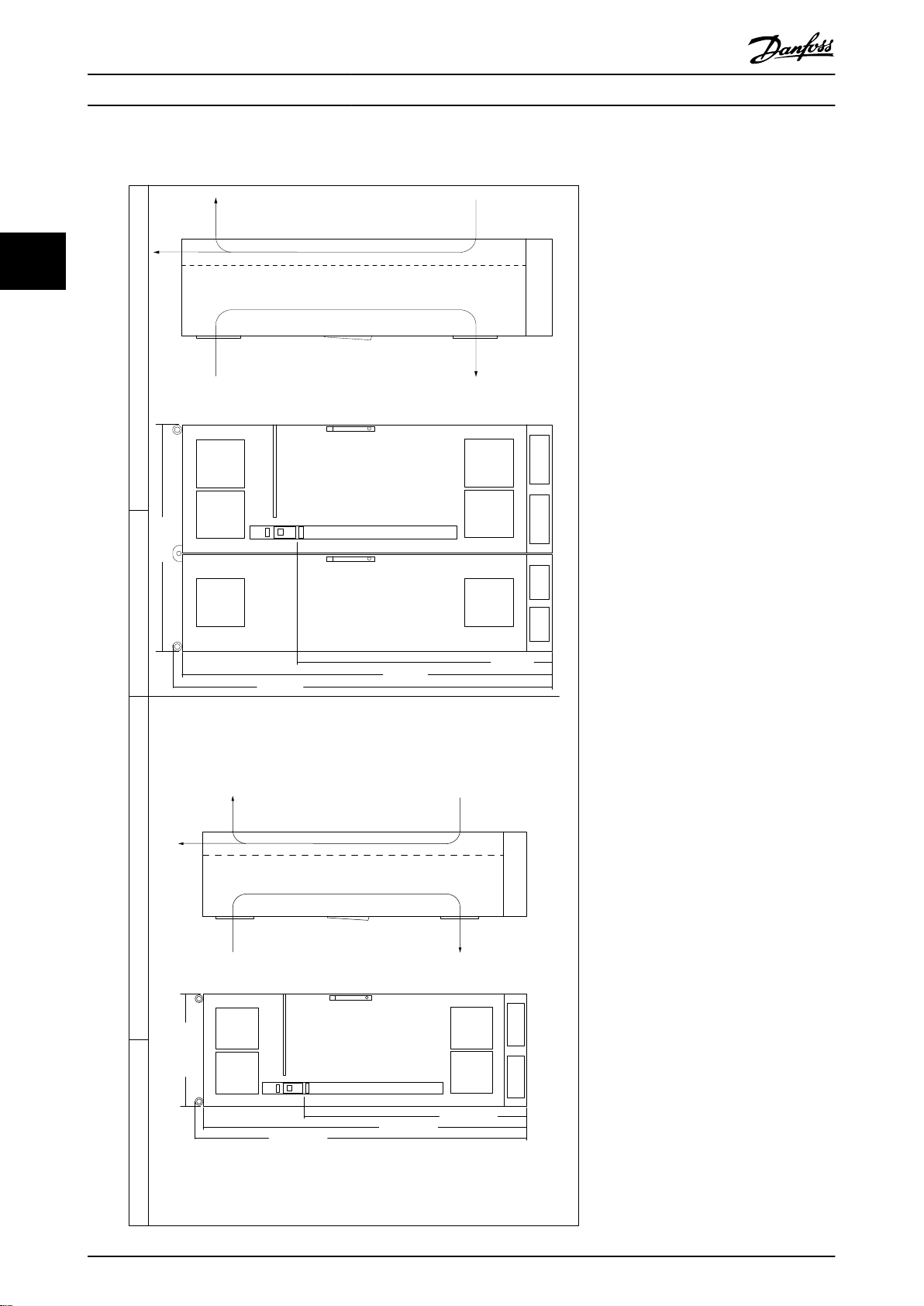

3.1.4 Mechanische Abmessungen

33

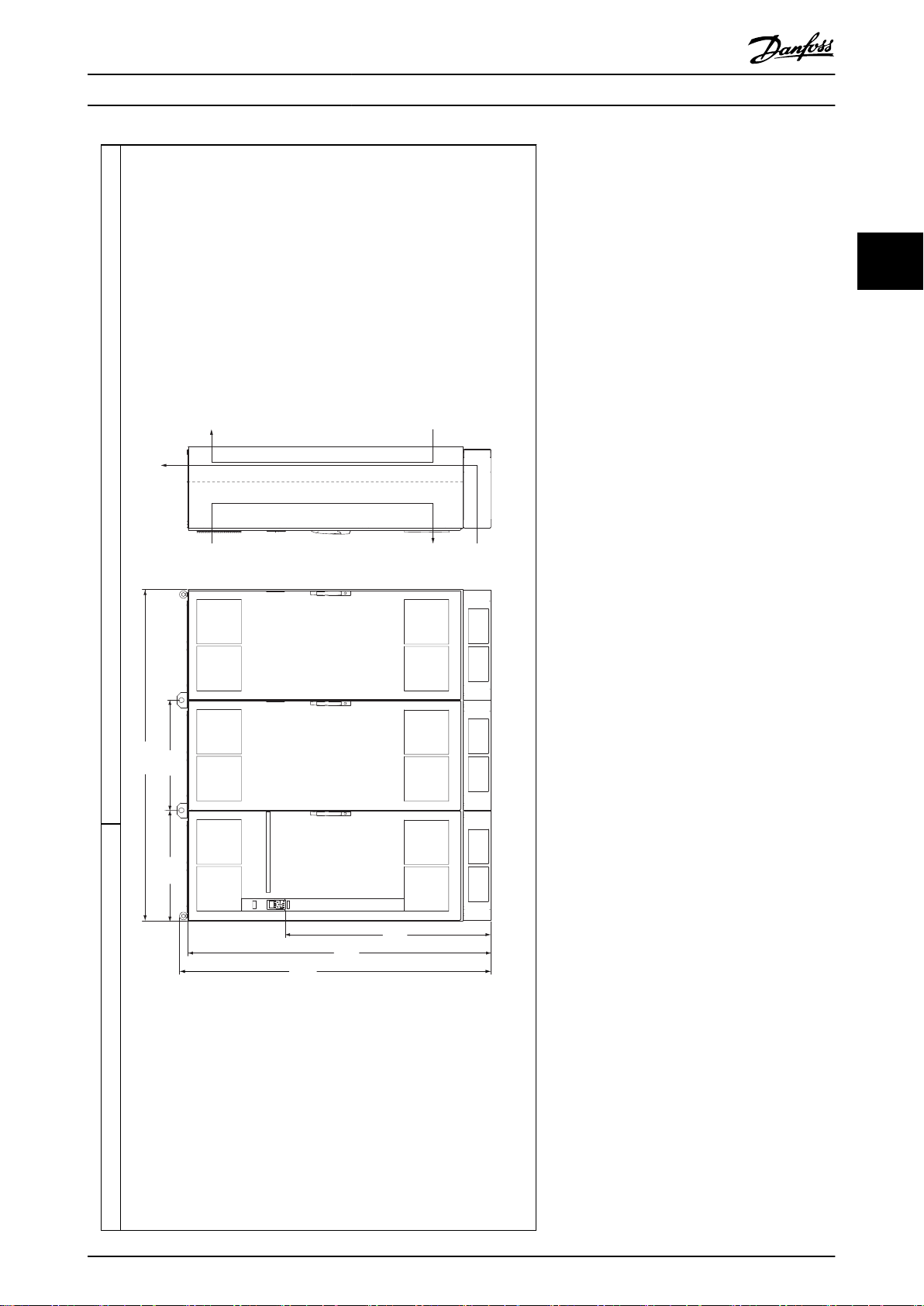

F8 IP21/54 – NEMA 1/12 F9 IP21/54 – NEMA 1/12

Tabelle 3.1 Mechanische Abmessungen, Baugrößen F8 und F9

Alle Abmessungen in mm

12 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BB569.11

1600 (62.99)

607 (23.90)

IP/21

NEMA 1

IP/54

NEMA 12

2800 m

3

/h

(1648 cfm)

2100 m

3

/h

(1236 cfm)

3940 m3/h

(2320 cfm)

2280 (89.76)

2205 (86.81)

1497 (58.94)

130BB570.11

2400 (94.49)

607 (23.90)

IP/21

NEMA 1

IP/54

NEMA 12

4200 m

3

/h

(2472 cfm)

3150 m

3

/h

(1854 cfm)

3940 m3/h

(2320 cfm)

2280 (89.76)

2205 (86.81)

1497 (58.94)

Installieren Produkthandbuch

3 3

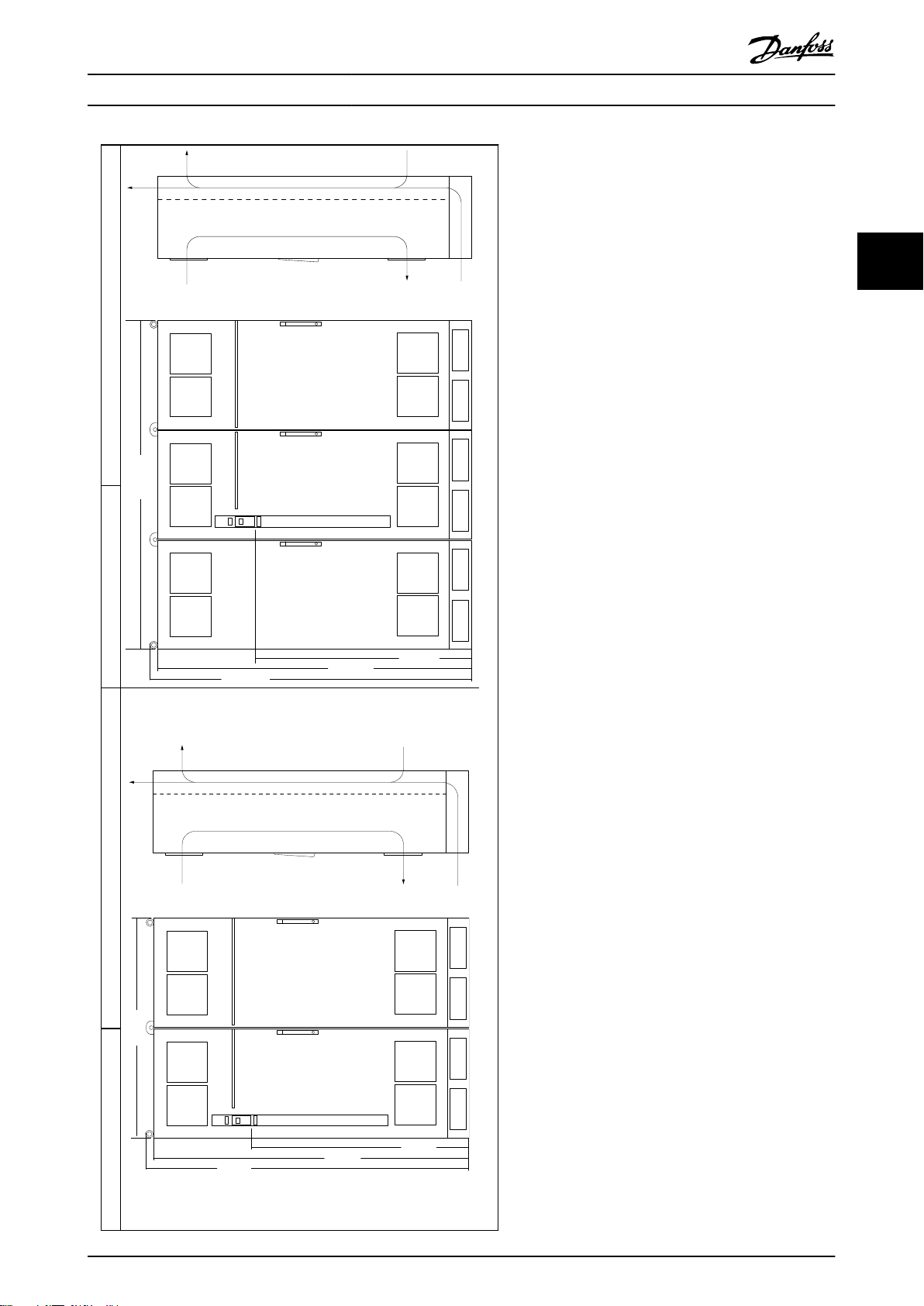

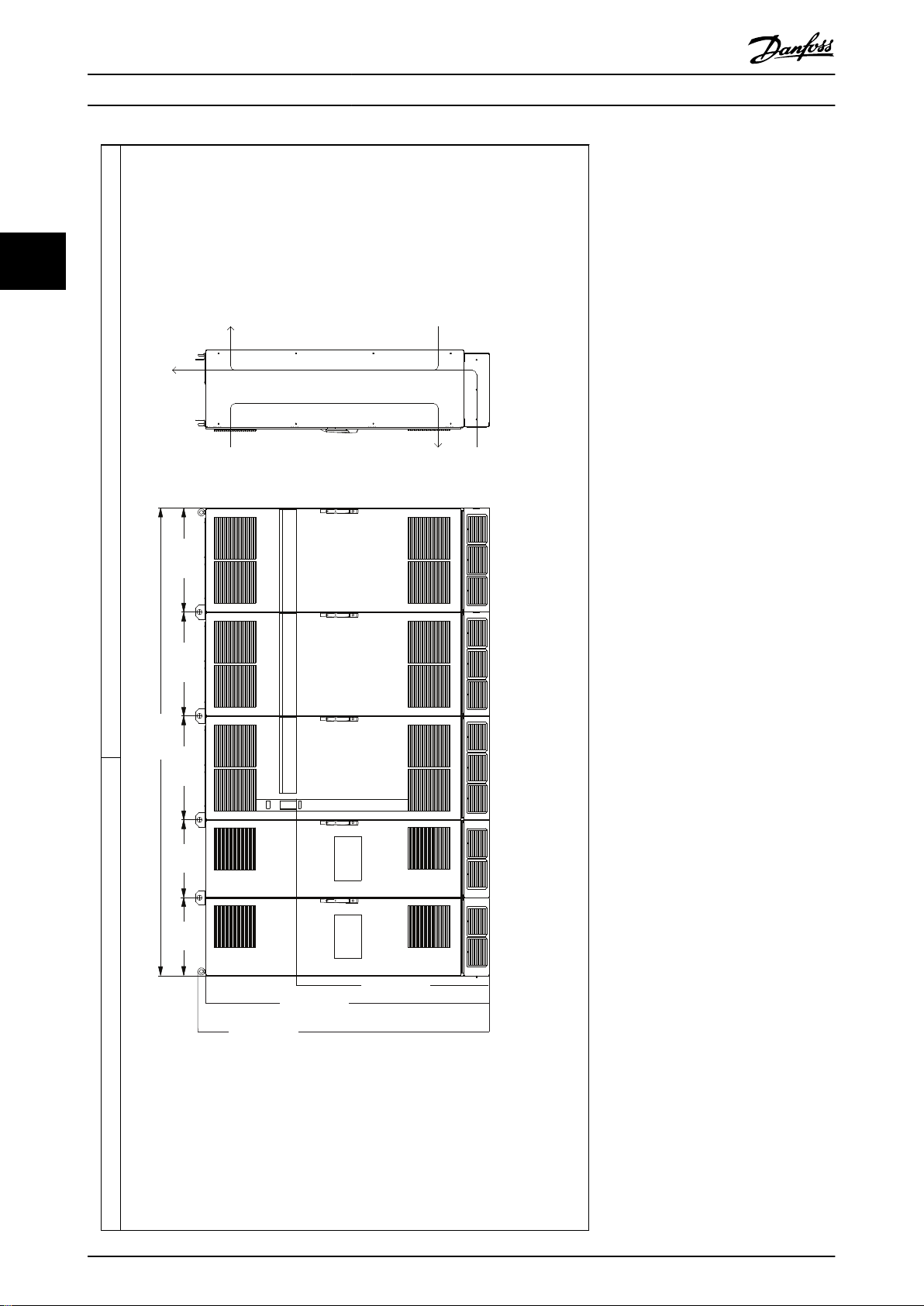

F10 IP21/54 – NEMA 1/12 F11 IP21/54 – NEMA 1/12

Alle Abmessungen in mm

Tabelle 3.2 Mechanische Abmessungen, Baugrößen F10 und F11

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 13

130BB571.11

2000 (78.74)

607 (23.90)

IP/21

NEMA 1

IP/54

NEMA 12

2800 m

3

/h

(2472 cfm)

3150 m

3

/h

(1854 cfm)

4925 m3/h

(2900 cfm)

2280 (89.76)

2205 (86.81)

1497 (58.94)

130BB572.11

2800 (110,24)

607 (23.90)

IP/21

NEMA 1

IP/54

NEMA 12

4200 m

3

/h

(2472cfm)

3150 m

3

/h

(1854 cfm)

4925 m3/h

(2900 cfm)

2280 (89.76)

2205 (86.81)

1497 (58.94)

Installieren

VLT® AutomationDrive FC 302

33

F12 IP21/54 – NEMA 1/12 F13 IP21/54 – NEMA 1/12

Tabelle 3.3 Mechanische Abmessungen, Baugrößen F12 und F13

Alle Abmessungen in mm

14 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BC150.12

800

[31.5]

800

[31.5]

2400

[94.5]

2280

[89.8]

2205

[86.8]

1497

[58.9]

7883 m

3

/h

(4680 cfm)

IP/21

NEMA 1

2800 m

3

/h

(2472 cfm)

IP/54

NEMA 12

3150 m

3

/h

(1854 cfm)

Installieren Produkthandbuch

3 3

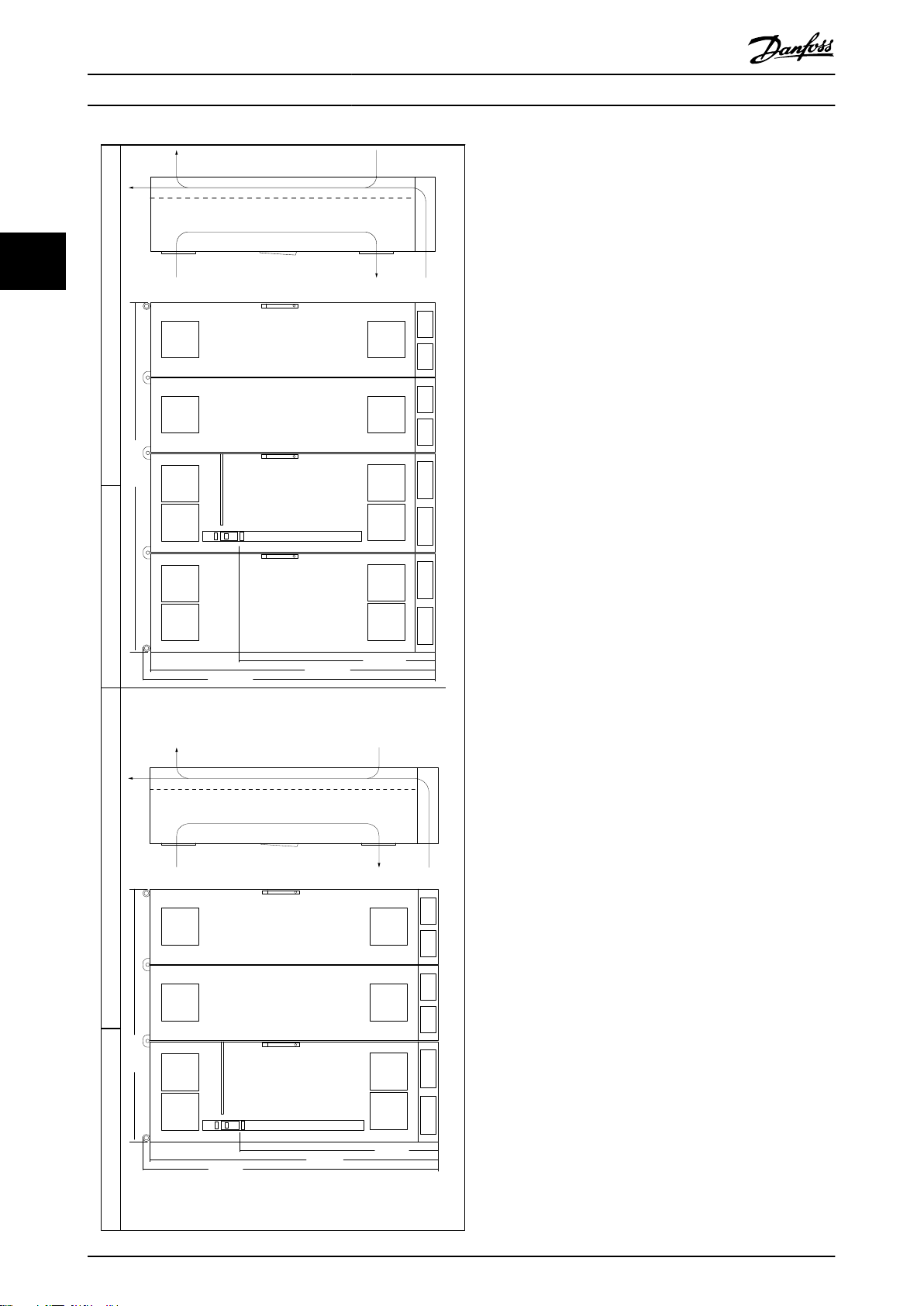

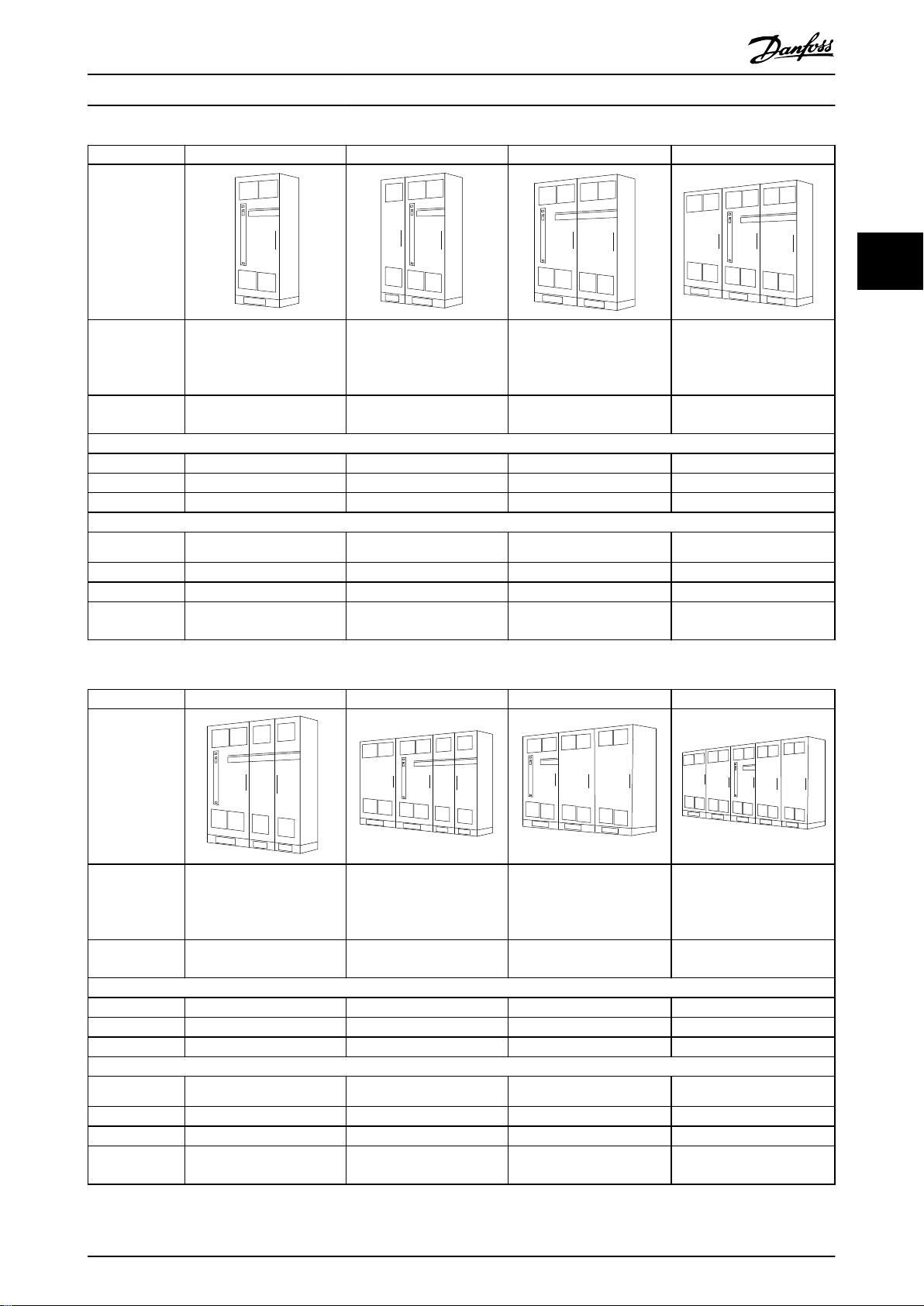

F14 IP21/54 – NEMA 1/12

Tabelle 3.4 Mechanische Abmessungen, Baugröße F14

Alle Abmessungen in mm

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 15

800

(31.5)

IP21/NEMA1

2800 m3/Hr

2472 CFM

IP21/NEMA12

3150 m3/Hr

1854 CFM

7883

m3/Hr

4640

CFM

800

(31.5)

800

(31.5)

3600

(141.7)

600

(23.6)

600

(23.6)

130BE181.10

2280 (89.9)

2205 (86.8)

1497 (58.9)

Installieren

VLT® AutomationDrive FC 302

33

F15 IP21/54 – NEMA 1/12

Tabelle 3.5 Mechanische Abmessungen, Baugröße F15

16 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

Alle Abmessungen in mm

130BE142.10

130BE144.10

130BE145.10

130BE146.10

130BE147.10

130BE148.10

130BE149.11

130BE150.10

Installieren Produkthandbuch

Baugröße F8 F9 F10 F11

Nennleistung

Hohe Überlast –

Überlastmoment 150 %

IP

NEMA

Transportmaße [mm]

Höhe 2324 2324 2324 2324

Breite 970 1568 1760 2559

Tiefe 1130 1130 1130 1130

Frequenzumrichterabmessungen [mm]

Höhe

Breite 800 1400 1600 2400

Tiefe 606 606 606 606

Max. Gewicht

[kg (lb)]

250–400 kW (380–500 V)

355–560 kW (525–690 V)

21, 54

12

2204 2204 2204 2204

440 (970) 656 (1446) 880 (1940) 1096 (2416)

250–400 kW (380–500 V)

355–56 kW (525–690 V)

21, 54

12

450–630 kW (380–500 V)

630–800 kW (525–690 V)

21, 54

12

900–1200 kW (525–690 V)

710–800 kW (380–500 V)

21, 54

12

3 3

Tabelle 3.6 Mechanische Abmessungen, Baugrößen F8–F11

Baugröße F12 F13 F14 F15

Nennleistung

Hohe Überlast –

Überlastmoment 150 %

IP

NEMA

Transportmaße [mm]

Höhe 2324 2324 2324 2324

Breite 2160 2960 2578 3778

Tiefe 1130 1130 1130 1130

Frequenzumrichterabmessungen [mm]

Höhe

Breite 2000 2800 2400 3600

Tiefe 606 606 606 606

Max. Gewicht

[kg (lb)]

450–630 kW (380–500 V)

630–800 kW (525–690 V)

21, 54

12

2204 2204 2204 2204

1022 (2253) 1238 (2729) 1410 (3108) 1626 (3585)

710–800 kW (380–500 V)

900–1200 kW (525–690 V)

21, 54

12

1400–1800 kW (525–690 V) 1400–1800 kW (525–690 V)

21, 54

12

21, 54

12

Tabelle 3.7 Mechanische Abmessungen, Baugrößen F12–F15

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 17

776

(30.6)

130BB531.10

130BB003.13

776

(30.6)

578

(22.8)

776

(30.6)

776

(30.6)

130BB574.10

130BB575.10

776 (30.6)

(2x)

130BB576.10

776

(30.6)

624

(24.6)

579

(22.8)

130BB577.10

776

(30.6)

776

(30.6)

624

(24.6)

579

(22.8)

Installieren

VLT® AutomationDrive FC 302

3.2 Mechanische Installation

3.2.1 Vorbereitungen für die Installation

Führen Sie die folgenden Vorbereitungen durch, um eine

zuverlässige und effektive Installation des Frequenzum-

33

richters sicherzustellen:

Halten Sie die passende Befestigungsmöglichkeit

•

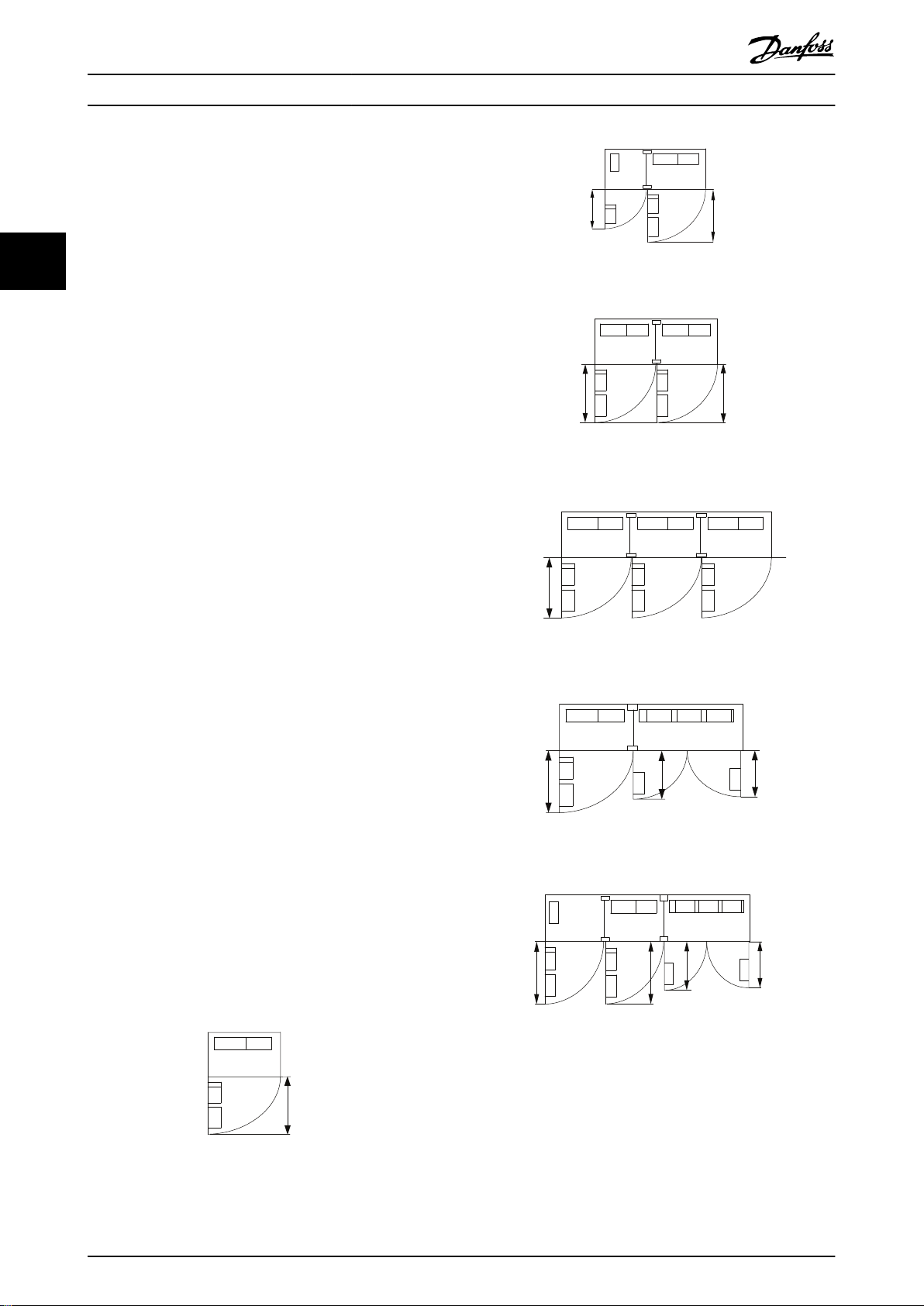

Abbildung 3.6 Platz vor Baugröße F9

bereit. Die Befestigungsmöglichkeit entspricht

Ausführung, Gewicht und Drehmoment des

Frequenzumrichters.

Ziehen Sie die mechanischen Zeichnungen zurate,

•

um sicherzustellen, dass die Platzanforderungen

erfüllt werden.

Stellen Sie sicher, dass die gesamte Verkabelung

•

in Übereinstimmung mit nationalen Vorschriften

Abbildung 3.7 Platz vor Baugröße F10

vorgenommen wird.

3.2.2 Erforderliche Werkzeuge

Bohrer mit 10- oder 12-mm-Bit.

•

Maßband.

•

Schraubenschlüssel mit entsprechenden

•

metrischen Schlüsseleinsätzen (7–17 mm).

Verlängerungen für Steckschlüssel.

•

Blechstanze für Installationsrohre oder Kabelver-

•

schraubungen in Gehäusen der Schutzarten IP21/

NEMA 1 und IP54

Hebestange zum Heben des Geräts (Stange oder

•

Rohr mit max. Durchmesser von 25 mm mit einer

Mindesttragfähigkeit von 400 kg).

Kran oder sonstige Hubvorrichtung für die Positi-

•

onierung des Frequenzumrichters.

3.2.3 Allgemeine Erwägungen

Platz

Achten Sie darauf, dass über und unter dem Frequenzumrichter ausreichend Platz für Luftzirkulation und

Kabelzugang vorhanden ist. Außerdem müssen Sie auch

vor dem Gerät auf ausreichend Platz zum Öffnen der

Schaltschranktür achten, siehe Abbildung 3.5 bis

Abbildung 3.12.

Abbildung 3.8 Platz vor Baugröße F11

Abbildung 3.9 Platz vor Baugröße F12

Abbildung 3.10 Platz vor Baugröße F13

Abbildung 3.5 Platz vor Baugröße F8

18 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BB575.10

776 (30.6)

(2x)

578

(22.8)

130BE151.10

776

(30.6)

Installieren Produkthandbuch

Abbildung 3.11 Platz vor Baugröße F14

Abbildung 3.12 Platz vor Baugröße F15

3 3

Kabelzugang

Stellen Sie sicher, dass ein ausreichender Kabelzugang mit

entsprechender Biegezugabe gegeben ist.

HINWEIS

Befestigen Sie alle Kabelschuhe innerhalb der Breite der

Anschlussschiene.

HINWEIS

Da die Motorkabel Hochfrequenzstrom führen, ist eine

getrennte Verlegung der Netz-, Motor- und Steuerkabel

wichtig. Verwenden Sie hierzu Kabelkanäle oder

getrennte abgeschirmte Kabel. Werden die Netzkabel,

Motorkabel und Steuerkabel nicht isoliert, kann dies zu

einer wechselseitigen Signalkopplung führen, die

störungsbedingte Abschaltungen verursachen kann.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 19

4

3

239.6 [ 9.43 ]

0.0 [ 0.00 ]

0.0 [ 0.00 ]

160.0 [ 6.30 ]

56.6 [ 2.23 ]

39.8 [ 1.57 ]

91.8 [ 3.61 ]

174.1 [ 6.85 ]

226.1 [ 8.90 ]

130BB534.11

R2/L12

R1/L11

91-1

91

S2/L22

S1/L21

92-1

T2/L32 93-1

92

T1/L3193

U/T1 96 V/T2 97 W/T3 98

0.0 [ 0.00 ]

57.6 [ 2.27 ]

74.0 [ 2.91 ]

100.4 [ 3.95 ]

139.4 [ 5.49 ]

172.6 [ 6.80 ]

189.0 [ 7.44 ]

199.4 [ 7.85 ]

287.6 [ 11.32 ]

304.0 [ 11.97 ]

407.3 [ 16.04 ]

464.4 [ 18.28 ]

522.3 [ 20.56 ]

524.4 [ 20.65 ]

629.7 [ 24.79 ]

637.3 [ 25.09 ]

1 2

Installieren

VLT® AutomationDrive FC 302

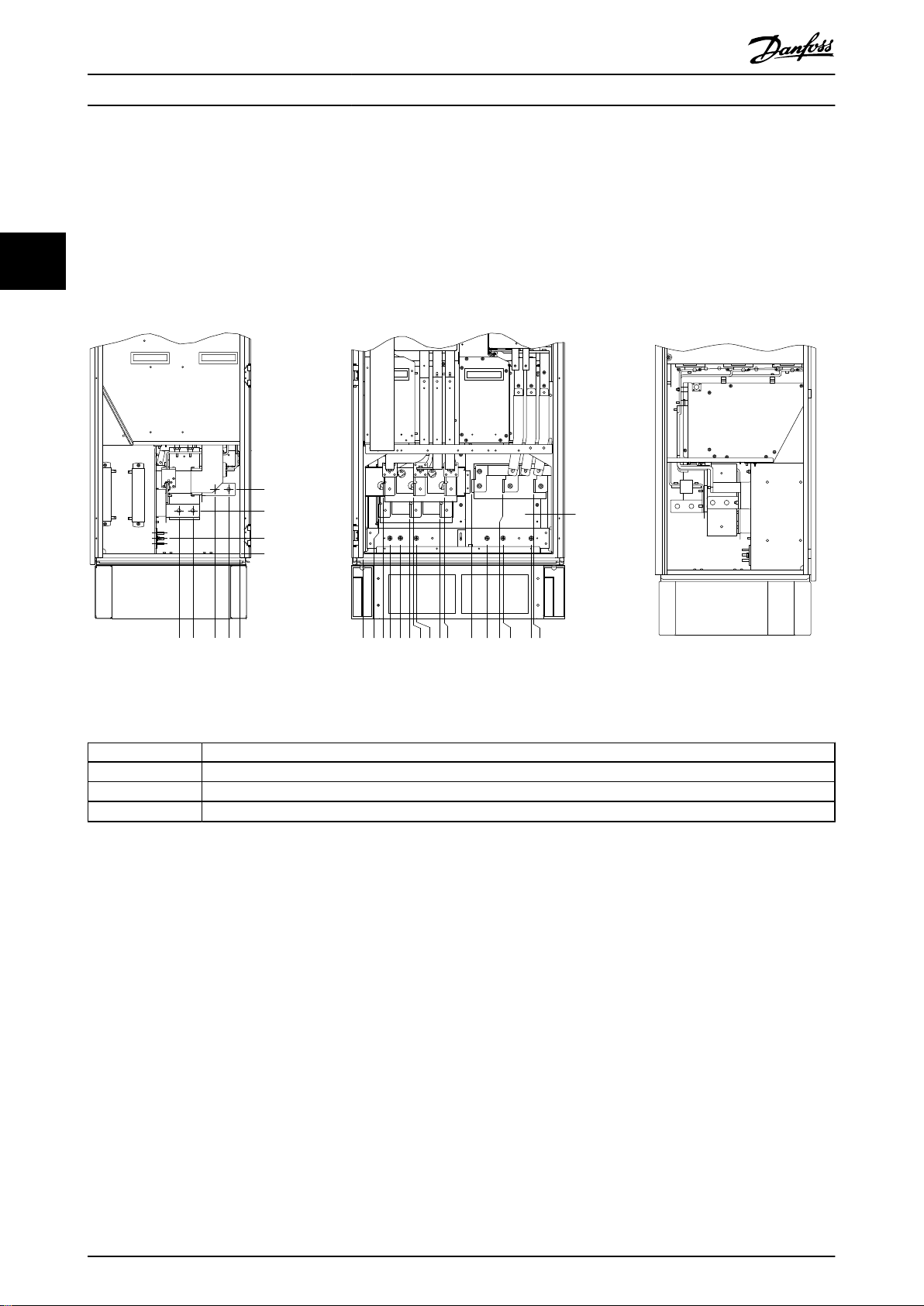

3.2.4 Anordnung der Klemmen, F8–F15

Die Gehäuse der Baugröße F sind in 8 Größen erhältlich. Die Baugröße F8 besteht aus dem Gleichrichter und Wechselrichtermodulen in einem Schrank. Die Baugrößen F10, F12 und F14 haben links einen Gleichrichterschrank und rechts einen

Wechselrichterschrank. Die Baugrößen F9, F11, F13 und F15 entsprechen den Baugrößen F8, F10, F12 und F14 mit zusätzlichem optionalem Gehäuse.

33

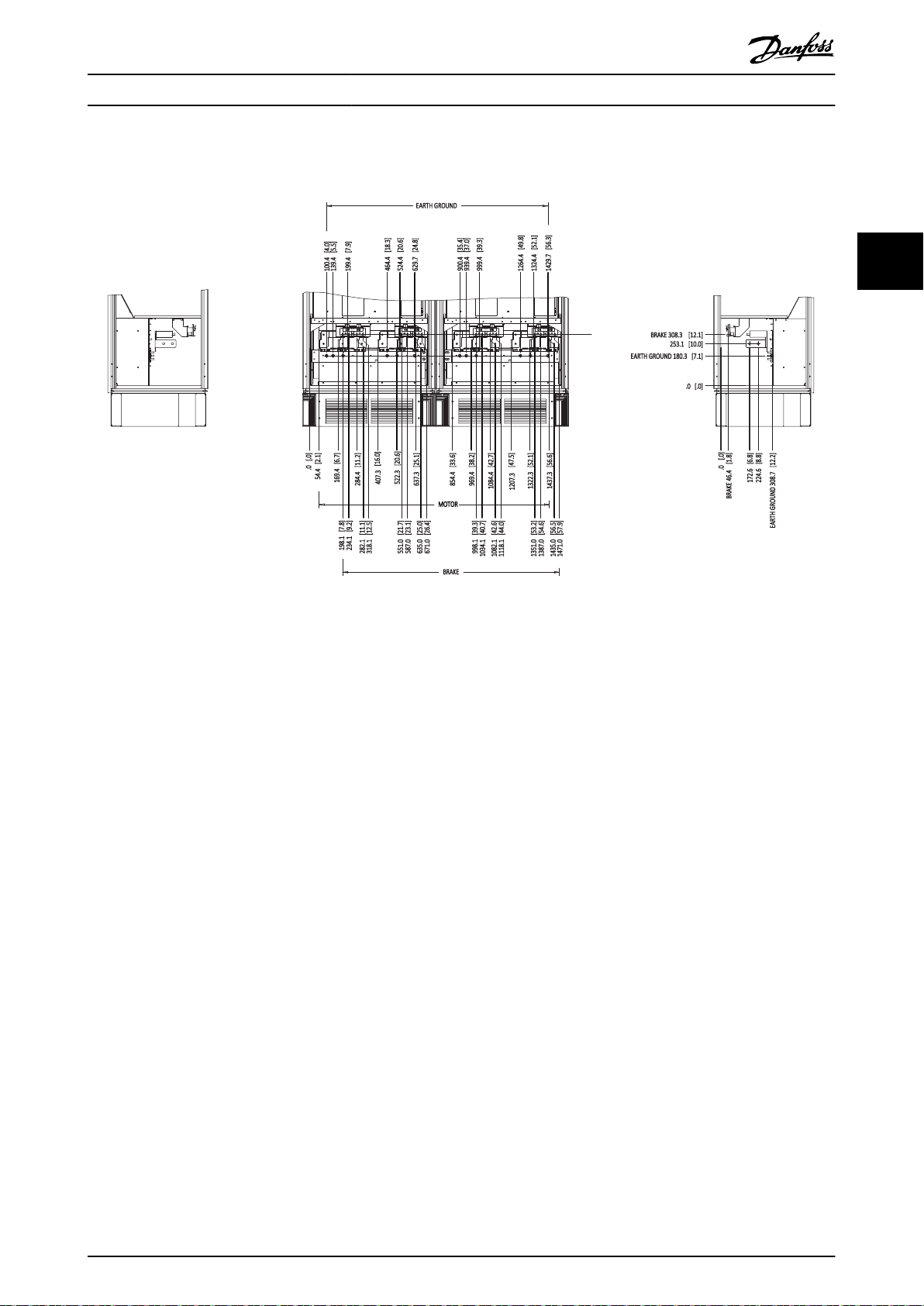

3.2.4.1 Wechselrichter und Gleichrichter, Baugrößen F8 und F9

1 Linke Seitenansicht

2 Vorderansicht

3 Rechte Seitenansicht

4 Erdungsschiene

Abbildung 3.13 Anordnung der Klemmen – Wechselrichter und Gleichrichter, Baugrößen F8 und F9 Die Stopfbuchsenplatte befindet

sich 42 mm unter NN.

20 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BA849.13

.0 [.0]

54.4[2.1]

169.4 [6.7]

284.4 [11.2]

407.3 [16.0]

522.3 [20.6]

637.3 [25.1]

287.4 [11.3]

253.1 [10.0]

.0 [.0]

.0 [.0]

339.4 [13.4]

287.4 [11.3]

.0 [.0]

339.4 [13.4]

308.3 [12.1]

465.6 [18.3]

465.6 [18.3]

198.1[7.8]

234.1 [9.2]

282.1 [11.1]

318.1 [12.5]

551.0 [21.7]

587.0 [23.1]

635.0 [25.0]

671.0 [26.4]

44.40 [1.75]

244.40 [9.62]

204.1 [8.0]

497.1

[19.6]

572.1

[22.5]

180.3 [7.1]

129.1 [5.1]

1

2

3

Installieren Produkthandbuch

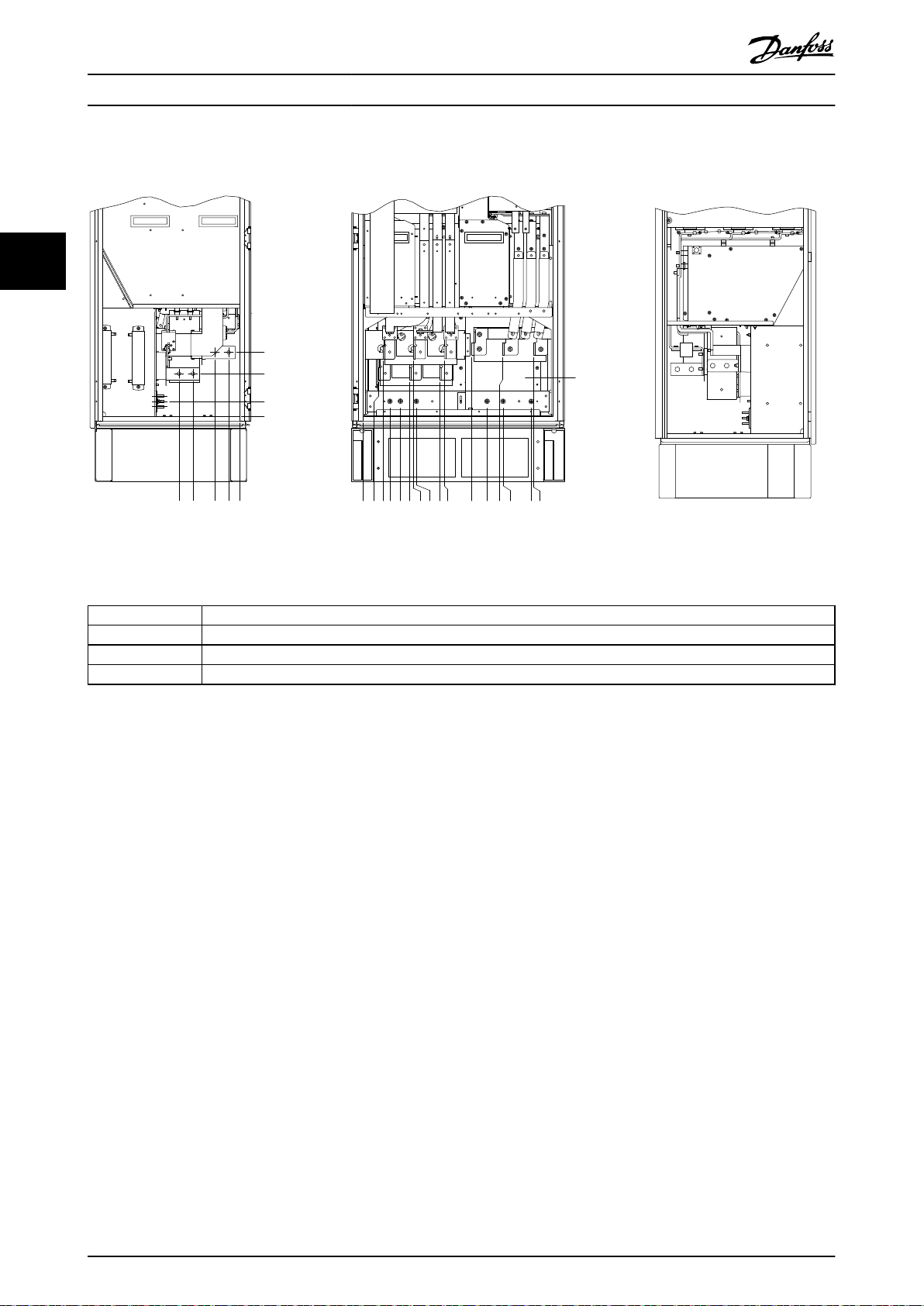

3.2.4.2 Wechselrichter, Baugrößen F10 und F11

3 3

1 Erdungsschiene

2 Motorklemmen

3 Bremsklemmen

Abbildung 3.14 Anordnung der Klemmen – Vorderansicht, linke und rechte Seitenansicht. Die Stopfbuchsenplatte befindet sich

42 mm unter NN.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 21

287.4 [11.32]

0.0 [0.00]

339.4 [13.36]

253.1 [9.96]

0.0 [0.00]

287.4 [11.32]

0.0 [0.00]

339.4 [13.36]

465.6 [18.33]

465.6 [18.33]

308.3 [12.14]

180.3 [7.10]

210.1 [8.27]

0.0 [0.00]

66.4 [2.61]

181.4 [7.14]

296.4 [11.67]

431.0 [16.97]

546.0 [21.50]

661.0 [26.03]

795.7 [31.33]

910.7 [35.85]

1025.7 [40.38]

246.1 [9.69]

294.1 [11.58]

330.1 [13.00]

574.7 [22.63]

610.7 [24.04]

658.7 [25.93]

694.7 [27.35]

939.4 [36.98]

975.4 [38.40]

1023.4 [40.29]

1059.4 [41.71]

144.3

[5.68]

219.3

[8.63]

512.3

[20.17]

587.3

[23.12]

880.3

[34.66]

955.3

[37.61]

1

130BA850.12

FASTENER TORQUE: MIO 19 Nm (14 FT -LB)

U/T1 96 V/T2 97 W/T3 98

FASTENER TORQUE: MIO 19 Nm (14 FT -LB)

U/T1 96 V/T2 97 W/T3 98

FASTENER TORQUE: MIO 19 Nm (14 FT -LB)

U/T1 96 V/T2 97 W/T3 98

2

3

Installieren

VLT® AutomationDrive FC 302

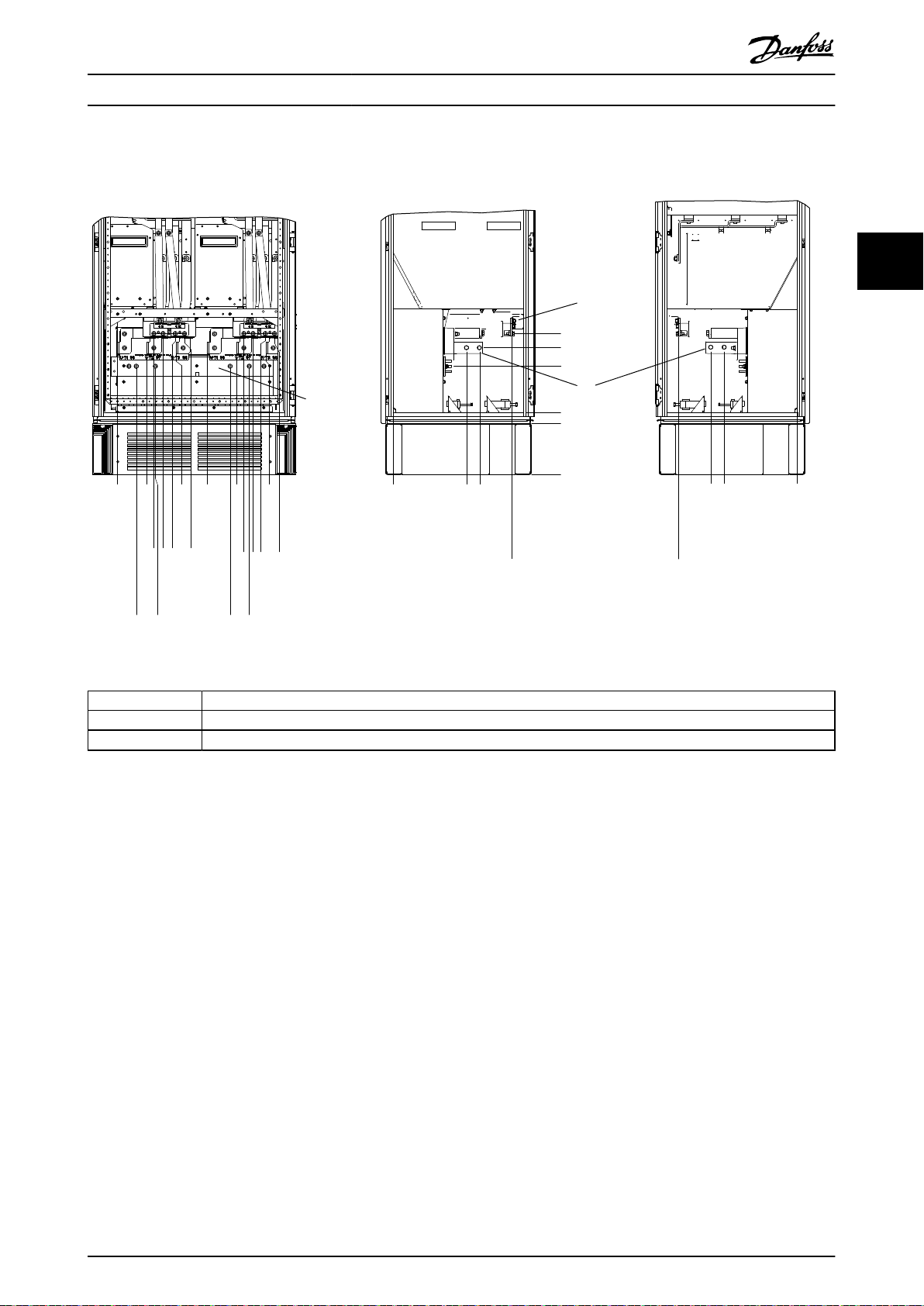

3.2.4.3 Wechselrichter, Baugrößen F12 und F13

33

1 Erdungsschiene

2 Motorklemmen

3 Bremsklemmen

Abbildung 3.15 Anordnung der Klemmen – Vorderansicht, linke und rechte Seitenansicht. Die Stopfbuchsenplatte befindet sich

42 mm unter NN.

22 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

54.4

[2.1]

.0

[.0]

169.4

[6.7]

284.4

[11.2]

407.3

[16.0]

522.3

[20.6]

637.3

[25.1]

854.4

[33.6]

969.4

[38.2]

1084.4

[42.7]

1207.3

[47.5]

1322.3

[52.1]

1437.3

[56.6]

MOTOR

198.1

[7.8]

234.1

[9.2]

282.1

[11.1]

318.1

[12.5]

551.0

[21.7]

587.0

[23.1]

635.0

[25.0]

671.0

[26.4]

998.1

[39.3]

1034.1

[40.7]

1082.1

[42.6]

1118.1

[44.0]

1351.0

[53.2]

1387.0

[54.6]

1435.0

[56.5]

1471.0

[57.9]

BRAKE

172.6

[6.8]

.0

[.0]

253.1 [10.0]

.0 [.0]

224.6

[8.8]

EARTH GROUND 308.7

[12.2]

BRAKE 46.4

[1.8]

EARTH GROUND 180.3 [7.1]

BRAKE 308.3 [12.1]

100.4

[4.0]

139.4

[5.5]

199.4

[7.9]

464.4

[18.3]

524.4

[20.6]

629.7

[24.8]

900.4

[35.4]

939.4

[37.0]

999.4

[39.3]

1264.4

[49.8]

1324.4

[52.1]

1429.7

[56.3]

EARTH GROUND

130BC147.11

Installieren Produkthandbuch

3.2.4.4 Wechselrichter, Baugrößen F14 und F15

3 3

Abbildung 3.16 Anordnung der Klemmen – Vorderansicht, linke und rechte Seitenansicht. Die Stopfbuchsenplatte befindet sich

42 mm unter NN.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 23

4

3

239.6 [ 9.43 ]

0.0 [ 0.00 ]

0.0 [ 0.00 ]

160.0 [ 6.30 ]

56.6 [ 2.23 ]

39.8 [ 1.57 ]

91.8 [ 3.61 ]

174.1 [ 6.85 ]

226.1 [ 8.90 ]

130BB534.11

R2/L12

R1/L11

91-1

91

S2/L22

S1/L21

92-1

T2/L32 93-1

92

T1/L3193

U/T1 96 V/T2 97 W/T3 98

0.0 [ 0.00 ]

57.6 [ 2.27 ]

74.0 [ 2.91 ]

100.4 [ 3.95 ]

139.4 [ 5.49 ]

172.6 [ 6.80 ]

189.0 [ 7.44 ]

199.4 [ 7.85 ]

287.6 [ 11.32 ]

304.0 [ 11.97 ]

407.3 [ 16.04 ]

464.4 [ 18.28 ]

522.3 [ 20.56 ]

524.4 [ 20.65 ]

629.7 [ 24.79 ]

637.3 [ 25.09 ]

1 2

Installieren

VLT® AutomationDrive FC 302

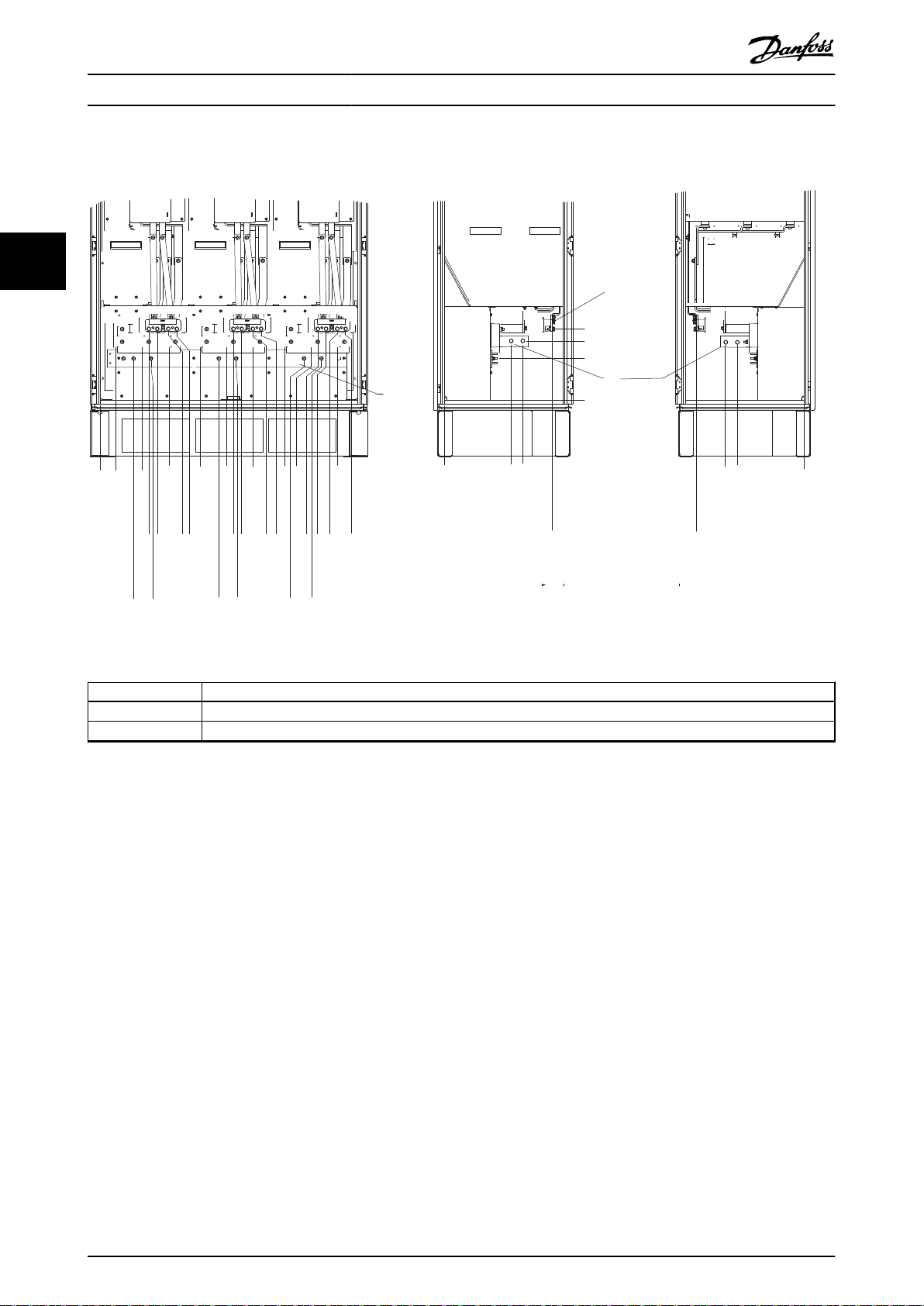

3.2.4.5 Gleichrichter, Baugrößen F10, F11, F12 und F13

33

1 Linke Seitenansicht

2 Vorderansicht

3 Rechte Seitenansicht

4 Erdungsschiene

Abbildung 3.17 Anordnung der Klemmen – Vorderansicht, linke und rechte Seitenansicht. Die Stopfbuchsenplatte befindet sich

42 mm unter NN.

24 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

53.0

[2.1]

203.1 [8.0]

226.6

[8.9]

.0 [.0]

.0

[.0]

.0

[.0]

122.6

[4.8]

168.0

[6.6]

237.6

[9.4]

283.0

[11.1]

352.6

[13.9]

405.9

[16.0]

475.5

[18.7]

520.9

[20.5]

590.5

[23.2]

635.9

[25.0]

705.5

[27.8]

MAINS

103.0

[4.1]

153.0

[6.0]

205.0

[8.1]

253.1 [10.0]

273.1 [10.8]

253.1 [10.0]

172.6

[6.8]

.0 [.0]

.0

[.0]

224.6

[8.8]

BRAKE 46.4

[1.8]

308.3 [12.1]

100.4

[4.0]

139.4

[5.5]

199.4

[7.9]

464.4

[18.3]

524.4

[20.6]

629.7

[24.8]

EARTH GROUND

EARTH GROUND 56.6 [2.2]

[7.1]

EARTH GROUND 308.7

[12.2]

EARTH GROUND 308.7

[12.2]

MOTOR SIDE

MAINS SIDE

130BC146.10

Installieren Produkthandbuch

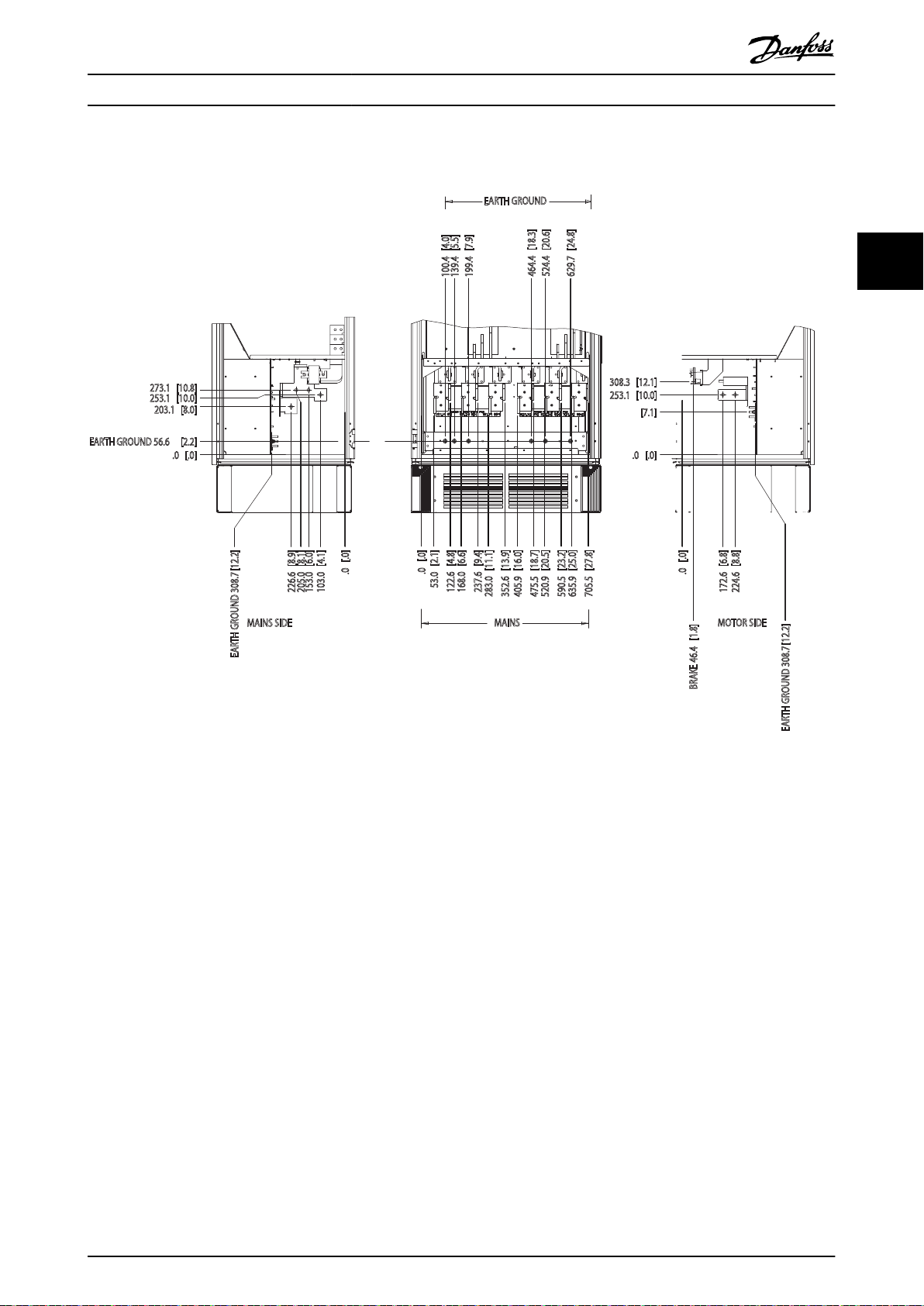

3.2.4.6 Gleichrichter, Baugrößen F14 und F15

3 3

Abbildung 3.18 Anordnung der Klemmen – Vorderansicht, linke und rechte Seitenansicht. Die Stopfbuchsenplatte befindet sich

42 mm unter NN.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 25

336.4

291.2

142.0

92.0

.0

.0

73.0

128.5

129.3

184.0

218.3

249.0

314.0

307.3

369.5

448.0

493.0

425.0

244.4

151.3

386.7

443.8

628.8

830.3

887.4

.0

130BB756.11

1

2

3

Installieren

VLT® AutomationDrive FC 302

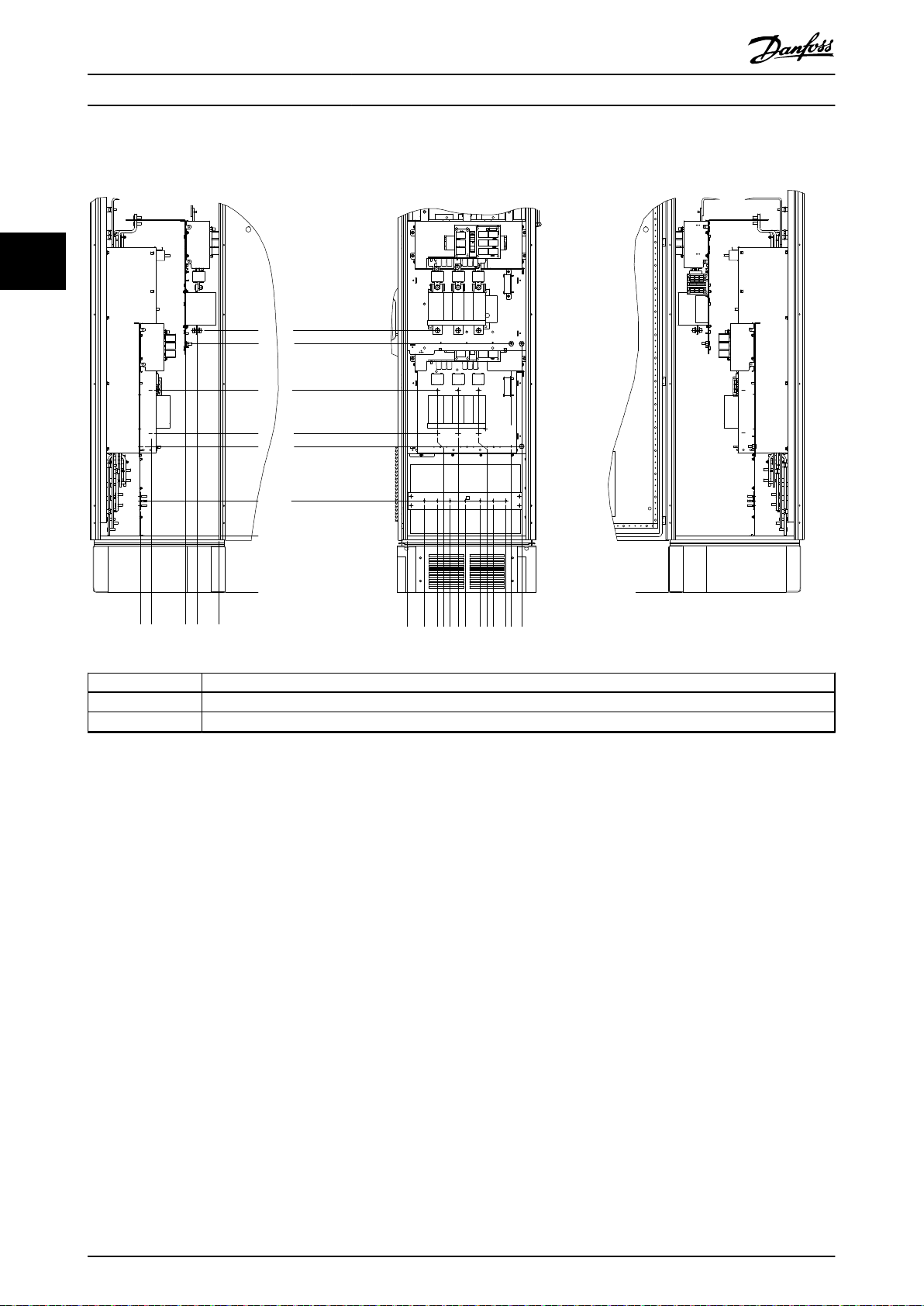

3.2.4.7 Optionsschrank, Baugröße F9

33

1 Linke Seitenansicht

2 Vorderansicht

3 Rechte Seitenansicht

Abbildung 3.19 Anordnung der Klemmen Optionsschrank, Baugröße F9

26 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

4

316.4

179.2

135.2

80.4

36.4

.0

244.4

.0

151.3

440.4

547.8

.0

73.0

88.1

112.0

138.9

172.0

180.7

232.0

231.5

273.3

324.1

338.9

387.8

437.0

438.6

480.4

497.0

531.2

557.0

573.0

602.3

625.8

130BB757.11

1

2

3

Installieren Produkthandbuch

3.2.4.8 Optionsschrank, Baugrößen F11 und F13

3 3

1 Linke Seitenansicht

2 Vorderansicht

3 Rechte Seitenansicht

4 Erdungsschiene

Abbildung 3.20 Anordnung der Klemmen Optionsschrank, Baugrößen F11 und F13

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 27

539.1

432.2

151.3

0.0

244.4

336.4

171.0

119.0

98.3

46.3

0.0

0.0

97.9

128.5

185.7

212.9

249.0

300.7

327.9

369.5

415.7

600.0

697.9

728.5

785.7

812.9

849.0

900.7

927.9

969.5

1015.7

130BE180.10

Installieren

VLT® AutomationDrive FC 302

3.2.4.9 Optionsschrank, Baugröße F15

33

Abbildung 3.21 Anordnung der Klemmen – Vorderansicht, linke und rechte Seitenansicht

3.2.5 Kühlung und Luftstrom

Rückseitige Kühlung

Sie können die Luft aus dem Rückkanal auch durch die

Kühlung

Es gibt verschiedene Möglichkeiten zur Kühlung:

Durch Nutzung der Kühlkanäle an der Ober- und

•

Unterseite des Geräts.

Durch Ansaugen und Ablassen von Luft an der

•

Geräterückseite.

Durch Kombination der Kühlmethoden.

•

Kanalkühlung

Zur Optimierung der Installation von Frequenzumrichtern

in Rittal TS8-Schaltschränken wurde eine dedizierte Option

entwickelt, bei der der Lüfter des Frequenzumrichters zur

Zwangsluftkühlung des Rückkanals verwendet wird. Sie

können den Luftauslass an der Oberseite des Schranks

nach außen führen, sodass die Wärme aus dem

rückseitigen Kanal nicht innerhalb der Steuerzentrale

Rückseite des Rittal TS8-Schaltschranks leiten. Der

rückseitige Kanal kann Außenluft aufnehmen und Wärme

nach außen abführen, um so den Klimatisierungsbedarf zu

reduzieren.

Luftzirkulation

Sorgen Sie für einen ausreichenden Luftstrom über dem

Kühlkörper. Die Luftströmungsrate wird in Tabelle 3.8

aufgeführt.

Gehäuseschutzart Luftstrom Türlüfter/

IP21/NEMA 1

IP54/NEMA 12

Tabelle 3.8 Luftstrom am Kühlkörper

1) Luftstrom pro Lüfter. Baugröße F verfügt über mehrere Lüfter.

entweichen kann. Hierdurch wird der Klimatisierungsbedarf

der Einrichtung reduziert.

Kühlkörperlüfter

oberer Lüfter

700 m3/h (412 cfm)1)985 m3/h (580 cfm)

525 m3/h (309 cfm)1)985 m3/h (580 cfm)

1)

1)

28 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

90

80

70

60

50

40

30

20

10

0

(%)

Leistungsreduzierung Umrichter

0 25 50 75 100 125 150 175 225

130BB190.10

200

Druckänderung

130BB073.10

733.0

(28.86)

258.5

(10.18)

99.5

(7.85)

593.0

(23.33)

70.0

(2.76)

535.0

(21.06)

35.5

(1.40)

36.5

(1.44)

130BB533.12

Installieren Produkthandbuch

Die Aktivierung des Lüfters erfolgt aus folgenden Gründen:

AMA.

•

DC-Halten.

•

Vormagnetisierung.

•

DC-Bremse.

•

60 % des Nennstroms überschritten.

•

Bestimmte Kühlkörpertemperatur überschritten

•

(abhängig von der Leistungsgröße).

Der Lüfter läuft mindestens 10 Minuten lang.

Externe Lüftungskanäle

Wenn Sie zusätzliche Lüftungskanäle extern zum RittalSchaltschrank anbringen, müssen Sie den Druckabfall in

den Kanälen berechnen. Siehe Abbildung 3.22 zur

Leistungsreduzierung des Frequenzumrichters

entsprechend dem Druckabfall.

HINWEIS

Sie müssen das Bodenblech für die Kabeleinführung am

Frequenzumrichter befestigen, um den angegebenen

Schutzgrad einzuhalten und die richtige Kühlung des

Geräts sicherzustellen. Wird das Bodenblech nicht

befestigt, kann sich der Frequenzumrichter mit dem

Alarm 69 abschalten. Übertemp.

Abbildung 3.23 Beispiel einer richtigen Installation der

Bodenplatte

3 3

Abbildung 3.22 Gehäusegröße D, Leistungsreduzierung vs.

Druckänderung (Pa)

Luftströmung des Frequenzumrichters: 985 m3/h (580 cfm)

3.2.6 Kabel-/Rohreinführung – IP21 (NEMA

1) und IP54 (NEMA 12)

Die Kabel schließen Sie über die Bodenplatte an der

Unterseite an. Nehmen Sie die Platte ab und planen Sie die

Platzierung der Kabel- oder Rohrdurchführungen. Bereiten

Sie Löcher in den schattierten Bereichen der Zeichnungen

in Abbildung 3.24 bis Abbildung 3.31 vor.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 29

Abbildung 3.24 F8, Kabeleinführung, Ansicht von der

Unterseite des Frequenzumrichters

37.2

(1.47)

36.5

(1.44)

673.0

(26.50)

593.0

(23.35)

37.2

(1.47)

535.0

(21.06)

533.0

(20.98)

603.0

(23.74)

1336.0

(52.60)

258.5

(10.18)

199.5

(7.85)

460.0

(18.11)

130BB698.11

70.0

(2.76)

535.0

(21.06)

37.2

(1.47)

36.5

(1.44)

733.0

(28.86)

800.0

(31.50)

1533.0

(60.36)

258.5

(10.18)

199.5

(7.86)

593.0

(23.35)

130BB694.11

Installieren

VLT® AutomationDrive FC 302

33

Abbildung 3.25 F9, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

Abbildung 3.26 F10, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

30 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BB695.11

70.0

(2.76)

535.0

(21.06)

37.2

(1.47)

36.5

(1.44)

733.0

(28.86)

800.0

(31.50)

258.5

(10.18)

199.5

(7.85)

870.7

(34.25)

593.0

(23.35)

593.0

(23.35)

593.0

(23.35)

1670.0

(65.75)

1533.0

(60.36)

1600.0

(62.99)

2333.0

(91.85)

130BB696.11

70.0

(2.76)

535.0

(21.06)

37.2

(1.47)

36.5

(1.44)

733.0

(28.86)

800.0

(31.50)

1933.0

(76.10)

258.5

(10.18)

199.5

(7.85)

994.3

(39.15)

857.7

(33.77)

593.0

(23.35)

Installieren Produkthandbuch

Abbildung 3.27 F11, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

3 3

Abbildung 3.28 F12, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 31

130BB697.10

70.0

(2.76)

535.0

(21.06)

37.2

(1.47)

36.5

(1.44)

733.0

(28.86)

800.0

(31.50)

258.5

(10.18)

199.5

(7.85)

994.3

(39.15)

870.7

(34.25)

593.0

(23.35)

593.0

(23.35)

1657.7

(65.26)

1533.0

(60.35)

1600.0

(62.99)

2733.0

(107.60)

130BC151.11

593.0

(23.35)

593.0

(23.35)

1670.0

(65.75)

870.0

(34.25)

593.0

(23.35)

70.0

(2.76)

2333.0

(91.85)

1533.0

(60.35)

800.0

(31.50)

733.0

(28.86)

36.5

(1.44)

37.2

(1.47)

17.5

(0.69)

199.5

(7.85)

535.0

(21.06)

285.5

(10.18)

Installieren

VLT® AutomationDrive FC 302

33

Abbildung 3.29 F13, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

Abbildung 3.30 F14, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

32 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BE179.10

1282.8 (50.50)

50.1 (1.97)

525.6

(20.69)

220.7

(8.69)

276.6

(10.89)

62.8 (2.47)

760.6 (29.95)

800.0 (31.50)

3498.9 (137.75)

62.8 (2.47)

460.0 (18.11) 593.0 (23.35) 206.0 (8.11)

84.8 (3.34)

62.8 (2.47)

149.5 (5.89)

49.5 (1.95)

199.5

(7.85)

75.1(2.96)

200 (7.87)

176.2 (6.94)

82.8 (3.26)

226.8 (8.93)

635.1 (25.00)

435.0

(17.13)

1201.0 (47.28)

18.2 (0.72)

600.0 (23.62)

560.6 (22.07)

Installieren Produkthandbuch

Abbildung 3.31 F15, Kabeleinführung, Ansicht von der Unterseite des Frequenzumrichters

3.3 Installieren der Schaltschrankoptionen

3 3

3.3.1 Schaltschrankoptionen

Heizgeräte mit Thermostat

Heizgeräte sind in den Schaltschrankinnenraum von

Frequenzumrichtern der Baugröße F10-F15 eingebaut. Sie

werden von einem automatischen Thermostat kontrolliert

und dienen zur Regelung der Feuchtigkeit im Schaltschrank, wodurch die Lebensdauer der Komponenten in

feuchter Umgebung verlängert wird. Gemäß Werkseinstellungen, schaltet der Thermostat die Heizgeräte bei 10 °C

(50 °F) einschaltet und bei 15,6 °C (60 °F) aus.

Schaltschrankleuchte mit Steckdose

Eine Leuchte, die in den Schaltschrankinnenraum von

Frequenzumrichtern der Baugrößen F10-F15 eingebaut ist,

verbessert die Sicht bei Service- und Wartungsarbeiten.

Die Gehäuseleuchte verfügt über eine Steckdose zur

kurzzeitigen Versorgung von Werkzeugen und anderen

Geräten. Es sind 2 Spannungen verfügbar:

230 V, 50 Hz, 2,5 A, CE/ENEC

•

120 V, 60 Hz, 5 A, UL/cUL

•

Einrichtung der Transformator-Anzapfung

Wenn die Schaltschrankleuchte mit Steckdose und/oder die

Heizgeräte und Thermostate installiert sind, müssen Sie die

Anzapfungen für Transformator T1 auf die richtige

Eingangsspannung einstellen. Eine Einheit mit 380–

480/500 V wird zunächst an eine Anzapfung mit 525 V und

ein Frequenzumrichter mit 525–690 V an eine Anzapfung

mit 690 V gelegt. Mit dieser anfänglichen Konfiguration

wird sichergestellt, dass keine Überspannung von

Nebengeräten auftritt, wenn die Anzapfung vor dem

Anlegen von Spannung nicht geändert wird. Zur

Einstellung der richtigen Anzapfung an Klemme T1 im

Gleichrichter-Schaltschrank siehe Tabelle 3.9. Informationen

zur Position im Frequenzumrichter finden Sie in der

Abbildung des Gleichrichters unter Abbildung 3.32.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 33

Eingangsspannungsbereich [V] Zu wählende Anzapfung [V]

380–440 400

441–490 460

491–550 525

551–625 575

626–660 660

661–690 690

Tabelle 3.9 Einstellung der Transformator-Anzapfung

NAMUR-Klemmen

NAMUR ist ein internationaler Verband von Anwendern der

Automatisierungstechnik in der Prozessindustrie, in

Deutschland hauptsächlich der chemischen und pharmazeutischen Industrie. Durch Auswahl dieser Option

verfügen Sie über Klemmen, die dem NAMUR-Standard für

Eingangs- und Ausgangsklemmen von Frequenzumrichtern

entsprechen. Für diese Auswahl sind eine VLT® PTCThermistorkarte MCB 112 und eine VLT® erweiterte Relais-

Optionskarte MCB 113 erforderlich.

Fehlerstromschutzschalter

Arbeitet nach dem Summenstromprinzip, um die

Erdschlussströme in geerdeten und hochohmig geerdeten

Systemen (TN- und TT-Systeme in der IEC-Terminologie) zu

überwachen. Es gibt einen Vorwarn- (50 % des

Hauptalarm-Sollwertes) und einen Hauptalarm-Sollwert.

Jedem Sollwert ist ein einpoliges Alarmrelais zum externen

Gebrauch zugeordnet. Dies erfordert einen externen

Aufsteck-Transformator (nicht mitgeliefert).

In die Schaltung für den Sichereren Stopp des

•

Frequenzumrichters integriert.

IEC 60755 Gerät vom Typ B überwacht AC,

•

gepulste DC und reine DC-Erdschlussströme.

Installieren

VLT® AutomationDrive FC 302

LED-Balkenanzeige des Erdschlussstrompegels

•

von 10–100 % des Sollwerts.

Fehlerspeicher.

•

TEST/RESET-Taste.

•

IRM (Insulation Resistance Monitor, Isolationswiders-

33

tandsüberwachung)

Überwacht den Isolationswiderstand zwischen den Phasenleitern und der Masse in nicht geerdeten Systemen (ITSysteme in der IEC-Terminologie). Für das Isolationsniveau

stehen ein ohmscher Vorwarn- und ein HauptalarmSollwert zur Verfügung. Jedem Sollwert ist ein einpoliges

Alarmrelais zum externen Gebrauch zugeordnet.

HINWEIS

Sie können an jedes nicht geerdete System (IT-Netz) nur

eine Isolationswiderstandsüberwachung anschließen.

In die Schaltung für den Sichereren Stopp des

•

Frequenzumrichters integriert.

LCD-Display des ohmschen Werts des Isolations-

•

widerstands.

Fehlerspeicher.

•

[Info]-, [Test]- und [Reset]-Tasten

•

Manuelle Motorstarter

Liefert dreiphasigen Strom für elektrische Gebläse, die

häufig für größere Motoren benötigt werden. Den Strom

für die Starter stellt lastseitig ein mit Strom versorgtes

Schütz, ein Leistungsschalter oder ein Trennschalter bereit.

Vor jedem Motorstarter befindet sich eine Sicherung, und

die Stromversorgung wird abgeschaltet, wenn die

Stromversorgung des Frequenzumrichters unterbrochen

wird. Sie können bis zu 2 Starter einsetzen (nur einen,

wenn Sie eine abgesicherte Schaltung mit 30 A bestellen).

Der manuelle Motorstarter wird in den STO-Kreis des

Frequenzumrichters eingebaut und verfügt über die

folgenden Funktionen:

Betriebsschalter (ein/aus).

•

Kurzschluss- und Überlastschutz mit Testfunktion.

•

Manuelle Quittierfunktion.

•

Durch Sicherung geschützte 30-A-Klemmen

Dreiphasiger Strom, der mit der eingehenden

•

Netzspannung übereinstimmt, um kundenseitige

Nebengeräte zu versorgen.

Nicht verfügbar, wenn Sie 2 manuelle

•

Motorstarter ausgewählt haben.

Die Klemmen sind ausgeschaltet, wenn die

•

Stromversorgung des Frequenzumrichters

unterbrochen ist.

Den Strom für die durch Sicherung geschützten

•

Klemmen liefert lastseitig ein versorgter

Leistungsschalter oder ein Trennschalter.

24 V DC-Versorgung

5 A, 120 W, 24 V DC.

•

Gegen Ausgangs-Überstrom, Überlast,

•

Kurzschlüsse und Übertemperatur geschützt.

Für die Versorgung von durch Dritte bereitge-

•

stellten Zusatzgeräten wie Fühler, SPS-I/O,

Schütze, Temperaturfühler, Anzeigeleuchten und/

oder anderer elektronischer Hardware.

Zu den Diagnosewerkzeugen zählen ein potenz-

•

ialfreier DC-OK-Kontakt, eine grüne DC-OK-LED

und eine rote Überlast-LED.

Externe Temperaturüberwachung

Zur Überwachung der Temperatur von externen Systemkomponenten, wie etwa Motorwicklungen und/oder -lager.

Beinhaltet acht universelle Eingangsmodule sowie zwei

spezielle Thermistor-Eingangsmodule Sie können alle zehn

Module in den STO-Kreis des Frequenzumrichters

integrieren und können sie über ein Feldbus-Netzwerk

überwachen (erfordert einen separaten Modul-/BusKoppler).

Universelle Eingänge (8) – Signaltypen

RTD-Eingänge (einschließlich Pt100), 3- oder 4-

•

adrig

Thermoelement.

•

Analogstrom oder Analogspannung.

•

Zusätzliche Merkmale:

Ein universeller Ausgang, auf Analogspannung

•

oder -strom konfigurierbar.

2 Ausgangsrelais (Schließer).

•

Zweizeiliges LC-Display und LED-Diagnose-

•

werkzeuge.

Erkennung von Drahtbruch an Sensorleitungen,

•

Kurzschluss und falscher Polarität.

Schnittstellen-Software.

•

Spezielle Thermistoreingänge (2) – Funktionen

HINWEIS

Ist der Frequenzumrichter an einen Thermistor

angeschlossen, müssen Thermistorsteuerkabel zur

Beibehaltung des PELV-Schutzgrads verstärkt/zweifach

isoliert sein. Eine 24 V DC-Versorgung für den Thermistorstrom wird empfohlen.

Jedes Modul kann bis zu 6 Thermistoren in Reihe

•

überwachen.

Fehlerdiagnose für Kabelbruch oder Kurzschlüsse

•

der Sensorkabel.

ATEX/UL/CSA-Zertifizierung.

•

Ein dritter Thermistoreingang kann über die VLT

•

PTC-Thermistorkarte MCB 112 bereitgestellt

werden, falls erforderlich.

®

34 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

Installieren Produkthandbuch

3.4 Elektrische Installation

Siehe Kapitel 2 Sicherheitshinweise für allgemeine Sicherheitshinweise.

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetzeingang, DCVersorgung oder Zwischenkreiskopplung führen

Frequenzumrichter Hochspannung. Erfolgen Installation,

Inbetriebnahme und Wartung nicht durch qualifiziertes

Personal, kann dies zum Tod oder zu schweren Verletzungen führen.

Installation, Inbetriebnahme und Wartung

•

dürfen ausschließlich von qualifiziertem

Personal durchgeführt werden.

WARNUNG

INDUZIERTE SPANNUNG!

Induzierte Spannung von Ausgangsmotorkabeln von

verschiedenen Frequenzumrichtern, die nebeneinander

verlegt sind, können Gerätekondensatoren auch dann

aufladen, wenn die Geräte abgeschaltet und verriegelt

sind. Die Nichtbeachtung der Empfehlung zum separaten

Verlegen von Motorkabeln oder zur Verwendung von

abgeschirmten Kabeln kann schwere Personenschäden

oder sogar tödliche Verletzungen zur Folge haben.

Verlegen Sie Motorkabel getrennt oder

•

Verwenden Sie abgeschirmte Kabel.

•

Verriegeln Sie alle Frequenzumrichter gleich-

•

zeitig.

thermischen Motorschutz zwischen Frequenzumrichter und Motor.

Der Kurzschluss- und Überspannungsschutz wird

•

durch Sicherungen am Eingang gewährleistet.

Wenn die Sicherungen nicht Bestandteil der

Lieferung ab Werk sind, muss sie der Installateur

als Teil der Installation bereitstellen. Maximale

Sicherungsnennleistungen finden Sie unter

Kapitel 3.4.13 Sicherungen.

Leitungstyp und Nennwerte

Die Querschnitte und Hitzebeständigkeit aller

•

verwendeten Kabel sollten den örtlichen und

nationalen Vorschriften entsprechen.

Empfehlung für die Verdrahtung des Stroman-

•

schlusses: Kupferdraht, bemessen für mindestens

75 °C (167 °F).

Siehe Kapitel 5.6 Elektrische Daten zu empfohlenen

Kabelquerschnitten und -typen.

VORSICHT

GEFAHR VON SACHSCHÄDEN

Ein Motorüberlastschutz ist in der Werkseinstellung nicht

enthalten. Wird diese Funktion gewünscht, setzen Sie auf

den Datenwert Parameter 1-90 Thermischer Motorschutz

auf [ETR Alarm] oder [ETR Warnung]. Für den nordamerikanischen Markt bieten die ETR-Funktionen einen

Motorüberlastschutz der Klasse 20 gemäß NEC. Wenn der

Parameter Parameter 1-90 Thermischer Motorschutz nicht

auf [ETR Alarm] oder [ETR Warnung] gesetzt wird, ist kein

Überlastungsschutz des Motors aktiv, sodass bei

Überhitzung des Motors Sachschäden auftreten können.

3.4.1 Transformatorauswahl

3 3

WARNUNG

STROMSCHLAGGEFAHR

Der Frequenzumrichter kann einen Gleichstrom im

Schutzleiter verursachen und daher zum Tod oder zu

schweren Verletzungen führen.

Wenn Sie zum Schutz vor elektrischem Schlag

•

einen Fehlerstromschutzschalter (Residual

Current Device, RCD) verwenden, muss dieser

an der Versorgungsseite vom Typ B sein.

Eine Nichtbeachtung dieser Empfehlung kann dazu

führen, dass der Fehlerstromschutzschalter nicht den

gewünschten Schutz bietet.

Überspannungsschutz

Für Anwendungen mit mehreren Motoren

•

benötigen Sie zusätzliche Schutzvorrichtungen

wie einen Kurzschlussschutz oder einen

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 35

Verwenden Sie den Frequenzumrichter mit einem 12-PulsIsolationstransformator.

3.4.2 Stromanschlüsse

Verkabelung und Sicherungen

HINWEIS

Befolgen Sie stets die nationalen und lokalen

Vorschriften zum Leitungsquerschnitt und zur

Umgebungstemperatur. Für UL-Anwendungen sind

Kupferleiter mit einer Nenntemperatur von 75 °C zu

verwenden. Kupferleiter mit Nenntemperaturen von

75 °C und 90 °C sind für den Einsatz des Frequenzumrichters in Anwendungen ohne UL-Zertifizierung zulässig.

Die Anordnung der Leistungskabelanschlüsse ist in

Abbildung 3.32 dargestellt. Die Dimensionierung der

Leitungsquerschnitte muss gemäß den Nennstromwerten

und den lokalen Vorschriften erfolgen. Nähere Angaben

finden Sie in Kapitel 5.1 Netzversorgung.

6 Phase

power

input

130BB693.10

91-1 (L1-1)

92-1 (L2-1)

93-1 (L3-1)

91-2

92-2

93-2

95 PE

(L2-2)

(L1-2)

(L3-2)

91-1

92-1

93-1

91-2

92-2

93-2

S1

T1

R1

S2

T2

R2

95

Rectier 1

Rectier 2

Inverter1

F8/F9

Inverter2

F10/F11

Inverter3

F12/F13

130BC036.11

91-1

92-1

93-1

91-2

92-2

93-2

S1

T1

R1

S2

T2

R2

95

Rectier 1

Rectier 2

Inverter1

F8/F9

Inverter2

F10/F11

Inverter3

F12/F13

A

B

Inverter4

F14/F15

Inverter4

F14/F15

Installieren

VLT® AutomationDrive FC 302

Zum Schutz des Frequenzumrichters müssen Sie entweder

die empfohlenen Sicherungen verwenden, oder das Gerät

muss über eingebaute Sicherungen verfügen. Sicherungsempfehlungen finden Sie unter Kapitel 3.4.13 Sicherungen.

Achten Sie stets auf eine ordnungsgemäße Sicherung

gemäß den lokalen Vorschriften.

33

HINWEIS

Bei Verwendung von ungeschirmten Motorkabeln

werden bestimmte EMV-Anforderungen nicht

eingehalten. Verwenden Sie abgeschirmte Kabel, um den

Grenzwerten für EMV-Emissionen zu entsprechen. Nähere

Informationen finden Sie im Kapitel EMV-Spezifikationen

des Projektierungshandbuchs.

Bei Ausführungen mit Netzschalter ist dieser auf der

Netzseite vorverdrahtet.

Zur korrekten Dimensionierung von Motorleitungsquerschnitt und -länge siehe Kapitel 5.1 Netzversorgung.

HINWEIS

Verwenden Sie nur den Querschnitt, für den die

Anschlussklemmen ausgelegt sind. Die Klemmen können

kein Kabel aufnehmen, das eine Größe größer ist.

Abbildung 3.32 Leistungskabelanschlüsse

Abbildung 3.33 A) Temporäre 6-Puls-Schaltung

B) 12-Puls-Schaltung

36 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

1)

U

1

V

1

W

1

175ZA114.11

96 97 98

96 97 98

FC

FC

Motor

Motor

U

2

V

2

W

2

U

1

V

1

W

1

U

2

V

2

W

2

Installieren Produkthandbuch

Hinweise

1) Wenn eines der Gleichrichtermodule nicht funktionsfähig

ist, verwenden Sie das funktionsfähige Gleichrichtermodul,

um den Frequenzumrichter bei reduzierter Leistung zu

betreiben. Kontaktieren Sie Danfoss für detaillierte Informationen zum Wiederanschluss.

Abschirmung von Kabeln

Vermeiden Sie verdrillte Abschirmungsenden (Pigtails), die

hochfrequent nicht ausreichend wirksam sind. Wenn Sie

den Kabelschirm unterbrechen müssen (z. B. um ein

Motorschütz oder einen Reparaturschalter zu installieren),

müssen Sie die Abschirmung hinter der Unterbrechung mit

der geringstmöglichen HF-Impedanz fortführen.

Schließen Sie den Motorkabelschirm am Abschirmblech

des Frequenzumrichters und am Metallgehäuse des Motors

an.

Stellen Sie die Schirmverbindungen mit einer möglichst

großen Kontaktfläche (Kabelschellen) her. Verwenden Sie

hierzu das mitgelieferte Installationszubehör.

Kabellänge und -querschnitt

Die EMV-Prüfung des Frequenzumrichters wurde mit einer

bestimmten Kabellänge durchgeführt. Das Motorkabel

muss möglichst kurz sein, um das Geräuschniveau und

Ableitströme auf ein Minimum zu beschränken.

Schaltfrequenz

Wenn Sie den Frequenzumrichter zusammen mit einem

Sinusfilter verwenden, um die Störgeräusche des Motors zu

reduzieren, müssen Sie die Taktfrequenz entsprechend den

Anweisungen zu dem verwendeten Sinusfilter unter

Parameter 14-01 Taktfrequenz einstellen.

3 3

Abbildung 3.34 Stern- und Dreieckschaltung

Klemmen-Nr.

96 97 98 99

U V W

1)

Motorspannung 0-100 % der

PE

Netzspannung

3 Leiter vom Motor

U1 V1 W1

W2 U2 V2 6 Leiter vom Motor

U1 V1 W1

Dreieckschaltung

1)

PE

1)

Sternschaltung (U2, V2, W2)

PE

U2, V2 und W2 sind miteinander zu

verbinden.

Tabelle 3.10 Klemmenverbindungen

1) Erdung

HINWEIS

Bei Motoren ohne Phasentrennpapier oder eine andere

geeignete Isolationsverstärkung für den Betrieb mit

Spannungsversorgung (wie ein Frequenzumrichter)

bringen Sie ein Sinusfilter am Ausgang des Frequenzumrichters an.

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 37

130BB532.12

2

3

6

7

89

10

11

1

5

4

130BB755.13

1

2

3

4

5

6

7

Installieren

VLT® AutomationDrive FC 302

33

1 Temperaturschalter Bremswiderstand

2 Hilfsrelais (01, 02, 03, 04, 05, 06)

3 SCR aktivieren/deaktivieren

4 Zusatzlüfter (100, 101, 102, 103)

5 Wechselrichtermodul

6 Bremsklemmen 81 (-R), 82 (+R)

7 Motoranschluss T1 (U), T2 (V), T3 (W)

1 DC-Busanschlüsse für DC-Bus (DC+, DC-)

2 DC-Busanschlüsse für DC-Bus (DC+, DC-)

3 Zusatzlüfter (100, 101, 102, 103)

4 Netzsicherungen F10/F12 (6 Teile)

5 Netz L1-2 (R2), L2-2 (S2), L3-2 (T2)

8 Netz L2-1 (R2), L2-2 (S2), L3-2 (T2)

9 Netz L1-1 (R1), L2-1 (S1), L3-1 (T1)

10 Schutzerdungsklemmen

6 Netz L1-1 (R1), L2-1 (S1), L3-1 (T1)

7 12-Puls-Gleichrichtermodul

11 12-Puls-Gleichrichtermodul

Abbildung 3.36 Gleichrichterschrank, Baugrößen F10 und F12

Abbildung 3.35 Gleichrichter- und Wechselrichterschaltschrank,

Baugrößen F8 und F9

38 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BA861.13

4

6

5

7, 8, 9

3

2

1

130BC148.11

R1 R2

1

2

3

45

6

7

Installieren Produkthandbuch

3 3

1 NAMUR-Sicherung. Siehe Tabelle 3.25 zu den

entsprechenden Teilenummern.

2 NAMUR-Klemmen (optional)

3 Externe Temperaturüberwachung

4 AUX-Relais (01, 02, 03, 04, 05, 06)

5 Motoranschluss, einer pro Modul T1 (U), T2 (V), T3

(W)

6 Bremse 81 (-R), 82 (+R)

7 Zusatzlüfter (100, 101, 102, 103)

8 Lüftersicherungen. Siehe Tabelle 3.22 zu den

entsprechenden Teilenummern.

9 SMPS-Sicherungen. Siehe Tabelle 3.21 zu den

1 Zugang zur DC-Sammelschiene

2 Zugang zur DC-Sammelschiene

3 Netzsicherungen (6 Teile)

4 Netz L1-2 (R2), L2-2 (S2), L3-2 (T2)

5 Netz L1-1 (R1), L2-1 (S1), L3-1 (T1)

6 12-Puls-Gleichrichtermodule

7 Zwischenkreisdrossel

entsprechenden Teilenummern.

Abbildung 3.37 Wechselrichterschrank, Baugrößen F10 und

F11

Abbildung 3.38 Gleichrichterschrank, Baugrößen F14 und F15

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 39

2

7

U/T1 96

FASTENER TORQUE: M10 19 Nm (14 FT-LB)

V/T2 97 W/T3 98 U/T1 96

FASTENER TORQUE: M10 19 Nm (14 FT-LB)

V/T2 97 W/T3 98 U/T1 96

FASTENER TORQUE: M10 19 Nm (14 FT-LB)

V/T2 97 W/T3 98

6

8, 9

4

3

1

5

130BA862.12

Installieren

VLT® AutomationDrive FC 302

33

1 NAMUR-Sicherung. Siehe Tabelle 3.25 zu den entsprechenden Teilenummern.

2 NAMUR-Klemmen (optional)

3 Externe Temperaturüberwachung

4 AUX-Relais (01, 02, 03, 04, 05, 06)

5 Zusatzlüfter (100, 101, 102, 103)

6 Motoranschluss, einer pro Modul T1 (U), T2 (V), T3 (W)

7 Bremse 81 (-R), 82 (+R)

8 Lüftersicherungen. Siehe Tabelle 3.22 zu den entsprechenden Teilenummern.

9 SMPS-Sicherungen. Siehe Tabelle 3.21 zu den entsprechenden Teilenummern.

Abbildung 3.39 Wechselrichterschrank, Baugrößen F12 und F13

40 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BC250.10

2, 3, 4

5

6

I3 I4I2

I1

1

Installieren Produkthandbuch

3 3

1 Hilfsrelais (01, 02, 03, 04, 05, 06)

2 Zusatzlüfter (100, 101, 102, 103)

3 Lüftersicherungen. Siehe Tabelle 3.22 zu den entsprechenden Teilenummern.

4 SMPS-Sicherungen. Siehe Tabelle 3.21 zu den entsprechenden Teilenummern.

5 Bremse 81 (-R), 82 (+R)

6 Motoranschluss, einer pro Modul T1 (U), T2 (V ), T3 (W)

Abbildung 3.40 Wechselrichterschrank, Baugrößen F14 und F15

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 41

130BB699.11

R/L1 91 S/L2 92 T/L3 93

R/L1 91 S/L2 92 T/L3 93

CFD30J3

6

5

4

3

2

1

7

130BB700.11

4

2

5

6

3

1

7

Installieren

VLT® AutomationDrive FC 302

33

1 Sicherheitsrelais-Spulensicherung mit Pilz-Relais

Siehe Kapitel 3.4.14 Sicherungstabellen zu den

entsprechenden Teilenummern.

2 Pilz-Relaisklemme

3 RCD- oder IRM-Klemme

4 Netzsicherungen (6 Teile)

Siehe Kapitel 3.4.14 Sicherungstabellen zu den

entsprechenden Teilenummern.

5 2x3-phasiger manueller Trennschalter

6 Netz L1-2 (R2), L2-2 (S2), L3-2 (T2)

7 Netz L1-1 (R1), L2-1 (S1), L3-1 (T1)

1 Sicherheitsrelais-Spulensicherung mit Pilz-Relais

Siehe Kapitel 3.4.14 Sicherungstabellen zu den

entsprechenden Teilenummern.

2 Pilz-Relaisklemme

3 Netzsicherungen

Siehe Kapitel 3.4.14 Sicherungstabellen zu den

entsprechenden Teilenummern.

4 Netz L1-2 (R2), L2-2 (S2), L3-2 (T2)

5 Netz L1-1 (R1), L2-1 (S1), L3-1 (T1)

6 2x3-phasiger manueller Trennschalter

7 RCD- oder IRM-Klemme

Abbildung 3.41 Optionsschrank, Baugröße F9

Abbildung 3.42 Optionsschrank, Baugrößen F11 und F13

42 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

130BE182.10

1

2

3

4

5

6

7

Installieren Produkthandbuch

3 3

1 Sicherheitsrelais-Spulensicherung mit Pilz-Relais

Siehe Kapitel 3.4.14 Sicherungstabellen zu den entsprechenden Teilenummern.

2 Pilz-Relaisklemme

3 RCD- oder IRM-Klemme

4 Netzsicherungen (6 Teile)

Siehe Kapitel 3.4.14 Sicherungstabellen zu den entsprechenden Teilenummern.

5 Netz L1-2 (R2), L2-2 (S2), L3-2 (T2)

6 Netz L1-1 (R1), L2-1 (S1), L3-1 (T1)

7 2x3-phasiger manueller Trennschalter

Abbildung 3.43 Optionsschrank, Baugröße F15

MG34Q403 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. 43

Installieren

VLT® AutomationDrive FC 302

3.4.3 Erdung

Sie müssen folgende grundlegende Punkte bei der Installation eines Frequenzumrichters beachten, um die

elektromagnetische Verträglichkeit (EMV) sicherzustellen.

Schutzerdung: Der Frequenzumrichter hat einen

33

•

hohen Ableitstrom (>3,5 mA) und muss aus

Sicherheitsgründen richtig geerdet werden.

Wenden Sie geltende Sicherheitsvorschriften an.

Hochfrequenzerdung: Halten Sie die Erdungskabel

•

so kurz wie möglich.

Schließen Sie die verschiedenen Erdungssysteme mit

geringstmöglicher Leiterimpedanz an. Dies ergibt sich bei

Verwendung möglichst kurzer Leiter mit möglichst großer

Leiteroberfläche.

Die Metallgehäuse der verschiedenen Geräte werden mit

geringstmöglicher HF-Impedanz an der Schrankrückwand

montiert. Dies vermeidet unterschiedliche HF-Spannungen

für die einzelnen Geräte sowie die Gefahr von elektromagnetischen Störströmen, die in Verbindungskabeln auftreten,

die Sie zwischen den Geräten verwenden. Funkstörungen

werden reduziert.

Verwenden Sie zum Erreichen einer niedrigen HF-Impedanz

die Befestigungsschrauben der Geräte als HF-Verbindungen

zur Rückwand. Entfernen Sie den isolierenden Lack oder

Ähnliches von den Befestigungspunkten.

3.4.4 Zusätzlicher Schutz

(Fehlerstromschutzschalter)

EN 61800-5-1 (Produktnorm für Elektrische Leistungsantriebssysteme mit einstellbarer Drehzahl) stellt besondere

Anforderungen, wenn der Erdableitstrom 3,5 mA

übersteigt. Verstärken Sie die Erdverbindung auf eine der

folgenden Arten:

Erdungskabel mit einem Querschnitt von

•

mindestens 10 mm2 (7 AWG).

Installieren Sie zwei getrennt verlegte

•

Erdungskabel, die die vorgeschriebenen Maße

einhalten. Weitere Informationen finden Sie in der

Norm EN 60364-5-54 § 543.7.

Wenn Sie vor Ort geltende Sicherheitsvorschriften

einhalten, können Sie Fehlerstromschutzschalter und

zusätzliche Schutzerdungen als zusätzlichen Schutz

verwenden.

richter und für einen kurzzeitigen Impulsstrom im

Einschaltmoment zugelassen sein.

Siehe auch Abschnitt Besondere Betriebsbedingungen im für

das Produkt relevanten Projektierungshandbuch.

3.4.5 EMV-Schalter

Ungeerdete Netzversorgung

Schalten Sie den EMV-Schalter über Parameter 14-50 EMVFilter am Frequenzumrichter und Parameter 14-50 EMV-Filter

am Filter aus (OFF)1), wenn:

Der Frequenzumrichter wird von einer isolierten

•

Netzstromquelle (IT-Netz, potenzialfreie Dreieckschaltung) versorgt.

Der Frequenzumrichter wird von einer TT/TN-S-

•

Netzstromquelle mit geerdetem Zweig versorgt.

1)

Nicht für 525–600/690 V-Frequenzumrichter verfügbar.

Zur weiteren Referenz siehe IEC 364-3.

Stellen Sie Parameter 14-50 EMV-Filter auf [1] EIN ein, wenn:

eine optimale EMV-Leistung benötigt wird.

•

Parallel geschaltete Motoren angeschlossen sind.

•

Die Motorkabellänge über 25 m ist.

•

In dieser Betriebsart sind die internen EMV-Kapazitäten

(Filterkondensatoren) zwischen Chassis und Zwischenkreis

abgeschaltet, um Schäden am Zwischenkreis zu vermeiden

und die Erdkapazität gemäß IEC 61800-3 zu verringern.

®

Lesen Sie hierzu auch den Anwendungshinweis VLT

Netz. Es ist wichtig, dass Sie Isolationsmonitore verwenden,

die zusammen mit der Leistungselektronik (IEC 61557-8)

einsetzbar sind.

am IT-

3.4.6 Drehmomentregler

Beim Festziehen von allen elektrischen Verbindungen

müssen Sie unbedingt das richtige Anzugsdrehmoment

verwenden. Ein zu geringes oder zu hohes Anzugsdrehmoment führt zu einem schlechten elektrischen Anschluss.

Verwenden Sie einen Drehmomentschlüssel, um das

richtige Drehmoment zu erzielen.

Bei einem Erdschluss kann im Fehlerstrom ein Gleichstromanteil enthalten sein.

Beachten Sie bei Verwendung von Fehlerstromschutzschaltern örtliche Vorschriften. Die Relais müssen für die

Absicherung von Geräten mit dreiphasigem Brückengleich-

44 Danfoss A/S © 04/2016 Alle Rechte vorbehalten. MG34Q403

176FA247.12

Nm/in-lbs

-DC 88

+DC 89

R/L1 91

S/L2 92

T/L3 93

U/T1 96