Page 1

ENGINEERING TOMORROW

Guia de Design

VLT® AutomationDrive FC 302

315–1200 kW

vlt-drives.danfoss.com

Page 2

Page 3

Índice Guia de Design

Índice

1 Introdução

1.1 Objetivo do Guia de Design

1.2 Recursos adicionais

1.3 Versão de Software e Documento

1.4 Convenções

2 Segurança

2.1 Símbolos de Segurança

2.2 Pessoal qualicado

2.3 Segurança e Precauções

3 Aprovações e certicações

3.1 Aprovações de conformidade/regulamentares

3.2 Características nominais de proteção do gabinete

4 Visão geral do produto

4.1 Drives VLT® High-power

4.2 Tamanho do gabinete pelo valor nominal da potência

5

5

5

5

5

6

6

6

6

8

8

9

11

11

11

4.3 Visão geral dos gabinetes, 380–500 V

4.4 Visão geral dos gabinetes, 525–690 V

4.5 Disponibilidade do kit

5 Recursos do produto

5.1 Recursos operacionais automatizados

5.2 Recursos de aplicação personalizada

5.3 Visão geral da frenagem dinâmica

5.4 Visão geral do freio mecânico de retenção

5.5 Visão geral da divisão da carga

5.6 Visão geral de Regen

6 Visão geral de opcionais e acessórios

6.1 Dispositivos de eldbus

6.2 Extensões funcionais

6.3 Controle de movimento e placas de relé

6.4 Resistores de Freio

6.5 Filtros de onda senoidal

12

15

18

19

19

22

26

26

29

31

32

32

33

35

36

36

6.6 Filtros dU/dt

6.7 Filtros do modo comum

6.8 Filtros de Harmônicas

6.9 Opcionais de gabinete integrado

6.10 Kits de alta potência

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 1

36

36

36

37

39

Page 4

Índice

VLT® AutomationDrive FC 302

315–1200 kW

7 Especicações

7.1 Dados elétricos, 380–500 V

7.2 Dados elétricos, 525–690 V

7.3 Alimentação de rede elétrica

7.4 Saída do motor e dados do motor

7.5 Condições do ambiente

7.6 Especicações de Cabo

7.7 Entrada/saída de controle e dados de controle

7.8 Pesos do gabinete

7.9 Fluxo de ar para gabinetes E1–E2 e F1–F13

8 Dimensões externas e do terminal

8.1 Dimensões externas e do terminal E1

8.2 Dimensões externas e do terminal E2

8.3 Dimensões externas e do terminal F1

8.4 Dimensões externas e do terminal F2

8.5 Dimensões externas e do terminal F3

8.6 Dimensões externas e do terminal F4

40

40

46

52

52

52

53

53

56

57

59

59

67

75

82

89

101

8.7 Dimensões externas e do terminal F8

8.8 Dimensões externas e do terminal F9

8.9 Dimensões externas e do terminal F10

8.10 Dimensões externas e do terminal F11

8.11 Dimensões externas e do terminal F12

8.12 Dimensões externas e do terminal F13

9 Considerações de instalação mecânica

9.1 Armazenagem

9.2 Elevação da unidade

9.3 Ambiente operacional

9.4 Congurações de montagem

9.5 Resfriamento

9.6 Derating

10 Considerações de instalação elétrica

10.1 Instruções de Segurança

10.2 Esquemática de Fiação

112

116

122

128

136

142

150

150

150

151

152

153

154

157

157

158

10.3 Conexões

10.4 Terminais e ação de controle

10.5 Fusíveis e disjuntores

10.6 Desconexões e contatores

10.7 Motor

2 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

159

163

170

175

177

Page 5

Índice Guia de Design

10.8 Frenagem

10.9 Dispositivos de corrente residual (RCD) e monitor de resistência de isolamento

(IRM)

10.10 Corrente de Fuga

10.11 Grade de TI

10.12 Eciência

10.13 Ruído Acústico

10.14 Condições dU/dt

10.15 Visão geral da compatibilidade eletromagnética (EMC)

10.16 Instalação compatível com EMC

10.17 Visão geral das harmônicas

11 Princípios básicos da operação de um drive

11.1 Descrição da Operação

11.2 Controles do drive

12 Exemplos de Aplicações

12.1 Programar um sistema do drive de malha fechada

179

181

181

182

183

183

184

185

190

192

195

195

195

204

204

12.2 Congurações de ação para Adaptação Automática do Motor (AMA)

12.3 Congurações de ação para Referência de Velocidade Analógica

12.4 Congurações de ação para Partida/Parada

12.5 Conguração de ação para um Reset de Alarme Externo

12.6 Conguração de ação para a referência de velocidade usando um potenciômetro

manual

12.7 Conguração de ação para aceleração/desaceleração

12.8 Conguração de ação para conexão de rede RS485

12.9 Conguração de ação para um termistor do motor

12.10 Conguração de ação para um setup de relé com smart logic control

12.11 Conguração de ação para o controle do freio mecânico

12.12 Conguração de ação para o encoder

12.13 Conguração de ação para limite de torque e parada

13 Como comprar um drive

13.1 Congurador do Drive

13.2 Números da solicitação de pedido para opcionais/kits

13.3 Números da solicitação de pedido para ltros e resistores do freio

204

205

205

207

207

207

208

208

209

209

210

210

212

212

216

219

13.4 Peças de Reposição

14 Apêndice

14.1 Abreviações e símbolos

14.2 Denições

14.3 Instalação e setup do RS485

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 3

219

220

220

221

222

Page 6

Índice

VLT® AutomationDrive FC 302

315–1200 kW

14.4 RS485: Visão Geral do Protocolo Danfoss FC

14.5 RS485: Estrutura do telegrama do protocolo Danfoss FC

14.6 RS485: Exemplos de parâmetro do protocolo Danfoss FC

14.7 RS485: Visão Geral do Modbus RTU

14.8 RS485: Estrutura do telegrama Modbus RTU

14.9 RS485: Códigos de função de mensagem do Modbus RTU

14.10 RS485: Parâmetros do Modbus RTU

14.11 RS485: Perl de Controle do FC da

Índice

223

224

228

228

229

233

233

234

241

4 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 7

Introdução Guia de Design

1 Introdução

1.1 Objetivo do Guia de Design

Este Guia de Design destina-se a:

Engenheiros de sistemas e projetos.

•

Consultores de design.

•

Especialistas em aplicação e produto.

•

O Guia de Design fornece informações técnicas para

entender as capacidades do conversor para integração nos

sistemas de controle e monitoramento do motor.

VLT® é uma marca registrada.

1.2 Recursos adicionais

Outros recursos estão disponíveis para entender a

operação avançada do conversor, a programação e a

conformidade com as diretivas.

O guia de operação fornece informações

•

detalhadas para a instalação e inicialização do

conversor.

O guia de programação fornece maiores detalhes

•

sobre como trabalhar com parâmetros e contém

muitos exemplos de aplicações.

O Guia de Operação do VLT

•

O descreve como usar os conversores Danfoss

em aplicações de segurança funcional. Este

manual é fornecido com o conversor quando o

opcional Safe Torque O está presente.

O Guia de Design do VLT® Brake Resistor MCE 101

•

descreve como selecionar o resistor de frenagem

ideal.

®

FC Series - Safe Torque

Versão de Software e Documento

1.3

Este manual é revisado e atualizado regularmente. Todas as

sugestões para melhorias são bem-vindas. Tabela 1.1

mostra a versão do documento e a versão de software

correspondente.

Edição Observações Versão de

software

MG34S3xx Conteúdo D1h–D8h removido e

implementada uma nova estrutura.

Tabela 1.1 Versão de Software e Documento

8.03

1.4 Convenções

Listas numeradas indicam os procedimentos.

•

Listas de itens indicam outras informações e a

•

descrição das ilustrações.

O texto em itálico indica:

•

- Referência cruzada.

- Link.

- Rodapé.

- Nome do parâmetro, nome do grupo do

parâmetro, opcional de parâmetro.

Todas as dimensões nos desenhos estão em mm.

•

Um asterisco (*) indica a conguração padrão de

•

um parâmetro.

1 1

O Guia de Design do VLT® Advanced Harmonic

•

Filters AHF 005/AHF 010 e o princípio de funcionamento do ltro avançado de harmônicas. Este

guia também descreve como selecionar o ltro

avançado de harmônicas correto para uma

aplicação especíca.

O Guia de Design dos Filtros de Saída explica

•

porque é necessário usar ltros de saída em

determinadas aplicações e como selecionar o

ltro de onda senoidal ou dU/dt ideal.

Está disponível equipamento opcional que pode

•

alterar algumas das informações descritas nestas

publicações. Para obter requisitos especícos,

consulte as instruções fornecidas com os

opcionais.

Publicações e manuais complementares estão disponíveis

em Danfoss. Consulte drives.danfoss.com/downloads/

portal/#/ para obter as listas.

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 5

Page 8

Segurança

VLT® AutomationDrive FC 302

315–1200 kW

2 Segurança

22

2.1 Símbolos de Segurança

Os seguintes símbolos são usados neste guia:

ADVERTÊNCIA

Indica uma situação potencialmente perigosa que

poderia resultar em morte ou ferimentos graves.

ADVERTÊNCIA

PERIGO DE CORRENTE DE FUGA

As correntes de fuga excedem 3,5 mA. Falha em aterrar o

conversor corretamente pode resultar em morte ou

ferimentos graves.

Assegure o aterramento correto do

•

equipamento por um eletricista certicado.

CUIDADO

Indica uma situação potencialmente perigosa que

poderia resultar em ferimentos leves ou moderados.

Também pode ser usado para alertar contra práticas

inseguras.

AVISO!

Indica informações importantes, incluindo situações que

possam resultar em danos ao equipamento ou à

propriedade.

2.2 Pessoal qualicado

Somente pessoal qualicado tem permissão para instalar

ou operar este equipamento.

O pessoal

qual está autorizado a instalar, comissionar e manter

equipamentos, sistemas e circuitos de acordo com as leis e

regulamentos pertinentes. Além disso, o pessoal deve estar

familiarizado com as instruções e as medidas de segurança

descritas neste manual.

2.3

qualicado é denido como pessoal treinado, o

Segurança e Precauções

ADVERTÊNCIA

ALTA TENSÃO

Os conversores contêm alta tensão quando conectados à

rede elétrica CA de entrada, alimentação CC, Load

Sharing ou motores permanentes. Não utilizar pessoal

qualicado na instalação, inicialização ou manutenção do

conversor pode resultar em morte ou ferimentos graves.

Somente pessoal qualicado deve instalar,

•

inicializar e manter o conversor.

ADVERTÊNCIA

TEMPO DE DESCARGA

O conversor contém capacitores de barramento CC, que

podem permanecer carregados até mesmo quando o

conversor não estiver ligado. Pode haver alta tensão

presente mesmo quando as luzes LED de advertência

estiverem apagadas. Não aguardar 40 minutos após a

energia ter sido removida antes de prestar serviço de

manutenção pode resultar em morte ou ferimentos

graves.

1. Pare o motor.

2. Desconecte a rede elétrica CA e as fontes

remotas do barramento CC, incluindo backups

de bateria, UPS e conexões de barramento CC a

outros conversores.

3. Desconecte ou trave o motor.

4. Aguarde 40 minutos para os capacitores descarregarem completamente.

5. Antes de realizar qualquer serviço de

manutenção, use um dispositivo de medição de

tensão apropriado para ter certeza de que os

capacitores estejam completamente descarregados.

ADVERTÊNCIA

RISCO DE INCÊNDIO

Os resistores de frenagem esquentam durante e depois

da frenagem. Não colocar o resistor de frenagem em

uma área segura pode resultar em danos à propriedade

e/ou ferimentos graves.

Garanta que o resistor de frenagem seja

•

colocado em um ambiente seguro, para

prevenir risco de incêndio.

Não toque no resistor de frenagem durante ou

•

após a frenagem para evitar queimaduras

graves.

6 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 9

1

2

e30bd832.10

Segurança Guia de Design

AVISO!

OPCIONAL DE SEGURANÇA PARA BLINDAGEM

DA REDE ELÉTRICA

Um opcional de blindagem da rede elétrica está

disponível para gabinetes com características nominais

de proteção de IP21/IP54 (Tipo 1/Tipo 12). A blindagem

da rede elétrica é uma tampa instalada dentro do

gabinete para proteger contra o toque acidental dos

terminais de energia, de acordo com a BGV A2, VBG 4.

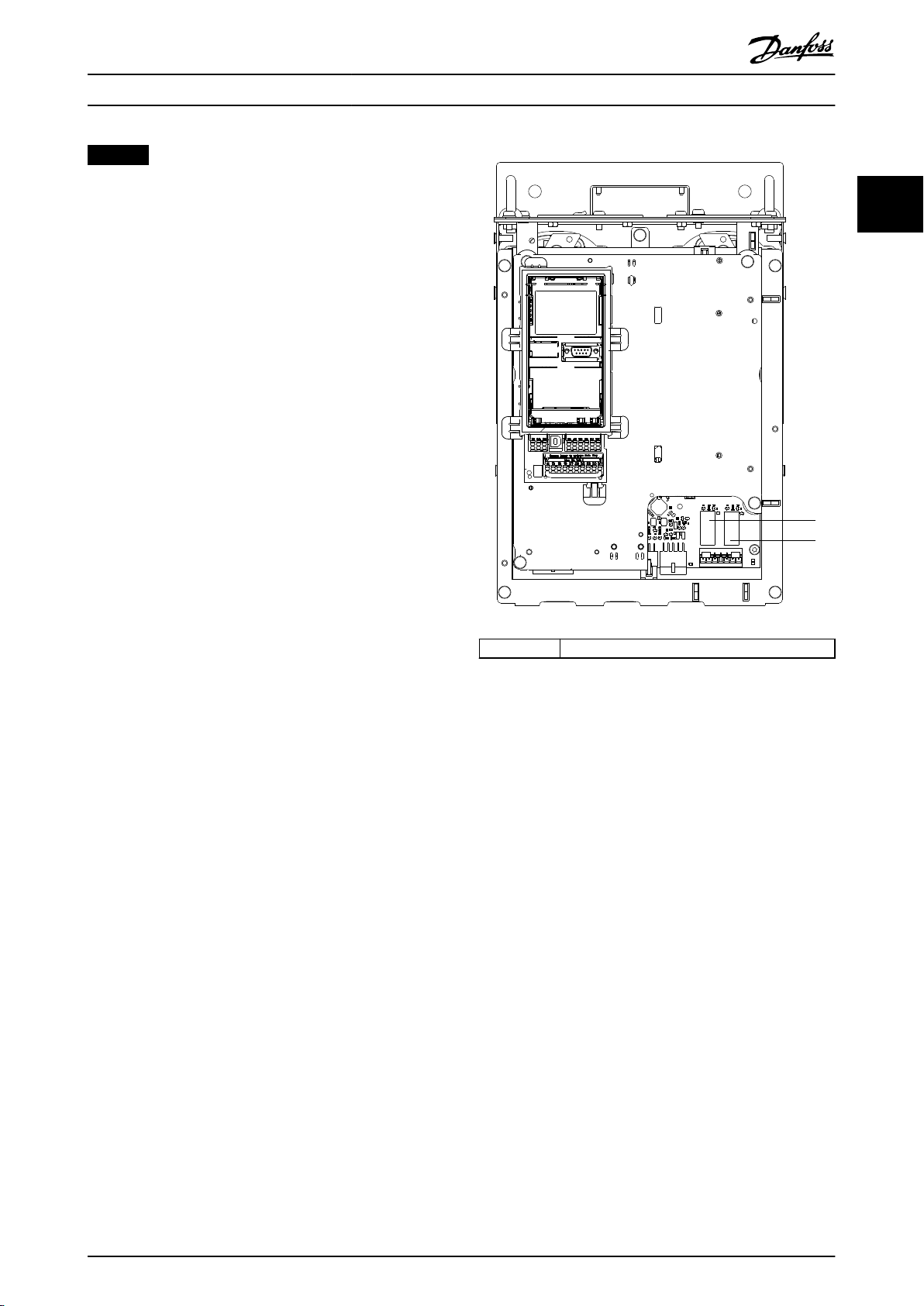

2.3.1 Instalação compatível com ADN

Para evitar a formação de centelhas em conformidade com

o Acordo Europeu relativo ao Transporte Internacional de

Produtos Perigosos por Vias Fluviais (ADN), tome

precauções para os conversores com classicação de

proteção IP00 (Chassi), IP20 (Chassi), IP21 (Tipo 1) ou IP54

(Tipo 12).

Não instale um interruptor de rede elétrica.

•

Garanta que parâmetro 14-50 Filtro de RFI esteja

•

programado para [1] On (Ligado).

Remova todos os plugues de relé marcados com

•

RELAY (RELÉ). Consulte o Ilustração 2.1.

Verique quais opcionais de relé estão instalados,

•

se houver. O único opcional de relé permitido é o

VLT® Extended Relay Card MCB 113.

2 2

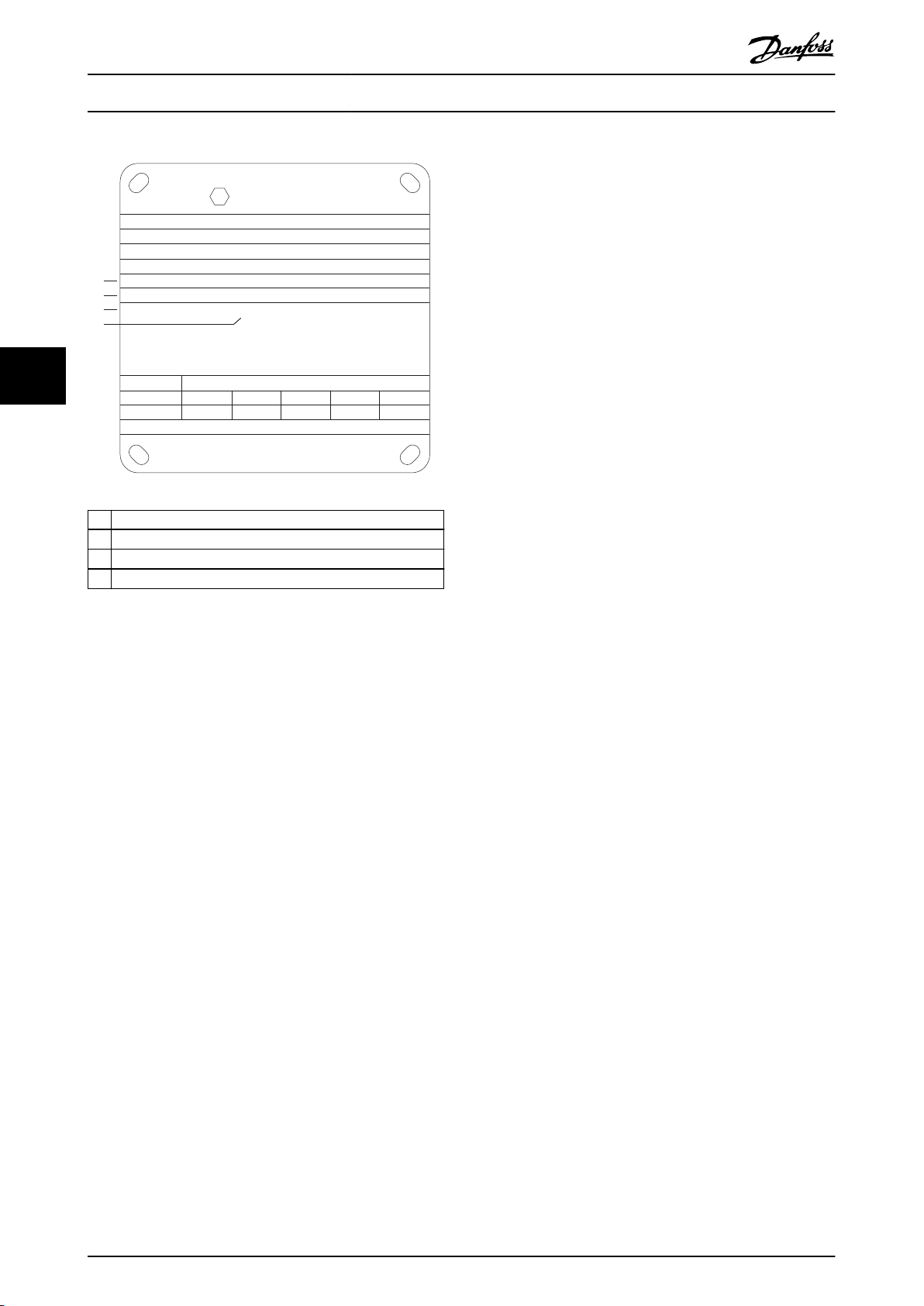

1, 2 Plugues do relé

Ilustração 2.1 Localização dos plugues do relé

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 7

Page 10

Aprovações e

certicações

VLT® AutomationDrive FC 302

315–1200 kW

3 Aprovações e certicações

Esta seção fornece uma breve descrição das várias

aprovações e certicações que são encontradas nos

33

conversores Danfoss. Nem todas as aprovações são

encontradas em todos os conversores.

3.1 Aprovações de conformidade/

regulamentares

AVISO!

LIMITAÇÕES IMPOSTAS NA FREQUÊNCIA DE

SAÍDA

A partir da versão de software 6.72, a frequência de

saída do drive é limitada em 590 Hz devido às regulamentações do controle de exportação. As versões de

software 6.xx também limitam a frequência de saída

máxima em 590 Hz, mas essas versões não podem ser

instaladas; isso é, não é possível atualizá-las nem

retorná-las para uma versão anterior.

3.1.1.1 Marcação CE

A marcação CE (Conformité Européenne) indica que o

fabricante do produto está em conformidade com todas as

diretivas aplicáveis da UE. As diretivas da UE aplicáveis à

concepção e fabricação de conversores estão listadas em

Tabela 3.1.

AVISO!

A marcação CE não regula a qualidade do produto. Não

se pode deduzir especicações técnicas da marcação CE.

Diretiva da UE Versão

Diretiva de baixa tensão 2014/35/EU

Diretiva EMC 2014/30/EU

Diretiva de maquinaria

Diretiva ErP 2009/125/EC

Diretiva ATEX 2014/34/EU

Diretiva RoHS 2002/95/EC

Tabela 3.1 Diretivas da UE aplicáveis a conversores

1) A conformidade da diretiva de maquinaria é necessária somente

para conversores com uma função de segurança integrada.

1)

2014/32/EU

AVISO!

Conversores com uma função de segurança integrada,

como Safe Torque O (STO), devem estar em conformidade com a diretiva de maquinaria.

Diretiva de baixa tensão

Os conversores devem possuir a etiqueta de CE em conformidade com a Diretiva de baixa tensão de 1º de janeiro de

2014. A diretiva de baixa tensão se aplica a todos os

equipamentos elétricos nas faixas de tensão de 50 a 1.000

V CA e de 75 a 1.500 V CC.

O objetivo da diretiva é garantir segurança pessoal e evitar

danos à propriedade ao operar equipamentos elétricos

instalados, mantidos e usados conforme o previsto.

Diretiva EMC

O objetivo da Diretiva EMC (compatibilidade eletromagnética) é reduzir a interferência eletromagnética e

aumentar a imunidade de equipamentos e instalações

elétricas. O requisito básico de proteção da Diretiva EMC é

que os dispositivos que geram interferência eletromagnética (EMI) ou cuja operação pode ser afetada por EMI

devem ser projetados para limitar a geração de interferências eletromagnéticas. Os dispositivos devem ter um

grau adequado de imunidade à EMI quando instalados,

mantidos e usados adequadamente conforme previsto.

Dispositivos de equipamentos elétricos usados

isoladamente, ou como parte de um sistema, devem

conter a marcação CE. Os sistemas não precisam ter a

marcação CE, mas devem cumprir os requisitos básicos de

proteção da Diretiva EMC.

Diretiva de maquinaria

O objetivo da Diretiva de maquinaria é garantir segurança

pessoal e evitar danos materiais aos equipamentos

mecânicos utilizados na aplicação pretendida. A Diretiva de

maquinaria se aplica a uma máquina constituída por um

agregado de componentes ou dispositivos interconectados,

dos quais pelo menos 1 possui movimentação mecânica.

Conversores com uma função de segurança integrada

devem estar em conformidade com a Diretiva de

maquinaria. Conversores que não possuem uma função de

segurança não são classicados segundo a Diretiva de

maquinaria. Se um conversor for integrado ao sistema de

maquinaria, a Danfoss pode fornecer informações sobre os

aspectos de segurança relacionados ao conversor.

Ao usar conversores em máquinas com pelo menos 1 parte

móvel, o fabricante da máquina deve fornecer uma

declaração indicando que está em conformidade com

todos os estatutos relevantes e medidas de segurança.

3.1.1.2 Diretiva ErP

Declarações de conformidade estão disponíveis mediante

solicitação.

8 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

A Diretiva ErP é a European Ecodesign Directive para

produtos relacionados à energia, incluindo conversores. O

objetivo da diretiva é aumentar a eciência energética e o

nível de proteção do ambiente, enquanto aumenta a

segurança da fonte de energia. O impacto ambiental de

Page 11

Aprovações e certicações Guia de Design

produtos relacionados a energia inclui o consumo de

energia através de todo o ciclo útil do produto.

3.1.1.3 Listagem UL

A marcação Underwriters Laboratory (UL) certica a

segurança de produtos e suas declarações ambientais com

base em testes padronizados. Os conversores de tensão T7

(525 a 690 V) possuem a certicação UL somente para 525

a 600 V.

3.1.1.4 CSA/cUL

A aprovação CSA/cUL é para conversores de frequência

com tensão nominal de 600 V ou menos. A norma garante

que, quando o conversor for instalado de acordo com o

guia de operação/instalação fornecido, o equipamento

atende às normas da UL para segurança elétrica e térmica.

Essa marcação certica que o produto desempenha de

acordo com todas as especicações de engenharia e testes

necessários. Um

mediante solicitação.

certicado de conformidade é fornecida

3.1.1.5 EAC

3.1.1.8 RCM

A Regulatory Compliance Mark (RCM) indica que está em

conformidade com equipamentos de telecomunicações e

EMC/comunicações de rádio conforme noticação de

etiquetagem EMC das autoridades de Mídia e Comunicações da Austrália. RCM é agora uma única marcação de

conformidade que abrange as marcações de conformidade

A-Tick e C-Tick. A conformidade RCM é necessária para

colocar dispositivos elétricos e eletrônicos no mercado da

Austrália e Nova Zelândia.

3.1.1.9 Marítima

Para que navios e plataformas de petróleo e gás recebam

uma licença e seguro de regulamentação, uma ou mais

associações de certicação marítima devem certicar essas

aplicações. Até 12 associações de classicação marítima

diferentes possuem séries de conversores Danfoss

certicados.

Para visualizar ou imprimir aprovações e certicados

marítimos, vá para a área de download em

drives.danfoss.com/industries/marine-and-oshore/marine-

-type-approvals/#/.

3 3

A marcação EurAsian Conformity (EAC) indica que o

produto está em conformidade com todos os requisitos e

regulamentações técnicas aplicáveis ao produto de acordo

com a EurAsian Customs Union, que é composta pelos

estados membros da EurAsian Economic Union.

O logo da EAC deve estar na etiqueta do produto e da

embalagem. Todos os produtos utilizados dentro da área

da EAC, deve ser adquiridos na Danfoss dentro da área da

EAC.

3.1.1.6 UKrSEPRO

O certicado UKrSEPRO garante a qualidade e segurança

de produtos e serviços, além da estabilidade de produção

de acordo com as normas regulatórias ucranianas. O

certicado UkrSepro é um documento exigido para

autorizar alfândega para qualquer produto entrando ou

saindo do território da Ucrânia.

3.1.1.7 TÜV

TÜV SÜD é uma organização europeia de segurança que

certica a segurança funcional do conversor de acordo

com a EN/IEC 61800-5-2. A TÜV SÜD testa produtos e

monitora sua produção para garantir que as empresas

estejam em conformidade com seus regulamentos.

3.1.2 Regulamentos de controle de

exportação

Os conversores podem estar sujeitos a regulamentos de

controle de exportação regionais e/ou nacionais.

Um número ECCN é usado para classicar todos os

conversores que estão sujeitos a regulamentos de controle

de exportação. O número ECCN é fornecido nos

documentos que acompanham o conversor.

Em caso de uma nova exportação, o exportador é

responsável por assegurar o cumprimento dos regulamentos de controle de exportação relevantes.

Características nominais de proteção do

3.2

gabinete

As séries de conversores VLT® estão disponíveis em

diferentes proteções de gabinete para acomodar as

necessidades da aplicação. Essas características nominais

de proteção do gabinete são fornecidas de acordo com 2

padrões internacionais:

O tipo UL valida que os gabinetes atendem aos

•

padrões NEMA (National Electrical Manufacturers

Association). Os requisitos de construção e testes

para gabinetes são fornecidos na Publicação dos

Padrões NEMA 250-2003 e UL 50, 11ª edição.

Classicações de IP (Proteção de entrada)

•

denidas pela IEC (International Electrotechnical

Commission) no restante do mundo.

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 9

Page 12

Aprovações e certicações

VLT® AutomationDrive FC 302

315–1200 kW

As séries de conversores Danfoss VLT® padrão estão

disponíveis em diferentes proteções de gabinete para

atender aos requisitos de IP00 (Chassi), IP20 (Chassi

protegido), IP21 (Tipo UL 1) ou IP54 (Tipo UL 12). Neste

manual, Tipo UL é escrito como Tipo. Por exemplo, IP21/

Tipo 1.

33

Padrão do tipo UL

Tipo 1 – Gabinetes construídos para uso em ambientes

fechados para fornecer um grau de proteção pessoal

contra contato acidental com as unidades internas e um

grau de proteção contra queda de sujeira.

Tipo 12 – Os gabinetes de uso geral são destinados para

uso em ambientes fechados para proteger as unidades

internas do seguinte:

Fibras

•

Fiapos

•

Poeira e sujeira

•

Respingos leves

•

Inltração

•

Gotejamento e condensação externa de líquidos

•

não corrosivos

1º dígito 2º dígito Nível de proteção

0 – Sem proteção.

1 – Protegido até 50 mm (2,0 pol.). Nenhuma mão poderia acessar o gabinete.

2 – Protegido até 12,5 mm (0,5 pol.). Nenhum dedo poderia acessar o gabinete.

3 – Protegido até 2,5 mm (0,1 pol.). Nenhuma ferramenta poderia acessar o gabinete.

4 – Protegido até 1,0 mm (0,04 pol.). Nenhum o poderia acessar o gabinete.

5 – Protegido contra poeira – entrada limitada.

6 – Protegido totalmente contra poeira.

– 0 Sem proteção.

– 1 Protegido contra gotejamento de água na vertical.

– 2

– 3

– 4 Protegido contra respingos de água.

– 5 Protegido contra jatos de água.

– 6 Protegido contra jatos fortes de água.

– 7 Protegido contra imersão temporária.

– 8 Protegido contra imersão permanente.

Protegido contra gotejamento de água em um ângulo de 15°.

Protegido contra água em um ângulo de 60°.

Não pode haver furos no gabinete, nem aberturas ou

cortes em conduítes, exceto quando usados com juntas

resistentes a óleo para montar mecanismos a prova de

óleo ou poeira. As portas são também fornecidas com

juntas resistentes a óleo. Além disso, os gabinetes

metálicos para controladores combinados têm portas

articuladas, com abertura horizontal, e necessidade de uma

ferramenta para abrir.

Padrão IP

A Tabela 3.2 fornece uma referência cruzada entre os 2

padrões. A Tabela 3.3 demonstra como ler o número de IP

e depois dene os níveis de proteção. Os conversores

atendem aos requisitos de ambos.

NEMA e UL IP

Chassi IP00

Chassi

protegido

Tipo 1 IP21

Tipo 12 IP54

Tabela 3.2 Referência cruzada de NEMA e Número de IP

IP20

Tabela 3.3 Detalhamento do Número de IP

10 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 13

Visão geral do produto Guia de Design

4 Visão geral do produto

4.1

Drives VLT® High-power

Os conversores Danfoss VLT® descritos neste manual estão

disponíveis como unidades independentes, montadas em

parede ou em painéis elétricos. Cada conversor VLT® pode

ser congurado, compatibilizado e otimizado em termos

de eciência com todos os tipos de motores padrão, o que

evita as restrições de ofertas de pacotes de motor/

conversor. Estes conversores vêm em 2 congurações de

front-end. 6 pulsos e 12 pulsos.

Benefícios dos conversores VLT® 6-pulse

Disponíveis em vários tamanhos de gabinete e

•

características nominais de proteção.

98% de eciência reduz os custos operacionais.

•

O projeto exclusivo de resfriamento do canal

•

traseiro reduz a necessidade de mais equipamentos de resfriamento, resultando em menores

custos de instalação e recorrentes.

Menor consumo de energia para o equipamento

•

de resfriamento da sala de controle.

Custos de propriedade reduzidos.

•

Interface de usuário consistente em toda a gama

•

de conversores Danfoss.

Assistentes de inicialização orientados a

•

aplicações.

Interface do usuário em vários idiomas.

•

Benefícios dos conversores VLT® 12-pulse

O VLT® 12-pulse é um conversor de frequência de alta

eciência que fornece redução harmônica sem adicionar

componentes capacitivos ou indutivos, o que muitas vezes

exige análises de rede para evitar potenciais problemas de

ressonância do sistema. O conversor de 12 pulsos é

construído com o mesmo projeto modular que o

conhecido conversor VLT® de 6 pulsos. Para obter mais

métodos de redução harmônica, consulte o Guia de Design

do VLT® Advanced Harmonic Filter AHF 005/AHF 010.

O conversor de 12 pulsos oferece os mesmos benefícios

que o de 6 pulsos, além de ser:

Robusto e altamente estável em todas as

•

condições de rede e de operação.

Ideal para aplicações em que uma diminuição da

•

tensão média ou o isolamento da grade é

necessário.

Excelente imunidade contra transientes de

•

entrada.

4.2 Tamanho do gabinete pelo valor

nominal da potência

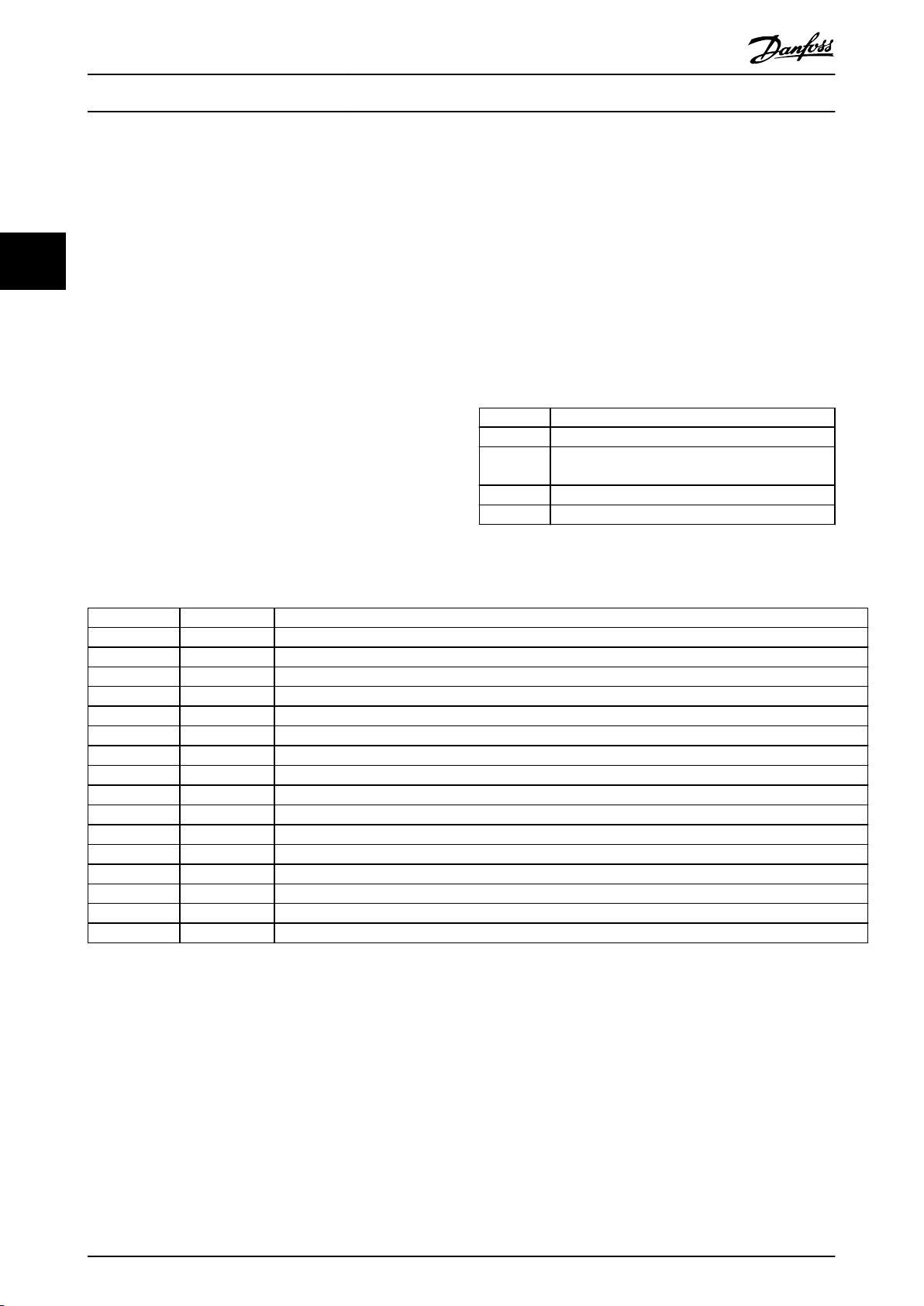

Gabinetes disponíveis

1)

kW

250 350 – F8–F9

315 450 E1–E2 F8–F9

355 500 E1–E2 F8–F9

400 550 E1–E2 F8–F9

450 600 F1–F3 F10–F11

500 650 F1–F3 F10–F11

560 750 F1–F3 F10–F11

630 900 F1–F3 F10–F11

710 1000 F2–F4 F12–F13

800 1200 F2–F4 F12–F13

Tabela 4.1 Valor nominal da potência do gabinete, 380–500 V

1) Todos os valores nominais da potência são tomados em alta

sobrecarga.

A saída é medida a 400 V (kW) e 460 V (hp).

kW1)Hp

355 400 E1–E2 F8–F9

400 400 E1–E2 F8–F9

500 500 E1–E2 F8–F9

560 600 E1–E2 F8–F9

630 650 F1–F3 F10–F11

710 750 F1–F3 F10–F11

800 950 F1–F3 F10–F11

900 1050 F2–F4 F12–F13

1000 1150 F2–F4 F12–F13

1200 1350 F2–F4 F12–F13

Tabela 4.2 Valor nominal da potência do gabinete, 525–690 V

1) Todos os valores nominais da potência são tomados em alta

sobrecarga.

A saída é medida a 690 V (kW) e 575 V (hp).

Hp

1)

1)

6 pulsos 12 pulsos

Gabinetes disponíveis

6 pulsos 12 pulsos

4 4

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 11

Page 14

Visão geral do produto

VLT® AutomationDrive FC 302

315–1200 kW

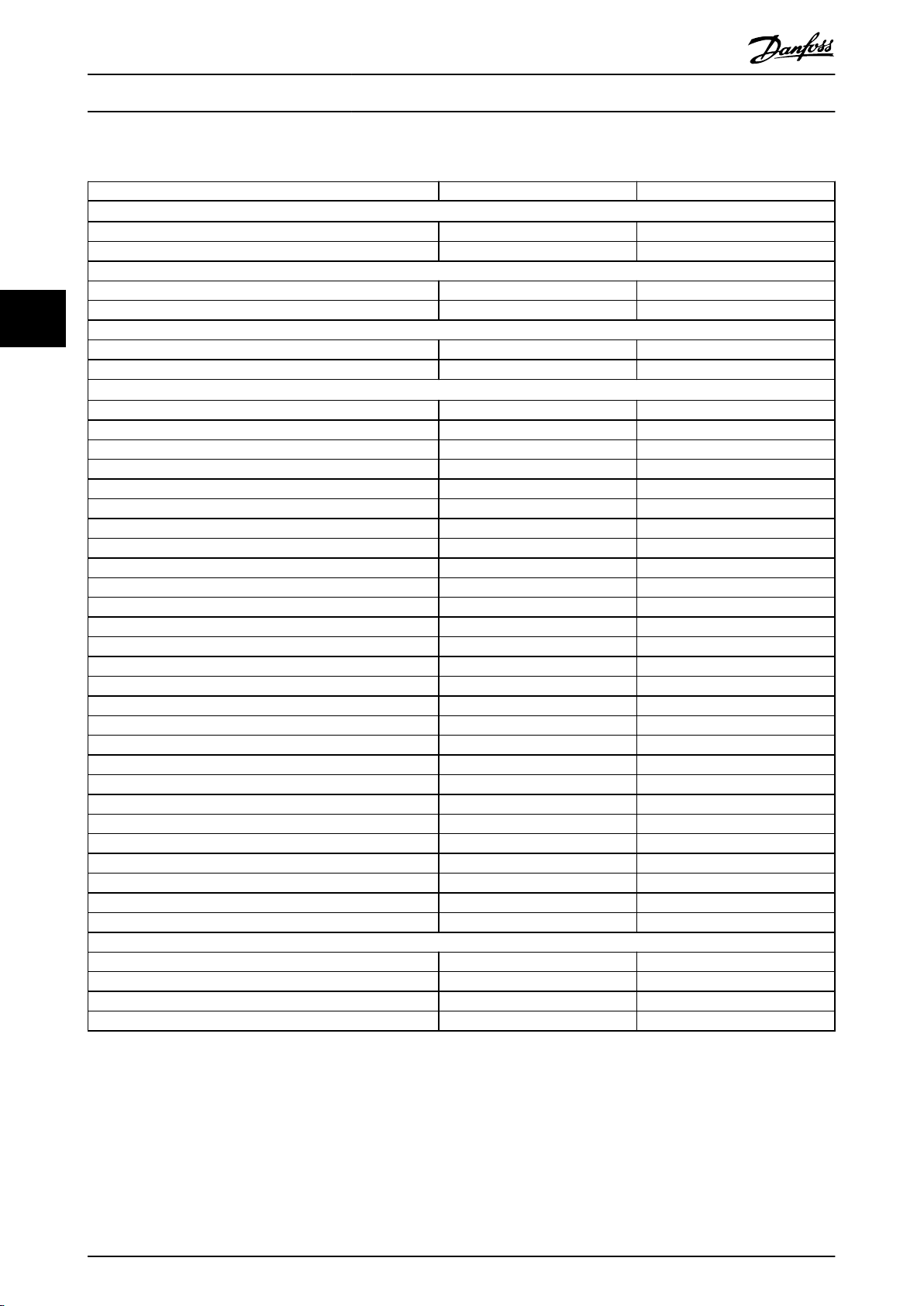

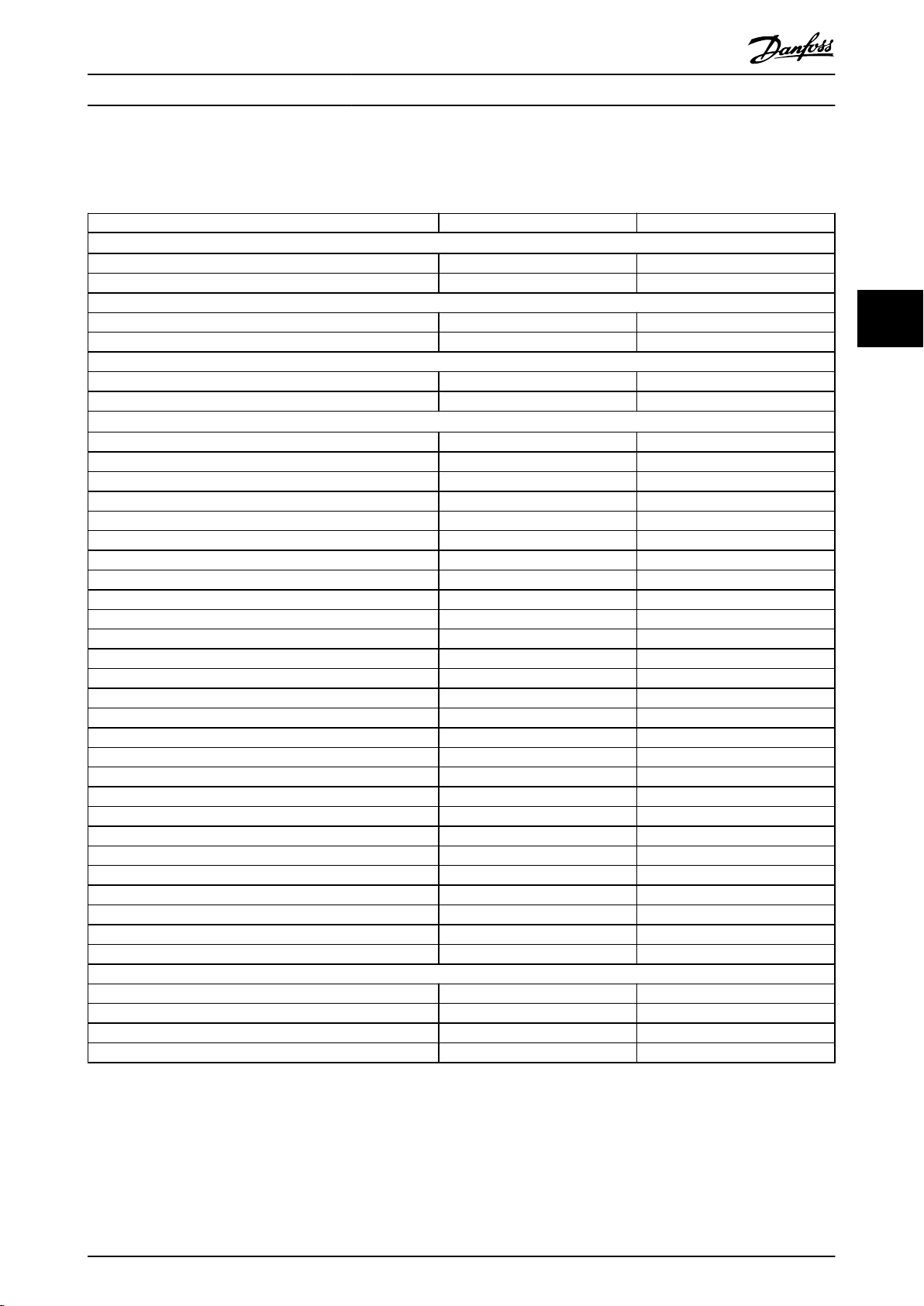

4.3 Visão geral dos gabinetes, 380–500 V

Tamanho do gabinete E1 E2

Valor nominal da potência

Saída a 400 V (kW) 315–400 315–400

Saída a 460 V (hp) 450–550 450–550

Conguração de front-end

6 pulsos S S

44

12 pulsos – –

Características nominais de proteção

IP IP21/54 IP00

Tipo UL Tipo 1/12 Chassi

Opções de hardware

Canal traseiro de aço inoxidável – O

Blindagem da rede elétrica O –

Aquecedor de espaço e termostato – –

Luz do painel elétrico com tomada de energia – –

Filtro de RFI (Classe A1) O O

Terminais NAMUR – –

Monitor de resistência de isolamento (IRM) – –

Monitor de corrente residual (RCM) – –

Circuito de frenagem (IGBTs) O O

Safe Torque O S S

Terminais Regen O O

Terminais do motor comuns – –

Parada de emergência com relé de segurança Pilz – –

Safe Torque O com relé de segurança Pilz – –

Sem LCP – –

LCP Gráco S S

LCP Numérico O O

Fusíveis O O

Terminais de divisão da carga O O

Terminais de divisão da carga + fusíveis O O

Desconexão O O

Disjuntores – –

Contatores – –

Starters de motor manual – –

30 A, terminais protegidos por fusível – –

Alimentação de 24 V CC (SMPS, 5 A) O O

Monitoramento da temperatura externa – –

Dimensões

Altura, mm (pol) 2000 (78,8) 1547 (60,9)

Largura, mm (pol) 600 (23,6) 585 (23,0)

Profundidade, mm (pol) 494 (19,4) 498 (19,5)

Peso, kg (lb) 270–313 (595–690) 234–277 (516–611)

1)

3)

Tabela 4.3 Drives E1–E2, 380–500 V

1) Todos os valores nominais da potência são tomados em alta sobrecarga. A saída é medida a 400 V (kW) e 460 V (hp).

2) Se o gabinete for congurado com divisão da carga ou terminais regen, as características nominais de proteção são de IP00, caso contrário as

características nominais são de IP20.

3) S = padrão, O = opcional, e um traço indica que a opção não está disponível.

12 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 15

Visão geral do produto Guia de Design

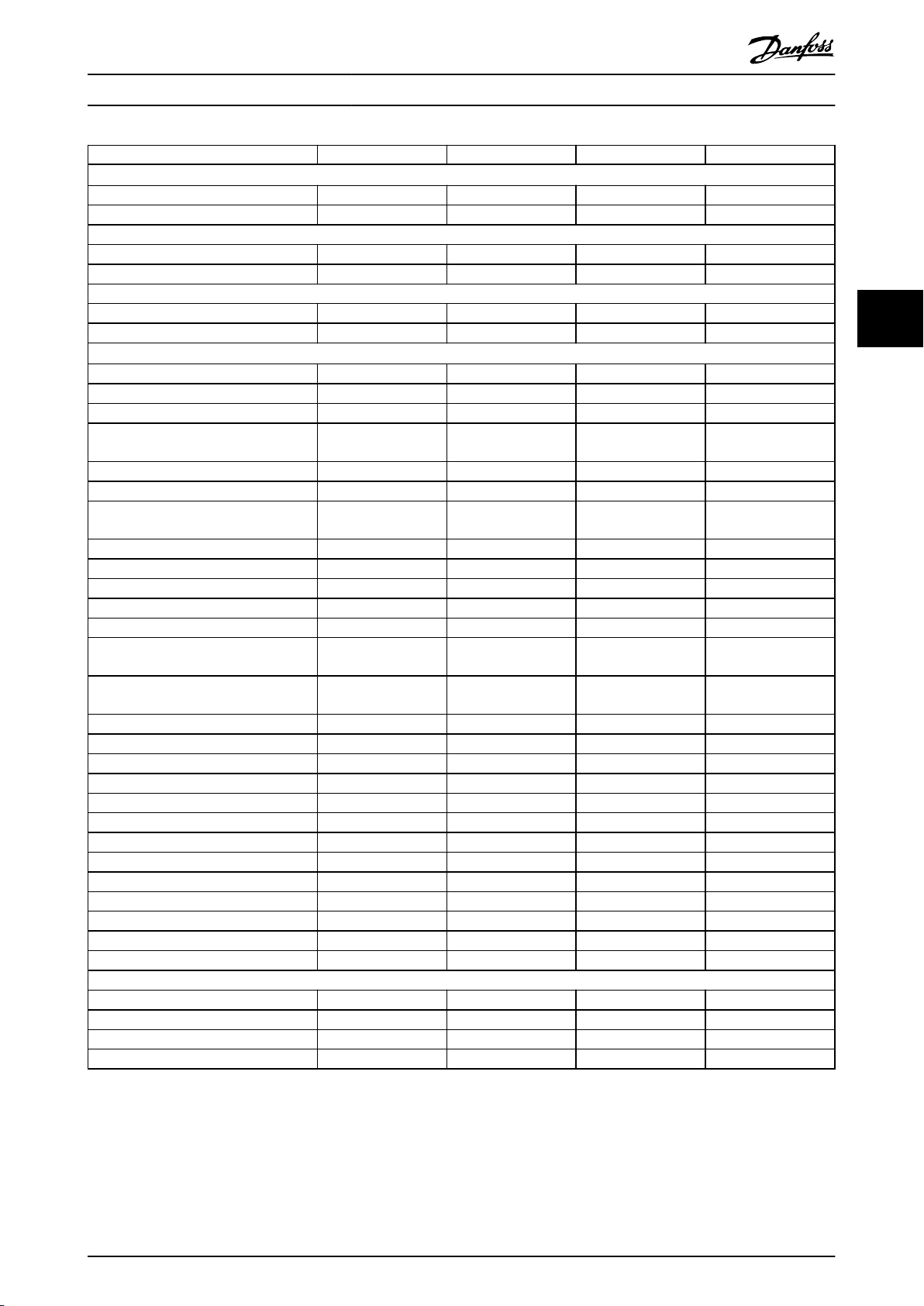

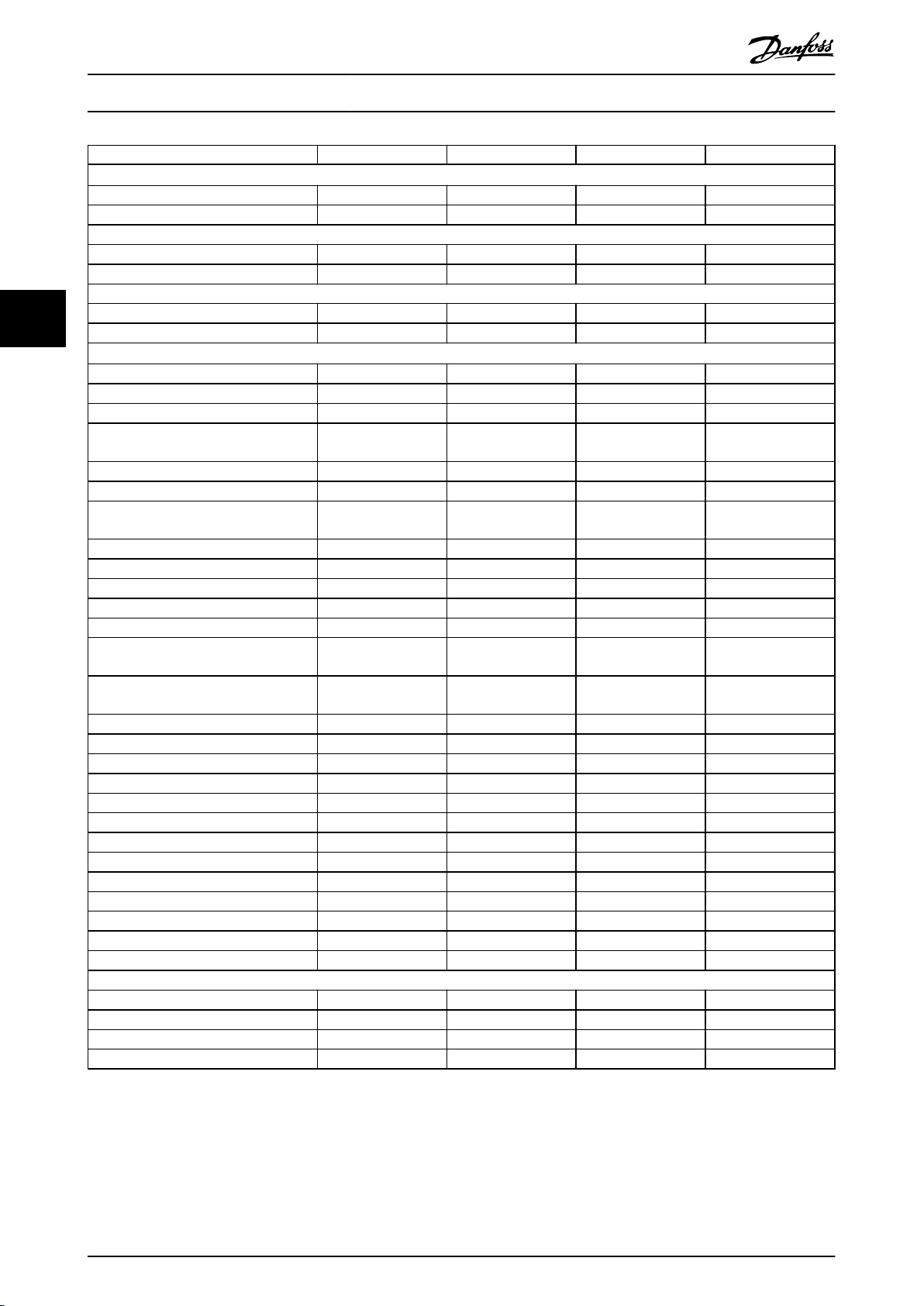

Tamanho do gabinete F1 F2 F3 F4

Valor nominal da potência

Saída a 400 V (kW) 315–400 450–500 315–400 450–500

Saída a 460 V (hp) 450–550 600–650 450–550 600–650

Conguração de front-end

6 pulsos S S S S

12 pulsos – – – –

Características nominais de proteção

IP IP21/54 IP21/54 IP21/54 IP21/54

Tipo UL Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12

Opções de hardware

Canal traseiro de aço inoxidável O O O O

Blindagem da rede elétrica – – – –

Aquecedor de espaço e termostato O O O O

Luz do painel elétrico com tomada de

energia

Filtro de RFI (Classe A1) – – O O

Terminais NAMUR O O O O

Monitor de resistência de isolamento

(IRM)

Monitor de corrente residual (RCM) – – O O

Circuito de frenagem (IGBTs) O O O O

Safe Torque O S S S S

Terminais Regen O O O O

Terminais do motor comuns O O O O

Parada de emergência com relé de

segurança Pilz

Safe Torque O com relé de segurança

Pilz

Sem LCP – – – –

LCP Gráco S S S S

LCP Numérico – – – –

Fusíveis O O O O

Terminais de divisão da carga O O O O

Terminais de divisão da carga + fusíveis O O O O

Desconexão – – O O

Disjuntores – – O O

Contatores – – O O

Starters de motor manual O O O O

30 A, terminais protegidos por fusível O O O O

Alimentação de 24 V CC (SMPS, 5 A) O O O O

Monitoramento da temperatura externa O O O O

Dimensões

Altura, mm (pol) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8)

Largura, mm (pol) 1400 (55,1) 1800 (70,9) 2000 (78,7) 2400 (94,5)

Profundidade, mm (pol) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9)

Peso, kg (lb) 1017 (2242,1) 1260 (2777,9) 1318 (2905,7) 1561 (3441,5)

1)

3)

O O O O

– – O O

– – O O

O O O O

4 4

Tabela 4.4 Drives F1-F4, 380-500 V

1) Todos os valores nominais da potência são tomados em alta sobrecarga. A saída é medida a 400 V (kW) e 460 V (hp).

2) Se o gabinete for

características nominais são de IP20.

3) S = padrão, O = opcional, e um traço indica que a opção não está disponível.

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 13

congurado com divisão da carga ou terminais regen, as características nominais de proteção são de IP00, caso contrário as

Page 16

Visão geral do produto

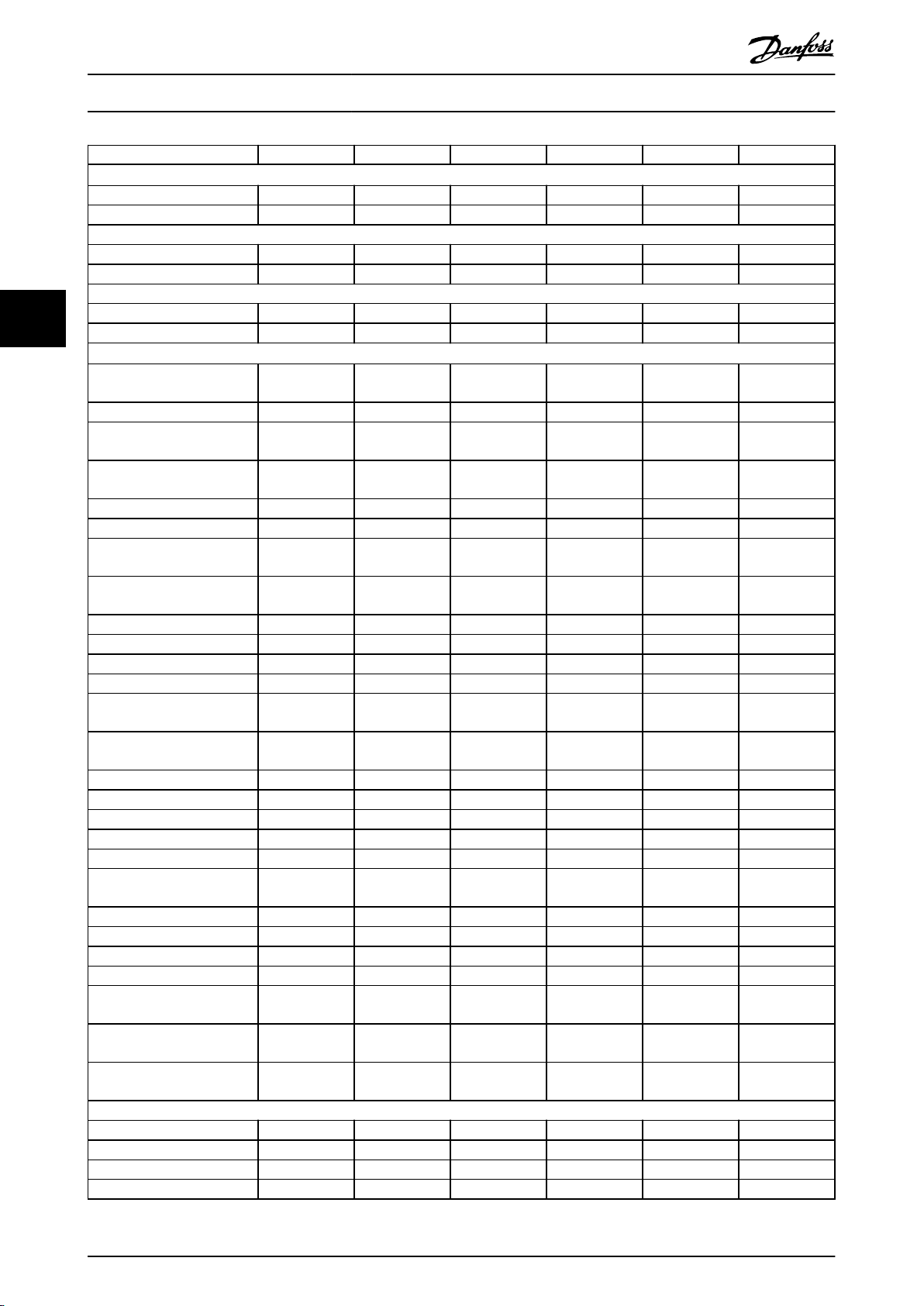

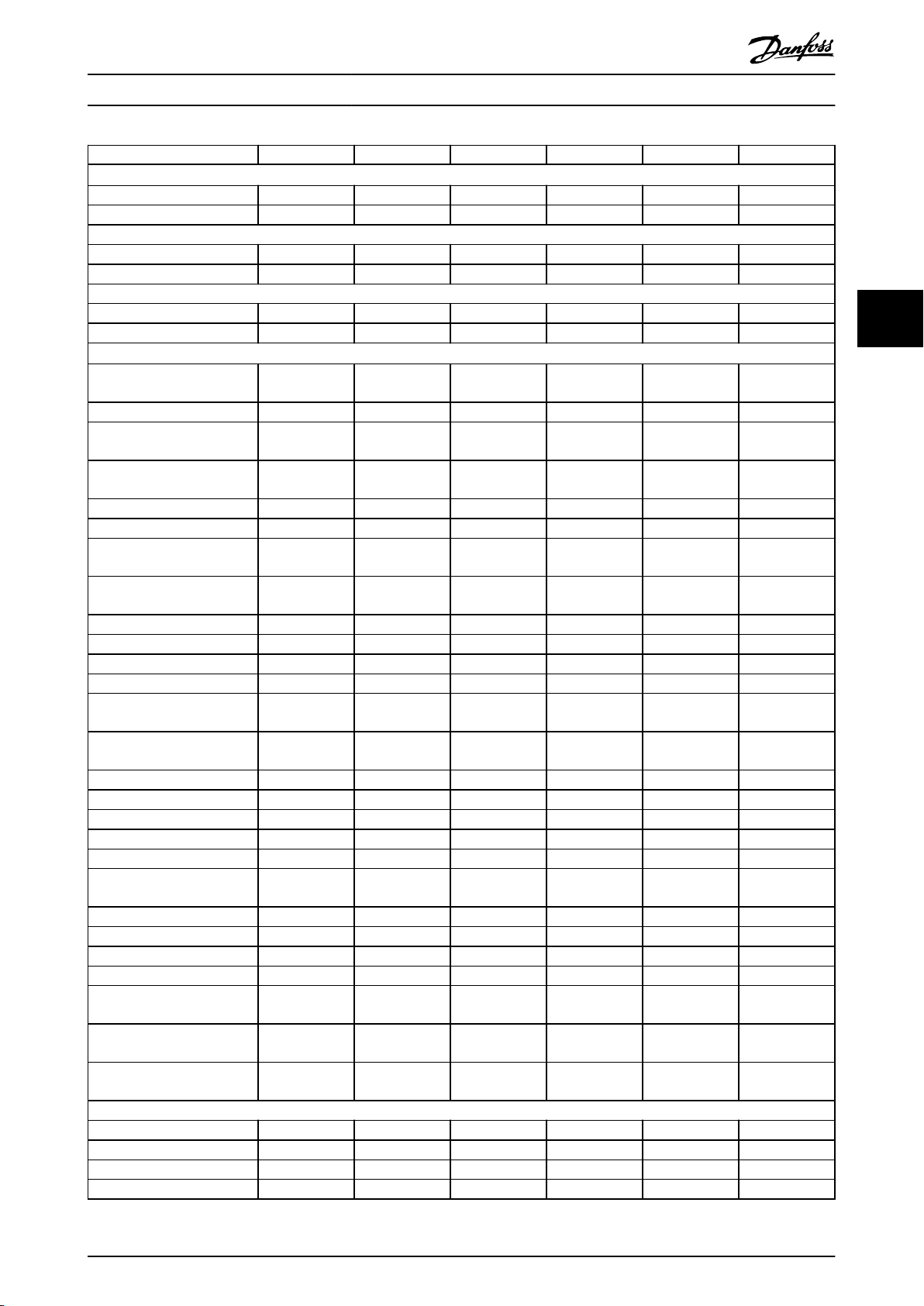

Tamanho do gabinete F8 F9 F10 F11 F12 F13

Valor nominal da potência

Saída a 400 V (kW) 90–132 160–250 450–630 450–630 710–800 710–800

Saída a 460 V (hp) 125–200 250–350 600–900 600–900 1000–1200 1000–1200

Conguração de front-end

6 pulsos – – – – – –

12 pulsos S S S S S S

Características nominais de proteção

44

IP IP21/54 IP21/54 IP21/54 IP21/54 IP21/54 IP21/54

NEMA Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12

Opções de hardware

Canal traseiro de aço

inoxidável

Blindagem da rede elétrica – – – – – –

Aquecedor de espaço e

termostato

Luz do painel elétrico com

tomada de energia

Filtro de RFI (Classe A1) – O – – O O

Terminais NAMUR O O O O O O

Monitor de resistência de

isolamento (IRM)

Monitor de corrente residual

(RCM)

Circuito de frenagem (IGBTs) O O O O O O

Safe Torque O S S S S S S

Terminais Regen – – – – – –

Terminais do motor comuns – – O O O O

Parada de emergência com

relé de segurança Pilz

Safe Torque O com relé de

segurança Pilz

Sem LCP – – – – – –

LCP Gráco S S S S S S

LCP Numérico – – – – – –

Fusíveis O O O O O O

Terminais de divisão da carga – – – – – –

Terminais de divisão da carga

+ fusíveis

Desconexão – O O O O O

Disjuntores – – – – – –

Contatores – – – – – –

Starters de motor manual – – O O O O

30 A, terminais protegidos por

fusível

Alimentação de 24 V CC

(SMPS, 5 A)

Monitoramento da

temperatura externa

Dimensões

Altura, mm (pol) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8)

Largura, mm (pol) 800 (31,5) 1400 (55,2) 1600 (63,0) 2400 (94,5) 2000 (78,7) 2800 (110,2)

Profundidade, mm (pol) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9)

Peso, kg (lb) 447 (985,5) 669 (1474,9) 893 (1968,8) 1116 (2460,4) 1037 (2286,4) 1259 (2775,7)

1)

2)

– – – – – –

– – O O O O

– – O O O O

– O – – O O

– O – – O O

– – – – – –

O O O O O O

– – – – – –

– – O O O O

O O O O O O

– – O O O O

VLT® AutomationDrive FC 302

315–1200 kW

Tabela 4.5 Drives F8–F13, 380–500 V

1) Todos os valores nominais da potência são tomados em alta sobrecarga. A saída é medida a 400 V (kW) e 460 V (hp).

14 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 17

Visão geral do produto Guia de Design

2) S = padrão, O = opcional, e um traço indica que a opção não está disponível.

4.4 Visão geral dos gabinetes, 525–690 V

Tamanho do gabinete E1 E2

Valor nominal da potência

Saída a 690 V (kW) 355–560 355–560

Saída a 575 V (hp) 400–600 400–600

Conguração de front-end

6 pulsos S S

12 pulsos – –

Características nominais de proteção

IP IP21/54 IP00

Tipo UL Tipo 1/12 Chassi

Opções de hardware

Canal traseiro de aço inoxidável – O

Blindagem da rede elétrica O –

Aquecedor de espaço e termostato – –

Luz do painel elétrico com tomada de energia – –

Filtro de RFI (Classe A1) O O

Terminais NAMUR – –

Monitor de resistência de isolamento (IRM) – –

Monitor de corrente residual (RCM) – –

Circuito de frenagem (IGBTs) O O

Safe Torque O S S

Terminais Regen O O

Terminais do motor comuns – –

Parada de emergência com relé de segurança Pilz – –

Safe Torque O com relé de segurança Pilz – –

Sem LCP – –

LCP Gráco S S

LCP Numérico O O

Fusíveis O O

Terminais de divisão da carga O O

Terminais de divisão da carga + fusíveis O O

Desconexão O O

Disjuntores – –

Contatores – –

Starters de motor manual – –

30 A, terminais protegidos por fusível – –

Alimentação de 24 V CC (SMPS, 5 A) O O

Monitoramento da temperatura externa – –

Dimensões

Altura, mm (pol) 2000 (78,8) 1547 (60,9)

Largura, mm (pol) 600 (23,6) 585 (23,0)

Profundidade, mm (pol) 494 (19,4) 498 (19,5)

Peso, kg (lb) 263–313 (580–690) 221–277 (487–611)

1)

3)

4 4

Tabela 4.6 Drives E1–E2, 525–690 V

1) Todos os valores nominais da potência são tomados em alta sobrecarga. A saída é medida a 690 V (kW) e 575 V (hp).

2) Se o gabinete for

características nominais são de IP20.

3) S = padrão, O = opcional, e um traço indica que a opção não está disponível.

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 15

congurado com divisão da carga ou terminais regen, as características nominais de proteção são de IP00, caso contrário as

Page 18

Visão geral do produto

Tamanho do gabinete F1 F2 F3 F4

Valor nominal da potência

Saída a 690 V (kW) 630–800 900–1200 630–800 900–1200

Saída a 575 V (hp) 650–950 1050–1350 650–950 1050–1350

Conguração de front-end

6 pulsos S S S S

12 pulsos – – – –

Características nominais de proteção

44

IP IP21/54 IP21/54 IP21/54 IP21/54

Tipo UL Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12

Opções de hardware

Canal traseiro de aço inoxidável O O O O

Blindagem da rede elétrica – – – –

Aquecedor de espaço e termostato O O O O

Luz do painel elétrico com tomada de

energia

Filtro de RFI (Classe A1) – – O O

Terminais NAMUR O O O O

Monitor de resistência de isolamento

(IRM)

Monitor de corrente residual (RCM) – – O O

Circuito de frenagem (IGBTs) O O O O

Safe Torque O S S S S

Terminais Regen O O O O

Terminais do motor comuns O O O O

Parada de emergência com relé de

segurança Pilz

Safe Torque O com relé de segurança

Pilz

Sem LCP – – – –

LCP Gráco S S S S

LCP Numérico – – – –

Fusíveis O O O O

Terminais de divisão da carga O O O O

Terminais de divisão da carga + fusíveis O O O O

Desconexão – – O O

Disjuntores – – O O

Contatores – – O O

Starters de motor manual O O O O

30 A, terminais protegidos por fusível O O O O

Alimentação de 24 V CC (SMPS, 5 A) O O O O

Monitoramento da temperatura externa O O O O

Dimensões

Altura, mm (pol) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8)

Largura, mm (pol) 1400 (55,1) 1800 (70,9) 2000 (78,7) 2400 (94,5)

Profundidade, mm (pol) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9)

Peso, kg (lb) 1017 (2242,1) 1260 (2777,9) 1318 (2905,7) 1561 (3441,5)

1)

3)

VLT® AutomationDrive FC 302

315–1200 kW

O O O O

– – O O

– – O O

O O O O

Tabela 4.7 Drives F1–F4, 525–690 V

1) Todos os valores nominais da potência são tomados em alta sobrecarga. A saída é medida a 690 V (kW) e 575 V (hp).

2) Se o gabinete for

características nominais são de IP20.

3) S = padrão, O = opcional, e um traço indica que a opção não está disponível.

16 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

congurado com divisão da carga ou terminais regen, as características nominais de proteção são de IP00, caso contrário as

Page 19

Visão geral do produto Guia de Design

Tamanho do gabinete F8 F9 F10 F11 F12 F13

Valor nominal da potência

Saída a 690 V (kW) 355–560 355–560 630–800 630–800 900–1200 900–1200

Saída a 575 V (hp) 400–600 400–600 650–950 650–950 1050–1350 1050–1350

Conguração de front-end

6 pulsos – – – – – –

12 pulsos S S S S S S

Características nominais de proteção

IP IP21/54 IP21/54 IP21/54 IP21/54 IP21/54 IP21/54

NEMA Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12 Tipo 1/12

Opções de hardware

Canal traseiro de aço

inoxidável

Blindagem da rede elétrica – – – – – –

Aquecedor de espaço e

termostato

Luz do painel elétrico com

tomada de energia

Filtro de RFI (Classe A1) – O – – O O

Terminais NAMUR O O O O O O

Monitor de resistência de

isolamento (IRM)

Monitor de corrente residual

(RCM)

Circuito de frenagem (IGBTs) O O O O O O

Safe Torque O S S S S S S

Terminais Regen – – – – – –

Terminais do motor comuns – – O O O O

Parada de emergência com

relé de segurança Pilz

Safe Torque O com relé de

segurança Pilz

Sem LCP – – – – – –

LCP Gráco S S S S S S

LCP Numérico – – – – – –

Fusíveis O O O O O O

Terminais de divisão da carga – – – – – –

Terminais de divisão da carga

+ fusíveis

Desconexão – O O O O O

Disjuntores – – – – – –

Contatores – – – – – –

Starters de motor manual – – O O O O

30 A, terminais protegidos por

fusível

Alimentação de 24 V CC

(SMPS, 5 A)

Monitoramento da

temperatura externa

Dimensões

Altura, mm (pol) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8) 2204 (86,8)

Largura, mm (pol) 800 (31,5) 1400 (55,1) 1600 (63,0) 2400 (94,5) 2000 (78,7) 2800 (110,2)

Profundidade, mm (pol) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9) 606 (23,9)

Peso, kg (lb) 447 (985,5) 669 (1474,9) 893 (1968,8) 1116 (2460,4) 1037 (2286,4) 1259 (2775,7)

1)

2)

– – – – – –

– – O O O O

– – O O O O

– O – – O O

– O – – O O

– – – – – –

O O O O O O

– – – – – –

– – O O O O

O O O O O O

– – O O O O

4 4

Tabela 4.8 Drives F8–F13, 525–690 V

1) Todos os valores nominais da potência são tomados em alta sobrecarga. A saída é medida a 690 V (kW) e 575 V (hp).

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 17

Page 20

Visão geral do produto

2) S = padrão, O = opcional, e um traço indica que a opção não está disponível.

VLT® AutomationDrive FC 302

315–1200 kW

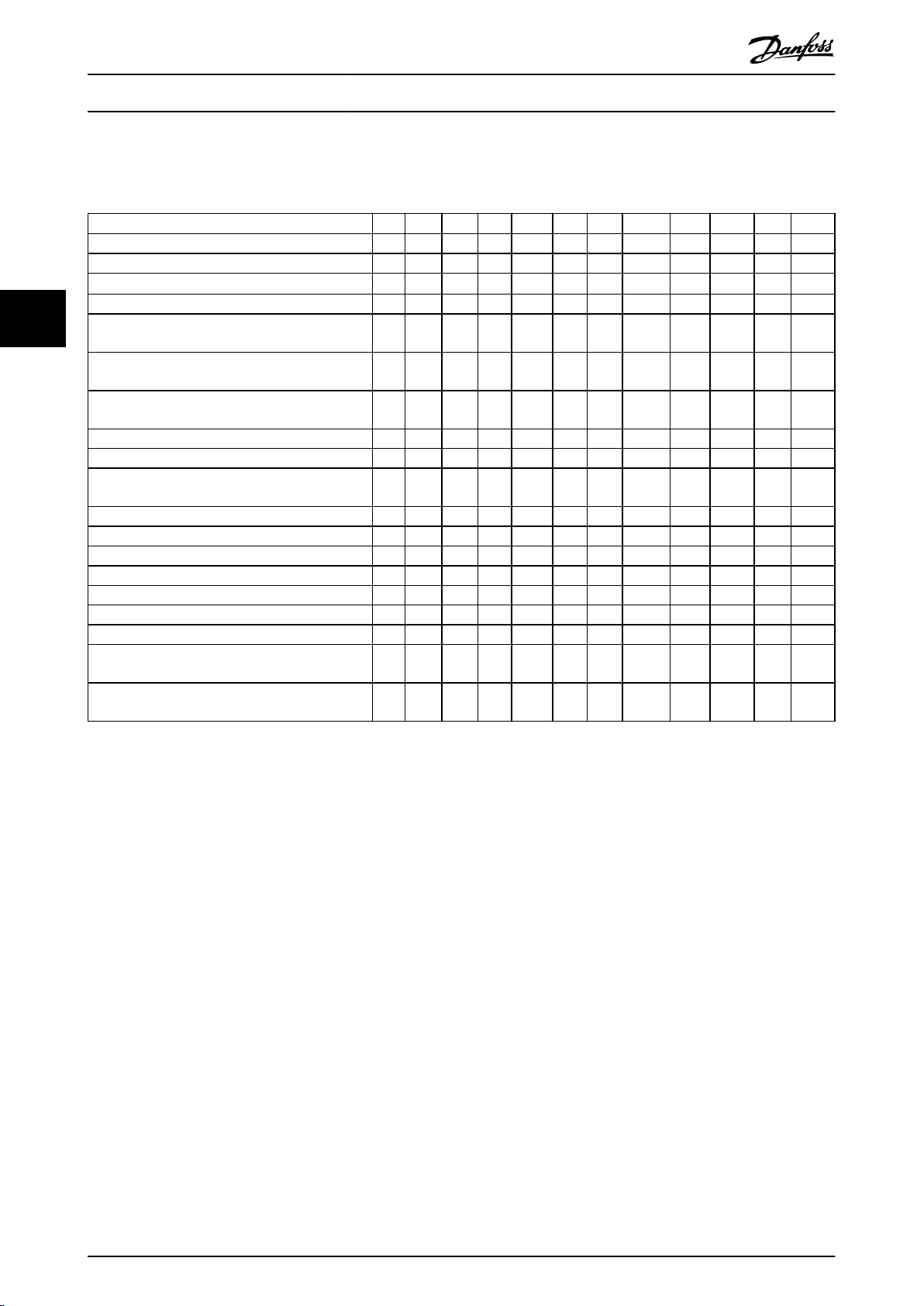

4.5 Disponibilidade do kit

Descrição do kit

USB na porta O – O O O O O O O O O O

LCP, numérico O O O O O O O O O O O O

LCP, gráco

Cabo do LCP, 3 m (9 pés) O O O O O O O O O O O O

44

Kit de montagem do LCP numérico

(LCP, xadores, gaxeta e cabo)

Kit de montagem do LCP gráco

(LCP, xadores, gaxeta e cabo)

Kit de montagem para todos os LCPs

(xadores, gaxeta e cabo)

Entrada superior para os cabos do motor – – O O O O O O O O O O

Entrada superior para cabos de rede elétrica – – O O O O O O O O O O

Entrada superior para cabos de rede elétrica com

desconexão

Entrada superior para cabos do eldbus – O – – – – – – – – – –

Terminais do motor comuns – – O O O O – – – – – –

Gabinete 3R NEMA – O – – – – – – – – – –

Pedestal O O – – – – – – – – – –

Placa de opções de entrada O O – – – – – – – – – –

Conversão IP20 – O – – – – – – – – – –

Resfriamento de saída superior (somente) – O – – – – – – – – – –

Resfriamento do canal traseiro (entrada traseira/

saída traseira)

Resfriamento do canal traseiro (entrada inferior/

saída superior)

1)

2)

E1 E2 F1 F2 F3 F4 F8 F9 F10 F11 F12 F13

O O O O O O O O O O O O

O O O O O O O O O O O O

O O O O O O O O O O O O

O O O O O O O O O O O O

– – – – O O – – – – – –

O O O O O O O O O O O O

– O – – – – – – – – – –

Tabela 4.9 Kits disponíveis para gabinetes metálicos E1–E2, F1–F4 e F8–F13

1) S = padrão, O = opcional, e um traço indica que o kit não está disponível para esse gabinete. Para descrições e números de peças do kit,

consulte capétulo 13.2 Números da solicitação de pedido para opcionais/kits.

2) O LCP

compra.

gráco vem por padrão com os gabinetes E1–E2, F1–F4 e F8–F13. Se for necessário mais de 1 LCP gráco, o kit está disponível para

18 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 21

Recursos do produto Guia de Design

5 Recursos do produto

5.1 Recursos operacionais automatizados

Os recursos operacionais automatizados estão ativos

quando o conversor está em funcionamento. A maioria

deles não exige programação ou conguração. O conversor

possui uma gama de funções de proteção integradas para

se proteger e para proteger o motor quando ele está em

funcionamento.

Para obter detalhes de qualquer

em um determinado parâmetro do motor, consulte o guia

de programação.

5.1.1 Proteção contra curto-circuito

Motor (entre fases)

O conversor está protegido contra curtos-circuitos no lado

do motor por medição de corrente em cada uma das 3

fases do motor. Um curto-circuito entre 2 fases de saída

causa uma sobrecorrente no inversor. O inversor é

desligado quando a corrente de curto-circuito ultrapassa o

valor permitido (Alarm 16, Trip Lock (Alarme 16, Bloqueio por

Desarme)).

Lado da rede elétrica

Um conversor que funciona corretamente limita a corrente

que pode ser consumida proveniente da alimentação.

Ainda assim, recomenda-se o uso de fusíveis e/ou

disjuntores no lado da alimentação como proteção se

houver quebra de componente dentro do conversor (1ª

falha). Fusíveis no lado da rede elétrica são obrigatórios

para conformidade com o UL.

AVISO!

Para garantir o cumprimento da norma IEC 60364 para

CE ou NEC 2009 para UL, é obrigatório o uso de fusíveis

e/ou disjuntores.

Resistor de frenagem

O conversor é protegido contra curto-circuito no resistor

de frenagem.

Load Sharing

Para proteger o barramento de CC contra curtos-circuitos e

os conversores contra sobrecarga, instale fusíveis de CC em

série com os terminais de Load Sharing de todas as

unidades conectadas.

5.1.2 Proteção contra sobretensão

Sobretensão gerada pelo motor

A tensão no barramento CC aumenta quando o motor

funciona como um gerador. Isto ocorre nos seguintes

casos:

conguração necessária,

A carga gira o motor em uma frequência de saída

•

constante a partir do drive, ou seja, a carga gera

energia.

Se o momento de inércia for alto durante a

•

desaceleração (tempo de desaceleração), o atrito

será baixo e o tempo de desaceleração muito

curto para a energia ser dissipada como uma

perda pelo sistema do drive.

Conguração incorreta de compensação de

•

escorregamento aumenta a tensão do

barramento CC.

FEM Força Eletro Motriz contrária da operação do

•

motor PM. Se parada por inércia em alta RPM, a

FEM Força Eletro Motriz contrária do motor PM

pode potencialmente exceder a tolerância de

tensão máxima do drive e causar danos. Para

ajudar a evitar isso, o valor de

parâmetro 4-19 Max Output Frequency é automaticamente limitado com base em um cálculo

interno baseado no valor de parâmetro 1-40 Back

EMF at 1000 RPM, parâmetro 1-25 Motor Nominal

Speed, e parâmetro 1-39 Motor Poles.

AVISO!

Para evitar excessos de velocidade do motor (por

exemplo, devido a efeitos de autorrotação excessivos),

equipe o drive com um resistor de frenagem.

A sobretensão pode ser resolvida com o uso de uma

função de frenagem (parâmetro 2-10 Brake Function) e/ou

com o uso do controle de sobretensão

(parâmetro 2-17 Over-voltage Control).

Funções de frenagem

Conecte um resistor de frenagem para a dissipação do

excedente da energia de frenagem. Conectar um resistor

de frenagem permite uma tensão do barramento CC mais

alta durante a frenagem.

O freio CA é uma alternativa para melhorar a frenagem

sem usar um resistor de frenagem. Esta função controla

um excesso de magnetização do motor quando ele age

como um gerador. Aumentar as perdas elétricas no motor

permite que a função OVC aumente o torque de frenagem,

sem exceder o limite de sobretensão.

AVISO!

O freio CA não é tão ecaz quanto a frenagem dinâmica

com um resistor.

Controle de sobretensão (OVC)

Ao estender automaticamente o tempo de desaceleração,

o OVC reduz o risco de desarme do drive devido à

sobretensão no barramento CC.

5 5

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 19

Page 22

Recursos do produto

VLT® AutomationDrive FC 302

315–1200 kW

AVISO!

O OVC pode ser ativado para um motor PM com controle

central, PM VVC+, Flux OL e Flux CL para motores PM.

AVISO!

Não ativa o OVC em aplicações de içamento.

5.1.3 Detecção de fase ausente de motor

A função de fase ausente de motor (parâmetro 4-58 Função

de Fase do Motor Ausente) está ativada por padrão para

55

evitar danos no motor em caso de fase ausente de motor.

A conguração padrão é 1.000 ms, mas pode ser ajustada

para uma detecção mais rápida.

5.1.4 Detecção de desbalanceamento da

Limite de velocidade máximo: Parâmetro 4-13 Lim. Superior

da Veloc. do Motor [RPM] ou parâmetro 4-19 Freqüência Máx.

de Saída limite a velocidade de saída máxima que o

conversor pode fornecer.

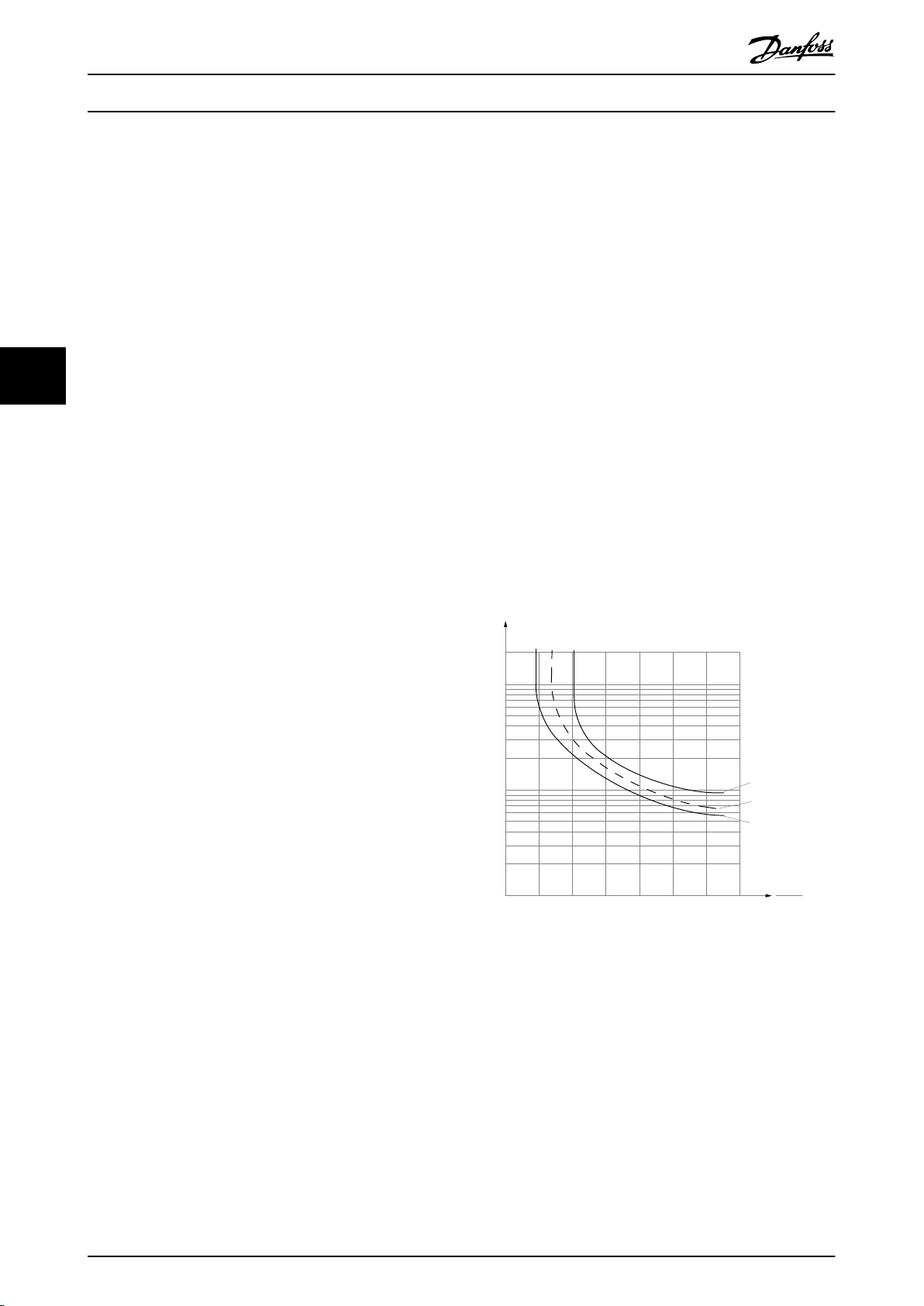

Relé térmico eletrônico (ETR)

O ETR é um recurso eletrônico que simula um relé

bimetálico com base em medições internas. A característica

é mostrada em Ilustração 5.1.

Limite de tensão

O inversor se desliga para proteger os transistores e os

capacitores de barramento CC quando um determinado

nível de tensão embutido no código for atingido.

Superaquecimento

O conversor possui sensores de temperatura integrados e

reage imediatamente aos valores críticos por meio de

limites embutidos no código.

tensão de alimentação

5.1.7 Proteção de Rotor Bloqueado

A operação em desbalanceamento de tensão de

alimentação grave reduz a vida útil do motor e do

conversor. Se o motor for operado continuamente próximo

à carga nominal, as condições são consideradas graves. A

conguração padrão desarma o conversor se houver um

desbalanceamento da tensão de alimentação

(parâmetro 14-12 Função no Desbalanceamento da Rede).

5.1.5 Chaveamento na saída

Pode haver situações em que o rotor está bloqueado

devido a excesso de carga ou outros fatores. O rotor

bloqueado não pode produzir resfriamento suciente que,

por sua vez, pode superaquecer o enrolamento do motor.

O conversor é capaz de detectar a situação de rotor

bloqueado com controle de uxo PM de malha aberta e

controle PM VVC+ (parâmetro 30-22 Proteção de Rotor

Bloqueado).

É permitido adicionar um interruptor à saída entre o motor

e o conversor; no entanto, mensagens de falha podem

aparecer. A Danfoss não recomenda o uso deste recurso

para os conversores de 525-690 V conectados a uma rede

de rede elétrica de TI.

5.1.6 Proteção de sobrecarga

Limite de torque

O recurso de limite de torque protege o motor contra

sobrecarga, independentemente da velocidade. O limite de

torque é controlado em parâmetro 4-16 Limite de Torque do

Modo Motor e parâmetro 4-17 Limite de Torque do Modo

Gerador. O tempo antes da advertência do limite de torque

ser desarmada é controlado em parâmetro 14-25 Atraso do

Desarme no Limite de Torque.

Limite de corrente

O limite de corrente é controlado em parâmetro 4-18 Limite

de Corrente e o tempo antes do desarme do conversor é

controlado em parâmetro 14-24 AtrasoDesarmLimCorrnte.

Limite de velocidade

Limite de velocidade mínimo: Parâmetro 4-11 Lim. Inferior

da Veloc. do Motor [RPM] ou parâmetro 4-12 Lim. Inferior da

Veloc. do Motor [Hz] limite a faixa de velocidade

operacional mínima do conversor.

5.1.8 Derating automático

O conversor verica constantemente os seguintes níveis

críticos:

Alta temperatura no cartão de controle ou no

•

dissipador de calor.

Alta carga do motor.

•

Alta tensão do barramento CC.

•

Baixa velocidade do motor.

•

Como resposta a um nível crítico, o conversor ajusta a

frequência de chaveamento. Para altas temperaturas

internas e baixa velocidade do motor, o conversor pode

também forçar o padrão PWM para SFAVM.

AVISO!

O derating automático é diferente quando

parâmetro 14-55 Filtro Saída está programado para [2]

FiltroOndaSenoidl Fixo.

20 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

Page 23

Recursos do produto Guia de Design

5.1.9 Otimização automática de energia

A otimização automática de energia (AEO) direciona o

conversor para monitorar continuamente a carga no motor

e ajustar a tensão de saída para maximizar a eciência.

Com carga leve, a tensão é reduzida e a corrente do motor

é minimizada. O motor se benecia de:

Maior eciência.

•

Aquecimento reduzido.

•

Operação mais silenciosa.

•

Não é necessário selecionar uma curva V/Hz porque o

conversor ajusta automaticamente a tensão do motor.

5.1.10 Modulação automática da

frequência de chaveamento

O conversor gera pulsos elétricos curtos para formar um

padrão de onda CA. A frequência de chaveamento é a taxa

com que esses pulsos ocorrem. Uma frequência de

chaveamento baixa (taxa de pulsos lenta) resulta em um

ruído audível no motor, tornando preferível uma

frequência de chaveamento mais alta. No entanto, uma

frequência de chaveamento alta gera calor no conversor, o

que pode limitar a quantidade de corrente disponível para

o motor.

5.1.12 Desempenho de utuação da

potência

O conversor resiste a utuações da rede elétrica como:

Transientes.

•

Quedas momentâneas.

•

Quedas de tensão curtas.

•

Surtos.

•

O conversor compensa automaticamente as tensões de

entrada ±10% da nominal para fornecer torque e tensão

nominal do motor. Com a nova partida automática

selecionada, o conversor é automaticamente ligado após

um desarme de tensão. Com o ying start, o conversor

sincroniza a rotação do motor antes da partida.

5.1.13 Amortecimento de ressonância

O amortecimento de ressonância elimina o ruído de

ressonância de alta frequência do motor. Está disponível o

amortecimento de frequência selecionado manualmente

ou automaticamente.

5.1.14 Ventiladores controlados por

temperatura

5 5

A modulação automática da frequência de chaveamento

regula essas condições automaticamente para fornecer a

frequência de chaveamento mais alta sem superaquecer o

conversor. Ao fornecer uma alta frequência de

chaveamento regulada, silencia o ruído de operação do

motor a velocidades baixas quando o controle de ruído

audível é crítico e produz potência de saída total para o

motor quando necessário.

5.1.11 Derating para frequência de

chaveamento alta automático

O drive foi projetado para operação com carga total

contínua em frequências de chaveamento entre 1,5–2 kHz

para 380–500 V, e 1–1,5 kHz para 525–690 V. A faixa de

frequência depende da potência e das características

nominais de tensão. Uma frequência de chaveamento

excedendo uma faixa máxima permitida gera aumento de

calor no drive e exige que a corrente de saída seja derated.

Um recurso automático do drive é o controle de frequência

de chaveamento dependente da carga. Este recurso

permite que o motor se benecie de uma frequência de

chaveamento mais alta que a carga permitir.

Sensores no conversor regulam a operação dos

ventiladores de resfriamento internos. Geralmente, os

ventiladores de resfriamento não funcionam ao operar com

carga baixa, ou quando em sleep mode ou standby. Esses

sensores reduzem o ruído, aumentam a eciência e

prolongam a vida operacional do ventilador.

5.1.15 Conformidade com a EMC

A interferência eletromagnética (EMI) e a interferência de

radiofrequência (RFI) são distúrbios que podem afetar um

circuito elétrico devido à indução ou à radiação eletromagnética de uma fonte externa. O conversor é projetado para

estar em conformidade com a norma de produto EMC para

conversores IEC 61800-3 e a norma europeia EN 55011. Os

cabos de motor devem ser blindados e terminados de

maneira adequada para estarem em conformidade com os

níveis de emissão em EN 55011. Para obter mais

informações sobre o desempenho de EMC, consulte

capétulo 10.15.1 Resultados do teste de EMC.

5.1.16 Isolação galvânica dos terminais de

controle

Todos os terminais de controle e terminais de relé de saída

são isolados galvanicamente da energia da rede elétrica, o

que protege completamente o circuito de controle da

corrente de entrada. Os terminais do relé de saída

requerem seus próprios aterramentos. Esse isolamento

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 21

Page 24

1,21,0 1,4

30

10

20

100

60

40

50

1,81,6 2,0

2000

500

200

400

300

1000

600

t [s]

175ZA052.11

fOUT = 0,2 x f M,N

fOUT = 2 x f M,N

fOUT = 1 x f M,N

IMN

IM

Recursos do produto

VLT® AutomationDrive FC 302

315–1200 kW

atende aos requisitos de proteção rígidos de tensão

ultrabaixa (PELV) de isolamento.

- sensor PTC- ou KTY nos enrolamentos

do motor e conectado a um AI ou DI

padrão.

Os componentes que formam a isolação galvânica são:

Alimentação, incluindo isolação de sinal.

•

Drive do gate para os IGBTs, transformadores de

•

disparo e os acopladores ópticos.

Os transdutores de efeito Hall de corrente de

•

saída.

5.2 Recursos de aplicação personalizada

•

- PT100 ou PT1000 nos enrolamentos e

rolamentos do motor, conectado ao

VLT® Sensor Input Card MCB 114.

-

Entrada do termistor PTC no VLT® PTC

Thermistor Card MCB 112 (aprovado

pela ATEX).

Interruptor térmico mecânico (tipo Klixon) em um

DI.

55

Funções de aplicação personalizados são os recursos mais

comuns programados no conversor para desempenho

melhorado do sistema. Eles exigem o mínimo de

programação ou conguração. Consulte o guia de

programação para obter instruções sobre a ativação dessas

funções.

Relé térmico eletrônico (ETR) integrado.

•

O ETR calcula a temperatura do motor medindo a corrente,

a frequência e o tempo de operação. O conversor mostra a

carga térmica no motor em porcentagem e pode emitir

uma advertência em um setpoint de sobrecarga

programável.

5.2.1 Adaptação Automática do Motor

Adaptação Automática do Motor (AMA) é um

procedimento de teste automatizado usado para medir as

características elétricas do motor. A AMA oferece um

As opções programáveis na sobrecarga permitem que o

conversor pare o motor, reduza a saída e ignore a

condição. Mesmo em baixas velocidades, o conversor

atende os padrões de sobrecarga do motor eletrônico I2t

Classe 20.

modelo eletrônico preciso do motor, permitindo que o

drive calcule o desempenho e a eciência ideais. Realizar o

procedimento AMA também maximiza o recurso de

otimização automática da energia do drive. A AMA é

realizada sem o motor girar e sem desacoplar a carga do

motor.

5.2.2 Controlador PID integrado

O controlador (PID) integrado proporcional, integral e

derivativo elimina a necessidade dos dispositivos de

controle auxiliar. O controlador PID mantém um controle

constante dos sistemas de malha fechada que regulam

pressão, uxo, temperatura, ou outros requisitos do

sistema que devem ser mantidos.

O drive pode usar 2 sinais de feedback de 2 dispositivos

diferentes, permitindo que o sistema seja regulado com

requisitos diferentes de feedback. O drive toma decisões

de controle ao comparar os 2 sinais para otimizar o

desempenho do sistema.

5.2.3 Proteção térmica do motor

A proteção térmica do motor pode ser fornecida por meio

de:

Detecção direta da temperatura usando um

•

22 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

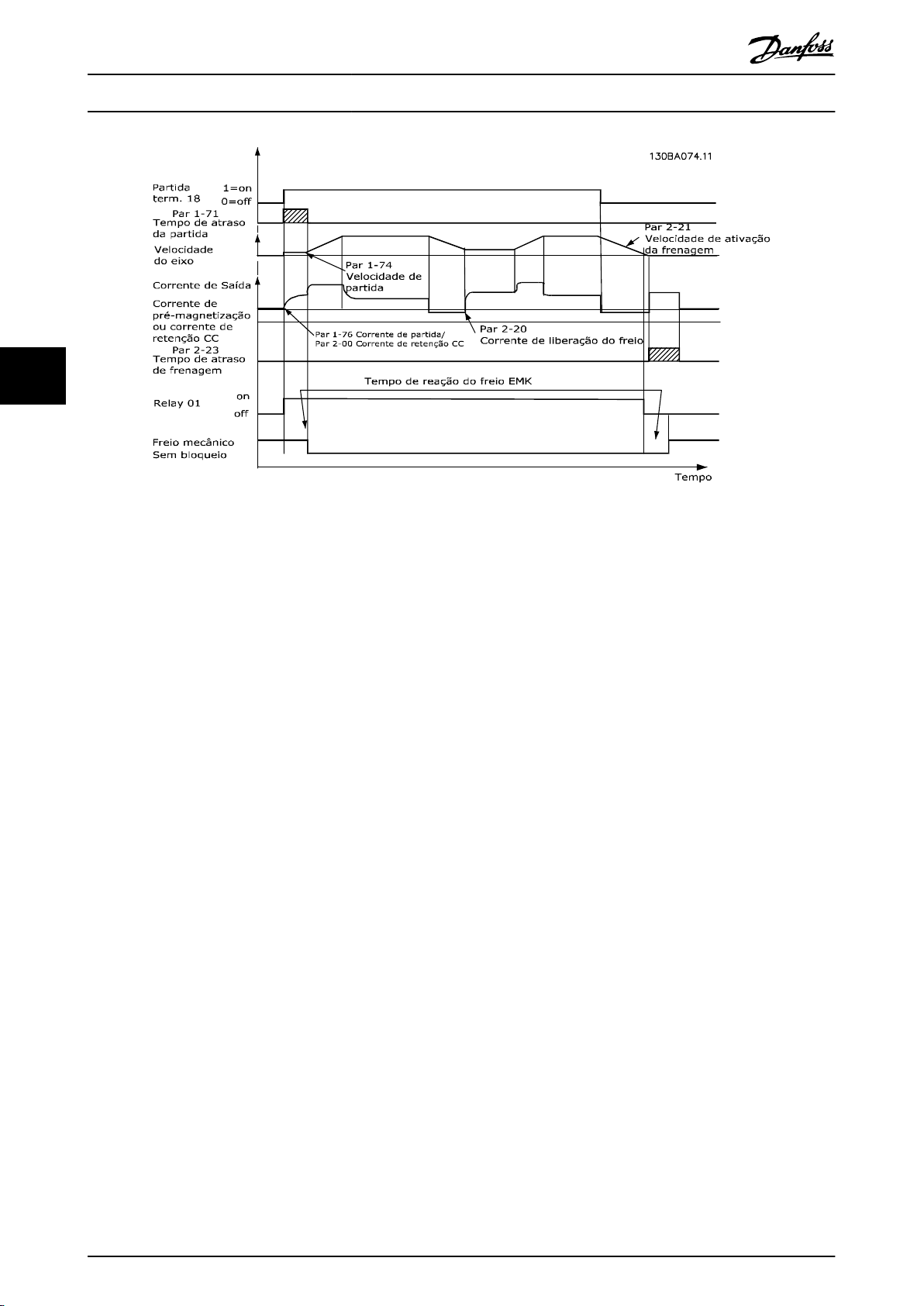

Ilustração 5.1 Características do ETR

O eixo X mostra a relação entre I

motor

e I

nominal. O

motor

eixo Y mostra o tempo em segundos antes de o ETR

desativar e desarmar o conversor. As curvas mostram a

velocidade nominal característica no dobro da velocidade

nominal e a 0,2 vezes a velocidade nominal.

A uma velocidade mais baixa, o ETR desativa com menos

calor devido ao menor resfriamento do motor. Desse

modo, o motor é protegido contra superaquecimento,

mesmo em velocidades baixas. O recurso do ETR calcula a

temperatura do motor baseado na corrente e velocidade

reais. A temperatura calculada ca visível como um

parâmetro de leitura em parâmetro 16-18 Térmico Calculado

do Motor.

Page 25

Recursos do produto Guia de Design

Uma versão especial do ETR também está disponível para

motores EX-e em áreas ATEX. Essa função possibilita inserir

uma curva especíca para proteger o motor Ex-e. Consulte

o guia de programação para obter as instruções de

conguração.

5.2.4 Proteção térmica do motor para

motores Ex-e

O conversor é equipado com uma função de monitoramento térmico ATEX ETR para operação de motores Ex-e

de acordo com a norma EN-60079-7. Quando combinado

com um dispositivo de monitoramento PTC aprovado pela

ATEX, como o opcional VLT® PTC Thermistor Card MCB 112

ou um dispositivo externo, a instalação não exige uma

aprovação individual de uma organização autorizada.

A função do monitoramento térmico ATEX ETR permite o

uso de um motor Ex-e em vez de um motor Ex-d mais

caro, maior e mais pesado. A função garante que o

conversor limite a corrente do motor para prevenir o

superaquecimento.

Requisitos relacionados ao motor Ex-e

Garanta que o motor Ex-e seja aprovado para

•

operação em zonas perigosas (zona ATEX 1/21,

zona ATEX 2/22) com conversores. O motor deve

certicado para a zona perigosa especíca.

ser

Instale o motor Ex-e na zona 1/21 ou 2/22 da

•

zona perigosa, de acordo com a aprovação do

motor.

AVISO!

Instale o conversor fora da zona perigosa.

Garanta que o motor Ex-e esteja equipado com

•

um dispositivo de proteção de sobrecarga do

motor aprovado pela ATEX. Esse dispositivo

monitora a temperatura nos enrolamentos do

motor. Se houver um nível de temperatura crítico

ou um mau funcionamento, o dispositivo desliga

o motor.

-

O opcional VLT® PTC Thermistor Card

MCB 112 fornece monitoramento

aprovado pela ATEX da temperatura do

motor. É um pré-requisito que o

conversor seja equipado com 3 a 6

termistores PTC em série de acordo com

a DIN 44081 ou 44082.

- Como alternativa, uma fonte externa de

dispositivo de proteção de PTC aprovada

pela ATEX pode ser usada.

Filtro de onda senoidal é necessário quando

•

- Cabos longos (picos de tensão) ou

aumento da tensão de rede produzem

tensões que excedem a tensão máxima

permitida nos terminais do motor.

- A frequência de chaveamento mínima

do conversor não atende ao requisito

informado pelo fabricante do motor. A

frequência de chaveamento mínima do

conversor é mostrada como o valor

padrão em parâmetro 14-01 Freqüência

de Chaveamento.

Compatibilidade do motor e do conversor

Para motores certicados de acordo com EN-60079-7, uma

lista de dados incluindo limites e regras é fornecida pelo

fabricante do motor como uma planilha de dados, ou na

plaqueta de identicação do motor. Durante o

planejamento, a instalação, a colocação em funcionamento,

a operação e o serviço, siga os limites e regras fornecidos

pelo fabricante para:

Frequência de chaveamento mínima.

•

Corrente máxima.

•

Frequência mínima do motor.

•

Frequência máxima do motor.

•

Ilustração 5.2 mostra onde os requisitos são indicados na

plaqueta de identicação do motor.

Ao combinar conversor e motor, a Danfoss especica os

seguintes requisitos adicionais para garantir uma proteção

térmica adequada do motor:

Não exceda a relação máxima permitida entre o

•

tamanho do conversor e o tamanho do motor. O

valor típico é I

Considere todas as quedas de tensão do

•

conversor para o motor. Se o motor funcionar

com uma tensão mais baixa que a indicada nas

características U/f, a corrente pode aumentar,

disparando um alarme.

VLT, n

≤2xI

m,n

5 5

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 23

Page 26

130BD888.10

CONVERTER SUPPLY

VALID FOR 380 - 415V FWP 50Hz

3 ~ Motor

MIN. SWITCHING FREQ. FOR PWM CONV. 3kHz

l = 1.5XI

M,N

tOL = 10s tCOOL = 10min

MIN. FREQ. 5Hz MAX. FREQ. 85 Hz

PWM-CONTROL

f [Hz]

Ix/I

M,N

PTC °C DIN 44081/-82

Manufacture xx

EN 60079-0

EN 60079-7

СЄ 1180 Ex-e ll T3

5 15 25 50 85

0.4 0.8 1.0 1.0 0.95

1

xЗ

2

3

4

Recursos do produto

VLT® AutomationDrive FC 302

315–1200 kW

Backup cinético

Esta seleção garante que o conversor funcione enquanto

houver energia no sistema. Para quedas da rede elétrica

breves, a operação é restaurada após o retorno da rede

elétrica, sem parar a aplicação ou perder controle a

qualquer momento. Vários variantes de backup cinético

podem ser selecionados.

Congure o comportamento do conversor na queda da

rede elétrica em parâmetro 14-10 Falh red elétr e

parâmetro 1-73 Flying Start.

55

1 Frequência mínima de chaveamento

2 Corrente máxima

3 Frequência do motor mínima

4 Frequência do motor máxima

Ilustração 5.2 Plaqueta de identicação do motor mostrando

os requisitos do conversor

Para obter mais informações, consulte o exemplo de

aplicação em capétulo 12 Exemplos de Aplicações.

5.2.5 Queda da Rede Elétrica

Durante uma queda da rede elétrica, o conversor continua

funcionando até que a tensão CC caia abaixo do nível

mínimo de parada. O nível mínimo de parada é

normalmente 15% abaixo da tensão de alimentação

nominal mais baixa. A tensão de rede antes da queda e a

carga do motor determinam quanto tempo leva para o

conversor realizar a parada por inércia.

O conversor pode ser congurado (parâmetro 14-10 Falh

red elétr) para diferentes tipos de comportamento durante

a queda da rede elétrica:

Bloqueio por desarme após o barramento CC se

•

Flying start

Esta seleção torna possível capturar um motor que esteja

girando livremente devido à uma queda da rede elétrica.

Este opcional é relevante para centrífugas e ventiladores.

24 Danfoss A/S © 11/2017 Todos os direitos reservados. MG34S328

esgotar.

Parada por inércia com ying start sempre que a

•

rede elétrica voltar (parâmetro 1-73 Flying Start).

Backup cinético.

•

Desaceleração controlada.

•

5.2.6 Nova Partida Automática

O conversor pode ser programado para reiniciar o motor

automaticamente após um desarme com baixo grau de

importância, como utuação ou perda de energia

momentânea. Esse recurso elimina a necessidade de reset

manual e melhora a operação automatizada de sistemas

controlados remotamente. O número de tentativas de

novas partidas e a duração entre as tentativas pode ser

limitada.

5.2.7 Torque total em velocidade reduzida

O conversor segue uma curva V/Hz variável para fornecer

torque total do motor mesmo em velocidades reduzidas. O

torque de saída total pode coincidir com a velocidade

operacional nominal máxima do motor. Esse conversor

difere de conversores de torque variável e de torque

constante. Conversores de torque variável fornecem torque

do motor reduzido em baixa velocidade. Conversores de

torque constante fornecem excesso de tensão, calor e

ruído do motor com menos do que a velocidade total.

5.2.8 Bypass de frequência

Em algumas aplicações, o sistema pode ter velocidades

operacionais que criam uma ressonância mecânica. Essa

ressonância mecânica pode gerar ruído excessivo e

possivelmente danicar os componentes mecânicos do

sistema. O conversor tem 4 larguras de banda de

frequência de bypass programáveis. As larguras de banda

permitem que o motor ignore velocidades que induzem

ressonância do sistema.

5.2.9 Pré-aquecimento do motor

Para pré-aquecer um motor em um ambiente frio ou

úmido, uma pequena quantidade de corrente contínua

pode uir continuamente no motor para protegê-lo de

condensação e para partidas a frio. Essa função pode

eliminar a necessidade de um aquecedor elétrico.

Page 27

. . .

. . .

Par. 13-11

Comparator Operator

Par. 13-43

Logic Rule Operator 2

Par. 13-51

SL Controller Event

Par. 13-52

SL Controller Action

130BB671.13

Coast

Start timer

Set Do X low

Select set-up 2

. . .

Running

Warning

Torque limit

Digital input X 30/2

. . .

=

TRUE longer than..

. . .

. . .

130BA062.13

Estado 1

Evento 1/

Ação 1

Estado 2

Evento 2/

Ação 2

Iniciar

evento P13-01

Estado 3

Evento 3/

Ação 3

Estado 4

Evento 4/

Ação 4

Parar

event P13-02

Parar

event P13-02

Parar

event P13-02

Par. 13-11

Comparator Operator

=

TRUE longer than.

. . .

. . .

Par. 13-10

Comparator Operand

Par. 13-12

Comparator Value

130BB672.10

Recursos do produto Guia de Design

5.2.10 Setups Programáveis

O conversor possui quatro setups que podem ser

programados de forma independente. Usando setup

múltiplo é possível alternar entre funções programadas de

forma independente ativadas por entradas digitais ou

comando serial. Setups independentes são usados, por

exemplo, para alterar referências ou para operação dia/

noite ou verão/inverno ou para controlar vários motores. O

LCP exibe a conguração ativa.

Os dados de setup podem ser copiados entre conversores

por download das informações do LCP removível.

5.2.11 Smart Logic Control (SLC)

Smart Logic Control (SLC) é uma sequência de ações

denidas pelo usuário (consulte parâmetro 13-52 Ação do

SLC [x]) executada pelo SLC quando o evento associado

denido pelo usuário (consulte parâmetro 13-51 Evento do

SLC [x]) é avaliado como TRUE (Verdadeiro) pelo SLC.

A condição para um evento pode ser um status em

particular ou que a saída de uma regra lógica ou um

comparador operante se torne TRUE (Verdadeiro). A

condição resulta a uma ação associada, conforme

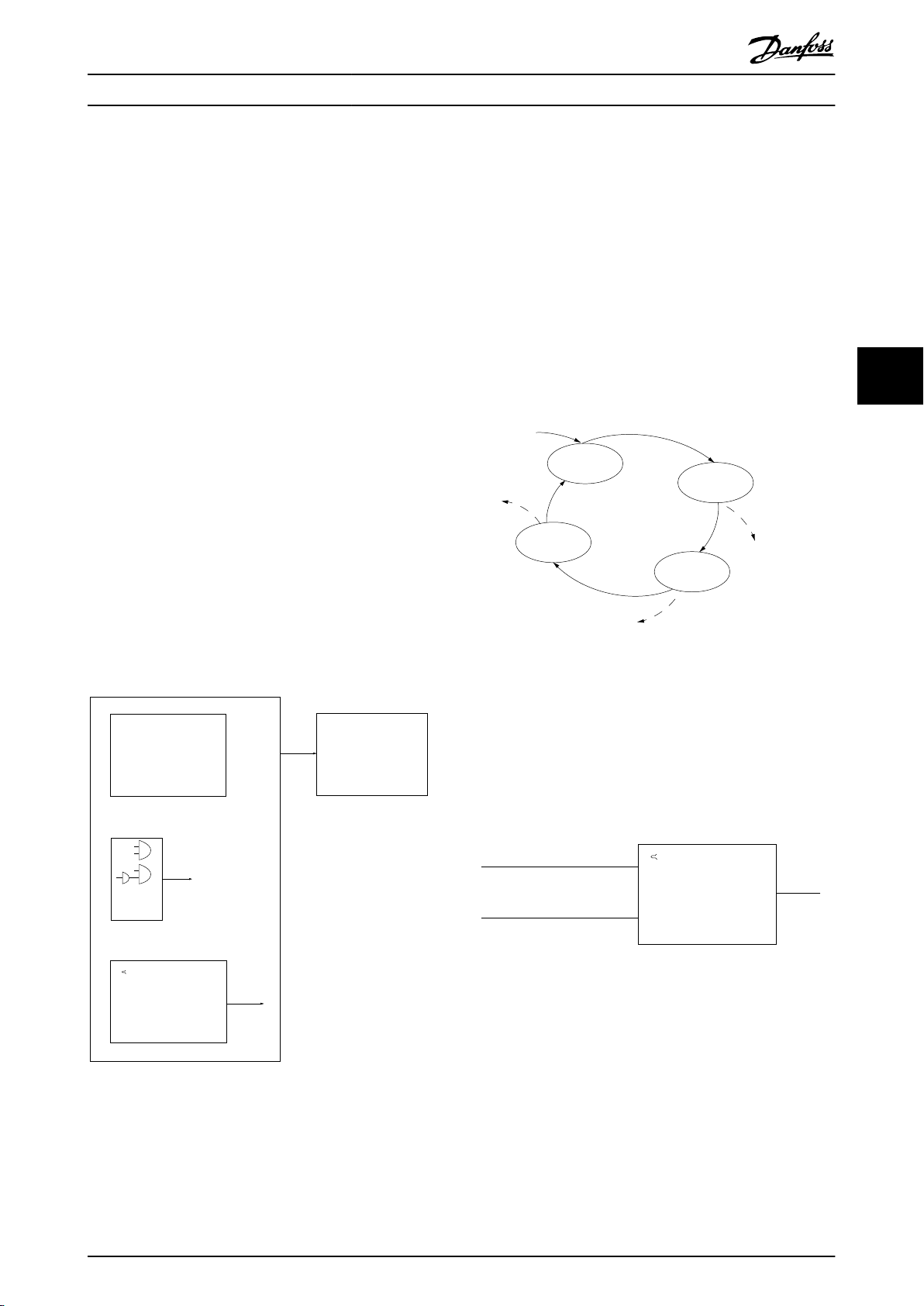

mostrado em Ilustração 5.3.

evento são avaliadas. Se este evento for avaliado como

verdadeiro, a ação correspondente é executada. Somente 1

evento é avaliado por vez. Se um evento for avaliado como

falso, nada acontece no SLC durante o intervalo de

varredura atual e nenhum outro evento é avaliado.

Quando o SLC é iniciado, ele só avalia o evento [0] durante

cada intervalo de varredura. Somente quando o evento [0]

for avaliado como verdadeiro, o SLC executará a ação [0] e

iniciará a avaliação do próximo evento. É possível

programar de 1 a 20 eventos e ações.

Depois de o último evento/ação ser executado, a

sequência recomeça a partir do evento [0]/ação [0]. A

Ilustração 5.4 mostra um exemplo com 4 eventos/ações:

Ilustração 5.4 Ordem de execução quando 4 eventos/ações são

programados

5 5

Comparadores

Os comparadores são usados para comparar variáveis

contínuas (frequência de saída, corrente de saída, entrada

analógica e assim por diante) com valores predenidos

xos.

Ilustração 5.5 Comparadores

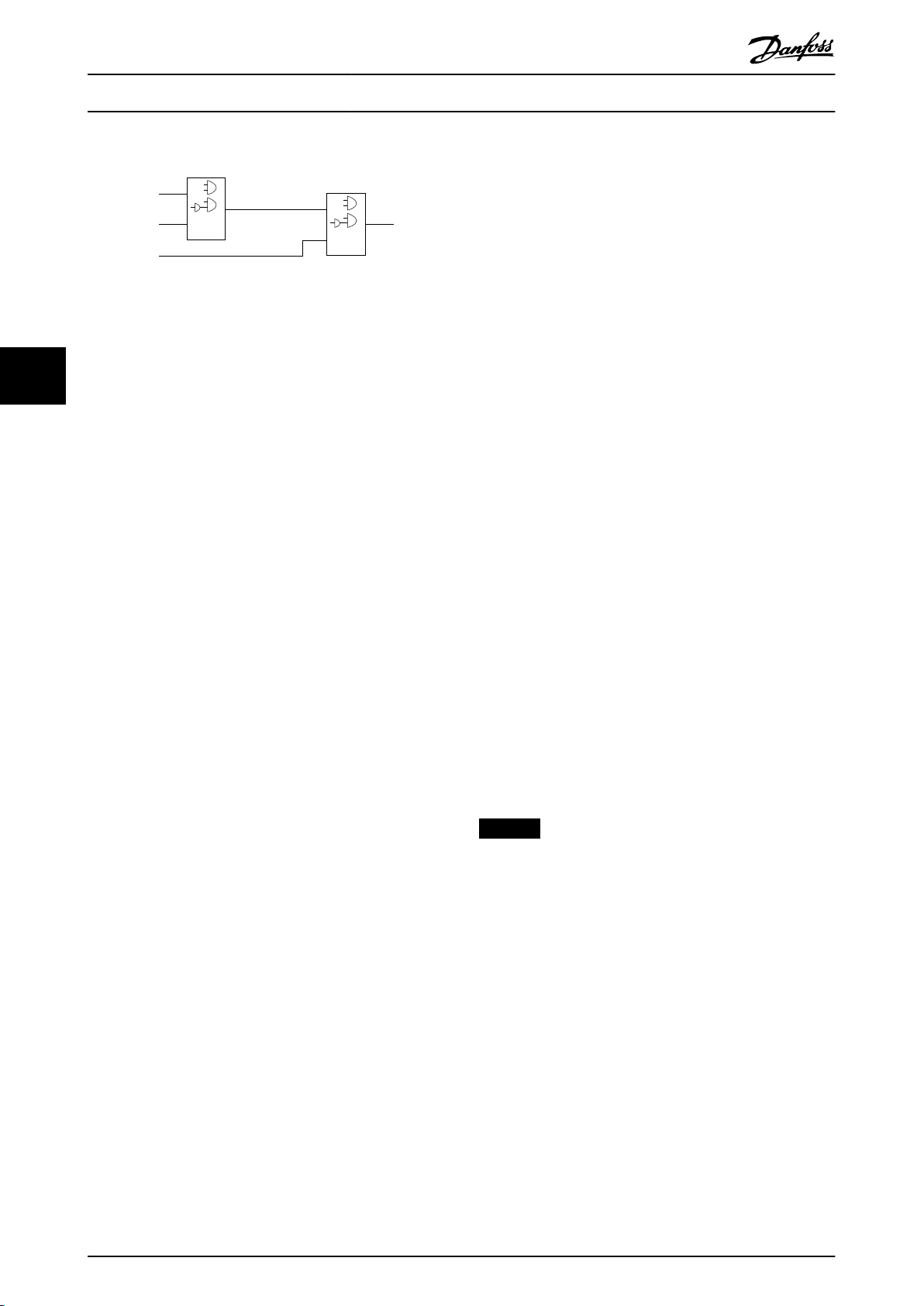

Regras lógicas

Combine até 3 entradas booleanas (entradas TRUE/FALSE

(Verdadeiro/Falso)) de temporizadores, comparadores,

Ilustração 5.3 Evento e ação do SLC

entradas digitais, bits de status e eventos usando os

operadores lógicos AND, OR e NOT (E, OU e NÃO).

Os eventos e as ações são numerados e vinculados em

pares (estados), o que signica que quando o evento [0] é

cumprido (atinge o valor TRUE), a ação [0] é executada.

Após a 1a ação ser executada, as condições do próximo

MG34S328 Danfoss A/S © 11/2017 Todos os direitos reservados. 25

Page 28

. . .

. . .

. . .

. . .

Par. 13-43

Logic Rule Operator 2

Par. 13-41

Logic Rule Operator 1

Par. 13-40

Logic Rule Boolean 1

Par. 13-42

Logic Rule Boolean 2

Par. 13-44

Logic Rule Boolean 3

130BB673.10

55

Recursos do produto

Ilustração 5.6 Regras lógicas

VLT® AutomationDrive FC 302

315–1200 kW

Para conversores equipados com a opção de freio, um IGBT

do freio, juntamente com os terminais 81(R-) e 82(R+),

estão incluídos para conectar um resistor de frenagem

externo.

A função do IGBT do freio é limitar a tensão no

barramento CC sempre que o limite máximo de tensão for

excedido. Ele limita a tensão trocando o resistor montado

externamente através do barramento CC para remover o

excesso de tensão CC presente nos capacitores de

barramento.

5.2.12 Safe Torque O

A colocação do resistor de frenagem externo tem as

A função Safe Torque O (STO) é usada para interromper o

drive em situações de parada de emergência.

Para obter mais informações sobre o Safe Torque

incluindo instalação e colocação em funcionamento,