MAKING MODERN LIVING POSSIBLE

Guía de diseño de

VLT® AutomationDrive FC 301/302

0,25-75 kW

www.danfoss.com/drives

Índice Guía de diseño de

Índice

1 Introducción

1.1 Propósito de la Guía de diseño

1.2 Recursos adicionales

1.3 Abreviaturas, símbolos y convenciones

1.4 Definiciones

1.5 Versión de documento y software

1.6 Cumplimiento de las normas

1.6.1 Marca CE 11

1.6.1.1 Directiva de baja tensión 12

1.6.1.2 Directiva EMC 12

1.6.1.3 Directiva de máquinas 12

1.6.2 Conformidad con UL 12

1.6.3 Conformidad con C-Tick 12

1.6.4 Conformidad marina 12

1.7 Instrucciones de eliminación

1.8 Seguridad

2 Seguridad

9

9

9

9

10

11

11

13

13

14

2.1 Símbolos de seguridad

2.2 Personal cualificado

2.3 Medidas de seguridad

3 Principios básicos de funcionamiento

3.1 General

3.2 Descripción del funcionamiento

3.3 Secuencia de funcionamiento

3.3.1 Sección del rectificador 16

3.3.2 Sección intermedia 16

3.3.3 Sección del inversor 16

3.3.4 Opción de freno 16

3.3.5 Carga compartida 17

3.4 Interfaz de control

3.5 Esquema del cableado

3.6 Controladores

3.6.1 Principio de control 20

3.6.2 FC 301 frente a FC 302 Principio de control 21

3.6.3 Estructura de control en VVC

plus

14

14

14

16

16

16

16

17

18

20

22

3.6.4 Estructura de control de flujo sin realimentación (solo FC 302) 23

3.6.5 Estructura de control en flujo con realimentación del motor (solo FC 302) 24

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 1

Índice Guía de diseño de

3.6.6 PID 25

3.6.6.1 Control de PID de velocidad 25

3.6.6.2 Ajuste del control de PID de velocidad 28

3.6.6.3 Control de PID de procesos 28

3.6.6.4 Control de PID avanzado 30

3.6.7 Control de intensidad interno en modo VVC

3.6.8 Control local (Hand On) y remoto (Auto On) 30

plus

30

3.7 Manejo de referencias

3.7.1 Referencias 32

3.7.2 Límites referencia 34

3.7.3 Escalado de referencias internas y referencias de bus 35

3.7.4 Escalado de referencias de impulsos y analógicas y realimentación 35

3.7.5 Banda muerta alrededor de cero 36

4 Funciones del producto

4.1 Funciones de funcionamiento automatizadas

4.1.1 protección ante cortocircuitos 40

4.1.2 Protección contra sobretensión 40

4.1.3 Detección de que falta una fase del motor 41

4.1.4 Detección de desequilibrio de fase de red 41

4.1.5 Conmutación en la salida 41

4.1.6 Protección contra sobrecargas 41

4.1.7 Protección rotor bloqueado 41

4.1.8 Reducción de potencia automática 41

4.1.9 Optimización automática de energía 42

32

40

40

4.1.10 Modulación automática de frecuencia de conmutación 42

4.1.11 Reducción de potencia automática para una frecuencia portadora alta 42

4.1.12 Rendimiento de fluctuación de potencia 42

4.1.13 Amortiguación de resonancia 42

4.1.14 Ventiladores controlados por temperatura 42

4.1.15 Conformidad con EMC 43

4.1.16 Aislamiento galvánico de los terminales de control 43

4.2 Funciones de aplicación personalizadas

43

4.2.1 Adaptación automática del motor 43

4.2.2 Protección térmica del motor 43

4.2.3 Corte de red 44

4.2.4 Controlador PID integrado 44

4.2.5 Rearranque automático 45

4.2.6 Función de Motor en giro 45

4.2.7 Par completo a velocidad reducida 45

4.2.8 Bypass de frecuencia 45

2 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Índice Guía de diseño de

4.2.9 Precalentador del motor 45

4.2.10 4 ajustes programables 45

4.2.11 Frenado dinámico 45

4.2.12 Control de freno mecánico de lazo abierto 46

4.2.13 Control de freno mecánico de lazo cerrado / freno mecánico de elevación 47

4.2.14 Smart Logic Control (SLC) 48

4.2.15 Desconexión segura de par 49

4.3 VLT® FlexConcept® de Danfoss

5 Integración del sistema

5.1 Condiciones ambientales de funcionamiento

5.1.1 Humedad 50

5.1.2 Temperatura 50

5.1.3 Temperatura y refrigeración 50

5.1.4 Reducción de potencia manual 51

5.1.4.1 Reducción de potencia en función del funcionamiento a velocidad lenta 51

5.1.4.2 Reducción de potencia debido a la baja presión atmosférica 51

5.1.5 Ruido acústico 52

5.1.6 Vibración y golpe 52

5.1.7 Entornos agresivos 52

5.1.7.1 Gases 52

5.1.7.2 Exposición al polvo 53

5.1.7.3 Entornos potencialmente explosivos 53

5.1.8 Mantenimiento 54

5.1.9 Almacenamiento 54

49

50

50

5.2 Aspectos generales de la EMC

5.2.1 Resultados de las pruebas de EMC 56

5.2.2 Requisitos en materia de emisiones 57

5.2.3 Requisitos de inmunidad 57

5.2.4 Aislamiento del motor 58

5.2.5 Corrientes en los cojinetes del motor 59

5.3 Interferencia de la red de alimentación / armónicos

5.3.1 El efecto de los armónicos en un sistema de distribución de potencia 60

5.3.2 Normas y requisitos de limitación armónica 60

5.3.3 Mitigación de armónicos 61

5.3.4 Cálculo de armónicos 61

5.4 Aislamiento galvánico (PELV)

5.4.1 PELV: tensión de protección muy baja 61

5.5 Funciones de freno

5.5.1 Selección de resistencia de freno 62

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 3

54

59

61

62

Índice Guía de diseño de

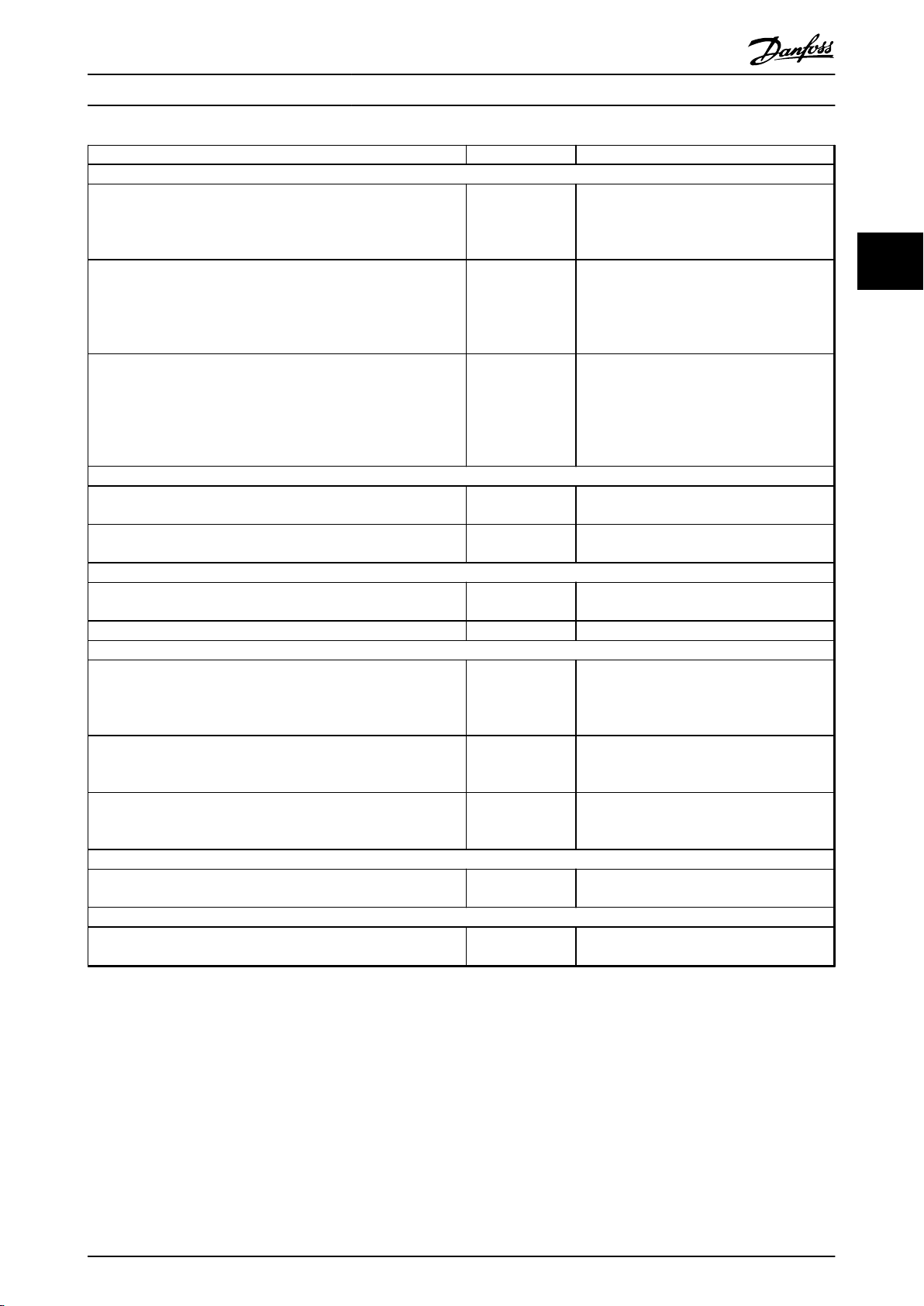

6 Especificaciones de los productos

6.1 Datos eléctricos

6.1.1 Alimentación de red 200-240 V 65

6.1.2 Alimentación de red 380-500 V 68

6.1.3 Alimentación de red 525-600 V (solo FC 302) 71

6.1.4 Alimentación de red 525-690 V (solo FC 302) 74

6.2 Especificaciones generales

6.2.1 Alimentación de red 77

6.2.2 Salida del motor y datos del motor 77

6.2.3 Condiciones ambientales 78

6.2.4 Especificaciones del cable 78

6.2.5 Entrada / Salida de control y datos de control 78

6.2.6 Reducción de potencia en función de la temperatura ambiente 82

6.2.6.1 Reducción de potencia en función de la temperatura ambiente, tipo de protección A 82

6.2.6.2 Reducción de potencia en función de la temperatura ambiente, tipo de protección B 82

6.2.6.3 Reducción de potencia en función de la temperatura ambiente, tipo de protección C 85

65

65

77

6.2.7 Valores medidos para la prueba dU/dt 88

6.2.8 Rendimiento 91

6.2.9 Ruido acústico 91

7 Procedimiento para realizar pedidos

7.1 Configurador de convertidores de frecuencia

7.1.1 Código descriptivo 92

7.1.2 Idioma 94

7.2 Números de pedido

7.2.1 Opciones y accesorios 95

7.2.2 Repuestos 97

7.2.3 Bolsa de accesorios 97

7.2.4 VLT AutomationDrive FC 301 98

7.2.5 Resistencias de freno para FC 302 101

7.2.6 Otras resistencias de freno de conjunto plano 107

7.2.7 Filtros armónicos 108

7.2.8 Filtros sinusoidales 110

7.2.9 Filtros dU/dt 112

92

92

95

8 Instalación mecánica

8.1 Seguridad

8.2 Dimensiones mecánicas

4 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

114

114

114

Índice Guía de diseño de

8.2.1 Montaje mecánico 117

8.2.1.1 Separación 117

8.2.1.2 Montaje en pared 117

9 Instalación eléctrica

9.1 Seguridad

9.2 Cables

9.2.1 Par de apriete 120

9.2.2 Orificios de entrada 121

9.2.3 Apriete de la cubierta tras realizar las conexiones 125

9.3 Conexión de red

9.3.1 Fusibles y magnetotérmicos 129

9.3.1.1 Fusibles 129

9.3.1.2 Recomendaciones 129

9.3.1.3 Cumplimiento de la normativa CE 130

9.3.1.4 Conformidad con UL 133

9.4 Conexión del motor

9.5 Protección de corriente de fuga a tierra

9.6 Conexiones adicionales

9.6.1 Relé 142

9.6.2 Desconectores y contactores 143

119

119

120

125

138

141

142

9.6.3 Carga compartida 144

9.6.4 Resistencia de freno 144

9.6.5 Software para PC 144

9.6.5.1 MCT 10 145

9.6.5.2 MCT 31 145

9.6.5.3 Software de cálculo de armónicos (HCS) 145

9.7 Información adicional del motor

9.7.1 Cable de motor 146

9.7.2 Conexión de motores múltiples 146

9.8 Seguridad

9.8.1 Prueba de alta tensión 149

9.8.2 Conexión a tierra EMC 149

9.8.3 Instalación conforme a ADN 149

10 Ejemplos de aplicaciones

10.1 Aplicaciones empleadas comúnmente

10.1.1 Sistema de convertidor de lazo cerrado 155

10.1.2 Programación de límite de par y parada 155

146

149

150

150

10.1.3 Programación del control de velocidad 156

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 5

Índice Guía de diseño de

11 Opciones y accesorios

11.1 Opciones de comunicación

11.2 E/S, opciones de realimentación y seguridad

11.2.1 VLT® General Purpose I/O Module MCB 101 158

11.2.2 Opción del encoder VLT® MCB 102 160

11.2.3 Opción de resolver VLT® MCB 103 162

11.2.4 VLT® Relay Card MCB 105 164

11.2.5 Opción VLT® Safe PLC Interface MCB 108 166

11.2.6 VLT® PTC Thermistor Card MCB 112 167

11.2.7 VLT® Extended Relay Card MCB 113 169

11.2.8 Opción VLT® Sensor Input MCB 114 170

11.2.9 VLT® Safe Option MCB 15x 172

11.2.10 Adaptador VLT® de opciones C MCF 106 175

11.3 Opciones de control de movimiento

11.4 Accesorios

11.4.1 Resistencias de freno 177

11.4.2 Filtros sinusoidales 177

158

158

158

175

177

11.4.3 Filtros dU/dt 178

11.4.4 Filtros de modo común 178

11.4.5 Filtros armónicos 178

11.4.6 Kit de protección IP21 / Tipo 1 178

11.4.7 Kit de montaje remoto para LCP 180

11.4.8 Soporte de montaje para tipos de protección A5, B1, B2, C1 y C2 181

12 Instalación y ajuste RS-485

12.1 Instalación y configuración de

12.1.1 Descripción general 183

12.2 Conexión de red

12.3 Terminación de bus

12.4 Instalación y ajuste RS-485

12.5 Aspectos generales del protocolo FC

12.6 Configuración de red

12.7 Estructura de formato de mensajes del protocolo FC

12.7.1 Contenido de un carácter (byte) 185

12.7.2 Estructura de telegramas 185

183

183

184

184

184

185

185

185

12.7.3 Longitud del telegrama (LGE) 186

12.7.4 Dirección del convertidor de frecuencia (ADR) 186

12.7.5 Byte de control de datos (BCC) 186

12.7.6 El campo de datos 187

6 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Índice Guía de diseño de

12.7.7 El campo PKE 188

12.7.8 Número de parámetro (PNU) 188

12.7.9 Índice (IND) 188

12.7.10 Valor de parámetro (PWE) 188

12.7.11 Tipos de datos admitidos 189

12.7.12 Conversión 189

12.7.13 Códigos de proceso (PCD) 189

12.8 Ejemplos

12.8.1 Escritura del valor de un parámetro. 190

12.8.2 Lectura del valor de un parámetro 190

12.9 Visión general de Modbus RTU

12.9.1 Requisitos previos 190

12.9.2 Conocimientos previos necesarios 190

12.9.3 Visión general de Modbus RTU 190

12.9.4 Convertidor de frecuencia con Modbus RTU 191

12.10 Configuración de red

12.11 Estructura de formato de mensaje de Modbus RTU

12.11.1 Convertidor de frecuencia con Modbus RTU 191

12.11.2 Estructura de mensaje Modbus RTU 192

12.11.3 Campo de arranque / parada 192

12.11.4 Campo de dirección 192

12.11.5 Campo de función 192

12.11.6 Campo de datos 192

12.11.7 Campo de comprobación CRC 193

190

190

191

191

12.11.8 Direccionamiento de registros de bobinas 193

12.11.9 Cómo controlar el convertidor de frecuencia 194

12.11.10 Códigos de función admitidos por Modbus RTU 194

12.11.11 Códigos de excepción Modbus 195

12.12 Cómo acceder a los parámetros

12.12.1 Gestión de parámetros 195

12.12.2 Almacenamiento de datos 195

12.12.3 IND (índice) 195

12.12.4 Bloques de texto 195

12.12.5 Factor de conversión 196

12.12.6 Valores de parámetros 196

12.13 (Danfoss) Perfil de control FC

12.13.1 Código de control según el perfil FC (8-10 Trama control = perfil FC) 196

12.13.2 Código de estado según el perfil FC (STW) (8-10 Trama control = perfil FC) 198

12.13.3 Valor de referencia de velocidad de bus 199

12.13.4 Código de control de acuerdo con el perfil de PROFIdrive (CTW) 200

195

196

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 7

Índice Guía de diseño de

12.13.5 Código de estado según el perfil de PROFIdrive (STW) 201

Índice

203

8 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Introducción Guía de diseño de

1 Introducción

1

1

1.1 Propósito de la Guía de diseño

La Guía de diseño proporciona la información necesaria

para integrar el convertidor de frecuencia en diversas

aplicaciones.

VLT® es una marca registrada.

1.2 Recursos adicionales

Tiene a su disposición otros recursos para comprender la

programación, el funcionamiento y las directivas de

cumplimiento del convertidor de frecuencia.

Este manual de funcionamiento ofrece información

•

detallada acerca de la instalación y el arranque

del convertidor de frecuencia.

La Guía de programación proporciona información

•

detallada sobre cómo trabajar con parámetros y

muchos ejemplos de aplicación.

El Manual de funcionamiento de la desconexión

•

segura de par VLT

convertidores de frecuencia de (Danfoss) en

aplicaciones de seguridad funcional.

En (Danfoss) podrá obtener publicaciones y

•

manuales complementarios. Consulte

danfoss.com/Product/Literature/Technical

+Documentation.htm para ver un listado.

El equipo opcional disponible podría cambiar

•

alguna información descrita en estas publicaciones. Asegúrese de leer las instrucciones

suministradas con las opciones para los requisitos

específicos.

Póngase en contacto con el proveedor de (Danfoss) o

visite www.danfoss.com para obtener información más

detallada.

®

describe cómo utilizar los

1.3

Abreviaturas, símbolos y convenciones

Convenciones

Las listas numeradas indican procedimientos.

Las listas de viñetas indican otra información y descripción

de ilustraciones.

El texto en cursiva indica

referencia cruzada

•

enlace

•

nota a pie de página

•

nombre del parámetro, nombre del grupo de

•

parámetros, opción del parámetro

60° AVM Modulación asíncrona de vectores de 60º

A Amperio

CA Corriente alterna

AD Descarga por el aire

AI Entrada analógica

AMA Adaptación automática del motor

AWG Calibre de cables estadounidense

°C

CD Descarga constante

CM Modo común

CT Par constante

CC Corriente continua

DI Entrada digital

DM Modo diferencial

D-TYPE Depende del convertidor de frecuencia

EMC Compatibilidad electromagnética

ETR Relé termoelectrónico

f

JOG

f

M

f

MAX

f

MIN

f

M,N

FC Convertidor de frecuencia

g Gramo

Hiperface®Hiperface® es una marca registrada de Stegmann

CV Caballos de vapor

HTL Impulsos del encoder HTL (10-30 V), (High-voltage

Hz Hercio

I

INV

I

LÍM

I

M,N

I

VLT,MÁX.

Grados Celsius

La frecuencia del motor cuando se activa la función

de velocidad fija

Frecuencia del motor

La frecuencia de salida máxima que el convertidor

de frecuencia aplica a su salida.

La frecuencia mínima del motor del convertidor de

frecuencia.

Frecuencia nominal del motor

Transistor Logic)

Intensidad nominal de salida del convertidor

Límite de intensidad

Corriente nominal del motor

Intensidad máxima de salida

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 9

Introducción

Guía de diseño de

1

I

VLT,N

kHz Kilohercio

LCP Panel de control local

lsb Bit menos significativo

m Metro

mA Miliamperio

MCM Mille Circular Mil, unidad norteamericana de

MCT Herramienta de control de movimiento

mH Milihenrio (inductancia)

min Minuto

ms Milisegundo

msb Bit más significativo

η

VLT

nF Nanofaradio

NLCP Panel de control local numérico

Nm Newton metro

n

s

Parámetros

en

línea / fuera

de línea

P

br,cont.

PCB Placa de circuito impreso

PCD Datos de proceso

PELV Tensión de protección muy baja

P

m

P

M,N

Motor PM Motor de magnetización permanente

PID de

proceso

R

br,nom

RCD Dispositivo de corriente diferencial

Regen Terminales regenerativos

R

min

RMS Raíz cuadrática media

r/min Revoluciones por minuto

R

rec

s Segundo

SFAVM Modulación asíncrona de vectores orientada al flujo

STW Código de estado

SMPS Fuente de alimentación del modo de conmutación

THD Distorsión armónica total

T

LÍM

Corriente nominal de salida suministrada por el

convertidor de frecuencia

sección de cables

Rendimiento del convertidor de frecuencia definido

como la relación entre la potencia de salida y la

potencia de entrada

Velocidad del motor síncrono

Los cambios realizados en los parámetros en línea

se activan inmediatamente después de cambiar el

valor de dato.

Potencia nominal de la resistencia de freno

(potencia media durante el frenado continuo)

Potencia nominal de salida del convertidor de

frecuencia como HO

Potencia nominal del motor

El controlador PID mantiene la velocidad, presión,

temperatura, etc., deseados

El valor de resistencia nominal que garantiza una

potencia de frenado en el eje del motor de

150/160 % durante 1 minuto

Valor de resistencia de freno mínima permitida por

el convertidor de frecuencia

Valor de la resistencia y resistencia de la resistencia

de freno

del estátor

Límite de par

TTL Impulsos del encoder TTL (5 V) (Transistor

Transistor Logic)

U

M,N

V Voltios

VT Par variable

plus

VVC

Tabla 1.1 Abreviaturas

Tensión nominal del motor

Control vectorial de la tensión

En este documento se utilizan los siguientes símbolos:

ADVERTENCIA

Indica situaciones potencialmente peligrosas que pueden

producir lesiones graves o incluso la muerte.

PRECAUCIÓN

Indica una situación potencialmente peligrosa que puede

producir lesiones leves o moderadas. También puede

utilizarse para alertar contra prácticas inseguras.

AVISO!

Indica información importante, entre la que se incluyen

situaciones que pueden producir daños en el equipo u

otros bienes.

1.4 Definiciones

Inercia

El eje del motor se encuentra en modo libre. Sin par en el

motor.

Resistencia de freno

La resistencia de freno es un módulo capaz de absorber la

potencia de frenado generada durante el frenado regenerativo. Esta potencia de frenado regenerativo aumenta la

tensión del circuito intermedio y un chopper de frenado

garantiza que la potencia se transmita a la resistencia de

freno.

Características de par constante (CT)

Características de par constante utilizadas para todas las

aplicaciones, como cintas transportadoras, bombas de

desplazamiento y grúas.

Inicialización

Si se lleva a cabo una inicialización (14-22 Modo funcionamiento), el convertidor de frecuencia vuelve a los ajustes

predeterminados.

10 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Introducción

Ciclo de trabajo intermitente

Una clasificación de trabajo intermitente es una secuencia

de ciclos de trabajo. Cada ciclo está formado por un

periodo en carga y un periodo sin carga. El funcionamiento puede ser de trabajo periódico o de trabajo no

periódico.

Ajuste

Guardar ajustes de parámetros en cuatro configuraciones

distintas. Cambiar entre estas cuatro configuraciones de

parámetros y editar una mientras otra está activa.

Compensación de deslizamiento

El convertidor de frecuencia compensa el deslizamiento del

motor añadiendo un suplemento a la frecuencia que sigue

a la carga medida del motor, manteniendo la velocidad del

mismo casi constante.

Smart Logic Control (SLC)

El SLC es una secuencia de acciones definidas por el

usuario ejecutadas cuando los eventos asociados definidos

por el usuario son evaluados como verdaderos por el

Controlador Smart Logic. (Grupo de parámetros 13-**

Lógica inteligente.

Bus estándar FC

Incluye el bus RS-485 bus con el protocolo FC o el

protocolo MC. Consulte 8-30 Protocolo.

Termistor

Resistencia que depende de la temperatura y que se

coloca en el punto donde ha de controlarse la temperatura

(convertidor de frecuencia o motor).

Desconexión

Estado al que se pasa en situaciones de fallo; por ejemplo,

si el convertidor de frecuencia se sobrecalienta, o cuando

está protegiendo al motor, al proceso o al mecanismo. Se

impide el rearranque hasta que desaparece la causa del

fallo y se anula el estado de desconexión mediante la

activación del reinicio o, en algunos casos, mediante la

programación de un reinicio automático. No debe utilizarse

la desconexión para la seguridad personal.

Bloqueo por alarma

Estado al que se pasa en situaciones de fallo cuando el

convertidor de frecuencia está protegiéndose a sí mismo y

requiere una intervención física; por ejemplo, si el

convertidor de frecuencia se cortocircuita en la salida. Un

bloqueo por alarma solo puede cancelarse cortando la

alimentación, eliminando la causa del fallo y volviendo a

conectar el convertidor de frecuencia. Se impide el

rearranque hasta que se cancela el estado de desconexión

mediante la activación del reinicio o, en algunos casos,

mediante la programación del reinicio automático. No

debe utilizarse la desconexión para la seguridad personal.

Características de VT

Características de par variable utilizadas en bombas y

ventiladores.

Guía de diseño de

Factor de potencia

El factor de potencia real (lambda) tiene en cuenta todos

los armónicos y siempre es inferior al factor de potencia

(cosphi), que solo tiene en cuenta los primeros armónicos

de la corriente y la tensión.

P

kW

Uλ x Iλ x

cos

cosϕ=

Cosphi también se conoce como el factor de potencia de

desplazamiento.

Tanto lambda como cosphi se indican para los convertidores de frecuencia Danfoss VLT® en el

capétulo 6.2.1 Alimentación de red.

El factor de potencia indica hasta qué punto el convertidor

de frecuencia impone una carga a la alimentación de red.

Cuanto menor es el factor de potencia, mayor es I

el mismo rendimiento en kW.

Además, un factor de potencia elevado indica que las

distintas corrientes armónicas son bajas.

Todos los convertidores de frecuencia de (Danfoss) tienen

bobinas de CC integradas en el enlace de CC para producir

un factor de potencia alto y para reducir el THD en la

alimentación de red.

1.5

Este manual se revisa y se actualiza de forma periódica. Le

agradecemos cualquier sugerencia de mejoras. La Tabla 1.2

muestra las versiones de documento y software.

Edición Comentarios Versión de software

MG33BFxx Sustituye a MG33BExx 6.72

Tabla 1.2 Versión de documento y software

1.6

Los convertidores de frecuencia están diseñados conforme

a las directivas descritas en este apartado.

1.6.1

La marca CE (Comunidad Europea) indica que el fabricante

del producto cumple todas las directivas aplicables de la

UE. Las tres directivas de la UE aplicables al diseño y

fabricación de convertidores de frecuencia son la directiva

de tensión baja, la directiva EMC y la directiva de

máquinas (para unidades con función de seguridad

integrada).

El propósito de la marca CE es el de eliminar las barreras

técnicas para el comercio libre entre los países de la CE y

la EFTA, dentro de la ECU. La marca CE no regula la

calidad del producto. Las especificaciones técnicas no

pueden deducirse de la marca CE.

=

P

kVA

Versión de documento y software

Cumplimiento de las normas

Marca CE

Uλ x Iλ

ϕ

para

RMS

1

1

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 11

Introducción

Guía de diseño de

1

1.6.1.1 Directiva de baja tensión

Los convertidores de frecuencia están clasificados como

componentes electrónicos y deben contar con la marca CE

según la directiva de baja tensión. Esta directiva se aplica a

todos los equipos eléctricos en el rango de tensión de

50-1000 V CA y 75-1600 V CC.

La directiva exige que el diseño del equipo debe asegurar

que no se pongan en peligro la seguridad ni la salud de

las personas y del ganado y que el valor del material se

conserve hasta que el equipo esté instalado correctamente,

mantenido y se use conforme a lo previsto. Las marcas CE

de (Danfoss) cumplen con la directiva de baja tensión y

ofrecen una declaración de conformidad si así se solicita.

1.6.1.2

La compatibilidad electromagnética (EMC) significa que las

interferencias electromagnéticas entre aparatos no afectan

a su rendimiento. Los requisitos de protección básicos de

la directiva EMC 2004/108/CE indican que los dispositivos

que generan interferencias electromagnéticas (EMI) o los

dispositivos cuyo funcionamiento se pueda ver afectado

por las EMI deben diseñarse para limitar la generación de

interferencias electromagnéticas y deben tener un grado

adecuado de inmunidad a las EMI cuando se instalan

correctamente, se mantienen y se usan conforme a lo

previsto.

Un convertidor de frecuencia se puede utilizar como

dispositivo independiente o como parte de una instalación

más compleja. Los dispositivos que se utilizan independientemente o como parte de un sistema deben disponer

de la marca CE. Los sistemas no deben tener la marca CE

pero deben cumplir con los requisitos de protección

básicos de la directiva EMC.

Directiva EMC

La directiva de máquinas 2006/42/CE cubre una máquina

que consta de un conjunto de componentes o dispositivos

interconectados de los cuales al menos uno es capaz de

realizar un movimiento mecánico. La directiva exige que el

diseño del equipo debe asegurar que no se pongan en

peligro la seguridad ni la salud de las personas y del

ganado y que el valor del material se conserve hasta que

el equipo esté instalado correctamente, mantenido y se

use conforme a lo previsto.

Cuando los convertidores de frecuencia se utilizan en

máquinas con al menos una parte móvil, el fabricante de

la máquina debe proporcionar una declaración que

exponga que cumple con todas las normas y medidas de

seguridad relevantes. Las marcas CE de (Danfoss) cumplen

con la directiva de máquinas para convertidores de

frecuencia con una función de seguridad integrada y

ofrecen una declaración de conformidad si así se solicita.

Conformidad con UL

1.6.2

Homologación de UL

Ilustración 1.1 UL

AVISO!

Los convertidores de frecuencia con tipo de protección

T7 (525-690 V) no disponen de certificado para UL.

El convertidor de frecuencia cumple los requisitos de la

norma UL508C de retención de memoria térmica. Si desea

obtener más información, consulte el apartado Protección

térmica del motor en la Guía de diseño.

1.6.1.3

Los convertidores de frecuencia se clasifican como

componentes electrónicos sujetos a la directiva de baja

tensión, aunque los convertidores de frecuencia con una

función de seguridad integrada deben cumplir con la

directiva de máquinas 2006/42/CE. Los convertidores de

frecuencia sin función de seguridad no se incluyen en la

directiva de máquinas. Si un convertidor de frecuencia está

integrado en un sistema de maquinaria, (Danfoss)

proporciona información sobre los aspectos de seguridad

relativos al convertidor.

12 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Directiva de máquinas

Conformidad con C-Tick

1.6.3

1.6.4 Conformidad marina

Para conocer la conformidad con el acuerdo europeo

relativo al transporte internacional de mercancías

peligrosas por vías navegables (ADN), consulte

capétulo 9.8.3 Instalación conforme a ADN.

Introducción Guía de diseño de

1.7 Instrucciones de eliminación

No deseche equipos que contienen

componentes eléctricos junto con los

desperdicios domésticos.

Deben recogerse de forma selectiva según

la legislación local vigente.

Tabla 1.3 Instrucciones de eliminación

1.8 Seguridad

Los convertidores de frecuencia contienen componentes

de alta tensión y pueden ser mortales si se utilizan

incorrectamente. Solo técnicos formados deben instalar y

hacer funcionar el equipo. No se debe intentar realizar

actividades de reparación sin desconectar primero la

alimentación del convertidor de frecuencia y esperar el

tiempo necesario para que la energía eléctrica almacenada

se disipe.

Consulte el Manual de funcionamiento, suministrado con la

unidad y disponible en línea para:

tiempo de descarga e

•

instrucciones de seguridad detalladas y

•

advertencias.

Es obligatorio seguir estrictamente las precauciones y

avisos para que el convertidor de frecuencia tenga un

funcionamiento seguro.

1

1

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 13

Seguridad Guía de diseño de

2 Seguridad

22

2.1 Símbolos de seguridad

2.3

Medidas de seguridad

En este documento se utilizan los siguientes símbolos:

ADVERTENCIA

Indica situaciones potencialmente peligrosas que pueden

producir lesiones graves o incluso la muerte.

PRECAUCIÓN

Indica una situación potencialmente peligrosa que puede

producir lesiones leves o moderadas. También puede

utilizarse para alertar contra prácticas inseguras.

AVISO!

Indica información importante, entre la que se incluyen

situaciones que pueden producir daños en el equipo u

otros bienes.

2.2 Personal cualificado

Se precisan un transporte, un almacenamiento, una

instalación, un funcionamiento y un mantenimiento

correctos y fiables para que el convertidor de frecuencia

funcione de un modo seguro y sin ningún tipo de

problemas. Este equipo únicamente puede ser manejado o

instalado por personal cualificado.

El personal cualificado es aquel personal formado que está

autorizado a instalar, poner en marcha y efectuar el

mantenimiento de equipos, sistemas y circuitos de acuerdo

con la legislación y la regulación vigente. Además, el

personal debe estar familiarizado con las instrucciones y

medidas de seguridad descritas en este documento.

ADVERTENCIA

ALTA TENSIÓN

Los convertidores de frecuencia contienen tensiones

altas cuando están conectados a una potencia de

entrada de red de CA. En caso de que la instalación, el

arranque y el mantenimiento no fueran efectuados por

personal cualificado, podrían causarse lesiones graves o

incluso la muerte.

La instalación, puesta en marcha y manteni-

•

miento solo deben realizarlos personal

cualificado.

ADVERTENCIA

ARRANQUE ACCIDENTAL

Cuando el convertidor de frecuencia se conecta a la red

de CA, el motor podría arrancar en cualquier momento,

ocasionando el riesgo de sufrir lesiones graves o incluso

la muerte, así como daños al equipo u otros objetos. El

motor puede arrancarse mediante un interruptor

externo, un comando de bus serie, una señal de

referencia de entrada desde el LCP o por la eliminación

de una condición de fallo.

1. Desconecte el convertidor de frecuencia de la

red cuando así lo dicten las consignas de

seguridad personal para evitar arranques

accidentales del motor.

2. Pulse [Off] en el LCP antes de programar los

parámetros.

3. El convertidor de frecuencia, el motor y los

equipos accionados deben estar listos para

funcionar cuando se conecte el convertidor de

frecuencia a la red de CA.

14 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Seguridad Guía de diseño de

ADVERTENCIA

TIEMPO DE DESCARGA

El convertidor de frecuencia contiene condensadores de

enlace de CC, que pueden seguir cargados incluso si el

convertidor de frecuencia está apagado. Si después de

desconectar la alimentación no espera el tiempo especificado antes de realizar cualquier reparación o tarea de

mantenimiento, se pueden producir lesiones graves o

incluso la muerte.

1. Pare el motor.

2. Desconecte la red de CA, los motores de

magnetización permanente y las fuentes de

alimentación de enlace de CC remotas, entre las

que se incluyen baterías de emergencia, SAI y

conexiones de enlace de CC a otros convertidores de frecuencia.

3. Espere a que los condensadores se descarguen

por completo antes de efectuar actividades de

mantenimiento o reparación. La duración del

tiempo de espera se especifica en la Tabla 2.1.

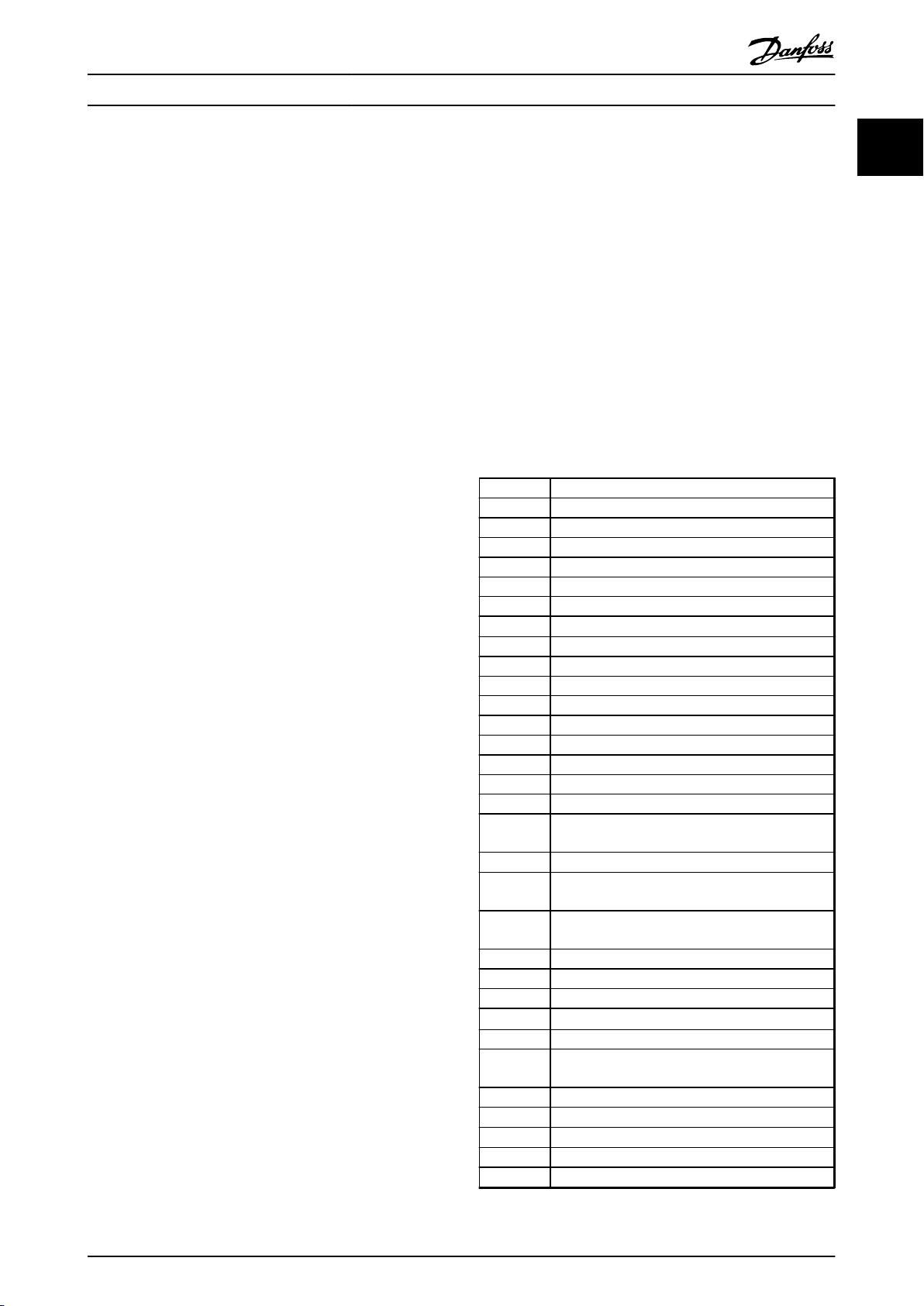

Tensión [V] Tiempo de espera mínimo (minutos)

4 7 15

200-240 0,25-3,7 kW 5,5-37 kW

380-500 0,25-7,5 kW 11-75 kW

525-600 0,75-7,5 kW 11-75 kW

525-690 1,5-7,5 kW 11-75 kW

Puede haber tensión alta presente aunque las luces del

indicador LED de advertencia estén apagadas.

ADVERTENCIA

PELIGRO DEL EQUIPO

El contacto con ejes de rotación y equipos eléctricos

puede provocar lesiones graves o la muerte.

Asegúrese de que la instalación, el arranque y

•

el mantenimiento lo lleve a cabo únicamente

personal formado y cualificado.

Asegúrese de que los trabajos eléctricos

•

cumplan con los códigos eléctricos nacionales y

locales.

Siga los procedimientos de este manual.

•

PRECAUCIÓN

AUTORROTACIÓN

El giro accidental de los motores de magnetización

permanente podría provocar lesiones y daños materiales.

Asegúrese de que los motores de magneti-

•

zación permanente estén bloqueados para

evitar un giro accidental.

PRECAUCIÓN

POSIBLE PELIGRO EN CASO DE FALLO INTERNO

Existe el riesgo de sufrir lesiones personales cuando el

convertidor de frecuencia no está correctamente cerrado.

Antes de suministrar electricidad, asegúrese de

•

que todas las cubiertas de seguridad están

colocadas y fijadas de forma segura.

2 2

Tabla 2.1 Tiempo de descarga

ADVERTENCIA

PELIGRO DE CORRIENTE DE FUGA

Las corrientes de fuga superan los 3,5 mA. No efectuar la

toma de tierra correcta del convertidor de frecuencia

podría ser causa de lesiones graves e incluso muerte.

La toma a tierra correcta del equipo debe estar

•

garantizada por un instalador eléctrico

certificado.

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 15

Principios básicos de funci...

Guía de diseño de

3 Principios básicos de funcionamiento

3.1 General

33

Este capítulo ofrece una visión general de los conjuntos

principales y los circuitos del convertidor de frecuencia. Su

propósito es describir las funciones eléctricas internas y de

procesamiento de señal. También se incluye una

descripción de la estructura de control interna.

Además, se describen las funciones opcionales y automatizadas del convertidor de frecuencia disponibles para

diseñar sistemas operativos sólidos con un control

sofisticado y un rendimiento de información de estado.

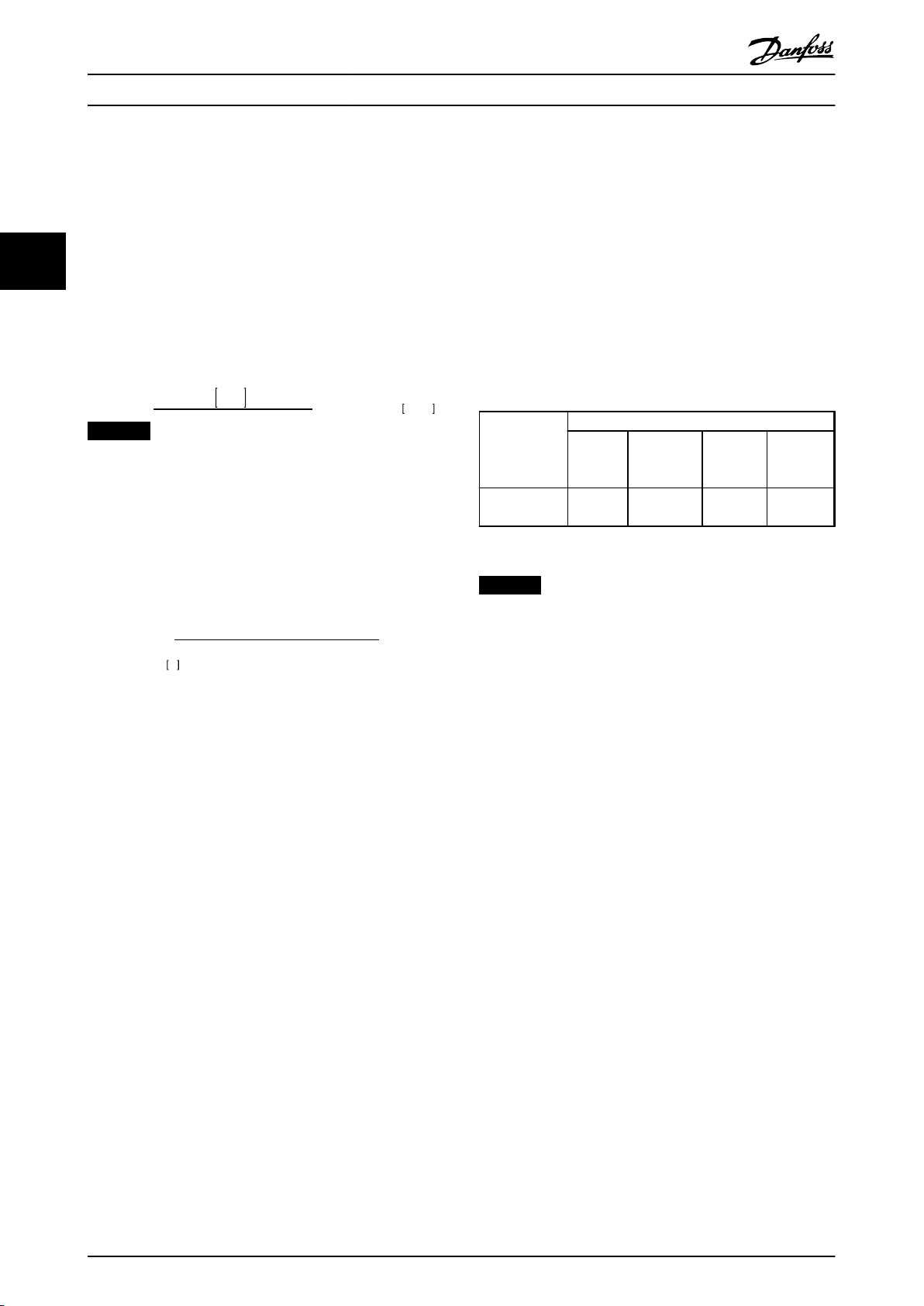

3.2 Descripción del funcionamiento

El convertidor de frecuencia suministra una cantidad

regulada de alimentación de CA a un motor de inducción

trifásico estándar con el fin de controlar la velocidad del

mismo. El convertidor de frecuencia suministra frecuencia y

tensión variables al motor.

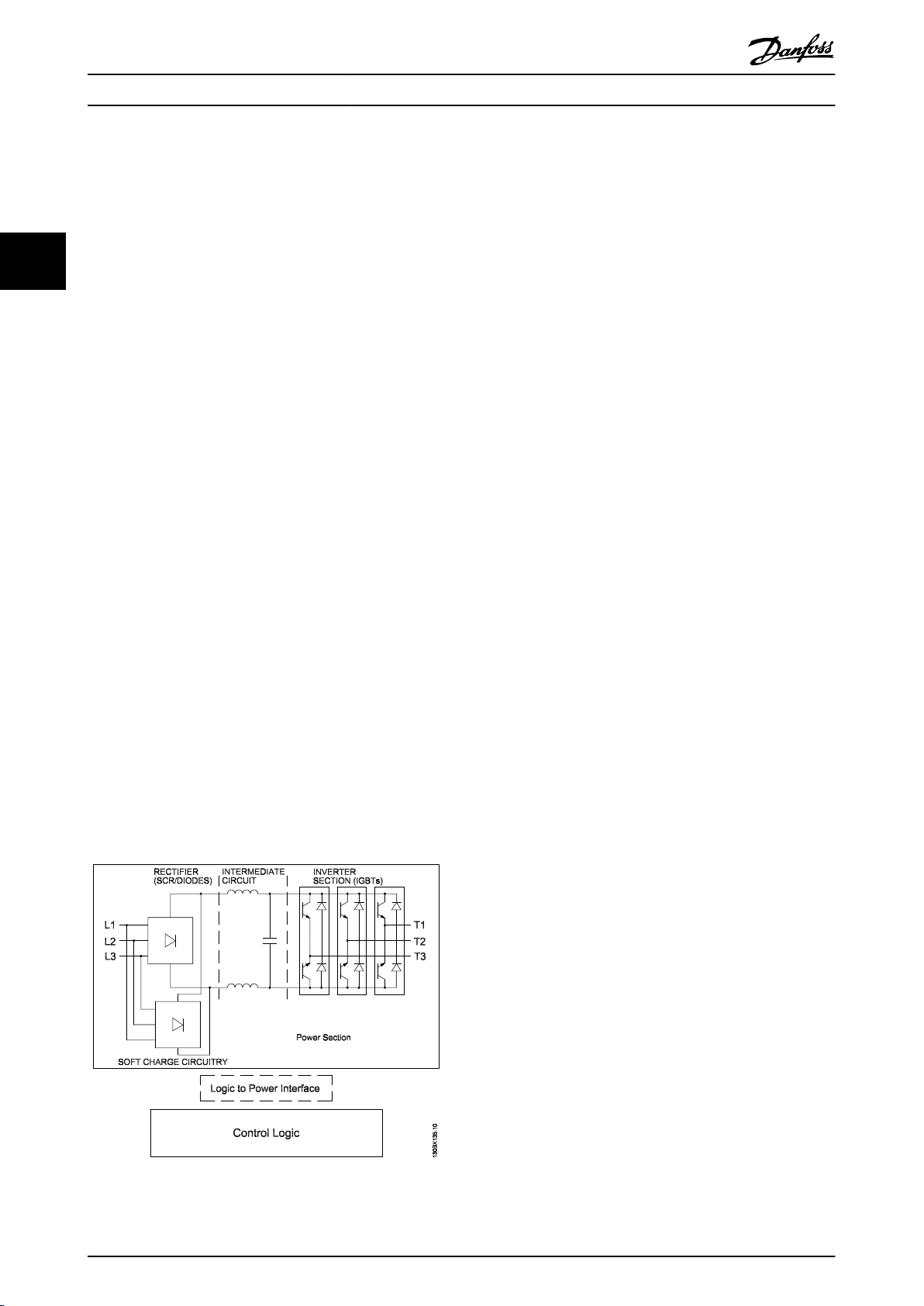

El convertidor de frecuencia está dividido en cuatro

módulos principales.

Rectificador

•

Circuito intermedio

•

Inversor

•

Control y regulación

•

En el capétulo 3.3 Secuencia de funcionamiento, estos

módulos se tratan con más detalle y se describe cómo las

señales de potencia y control se mueven dentro del

convertidor de frecuencia.

3.3 Secuencia de funcionamiento

3.3.1 Sección del rectificador

Cuando se conecta por primera vez la alimentación al

convertidor de frecuencia, esta entra a través de los

terminales de entrada (L1, L2 y L3) y en la opción de

desconexión y / o filtro RFI, en función de la configuración

de la unidad.

3.3.2 Sección intermedia

A continuación de la sección del rectificador, la tensión

pasa a la sección intermedia. Esta tensión rectificada es

suavizada por un circuito de filtro sinusoidal, que se

compone del inductor de bus de CC y del banco de

condensadores del bus de CC.

El inductor del bus de CC proporciona impedancia en serie

a la intensidad cambiante. Esto ayuda al proceso de

filtrado reduciendo la distorsión armónica a la forma de

onda de la corriente CA de entrada, normalmente

inherente en los circuitos rectificadores.

Sección del inversor

3.3.3

En la sección del inversor, una vez estén presentes un

comando de ejecución y una referencia de velocidad, los

IGBT comienzan a conmutar para crear la onda de salida.

Esta forma de onda, generada por el principio PWM VVC

de (Danfoss) en la tarjeta de control, proporciona un

rendimiento óptimo y pérdidas mínimas en el motor.

plus

Opción de freno

3.3.4

En los convertidores de frecuencia equipados con la

opción de freno dinámico se incluye un IGBT del freno

junto con los terminales 81(R-) y 82(R+) para la conexión

de una resistencia de freno externa.

La función del IGBT del freno consiste en limitar la tensión

del circuito intermedio cuando se exceda el límite de

tensión máxima. Esto lo realiza conmutando la resistencia

montada externamente a través del bus de CC para

eliminar el exceso de tensión de CC presente en los

condensadores del bus. El exceso de tensión del bus de CC

suele ser el resultado de una carga descontrolada que

produce que la energía regenerativa vuelva al bus de CC.

Esto ocurre, por ejemplo, cuando la carga controla al

Ilustración 3.1 lógica de control interno

16 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

motor, haciendo que la tensión regrese al circuito de bus

de CC.

Principios básicos de funci... Guía de diseño de

Colocar externamente la resistencia de freno tiene las

ventajas de seleccionar la resistencia en base a las

necesidades de la aplicación, disipar la energía fuera del

panel de control y proteger al convertidor de sobrecalentamiento si la resistencia de freno está sobrecargada.

La señal de puerta del IGBT del freno se origina en la

tarjeta de control y se envía al IGBT de freno mediante la

tarjeta de potencia y la tarjeta de accionamiento de

puerta. Adicionalmente, las tarjetas de alimentación y

control vigilan el IGBT y la resistencia del freno por si se

producen cortocircuitos y sobrecargas.

Carga compartida

3.3.5

Las unidades con la opción de carga compartida integrada

contienen terminales (+) 89 CC y (–) 88 CC. Dentro del

convertidor de frecuencia, estos terminales se conectan al

bus de CC enfrente del reactor del enlace de CC y los

condensadores del bus.

El uso de los terminales de carga compartida puede

adoptar dos configuraciones diferentes.

En un método, los terminales se utilizan para enlazar los

circuitos de bus de CC de múltiples convertidores de

frecuencia. Esto permite que una unidad en modo regenerativo comparta su exceso de tensión de bus con otra

unidad que está haciendo funcionar un motor. La carga

compartida de esta forma puede reducir la necesidad de

resistencias de freno dinámicas externas, al tiempo que se

ahorra energía. En teoría, el número de unidades que

pueden ser conectadas de este modo es infinito; no

obstante, todas las unidades deben tener la misma clasificación de tensión. Adicionalmente, y en función del

tamaño y del número de unidades, puede ser necesario

instalar bobinas y fusibles de CC en las conexiones del

enlace de CC, y reactores de CA en la red. Cualquier

intento de realizar una configuración de este tipo requiere

consideraciones específicas y no debe realizarse sin

consultar primero con el departamento de ingeniería de

aplicación de (Danfoss).

3.4

Interfaz de control

3.4.1 Principio de control

El convertidor de frecuencia recibe entrada de control de

varias fuentes.

Panel de control local (modo manual)

•

Terminales de control analógicos programables,

•

digitales y analógicos / digitales (modo

automático)

Los puertos RS-485, USB o de comunicación en

•

serie (modo automático)

Cuando están cableados y programados adecuadamente,

los terminales de control proporcionan realimentación,

referencia y otras señales de entrada al convertidor de

frecuencia; el estado de salida y las condiciones de fallos

del convertidor de frecuencia, relés para hacer funcionar el

equipo auxiliar e interfaz de comunicación serie. También

se proporcionan 24 V convencionales. Los terminales de

control se pueden programar para varias funciones

seleccionando opciones de parámetros mediante el panel

de control local (LCP) en la parte frontal de la unidad o las

fuentes externas. La mayor parte del cableado de control

es suministrado por el cliente a no ser que se solicite a

fábrica.

3 3

En el segundo método, el convertidor de frecuencia es

alimentado exclusivamente desde una fuente de CC. Esto

es un poco mas complicado. Primero, es necesaria una

fuente de CC. Segundo, también es necesario un medio

para realizar una carga suave del bus de CC en el

arranque. Por último, se requiere una fuente de tensión

para alimentar los ventiladores internos de la unidad.

Tampoco debe intentarse realizar una configuración de

este tipo sin consultar previamente con el departamento

de ingeniería de aplicación de (Danfoss).

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 17

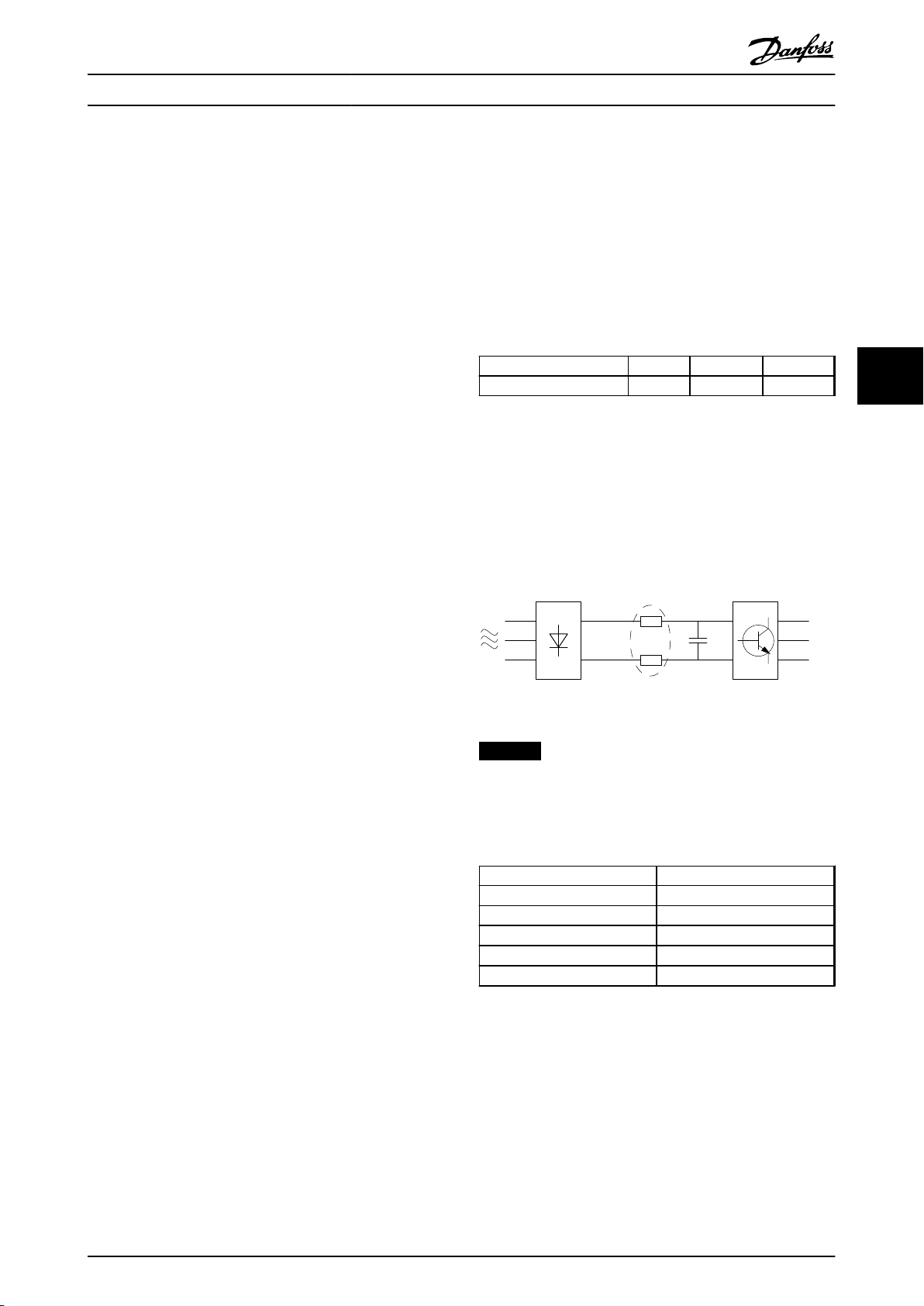

130BD599.10

3-phase

power

input

DC bus

Switch Mode

Power Supply

Motor

Analog Output

Interface

relay1

relay2

ON=Terminated

OFF=Open

Brake

resistor

91 (L1)

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN)

0/4-20 mA

12 (+24 V OUT)

13 (+24 V OUT)

37 (D IN)

18 (D IN)

20 (COM D IN)

10 V DC

15 mA 130/200 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(COM A OUT) 39

(A OUT) 42

(P RS-485) 68

(N RS-485) 69

(COM RS-485) 61

0 V

5V

S801

0/4-20 mA

RS-485

RS-485

03

+10 V DC

0/-10 V DC -

+10 V DC

+10 V DC

0/4-20 mA

0/-10 V DC-

240 V AC, 2 A

24 V DC

02

01

05

04

06

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27

24 V

0 V

(D IN/OUT)

0 V (PNP)

24 V (NPN)

(D IN/OUT)

0 V

24 V

29

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

1 2

ON

S201

ON

21

S202

ON=0/4-20 mA

OFF=0/-10 V DC +10 V DC

95

P 5-00

21

ON

S801

(R+) 82

(R-) 81

: Chassis

: Ground

**

240 V AC, 2 A

400 V AC, 2 A

*

*

*

Principios básicos de funci...

Guía de diseño de

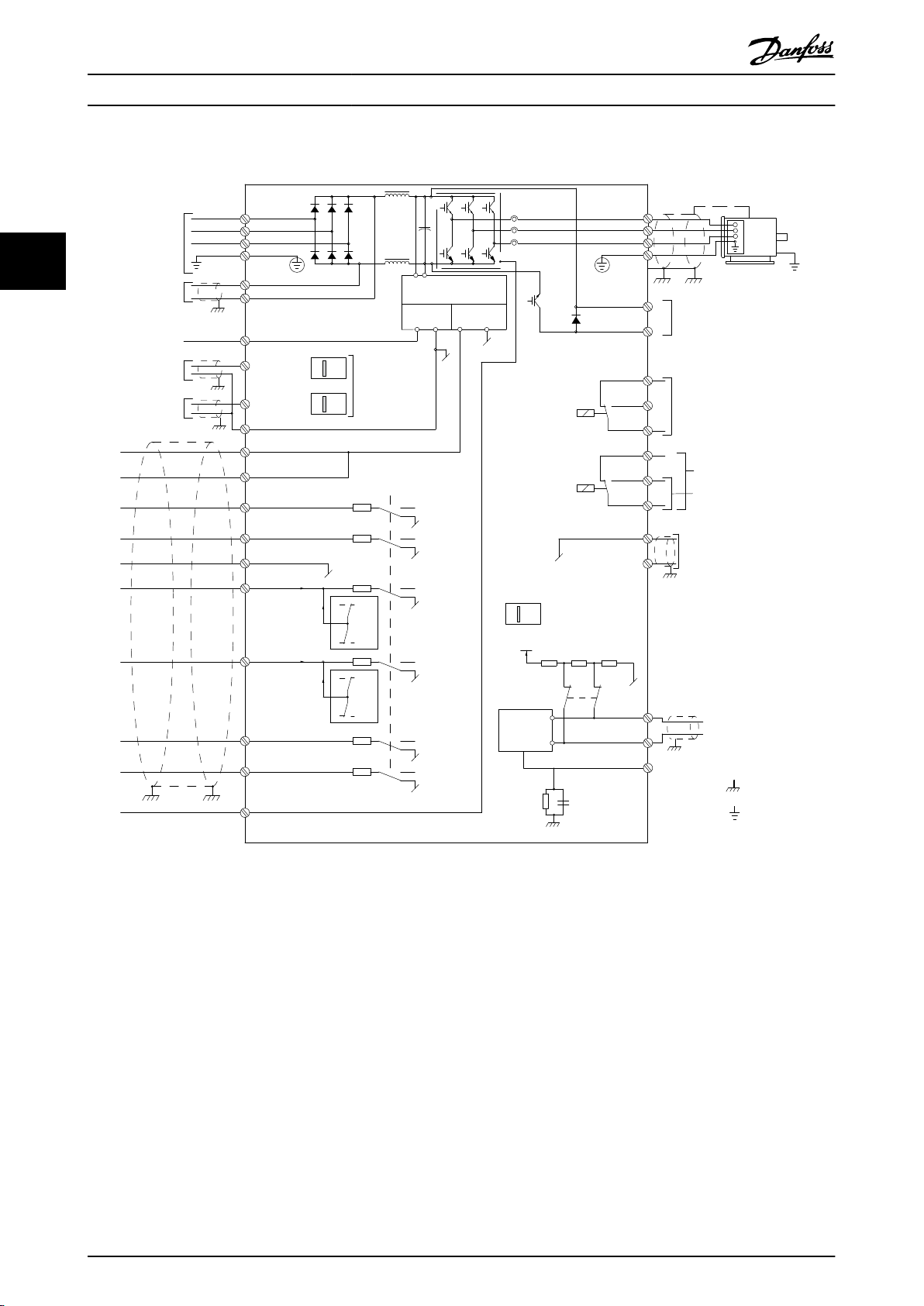

3.5 Esquema del cableado

33

Ilustración 3.2 Esquema básico del cableado

A = analógico, D = digital

*El terminal 37 (opcional) se utiliza para la desconexión segura de par. Para conocer las instrucciones de instalación de la

desconexión segura de par, consulte el Manual de funcionamiento de la desconexión segura de par para los convertidores de

frecuencia VLT® de (Danfoss). El terminal 37 no está incluido en el FC 301 (excepto con el tipo de protección A1). El relé 2 y

el terminal 29 no tienen ninguna función en el FC 301.

**No conecte el apantallamiento de cables.

18 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

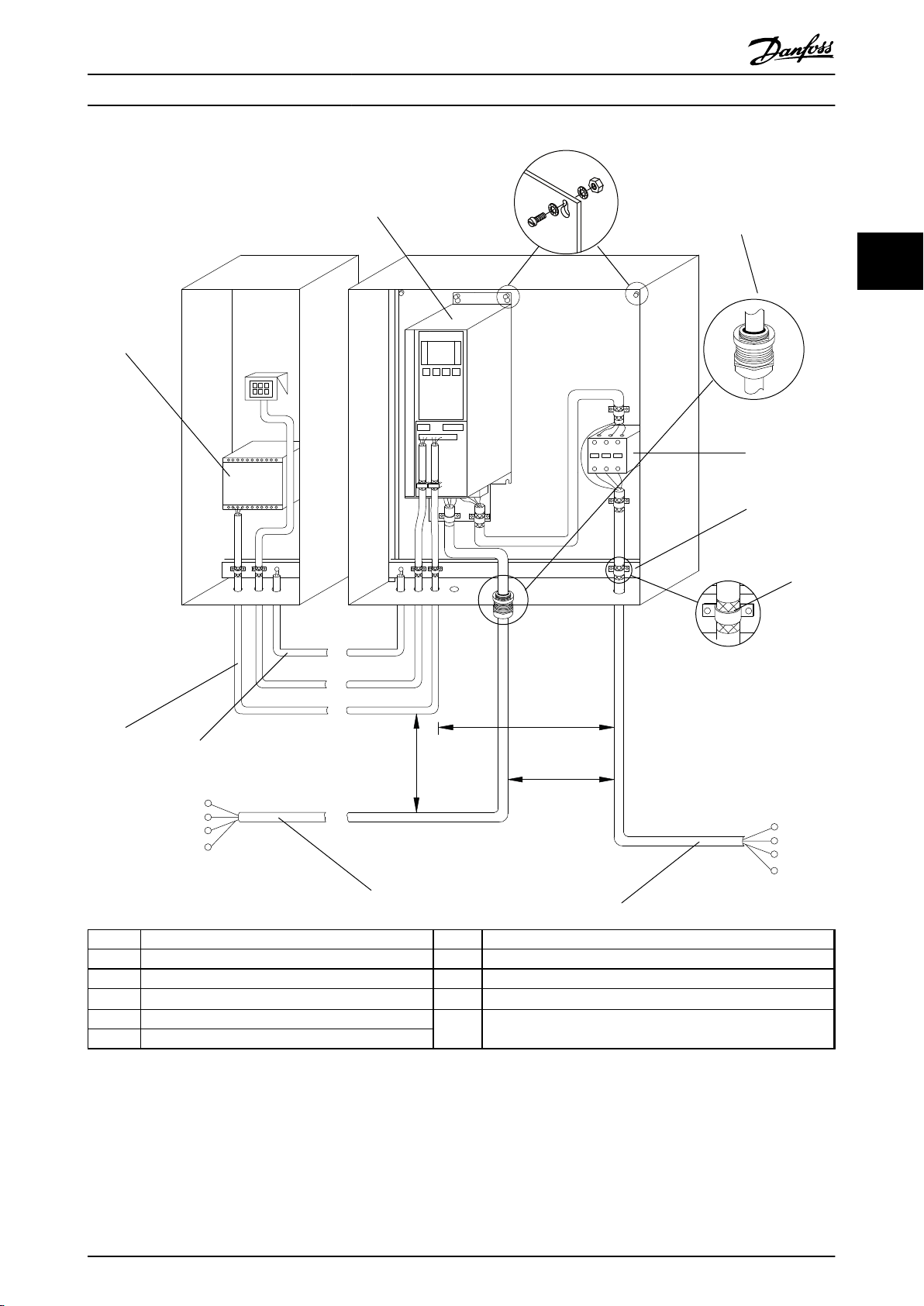

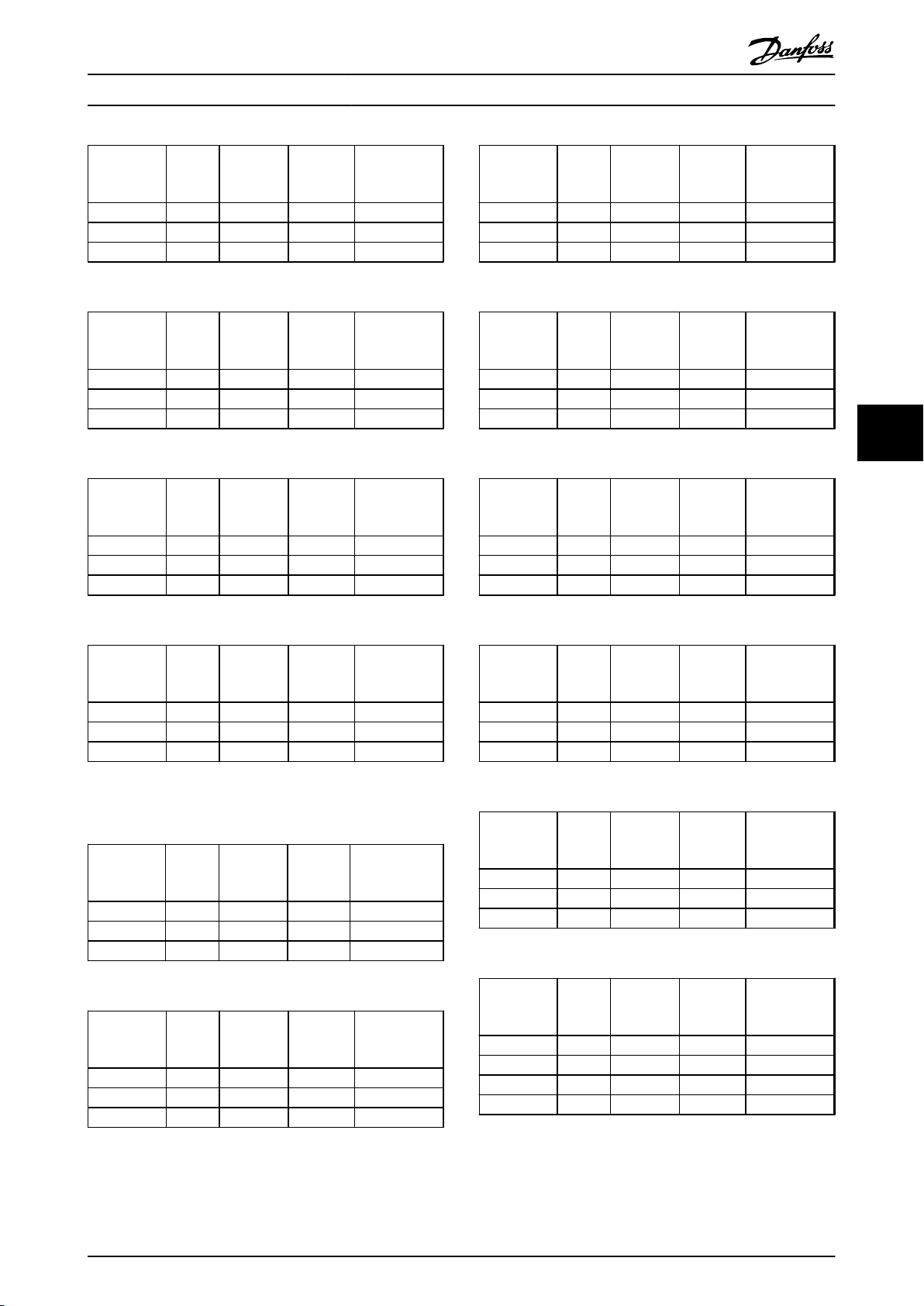

130BD529.11

1

2

3

4

5

6

7

8

PE

U

V

W

9

L1

L2

L3

PE

10

11

Principios básicos de funci...

Guía de diseño de

3 3

1 PLC 7 Motor, trifásico y PE (apantallada)

2 Convertidor de frecuencia 8 Red, trifásica y PE reforzada (sin apantallar)

3 Contactor de salida 9 Cableado de control (apantallado)

4 Abrazadera de cable 10

5 Aislamiento de cable (pelado)

6 Prensacables

11

Ecualización de potencial mín. 16 mm2 (0,025 in)

Espacio libre entre el cable de control, el cable de motor y el

cable de red: mín. 200 mm

Ilustración 3.3 Conexión-eléctrica conforme a EMC

Para obtener más información sobre EMC, consulte capétulo 4.1.15 Conformidad con EMC.

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 19

Principios básicos de funci... Guía de diseño de

AVISO!

INTERFERENCIA EMC

Utilice cables apantallados para el cableado de control y

de motor y cables independientes para la potencia de

entrada, el cableado del motor y el cableado de control.

33

No aislar los cables de control, del motor o de potencia

puede provocar un comportamiento inesperado o una

reducción del rendimiento. Se requiere un espacio libre

mínimo de 200 mm (7,9 in) entre los cables de control,

de motor y de potencia.

3.6 Controladores

3.6.1 Principio de control

Los convertidores de frecuencia rectifican la tensión de CA

de la red de alimentación y la convierten en tensión de

CC, después de lo cual dicha tensión de CC se convierte en

corriente CA de amplitud y frecuencia variables.

De este modo, el motor recibe una tensión / intensidad y

frecuencia variables, lo que permite un control de

velocidad variable en motores asíncronos trifásicos

estándar y en motores de magnetización permanente.

El convertidor de frecuencia puede controlar la velocidad o

el par en el eje del motor. El ajuste de 1-00 Modo Configu-

ración determina el tipo de control.

Control de velocidad

Hay dos tipos de control de velocidad:

El control de lazo abierto de velocidad, que no

•

requiere realimentación del motor (sin sensor).

El control de PID de lazo cerrado de velocidad

•

requiere una realimentación de velocidad hacia

una entrada. Un control de lazo cerrado de

velocidad, debidamente optimizado, tiene una

precisión mayor que un control de lazo abierto.

Control de par

La función de control de par se utiliza en aplicaciones en

las que el par de salida de eje motor controla la aplicación

como control de tensión. El control de par puede

seleccionarse en 1-00 Modo Configuración, ya sea en

plus

VVC

[4] Lazo abierto de par o Control de flujo en lazo

cerrado con [2] realimentación de velocidad del motor. El

ajuste de par se realiza mediante la configuración de una

referencia controlada analógica, digital o de bus. El factor

de límite máximo de velocidad se define en 4-21 Fuente del

factor de límite de velocidad. Al efectuar el control de par,

se recomienda llevar a cabo un procedimiento AMA

completo, ya que los datos correctos del motor son de

gran importancia para obtener un rendimiento óptimo.

Lazo cerrado en modo de flujo con realimen-

•

tación de encoder ofrece un rendimiento superior

en los cuatro cuadrantes y a todas las velocidades

del motor.

Modo lazo abierto en VVC

•

en aplicaciones mecánicas robustas, pero la

precisión es limitada. La función de par de lazo

abierto funciona, básicamente, solo en una

dirección de velocidad. El par se calcula sobre la

base de la medición interna de intensidad del

convertidor de frecuencia.

Referencia de velocidad / par

La referencia a estos controles puede ser una referencia

única o la suma de varias, incluyendo referencias de

escalado relativo. El manejo de referencias se explica con

mayor detalle en capétulo 3.7 Manejo de referencias.

plus

. La función se utiliza

Selecciona qué entrada se utilizará como realimentación

PID de velocidad en 7-00 Fuente de realim. PID de veloc.

20 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Principios básicos de funci... Guía de diseño de

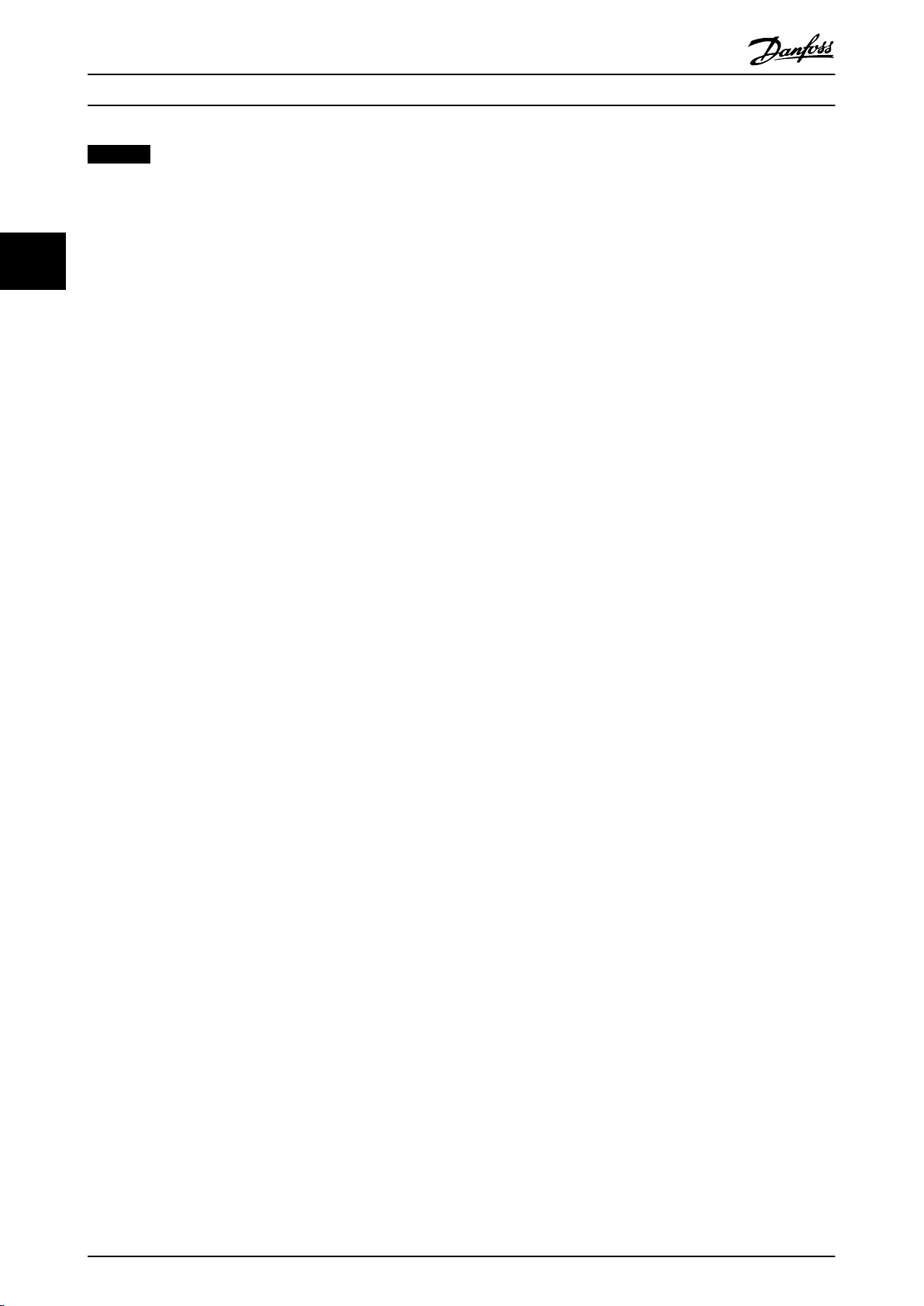

3.6.2 FC 301 frente a FC 302 Principio de control

El FC 301 es un convertidor de frecuencia de uso general para aplicaciones de velocidad variable. El principio de control

está basado en el Control vectorial de la tensión (VVC

FC 301 puede manejar tanto motores asíncronos como motores PM.

El principio de detección de intensidad en el FC 301 está basado en la medida de la intensidad en el enlace de CC o en la

fase del motor. La protección de fallo a tierra en la parte del motor se resuelve mediante un circuito de desaturación en los

IGBT conectado a la placa de control.

El comportamiento en cortocircuito del FC 301 depende del transductor de corriente en el enlace de CC positivo y de la

protección de desaturación con realimentación desde los 3 IGBT inferiores y el freno.

Ilustración 3.4 Principio de control FC 301

El FC 302 es un convertidor de frecuencia de alto rendimiento para aplicaciones exigentes. El convertidor de frecuencia

puede manejar varias clases de principios de control de motor tales como el modo de motor especial U/f, VVC

control de motor por vector de flujo.

FC 302 puede manejar motores sincrónicos de magnetización permanente (servomotores sin escobillas) así como motores

asíncronos normales de jaula de ardilla.

El comportamiento en cortocircuito del FC 302 depende de los 3 transductores de corriente de las fases del motor y de la

protección de desaturación con realimentación desde el freno.

plus

).

plus

o el

3 3

Ilustración 3.5 Principio de control FC 302

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 21

Principios básicos de funci... Guía de diseño de

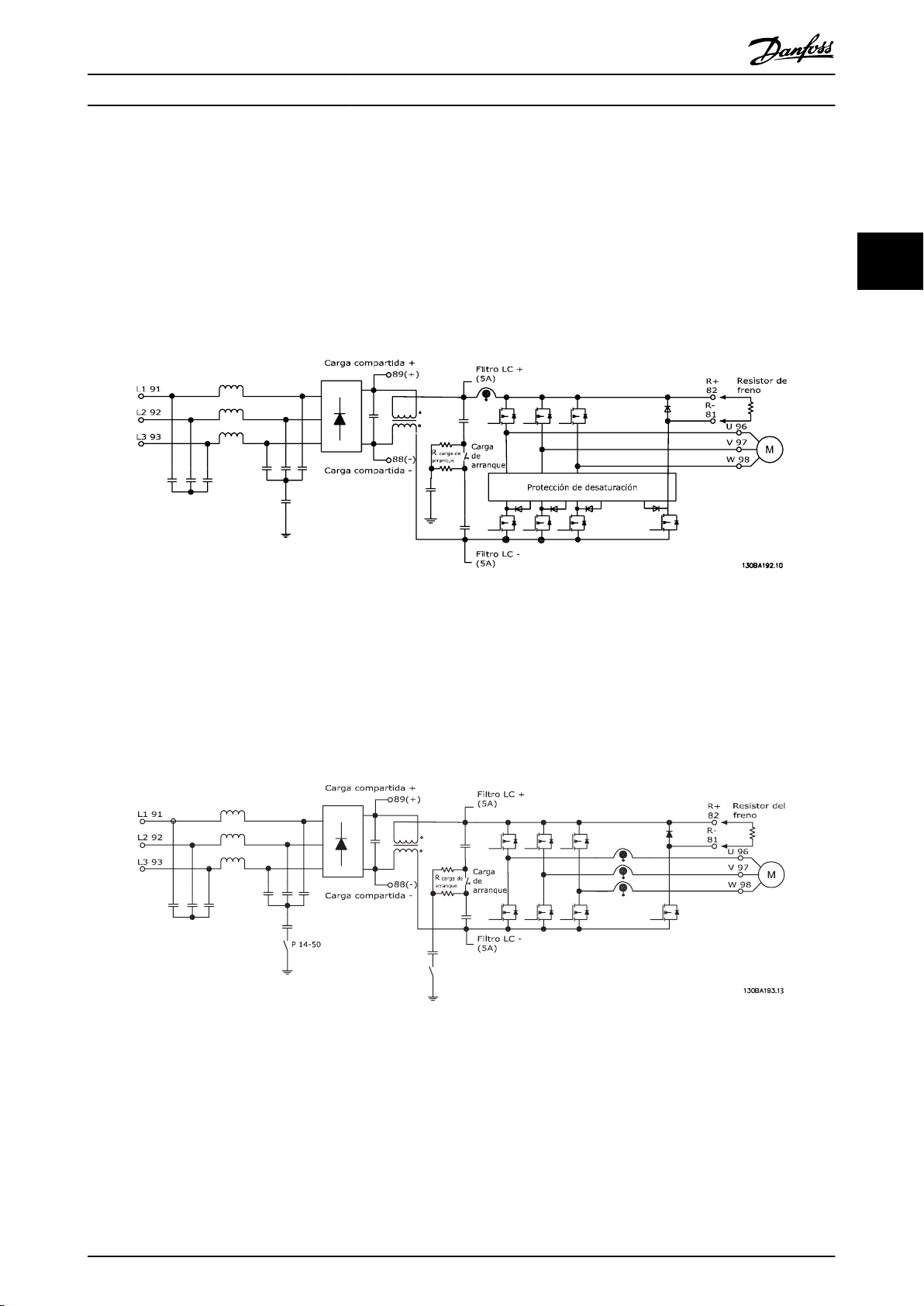

3.6.3

Estructura de control en VVC

plus

33

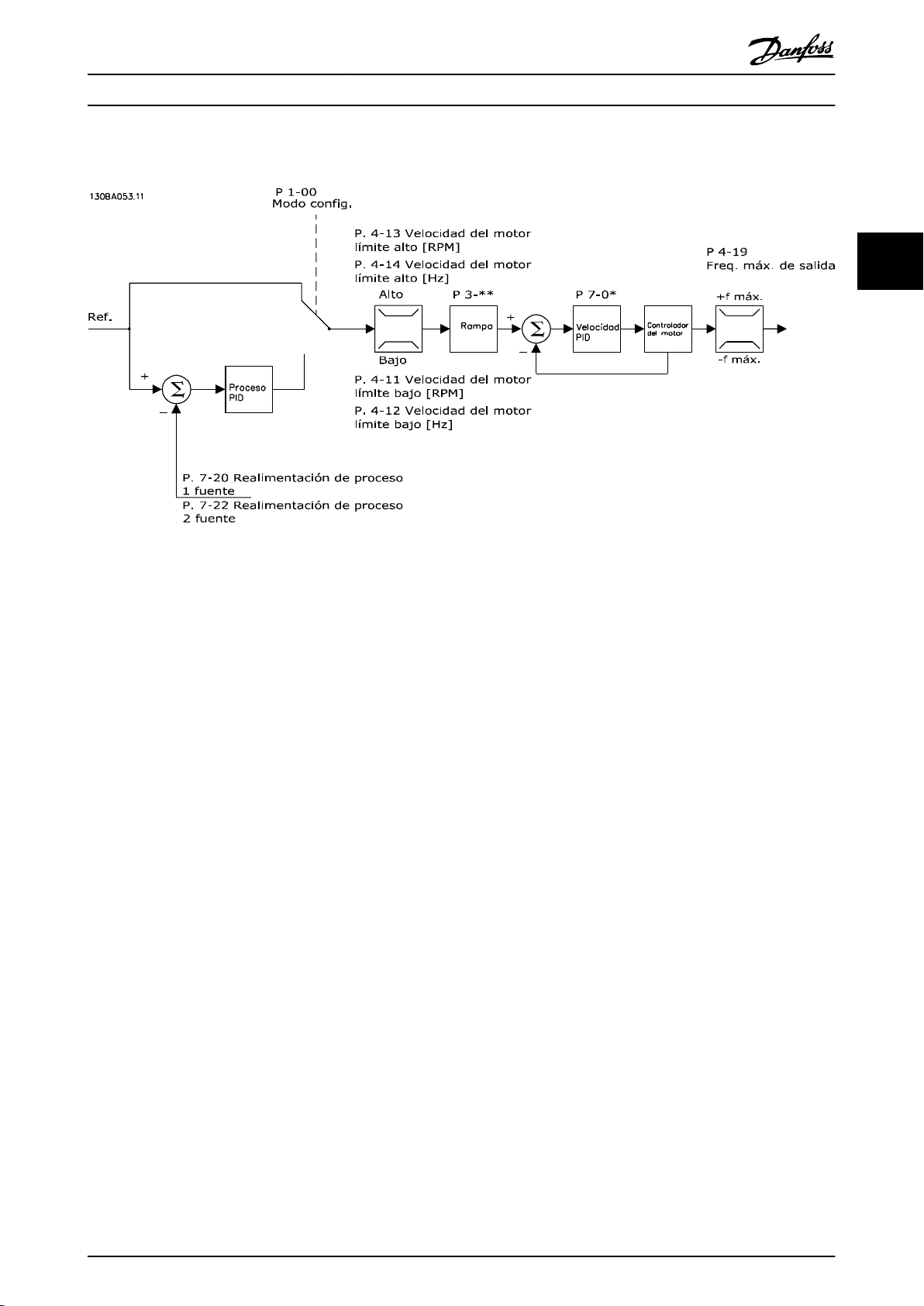

Ilustración 3.6 Estructura de control en configuraciones de lazo abierto y lazo cerrado VVC

Consulte los Parámetros activos / inactivos en distintos modos de control de la unidad en la Guía de programación para tener

una vista general de qué configuración de control está disponible, según la selección de motor de CA o motor de PM no

saliente. En la configuración mostrada en Ilustración 3.6, 1-01 Principio control motor se ajusta a [1] VVC

Configuración se ajusta a [0] Veloc. lazo abierto. Se recibe la referencia resultante del sistema de manejo de referencias y se

transfiere a la limitación de rampa y de velocidad antes de enviarse al control del motor. La salida del control del motor

entonces se limita mediante el límite de frecuencia máximo.

plus

plus

y 1-00 Modo

Si 1-00 Modo Configuración se ajusta a [1] Veloc. lazo cerrado, la referencia resultante pasará desde la limitación de rampa y

limitación de velocidad a un control de PID de velocidad. Los parámetros del control de PID de velocidad se encuentran en

el grupo de parámetros 7-0* Ctrlador PID vel. La referencia resultante del control de PID de velocidad se envía al control de

motor limitado por el límite de frecuencia.

Seleccione [3] Proceso en 1-00 Modo Configuración para utilizar el control de PID de procesos para el control de lazo cerrado

de, por ejemplo, la velocidad o la presión de la aplicación controlada. Los parámetros del PID de proceso se encuentran en

el grupo de parámetros 7-2* Ctrl. realim. proc. y 7-3* Ctrl. PID proceso.

22 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Principios básicos de funci... Guía de diseño de

3.6.4 Estructura de control de flujo sin realimentación (solo FC 302)

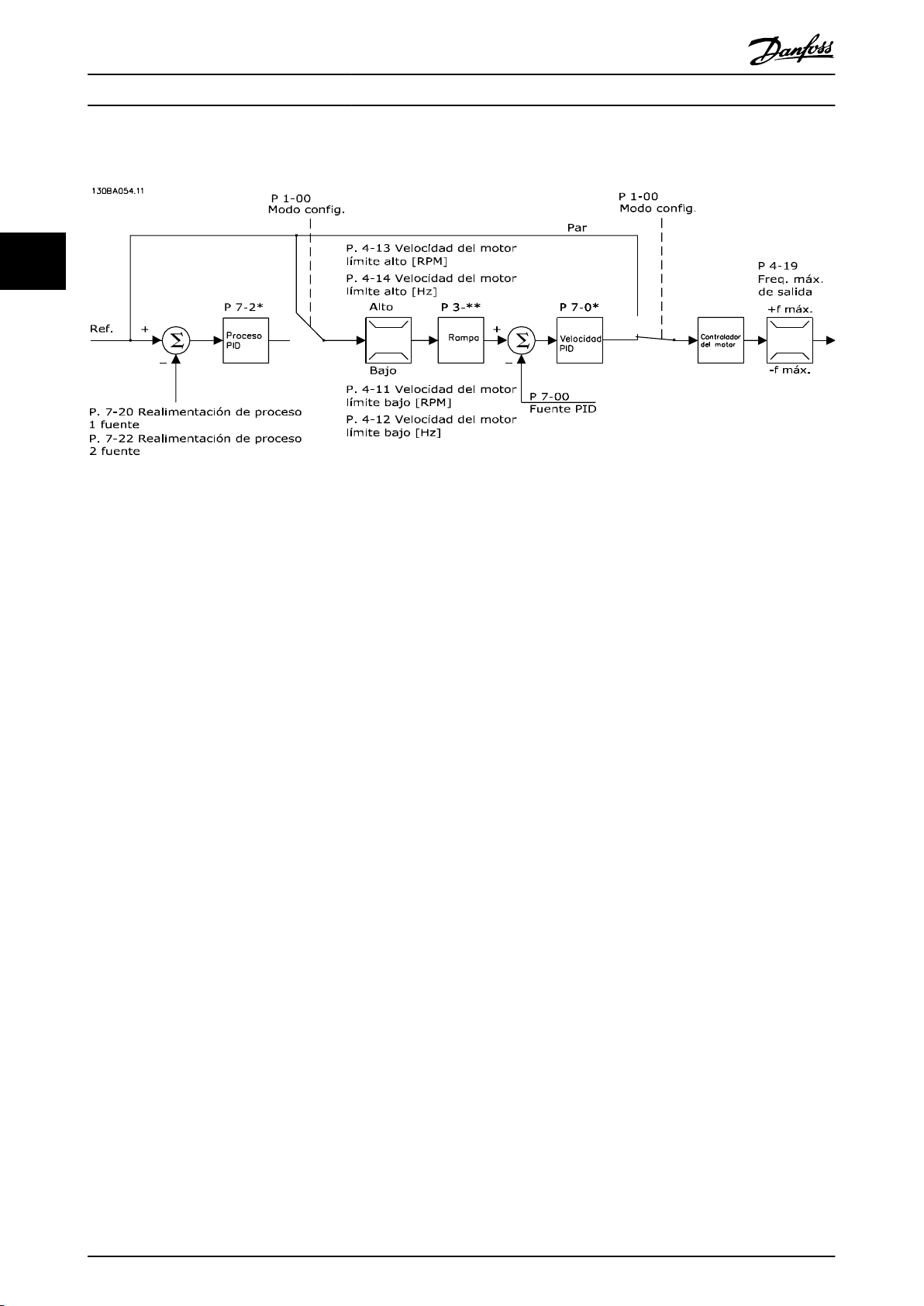

Ilustración 3.7 Estructura de control de flujo sin realimentación de lazo abierto y de lazo cerrado

3 3

Consulte los Parámetros activos / inactivos en distintos modos de control de la unidad en la Guía de programación para tener

una vista general de qué configuración de control está disponible, según la selección de motor de CA o motor de PM no

saliente. En la configuración mostrada, 1-01 Principio control motor se ajusta a [2] Flux sensorless y 1-00 Modo Configuración se

ajusta a [0] Veloc. lazo abierto. La referencia resultante del sistema de manejo de referencias pasa a través de los límites de

rampa y velocidad, tal y como determinan los ajustes de parámetros indicados.

Se genera una realimentación de velocidad estimada para el PID de velocidad con el fin de controlar la frecuencia de salida.

El PID de velocidad debe establecerse con sus parámetros P, I y D (grupo de parámetros 7-0* Ctrlador PID vel.).

Seleccione [3] Proceso en 1-00 Modo Configuración para utilizar el control de PID de procesos para el control de lazo cerrado

de, por ejemplo, la velocidad o la presión de la aplicación controlada. Los parámetros del PID de proceso se encuentran en

los grupos de parámetros 7-2* Ctrl. realim. proc. y 7-3* Ctrl. PID proceso.

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 23

Principios básicos de funci... Guía de diseño de

3.6.5 Estructura de control en flujo con realimentación del motor (solo FC 302)

33

Ilustración 3.8 Estructura de control en configuración de flujo con realimentación del motor (disponible solo en FC 302)

Consulte los Parámetros activos / inactivos en distintos modos de control de la unidad en la Guía de programación para tener

una vista general de qué configuración de control está disponible, según la selección de motor de CA o motor de PM no

saliente. En la configuración mostrada, 1-01 Principio control motor se ajusta a [3] Lazo Cerrado Flux y 1-00 Modo Configu-

ración se ajusta a [1] Veloc. lazo cerrado.

El control del motor en esta configuración se basa en una señal de realimentación procedente de un encoder o resolver

montado directamente en el motor (que se ajusta en 1-02 Realimentación encoder motor Flux).

Seleccione [1] Veloc. lazo cerrado en 1-00 Modo Configuración para utilizar la referencia resultante como una entrada para el

control de PID de velocidad. Los parámetros de control de PID de velocidad se encuentran en el grupo de parámetros 7-0*

Ctrlador PID vel.

Seleccione [2] Par en 1-00 Modo Configuración para utilizar la referencia resultante directamente como una referencia de par.

Control de par solo puede seleccionarse en la configuración de flujo con realimentación del motor (1-01 Principio control

motor). Cuando se selecciona este modo, la referencia utiliza la unidad Nm. No requiere realimentación de par, ya que el par

real se calcula a partir de la medida de intensidad del convertidor de frecuencia.

Seleccione [3] Proceso en 1-00 Modo Configuración para utilizar el control de PID de procesos para el control de lazo cerrado

de, por ejemplo, la velocidad o una variable de proceso de la aplicación controlada.

24 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Principios básicos de funci... Guía de diseño de

3.6.6 PID

3.6.6.1 Control de PID de velocidad

El control de PID de velocidad mantiene una velocidad de motor constante independientemente de la modificación de

carga del motor.

1-00 Modo Configuración

[0] Veloc. lazo abierto ACTIVO ACTIVO ACTIVO N.D.

[1] Veloc. lazo cerrado N.D. No activado N.D. ACTIVO

[2] Par N.D. N.D. N.D. No activado

[3] Proceso No activado No activado No activado N.D.

[4] Lazo abierto de par N.D. No activado N.D. N.D.

[5] Vaivén No activado No activado No activado No activado

[6] Bobinadora superf. No activado No activado No activado N.D.

[7] Vel. lazo a. PID ampl. No activado No activado No activado N.D.

[8] Vel. lazo c. PID ampl. N.D. No activado N.D. No activado

Tabla 3.1 Configuraciones de control con control de velocidad activo

«N.D.» significa que el modo especificado no está disponible. «No activado» significa que el modo especificado está disponible pero el control de

velocidad no está activado en dicho modo.

1-01 Principio control motor

U/f

VVC

plus

Flux Sensorless Flux con realim. encoder

3 3

AVISO!

El PID de control de velocidad funciona usando el ajuste de parámetros predeterminado, pero es recomendable ajustar

los parámetros para optimizar el rendimiento del control del motor. Los dos principios de control del motor de flujo

dependen especialmente del ajuste adecuado para alcanzar todo su potencial.

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 25

Principios básicos de funci... Guía de diseño de

La Tabla 3.2 resume las características que se pueden establecer para el control de velocidad. Consulte la Guía de programación de VLT® AutomationDrive FC 301 / FC 302 para obtener detalles sobre la programación.

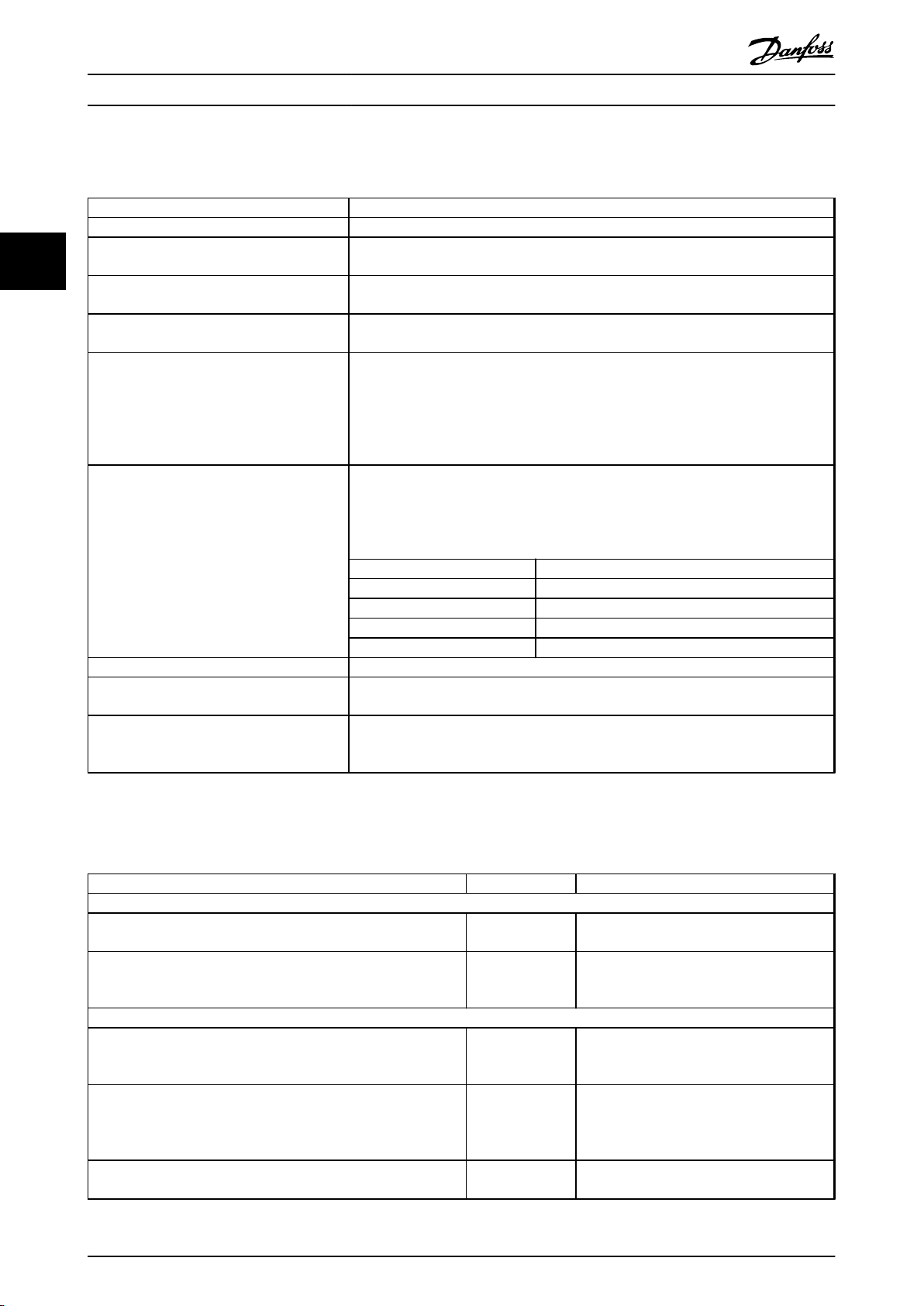

Parámetro Descripción de la función

7-00 Fuente de realim. PID de veloc. Seleccione desde qué entrada obtendrá la realimentación el PID de velocidad.

7-02 Ganancia proporc. PID veloc. Cuanto mayor sea este valor, más rápido será el control. Sin embargo, valores demasiado

33

7-03 Tiempo integral PID veloc.

7-04 Tiempo diferencial PID veloc. Proporciona una ganancia proporcional al índice de cambio de la realimentación. El

7-05 Límite ganancia dif. PID veloc.

7-06 Tiempo filtro paso bajo PID veloc.

7-07 Relación engranaje realim. PID velocidad El convertidor de frecuencia multiplica la realimentación de velocidad por esta relación.

7-08 Factor directo de alim. PID de veloc. Se deriva la señal de referencia del controlador de velocidad en la cantidad especificada.

7-09 Speed PID Error Correction w/ Ramp El error de velocidad entre la rampa y la velocidad real se mantiene a pesar del ajuste

elevados pueden producir oscilaciones.

Elimina el error de velocidad de estado estable. Cuanto menor es el valor, más rápida es

la reacción. Sin embargo, valores demasiado bajos pueden producir oscilaciones.

ajuste a cero desactiva el diferenciador.

Si hay cambios rápidos en la referencia o en la realimentación en determinada

aplicación, lo que significa que el error cambia rápidamente, el diferenciador puede

volverse demasiado dominante. Esto se debe a que reacciona a cambios en el error.

Cuanto más rápido cambia el error, más alta es la ganancia del diferenciador. Por ello,

esta ganancia se puede limitar para permitir el ajuste de un tiempo diferencial razonable

para cambios lentos, y una ganancia rápida adecuada para cambios rápidos.

El filtro de paso bajo amortigua las oscilaciones de la señal de realimentación y mejora

el rendimiento de estado estable. Sin embargo, un tiempo de filtro demasiado grande

deteriora el rendimiento dinámico del control de PID de velocidad.

Ajustes prácticos del parámetro 7-06 tomados del número de impulsos por revolución

del encoder (PPR):

PPR del encoder 7-06 Tiempo filtro paso bajo PID veloc.

512 10 ms

1024 5 ms

2048 2 ms

4096 1 ms

Esta función aumenta el rendimiento dinámico del lazo de control de velocidad.

de este parámetro. Si el error de velocidad supera el parámetro, este se corrige mediante

la rampa de forma controlada.

Tabla 3.2 Parámetros relevantes para el control de velocidad

Realice la programación en el orden indicado (consulte la explicación de los ajustes en la Guía de programación).

En la Tabla 3.3 se supone que todos los demás parámetros e interruptores permanecen en su ajuste predeterminado.

Función Parámetro Ajuste

1) Asegúrese de que el motor está funcionando correctamente. Haga lo siguiente:

Ajuste los parámetros del motor usando los datos de la placa de

características

Realice una Adaptación automática del motor 1-29 Adaptación

2) Compruebe que el motor está en marcha y que el encoder está conectado correctamente. Haga lo siguiente:

Pulse [Hand On] en el LCP. Compruebe que el motor está en marcha

y fíjese en qué dirección está girando (que a partir de ahora denominaremos «dirección positiva»).

Vaya a 16-20 Ángulo motor. Gire el motor lentamente en la dirección

positiva. Debe girarlo tan lentamente (solo algunas r/min) que pueda

determinarse si el valor de 16-20 Ángulo motor está aumentando o

disminuyendo.

Si 16-20 Ángulo motor está disminuyendo, cambie la dirección del

encoder en 5-71 Term. 32/33 direc. encoder.

1-2* En función de las especificaciones de la placa

de características del motor

[1] Act. AMA completo

automática del

motor (AMA)

Ajuste una referencia positiva.

16-20 Ángulo

motor

5-71 Term. 32/33

direc. encoder

N.D. (parámetro de solo lectura) Nota: un valor

creciente se desborda al llegar a 65535 y

vuelve a empezar por 0.

[1] Dcha. a izqda. (si 16-20 Ángulo motor está

disminuyendo)

26 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Principios básicos de funci...

Función Parámetro Ajuste

3) Asegúrese de que los límites del convertidor de frecuencia están ajustados a valores seguros

Ajuste unos límites aceptables para las referencias. 3-02 Referencia

Compruebe que los ajustes de rampa estén dentro de las posibilidades del convertidor de frecuencia y cumplan las especificaciones

de funcionamiento de la aplicación.

Ajuste unos límites aceptables para la frecuencia y la velocidad del

motor.

4) Configure el control de velocidad y seleccione el principio de control del motor

Activación del control de velocidad

Selección del principio de control del motor 1-01 Principio

5) Configure y escale la referencia al control de velocidad

Ajuste la entrada analógica 53 como fuente de referencia. 3-15 Recurso de

Escale la entrada analógica 53 de 0 RPM (0 V) a 1500 RPM (10 V) 6-1* No necesario (predeterminado)

6) Configure la señal del encoder HTL de 24 V como realimentación para el control del motor y de la velocidad.

Ajuste la entrada digital 32 y la 33 como entradas del encoder HTL 5-14 Terminal 32

Seleccione el terminal 32/33 como realimentación del motor 1-02 Realimen-

Seleccione el terminal 32/33 como realimentación PID de velocidad 7-00 Fuente de

7) Ajuste los parámetros PID del control de velocidad

Use las pautas de ajuste cuando sea apropiado o ajuste

manualmente

8) Guarde para finalizar

Guarde los ajustes de los parámetros en el LCP para mantenerlos a

salvo

Guía de diseño de

0 r/min (valor predeterminado)

mínima

3-03 Referencia

máxima

3-41 Rampa 1

tiempo acel. rampa

3-42 Rampa 1

tiempo desacel.

rampa

4-11 Límite bajo

veloc. motor [RPM]

4-13 Límite alto

veloc. motor [RPM]

4-19 Frecuencia

salida máx.

1-00 Modo Configuración

control motor

referencia 1

entrada digital

5-15 Terminal 33

entrada digital

tación encoder

motor Flux

realim. PID de

veloc.

7-0* Consulte las directrices

0-50 Copia con

LCP

1500 r/min (predeterminado)

ajustes predeterminados

ajustes predeterminados

0 r/min (valor predeterminado)

1500 r/min (predeterminado)

60 Hz (predeterminado 132 Hz)

[1] Veloc. lazo cerrado

[3] Lazo Cerrado Flux

No necesario (predeterminado)

[0] Sin función (predeterminado)

No necesario (predeterminado)

No necesario (predeterminado)

[1] Trans. LCP tod. par.

3 3

Tabla 3.3 Orden de programación

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 27

Principios básicos de funci...

Guía de diseño de

3.6.6.2 Ajuste del control de PID de

3.6.6.3

Control de PID de procesos

velocidad

Utilice el control de PID de procesos para controlar

Las pautas de ajuste que le ofrecemos a continuación son

relevantes en caso de que utilice uno de los principios de

control del motor de flujo en aplicaciones en las que la

33

carga sea principalmente inercial (con un bajo nivel de

fricción).

El valor del 30-83 Ganancia proporc. PID veloc. depende de

la inercia combinada del motor y la carga, y el ancho de

banda seleccionado puede calcularse usando la fórmula

siguiente:

2

x

par.

. 1 − 20 x 9550

. 1 − 25

x

Ancho de banda rad/s

Par

. 7 − 02 =

Total inercia kgm

Par

AVISO!

1-20 Potencia motor [kW] es la potencia del motor en

[kW] (o sea, introduzca «4» kW en vez de «4000» W en la

fórmula).

Un valor que resulta práctico usar para el ancho de banda

es 20 rad/s. Compruebe el resultado del cálculo del

7-02 Ganancia proporc. PID veloc. y compárelo con la

fórmula siguiente (esto no es necesario si usa una

realimentación de alta resolución, tal como una SinCos):

Par

. 7 − 02

Máx. par rizado

MÁX.

0. 01 x 4 x

=

%

El valor inicial recomendado para el 7-06 Tiempo filtro paso

bajo PID veloc. es de 5 ms (a menor resolución del encoder,

mayor valor del filtro). Normalmente es aceptable un valor

máximo de rizado del par del 3 %. En los encoders

incrementales, la resolución del encoder se encuentra en el

5-70 Term. 32/33 resolución encoder (HTL de 24 V en un

convertidor de frecuencia estándar) o en el

17-11 Resolución (PPR) (TTL de 5 V en la opción del

encoder MCB 102).

Generalmente, el límite práctico máximo del 7-02 Ganancia

proporc. PID veloc. viene determinado por la resolución del

encoder y el tiempo del filtro de realimentación, pero

también otros factores de la aplicación pueden limitar el

7-02 Ganancia proporc. PID veloc. a un valor inferior.

Para reducir al mínimo la sobremodulación, el 7-03 Tiempo

integral PID veloc. puede ajustarse, aproximadamente, a

2,5 s (varía según la aplicación).

Ajuste 7-04 Tiempo diferencial PID veloc. a 0 hasta que todo

lo demás esté ajustado. Si resulta necesario, termine el

ajuste experimentando con pequeños incrementos de este

ajuste.

Encoder Resolución x Par

2 x π

. 7 − 06

x

parámetros de aplicación que pueden medirse mediante

un sensor (es decir, presión, temperatura, flujo) y verse

afectados por el motor conectado a través de una bomba

o ventilador o de otra manera.

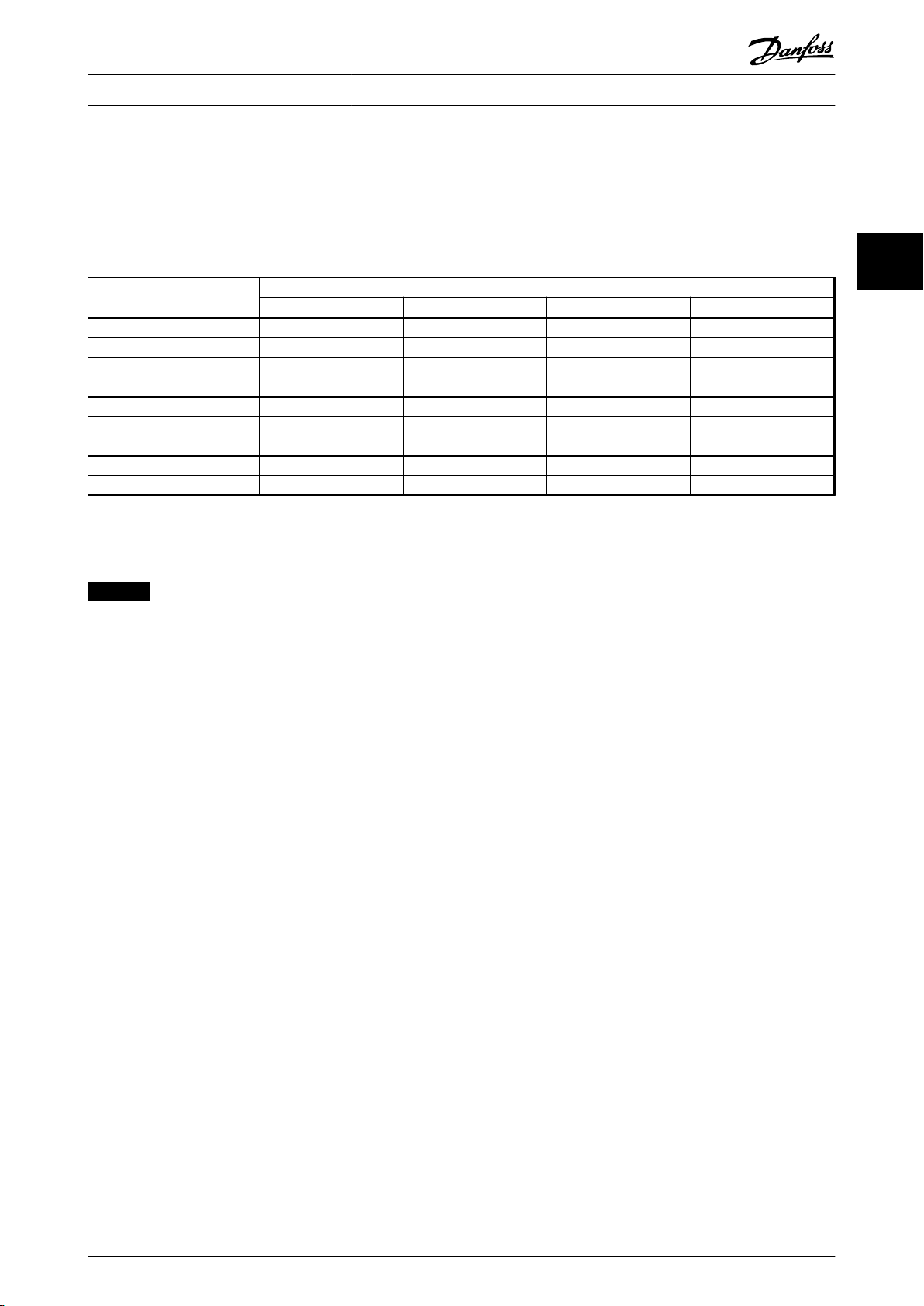

Tabla 3.4 muestra las configuraciones de control que

permiten usar el control de proceso. Si se usa un principio

de control de motor de vector de flujo, recuerde ajustar los

parámetros PID del control de velocidad. Consulte el

capétulo 3.6 Controladores para saber dónde está activado

el control de velocidad.

1-00 Modo

Configuración

[3] Proceso No

Tabla 3.4 Configuraciones de control con control de proceso

1-01 Principio control motor

U/f

activado

plus

VVC

Proceso Proceso y

Flux

Sensorless

velocidad

Flux con

realim.

encoder

Proceso y

velocidad

AVISO!

El PID de control de proceso funciona usando el ajuste

de parámetros por defecto, pero es recomendable

ajustar los parámetros para optimizar el rendimiento del

control de la aplicación. Los dos principios de control del

motor de flujo dependen especialmente del ajuste

adecuado del PID de control de velocidad (previo al

ajuste del PID de control de proceso) para alcanzar todo

su potencial.

28 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. MG33BF05

Principios básicos de funci... Guía de diseño de

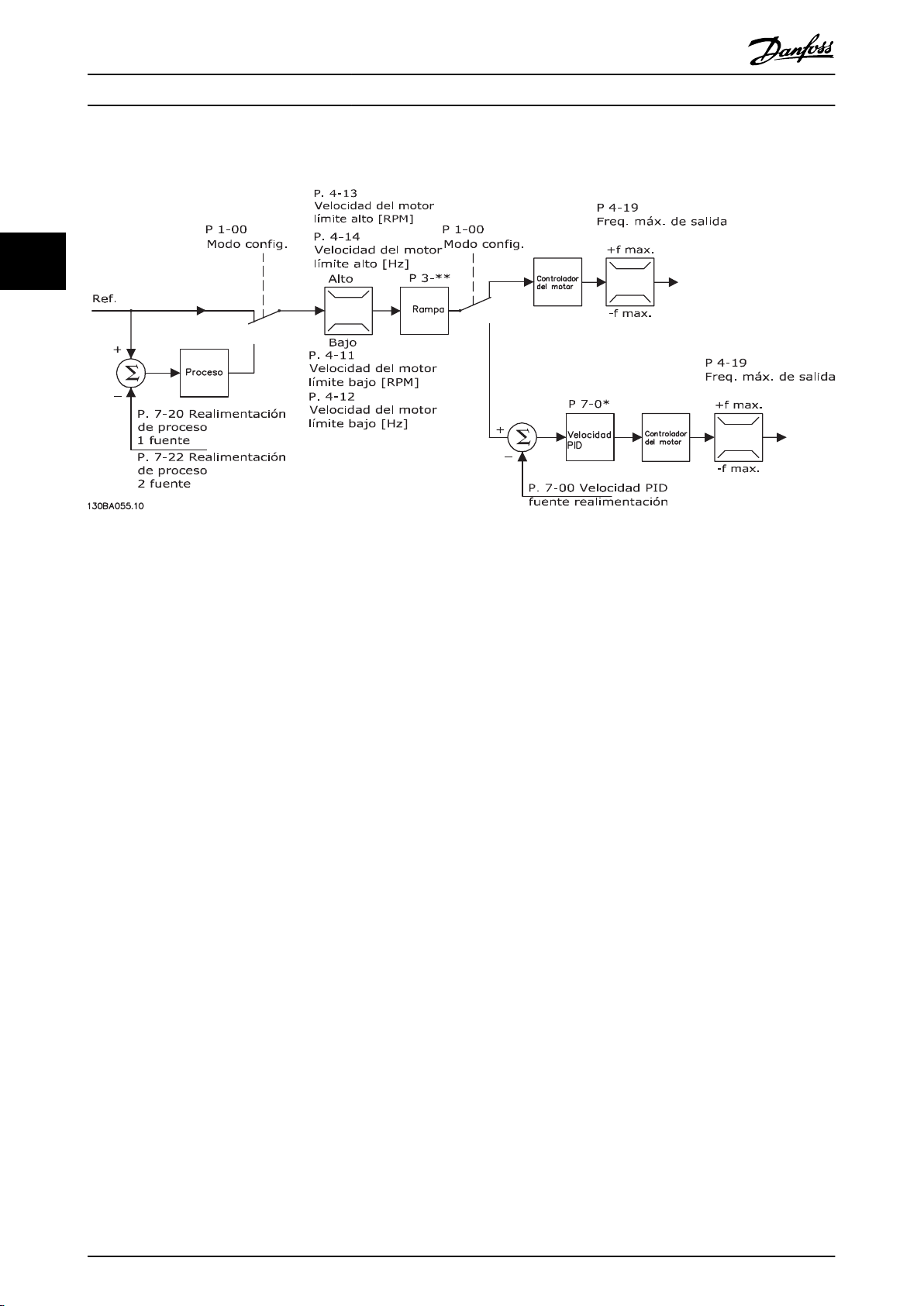

Ilustración 3.9 Diagrama del control de PID de procesos

La Tabla 3.5 resume las características que se pueden establecer para el control de proceso.

Parámetro Descripción de la función

7-20 Fuente 1 realim. lazo

cerrado proceso

7-22 Fuente 2 realim. lazo

cerrado proceso

7-30 Ctrl. normal/inverso

de PID de proceso.

7-31 Saturación de PID de

proceso

7-32 Valor arran. para

ctrldor. PID proceso.

7-33 Ganancia proporc.

PID de proc.

7-34 Tiempo integral PID

proc.

7-35 Tiempo diferencial

PID proc.

7-36 Límite ganancia

diferencial PID proceso.

7-38 Factor directo

aliment. PID de proc.

Seleccione de qué fuente (es decir, entrada analógica o de impulsos) obtendrá su realimentación el PID de

proceso.

Opcional: Determina si (y desde dónde) el PID de procesos debe obtener una señal de realimentación

adicional. Si se selecciona una fuente de realimentación adicional, las dos señales de realimentación se

añaden conjuntamente antes de ser utilizadas en el control de PID de procesos.

En [0] Funcion. normal, el control de proceso responde con un incremento de la velocidad del motor si la

realimentación es inferior a la referencia. En la misma situación, pero en [1] Funcionamiento inverso, el control

de proceso responde con una velocidad de motor decreciente.

La función de saturación garantiza que cuando se alcanza un límite de frecuencia o de par, el integrador se

ajusta en una ganancia que corresponda a la frecuencia real. Esto evita la integración a lo largo de un error

que no pueda compensarse, de ningún modo, con un cambio de velocidad. Esta función puede desactivarse

seleccionando [0] No.

En algunas aplicaciones, alcanzar el punto de velocidad/consigna necesario puede tomar un tiempo muy

largo. En estas aplicaciones, podría resultar útil ajustar una velocidad fija del motor desde el convertidor de

frecuencia antes de activar el control de proceso. Esto se hace fijando un valor de arranque para PID de

procesos (velocidad) en el 7-32 Valor arran. para ctrldor. PID proceso.

Cuanto mayor sea este valor, más rápido será el control. Sin embargo, valores demasiado elevados pueden

crear oscilaciones.

Elimina el error de velocidad de estado estable. Cuanto menor es el valor, más rápida es la reacción. Sin

embargo, valores demasiado bajos pueden crear oscilaciones.

Proporciona una ganancia proporcional al índice de cambio de la realimentación. El ajuste a cero desactiva el

diferenciador.

Si hay cambios rápidos en la referencia o en la realimentación en determinada aplicación, lo que significa

que el error cambia rápidamente, el diferenciador puede volverse demasiado dominante. Esto se debe a que

reacciona a cambios en el error. Cuanto más rápido cambia el error, más alta es la ganancia del diferenciador.

Por ello, esta ganancia se puede limitar para permitir el ajuste de un tiempo diferencial razonable para

cambios lentos.

En aplicaciones con una correlación buena (y aproximadamente lineal) entre la referencia del proceso y la

velocidad del motor necesaria para obtener dicha referencia, el factor de acercamiento puede usarse para

alcanzar un mejor rendimiento dinámico del control de PID de procesos.

3 3

MG33BF05 Danfoss A/S © Rev. 04-04-2014 Reservados todos los derechos. 29

130BP046.10

Hand

on

O

Auto

on

Reset

Principios básicos de funci... Guía de diseño de

Parámetro Descripción de la función

5-54 Tiempo filtro pulsos

constante #29 (Terminal

de impulsos 29),

5-59 Tiempo filtro pulsos

constante #33 (Terminal

33

de impulsos 33),

6-16 Terminal 53 tiempo

filtro constante (Terminal

analógico 53),

6-26 Terminal 54 tiempo

filtro constante (Terminal

analógico 54)

6-36 Term. X30/11 const.

tiempo filtro

6-46 Term. X30/12 const.

tiempo filtro

35-46 Term. X48/2 Filter

Time Constant

Tabla 3.5 Parámetros relevantes para el control de proceso

Si existen oscilaciones de la señal de realimentación de intensidad / tensión, se pueden reducir mediante un

filtro de paso bajo. Esta constante de tiempo representa el límite de velocidad de los rizados que se

producen en la señal de realimentación.

Ejemplo: Si el filtro de paso bajo se ha ajustado a 0,1 s, la velocidad límite es 10 RAD/s (el recíproco de 0,1 s),

que corresponde a (10/[2 × π]) = 1,6 Hz. Esto significa que todas las intensidades / tensiones que varían en

más de 1,6 oscilaciones por segundo son suprimidas por el filtro. El control solo se efectúa en una señal de

realimentación que varía en una frecuencia (velocidad) de menos de 1,6 Hz.

El filtro de paso bajo mejora el rendimiento de estado estable, pero, si se selecciona un tiempo de filtro

demasiado grande, el rendimiento dinámico del control de PID de procesos disminuye.

3.6.6.4

Control de PID avanzado

Consulte la Guía de programación de VLT® AutomationDrive FC 301 / FC 302 para parámetros de control de PID avanzados

3.6.7

Control de intensidad interno en modo VVC

plus

Cuando el par / intensidad del motor supera los límite de par ajustados en 4-16 Modo motor límite de par, 4-17 Modo

generador límite de par y 4-18 Límite intensidad, el control del límite de corriente integral se activa.

Cuando el convertidor de frecuencia está en el límite de intensidad durante el funcionamiento del motor o el funcionamiento regenerativo, intenta situarse lo más rápidamente posible por debajo de los límites de par predeterminados sin

perder el control del motor.

Control local (Hand On) y remoto (Auto On)

3.6.8

El convertidor de frecuencia puede accionarse manualmente a través del panel de control local (LCP) o de forma remota

mediante entradas analógicas y digitales, y un bus serie. Si se permite en 0-40 Botón (Hand on) en LCP, 0-41 Botón (Off) en

LCP, 0-42 [Auto activ.] llave en LCP y 0-43 Botón (Reset) en LCP, es posible arrancar y parar el convertidor de frecuencia

mediante el LCP utilizando las teclas [Hand On] y [Off]. Las alarmas pueden reiniciarse mediante la tecla [Reset]. Después de

pulsar [Hand On], el convertidor de frecuencia pasa al modo manual y sigue (de manera predeterminada) la referencia local,

que se puede ajustar mediante las teclas de navegación del LCP.