Page 1

ENGINEERING TOMORROW

Programmierhandbuch

VLT® AutomationDrive FC 301/302

Software-Versionen, Steuerkarte MK I: 7.62, 48.2X

Software-Version, Steuerkarte MK II: 8.10

www.danfoss.de/vlt

Page 2

Page 3

Inhaltsverzeichnis Programmierhandbuch

Inhaltsverzeichnis

1 Einführung

1.1 Softwareversion

1.2 Zulassungen

1.3 Definitionen

1.3.1 Frequenzumrichter 3

1.3.2 Eingang 3

1.3.3 Motor 3

1.3.4 Sollwerteinstellung 4

1.3.5 Verschiedenes 4

1.4 Safety

1.5 Elektrische Verdrahtung

1.6 Integrierter Bewegungsregler (IMC)

2 Programmieren

2.1 Grafische und numerische LCPs

2.1.1 LCD-Display 13

2.1.2 Schnelle Übertragung von Parametereinstellungen zwischen mehreren Frequenzumrichtern 15

3

3

3

3

6

9

11

12

12

2.1.3 Anzeigemodus 15

2.1.4 Displayanzeige - Auswahl des Anzeigemodus 15

2.1.5 Parametereinstellung 17

2.1.6 Hauptfunktionen im Quick-Menü 17

2.1.7 Erste Inbetriebnahme 18

2.1.8 Hauptmenümodus 19

2.1.9 Parameterauswahl 19

2.1.10 Ändern von Daten 19

2.1.11 Ändern eines Textwerts 20

2.1.12 Ändern eines Datenwerts 20

2.1.13 Stufenlose Änderung von numerischen Datenwerten 20

2.1.14 Wert, Schritt für Schritt 20

2.1.15 Anzeigen und Programmieren von indizierten Parametern 21

2.1.16 Programmierung auf der numerischen LCP-Bedieneinheit 21

2.1.17 LCP-Tasten 22

3 Parameterbeschreibungen

3.1 Parameter: 0-** Betrieb und Display

24

24

3.2 Parameter: 1-** Motor/Last

3.3 Parameter: 2-** Bremsfunktionen

3.4 Parameter: 3-** Sollwert/Rampen

3.5 Parameter: 4-** Grenzen/Warnungen

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 1

37

65

72

85

Page 4

Inhaltsverzeichnis

VLT® AutomationDrive FC 301/302

3.6 Parameter: 5-** Digit. Ein-/Ausgänge

3.7 Parameter: 6-** Analoge Ein-/Ausg.

3.8 Parameter: 7-** PID Regler

3.9 Parameter: 8-** Opt./Schnittstellen

3.10 Parameter: 9-** PROFIBUS

3.11 Parameter: 10-**CAN/DeviceNet

3.12 Parameter: 12-** Ethernet

3.13 Parameter: 13-** Smart Logic

3.14 Parameter: 14-** Sonderfunktionen

3.15 Parameter: 15-** Info/Wartung

3.16 Parameter: 16-** Datenanzeigen

3.17 Parameter: 17-** Drehgeber Opt.

3.18 Parameter: 18-** Datenanzeigen 2

3.19 Parameter: 19-** Anwendungsparameter

3.20 Parameter: 23-** Zeitfunktionen

3.21 Parameter: 30-** Spezielle Merkmale

3.22 Parameter: 32-** MCO Grundeinstell.

97

125

135

146

157

157

157

158

184

198

206

214

222

224

225

232

236

3.23 Parameter: 33-** MCO Erw. Einstell.

3.24 Parameter: 34-** MCO-Datenanzeigen

3.25 Parameter: 35-** Fühlereingangsopt.

3.26 Parameter: 36-** Programmierbare I/O-Option

3.27 Parameter: 40-** Special Settings

3.28 Parameter: 42-** Sicherheitsfunktionen

3.29 Parameter: 43-** Einheitenanzeigen

4 Integrierter Bewegungsregler (IMC)

4.1 Einführung

4.2 Positionierung, Referenzfahrt, Synchronisierung

4.3 Steuerung/Regelung

5 Parameterlisten

5.1 Einführung

5.2 Parameterlisten und Optionen, Software-Version 8.10 (Standard)

5.3 Parameterlisten und Optionen, Softwareversion 48.20 (IMC)

6 Fehlersuche und -beseitigung

236

236

237

240

242

242

243

246

246

246

248

252

252

253

283

306

6.1 Zustandsmeldungen

7 Anhang

7.1 Symbole, Abkürzungen und Konventionen

Index

2 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

306

322

322

323

Page 5

Einführung Programmierhandbuch

1 Einführung

1.1 Softwareversion

Programmierhandbuch

Software-Versionen:

Steuerkarte MK I: 7.62, 48.2X und frühere Versionen

Steuerkarte MK II: 8.10

Die Software-Versionsnummer finden Sie unter

Parameter 15-43 Software Version.

Tabelle 1.1 Software-Version

1.1.1 Steuerkarte MK II

Die Software-Versionen ab 8.03 lassen sich nur auf der

Steuerkarte MK II installieren. Die Software-Versionen bis

einschließlich 7.62 sind nur für die Steuerkarte MK I

verwendbar. Sie können die Version der Steuerkarte an der

Farbe des USB-Anschlusses erkennen:

MK I: Schwarzer USB-Anschluss.

MK II: Weißer USB-Anschluss.

1.2 Zulassungen

1.3 Definitionen

1.3.1 Frequenzumrichter

I

VLT,MAX

Maximaler Ausgangsstrom.

I

VLT,N

Vom Frequenzumrichter gelieferter Ausgangsnennstrom.

U

VLT,MAX

Maximale Ausgangsspannung.

1.3.2 Eingang

Steuerbefehl

Sie können den angeschlossenen Motor über das LCP und

die Digitaleingänge starten und stoppen.

Die Funktionen sind in zwei Gruppen unterteilt.

Funktionen in Gruppe 1 haben eine höhere Priorität als

Funktionen in Gruppe 2.

Gruppe 1 Reset, Freilaufstopp, Reset und Freilaufstopp,

Schnellstopp, DC-Bremse, Stopp und [Off]-Taste.

Gruppe 2 Start, Puls-Start, Reversierung, Start Rücklauf,

Festdrehzahl JOG und Ausgangsfrequenz

speichern.

Tabelle 1.2 Funktionsgruppen

1.3.3 Motor

Motor läuft

An der Antriebswelle erzeugtes Drehmoment und Drehzahl

von 0 U/min zur maximalen Drehzahl am Motor.

f

JOG

Motorfrequenz bei aktivierter Funktion Festdrehzahl JOG

(über Digitalklemmen).

f

M

Motorfrequenz.

f

MAX

Maximale Motorfrequenz.

f

MIN

Minimale Motorfrequenz.

f

M,N

Motornennfrequenz (Typenschilddaten).

I

M

Motorstrom (Istwert).

I

M,N

Motornennstrom (Typenschilddaten).

n

M,N

Motornenndrehzahl (Typenschilddaten).

n

s

Synchrone Motordrehzahl.

2 × Par. . 1 − 23 × 60s

ns=

n

slip

Motorschlupf.

P

M,N

Motornennleistung (Typenschilddaten in kW oder HP).

T

M,N

Nenndrehmoment (Motor).

Par. . 1 − 39

1 1

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 3

Page 6

175ZA078.10

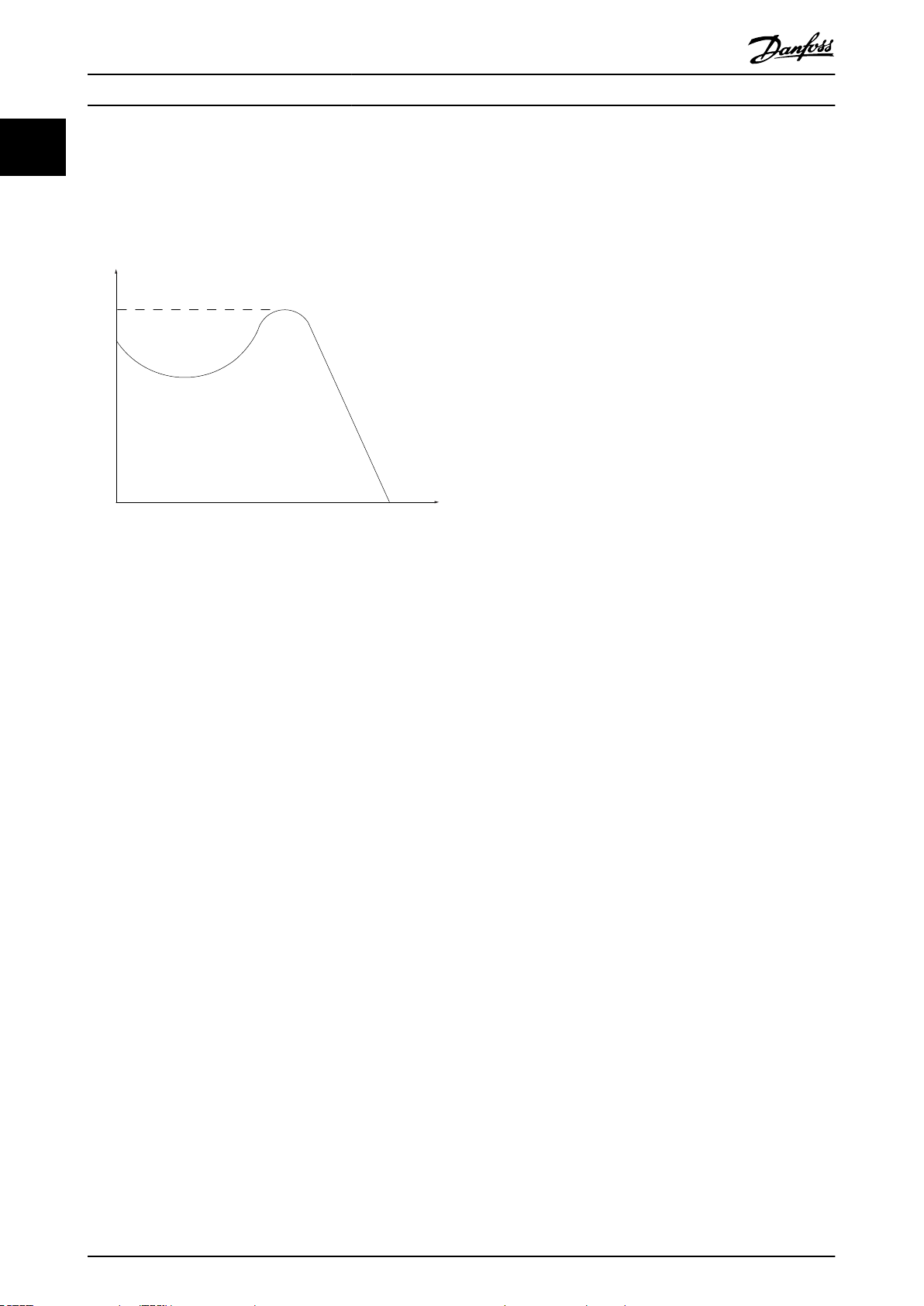

Kippgrenze

Drehzahi

Moment

Einführung

VLT® AutomationDrive FC 301/302

11

U

M

Momentanspannung des Motors.

U

M,N

Motornennspannung (Typenschilddaten).

Losbrechmoment

Abbildung 1.1 Losbrechmoment

η

VLT

Der Wirkungsgrad des Frequenzumrichters ist definiert als

das Verhältnis zwischen Leistungsabgabe und Leistungsaufnahme.

Einschaltsperrbefehl

Ein Stoppbefehl, der zur Gruppe 1 der Steuerbefehle

gehört – siehe Tabelle 1.2.

Stoppbefehl

Ein Stoppbefehl, der zur Gruppe 1 der Steuerbefehle

gehört – siehe Tabelle 1.2.

1.3.4 Sollwerteinstellung

Analogsollwert

Ein Sollwertsignal an den Analogeingängen 53 oder 54

(Spannung oder Strom).

Binärsollwert

Ein an die serielle Kommunikationsschnittstelle

übertragenes Signal.

Festsollwert

Ein definierter Festsollwert, einstellbar zwischen -100 %

und +100 % des Sollwertbereichs. Sie können bis zu 8

Festsollwerte über die Digitaleingänge auswählen.

Pulssollwert

Ein an die Digitaleingänge übertragenes Pulsfrequenzsignal

(Klemme 29 oder 33).

Ref

MAX

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

100 % des Gesamtskalenwerts (in der Regel 10 V, 20 mA)

und dem resultierenden Sollwert. Der maximale Sollwert

wird in Parameter 3-03 Maximaler Sollwert eingestellt.

Ref

MIN

Bestimmt das Verhältnis zwischen dem Sollwerteingang bei

0 % (normalerweise 0 V, 0 mA, 4 mA) und dem

resultierenden Sollwert. Der minimale Sollwert wird in

Parameter 3-02 Minimaler Sollwert eingestellt.

1.3.5 Verschiedenes

Analogeingänge

Die Analogeingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Es gibt zwei Arten von Analogeingängen:

Stromeingang, 0-20 mA und 4-20 mA

Spannungseingang, -10 V DC bis +10 V DC.

Analogausgang

Die Analogausgänge können ein Signal von 0-20 mA oder

4-20 mA ausgeben.

Automatische Motoranpassung, AMA

Der AMA-Algorithmus bestimmt die elektrischen Parameter

für den angeschlossenen Motor im Stillstand.

Bremswiderstand

Der Bremswiderstand wird zur Aufnahme der bei generatorischer Bremsung erzeugten Energie benötigt. Während

generatorischer Bremsung erhöht sich die DC-Zwischenkreisspannung. Ein Bremschopper stellt sicher, dass die

generatorische Energie an den Bremswiderstand

übertragen wird.

Konstantmoment (CT)-Kennlinie

Konstantmomentkennlinie; wird für Anwendungen wie

Förderbänder, Verdrängungspumpen und Krane eingesetzt.

Digitaleingänge

Die Digitaleingänge können verschiedene Funktionen des

Frequenzumrichters steuern.

Digitalausgänge

Der Frequenzumrichter verfügt über zwei programmierbare

Ausgänge, die ein 24-V-DC-Signal (max. 40 mA) liefern

können.

DSP

Digitaler Signalprozessor.

ETR

Das elektronische Thermorelais ist eine Berechnung der

thermischen Belastung auf Grundlage der aktuellen

Belastung und Zeit. Damit lässt sich die Motortemperatur

schätzen.

Hiperface

Hiperface® ist eine eingetragene Marke von Stegmann.

®

4 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 7

Einführung Programmierhandbuch

Initialisierung

Eine Initialisierung (Parameter 14-22 Betriebsart) stellt die

Werkseinstellungen des Frequenzumrichters wieder her.

Arbeitszyklus für Aussetzbetrieb

Der Aussetzbetrieb bezieht sich auf eine Abfolge von

Arbeitszyklen. Jeder Zyklus besteht aus einem Belastungsund einem Entlastungszeitraum. Der Betrieb kann

periodisch oder nichtperiodisch sein.

LCP

Das LCP Bedienteil dient zum Steuern und Programmieren

des Frequenzumrichters. Die Bedieneinheit ist abnehmbar,

und Sie können sie mithilfe des optionalen Einbausatzes

bis zu 3 m (10 ft) entfernt vom Frequenzumrichter

anbringen (z. B. an einer Schaltschranktür).

LCP 101

Das numerische LCP Bedienteil dient zum Steuern und

Programmieren des Frequenzumrichters. Das Display ist

numerisch und die Bedieneinheit dient der Anzeige von

Prozesswerten. Das LCP 101 verfügt über keine Funktionen

zum Speichern und Kopieren.

lsb

Steht für „Least Significant Bit“; bei binärer Codierung das

Bit mit der niedrigsten Wertigkeit.

msb

Steht für „Most Significant Bit“; bei binärer Codierung das

Bit mit der höchsten Wertigkeit.

MCM

Steht für Mille Circular Mil; eine amerikanische Maßeinheit

für den Leitungsquerschnitt. 1 MCM ≈ 0,5067 mm2.

Online/Offline-Parameter

Änderungen an Online-Parametern sind sofort nach

Änderung des Datenwertes wirksam. Drücken Sie [OK], um

Änderungen an Offline-Parametern zu aktivieren.

PID-Prozess

Die PID-Regelung sorgt durch eine Anpassung der

Ausgangsfrequenz an die wechselnde Last für eine

Aufrechterhaltung von erforderlichen Werten wie Drehzahl,

Druck, Temperatur usw.

PCD

Process Control Data (Prozessregelungsdaten).

Aus- und Einschaltzyklus

Schalten Sie die Stromversorgung aus, bis das Display (LCP)

dunkel ist. Schalten Sie den Strom anschließend wieder

ein.

Pulseingang/Inkrementalgeber

Ein externer digitaler Impulsgeber für Istwertinformationen

über die Motordrehzahl. Der Drehgeber kommt in

Anwendungen zum Einsatz, bei denen eine große

Genauigkeit bei der Drehzahlregelung erforderlich ist.

Fehlerstromschutzschalter

Fehlerstromschutzschalter.

Parametersatz

Sie können die Parametereinstellungen in vier Parametersätzen speichern. Sie können zwischen den vier

Parametersätzen wechseln oder einen Satz bearbeiten,

während ein anderer Satz gerade aktiv ist.

SFAVM

Schaltmodus mit der Bezeichnung „Statorfluss-orientierte

asynchrone Vektormodulation“ (Parameter 14-00 Schalt-

muster).

Schlupfausgleich

Der Frequenzumrichter gleicht den belastungsabhängigen

Motorschlupf aus, indem er unter Berücksichtigung des

Motorersatzschaltbildes und der gemessenen Motorbelastung die Ausgangsfrequenz anpasst (nahezu konstante

Motordrehzahl).

SLC

Der SLC (Smart Logic Control) ist eine Abfolge benutzerdefinierter Aktionen, die ausgeführt werden, wenn die

zugehörigen benutzerdefinierten Ereignisse vom SLC als

„wahr“ bewertet werden. (Siehe Kapitel 3.13 Parameter: 13-

** Smart Logic).

STW (ZSW)

Zustandswort

Frequenzumrichter-Standardbus

Schließt RS485-Bus mit FC-Protokoll oder MC-Protokoll ein.

Siehe Parameter 8-30 FC-Protokoll.

THD

Total Harmonic Distortion ist die gesamte Spannungsverzerrung, die aus den einzelnen

Spannungsoberschwingungen berechnet wird.

Thermistor

Ein temperaturabhängiger Widerstand, installiert am

Frequenzumrichter oder Motor.

Abschaltung

Ein Zustand, der in Fehlersituationen eintritt, z. B. bei einer

Übertemperatur des Frequenzumrichters oder wenn der

Frequenzumrichter den Motor, den Prozess oder den

Mechanismus schützt. Der Frequenzumrichter verhindert

einen Neustart, bis die Ursache der Störung behoben

wurde. Starten Sie den Frequenzumrichter zum Beenden

des Alarmzustands neu. Sie dürfen die Abschaltung nicht

zu Zwecken der Personensicherheit verwenden.

1 1

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 5

Page 8

Einführung

VLT® AutomationDrive FC 301/302

11

Abschaltblockierung

Der Frequenzumrichter wechselt in Störungssituationen

zum Selbstschutz in diesen Zustand. Der Frequenzumrichter erfordert einen Eingriff, z. B. bei einem Kurzschluss

am Ausgang. Sie können eine Abschaltblockierung nur

durch Unterbrechen der Netzversorgung, Beheben der

Fehlerursache und erneuten Anschluss des Frequenzumrichters aufheben. Der Neustart wird verzögert, bis der

Fehlerzustand über die [Reset]-Taste am LCP quittiert wird.

In einigen Fällen erfolgt die Aufhebung automatisch (durch

vorherige Programmierung). Sie dürfen die Abschaltblockierung nicht zu Zwecken der Personensicherheit

verwenden.

VT-Kennlinie

Variable Drehmomentkennlinie; typisch bei Anwendungen

mit quadratischem Lastmomentverlauf über den Drehzahlbereich, z. B. Kreiselpumpen und Lüfter.

+

VVC

Im Vergleich zur herkömmlichen U/f-Steuerung bietet die

Spannungsvektorsteuerung (VVC+) eine verbesserte

Dynamik und Stabilität, sowohl bei Änderung des

Drehzahlsollwerts als auch in Bezug auf das LastDrehmoment.

60° AVM

60° Asynchrone Vektormodulation (Parameter 14-00 Schaltmuster).

Leistungsfaktor

Der Leistungsfaktor ist das Verhältnis zwischen I1 und I

2

5

+ I

2

7

3xUxI1cosϕ

3xUxI

I1xcosϕ1

I

EFF

+ .. + I

2

n

EFF

=

I

I

1

dacosϕ1 = 1

EFF

Leistungs− faktor =

Der Leistungsfaktor einer 3-Phasen-Regelung ist definiert

als:

Leistungs− faktor =

Der Leistungsfaktor gibt an, wie stark ein Frequenzumrichter die Netzversorgung belastet.

Je niedriger der Leistungsfaktor, desto höher der I

gleicher kW-Leistung.

=

I

2

+ I

1

I

EFF

Darüber hinaus weist ein hoher Leistungsfaktor darauf hin,

dass der Oberschwingungsstrom sehr niedrig ist.

Die in den Frequenzumrichtern eingebauten DC-Spulen

erzeugen einen hohen Leistungsfaktor. Dadurch wird die

Netzbelastung reduziert.

Zielposition

Die endgültige Zielposition, festgelegt durch Positionierungsbefehle. Der Profilgenerator verwendet diese Position

zur Berechnung dieses Drehzahlprofils.

Sollposition

Der vom Profilgenerator berechnete tatsächliche Positionssollwert. Der Frequenzumrichter verwendet diese

Sollposition als Sollwert für Position PI.

.

eff

bei

eff

Istposition

Die Istposition eines Drehgebers oder ein Wert, den die

Motorsteuerung bei Regelung ohne Rückführung

berechnet. Der Frequenzumrichter verwendet die

Istposition als Istwert für Position PI.

Positionsfehler

Der Positionsfehler ist die Differenz zwischen der Ist- und

der Sollposition. Der Positionsfehler ist der Eingang für den

PI-Positionsregler.

Positionseinheit

Die physische Einheit für Positionswerte.

1.4 Safety

WARNUNG

HOCHSPANNUNG

Bei Anschluss an Versorgungsnetz, DC-Versorgung oder

Zwischenkreiskopplung führen Frequenzumrichter

Hochspannung. Erfolgen Installation, Inbetriebnahme

und Wartung nicht durch qualifiziertes Personal, kann

dies zu schweren Verletzungen oder sogar zum Tod

führen!

Installation, Inbetriebnahme und Wartung

•

dürfen ausschließlich von qualifiziertem

Personal durchgeführt werden.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass der Frequenzumrichter keine

Spannung mehr führt.

Sicherheitsvorschriften

Trennen Sie vor Reparaturarbeiten die Netzver-

•

sorgung zum Frequenzumrichter. Stellen Sie

sicher, dass die Netzversorgung unterbrochen

wurde und die erforderliche Zeit verstrichen ist,

bevor Sie die Motor- und Netzstecker ziehen.

Informationen zur Entladezeit entnehmen Sie

Tabelle 1.3.

Die [Off]-Taste unterbricht nicht die Netzver-

•

sorgung. Sie dürfen diese daher nicht als

Sicherheitsschalter verwenden.

Achten Sie auf korrekte Schutzerdung. Darüber

•

hinaus muss der Benutzer gemäß den geltenden

nationalen und lokalen Bestimmungen vor der

Versorgungsspannung geschützt werden.

Entsprechend muss der Motor vor Überlast

geschützt werden.

Der Erdableitstrom übersteigt 3,5 mA. Lassen Sie

•

die ordnungsgemäße Erdung der Geräte durch

einen zertifizierten Elektroinstallateur überprüfen.

6 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 9

Einführung Programmierhandbuch

Sie dürfen die Stecker für die Motor- und

•

Netzversorgung nicht entfernen, während der

Frequenzumrichter an die Netzspannung

angeschlossen ist. Stellen Sie sicher, dass die

Netzversorgung unterbrochen wurde und die

erforderliche Zeit verstrichen ist, bevor Sie die

Motor- und Netzstecker ziehen.

Der Frequenzumrichter hat außer den Spannungs-

•

eingängen L1, L2 und L3 noch weitere

Spannungseingänge, wenn DC-Zwischenkreiskopplung bzw. externe 24 V DC-Versorgung

installiert sind. Prüfen Sie vor Beginn der Reparaturarbeiten, ob alle Spannungseingänge getrennt

wurden und ob die erforderliche Zeit verstrichen

ist. Informationen zur Entladezeit entnehmen Sie

Tabelle 1.3.

WARNUNG

UNERWARTETER ANLAUF

Bei Anschluss des Frequenzumrichters an Versorgungsnetz, DC-Versorgung oder Zwischenkreiskopplung

kann der angeschlossene Motor jederzeit unerwartet

anlaufen. Ein unerwarteter Anlauf im Rahmen von

Programmierungs-, Service- oder Reparaturarbeiten kann

zu Sachschäden, schweren Verletzungen oder sogar zum

Tod führen! Der Motor kann über einen externen

Schalter, einen Feldbus-Befehl, ein Sollwerteingangssignal, über ein LCP oder nach einem quittierten

Fehlerzustand anlaufen.

So verhindern Sie ein unerwartetes Starten des Motors:

Trennen Sie den Frequenzumrichter vom Netz.

•

Drücken Sie [Off/Reset] am LCP, bevor Sie

•

Parameter programmieren.

Verkabeln und montieren Sie Frequenzum-

•

richter, Motor und alle angetriebenen Geräte

vollständig, bevor Sie den Frequenzumrichter an

Versorgungsnetz, DC-Versorgung oder

Zwischenkreiskopplung anschließen.

WARNUNG

ENTLADEZEIT

Der Frequenzumrichter enthält Zwischenkreiskondensatoren, die auch bei abgeschaltetem Frequenzumrichter

geladen sein können. Auch wenn die Warn-LED nicht

leuchten, kann Hochspannung anliegen. Das Nichteinhalten der angegebenen Wartezeit nach dem Trennen

der Stromversorgung vor Wartungs- oder Reparaturarbeiten kann zu schweren Verletzungen oder sogar zum

Tod führen!

Stoppen Sie den Motor.

•

Trennen Sie die Netzversorgung und alle

•

externen Zwischenkreisversorgungen,

einschließlich externer Batterie-, USV- und

Zwischenkreisverbindungen mit anderen

Frequenzumrichtern.

Trennen oder verriegeln Sie den PM-Motor.

•

Warten Sie, damit die Kondensatoren

•

vollständig entladen können. Die notwendige

Wartezeit finden Sie in Tabelle 1.3 sowie auf

dem Typenschild auf der Oberseite des

Frequenzumrichters.

Verwenden Sie vor der Durchführung von

•

Wartungs- oder Reparaturarbeiten ein

geeignetes Spannungsmessgerät, um sicherzustellen, dass die Kondensatoren vollständig

entladen sind.

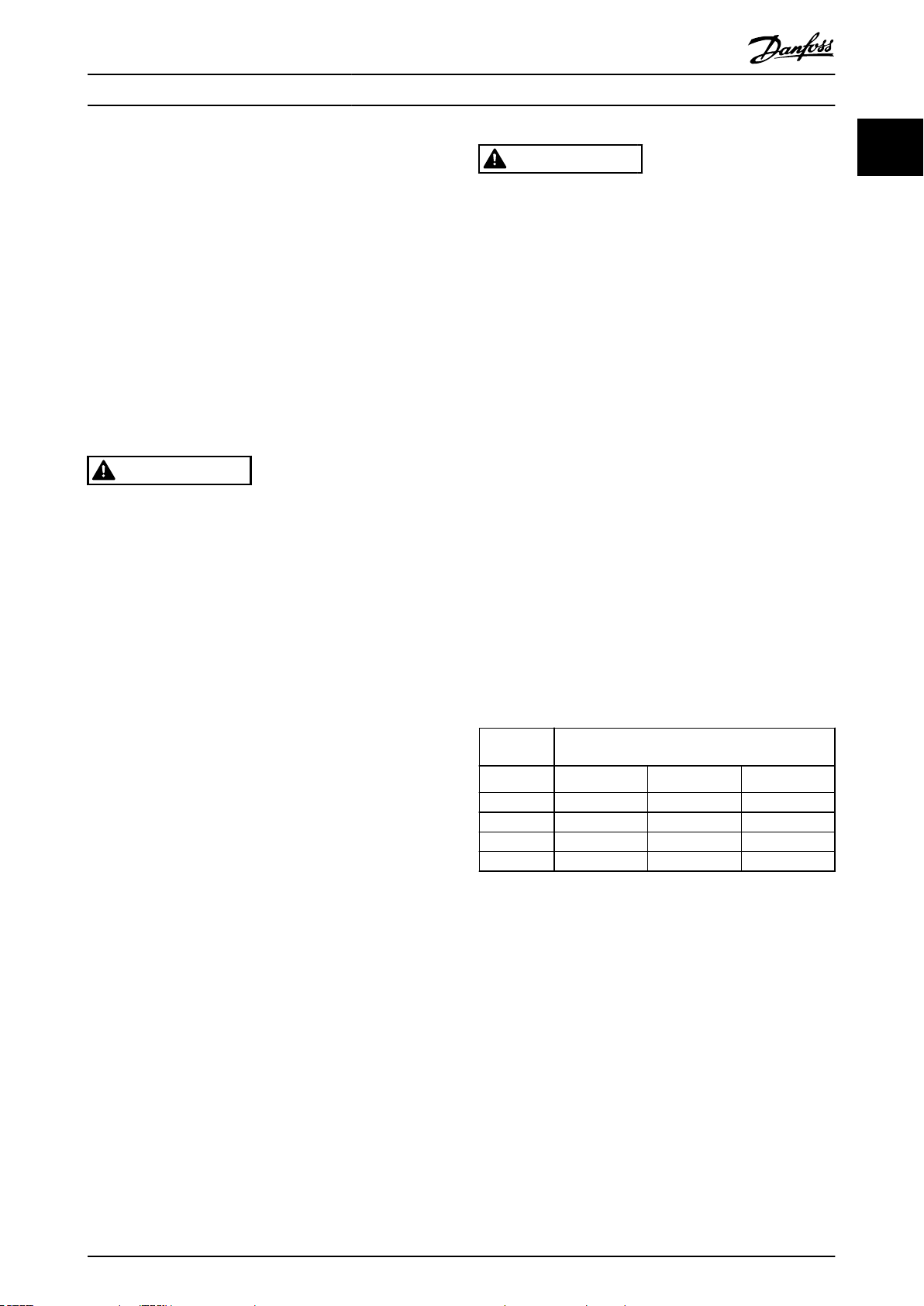

Spannung

[V]

4 7 15

200–240 0,25–3,7 kW – 5,5–37 kW

380–500 0,25–7,5 kW – 11–75 kW

525–600 0,75–7,5 kW – 11–75 kW

525–690 – 1,5–7,5 kW 11–75 kW

Tabelle 1.3 Entladezeit

Mindestwartezeit (Minuten)

1 1

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 7

Page 10

Einführung

VLT® AutomationDrive FC 301/302

11

HINWEIS

Befolgen Sie bei Verwendung der Funktion „Safe Torque

Off“ immer die Anweisungen im Produkthandbuch VLT

Frequency Converters - Safe Torque Off.

®

HINWEIS

Vom Frequenzumrichter gesendete Steuersignale oder

interne Steuersignale können in seltenen Fällen fälschlicherweise aktiviert oder verzögert werden bzw. werden

überhaupt nicht gesendet. Bei der Verwendung in sicherheitskritischen Situationen, z. B. bei der Steuerung der

elektromagnetischen Bremsfunktion einer

Hubanwendung, dürfen Sie sich nicht ausschließlich auf

diese Steuersignale verlassen.

HINWEIS

Gefährliche Situationen sind vom Maschinenbauer/

Integrator zu identifizieren, der dann dafür verantwortlich ist, notwendige Schutzmaßnahmen zu ergreifen.

Sie können zusätzliche Überwachungs- und Schutzvorrichtungen vorsehen. Dabei sind immer geltende

Sicherheitsvorschriften zu beachten, z. B. Bestimmungen

für technische Anlagen, Unfallverhütungsvorschriften

usw.

Protection Mode

Wenn ein Hardwaregrenzwert des Motorstroms oder der

DC-Zwischenkreisspannung überschritten wird, wechselt

der Frequenzumrichter in den Protection Mode. „Protection

mode“ bedeutet eine Änderung der PWM-Modulationsstrategie und eine niedrige Taktfrequenz, um Verluste auf

ein Minimum zu reduzieren. Dies wird 10 s nach dem

letzten Fehler fortgesetzt und erhöht die Zuverlässigkeit

und Robustheit des Frequenzumrichters, während die

vollständige Regelung des Motors wiederhergestellt wird.

In Hub- und Vertikalförderanwendungen können Sie den

Protection Mode nicht einsetzen, da der Frequenzumrichter

diese Betriebsart nicht wieder verlassen kann und daher

die Zeit bis zur Aktivierung der Bremse verlängert. Dies ist

nicht empfehlenswert.

Der „Protection Mode“ wird durch Einstellen von

Parameter 14-26 WR-Fehler Abschaltverzögerung auf 0

deaktiviert. Dies bedeutet, dass der Frequenzumrichter

sofort abschaltet, wenn einer der Hardwaregrenzwerte

überschritten wird.

HINWEIS

Die Deaktivierung des Schutzmodus in Hubanwendungen (Parameter 14-26 WR-Fehler Abschaltverzögerung

= 0) wird empfohlen.

Vertikalförder- und Hubanwendungen

Sie müssen die Steuerung der externen Bremsen immer

redundant auslegen. Die Funktionen des Frequenzumrichters sind keinesfalls als primäre Sicherheitsschaltung zu

betrachten. Erfüllen Sie alle einschlägigen Normen, z. B.

Hebezeuge: IEC 60204-32

Aufzüge: EN 81

8 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 11

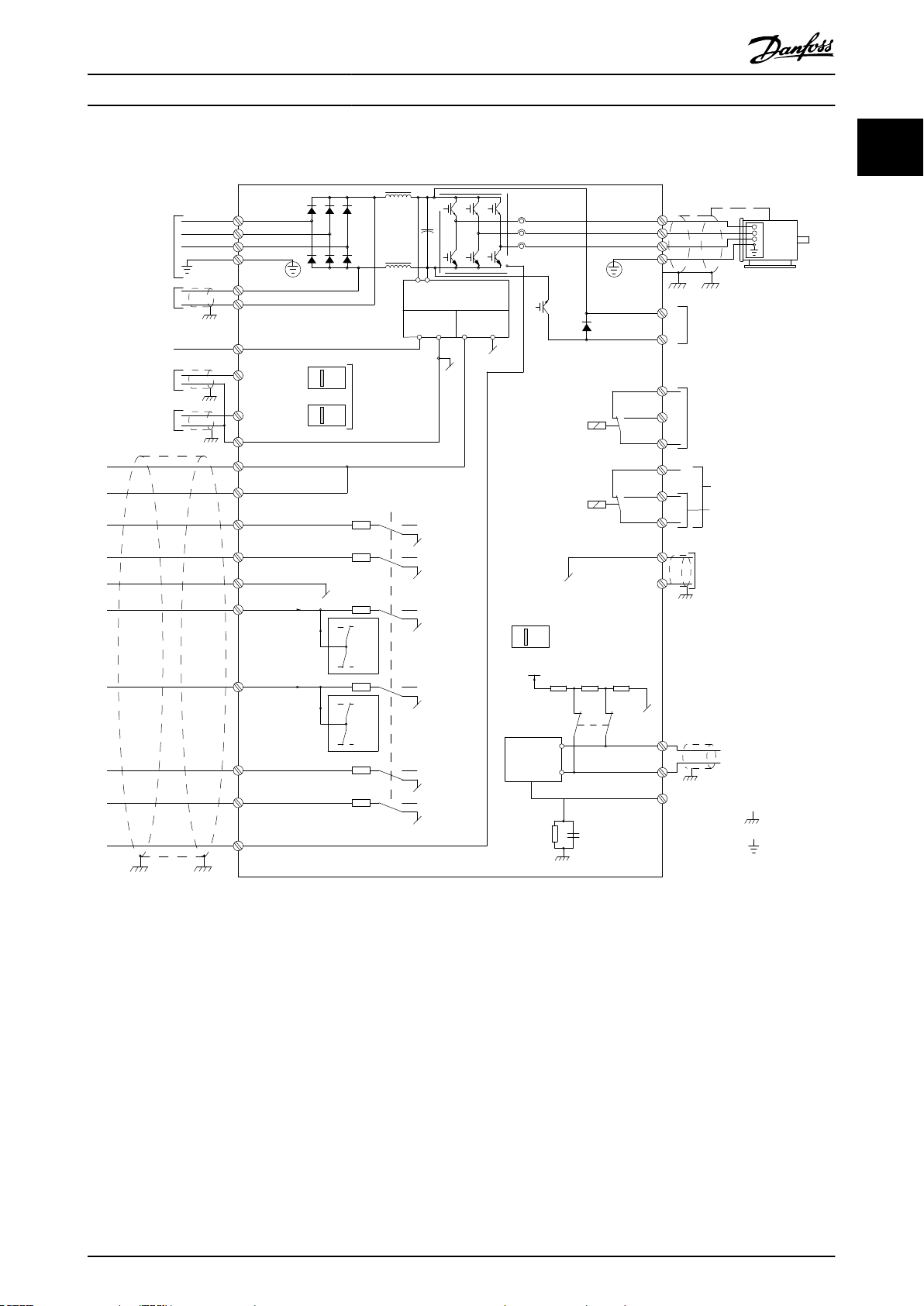

3 Phase

power

input

DC bus

Switch Mode

Power Supply

Motor

Analog Output

Interface

relay 1

relay 2

ON=Terminated

OFF=Open

Brake

resistor

130BC931.12

91 (L1)

92 (L2)

93 (L3)

PE

88 (-)

89 (+)

50 (+10 V OUT)

53 (A IN)

54 (A IN)

55 (COM A IN)

0/4-20 mA

12 (+24 V OUT)

13 (+24 V OUT)

37 (D IN)

18 (D IN)

20 (COM D IN)

10 V DC

15 mA 130/200 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(COM A OUT) 39

(A OUT) 42

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0V

5V

S801

0/4-20 mA

RS485

RS485

03

+10 V DC

0/-10 V DC -

+10 V DC

+10 V DC

0/4-20 mA

0/-10 V DC -

240 V AC, 2 A

24 V DC

02

01

05

04

06

240 V AC, 2 A

24 V (PNP)

0 V (NPN)

0 V (NPN)

24 V (PNP)

19 (D IN)

24 V (PNP)

0 V (NPN)

27

24 V

0 V

(D IN/OUT)

0 V (NPN)

24 V (PNP)

(D IN/OUT)

0 V

24 V

29

24 V (PNP)

0 V (NPN)

0 V (NPN)

24 V (PNP)

33 (D IN)

32 (D IN)

1 2

ON

S201

ON

21

S202

ON=0/4-20 mA

OFF=0/-10 V DC +10 V DC

95

400 V AC, 2 A

Par. E-00

21

ON

S801

(R+) 82

(R-) 81

: Chassis

: Earth

1)

2)

1)

1)

Einführung Programmierhandbuch

1.5 Elektrische Verdrahtung

1 1

Abbildung 1.2 Anschlussdiagramm des Grundgeräts

A = Analog, D = Digital

Klemme 37 wird für die Funktion Safe Torque Off genutzt. Installationsanweisungen zu Safe Torque Off (STO) finden Sie im

Produkthandbuch zu Safe Torque Off für den VLT® Frequenzumrichter.

1) Klemme 37 ist nicht Teil von FC301 (außer Bauform A1). Relais 2 und Klemme 29 haben im FC301 keine Funktion.

2) Schließen Sie den Kabelschirm nicht an.

Sehr lange Steuerleitungen und Analogsignale können in seltenen Fällen – abhänging von der Installation – aufgrund von

Störungen in den Netzkabeln zu Brummschleifen mit 50/60 Hz führen.

Wenn 50/60-Hz-Brummschleifen auftreten, müssen Sie ggf. testen, ob Sie durch einseitiges Auflegen des Kabelschirms bzw.

durch Verbinden des Kabelschirms über einen 100-nF-Kondensator mit Masse eine Besserung herbeiführen können.

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 9

Page 12

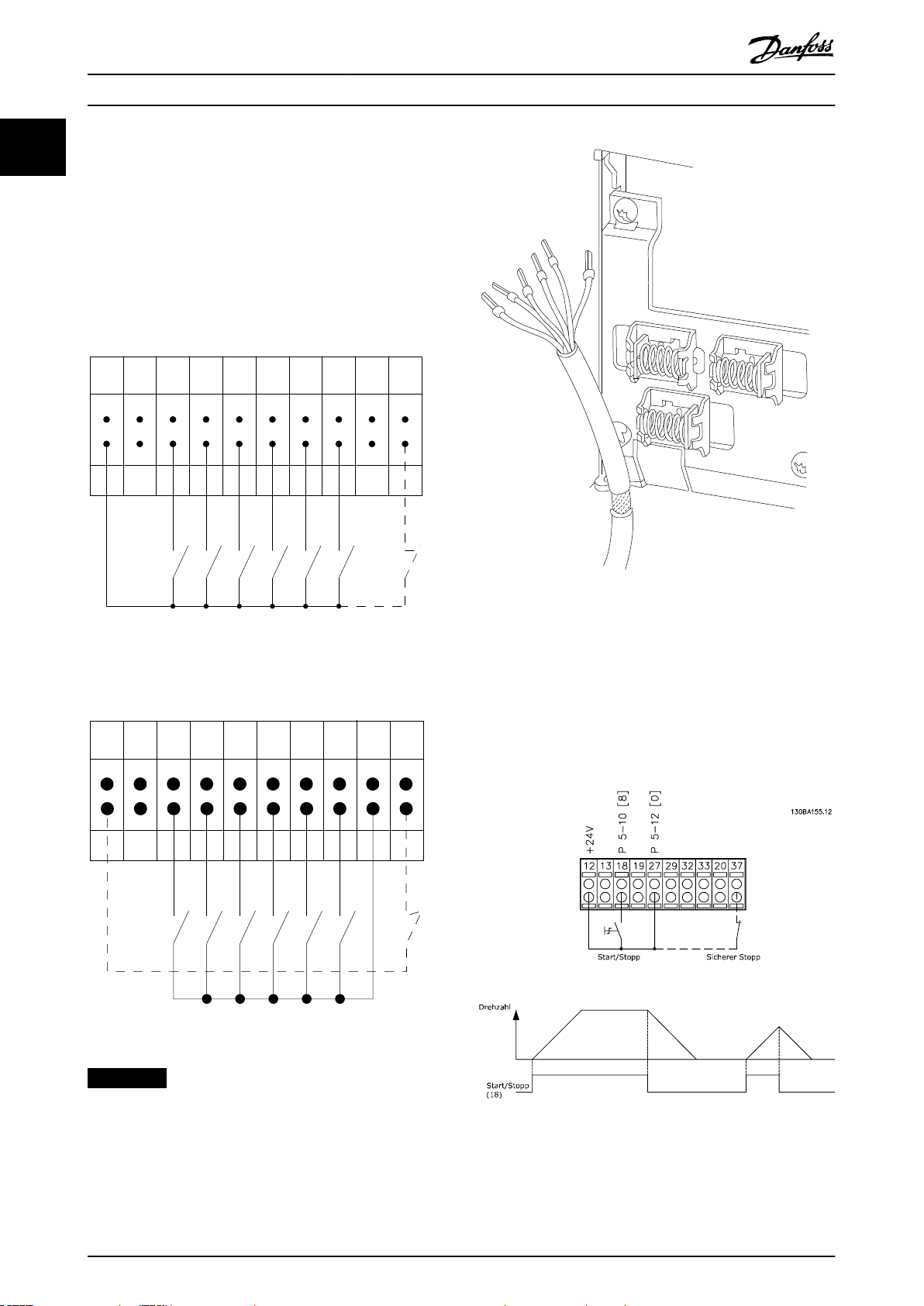

12 13 18 19 27 29 32 33 20 37

+24 VDC

0 VDC

130BT106.10

PNP (Source)

Digitaleingangsverkabelung

NPN (Sink)

Digitaleingangsverkabelung

12 13 18 19 27 29 32 33 20 37

+24 VDC

0 VDC

130BT107.11

130BA681.10

Einführung

VLT® AutomationDrive FC 301/302

11

Schließen Sie die Digital- und Analogein- und -ausgänge

aufgeteilt nach Signalart an die Bezugspotenziale des

Frequenzumrichters (Klemmen 20, 55 und 39) an, um eine

gegenseitige Beeinträchtigung durch Fehlerströme zu

vermeiden. Zum Beispiel kann durch Schalten am Digitaleingang das Analogeingangssignal gestört werden.

Eingangspolarität der Steuerklemmen

Abbildung 1.5 Erdung abgeschirmter Steuerleitungen

Abbildung 1.3 (PNP) = Quelle

Abbildung 1.4 (NPN) = Verbraucher

HINWEIS

Steuerleitungen müssen abgeschirmt sein.

1.5.1 Start/Stopp

Klemme 18 = Parameter 5-10 Klemme 18 Digitaleingang [8]

Start.

Klemme 27 = Parameter 5-12 Klemme 27 Digitaleingang [0]

Ohne Funktion (Standardeinstellung [2] Motorfreilauf invers).

Klemme 37 = Safe Torque Off (falls verfügbar).

Abbildung 1.6 Start/Stopp

Siehe den Abschnitt Erdung abgeschirmter Steuerleitungen

im Projektierungshandbuch zum korrekten Abschluss der

Steuerleitungen.

10 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

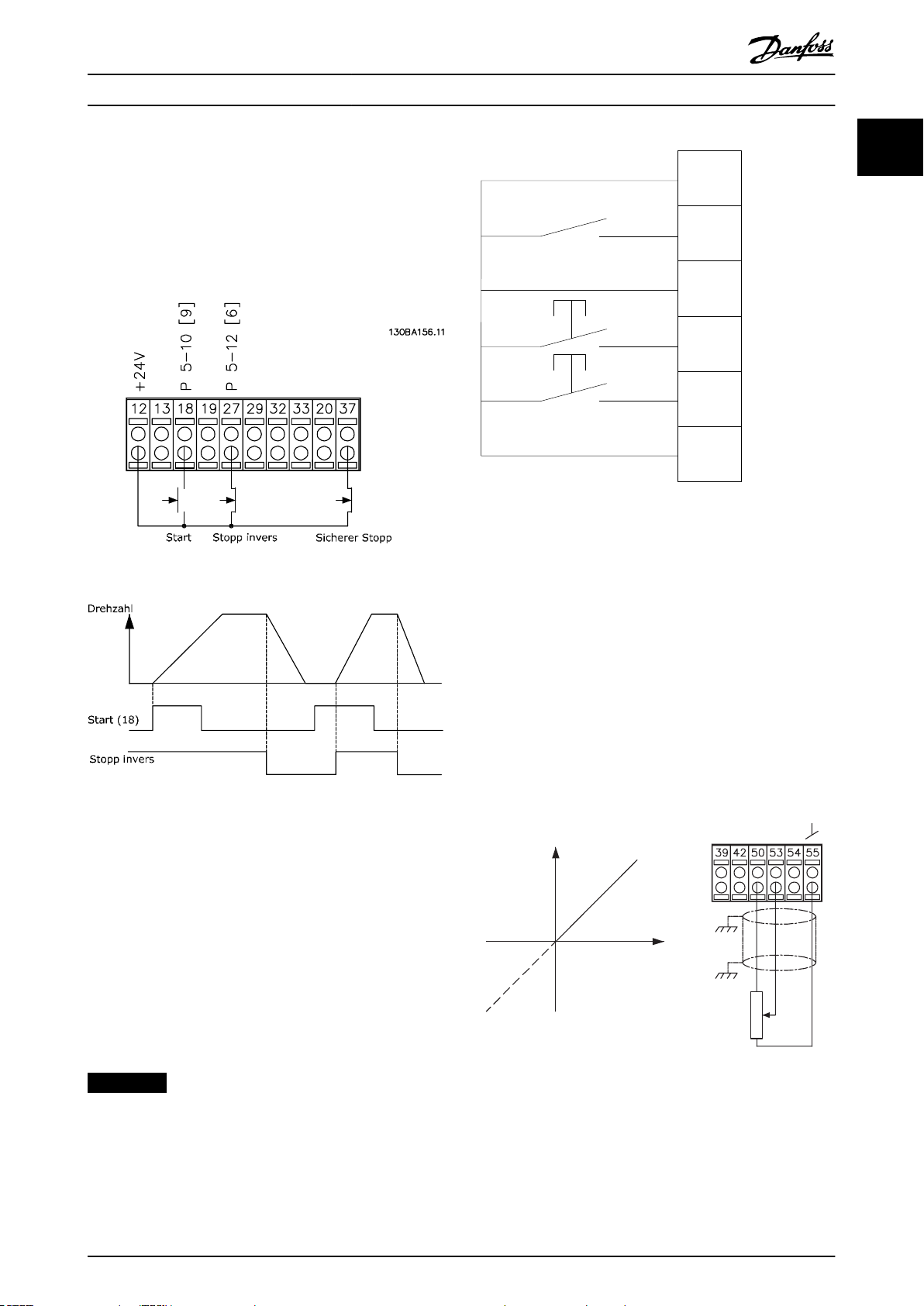

Page 13

12

18

27

29

32

37

+24V

Par. 5-10

Par. 5-12

Par. 5-13

Par. 5-14

130BA021.12

1 kΩ

Drehzahl UPM

P 6-15

Bezugsspannung

P 6-11 10 V

+ 10 V/30 mA

130BA154.11

Einführung Programmierhandbuch

1.5.2 Puls-Start/Stopp

Klemme 18 = Parameter 5-10 Klemme 18 Digitaleingang, [9]

Puls-Start.

Klemme 27 = Parameter 5-12 Klemme 27 Digitaleingang, [6]

Stopp (inv.)

Klemme 37 = Safe Torque Off (falls verfügbar).

1 1

Abbildung 1.8 Drehzahl auf/Drehzahl ab

1.5.4 Potenziometer Sollwert

Spannungssollwert über ein Potenziometer

Sollwertquelle 1 = [1] Analogeingang 53

(Werkseinstellung).

Klemme 53, Skal. Min. Spannung = 0 V.

Klemme 53, Skal. Max. Spannung = 10 V.

Klemme 53, Min. Soll-/Istwert = 0 U/min.

Klemme 53, Max. Soll-/Istwert = 1500 U/min.

Schalter S201 = AUS (U)

Abbildung 1.7 Puls-Start/Stopp

1.5.3 Drehzahl auf/Drehzahl ab

Klemmen 29/32 = Drehzahlkorrektur auf/ab

Klemme 18 = Parameter 5-10 Klemme 18 Digitaleingang [9] Start (Werkseinstellung).

Klemme 27 = Parameter 5-12 Klemme 27 Digitaleingang [19] Sollw. speich.

Klemme 29 = Parameter 5-13 Klemme 29 Digitaleingang [21] Drehzahl auf.

Klemme 32 = Parameter 5-14 Klemme 32 Digitaleingang [22] Drehzahl ab.

HINWEIS

Klemme 29 nur bei FC x02 (x=Baureihentyp)

Abbildung 1.9 Potenziometer Sollwert

1.6 Integrierter Bewegungsregler (IMC)

Der integrierte Bewegungsregler (IMC) ermöglicht die

Positionssteuerung. Weitere Informationen zum IMC finden

Sie unter Kapitel 4 Integrierter Bewegungsregler (IMC).

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 11

Page 14

Auto

on

Reset

Hand

on

O

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

Status

1(0)

1234rpm 10,4A 43,5Hz

Run OK

43,5Hz

On

Alarm

Warn.

130BA018.13

1

2

3

4

b

a

c

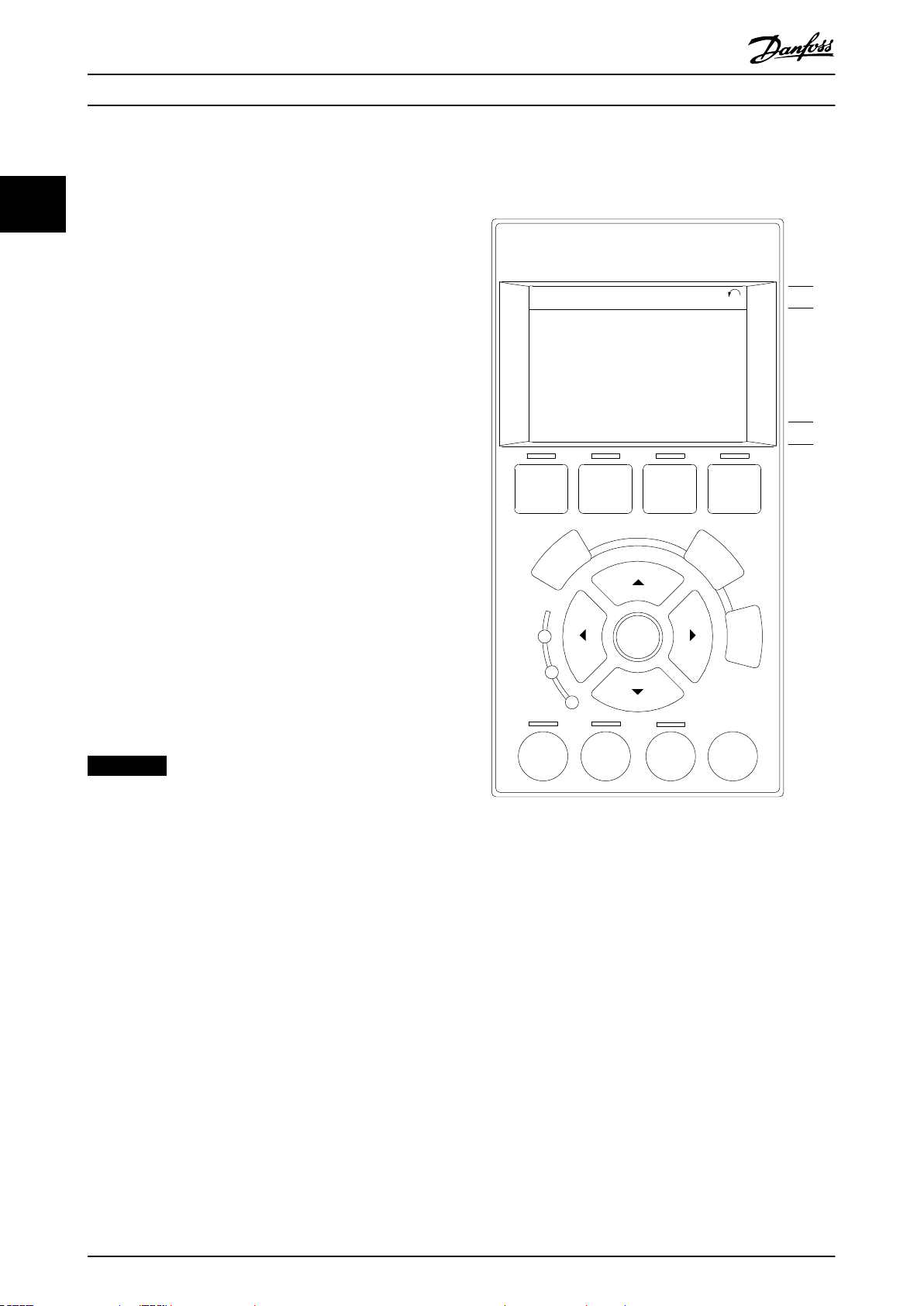

Programmieren

VLT® AutomationDrive FC 301/302

2 Programmieren

22

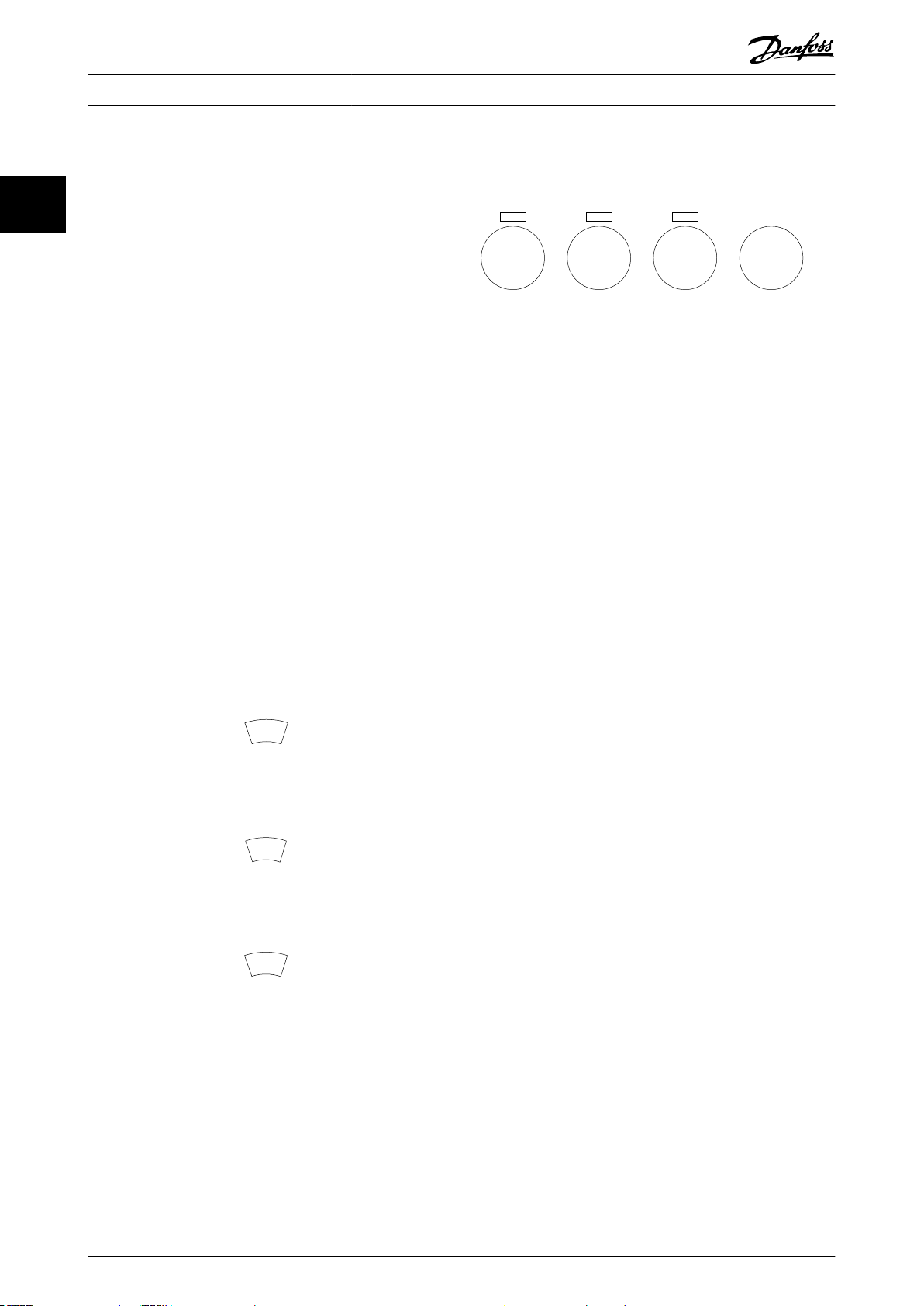

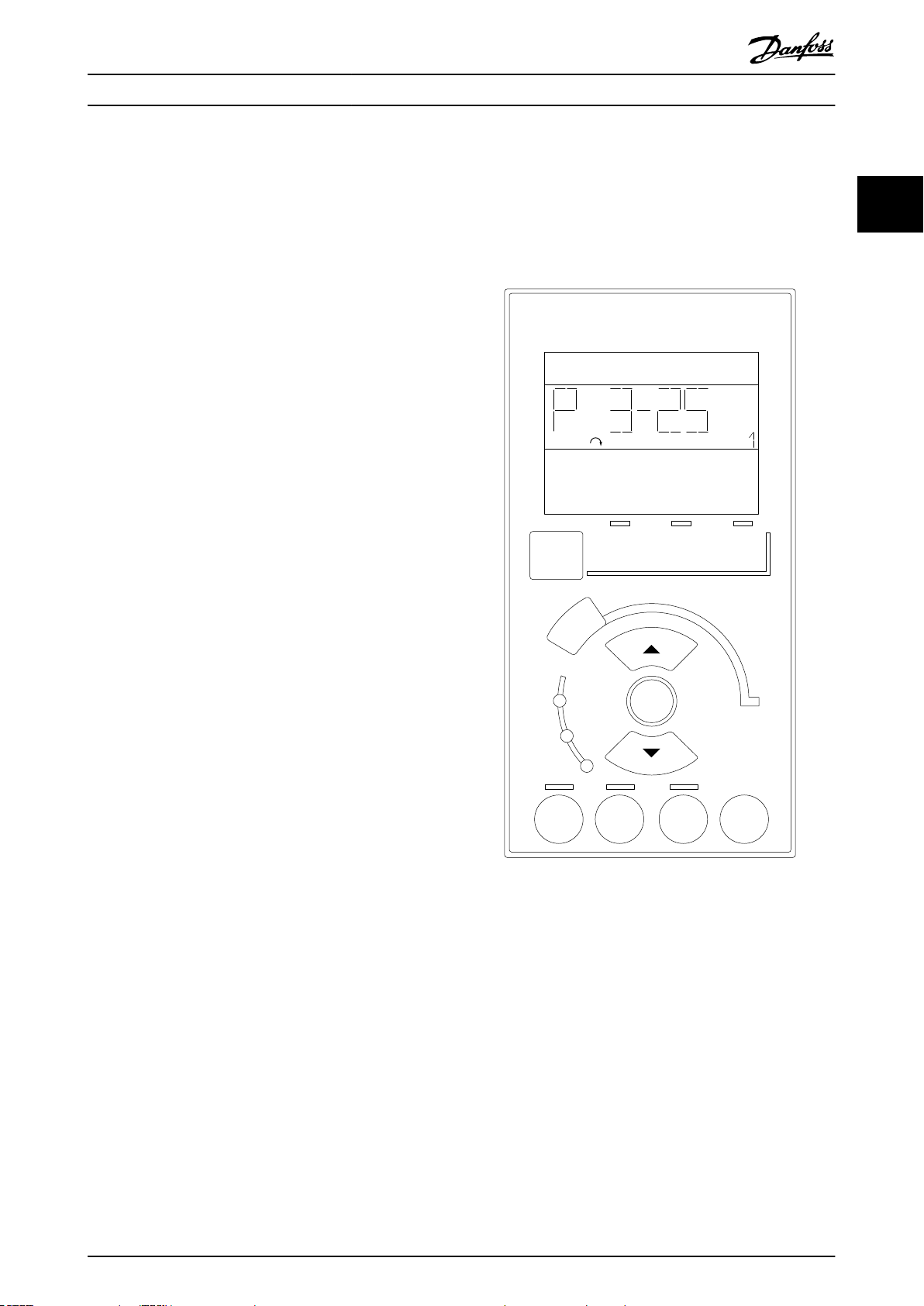

2.1 Grafische und numerische LCPs

Am einfachsten lässt sich der Frequenzumrichter über die

grafische Bedieneinheit (LCP 102) programmieren. Informationen zur numerischen Bedieneinheit LCP 101 finden Sie

in Kapitel 2.1.16 Programmierung auf der numerischen LCP-

Bedieneinheit.

Das LCP ist in 4 Funktionsbereiche unterteilt:

1. Grafisches Display mit Statuszeilen.

2. Menütasten und Anzeigeleuchten - Änderung der

Parameter und Umschalten zwischen Displayfunktionen.

3. Navigationstasten und Anzeigeleuchten.

4. Bedientasten mit Anzeigeleuchten

Auf dem LCP-Display können Sie bei der Anzeige von

Status bis zu 5 Betriebsvariablen anzeigen.

Displayzeilen:

a. Statuszeile: Statusmeldungen mit der Anzeige

von Symbolen und Grafiken.

b. Zeile 1-2: Bedienerdatenzeilen mit Anzeige der

definierten oder gewählten Daten. Fügen Sie

durch Drücken der Taste [Status] eine zusätzliche

Zeile hinzu.

c. Statuszeile: Statusmeldungen mit angezeigtem

Text.

HINWEIS

Wenn die Inbetriebnahme verzögert wird, zeigt das LCP

die Meldung INITIALISIERUNG an, bis es betriebsbereit

ist. Das Hinzufügen oder Entfernen von Optionen kann

Abbildung 2.1 LCP

die Inbetriebnahme verzögern.

12 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 15

Oberer Bereich

Mittlerer Bereich

Unterer Bereich

Status

43 UPM

1,4 Hz

Auto-Fern-Betrieb

! Leist.teil Temp. (W29)

2,9 %

5,44 A 25,3 kW

1(1)

130BP074.10

!

On

Warn.

Alarm

130BP044.10

130BP045.10

Status

Quick

Menu

Main

Menu

Alarm

Log

Programmieren Programmierhandbuch

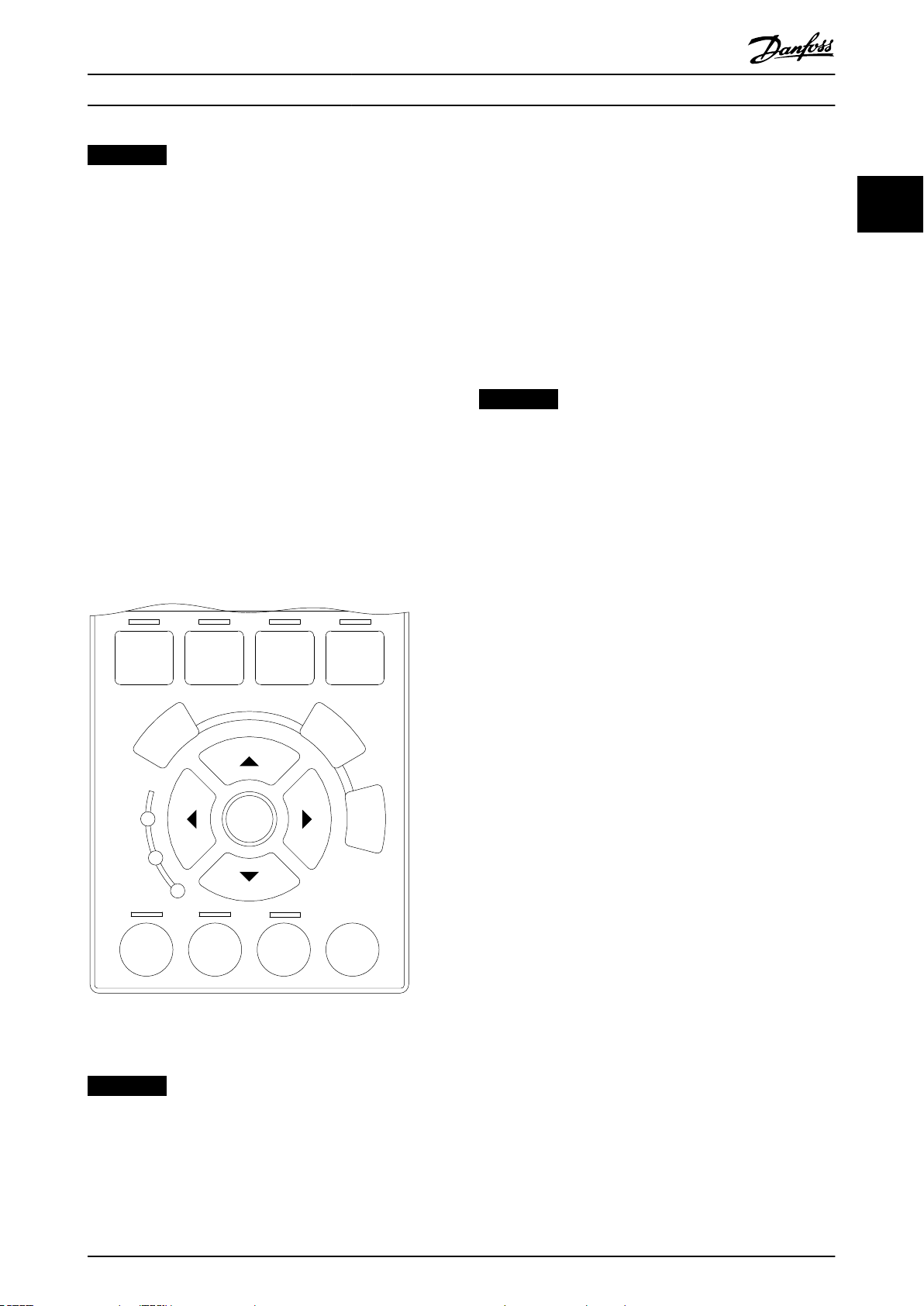

2.1.1 LCD-Display

Das Display verfügt über eine Hintergrundbeleuchtung und

6 alphanumerische Zeilen. Die Displayzeilen zeigen die

Drehrichtung (Pfeil), die gewählten Parametereinstellungen

sowie die aktuell gewählten Programm-Sätze an. Die

Anzeige ist in 3 Bereiche unterteilt.

Oberer Bereich

Der obere Bereich zeigt im normalen Betriebsstatus bis zu

2 Messungen.

Mittlerer Bereich

In der oberen Zeile des Arbeitsbereichs werden

unabhängig vom Zustand (außer bei Alarm oder Warnung)

bis zu 5 Messungen mit der entsprechenden Einheit

angezeigt.

Unterer Bereich

Der untere Bereich zeigt immer den Zustand des Frequenzumrichters in der Betriebsart Status an.

Grüne LED/On (An): Das Steuerteil ist betriebs-

•

bereit.

Gelbe LED/Warn.: Zeigt eine Warnung an.

•

Blinkende rote LED/Alarm: Zeigt einen Alarm an.

•

Abbildung 2.3 Anzeigeleuchten

LCP-Tasten

Die Steuertasten sind nach Funktionen aufgeteilt. Die

Tasten unter der Displayanzeige und die LED-Anzeigen

dienen zur Programmierung von Parametersätzen. Hierzu

gehört auch die Wahl der Displayanzeige im Normalbetrieb.

2 2

Abbildung 2.2 Display

Der aktive Parametersatz (als Aktiver Parametersatz in

Parameter 0-10 Aktiver Satz ausgewählt) wird angezeigt. Bei

Programmierung eines anderen Satzes als dem aktiven

Parametersatz wird die Nummer des programmierten

Satzes rechts angezeigt.

Displaykontrast anpassen

Drücken Sie [Status] und [▲], um die Helligkeit des Displays

zu verringern.

Drücken Sie [Status] und [▼], um die Helligkeit des Displays

zu erhöhen.

Sie können die meisten Parametersätze direkt über das LCP

ändern, sofern über Parameter 0-60 Main Menu Password

oder Parameter 0-65 Quick-Menü Passwort kein Passwort

erstellt wurde.

Anzeigeleuchten

Überschreiten bestimmte Betriebsgrößen vorgegebene

Grenzen, leuchtet die Alarm- und/oder Warn-LED auf. Das

LCP zeigt einen Status- und Alarmtext an.

Die On-LED ist aktiv, wenn der Frequenzumrichter an die

Netzspannung angeschlossen ist oder über eine DC-BusZwischenkreisklemme oder eine externe 24-V-DCVersorgung gespeist wird. Gleichzeitig leuchtet die

Hintergrund-Leuchtanzeige.

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 13

Abbildung 2.4 LCP-Tasten

[Status]

Gibt den Zustand des Frequenzumrichters und/oder des

Motors an. Durch Drücken der Taste [Status] können Sie

zwischen 3 verschiedenen Anzeigen wählen: 5 Betriebsvariablen, 4 Betriebsvariablen oder Zustand Smart Logic

Control.

[Status] dient zur Wahl der Displayanzeige. Sie können

damit aus dem Quick-Menü, dem Hauptmenü oder dem

Alarmmodus schnell zurück zur Standardanzeige wechseln.

Verwenden Sie die [Status]-Taste darüber hinaus zum

Umschalten zwischen der Anzeige von 4 oder 5 Betriebsvariablen.

[Quick Menu]

bietet schnellen Zugang zu verschiedenen Quick-Menüs,

z. B.:

Benutzer-Menü.

•

Kurzinbetriebnahme.

•

Liste geänderter Parameter.

•

Protokollierung.

•

Drücken Sie [Quick Menu], um die im Quick-Menü

enthaltenen Parameter zu programmieren. Sie können

direkt zwischen der Betriebsart Quick-Menü und der

Betriebsart Hauptmenü wechseln.

Page 16

B

a

c

k

C

a

n

c

e

l

I

n

f

o

130BP046.10

Hand

on

O

Auto

on

Reset

Programmieren

VLT® AutomationDrive FC 301/302

[Main Menu]

Dient zur Programmierung aller Parameter.

Sie können direkt zwischen Hauptmenümodus und Quick-

22

Menümodus umschalten.

Tasten für die Hand-Steuerung

Die Tasten für die Hand-Steuerung befinden sich unten am

LCP.

Gleichzeitiges Drücken der Tasten [Quick Menu] und [Main

Menu] für 3 s Dieser Parameter-Shortcut ermöglicht die

direkte Eingabe einer Parameternummer.

[Alarm Log]

Zeigt eine Liste mit den 5 letzten Alarmen an (nummeriert

Abbildung 2.8 Tasten für die Hand-Steuerung

von A1-A5). Um zusätzliche Informationen zu einem

Alarmzustand zu erhalten, markieren Sie mit Hilfe der

Navigationstasten die betreffende Alarmnummer, und

drücken Sie [OK]. Es werden Informationen zum Zustand

des Frequenzumrichters angezeigt, bevor dieser in den

Alarmzustand wechselt.

[Back]

Bringt Sie zum früheren Schritt oder zur nächsthöheren

Ebene in der Navigationsstruktur.

[Cancel]

Hebt die letzte Änderung/den letzten Befehl auf, sofern die

Anzeige nicht geändert wurde (d. h. Wechsel zu einem

anderen Parameter).

[Info]

zeigt Informationen zu einem Befehl, Parameter oder einer

Funktion im Anzeigefenster an. [Info] zeigt detaillierte

Informationen an, wenn Sie weitere Hilfe benötigen.

Sie können den Info-Modus verlassen, indem Sie entweder

[Info], [Back] oder [Cancel] drücken.

Abbildung 2.5 Back

[Hand On]

Ermöglicht die Steuerung des Frequenzumrichters über das

LCP. [Hand On] startet ebenfalls den Motor. Dann können

Sie die Motordrehzahl mit Hilfe der Navigationstasten

eingeben. Sie können die Taste über Parameter 0-40 [Hand

on] Key on LCP [1] Aktivieren oder [0] Deaktivieren.

Externe Stoppsignale, die durch Steuersignale oder einen

Feldbus aktiviert werden, heben einen über das LCP

erteilten Startbefehl auf.

Die folgenden Steuersignale sind nach wie vor wirksam,

auch wenn [Hand On] aktiviert ist.

[Hand On] – [Off ] – [Auto On].

•

Quittieren.

•

Motorfreilaufstopp invers.

•

Reversierung.

•

Satzanwahl Bit 0 – Satzanwahl Bit 1.

•

Stoppbefehl über serielle Schnittstelle.

•

Schnellstopp.

•

DC-Bremse.

•

[Off]

Dient zum Stoppen des angeschlossenen Motors. Sie

können die Taste über Parameter 0-41 [Off ]-LCP Taste [1]

Aktivieren oder [0] Deaktivieren. Ist keine externe

Stoppfunktion aktiv und die Taste [Off ] inaktiv, können Sie

Abbildung 2.6 Cancel

den Motor jederzeit durch Abschalten der Spannung

stoppen.

[Auto On]

Ermöglicht die Steuerung des Frequenzumrichters über die

Steuerklemmen und/oder serielle Schnittstelle. Legen Sie

ein Startsignal an den Steuerklemmen und/oder am Bus

Abbildung 2.7 Info

an, startet der Frequenzumrichter. Sie können die Taste

über Parameter 0-42 [Auto On]-LCP Taste [1] Aktivieren oder

[0] Deaktivieren.

Navigationstasten

Die 4 Navigationstasten dienen zur Navigation zwischen

den verschiedenen Optionen im Quick-Menü, Hauptmenü

und Alarm Log. Bewegen Sie den Cursor mit den Tasten.

[OK]

Drücken Sie diese Taste zur Auswahl eines Parameters, der

mit dem Cursor markiert wurde. Auch die Änderung eines

Parameters ist möglich.

14 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 17

Auto

on

Reset

Hand

on

O

Status

Quick

Menu

Main

Menu

Alarm

Log

Back

Cancel

Info

OK

On

Alarm

Warn.

130BA027.10

Programmieren Programmierhandbuch

HINWEIS

Ein aktives HAND-OFF-AUTO-Signal über die Digitaleingänge hat höhere Priorität als die Bedientasten

[Hand On] (Hand-Betrieb) – [Auto On] (Auto-Betrieb).

[Reset]

Dient zum Zurücksetzen des Frequenzumrichters nach

einem Alarm (Abschaltung). Sie können die Taste über

Parameter 0-43 [Reset]-LCP Taste [1] Aktivieren oder [0]

Deaktivieren.

Durch Gedrückthalten der Taste [Main Menu] für 3

Sekunden können Sie eine Parameternummer direkt

eingeben. Dieser Parameter-Shortcut ermöglicht die direkte

Eingabe einer Parameternummer.

2.1.2 Schnelle Übertragung von

Parametereinstellungen zwischen

mehreren Frequenzumrichtern

Speichern Sie die Daten im LCP oder mithilfe der MCT 10

Konfigurationssoftware auf einem PC, sobald die Konfiguration eines Frequenzumrichters abgeschlossen ist.

3. Wählen Sie [1] Speichern in LCP.

4. Drücken Sie die Taste [OK].

Alle Parametereinstellungen werden nun im LCP

gespeichert. Der Fortschritt des Vorgangs wird vom

Fortschrittsbalken angezeigt. Drücken Sie [OK], sobald

100 % erreicht sind.

Schließen Sie nun das LCP an einen anderen Frequenzumrichter an, und kopieren Sie die Parametereinstellungen

ebenfalls auf diesen Frequenzumrichter.

Datenübertragung vom LCP zum Frequenzumrichter

HINWEIS

Stoppen Sie vor der Durchführung dieses Vorgangs den

Motor.

So übertragen Sie Daten vom LCP zum Frequenzumrichter:

1. Gehen Sie zu Parameter 0-50 LCP Copy.

2. Drücken Sie die Taste [OK].

3. Wählen Sie [2] Lade von LCP, Alle.

4. Drücken Sie die Taste [OK].

Die im LCP gespeicherten Parametereinstellungen werden

nun im Frequenzumrichter gespeichert. Der Fortschritt des

Vorgangs wird vom Fortschrittsbalken angezeigt. Drücken

Sie [OK], sobald 100 % erreicht sind.

2 2

Abbildung 2.9 LCP

Datenspeicherung im LCP

HINWEIS

Stoppen Sie vor der Durchführung dieses Vorgangs den

Motor.

Gehen Sie zum Speichern von Daten im LCP wie folgt vor:

1. Gehen Sie zu Parameter 0-50 LCP Copy.

2. Drücken Sie die Taste [OK].

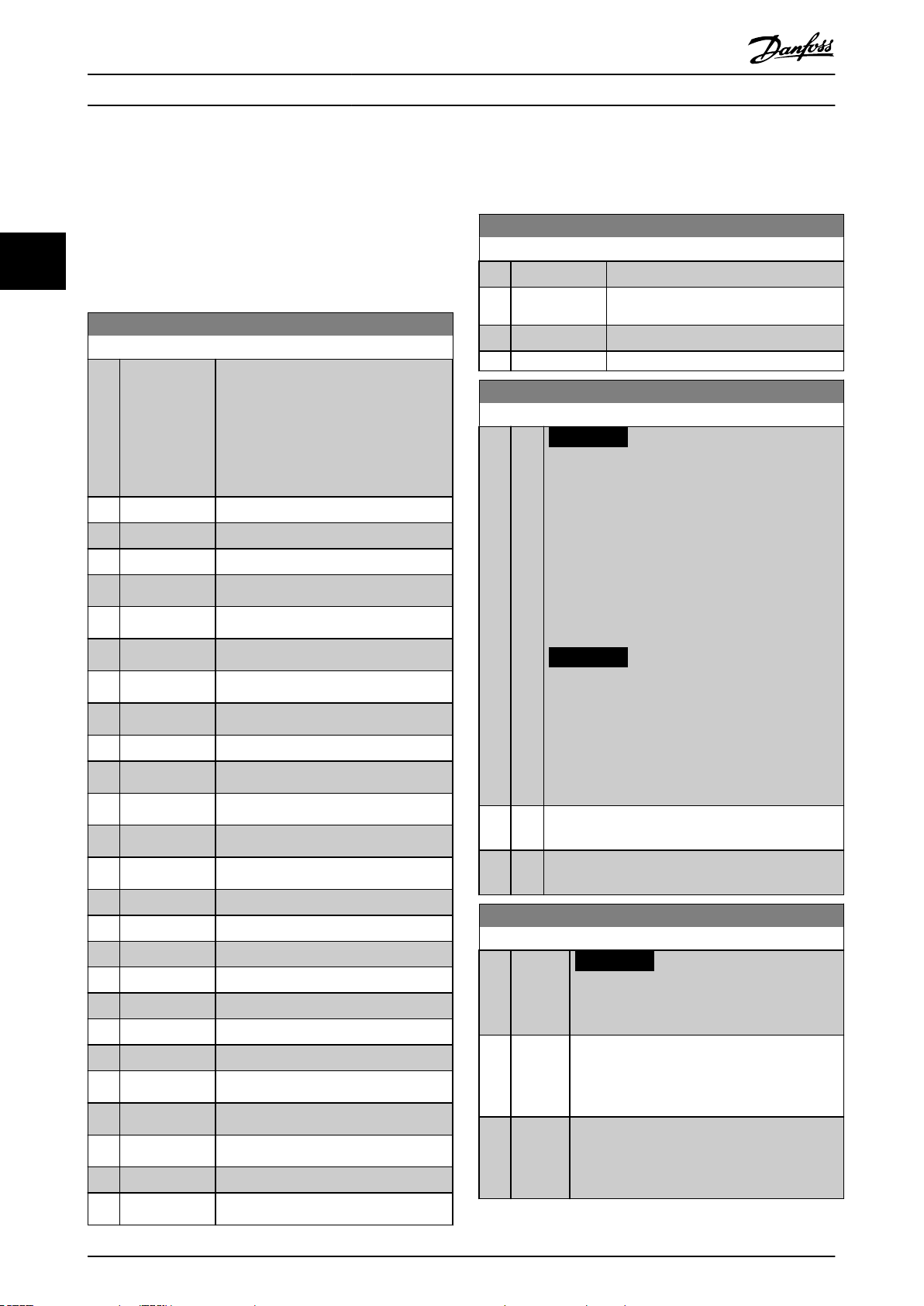

2.1.3 Anzeigemodus

Im normalen Betrieb können bis zu 5 verschiedenen

Betriebsvariablen im Arbeitsbereich angezeigt werden: 1.1,

1.2 und 1.3, sowie 2 und 3.

2.1.4 Displayanzeige - Auswahl des

Anzeigemodus

Durch Drücken von [Status] können Sie zwischen 3

verschiedenen Statusanzeigen umschalten.

Jede Statusanzeige zeigt unterschiedlich formatierte

Betriebsvariablen an (siehe dazu Beispiele unten).

Tabelle 2.1 zeigt die Messwerte an, die Sie mit den

einzelnen Betriebsvariablen verknüpfen können. Durch die

Installation von Optionen werden zusätzliche Messungen

verfügbar.

Definieren Sie die Verknüpfungen über

Parameter 0-20 Displayzeile 1.1.

•

Parameter 0-21 Displayzeile 1.2.

•

Parameter 0-22 Displayzeile 1.3.

•

Parameter 0-23 Displayzeile 2.

•

Parameter 0-24 Display Line 3 Large.

•

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 15

Page 18

1.1

2

3

1.3

1.2

130BP041.10

799 UPM

Auto-Fern-Rampe

1 (1)

36,4 kW7,83 A

0,000

53,2 %

Status

1.1

1.2

2

1.3

130BP062.10

207 UPM

Auto-Fern-Betrieb

1 (1)

24,4 kW5,25 A

6,9 Hz

Status

Programmieren

VLT® AutomationDrive FC 301/302

Jeder in Parameter 0-20 Displayzeile 1.1 bis

Parameter 0-24 Display Line 3 Large ausgewählte Anzeigepa-

rameter verfügt über eine eigene Skalierung und Ziffern

22

nach einem möglichen Dezimalkomma. Je größer der

numerische Wert eines Parameters, desto weniger Stellen

werden nach dem Dezimalkomma angezeigt.

Betriebsvariable Einheit

Parameter 16-85 FC Steuerwort 1 Hex

Parameter 16-86 FC Sollwert 1 Hex

Parameter 16-90 Alarmwort

Parameter 16-92 Warnwort

Parameter 16-94 Erw. Zustandswort

Beispiel: Stromanzeige: 5,25 A, 15,2 A, 105 A.

Tabelle 2.1 Einheiten

Betriebsvariable Einheit

Parameter 16-00 Control Word Hex

Parameter 16-01 Reference [Unit] [Einheit]

Parameter 16-02 Reference [%] %

Parameter 16-03 Status Word Hex

Parameter 16-05 Main Actual Value [%] %

Parameter 16-10 Power [kW] [kW]

Parameter 16-11 Power [hp] [PS]

Parameter 16-12 Motor Voltage [V]

Parameter 16-13 Frequency [Hz]

Parameter 16-14 Motor current [A]

Parameter 16-16 Drehmoment [Nm] Nm

Parameter 16-17 Drehzahl [UPM] [U/min]

Parameter 16-18 Motor Thermal %

Parameter 16-20 Rotor-Winkel

Parameter 16-30 DC Link Voltage V

Parameter 16-32 Brake Energy /s kW

Parameter 16-33 Brake Energy Average kW

Parameter 16-34 Heatsink Temp.

Parameter 16-35 FC Überlast %

Parameter 16-36 Nenn-WR-Strom A

Parameter 16-37 Max.-WR-Strom A

Parameter 16-38 SL Contr.Zustand

Parameter 16-39 Control Card Temp.

Parameter 16-40 Logging Buffer Full

Parameter 16-50 Externer Sollwert

Parameter 16-51 Puls-Sollwert

Parameter 16-52 Istwert [Einheit] [Einheit]

Parameter 16-53 Digitalpoti Sollwert

Parameter 16-60 Digital Input bin

Parameter 16-61 Terminal 53 Switch Setting V

Parameter 16-62 Analogeingang 53

Parameter 16-63 Terminal 54 Switch Setting V

Parameter 16-64 Analogeingang 54

Parameter 16-65 Analogausgang 42 [mA]

Parameter 16-66 Digitalausgänge [bin]

Parameter 16-67 Pulse Input #29 [Hz] [Hz]

Parameter 16-68 Pulseingang 33 [Hz] [Hz]

Parameter 16-69 Pulsausg. 27 [Hz] [Hz]

Parameter 16-70 Pulsausg. 29 [Hz] [Hz]

Parameter 16-71 Relay Output [bin]

Parameter 16-72 Zähler A

Parameter 16-73 Zähler B

Parameter 16-80 Bus Steuerwort 1 Hex

Parameter 16-82 Bus Sollwert 1 Hex

Parameter 16-84 Feldbus-Komm. Status Hex

16 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

°C

°C

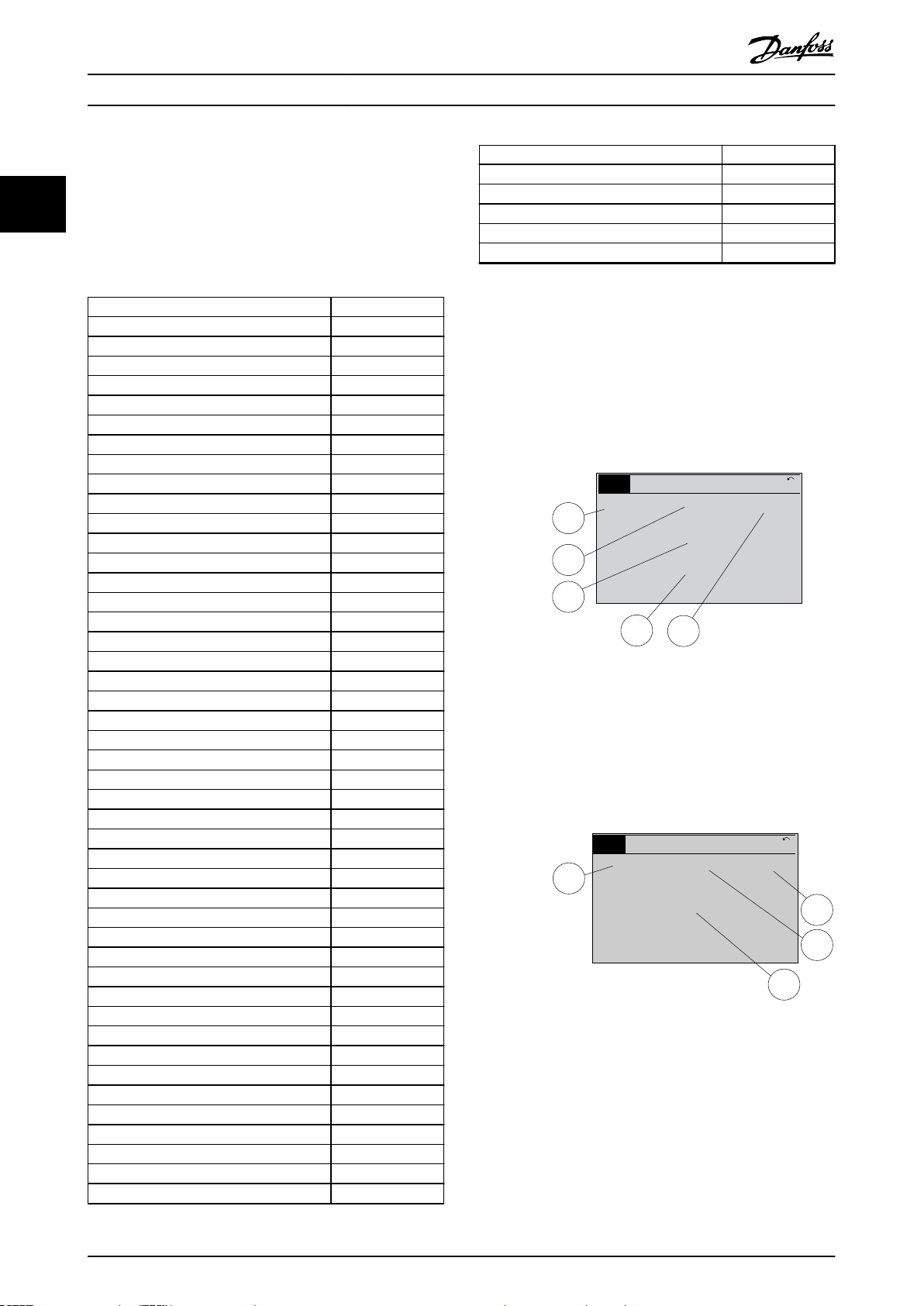

Statusanzeige I

Dieser Anzeigestatus erscheint standardmäßig nach

Inbetriebnahme oder Initialisierung.

Detaillierte Informationen zu den Einheiten, die mit den

angezeigten Betriebsvariablen (1.1, 1.2, 1.3, 2 und 3)

verknüpft sind, erhalten Sie, wenn Sie die [Info]-Taste

drücken.

Siehe die Betriebsvariablen in Abbildung 2.10.

Abbildung 2.10 Statusanzeige I

Statusanzeige II

Siehe die in Abbildung 2.11 angezeigten Betriebsvariablen

(1.1, 1.2, 1.3 und 2).

In diesem Beispiel sind als Variablen in der ersten und

zweiten Zeile „Drehzahl“, „Motorstrom“, „Motorleistung“

und „Frequenz“ ausgewählt.

Abbildung 2.11 Statusanzeige II

Page 19

130BP063.10

778 UPM

Auto-Fern-Betrieb

1 (1)

4,0 kW0,86 A

Status: 0 Aus 0 (Aus)

Wenn: Dann: -

Status

130BC916.10

Q1 My Personal Menu

Q2 Quick Setup

Q4 Smart Setup

Q5 Changes Made

0RPM 0.00A 1(1)

Quick Menus

Programmieren Programmierhandbuch

Statusanzeige III

Diese Anzeige zeigt das auszuwertende Ereignis und die

zugehörige Aktion der Smart Logic Control an. Weitere

Informationen finden Sie unter Kapitel 3.13 Parameter: 13-**

Smart Logic.

Abbildung 2.12 Statusanzeige III

2.1.5 Parametereinstellung

Der Frequenzumrichter kann für praktisch alle Einsatzgebiete verwendet werden. Sie können im

Frequenzumrichter zwischen zwei Programmiermodi

auswählen:

Hauptmenü-Modus.

•

Quick-Menu-Modus.

•

Das Hauptmenü bietet Zugriff auf alle Parameter. Im QuickMenü wird der Benutzer durch nur einige wenige

Parameter geführt, die einen Einstieg in den Betrieb des

Frequenzumrichters ermöglichen.

Ändern Sie Parameter im Hauptmenü-Modus oder im

Quick-Menü-Modus.

2.1.6 Hauptfunktionen im Quick-Menü

Wenn Sie auf [Quick Menu] drücken, zeigt die Liste die

verschiedenen Bereiche des Quick-Menüs an.

Wählen Sie Q1 Benutzer-Menü, um die Parameter

anzuzeigen, die als persönliche Parameter ausgewählt

wurden. Diese Parameter wählen Sie unter

Parameter 0-25 Benutzer-Menü aus. Sie können in diesem

Menü bis zu 50 verschiedene Parameter hinzufügen.

Wählen Sie Q2 Inbetriebnahme-Menü, um Zugriff auf eine

eingeschränkte Anzahl von Parametern zu erhalten, mit

denen Sie den Motor nahezu optimal laufen lassen

können. Die Werkseinstellungen für die anderen Parameter

berücksichtigen die erforderlichen Steuerfunktionen und

die Konfiguration der Signalein- bzw. -ausgänge (Steuerklemmen).

Die Auswahl der Parameter erfolgt über die Navigationstasten. Die in Tabelle 2.2 aufgeführten Parameter sind

zugänglich.

Parameter Einstellung

Parameter 0-01 LanguageParameter 0-01 S

prache

Parameter 1-20 Motornennleistung [kW] [kW]

Parameter 1-22 Motornennspannung [V]

Parameter 1-23 Motornennfrequenz [Hz]

Parameter 1-24 Motornennstrom [A]

Parameter 1-25 Motornenndrehzahl [U/min]

Parameter 5-12 Klemme 27 Digitaleingang

Parameter 1-29 Autom. Motoranpassung [1] Komplette AMA

Parameter 3-02 Minimaler Sollwert [U/min]

Parameter 3-03 Maximaler Sollwert [U/min]

Parameter 3-41 Rampenzeit Auf 1 [s]

Parameter 3-42 Rampenzeit Ab 1 [s]

Parameter 3-13 Reference Site

Tabelle 2.2 Parameterauswahl

1) Wird Klemme 27 auf [0] Ohne Funktion programmiert, ist auch

keine +24-V-Beschaltung an Klemme 27 notwendig.

[0] Ohne Funktion

1)

Wählen Sie Liste geänderte Par. aus, um folgende Informationen zu erhalten:

Letzte 10 Änderungen. Mit den Navigationstasten

•

[▲] [▼] können Sie zwischen den letzten 10

geänderten Parametern wechseln.

Die seit der Werkseinstellung vorgenommenen

•

Änderungen.

Wählen Sie Protokolle, um Informationen zu den

angezeigten Betriebsvariablen zu erhalten. Die Informationen werden als Kurvenbilder angezeigt.

Sie können nur unter Parameter 0-20 Displayzeile 1.1 und

Parameter 0-24 Display Line 3 Large ausgewählte Parameter

anzeigen. Sie können bis zu 120 Abtastwerte zum späteren

Abruf im Speicher ablegen.

2 2

Abbildung 2.13 Quick-Menüs

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 17

Page 20

Quick

Menu

OK

OK

OK

OK

OK

OK

OK

OK

OK

OK

OK

OK

OK

OK

Programmieren

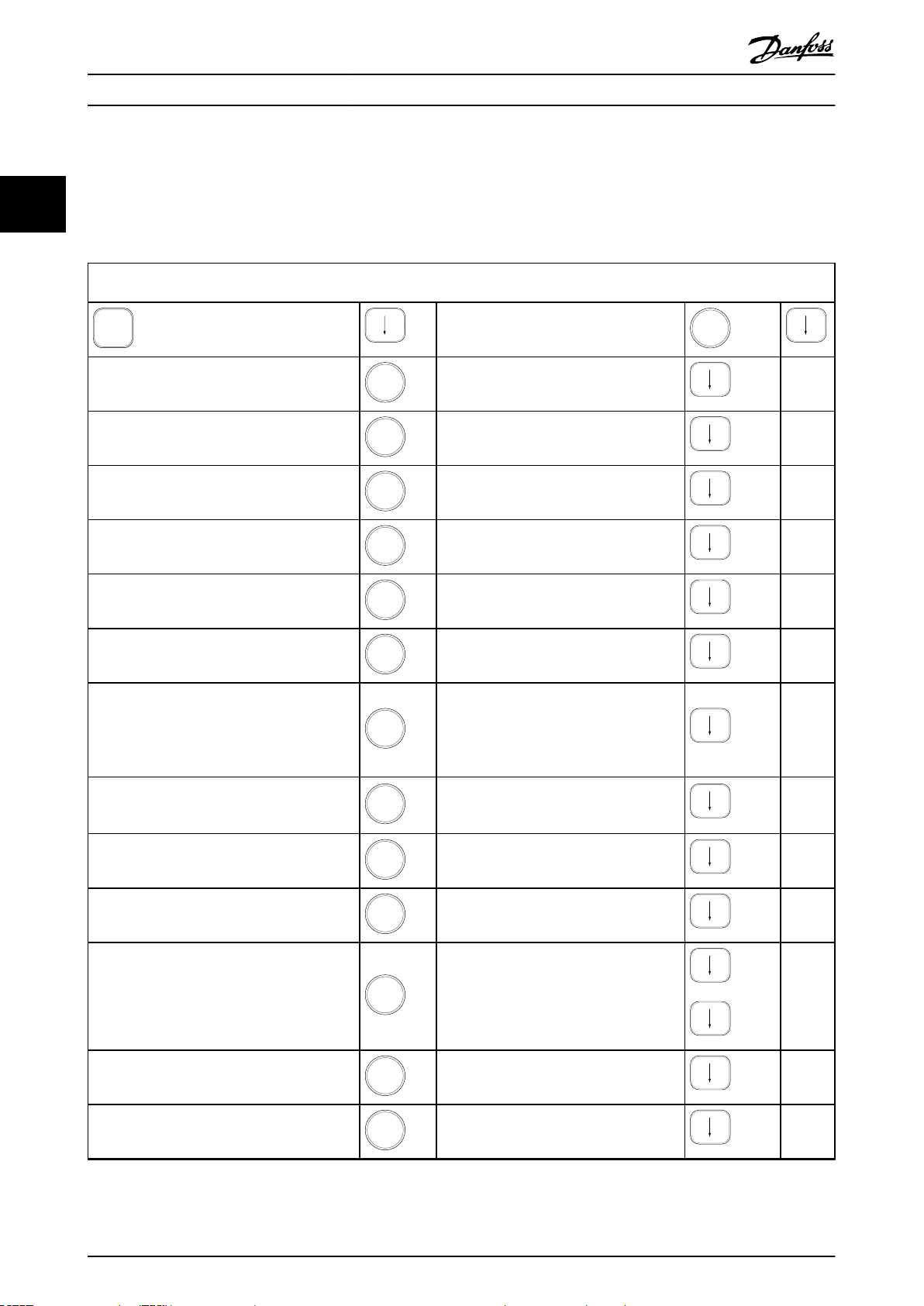

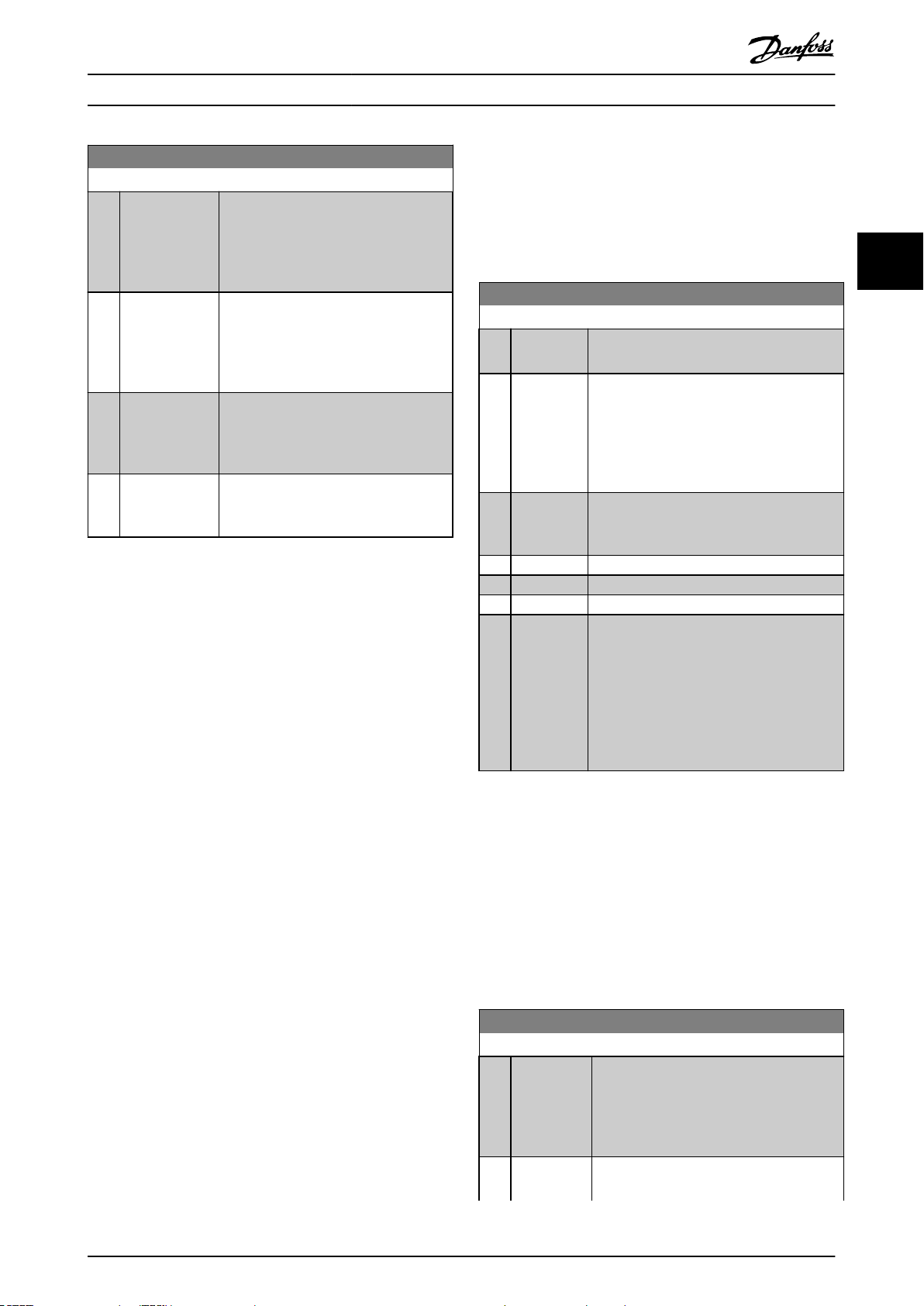

2.1.7 Erste Inbetriebnahme

VLT® AutomationDrive FC 301/302

22

Verfahren zur Kurzinbetriebnahme über das LCP 102 (Tabelle 2.3 von links nach rechts gelesen). Das Beispiel gilt für

Regelungsanwendungen ohne Rückführung.

Drücken Sie

Q2 Quick-Menü.

Die erste Inbetriebnahme können Sie am einfachsten über die Taste [Quick Menu] durchführen. Folgen Sie dann dem

Parameter 0-01 LanguageParameter 0-01 Sprache

Parameter 1-20 Motornennleistung [kW]

Parameter 1-22 Motor Voltage

Parameter 1-23 Motornennfrequenz

Parameter 1-24 Motor Current

Legen Sie die Sprache fest.

Stellen Sie die auf dem Motor-Typenschild

angegebene Nennleistung ein.

Stellen Sie die auf dem Typenschild des

Motors angegebene Spannung ein.

Stellen Sie die auf dem Typenschild des

Motors angegebene Motornennfrequenz ein.

Stellen Sie den auf dem Typenschild des

Motors angegebenen Motornennstrom ein.

Parameter 1-25 Motor Nominal Speed

Parameter 5-12 Klemme 27 Digitaleingang

Parameter 1-29 Autom. Motoranpassung

Parameter 3-02 Minimaler Sollwert

Parameter 3-03 Maximaler Sollwert

Parameter 3-41 Rampenzeit Auf 1

Parameter 3-42 Rampenzeit Ab 1

Stellen Sie die auf dem Typenschild des

Motors angegebene Nenndrehzahl ein.

Sie können die Standardeinstellung für die

Klemme [2] Motorfreilauf (inv.) zu [0] Ohne

Funktion ändern. In diesem Fall ist für die

AMA kein Anschluss an Klemme 27

erforderlich.

Wählen Sie die gewünschte AMA-Funktion

aus. Die Aktivierung der kompletten AMA

wird empfohlen.

Legen Sie die Mindestdrehzahl der

Motorwelle fest.

Legen Sie die Höchstdrehzahl der

Motorwelle fest.

Legen Sie die Rampe-Auf-Zeit im Hinblick

auf die synchrone Motordrehzahl, ns, fest.

Legen Sie die Rampe-Ab-Zeit im Hinblick auf

die synchrone Motordrehzahl, ns, fest.

Parameter 3-13 Reference Site

Legen Sie fest, welcher Sollwert aktiv ist.

Tabelle 2.3 Verfahren zur Kurzinbetriebnahme

18 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 21

130BP066.10

1107 UPM

0 - ** Betrieb/Display

1 - ** Motor/Last

2 - ** Bremsfunktionen

3 - ** Sollwert/Rampen

3,84 A 1 (1)

Hauptmenü

130BP067.10

740 UPM

0 -01 Sprache

[0] English

10,64 A 1 [1]

0-0*

Grundeinstellungen

Programmieren Programmierhandbuch

Eine weitere Methode zur einfachen Inbetriebnahme des

Frequenzumrichters besteht bei Verwendung der Smart

Application Setup (SAS), die Sie auch durch Drücken von

[Quick Menu] finden können. Befolgen Sie die Anleitungen

auf den nachfolgenden Bildschirmen, um die aufgeführten

Anwendungen einzurichten.

Mit der [Info]-Taste können Sie während des SAS Informationen über Einstellungen, Parameter und Meldungen

beziehen. Die folgenden 3 Anwendungen sind enthalten:

Mechanische Bremse.

•

Förderband.

•

Pumpe/Lüfter.

•

Sie können die folgenden 4 Feldbusse auswählen:

PROFIBUS

•

PROFINET.

•

DeviceNet

•

EtherNet/IP.

•

HINWEIS

Der Frequenzumrichter ignoriert bei aktivem SAS die

Startbedingungen.

Jeder Parameter hat eine Bezeichnung und eine Nummer,

die unabhängig vom Programmiermodus unverändert

bleiben. Im Hauptmenümodus sind die Parameter in

Gruppen unterteilt. Die erste Stelle der Parameternummer

(von links) gibt die Nummer der Parametergruppe an.

Sie können alle Parameter im Hauptmenü ändern. Jedoch

werden je nach gewählter Konfiguration

(Parameter 1-00 Regelverfahren) ggf. einige Parameter nicht

angezeigt. Beispielsweise werden bei Anwendungen mit

Regelung ohne Rückführung alle PID-Parameter

ausgeblendet, und durch andere aktivierte Optionen

werden weitere Parametergruppen sichtbar.

2.1.9 Parameterauswahl

Im Hauptmenümodus sind die Parameter in Gruppen

unterteilt. Wählen Sie mit den Navigationstasten eine

Parametergruppe aus.

Wählen Sie nach Auswahl einer Parametergruppe einen

Parameter mithilfe der Navigationstasten.

Der Arbeitsbereich zeigt Parameternummer und -namen

sowie den ausgewählten Parameterwert an.

2 2

HINWEIS

Das Smart Setup läuft nach der ersten Netz-Einschaltung

des Frequenzumrichters oder einer Rücksetzung zu den

Werkseinstellungen automatisch an. Wenn Sie keine

Taste drücken, wird der SAS-Bildschirm nach den ersten

10 Minuten automatisch ausgeblendet.

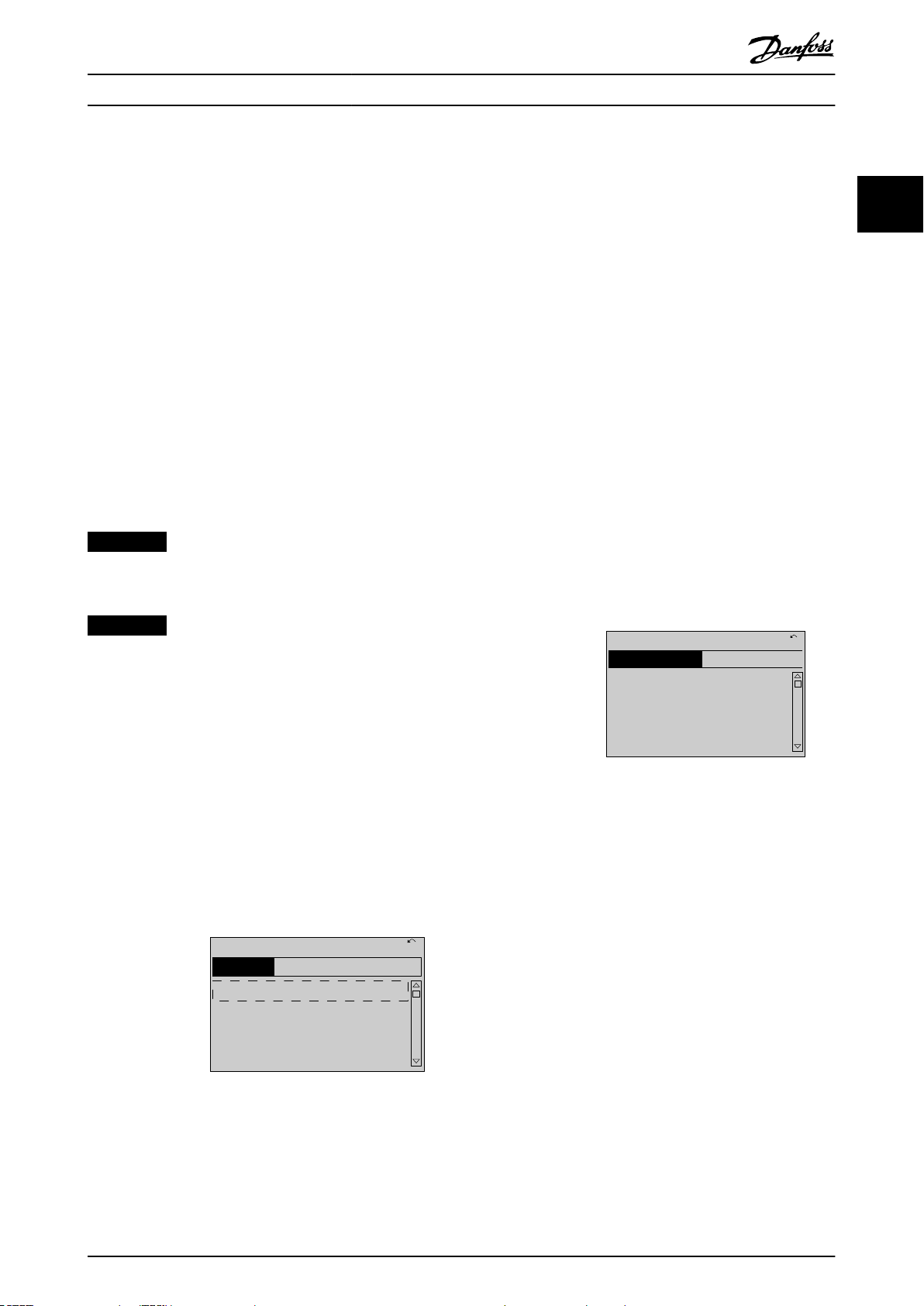

2.1.8 Hauptmenümodus

Drücken Sie auf die Taste [Main Menu], um den Hauptmenümodus aufzurufen. Die in Abbildung 2.14 dargestellte

Anzeige erscheint auf dem Display.

Der mittlere und untere Bereich auf dem Display zeigt eine

Liste von Parametergruppen an, die Sie über die [▲]- und

[▼]-Tasten auswählen können.

Abbildung 2.15 Parameterauswahl

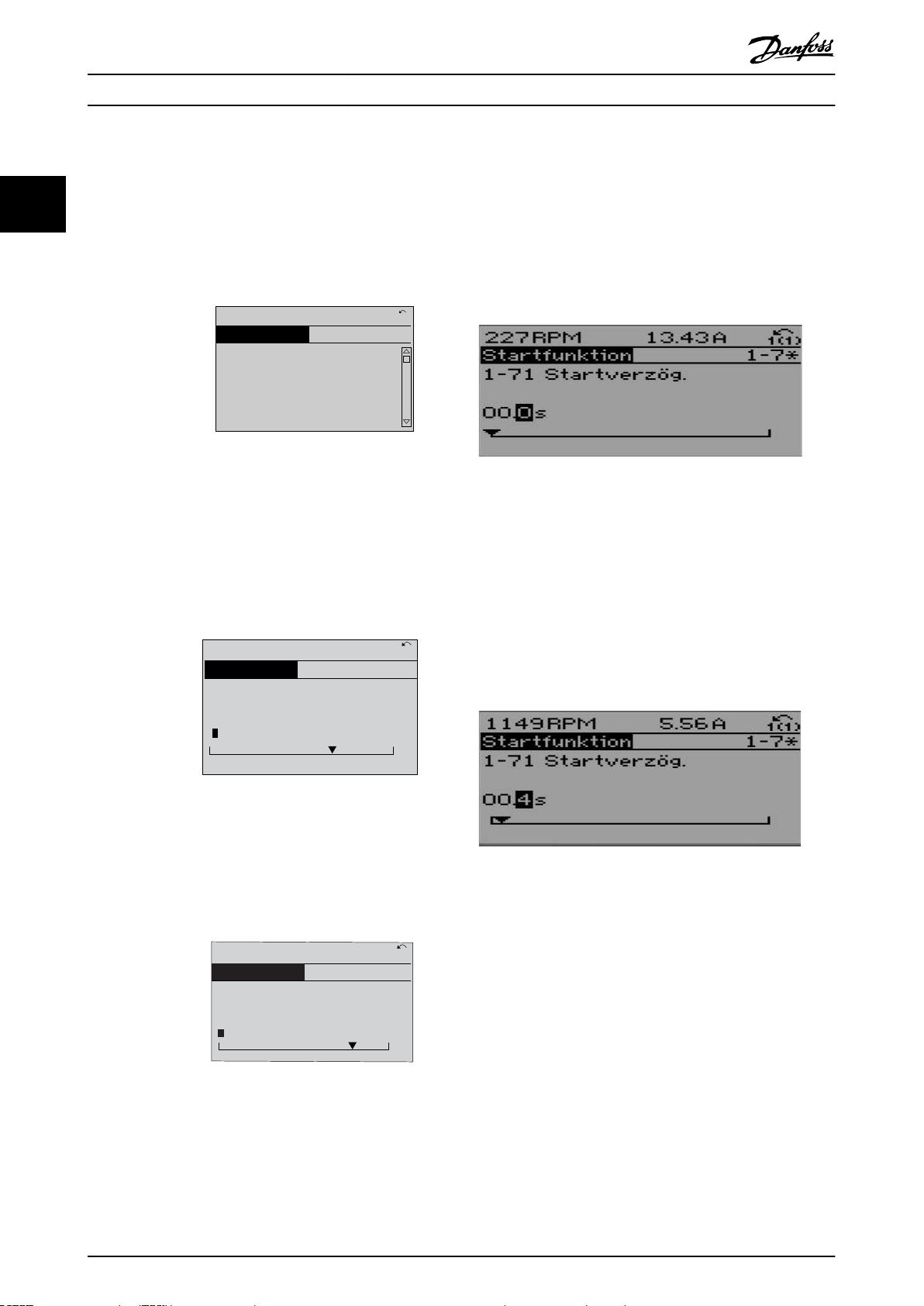

2.1.10 Ändern von Daten

Das Verfahren zum Ändern von Daten ist im Quick-Menüsowie im Hauptmenü-Modus identisch. Drücken Sie [OK]

zum Ändern des ausgewählten Parameters.

Das Verfahren zum Ändern der Daten richtet sich danach,

ob der ausgewählte Parameter einen numerischen

Datenwert oder einen Textwert enthält.

Abbildung 2.14 Hauptmenümodus

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 19

Page 22

130BP068.10

740 UPM

0 -01 Sprache

[0] English

10,64 A 1 [1]

0-0*

Grundeinstellungen

130BP069.10

1- 6*

113 UPM 1,78 A 1(1)

Lastabh. Einstellung

1-60 Lastausgleich

tief

1

0

0 %

130BP070.10

1-60 Lastausgleich

tief

1 0 %

Lastabh. Einstellung 1- 6*

729 UPM 6,21 A 1(1)

6

130BP073.10

130BP072.10

Programmieren

VLT® AutomationDrive FC 301/302

2.1.11 Ändern eines Textwerts

2.1.13 Stufenlose Änderung von

numerischen Datenwerten

22

Handelt es sich bei dem gewählten Parameter um einen

Textwert, so ändern Sie diesen Textwert über die Navigationstasten [▲] [▼].

Platzieren Sie den Cursor auf dem zu speichernden Wert,

und drücken Sie [OK].

Abbildung 2.16 Ändern eines Textwerts

2.1.12 Ändern eines Datenwerts

Wenn der gewählte Parameter für einen numerischen

Datenwert steht, ändern Sie den gewählten Datenwert

über die Navigationstasten [◀] [▶] und [▲] [▼]. Bewegen

Sie den Cursor mit den Tasten [◀] und [▶] horizontal.

Wenn der gewählte Parameter für einen numerischen

Datenwert steht, wählen Sie eine Ziffer mit der Taste [◀]

[▶].

Abbildung 2.19 Auswahl einer Stelle

Mit [▲] und [▼] können Sie die markierte Ziffer stufenlos

ändern.

Der Cursor zeigt die gewählte Stelle an. Platzieren Sie den

Cursor auf der zu speichernden Ziffer, und drücken Sie

[OK].

Abbildung 2.17 Ändern eines Datenwerts

Ändern Sie den Datenwert über die Tasten [▲] und [▼].

Über [▲] wird der Datenwert erhöht, über [▼] wird er

reduziert. Platzieren Sie den Cursor auf dem zu

speichernden Wert, und drücken Sie [OK].

Abbildung 2.20 Speichern

2.1.14 Wert, Schritt für Schritt

Bestimmte Parameter können Sie Schritt für Schritt ändern.

Dazu gehören folgende:

Parameter 1-20 Motor Power [kW].

•

Parameter 1-22 Motor Voltage.

•

Abbildung 2.18 Speichern eines Datenwerts

Die Parameter werden als Gruppe der numerischen

Datenwerte sowie als unendlich variierende numerische

Datenwerte geändert.

20 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Parameter 1-23 Motor Frequency.

•

Page 23

130BA191.10

1

Auto

on

Reset

Hand

on

O

Menu

Status

Quick

Setup

Main

Menu

Back

2

3

4

OK

On

Alarm

Warn.

Setup

Programmieren Programmierhandbuch

2.1.15 Anzeigen und Programmieren von

indizierten Parametern

Parameter werden bei der Platzierung in einem FIFOSpeicher indexiert.

Parameter 15-30 Fehlerspeicher: Fehlercode bis

Parameter 15-32 Alarm Log: Time enthalten einen

auslesbaren Fehlerspeicher. Wählen Sie einen Parameter

aus, drücken Sie [OK], und verwenden Sie die Navigationstasten [▲] [▼], um im Wertespeicher zu navigieren.

So wird beispielsweise Parameter 3-10 Festsollwert folgendermaßen geändert:

1. Wählen Sie einen Parameter, drücken Sie [OK],

und verwenden Sie [▲] [▼], um durch die

indizierten Werte zu blättern.

2. Wenn Sie einen Parameterwert ändern möchten,

wählen Sie den indizierten Wert und drücken Sie

[OK].

3.

Ändern Sie den Wert mithilfe der Tasten [▲] [▼].

4. Drücken Sie [OK], um die neue Einstellung zu

akzeptieren.

5. Drücken Sie [Cancel], um abzubrechen. Drücken

Sie [Back], um den Parameter zu verlassen.

LCP-Tasten

[Menu]

Wählen Sie eine der folgenden Betriebsarten:

Status.

•

Kurzinbetriebnahme.

•

Hauptmenü.

•

2 2

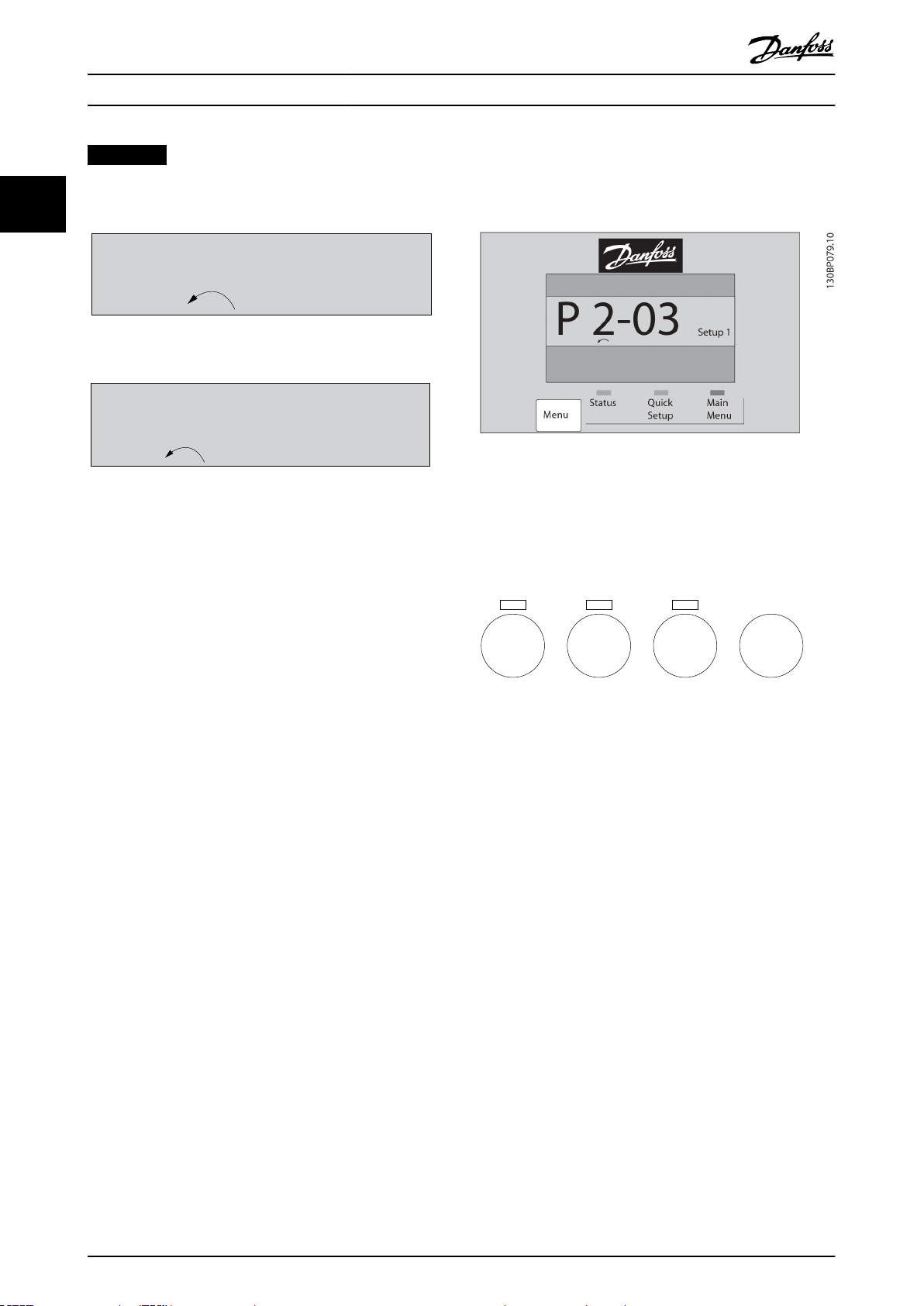

2.1.16 Programmierung auf der

numerischen LCP-Bedieneinheit

Die folgenden Anweisungen beziehen sich auf das

numerische LCP (LCP 101).

Die Bedieneinheit ist in vier Funktionsgruppen unterteilt:

Numerisches Display.

•

Menütasten und Anzeigeleuchten – Änderung der

•

Parameter und Umschalten zwischen Displayfunktionen.

Navigationstasten und Anzeigeleuchten.

Displayzeile

Statusmeldungen mit der Anzeige von Symbolen und

numerischem Wert.

Anzeigeleuchten

Bedientasten mit Anzeigeleuchten

•

•

•

•

Grüne LED/On (An): Zeigt an, ob das Steuerteil

eingeschaltet ist.

Gelbe LED/Warn. (Warnung): Zeigt eine Warnung

an.

Blinkende rote LED/Alarm: Zeigt einen Alarm an.

•

Abbildung 2.21 LCP-Tasten

Statusmodus

Der Statusmodus zeigt den Zustand des Frequenzumrichters oder des Motors an.

Wenn ein Alarm auftritt, wechselt das LCP 101 automatisch

in den Statusmodus.

Sie können mehrere Alarme anzeigen.

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 21

Page 24

130BP077.10

22.8

rpm

Setup 1

Setup 1

130BP078.10

A 17

130BP046.10

Hand

on

O

Auto

on

Reset

Programmieren

VLT® AutomationDrive FC 301/302

HINWEIS

Das Kopieren von Parametern ist bei der numerischen

22

LCP-Bedieneinheit (LCP 101) nicht möglich.

Abbildung 2.22 Statusmodus

Abbildung 2.23 Alarm

[Back]

Dient zur Navigation zurück.

Verwenden Sie [▲] [▼] für den Wechsel zwischen Befehlen

und zur Navigation innerhalb von Parametern.

Abbildung 2.24 Hauptmenü/Kurzinbetriebnahme

2.1.17 LCP-Tasten

Hauptmenü/Kurzinbetriebnahme

Werden zum Programmieren aller Parameter oder nur der

Parameter im Quick-Menü verwendet (siehe auch die

Beschreibung des LCP 102 in Kapitel 2.1 Grafische und

numerische LCPs).

Wenn der Wert blinkt, drücken Sie [▲] oder [▼], um

Parameterwerte zu ändern.

1. Drücken Sie auf die Taste [Main Menu], um das

Hauptmenü auszuwählen.

2. Wählen Sie die Parametergruppe [xx-__] und

drücken Sie auf [OK].

3. Wählen Sie den Parameter [__-xx] und drücken

Sie auf [OK].

4. Wenn der Parameter ein Arrayparameter ist,

wählen Sie die Arraynummer und drücken Sie auf

[OK].

5. Wählen Sie den erforderlichen Datenwert und

drücken Sie auf [OK].

Parameter mit funktionalen Anzeigewerten wie [1], [2] usw.

Eine Beschreibung der unterschiedlichen Auswahlmöglichkeiten finden Sie in den einzelnen

Parameterbeschreibungen in Kapitel 3 Parameterbeschrei-

bungen.

Die Tasten für die Hand-Steuerung befinden sich unten am

LCP.

Abbildung 2.25 LCP-Tasten

[Hand On]

Ermöglicht die Steuerung des Frequenzumrichters über das

LCP. [Hand On] startet ebenfalls den Motor. Dann können

Sie die Motordrehzahl mit Hilfe der Navigationstasten

eingeben. Sie können die Taste über Parameter 0-40 [Hand

on] Key on LCP [1] Aktivieren oder [0] Deaktivieren.

Externe Stoppsignale, die durch Steuersignale oder einen

Feldbus aktiviert werden, heben einen über das LCP

erteilten Startbefehl auf.

Die folgenden Steuersignale sind nach wie vor wirksam,

auch wenn [Hand On] aktiviert ist.

[Hand On] - [Off ] - [Auto On].

•

Quittieren.

•

Motorfreilaufstopp invers.

•

Reversierung.

•

Parametersatzauswahl lsb – Parametersatzauswahl

•

msb.

Stoppbefehl über serielle Schnittstelle.

•

Schnellstopp.

•

DC-Bremse.

•

22 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 25

Programmieren Programmierhandbuch

[Off]

Dient zum Stoppen des angeschlossenen Motors. Sie

können die Taste über Parameter 0-41 [Off ]-LCP Taste [1]

Aktivieren oder [0] Deaktivieren.

Ist keine externe Stoppfunktion aktiv und die Taste [Off]

inaktiv, können Sie den Motor jederzeit durch Abschalten

der Spannung stoppen.

[Auto On]

Ermöglicht die Steuerung des Frequenzumrichters über die

Steuerklemmen und/oder serielle Schnittstelle. Legen Sie

ein Startsignal an den Steuerklemmen und/oder am Bus

an, startet der Frequenzumrichter. Sie können die Taste

über Parameter 0-42 [Auto On]-LCP Taste [1] Aktivieren oder

[0] Deaktivieren.

HINWEIS

Ein aktives HAND-OFF-AUTO-Signal über die Digitaleingänge hat höhere Priorität als die Bedientasten

[Hand On] – [Auto On].

[Reset]

Dient zum Zurücksetzen des Frequenzumrichters nach

einem Alarm (Abschaltung). Sie können die Taste über

Parameter 0-43 [Reset]-LCP Taste [1] Aktivieren oder [0]

Deaktivieren.

2.1.18 Initialisierung auf

Werkseinstellungen

Sie können die Werkseinstellungen des Frequenzumrichters

auf zwei Weisen initialisieren.

Empfohlene Initialisierung (über

Parameter 14-22 Betriebsart)

1. Wählen Sie Parameter 14-22 Operation Mode aus.

2. Drücken Sie [OK].

3. Wählen Sie [2] Initialisierung aus.

4. Drücken Sie [OK].

5. Trennen Sie die Netzversorgung, und warten Sie,

bis das Display erlischt.

6. Stellen Sie die Verbindung zur Netzversorgung

wieder her. Der Frequenzumrichter ist nun zurückgesetzt.

Parameter 14-22 Operation Mode initialisiert alles außer:

Parameter 14-50 RFI Filter.

•

Parameter 8-30 FC-Protokoll.

•

Parameter 8-31 Address.

•

Parameter 8-32 FC-Baudrate.

•

Parameter 8-35 FC-Antwortzeit Min.-Delay.

•

Parameter 8-36 FC-Antwortzeit Max.-Delay.

•

Parameter 8-37 FC Interchar. Max.-Delay.

•

Parameter 15-00 Operating hours bis

•

Parameter 15-05 Over Volt's.

Parameter 15-20 Historic Log: Event bis

•

Parameter 15-22 Historic Log: Time.

Parameter 15-30 Fehlerspeicher: Fehlercode bis

•

Parameter 15-32 Alarm Log: Time.

Manuelle Initialisierung

1. Trennen Sie die Netzversorgung, und warten Sie,

bis das Display erlischt.

2. 2a LCP 102: Schalten Sie die Netzver-

sorgung wieder ein und drücken Sie

gleichzeitig die Tasten [Status] – [Main

Menu] – [OK].

2b LCP 101, numerische Anzeige: Drücken

Sie während der Netz-Einschaltung

[Menu] – [OK].

3. Lassen Sie die Tasten nach 5 Sekunden los.

4. Der Frequenzumrichter ist nun mit den Werkseinstellungen programmiert.

Dieses Verfahren initialisiert alles außer:

Parameter 15-00 Operating hours.

•

Parameter 15-03 Power Up's.

•

Parameter 15-04 Over Temp's.

•

Parameter 15-05 Over Volt's.

•

HINWEIS

Eine manuelle Initialisierung setzt auch die Einstellungen

der seriellen Kommunikation, des EMV-Filters

(Parameter 14-50 RFI Filter) und des Fehlerspeichers

zurück.

2 2

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 23

Page 26

Parameterbeschreibungen

VLT® AutomationDrive FC 301/302

3 Parameterbeschreibungen

3.1 Parameter: 0-** Betrieb und Display

33

Parametergruppe zum Einstellen der allgemeinen

Grundfunktionen des Frequenzumrichters, zur Funktion der

LCP-Tasten und zur Konfiguration des LCP-Displays.

0-01 Language

0-01 Language

Option: Funktion:

[50] Thai Bestandteil von Sprachpaket 2

[51] Bahasa

Indonesia

[52] Hrvatski Bestandteil von Sprachpaket 3

Bestandteil von Sprachpaket 2

Option: Funktion:

Zur Definition der im Display

verwendeten Sprache. Der Frequenzumrichter wird mit 4 verschiedenen

Sprachpaketen geliefert. Englisch und

Deutsch sind in allen Paketen enthalten.

Sie können Englisch nicht löschen oder

ändern.

[0] * English Bestandteil der Sprachpakete 1-4

[1] Deutsch Bestandteil der Sprachpakete 1-4

[2] Francais Bestandteil von Sprachpaket 1

[3] Dansk Bestandteil von Sprachpaket 1

[4] Spanish Bestandteil von Sprachpaket 1

[5] Italiano Bestandteil von Sprachpaket 1

[6] Svenska Bestandteil von Sprachpaket 1

[53] Arabic

0-02 Motor Speed Unit

Option: Funktion:

HINWEIS

Diesen Parameter können Sie bei laufendem

Motor nicht einstellen.

Die im Display angezeigten Informationen sind von

den Einstellungen in Parameter 0-02 Motor Speed Unit

und Parameter 0-03 Regional Settings abhängig. Die

Werkseinstellungen von Parameter 0-02 Motor Speed

Unit und Parameter 0-03 Regional Settings hängen von

der Region der Welt ab, in welcher der Frequenzumrichter ausgeliefert wird.

HINWEIS

Bei Änderung der Hz/UPM-Umschaltung

werden bestimmte Parameter auf ihren

[7] Nederlands Bestandteil von Sprachpaket 1

[10] Chinese Bestandteil von Sprachpaket 2

[20] Suomi Bestandteil von Sprachpaket 1

Ausgangswert zurückgesetzt. Wählen Sie

zunächst die Motordrehzahleinheit

(Umschaltung Hz/UPM) aus, bevor Sie andere

Parameter ändern.

[22] English US Bestandteil von Sprachpaket 4

[27] Greek Bestandteil von Sprachpaket 4

[28] Bras.port Bestandteil von Sprachpaket 4

[36] Slovenian Bestandteil von Sprachpaket 3

[39] Korean Bestandteil von Sprachpaket 2

[40] Japanese Bestandteil von Sprachpaket 2

[41] Turkish Bestandteil von Sprachpaket 4

[42] Trad.Chinese Bestandteil von Sprachpaket 2

[43] Bulgarian Bestandteil von Sprachpaket 3

[44] Srpski Bestandteil von Sprachpaket 3

[45] Romanian Bestandteil von Sprachpaket 3

[46] Magyar Bestandteil von Sprachpaket 3

[47] Czech Bestandteil von Sprachpaket 3

[48] Polski Bestandteil von Sprachpaket 4

[49] Russian Bestandteil von Sprachpaket 3

[0] RPM Auswahl zur Anzeige von Motordrehzahlvariablen und

-parametern bezogen auf die Motordrehzahl (U/min).

[1] * Hz Auswahl zur Anzeige von Motordrehzahlvariablen und

-parametern bezogen auf die Ausgangsfrequenz (Hz).

0-03 Ländereinstellungen

Option: Funktion:

HINWEIS

Diesen Parameter können Sie bei

laufendem Motor nicht einstellen.

[0] * Interna-

tional

[1] US Aktiviert Parameter 1-20 Motornennleistung [kW],

Aktiviert Parameter 1-20 Motornennleistung [kW],

um die Motorleistung in kW einzustellen und

legt die Werkseinstellung von

Parameter 1-23 Motornennfrequenz auf 50 Hz fest.

um die Motorleistung in HP einzustellen und legt

die Werkseinstellung von

Parameter 1-23 Motornennfrequenz auf 60 Hz fest.

24 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. MG33MO03

Page 27

Parameterbeschreibungen Programmierhandbuch

0-04 Netz-Ein Modus (Hand)

Option: Funktion:

Wählt die Betriebsart des Frequenzumrichters nach Wiederzuschalten der

Netzspannung des Frequenzumrichters

nach einem Netz-Aus im Hand-Betrieb

aus.

[0] Wiederanlauf Startet den Frequenzumrichter unter

Beibehaltung derselben Start/StoppEinstellungen (eingestellt über [Hand On/

Off]) wie vor dem Netz-Aus des Frequenzumrichters neu.

[1] * LCP

Stop,Letz.Soll.

[2] LCP Stop,

Sollw.=0

Startet den Frequenzumrichter nach

Wiederanlegen der Netzspannung und

Drücken von [Hand On] mit einem

gespeicherten Ortsollwert neu.

Setzt den Ortsollwert bei Wiederanlauf

bei einem Neustart des Frequenzumrichters auf 0.

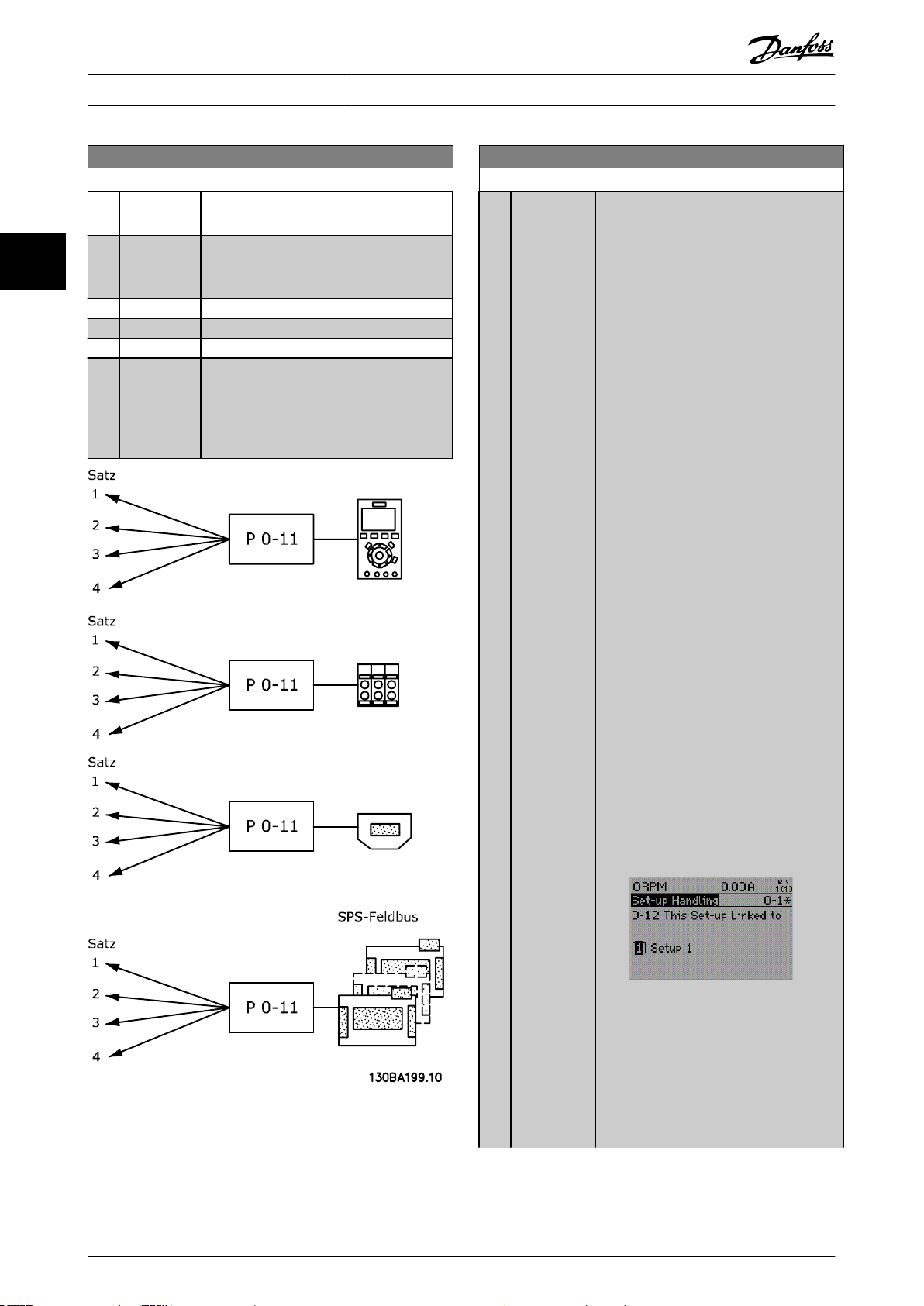

3.1.1 0-1* Parametersätze

Parameter zum Einstellen und Steuern der einzelnen

Parametersätze.

Der Frequenzumrichter verfügt über vier voneinander

unabhängig programmierbare Parametersätze. Hierdurch ist

er sehr flexibel und kann Probleme mit erweiterten Steuerfunktionen zu lösen. Häufig bedeutet dies

Kosteneinsparungen für externe Steuer- und Regeleinrichtungen. Sie können Parametersätze zur Programmierung

des Frequenzumrichters für den Betrieb anhand eines

Steuerprinzips in einem Parametersatz (z. B. Motor 1 für

horizontale Bewegung) und anhand eines anderen Steuerprinzips in einem weiteren Parametersatz (z. B. Motor 2 für

vertikale Bewegung) nutzen. Alternativ kann ein OEMMaschinenbauer Parametersätze nutzen, um alle ab Werk

eingebauten Frequenzumrichter für unterschiedliche

Maschinentypen in einer Produktreihe identisch mit den

gleichen Parametern zu programmieren. und danach

während der Produktion/Inbetriebnahme einfach einen

Parametersatz abhängig von der Maschine zu wählen, bei

der der Frequenzumrichter eingebaut ist.

Sie können den aktiven Parametersatz (d. h. der Satz, in

dem der Frequenzumrichter gerade arbeitet) über

Parameter 0-10 Aktiver Satz auswählen, und dieser wird im

LCP angezeigt. Über Externe Anwahl können Sie bei

laufendem oder gestopptem Frequenzumrichter über

Digitaleingang oder serielle Kommunikation zwischen

mehreren Parametersätzen umschalten. Falls eine

Änderung des Satzes während des Betriebs nötig sein

sollte, stellen Sie sicher, dass Parameter 0-12 Satz

verknüpfen mit wie erforderlich programmiert ist. Über

Parameter 0-11 Programm Satz können Sie Parameter in

jedem der verschiedenen Sätze programmieren,

unabhängig vom aktiven Parametersatz, mit dem der

Frequenzumrichter weiterhin laufen kann, während die

Programmierung stattfindet. Mit Parameter

Parameter 0-51 Set-up Copy können Sie Parametereinstellungen von einem Satz zum anderen kopieren, um eine

schnellere Inbetriebnahme zu ermöglichen, wenn Sie

ähnliche Parametereinstellungen in unterschiedlichen

Sätzen benötigen.

0-10 Aktiver Satz

Option: Funktion:

Wählen Sie die Konfiguration zur Steuerung

der Funktionen des Frequenzumrichters.

[0] Werksein-

stellung

[1] * Satz 1 [1] Satz 1 bis [4] Satz 4 sind die 4 separaten

[2] Satz 2

[3] Satz 3

[4] Satz 4

[9] Externe

Anwahl

Sie können diese Einstellungen nicht ändern.

Dieser Parameter enthält den Datensatz von

Danfoss, und diesen können Sie als

Datenquelle verwenden, um die anderen

Parametersätze in einen bekannten Zustand

zurück zu versetzen.

Parametersätze, in denen Sie alle Parameter

programmieren können.

Diese Option dient zur Konfigurationsauswahl

mit Hilfe von Digitaleingängen und der

seriellen Kommunikationsschnittstelle. Dieser

Satz verwendet die Einstellungen aus

Parameter 0-12 Satz verknüpfen mit. Vor

Änderungen an Funktionen mit und ohne

Rückführung muss der Frequenzumrichter

gestoppt werden.

Verwenden Sie Parameter 0-51 Set-up Copy, um einen

Parametersatz in alle anderen Parametersätze zu kopieren.

Stoppen Sie den Frequenzumrichter, bevor Sie zwischen

Parametersätzen wechseln, bei denen Parameter, die als

nicht während des Betriebs änderbar gekennzeichnet sind,

verschiedene Werte aufweisen. Wenn Sie bei der Definition

von Parametern in zwei verschiedenen Parametersätzen

Konflikte vermeiden möchten, verknüpfen Sie die Sätze mit

Parameter 0-12 Satz verknüpfen mit. Während des Betriebs

nicht änderbare Parameter können Sie an der

Kennzeichnung FALSCH in der Parameterliste in

Kapitel 5 Parameterlisten erkennen.

0-11 Programm Satz

Option: Funktion:

Wählen Sie den während des Betriebs zu

bearbeitenden (d. h. zu programmierenden)

Parametersatz aus. Dies ist entweder der

aktive Parametersatz oder einer der inaktiven

Parametersätze.

[0] Werksein-

stellung

Kann nicht bearbeitet werden, dient jedoch

als Datenquelle zum Zurücksetzen der

3 3

MG33MO03 Danfoss A/S © 01/2018 Alle Rechte vorbehalten. 25

Page 28

130BP075.10

Parameterbeschreibungen

VLT® AutomationDrive FC 301/302

0-11 Programm Satz

Option: Funktion:

anderen Parametersätze in einen bekannten

Zustand.

[1] * Satz 1 [1] Sie können Satz 1 bis [4] Satz 4 können

33

[2] Satz 2

[3] Satz 3

[4] Satz 4

[9] Aktiver Satz Kann auch während des Betriebs bearbeitet

während des Betriebs unabhängig vom

aktiven Parametersatz frei bearbeiten.

werden. Bearbeiten Sie den ausgewählten

Parametersatz über eine Reihe von Quellen:

LCP, FU RS485, Frequenzumrichter-USB oder

bis zu 5 Feldbus-Standorte.

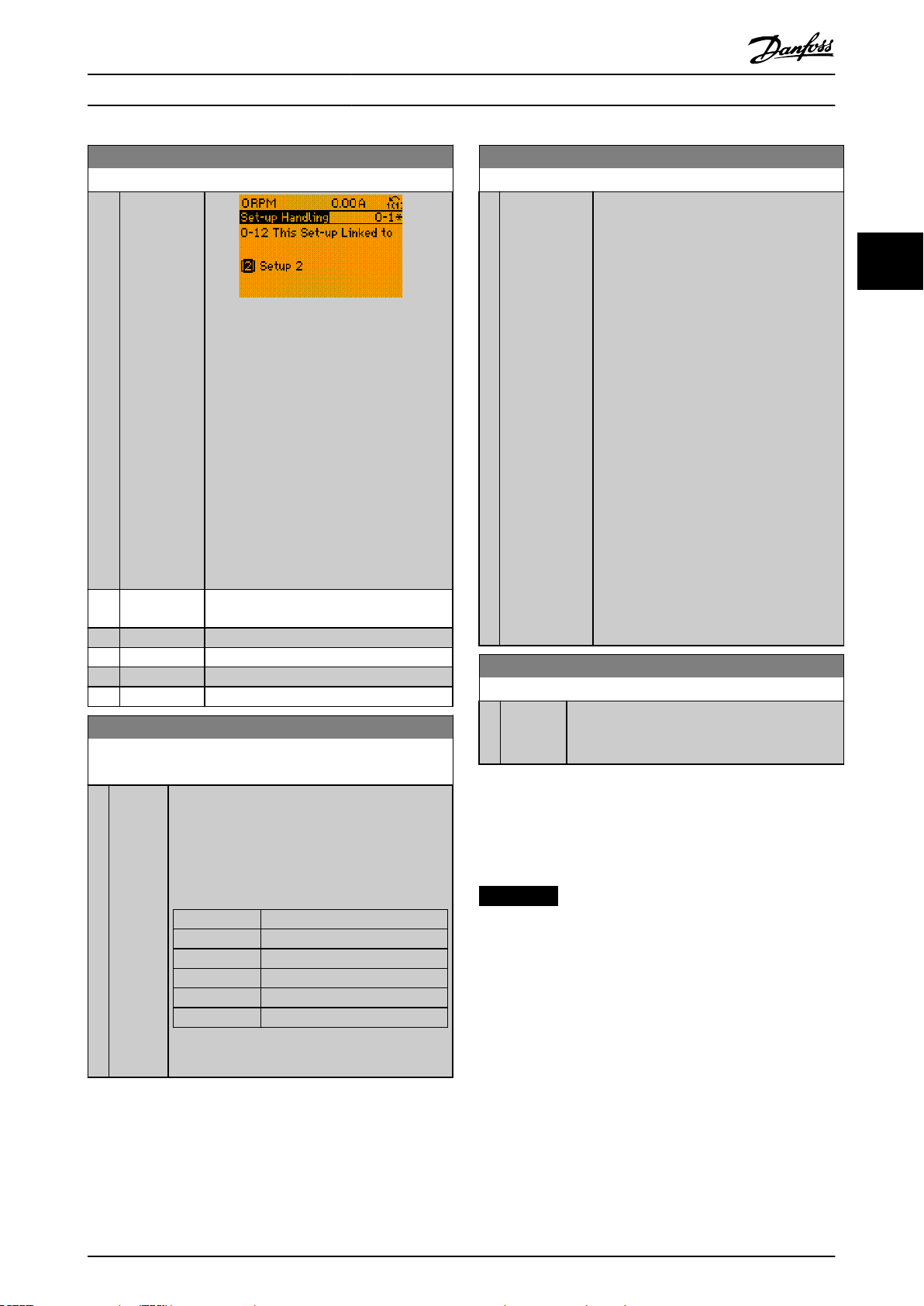

0-12 Satz verknüpfen mit

Option: Funktion:

Für einen konfliktfreien Wechsel von einem

Parametersatz in einen anderen während

des Betriebs können Sie Parametersätze mit

Parametern, die während des Betriebs nicht

geändert werden können, miteinander

verknüpfen. Diese Verknüpfung sorgt für die

Synchronisierung der während des Betriebs

nicht änderbaren Parameterwerte, wenn

während des Betriebs der Parametersatz

gewechselt wird. Während des Betriebs nicht

änderbare Parameter können Sie an der