Page 1

ENGINEERING TOMORROW

Guida alla Progettazione

VLT® Midi Drive FC 280

www.danfoss.it/vlt-drives

Page 2

Page 3

Sommario Guida alla Progettazione

Sommario

1 Introduzione

1.1 Scopo della Guida alla Progettazione

1.2 Risorse aggiuntive

1.3 Denizioni

1.4 Versione del documento e del software

1.5 Approvazioni e certicazioni

1.6 Sicurezza

2 Panoramica del prodotto

2.1 Panoramica sulle dimensioni del contenitore

2.2 Installazione elettrica

2.2.1 Collegamento del motore 15

2.2.2 Collegamento di rete CA 16

2.2.3 Tipi di morsetti di controllo 17

2.2.4 Collegamento ai morsetti di controllo 18

2.3 Strutture di controllo

2.3.1 Modalità di controllo 18

2.3.2 Principio di regolazione 20

2.3.3 Struttura di controllo in VVC

2.3.4 Regolatore di corrente interno in modalità VVC

5

5

5

5

8

8

9

10

10

13

18

+

+

20

21

2.3.5 Comando locale (Hand On) e remoto (Auto On) 21

2.4 Gestione dei riferimenti

2.4.1 Limiti riferimento 23

2.4.2 Messa in scala dei riferimenti preimpostati e dei riferimenti bus 24

2.4.3 Scala dei riferimenti impulsi e analogici e retroazione 24

2.4.4 Banda morta nell'intorno dello zero 25

2.5 Controllo PID

2.5.1 Regolatore di velocità PID 28

2.5.2 PID controllo di processo 31

2.5.3 Parametri rilevanti nel controllo di processo 32

2.5.4 Esempio di un PID controllo di processo 33

2.5.5 Ottimizzazione controllore di processo 35

2.5.6 Metodo di taratura Ziegler Nichols 36

2.6 Emissioni EMC e immunità

2.6.1 Considerazioni generali sulle emissioni EMC 36

2.6.2 Emissioni EMC 38

2.6.3 Immunità EMC 39

22

28

36

2.7 Isolamento galvanico

2.8 Corrente di dispersione verso terra

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 1

41

42

Page 4

Sommario

VLT® Midi Drive FC 280

2.9 Funzioni freno

2.9.1 Freno di stazionamento meccanico 43

2.9.2 Frenatura dinamica 43

2.9.3 Selezione della resistenza di frenatura 43

2.10 Isolamento del motore

2.10.1 Filtri sinusoidali 45

2.10.2 Filtri dU/dt 45

2.11 Smart Logic Controller

2.12 Condizioni di funzionamento estreme

2.12.1 Protezione termica del motore 47

3 Esempi applicativi

3.1 Introduzione

3.1.1 Collegamento encoder 49

3.1.2 Direzione dell'encoder 49

3.1.3 Sistema convertitore ad anello chiuso 49

3.2 Esempi applicativi

3.2.1 AMA 50

43

45

46

46

49

49

50

3.2.2 Velocità 50

3.2.3 Avviamento/arresto 51

3.2.4 Ripristino allarmi esterni 52

3.2.5 Termistore motore 52

3.2.6 SLC 52

4 Safe Torque O (STO)

5 Installazione e setup dell'RS485

5.1 Introduzione

5.1.1 Panoramica 55

5.1.2 Collegamento in rete 56

5.1.3 Setup hardware 56

5.1.4 Impostazione parametri per comunicazione Modbus 56

5.1.5 Precauzioni EMC 56

5.2 Protocollo FC

5.2.1 Panoramica 56

5.2.2 FC con Modbus RTU 57

54

55

55

56

5.3 Congurazione della rete

5.4 Struttura frame messaggio protocollo FC

5.4.1 Contenuto di un carattere (byte) 57

5.4.2 Struttura del telegramma 57

5.4.3 Lunghezza del telegramma (LGE) 57

2 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

57

57

Page 5

Sommario Guida alla Progettazione

5.4.4 Indirizzo del convertitore di frequenza (ADR) 58

5.4.5 Byte di controllo dati (BCC) 58

5.4.6 Il campo dati 58

5.4.7 Il campo PKE 58

5.4.8 Numero di parametro (PNU) 59

5.4.9 Indice (IND) 59

5.4.10 Valore del parametro (PWE) 59

5.4.11 Tipi di dati supportati dal convertitore di frequenza 59

5.4.12 Conversione 60

5.4.13 Parole di processo (PCD) 60

5.5 Esempi

5.5.1 Scrittura di un valore di parametro 60

5.5.2 Lettura di un valore del parametro 60

5.6 Modbus RTU

5.6.1 Conoscenze premesse 61

5.6.2 Panoramica 61

5.6.3 Convertitore di frequenza con Modbus RTU 61

5.7 Congurazione della rete

5.8 Struttura frame messaggio Modbus RTU

5.8.1 Introduzione 62

5.8.2 Struttura del telegramma Modbus RTU 62

5.8.3 Campo Start/Stop 62

5.8.4 Campo di indirizzo 63

5.8.5 Campo funzione 63

5.8.6 Campo dati 63

5.8.7 Campo di controllo CRC 63

5.8.8 Indirizzamento del registro di bobina 63

60

61

62

62

5.8.9 Controllo del convertitore di frequenza 65

5.8.10 Codici funzione supportati da Modbus RTU 65

5.8.11 Codici di eccezione Modbus 66

5.9 Come accedere ai parametri

5.9.1 Gestione dei parametri 66

5.9.2 Memorizzazione di dati 66

5.9.3 IND (Index) 67

5.9.4 Blocchi di testo 67

5.9.5 Fattore di conversione 67

5.9.6 Valori dei parametri 67

5.10 Esempi

5.10.1 Lettura stato bobine (01 hex) 67

5.10.2 Forza/Scrivi bobina singola (05 hex) 68

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 3

66

67

Page 6

Sommario

VLT® Midi Drive FC 280

5.10.3 Forza/Scrivi bobine multiple (0F hex) 68

5.10.4 Lettura dei registri di mantenimento (03 hex) 68

5.10.5 Preimposta registro singolo (06 hex) 69

5.10.6 Preimposta registri multipli (10 hex) 69

5.11 Prolo di controllo FC Danfoss

5.11.1 Parola di controllo secondo il Prolo FC (Protocollo 8-10 = Prolo FC) 70

5.11.2 Parola di stato secondo il prolo FC (STW) 71

5.11.3 Valore di riferimento della velocità bus 73

6 Codice tipo e guida alla selezione

6.1 Codice identicativo

6.2 Numeri d'ordine: opzioni, accessori e ricambi

6.3 Numeri d'ordine: Resistenze di frenatura

6.3.1 Numeri d'ordine: resistenze di frenatura 10% 76

6.3.2 Numeri d'ordine: resistenze di frenatura 40% 78

6.4 Numeri d'ordine: ltri sinusoidali

6.5 Numeri d'ordine: ltri dU/dt

6.6 Numeri d'ordine: ltri EMC esterni

7 Speciche

7.1 Dati elettrici

7.2 Alimentazione di rete

70

74

74

74

75

79

80

80

83

83

85

7.3 Uscita motore e dati motore

7.4 Condizioni ambientali

7.5 Speciche dei cavi

7.6 Ingresso/uscita di controllo e dati di controllo

7.7 Coppie di serraggio delle connessioni

7.8 Fusibili e interruttori

7.9 Rendimento

7.10 Rumorosità acustica

7.11 Condizioni dU/dt

7.12 Condizioni speciali

7.12.1 Declassamento manuale 93

7.12.2 Declassamento automatico 96

7.13 Dimensioni contenitore, potenze nominali e dimensioni

Indice

86

86

87

87

90

90

91

92

92

93

97

100

4 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 7

Introduzione Guida alla Progettazione

1 Introduzione

1.1 Scopo della Guida alla Progettazione

La presente Guida alla Progettazione è concepita per

progettisti e sistemisti, consulenti di progettazione e

specialisti delle applicazioni e di prodotto. Questo

documento fornisce informazioni tecniche per

comprendere le capacità del convertitore di frequenza per

l'integrazione nel controllo del motore e nei sistemi di

monitoraggio. Sono inoltre presenti descrizioni dettagliate

del funzionamento, i requisiti e i suggerimenti per l'integrazione del sistema. È possibile trovare informazioni sulle

caratteristiche della potenza di ingresso, sull'uscita per il

controllo del motore e sulle condizioni dell'ambiente di

esercizio per il convertitore di frequenza.

Sono altresì presenti:

Caratteristiche di sicurezza.

•

Monitoraggio delle condizioni di guasto.

•

Segnalazione dello stato di funzionamento.

•

Capacità di comunicazione seriale.

•

Opzioni e caratteristiche programmabili.

•

Sono inoltre fornite informazioni dettagliate sulla progettazione, quali requisiti del luogo di installazione, cavi,

fusibili, cavi di controllo, dimensioni e peso delle unità, e

altre informazioni essenziali necessarie per la

dell'integrazione del sistema.

Il riesame delle informazioni di prodotto dettagliate nella

fase di progettazione consente di sviluppare un sistema

ben concepito con funzionalità ed ecienza ottimali.

pianicazione

Denizioni

1.3

1.3.1 Convertitore di frequenza

Ruota libera

L'albero motore è in evoluzione libera. Nessuna coppia sul

motore.

I

VLT,MAX

Corrente di uscita massima.

I

VLT,N

Corrente di uscita nominale fornita dal convertitore di

frequenza.

U

VLT,MAX

Tensione di uscita massima.

1.3.2 Ingresso

Comandi di controllo

Avviare e arrestare il motore collegato mediante l'LCP e gli

ingressi digitali.

Le funzioni sono divise in 2 gruppi.

Le funzioni nel gruppo 1 hanno una priorità maggiore

rispetto a quelle nel gruppo 2.

Gruppo 1 Arresto di precisione, arresto a ruota libera e

ripristino, arresto di precisione e arresto a ruota

libera, arresto rapido, frenatura CC, arresto e [OFF].

Gruppo 2 Avvio, avviamento a impulsi, inversione, avvio

inverso, jog e uscita congelata.

Tabella 1.1 Gruppi di funzioni

1 1

VLT® è un marchio registrato.

Risorse aggiuntive

1.2

Risorse disponibili per comprendere il funzionamento e la

programmazione del convertitore di frequenza:

La Guida operativa VLT® Midi Drive FC 280

•

fornisce informazioni relative a installazione,

messa in funzione, applicazione e manutenzione

del convertitore di frequenza.

La Guida alla Programmazione VLT® Midi Drive FC

•

280 fornisce informazioni sulla programmazione e

comprende descrizioni complete dei parametri.

Pubblicazioni e manuali supplementari sono disponibili su

Danfoss. Vedere drives.danfoss.com/knowledge-center/

technical-documentation/ per gli elenchi.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 5

1.3.3 Motore

Motore in funzione

Coppia generata sull'albero di trasmissione e velocità da 0

giri/min. alla velocità massima sul motore.

f

JOG

Frequenza motore quando viene attivata la funzione jog

(mediante bus o morsetti digitali).

f

M

Frequenza motore.

f

MAX

Frequenza motore massima.

f

MIN

Frequenza motore minima.

f

M,N

Frequenza nominale del motore (dati di targa).

I

M

Corrente motore (eettiva).

Page 8

175ZA078.10

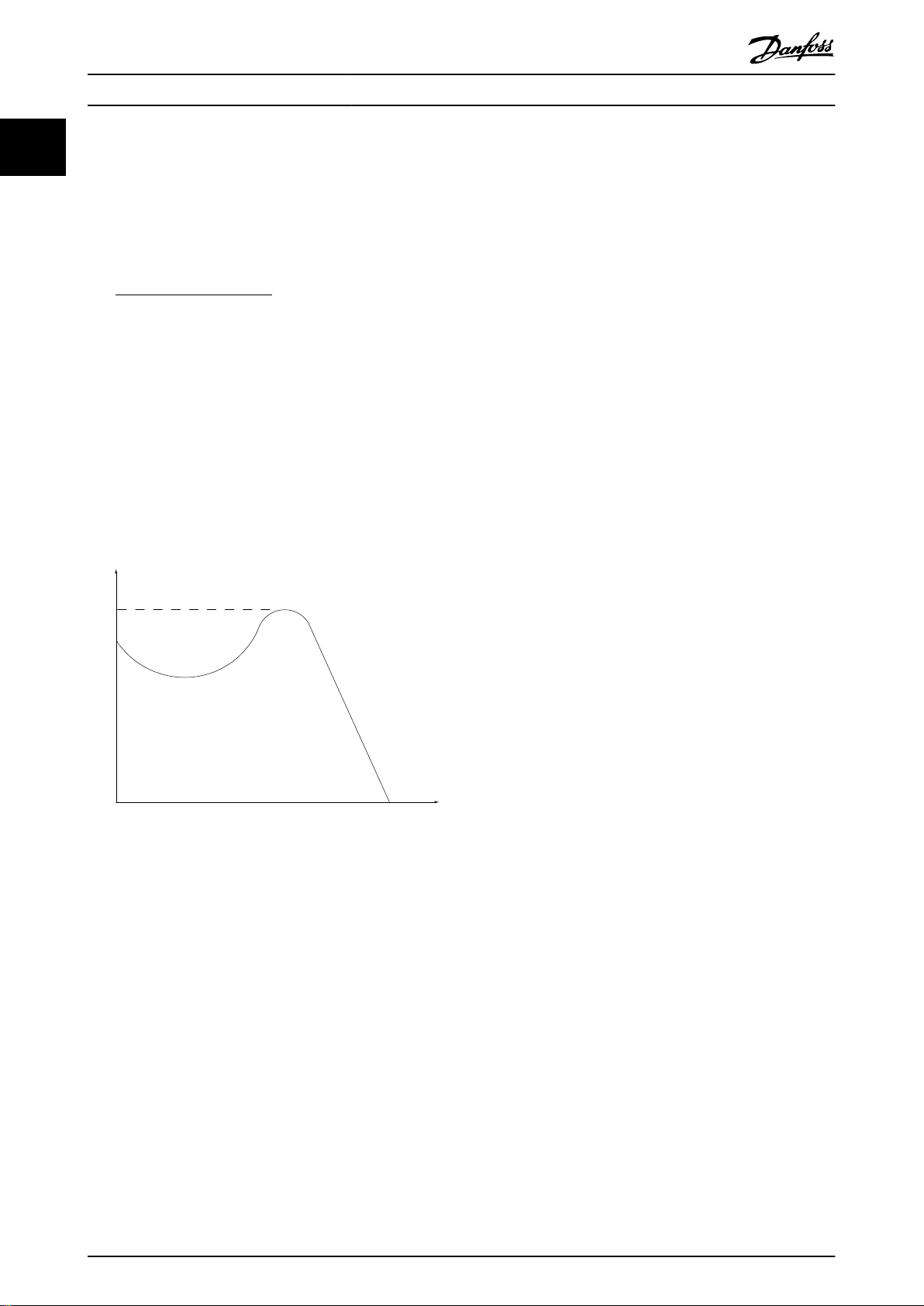

Coppia massima

Giri / min.

Coppia

Introduzione

VLT® Midi Drive FC 280

11

I

M,N

Corrente nominale del motore (dati di targa).

n

M,N

Velocità nominale del motore (dati di targa).

n

s

Velocità del motore sincrono.

2 × Parametro 1−23 × 60s

ns=

n

slip

Parametro 1−39

Scorrimento del motore.

P

M,N

Potenza nominale del motore (dati di targa in kW o cv).

T

M,N

Coppia nominale (motore).

U

M

Tensione motore istantanea.

U

M,N

Tensione nominale del motore (dati di targa).

Coppia di interruzione

Riferimento binario

Segnale trasmesso tramite la porta di comunicazione

seriale.

Riferimento preimpostato

Un riferimento preimpostato denito che può essere

impostato tra -100% e +100% dell'intervallo di riferimento.

Selezione di otto riferimenti preimpostati mediante i

morsetti digitali. Selezione di quattro riferimenti

preimpostati tramite il bus.

Riferimento impulsi

Segnale a impulsi di frequenza trasmesso agli ingressi

digitali (morsetto 29 o 33).

Ref

MAX

Determina la relazione tra l'ingresso di riferimento al 100%

del valore di fondo scala (tipicamente 10 V, 20 mA) e il

riferimento risultante. Il valore di riferimento massimo è

impostato in parametro 3-03 Riferimento max..

Ref

MIN

Determina la relazione tra l'ingresso di riferimento allo 0%

del valore (tipicamente 0 V, 0 mA, 4 mA) e il riferimento

risultante. Il valore di riferimento minimo è impostato in

parametro 3-02 Riferimento minimo.

Disegno 1.1 Coppia di interruzione

η

VLT

L'ecienza del convertitore di frequenza è denita come il

rapporto tra la potenza di uscita e quella di ingresso.

Comando per disabilitare l'avviamento

Comando per disabilitare l'avviamento appartenente ai

comandi di controllo nel gruppo 1. Per maggiori dettagli

vedere Tabella 1.1.

Comando di arresto

Comando di arresto appartenente ai comandi di controllo

nel gruppo 1. Per maggiori dettagli vedere Tabella 1.1.

1.3.4 Riferimenti

Riferimento analogico

Un segnale trasmesso agli ingressi analogici 53 o 54 può

essere in tensione o in corrente.

1.3.5 Varie

Ingressi analogici

Gli ingressi analogici vengono utilizzati per controllare varie

funzioni del convertitore di frequenza.

Esistono due tipi di ingressi analogici:

Ingresso in corrente: 0–20 mA e 4–20 mA.

•

Ingresso in tensione: 0–10 V CC.

•

Uscite analogiche

Le uscite analogiche sono in grado di fornire un segnale di

0–20 mA oppure 4–20 mA.

Adattamento automatico motore, AMA

L'algoritmo AMA determina i parametri elettrici del motore

collegato durante il suo arresto.

Resistenza di frenatura

La resistenza di frenatura è un modulo in grado di

assorbire la potenza freno generata nella fase di frenatura

rigenerativa. Questa potenza di frenatura rigenerativa

aumenta la tensione del collegamento CC e un chopper di

frenatura assicura che la potenza venga trasmessa alla

resistenza di frenatura.

Caratteristiche CT

Caratteristiche della coppia costante, usate per tutte le

applicazioni quali nastri trasportatori, pompe di trasferimento e gru.

Ingressi digitali

Gli ingressi digitali consentono di controllare varie funzioni

del convertitore di frequenza.

6 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 9

Introduzione Guida alla Progettazione

Uscite digitali

Il convertitore di frequenza presenta due stadi di uscita a

stato solido che sono in grado di fornire un segnale a 24 V

CC (massimo 40 mA).

DSP

Processore di segnali digitali.

ETR

Il relè termico elettronico è un calcolo del carico termico

basato sul carico corrente e sul tempo. È volto a stimare la

temperatura del motore.

Bus standard FC

Include il bus RS485 con protocollo FC o protocollo MC.

Vedere parametro 8-30 Protocol.

Inizializzazione

Se viene eseguita un'inizializzazione

(parametro 14-22 Operation Mode), il convertitore di

frequenza ritorna all'impostazione di fabbrica.

Duty cycle intermittente

Un ciclo di utilizzo intermittente fa riferimento a una

sequenza di duty cycle. Ogni ciclo è costituito da un

periodo a carico e da un periodo a vuoto. Il funzionamento

può avvenire con servizio periodico o aperiodico.

LCP

Il pannello di controllo locale rappresenta un'interfaccia

completa per il controllo e la programmazione del convertitore di frequenza. L'LCP è estraibile. Con il kit di

installazione in opzione è possibile installare l'LCP su un

pannello frontale a una distanza massima di 3 m (9,8 piedi)

dal convertitore di frequenza.

NLCP

Interfaccia del pannello di controllo locale numerico per il

controllo e la programmazione del convertitore di

frequenza. Il display è numerico e il pannello viene

utilizzato per mostrare i valori di processo. L'NLCP possiede

funzioni di memorizzazione e copia.

GLCP

Interfaccia del pannello di controllo locale graco per il

controllo e la programmazione del convertitore di

frequenza. Il display è graco e il pannello è usato per

mostrare I valori di processo. Il GLCP possiede funzioni di

memorizzazione e copia.

lsb

Bit meno signicativo.

msb

Bit più signicativo.

MCM

Abbreviazione di Mille Circular Mil, un'unità di misura

americana della sezione trasversale dei cavi. 1 MCM ≡

0,5067 mm2.

Parametri online/oine

Le modiche ai parametri online vengono attivate

immediatamente dopo la variazione del valore dei dati. Per

attivare le modiche ai parametri oine premere [OK].

PID di processo

Il controllo PID mantiene velocità, pressione e temperatura

regolando la frequenza di uscita in base alle variazioni del

carico.

PCD

Dati del controllo di processo.

PFC

Correzione del fattore di potenza.

Spegnere e riaccendere

Disinserire l'alimentazione di rete no a quando il display

(LCP) non si spegne, quindi reinserirla.

Fattore di potenza

Il fattore di potenza indica la relazione fra I1 e I

Fattoredi potenza =

Per i convertitori di frequenza FC 280

Fattoredi potenza =

3xUxI1cosϕ1

3xUxI

I1xcosϕ1

I

RMS

RMS

=

I

I

RMS

cosϕ

1

.

RMS

1 = 1, pertanto:

Il fattore di potenza indica in che misura il convertitore di

frequenza impone un carico sull'alimentazione di rete.

Quanto minore è il fattore di potenza, tanto maggiore è la

corrente di ingresso I

2

I

RMS

=

I

+ I

1

2

5

per lo stesso rendimento in kW.

RMS

+ I

2

+ .. + I

7

2

n

Un fattore di potenza elevato indica inoltre che le dierenti

correnti armoniche sono basse.

Le bobine CC integrate (T2/T4) e PFC (S2) producono un

elevato fattore di potenza, riducendo al minimo il carico

applicato sull'alimentazione di rete.

Ingresso a impulsi/encoder incrementale

Trasmettitore di impulsi esterno usato per retroazionare

informazioni sulla velocità del motore. L'encoder viene

usato nelle applicazioni che richiedono una grande

precisione nel controllo di velocità.

RCD

Dispositivo a corrente residua.

Setup

Salvare le impostazioni parametri in quattro setup.

Scegliere tra le quattro programmazioni parametri e

modicarne una soltanto quando questa è inattiva.

SFAVM

Acronimo che descrive la modulazione vettoriale asincrona

orientata secondo il usso dello statore del modello di

commutazione.

Compensazione dello scorrimento

Il convertitore di frequenza compensa lo scorrimento del

motore integrando la frequenza in base al carico rilevato

del motore, mantenendo costante la velocità del motore.

Smart logic control (SLC)

L'SLC è una sequenza di azioni denite dall'utente eseguite

quando gli eventi associati deniti dall'utente sono valutati

come TRUE dal Controllore smart logic (Gruppo di parametri

13-** Smart Logic).

1 1

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 7

Page 10

Introduzione

VLT® Midi Drive FC 280

11

STW

Parola di stato.

THD

La distorsione armonica totale indica il contributo totale

della distorsione armonica.

Termistore

Resistenza dipendente dalla temperatura, installata nei

punti in cui viene controllata la temperatura (convertitore

di frequenza o motore).

Scatto

Lo scatto è uno stato che si verica in situazioni di guasto.

Esempi di situazioni di guasto:

Il convertitore di frequenza è soggetto a

•

sovratensione.

Il convertitore di frequenza protegge il motore, il

•

processo o il meccanismo.

Il riavvio viene impedito nché la causa del guasto non è

scomparsa e lo stato di scatto viene annullato attivando il

ripristino oppure, talvolta, tramite la programmazione di

ripristino automatico. Non usare lo scatto per la sicurezza

personale.

Scatto bloccato

Lo scatto bloccato è uno stato che si verica in situazioni

di guasto quando il convertitore di frequenza entra in

autoprotezione e richiede un intervento manuale. Ad

esempio, un cortocircuito nell'uscita attiva uno scatto

bloccato. È possibile annullare uno scatto bloccato

scollegando la rete, eliminando la causa del guasto e

ricollegando il convertitore di frequenza all'alimentazione. Il

riavvio viene impedito no a che lo stato di scatto non

viene annullato attivando il ripristino o, talvolta, tramite

programmazione di ripristino automatico. Non usare lo

scatto bloccato per la sicurezza personale.

Caratteristiche VT

Caratteristiche coppia variabile utilizzate per pompe e

ventole.

+

VVC

Rispetto al controllo tradizionale del rapporto tensione/

frequenza, il controllo vettoriale della tensione (VVC+)

una maggiore dinamicità e stabilità in caso di variazioni del

riferimento di velocità e in funzione della coppia di carico.

60° AVM

Fare riferimento al modello di commutazione Modulazione

vettoriale asincrona 60°.

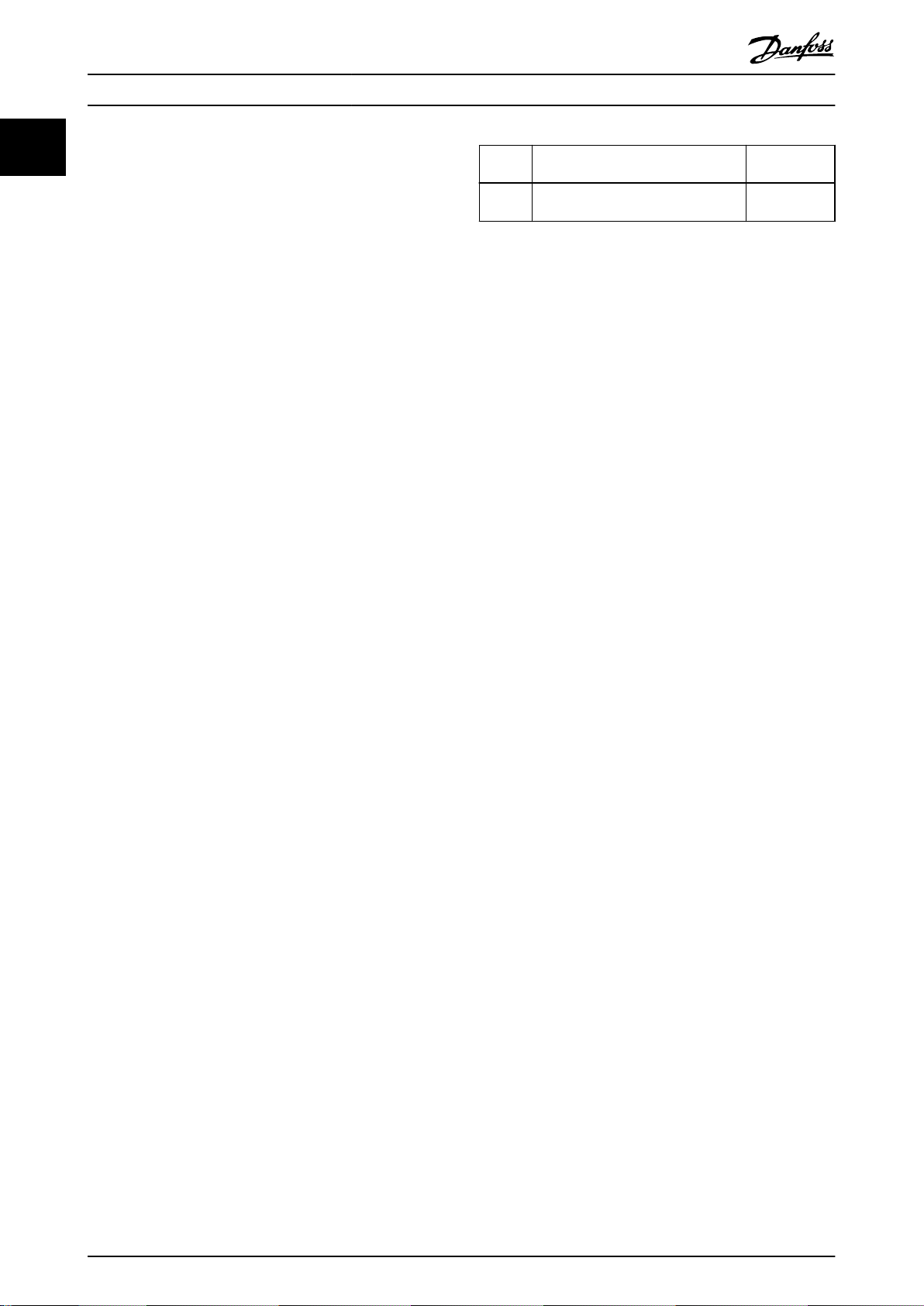

Versione del documento e del software

1.4

ore

Edizione Osservazioni

MG07B3

Tabella 1.2 Versione del documento e del software

Maggiori informazioni per POWERLINK

e aggiornamento del software.

1.5 Approvazioni e certicazioni

I convertitori di frequenza sono progettati in conformità

alle direttive descritte in questa sezione.

1.5.1 Marchio CE

Il marchio CE (Comunità Europea) indica che il fabbricante

del prodotto rispetta tutte le direttive UE pertinenti.

Le direttive UE applicabili alla progettazione e alla

produzione di convertitori di frequenza sono:

Direttiva sulla bassa tensione.

•

Direttiva EMC.

•

Direttiva macchine (per unità con una funzione di

•

sicurezza integrata).

Il marchio CE si propone di eliminare le barriere tecniche

per il commercio libero tra gli stati CE e gli stati membri

dell'associazione europea di libero scambio (EFTA)

all'interno dell'unità di conto europea (ECU). Il marchio CE

non regola la qualità del prodotto. Le

non possono essere dedotte dal marchio CE.

speciche tecniche

1.5.2 Direttiva sulla bassa tensione

I convertitori di frequenza sono classicati come

componenti elettronici e devono essere dotati di marchio

CE in conformità alla Direttiva sulla bassa tensione. La

direttiva concerne tutte le apparecchiature elettriche

funzionanti negli intervalli di tensione compresi fra 50 e

1000 V CA e fra 75 e 1500 V CC.

La direttiva aerma che le apparecchiature devono essere

congurate in modo da garantire la sicurezza e la salute di

persone e animali, la salvaguardia del materiale, facendo in

modo che l'apparecchiatura sia installata, sottoposta a

manutenzione e utilizzata correttamente come previsto.

Danfoss I marchi CE sono conformi alla Direttiva sulla bassa

tensione e, su richiesta, Danfoss fornisce una dichiarazione

di conformità.

Versione

software

1.3

Il presente manuale è revisionato e aggiornato

regolarmente. Sono bene accetti tutti i suggerimenti di

eventuali migliorie. Tabella 1.2 mostra la versione del

documento e la versione software corrispondente.

8 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 11

Introduzione Guida alla Progettazione

1.5.3 Direttiva EMC

Compatibilità elettromagnetica (EMC) signica che l'interferenza elettromagnetica tra i singoli apparecchi non ne

impedisce il funzionamento. Il requisito di protezione di

base della Direttiva EMC 2014/30/UE aerma che i

dispositivi che generano interferenza elettromagnetica

(EMI) o il cui funzionamento potrebbe essere soggetto a

interferenze elettromagnetiche devono essere progettati

per limitare la generazione di interferenze elettromagnetiche e devono avere un livello adeguato di immunità

alle interferenze elettromagnetiche quando sono installati,

sottoposti a manutenzione e usati correttamente come

previsto.

Il convertitore di frequenza può essere usato come

dispositivo standalone oppure all'interno di un impianto

più complesso. In ogni caso, i dispositivi devono essere

contrassegnati dal marchio CE. I sistemi non devono recare

il marchio CE ma devono soddisfare i requisiti di

protezione di base della direttiva EMC.

1.5.4 Conformità UL

Sicurezza

1.6

I convertitore di frequenza contengono componenti ad alta

tensione e hanno il potenziale di provocare lesioni letali se

usati in modo improprio. Soltanto il personale qualicato è

autorizzato a installare e a far funzionare l'apparecchiatura.

Non tentare di eettuare lavori di riparazione senza prima

staccare il convertitore di frequenza dall'alimentazione

elettrica e attendere il tempo prescritto no alla

dissipazione dell'energia elettrica accumulata.

Fare riferimento al Manuale di funzionamento spedito

insieme all'unità e disponibile online per:

Tempo di scarica.

•

Istruzioni di sicurezza e avvertenze dettagliate.

•

È obbligatorio osservare rigorosamente le precauzioni di

sicurezza e le note sulla sicurezza per assicurare un funzionamento sicuro del convertitore di frequenza.

1 1

Certicato UL

Disegno 1.2 UL

Norme applicate e conformità per STO

L'uso di STO sui morsetti 37 e 38 richiede che siano

soddisfatte tutte le norme di sicurezza, incluse le leggi, i

regolamenti e le direttive vigenti. La funzione STO

integrata è conforme alle seguenti norme:

IEC/EN 61508:2010, SIL2;

•

IEC/EN 61800-5-2:2007, SIL2;

•

IEC/EN 62061:2015, SILCL di SIL2;

•

EN ISO 13849-1:2015, categoria 3 PL d.

•

I convertitori di frequenza possono essere soggetti a

regolamentazioni sul controllo delle esportazioni locali e/o

nazionali.

Si utilizza un numero ECCN per classicare tutti i convertitori di frequenza soggetti a regolamentazioni sul controllo

delle esportazioni.

Il numero ECCN è indicato nei documenti forniti insieme al

convertitore di frequenza.

In caso di riesportazione, l'esportatore è tenuto ad

assicurare la conformità alle regolamentazioni sul controllo

delle esportazioni pertinenti.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 9

Page 12

130BA870.10

130BA809.10

130BA810.10

130BA810.10

130BA810.10

Panoramica del prodotto

VLT® Midi Drive FC 280

2 Panoramica del prodotto

22

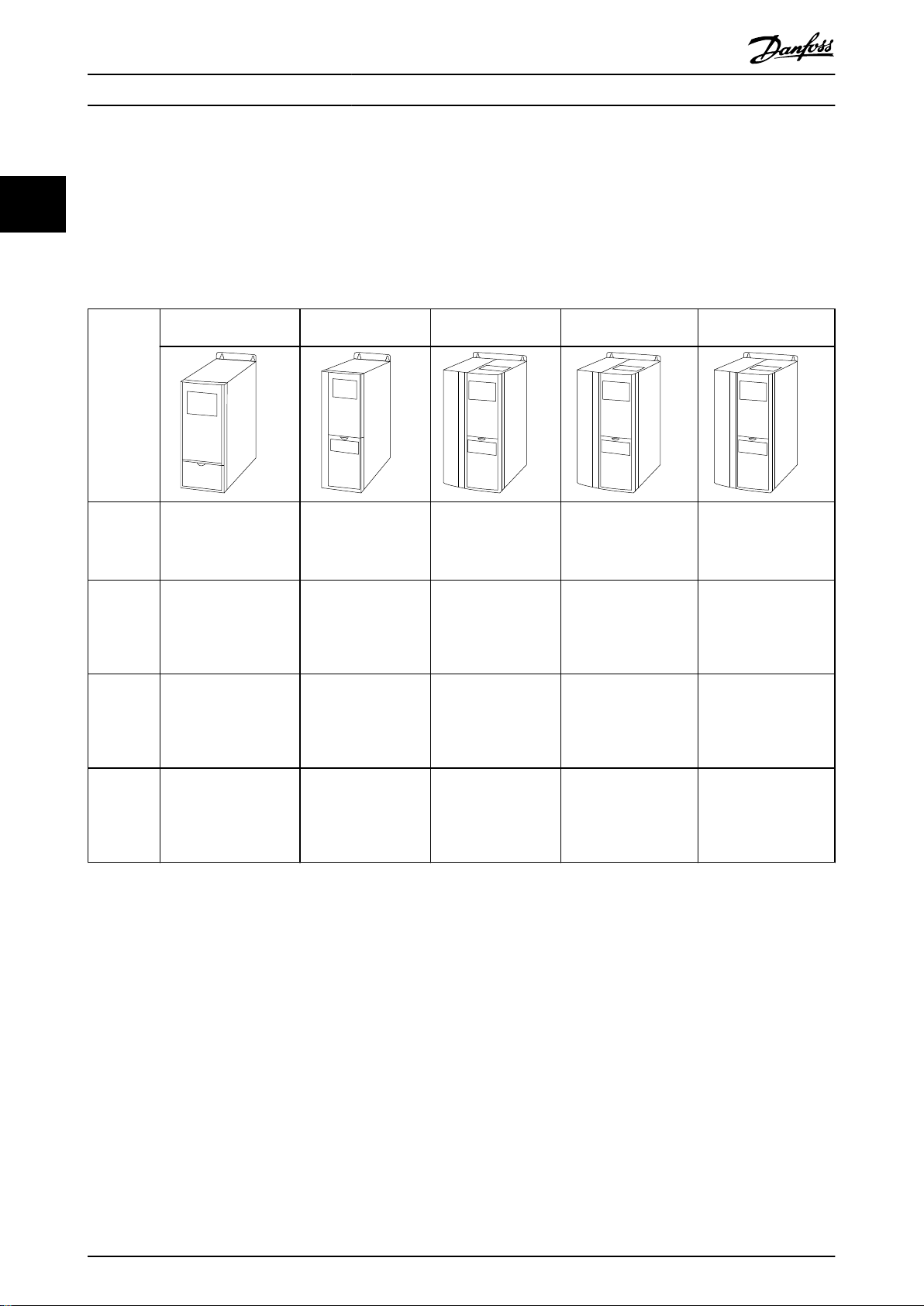

2.1 Panoramica sulle dimensioni del contenitore

La dimensione del contenitore dipende dalla gamma di potenza. Per maggiori dettagli sulle dimensioni, fare riferimento al

capitolo 7.13 Dimensioni contenitore, potenze nominali e dimensioni.

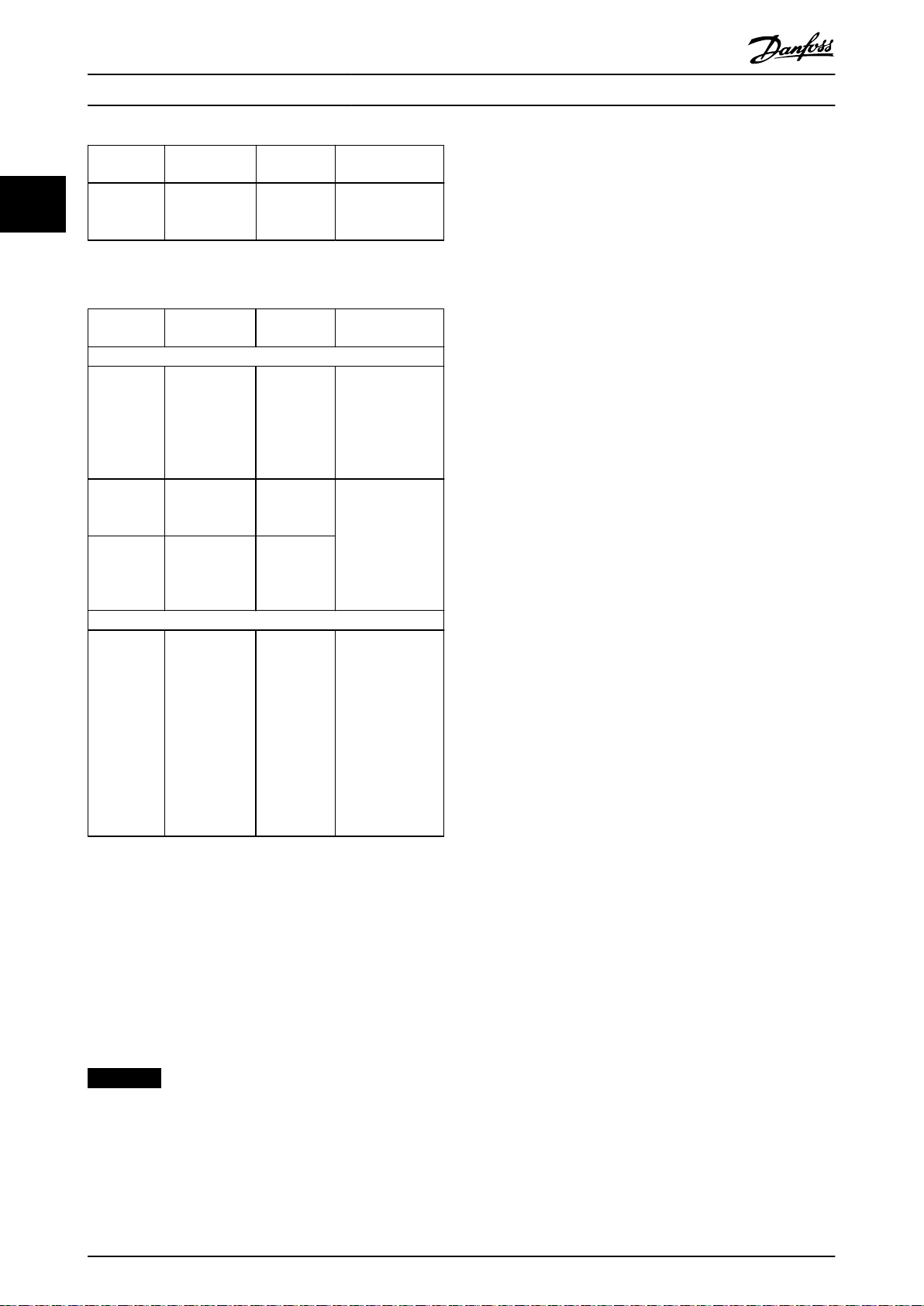

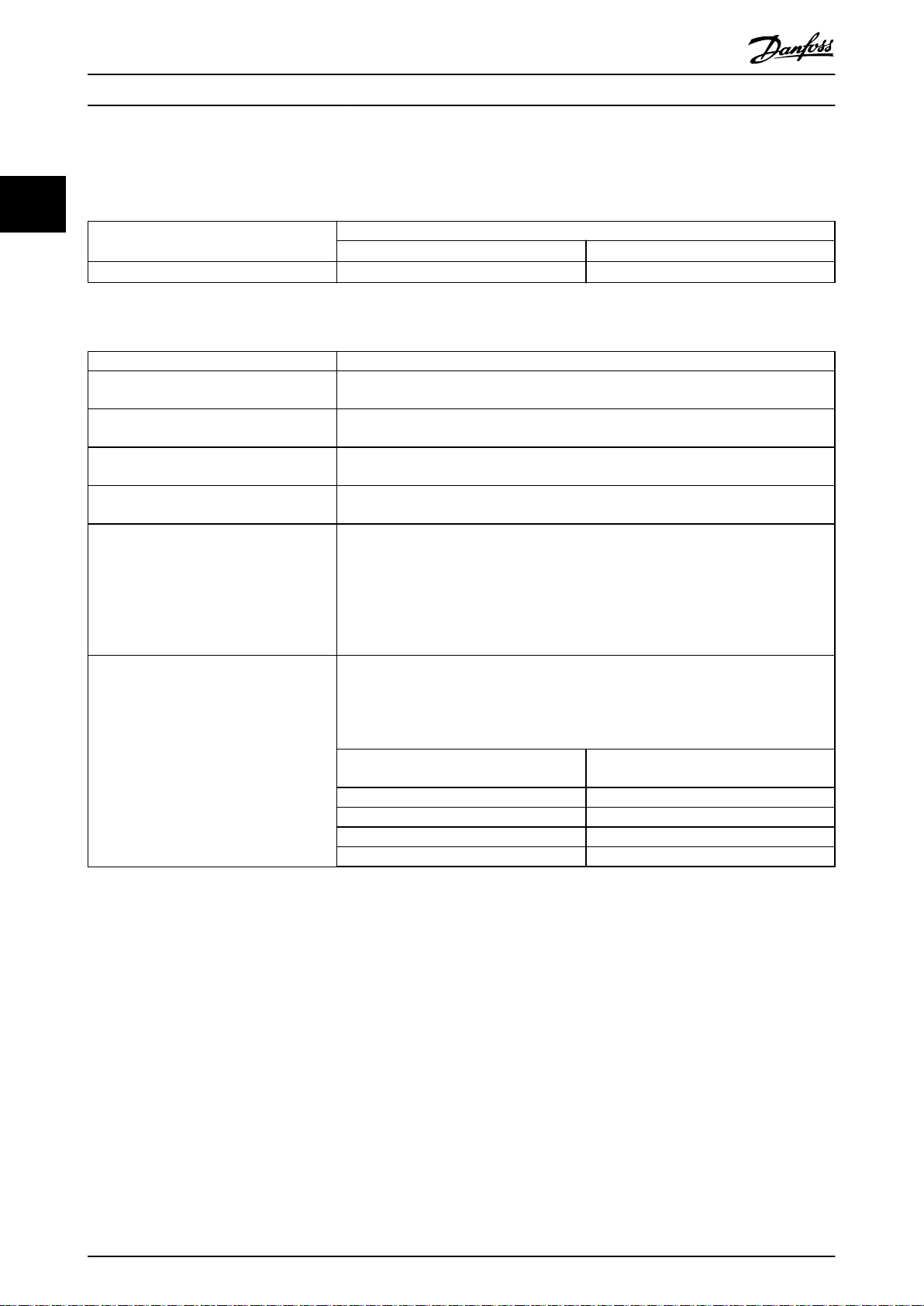

Dimensione

contenitore

Protezione

del

contenitore

)

Gamma di

potenza

[kW (cv)]

Trifase:

380–480 V

Gamma di

potenza

[kW (cv)]

Trifase:

200–240 V

Gamma di

potenza

[kW (cv)]

monofase

200–240 V

K1 K2 K3 K4 K5

1

IP20 IP20 IP20 IP20 IP20

0,37–2,2 (0,5–3,0) 3,0–5,5 (5,0–7,5) 7,5 (10) 11–15 (15–20) 18,5–22 (25–30)

0,37–1,5 (0,5–2,0) 2,2 (3,0) 3,7 (5,0) – –

0,37–1,5 (0,5–2,0) 2,2 (3,0) – – –

Tabella 2.1 Dimensioni contenitore

1) IP21 è disponibile per alcune varianti del VLT® Midi Drive FC 280. Con l'installazione delle opzioni del kit IP21 tutte le taglie di potenza possono

essere IP21.

Nella presente guida vengono sempre indicate le dimensioni del contenitore ogniqualvolta le procedure e i componenti

dieriscono da un convertitore di frequenza all'altro a seconda della dimensione sica.

Trovare la dimensione del contenitore eseguendo i passaggi riportati di seguito:

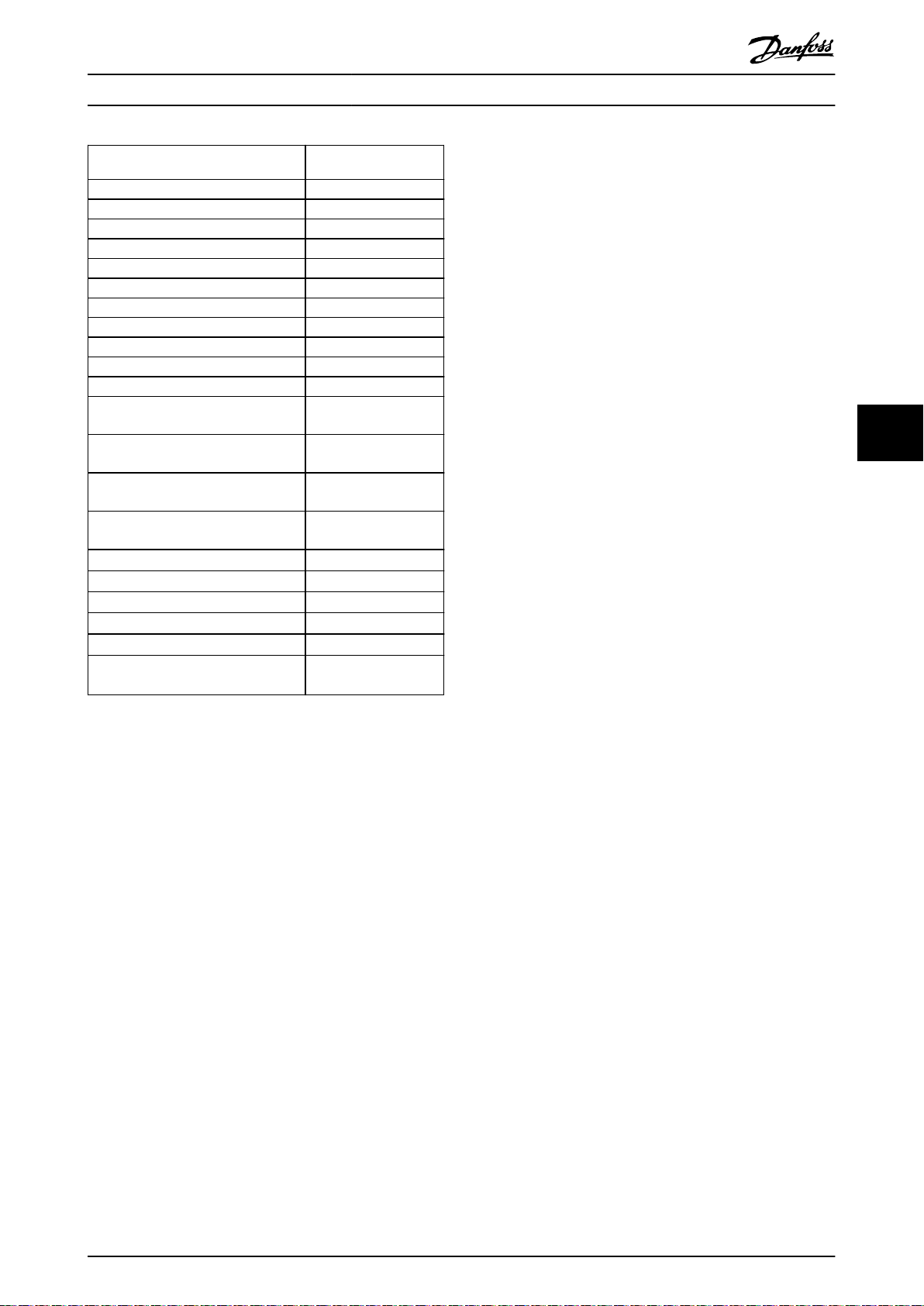

1. Ottenere le seguenti informazioni dal codice identicativo riportato sulla targa. Fare riferimento alla Disegno 2.1.

1a Gruppo prodotti e serie del convertitore di frequenza (caratteri 1–6), per esempio FC 280.

1b Potenza nominale (caratteri 7-10), per esempio PK37.

1c Tensione nominale (fasi e rete) (caratteri 11-12), per esempio T4.

2. Nella Tabella 2.2, trovare la potenza nominale e il grado di tensione e cercare la dimensione del contenitore di FC

280.

10 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 13

130BF709.10

VLT

MADE IN

DENMARK

T/C: FC-280PK37T4E20H1BXCXXXSXXXXAX

0.37kW 0.5HP

IN: 3x380-480V 50/60Hz, 1.2/1.0A

OUT: 3x0-Vin 0-500Hz, 1.2/1.1A

IP20

P/N: 134U2184 S/N: 000000G000

Midi Drive

www.danfoss.com

CAUTION / ATTENTION:

WARNING / AVERTISSEMENT:

See manual for special condition/mains fuse

Voir manual de conditions speciales/fusibles

Enclosure: See manual

5AF3 E358502 IND.CONT.EQ.

Stored charge, wait 4 min.

Charge r

é

siduelle, attendez 4 min.

R

US LISTED

www.tuv.com

ID 0600000000

Danfoss A/S, 6430 Nordborg, Denmark

1 2 3

Panoramica del prodotto Guida alla Progettazione

1 Gruppo prodotti e serie del convertitore di frequenza

2 Potenza nominale

3 Tensione nominale (fasi e rete)

Disegno 2.1 Uso della targa per trovare la dimensione del

contenitore

2 2

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 11

Page 14

Panoramica del prodotto

VLT® Midi Drive FC 280

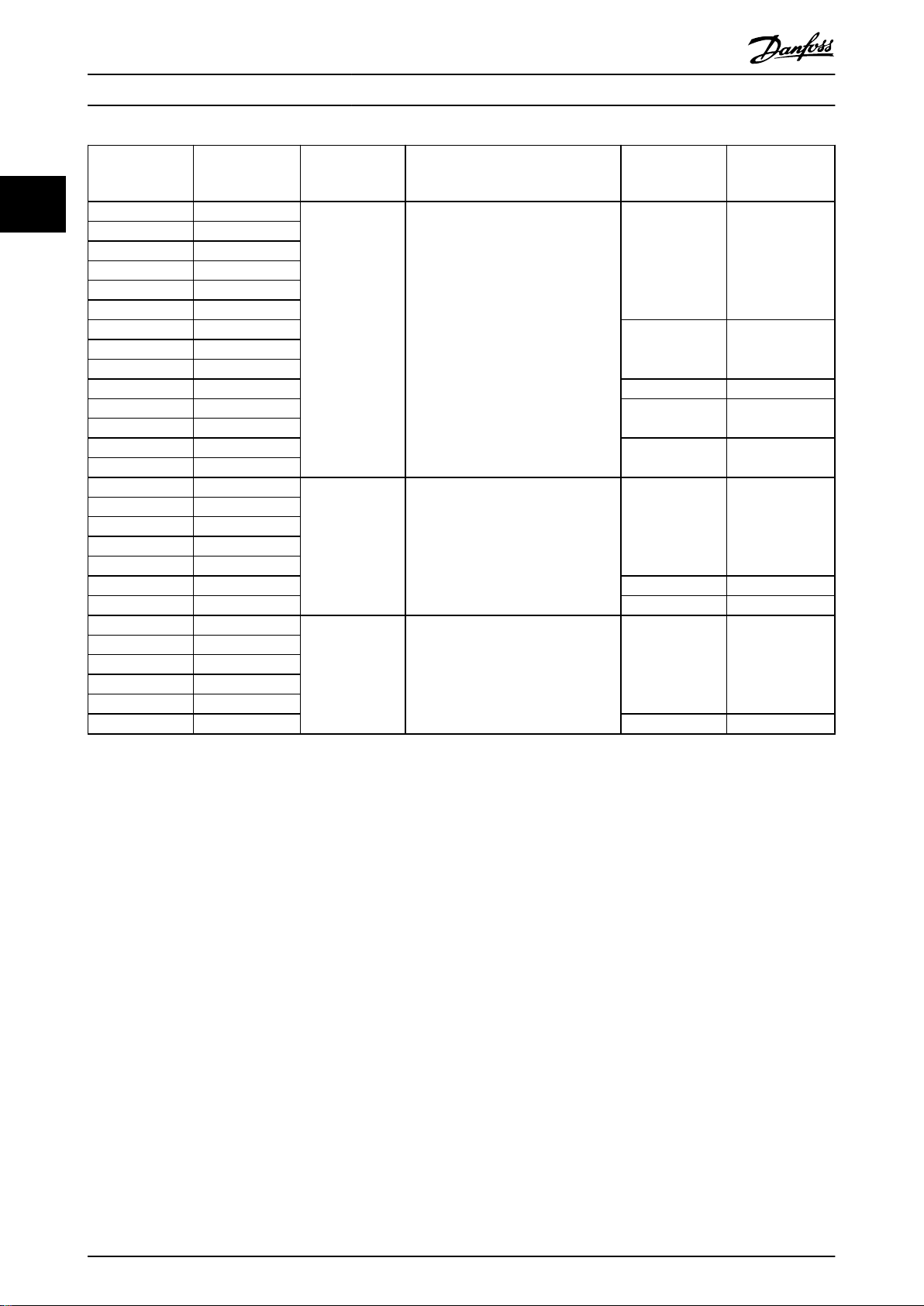

Potenza nominale

sulla targa

22

PK37 0,37 (0,5)

PK55 0,55 (0,75)

PK75 0,75 (1,0)

P1K1 1,1 (1,5)

P1K5 1,5 (2,0)

P2K2 2,2 (3,0)

P3K0 3 (4,0)

P4K0 4 (5,0)

P5K5 5,5 (7,5)

P7K5 7,5 (10) K3 K3T4

P11K 11 (15)

P15K 15 (20)

P18K 18,5 (25)

P22K 22 (30)

PK37 0,37 (0,5)

PK55 0,55 (0,75)

PK75 0,75 (1,0)

P1K1 1,1 (1,5)

P1K5 1,5 (2,0)

P2K2 2,2 (3,0) K2 K2T2

P3K7 3,7 (5,0) K3 K3T2

PK37 0,37 (0,5)

PK55 0,55 (0,75)

PK75 0,75 (1,0)

P1K1 1,1 (1,5)

P1K5 1,5 (2,0)

P2K2 2,2 (3,0) K2 K2S2

Potenza

[kW (cv)]

Tensione

nominale sulla

targa

T4 Trifase 380-480 V

T2 Trifase 200–240 V

S2 Monofase 200–240 V

Fasi e tensione di rete

Dimensione

contenitore

K1 K1T4

K2 K2T4

K4 K4T4

K5 K5T4

K1 K1T2

K1 K1S2

Convertitore di

frequenza

Tabella 2.2 Dimensioni del contenitore di FC 280

12 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 15

Power

input

Switch mode

power supply

Motor

Analog output

interface

(PNP) = Source

(NPN) = Sink

ON = Terminated

OFF = Open

Brake

resistor

91 (L1/N)

92 (L2/L)

93 (L3)

PE

50 (+10 V OUT)

53 (A IN)

2)

54 (A IN)

55 (COM digital/analog I/O)

0/4−20 mA

12 (+24 V OUT)

13 (+24 V OUT)

18 (D IN)

10 V DC

15 mA 100 mA

+ - + -

(U) 96

(V) 97

(W) 98

(PE) 99

(A OUT) 42

(P RS485) 68

(N RS485) 69

(COM RS485) 61

0 V

5 V

S801

0/4−20 mA

RS485

RS485

03

+10 V DC

0−10 V DC

24 V DC

02

01

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

19 (D IN)

24 V (NPN)

0 V (PNP)

27 (D IN/OUT)

24 V

0 V

0 V (PNP)

24 V (NPN)

29 (D IN)

24 V (NPN)

0 V (PNP)

0 V (PNP)

24 V (NPN)

33 (D IN)

32 (D IN)

38 (STO2)

4)

37 (STO1)

4)

95

P 5-00

21

ON

(+DC/R+) 89

(R-) 81

0−10 V DC

(-DC) 88

RFI

0 V

250 V AC, 3 A

Relay 1

1)

3)

5)

5)

130BE202.18

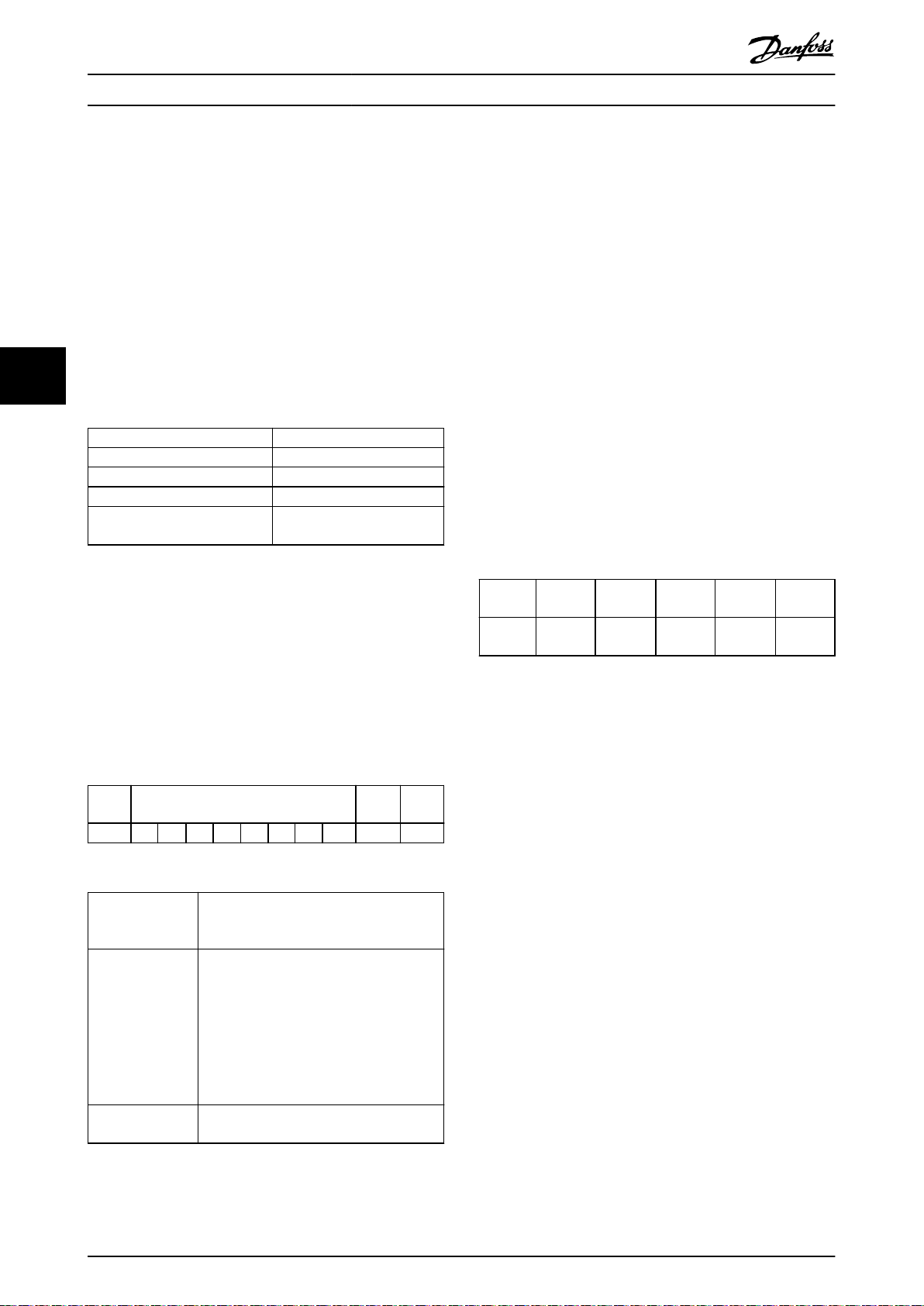

Panoramica del prodotto Guida alla Progettazione

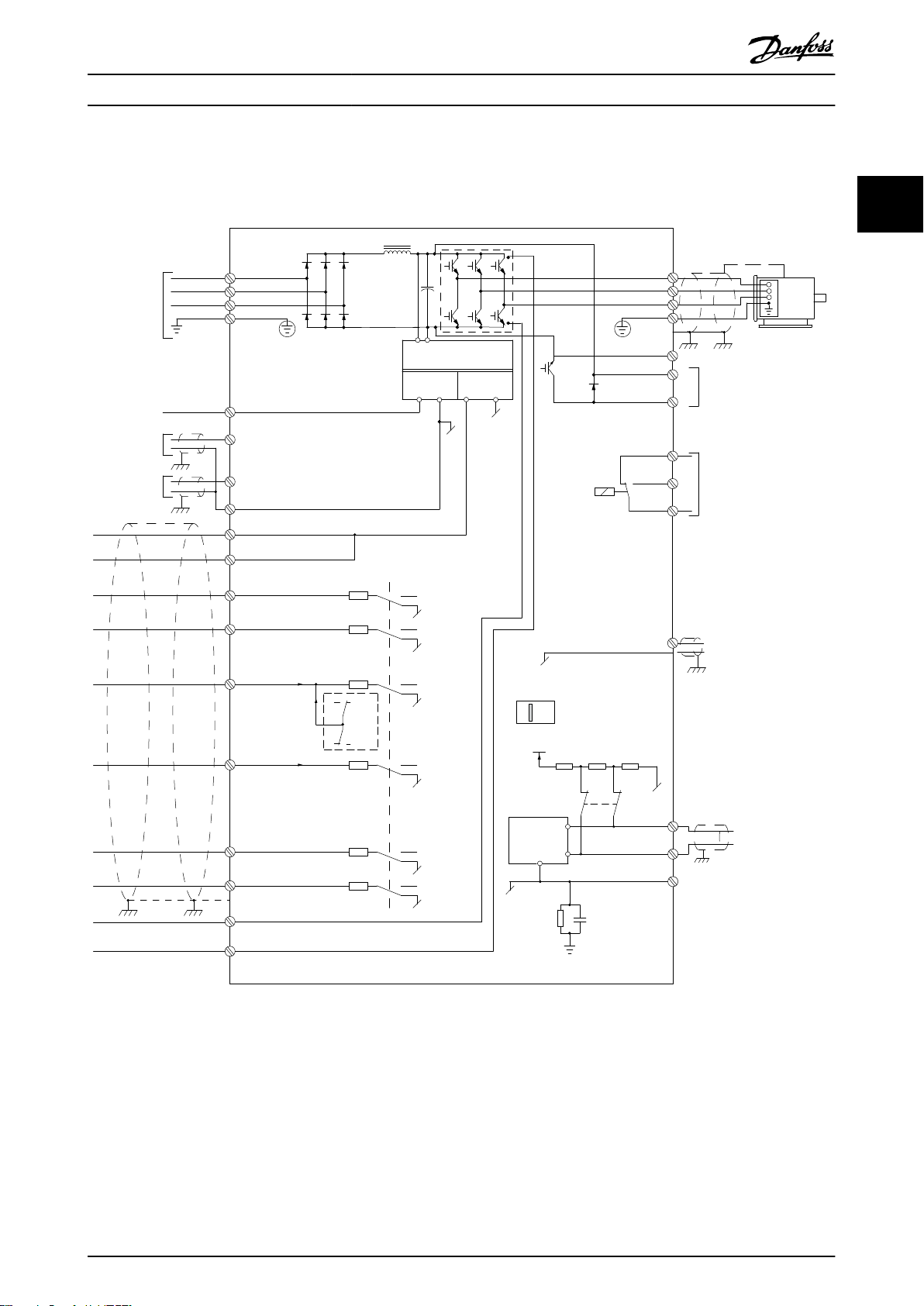

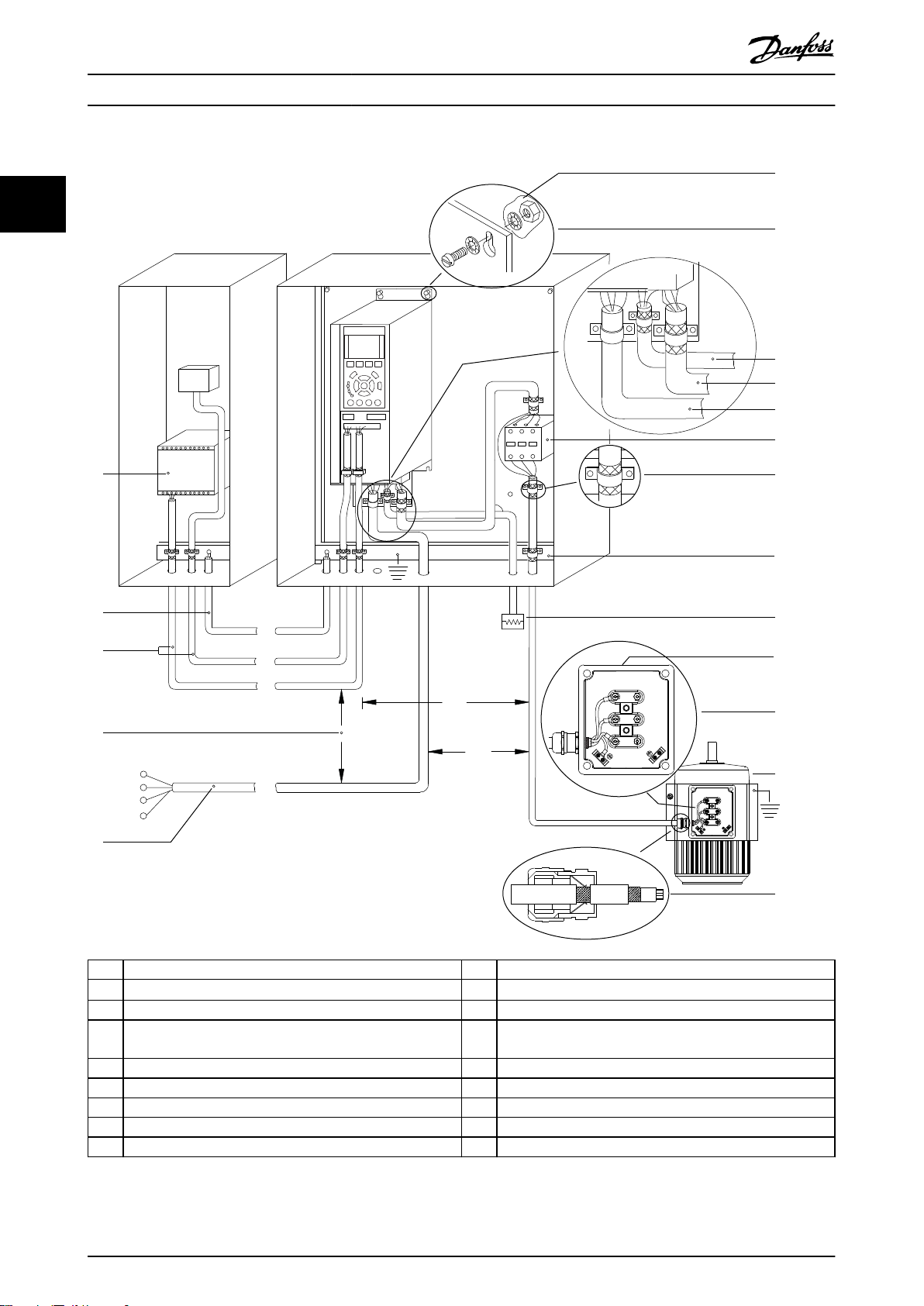

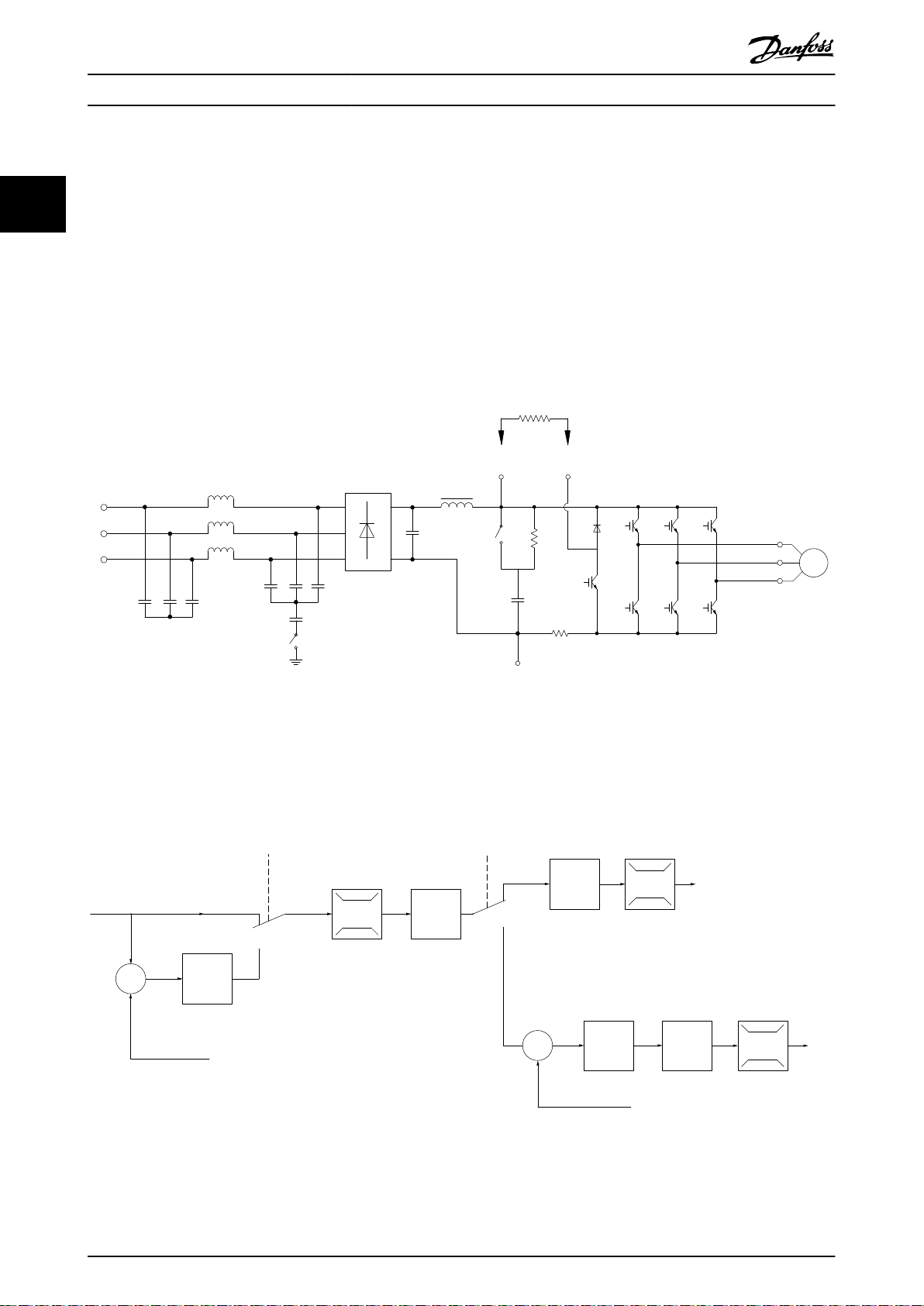

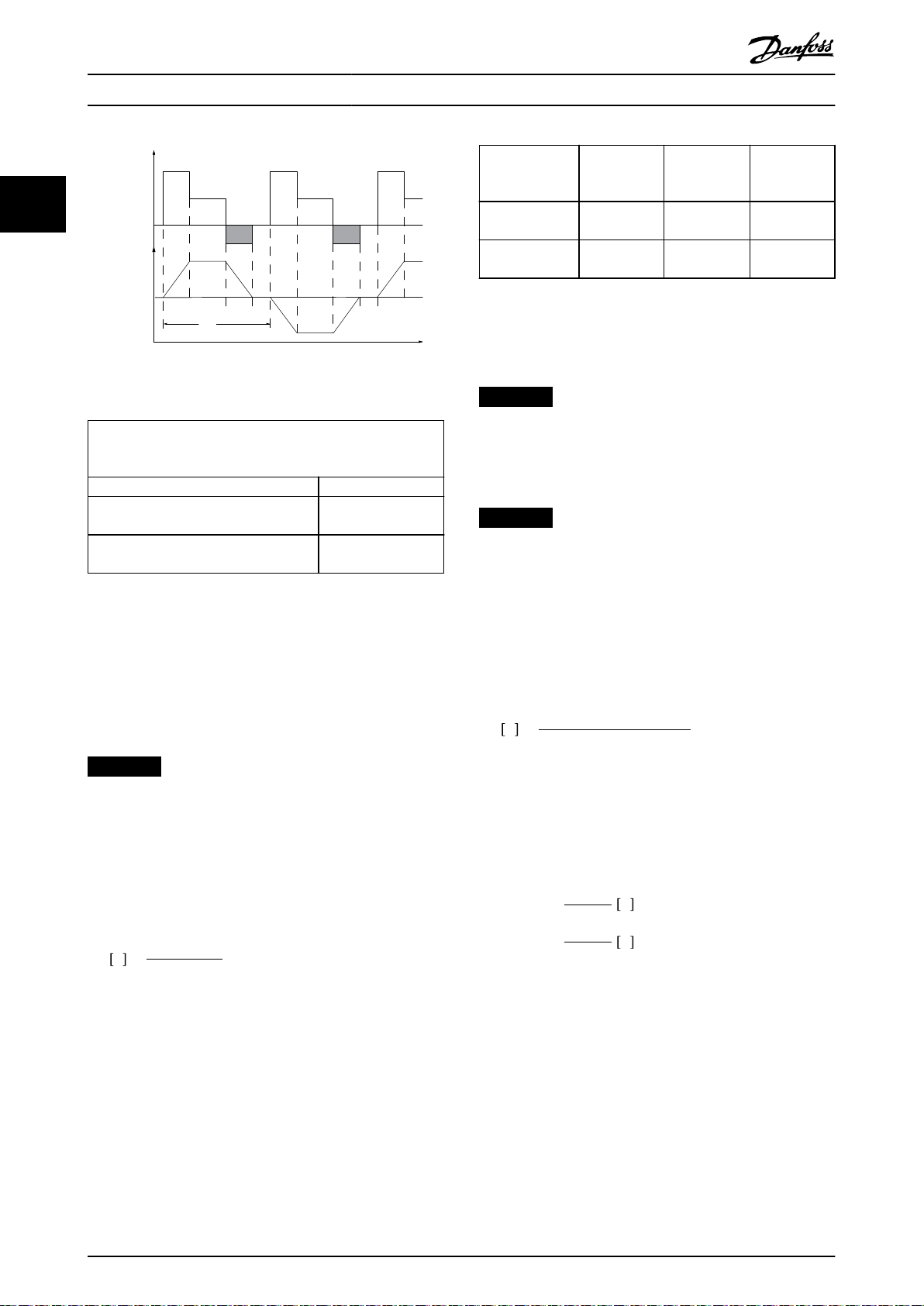

2.2 Installazione elettrica

Questa sezione descrive come cablare il convertitore di frequenza.

2 2

Disegno 2.2 Schema di cablaggio base

A = analogico, D = digitale

1) Il chopper di frenatura integrato è disponibile solo su unità trifase.

2) È possibile usare il morsetto 53 anche come ingresso digitale.

3) È possibile usare l'interruttore S801 (morsetto del bus) per abilitare la terminazione sulla porta RS485 (morsetti 68 e 69).

4) Consultare capitolo 4 Safe Torque O (STO) per il cablaggio STO corretto.

5) Il convertitore di frequenza S2 (monofase 200-240 V) non supporta l'applicazione a condivisione del carico.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 13

Page 16

130BF228.10

L1

L2

L3

PE

PE

u

v

w

2

1

3

5

16

17

18

14

12

8

7

10

9

4

11

13

4

4

6

15

90

Panoramica del prodotto

VLT® Midi Drive FC 280

22

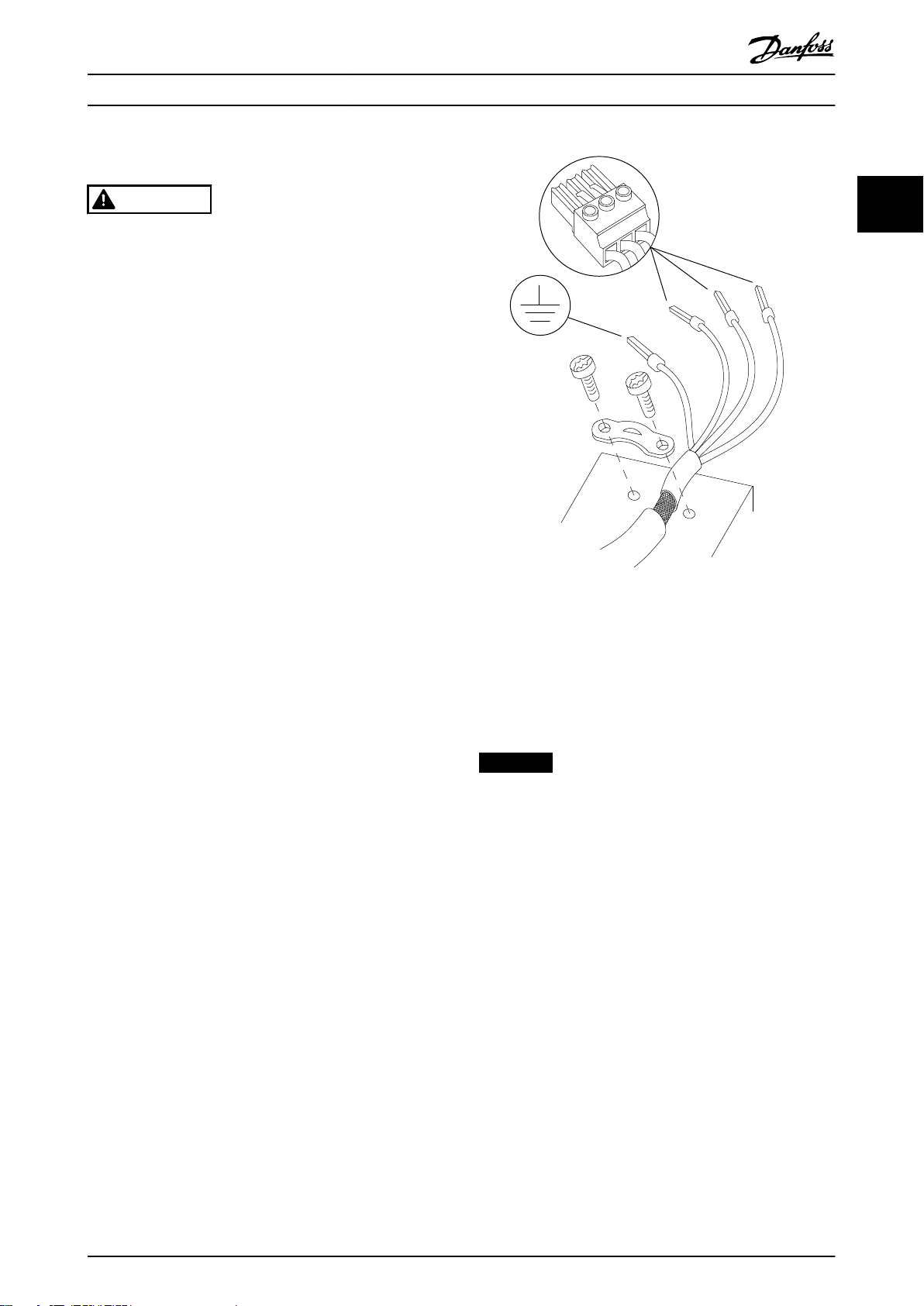

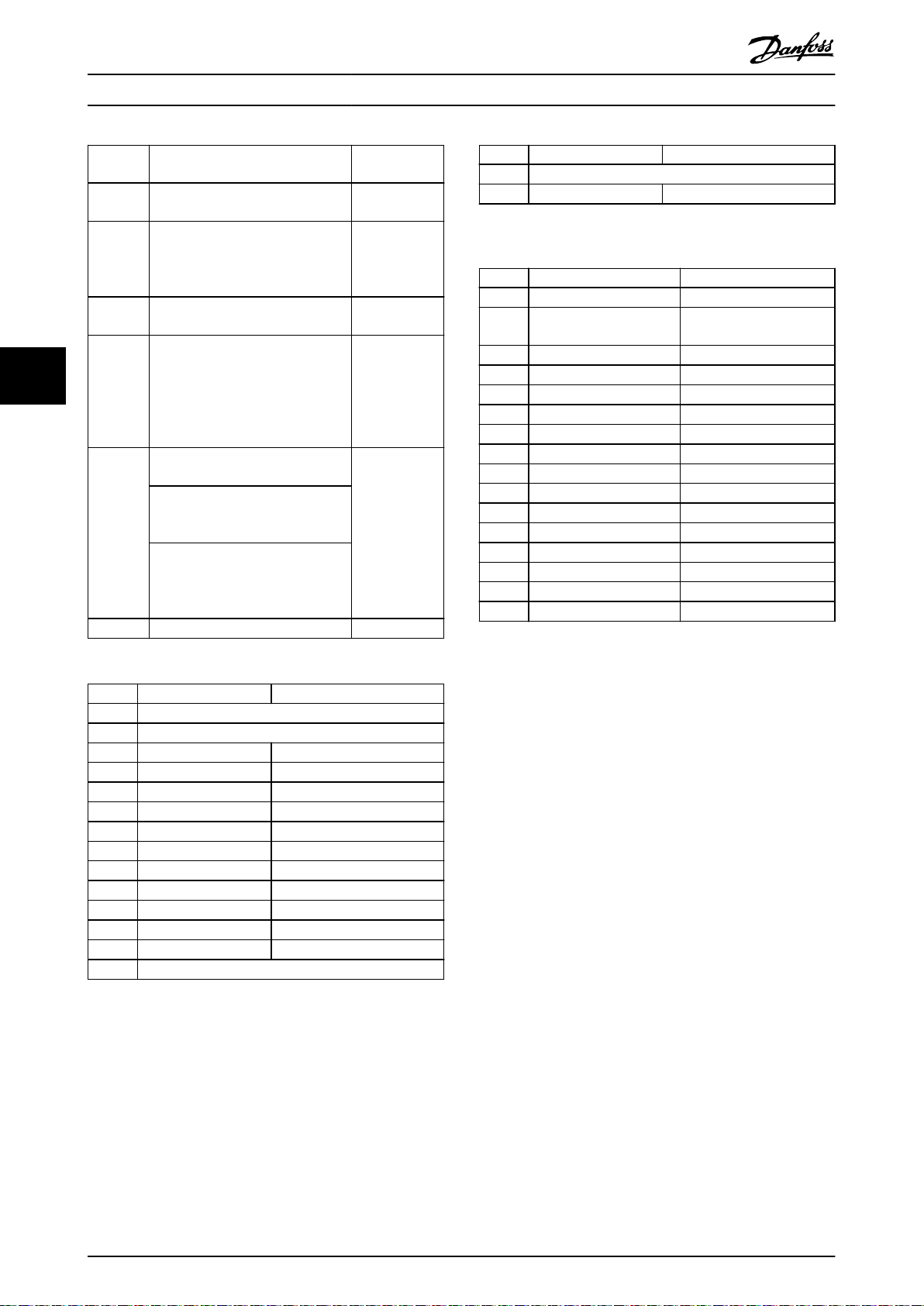

1 PLC 10 Cavo dell’alimentazione di rete (non schermato)

2

Cavo di equalizzazione (6 AWG) minimo 16 mm

3 Cavi di comando 12 Isolamento del cavo spelato

4 Almeno 200 mm (656 piedi) di spazio tra i cavi di comando, i

cavi motore e i cavi dell’alimentazione di rete.

5 Alimentazione di rete 14 Resistenza di frenatura

6 Supercie nuda (non verniciata) 15 Scatola di metallo

7 Rondelle a stella 16 Collegamento al motore

8 Cavo freno (schermato) 17 Motore

9 Cavo motore (schermato) 18 Passacavo EMC

Disegno 2.3 Collegamento elettrico tipico

2

11 Contattore di uscita, eccetera.

13 Barra collettrice comune di terra. Rispettare i requisiti

nazionali e locali per la messa a terra degli armadi.

14 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 17

130BD531.10

U

V

W

96

97

98

Panoramica del prodotto Guida alla Progettazione

2.2.1 Collegamento del motore

AVVISO

TENSIONE INDOTTA

La tensione indotta da cavi motore di uscita posati

insieme può caricare i condensatori dell'apparecchiatura

anche quando questa è spenta e disinserita. Il mancato

rispetto della posa separata dei cavi motore di uscita o il

mancato utilizzo di cavi schermati possono causare

morte o lesioni gravi.

Posare separatamente i cavi motore di uscita.

•

Usare cavi schermati.

•

Rispettare le normative elettriche nazionali e

•

locali per le dimensioni dei cavi. Per le dimensioni

massime dei cavi, consultare il capitolo 7.1 Dati

elettrici.

Rispettare i requisiti del costruttore del motore

•

relativi al cablaggio.

Sono forniti passacavi per il li del motore o

•

pannelli di accesso alla base delle unità IP21

(NEMA tipo 1).

Non cablare un dispositivo di avviamento o un

•

invertitore di poli (per esempio motore Dahlander

o un motore a induzione ad anelli) tra il convertitore di frequenza e il motore.

Procedura

1. Sguainare una sezione dell'isolamento esterno del

cavo. La lunghezza consigliata è di 10–15 mm

(0,4-0,6 pollici).

2. Posizionare il cavo spelato sotto il pressacavo per

stabilire il ssaggio meccanico e il contatto

elettrico tra lo schermo del cavo e la terra.

3. Collegare il cavo di terra al morsetto di messa a

terra più vicino secondo le istruzioni di messa a

terra fornite nel capitolo Messa a terra nella Guida

operativa VLT® Midi Drive FC 280. Vedere

Disegno 2.4.

4. Collegare il cablaggio trifase del motore ai

5. Serrare i morsetti in base alle istruzioni fornite in

morsetti 96 (U), 97 (V) e 98 (W), come mostrato

nella Disegno 2.4.

capitolo 7.7 Coppie di serraggio delle connessioni.

2 2

Disegno 2.4 Collegamento del motore

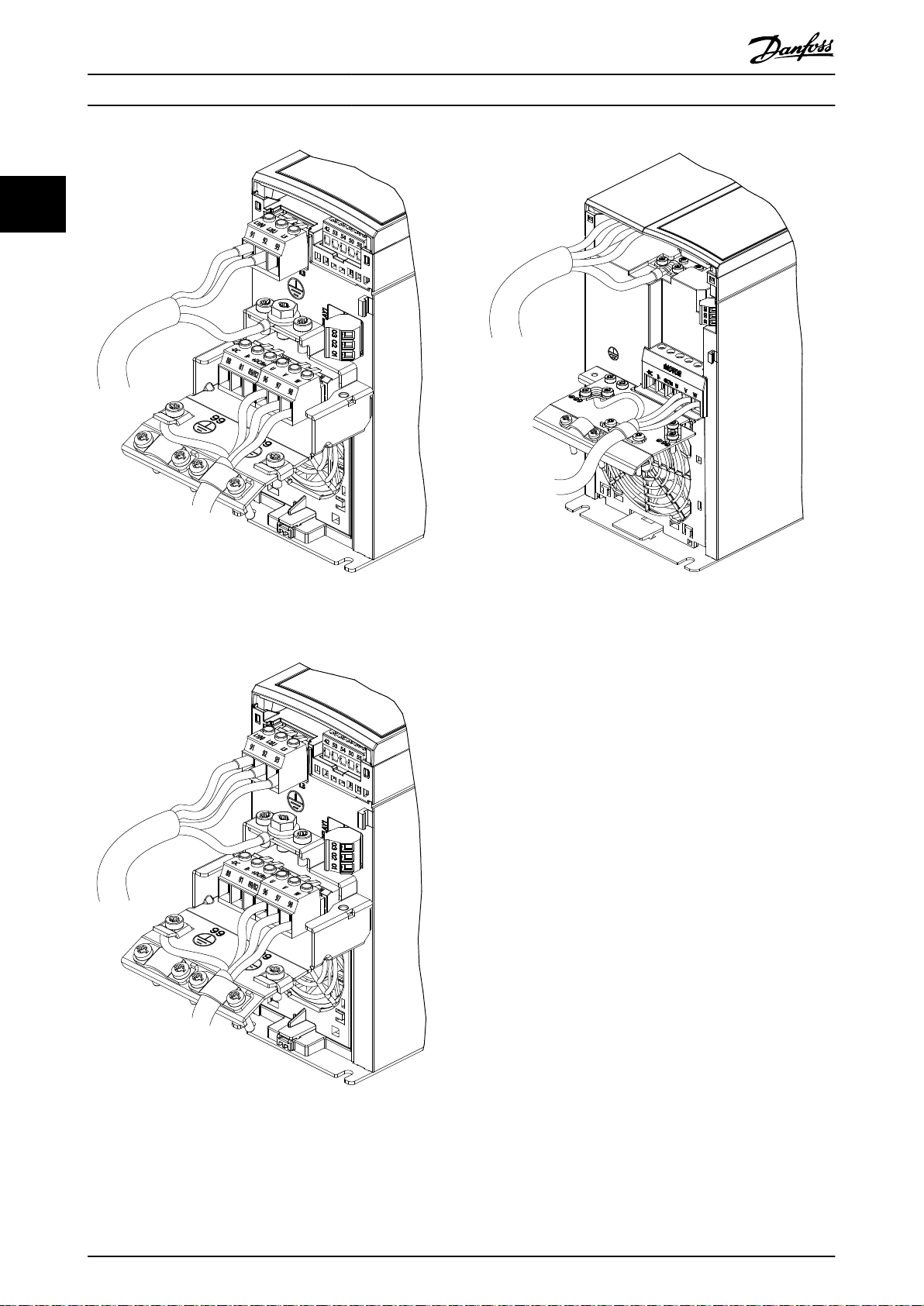

La rete, il motore e il collegamento a massa per i convertitori di frequenza monofase e trifase sono mostrati

rispettivamente in Disegno 2.5, Disegno 2.6 e Disegno 2.7.

Le congurazioni eettive variano in base ai tipi di unità e

alle apparecchiature opzionali.

AVVISO!

Nei motori senza foglio di isolamento di fase o altri

supporti di isolamento adatti al funzionamento con

un'alimentazione di tensione, usare un ltro sinusoidale

sull'uscita del convertitore di frequenza.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 15

Page 18

130BE232.11

130BE231.11

130BE804.10

Panoramica del prodotto

VLT® Midi Drive FC 280

22

Disegno 2.5 Rete, motore e collegamento a massa per unità

monofase (K1, K2)

Disegno 2.6 Rete, motore e collegamento a massa per unità

trifase (K1, K2, K3)

Disegno 2.7 Rete, motore e collegamento a massa per unità

trifase (K4, K5)

2.2.2 Collegamento di rete CA

Calibrare il cablaggio in funzione della corrente di

•

ingresso del convertitore di frequenza. Per le

dimensioni massime del lo, consultare il

capitolo 7.1 Dati elettrici.

Rispettare le normative elettriche nazionali e

•

locali per le dimensioni dei cavi.

Procedura

1. Collegare i cavi di potenza dell'ingresso CA ai

morsetti N ed L nelle unità monofase (vedere la

Disegno 2.5), oppure ai morsetti L1, L2 ed L3 nelle

unità trifase (vedere la Disegno 2.6 e la

Disegno 2.7).

2. In base alla congurazione dell'apparecchiatura,

collegare l'alimentazione di ingresso ai morsetti di

ingresso di rete o al sezionatore di ingresso.

3. Mettere a terra il cavo secondo le istruzioni di

messa a terra nel capitolo Messa a terra nella

Guida operativa VLT® Midi Drive FC 280.

4. Quando alimentato da una sorgente di rete

isolata (rete IT o collegamento a triangolo

sospeso) o da una rete TT/TN-S con neutro a terra

(triangolo a terra), assicurarsi che la vite del

RFI sia stata rimossa. La rimozione della vite RFI

impedisce danni al collegamento CC e riduce le

correnti capacitive verso terra in conformità alla

ltro

16 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 19

130BE212.10

1 2

3

130BE214.10

37 38 12 13 18 19 27 29 32 33 61

42 53 54 50 55

68 69

1

3

2

Panoramica del prodotto Guida alla Progettazione

norma IEC 61800-3 (vedere la Disegno 7.13, la vite

RFI è situata sul lato del convertitore di

frequenza).

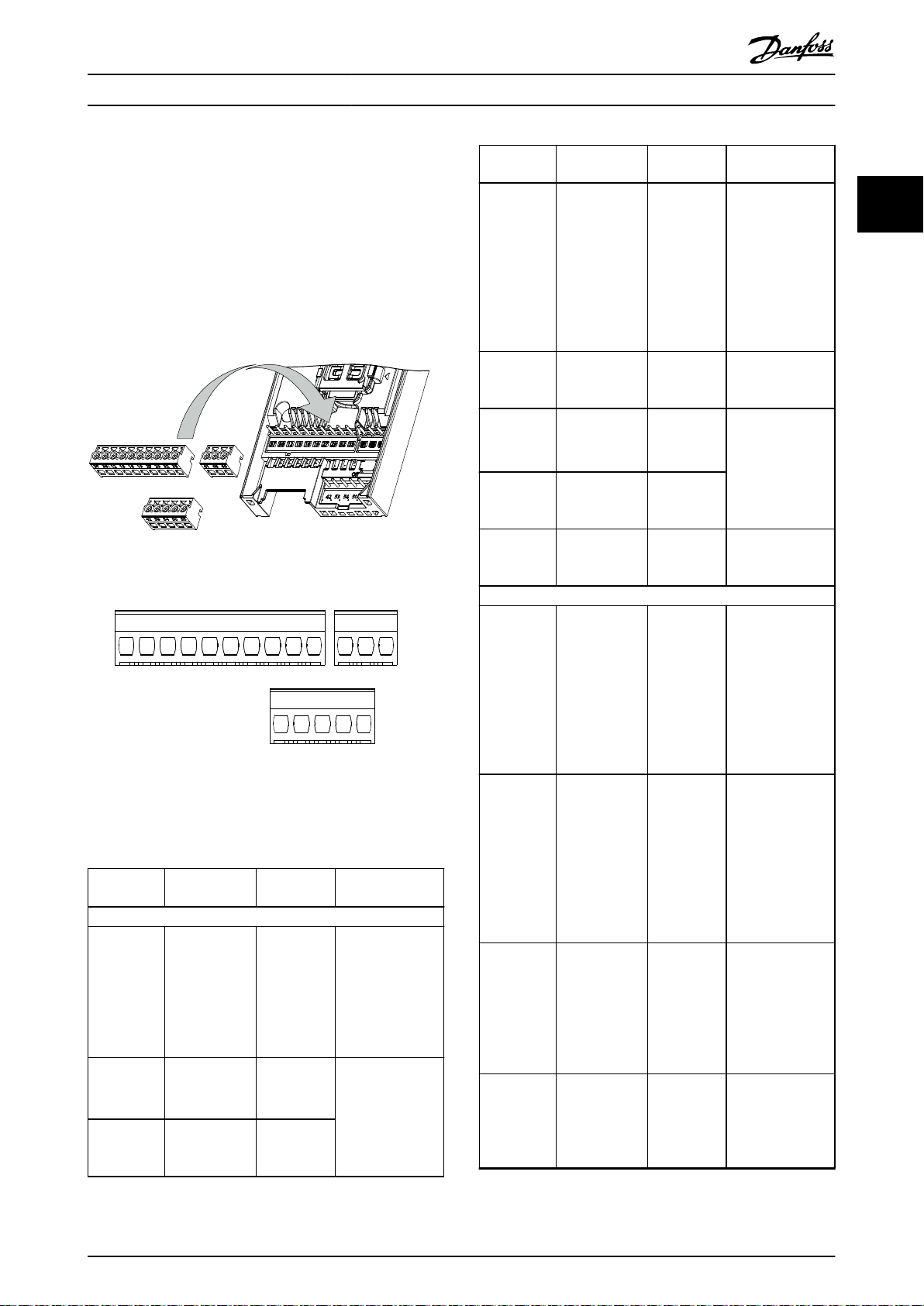

2.2.3 Tipi di morsetti di controllo

Disegno 2.8 mostra i connettori removibili del convertitore

di frequenza. Le funzioni dei morsetti e le relative

impostazioni di fabbrica sono illustrate in Tabella 2.3 e

Tabella 2.4.

Disegno 2.8 Posizioni dei morsetti di controllo

Disegno 2.9 Numeri dei morsetti

Vedere capitolo 7.6 Ingresso/uscita di controllo e dati di

controllo per dettagli sui valori nominali dei morsetti.

Morsetto Parametro

I/O digitale, I/O a impulsi, encoder

12, 13 – +24 V CC

Parametro 5-10

18

19

Ingr. digitale

morsetto 18

Parametro 5-11

Ingr. digitale

morsetto 19

Impostazion

e di fabbrica

[8]

Avviamento

[10]

Inversione

Descrizione

Tensione di

alimentazione a 24

V CC. La corrente

di uscita massima

è di 100 mA per

tutti i carichi da 24

V.

Ingressi digitali.

Morsetto Parametro

Parametro 5-01

Modo Morsetto

27

Parametro 5-12

27

29

32

33

37, 38 – STO

42

50 – +10 V CC

53

54

Ingr. digitale

morsetto 27

Parametro 5-30

Uscita dig.

morsetto 27

Parametro 5-13

Ingr. digitale

morsetto 29

Parametro 5-14

Ingr. digitale

morsetto 32

Parametro 5-15

Ingr. digitale

morsetto 33

Ingressi/uscite analogici

Parametro 6-91

Uscita

analogica

morsetto 42

Gruppo di

parametri 6-1*

Ingr. analog. 53

Gruppo di

parametri 6-2*

Ingr. analog. 54

DI [2] Evol.

libera neg.

DO [0]

Nessuna

funzione

[14] Marcia

jog

[0] Nessuna

funzione

[0] Nessuna

funzione

[0] Nessuna

funzione

Impostazion

e di fabbrica

–

–

Descrizione

Selezionabile

come ingresso

digitale, uscita

digitale o uscita a

impulsi. L'impostazione di

fabbrica è ingresso

digitale.

Ingresso digitale.

Ingresso digitale,

encoder 24 V. È

possibile usare il

morsetto 33 anche

come ingresso a

impulsi.

Ingressi di

sicurezza

funzionale.

Uscita analogica

programmabile. Il

segnale analogico

è 0–20 mA o 4–20

mA a un massimo

di 500 Ω. È anche

possibile

congurarlo come

uscite digitali.

Tensione di

alimentazione

analogica 10 V CC.

Tipicamente

vengono usati

massimo 15 mA

per un

potenziometro o

un termistore.

Ingresso analogico.

È supportata solo

la modalità

tensione. È

possibile usarlo

anche come

ingresso digitale.

Ingresso analogico.

È possibile

scegliere tra

modalità tensione

o corrente.

2 2

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 17

Page 20

Panoramica del prodotto

VLT® Midi Drive FC 280

Morsetto Parametro

22

55 – –

Tabella 2.3 Descrizione dei morsetti - Ingressi/uscite digitali,

ingressi/uscite analogici

Impostazion

e di fabbrica

Descrizione

Linea comune per

ingressi digitali e

analogici.

3. Fissare le viti per i morsetti

4. Assicurarsi che il contatto sia ben saldo e non

allentato. Un cavo di controllo allentato può

causare guasti all'apparecchiatura o un funzionamento non ottimale.

Vedere capitolo 7.5 Speciche dei cavi per le dimensioni

cavo dei morsetti di controllo e capitolo 3 Esempi applicativi

per i collegamenti tipici dei cavi di comando.

Morsetto Parametro

Comunicazione seriale

61 – –

Gruppo di

68 (+)

69 (-)

01, 02, 03

Tabella 2.4 Descrizione dei morsetti - Comunicazione seriale

parametri 8-3*

FC Port Settings

Gruppo di

parametri 8-3*

FC Port Settings

Parametro 5-40

Funzione relè

Impostazion

e di fabbrica

–

–

Relè

[1] Comando

pronto

Descrizione

Filtro RC integrato

per lo schermo del

cavo. SOLTANTO

per collegare lo

schermo in caso di

problemi EMC.

Interfaccia RS485.

Per la resistenza di

terminazione è

disponibile un

interruttore sulla

scheda di

controllo.

Uscita a relè forma

C. Questi relè si

trovano in varie

posizioni in base

alla congurazione

e alla dimensione

del convertitore di

frequenza. Utilizzabile per tensione

CA o CC e carichi

induttivi o resistivi.

2.2.4 Collegamento ai morsetti di controllo

2.3 Strutture di controllo

Un convertitore di frequenza trasforma tensione CA

proveniente dalla rete in tensione CC, quindi la tensione

CC è convertita in corrente CA con ampiezza e frequenza

variabili.

Il motore viene alimentato con una tensione/corrente e

frequenza variabili, consentendo un controllo a velocità

innitamente variabile di motori CA trifase standard e di

motori sincroni a magnete permanente.

2.3.1 Modalità di controllo

Il convertitore di frequenza controlla la velocità o la coppia

sull'albero motore. Il convertitore di frequenza controlla

inoltre il processo in alcune applicazioni che si avvalgono

dei dati di processo come riferimento o per la retroazione,

ad esempio temperatura e pressione. L'impostazione

parametro 1-00 Conguration Mode determina il tipo di

controllo.

Controllo di velocità

Esistono due tipi di controllo di velocità:

Controllo ad anello aperto della velocità che non

•

richiede alcuna retroazione dal motore

(sensorless).

Controllo PID ad anello chiuso della velocità che

•

richiede una retroazione di velocità a un ingresso.

Il controllo della velocità ad anello chiuso correttamente ottimizzato presenta una maggiore

precisione rispetto al controllo ad anello aperto.

I connettori dei morsetti di controllo possono essere

scollegati dal convertitore di frequenza per facilitare

l'installazione, come mostrato in Disegno 2.8.

Selezionare l'ingresso da utilizzare per la retroazione PID di

velocità in parametro 7-00 Speed PID Feedback Source.

Controllo di coppia

Per maggiori dettagli sul cablaggio STO, fare riferimento a

capitolo 4 Safe Torque O (STO).

La funzione di controllo di coppia è utilizzata nelle

applicazioni in cui la coppia nell'albero di trasmissione del

motore controlla l'applicazione come regolazione di

AVVISO!

Mantenere quanto più corti possibile i cavi di comando e

separarli dai cavi di alta potenza per ridurre al minimo le

interferenze.

tensione. Selezionare [2] Coppia o [4] Coppia, anello aperto

in parametro 1-00 Conguration Mode. L'impostazione della

coppia avviene mediante un riferimento analogico, digitale

o controllato da bus. Durante l'esecuzione del controllo di

coppia si consiglia la completa esecuzione della procedura

AMA, poiché i dati corretti relativi al motore sono

1. Allentare le viti per i morsetti.

importanti per ottenere prestazioni ottimali.

2. Inserire i cavi di comando rivestiti negli slot.

18 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 21

Panoramica del prodotto Guida alla Progettazione

Anello chiuso nella modalità VVC+. Questa

•

funzione, impiegata in applicazioni con una

variazione dinamica dell'albero medio-bassa, ore

prestazioni straordinarie in tutti e quattro i

quadranti e a qualsiasi velocità del motore. Il

segnale di retroazione di velocità è obbligatorio.

Assicurarsi che la risoluzione dell'encoder sia

almeno pari a 1024 PPR e che il cavo schermato

dell'encoder sia idoneamente messo a terra,

poiché la precisione del segnale di retroazione di

velocità è importante. Tarare

parametro 7-06 Speed PID Lowpass Filter Time per

ottenere il migliore segnale di retroazione di

velocità.

Anello aperto nella modalità VVC+. La funzione

•

viene utilizzata in applicazioni robuste dal punto

di vista meccanico, tuttavia la sua precisione è

limitata. La funzione di coppia ad anello aperto

opera in due direzioni. La coppia viene calcolata

dalla misurazione corrente interna nel convertitore di frequenza.

Riferimento di velocità / coppia

Il riferimento a questi controlli può essere un riferimento

singolo oppure la somma di vari riferimenti, quali

riferimenti relativamente scalati. La gestione dei riferimenti

è spiegata nel dettaglio in capitolo 2.4 Gestione dei

riferimenti.

Controllo di processo

Esistono due tipi di controllo di processo:

Il controllo ad anello chiuso di processo, che

•

esegue l'anello aperto di velocità per controllare

internamente il motore, è un regolatore PID di

processo di base.

Il controllo ad anello aperto di velocità PID

•

esteso, che esegue anch'esso l'anello aperto di

velocità per controllare internamente il motore,

estende la funzione del regolatore PID di

processo di base aggiungendo ulteriori funzioni.

Ad esempio, controllo dell'avanzamento diretto,

serraggio,

guadagno.

ltro riferimento/retroazione e scala

2 2

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 19

Page 22

130BD974.10

L2 92

L1 91

L3 93

M

U 96

V 97

W 98

RFI switch

Inrush

R+

82

Load sharing -

88(-)

R81

Brake resistor

Load sharing +

89(+)

+

_

+

_

S

S

Cong. mode

Ref.

Process

P 1-00

High

+f max.

Low

-f max.

P 4-12

Motor speed

low limit (Hz)

P 4-14

Motor speed

high limit (Hz)

Motor

controller

Ramp

Speed

PID

P 7-20 Process feedback

1 source

P 7-22 Process feedback

2 source

P 7-00 Speed PID

feedback source

P 1-00

Cong. mode

P 4-19

Max. output freq.

-f max.

Motor

controller

P 4-19

Max. output freq.

+f max.

P 3-**

P 7-0*

130BD371.10

Panoramica del prodotto

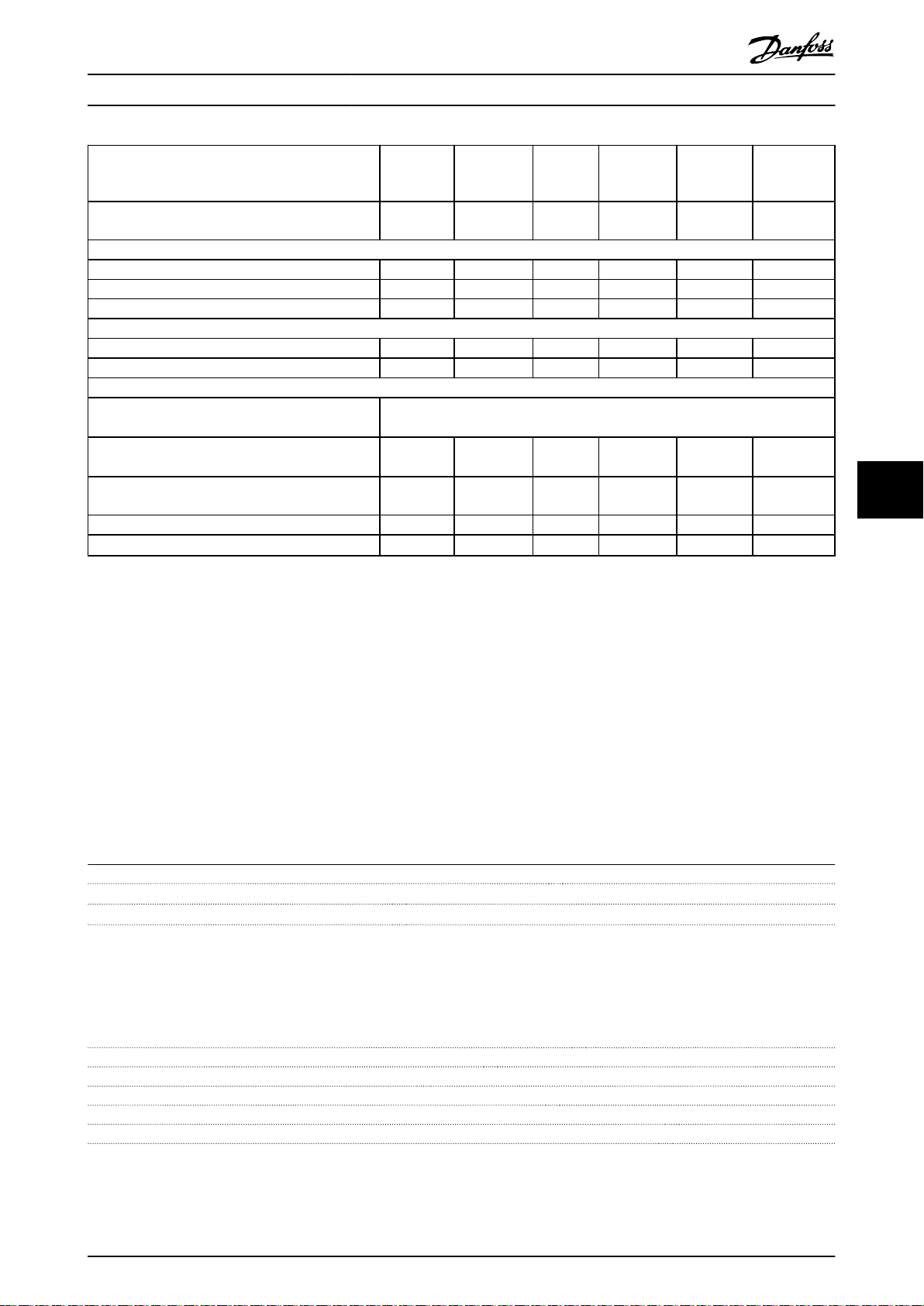

2.3.2 Principio di regolazione

VLT® Midi Drive FC 280

22

VLT® Midi Drive FC 280 è un convertitore di frequenza generico per applicazioni a velocità variabile. Il principio di

regolazione si basa su VVC+.

I convertitori di frequenza FC 280 riescono a gestire motori asincroni e motori sincroni a magnete permanente no a 22 kW

(30 cv).

Il principio di rilevamento della corrente nei convertitori di frequenza FC 280 si fonda sulla misurazione della corrente da

parte di una resistenza nel collegamento CC. La protezione dai guasti di terra e il comportamento in caso di cortocircuito

sono gestiti dalla stessa resistenza.

Disegno 2.10 Graco della regolazione

2.3.3

Struttura di controllo in VVC

Disegno 2.11 Struttura di controllo nelle congurazioni ad anello aperto e ad anello chiuso con VVC

20 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

+

+

Page 23

130BP046.10

Hand

on

O

Auto

on

Reset

Hand

On

Off

Reset

Auto

On

130BB893.10

Panoramica del prodotto Guida alla Progettazione

Nella congurazione mostrata in Disegno 2.11, parametro 1-01 Motor Control Principle è impostato su [1] VVC+ e

parametro 1-00 Conguration Mode è impostato su [0] Anello aperto. Il segnale di riferimento risultante dal sistema gestione

dei riferimenti viene ricevuto e alimentato attraverso la limitazione di rampa e di velocità prima di essere inviato al controllo

del motore. L'uscita del controllo del motore viene poi limitata dal limite di frequenza massima.

2 2

Se parametro 1-00

Conguration Mode è impostato su [1] Anello chiuso vel., il riferimento risultante passa dalla limitazione di

rampa e dalla limitazione di velocità a un regolatore di velocità PID. I parametri del regolatore di velocità PID si trovano nel

gruppo di parametri 7-0* Speed PID Ctrl. Il riferimento risultante dal regolatore di velocità PID viene inviato al controllo

motore, con intervento del limite di frequenza.

Selezionare [3] Processo in parametro 1-00

Conguration Mode per utilizzare il PID controllo di processo per il controllo ad

anello chiuso della velocità o della pressione nell'applicazione controllata. I parametri PID di processo si trovano nei gruppi di

parametri 7-2* Retroaz. reg. proc. e 7-3* Reg. PID di proc.

2.3.4

Regolatore di corrente interno in modalità VVC

+

Il convertitore di frequenza è dotato di un regolatore limitazione di corrente integrato. Questa funzione si attiva quando la

corrente motore, e quindi la coppia, è superiore ai limiti di coppia impostati in parametro 4-16 Torque Limit Motor Mode,

parametro 4-17 Torque Limit Generator Mode e parametro 4-18 Current Limit.

Quando, durante il funzionamento del motore o durante il funzionamento rigenerativo si trova al limite di corrente, il

convertitore di frequenza tenta di scendere il più rapidamente possibile sotto i limiti di coppia preimpostati senza perdere il

controllo del motore.

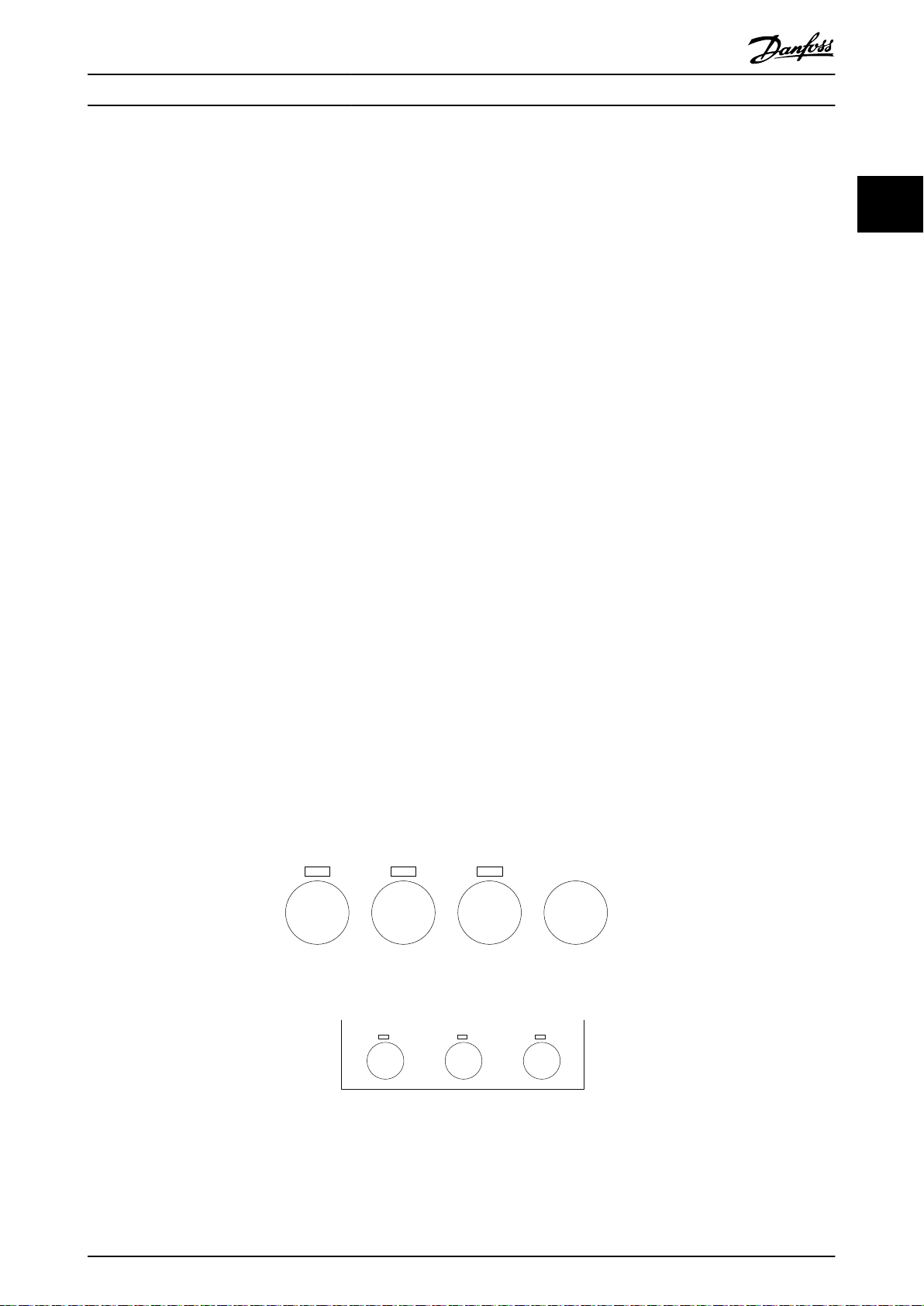

2.3.5 Comando locale (Hand On) e remoto (Auto On)

Far funzionare manualmente il convertitore di frequenza tramite il pannello di controllo locale (LCP graco o LCP numerico)

o a distanza tramite gli ingressi analogici/digitali o il bus di campo.

Avviare e arrestare il convertitore di frequenza premendo i tasti [Hand On] e [Reset] sull'LCP. Occorre eseguire il setup

mediante i parametri seguenti:

Parametro 0-40 Tasto [Hand on] sull'LCP.

•

Parametro 0-44 Tasto [O / Reset] Key sull'LCP.

•

Parametro 0-42 Tasto [Auto on] sull'LCP.

•

Ripristinare gli allarmi tramite il tasto [Reset] o tramite un ingresso digitale quando il morsetto è programmato su Ripristino.

Disegno 2.12 Tasti di comando GLCP

Disegno 2.13 Tasti di comando NLCP

Il riferimento locale forza la modalità di

congurazione a funzionare ad anello aperto, indipendentemente dall'impostazione

in parametro 1-00 Modo congurazione. Il riferimento locale viene ripristinato quando il convertitore di frequenza si spegne.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 21

Page 24

No function

Analog ref.

Pulse ref.

Local bus ref.

Preset relative ref.

Preset ref.

Local bus ref.

No function

Analog ref.

Pulse ref.

Analog ref.

Pulse ref.

Local bus ref.

No function

Local bus ref.

Pulse ref.

No function

Analog ref.

Input command:

Catch up/ slow down

Catchup Slowdown

value

Freeze ref./Freeze output

Speed up/ speed down

ref.

Remote

Ref. in %

-max ref./

+max ref.

Scale to

Hz

Scale to

Nm

Scale to

process

unit

Relative

X+X*Y

/100

DigiPot

DigiPot

DigiPot

max ref.

min ref.

DigiPot

D1

P 5-1x(15)

Preset '1'

External '0'

Process

Torque

Speed

open/closed loop

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(0)

(0)

(1)

Relative scaling ref.

P 3-18

Ref.resource 1

P 3-15

Ref. resource 2

P 3-16

Ref. resource 3

P 3-17

200%

-200%

Y

X

-100%

100%

%

%

Ref./feedback range

P 3-00

Conguration mode

P 1-00

P 3-14

±100%

130BD374.10

P 16-01

P 16-02

P 3-12

P 5-1x(21)/P 5-1x(22)

P 5-1x(28)/P 5-1x(29)

P 5-1x(19)/P 5-1x(20)

P 3-04

Freeze ref.

&

increase/

decrease

ref.

Catch up/

slow

down

P 3-10

Panoramica del prodotto

VLT® Midi Drive FC 280

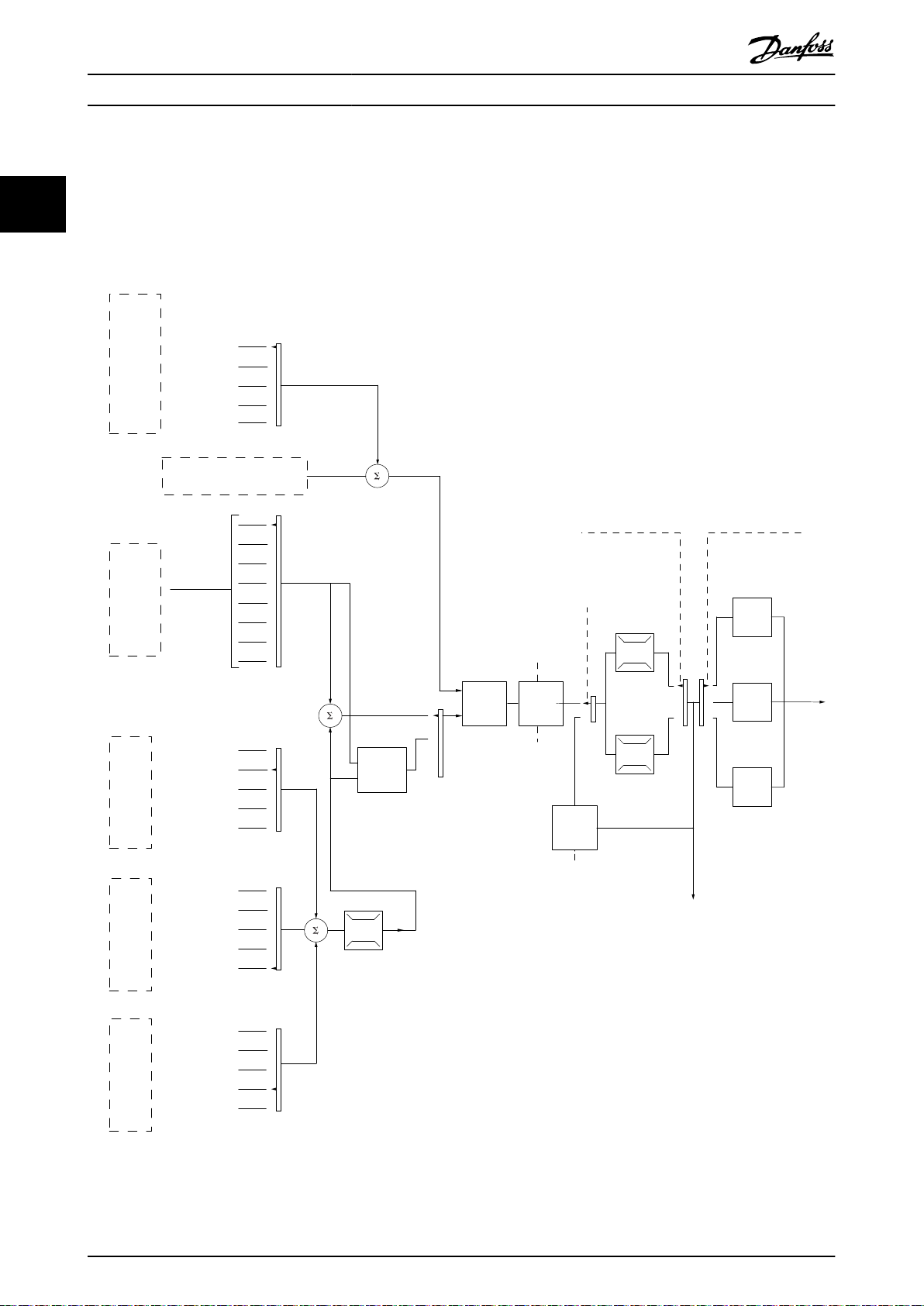

2.4 Gestione dei riferimenti

Riferimento locale

22

Il riferimento locale è attivo quando il convertitore di frequenza viene azionato con [Hand On] attivo. Regolare il riferimento

tramite [▲]/[▼] e [◄/[►].

Riferimento remoto

Il sistema gestione dei riferimenti per il calcolo del riferimento remoto è illustrato in Disegno 2.14.

Disegno 2.14 Riferimento remoto

22 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 25

Riferimento risultante

Somma di tutti

i riferimenti

In avanti

Inversione

P 3-00 Campo di riferimento= [0] Min-Max

130BA184.10

-P 3-03

P 3-03

P 3-02

-P 3-02

P 3-00 Campo di riferimento =[1]-Max-Max

Riferimento risultante

Somma di tutti

i riferimenti

-P 3-03

P 3-03

130BA185.10

Panoramica del prodotto Guida alla Progettazione

Il riferimento remoto viene calcolato una volta a ogni

intervallo di scansione e inizialmente è composto da

due tipi di ingressi di riferimento:

1. X (il riferimento esterno): Una somma (vedere

parametro 3-04 Reference Function) di no a

quattro riferimenti selezionati esternamente, che

comprende qualsiasi combinazione (determinata

dall'impostazione di parametro 3-15 Reference 1

Source, parametro 3-16 Reference 2 Source e

parametro 3-17 Reference 3 Source) di un

riferimento preimpostato sso

(parametro 3-10 Preset Reference), riferimenti

analogici variabili, riferimenti impulsi digitali

variabili e diversi riferimenti bus di campo in

qualsiasi unità sottoposta al monitoraggio del

convertitore di frequenza ([Hz], [RPM], [Nm], ecc.).

2. Y (il riferimento relativo): Una somma di un

riferimento preimpostato sso

(parametro 3-14 Preset Relative Reference) e un

riferimento analogico variabile

(parametro 3-18 Relative Scaling Reference

Resource) in [%].

I due tipi degli ingressi di riferimento vengono combinati

nella seguente formula:

riferimento remoto=X+X*Y/100%.

Qualora non venga impiegato il riferimento relativo,

impostare parametro 3-18 Relative Scaling Reference

Resource su [0] Nessuna funz. e parametro 3-14 Preset

Relative Reference su 0%. Gli ingressi digitali nel conver-

titore di frequenza possono attivare sia la funzione catchup/slow-down sia quella di riferimento congelato. Le

funzioni e i parametri sono descritti nella Guida alla

Programmazione VLT® Midi Drive FC 280.

La scalatura dei riferimenti analogici è descritta nei gruppi

di parametri 6-1* Ingr. analog. 53 e 6-2* Ingr. analog. 54,

mentre la scalatura dei riferimenti impulsi digitali è

descritta nel gruppo di parametri 5-5* Ingr. impulsi.

I limiti e gli intervalli del riferimento sono impostati nel

gruppo di parametri 3-0* Limiti riferimento.

2.4.1 Limiti riferimento

Parametro 3-00 Intervallo di rif., parametro 3-02 Riferimento

minimo e parametro 3-03 Riferimento max. deniscono

l'intervallo consentito della somma di tutti i riferimenti.

All'occorrenza, la somma di tutti i riferimenti viene

bloccata. La relazione tra il riferimento risultante (dopo il

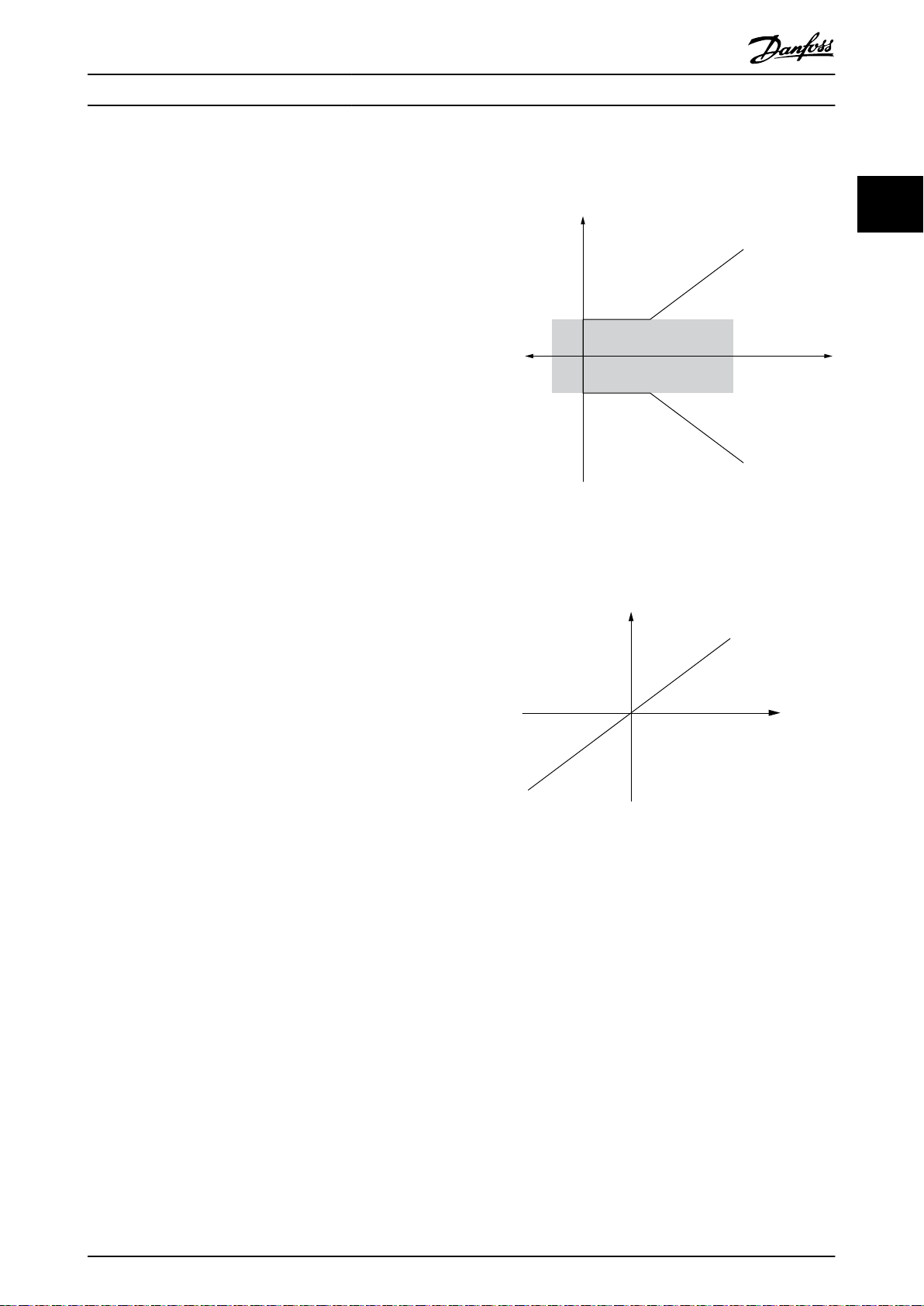

serraggio) e la somma di tutti i riferimenti è mostrata in

Disegno 2.15 e Disegno 2.16.

2 2

Disegno 2.15 Somma di tutti i riferimenti quando l'intervallo

di riferimento è impostato su 0

Disegno 2.16 Somma di tutti i riferimenti quando l'intervallo

di riferimento è impostato su 1

Non è possibile impostare il valore di

parametro 3-02 Riferimento minimo su un valore inferiore a

0, a meno che parametro 1-00 Modo congurazione sia

impostato su [3] Processo. In quel caso, le seguenti relazioni

tra il riferimento risultante (dopo il serraggio) e la somma

di tutti i riferimenti sono come mostrato nella Disegno 2.17.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 23

Page 26

130BA186.11

P 3-03

P 3-02

Somma di tutti

i riferimenti

P 3-01 Campo di riferimento = [0] Min - Max

Riferimento risultante

Resource output

[Hz]

Resource input

Terminal X

high

High reference/

feedback value

130BD431.10

8

[V]

50

10

P1

P2

10

Low reference/

feedback value

Panoramica del prodotto

VLT® Midi Drive FC 280

2.4.3 Scala dei riferimenti impulsi e

analogici e retroazione

22

Disegno 2.17 Somma di tutti i riferimenti quando il

riferimento minimo è impostato su un valore negativo

2.4.2 Messa in scala dei riferimenti

preimpostati e dei riferimenti bus

I riferimenti preimpostati vengono messi in scala

secondo le seguenti regole:

Quando parametro 3-00 Reference Range è

•

impostato su [0] Min - Max, il riferimento dello 0%

è pari a 0 [unit], nel qual caso l'unità può essere

una qualsiasi, ad esempio giri/min., m/s e bar. Il

riferimento del 100% è pari al massimo (valore

assoluto di parametro 3-03 Maximum Reference,

valore assoluto di parametro 3-02 Riferimento

minimo)

Quando parametro 3-00 Reference Range è

•

impostato su [1] -Max - +Max, il riferimento dello

0% è pari a 0 [unit] e il riferimento del 100% è

pari al riferimento massimo.

I riferimenti bus vengono messi in scala secondo le

seguenti regole:

Quando parametro 3-00 Reference Range è

•

impostato su [0] Min - Max, il riferimento dello 0%

è pari al riferimento minimo e il riferimento del

100% è pari al riferimento massimo.

Quando parametro 3-00 Reference Range è

•

impostato su [1] -Max - +Max, il riferimento del

-100% è pari a - riferimento massimo e il

riferimento del 100% è pari al riferimento

massimo.

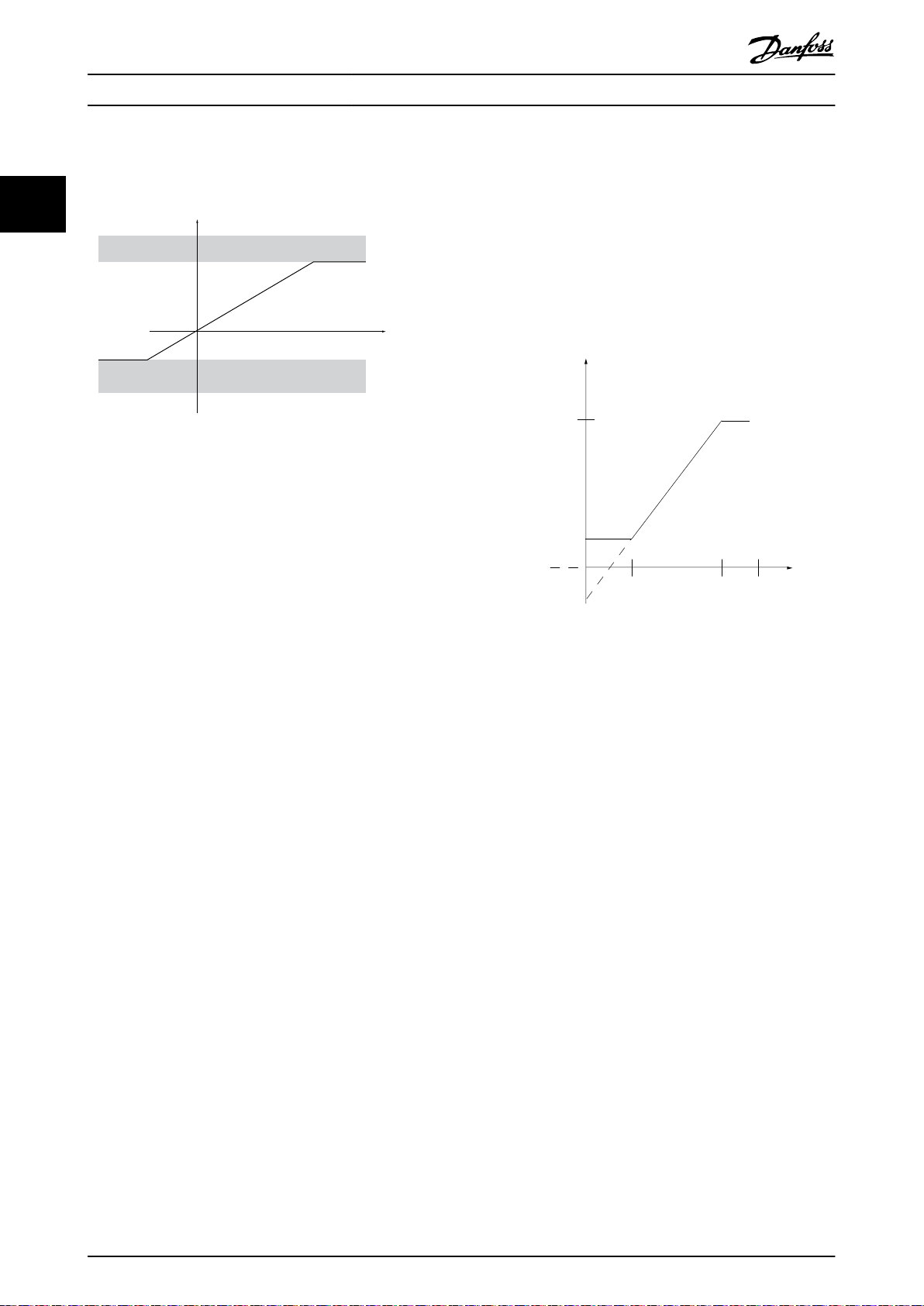

La scalatura dei riferimenti e della retroazione da ingressi

analogici e ingressi a impulsi avviene allo stesso modo.

L'unica dierenza è data dal fatto che un riferimento

superiore o inferiore ai punti nali minimo e massimo

specicati (P1 e P2 in Disegno 2.18) è bloccato, mentre le

retroazioni superiori o inferiori non lo sono.

Disegno 2.18 Punti nali minimo e massimo

24 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 27

Resource output

[Hz] or “No unit”

Resource input

[mA]

Quadrant 2

Quadrant 3

Quadrant 1

Quadrant 4

Terminal X high

Low reference/feedback

value

High reference/feedback

value

1

-50

165020

P1

P2

0

130BD446.10

forward

reverse

Terminal low

Panoramica del prodotto Guida alla Progettazione

I punti nali P1 e P2 sono deniti in Tabella 2.5 in funzione della scelta dell'ingresso.

Ingresso Analogico 53

modalità

tensione

P1=(Valore di ingresso minimo, valore di riferimento minimo)

Valore di riferimento minimo Parametro 6-14 Ri

f.basso/

val.retroaz.morsett

o 53

Valore di ingresso minimo Parametro 6-10 Te

ns. bassa

morsetto 53 [V]

P2=(Valore di ingresso massimo, valore di riferimento massimo)

Valore di riferimento massimo Parametro 6-15 Ri

f. alto/valore

retroaz. morsetto

53

Valore di ingresso massimo Parametro 6-11 Te

nsione alta

morsetto 53 [V]

Tabella 2.5 Punti nali P1 e P2

Analogico 54

modalità

tensione

Parametro 6-24 Ri

f.basso/

val.retroaz.morsett

o 54

Parametro 6-20 Te

ns. bassa

morsetto 54 [V]

Parametro 6-25 Ri

f. alto/valore

retroaz. morsetto

54

Parametro 6-21 Te

nsione alta

morsetto 54 [V]

2.4.4 Banda morta nell'intorno dello zero

Analogico 54

modalità corrente

Parametro 6-24 Rif.b

asso/

val.retroaz.morsetto

54

Parametro 6-22 Corr

. bassa morsetto 54

[mA]

Parametro 6-25 Rif.

alto/valore retroaz.

morsetto 54

Parametro 6-23 Corr

ente alta morsetto

54 [mA]

Ingresso a impulsi29Ingresso a impulsi 33

Parametro 5-52 Rif.

basso/val. retroaz.

morsetto 29

Parametro 5-50 Fre

quenza bassa

morsetto 29 [Hz]

Parametro 5-53 Rif.

alto/val. retroaz.

morsetto 29

Parametro 5-51 Fre

quenza alta mors.

29 [Hz]

Parametro 5-57 Rif.

basso/val. retroaz.

morsetto 33

Parametro 5-55 Frequenz

a bassa morsetto 33 [Hz]

Parametro 5-58 Rif. alto/

val. retroaz. morsetto 33

Parametro 5-56 Frequenz

a alta mors. 33 [Hz]

2 2

In alcuni casi, il riferimento (di rado anche la retroazione) deve avere una banda morta intorno allo 0 per garantire che la

macchina venga arrestata quando il riferimento è vicino allo 0.

Per attivare la banda morta e impostare la quantità di banda morta, eseguire quanto segue:

P1 o P2

Impostare il valore di riferimento minimo (vedere Tabella 2.5 per il relativo parametro) oppure il valore di

•

riferimento massimo sullo 0. In altre parole, P1 o P2 devono trovarsi sull'asse X in Disegno 2.19.

Accertarsi che entrambi i punti che deniscono il graco della messa in scala si trovino nello stesso quadrante.

•

deniscono le dimensioni della banda morta come mostrato in Disegno 2.19.

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 25

Disegno 2.19 Dimensioni della banda morta

Page 28

20

1

10

V

V

20

1

10

-20

130BD454.10

+

Analog input 53

Low reference 0 Hz

High reference 20 Hz

Low voltage 1 V

High voltage 10 V

Ext. source 1

Range:

0.0% (0 Hz)

100.0% (20 Hz)

100.0% (20 Hz)

Ext. reference

Range:

0.0% (0 Hz)

20 Hz 10V

Ext. Reference

Absolute

0 Hz 1 V

Reference

algorithm

Reference

100.0% (20 Hz)

0.0% (0 Hz)

Range:

Limited to:

0%- +100%

(0 Hz- +20 Hz)

Limited to: -200%- +200%

(-40 Hz- +40 Hz)

Reference is scaled

according to min

max reference giving a

speed.!!!

Scale to

speed

+20 Hz

-20 Hz

Range:

Speed

setpoint

Motor

control

Range:

-8 Hz

+8 Hz

Motor

Digital input 19

Low No reversing

High Reversing

Limits Speed Setpoint

according to min max speed.!!!

Motor PID

Hz

Hz

Dead band

Digital input

General Reference

parameters:

Reference Range: Min - Max

Minimum Reference: 0 Hz (0,0%)

Maximum Reference: 20 Hz (100,0%)

General Motor

parameters:

Motor speed direction:Both directions

Motor speed Low limit: 0 Hz

Motor speed high limit: 8 Hz

Panoramica del prodotto

VLT® Midi Drive FC 280

Caso 1: Riferimento positivo con banda morta, ingresso digitale per attivare l'inversione, parte I

Disegno 2.20 mostra l'azione di blocco dell'ingresso di riferimento con limiti all'interno dei limiti da minimo a massimo.

22

Disegno 2.20 Blocco dell'ingresso di riferimento con limiti all'interno di minimo - massimo

26 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 29

+

30 Hz

1

10

20 Hz

1

10

130BD433.11

-20 Hz

V

V

Analog input 53

Low reference 0 Hz

High reference 20 Hz

Low voltage 1 V

High voltage 10 V

Ext. source 1

Range:

0.0% (0 Hz)

150.0% (30 Hz)

150.0% (30 Hz)

Ext. reference

Range:

0.0% (0 Hz)

30 Hz 10 V

Ext. Reference

Absolute

0 Hz 1 V

Reference

algorithm

Reference

100.0% (20 Hz)

0.0% (0 Hz)

Range:

Limited to:

-100%- +100%

(-20 Hz- +20 Hz)

Limited to: -200%- +200%

(-40 Hz- +40 Hz)

Reference is scaled

according to

max reference giving a

speed.!!!

Scale to

speed

+20 Hz

-20 Hz

Range:

Speed

setpoint

Motor

control

Range:

–10 Hz

+10 Hz

Motor

Digital input 19

Low No reversing

High Reversing

Limits Speed Setpoint

according to min max speed.!!!

Motor PID

Dead band

Digital input

General Reference

parameters:

Reference Range: -Max - Max

Minimum Reference: Don't care

Maximum Reference: 20 Hz (100.0%)

General Motor

parameters:

Motor speed direction: Both directions

Motor speed Low limit: 0 Hz

Motor speed high limit: 10 Hz

Panoramica del prodotto Guida alla Progettazione

Caso 2: Riferimento positivo con banda morta, ingresso digitale per attivare l'inversione, parte II

Disegno 2.21 mostra come l'ingresso di riferimento con limiti al di fuori dei limiti da -massimo a +massimo si blocchi a limiti

basso e alto dell'ingresso prima di essere aggiunto al riferimento esterno, e come il riferimento esterno sia bloccato da massimo a +massimo dall'algoritmo di riferimento.

2 2

Disegno 2.21 Blocco dell'ingresso di riferimento con limiti al di fuori di -massimo - +massimo

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 27

Page 30

Panoramica del prodotto

VLT® Midi Drive FC 280

2.5 Controllo PID

2.5.1 Regolatore di velocità PID

22

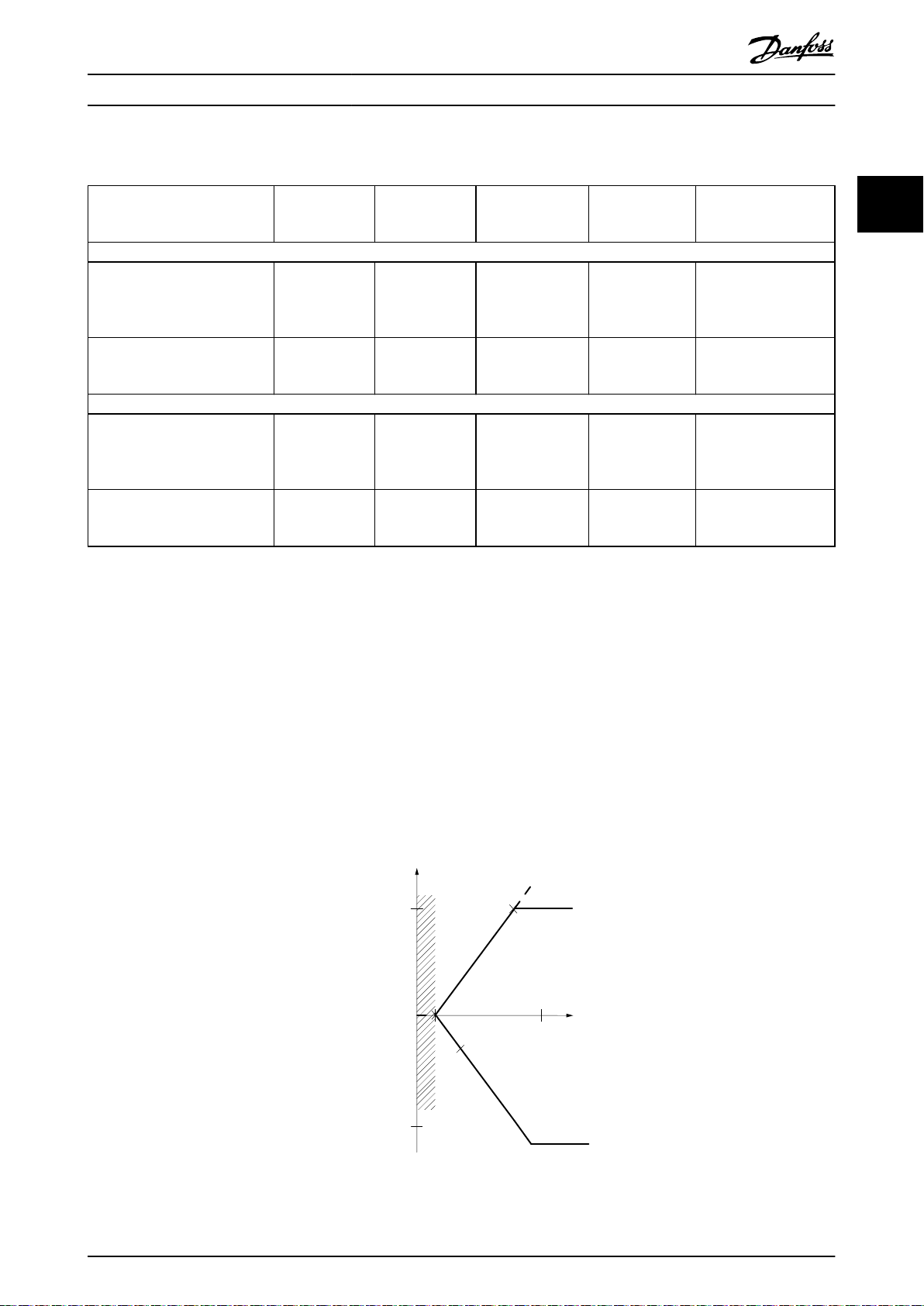

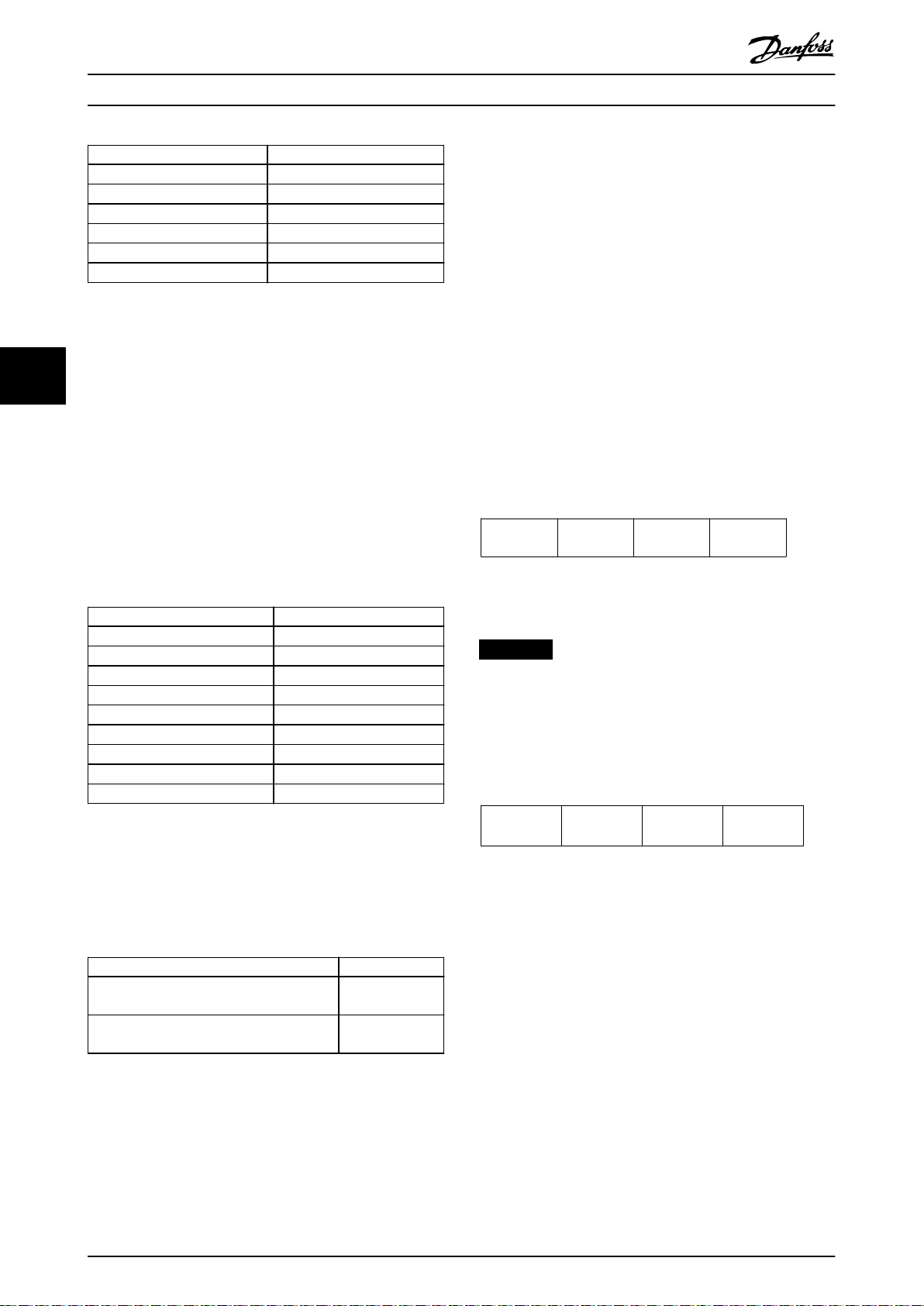

Parametro 1-00 Modo congurazione

[1] Anello chiuso vel.

Tabella 2.6 Congurazioni di controllo, controllo di velocità attivo

1) Non disponibile indica che la modalità

Parametro Descrizione della funzione

Parametro 7-00 Fonte retroazione PID di

velocità

Parametro 7-02 Speed PID Proportional Gain Quanto più alto è il valore, tanto più rapida è la regolazione. Tuttavia, un valore troppo

Parametro 7-03 Vel. tempo integrale PID Elimina l'errore di velocità nello stato stazionario. Valori inferiori indicano una reazione più

Parametro 7-04 Vel. Tempo dierenz. PID Fornisce un guadagno proporzionale al tasso di variazione della retroazione di velocità.

Parametro 7-05 Vel., limite guad. di. PID In caso di rapidi cambi di riferimento o retroazione in una data applicazione, vale a dire di

Parametro 7-06 Vel. tempo ltro passa-basso

PID

Parametro 1-01 Principio controllo motore

U/f

Non disponibile

specica non è aatto disponibile.

Selezionare da quale ingresso deve provenire la retroazione per il PID di velocità.

elevato può causare oscillazioni.

veloce. Tuttavia, un valore troppo basso può causare oscillazioni.

Un'impostazione pari a 0 disabilita il derivatore.

variazione improvvisa dell’errore, il derivatore può presto diventare eccessivamente

dominante. Ciò si verica in quanto questo reagisce alle variazioni dell’errore. Quanto più

rapida è la variazione dell'errore, tanto maggiore è il guadagno dierenziale. È pertanto

possibile limitare il guadagno dierenziale per consentire l'impostazione di un ragionevole

tempo di derivazione per le variazioni lente e un guadagno adeguatamente rapido per le

variazioni rapide.

Un ltro passa basso che smorza le oscillazioni del segnale di retroazione e migliora le

prestazioni nello stato stazionario. Tuttavia, un tempo ltro troppo lungo deteriora la

prestazione dinamica del regolatore di velocità PID.

Impostazioni pratiche di parametro 7-06 Speed PID Lowpass Filter Time ricavate dal numero

di impulsi per giro nell'encoder (PPR):

Encoder PPR Parametro 7-06 Vel. tempo ltro passa-basso

512 10 ms

1024 5 ms

2048 2 ms

4096 1 ms

1)

VVC

Attivo

PID

+

Tabella 2.7 Parametri controllo di velocità

Esempio di programmazione del controllo di velocità

In questo esempio il regolatore di velocità PID viene utilizzato per mantenere una velocità costante del motore indipendentemente dalle variazioni di carico sul motore. La velocità del motore richiesta viene impostata tramite un potenziometro

collegato al morsetto 53. L'intervallo di velocità è pari a 0–1500 giri/min. corrispondente a 0–10 V sul potenziometro. Un

interruttore collegato al morsetto 18 controlla l'avviamento e l'arresto. Il PID di velocità monitora i giri/min. eettivi del

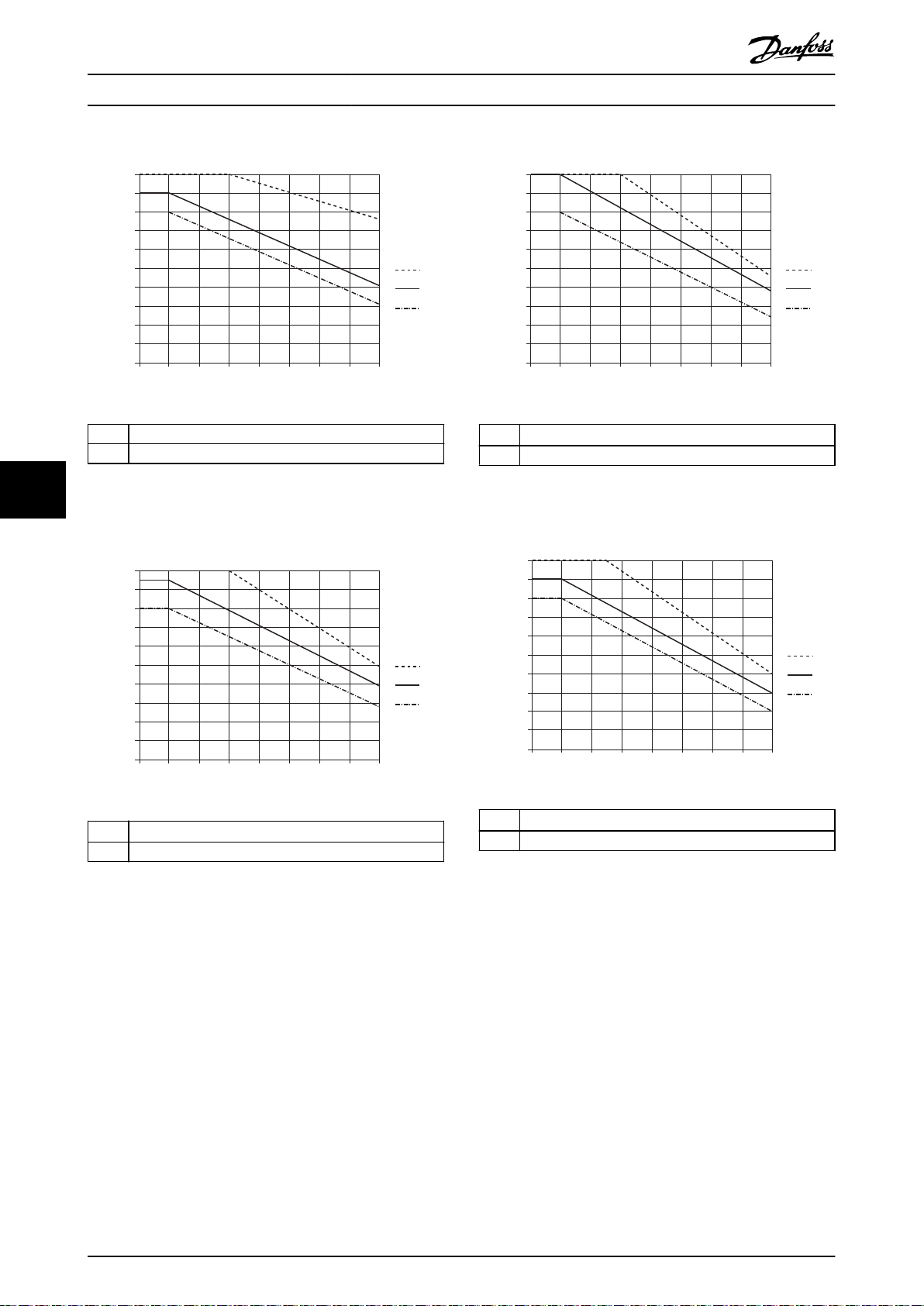

motore utilizzando un encoder incrementale da 24 V (HTL) come retroazione. Il sensore di retroazione è un encoder (1024

impulsi per giro) collegato ai morsetti 32 e 33. Il campo di frequenza a impulsi per i morsetti 32 e 33 è pari a 4 Hz–32 kHz.

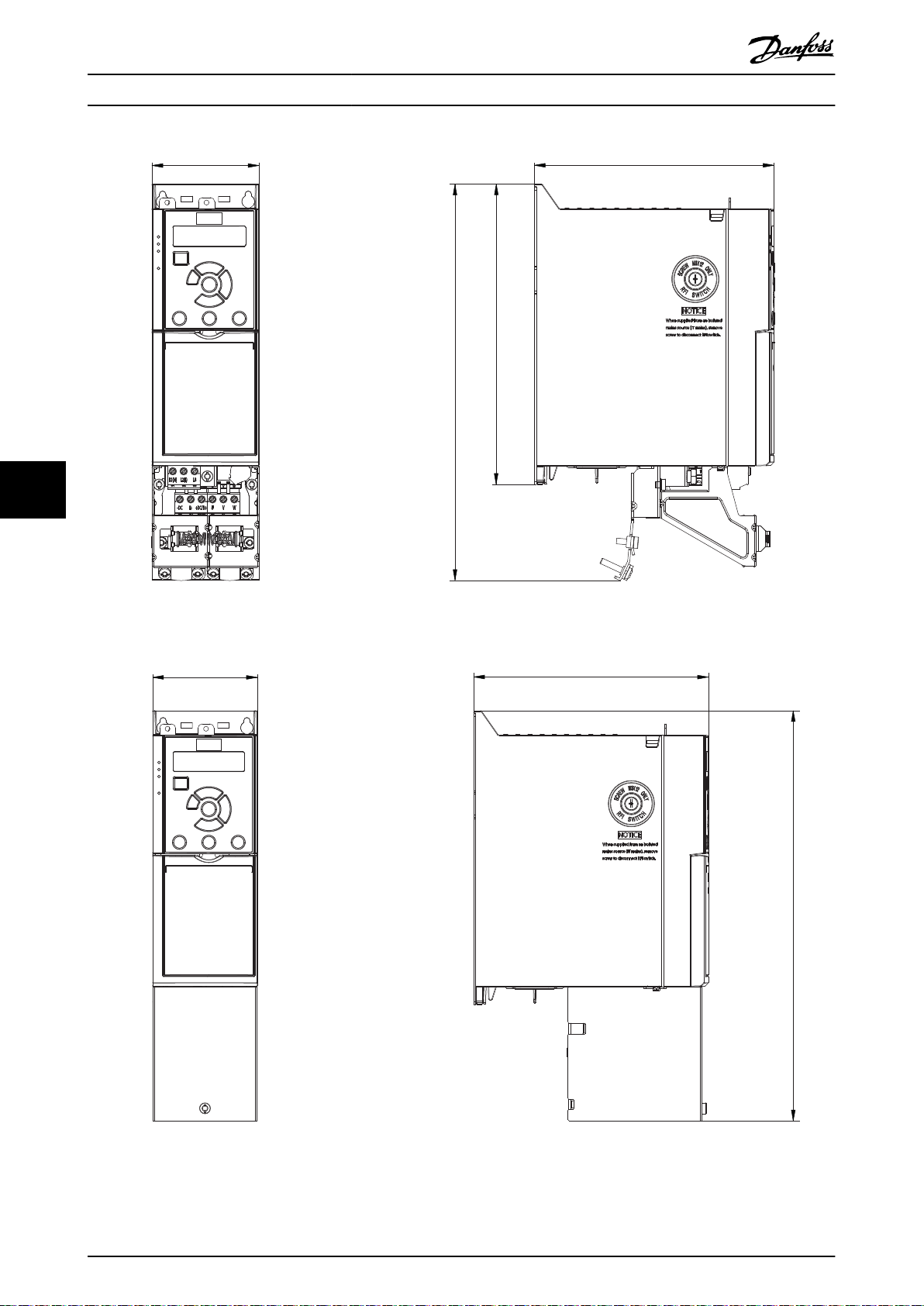

28 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 31

M

3

96 97 9998

91 92 93 95

50

12

L1 L2L1PEL3

W PEVU

F1

L2

L3

N

PE

18

53

27

55

32

33

24 Vdc

130BD372.11

Panoramica del prodotto Guida alla Progettazione

2 2

Disegno 2.22 Programmazione del controllo di velocità

Seguire le fasi in Tabella 2.8 per programmare il controllo di velocità (vedere la spiegazione delle impostazioni nella

Guida alla Programmazione)

In Tabella 2.8 si presuppone che tutti gli altri parametri e interruttori si mantengano alla rispettiva impostazione di fabbrica.

Funzione Numero di parametro Impostazione

1) Assicurarsi che il motore funzioni correttamente. Fare quanto segue:

Impostare i parametri motore usando i dati indicati nella

targa.

Eseguire un AMA. Parametro 1-29 Automatic

2) Controllare che il motore funzioni e che l'encoder sia collegato correttamente. Fare quanto segue:

Premere [Hand On]. Controllare che il motore funzioni e

annotare il senso di rotazione (indicato come senso

positivo).

3) Assicurarsi che i limiti del convertitore di frequenza siano impostati su valori sicuri:

Impostare limiti accettabili per i riferimenti. Parametro 3-02 Minimum

Vericare che le impostazioni di rampa rientrino nelle

capacità del convertitore di frequenza e nelle speciche di

funzionamento applicative consentite.

Impostare limiti accettabili per la velocità e la frequenza del

motore.

4) Congurare il controllo di velocità e selezionare il principio controllo motore:

Gruppo di parametri 1-2*

Come specicato nella targa del motore.

Motor Data

[1] Abilit.AMA compl.

Motor Adaption (AMA)

Impostare un riferimento positivo.

0

Reference

Parametro 3-03 Maximum

50

Reference

Parametro 3-41 Ramp 1

Impostazione di fabbrica

Ramp Up Time

Parametro 3-42 Ramp 1

Impostazione di fabbrica

Ramp Down Time

Parametro 4-12 Motor

0 Hz

Speed Low Limit [Hz]

Parametro 4-14 Motor

50 Hz

Speed High Limit [Hz]

Parametro 4-19 Max

60 Hz

Output Frequency

MG07B306 Danfoss A/S © 05/2017 Tutti i diritti riservati. 29

Page 32

Panoramica del prodotto

VLT® Midi Drive FC 280

Attivazione del controllo di velocità Parametro 1-00 Congu-

ration Mode

Selezione del principio controllo motore Parametro 1-01 Motor

22

5) Congurare e scalare il riferimento al controllo di velocità:

Impostare l'ingresso analogico 53 come una risorsa di

riferimento.

Scalare l'ingresso analogico 53 da 0 Hz (0 V) a 50 Hz (10 V) Gruppo di parametri 6-1*

6) Congurare il segnale encoder 24 V HTL come retroazione per il controllo motore e il controllo di velocità:

Impostare gli ingressi digitali 32 e 33 come ingressi

encoder.

Selezionare il morsetto 32/33 come retroazione PID di

velocità.

7) Tarare i parametri relativi al controllo di velocità PID:

Utilizzare i principi di taratura, se pertinenti, oppure tarare

manualmente.

8) Fine:

Salvare l'impostazione parametri nell'LCP per conservarla al

sicuro.

Tabella 2.8 Ordine di programmazione per il regolatore di velocità PID

Control Principle

Parametro 3-15 Reference 1

Source

Ingr. analog. 1

Parametro 5-14 Terminal

32 Digital Input

Parametro 5-15 Terminal

33 Digital Input

Parametro 7-00 Speed PID

Feedback Source

Gruppo di parametri 7-0*

Speed PID Ctrl.

Parametro 0-50 Copia LCP [1] Tutti a LCP

[1] Anello chiuso vel.

+

[1] VVC

Non necessario (predenito)

Non necessario (predenito)

[82] Encoder input B

[83] Ingresso encoder A

[1] Encoder 24 V

30 Danfoss A/S © 05/2017 Tutti i diritti riservati. MG07B306

Page 33

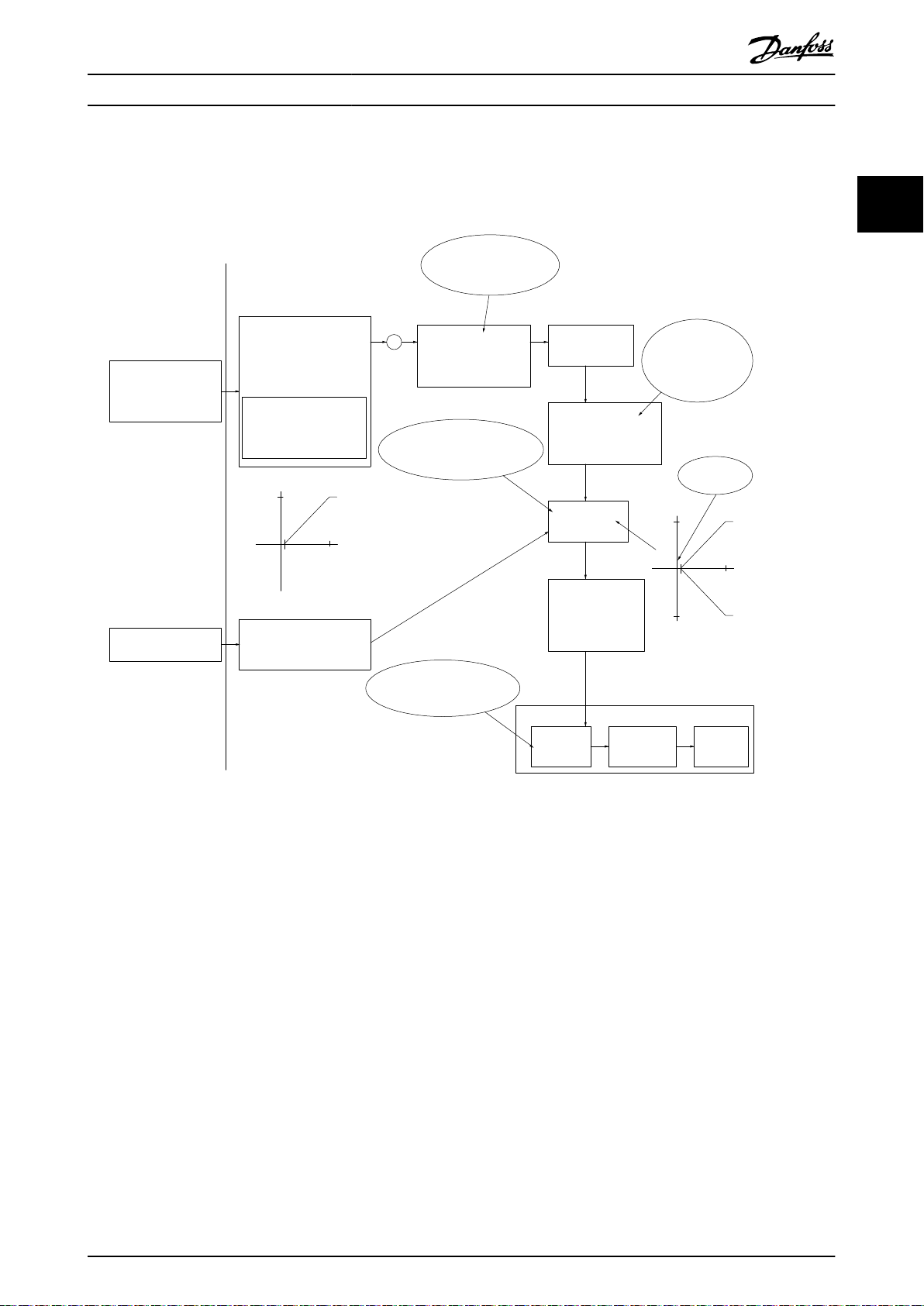

P 7-30

normale/inverso

PID

P 7-38

*(-1)

Feed Foward

Gestione

dei rif.

Gestione

della

retroazione

% [unità]

% [unità]

%

[unità]

%

[velocità]

Rapporto

in scala

alla

velocità

P 4-10

Direzione velocità

del motore

Al

controllo

motore

PID di Processo

130BA178.10

_

+

0%

-100%

100%

0%

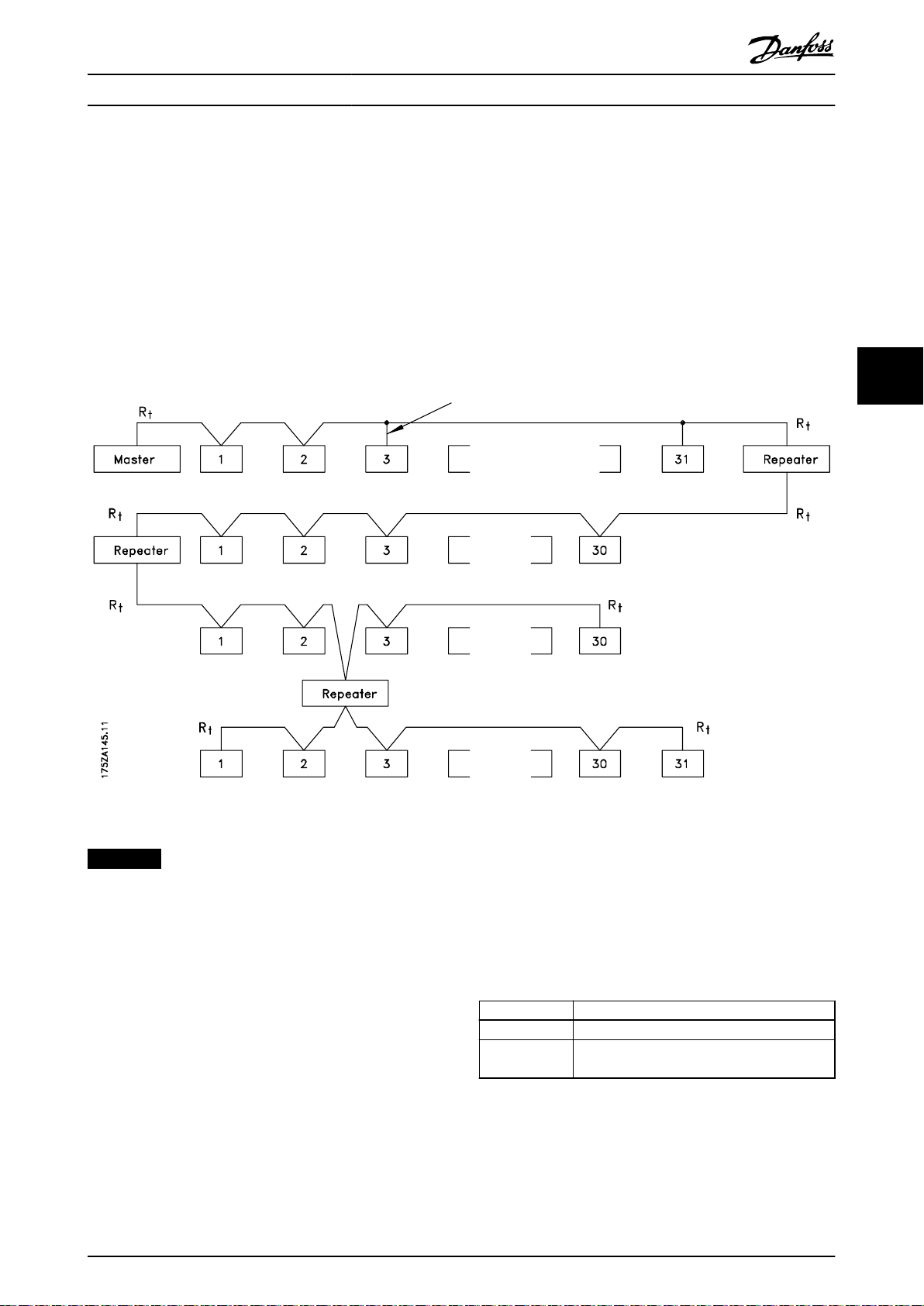

-100%